G 4311:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類の記号 ······················································································································ 2

4 製造方法························································································································· 2

5 化学成分························································································································· 3

5.1 溶鋼分析値 ··················································································································· 3

5.2 製品分析値 ··················································································································· 3

6 機械的性質 ······················································································································ 6

6.1 一般事項 ······················································································································ 6

6.2 オーステナイト系の機械的性質 ························································································ 6

6.3 フェライト系の機械的性質 ······························································································ 7

6.4 マルテンサイト系の機械的性質 ························································································ 7

6.5 析出硬化系の機械的性質 ································································································· 9

6.6 冷間引抜ままの棒の機械的性質 ························································································ 9

7 形状,寸法及び許容差 ······································································································· 9

7.1 標準寸法 ······················································································································ 9

7.2 形状及び寸法の許容差 ··································································································· 10

8 外観······························································································································ 12

9 線材のきずの深さ ············································································································ 12

10 質量 ···························································································································· 12

11 試験 ···························································································································· 13

11.1 分析試験 ···················································································································· 13

11.2 機械試験 ···················································································································· 13

11.3 線材のきず検出試験 ····································································································· 14

11.4 その他の試験 ·············································································································· 14

12 検査 ···························································································································· 14

13 表示 ···························································································································· 14

13.1 棒の表示 ···················································································································· 14

13.2 線材の表示 ················································································································· 15

14 報告 ···························································································································· 15

附属書JA(参考)耐熱鋼棒の熱処理条件 ················································································· 16

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 18

G 4311:2019

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,ステンレス協会

(JSSA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 4311:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

G 4311:2019

耐熱鋼棒及び線材

Heat-resistant steel bars and wire rods

序文

この規格は,2016年に第4版として発行されたISO 4955及び1992年に第2版として発行されたISO

683-15を基とし,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線を施してある箇所は,対応国際規格を変更している事項である。変更の一覧表に

その説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,耐熱鋼棒(丸鋼,角鋼,六角鋼及び平鋼を総称して,以下,棒という。)及び耐熱鋼線材(以

下,線材という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4955:2016,Heat-resistant steels

ISO 683-15:1992,Heat-treatable steels, alloy steels and free-cutting steels−Part 15: Valve steels for

internal combustion engines(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0401-2 製品の幾何特性仕様(GPS)−長さに関わるサイズ公差のISOコード方式−第2部:穴

及び軸の許容差並びに基本サイズ公差クラスの表

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0567 鉄鋼材料及び耐熱合金の高温引張試験方法

JIS Z 2241 金属材料引張試験方法

JIS Z 2242 金属材料のシャルピー衝撃試験方法

JIS Z 2243-1 ブリネル硬さ試験−第1部:試験方法

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

2

G 4311:2019

JIS Z 8401 数値の丸め方

3

種類の記号

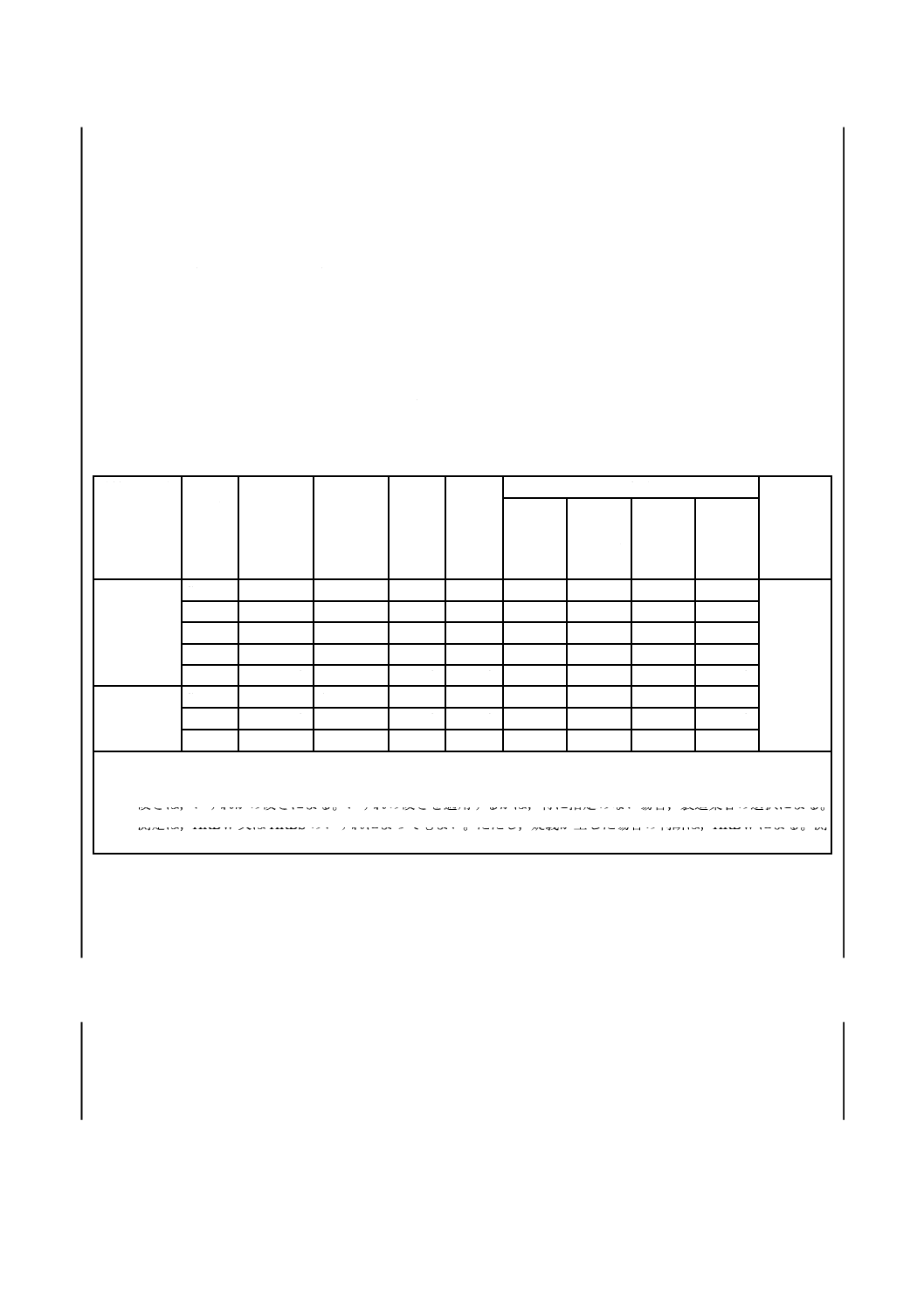

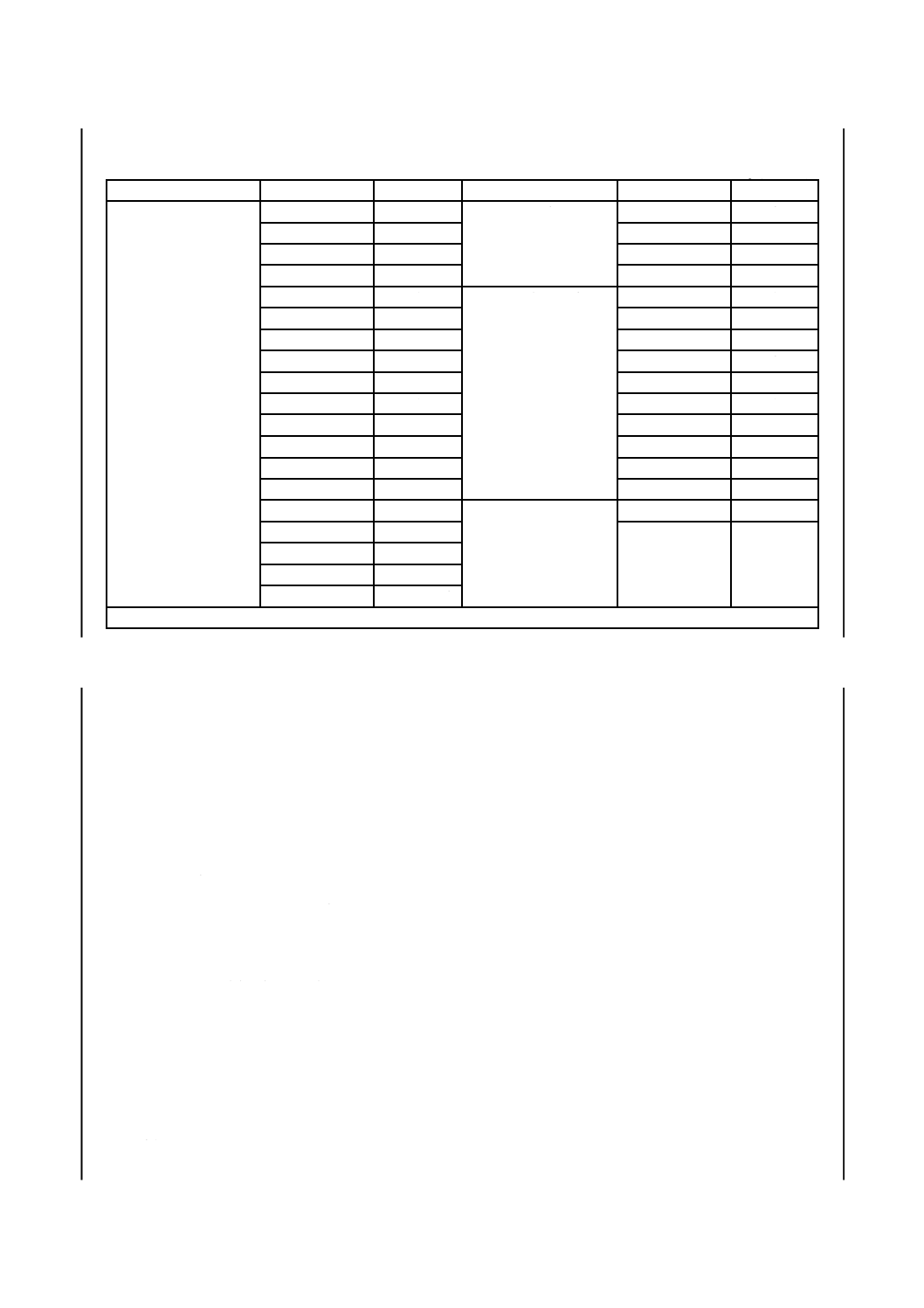

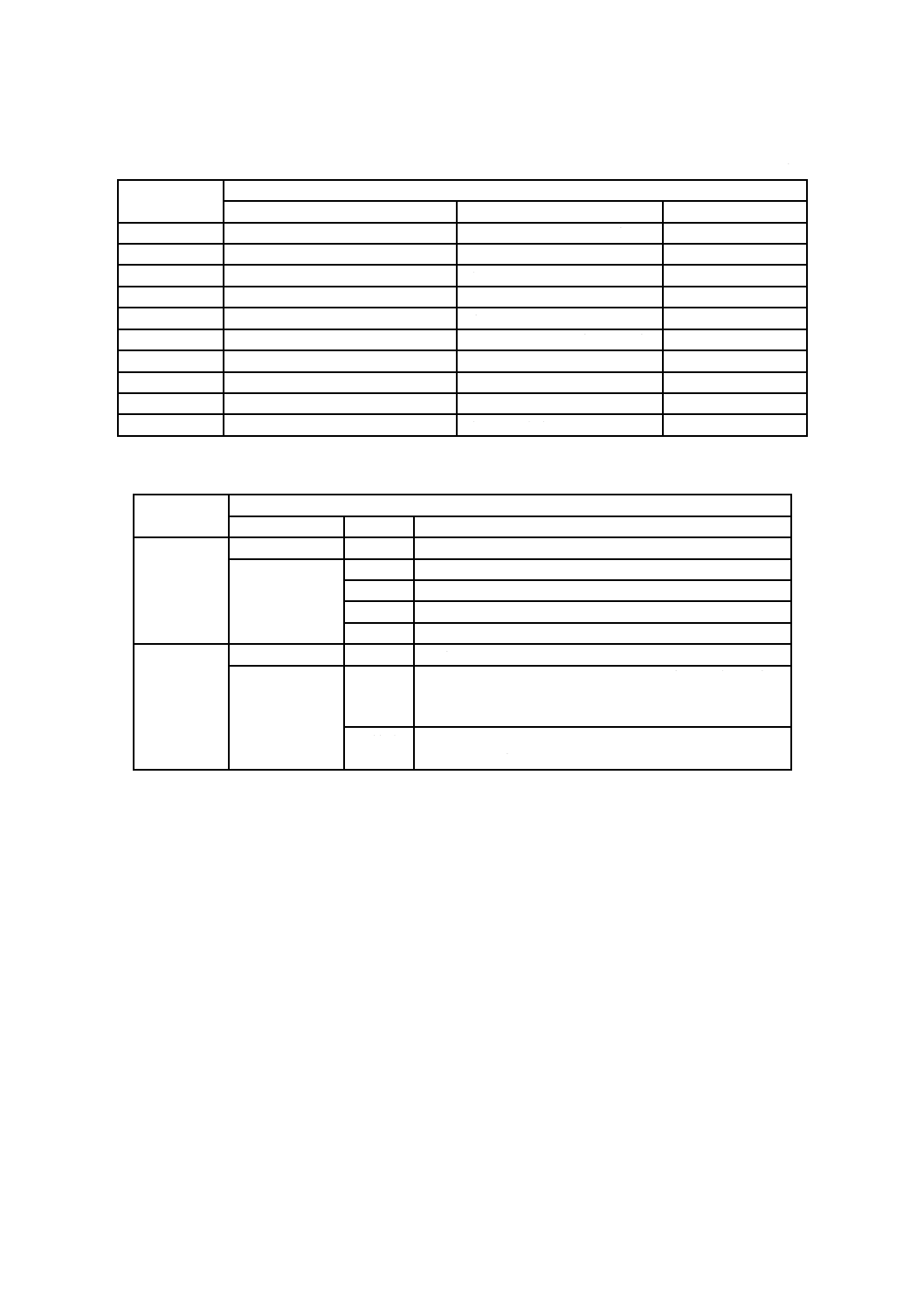

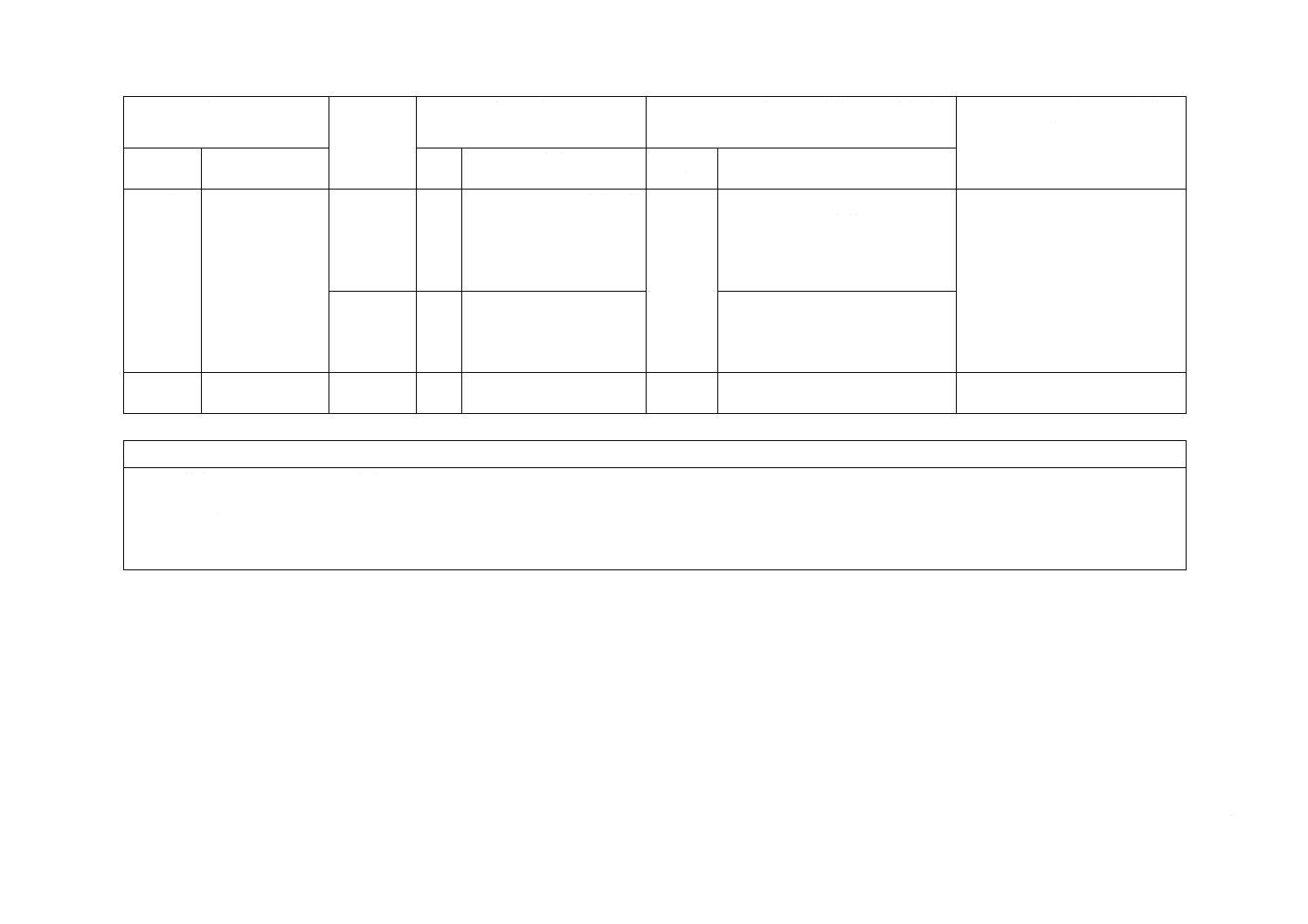

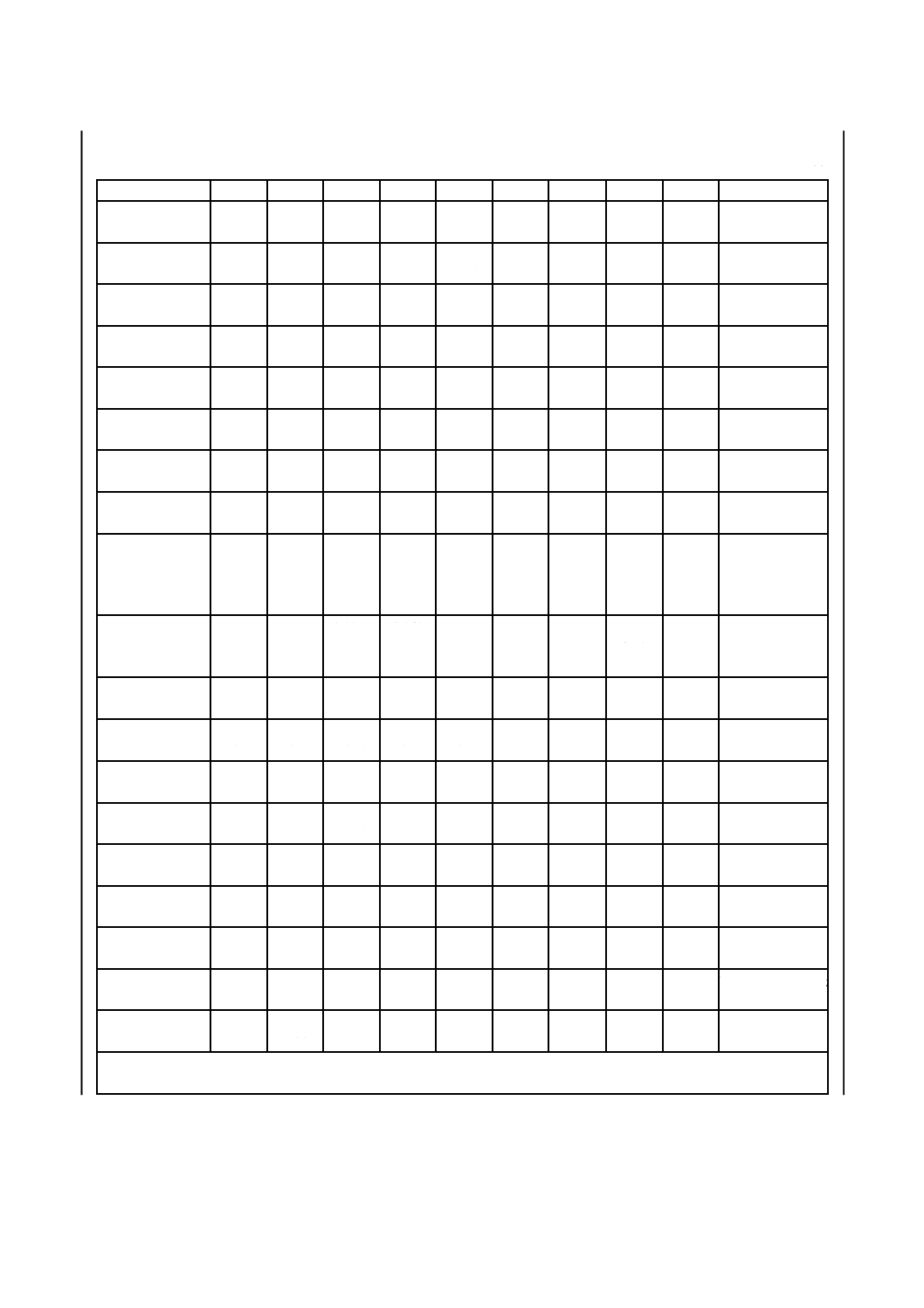

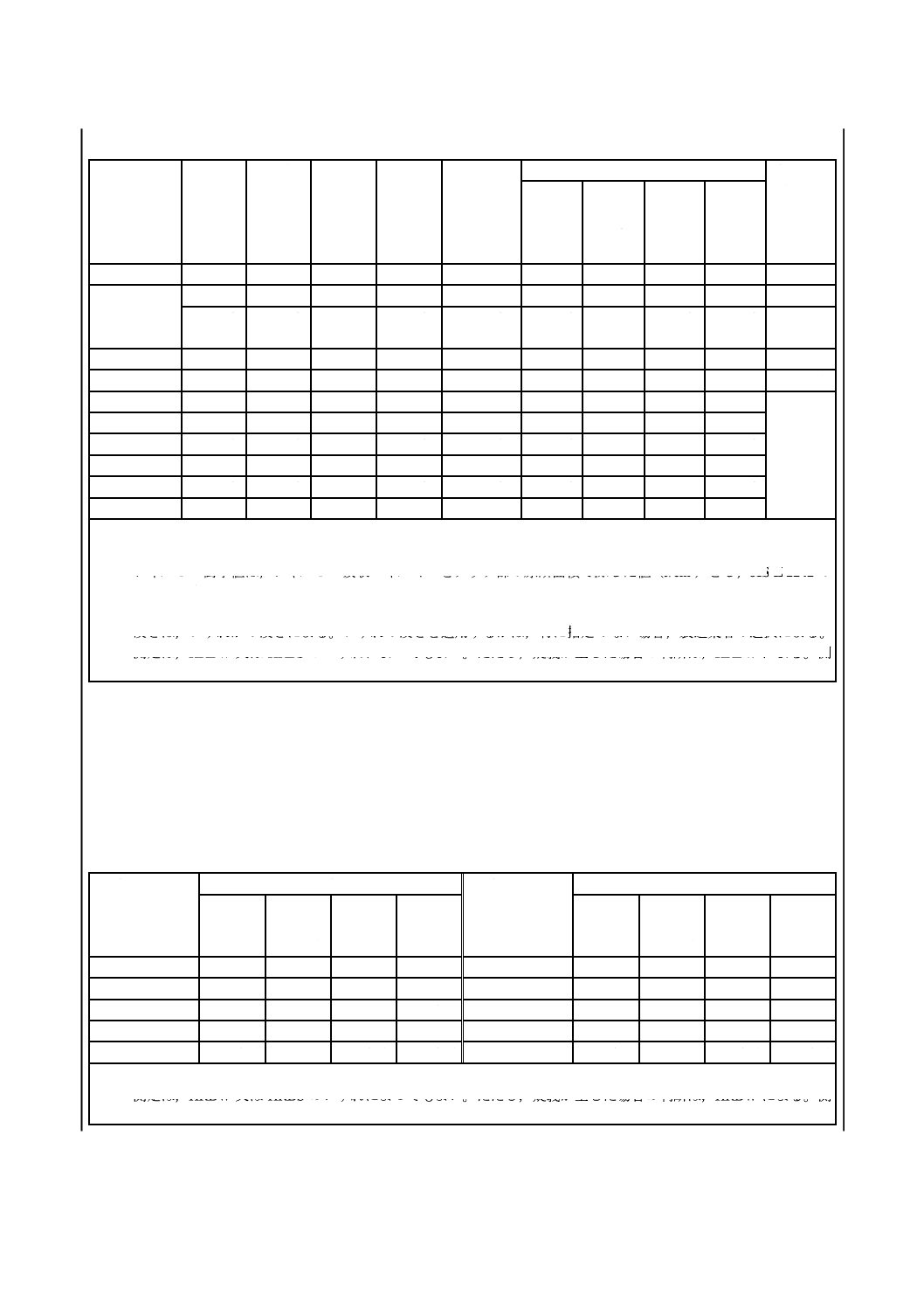

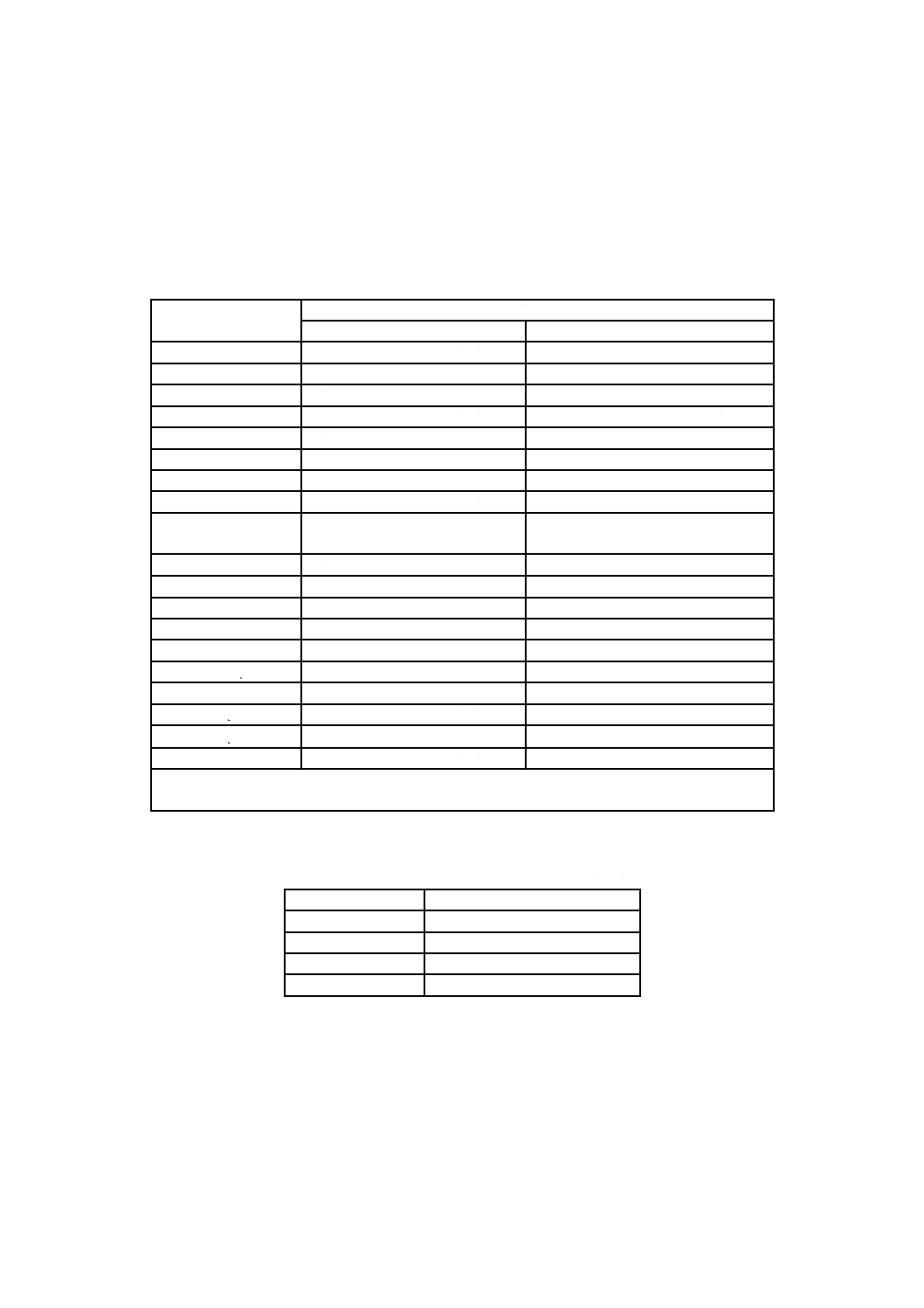

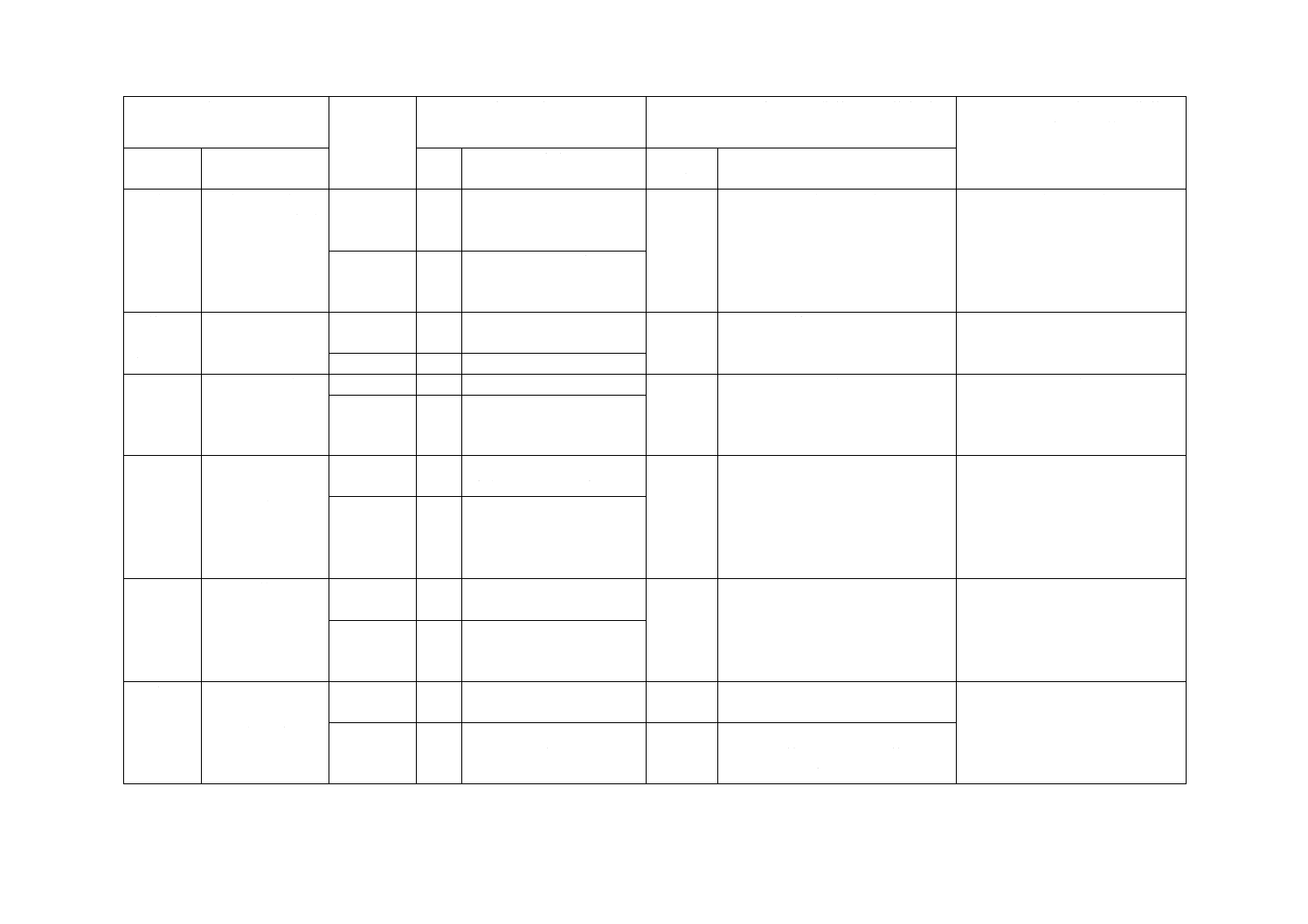

棒及び線材の種類は,35種類とし,その分類及び種類の記号は,表1による。

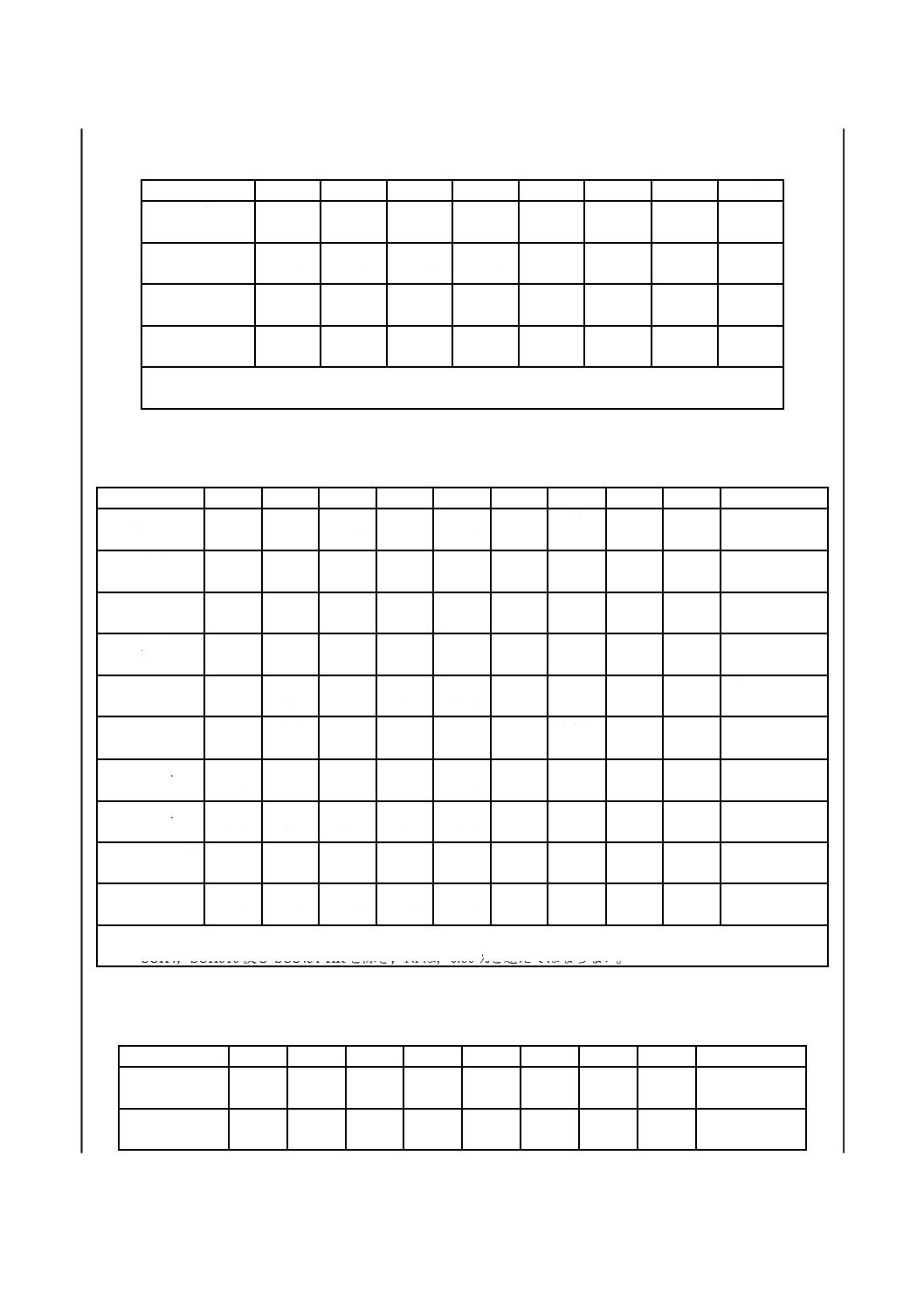

表1−分類及び種類の記号

分類

種類の記号a),b)

分類

種類の記号a),b)

オーステナイト系

SUH31

フェライト系

SUH446

SUH35

SUS405-HR

SUH36

SUS410L-HR

SUH37

SUS430-HR

SUH38

マルテンサイト系

SUH1

SUH309

SUH3

SUH310

SUH4

SUH330

SUH11

SUH660

SUH600

SUH661

SUH616

SUS304-HR

SUS403-HR

SUS309S-HR

SUS410-HR

SUS310S-HR

SUS410J1-HR

SUS316-HR

SUS431-HR

SUS316Ti-HR

析出硬化系

SUS630-HR

SUS317-HR

SUS631-HR

SUS321-HR

SUS347-HR

SUSXM15J1-HR

注a) 棒であることを記号で表す必要がある場合には,種類の記号の末尾に,“-B”(熱間仕上棒

鋼)又は“-CB”(冷間仕上棒鋼)を付記する。

例 熱間仕上棒鋼 SUH309-B,SUS304-HR-B

冷間仕上棒鋼 SUH309-CB,SUS304-HR-CB

b) 線材であることを記号で表す必要がある場合には,種類の記号の末尾に,“-WR”を付記す

る。

例 SUH11-WR,SUS304-HR-WR

4

製造方法

製造方法は,次による。

a) 棒は,熱間圧延,熱間鍛造などの熱間加工後に熱処理を行う。ただし,受渡当事者間の協定によって,

熱処理を省略して熱間加工ままとしてもよい。

b) 熱処理を行う場合,熱処理の種類は,受渡当事者間で協定し,熱処理条件は箇条6に規定する品質に

適合するように選択しなければならない。

注記 代表的な熱処理条件を,参考として附属書JAに示す。この条件以外の熱処理条件を選択し

てもよい。

c) 冷間仕上棒鋼は,冷間引抜き,研削,切削,又はこれらの組合せによって製造する。

なお,注文者の指定のない限り冷間仕上後に熱処理を行わない。

d) 線材は,熱間圧延ままとする。ただし,必要に応じて熱処理などを行ってもよい。

3

G 4311:2019

e) 熱処理などによって生じた黒皮は,必要な場合には酸洗,切削など適切な方法で除去する。

f)

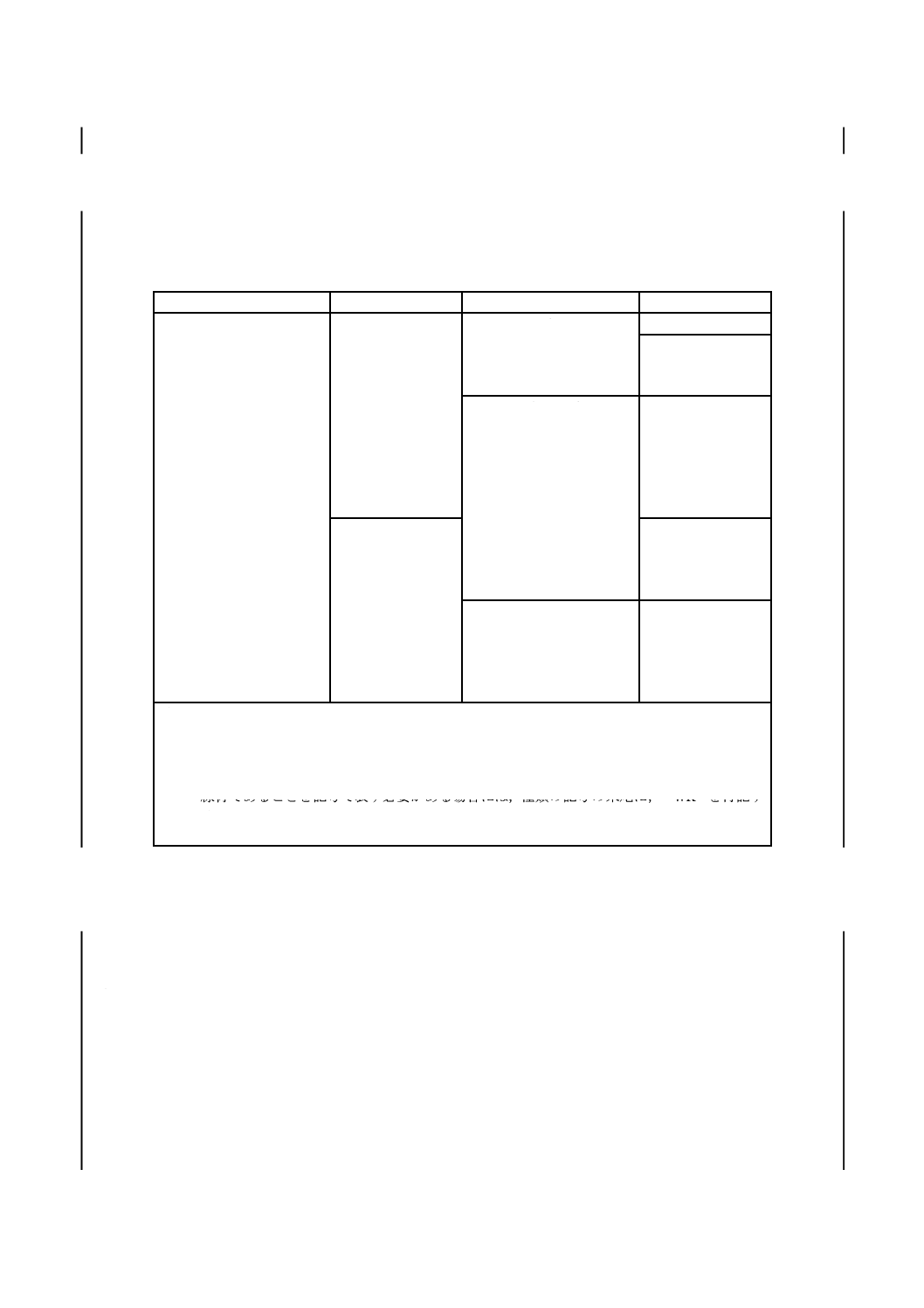

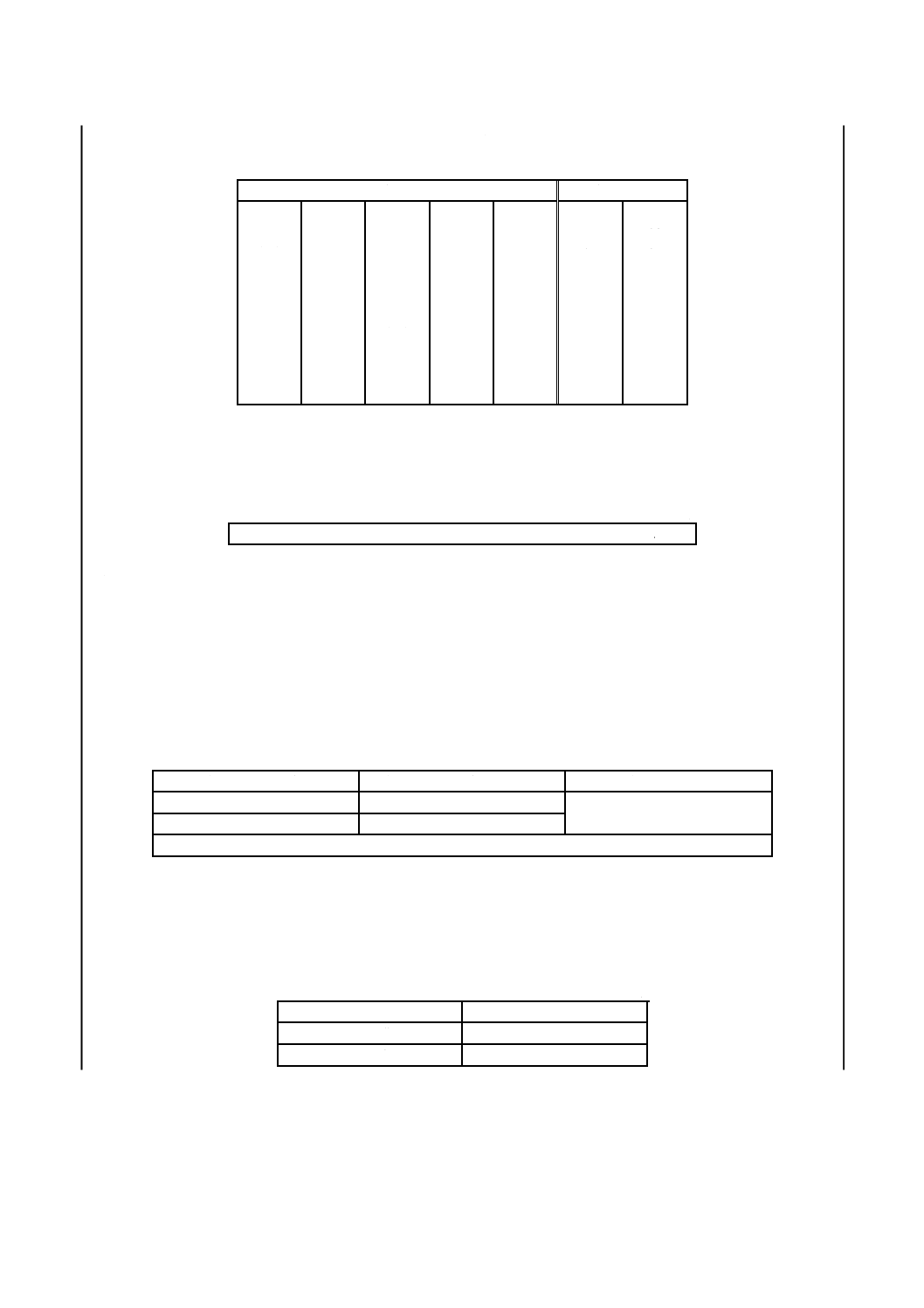

熱処理の状態及び表面仕上げ方法を表す記号は,表2による。

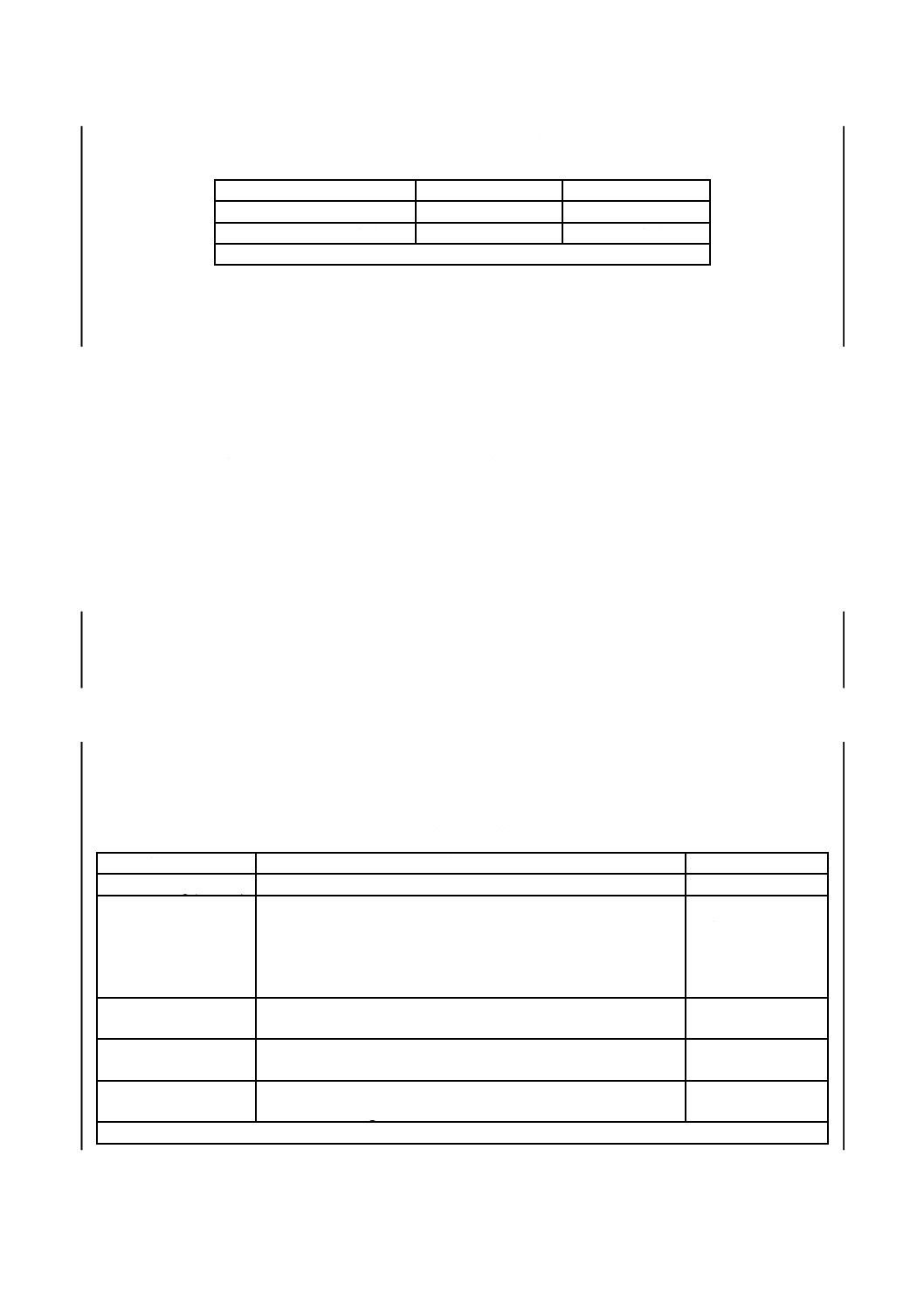

表2−熱処理の状態及び表面仕上げ方法の記号

項目

記号

熱間加工まま

R

固溶化熱処理

S

固溶化熱処理後時効処理

H

焼なまし

A

焼入焼戻し

Q

酸洗仕上げ

P

冷間引抜き

D

切削

T

研削

C

熱処理の状態及び表面仕上げ方法を表す記号は,受渡当事者間

の合意によって,別途,定めてもよい。

5

化学成分

5.1

溶鋼分析値

棒及び線材は,11.1の試験を行い,その溶鋼分析値は,表3〜表6による。

5.2

製品分析値

注文者が製品分析を要求する場合,11.1によって試験を行い,その値は,表3〜表6の値にJIS G 0321

の表5(ステンレス鋼及び耐熱鋼鋼材の製品分析の許容変動値)による許容変動値を適用する。ただし,

JIS G 0321の表5に規定されていない元素の許容変動値については,受渡当事者間で協定してもよい。

4

G 4311:2019

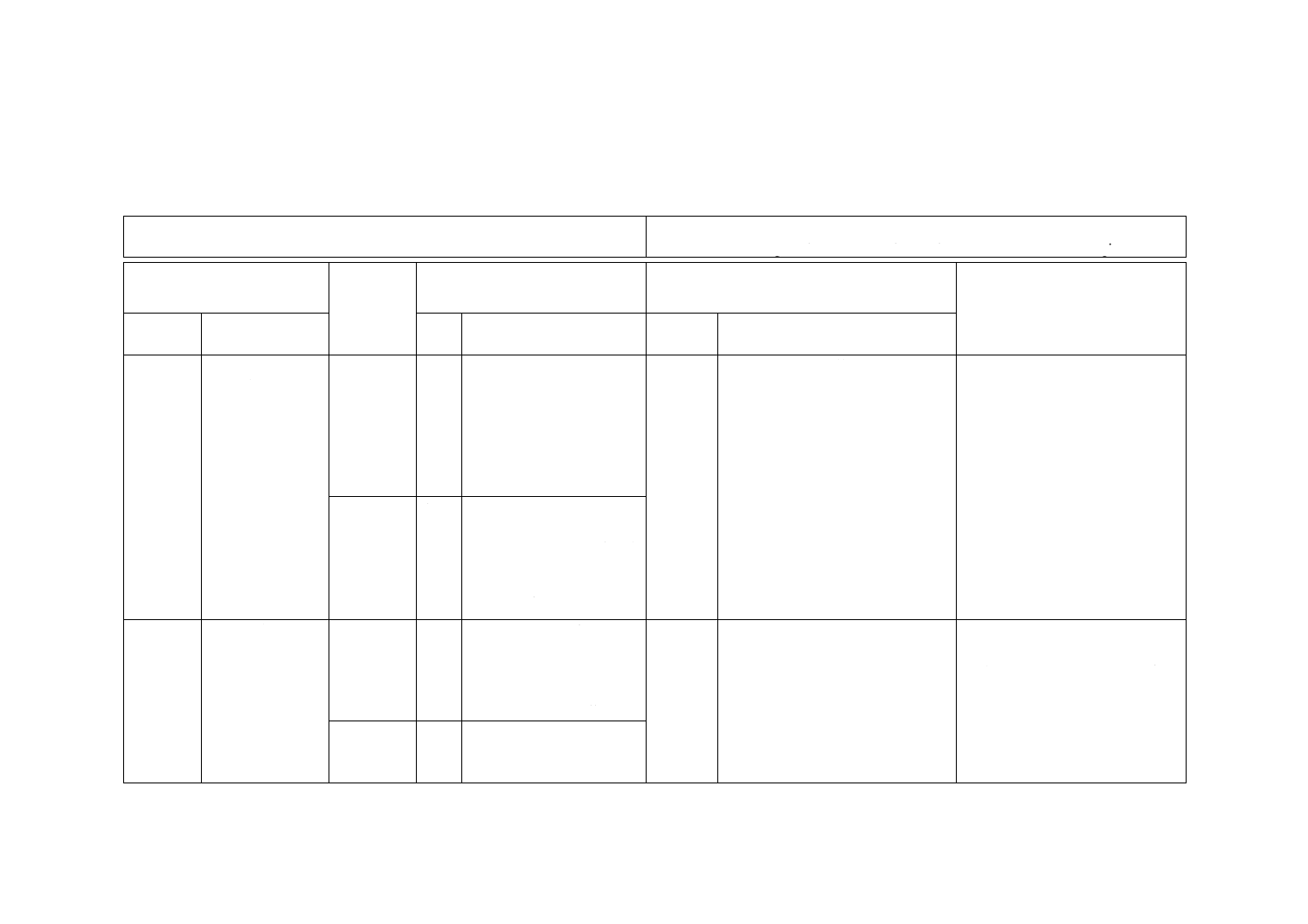

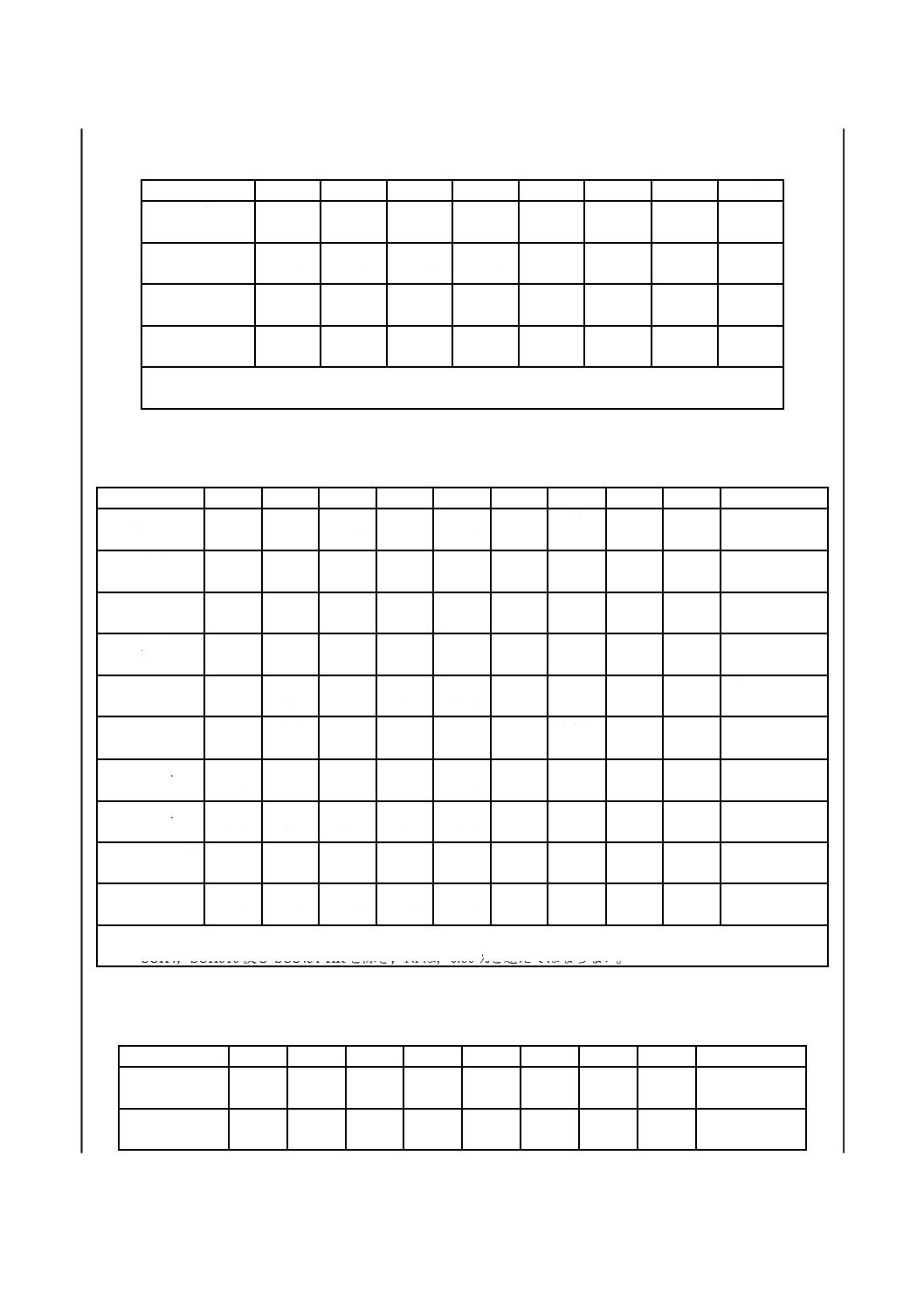

表3−オーステナイト系の化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Ni

Cr

Mo

N

その他

SUH31

0.35〜

0.45

1.50〜

2.50

0.60

以下

0.040

以下

0.030

以下

13.00〜

15.00

14.00〜

16.00

−

−

W:2.00〜3.00

SUH35

0.48〜

0.58

0.35

以下

8.00〜

10.00

0.040

以下

0.030

以下

3.25〜

4.50

20.00〜

22.00

−

0.35〜

0.50

−

SUH36

0.48〜

0.58

0.35

以下

8.00〜

10.00

0.040

以下

0.040〜

0.090

3.25〜

4.50

20.00〜

22.00

−

0.35〜

0.50

−

SUH37

0.15〜

0.25

1.00

以下

1.00〜

1.60

0.040

以下

0.030

以下

10.00〜

12.00

20.50〜

22.50

−

0.15〜

0.30

−

SUH38

0.25〜

0.35

1.00

以下

1.20

以下

0.18〜

0.25

0.030

以下

10.00〜

12.00

19.00〜

21.00

1.80〜

2.50

−

B:0.001〜0.010

SUH309

0.20

以下

1.00

以下

2.00

以下

0.040

以下

0.030

以下

12.00〜

15.00

22.00〜

24.00

−

−

−

SUH310

0.25

以下

1.50

以下

2.00

以下

0.040

以下

0.030

以下

19.00〜

22.00

24.00〜

26.00

−

−

−

SUH330

0.15

以下

1.50

以下

2.00

以下

0.040

以下

0.030

以下

33.00〜

37.00

14.00〜

17.00

−

−

−

SUH660

0.08

以下

1.00

以下

2.00

以下

0.040

以下

0.030

以下

24.00〜

27.00

13.50〜

16.00

1.00〜

1.50

−

Ti:1.90〜2.35

Al:0.35以下

B:0.001〜0.010

V:0.10〜0.50

SUH661

0.08〜

0.16

1.00

以下

1.00〜

2.00

0.040

以下

0.030

以下

19.00〜

21.00

20.00〜

22.50

2.50〜

3.50

0.10〜

0.20

Nb:0.75〜1.25

W:2.00〜3.00

Co:18.50〜21.00

SUS304-HR

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

8.00〜

10.50

18.00〜

20.00

−

−

−

SUS309S-HR

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

12.00〜

15.00

22.00〜

24.00

−

−

−

SUS310S-HR

0.08

以下

1.50

以下

2.00

以下

0.045

以下

0.030

以下

19.00〜

22.00

24.00〜

26.00

−

−

−

SUS316-HR

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

10.00〜

14.00

16.00〜

18.00

2.00〜

3.00

−

−

SUS316Ti-HR

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

10.00〜

14.00

16.00〜

18.00

2.00〜

3.00

−

Ti:5×C %以上

SUS317-HR

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

11.00〜

15.00

18.00〜

20.00

3.00〜

4.00

−

−

SUS321-HR

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

9.00〜

13.00

17.00〜

19.00

−

−

Ti:5×C %以上

SUS347-HR

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

9.00〜

13.00

17.00〜

19.00

−

−

Nb:10×C %以上

SUSXM15J1-HR a)

0.08

以下

3.00〜

5.00

2.00

以下

0.045

以下

0.030

以下

11.50〜

15.00

15.00〜

20.00

−

−

−

注a) SUSXM15J1-HRは,この表に規定されていないCu,Mo,Nb,Ti及びNのうち一つ又は複数の元素を必要に

よって添加した場合,その含有率を報告しなければならない。

5

G 4311:2019

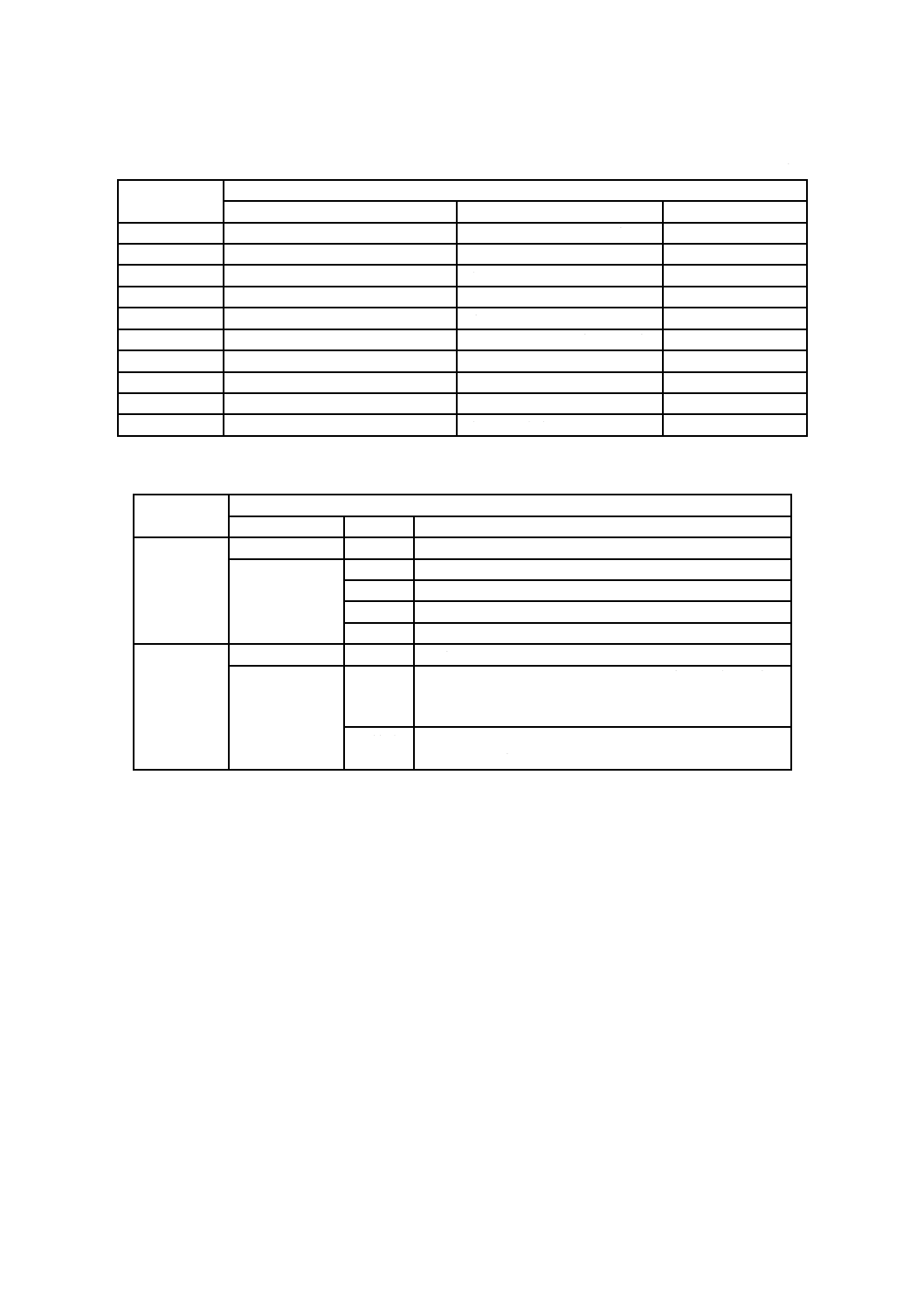

表4−フェライト系の化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Cr

N

Al

SUH446 a)

0.20

以下

1.00

以下

1.50

以下

0.040

以下

0.030

以下

23.00〜

27.00

0.25

以下

−

SUS405-HR

0.08

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

11.50〜

14.50

−

0.10〜

0.30

SUS410L-HR

0.030

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

11.00〜

13.50

−

−

SUS430-HR

0.12

以下

0.75

以下

1.00

以下

0.040

以下

0.030

以下

16.00〜

18.00

−

−

Niは,0.60 %を超えてはならない。

注a) SUH446のCuは,0.30 %を超えてはならない。

表5−マルテンサイト系の化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Ni

Cr

Mo

N

その他

SUH1 a),b)

0.40〜

0.50

3.00〜

3.50

0.60

以下

0.030

以下

0.030

以下

−

7.50〜

9.50

−

−

−

SUH3 a),b)

0.35〜

0.45

1.80〜

2.50

0.60

以下

0.030

以下

0.030

以下

−

10.00〜

12.00

0.70〜

1.30

−

−

SUH4 a)

0.75〜

0.85

1.75〜

2.25

0.20〜

0.60

0.030

以下

0.030

以下

1.15〜

1.65

19.00〜

20.50

−

−

−

SUH11 a),b)

0.45〜

0.55

1.00〜

2.00

0.60

以下

0.030

以下

0.030

以下

−

7.50〜

9.50

−

−

−

SUH600 a),b)

0.15〜

0.20

0.50

以下

0.50〜

1.00

0.040

以下

0.030

以下

−

10.00〜

13.00

0.30〜

0.90

0.05〜

0.10

Nb:0.20〜0.60

V:0.10〜0.40

SUH616 a)

0.20〜

0.25

0.50

以下

0.50〜

1.00

0.040

以下

0.030

以下

0.50〜

1.00

11.00〜

13.00

0.75〜

1.25

−

W:0.75〜1.25

V:0.20〜0.30

SUS403-HR b)

0.15

以下

0.50

以下

1.00

以下

0.040

以下

0.030

以下

−

11.50〜

13.00

−

−

−

SUS410-HR b)

0.15

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

−

11.50〜

13.50

−

−

−

SUS410J1-HR b) 0.08〜

0.18

0.60

以下

1.00

以下

0.040

以下

0.030

以下

−

11.50〜

14.00

0.30〜

0.60

−

−

SUS431-HR

0.20

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

1.25〜

2.50

15.00〜

17.00

−

−

−

注a) SUH1,SUH3,SUH4,SUH11,SUH600及びSUH616のCuは,0.30 %を超えてはならない。

b) SUH4,SUH616及びSUS431-HRを除き,Niは,0.60 %を超えてはならない。

表6−析出硬化系の化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Ni

Cr

Cu

その他

SUS630-HR

0.07

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

3.00〜

5.00

15.00〜

17.50

3.00〜

5.00

Nb:0.15〜0.45

SUS631-HR

0.09

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

6.50〜

7.75

16.00〜

18.00

−

Al:0.75〜1.50

6

G 4311:2019

6

機械的性質

6.1

一般事項

棒及び線材の機械的性質の一般事項は,次による。

注記 この規格では,製造業者の出荷後の製品に熱処理を行った場合の機械的性質は規定していない。

a) 熱処理を行った棒は,11.2の試験を行い,その機械的性質は,6.2〜6.5による。ただし,適用寸法を

超える場合,機械的性質の規定の要否,その規定値及び供試材については,受渡当事者間の協定によ

る。

b) 熱処理を省略した熱間加工ままの棒は,機械的性質を適用しない。ただし,特に注文者の要求がある

場合は,JIS G 0404の7.6(試験片採取条件及び試験片)のB類による供試材に熱処理を行った場合

の機械的性質及びその規定値を,受渡当事者間で協定してもよい。

c) 冷間引抜ままの棒は,11.2の試験を行い,その機械的性質は,6.6による。

d) 線材には,機械的性質を適用しない。

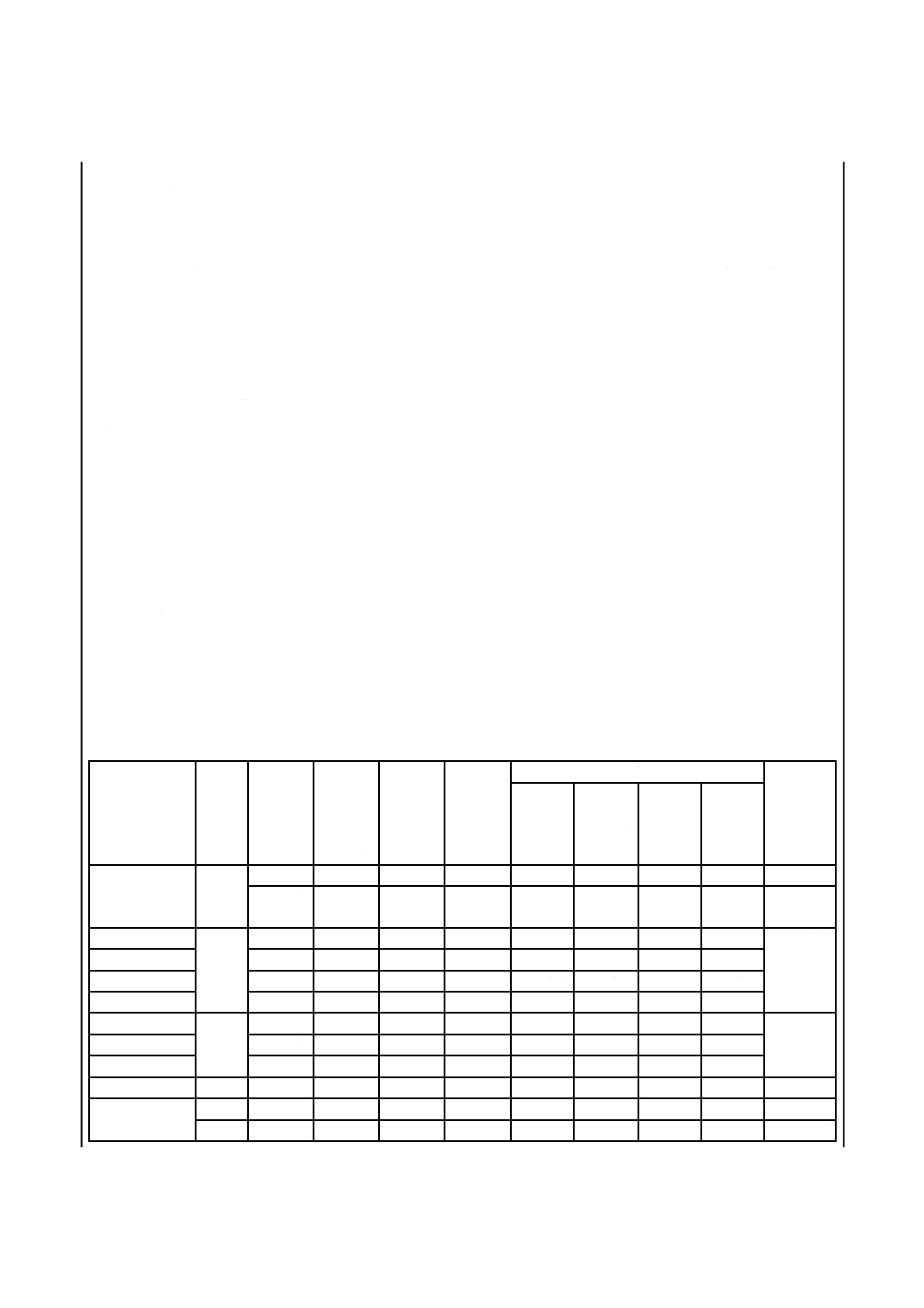

6.2

オーステナイト系の機械的性質

オーステナイト系の機械的性質は,その熱処理状態に応じて,次のa) 又はb) による。

a) 固溶化熱処理を行った棒の機械的性質は,表7による。この場合,供試材は,JIS G 0404の7.6のA

類による。ただし,耐力は,注文者の指定がある場合に適用する。

なお,SUH35,SUH36,SUH37,SUH38,SUH660及びSUH661について,棒の熱処理の種類が固

溶化熱処理の場合は,通常,時効処理状態の機械試験を行わないが,特に注文者の要求がある場合は,

JIS G 0404の7.6のB類による供試材に固溶化熱処理後時効処理を行った場合の機械的性質及びその

規定値を,受渡当事者間で協定してもよい。

b) 固溶化熱処理後時効処理を行った棒の機械的性質は,表7による。この場合,供試材は,JIS G 0404

の7.6のA類による。ただし,耐力は,注文者の指定がある場合に適用する。

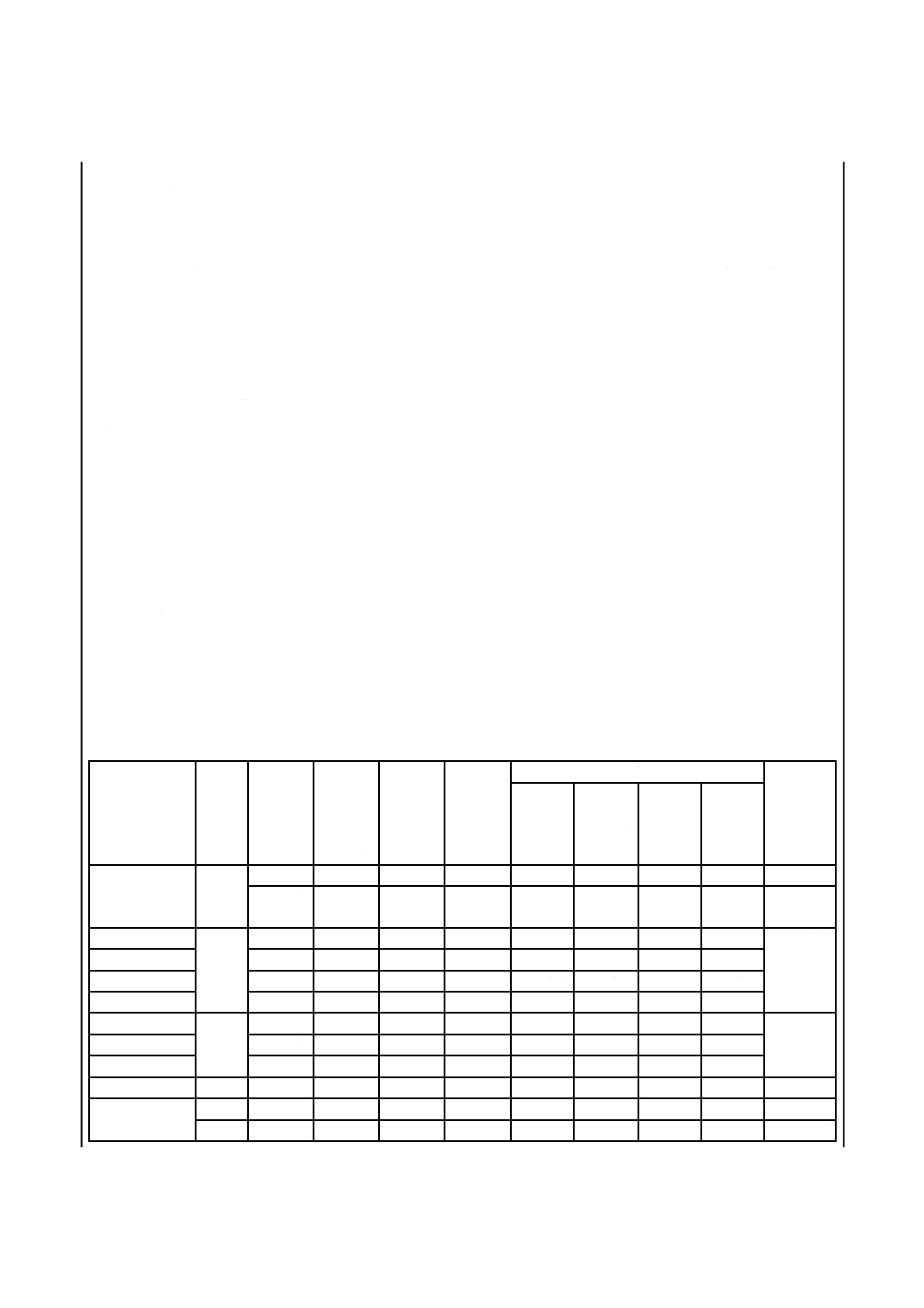

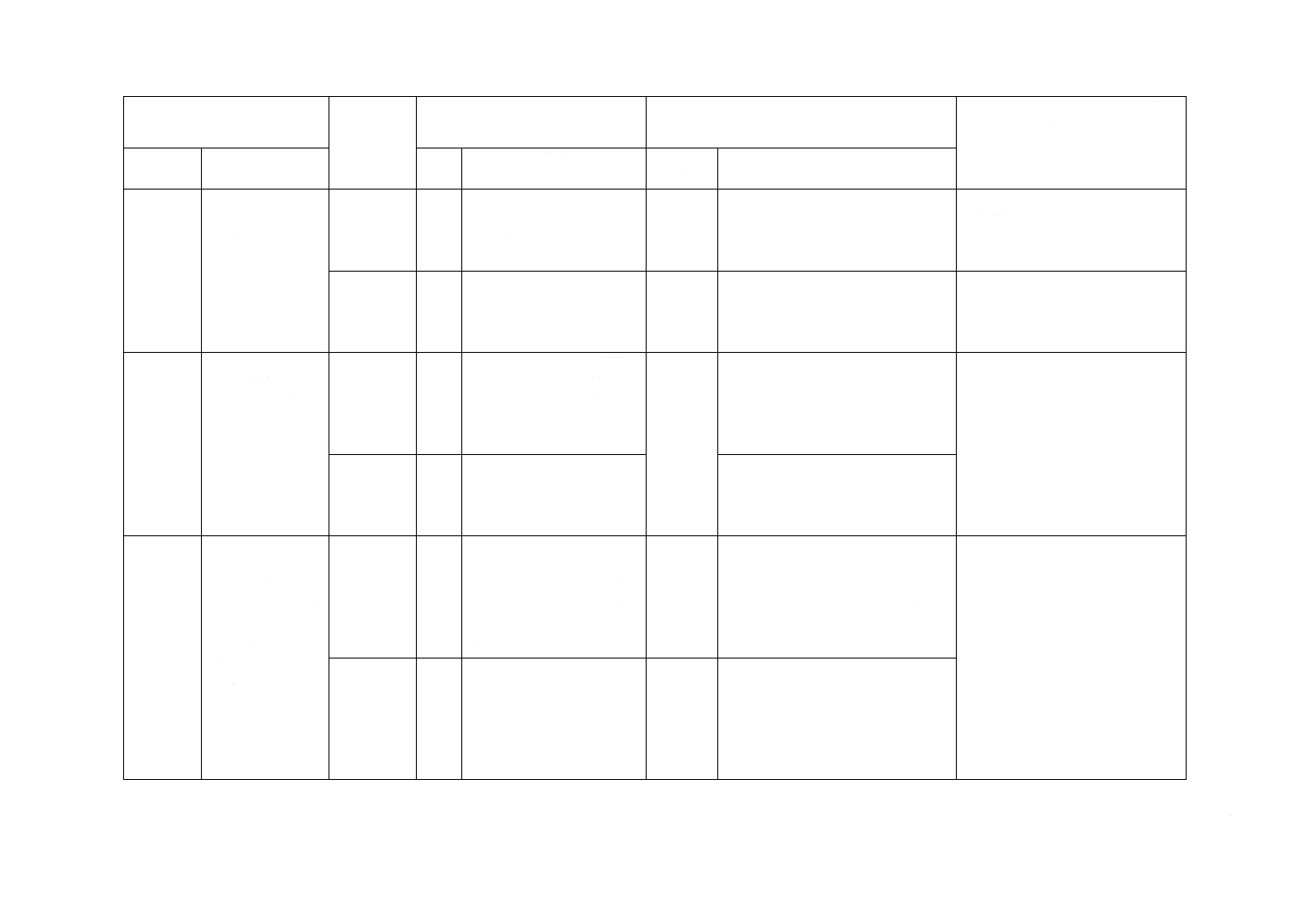

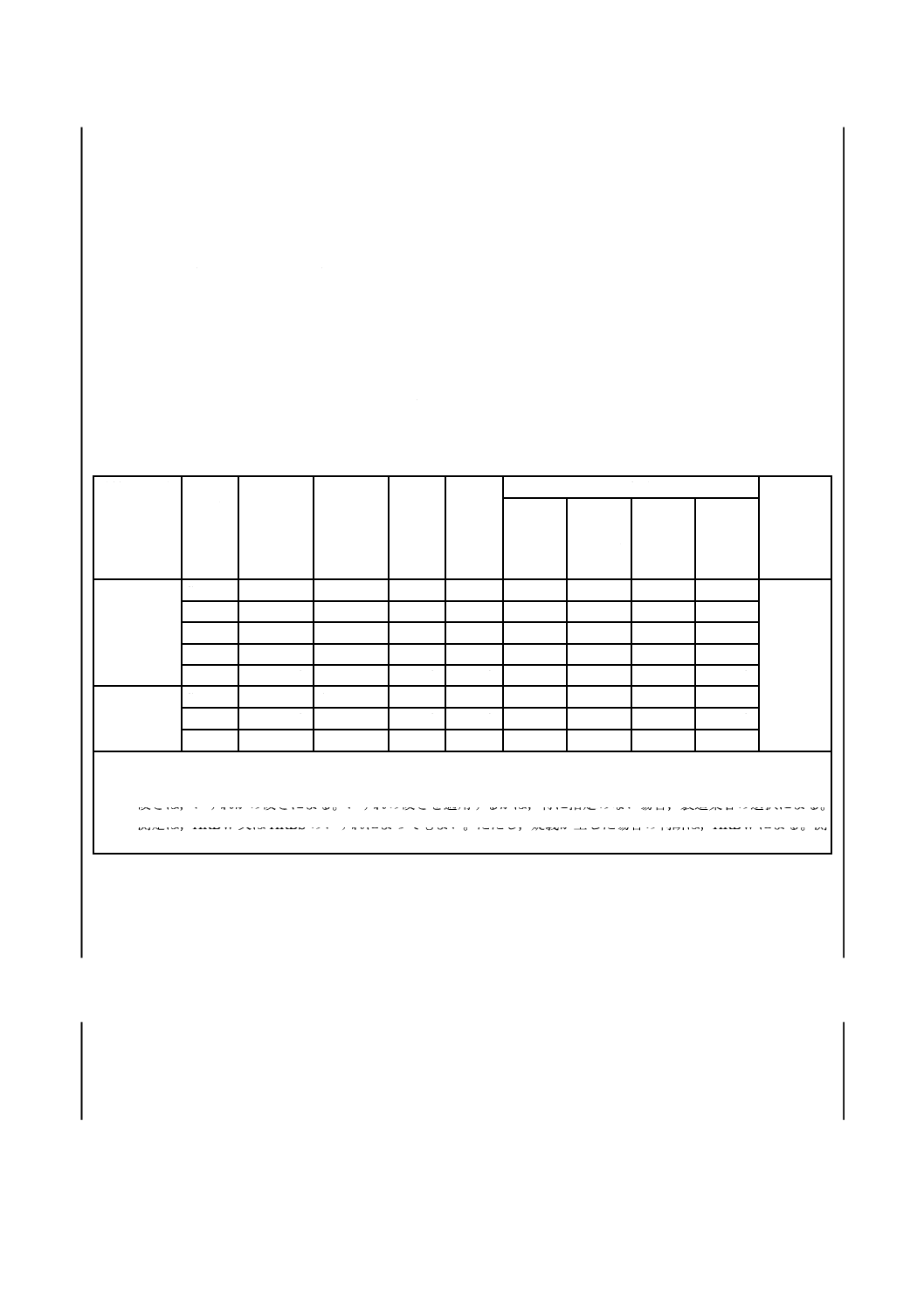

表7−オーステナイト系の固溶化熱処理状態及び固溶化熱処理後時効処理状態の機械的性質

種類の記号

熱処理

記号

耐力

引張強さ

伸び

絞りa)

硬さb)

適用寸法

(径,対

辺距離又

は厚さ)

mm

N/mm2

N/mm2

%

%

HBW

HRBW

又は

HRBS c)

HRC

HV

SUH31

S

315以上 740以上 30以上

40以上 248以下 100以下

−

261以下 25以下

315以上 690以上 25以上

35以上 248以下 100以下

−

261以下 25を超え

180以下

SUH35

H

560以上 880以上 8以上

−

302以上

−

31以上 320以上 25以下

SUH36

560以上 880以上 8以上

−

302以上

−

31以上 320以上

SUH37

390以上 780以上 35以上

35以上 248以下 100以下

−

261以下

SUH38

490以上 880以上 20以上

25以上 269以上

−

27以上 284以上

SUH309

S

205以上 560以上 45以上

50以上 201以下 95以下

−

210以下 180以下

SUH310

205以上 590以上 40以上

50以上 201以下 95以下

−

210以下

SUH330

205以上 560以上 40以上

50以上 201以下 95以下

−

210以下

SUH660

H

590以上 900以上 15以上

18以上 248以上

−

24以上 261以上 180以下

SUH661

S

315以上 690以上 35以上

35以上 248以下 100以下

−

261以下 180以下

H

345以上 760以上 30以上

30以上 192以上 91以上

−

202以上 75以下

7

G 4311:2019

表7−オーステナイト系の固溶化熱処理状態及び固溶化熱処理後時効処理状態の機械的性質(続き)

種類の記号

熱処理

記号

耐力

引張強さ

伸び

絞りa)

硬さb)

適用寸法

(径,対

辺距離又

は厚さ)

mm

N/mm2

N/mm2

%

%

HBW

HRBW

又は

HRBS c)

HRC

HV

SUS304-HR

S

205以上 520以上 40以上

60以上 187以下 90以下

−

200以下 180以下

SUS309S-HR

205以上 520以上 40以上

60以上 187以下 90以下

−

200以下

SUS310S-HR

205以上 520以上 40以上

50以上 187以下 90以下

−

200以下

SUS316-HR

205以上 520以上 40以上

60以上 187以下 90以下

−

200以下

SUS316Ti-HR

205以上 520以上 40以上

50以上 187以下 90以下

−

200以下

SUS317-HR

205以上 520以上 40以上

60以上 187以下 90以下

−

200以下

SUS321-HR

205以上 520以上 40以上

50以上 187以下 90以下

−

200以下

SUS347-HR

205以上 520以上 40以上

50以上 187以下 90以下

−

200以下

SUSXM15J1-HR

205以上 520以上 40以上

60以上 207以下 95以下

−

218以下

注記 1 N/mm2=1 MPa

注a) 絞りは,平鋼には適用しない。ただし,注文者の指定がある場合は,受渡当事者間の協定による。

b) 硬さは,いずれかの硬さによる。いずれの硬さを適用するかは,特に指定のない場合,製造業者の選択による。

c) 測定は,HRBW又はHRBSのいずれによってもよい。ただし,疑義が生じた場合の判断は,HRBWによる。測

定値の報告には,採用した測定方法(HRBW又はHRBS)を明記する。

6.3

フェライト系の機械的性質

焼なましを行った棒の機械的性質は,表8による。この場合,供試材は,JIS G 0404の7.6のA類によ

る。ただし,耐力は,注文者の指定がある場合に適用する。

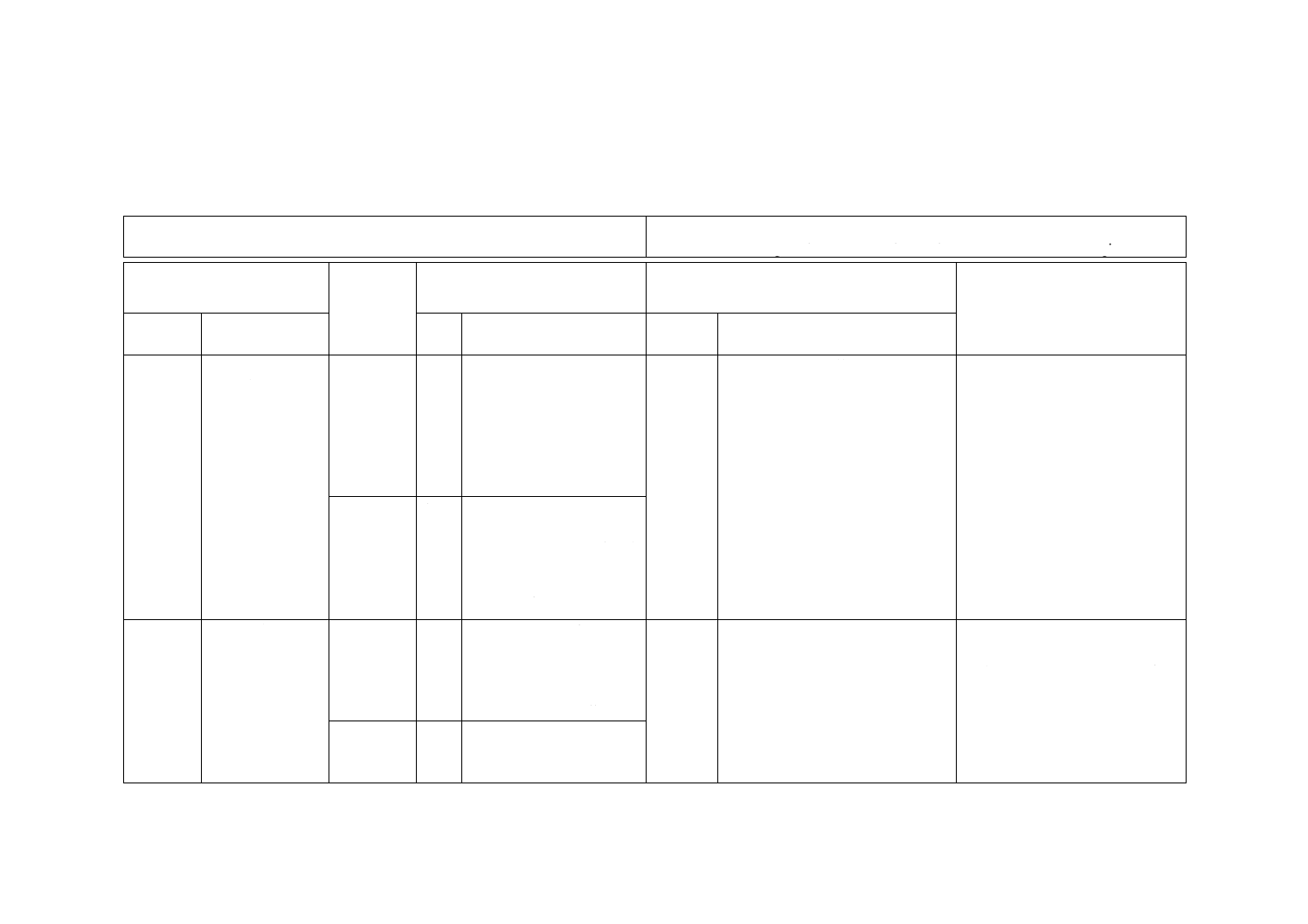

表8−フェライト系の焼なまし状態の機械的性質

種類の記号

耐力

引張強さ

伸び

絞りa)

硬さb)

適用寸法

N/mm2

N/mm2

%

%

HBW

HRBW

又はHRBS c)

HV

(径,対辺距離

又は厚さ)

mm

SUH446

275以上 510以上 20以上

40以上 201以下

95以下

210以下

75以下

SUS405-HR

175以上 410以上 20以上

60以上 183以下

90以下

200以下

SUS410L-HR

195以上 360以上 22以上

60以上 183以下

90以下

200以下

SUS430-HR

205以上 450以上 22以上

50以上 183以下

90以下

200以下

注記 1 N/mm2=1 MPa

注a) 絞りは,平鋼には適用しない。ただし,注文者の指定がある場合は,受渡当事者間の協定による。

b) 硬さは,いずれかの硬さによる。いずれの硬さを適用するかは,特に指定のない場合,製造業者の選択に

よる。

c) 測定は,HRBW又はHRBSのいずれによってもよい。ただし,疑義が生じた場合の判断は,HRBWによ

る。測定値の報告には,採用した測定方法(HRBW又はHRBS)を明記する。

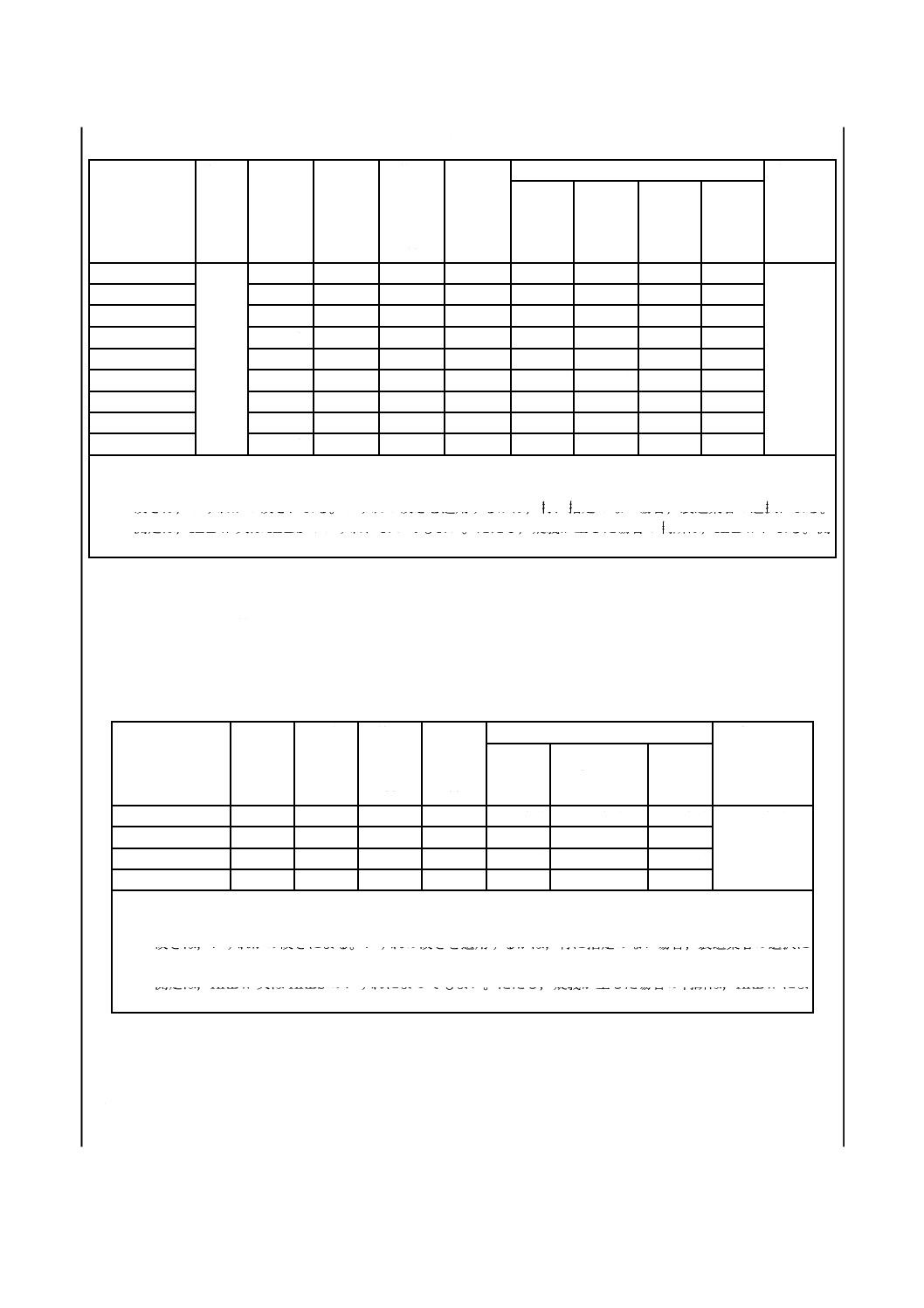

6.4

マルテンサイト系の機械的性質

マルテンサイト系の機械的性質は,その熱処理状態に応じて,次のa) 又はb) による。

a) 焼入焼戻しを行った棒の機械的性質は,表9による。この場合,供試材は,JIS G 0404の7.6のA類

による。ただし,耐力は,注文者の指定がある場合に適用する。

8

G 4311:2019

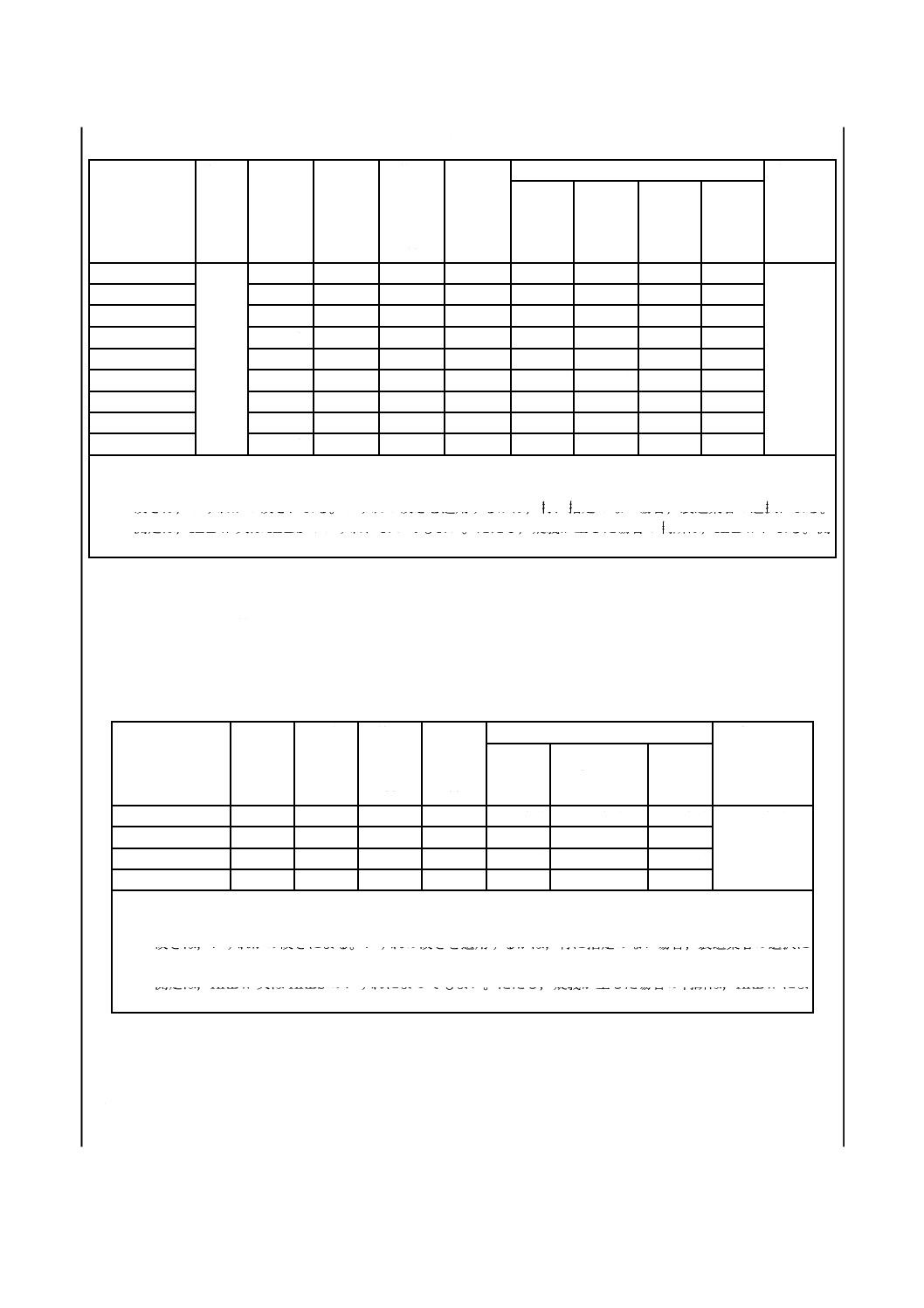

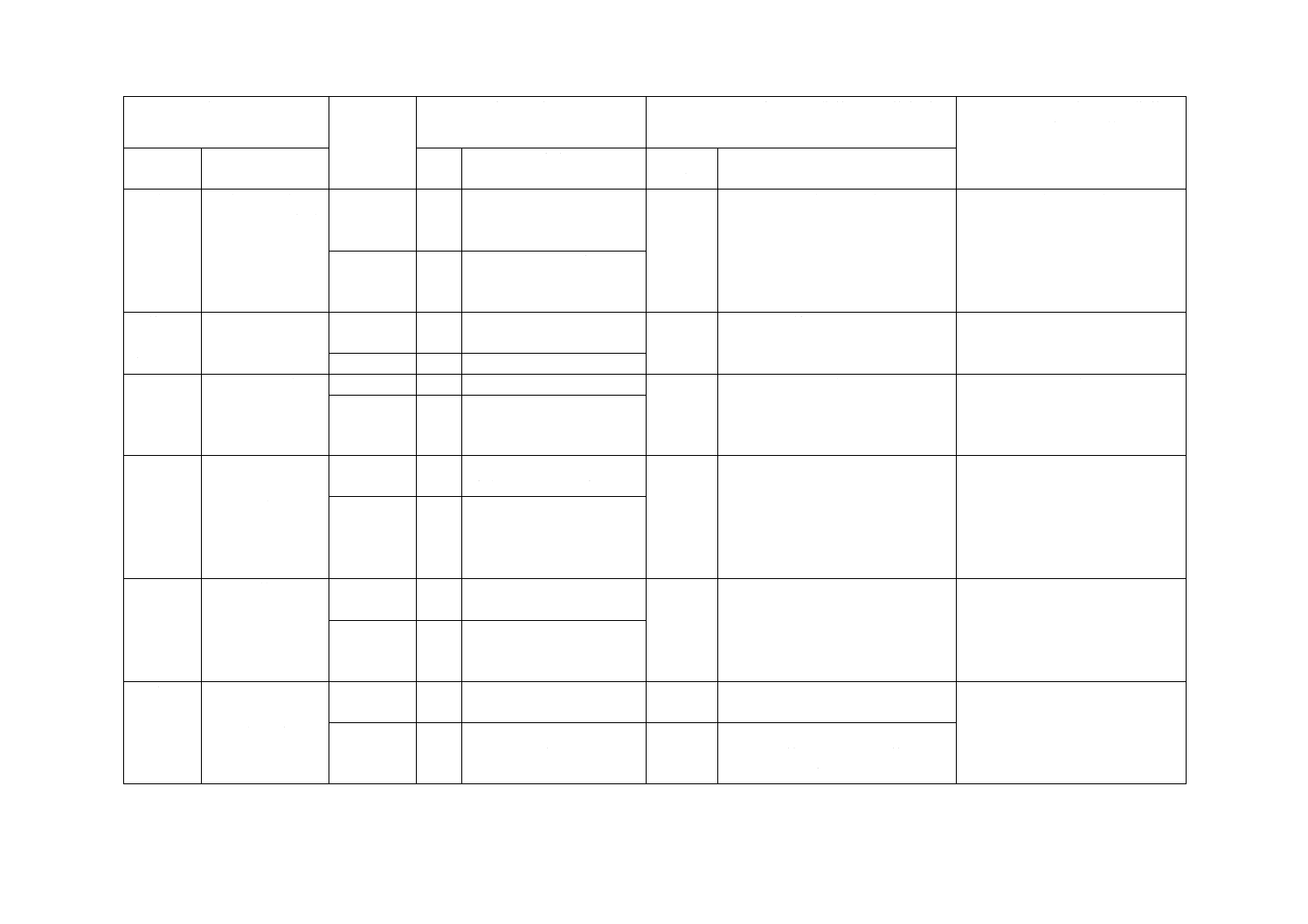

表9−マルテンサイト系の焼入焼戻し状態の機械的性質

種類の記号

耐力

引張強さ

伸び

絞りa)

シャルピー

衝撃値 b)

硬さc)

適用寸法

(径,対

辺距離又

は厚さ)

mm

HBW

HRBW

又は

HRBS d)

HRC

HV

N/mm2

N/mm2

%

%

J/cm2

SUH1

685以上 930以上 15以上

35以上

−

269以上

−

27以上 284以上 75以下

SUH3

685以上 930以上 15以上

35以上

20以上

269以上

−

27以上 284以上 25以下

635以上 880以上 15以上

35以上

20以上

262以上

−

26以上 276以上 25を超え

75以下

SUH4

685以上 880以上 10以上

15以上

10以上

262以上

−

26以上 276以上 75以下

SUH11

685以上 880以上 15以上

35以上

20以上

262以上

−

26以上 276以上 25以下

SUH600

685以上 830以上 15以上

30以上

−

321以下

−

35以下 339以下 75以下

SUH616

735以上 880以上 10以上

25以上

−

341以下

−

37以下 360以下

SUS403-HR

390以上 590以上 25以上

55以上

147以上

170以上 87以上

−

178以上

SUS410-HR

345以上 540以上 25以上

55以上

98以上

159以上 84以上

−

166以上

SUS410J1-HR 490以上 690以上 20以上

60以上

98以上

192以上 92以上

−

200以上

SUS431-HR

590以上 780以上 15以上

40以上

39以上

229以上 98以上

−

241以上

注記 1 N/mm2=1 MPa

注a) 絞りは,平鋼には適用しない。ただし,注文者の指定がある場合は,受渡当事者間の協定による。

b) シャルピー衝撃値は,シャルピー吸収エネルギーをノッチ部の原断面積で除した値(J/cm2)とし,JIS Z 2242の

ノッチ深さ2 mmのUノッチ標準試験片が採取できる寸法の棒に適用する。この試験片が採取できない場合,適

用する試験片及び衝撃値については,受渡当事者間の協定による。

c) 硬さは,いずれかの硬さによる。いずれの硬さを適用するかは,特に指定のない場合,製造業者の選択による。

d) 測定は,HRBW又はHRBSのいずれによってもよい。ただし,疑義が生じた場合の判断は,HRBWによる。測

定値の報告には,採用した測定方法(HRBW又はHRBS)を明記する。

b) 焼なましを行った棒の硬さは,表10による。

なお,棒の熱処理の種類が焼なまし処理の場合は,通常,焼入焼戻し状態の機械試験を行わないが,

特に注文者の要求がある場合は,JIS G 0404の7.6のB類による供試材に焼入焼戻し処理を行った場

合の機械的性質及びその規定値を,受渡当事者間で協定してもよい。

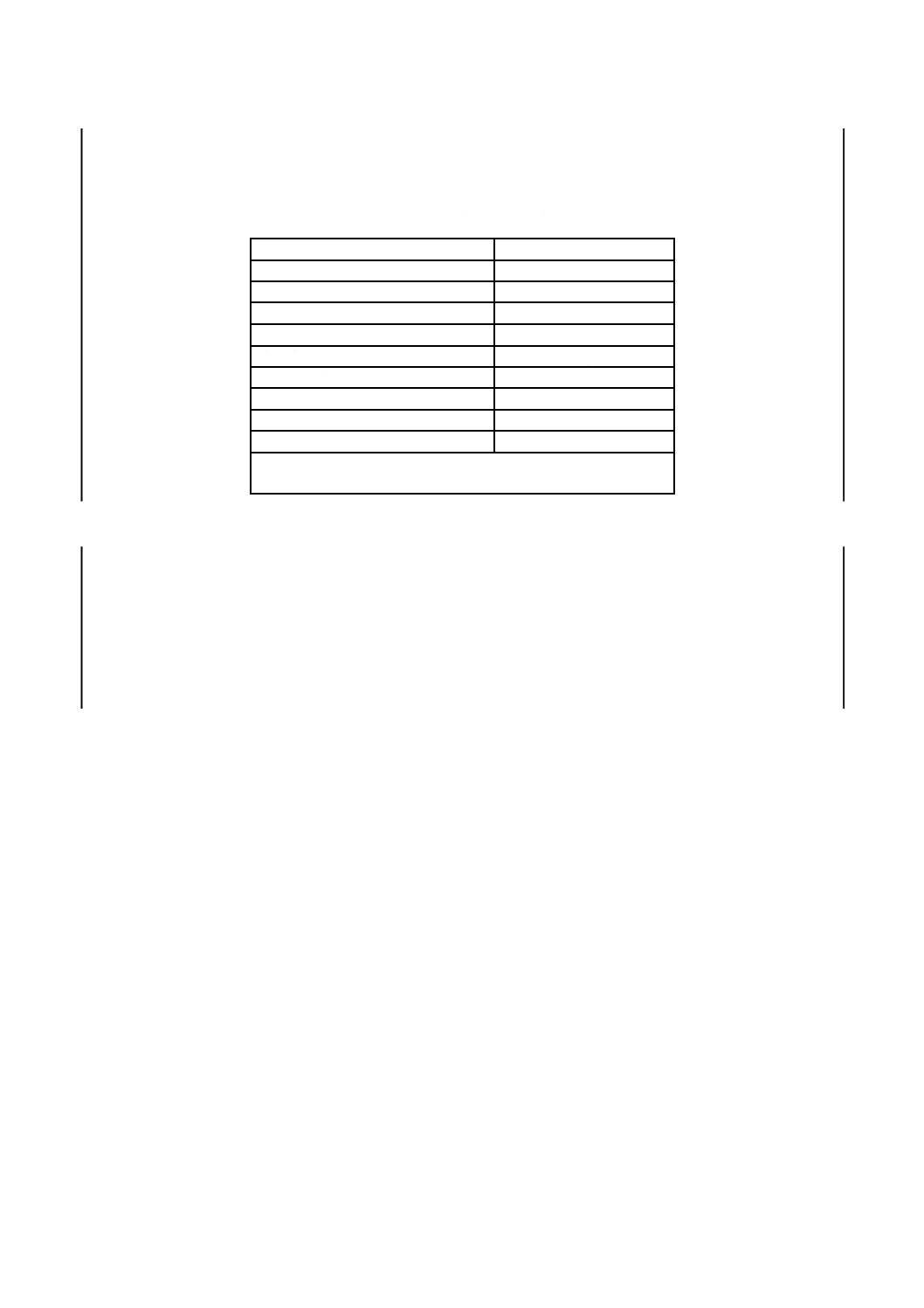

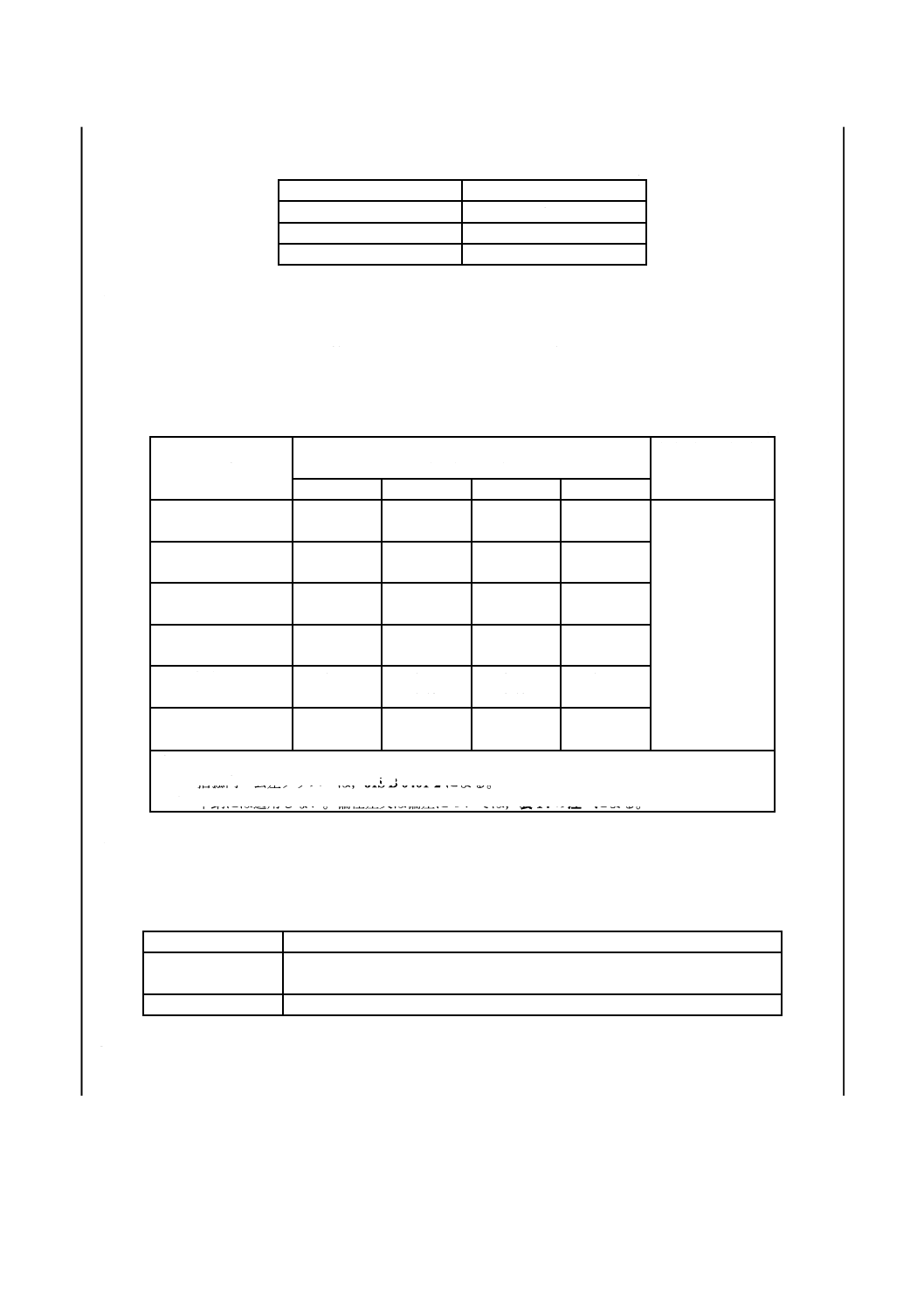

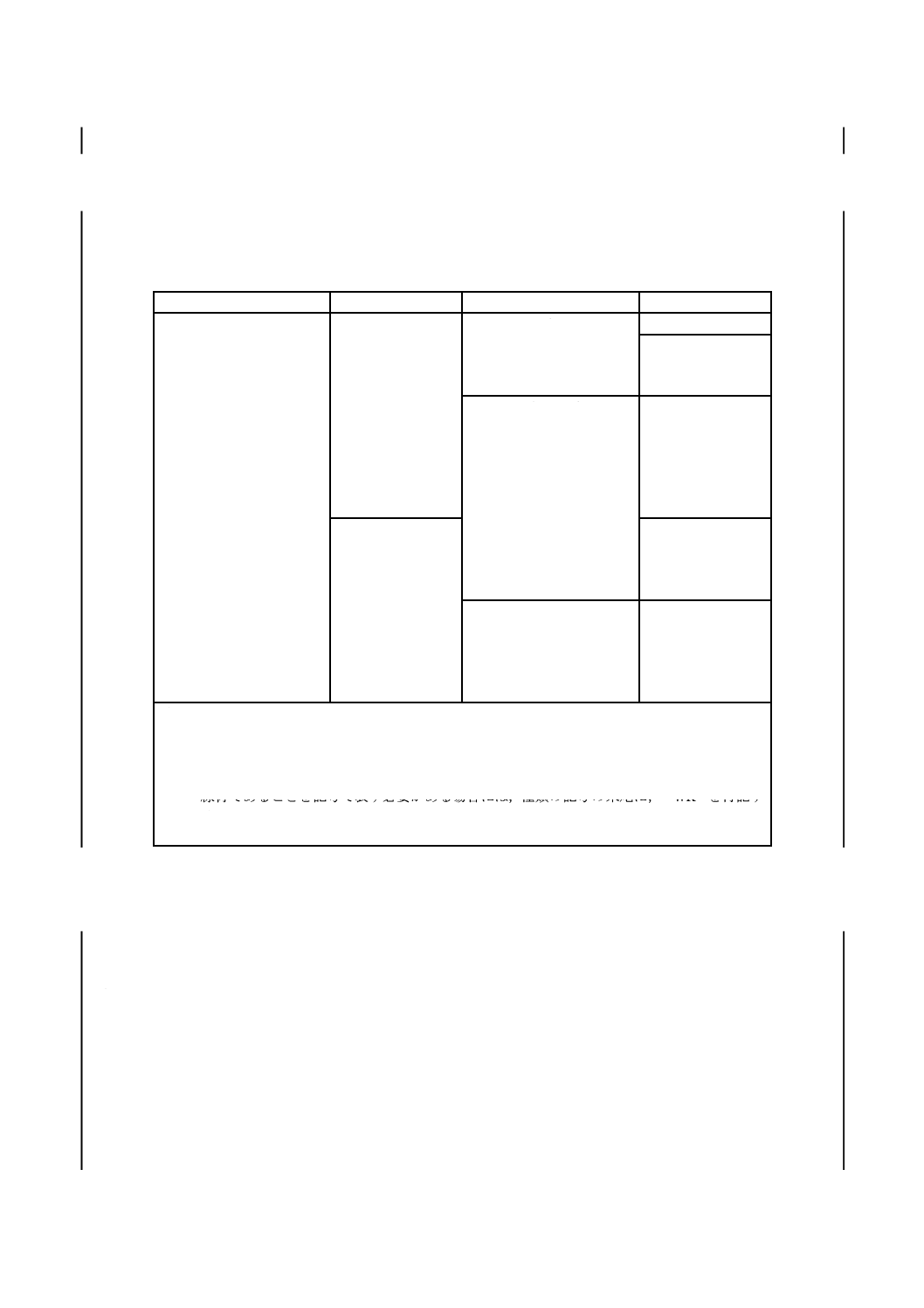

表10−マルテンサイト系の焼なまし状態の硬さ

種類の記号

硬さa)

種類の記号

硬さa)

HBW

HRBW

又は

HRBSb)

HRC

HV

HBW

HRBW

又は

HRBS b)

HRC

HV

SUH1

269以下

−

28以下 284以下 SUH616

269以下

−

28以下 284以下

SUH3

269以下

−

28以下 284以下 SUS403-HR

200以下 93以下

−

210以下

SUH4

321以下

−

35以下 339以下 SUS410-HR

200以下 93以下

−

210以下

SUH11

269以下

−

28以下 284以下 SUS410J1-HR

200以下 93以下

−

210以下

SUH600

269以下

−

28以下 284以下 SUS431-HR

302以下

−

32以下 320以下

注a) 硬さは,いずれかの硬さによる。いずれの硬さを適用するかは,特に指定のない場合,製造業者の選択による。

b) 測定は,HRBW又はHRBSのいずれによってもよい。ただし,疑義が生じた場合の判断は,HRBWによる。測

定値の報告には,採用した測定方法(HRBW又はHRBS)を明記する。

9

G 4311:2019

6.5

析出硬化系の機械的性質

析出硬化系の機械的性質は,その熱処理状態に応じて,次のa),b) 又はc) による。

a) 固溶化熱処理を行った棒の機械的性質は,表11による。この場合,供試材は,JIS G 0404の7.6のA

類による。ただし,耐力は,注文者の指定がある場合に適用する。

なお,棒の熱処理の種類が固溶化熱処理の場合は,通常,析出硬化状態の機械試験を行わないが,

特に注文者の要求がある場合は,JIS G 0404の7.6のB類による供試材に固溶化熱処理後析出硬化処

理を行った場合の機械的性質及びその規定値を,受渡当事者間で協定してもよい。

b) 固溶化熱処理後析出硬化処理を行った棒の機械的性質は,表11による。この場合,供試材は,JIS G 0404

の7.6のA類による。ただし,耐力は,注文者の指定がある場合に適用する。

c) 固溶化熱処理及び析出硬化処理とは異なる熱処理を行ったSUS630-HRの棒の機械的性質,その規定

値及び供試材の種類は,受渡当事者間の協定による。

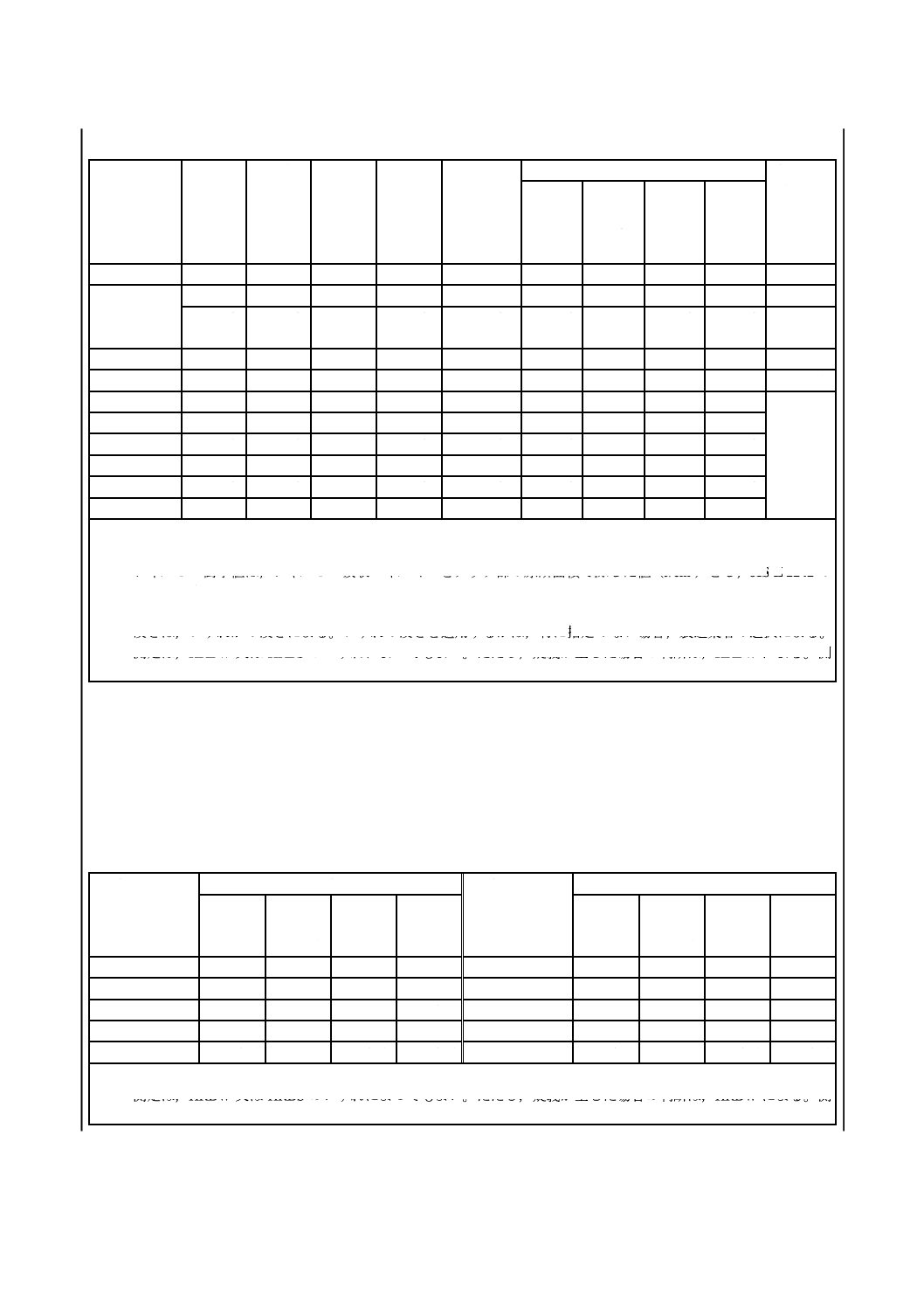

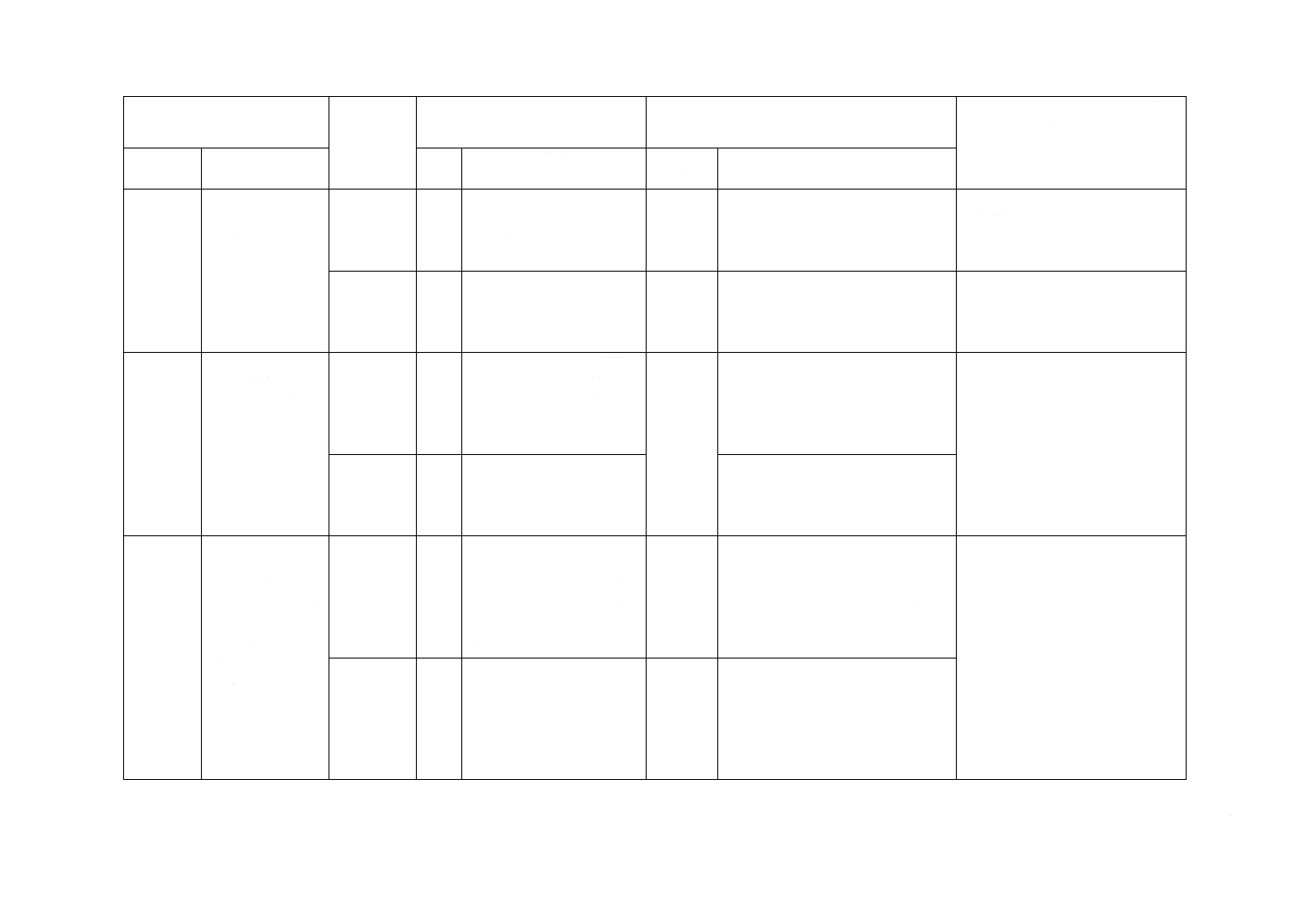

表11−析出硬化系の固溶化熱処理状態及び固溶化熱処理後析出硬化処理状態の機械的性質

種類の記号 熱処理

記号

耐力

引張強さ

伸び

絞りa)

硬さb)

適用寸法

(径,対辺

距離又は

厚さ)

mm

N/mm2

N/mm2

%

%

HBW

HRBW

又は

HRBS c)

HRC

HV

SUS630-HR S

−

−

−

−

363以下

−

38以下 383以下

75以下

H900

1 175以上 1 310以上 10以上 40以上 375以上

−

40以上 396以上

H1025

1 000以上 1 070以上 12以上 45以上 331以上

−

35以上 350以上

H1075

860以上 1 000以上 13以上 45以上 302以上

−

31以上 320以上

H1150

725以上

930以上 16以上 50以上 277以上

−

28以上 292以上

SUS631-HR S

380以下 1 030以下 20以上

−

229以下 98以下

−

241以下

RH950

1 030以上 1 230以上 4以上 10以上 388以上

−

41以上 410以上

TH1050

960以上 1 140以上 5以上 25以上 363以上

−

38以上 383以上

注記 1 N/mm2=1 MPa

注a) 絞りは,平鋼には適用しない。ただし,注文者の指定がある場合は,受渡当事者間の協定による。

b) 硬さは,いずれかの硬さによる。いずれの硬さを適用するかは,特に指定のない場合,製造業者の選択による。

c) 測定は,HRBW又はHRBSのいずれによってもよい。ただし,疑義が生じた場合の判断は,HRBWによる。測

定値の報告には,採用した測定方法(HRBW又はHRBS)を明記する。

6.6

冷間引抜ままの棒の機械的性質

冷間引抜ままの棒の機械的性質及びその規定値は,受渡当事者間の協定による。この場合,供試材は,

JIS G 0404の7.6のA類による。

7

形状,寸法及び許容差

7.1

標準寸法

標準寸法は,次による。

a) 熱間圧延による丸鋼及び六角鋼の標準寸法は,表12による。ただし,機器,部品などの設計に当たっ

ては,括弧内の寸法は,できるだけ使用しないことが望ましい。

10

G 4311:2019

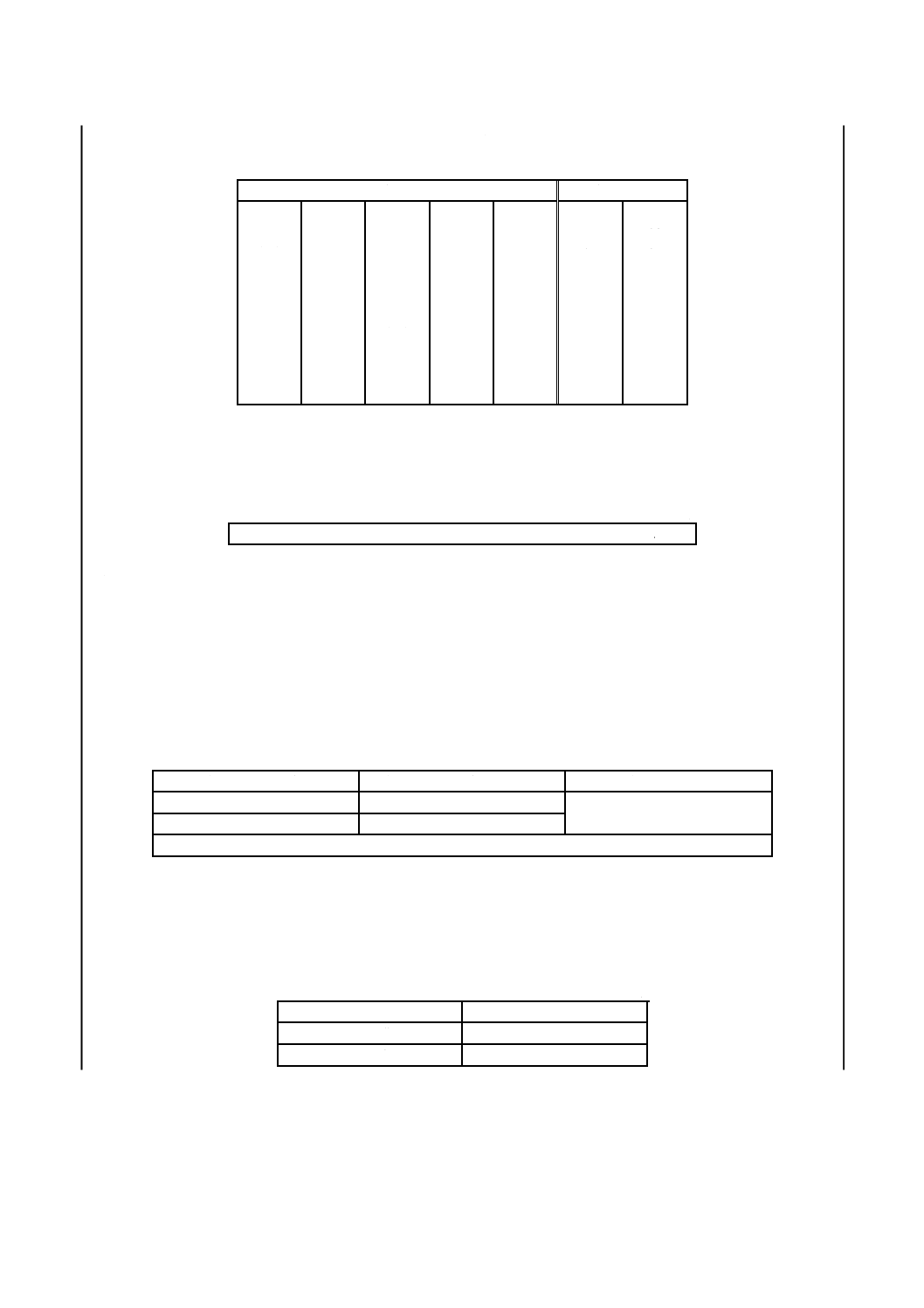

表12−熱間圧延丸鋼及び六角鋼の標準寸法

単位 mm

丸鋼の径

六角鋼の対辺距離

9

10

(11)

12

13

14

15

16

17

(18)

19

20

22

24

25

26

28

30

32

34

(35)

36

38

40

42

44

(45)

46

48

50

55

60

65

70

75

80

85

90

100

110

120

130

140

150

160

170

180

(190)

(200)

12

14

17

19

21

23

24

26

27

29

30

32

35

38

41

46

b) 線材の標準径は,表13による。

表13−線材の標準径

単位 mm

5.5 6.0 7.0 8.0 9.0 9.5 10 11 12 13 14

c) その他の形状については,標準寸法を規定しない。

7.2

形状及び寸法の許容差

形状及び寸法の許容差は,次による。

a) 熱間圧延による丸鋼の径,角鋼及び六角鋼の対辺距離の許容差並びに偏径差又は偏差は,表14による。

表14−熱間圧延丸鋼の径,角鋼及び六角鋼の対辺距離の許容差並びに偏径差又は偏差

単位 mm

径又は対辺距離

径又は対辺距離の許容差

偏径差又は偏差a)

28以下

±0.4

許容差の範囲の70 %以下

28を超えるもの

±1.5 %

注a) 偏径差又は偏差は,同一断面における径又は対辺距離の最大値と最小値との差とする。

b) 熱間圧延による平鋼の厚さの許容差は,表15による。また,幅の許容差は,表16による。ただし,

幅が150 mmを超える平鋼については受渡当事者間の協定による。

表15−熱間圧延平鋼の厚さの許容差

単位 mm

厚さ

厚さの許容差

13未満

±0.5

13以上

±4 %

11

G 4311:2019

表16−熱間圧延平鋼の幅の許容差

単位 mm

幅

幅の許容差

25未満

±0.7

25以上

50未満

±1.0

50以上

150以下

±2 %

c) 熱間鍛造などによる棒の寸法許容差は,受渡当事者間の協定による。

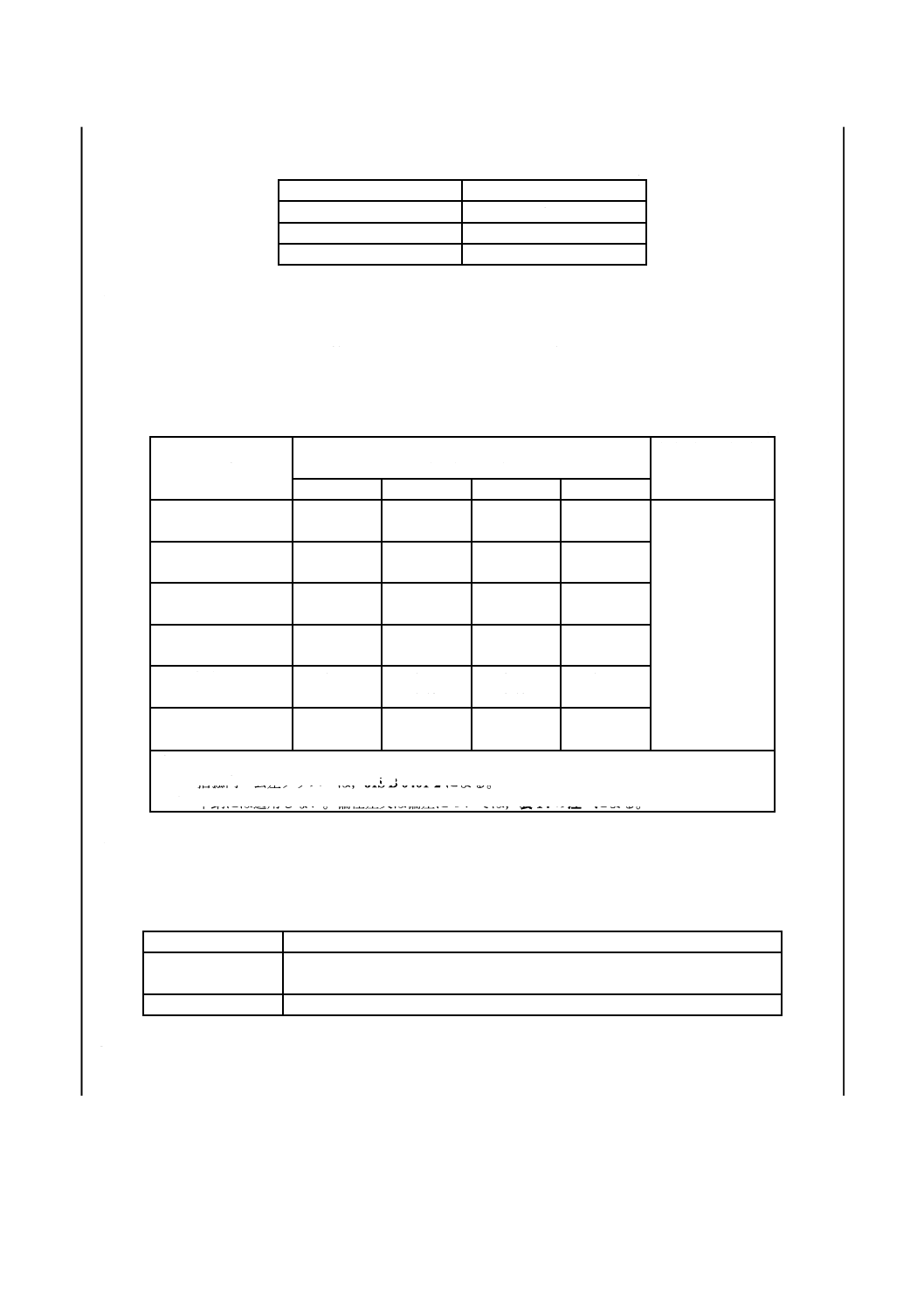

d) 冷間仕上棒鋼の寸法許容差は,表17による。注文者は,許容差の等級を指定しなければならない。た

だし,この表以外の冷間仕上棒鋼については受渡当事者間の協定による。

表17−冷間仕上棒鋼の寸法許容差

単位 mm

径,対辺距離,厚さ

又は幅

許容差の等級a)

(公差クラス)b)

偏径差又は偏差c)

9級(h9)

10級(h10) 11級(h11) 12級(h12)

6以上

10以下

0

−0.036

0

−0.058

0

−0.090

0

−0.15

許容差の範囲の

30 %以下

10を超え 18以下

0

−0.043

0

−0.070

0

−0.11

0

−0.18

18を超え 30以下

0

−0.052

0

−0.084

0

−0.13

0

−0.21

30を超え 50以下

0

−0.062

0

−0.100

0

−0.16

0

−0.25

50を超え 80以下

0

−0.074

0

−0.12

0

−0.19

0

−0.30

80を超え 120以下

0

−0.087

0

−0.14

0

−0.22

0

−0.35

注a) 丸鋼は9〜11級,角鋼は11級,六角鋼及び平鋼は12級を適用する。

b) 括弧内“公差クラス”は,JIS B 0401-2による。

c) 平鋼には適用しない。偏径差又は偏差については,表14の注a)による。

e) 棒の長さの許容差は,表18による。ただし,受渡当事者間の協定がある場合は,その協定による。

表18−棒の長さの許容差

単位 mm

長さ

長さの許容差

7 m以下

+40

0

7 mを超えるもの

長さ1 m又はその端数が増すごとに,上欄のプラス側許容差に5を加える。

f)

線材の径の許容差及び偏径差は,表19による。ただし,径が20 mmを超える線材については受渡当

事者間の協定による。

12

G 4311:2019

表19−線材の径の許容差及び偏径差

単位 mm

径

許容差

偏径差a)

5.5以上

15以下

±0.3

0.5以下

15を超え

20以下

±0.4

0.6以下

注a) 偏径差は,同一断面における径の最大値と最小値との差とする。

g) 棒の曲がりの許容差は,単位長さ(m)当たり3 mm以下とし,全長に対しては,[3(mm/m)×長さ

(m)]以下とする。

8

外観

棒及び線材の表面は,仕上げ良好で,通常の使用において支障となる有害な欠点があってはならない。

ただし,線材は,一般的に検査によって全長にわたっての欠点の検出及び除去が困難であるため,若干の

正常でない部分を含むことがある。したがって,使用上有害と判断される欠点が発見されたときは,必要

な場合,その取扱いについては,受渡当事者間の協定による。

注記 棒は,有害な欠点に相当するきずの種類,深さ,除去方法などを受渡当事者間で協定すること

が望ましい。

9

線材のきずの深さ

線材は,11.3の試験を行い,線材の径が14 mm以下の場合は,長手方向の割れ状のきずの深さが0.15 mm

を超えてはならない。

なお,線材の径が14 mmを超える場合は,受渡当事者間の協定による。

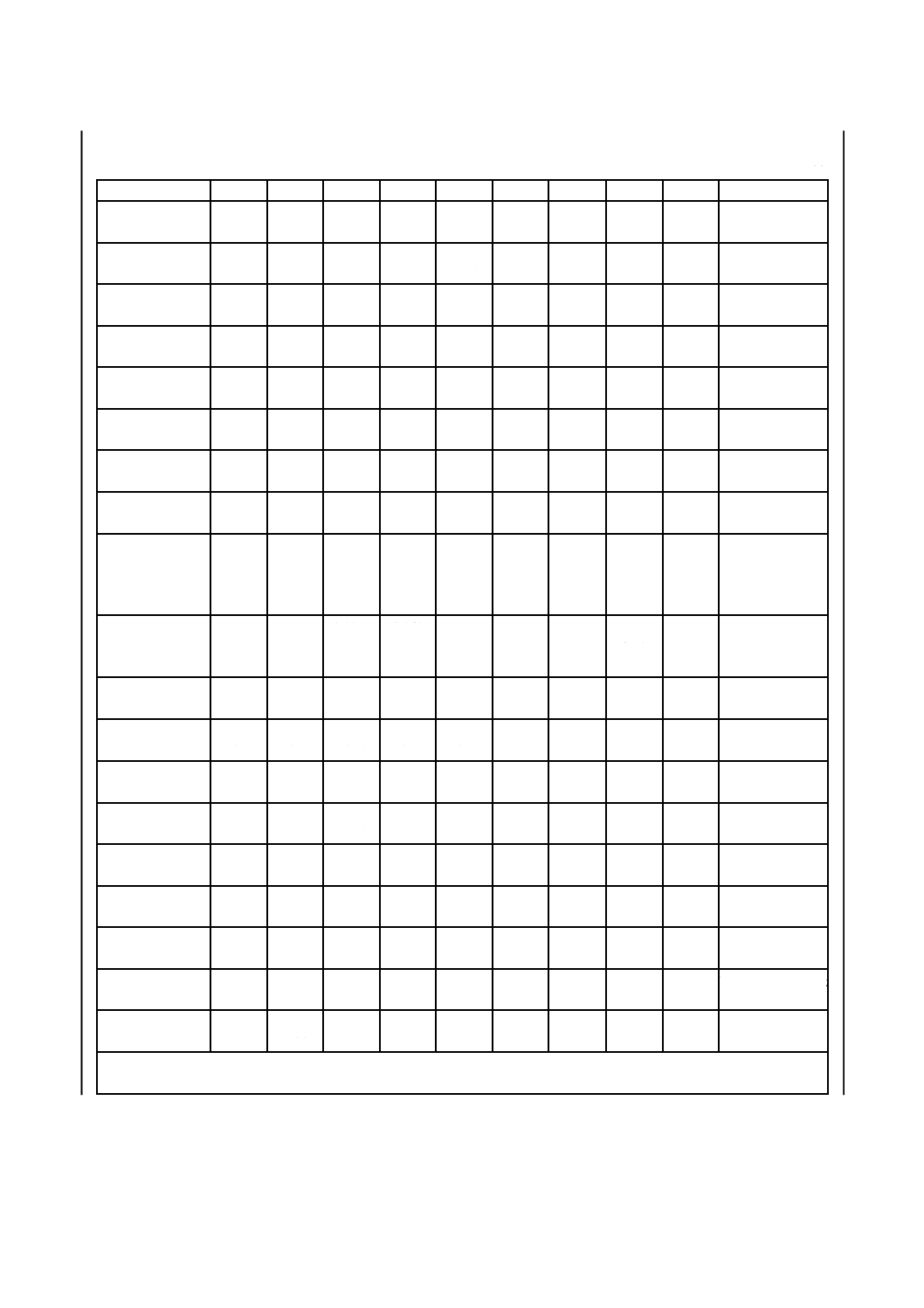

10 質量

質量は,実測又は計算で求める。計算で求める場合は,表示の寸法を用いて算出し,算出方法は,表20

による。

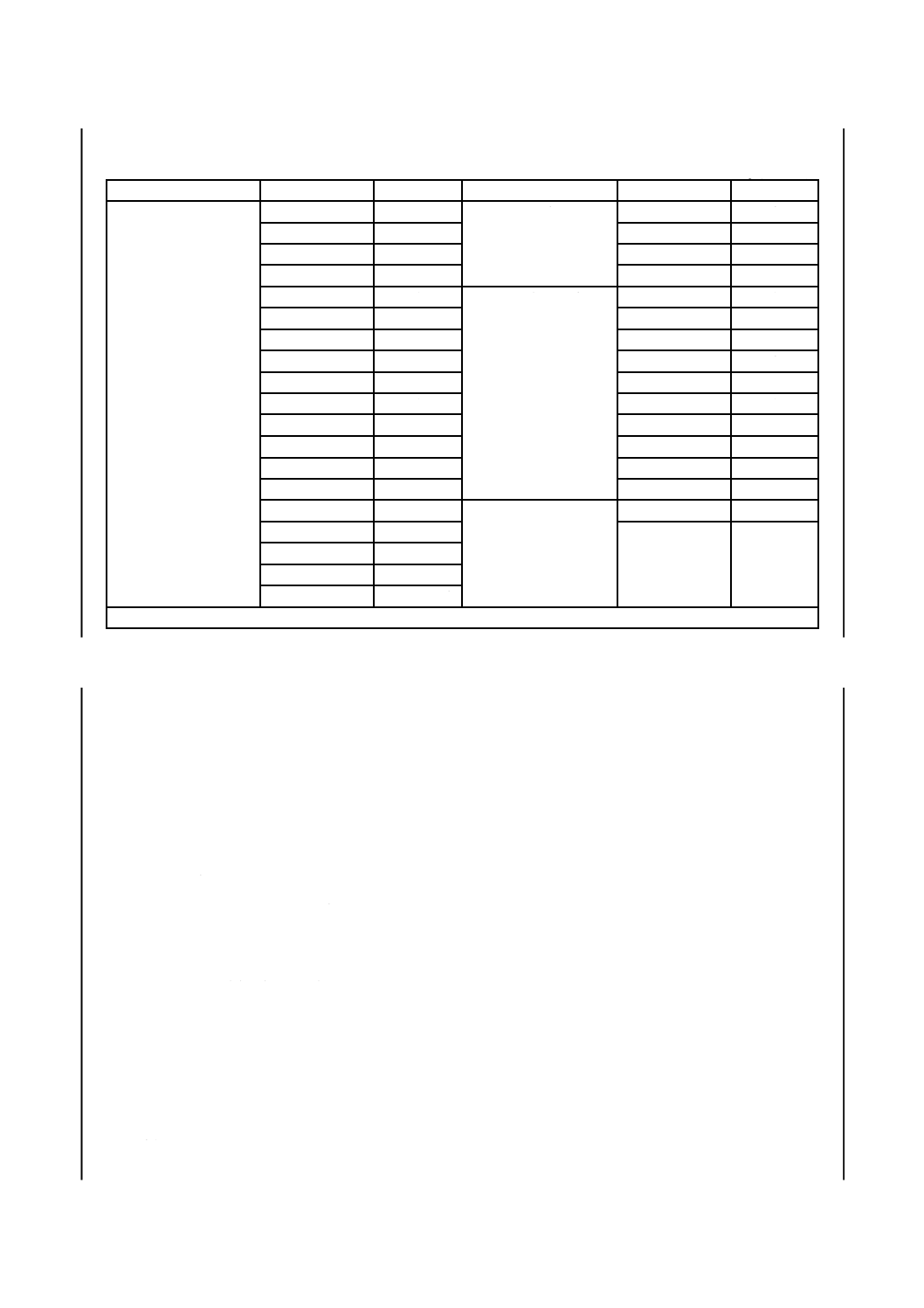

表20−計算質量の算出方法

算出順序

算出方法

結果の桁数a)

基本質量 kg/(mm2・m)

表21による。

−

断面積

mm2

次の式によって求める。

丸鋼の断面積:0.785 4×径(mm)×径(mm)

熱間仕上げ材の径:表示の寸法

冷間仕上げ材の径:表示の寸法+(表17の寸法許容差×1/2)

六角鋼の断面積:0.866 0×対辺距離(mm)×対辺距離(mm)

有効数字4桁の数値

に丸める。

単位質量

kg/m

基本質量[kg/(mm2・m)]×断面積(mm2)

有効数字3桁の数値

に丸める。

1本の質量

kg

単位質量(kg/m)×長さ(m)

有効数字3桁の数値

に丸める。

総質量

kg

1本の質量(kg)×同一寸法の総本数

又は単位質量(kg/m)×同一寸法の総長さ

整数値に丸める。

注a) 数値の丸め方は,JIS Z 8401による。

13

G 4311:2019

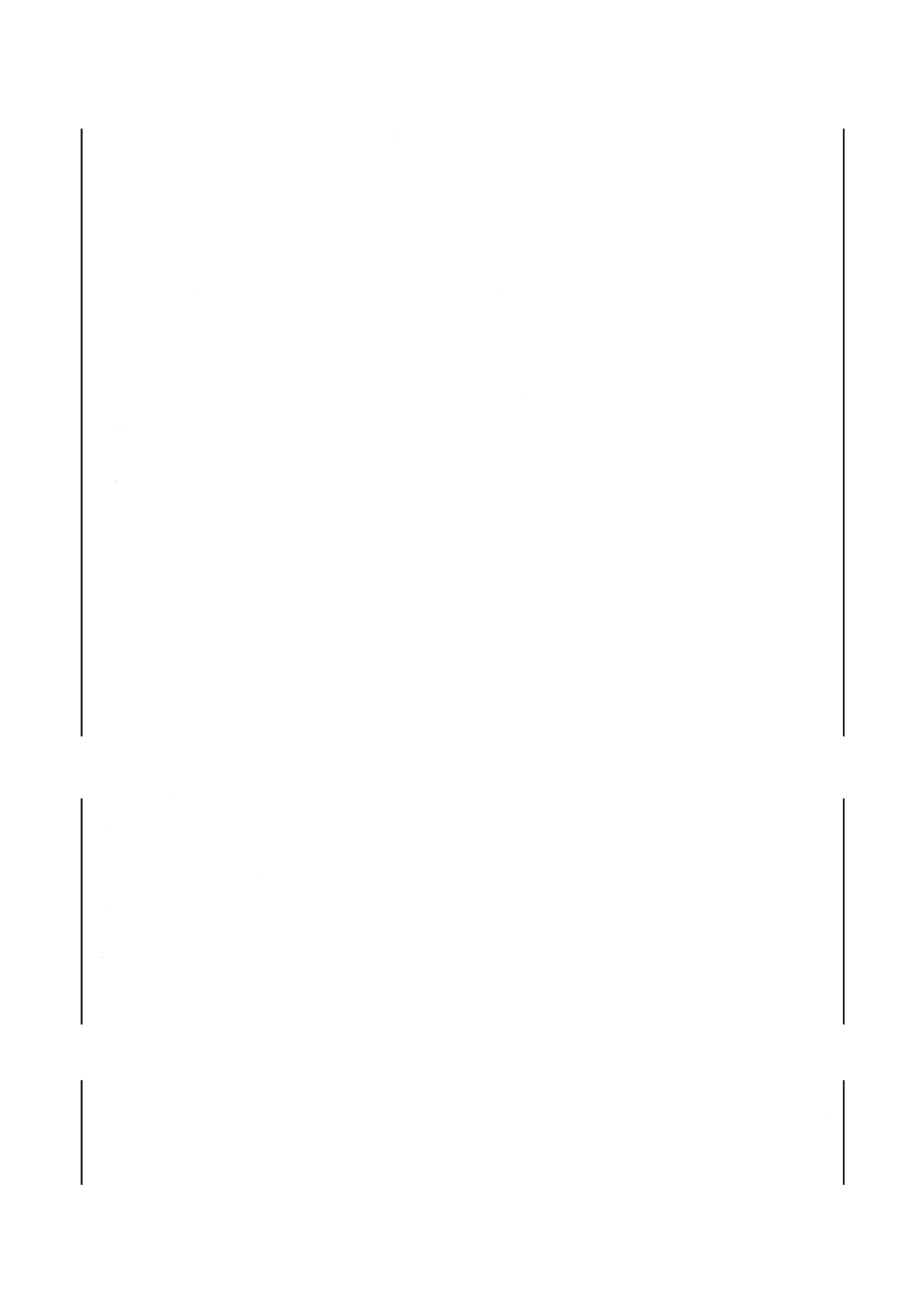

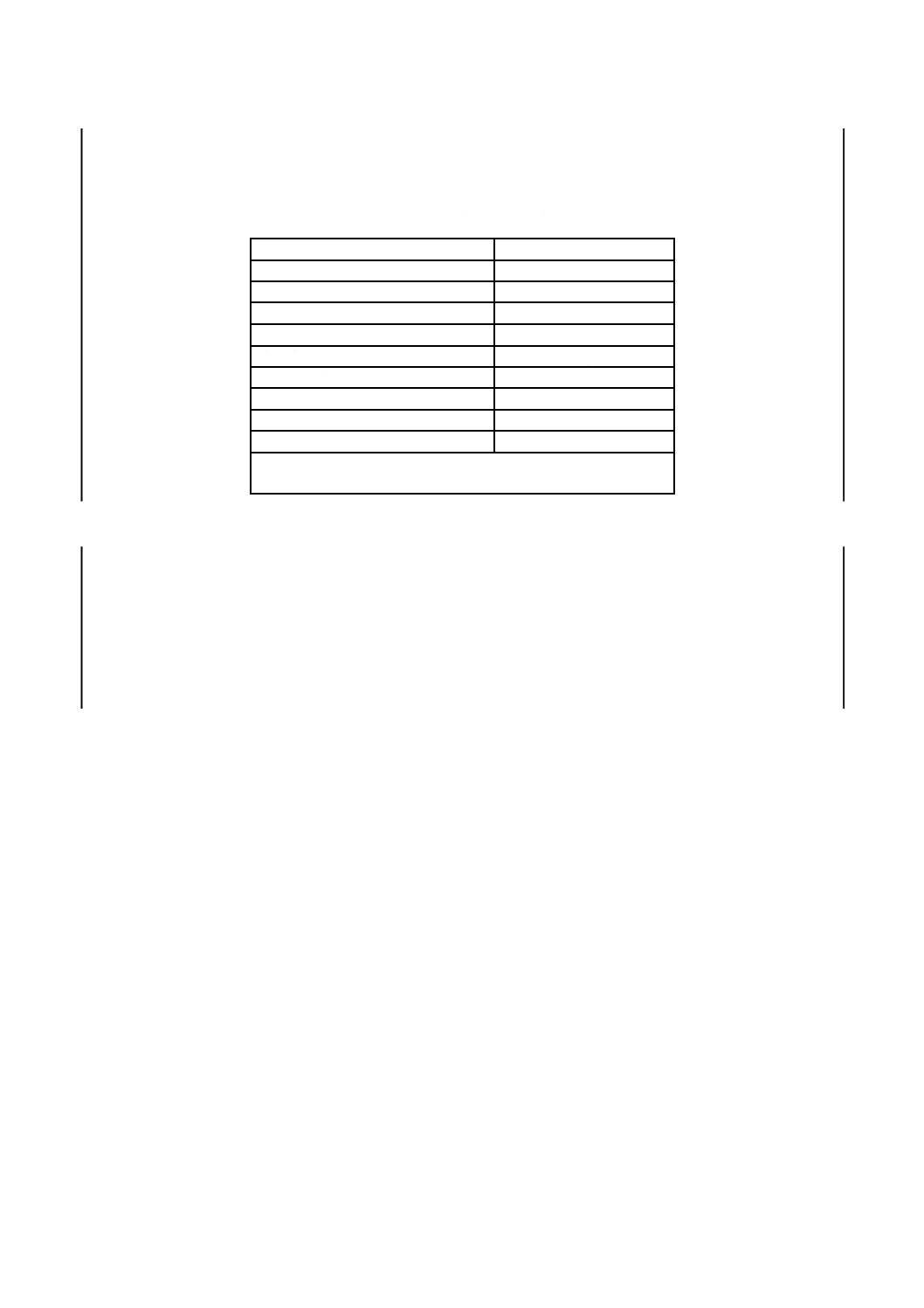

表21−棒の基本質量

単位 kg/(mm2・m)

分類

種類の記号

基本質量

分類

種類の記号

基本質量

オーステナイト系

SUH31

a)

フェライト系

SUH446

a)

SUH35

a)

SUS405-HR

7.75×10−3

SUH36

a)

SUS410L-HR

7.75×10−3

SUH37

a)

SUS430-HR

7.70×10−3

SUH38

a)

マルテンサイト系

SUH1

a)

SUH309

7.98×10−3

SUH3

a)

SUH310

7.98×10−3

SUH4

a)

SUH330

a)

SUH11

a)

SUH660

a)

SUH600

a)

SUH661

a)

SUH616

a)

SUS304-HR

7.93×10−3

SUS403-HR

7.75×10−3

SUS309S-HR

7.98×10−3

SUS410-HR

7.75×10−3

SUS310S-HR

7.98×10−3

SUS410J1-HR

7.75×10−3

SUS316-HR

7.98×10−3

SUS431-HR

7.75×10−3

SUS316Ti-HR

7.98×10−3

析出硬化系

SUS630-HR

7.78×10−3

SUS317-HR

7.98×10−3

SUS631-HR

7.93×10−3

SUS321-HR

7.93×10−3

SUS347-HR

7.98×10−3

SUSXM15J1-HR

7.75×10−3

注a) 受渡当事者間の協定による。

11 試験

11.1 分析試験

11.1.1 分析試験の一般事項及び分析用試料の採り方

分析試験の一般事項及び分析用試料の採り方は,JIS G 0404の箇条8(化学成分)による。注文者が製

品分析を要求した場合の分析用試料の採り方は,JIS G 0321の箇条4(製品分析用試料)による。

11.1.2 分析方法

溶鋼分析の方法は,JIS G 0320による。製品分析の方法は,JIS G 0321による。

11.2 機械試験

11.2.1 試験一般

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。

11.2.2 供試材の採り方

供試材は,同一溶鋼及び同一熱処理条件ごとに1個を採取する。ただし,JIS G 0404の7.6のB類によ

る供試材は,同一溶鋼ごとに1個を採取する。

11.2.3 試験片の数

引張試験,衝撃試験及び硬さ試験の試験片の数は,供試材1個から各試験片1個とする。

11.2.4 試験片

引張試験片,衝撃試験片及び硬さ試験片は,次による。

a) 引張試験片は,JIS Z 2241の10号試験片,13B号試験片,14A号試験片又は14B号試験片のいずれか

を用いる。

なお,これらの試験片に代えて4号試験片又は5号試験片を用いることができる。

14

G 4311:2019

b) 衝撃試験片は,JIS Z 2242のノッチ深さ2 mmのUノッチ標準試験片を用いる。ただし,この試験片

が採取できない場合は,受渡当事者間で適用する試験片の寸法,形状及び衝撃値について,協定して

もよい。

c) 硬さ試験片は,引張試験片の一部を用いることができる。

11.2.5 試験方法

引張試験,衝撃試験及び硬さ試験の方法は,次による。

a) 引張試験方法は,JIS Z 2241による。ただし,試験温度は,23±5 ℃とし,マルテンサイト系の引張強

さの測定については,試験片平行部のひずみ速度又は平行部の推定ひずみ速度が0.003 3〜0.010 0 s−1

となる引張速度を,マルテンサイト系以外については,0.006 6〜0.013 4 s−1となる引張速度を用いる。

b) 衝撃試験方法は,JIS Z 2242による。ただし,試験温度は,23±2 ℃とする。

c) 硬さ試験方法は,次のいずれかによる。ただし,試験温度は,23±5 ℃とする。

1) JIS Z 2243-1

2) JIS Z 2244

3) JIS Z 2245

11.3 線材のきず検出試験

11.3.1 試料の採り方

きず検出試験に用いる試料は,各コイルから試験片を1個採取する。

注記 試料は,各コイルの両端から試験片を1個ずつ採取するのが望ましい。

11.3.2 試験方法

試験片は,酸洗などによって脱スケールを行い,適切な精度をもつ測定機によって,表面きずの深さを

測定する。

11.4 その他の試験

注文者は,高温引張試験を要求することができる。ただし,この場合の試験方法は,JIS G 0567による。

12 検査

棒及び線材の検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 機械的性質は,箇条6に適合しなければならない。

d) 形状及び寸法は,箇条7に適合しなければならない。

e) 外観は,箇条8に適合しなければならない。

f)

線材のきずの深さは,箇条9に適合しなければならない。

g) 11.4に規定する試験を実施した場合は,受渡当事者間の協定によって合意した合否判定基準に適合し

なければならない。

13 表示

13.1 棒の表示

検査に合格した棒には,1本ごとに,次の項目を表示する。ただし,径,対辺距離又は厚さが30 mm以

下の棒は,これを結束して,1結束ごとに表示してもよい。また,径又は対辺距離が30 mmを超える棒の

場合は,受渡当事者間の協定によって,これを結束して1結束ごとに適切な方法で表示してもよい。

15

G 4311:2019

なお,受渡当事者間の協定によって,項目の一部を省略してもよい。

a) 種類の記号

b) 寸法

c) 表面仕上げ方法の記号及び許容差の等級の記号

d) 熱処理の状態を表す記号

e) 製造業者名又はその略号

f)

溶鋼番号又は検査番号

13.2 線材の表示

検査に合格した線材には,1コイルごと又は1結束ごとに,次の項目を表示する。

なお,受渡当事者間の協定によって,項目の一部を省略してもよい。

a) 種類の記号

b) 線材の径

c) 製造業者名又はその略号

d) 溶鋼番号又は検査番号

14 報告

製造業者は,注文者から報告の要求がある場合は,検査文書を注文者に提出しなければならない。検査

文書には電送など電子媒体も含める。ただし,検査文書の種類は,注文時に特に指定がない場合,JIS G 0415

の5.1(検査証明書3.1)による。

16

G 4311:2019

附属書JA

(参考)

耐熱鋼棒の熱処理条件

表JA.1−オーステナイト系の熱処理条件

単位 ℃

種類の記号

熱処理

固溶化熱処理

時効処理

SUH31

950〜1 050

急冷

−

SUH35

1 100〜1 200

急冷

730〜780

空冷

SUH36

1 100〜1 200

急冷

730〜780

空冷

SUH37

1 050〜1 150

急冷

750〜800

空冷

SUH38

1 120〜1 150

急冷

730〜760

空冷

SUH309

1 030〜1 150

急冷

−

SUH310

1 030〜1 180

急冷

−

SUH330

1 030〜1 180

急冷

−

SUH660

885〜915

965〜995

急冷又は

急冷

700〜760×16 h

空冷又は徐冷

SUH661

1 130〜1 200

急冷

780〜830× 4 h

空冷又は徐冷

SUS304-HR

1 010〜1 150

急冷

−

SUS309S-HR

1 030〜1 150

急冷

−

SUS310S-HR

1 030〜1 180

急冷

−

SUS316-HR

1 010〜1 150

急冷

−

SUS316Ti-HR a)

920〜1 150

急冷

−

SUS317-HR

1 010〜1 150

急冷

−

SUS321-HR a)

920〜1 150

急冷

−

SUS347-HR a)

980〜1 150

急冷

−

SUSXM15J1-HR

1 010〜1 150

急冷

−

注a) SUS316Ti-HR,SUS321-HR及びSUS347-HRについては,注文者が安定化熱処理を指定する

ことがある。この場合の熱処理温度は,850〜930 ℃が用いられる。

表JA.2−フェライト系の熱処理条件

単位 ℃

種類の記号

焼なまし

SUH 446

780〜880

急冷

SUS405-HR

780〜830

空冷又は徐冷

SUS410L-HR

700〜820

空冷又は徐冷

SUS430-HR

780〜850

空冷又は徐冷

17

G 4311:2019

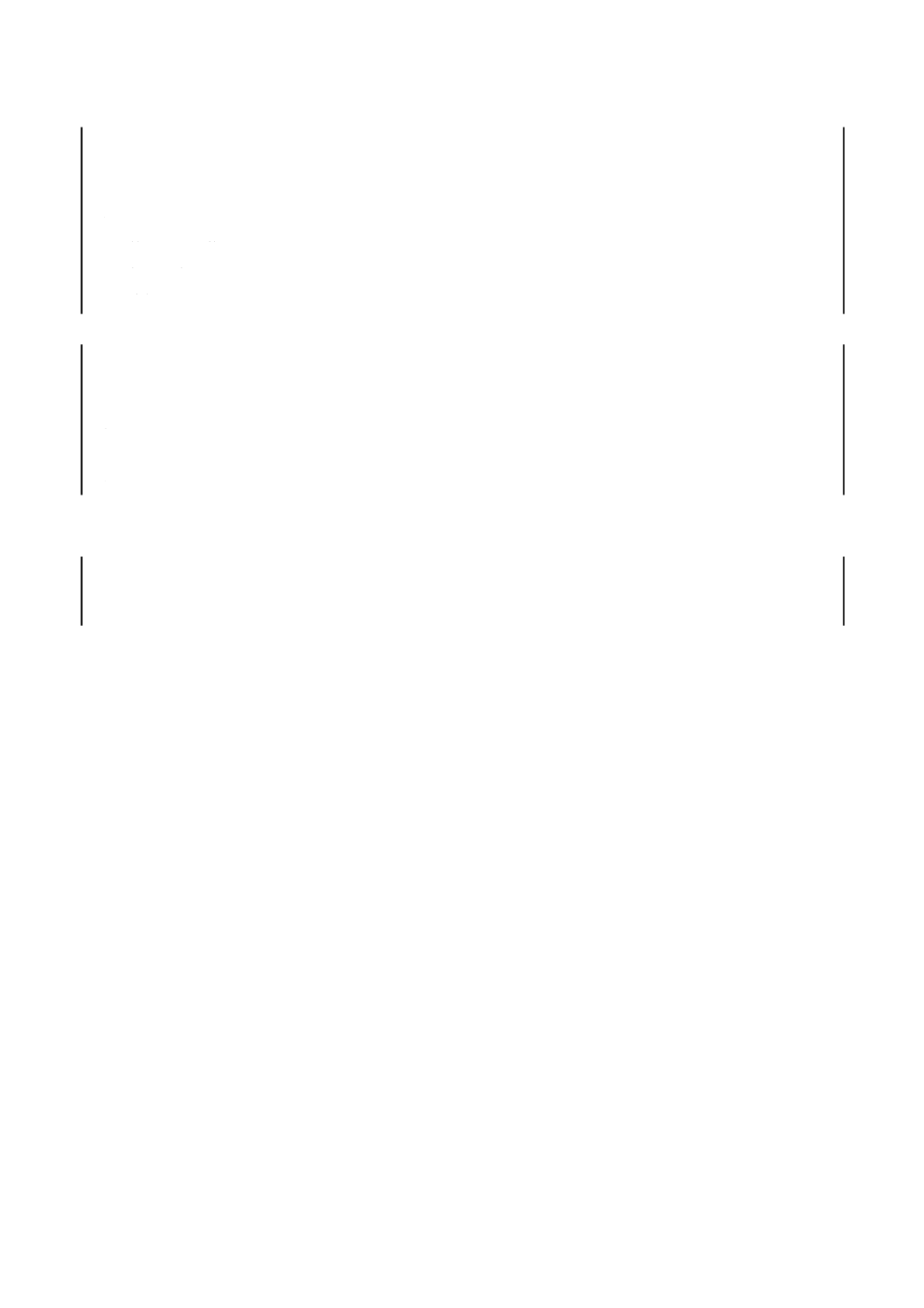

表JA.3−マルテンサイト系の熱処理条件

単位 ℃

種類の記号

熱処理

焼なまし

焼入れ

焼戻し

SUH1

800〜900

徐冷

980〜1 080

油冷

700〜850

急冷

SUH3

800〜900

徐冷

980〜1 080

油冷

700〜800

急冷

SUH4

800〜900 徐冷又は約720 空冷

1 030〜1 080

油冷

700〜800

急冷

SUH11

750〜850

徐冷

1 000〜1 050

油冷

650〜750

急冷

SUH600

850〜950

徐冷

1 100〜1 170 油冷又は空冷

600以上

空冷

SUH616

830〜900

徐冷

1 020〜1 070 油冷又は空冷

600以上

空冷

SUS403-HR

800〜900 徐冷又は約750 急冷

950〜1 000

油冷

700〜750

急冷

SUS410-HR

800〜900 徐冷又は約750 急冷

950〜1 000

油冷

700〜750

急冷

SUS410J1-HR

830〜900 徐冷又は約750 急冷

970〜1 020

油冷

650〜750

急冷

SUS431-HR

一次約750急冷,二次約650急冷

1 000〜1 050

油冷

630〜700

急冷

表JA.4−析出硬化系の熱処理条件

種類の記号

熱処理

種類

記号

条件

SUS630-HR

固溶化熱処理

S

1 020〜1 060 ℃

急冷

析出硬化処理

H900

470〜490 ℃

空冷

H1025

540〜560 ℃

空冷

H1075

570〜590 ℃

空冷

H1150

610〜630 ℃

空冷

SUS631-HR

固溶化熱処理

S

1 000〜1 100 ℃

急冷

析出硬化処理

RH950

955±10 ℃に10分間保持,室温まで空冷,24時間以内に

−73±6 ℃に冷却し8時間保持,510±10 ℃に60分間保

持後空冷

TH1050

760±15 ℃に90分間保持,1時間以内に15 ℃以下に冷却

し30分間保持,565±10 ℃に90分間保持後空冷

18

G 4311:2019

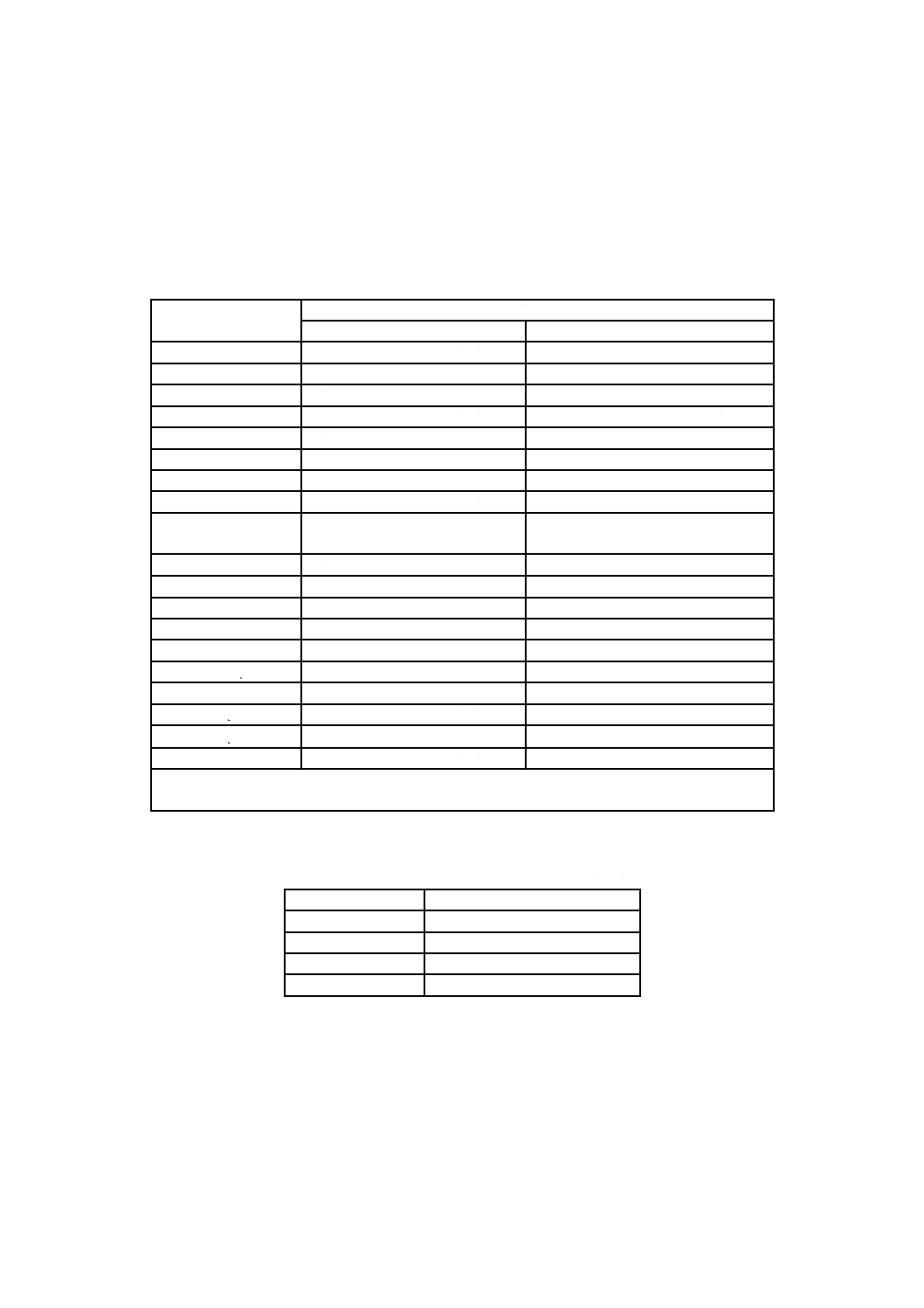

附属書JB

(参考)

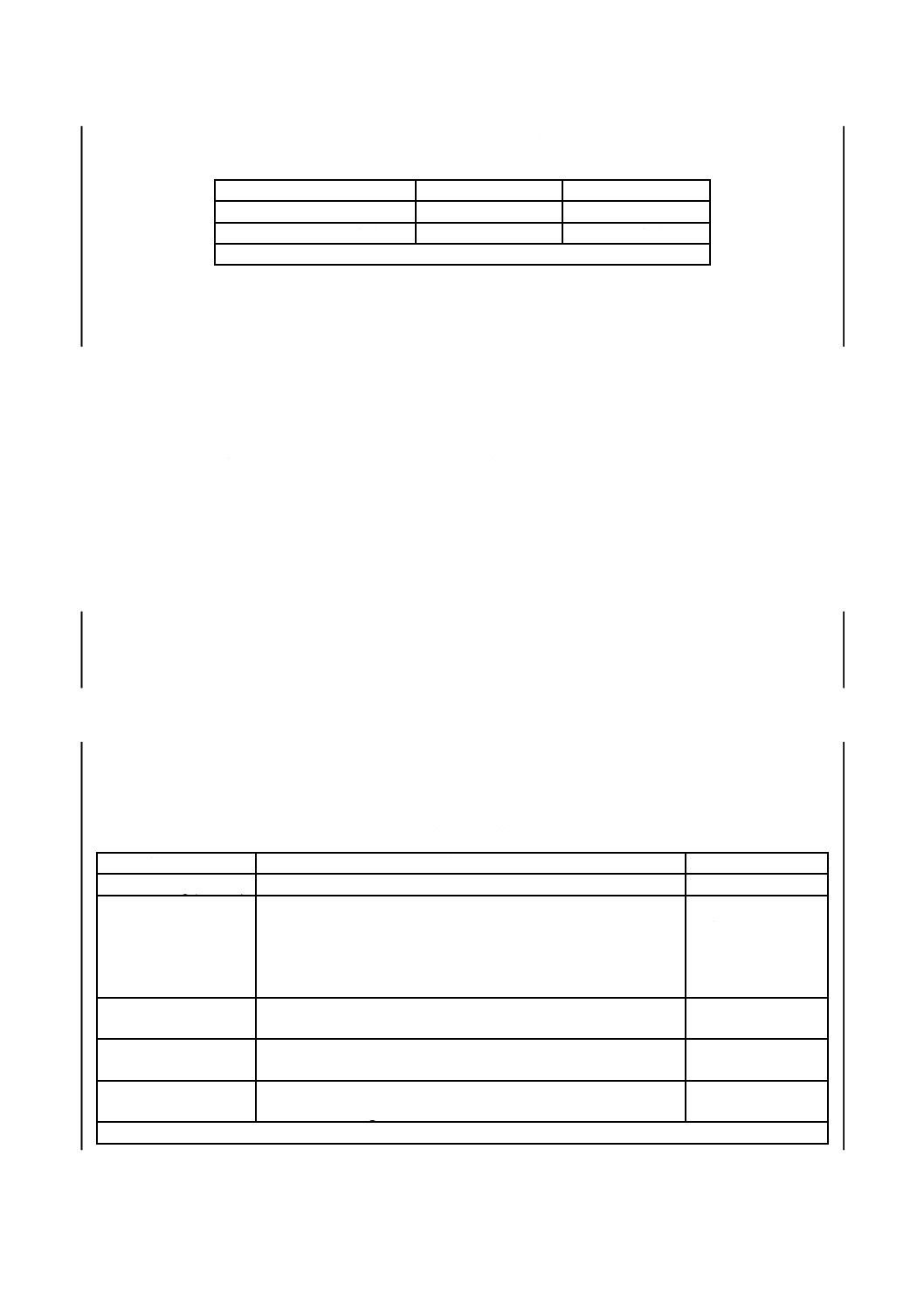

JISと対応国際規格との対比表

JIS G 4311:2019 耐熱鋼棒及び線材

ISO 4955:2016,Heat-resistant steels及びISO 683-15:1992,Heat-treatable steels, alloy

steels and free-cutting steels−Part 15: Valve steels for internal combustion engines

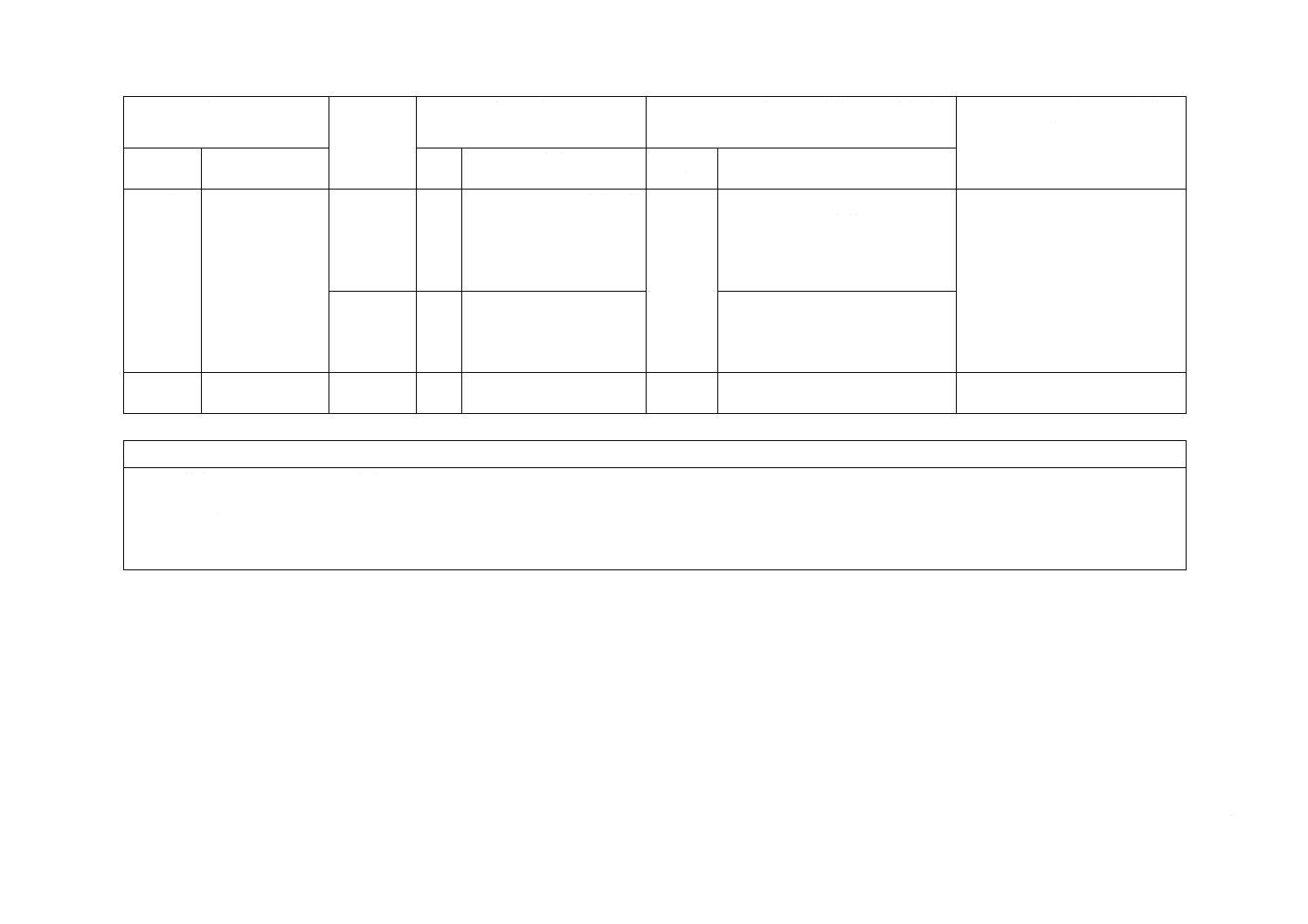

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

耐熱鋼棒及び耐

熱鋼線材につい

て規定。

ISO 4955

1

高温ガス及び550 ℃を上

回る温度域での耐性が要

求される耐熱鋼,耐クリー

プ鋼,耐熱合金及び耐クリ

ープ合金−板,帯,棒,形

鋼,線材,半製品,及び鍛

造品について規定。

変更

JISでは,棒及び線材だけについて

規定している。

JISは,板及び帯については,別

の規格JIS G 4312で規定してお

り,規格体系が異なることから,

適用範囲は現状のままとする。

ISO 683-15

1

往復動内燃機関用吸気及

び排気バルブ用について,

鍛圧高合金材の棒,線,線

材,鍛造品及び旋削仕上げ

又は研削仕上品について

規定。

3 種類の

記号

棒及び線材の35

種類の記号及び

分類を規定。

ISO 4955

6

7

オーステナイト系,フェラ

イト系,マルテンサイト系

及び析出硬化系の分類を

規定している。

31種類の記号を記載。

変更

JISとISO規格とでは,記号表記が

異なる。

各国は,それぞれの記号体系をも

ち,それらはその市場に定着して

いる。ISO/TS 4949:2016は,各国

それぞれの記号体系に従うことを

認めていることから,現状のまま

とする。

ISO 683-15

4

マルテンサイト系,オース

テナイト系の分類を規定。

11種類の記号を記載。

3

G

4

3

11

:

2

0

1

9

19

G 4311:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 製造方

法

熱間圧延及び冷

間仕上後の棒及

び線材の処理方

法を規定。

ISO 4955

7

熱間圧延及び冷間圧延の

板及び熱間圧延の棒,形

鋼,線材,半製品,及び鍛

造品の処理方法を規定。

変更

JISでは,棒及び線材だけについて

規定している。

JISは,板及び帯については,別

の規格JIS G 4312で規定してお

り,規格体系が異なることから,

適用範囲は現状のままとする。

ISO 683-15

6

注文時に特に合意されて

いない場合は,製造方法は

製造業者の自由裁量。

追加

JISでは,処理方法について規定し

ている。

JISは,処理方法について製品規

格として必要な規定項目及び規定

内容として追加しており,現状の

ままとする。

5 化学成

分

オーステナイト

系19種類,フェ

ライト系4種類,

マルテンサイト

系10種類,析出

硬化系2種類の化

学成分値を規定。

ISO 4955

7

オーステナイト系15種類,

フェライト系11種類,マ

ルテンサイト系2種類及び

析出硬化系3種類の化学成

分値を規定。

変更

JISで規定され,ISO規格にない鋼

種は29種類である。ISO規格で規

定され,JISにない鋼種は25種類

である。

国内ニーズのない鋼種を削除し,

国内に定着しているJIS特有鋼種

を規定している。整合していない

鋼種は,次回ISO規格見直し時に,

改正提案の要否を検討する。

ISO 683-15

6

オーステナイト系8種類及

びマルテンサイト系3種類

の化学成分値を規定。

JISで規定され,ISO規格にない鋼

種は33種類である。ISO規格で規

定され,JISにない鋼種は9種類で

ある。

6 機械的

性質

オーステナイト

系,フェライト

系,及び析出硬化

系については,耐

力,引張強さ,伸

び,絞り及び硬

さ,マルテンサイ

ト系については,

耐力,引張強さ,

伸び,絞り,硬さ

及びシャルピー

衝撃値を規定。

ISO 4955

7

常温の,0.2 %耐力,引張強

さ及び伸びについて規定

し,オーステナイト系だけ

はそれに加えて1.0 %耐力

を規定。

高温の0.2 %耐力を規定。

変更

JISでは,絞り及びマルテンサイト

系のシャルピー衝撃値について規

定している。

ISO規格では,高温の0.2 %耐力及

びオーステナイト系だけ1.0 %耐力

を規定している。

JISは,マルテンサイト系の衝撃

値について製品規格として必要な

規定項目及び規定内容として追加

しており,次回ISO規格見直し時

に,改正提案の要否を検討する。

ISO 683-15

6

0.2 %耐力,引張強さ,伸び,

絞り及び硬さについて規

定。

追加

JISでは,マルテンサイト系のシャ

ルピー衝撃値について規定してい

る。

3

G

4

3

11

:

2

0

1

9

20

G 4311:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 形状,

寸法及び

許容差

標準寸法,形状及

び寸法の許容差

を規定。

ISO 4955

7

受渡当事者間の協定によ

って,附属書の寸法に関す

るISO規格などから選択。

追加

JISでは,標準寸法,形状及び寸法

の許容差について規定している。

JISは,標準寸法,形状及び寸法

許容差について国内の製造業者と

使用者側との協議によって決めた

ものであり,現状のままとする。

ISO 683-15

6

受渡当事者間の協定によ

って,ISO規格などから選

択。

9 線材の

きずの深

さ

線材のきずの深

さについて規定。

ISO 4955

7

線材のきずの深さ及び許

容歩留を規定。

変更

JISでは,線材のきずの深さをISO

規格より厳しい値で規定している。

JISはISO規格よりも厳格であり,

現状のままとする。

ISO 683-15

6

受渡当事者間の協定。

10 質量

棒の質量の算出

方法を規定。

ISO 4955

−

−

追加

JISでは,質量の算出方法について

規定している。

JISは,棒の質量算出方法につい

て国内ニーズとして必要な項目及

び規定内容であり,現状のままと

する。

ISO 683-15

−

−

11 試験

分析試験,機械試

験及び線材のき

ず検出試験を規

定。

ISO 4955

8

分析試験,引張試験,硬さ

試験及び寸法を規定。

追加

JISでは,衝撃試験,線材のきず検

出試験についても規定している。

JISでは,独自の試験データによっ

て引張速度を規定している。

JISでは実態を反映して規定して

いる。次回ISO規格見直し時に,

改正提案の要否を検討する。

ISO 683-15

7

分析試験,引張試験,硬さ

試験,結晶粒度試験及び表

面のきず検出試験の各方

法を規定。

12 検査

棒及び線材の検

査適合基準を規

定。

ISO 4955

8

検査文書の種類によって,

検査内容を規定。

変更

JISでは,全ての試験の検査を規定

している。

JISはISO規格よりも厳格であり,

現状のままとする。

ISO 683-15

7

注文者の要求によって,化

学成分,機械的性質などの

検査を実施。

13 表示

種類の記号など,

棒は6項目,線材

は4項目の表示を

規定。

ISO 4955

8

製造業者,鋼種など5項目

の表示を規定。

変更

JISは,棒及び線材を分けて規定し

ており,技術的差異はない。

JISは,表示について製品規格と

して必要な規定項目及び規定内容

としており,現状のままとする。

ISO 683-15

8

製造業者,鋼種など4項目

の表示を規定。

追加

JISでは,表面仕上げ方法の記号,

許容差の等級の記号及び熱処理記

号について規定している。

3

G

4

3

11

:

2

0

1

9

21

G 4311:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

14 報告

注文者の要求が

ある場合は,製造

業者はJIS G 0415

の5.1(検査証明

書3.1)による検

査文書の提出を

規定。

ISO 4955

8

ISO 10474による試験報告

書2.2の発行を規定。また,

注文者の要求がある場合

は,検査証明書3.1又は3.2

の提出を規定。

変更

検査文書の発行は,JISでは任意と

しているが,ISO規格では必須であ

る。また,JISとISO規格とでは,

注文者に提出する検査文書の種類

が異なる。

JISでは,実態を反映して規定し

ている。次回ISO規格見直し時に,

改正提案の要否を検討する。

ISO 683-15

7

注文者の要求がある場合

は,製造業者はISO 10474

による報告書の提出を規

定。

JISとISO規格とでは,注文者に提

出する検査文書の種類が異なる。

附属書JA

(参考)

耐熱鋼棒の熱処

理条件

JISと国際規格との対応の程度の全体評価:(ISO 4955:2016,ISO 683-15:1992,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

G

4

3

11

:

2

0

1

9