G 4304:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類の記号 ······················································································································ 2

4 製造方法························································································································· 3

5 化学成分························································································································· 3

5.1 溶鋼分析値 ··················································································································· 3

5.2 製品分析値 ··················································································································· 3

6 機械的性質 ······················································································································ 7

6.1 一般事項 ······················································································································ 7

6.2 オーステナイト系の機械的性質 ························································································ 7

6.3 オーステナイト・フェライト系の機械的性質 ······································································· 9

6.4 フェライト系の機械的性質 ······························································································ 9

6.5 マルテンサイト系の機械的性質 ······················································································· 10

6.6 析出硬化系の機械的性質 ································································································ 11

7 耐食性··························································································································· 12

8 表面仕上げ ····················································································································· 12

9 形状・寸法,質量及び許容差 ····························································································· 13

9.1 標準寸法 ····················································································································· 13

9.2 板の質量の算出 ············································································································ 13

9.3 板の厚さの許容差 ········································································································· 15

9.4 板の幅の許容差 ············································································································ 17

9.5 板の長さの許容差 ········································································································· 18

9.6 板の平たん度 ··············································································································· 19

9.7 帯の厚さの許容差 ········································································································· 19

9.8 帯の幅の許容差 ············································································································ 21

9.9 帯の横曲がり ··············································································································· 21

10 外観 ···························································································································· 22

11 試験 ···························································································································· 22

11.1 分析試験 ···················································································································· 22

11.2 機械試験 ···················································································································· 22

11.3 腐食試験 ···················································································································· 23

12 検査 ···························································································································· 23

13 表示 ···························································································································· 24

14 報告 ···························································································································· 24

G 4304:2012 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書JA(参考)ステンレス鋼の熱処理 ················································································· 25

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 27

G 4304:2012

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,ステンレス協会

(JSSA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 4304:2010は改正され,この規格に置き換えられた。

なお,平成25年9月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 4304:2010によることができる。

この規格は,著作権法で保護対象となっている著作物である。

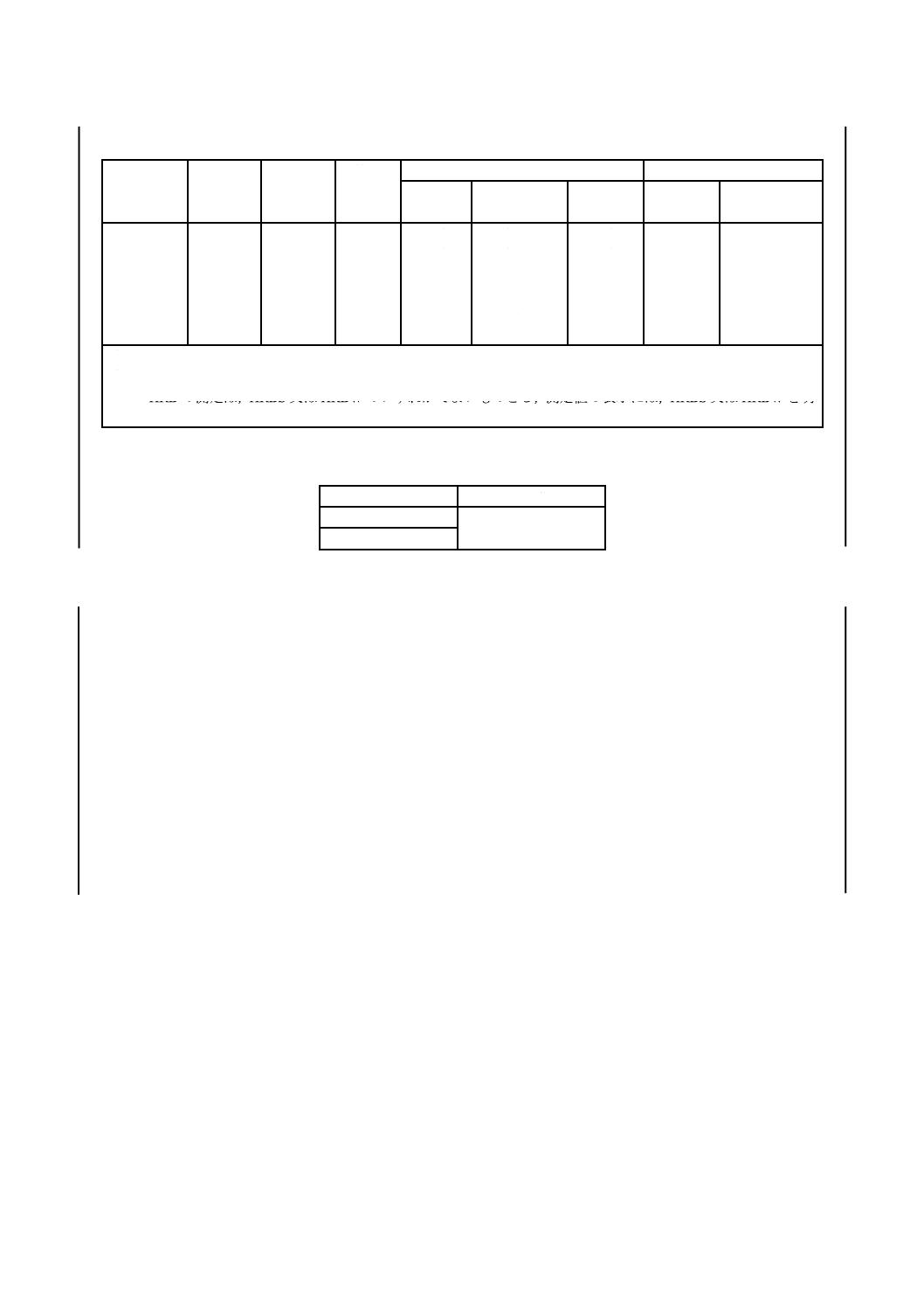

この規格に従うことは,次の者の有する特許権等の使用に該当するおそれがあるので,留意する。

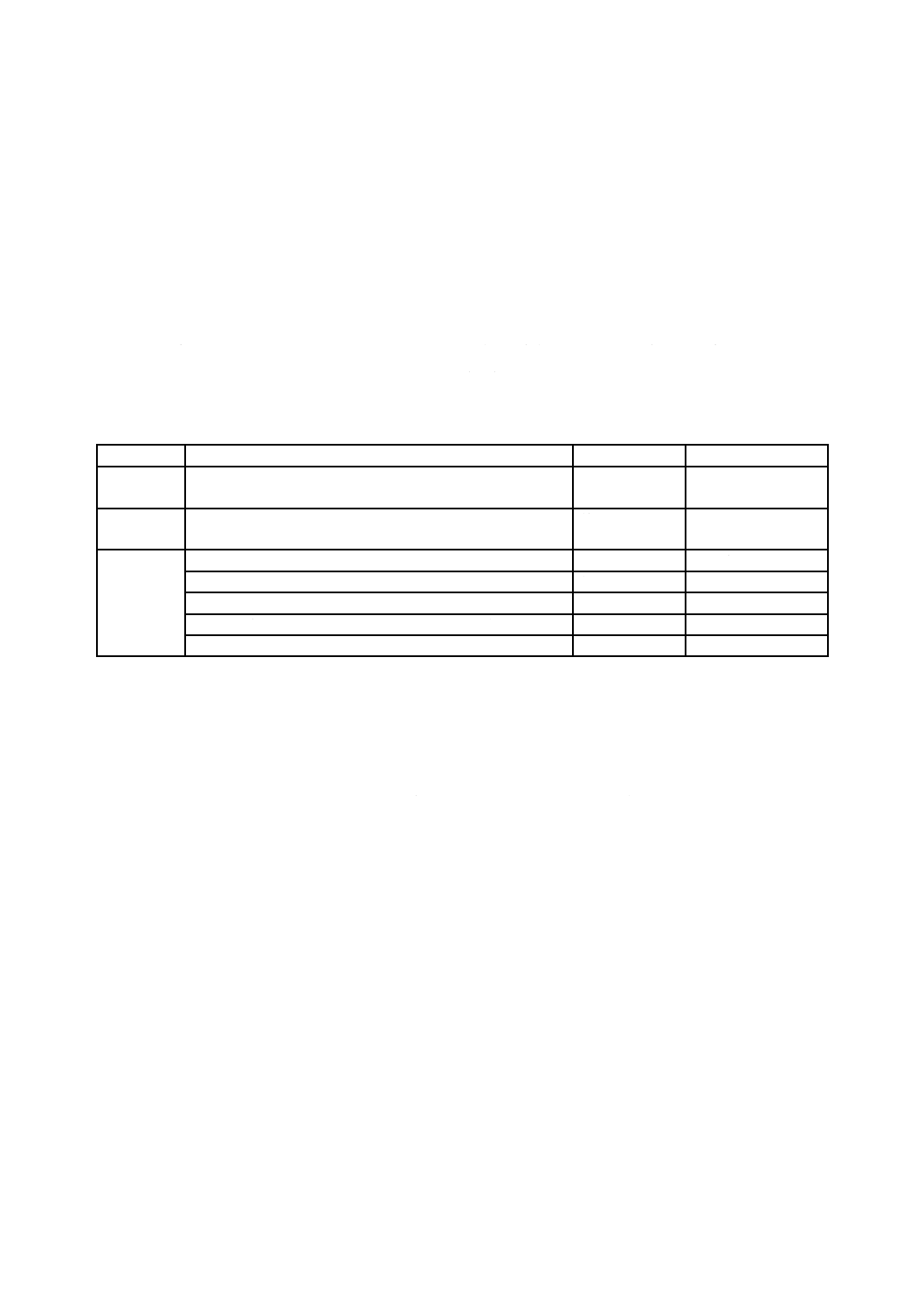

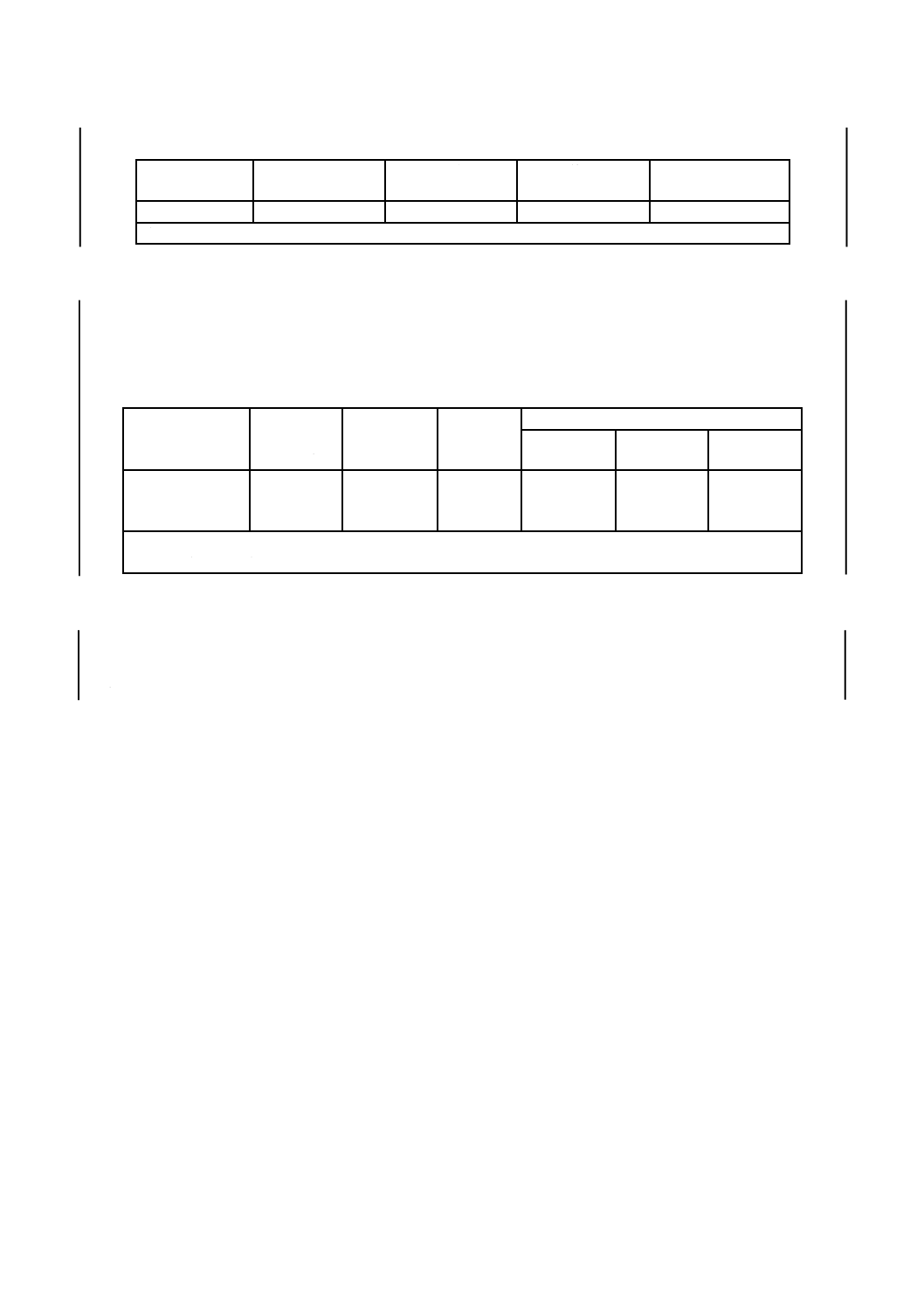

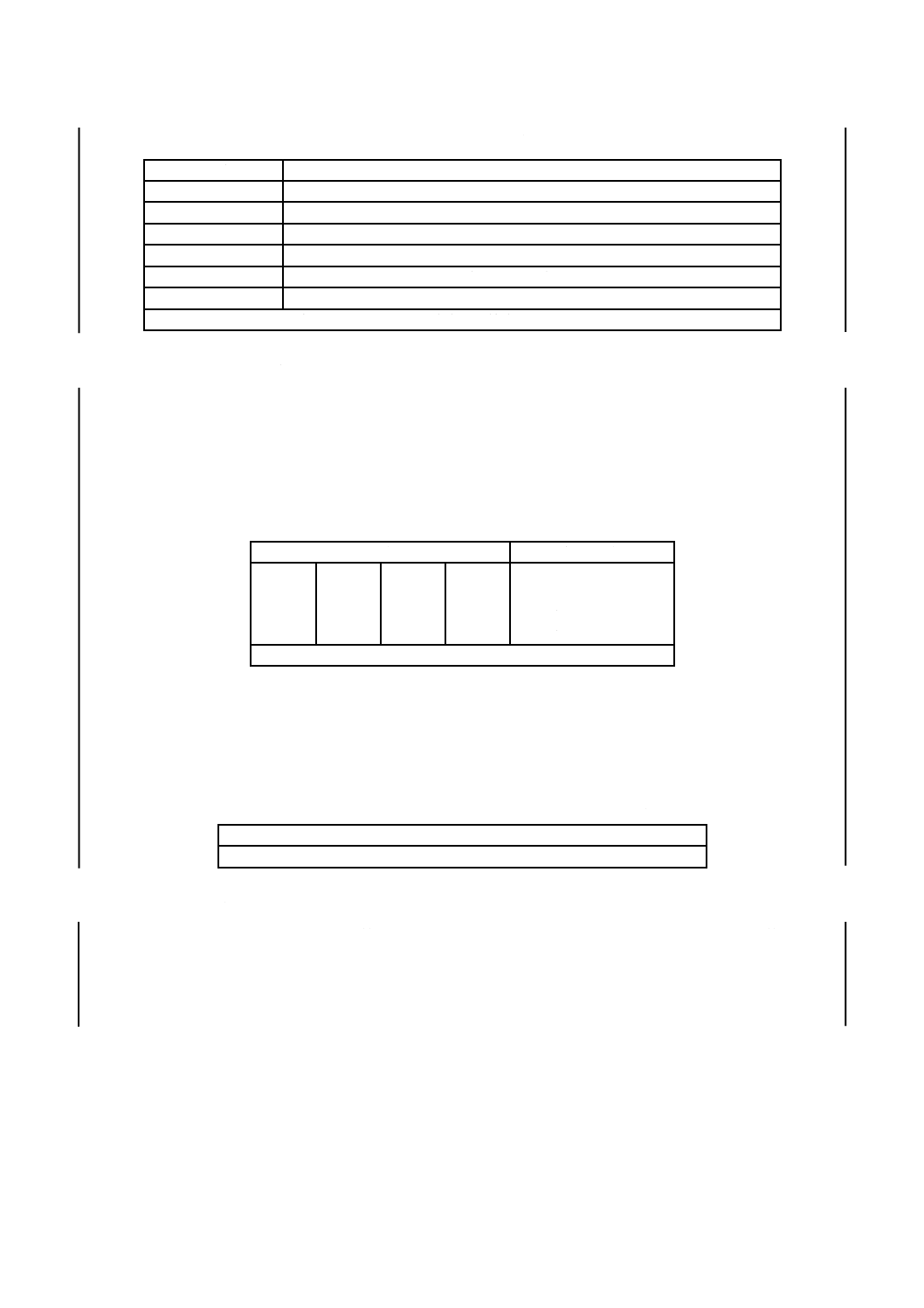

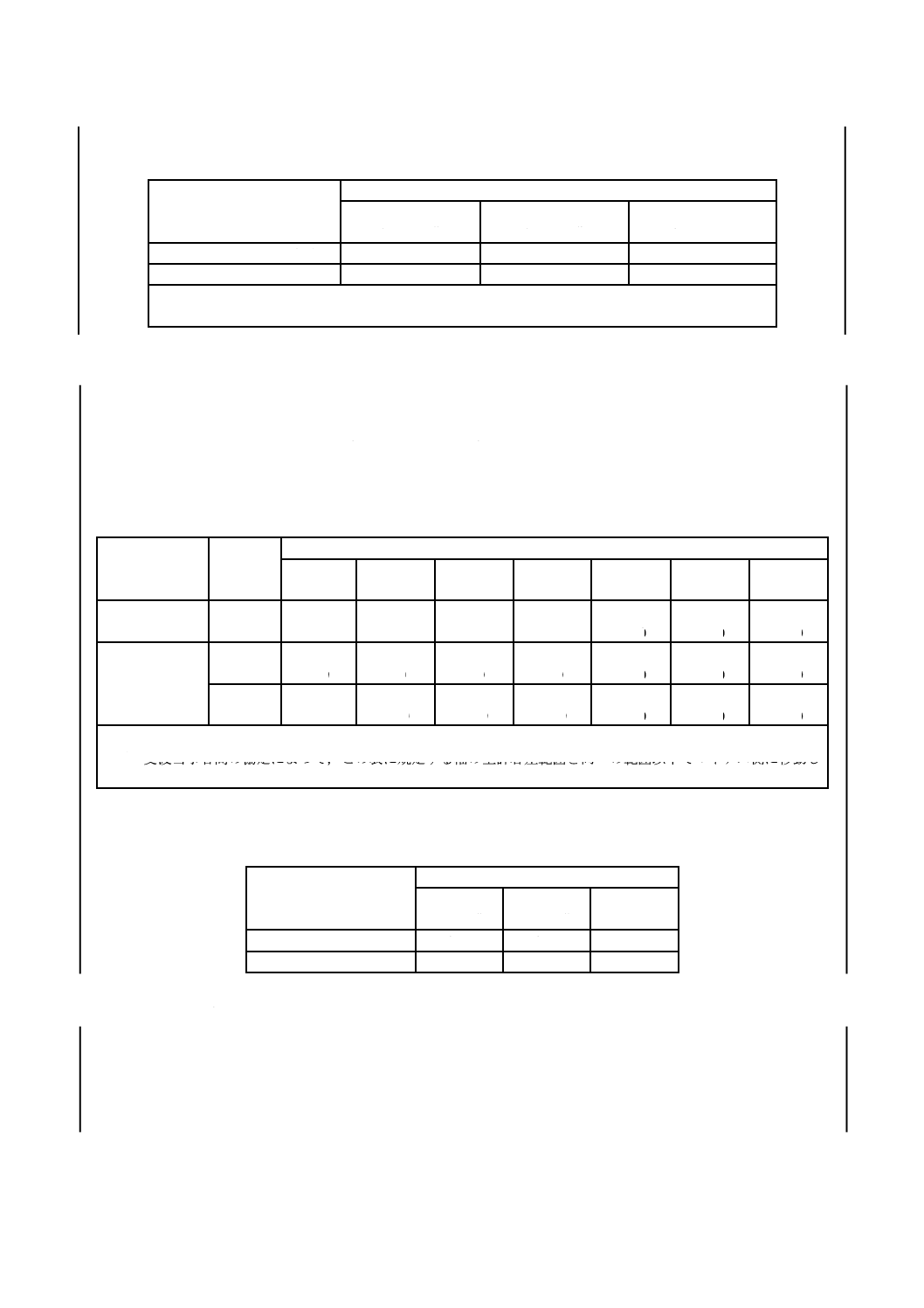

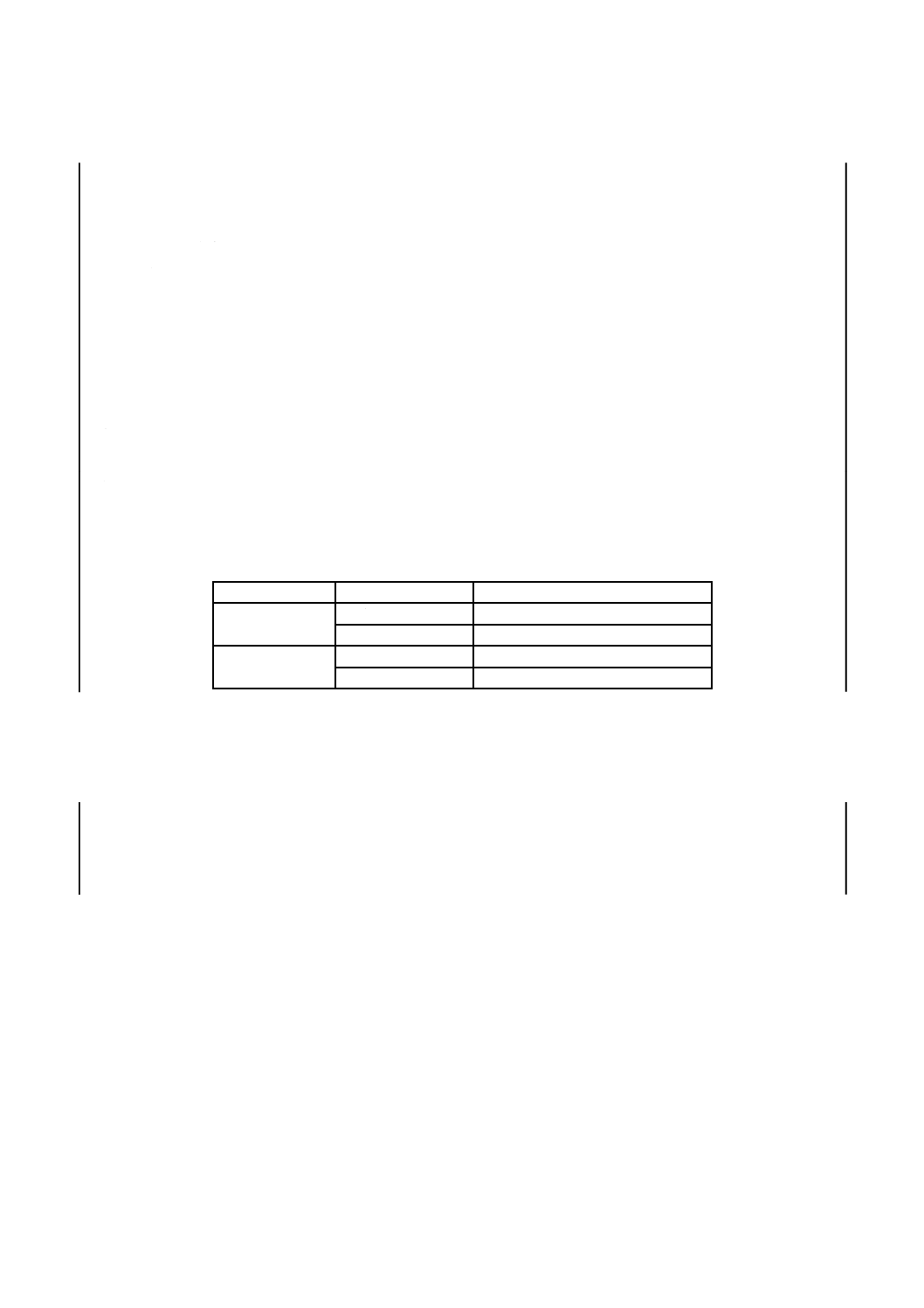

種類の記号

発明の名称

特許番号

設定の登録の年月日

SUS315J1

SUS315J2

熱間加工性及び温水中での耐食性に優れるオーステナイト

系ステンレス鋼

第2602411号

1997年1月29日

SUS443J1

耐食性に優れたフェライト系ステンレス鋼板およびその製

造方法

第4396676号

2009年10月30日

SUS445J1

SUS445J2

熱交換器用フェライト系ステンレス鋼

第2642056号

1997年5月2日

耐リジング性に優れるFe−Cr合金

第2737819号

1998年1月16日

耐錆性と加工性に優れたフェライト系ステンレス鋼

第3224694号

2001年8月24日

耐食性に優れた外装材用フェライトステンレス鋼

第3297696号

2002年4月19日

建材用フェライト系ステンレス鋼

第3411084号

2003年3月20日

上記の,特許権等の権利者は,非差別的かつ合理的な条件でいかなる者に対しても当該特許権等の実施

の許諾等をする意思のあることを表明している。ただし,この規格に関連する他の特許権等の権利者に対

しては,同様の条件でその実施が許諾されることを条件としている。

この規格に従うことが,必ずしも,特許権の無償公開を意味するものではないことに注意する必要があ

る。

この規格の一部が,上記に示す以外の特許権等に抵触する可能性がある。経済産業大臣及び日本工業標

準調査会は,このような特許権等に関わる確認について,責任はもたない。

なお,ここで“特許権等”とは,特許権,出願公開後の特許出願又は実用新案権をいう。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

G 4304:2012

熱間圧延ステンレス鋼板及び鋼帯

Hot-rolled stainless steel plate, sheet and strip

序文

この規格は,2004年に第1版として発行されたISO 16143-1,2009年に第1版として発行されたISO

9444-1及びISO 9444-2,並びに2008年に第2版として発行されたISO 18286を基とし,技術的内容を変

更して作成した日本工業規格である。

なお,この規格で側線を施してある箇所は,対応国際規格を変更している事項である。変更の一覧表に

その説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,熱間圧延ステンレス鋼板(以下,板という。)及び熱間圧延ステンレス鋼帯(以下,帯とい

う。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16143-1:2004,Stainless steels for general purposes−Part 1: Flat products

ISO 9444-1:2009,Continuously hot-rolled stainless steel−Tolerances on dimensions and form−Part 1:

Narrow strip and cut lengths

ISO 9444-2:2009,Continuously hot-rolled stainless steel−Tolerances on dimensions and form−Part 2:

Wide strip and sheet/plate

ISO 18286:2008,Hot-rolled stainless steel plates−Tolerances on dimensions and shape(全体評価:

MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

注記 対応国際規格:ISO 10474:1991,Steel and steel products−Inspection documents(IDT)

JIS G 0571 ステンレス鋼のしゅう酸エッチング試験方法

2

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 0572 ステンレス鋼の硫酸・硫酸第二鉄腐食試験方法

JIS G 0573 ステンレス鋼の65 %硝酸腐食試験方法

JIS G 0575 ステンレス鋼の硫酸・硫酸銅腐食試験方法

JIS R 6010 研磨布紙用研磨材の粒度

JIS Z 2241 金属材料引張試験方法

JIS Z 2243 ブリネル硬さ試験−試験方法

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 2248 金属材料曲げ試験方法

JIS Z 8401 数値の丸め方

3

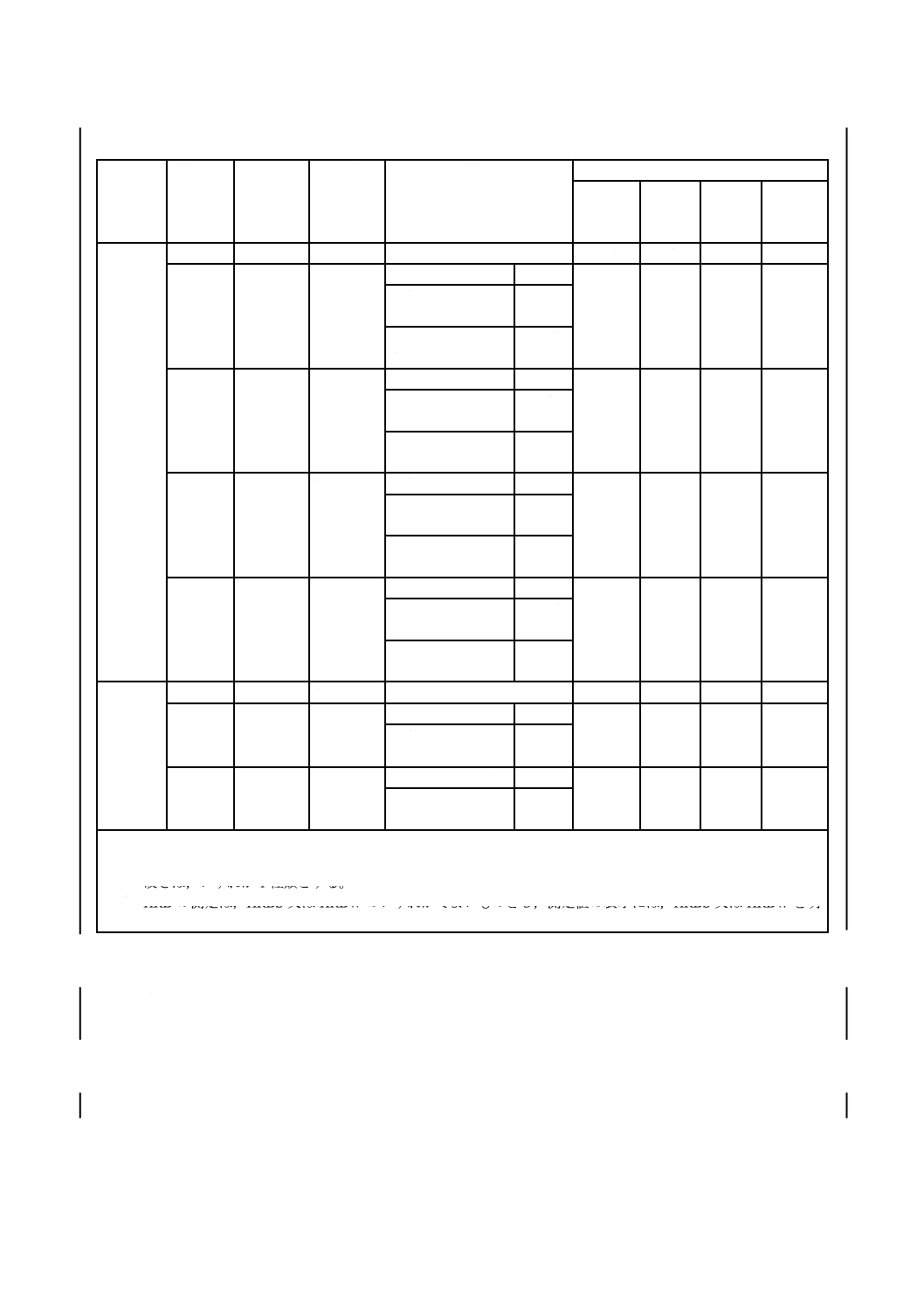

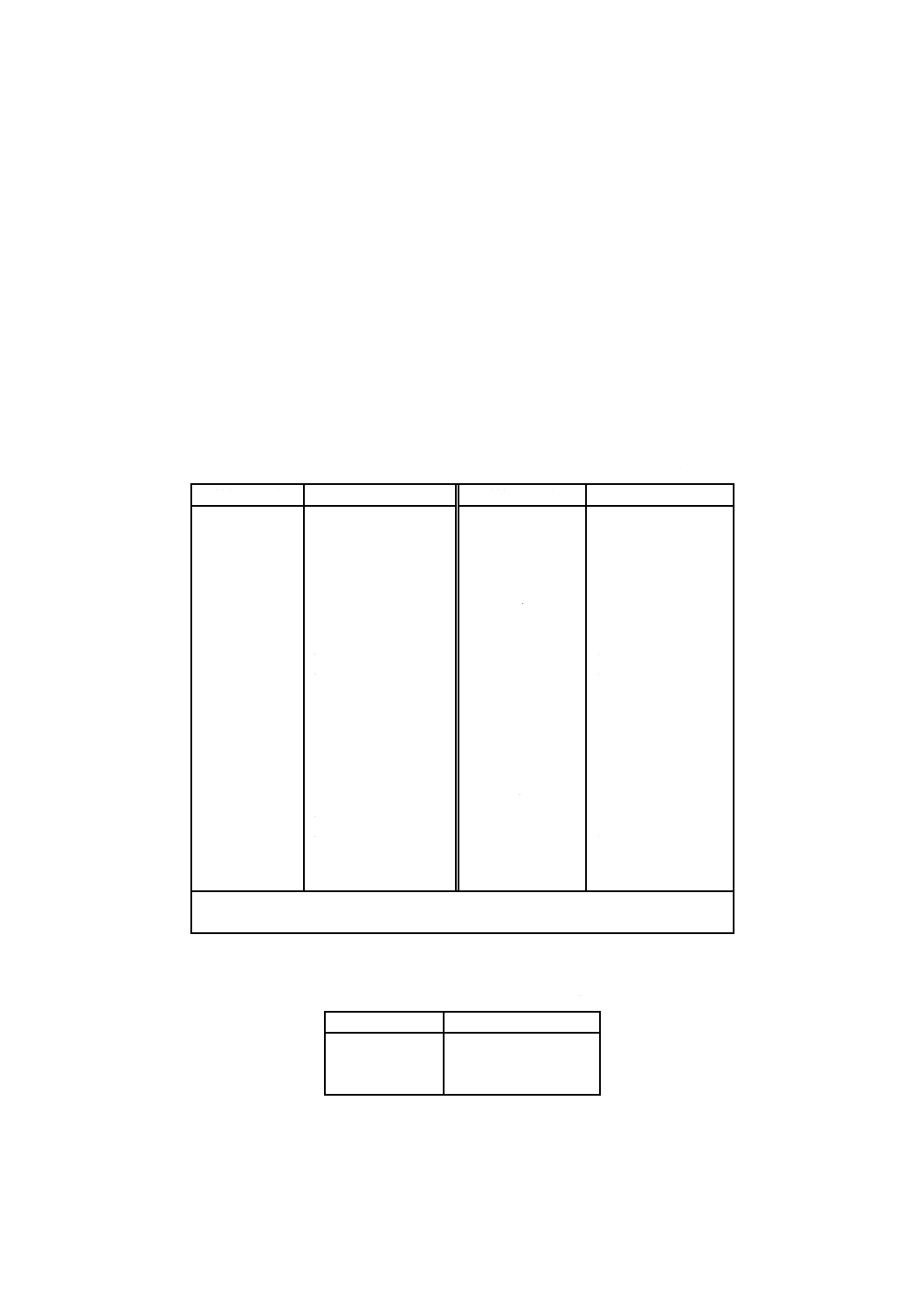

種類の記号

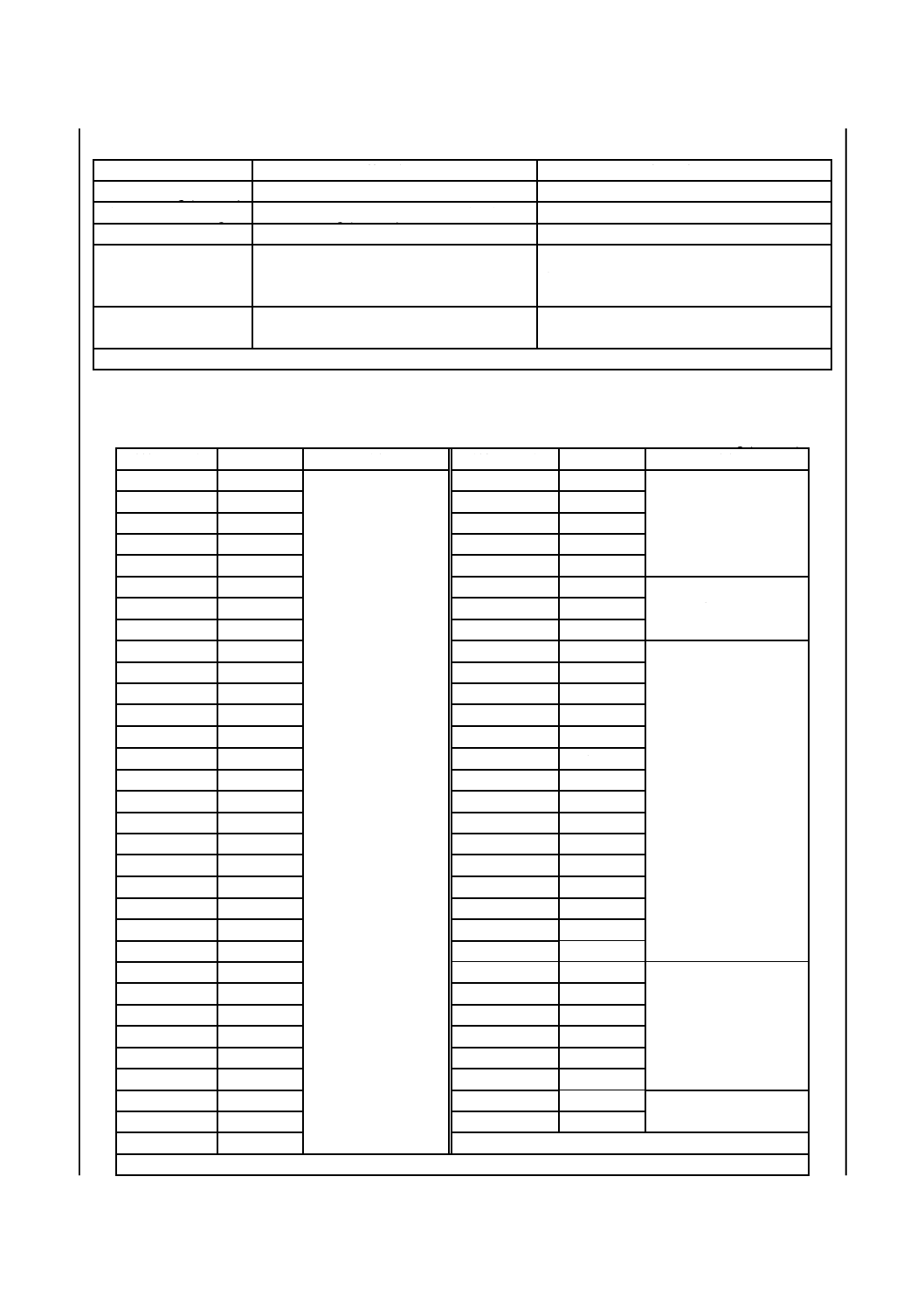

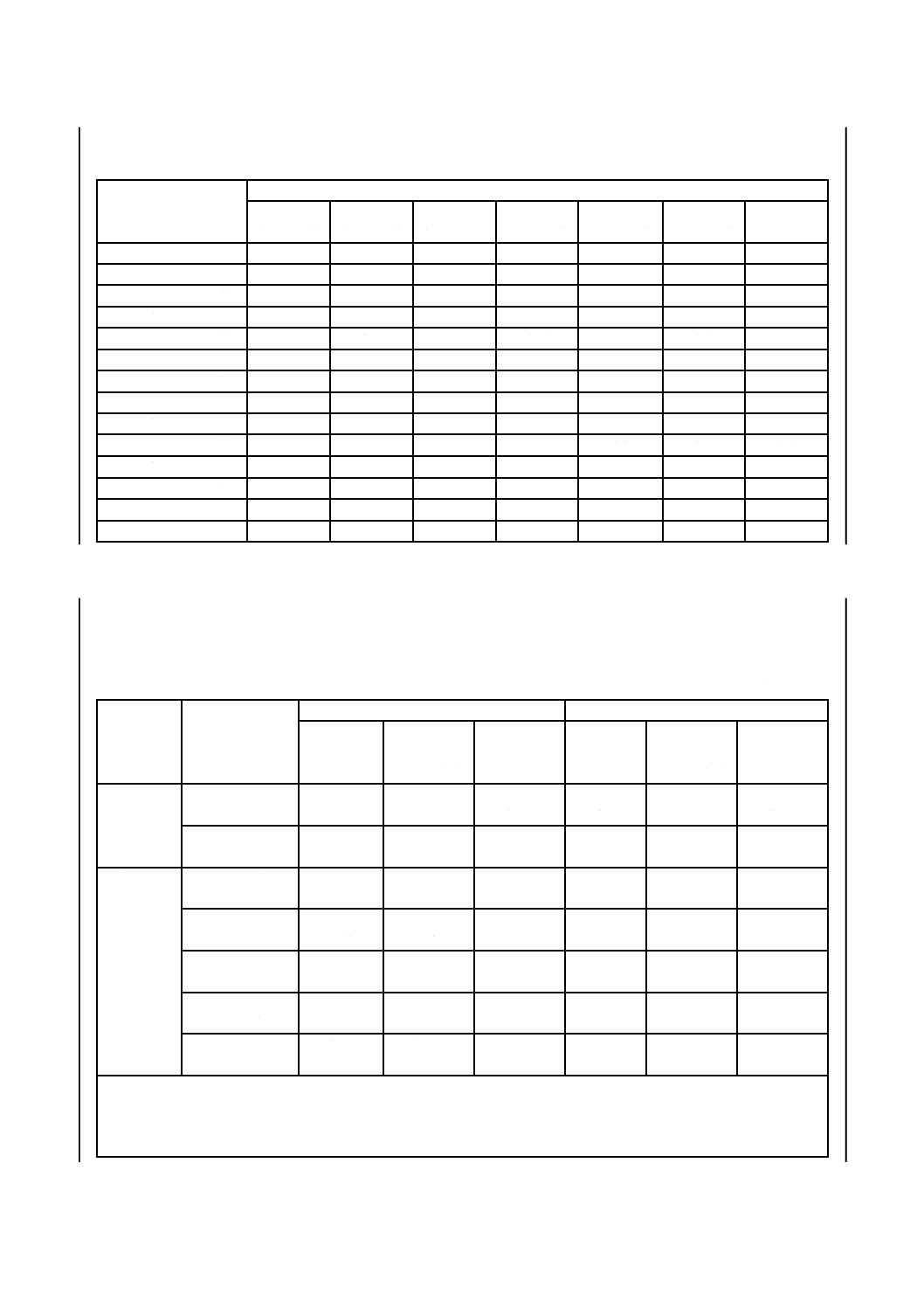

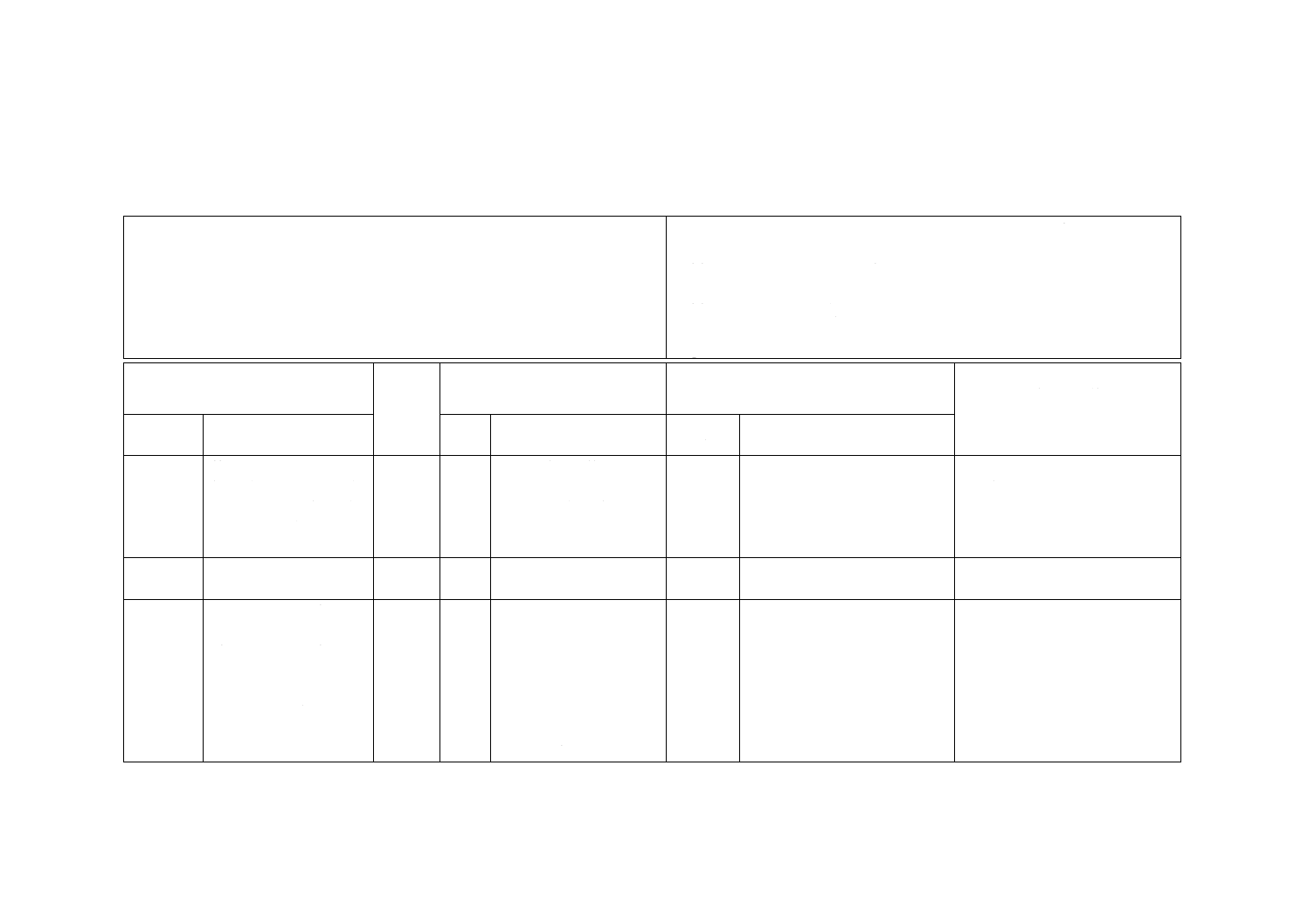

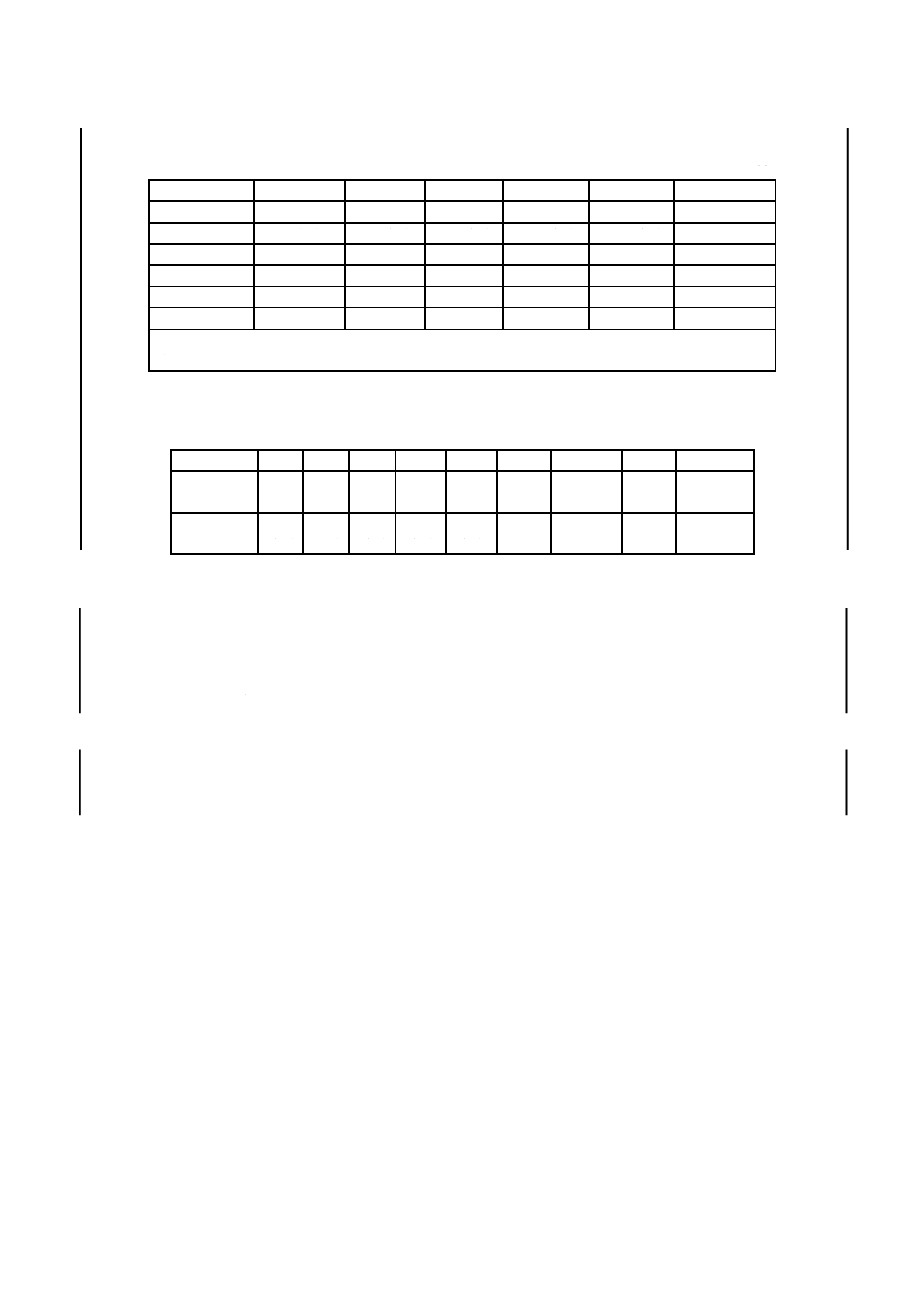

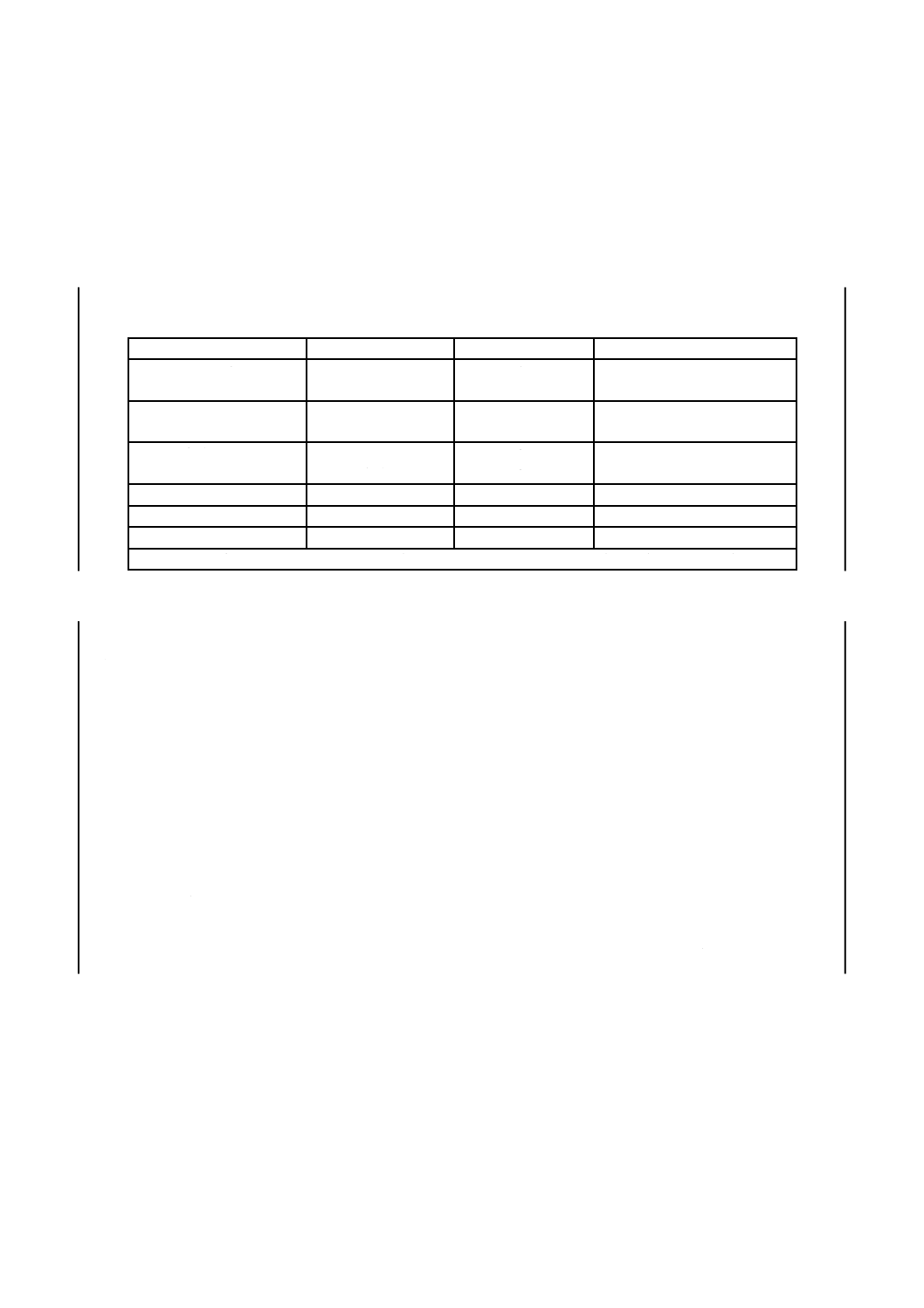

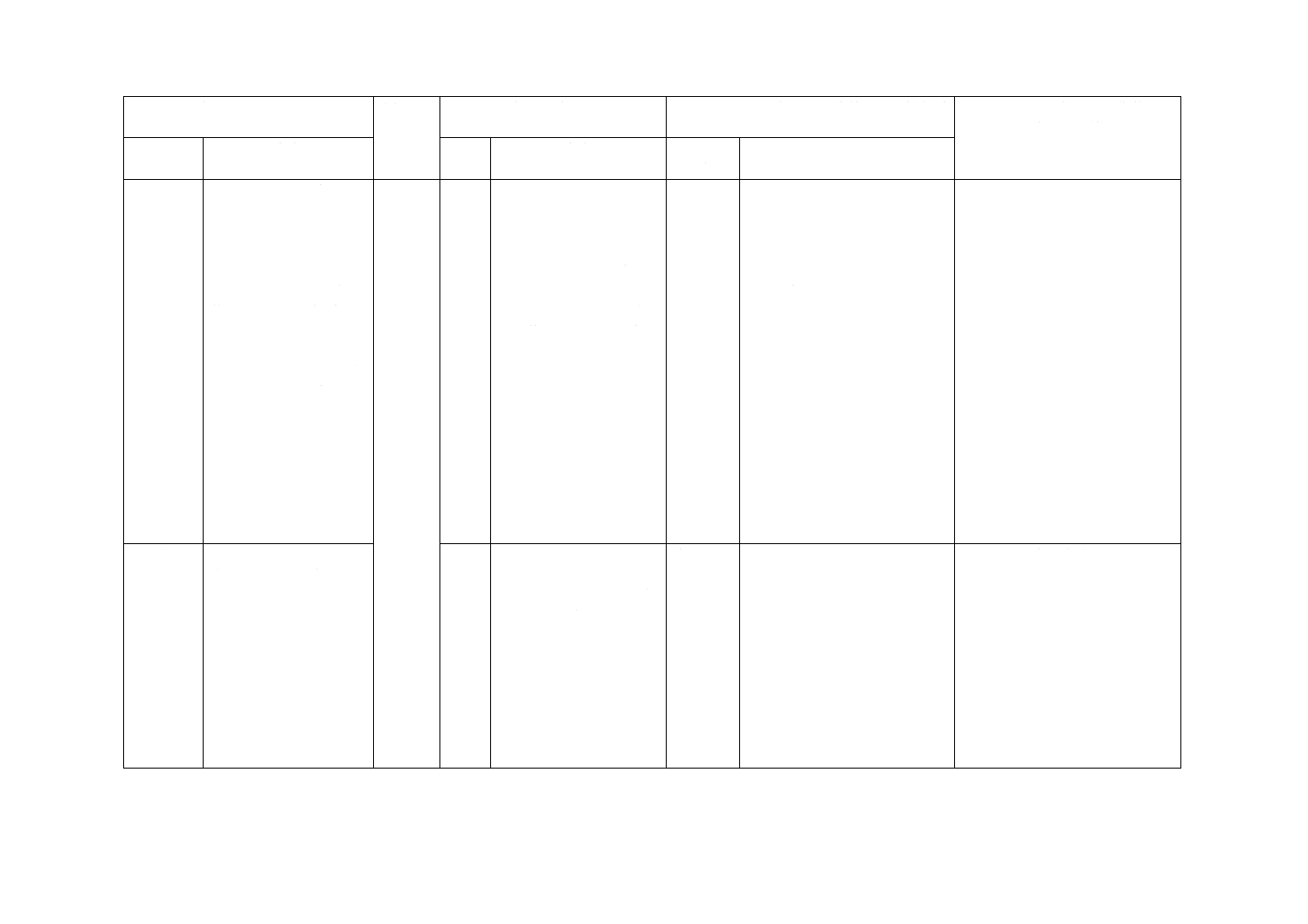

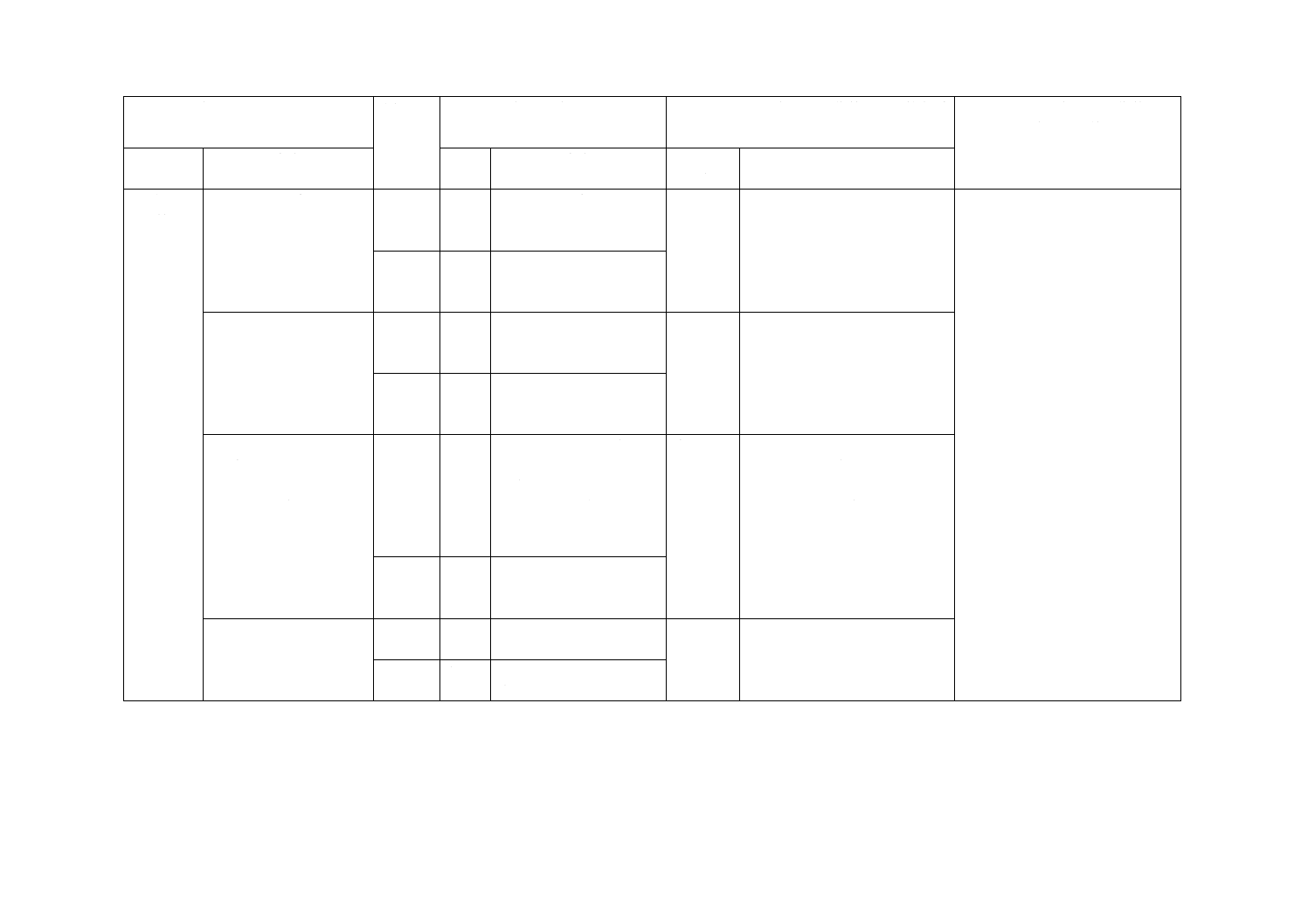

板及び帯の種類は63種類とし,その種類の記号及び分類は表1による。

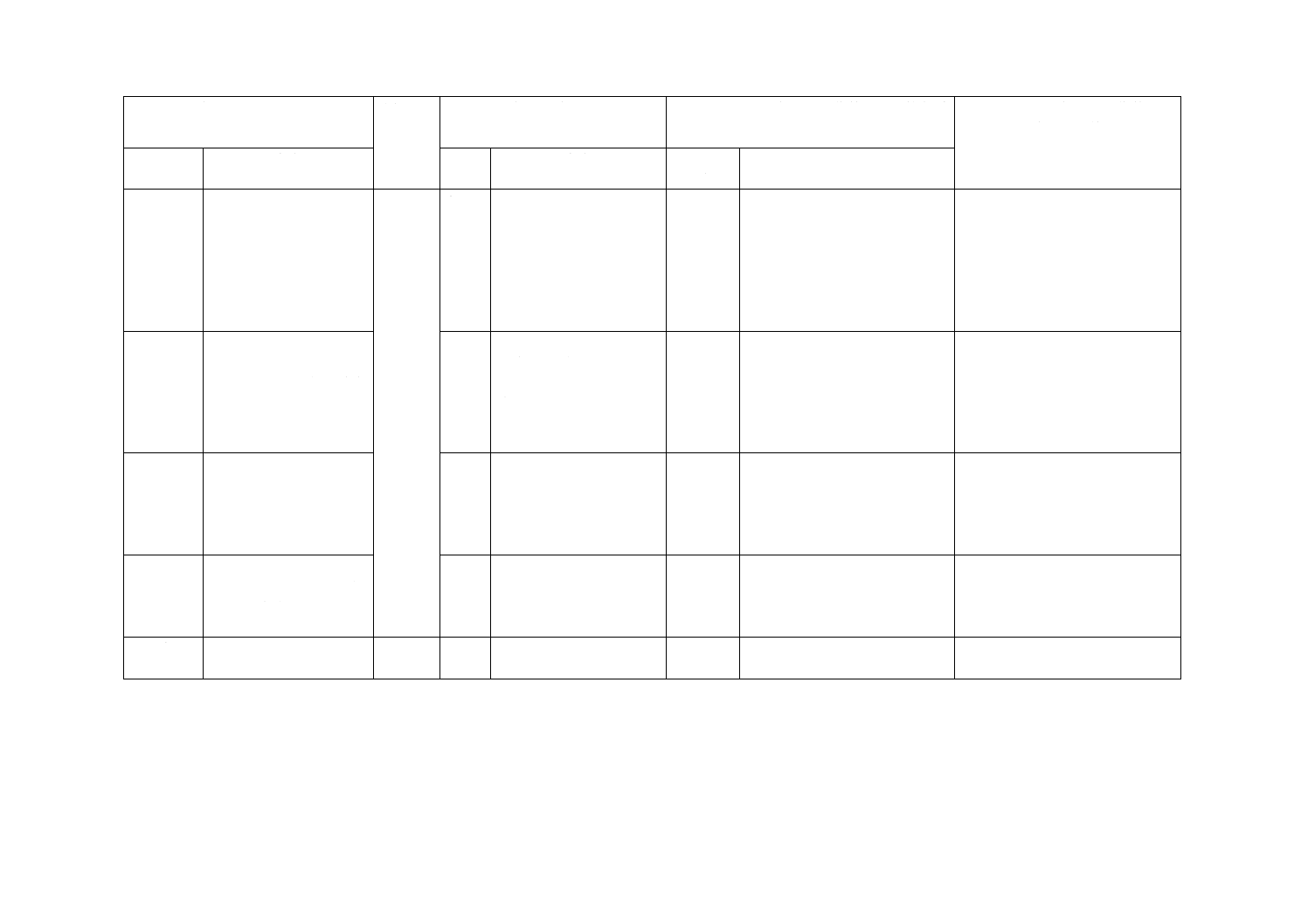

表1−種類の記号及び分類

種類の記号

a),b)

分類

種類の記号

a),b)

分類

種類の記号

a),b)

分類

SUS301

SUS301L

SUS301J1

SUS302B

SUS303

SUS304

SUS304Cu

SUS304L

SUS304N1

SUS304N2

SUS304LN

SUS304J1

SUS304J2

SUS305

SUS309S

SUS310S

SUS312L

SUS315J1

SUS315J2

SUS316

SUS316L

オーステナイト系

SUS316N

SUS316LN

SUS316Ti

SUS316J1

SUS316J1L

SUS317

SUS317L

SUS317LN

SUS317J1

SUS317J2

SUS836L

SUS890L

SUS321

SUS347

SUSXM7

SUSXM15J1

オーステナイト系

SUS429

SUS430

SUS430LX

SUS430J1L

SUS434

SUS436L

SUS436J1L

SUS443J1

SUS444

SUS445J1

SUS445J2

SUS447J1

SUSXM27

フェライト系

SUS403

SUS410

SUS410S

SUS420J1

SUS420J2

SUS440A

マルテンサイト系

SUS329J1

SUS329J3L

SUS329J4L

オーステナイト・フ

ェライト系

SUS405

SUS410L

フェライト系

SUS630

SUS631

析出硬化系

注a) 板であることを記号で表す必要がある場合には,種類の記号の末尾に,−HPを付記する。

例 SUS304−HP

b) 帯であることを記号で表す必要がある場合には,種類の記号の末尾に,−HSを付記する。

例 SUS304−HS

3

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

製造方法

製造方法は,次による。

a) 板及び帯は,熱間圧延後,熱処理を行い,酸洗又はこれに準じる処理を行う。必要に応じて適切な矯

正,研磨,又はこれらの組合せによる処理を行ってもよい。ただし,受渡当事者間の協定によって熱

処理後の酸洗などの処理を省略してもよい。

注記 代表的な熱処理条件を,参考として附属書JAに示す。この条件以外の熱処理条件が用いら

れることもある。

b) 後工程で熱処理を行う管及び管継手の素材並びに再圧延用の素材として使用する場合には,受渡当事

者間の協定によって,熱処理を省略してもよい。この場合,ARの記号を付記する。

c) オーステナイト系の熱処理で,特に注文者の承認のもとに,圧延ライン上で熱処理を行い,直ちに急

冷する熱処理を行ってもよい。この場合,LSの記号を付記する。

d) SUS420J2及びSUS440Aについては,特に注文者の指定がある場合には,焼入焼戻しを行ってもよい。

この場合,Qの記号を付記する。

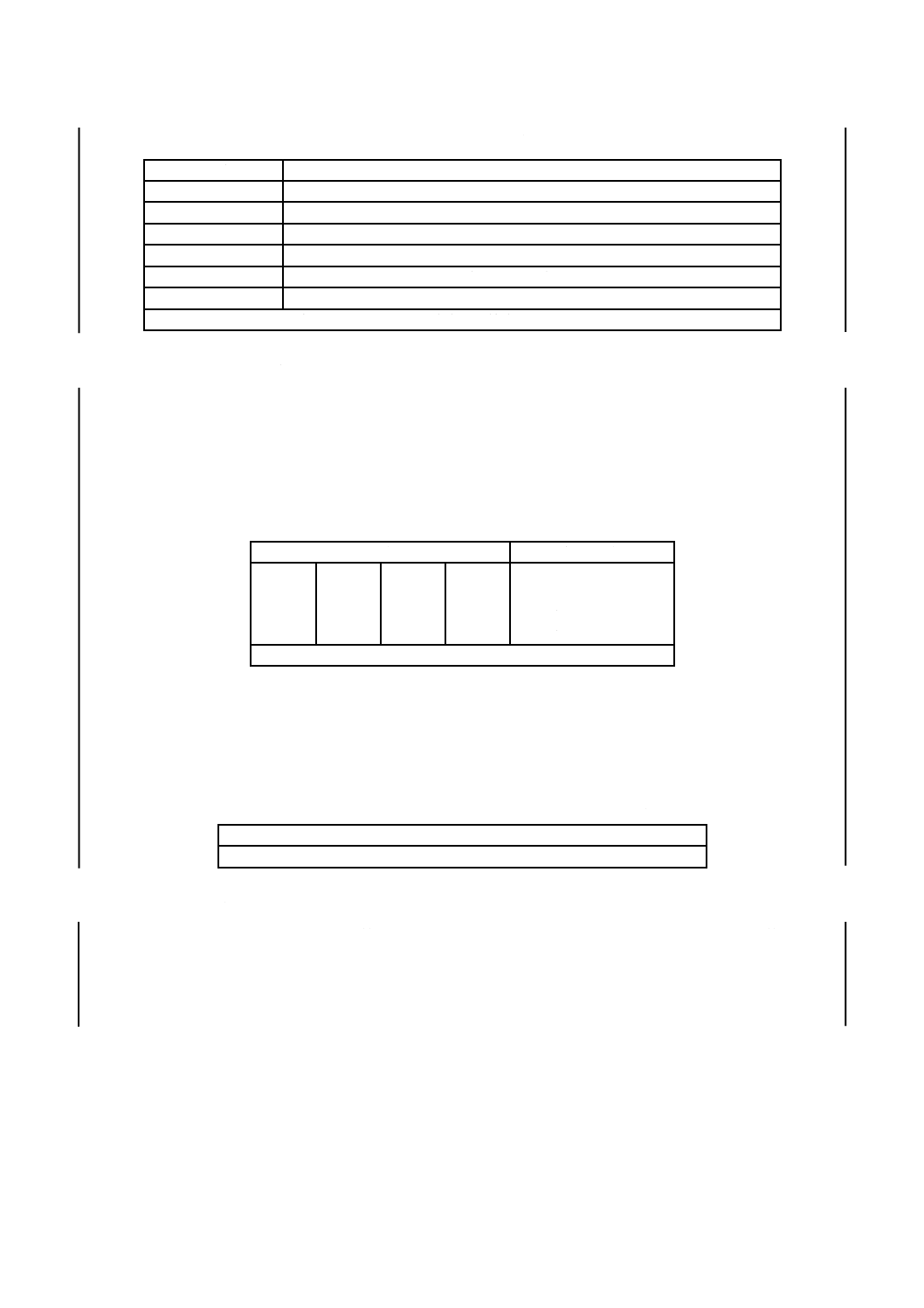

e) SUS630及びSUS631の熱処理については,注文者は固溶化熱処理又は析出硬化処理のいずれかを指定

する。この場合,表2による熱処理の種類の記号を付記する。

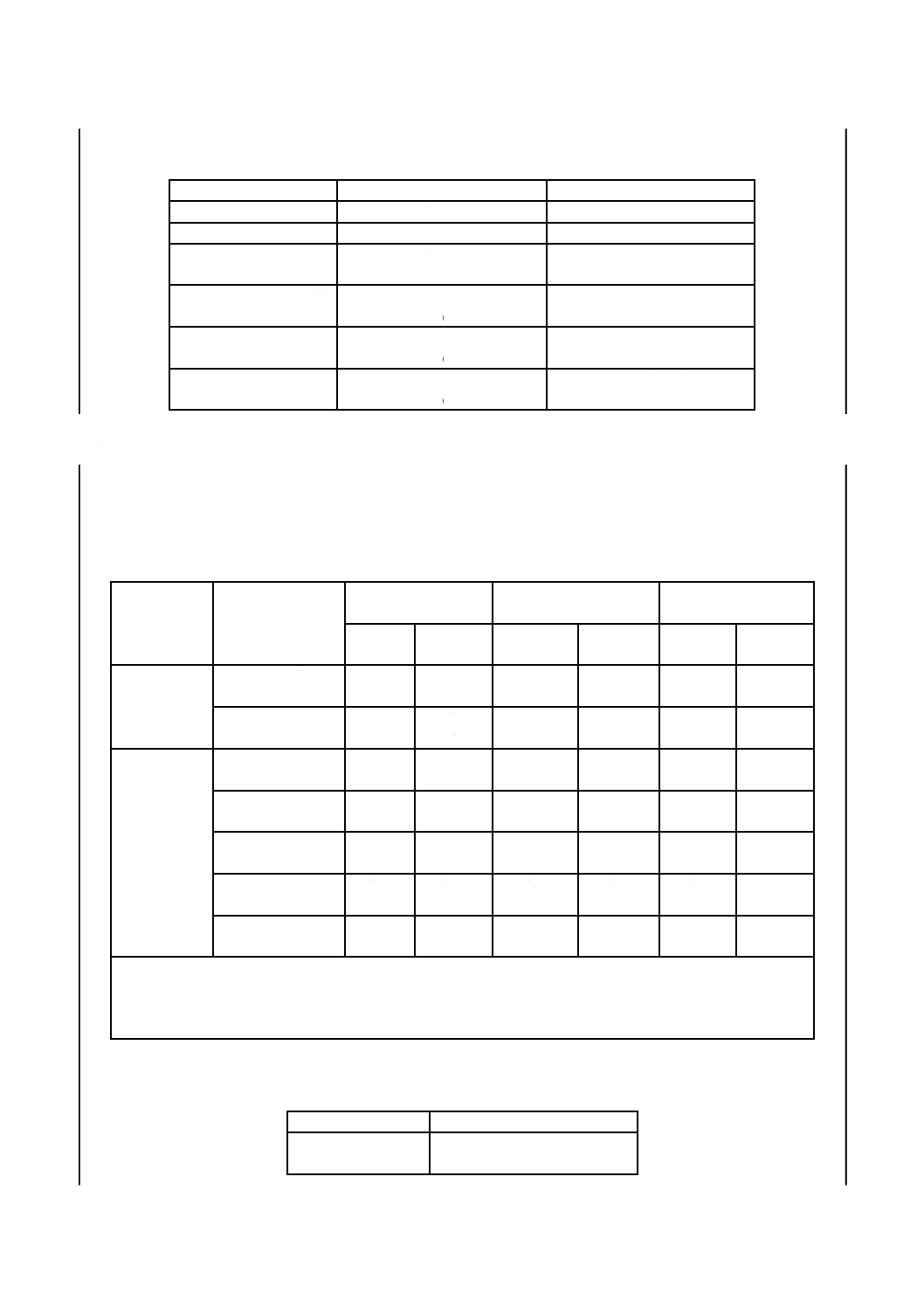

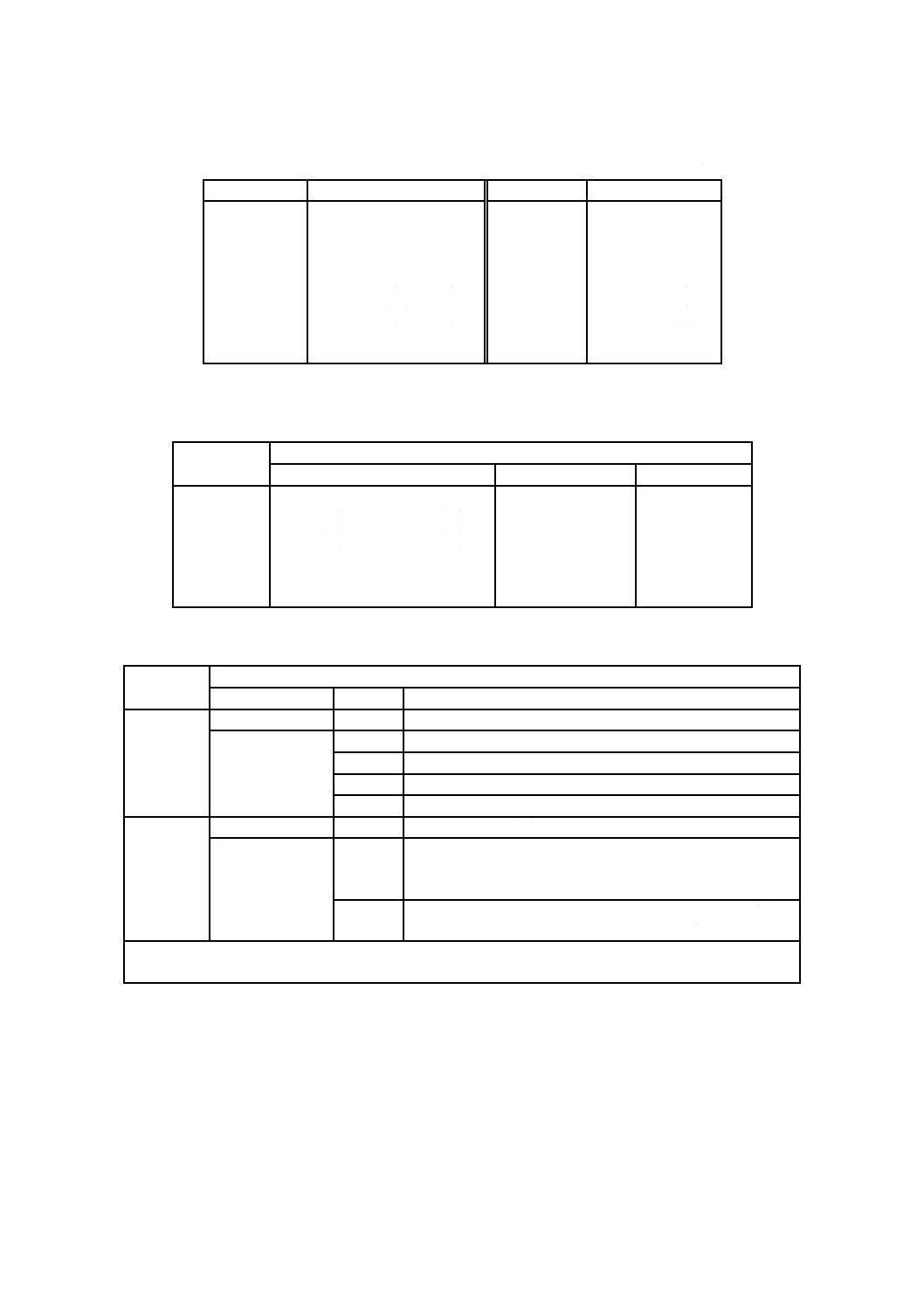

表2−析出硬化系の熱処理記号

種類の記号

熱処理の種類

記号

SUS630

固溶化熱処理

S

析出硬化処理

H900,H1025,H1075,H1150

SUS631

固溶化熱処理

S

析出硬化処理

RH950,TH1050

5

化学成分

5.1

溶鋼分析値

板及び帯は,11.1の試験を行い,その溶鋼分析値は,表3〜表7による。

5.2

製品分析値

注文者が製品分析を要求する場合,11.1によって試験を行い,その値は,表3〜表7の値に,JIS G 0321

の表5(ステンレス鋼及び耐熱鋼鋼材の製品分析の許容変動値)による許容変動値を適用する。ただし,

JIS G 0321の表5に規定されていない化学成分の許容変動値については,受渡当事者間で協定してもよい。

4

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

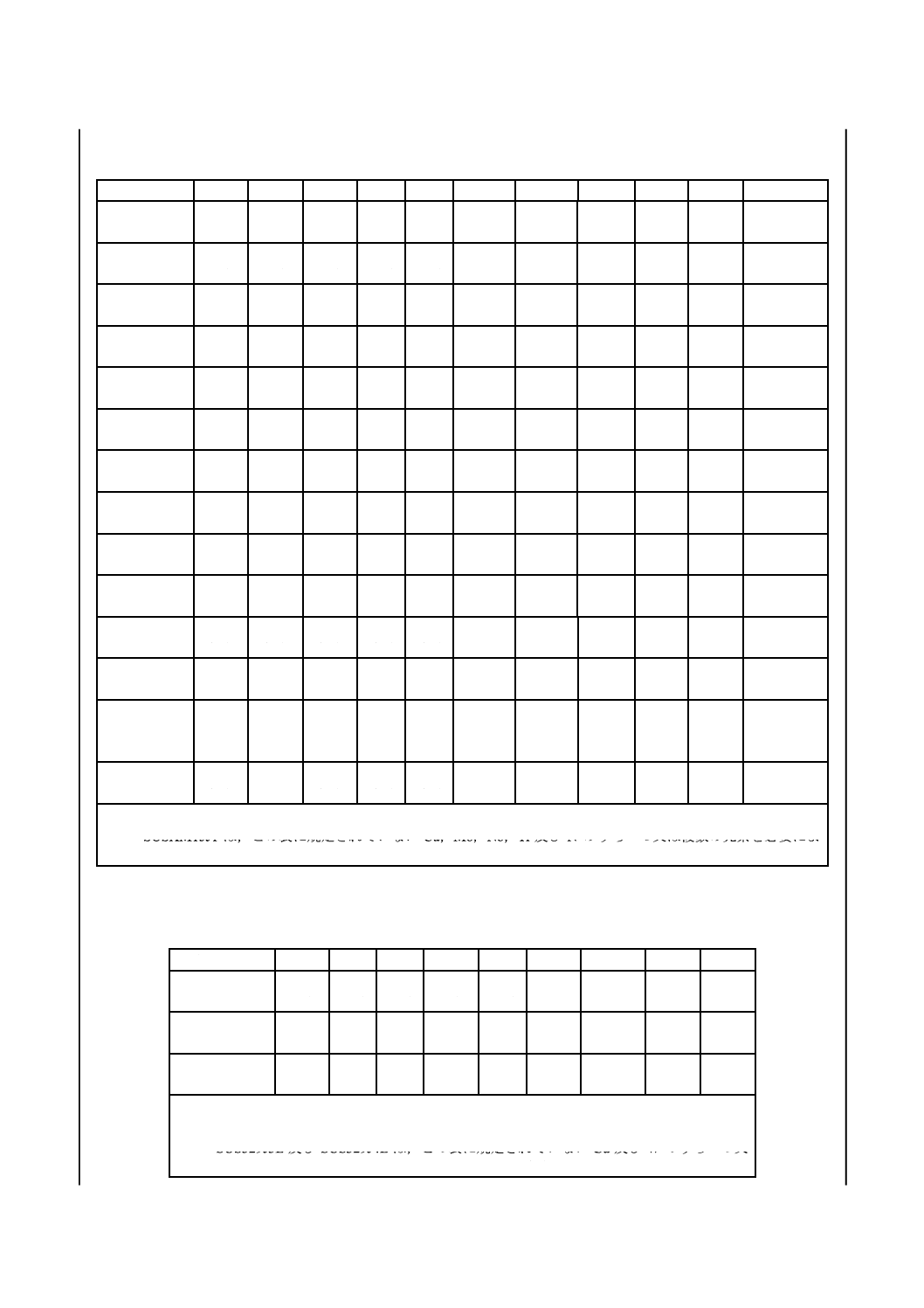

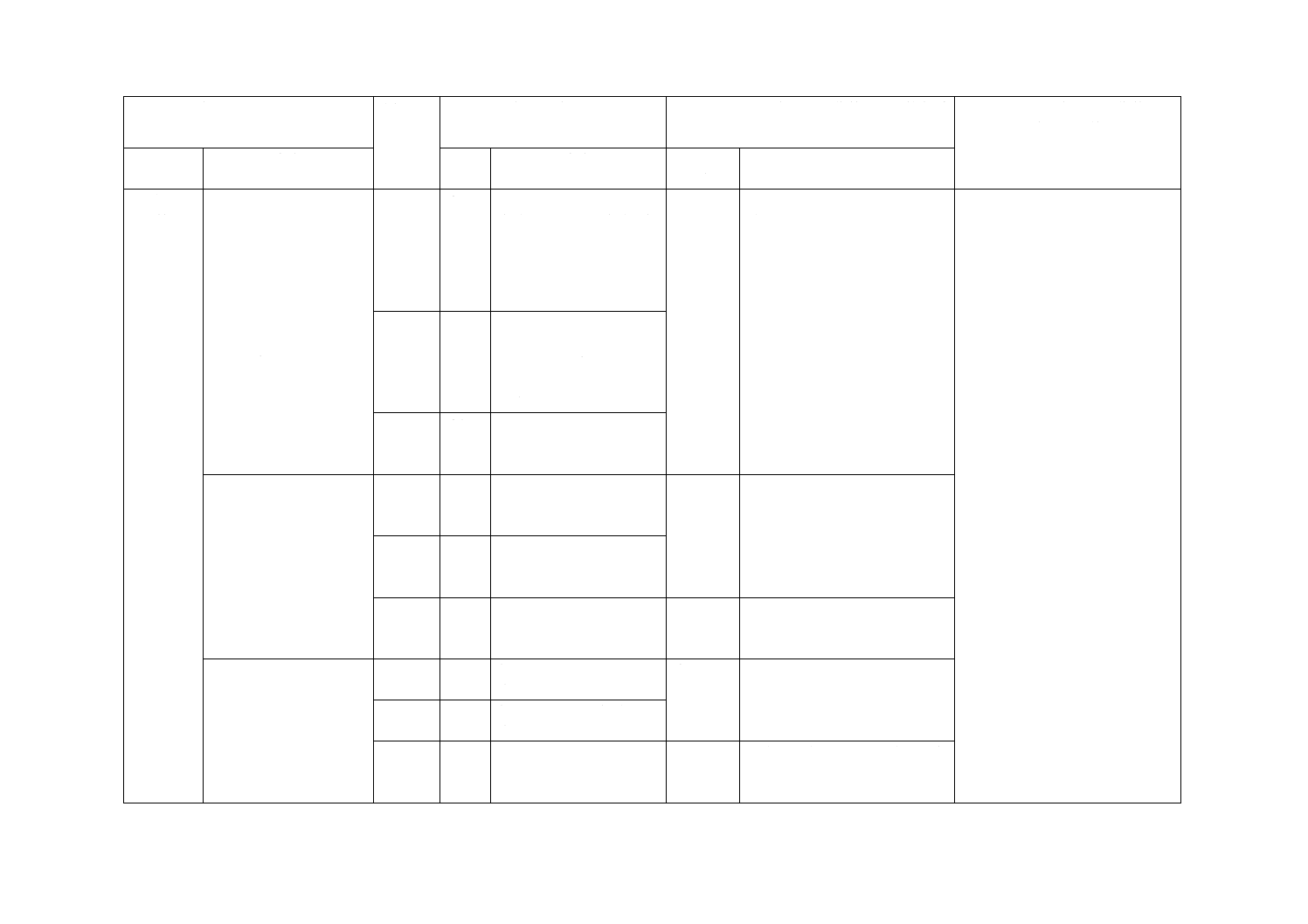

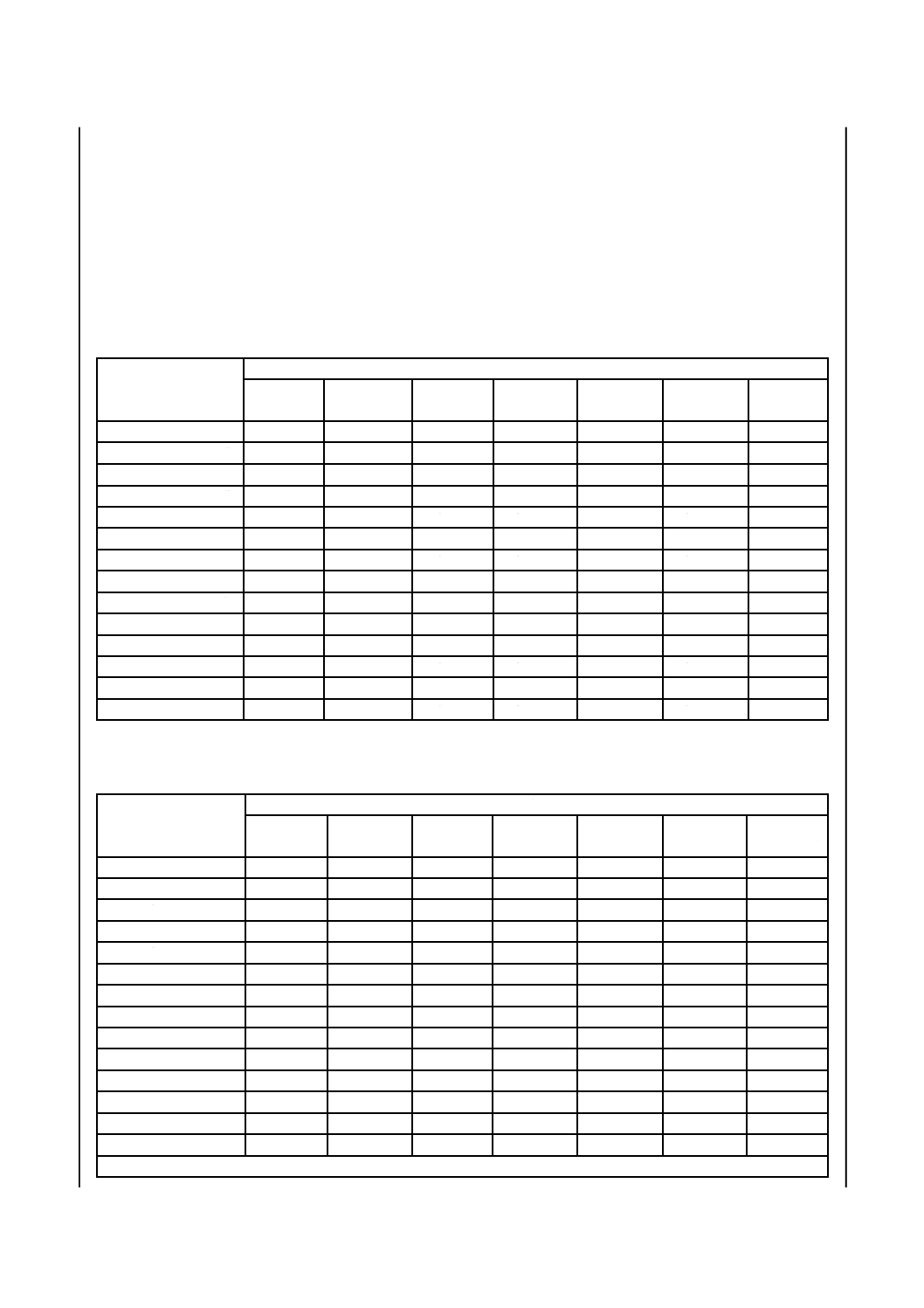

表3−オーステナイト系の化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Ni

Cr

Mo

Cu

N

その他

SUS301

0.15

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

6.00〜

8.00

16.00〜

18.00

−

−

−

−

SUS301L

0.030

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

6.00〜

8.00

16.00〜

18.00

−

−

0.20

以下

−

SUS301J1

0.08〜

0.12

1.00

以下

2.00

以下

0.045

以下

0.030

以下

7.00〜

9.00

16.00〜

18.00

−

−

−

−

SUS302B

0.15

以下

2.00〜

3.00

2.00

以下

0.045

以下

0.030

以下

8.00〜

10.00

17.00〜

19.00

−

−

−

−

SUS303

0.15

以下

1.00

以下

2.00

以下

0.20

以下

0.15

以上

8.00〜

10.00

17.00〜

19.00

−a)

−

−

−

SUS304

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

8.00〜

10.50

18.00〜

20.00

−

−

−

−

SUS304Cu

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

8.00〜

10.50

18.00〜

20.00

−

0.70〜

1.30

−

−

SUS304L

0.030

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

9.00〜

13.00

18.00〜

20.00

−

−

−

−

SUS304N1

0.08

以下

1.00

以下

2.50

以下

0.045

以下

0.030

以下

7.00〜

10.50

18.00〜

20.00

−

−

0.10〜

0.25

−

SUS304N2

0.08

以下

1.00

以下

2.50

以下

0.045

以下

0.030

以下

7.50〜

10.50

18.00〜

20.00

−

−

0.15〜

0.30

Nb 0.15

以下

SUS304LN

0.030

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

8.50〜

11.50

17.00〜

19.00

−

−

0.12〜

0.22

−

SUS304J1

0.08

以下

1.70

以下

3.00

以下

0.045

以下

0.030

以下

6.00〜

9.00

15.00〜

18.00

−

1.00〜

3.00

−

−

SUS304J2

0.08

以下

1.70

以下

3.00〜

5.00

0.045

以下

0.030

以下

6.00〜

9.00

15.00〜

18.00

−

1.00〜

3.00

−

−

SUS305

0.12

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

10.50〜

13.00

17.00〜

19.00

−

−

−

−

SUS309S

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

12.00〜

15.00

22.00〜

24.00

−

−

−

−

SUS310S

0.08

以下

1.50

以下

2.00

以下

0.045

以下

0.030

以下

19.00〜

22.00

24.00〜

26.00

−

−

−

−

SUS312L

0.020

以下

0.80

以下

1.00

以下

0.030

以下

0.015

以下

17.50〜

19.50

19.00〜

21.00

6.00〜

7.00

0.50〜

1.00

0.16〜

0.25

−

SUS315J1

0.08

以下

0.50〜

2.50

2.00

以下

0.045

以下

0.030

以下

8.50〜

11.50

17.00〜

20.50

0.50〜

1.50

0.50〜

3.50

−

−

SUS315J2

0.08

以下

2.50〜

4.00

2.00

以下

0.045

以下

0.030

以下

11.00〜

14.00

17.00〜

20.50

0.50〜

1.50

0.50〜

3.50

−

−

SUS316

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

10.00〜

14.00

16.00〜

18.00

2.00〜

3.00

−

−

−

SUS316L

0.030

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

12.00〜

15.00

16.00〜

18.00

2.00〜

3.00

−

−

−

SUS316N

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

10.00〜

14.00

16.00〜

18.00

2.00〜

3.00

−

0.10〜

0.22

−

SUS316LN

0.030

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

10.50〜

14.50

16.50〜

18.50

2.00〜

3.00

−

0.12〜

0.22

−

5

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

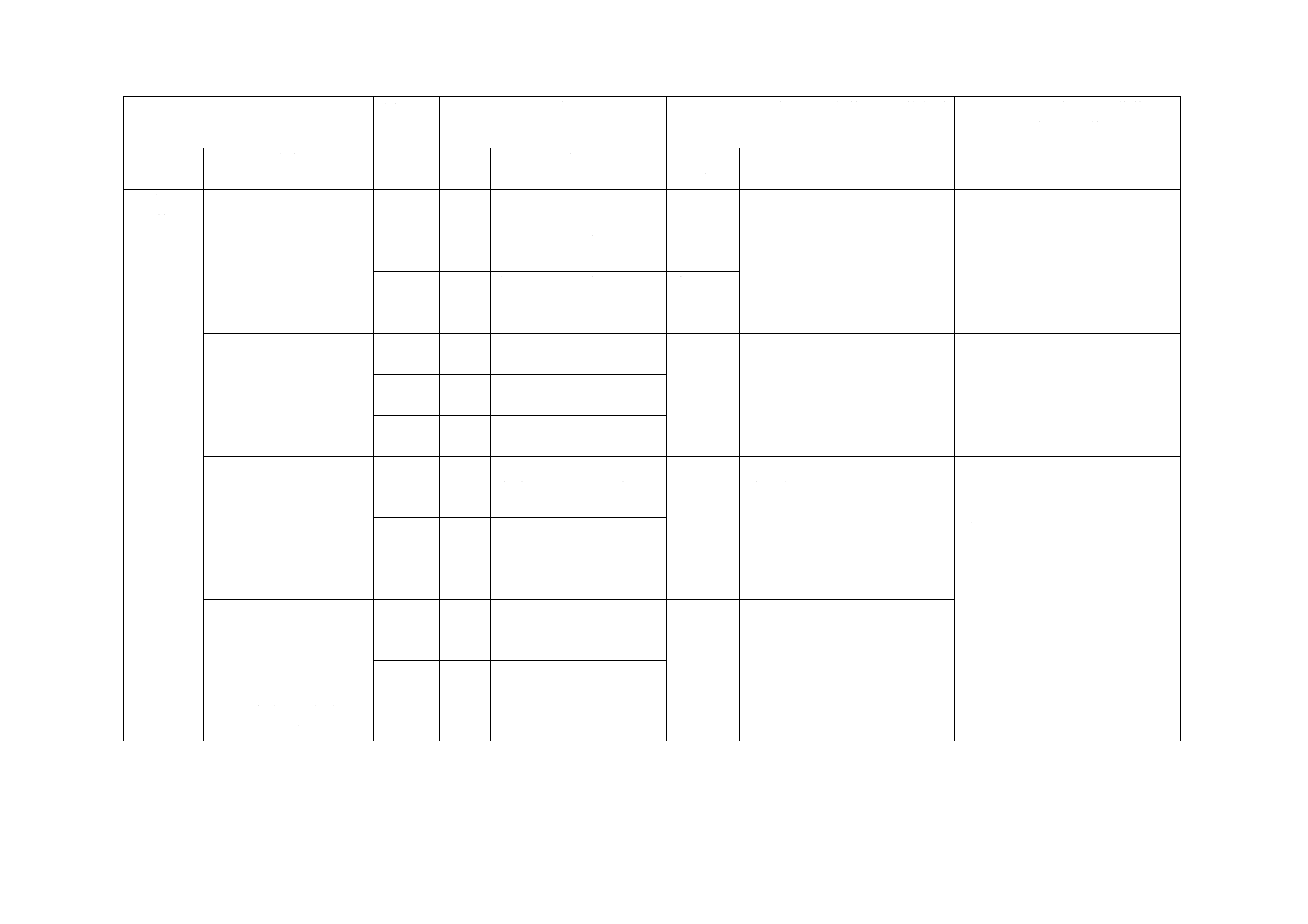

表3−オーステナイト系の化学成分(続き)

単位 %

種類の記号

C

Si

Mn

P

S

Ni

Cr

Mo

Cu

N

その他

SUS316Ti

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

10.00〜

14.00

16.00〜

18.00

2.00〜

3.00

−

−

Ti 5×C %

以上

SUS316J1

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

10.00〜

14.00

17.00〜

19.00

1.20〜

2.75

1.00〜

2.50

−

−

SUS316J1L

0.030

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

12.00〜

16.00

17.00〜

19.00

1.20〜

2.75

1.00〜

2.50

−

−

SUS317

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

11.00〜

15.00

18.00〜

20.00

3.00〜

4.00

−

−

−

SUS317L

0.030

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

11.00〜

15.00

18.00〜

20.00

3.00〜

4.00

−

−

−

SUS317LN

0.030

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

11.00〜

15.00

18.00〜

20.00

3.00〜

4.00

−

0.10〜

0.22

−

SUS317J1

0.040

以下

1.00

以下

2.50

以下

0.045

以下

0.030

以下

15.00〜

17.00

16.00〜

19.00

4.00〜

6.00

−

−

SUS317J2

0.06

以下

1.50

以下

2.00

以下

0.045

以下

0.030

以下

12.00〜

16.00

23.00〜

26.00

0.50〜

1.20

−

0.25〜

0.40

−

SUS836L

0.030

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

24.00〜

26.00

19.00〜

24.00

5.00〜

7.00

−

0.25

以下

−

SUS890L

0.020

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

23.00〜

28.00

19.00〜

23.00

4.00〜

5.00

1.00〜

2.00

−

−

SUS321

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

9.00〜

13.00

17.00〜

19.00

−

−

−

Ti 5×C %

以上

SUS347

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

9.00〜

13.00

17.00〜

19.00

−

−

−

Nb 10×C %

以上

SUSXM7

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

8.50〜

10.50

17.00〜

19.00

−

3.00

〜

4.00

−

−

SUSXM15J1b) 0.08

以下

3.00〜

5.00

2.00

以下

0.045

以下

0.030

以下

11.50〜

15.00

15.00〜

20.00

−

−

−

−

注a) Moは,0.60 %を超えてはならない。

b) SUSXM15J1は,この表に規定されていないCu,Mo,Nb,Ti及びNのうち一つ又は複数の元素を必要によ

って添加した場合,その含有率を報告しなければならない。

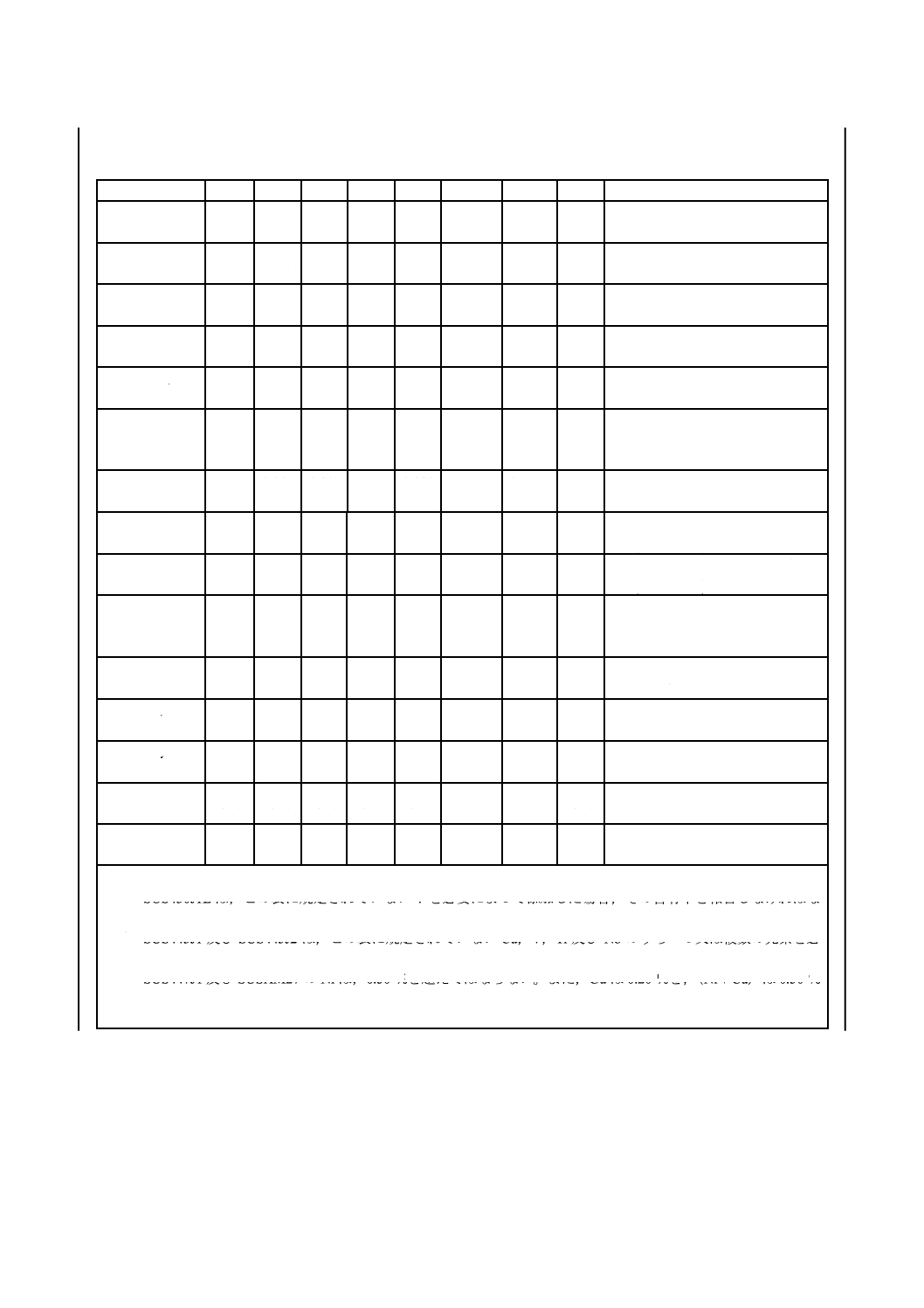

表4−オーステナイト・フェライト系の化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Ni

Cr

Mo

N

SUS329J1 a)

0.08

以下

1.00

以下

1.50

以下

0.040

以下

0.030

以下

3.00〜

6.00

23.00〜

28.00

1.00〜

3.00

−

SUS329J3L b)

0.030

以下

1.00

以下

2.00

以下

0.040

以下

0.030

以下

4.50〜

6.50

21.00〜

24.00

2.50〜

3.50

0.08〜

0.20

SUS329J4L b)

0.030

以下

1.00

以下

1.50

以下

0.040

以下

0.030

以下

5.50〜

7.50

24.00〜

26.00

2.50〜

3.50

0.08〜

0.30

注a) SUS329J1は,この表に規定されていないCu,W及びNのうち一つ又は複数の元素を

必要によって添加した場合,その含有率を報告しなければならない。

b) SUS329J3L及びSUS329J4Lは,この表に規定されていないCu及びWのうち一つ又

は両方の元素を必要によって添加した場合,その含有率を報告しなければならない。

6

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

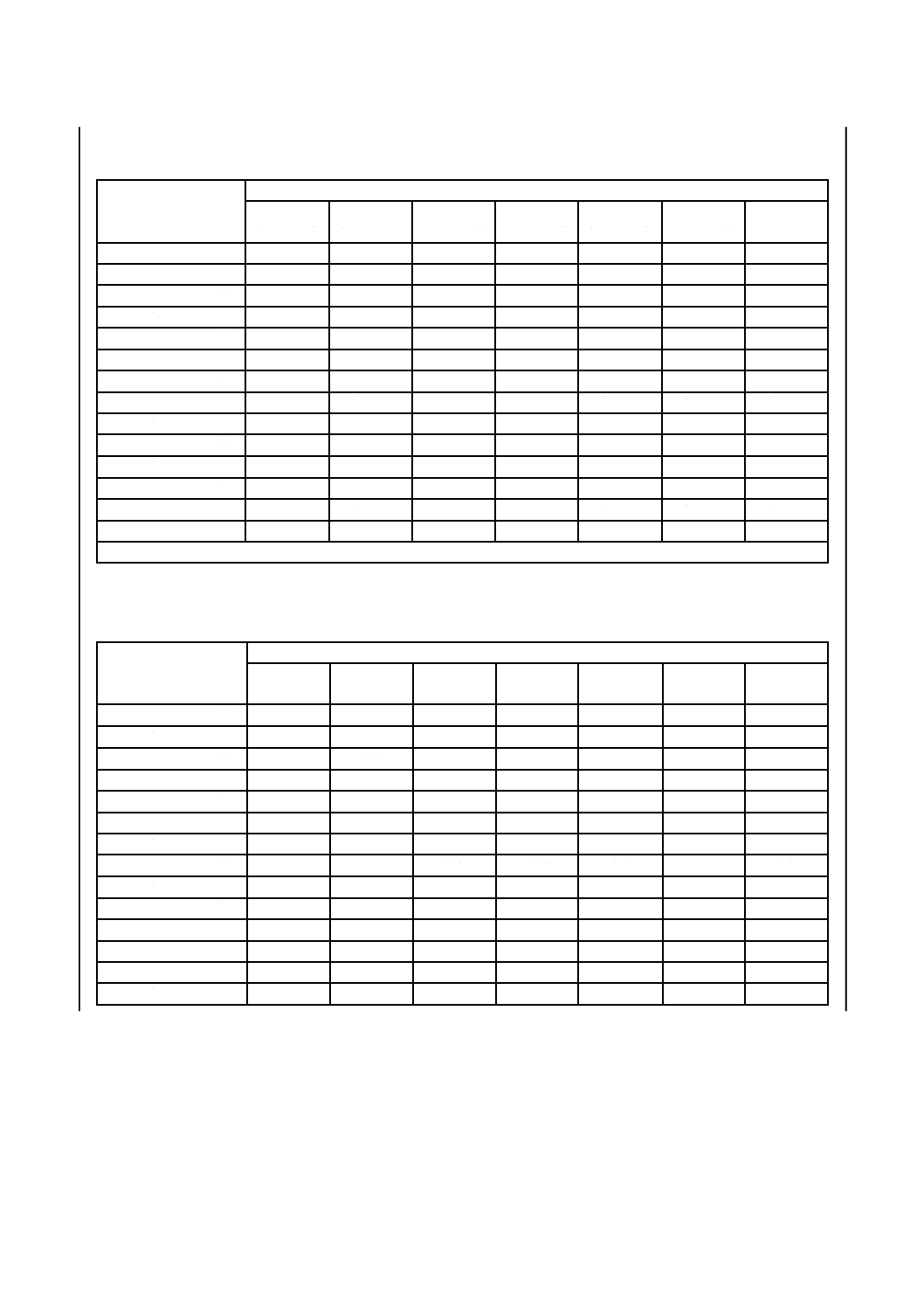

表5−フェライト系の化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Cr

Mo

N

その他

SUS405 a)

0.08

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

11.50〜

14.50

−

−

Al 0.10〜0.30

SUS410L a)

0.030

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

11.00〜

13.50

−

−

−

SUS429 a)

0.12

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

14.00〜

16.00

−

−

−

SUS430 a)

0.12

以下

0.75

以下

1.00

以下

0.040

以下

0.030

以下

16.00〜

18.00

−

−

−

SUS430LX a)

0.030

以下

0.75

以下

1.00

以下

0.040

以下

0.030

以下

16.00〜

19.00

−

−

Ti又はNb 0.10〜1.00

SUS430J1L a),b)

0.025

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

16.00〜

20.00

−

0.025

以下

Ti,Nb,Zr又はそれらの組合せ

8×(C %+N %)〜0.80,

Cu 0.30〜0.80

SUS434 a)

0.12

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

16.00〜

18.00

0.75〜

1.25

−

−

SUS436L a)

0.025

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

16.00〜

19.00

0.75〜

1.50

0.025

以下

Ti,Nb,Zr又はそれらの組合せ

8×(C %+N %)〜0.80

SUS436J1L a)

0.025

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

17.00〜

20.00

0.40〜

0.80

0.025

以下

Ti,Nb,Zr又はそれらの組合せ

8×(C %+N %)〜0.80

SUS443J1 a)

0.025

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

20.00〜

23.00

−

0.025

以下

Ti,Nb,Zr又はそれらの組合せ

8×(C %+N %)〜0.80,

Cu 0.30〜0.80

SUS444 a)

0.025

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

17.00〜

20.00

1.75〜

2.50

0.025

以下

Ti,Nb,Zr又はそれらの組合せ

8×(C %+N %)〜0.80

SUS445J1 a),c)

0.025

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

21.00〜

24.00

0.70〜

1.50

0.025

以下

−

SUS445J2 a),c)

0.025

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

21.00〜

24.00

1.50〜

2.50

0.025

以下

−

SUS447J1 d)

0.010

以下

0.40

以下

0.40

以下

0.030

以下

0.020

以下

28.50〜

32.00

1.50〜

2.50

0.015

以下

−

SUSXM27 d)

0.010

以下

0.40

以下

0.40

以下

0.030

以下

0.020

以下

25.00〜

27.50

0.75〜

1.50

0.015

以下

−

注a) SUS447J1及びSUSXM27の2種類以外のNiは,0.60 %を超えてはならない。

b) SUS430J1Lは,この表に規定されていないVを必要によって添加した場合,その含有率を報告しなければな

らない。

c) SUS445J1及びSUS445J2は,この表に規定されていないCu,V,Ti及びNbのうち一つ又は複数の元素を必

要によって添加した場合,その含有率を報告しなければならない。

d) SUS447J1及びSUSXM27のNiは,0.50 %を超えてはならない。また,Cuは0.20 %を,(Ni+Cu)は0.50 %

を超えてはならない。さらに,この表に規定されていないV,Ti及びNbのうち一つ又は複数の元素を必要に

よって添加した場合,その含有率を報告しなければならない。

7

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

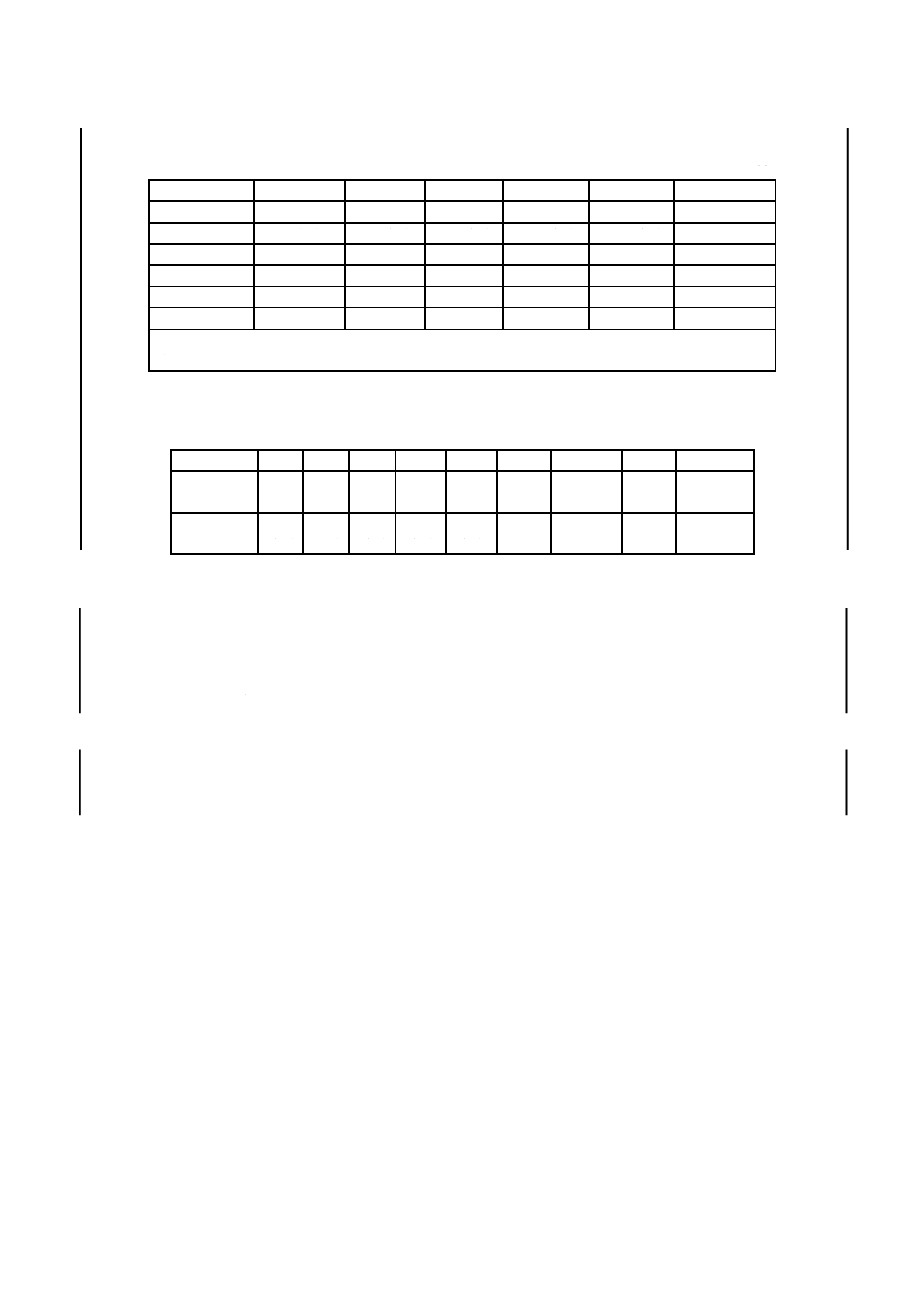

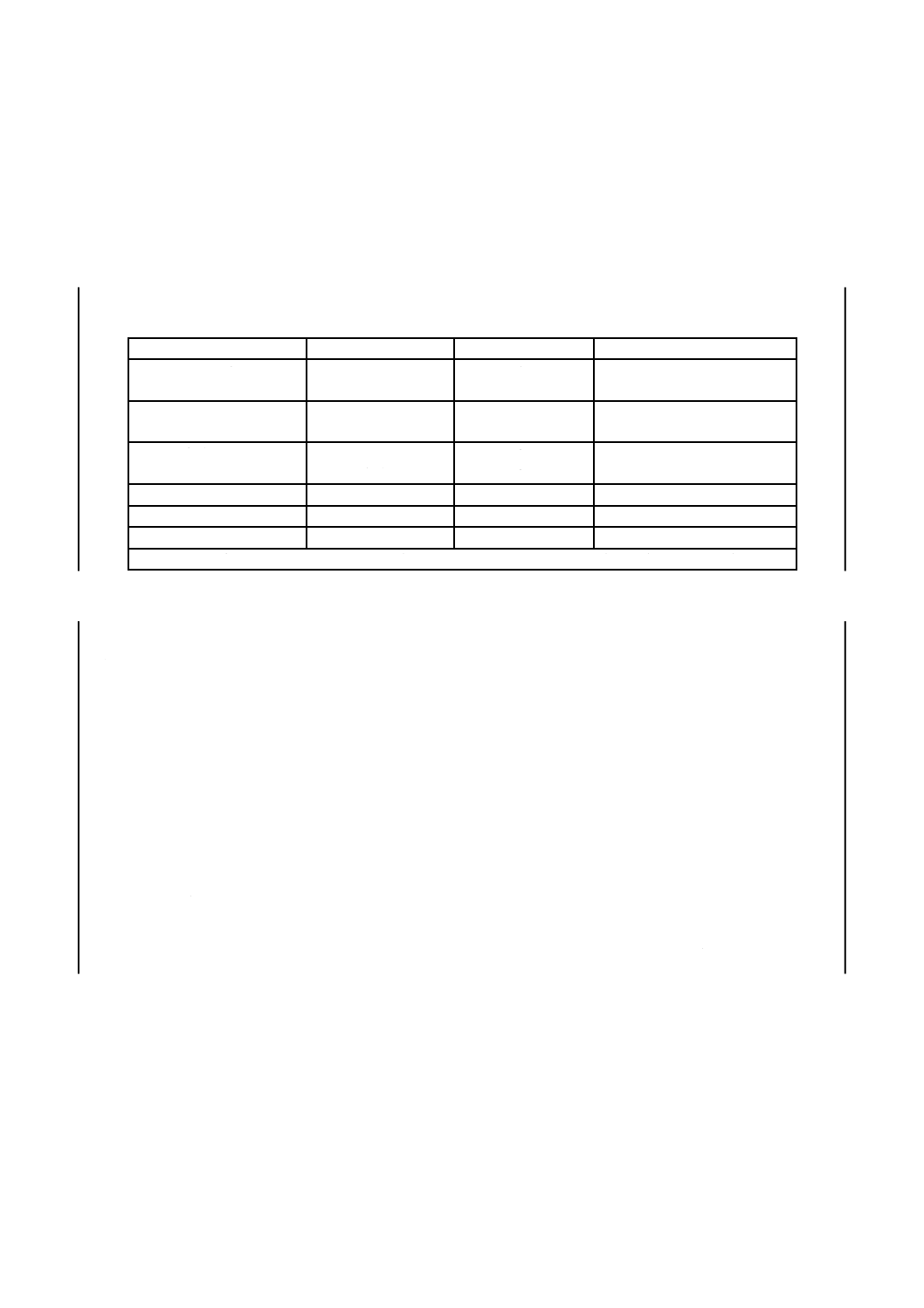

表6−マルテンサイト系の化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Cr

SUS403

0.15以下

0.50以下

1.00以下

0.040以下

0.030以下

11.50〜13.00

SUS410

0.15以下

1.00以下

1.00以下

0.040以下

0.030以下

11.50〜13.50

SUS410S

0.08以下

1.00以下

1.00以下

0.040以下

0.030以下

11.50〜13.50

SUS420J1

0.16〜0.25

1.00以下

1.00以下

0.040以下

0.030以下

12.00〜14.00

SUS420J2

0.26〜0.40

1.00以下

1.00以下

0.040以下

0.030以下

12.00〜14.00

SUS440A a)

0.60〜0.75

1.00以下

1.00以下

0.040以下

0.030以下

16.00〜18.00

Niは,0.60 %を超えてはならない。

注a) SUS440AのMoは,0.75 %を超えてはならない。

表7−析出硬化系の化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Ni

Cr

Cu

その他

SUS630

0.07

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

3.00〜

5.00

15.00〜

17.50

3.00〜

5.00

Nb 0.15〜

0.45

SUS631

0.09

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

6.50〜

7.75

16.00〜

18.00

−

Al 0.75〜

1.50

6

機械的性質

6.1

一般事項

熱処理を行った板及び帯は,11.2の試験を行い,その機械的性質は,6.2〜6.6による。後工程で熱処理

を行う管及び管継手の素材並びに再圧延用の素材として使用する場合には,機械試験の実施の有無を含め

て,受渡当事者間の協定による。

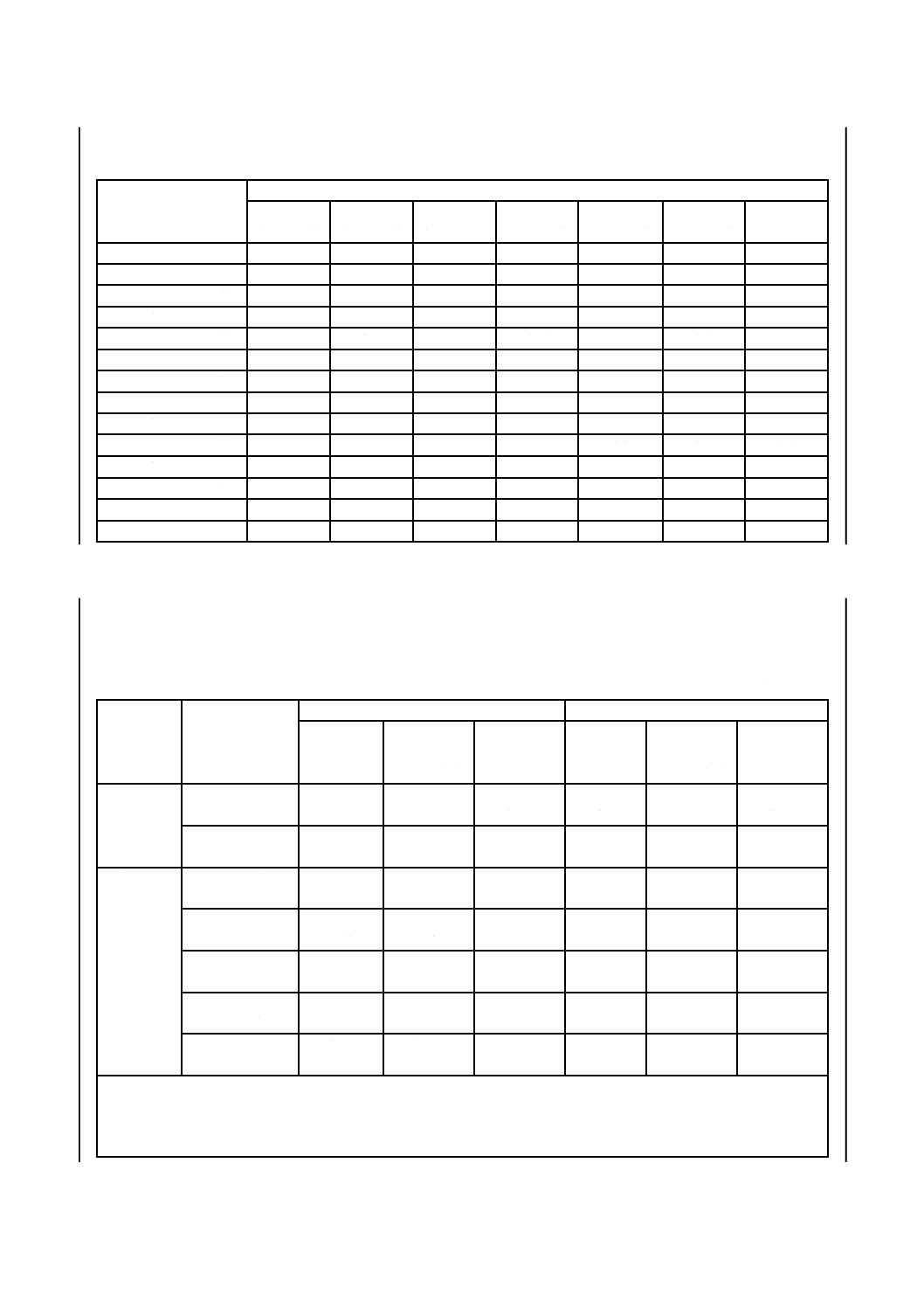

6.2

オーステナイト系の機械的性質

オーステナイト系の機械的性質は,次による。

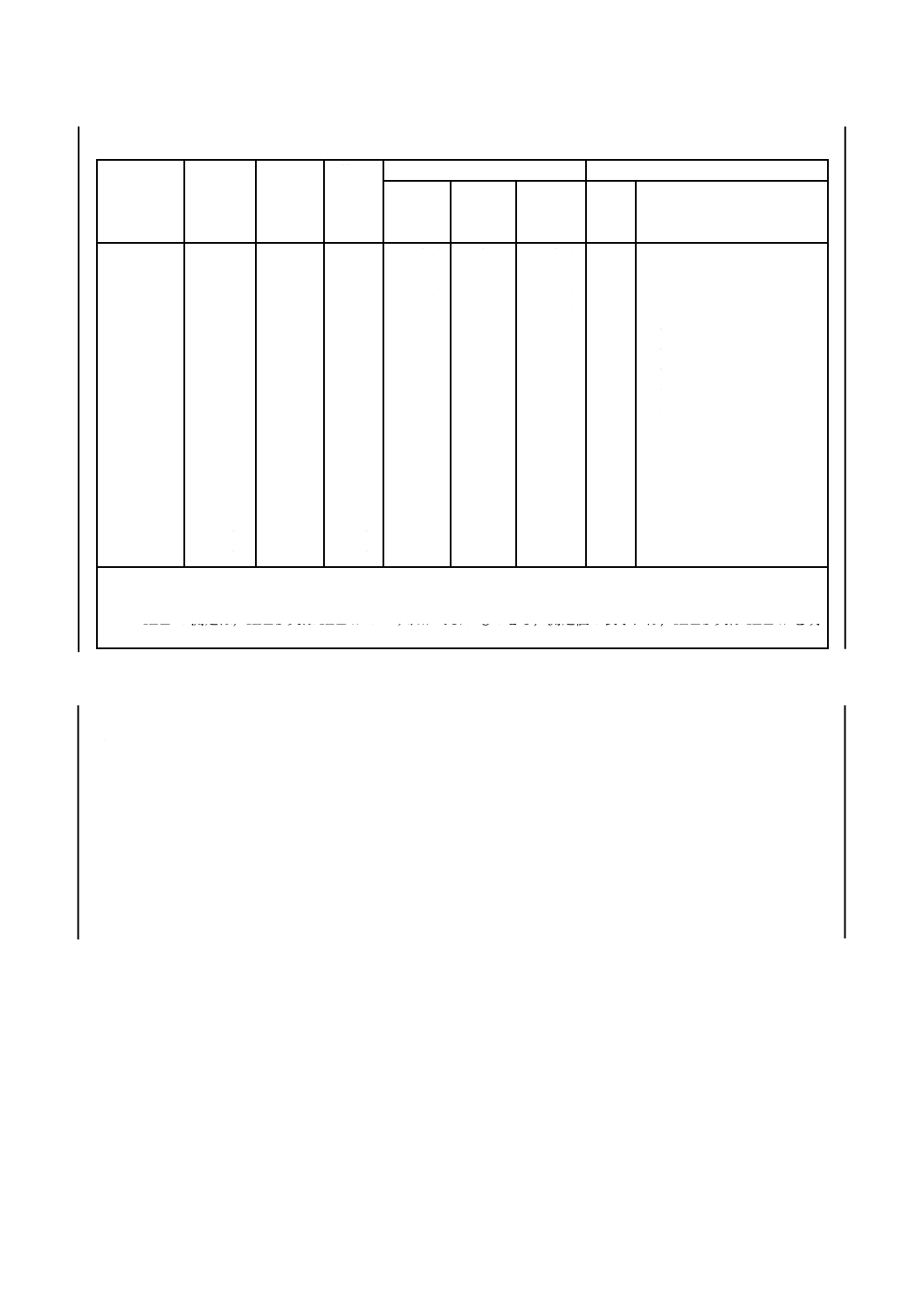

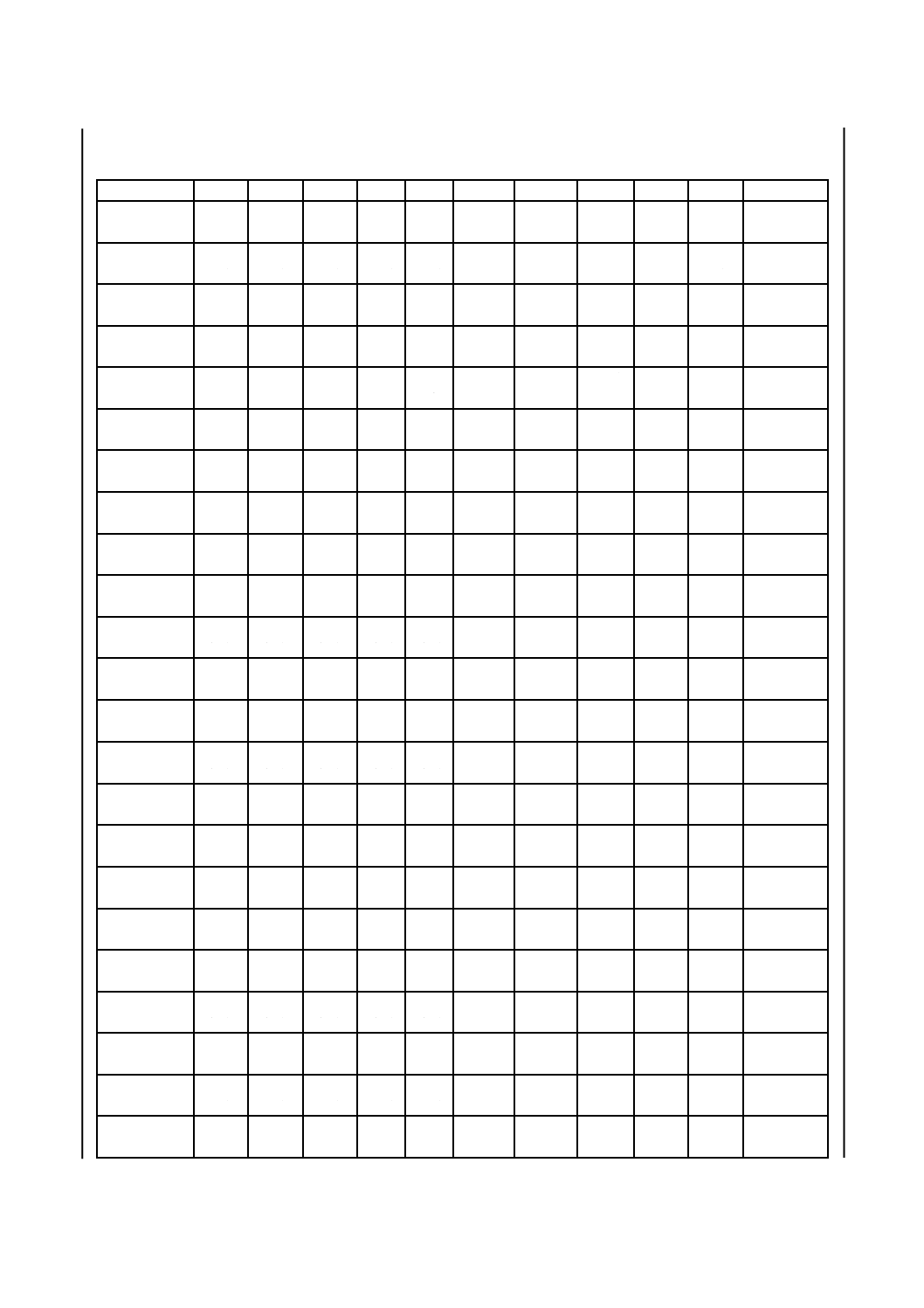

a) 固溶化熱処理を行った板及び帯の機械的性質は,表8による。この場合,供試材は,JIS G 0404の7.6

(試験片採取条件及び試験片)のA類による。ただし,耐力は,注文者の指定がある場合に適用する。

8

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

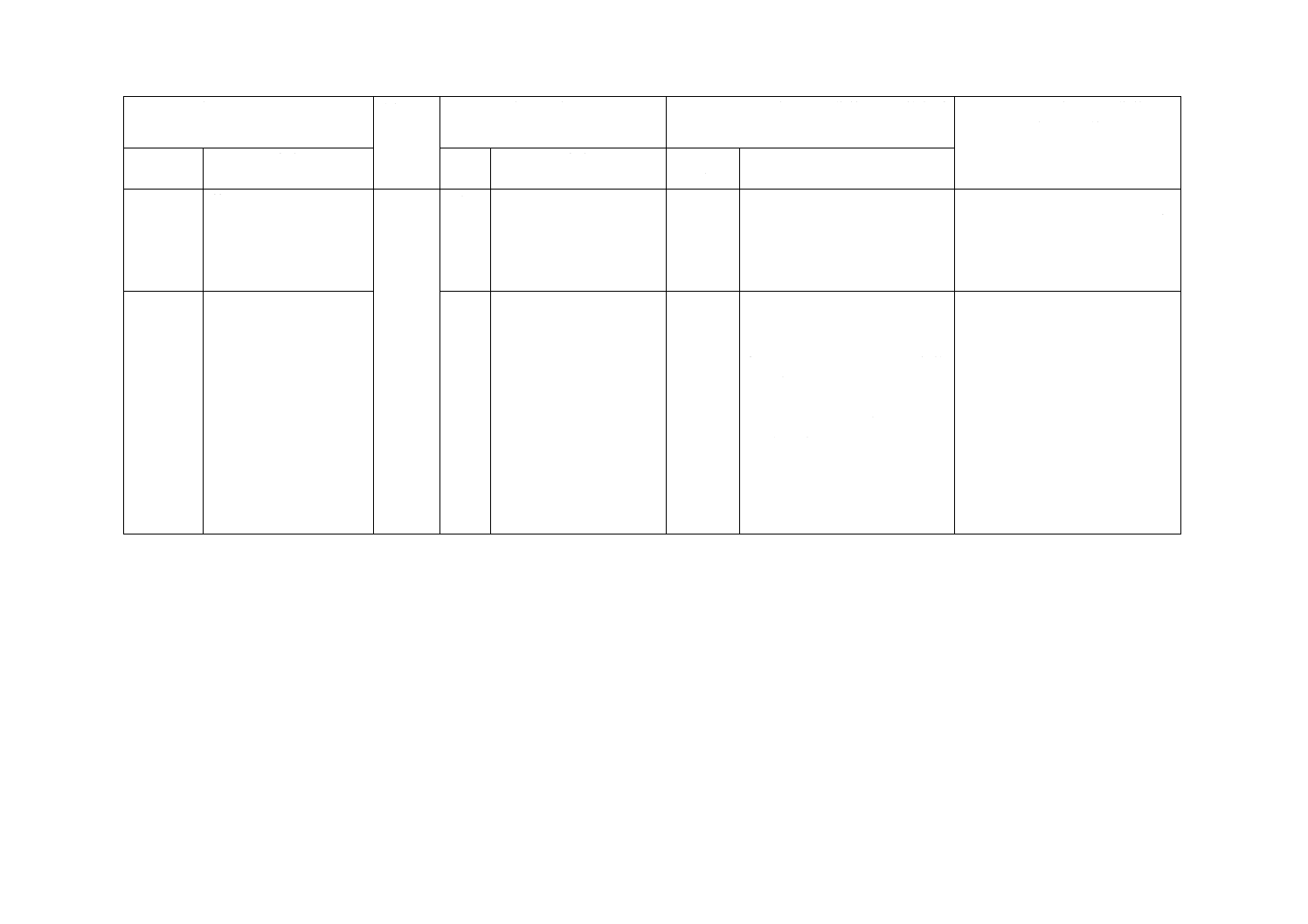

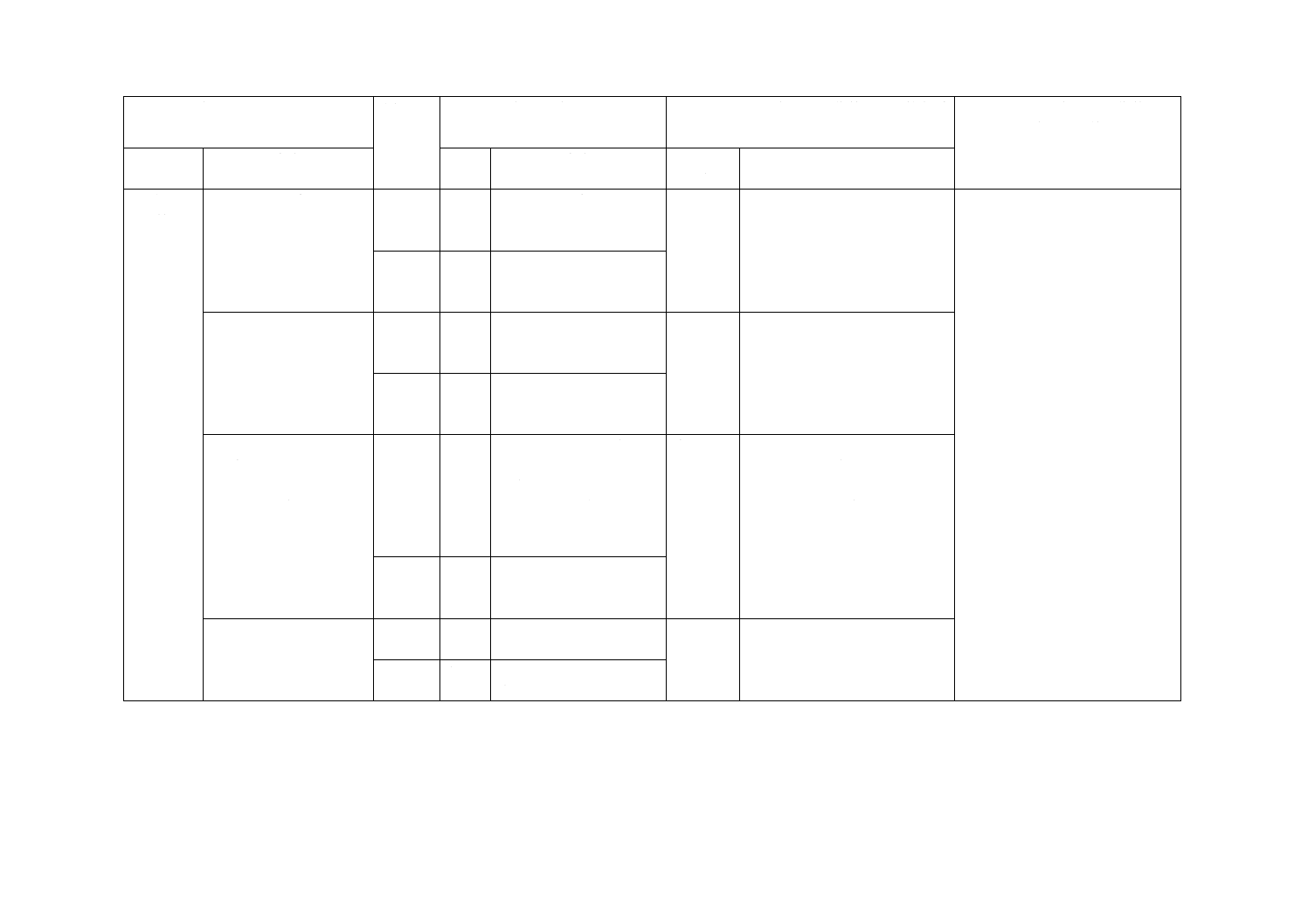

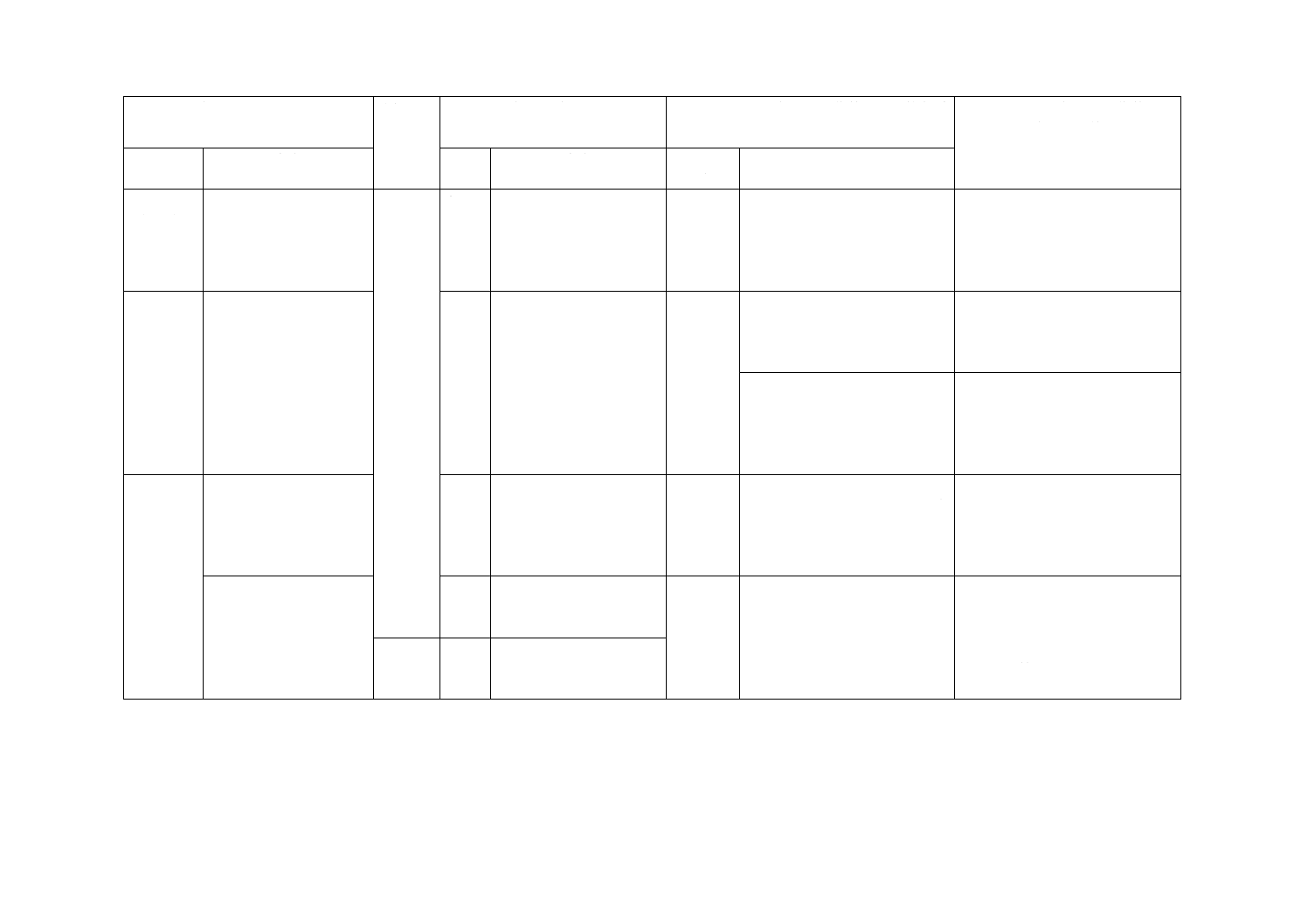

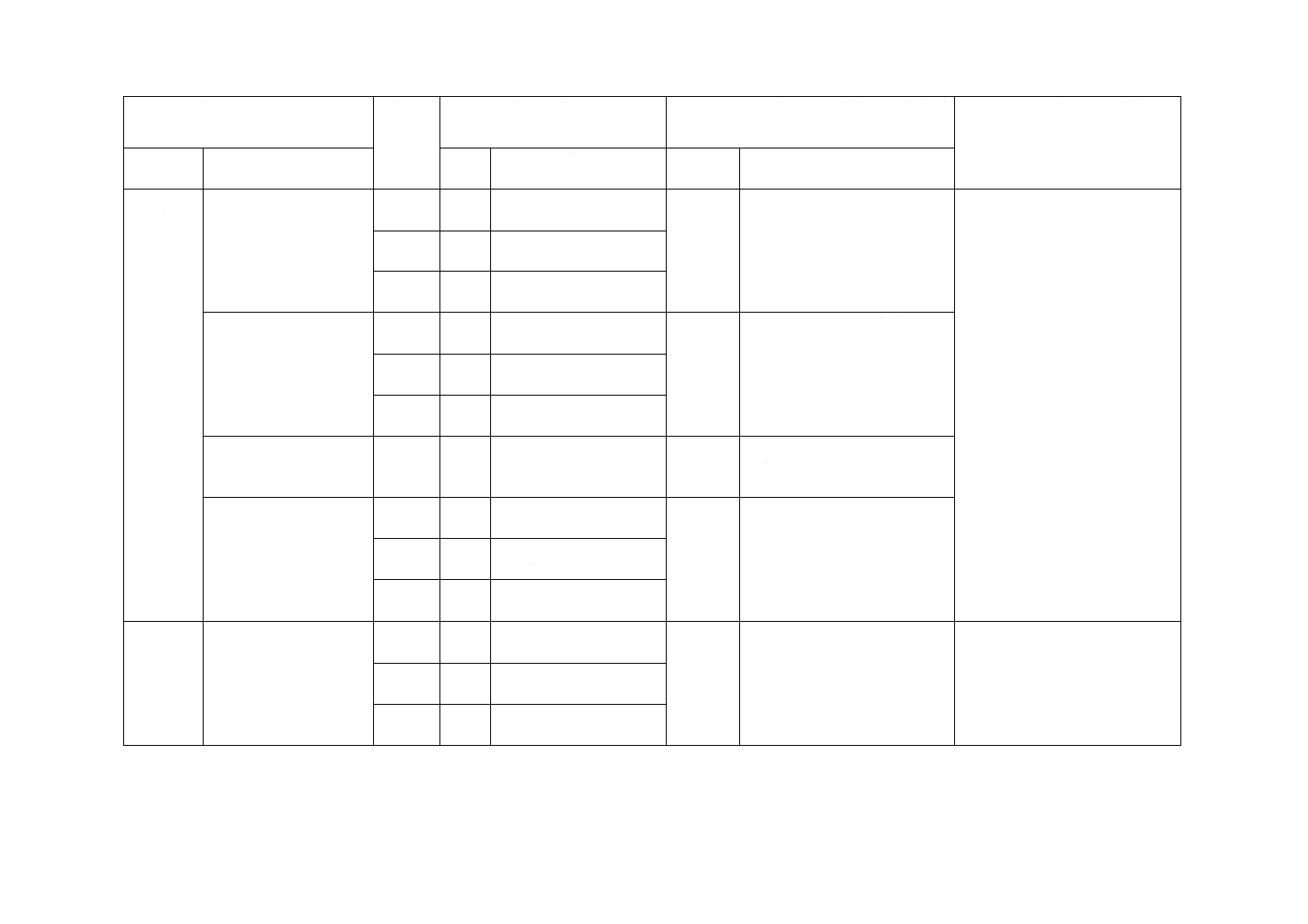

表8−オーステナイト系の機械的性質

種類の記号

耐力

N/mm2

引張強さ

N/mm2

伸び

%

硬さa)

HBW

HRBS又は

HRBW b)

HV

SUS301

SUS301L

SUS301J1

SUS302B

SUS303

SUS304

SUS304Cu

SUS304L

SUS304N1

SUS304N2

SUS304LN

SUS304J1

SUS304J2

SUS305

SUS309S

SUS310S

SUS312L

SUS315J1

SUS315J2

SUS316

SUS316L

SUS316N

SUS316LN

SUS316Ti

SUS316J1

SUS316J1L

205以上

215以上

205以上

205以上

205以上

205以上

205以上

175以上

275以上

345以上

245以上

155以上

155以上

175以上

205以上

205以上

300以上

205以上

205以上

205以上

175以上

275以上

245以上

205以上

205以上

175以上

520以上

550以上

570以上

520以上

520以上

520以上

520以上

480以上

550以上

690以上

550以上

450以上

450以上

480以上

520以上

520以上

650以上

520以上

520以上

520以上

480以上

550以上

550以上

520以上

520以上

480以上

40以上

45以上

45以上

40以上

35以上

40以上

40以上

40以上

35以上

35以上

40以上

40以上

40以上

40以上

40以上

40以上

35以上

40以上

40以上

40以上

40以上

35以上

40以上

40以上

40以上

40以上

207以下

207以下

187以下

207以下

187以下

187以下

187以下

187以下

217以下

248以下

217以下

187以下

187以下

187以下

187以下

187以下

223以下

187以下

187以下

187以下

187以下

217以下

217以下

187以下

187以下

187以下

95以下

95以下

90以下

95以下

90以下

90以下

90以下

90以下

95以下

100以下

95以下

90以下

90以下

90以下

90以下

90以下

96以下

90以下

90以下

90以下

90以下

95以下

95以下

90以下

90以下

90以下

218以下

218以下

200以下

218以下

200以下

200以下

200以下

200以下

220以下

260以下

220以下

200以下

200以下

200以下

200以下

200以下

230以下

200以下

200以下

200以下

200以下

220以下

220以下

200以下

200以下

200以下

SUS317

SUS317L

SUS317LN

SUS317J1

SUS317J2

SUS836L

SUS890L

SUS321

205以上

175以上

245以上

175以上

345以上

275以上

215以上

205以上

520以上

480以上

550以上

480以上

690以上

640以上

490以上

520以上

40以上

40以上

40以上

40以上

40以上

40以上

35以上

40以上

187以下

187以下

217以下

187以下

250以下

217以下

187以下

187以下

90以下

90以下

95以下

90以下

100以下

96以下

90以下

90以下

200以下

200以下

220以下

200以下

260以下

230以下

200以下

200以下

SUS347

SUSXM7

SUSXM15J1

205以上

155以上

205以上

520以上

450以上

520以上

40以上

40以上

40以上

187以下

187以下

207以下

90以下

90以下

95以下

200以下

200以下

218以下

注記 1 N/mm2=1 MPa

注a) 硬さは,いずれか1種類とする。

b) HRBの測定は,HRBS又はHRBWのいずれかでよいものとし,測定値の表示には,HRBS又は

HRBWを明記する。ただし,疑義が生じた場合の判断は,HRBSによることとする。

b) 特に注文者の要求がある場合のSUS304N2の機械的性質は,表9による。この場合,種類の記号の末

尾に-Xを付ける。

9

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−SUS304N2-Xの機械的性質

種類の記号

耐力

N/mm2

引張強さ

N/mm2

伸び

%

硬さ

HBW

SUS304N2-X

450以上

720以上

25以上

230以上,325以下

注記 1 N/mm2=1 MPa

6.3

オーステナイト・フェライト系の機械的性質

固溶化熱処理を行った板及び帯の機械的性質は,表10による。この場合,供試材は,JIS G 0404の7.6

のA類による。ただし,耐力は,注文者の指定がある場合に適用する。

表10−オーステナイト・フェライト系の機械的性質

種類の記号

耐力

N/mm2

引張強さ

N/mm2

伸び

%

硬さa)

HBW

HRC

HV

SUS329J1

SUS329J3L

SUS329J4L

390以上

450以上

450以上

590以上

620以上

620以上

18以上

18以上

18以上

277以下

302以下

302以下

29以下

32以下

32以下

292以下

320以下

320以下

注記 1 N/mm2=1 MPa

注a) 硬さは,いずれか1種類とする。

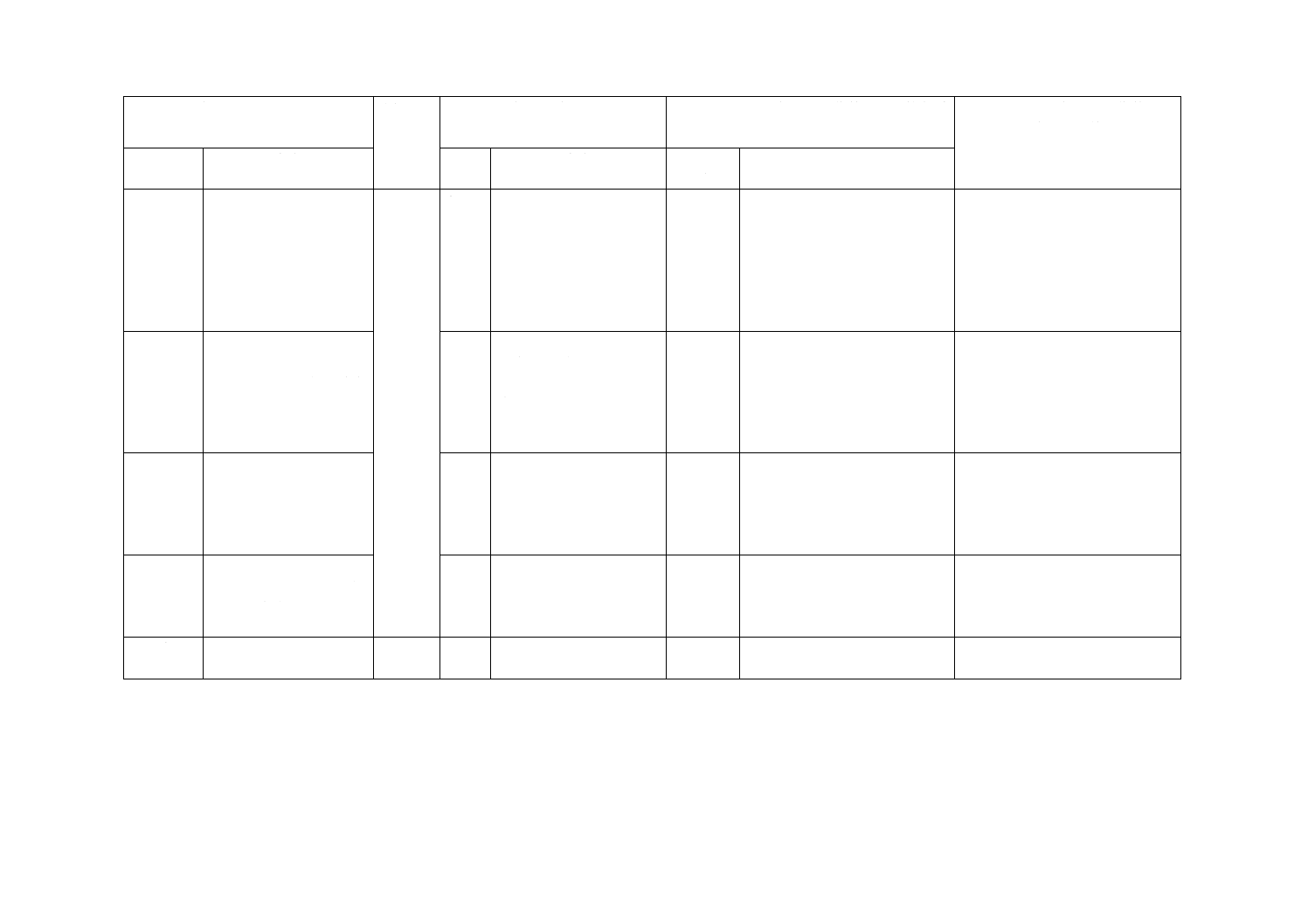

6.4

フェライト系の機械的性質

焼なましを行った板及び帯の機械的性質は,表11による。この場合,供試材は,JIS G 0404の7.6のA

類による。ただし,耐力は,注文者の指定がある場合に適用する。また,曲げ性の場合は,その外側にき

裂を生じてはならない。

10

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

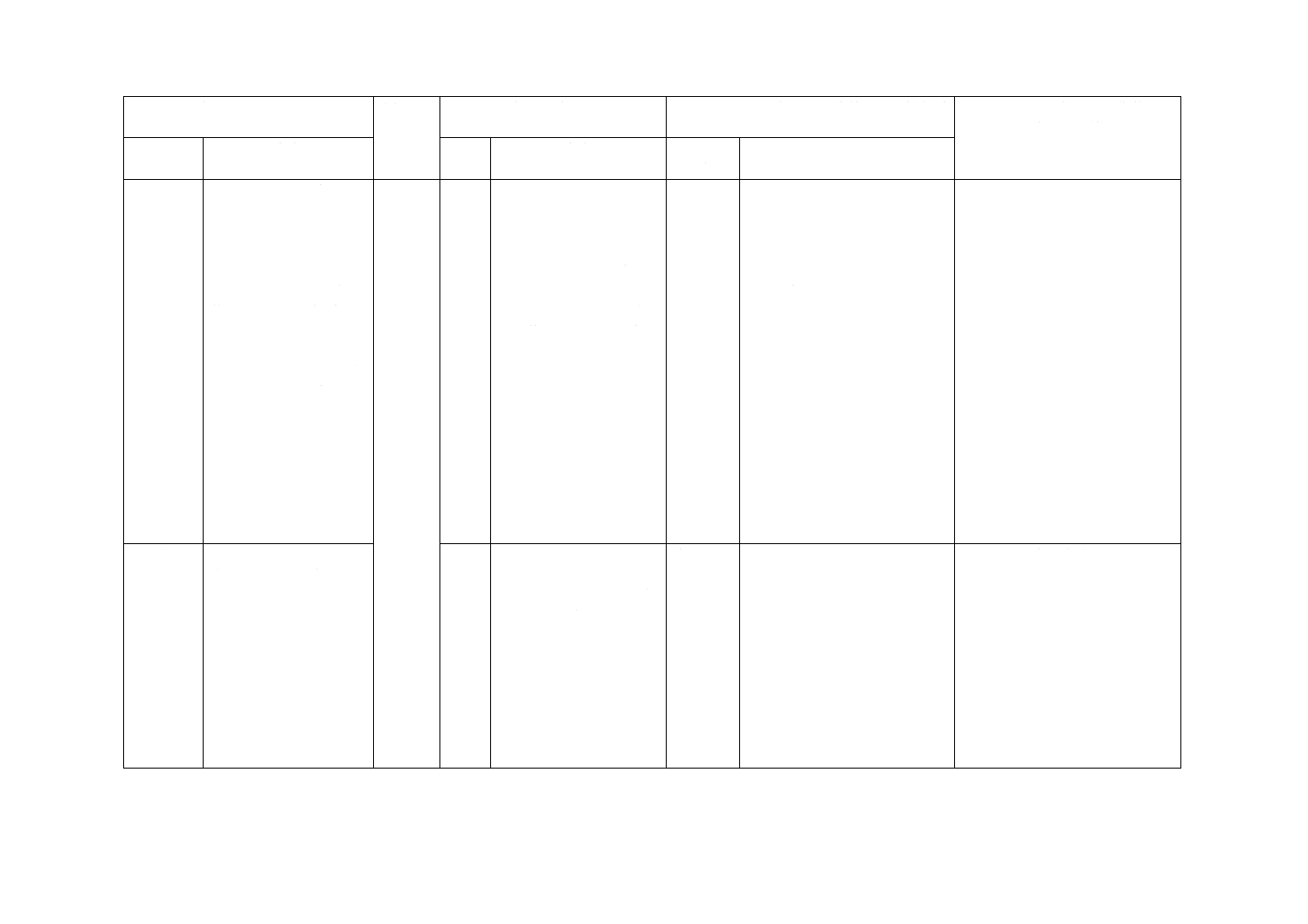

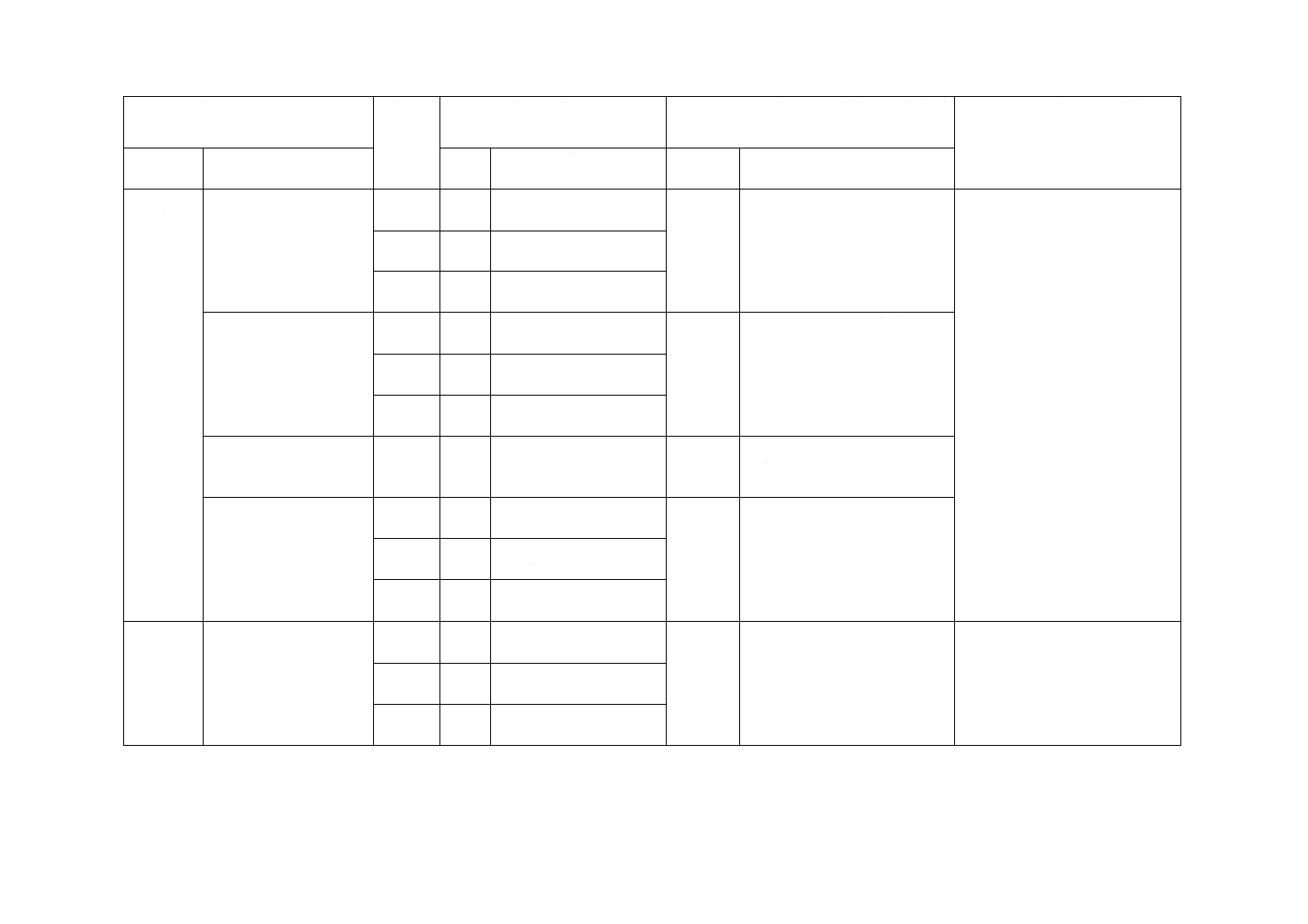

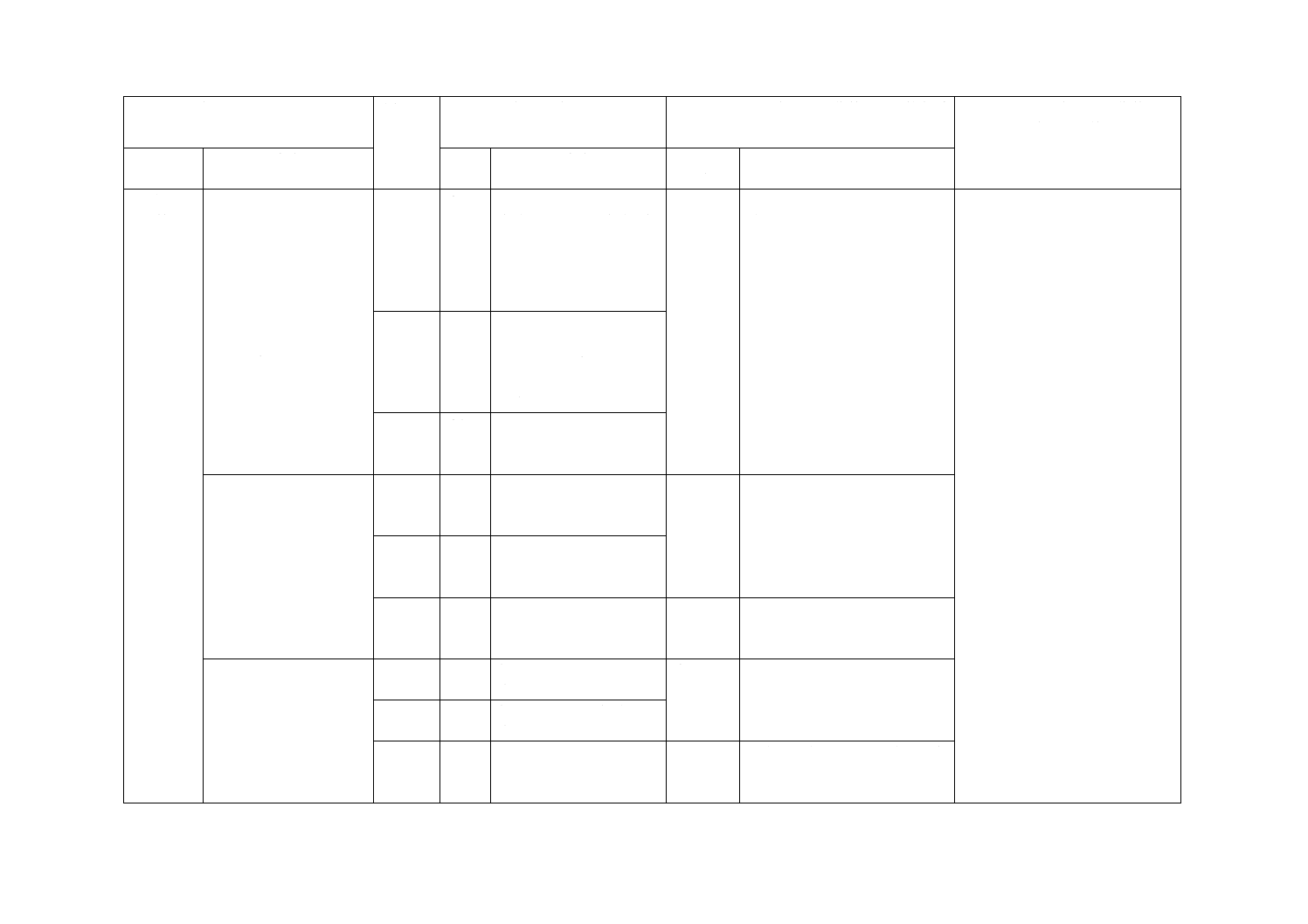

表11−フェライト系の機械的性質

種類の記号

耐力

N/mm2

引張

強さ

N/mm2

伸び

%

硬さa)

曲げ性

HBW

HRBS

又は

HRBW b)

HV

曲げ

角度

内側半径

SUS405

SUS410L

SUS429

SUS430

SUS430LX

SUS430J1L

SUS434

SUS436L

SUS436J1L

SUS443J1

SUS444

SUS445J1

SUS445J2

SUS447J1

SUSXM27

175以上

195以上

205以上

205以上

175以上

205以上

205以上

245以上

245以上

205以上

245以上

245以上

245以上

295以上

245以上

410以上

360以上

450以上

420以上

360以上

390以上

450以上

410以上

410以上

390以上

410以上

410以上

410以上

450以上

410以上

20以上

22以上

22以上

22以上

22以上

22以上

22以上

20以上

20以上

22以上

20以上

20以上

20以上

22以上

22以上

183以下

183以下

183以下

183以下

183以下

192以下

183以下

217以下

192以下

192以下

217以下

217以下

217以下

207以下

192以下

88以下

88以下

88以下

88以下

88以下

90以下

88以下

96以下

90以下

90以下

96以下

96以下

96以下

95以下

90以下

200以下

200以下

200以下

200以下

200以下

200以下

200以下

230以下

200以下

200以下

230以下

230以下

230以下

220以下

200以下

180°

180°

180°

180°

180°

180°

180°

180°

180°

180°

180°

180°

180°

180°

180°

厚さ8 mm未満 厚さの0.5倍

厚さ8 mm以上 厚さの1.0倍

厚さの1.0倍

厚さの1.0倍

厚さの1.0倍

厚さの1.0倍

厚さの1.0倍

厚さの1.0倍

厚さの1.0倍

厚さの1.0倍

厚さの1.0倍

厚さの1.0倍

厚さの1.0倍

厚さの1.0倍

厚さの1.0倍

厚さの1.0倍

注記 1 N/mm2=1 MPa

注a) 硬さは,いずれか1種類とする。

b) HRBの測定は,HRBS又はHRBWのいずれかでよいものとし,測定値の表示には,HRBS又はHRBWを明

記する。ただし,疑義が生じた場合の判断は,HRBSによることとする。

6.5

マルテンサイト系の機械的性質

マルテンサイト系の機械的性質は,その熱処理状態に応じて,次のa) 又はb) による。

a) 焼なましを行った板及び帯の機械的性質は,表12による。この場合,供試材は,JIS G 0404の7.6の

A類による。ただし,耐力は,注文者の指定がある場合に適用する。また,曲げ性の場合は,その外

側にき裂が生じてはならない。

なお,焼なましを行った板及び帯は,通常,焼入焼戻し状態の機械試験を行わないが,特に注文者

の要求があれば,JIS G 0404の7.6のB類による供試材に焼入焼戻しを行った場合の機械試験を,そ

の規格値を含めて受渡当事者間で協定してもよい。

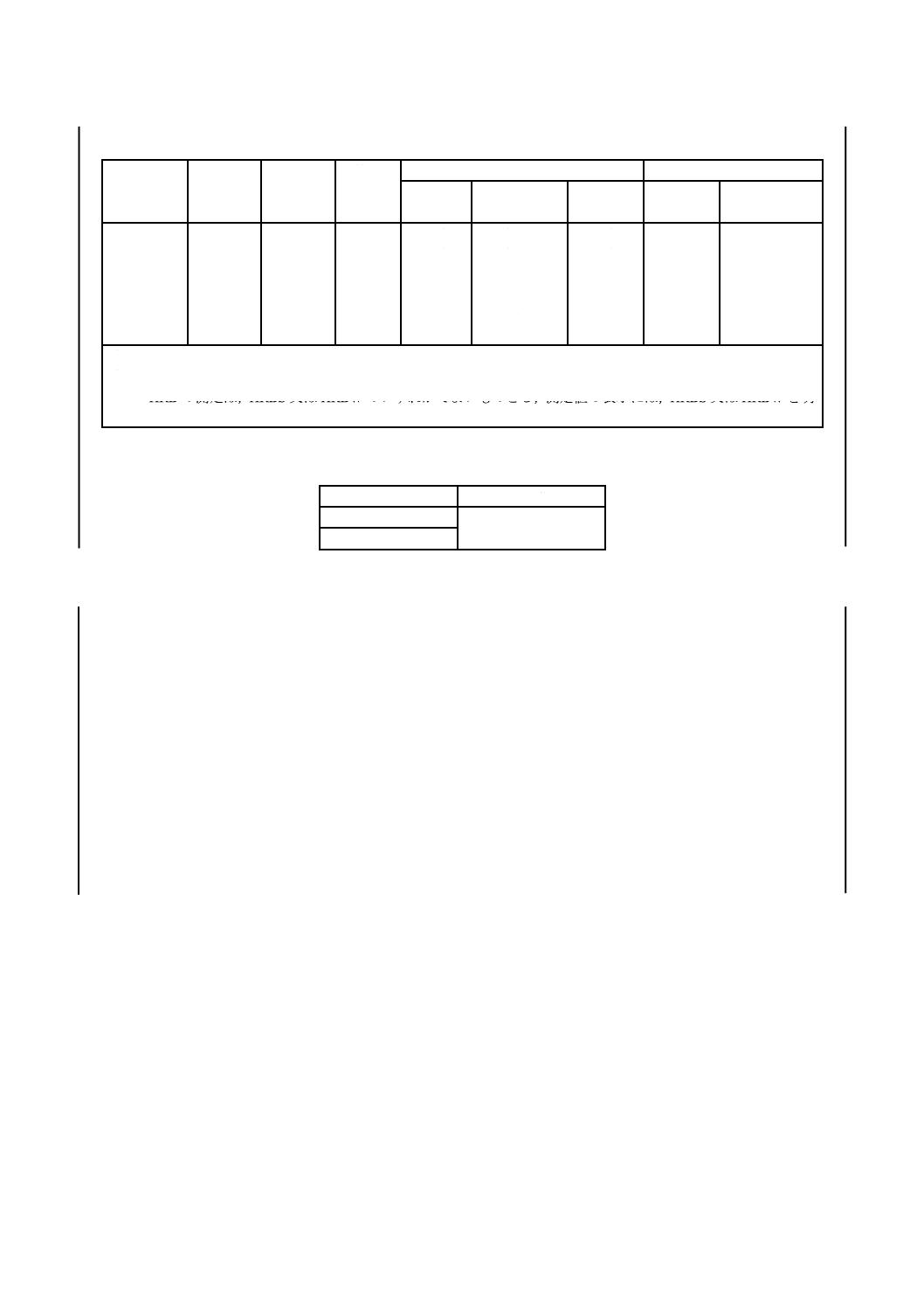

b) 焼入焼戻しを行ったSUS420J2及びSUS440Aの板及び帯の硬さは,表13による。この場合,供試材

は,JIS G 0404の7.6のA類による。

11

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−マルテンサイト系の焼なまし状態の機械的性質

種類の記号

耐力

N/mm2

引張強さ

N/mm2

伸び

%

硬さa)

曲げ性

HBW

HRBS又は

HRBW b)

HV

曲げ角度

内側半径

SUS403

SUS410

SUS410S

SUS420J1

SUS420J2

SUS440A

205以上

205以上

205以上

225以上

225以上

245以上

440以上

440以上

410以上

520以上

540以上

590以上

20以上

20以上

20以上

18以上

18以上

15以上

201以下

201以下

183以下

223以下

235以下

255以下

93以下

93以下

88以下

97以下

99以下

HRC 25以下

210以下

210以下

200以下

234以下

247以下

269以下

180°

180°

180°

−

−

−

厚さの1.0倍

厚さの1.0倍

厚さの1.0倍

−

−

−

注記 1 N/mm2=1 MPa

注a) 硬さは,いずれか1種類とする。

b) HRBの測定は,HRBS又はHRBWのいずれかでよいものとし,測定値の表示には,HRBS又はHRBWを明

記する。ただし,疑義が生じた場合の判断は,HRBSによることとする。

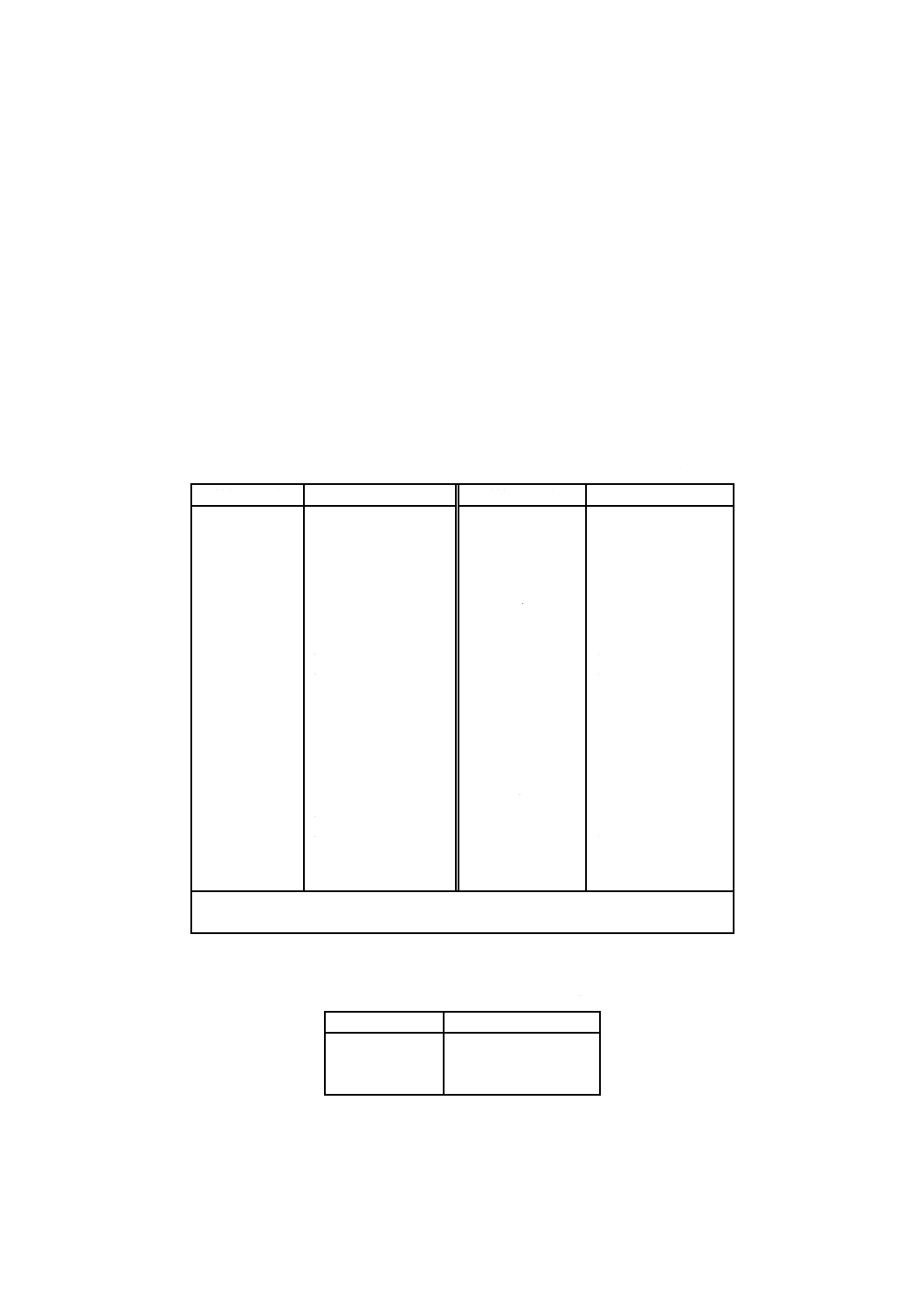

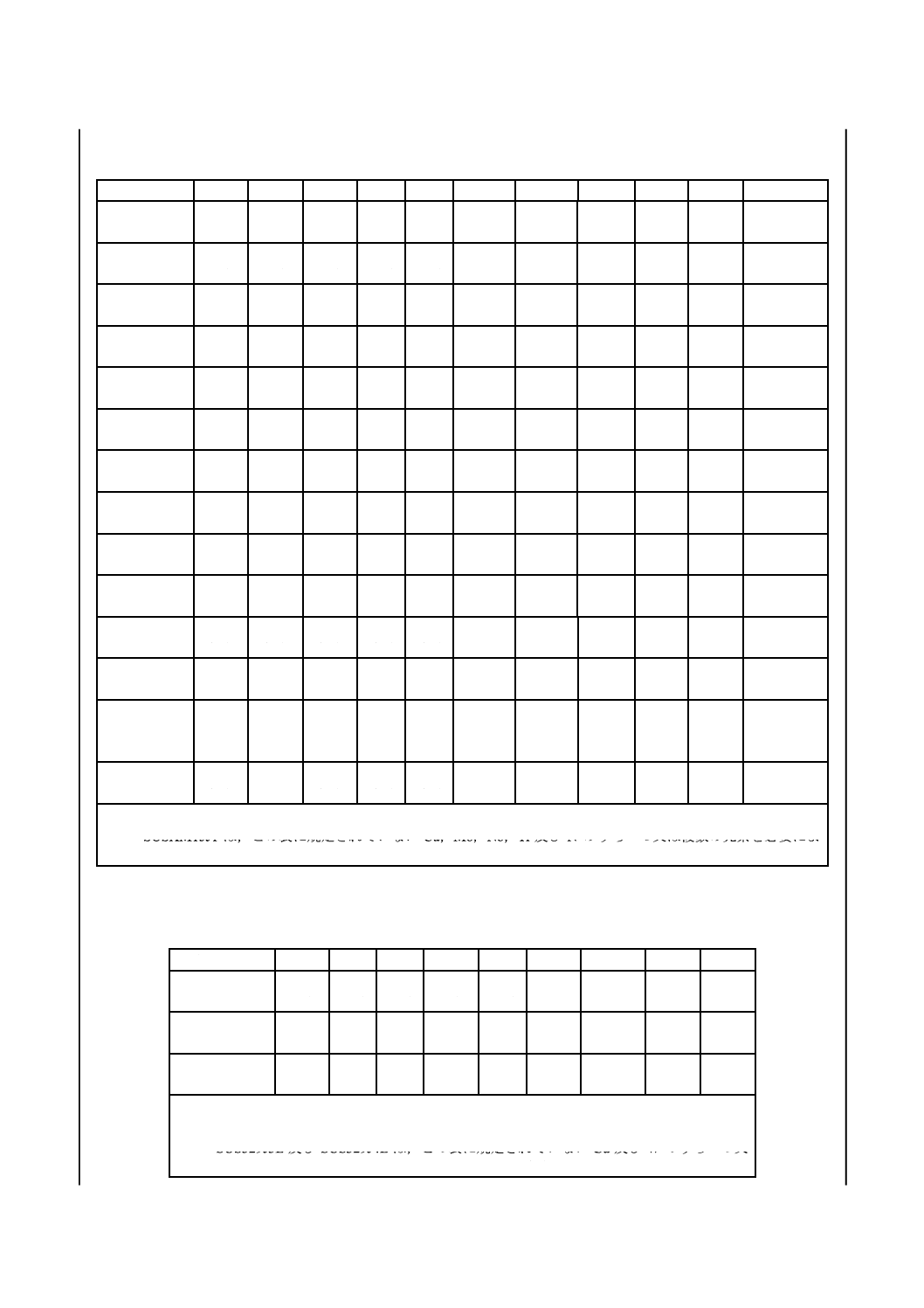

表13−マルテンサイト系の焼入焼戻し状態の硬さ

種類の記号

HRC

SUS420J2

40以上

SUS440A

6.6

析出硬化系の機械的性質

析出硬化系の機械的性質は,その熱処理状態に応じて,次のa),b)又はc)による。

a) 固溶化熱処理を行った板及び帯の機械的性質は,表14による。この場合,供試材は,JIS G 0404の

7.6のA類による。ただし,耐力は,注文者の指定がある場合に適用する。

なお,固溶化熱処理を行った板及び帯は,通常,析出硬化状態の機械試験を行わないが,特に注文

者の要求があれば,JIS G 0404の7.6のB類による供試材に析出硬化処理を行った場合の機械試験を,

その規格値を含めて受渡当事者間で協定してもよい。

b) 固溶化熱処理後析出硬化処理を行った板及び帯の機械的性質は,表14による。この場合,供試材は,

JIS G 0404の7.6のA類による。ただし,耐力は,注文者の指定がある場合に適用する。

c) SUS630の場合,固溶化熱処理及び析出硬化処理以外の熱処理を行った板及び帯の機械的性質は,そ

の規格値及び試験片を含めて,受渡当事者間の協定による。

12

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

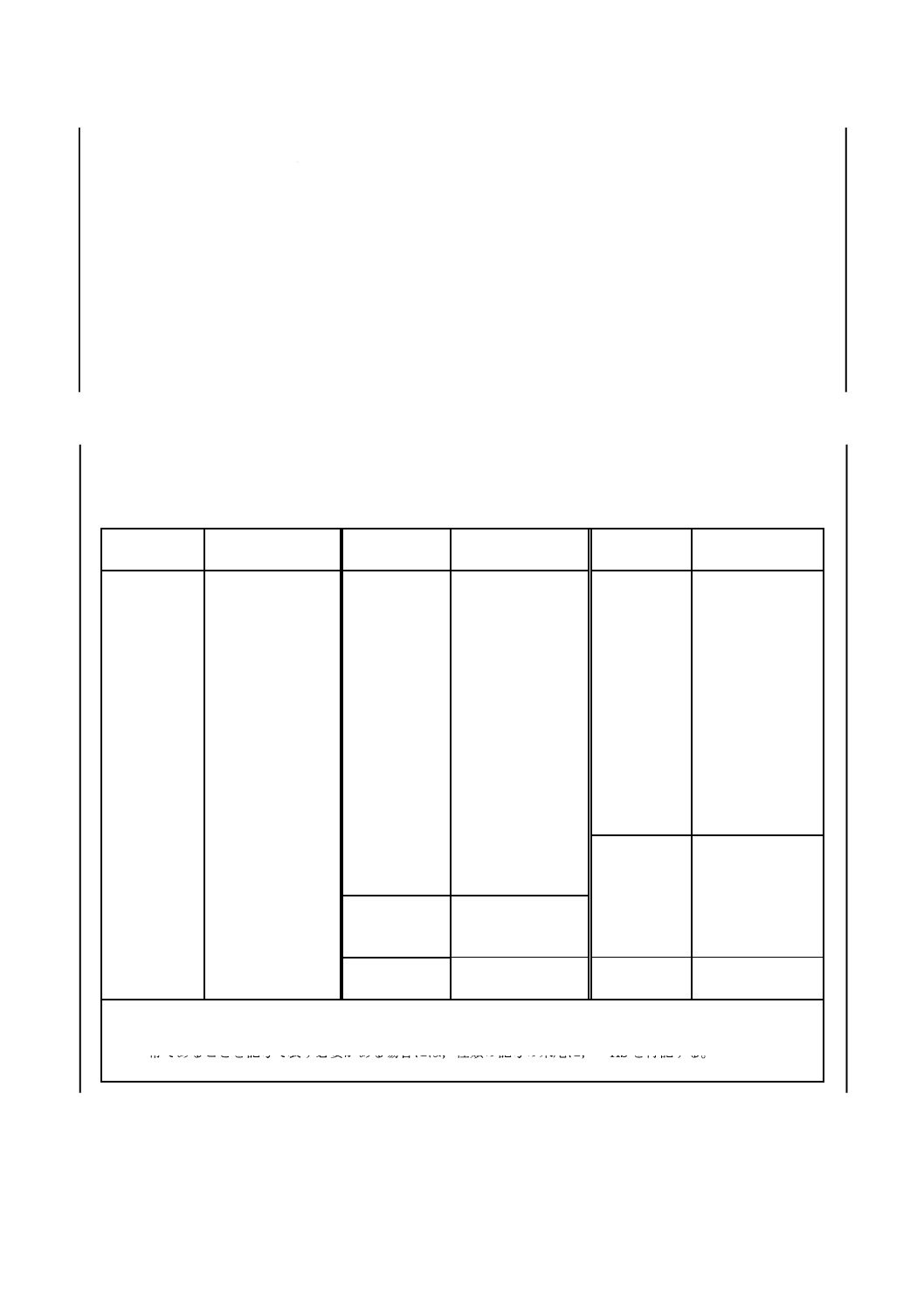

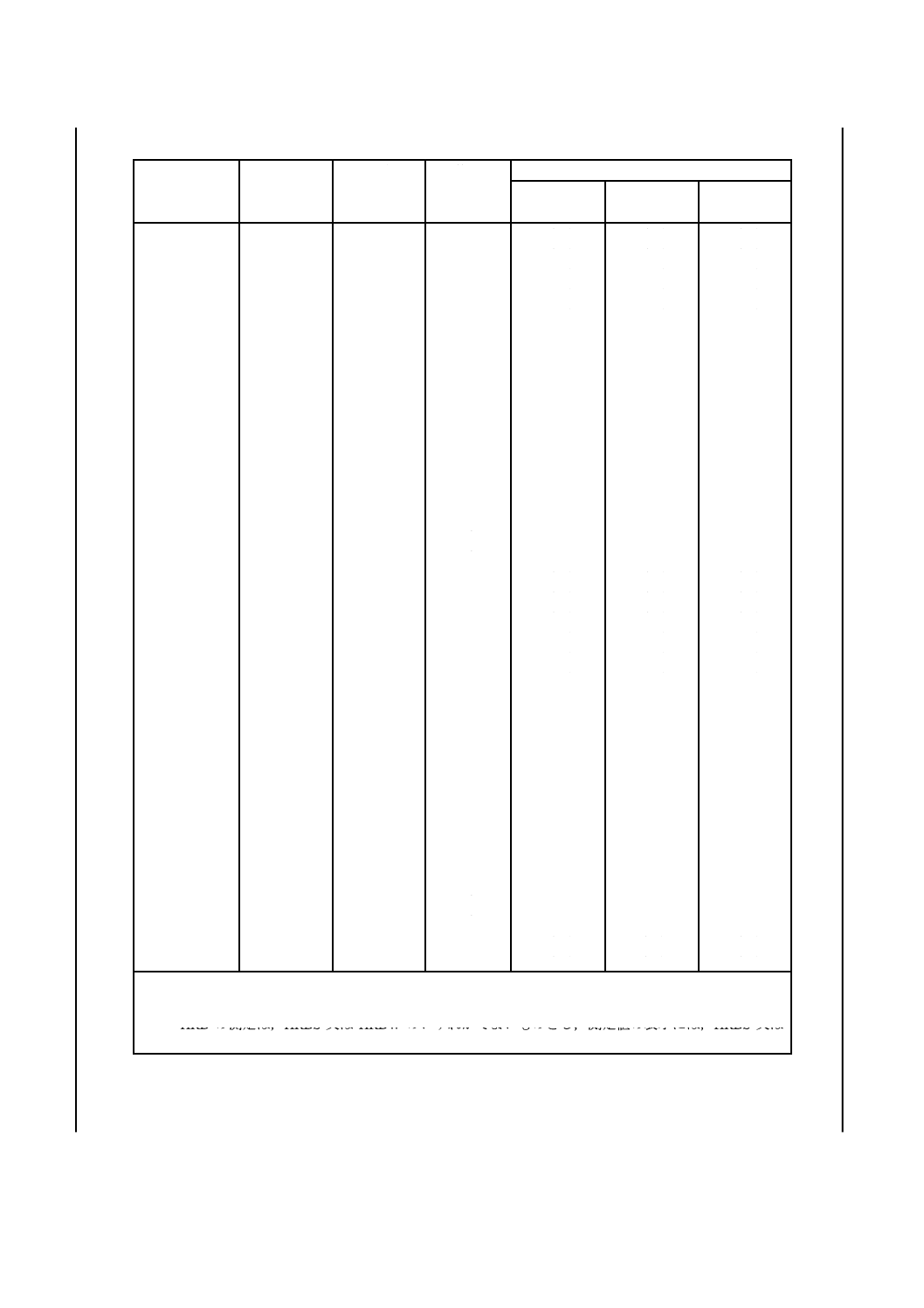

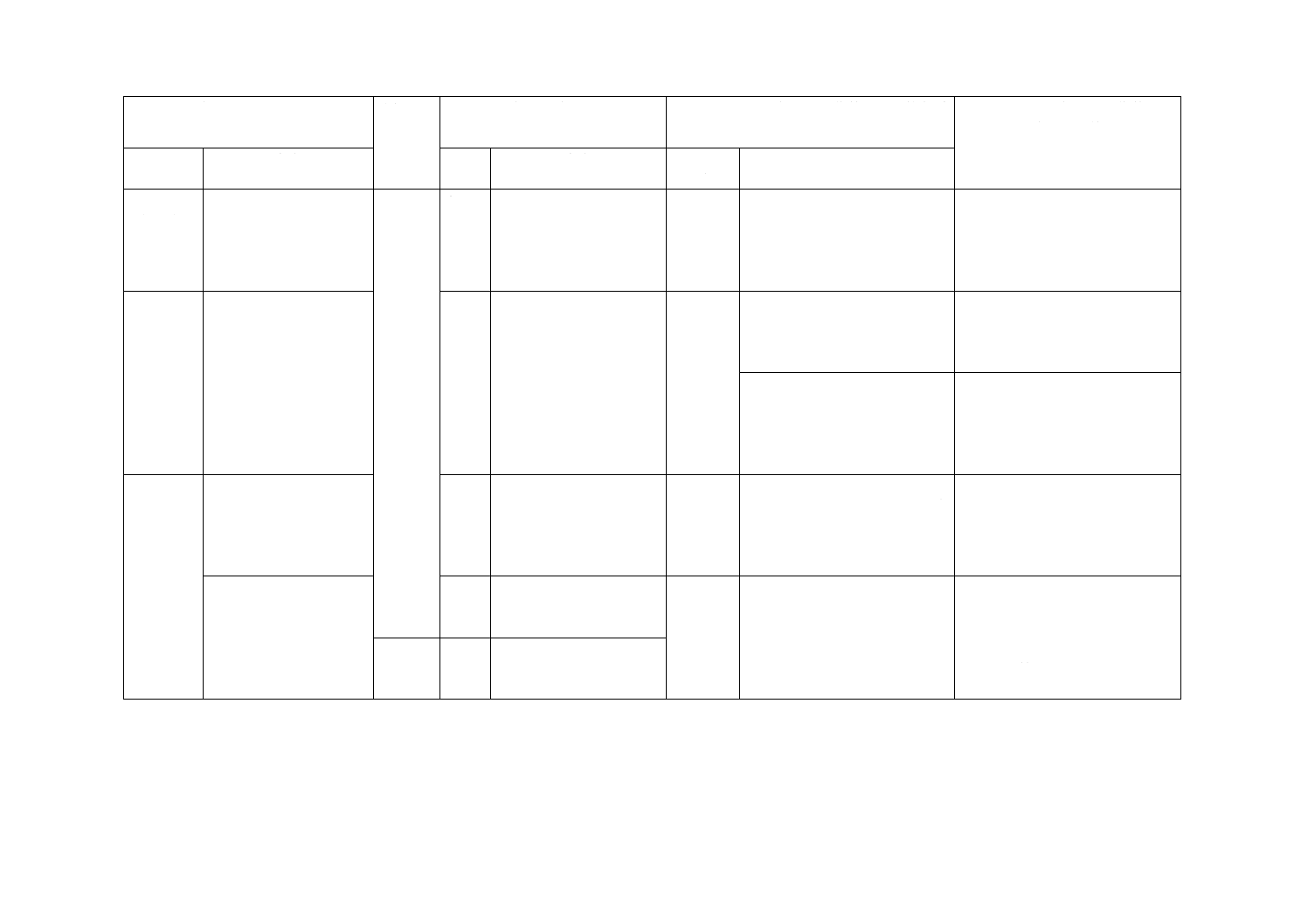

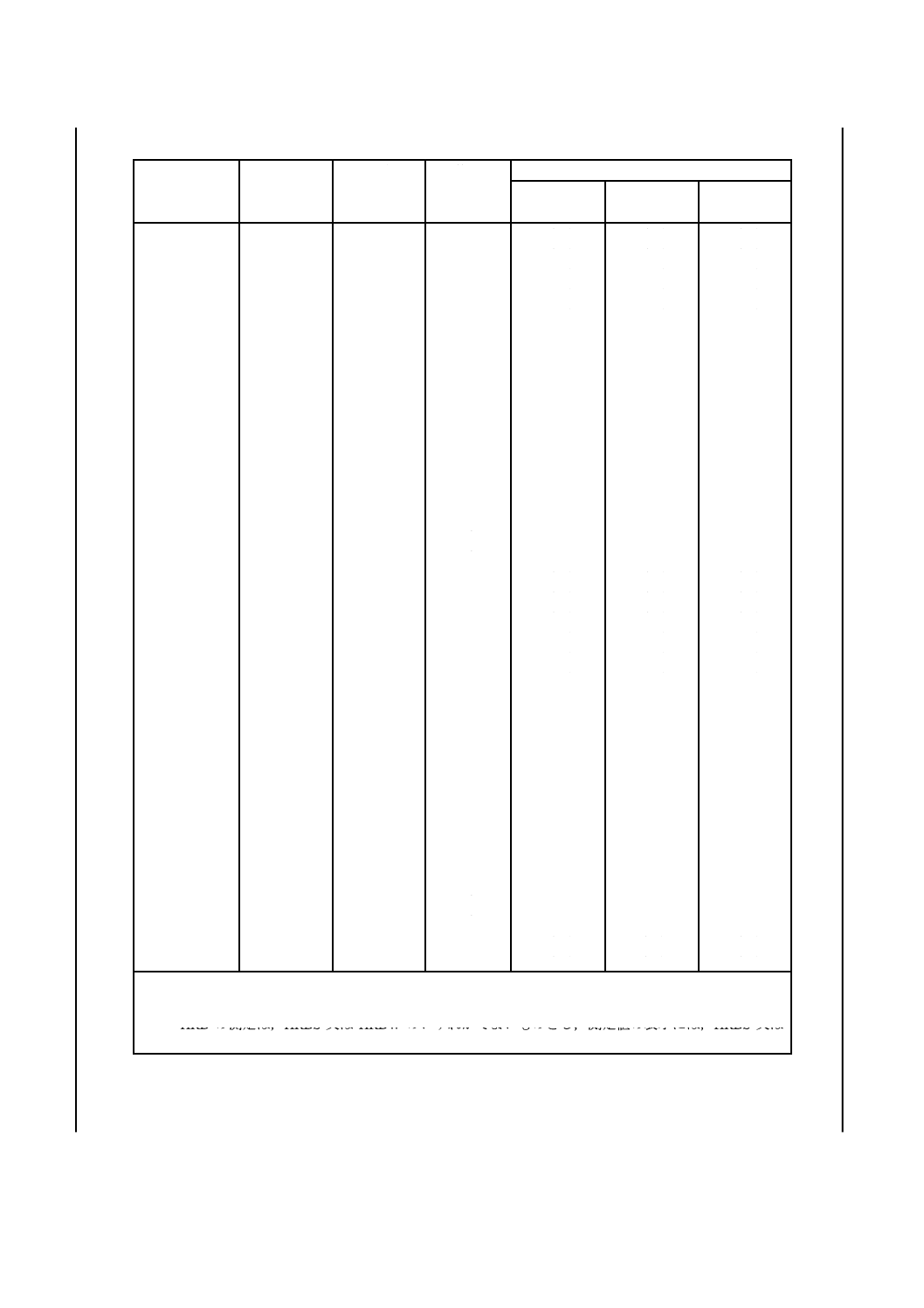

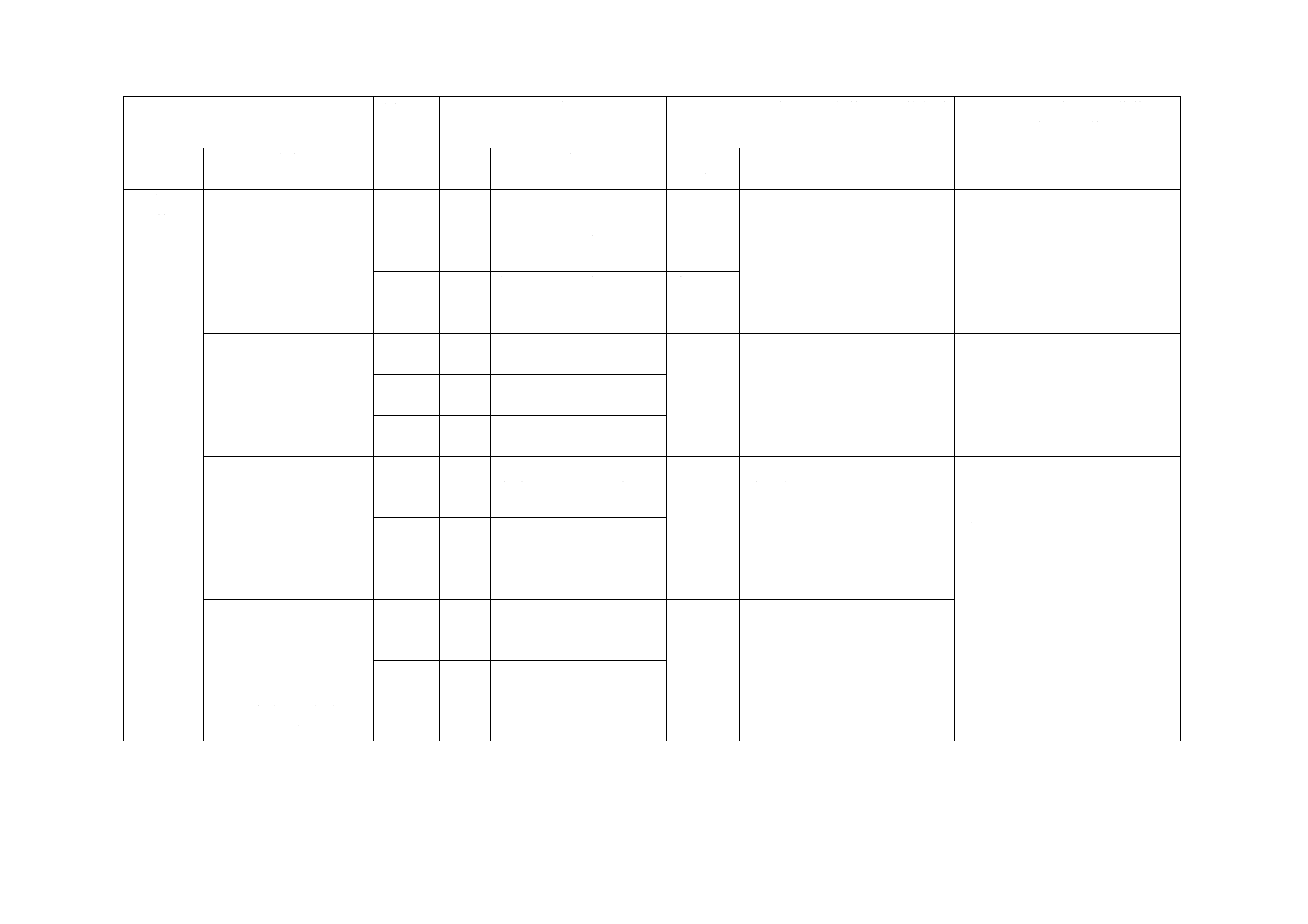

表14−析出硬化系の機械的性質

種類の

記号

熱処理

記号a)

耐力

N/mm2

引張強さ

N/mm2

伸び

%

硬さb)

HBW

HRC

HRBS

又は

HRBW c)

HV

SUS630

S

−

−

−

363以下 38以下

−

−

H900

1 175以上 1 310以上 厚さ5.0 mm以下

5以上

375以上 40以上

−

−

厚さ5.0 mmを超え

15.0 mm以下

8以上

厚さ15.0 mmを超

えるもの

10以上

H1025

1 000以上 1 070以上 厚さ5.0 mm以下

5以上

331以上 35以上

−

−

厚さ5.0 mmを超え

15.0 mm以下

8以上

厚さ15.0 mmを超

えるもの

12以上

H1075

860以上

1 000以上 厚さ5.0 mm以下

5以上

302以上 31以上

−

−

厚さ5.0 mmを超え

15.0 mm以下

9以上

厚さ15.0 mmを超

えるもの

13以上

H1150

725以上

930以上

厚さ5.0 mm以下

8以上

277以上 28以上

−

−

厚さ5.0 mmを超え

15.0 mm以下

10以上

厚さ15.0 mmを超

えるもの

16以上

SUS631

S

380以下

1 030以下 20以上

192以下

−

92以下 200以下

RH950

1 030以上 1 230以上 厚さ3.0 mm以下

−

−

40以上

−

392以上

厚さ3.0 mmを超え

るもの

4以上

TH1050

960以上

1 140以上 厚さ3.0 mm以下

3以上

−

35以上

−

345以上

厚さ3.0 mmを超え

るもの

5以上

注記 1 N/mm2=1 MPa

注a) 熱処理記号は,表2による。

b) 硬さは,いずれか1種類とする。

c) HRBの測定は,HRBS又はHRBWのいずれかでよいものとし,測定値の表示には,HRBS又はHRBWを明

記する。ただし,疑義が生じた場合の判断は,HRBSによることとする。

7

耐食性

粒界腐食試験による耐食性について,注文者の指定がある場合は,受渡当事者間で11.3から適用する試

験方法を協定し,試験を行い,耐食性は受渡当事者間の協定による。

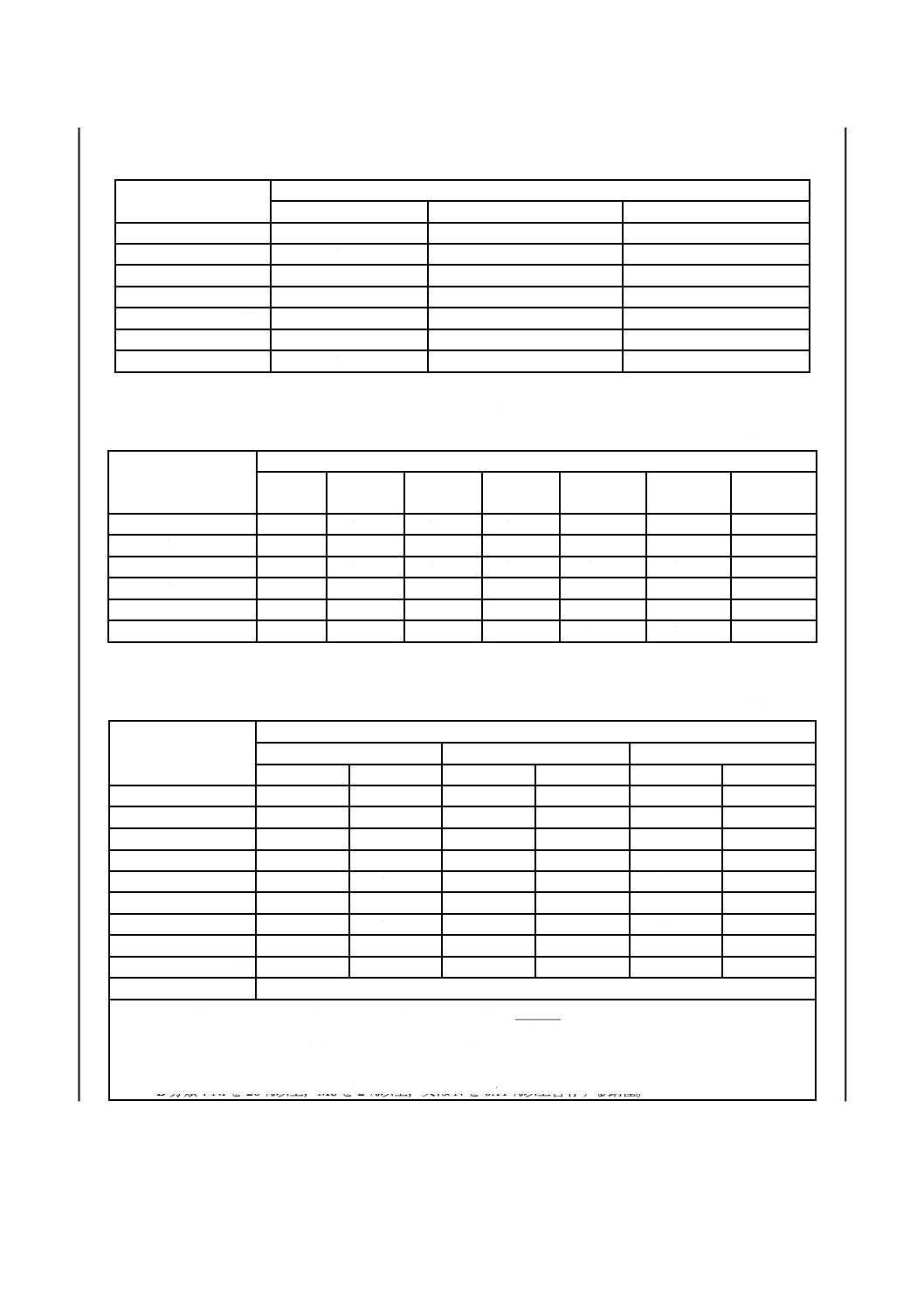

8

表面仕上げ

板及び帯の表面仕上げは,表15による。

13

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表15−表面仕上げ

表面仕上げの記号

摘要

No.1

熱間圧延後,熱処理,酸洗又はこれに準じる処理を行って仕上げたもの。

No.3

JIS R 6010によるP100〜P120で研磨して仕上げたもの。

No.4

JIS R 6010によるP150〜P180で研磨して仕上げたもの。

♯240

JIS R 6010によるP240で研磨して仕上げたもの。

♯320

JIS R 6010によるP320で研磨して仕上げたもの。

♯400

JIS R 6010によるP400で研磨して仕上げたもの。

この表以外の表面仕上げについては,受渡当事者間の協定による。

9

形状・寸法,質量及び許容差

9.1

標準寸法

9.1.1

板の標準寸法

板の標準寸法は,表16による。

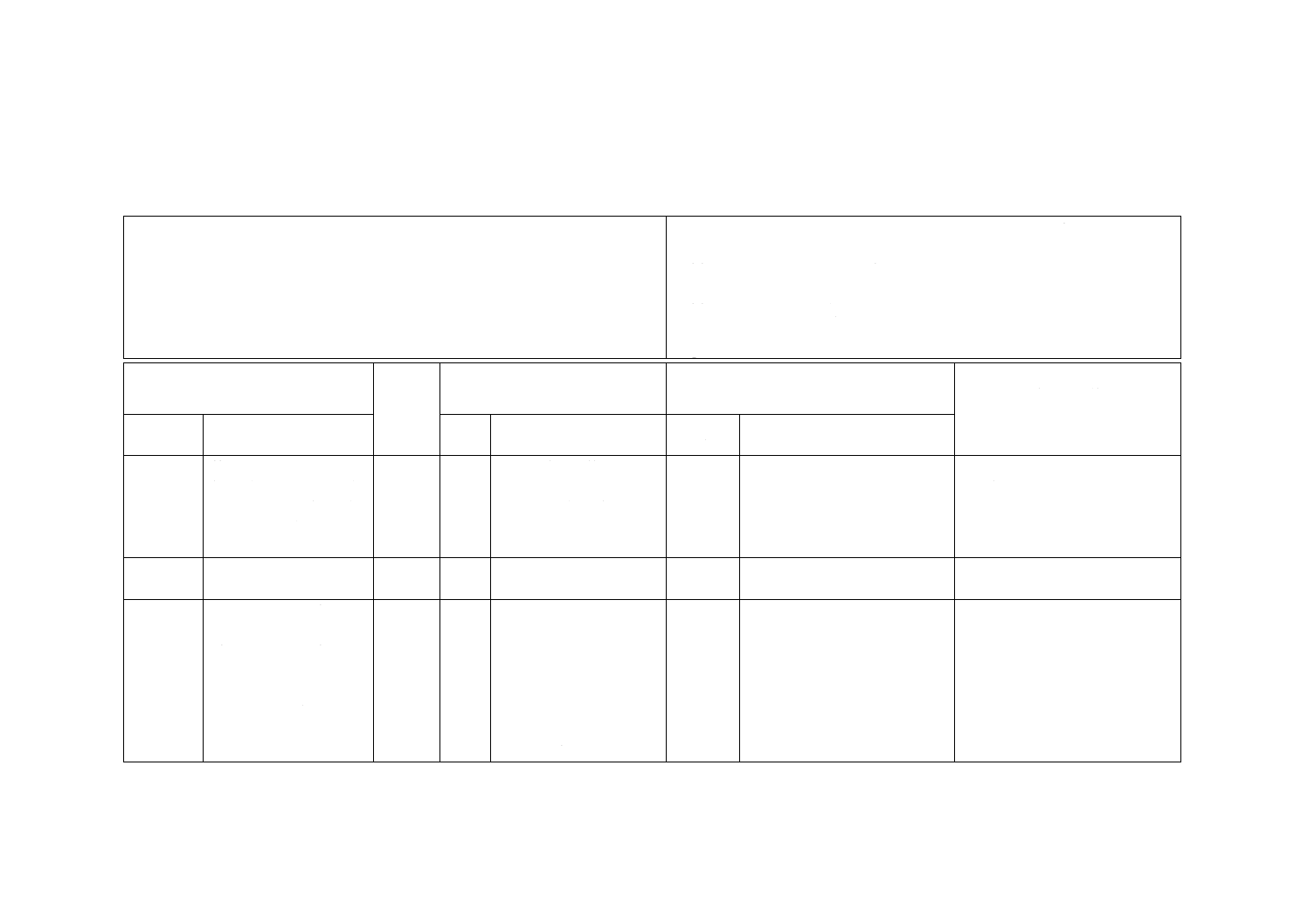

表16−板の標準寸法

単位 mm

厚さ

幅×長さ

2.0

2.5

3.0

4.0

5.0

6.0

7.0

8.0

9.0

10.0

12.0

15.0

20.0

25.0

30.0

35.0

1 000×2 000

1 219×2 438

1 219×3 048

1 524×3 048

この表以外の寸法については,受渡当事者間の協定による。

9.1.2

帯の標準厚さ

帯の標準厚さは,表17による。

表17−帯の標準厚さ

単位 mm

2.0

2.5

3.0

4.0

5.0

6.0

7.0

8.0

9.0

この表以外の厚さについては,受渡当事者間の協定による。

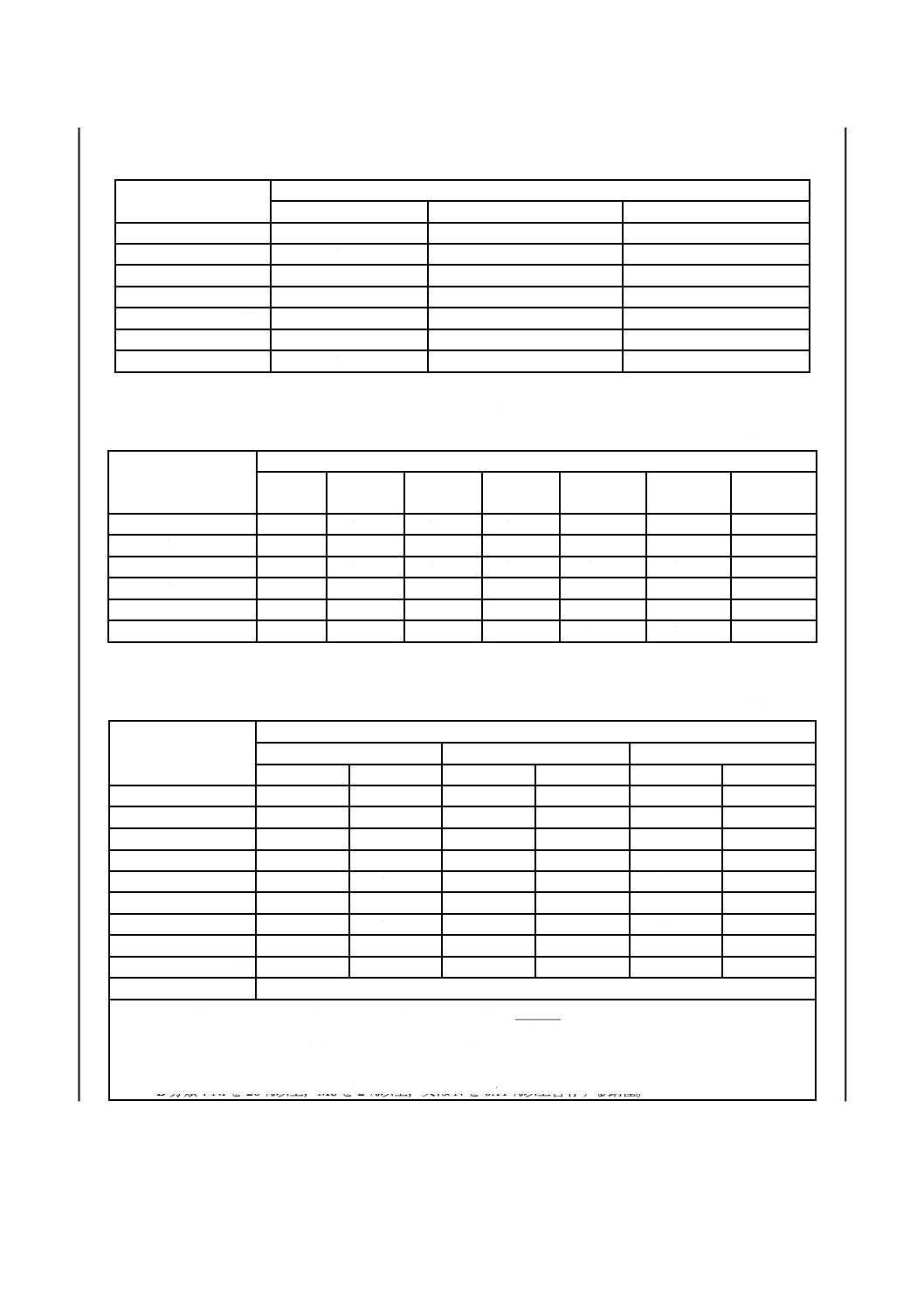

9.2

板の質量の算出

注文者の要求によって,板の質量の算定が必要な場合には,板の質量は,表示の寸法を用いて算出し,

その算出方法は,表18による。ただし,表21の許容差(記号B)の板については,表示の厚さの代わり

に,表示の厚さに表23の数値を加えたものを,表22の許容差(記号C)の板については,表示の厚さの

代わりに,表示の厚さに表24の数値を加えたものを,それぞれ用いる。

14

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表18−質量の算出方法

算出順序

算出方法

結果の桁数a)

基本質量 kg/(mm・m2) 表19による

−

単位質量

kg/m2 基本質量[kg/(mm・m2)]×厚さ(mm)

有効数字4桁の数値に丸める。

面積

m2 幅(m)×長さ(m)

有効数字4桁の数値に丸める。

1枚の質量

kg 単位質量(kg/m2)×面積(m2)

有効数字3桁の数値に丸める。ただし,

1 000 kgを超えるものは,kgの整数値に丸め

る。

総質量

kg 1枚の質量(kg)×同一種類,同一寸法の枚

数

整数値に丸める。

注a) 数値の丸め方は,JIS Z 8401による。

表19−ステンレス鋼板の基本質量

単位 kg/(mm・m2)

種類の記号

基本質量

分類

種類の記号

基本質量

分類

SUS301

7.93

オーステナイト系

SUS890L

8.05

オーステナイト系

SUS301L

7.93

SUS321

7.93

SUS301J1

7.93

SUS347

7.98

SUS302B

7.93

SUSXM7

7.93

SUS303

7.93

SUSXM15J1

7.75

SUS304

7.93

SUS329J1

7.80

オーステナイト・フェ

ライト系

SUS304Cu

7.93

SUS329J3L

7.80

SUS304L

7.93

SUS329J4L

7.80

SUS304N1

7.93

SUS405

7.75

フェライト系

SUS304N2

7.93

SUS410L

7.75

SUS304LN

7.93

SUS429

7.70

SUS304J1

7.93

SUS430

7.70

SUS304J2

7.93

SUS430LX

7.70

SUS305

7.93

SUS430J1L

7.70

SUS309S

7.98

SUS434

7.70

SUS310S

7.98

SUS436L

7.70

SUS312L

8.03

SUS436J1L

7.70

SUS315J1

7.98

SUS443J1

7.74

SUS315J2

7.98

SUS444

7.75

SUS316

7.98

SUS445J1

7.69

SUS316L

7.98

SUS445J2

7.73

SUS316N

7.98

SUS447J1

7.64

SUS316LN

7.98

SUSXM27

7.67

SUS316Ti

7.98

SUS403

7.75

マルテンサイト系

SUS316J1

7.98

SUS410

7.75

SUS316J1L

7.98

SUS410S

7.75

SUS317

7.98

SUS420J1

7.75

SUS317L

7.98

SUS420J2

7.75

SUS317LN

7.97

SUS440A

7.70

SUS317J1

8.00

SUS630

a)

析出硬化系

SUS317J2

7.98

SUS631

7.93

SUS836L

8.06

注a) 受渡当事者間の協定による。

15

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

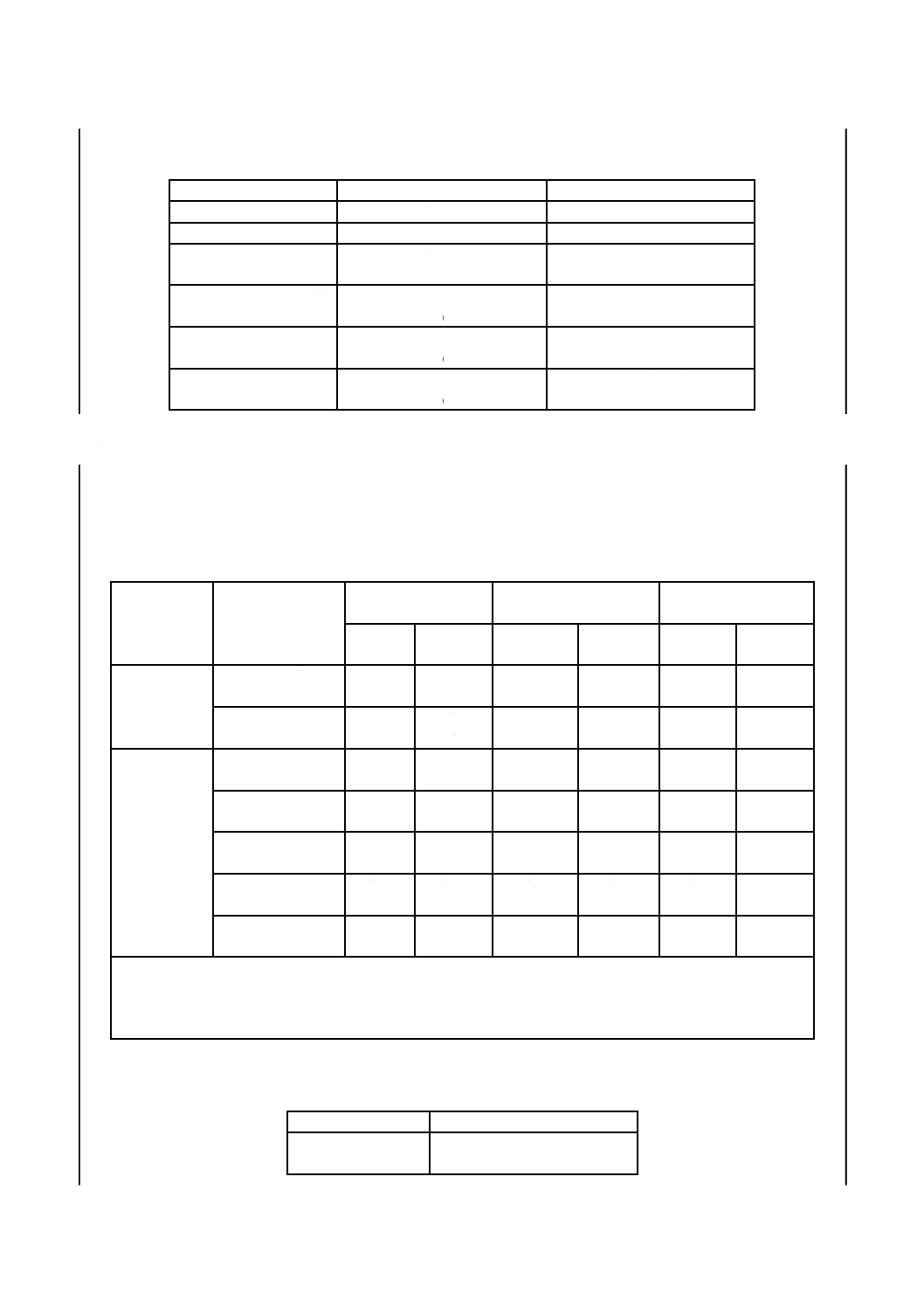

9.3

板の厚さの許容差

厚さの許容差(記号A)は,表20による。ただし,注文者は,表21の厚さの許容差(記号B)又は表

22の厚さの許容差(記号C)を指定することができる。

なお,厚さを測定する箇所は,カットエッジの板の場合,板の縁から15 mm以上内側の任意の点,ミル

エッジの板の場合,帯からの切板は,板の縁から25 mm以上内側の任意の点,その他の板は,幅切断予定

線から内側の任意の点とする。

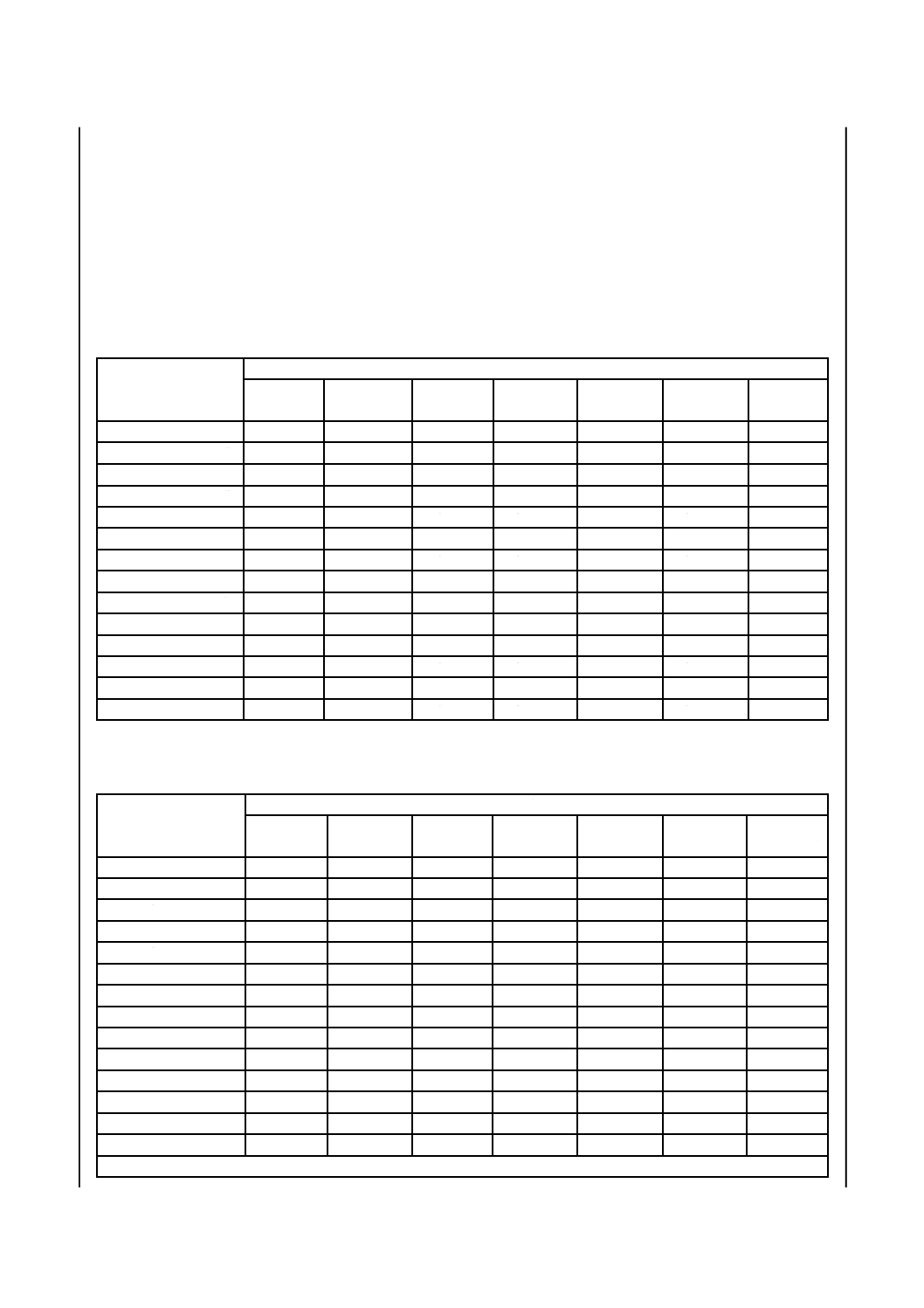

表20−板の厚さの許容差(記号A)

単位 mm

厚さ

幅

1 000未満

1 000以上

1 250未満

1 250以上

1 600未満

1 600以上

2 000未満

2 000以上

2 500未満

2 500以上

3 150未満

3 150以上

4 000以下

2.00以上 2.50未満

±0.25

±0.30

−

−

−

−

−

2.50以上 3.15未満

±0.30

±0.35

±0.40

−

−

−

−

3.15以上 4.00未満

±0.35

±0.40

±0.45

−

−

−

−

4.00以上 5.00未満

±0.40

±0.45

±0.50

±0.60

±0.80

±1.0

−

5.00以上 6.00未満

±0.50

±0.55

±0.60

±0.70

±0.90

±1.1

−

6.00以上 8.00未満

±0.60

±0.65

±0.65

±0.75

±1.0

±1.2

±1.4

8.00以上 10.0未満

±0.65

±0.65

±0.65

±0.80

±1.2

±1.5

±1.6

10.0以上 16.0未満

±0.70

±0.70

±0.70

±0.85

±1.2

±1.5

±1.6

16.0以上 25.0未満

±0.80

±0.80

±0.80

±0.95

±1.3

±1.5

±1.6

25.0以上 40.0未満

±0.90

±0.90

±0.90

±1.1

±1.3

±1.5

±1.6

40.0以上 63.0未満

±1.0

±1.0

±1.2

±1.2

±1.4

±1.5

±1.6

63.0以上 100未満

±1.1

±1.2

±1.3

±1.3

±1.5

±1.6

±1.7

100 以上 160未満

±1.3

±1.3

±1.4

±1.4

±1.6

±1.7

±1.8

160 以上 200以下

±1.6

±1.6

±1.7

±1.7

±1.9

±2.0

±2.1

表21−板の厚さの許容差(記号B)

単位 mm

厚さ

幅

1 000未満

1 000以上

1 250未満

1 250以上

1 600未満

1 600以上

2 000未満

2 000以上

2 500未満

2 500以上

3 150未満

3 150以上

4 000以下

2.00以上 2.50未満

+0.25

+0.35

−

−

−

−

−

2.50以上 3.15未満

+0.35

+0.45

+0.55

−

−

−

−

3.15以上 4.00未満

+0.45

+0.55

+0.65

−

−

−

−

4.00以上 5.00未満

+0.55

+0.65

+0.75

+0.95

+1.35

+1.75

−

5.00以上 6.00未満

+0.75

+0.85

+0.95

+1.15

+1.55

+1.95

−

6.00以上 8.00未満

+0.95

+1.05

+1.05

+1.25

+1.75

+2.15

+2.55

8.00以上 10.0未満

+1.05

+1.05

+1.05

+1.35

+2.15

+2.75

+2.95

10.0以上 16.0未満

+1.15

+1.15

+1.15

+1.45

+2.15

+2.75

+2.95

16.0以上 25.0未満

+1.35

+1.35

+1.35

+1.65

+2.35

+2.75

+2.95

25.0以上 40.0未満

+1.55

+1.55

+1.55

+1.95

+2.35

+2.75

+2.95

40.0以上 63.0未満

+1.75

+1.75

+2.15

+2.15

+2.55

+2.75

+2.95

63.0以上 100未満

+1.95

+2.15

+2.35

+2.35

+2.75

+2.95

+3.15

100 以上 160未満

+2.35

+2.35

+2.55

+2.55

+2.95

+3.15

+3.35

160 以上 200以下

+2.95

+2.95

+3.15

+3.15

+3.55

+3.75

+3.95

マイナス側の許容差は,0.25 mmとする。

16

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表22−板の厚さの許容差(記号C)

単位 mm

厚さ

幅

1 000未満

1 000以上

1 250未満

1 250以上

1 600未満

1 600以上

2 000未満

2 000以上

2 500未満

2 500以上

3 150未満

3 150以上

4 000以下

2.00以上 2.50未満

+0.50

+0.60

−

−

−

−

−

2.50以上 3.15未満

+0.60

+0.70

+0.80

−

−

−

−

3.15以上 4.00未満

+0.70

+0.80

+0.90

−

−

−

−

4.00以上 5.00未満

+0.80

+0.90

+1.0

+1.2

+1.6

+2.0

−

5.00以上 6.00未満

+1.0

+1.1

+1.2

+1.4

+1.8

+2.2

−

6.00以上 8.00未満

+1.2

+1.3

+1.3

+1.5

+2.0

+2.4

+2.8

8.00以上 10.0未満

+1.3

+1.3

+1.3

+1.6

+2.4

+3.0

+3.2

10.0以上 16.0未満

+1.4

+1.4

+1.4

+1.7

+2.4

+3.0

+3.2

16.0以上 25.0未満

+1.6

+1.6

+1.6

+1.9

+2.6

+3.0

+3.2

25.0以上 40.0未満

+1.8

+1.8

+1.8

+2.2

+2.6

+3.0

+3.2

40.0以上 63.0未満

+2.0

+2.0

+2.4

+2.4

+2.8

+3.0

+3.2

63.0以上 100未満

+2.2

+2.4

+2.6

+2.6

+3.0

+3.2

+3.4

100 以上 160未満

+2.6

+2.6

+2.8

+2.8

+3.2

+3.4

+3.6

160 以上 200以下

+3.2

+3.2

+3.4

+3.4

+3.8

+4.0

+4.2

マイナス側の許容差は,0 mmとする。

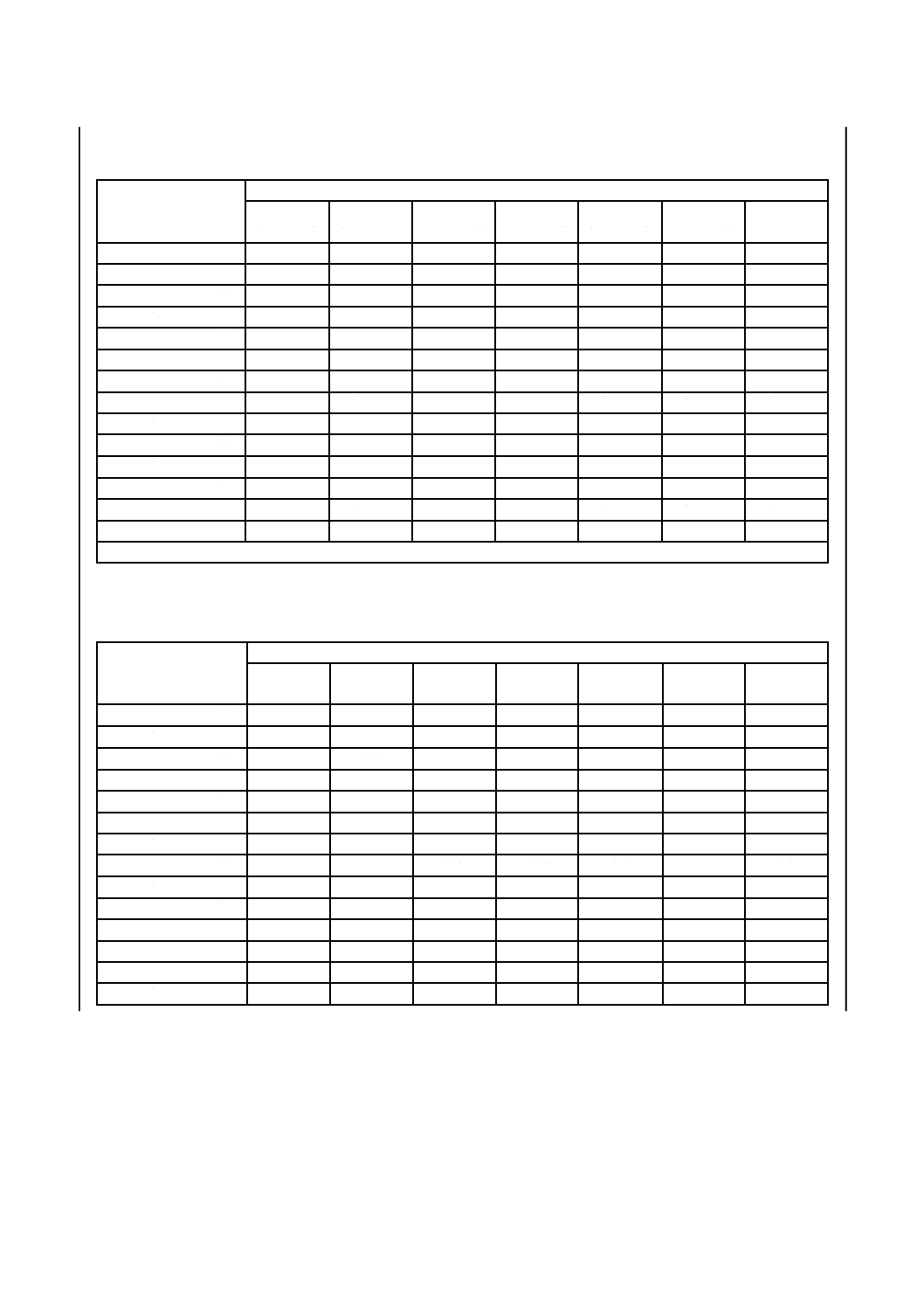

表23−板の質量の算出に用いる加算値(記号Bに適用)

単位 mm

厚さ

幅

1 000未満

1 000以上

1 250未満

1 250以上

1 600未満

1 600以上

2 000未満

2 000以上

2 500未満

2 500以上

3 150未満

3 150以上

4 000以下

2.00以上 2.50未満

0

0.05

−

−

−

−

−

2.50以上 3.15未満

0.05

0.10

0.15

−

−

−

−

3.15以上 4.00未満

0.10

0.15

0.20

−

−

−

−

4.00以上 5.00未満

0.15

0.20

0.25

0.35

0.55

0.75

−

5.00以上 6.00未満

0.25

0.30

0.35

0.45

0.65

0.85

−

6.00以上 8.00未満

0.35

0.40

0.40

0.50

0.75

0.95

1.15

8.00以上 10.0未満

0.40

0.40

0.40

0.55

0.95

1.25

1.35

10.0以上 16.0未満

0.45

0.45

0.45

0.60

0.95

1.25

1.35

16.0以上 25.0未満

0.55

0.55

0.55

0.70

1.05

1.25

1.35

25.0以上 40.0未満

0.65

0.65

0.65

0.85

1.05

1.25

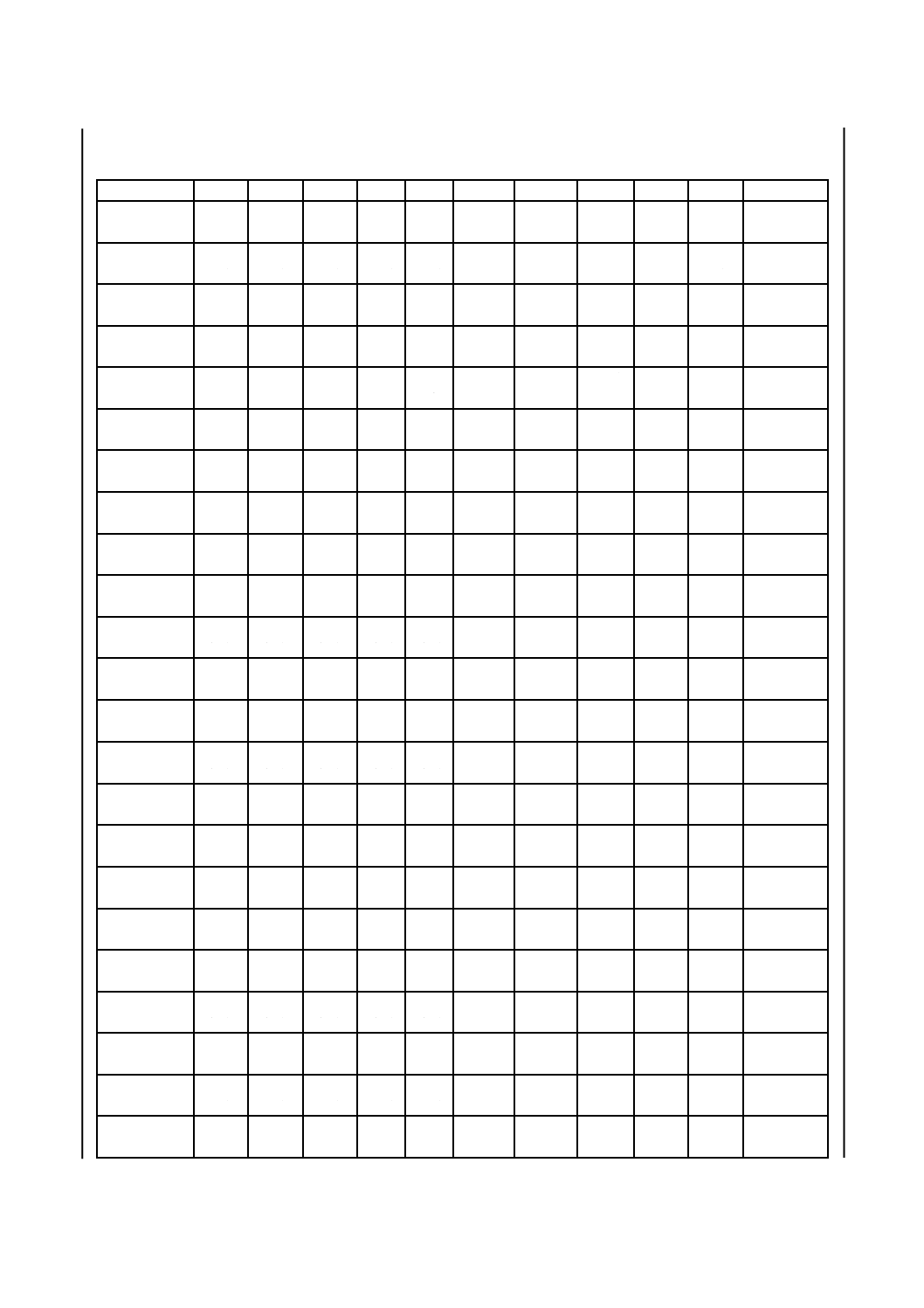

1.35

40.0以上 63.0未満

0.75

0.75

0.95

0.95

1.15

1.25

1.35

63.0以上 100未満

0.85

0.95

1.05

1.05

1.25

1.35

1.45

100 以上 160 未満

1.05

1.05

1.15

1.15

1.35

1.45

1.55

160 以上 200 以下

1.35

1.35

1.45

1.45

1.65

1.75

1.85

17

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表24−板の質量の算出に用いる加算値(記号Cに適用)

単位 mm

厚さ

幅

1 000未満

1 000以上

1 250未満

1 250以上

1 600未満

1 600以上

2 000未満

2 000以上

2 500未満

2 500以上

3 150未満

3 150以上

4 000以下

2.00以上 2.50未満

0.25

0.30

−

−

−

−

−

2.50以上 3.15未満

0.30

0.35

0.40

−

−

−

−

3.15以上 4.00未満

0.35

0.40

0.45

−

−

−

−

4.00以上 5.00未満

0.40

0.45

0.50

0.60

0.80

1.0

−

5.00以上 6.00未満

0.50

0.55

0.60

0.70

0.90

1.1

−

6.00以上 8.00未満

0.60

0.65

0.65

0.75

1.0

1.2

1.4

8.00以上 10.0未満

0.65

0.65

0.65

0.80

1.2

1.5

1.6

10.0以上 16.0未満

0.70

0.70

0.70

0.85

1.2

1.5

1.6

16.0以上 25.0未満

0.80

0.80

0.80

0.95

1.3

1.5

1.6

25.0以上 40.0未満

0.90

0.90

0.90

1.1

1.3

1.5

1.6

40.0以上 63.0未満

1.0

1.0

1.2

1.2

1.4

1.5

1.6

63.0以上 100未満

1.1

1.2

1.3

1.3

1.5

1.6

1.7

100 以上 160 未満

1.3

1.3

1.4

1.4

1.6

1.7

1.8

160 以上 200 以下

1.6

1.6

1.7

1.7

1.9

2.0

2.1

9.4

板の幅の許容差

板の幅の許容差は,カットエッジの板は表25,ミルエッジの板は表26による。

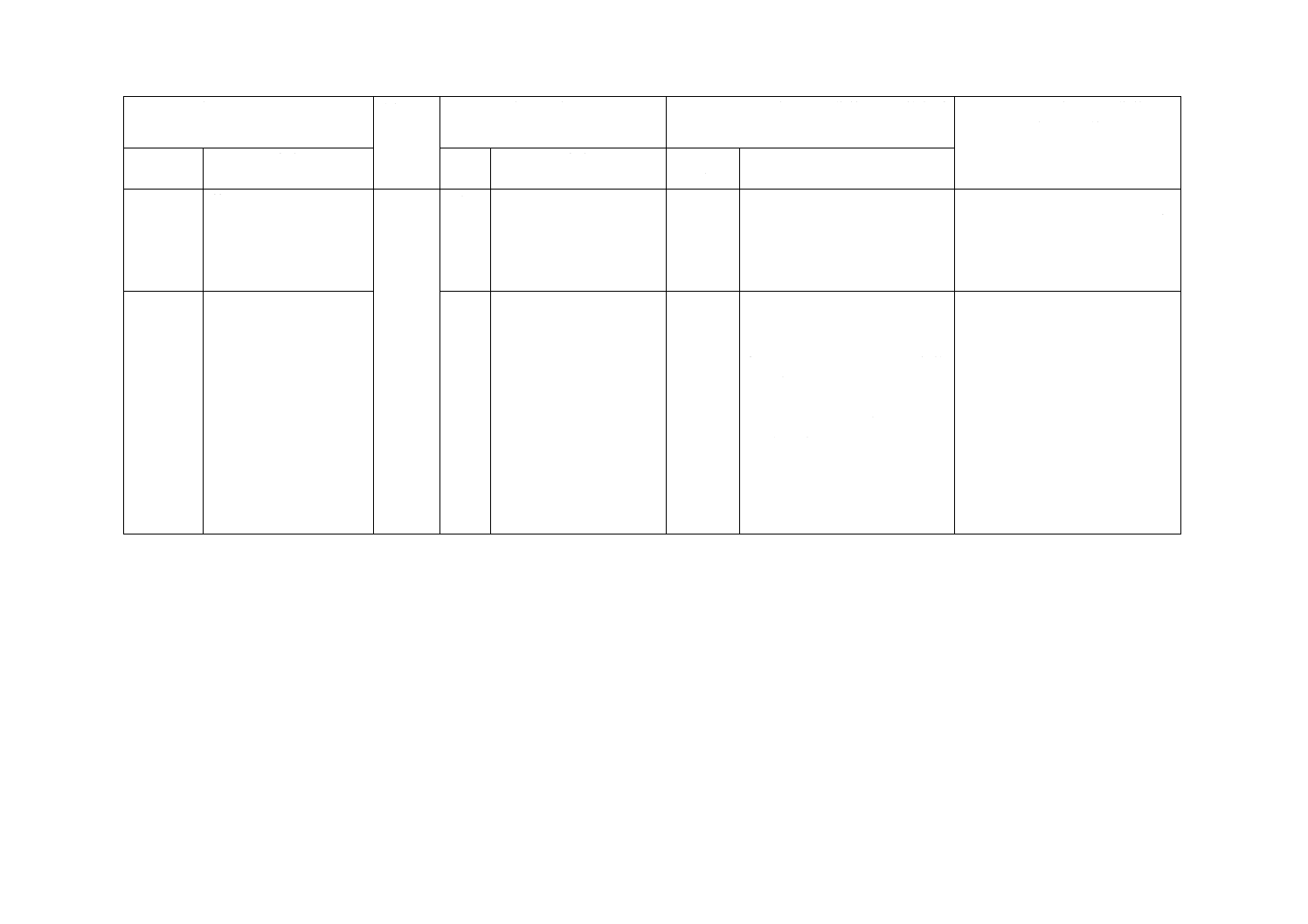

表25−カットエッジの板の幅の許容差

単位 mm

切断方法に

よる区分

厚さ

幅2 000未満

幅2 000以上

長さ

3 500以下

長さ

3 500を超え

6 000以下

長さ

6 000を超え

るもの

長さ

3 500以下

長さ

3 500を超え

6 000以下

長さ

6 000を超え

るもの

火炎切断

2.50以上

+5

+5

+5

+5

+5

+5

100未満

〜+30

〜+45

〜+55

〜+45

〜+50

〜+60

100以上

+5

+5

+5

+5

+5

+5

200以下

〜+60

〜+60

〜+60

〜+60

〜+60

〜+60

火炎切断

以外による

切断

10.0未満

+10

0

+15

0

+20

0

+15

0

+15

0

+25

0

10.0以上

20.0未満

+10

0

+20

0

+20

0

+20

0

+20

0

+25

0

20.0以上

28.0未満

+15

0

+20

0

+20

0

+20

0

+20

0

+25

0

28.0以上

100未満

+25

0

+40

0

+50

0

+40

0

+45

0

+55

0

100以上

200以下

+55

0

+55

0

+55

0

+55

0

+55

0

+55

0

火炎切断の幅の許容差は,長さが1 000 mm以下であれば受渡当事者間で協定してもよい。火炎切断とは粉末を使

用した切断方法をいう。火炎切断以外の切断とは,機械切断,プラズマ切断,レーザー切断,ウォータージェット

切断などを用いる切断方法をいう。

なお,マイナス側の許容差については,受渡当事者間で協議できる。

18

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

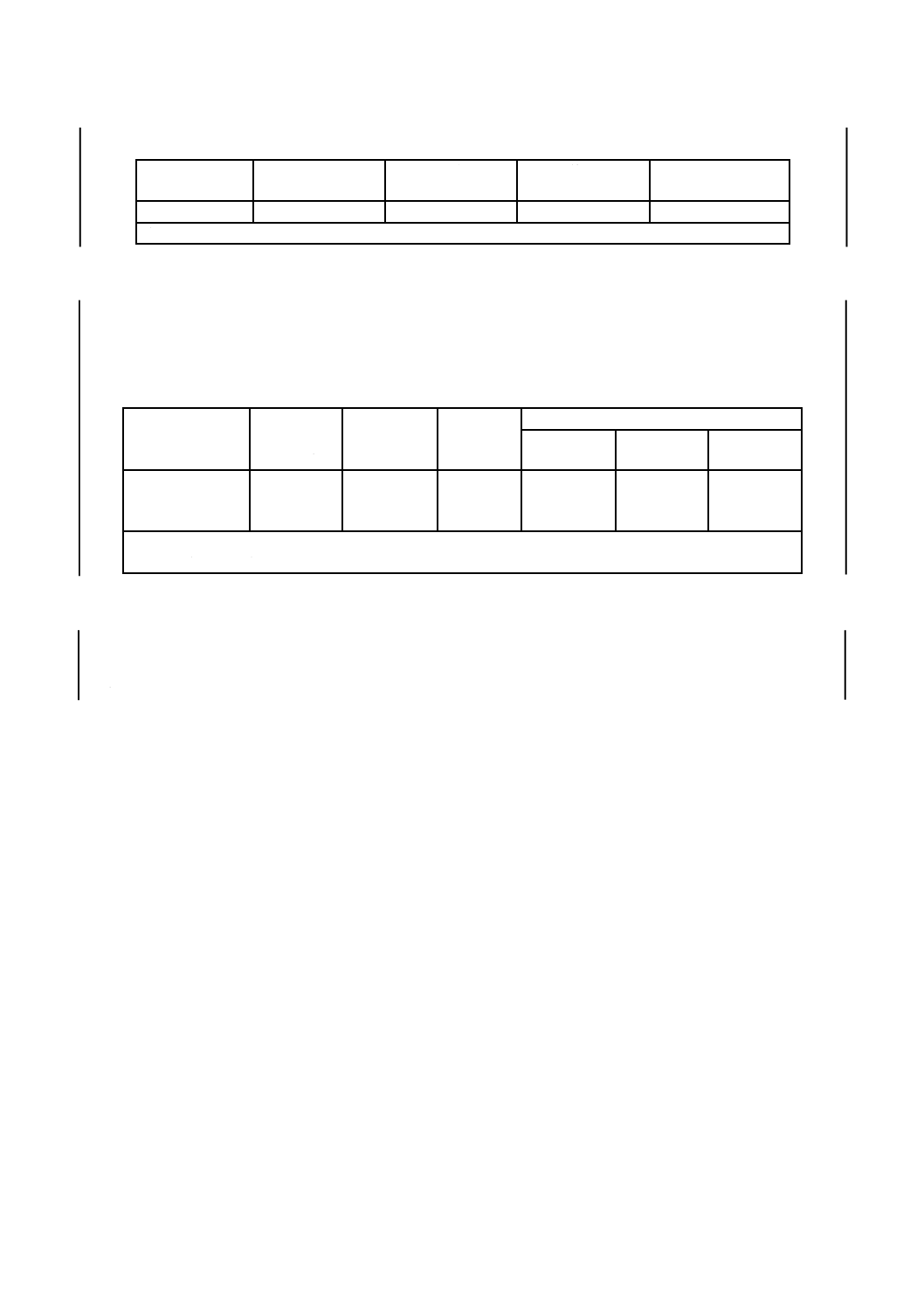

表26−ミルエッジの板の幅の許容差

単位 mm

幅

ミルエッジの帯からの切断

圧延ままの板

100未満

±1

−

100以上

250未満

±2

−

250以上

400未満

±5

+規定せず

0

400以上

630未満

+20

0

+規定せず

0

630以上 1 000未満

+25

0

+規定せず

0

1 000以上

+30

0

+規定せず

0

9.5

板の長さの許容差

板の長さの許容差は,表27による。

なお,圧延ままの板の長さの許容差は,表28による。

表27−板の長さの許容差

単位 mm

切断方法に

よる区分

厚さ

長さ

3 500以下

長さ

3 500を超え6 000以下

長さ

6 000を超えるもの

幅2 000

未満

幅2 000

以上

幅2 000

未満

幅2 000

以上

幅2 000

未満

幅2 000

以上

火炎切断

2.50以上

100未満

+5

〜+30

+5

〜+45

+5

〜+45

+5

〜+50

+5

〜+60

+5

〜+60

100以上

200以下

+5

〜+60

+5

〜+60

+5

〜+60

+5

〜+60

+5

〜+60

+5

〜+60

火炎切断以外

による切断

10.0未満

+10

0

+15

0

+15

0

+20

0

+30

0

+35

0

10.0以上

20.0未満

+15

0

+20

0

+20

0

+25

0

+35

0

+40

0

20.0以上

28.0未満

+15

0

+20

0

+20

0

+25

0

+35

0

+40

0

28.0以上

100未満

+25

0

+40

0

+40

0

+45

0

+55

0

+55

0

100以上

200以下

+55

0

+55

0

+55

0

+55

0

+55

0

+55

0

火炎切断の長さ許容差は,長さが1 000 mm以下であれば受渡当事者間で協定してもよい。火炎切断とは粉末

を使用した切断方法をいう。火炎切断以外の切断とは,機械切断,プラズマ切断,レーザー切断,ウォーター

ジェット切断などを用いる切断方法をいう。

なお,マイナス側の許容差については,受渡当事者間で協議できる。

表28−圧延ままの板の長さの許容差

単位 mm

厚さ

長さの許容差

2.50以上

200 未満

+規定せず

0

19

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

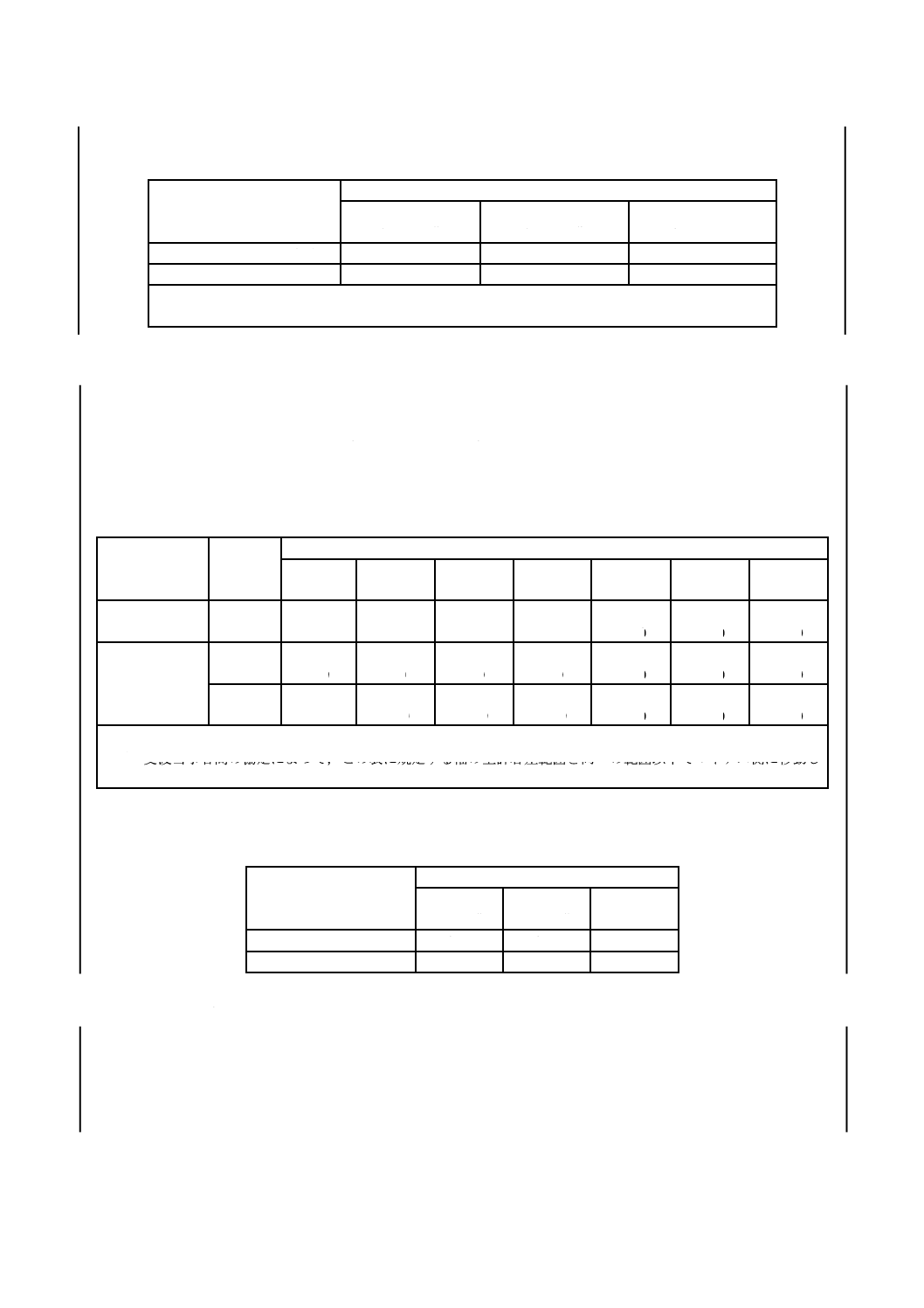

9.6

板の平たん度

板の平たん度は,注文者の要求がある場合に測定し,板の平たん度の最大値は,表29による。

なお,注文者は,平たん度の最大値(記号EF)を別に指定することができる。

板の平たん度の測定は,板を水平面に自重だけで置き,板の下面と水平面との距離を測定し,板長さ

3 500 mm当たりの最大距離を平たん度とする。

表29−板の平たん度の最大値

単位 mm

幅

長さ

平たん度の最大値

平たん度の最大値(記号EF)

1 000以下

2 000以下

2 000を超えるもの

15

20

3

6

1 000を超え 1 600以下

2 000以下

2 000を超えるもの

20

20

6

6

1 600を超え 2 000以下

2 000以下

2 000を超えるもの

25

35

−

−

2 000を超え 2 500以下

2 000を超えるもの

40

−

2 500を超え 3 150以下

2 500を超えるもの

45

−

3 150を超えるもの

3 150を超えるもの

50

−

この表は,任意の長さ3 500 mmについて適用し,長さ3 500 mm未満の場合は,全長に対して適用する。

9.7

帯の厚さの許容差

帯の厚さの許容差は,次による。

a) 帯の厚さの許容差は,表30による。ただし,注文者は,表31の厚さの許容差(記号ET)を指定する

ことができる。

帯の厚さを測定する箇所は,ミルエッジにおいては,幅50 mm以上の場合,帯の縁から25 mm以

上内側の任意の点,また幅50 mm未満の場合,幅の中央とする。カットエッジにおいては,幅30 mm

以上の場合,帯の縁から15 mm以上内側の任意の点,また幅30 mm未満の場合,幅の中央とする。

なお,この場合,帯の先頭及び末端の正常でない部分には適用しない。

b) 幅600 mm以上の帯について,表30又は表31に代えて,表32の厚さの許容差(記号ST)を適用す

ることができる。その場合の厚さの測定位置は,ミルエッジの場合,帯の縁から40 mm以上内側の任

意の点,カットエッジの場合,帯の縁から25 mm以上内側の任意の点とする。

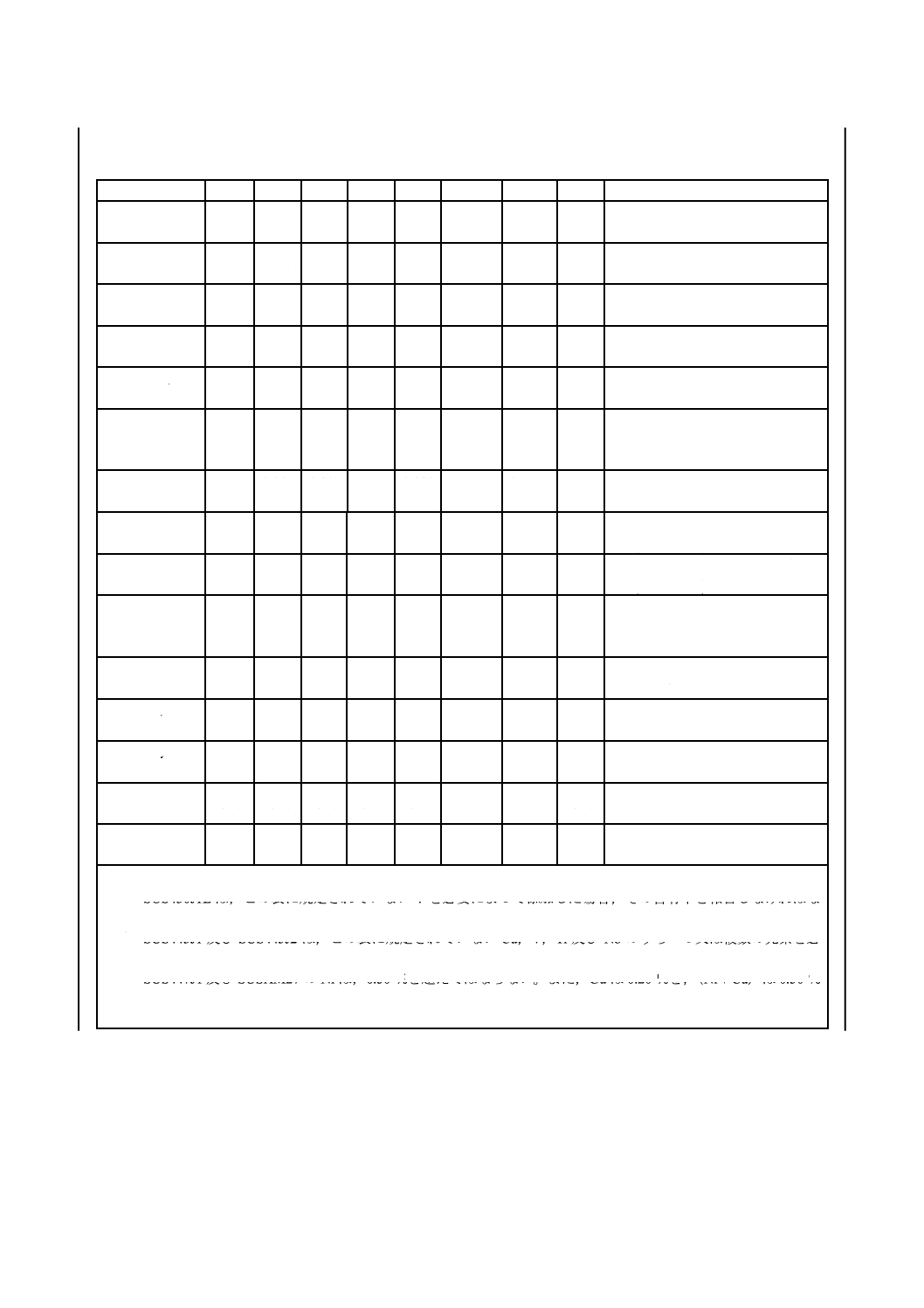

なお,幅600 mm以上の再圧延用の帯について,注文者は表33の同一帯内の厚さ変動許容差を指定

することができる。この場合の板厚変動の測定は,ミルエッジの場合,帯の縁から40 mm以上内側,

カットエッジの場合,帯の縁から25 mm以上内側で,帯の縁から等距離の任意の線上で実施する。

20

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表30−帯の厚さの許容差

単位 mm

厚さ

幅

1 000未満

1 000以上 1 250未満

1 250以上 1 600以下

2.00以上 2.50未満

±0.25

±0.30

−

2.50以上 3.15未満

±0.30

±0.35

±0.40

3.15以上 4.00未満

±0.35

±0.40

±0.45

4.00以上 5.00未満

±0.40

±0.45

±0.50

5.00以上 6.00未満

±0.50

±0.55

±0.60

6.00以上 8.00未満

±0.60

±0.65

±0.65

8.00以上 10.00以下

±0.65

±0.65

±0.65

表31−帯の厚さの許容差(記号ET)

単位 mm

厚さ

幅

250未満

250以上

400未満

400以上

630未満

630以上

800未満

800以上

1 000未満

1 000以上

1 250未満

1 250以上

1 600以下

2.00以上 2.50未満

±0.16

±0.17

±0.18

±0.20

−

−

−

2.50以上 3.15未満

±0.18

±0.19

±0.20

±0.23

±0.25

±0.30

±0.35

3.15以上 4.00未満

±0.20

±0.21

±0.23

±0.26

±0.30

±0.35

±0.40

4.00以上 5.00未満

±0.22

±0.24

±0.26

±0.29

±0.38

±0.40

±0.45

5.00以上 6.00未満

±0.25

±0.27

±0.29

±0.32

±0.45

±0.45

±0.50

6.00以上 8.00以下

−

−

−

−

±0.55

±0.60

±0.60

表32−帯の厚さの許容差(記号ST)

単位 mm

厚さ

幅

1 200以下

1 200を超え1 500以下

1 500を超え1 800以下

A分類a)

B分類b)

A分類a)

B分類b)

A分類a)

B分類b)

2.0未満

±0.22

±0.24

±0.25

±0.27

±0.27

±0.29

2.0以上 2.5未満

±0.23

±0.25

±0.27

±0.29

±0.30

±0.32

2.5以上 3.0未満

±0.26

±0.28

±0.29

±0.31

±0.31

±0.34

3.0以上 4.0未満

±0.29

±0.31

±0.31

±0.34

±0.34

±0.36

4.0以上 5.0未満

±0.31

±0.34

±0.34

±0.36

±0.36

±0.39

5.0以上 6.0未満

±0.34

±0.36

±0.36

±0.39

±0.38

±0.41

6.0以上 8.0未満

±0.38

±0.41

±0.39

±0.42

±0.40

±0.43

8.0以上 10.0未満

±0.42

±0.45

±0.43

±0.46

±0.44

±0.48

10.0以上 13.0未満

±0.46

±0.49

±0.47

±0.50

±0.48

±0.52

13.0以上

受渡当事者間の合意による。

端末を切り捨てないコイルの場合,両端末の合計長さ,L (m)=

)

(mm

90

t

には,適用しない。

ただし,コイル当たり20 mを超えてはならない。tは厚さを表す。

注a) A分類:B分類以外の鋼種。

b) B分類:Niを20 %以上,Moを2 %以上,又はNを0.11 %以上含有する鋼種。

21

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

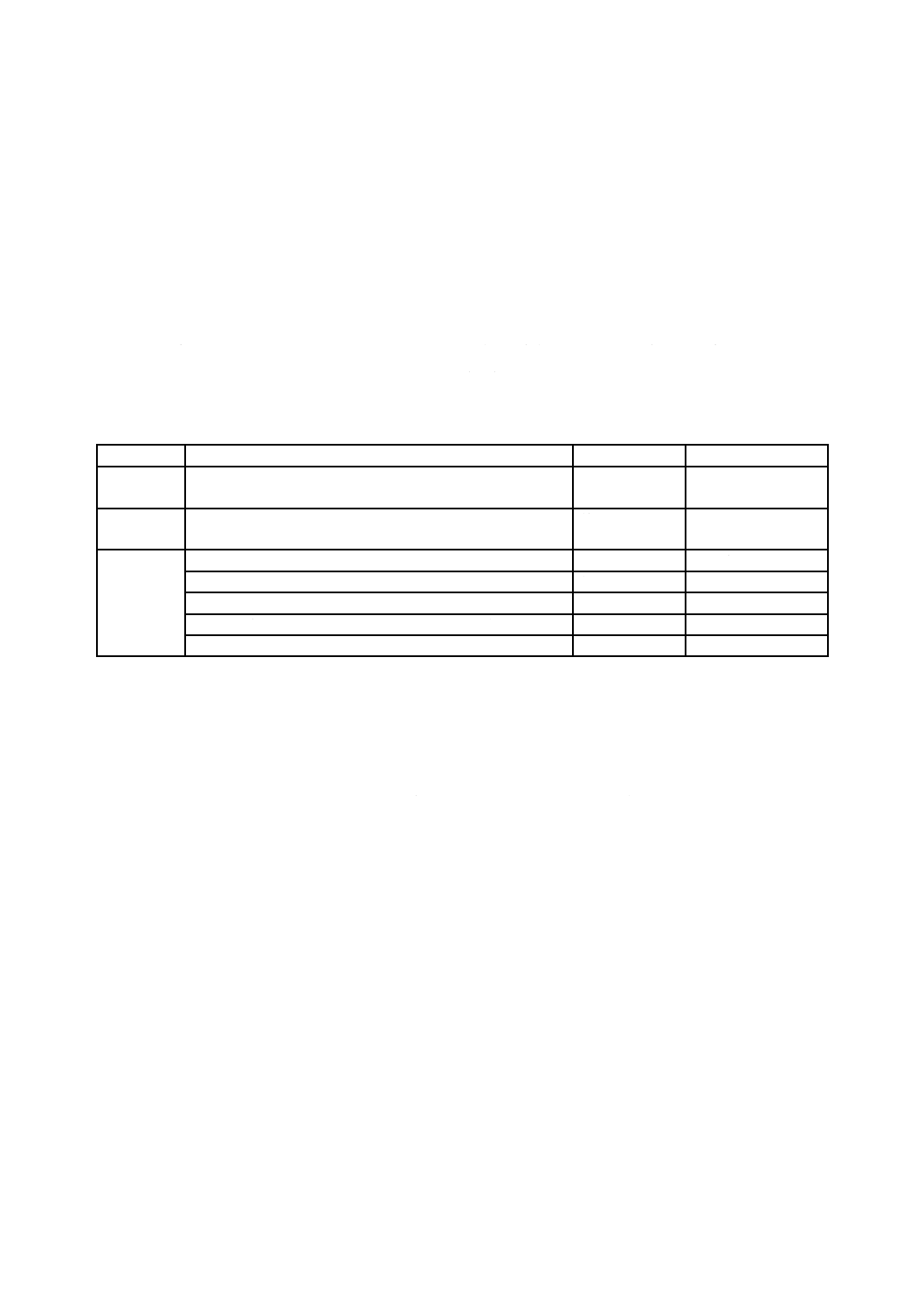

表33−再圧延用の帯の同一帯内の厚さ変動許容差

単位 mm

厚さ

幅

1 000未満

1 000以上

1 250未満

1 250以上

1 600以下

2.00以上 3.00以下

0.20以内

0.27以内

0.33以内

3.00を超え 8.00以下

0.28以内

0.32以内

0.40以内

同一帯内の板厚の変動はなだらかなものとし,視認できるような不連続な変動があってはならな

い。

9.8

帯の幅の許容差

帯の幅の許容差は,表34による。ただし,カットエッジの帯の場合,注文者は,表35の幅の許容差(記

号EW)を指定することができる。

なお,帯の先頭部及び末端部の正常でない部分には適用しない。

表34−帯の幅の許容差

単位 mm

エッジの区分

厚さ

幅

100未満

100以上

160未満

160以上

250未満

250以上

400未満

400以上

630未満

630以上

1 000未満

1 000以上

ミルエッジa)

−

±1

±2

±2

±5

+20

0

+25

0

+30

0

カットエッジb) 6.00未満

+5

0

+5

0

+5

0

+5

0

+10

0

+10

0

+10

0

6.00以上

+10

0

+10

0

+10

0

+10

0

+10

0

+10

0

+10

0

注a) この表以外の値を,受渡当事者間で協定してもよい。

b) 受渡当事者間の協定によって,この表に規定する幅の全許容差範囲と同一の範囲以下でマイナス側に移動し

てもよい。ただし,協定した許容差の上限値は,ゼロより下回ってはならない。

表35−帯の幅の許容差(記号EW)

単位 mm

厚さ

幅

160未満

160以上

250未満

250以上

630以下

3.15未満

±0.3

±0.4

±0.5

3.15以上 6.00以下

±0.5

±0.5

±0.5

9.9

帯の横曲がり

帯の横曲がりは,次による。

a) 帯の横曲がりは,注文者の要求がある場合に測定し,帯の横曲がりの最大値は,表36による。ただし,

帯の先頭部及び末端部の正常でない部分には適用しない。

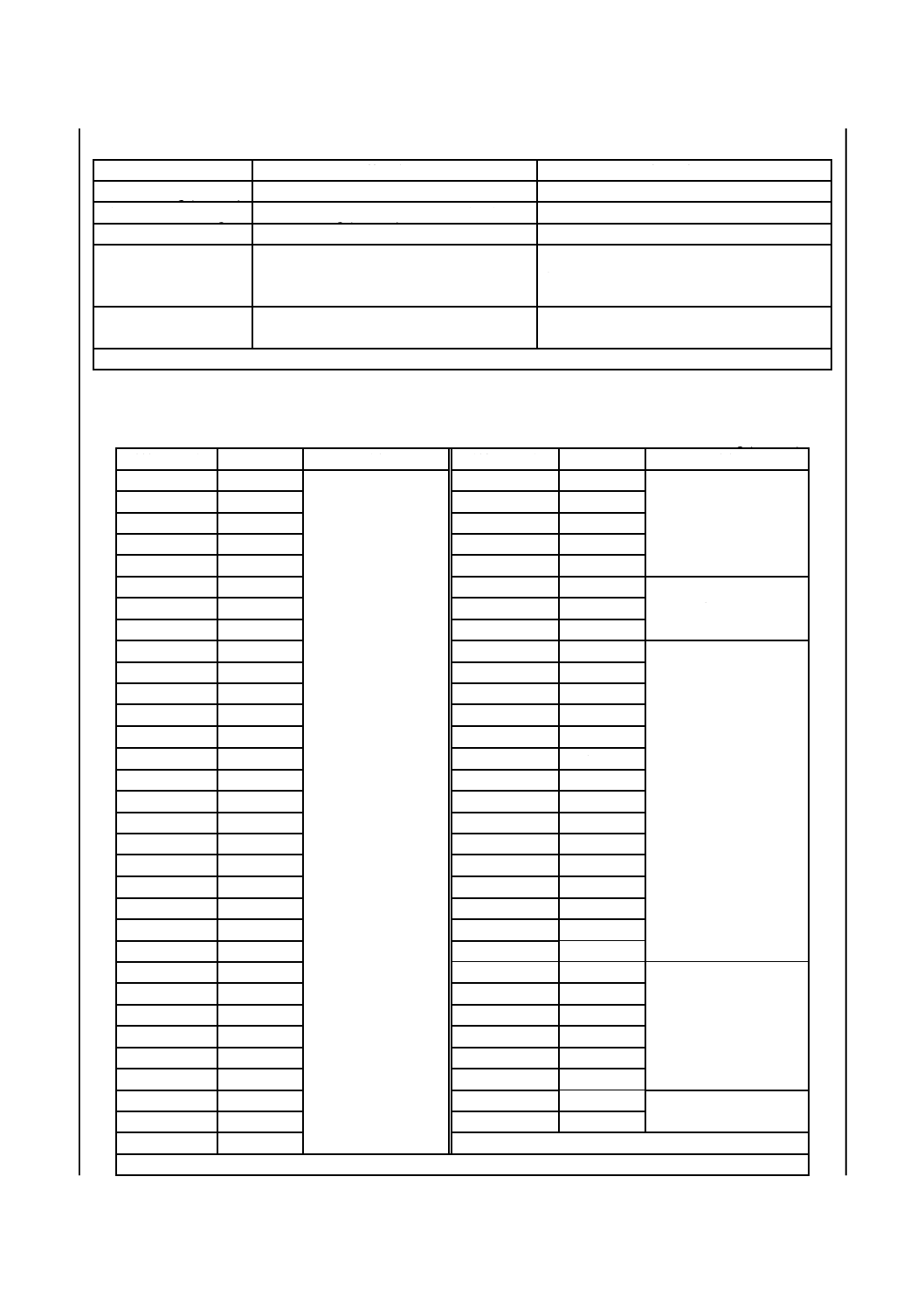

b) 帯の横曲がりは,ミルエッジの帯には適用しない。

22

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

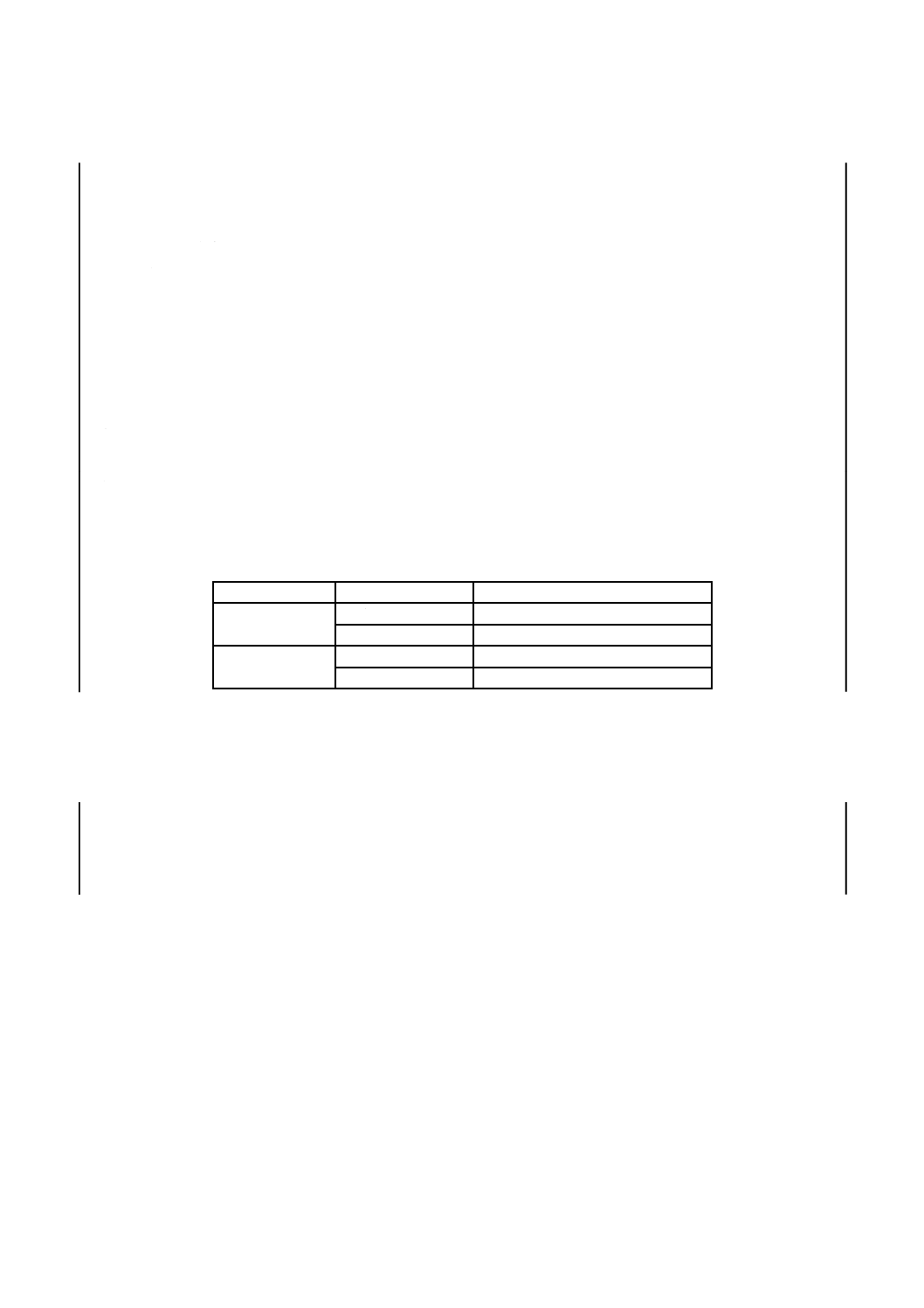

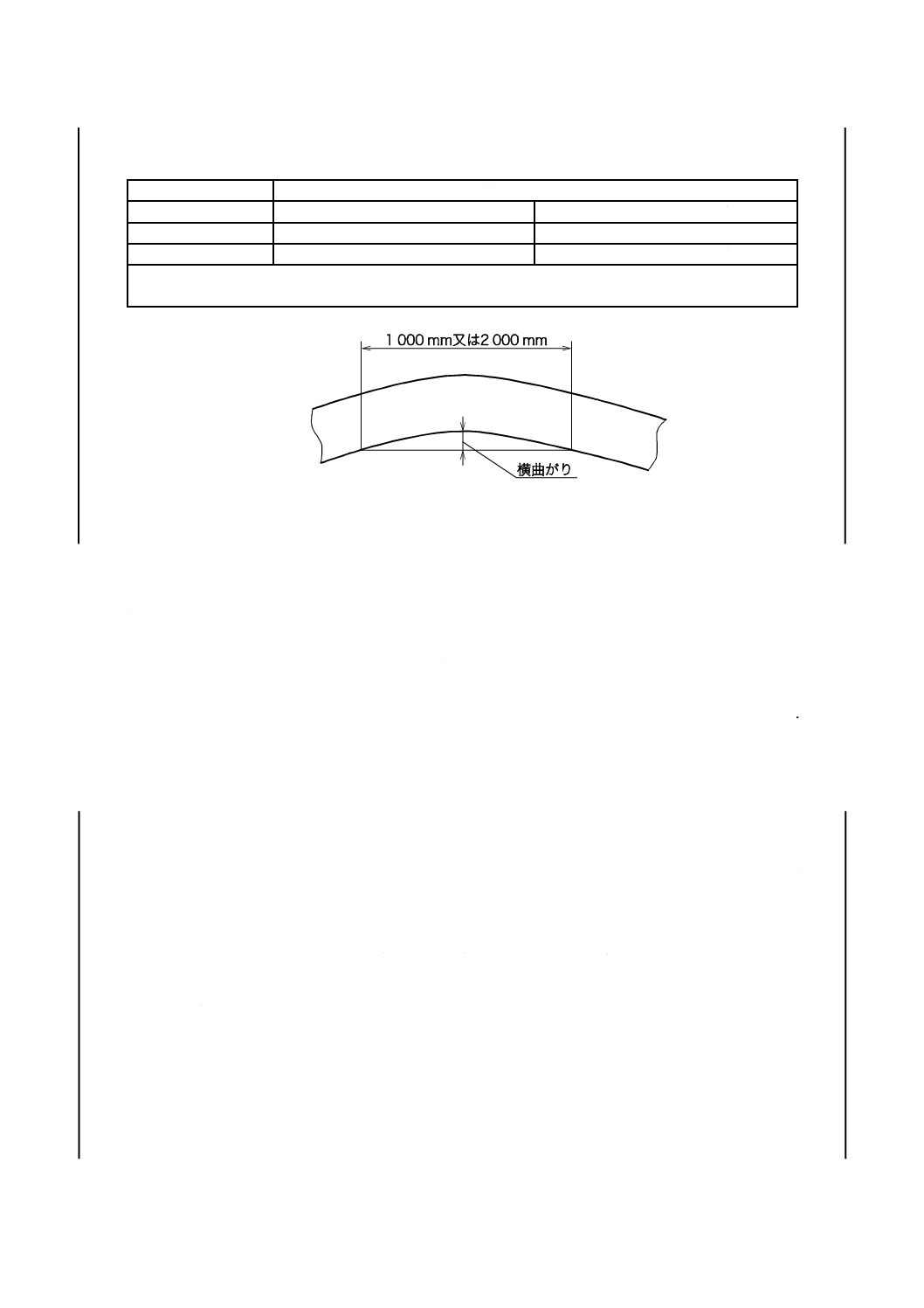

表36−帯の横曲がりの最大値

単位 mm

幅

横曲がりの最大値

40未満

任意の位置の長さ1 000につき2.5

任意の位置の長さ2 000につき10

40以上 630未満

任意の位置の長さ1 000につき2

任意の位置の長さ2 000につき8

630以上

任意の位置の長さ1 000につき1.25

任意の位置の長さ2 000につき5

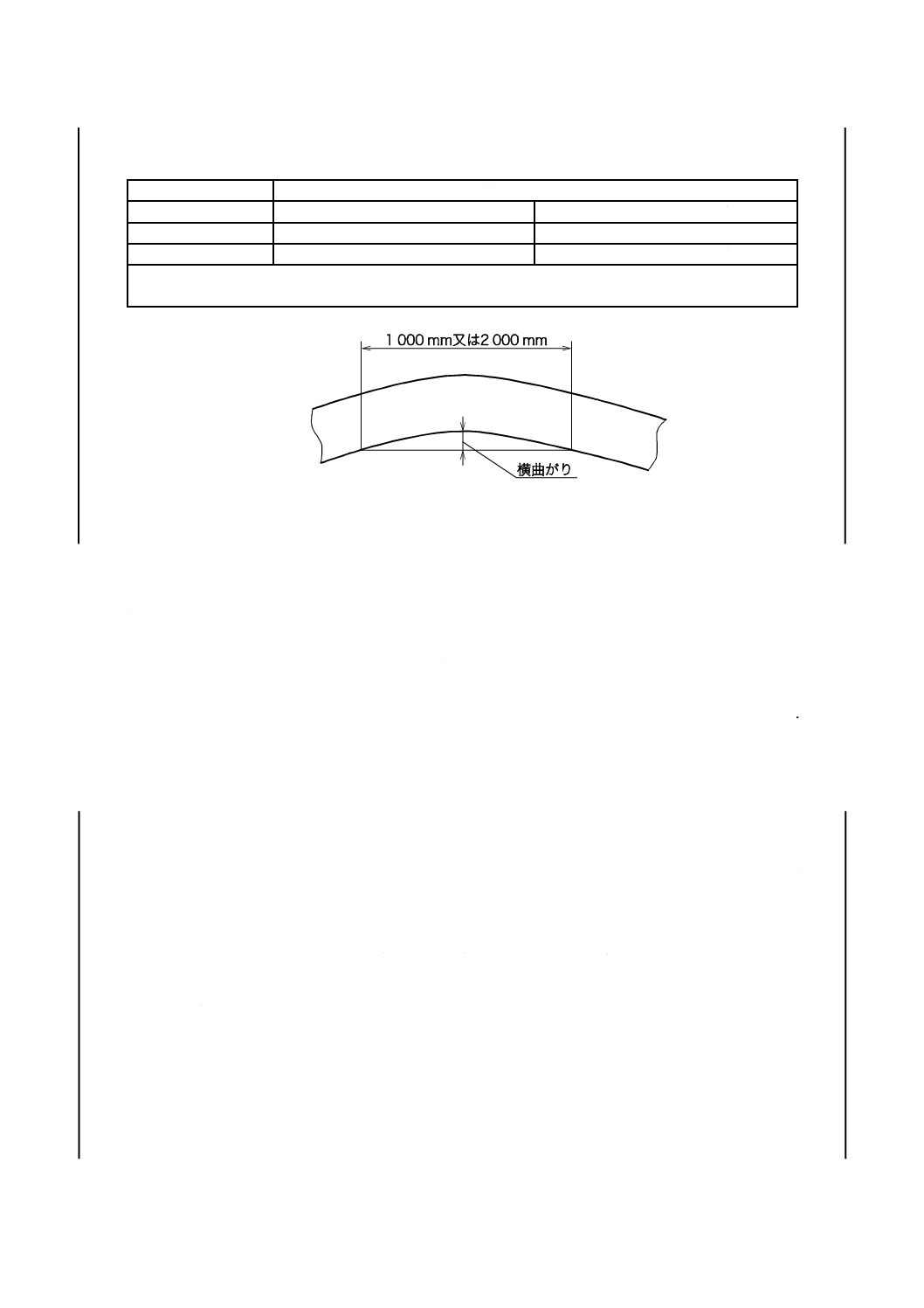

帯の横曲がりは,図1による。

なお,この表のどちらの数値を適用するかは,製造業者の判断による。

図1−帯の横曲がり

10 外観

外観は,次による。

a) 板及び帯には,使用上有害な欠点があってはならない。ただし,帯の場合は,一般に,欠点を除去す

る機会がないため,若干の正常でない部分を含むことができる。

b) 帯の形状は,一般にきつく巻かれており,その外観は可能な限り円柱状でなければならない。

c) 帯の巻きずれは,片方の端面当たり,ミルエッジの場合は70 mm以内,カットエッジの場合は35 mm

以内とする。ただし,帯の先頭部及び末端部の正常でない部分には適用しない。

11 試験

11.1 分析試験

11.1.1 分析試験の一般事項及び分析試料の採り方

分析試験の一般事項及び分析試料の採り方は,JIS G 0404の箇条8(化学成分)による。注文者が製品

分析を要求した場合の試料の採り方は,JIS G 0321の箇条4(分析用試料採取方法)による。

11.1.2 分析方法

溶鋼分析の方法はJIS G 0320による。製品分析の方法はJIS G 0321による。

11.2 機械試験

11.2.1 試験一般

機械試験の一般事項は,JIS G 0404による。

11.2.2 供試材の採り方

供試材は,同一溶鋼及び同一熱処理条件の板又は帯ごとに1個を採取する。

11.2.3 試験片の数

引張試験,硬さ試験及び曲げ試験の各試験片の数は,供試材1個から各試験片1個とする。

23

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.2.4 試験片

引張試験片,硬さ試験片及び曲げ試験片は,次による。

a) 引張試験片は,JIS Z 2241の4号試験片,10号試験片又は13B号試験片のいずれかを用いる。

なお,14A号試験片,14B号試験片又は5号試験片を用いてもよい。

b) 硬さ試験片は,引張試験片又は曲げ試験片の一部を用いることができる。

c) 曲げ試験片は,JIS Z 2248の1号試験片又は3号試験片を用いる。

11.2.5 試験方法

引張試験,硬さ試験及び曲げ試験の方法は,次による。

a) 引張試験方法は,JIS Z 2241による。ただし,試験温度は23±5 ℃とし,マルテンサイト系以外の引

張強さの測定については,試験片平行部のひずみ増加率が40〜80 %/minになるような引張速度を用い

る。

b) 硬さ試験方法は,次のいずれかによる。ただし,試験温度は23±5 ℃で行う。

1) JIS Z 2243

2) JIS Z 2244

3) JIS Z 2245

c) 曲げ試験方法は,JIS Z 2248による。ただし,試験温度は23±5 ℃で行う。

11.3 腐食試験

11.3.1 供試材の採り方

供試材は,同一溶鋼及び同一熱処理条件の板又は帯ごとに1個を採取する。

11.3.2 試験片の数

試験片の数は,供試材1個から各試験片1個とする。

11.3.3 試験方法

試験方法は,次のいずれかによる。

a) JIS G 0571

b) JIS G 0572

c) JIS G 0573

d) JIS G 0575

12 検査

板及び帯の検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 機械的性質は,箇条6に適合しなければならない。ただし,引張試験,硬さ試験及び曲げ試験は,受

渡当事者間の協定によって,その一部又は全部を省略することができる。

d) 耐食性は,注文者の指定がある場合に適用し,箇条7に適合しなければならない。

e) 表面仕上げは,箇条8に適合しなければならない。

f)

形状及び寸法は,箇条9に適合しなければならない。

g) 外観は,箇条10に適合しなければならない。

24

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13 表示

検査に合格した板及び帯には,板については1枚ごと又は1結束ごとのいずれかに,帯については1結

束ごとに次の事項を表示する。ただし,受渡当事者間の協定によって,項目の一部を省略することができ

る。

a) 種類の記号

b) 寸法

c) 許容差及び板の平たん度の最大値の記号(許容差の記号B,C,ET,ST又はEW,及び板の平たん度

の最大値の記号EFによったものについては,これを表示する。)

d) 表面仕上げの記号

e) 熱処理の記号(固溶化熱処理を省略した場合,圧延ライン上で固溶化熱処理を行った場合,析出硬化

系の場合並びにマルテンサイト系のうちで特に注文者から指定されたSUS420J2及びSUS440Aの焼入

焼戻しの場合に限る。)

f)

製造業者名又はその略号

g) 溶鋼番号又は検査番号

14 報告

製造業者は,注文者の要求があれば,この規格に規定又は指定された試験の成績表,及び寸法,数量,

納入状態などを記載した報告書を注文者に提出しなければならない。報告書には電送などの電子媒体も含

める。ただし,検査文書の種類は,JIS G 0415の表1(検査文書の総括表)の2.3(受渡試験報告書)又は

3.1.B(検査証明書3.1.B)とする。

25

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

ステンレス鋼の熱処理

序文

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

板及び帯の熱処理条件を参考として以下に示す。

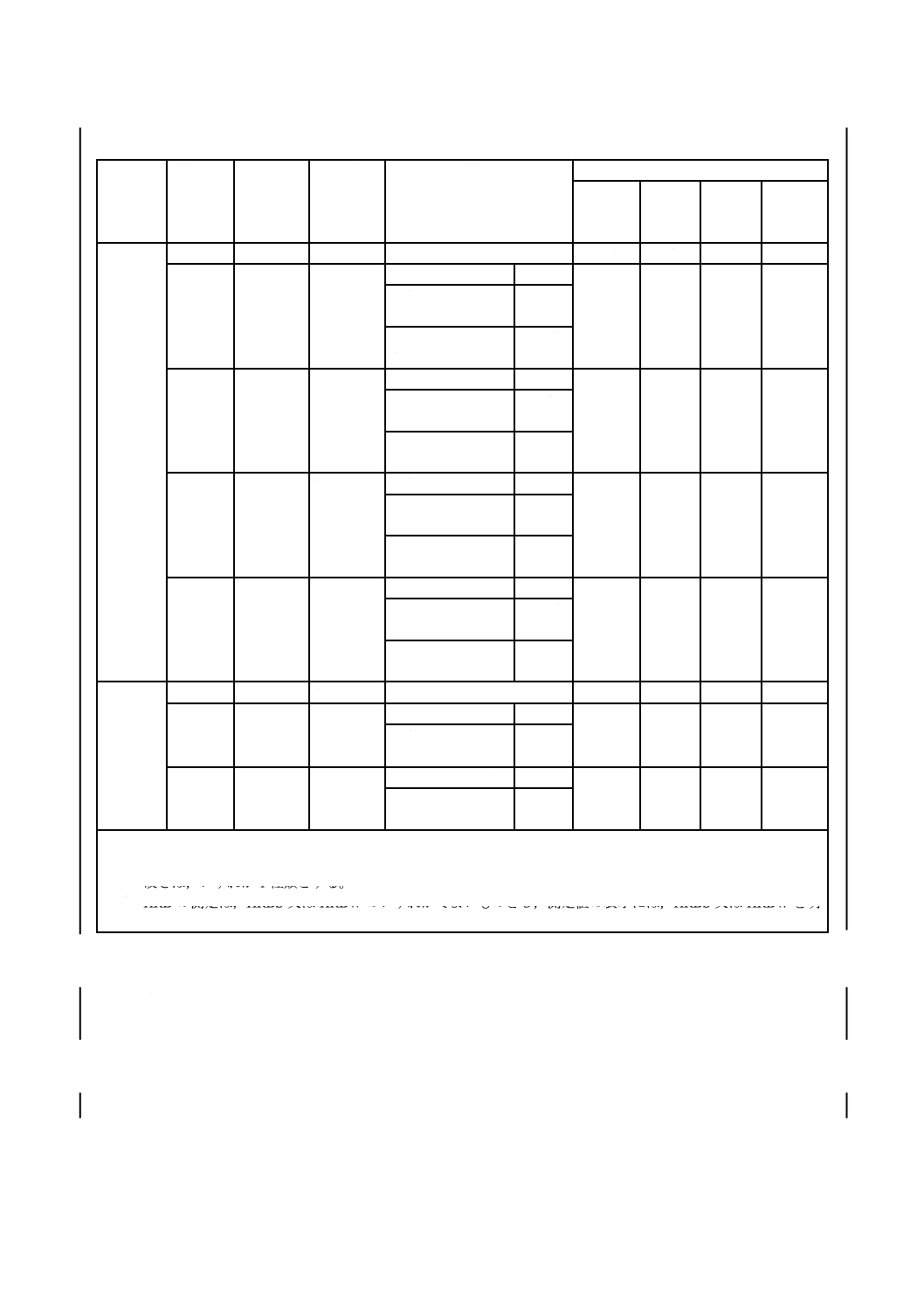

JA.1 熱処理条件

表JA.1〜表JA.5に熱処理条件を示す。

表JA.1−オーステナイト系の熱処理条件

単位 ℃

種類の記号

固溶化熱処理

種類の記号

固溶化熱処理

SUS301

SUS301L

SUS301J1

SUS302B

SUS303

SUS304

SUS304Cu

SUS304L

SUS304N1

SUS304N2

SUS304LN

SUS304J1

SUS304J2

SUS305

SUS309S

SUS310S

SUS312L

SUS315J1

SUS315J2

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 030〜1 150急冷

1 030〜1 180急冷

1 030〜1 180急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

SUS316

SUS316L

SUS316N

SUS316LN

SUS316Ti a)

SUS316J1

SUS316J1L

SUS317

SUS317L

SUS317LN

SUS317J1

SUS317J2

SUS836L

SUS890L

SUS321 a)

SUS347 a)

SUSXM7

SUSXM15J1

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

920〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

1 030〜1 180急冷

1 030〜1 180急冷

1 030〜1 180急冷

1 030〜1 180急冷

920〜1 150急冷

980〜1 150急冷

1 010〜1 150急冷

1 010〜1 150急冷

注a) SUS316Ti,SUS321及びSUS347については,注文者が安定化熱処理を指定す

ることがある。この場合の熱処理温度は,850〜930 ℃が用いられる。

表JA.2−オーステナイト・フェライト系の熱処理条件

単位 ℃

種類の記号

固溶化熱処理

SUS329J1

SUS329J3L

SUS329J4L

950〜1 100急冷

950〜1 100急冷

950〜1 100急冷

26

G 4304:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JA.3−フェライト系の熱処理条件

単位 ℃

種類の記号

焼なまし

種類の記号

焼なまし

SUS405

SUS410L

SUS429

SUS430

SUS430LX

SUS430J1L

SUS434

SUS436L

780〜830急冷又は徐冷

700〜820急冷又は徐冷

780〜850急冷又は徐冷

780〜850急冷又は徐冷

780〜950急冷又は徐冷

800〜1 050急冷

780〜850急冷又は徐冷

800〜1 050急冷

SUS436J1L

SUS443J1

SUS444

SUS445J1

SUS445J2

SUS447J1

SUSXM27

800〜1 050急冷

800〜1 050急冷

800〜1 050急冷

850〜1 050急冷

850〜1 050急冷

900〜1 050急冷

900〜1 050急冷

表JA.4−マルテンサイト系の熱処理条件

単位 ℃

種類の記号

熱処理

焼なまし

焼入れ

焼戻し

SUS403

SUS410

SUS410S

SUS420J1

SUS420J2

SUS440A

約750急冷又は800〜900徐冷

約750急冷又は800〜900徐冷

約750急冷又は800〜900徐冷

約750急冷又は800〜900徐冷

約750急冷又は800〜900徐冷

約750急冷又は800〜900徐冷

−

−

−

−

980〜1 040急冷

1 010〜1 070急冷

−

−

−

−

150〜400空冷

150〜400空冷

表JA.5−析出硬化系の熱処理条件

種類の記号

熱処理

種類

記号

条件

SUS630 a)

固溶化熱処理

S

1 020〜1 060 ℃急冷

析出硬化処理

H900

470〜490 ℃空冷

H1025

540〜560 ℃空冷

H1075

570〜590 ℃空冷

H1150

610〜630 ℃空冷

SUS631

固溶化熱処理

S

1 000〜1 100 ℃急冷

析出硬化処理

RH950

955±10 ℃に10分間保持,室温まで空冷,24時間以内に

−73±6 ℃に冷却し8時間保持,510±10 ℃に60分間保持後

空冷

TH1050

760±15 ℃に90分間保持,1時間以内に15 ℃以下に冷却し

30分間保持,565±10 ℃に90分間保持後空冷

注a) SUS630については,固溶化熱処理及び析出硬化処理以外の熱処理を受渡当事者間で協定されること

がある。

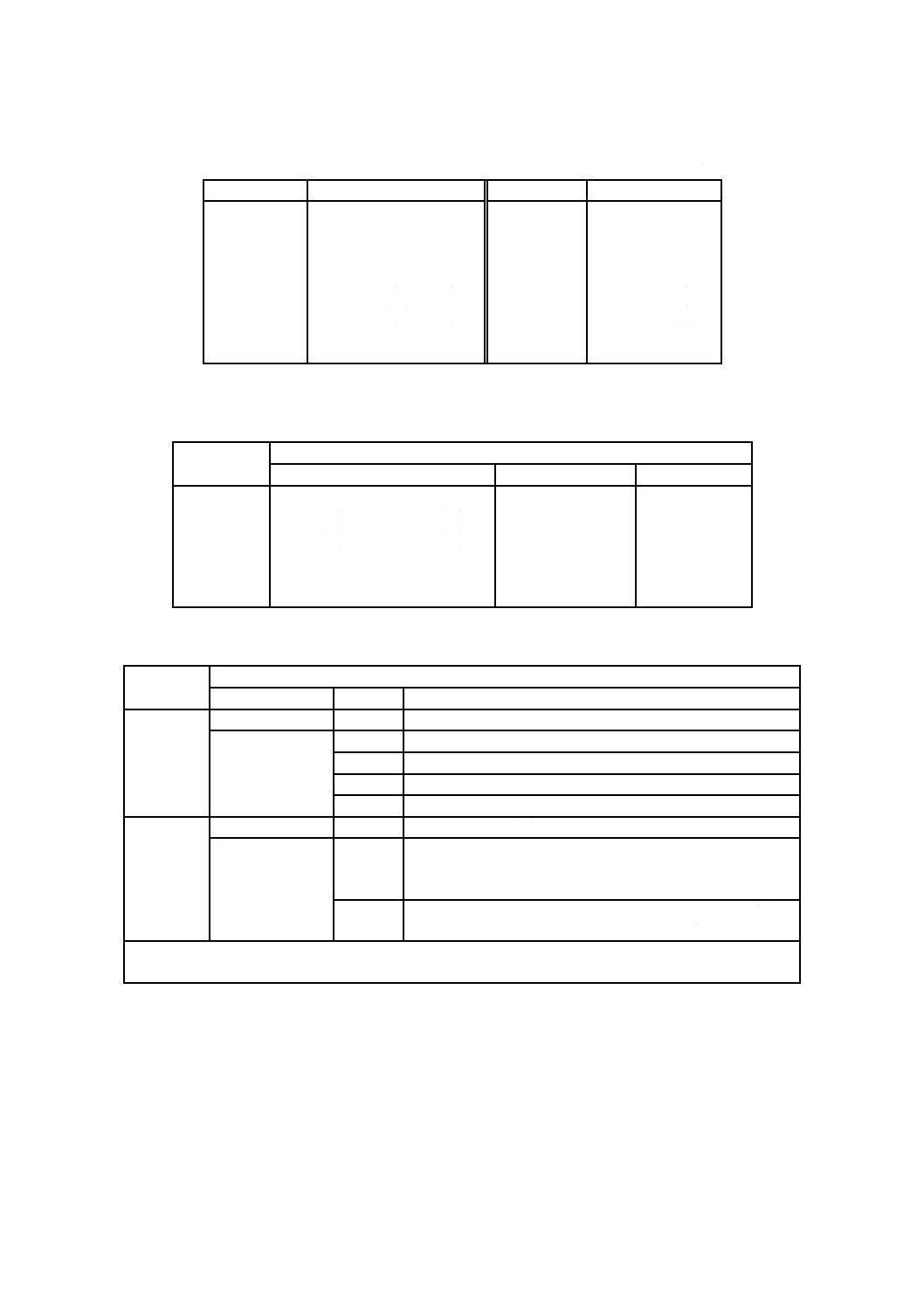

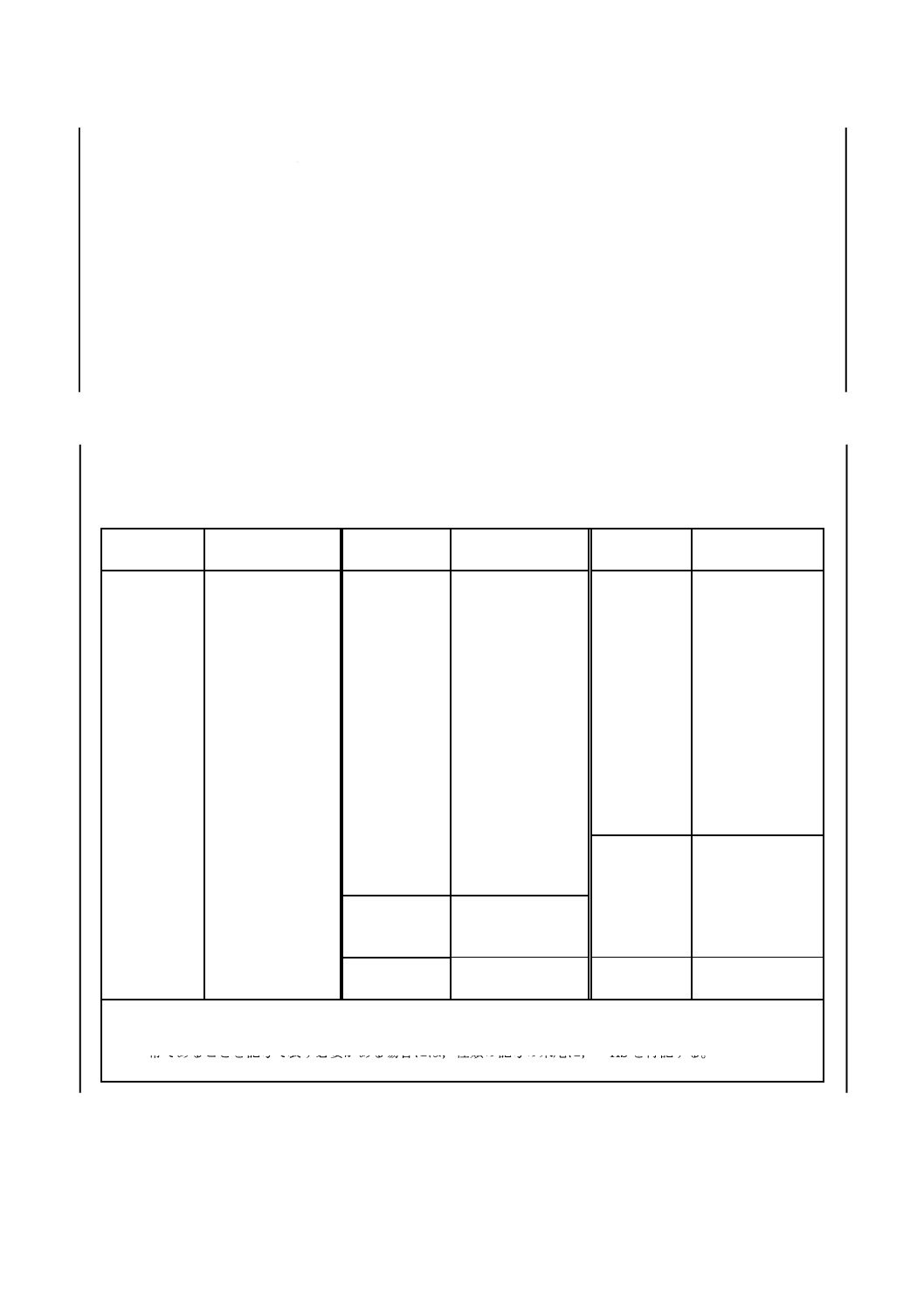

附属書JB

(参考)

JISと対応国際規格との対比表

JIS G 4304:2012 熱間圧延ステンレス鋼板及び鋼帯

ISO 16143-1:2004 Stainless steels for general purposes−Part 1: Flat products

ISO 9444-1:2009 Continuously hot-rolled stainless steel−Tolerances on dimensions

and form−Part 1: Narrow strip and cut lengths

ISO 9444-2:2009 Continuously hot-rolled stainless steel−Tolerances on dimensions

and form−Part 2: Wide strip and sheet/plate

ISO 18286:2008 Hot-rolled stainless steel plates−Tolerances on dimensions and

shape

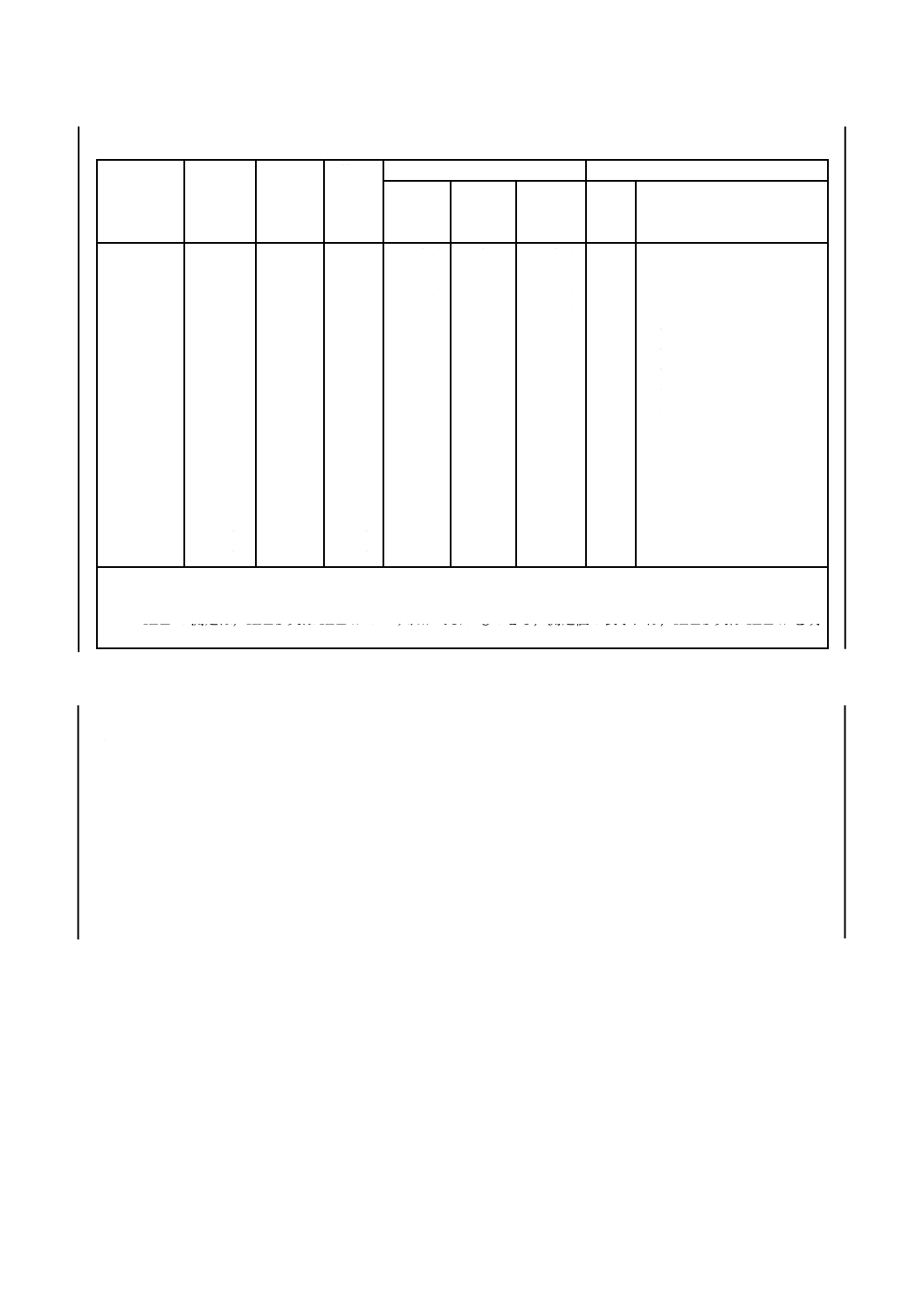

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

熱間圧延の,ステンレス

鋼板(以下,板という)

及びステンレス鋼帯(以

下,帯という)について

規定。

ISO

16143-1

1

一般用途向け熱間圧延及

び冷間圧延ステンレス薄

板,厚板/及び鋼帯につ

いて規定。

削除

JISでは,熱間圧延ステンレス

鋼板及び鋼帯について規定。

JISは,冷間圧延ステンレス鋼板

及び鋼帯についてJIS G 4305で規

定しており,実質的な差異はな

い。

2 引用規

格

3 種類の

記号

オーステナイト系,オー

ステナイト・フェライト

系,フェライト系,マル

テンサイト系及び析出

硬化系の63種類の記号

及び分類を規定。

ISO

16143-1

4,6

ISO規格の記号体系によ

る。

オーステナイト系,オー

ステナイト・フェライト

系,フェライト系,マル

テンサイト系及び析出硬

化系の41種類の記号及び

分類を規定。

変更

JISとISO規格の記号体系が異

なる。

各国は,それぞれの記号体系をも

ち,それらはその市場に定着して

いる。2003年に制定されたISO/TS

4949は,各国それぞれの記号体系

に従うことを認めている。

1

0

G

4

3

0

4

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 製造方

法

熱間圧延後の板及び帯

の処理方法を規定。

ISO

16143-1

7.1

7.2

注文時に特に合意されて

いなければ,製鋼方法は

製造業者の自由裁量。

製造方法と表面仕上げの

種類を規定。

削除

JISでは,熱間圧延ステンレス

鋼板及び鋼帯の製造方法につい

て規定。

JISは,冷間圧延ステンレス鋼板

及び鋼帯についてJIS G 4305で規

定しており,実質的な差異はな

い。

5 化学成

分

オーステナイト系37種

類,オーステナイト・フ

ェライト系3種類,フェ

ライト系15種類,マル

テンサイト系6種類及び

析出硬化系2種類の,計

63種類の化学成分値を

規定。

7.3

オーステナイト系26種

類,オーステナイト・フ

ェライト系5種類,フェ

ライト系5種類,マルテ

ンサイト系4種類,析出

硬化系1種類の,計41種

類の化学成分値を規定。

変更

JISで規定されている63種類の

うち,20種類がISO規格にも規

定されており,ISO規格にない

鋼種は43種類。また,ISO規格

で規定されている41種類のう

ち,23種類がJISにも規定され

ており,JISにない鋼種は18種

類(共通鋼種数が,JISでは20

種類,ISO規格では23種類と不

整合な理由:JISの1鋼種がISO

規格の2鋼種に対応している種

類が3種類あるため。)。

JISは,ISO規格で規定されてい

る鋼種から国内ニーズのない鋼

種を削除し,国内に定着している

JIS固有鋼種を規定していること

から,JIS規定内容のままとする。

次回ISO規格見直し時,改正提案

の要否を検討する。

1

0

G

4

3

0

4

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 機械的

性質

オーステナイト系,オー

ステナイト・フェライト

系については,耐力,引

張強さ,伸び及び硬さを

規定。フェライト系につ

いては,耐力,引張強さ,

伸び,硬さ及び曲げ性を

規定。マルテンサイト系

については,焼なまし状

態の耐力,引張強さ,伸

び,硬さ及び曲げ性を規

定し,焼入焼戻し状態の

硬さを規定。析出硬化系

については,固溶化熱処

理状態,及び析出硬化処

理状態の耐力,引張強

さ,伸び及び硬さを規

定。

ISO

16143-1

7.5

オーステナイト系につい

ては0.2 %耐力,1.0 %耐

力,引張強さ及び伸びに

ついて規定。オーステナ

イト・フェライト系及び

フェライト系について

は,0.2 %耐力,引張強さ

及び伸びについて規定。

マルテンサイト系につい

ては,焼なまし状態の引

張強さ,曲げ及び焼入焼

戻し状態の0.2 %耐力,引

張強さ,伸び及び硬さを

規定。

変更

JISでは,全ての種類について,

硬さを規定している。ISO規格

では,オーステナイト系につい

て,硬さ規定がなく,1.0 %耐力

を規定している。また,焼入焼

戻し状態のマルテンサイト系に

ついて,硬さだけでなく0.2 %

耐力,引張強さ,伸びを規定し

ている。ISO規格は,析出硬化

系の熱間圧延材の機械的性質を

規定していない。

製品規格として必要な規定項目

及び規定内容を定めている。JIS

は,全ての種類の機械的性質につ

いて,硬さを共通規定項目として

おり一貫性があることから,JIS

規定内容のままとする。

次回ISO規格見直し時,改正提案

の要否を検討する。

7 耐食性

粒界腐食試験による耐

食性について規定。粒界

腐食試験方法として,し

ゅう酸エッチング試験,

硫酸・硫酸第二鉄腐食試

験,65 %硝酸腐食試験,

硫酸・硫酸銅腐食試験の

4種類を規定。

7.4

オーステナイト系,オー

ステナイト・フェライト

系及びフェライト系に適

用する粒界腐食試験によ

る耐食性を規定。粒界腐

食試験方法として,16 %

硫酸−硫酸銅腐食試験,

35 %硫酸−硫酸銅腐食試

験,40 %硫酸−硫酸第二

鉄腐食試験の3種類を規

定。

変更

腐食試験方法が異なる。

JISは,国内に定着しているJIS

腐食試験方法を規定しているこ

とから,JIS規定内容のままとす

る。

次回ISO規格見直し時,改正提案

の要否を検討する。

1

0

G

4

3

0

4

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 耐食性

(続き)

腐食試験の実施有無及

び判定値は,受渡当事者

間協定。

ISO

16143-1

8

腐食試験の実施有無は,

受渡当事者間協定だが,

実施した場合は,ISO

3651-2を満足することが

求められる。

変更

8 表面仕

上げ

表面仕上げについて規

定(表15)。

7.2

製造方法と表面状態につ

いて規定。

変更

JISでは,熱間圧延ステンレス

鋼板及び鋼帯について規定。

JISは,冷間圧延ステンレス鋼板

及び鋼帯についてJIS G 4305で規

定しており,実質的な差異はな

い。

JISとISO規格の記号体系が異

なる。

各国は,それぞれの記号体系をも

ち,それらはその市場に定着して

いる。2003年に制定されたISO/TS

4949は,各国それぞれの記号体系

に従うことを認めている。

9 形状・寸

法,質量及

び許容差

9.1 標準寸法

板の標準寸法(表16)及

び帯の標準厚さ(表17)

を規定。

−

−

追加

JISでは,標準寸法を規定し,

ISO規格では受渡当事者間協

定。

JISは,共通化が可能な範囲で規

格化していることから,JIS規定

内容のままとする。

次回ISO規格見直し時,改正提案

の要否を検討する。

9.2 板の質量の算出

板の質量及びその算出

方法を規定(表18,表

19)。

7.9

ISO/TS 15510の密度(JIS

で規定する基本質量)を

引用。

変更

基本質量が異なる。

JISは,国内に定着している基本

質量を規定していることから,JIS

規定内容のままとする。

次回ISO規格見直し時,改正提案

の要否を検討する。

ISO

18286

8

ISO/TS 15510の密度(JIS

で規定する基本質量)を

引用。

1

0

G

4

3

0

4

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 形状・寸

法,質量及

び許容差

(続き)

9.3 板の厚さの許容差

許容差を表20(記号A)

に規定。ただし,注文者

は,表21(記号B)又は

表22(記号C)の許容差

を指定することもでき

る。カットエッジ又はミ

ルエッジごとに,測定位

置を規定。

ISO

9444-1

6

14

鋼帯及び鋼板の,一般許

容差及びFine許容差を規

定。

カットエッジ又はミルエ

ッジごとに,測定位置を

規定。

変更

厚さ,幅の区分及び厚さの許容

差が異なる

厚さ測定位置が異なる。

JISは,国内に定着している形

状・寸法許容差を規定しているこ

とから,JIS規定内容のままとす

る。

次回ISO規格見直し時,改正提案

の要否を検討する。

ISO

9444-2

6

14

鋼帯及び鋼板の,許容差

を規定。

カットエッジ又はミルエ

ッジごとに,測定位置を

規定。

ISO

18286

6.1

9.2

鋼板の厚さの許容差を規

定。

厚さの測定位置を規定。

9.4 板の幅の許容差

切断方法に分け許容差

を規定(表25)。また,

ミルエッジの許容差を

規定(表26)。

ISO

9444-1

7

鋼帯及び鋼板の,カット

エッジ及びミルエッジの

幅の許容差を規定。

変更

厚さ,幅の区分及び幅の許容差

が異なる。

ISO規格には,切断方法による

区分がない。

ISO

9444-2

7

鋼帯及び鋼板の,カット

エッジ及びミルエッジの

幅の許容差を規定。

ISO

18286

6.2

切断方法に分け,鋼板の

幅及び長さ許容差を規

定。

変更

厚さ,幅の区分及び幅の許容差

が異なる。

9.5 板の長さの許容差

切断方法に分け許容差

を規定(表27)。また,

圧延ままの長さ許容差

を規定(表28)。

ISO

9444-1

8

鋼板の長さ許容差を規

定。

変更

厚さ,長さ区分及び長さの許容

差が異なる。

ISO規格には,切断方法による

区分がない。

ISO

9444-2

8

鋼板の長さ許容差を規

定。

ISO

18286

6.2

切断方法に分け,鋼板の

幅及び長さ許容差を規

定。

変更

厚さ,長さ区分及び長さの許容

差が異なる。

1

0

G

4

3

0

4

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 形状・寸

法,質量及

び許容差

(続き)

9.6 板の平たん度

平たん度を規定(表29)。

なお,注文者は,記号EF

の平たん度を指定でき

る。

ISO

9444-1

11

鋼板の平たん度の許容差

を規定。

変更

平たん度の許容差が異なる。

JISは,国内に定着している形

状・寸法許容差を規定しているこ

とから,JIS規定内容のままとす

る。

次回ISO規格見直し時,改正提案

の要否を検討する。

ISO

9444-2

11

鋼板の平たん度の許容差

を規定。

変更

ISO

18286

7.2

鋼板の平たん度の一般許

容差,及びS Class許容差

を規定。

変更

平たん度の測定方法を

規定。

ISO

9444-1

19

一致

−

ISO

9444-2

19

ISO

18286

9.7

9.7 帯の厚さの許容差

a) 帯の厚さの許容差を

表30に規定。ただ

し,注文者は,表31

(記号ET)の許容差

を指定することもで

きる。

ISO

9444-1

6

鋼帯及び鋼板の,一般許

容差,及びFine許容差を

規定。

変更

厚さ,幅の区分及び厚さの許容

差が異なる。

JISは,国内に定着している形

状・寸法許容差を規定しているこ

とから,JIS規定内容のままとす

る。

次回ISO規格見直し時,改正提案

の要否を検討する。

ISO

9444-2

6

鋼帯及び鋼板の,許容差

を規定。

9.7 帯の厚さの許容差

b) 広幅の帯(再圧延用

を含む)の厚さの測

定をISO規格の測定

位置で行う場合の,

許容差を規定(表32

及び表33)。

ISO

9444-1

6

再圧延用の帯の同一帯内

の厚さの変動許容差を規

定。

変更

幅区分及び厚さの許容差が異な

る。

ISO

9444-2

6

再圧延用の帯の同一帯内

の厚さの変動許容差を規

定。

1

0

G

4

3

0

4

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 形状・寸

法,質量及

び許容差

(続き)

カットエッジ又はミル

エッジごとに,測定位置

を規定。

ISO

9444-1

14

カットエッジ又はミルエ

ッジごとに,測定位置を

規定。

変更

厚さ測定位置が異なる。

JISは,国内に定着している形

状・寸法許容差を規定しているこ

とから,JIS規定内容のままとす

る。

次回ISO規格見直し時,改正提案

の要否を検討する。

ISO

9444-2

14

カットエッジ又はミルエ

ッジごとに,測定位置を

規定。

9.8 帯の幅の許容差

許容差を表34に規定。

ただし,カットエッジの

場合,注文者は,表35

(記号EW)の許容差を

指定できる。

ISO

9444-1

7

鋼帯及び鋼板の,カット

エッジ及びミルエッジの

幅の許容差を規定。

変更

厚さ,幅の区分及び幅の許容差

が異なる。

ISO

9444-2

7

鋼帯及び鋼板の,カット