G 3571:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び単位 ··················································································································· 3

5 製品の呼び方 ··················································································································· 4

6 製造業者が必要とする情報 ································································································· 4

7 品質要求性能 ··················································································································· 4

7.1 材料及び製造方法 ·········································································································· 4

7.2 標準品質特性 ················································································································ 5

7.3 特別品質特性 ················································································································ 6

8 検査······························································································································· 7

8.1 検査及び検査文書 ·········································································································· 7

8.2 試験片及び試験片の数量 ································································································· 7

8.3 再検査 ························································································································· 7

8.4 選別及び再加工 ············································································································· 7

9 試験方法························································································································· 8

9.1 標準品質特性の試験 ······································································································· 8

9.2 特別品質特性の試験 ······································································································ 10

10 出荷条件 ······················································································································ 10

附属書A(規定)引張疲労試験 ······························································································ 11

附属書B(規定)リラクセーション試験··················································································· 12

附属書C(参考)鋼線の密度及び裸鋼線の線径の計算 ································································ 13

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 14

G 3571:2020

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,線材製品協会(JWPA)から,産業標準原案

を添えて日本産業規格を制定すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が

制定した日本産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

G 3571:2020

平行線ケーブル用高強度亜鉛めっき鋼線

及び亜鉛アルミニウム合金めっき鋼線

Hot-dip galvanized and zinc-aluminium coated high tensile steel wire

for parallel wire cables

序文

この規格は,2018年に第1版として発行されたISO 19203を基とし,技術的内容を変更して作成した日

本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,橋りょう(梁)用パラレルワイヤケーブル及びセミパラレルワイヤケーブルとして使用す

る,高強度亜鉛めっき鋼線及び亜鉛アルミニウム合金めっき鋼線(以下,鋼線という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 19203:2018,Hot-dip galvanized and zinc-aluminium coated high tensile steel wire for bridge

cables−Specifications(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0201 鉄鋼用語(熱処理)

JIS G 0202 鉄鋼用語(試験)

JIS G 0203 鉄鋼用語(製品及び品質)

JIS G 0415 鋼及び鋼製品−検査文書

注記 対応国際規格:ISO 10474:2013,Steel and steel products−Inspection documents

JIS G 3502 ピアノ線材

JIS G 3504 橋りょう(梁)用線材

JIS H 0401 溶融亜鉛めっき試験方法

JIS H 2107 亜鉛地金

JIS Z 2241 金属材料引張試験方法

JIS Z 2273 金属材料の疲れ試験方法通則

2

G 3571:2020

JIS Z 2276 金属材料の引張リラクセーション試験方法

JIS Z 2371 塩水噴霧試験方法

JIS Z 8401 数値の丸め方

ISO 7802,Metallic materials−Wire−Wrapping test

ASTM B 997,Standard Specification for Zinc-Aluminum Alloys in Ingot Form for Hot-Dip Coatings

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS G 0201,JIS G 0202及びJIS G 0203による。

3.1

線材(wire rod)

伸線のような冷間加工に使用される,コイル状で出荷される熱間圧延された鋼材。

3.2

裸鋼線(bare steel wire)

線材(3.1)を冷間加工することによって製造される,めっき前の鋼線。

3.3

亜鉛めっき鋼線(hot-dip zinc coated steel wire)

溶融亜鉛浴糟に裸鋼線を浸せきすることによって亜鉛めっきを施した鋼線。

3.4

亜鉛アルミニウム合金めっき鋼線(zinc-aluminium coated steel wire)

溶融亜鉛アルミニウム合金浴槽に裸鋼線を浸せきすること,又は溶融亜鉛浴槽に裸鋼線を浸せきした後,

溶融亜鉛アルミニウム合金浴槽に浸せきすることによって亜鉛アルミニウム合金めっきを施した鋼線。

注記 この規格で記載する鋼線とは,特に指定しない限り,亜鉛めっき鋼線又は亜鉛アルミニウム合

金めっき鋼線のことをいう。

なお,亜鉛アルミニウム合金めっき鋼線は,通常,亜鉛95 %及びアルミニウム5 %の亜鉛ア

ルミニウム合金がめっきされた鋼線をいう。

3.5

低リラクセーション鋼線(stabilized wire)

低リラクセーション特性を得るために,鋼線を所定温度に加熱し,この加熱条件下において引張処理を

施した鋼線。

3.6

偏径差(out-of-round)

鋼線の同一断面上における最大径と最小径との差。

3.7

セミパラレルワイヤケーブル(semi-parallel wire cable)

鋼線に最大4°のより角度を加えて束ねたケーブル。

注記 セミパラレルワイヤケーブルは,主に斜張橋ケーブル及びつり橋のハンガーケーブルに使用さ

れる。

3.8

製造ユニット(unit of manufacture)

線材(3.1)の1コイルから製造される鋼線のコイル。

3

G 3571:2020

3.9

製品ユニット(unit of product)

注文者へ出荷される鋼線のコイル。

注記 製品ユニットは,製造ユニット(3.8)又は製造ユニットを小分割したコイルのいずれかである。

3.10

検査(inspection)

測定,試験又は計量によって観察及び判断する適合性評価。

3.11

工場生産管理(factory production control)

製造業者が定常的に実施する内部生産管理。

3.12

標準品質特性(standard property)

通常の工場生産管理(3.11)の過程において,全ての製品ユニット(3.9)に対して要求される品質特性。

3.13

特別品質特性(special property)

通常の工場生産管理(3.11)の過程では要求されない特殊な品質特性。

3.14

フリーコイル径

鋼線を平たん(坦)な床面に置いたときに描く鋼線の直径(9.1.9参照)。

3.15

フリーリングリフト

鋼線を平たん(坦)な床面に置いたときの鋼線端部と床面との距離(9.1.9参照)。

3.16

溶鋼ユニット(unit of heat steel)

同一溶鋼から製造される製品ユニット。

3.17

パラレルワイヤケーブル

ワイヤロープのようなよりを加えず,鋼線を平行に並べて束ねたケーブル。

注記 パラレルワイヤケーブルは,主につり橋のメインケーブルに使用される。

4

記号及び単位

この規格で使用する記号及び単位は,次による。

− 破断伸び:A(%)

− 鋼線の線径:d(mm)

− 弾性係数:E(GPa)

− 任意の力xに相当するひずみの値:εx

− 最小破断力又は破断力の保証値:Fm(kN)。公称引張強さ×Snで計算される。

− フリーコイル径:D(m)

− フリーリングリフト:H(cm)

− 引張強さ:Rm(MPa)

4

G 3571:2020

− 標点距離(試験片に力を加えていない状態):L0(mm)

− 0.2 %オフセット耐力:Rp0.2(MPa)

− 鋼線の公称断面積:Sn(mm2)。π×d 2/4で計算される。

5

製品の呼び方

注文者は,鋼線の発注時には,少なくとも,次の事項に対する記号を示して製品を指定しなければなら

ない。

なお,めっきの種類の記号は,受渡当事者間の協定による。

− この規格番号(JIS G 3571)

− 線径

− 公称引張強さ。低リラクセーション鋼線を指定する場合は,末尾に“R”を付加する。

− めっきの種類

例1 線径5.00 mm,公称引張強さ1 960 MPaの亜鉛めっき鋼線を指定する場合

JIS G 3571−5.00−1960−Zn

例2 線径7.00 mm,公称引張強さ1 860 MPaの亜鉛アルミニウム合金めっき鋼線を指定する場合

JIS G 3571−7.00−1860−ZnAl

例3 線径5.00 mm,公称引張強さ1 960 MPa,低リラクセーション特性を規定した亜鉛めっき鋼線

を指定する場合

JIS G 3571−5.00−1960R−Zn

注記 “Zn”は亜鉛めっきを,“ZnAl”は亜鉛アルミニウム合金めっきを表している。

6

製造業者が必要とする情報

鋼線の引合い及び受注時には,製造業者は,次の情報を取得しなければならない。

− 箇条5による製品の記号

− こん(梱)包及び保護に関する要求事項。結束した製品の場合は,結束単位の最大質量

− 出荷のときに付帯する書類に関する要求事項

例 出荷伝票,検査文書の種類及び内容,応力−ひずみ線図のコピー

7

品質要求性能

7.1

材料及び製造方法

7.1.1

裸鋼線は,JIS G 3502又はJIS G 3504に適合した線材から製造しなければならない。

7.1.2

めっきに使用する亜鉛は,JIS H 2107の最純亜鉛地金とし,亜鉛アルミニウム合金は,ASTM B 997

に適合したものでなければならない。ただし,亜鉛アルミニウム合金めっきの場合,めっきのアルミニウ

ム濃度安定維持のために,めっき浴槽にアルミニウムを添加してよい。

7.1.3

鋼線は,線材に熱処理を行った後,伸線加工し,これに溶融亜鉛めっき又は溶融亜鉛アルミニウム

合金めっきを行う。めっき後は,低リラクセーション特性が要求される場合を除き,鋼線の機械的特性及

び防食特性を変更するいかなる加工も行ってはならない。

なお,線材製造時にインラインパテンチング処理を施した線材は,鋼線を製造する際,熱処理をする必

要はない。

7.1.4

注文者から低リラクセーション鋼線の要求がある場合は,鋼線に低リラクセーション処理を施して

5

G 3571:2020

もよい。

7.1.5

鋼線は,継目があってはならない。

7.1.6

注文者から,めっきに加えて架設中の鋼線の防せい(錆)力を高める特殊防せい(錆)処理の要求

がある場合,その仕様については,受渡当事者間の協定による。

7.2

標準品質特性

7.2.1

寸法

鋼線の線径,線径の許容差及び偏径差は,9.1.1の測定を行い,その値は表1による。ただし,注文者が

表1の規定以外の線径を指定する場合,その線径の許容差及び偏径差は,受渡当事者間の協定による。

なお,線径,線径の許容差及び偏径差には,めっき厚さを含む。

注記1 一般的に,線径5.00 mm〜6.00 mmの鋼線は,つり橋のメインケーブルに使用され,線径7.00

mmの鋼線は,斜張橋ケーブルに使用される。

注記2 鋼線の密度及び裸鋼線の線径の計算は,附属書C参照。

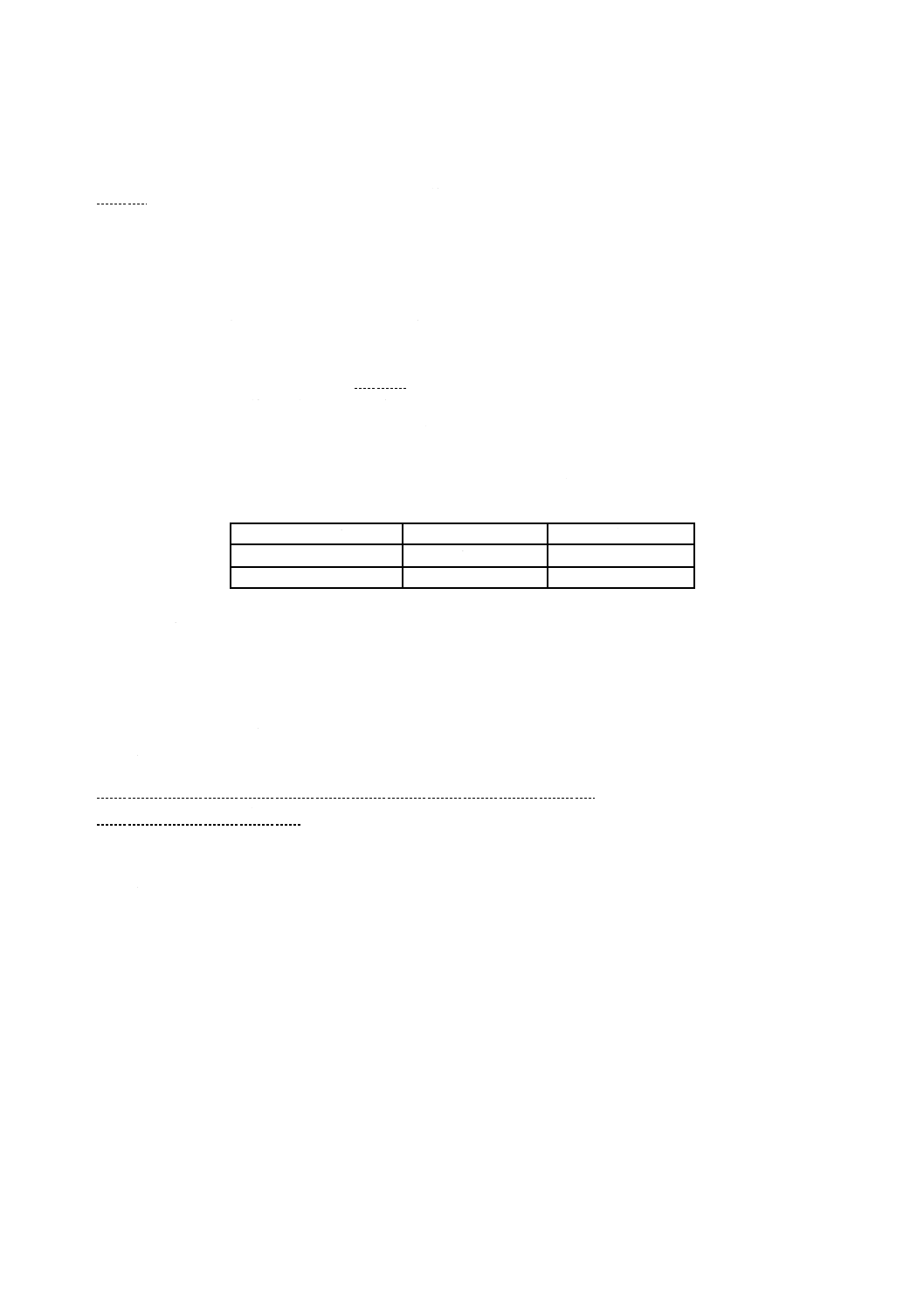

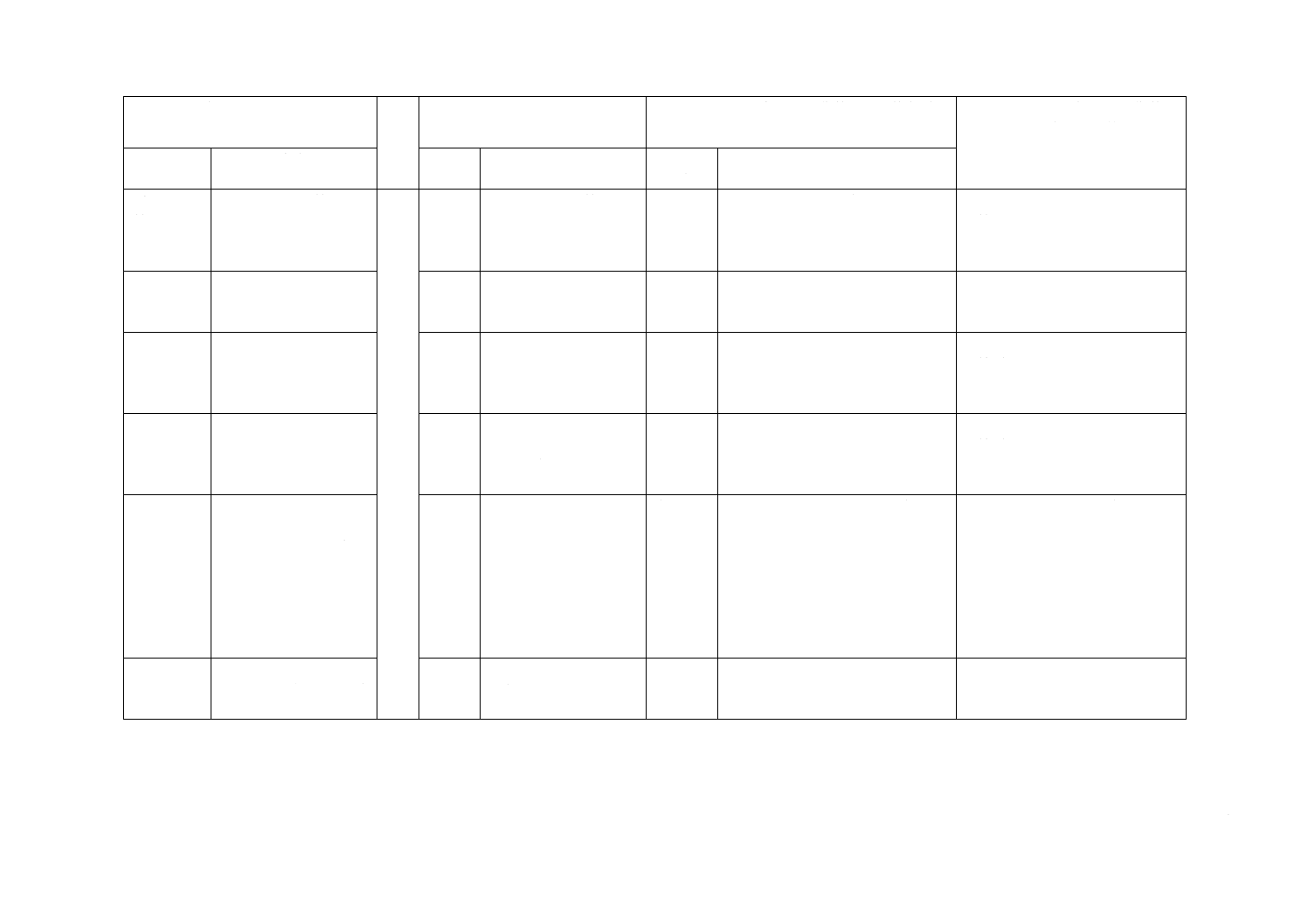

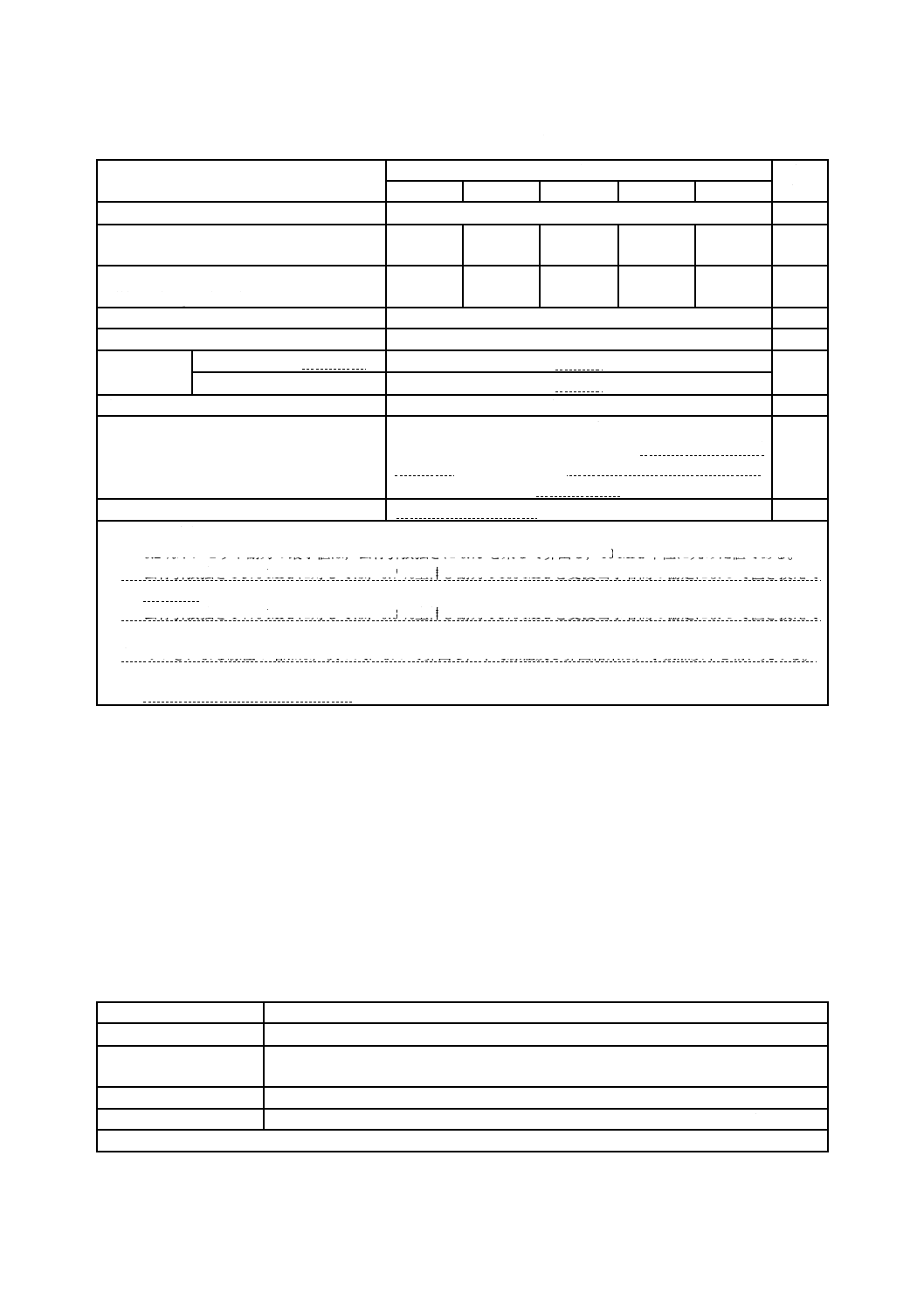

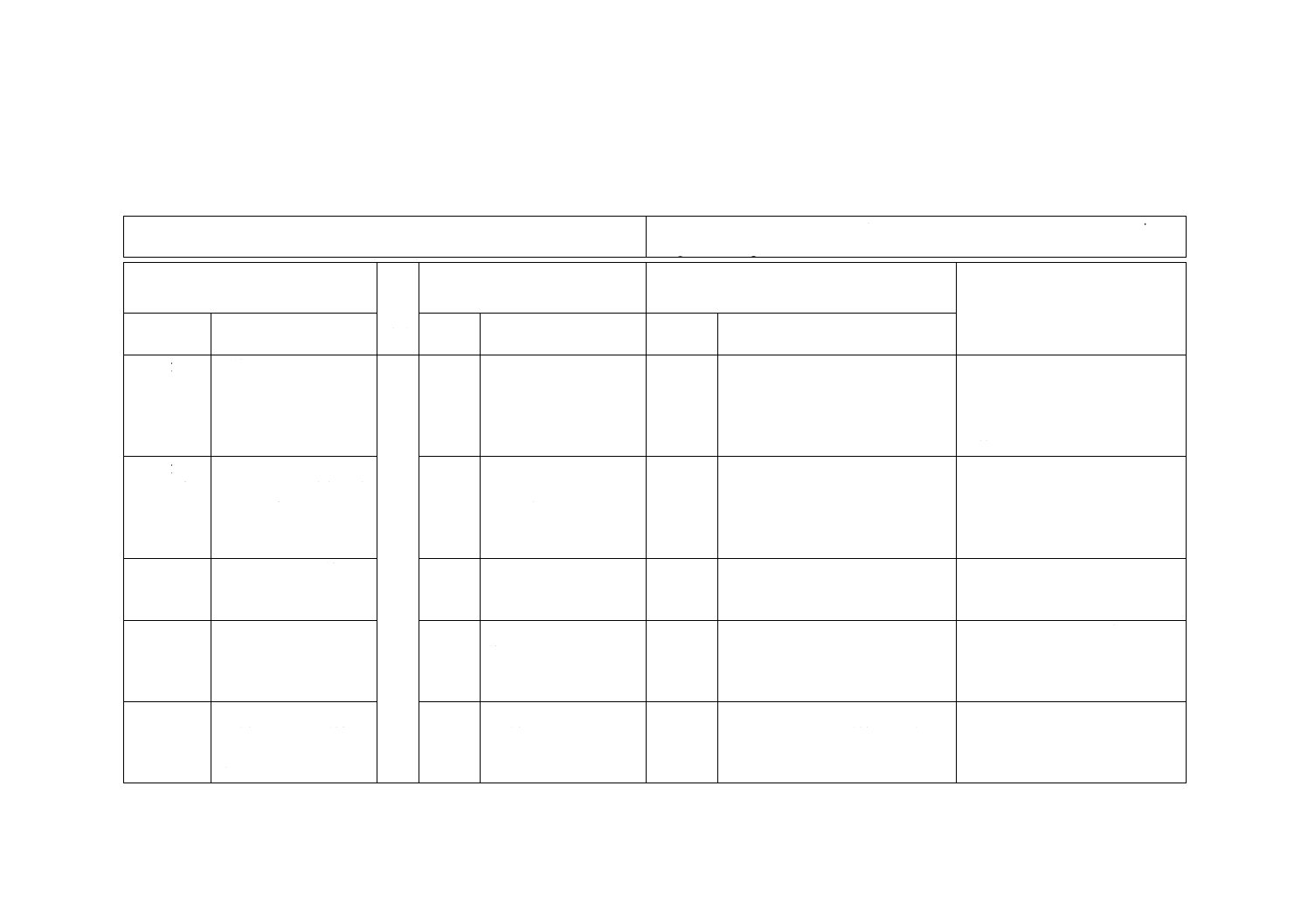

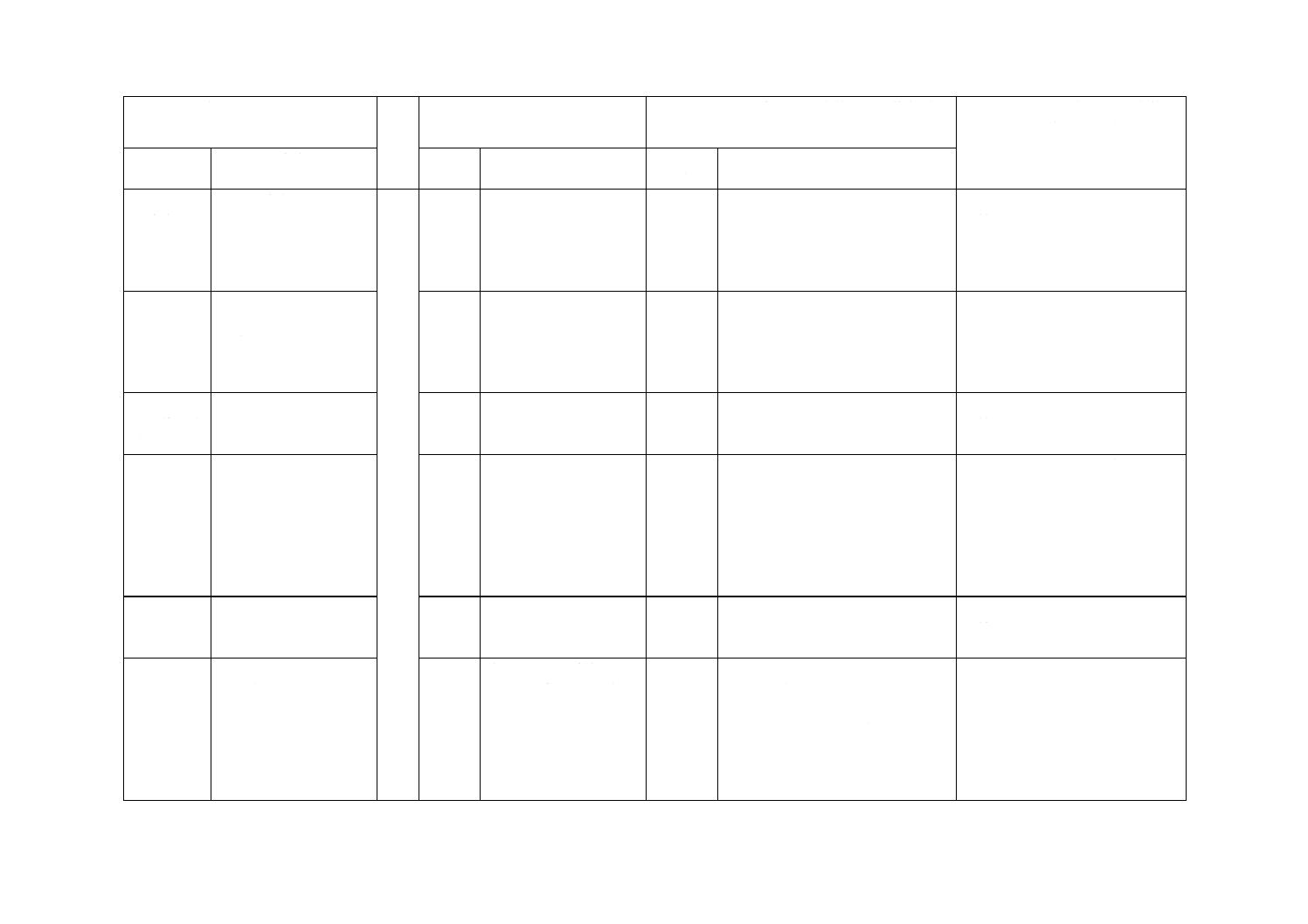

表1−鋼線の線径,線径の許容差及び偏径差

単位 mm

線径 d

線径の許容差

偏径差

5.00以上 6.00以下

±0.06

0.06以下

7.00

±0.07

0.07以下

7.2.2

直線性

7.2.2.1

一般事項

鋼線は,7.2.2.2及び7.2.2.3の規定に適合し,長手方向に均一な直線性をもち,使用上有害な曲がり,使

用上有害なねじれなどの欠陥があってはならない。

7.2.2.2

フリーコイル径

鋼線のフリーコイル径(D)は,9.1.9の試験を行い,その値は4 m以上とする。ただし,注文者から特

定のフリーコイル径の要求がある場合は,受渡当事者間の協定による。

7.2.2.3

フリーリングリフト

鋼線のフリーリングリフト(H)は,9.1.9の試験を行い,その値は15 cm以下とする。

7.2.3

機械的特性及びめっき特性

鋼線の機械的特性及びめっき特性は,9.1.2〜9.1.7の試験を行い,その値は表2による。

なお,表1の線径以外を適用した場合の機械的特性及びめっき特性の値は,受渡当事者間の協定による。

6

G 3571:2020

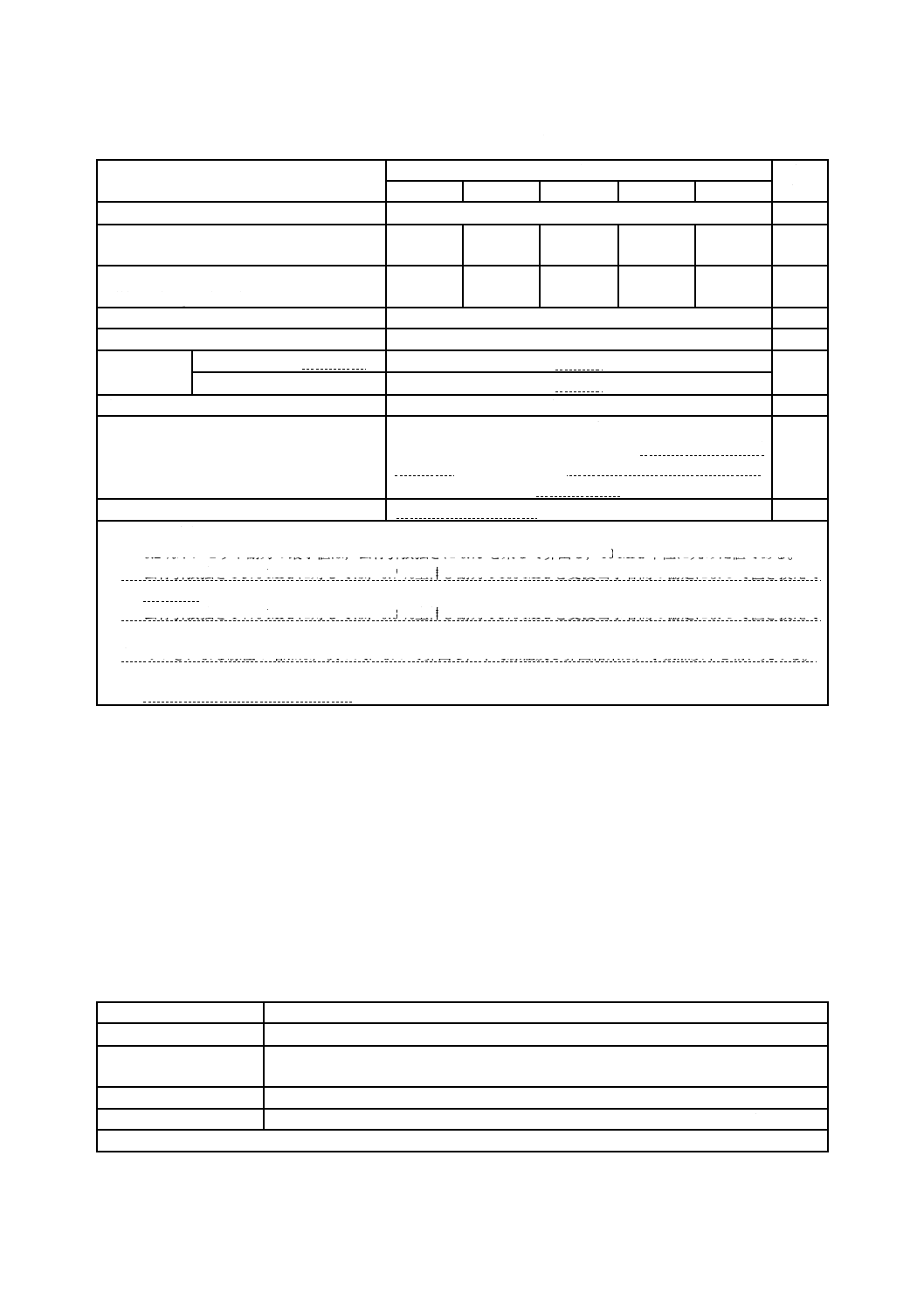

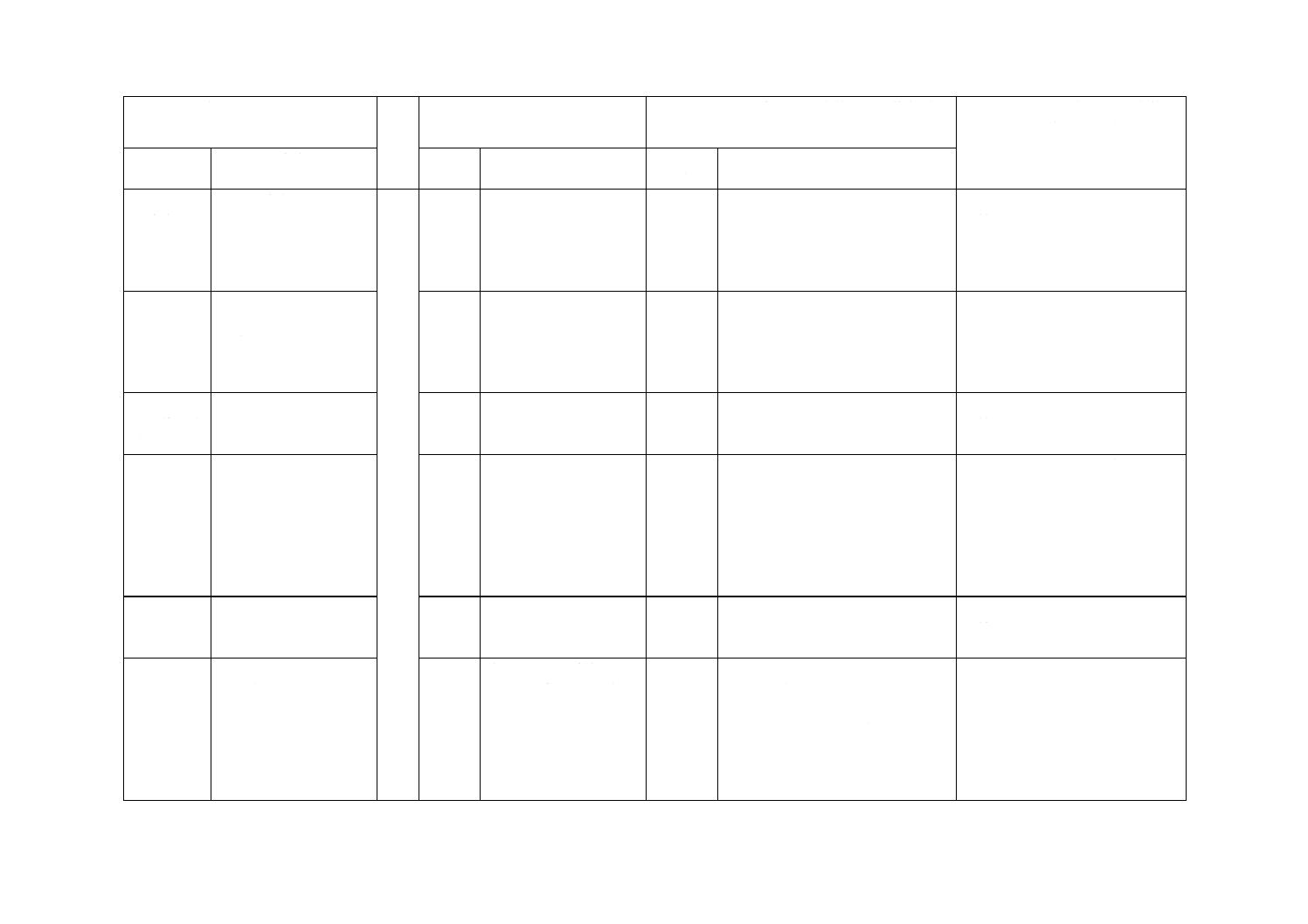

表2−鋼線の線径,機械的特性及びめっき特性

特性

公称引張強さ MPa

試験

方法

1 570

1 670

1 770

1 860

1 960

線径d(mm)

5.00〜6.00及び7.00

9.1.1

引張強さa) Rm(MPa)

1 570以上

1 770未満

1 670以上

1 870未満

1 770以上

1 970未満

1 860以上

2 060未満

1 960以上

2 160未満

9.1.2

0.2 %オフセット耐力a) b)

(最小値)Rp0.2(MPa)

1 180 c)

1 250

1 330 d)

1 400

1 470

9.1.2

破断伸び(最小値)A(%)

4.0

9.1.2

弾性係数E(GPa)

200±10

9.1.3

ねじり回数

(回)

線径d 5.00 mm〜6.00 mm

14以上

9.1.4

線径d 7.00 mm

12以上

巻付け性

破断がない

9.1.5

めっき付着量M(g/m2)

300以上

めっきによる線径の増加e)は,線径5.00 mm〜6.00 mmは平

均で0.12 mmを,線径7.00 mmは平均で0.14 mmを超えて

はならない。

9.1.6

めっき付着性

指でこすったときに,亀裂又は剝離を生じてはならない。

9.1.7

注a) 引張強さ及び0.2 %オフセット耐力は,公称断面積から計算する。

b) 0.2 %オフセット耐力の最小値は,公称引張強さに0.75を乗じて算出し,10 MPa単位に丸めた値である。

c) 公称引張強さ1 570 MPaに対しては,0.7 %全伸び耐力1 160 MPaを受渡当事者間の協定によって置き換えて

もよい。

d) 公称引張強さ1 770 MPaに対しては,0.8 %全伸び耐力1 370 MPaを受渡当事者間の協定によって置き換えて

もよい。

e) めっきによる線径の増加は,次の式によって算出し,平均線径及び算出結果は,小数点以下2桁に丸める。

めっきによる線径の増加=(めっきを溶かす前の最大径と最小径との平均線径)−(めっきを溶かした後

の最大径と最小径との平均線径)

7.2.4

外観

外観は,9.1.8の試験を行い,鋼線の表面は均一に滑らかで,部分的な剝離,不純物質混入などの不連続

な状態があってはならない。

注記 亜鉛アルミニウム合金めっきは,時間経過で変色を生じる場合があるが,耐食性には影響を与

えない。

7.3

特別品質特性

特別品質特性は,発注時に,受渡当事者間の協定によって,標準品質特性に加えて適用してもよい。特

別品質特性を適用する場合は,表3による。

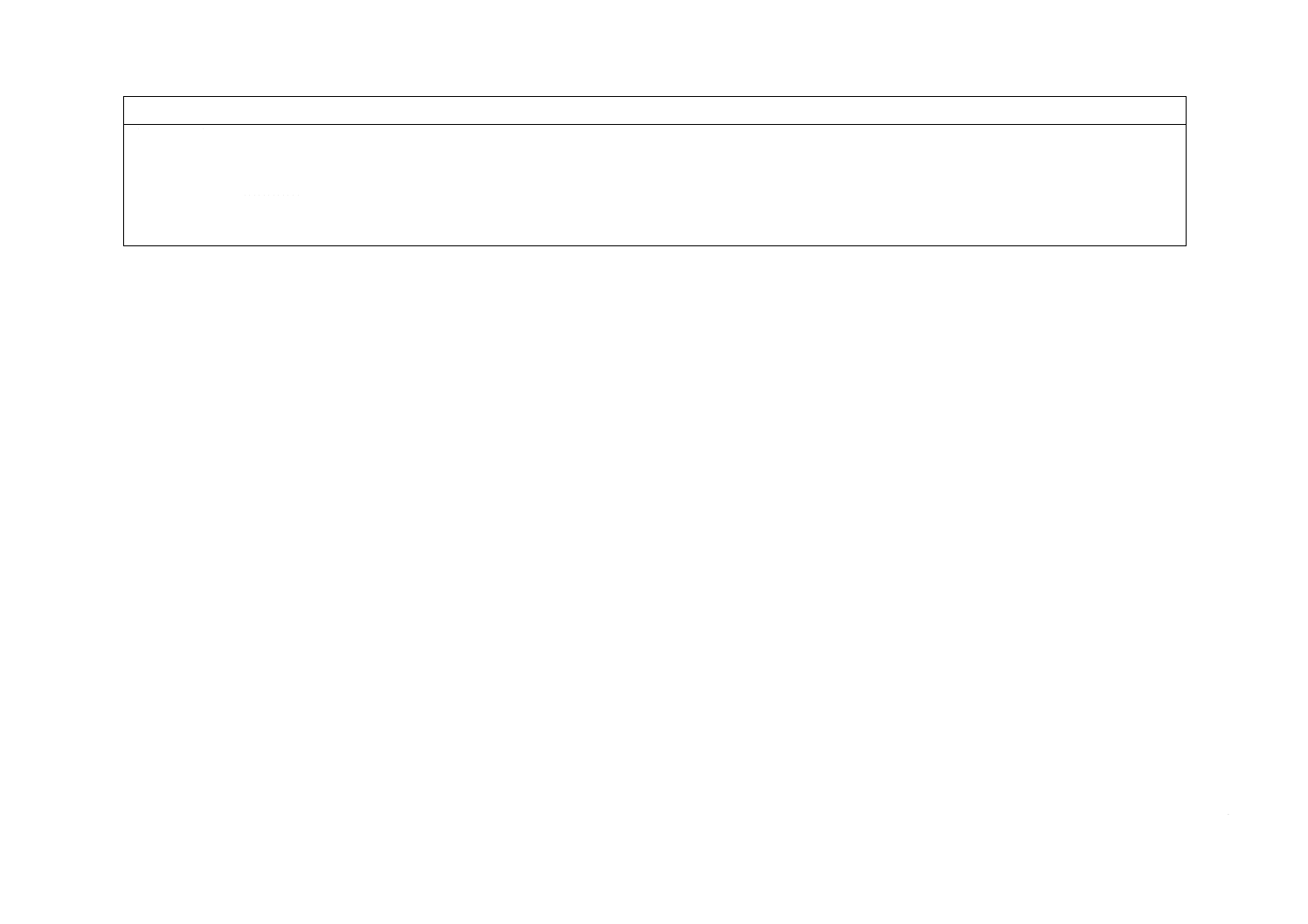

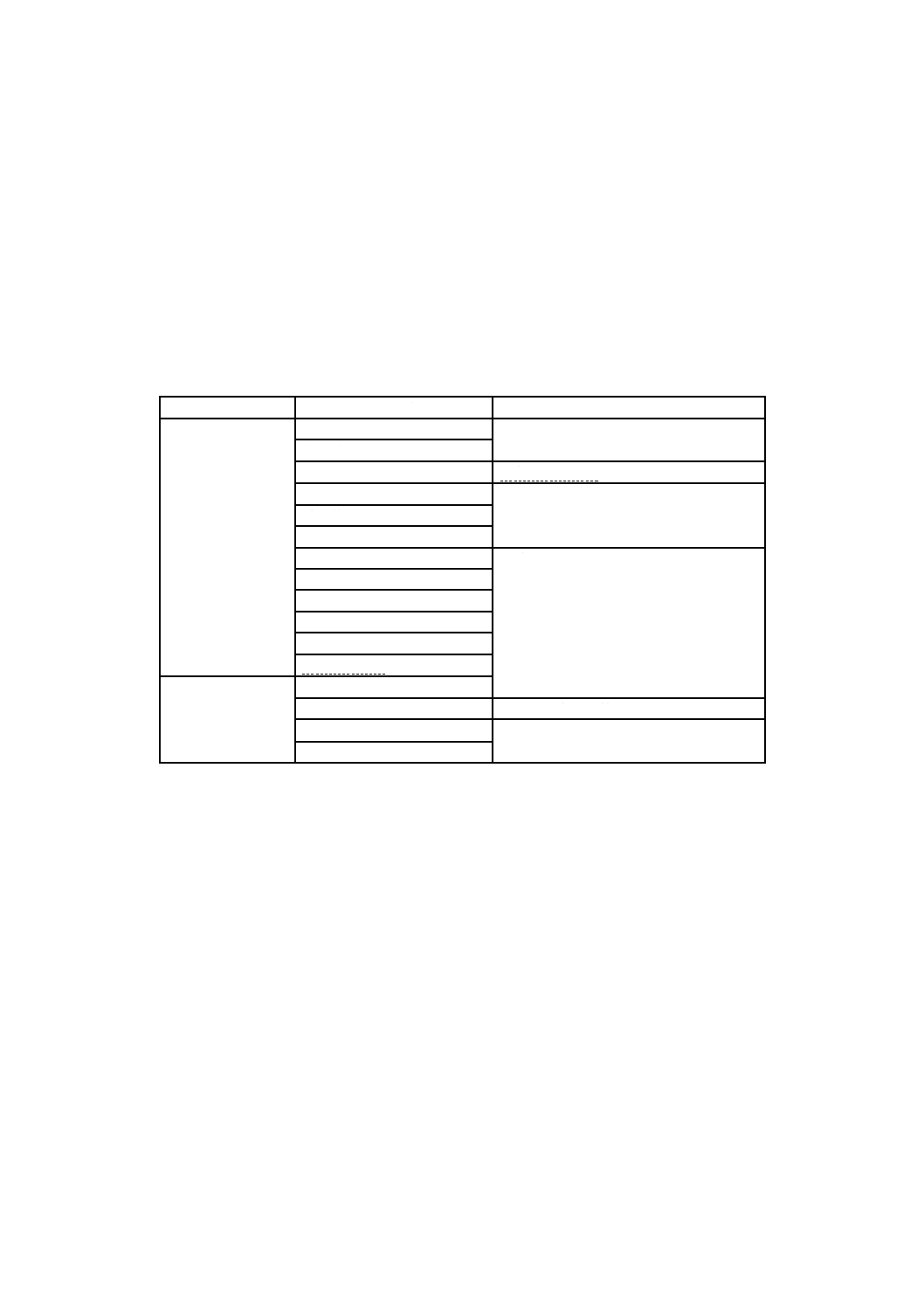

表3−鋼線の特別品質特性

特性

基準

めっきの均一性

9.2.1の試験を行い,試験片表面に銅の析出があってはならない。

めっきの耐食性(塩水噴

霧)

9.2.2の試験を行い,亜鉛めっきの場合は500時間後,亜鉛アルミニウム合金めっきの場

合は2 000時間後において,赤さびは5 %以下でなければならない。

引張疲労性a)

附属書Aに規定する試験を行い,鋼線が破断してはならない。

リラクセーション特性

附属書Bに規定する試験を行い,リラクセーション値は2.5 %以下でなければならない。

注a) 受渡当事者間の協定によって,異なる基準を設定してもよい。

7

G 3571:2020

8

検査

8.1

検査及び検査文書

検査は,箇条7によって合否を決定する。検査文書の種類は,JIS G 0415の5.1(検査証明書3.1)又は

5.2(検査証明書3.2)のいずれかとし,受渡当事者間で協定しなければならない。

8.2

試験片及び試験片の数量

試験片の本数は,表4による。

めっきの均一性,めっきの耐食性(塩水噴霧),引張疲労性及びリラクセーション特性の試験は,注文者

の要求があった場合に,受渡当事者間の協定によって実施する。

表4−試験片の数量

特性の種類

試験片の本数

標準品質特性

線径

1製品ユニットの片端から1本ずつ

偏径差

外観

全製品ユニット

引張強さ

1製品ユニットの片端から1本ずつ

破断伸び

0.2 %オフセット耐力

弾性係数

10製品ユニットから1本ずつ

ねじり回数

巻付け性

直線性

めっき付着量

めっき付着性

特別品質特性

めっきの均一性

めっきの耐食性(塩水噴霧) 受渡当事者間で協定

引張疲労性

溶鋼ユニットから1本ずつ

リラクセーション特性

8.3

再検査

全ての試験結果が規定値に適合している場合,製品はこの規格の特性に適合しているとみなす。試験結

果が適合しなかった場合には,次の手順をとらなければならない。

適合しなかった試験の製品ユニットから,新たに2本の試験片を採取し,該当の試験をやり直す。2本

の試験片が共に規定値に適合した場合は,合格とする。

1本又は両方共に不適合であった場合は,関連する製品ユニットはこの規格に適合しない製品として,

適合品から明確に区分しなければならない。さらに,最後の適合品から次の適合品までの全ての製品ユニ

ットは,不適合となった特性の試験をしなければならない。

不適合となった製品ユニットは全てこの規格に適合しない製品として,適合品から明確に区分しなけれ

ばならない。さらに,製造業者は,直ちに,不適合の原因を突き止め,欠陥の再発防止対策をとらなけれ

ばならない。

8.4

選別及び再加工

製造業者は,試験結果が規定値に適合しない製品については,選別及び再加工する前に,注文者に試験

結果が適合しないことを報告した上で選別及び再加工することができる。再加工製品の検査結果が,この

8

G 3571:2020

規格の規定値に適合し,注文者の承諾が得られた場合は,限定的な製品として出荷することができる。た

だし,再加工品であることが識別できるようにしなければならない。識別方法については,受渡当事者間

の協定による。

9

試験方法

9.1

標準品質特性の試験

9.1.1

線径の測定

線径は,試験片の任意の同一断面における最大径及び最小径を0.01 mmまで測定する。また,最大径と

最小径との差を求め,これを偏径差とする。

9.1.2

引張試験

9.1.2.1

引張試験は,次による。

a) 引張試験は,JIS Z 2241によって行う。試験片は機械加工せずに試験片の両端を,つかみ間隔を約350

mmでつかみ,引張強さ(Rm),0.2 %オフセット耐力(Rp0.2),破断伸び(A)及び弾性係数(E)を測

定する。

なお,破断伸び測定の標点距離(L0)は,250 mmとする。

b) 引張強さは,試験中の最大試験力を試験片の公称断面積(Sn)で除して求める。

c) 引張試験において,つかみ部分で破断し,規格を満足しない場合は,その試験を無効にし,さらに試

験片を採り試験をやり直す。ただし,引張強さ,0.2 %オフセット耐力及び破断伸びの試験結果は,同

一試験片の試験結果とする。

9.1.2.2

破断伸びは,JIS Z 2241によって測定する。

9.1.3

弾性係数試験

弾性係数(E)は,応力−ひずみ線図の,0.2 Fm〜0.6 Fmの範囲の直線部分の傾きを試験片の公称断面積

(Sn)で除して決定し,その算出式は,次による。

(

)(

)

[

]

n

m

2.0

m

6.0

m

m

2.0

6.0

S

F

F

E

F

F

ε

ε

−

−

=

直線部分の傾きの計算は,引張試験機に保存されたデータを用いる線形回帰による方法,又は応力−ひ

ずみ線図の0.2 Fm〜0.6 Fmの範囲に,視覚的に最適となる線を描いて求める方法のいずれによってもよい。

9.1.4

ねじり試験

ねじり試験は,次による。

a) 試験片は,線径(d)の100倍のつかみ間隔が得られる長さとする。

b) 試験片の両端を線径(d)の100倍の間隔で固くつかみ,たわまない程度に緊張させながら片端を同一

方向に破断するまで回転させ,破断したときのねじり回数を調べる。

なお,回転する速度は,60回/分以下とする。

c) ねじり試験において,つかみ部分で破断し,規格を満足しない場合は,その試験を無効にし,さらに

試験片を採り試験をやり直す。

9.1.5

巻付け試験

巻付け試験は,ISO 7802による。

なお,試験片を巻き付ける心金の径は,試験片の線径(d)の3倍とし,心金の周囲に8回以上密接して

巻き付けたときの試験片の折損の有無を調べる。巻き付ける速度は,60回/分以下とする。

9.1.6

めっき付着量試験

めっき付着量試験は,次による。

9

G 3571:2020

a) 試験片の長さは,300 mm〜600 mmとする。

b) 試験液は,JIS H 0401の5.2.3(試験液)による。

c) 試験片の清浄は,JIS H 0401の5.2.4(試験片の清浄)による。

d) 清浄にした試験片の質量を0.01 gの桁まで量る。試験片が容器に比べて長すぎるときは,試験片を適

切に曲げるか,又は巻くかして,試験片が完全に試験液に浸るようにする。水素の発生が少なくなり,

めっき皮膜が除去された後に取り出し,水洗いし,綿布でよく拭った後,十分に乾燥する。再び試験

片の質量を0.01 gの桁まで量った後,試験片の線径を同一箇所で互いに直角の方向に0.01 mmの桁ま

で測定し,その平均値を求める。

なお,試験液は,めっき皮膜が容易に除去される範囲内で繰り返し用いてよい。

e) めっき付着量は,次の式によって算出する。算出結果は,JIS Z 8401によって丸め,丸めの幅は整数

とする。

960

1

s

2

2

1

×

×

−

=

d

W

W

W

M

ここに,

M: めっき付着量(g/m2)

W1: 試験片のめっき皮膜を除去する前の質量(g)

W2: 試験片のめっき皮膜を除去した後の質量(g)

ds: 試験片のめっき皮膜を除去した後の径(mm)

1 960: 定数[g/(mm・m2)]

9.1.7

めっき付着性試験

めっき付着性試験は,ISO 7802による。

試験片を巻き付ける心金の径は,試験片の線径(d)の5倍とし,心金の周囲に8回以上密接して巻き付

けたときのめっき被膜の表面状態を調べる。巻き付ける速度は,60回/分以下とする。

なお,巻付け試験で異常がない場合には,この試験を省略してよい。

9.1.8

外観試験

外観試験は,目視によって実施する。

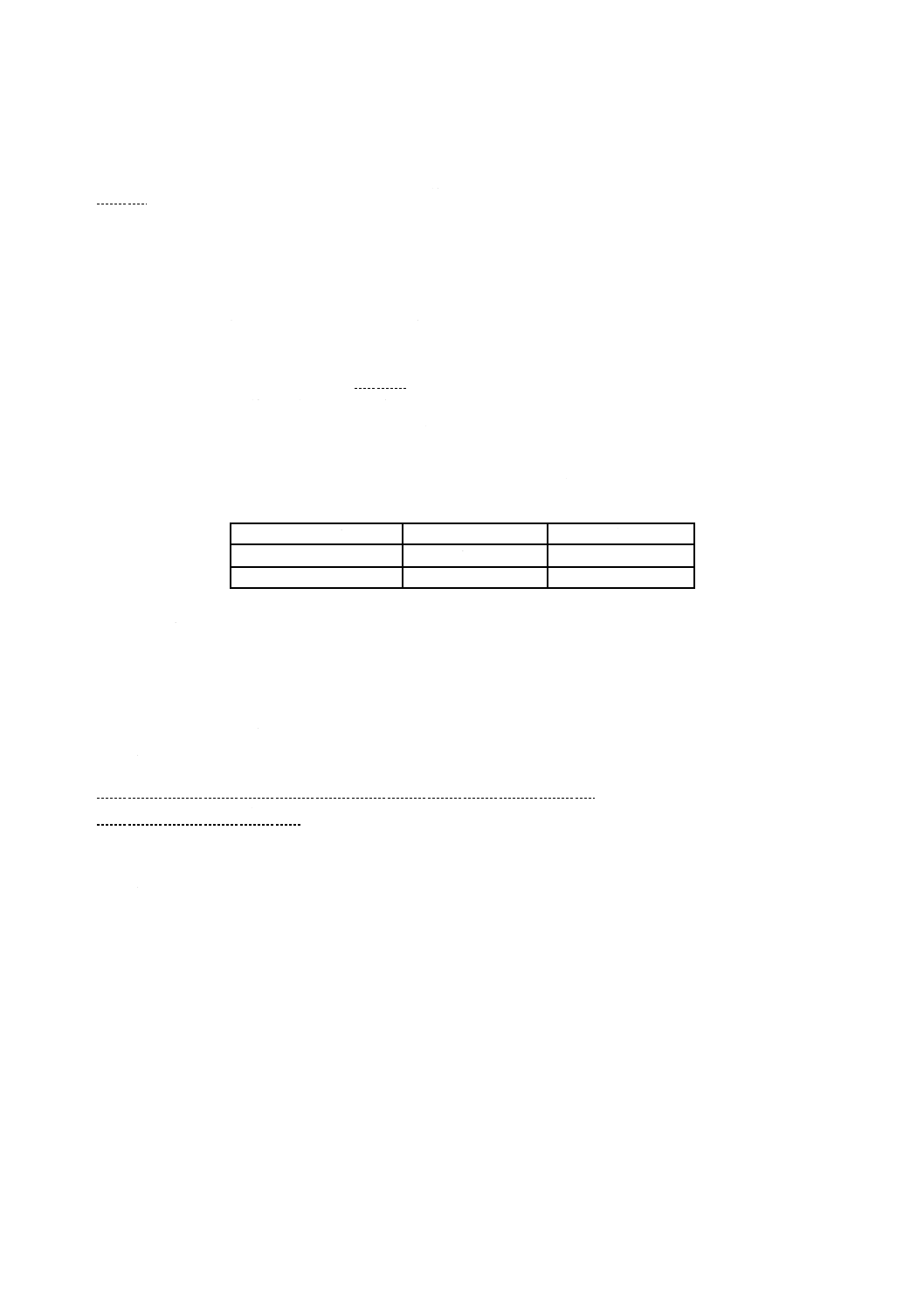

9.1.9

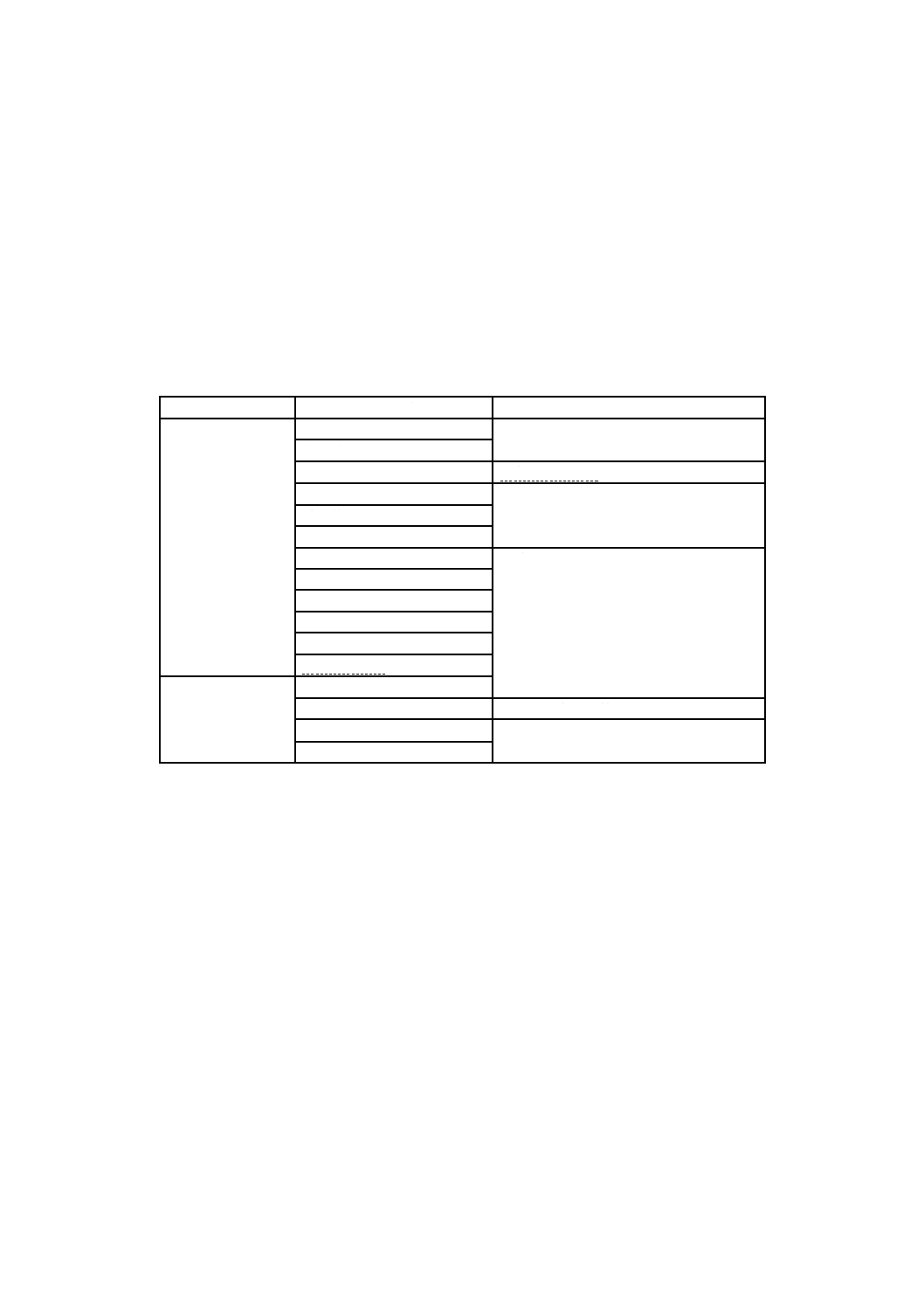

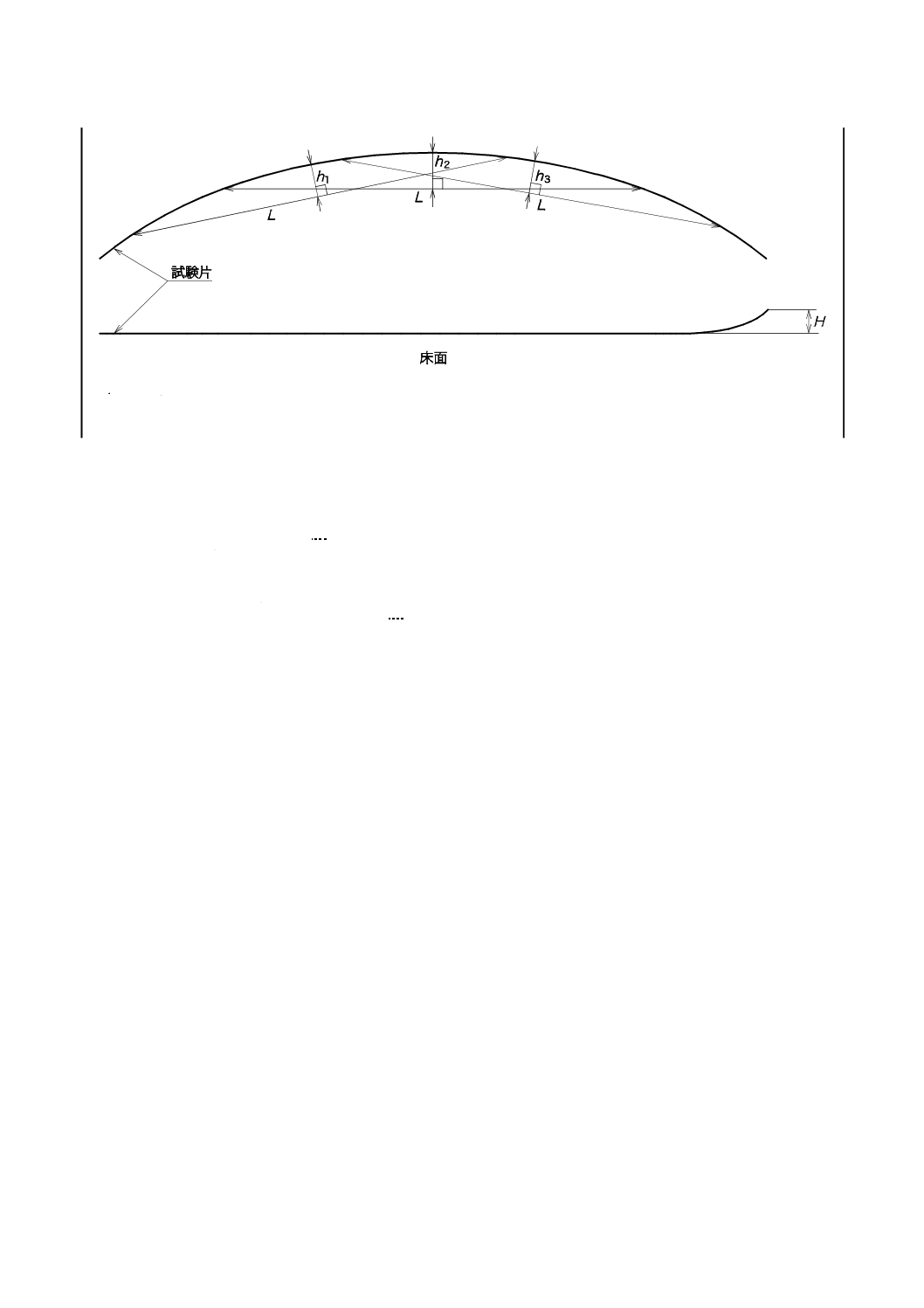

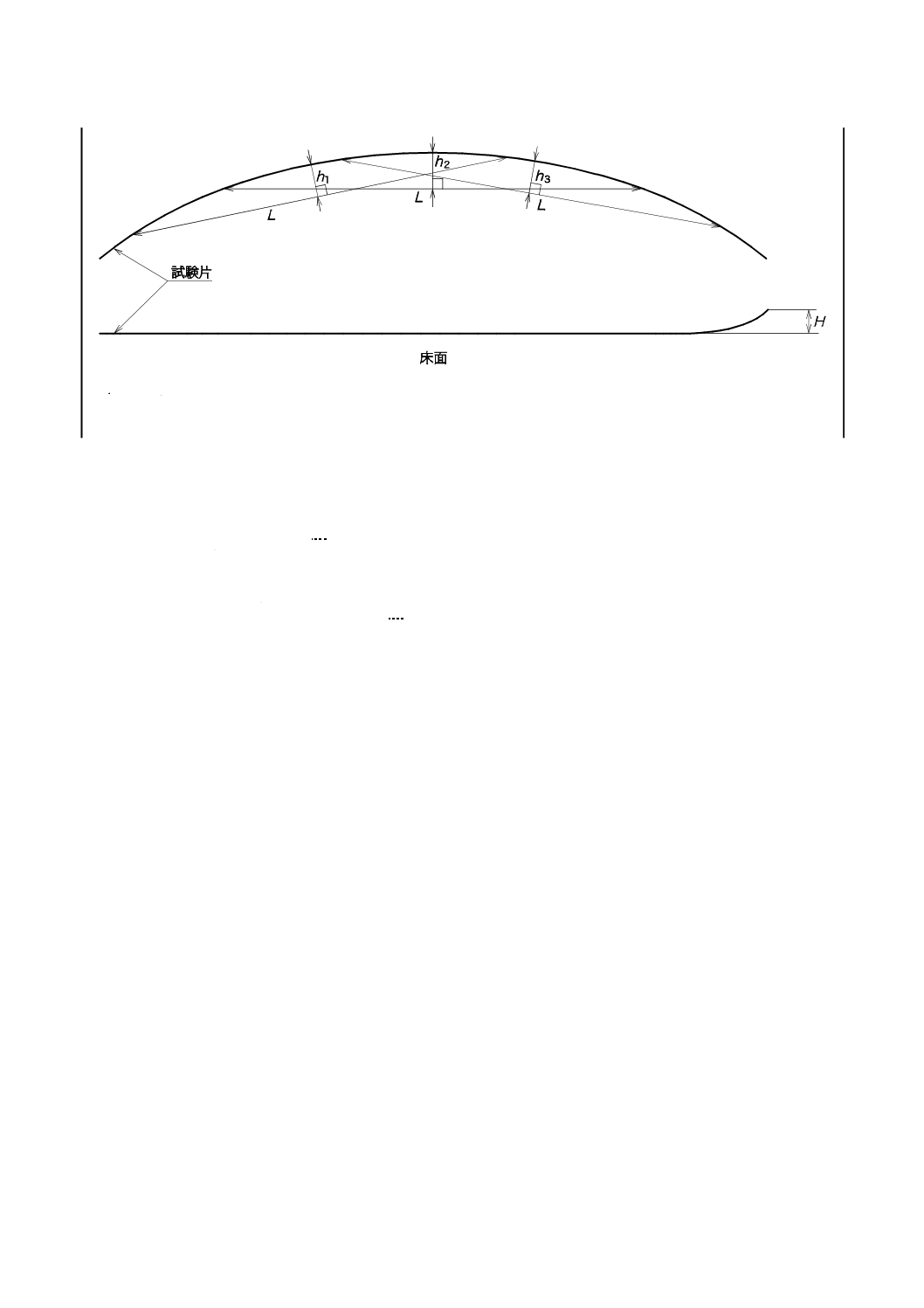

直線性試験

直線性試験は,平面的なフリーコイル径及び三次元的なフリーリングリフトを測定する。その方法は,

次による。

a) フリーコイル径(D)は,鋼線のコイルの片端から約5 mの試験片を採取し,平たん(坦)面に放置

したときの,図1のh1,h2及びh3の3か所を測定して平均値を求め,次の式によって算出し,算出結

果は0.1 m単位に丸める。

3

3

2

1

h

h

h

h

+

+

=

h

h

D

1

2+

=

ここに,

h1,h2,h3: 任意の円弧の鋼線内径側と弦との間の円弧の高さ(m)

h: h1,h2及びh3の平均値(m)

D: フリーコイル径(m)

b) フリーリングリフト(H)は,フリーコイル径を測定するときの,図1の試験片端部と平たん(坦)

面との距離を測定する。

10

G 3571:2020

L 弦の長さ=2 m

図1−直線性試験

9.2

特別品質特性の試験

9.2.1

めっきの均一性試験(浸せき試験)

めっきの均一性試験は,JIS H 0401による。

なお,硫酸銅溶液への浸せき回数は,4回とする。

9.2.2

めっき耐食性(塩水噴霧)試験

めっき耐食性(塩水噴霧)試験は,JIS Z 2371による。

9.2.3

引張疲労試験

引張疲労試験は,附属書Aによる。

9.2.4

リラクセーション試験

リラクセーション試験は,附属書Bによる。

10

出荷条件

出荷条件は,受渡当事者間の協定による。

11

G 3571:2020

附属書A

(規定)

引張疲労試験

A.1 試験の原理

試験片に,弾性領域内で一定周波数の正弦波状の繰返し軸方向引張力を与える。試験は,試験片が破断

するまで,又は要求される繰返し回数に破断せずに到達するまで実施する。

A.2 試験片

最小のつかみ間隔は,140 mm又は14 dのいずれか大きい方とし,グリップ間のつかみ間隔には,いか

なる加工も施してはならない。

A.3 試験条件

試験条件は,次による。

− 上限応力は,公称引張強さ×0.45とする。

− 下限応力は,上限応力から,公称断面積によって求めた応力の範囲350 MPaを減じた値とする。

− 繰返し回数は,200万回とする。

A.4 試験手順

試験手順は,JIS Z 2273による。

12

G 3571:2020

附属書B

(規定)

リラクセーション試験

B.1

試験の原理

試験片を規定された温度に保持して,試験片の長手方向に試験力を加えて規定の初期試験力に達した後,

全ひずみが一定に保たれた条件の下で,試験力の時間的変化を求める。

B.2

試験片

試験片は,直線状態を保持し,グリップ間のつかみ間隔には,いかなる機械的な変形又は加工も施して

はならない。

B.3

試験条件

試験条件は,次による。

− 試験温度は,常温(20±5 ℃)とする。

− 引張強さは,公称引張強さ×0.7とする。

− 試験時間は,1 000時間とする。

B.4

試験手順

試験手順は,JIS Z 2276による。

B.5

用語

用語は,JIS Z 2276の箇条3による。

13

G 3571:2020

附属書C

(参考)

鋼線の密度及び裸鋼線の線径の計算

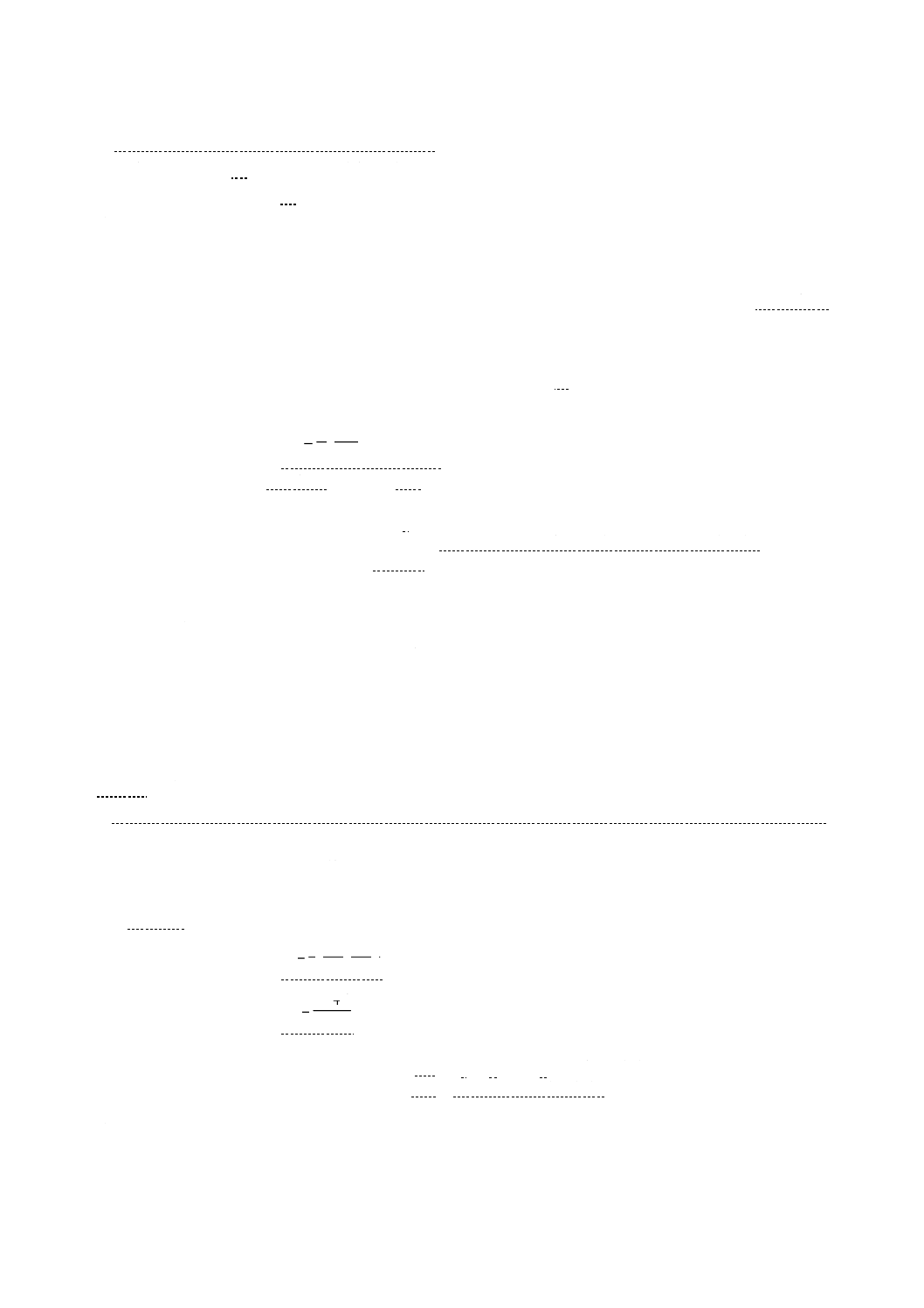

鋼線の密度は,次の式(C.1)によって求める。

(

)

2

2

z

2

2

z

2

z

s

s

w

2

4

4

d

a

d

a

a

γ

γ

γ

γ

γ

γ

−

+

−

−

=

······································· (C.1)

ここに,

γw: めっき鋼線の密度(g/m3)

γs: 鋼の密度7 850(kg/m3)

γz: 亜鉛アルミニウム合金めっき(Zn95Al5)の密度6 580

(kg/m3)

亜鉛めっき(Zn)の密度7 140(kg/m3)

d: めっき鋼線の線径(m)

a: 最小めっき付着量(kg/m2)

裸鋼線の線径d1は,次の式(C.2)によって求める。

z

2

2

z

2

1

2

4

γ

γ

a

d

a

d

−

+

=

····························································· (C.2)

14

G 3571:2020

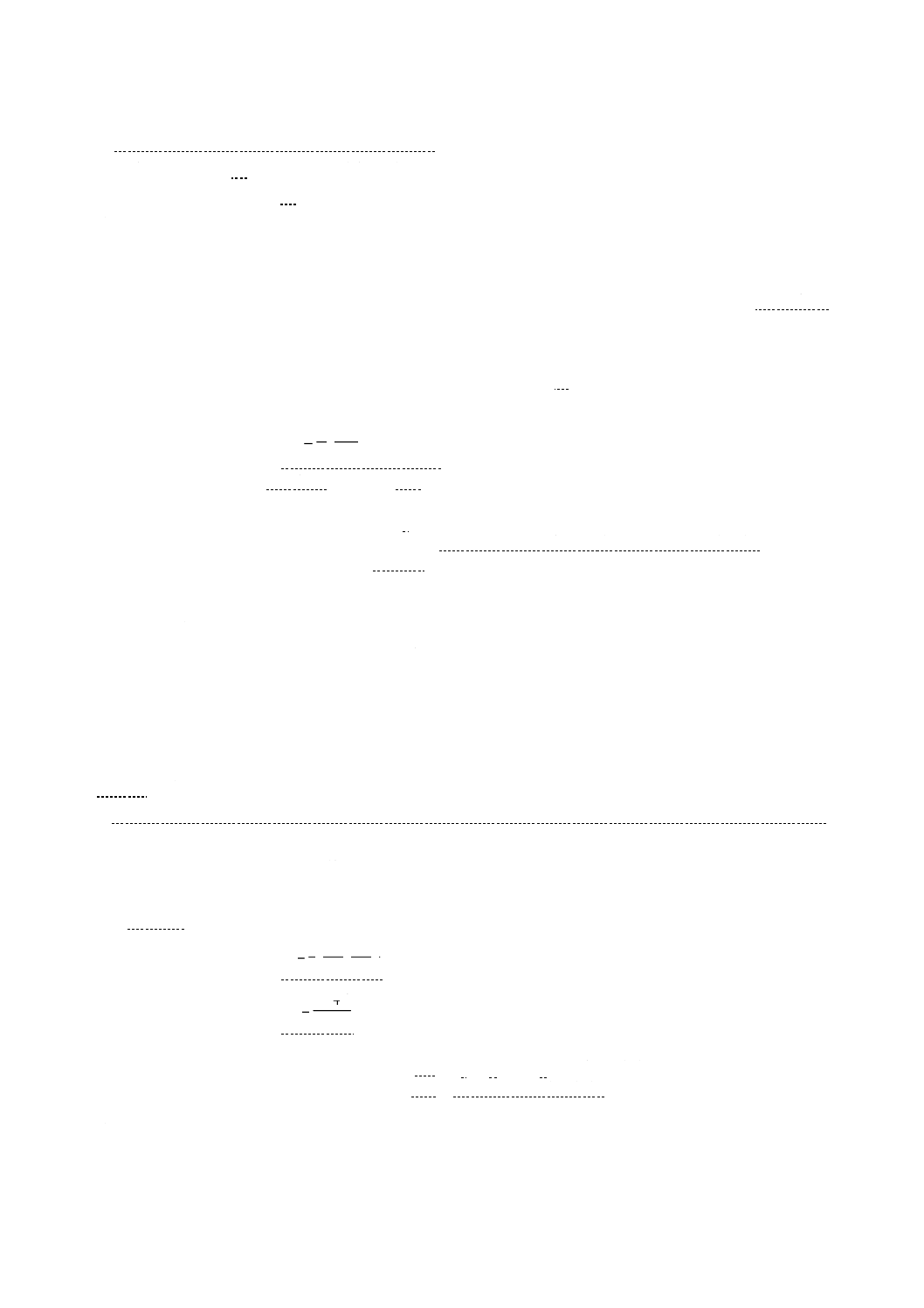

附属書JA

(参考)

JISと対応国際規格との対比表

JIS G 3571:2020 平行線ケーブル用高強度亜鉛めっき鋼線及び亜鉛アルミニウ

ム合金めっき鋼線

ISO 19203:2018,Hot-dip galvanized and zinc-aluminium coated high tensile steel wire for

bridge cables−Specifications

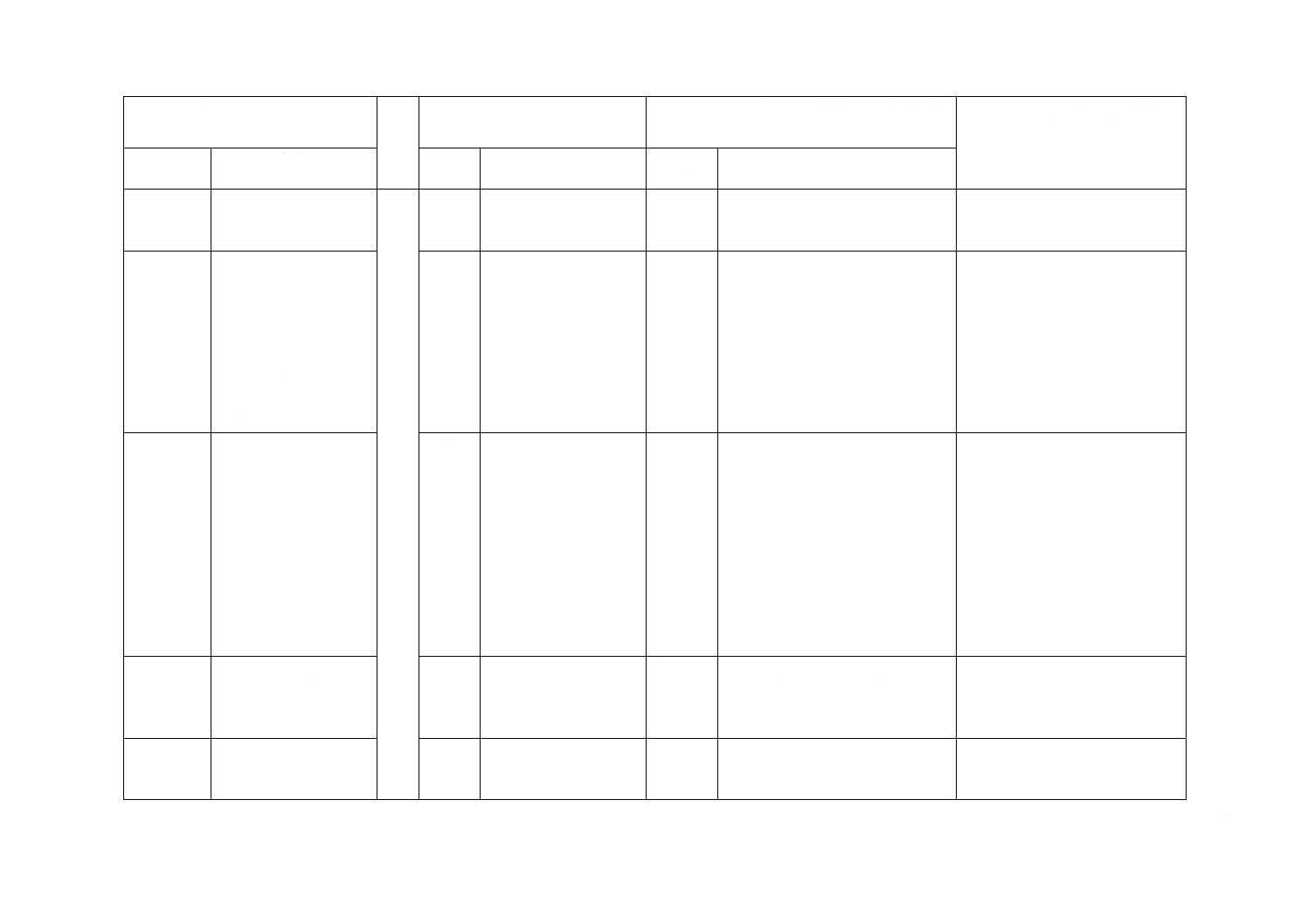

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3.14 フリ

ーコイル径

鋼線を平たん(坦)面に

置いたときの直径。

3.15

最大値を定義。試験結果

において超えてはなら

ない値。

削除

−

ISO規格の最大値は,用語定義す

る必要性がないため削除し,フリ

ーコイル径に置き換えた。

JISの内容をISOに提案すること

を検討する。

3.15 フリ

ーリングリ

フト

鋼線を平たん(坦)面に

置いたときの端部と床

面との距離。

3.16

最小値を定義。試験結果

において下回ってはな

らない値。

削除

−

ISO規格の最小値は,用語定義す

る必要性がないため削除し,フリ

ーリングリフトに置き換えた。

JISの内容をISOに提案すること

を検討する。

3.17 パラ

レルワイヤ

ケーブル

よりを加えず鋼線を平

行に並べて束ねたケー

ブル。

−

−

追加

パラレルワイヤケーブルの用語定

義を追加。

JISの内容をISOに提案すること

を検討する。

4 記号及び

単位

各種用語の記号及び単

位。

4

各種用語の記号及び単

位。

追加

Bow heightをフリーコイル径に改

め,フリーリングリフトを追加。ま

た,鋼線の公称断面積の算出方法を

追記。

JISの内容をISOに提案すること

を検討する。

5 製品の呼

び方

注文者が発注する際の

記号例。めっきの種類の

記号は,受渡当事者間の

協定によって決定する。

5

注文者が発注する際の

記号例。

変更

ISO 19203をJIS G 3571に修正。

JISでは,めっきの種類の記号は,

受渡当事者間で決めることとして

いる。

JISの内容をISOに提案すること

を検討する。

2

G

3

5

7

1

:

2

0

2

0

15

G 3571:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 製造業者

が必要とす

る情報

製造業者が必要となる

受注時の情報を規定。

6

製造業者が必要となる

受注時の情報を規定。

変更

JISでは,表示に対する特別な要求

事項を削除している。

JIS認証取得を不要とする規格と

するため,表示に関する規定を削

除した。

7.1.2

めっきに使用する亜鉛

は,JIS H 2107の最純亜

鉛地金,亜鉛アルミニウ

ム合金は,ASTM B 997

とし,めっきのアルミニ

ウム濃度安定のために,

めっき浴槽にアルミニ

ウムを添加してよいと

規定。

7.1.2

めっきに使用する亜鉛

は,ISO 752で規定する

ZN3又は同等以上,亜鉛

アルミニウム合金は,

ASTM B 997と規定。

変更

国内の実情に応じて,亜鉛の仕様を

変更している。また,亜鉛アルミニ

ウム合金めっきにおいては,めっき

のアルミニウム濃度が低下する場

合があるため,めっき浴槽にアルミ

ニウムを添加できることを追加。

JISの内容をISOに提案すること

を検討する。

7.1.3

鋼線は,伸線の後,めっ

きを行い,めっき後は,

低リラクセーション特

性要求がある場合を除

き,いかなる加工も行っ

てはならないと規定。ま

た,インラインパテンチ

ング線材を使用する場

合は,鋼線の製造で熱処

理の必要はないことを

規定。

7.1.3

鋼線は,伸線の後,めっ

きをすると規定。

追加

伸線加工前に熱処理が必要なこと,

めっき後はいかなる加工も行って

はならないこと,インラインパテン

チング線材を使用する場合の鋼線

製造での熱処理は不要であること

を追加。

JISの内容をISOに提案すること

を検討する。

7.1.5

鋼線は,継目があっては

ならないと規定。

7.1.5

協定によって,伸線加工

前に鋼線を溶接で継ぐ

こと及びその条件を規

定。

変更

国内基準に整合させ,鋼線の溶接に

よる継ぎは認めないと修正。

JISの内容をISOに提案すること

を検討する。

7.1.6

注文者の要求に応じて,

架設中の防せい(錆)対

応を協定できると規定。

−

−

追加

国内基準に整合させ,受渡当事者間

の協定によって特殊防せい(錆)処

理を適用できることを追加。

JISの内容をISOに提案すること

を検討する。

2

G

3

5

7

1

:

2

0

2

0

16

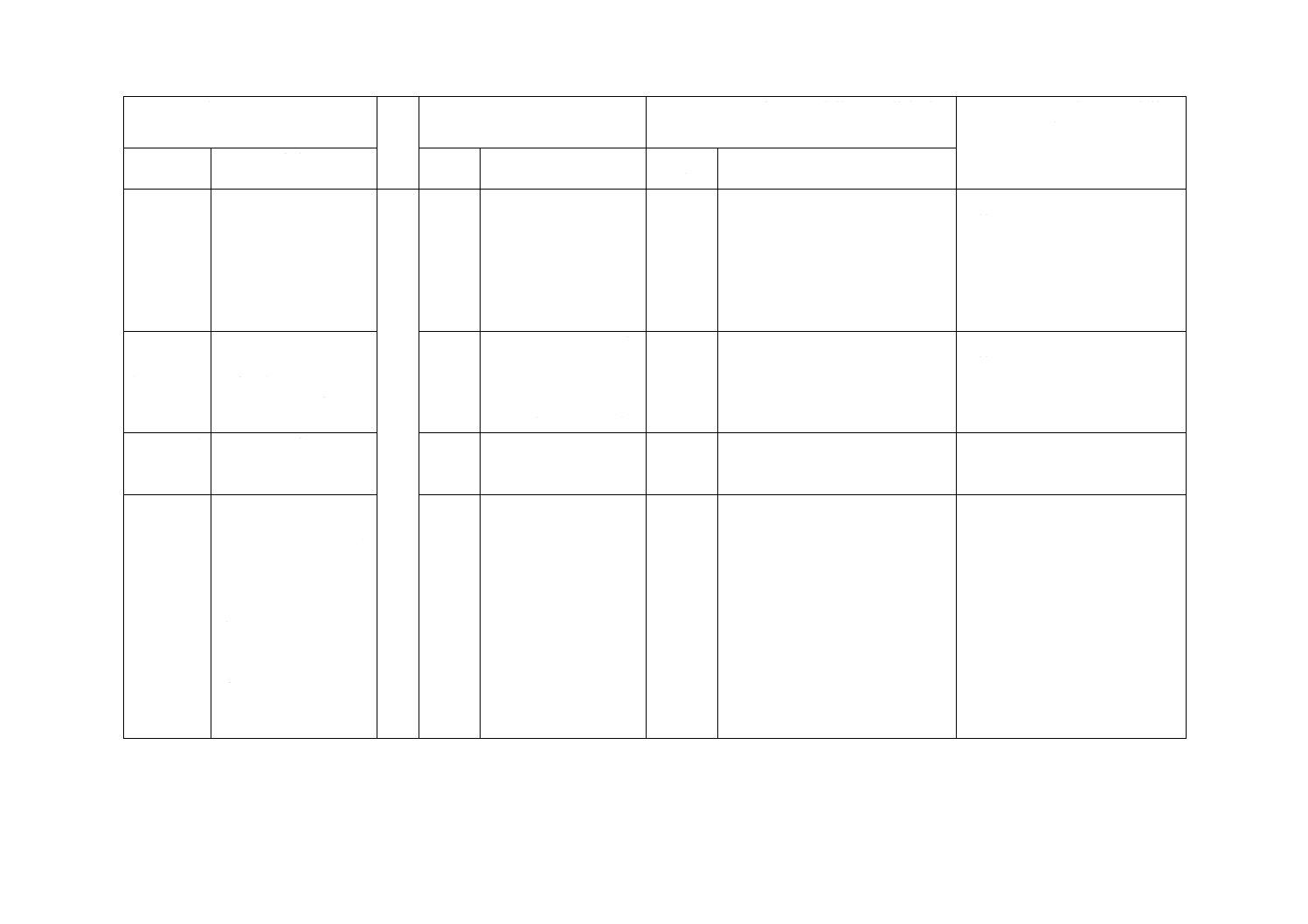

G 3571:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.2.1 寸法

線径,線径の許容差及び

偏径差を規定し,線径の

範囲は,5.00 mm〜6.00

mm及び7.00 mmとす

る。規定以外の線径は,

受渡当事者間の協定に

よる。

7.2.1

公称線径,許容差及び偏

径差を規定。

追加

線径の範囲を橋りょう(梁)スペッ

クの実態に整合するよう追加。

JISの内容をISOに提案すること

を検討する。

7.2.2.2

フ

リーコイル

径

フリーコイル径は4 m

以上とし,協定によって

特定の値を選択するこ

とができると規定。

7.2.2.2

コイルの弦長1 mに対

する高さをbow height

として1 m当たり1 mm

とし,協定によって最大

値を規定できると規定。

変更

名称をフリーコイル径に改め,国内

基準に整合させた。

JISの内容をISOに提案すること

を検討する。

7.2.2.3

フ

リーリング

リフト

フリーリングリフトは,

15 cm以下と規定。

−

−

追加

国内基準に整合させ,フリーリング

リフトを追加。

JISの内容をISOに提案すること

を検討する。

7.2.3 機械

的特性及び

めっき特性

表2に機械的特性及び

めっき特性を規定。

なお,ねじり回数は,線

径5.00 mm〜6.00 mmは

14回以上,線径7.00 mm

は12回以上。公称引張

強さ1 570 MPa及び

1 770 MPaの0.2 %オフ

セット耐力は,0.7 %及

び0.8 %を協定によって

置き換えてもよいとし

た。

7.2.3

表2に機械的特性及び

めっき特性を規定。

変更

ねじり回数及び0.2 %オフセット耐

力は,国内基準及び世界中の橋りょ

う(梁)プロジェクトで一般化され

つつある規定値に修正。

JISの内容をISOに提案すること

を検討する。

2

G

3

5

7

1

:

2

0

2

0

17

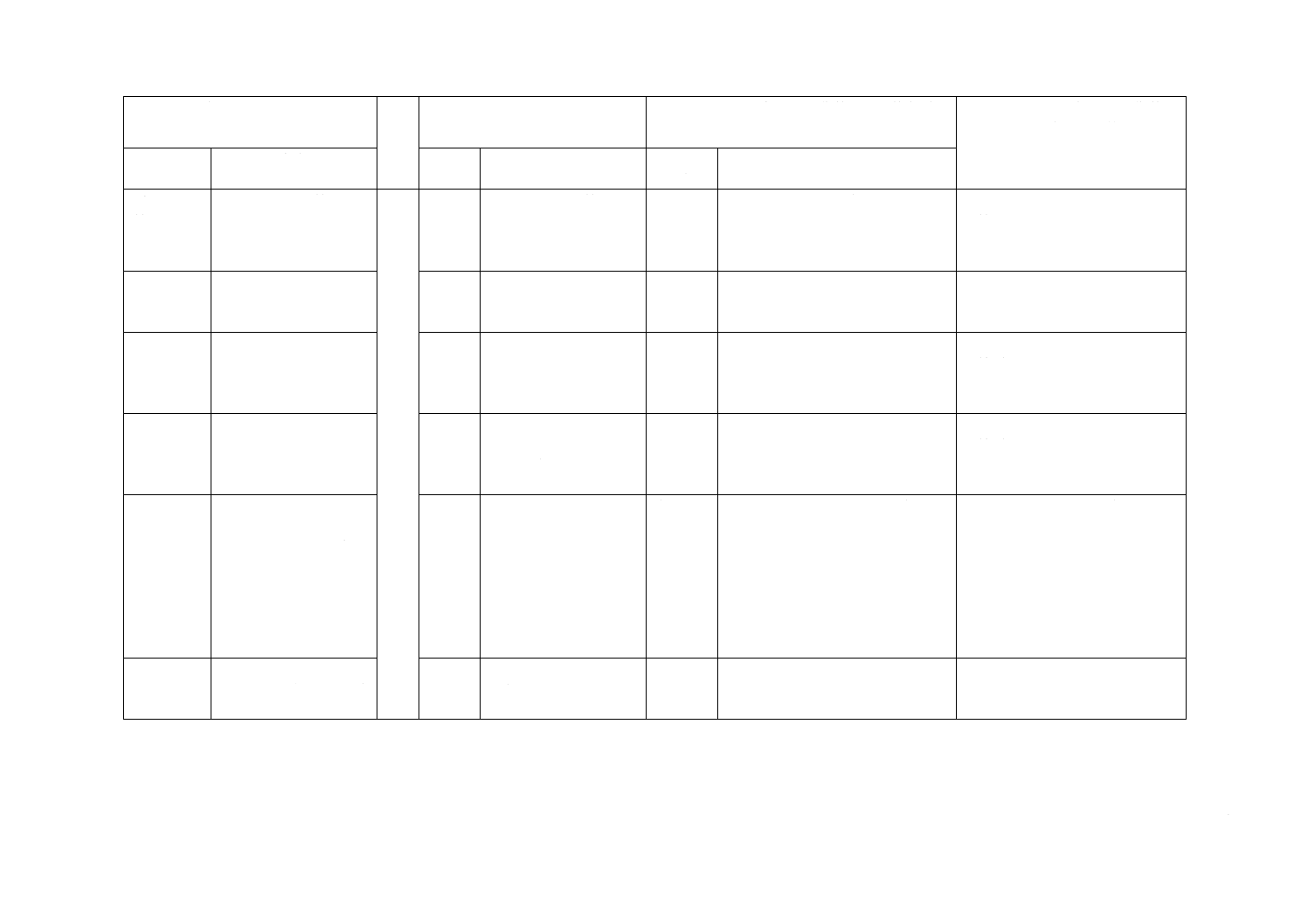

G 3571:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.3 特別品

質特性

表3に特別品質特性を

規定。めっきの均一性で

は,試験片表面に銅の析

出がでないこととした。

7.3

表3に特別品質特性を

規定。

変更

ISOではめっきの均一性の特性に

は試験方法が記載されているため,

JISでは特性要件の記載に改めた。

JISの内容をISOに提案すること

を検討する。

−

−

7.4

製造から出荷までの製

品の適合性及び状態を

管理・識別する。

削除

−

JIS認証取得を不要とする規格と

するため,履歴管理に関する規定

を削除した。

8.4 選別及

び再加工

試験結果が規定値に適

合しない製品の選別及

び再加工に関する条件

並びに識別方法を規定。

8.4

試験結果が規定値に適

合しない製品の選別及

び再加工に関する条件

を規定。

追加

JISでは,再加工品が識別できるよ

う,識別方法を受渡当事者間で協定

することを追加している。

JISの内容をISOに提案すること

を検討する。

9.1.1 線径

の測定

同一断面の最大径及び

最小径を測定する。ま

た,最大径と最小径との

差を偏径差とする。

9.1.1

寸法測定は,線径は0.01

mm,直線性は1.0 mmの

測定精度のある機器で

測定する。

変更

測定要領をより具体的な表現に修

正。

JISの内容をISOに提案すること

を検討する。

9.1.2.1

引張試験は,JIS Z 2241

による。また,引張試験

は,機械加工しない製造

した材料をそのまま利

用すること,つかみ部で

破断した場合は試験を

無効とし,やり直すこと

を規定。

9.1.2.1

引張試験は,ISO 6892-1

による。

変更

ISO 6892-1をJIS Z 2241に修正し,

より具体的な引張試験の要領を規

定。

JISの内容をISOに提案すること

を検討する。

9.1.4 ねじ

り試験

100倍のつかみ間隔と

し,60回/分以下の速

度で片端を回転させる。

9.1.4

破断伸びは,ISO 7800

による。

変更

より具体的なねじり試験の要領を

規定。

JISの内容をISOに提案すること

を検討する。

2

G

3

5

7

1

:

2

0

2

0

18

G 3571:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9.1.4 ねじ

り試験

(続き)

ねじり試験は,つかみ間

隔,回転する速度及びつ

かみ部で破断した場合,

試験を無効としやり直

すことを規定。

9.1.4

ねじり試験は,ISO 7800

による。

変更

より具体的なねじり試験の要領を

規定。

JISの内容をISOに提案すること

を検討する。

9.1.5 巻付

け試験

巻付け試験は,ISO 7802

による。心金径は試験片

の線径の3倍,8回以上

を巻付け速度60回/分

以下で巻き付ける。

9.1.5

巻付け試験は,ISO 7802

による。

追加

心金径,巻付け回数及び巻付け速度

を追加。

JISの内容をISOに提案すること

を検討する。

9.1.6 めっ

き付着量試

験

試験液は,JIS H 0401と

し,めっき付着量の算出

式を規定。

9.1.6

めっき付着量試験は,

ISO 7989-2による。

変更

ISO 7989-2をJIS H 0401に修正し,

国内基準の試験要領に修正。

JISの内容をISOに提案すること

を検討する。

9.1.7 めっ

き付着性試

験

めっき付着性試験は,

ISO 7802による。また,

巻き付ける速度は,60

回/分以下とする。巻付

け試験で異常がない場

合は,試験を省略できる

と規定。

9.1.7

めっき付着性試験は,

ISO 7802による。

変更

巻付け速度を追加。また,巻付け試

験とは試験方法は同じであり,異常

がない場合は,試験を省略できるこ

とを規定。

JISの内容をISOに提案すること

を検討する。

9.1.9 直線

性試験

フリーコイル径及びフ

リーリングリフトの測

定方法を規定。

−

−

追加

国内基準に整合させ,フリーコイル

径及びフリーリングリフトの測定

方法を追加。

JISの内容をISOに提案すること

を検討する。

10 出荷条

件

出荷条件は,受渡当事者

間の協定による。

10.1

10.2

10.3

10.4

表示,コイル寸法,コイ

ル質量,輸送及び保管に

ついて規定。

変更

表示,コイル寸法,コイル質量,輸

送及び保管は,橋りょう(梁)プロ

ジェクト案件ごとに条件が異なり,

全て受渡当事者間で協定するのが

実態であり,表示,コイル寸法,コ

イル質量,輸送及び保管の規定を

JISでは削除している。

JISの内容をISOに提案すること

を検討する。

2

G

3

5

7

1

:

2

0

2

0

19

G 3571:2020

JISと国際規格との対応の程度の全体評価:ISO 19203:2018,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

G

3

5

7

1

:

2

0

2

0