G 3537:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び記号 ··················································································································· 1

4.1 構成による区分 ············································································································· 1

4.2 構成(構成素線数/素線径)···························································································· 2

4.3 素線の引張強さによる区分······························································································· 3

4.4 亜鉛付着量による区分 ···································································································· 4

5 材料······························································································································· 4

6 製造方法 ························································································································· 4

7 機械的性質 ······················································································································ 5

7.1 鋼より線の引張荷重 ······································································································· 5

7.2 素線の引張荷重及び伸び ································································································· 5

7.3 素線のねじり特性 ·········································································································· 5

8 亜鉛めっき特性 ················································································································ 5

8.1 素線の亜鉛付着量 ·········································································································· 5

8.2 素線の巻付性 ················································································································ 5

9 形状,寸法及びその許容差 ································································································· 5

10 表面状態 ······················································································································· 6

11 試験 ····························································································································· 6

11.1 試験片の採り方 ············································································································ 6

11.2 鋼より線の引張試験 ······································································································ 6

11.3 鋼より線のよりの長さの試験 ·························································································· 7

11.4 素線の引張試験 ············································································································ 7

11.5 素線のねじり試験 ········································································································· 7

11.6 素線の付着量試験 ········································································································· 7

11.7 素線の巻付試験 ············································································································ 8

11.8 素線の線径の測定 ········································································································· 8

12 検査 ····························································································································· 8

13 製品の呼び方 ················································································································· 8

14 表示 ····························································································································· 8

15 報告 ····························································································································· 8

G 3537:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,線材製品協会(JWPA)

及び日本鋼索工業会(JWRA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3537:2008は改正され,この規格に置き換えられた。

なお,平成24年6月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 3537:2008によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3537:2011

亜鉛めっき鋼より線

Zinc-coated steel wire strands

1

適用範囲

この規格は,電力用・通信用の架空地線,埋設地線,ちょう架線,自己支持形ケーブル用支持線及び支

線並びにこれと類似の目的に使用する亜鉛めっき鋼より線(以下,鋼より線という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3505 軟鋼線材

JIS G 3506 硬鋼線材

JIS H 0401 溶融亜鉛めっき試験方法

JIS Z 2241 金属材料引張試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

素線

鋼より線を構成する素材で,JIS G 3505及びJIS G 3506の線材に,熱処理(パテンチング,焼きなまし

など)を行った後,冷間加工し,亜鉛めっきを行った線。

3.2

亜鉛めっき鋼より線

複数の素線をより合わせて所定の太さにより上げたもの。

4

種類及び記号

4.1

構成による区分

鋼より線は,その構成によって表1に示す1〜3号の3種類に区分し,さらに,2号及び3号については,

表2に示すとおり,素線の最終冷間加工後に接続を行ってはならないものを(a),行ってよいものを(b)

とする。

なお,1号については,素線の最終冷間加工後に接続を行ってはならない。

2

G 3537:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

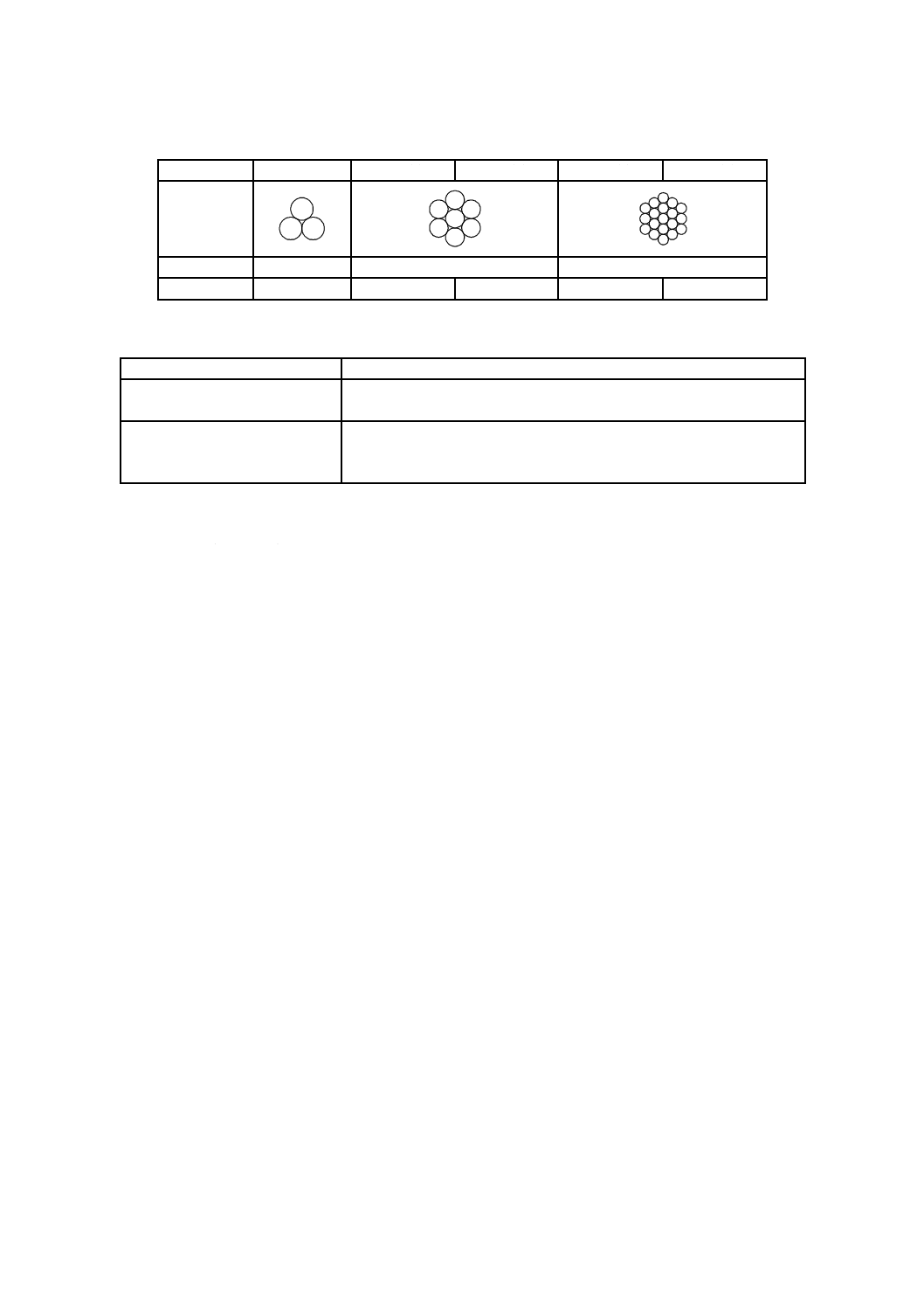

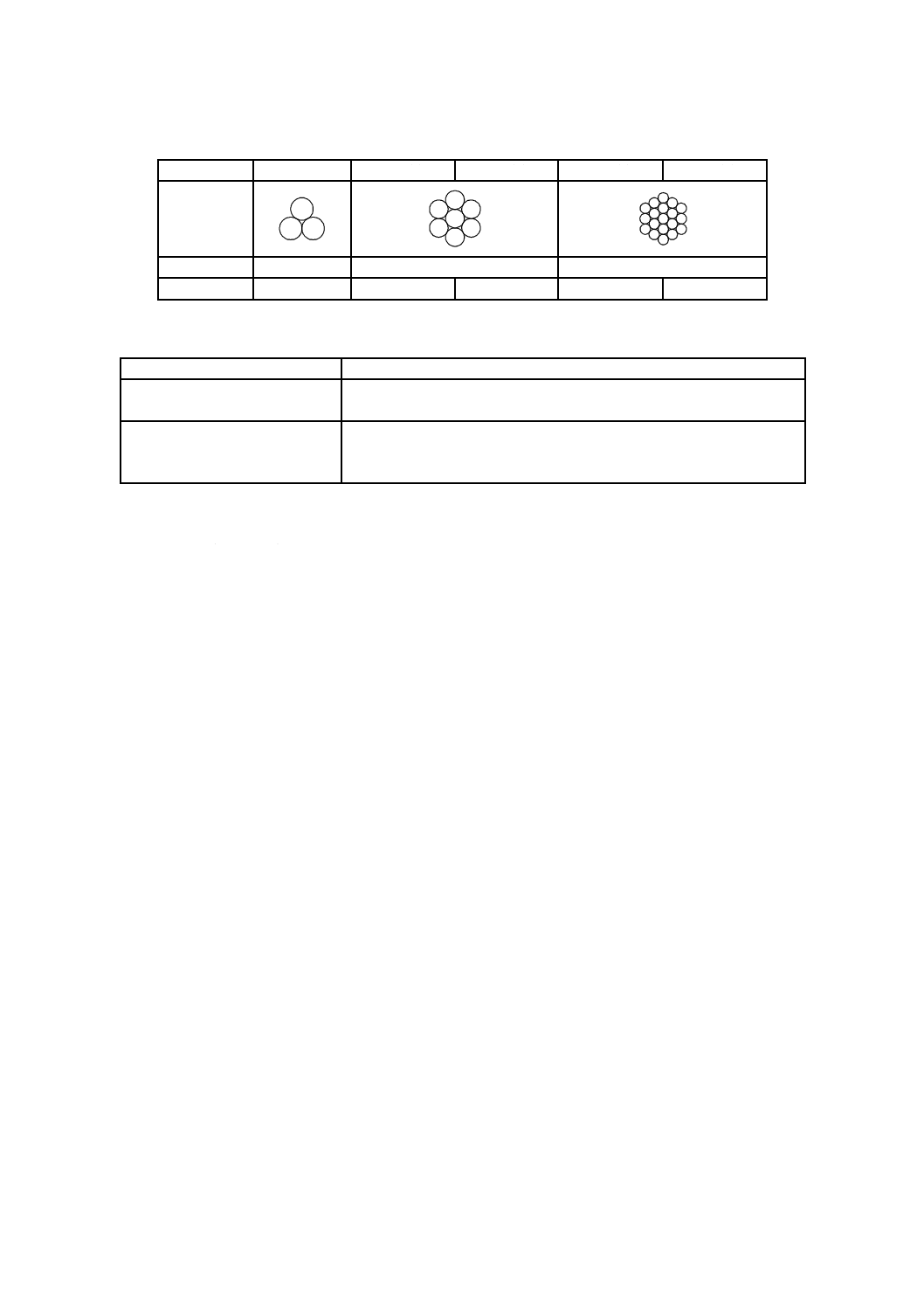

表1−構成による区分

号別

1号

2号(a)

2号(b)

3号(a)

3号(b)

断面

構成

3本より

7本より

19本より

構成記号

1×3

1×7(a)

1×7(b)

1×19(a)

1×19(b)

表2−素線の最終冷間加工後の接続

号別

接続

1号,2号(a)及び3号(a)

接続をしてはならない。ただし,冷間加工前におけるアプセット溶接は,

差し支えない。

2号(b)及び3号(b)

鋼より線の長さ50 mにつき1か所以内の亜鉛めっき後のアプセット溶

接又はより継ぎは,差し支えない。ただし,この場合,溶接部分には十

分な亜鉛めっきを行う。

4.2

構成(構成素線数/素線径)

構成(構成素線数/素線径)は,表3による。

3

G 3537:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

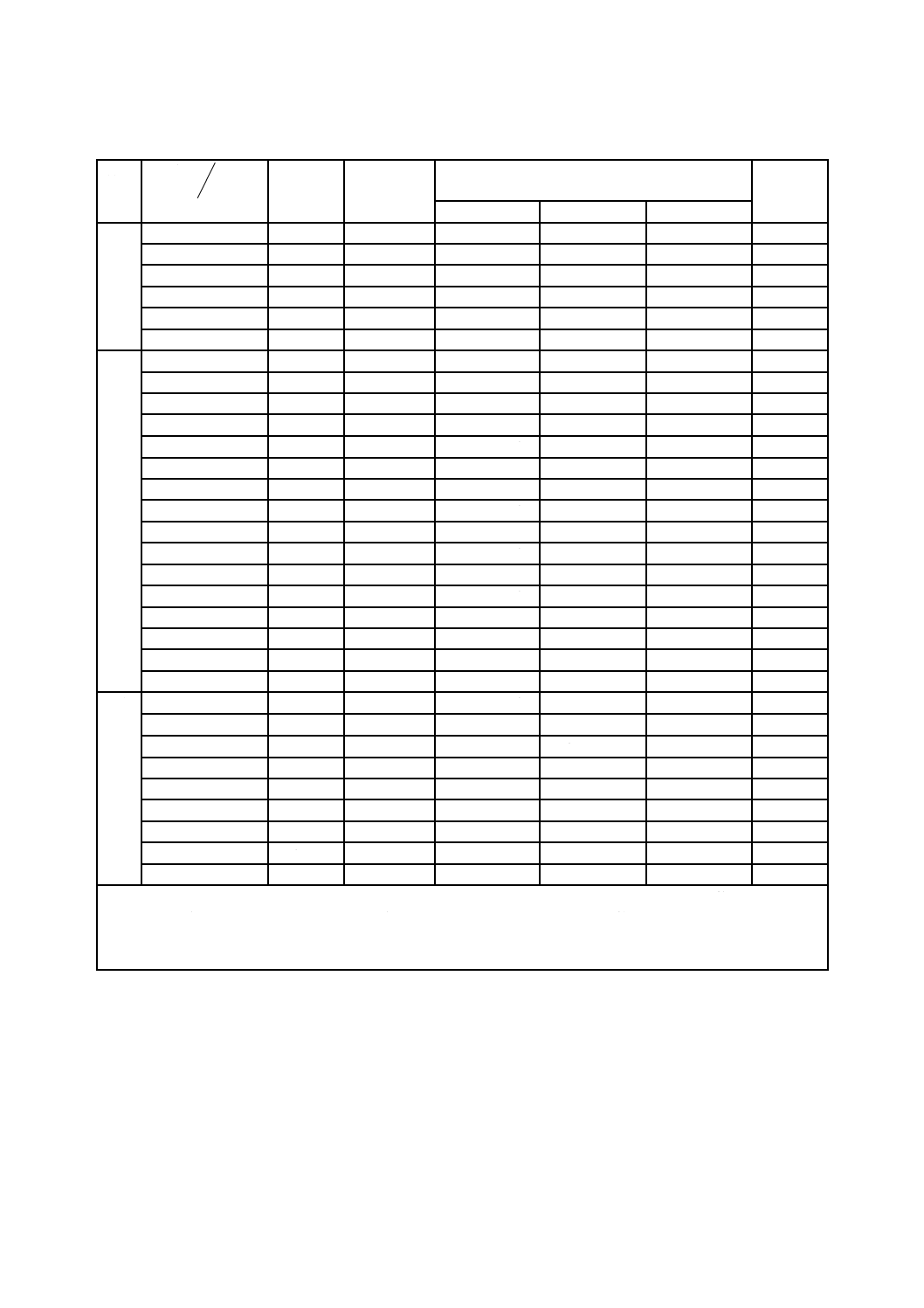

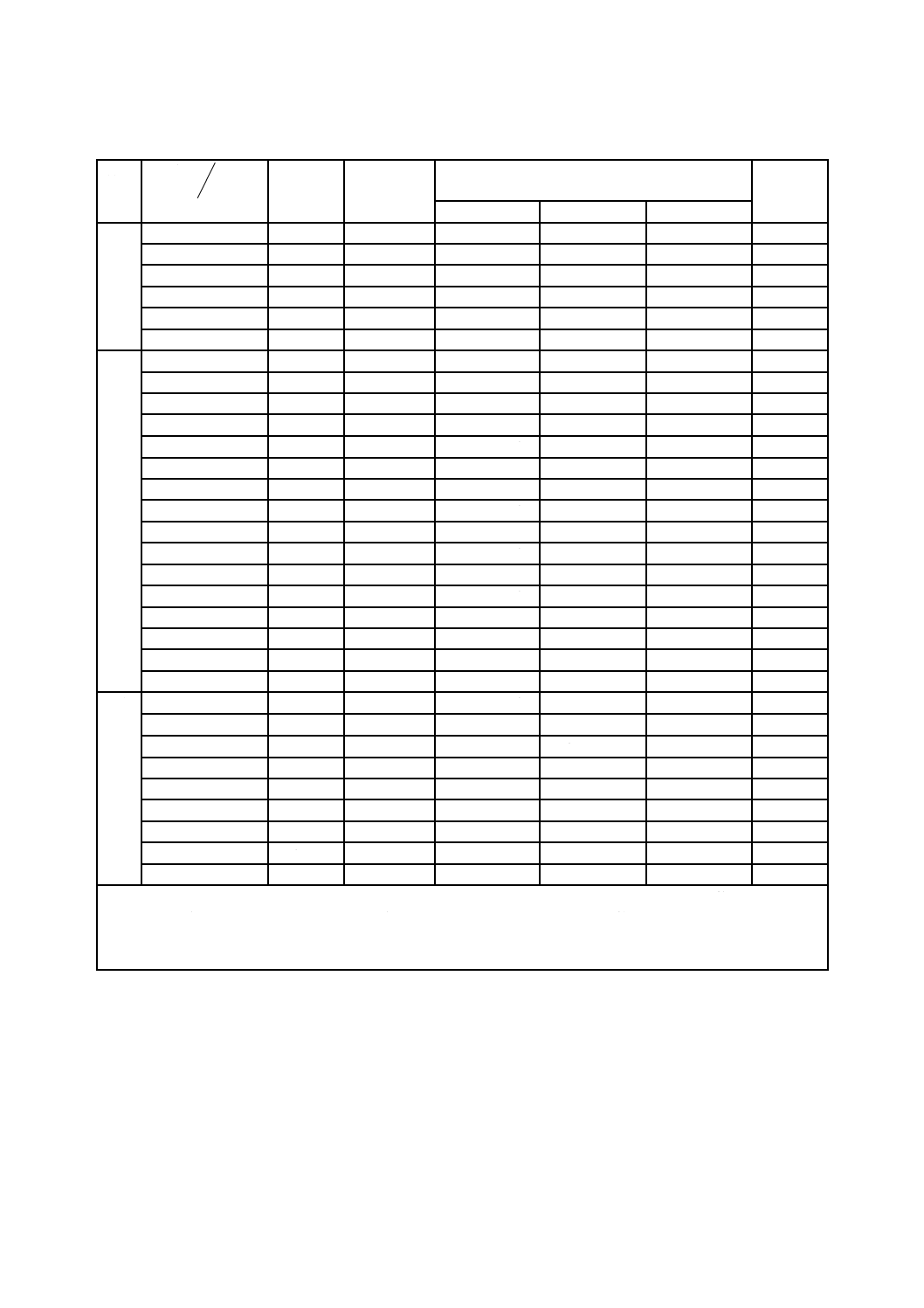

表3−構成素線数/素線径,鋼より線の計算外径及び計算断面積並びに引張荷重

号別

構成

素線数

素線径

鋼より線

計算外径

鋼より線

計算断面積

鋼より線引張荷重

kN

(参考値)

質量

本数/mm

mm

mm2

1種

2種

3種

kg/km

1号

3/2.90

6.2

19.8

22.4 以上

16.1 以上

12.6 以上

156

3/3.20

6.9

24.1

27.4 以上

19.6 以上

15.2 以上

190

3/3.50

7.5

28.9

32.5 以上

23.4 以上

18.2 以上

228

3/4.00

8.6

37.7

42.5 以上

30.6 以上

23.8 以上

297

3/4.30

9.3

43.6

49.2 以上

35.5 以上

27.7 以上

344

3/4.50

9.7

47.7

53.8 以上

38.7 以上

30.0 以上

376

2号

7/1.00

3.0

5.50

6.19 以上

4.48 以上

3.47 以上

43.5

7/1.20

3.6

7.92

8.90 以上

6.44 以上

4.99 以上

62.7

7/1.40

4.2

10.8

12.2 以上

8.78 以上

6.83 以上

85.3

7/1.60

4.8

14.1

15.9 以上

11.5 以上

8.90 以上

111

7/1.80

5.4

17.8

20.1 以上

14.4 以上

11.3 以上

141

7/2.00

6.0

22.0

24.8 以上

17.8 以上

13.9 以上

174

7/2.30

6.9

29.1

32.8 以上

23.6 以上

18.3 以上

230

7/2.60

7.8

37.2

42.0 以上

30.2 以上

23.5 以上

294

7/2.90

8.7

46.2

52.2 以上

37.6 以上

29.2 以上

366

7/3.20

9.6

56.3

63.7 以上

45.7 以上

35.6 以上

446

7/3.50

10.5

67.3

75.8 以上

54.7 以上

42.5 以上

533

7/3.80

11.4

79.3

89.6 以上

64.4 以上

50.1 以上

628

7/4.00

12.0

88.0

99.1 以上

71.4 以上

55.6 以上

696

7/4.30

12.9

102

115

以上

82.8 以上

64.4 以上

805

7/4.50

13.5

111

126

以上

90.3 以上

70.1 以上

881

7/5.00

15.0

137

155

以上

112

以上

86.5 以上

1 090

3号

19/1.60

8.0

38.2

42.1 以上

30.4 以上

23.6 以上

304

19/1.80

9.0

48.3

53.3 以上

38.4 以上

29.8 以上

384

19/2.00

10.0

59.7

65.9 以上

47.5 以上

36.9 以上

474

19/2.30

11.5

78.9

87.0 以上

62.8 以上

48.8 以上

627

19/2.60

13.0

102

112

以上

80.1 以上

62.4 以上

802

19/2.90

14.5

125

138

以上

100

以上

77.5 以上

997

19/3.20

16.0

153

170

以上

122

以上

94.4 以上

1 210

19/3.50

17.5

183

201

以上

145

以上

113

以上

1 450

19/4.00

20.0

239

263

以上

189

以上

147

以上

1 900

注記1 鋼より線引張荷重は,より減りを1号及び2号に対して8 %,3号に対して10 %として計算した値である。

注記2 (参考値)質量は,亜鉛めっき層を考慮して1 cm3の鋼を7.83 gとして計算した値である。

注記3 鋼より線計算外径とは,外接円の径をいう。

注記4 鋼より線計算断面積は,素線の軸に直角な断面積の総和である。

4.3

素線の引張強さによる区分

鋼より線は,素線の引張強さによって表4に示す1〜3種に区分する。

4

G 3537:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−素線の引張強さによる区分

単位 N/mm2

種類

1種

2種

3種

素線の引張強さ

1 230

880

690

注記 引張強さは,表6に示す引張荷重の算出基礎とする素線の

引張強さを示す。

4.4

亜鉛付着量による区分

鋼より線は,素線の亜鉛付着量によって表5に示す特A,A及びB級に級別し,区分する。

表5−亜鉛付着量による区分

級別

特A級

A級

B級

亜鉛付着量

特厚めっき

厚めっき

薄めっき

5

材料

鋼より線の製造に用いる材料は,JIS G 3505又はJIS G 3506に適合した線材とする。

6

製造方法

鋼より線の製造方法は,次による。

a) 鋼より線を構成する素線は,熱処理(パテンチング,焼きなましなど)を行った後,冷間加工し,こ

れに均一な亜鉛めっきを行う。めっきは,溶融亜鉛めっき又は電気亜鉛めっきとする。

なお,線材製造時に直接熱処理(インラインパテンチングなど)を施した線材は,鋼より線を製造

する場合,熱処理の必要はない。

b) 鋼より線は,全長を通じて径,よりの度合い,よりの長さなどが均一になるようにし,また,特に指

定のない限り,切断してもばらけないようにより合わせる。

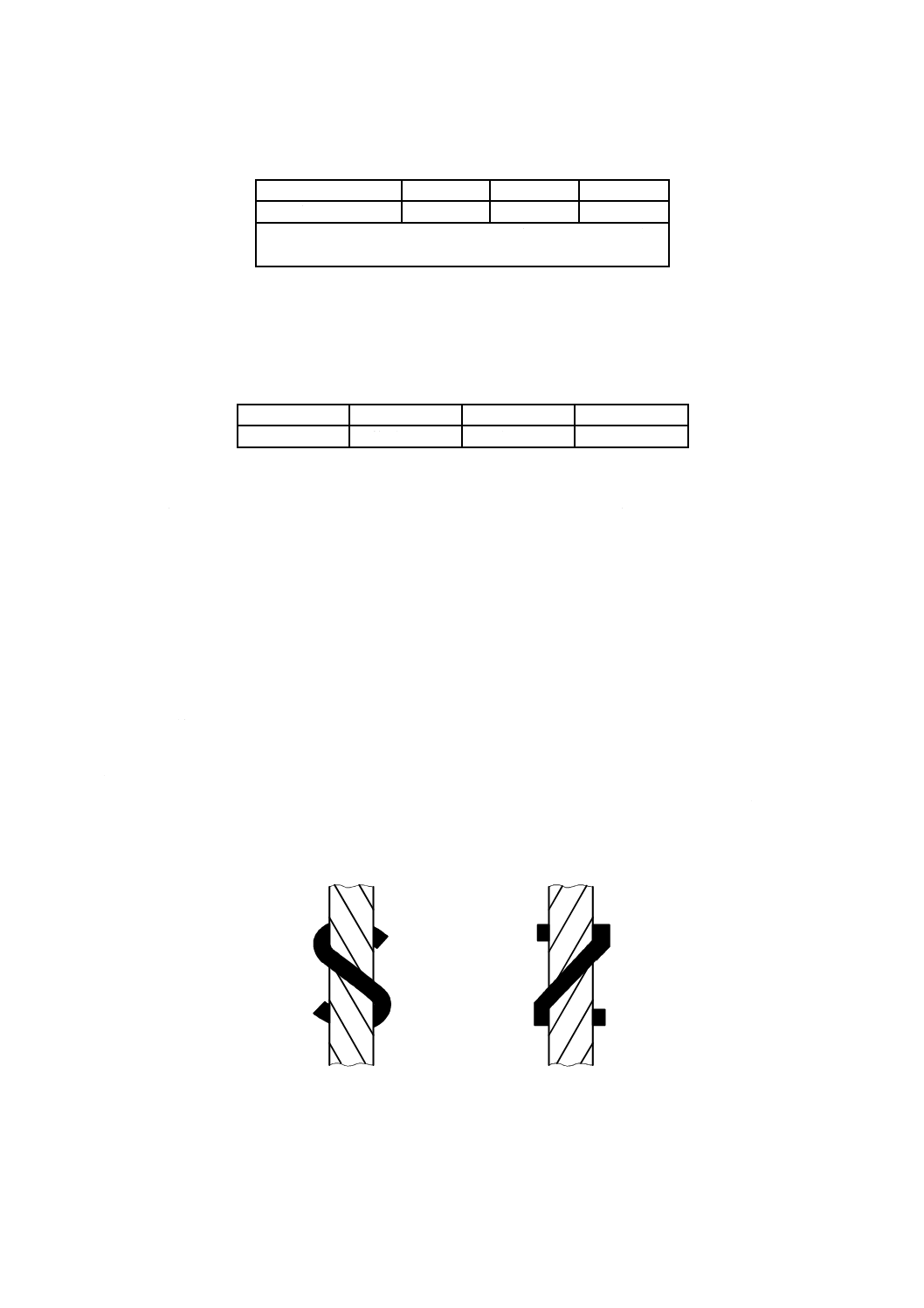

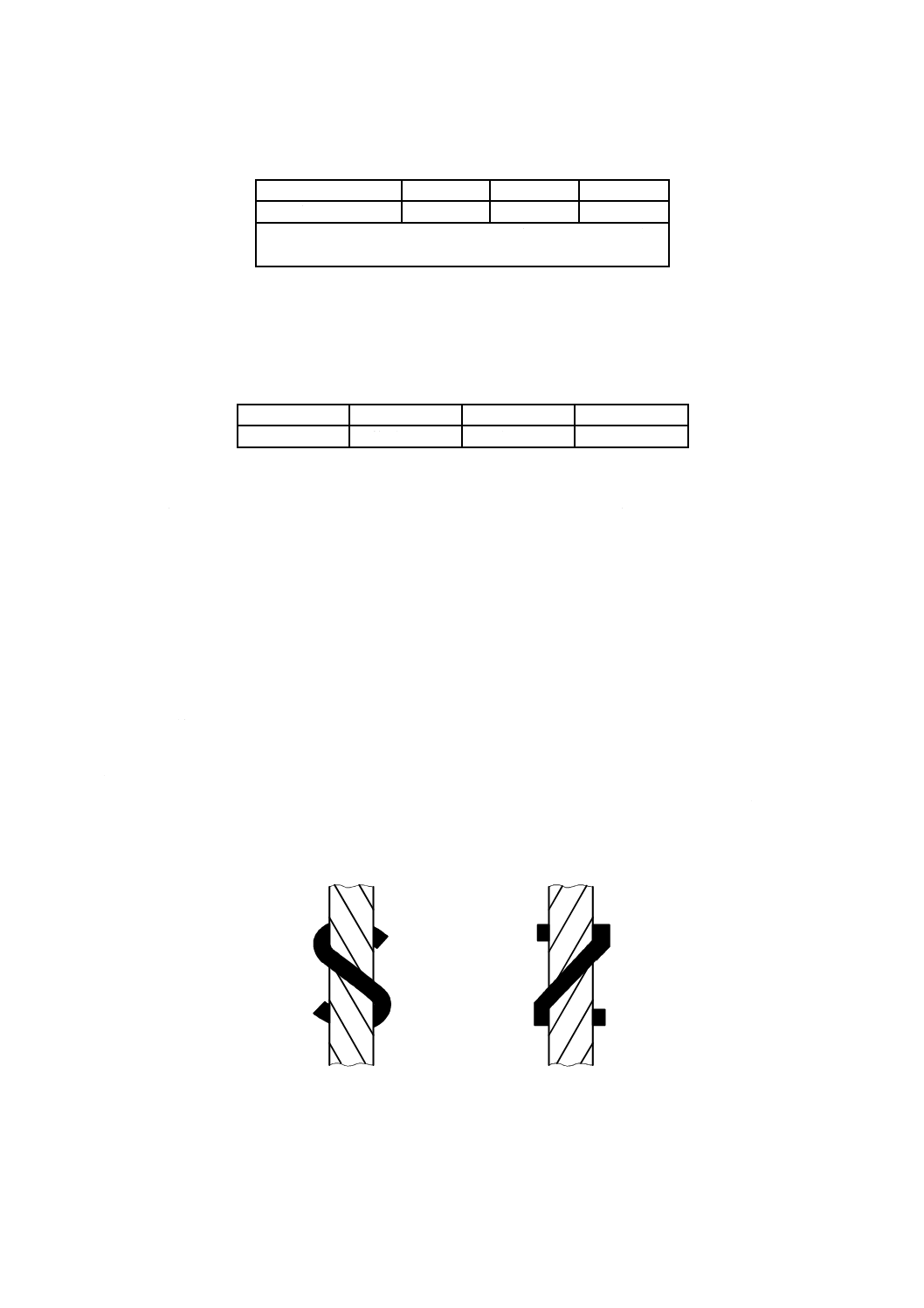

c) 鋼より線のより方向は,最外層素線のより方向で表し,特に指定のない限り,図1 a) に示すSよりと

し,1×19の内層のより方向は,最外層素線のより方向と逆方向とし,この場合,図1 b) に示すZよ

りとする。

a) Sより

b) Zより

図1−より方向

d) 鋼より線を構成する素線の接続は,表2による。

5

G 3537:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 鋼より線には,特に指定のない限り,保存上必要な程度に適切なさび止め油を塗布しなければならな

い。

7

機械的性質

7.1

鋼より線の引張荷重

鋼より線の引張荷重は,表3による。

7.2

素線の引張荷重及び伸び

素線の引張荷重及び伸びは,表6による。

7.3

素線のねじり特性

素線のねじり特性は,ねじり回数によるものとする。素線のねじり回数は,表6による。ただし,3種

については,ねじり特性を規定しない。

8

亜鉛めっき特性

8.1

素線の亜鉛付着量

素線の亜鉛付着量は,表6による。

8.2

素線の巻付性

素線は,6回以上巻き付けた部分に実用上有害な亀裂又は剝離を生じてはならない。

9

形状,寸法及びその許容差

形状,寸法及びその許容差は,次による。

a) 鋼より線のよりの長さ1) は,表7による。

b) 鋼より線1条の長さの許容差は,ケーブル用については %,その他については±3 %とする。

c) 鋼より線を構成する素線径及びその許容差は,表6による。

注1) よりの長さとは,素線がより線の中心軸に対して1回転する長さをいう。

+6

0

6

G 3537:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

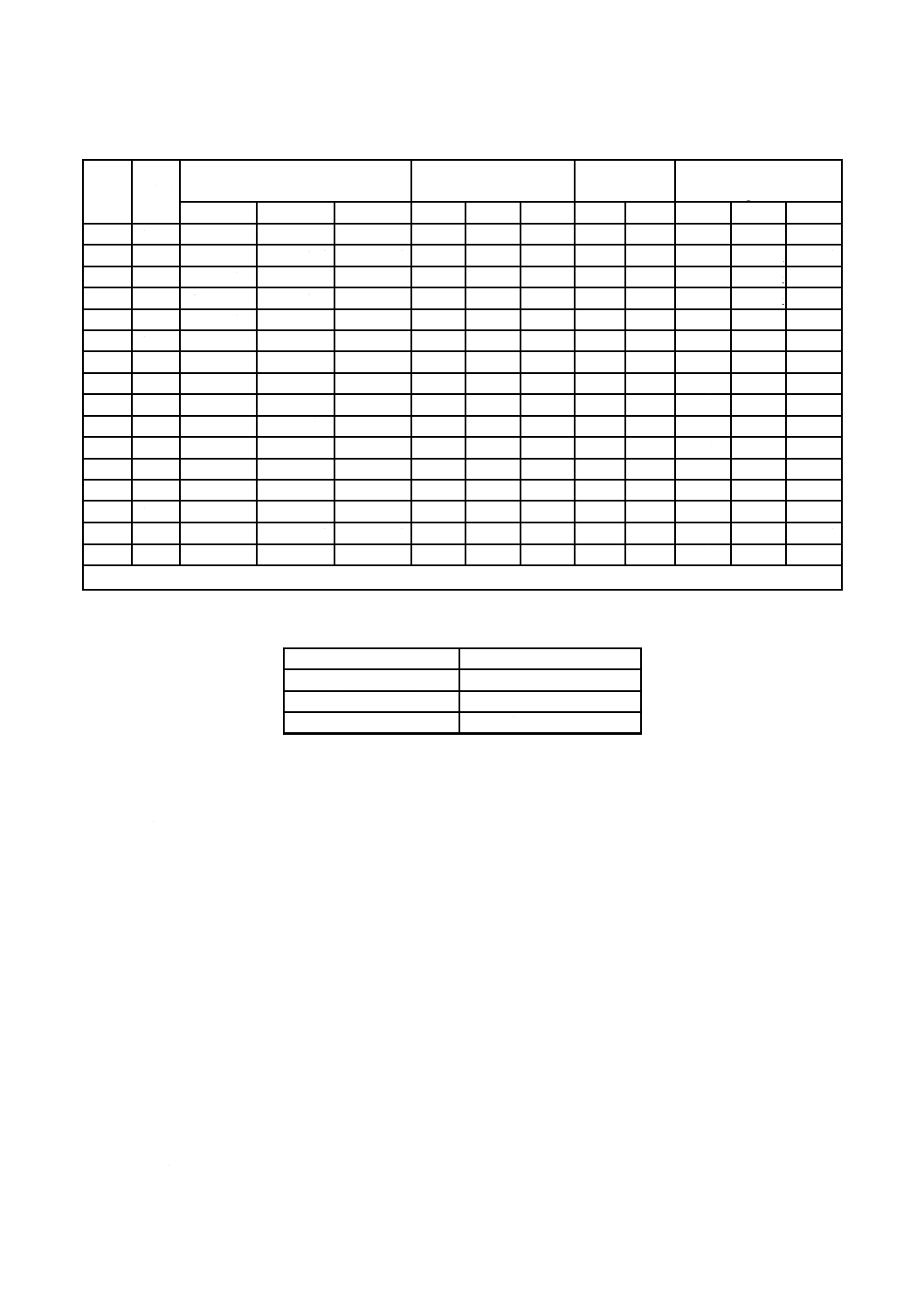

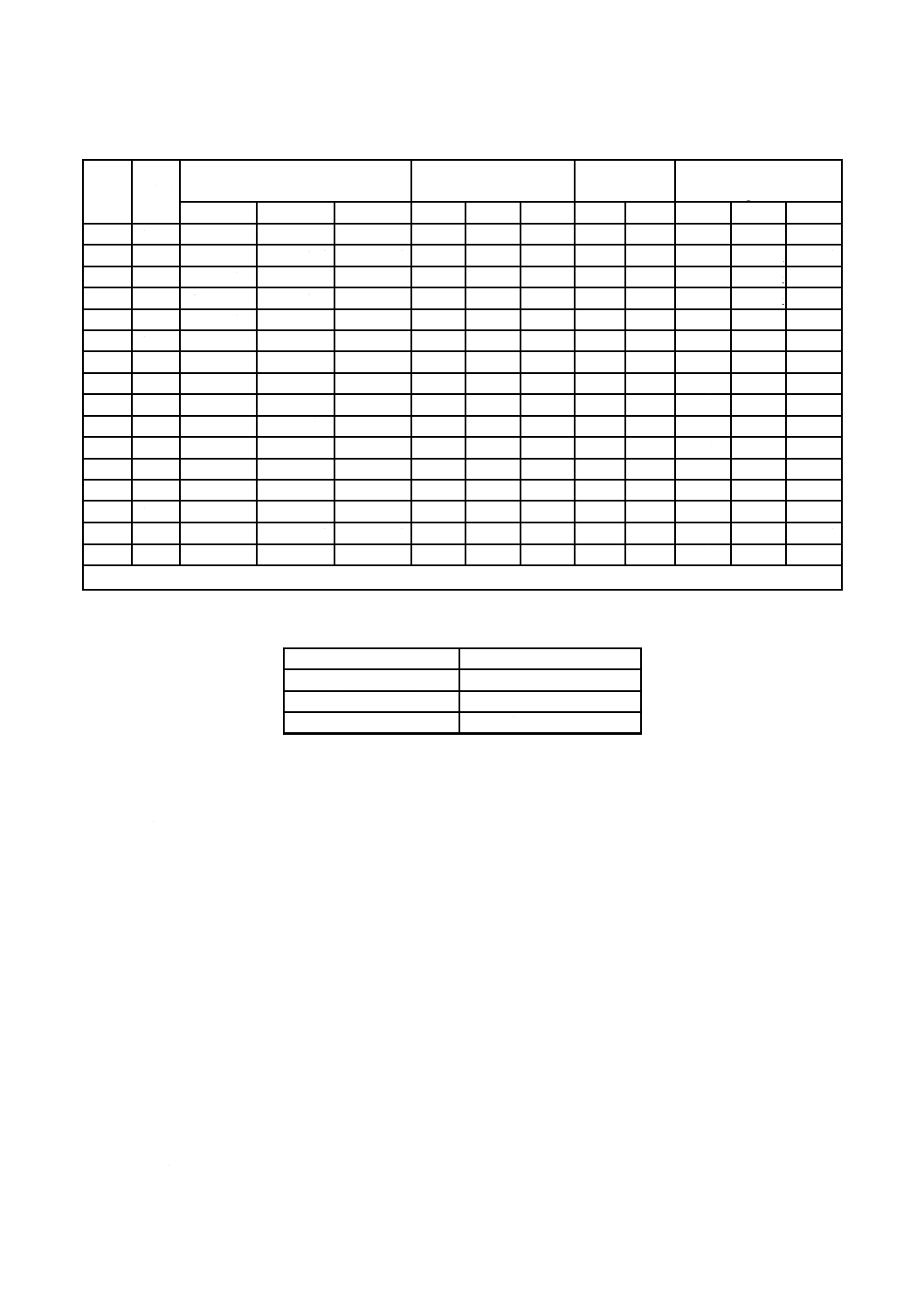

表6−線径許容差,引張荷重,伸び,ねじり特性及び亜鉛付着量

素線径

線径

許容差

引張荷重

kN

伸び

%

ねじり特性

亜鉛付着量

g/m2

ねじり回数

mm

mm

1種

2種

3種

1種

2種

3種

1種

2種

特A級

A級

B級

1.00 ±0.05 0.961 以上 0.696 以上 0.539 以上 2.0以上 2.0以上 2.0以上 18以上 14以上 160以上 110以上 80以上

1.20 ±0.05 1.38 以上 1.00 以上 0.775 以上 2.0以上 2.0以上 2.0以上 18以上 14以上 160以上 110以上 80以上

1.40 ±0.05 1.88 以上 1.36 以上 1.06 以上 2.0以上 2.0以上 2.0以上 18以上 14以上 160以上 130以上 90以上

1.60 ±0.05 2.46 以上 1.78 以上 1.38 以上 2.0以上 2.0以上 2.0以上 18以上 14以上 180以上 130以上 90以上

1.80 ±0.06 3.12 以上 2.25 以上 1.75 以上 3.0以上 3.0以上 3.0以上 16以上 12以上 180以上 160以上 110以上

2.00 ±0.06 3.85 以上 2.78 以上 2.16 以上 3.0以上 4.0以上 4.0以上 16以上 12以上 200以上 160以上 110以上

2.30 ±0.06 5.09 以上 3.67 以上 2.85 以上 3.0以上 4.0以上 4.0以上 16以上 12以上 220以上 200以上 140以上

2.60 ±0.08 6.51 以上 4.69 以上 3.65 以上 3.0以上 4.0以上 4.0以上 16以上 12以上 220以上 200以上 140以上

2.90 ±0.08 8.10 以上 5.83 以上 4.53 以上 3.0以上 4.0以上 4.0以上 14以上 10以上

−a)

230以上 160以上

3.20 ±0.08 9.90 以上 7.10 以上 5.52 以上 4.0以上 5.0以上 5.0以上 14以上 10以上

−a)

230以上 160以上

3.50 ±0.10 11.8

以上 8.49 以上 6.60 以上 4.0以上 5.0以上 5.0以上 14以上 10以上

−a)

250以上 175以上

3.80 ±0.10 13.9

以上 10.0

以上 7.79 以上 4.0以上 5.0以上 5.0以上 14以上 10以上

−a)

250以上 175以上

4.00 ±0.10 15.4

以上 11.1

以上 8.63 以上 4.0以上 5.0以上 5.0以上 14以上 10以上

−a)

250以上 175以上

4.30 ±0.10 17.8

以上 12.8

以上 10.0

以上 4.0以上 5.0以上 5.0以上 12以上 10以上

−a)

270以上 190以上

4.50 ±0.10 19.5

以上 14.0

以上 10.9

以上 4.0以上 5.0以上 5.0以上 12以上 10以上

−a)

270以上 190以上

5.00 ±0.10 24.0

以上 17.4

以上 13.4

以上 4.0以上 5.0以上 5.0以上 12以上 10以上

−a)

270以上 190以上

注a) 製品がないため,規定しないこととする。

表7−よりの長さ

号別

よりの長さ

1号

素線径の30± 5倍

2号(a)及び2号(b)

素線径の40± 5倍

3号(a)及び3号(b)

素線径の70±10倍

10 表面状態

鋼より線の表面状態は,次による。

a) 素線は表面滑らかで,さび,きず,裂け目,その他使用上有害な欠点があってはならない。

b) 鋼より線は,素線が密接して同心円上により合わされ,全長を通じて均等でなければならない。

11 試験

11.1 試験片の採り方

11.1.1 鋼より線の試験片の採り方

引張試験及びより長さの試験の試験片は,より線加工後の鋼より線コイルから採る。

また,その数は受渡当事者間の協定による。

11.1.2 素線の試験片の採り方

引張試験,ねじり試験,付着量試験,巻付試験及び線径の測定の試験片は,より線後の素線から採る。

ただし,試験片で曲がりを矯正する必要がある場合は,加熱することなく,かつ,試験片をきずつけない

ような適切な方法で行わなければならない。試験片の数は,受渡当事者間の協定による。

11.2 鋼より線の引張試験

鋼より線の引張試験は,試験片の両端を適切な方法で試験機のつかみに固定し,徐々に引っ張り破断し,

7

G 3537:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

そのときの引張荷重を調べる。つかみ間隔は,鋼より線の計算外径の40倍以上とする。

この試験において,規定の引張荷重に達しないで試験片がつかみの部分から破断した場合は,その試験

を無効とし,更に試験片を採って試験をやり直す。

11.3 鋼より線のよりの長さの試験

鋼より線のよりの長さの試験は,鋼より線を直線状とし,そのよりの長さを適切な用紙上に写図して測

る。

11.4 素線の引張試験

素線の引張試験は,次による。

a) 試験片は,JIS Z 2241の附属書C(径又は辺が4 mm未満の線及び棒に使用される線状又は棒状試験

片の種類)又は附属書D(厚さ3 mm以上の板及び径又は対辺距離が4 mm以上の線及び棒の試験片

の種類)の9B号試験片を用いる。

b) 試験方法は,JIS Z 2241による。

c) 引張試験において,試験片が標点間の中心から標点距離の 以外で破断し,規定に適合しない場合に

は,その試験を無効とし,更に同一のコイルから11.1.2の試験片を採り,試験をやり直す。

11.5 素線のねじり試験

素線のねじり試験は,次による。

a) 試験片は,素線径の100倍のつかみ間隔が得られる長さとすることが望ましい。

b) 試験方法は,試験片の両端を素線径の100倍の間隔で固くつかみ,たわまない程度に緊張させながら

その一方を破断するまで回転させる。ただし,規定されたつかみ間隔以外で試験した場合のねじり回

数は,つかみ間隔に正比例して増減し,素線径の100倍のつかみ間隔の場合の回数に換算する。

c) 試験片がつかみの部分から破断し,規定に適合しない場合には,その試験を無効とし,更に同一コイ

ルから試験片を採り,試験をやり直す。

11.6 素線の付着量試験

素線の付着量試験は,次による。

a) 試験片は,めっきを施した製品から採り,その長さは300 mm〜600 mmとする。

b) 試験液は,JIS H 0401の5.2.3(試験液)による。

c) 試験片の清浄は,JIS H 0401の5.2.4(試験片の清浄)による。

d) 清浄にした試験片の質量を0.01 gの桁まではかる。容器に比べて長すぎるときは,線を適切に曲げる

か,巻くかして,試験片が完全に試験液2) に浸るようにする。水素の発生が少なくなり,めっき皮膜

が除去されたならば取り出し,水洗し,綿布でよく拭った後,十分に乾燥する。再び0.01 gの桁まで

はかった後,その径を同一箇所で互いに直角の方面に0.01 mmの桁まで測定し,その平均値を求める。

e) 付着量は,次の式によって算出する。算出結果は,JIS Z 8401によって丸める。

なお,丸めの幅は,1とする。

960

1

2

2

1

×

×

−

=

d

W

W

W

A

ここに,

A: 付着量(g/m2)

W1: 試験片のめっき皮膜を除去する前の質量(g)

W2: 試験片のめっき皮膜を除去した後の質量(g)

d: 試験片のめっき皮膜を除去した後の径(mm)

1 960: 定数[g/(mm・m2)]

注2) 試験液は,めっき皮膜が容易に除去される範囲内で繰り返し用いてよい。

4

1

8

G 3537:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.7 素線の巻付試験

素線の巻付試験は,所定の径の円筒に所定の回数を密着して巻き付けたときのめっき皮膜の表面状態を

調べる。巻付試験に用いる円筒の直径は,素線径の15倍とするが,注文者側から特に要求があるときは受

渡当事者間の協定で変更してもよい。また,巻付回数は6回以上とする。

11.8 素線の線径の測定

素線の線径の測定は,任意の箇所の同一断面における最大径及び最小径を測定する。

12 検査

検査は,次による。

a) 機械的性質は,箇条7に適合しなければならない。

b) 亜鉛めっき特性は,箇条8に適合しなければならない。

c) 形状及び寸法は,箇条9に適合しなければならない。

d) 表面状態は,箇条10に適合しなければならない。

13 製品の呼び方

製品の呼び方は,この規格の名称,素線径,構成記号,種類及び級別による。

例 亜鉛めっき鋼より線 3.50 mm 1×7(a) 1種A級

[1種A級で素線径が3.50 mm,構成記号が1×7(a)の場合]

14 表示

検査に合格した鋼より線には,1条ごとに,次の項目を適切な方法で表示する。ただし,注文者の承認

を得て,項目の一部を省略することができる。

a) この規格の名称

b) 素線径

c) 構成記号

d) 種類

e) 級別

f)

長さ

g) 製造業者名又はその略号

h) 製造年月又はその略号

15 報告

注文者からの要求があった場合は,製造業者は,鋼より線の寸法,長さ,鋼より線引張試験及び素線試

験の成績を記載した成績表を提出する。