G 3536:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類,記号及び呼び名 ······································································································· 2

4.1 種類及び記号 ················································································································ 2

4.2 呼び名 ························································································································· 2

5 材料······························································································································· 2

6 製造方法························································································································· 3

7 機械的性質 ······················································································································ 3

8 形状,寸法及び許容差 ······································································································· 4

8.1 形状 ···························································································································· 4

8.2 寸法及び許容差 ············································································································· 4

8.3 公称断面積及び単位質量 ································································································· 5

9 外観······························································································································· 6

10 試験 ····························································································································· 6

10.1 試験片の採り方及び試験片の数 ······················································································· 6

10.2 引張試験 ····················································································································· 7

10.3 リラクセーション試験 ··································································································· 7

10.4 寸法の測定 ·················································································································· 7

11 検査 ····························································································································· 8

11.1 検査 ··························································································································· 8

11.2 再検査 ························································································································ 8

12 表示 ····························································································································· 8

13 報告 ····························································································································· 8

G 3536:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,線材製品協会(JWPA)

から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経

て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3536:2008は改正され,この規格に置き換えられた。

なお,平成27年2月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 3536:2008によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3536:2014

PC鋼線及びPC鋼より線

Steel wires and strands for prestressed concrete

1

適用範囲

この規格は,プレストレストコンクリートに用いるPC鋼線(以下,線という。)及びPC鋼より線(以

下,より線という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0201 鉄鋼用語(熱処理)

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 3502 ピアノ線材

JIS G 3525 ワイヤロープ

JIS Z 2241 金属材料引張試験方法

JIS Z 2276 金属材料の引張リラクセーション試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0201によるほか,次による。

3.1

インラインパテンチング

線材熱間圧延後の冷却工程で行うパテンチング処理。

3.2

オフラインパテンチング

線材熱間圧延後の冷却完了後に行うパテンチング処理。

3.3

素線

線又はより線を構成する鋼線。

3.4

異形線

ほぼ丸い断面をもち,一様な突起又はくぼみを,連続又は一定間隔で付けた線。

2

G 3536:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

種類,記号及び呼び名

4.1

種類及び記号

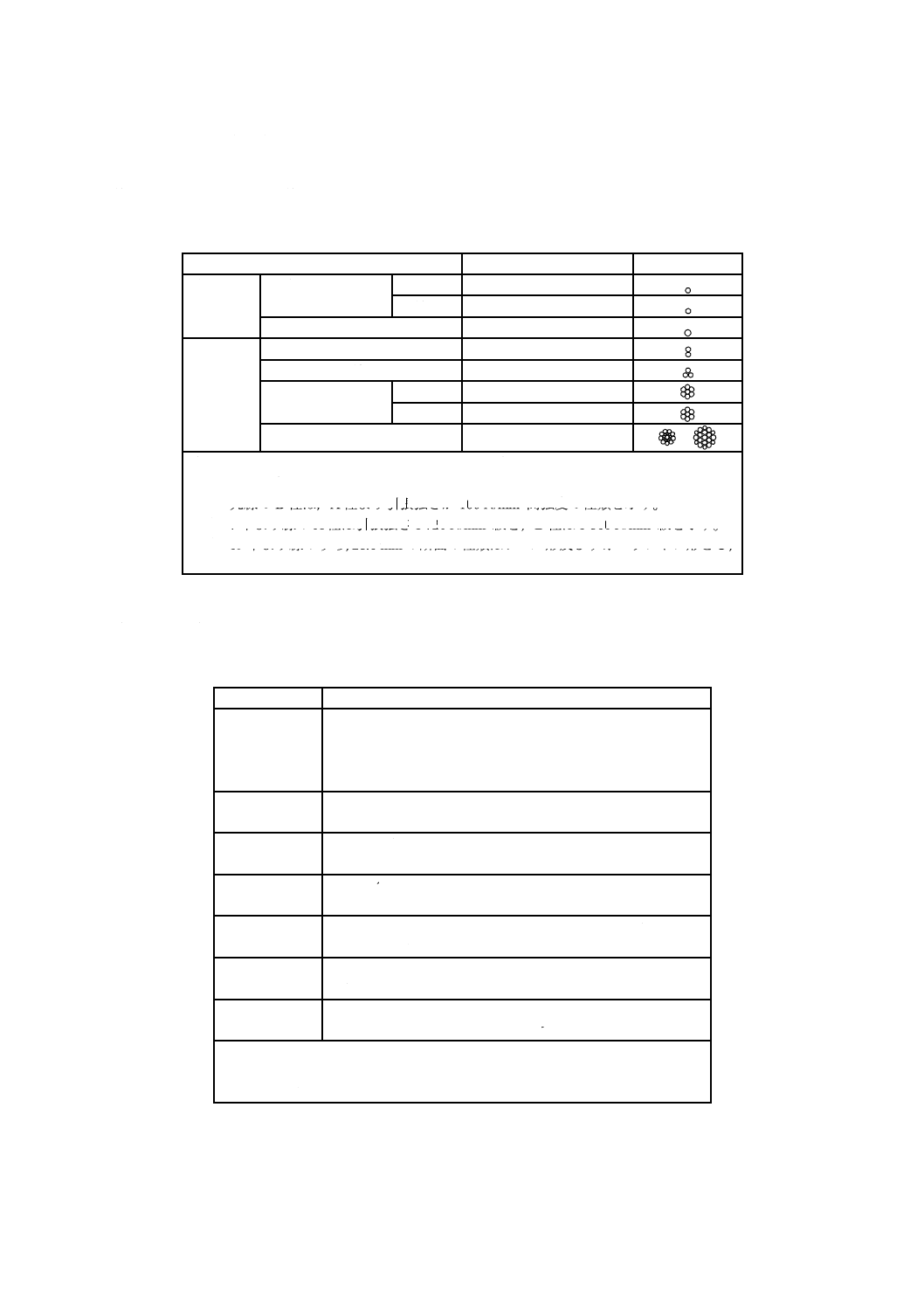

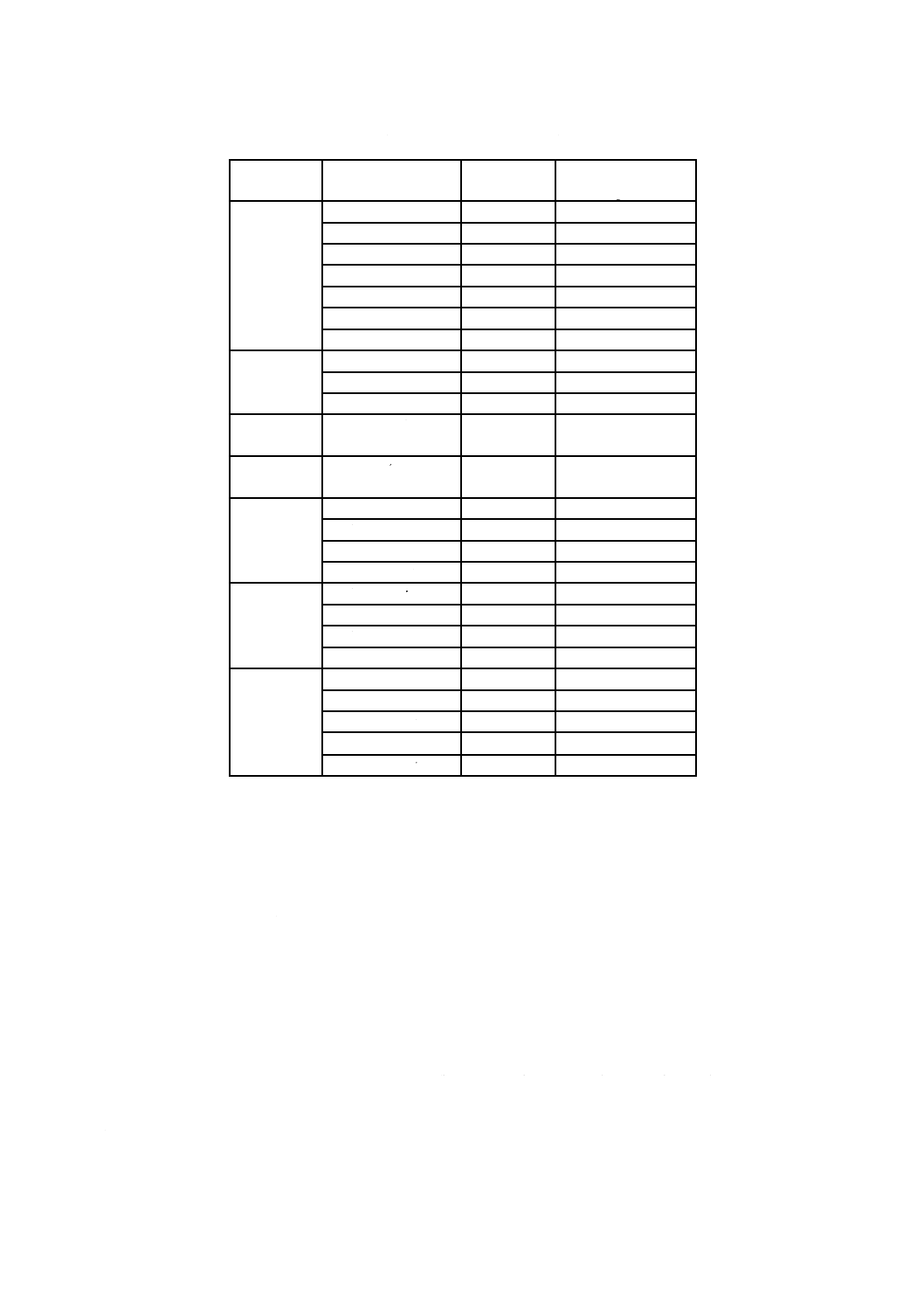

線の種類は6種類,より線の種類は10種類とし,その記号は,表1による。

表1−種類及び記号

種類

記号a)

断面

線

丸線

A種

SWPR1AN,SWPR1AL

B種b)

SWPR1BN,SWPR1BL

異形線

SWPD1N,SWPD1L

より線

2本より線

SWPR2N,SWPR2L

異形3本より線

SWPD3N,SWPD3L

7本より線c)

A種

SWPR7AN,SWPR7AL

B種

SWPR7BN,SWPR7BL

19本より線d)

SWPR19N,SWPR19L

注a) リラクセーション規格値によって,更に通常品と低リラクセーション品とに区分

し,通常品はN,低リラクセーション品はLを記号の末尾に付ける。

b) 丸線のB種は,A種より引張強さが100 N/mm2高強度の種類を示す。

c) 7本より線のA種は引張強さ1 720 N/mm2級を,B種は1 860 N/mm2級を示す。

d) 19本より線のうち,28.6 mmの断面の種類はシール形及びウォーリントン形とし,

それ以外の19本より線の断面はシール形だけを適用する。

4.2

呼び名

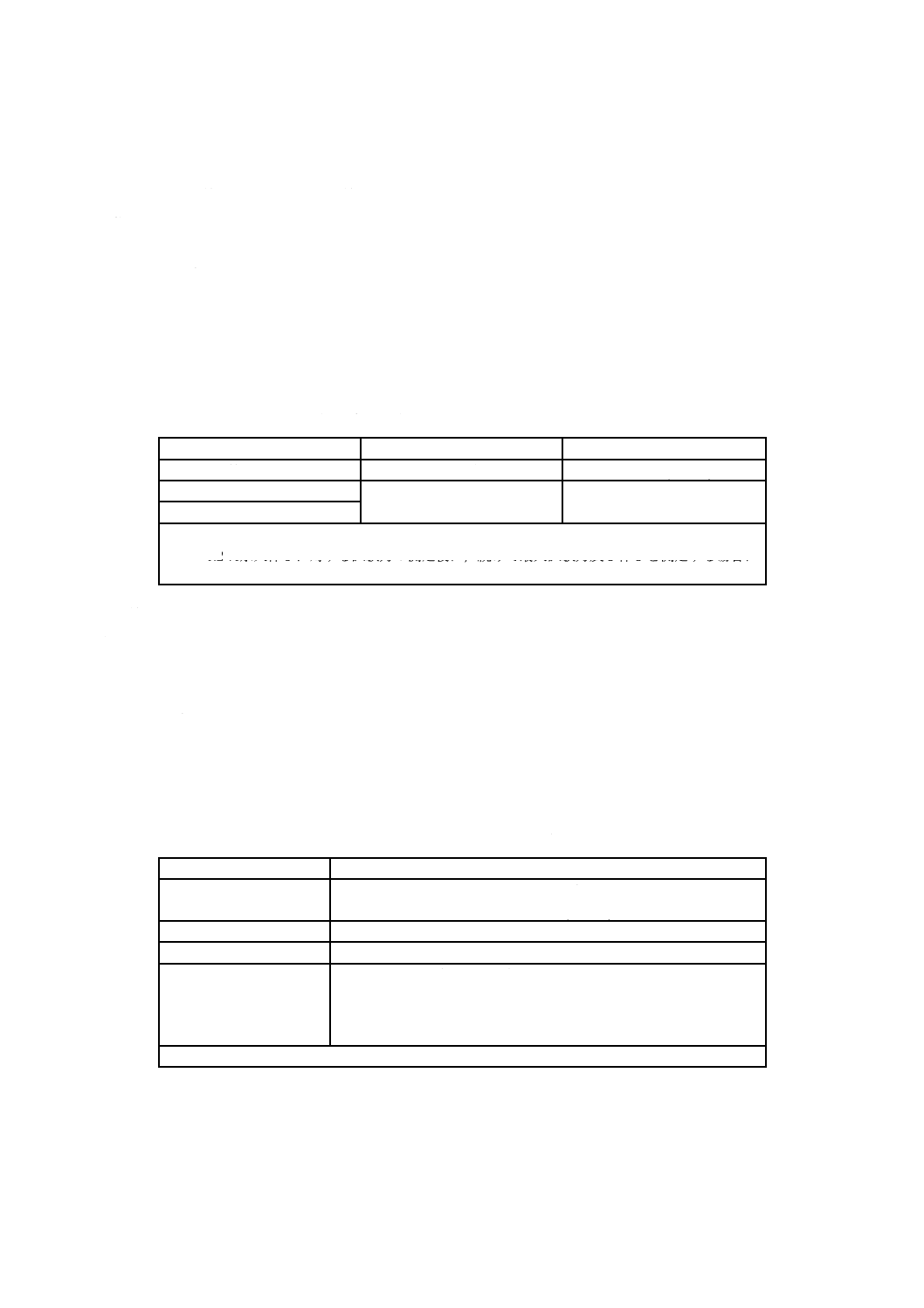

線及びより線の呼び名は,表2による。

表2−呼び名

記号

呼び名

SWPR1AN

SWPR1AL

SWPD1N

SWPD1L

2.9 mm,4 mm,5 mm,6 mm,7 mm,8 mm,9 mm

SWPR1BN

SWPR1BL

5 mm,7 mm,8 mm

SWPR2N

SWPR2L

2.9 mm 2本より

SWPD3N

SWPD3L

2.9 mm 3本より

SWPR7AN

SWPR7AL

7本より9.3 mm,7本より10.8 mm,7本より12.4 mm,

7本より15.2 mm

SWPR7BN

SWPR7BL

7本より9.5 mm,7本より11.1 mm,7本より12.7 mm,

7本より15.2 mm

SWPR19N

SWPR19L

19本より17.8 mm,19本より19.3 mm,19本より20.3 mm,

19本より21.8 mm,19本より28.6 mm

注記 呼び名のミリメートル表示は,単線,2本より線及び3本より線では,

素線の径を表し,7本より線及び19本より線では,より線の径を表し

ている。

5

材料

線及びより線に用いる材料は,JIS G 3502に適合した線材とする。

3

G 3536:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

製造方法

線及びより線の製造方法は,次による。

a) 線材から素線を製造する工程は,次のいずれかとする。

1) インラインパテンチングを行っている線材に,冷間加工を行う工程。

2) 1)の工程後,更にオフラインパテンチングを行った後,冷間加工を行う工程。

3) 線材に,オフラインパテンチングを行った後,冷間加工を行う工程。

b) 素線から線又はより線を製造する工程は,次による。

1) 素線又は異形加工1)を行った素線に,残留ひずみ除去のため,ブルーイングを行って線とする工程。

2) 素線又は異形加工1)を行った素線をより合わせた後,残留ひずみ除去のため,ブルーイングを行っ

てより線とする工程。

注1) 異形加工とは,素線に,一様な突起又はくぼみを,連続又は一定間隔で付ける加工をいう。

c) 線及びより線に用いる素線は,溶接による継ぎ目があってはならない。ただし,7本より線及び19本

より線に用いる素線は,次の製造工程では溶接を行ってもよい。

1) 冷間加工前の工程。

2) オフラインパテンチング前後の工程。ただし,オフラインパテンチング後の冷間加工においては,1

回でもダイスを通した素線は,溶接を行ってはならない。

3) より合わせ工程。ただし,その溶接箇所は,より線の長さ45 mの範囲で1か所を超えてはならない。

d) より合わせ工程後,より線同士は,溶接による接続を行ってはならない。

7

機械的性質

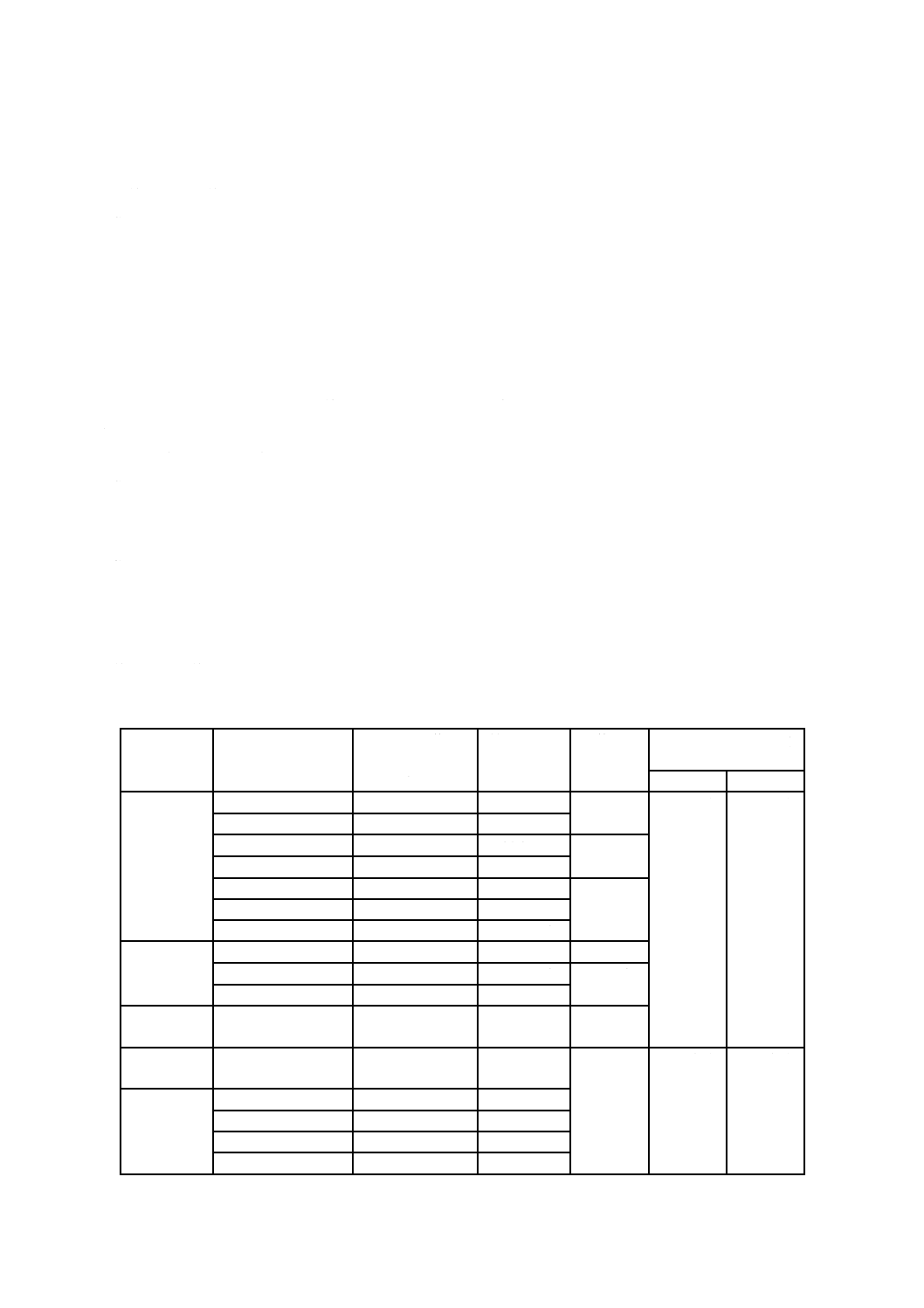

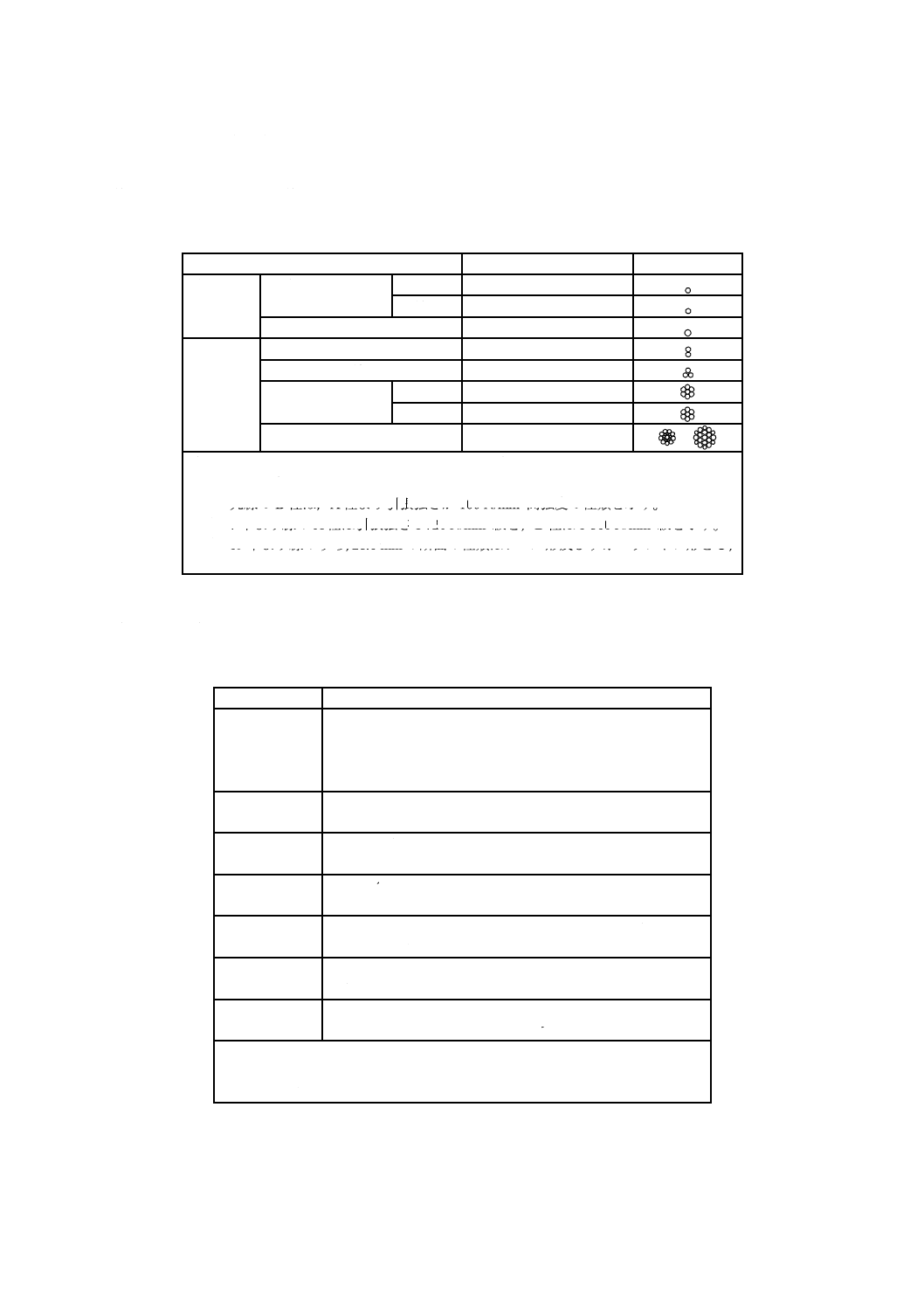

線及びより線は,10.2及び10.3の試験を行い,その値は,表3による。

表3−機械的性質

記号

呼び名

0.2 %永久伸び

に対する試験力

kN

最大試験力

kN

伸び

%

リラクセーション値

%

N

L

SWPR1AN

SWPR1AL

SWPD1N

SWPD1L

2.9 mm

11.3 以上

12.7 以上

3.5以上

8.0以下

2.5以下

4 mm

18.6 以上

21.1 以上

5 mm

27.9 以上

31.9 以上

4.0以上

6 mm

38.7 以上

44.1 以上

7 mm

51.0 以上

58.3 以上

4.5以上

8 mm

64.2 以上

74.0 以上

9 mm

78.0 以上

90.2 以上

SWPR1BN

SWPR1BL

5 mm

29.9 以上

33.8 以上

4.0以上

7 mm

54.9 以上

62.3 以上

4.5以上

8 mm

69.1 以上

78.9 以上

SWPR2N

SWPR2L

2.9 mm 2本より

22.6 以上

25.5 以上

3.5以上

SWPD3N

SWPD3L

2.9 mm 3本より

33.8 以上

38.2 以上

3.5以上

8.0以下

2.5以下

SWPR7AN

SWPR7AL

7本より9.3 mm

75.5 以上

88.8 以上

7本より10.8 mm

102 以上

120 以上

7本より12.4 mm

136 以上

160 以上

7本より15.2 mm

204 以上

240 以上

4

G 3536:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−機械的性質(続き)

記号

呼び名

0.2 %永久伸び

に対する試験力

kN

最大試験力

kN

伸び

%

リラクセーション値

%

N

L

SWPR7BN

SWPR7BL

7本より9.5 mm

86.8 以上

102 以上

3.5以上

8.0以下

2.5以下

7本より11.1 mm

118 以上

138 以上

7本より12.7 mm

156 以上

183 以上

7本より15.2 mm

222 以上

261 以上

SWPR19N

SWPR19L

19本より17.8 mm

330 以上

387 以上

19本より19.3 mm

387 以上

451 以上

19本より20.3 mm

422 以上

495 以上

19本より21.8 mm

495 以上

573 以上

19本より28.6 mm

807 以上

949 以上

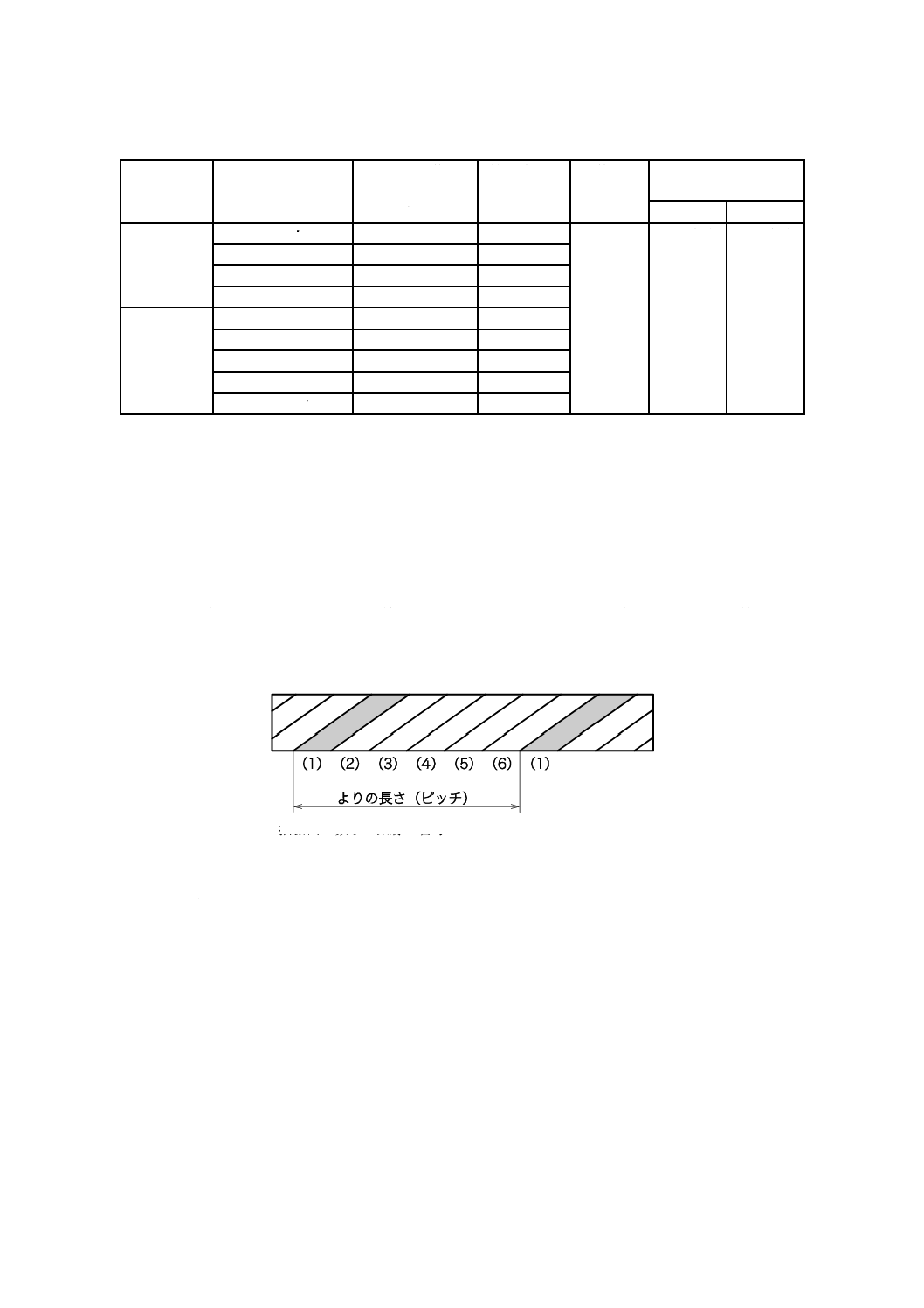

8

形状,寸法及び許容差

8.1

形状

線及びより線の形状は,次による。

a) より線は,バインドなしで切断したとき,ばらけてはならない。

b) 19本より線を構成するシール形及びウォーリントン形は,JIS G 3525の表1(構成)による。

c) より線のよりの長さは,より線の各部で一様でなければならない。よりの長さは,2本より線及び異

形3本より線では,表4の2本より線の径の24〜32倍とし,7本より線及び19本より線では,表4

のそれぞれの径の12〜18倍とする。

なお,よりの長さとは,任意の素線1本が作るらせんのピッチをいう(図1参照)。

括弧内の数字:素線の番号

図1−よりの長さ(参考例:7本より線の場合)

8.2

寸法及び許容差

線及びより線の径,許容差及び径差は,10.4によって測定し,表4による。

5

G 3536:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

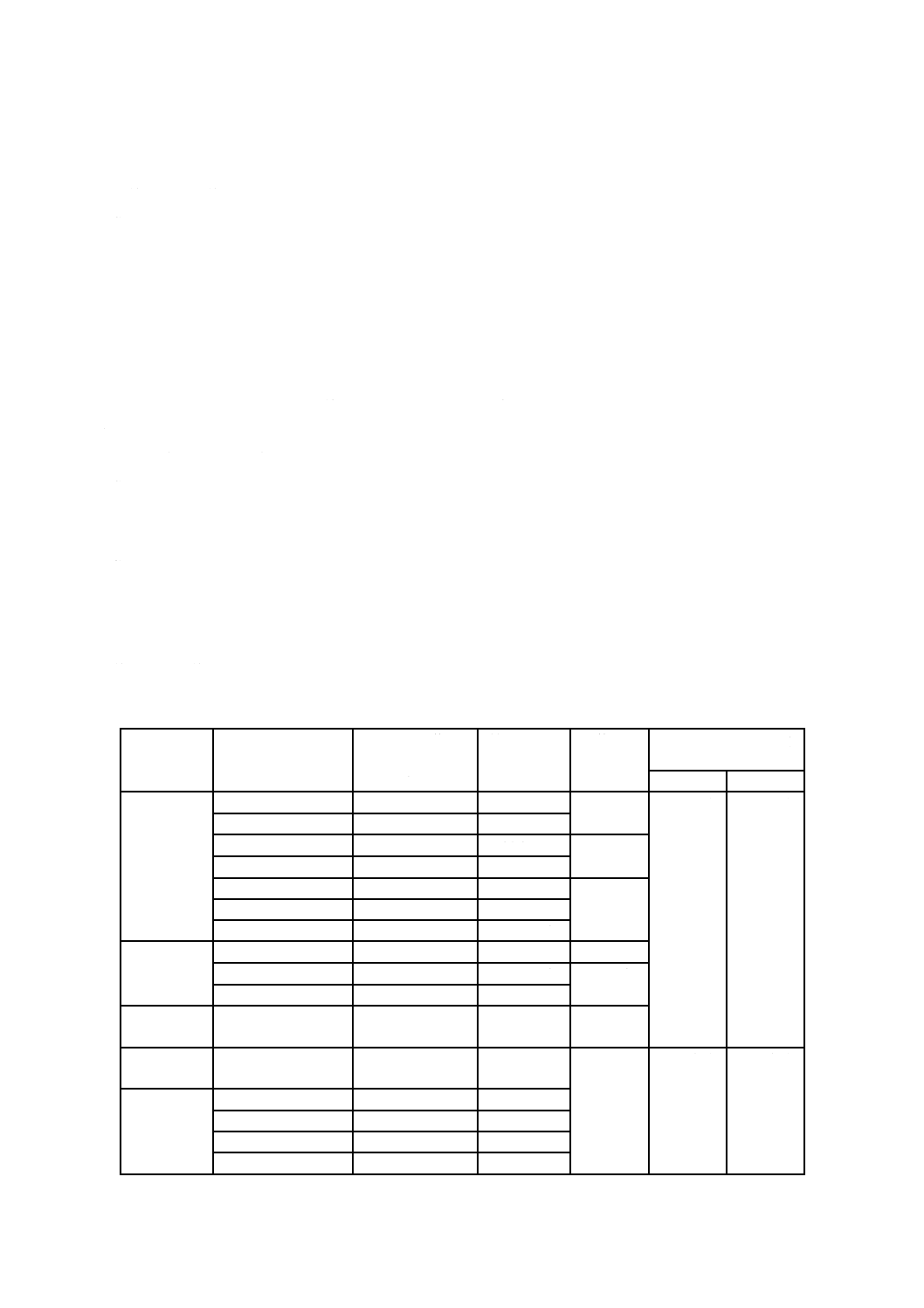

表4−線及びより線の寸法及び許容差

単位 mm

記号

呼び名

径a)

許容差b)

径差(心線−側線)c)

SWPR1AN

SWPR1AL

SWPD1N

SWPD1L

2.9 mm

2.90

±0.03

−

4 mm

4.00

±0.04

5 mm

5.00

±0.05

6 mm

6.00

7 mm

7.00

8 mm

8.00

±0.06

9 mm

9.00

SWPR1BN

SWPR1BL

5 mm

5.00

±0.05

7 mm

7.00

8 mm

8.00

±0.06

SWPR2N

SWPR2L

2.9 mm 2本より

2.90

±0.03

SWPD3N

SWPD3L

2.9 mm 3本より

−

SWPR7AN

SWPR7AL

7本より9.3 mm

9.3

+0.4

−0.2

0.05以上

7本より10.8 mm

10.8

0.07以上

7本より12.4 mm

12.4

0.08以上

7本より15.2 mm

15.2

SWPR7BN

SWPR7BL

7本より9.5 mm

9.5

0.05以上

7本より11.1 mm

11.1

0.07以上

7本より12.7 mm

12.7

0.08以上

7本より15.2 mm

15.2

SWPR19N

SWPR19L

19本より17.8 mm

17.8

+0.6

−0.25

−

19本より19.3 mm

19.3

19本より20.3 mm

20.3

19本より21.8 mm

21.8

19本より28.6 mm

28.6

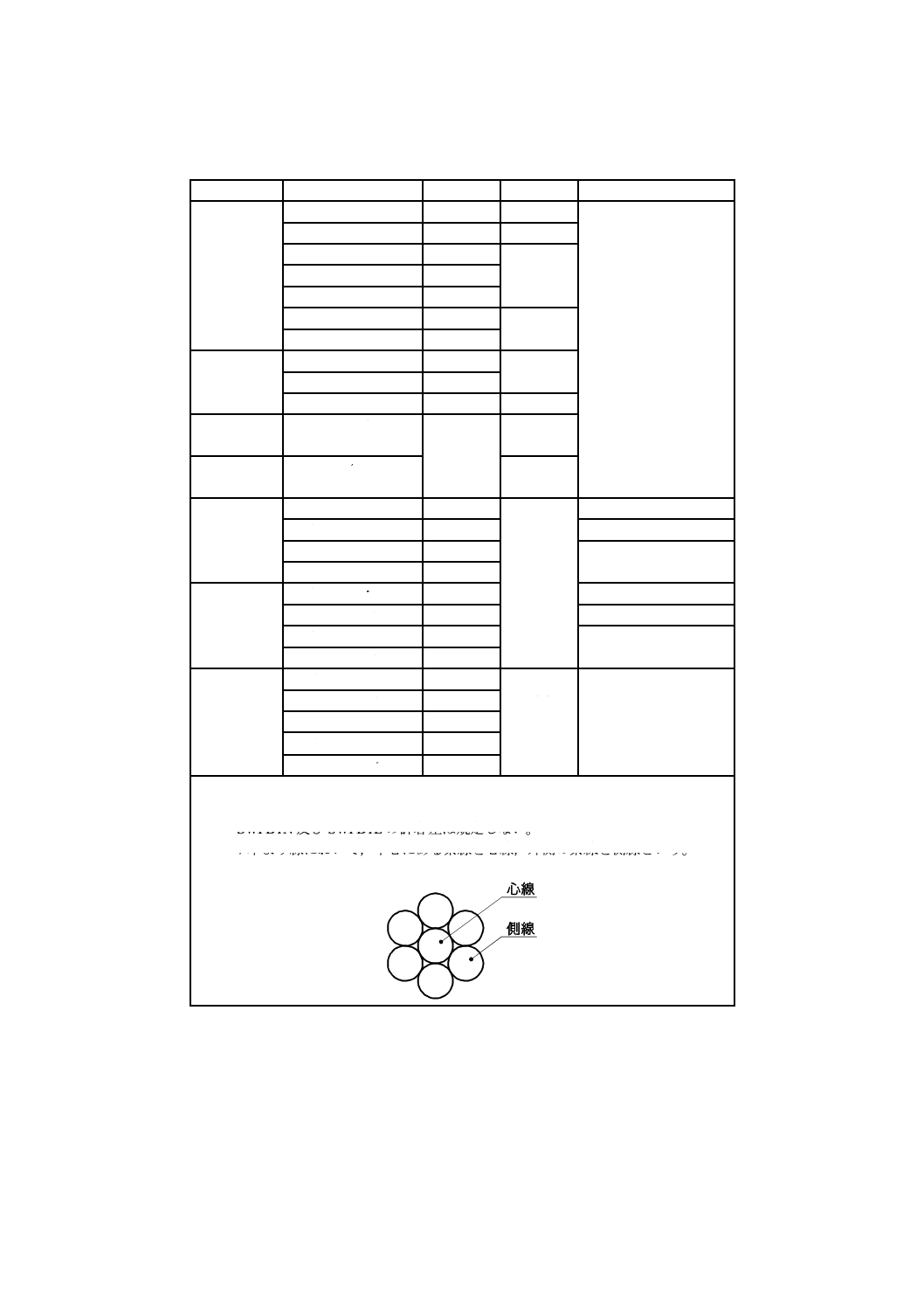

注a) 2本より線及び3本より線の径は素線の径とし,7本より線及び19本より線の

径は,より線の外接円の直径とする。

b) SWPD1N及びSWPD1Lの許容差は規定しない。

c) 7本より線において,中心にある素線を心線,外側の素線を側線という。

また,心線の径から側線の径を引いた値を径差という。

8.3

公称断面積及び単位質量

線及びより線の公称断面積及び単位質量は,表5による。

6

G 3536:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−線及びより線の公称断面積及び単位質量

記号

呼び名

公称断面積

mm2

単位質量(参考)

kg/km

SWPR1AN

SWPR1AL

SWPD1N

SWPD1L

2.9 mm

6.605

51.8

4 mm

12.57

98.7

5 mm

19.64

154

6 mm

28.27

222

7 mm

38.48

302

8 mm

50.27

395

9 mm

63.62

499

SWPR1BN

SWPR1BL

5 mm

19.64

154

7 mm

38.48

302

8 mm

50.27

395

SWPR2N

SWPR2L

2.9 mm 2本より

13.21

104

SWPD3N

SWPD3L

2.9 mm 3本より

19.82

156

SWPR7AN

SWPR7AL

7本より9.3 mm

51.61

405

7本より10.8 mm

69.68

546

7本より12.4 mm

92.90

729

7本より15.2 mm

138.7

1101

SWPR7BN

SWPR7BL

7本より9.5 mm

54.84

432

7本より11.1 mm

74.19

580

7本より12.7 mm

98.71

774

7本より15.2 mm

138.7

1101

SWPR19N

SWPR19L

19本より17.8 mm

208.4

1652

19本より19.3 mm

243.7

1931

19本より20.3 mm

270.9

2149

19本より21.8 mm

312.9

2482

19本より28.6 mm

532.4

4229

9

外観

線及びより線には,有害なきず・さびなどの欠点があってはならない。

10 試験

10.1 試験片の採り方及び試験片の数

試験片の採り方及び試験片の数は,次による。

a) 最大試験力及び伸びの試験片は,5条ごと及びその端数を一組とし,それぞれの組から任意の1条を

選び,その一端から1個採る。

b) 0.2 %永久伸びに対する試験力の試験片は,30条ごと及びその端数を一組とし,それぞれの組から任

意の1条を選び,その一端から1個採る。

c) リラクセーション試験の試験片は,材料又は製造工程を変更した場合に,任意の1条を選び,その一

端から1個採る。

d) 同一の素線を用い,同一機械によって連続製造した線及びより線を短く切断した製品に対しては,a)

及びb)の規定は,切断前の1条を1条とみなす。

7

G 3536:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) a)及びb)の試験片のつかみの間隔は,次による。

1) 線は,100 mm以上とする。

2) 2本より線及び異形3本より線は,200 mm以上とする。

3) 7本より線及び19本より線は,600 mm以上とする。

f)

形状,寸法及び外観の試験片は,1条ごとに1個採る。

10.2 引張試験

引張試験は,次のa)〜d)によるほか,JIS Z 2241による。

a) 試験片がつかみの部分から破断して規定に適合しなかった場合は,その試験を無効とし,更に同一の

組から試験片を1個採り,試験を行う。

b) 力を加える速度は,表6による。

表6−線及びより線の引張試験における力を加える速度

測定項目

力を加える速度の種類

力を加える速度

0.2 %永久伸びに対する試験力

平均応力増加率

3〜100 N/(mm2・s) a)

最大試験力

ひずみ増加率

0.5〜50 %/min b)

伸び

注a) 力を加える速度は,試験力の増加速度を公称断面積で除した値とする。

b) 0.2 %永久伸びに対する試験力の測定後に,続けて最大試験力及び伸びを測定する場合に

ついても,この速度によるものとする。

c) 線の伸びは,100 mmの標点距離に対する破断伸びとする。

d) より線の伸びは,つかみの間隔を10.1 e)に規定する値にとり,表3の最大試験力の下限値の10 %の初

期試験力をかけ,そのときの全伸びを0.1 %とし,以後の試験機のヘッドの動きを測定し,破断時伸

びを算出する。破断時伸びの測定において,破断する前に規定の伸び値に適合する場合は,破断時伸

びは測定しなくてもよい。

10.3 リラクセーション試験

リラクセーション試験は,JIS Z 2276による。ただし,試験は常温(20±5 ℃)で行い,力を加える速

度,初期試験力,初期試験力保持時間及びリラクセーション時間は,表7による。

表7−リラクセーション試験条件

項目

試験条件

力を加える速度a)

200±50 N/(mm2・min)

[3.33±0.83 N/(mm2・s)]

初期試験力

表3の最大試験力の下限値の70 %に相当する値

初期試験力保持時間

初期試験力を120±2 s維持

リラクセーション時間

つかみ間隔を一定にした状態で,1 000時間保持後,試験力を測定

し,リラクセーション値(初期試験力に対する低下率)を求める。

保持時間を120時間で行う場合は,JIS Z 2276の7.3.5(室温試験の

場合の試験期間)の外挿法によってリラクセーション値を求める。

注a) 力を加える速度は,試験力の増加速度を公称断面積で除した値とする。

10.4 寸法の測定

線の径は,任意の同一断面の最大径と最小径とを測定し,その平均値を求め,より線の径は,任意の外

接円の同一断面の最大径と最小径とを測定し,その平均値を求める。ただし,異形線及び異形3本より線

8

G 3536:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の径は,測定しなくてもよい。

11 検査

11.1 検査

検査は,次による。

a) 機械的性質は,箇条7の規定に適合しなければならない。

b) 形状及び寸法は,箇条8の規定に適合しなければならない。

c) 外観は,箇条9の規定に適合しなければならない。

11.2 再検査

試験片について行った最初の試験の結果が,箇条7の規定に適合しなかった場合には,最初の試験の試

験片を採った条から更に1個の試験片を採り,かつ,同じ組の他の2条の一端からそれぞれ試験片を1個

採り,この3個の試験片で再試験を行ってもよい。再試験の結果,3個の試験片の値が全て箇条7の規定

に適合すれば,その組の線又はより線は,合格とし,1個でも適合しないときは,その組の線又はより線

は,不合格とする。

12 表示

線及びより線には,結束ごとに,次の項目を適切な方法で表示する。

a) 種類の記号

b) 呼び名

c) 質量

d) 製品の識別番号

e) 製造業者名又はその略号

13 報告

製造業者は,検査文書を注文者に提出しなければならない。報告は,JIS G 0404の箇条13(報告)によ

る。ただし,報告する検査文書の種類は,注文時に特に指定がない場合は,JIS G 0415の表1(検査文書

の総括表)の記号2.3(受渡試験報告書)又は3.1.B(検査証明書3.1.B)とする。