G 3535:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 4

4.1 構成 ···························································································································· 4

4.2 材質 ···························································································································· 4

4.3 より方向及びより方 ······································································································· 4

5 材料······························································································································· 4

5.1 線材 ···························································································································· 4

5.2 潤滑油 ························································································································· 4

6 製造方法························································································································· 5

6.1 素線 ···························································································································· 5

6.2 ロープ ························································································································· 5

7 ロープの破断力 ················································································································ 6

8 亜鉛めっき特性 ················································································································ 7

9 寸法及び許容差 ················································································································ 8

9.1 ロープの公称径 ············································································································· 8

9.2 ロープの実際径の許容差 ································································································· 8

10 外観 ····························································································································· 8

10.1 素線 ··························································································································· 8

10.2 ロープ ························································································································ 8

11 試験 ····························································································································· 9

11.1 素線試験 ····················································································································· 9

11.2 ロープ試験 ·················································································································· 9

12 検査 ···························································································································· 12

12.1 一般 ·························································································································· 12

12.2 素線の検査 ················································································································· 12

12.3 ロープの検査 ·············································································································· 13

13 包装 ···························································································································· 13

14 製品の呼び方 ················································································································ 13

15 表示 ···························································································································· 13

16 報告 ···························································································································· 13

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 14

G 3535:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,線材製品協会(JWPA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を径て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3535:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3535:2012

航空機用ワイヤロープ

Wire ropes for aircraft control

序文

この規格は,1997年に第1版として発行されたISO 2020-1及びISO 2020-2を基に,技術的内容を変更

して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,−54 ℃〜+121 ℃の範囲で主として航空機に使用する炭素鋼及びステンレス鋼のワイヤロ

ープ(以下,ロープという。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2020-1:1997,Aerospace−Preformed flexible steel wire rope for aircraft controls−Part 1:

Dimensions and loads

ISO 2020-2:1997,Aerospace−Preformed flexible steel wire rope for aircraft controls−Part 2:

Technical specification(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3502 ピアノ線材

JIS G 3506 硬鋼線材

JIS G 4308 ステンレス鋼線材

JIS H 0401 溶融亜鉛めっき試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

素線(wire)

ストランドを構成する鋼線。炭素鋼亜鉛めっき素線とステンレス鋼素線とがある。

2

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

ストランド(strand)

複数の素線をより合わせたロープの構成要素。

3.3

共心(wire strand core)

ロープの中心となるストランド。構成は,ロープの外層ストランドと同一とする。

3.4

ロープ径(rope diameter)

ロープの任意の断面における外接円の直径。公称径と実際径とがある。

3.5

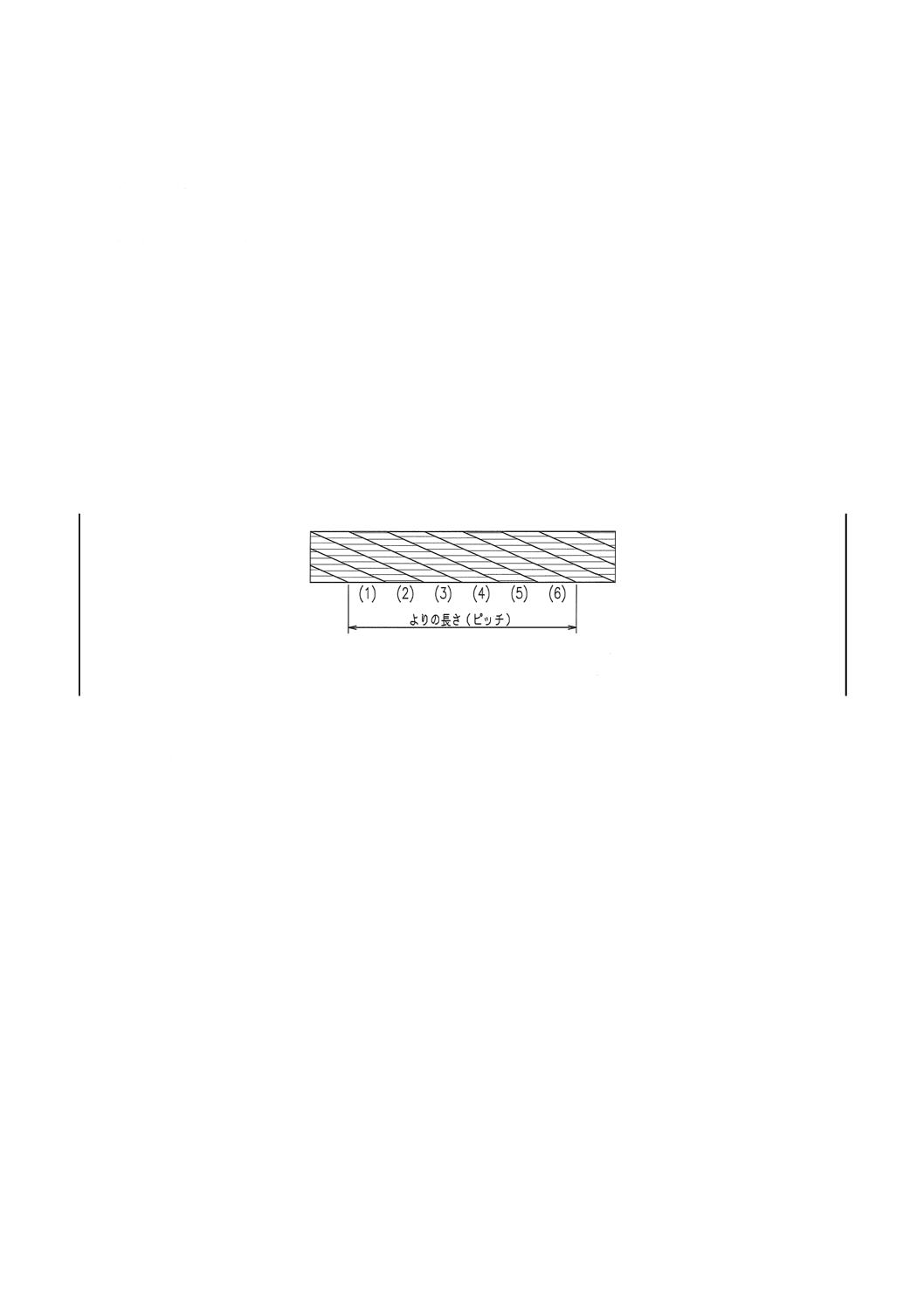

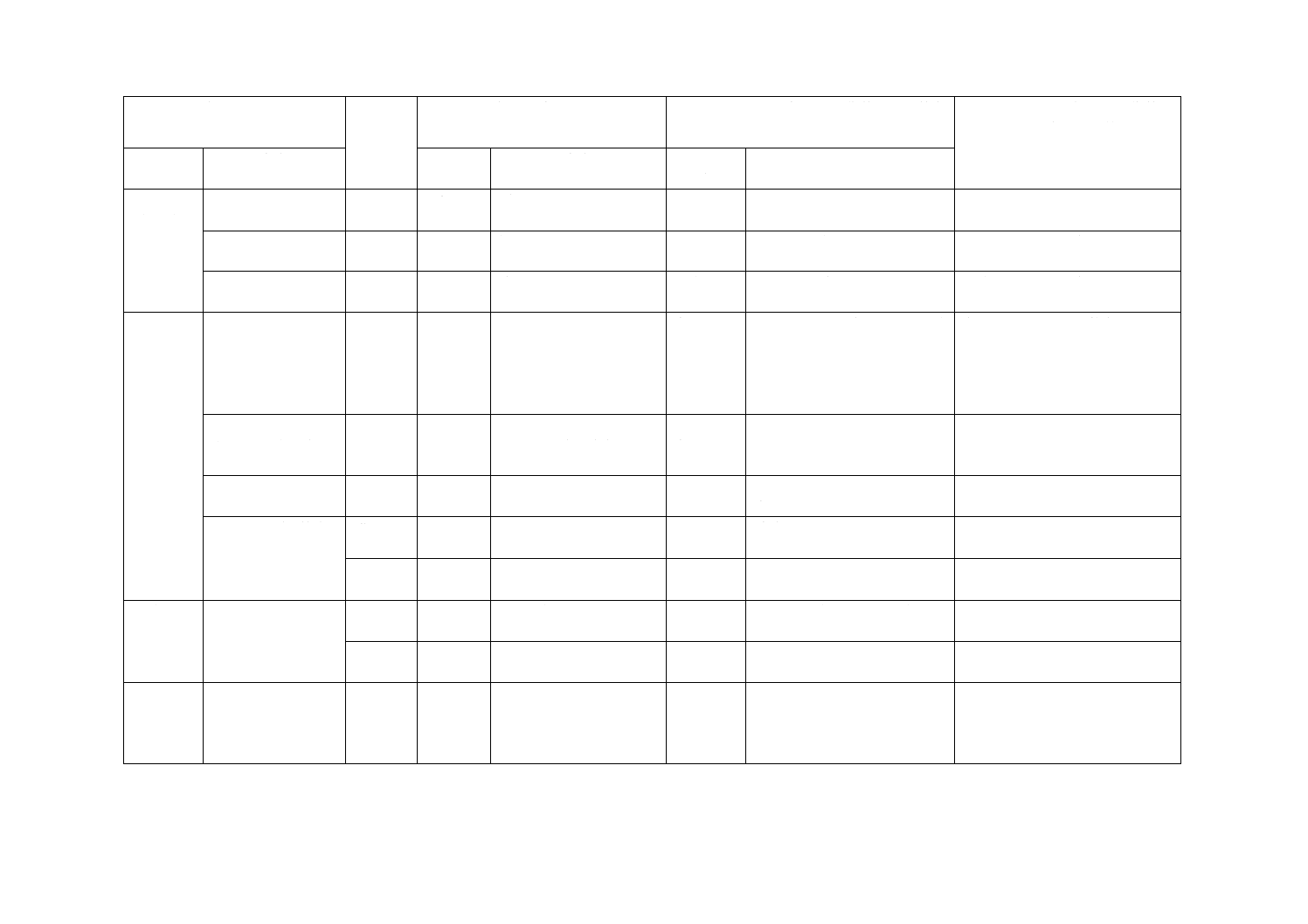

よりの長さ(lay length)

3.5.1

ロープのよりの長さ(rope lay length)

ロープの外層ストランドが作るらせんのピッチ(図1参照)。

( ):ストランド番号

図1−よりの長さ(参考例:6ストランドロープの場合)

3.5.2

ストランドのよりの長さ(strand lay length)

ストランドの最外層素線及び内層素線が作るらせんのピッチ。

3

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

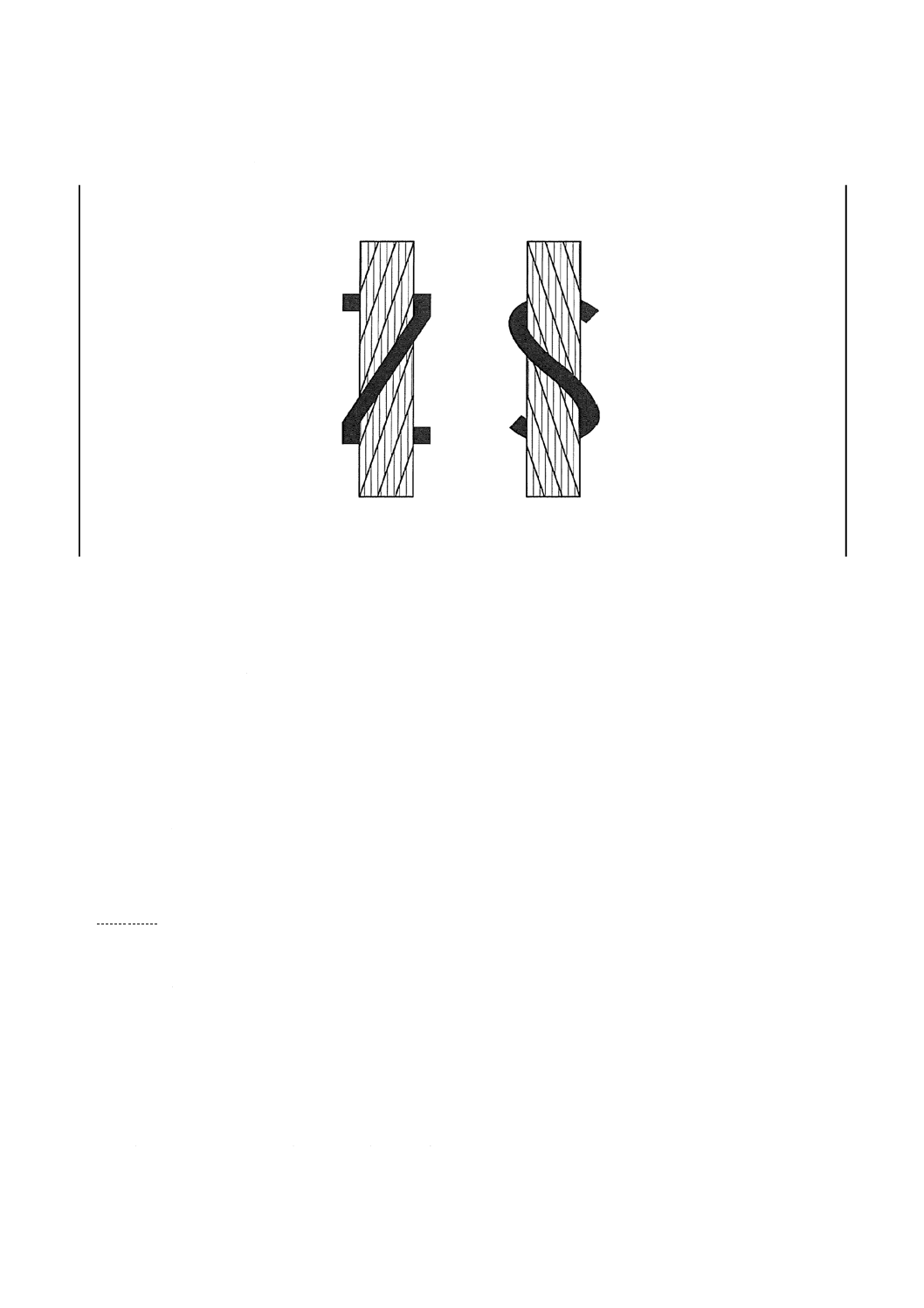

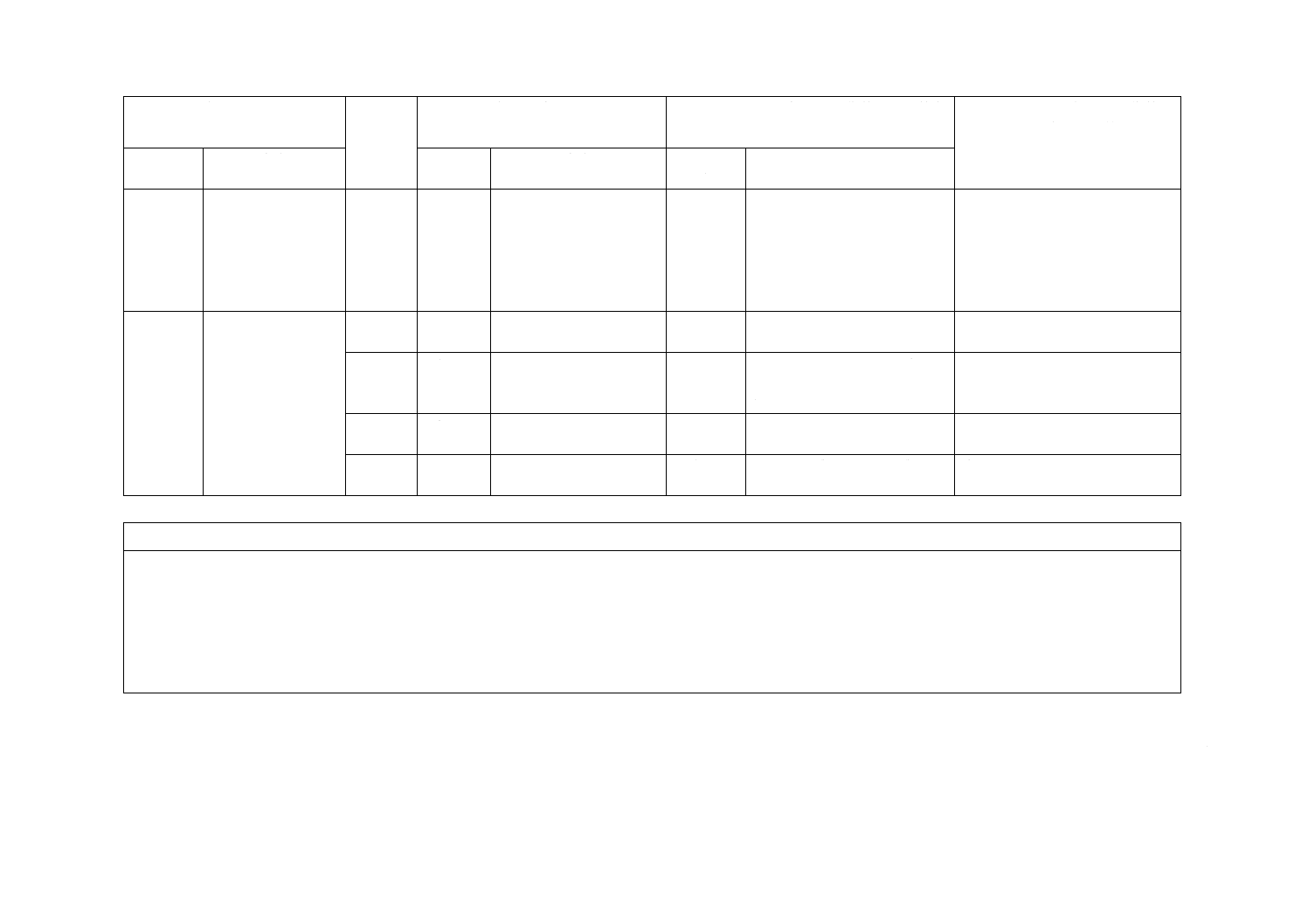

3.6

より方向(lay direction)

ロープ又はストランドがよられている方向。ZよりとSよりとがある(図2参照)。

普通Zより

普通Sより

図2−より方向及びより方

3.7

より方(lay type)

3.7.1

ロープのより方(lay type of rope)

ロープのより方向とストランドのより方向との組合せ(図2参照)。

3.7.1.1

普通より(ordinary lay)

ロープのより方向とストランドのより方向とが反対方向のより方。

3.7.2

ストランドのより方(lay type of strand)

ストランド内の各層素線の組合せ。

3.8

不反発性

ロープを切断したときに,ストランド又はその素線が,ばらけないようにあらかじめ加工された特性。

3.9

シージング(seizing)

ロープを切断したときに,端末のばらけを防ぐため,切断部にシージングワイヤなどで密接巻きしたも

の。

3.10

破断力(measured breaking force)

破断試験において,試験片が破断に至るまでの最大試験力。

注記 旧規格における破断荷重を破断力に変更した。

4

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.11

ロット

同一素線を用い,同一機械によって連続製造された一連のロープ。条数が数条に分かれても,同一ロッ

トとみなす。

3.12

つかみ間隔

ロープの破断試験において,チャック,その他による試験片のつかみ部の内端間隔。

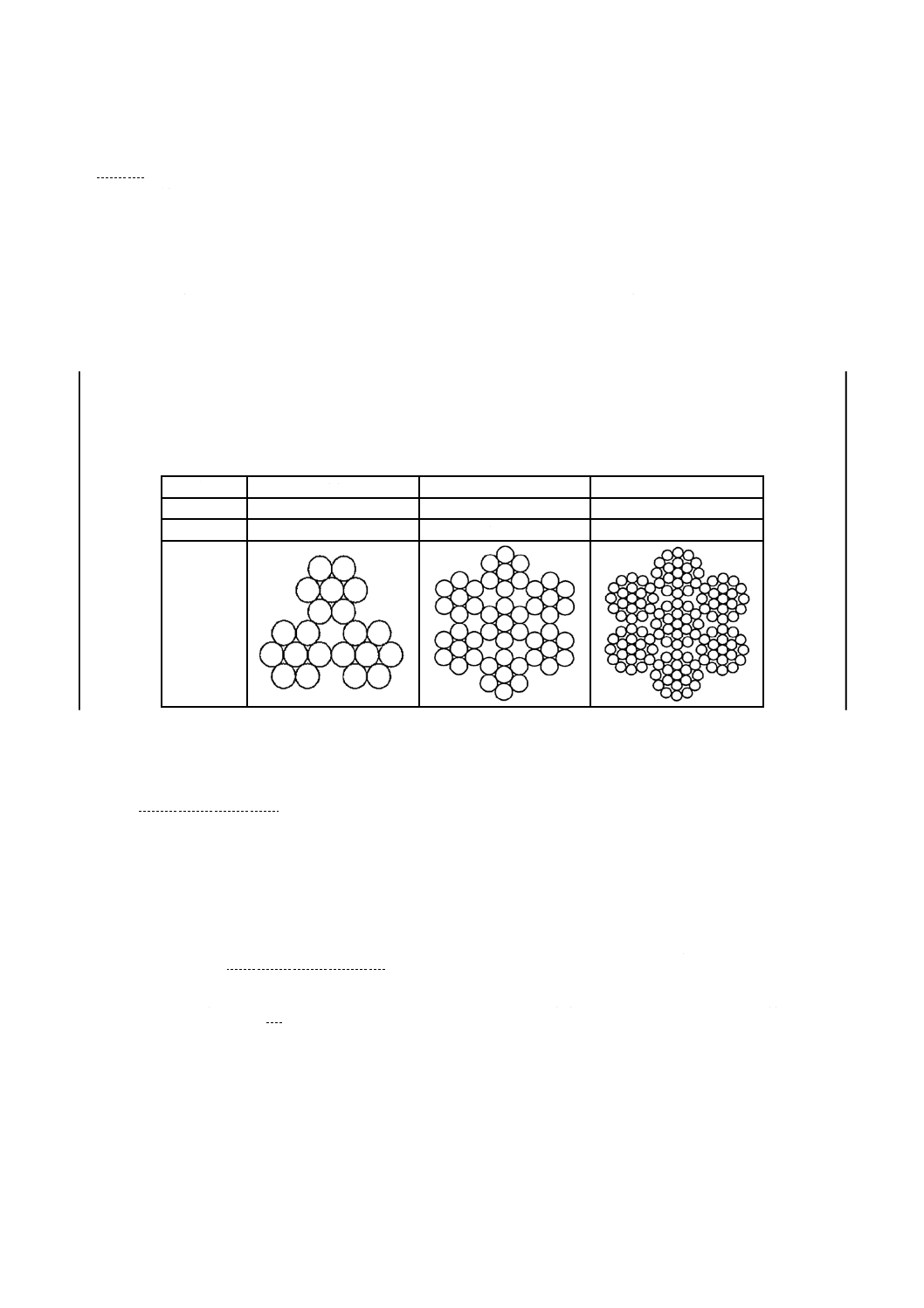

4

種類

4.1

構成

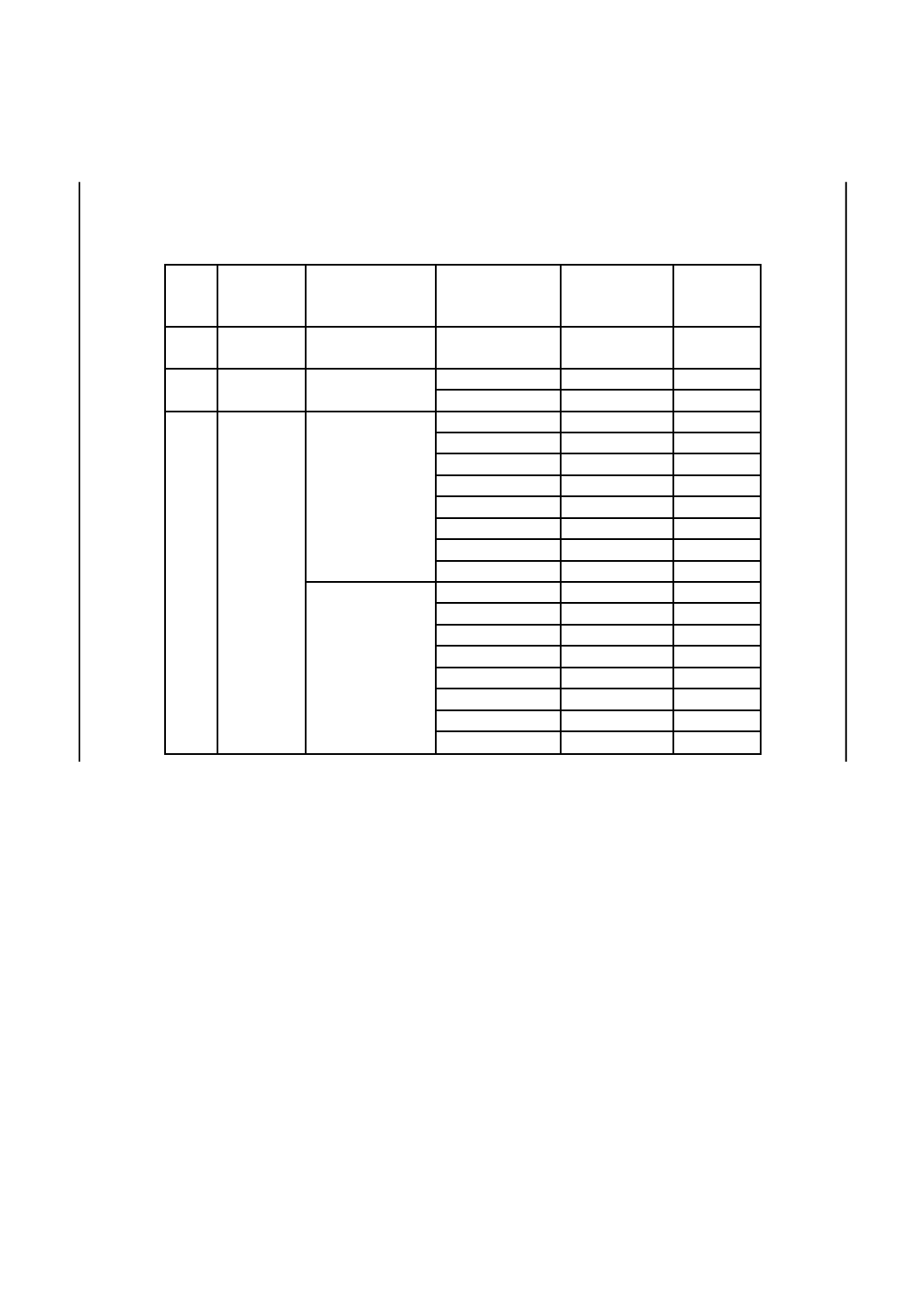

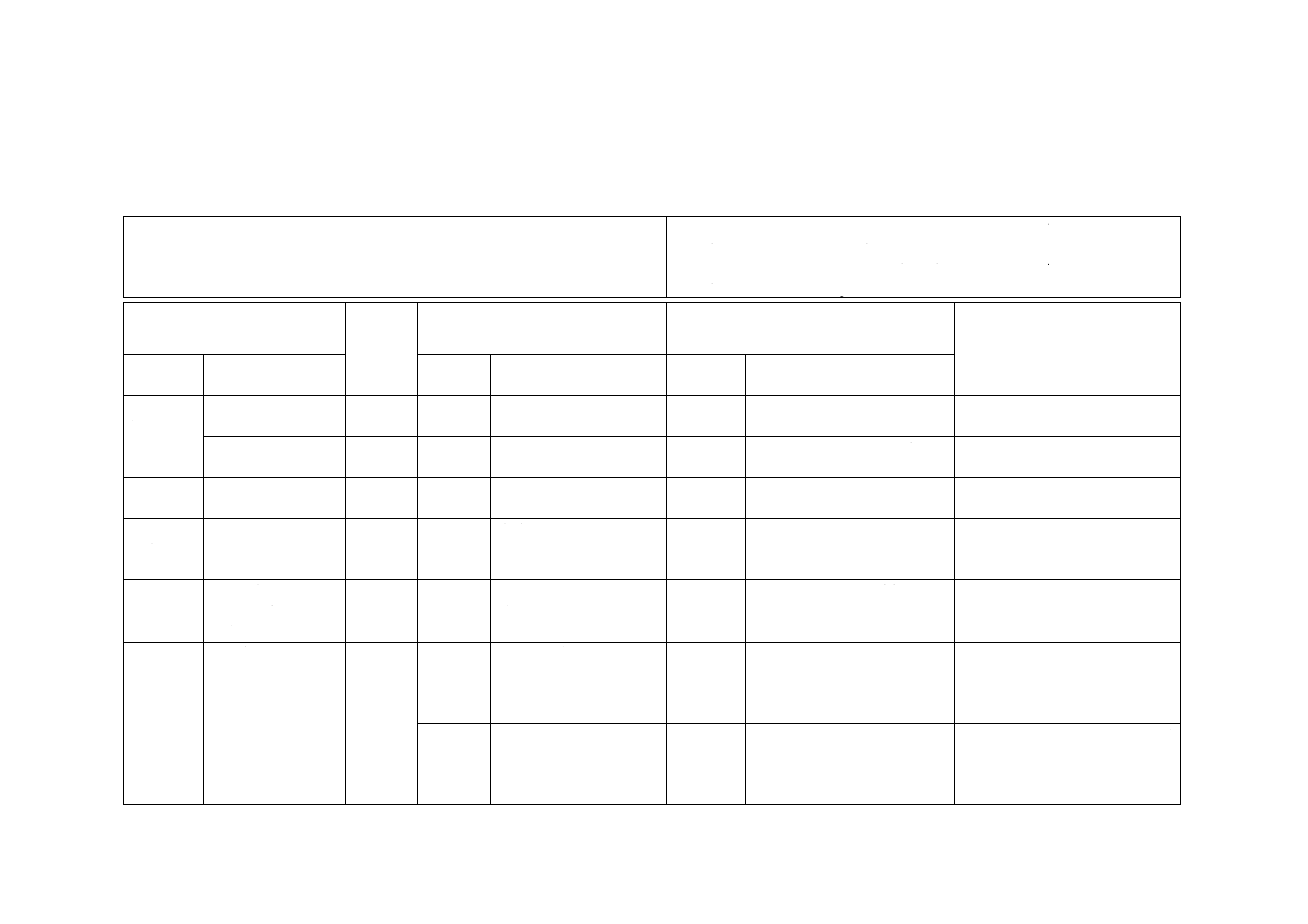

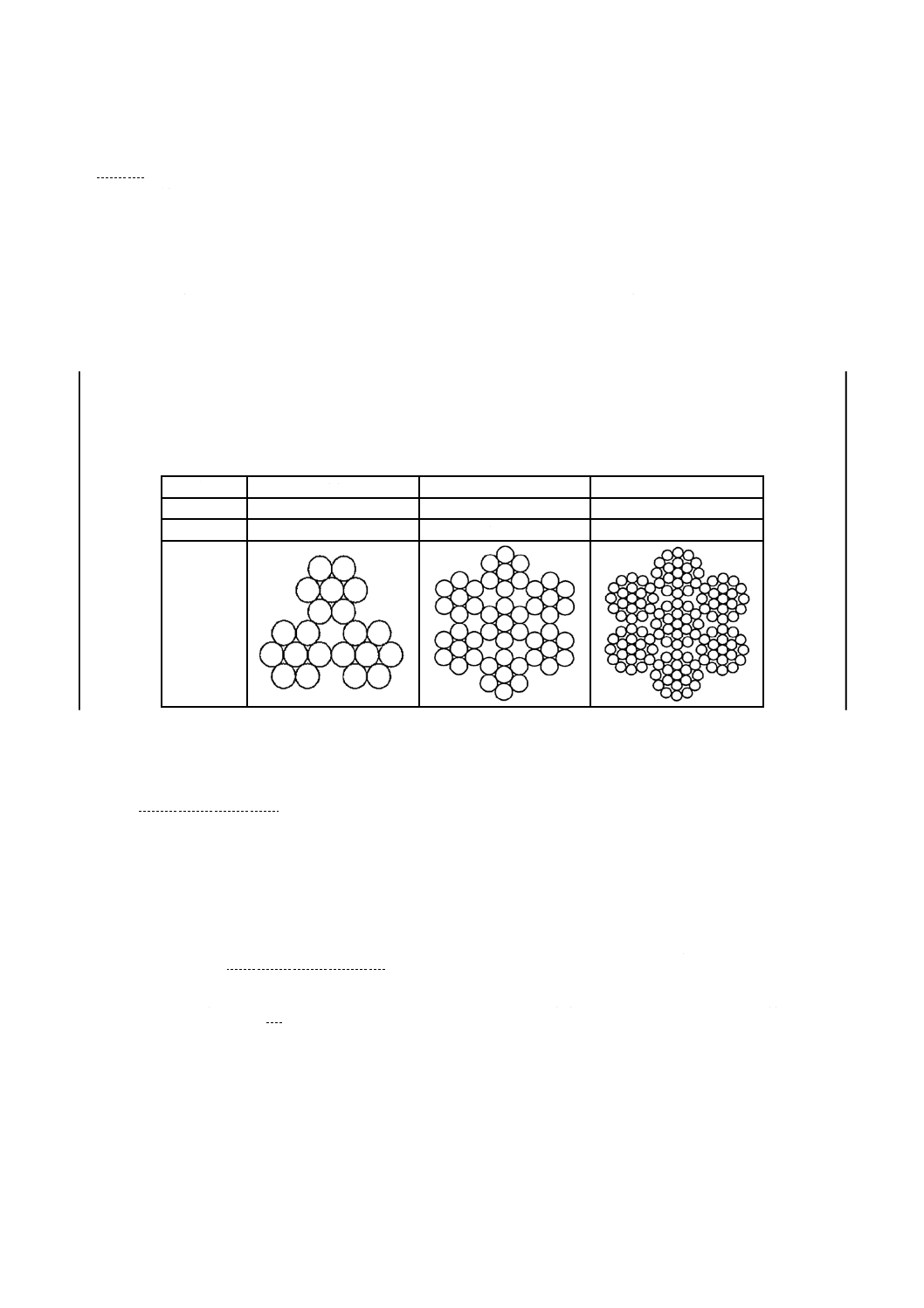

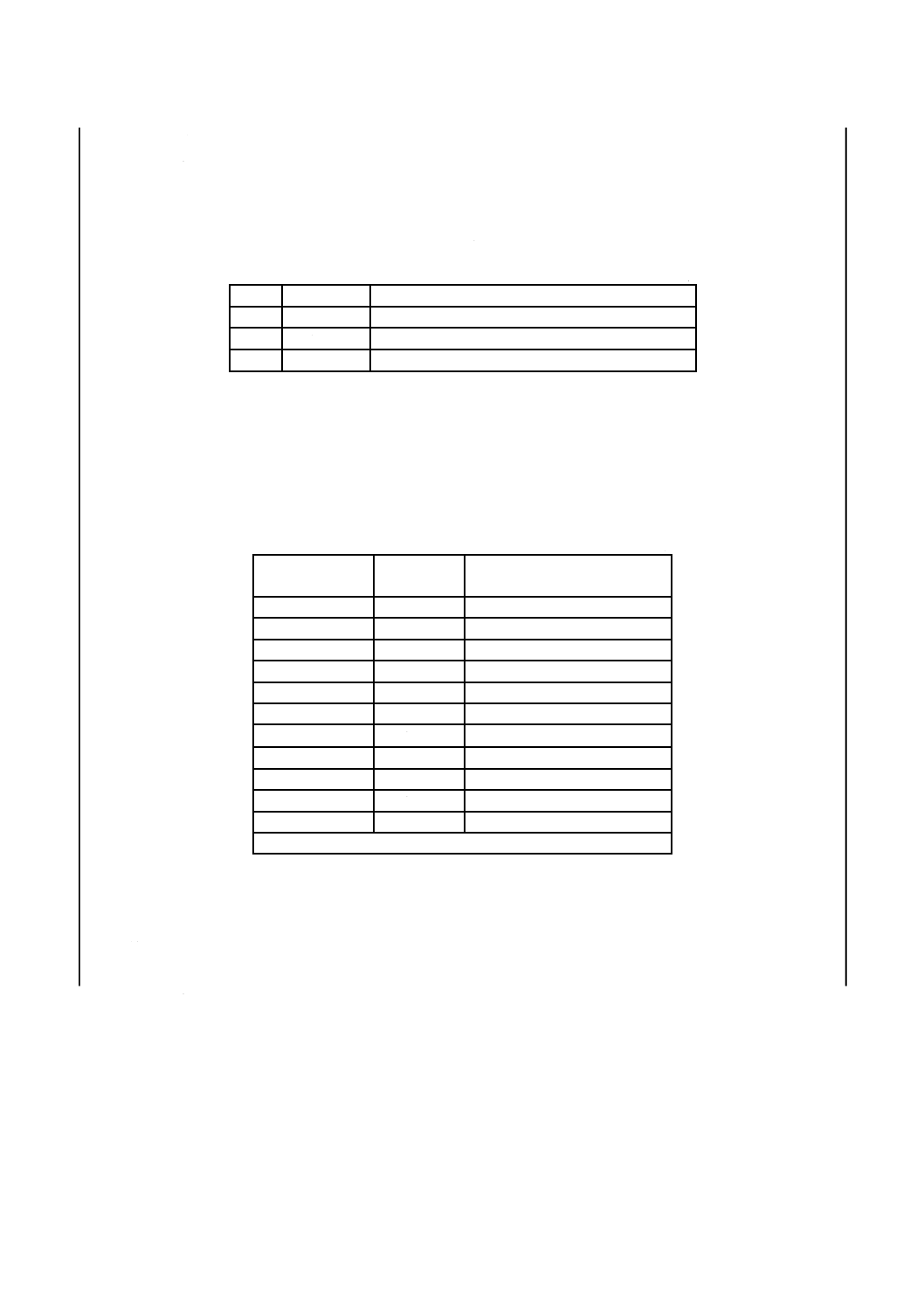

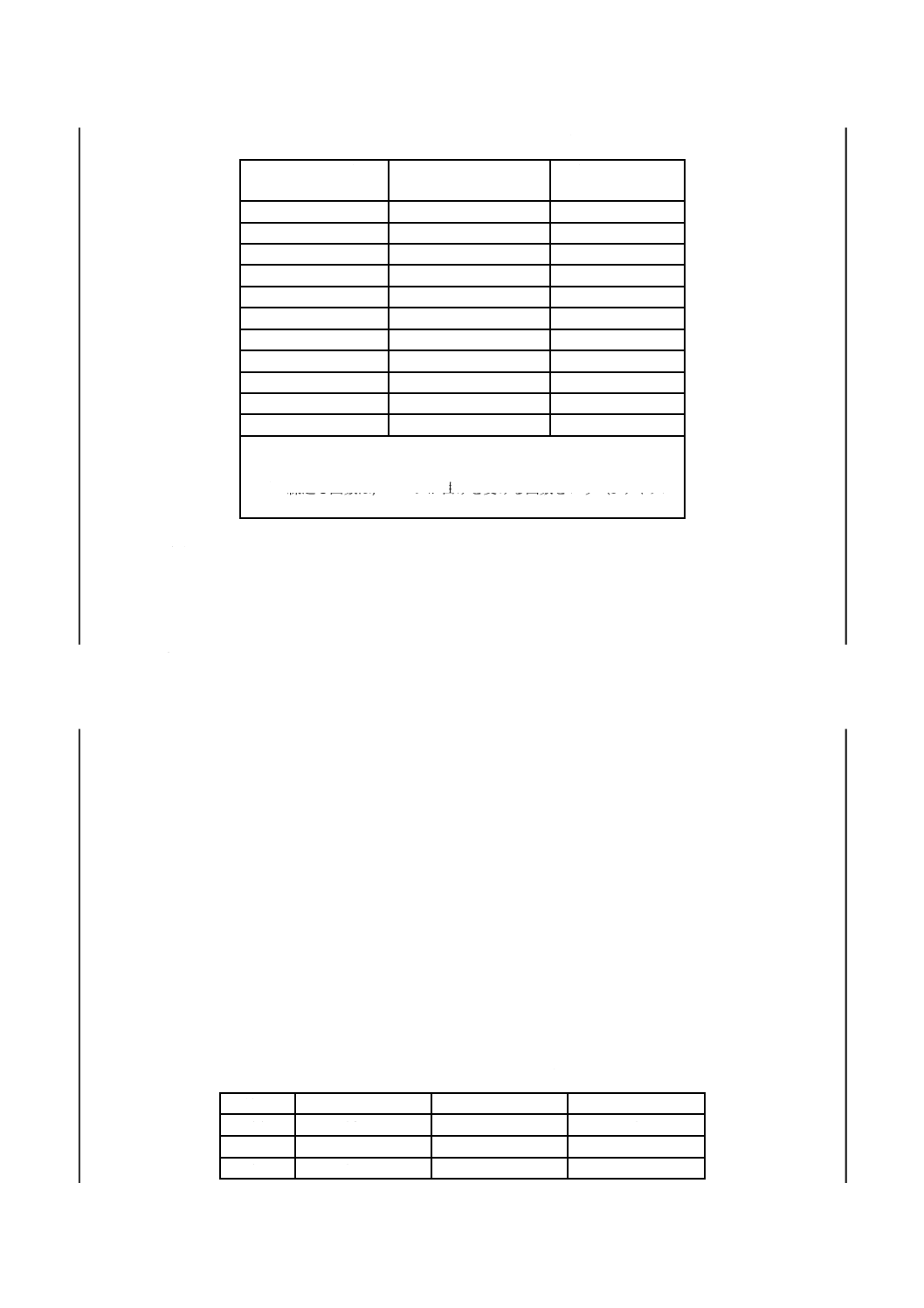

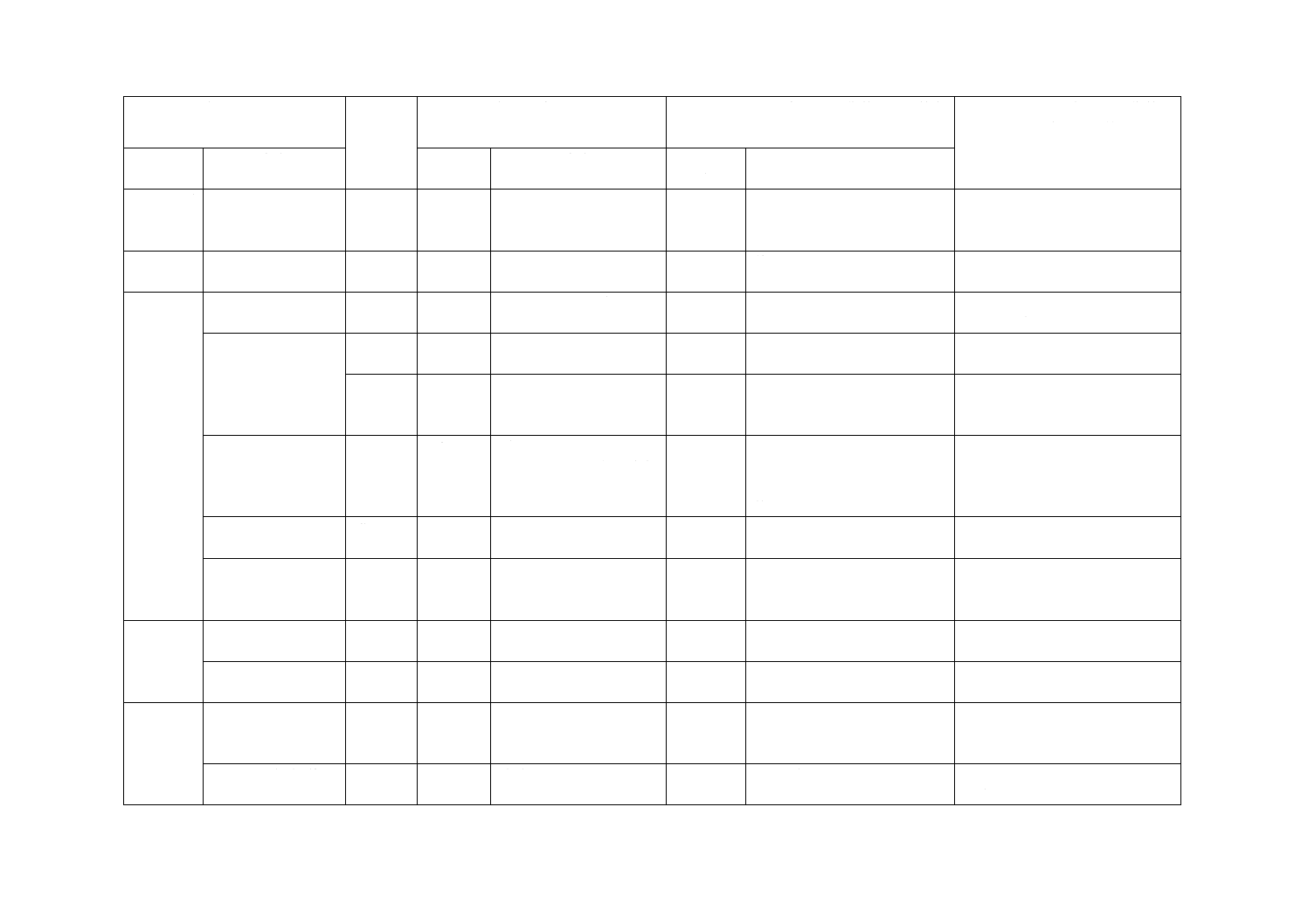

構成は,号別,呼び,構成記号及び断面によって3種類とし,表1による。

表1−構成

号別

A1

A2

A3

呼び

7本線3より

7本線6より,共心

19本線6より,共心

構成記号

A3×7

A7×7

A7×19

断面

4.2

材質

材質は,炭素鋼又はステンレス鋼とする。

4.3

より方向及びより方

ロープのより方向及びより方は,図2による。

5

材料

5.1

線材

素線の製造に用いる材料は,次による。

a) 炭素鋼は,JIS G 3506若しくはJIS G 3502に適合するもの,これと同等以上の線材,又はこれらの熱

処理(インラインパテンチング又はパテンチング)材とする。

b) ステンレス鋼は,JIS G 4308のSUS302若しくはSUS304に適合するもの,又はこれらと同等以上の

線材とする。

5.2

潤滑油

ロープの製造時に塗布する潤滑油は,摩擦防止及び耐食性をもち,−54 ℃〜+121 ℃の範囲で性能を失

わないものとする。

5

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

製造方法

6.1

素線

素線の製造方法は,次による。

a) 炭素鋼ロープ用素線は,熱処理(パテンチング)後冷間加工を行ったものに亜鉛めっきを行うか,又

は熱処理後亜鉛めっきをしたものについて,冷間加工を行う。

b) ステンレス鋼ロープ用素線は,固溶化熱処理後,冷間加工を行う。

6.2

ロープ

ロープの製造方法は,次による。

a) より方は,6.1の素線を用い,全長を通じて直径,よりの長さなどが均一になるようにより合わせる。

7×7及び7×19のより方は,普通より,より方向は,通常,Zよりとし,共心のより方向は,ロープ

のより方向と同一とする。

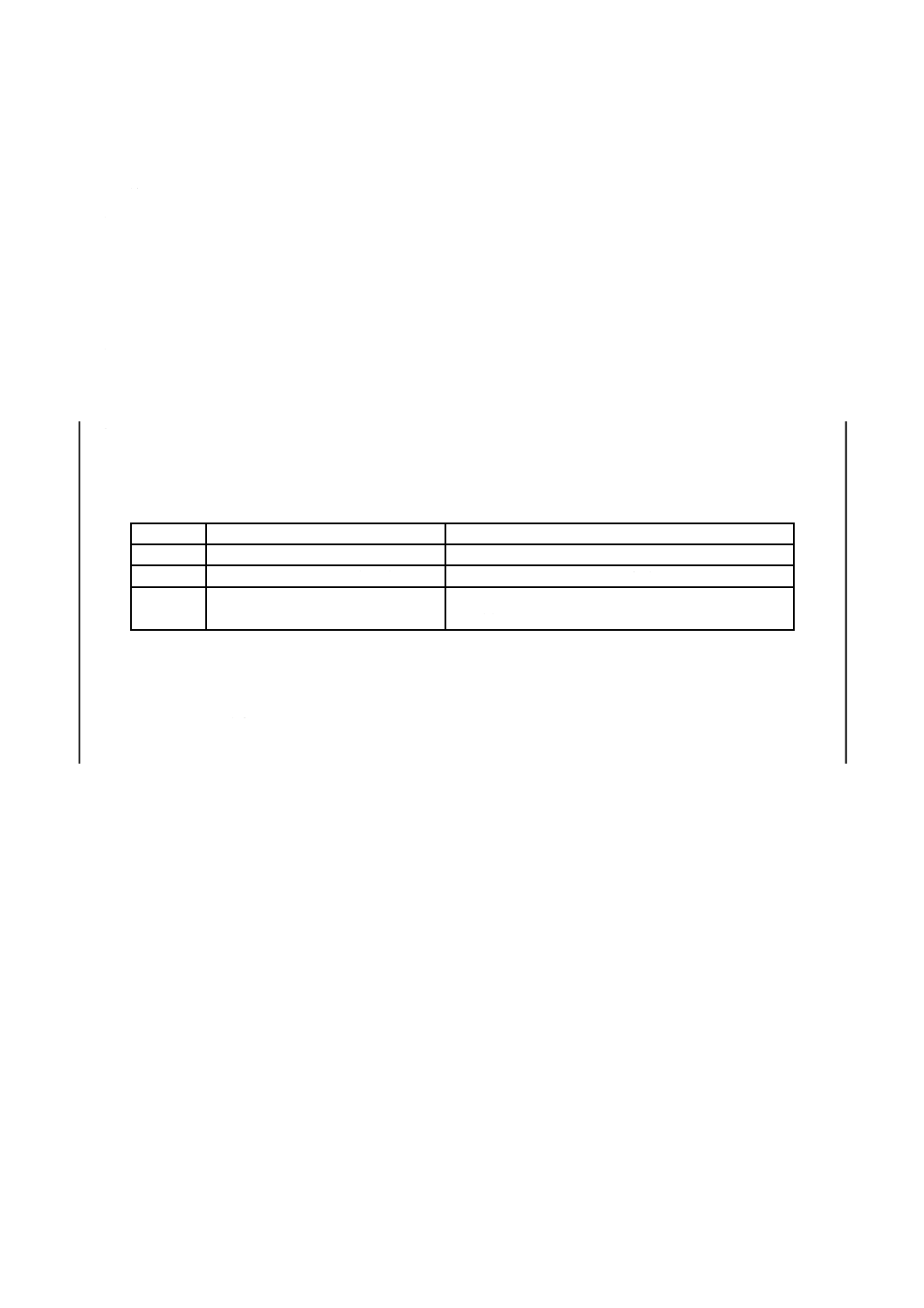

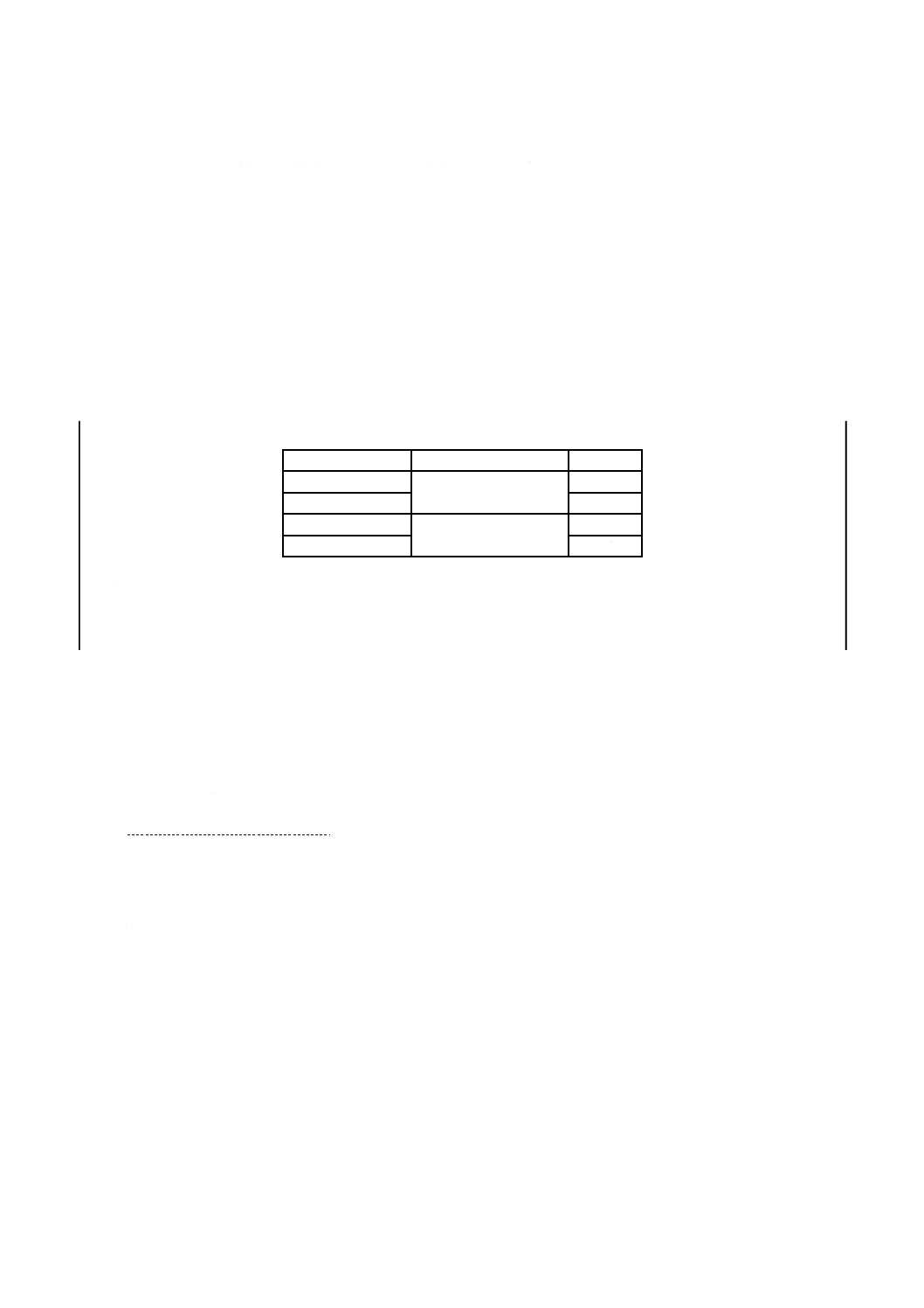

b) ロープ及びストランドのよりの長さは,表2による。

表2−ロープ及びストランドのよりの長さ

単位 mm

号別

ロープ

ストランド

A1

ロープ公称径×(5〜7)

ロープのよりの長さ×70 %以下

A2

ロープ公称径×(6〜8)

ロープのよりの長さ×60 %以下

A3

ロープ公称径×(6〜8)

最外層 ロープのよりの長さ×50 %以下

内 層 ストランド最外層のよりの長さ×60 %以下

c) より合わせ過程において,やむを得ず素線の接続を必要とする場合は,素線径0.20 mm以下のものは,

より継ぎ,0.20 mmを超えるものは,溶接又はろう接を行うことができる。この場合,この接続は,

ストランドの長さ10 mにつき1か所を超えてはならない。

なお,めっき素線の溶接又はろう接を行った部分には,補修めっきを行う。

d) ロープは,全て不反発性よりとする。

e) ロープには,5.2の潤滑油を塗布する。その量は,完成したロープの表面を,白布で約300 mmの長さ

にわたって1回しごいたとき,潤滑油がはっきりと判別できる程度とする。

6

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

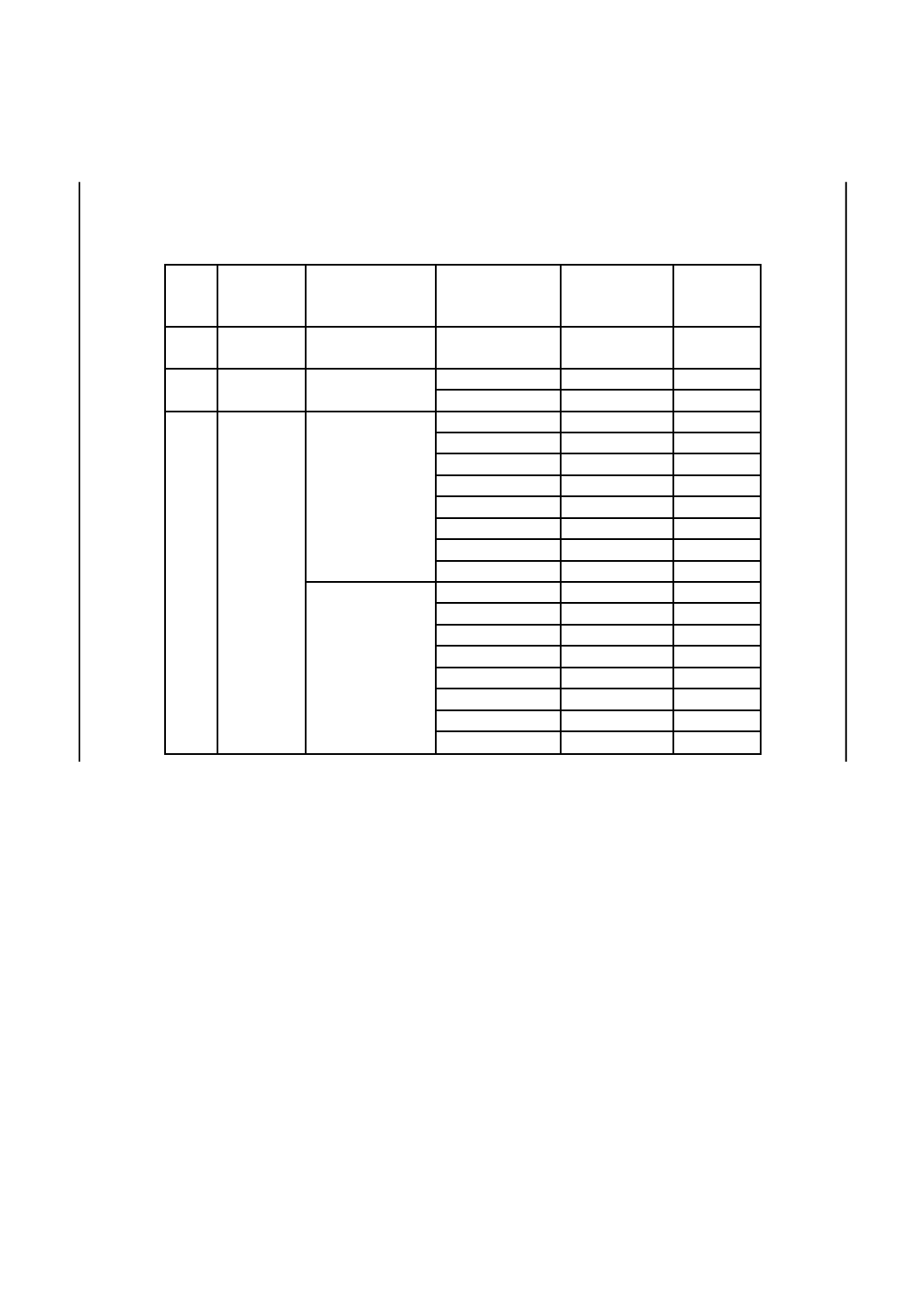

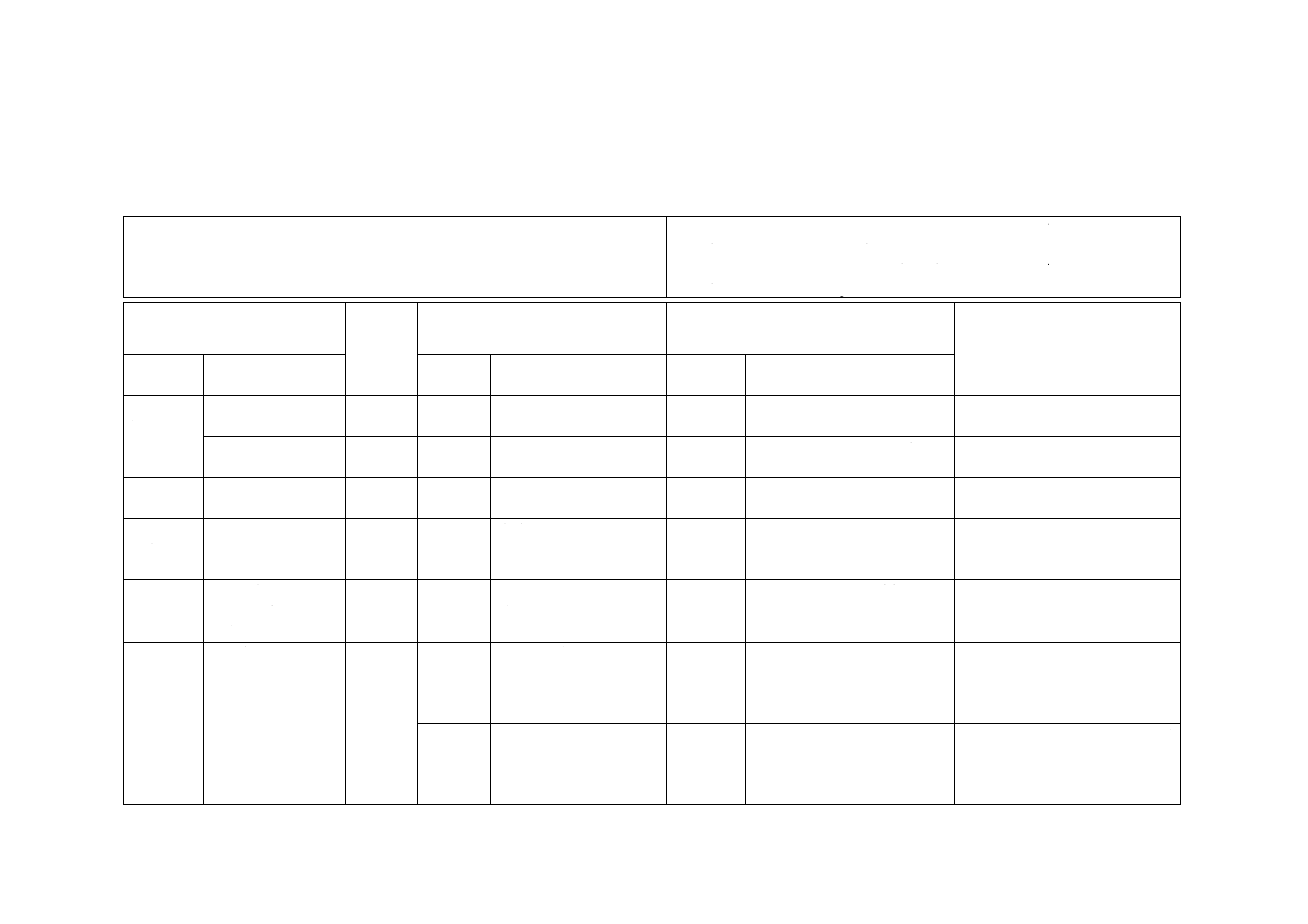

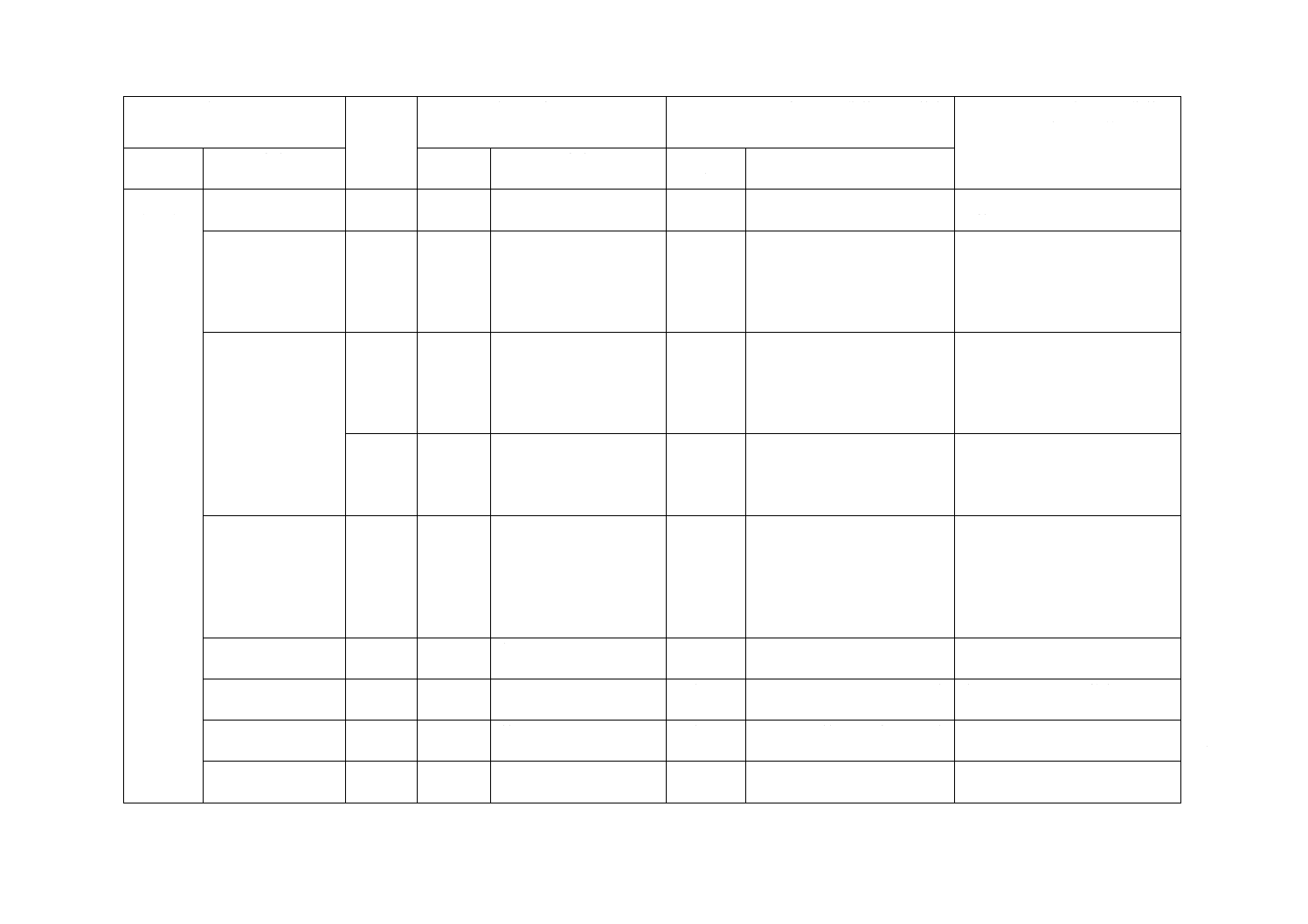

7

ロープの破断力

ロープの破断力は,次による。

a) ロープは,11.2.1の破断試験を行い,その破断力は,表3の値以上とする。

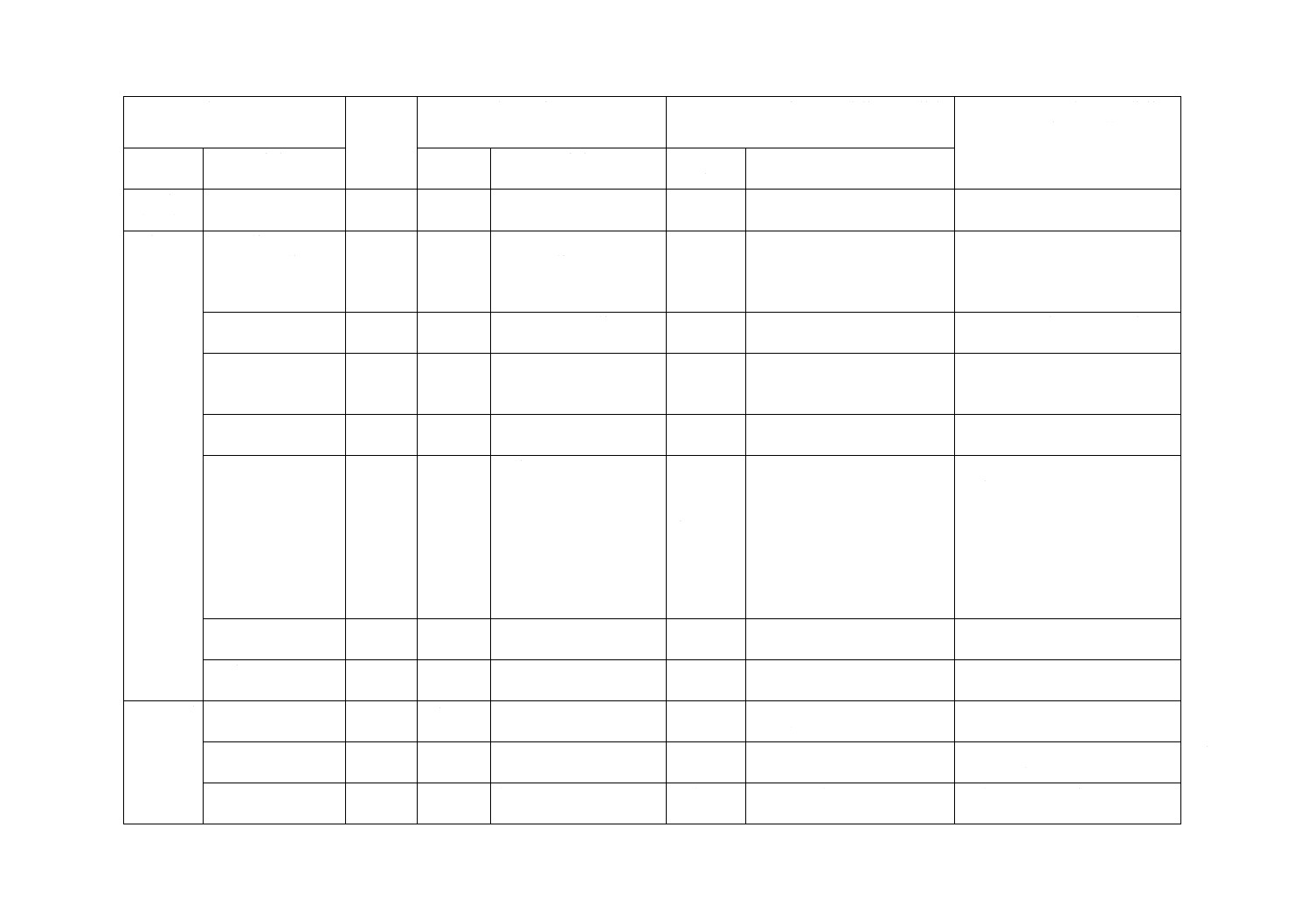

表3−破断力

号別

構成記号

材質

ロープの公称径

mm

破断力

kN

単位質量

kg/100 m

(参考)

A1

A3×7

炭素鋼・

ステンレス鋼

0.79

0.489

0.238

A2

A7×7

炭素鋼・

ステンレス鋼

1.59

2.14

1.12

2.38

4.09

2.38

A3

A7×19

炭素鋼

3.18

8.90

4.32

4.0

12.5

6.70

4.76

18.7

9.68

5.56

24.9

12.8

6.35

31.1

16.4

7.14

35.6

20.7

8.0

43.6

25.8

9.53

64.1

36.2

ステンレス鋼

3.18

7.83

4.32

4.0

10.7

6.70

4.76

16.5

9.68

5.56

22.2

12.8

6.35

28.5

16.4

7.14

34.7

20.7

8.0

40.0

25.8

9.53

53.4

36.2

7

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

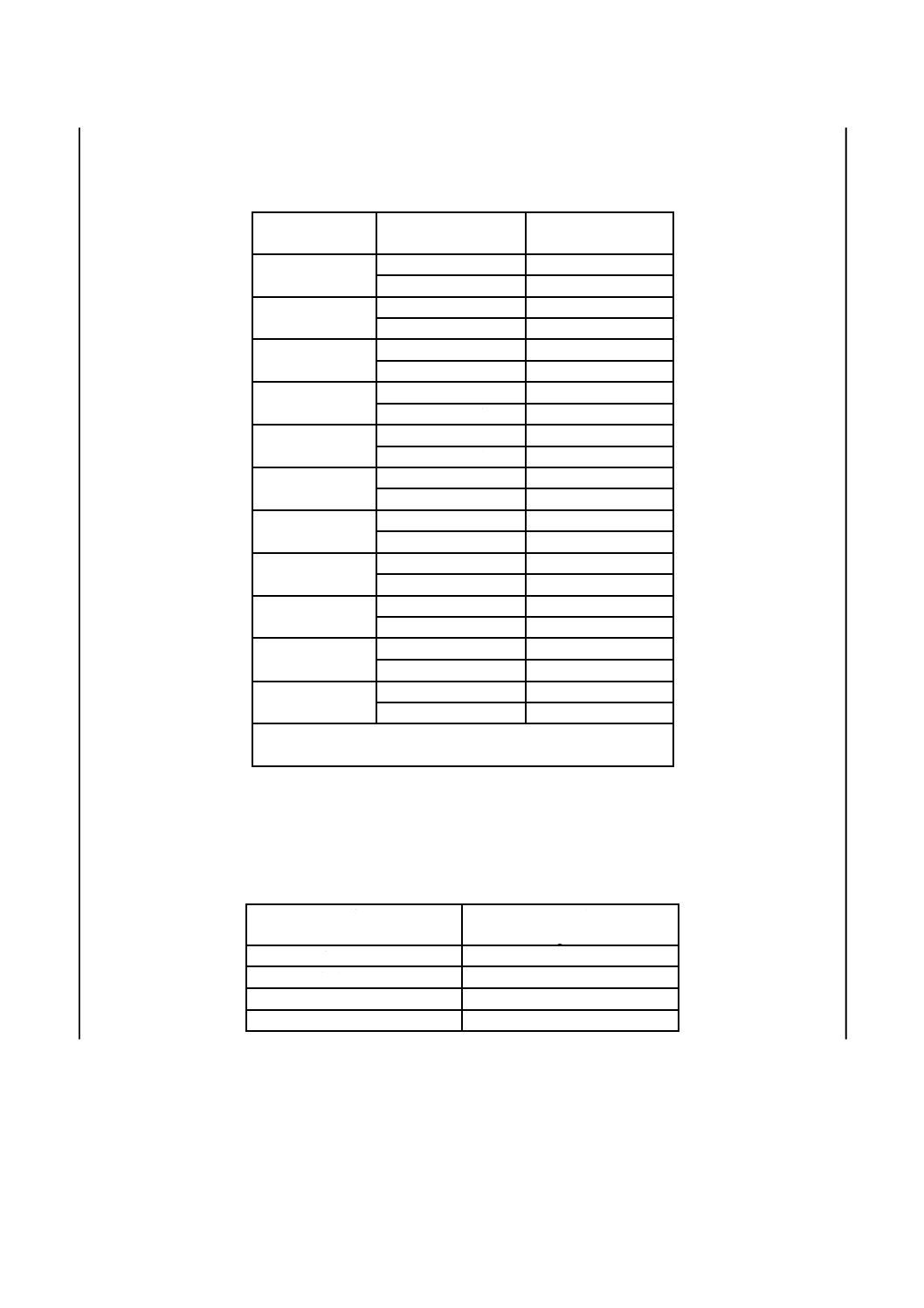

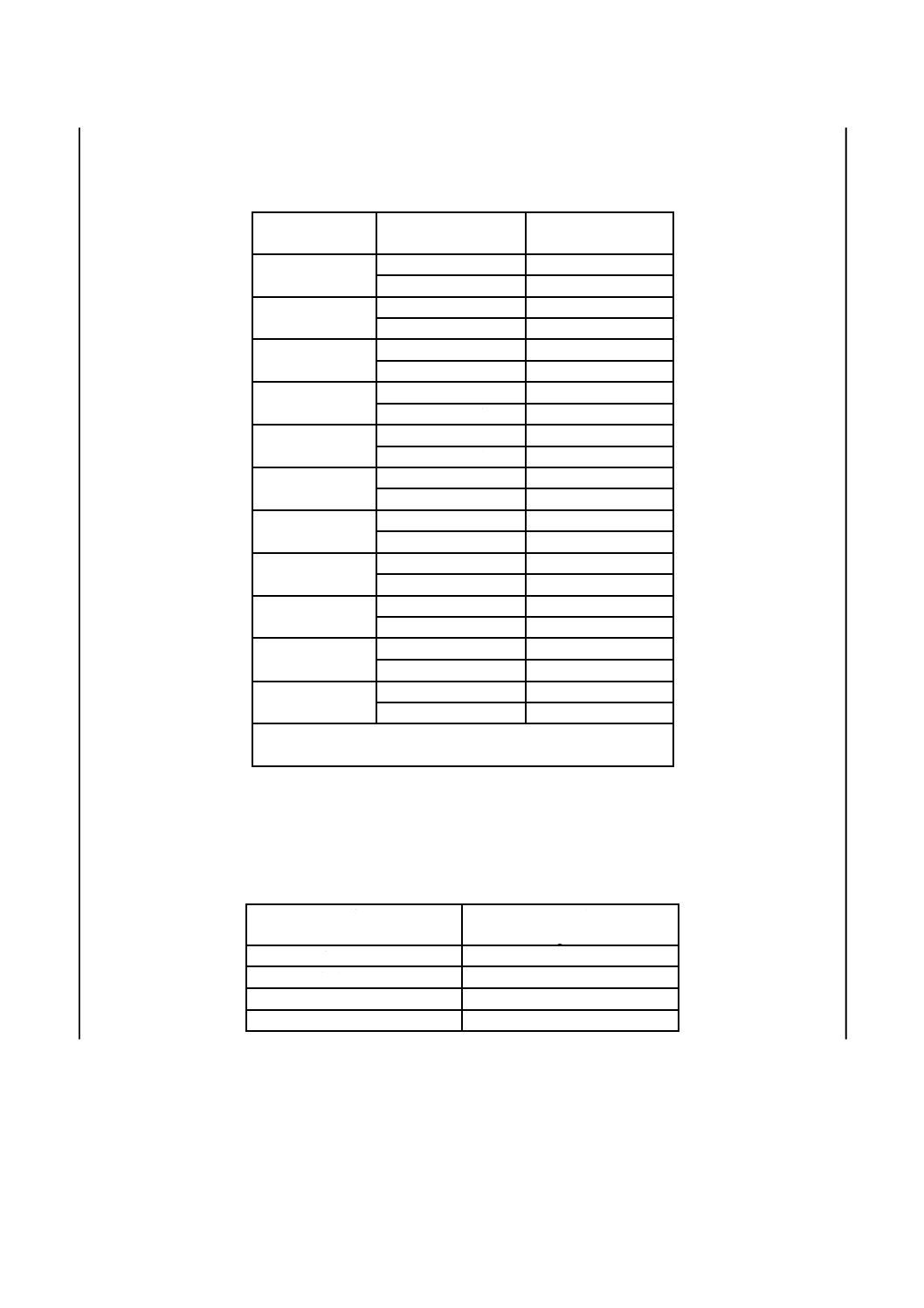

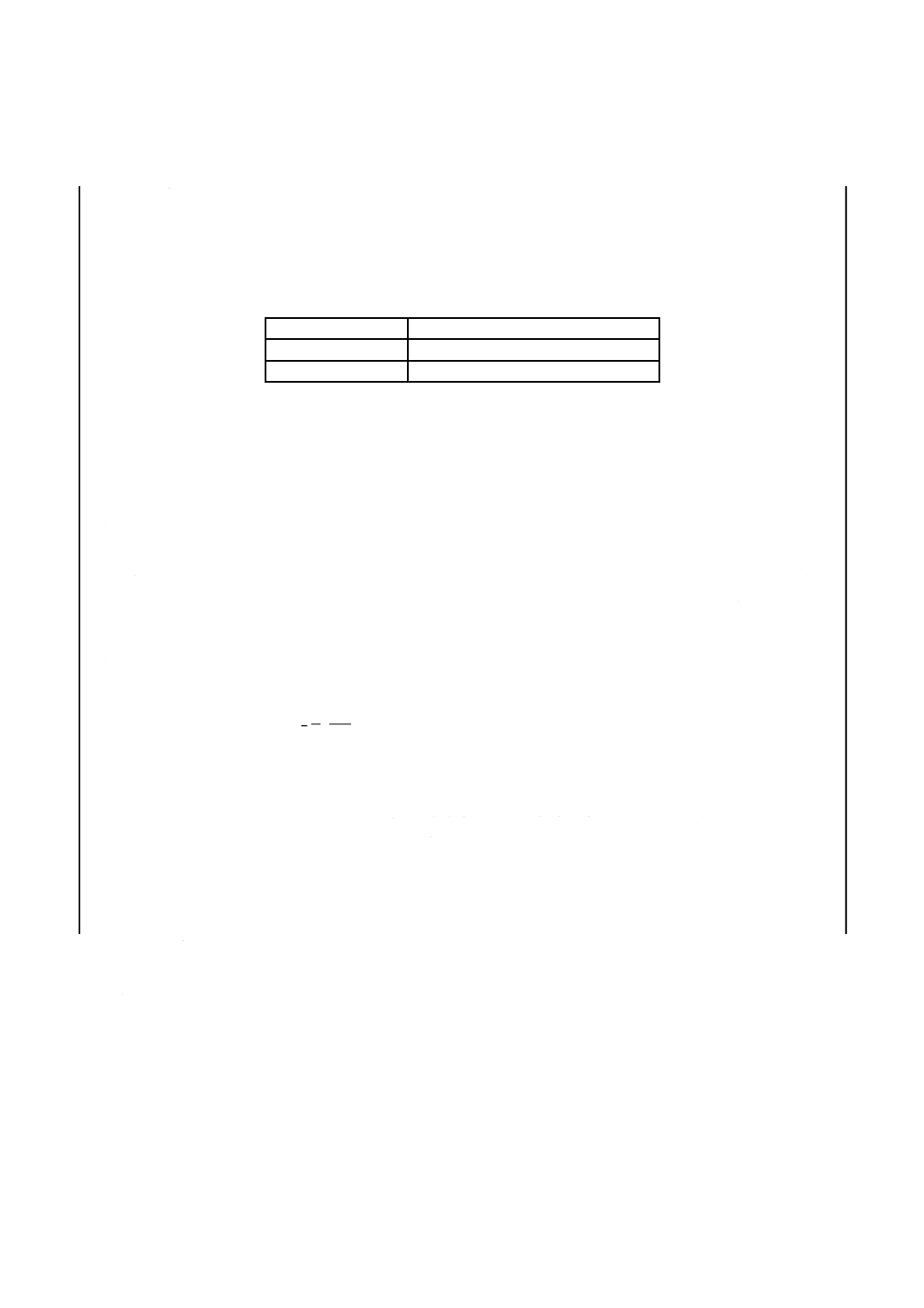

b) ロープは,11.2.2の耐久試験を行い,その破断力は,表4の値以上とする。

表4−耐久試験後の破断力

ロープの公称径

mm

素線の種類

破断力

kN

0.79

炭素鋼

0.245

ステンレス鋼

0.294

1.59

炭素鋼

1.07

ステンレス鋼

1.28

2.38

炭素鋼

2.05

ステンレス鋼

2.46

3.18

炭素鋼

4.45

ステンレス鋼

4.70

4.0

炭素鋼

6.23

ステンレス鋼

6.41

4.76

炭素鋼

9.34

ステンレス鋼

9.88

5.56

炭素鋼

12.5

ステンレス鋼

13.3

6.35

炭素鋼

15.6

ステンレス鋼

17.1

7.14

炭素鋼

17.8

ステンレス鋼

20.8

8.0

炭素鋼

21.8

ステンレス鋼

24.0

9.53

炭素鋼

32.0

ステンレス鋼

32.0

注記 耐久試験後の破断力は,炭素鋼はロープ破断力の50 %,ス

テンレス鋼はロープ破断力の60 %である。

8

亜鉛めっき特性

めっき素線は,11.1の試験を行い,その最小亜鉛付着量は,表5による。

表5−最小亜鉛付着量

素線径

mm

亜鉛付着量

g/m2

0.13以上 0.25以下

10

0.25を超え 0.38以下

16

0.38を超え 0.71以下

31

0.71を超え 1.00以下

61

8

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

寸法及び許容差

9.1

ロープの公称径

ロープの公称径は,表6による。

表6−ロープの公称径

単位 mm

号別

構成記号

ロープの公称径

A1

A3×7

0.79

A2

A7×7

1.59,2.38

A3

A7×19

3.18,4.0,4.76,5.56,6.35,7.14,8.0,9.53

9.2

ロープの実際径の許容差

ロープ径は,11.2.3の試験を行い,その許容差は,表7による。また,シージングをほどいたときのロ

ープ端末におけるロープ径の増加は,表7の許容差以内でなければならない。

表7−実際径の許容差

単位 mm

ロープの公称径

径の許容差

シージングをほどいたときの

ロープ端末径増加の許容差

0.79

+0.15

0.15

1.59

+0.25

0.23

2.38

+0.30

0.25

3.18

+0.36

0.28

4.0

+0.41

0.43

4.76

+0.46

0.48

5.56

+0.46

0.51

6.35

+0.46

0.53

7.14

+0.51

0.58

8.0

+0.56

0.61

9.53

+0.66

0.69

径の許容差のマイナス側は,0とする。

10 外観

10.1 素線

素線は,11.1の試験を行い,全長を通じて,断面は円形であり,表面は滑らかで,使用上有害なきずな

どがあってはならない。

10.2 ロープ

ロープは,11.2の試験を行い,全長を通じて,使用上有害なつぶれ,きずなどがあってはならない。

9

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11 試験

11.1 素線試験

11.1.1 一般

素線試験は,表8の試験項目について行う。各試験の供試材は,ロープの一端から適切な長さを切り取

り,その中の任意の1本のストランド(共心を除く。)から,心線を除いて試験片を採る。

表8−素線の試験項目

試験項目

適用

亜鉛付着量試験

炭素鋼ロープ

外観

炭素鋼ロープ,ステンレス鋼ロープ

11.1.2 亜鉛付着量試験

素線の亜鉛付着量試験は,次による。

a) 試験片は,めっきを施した製品からとり,その長さは600 mm〜1 200 mmとする。

b) 試験液は,JIS H 0401の5.2.3(試験液)による。

c) 試験片の清浄は,JIS H 0401の5.2.4(試験片の清浄)による。

d) 清浄にした試験片の質量を0.001 gの桁まで量る。容器に比べて長すぎるときは,線を適切に曲げるか,

巻くかして,試験片が完全に試験液に浸るようにする。水素の発生が少なくなり,めっき皮膜が除去

されたならば取り出し,水洗し,綿布でよく拭った後,十分に乾燥する。再び0.001 gの桁まで量った

後,その径を同一箇所で互いに直角の方向に0.001 mmの桁まで測定し,その平均値を求める。

e) 亜鉛付着量は,次の式によって算出する。算出結果は,JIS Z 8401の規則Bによって丸め,丸めの幅

は,1 g/m2とする。

960

1

2

2

1

×

×

−

=

d

W

W

W

A

ここに,

A: 亜鉛付着量(g/m2)

W1: 試験片のめっき皮膜を除去する前の質量(g)

W2: 試験片のめっき皮膜を除去した後の質量(g)

d: 試験片のめっき皮膜を除去した後の径(mm)

1 960: 定数[g/(mm・m2)]

f)

試験液は,めっき皮膜が容易に除去される範囲内で繰り返し用いてよい。

11.1.3 外観

外観は,目視による。

11.2 ロープ試験

11.2.1 破断試験

破断試験は,ロープの一端から610 mm以上の長さを切り取り,両端をホワイトメタルなどで円すい形

に固める方法か,又はこれに代わる適切な方法でロープを引張試験機に取り付け,これを破断するまで徐々

に引っ張り,破断に至るまでの最大試験力を測定する。つかみ間隔は,250 mm以上とする。破断試験に

おいて試験片がつかみ部から破断し,規格値を満足しない場合は,その試験を無効とし,更に試験片を採

り試験をやり直す。

10

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

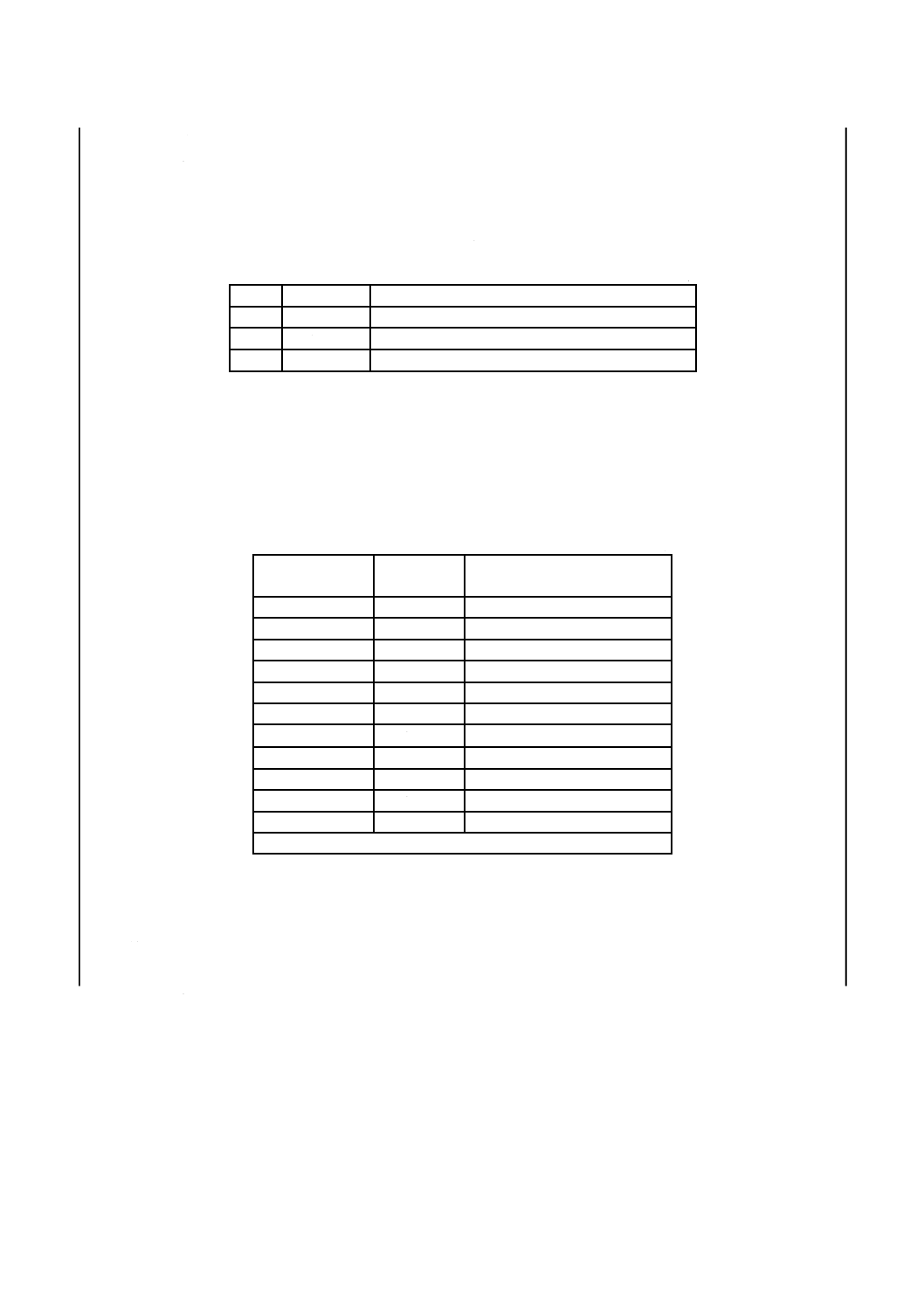

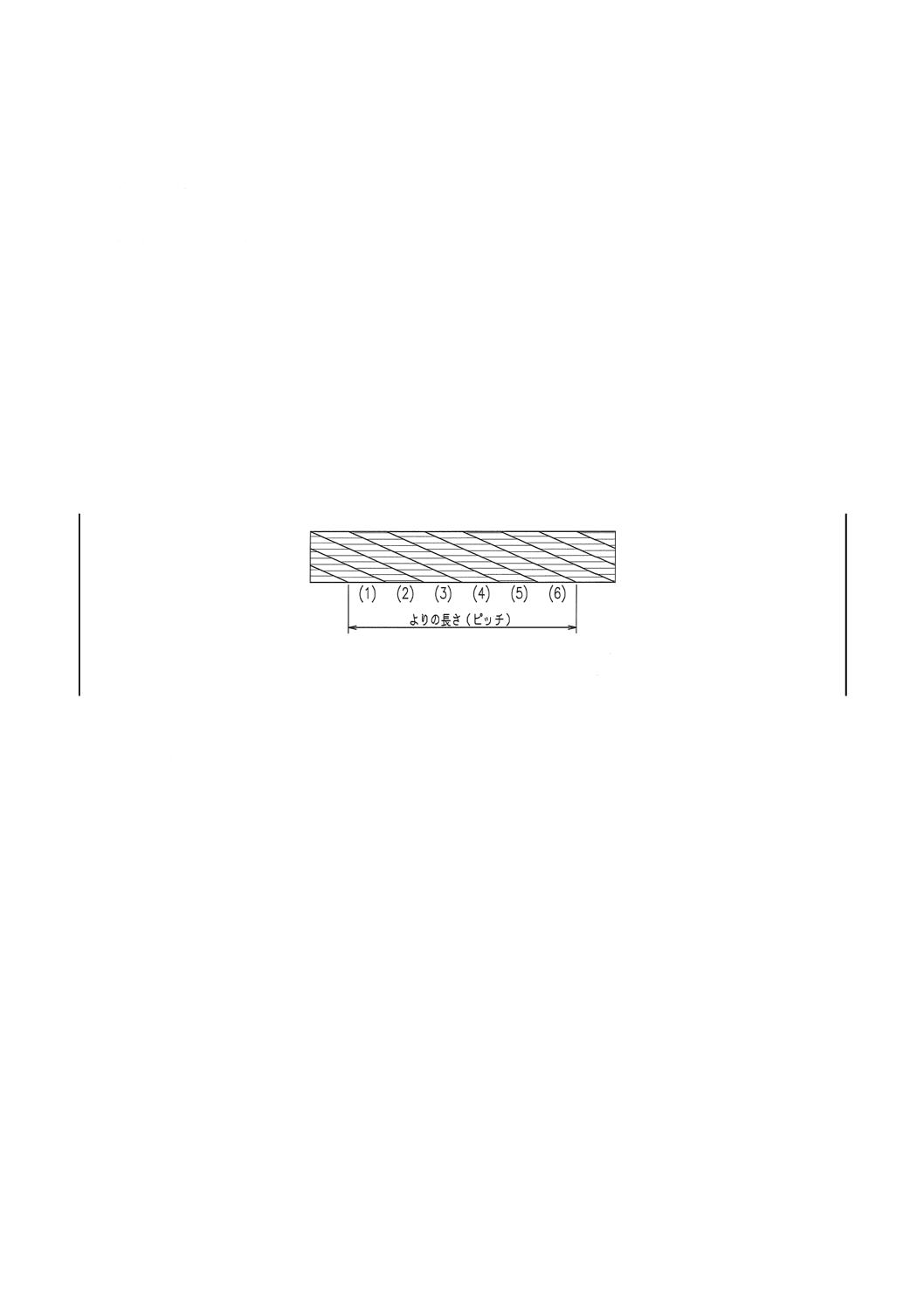

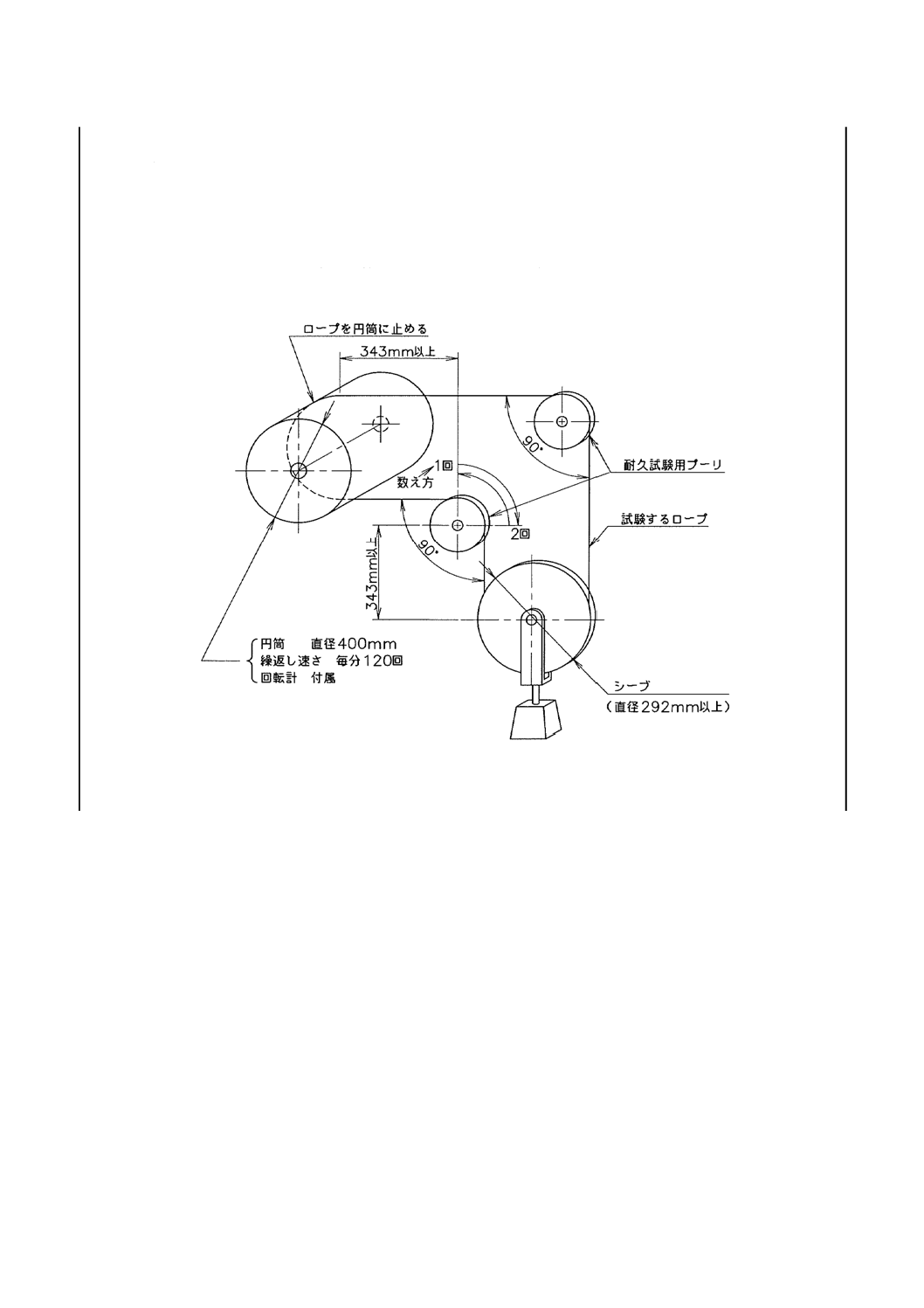

11.2.2 耐久試験

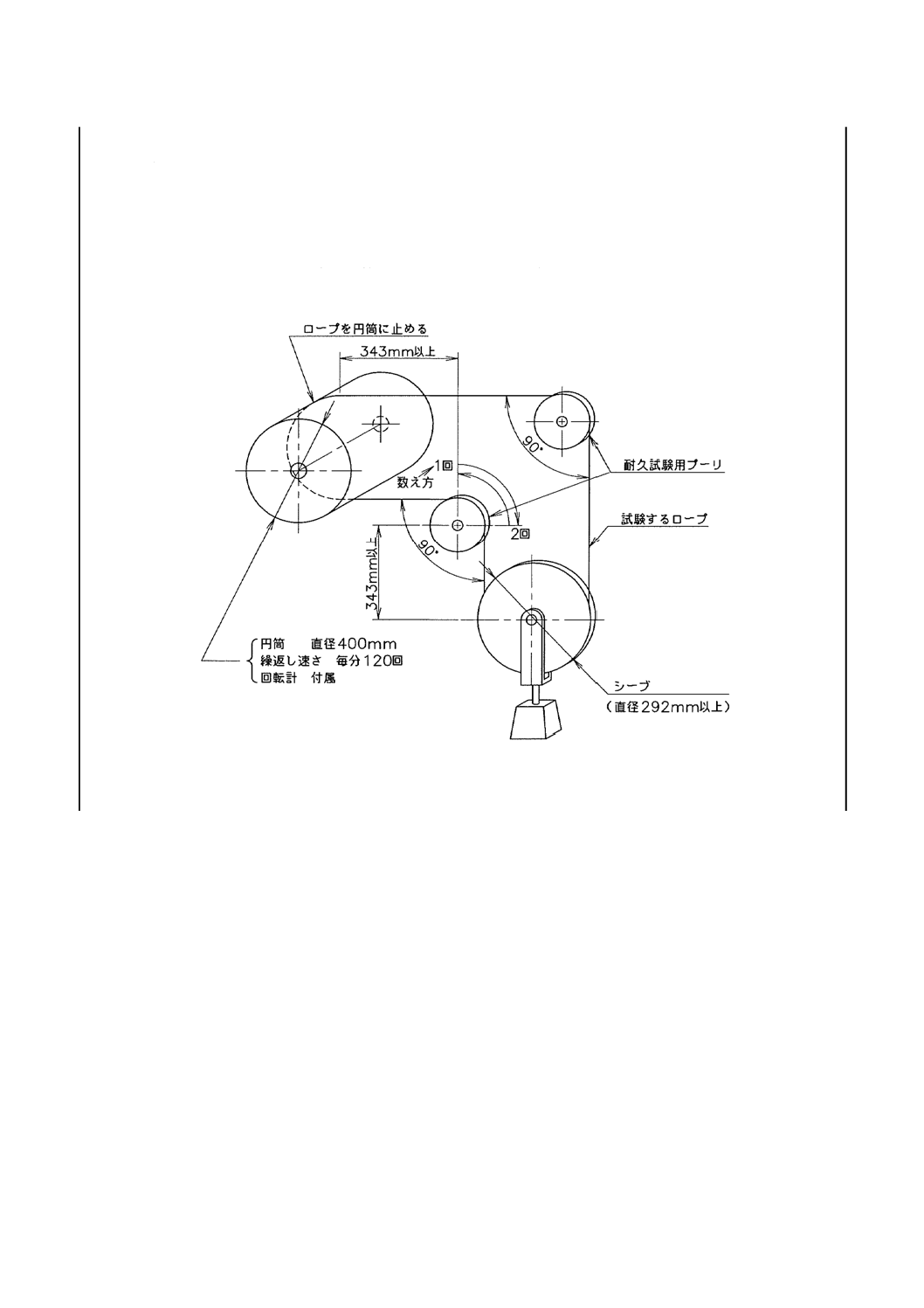

耐久試験は,長さ約4 mの試験片を図3に示す試験機にかけ,常温で円筒を交互に繰り返し回転し,規

定の繰返し回数を行った後に,ロープの破断力を求める。この場合の耐久試験用プーリの寸法,プーリ比,

試験片にかける張力及び毎分の繰返し回数は,図4,表9及び表10による。また,一方向への運動行程は,

343 mm以上とする。耐久試験前及び耐久試験中は,ロープに潤滑油を補給してはならない。

なお,耐久試験は,受渡当事者間の協議によって決定した場合に行う。

図3−耐久試験機

W=シーブにかける質量(表10参照)

11

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

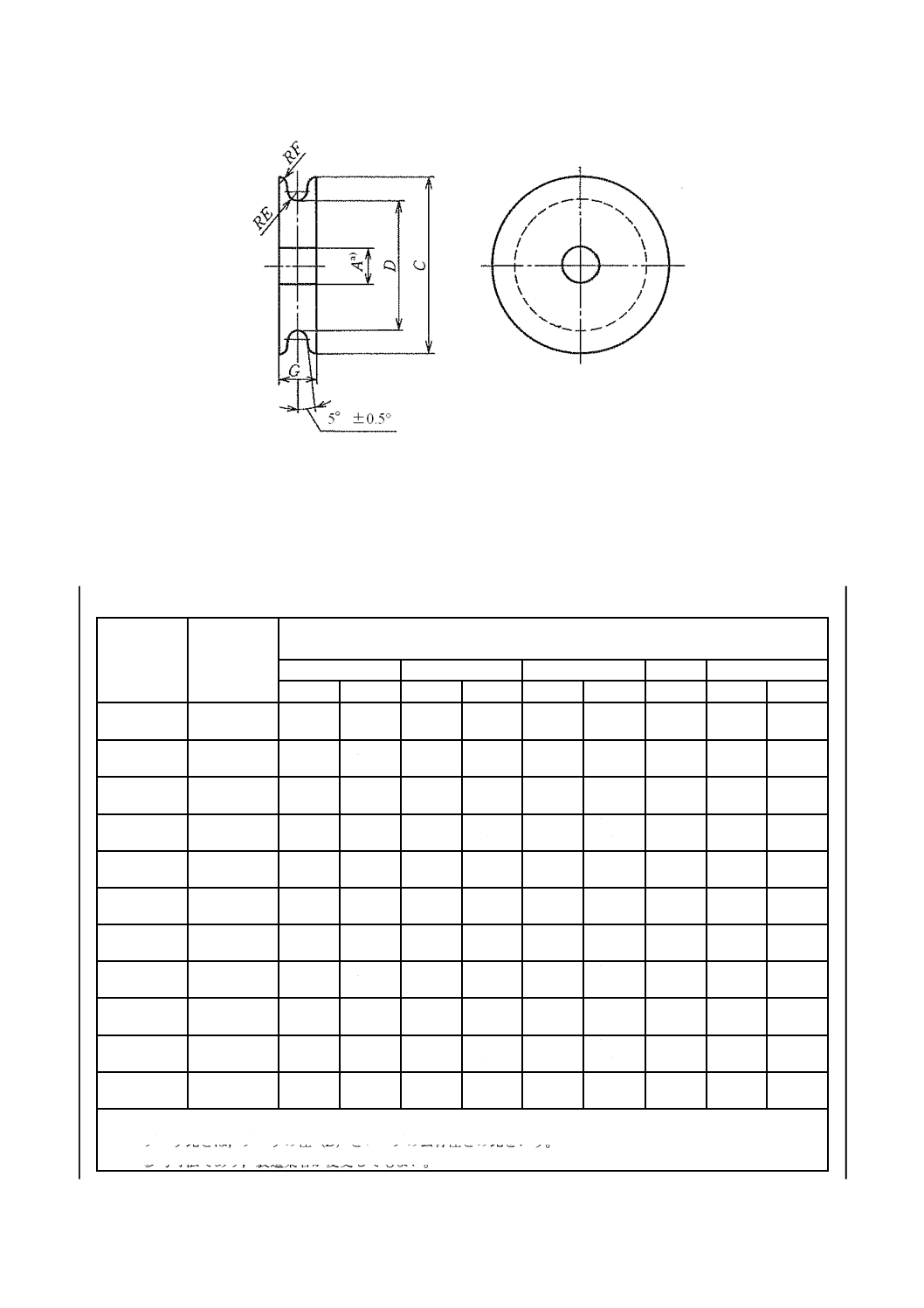

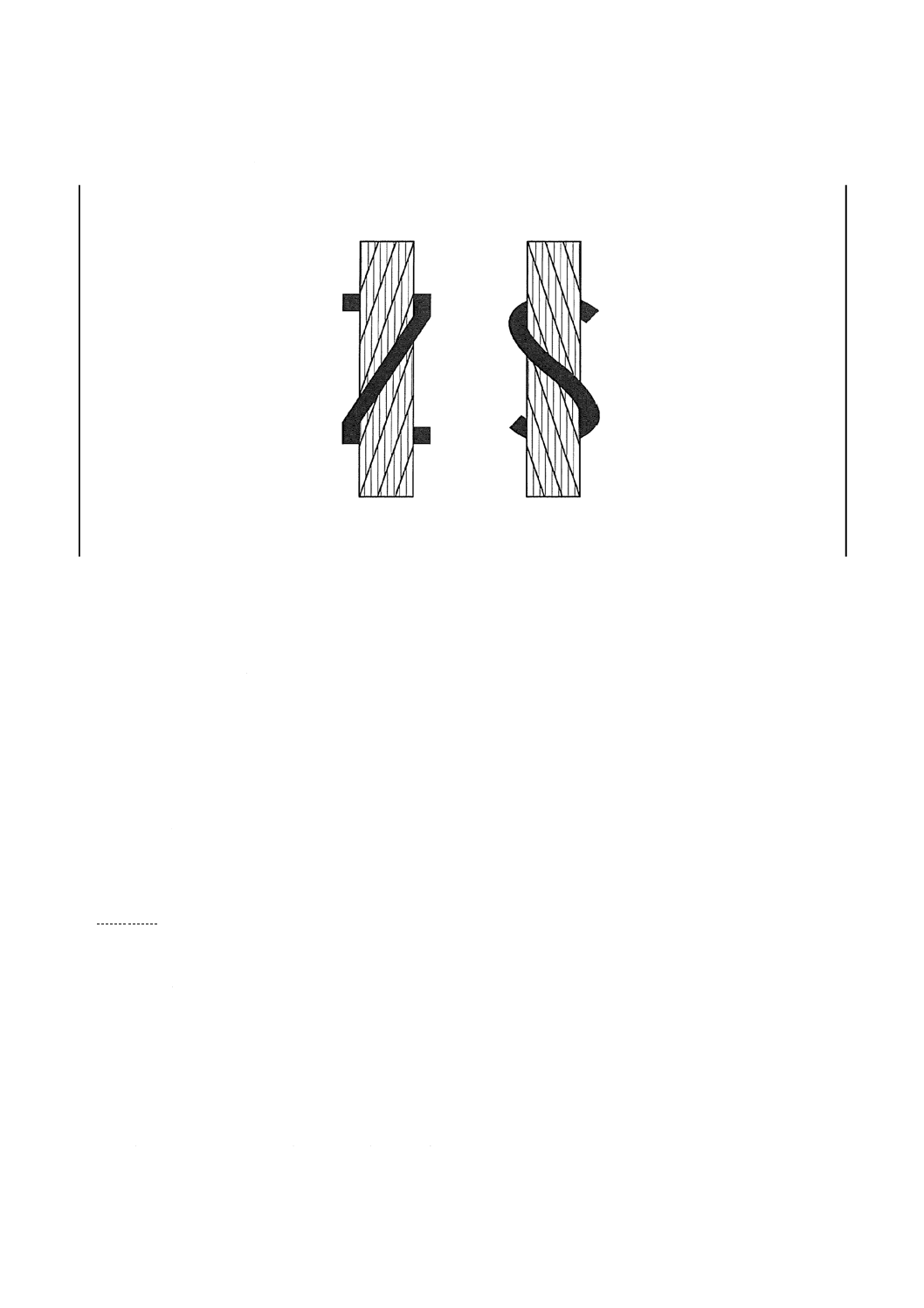

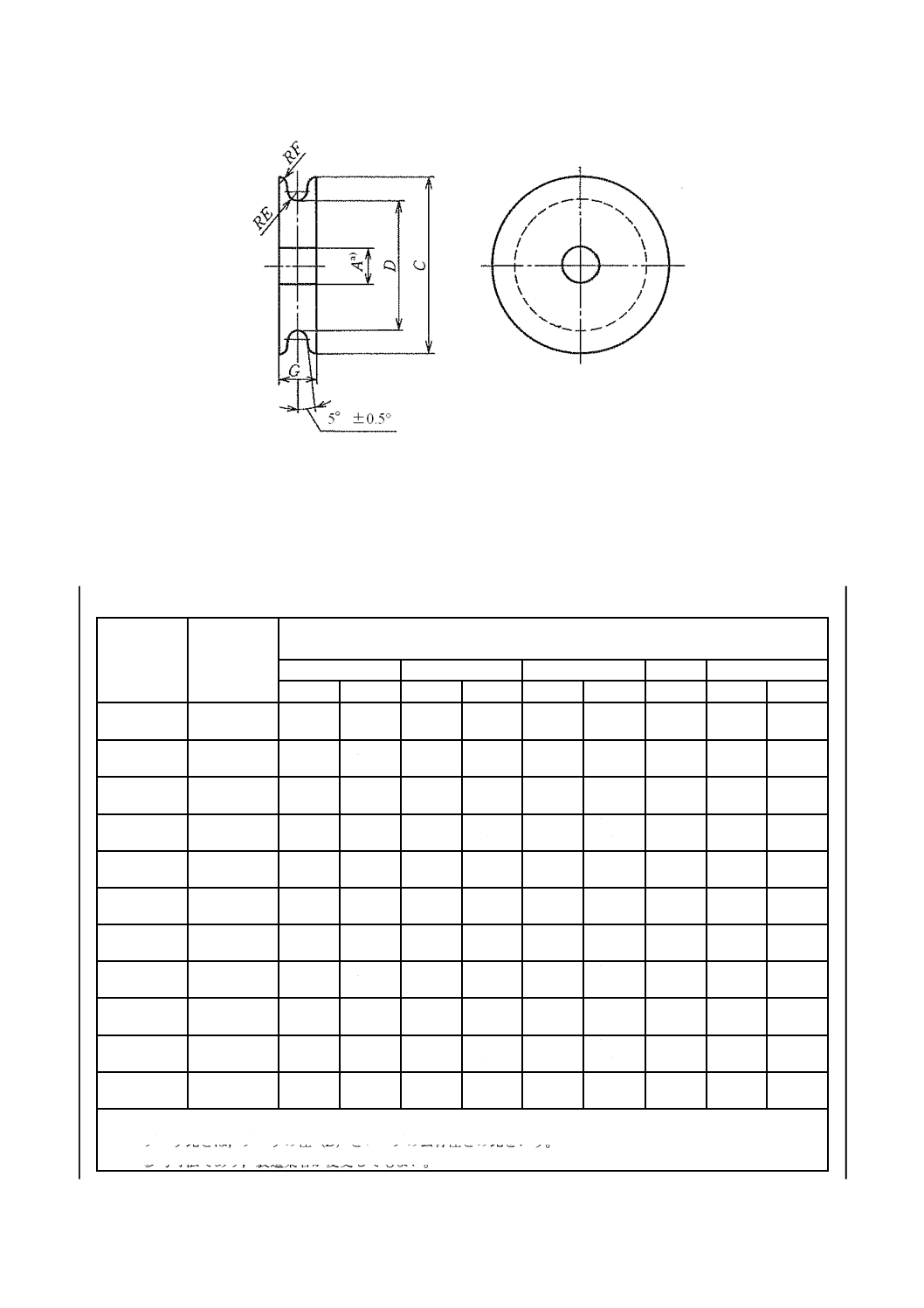

プーリには,適切なボールベアリング又はローラベアリングをはめ込むこととする。

プーリの材質は工具鋼とし,熱処理後の硬さはHRC 60以上とする。

各部の寸法は,表9による。

注a) “A”の孔は,ベアリングをはめたときのベアリングの孔を表す。

図4−耐久試験用プーリ

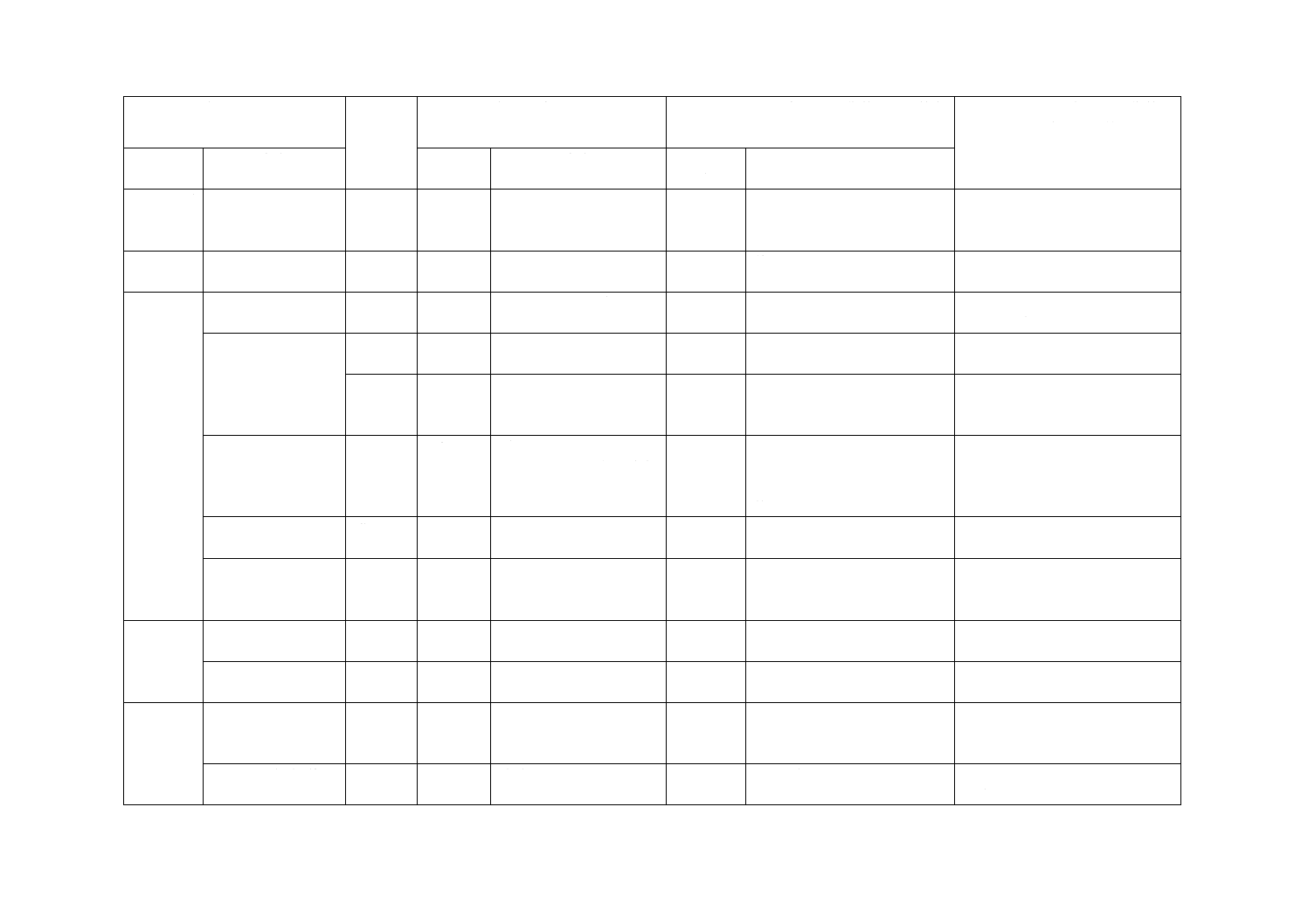

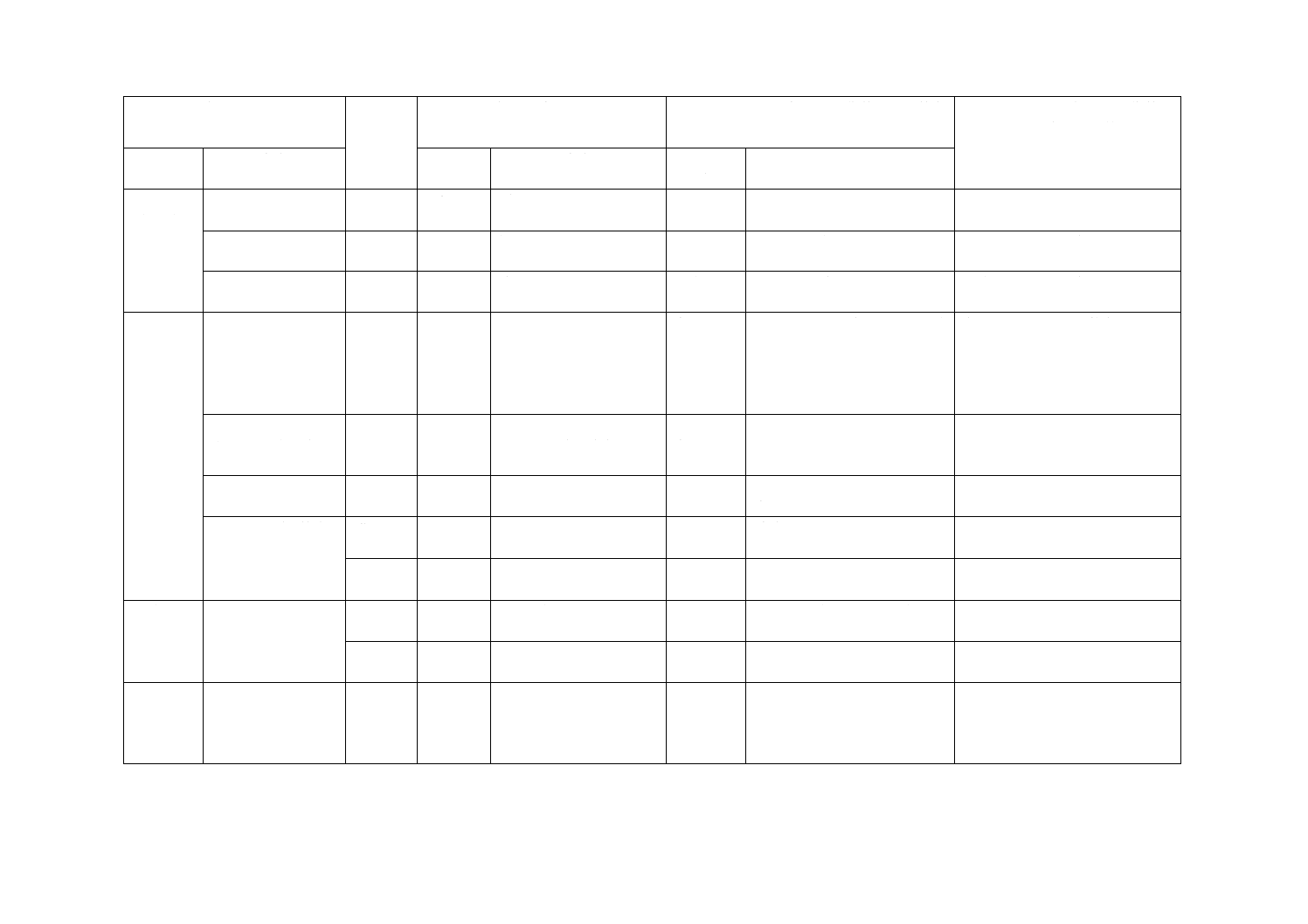

表9−耐久試験用プーリの寸法

ロープの

公称径

mm

プーリ比b)

プーリの寸法a)

mm

C

D

RE

RF

G c)

寸法

公差

寸法

公差

寸法

公差

寸法

寸法

公差

0.79

18.0

17.9

±0.40

14.3

+0.13

0

0.64

+0.05

0

1.59

9.53

±0.40

1.59

12.0

23.8

±0.40

19.1

+0.13

0

0.91

+0.05

0

1.59

9.53

±0.40

2.38

12.0

35.7

±0.40

28.6

+0.13

0

1.32

+0.05

0

1.59

9.53

±0.40

3.18

7.0

31.8

±0.40

22.2

+0.13

0

1.75

+0.05

0

1.59

9.53

±0.40

4.0

9.5

49.6

±0.40

37.7

+0.13

0

2.18

+0.05

0

1.59

9.53

±0.40

4.76

9.5

59.5

±0.40

45.2

+0.13

0

2.59

+0.05

0

1.59

12.7

±0.40

5.56

9.5

69.4

±0.40

52.8

+0.13

0

3.00

+0.05

0

1.59

12.7

±0.40

6.35

9.5

79.4

±0.40

60.3

+0.13

0

3.40

+0.05

0

1.59

12.7

±0.40

7.14

9.5

89.3

±0.40

67.8

+0.13

0

3.81

+0.05

0

1.59

12.7

±0.40

8.0

9.5

99.2

±0.40

75.4

+0.13

0

4.24

+0.05

0

1.59

14.3

±0.40

9.53

9.5

119.0

±0.40

90.5

+0.13

0

5.08

+0.05

0

1.59

14.3

±0.40

注a) 炭素鋼,ステンレス鋼とも同じとする。

b) プーリ比とは,プーリの径(D)とロープの公称径との比をいう。

c) 参考寸法であり,製造業者が変更してもよい。

12

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

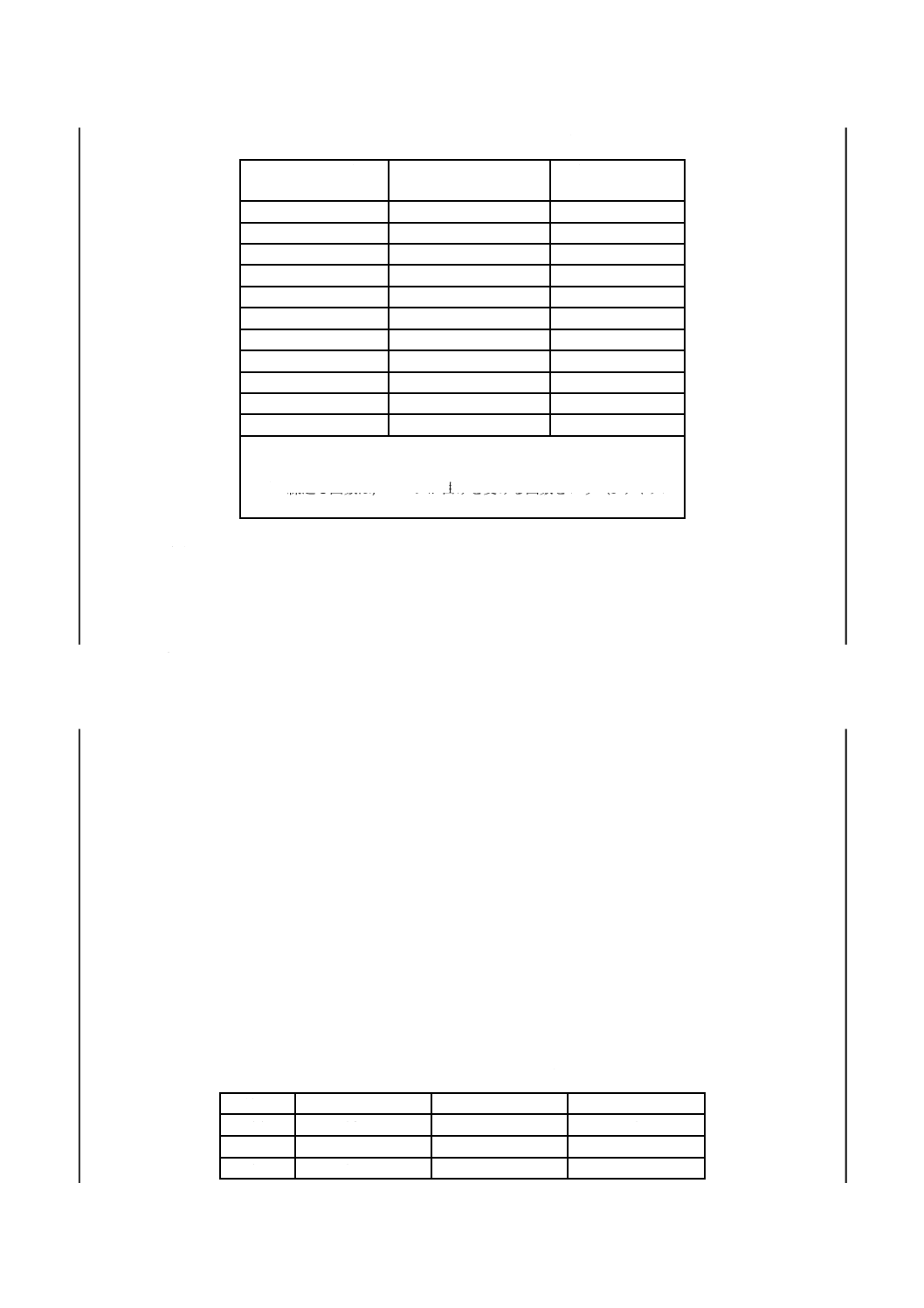

表10−耐久試験の試験片にかける張力及び繰返し回数

ロープの公称径

mm

張力a)

N

繰返し回数b)

0.79

4.5

70 000

1.59

22

70 000

2.38

40

70 000

3.18

80

70 000

4.0

107

130 000

4.76

165

130 000

5.56

222

130 000

6.35

285

130 000

7.14

347

130 000

8.0

400

130 000

9.53

534

130 000

注a) 張力は,図3に示すシーブにかける質量(W)の(シーブ及び

ハンガーの質量を含む)50 %とする。

b) 繰返し回数は,ロープが曲げを受ける回数をいう(1サイクル

=2回)。

11.2.3 実際径の測定

径の測定は,試材の中央部付近の任意の2か所以上,又は同一断面における2方向以上をノギス又はマ

イクロメータで測定し,その平均値を求める。また,端末のシージングをほどいて,ロープ端末の径増加

を測定する。算出結果は,JIS Z 8401の規則Bによって丸め,丸めの幅は0.01 mmとする。

11.2.4 外観

外観は,目視による。

12 検査

12.1 一般

ロープの検査は,ロットごとに素線及びロープについて箇条11の試験を行い,箇条7〜箇条10にそれ

ぞれ適合しなければならない。

12.2 素線の検査

素線の検査は,次による。

a) 亜鉛付着量試験は,3本の試験片について試験を行い,箇条8に適合しなければならない。ただし,

規定に適合しないものが2本以上の場合は,そのロープを不合格とし,1本の場合は,更に規定数の

試験片を採って再試験を行い,試験片全数が規定に適合するときに限って,そのロープを合格とする。

b) 外観試験は,表11に示す試験片数について試験を行い,10.1に適合しなければならない。ただし,規

定に適合しないものがある場合には,その数が,表11に示した不適合試験片数以内であれば,そのロ

ープを合格とし,その数がこれを超える場合は,不合格とする。

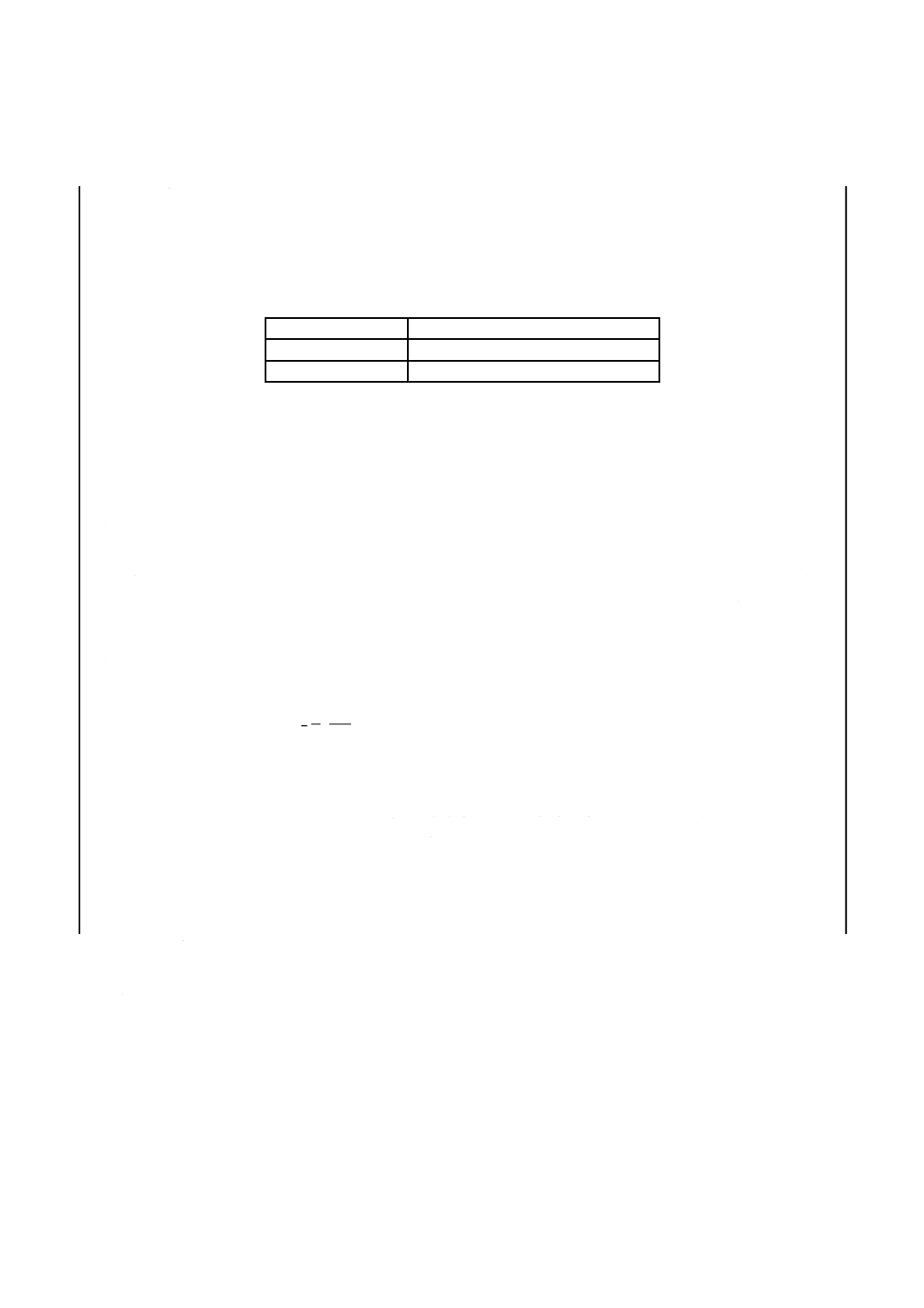

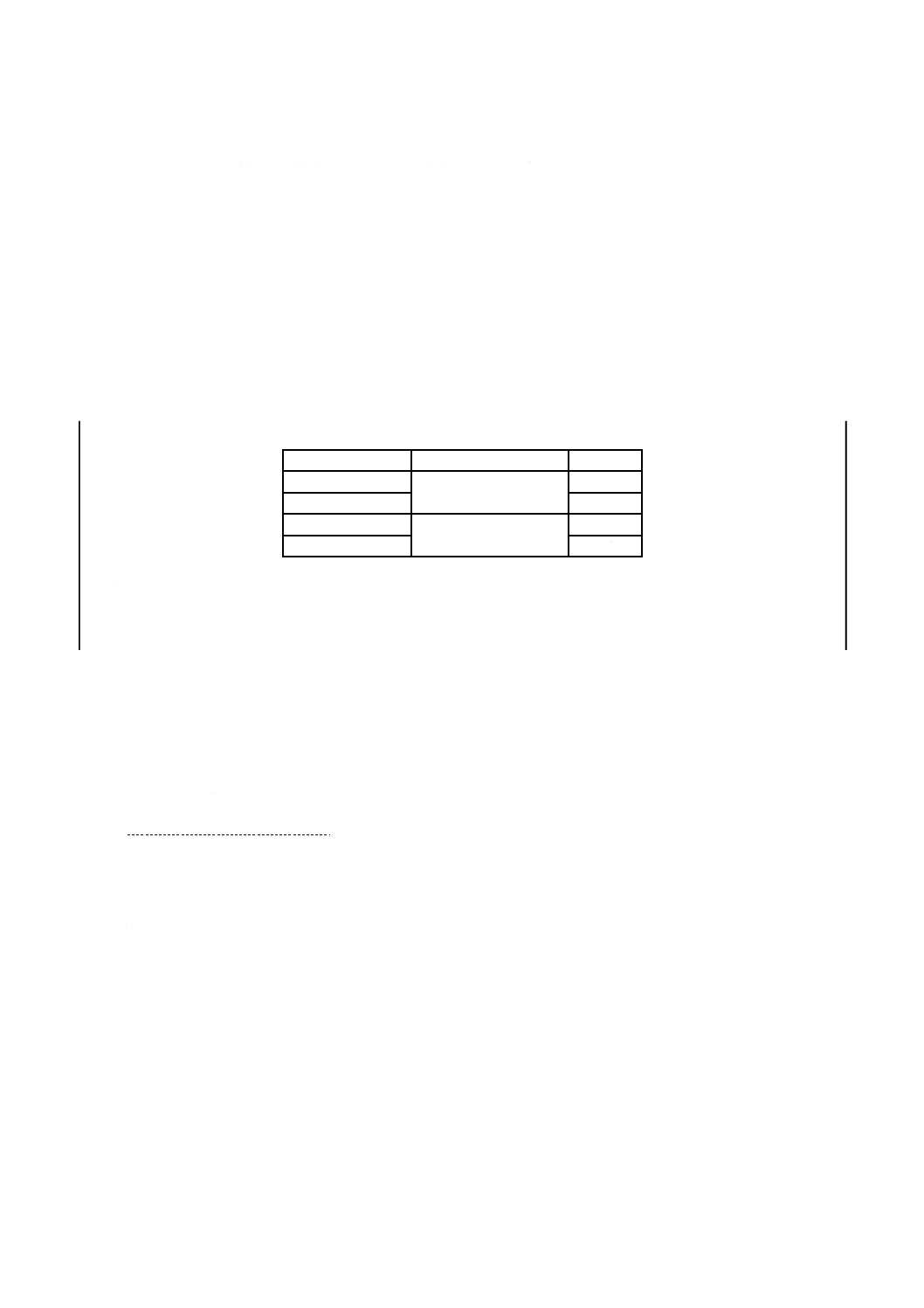

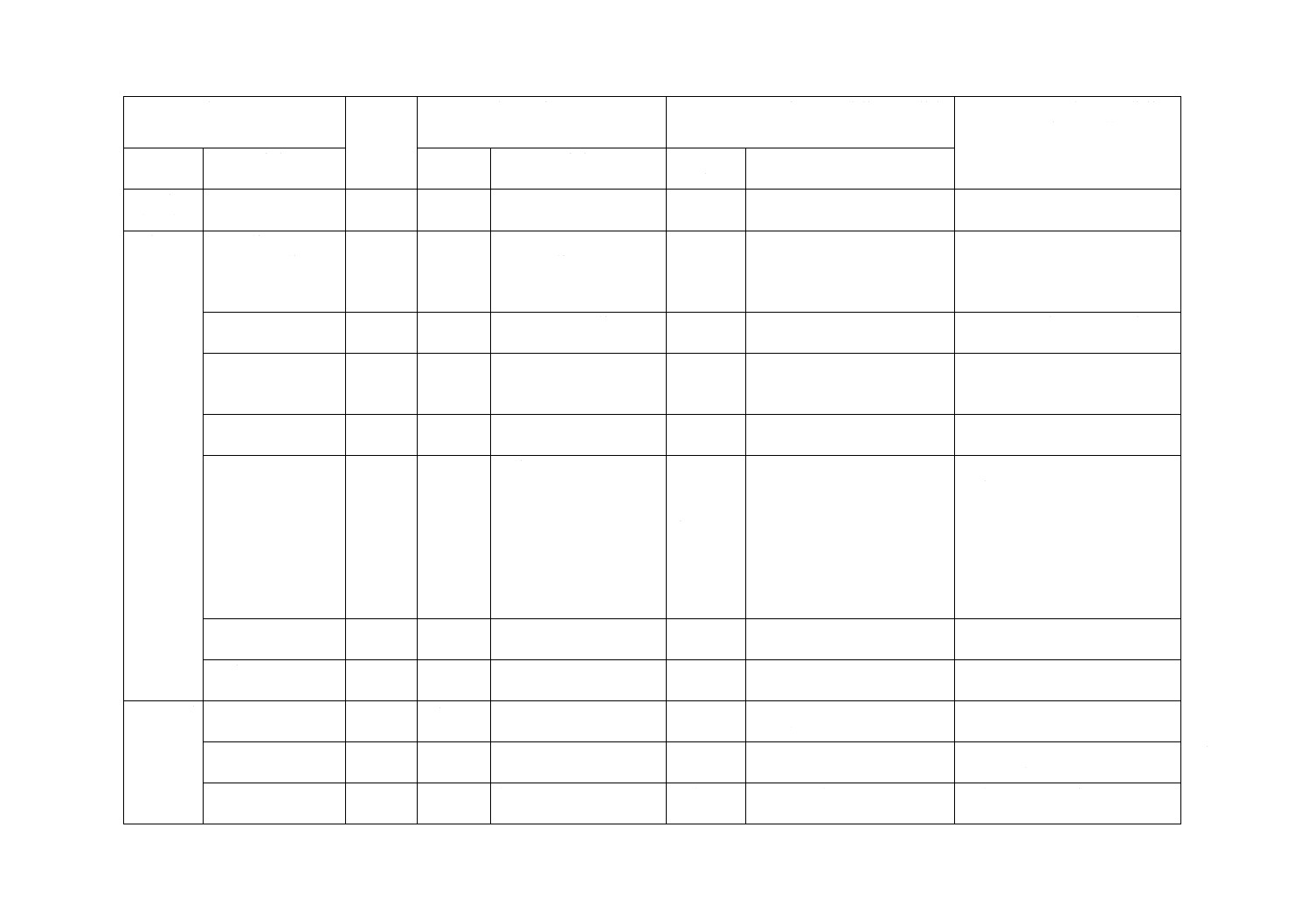

表11−素線試験における素線試験片数及び不適合試験片数

号別

構成記号

試験片数

不適合試験片数

A1

A3×7

6

0

A2

A7×7

6

0

A3

A7×19

18

1

13

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.3 ロープの検査

ロープの検査は,箇条7,箇条9及び10.2に適合しなければならない。

13 包装

注文者による指示がない限り,ロープは製造業者の判断でコイル巻き又は木枠などのリール巻きで供給

し,輸送中における水分,ほこり,汚れなどに対し,ロープを紙などで包装して保護する。

14 製品の呼び方

ロープの呼び方は,号別又は構成記号,より方向及びより方,材質,ロープ径及び長さとする。

なお,材質,より方向及びより方の表示記号は,表12による。

表12−表示記号

より方向,より方

材質

表示記号

普通Zより

炭素鋼(亜鉛めっき)

G/O

普通Sより

G/S

普通Zより

ステンレス鋼

SS/O

普通Sより

SS/S

製品は,次のように表示する。

例 A7×7 G/O 2.38 mm 1 000 m

この例は,A2,普通Zより,炭素鋼,径2.38 mm,長さ1 000 mのロープの場合の表示である。

15 表示

検査に合格したロープには,1条ごとに次の項目を荷札などで表示する。ただし,材質,より方向及び

より方の表示については,表12の表示記号を用いてもよい。

a) この規格の番号(JIS G 3535)

b) 号別又は構成記号

c) ロープのより方向及びより方

d) 材質

e) 公称径及び長さ

f)

製造業者名又はその略号

g) 製造年月又はその略号

16 報告

注文者から要求があった場合,製造業者は,試験の結果を記載した成績表を提出する。

14

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

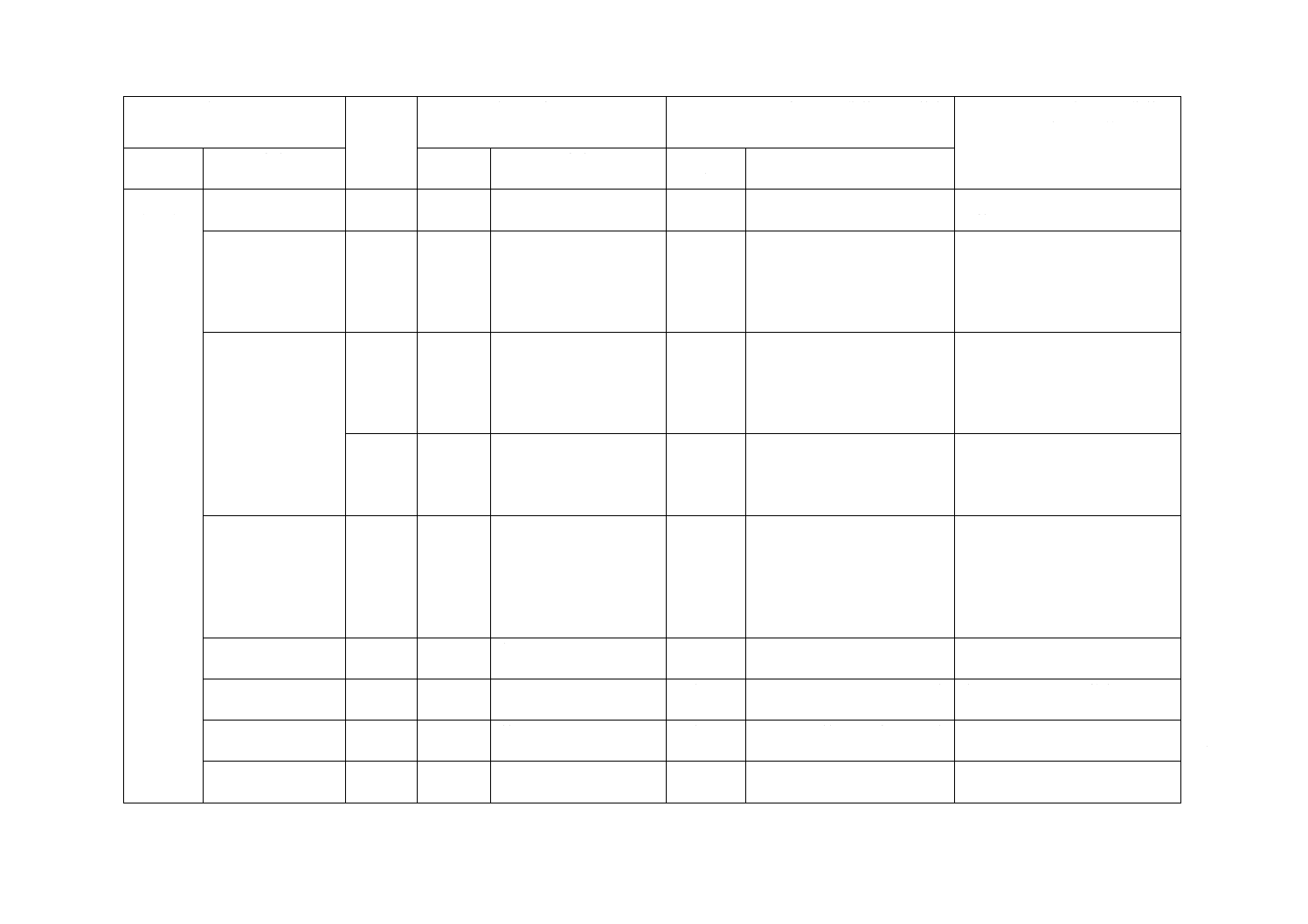

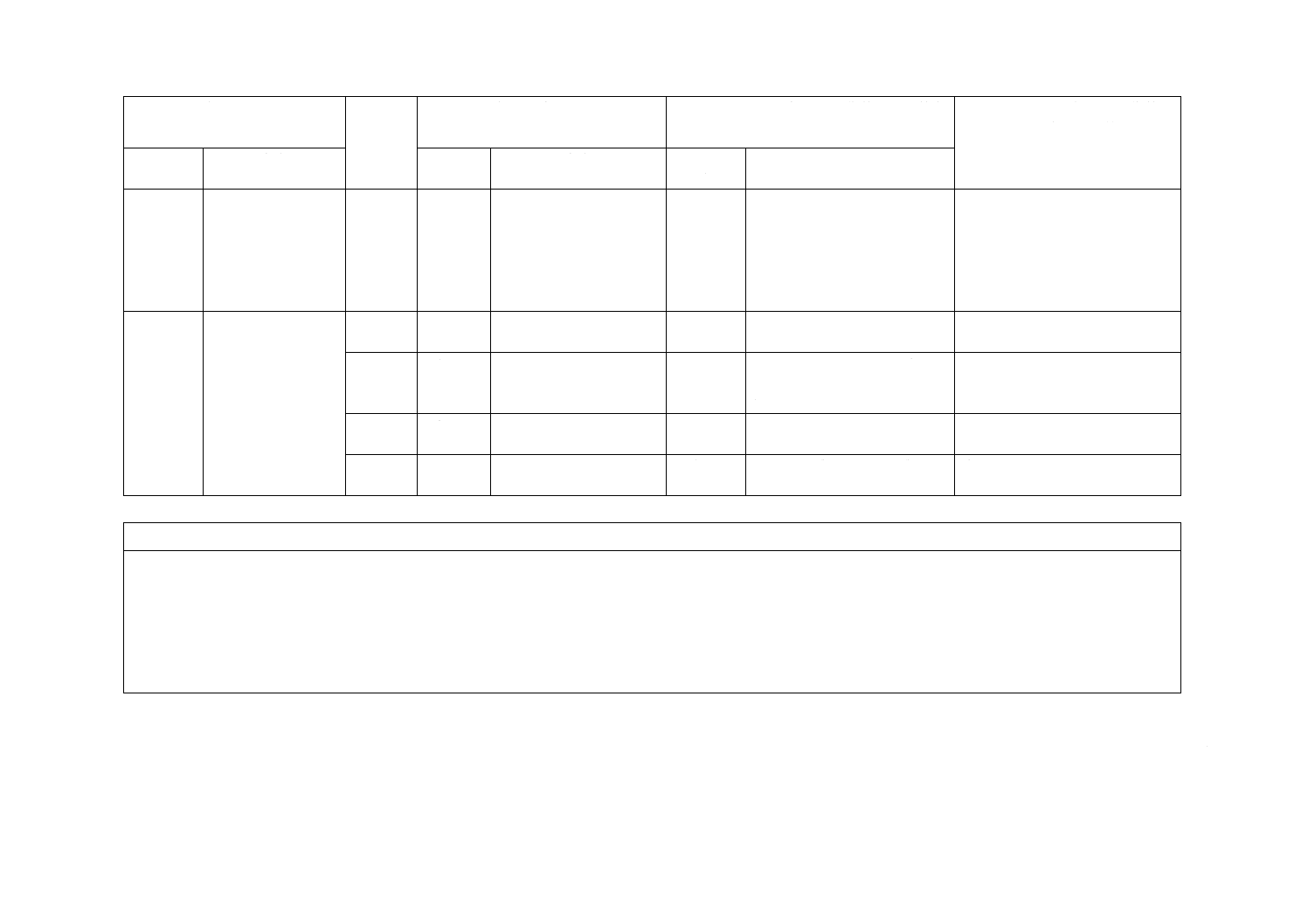

附属書JA

(参考)

JISと対応国際規格との対比表

JIS G 3535:2012 航空機用ワイヤロープ

ISO 2020-1:1997 Aerospace−Preformed flexible steel wire rope for aircraft

controls−Part 1: Dimensions and loads

ISO 2020-2:1997 Aerospace−Preformed flexible steel wire rope for aircraft

controls−Part 2: Technical specification

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

ISO

2020-1

1

適用範囲

追加

JISでは,主として航空機に使

用されるロープ

JISの内容をISOに提案すること

を検討する。

ISO

2020-2

1

適用範囲

削除

JISでは,ISO 9001又はISO

9002の認証は要求しない。

市場の混乱を招くおそれがある

ため,そのままとする。

2 引用規

格

3 用語及

び定義

ISO

2020-1

3

定義

追加

JISでは,不反発性,ロット及

びつかみ間隔の定義を追加し

た。

JISの内容をISOに提案すること

を検討する。

4 種類

4.1 構成

4.3 より方向及びよ

り方

ISO

2020-1

6.1

A7×7,A7×19の2種類

普通Zより。

追加

JISでは,A3×7を追加,より

方向で普通Sよりを追加した。

今後,ISO規格との整合を検討す

る。

5 材料

5.1 線材

ISO

2020-1

5.1

炭素鋼素線

追加

ISO規格では,溶鋼分析値の最

小,最大で規定している。

JISは,JIS G 3506又はJIS G 3502

で規定しており,規定範囲が広

い。JISの内容をISOに提案する

ことを検討する。

5.2

ステンレス鋼素線

追加

ISO規格では,溶鋼分析値の最

小,最大で規定している。

JISは,JIS G 4308のSUS302又

はSUS304と規定しており,規定

範囲が広い。JISの内容をISOに

提案することを検討する。

2

G

3

5

3

5

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 材料

(続き)

5.2 潤滑油

ISO

2020-2

5.4

潤滑

一致

−

−

6 製造方

法

6.1 素線

a) 炭素鋼素線

ISO

2020-1

5.1

炭素鋼素線

追加

JISでは,熱処理後亜鉛めっき

し,冷間加工を行う方法を追加

した。

ISOにJISの製造方法を提案する

ことを検討する。

b) ステンレス鋼素

線

ISO

2020-1

5.2

ステンレス鋼素線

追加

JISでは,固溶化熱処理後冷間

加工を行う方法を追加した。

ISOにJISの製造方法を提案する

ことを検討する。

6.2 ロープ

a) より方

ISO

2020-1

6.1

構成

追加

JISでは,普通Sよりもある。

JISの内容をISOに提案すること

を検討する。

b) ロープ及びスト

ランドのよりの長さ

ISO

2020-1

6.1

構成

追加

JISでは,A3×7を追加した。 今後,ISO規格との整合を検討す

る。

c) 素線の接続

ISO

2020-2

3

要件

ロープ長さ300 mmで,

最大1本の断線は許容さ

れる。

追加

変更

JISでは,断線は許容されず,

溶接部への補修めっきを追加

した。

同一ストランド内の接続頻度

はJISが10 mにつき1か所以

下,ISO規格は6 mにつき1

か所未満としており,JISの方

が厳しい。

JISの内容をISOに提案すること

を検討する。

d) 不反発性より

ISO

2020-2

5.6

プレフォーム

一致

−

−

e) 塗油

ISO

2020-2

5.4

潤滑

一致

−

−

7 ロープ

の破断力

a) 破断力

ISO

2020-1

7.1

寸法,質量及び破断力

変更

JISでは,有効数字3桁に丸め

ている。

丸め方をJISに合わせるように

ISOに提案することを検討する。

b) 耐久試験後の破

断力

ISO

2020-2

5.10

耐久試験

変更

JISでは,有効数字3桁に丸め

ている。

丸め方をJISに合わせるように

ISOに提案を検討する。

−

ISO

2020-1

7.2

伸び

削除

JISには,伸びの規定がない。 削除をISOに提案することを検

討する。

2

G

3

5

3

5

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 ロープ

の破断力

(続き)

−

ISO

2020-2

5.9

破断プルーフ試験

削除

JISには,破断プルーフ試験の

規定がない。

削除をISOに提案することを検

討する。

8 亜鉛め

っき特性

最小亜鉛付着量

ISO

2020-1

4.2

亜鉛めっき

変更

線径範囲及びその最小亜鉛付

着量が異なる。

今後,ISO規格との整合を検討す

る。

9 寸法及

び許容差

9.1 ロープの公称径 ISO

2020-1

7.1

寸法,質量及び破断力

変更

JISでは,公称径の丸め方が異

なる。

丸め方をJISに合わせるように

ISOに提案を検討する。

9.2 ロープの実際径

の許容差

ISO

2020-1

7.1

寸法,質量及び破断力

変更

ISO規格と異なる。

今後,ISO規格との整合を検討す

る。

−

−

−

追加

JISでは,シージングをほどい

たときのロープ端末径増加の

許容差を追加している。

JISの内容をISOに提案すること

を検討する。

−

ISO

2020-2

5.6

プレフォーム

切断後のロープ径の増加

を規定している。

削除

JISには,当規定がない。シー

ジングをほどいたときのロー

プ端末径増加の許容差と実質

的な差異はない。

削除をISOに提案することを検

討する。

−

ISO

2020-1

4.1

素線径

削除

JISでは,素線の公称径及びそ

の公差は規定していない。

削除をISOに提案することを検

討する。

−

ISO

2020-1

7.1

ロープの質量

変更

JISでは,参考とし規定値とし

ていない。また,JISは,有効

数字3桁に丸めている。

JISの内容をISOに提案すること

を検討する。

10 外観

10.1 素線

−

−

−

追加

ISO規格には,素線の外観の規

定がない。

JISの内容をISOに提案すること

を検討する。

10.2 ロープ

ISO

2020-2

5.5

表面

一致

−

−

11 試験

11.1 素線試験

11.1.1 一般

−

−

−

追加

JISでは,試験片の採取方法及

び試験項目の規定を追加した。

JISの内容をISOに提案すること

を検討する。

11.1.2 亜鉛付着量

試験

ISO

2020-2

5.5.1

試験は,Keller-Bohaczek

方法に従って行う。

変更

ISO規格と異なる。

JISの内容をISOに提案すること

を検討する。

2

G

3

5

3

5

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

11 試験

(続き)

11.1.3 外観

−

−

−

追加

ISO規格には,素線の外観の規

定がない。

JISの内容をISOに提案すること

を検討する。

11.2 ロープ試験

11.2.1 破断試験

ISO

2020-2

5.7

実際破断力

変更

JISでは,徐々に引っ張る。

ISO規格では,最小破断力の

80 %以上は,1秒当たり約10

MPaで引っ張る。

今後,ISO規格との整合を検討す

る。

11.2.2 耐久試験

ISO

2020-2

5.10

耐久試験

変更

JISでは,受渡当事者間の協議

によるが,ISO規格では必須で

ある。

また,試験片に加える張力が

JISと異なる。

JISの内容をISOに提案すること

を検討する。

ISO

2020-2

9

耐久試験の試験装置

変更

JISとISO規格とで公称ロープ

径に差異があるため,プーリの

直径が異なる。また,シーブの

直径も少し異なる。

JISの内容をISOに提案すること

を検討する。

11.2.3 実際径の測

定

ISO

2020-2

5.2

寸法

変更

追加

測定数がJISでは少なくとも

二つ以上,ISO規格では六つ以

上と異なる。

JISでは,シージングをほどい

たときのロープ端末の径測定

を追加した。

今後,ISO規格との整合を検討す

る。

JISの内容をISOに提案すること

を検討する。

11.2.4 外観

ISO

2020-2

5.5

表面

一致

−

−

−

ISO

2020-2

5.1

材料

削除

JISには,材料を確認する規定

がない。

今後,ISO規格との整合を検討す

る。

−

ISO

2020-2

5.3

質量

削除

JISには,質量を測定する規定

がない。

削除をISOに提案することを検

討する。

−

ISO

2020-2

5.4

潤滑

削除

JISでは,5材料及び6製造方

法で規定している。

削除をISOに提案することを検

討する。

2

G

3

5

3

5

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

18

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

11 試験

(続き)

−

ISO

2020-2

5.6

プレフォーム

削除

JISには,プレフォームを測定

する規定はない。

削除をISOに提案することを検

討する。

−

ISO

2020-2

5.8

伸び

削除

JISには,伸びの規定がない。 削除をISOに提案することを検

討する。

−

ISO

2020-2

5.9

破断プルーフ試験

削除

JISには,破断プルーフ試験の

規定がない。

削除をISOに提案することを検

討する。

12 検査

12.1 一般

ISO

2020-2

4

一般検査及び試験

変更

ISOでは,検査時期及び検査前

に,検査員は測定器具が正しく

調整されていることを確認す

ることを規定しているが,JIS

では,規定していない。

今後,ISO規格との整合を検討す

る。

12.2 素線の検査

a) 亜鉛付着量試験

ISO

2020-2

5.5.1

6

5.5.1の要件に適合

再試験

変更

JISとISO規格とでは再試験本

数が異なる。

今後,ISO規格との整合を検討す

る。

b) 外観試験

−

−

−

追加

ISO規格には,素線の外観の規

定がない。

JISの内容をISOに提案すること

を検討する。

12.3 ロープの検査

ISO

2020-2

5

要求特性及び試験・検査

の方法。5.5.1だけを除く。

変更

試験項目がJISと異なる。

JISの内容をISOに提案すること

を検討する。

ISO

2020-2

6

再試験

削除

JISには,再試験の規定がない。 JISの内容をISOに提案すること

を検討する。

13 包装

ISO

2020-2

8.2.1

通常の包装

追加

JISでは,包装目的及び包装形

態を追加した。

今後,ISO規格との整合を検討す

る。

ISO

2020-2

8.2.2

特別な包装

一致

−

−

14 製品の

呼び方

ISO

2020-1

8

呼称

変更

追加

JISでは,規格番号の表示を規

定していない。

JISでは,より方向及びより方

の表示を追加している。

市場の混乱を招くおそれがある

ため,そのままとする。

2

G

3

5

3

5

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19

G 3535:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

15 表示

ISO

2020-2

8.3

表示

変更

追加

JISでは,注文番号,製造番号,

製造日(JISは,製造年月表示),

検査記録の表示を規定してい

ない。

JISでは,より方向及びより方

の表示を追加している。

市場の混乱を招くおそれがある

ため,そのままとする。

16 報告

ISO

2020-2

7.3

試験表

変更

JISでは,要求があった場合,

成績表を提出する。

今後,ISO規格との整合を検討す

る。

ISO

2020-2

7.1

品質保証及びマネージメ

ントシステム

削除

JISでは,ISO 9001又はISO

9002の認証は要求していな

い。

市場の混乱を招くおそれがある

ため,そのままとする。

ISO

2020-2

7.2

製造承認試験

削除

JISでは,製造承認を要求して

いない。

市場の混乱を招くおそれがある

ため,そのままとする。

ISO

2020-2

8.1

引渡し

削除

JISでは,製作長さ及び製品長

さを規定していない。

市場の混乱を招くおそれがある

ため,そのままとする。

JISと国際規格との対応の程度の全体評価:(ISO 2020-1:1997,ISO 2020-2:1997,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

G

3

5

3

5

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。