G 3522:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類,記号及び適用線径 ···································································································· 2

5 材料······························································································································· 2

6 製造方法 ························································································································· 2

7 機械的性質 ······················································································································ 2

7.1 引張強さ ······················································································································ 2

7.2 巻付け性 ······················································································································ 3

7.3 ねじり特性 ··················································································································· 4

7.4 曲げ性 ························································································································· 4

8 脱炭層···························································································································· 4

9 線径及び許容差 ················································································································ 4

9.1 標準線径 ······················································································································ 4

9.2 線径の許容差及び偏径差 ································································································· 4

10 表面状態 ······················································································································· 5

10.1 外観 ··························································································································· 5

10.2 きず深さ ····················································································································· 5

11 試験 ····························································································································· 5

11.1 試験片の採り方 ············································································································ 5

11.2 引張試験 ····················································································································· 5

11.3 巻付試験 ····················································································································· 6

11.4 ねじり試験 ·················································································································· 6

11.5 曲げ試験 ····················································································································· 6

11.6 脱炭層深さ測定試験 ······································································································ 6

11.7 線径の測定 ·················································································································· 6

11.8 きず検出試験 ··············································································································· 6

12 検査 ····························································································································· 6

12.1 検査 ··························································································································· 6

12.2 再検査 ························································································································ 6

13 表示 ····························································································································· 6

14 報告 ····························································································································· 7

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 8

G 3522:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,線材製品協会(JWPA)

から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経

て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3522:1991は改正され,この規格に置き換えられた。

なお,平成27年2月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 3522:1991によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3522:2014

ピアノ線

Piano wires

序文

この規格は,2002年に第2版として発行されたISO 8458-1及びISO 8458-2を基とし,技術的内容を変

更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,主として動的荷重を受けるばねに適用されるピアノ線(以下,線という。)について規定す

る。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 8458-1:2002,Steel wire for mechanical springs−Part 1: General requirements

ISO 8458-2:2002,Steel wire for mechanical springs−Part 2: Patented cold-drawn non-alloy steel wire

(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS G 0201 鉄鋼用語(熱処理)

JIS G 0404 鋼材の一般受渡し条件

注記 対応国際規格:ISO 404:1992,Steel and steel products−General technical delivery requirements

(MOD)

JIS G 0415 鋼及び鋼製品−検査文書

注記 対応国際規格:ISO 10474:1991,Steel and steel products−Inspection documents(IDT)

JIS G 0558 鋼の脱炭層深さ測定方法

JIS G 3502 ピアノ線材

JIS Z 2241 金属材料引張試験方法

2

G 3522:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0201によるほか,次による。

3.1

インラインパテンチング

線材熱間圧延後の冷却工程で行うパテンチング処理。

3.2

オフラインパテンチング

線材熱間圧延後の冷却完了後に行うパテンチング処理。

4

種類,記号及び適用線径

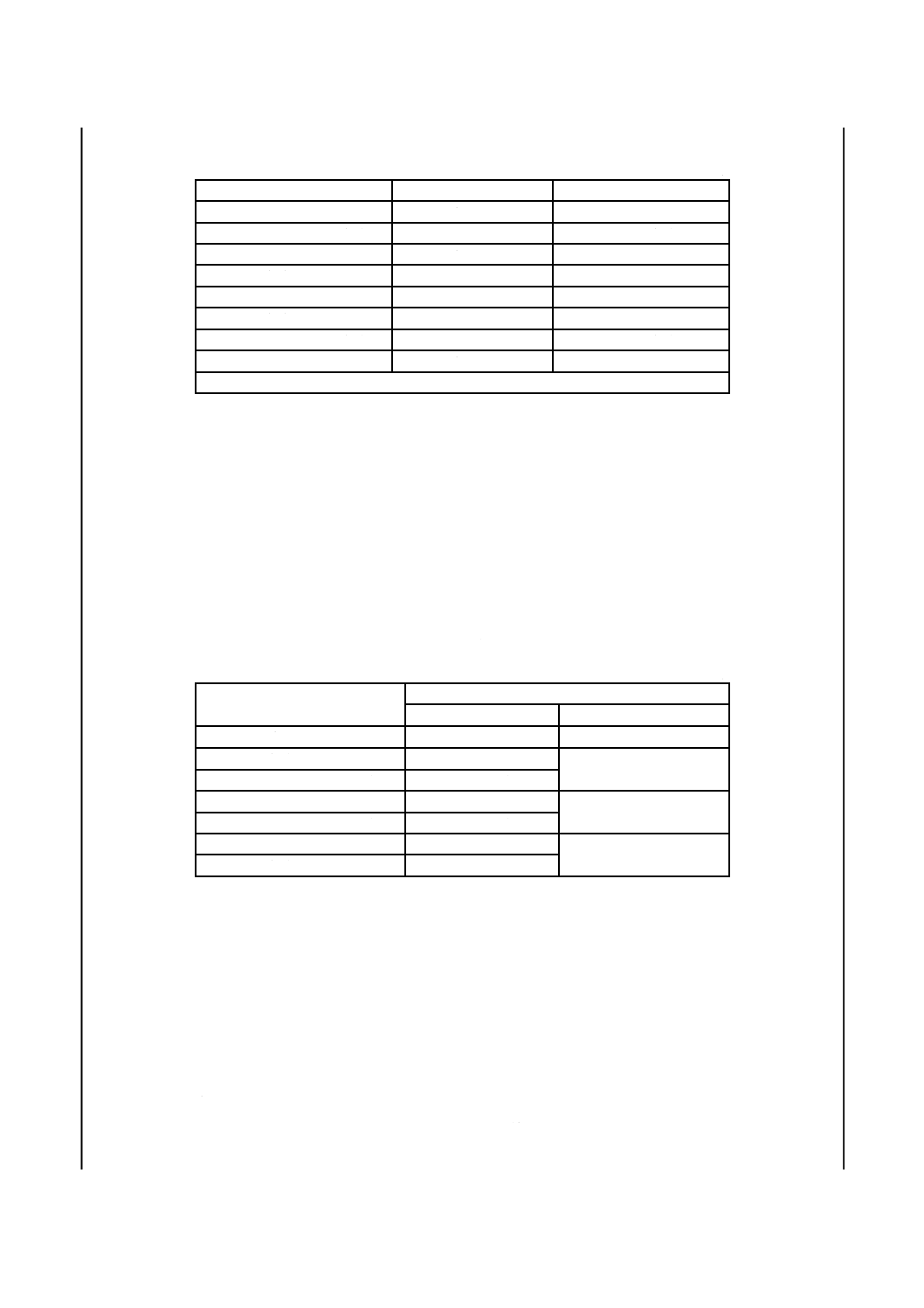

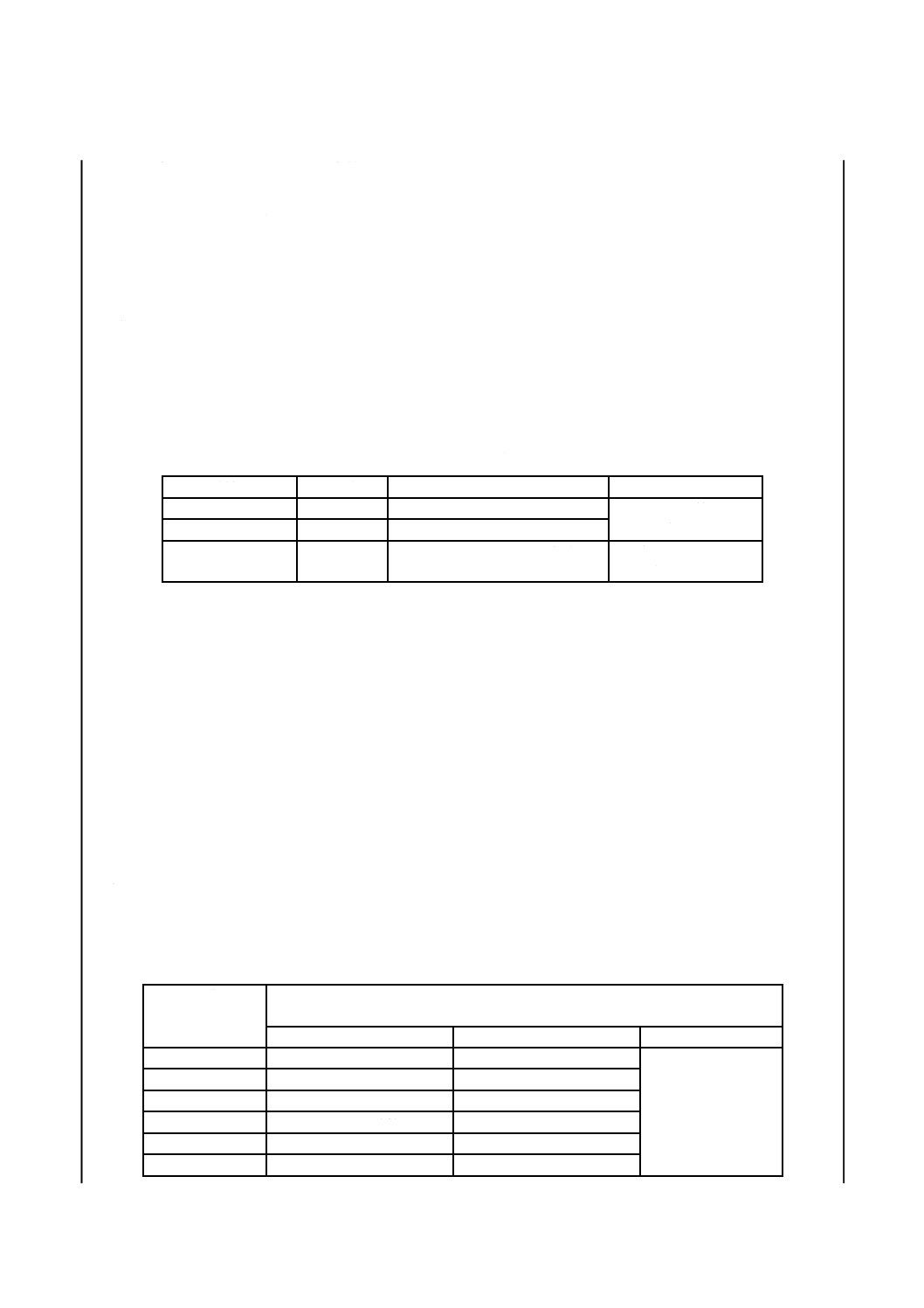

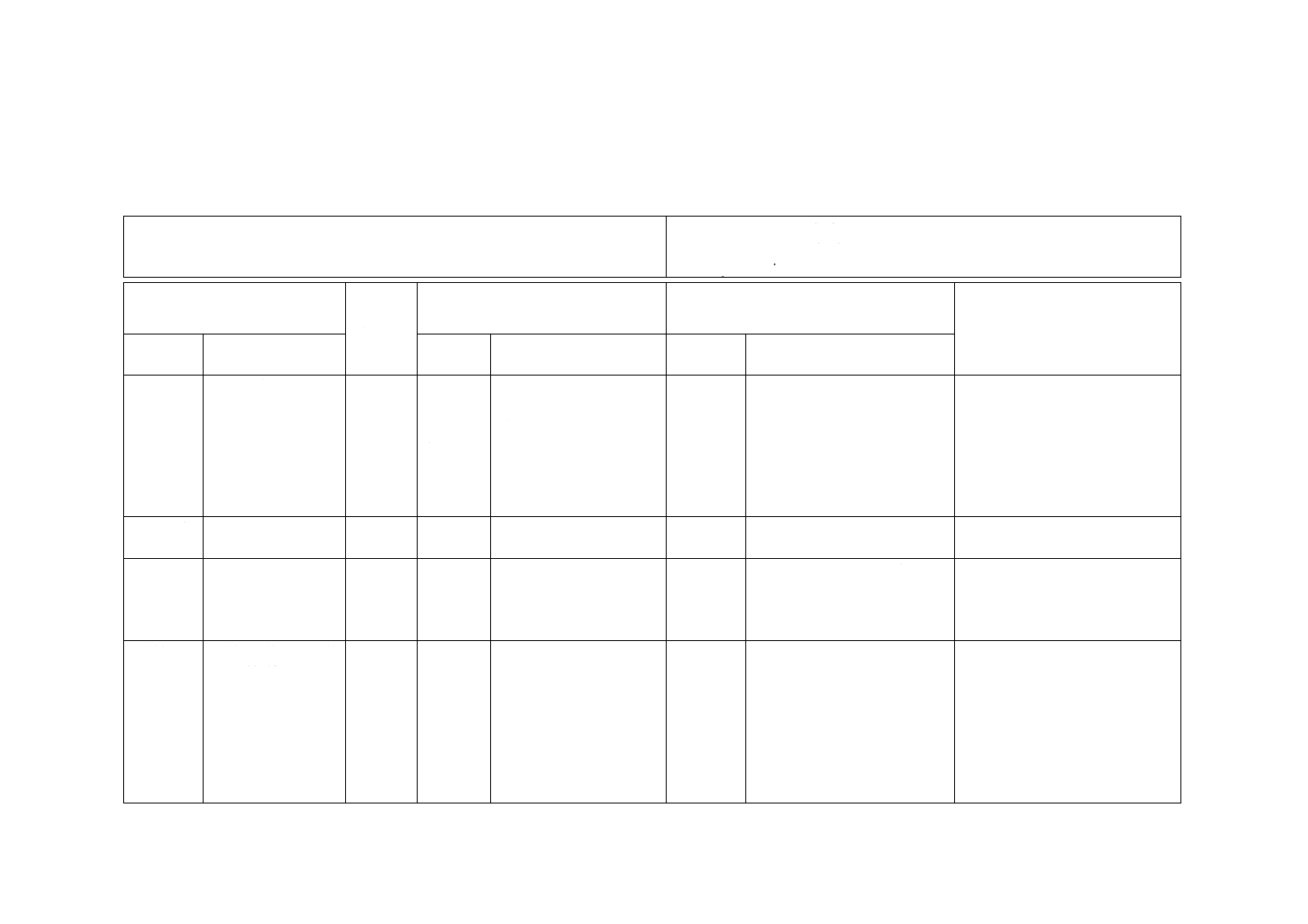

線の種類は3種類とし,その記号及び適用線径は,表1による。

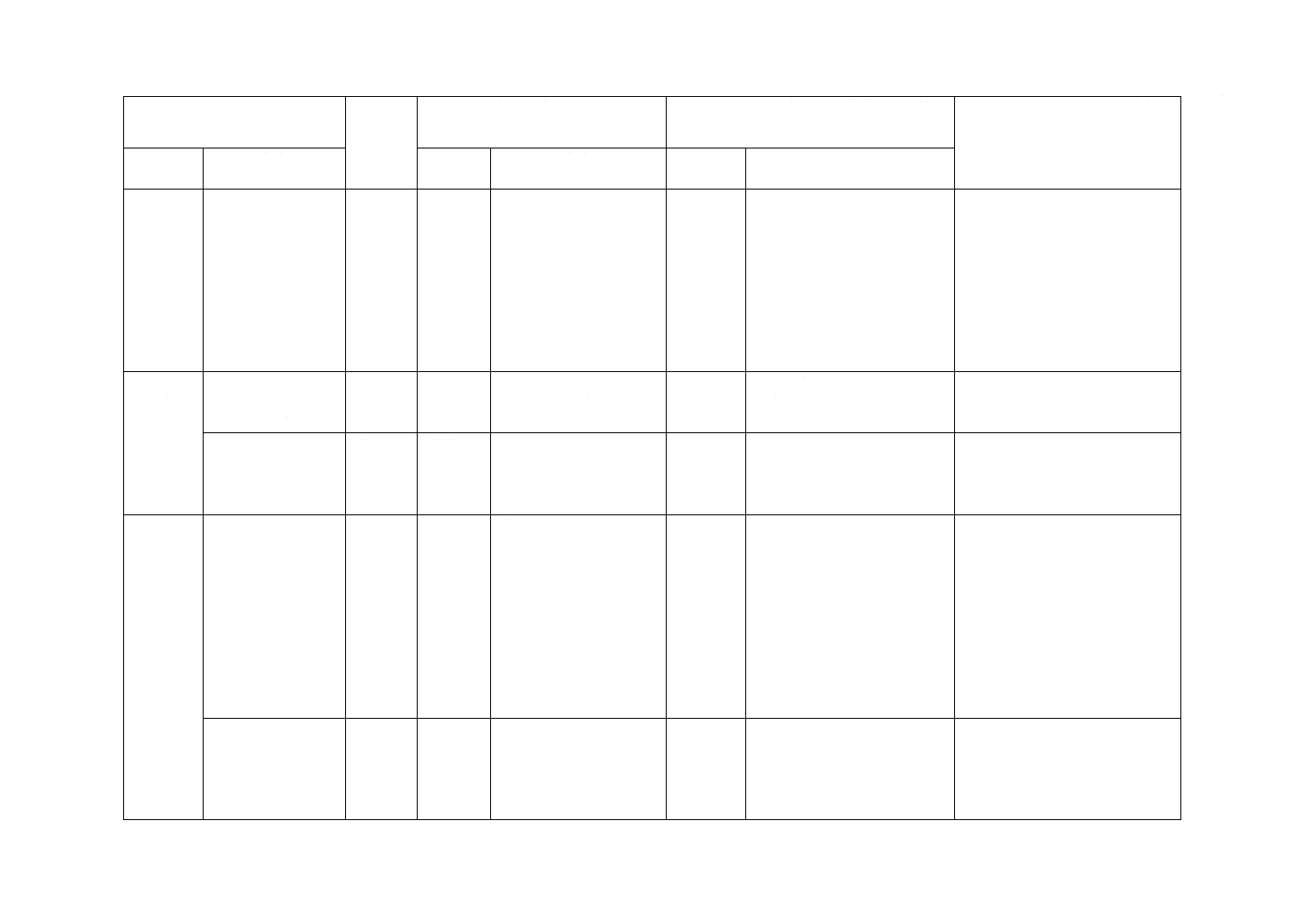

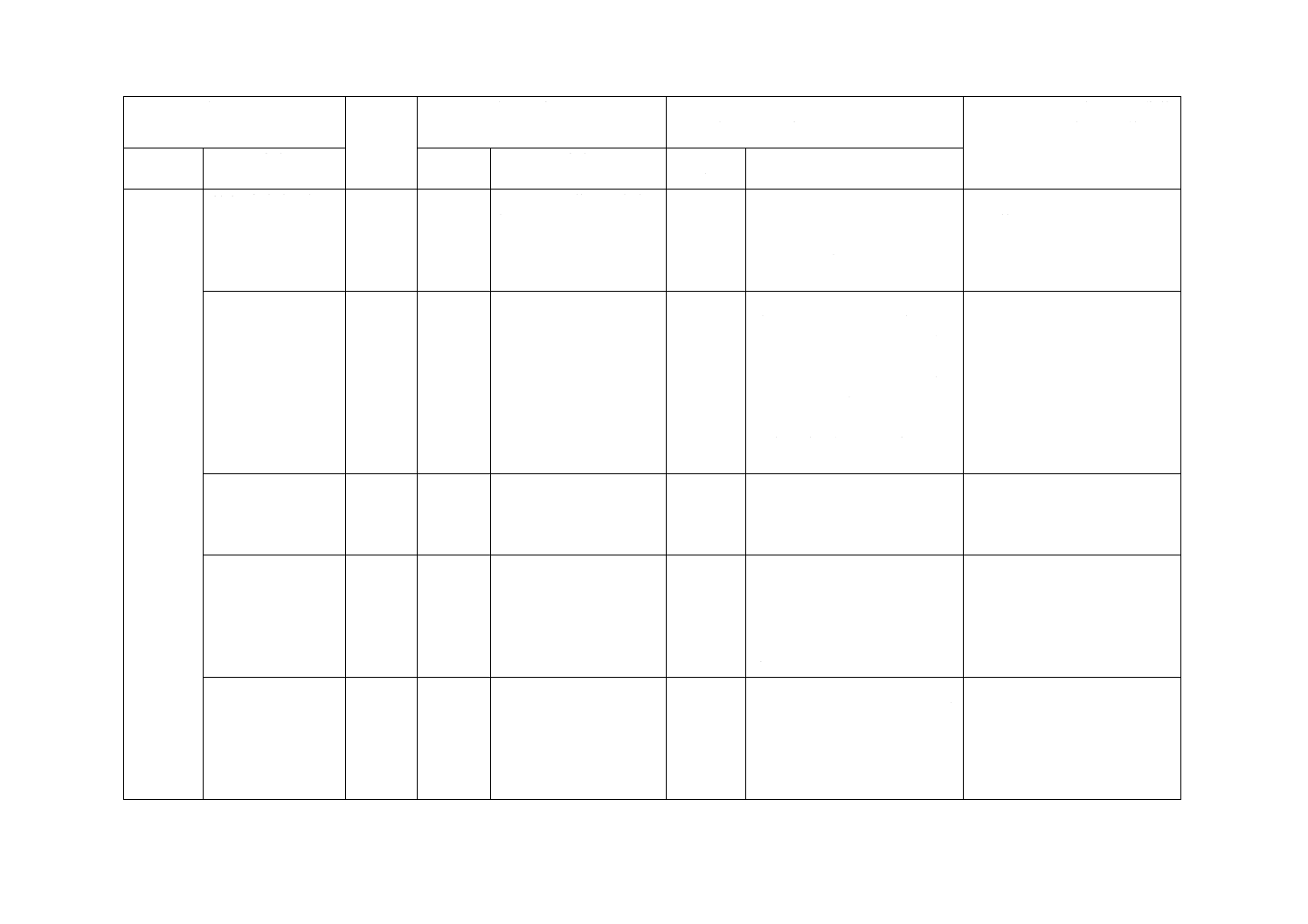

表1−種類,記号及び適用線径

種類

記号

適用線径

摘要

ピアノ線A種

SWP-A

0.08 mm以上 10.0 mm以下

主として動的荷重を

受けるばね用

ピアノ線B種

SWP-B

0.08 mm以上 8.00 mm以下

ピアノ線V種

SWP-V

1.00 mm以上 6.00 mm以下

弁ばね又はこれに準

じるばね用

5

材料

線の製造に用いる材料は,JIS G 3502に適合した線材とする。ただし,SWP-Vに用いる線材の銅含有量

は,0.15 %以下とする。

6

製造方法

線の製造方法は,オフラインパテンチング処理を行った後,冷間加工を行う。

なお,インラインパテンチング処理を施した線材を用いる場合は,再度オフラインパテンチング処理を

行わなければならない。

7

機械的性質

7.1

引張強さ

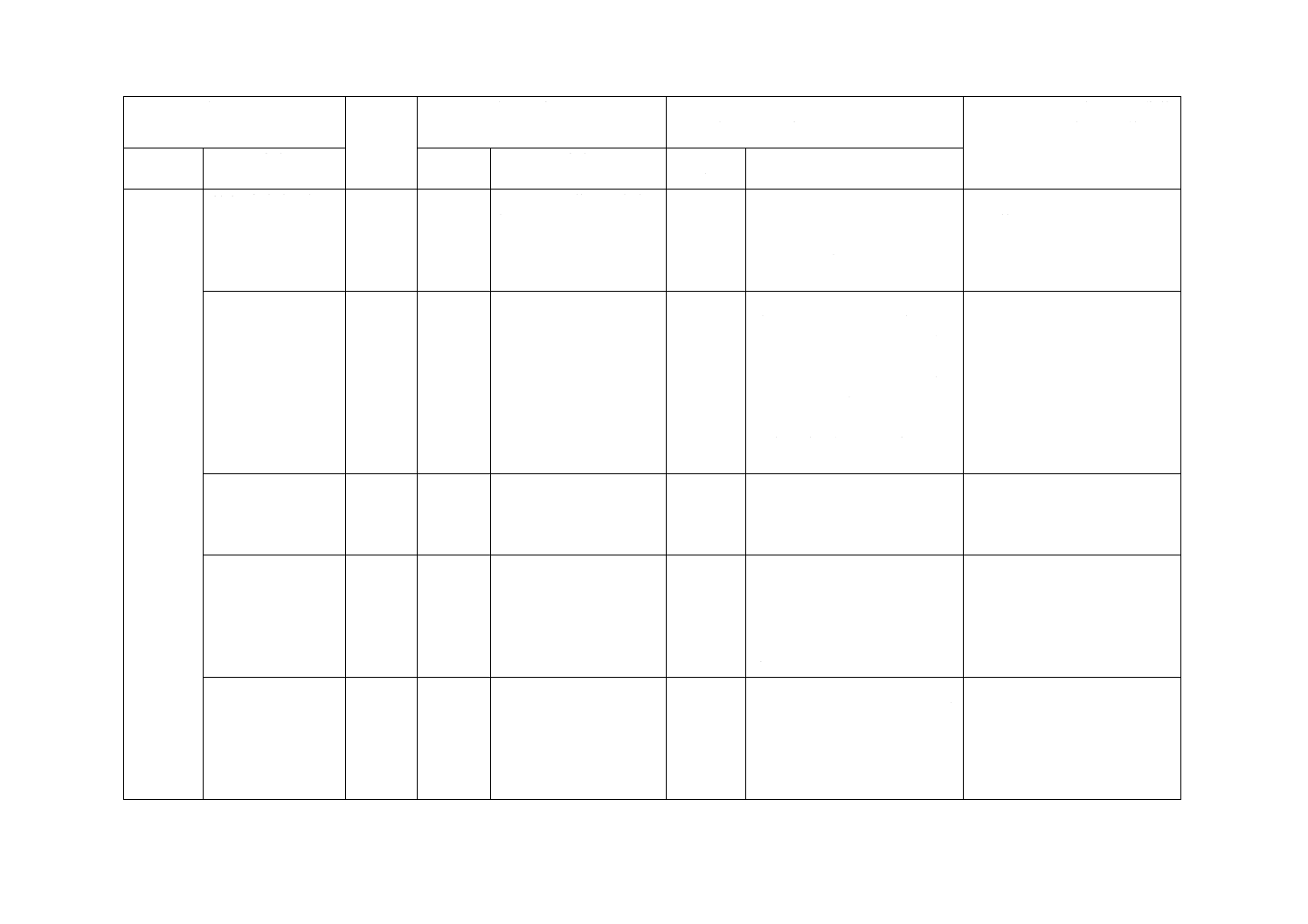

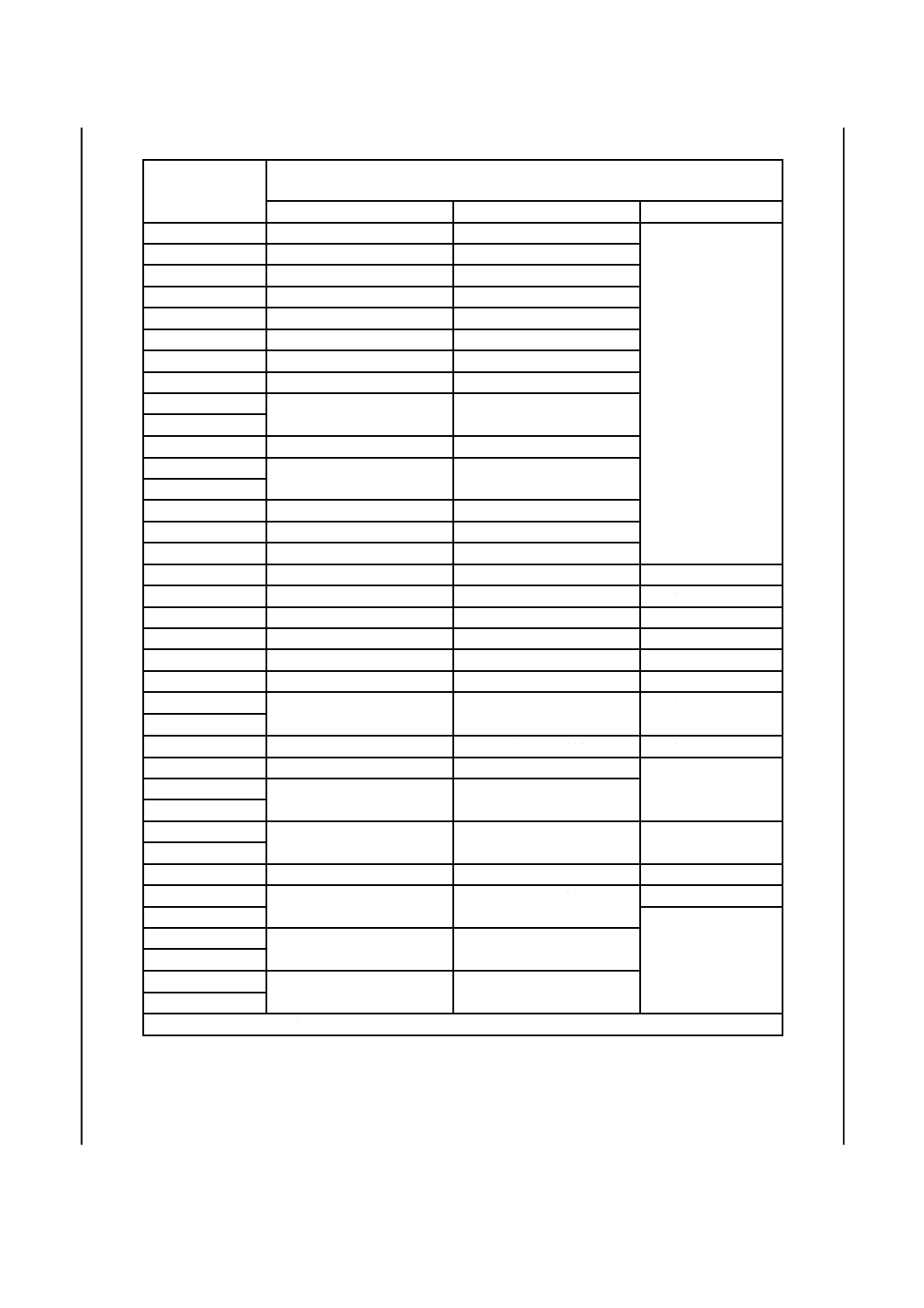

線は,11.2の試験を行い,その引張強さは表2による。

表2−引張強さ

標準線径

mm

引張強さa)

N/mm2

SWP-A

SWP-B

SWP-V

0.08

2 890〜3 190

3 190〜3 480

−

0.09

2 840〜3 140

3 140〜3 430

0.10

2 790〜3 090

3 090〜3 380

0.12

2 750〜3 040

3 040〜3 330

0.14

2 700〜2 990

2 990〜3 290

0.16

2 650〜2 940

2 940〜3 240

3

G 3522:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

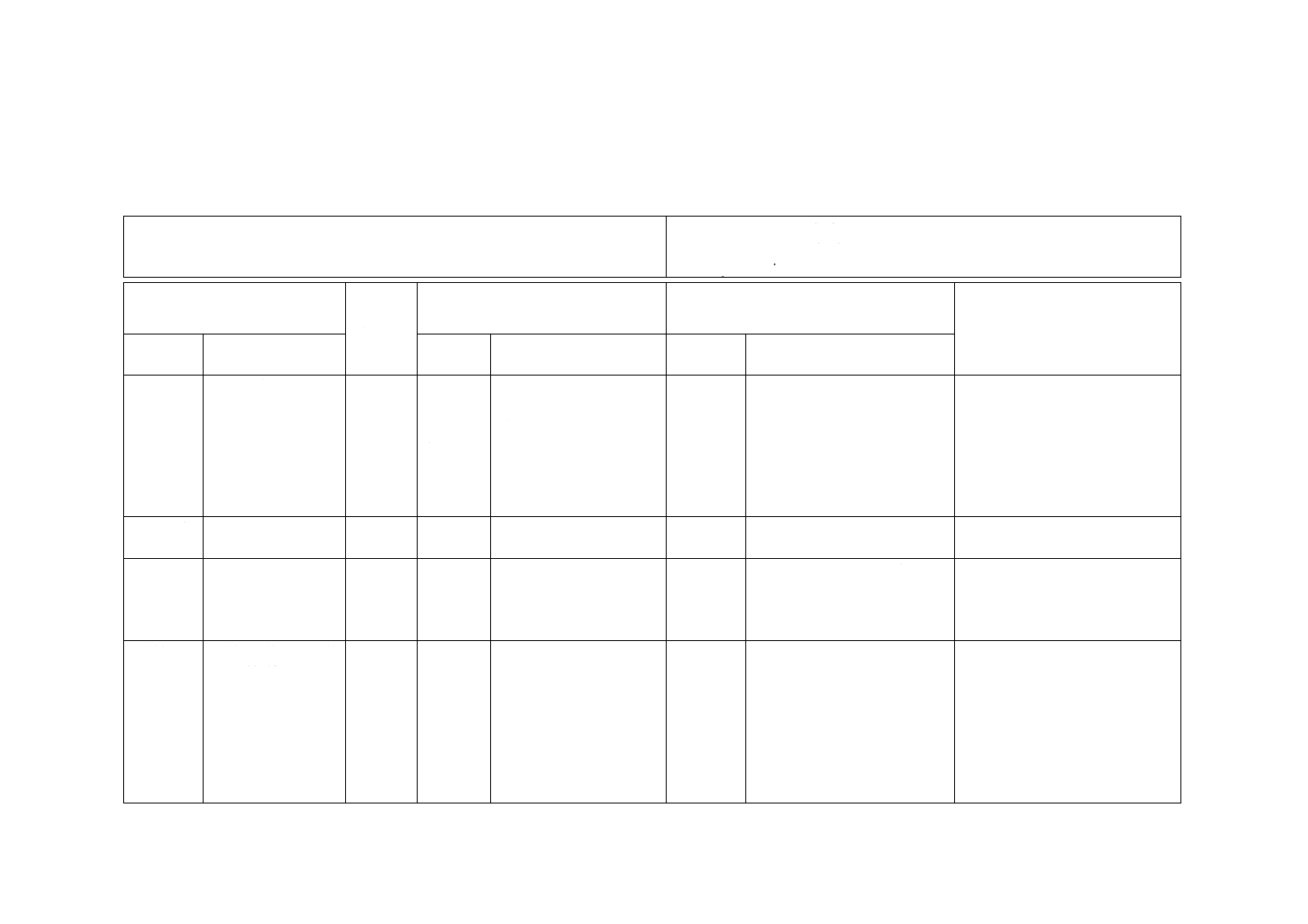

表2−引張強さ(続き)

標準線径

mm

引張強さa)

N/mm2

SWP-A

SWP-B

SWP-V

0.18

2 600〜2 890

2 890〜3 190

−

0.20

2 600〜2 840

2 840〜3 090

0.23

2 550〜2 790

2 790〜3 040

0.26

2 500〜2 750

2 750〜2 990

0.29

2 450〜2 700

2 700〜2 940

0.32

2 400〜2 650

2 650〜2 890

0.35

2 400〜2 650

2 650〜2 890

0.40

2 350〜2 600

2 600〜2 840

0.45

2 300〜2 550

2 550〜2 790

0.50

0.55

2 260〜2 500

2 500〜2 750

0.60

2 210〜2 450

2 450〜2 700

0.65

0.70

2 160〜2 400

2 400〜2 650

0.80

2 110〜2 350

2 350〜2 600

0.90

2 110〜2 300

2 300〜2 500

1.00

2 060〜2 260

2 260〜2 450

2 010〜2 210

1.20

2 010〜2 210

2 210〜2 400

1 960〜2 160

1.40

1 960〜2 160

2 160〜2 350

1 910〜2 110

1.60

1 910〜2 110

2 110〜2 300

1 860〜2 060

1.80

1 860〜2 060

2 060〜2 260

1 810〜2 010

2.00

1 810〜2 010

2 010〜2 210

1 770〜1 910

2.30

1 770〜1 960

1 960〜2 160

1 720〜1 860

2.60

2.90

1 720〜1 910

1 910〜2 110

1 720〜1 860

3.20

1 670〜1 860

1 860〜2 060

1 670〜1 810

3.50

1 670〜1 810

1 810〜1 960

4.00

4.50

1 620〜1 770

1 770〜1 910

1 620〜1 770

5.00

5.50

1 570〜1 710

1 710〜1 860

1 570〜1 720

6.00

1 520〜1 670

1 670〜1 810

1 520〜1 670

6.50

−

7.00

1 470〜1 620

1 620〜1 770

8.00

9.00

1 420〜1 570

−

10.0

注a) 標準線径以外の線径の引張強さは,その線径を超えて最も近い標準線径の規定値による。

7.2

巻付け性

線の巻付け性は,線径0.70 mm未満の線について11.3の試験を行い,線の表面に有害なきずを生じたり

破断したりしてはならない。

4

G 3522:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

ねじり特性

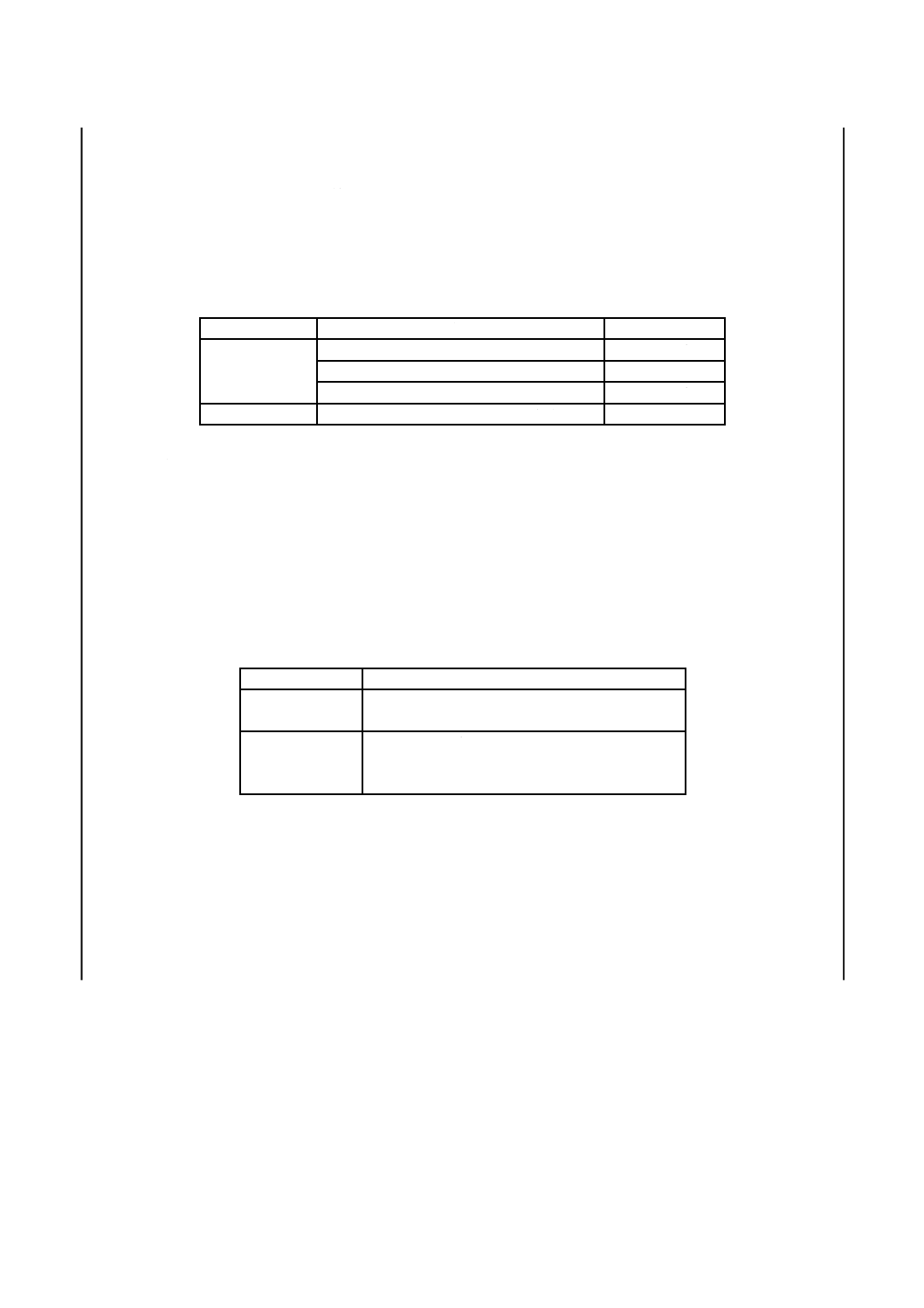

線のねじり特性は,線径0.70 mm以上6.00 mm以下の線について11.4の試験を行い,そのねじり回数は,

表3による。この場合,破断面は線軸に直角で,きず,割れなどがあってはならない。

ねじれの状況は,全長にわたり均等で,きず及び局部ねじれがなく,著しいらせん状になってはならな

い。

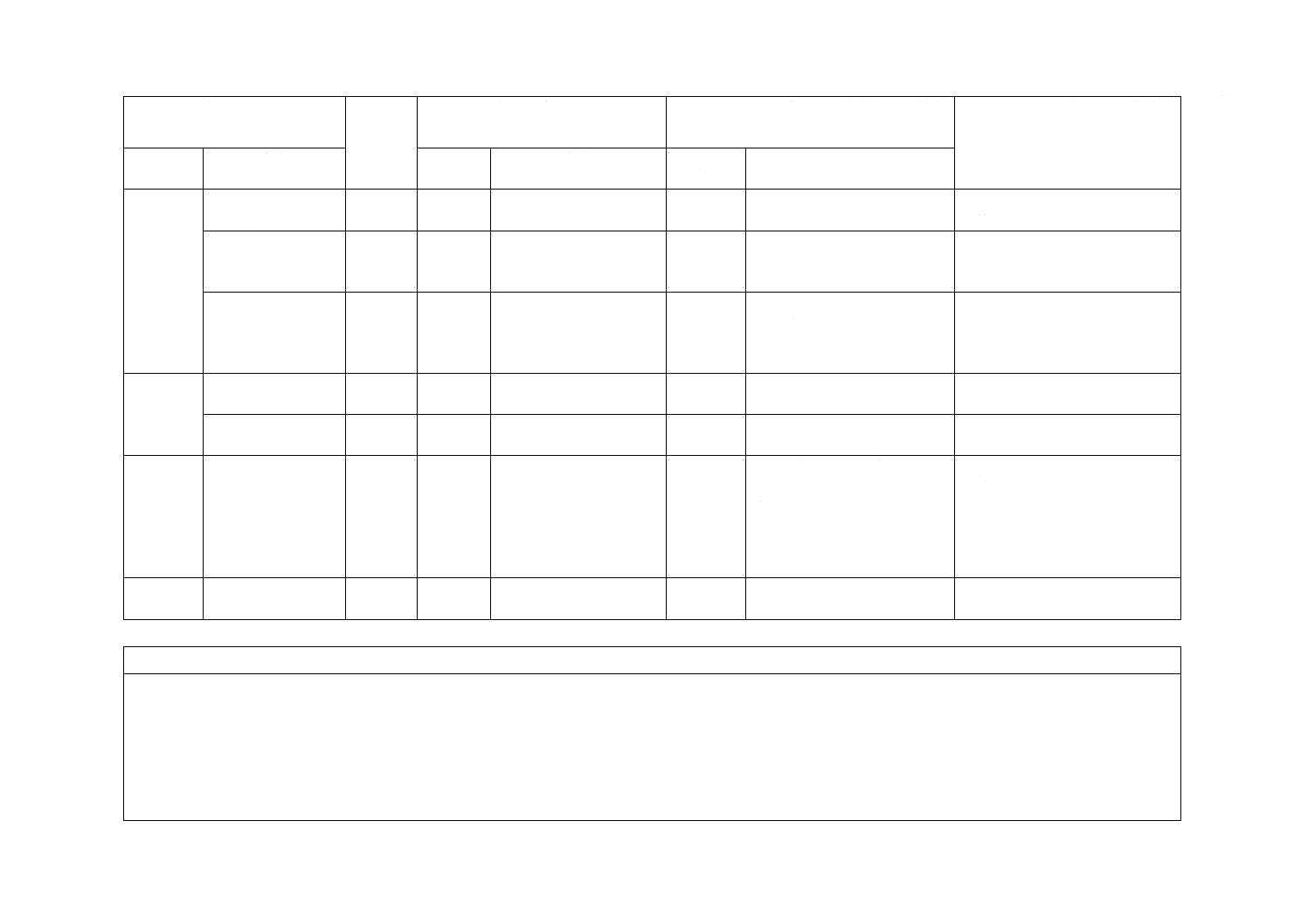

表3−ねじり回数

種類の記号

線径

ねじり回数

SWP-A

SWP-B

0.70 mm以上 2.00 mm以下

25回以上

2.00 mmを超え 3.50 mm以下

20回以上

3.50 mmを超え 6.00 mm以下

15回以上

SWP-V

1.00 mm以上 6.00 mm以下

25回以上

7.4

曲げ性

線の曲げ性は,線径6.00 mmを超える線について11.5の試験を行い,線の表面に有害なきずを生じたり

破断したりしてはならない。

8

脱炭層

線の脱炭層は,線径0.70 mm以上の線について11.6の試験を行い,その脱炭層の状況は表4による。

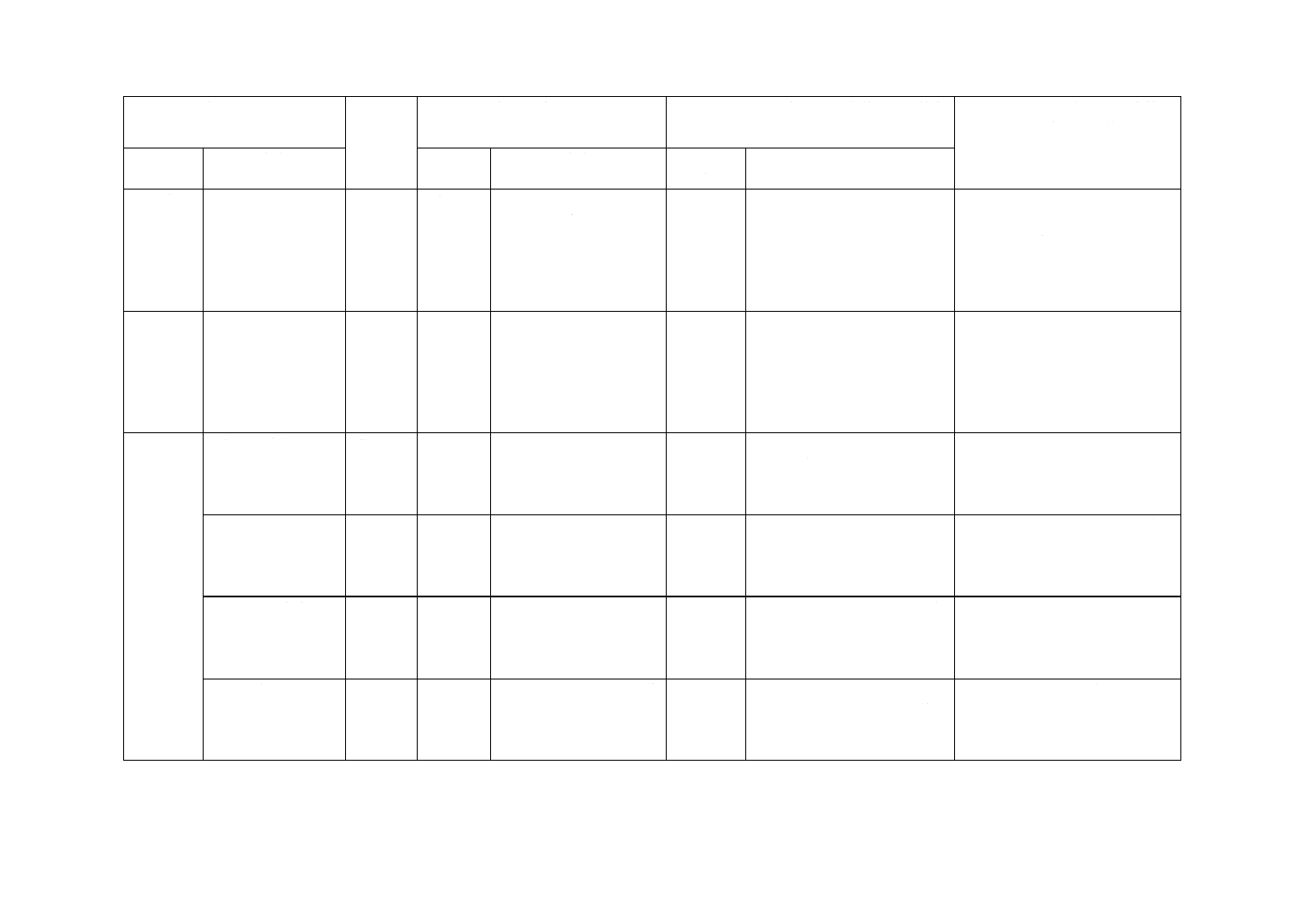

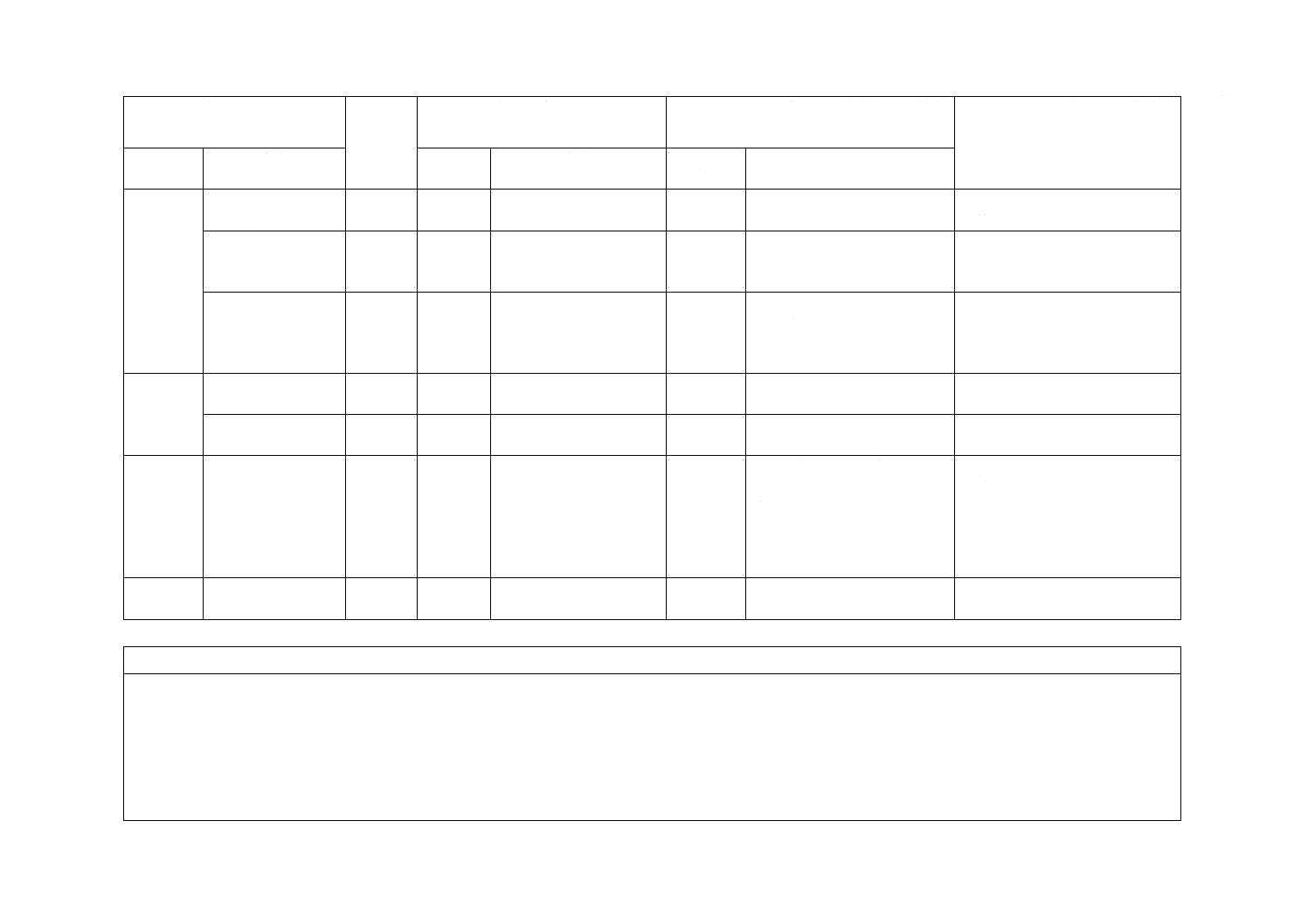

表4−脱炭層の状況

種類の記号

脱炭層の状況

SWP-A

SWP-B

有害な脱炭層を認めてはならない。

SWP-V

フェライト脱炭層を認めてはならない。

全脱炭層深さは線径の1.5 %以下とし,その値は

0.05 mmを超えてはならない。

9

線径及び許容差

9.1

標準線径

標準線径は,表2による。

9.2

線径の許容差及び偏径差

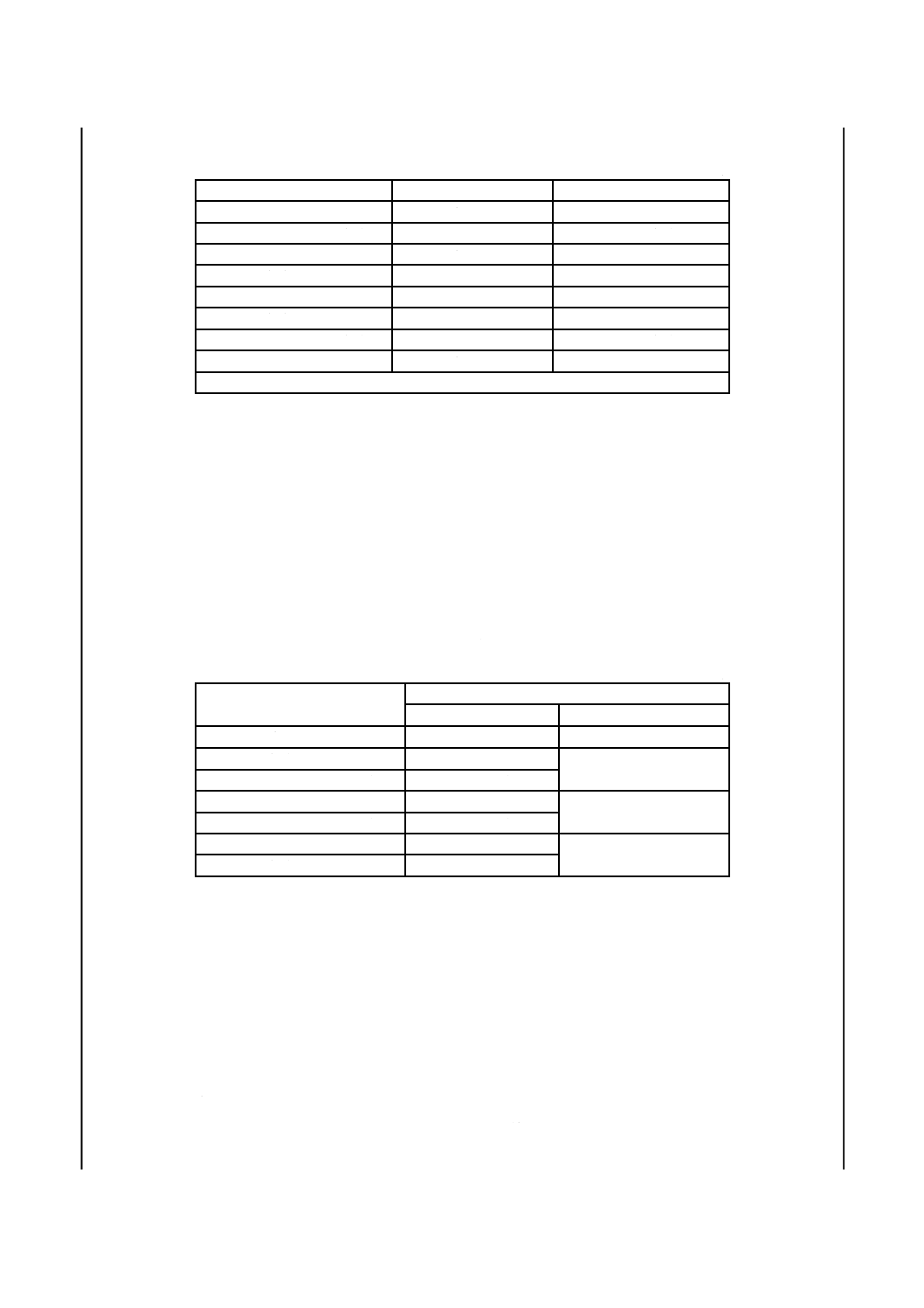

線径は,11.7の測定を行い,その許容差及び偏径差は,表5による。

なお,最大値及び最小値は,共に許容差内でなければならない。

5

G 3522:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−線径の許容差及び偏径差

単位 mm

線径

許容差

偏径差a)

0.08以上 0.20以下

±0.004

0.004以下

0.20を超え 0.50以下

±0.008

0.008以下

0.50を超え 1.00以下

±0.010

0.010以下

1.00を超え 2.00以下

±0.015

0.015以下

2.00を超え 3.20以下

±0.020

0.020以下

3.20を超え 5.50以下

±0.030

0.030以下

5.50を超え 8.50以下

±0.040

0.040以下

8.50を超え 10.0以下

±0.050

0.050以下

注a) 偏径差とは,線の同一断面における径の最大値と最小値との差をいう。

10

表面状態

10.1

外観

線の外観は,表面が滑らかで,きずを含む有害な欠点があってはならない。ただし,線は,一般に検査

によって全長にわたっての欠点の検出及びその除去は困難であるため,コイル内に発見された使用上有害

と判断される欠点については,必要な場合,その取扱いについては,受渡当事者間の協定による。

10.2

きず深さ

線のきず深さは,線径1.00 mm以上の線について11.8の試験を行い,きず深さは表6による。

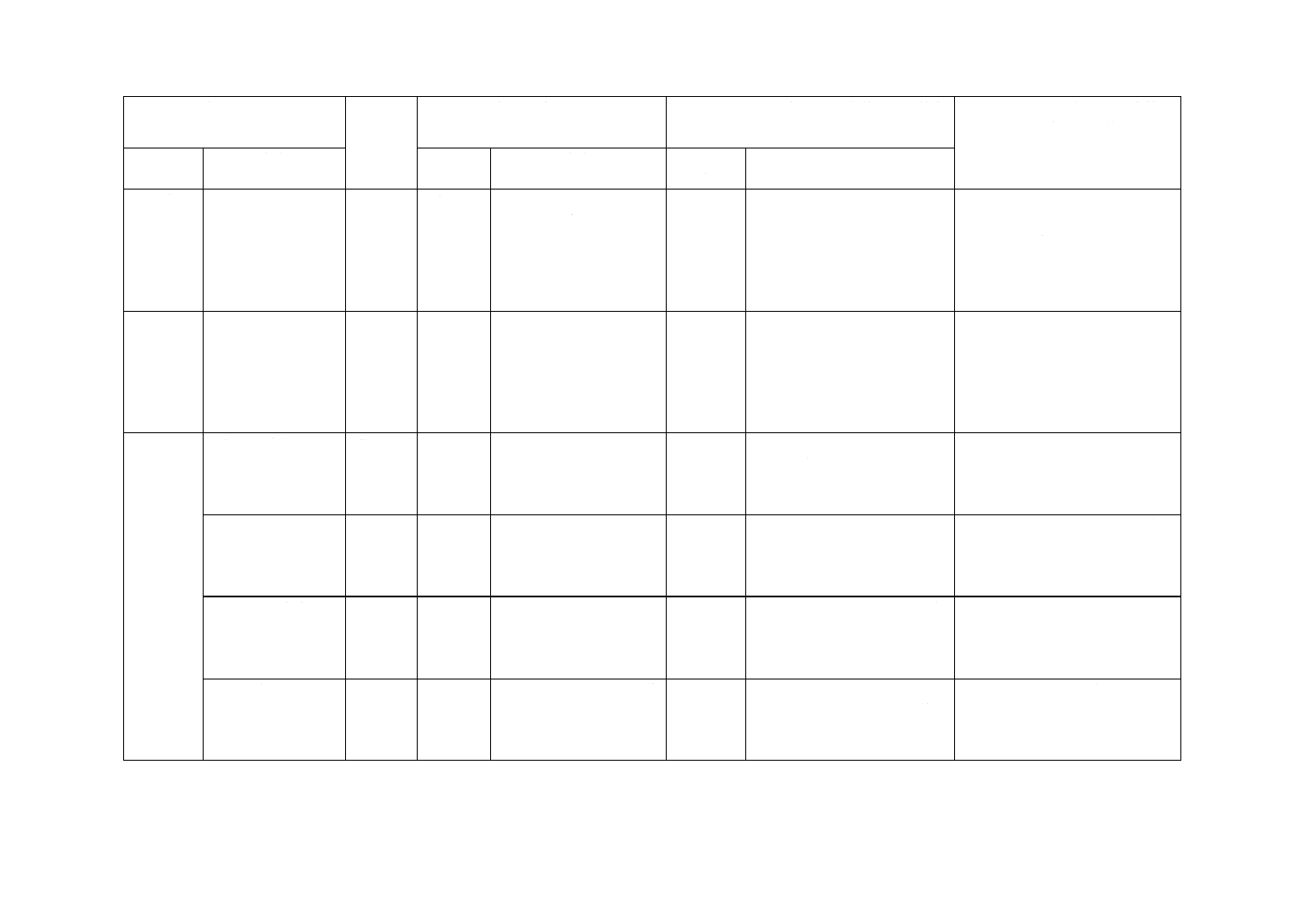

表6−きず深さ

単位 mm

線径

きず深さ

SWP-A,SWP-B

SWP-V

1.00以上 2.00以下

0.02以下

0.01以下

2.00を超え 3.00以下

0.03以下

0.02以下

3.00を超え 4.00以下

0.04以下

4.00を超え 5.00以下

0.05以下

0.03以下

5.00を超え 6.00以下

0.06以下

6.00を超え 8.00以下

0.07以下

−

8.00を超え 10.00以下

0.08以下

11

試験

11.1

試験片の採り方

引張試験片,巻付試験片,ねじり試験片,曲げ試験片,きず検出試験片及びSWP-Vの脱炭層深さ測定

試験片は,線1条ごとに線の一端からそれぞれ1個採る。SWP-A及びSWP-Bの脱炭層深さ測定試験片は,

連続的に同一条件で製造されたロットを代表する線の一端から1個を採る。

なお,SWP-A及びSWP-Bの脱炭層深さ測定試験片については,受渡当事者間の協定によって採り方を

決定することができる。

11.2

引張試験

引張試験は,JIS Z 2241によって行い,つかみの間隔は,線径1.00 mm未満の線は約100 mm,線径1.00

mm以上の線は約200 mmとする。

6

G 3522:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,試験片がつかみの部分から破断した場合は,その試験を無効とし,更に同一の線から試験片を採

り,試験をやり直す。

11.3

巻付試験

巻付試験は,試験片を線径と同じ直径の心金に4回以上巻き付け,破断の有無及びきず発生の状況を調

べる。

11.4

ねじり試験

ねじり試験は,試験片の両端を線径の100倍のつかみの間隔で固くつかみ,たわまない程度に緊張しな

がら,片端を同一方向に破断するまで回転し,そのときのねじり回数,破断面の状況及びねじれの状況を

調べる。

また,つかみの間隔を線径の100倍以外の間隔で試験した場合のねじり回数は,つかみの間隔に正比例

して増減し,線径の100倍の場合の回数に換算する。

11.5

曲げ試験

曲げ試験は,試験片の2か所を異なった方向に,その線径を半径とする円弧に沿い,曲げ角度90°に曲

げ,破断の有無及びきず発生の状況を調べる。

注記 異なった方向とは,目視で直角程度又はそれ以上の角度を示す。

11.6

脱炭層深さ測定試験

脱炭層深さ測定試験は,JIS G 0558の箇条4 a)(顕微鏡による測定方法)によって行い,試験片の横断

面を磨き,腐食後100倍から500倍の顕微鏡によって脱炭状況を調べる。

11.7

線径の測定

線径は,JIS B 7502に規定するマイクロメータ又は同等の測定器を使用して,任意の箇所の同一断面に

おける最大径及び最小径を測定し,その平均値を求める。

11.8

きず検出試験

きず検出試験は,塩酸を適切な濃度に希釈し,その溶液を煮沸した中に,残留ひずみを除いた試験片を

長さ約200 mm浸せきし,線が点食を起こさずに線径の1 %程度減じた後,きずの有無を調べる。

きずの深さは,通常,きずがなくなるまで削って,削り取られたきずの深さをマイクロメータで測定す

る。

12

検査

12.1

検査

検査は,次による。

a) 機械的性質は,箇条7に適合しなければならない。

b) 脱炭層は,箇条8に適合しなければならない。

c) 線径は,箇条9に適合しなければならない。

d) 表面状態は,箇条10に適合しなければならない。

12.2

再検査

引張試験又はねじり試験の結果,規定の値に適合しない場合,再検査を行うことができる。この場合,

試験片はあらためて2個採り,その成績が全て規定に適合しなければならない。

13

表示

検査に合格した線には,次の事項を表示する。

7

G 3522:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 線の製造に用いた線材の記号

b) 種類の記号

c) 線径

d) 製造業者名又はその略号

14

報告

製造業者は,検査文書を注文者に提出しなければならない。報告は,JIS G 0404の箇条13(報告)によ

る。ただし,報告する検査文書の種類は,注文時に特に指定がない場合は,JIS G 0415の表1(検査文書

の総括表)の記号2.3(受渡試験報告書)又は3.1.B(検査証明書3.1.B)とする。

8

G 3522:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS G 3522:2014 ピアノ線

ISO 8458-1:2002 Steel wire for mechanical springs−Part 1: General requirements

ISO 8458-2:2002 Steel wire for mechanical springs−Part 2: Patented cold-drawn

non-alloy steel wire

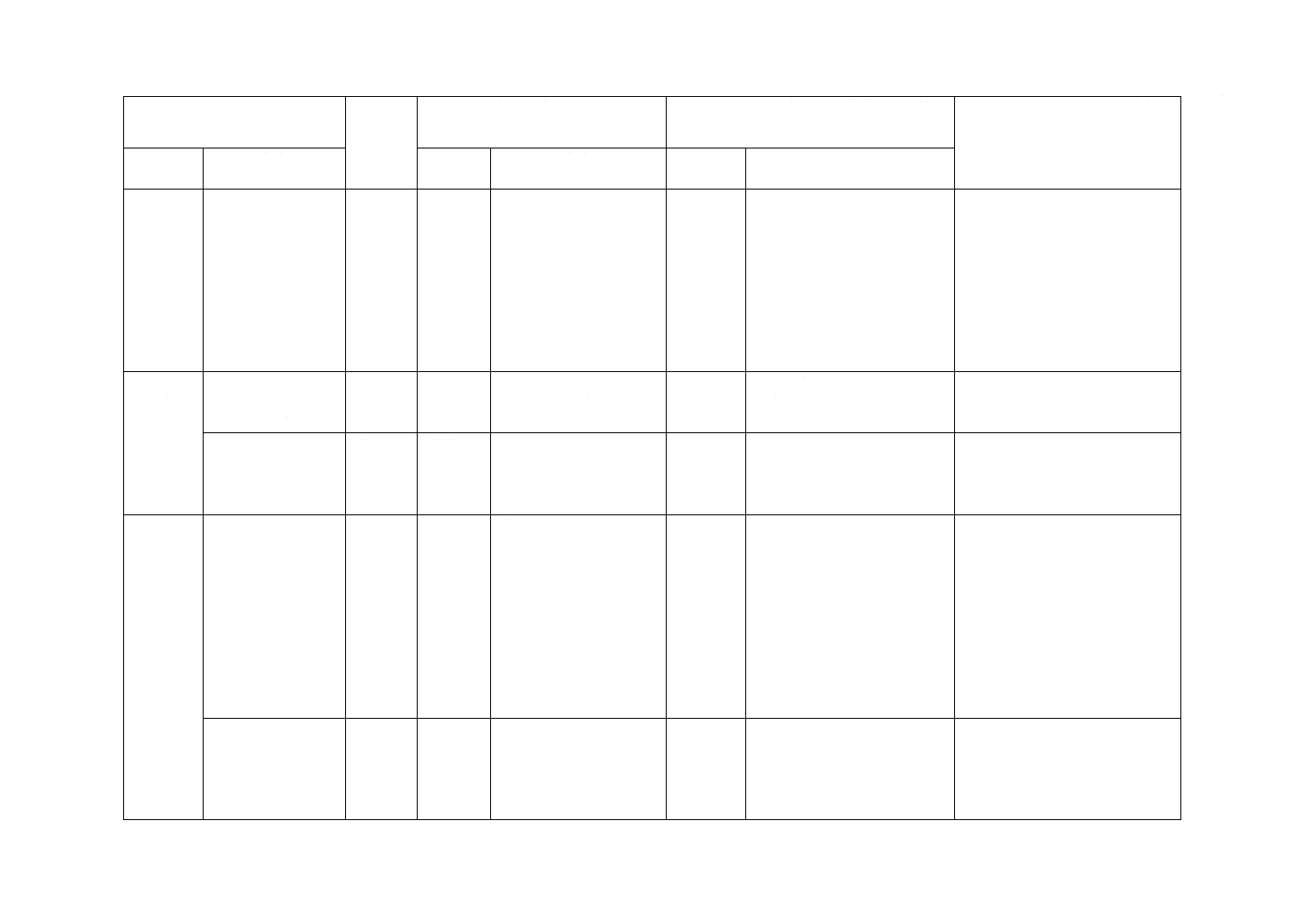

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

ピアノ線

ISO

8458-1

ISO

8458-2

1

1

機械ばねの製造に適用さ

れる円形断面のばね鋼

線。

静的負荷及び動的負荷が

課せられる機械構造ばね

の製造に適用される冷間

引抜鋼線。

変更

JISは動的負荷を受けるばね用

を対象とし,静的負荷を受ける

ばね用はJIS G 3521として別

に規定している。

規格体系の違いによるものであ

り,その変更は市場の混乱を招く

おそれがあるため,旧規格どおり

とする。

2 引用規

格

3 用語及

び定義

3.1及び3.2を規定。 ISO

8458-1

3

用語の定義

変更

JISでは,インラインパテンチ

ング及びオフラインパテンチ

ングの用語を定義している。

規格体系の違いによるものであ

り,その変更は市場の混乱を招く

おそれがあるため,旧規格どおり

とする。

4 種類,記

号及び適

用線径

A種,B種及びV種

の3種類並びにその

記号及び適用線径。

ISO

8458-2

3

静的負荷及び動的負荷に

対して引張強度に応じた

5種類。

変更

ISO規格には,静的負荷を受け

るばね用を含む。

JISには,V種の規定がある。

線径範囲は,ISO規格が広く規

定している。

線径範囲は使用実態に応じて規

定しているため支障ないが,今後

ISO規格との整合の必要性を検討

する。

V種は更に耐疲れ性を高めた用途

として規定しているため,JISの

内容をISOに提案することを検

討する。

3

G

3

5

2

2

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

G 3522:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 材料

JIS G 3502に適合し

た線材。ただし,V

種のCu含有量は,

0.15 %以下。

ISO

8458-2

5.1

ISO 16120-1及び16120-4

に準拠した鋼。

化学成分としてC,Si,

Mn,P,S及びCuを規定。

削除

JIS G 3502とISO 16120-1及び

16120-4との差。

JISのピアノ線材に対応する高級

用途は高炭素鋼に限られるため,

0.60 % Cから1.00 % Cまでの高

炭素鋼を対応させている。材料の

変更は市場の混乱を招くおそれ

があり,旧規格どおりとする。

6 製造方

法

インラインパテン

チング線材を用い

る場合も含め,パテ

ンチング処理を行

った後,冷間加工す

る。

ISO

8458-1

−

−

追加

ISO規格には,インラインパテ

ンチング線材の取扱いを含め,

製造方法が規定されていない。

JISの内容をISOに提案すること

を検討する。

7 機械的

性質

7.1 引張強さ

ISO

8458-2

5.4

表4−引張強さの要求事

項に規定。

変更

ISO規格は,JISの硬鋼線及び

ピアノ線を統合した規格とな

っている。また,JISにはV種

があるがISO規格にはない。

ISO規格との整合は,市場の混乱

を招くおそれがあるため,旧規格

どおりとする。

7.2 巻付け性

ISO

8458-2

5.5.1

公称径3 mmより小さい

線に適用。心金に少なく

とも4回巻付け,破断の

徴候を生じないと規定。

変更

ISO規格の試験の線径範囲は3

mm以下であり,JISは0.70 mm

未満である。

JISのじん(靭)性試験は,線径

範囲で試験内容を決めており,そ

の内容をISOに提案することを

検討する。

7.3 ねじり特性

ISO

8458-2

5.5.2

公称径0.70 mmから6.00

mmの線に適用。公称径6

mmを超え10 mm以下の

線は協定による。

変更

ISO規格では,線径6 mmを超

える線については協定による

と規定されている。

JISのじん性試験は線径範囲で試

験内容を決めており,その内容を

ISOに提案することを検討する。

7.4 曲げ性

ISO

8458-2

5.5.3

公称径3 mmを超える線

に適用。心金に180°の角

度まで折り曲げ,破断の

徴候を生じないと規定。

変更

ISO規格は必須試験ではない

が,JISは6 mmを超える線で

必須となっている。

JISのじん性試験は線径範囲で試

験内容を決めており,その内容を

ISOに提案することを検討する。

3

G

3

5

2

2

:

2

0

1

4

10

G 3522:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 脱炭層

A種及びB種は有害

な脱炭層を認めな

い。

V種は,フェライト

脱炭層は認めない。

全脱炭層深さは線

径の1.5 %以下,最

大値は0.05 mm。

ISO

8458-2

5.3.2

フェライト脱炭層は認め

ない。部分脱炭層深さは

平均値が公称径の1.5 %

を超えないと規定。

変更

ISO規格は最大個所を含む直

交4か所(8点)の平均値で規

定している。

JISのA種及びB種は,“有害

な脱炭層を認めてはならな

い。”としており,数値規定は

ない。

ばね用途を考慮するとJISの最大

値規定が妥当と考えられるため,

V種についてはJISの方が要求レ

ベルは高い。

A種及びB種での数値規定はない

ものの,現状の各社の運用で実害

はないとの判断による。

今後,ISO規格との整合を検討す

る。

9 線径及

び許容差

9.1 標準線径

0.08 mmから10.0

mmまで規定。

ISO

8458-1

5.1.1

公称径0.05 mmから20.00

mmまでを規定。

変更

ISO規格は寸法範囲が大小と

も広い。

今後,ISO規格との整合を検討す

る。

9.2 線径の許容差及

び偏径差

ISO

8458-1

(ISO

8458-2)

5.1.1

5.1.2

(4.1)

寸法許容差は,表1 Class

Aに規定。

偏径差は,許容差範囲の

50 %以下。

変更

ISO規格は寸法区分が細かく,

線径によって若干要求レベル

の高低はある。

今後,ISO規格との整合を検討す

る。

10 表面状

態

10.1 外観

線の外観は,表面が

滑らかで,きずを含

む有害な欠点があ

ってはならない。

ただし,コイル内に

発見された使用上

有害な欠点につい

ては,受渡当事者間

の協定による。

ISO

8458-1

5.2

線の表面は平滑で,使用

上有害な欠陥があっては

ならないと規定。

変更

ISO規格には,全長保証に対す

る規定がない。

JISの内容をISOに提案すること

を検討する。

10.2 きず深さ

ISO

8458-2

5.3.1

線状きず又は他のきず深

さは公称径の1 %を超え

てはならないと規定。

変更

ISO規格の要求は,A種及びB

種の7.0 mm未満は同等又はや

や厳しめであるが,7.0 mm以

上及びV種はJISの方が要求

レベルは高い。

今後,ISO規格との整合を検討す

る。

3

G

3

5

2

2

:

2

0

1

4

11

G 3522:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

11 試験

11.1 試験片の採り

方

ISO

8458-1

6.2

ISO 377に基づき試料を

採取する。

変更

JISでは,A種及びB種の脱炭

層深さ測定試験片は,“連続的

に同一条件で製造されたロット

を代表する線の一端から1個を

採る”と規定している。

JISの内容をISOに提案するこ

とを検討する。

11.2 引張試験

ISO

8458-1

6.4

ISO 6892に基づき引張試

験を実施する。

変更

ISO規格では,つかみの間隔は,

線径4.00 mm未満の線は150

mm又は250 mmであり,線径

4.00 mm以上の線は規定はない。

JISでは,線径1.00 mmを基準

に2種類が規定されており,ま

た,つかみの部分から破断した

場合の試験無効を規定してい

る。

JISの内容をISOに提案するこ

とを検討する。

11.3 巻付試験

ISO

8458-1

ISO

8458-2

6.5

5.5.1

一致

11.4 ねじり試験

ISO

8458-1

ISO

8458-2

6.7

5.5.2

ISO 7800に基づきねじり

試験を実施する。

変更

ISO規格では,つかみの間隔は,

線径3 mm以上の場合に線径の

100倍以外としてよいと規定し

ている。

また,ISO規格は試験速度が規

定されている。

今後,ISO規格との整合を検討

する。

11.5 曲げ試験

ISO

8458-1

ISO

8458-2

6.8

5.5.3

ISO 7438に基づき曲げ試

験を実施する。

変更

ISO規格では,U字状の180°折

り曲げとなっており,円弧は線

径により2種類に分けている。

JISでは,90°曲げとなってお

り,円弧は線径を半径と規定し

ている。

JISの内容をISOに提案するこ

とを検討する。

3

G

3

5

2

2

:

2

0

1

4

12

G 3522:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

11 試験

(続き)

11.6 脱炭層深さ測

定試験

ISO

8458-1

6.10.3

ISO 3887に基づき脱炭試

験を実施する。

変更

JISは,100倍から500倍とし

ている。

JISの内容をISOに提案すること

を検討する。

11.7 線径の測定

ISO

8458-1

6.9

線径の測定

変更

JISでは,同一断面の最大径及

び最小径を測定することを規

定している。

JISの内容をISOに提案すること

を検討する。

11.8 きず検出試験

ISO

8458-1

6.10.2

酸腐食試験

変更

ISO規格では,線径2.00 mm以

上の線について75 ℃以上の

水と塩酸50:50の溶液中への浸

せきと規定している。

今後,ISO規格との整合を検討す

る。

12 検査

12.1 検査

ISO

8458-2

6

一致

12.2 再検査

ISO

8458-1

6.11

一致

13 表示

出荷する線に表示

する内容を規定。

ISO

8458-1

7.1

7.2

バンドル又はコイルへの

表示。

変更

ISO規格は,ISO規格の番号及

び識別番号の表示について規

定。

JISは,線の製造に用いた線材

の記号の表示が規定されてい

る。

JISの内容をISOに提案すること

を検討する。

14 報告

JIS G 0404及びJIS

G 0415による報告。

ISO

8458-1

6.12

一致

JISと国際規格との対応の程度の全体評価:(ISO 8458-1:2002,ISO 8458-2:2002,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

G

3

5

2

2

:

2

0

1

4