2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3510-1992

スチールタイヤコード試験方法

Testing methods for steel tire cords

1. 適用範囲 この規格は,スチールタイヤコード(以下,コードという。)の試験方法について規定する。

備考 この規格の引用規格を,次に示す。

JIS B 7502 外側マイクロメータ

JIS B 7721 引張試験機

JIS K 0119 蛍光X線分析方法通則

JIS K 0121 原子吸光分析のための通則

2. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

(1) 素線 コードを構成する単線。

(2) ストランド 素線を何本かより合わせた小縄。

(3) スチールタイヤコード 1本又は複数のストランドで構成される綱。

(4) コア コードの中で心として使われる素線又はストランド。

(5) インナーシース コアと表面層の素線又はストランドの中間に位置する素線又はストランドの層。3

+9+15などの3層構造の中間の層を示す。

(6) アウターシース コードの表面に位置する素線又はストランドの層。

(7) ラッピング コードにら(螺)旋状に巻き付けた素線。

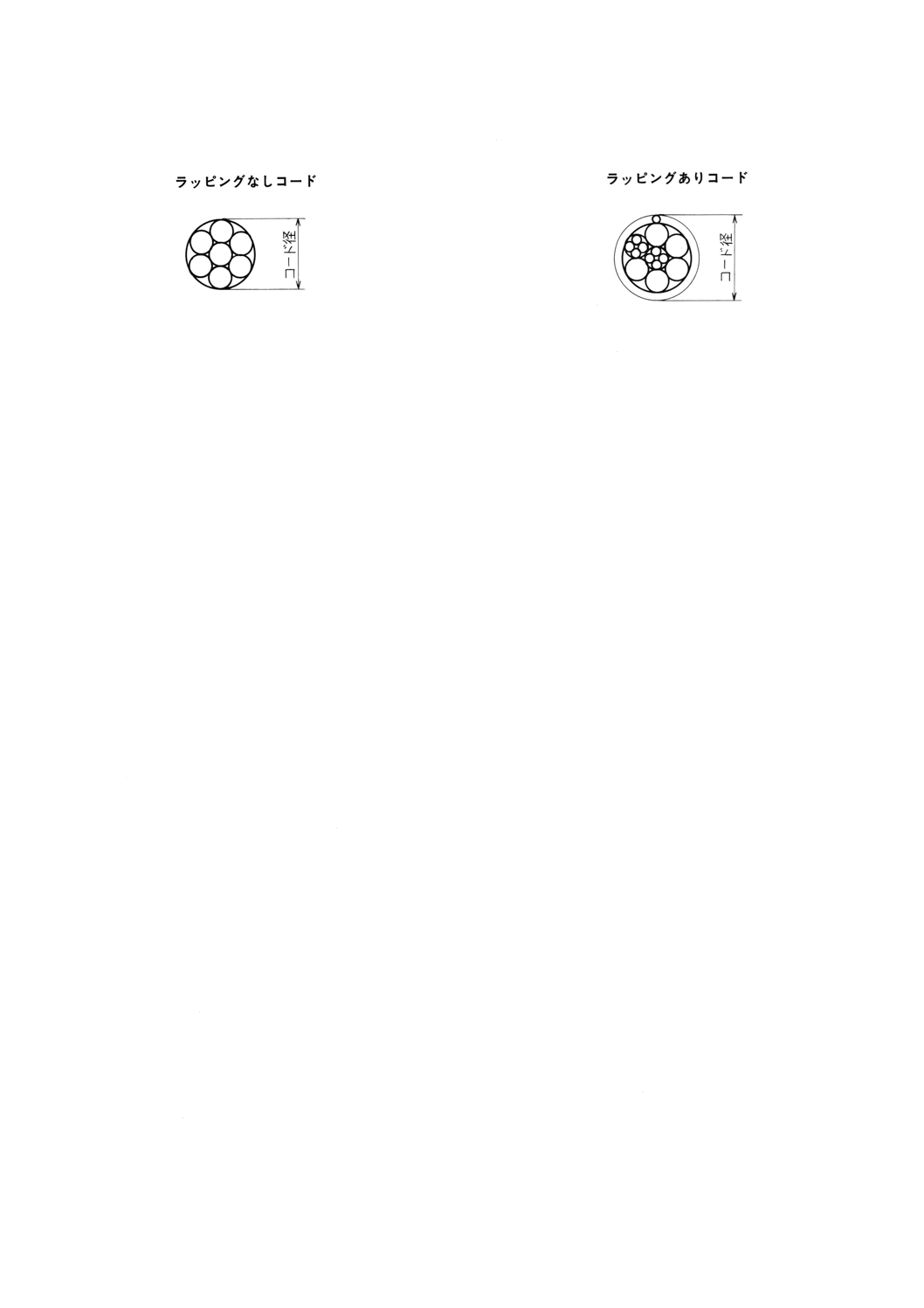

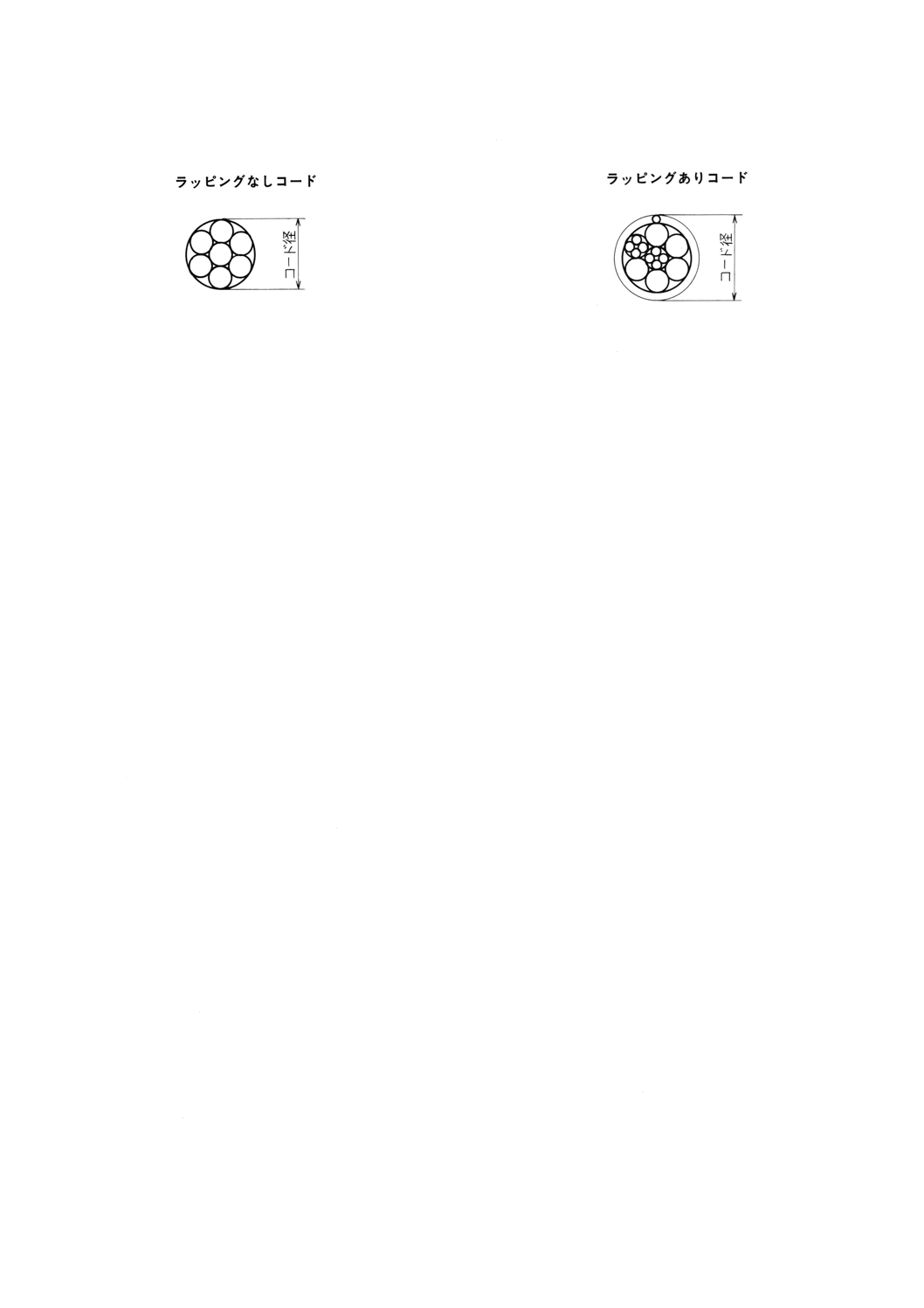

(8) コード径 コードの外接円の直径。

参考 ラッピングを含める場合と含めない場合とがある (mm)。

(9) 素線径 素線の直径 (mm)。

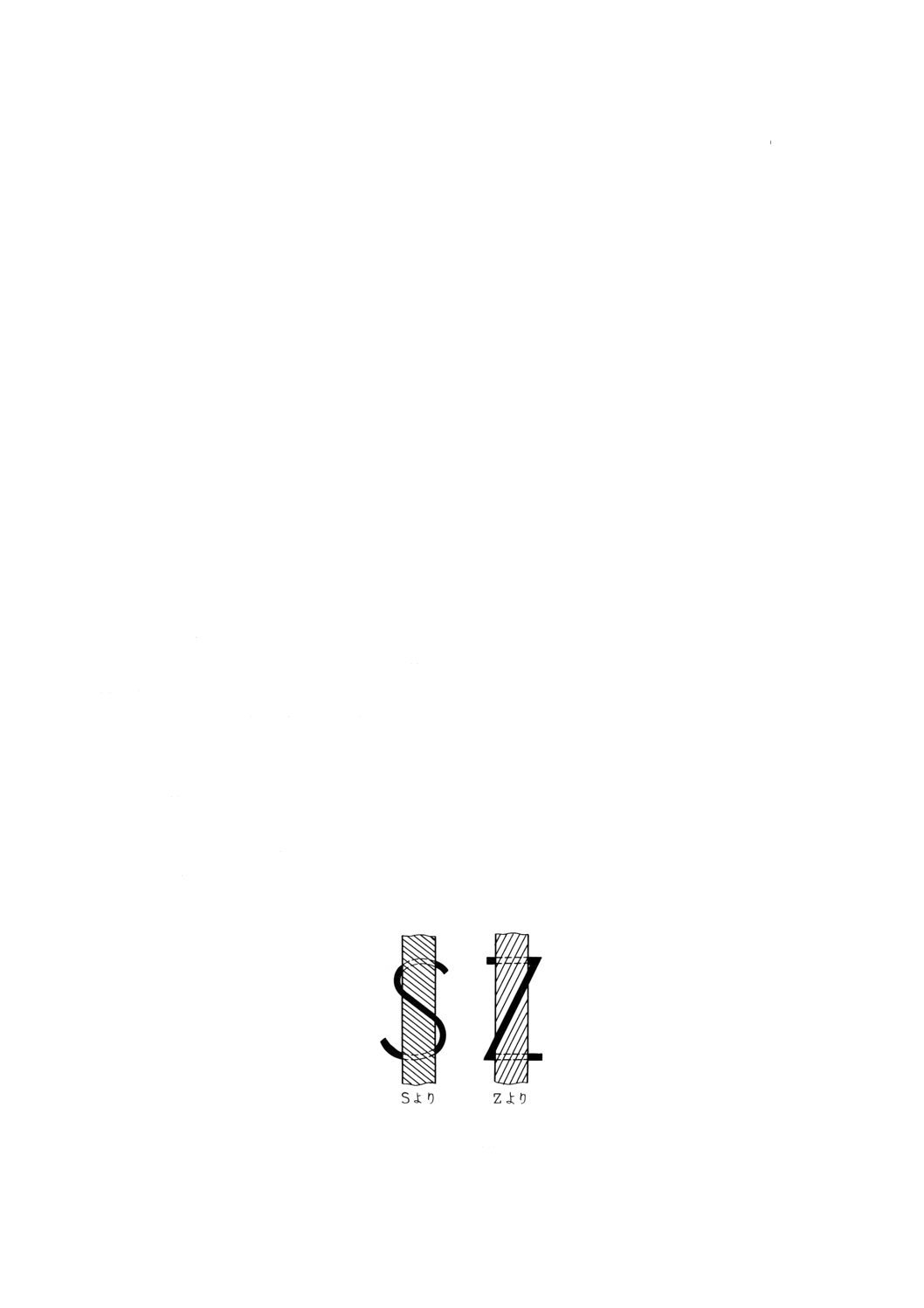

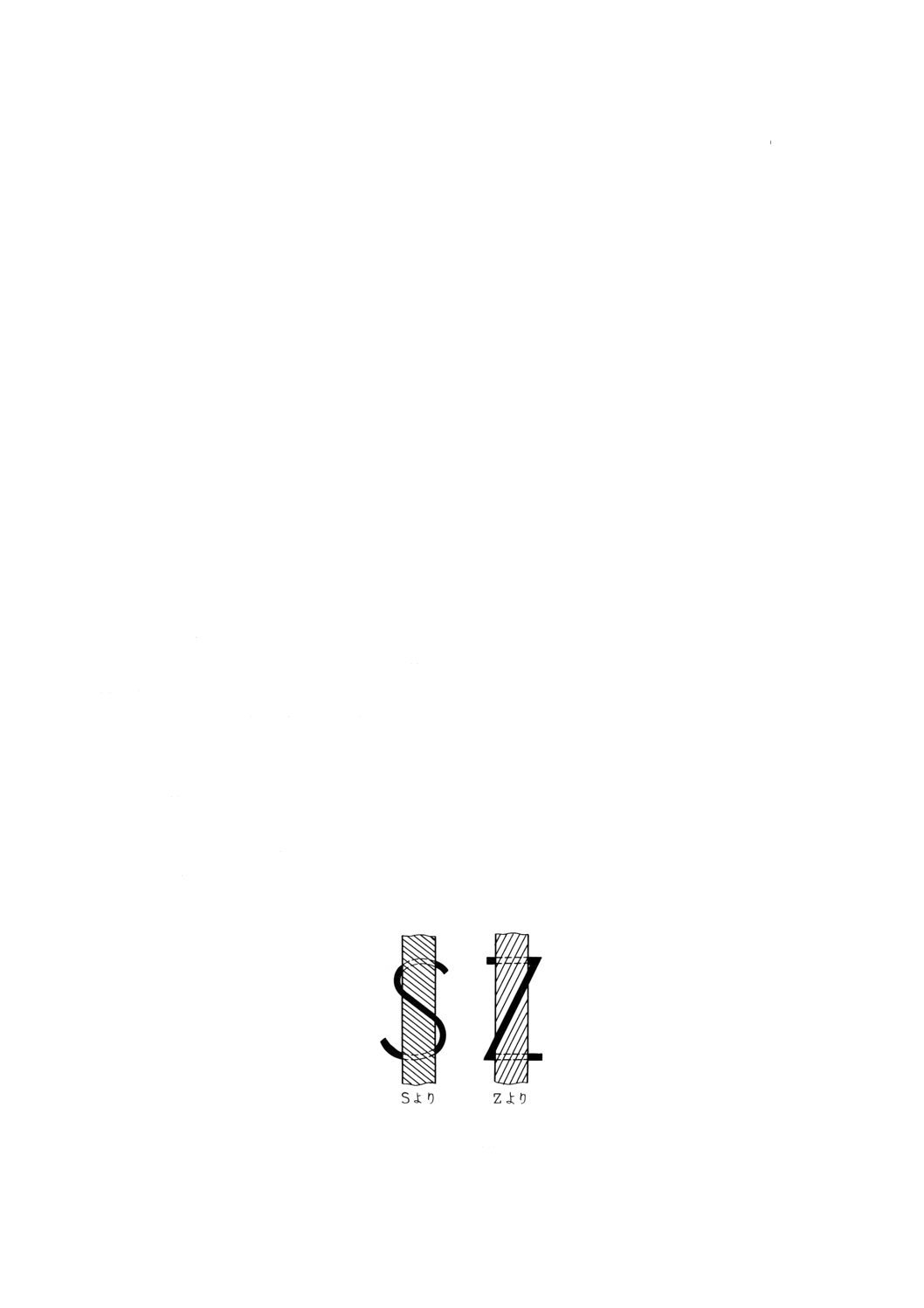

(10) より方向 コード,ストランド又はラッピングがよられている方向。図1のようにS又はZで表す。

図1 より方向

(11) よりピッチ コード,ストランド又はラッピングが1回よられる長さ (mm)。

(12) 切断荷重 コードを切断するのに要する最大荷重 (N)。

2

G 3510-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(13) 切断時全伸び コードが切断する時の伸び率 (%)。

(14) 単位質量 コード長さ1m当たりの質量 (g/m)。

(15) めっき組成 素線又はコードの表面部分にめっきされている銅と亜鉛の質量の比率。通常は銅の百分

率で表す(%)。

(16) めっき量 素線又はコードの質量1kg当たりの,素線又はコードの表面部分にめっきされた銅及び亜

鉛の質量 (g/kg)。

(17) フレア コードを切断金具で切断した際の端末のばらけの長手方向の長さ (mm)。

(18) 残留トーション コードの一端をフリーにした際のコード自体がもつ規定長さ当たりの回転数。アウ

ターシースのよりの入る方向に回転する場合“+”,反対を“−”で表す。

(19) 真直性 コードをフリーにして置いた際のコードのもつ曲がりの程度。

3. 試験項目 試験項目は,次のとおりとする。

(1) コード径

(2) 素線径

(3) よりピッチ

(4) 切断荷重及び切断時全伸び

(5) 単位質量

(6) めっき組成及びめっき量

(7) フレア

(8) 残留トーション

(9) 真直性

4. コード構造及びよりの表示

4.1

コード構造の表示 コード構造は,次の構造記述式に基づいて表示する。

なお,コード構造の表示の例を,表1に示す。

N×F×D+N×F×D+N×F×D+F×D

ここに, N: ストランド数

F: 素線本数

D: 公称素線径 (mm)

備考1. 上記の式は,コア,インナーシース,アウターシース,ラッピングの順に最内層から外層へ

移行し,各層を“+”記号で区別する。

2. N又はFが1のとき,それらの1は省略してもよい。

例 1×4×0.25→4×0.25

3. 二つ以上の連続した層で,素線径が同じなら,その素線径は,最後の層にだけ書いてもよい。

ただし,ラッピングは,分けて書くこと。

例 1×3×0.15+5×7×0.15+1×0.15→3+5×7×0.15+0.15

4. コアとそれに隣接する層が同じストランドからなるときは,これらを合計して表示してもよ

い。

例 1×4×0.175+6×4×0.175→7×4×0.175

3

G 3510-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

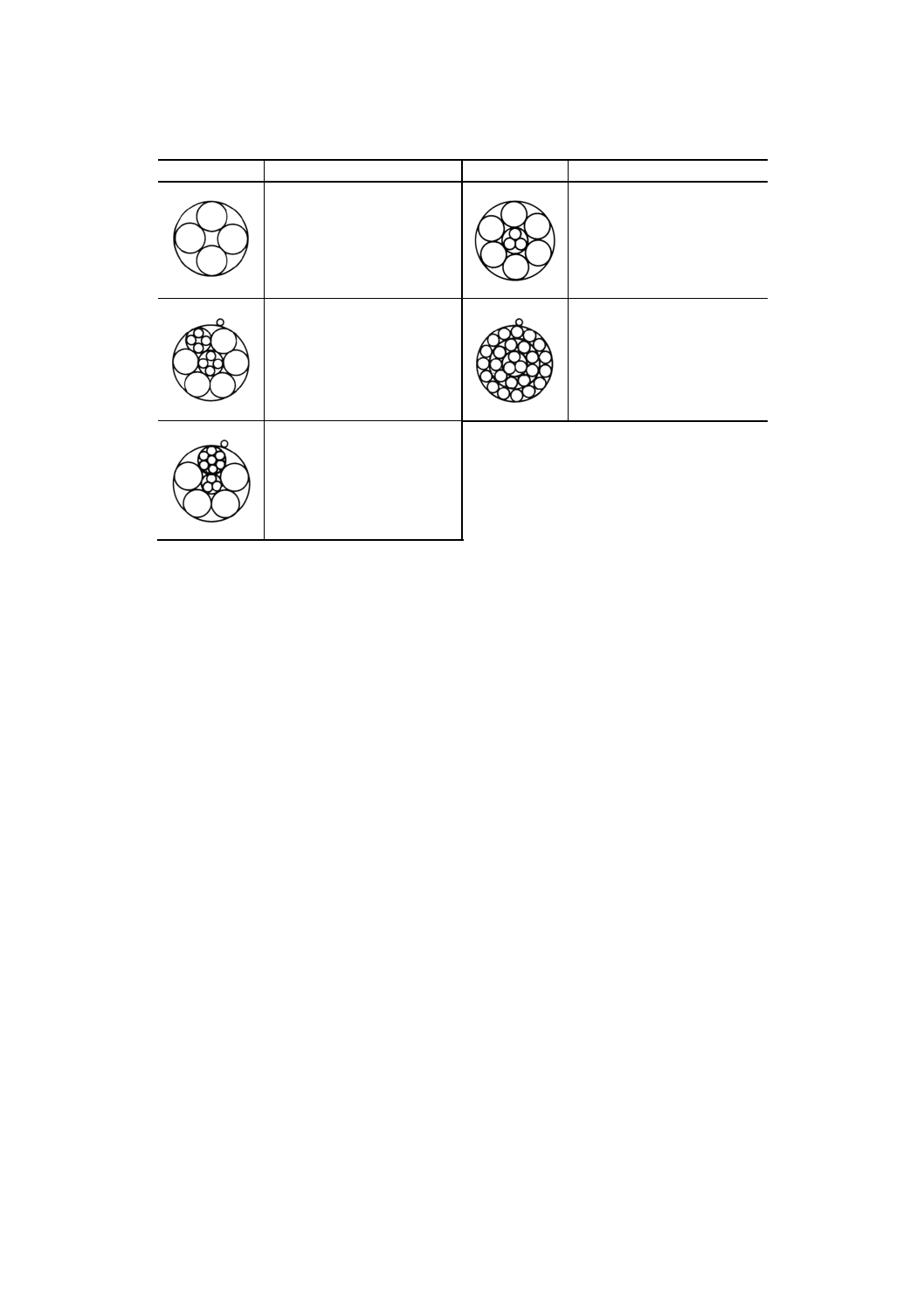

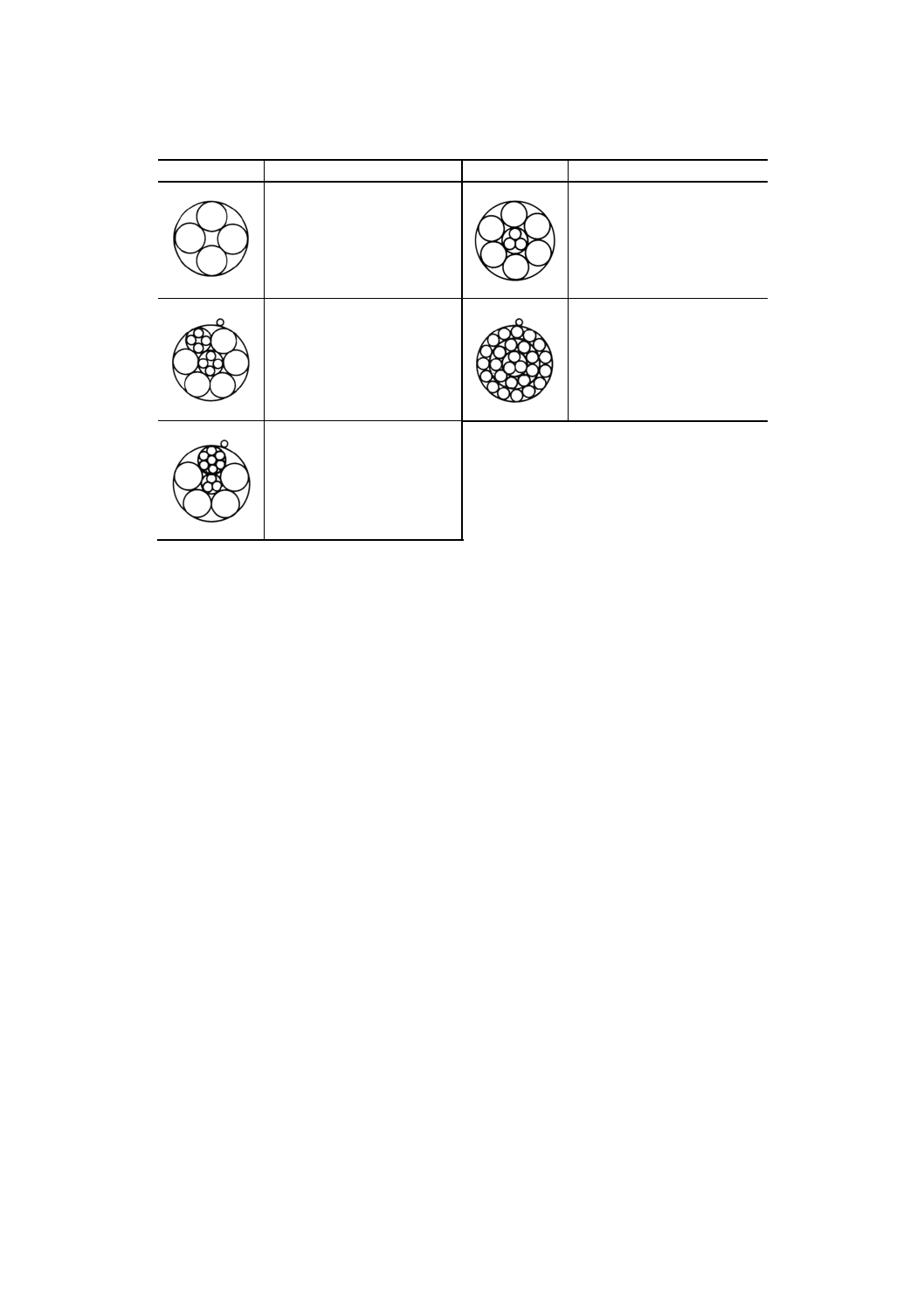

表1 コード構造の表示の例

構造

表示

構造

表示

4×025

又は

1×4×0.25

3×0.20+6×0.38

又は

1×3×0.20+6×0.38

7×4×0.175+0.15

若しくは

7×4×0.175+1×0.15

又は

1×4+6×4×0.175+1×0.15

3+9+15×0.175+0.15

又は

1×3+9+15×0.175+1×0.15

3+5×7×0.15+0.15

又は

1×3+5×7×0.15+1×0.15

4.2

よりの表示 より方向及びよりピッチは,コアから外層へ進む順序に従って“/”で表示する。

例

7×4×0.175+0.15 ……………………… 構造

S/Z/S

……………………… より方向

10/20/3.5

……………………… よりピッチ

S10/Z20/S3.5

……………………… より方向とよりピッチを同時に表示する場合。

5. 試料の採り方 試料の採り方は,リールに巻かれたコードから目的とする試験項目に支障のある部分

を除去した後,試験項目に応じた必要な長さを採る。

この場合,素手などで直接試料に触れないように十分注意する。

資料は,外気による腐食や汚れを防止した状態で保管する。

6. 試験方法

6.1

コード径

6.1.1

マイクロメータ法 マイクロメータ法は,次のとおりとする。

(1) 測定機具 測定機具は,JIS B 7502の最小目盛0.01mmのマイクロメータを使用する。アンビル及び

スピンドルの測定面の直径は,コードの1ピッチよりも大きいものとする。

(2) 測定方法

(a) マイクロメータの測定面を閉じたとき,目盛が0.00であることを確認する。

(b) 最小長さ250mmの試験片をとり,コードの軸方向に約100mm離れた3か所で図2に示すようなコ

ードの外接円の直径を測定する。

4

G 3510-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 コード径

(c) 測定は試験片をアンビルとスピンドルの測定面の中心に保持し,スピンドルをコードを押しつぶさ

ないように徐々に閉じて両測定面がコードに接した後ラチェットを音が3回聞こえるまで回し,コ

ード径をマイクロメータの目盛から読み取る。

(d) ラッピングを除いたコード径を測定する場合は,あらかじめペンチなどを用いてラッピングを除去

した後測定する。

(3) 記録 記録は,3か所の測定値の平均値を0.01mmの単位に丸めてコード径として記録する。ラッピ

ングを除去したコード径の場合は,その旨付記する。

6.1.2

ダイヤルシックネスゲージ法 ダイヤルシックネスゲージ法は,次のとおりとする。

(1) 測定機具 測定機具は,最小目盛0.01mmのダイヤルシックネスゲージを使用する。ダイヤルシック

ネスゲージの測定面は平らで研磨され,かつ,平行でなければならない。

(2) 測定方法

(a) ダイヤルシックネスゲージの測定面を閉じたとき,目盛が0.00であることを確認する。

(b) 最小長さ250mmの試験片を採り,コードの軸方向に約100mm離れた3か所でコードの外接円の直

径を測定する。

(c) 測定は,目盛板が上を向くように,ダイヤルシックネスゲージを水平に保持し,鉛直方向に垂らし

た試験片を測定面の中心に保持し,スピンドルをゆっくりと閉じて両測定面がコードに接したまま,

コードを1回転させてコード径を読み取る。

(d) ラッピングを除いたコード径は,あらかじめペンチなどを用いてラッピングを除去した後測定する。

(3) 記録 記録は,3か所の測定値の平均値を0.01mmの単位に丸めてコード径として記録する。ラッピ

ングを除去したコード径の場合は,その旨付記する。

6.2

素線径

6.2.1

測定機具 測定機具は,最小目盛0.001mmの精密なマイクロメータを使用する。アンビル及びス

ピンドルの測定面は平らで研磨され,かつ,平行であって直径6mmを超えないものとする。

6.2.2

測定方法 測定方法は,次のとおりとする。

(1) マイクロメータの測定面を閉じたとき,目盛が0.000であることを確認する。

(2) 約100mmの長さのコードを切り取り,解ねん(撚)した素線を試験片とする。

(3) 測定は素線の比較的真っすぐな部分をアンビルとスピンドルの測定面の中心に保持し,スピンドルを

ゆっくり閉じて両測定面が素線に接した後ラチェットを音が3回聞こえるまで回し,素線の軸方向に

3か所で直径を測定する。

6.2.3

記録 記録は,3か所の測定値の平均値を0.001mmの単位に丸めて素線径として記録する。

6.3

よりピッチ

6.3.1

トレース法 トレース法は,次のとおりとする。

5

G 3510-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 測定機具 トレース可能な薄い紙,鉛筆及び1mm目盛のスケールを使用する。

(2) 測定方法

(a) ラッピング コードの上に紙を載せ,その上を鉛筆でこすってよりの跡を付け,5ピッチ以上の距

離をmm単位で測定し,ピッチ数で除した値をよりピッチとする。

よりピッチはmmで表し,次の式によって求める。

n

l

よりピッチ=(mm)

ここに,

l: 測定距離

n: ピッチ数

(b) コード ラッピングの場合と同様に跡を付け,コードを構成する素線又はストランド数ごとに印を

付け,5ピッチ以上の距離をmm単位で測定し,ピッチ数で除した値をよりピッチとする。

計算式は,(a)による。

(3) 記録 記録は0.1mmの単位に丸めてよりピッチとして記録する。

6.3.2

解ねん(撚)法 解ねん(撚)法は,次のとおりとする。

(1) 試験片 試験片長は250mm以上であること。

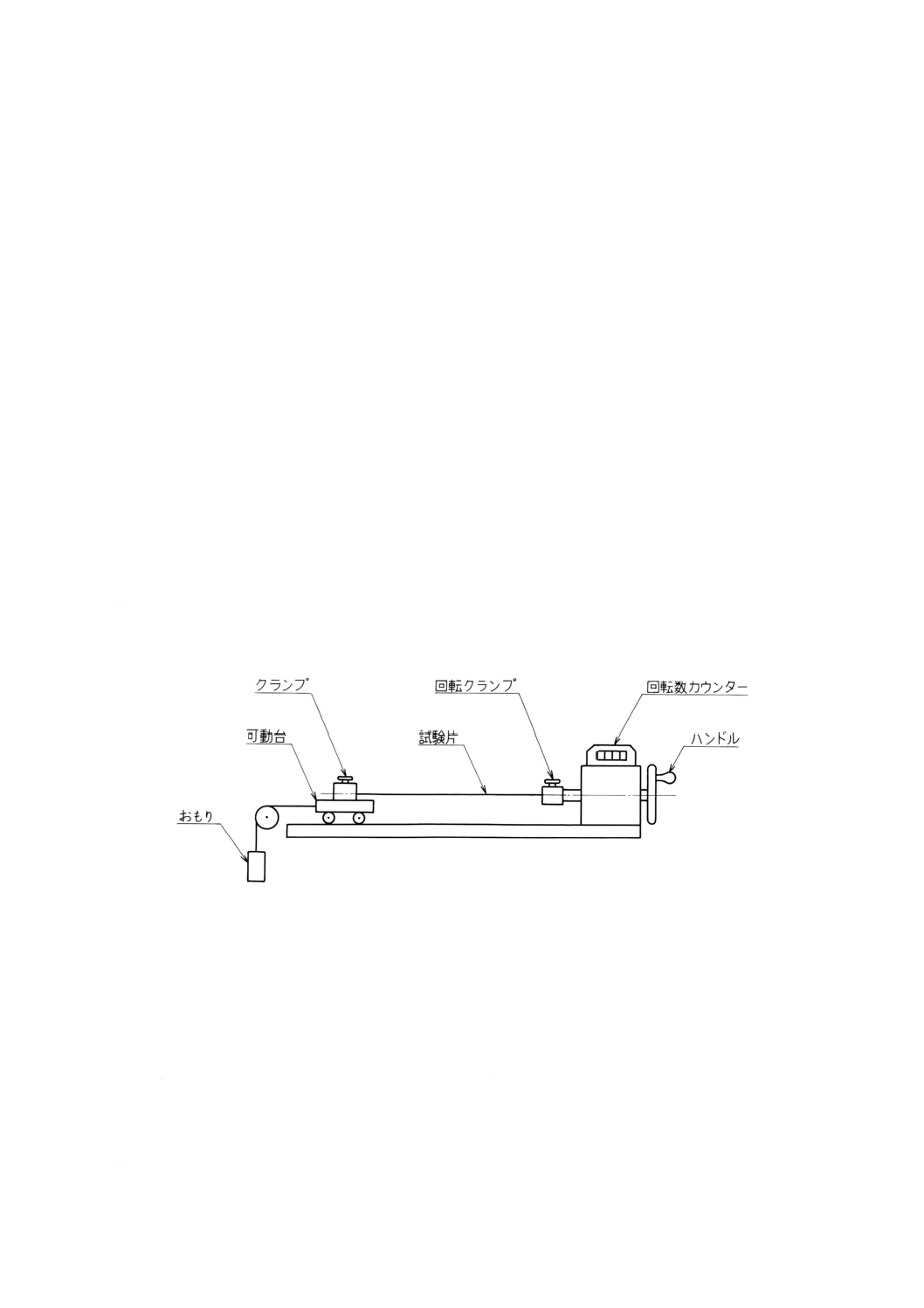

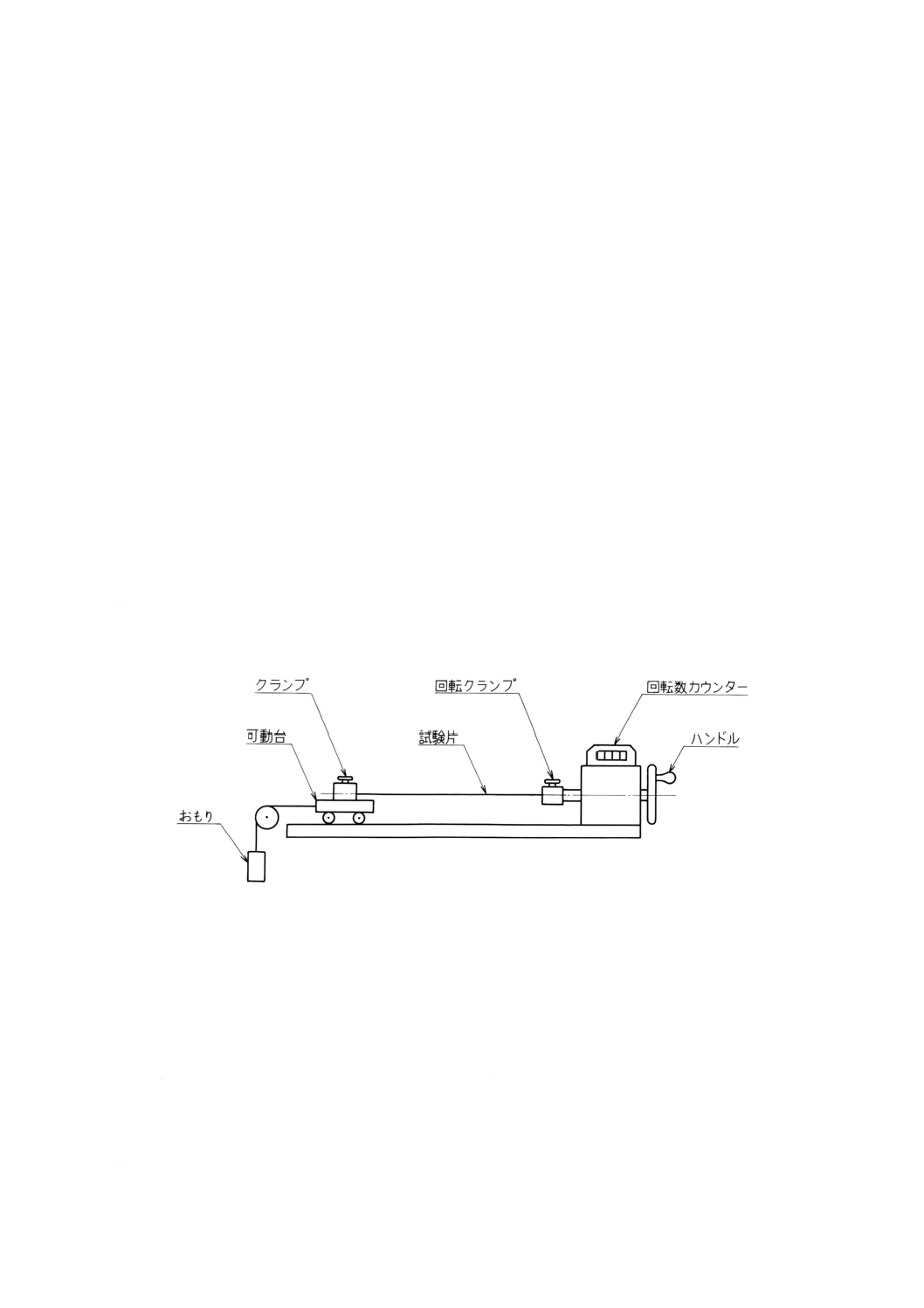

(2) 測定機具 測定機具は,図3による。

(a) 一方に試験片の長さ方向に移動可能な可動台付きクランプと,他方にハンドル操作によって回転可

能なクランプをもつこと。

(b) 試験片にかかる張力は20N以下で,おもりによって調整可能であること。

(c) 解ねん(撚)機の回転数は,カウンターによって半回転の精度で測定できること。

図3 解ねん(撚)機

(3) 測定方法

(a) 解ねん(撚)機のクランプ間の距離を所定の長さ(通常250mm又は500mm)に調整する。

(b) 真っすぐなコードを解ねん(撚)機のクランプに設定し,試験片が真っすぐになるのに十分な張力

をかける。

ただし,20Nを超えないこと。コードにラッピングがある場合は,試験片の真ん中と両クランプ

に近いところで,ラッピングを切断し除去する。

(c) カウンターを0に合わせる。

(d) 回転クランプを回して試験片のアウターシースを解ねん(撚)する。固定クランプ側からニードル

を入れ,回転クランプの方へ動かしながら,よりがなくなるまでハンドルを回し,回転数 (n1) を記

録する。

(e) 次にアウターシースを構成するストランド1本を残し,他はクランプの近くで切断し,除去する。

6

G 3510-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この場合,長さの変化があってもそれを無視する。

(f) 回転クランプをn1回逆回転し,元のよりに戻す。

(g) ストランドのよりを解く方向に,よりが完全になくなるまでハンドルを回す。ストランドを解ねん

(撚)するのに必要な回転数 (n2) を記録する。

それぞれのよりピッチは,次の式によって求める。

1n

l

コードピッチ=

2n

l

ランドピッチ=

アウターシースのスト

ここに

l: 解ねん(撚)前の試験片の長さ (mm)

インナーシース,コアの場合も上記方法に準じて測定する。ただし,この方法ではラッピングの

よりピッチは測定しない。

(4) 記録 記録は,0.1mmの単位に丸めた値をピッチとして記録する。

6.4

切断荷重及び切断時全伸び

6.4.1

測定機具 引張試験機はJIS B 7721で荷重−伸び自記記録装置が附属したものとする。ただし,

荷重だけを測定する場合は,伸び自記記録装置は必要としない。

6.4.2

測定方法 測定方法は,次のとおりとする。

(1) 試験片は,つかみの間隔が250mm以上得られる長さを採り,たるみがなくなる程度に初荷重をかけ,

表2の引張条件で試験を行う。

なお,場合によっては,表2以外の引張条件で測定してもよい。この場合は,条件を付記する。

表2 引張条件

つかみ間隔

250mm

引張速度

12.5〜125mm/min

(2) 試験片が切断するのに要する最大荷重及び伸びを測定し,切断荷重及び切断時全伸びを求める。

切断時全伸びは,次の式によって求める。

100

(%)

×

L

E

=

切断時全伸び

ここに, E: 切断時の伸び (mm)

L: つかみ間隔 (mm)

備考1. 試験片がつかみの部分から切断したときは再試験する。

2. ラッピング付きコードをラッピングを除去して測定する場合は,その旨付記する。

6.4.3

記録 切断荷重は,表3の精度で測定した値を記録し,切断時全伸びは少数点以下1位に丸めて記

録する。

表3 切断荷重測定精度

単位N

切断荷重の水準

測定精度

1.000以下 1.0

1.000を超えるもの 5.0

6.5

単位質量

6.5.1

測定機具 使用するスケールは最小1mmの読取りが可能なものとし,はかり(秤)は最小1mgの

読取りが可能なものとする。

7

G 3510-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.2

測定方法 測定方法は,次のとおりとする。

(1) 試料を1m以上採り,たるみがなくなる程度に引っ張り,真っすぐにする。

(2) 試料から約1mを1mmまで測り,切り取って試験片とする。

(3) 試験片の質量を1mgまで測定する。

6.5.3

記録 記録は,質量をg単位に,長さをm単位に直し,質量を長さで除し,単位質量 (g/m) とし

て表示する。数値は少数点以下2位に丸めて記録する。

6.6

めっき組成及びめっき量

6.6.1

測定方法

(1) 原子吸光分析方法による場合

(a) 原子吸光分析方法は,JIS K 0121による。

(b) 質量は0.1mgまで測る。

(c) 標準試料は,JIS K 0121の5.2(試薬)による。

(d) 分析試料は,溶媒としてアンモニア水と過酸化水素水を用いた後,塩酸を加える方法又は硝酸(鋼

中の銅及び亜鉛分の影響が少ない場合)を用いる。ただし,これらの方法と同等以上の分析精度が

得られる場合は,他の溶媒を用いることができる。

(2) 蛍光X線分析方法による場合 JIS K 0119による。

(3) その他の方法による場合 原子吸光分析方法,蛍光X線分析方法と同等以上の分析精度をもっている

ことが確認された方法によることができる。

6.6.2

めっき組成の記録 記録は,次の式によって求めた値を少数点以下1位に丸めて記録する。

100

(%)

×

B

A

A

+

=

銅

ここに, A: 試料の表面にめっきされている銅の質量 (g)

B: 試料の表面にめっきされている亜鉛の質量 (g)

6.6.3

めっき量の記録 記録は,次の式によって求めた値を少数点以下1位に丸めて記録する。

P

B

A+

=

めっき量(g/kg)

ここに, A: 試料の表面にめっきされている銅の質量 (g)

B: 試料の表面にめっきされている亜鉛の質量 (g)

P: 試料の質量 (kg)

6.7

フレア

6.7.1

測定方法 測定方法は,300mm以上の試料又は試験片の一部を固定し,固定箇所から50mm以上

離れた箇所をコードの軸と直角にカッターを当てて切断し,端末ばらけ長さを測定する。

6.7.2

記録 記録は,ばらけ長さを1mmの単位で記録する。

6.8

残留トーション

6.8.1

測定機具 測定機具は,次のものを用いる。

(1) ペンチ

(2) コードを引き出すための,リールが回転する繰り出し装置

6.8.2

測定方法 測定方法は,次のとおりとする。

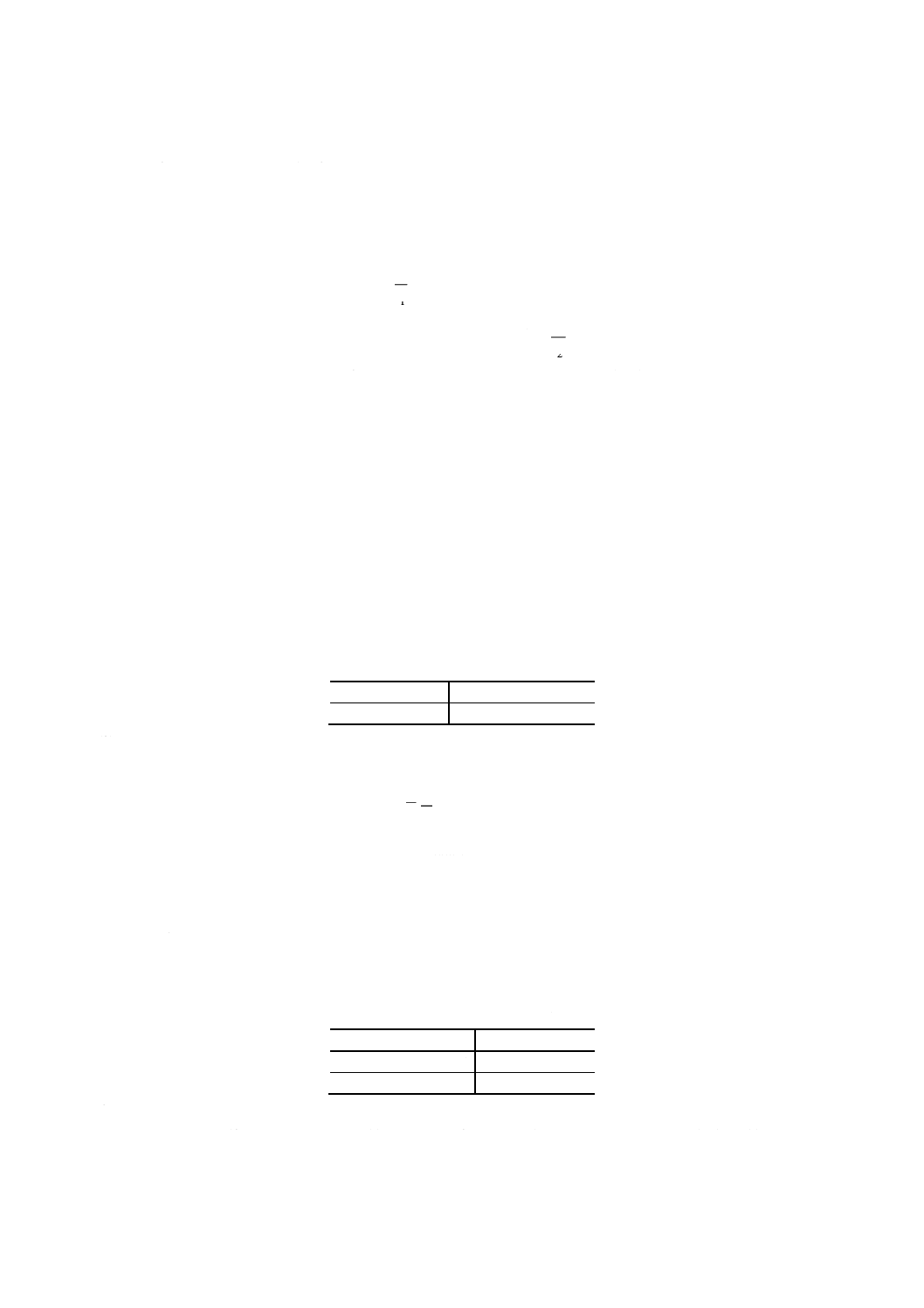

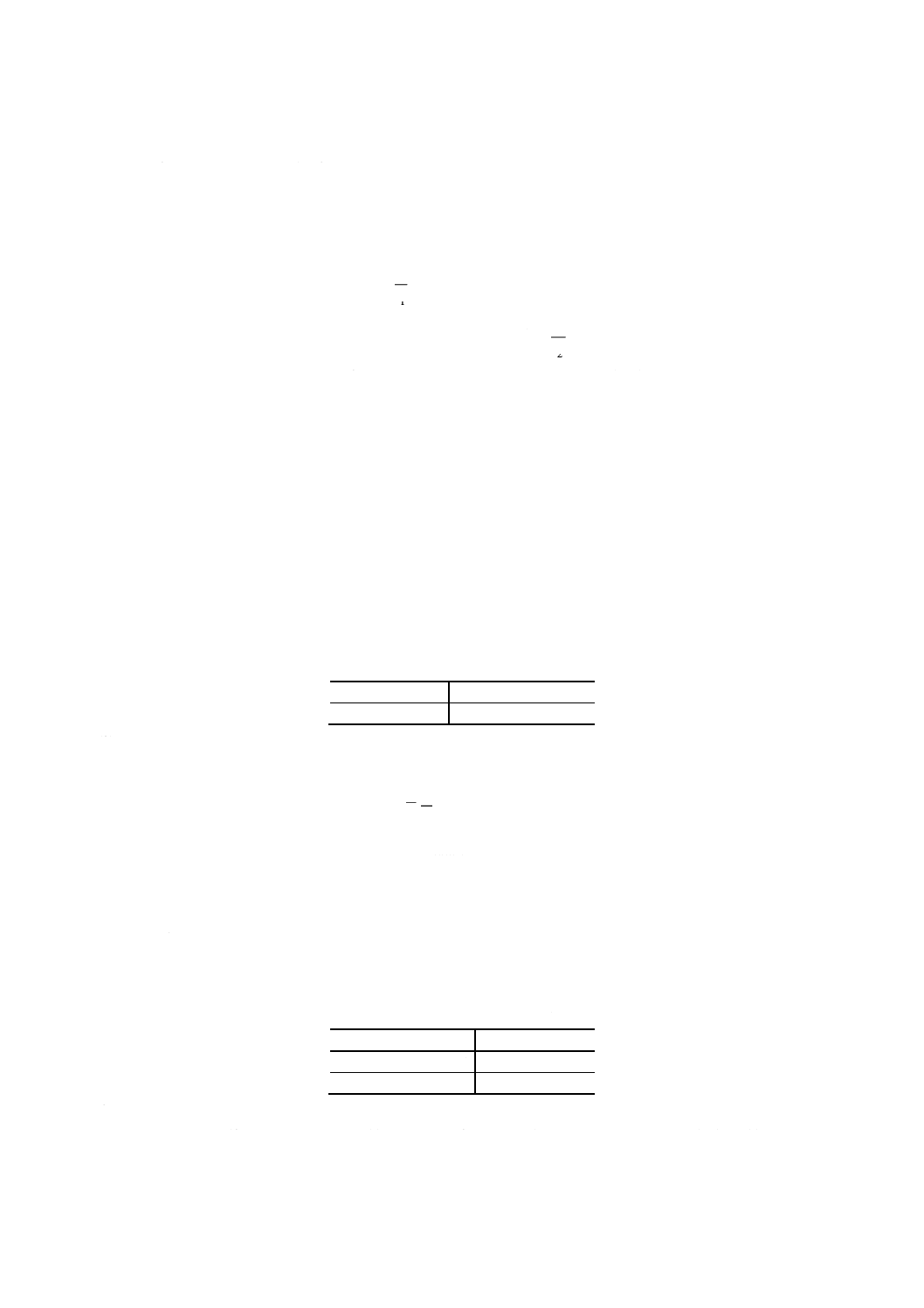

(1) リールからコードを3m以上引き出し,リールに近い位置で,コードを下向きに直角にペンチで折り

曲げる。

(2) 折り曲げた部分を確実に保持したまま,約50mm残して,既に引き出した端末コードを切断除去する

8

G 3510-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(図4)。

図4 残留トーション引き出し方法

(3) 折り曲げた部分を全く回転させずに,ペンチで確実に保持したまま,測定者が移動してコードをリー

ルから約6m静かに引き出す。

(4) 引き出したコードをわずかに戻し,たるみをつくる。直角に折り曲げた部分の手の力を緩め,コード

回転を阻害するテンションや接触に注意して,コードを自由に回転させる。

(5) 直角に曲げた部分の回転する方向と回転数を測定する。回転数は41回転の精度で目測する。回転方向

は,アウターシースのよりが入る方向と同方向を“+”とし,反対方向を“−”とする。

6.8.3

記録 記録は,回転方向と回転数を,符号付帯分数として記録する。

6.9

真直性

6.9.1

平行線法 平行線法は,次のとおりとする。

(1) 測定機具

(a) ペンチ

(b) 長さが6mで定められた幅をもつ平行線(以下,平行線と呼ぶ。)が引かれた,滑らかで硬い平面を

もつ測定台。

(c) コードを引き出すための,リールが回転する繰り出し装置。

(2) 測定方法

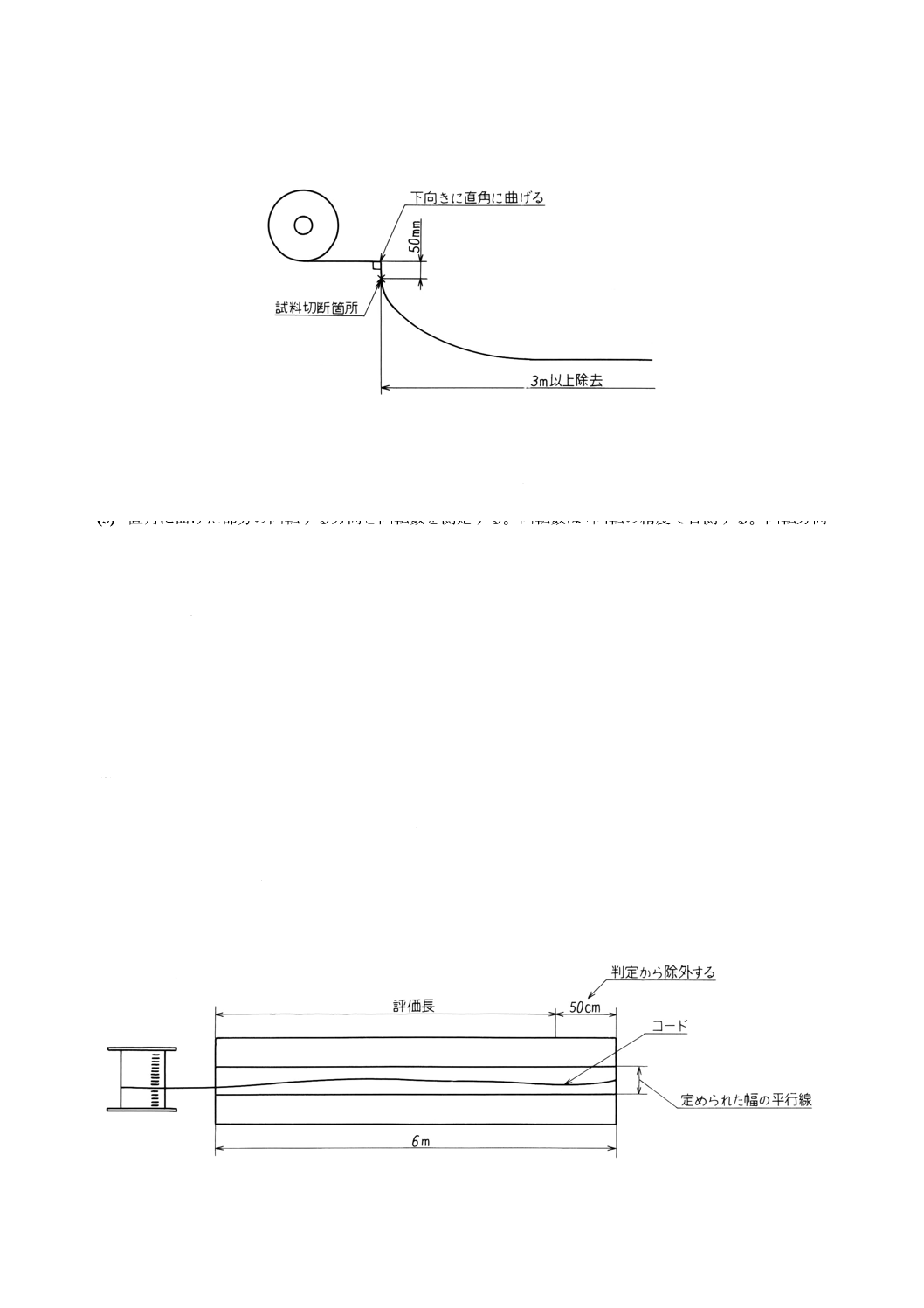

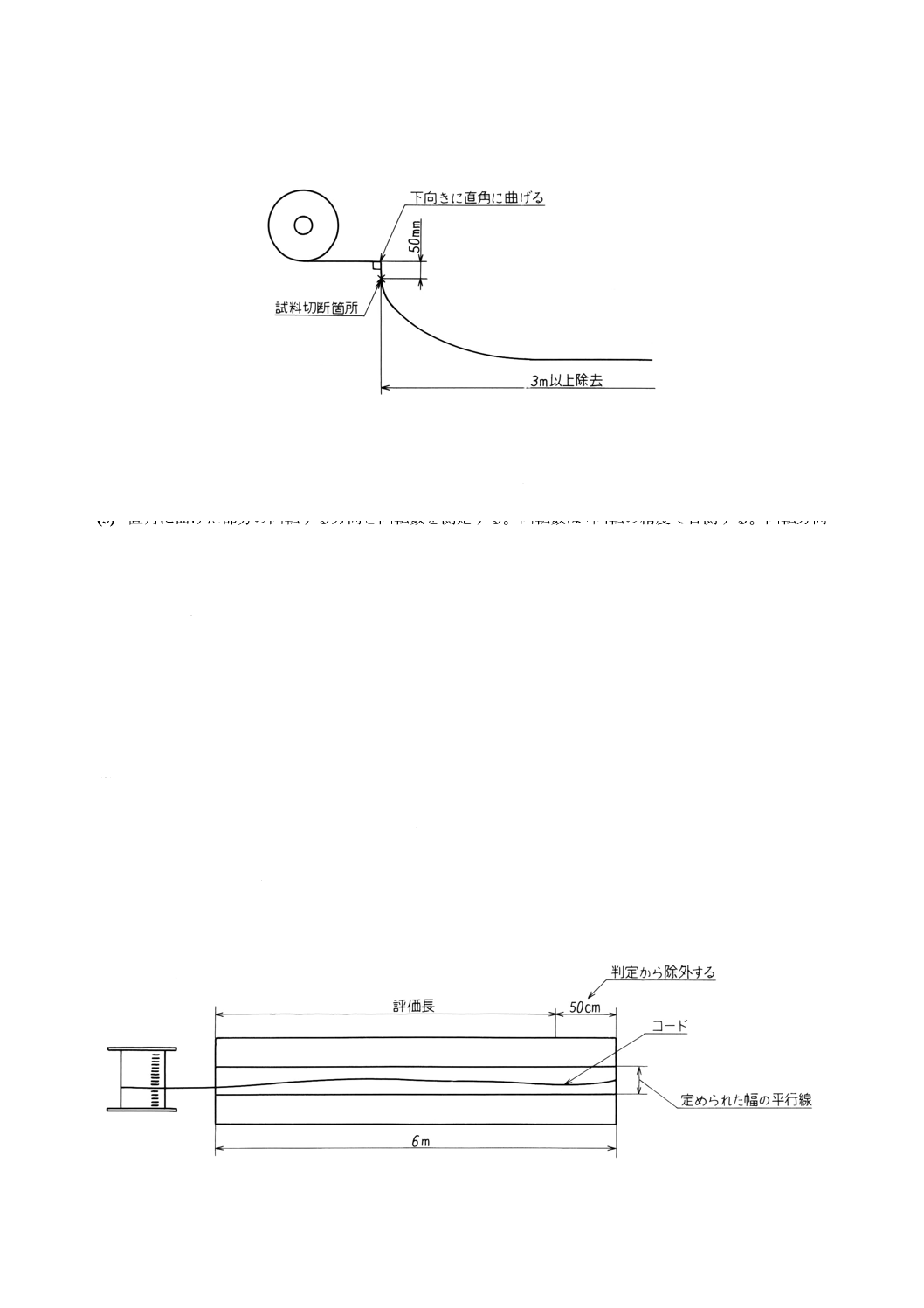

(a) リールに巻かれたコードを,コード端末から最小3mのコードを除去した後測定者が移動して,6m

以上軽く引き出し,残留トーションを除去する。

(b) 滑らかで硬い平面上に引かれた平行線のほぼ中央に,引き出したコードを静かに置き,自由になっ

たコードが平行線に触れるか,触れないかをみる。この場合,コード端末50cmまでは判定から除

外する(図5)。

図5 真直性測定方法

9

G 3510-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 記録 記録は,コードが平行線に触れたか,触れないかを記録する。

備考1. 平行線の幅は,75mmを標準にするが,別途規定のある場合には,それを用いてもよい。た

だし,この場合は,条件を付記する。

2. 残留トーションと真直性とは,同一試料によって測定してもよい。

6.9.2

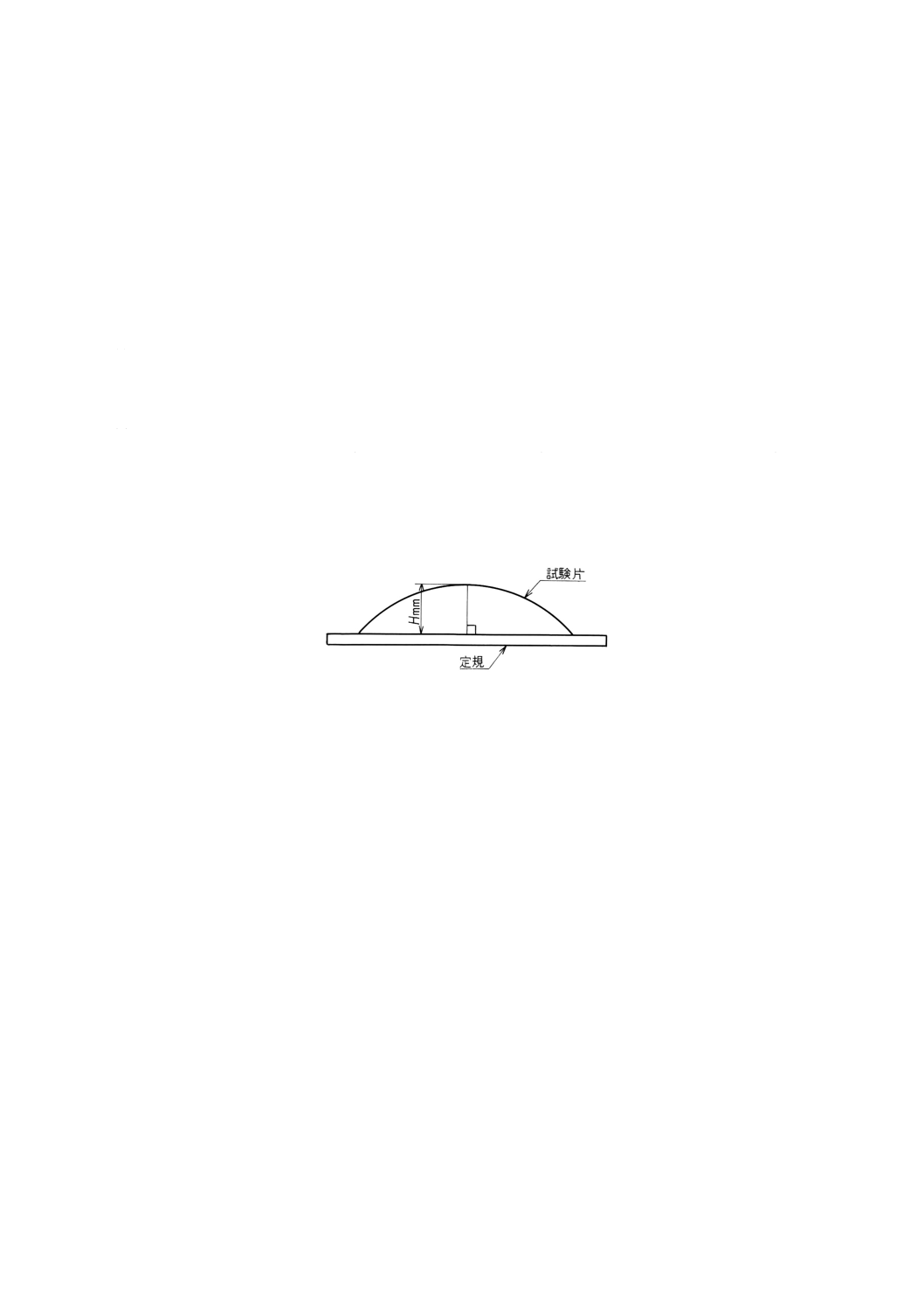

アークハイト法 アークハイト法は,次のとおりとする。

(1) 測定機具

(a) 滑らかで硬い平面をもつ測定台

(b) 400mm以上の定規

(c) 1mm目盛のスケール

(2) 測定方法

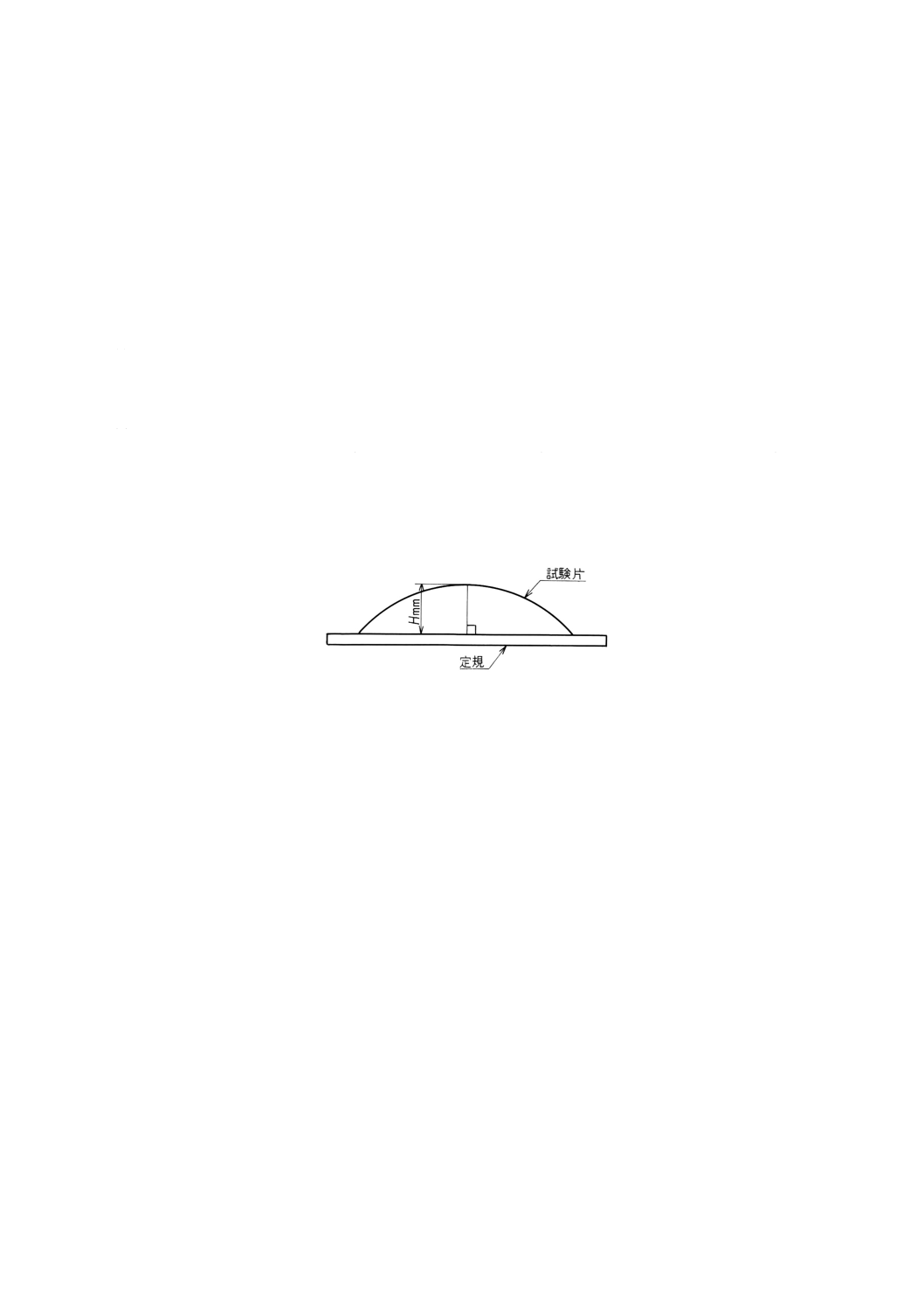

(a) リールから取ったコードを400mmに切断し,試験片とする。

(b) 試験片の両端を,たわまない程度に軽く手で持ち,滑らかで硬い平面上に静かに置く。

(c) 置いた試験片の両端を結ぶ直線上に定規を当て,この直線と試験片の頂点から下ろした垂線が交わ

る点までの距離H (mm) を測定する(図6)。

(d) 測定は,同一試料で3回測定する。

図6 アークハイト測定方法

<

(3) 記録 記録は,3個の測定値の平均値を1mmの単位に丸めて記録する。

備考 試験片の長さは,400mmを標準とするが,別途規定のある場合にはそれを用いてもよい。ただ

し,この場合は条件を付記する。

10

G 3510-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考

この参考は,本体の規定に関連する事柄を補足するもので,規定の一部ではない。

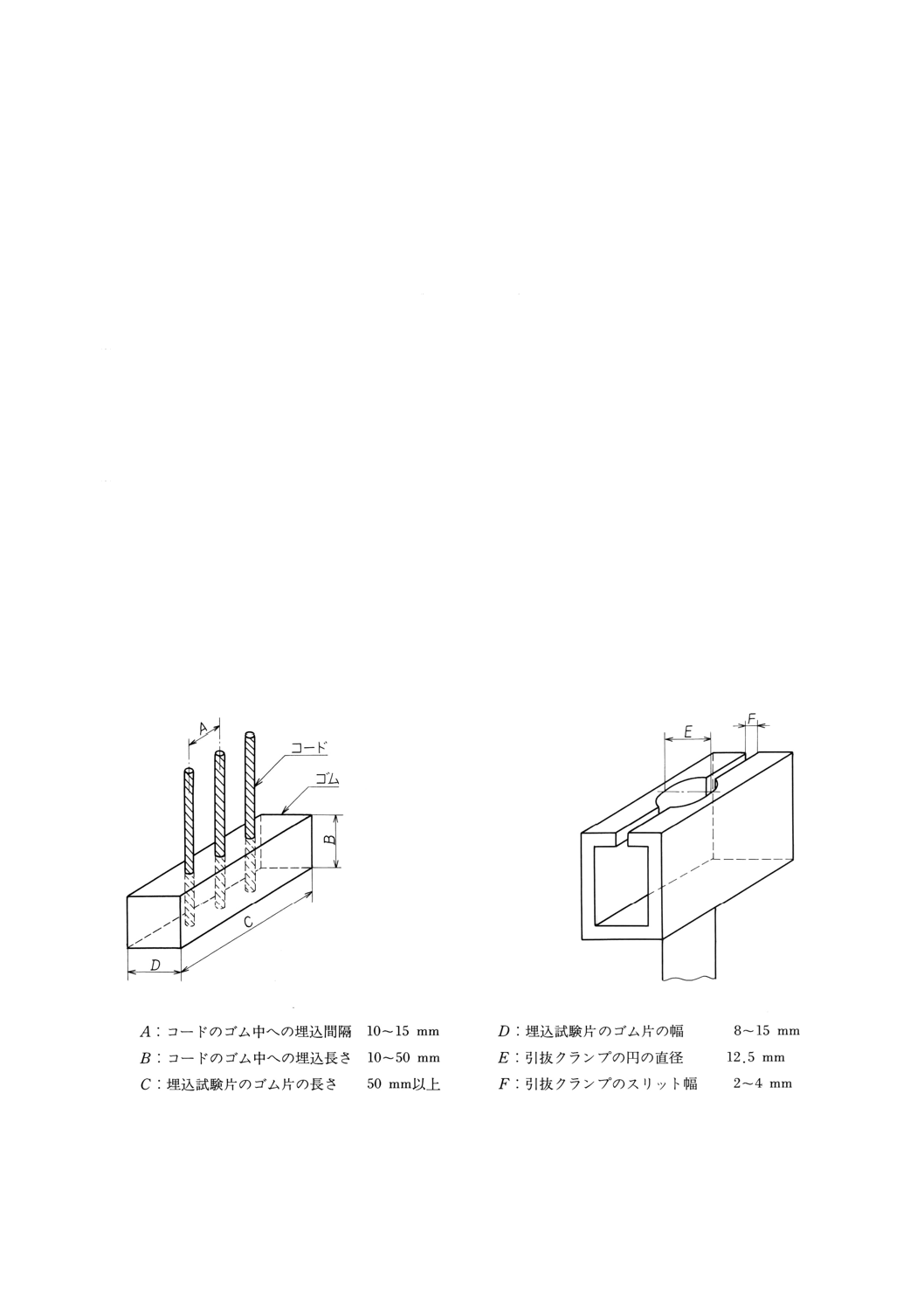

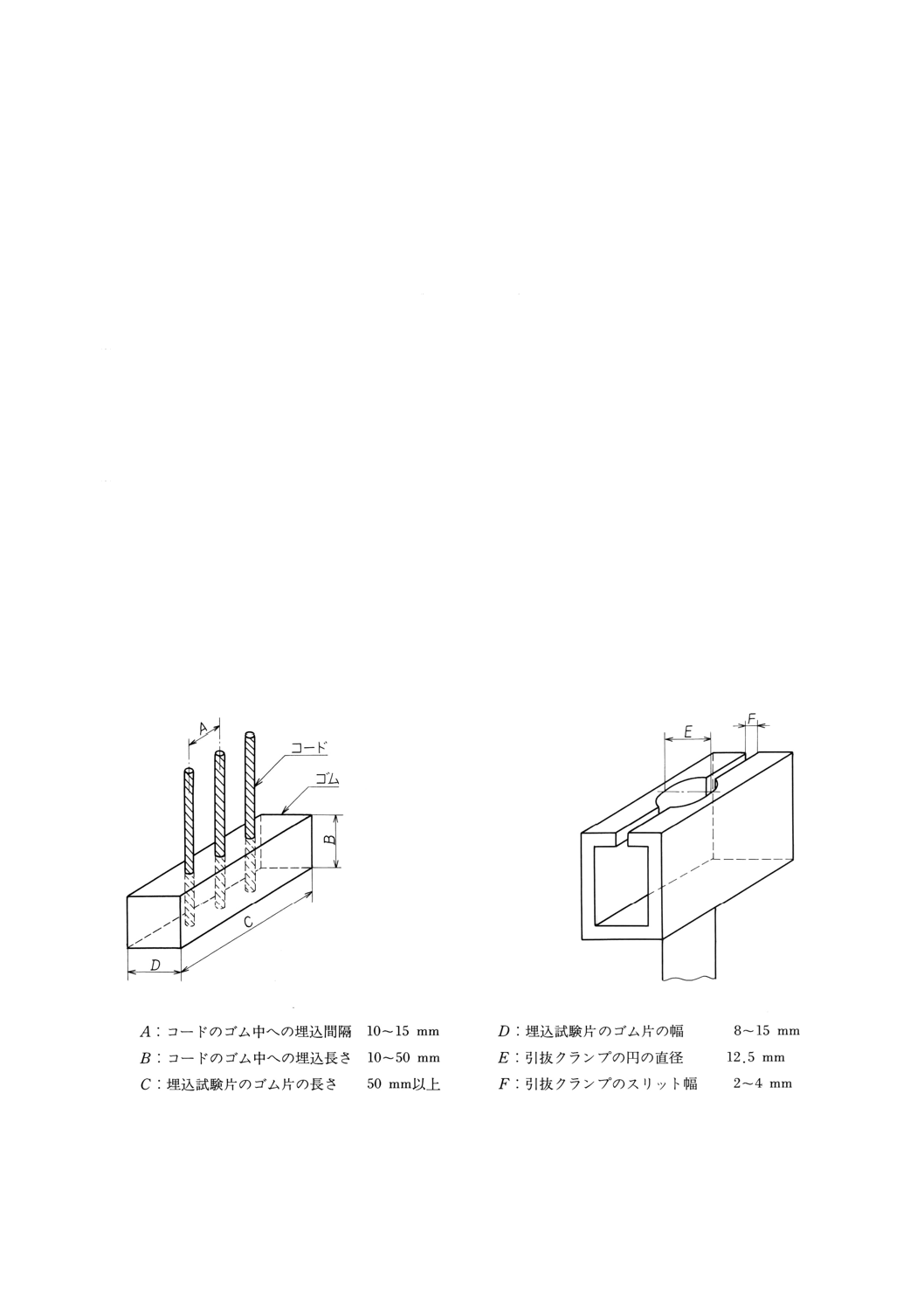

1. ゴム接着試験方法

1.1

試験片作製機器及び測定機具 試験片作製機器及び測定機具は,次のとおりとする。

(1) 加硫プレス機

(2) モールド 参考図1の寸法の埋込試験片ができること。

(3) 引張試験機 JIS B 7721

(4) 引抜テスト用クランプ(参考図2)

1.2

測定方法 測定方法は,次のとおりとする。

(1) 必要長さに切断し採取したコードを,モールドを用いて未加硫ゴムで挟み込み,加圧成形する。

(2) 成形した試料を予熱したモールドに挿入し,加硫プレス機で加硫し,埋込試験片を作製する。埋込試

験片は,接着力の測定を行うまで,少なくとも16時間以上放置する。埋込試験片からはみ出している

余分なコードやゴムをきれいに除去する。

(3) 引抜テスト用クランプを取り付けた引張試験機で,埋込試験片からコードを引き抜く。このときの最

大荷重を測定し,必要に応じてコードに残留したゴムの付着率を目視で測定する。

備考1. 加圧成形時,コードとゴムの接着面を清浄に保つ。

2. 埋込試験片の形状を参考図1に示す。

3. 引抜速度は50〜150mm/minの範囲内とする。

参考図1 埋込試験片形状

参考図2 引抜クランプ形状

備考 引抜クランプの円を設けない場合もある。

1.3

記録 記録は,5.0N単位で求めた引抜力及び必要に応じてコードに残留したゴムの付着率を記録す

る。

11

G 3510-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 試験条件(加硫条件,コードのゴム埋込長さ,引抜クランプ形状,引抜速度など)は付記する。

関連規格 JIS K 0050 化学分析方法通則

JIS Z 8203 国際単位系 (SI) 及びその使い方

JIS Z 8401 数値の丸め方

鉄鋼部会 スチールタイヤコード専門委員会 構成表(昭和61年2月1日制定のとき)

氏名

所属

(委員会長)

五 弓 勇 雄

木 原 諄 二

東京大学工学部

田 中 茂

株式会社ブリヂストンタイヤ材料開発グループ

石 田 宏 昭

横浜ゴム株式会社材料研究本部

山 本 博 美

住友ゴム工業株式会社特許部

坂 下 龍 雄

東洋ゴム工業株式会社小型タイヤ材料開発部

上 田 稔

オーツタイヤ株式会社研究開発部

広 田 秀 春

岡本理研ゴム株式会社群馬工場

林 宏

社団法人日本自動車タイヤ協会

佐々木 隆

川鉄鋼線工業株式会社千葉工場

岩 尾 進

興国スチールワイヤ株式会社山口工場

里 見 祥 明

住友電気工業株式会社技術計画部

小 川 光太郎

東京製綱株式会社研究所

田 中 勝 治

トクセン工業株式会社技術部

矢 沢 晃

ブリヂストンベカルトスチールコード株式会社栃木工場

松 丸 美 保

線材製品協会

内 仲 康 夫

通商産業省基礎産業局

笹 谷 勇

通商産業省工業技術院標準部

(事務局)

木 戸 達 雄

工業技術院標準部材料規格課

(事務局)

大 磯 義 和

工業技術院標準部材料規格課(平成4年3月1日改正のとき)

早 野 幸 雄

工業技術院標準部材料規格課(平成4年3月1日改正のとき)

小 田 宏 行

工業技術院標準部材料規格課(平成4年3月1日改正のとき)