G 3506

:

2017

(

1

)

目 次

ページ

序文

···································································································································

1

1

適用範囲

·························································································································

1

2

引用規格

·························································································································

1

3

種類及び記号

···················································································································

1

4

製造方法

·························································································································

2

5

化学成分

·························································································································

2

6

鋼質

·······························································································································

2

6.1

脱炭層深さ

···················································································································

2

6.2

オーステナイト結晶粒度及び非金属介在物

··········································································

2

7

寸法

·······························································································································

3

8

外観

·······························································································································

3

9

試験

·······························································································································

3

9.1

分析試験

······················································································································

3

9.2

脱炭層深さ測定試験

·······································································································

3

9.3

オーステナイト結晶粒度試験

···························································································

3

9.4

非金属介在物試験

··········································································································

4

10

特別品質規定

·················································································································

4

11

検査

·····························································································································

4

12

表示

·····························································································································

4

13

報告

·····························································································································

4

附属書

JA

(規定)特別品質規定(インラインパテンチング処理)

·················································

5

附属書

JB

(参考)

JIS

と対応国際規格との対比表

·······································································

6

G 3506

:

2017

(

2

)

まえがき

この規格は,工業標準化法第

14

条によって準用する第

12

条第

1

項の規定に基づき,一般社団法人日本

鉄鋼連盟(

JISF

)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,

JIS G 3506

:2004

は改正され,この規格に置き換えられた。

なお,平成

30

年

2

月

19

日までの間は,工業標準化法第

19

条第

1

項等の関係条項の規定に基づく

JIS

マ

ーク表示認証において,

JIS G 3506

:2004

によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格

JIS

G

3506

:

2017

硬鋼線材

High carbon steel wire rods

序文

この規格は,

2011

年に第

2

版として発行された

ISO 16120-1

及び

ISO 16120-2

を基とし,技術的内容を

変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,

附属書

JB

に示す。

1

適用範囲

この規格は,硬鋼線,オイルテンパー線,

PC

硬鋼線,亜鉛めっき鋼より線,ワイヤーロープなどの製造

に用いられる硬鋼線材(以下,線材という。)について規定する。ただし,ピアノ線材を除く。

注記

この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16120-1

:2011

,

Non-alloy steel wire rod for conversion to wire

-

Part 1: General requirements

ISO 16120-2

:2011

,

Non-alloy steel wire rod for conversion to wire

-

Part 2: Specific requirements for

general-purpose wire rod

(全体評価:

MOD

)

なお,対応の程度を表す記号“

MOD

”は,

ISO/IEC Guide 21-1

に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。

)を適用する。

JIS G 0320

鋼材の溶鋼分析方法

JIS G 0404

鋼材の一般受渡し条件

JIS G 0415

鋼及び鋼製品-検査文書

JIS G 0551

鋼-結晶粒度の顕微鏡試験方法

JIS G 0555

鋼の非金属介在物の顕微鏡試験方法

JIS G 0558

鋼の脱炭層深さ測定方法

JIS G 3191

熱間圧延棒鋼及びバーインコイルの形状,寸法,質量及びその許容差

JIS Z 2241

金属材料引張試験方法

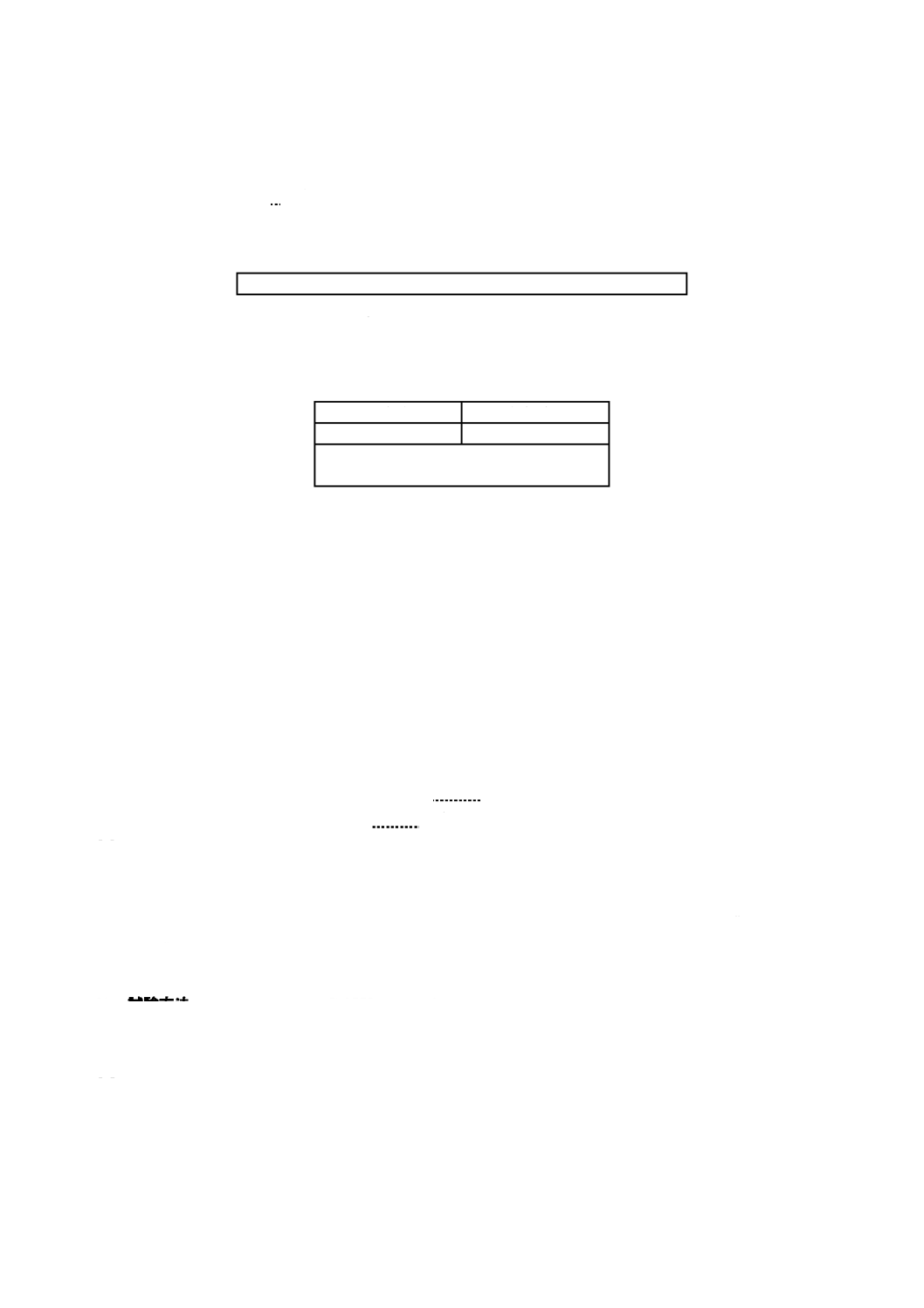

3

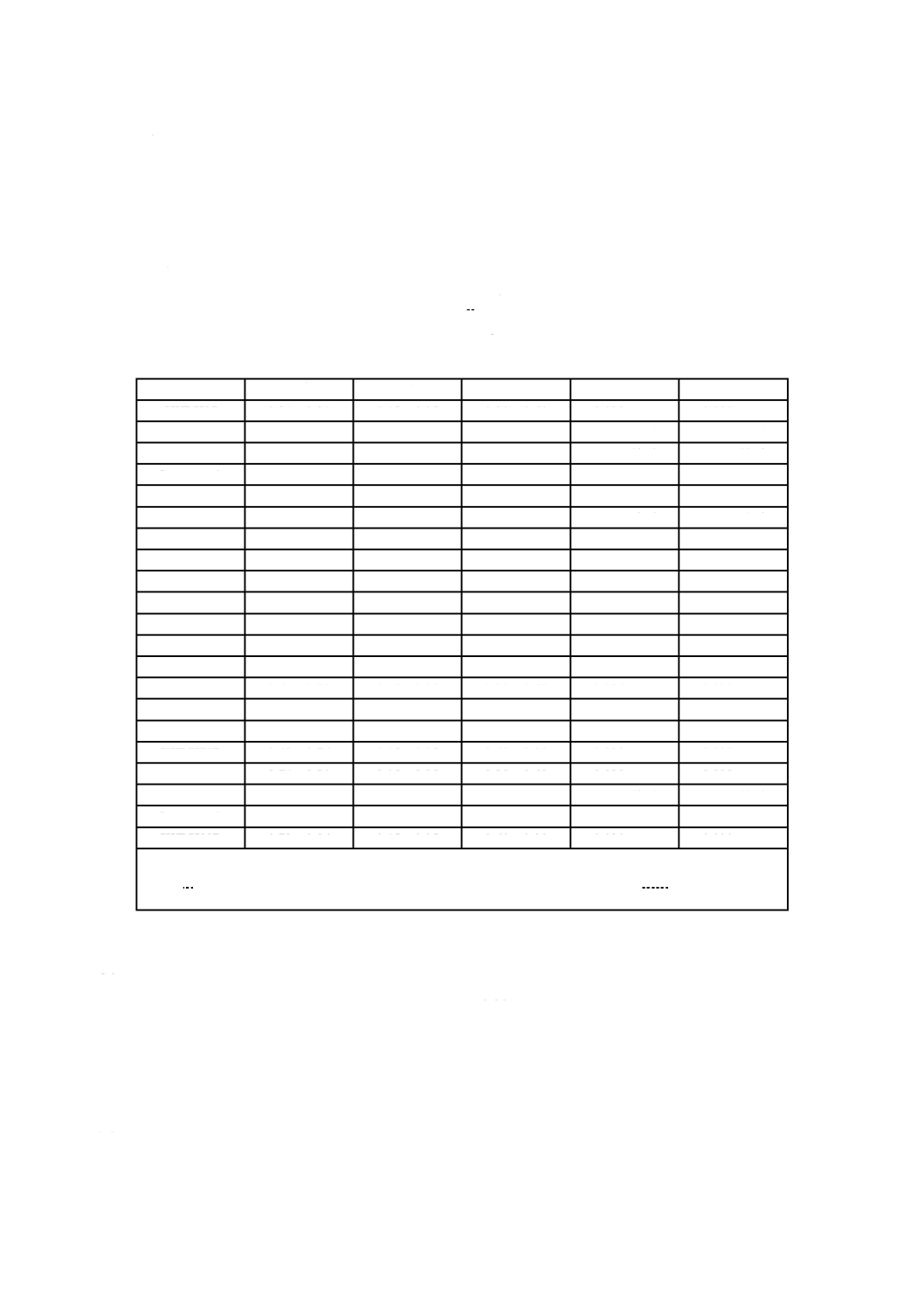

種類及び記号

線材の種類は

21

種類とし,その記号は

表

1

による。

2

G 3506

:

2017

4

製造方法

線材は,キルド鋼とし,鋼塊(連続鋳造で製造した鋼片を含む。

)から熱間圧延で製造し,熱間圧延のま

まとする。また,受渡当事者間の協定によって,熱間圧延後の冷却工程で行うパテンチング処理(以下,

インラインパテンチング処理という。)を実施してもよい。

5

化学成分

線材は,

9.1

の試験を行い,その溶鋼分析値は,

表

1

による。

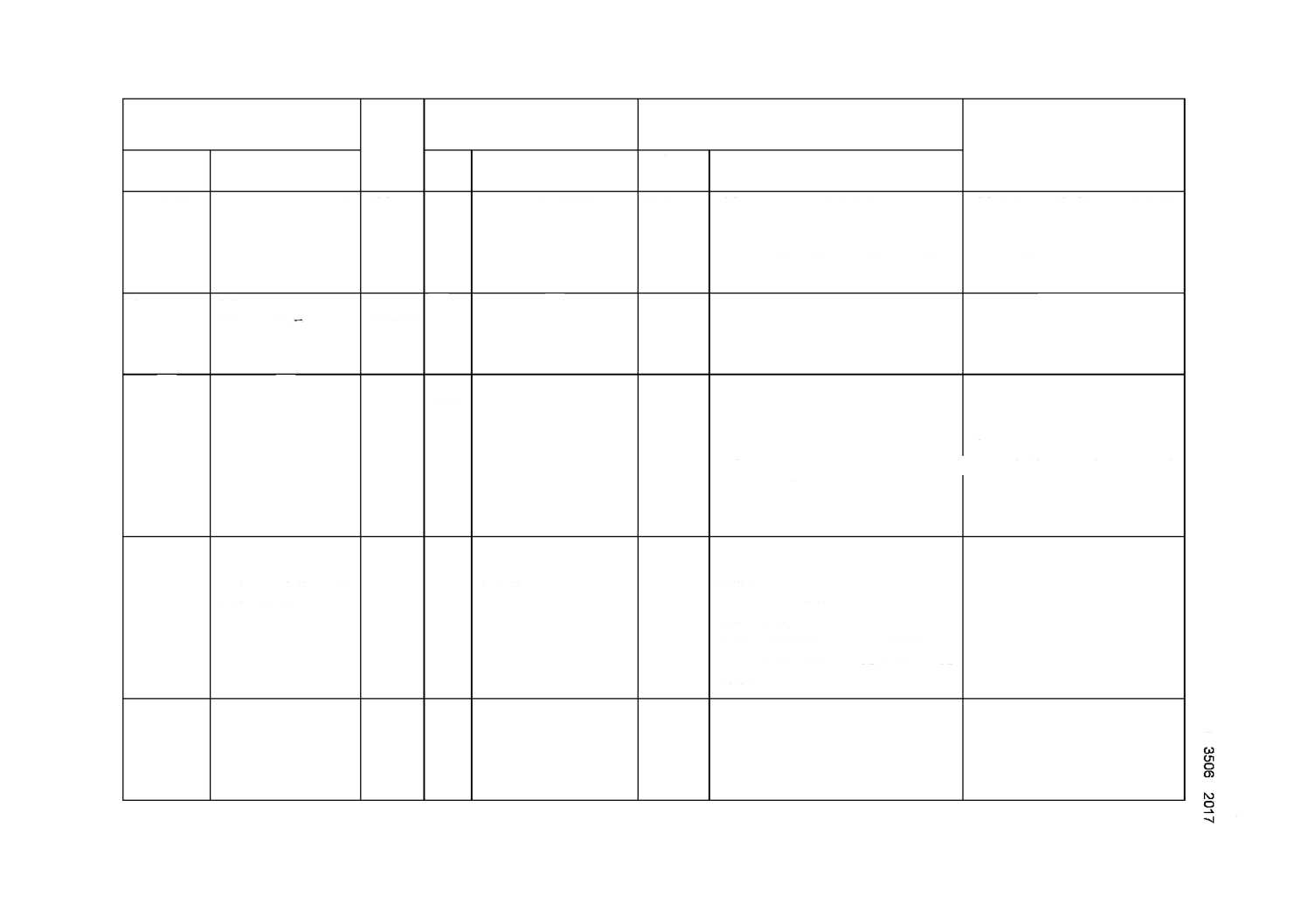

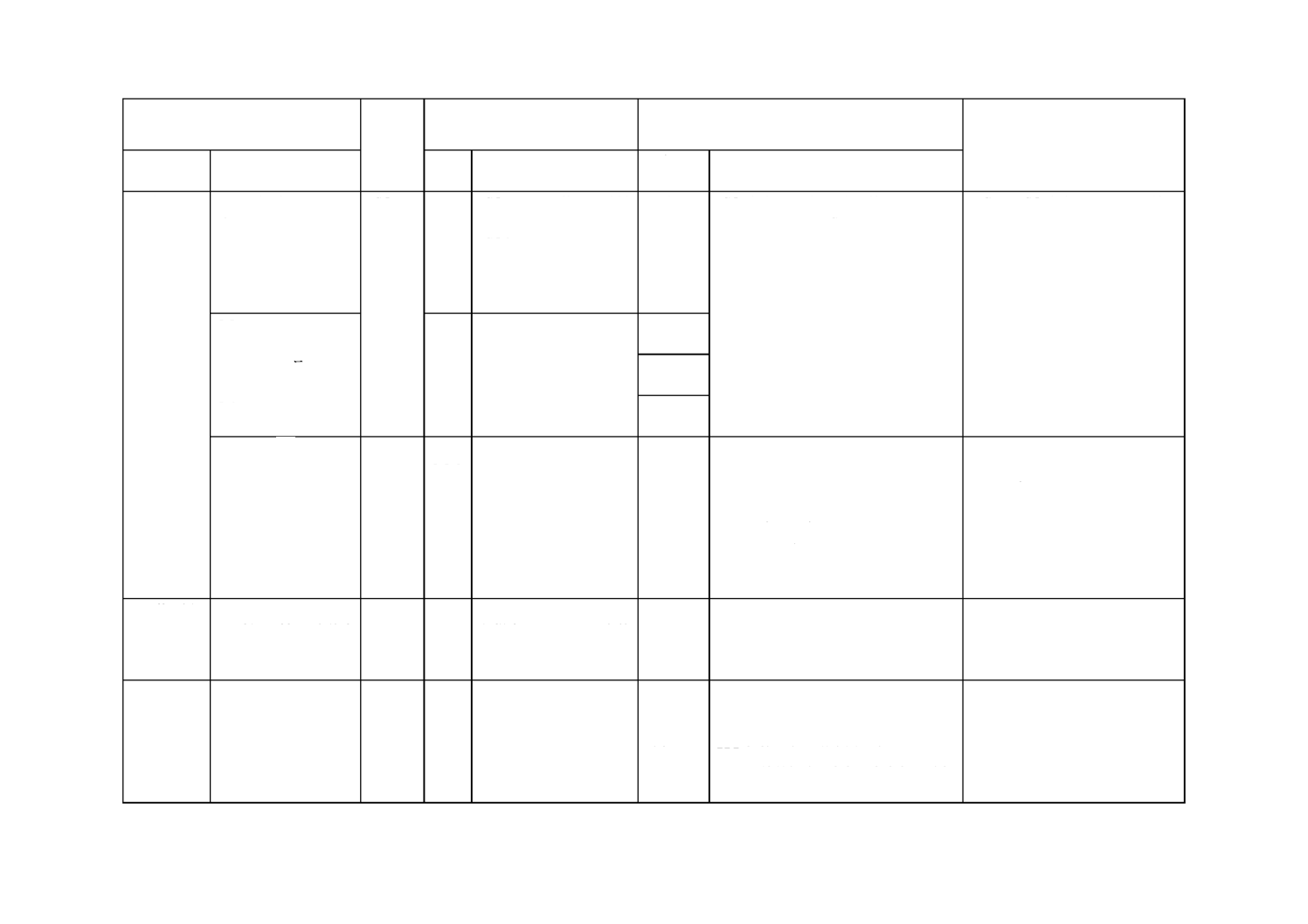

表

1

-

化学成分

単位

%

種類の記号

C

a)

Si Mn P S

SWRH27 0.24

~

0.31 0.15

~

0.35 0.30

~

0.60 0.030

以下

0.030

以下

SWRH32 0.29

~

0.36 0.15

~

0.35 0.30

~

0.60 0.030

以下

0.030

以下

SWRH37 0.34

~

0.41 0.15

~

0.35 0.30

~

0.60 0.030

以下

0.030

以下

SWRH42A 0.39

~

0.46 0.15

~

0.35 0.30

~

0.60 0.030

以下

0.030

以下

SWRH42B 0.39

~

0.46 0.15

~

0.35 0.60

~

0.90 0.030

以下

0.030

以下

SWRH47A 0.44

~

0.51 0.15

~

0.35 0.30

~

0.60 0.030

以下

0.030

以下

SWRH47B 0.44

~

0.51 0.15

~

0.35 0.60

~

0.90 0.030

以下

0.030

以下

SWRH52A 0.49

~

0.56 0.15

~

0.35 0.30

~

0.60 0.030

以下

0.030

以下

SWRH52B 0.49

~

0.56 0.15

~

0.35 0.60

~

0.90 0.030

以下

0.030

以下

SWRH57A 0.54

~

0.61 0.15

~

0.35 0.30

~

0.60 0.030

以下

0.030

以下

SWRH57B 0.54

~

0.61 0.15

~

0.35 0.60

~

0.90 0.030

以下

0.030

以下

SWRH62A 0.59

~

0.66 0.15

~

0.35 0.30

~

0.60 0.030

以下

0.030

以下

SWRH62B 0.59

~

0.66 0.15

~

0.35 0.60

~

0.90 0.030

以下

0.030

以下

SWRH67A 0.64

~

0.71 0.15

~

0.35 0.30

~

0.60 0.030

以下

0.030

以下

SWRH67B 0.64

~

0.71 0.15

~

0.35 0.60

~

0.90 0.030

以下

0.030

以下

SWRH72A 0.69

~

0.76 0.15

~

0.35 0.30

~

0.60 0.030

以下

0.030

以下

SWRH72B 0.69

~

0.76 0.15

~

0.35 0.60

~

0.90 0.030

以下

0.030

以下

SWRH77A 0.74

~

0.81 0.15

~

0.35 0.30

~

0.60 0.030

以下

0.030

以下

SWRH77B 0.74

~

0.81 0.15

~

0.35 0.60

~

0.90 0.030

以下

0.030

以下

SWRH82A 0.79

~

0.86 0.15

~

0.35 0.30

~

0.60 0.030

以下

0.030

以下

SWRH82B 0.79

~

0.86 0.15

~

0.35 0.60

~

0.90 0.030

以下

0.030

以下

この表に規定されていない元素は,溶鋼を仕上げる目的以外に意図的に添加してはならない。

注

a)

C

の含有率は,受渡当事者間の協定によって,この上限・下限をそれぞれ

0.01 %

ずつ狭めた範囲

で指定してもよい。

6

鋼質

6.1

脱炭層深さ

線材は,

9.2

の試験を行い,その平均全脱炭層深さが

0.20 mm

以下でなければならない。

また,受渡当事者間の協定によって,平均全脱炭層深さ

0.15 mm

以下と指定してもよい。

注記

脱炭層深さの試験の実施については,

9.2 a)

を参照。

6.2

オーステナイト結晶粒度及び非金属介在物

注文者は,オーステナイト結晶粒度及び非金属介在物又はそのいずれかを指定してもよい。この場合,

9.3

及び

9.4

,又はそのいずれかの試験を行い,規定値は,受渡当事者間の協定による。

3

G 3506

:

2017

7

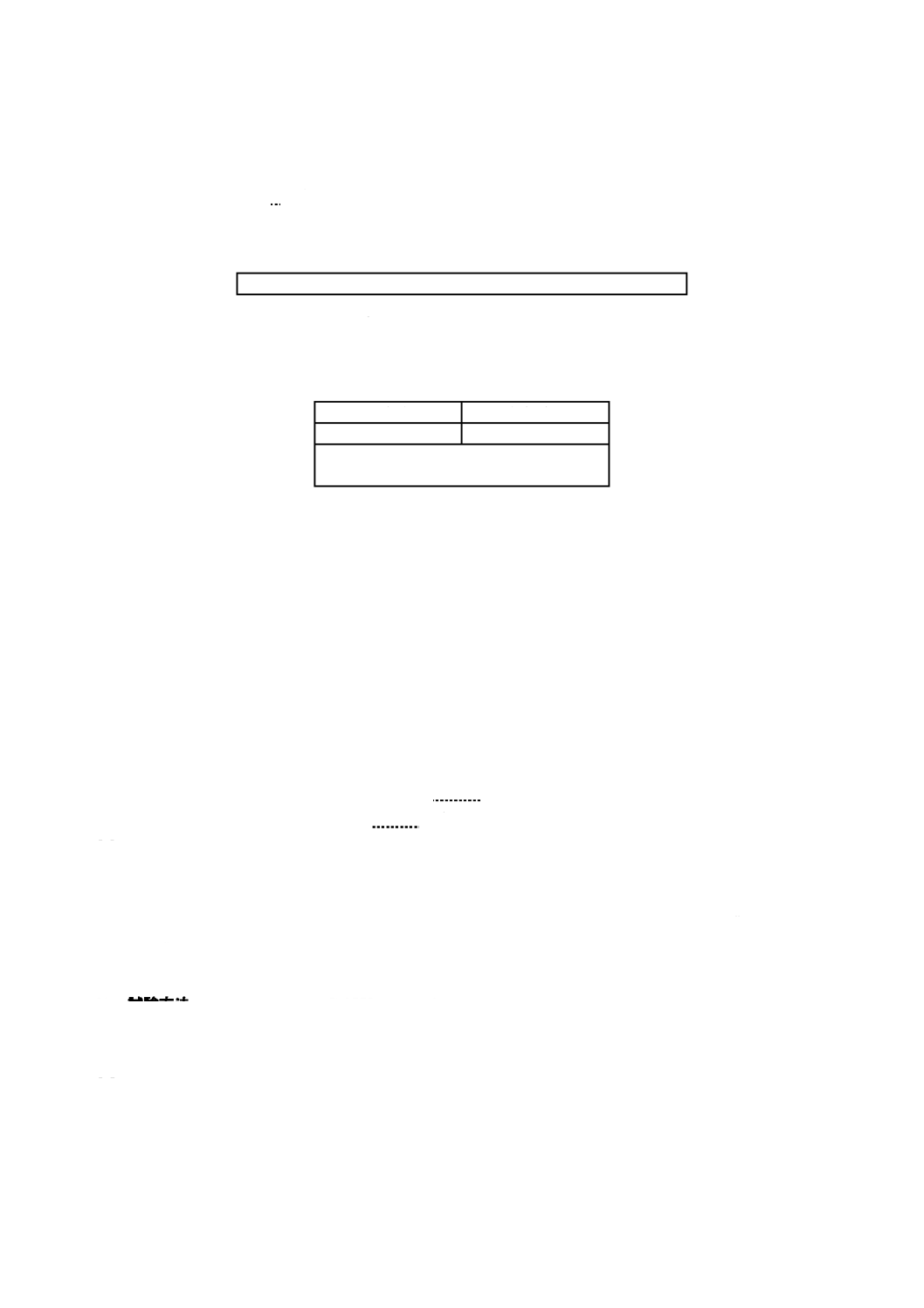

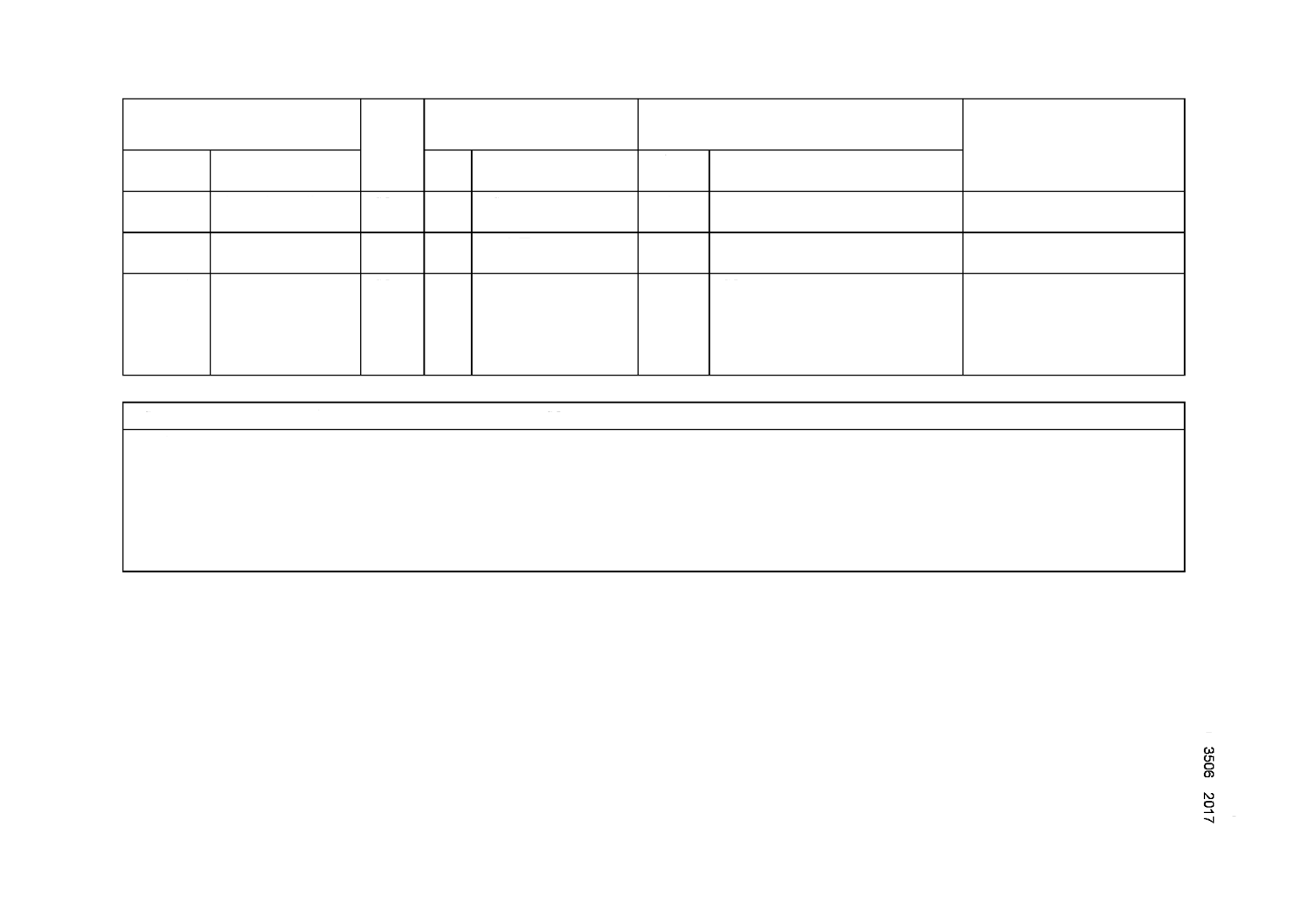

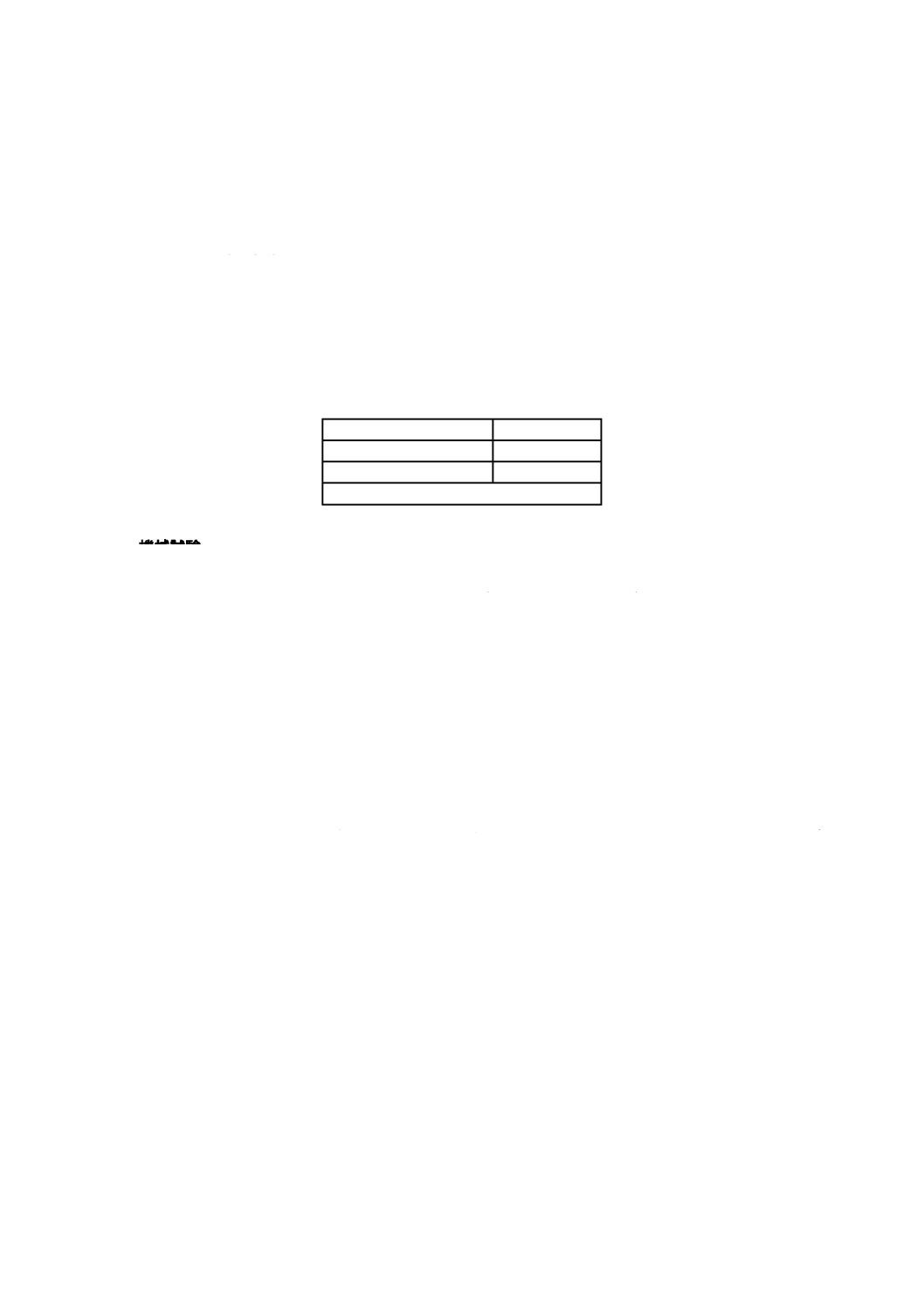

寸法

線材の径及びその許容差並びに偏径差は,次による。

a)

線材の標準径は,

表

2

による。

表

2

-

標準径

単位

mm

5.5

,

6

,

6.4

,

7

,

8

,

9

,

9.5

,

10

,

11

,

12

,

13

,

14

,

15

,

16

,

17

,

19

b)

線材の径の許容差及び偏径差は,

表

3

による。

表

3

-

径の許容差及び偏径差

単位

mm

許容差

偏径差

a)

±

0.40 0.64

以下

注

a)

偏径差とは,線材の同一断面における

径の最大値と最小値との差をいう。

8

外観

線材の外観は仕上げ良好で,使用上有害な欠点があってはならない。ただし,線材は,一般に検査によ

って全長にわたって欠点の検出及びその除去は困難であるため,欠点を含む場合がある。コイル内に発見

された使用上有害と判断される欠点については,必要な場合,その取扱いについては受渡当事者間の協定

による。

9

試験

9.1

分析試験

分析試験は,次による。

a)

分析試験の一般事項及び分析用試料の採り方

線材の化学成分は,溶鋼分析によって求め,分析試験

の一般事項及び分析用試料の採り方は,

JIS G 0404

の箇条

8

(化学成分)による。

b)

分析方法

溶鋼分析の方法は,

JIS G 0320

による。

9.2

脱炭層深さ測定試験

脱炭層深さの測定試験は,次による。

a)

試験片の採り方

試験片は,同一溶鋼材及び同一寸法ごとにコイルの一端から

1

個を採取する。

なお,脱炭層深さ測定試験は,特に注文者の指定がない限り試験を省略してもよい。

1)

注

1)

試験は,特に注文者の指定がない限り試験を省略してもよいが,脱炭層深さは規定値を満足

しなければならないことを意味する。

b)

試験方法

試験方法は,

JIS G 0558

の箇条

4

a)

(顕微鏡による測定方法)による。この場合,線材断

面の平均全脱炭層深さは,最大全脱炭層深さの箇所を起点にして,円周を等分する

4

か所で測定し,

その平均値を求める。

9.3

オーステナイト結晶粒度試験

オーステナイト結晶粒度試験は,注文者の指定があった場合に行い,その方法は,次による。

a)

試験片の採り方

試験片の採り方は,受渡当事者間の協定による。

b)

試験方法

試験方法は,

JIS G 0551

による。ただし,

JIS G 0551

に規定する浸炭粒度試験方法,熱処

4

G 3506

:

2017

理粒度試験方法のうちのいずれによるかは,受渡当事者間の協定による。

9.4

非金属介在物試験

非金属介在物試験は,注文者の指定があった場合に行い,その方法は,次による。

a)

試験片の採り方

試験片の採り方は,受渡当事者間の協定による。

b)

試験方法

試験方法は,

JIS G 0555

による。ただし,

JIS G 0555

本体に規定する標準図法又は

JIS G 0555

の

附属書

1

(点算法による非金属介在物の顕微鏡試験方法)に規定する点算法のうちいずれによるか

は,受渡当事者間の協定による。

10

特別品質規定

インラインパテンチング処理を実施する線材の引張強さを,受渡当事者間の協定によって適用する場合

は,その品質規定は

附属書

JA

による。

注記

通常,インラインパテンチング処理材は,

2

次加工メーカにおいて直接冷間加工し,その後パ

テンチングしない線材を対象としている。インラインパテンチング処理材の適用については,

関連する製品規格又は受渡当事者間の協定などによって決められている。

11

検査

検査は,次による。

a)

検査の一般事項は,

JIS G 0404

による。

b)

化学成分は,箇条

5

に適合しなければならない。

c)

脱炭層深さは,

6.1

に適合しなければならない。

d)

オーステナイト結晶粒度は,

6.2

に適合しなければならない。

e)

非金属介在物は,

6.2

に適合しなければならない。

f)

寸法は,箇条

7

に適合しなければならない。

g)

外観は,箇条

8

に適合しなければならない。

12

表示

検査に合格した線材は,コイルごとに,次の項目を適切な方法で表示する。ただし,受渡当事者間の協

定によって,製品識別が可能な範囲でその一部を省略してもよい。

a)

種類の記号

b)

溶鋼番号又はその他の製造(検査)番号

c)

線材の径。線材の寸法の表し方は,

JIS G 3191

の

4.2

(バーインコイルの寸法)による。

d)

製造業者名又はその略号

e)

インラインパテンチング処理を示す表示(協定で実施した場合)。表示の仕方については受渡当事者間

の協定による。

13

報告

注文者から要求された場合,製造業者は,検査文書を提出する。報告は,

JIS G 0404

の箇条

13

(報告)

による。ただし,注文時に特に指定がない場合,検査文書は

JIS G 0415

の

5.1

(検査証明書

3.1

)による。

5

G 3506

:

2017

附属書

JA

(規定)

特別品質規定(インラインパテンチング処理)

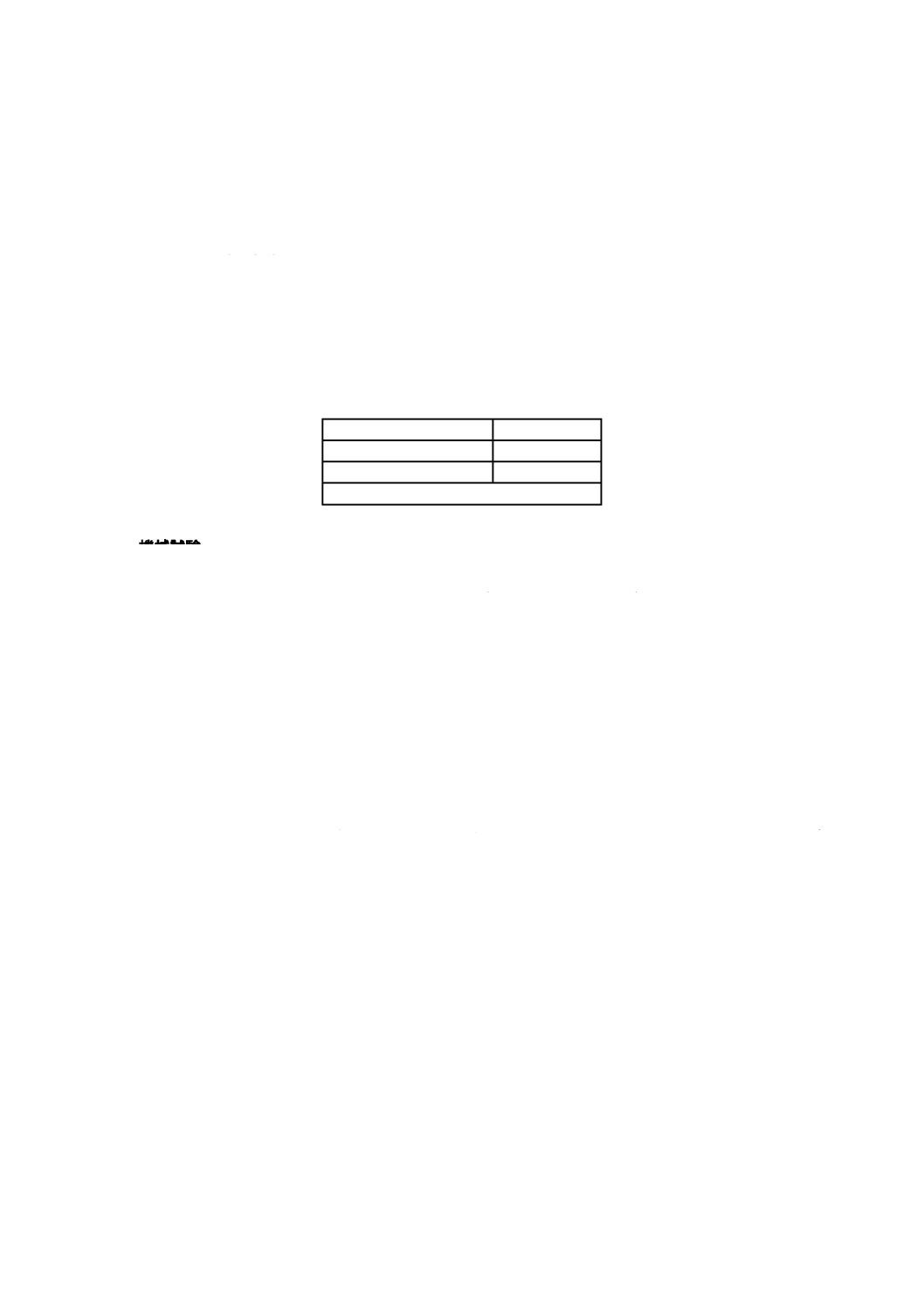

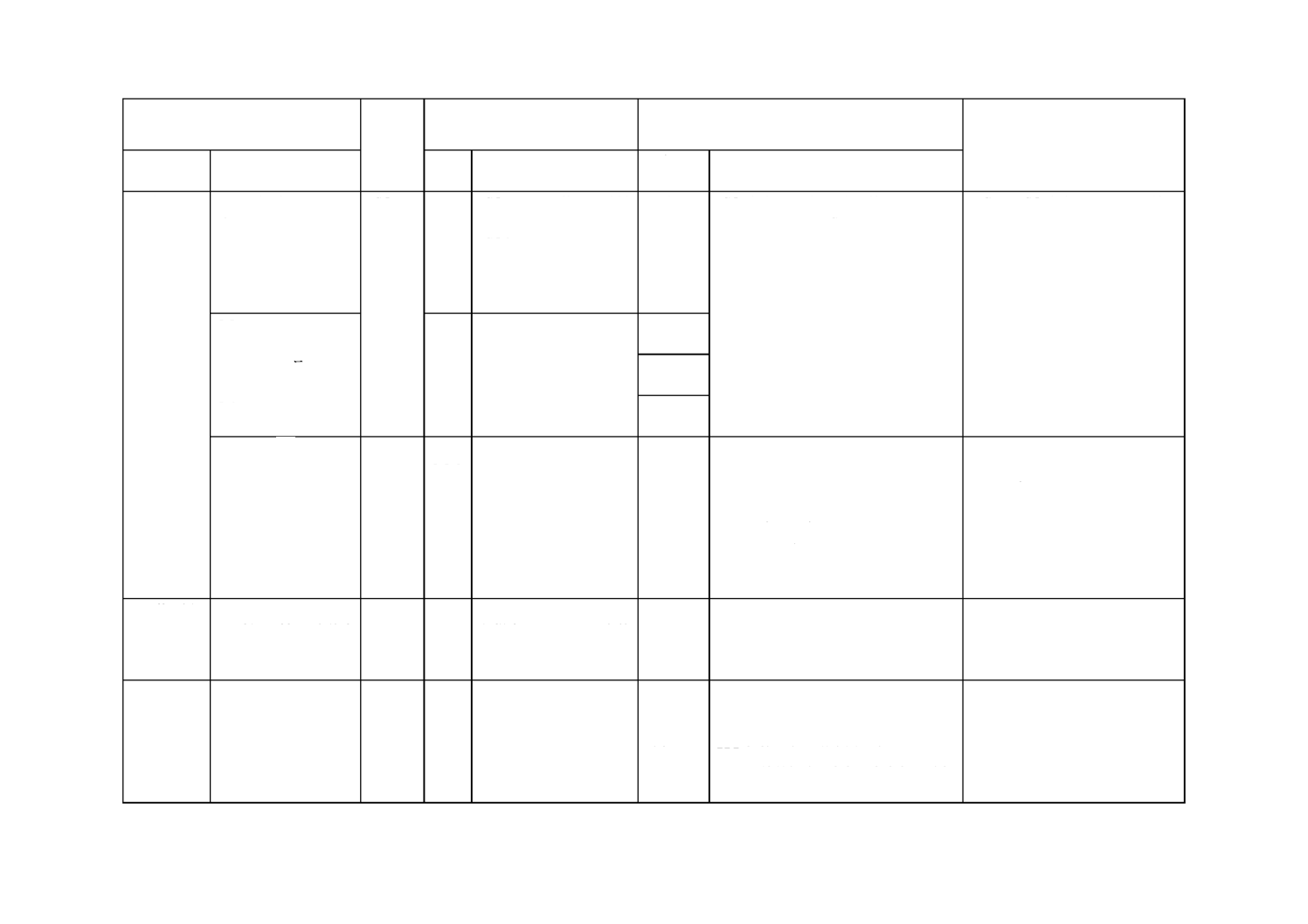

JA.1

引張強さ及び許容差

引張強さ及び許容差は,次による。

a)

受渡当事者間の協定によって,線材の引張強さを指定する。

b)

引張強さは

JA.2

の機械試験を行い,指定値の許容差は,

表

JA.1

による。

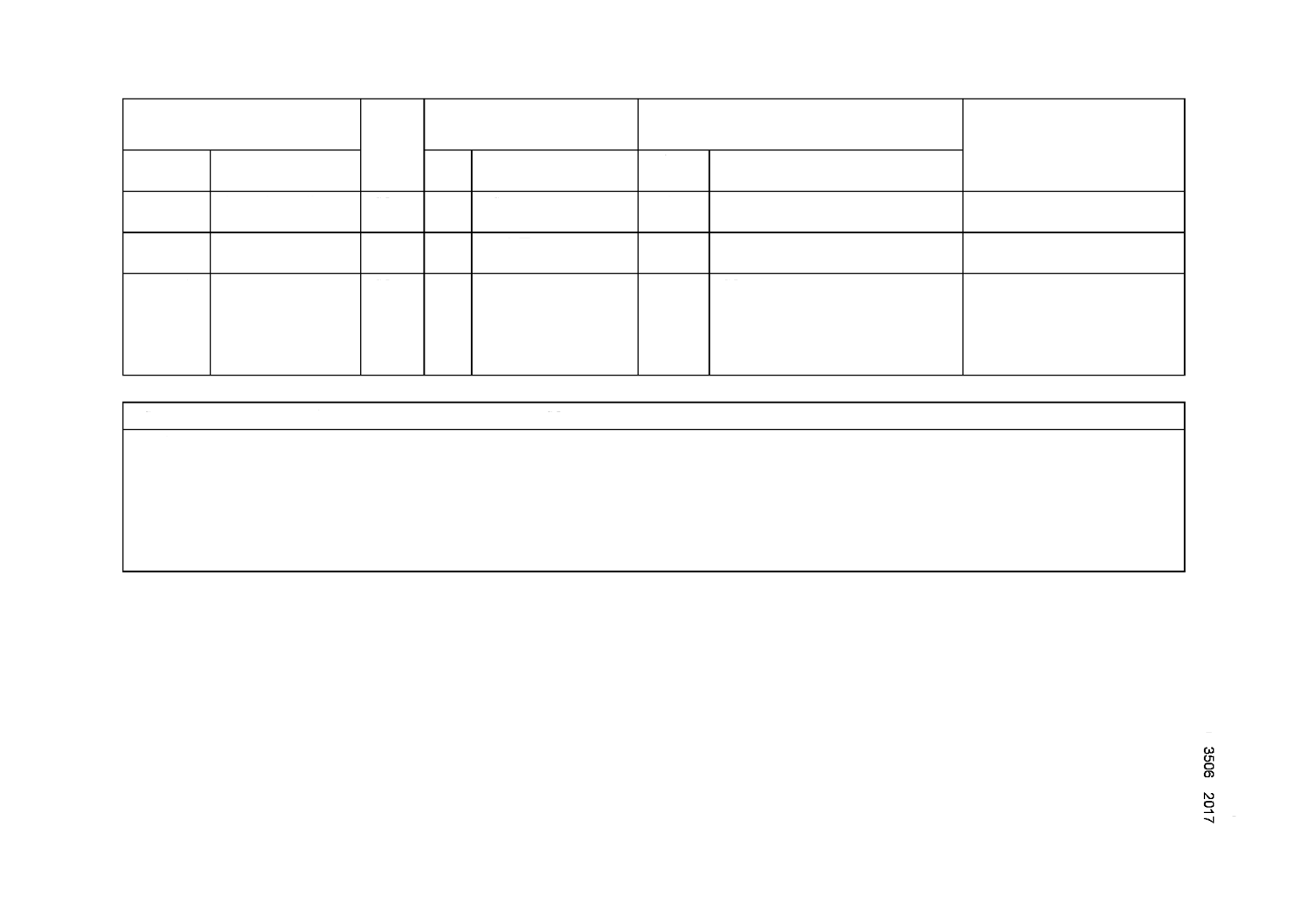

表

JA.1

-

引張強さの許容差

単位

N/mm

2

種類の記号

許容値

SWRH27

~

SWRH67B

±

100

SWRH72A

~

SWRH82B

±

120

注記

1

N/mm

2

=

1 MPa

JA.2

機械試験

JA.2.1

機械試験の一般事項

機械試験の一般事項は,

JIS G 0404

の箇条

7

(一般要求)及び箇条

9

(機械的性質)による。

JA.2.2

供試材の採り方及び試験方法

供試材の採り方及び試験方法は,次による。

a)

供試材の採り方は,

JIS G 0404

の

7.6

(試験片採取条件及び試験片)の

A

類による。供試材は,同一

溶鋼に属し,同一圧延チャンス,同一寸法及び同一インラインパテンチング処理条件のものを一括し

て一組とし,

3

コイルの一端からそれぞれ

1

個採取する。

3

コイル未満の場合は,各コイルの一端から

それぞれ

1

個採取する。

b)

供試材から

JIS Z 2241

の

2

号試験片又は

14A

号試験片を採取し,

JIS Z 2241

によって引張試験を行う。

JA.2.3

再試験

引張試験で合格にならなかった線材は,

JIS G 0404

の

9.8

(再試験)によって再試験を行って合否を決定

してもよい。

6

G 3506

:

2017

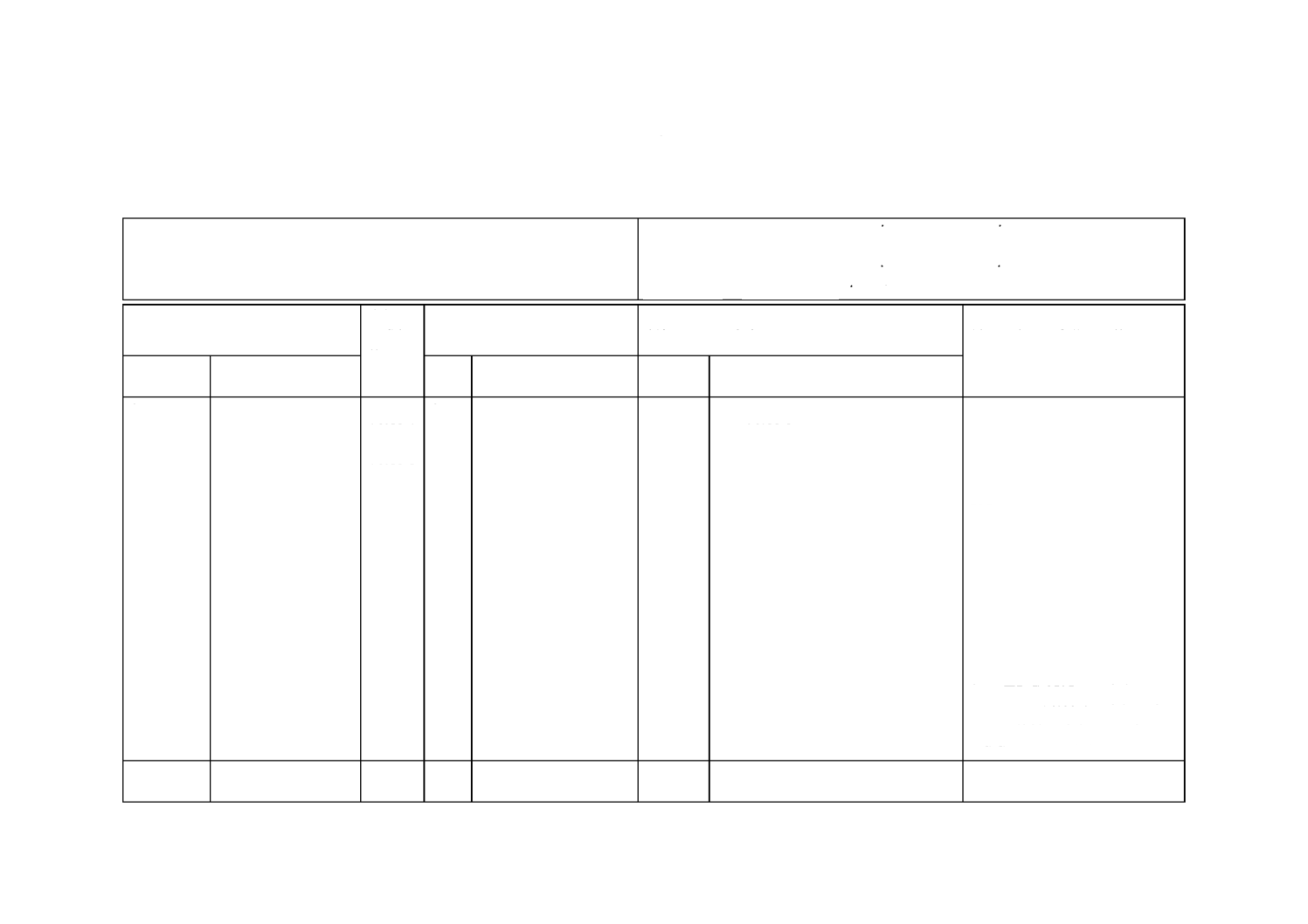

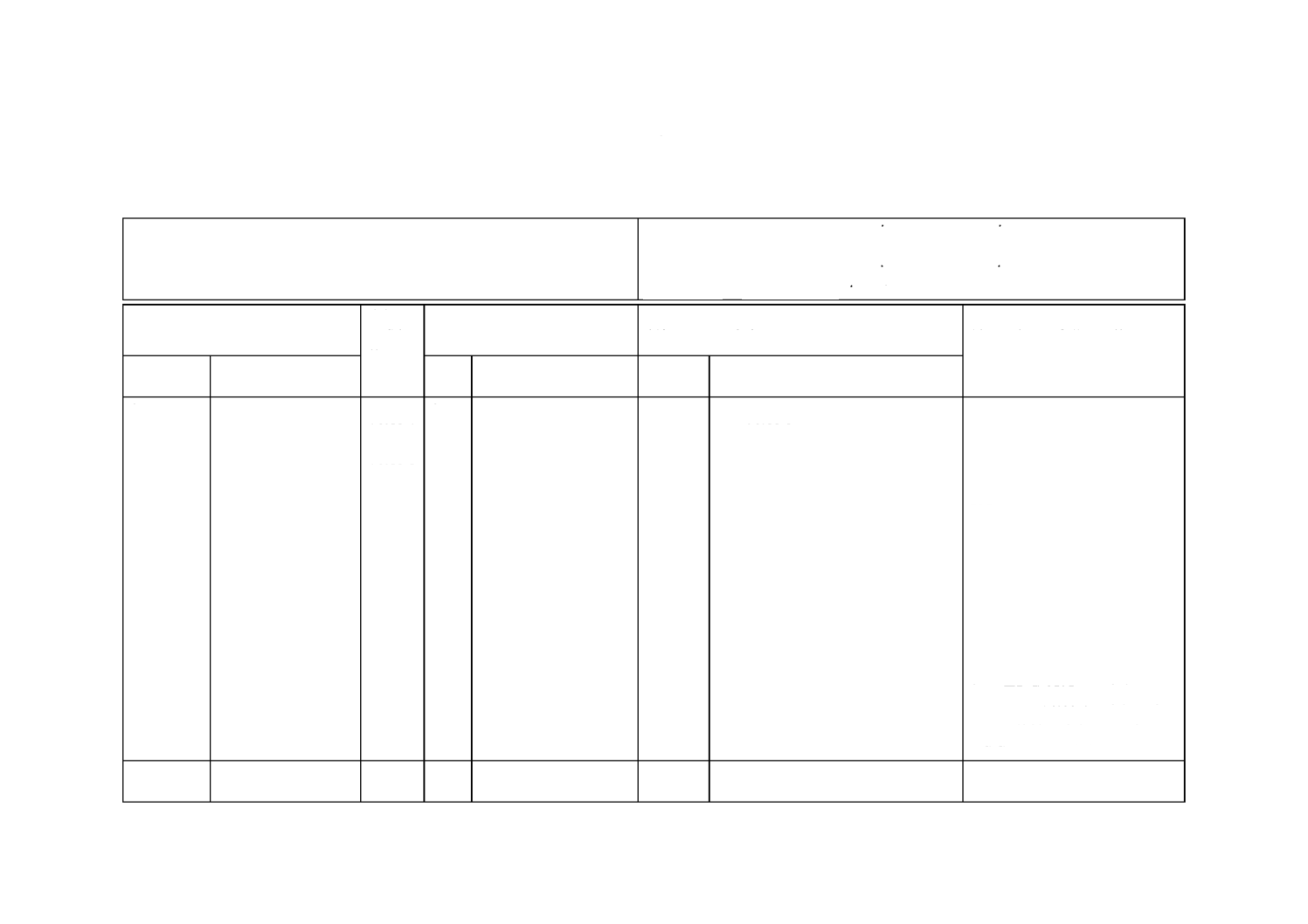

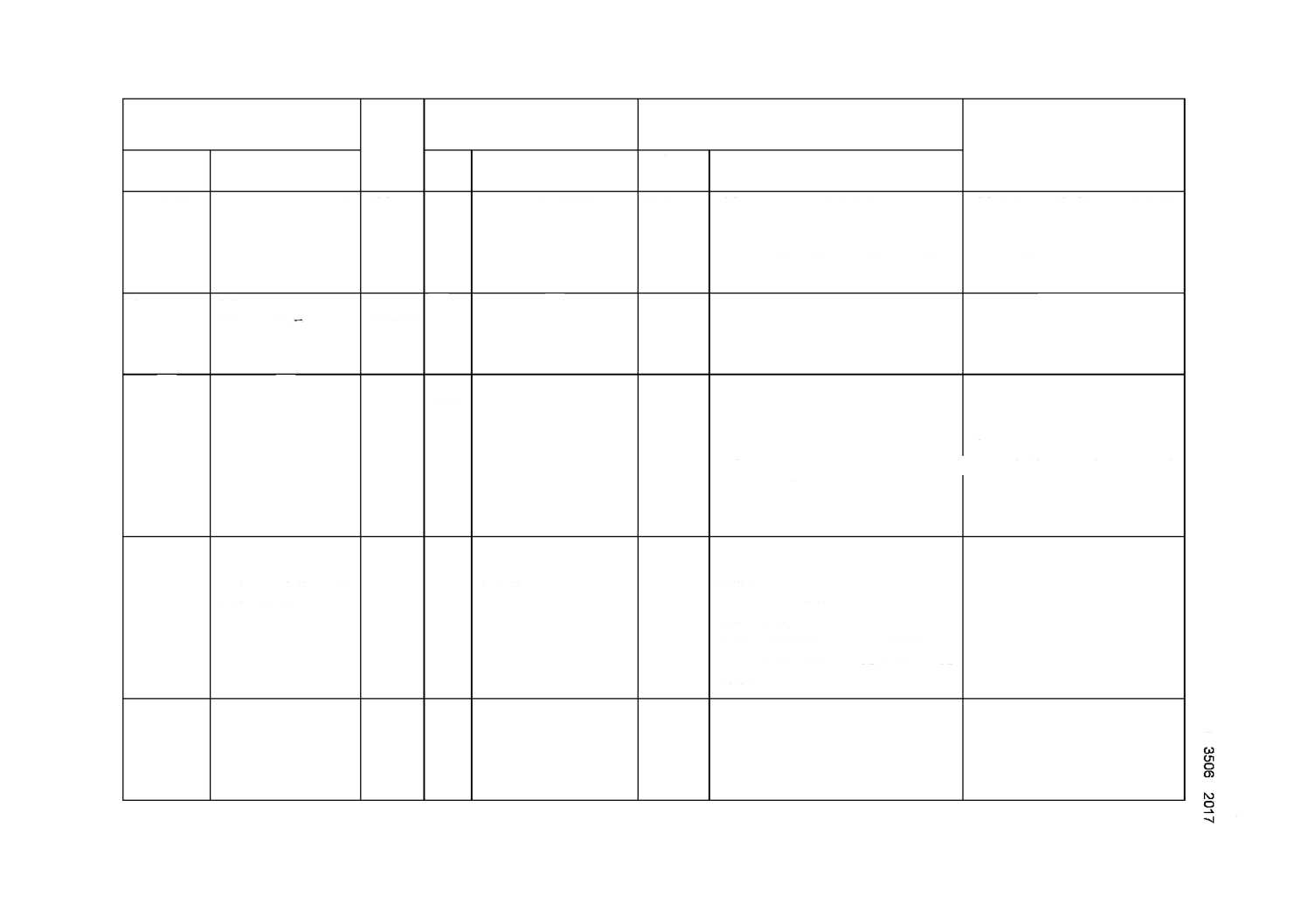

附属書

JB

(参考)

JIS

と対応国際規格との対比表

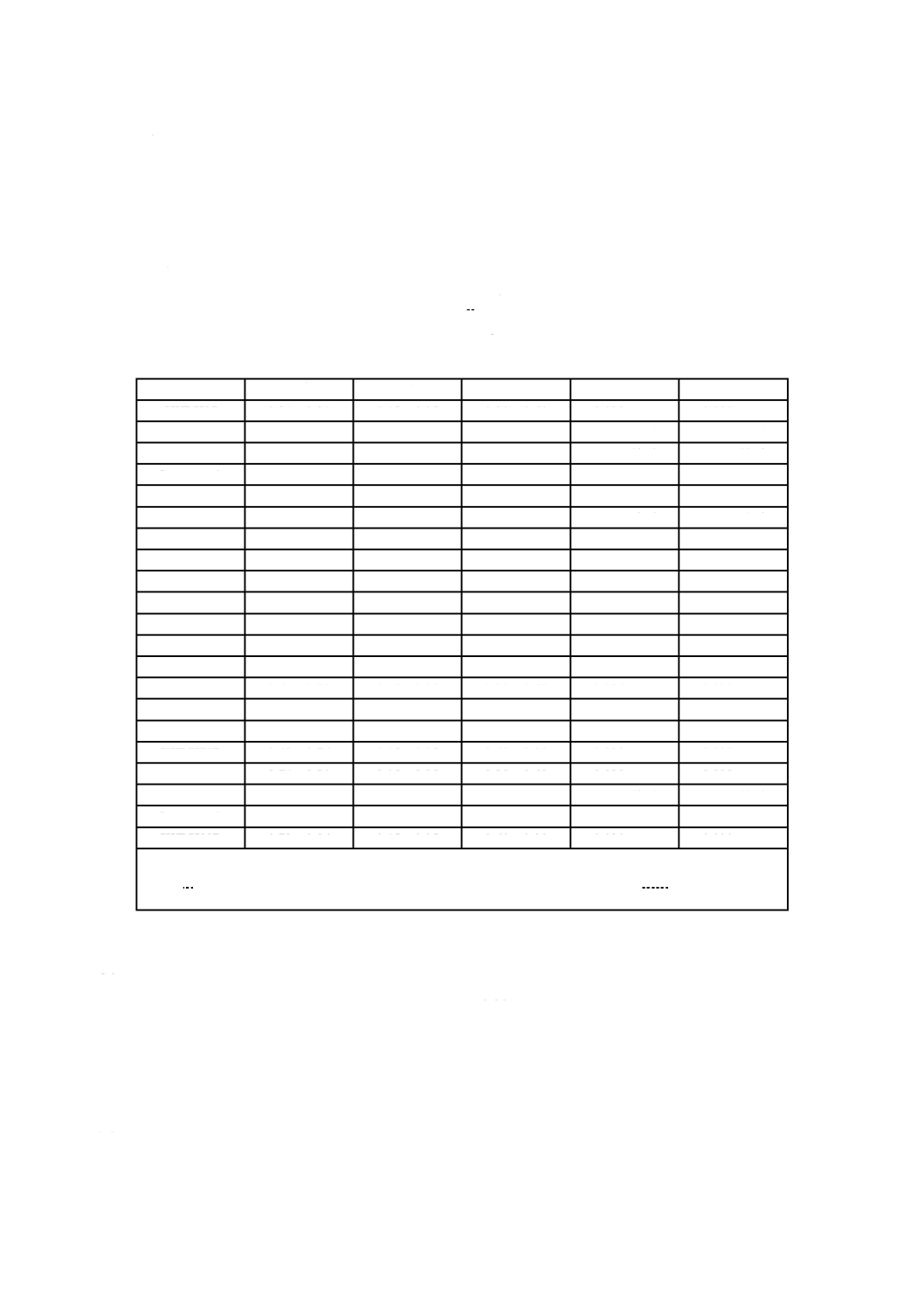

JIS 3506

:2017

硬鋼線材

ISO 16120-1

:2011

,

Non-alloy steel wire rod for conversion to wire

-

Part 1: General

requirements

ISO 16120-2

:2011

,

Non-alloy steel wire rod for conversion to wire

-

Part 2: Specific

requirements for general-purpose wire rod

(

I

)

JIS

の規定

(

II

)

国際規

格番号

(

III

)国際規格の規定

(

IV

)

JIS

と国際規格との技術的差異の箇条ごとの

評価及びその内容

(

V

)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1

適用範囲

硬鋼線,オイルテンパ

ー線,

PC

硬鋼線,亜

鉛めっき鋼より線,ワ

イヤーロープなどの

製造に用いられる硬

鋼線材(ピアノ線材を

除く)

ISO

16120-1

ISO

16120-2

1

伸線,冷間圧延用一般用

線材

削除

JIS

は中高炭素鋼を規定しているが,

ISO 16120-2

は低炭素鋼を含む。

線材

JIS

では,軟鋼線材(低中炭

素鋼)と硬鋼線材(中高炭素鋼)

の一般用途用線材と高炭素鋼で

高級線材であるピアノ線材との

三つに分かれているのに対し,

ISO

規格では,低炭素鋼から高炭

素鋼までを含む一般用途用線材

(

ISO 16120-2

) と 高 級 線 材

(

Special applications:

ISO

16120-4

)との

2

種類に分かれて

おり,分類方法が異なる。

ここでは,

ISO 16120-2

の硬鋼線

材に該当する種類をこの規格に

対応させ,軟鋼線材に該当する種

類は

JIS G 3505

に対応させた。

また,

ISO 16120-4

の高級用途で

ピアノ線材に該当する種類を,

JIS G 3502

に対応させた。

3

種類及び

記号

JIS

の種類

21

種類及

びその記号(表

1

)

ISO

16120-2

3

ISO

規格の

30

種類とそ

の記号(

Table 1

)

削除

ISO

規格の中高炭素鋼

21

種類が硬鋼

線材に対応している。

-

6

G 3

506

:

20

17

7

G 3506

:

2017

(

I

)

JIS

の規定

(

II

)

国際規

格番号

(

III

)国際規格の規定

(

IV

)

JIS

と国際規格との技術的差異の箇条ごとの

評価及びその内容

(

V

)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5

化学成分

21

種類について化学

成分を規定(表

1

)

ISO

16120-2

4.2 30

種類(低炭素鋼から

高炭素鋼まで)につい

て , 化 学 成 分 を 規 定

(

Table 1

)

削除

ISO 16120-2

の中高炭素鋼

21

種類が硬

鋼線材と成分的に対応している。

しかし,

ISO

規格は,

JIS

では規定し

ていない

Cr

,

Ni

,

Mo

,

Cu

及び

Al

を

規定している。

ISO

規格と

JIS G 3506

(硬鋼線

材)とは,ほぼ対応している。低

炭素鋼に該当する種類は,軟鋼線

材(

JIS G 3505

)に採用している。

6

鋼質

6.1

脱炭層深さ

6.2

オ ー ス テ ナ イ ト

結晶粒度及び非金属

介在物

ISO

16120-1

-

-

追加

追加

一般用途用線材については脱炭層深

さ,オーステナイト結晶粒度及び非金

属介在物について特に規定していな

い。

JIS

と

ISO

規格との体系の違い。

-

-

ISO

16120-1

9.5.3

表面性状(きず深さ)

削除

ISO

規格では中心偏析については当

事者間合意と規定している。(特に

C

レベルが

C60D

以上の偏析レベルにつ

いて規定している。)

一方,

JIS

では中心偏析の規定はない。

ISO

規 格 で は , 表 面 性 状 (

surface

discontinuities

)の許容値を設定してい

る。

日本では

100 %

連鋳化されてお

り,

ISO 16120-1

附属書

A

で規

定するような中心偏析レベルの

線材は発生しない。

JIS

硬鋼線材に規定のない許容

きず深さを,

ISO

規格のように規

定すべきかは今後の課題である。

9.5.6

中心偏析

削除

附属

書

A

中心偏析限度見本

削除

7

寸法

a)

線材の標準径(表

2

)

b)

径の許容差及び偏

径差(表

3

)

ISO

16120-1

8

標準径,寸法許容差及び

質量について規定

偏径差は

ISO 16124

で

規定している。

変更

ISO

規格は,質量についても規定して

いる。

標準径

JIS

:

5.5

~

19 mm

φ

ISO

規格:

5

~

30 mm

φ

寸法許容差:

JIS

は,グレード(軟鋼

線材,硬鋼線材及びピアノ線材)によ

って許容差が異なる。

ISO

規格は,

ISO

16124

で,グレード分けしている。

標準径は,設備能力による。

8

外観

使用上有害な欠陥が

ないこと。

正常でない部分の取

扱いは受渡当事者間

協定

ISO

16120-2

4.3

健全な表面品質,内部品

質であること。

正常でない部分の取扱

いの規定なし。

削除

内部品質について

JIS

では,言及して

いない。

ISO

規格でも具体的な規定では

ない。

7

G 3

506

:

20

17

8

G 3506

:

2017

(

I

)

JIS

の規定

(

II

)

国際規

格番号

(

III

)国際規格の規定

(

IV

)

JIS

と国際規格との技術的差異の箇条ごとの

評価及びその内容

(

V

)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9

試験

9.1

分析試験

a)

分析試験の一般事

項及び分析試料の採

り方

JIS G 0404

による

b)

分析方法

ISO

16120-1

9.4.1

9.5.1

ISO 14284

に基づき試料

を採取する。

ISO/TR 9769

に記載さ

れた試験方法を用いて

分析する。

一致

ISO

規格は一般用途用線材であるた

め,硬鋼線材の

JIS

で規定する各種試

験が除外されている。

JIS

と

ISO

規格との差は品質要

求 レ ベ ル の 差 と 考 え ら れ る 。

(

ISO

規格は低級品,

JIS

は高品

質な汎用品の差)

9.2

脱 炭 層 深 さ 測 定

試験

ISO

規格に規定なし。

追加

9.3

オ ー ス テ ナ イ ト

結晶粒度試験

ISO

規格に規定なし。

追加

9.4

非 金 属 介 在 物 試

験

ISO

規格に規定なし。

追加

-

ISO

16120-1

9.5.3

表面性状(きず深さ)

削除

ISO

規格では,中心偏析については受

渡当事者間合意,引張強度については

注文時に要求があれば試験を行うと

規定している。

JIS

では,中心偏析,

引張強度の規定はない。

ISO

規 格 で は , 表 面 性 状 (

surface

discontinuities

)の許容値を設定してい

る。

日本では

100 %

連鋳化されてお

り,品質のばらつきも少ないため

特に規定がない。

9.5.6

中心偏析

削除

附属

書

A

中心偏析限度見本

削除

10

特 別 品

質規定

インラインパテンチ

ング処理材の引張強

さについて規定

ISO

16120-2

4.6

引張強さの要求があっ

た場合には,その許容差

を規定している。

一致

ISO

規格では,インラインパテンチン

グ処理に関する規定は本文で記載し

ている。

ISO

規格は,インラインパテンチ

ング処理の適用記載がないが,

ISO

規格も対象はインラインパ

テンチング処理材であり,同等。

11

検査

検査条件について記

載

ISO

16120-1

9

検査

JIS

とほぼ同じ

削除

ISO

規格は線材の全種類について規

定しているが,

JIS

では,軟鋼線材だ

けを規定している。

5

化学成分の理由と同じ。

9

試験の“

(V)

JIS

と国際規格との

技術的差異の理由及び今後の対

策”参照

追加

ISO

規格にない脱炭層深さ,オーステ

ナイト結晶粒度,非金属介在物が追加

となっている。

8

G 3

506

:

20

17

9

G 3506

:

2017

(

I

)

JIS

の規定

(

II

)

国際規

格番号

(

III

)国際規格の規定

(

IV

)

JIS

と国際規格との技術的差異の箇条ごとの

評価及びその内容

(

V

)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

12

表示

結果報告の記載

ISO

16120-1

10

JIS

と同じ

一致

-

-

13

報告

検査文書の提出

ISO

16120-1

9.1

JIS

と同じ

一致

-

-

附属書

JA

(規定)

特別品質規定

ISO

16120-1

ISO

16120-2

9.5.2

4.6

引張強度(

ISO 6892

に

よる)

引張強さの許容差を規

定している。

変更

ISO

規格では,インラインパテンチン

グ処理材を対象に引張強度について

は注文時に要求があれば試験を行う

と規定しており,

JIS

では,その許容

差を

表

JA.1

に規定している。

鋼材の引張強度のデータは,

ISO

規格も,インラインパテンチング

処理を実施した場合の線材のも

のであり,

JIS

と

ISO

規格とで対

応させている。

JIS

と国際規格との対応の程度の全体評価:(

ISO 16120-1

:2011

,

ISO 16120-2

:2011

,

MOD

)

注記

1

箇条ごとの評価欄の用語の意味は,次による。

-

一致

················

技術的差異がない。

-

削除

················

国際規格の規定項目又は規定内容を削除している。

-

追加

················

国際規格にない規定項目又は規定内容を追加している。

-

変更

················

国際規格の規定内容を変更している。

注記

2

JIS

と国際規格との対応の程度の全体評価欄の記号の意味は,次による。

-

MOD

···············

国際規格を修正している。

9

G 3

506

:

20

17