G 3475:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号 ··················································································································· 1

4 製造方法························································································································· 2

5 化学成分························································································································· 2

6 炭素当量及び溶接割れ感受性組成 ························································································ 2

7 機械的性質 ······················································································································ 3

7.1 引張強さ,降伏点又は耐力,降伏比,及び伸び ···································································· 3

7.2 へん平性 ······················································································································ 3

7.3 溶接部引張強さ ············································································································· 3

7.4 シャルピー吸収エネルギー ······························································································ 3

8 寸法,質量及び寸法許容差 ································································································· 5

8.1 寸法及び単位質量 ·········································································································· 5

8.2 寸法許容差 ··················································································································· 8

9 外観······························································································································· 8

10 試験 ····························································································································· 9

10.1 分析試験 ····················································································································· 9

10.2 機械試験 ····················································································································· 9

10.3 その他の試験 ·············································································································· 10

11 検査及び再検査 ············································································································· 10

11.1 検査 ·························································································································· 10

11.2 再検査 ······················································································································· 11

12 表示 ···························································································································· 11

13 報告 ···························································································································· 11

附属書A(規定)窒化物型窒素定量方法 ·················································································· 12

G 3475:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3475:2011は改正され,この規格に置き換えられた。

なお,平成27年2月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 3475:2011によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3475:2014

建築構造用炭素鋼鋼管

Carbon steel tubes for building structure

1

適用範囲

この規格は,主に建築構造物に用いる炭素鋼鋼管(以下,管という。)について規定する。この規格は,

通常,外径114.3 mm〜1 000.0 mmの管に適用される。

注記 構造物の基礎ぐいには,JIS A 5525(鋼管ぐい)がある。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0582 鋼管の自動超音波探傷検査方法

JIS G 0583 鋼管の自動渦電流探傷検査方法

JIS G 0584 アーク溶接鋼管の超音波探傷検査方法

JIS G 1201 鉄及び鋼−分析方法通則

JIS G 1228 鉄及び鋼−窒素定量方法

JIS R 6252 研磨紙

JIS Z 2241 金属材料引張試験方法

JIS Z 2242 金属材料のシャルピー衝撃試験方法

JIS Z 3121 突合せ溶接継手の引張試験方法

JIS Z 8401 数値の丸め方

3

種類及び記号

管の種類は3種類とし,その種類の記号及び製造方法を表す記号は,表1による。

2

G 3475:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

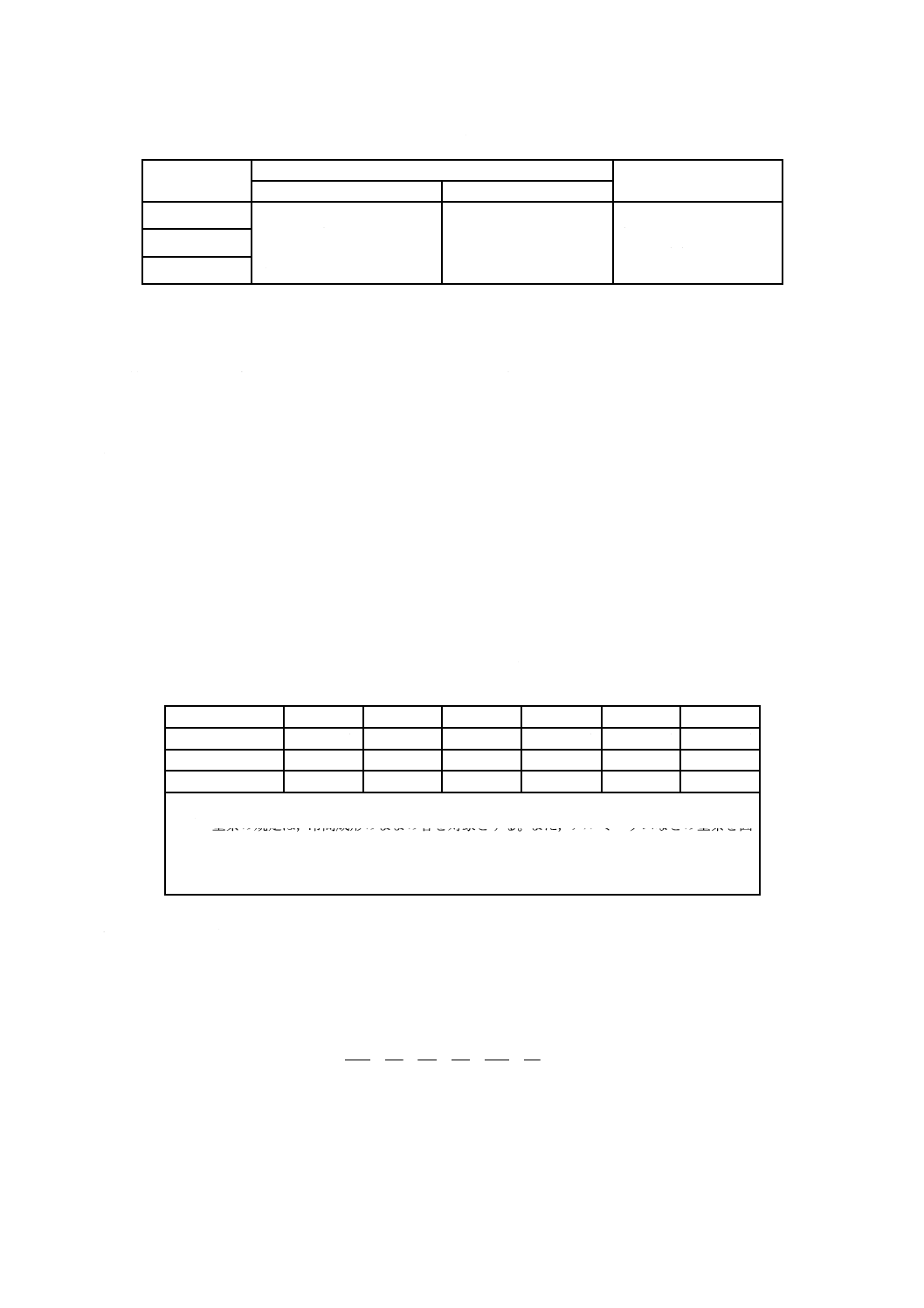

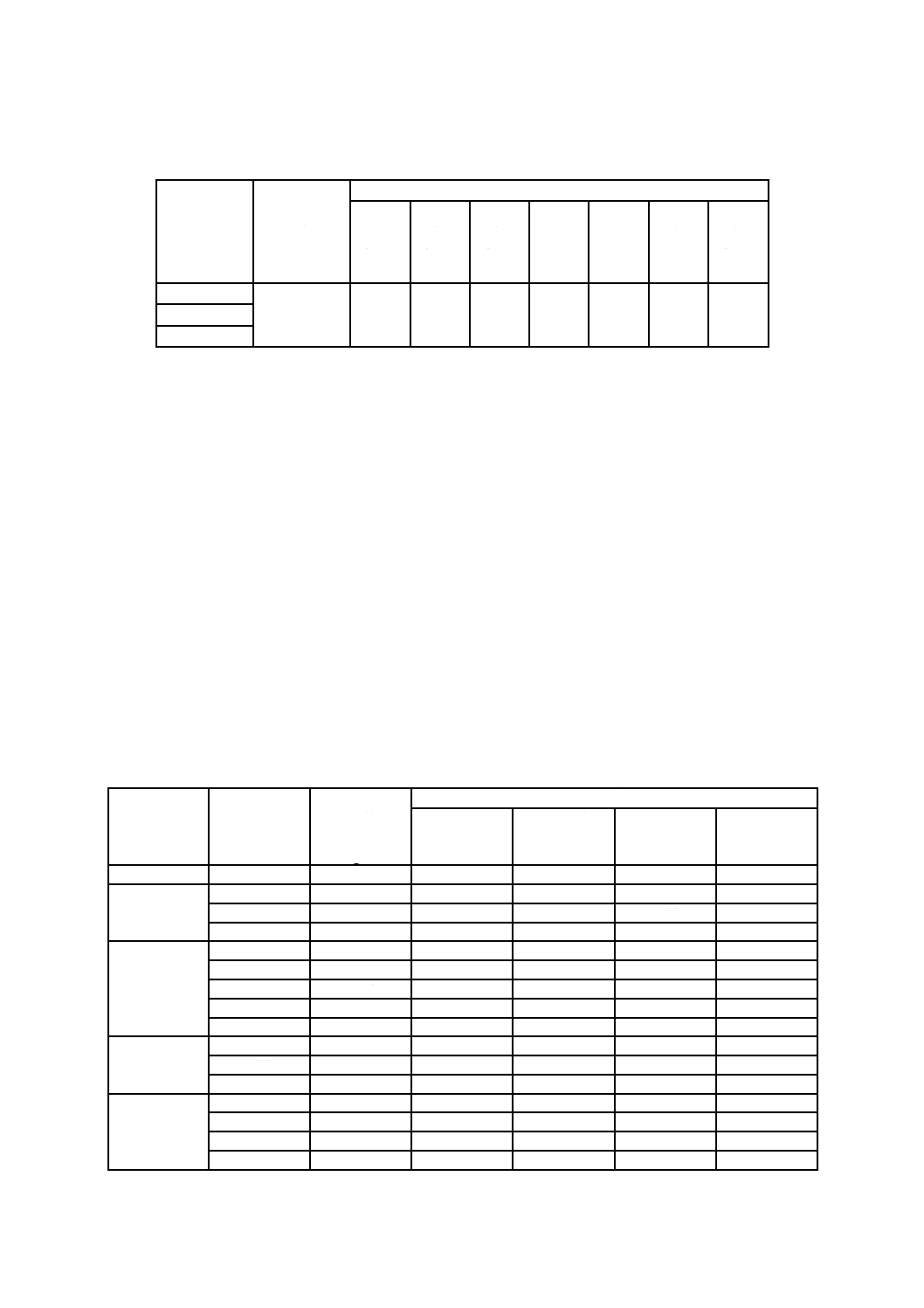

表1−種類の記号及び製造方法を表す記号

種類の記号

製造方法を表す記号

表示

製管方法

仕上方法

STKN400W

継目なし:S

電気抵抗溶接:E

鍛接:B

自動アーク溶接:A

熱間仕上げ:H

冷間仕上げ:C

電気抵抗溶接まま:G

製造方法を表す記号の表

示は,箇条12 c) による。

STKN400B

STKN490B

4

製造方法

製造方法は,次による。

a) 管は,継目なく製造するか,電気抵抗溶接,鍛接又は自動アーク溶接(ストレートシーム)によって

製造する。

b) 管は,製造のまま(熱間,温間又は冷間成形),又はこれに適切な熱処理を行うものとする。

c) 管端形状は,特に指定のない場合はプレンエンドとする。

5

化学成分

管は,10.1によって試験を行い,その溶鋼分析値は,表2による。注文者の要求によって製品分析を行

う場合は,10.1によって試験を行い,製品分析値は表2に対して,JIS G 0321の表2[炭素鋼鋼材の製品

分析の許容変動値(1)]による製品分析の許容変動値を適用した値とする。ただし,窒素には製品分析の

許容変動値は適用しない。

表2−化学成分a)

単位 %

種類の記号

C

Si

Mn

P

S

N b)

STKN400W

0.25以下

−

−

0.030以下 0.030以下 0.006以下

STKN400B

0.25以下

0.35以下

1.40以下

0.030以下 0.015以下 0.006以下

STKN490B

0.22以下

0.55以下

1.60以下

0.030以下 0.015以下 0.006以下

注a) 必要に応じて,この表以外の合金元素を添加してもよい。

b) 窒素の規定は,冷間成形のままの管を対象とする。また,アルミニウムなどの窒素を固

定化する元素を添加し,フリー窒素が0.006 %以下の場合は,全窒素は0.009 %まで含

有してもよい。この場合,フリー窒素定量方法は,全窒素定量値から,窒化物型窒素定

量値を減じて求める。 窒化物型窒素定量方法は,附属書Aによる。

6

炭素当量及び溶接割れ感受性組成

管の炭素当量及び溶接割れ感受性組成は,次による。

a) 炭素当量は,表3による。炭素当量の計算は,10.1による溶鋼分析値を用い,次の式による。

なお,計算式に規定する元素は,添加の有無にかかわらず分析し,計算に用いる。

14

V

4

Mo

5

Cr

40

Ni

24

Si

6

Mn

C

eq

+

+

+

+

+

+

=

C

ここに,

Ceq: 炭素当量(%)

3

G 3475:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

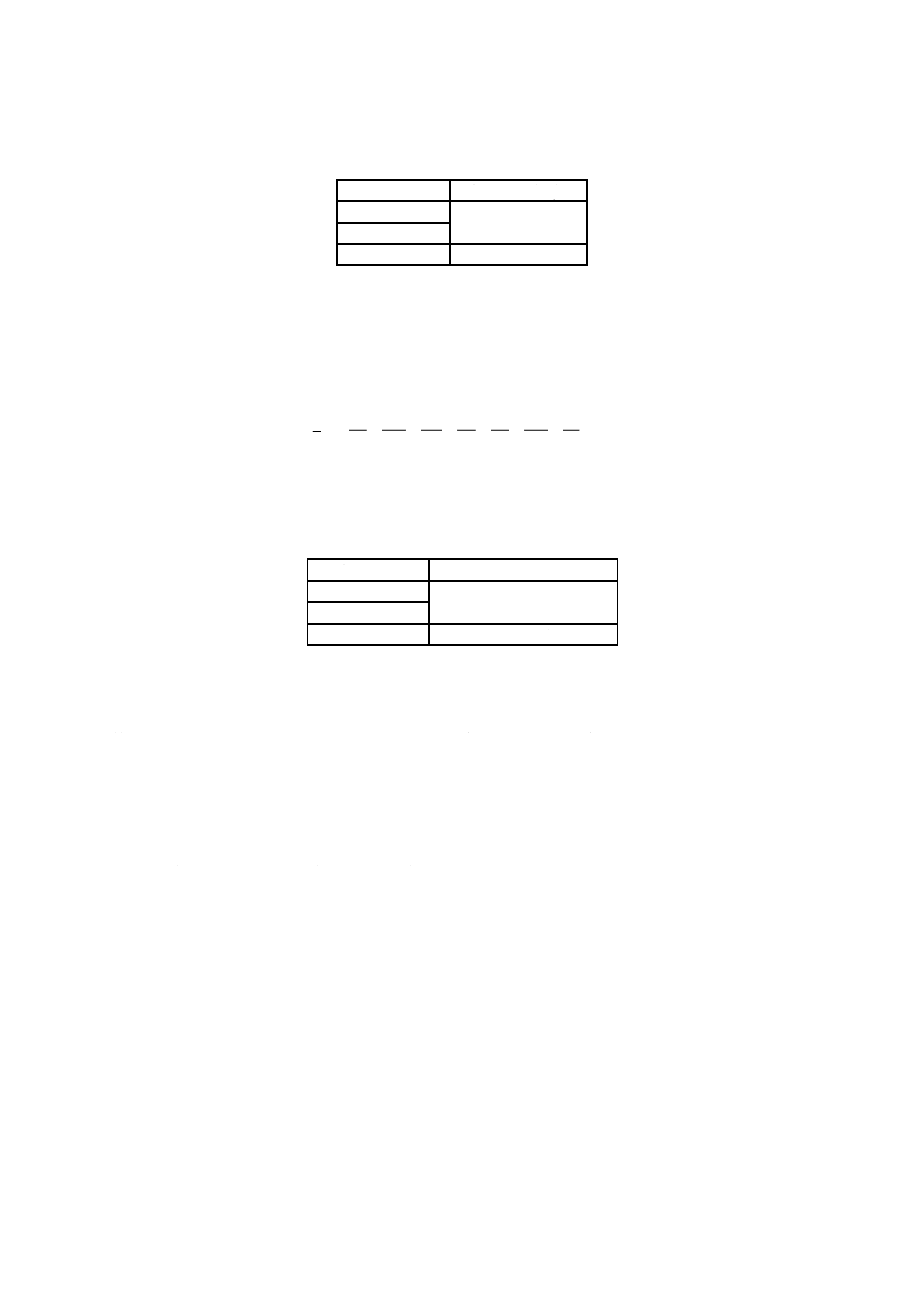

表3−炭素当量

単位 %

種類の記号

炭素当量(Ceq)

STKN400W

0.36以下

STKN400B

STKN490B

0.44以下

b) 受渡当事者間の協定によって,炭素当量の代わりに溶接割れ感受性組成を適用してもよい。この場合

の溶接割れ感受性組成は,表4による。溶接割れ感受性組成の計算は,10.1による溶鋼分析値を用い,

次の式による。

なお,計算式に規定する元素は,添加の有無にかかわらず分析し,計算に用いる。

5B

10

V

15

Mo

20

Cr

60

Ni

20

Cu

20

Mn

30

Si

C

CM

+

+

+

+

+

+

+

+

=

P

ここに,

PCM: 溶接割れ感受性組成(%)

表4−溶接割れ感受性組成

単位 %

種類の記号

溶接割れ感受性組成(PCM)

STKN400W

0.26以下

STKN400B

STKN490B

0.29以下

7

機械的性質

7.1

引張強さ,降伏点又は耐力,降伏比,及び伸び

管は,10.2.3によって試験を行い,その引張強さ,降伏点又は耐力,降伏比,及び伸びは,表5による。

ただし,厚さ8 mm未満の管で,12号試験片を用いて引張試験を行う場合の伸びは,表6による。

注記 表6の値は,管の厚さが1 mm減るごとに表5の伸びの値から1.5を減じたものを,JIS Z 8401

の規則Aによって整数値に丸めたものである。

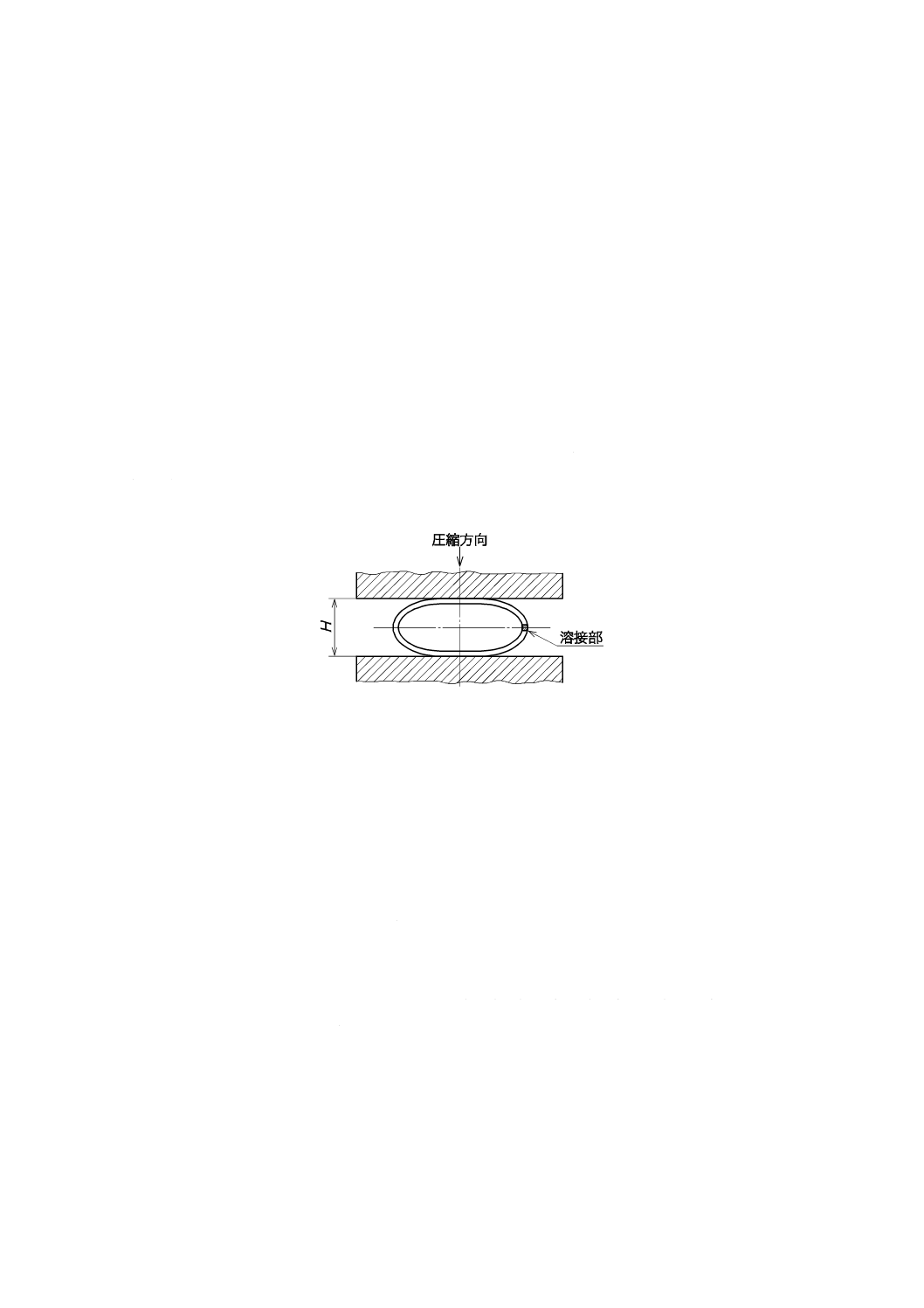

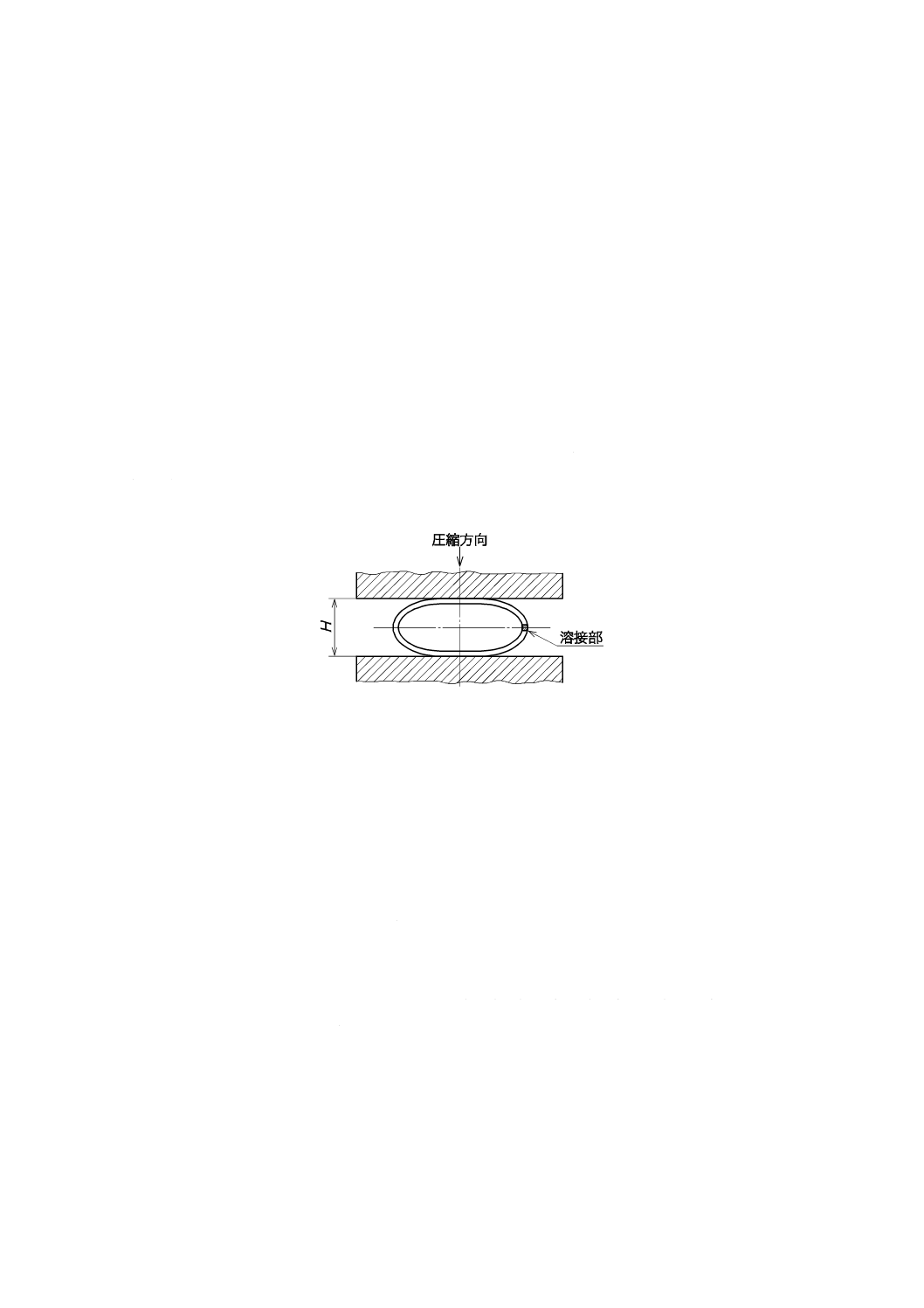

7.2

へん平性

継目無鋼管,電気抵抗溶接鋼管及び鍛接鋼管は,10.2.4によって試験を行い,試験片に割れを生じては

ならない。この場合,平板間の距離Hは,表5による。

注記 へん平性の試験の実施については,10.2.4を参照。

7.3

溶接部引張強さ

自動アーク溶接鋼管は,10.2.3によって試験を行い,その溶接部引張強さは,表5による。

7.4

シャルピー吸収エネルギー

外径400 mm以上で,厚さ12 mmを超えるSTKN400B及びSTKN490Bの管は,10.2.5によって試験を行

い,そのシャルピー吸収エネルギーは,表5による。この場合,シャルピー吸収エネルギーは,3個の試

験片の平均値とし,JIS G 0404の9.6(組試験の結果の評価)によって判定する。ただし,受渡当事者間の

協定によって,0 ℃より低い温度で試験を行う場合は,その試験温度に置き換えてもよい。

4

G 3475:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

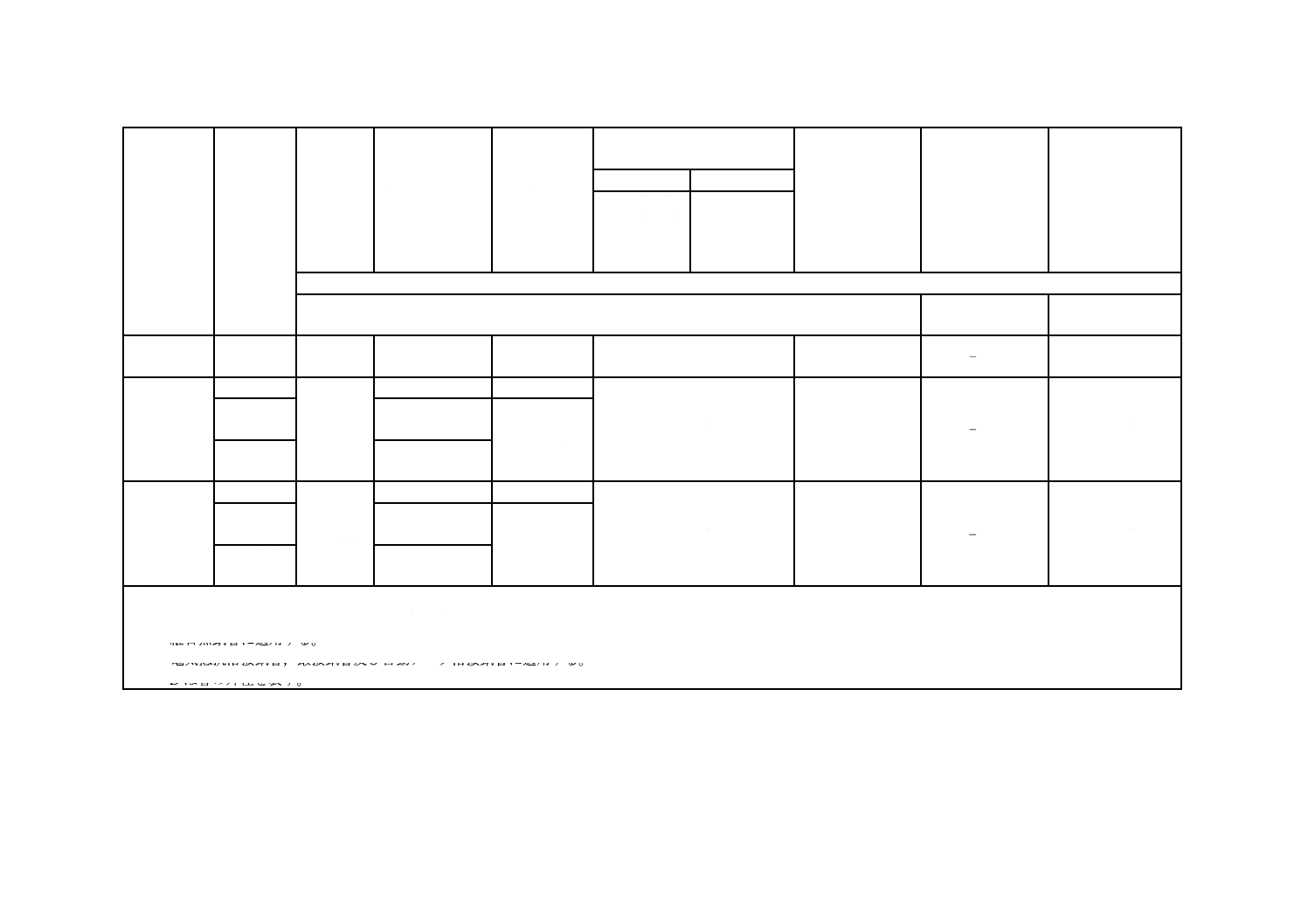

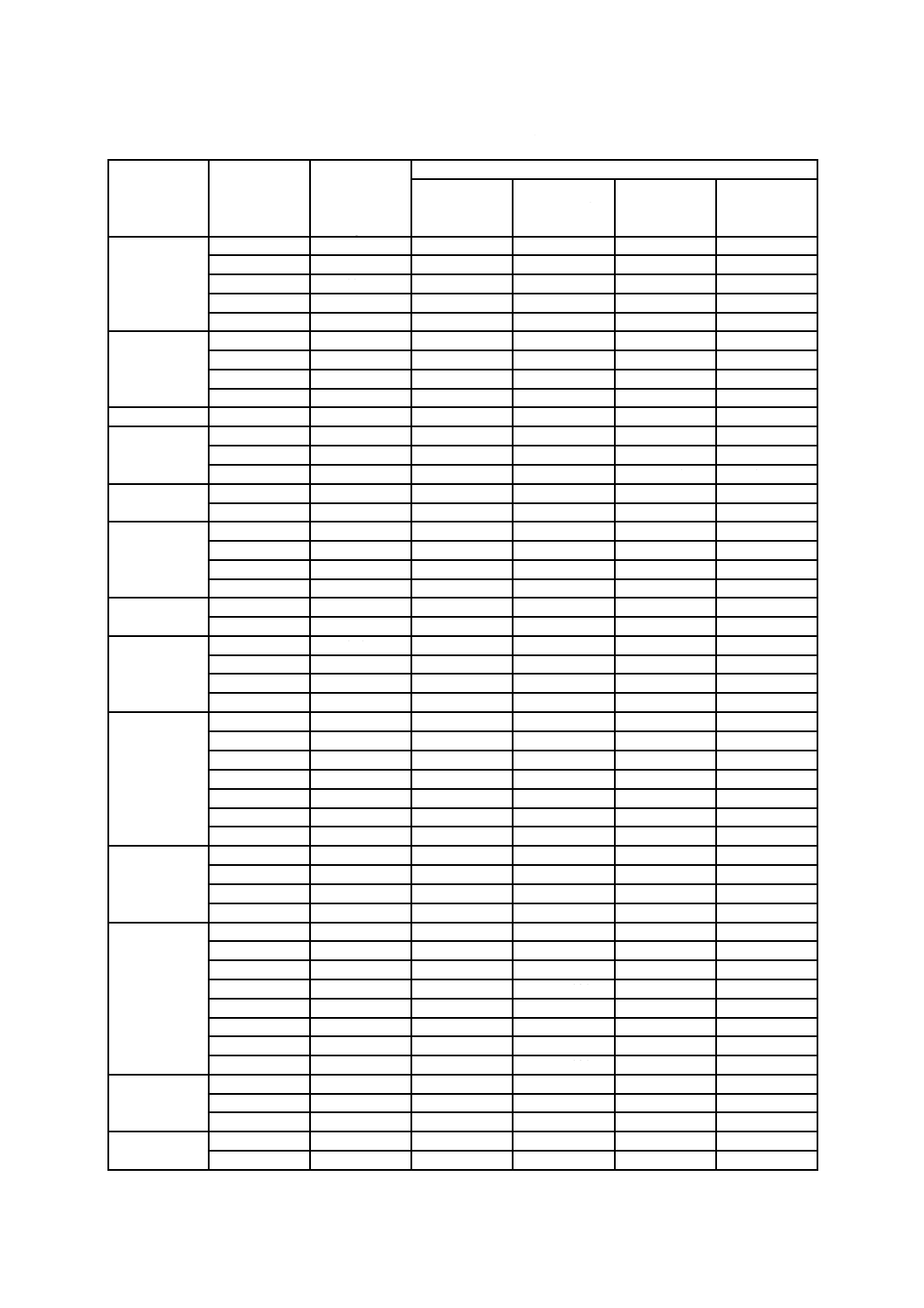

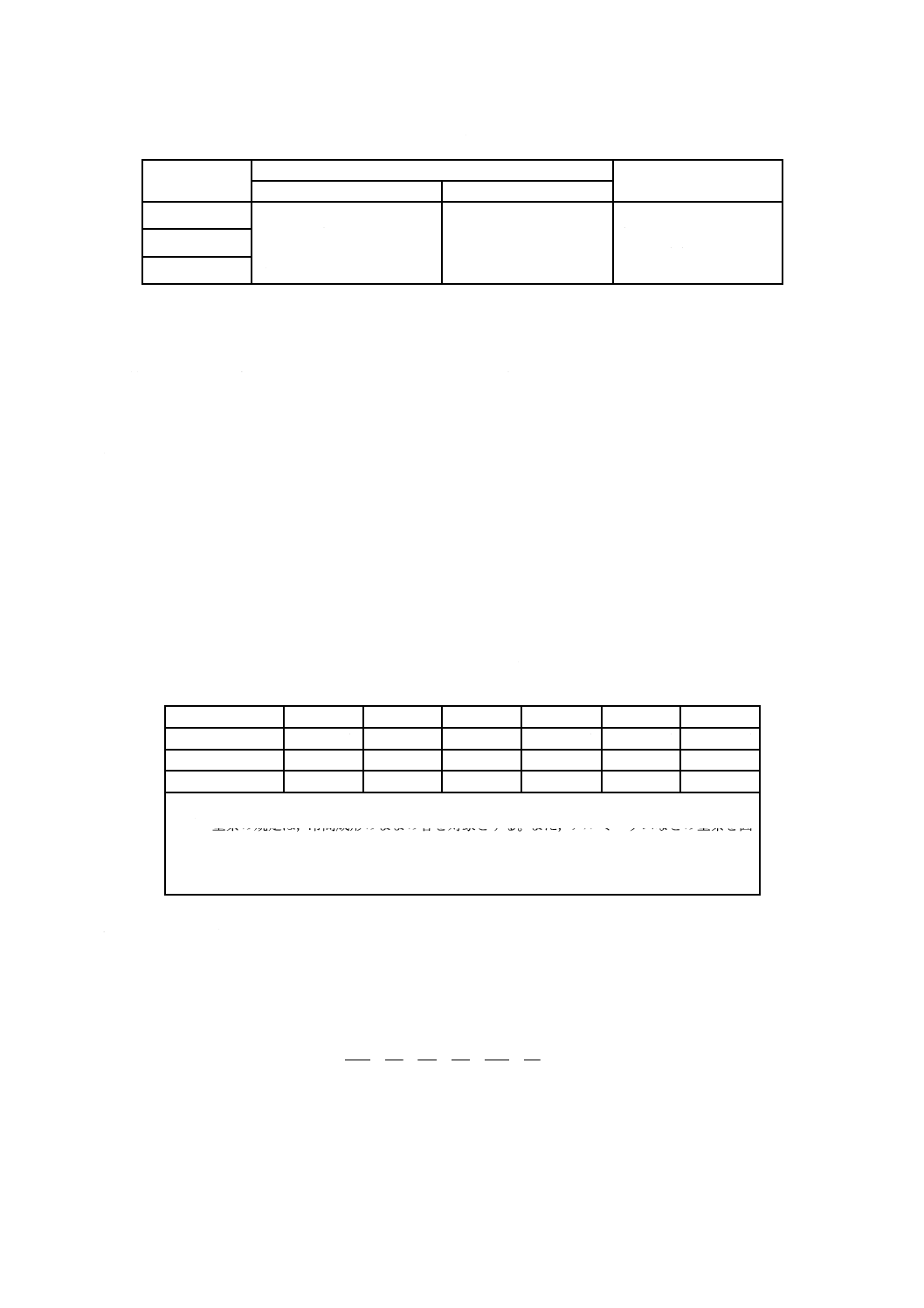

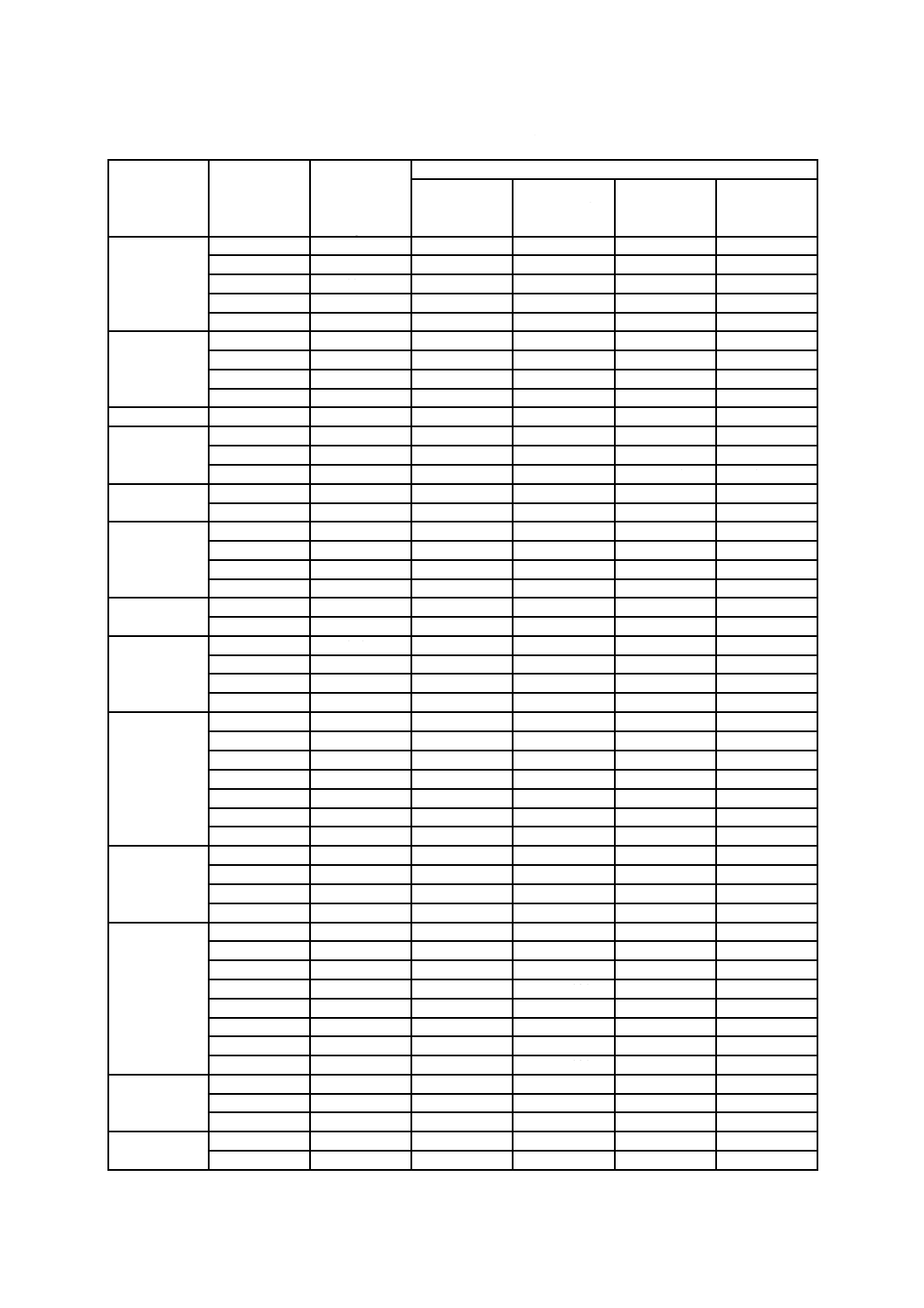

表5−機械的性質

種類の記号

厚さ

mm

引張強さ

N/mm2

降伏点又は耐力

N/mm2

降伏比

%

伸び

%

シャルピー

吸収エネルギーa)

J

へん平性

平板間の距離(H)

mm

溶接部

引張強さ

N/mm2

引張試験片

引張試験方向

11号試験片,

12号試験片

又は

4号試験片

管軸方向

製管方法

継目なし,電気抵抗溶接,鍛接,自動アーク溶接

継目なし,電気抵

抗溶接,鍛接

自動アーク溶接

STKN400W

100以下

400以上

540以下

235以上

−

23以上

−

D

3

2

d)

400以上

STKN400B

12未満

400以上

540以下

235以上

−

23以上

27以上

D

3

2

d)

400以上

12以上

40以下

235以上

385以下

80以下b)

85以下c)

40を超え

100以下

215以上

365以下

STKN490B

12未満

490以上

640以下

325以上

−

23以上

27以上

D

8

7

d)

490以上

12以上

40以下

325以上

475以下

80以下b)

85以下c)

40を超え

100以下

295以上

445以下

注記 1 N/mm2=1 MPa

注a) シャルピー衝撃試験の試験温度は,0 ℃とする。

b) 継目無鋼管に適用する。

c) 電気抵抗溶接鋼管,鍛接鋼管及び自動アーク溶接鋼管に適用する。

d) Dは管の外径を表す。

2

G

3

4

7

5

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

G 3475:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

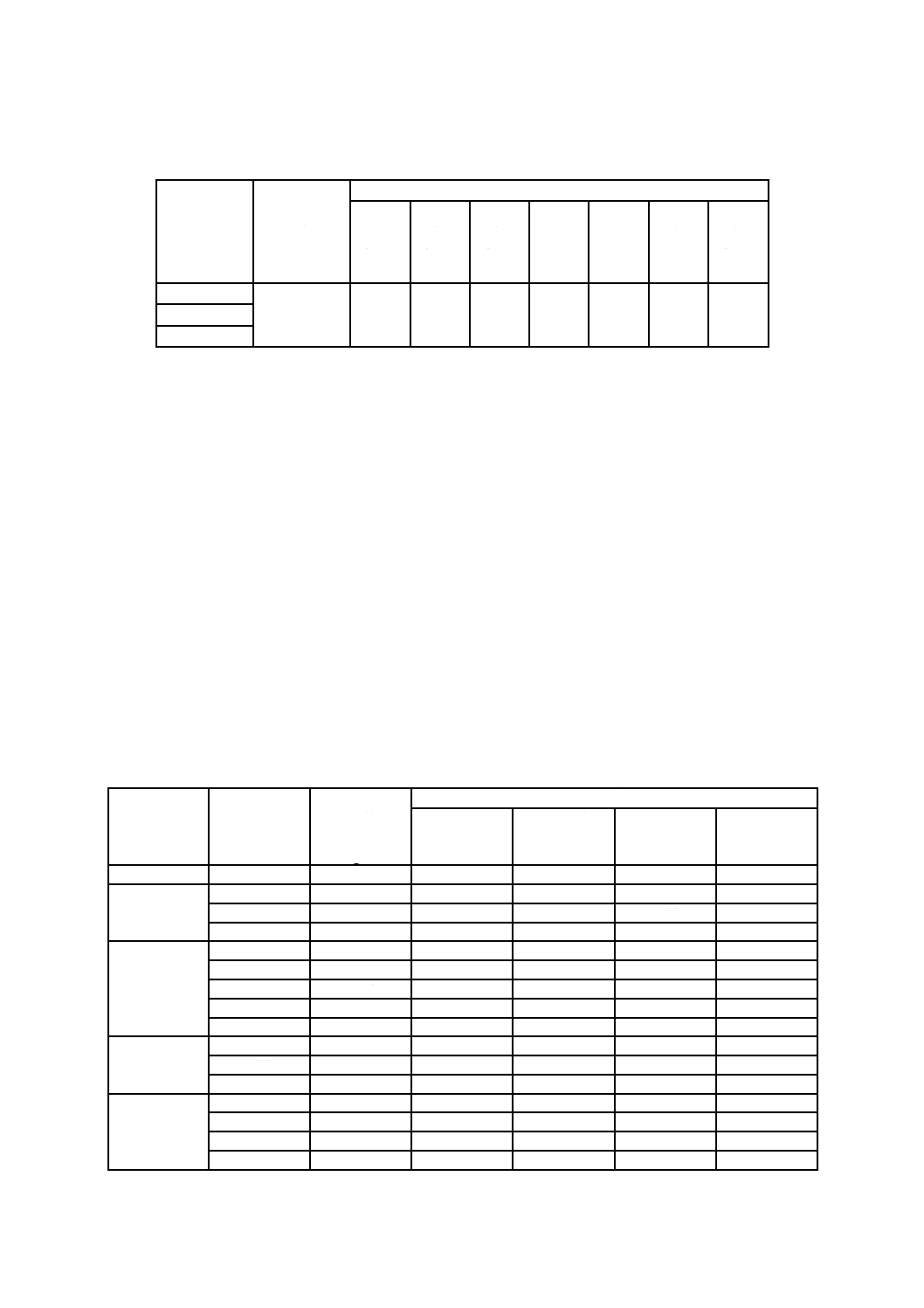

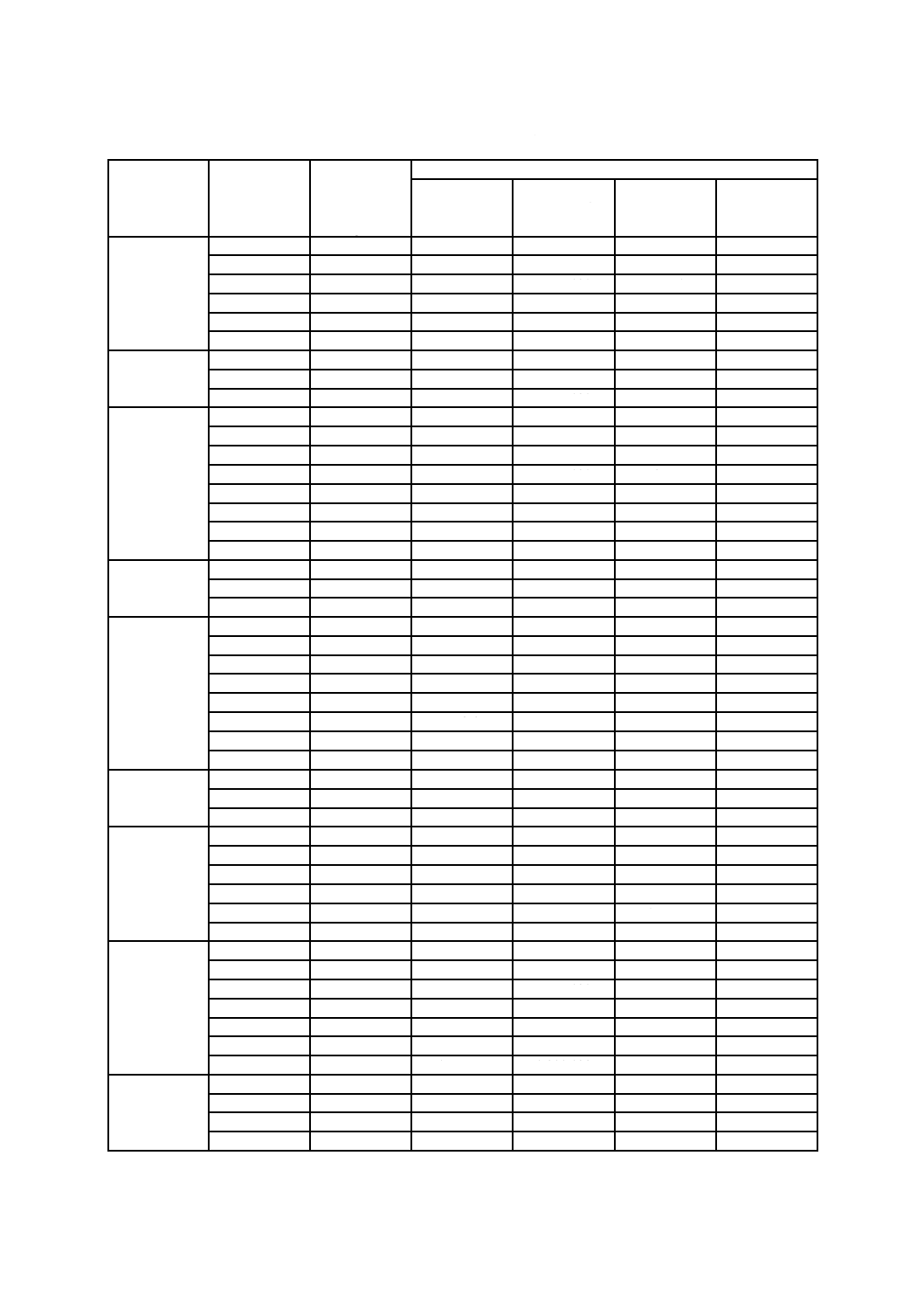

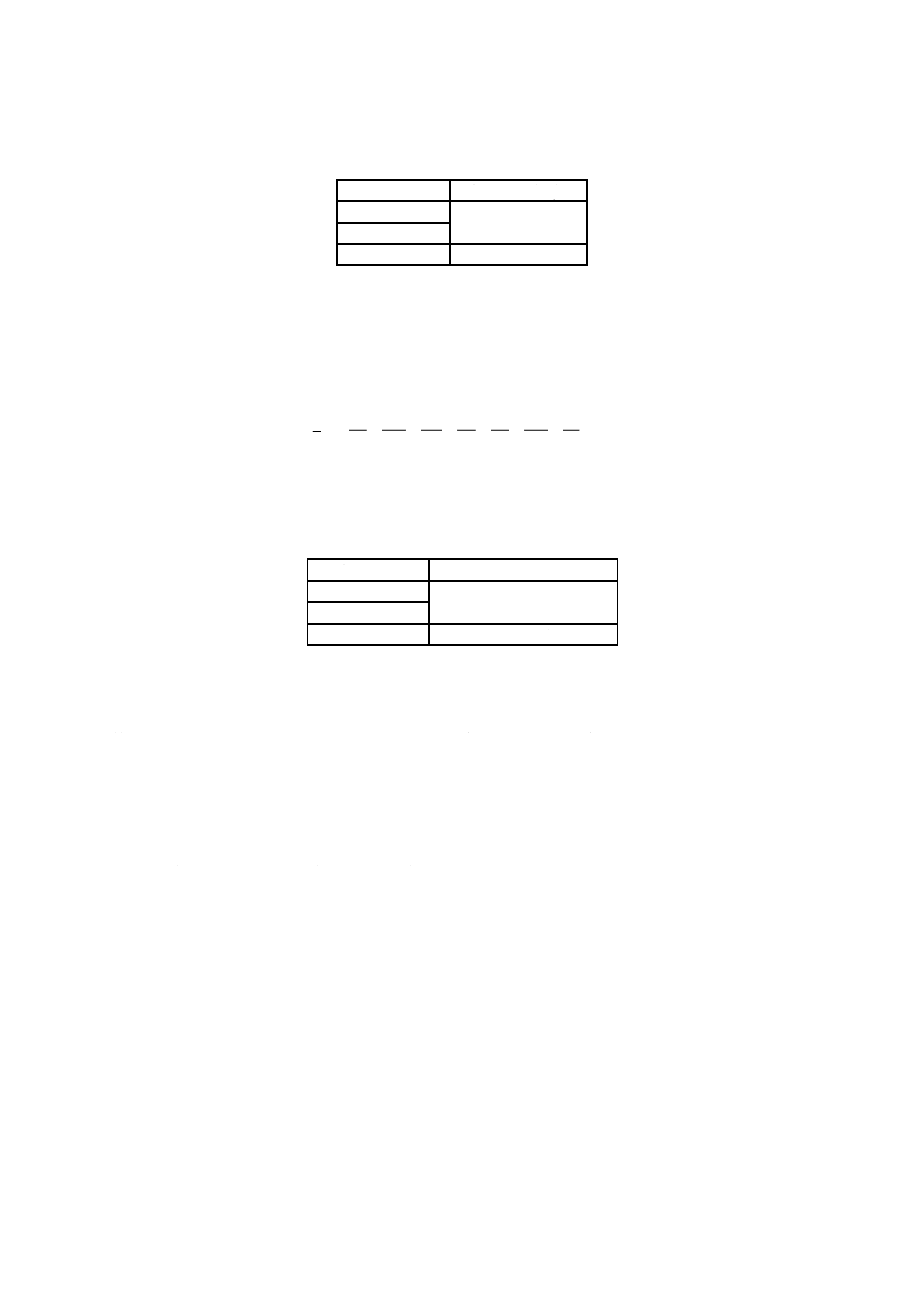

表6−厚さ8 mm未満の管の12号試験片の場合の伸び(管軸方向)

単位 %

種類の記号

試験片

厚さ

1 mm

を超え

2 mm

以下

2 mm

を超え

3 mm

以下

3 mm

を超え

4 mm

以下

4 mm

を超え

5 mm

以下

5 mm

を超え

6 mm

以下

6 mm

を超え

7 mm

以下

7 mm

を超え

8 mm

未満

STKN400W

12号試験片

14

以上

16

以上

17

以上

18

以上

20

以上

22

以上

23

以上

STKN400B

STKN490B

8

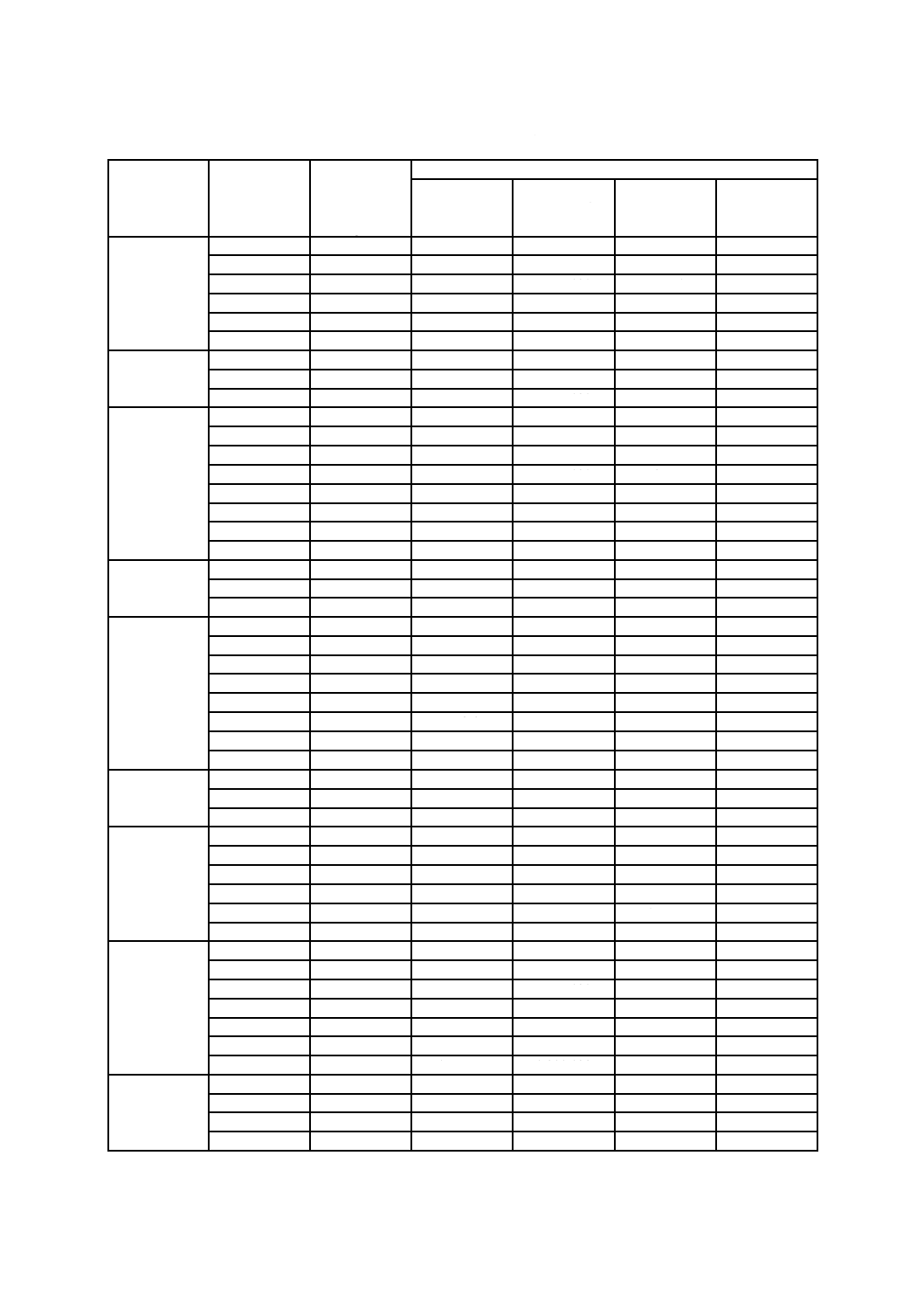

寸法,質量及び寸法許容差

8.1

寸法及び単位質量

管の外径,厚さ及び単位質量は,表7による。ただし,受渡当事者間の協定によって表7にない寸法と

してもよい。この場合,外径は21.7 mm以上1 574.8 mm以下,厚さは2.0 mm以上100.0 mm以下とする。

また,単位質量は,1 cm3の鋼を7.85 gとし,次の式によって計算し,JIS Z 8401の規則Aによって有効

数字3桁に丸める。ただし,1 000 kg/mを超える場合は,4桁の整数値に丸める。

W=0.024 66 t (D−t)

ここに,

W: 管の単位質量(kg/m)

t: 管の厚さ(mm)

D: 管の外径(mm)

0.024 66: Wを求めるための単位の変換係数

注記 表7の単位質量は,上記によって求めたものである。

参考として断面積,断面二次モーメント,断面係数及び断面二次半径を表7に示す。

表7−建築構造用炭素鋼鋼管の寸法及び単位質量

外径

厚さ

単位質量

参考

断面積

断面二次

モーメント

断面係数

断面二次半径

mm

mm

kg/m

cm2

cm4

cm3

cm

114.3

6.0

16.0

20.41

300

52.5

3.83

165.2

5.0

19.8

25.16

808

97.8

5.67

6.0

23.6

30.01

952

115

5.63

7.1

27.7

35.26

1 100

134

5.60

216.3

5.8

30.1

38.36

2 130

197

7.45

8.2

42.1

53.61

2 910

269

7.36

10.0

50.9

64.81

3 460

320

7.30

12.0

60.5

77.02

4 030

373

7.24

12.7

63.8

81.23

4 230

391

7.21

267.4

6.6

42.4

54.08

4 600

344

9.22

9.3

59.2

75.41

6 290

470

9.13

12.7

79.8

101.60

8 260

618

9.02

318.5

6.9

53.0

67.55

8 200

515

11.0

7.9

60.5

77.09

9 300

584

11.0

10.3

78.3

99.73

11 900

744

10.9

12.7

95.8

122.0

14 300

897

10.8

6

G 3475:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−建築構造用炭素鋼鋼管の寸法及び単位質量(続き)

外径

厚さ

単位質量

参考

断面積

断面二次

モーメント

断面係数

断面二次半径

mm

mm

kg/m

cm2

cm4

cm3

cm

355.6

9.5

81.1

103.3

15 500

871

12.2

11.1

94.3

120.1

17 800

1 000

12.2

12.7

107

136.8

20 100

1 130

12.1

16.0

134

170.7

24 700

1 390

12.0

19.0

158

200.9

28 500

1 610

11.9

406.4

9.5

93.0

118.5

23 300

1 150

14.0

12.7

123

157.1

30 500

1 500

13.9

16.0

154

196.2

37 400

1 840

13.8

19.0

182

231.2

43 500

2 140

13.7

450.0

19.0

202

257.3

59 900

2 660

15.3

457.2

12.7

139

177.3

43 800

1 920

15.7

16.0

174

221.8

54 000

2 360

15.6

19.0

205

261.6

62 900

2 750

15.5

500.0

19.0

225

287.1

83 200

3 330

17.0

22.0

259

330.4

94 600

3 780

16.9

508.0

12.7

155

197.6

60 600

2 390

17.5

16.0

194

247.3

74 900

2 950

17.4

19.0

229

291.9

87 400

3 440

17.3

22.0

264

335.9

99 400

3 910

17.2

550.0

19.0

249

317.0

112 000

4 070

18.8

22.0

286

364.9

127 000

4 630

18.7

558.8

12.7

171

217.9

81 300

2 910

19.3

16.0

214

272.8

101 000

3 600

19.2

19.0

253

322.2

118 000

4 210

19.1

22.0

291

371.0

134 000

4 790

19.0

600.0

19.0

272

346.8

146 000

4 880

20.6

22.0

314

399.5

167 000

5 570

20.5

25.0

354

451.6

187 000

6 230

20.3

28.0

395

503.2

206 000

6 880

20.2

32.0

448

571.0

231 000

7 700

20.1

36.0

501

637.9

255 000

8 490

20.0

40.0

552

703.7

277 000

9 240

19.8

609.6

12.7

187

238.2

106 000

3 480

21.1

16.0

234

298.4

132 000

4 310

21.0

19.0

277

352.5

154 000

5 050

20.9

22.0

319

406.1

176 000

5 760

20.8

650.0

16.0

250

318.7

160 000

4 930

22.4

19.0

296

376.6

188 000

5 770

22.3

22.0

341

434.0

214 000

6 590

22.2

25.0

385

490.9

240 000

7 390

22.1

28.0

429

547.1

265 000

8 160

22.0

32.0

488

621.3

297 000

9 150

21.9

36.0

545

694.4

328 000

10 100

21.7

40.0

602

766.6

358 000

11 000

21.6

660.4

22.0

346

441.2

225 000

6 820

22.6

28.0

437

556.3

279 000

8 440

22.4

36.0

554

706.2

345 000

10 500

22.1

700.0

16.0

270

343.8

201 000

5 750

24.2

19.0

319

406.5

236 000

6 740

24.1

7

G 3475:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−建築構造用炭素鋼鋼管の寸法及び単位質量(続き)

外径

厚さ

単位質量

参考

断面積

断面二次

モーメント

断面係数

断面二次半径

mm

mm

kg/m

cm2

cm4

cm3

cm

700.0

22.0

368

468.6

270 000

7 700

24.0

25.0

416

530.1

302 000

8 640

23.9

28.0

464

591.1

334 000

9 550

23.8

32.0

527

671.5

375 000

10 700

23.6

36.0

589

751.0

415 000

11 900

23.5

40.0

651

829.4

453 000

13 000

23.4

711.2

22.0

374

476.3

283 000

7 960

24.4

25.0

423

538.9

318 000

8 930

24.3

28.0

472

601.0

351 000

9 880

24.2

750.0

16.0

290

368.9

249 000

6 630

26.0

19.0

343

436.3

292 000

7 780

25.9

22.0

395

503.2

334 000

8 900

25.8

25.0

447

569.4

375 000

9 990

25.6

28.0

499

635.1

414 000

11 100

25.5

32.0

567

721.8

466 000

12 400

25.4

36.0

634

807.5

516 000

13 800

25.3

40.0

700

892.2

564 000

15 000

25.1

762.0

16.0

294

375.0

261 000

6 850

26.4

22.0

401

511.5

350 000

9 200

26.2

28.0

507

645.7

435 000

11 400

26.0

800.0

16.0

309

394.1

303 000

7 570

27.7

19.0

366

466.2

356 000

8 890

27.6

22.0

422

537.7

407 000

10 200

27.5

25.0

478

608.7

457 000

11 400

27.4

28.0

533

679.1

507 000

12 700

27.3

32.0

606

772.1

570 000

14 300

27.2

36.0

678

864.1

632 000

15 800

27.0

40.0

750

955.0

691 000

17 300

26.9

812.8

19.0

372

473.8

373 000

9 190

28.1

22.0

429

546.6

428 000

10 500

28.0

25.0

486

618.7

480 000

11 800

27.9

850.0

22.0

449

572.3

491 000

11 500

29.3

25.0

509

648.0

552 000

13 000

29.2

28.0

568

723.1

611 000

14 400

29.1

32.0

646

822.3

689 000

16 200

28.9

36.0

703

896.1

745 000

17 500

28.8

40.0

799

1 018.0

837 000

19 700

28.7

900.0

19.0

413

525.9

510 000

11 300

31.2

22.0

476

606.8

585 000

13 000

31.1

25.0

539

687.2

658 000

14 600

30.9

28.0

602

767.1

730 000

16 200

30.8

32.0

685

872.6

823 000

18 300

30.7

36.0

767

977.2

913 000

20 300

30.6

40.0

848

1 081.0

1 000 000

22 300

30.4

1000.0

28.0

671

855.0

1 010 000

20 200

34.4

32.0

764

973.1

1 140 000

22 800

34.2

36.0

856

1 090.0

1 270 000

25 400

34.1

40.0

947

1 206.0

1 390 000

27 800

34.0

8

G 3475:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

寸法許容差

寸法許容差は,次による。

a) 管の外径の許容差は表8に,厚さの許容差は表9及び表10による。ただし,受渡当事者間の協定によ

って表8,表9及び表10にない寸法許容差としてもよい。

b) 管の長さの許容差は,特に指定がない限り,指定長さ以上とする。

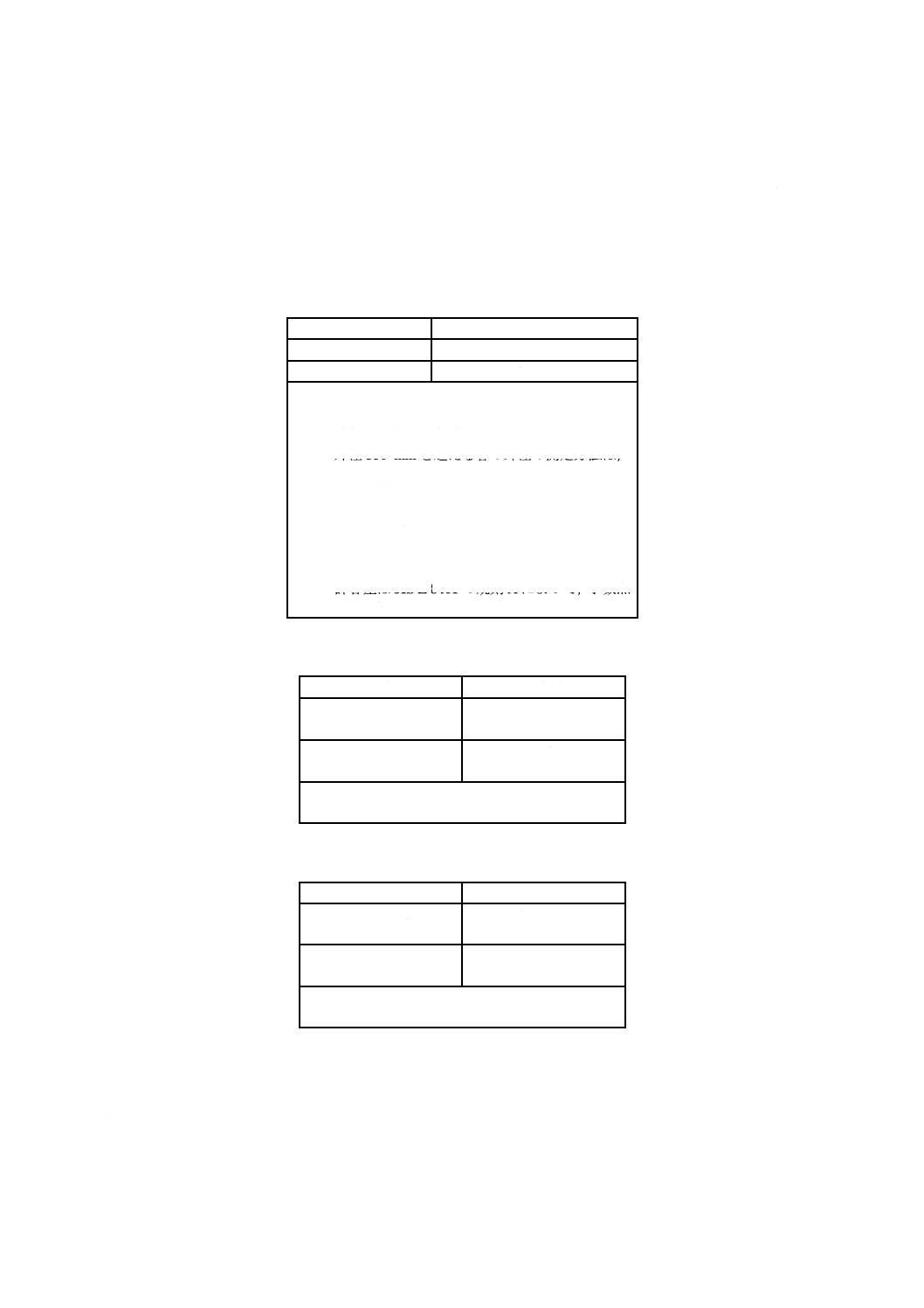

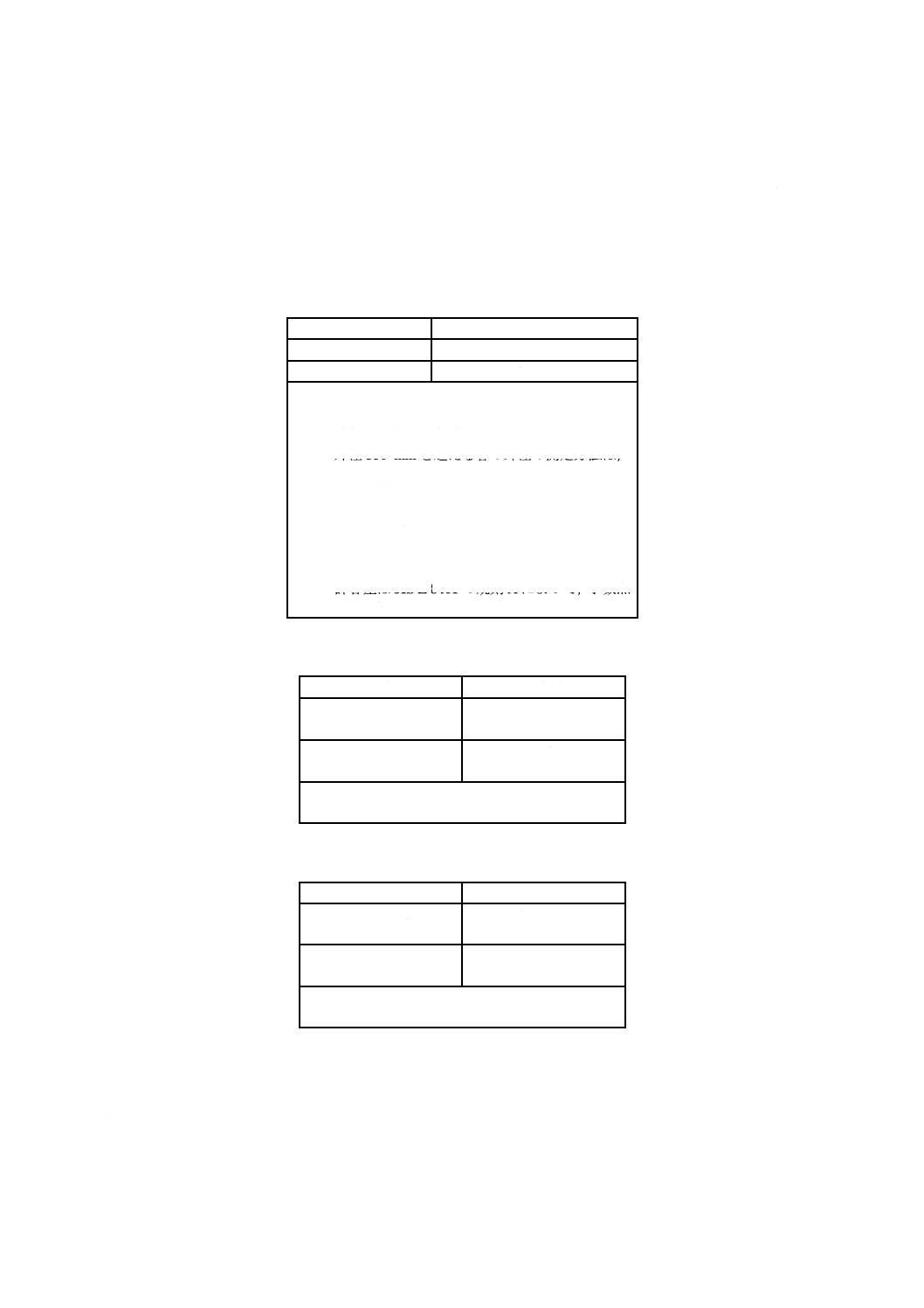

表8−外径の許容差

外径

許容差

50 mm未満

±0.5 mm

50 mm以上a) b)

±1 % c)

注a) 外径350 mmを超える電気抵抗溶接鋼管及び自

動アーク溶接鋼管は,外径の許容差に加え,管

端部の外径の許容差は,±0.5 %とする。

b) 外径350 mmを超える管の外径の測定方法は,

周長によってもよい。ただし,外径と周長との

相互換算は,次の式による。

π

/l

D=

ここに,D :外径(mm)

l :周長(mm)

π :3.141 6

c) 許容差はJIS Z 8401の規則Aによって,小数点

以下1桁に丸めた値とする。

表9−厚さの許容差(継目無鋼管の場合)

厚さ

許容差

6 mm未満

+0.9 mm

−0.5 mm

6 mm以上

+20 % a)

−0.5 mm

注a) 許容差はJIS Z 8401の規則Aによって,小

数点以下1桁に丸めた値とする。

表10−厚さの許容差(継目無鋼管以外の場合)

厚さ

許容差

6 mm未満

+0.9 mm

−0.5 mm

6 mm以上

+15 % a)

−0.5 mm

注a) 許容差はJIS Z 8401の規則Aによって,小

数点以下1桁に丸めた値とする。

9

外観

外観は,次による。

a) 管は,実用的に,真っすぐかつその両端が管軸に対し直角でなければならない。

b) 管の内外面は,仕上げ良好で,使用上有害な欠点があってはならない。

9

G 3475:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 表面手入れを実施する場合は,グラインダ,機械加工などによってもよいが,手入れ後の厚さは,厚

さの許容差内でなければならない。

d) 手入れ跡は,管の形状に滑らかに沿わなければならない。

e) 管の表面仕上げ及びめっきについて,特に要求のある場合には,受渡当事者間の協定による。

10

試験

10.1

分析試験

10.1.1

一般事項及び分析用試料の採り方

分析試験の一般事項及び分析用試料の採り方は,JIS G 0404の箇条8(化学成分)による。ただし,製

品分析を行う場合の分析用試料は,破断後の引張試験片を用いてもよい。

10.1.2

分析方法

溶鋼分析の方法は,JIS G 0320による。製品分析の方法は,JIS G 0321による。

10.2

機械試験

10.2.1

一般事項

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。

10.2.2

供試材の採り方及び試験片の数

供試材の採り方及び試験片の数は,次による。

a) 供試材の採り方は,JIS G 0404の7.6(試験片採取条件及び試験片)のA類とする。

b) 供試材の採り方及びそれぞれの供試材から採取する試験片の数は,表11による。

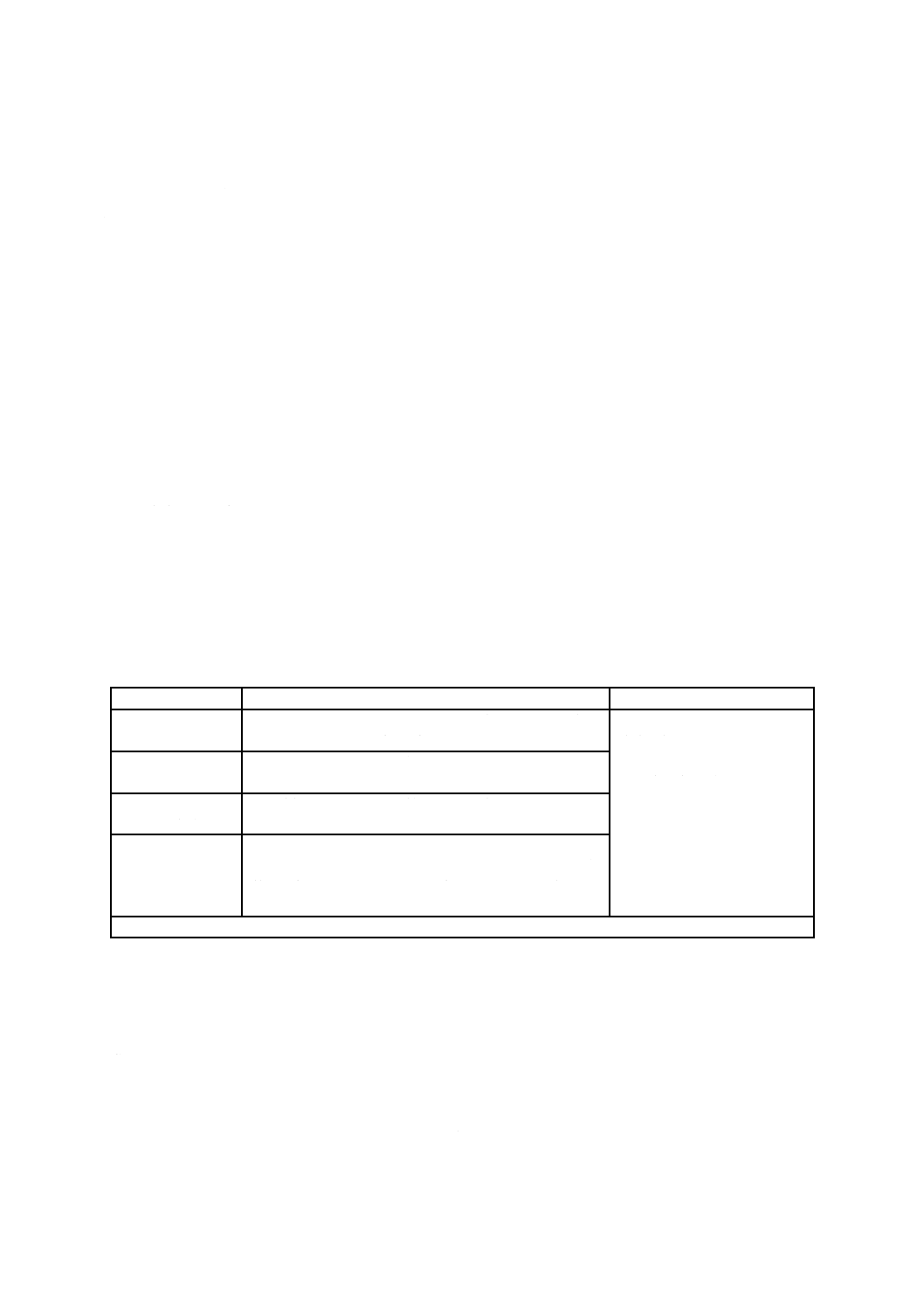

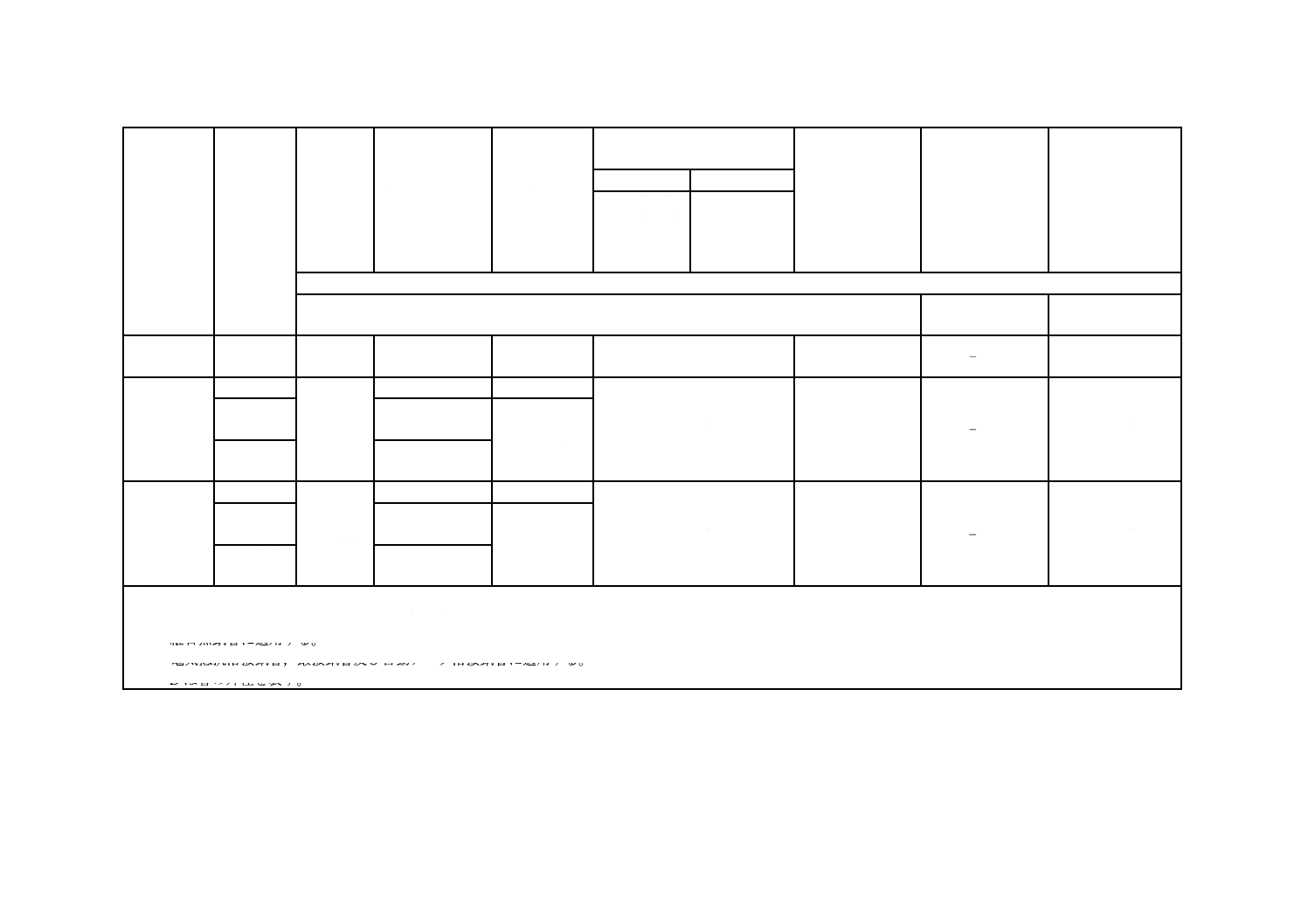

表11−供試材の採り方及び試験片の数

外径

供試材の採り方

試験片の数

100 mm以下

同一溶鋼,同一寸法a) の管5 000 mごと及びその端数か

らそれぞれ一つの供試材を採取する。

一つの供試材から採取する試

験片の数は,次による。

引張試験片:1個

溶接部引張試験片:1個

へん平試験片:1個

衝撃試験片:1組(3個)

100 mmを超え

200 mm以下

同一溶鋼,同一寸法a) の管2 500 mごと及びその端数か

らそれぞれ一つの供試材を採取する。

200 mmを超え

350 mm以下

同一溶鋼,同一寸法a) の管1 250 mごと及びその端数か

らそれぞれ一つの供試材を採取する。

350 mmを超え

同一溶鋼,同一寸法a) の管1 250 mごと及びその端数か

らそれぞれ一つの供試材を採取する。ただし,管の計算

質量の合計が100 tを超える場合は,更に100 tごと及び

その端数からそれぞれ一つの供試材を採取する。

注a) 同一寸法とは,外径及び厚さが同一のものをいう。

10.2.3

引張試験

引張試験の試験片及び試験方法は,次による。

a) 試験片

1) 試験片は,JIS Z 2241の11号,12A号,12B号,12C号又は4号のいずれかとし,管軸方向から採

取する。12号試験片の場合は,溶接部を含まない部分から採取する。また,4号試験片を採取する

場合は,試験片の中心が外面側から厚さの1/4となるようにする。ただし,試験片の中心が外面側

から厚さの1/4となるように採取できない場合は,なるべくこれに近い位置から採取する。

2) 自動アーク溶接鋼管の溶接部引張試験片は,管から供試材を採取し,平らにした後,溶接部余盛を

10

G 3475:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

板の面まで仕上げ,JIS Z 3121の1号試験片とする。

b) 試験方法 試験方法は,JIS Z 2241による。

10.2.4

へん平試験

へん平試験の試験片及び試験方法は,次による。

なお,継目無鋼管の場合は,へん平試験は,省略してもよい1)。ただし,特に注文者の指定がある場合

は,試験を行わなければならない。外径が300 mm又は厚さが30 mmを超える電気抵抗溶接鋼管について

は,受渡当事者間の協定によって,へん平試験を省略してもよい。

注1) 試験は,製造業者の判断によって省略してもよいが,へん平性は規定を満足しなければならな

いことを意味する。

a) 試験片 試験片の長さは,50 mm以上とする。

b) 試験方法 試験片を常温のまま2枚の平板間に挟み,平板間の距離Hが表5の規定の値以下になるま

で圧縮してへん平にしたとき,試験片に,割れが生じたかどうかを調べる。電気抵抗溶接鋼管及び鍛

接鋼管の試験片は,図1のように,管の中心と溶接部とを結ぶ線が,圧縮方向に対して直角になるよ

うに置く。

図1−へん平試験

10.2.5

シャルピー衝撃試験

シャルピー衝撃試験の試験片及び試験方法は,次による。

a) 試験片 試験片は,JIS Z 2242のVノッチ試験片を管軸方向から採取する。この場合,試験片の中心

は外面側から厚さの1/4となるようにし,試験片切欠き部の切欠きの長さ方向は,管軸に垂直とする。

ただし,試験片の中心が外面側から厚さの1/4となるように採取できない場合は,なるべくこれに近

い位置から採取する。

b) 試験方法 試験方法は,JIS Z 2242による。

10.3

その他の試験

注文者は,管又は溶接部の非破壊試験などを指定してもよい。この場合の非破壊試験の方法は,JIS G

0582,JIS G 0583又はJIS G 0584による。ただし,試験片の採り方,試験方法,合否判定基準などについ

ては,あらかじめ受渡当事者間で協定しなければならない。

11

検査及び再検査

11.1

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

11

G 3475:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 化学成分は,箇条5に適合しなければならない。

c) 炭素当量又は溶接割れ感受性組成は,箇条6に適合しなければならない。

d) 機械的性質は,箇条7に適合しなければならない。

e) 寸法は,箇条8に適合しなければならない。

f)

外観は,箇条9に適合しなければならない。

g) その他の検査。注文者の指定によって10.3の試験を行った場合には,受渡当事者間の協定によって合

意した合否判定基準に適合しなければならない。

11.2

再検査

機械試験で合格とならなかった管は,JIS G 0404の9.8(再試験)によって再試験を行い合否を決定して

もよい。

12

表示

検査に合格した管には,管1本ごとに,次の項目を表示する。ただし,外径の小さい管の場合及び注文

者の要求がある場合は,これを結束して,一束ごとに適切な方法で表示してもよい。表示の順序は,定め

ない。また,注文者の承認を得たときは,製品識別が可能な範囲で項目の一部を省略してもよい。

a) 種類の記号

b) 溶鋼番号又は検査番号

c) 製造方法を表す記号

製造方法を表す記号は,次による。ただし,“−”は,空白でもよい。

1) 熱間仕上継目無鋼管

−S−H

2) 冷間仕上継目無鋼管

−S−C

3) 熱間仕上電気抵抗溶接鋼管 −E−H

4) 冷間仕上電気抵抗溶接鋼管 −E−C

5) 電気抵抗溶接まま鋼管

−E−G

6) 鍛接鋼管

−B

7) 自動アーク溶接鋼管

−A

例 熱間仕上継目無鋼管STKN400Wの場合:STKN400W−S−H

d) 寸法。寸法は,外径及び厚さを表示する。

e) 製造業者名又はその略号

13

報告

製造業者は,検査文書を注文者に提出しなければならない。報告は,JIS G 0404の箇条13(報告)によ

る。ただし,注文時に特に指定がない場合,検査文書の種類はJIS G 0415の表1(検査文書の総括表)の

記号2.3(受渡試験報告書)又は3.1.B(検査証明書3.1.B)とする。

なお,炭素当量又は溶接割れ感受性組成の計算式に規定する元素の含有率,及び表2以外の合金元素を

添加した場合の添加元素の含有率を,検査文書に付記しなければならない。

12

G 3475:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

窒化物型窒素定量方法

この附属書は,本体に規定するフリー窒素含有率を求めるため,鋼材製品の窒化物型窒素の定量方法に

ついて規定する。ただし,窒化けい素を含む試料には適用できない。

A.1 一般事項

分析方法に共通な一般事項は,JIS G 1201による。

A.2 要旨

試料のマトリックスである鉄を適切な方法で分解した後,残さをポリカーボネート製メンブランフィル

ターでこし分けて捕集し,捕集した残さを硫酸と硫酸カリウムとで分解して窒化物をアンモニアとする。

この溶液を水酸化ナトリウムでアルカリ性とした後,水蒸気蒸留を行い,留出するアンモニアをほう酸,

水又は硫酸に吸収させ,吸収溶液中のアンモニアをアミド硫酸滴定法,ビス(1-フェニル-3-メチル-5-ピラ

ゾロン)吸光光度法又はインドフェノール青吸光光度法で定量する。

注記 JIS K 0211[分析化学用語(基礎部門)]では,マトリックスを試料中の分析種以外の主要共存

成分と定義している。

A.3 試薬

試薬は,次による。

A.3.1 硫酸

A.3.2 硫酸カリウム

A.3.3 メタノール

A.3.4 酢酸メチル

A.3.5 よう素−メタノール溶液 よう素42 gをはかりとってビーカー(300 mL)に移し入れる。メタノ

ールを加えてかき混ぜ,液量を300 mLとする。この溶液は,使用の都度調製する。

なお,よう素の濃度を変えずに,使用量に応じて液量を300 mL以外としてもよい。

A.3.6 臭素−酢酸メチル溶液 酢酸メチル135 mLをメスシリンダーではかりとって三角フラスコ(300

mL)に移し入れる。臭素15 mLをメスシリンダー又は円すい(錐)形液量計ではかりとって加え,かき

混ぜる。この溶液は,使用の都度調製する。

A.3.7 臭素−メタノール溶液 メタノール135 mLをメスシリンダーではかりとって三角フラスコ(300

mL)に移し入れる。臭素15 mLをメスシリンダー又は円すい(錐)形液量計ではかりとって加え,かき

混ぜる。この溶液は,使用の都度調製する。

A.3.8 塩化テトラメチルアンモニウム(TMAC)−アセチルアセトン・メタノール電解液 TMAC 5 gを

はかりで,アセチルアセトン50 mLをメスシリンダー又は円すい(錐)形液量計でそれぞれはかりとって

ビーカー(500 mL)に移し入れる。メタノールを加えてかき混ぜ,全量を500 mLとする。この溶液は,

使用の都度調製する。

13

G 3475:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4 操作

A.4.1 窒化物型窒素の分離

窒化物型窒素の分離は,次のいずれかによる。

a) よう素−メタノール法

1) 試料1 g〜5 gを1 mgの桁まではかりとり,乾いた共通すり合わせ三角フラスコ(500 mL)に移し

入れ,試料1 gにつき50 mLのよう素−メタノール溶液(A.3.5)を加える。乾いた共通すり合わせ

蛇管冷却器を取り付け,水浴中で約60 ℃に加温する。加温中は,超音波装置又はマグネチックス

ターラーを用いて溶液のかき混ぜを行う。マトリックスの分解が終了した後,水浴からフラスコを

取り出して冷却する。

なお,試料はかりとり量は,窒化物型窒素の予想含有率から算出した窒素量が,A.4.3に規定する

窒素の定量方法の定量範囲内になるように,決定する。また,分解中に沈殿を生じる場合は,よう

素−メタノール溶液の量を増やす。

2) ポリカーボネート製メンブランフィルター(直径47 mm,孔径 0.2 μm)を用いて溶液を吸引ろ過し

て,残さをフィルター上に捕集し,フィルターの着色が認められなくなるまでメタノールで洗浄す

る。

3) 吸引ろ過器からフィルターを取り外し,フィルターを室温で乾燥する。

b) 臭素−酢酸メチル法

1) 試料1 g〜5 gを1 mgの桁まではかりとり,乾いた共通すり合わせ三角フラスコ(300 mL)に移し

入れ,臭素−酢酸メチル溶液(A.3.6)150 mLを加える。乾いた共通すり合わせ蛇管冷却器を取り

付け,マトリックスを室温で分解する。分解中は,超音波装置又はマグネチックスターラーを用い

て溶液のかき混ぜを行う。

なお,試料はかりとり量は,窒化物型窒素の予想含有率から算出した窒素量が,A.4.3に規定する

窒素の定量方法の定量範囲内になるように,決定する。

2) ポリカーボネート製メンブランフィルター(直径47 mm,孔径0.2 μm)を用いて溶液を吸引ろ過し

て,残さをフィルター上に捕集し,フィルターの着色が認められなくなるまで酢酸メチルで洗浄す

る。

3) 吸引ろ過器からフィルターを取り外し,フィルターを室温で乾燥する。

c) 臭素−メタノール法

1) 試料1 g〜5 gを1 mgの桁まではかりとり,乾いた共通すり合わせ三角フラスコ(300 mL)に移し

入れ,臭素−メタノール溶液(A.3.7)150 mLを加える。共通すり合わせ蛇管冷却器を取り付け,

マトリックスを室温で分解する。分解中は,超音波装置又はマグネチックスターラーを用いて溶液

のかき混ぜを行う。

なお,試料はかりとり量は,窒化物型窒素の予想含有率から算出した窒素量が,A.4.3に規定する

窒素の定量方法の定量範囲内になるように,決定する。

2) ポリカーボネート製メンブランフィルター(直径47 mm,孔径0.2 μm)を用いて溶液を吸引ろ過し

て,残さをフィルター上に捕集し,フィルターの着色が認められなくなるまでメタノールで洗浄す

る。

3) 吸引ろ過器からフィルターを取り外し,フィルターを室温で乾燥する。

d) 定電位電解法

1) 適切な大きさのブロック状に切り出した試料の表面をJIS R 6252で規定する研磨紙(P120〜P400)

14

G 3475:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で研磨し,メタノール中で超音波洗浄し,乾燥した後,質量をはかる。

2) 試料をTMAC−アセチルアセトン・メタノール電解液(A.3.8)500 mLを入れた電解槽内に白金線

でつるすか又は磁石を用いて固定して陽極とし,白金又は銅を陰極として,定電位電解装置を用い

て−60 mV対銀・塩化銀電極の電位で電解し,マトリックスを溶解する。電解量は,約1 gとする 1)。

3) 電解が終了した後,試料を電解槽から取り出し,乾いたビーカー(200 mL)に入れ,試料が完全に

浸るまでメタノールを加えて超音波洗浄し,付着している残さをふるい落とす。ポリカーボネート

製メンブランフィルター(直径47 mm,孔径0.2 μm)を用いて電解液及び洗液を吸引ろ過して,残

さをフィルター上に捕集し,フィルターの着色が認められなくなるまでメタノールで洗浄する。

4) 吸引ろ過器からフィルターを取り外し,フィルターを室温で乾燥する。

5) 試料は,メタノールでよく洗浄し,乾燥した後,質量をはかり,得た質量をA.4.1 d) 1) で得た質量

から減じて,試料の電解量とする。

注1) 100 mAで1時間電解すると,約0.1 gが溶解する。

A.4.2 残さの分解

A.4.1のa) 3),b) 3),c) 3) 又はd) 4) で得た残さをメンブランフィルターとともに三角フラスコ(300 mL)

に入れ,硫酸カリウム10 g及び硫酸20 mLを加える。穏やかに加熱して水分を蒸発させた後,フラスコの

口に漏斗を載せ,加熱して約1時間硫酸の白煙を発生させる。室温まで放冷した後,水100 mLを少量ず

つ加える。再び加熱し,しばらく煮沸して二酸化硫黄を除去した後,室温まで冷却する。

A.4.3 窒素の定量

A.4.2で得た溶液中の窒素を,次のいずれかの方法によって定量する。

a) アンモニア蒸留分離アミド硫酸滴定法(JIS G 1228の附属書1による。)

b) アンモニア蒸留分離ビス(1-フェニル-3-メチル-5-ピラゾロン)吸光光度法(JIS G 1228の附属書2に

よる。)

c) アンモニア蒸留分離インドフェノール青吸光光度法(JIS G 1228の附属書3による。)