G 3473:2018

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類の記号 ······················································································································ 1

4 製造方法························································································································· 1

5 化学成分························································································································· 2

6 機械的性質 ······················································································································ 2

7 寸法,質量及び寸法許容差 ································································································· 3

7.1 寸法及び単位質量 ·········································································································· 3

7.2 寸法許容差 ··················································································································· 4

8 外観······························································································································· 5

9 特別品質規定 ··················································································································· 5

10 試験 ····························································································································· 5

10.1 分析試験 ····················································································································· 5

10.2 機械試験 ····················································································································· 5

11 検査及び再検査 ·············································································································· 6

11.1 検査 ··························································································································· 6

11.2 再検査 ························································································································ 6

12 表示 ····························································································································· 6

13 報告 ····························································································································· 7

附属書A(規定)特別品質規定 ······························································································· 8

G 3473:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3473:2013は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

G 3473:2018

シリンダチューブ用炭素鋼鋼管

Carbon steel tubes for cylinder barrels

1

適用範囲

この規格は,内面を切削又はホーニング加工を行ってピストン形の油圧シリンダ及び空気圧シリンダの

シリンダチューブを製造するのに用いる炭素鋼鋼管(以下,管という。)について規定する。この規格は,

通常,内径32.0 mm〜200.0 mmの管に適用できる。

なお,本体に規定する項目のほかに,注文者があらかじめ製造業者との協定によって指定することがで

きる特別品質規定の項目を,附属書Aに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0582 鋼管の自動超音波探傷検査方法

JIS Z 2241 金属材料引張試験方法

JIS Z 8401 数値の丸め方

3

種類の記号

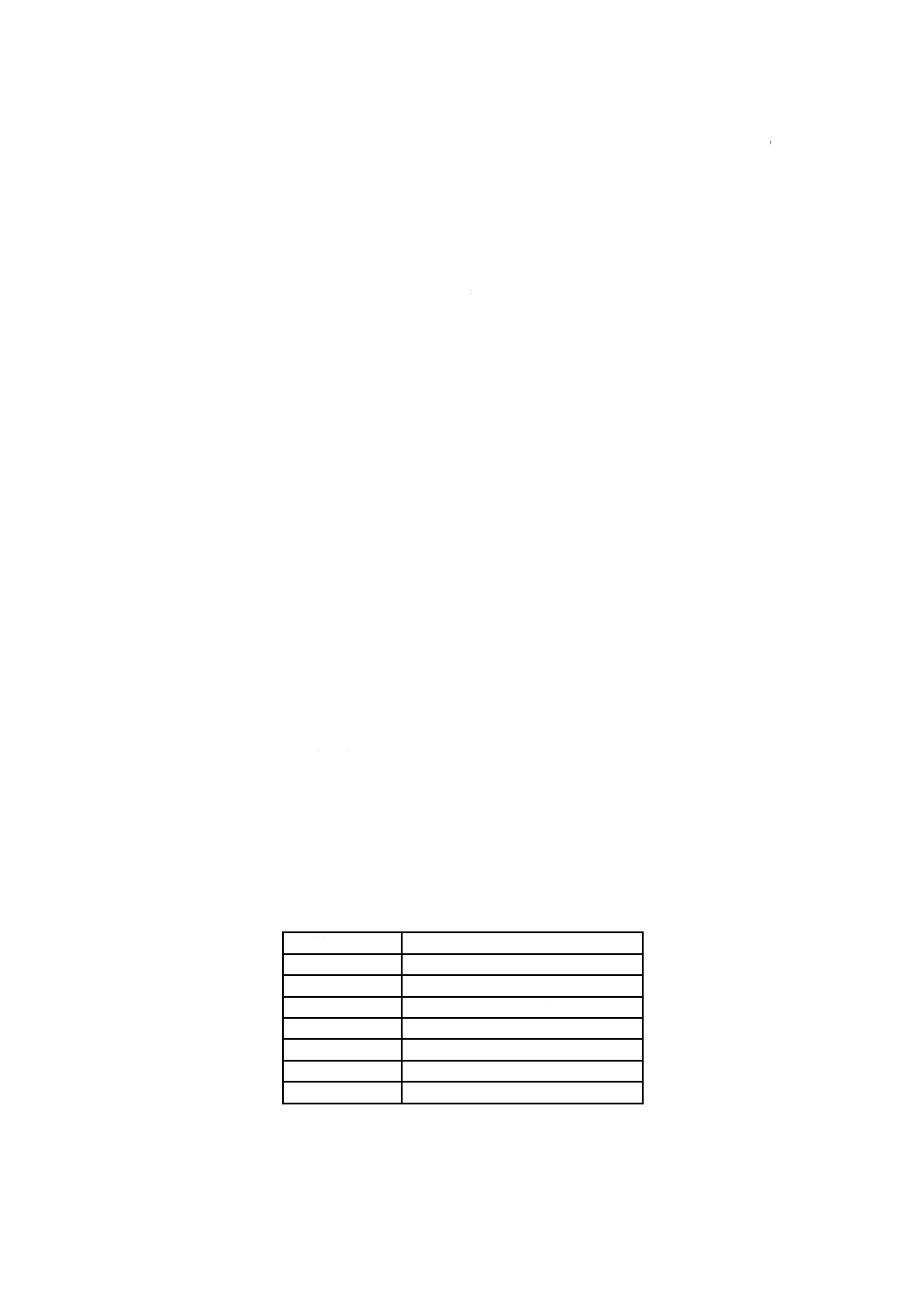

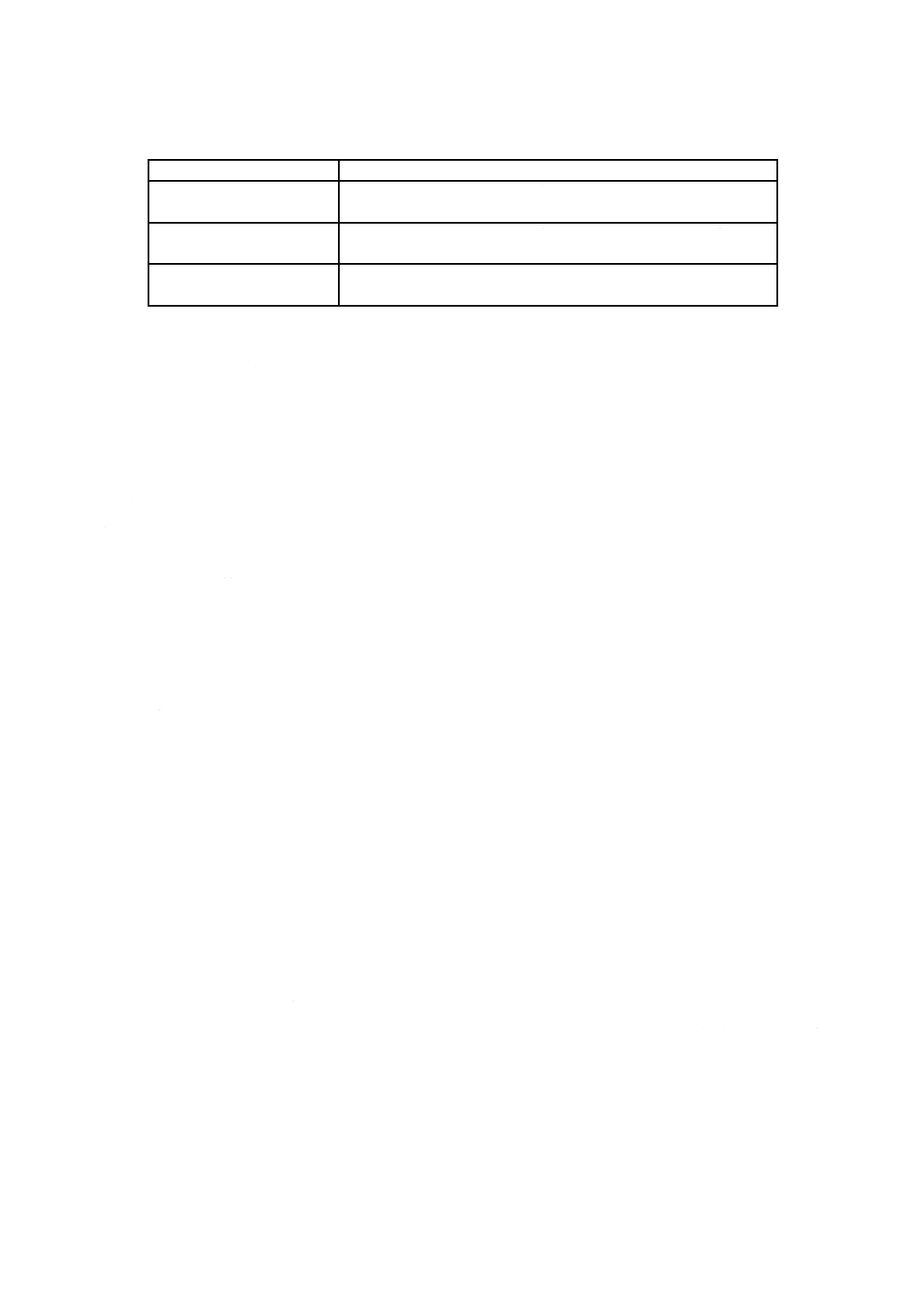

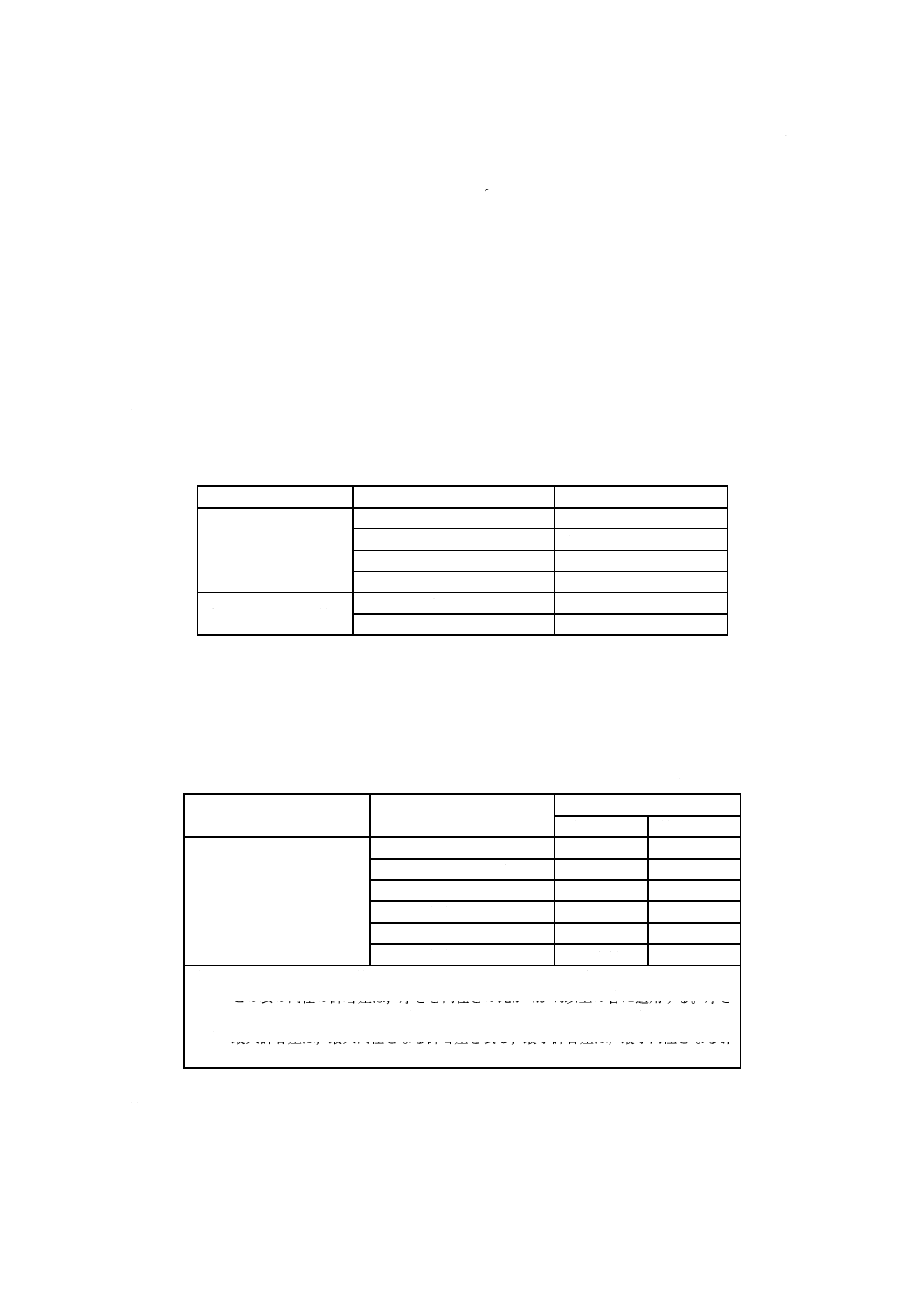

管は7種類とし,その記号は,表1による。

表1−種類の記号

種類の記号

用途(参考)

STC370

切削用

STC440

ホーニング用

STC510A

切削用及びホーニング用

STC510B

ホーニング用

STC540

切削用及びホーニング用

STC590A

ホーニング用

STC590B

切削用

4

製造方法

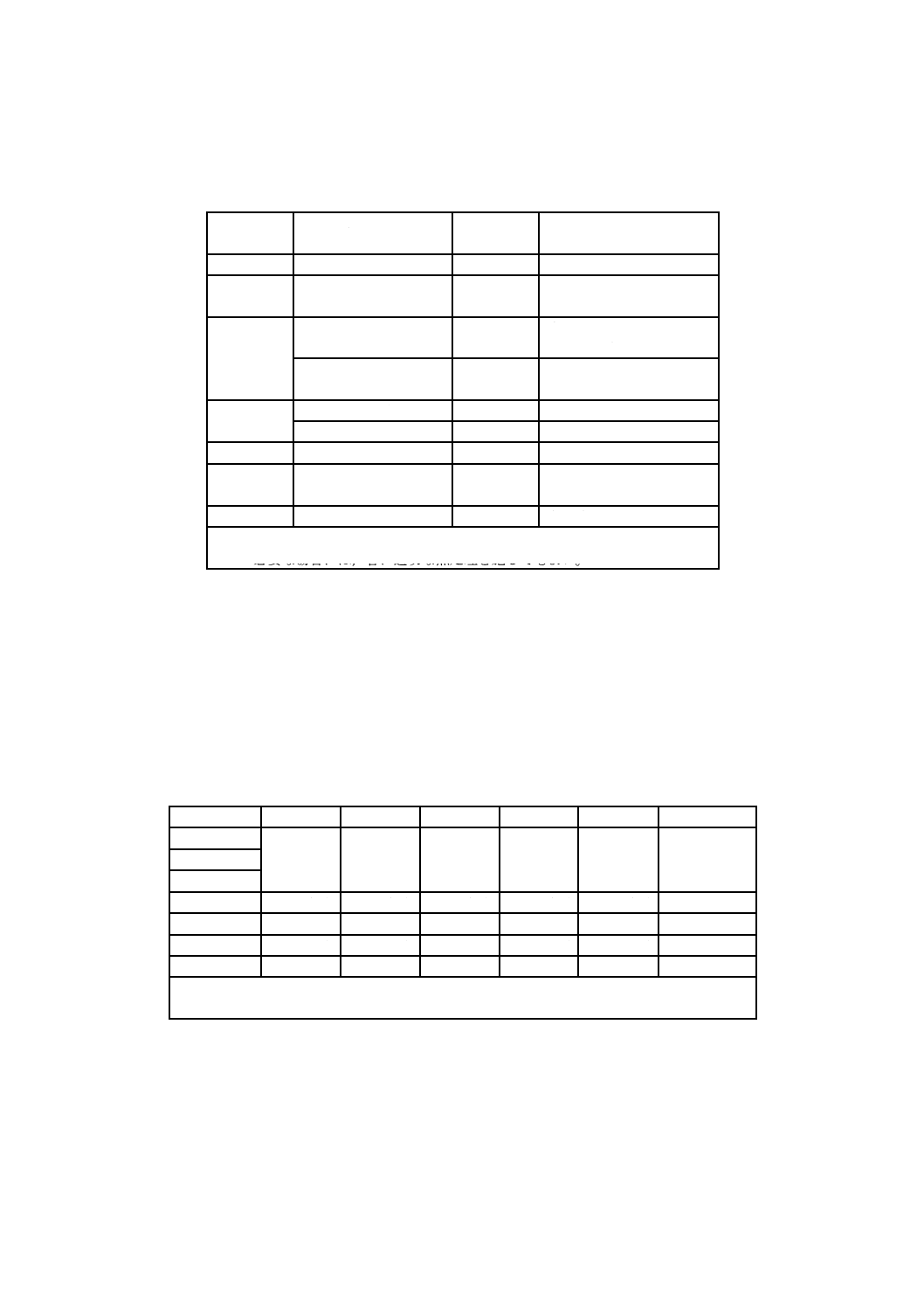

管の製造方法,製造方法を表す記号及び熱処理は,表2による。ただし,受渡当事者間の協定によって

2

G 3473:2018

表2以外の熱処理を行ってもよい。管端形状は,特に指定のない場合はプレンエンドとする。

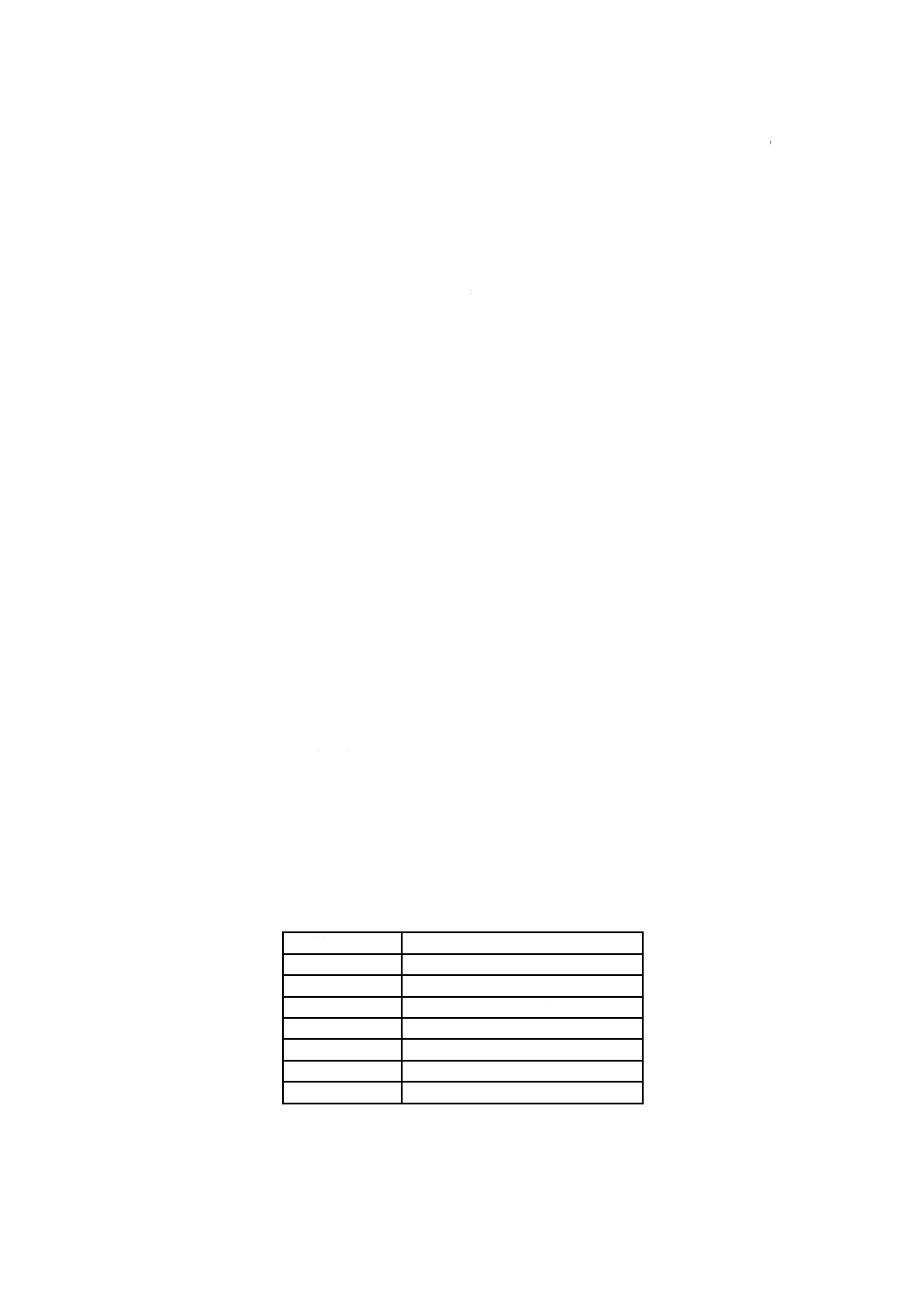

表2−製造方法及び熱処理

種類の記号

製造方法

製造方法を

表す記号a)

熱処理

STC370

熱間仕上継目無し

S−H

製造のままb)

STC440

冷間仕上電気抵抗溶接

E−C

冷間引抜きのまま

又は応力除去焼なまし

STC510A

冷間仕上継目無し

S−C

冷間引抜きのまま

又は応力除去焼なまし

冷間仕上電気抵抗溶接

E−C

冷間引抜きのまま

又は応力除去焼なまし

STC510B

冷間仕上継目無し

S−C

応力除去焼なまし

冷間仕上電気抵抗溶接

E−C

応力除去焼なまし

STC540

熱間仕上継目無し

S−H

製造のままb)

STC590A

冷間仕上継目無し

S−C

冷間引抜きのまま

又は応力除去焼なまし

STC590B

冷間仕上継目無し

S−C

応力除去焼なまし

注a) 製造方法を表す記号の表示は,箇条12 b) による。

b) 必要な場合には,管に適切な熱処理を施してもよい。

5

化学成分

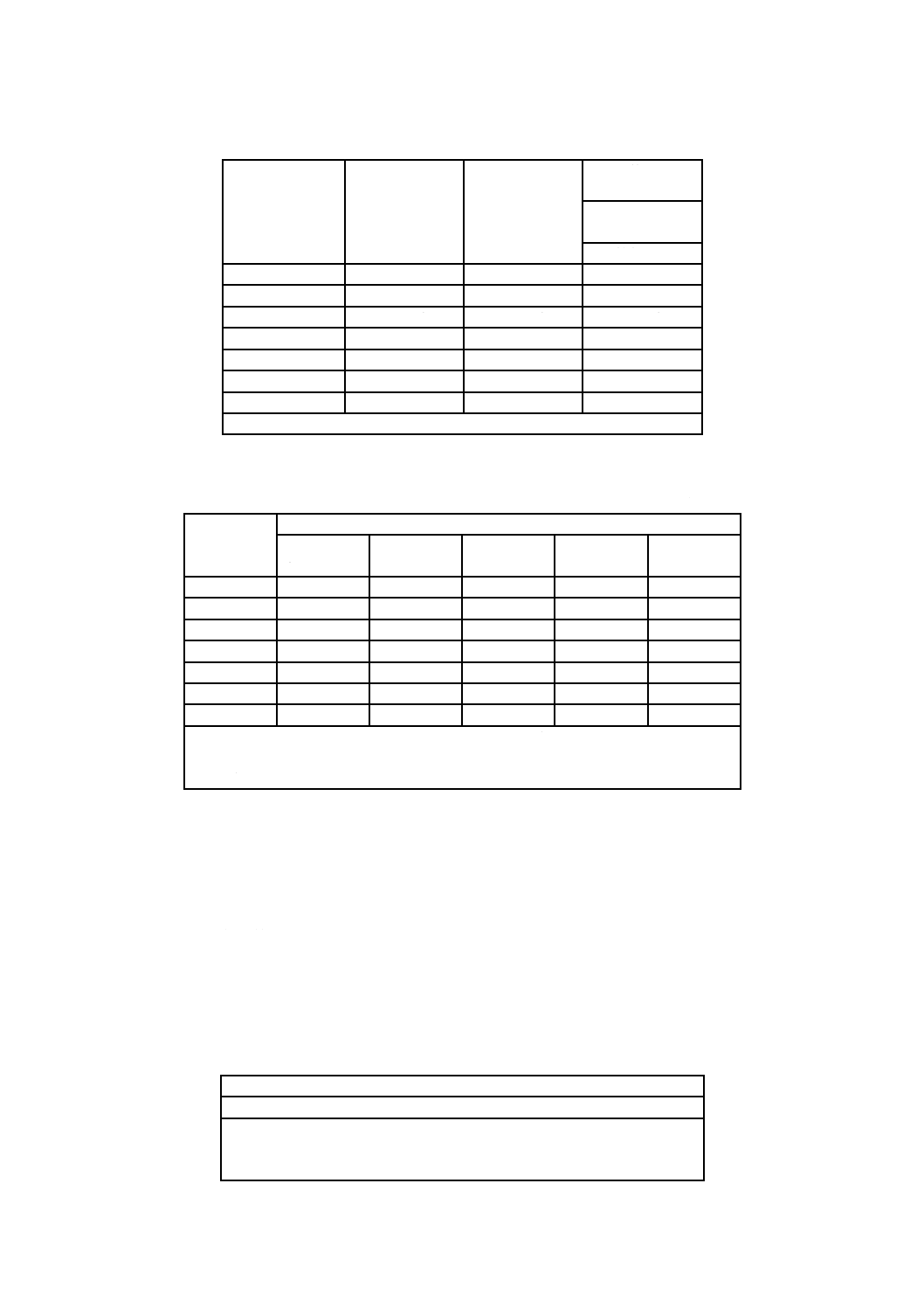

管は,10.1によって試験を行い,その溶鋼分析値は,表3による。注文者の要求によって製品分析を行

う場合には,10.1によって試験を行い,製品分析値は表3に対して,継目無鋼管にはJIS G 0321の表3[炭

素鋼鋼材の製品分析の許容変動値(2)]の許容変動値を適用した値,電気抵抗溶接鋼管にはJIS G 0321の

表2[炭素鋼鋼材の製品分析の許容変動値(1)]の許容変動値を適用した値とする。

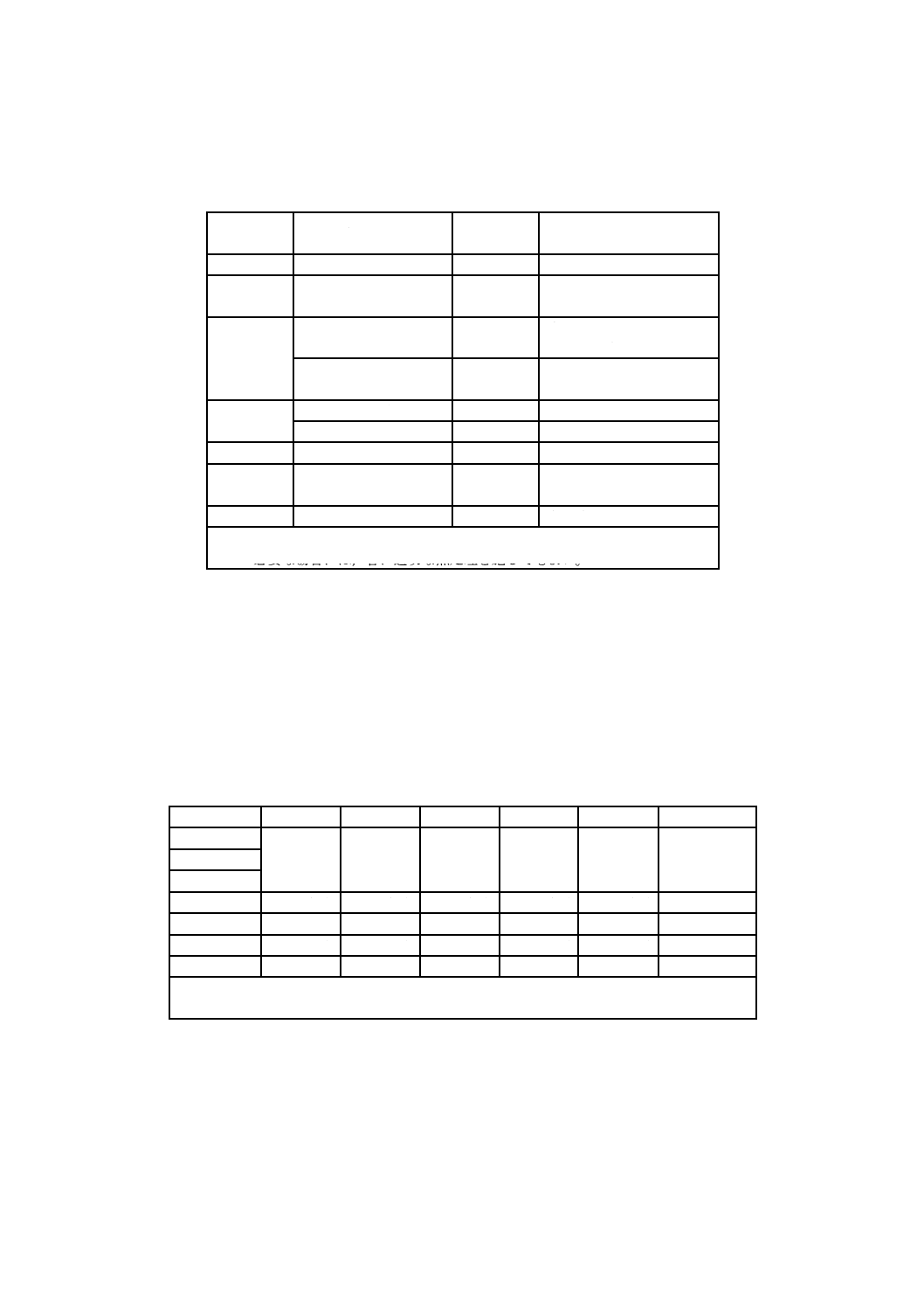

表3−化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Nb又はV

STC370

0.25以下

0.35以下

0.30〜0.90 0.040以下 0.040以下

−

STC440

STC510A

STC510B

0.18以下

0.55以下

1.50以下

0.040以下 0.040以下

−

STC540

0.25以下

0.55以下

1.60以下

0.040以下 0.040以下

0.15以下a)

STC590A

0.25以下

0.35以下

0.30〜0.90 0.040以下 0.040以下

−

STC590B

0.25以下

0.55以下

1.50以下

0.040以下 0.040以下

−

必要に応じて,この表以外の合金元素を添加してもよい。

注a) Nb又はVを単独又は複合して最大0.15 %まで添加してもよい。

6

機械的性質

管は,10.2によって試験を行い,その引張強さ,降伏点又は耐力,及び伸びは,表4による。ただし,

厚さ8 mm未満の管で,12号試験片を用いて引張試験を行う場合の伸びは,表5による。

3

G 3473:2018

表4−機械的性質

種類の記号

引張強さ

N/mm2

降伏点又は耐力

N/mm2

伸び

%

11号試験片

又は12号試験片

管軸方向

STC370

370以上

215以上

30以上

STC440

440以上

305以上

10以上

STC510A

510以上

380以上

10以上

STC510B

510以上

380以上

15以上

STC540

540以上

390以上

20以上

STC590A

590以上

490以上

10以上

STC590B

590以上

490以上

15以上

注記 1 N/mm2=1 MPa

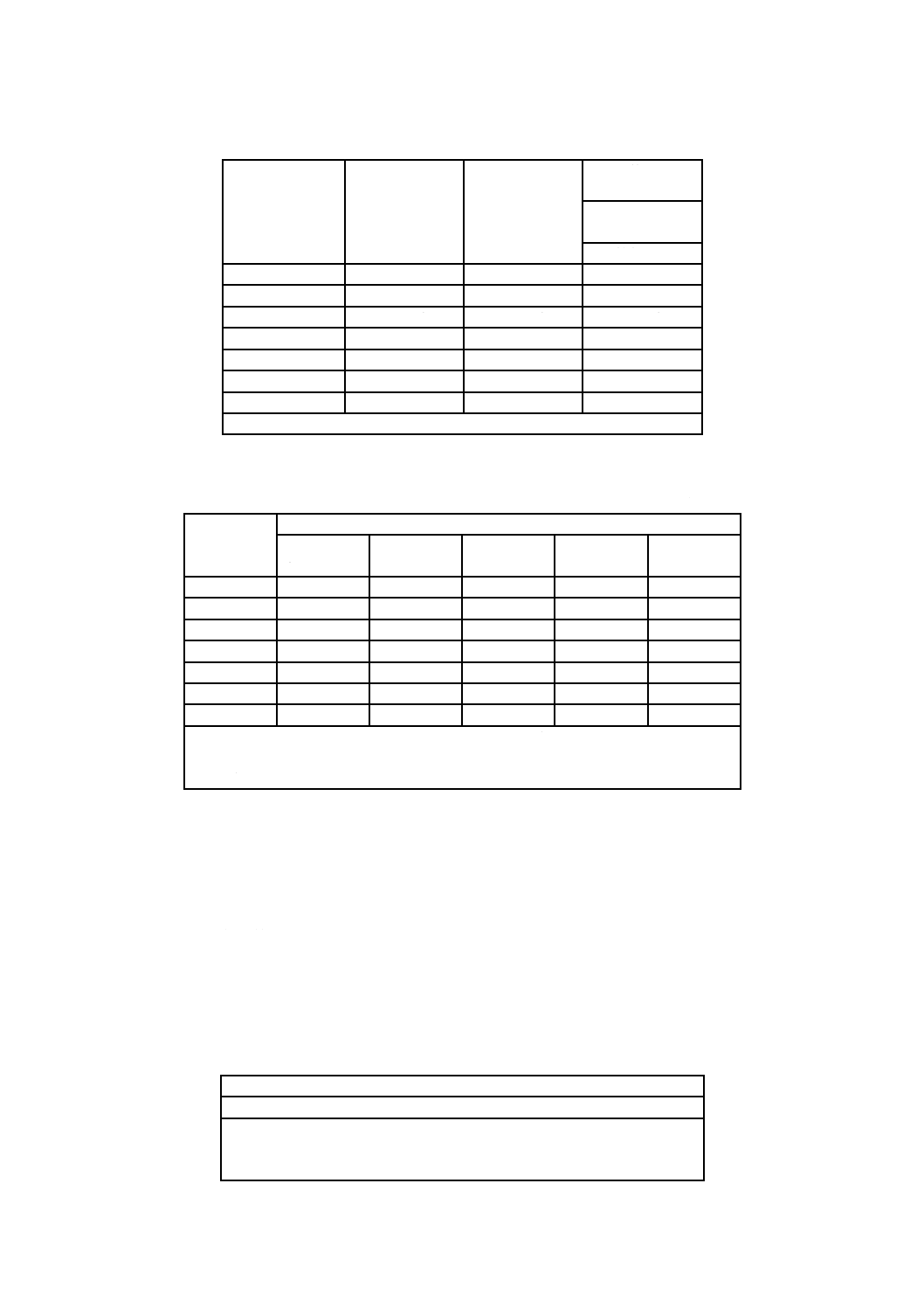

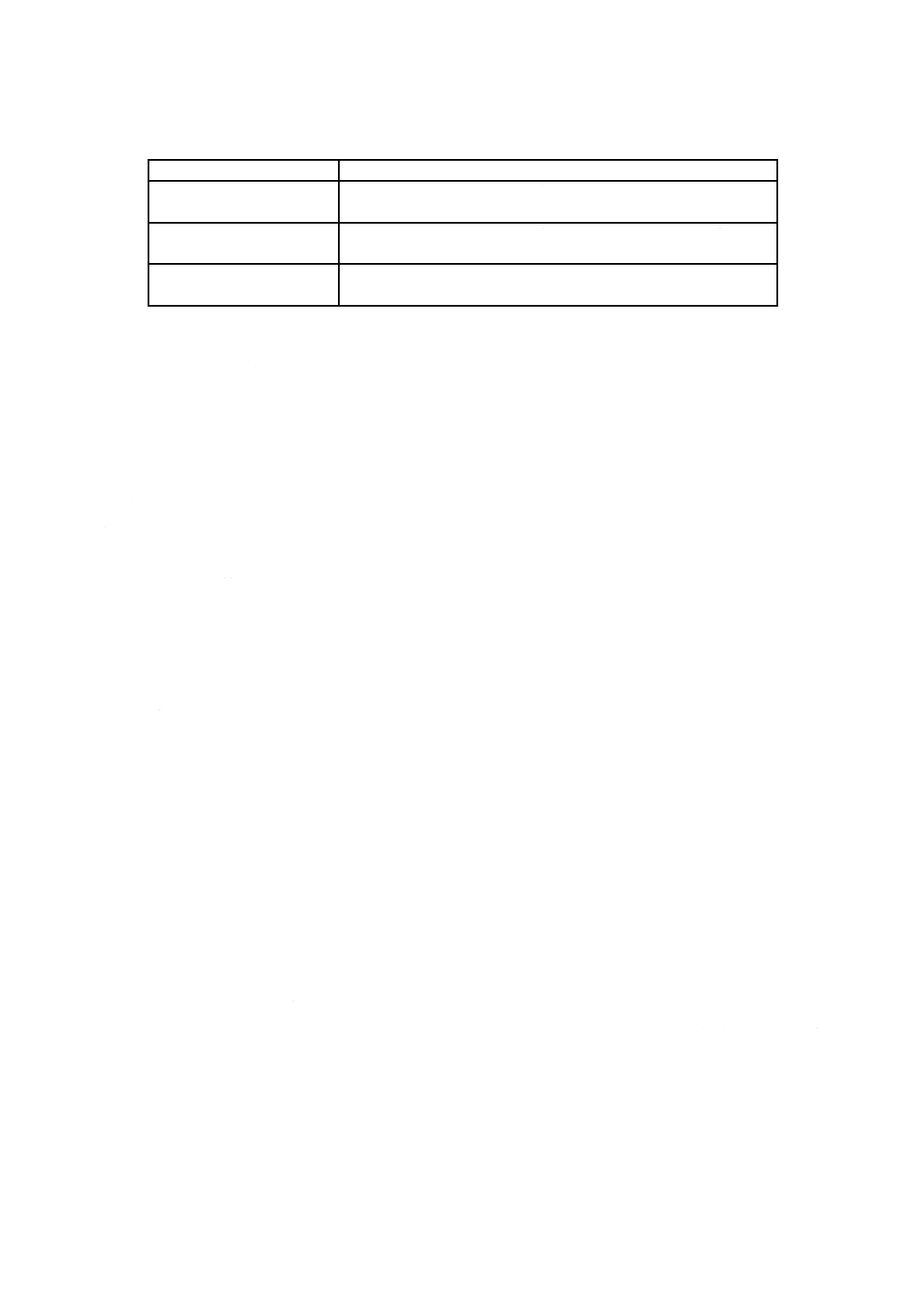

表5−厚さ8 mm未満の管の12号試験片(管軸方向)の場合の伸び

単位 %

種類の記号

厚さ

3 mmを超え

4 mm以下

4 mmを超え

5 mm以下

5 mmを超え

6 mm以下

6 mmを超え

7 mm以下

7 mmを超え

8 mm未満

STC370

24以上

26以上

27以上

28以上

30以上

STC440

4以上

6以上

7以上

8以上

10以上

STC510A

4以上

6以上

7以上

8以上

10以上

STC510B

9以上

10以上

12以上

14以上

15以上

STC540

14以上

16以上

17以上

18以上

20以上

STC590A

4以上

6以上

7以上

8以上

10以上

STC590B

9以上

10以上

12以上

14以上

15以上

注記 この表の厚さ区分における伸びは,厚さ8 mmから1 mm減じるごとに表4の伸

びの値から1.5を減じた値を,JIS Z 8401の規則Aによって整数値に丸めた値で

ある。

7

寸法,質量及び寸法許容差

7.1

寸法及び単位質量

管の寸法及び単位質量は,次による。

a) 熱間仕上継目無鋼管の寸法は,外径及び厚さによって注文者が指定する。

b) 冷間仕上継目無鋼管の寸法は,切削用の場合は外径及び厚さによって,ホーニング用の場合は内径及

び厚さによって注文者が指定する。冷間仕上電気抵抗溶接鋼管の寸法は,内径及び厚さによって注文

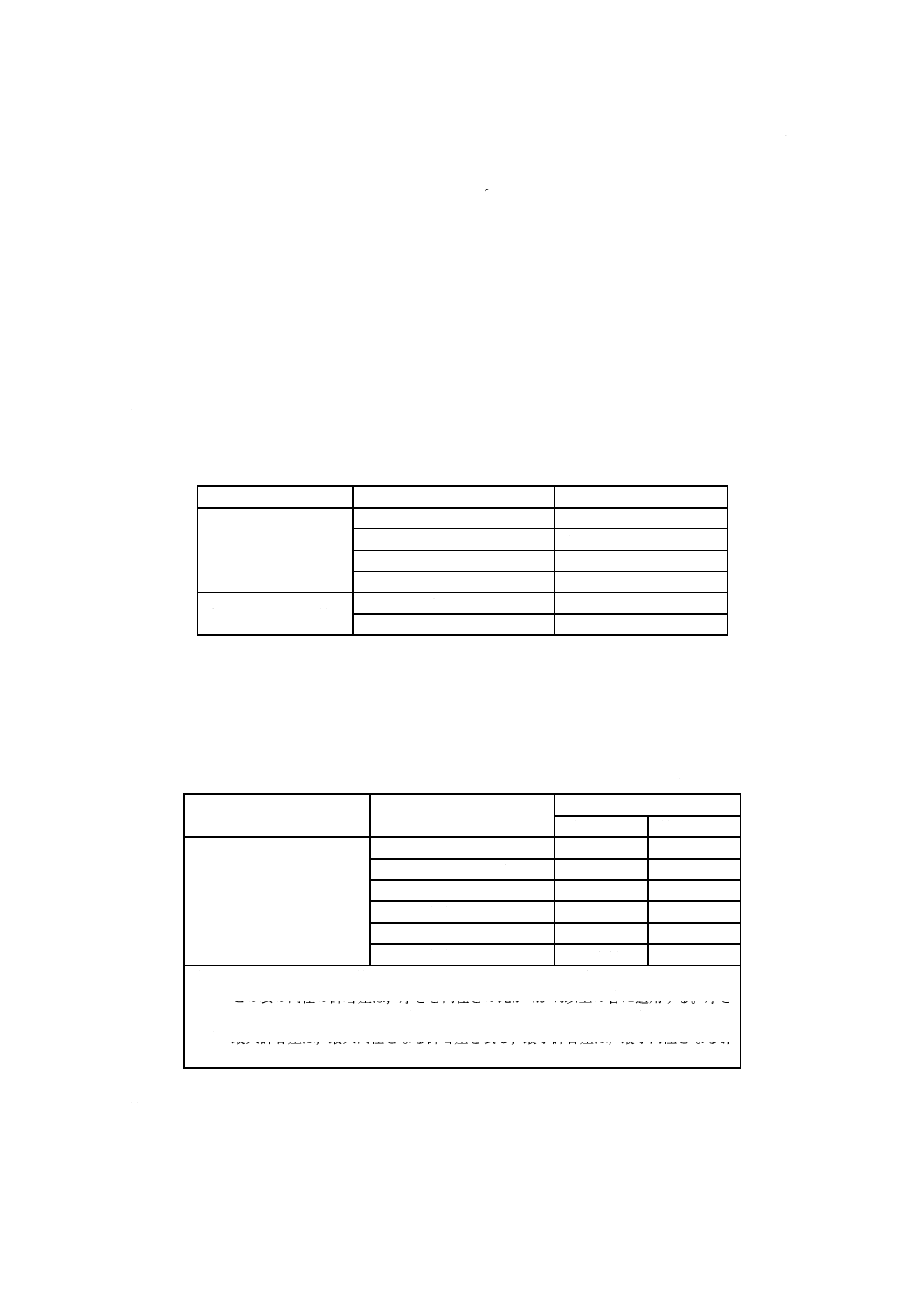

者が指定する。ホーニング用冷間仕上鋼管の推奨内径は,表6による。

表6−ホーニング用冷間仕上鋼管の推奨内径

単位 mm

32.0* 40.0* 50.0* 60.0

63.0* 65.0

70.0

80.0* 90.0

100.0* 110.0

125.0* 140.0

150.0

160.0* 180.0

200.0*

注記 *印の内径寸法は,JIS B 8366-1(油圧・空気圧システム及び機器−シ

リンダ−構成要素及び識別記号−第1部:シリンダ内径及びピストン

ロッド径)に規定されている寸法を示す。

4

G 3473:2018

c) 管の1 m当たりの単位質量は,1 cm3の鋼を7.85 gとし,次の式によって計算し,JIS Z 8401の規則A

によって有効数字3桁に丸める。

外径指定の場合:W=0.024 66 t (Do−t)

内径指定の場合:W=0.024 66 t (Di+t)

ここに,

W: 管の単位質量(kg/m)

t: 管の厚さ(mm)

Do: 管の外径(mm)

Di: 管の内径(mm)

0.024 66: Wを求めるための単位の換算係数

7.2

寸法許容差

管の寸法許容差は,次による。

a) 管の外径が指定された場合の外径の許容差は,表7による。

表7−外径の許容差

製造方法

外径

外径の許容差

熱間仕上継目無鋼管

50 mm未満

±0.5 mm

50 mm以上100 mm未満

±1.0 %

100 mm以上125 mm未満

±1.0 mm

125 mm以上

±0.8 %

冷間仕上継目無鋼管

50 mm未満

±0.25 mm

50 mm以上

±0.5 %

b) 管の内径が指定された場合の内径の許容差は,表8による。ただし,必要な場合には,受渡当事者間

の協定によって表8と異なる内径の許容差としてもよい。

表8−内径の許容差a) b)

単位 mm

製造方法

内径

内径の許容差c)

最大許容差

最小許容差

冷間仕上継目無鋼管及び

冷間仕上電気抵抗溶接鋼管

50以下

−0.10

−0.30

50を超え 80以下

−0.10

−0.40

80を超え 120以下

−0.10

−0.50

120を超え 160以下

−0.10

−0.60

160を超え 180以下

−0.10

−0.80

180を超え 200以下

−0.10

−0.90

注a) 内径200 mm超えの管の内径許容差は,受渡当事者間の協定による。

b) この表の内径の許容差は,厚さと内径との比が4.5 %以上の管に適用する。厚さ

と内径との比が4.5 %未満の管の内径許容差は,受渡当事者間の協定による。

c) 最大許容差は,最大内径となる許容差を表し,最小許容差は,最小内径となる許

容差を表す。

c) 管の厚さの許容差は,表9による。

5

G 3473:2018

表9−厚さの許容差

製造方法

許容差

熱間仕上継目無鋼管

±12.5 %

ただし,許容差の絶対値が0.5 mmを下回る場合には,

±0.5 mmとする。

冷間仕上継目無鋼管

±10 %

ただし,許容差の絶対値が0.3 mmを下回る場合には,

±0.3 mmとする。

冷間仕上電気抵抗溶接鋼管

±8 %

ただし,許容差の絶対値が0.15 mmを下回る場合には,

±0.15 mmとする。

d) 管の長さは,指定長さ以上とする。

e) 管の曲がりは,両管端300 mmを除いて,任意の1 m当たり0.8 mm以下とする。

8

外観

外観は,次による。

a) 管は,その両端が管軸に対して実用的に直角でなければならない。

b) 管には,使用上有害な欠点があってはならない。

c) 表面手入れを実施する場合は,グラインダ,機械加工などによってもよいが,手入れ後の製品厚さは,

厚さの許容範囲内でなければならない。

d) 手入れ跡は,管の形状に滑らかに沿わなければならない。

9

特別品質規定

受渡当事者間の協定によって,注文者が指定することができる特別品質規定の項目は,附属書Aによる。

10

試験

10.1

分析試験

10.1.1

分析試験の一般事項及び分析用試料の採り方

溶鋼分析試験の一般事項及び分析用試料の採り方は,JIS G 0404の箇条8(化学成分)による。注文者

が製品分析を要求した場合の分析用試料の採り方は,JIS G 0321の箇条4(製品分析用試料)による。

10.1.2

分析方法

溶鋼分析の方法は,JIS G 0320による。製品分析の方法は,JIS G 0321による。

10.2

機械試験

10.2.1

機械試験の一般事項

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。ただし,機

械試験に供される供試材の採り方は,JIS G 0404の7.6(試験片採取条件及び試験片)のA類とする。

10.2.2

供試材の採り方及び試験片の数

引張試験の供試材の採り方及び試験片の数は,同一寸法及び同時熱処理の管500 m(外径200 mmを超

えるものは,250 m)ごと及びその端数ごとにそれぞれ一つの供試材を採取し,それぞれの供試材から,

引張試験片1個を採取する。ここで,同一寸法とは,同一外径・同一厚さ,又は同一内径・同一厚さをい

う。また,連続炉を用いる場合の同時熱処理とは,同一熱処理条件での連続した熱処理をいい,連続炉を

停止した場合は,停止後の熱処理は同時熱処理に含まない。試験の対象とする同一寸法の管が全て同一溶

鋼単位である場合には,同時熱処理に代えて,同一熱処理条件としてもよい。

6

G 3473:2018

10.2.3

引張試験

引張試験片及び引張試験方法は,次による。

a) 試験片 引張試験片は,JIS Z 2241の11号,12号(12A号,12B号又は12C号)試験片のいずれか

とし,管軸方向から採取する。電気抵抗溶接鋼管から12号試験片を採取する場合には,試験片は,溶

接部を含まない部分から採取する。

b) 試験方法 試験方法は,JIS Z 2241による。

11

検査及び再検査

11.1

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 機械的性質は,箇条6に適合しなければならない。

d) 寸法は,箇条7に適合しなければならない。

e) 外観は,箇条8に適合しなければならない。

f)

受渡当事者間の協定によって,附属書Aに規定する特別品質規定を適用する場合には,附属書Aに適

合しなければならない。

11.2

再検査

機械試験で合格とならなかった管は,JIS G 0404の9.8(再試験)によって再試験を行い合否を決定して

もよい。

12

表示

検査に合格した管には,管ごとに,次の事項を表示しなければならない。ただし,外径が小さく管ごと

の表示が困難な場合及び注文者の要求がある場合は,これを結束して一束ごとに適切な方法で表示しても

よい。表示の順序は定めない。また,注文者の承認を得た場合には,製品識別が可能な範囲でその一部を

省略してもよい。

a) 種類の記号

b) 製造方法を表す記号

製造方法を表す記号は,次による。ただし,−は空白でもよい。

1) 熱間仕上継目無鋼管 −S−H

2) 冷間仕上継目無鋼管 −S−C

3) 冷間仕上電気抵抗溶接鋼管 −E−C

例 熱間仕上継目無鋼管STC370の場合:STC370−S−H

c) 寸法。寸法は,外径又は内径,厚さ,長さの順にミリメートル(mm)を単位とした数字で表示する。

外径指定の場合は,外径の寸法を示す数字の前にODの文字を,内径指定の場合は,内径の寸法を示

す数字の前にIDの文字を付ける。

d) 製造業者名又はその略号

e) 特別品質規定の指定を表す記号Z(指定があった場合)

7

G 3473:2018

13

報告

製造業者は,特に指定のない限り,検査文書を注文者に提出しなければならない。報告は,JIS G 0404

の箇条13(報告)による。検査文書の種類は,注文時に特に指定がない場合,JIS G 0415の5.1(検査証

明書3.1)による。

8

G 3473:2018

附属書A

(規定)

特別品質規定

A.1 超音波探傷試験及び検査(Z3)1)

超音波探傷試験及び検査は,次による。

a) 超音波探傷試験は,JIS G 0582による。

b) 超音波探傷試験における探傷感度の基準は,次による。

1) 熱間仕上継目無鋼管は,JIS G 0582の7.4.2(区分UO〜UEに対応する人工きず)の人工きず区分

UC又はこれより浅い人工きず寸法区分(より厳しい感度区分)からの信号を警報レベルとし,警

報レベル以上の信号を発生してはならない。

2) 冷間仕上継目無鋼管及び冷間仕上電気抵抗溶接鋼管は,JIS G 0582の7.4.2(区分UO〜UEに対応す

る人工きず)の人工きず区分UB又はこれより浅い人工きず寸法区分(より厳しい感度区分)から

の信号を警報レベルとし,警報レベル以上の信号を発生してはならない。

c) 超音波探傷検査は,管1本ごとに行い,b) に適合しなければならない。

注1) 管の取引においては,超音波探傷検査の要求指定をZ3と表記することがある。