G 3460:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類の記号 ······················································································································ 2

4 製造方法························································································································· 2

5 化学成分························································································································· 3

6 機械的性質 ······················································································································ 3

6.1 引張強さ,降伏点又は耐力,及び伸び················································································ 3

6.2 へん平性 ······················································································································ 4

6.3 曲げ性 ························································································································· 4

6.4 吸収エネルギー ············································································································· 4

7 水圧試験特性及び非破壊試験特性 ························································································ 5

8 寸法,質量及び寸法許容差 ································································································· 6

8.1 外径,厚さ及び単位質量 ································································································· 6

8.2 寸法許容差 ··················································································································· 6

9 外観······························································································································· 8

10 特別品質規定 ················································································································· 8

11 試験 ····························································································································· 8

11.1 分析試験 ····················································································································· 8

11.2 機械試験 ····················································································································· 9

11.3 水圧試験及び非破壊試験 ······························································································· 11

12 検査及び再検査 ············································································································· 11

12.1 検査 ·························································································································· 11

12.2 再検査 ······················································································································· 11

13 表示 ···························································································································· 11

14 報告 ···························································································································· 12

附属書JA(規定)特別品質規定 ····························································································· 13

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 14

G 3460:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3460:2013は改正され,この規格に置き換えられた。

なお,平成31年2月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 3460:2013によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

G 3460:2018

低温配管用鋼管

Steel pipes for low temperature service

序文

この規格は,1997年に第1版として発行されたISO 9329-3及びISO 9330-3を基に,技術的内容を変更

して作成した日本工業規格である。

なお,注文者があらかじめ製造業者との協定によって指定することができる特別品質規定の項目を,附

属書JAに示す。また,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更してい

る事項である。変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,氷点以下の特に低い温度で用いる配管用鋼管(以下,管という。)について規定する。

この規格は,通常,外径10.5 mm(呼び径6A又は81B)〜660.4 mm(呼び径650A又は26B)の管に適

用できる。

注記1 JIS G 3459及びJIS G 3468に規定するオーステナイト系ステンレス鋼鋼管は,低温配管用鋼

管として使用することができる。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9329-3:1997,Seamless steel tubes for pressure purposes−Technical delivery conditions−Part 3:

Unalloyed and alloyed steels with specified low temperature properties

ISO 9330-3:1997,Welded steel tubes for pressure purposes−Technical delivery conditions−Part 3:

Electric resistance and induction welded unalloyed and alloyed steel tubes with specified low

temperature properties(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0582 鋼管の自動超音波探傷検査方法

JIS G 0583 鋼管の自動渦電流探傷検査方法

2

G 3460:2018

JIS Z 2241 金属材料引張試験方法

JIS Z 2242 金属材料のシャルピー衝撃試験方法

JIS Z 8401 数値の丸め方

3

種類の記号

管は3種類とし,その分類及び種類の記号は,表1による。

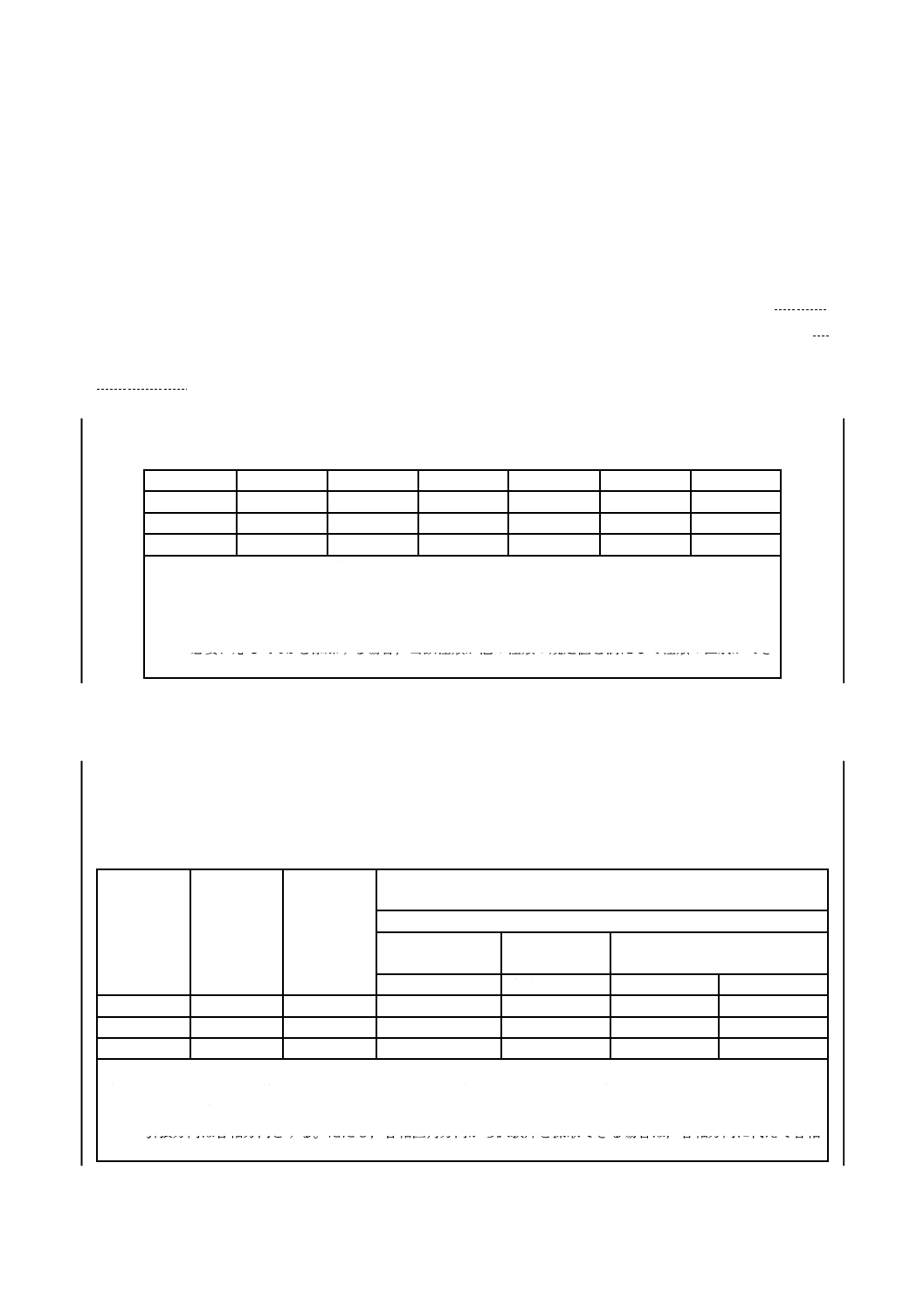

表1−分類,種類の記号及び製造方法を表す記号

分類

種類の記号

製造方法を表す記号

製管方法

仕上方法

表示

炭素鋼鋼管

STPL380

継目無し:S

電気抵抗溶接:E

熱間仕上げ:H

冷間仕上げ:C

電気抵抗溶接まま:G

製造方法を表す記号

の表示は,箇条13 b)

による。

ニッケル鋼鋼管

STPL450

継目無し:S

STPL690

4

製造方法

製造方法は,次による。

a) 管は,細粒のキルド鋼を用いて,STPL380は,継目なく製造するか又は電気抵抗溶接によって製造し,

STPL450及びSTPL690は,継目なく製造する。製造方法を表す記号は,表1による。

b) 管には,表2の熱処理を行う。ただし,受渡当事者間の協定によって表2以外の熱処理を行ってもよ

い。冷間仕上げをした管は,冷間仕上げ後に,熱処理を行う。

表2−熱処理

種類の記号

熱処理

STPL380

焼ならし,焼ならし後焼戻し,

又は焼入れ焼戻し

STPL450

STPL690

2回焼ならし後焼戻し又は焼入れ焼戻し

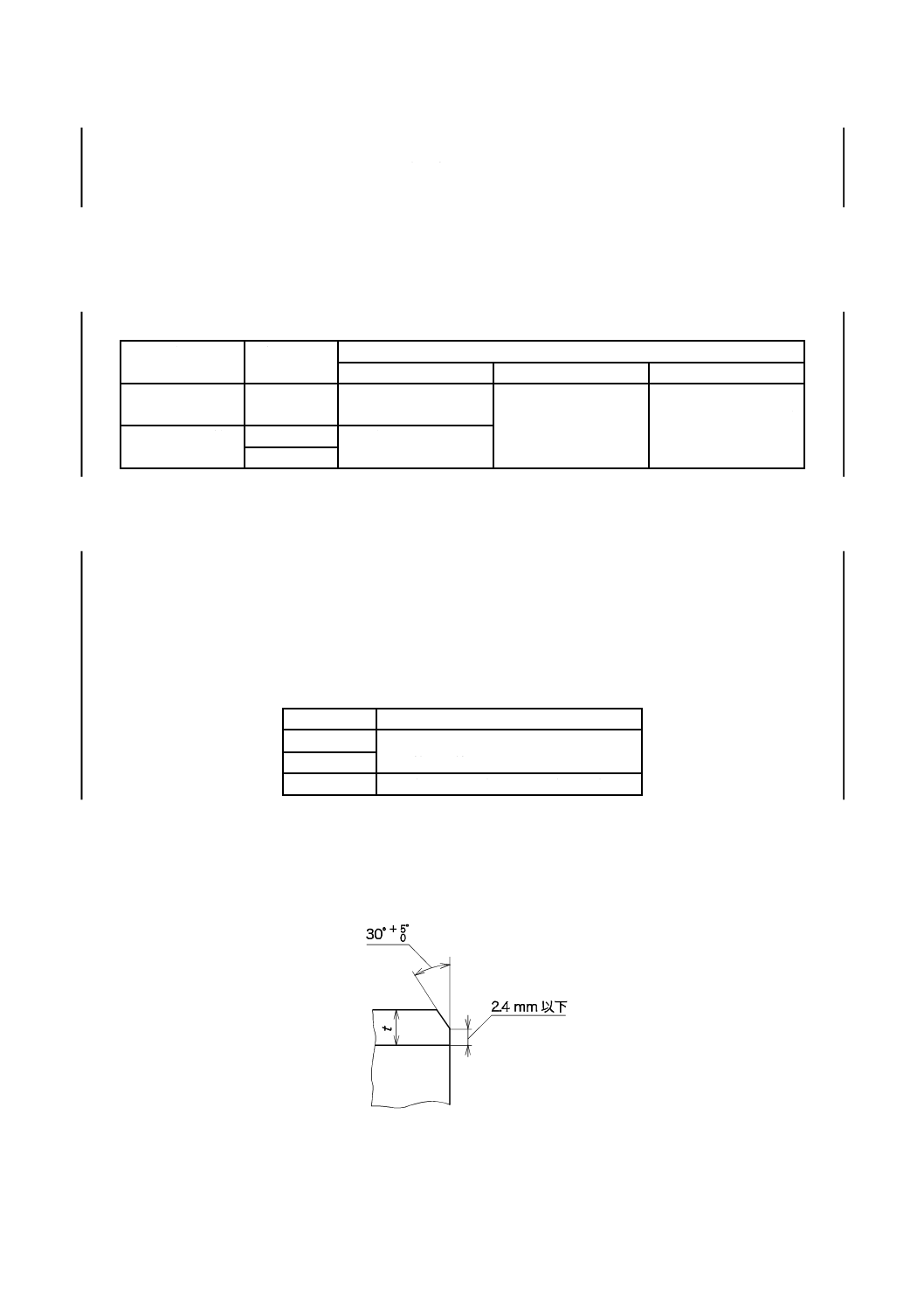

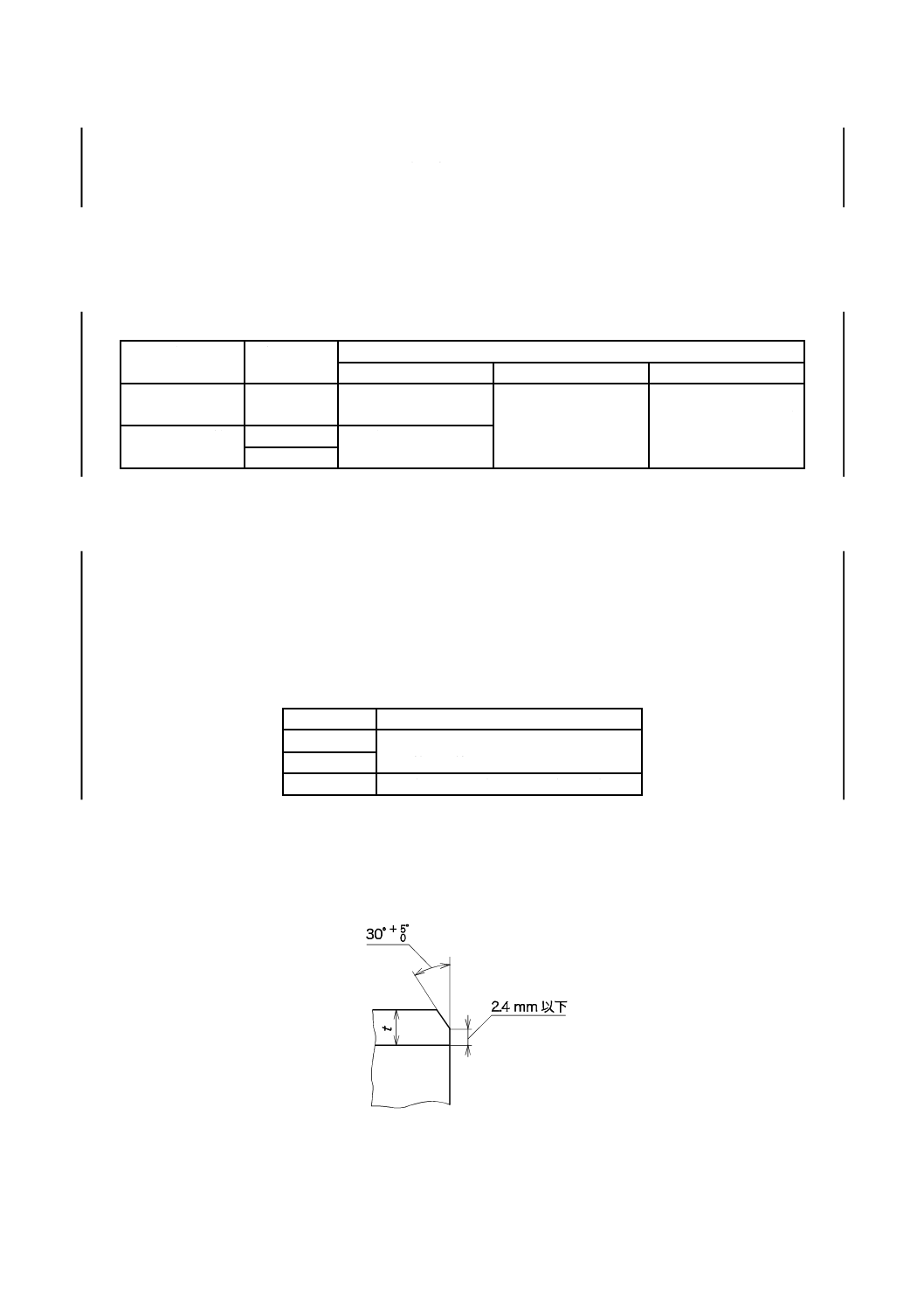

c) 管端形状は,特に指定のない場合はプレンエンドとする。注文者がベベルエンドを指定する場合には,

受渡当事者間の協定による形状とし,厚さ22 mm以下の管で,特に形状の指定のないときには,図1

による。

t:厚さ22 mm以下

図1−ベベルエンドの形状

3

G 3460:2018

d) 管を電気抵抗溶接によって製造する場合,特に指定のない限り外面及び内面の溶接ビードは,管の形

状に滑らかに沿うように除去する。ただし,内面の溶接ビードは,除去が困難な場合は溶接のままと

してもよい。

5

化学成分

管は,11.1によって試験を行い,その溶鋼分析値は,表3による。注文者の要求によって製品分析を行

う場合には,11.1によって試験を行い,製品分析値は表3に対して,STPL380の継目無鋼管はJIS G 0321

の表3[炭素鋼鋼材の製品分析の許容変動値(2)]の許容変動値を適用した値,電気抵抗溶接鋼管はJIS G

0321の表2[炭素鋼鋼材の製品分析の許容変動値(1)]の許容変動値を適用した値,STPL450及びSTPL690

の管はJIS G 0321の表4(合金鋼鋼材の製品分析の許容変動値)の許容変動値を適用した値とする。

表3−化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Ni

STPL380 a)

0.25以下

0.35以下

1.35以下

0.035以下

0.035以下

b)

STPL450

0.18以下

0.10〜0.35

0.30〜0.60

0.030以下

0.030以下

3.20〜3.80

STPL690

0.13以下

0.10〜0.35

0.90以下

0.030以下

0.030以下

8.50〜9.50

必要に応じてこの表以外の合金元素を添加してもよい。

注a) STPL380は,6.4 c) によって衝撃試験を実施しない場合,0.010 %以上の酸可溶性アルミニウ

ムを含有しなければならない。酸可溶性アルミニウムの代わりに全アルミニウムを分析しても

よく,この場合の含有量は,0.015 %以上とする。

b) 必要に応じてNiを添加する場合,当該種類が他の種類の規定値を満たして種類の区別ができ

なくなるほど添加してはならない。

6

機械的性質

6.1

引張強さ,降伏点又は耐力,及び伸び

管は,11.2.3によって試験を行い,その引張強さ,降伏点又は耐力,及び伸びは,表4による。ただし,

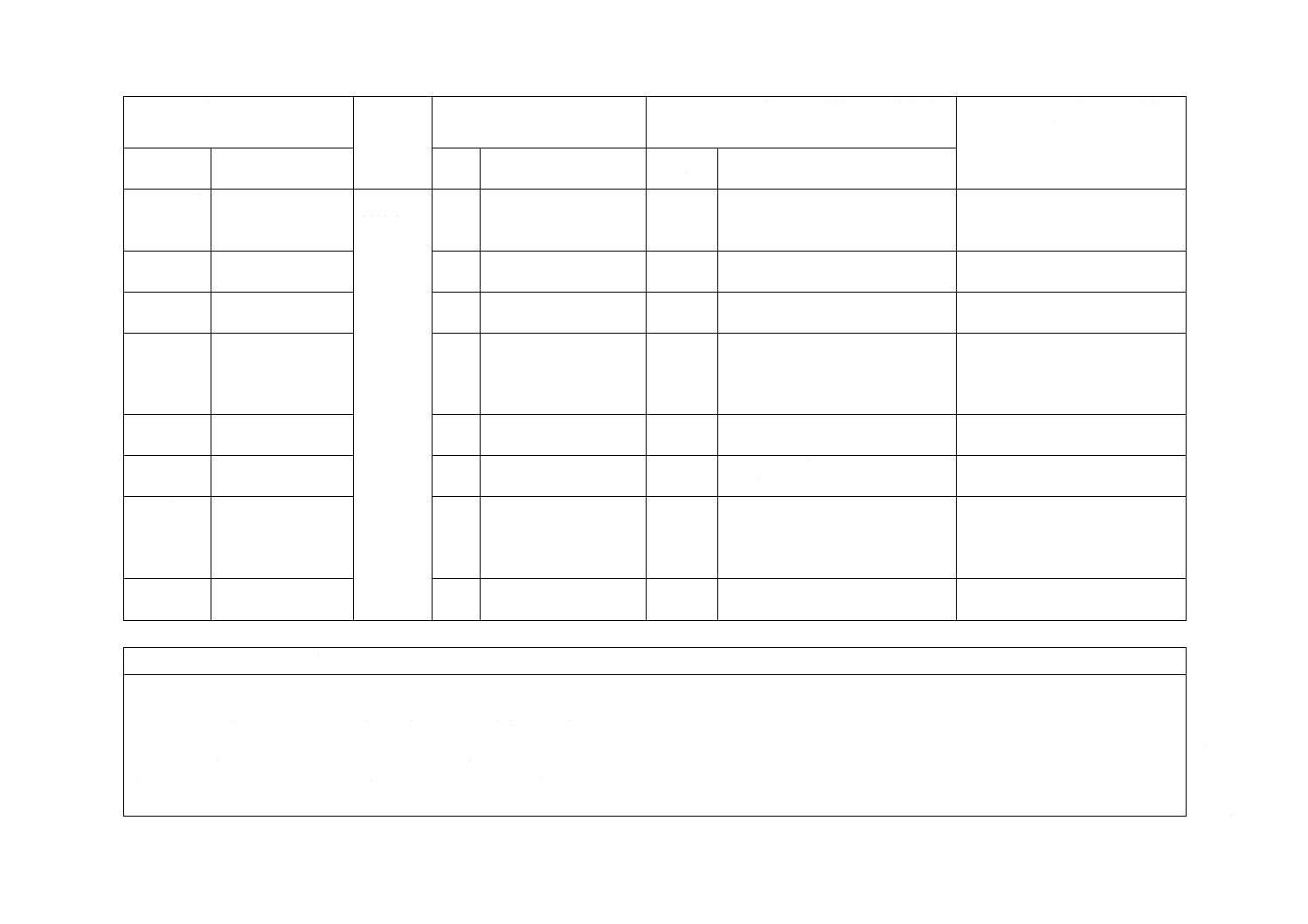

厚さ8 mm未満の管で,12号試験片又は5号試験片を用いて引張試験を行う場合の伸びは,表5による。

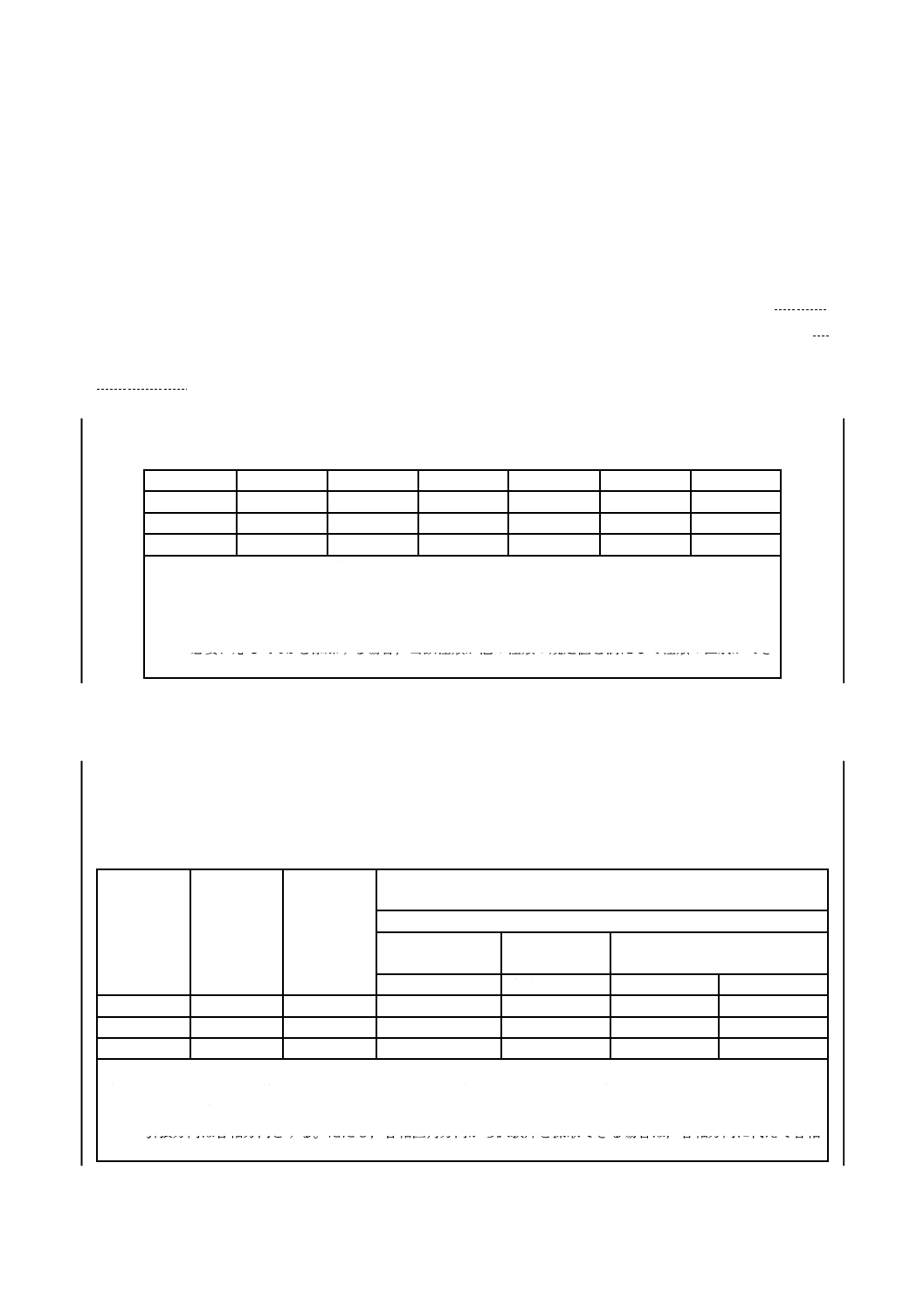

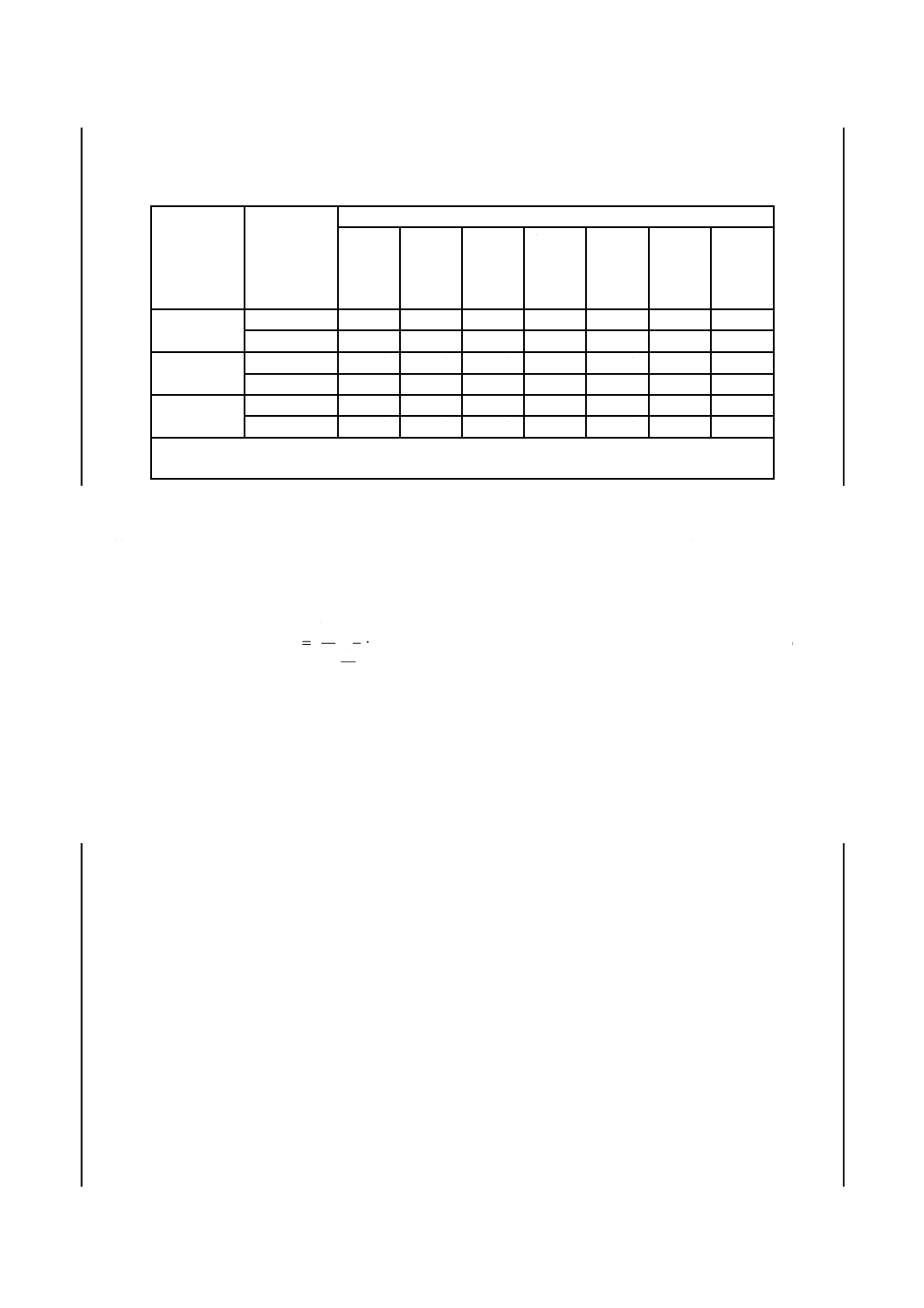

表4−引張強さ,降伏点又は耐力,及び伸び

種類の記号

引張強さ

N/mm2

降伏点又は

耐力

N/mm2

伸びa)

%

引張試験片及び引張試験方向

11号試験片又は

12号試験片

5号試験片

4号試験片b)

管軸方向

管軸直角方向

管軸方向

管軸直角方向

STPL380

380以上

205以上

35以上

25以上

30以上

22以上

STPL450

450以上

245以上

30以上

20以上

24以上

16以上

STPL690

690以上

520以上

21以上

15以上

16以上

10以上

注記 1 N/mm2=1 MPa

注a) 外径40 mm未満の管については,この表の伸びは適用しないが,試験の結果は,記録する。ただし,受渡当

事者間の協定によって,伸びを規定してもよい。

b) 引張方向は管軸方向とする。ただし,管軸直角方向から試験片を採取できる場合は,管軸方向に代えて管軸

直角方向としてもよい。

4

G 3460:2018

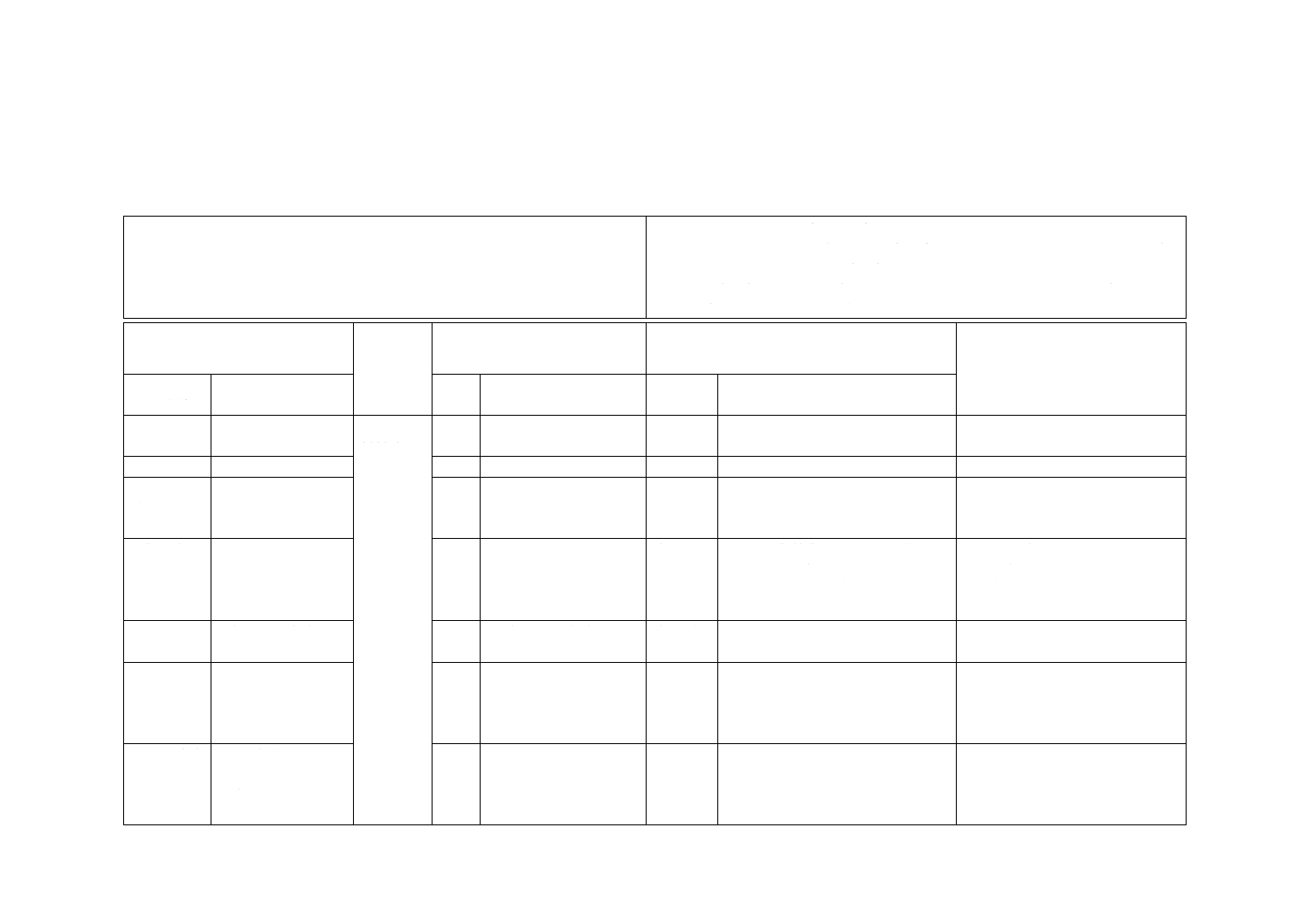

表5−厚さ8 mm未満の管の12号試験片(管軸方向)及び

5号試験片(管軸直角方向)の場合の伸び

単位 %

種類の記号

試験片

厚さ

1 mm

を超え

2 mm

以下

2 mm

を超え

3 mm

以下

3 mm

を超え

4 mm

以下

4 mm

を超え

5 mm

以下

5 mm

を超え

6 mm

以下

6 mm

を超え

7 mm

以下

7 mm

を超え

8 mm

未満

STPL380

12号試験片

26以上 28以上 29以上 30以上 32以上 34以上 35以上

5号試験片

16以上 18以上 19以上 20以上 22以上 24以上 25以上

STPL450

12号試験片

21以上 22以上 24以上 26以上 27以上 28以上 30以上

5号試験片

11以上 12以上 14以上 16以上 17以上 18以上 20以上

STPL690

12号試験片

12以上 14以上 15以上 16以上 18以上 20以上 21以上

5号試験片

6以上 8以上 9以上 10以上 12以上 14以上 15以上

注記 この表の厚さ区分における伸びは,厚さ8 mmから1 mm減じるごとに表4の伸びの値から

1.5を減じた値を,JIS Z 8401の規則Aによって整数値に丸めた値である。

6.2

へん平性

管は,11.2.4によって試験を行い,式(1)の平板間の距離(H)になるまで試験片に割れを生じてはなら

ない。

なお,注文者は,外径50 mm以下の管に対し,へん平性に代えて曲げ性を指定してもよい。

(

)

D

t

e

t

e

H

+

+

=1

·············································································· (1)

ここに,

H: 平板間の距離(mm)

t: 管の厚さ(mm)

D: 管の外径(mm)

e: 定数0.08

注記 へん平性の試験の実施については,11.2.4を参照。

6.3

曲げ性

外径50 mm以下の管に対し,へん平性に代えて曲げ性の指定がある場合,曲げ性は,11.2.5によって試

験を行い,試験片に割れを生じてはならない。管は,外径の6倍の内側半径及び90°の曲げ角度1) で曲げ

る。

注1) 曲げ角度は,曲げ開始位置からの角度とする。

6.4

吸収エネルギー

吸収エネルギーは,次による。

a) 管は,11.2.6によって試験を行い,そのシャルピー衝撃試験の吸収エネルギーは,表6による。この

場合,試験温度は,STPL380は−45 ℃,STPL450は−100 ℃,STPL690は−196 ℃とする。ただし,

受渡当事者間の協定によって,これらの試験温度より低い温度で試験を行う場合には,その試験温度

の試験に置き換えてもよい。

b) 電気抵抗溶接鋼管は,a) のシャルピー衝撃試験のほか,溶接部のシャルピー衝撃試験を行い,その吸

収エネルギーは,表6による。この場合,試験温度は−45 ℃とする。ただし,受渡当事者間の協定に

よって,この試験温度より低い温度で試験を行う場合には,その試験温度の試験に置き換えてもよい。

5

G 3460:2018

c) 10 mm×5 mmの試験片が採れない寸法の管の場合は,衝撃試験は実施しない。

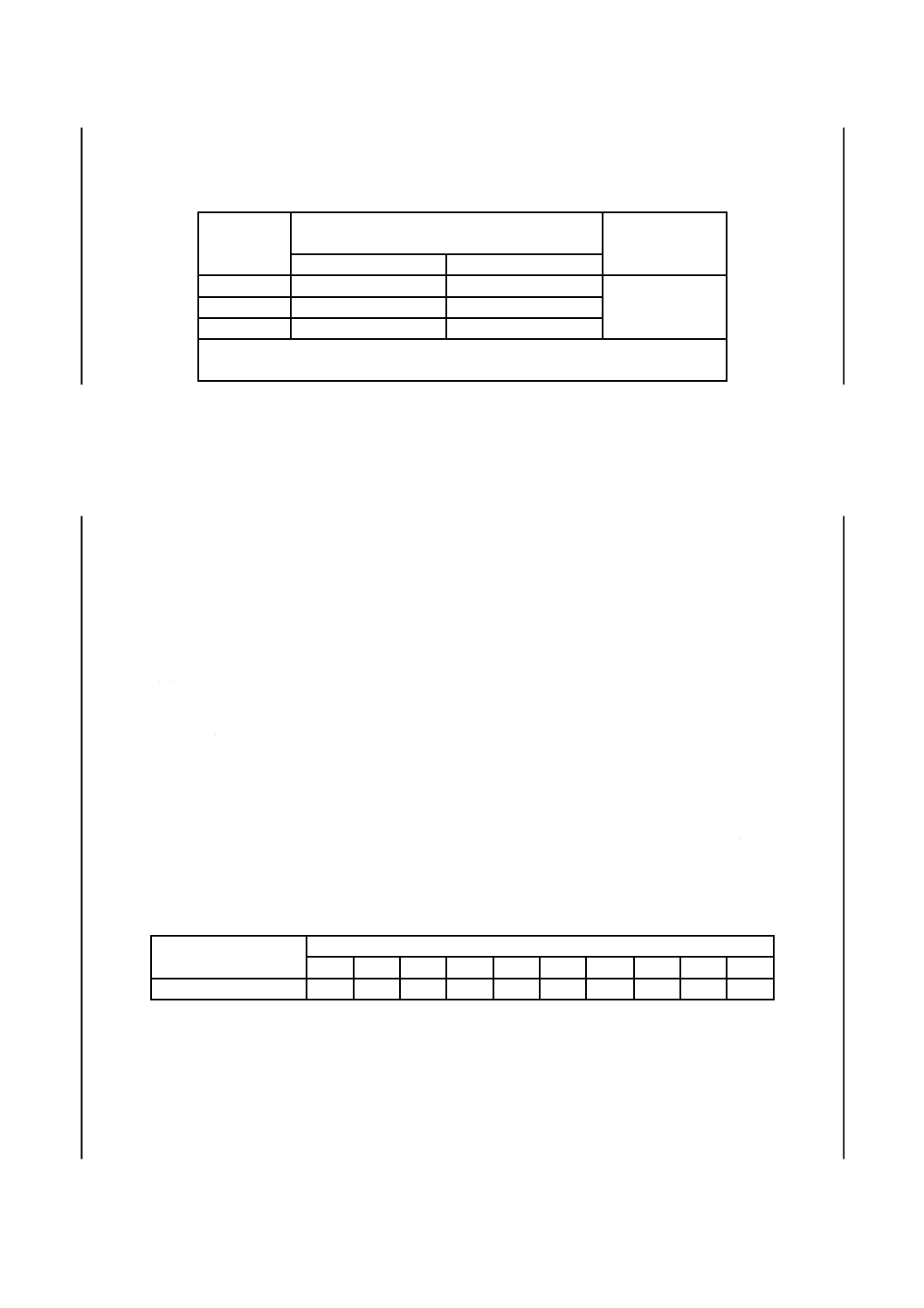

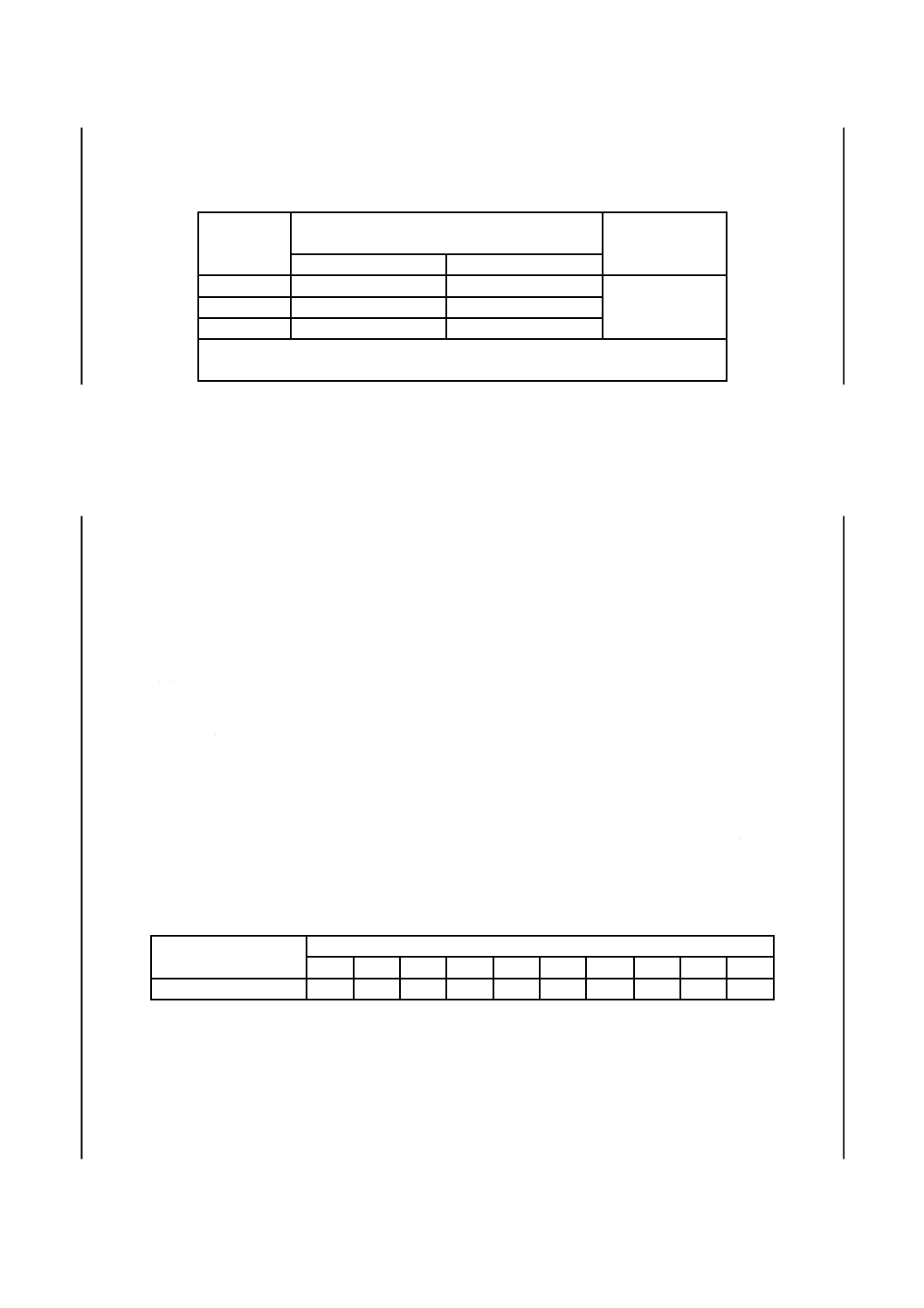

表6−シャルピー衝撃試験による吸収エネルギー

試験片の

寸法

mm

シャルピー衝撃試験による吸収エネルギー

J

試験片

3個の試験片の平均値

個々の試験片の値a)

10×10

21以上

14以上

Vノッチ試験片

10×7.5

18以上

12以上

10×5

14以上

10以上

注a) 3個の試験片のうち2個の試験片の値は,この表の3個の試験片の平均値以

上でなければならない。

7

水圧試験特性及び非破壊試験特性

管は,11.3によって試験を行い,その水圧試験特性及び非破壊試験特性は,次による。いずれの特性に

よるかは,注文者の指定による。指定がない場合は,製造業者の選択とする。

a) 水圧試験特性 水圧試験特性は,次による。

1) 注文者が圧力を指定しない場合,管は,表7に示す水圧試験圧力を水圧試験下限圧力とし,これに

耐え,漏れがあってはならない。この場合,管のスケジュール番号は表8による。表8の寸法以外

の管の場合は,次によって水圧試験下限圧力を求める。

1.1) 表8の外径の範囲の場合,この表に該当する外径間の小さい方の外径を選択する。

1.2) 1.1) で選択した外径で,厚さがその外径のスケジュール番号の範囲内である場合,この表に該当

する厚さ間の大きい方の厚さを選択する。

1.3) 1.1) 及び1.2) によって選択された外径及び厚さのスケジュール番号に従って,表7から水圧試験

下限圧力を選択する。

1.4) 1.1) 及び1.2) の条件を満たさない表8の寸法以外の管の水圧試験圧力は,受渡当事者間の協定に

よる。

1.5) 1.2) において選択されたスケジュール番号の水圧試験下限圧力が式(2)で算出される試験圧力Pを

超える場合には,表7で選択した水圧試験下限圧力の代わりにPを水圧試験下限圧力とする。こ

の場合,水圧試験圧力の丸め方は,10 MPa未満は0.5 MPa刻み,10 MPa以上は1 MPa刻みとする。

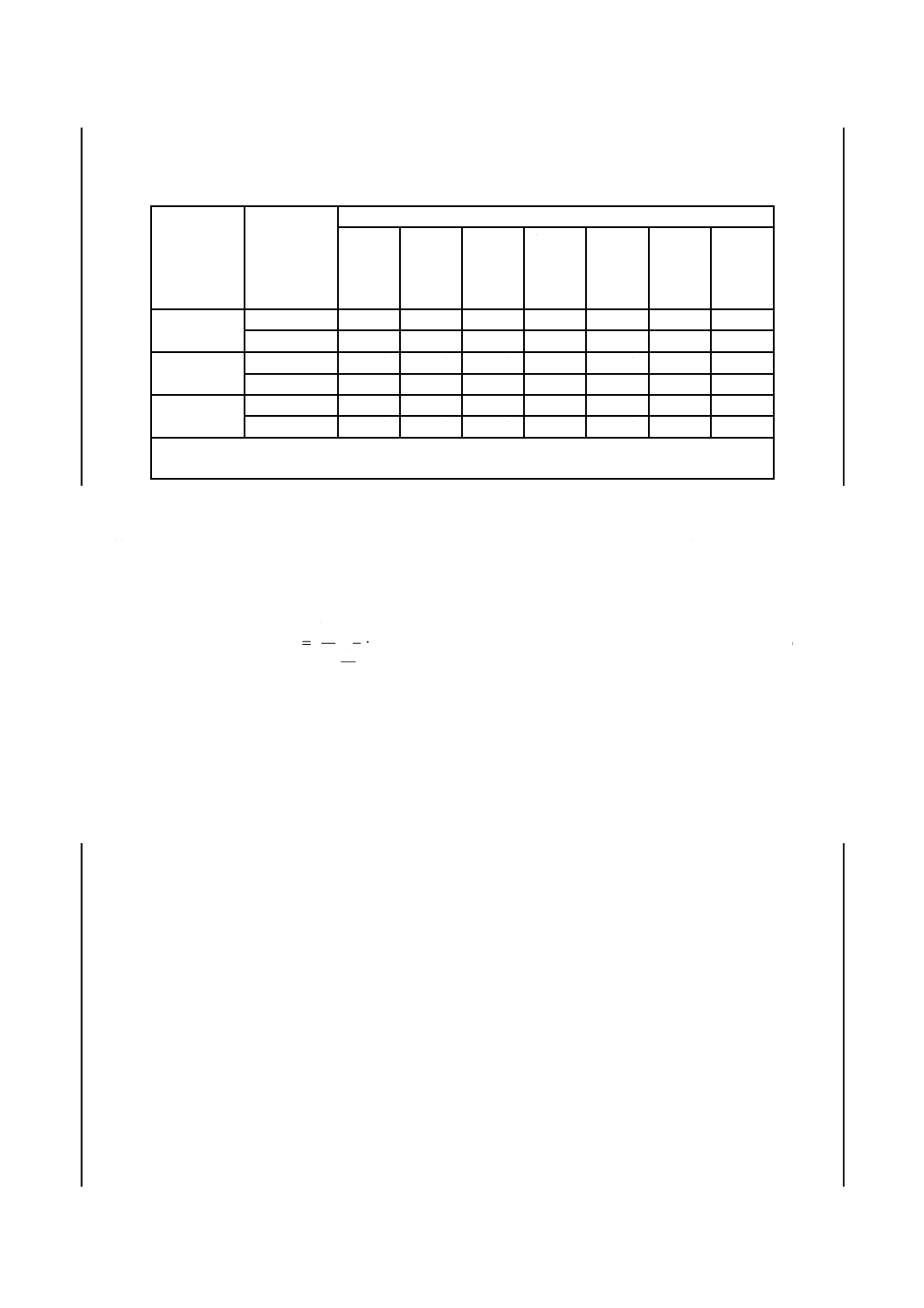

表7−水圧試験下限圧力

単位 MPa

呼び厚さ

スケジュール番号:Sch

10

20

30

40

60

80

100

120

140

160

水圧試験下限圧力

2.0

3.5

5.0

6.0

9.0

12

15

18

20

20

2) 注文者が試験圧力を指定した場合,管は,その圧力を水圧試験下限圧力とし,これに耐え,漏れが

あってはならない。ただし,注文者の指定する圧力が,式(2)によって算出されるP又は20 MPaの

いずれかを超える場合には,試験圧力は受渡当事者間の協定による。指定する試験圧力は,10 MPa

未満は0.5 MPa刻み,10 MPa以上は1 MPa刻みとする。式(2)によって算出する場合も同様に0.5 MPa

又は1 MPa刻みに丸める。

6

G 3460:2018

D

st

P2

=

··················································································· (2)

ここに,

P: 試験圧力(MPa)

t: 管の厚さ(mm)

D: 管の外径(mm)

s: 表4の降伏点又は耐力の規定最小値の60 %(N/mm2)

b) 非破壊試験特性 管は,超音波探傷試験又は渦電流探傷試験のいずれかの非破壊試験を行い,その非

破壊試験特性は,次による。ただし,受渡当事者間の協定によって,超音波探傷試験又は渦電流探傷

試験に代えて,日本工業規格による他の非破壊試験によってもよい。この場合の合否判定基準は,超

音波探傷試験又は渦電流探傷試験と同等以上とする。

1) 超音波探傷試験特性は,JIS G 0582の7.4.2(区分UO〜UEに対応する人工きず)の人工きず区分

UDからの信号を警報レベルとし,警報レベル以上の信号を発生してはならない。ただし,冷間仕

上方法以外の仕上方法によって製造された管の試験に用いる角溝の最小深さは,0.3 mmとする。

2) 渦電流探傷試験特性は,JIS G 0583の7.4.3(区分EU〜EZに対応する人工きず寸法)の人工きず区

分EYからの信号を警報レベルとし,警報レベル以上の信号を発生してはならない。

8

寸法,質量及び寸法許容差

8.1

外径,厚さ及び単位質量

管の外径,厚さ及び単位質量は,表8による。ただし,受渡当事者間の協定によって表8にない寸法と

してもよい。この場合,単位質量は,1 cm3の鋼を7.85 gとし,次の式によって計算し,JIS Z 8401の規則

Aによって有効数字3桁に丸める。ただし,1 000 kg/mを超えるものはkg/mの整数値に丸める。

W=0.024 66 t (D−t)

ここに,

W: 管の単位質量(kg/m)

t: 管の厚さ(mm)

D: 管の外径(mm)

0.024 66: Wを求めるための単位の換算係数

注記 表8の単位質量は,上記によって求めた値である。

8.2

寸法許容差

管の外径,厚さ及び偏肉の許容差は,表9による。管の長さは,指定長さ以上とする。

なお,電気抵抗溶接鋼管の溶接部の厚さの許容差は,表9の電気抵抗溶接鋼管の厚さの許容差のマイナ

ス側の許容差(下限値)だけを適用し,プラス側の許容差(上限値)は適用しない。

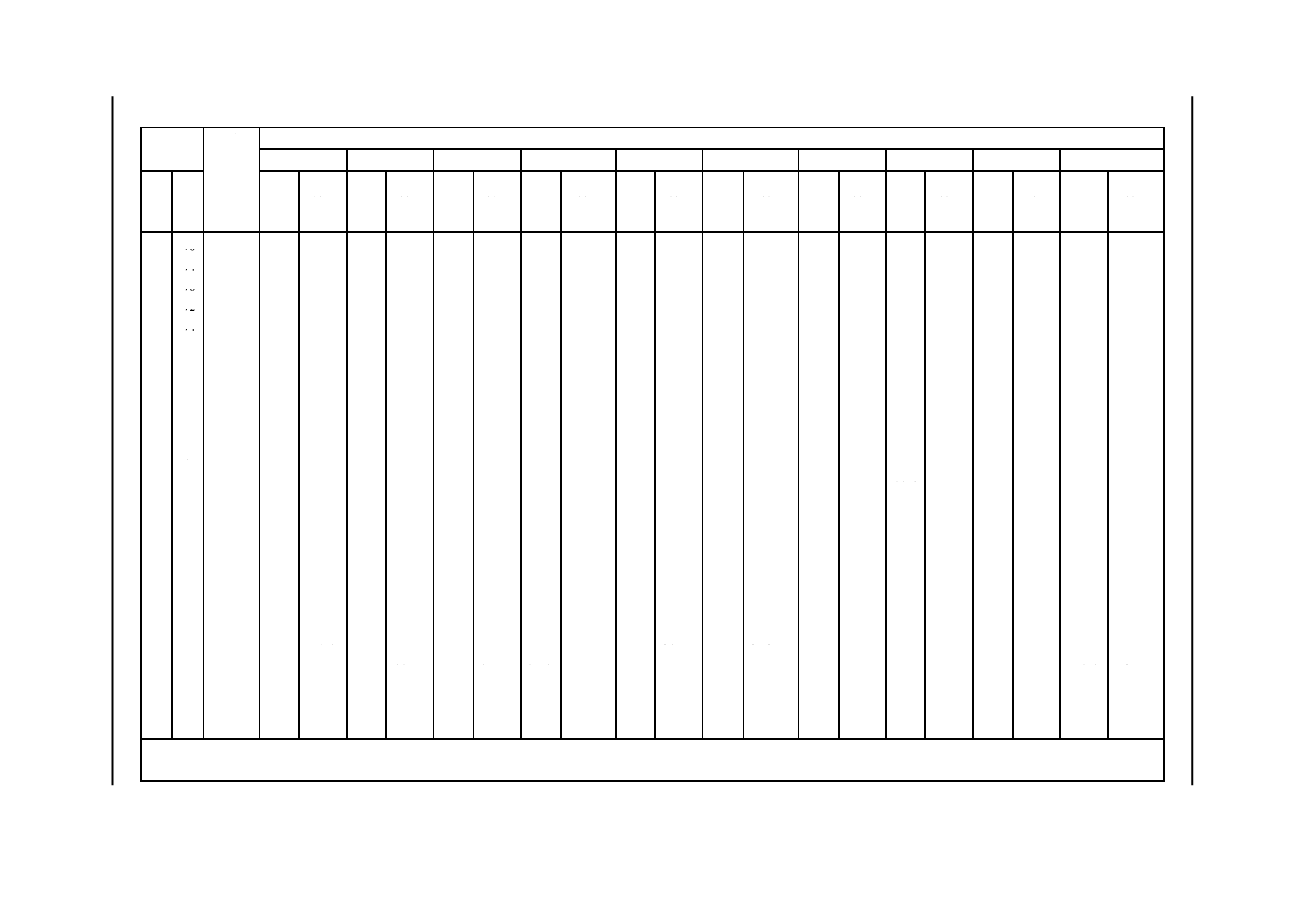

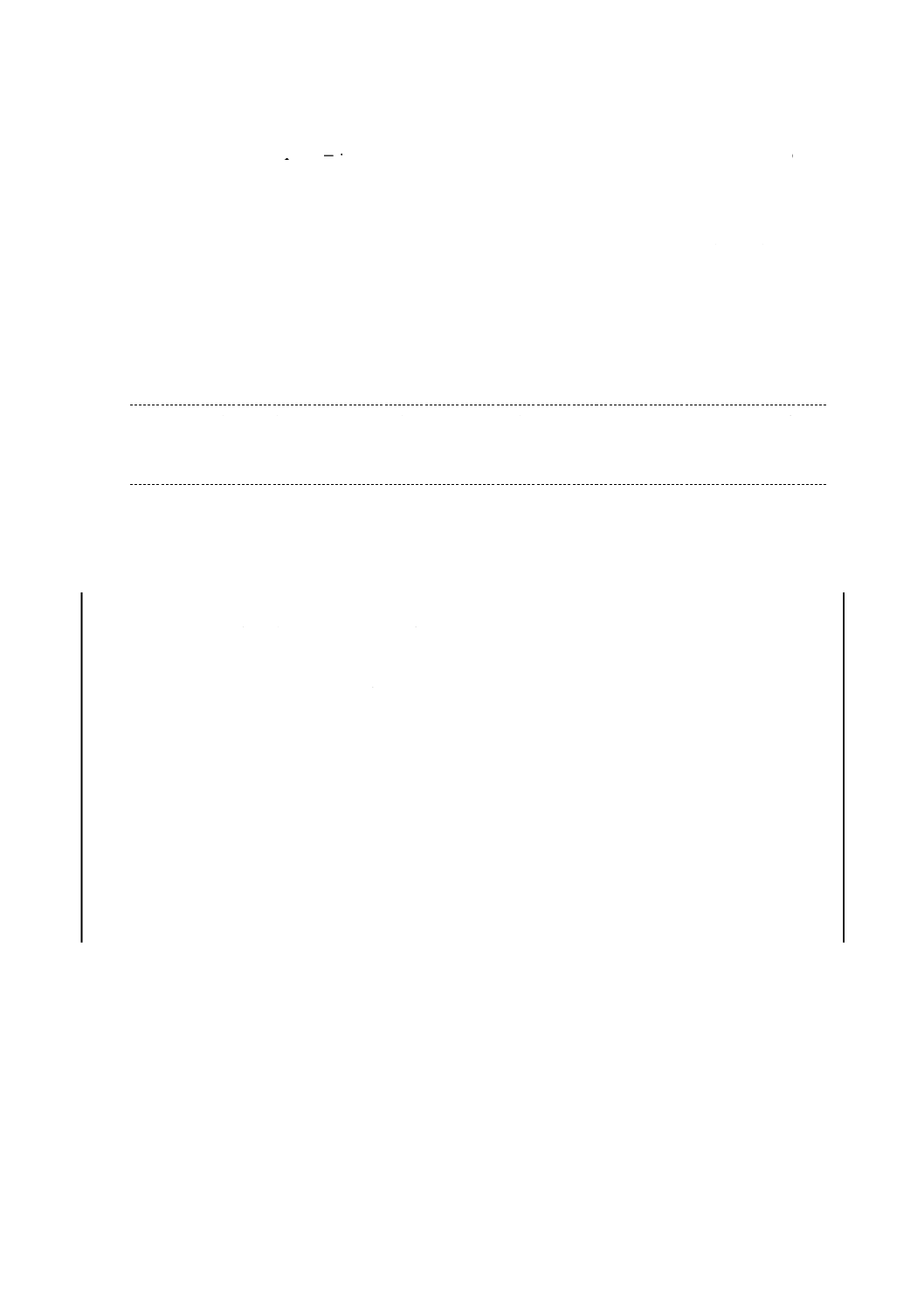

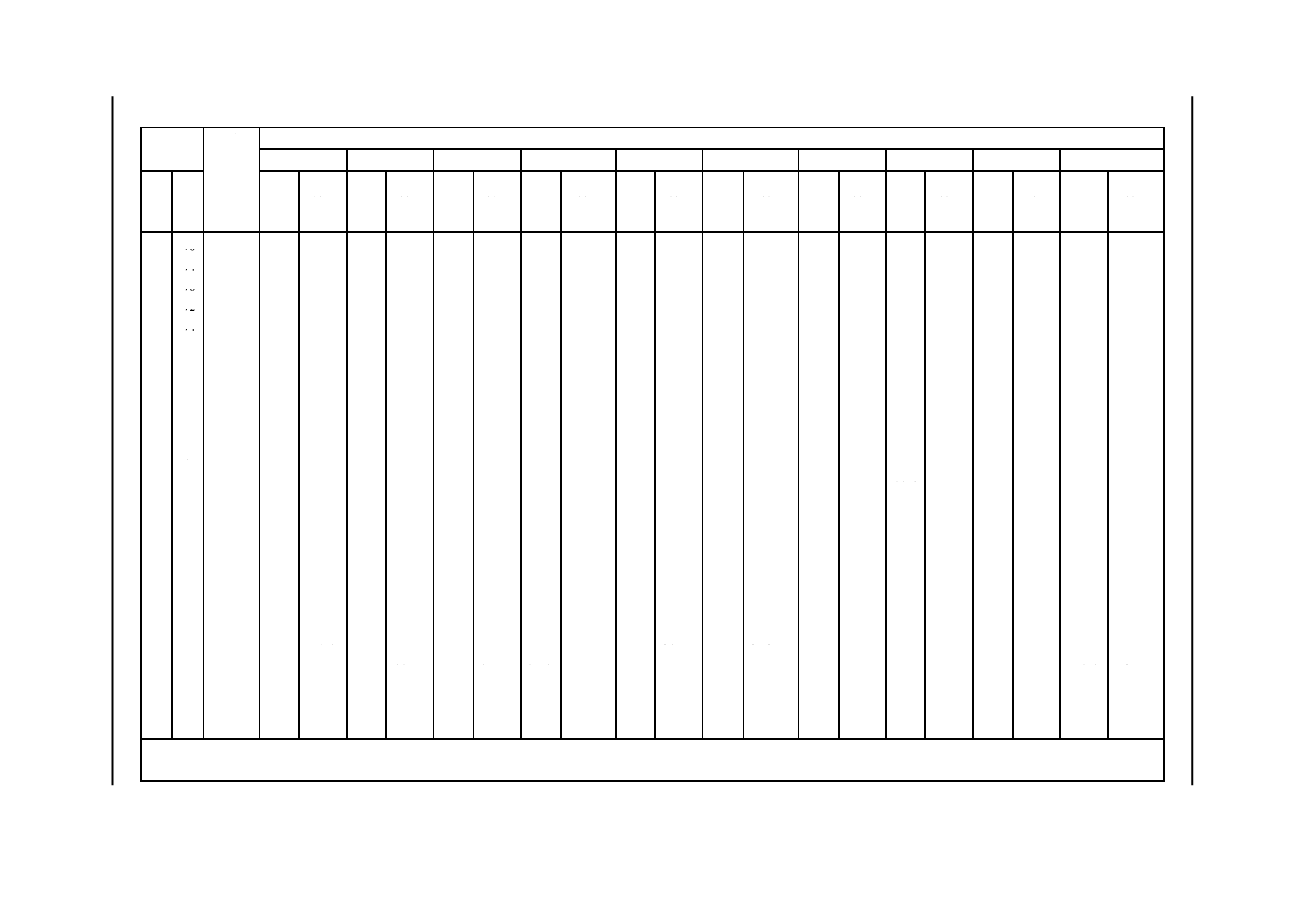

表8−低温配管用鋼管の寸法a) 及び単位質量

呼び径

外径

mm

呼び厚さ(スケジュール番号:Sch)

10

20

30

40

60

80

100

120

140

160

A

B

厚さ

mm

単位

質量

kg/m

厚さ

mm

単位

質量

kg/m

厚さ

mm

単位

質量

kg/m

厚さ

mm

単位

質量

kg/m

厚さ

mm

単位

質量

kg/m

厚さ

mm

単位

質量

kg/m

厚さ

mm

単位

質量

kg/m

厚さ

mm

単位

質量

kg/m

厚さ

mm

単位

質量

kg/m

厚さ

mm

単位

質量

kg/m

6

1/8

10.5

−

−

−

−

−

−

1.7

0.369 −

−

2.4

0.479 −

−

−

−

−

−

−

−

8

1/4

13.8

−

−

−

−

−

−

2.2

0.629 −

−

3.0

0.799 −

−

−

−

−

−

−

−

10

3/8

17.3

−

−

−

−

−

−

2.3

0.851 −

−

3.2

1.11

−

−

−

−

−

−

−

−

15

1/2

21.7

−

−

−

−

−

−

2.8

1.31

−

−

3.7

1.64

−

−

−

−

−

−

4.7

1.97

20

3/4

27.2

−

−

−

−

−

−

2.9

1.74

−

−

3.9

2.24

−

−

−

−

−

−

5.5

2.94

25

1

34.0

−

−

−

−

−

−

3.4

2.57

−

−

4.5

3.27

−

−

−

−

−

−

6.4

4.36

32 11/4

42.7

−

−

−

−

−

−

3.6

3.47

−

−

4.9

4.57

−

−

−

−

−

−

6.4

5.73

40 11/2

48.6

−

−

−

−

−

−

3.7

4.10

−

−

5.1

5.47

−

−

−

−

−

−

7.1

7.27

50

2

60.5

−

−

−

−

−

−

3.9

5.44

−

−

5.5

7.46

−

−

−

−

−

−

8.7

11.1

65 21/2

76.3

−

−

−

−

−

−

5.2

9.12

−

−

7.0

12.0

−

−

−

−

−

−

9.5

15.6

80

3

89.1

−

−

−

−

−

−

5.5

11.3

−

−

7.6

15.3

−

−

−

−

−

−

11.1

21.4

90 31/2 101.6

−

−

−

−

−

−

5.7

13.5

−

−

8.1

18.7

−

−

−

−

−

−

12.7

27.8

100 4

114.3

−

−

−

−

−

−

6.0

16.0

−

−

8.6

22.4

−

−

11.1

28.2

−

−

13.5

33.6

125 5

139.8

−

−

−

−

−

−

6.6

21.7

−

−

9.5

30.5

−

−

12.7

39.8

−

−

15.9

48.6

150 6

165.2

−

−

−

−

−

−

7.1

27.7

−

−

11.0

41.8

−

−

14.3

53.2

−

−

18.2

66.0

200 8

216.3

−

−

6.4

33.1

7.0

36.1

8.2

42.1

10.3

52.3 12.7

63.8

15.1

74.9 18.2

88.9 20.6

99.4

23.0 110

250 10

267.4

−

−

6.4

41.2

7.8

49.9

9.3

59.2

12.7

79.8 15.1

93.9

18.2 112

21.4 130

25.4 152

28.6 168

300 12

318.5

−

−

6.4

49.3

8.4

64.2 10.3

78.3

14.3 107

17.4 129

21.4 157

25.4 184

28.6 204

33.3 234

350 14

355.6

6.4

55.1

7.9

67.7

9.5

81.1 11.1

94.3

15.1 127

19.0 158

23.8 195

27.8 225

31.8 254

35.7 282

400 16

406.4

6.4

63.1

7.9

77.6

9.5

93.0 12.7 123

16.7 160

21.4 203

26.2 246

30.9 286

36.5 333

40.5 365

450 18

457.2

6.4

71.1

7.9

87.5 11.1 122

14.3 156

19.0 205

23.8 254

29.4 310

34.9 363

39.7 409

45.2 459

500 20

508.0

6.4

79.2

9.5

117

12.7 155

15.1 184

20.6 248

26.2 311

32.5 381

38.1 441

44.4 508

50.0 565

550 22

558.8

−

−

−

−

−

−

15.9 213

22.2 294

28.6 374

34.9 451

41.3 527

47.6 600

54.0 672

600 24

609.6

−

−

−

−

−

−

17.5 256

24.6 355

31.0 442

38.9 547

46.0 639

52.4 720

59.5 807

650 26

660.4

−

−

−

−

−

−

18.9 299

26.4 413

34.0 525

41.6 635

49.1 740

56.6 843

64.2 944

注a) 管の呼び方は,呼び径及び呼び厚さ(スケジュール番号:Sch)による。ただし,呼び径はA又はBのいずれかを用い,Aによる場合にはAの符号を,

Bによる場合にはBの符号を,それぞれの数字の後に付けて区分する。

3

G

3

4

6

0

:

2

0

1

8

8

G 3460:2018

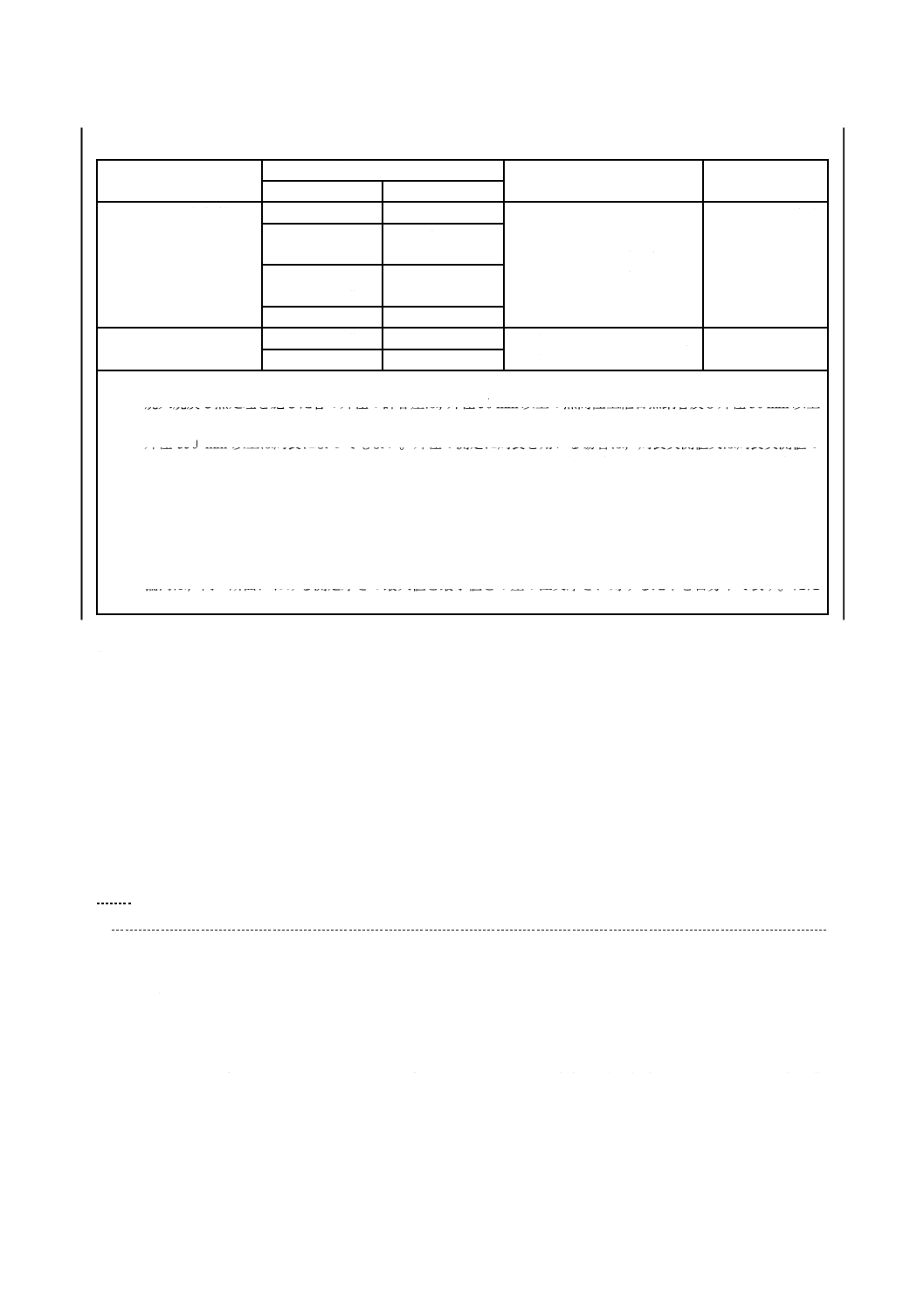

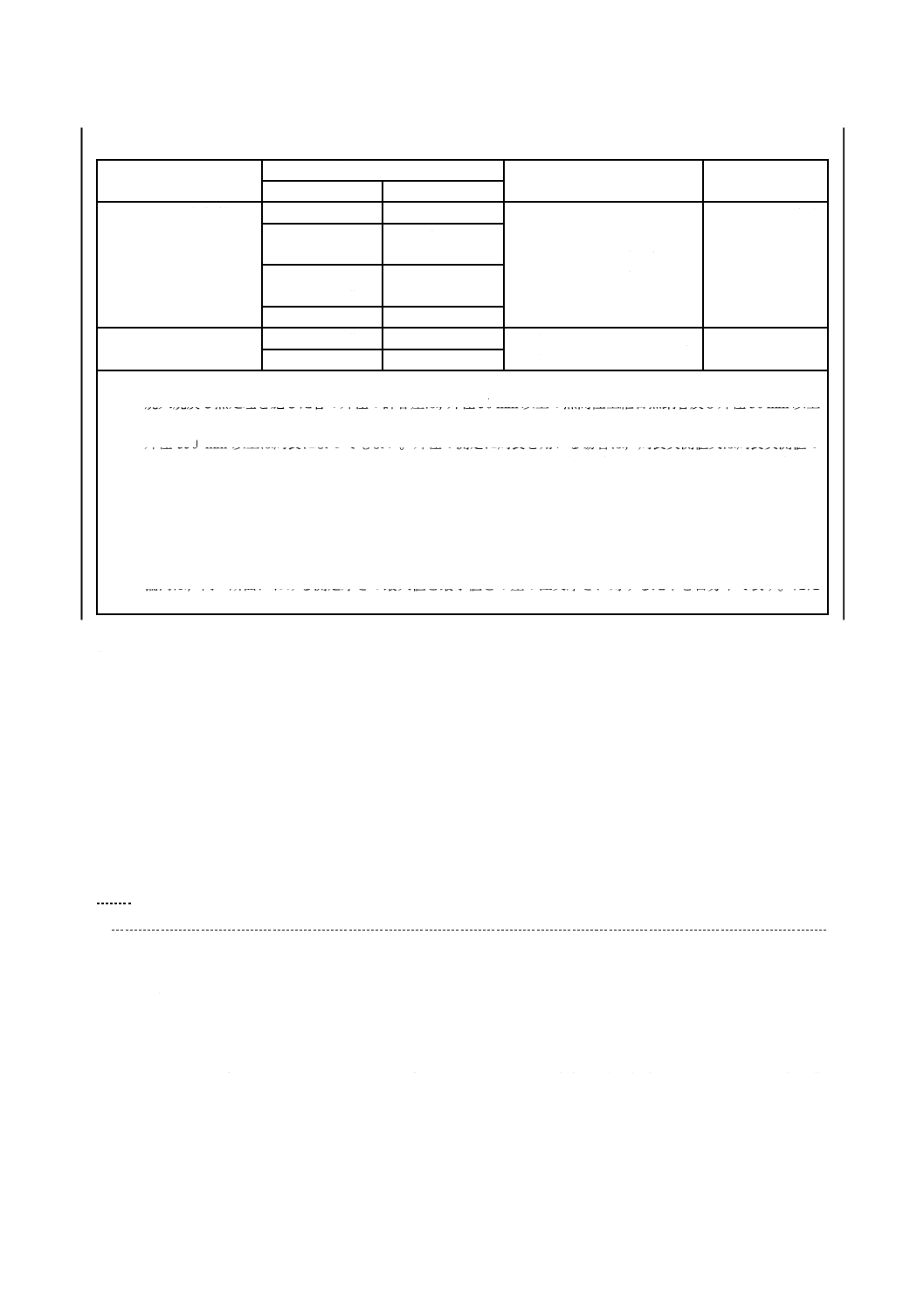

表9−外径,厚さ及び偏肉の許容差

区分

外径の許容差a), b), c)

厚さの許容差

偏肉の許容差d)

外径

許容差

熱間仕上継目無鋼管

50 mm未満

±0.5 mm

厚さ4 mm未満 ±0.5 mm

厚さ4 mm以上 ±12.5 %

厚さの20 %以下

50 mm以上

160 mm未満

±1 %

160 mm以上

200 mm未満

±1.6 mm

200 mm以上

±0.8 %

冷間仕上継目無鋼管及

び電気抵抗溶接鋼管

40 mm未満

±0.3 mm

厚さ2 mm未満 ±0.2 mm

厚さ2 mm以上 ±10 %

−

40 mm以上

±0.8 %

注a) 局所的な手入れ部分には,この表の外径の許容差を適用しない。

b) 焼入焼戻し熱処理を施した管の外径の許容差は,外径50 mm以上の熱間仕上継目無鋼管及び外径30 mm以上

の冷間仕上継目無鋼管の場合,±1 %とする。

c) 外径350 mm以上は周長によってもよい。外径の測定に周長を用いる場合は,周長実測値又は周長実測値の

換算外径のいずれかによる。いずれの場合も同一の許容差(±0.5 %)を適用する。ただし,外径の測定に周

長を用いる場合,外径(D)と周長(l)との相互換算は,次の式による。

D=l/π

ここに, D:外径(mm)

l:周長(mm)

π=3.141 6

d) 偏肉は,同一断面における測定厚さの最大値と最小値との差の注文厚さに対する比率を百分率で表す。ただ

し,偏肉の許容差は,厚さ5.6 mm未満の管には適用しない。

9

外観

外観は,次による。

a) 管は,実用的に真っすぐで,かつ,その両端が管軸に対し実用的に直角でなければならない。

b) 管の内外面は,仕上げ良好で,使用上有害な欠点があってはならない。

c) 表面手入れを実施する場合,グラインダ,機械加工などによってもよいが,手入れ後の製品厚さは,

厚さの許容差の範囲内でなければならない。ただし,溶接補修は行ってはならない。

d) 手入れ跡は,管の形状に滑らかに沿わなければならない。

e) 外面の溶接ビード除去部は,管の形状に滑らかに沿わなければならない。

10

特別品質規定

受渡当事者間の協定によって,注文者が指定することができる特別品質規定の項目は,附属書JAによ

る。

11

試験

11.1

分析試験

11.1.1

分析試験の一般事項及び分析用試料の採り方

分析試験の一般事項及び分析用試料の採り方は,JIS G 0404の箇条8(化学成分)による。注文者が製

品分析を要求した場合の分析用試料の採り方は,JIS G 0321の4.1(分析用試料採取方法)による。

11.1.2

分析方法

溶鋼分析の方法は,JIS G 0320による。製品分析の方法は,JIS G 0321による。

9

G 3460:2018

11.2

機械試験

11.2.1

機械試験の一般事項

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。ただし,機

械試験に供される供試材の採り方は,JIS G 0404の7.6(試験片採取条件及び試験片)のA類とする。

11.2.2

供試材の採り方及び試験片の数

機械試験用供試材の採り方及び試験片の数は,次による。

a) 引張試験,及びへん平試験又は曲げ試験の供試材の採り方及び試験片の数は,同一寸法及び同時熱処

理の管50本ごと及びその端数からそれぞれ一つの供試材を採取し,それぞれの供試材から,引張試験

片1個及びへん平試験片1個を採取する。外径50 mm以下の管で注文者の指定があった場合は,へん

平試験片に替えて曲げ試験片1個を採取する。ここで,同一寸法とは,外径及び厚さが同一のものを

いう。また,連続炉を用いる場合の同時熱処理とは,同一熱処理条件での連続した熱処理をいい,連

続炉を停止した場合は,停止後の熱処理は同時熱処理に含まない。試験の対象とする同一寸法の管が

全て同一溶鋼単位である場合には,同時熱処理に代えて,同一熱処理条件としてもよい。

電気抵抗溶接鋼管から引張試験片を採取する場合,12号試験片又は5号試験片は,溶接部を含まな

い部分から採取する。

b) シャルピー衝撃試験の供試材の採り方及び試験片の数は,同一寸法及び同時熱処理の管100本ごと及

びその端数からそれぞれ一つの供試材を採取し,それぞれの供試材から,一組の試験片(3個)を採

取する。電気抵抗溶接鋼管は,前述のシャルピー衝撃試験片のほか,更に一組の溶接部シャルピー衝

撃試験片(3個)を採取する。ここで,同一寸法とは,外径及び厚さが同一のものをいう。また,連

続炉を用いる場合の同時熱処理とは,同一熱処理条件での連続した熱処理をいい,連続炉を停止した

場合は,停止後の熱処理は同時熱処理に含まない。試験の対象とする同一寸法の管が全て同一溶鋼単

位である場合には,同時熱処理に代えて,同一熱処理条件としてもよい。

11.2.3

引張試験

引張試験片及び引張試験方法は,次による。

a) 試験片及び試験片採取方向 JIS Z 2241の11号,12号(12A号,12B号又は12C号),4号又は5号

試験片のいずれかとし,管から採取する。ただし,4号試験片は,径14 mm(標点距離は50 mm)と

する。試験片の採取方向は,表4による。使用する試験片及び4号試験片の場合の試験片採取方向は,

特に指定がない限り製造業者の選択による。

b) 試験方法 JIS Z 2241による。

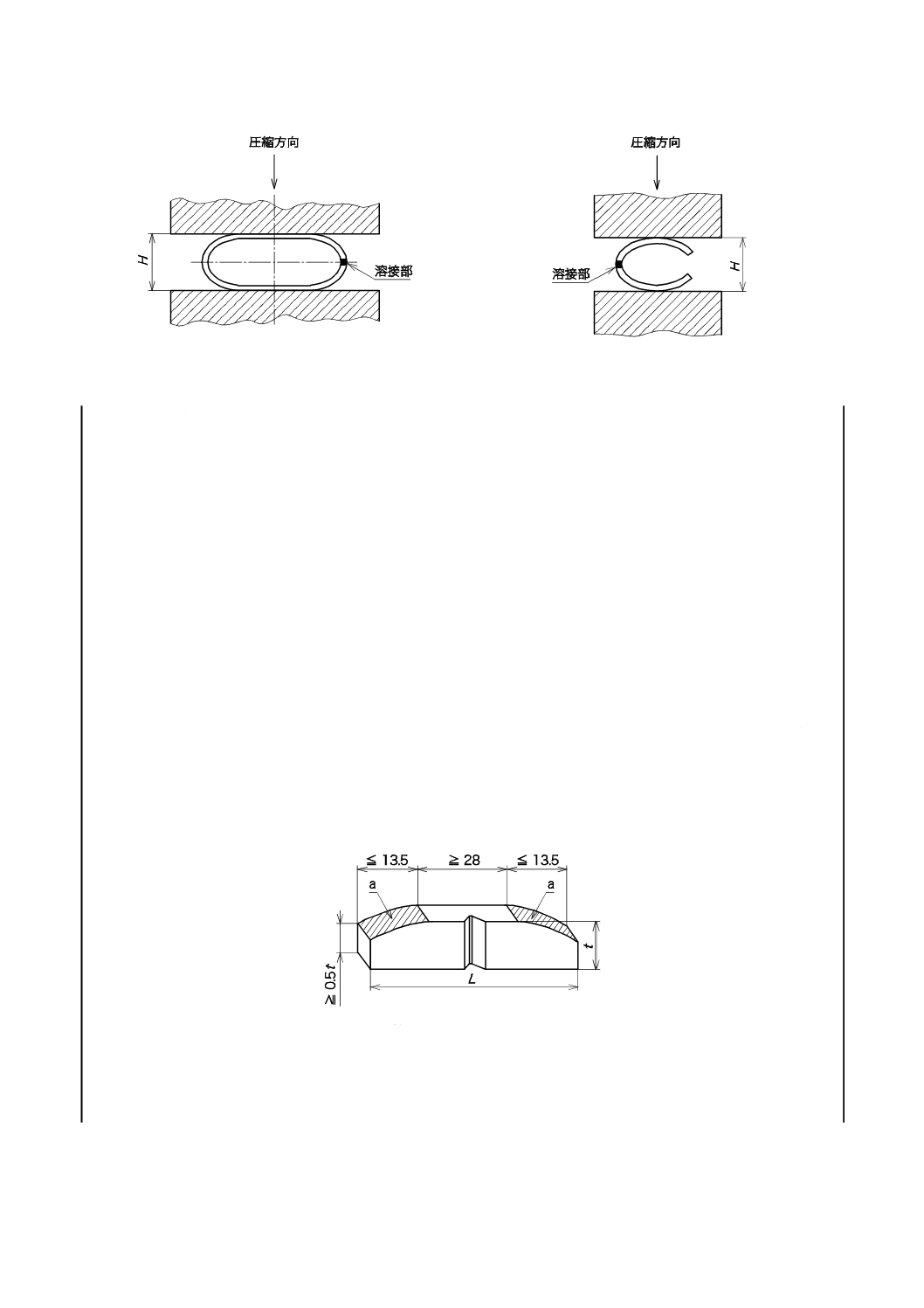

11.2.4

へん平試験

へん平試験の試験片及び試験方法は,次による。

なお,へん平試験は,継目無鋼管の場合には,特に注文者の指定のない限り省略してもよい2)。

注2) 試験は,製造業者の判断によって省略してもよいが,へん平性は規定を満足しなければならな

いことを意味する。

a) 試験片 試験片の長さは,50 mm以上とする。ただし,厚さが外径の15 %以上の管では,環状試験片

の円周の一部を取り除いたC形試験片としてもよい。

b) 試験方法 試験温度は,常温(5〜35 ℃)とし,試験片を2枚の平板間に挟み,平板間の距離(H)

が,6.2の式(1)による平板間の距離以下になるまで圧縮してへん平にしたとき,試験片に割れが生じ

たかどうかを調べる。ただし,電気抵抗溶接鋼管の場合は,溶接部が図2のように,圧縮方向に対し

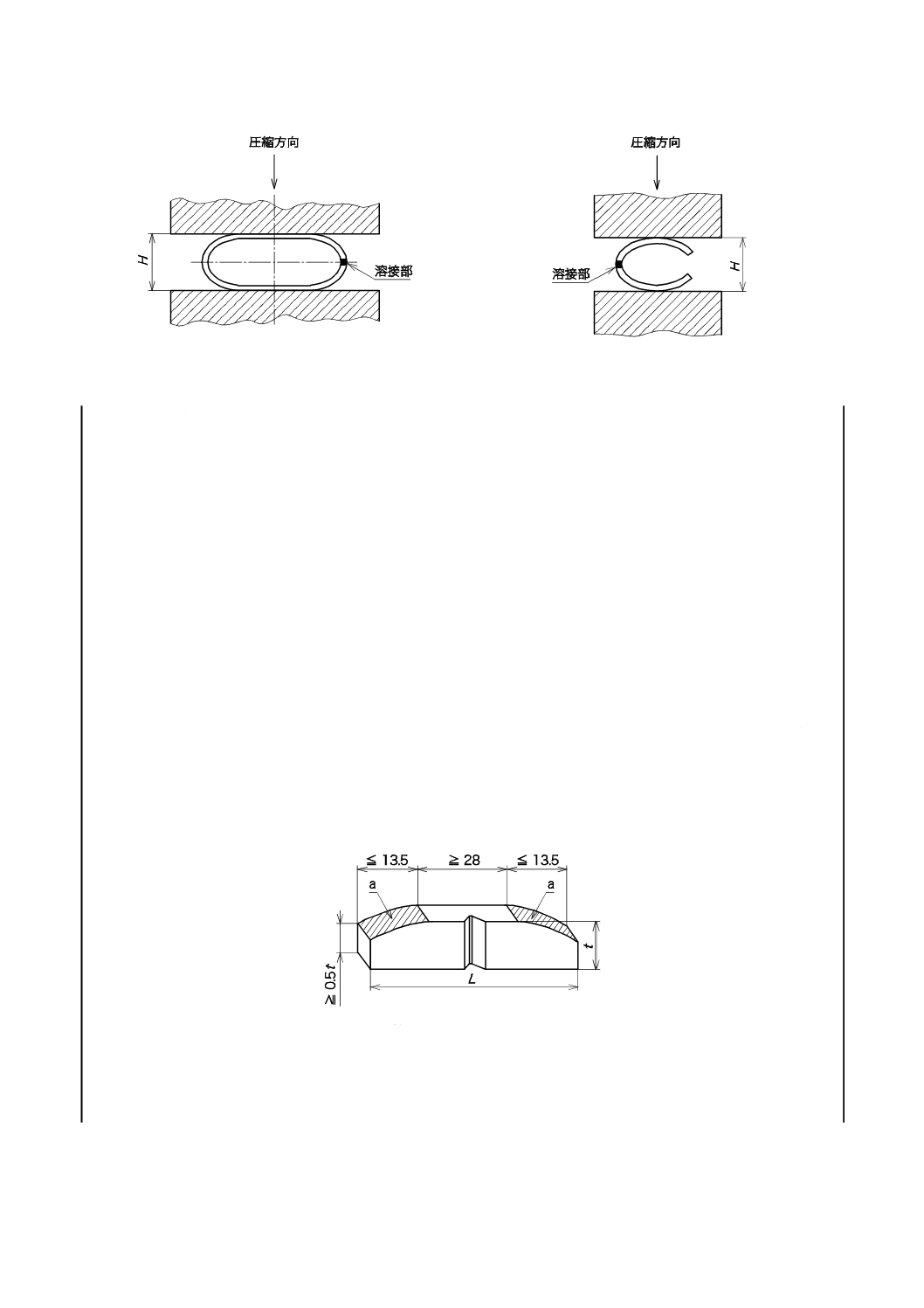

て,管の中心と溶接部とを結ぶ線が直角になるように置く。また,C形試験片は,図3のように置く。

10

G 3460:2018

図2−へん平試験(環状試験片の場合)

図3−へん平試験(C形試験片の場合)

11.2.5

曲げ試験

曲げ試験の試験片及び試験方法は,次による。

a) 試験片 供試材から適切な長さを切り取り,試験片とする。

b) 試験方法 試験温度は,常温(5〜35 ℃)とし,試験片を6.3に規定する曲げ角度を下限としてそれ

以上の曲げ角度で,また,6.3に規定する曲げの内側半径を上限としてそれ以下の内側半径で円筒の周

りに曲げたとき,試験片に割れが生じたかどうかを調べる。電気抵抗溶接鋼管の場合は,溶接部は曲

げの最外部から約90度の位置に置く。

11.2.6

シャルピー衝撃試験

シャルピー衝撃試験の試験片及び試験方法は,次による。

a) 試験片及び試験片採取方向 JIS Z 2242のVノッチ試験片とする。ただし,試験片の幅は管の寸法に

よって7.5 mm又は5 mmに変更してもよい。試験片の採取方向は,管の溶接部を含まない鋼材部分に

対しては管軸方向に,電気抵抗溶接鋼管の溶接部のシャルピー衝撃試験片は管軸直角方向に採取する。

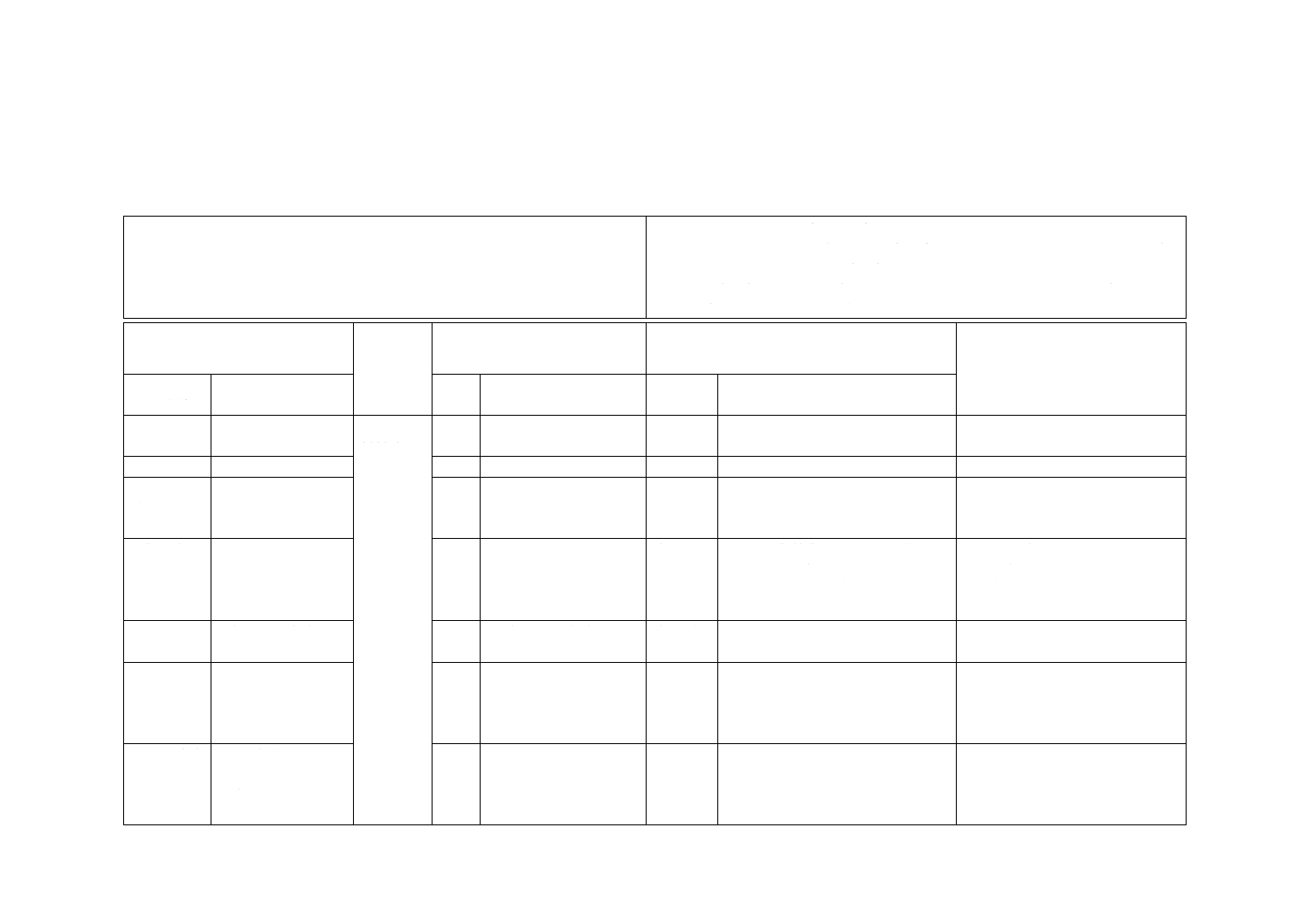

また,必要に応じ,溶接部のシャルピー衝撃試験片の表面仕上げ方法(例えば,図4のaで示す管の

外周部の非切削部分長さ)について,受渡当事者間で協定してもよい。

注記 シャルピー衝撃試験片の非切削部分は,通常,図4に示す寸法範囲内で行われる。

単位 mm

a:切削されずに残った管の外周部

t:試験片幅(10 mm,7.5 mm,5 mm)

L:試験片長さ(=55 mm)

図4−シャルピー衝撃試験片の非切削部分の範囲

b) 試験方法 JIS Z 2242による。

11

G 3460:2018

11.3

水圧試験及び非破壊試験

水圧試験及び非破壊試験は,次による。いずれの試験を適用するかは,注文者の指定がない場合には,

製造業者の選択とする。

a) 試験の頻度 水圧試験又は非破壊試験のいずれかについて管1本ごとに行う。

b) 試験方法

1) 水圧試験 水圧試験は,管に,箇条7 a) に規定する水圧試験下限圧力以上の圧力を加えて5秒間以

上保持したとき,これに耐え,漏れが生じたかどうかを調べる。

2) 非破壊試験 試験方法は,次による。ただし,日本工業規格によるこれ以外の非破壊試験を行う場

合の試験方法は,受渡当事者間の協定による。

2.1) 超音波探傷試験方法は,JIS G 0582による。ただし,人工きず区分UDより浅い人工きず寸法区

分(より厳しい感度区分)の試験に置き換えてもよい。

2.2) 渦電流探傷試験方法は,JIS G 0583による。ただし,人工きず区分EYより浅い人工きず寸法区分

(より厳しい感度区分)の試験に置き換えてもよい。

12

検査及び再検査

12.1

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 機械的性質は,箇条6に適合しなければならない。

d) 水圧試験特性又は非破壊試験特性は,箇条7に適合しなければならない。

e) 寸法は,箇条8に適合しなければならない。

f)

外観は,箇条9に適合しなければならない。

g) 受渡当事者間の協定によって附属書JAに規定する特別品質規定の一部又は全部の項目を適用する場

合には,該当する規定に適合しなければならない。

12.2

再検査

再検査は,次による。

a) 引張試験,へん平試験又は曲げ試験で合格とならなかった管は,JIS G 0404の9.8(再試験)の再試験

を行って合否を決定してもよい。

b) シャルピー衝撃試験に適合しなかった管のうち,吸収エネルギーの平均値が規定を満足し,かつ,次

の条件に適合した場合には,再試験を行って合否を決定してもよい。

1) 2個の値が,表6の3個の試験片の平均値以上であり,1個の値だけが表6の個々の試験片の値を満

足しない場合

2) 2個の値が,表6の3個の試験片の平均値を満足しないが,表6の個々の試験片の値を満足する場

合

再試験は,同一の供試材から新たに採取した一組(3個)の試験片で行い,3個のそれぞれの値が表6

の一組の平均値の規定に適合しなければならない。

13

表示

検査に合格した管には,管ごとに,次の事項を表示しなければならない。ただし,外径が小さく管ごと

12

G 3460:2018

の表示が困難な場合及び注文者の要求がある場合は,これを結束して一束ごとに適切な方法で表示しても

よい。表示の順序は指定しない。また,注文者の承認を得た場合は,製品識別が可能な範囲でその一部を

省略してもよい。

a) 種類の記号

b) 製造方法を表す記号

製造方法を表す記号は,次による。ただし,−は空白でもよい。

1) 熱間仕上継目無鋼管 −S−H

2) 冷間仕上継目無鋼管 −S−C

3) 電気抵抗溶接まま鋼管 −E−G

4) 熱間仕上げ電気抵抗溶接鋼管 −E−H

5) 冷間仕上げ電気抵抗溶接鋼管 −E−C

c) 寸法。寸法は,呼び径及び呼び厚さ,又は外径及び厚さを表示する。

例 50A×Sch40,又は60.5×3.9

d) 製造業者名又はその略号

e) 特別品質規定の指定を表す記号Z(指定があった場合)

14

報告

製造業者は,特に指定のない限り,検査文書を注文者に提出しなければならない。報告は,JIS G 0404

の箇条13(報告)による。検査文書の種類は,注文時に特に指定がない場合,JIS G 0415の5.1(検査証

明書3.1)による。

なお,表3以外の合金元素を意図的に添加した場合及び表3の注b) によった場合は,添加した合金元素

の含有率を検査文書に付記する。また,STPL380の管で6.4 c) によって衝撃試験を実施しない場合は,酸

可溶性アルミニウム又は全アルミニウムの含有率を検査文書に付記する。

13

G 3460:2018

附属書JA

(規定)

特別品質規定

JA.1 超音波探傷試験及び検査(Z3)1)

超音波探傷試験及び検査は,次による。

a) 超音波探傷試験における探傷感度の基準は,JIS G 0582の7.4.2(区分UO〜UEに対応する人工きず)

の人工きず区分UB又はUCからの信号を警報レベルとし,警報レベル以上の信号を発生してはなら

ない。

b) 超音波探傷試験の方法は,JIS G 0582による。

c) 超音波探傷検査は,管1本ごとに行い,a) に適合しなければならない。

注1) 管の取引においては,超音波探傷試験の要求指定をZ3と表記することがある。

JA.2 渦電流探傷試験及び検査(Z4)2)

渦電流探傷試験及び検査は,次による。

a) 渦電流探傷試験における探傷感度の基準は,JIS G 0583の7.4.3(区分EU〜EZに対応する人工きず寸

法)の人工きず区分EU,EV,EW又はEXからの信号を警報レベルとし,警報レベル以上の信号を

発生してはならない。

b) 渦電流探傷試験の方法は,JIS G 0583による。

c) 渦電流探傷検査は,管1本ごとに行い,a) に適合しなければならない。

注2) 管の取引においては,渦電流探傷試験の要求指定をZ4と表記することがある。

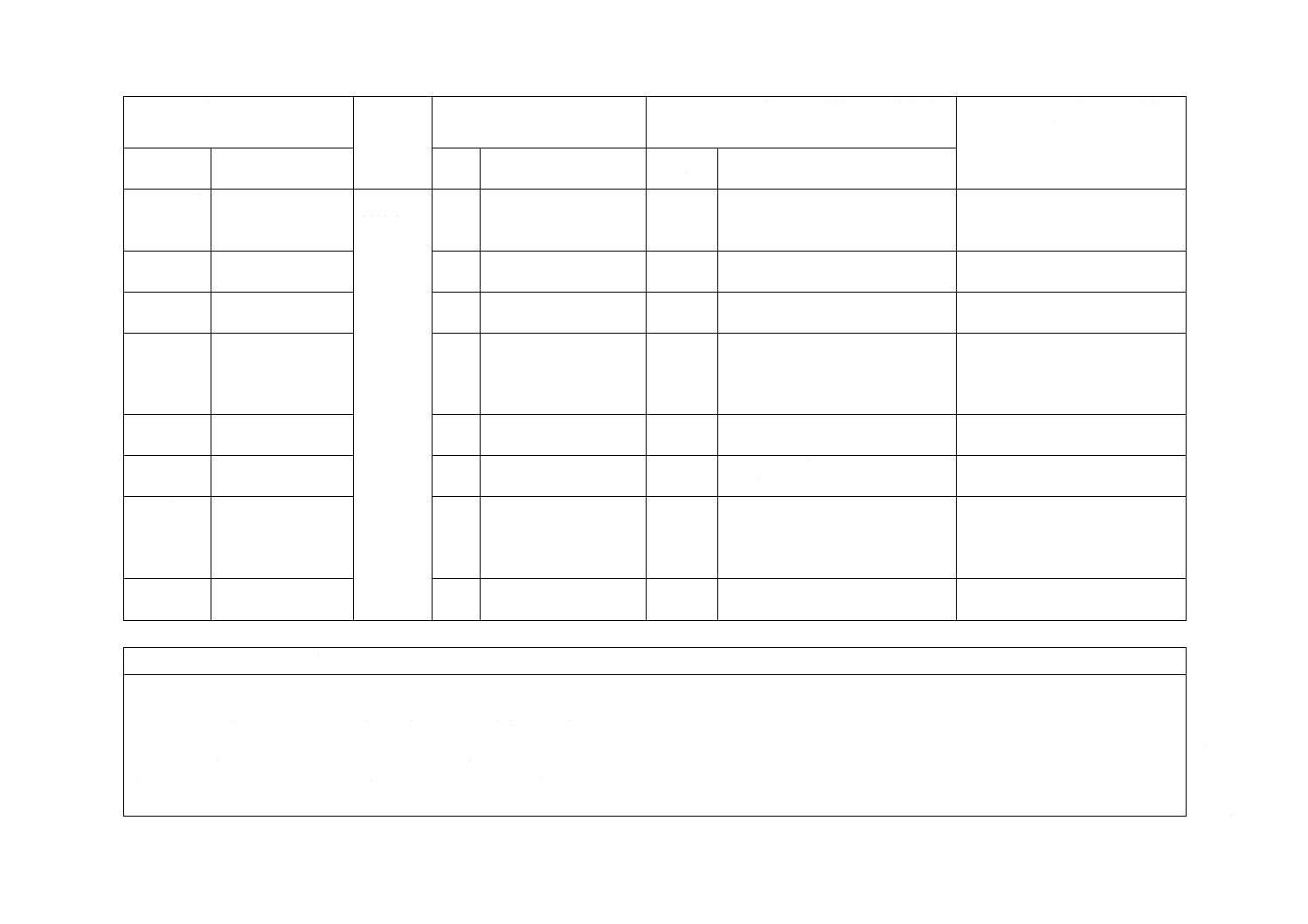

附属書JB

(参考)

JISと対応国際規格との対比表

JIS G 3460:2018 低温配管用鋼管

ISO 9329-3:1997,Seamless steel tubes for pressure purposes−Technical delivery

conditions−Part 3: Unalloyed and alloyed steels with specified low temperature properties

ISO 9330-3:1997,Welded steel tubes for pressure purposes−Technical delivery conditions

−Part 3: Electric resistance and induction welded unalloyed and alloyed steel tubes with

specified low temperature properties

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 低温配管用鋼管を

規定

ISO

9329-3

ISO

9330-3

1

低温配管用鋼管を規定

一致

2 引用規格

3 種類の記

号

炭素鋼1鋼種,合金

2鋼種の計3鋼種を

規定している。

6.1

炭素鋼4鋼種,合金鋼6

鋼種の計10鋼種を規定

している。

変更/

削除

JISは,ISO規格より規定する鋼種

数が少ない。

JISとして必要な鋼種を規定して

いる。

4 製造方法 製造方法及び熱処

理を規定している。

5

製造方法及び熱処理を

規定している。

変更

JISは,製管方法として継目無し及

び電気抵抗溶接を規定している。

ISO 9329-3は継目無し,ISO 9330-3

は電気抵抗溶接を規定している。

JISは用途別の規格であり,ISO

規格は製造方法別の規格であり,

規格体系が異なる。

5 化学成分 3鋼種の化学成分を

規定している。

6.1

10鋼種の化学成分を規

定している。

変更/

削除

JISは,従来から使われている3種

類の化学成分を規定している。

JISとISO規格では規定する鋼種

数が異なる。

6 機械的性

質

引張特性,へん平

性,曲げ性,衝撃特

性を規定している。

6.2

引張特性,へん平性,曲

げ性,衝撃特性,押し広

げ性,リングエクスパン

ションを規定している。

変更/

削除

JISは,押し広げ性,リングエクス

パンションを削除している。

JISとして必要な特性を規定して

いる。

7 水圧試験

特性及び非

破壊試験特

性

水圧試験特性及び

非破壊試験特性を

規定している。

9.8

水圧試験特性及び非破

壊試験特性を規定して

いる。

変更

JISは,スケジュール番号による試

験圧力とし,ISO規格は計算式によ

る圧力としている。

JISはスケジュール管を採用して

おり,現状のままとする。

3

G

3

4

6

0

:

2

0

1

8

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 寸法,質

量及び寸法

許容差

管の寸法,質量及び

寸法許容差を規定

している。

ISO

9329-3

ISO

9330-3

7

管の寸法,質量及び寸法

許容差を規定している。

変更

JISとISO規格とは,寸法体系が異

なる。

寸法体系の変更は,市場の混乱を

招くため,現状のままとする。

9 外観

外観を規定してい

る。

8.1

外観を規定している。

一致

10 特別品

質規定

−

−

追加

JISとして必要な内容を追加してい

る。

国内の商取引で使用されているた

め,JISとして規定している。

11 試験

分析試験,機械試

験,水圧試験及び非

破壊試験を規定し

ている。

9.10

分析試験,機械試験,水

圧試験及び非破壊試験

を規定している。

変更

JISは,分析方法の詳細を規定して

いる。

JISとISO規格とでは試験片採取頻

度が異なる。

JISとして必要な内容を規定して

いる。

12 検査及

び再検査

検査,再検査

9

検査,再検査

追加

JISは,特別品質規定に関する検査

を追加している。

JISは,特別品質規定を追加して

おり,検査が必要である。

13 表示

表示する項目を規

定している。

10

表示する項目を規定し

ている。

変更

JISとISO規格とでは表示する項目

が一部異なる。

表示事項の変更は,市場の混乱を

招くため,現状のままとする。

14 報告

報告を規定

9.1

報告を規定している。

追加

JISは意図的に添加した合金元素の

含有率,及びSTPL380で衝撃試験

を行わない場合のAlの含有率を報

告することを追加している。

JISとして必要な規定を追加して

いる。

附属書JA

特別品質規定

−

−

追加

−

JISとして必要な規定を追加して

いる。

JISと国際規格との対応の程度の全体評価:(ISO 9329-3:1997,ISO 9330-3:1997,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

G

3

4

6

0

:

2

0

1

8