G 3353:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 種類の記号及び適用厚さ ···································································································· 1

4 製造方法 ························································································································· 2

5 化学成分 ························································································································· 2

6 炭素当量又は溶接割れ感受性組成 ························································································ 2

7 熱処理及び記号 ················································································································ 2

7.1 熱処理 ························································································································· 2

7.2 熱処理の記号 ················································································································ 3

8 機械的性質 ······················································································································ 3

8.1 降伏点又は耐力,引張強さ及び伸び ··················································································· 3

8.2 溶接部引張強さ ············································································································· 3

9 形状,寸法,断面積及び質量 ······························································································ 3

9.1 断面形状,標準断面寸法,断面積及び単位質量 ···································································· 3

9.2 標準長さ ······················································································································ 6

9.3 断面積及び質量の計算方法······························································································· 6

10 形状及び寸法の許容差 ····································································································· 7

11 外観 ····························································································································· 8

12 試験 ····························································································································· 9

12.1 分析試験 ····················································································································· 9

12.2 引張試験 ····················································································································· 9

12.3 溶接部引張試験 ············································································································ 9

13 検査及び再検査 ············································································································· 10

13.1 検査 ·························································································································· 10

13.2 再検査 ······················································································································· 10

14 表示 ···························································································································· 11

15 報告 ···························································································································· 11

附属書A(規定)めっき鋼帯を用いる場合の形鋼の規定······························································ 12

G 3353:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本鋼構

造協会(JSSC)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調

査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3353:1990は改正され,この規格に置き換えられた。

なお,平成24年6月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 3353:1990によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3353:2011

一般構造用溶接軽量H形鋼

Welded light gauge steel H sections for general structure

序文

この規格は,1978年に制定され,その後3回の改正を経て今日に至っている。前回の改正は1990年に

行われたが,その後の技術動向の変化に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,建築,土木その他の一般構造物に用いる連続した高周波抵抗溶接,又はこれと高周波誘導

溶接との併用によって成形する軽量H形鋼(以下,形鋼という。)について規定する。

なお,めっき鋼帯を用いる場合の形鋼の規定は,本体によるほか,附属書Aによる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3317 溶融亜鉛−5 %アルミニウム合金めっき鋼板及び鋼帯

JIS G 3321 溶融55 %アルミニウム−亜鉛合金めっき鋼板及び鋼帯

JIS Z 2241 金属材料引張試験方法

JIS Z 8401 数値の丸め方

3

種類の記号及び適用厚さ

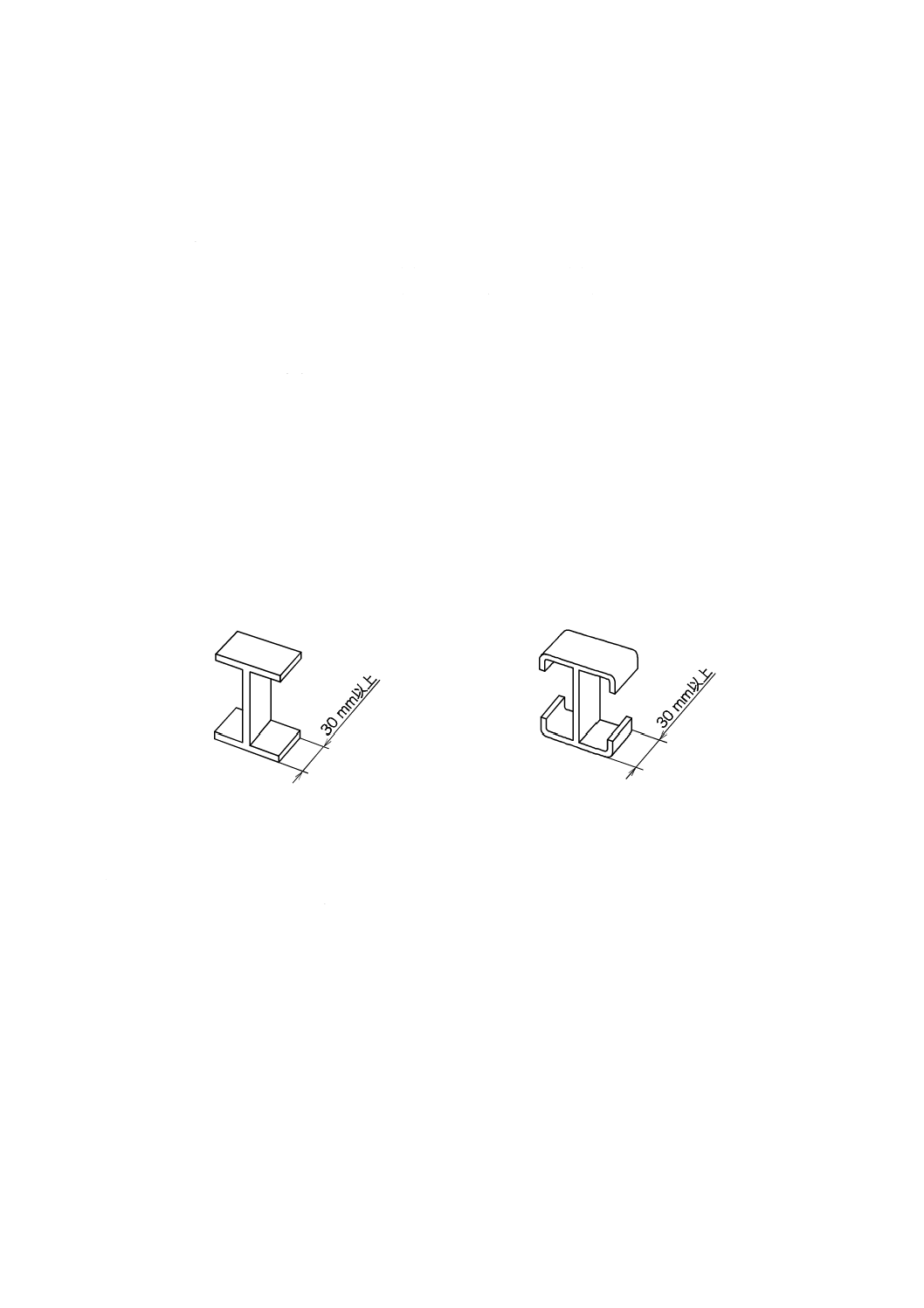

形鋼の種類は,2種類とし,種類の記号,断面形状による名称及び適用厚さは,表1による。

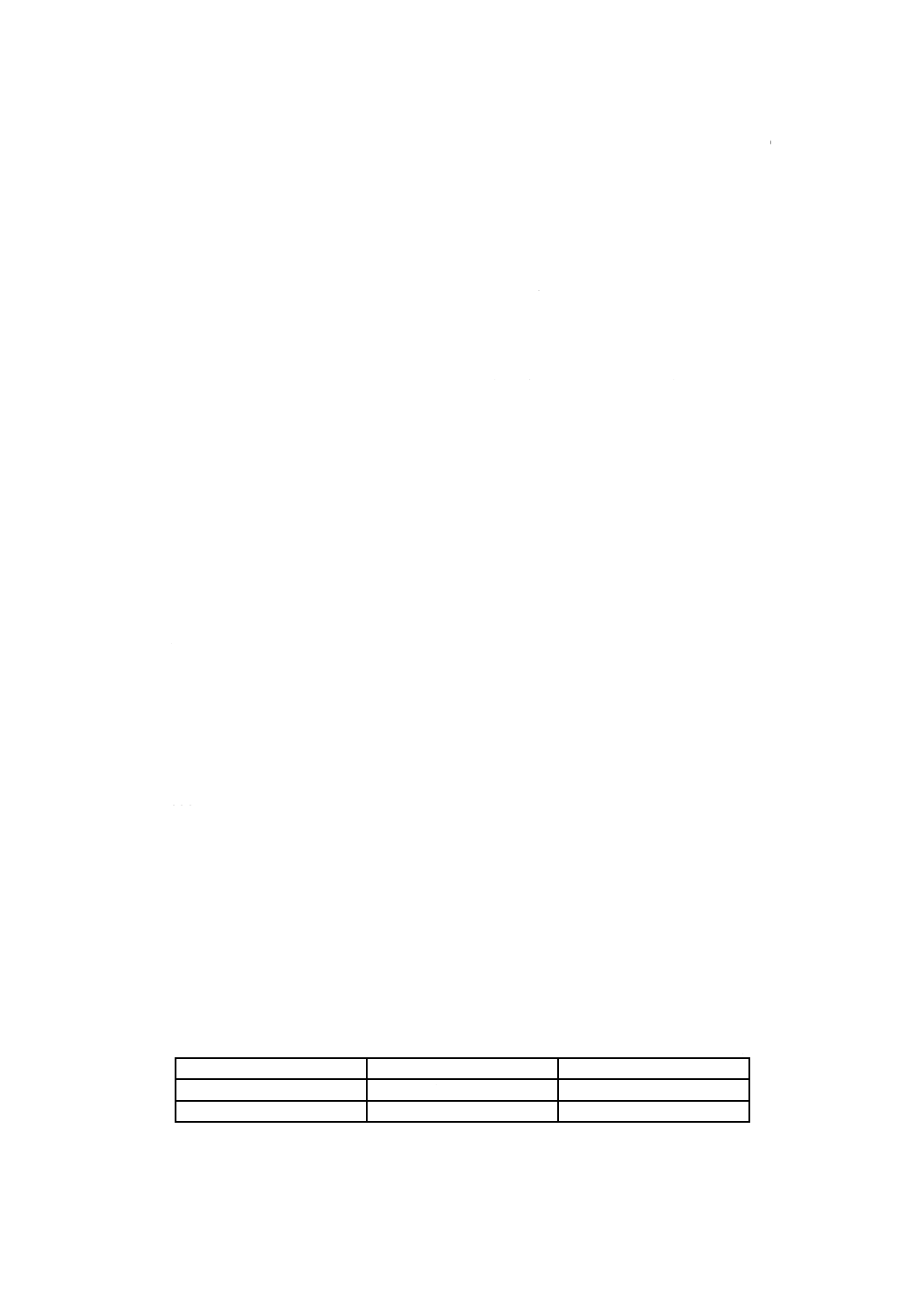

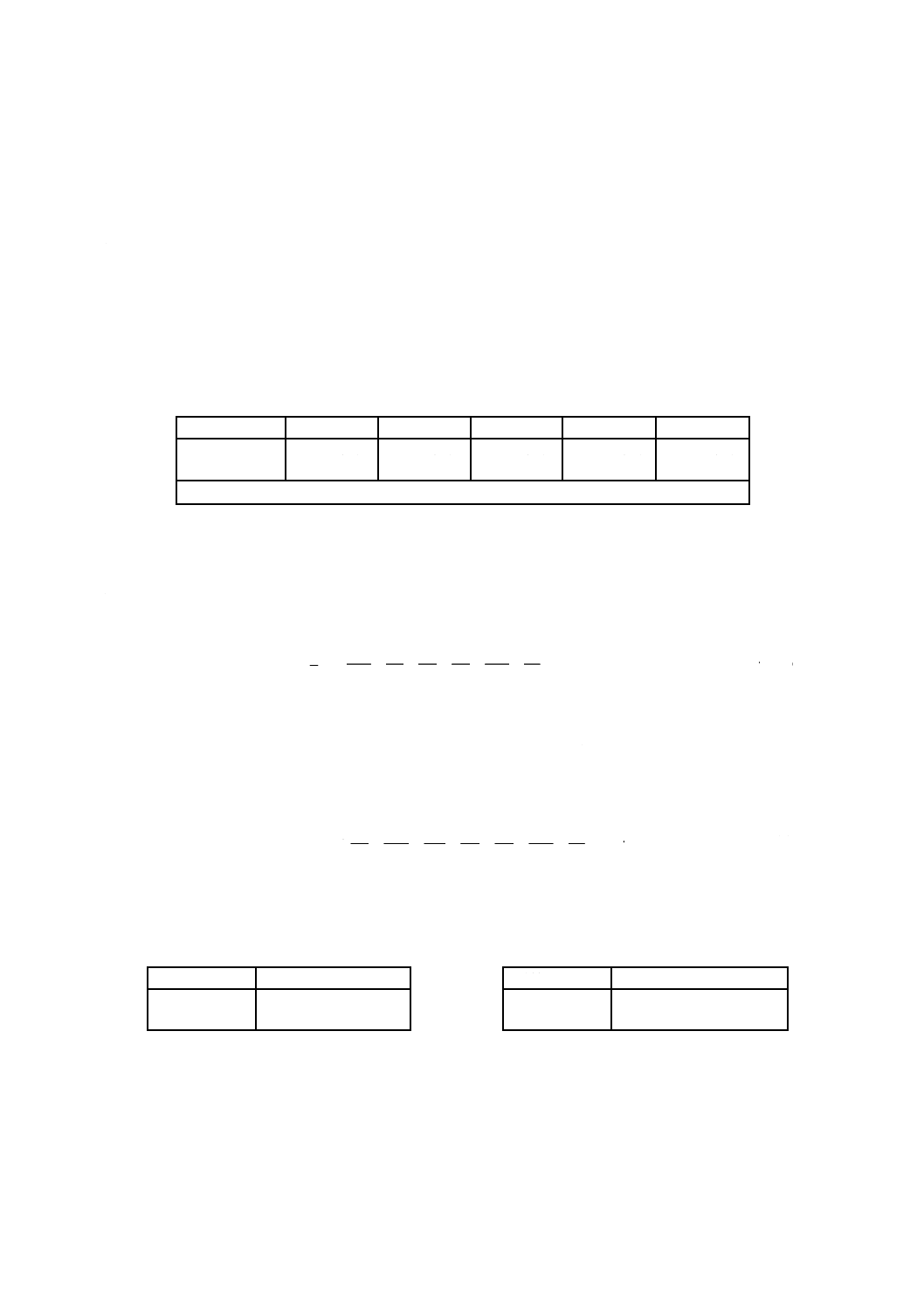

表1−種類の記号及び適用厚さ

単位 mm

種類の記号

断面形状による名称

適用厚さ

SWH400

軽量H形鋼

1.6以上12.0以下

SWH400L

軽量リップH形鋼

1.6以上6.0以下

2

G 3353:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

製造方法

形鋼の製造方法は,次による。

a) 形鋼は,熱間圧延鋼帯,冷間圧延鋼帯,又はめっき鋼帯から連続した高周波抵抗溶接,又はこれと高

周波誘導溶接との併用によって製造する。

b) 軽量リップH形鋼は,a) に加え,ロール成形などによって製造する。

5

化学成分

形鋼に用いる鋼帯は,12.1の試験を行い,その溶鋼分析値は,表2による。

表2−化学成分a)

単位 %

種類の記号

C

Si

Mn

P

S

SWH400

SWH400L

0.20以下

0.35以下

1.40以下

0.030以下

0.015以下

注a) 必要に応じてこの表以外の合金元素を添加してもよい。

6

炭素当量又は溶接割れ感受性組成

形鋼に用いる鋼帯の炭素当量又は溶接割れ感受性組成は,次による。

a) 炭素当量は,表3による。炭素当量の計算は,12.1の溶鋼分析値を用い,式(1)による。

なお,計算式に規定された元素は,添加の有無にかかわらず,計算に用いる。

14

V

4

Mo

5

Cr

40

Ni

24

Si

6

Mn

C

eq

+

+

+

+

+

+

=

C

··········································· (1)

ここに,

Ceq: 炭素当量(%)

b) 受渡当事者間の協定によって,炭素当量の代わりに溶接割れ感受性組成を適用してもよい。この場合

の溶接割れ感受性組成は,表4による。溶接割れ感受性組成の計算は,12.1の溶鋼分析値を用い,式

(2)による。

なお,計算式に規定された元素は,添加の有無にかかわらず,計算に用いる。

B

5

10

V

15

Mo

20

Cr

60

Ni

20

Cu

20

Mn

30

Si

C

CM

+

+

+

+

+

+

+

+

=

P

····························· (2)

ここに,

PCM: 溶接割れ感受性組成(%)

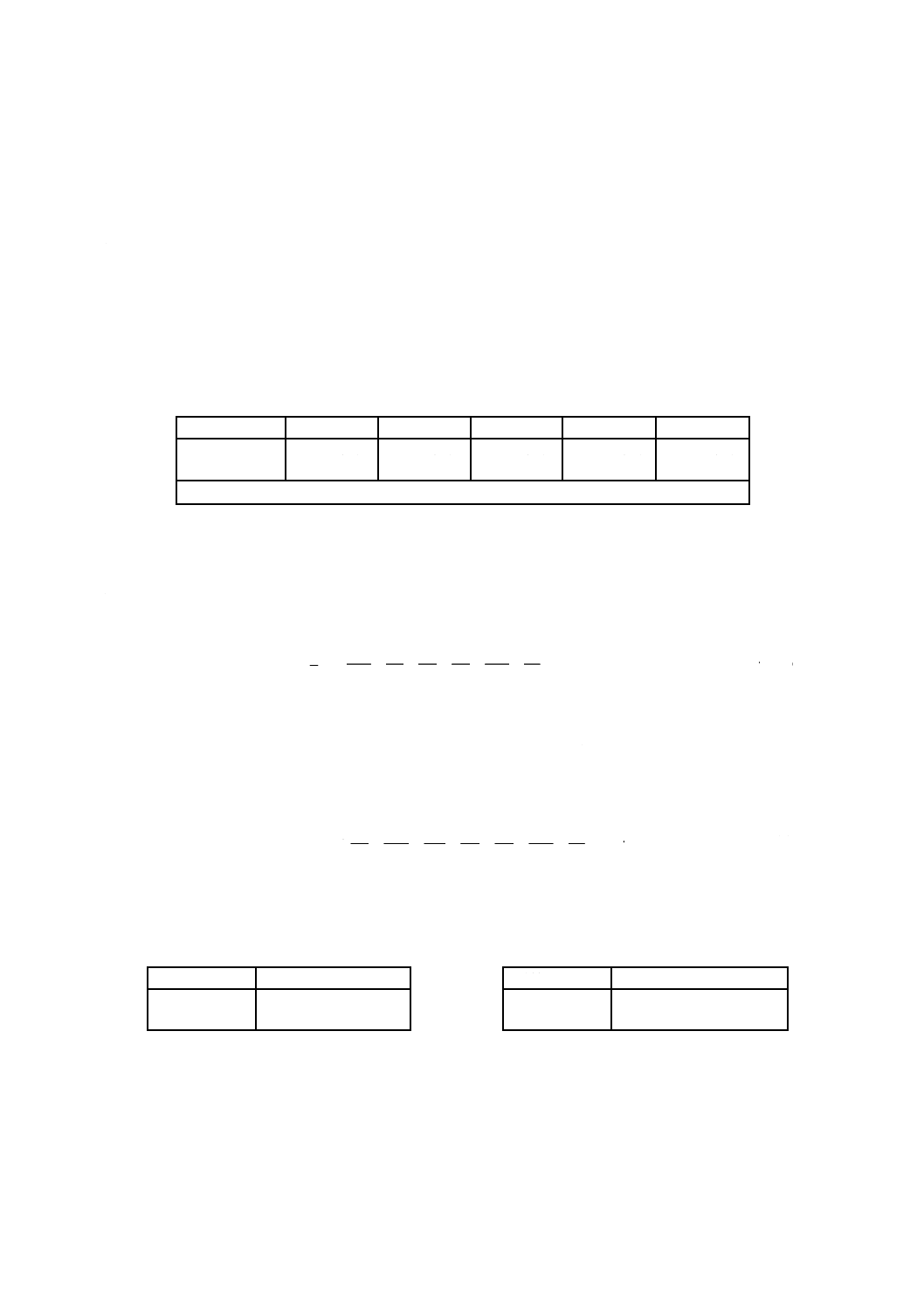

表3−炭素当量

表4−溶接割れ感受性組成

単位 %

種類の記号

炭素当量

SWH400

SWH400L

0.36以下

単位 %

種類の記号

溶接割れ感受性組成

SWH400

SWH400L

0.26以下

7

熱処理及び記号

7.1

熱処理

形鋼には,必要に応じて,焼ならし又は焼戻しを行ってもよい。また,受渡当事者間の協定によって,

適切な熱処理を行ってもよい。

3

G 3353:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

熱処理の記号

形鋼の成形中又は成形後に熱処理を行った場合,熱処理を示す記号は次による。

なお,熱処理の記号を付記する場合は,表1の種類の記号の末尾に付記する。

a) 協定によって,鋼材に焼ならしを行う場合

N

b) 協定によって,鋼材に焼戻しを行う場合

T

c) 鋼材に適切な熱処理を行う場合

協定による

8

機械的性質

8.1

降伏点又は耐力,引張強さ及び伸び

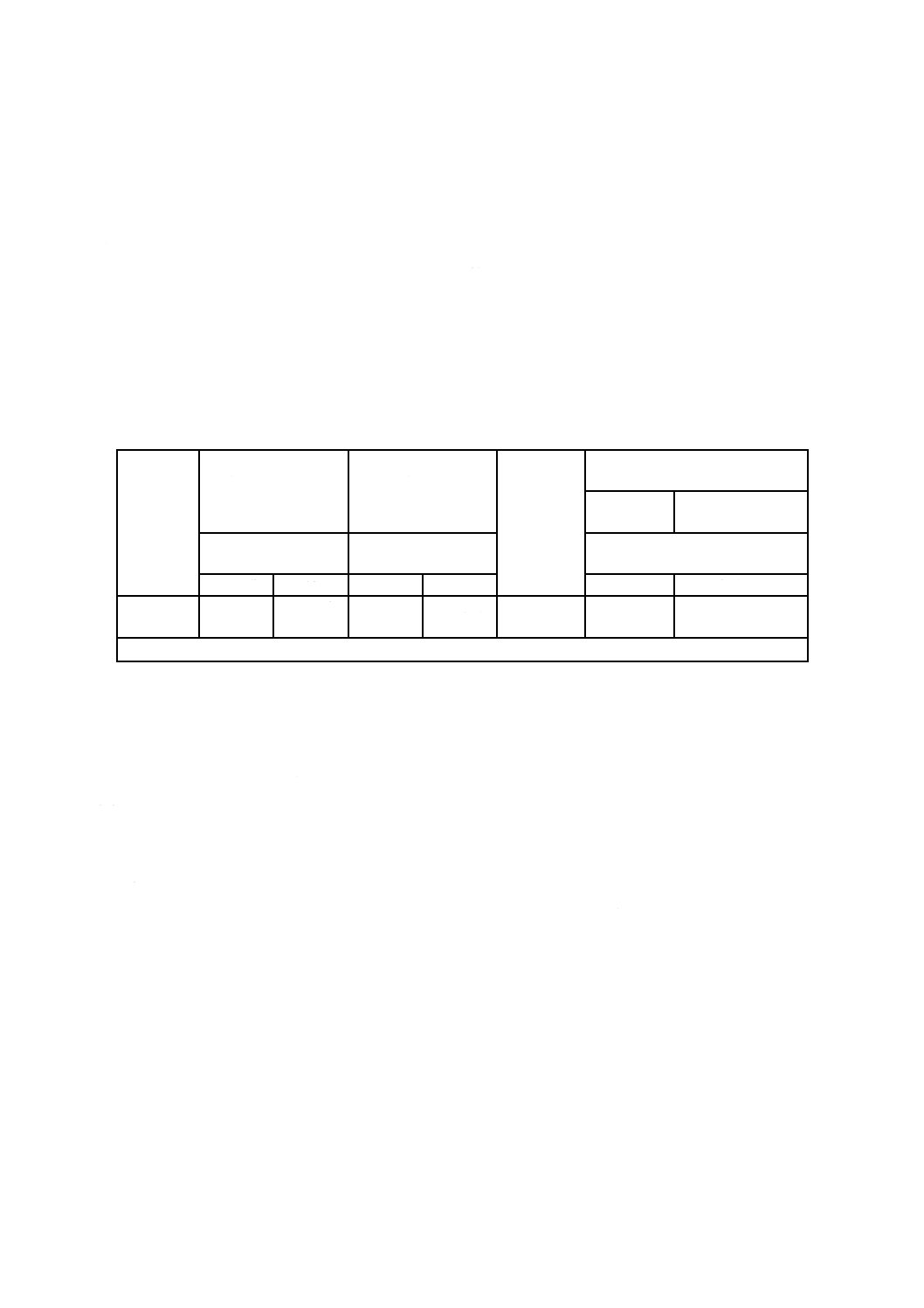

形鋼は,12.2の試験を行い,その降伏点又は耐力,引張強さ及び伸びは,表5による。

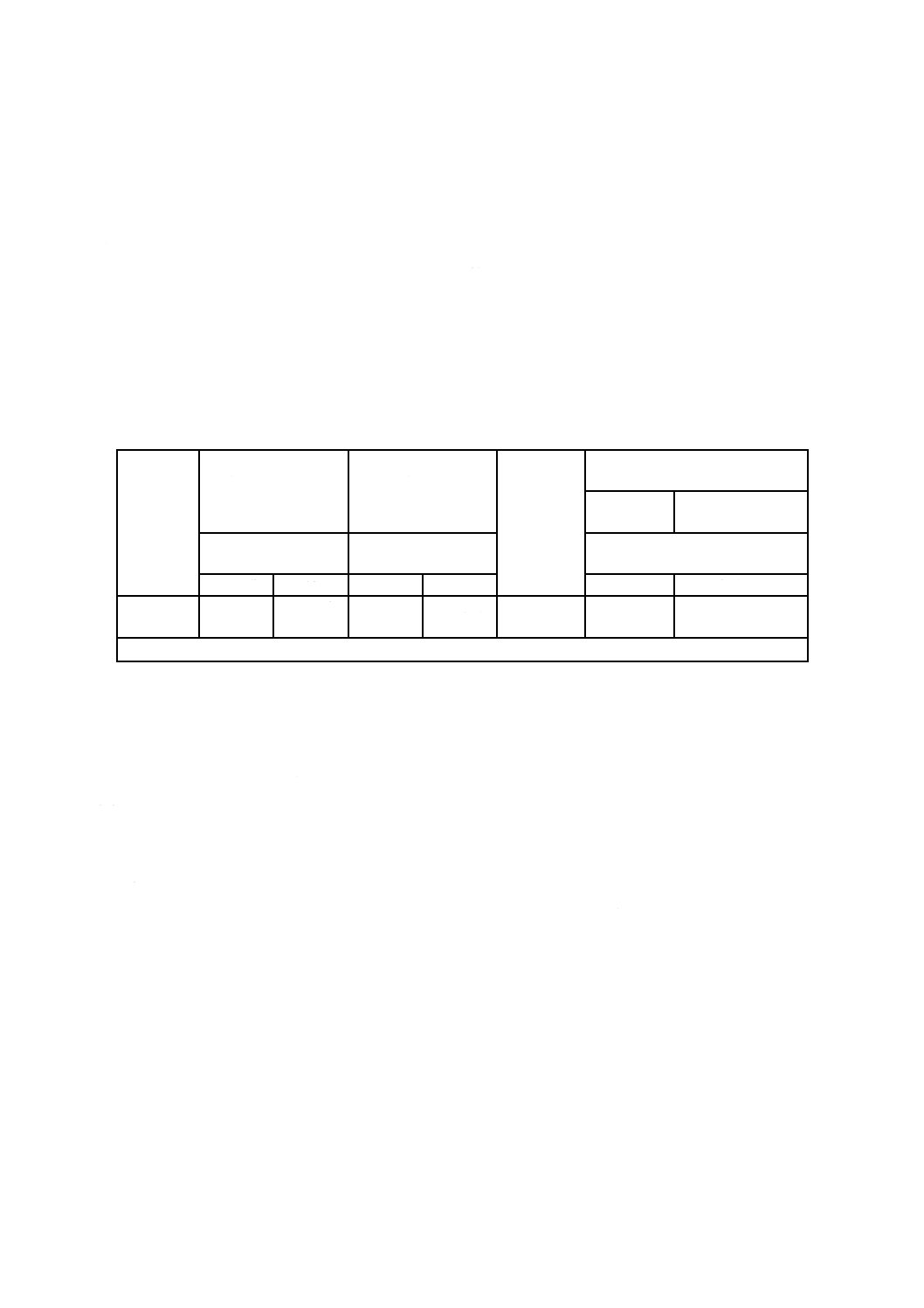

表5−降伏点又は耐力,引張強さ及び伸び

種類の

記号

降伏点又は耐力

N/mm2

降伏比

%

引張強さ

N/mm2

伸び

%

5号

試験片

1A号

試験片

鋼材の厚さ

mm

鋼材の厚さ

mm

鋼材の厚さ

mm

12未満

12

12未満

12

5以下

5を超えるもの

SWH400

SWH400L

245以上

245以上

365以下

−

80以下

400以上

510以下

23以上

18以上

注記 1 N/mm2=1 MPa

8.2

溶接部引張強さ

形鋼の溶接部は,12.3の試験を行い,ウェブ又はフランジの母材破断とする。

9

形状,寸法,断面積及び質量

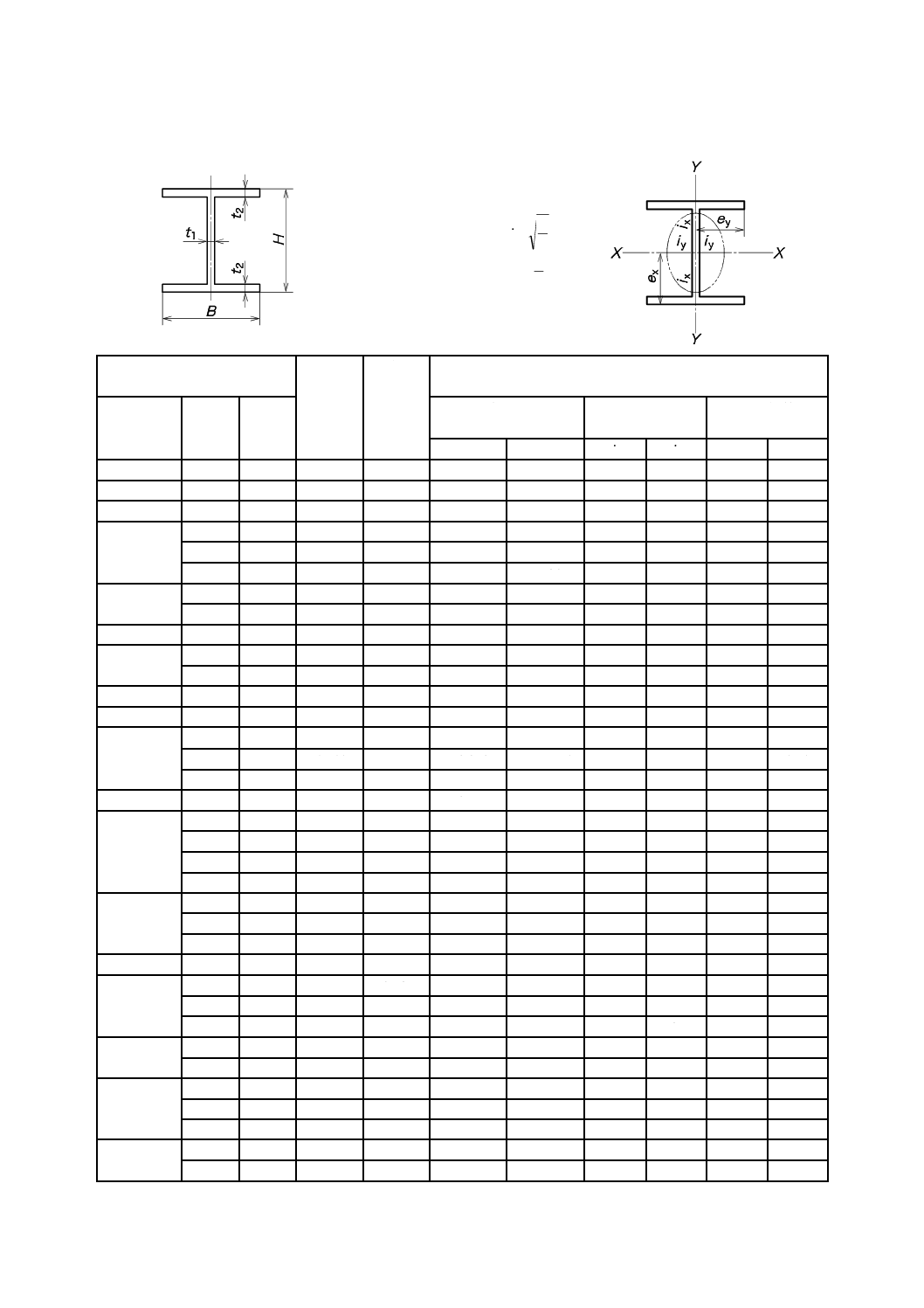

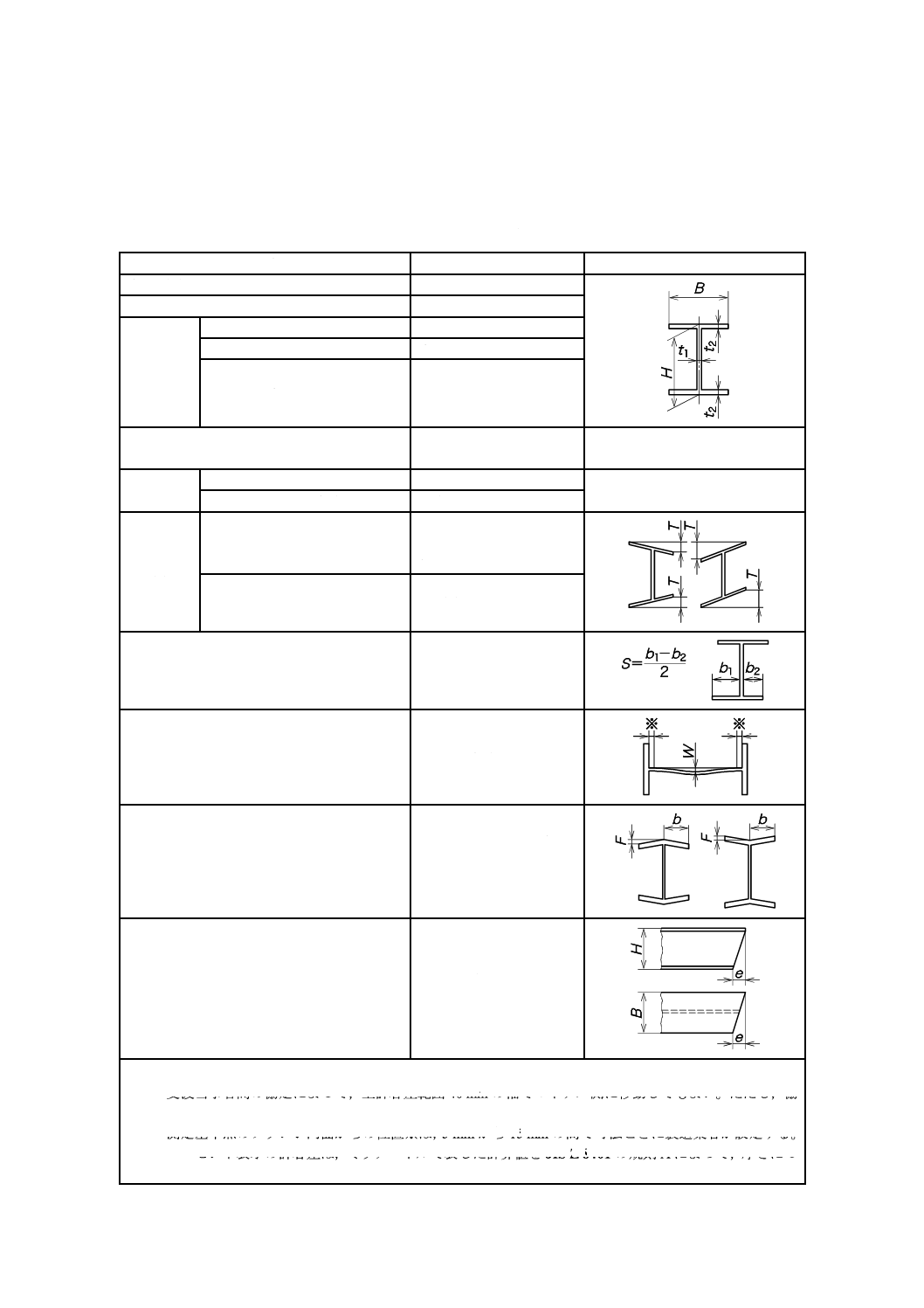

9.1

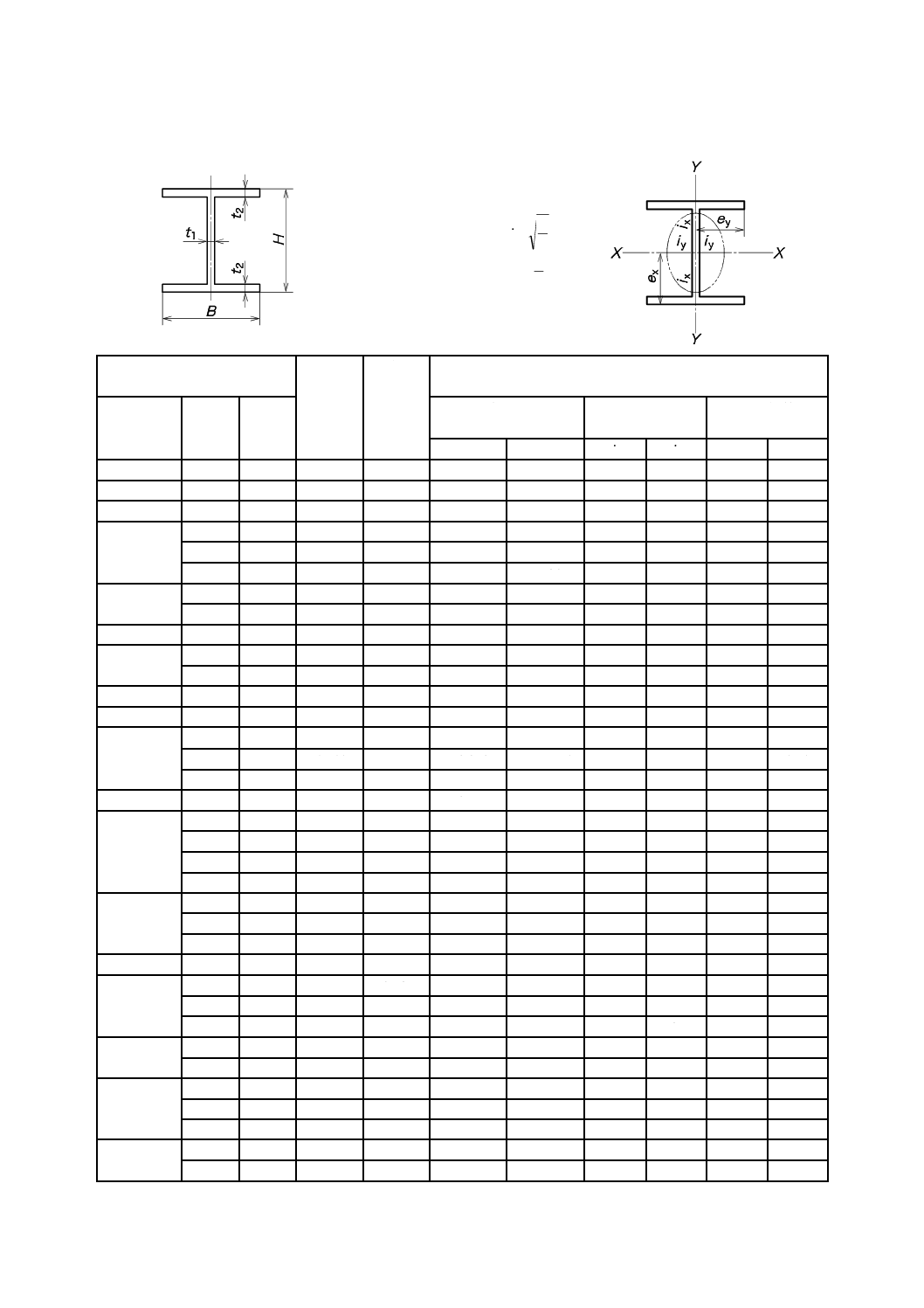

断面形状,標準断面寸法,断面積及び単位質量

形鋼の断面形状,標準断面寸法,断面積及び単位質量は,表6及び表7による。ただし,標準断面寸法

以外の断面寸法についても,この規格は適用できるものとする。

参考として断面二次モーメント,断面二次半径及び断面係数を表6及び表7に示す。

なお,軽量リップH形鋼の角部の曲率半径は,通常,板厚(t2)の中心線で1.5 t2とする。

4

G 3353:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

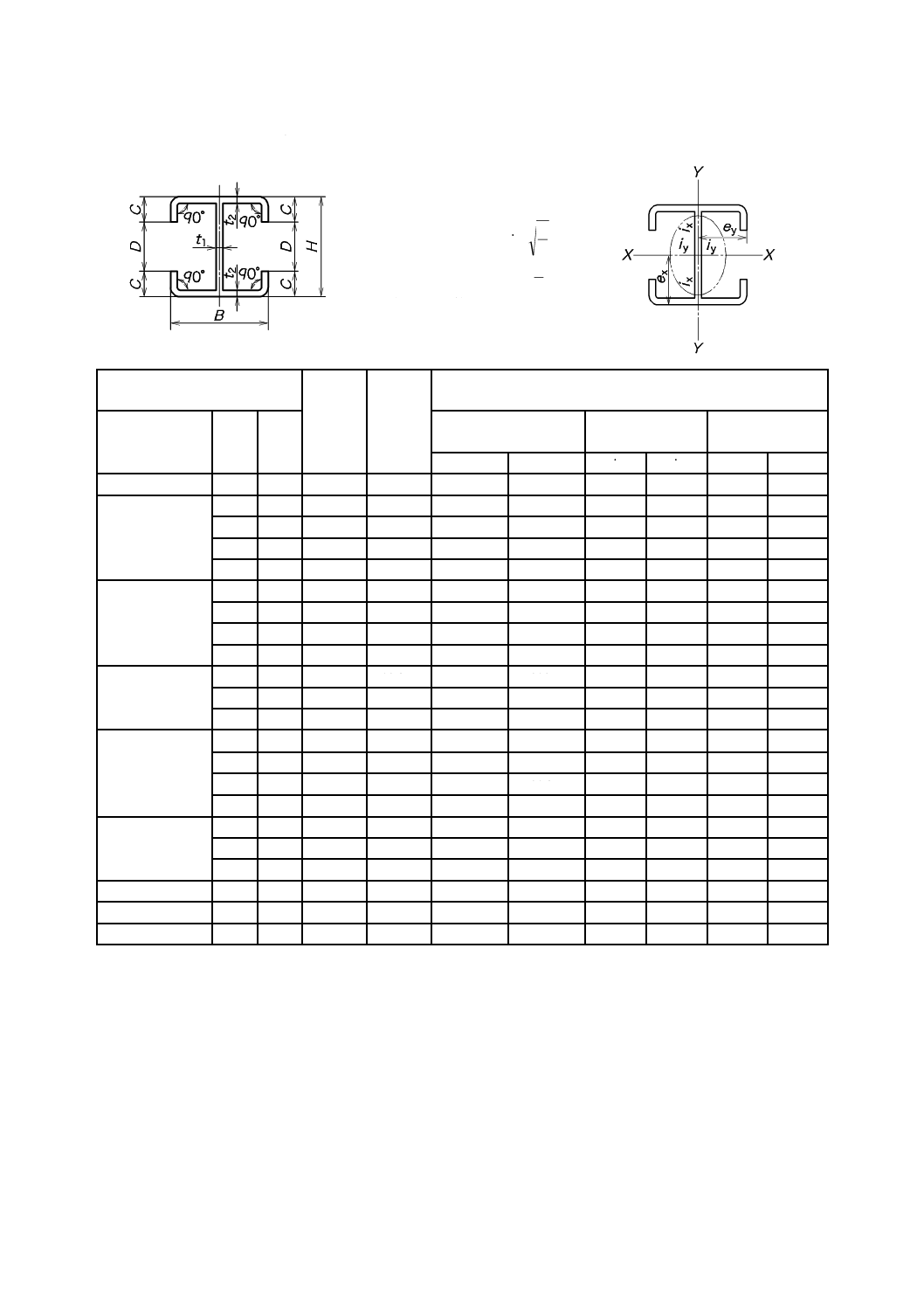

表6−軽量H形鋼の断面形状,標準断面寸法,断面積,単位質量及び断面特性

断面二次モーメント

I=ai2

断面二次半径

a

I

i=

断面係数

e

I

Z=

(a=断面積)

標準断面寸法

mm

断面積

cm2

単位

質量

kg/m

参考

H×B

t1

t2

断面二次モーメント

cm4

断面二次半径

cm

断面係数

cm3

Ix

Iy

ix

iy

Zx

Zy

100×100

3.2

4.5

11.91

9.35

225

75.0

4.35

2.51

45.1

15.0

125× 60

3.2

4.5

9.112

7.15

238

16.2

5.11

1.33

38.0

5.41

125×100

3.2

4.5

12.71

10.0

368

75.0

5.38

2.43

59.0

15.0

150× 75

2.3

2.3

6.794

5.33

247

16.2

6.03

1.54

32.9

4.32

3.2

3.2

9.395

7.38

338

22.5

5.99

1.55

45.0

6.01

3.2

4.5

11.26

8.84

432

31.7

6.19

1.68

57.6

8.45

150×100

3.2

4.5

13.51

10.6

551

75.0

6.39

2.36

73.5

15.0

3.2

6.0

16.42

12.9

693

100

6.50

2.47

92.3

20.0

150×125

3.2

6.0

19.42

15.2

848

195

6.61

3.17

113

31.3

150×150

3.2

4.5

18.01

14.1

789

253

6.62

3.75

105

33.8

4.5

6.0

24.21

19.0

1 030

338

6.53

3.73

138

45.0

175× 90

3.2

4.5

13.41

10.5

711

54.7

7.28

2.02

81.2

12.2

175×100

4.5

6.0

19.34

15.2

1 020

100

7.26

2.28

117

20.0

200×100

3.2

3.2

12.60

9.89

813

53.4

8.04

2.06

81.3

10.7

3.2

4.5

15.11

11.9

1 050

75.1

8.32

2.23

105

15.0

3.2

6.0

18.02

14.1

1 310

100

8.52

2.36

131

20.0

200×150

3.2

4.5

19.61

15.4

1 480

253

8.68

3.59

148

33.8

250×100

3.2

4.5

16.71

13.1

1 730

75.1

10.2

2.12

138

15.0

3.2

6.0

19.62

15.4

2 150

100

10.5

2.26

172

20.0

4.5

6.0

22.71

17.8

2 290

100

10.0

2.10

183

20.0

4.5

9.0

28.44

22.3

3 080

150

10.4

2.30

247

30.0

250×125

3.2

4.5

18.96

14.9

2 070

147

10.4

2.78

165

23.4

4.5

6.0

25.71

20.2

2 740

195

10.3

2.76

219

31.3

4.5

9.0

32.94

25.9

3 740

293

10.7

2.98

299

46.9

250×150

3.2

4.5

21.21

16.6

2 410

253

10.7

3.45

193

33.8

300×150

3.2

4.5

22.81

17.9

3 600

253

12.6

3.33

240

33.8

4.5

6.0

30.96

24.3

4 790

338

12.4

3.30

319

45.0

4.5

9.0

39.69

31.2

6 560

506

12.9

3.57

437

67.5

350×175

4.5

6.0

36.21

28.4

7 660

536

14.5

3.85

438

61.3

4.5

9.0

46.44

36.5

10 500

804

15.1

4.16

602

91.9

400×200

4.5

6.0

41.46

32.5

11 500

800

16.7

4.39

575

80.0

4.5

9.0

53.19

41.8

15 900

1 200

17.3

4.75

793

120

6.0

9.0

58.92

46.3

16 500

1 200

16.8

4.51

627

120

450×200

4.5

9.0

55.44

43.5

20 500

1 200

19.2

4.65

912

120

6.0

9.0

61.92

48.6

21 500

1 200

18.6

4.40

957

120

5

G 3353:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

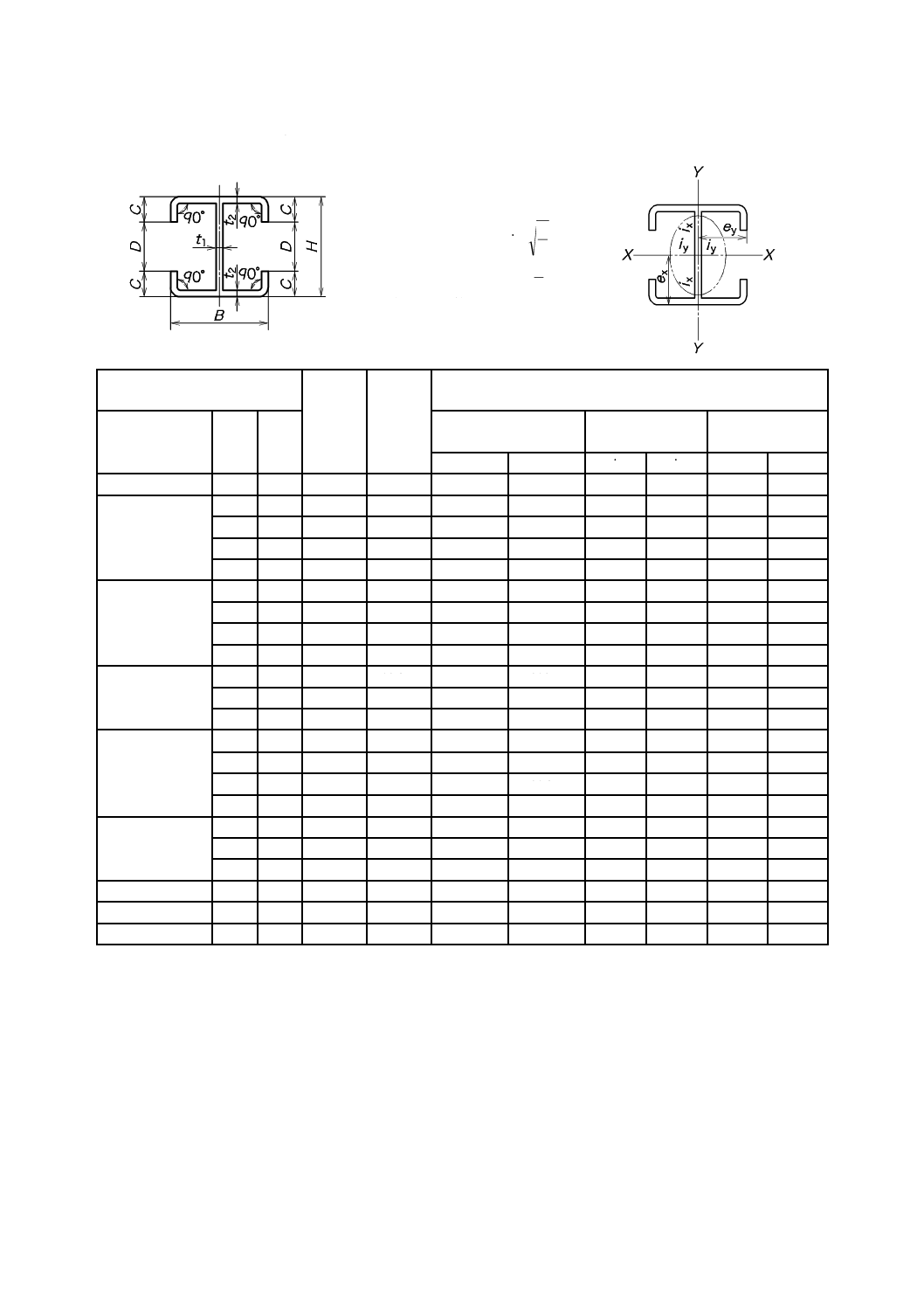

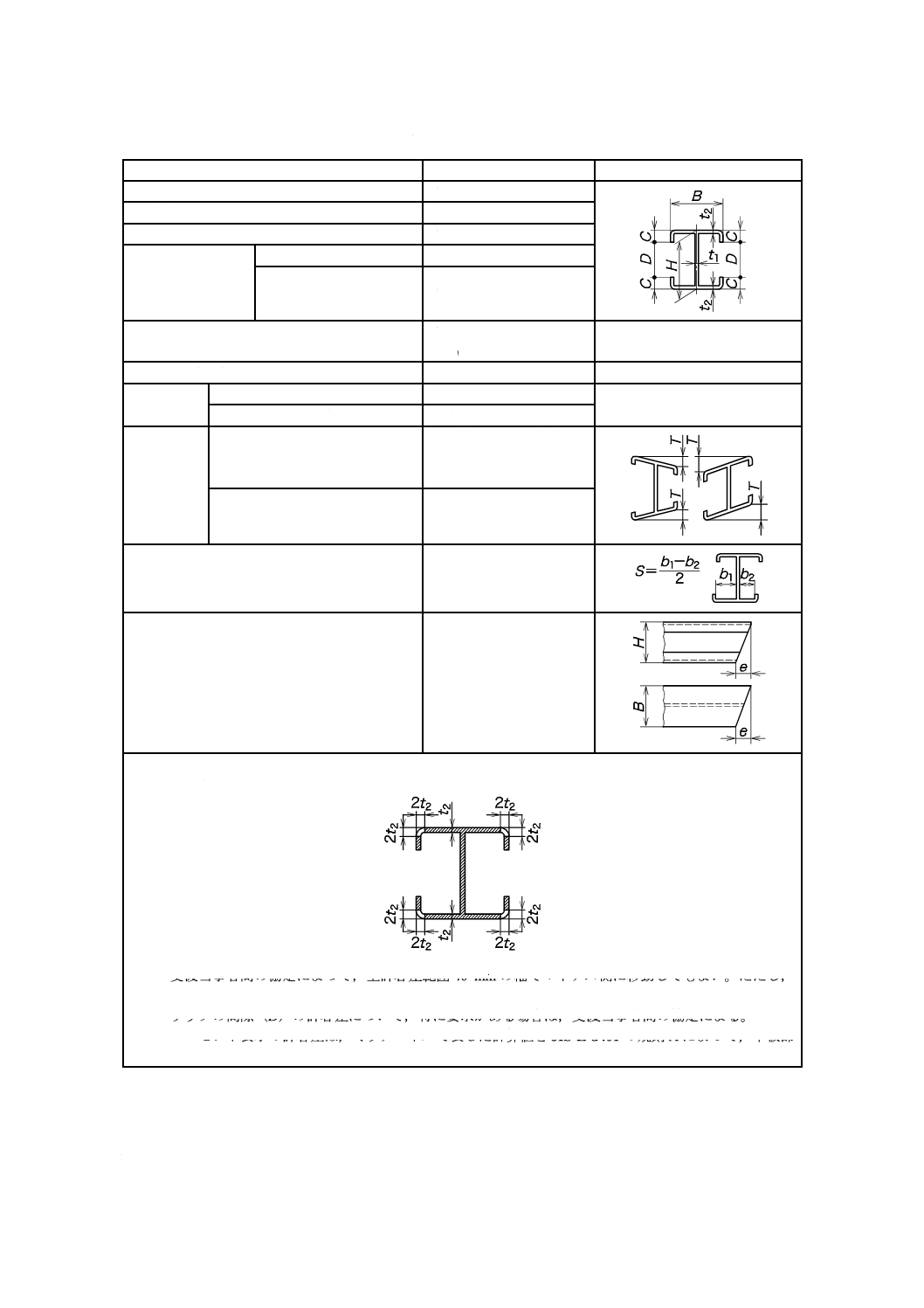

表7−軽量リップH形鋼の断面形状,標準断面寸法,断面積,単位質量及び断面特性

断面二次モーメント

I=ai2

断面二次半径

a

I

i=

断面係数

e

I

Z=

(a=断面積)

標準断面寸法

mm

断面積

cm2

単位

質量

kg/m

参考

H×B×C

t1

t2

断面二次モーメント

cm4

断面二次半径

cm

断面係数

cm3

Ix

Iy

ix

iy

Zx

Zy

60× 60×10

2.3

2.3

4.606

3.62

29.1

13.0

2.51

1.68

9.71

4.33

75× 90×15

2.3

2.3

6.791

5.33

69.4

47.7

3.20

2.65

18.5

10.6

2.3

3.2

8.585

6.74

89.2

62.2

3.22

2.69

23.8

13.8

2.3

4.0

10.09

7.92

105

73.1

3.23

2.69

28.0

16.2

3.2

3.2

9.202

7.22

91.7

62.2

3.16

2.60

24.4

13.8

90× 90×22.5

2.3

2.3

7.826

6.14

109

61.0

3.74

2.79

24.3

13.6

2.3

3.2

9.890

7.76

141

80.2

3.77

2.85

31.3

17.8

2.3

4.0

11.63

9.13

166

95.3

3.78

2.86

37.0

21.2

3.2

3.2

10.64

8.35

145

80.3

3.69

2.75

32.3

17.8

100× 90×27.5

4.0

4.0

14.23

11.2

228

110

4.00

2.78

45.6

24.5

4.5

5.0

16.91

13.3

268

130

3.98

2.77

53.7

28.8

4.5

6.0

18.99

14.9

301

146

3.98

2.78

60.3

32.5

100×100×20

2.3

2.3

8.286

6.50

148

73.9

4.23

2.99

29.6

14.8

2.3

3.2

10.44

8.20

191

97.3

4.28

3.05

38.3

19.5

2.3

4.0

12.26

9.62

227

116

4.30

3.07

45.4

23.1

3.2

3.2

11.28

8.85

198

97.3

4.19

2.94

39.5

19.5

150×100×20

2.3

3.2

11.59

9.10

474

97.3

6.39

2.90

63.2

19.5

2.3

4.0

13.41

10.5

561

116

6.47

2.94

74.8

23.1

3.2

3.2

12.88

10.1

496

97.3

6.21

2.75

66.2

19.5

200×100×25

3.2

3.2

15.12

11.9

994

112

8.11

2.73

99.4

22.5

250×125×25

3.2

3.2

18.32

14.4

1 910

198

10.2

3.28

153

31.6

300×150×25

3.2

3.2

21.52

16.9

3 250

316

12.3

3.83

216

42.1

6

G 3353:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

標準長さ

形鋼の標準長さは,表8による。標準長さ以外の長さについても,この規格は適用できるものとする。

ただし,表8以外の長さを適用する場合は,受渡当事者間の協定による。

表8−標準長さ

単位 m

6.0

7.0

8.0

9.0

10.0

11.0

12.0

9.3

断面積及び質量の計算方法

a) 形鋼の質量は,計算質量によるものとし,表9による。

なお,この場合の寸法は,表示の寸法を用いる。

b) a) によって求めた標準断面寸法に対する断面積及び単位質量は,表6及び表7による。

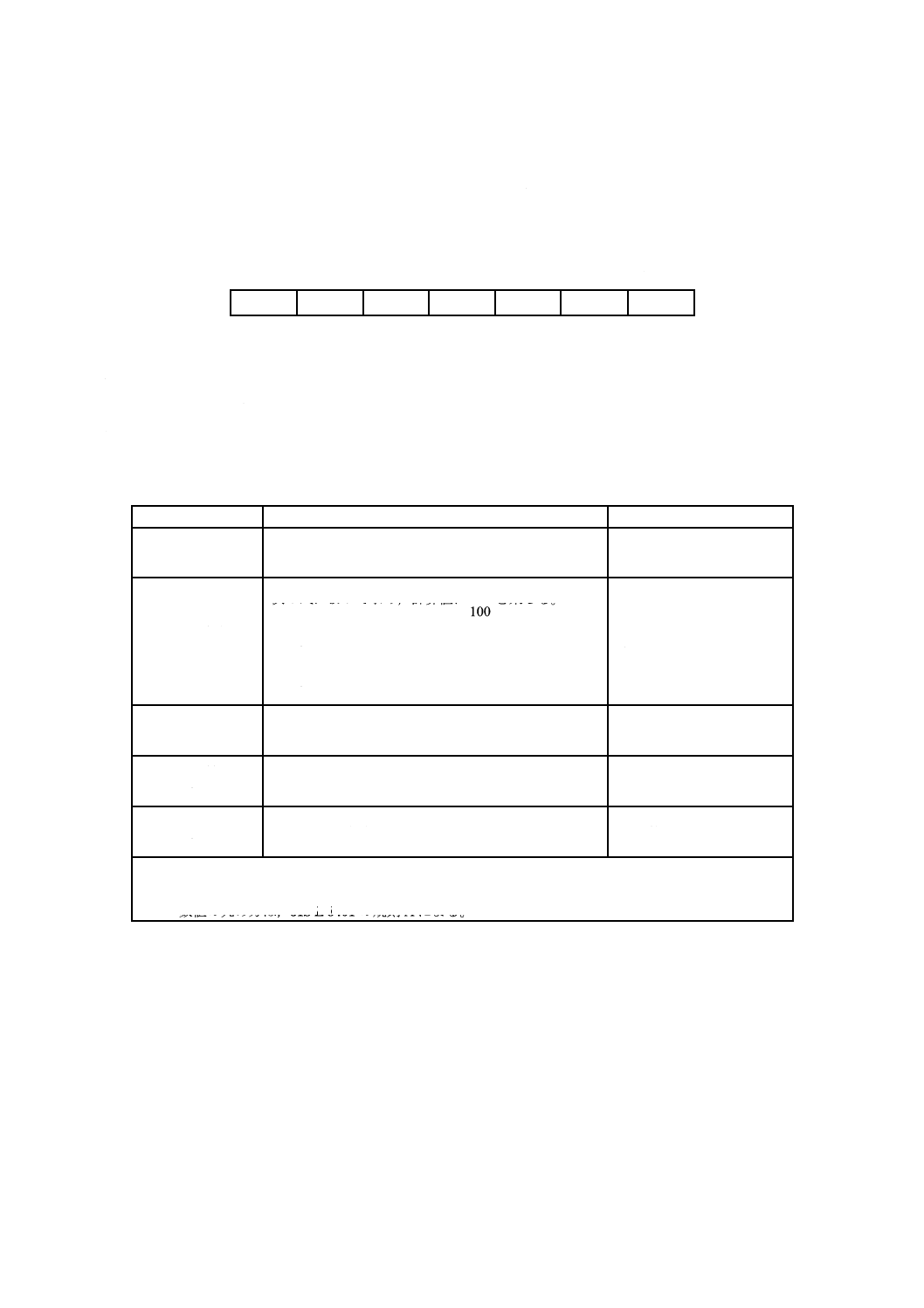

表9−断面積及び質量の計算方法

計算順序

計算方法a)

結果の桁数b)

基本質量

kg/(cm2・m)

0.785(断面積1 cm2 長さ1 mの質量)

−

断面積a)

cm2

次の式によって求め,計算値に1001を乗じる。

軽量H形鋼

t1 (H−2 t2)+2 B t2

軽量リップH形鋼

t1 (H−2 t2)+(2 B+4 C−6.574 t2) t2

有効数字4桁の数値に丸め

る。

単位質量

kg/m

基本質量 [kg/(cm2・m)]×断面積(cm2)

有効数字3桁の数値に丸め

る。

1本の質量

kg

単位質量(kg/m)×長さ(m)

有効数字3桁の数値に丸め

る。

総質量

kg

1本の質量(kg)×同一寸法の総本数

kgの整数値に丸める。

注a) 断面積の計算に用いた記号は,形鋼の断面寸法を表し,記号と断面各部との関係は,表6及び表7

による。

b) 数値の丸め方は,JIS Z 8401の規則Aによる。

7

G 3353:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 形状及び寸法の許容差

形鋼の形状及び寸法の許容差は,表10及び表11による。この場合,断面寸法,直角度,中心の偏り,

ウェブ反り及びフランジ折れの測定位置は,形鋼の両端部を除く任意の点とする。

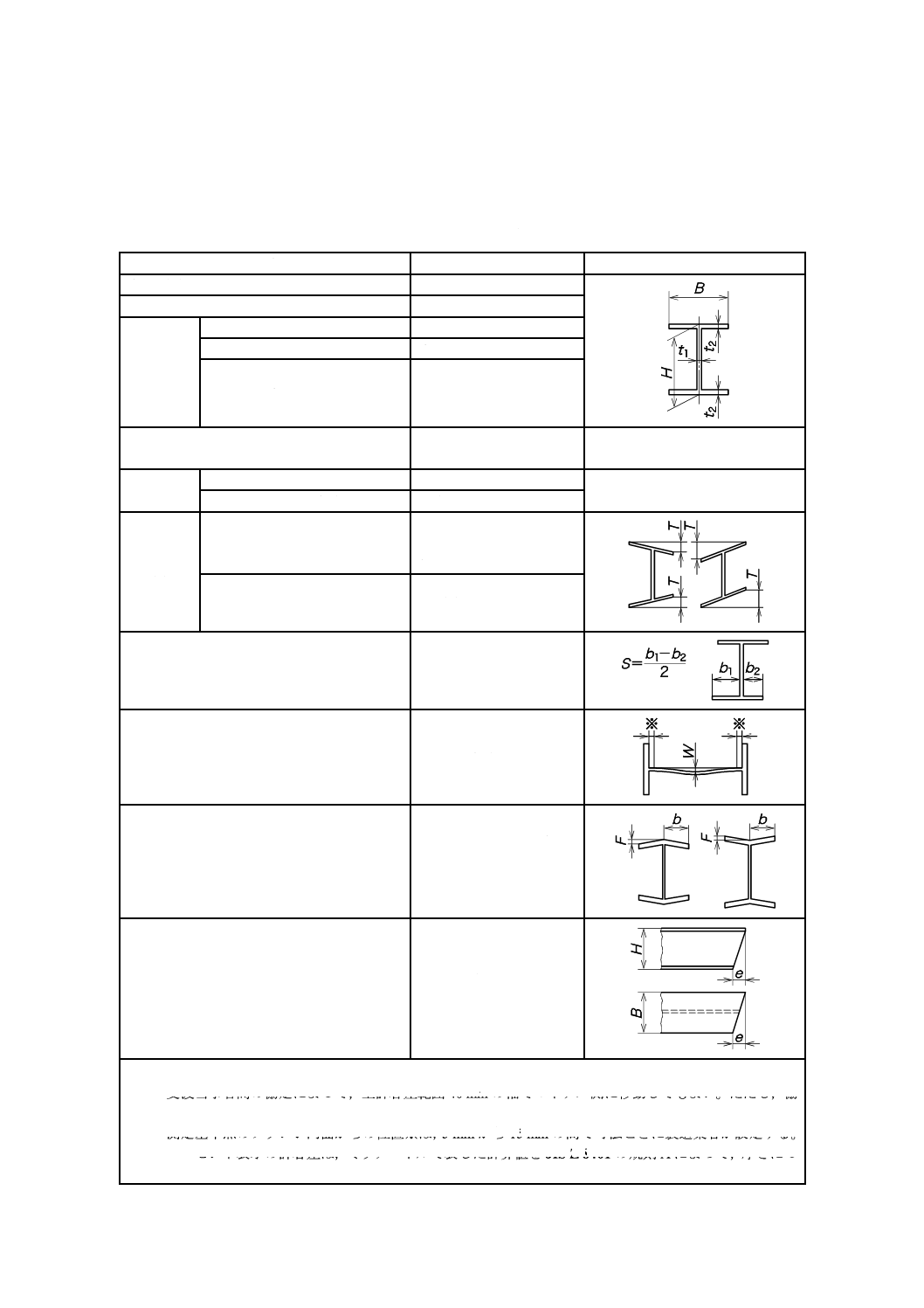

表10−軽量H形鋼の形状及び寸法の許容差

区分

許容差d)

摘要

高さ(H)

±1.0 mm

幅(B)

±1.5 mm

厚さa)

(t1,t2)

1.6 mm以上4.0 mm未満

±0.20 mm

4.0 mm以上6.0 mm未満

±5 %

6.0 mm以上12.0 mm以下

+5 %

−0.30 mm

長さb)

+40 mm

0

曲がり

高さが300 mm以下

長さの0.15 %以下

上下,左右の曲がりに適用する

高さが300 mmを超えるもの

長さの0.10 %以下

直角度

(T)

高さが300 mm以下

幅(B)の1.0 %以下

ただし,許容差の最小値

1.5 mm

高さが300 mmを超えるもの

幅(B)の1.2 %以下

中心の偏り(S)

±1.5 mm

ウェブ反り(W)c)

2.0 mm以下

フランジ折れ(F)

bの1.5 %以下。ただし,

許容差の最大値1.5 mm,

最小値0.8 mm

切断面の直角度(e)

高さ(H)又は幅(B)の

1.0 %以下

ただし,許容差の最小値

2.0 mm

注a) 高周波溶接部近傍や溶接電極接触部等の特殊な部位を除く。

b) 受渡当事者間の協定によって,全許容差範囲40 mmの幅でマイナス側に移動してもよい。ただし,協

定した許容差の上限値はゼロを下回ってはならない。

c) 測定基準点のフランジ内面からの位置※は,5 mmから15 mmの間で寸法ごとに製造業者が設定する。

d) パーセント表示の許容差は,ミリメートルで表した計算値をJIS Z 8401の規則Aによって,厚さにつ

いては小数点以下2桁に,その他については小数点以下1桁に丸めた数値とする。

8

G 3353:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

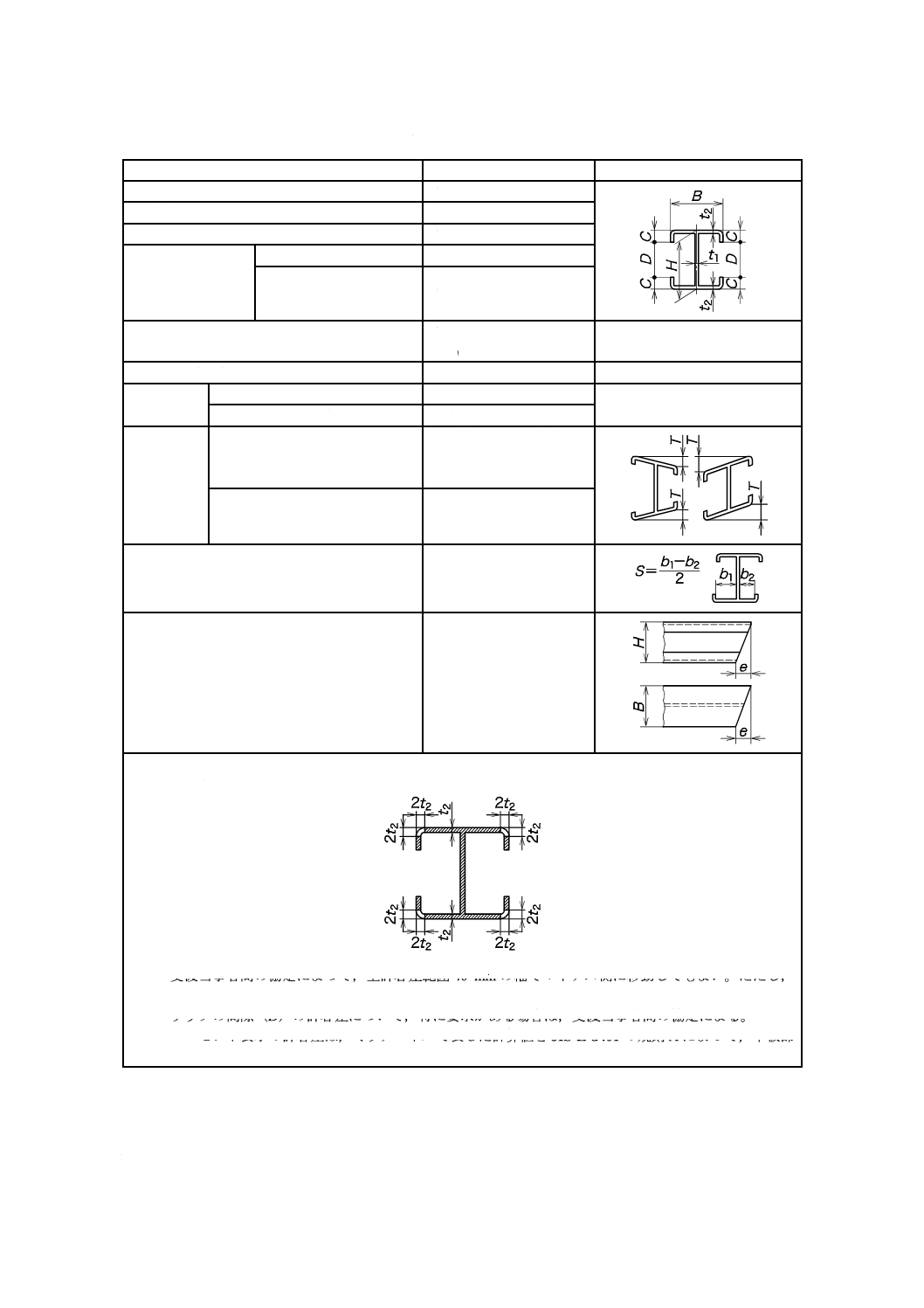

表11−軽量リップH形鋼の形状及び寸法の許容差

区分

許容差d)

摘要

高さ(H)

±1.0 mm

c)

幅(B)

±1.5 mm

リップ長さ(C)

±1.5 mm

平板部分の厚さa)

(t1,t2)

1.6 mm以上4.0 mm未満 ±0.20 mm

4.0 mm以上6.0 mm以下 ±5 %

長さb)

+40 mm

0

リップ曲げ角度

±1.5°

曲がり

高さが300 mm以下

長さの0.15 %以下

上下,左右の曲がりに適用する

高さが300 mmを超えるもの

長さの0.10 %以下

直角度

(T)

高さが300 mm以下

幅(B)の1.0 %以下

ただし,許容差の最小値

1.5 mm

高さが300 mmを超えるもの

幅(B)の1.2 %以下

中心の偏り(S)

±1.5 mm

切断面の直角度(e)

高さ(H)又は幅(B)の

1.0 %以下

ただし,許容差の最小値

2.0 mm

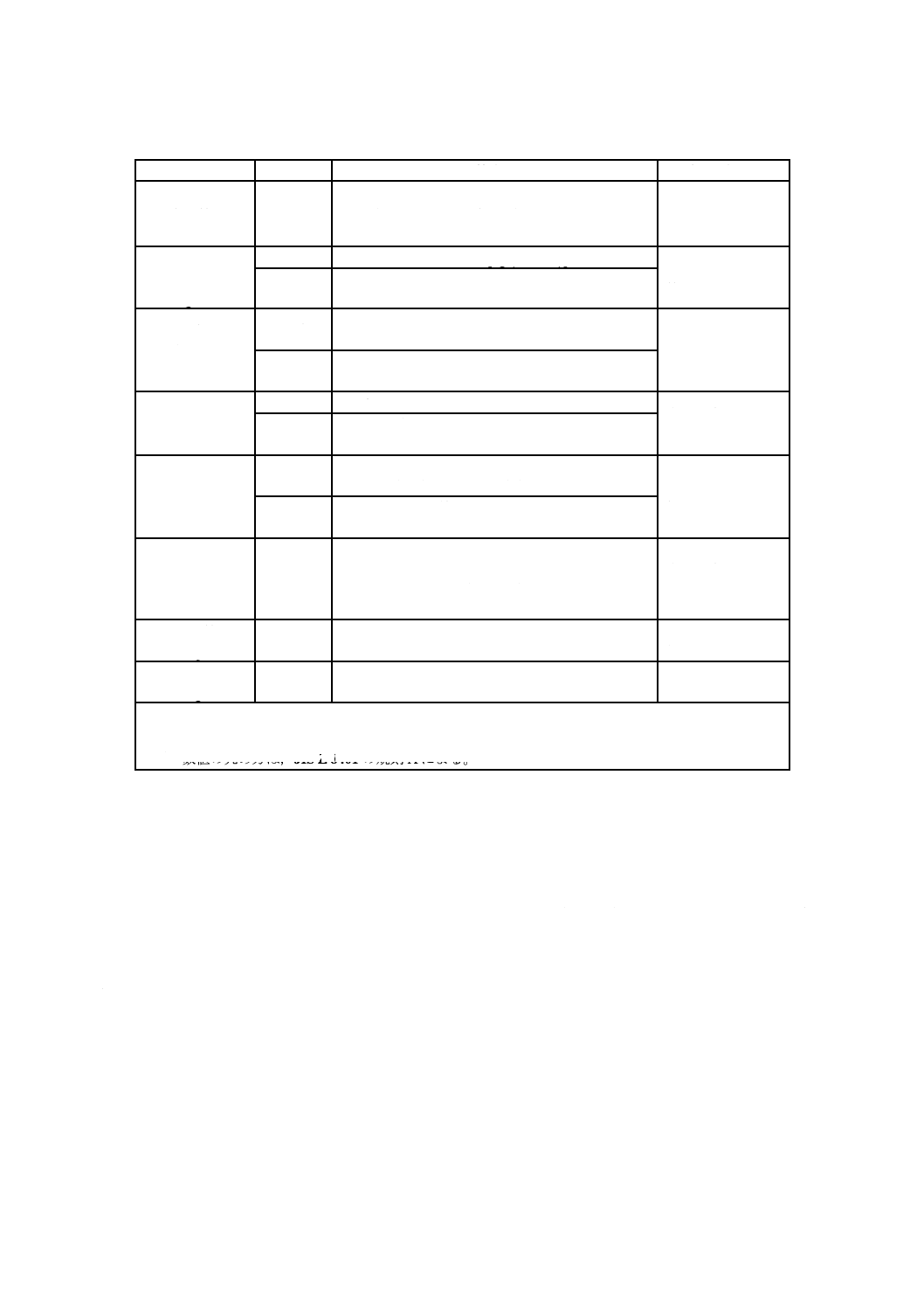

注a) 高周波溶接部近傍や溶接電極接触部等の特殊な部位を除く。平板部分とは,次に示すような斜線部分

をいう。

b) 受渡当事者間の協定によって,全許容差範囲40 mmの幅でマイナス側に移動してもよい。ただし,

協定した許容差の上限値はゼロを下回ってはならない。

c) リップの間隙(D)の許容差について,特に要求がある場合は,受渡当事者間の協定による。

d) パーセント表示の許容差は,ミリメートルで表した計算値をJIS Z 8401の規則Aによって,平板部

分の厚さについては小数点以下2桁に,その他については小数点以下1桁に丸めた数値とする。

11 外観

形鋼の外観は,使用上有害な欠点があってはならない。形鋼は,さびの発生を抑制する塗油又はさび止

め塗装を行ってもよい。

9

G 3353:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12 試験

12.1 分析試験

形鋼の化学成分は,溶鋼分析によって求め,分析試験の一般事項及び分析試料の採り方は,JIS G 0404

の箇条8(化学成分)による。溶鋼分析の方法は,JIS G 0320による。

12.2 引張試験

a) 引張試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。ただし,

供試材の採り方は,JIS G 0404の7.6(試験片採取条件及び試験片)のA類とし,試験片の数及び採

取位置は,この規格のb) による。

b) 引張試験片は,同一溶鋼に属し同一厚さの形鋼に使用する鋼帯を一括して,幅の縁から幅の1/4又は

それに近い位置から1個採取する。ただし,50 tを超えるときは,2個採取する。

なお,要求のある場合及び500 ℃を超える熱処理を行った場合は,形鋼から引張試験片を採取する

ものとし,その数及び採取位置は受渡当事者間の協定による。

c) 引張試験片は,JIS Z 2241の5号試験片又は1A号試験片とする。

d) 引張試験方法は,JIS Z 2241による。

12.3 溶接部引張試験

溶接部引張試験は,次による。

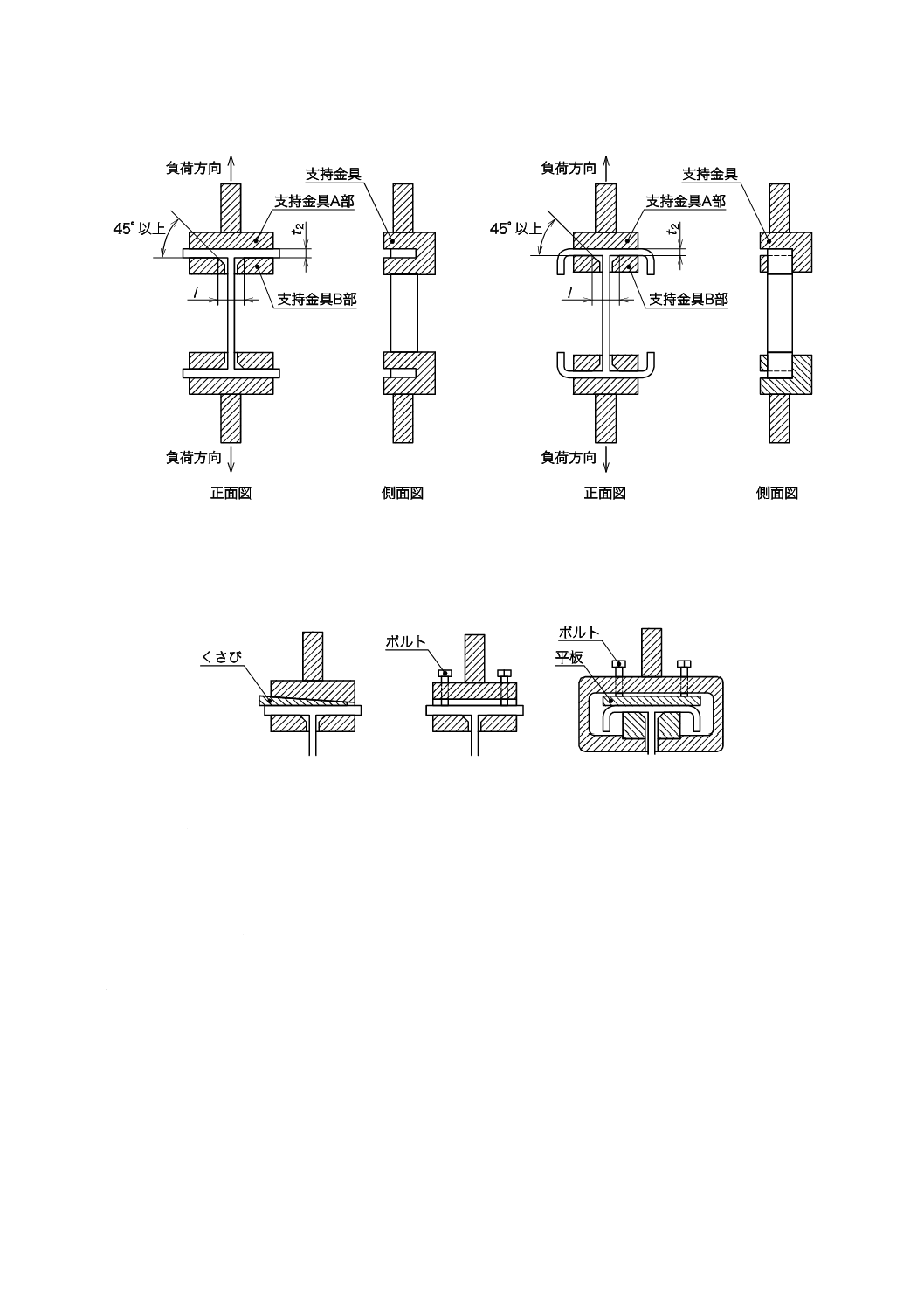

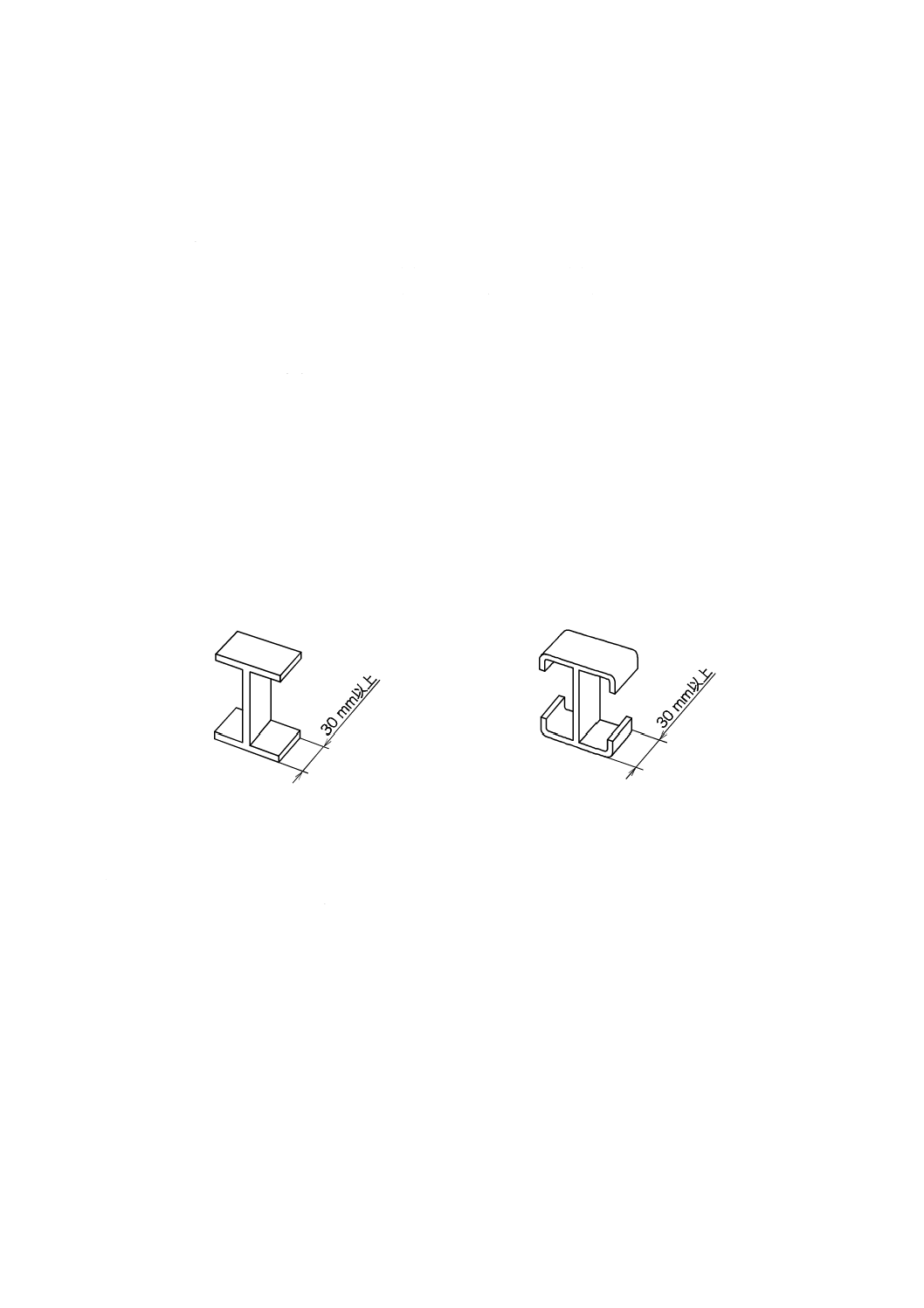

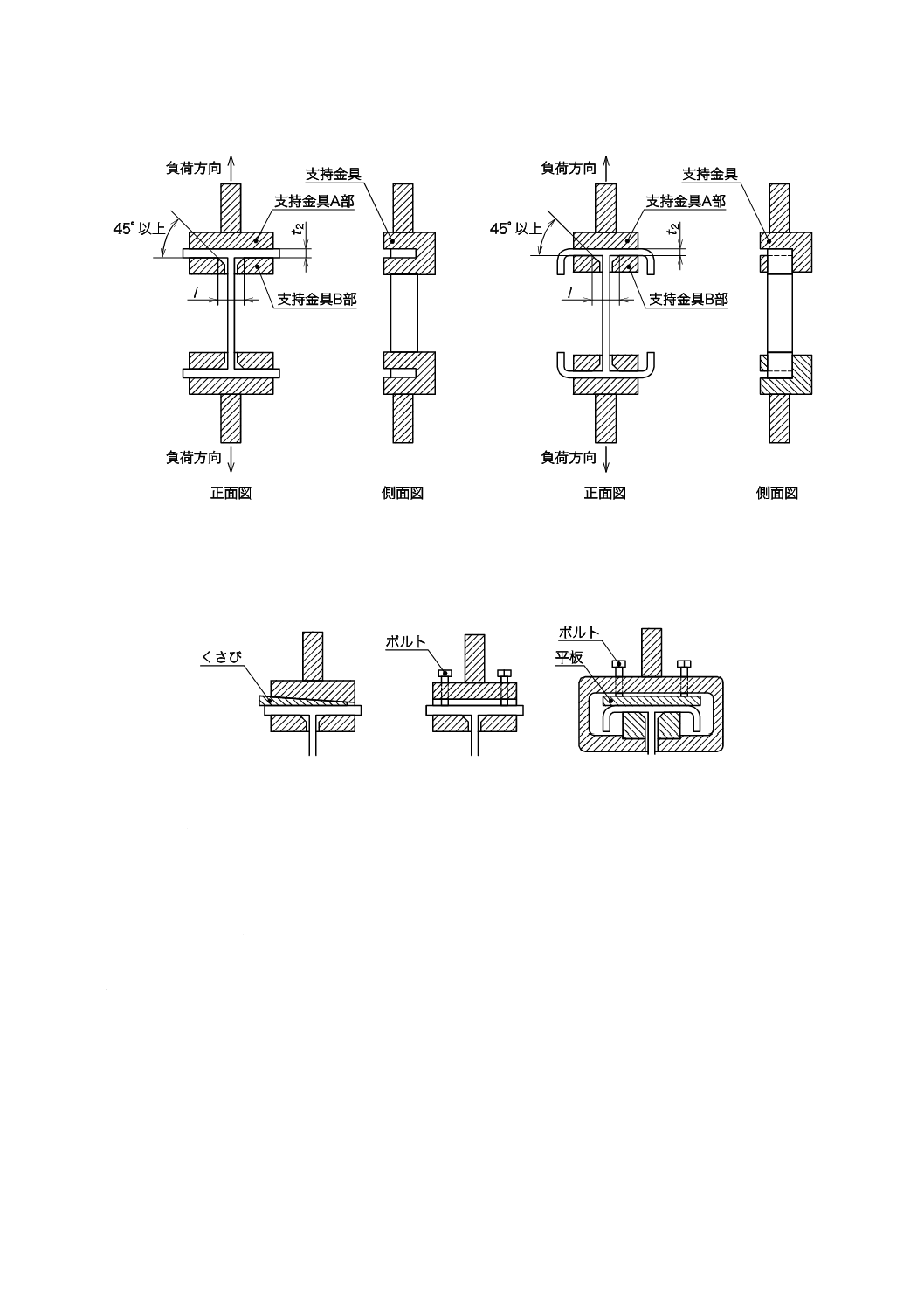

a) 試験片は,図1による。試験片の数は,同一断面寸法の形鋼2 500 mを一括して,それぞれ1個とす

る。

a) 軽量H形鋼

b) 軽量リップH形鋼

図1−溶接部引張試験片

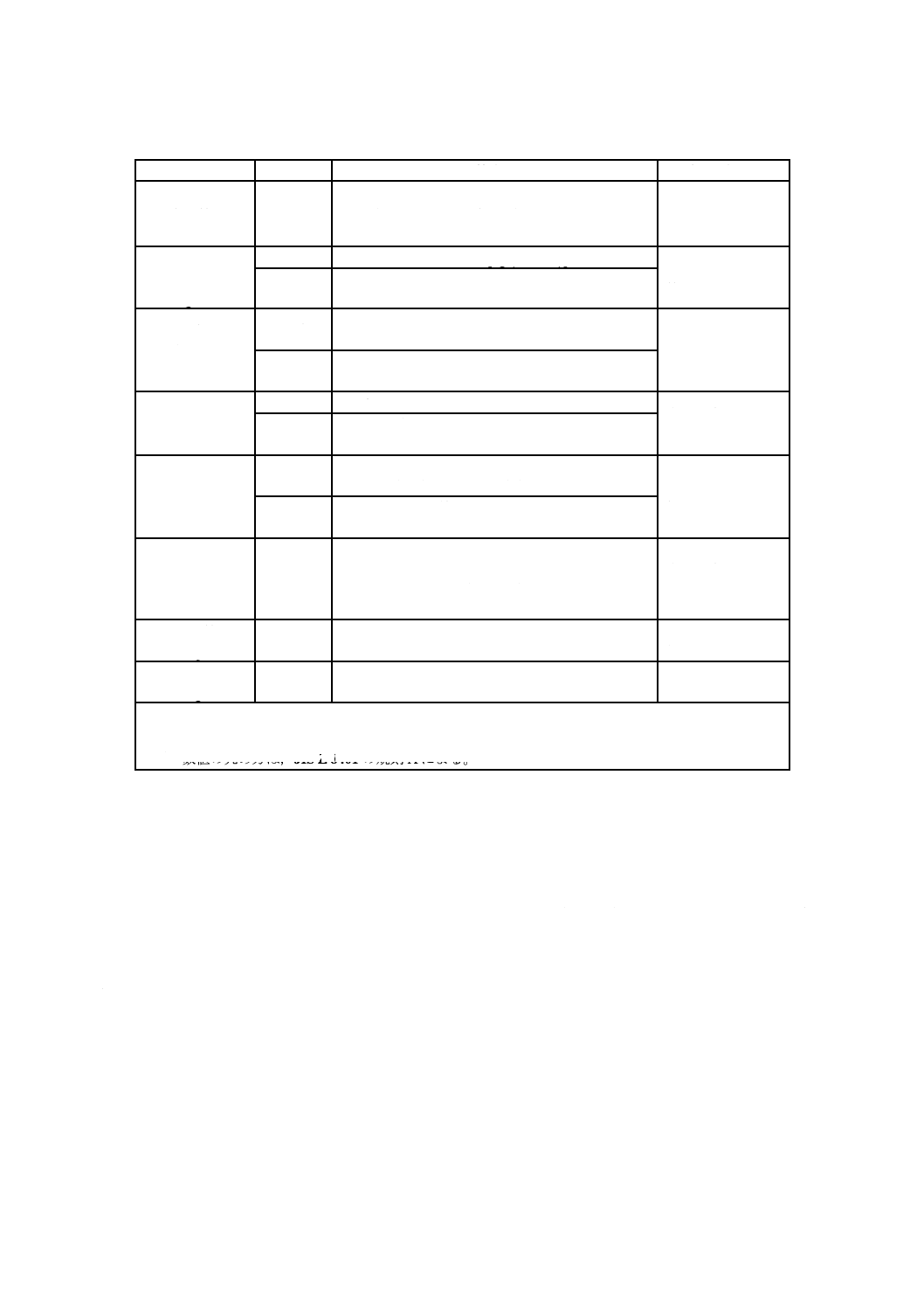

b) 試験方法は,図2のように,支持金具を用いてフランジを固定して試験片を引っ張り,ウェブ,フラ

ンジ又は溶接部のいずれで破断するかを調べる。フランジの固定方法の例を図3に示す。

試験片の引張試験方法は,JIS Z 2241による。ただし,試験力を加える速度は,支持金具間のひず

み速度が0.008 s−1以下となる速度とする。

なお,支持金具B部の面取りのフランジとなす角度は45°以上で,かつ,支点距離(l)はフラン

ジ厚さ(t2)の1.5倍以上とし,支持金具B部を取り付けるとき,溶接部の盛り上がりが当たらない

ように取り付ける。

10

G 3353:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 軽量H形鋼

b) 軽量リップH形鋼

図2−溶接部引張試験方法

図3−フランジの固定方法の例

13 検査及び再検査

13.1 検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 炭素当量又は溶接割れ感受性組成は,箇条6に適合しなければならない。

d) 機械的性質は,箇条8に適合しなければならない。

e) 寸法は,箇条10に適合しなければならない。

f)

外観は,箇条11に適合しなければならない。

13.2 再検査

引張試験で合格にならなかった形鋼は,JIS G 0404の9.8(再試験)によって再試験を行って合否を決定

することができる。

11

G 3353:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14 表示

検査に合格した形鋼は,1本ごと又は1結束ごとに次の項目を適切な方法で表示する。

a) 種類の記号

b) 製品の識別番号

c) 断面寸法及び長さ

d) 結束した場合は結束に含まれる本数

e) 製造業者名又はその略号

形鋼の断面寸法はミリメートルで表し,長さはメートルで表す。断面寸法の表示は,次による。

軽量H形鋼:高さ×幅×ウェブ厚さ×フランジ厚さ

例 200×100×3.2×4.5

軽量リップH形鋼:高さ×幅×リップ長さ×ウェブ厚さ×フランジ厚さ

例 100×100×20×2.3×3.2

15 報告

JIS G 0404の箇条13(報告)による。製造業者は,JIS G 0415の表1(検査文書の総括表)の記号2.3

(受渡試験報告書)又は記号3.1.B(検査証明書3.1.B)によって,検査文書を注文者へ提出しなければな

らない。

炭素当量又は溶接割れ感受性組成が規定されている場合は,計算式に規定された元素の含有率を検査文

書に付記する。また,表2の注a) による場合は,添加した合金元素の含有率を検査文書に付記する。

12

G 3353:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

めっき鋼帯を用いる場合の形鋼の規定

A.1 適用範囲

この附属書は,めっき鋼帯を用いる場合の形鋼について規定する。この場合の形鋼は,本体の規定によ

るほか,次による。

A.2 めっきの種類

めっきの種類は,溶融亜鉛めっき,溶融亜鉛−5 %アルミニウム合金めっき,及び溶融55 %アルミニウ

ム−亜鉛合金めっきの3種類とし,めっきの付着量,めっき付着量表示記号,相当めっき厚さ及びめっき

量定数は,JIS G 3302,JIS G 3317及びJIS G 3321による。

なお,受渡当事者間の協定によって,めっきの種類は,これ以外の溶融めっきとしてもよい。ただし,

この場合,次の条件を満足しなければならない。

− めっきの付着量は,3点平均最小付着量70 g/m2以上及び1点最小付着量60 g/m2以上とする。

− めっき付着量表示記号のアルファベットの頭文字は,“Z”,“F”,“Y”及び“A”を用いてはならない。

− 相当めっき厚さ及びめっき量定数は,受渡当事者間の協定による。

A.3 機械的性質

12.2によって引張試験を行う場合の,降伏点又は耐力,及び引張強さの算出に用いる厚さは,次のいず

れかによる。

− めっき層除去後の実測厚さ

− めっき層を含めた実測厚さから,相当めっき厚さを減じたもの

− めっき層を含めた実測厚さから,実測しためっき付着量の換算めっき厚さを減じたもの

A.4 寸法,質量及び厚さの許容差

A.4.1 寸法の表し方

めっき鋼帯を用いる場合は,めっき前の鋼帯(以下,めっき原板という。)の厚さを表示厚さとし,寸法

の表示には表示厚さを用いる。

A.4.2 質量

めっき鋼帯を用いる場合の形鋼の質量の計算方法は,表A.1による。寸法は,表示の寸法を用いる。

A.4.3 厚さの許容差

厚さ(軽量リップH形鋼の場合は平板部分の厚さ)の許容差は,表示厚さを小数点以下3桁で表したも

のに,JIS G 3302,JIS G 3317,JIS G 3321又は受渡当事者間の協定による相当めっき厚さを加えた数値を

JIS Z 8401の規則Aによって小数点以下2桁に丸めた数値に適用する。

A.5 めっきの付着量試験

めっきの付着量試験は,JIS G 3302,JIS G 3317,JIS G 3321又は受渡当事者間の協定による。

13

G 3353:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−めっき鋼帯を用いる場合の形鋼の質量の計算方法

計算順序

部位

計算方法a)

結果の桁数b)

めっき原板の

基本質量

kg/(mm・m2)

共通

7.85(厚さ1 mm・面積1 m2)

−

めっき原板の

単位質量a)

kg/m2

ウェブ

めっき原板の基本質量 [kg/(mm・m2)]×t1(mm)

有効数字4桁の数

値に丸める。

フランジ

めっき原板の基本質量 [kg/(mm・m2)]×t2(mm)

めっき鋼帯の

単位質量

kg/m2

ウェブ

ウェブのめっき原板の単位質量(kg/m2)

+めっき量定数

有効数字4桁の数

値に丸める。

フランジ

フランジのめっき原板の単位質量(kg/m2)

+めっき量定数

中心線延べ

断面幅a)

mm

ウェブ

H−2 t2

有効数字4桁の数

値に丸める。

フランジ

軽量H形鋼:2B

軽量リップH形鋼:2B+4C−6.574 t2

形鋼の

単位面積

m2/m

ウェブ

ウェブの中心線延べ断面幅(mm)

×1 000(mm)×10−6 / 1(m)

有効数字4桁の数

値に丸める。

フランジ

フランジの中心線延べ断面幅(mm)

×1 000(mm)×10−6 / 1(m)

形鋼の

単位質量

kg/m

−

ウェブのめっき鋼帯の単位質量(kg/m2)

×形鋼のウェブの単位面積(m2/m)

+フランジのめっき鋼帯の単位質量(kg/m2)

×形鋼のフランジの単位面積(m2/m)

有効数字3桁の数

値に丸める。

1本の質量

kg

−

形鋼の単位質量(kg/m)×長さ(m)

有効数字3桁の数

値に丸める。

総質量

kg

−

1本の質量(kg)×同一寸法の総本数

kgの整数値に丸め

る。

注a) 単位質量及び断面幅の計算に用いた記号は,形鋼の断面寸法を表し,記号と断面各部との関係は,

表6及び表7による。

b) 数値の丸め方は,JIS Z 8401の規則Aによる。

A.6 検査及び再検査

A.6.1 検査

めっき鋼帯を用いる場合は,13.1に加え,めっきの付着量は,A.2に適合しなければならない。

A.6.2 再検査

めっきの付着量試験で不合格となった鋼帯は,JIS G 0404の9.8(再試験)によって再試験を行って合否

を決定することができる。

A.7 表示

めっき鋼帯を用いる場合は,検査に合格した形鋼は,箇条14に加え,めっきの付着量表示記号を1本ご

と又は1結束ごとに適切な方法で表示する。

A.8 めっきされていない端面の防食

めっきされていない端面,溶接部などの防食については,必要に応じて受渡当事者間の協議による。