G 3315:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類,種類の記号及び適用厚さ ··························································································· 3

5 製造方法························································································································· 3

5.1 使用する原板 ················································································································ 3

5.2 焼なましの方法及び記号 ································································································· 3

6 めっき付着量 ··················································································································· 4

7 調質度···························································································································· 4

7.1 SRティンフリースチール ································································································ 4

7.2 DRティンフリースチール ······························································································· 4

8 表面仕上げ ······················································································································ 5

9 表面塗油························································································································· 5

10 寸法及び形状 ················································································································· 5

10.1 厚さ及びその許容差 ······································································································ 5

10.2 幅の許容差 ·················································································································· 6

10.3 長さの許容差 ··············································································································· 6

10.4 コイル内径 ·················································································································· 6

10.5 直角度 ························································································································ 6

10.6 横曲がり ····················································································································· 6

10.7 平たん度 ····················································································································· 7

11 質量 ····························································································································· 8

11.1 質量の取扱い ··············································································································· 8

11.2 計算方法 ····················································································································· 8

12 外観 ····························································································································· 8

13 試験 ····························································································································· 8

13.1 めっき付着量試験 ········································································································· 8

13.2 硬さ試験 ····················································································································· 9

14 検査及び再検査 ············································································································· 10

14.1 検査 ·························································································································· 10

14.2 再検査 ······················································································································· 11

15 包装及び表示 ················································································································ 11

15.1 板の包装及び表示 ········································································································ 11

15.2 コイルの包装及び表示 ·································································································· 11

G 3315:2017 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

15.3 表示例 ······················································································································· 12

16 注文時の確認事項 ·········································································································· 12

17 報告 ···························································································································· 12

附属書A(規定)金属クロム付着量試験方法 ············································································ 13

附属書B(規定)クロム水和酸化物付着量試験方法 ···································································· 19

附属書JA(参考)ティンフリースチールの耐力 ········································································ 23

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 24

G 3315:2017

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3315:2009は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3315:2017

ティンフリースチール

Chromium coated tin free steel

序文

この規格は,2016年に第2版として発行されたISO 11950を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,主として飲料缶,食缶などに使用するティンフリースチールについて規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 11950:2016,Cold-reduced tinmill products−Electrolytic chromium/chromium oxide-coated steel

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 3303 ぶりき及びぶりき原板

JIS K 0050 化学分析方法通則

JIS K 0115 吸光光度分析通則

JIS K 0119 蛍光X線分析通則

JIS K 8001 試薬試験方法通則

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

原板(blackplate)

2

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ぶりき及びティンフリースチールに使用される,めっき前の冷間圧延低炭素鋼板及び鋼帯。

注記 JIS G 3303に規定されているぶりき原板を,この規格では原板という。

3.2

ティンフリースチール(electrolytic chromium/chromium oxide-coated steel)

原板の両面に電解クロム酸処理を施して,金属クロム層被膜の上にクロム水和酸化物層被膜を形成した

鋼板及び鋼帯。

3.3

板

ティンフリースチールを,必要な寸法に切断した製品。

3.4

コイル(coil)

ティンフリースチールを,コイル状に巻き取った製品。

3.5

箱焼なまし法

冷間圧延後,コイル状のまま行われる焼なまし方法。

3.6

連続焼なまし法

冷間圧延後,帯状に巻きほどいた状態で連続的に行われる焼なまし方法。

3.7

SR原板

1回目の冷間圧延及び焼なましを行った後,調質圧延を行った原板。

注記 SRはSingle Reducedの略。

3.8

DR原板

1回目の冷間圧延及び焼なましを行った後,更に2回目の冷間圧延を行った原板。

注記 DRはDouble Reducedの略。

3.9

SRティンフリースチール

SR原板を用いたティンフリースチール。

3.10

DRティンフリースチール

DR原板を用いたティンフリースチール。

3.11

ティンフリースチールの表面仕上げ

原板の表面仕上げによって特徴付けられる,ティンフリースチールの表面状態。

注記 原板の表面仕上げは,JIS G 3303の表9(原板の表面仕上げの区分及び記号)に規定されてい

る。

3.11.1

ブライト仕上げのティンフリースチール

ブライト仕上げの原板にめっきを施したティンフリースチール。

3

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.11.2

粗面仕上げのティンフリースチール

粗面仕上げの原板にめっきを施したティンフリースチール。

3.11.3

マット仕上げのティンフリースチール

マット仕上げの原板にめっきを施したティンフリースチール。

3.12

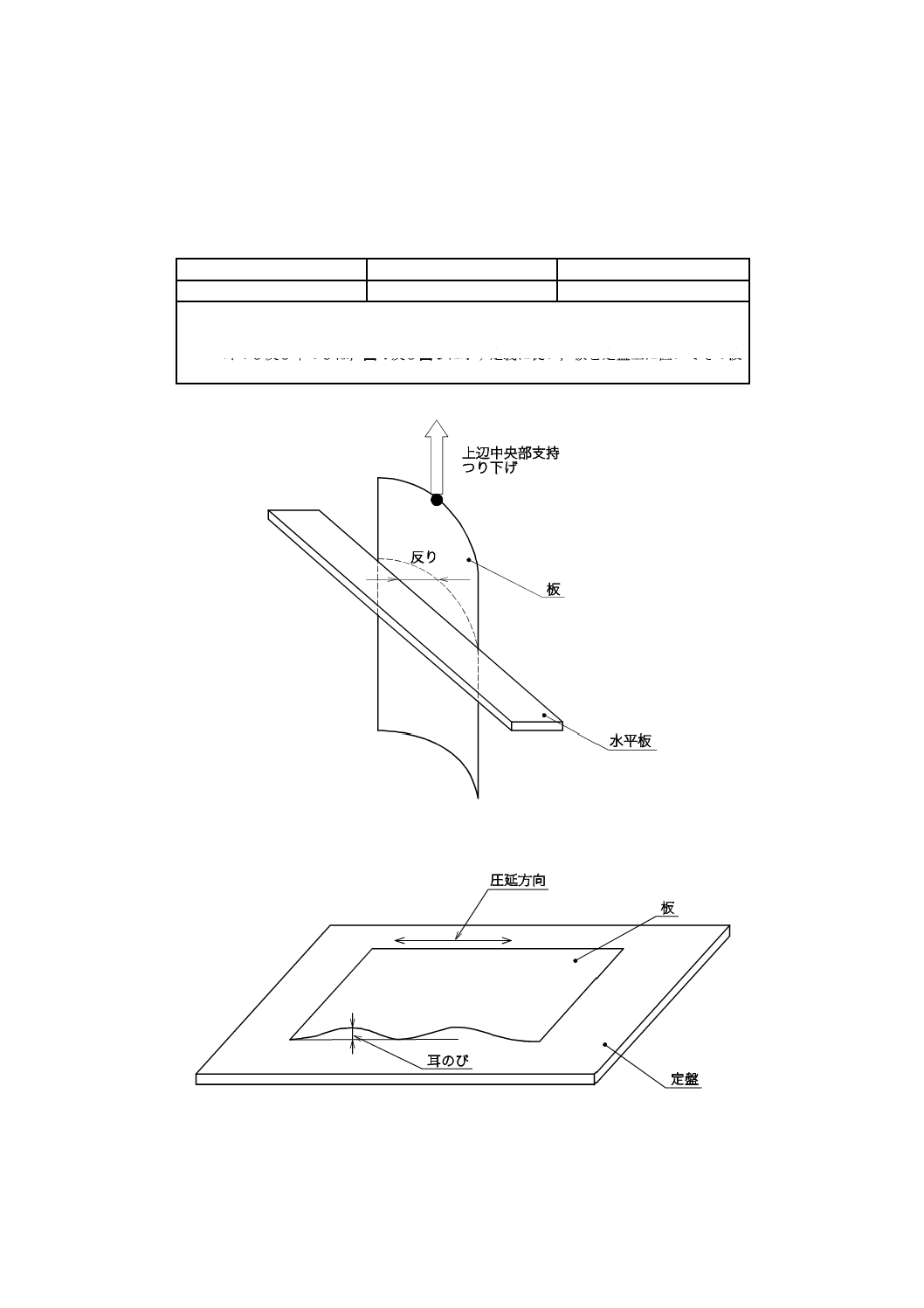

反り(bow)

板全体が圧延方向又は圧延方向と直角に湾曲した状態。

3.13

耳のび(edge wave)

板の縁(幅方向端部)に波が現れる状態。

3.14

中のび(center fullness)

板の中央部に波が現れる状態。

4

種類,種類の記号及び適用厚さ

ティンフリースチールの種類は1種類とし,種類の記号及び適用厚さは,表1による。

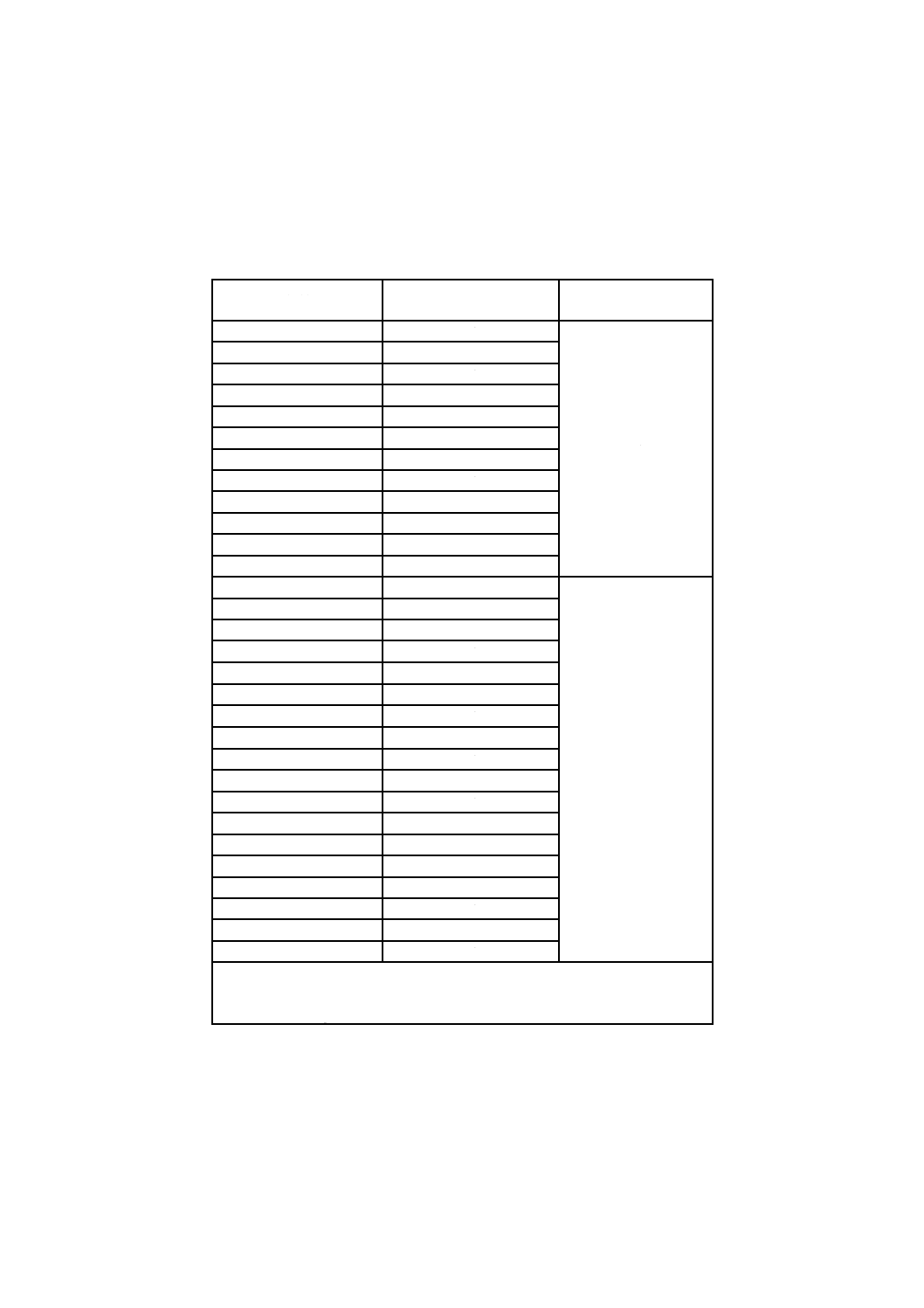

表1−種類,種類の記号及び適用厚さ

単位 mm

種類

種類の記号

適用厚さa)

SRティンフリースチール

DRティンフリースチール

ティンフリースチール

SPTFS

0.150以上0.60以下

0.140以上0.360以下

注a) 受渡当事者間の協定によって,この表以外の厚さを適用してもよい。

5

製造方法

5.1

使用する原板

ティンフリースチールの原板は,JIS G 3303に規定するぶりき原板とする。SRティンフリースチールに

はSR原板を,DRティンフリースチールにはDR原板を,それぞれ用いる。原板の鋼種は,JIS G 3303の

表2(原板の代表的な鋼種)による。

5.2

焼なましの方法及び記号

原板の焼なまし方法は,箱焼なまし法又は連続焼なまし法による。

焼なましの記号は,表2による。ただし,受渡当事者間の協定によって,表2以外の記号を用いてもよ

い。

表2−焼なまし方法及び焼なましの記号

焼なまし方法

焼なましの記号

箱焼なまし法

BA

連続焼なまし法

CA

4

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

焼なましの記号の表示は,調質度の記号に続けて表2の記号を表示する。ただし,受渡当事者間の協定

によって,記号BAを省略してもよい。

6

めっき付着量

ティンフリースチールのめっき層は,金属クロム層とクロム水和酸化物層との2層からなり,それぞれ

の付着量は13.1によって求め,表3による。金属クロム層の付着量は,片面1 m2当たりの金属クロム量

(mg/m2)で表し,クロム水和酸化物層の付着量は,片面1 m2当たりのクロム水和酸化物皮膜中のクロム

量(mg/m2)で表す。

表3−めっき付着量(片面)

単位 mg/m2

金属クロム層

クロム水和酸化物層

50以上150以下

5以上35以下

7

調質度

7.1

SRティンフリースチール

SRティンフリースチールの調質度は,ロックウェルスーパーフィシャル硬さ(HR30TSm)の値で区分

する。時効の生じないSRティンフリースチールの調質度は,13.2.3に規定する試験によってHR30TSmを

求め,表4による。

時効の生じるSRティンフリースチールの調質度は,人工時効を行った後,13.2.3に規定する試験によっ

てHR30TSmを求め,表4による。ただし,受渡当事者間の協定によって,人工時効を行わなくてもよい。

注記1 人工時効は,通常,200 ℃×20分で行われている。

注記2 対応国際規格のISO 11950には,機械的性質の一つとして耐力が規定されている。参考とし

て,その内容を附属書JAに示す。

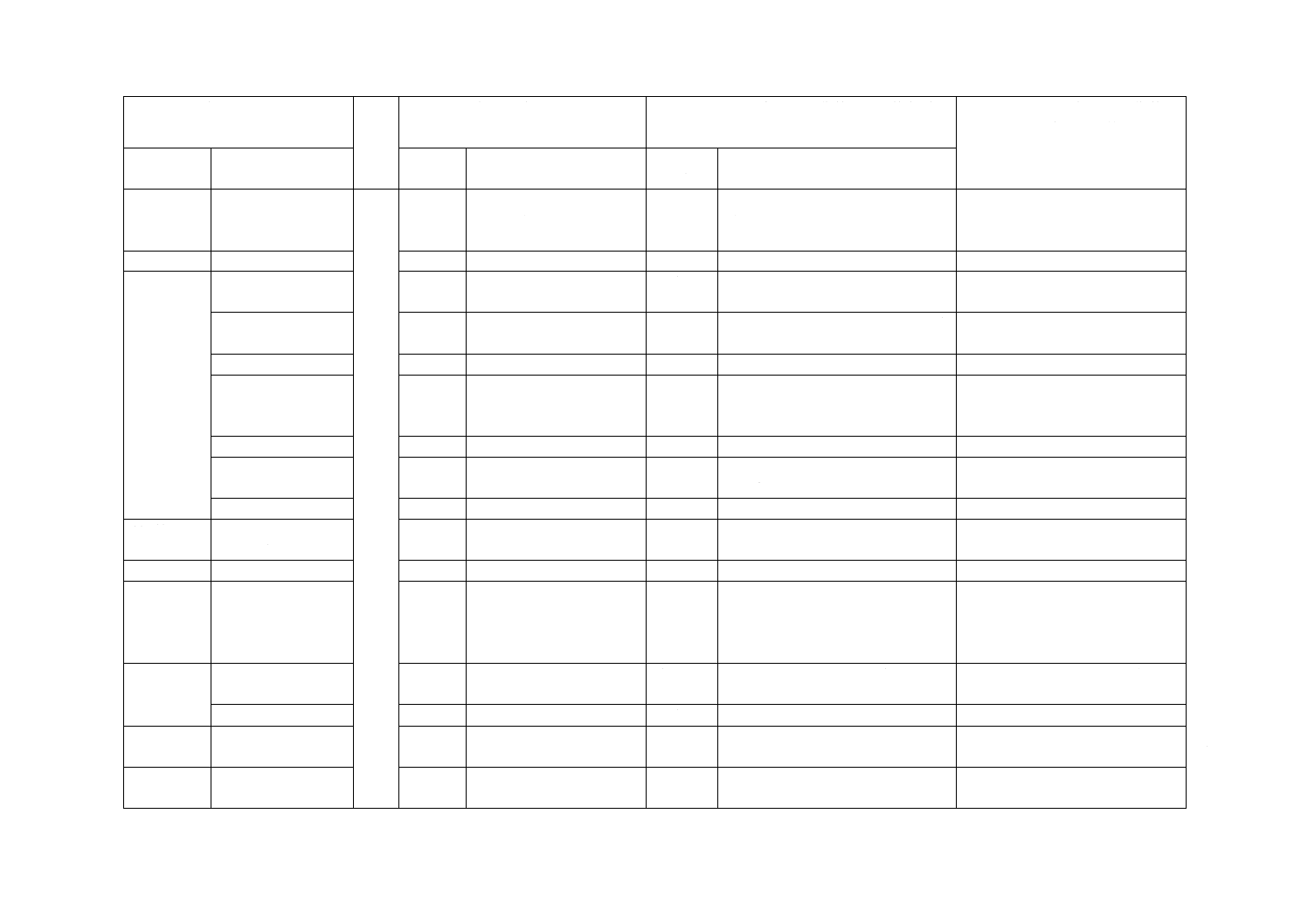

表4−SRティンフリースチールの調質度

調質度の記号

ロックウェルスーパーフィシャル硬さ

HR30TSm

厚さ t

(mm)

t ≦0.210

0.210< t ≦0.280

0.280< t

T-1

50±4

49±4

48±4

T-2

54±4

53±4

52±4

T-2.5

56±4

55±4

54±4

T-3

58±4

57±4

56±4

T-3.5

60±4

59±4

58±4

T-4

62±4

61±4

60±4

T-5

66±4

65±4

64±4

7.2

DRティンフリースチール

DRティンフリースチールの調質度は,HR30TSmの値で区分する。時効の生じないDRティンフリース

チールの調質度は,13.2.3に規定する試験によってHR30TSmを求め,表5による。

5

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

時効の生じるDRティンフリースチールの調質度は,人工時効を行った後,13.2.3に規定する試験によ

ってHR30TSmを求め,表5による。ただし,受渡当事者間の協定によって,人工時効を行わなくてもよ

い。

注記 7.1の注記1及び注記2を参照。

表5−DRティンフリースチールの調質度

調質度の記号

ロックウェル

スーパーフィシャル硬さ

HR30TSm

DR-7.5

71±4

DR-8

72±4

DR-8.5

73±4

DR-9

75±4

DR-9M

76±4

DR-10

79

8

表面仕上げ

ティンフリースチールの表面仕上げの区分及びその記号は,表6による。ただし,受渡当事者間の協定

によって,表6以外の表面仕上げの区分及びその記号を決めてもよい。

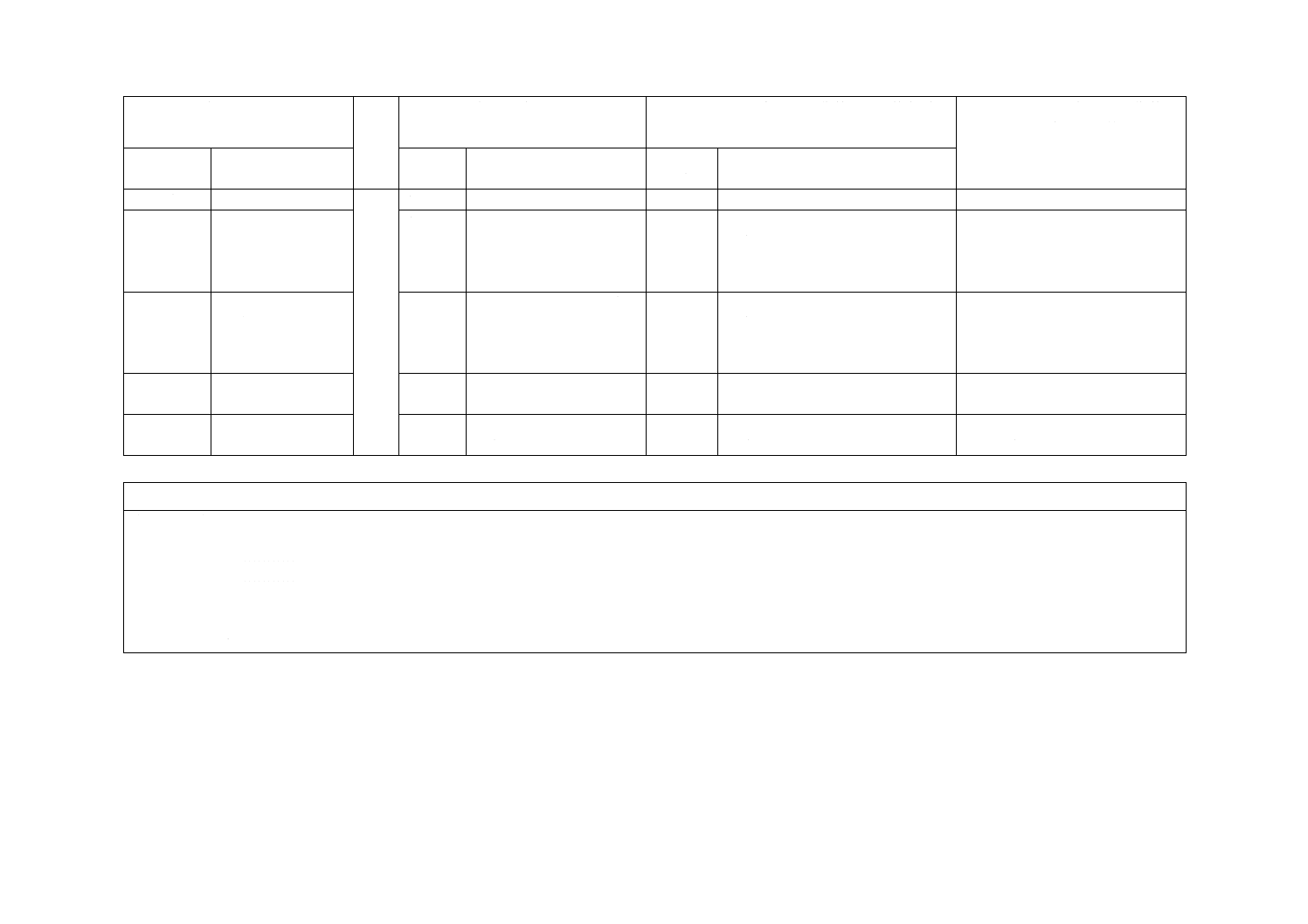

表6−表面仕上げの区分及び記号

製品の区分

表面仕上げの区分

記号

SRティンフリー

スチール

ブライト仕上げ

B

粗面仕上げ

R

マット仕上げ

M

DRティンフリー

スチール

粗面仕上げ

R

9

表面塗油

ティンフリースチールは,めっき表面に塗油する。

注記 塗油する油種は,CSO,DOS,ATBCなどがある。

10

寸法及び形状

10.1

厚さ及びその許容差

10.1.1

厚さ

ティンフリースチールの呼び厚さは,呼び厚さが0.50 mm未満の場合には,0.005 mmの倍数,呼び厚さ

が0.50 mm以上の場合には,0.05 mmの倍数とする。ただし,受渡当事者間の協定によって0.005 mm又は

0.05 mmの倍数とならない呼び厚さとしてもよい。

10.1.2

厚さの許容差

ティンフリースチールの厚さの許容差は,呼び厚さに対して85

−

+ %とする。カットエッジの場合,厚さの

許容差は,縁(幅方向端部)から10 mm以上内側に適用する。ミルエッジの場合の適用位置は,受渡当事

者間の協定による。

43

−+

6

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2

幅の許容差

ティンフリースチールの幅の許容差は,カットエッジの場合は指定寸法に対して03

+ mmとし,ミルエッ

ジの場合は指定寸法に対して mmとする。

なお,幅の許容差は,受渡当事者間の協定によって,規定する全許容差範囲と同一の範囲でマイナス側

に移動してもよい。ただし,協定する許容差の上限値は,ゼロを下回ってはならない。

10.3

長さの許容差

10.3.1

板の長さの許容差

板の長さの許容差は,指定寸法に対して03

+ mmとする。

板の長さの許容差は,受渡当事者間の協定によって,規定する全許容差範囲と同一の範囲でマイナス側

に移動してもよい。ただし,協定した許容差の上限値は,ゼロを下回ってはならない。

10.3.2

コイルの長さの許容差

コイルの長さの許容差は,表示コイル長さに対して±1.0 %とする。ただし,実測質量による取引の場合

には,適用しない。

10.4

コイル内径

コイルの呼び内径は,406 mm,419 mm及び508 mmを標準とし,内径の許容差は1510

−+ mmとする。

10.5

直角度

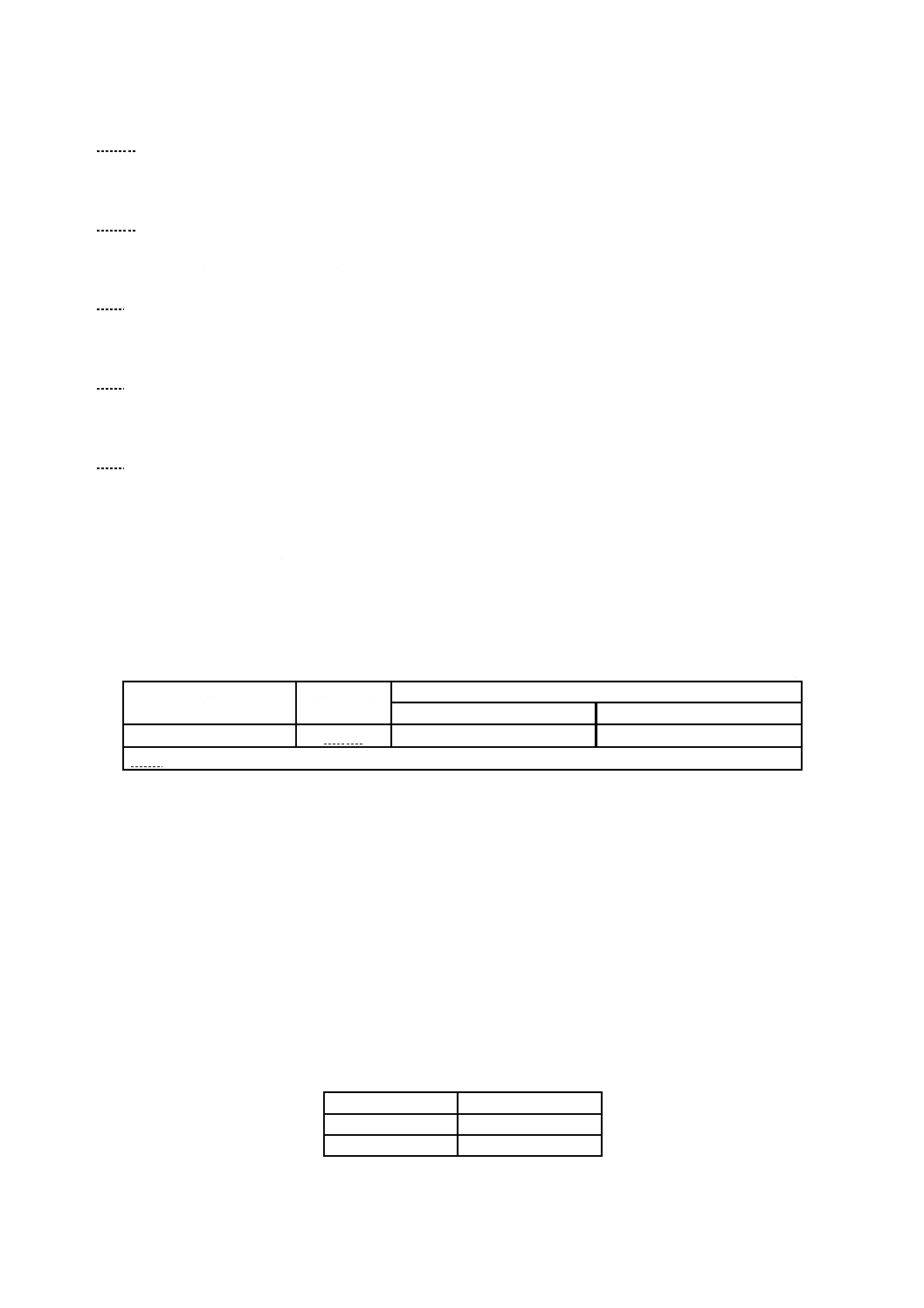

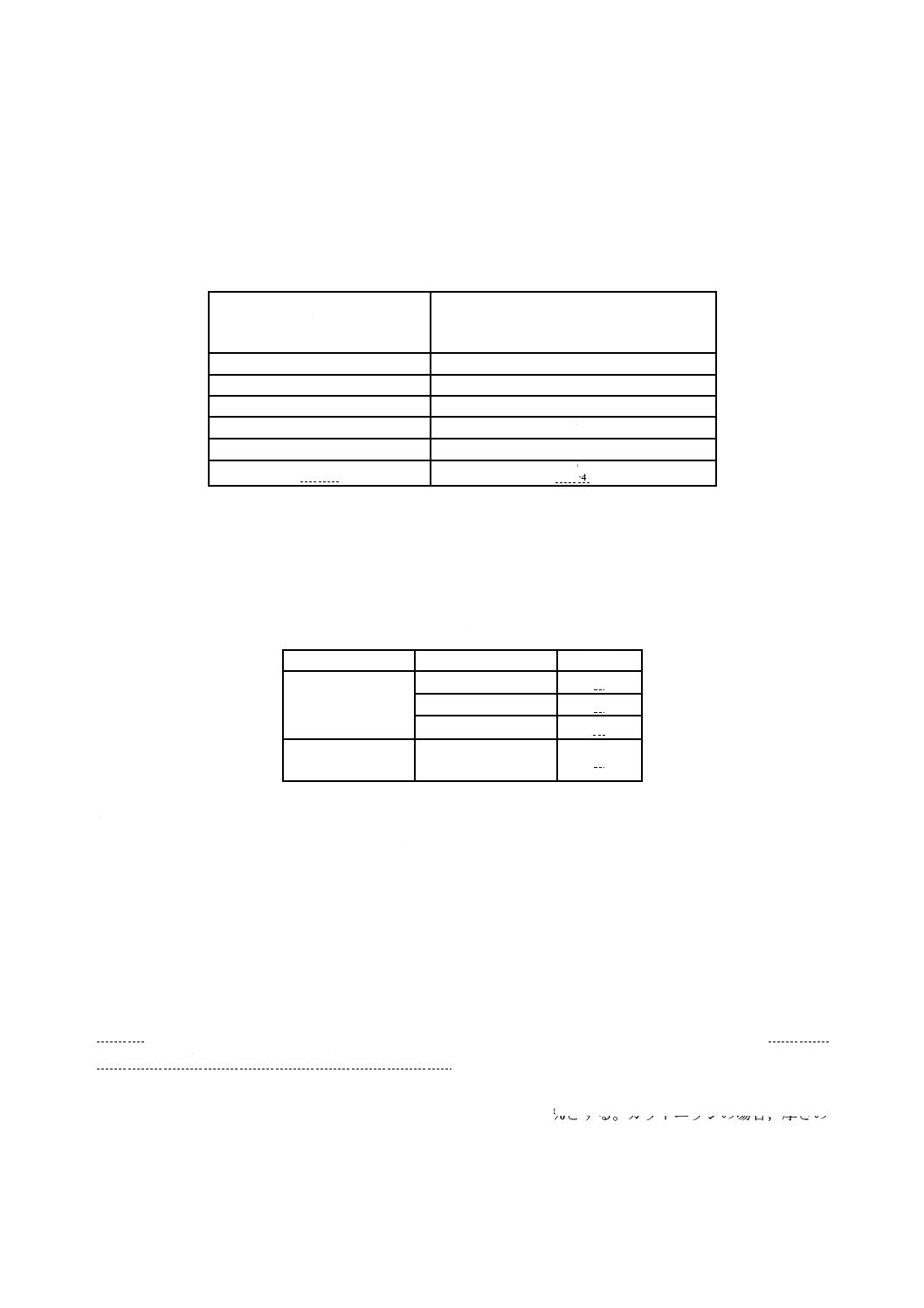

板の直角度は,1隅点において一辺に垂線を立てたとき,図1に示すように反対の隅点との距離(A)と

垂線の長さ(実測幅)(W)との比(A/W)で表し,この値は0.20 %を超えてはならない。

図1−板の直角度

10.6

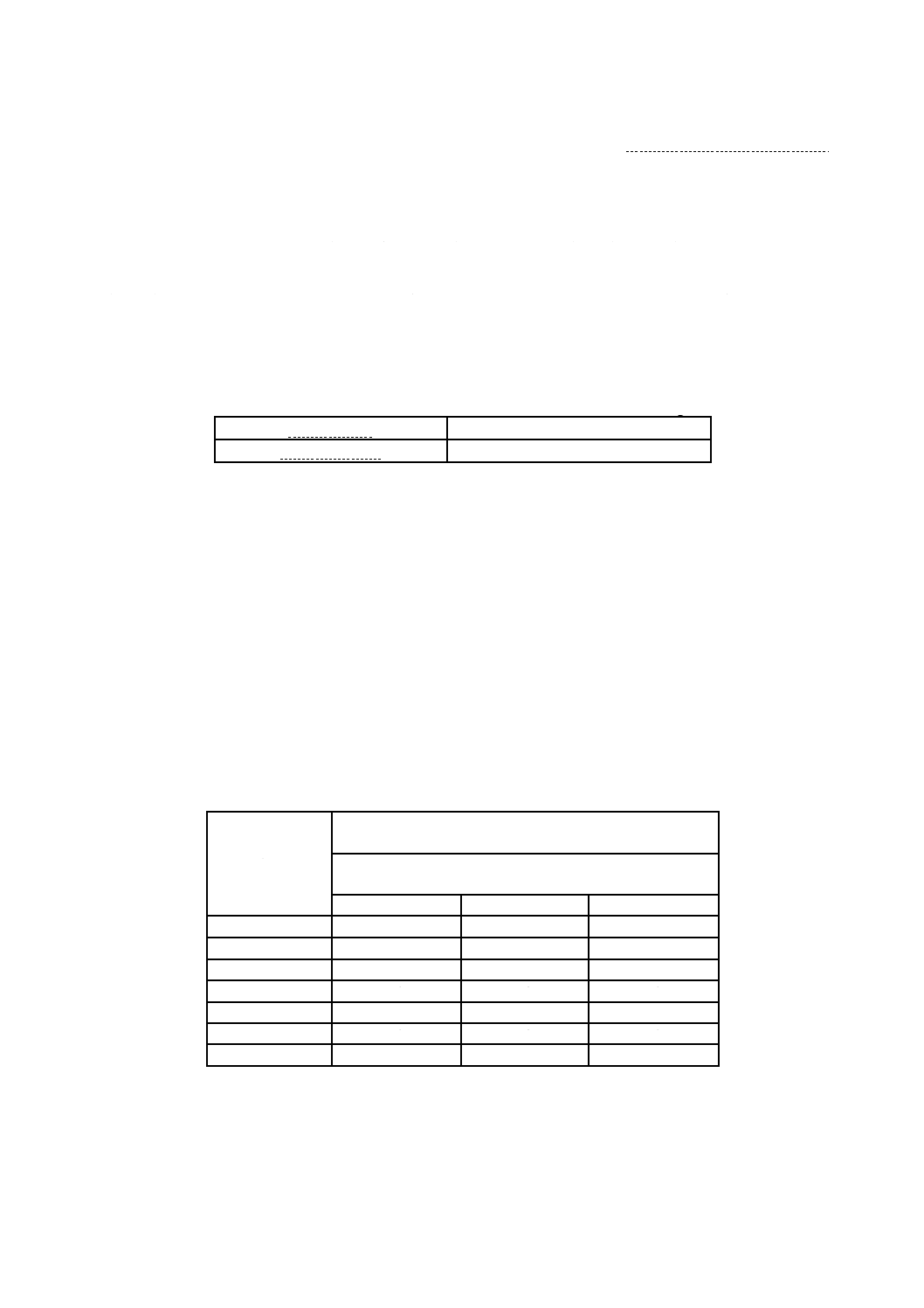

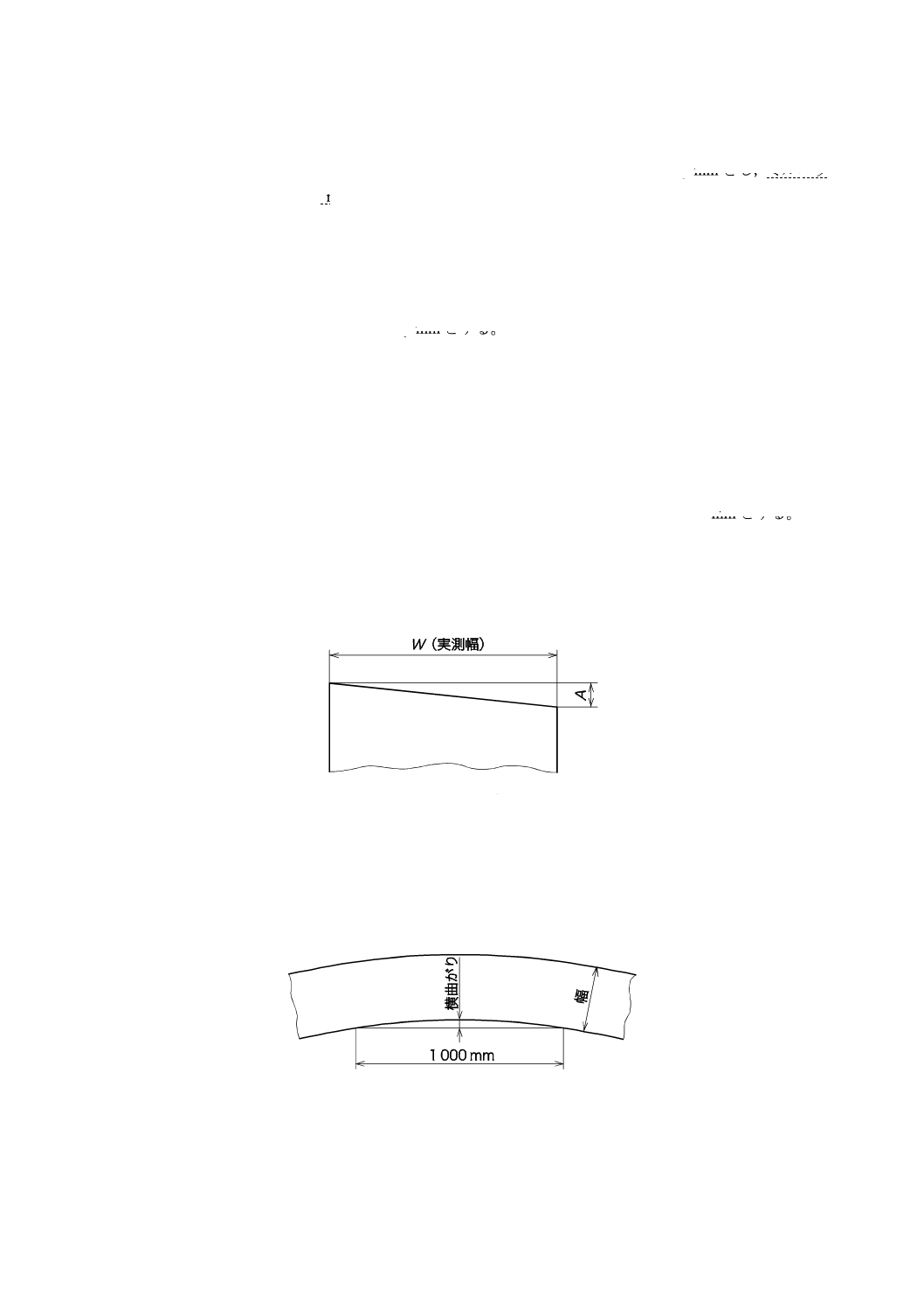

横曲がり

コイルの横曲がりは,図2に示すように,任意の位置の長さ1 000 mmについて測定し,1.0 mmを超え

てはならない。

図2−横曲がり

0

10

+

7

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

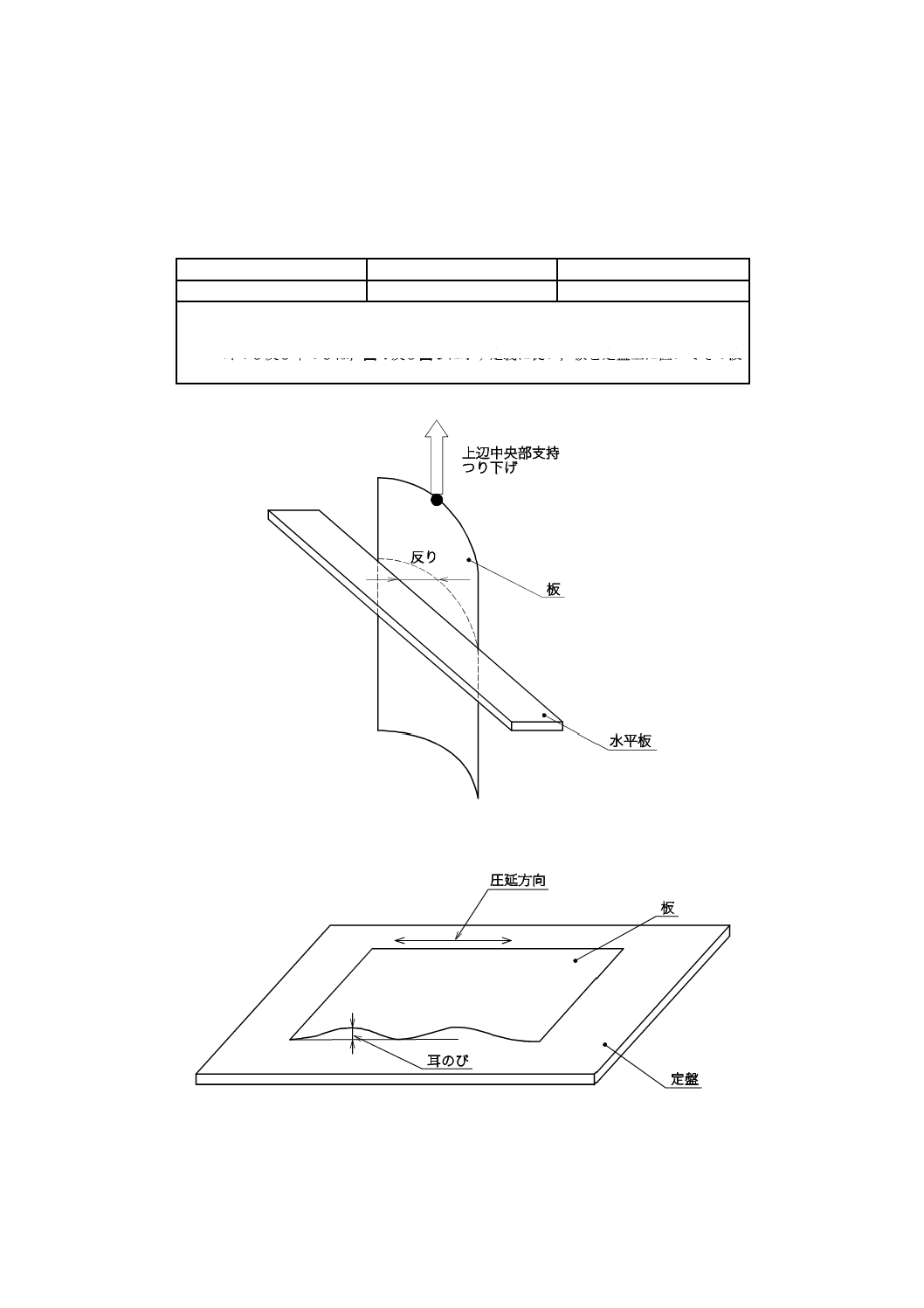

10.7

平たん度

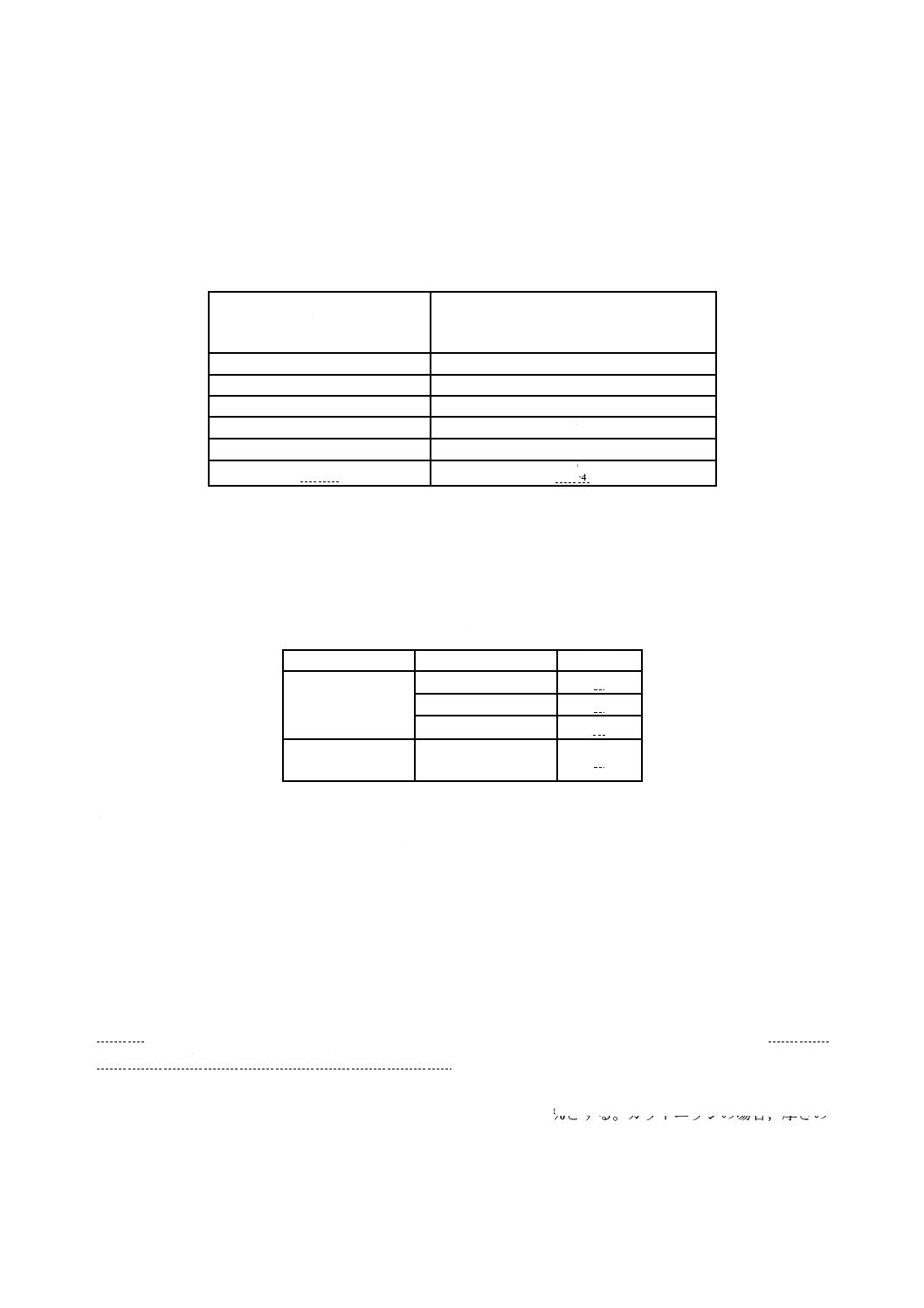

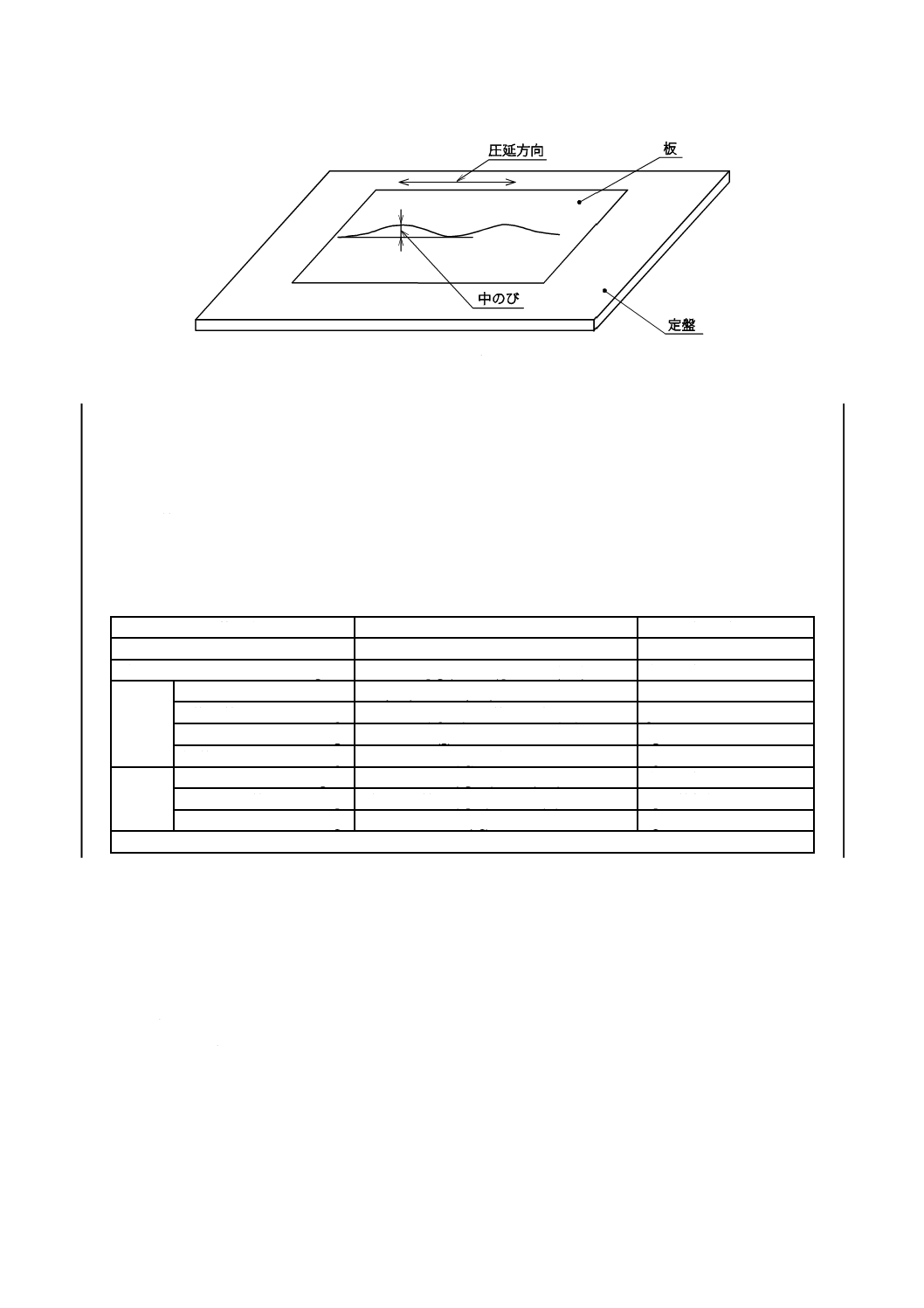

板の平たん度は,反り,耳のび及び中のびを測定し,表7による。

表7−板の平たん度

単位 mm

反りa)

耳のびb)

中のびb)

30以下

2.5以下

5以下

注a) 反りは,図3に示すように,板の上辺中央一点でつり下げたときの,水平方向の板

のたわみの最大値を測定する。

b) 耳のび及び中のびは,図4及び図5に示す定義に従い,板を定盤上に置いてその波

高さを測定する。波高さは,定盤の上面から板の下面までの距離とする。

図3−反りの定義

図4−耳のびの定義

8

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

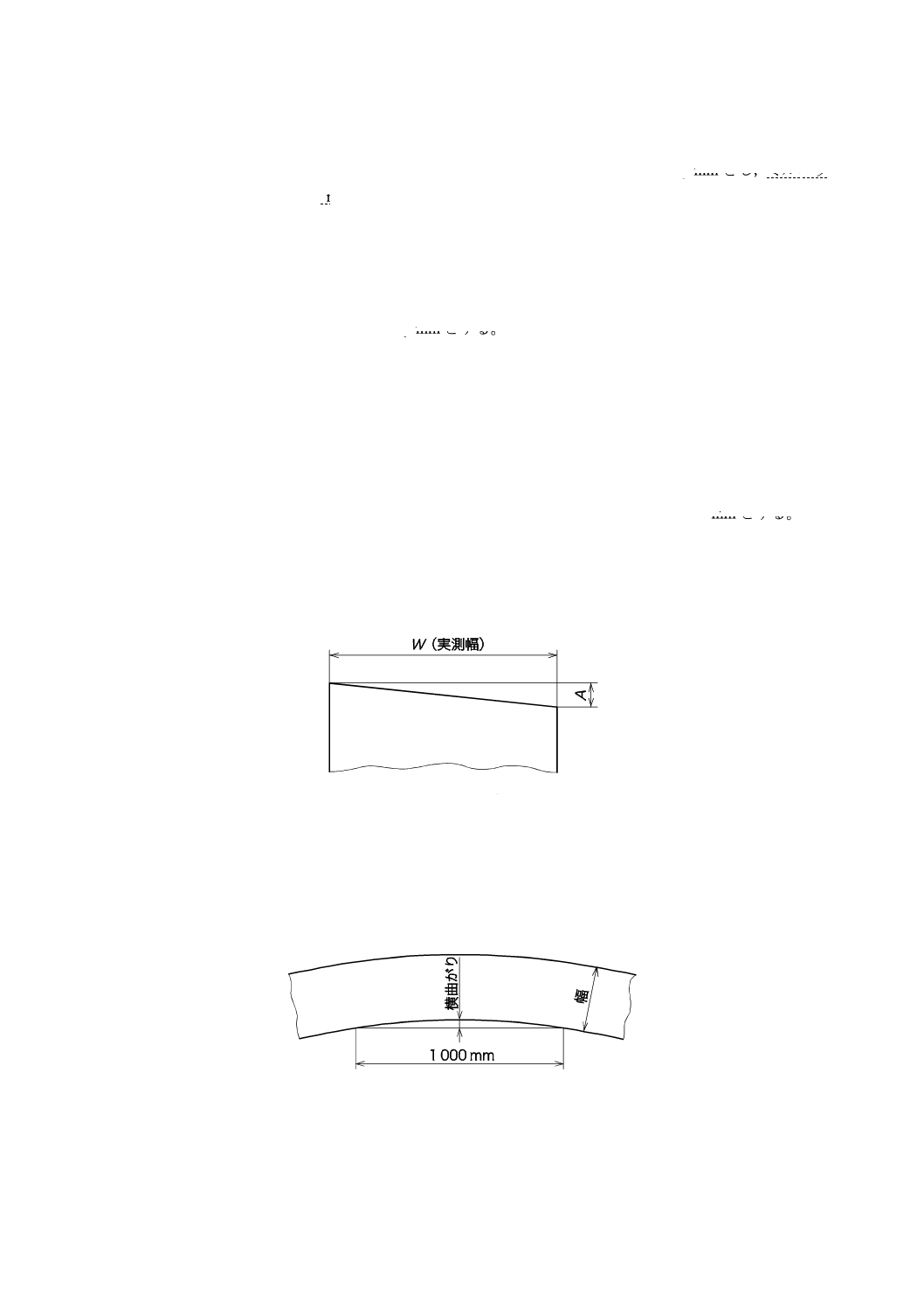

図5−中のびの定義

11

質量

11.1

質量の取扱い

ティンフリースチールの質量は,計算質量による。ただし,受渡当事者間の協定によって,実測質量を

用いてもよい。

11.2

計算方法

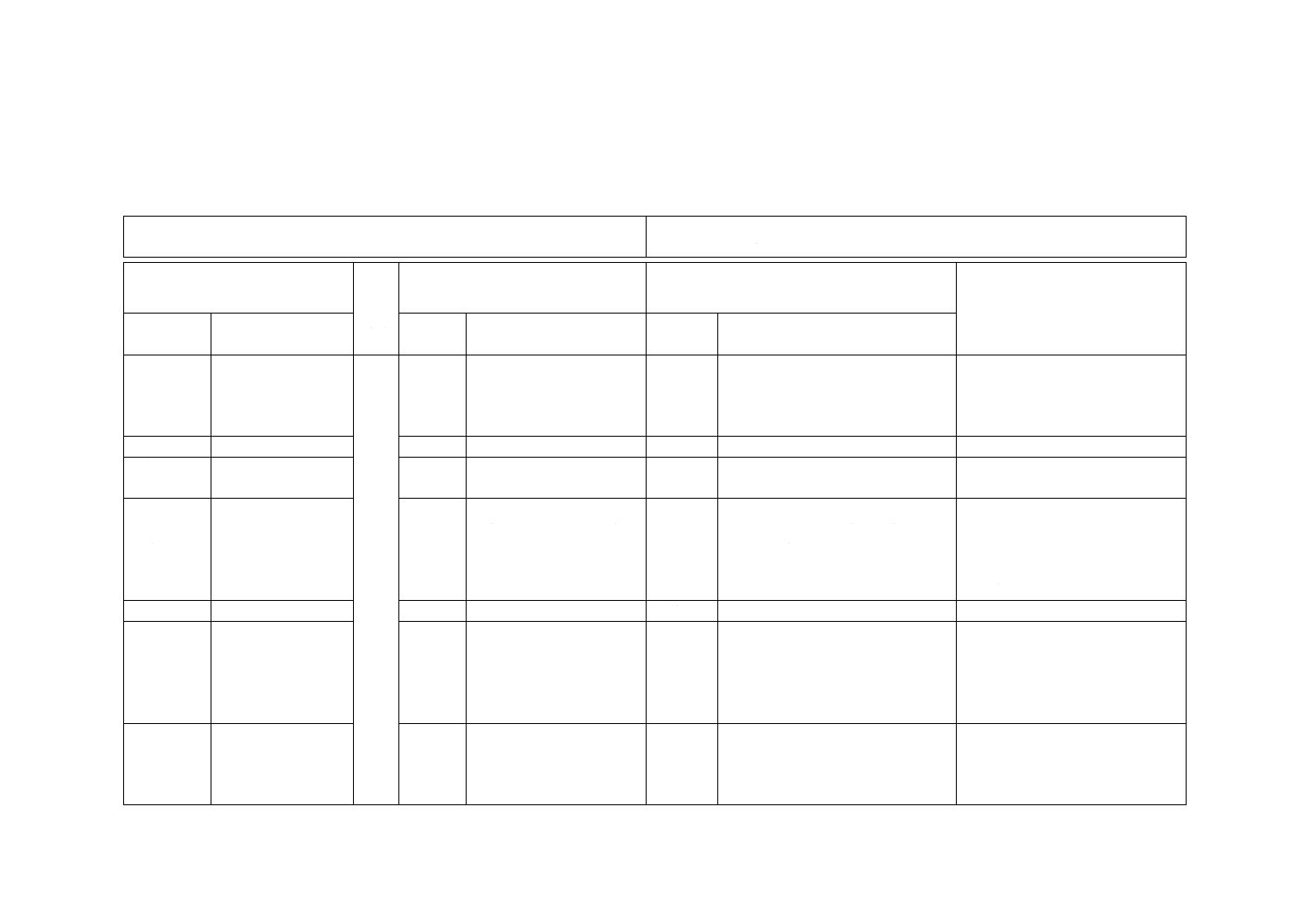

ティンフリースチールの質量は,表示寸法を用い,表8の計算方法によって算出する。

表8−質量計算方法

計算順序

計算方法

結果の桁数a)

基本質量

kg/(mm・m2) 7.85(厚さ1 mm,面積1 m2)

−

単位質量

kg/m2

基本質量 [kg/(mm・m2)]×厚さ (mm)

有効数字4桁に丸める

板

1枚の面積

m2

幅 (mm)×長さ (mm)×10−6

有効数字4桁に丸める

1枚の質量

g

単位質量 (kg/m2)×1枚の面積 (m2)×103

gの整数値に丸める

1包装の質量

kg

1枚の質量 (g)×1包装内の枚数×10−3

kgの整数値に丸める

総質量

kg

各包装の質量 (kg) の総和

kgの整数値

コイル

単位長さ質量

kg/m

板の単位質量 (kg/m2)×幅 (mm)×10−3

有効数字3桁に丸める

1コイルの質量

kg

単位長さ質量 (kg/m)×長さ (m)

kgの整数値に丸める

総質量

kg

各コイルの質量 (kg) の総和

kgの整数値

注a) 数値の丸め方は,JIS Z 8401の規則Aによる。

12

外観

ティンフリースチールは,使用上有害となる程度の欠点(以下,欠点という。)があってはならない。た

だし,コイルは,一般に欠点を除去する機会がないため,若干の欠点を含むことがある。コイルは,板に

したときに,欠点を含む板の比率が,任意の1コイルについて10 %を超えてはならない。

13

試験

13.1

めっき付着量試験

13.1.1

供試材の採り方

供試材は,同一種類,同一調質度及び同一寸法の30 tごと及びその端数にそれぞれ1枚を採取する。

13.1.2

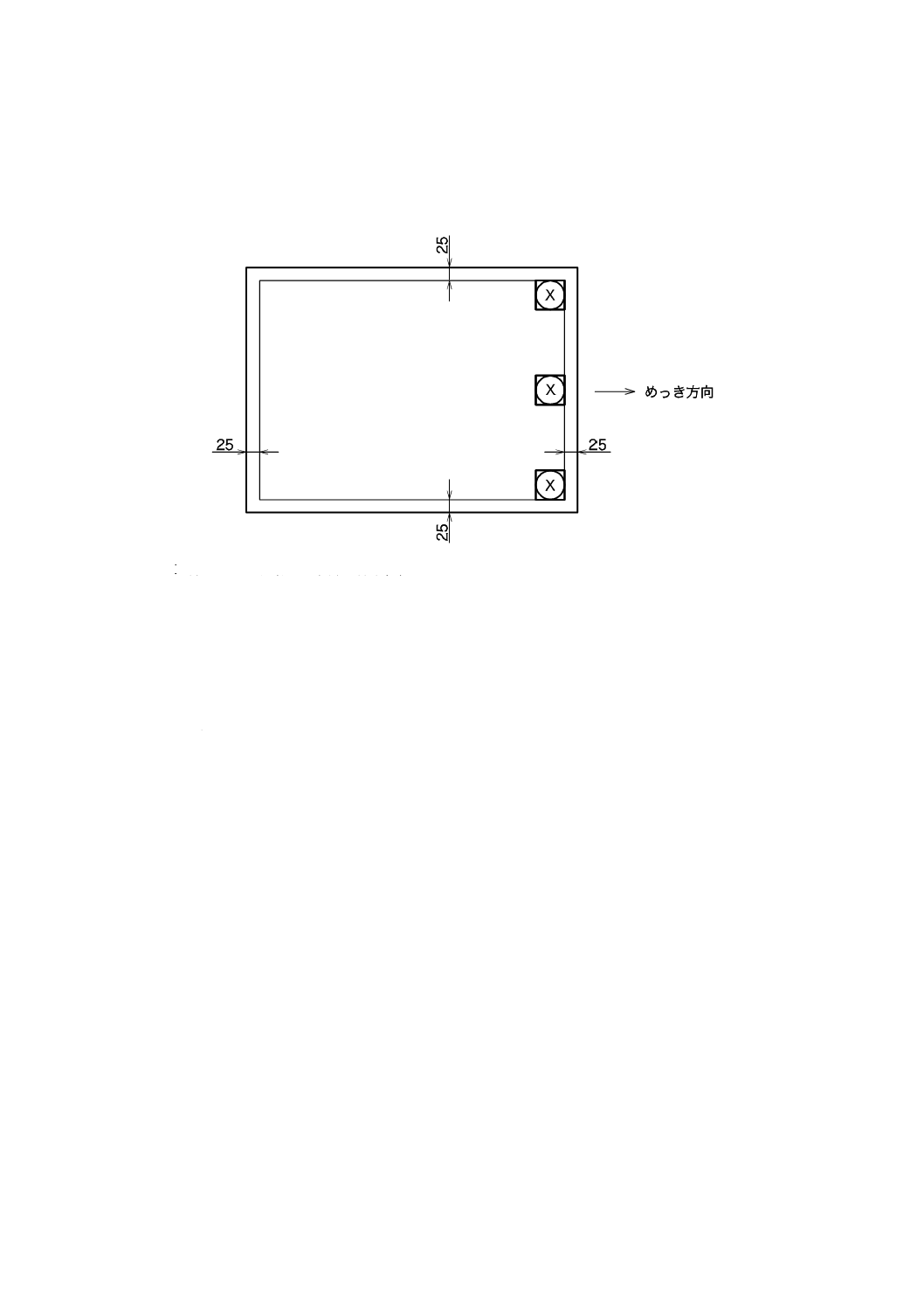

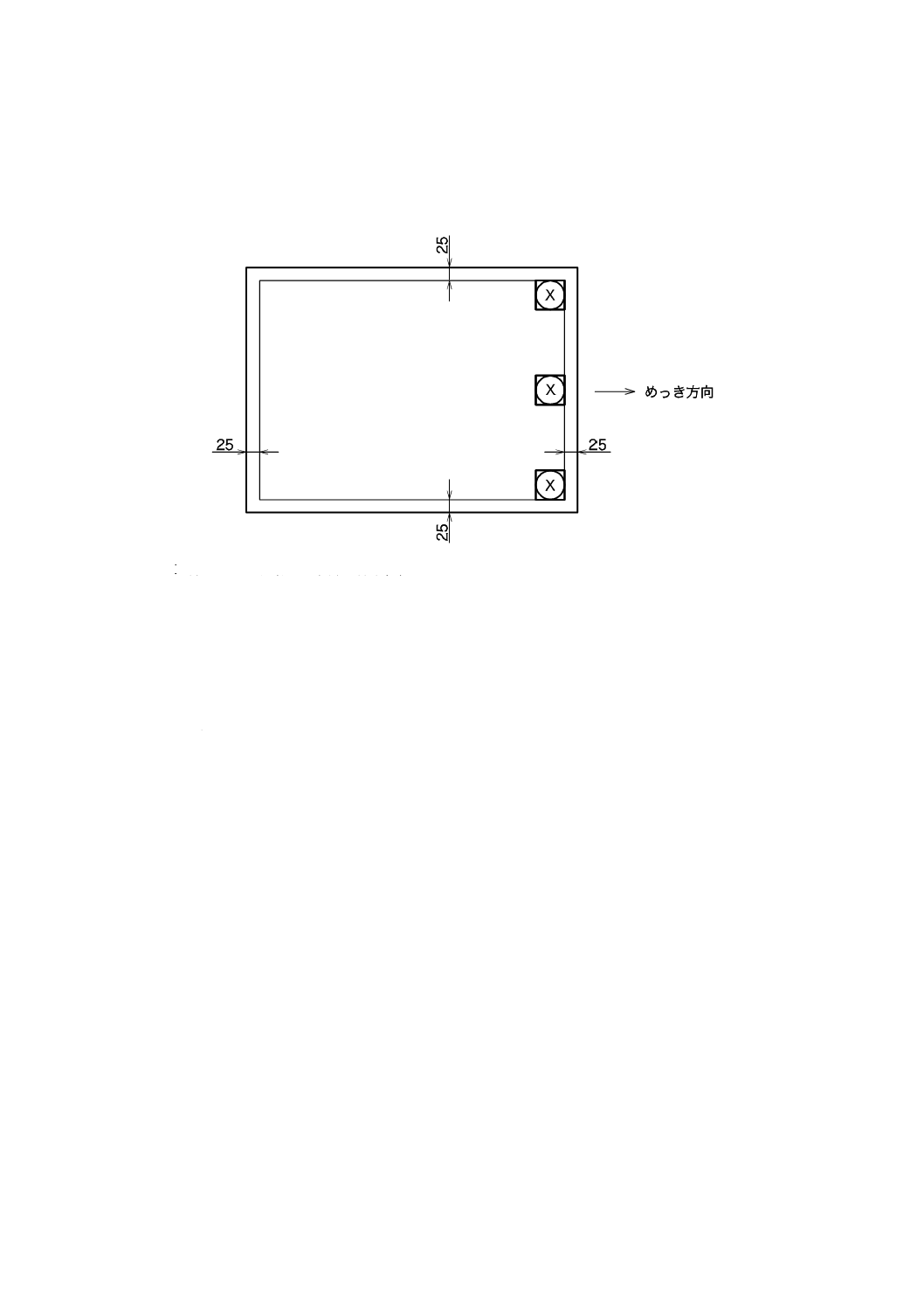

試験片の採取位置及び数

めっき付着量試験片は,供試材のめっき方向に対して直角方向の両端部及び中央近傍から,それぞれ1

9

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

個ずつ,合計3個を採取する。試験片は,供試材端部から25 mmを除外して,めっき方向の任意の位置か

ら採取する。試験片の採取位置の例を,図6のX部に示す。

単位 mm

X部:めっき付着量試験片の採取位置

図6−めっき付着量試験の試験片採取位置の例

13.1.3

試験方法

めっき付着量は,13.1.2によって採取した3個の試験片の測定値の算術平均によって求める。試験方法

は,特に指定のない限り,附属書Aのいずれかの方法と附属書Bのいずれかの方法との組合せによる。

13.2

硬さ試験

13.2.1

供試材の採り方

供試材は,同一種類,同一調質度及び同一寸法の30 tごと及びその端数にそれぞれ1枚を採取する。

13.2.2

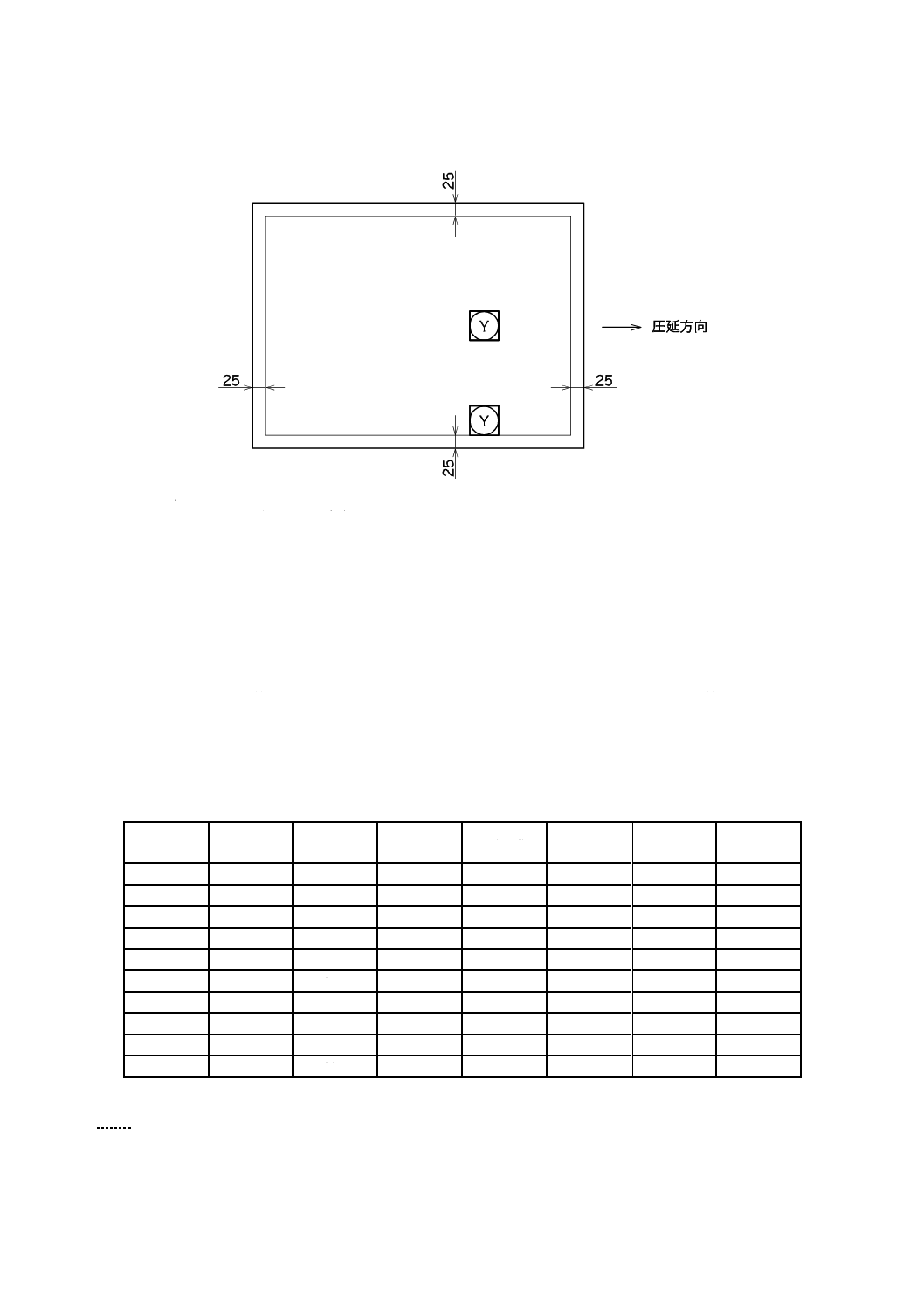

試験片の採取位置及び数

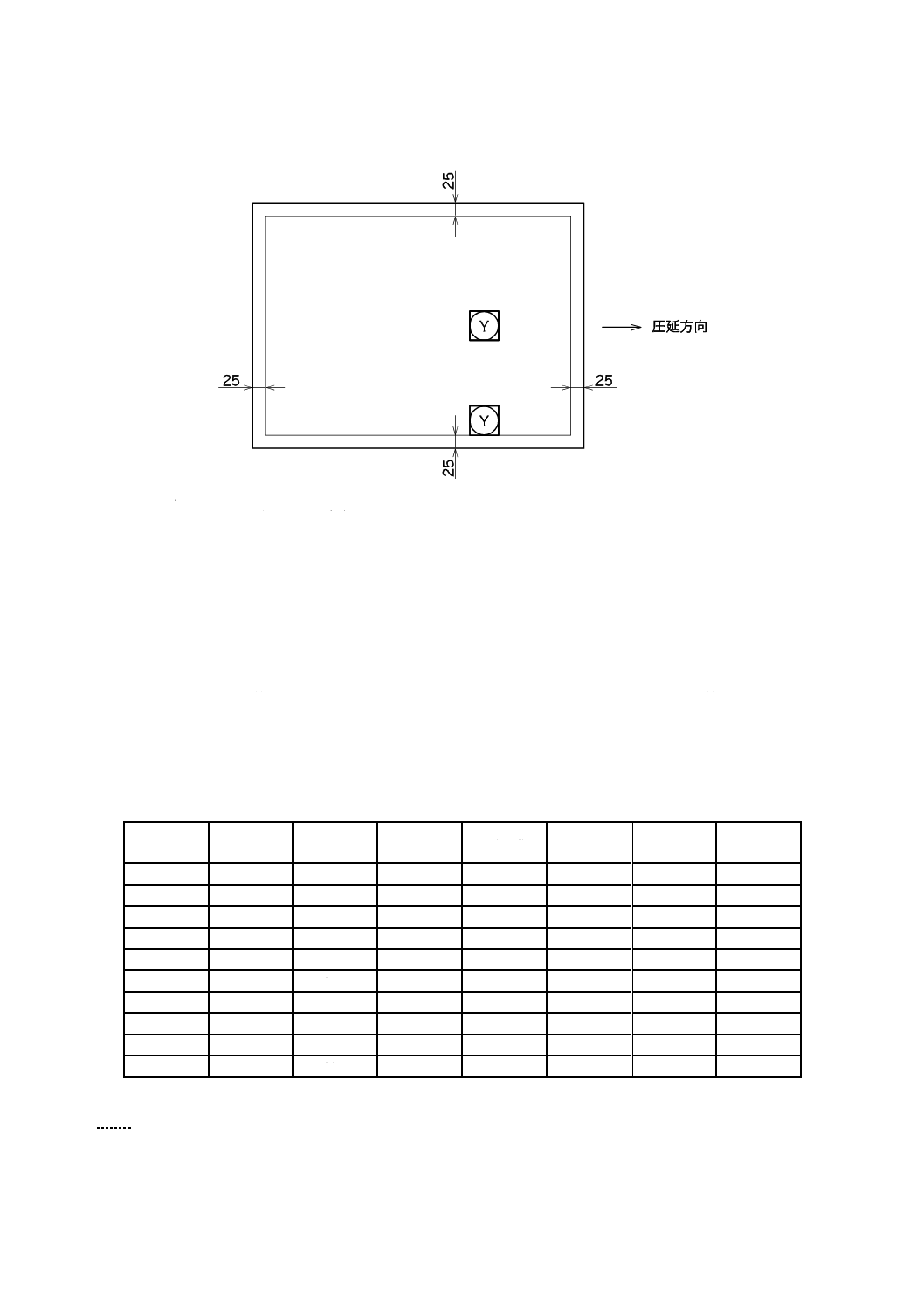

硬さ試験の試験片は,供試材の圧延方向に対して直角方向のいずれかの端部及び中央近傍から,それぞ

れ1個ずつ,合計2個を採取する。試験片は,供試材端部から25 mmを除外して,圧延方向の任意の位置

から採取する。試験片の採取位置の例を,図7のY部に示す。

10

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

Y部:硬さ試験片の採取位置

図7−硬さ試験の試験片の採取位置の例

13.2.3

試験方法

硬さ試験は,13.2.2によって採取した試験片について,めっき層を除去せず,JIS Z 2245のスケール30T

のロックウェルスーパーフィシャル硬さ試験(HR30TSm)を行う。ただし,呼び厚さ0.200 mm未満のテ

ィンフリースチールは,JIS Z 2245のスケール15TのHR15TSmによって行い,表9の硬さ換算表によっ

てHR30TSm硬さに換算する。硬さは,各試験片について3回測定し,3個の測定値の算術平均によって

求める。

なお,表面粗さが硬さ測定結果に影響を及ぼすと考えられる場合には,試験片の表面を研磨してもよい。

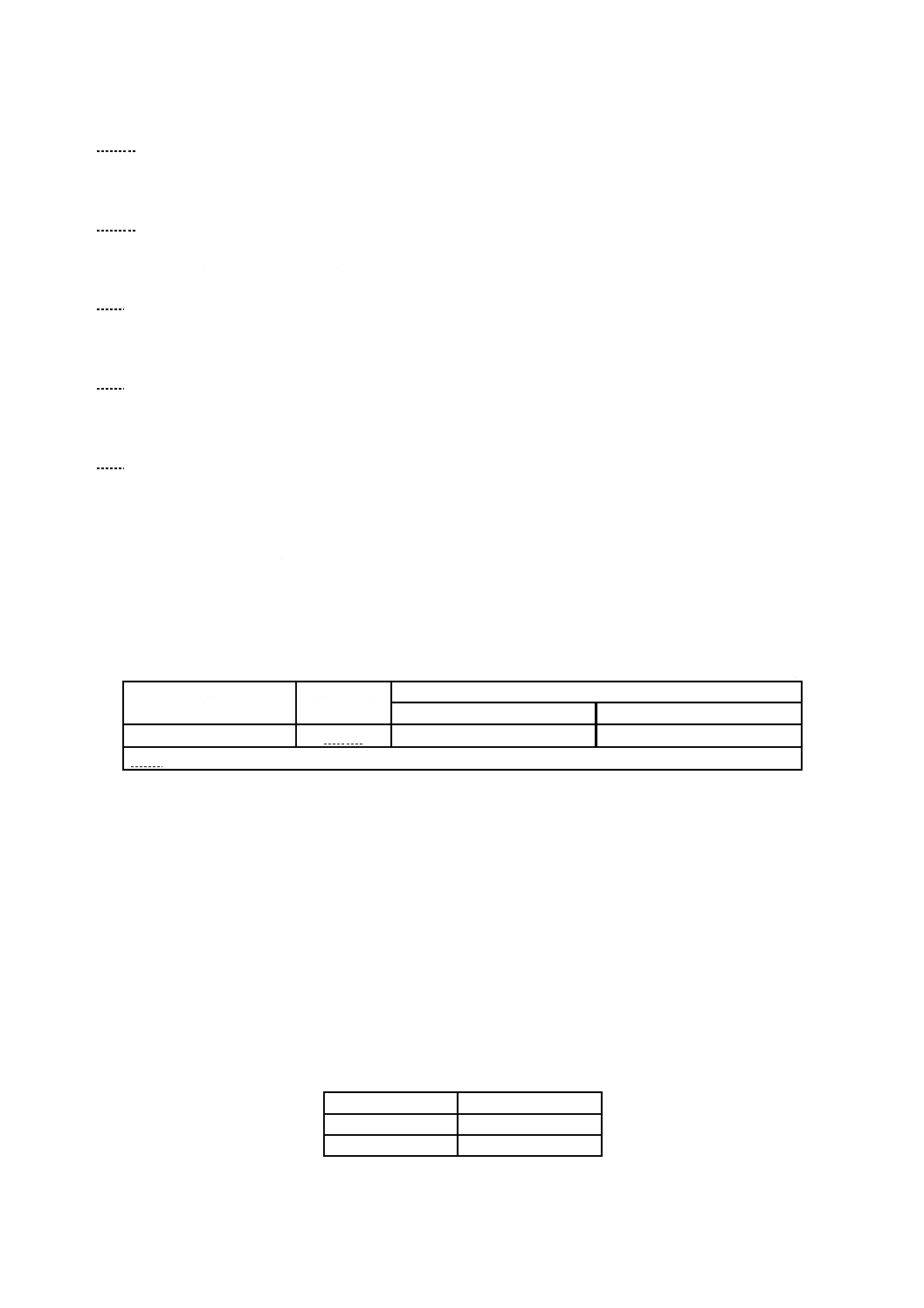

表9−硬さ換算表

HR15TSm

換算

HR30TSm

HR15TSm

換算

HR30TSm

HR15TSm

換算

HR30TSm

HR15TSm

換算

HR30TSm

93.0

82.0

88.0

73.0

83.0

62.5

78.0

51.5

92.5

81.5

87.5

72.0

82.5

61.5

77.5

51.0

92.0

80.5

87.0

71.0

82.0

60.5

77.0

49.5

91.5

79.0

86.5

70.0

81.5

59.5

76.5

49.0

91.0

78.0

86.0

69.0

81.0

58.5

76.0

47.5

90.5

77.5

85.5

68.0

80.5

57.0

75.5

47.0

90.0

76.0

85.0

67.0

80.0

56.0

75.0

45.5

89.5

75.5

84.5

66.0

79.5

55.0

74.5

44.5

89.0

74.5

84.0

65.0

79.0

54.0

74.0

43.5

88.5

74.0

83.5

63.5

78.5

53.0

73.5

42.5

14

検査及び再検査

14.1

検査

検査は,次による。

11

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) めっき付着量は,箇条6に適合しなければならない。

b) 調質度は,箇条7に適合しなければならない。

c) 寸法及び形状は,箇条10に適合しなければならない。

d) 質量は,箇条11に適合しなければならない。

e) 外観は,箇条12に適合しなければならない。

14.2

再検査

硬さ試験で合格とならなかったティンフリースチールは,JIS G 0404の9.8(再試験)によって再試験を

行い合否を決定してもよい。

15

包装及び表示

15.1

板の包装及び表示

検査に合格した板の包装単位は,特に指定のない場合,1 000〜2 000 kg程度を1包装とする。1包装ご

とに,次の項目を適切な方法で表示しなければならない。ただし,受渡当事者間の協定によって,識別が

可能な範囲で項目の一部を省略してもよい。

a) 種類の記号(表1)

b) 鋼種[JIS G 3303の表2(原板の代表的な鋼種)]

c) 製造年月

d) 検査番号

e) 寸法。寸法は,厚さ・幅・長さ,又は厚さ・短辺・長辺を表示する。圧延幅1) の表示が必要な場合に

は,板の圧延幅の寸法を表示する数字の後に記号Wを付ける(次の例及び15.3の例1参照)。

例 0.230×832W×860

注1) 圧延幅とは,圧延方向に対して直角の幅をいう。

f)

調質度の記号(箇条7)及び焼なまし方法の記号(表2)

g) 表面仕上げ区分の記号(箇条8)

h) 枚数及び質量

i)

製造業者名又はその略号

15.2

コイルの包装及び表示

検査に合格したコイルの包装単位は,受渡当事者間の協定による。1包装ごとに次の項目を適切な方法

で表示しなければならない。ただし,受渡当事者間の協定によって,識別が可能な範囲で項目の一部を省

略してもよい。

a) 種類の記号(表1)

b) 鋼種[JIS G 3303の表2(原板の代表的な鋼種)]

c) 製造年月

d) 検査番号

e) 寸法。寸法は,厚さ,幅及びCを表示する。ここでCは,コイルであることを示す。

f)

調質度の記号(箇条7)及び焼なまし方法の記号(表2)

g) 表面仕上げ区分の記号(箇条8)

h) 質量又は総質量

i)

製造業者名又はその略号

12

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15.3

表示例

表示例は,次による。ただし,厚さと幅又は短辺との間は,“−”又は“×”のいずれでもよい。

例1 板の場合

SPTFS

MR

0.230 ×

832W

×

760

T-4CA

B

↓

↓

↓

↓

↓

↓

↓

種類の記号

鋼種

厚さ

(mm)

幅(圧延幅)

(mm)

長さ

(mm)

調質度及び

焼なましの記号

表面仕上げ

区分の記号

SPTFS

MR

0.170 ×

886

×

930W

DR-8

R

↓

↓

↓

↓

↓

↓

↓

種類の記号

鋼種

厚さ

(mm)

短辺

(mm)

長辺(圧延幅)

(mm)

調質度及び

焼なましの記号

表面仕上げ

区分の記号

SPTFS

MR

0.260 ×

739

×

782

T-2.5BA

M

↓

↓

↓

↓

↓

↓

↓

種類の記号

鋼種

厚さ

(mm)

短辺

(mm)

長辺

(mm)

調質度及び

焼なましの記号

表面仕上げ

区分の記号

例2 コイルの場合

SPTFS

MR

0.230 ×

832

×

C

DR-8

R

↓

↓

↓

↓

↓

↓

↓

種類の記号

鋼種

厚さ

(mm)

幅

(mm)

コイル

調質度及び

焼なましの記号

表面仕上げ

区分の記号

16

注文時の確認事項

この規格に規定する要求事項を適切に指定するために,受渡当事者は,注文時に次の事項を確認する。

a) 種類の記号(表1)

b) 鋼種[JIS G 3303の表2(原板の代表的な鋼種)]

c) 寸法(厚さ×圧延幅×長さ,又は厚さ×短辺×長辺)

d) 調質度(箇条7)

e) 焼なまし方法(5.2)

f)

表面仕上げ(箇条8)

g) コイルの場合,内径(10.4)及び最大外径

h) 製品の1包装又は1コイルの最大質量及び最小質量

i)

総質量

j)

用途,加工方法など

17

報告

あらかじめ注文者の要求のある場合には,製造業者は,検査文書を注文者に提出しなければならない。

この場合,報告は,JIS G 0404の箇条13(報告)による。検査文書の種類は,特に指定のない場合は,JIS

G 0415の5.1(検査証明書3.1)による。

13

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

金属クロム付着量試験方法

A.1 一般事項

試験方法の一般事項は,JIS K 0050,JIS K 0115,JIS K 0119及びJIS K 8001による。

A.2 試験片

試験片は,次による。

a) 1,5-ジフェニルカルボノヒドラジド吸光光度法及び電解剝離法に使用する試験片は,およそ2 500 mm2

の面積をもつ円形又は正方形とする。蛍光X線分析法に使用する試験片は,その照射面積を314 mm2

以上確保できる大きさとする。

b) 試験片は,13.1によって採取する。ただし,試験片を採取することなく,13.1に規定する各位置で金

属クロム付着量を測定可能な場合は,試験片採取を省略してもよい。

A.3 試験方法の種類

試験方法は,次のいずれかによる。

a) 1,5-ジフェニルカルボノヒドラジド吸光光度法

b) 電解剝離法

c) 蛍光X線分析法

A.4 試験方法

A.4.1 1,5-ジフェニルカルボノヒドラジド吸光光度法

A.4.1.1

原理

加熱した水酸化ナトリウム溶液中で表面のクロム水和酸化物層をあらかじめ溶解除去した試験片を陽極

として,水酸化ナトリウム溶液中で金属クロムを電解する。この電解液中のクロムをクロム(VI)に酸化

した後,1,5-ジフェニルカルボノヒドラジドを加えて呈色させ,その吸光度を測定する。

A.4.1.2

電解装置

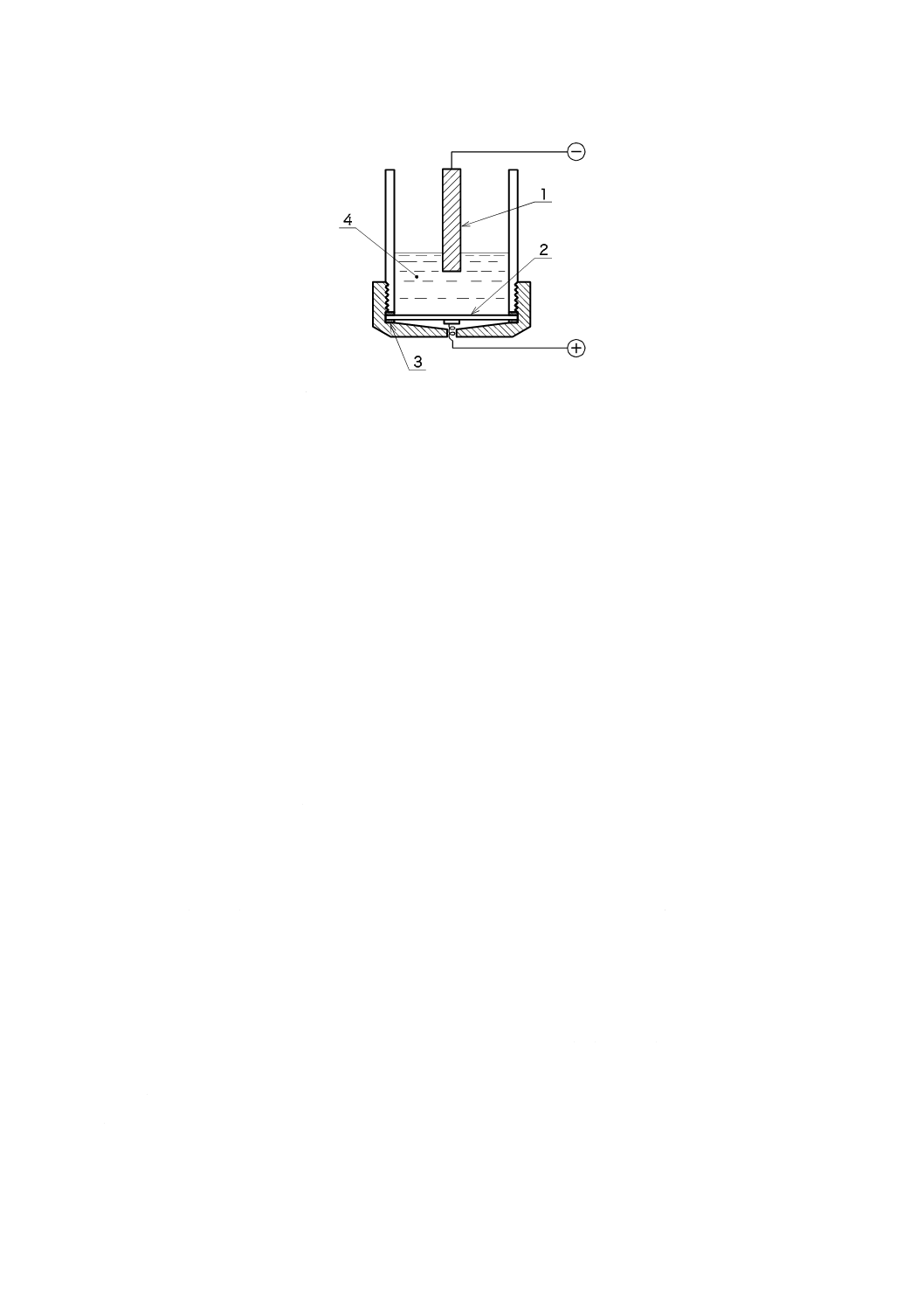

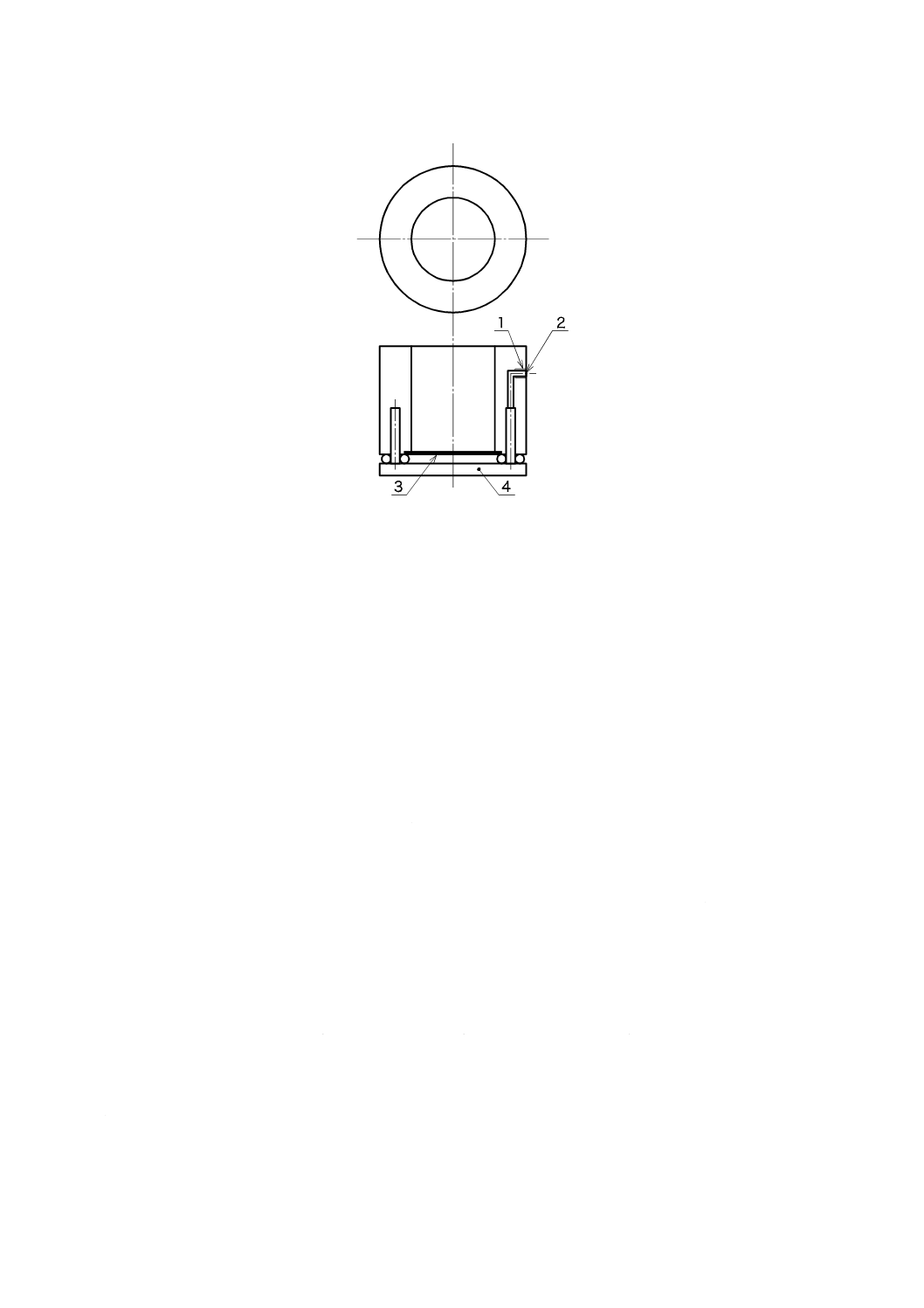

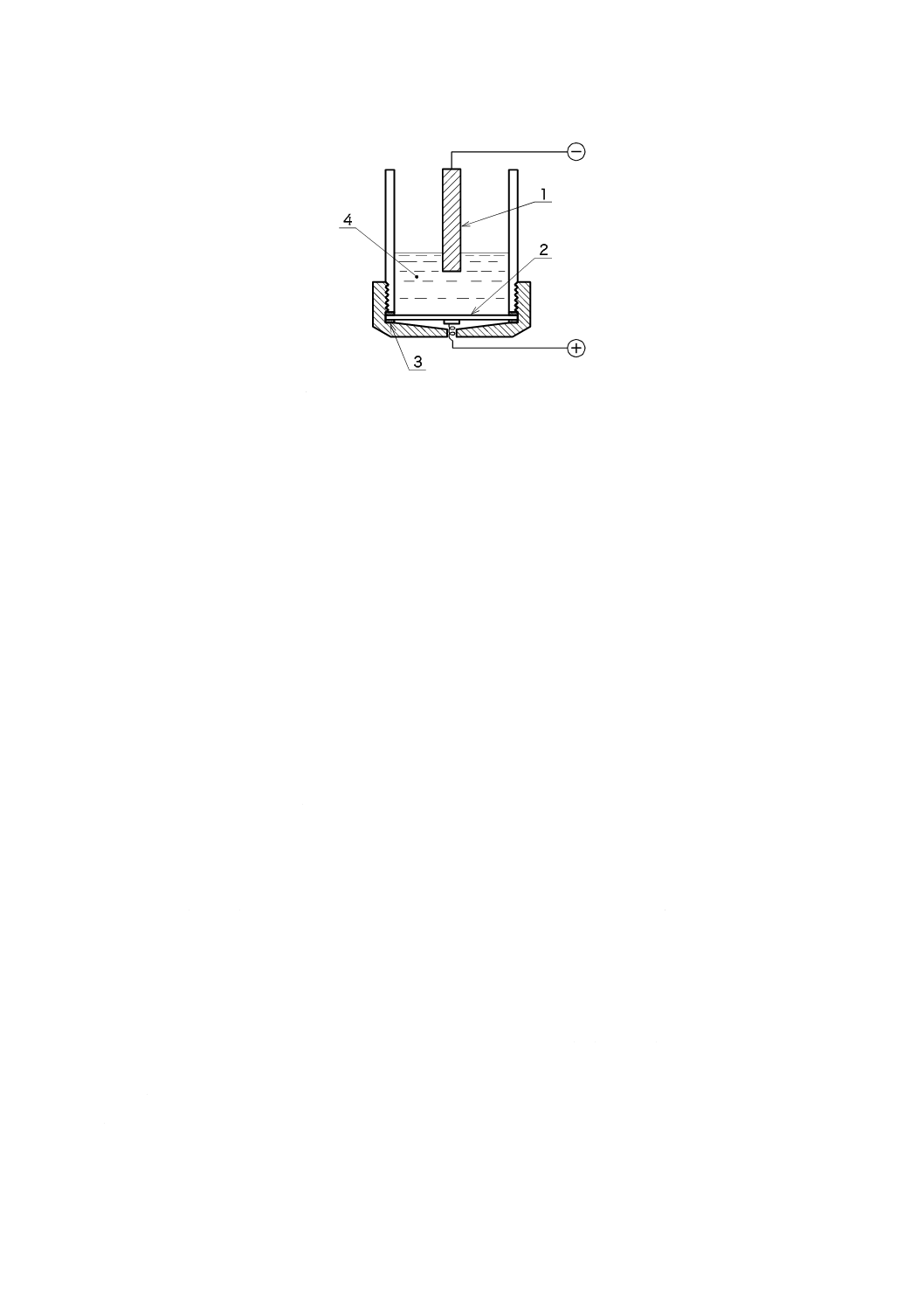

電解装置の例を,図A.1に示す。

14

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 炭素棒又は白金棒

2 試験片

3 ゴムパッキン

4 水酸化ナトリウム溶液(40 g/L)

図A.1−電解装置の例

A.4.1.3

試薬

試薬は,次による。

A.4.1.3.1

硫酸(1+3)

A.4.1.3.2

混酸(硫酸2,りん酸3,水5) 流水で冷却しながら水500 mLに硫酸200 mLを少量ずつかき

混ぜながら加え,更にりん酸300 mLを少しずつ加える。

A.4.1.3.3

水酸化ナトリウム溶液(300 g/L)

A.4.1.3.4

水酸化ナトリウム溶液(40 g/L)

A.4.1.3.5

過マンガン酸カリウム溶液(5 g/L)

A.4.1.3.6

亜硝酸ナトリウム溶液(20 g/L)

A.4.1.3.7

亜硝酸ナトリウム溶液(2 g/L)

A.4.1.3.8

尿素溶液(200 g/L)

A.4.1.3.9

1,5-ジフェニルカルボノヒドラジド溶液 1,5-ジフェニルカルボノヒドラジド0.25 gを0.1 mg

の桁まではかりとり,アセトン100 mLに溶解する。この溶液は,使用の都度調製する。

A.4.1.3.10 クロム標準液(Cr:0.005 mg/mL) 二クロム酸カリウム1.42 gを0.1 mgの桁まではかりとっ

てビーカー(300 mL)に入れ,水約250 mLに溶解する。この溶液を1 000 mLの全量フラスコに水を用い

て移し入れ,水で標線までうすめて原液とする。使用の都度,水で正確に100倍にうすめてクロム標準液

とする。

A.4.1.4

操作

操作は,次の手順によって行う。

a) 試験片を,90 ℃以上に加熱した水酸化ナトリウム溶液(300 g/L)(A.4.1.3.3)約50 mLに5〜10分間

保持し,クロム水和酸化物を溶解除去する。

b) 電解装置(A.4.1.2)に試験片を固定し,水酸化ナトリウム溶液(40 g/L)(A.4.1.3.4)25 mLを加える。

c) 炭素棒又は白金棒を陰極として入れ,試験片を陽極として電解し,試験片から細かい泡が発生したら

電解を停止する。

15

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 電解液を100 mLの全量フラスコに移し入れ,試験片,電解装置の内壁及び陰極表面を水で数回洗浄

し,洗液は,全量フラスコに入れ,水を標線まで加える。

e) この溶液から20 mLを分取し,ビーカー(200 mL)に入れる。

f)

硫酸(1+3)を加え,pH 7とする。

g) 混酸(A.4.1.3.2)3 mLを加え,加熱煮沸し,更に過マンガン酸カリウム溶液(5 g/L)2 mLを加えて3

〜4分間煮沸してクロムをクロム(VI)に酸化する。この溶液を冷却した後,尿素溶液(200 g/L)10 mL

を加え,亜硝酸ナトリウム溶液(最初は20 g/L溶液を用い,次に2 g/L溶液を用いる。)をかき混ぜな

がら過マンガン酸の赤紫色が消えるまで,1滴ずつ加え,更に尿素と亜硝酸との反応による泡立ちが

なくなるまで十分にかき混ぜる。

h) 放冷した後,溶液を100 mLの全量フラスコに移し入れ,1,5-ジフェニルカルボノヒドラジド溶液

(A.4.1.3.9)3 mLを加え,水を標線まで加える。

i)

2分間放置した後,呈色溶液の一部を光度計の吸収セル(1 cm)にとり,水を対照液として波長540 nm

付近の吸光度を測定する。

j)

空試験による補正を行い,A.4.1.5によって作成した検量線からクロムの量を求める。空試験では,水

酸化ナトリウム(40 g/L)5 mLに水を加えて約20 mLとした後,f)〜h)の操作をした液を用いる。

k) 金属クロム付着量を,次の式によって算出する。

A

W

Cr

000

50

×

=

ここに, Cr: 金属クロム付着量(mg/m2)

W: j)で得たクロム量(mg)

A: 剝離した面積(cm2)

A.4.1.5

検量線の作成

クロム標準液(A.4.1.3.10)0〜20 mLを数個のビーカー(200 mL)に段階的に取り,水酸化ナトリウム

溶液(40 g/L)5 mLを加え,水で液量約20 mLとする。以下,A.4.1.4 f)〜i)の手順に従って操作し,クロ

ム量と吸光度との関係を作成して検量線とする。

A.4.2 電解剝離法

A.4.2.1

原理

試験片を陽極として,水酸化ナトリウム溶液中で定電流電解し,そのときの電位−時間曲線から電気量

を算出し,ファラデーの法則によって金属クロム付着量を求める。

A.4.2.2

試験装置及び電解条件

試験装置及び電解条件は,次による。

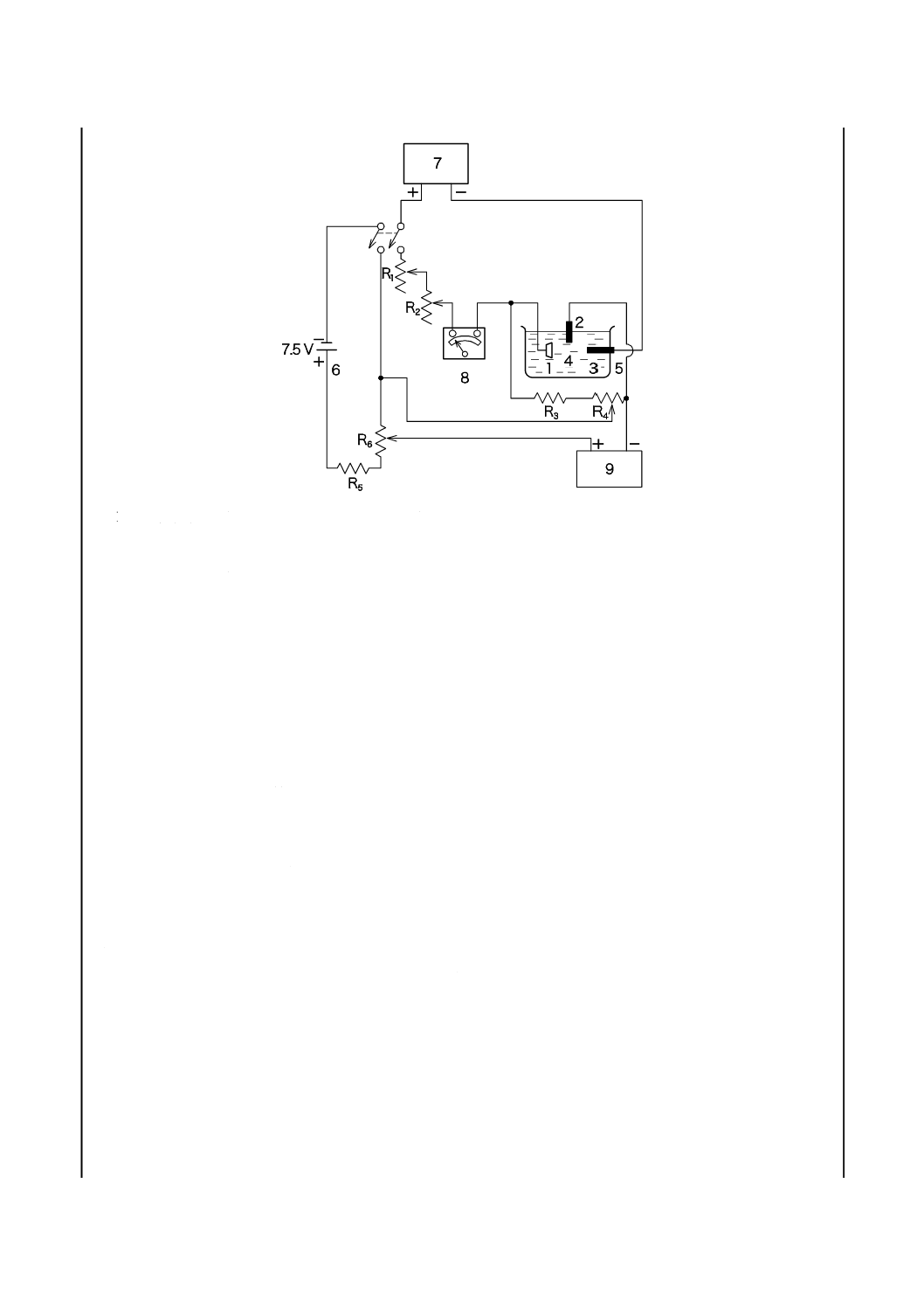

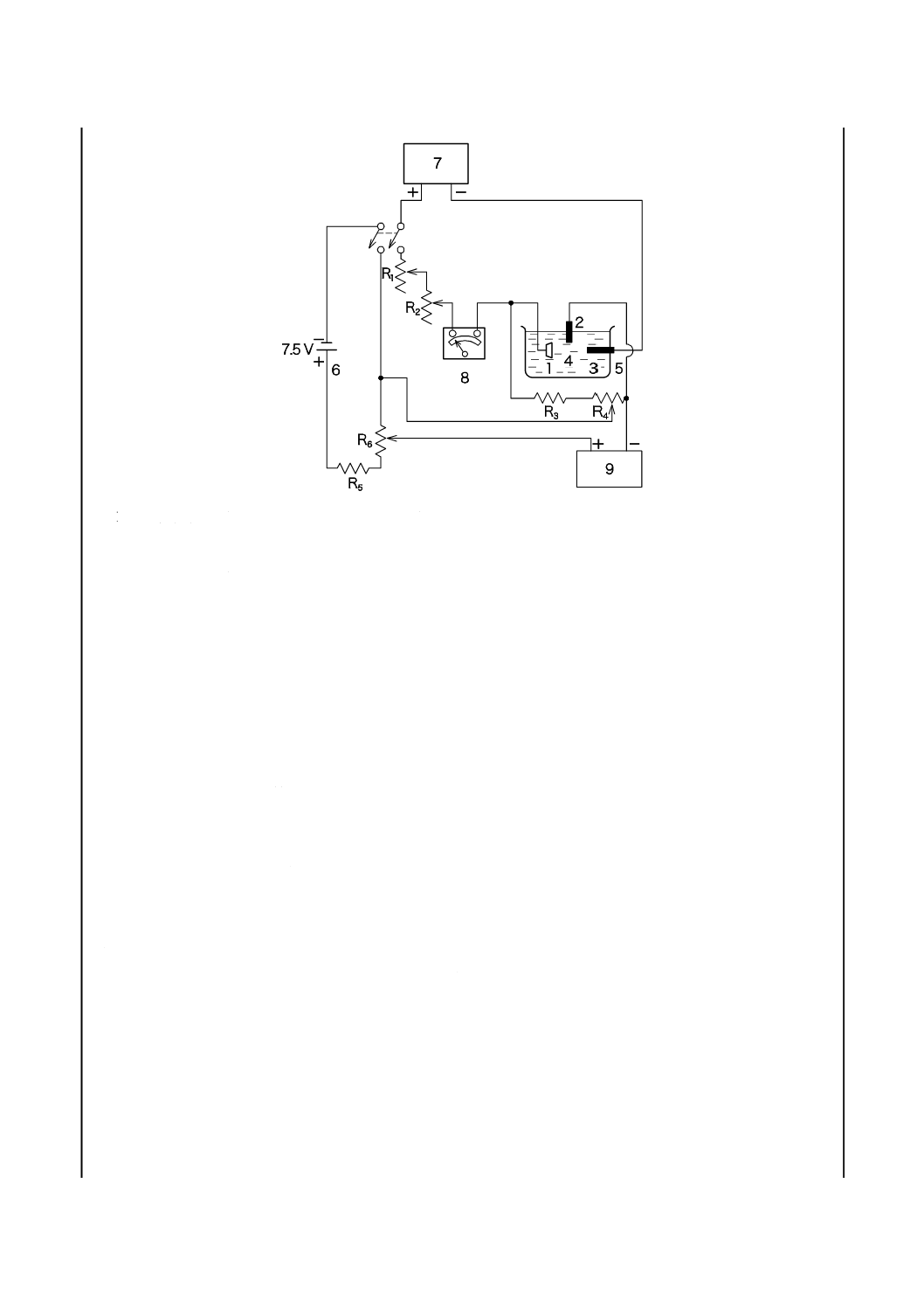

a) 装置の回路構成例を,図A.2に示す。

16

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

R1 可変抵抗

1 000 Ω 100 W

1 試験片保持器(試験片:陽極)

R2 可変抵抗

50 Ω

25 W

2 銀−塩化銀参照電極

R3 固定抵抗 20 000 Ω

2 W

3 炭素棒電極(陰極)

R4 可変抵抗

1 000 Ω

4 W

4 水酸化ナトリウム溶液(10〜100 g/L)

R5 固定抵抗

6 800 Ω

2 W

5 電解槽

R6 可変抵抗

10 Ω

4 W

6 平角乾電池3号5個(7.5 V)

7 直流定電流装置(200 V,500 mA)

8 直流電流計(測定範囲:0〜500 mA)

9 記録電位差計(測定範囲:0〜5 mV)

図A.2−回路の構成例

b) 定電流装置は,直流200 V,最大電流500 mAの容量とする。

c) 電解槽2) には,炭素棒電極(陰極),試験片保持器及び銀−塩化銀参照電極を取り付ける。

注2) 電解槽における試験片,銀−塩化銀参照電極,炭素棒電極の各間の距離は,任意でよい。ま

た,試験片は,試験片の片面だけが電解液に触れるように,試験片の裏面を適切な方法によ

って吸盤に密着させる。

d) 記録電位差計は,電位差の測定範囲を0〜5 mVとし,記録紙を用いる場合は,記録紙速度を25〜200

mm/minとする。

e) 電解条件は,次による。

電解液:水酸化ナトリウム溶液(10〜100 g/L)

液温:室温(20±15 ℃)

電流:10〜120 mA

A.4.2.3

操作

操作は,次による。

a) 十分に脱脂した試験片を,試験片保持器に取り付ける。

b) 試験片の測定面だけが電解液に触れるようにし,炭素棒(陰極)及び銀−塩化銀参照電極を取り付け

た電解槽に入れる。

17

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

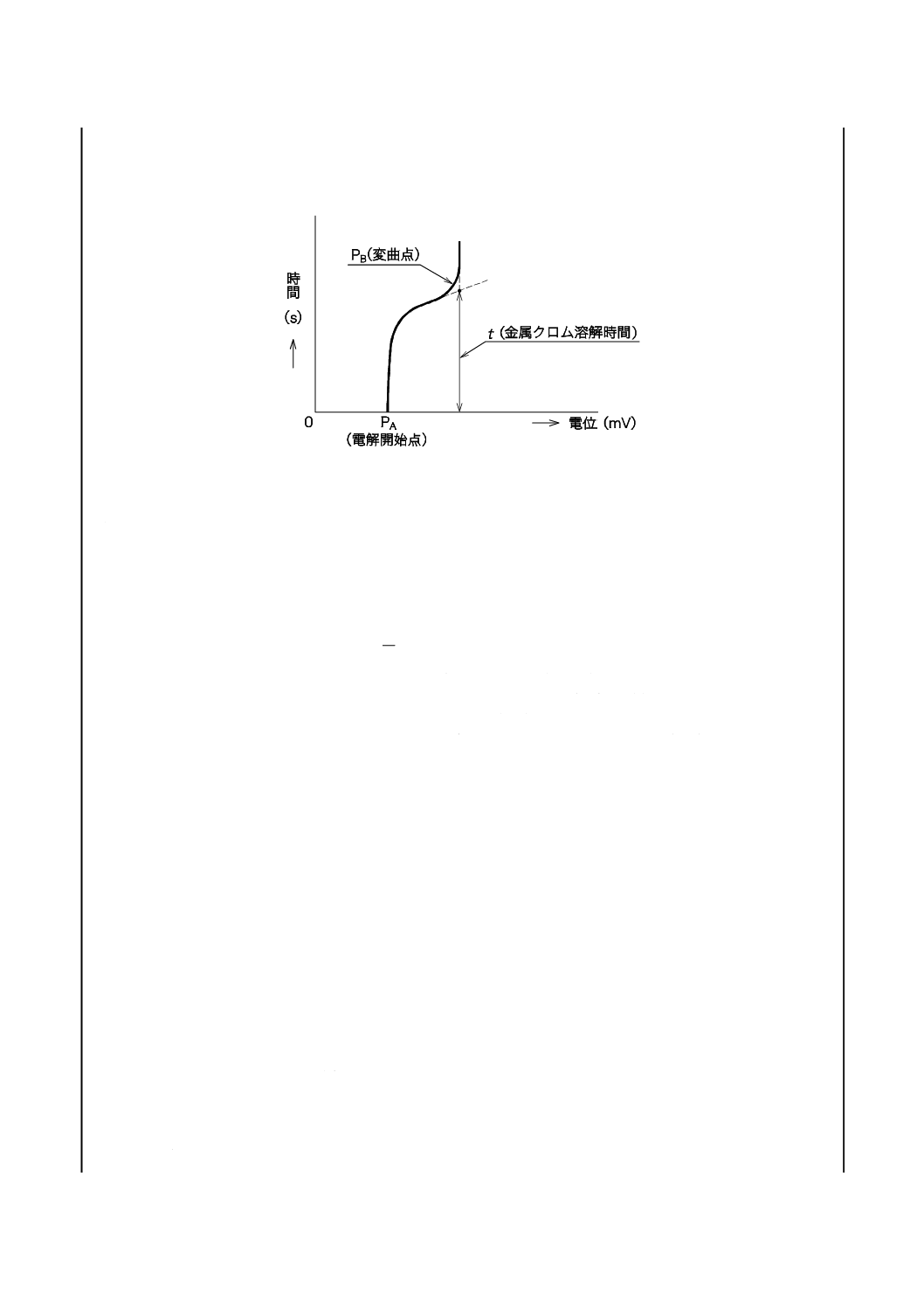

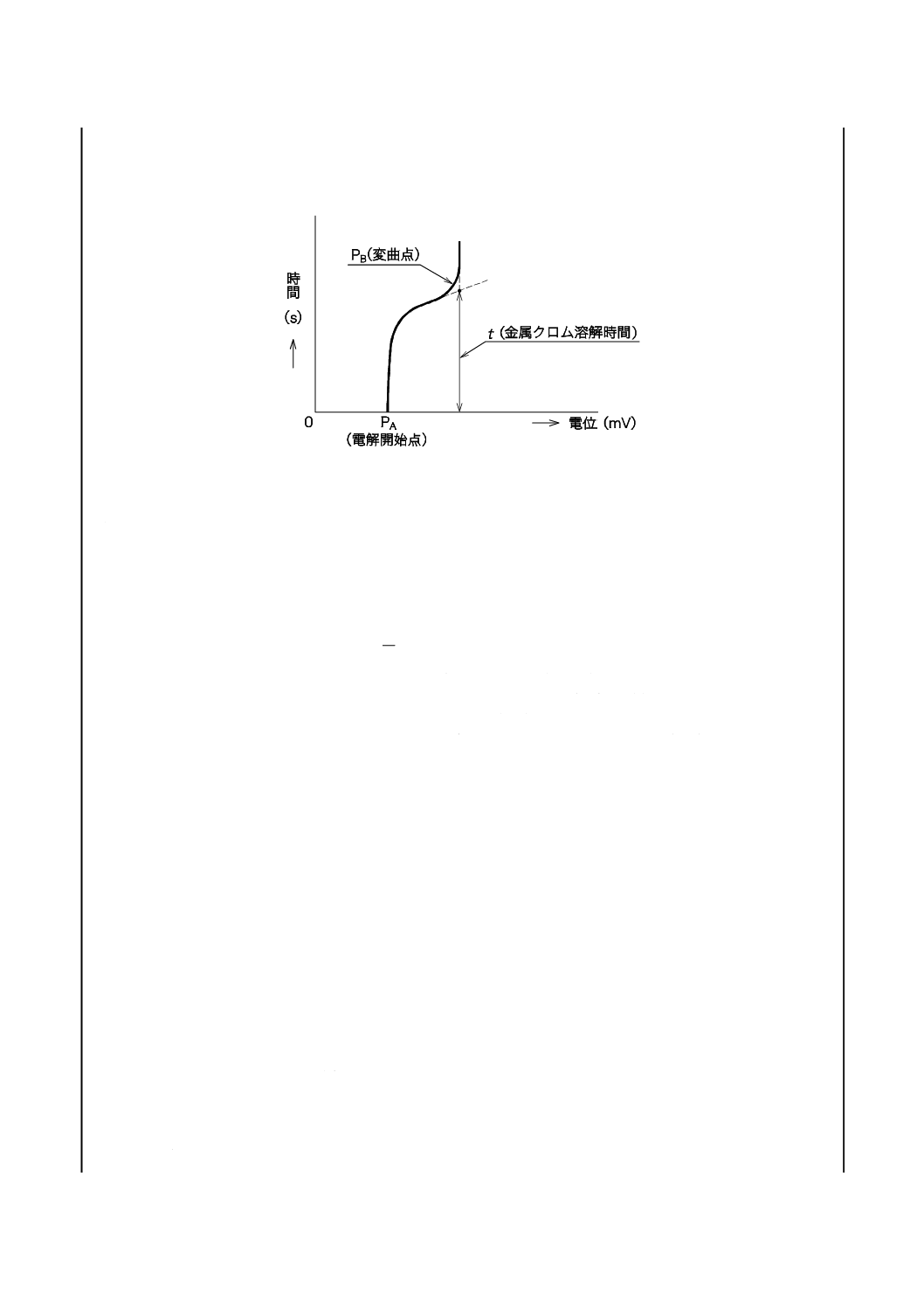

c) 試験片(陽極)の電位を銀−塩化銀参照電極を基準として記録電位差計で連続的に記録し,図A.3の

ような電位−時間曲線を作成する。

図A.3−電位−時間曲線

d) 電位−時間曲線から,電解が金属クロム層から地鉄に移るときの電位の変曲点PBを読み取る。変曲点

が明確でない場合は,図A.3に示すように,変曲点前後の直線部の延長の交点を変曲点とする。

e) PBまでの電解時間(秒)と通じた電流とから,ファラデーの法則を用いて,金属クロム量を次の式に

よって算出する。

A

I

t

Cr

×

×

=898

.0

ここに,

Cr: 金属クロム量(mg/m2)

t: PAからPBまでの電解時間(s)

I: 電流値(mA)

A: 電解液に接触する試験片の面積(cm2)

0.898: 金属クロムを求めるための単位の変換係数3)

注3) 0.898は,次の方法によって求めた係数である。

(金属クロムのmol質量:51.996)/[金属クロム1 mol溶解(0→+6)の電気量:96 485×6]

×(電流単位の変換係数:10−3)/(面積単位の変換係数:10−4)×(質量単位の変換係数:103)

A.4.3 蛍光X線分析法

A.4.3.1

原理

表面のクロム水和酸化物層を溶解剝離した試験片に,励起X線を照射したときに放出されるクロムの蛍

光X線の強度を測定し,金属クロム付着量が既知の試験片からの蛍光X線強度と比較して,金属クロム付

着量を求める。

A.4.3.2

試験装置

試験装置は,JIS K 0119の箇条5(装置)による。

A.4.3.3

測定蛍光X線

測定する蛍光X線は,Cr Kα(波長0.229 nm)の一次線とする。

A.4.3.4

測定条件

X線管のターゲットは,金属クロム付着量の測定に適したものを使用し,管電圧及び管電流は,測定す

る蛍光X線の最低励起電圧,測定回路による数え落としなどを考慮して選定する。スリット幅,分光結晶,

18

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検出器などの分光部は,測定する蛍光X線に対する分解能,金属クロム付着量範囲に適した条件を選定す

る。

A.4.3.5

検量線の作成及び校正

金属クロムの付着量が既知の試験片からの蛍光X線強度によって,検量線を作成する。定期的に校正用

の試験片からの蛍光X線強度を測定し,検量線を校正する。

A.4.3.6

操作

操作は,次の手順によって行う。

a) 試験片を90 ℃以上の水酸化ナトリウム溶液(300 g/L)約50 mL中に5〜10分間保持して,クロム水

和酸化物を除去する。

b) 試験片を装置の試料室に正しく取り付け,X線照射面積を試料マスクによって調整する。

c) 必要な場合には,X線通路を真空にするか,ヘリウム又は水素で置換する。

d) 設定された条件によって,試験片にX線を照射し,クロムの蛍光X線強度を測定する。

e) 試験片を電解剝離,研磨,加熱した硫酸(1+3)に浸せきなどによって金属クロム層を完全に除去す

る。

f)

再びb)〜d)の手順によって,地鉄のクロムの蛍光X線強度を測定する。同種の試料を,多数測定する

場合は,あらかじめ同種の原板中のクロムの蛍光X線強度を求めておくことによって,この操作を省

略することができる。

g) d)とf)とのクロムの蛍光X線強度差を,検量線によって1 m2当たりの金属クロム付着量に換算する。

A.4.3.7

装置の点検

装置の点検は,適切に行わなければならない。点検を行う事項は,JIS G 0119の箇条15(装置の点検)

による。

19

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

クロム水和酸化物付着量試験方法

B.1

一般事項

試験方法の一般事項は,JIS K 0050,JIS K 0115,JIS K 0119及びJIS K 8001による。

B.2

試験片

試験片は,次による。

a) 1,5-ジフェニルカルボノヒドラジド吸光光度法に使用する試験片は,およそ2 500 mm2の面積をもつ円

形又は正方形とする。蛍光X線分析法に使用する試験片は,その照射面積を314 mm2以上確保できる

大きさとする。

b) 試験片は,13.1によって採取する。ただし,試験片を採取することなく,13.1に規定する各位置でク

ロム水和酸化物付着量を測定可能な場合は,試験片採取を省略してもよい。

B.3

試験方法の種類

試験方法は,次のいずれかによる。

a) 1,5-ジフェニルカルボノヒドラジド吸光光度法

b) 蛍光X線分析法

B.4

試験方法

B.4.1 1,5-ジフェニルカルボノヒドラジド吸光光度法

B.4.1.1

原理

加熱した水酸化ナトリウム溶液中で表面のクロム水和酸化物層を溶解し,この溶液中のクロムをクロム

(VI)に酸化した後,1,5-ジフェニルカルボノヒドラジドを加えて呈色させ吸光度を測定し,クロム水和

酸化物中のクロム量を求める。

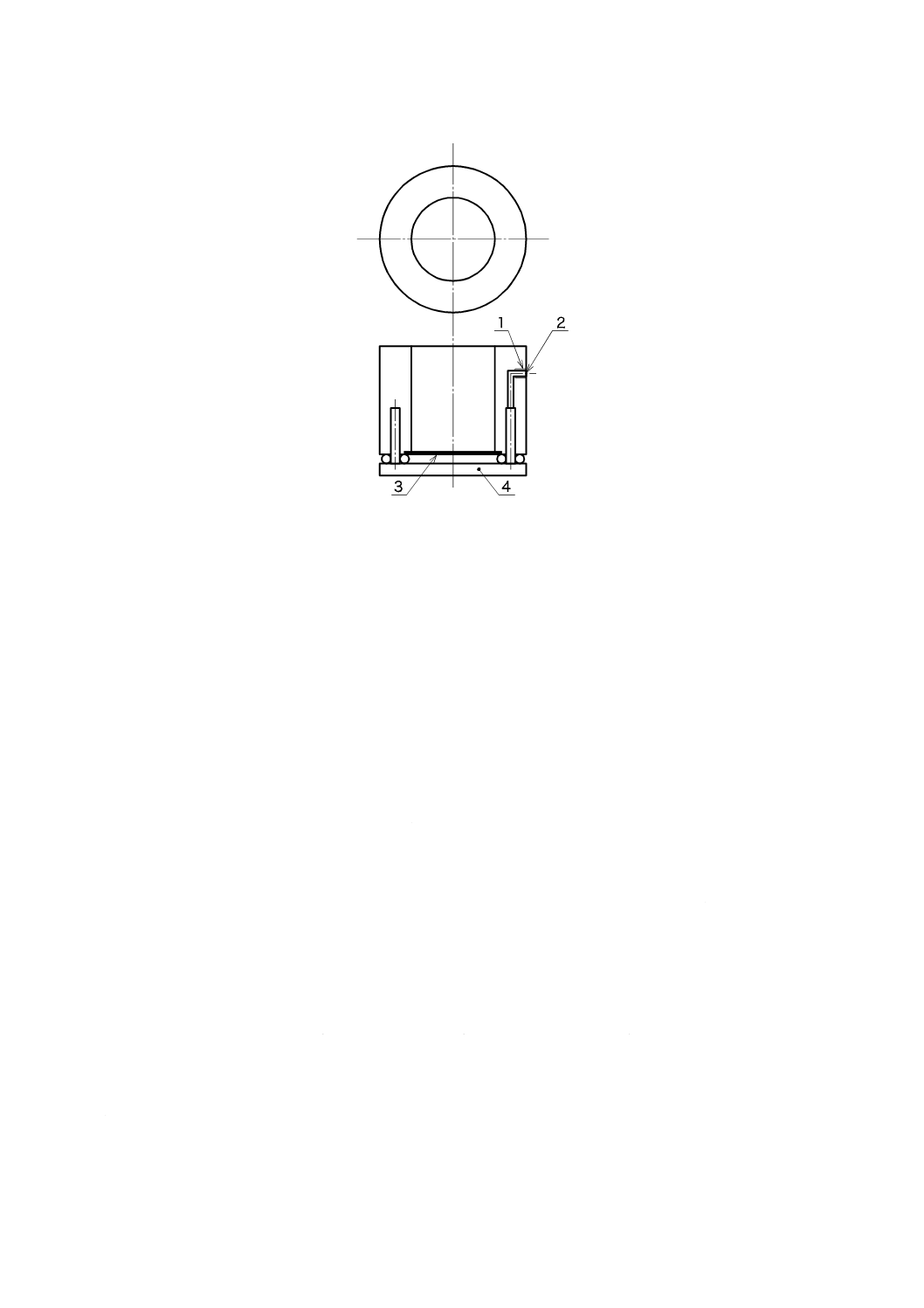

B.4.1.2

溶解装置

クロム水和酸化物溶解装置の例を,図B.1に示す。

20

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 ねじ

2 真空ポンプ取付穴

3 試験片

4 試験片保持具

図B.1−クロム水和酸化物溶解装置の例

B.4.1.3

試薬

試薬は,A.4.1.3による。

B.4.1.4

操作

操作は,次の手順によって行う。

a) 試験片を取り付けた試験片保持具を,真空ポンプなどを用いてクロム水和酸化物溶解装置に圧着させ

る。

b) 試験片を取り付けたクロム水和酸化物溶解装置を,90 ℃以上に制御されているホットプレート上に置

く。

c) 温水酸化ナトリウム溶液(300 g/L)(A.4.1.3.3)15 mLを,クロム水和酸化物溶解装置に注入する。

d) 5〜10分間加熱を続け,クロム水和酸化物を溶解した後,溶液をビーカー(250 mL)に移し入れる。

クロム水和酸化物溶解装置の内壁を十分洗浄し,洗液は,溶液に合わせる。

e) 溶液を冷却した後,硫酸(1+3)を加え,pH 7とする。

f)

混酸(A.4.1.3.2)3 mLを加え,加熱煮沸し,更に過マンガン酸カリウム溶液(5 g/L)2 mLを加えて3

〜4分間煮沸してクロムをクロム(VI)に酸化する。この溶液を冷却した後,尿素溶液(200 g/L)10 mL

を加え,亜硝酸ナトリウム溶液(最初は20 g/L溶液を用い,次に2 g/L溶液を用いる。)をかき混ぜな

がら過マンガン酸の赤紫色が消えるまで,1滴ずつ加え,更に尿素と亜硝酸との反応による泡立ちが

なくなるまで十分にかき混ぜる。

g) 放冷した後,溶液を100 mLの全量フラスコに水を用いて移し入れ,1,5-ジフェニルカルボノヒドラジ

ド溶液(A.4.1.3.9)3 mLを加え,水で標線までうすめる。

h) 2分間放置した後,呈色溶液の一部を光度計の吸収セル(1 cm)にとり,水を対照液として波長540 nm

21

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付近の吸光度を測定する。

i)

空試験による補正を行い,A.4.1.5によって作成した検量線からクロムの量を求める。空試験では,水

酸化ナトリウム(40 g/L)5 mLに水を加えて約20 mLとした後,A 4.1.4 f)〜h)の操作をした液を用い

る。

j)

クロム水和酸化物皮膜中のクロム量は,次の式によって算出する(クロム水和酸化物中のクロム量と

して表示)。

A

W

Cr

000

10

×

=

ここに,

Cr: クロム水和酸化物皮膜中のクロム量(mg/m2)

W: i)で得たクロム量(mg)

A: 剝離した面積(cm2)

なお,表裏同時に測定する場合は,試験片をビーカー(300 mL)に入れ,水酸化ナトリウム溶液

(A.4.1.3.3)30 mLを加え,90 ℃以上に加熱した後,d)〜j)の操作を行ってクロム水和酸化物を定量

する。

B.4.2 蛍光X線分析法

B.4.2.1

原理

試験片に励起X線を照射したときに放出される,クロムの蛍光X線の強度を測定する。次に,試験片表

面のクロム水和酸化物層を除去し,再度蛍光X線の強度を測定する。クロム水和酸化物層を除去する前後

の強度差から,クロム水和酸化物のクロム量を求める。

B.4.2.2

試験装置

試験装置は,JIS K 0119の箇条5(装置)による。

B.4.2.3

測定蛍光X線

測定する蛍光X線は,A.4.3.3による。

B.4.2.4

測定条件

X線管のターゲットは,クロムの測定に適したものを使用し,管電圧及び管電流は,測定する蛍光X線

の最低励起電圧,測定回路による数え落としなどを考慮して選定する。スリット幅,分光結晶,検出器な

どの分光部は,測定する蛍光X線に対する分解能及びクロム量範囲に適した条件を選定する。

B.4.2.5

検量線の作成及び校正

クロム量が既知の試験片からの蛍光X線強度によって,検量線を作成する。定期的に校正用の試験片か

らの蛍光X線強度を測定し,検量線を校正する。

B.4.2.6

操作

操作は,次の手順によって行う。

a) 試験片を装置の試料室に正しく取り付け,X線照射面積を試料マスクによって調整する。

b) 必要な場合には,X線通路を真空にするか,ヘリウム又は水素で置換する。

c) 設定された条件によって,試験片にX線を照射し,クロムの蛍光X線強度を測定する。

d) 試験片を90 ℃以上の水酸化ナトリウム溶液(A.4.1.3.3)約50 mLに5〜10分間浸せきして,クロム

水和酸化物層を除去する。

e) 再びa)〜c)の手順によって,クロムの蛍光X線強度を計る。

f)

c) とe)とのクロムの蛍光X線強度差を,検量線によって,1 m2当たりのクロム水和酸化物皮膜中の

クロム量に換算する。

22

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4.2.7

装置の点検

装置の点検は,適切に行わなければならない。点検を行う事項は,JIS G 0119の箇条15(装置の点検)

による。

23

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

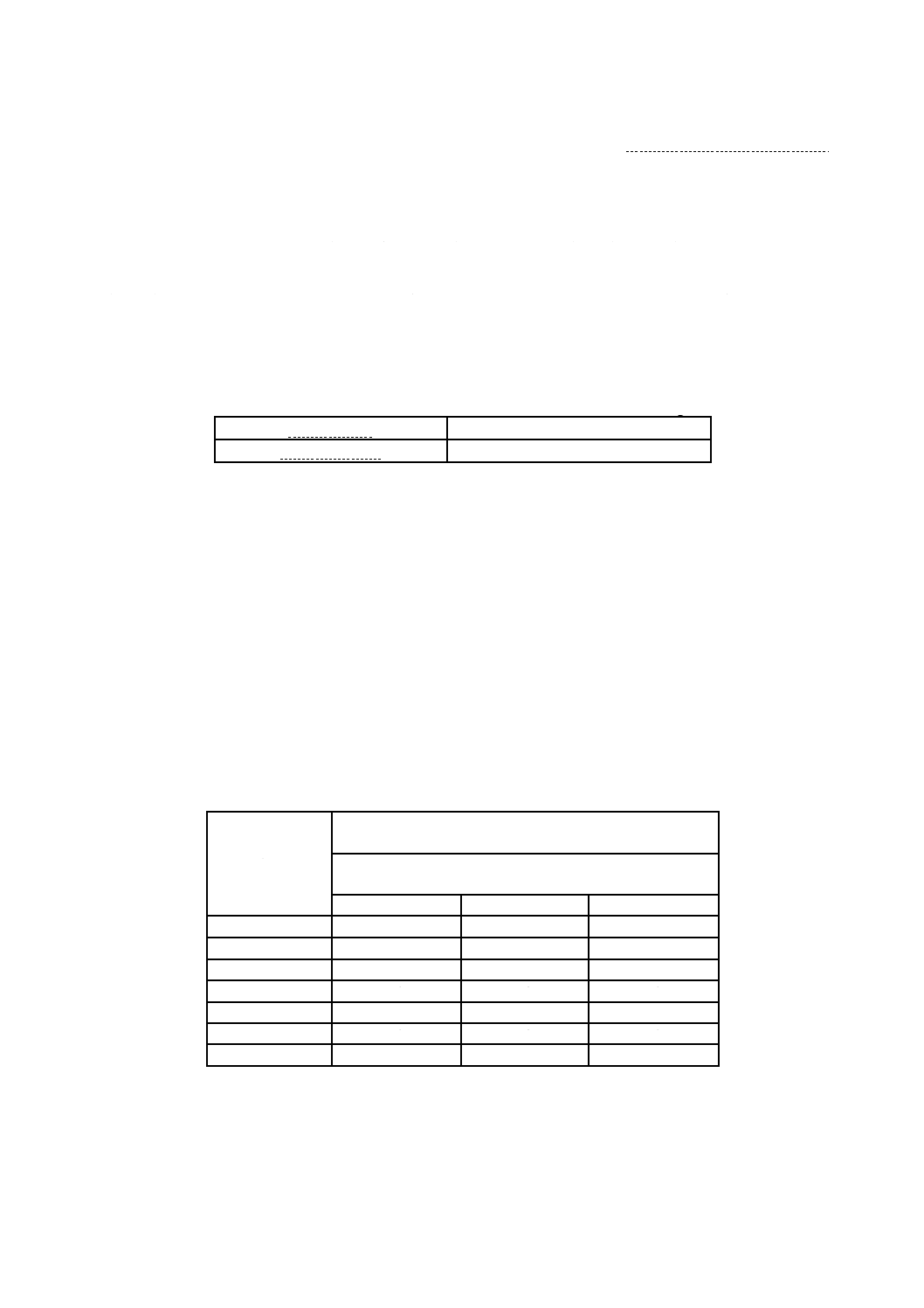

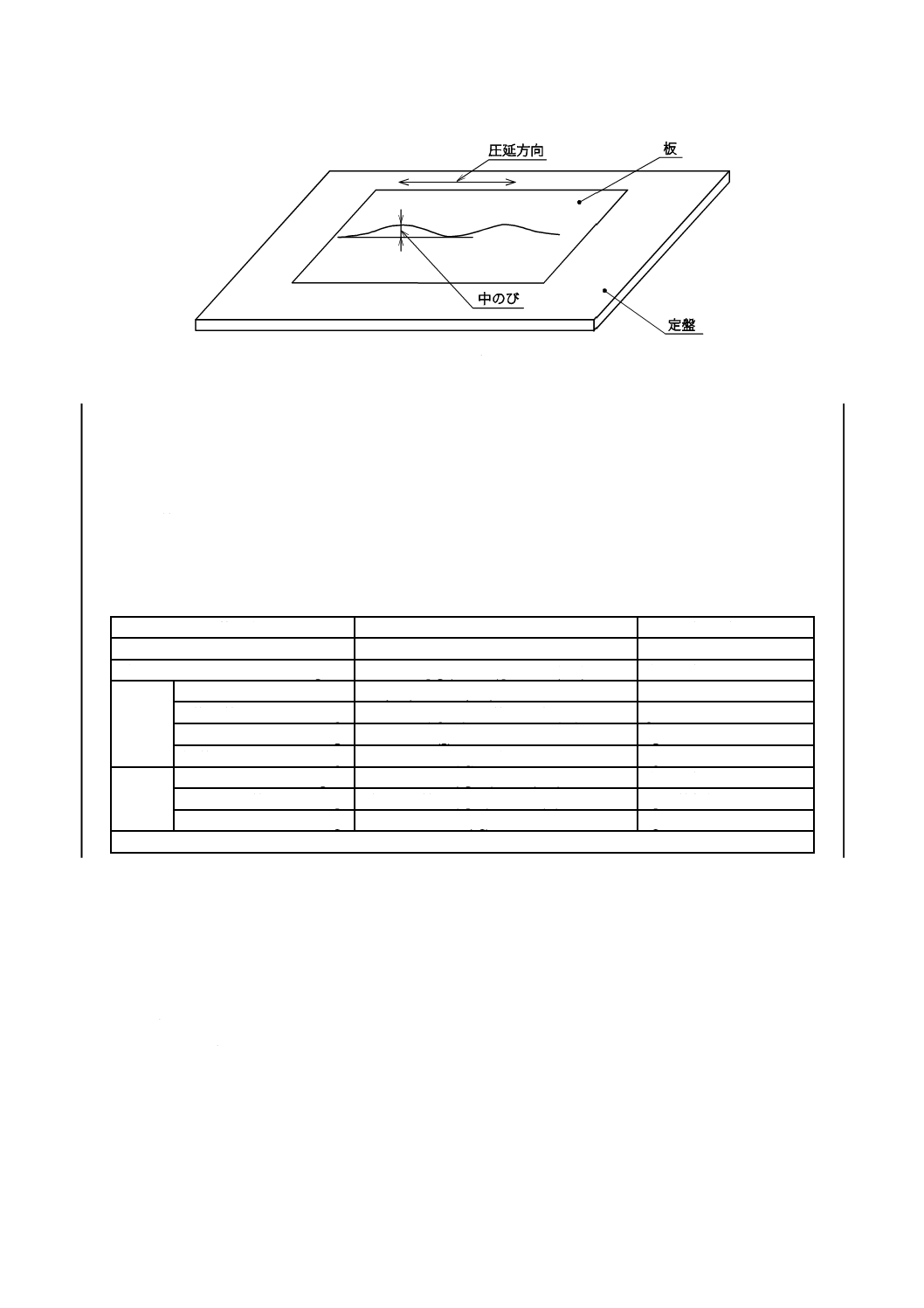

附属書JA

(参考)

ティンフリースチールの耐力

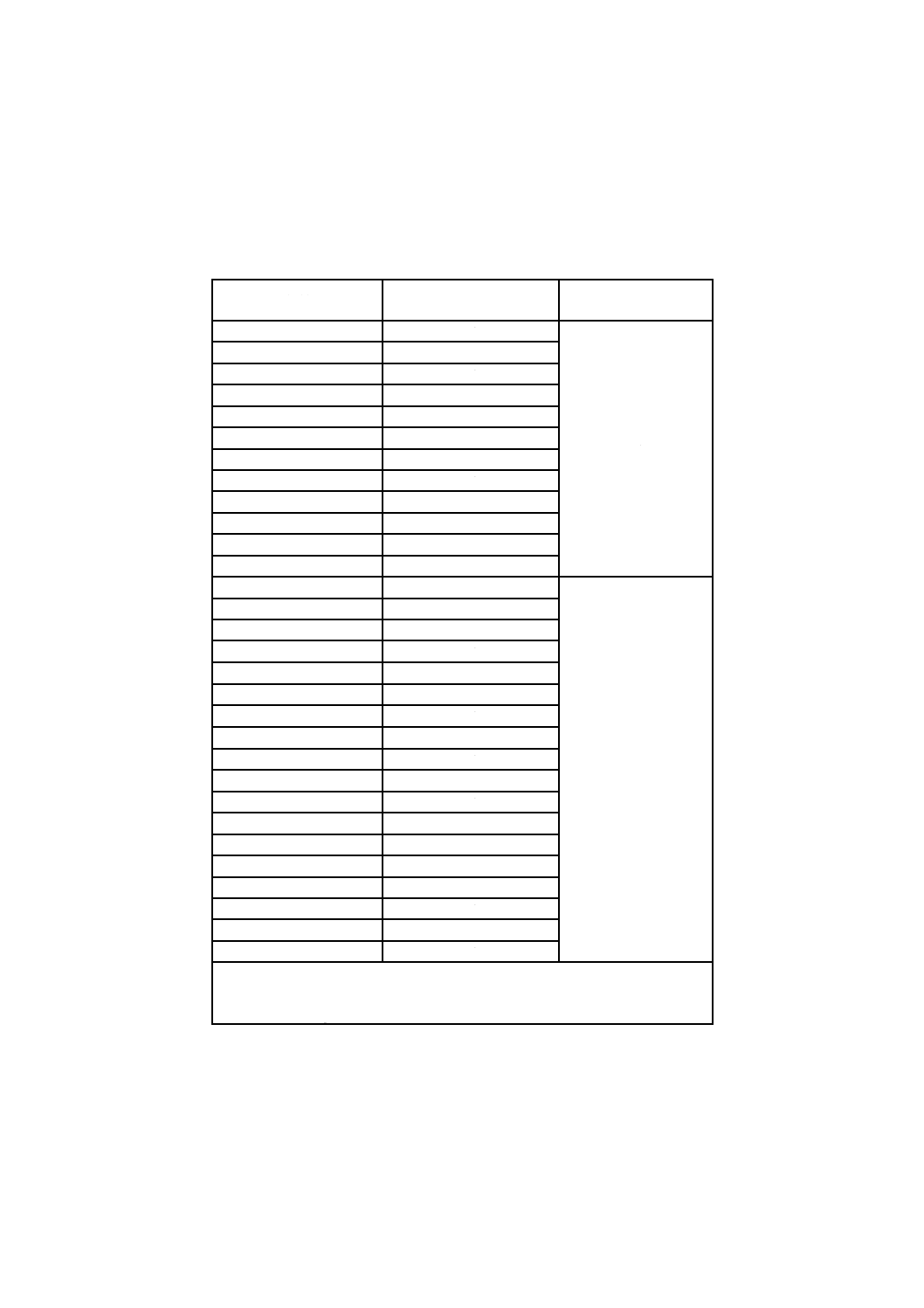

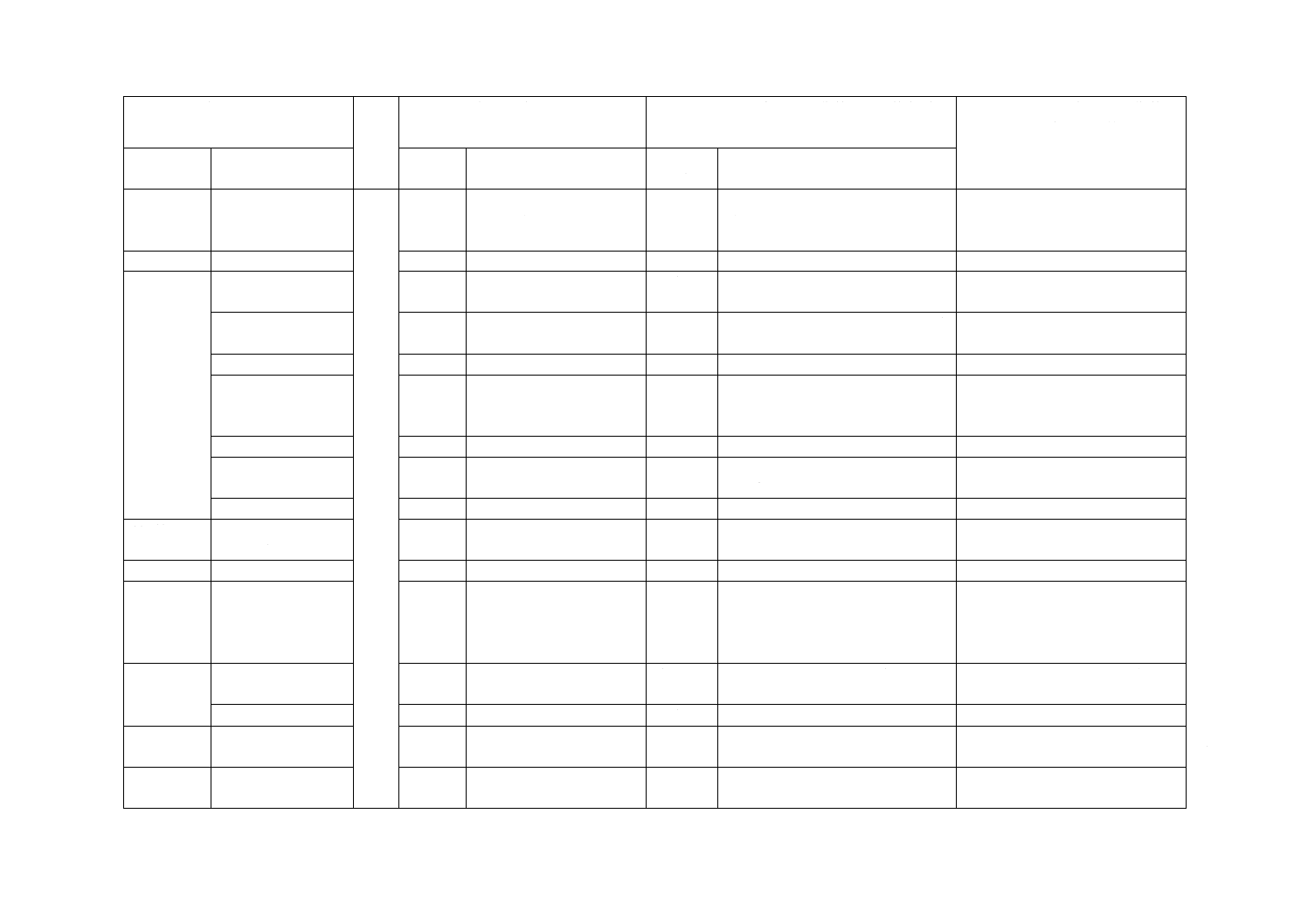

表JA.1−ティンフリースチールの耐力

記号

耐力a)

MPa

焼なまし方法

TS 200

200±50

BA

TS 230

230±50

TS 245

245±50

TS 260

260±50

TS 275

275±50

TS 290

290±50

TS 340

340±50

TS 480

480±50

TS 520

520±50

TS 550

550±50

TS 580

580±50

TS 620

620±50

TH 230

230±50

CA

TH 245

245±50

TH 260

260±50

TH 275

275±50

TH 300

300±50

TH 330

330±50

TH 350

350±50

TH 385

385±50

TH 400

400±50

TH 415

415±50

TH 435

435±50

TH 450

450±50

TH 480

480±50

TH 520

520±50

TH 550

550±50

TH 580

580±50

TH 620

620±50

TH 650

650±50

この表は,対応国際規格であるISO 11950のTable B.1の内容を,参考とし

て記載したものであり,この規格の規定ではない。

注a) 耐力は,Rp0.2とする。

24

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

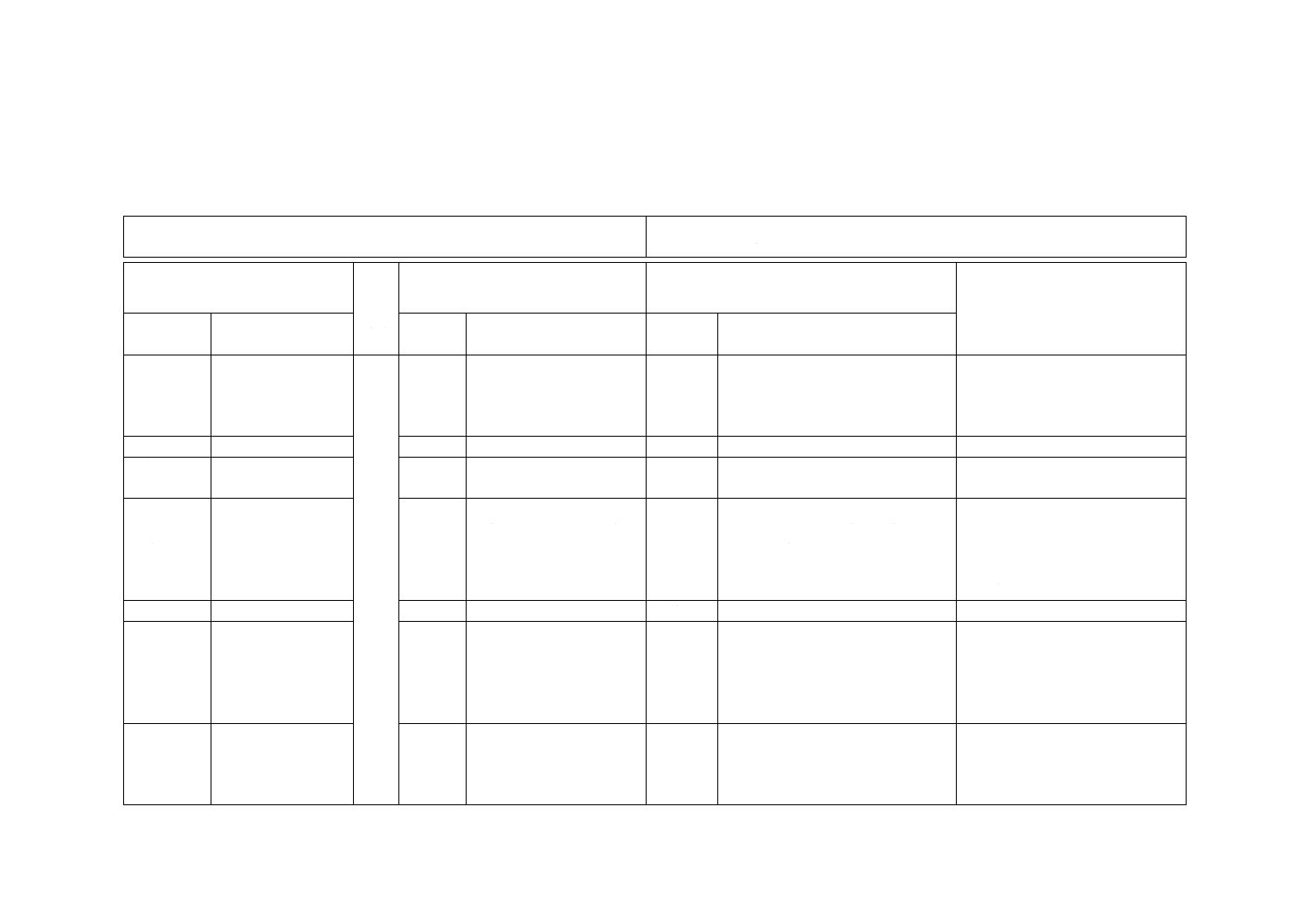

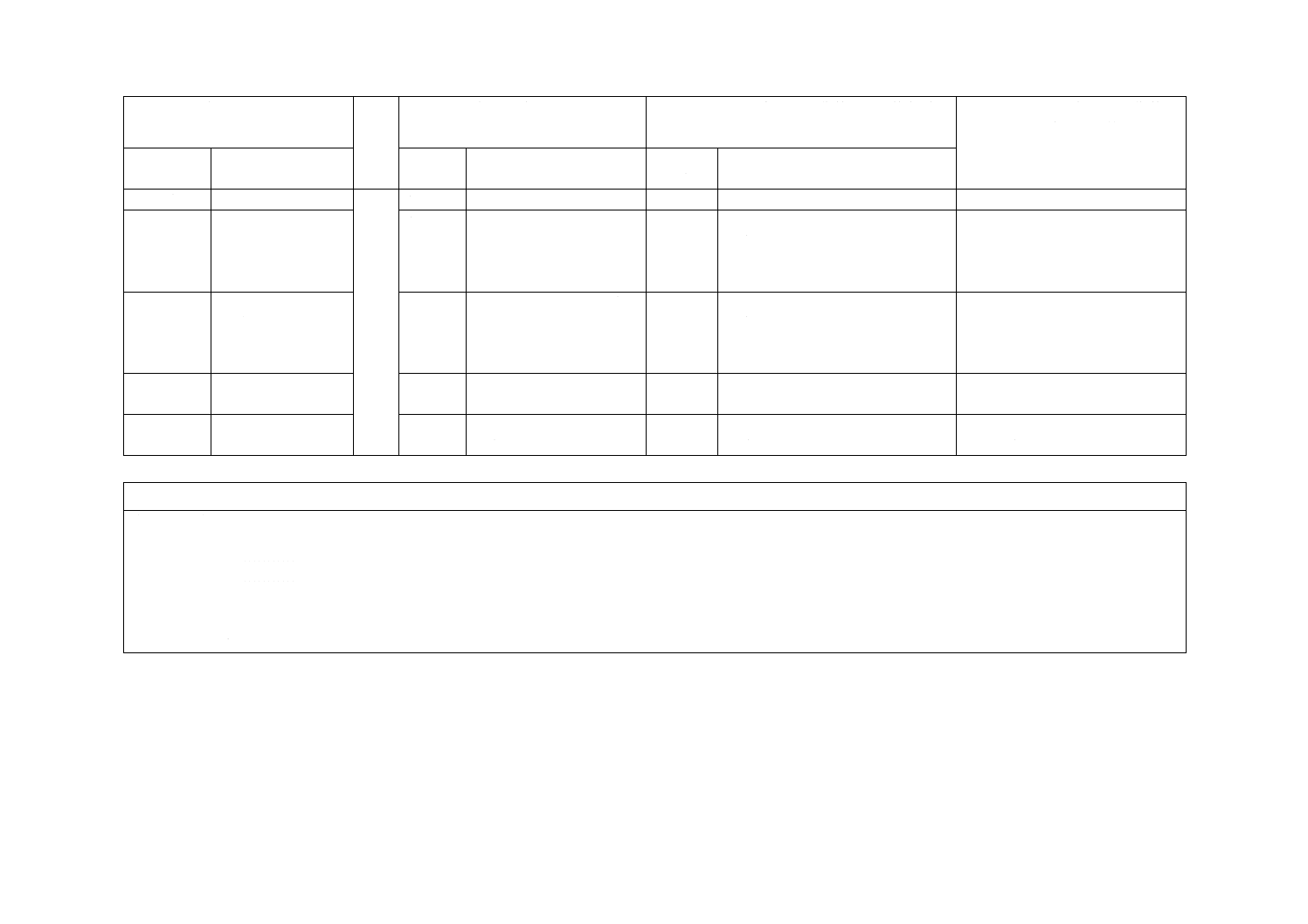

附属書JB

(参考)

JISと対応国際規格との対比表

JIS G 3315:2017 ティンフリースチール

ISO 11950:2016,Cold-reduced tinmill products−Electrolytic chromium/chromiun

oxide-coated steel

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 電解クロム酸処理

を施したティンフ

リースチールを規

定している。

1

一致

−

2 引用規格

3 用語及び

定義

用語及び定義を規

定している。

3

用語及び定義を規定して

いる。

変更

JISは,ISO規格の用語から,追加

又は削除している。

JISに必要な用語を規定している。

4 種類,種

類の記号及

び適用厚さ

種類,種類の記号及

び適用厚さを規定

している。

1

6.1

適用厚さを規定している。

規格番号で種類を特定し

ている。

変更

・JISはめっきの種類による記号と

しているが,ISO規格は規格番号で

種類を特定している。

・JISのDR下限厚さはISO規格と

異なる。

・JISとISO規格とは,規格体系

が異なる。

・JISとISO規格とは,厚さに対

する市場の要求が異なる。

5 製造方法

7

一致

−

6 めっき付

着量

金属クロム層及び

クロム水和酸化物

層の平均付着量の

上下限を規定して

いる。

8

全クロム層及びクロム水

和酸化物層の平均付着量

の上下限を規定している。

変更

規定する項目は異なるが,技術的内

容は一致している。

JISとISO規格とは,付着量の項

目に対する市場の要求が異なる。

7 調質度

硬さによって調質

度を規定している。

9

硬さ又は耐力によって機

械的性質を規定している。

削除

・JISでは,耐力を削除し,参考と

して附属書に記載している。

・JISでは,硬さにDR-10を追加し

ている。

・JISとISO規格とは,調質度に

対する市場の要求が異なる。

・DR-10はJIS独自の規定である。

2

G

3

3

1

5

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

25

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 表面仕上

げ

表面仕上げを3種類

規定している。

7.3

表面仕上げを4種類規定

している。

削除

・JISでは,fine stoneを削除してい

る。

・JIS独自の記号を規定している。

JISとISO規格とは,表面仕上げ

に対する市場の要求が異なる。

9 表面塗油

7.4

一致

−

10 寸法及

び形状

10.1 厚さ及びその

許容差

10.2

一致

−

10.2 幅の許容差

10.3

カットエッジの幅許容差

を規定している。

追加

JISは,ミルエッジの幅許容差を追

加している。

JISの市場は,ミルエッジの要求

がある。

10.3 長さの許容差

10.4

一致

10.4 コイル内径

16.1

内径は420 mm又は508

mmの2種類を規定してい

る。

追加

JISでは,内径406 mmを追加して

いる。

JISとISO規格とは,市場の要求

が異なる。

10.5 直角度

10.6

一致

−

10.6 横曲がり

10.5

切板の横曲がりを規定し

ている。

変更

JISでは,切板の横曲がりを規定し

ていない。

JISとISO規格とは,市場の要求

が異なる。

10.7 平たん度

10.7

一致

−

11 質量

計算質量の計算方

法を規定している。

−

−

追加

JISでは,商取引上不可欠の事項。

12 外観

7.5

一致

−

13 試験

めっき付着量試験

及び硬さ試験を規

定している。

12

13

めっき付着量試験,硬さ試

験,耐力試験及び平たん度

測定方法を規定している。

変更

・JISでは,平たん度の測定方法は

10.7に記載されている。

・JISでは,耐力試験を削除してい

る。

・JISとISO規格とは,規格体系

が異なる。

・JISでは,耐力による規定がな

い。

14 検査及

び再検査

14.1 検査

−

−

追加

JISでは,検査の規定を追加してい

る。

JISとISO規格とは,規格体系が

異なる。

14.2 再検査

14

一致

−

15 包装及

び表示

表示は,製造業者名

など9項目。

16

表示は,製造業者名など4

項目。

追加

JISでは,詳細の事項を追加してい

る。

JISは,ISO規格を包含している。

16 注文時

の確認事項

6

一致

−

2

G

3

3

1

5

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

26

G 3315:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

17 報告

15

一致

−

附属書A

(規定)

金属クロム付着量

試験方法として3種

類の試験方法を規

定している。

Annex E

E.2

金属クロム付着量試験方

法として1種類の試験方

法を規定している。

追加

ISO規格の試験方法のほかに,JIS

独自の試験方法を追加している。

JISは,ISO規格のAnnex EのE.2

を引用している。

附属書B

(規定)

クロム水和酸化物

付着量試験方法と

して2種類の試験方

法を規定している。

Annex E

E.1

クロム水和酸化物付着量

試験方法として1種類の

試験方法を規定している。

追加

ISO規格の試験方法のほかに,JIS

独自の試験方法を追加している。

JISは,ISO規格のAnnex EのE.1

を引用している。

附属書JA

(参考)

ISO規格の耐力規定

を記載している。

Annex B

変更

JISでは,参考情報としている。

JISでは,耐力による規定がない。

Annex D スプリングバック試験を

規定している。

削除

JISでは,スプリングバック試験を

削除している。

JISでは,耐力による規定がない

ため削除した。

JISと国際規格との対応の程度の全体評価:ISO 11950:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

G

3

3

1

5

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。