G 3313:2015

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類,記号,適用する表示厚さ,原板及び調質区分 ································································ 2

4 めっき···························································································································· 4

4.1 めっきの種類 ················································································································ 4

4.2 めっきの付着量 ············································································································· 5

4.3 めっきの付着量表示記号 ································································································· 5

4.4 めっき密着性 ················································································································ 6

5 化成処理························································································································· 7

6 塗油······························································································································· 8

7 機械的性質 ······················································································································ 8

7.1 適用する機械的性質 ······································································································· 8

7.2 曲げ性 ························································································································· 8

7.3 引張試験特性及び塗装焼付硬化量······················································································ 8

7.4 硬さ ··························································································································· 10

8 寸法及び許容差 ··············································································································· 13

8.1 寸法の表し方 ··············································································································· 13

8.2 標準寸法 ····················································································································· 13

8.3 寸法の許容差 ··············································································································· 13

9 形状······························································································································ 14

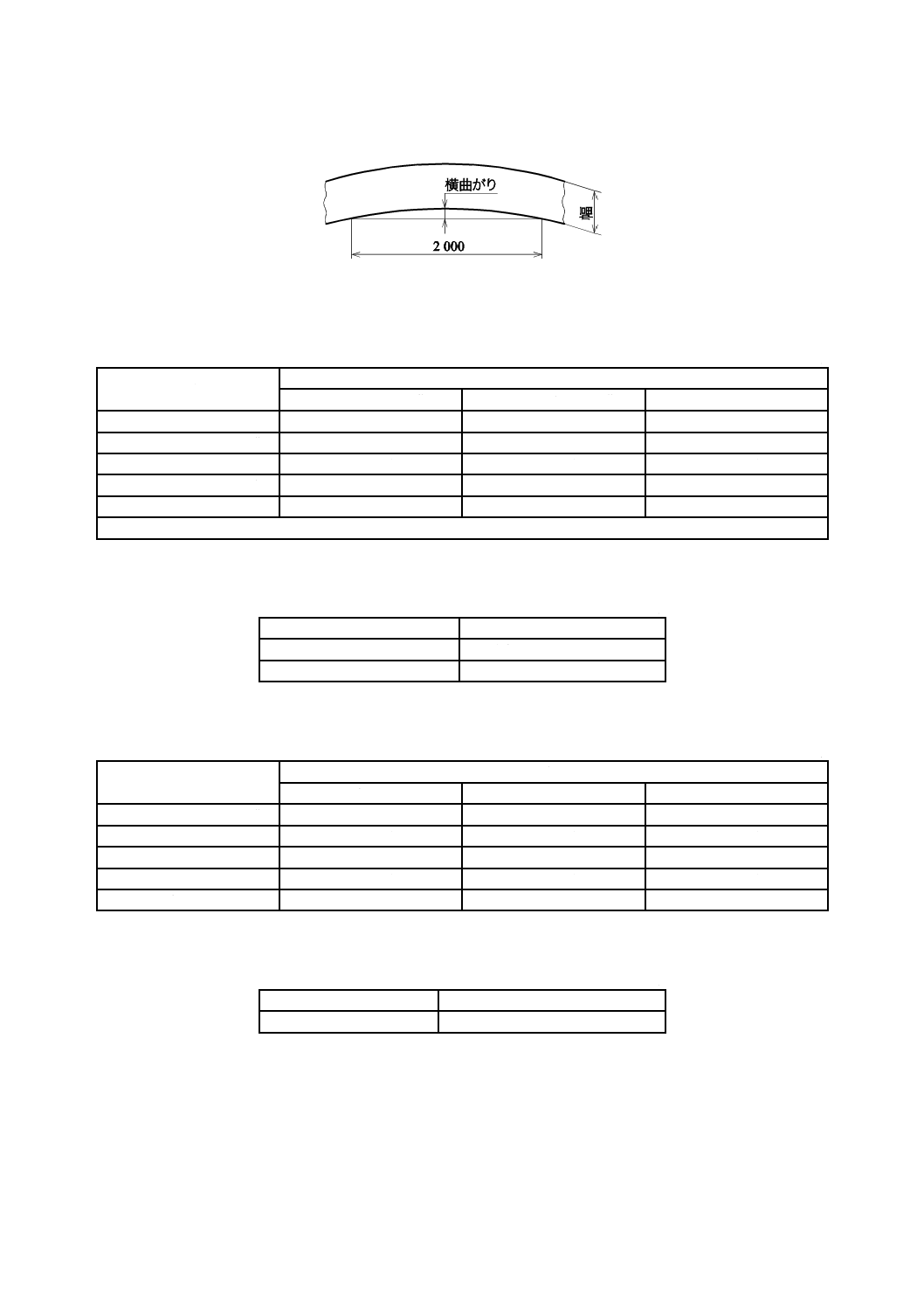

9.1 横曲がり ····················································································································· 14

9.2 直角度 ························································································································ 14

9.3 平たん度 ····················································································································· 14

10 質量 ···························································································································· 15

10.1 板の質量 ···················································································································· 15

10.2 コイルの質量 ·············································································································· 15

11 外観 ···························································································································· 16

12 試験 ···························································································································· 16

12.1 めっき試験 ················································································································· 16

12.2 機械試験 ···················································································································· 17

13 検査及び再検査 ············································································································· 18

13.1 検査 ·························································································································· 18

13.2 再検査 ······················································································································· 18

14 表示 ···························································································································· 18

G 3313:2015 目次

(2)

ページ

15 注文時の確認事項 ·········································································································· 19

16 報告 ···························································································································· 19

附属書JA(規定)電気亜鉛めっき鋼板及び鋼帯の寸法許容差 ······················································ 20

附属書JB(規定)電気亜鉛めっき鋼板及び鋼帯の形状 ······························································· 24

附属書JC(規定)電気亜鉛めっき鋼板及び鋼帯のEDTA滴定法によるめっきの付着量試験方法 ········· 28

附属書JD(規定)電気亜鉛めっき鋼板及び鋼帯の蛍光X線分析法によるオフラインめっき付着量試験方

法 ····································································································································· 30

附属書JE(規定)電気亜鉛めっき鋼帯の蛍光X線分析法によるオンラインめっき付着量試験方法 ······ 33

附属書JF(規定)電気亜鉛めっき鋼板及び鋼帯の重量法によるめっき付着量試験方法······················ 37

附属書JG(規定)塗装焼付硬化量試験方法 ·············································································· 38

附属書JH(規定)電気亜鉛めっき鋼板及び鋼帯の原子吸光分析方法によるめっき付着量試験方法 ······ 40

附属書JI(規定)電気亜鉛めっき鋼板及び鋼帯のICP発光分光分析方法によるめっき付着量試験方法 · 42

附属書JJ(参考)JISと対応国際規格との対比表······································································· 45

G 3313:2015

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3313:2010は改正され,この規格に置き換えられた。

なお,平成28年8月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 3313:2010によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

G 3313:2015

電気亜鉛めっき鋼板及び鋼帯

Electrolytic zinc-coated steel sheet and strip

序文

この規格は,2013年に第4版として発行されたISO 5002を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JJに示す。

1

適用範囲

この規格は,電気亜鉛めっき鋼板(以下,板という。)及び電気亜鉛めっき鋼帯(以下,コイルという。)

について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5002:2013,Hot-rolled and cold-reduced electrolytic zinc-coated carbon steel sheet of commercial

and drawing qualities(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0594 無機被覆鋼板のサイクル腐食促進試験方法

JIS G 1257-0 鉄及び鋼−原子吸光分析方法−第0部:一般事項

JIS G 1258-0 鉄及び鋼−ICP発光分光分析方法−第0部:一般事項

JIS G 3101 一般構造用圧延鋼材

JIS G 3113 自動車構造用熱間圧延鋼板及び鋼帯

JIS G 3131 熱間圧延軟鋼板及び鋼帯

JIS G 3134 自動車用加工性熱間圧延高張力鋼板及び鋼帯

JIS G 3135 自動車用加工性冷間圧延高張力鋼板及び鋼帯

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS H 8502 めっきの耐食性試験方法

2

G 3313:2015

JIS K 0119 蛍光X線分析通則

JIS K 5600-7-9 塗料一般試験方法−第7部:塗膜の長期耐久性−第9節:サイクル腐食試験方法−塩

水噴霧/乾燥/湿潤

JIS K 8001 試薬試験方法通則

JIS K 8847 ヘキサメチレンテトラミン(試薬)

JIS Z 2241 金属材料引張試験方法

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 2248 金属材料曲げ試験方法

JIS Z 8401 数値の丸め方

3

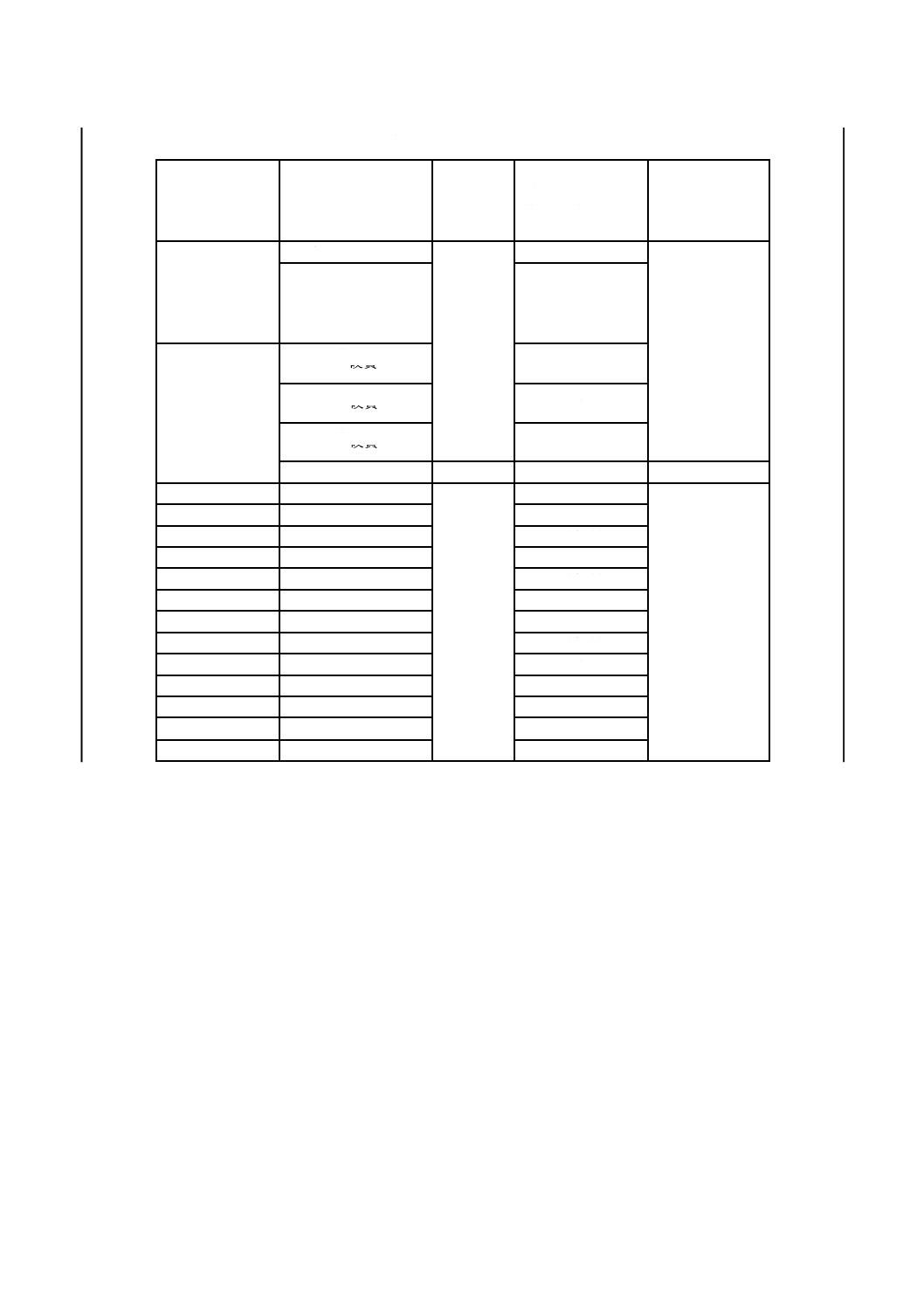

種類,記号,適用する表示厚さ1),原板及び調質区分

板及びコイルの種類は,熱間圧延鋼帯(以下,熱延原板という。)を用いる16種類及び冷間圧延鋼帯(以

下,冷延原板という。)を用いる18種類とし,種類の記号及び適用する表示厚さは表1及び表2による。

板及びコイルに使用する熱延原板は,JIS G 3101,JIS G 3113,JIS G 3131及びJIS G 3134による鋼帯と

し,冷延原板はJIS G 3135及びJIS G 3141による鋼帯とし,それぞれ表1及び表2による。ただし,JIS G

3141による鋼帯は,ダル仕上げとする。表2のうちSECC,SECD,SECE,SECF及びSECGには調質区

分を設けその記号は,表3による。

注1) 表示厚さは,めっき前の原板の厚さをいう[8.1.1 a) 参照]。

3

G 3313:2015

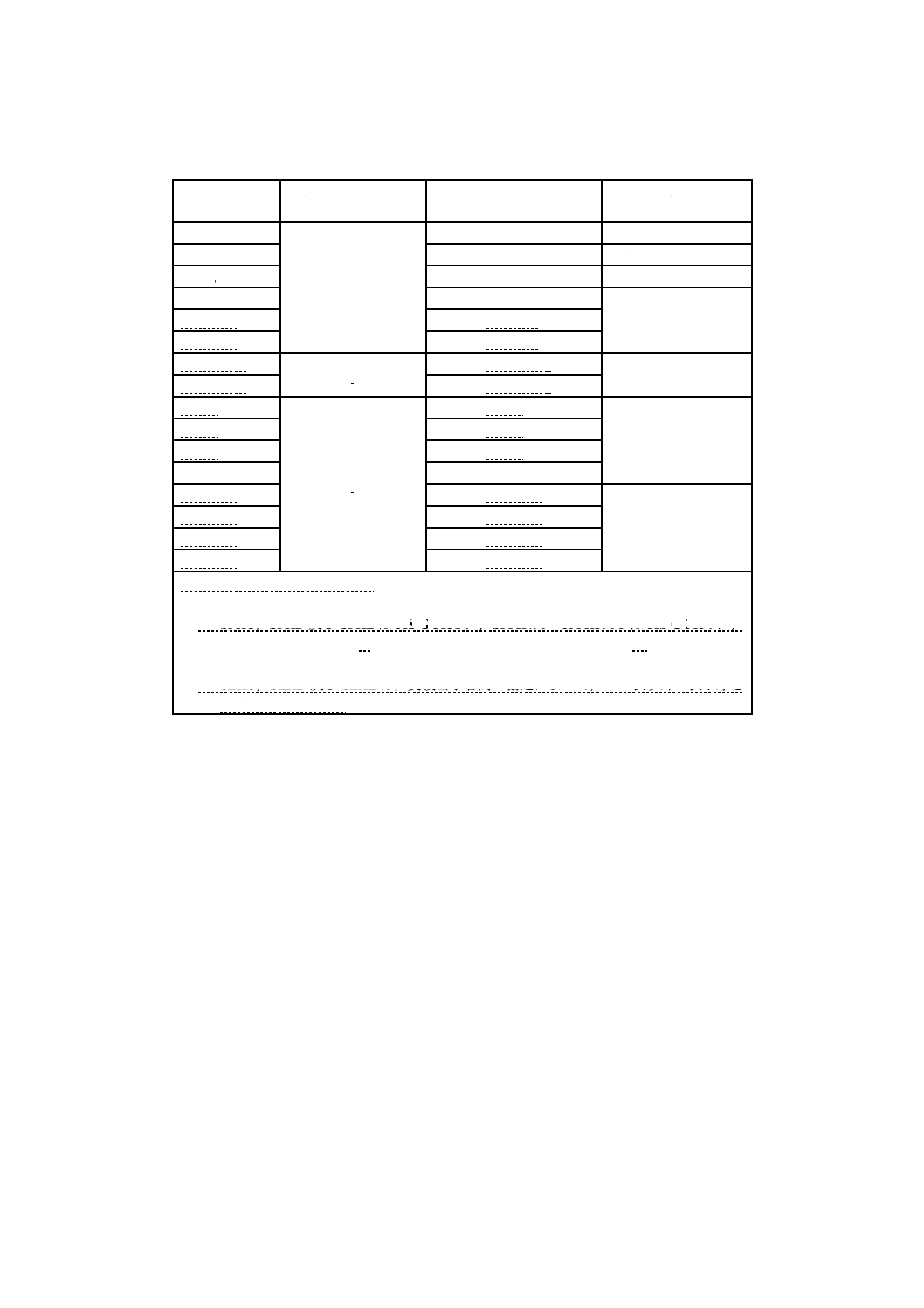

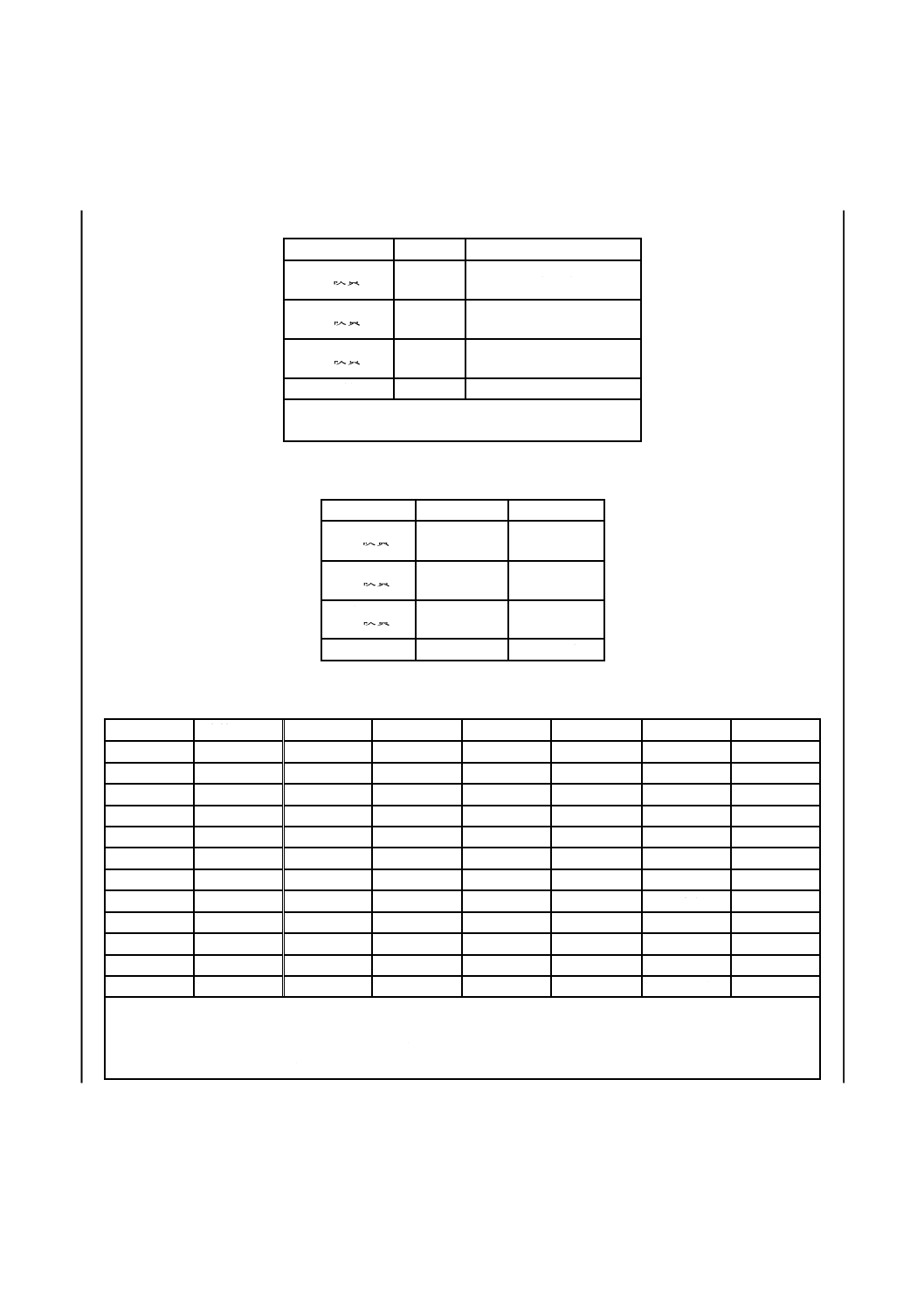

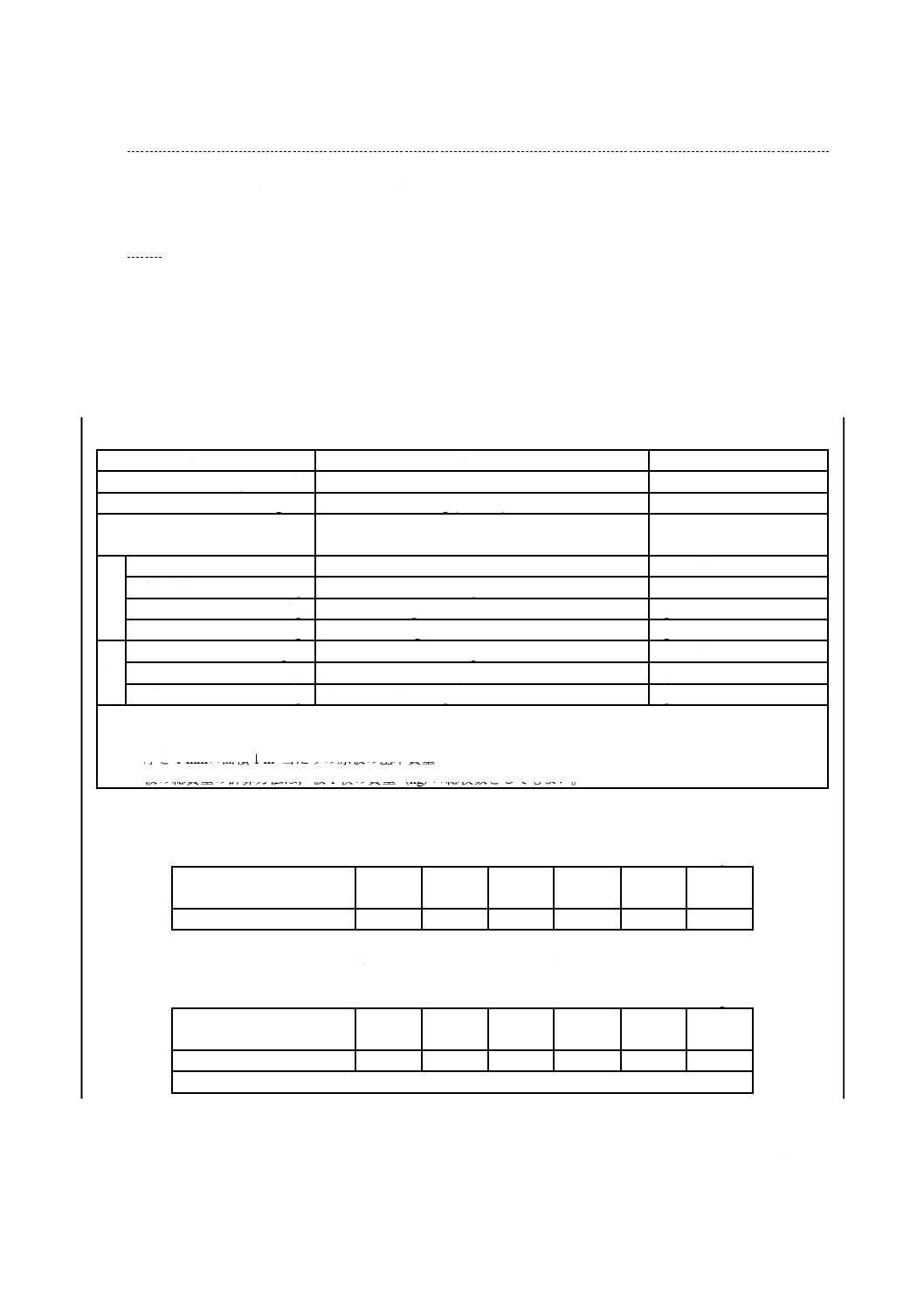

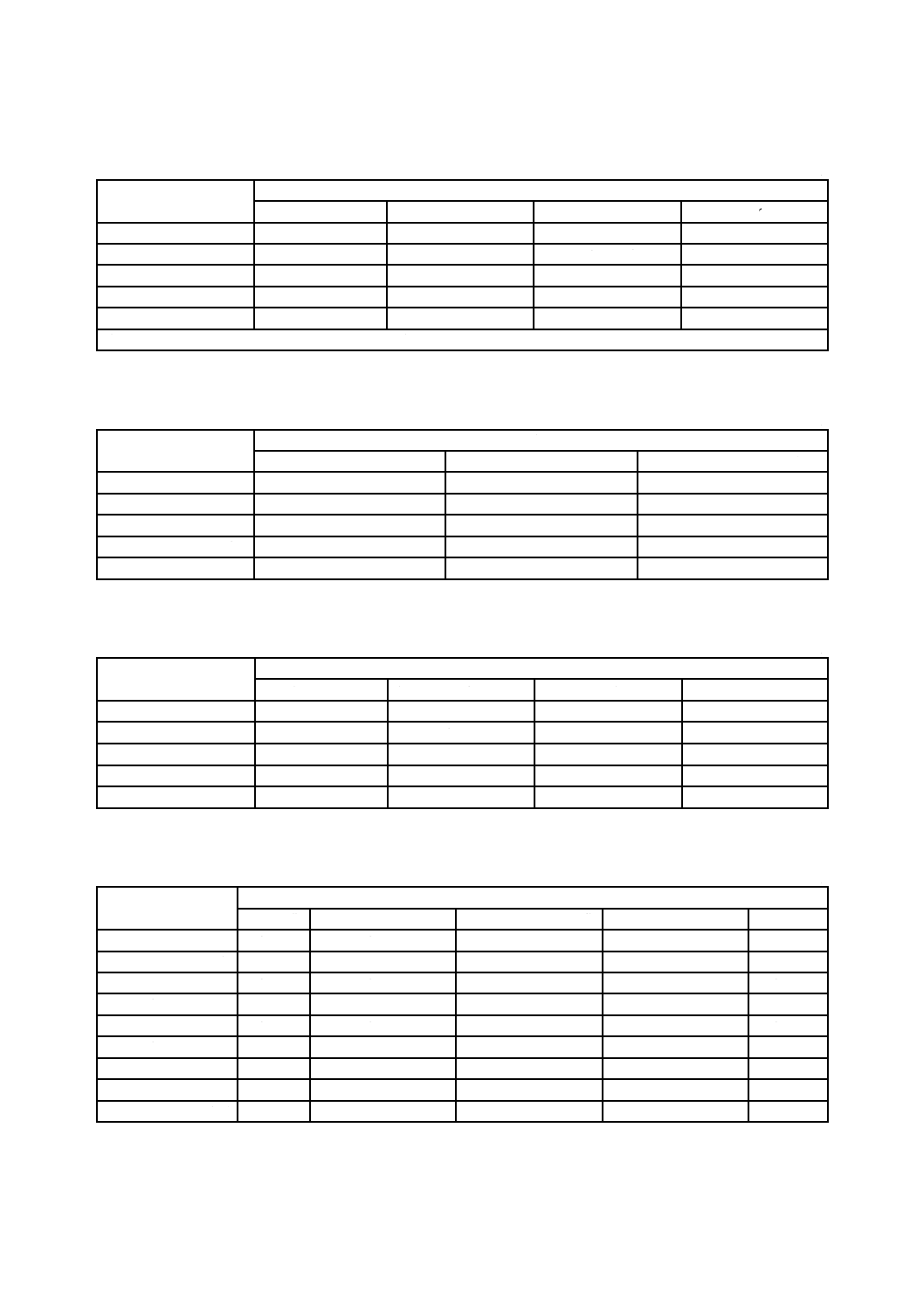

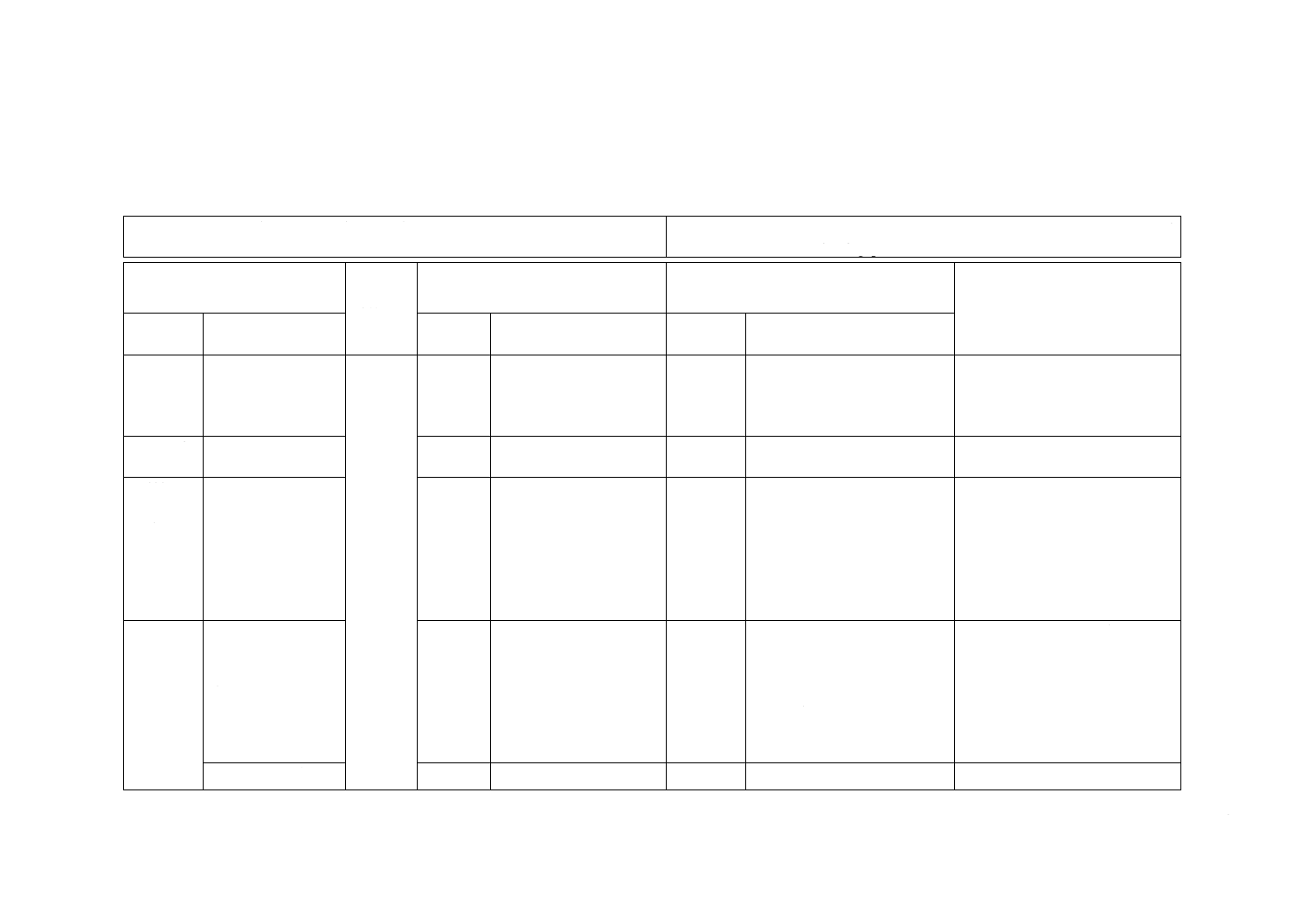

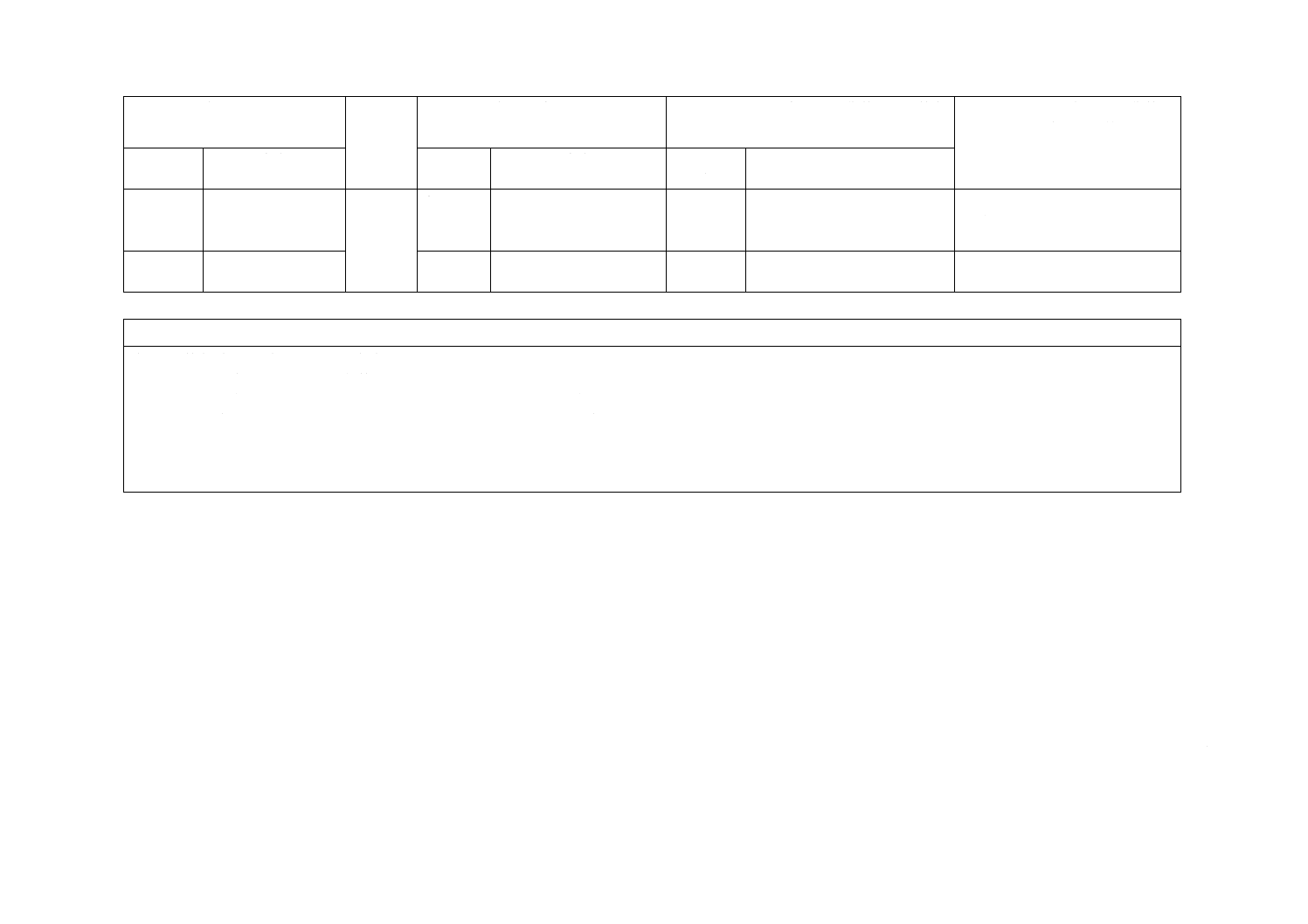

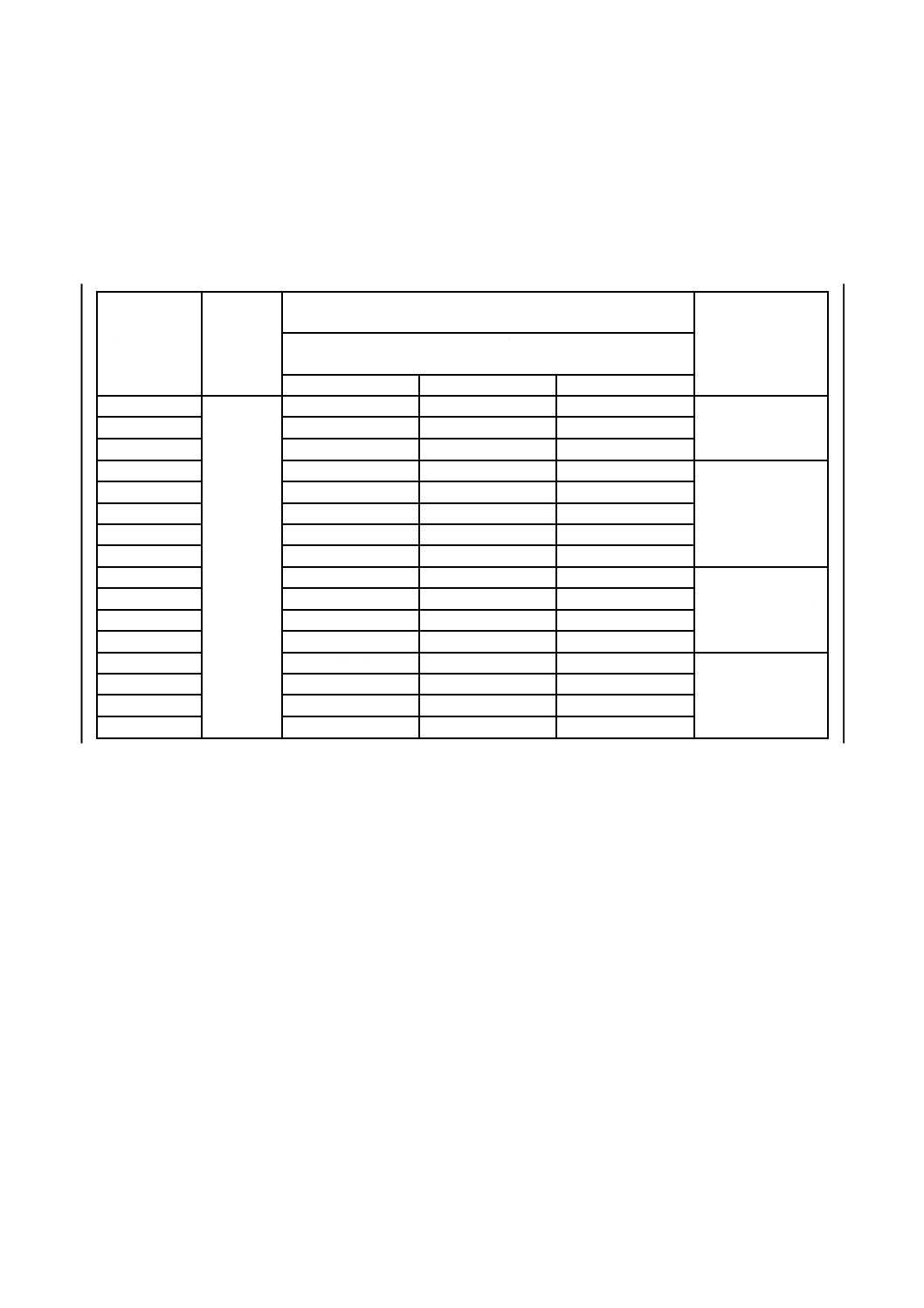

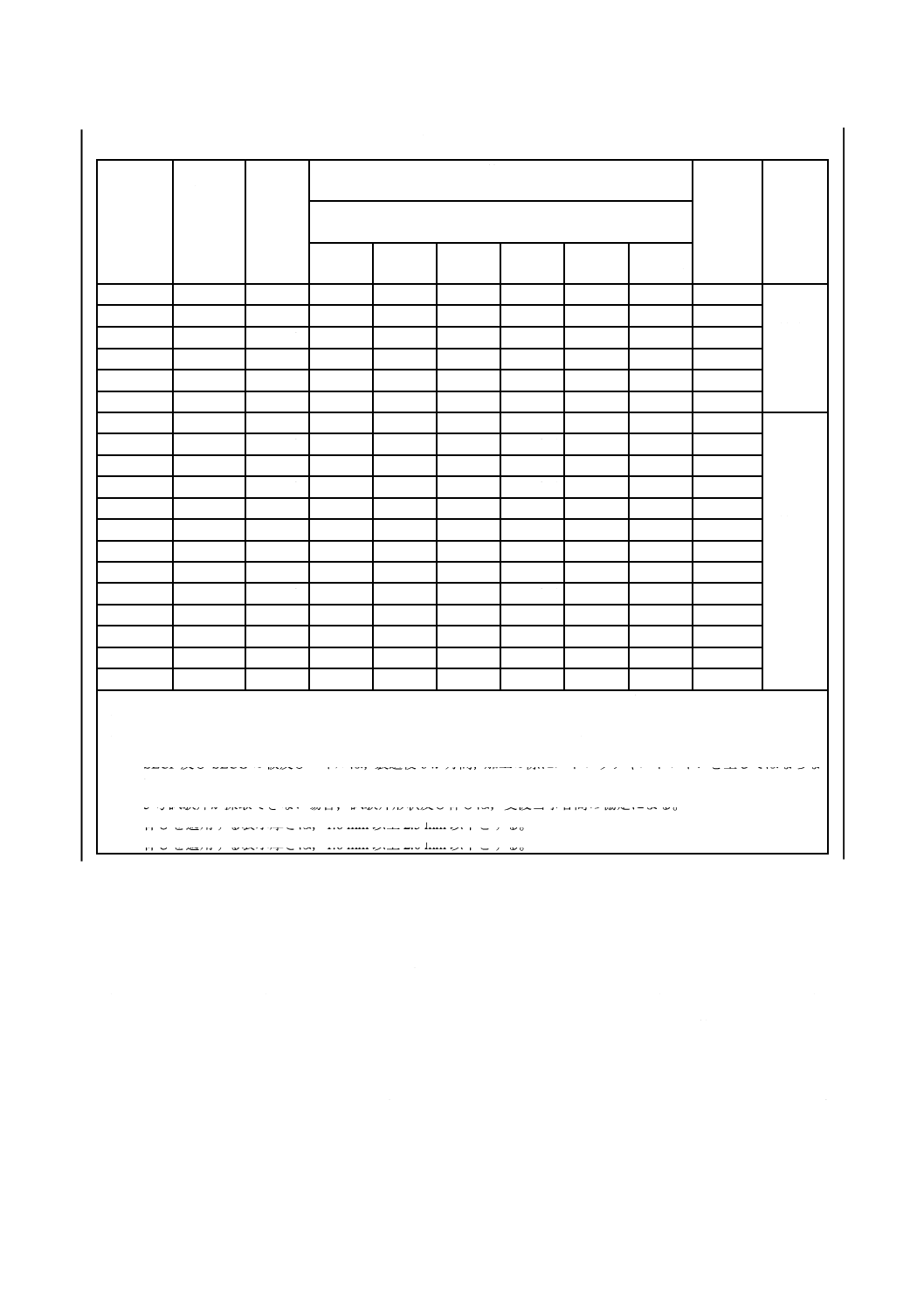

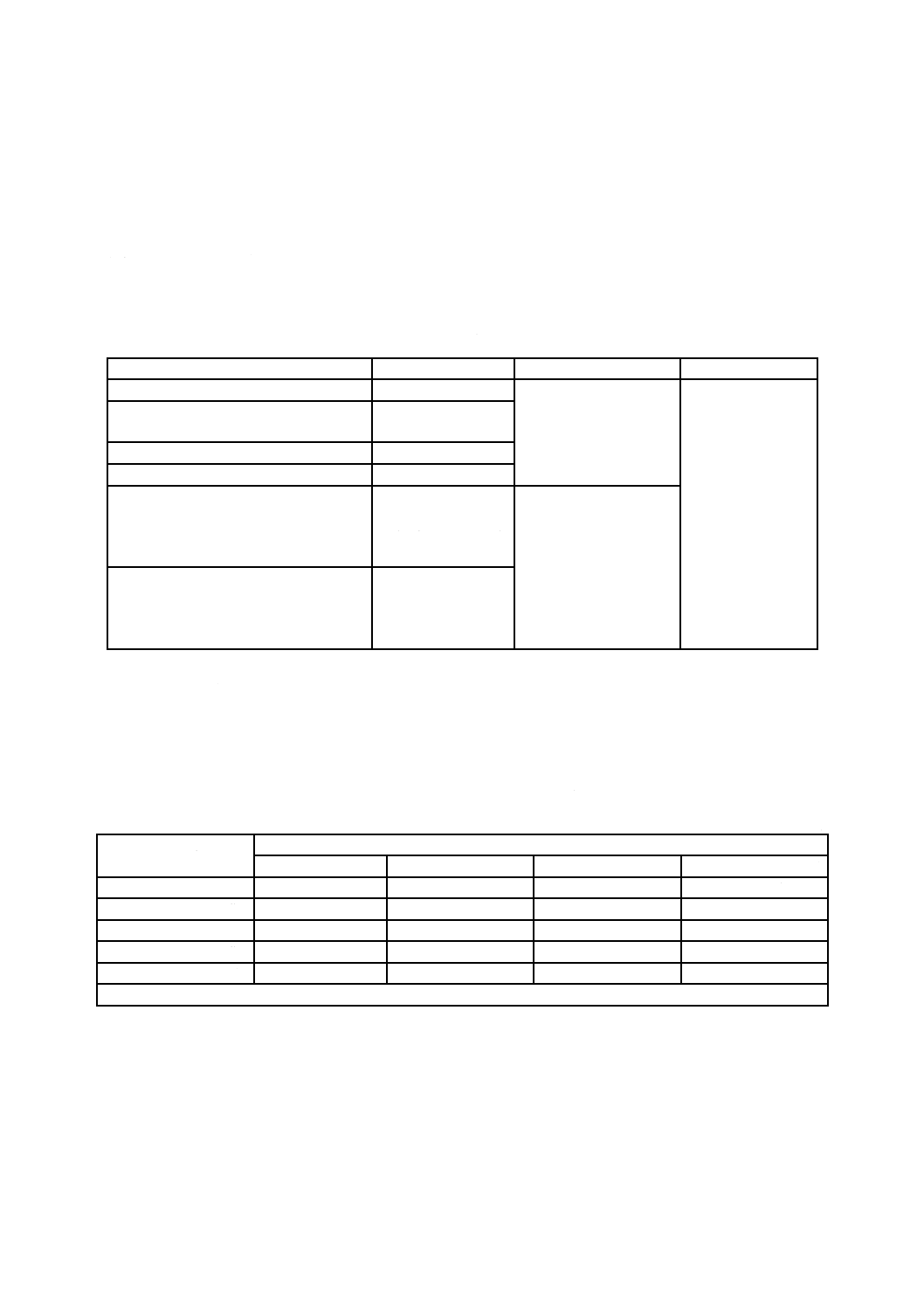

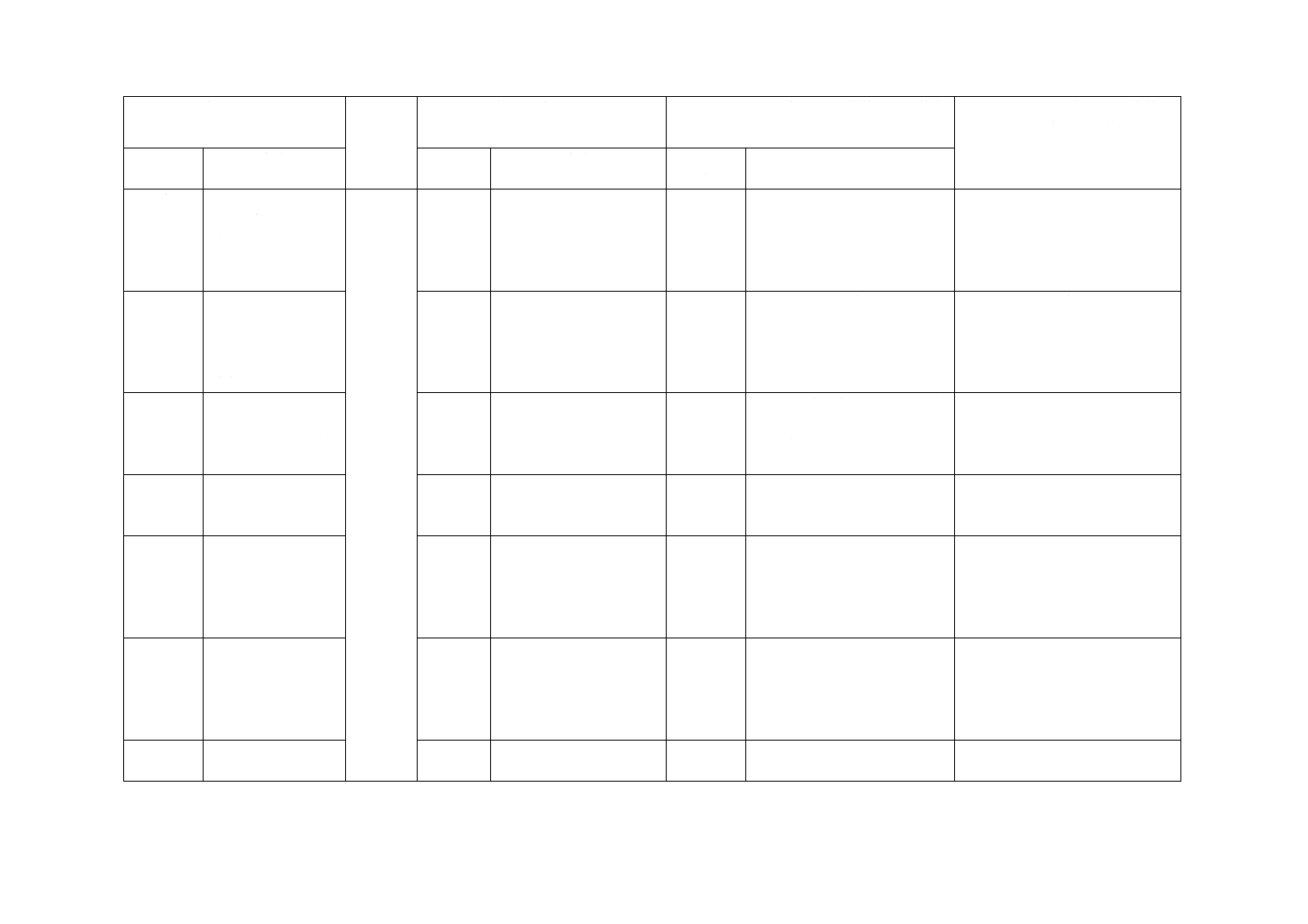

表1−種類の記号及び適用する表示厚さ[熱延原板の場合a)]

単位 mm

種類の記号

適用する表示厚さ

使用する熱延原板の

種類の記号b)

適用

SEHC c)

1.6以上 4.5以下

SPHC

一般用

SEHD c)

SPHD

絞り用

SEHE c)

SPHE

深絞り用

SEFH490

SPFH490

加工用

SEFH540

SPFH540

SEFH590

SPFH590

SEFH540Y

2.0以上 4.0以下

SPFH540Y

高加工用

SEFH590Y

SPFH590Y

SE330

1.6以上 4.5以下

SS330

高強度一般用

SE400

SS400

SE490

SS490

SE540

SS540

SEPH310

SAPH310

高強度一般加工用

SEPH370

SAPH370

SEPH400

SAPH400

SEPH440

SAPH440

注a) 表示厚さ1.6 mm以上3.2 mm以下に対して,特に熱延原板の指定がない場合は,熱

延原板の仕様を満たす冷延原板を使用することができる。

b) SPHC,SPHD及びSPHEはJIS G 3131に,SPFH490〜SPFH590YはJIS G 3134に,

SS330〜SS540はJIS G 3101に,及びSAPH310〜SAPH440はJIS G 3113にそれぞれ

規定している。

c) SEHC,SEHD及びSEHEは,受渡当事者間の協定によって,この表以外の表示厚さ

を適用してもよい。

4

G 3313:2015

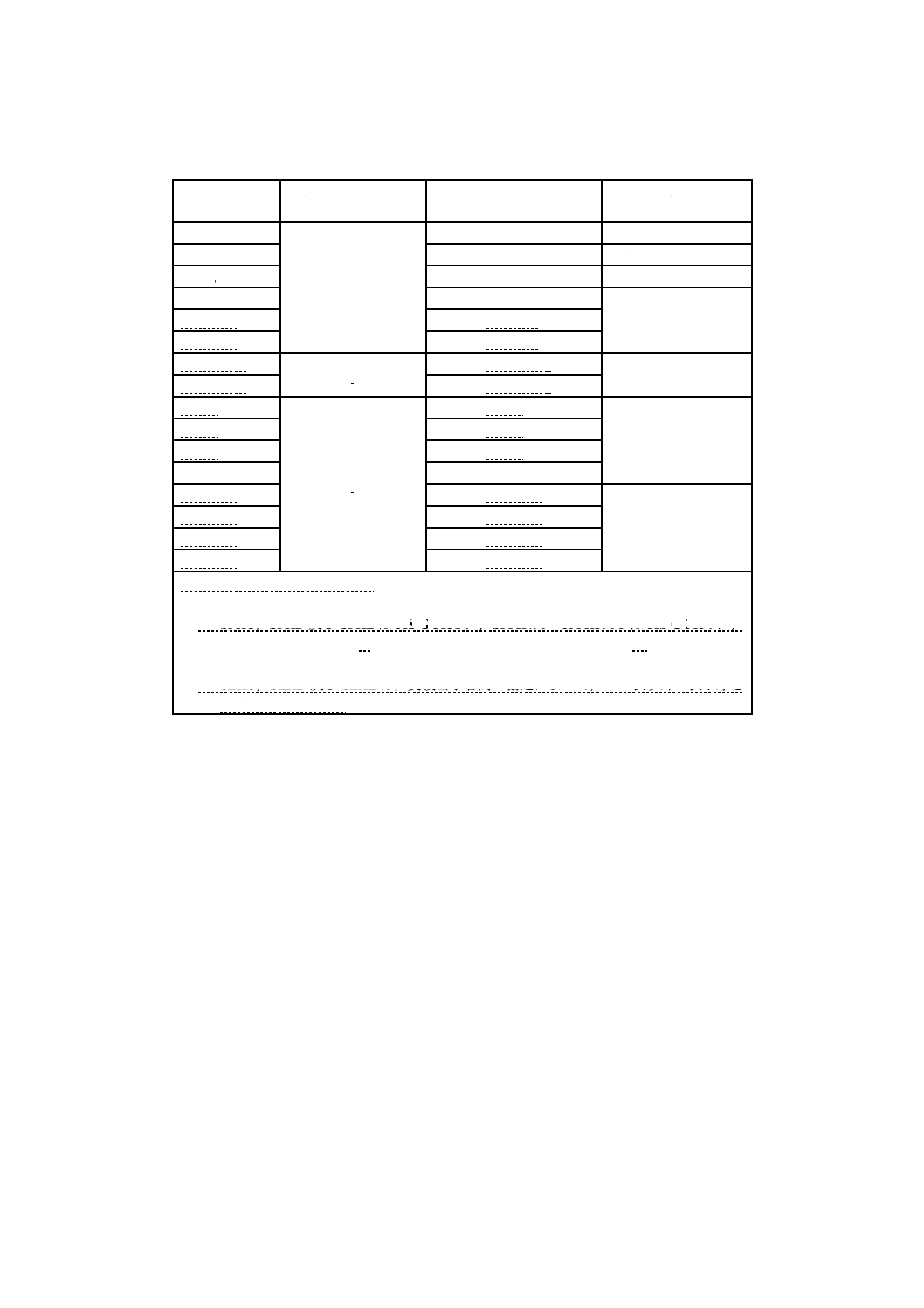

表2−種類の記号及び適用する表示厚さ(冷延原板の場合)

単位 mm

種類の記号

適用する表示厚さ

使用する冷延原板の

種類の記号b)

適用

SECC a), c)

0.4以上 3.2以下

SPCC

一般用

SECD a)

SPCD

絞り用

SECE a)

SPCE

深絞り用

SECF a)

SPCF

非時効性深絞り用

SECG a)

SPCG

非時効性超深絞り用

SEFC340

0.6以上 2.3以下

SPFC340

絞り加工用

SEFC370

SPFC370

SEFC390

SPFC390

加工用

SEFC440

SPFC440

SEFC490

SPFC490

SEFC540

SPFC540

SEFC590

SPFC590

SEFC490Y

SPFC490Y

低降伏比型

SEFC540Y

SPFC540Y

SEFC590Y

SPFC590Y

SEFC780Y

0.8以上 2.0以下

SPFC780Y

SEFC980Y

SPFC980Y

SEFC340H

0.6以上 1.6以下

SPFC340H

焼付硬化型

注a) SECC,SECD,SECE,SECF及びSECGは,受渡当事者間の協定によって,この表以外

の表示厚さを適用してもよい。

b) SPCC〜SPCGはJIS G 3141に,及びSPFC340〜SPFC340HはJIS G 3135に,それぞれ規

定している。

c) SECCの調質区分が標準調質及び焼なましのままの場合に,注文者の指定によって,引

張試験を規定するときは,種類の記号の末尾にTを付けてSECCTとする。

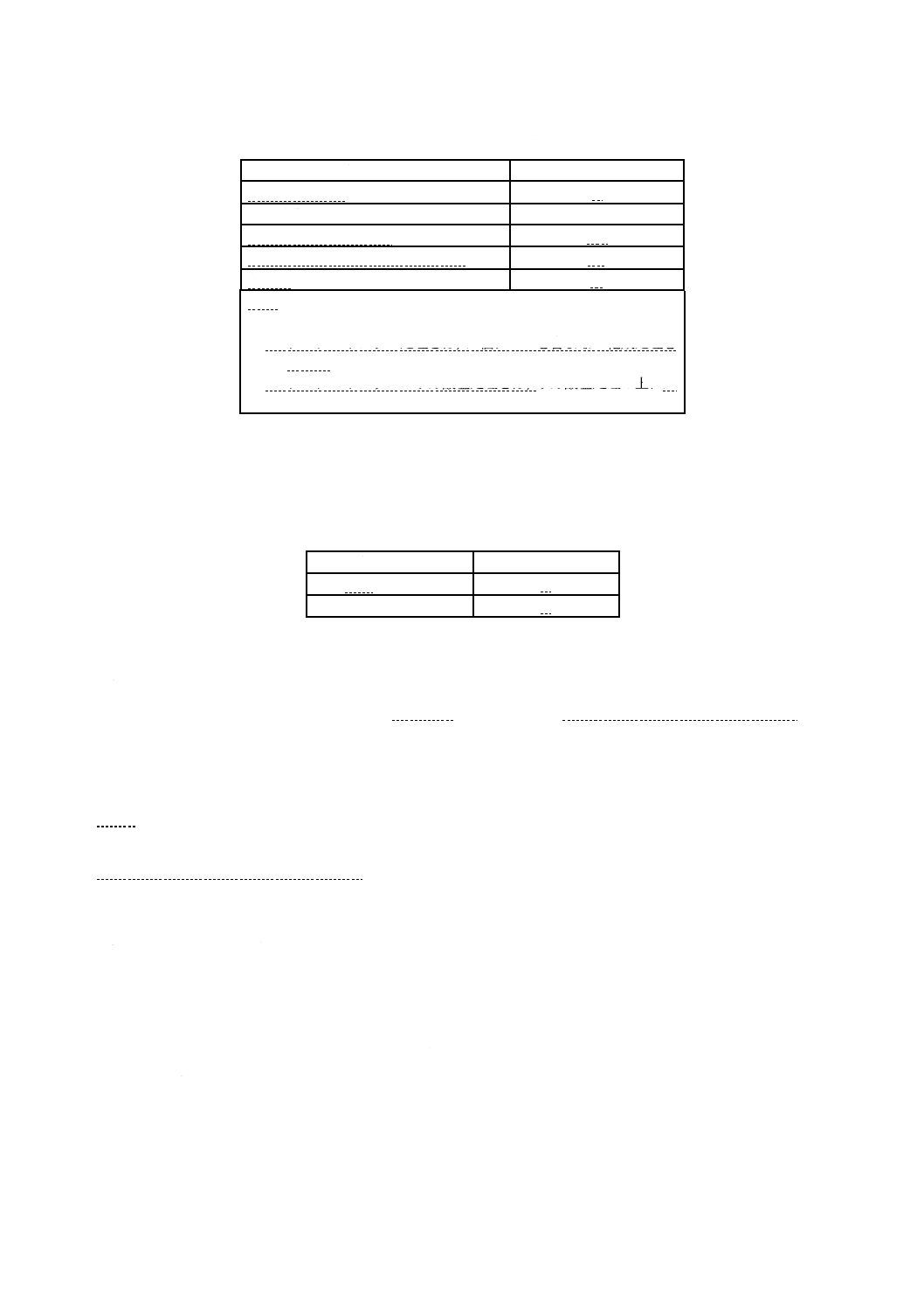

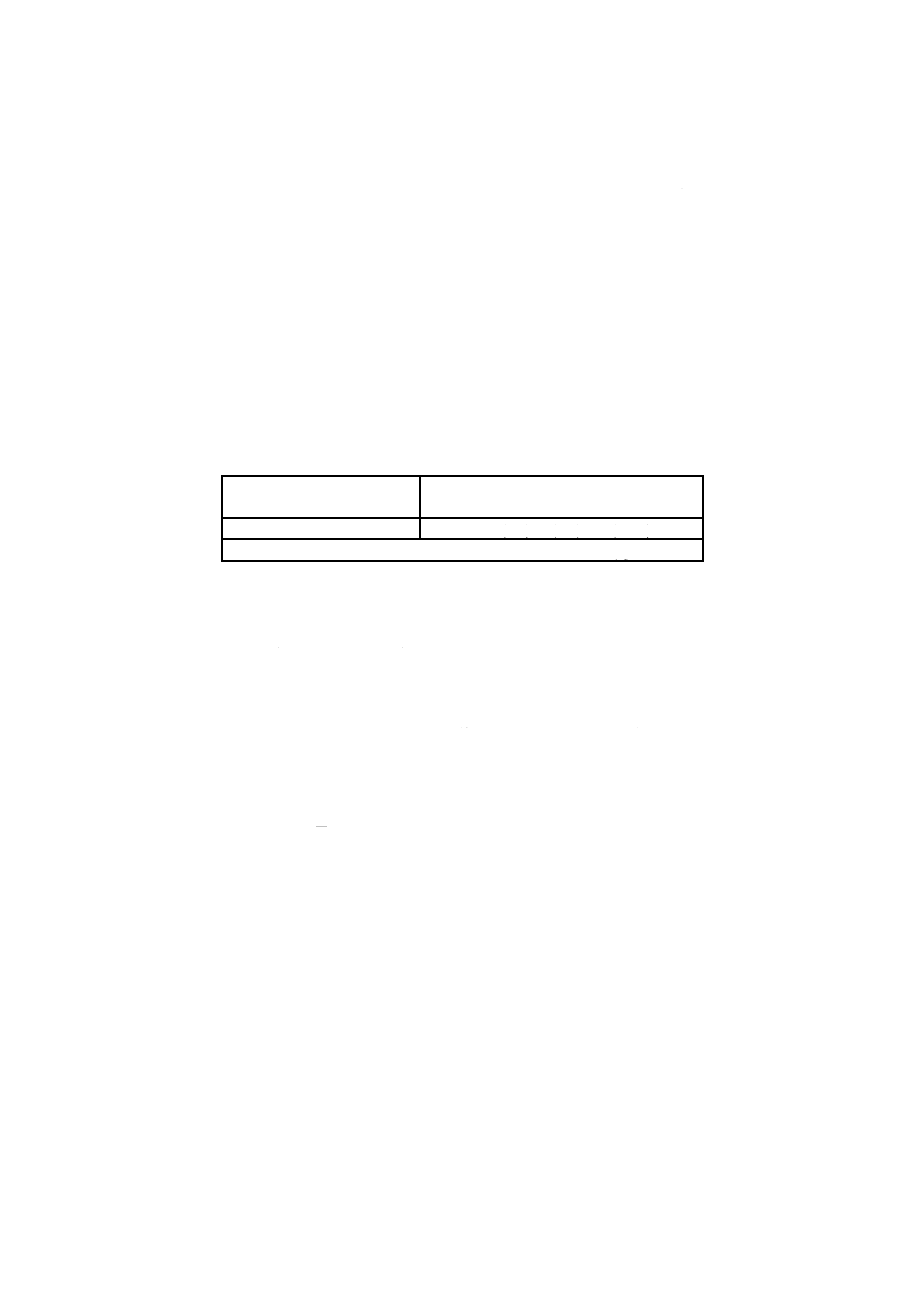

表3−調質区分及び記号

調質区分

記号

適用する種類の記号

焼なましのまま

A

SECC,SECD,SECE,SECF

及びSECG

標準調質

S

8

1硬質

8

SECC

4

1硬質

4

2

1硬質

2

硬質

1

4

めっき

4.1

めっきの種類

めっきの種類は,非合金めっき及び合金めっき2) の2種類とする。

注2) 合金めっきとは,亜鉛−鉄合金を電気めっきしたものをいう。通常,亜鉛−鉄合金には,3 %以

上の鉄が含まれる。

5

G 3313:2015

4.2

めっきの付着量

めっきの付着量は,12.1.2及び12.1.3によって試験を行い,それぞれの試験片の片面ごとのめっきの付

着量は,表4のめっきの最小付着量以上とする。ただし,附属書JEによってめっきの付着量を測定する

場合には,JE.6.5によって求めた測定値のそれぞれに適用する。

板及びコイルには,両面のめっきの付着量が同一のもの(以下,等厚めっきという。),両面のめっきの

付着量が異なるもの(以下,差厚めっきという。)及び片面だけめっきしたもの(以下,片面めっきという。)

がある。

4.3

めっきの付着量表示記号

めっきの付着量表示記号は,表4のめっきの片面付着量表示記号の組合せとし,その表し方は次による。

a) 板の場合は,めっきの片面付着量表示記号を,積載された板の上面/下面の順に表す。

例1 E16/E16

b) コイルの場合は,めっきの片面付着量表示記号を,コイルの外面/内面の順に表す。

例2 E16/E32

c) 片面めっきの場合は,鉄面の片面付着量表示記号(ES)/板又はコイルの面のめっきの片面付着量表

示記号の順に表す。

例3 ES/E40

d) 必要に応じて板又はコイルに差厚めっきであることを表すマークを付ける場合は,マークを付けた面

のめっきの片面付着量表示記号の後にDを付記する。

例4 E8/E16D

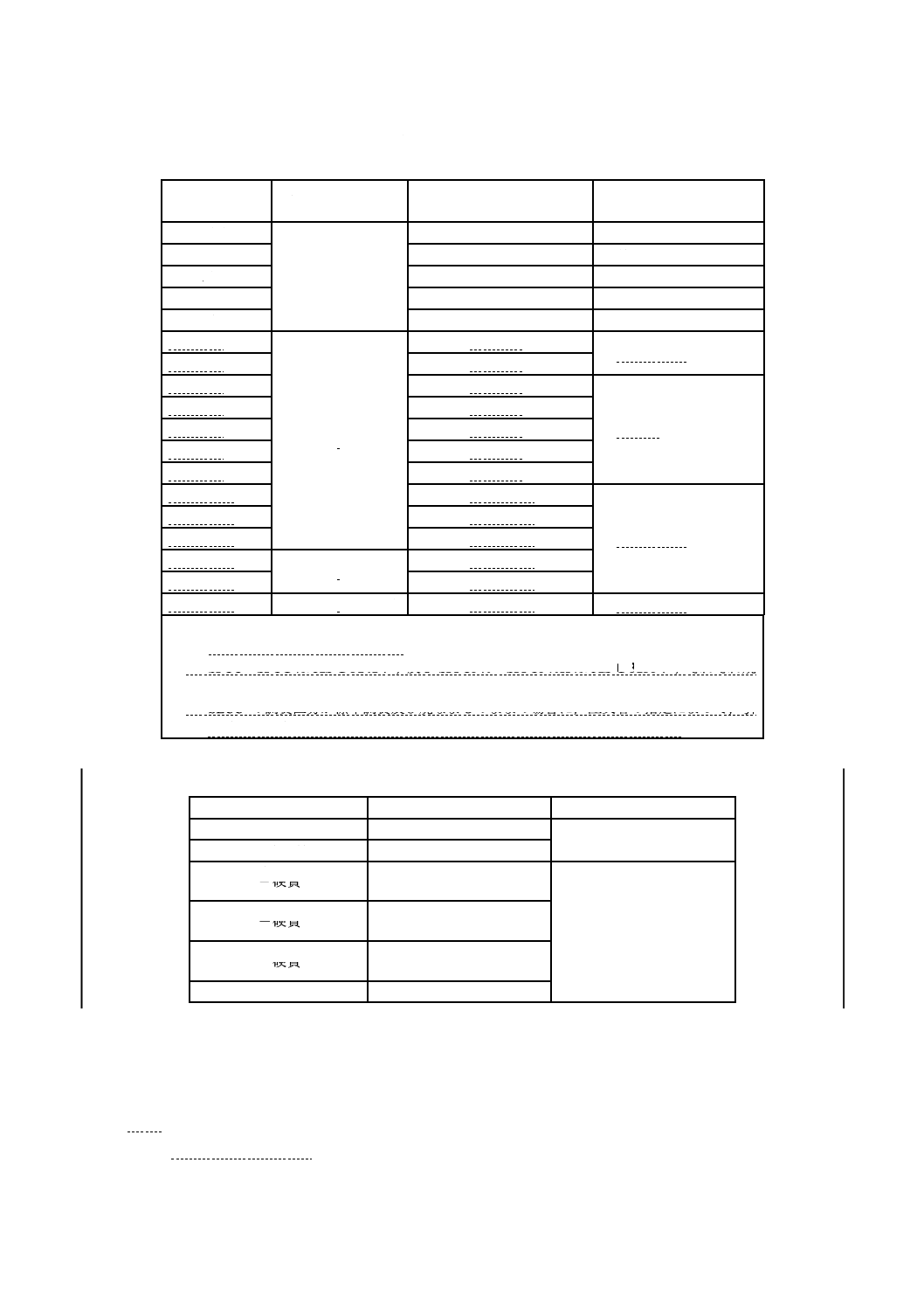

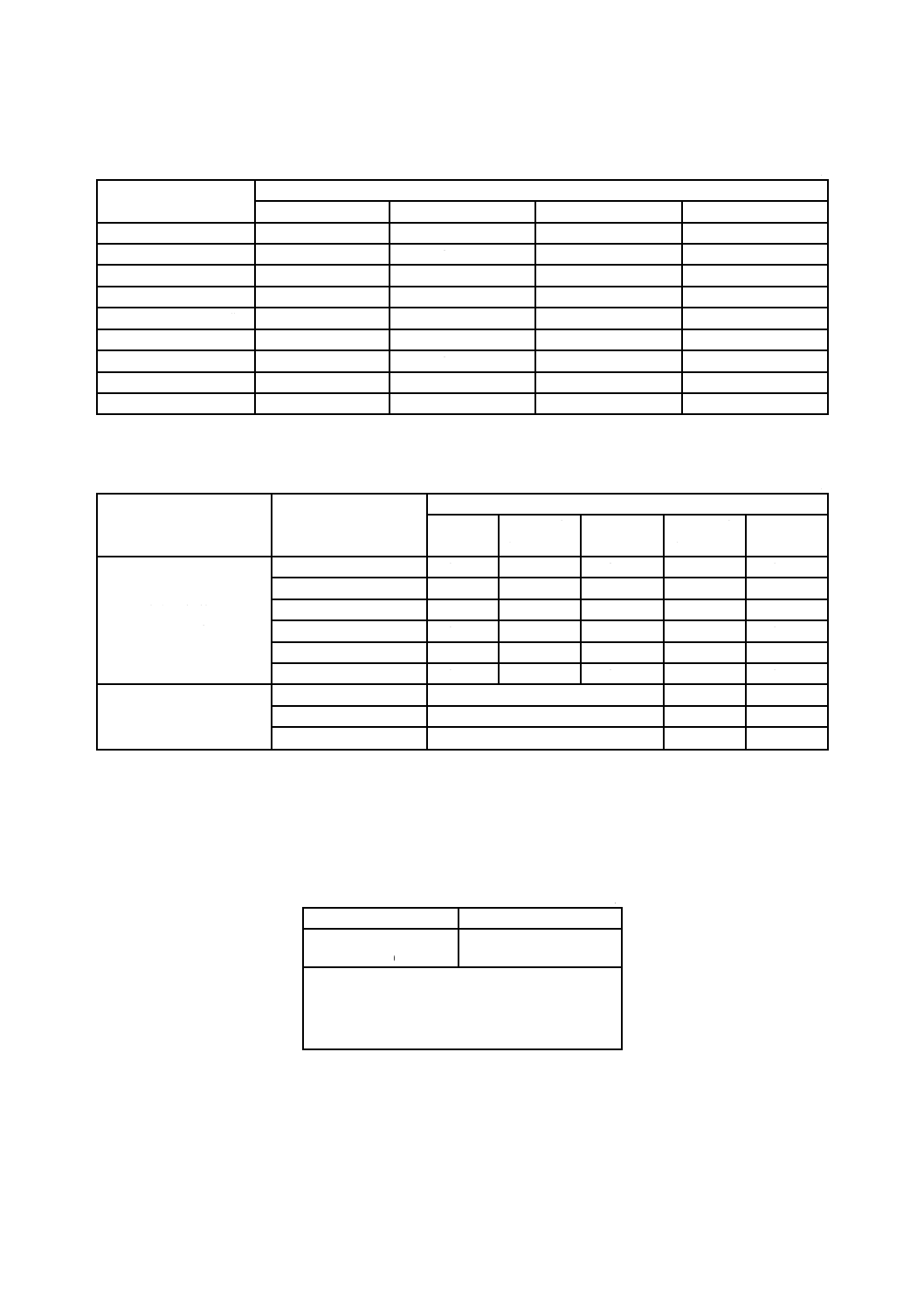

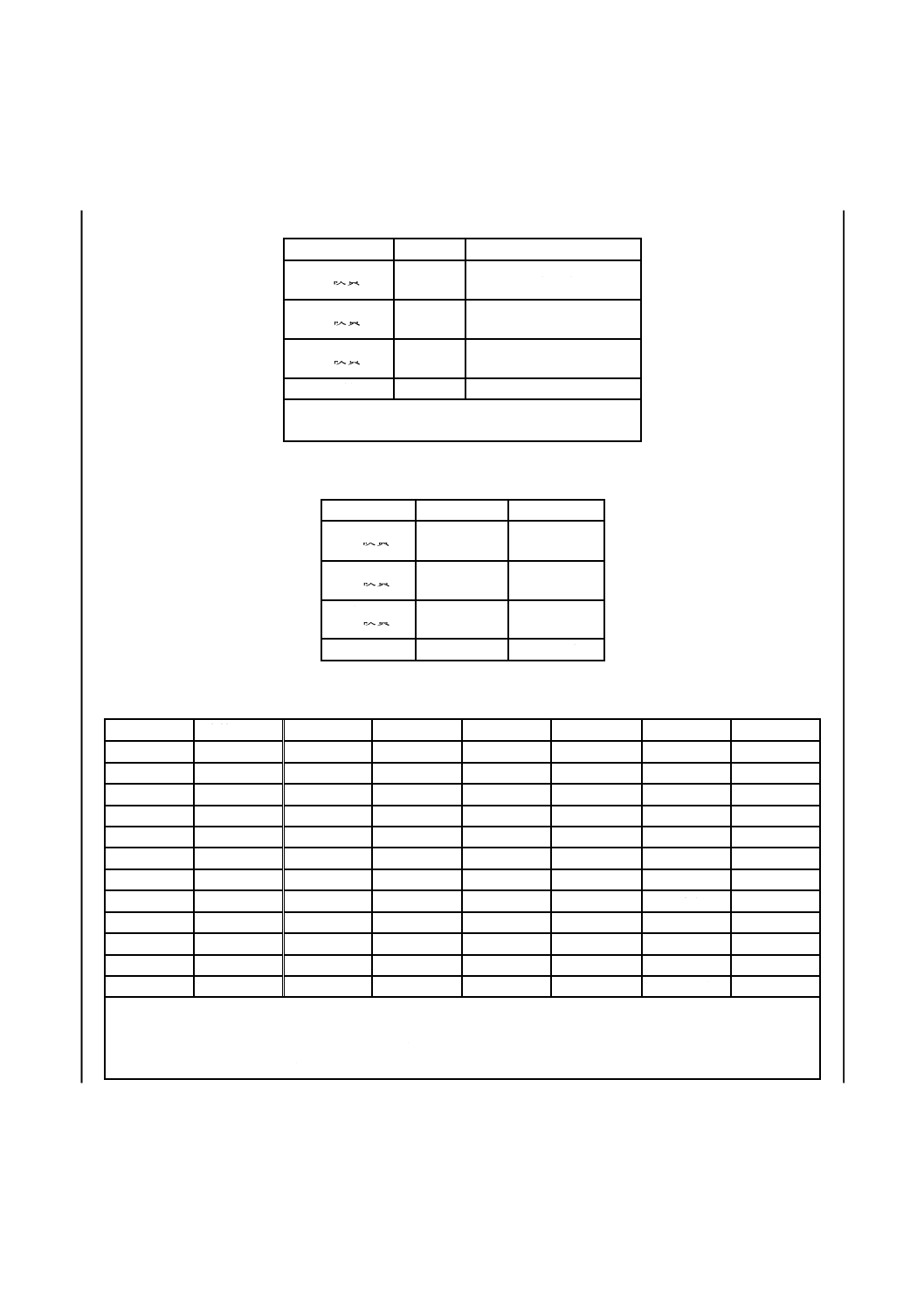

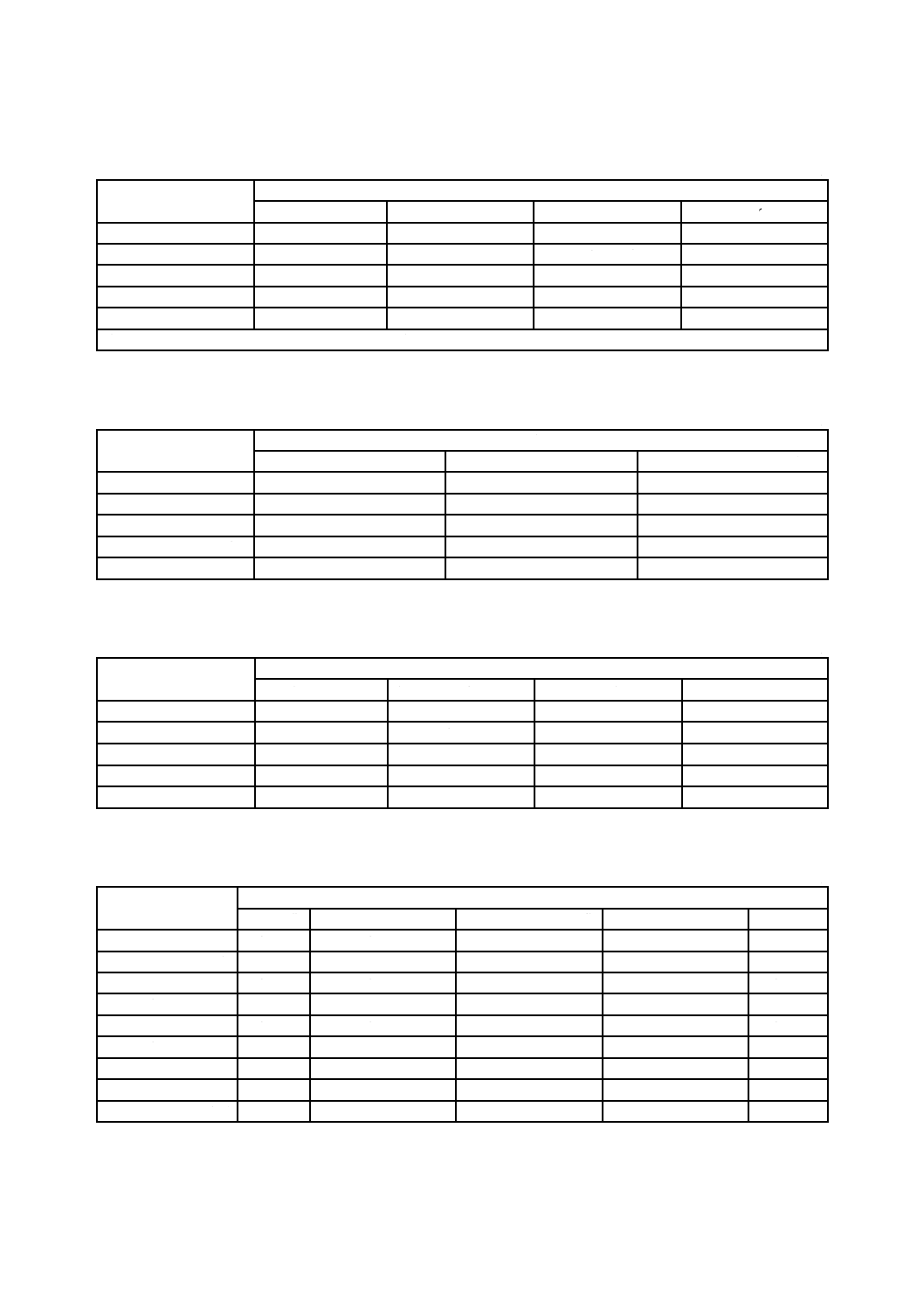

表4−めっきの付着量表示記号及び片面の最小付着量

単位 g/m2

めっき

区分

めっきの片面付着

量表示記号

めっきの最小付着量(片面)a)

(参考)

めっき標準付着量b)

(片面)

等厚めっきの場合

差厚めっきの場合

非合金

めっき

ES c)

−

−d)

−

EB

2.5

−

3

E8

8.5

8

10

E16

17

16

20

E24

25.5

24

30

E32

34

32

40

E40

42.5

40

50

合金

めっき

GS c)

−

−d)

−

GB

2.5

−

3

G8

8.5

8

10

G16

17

16

20

G24

25.5

24

30

G32

34

32

40

G40

42.5

40

50

注a) E40及びG40を超えるめっきの付着量表示記号及び最小付着量は,受渡当事者間の協定による。

b) めっき標準付着量は,製造実績に基づいた片面当たりの付着量を表す参考値である。

c) ES及びGSは,片面めっきにおける鉄面の付着量表示記号である。

d) めっきの付着量は上限値を規定し,その付着量は,縁部(幅方向端部)を除き50 mg/m2以下と

する。

6

G 3313:2015

4.4

めっき密着性

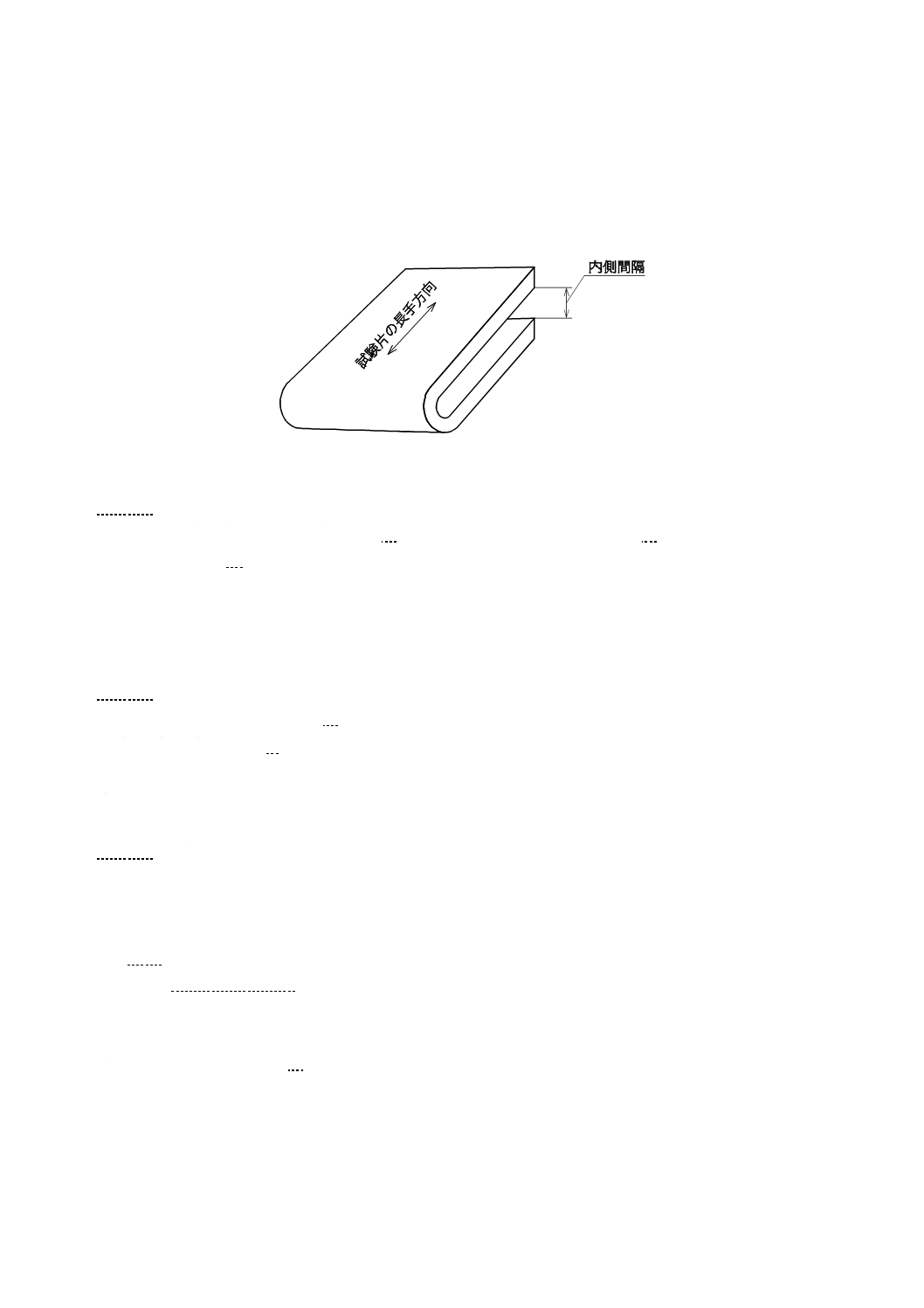

板及びコイルは,表5又は表6の曲げ試験条件によって12.1.4の試験を行ったとき,試験片の外側表面

(試験片の幅の両端からそれぞれ7 mm以上内側の部分)にめっき剝離を生じてはならない。

注記 めっき密着性の試験の実施については,12.1.4参照。

表5−曲げ試験条件(熱延原板の場合)

種類の記号

曲げ角度

曲げの内側間隔(表示厚さの板の最大枚数)

枚

試験片及び方向

表示厚さ

mm

1.6以上 2.0未満

2.0以上 3.2未満

3.2以上

SEHC

180°

0(密着)

0(密着)

1

3号,圧延方向

SEHD

0(密着)

0(密着)

0(密着)

SEHE

0(密着)

0(密着)

0(密着)

SEFH490

1

1

2

3号,圧延方向に

直角

SEFH540

2

2

3

SEFH590

3

3

3

SEFH540Y

2

2

3

SEFH590Y

3

3

3

SE330

1

1

1

3号,圧延方向,

又は3号,圧延方

向に直角

SE400

3

3

3

SE490

4

4

4

SE540

4

4

4

SEPH310

0(密着)

2

2

3号,圧延方向に

直角

SEPH370

1

2

2

SEPH400

2

2

2

SEPH440

2

3

3

7

G 3313:2015

表6−曲げ試験条件(冷延原板の場合)

種類の記号

調質区分

曲げ角度

曲げの内側間隔

(表示厚さの板の

最大枚数)

枚

試験片及び方向

SECC

SECD

SECE

SECF

SECG

焼なましのまま

180°

0(密着)

標準調質

0(密着)

3号,圧延方向

SECC

8

1硬質

0(密着)

4

1硬質

1

2

1硬質

2

硬質

−

−

−

SEFC340

−

180°

0(密着)

3号,圧延方向に

直角

SEFC370

−

0(密着)

SEFC390

−

0(密着)

SEFC440

−

0(密着)

SEFC490

−

0(密着)

SEFC540

−

1

SEFC590

−

2

SEFC490Y

−

0(密着)

SEFC540Y

−

1

SEFC590Y

−

2

SEFC780Y

−

6

SEFC980Y

−

8

SEFC340H

−

0(密着)

5

化成処理

板及びコイルの化成処理の種類及び記号は,表7による。ただし,特に指定がない場合,クロメートフ

リー処理とする。

なお,表7以外の化成処理の種類については,受渡当事者間で協定してもよい。

8

G 3313:2015

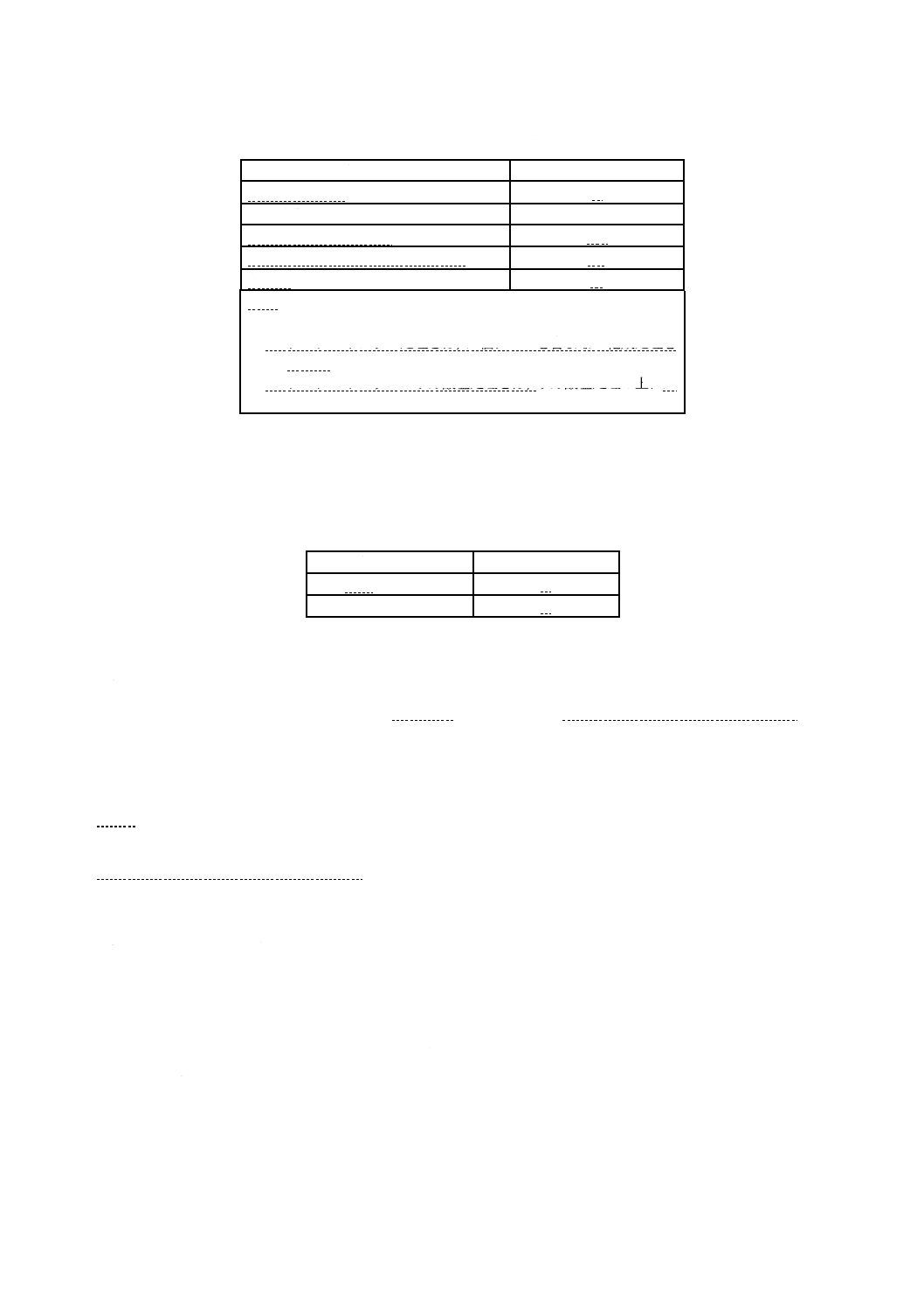

表7−化成処理の種類及び記号

化成処理の種類

記号

クロメート処理

C

りん酸塩処理a)

P

クロメートフリー処理b)

NC

クロメートフリーのりん酸塩処理c)

NP

無処理

M

注a) りん酸塩処理は,耐食性向上のため,りん酸塩処理の上にクロ

メート処理を行うことが一般的である。

b) クロメートフリー処理とは,六価クロムを含まない化成処理を

いう。

c) クロメートフリーのりん酸塩処理とは,りん酸塩処理の上に六

価クロムを含まない化成処理を行ったものをいう。

6

塗油

板及びコイルの塗油の種類及び記号は,表8による。ただし,特に指定がない限り無塗油とする。

表8−塗油の種類及び記号

塗油の種類

記号

塗油

O

無塗油

X

7

機械的性質

7.1

適用する機械的性質

板及びコイルに適用する機械的性質は,曲げ性,引張試験特性,塗装焼付硬化量及び硬さとする。ただ

し,表1のSEHC,SEHD及びSEHEの表示厚さを受渡当事者間で協定した場合,及び表2のSECC,SECD,

SECE,SECF及びSECGの表示厚さを受渡当事者間で協定した場合の機械的性質は,受渡当事者間の協定

による。

7.2

曲げ性

板及びコイルの曲げ性は,表5又は表6の曲げ試験条件によって12.2.2の試験を行い,試験片の外側表

面(試験片の幅の両端からそれぞれ7 mm以上内側の部分)に,素地のき裂(肉眼で認められるもの)及

び破断を生じてはならない。

注記 曲げ性の試験の実施については,12.2.2参照。

7.3

引張試験特性及び塗装焼付硬化量

板及びコイルの引張試験特性は,12.2.3によって試験を行い,表9又は表10による。ただし,表9又は

表10の値は,出荷検査の値に適用する3)。

SEFC340Hの塗装焼付硬化量は,12.2.4によって試験を行い表10による。

注3) 板及びコイルは,時効硬化によって降伏点又は耐力の上昇,及び伸びの低下が生じることがあ

る。

9

G 3313:2015

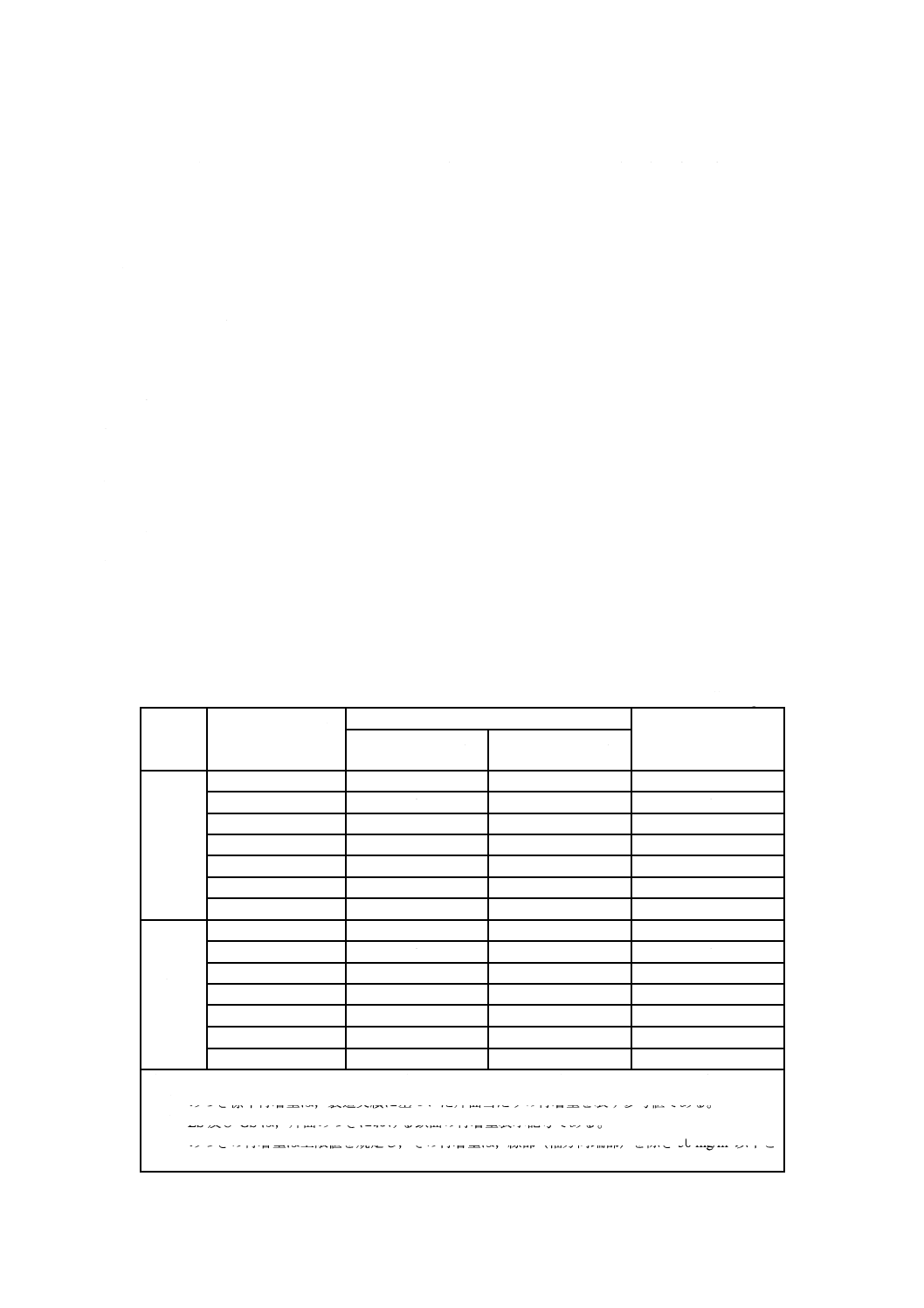

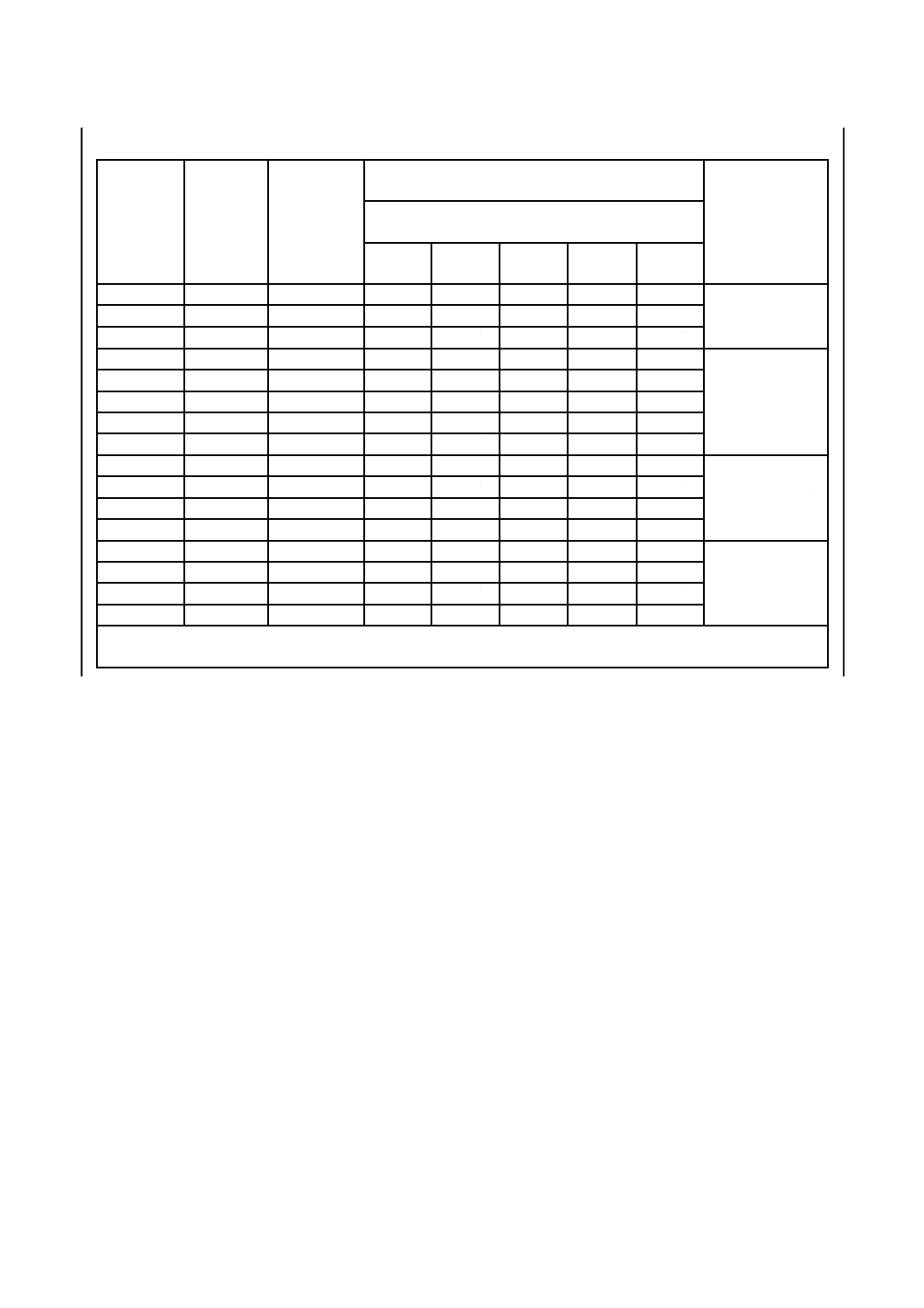

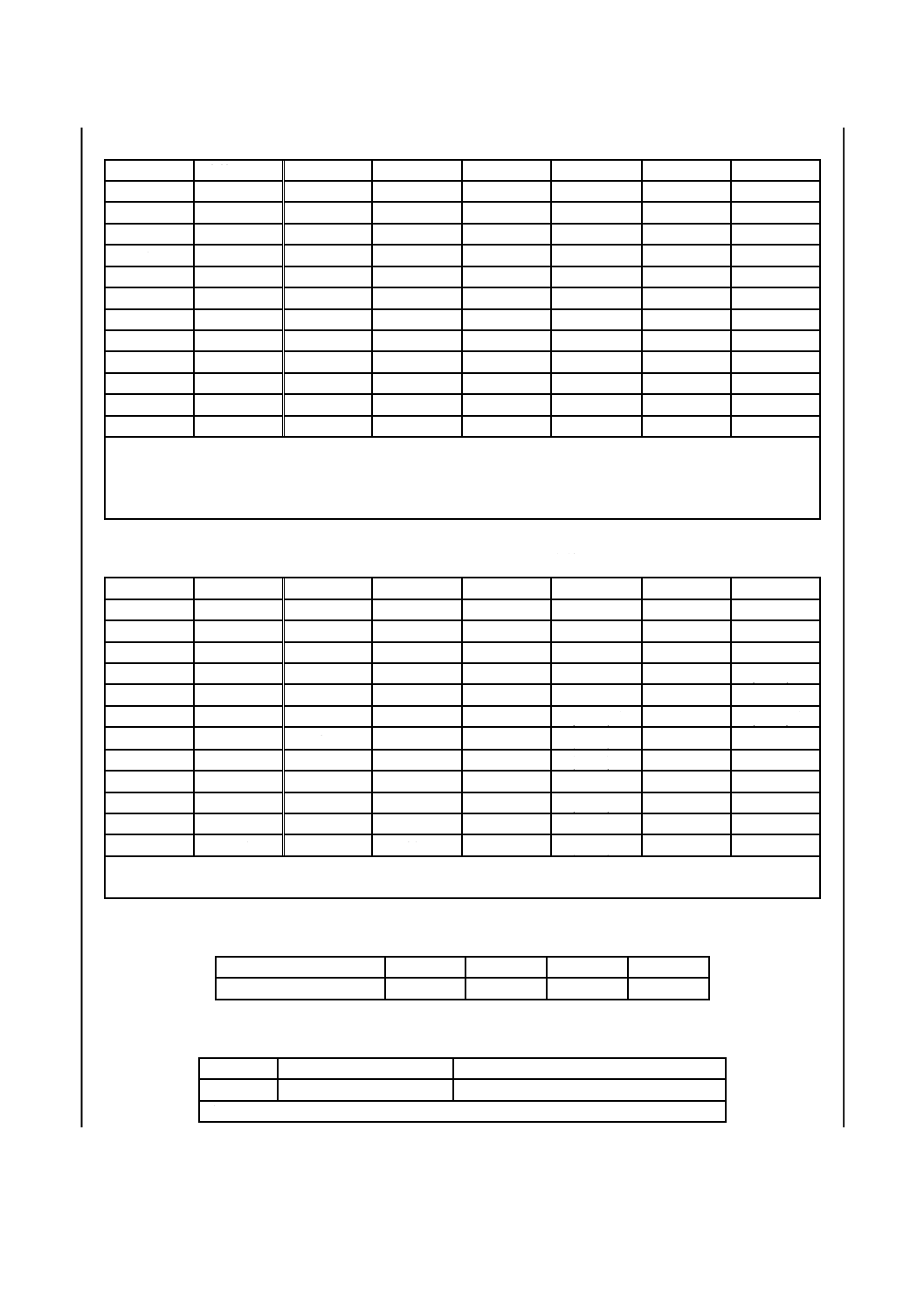

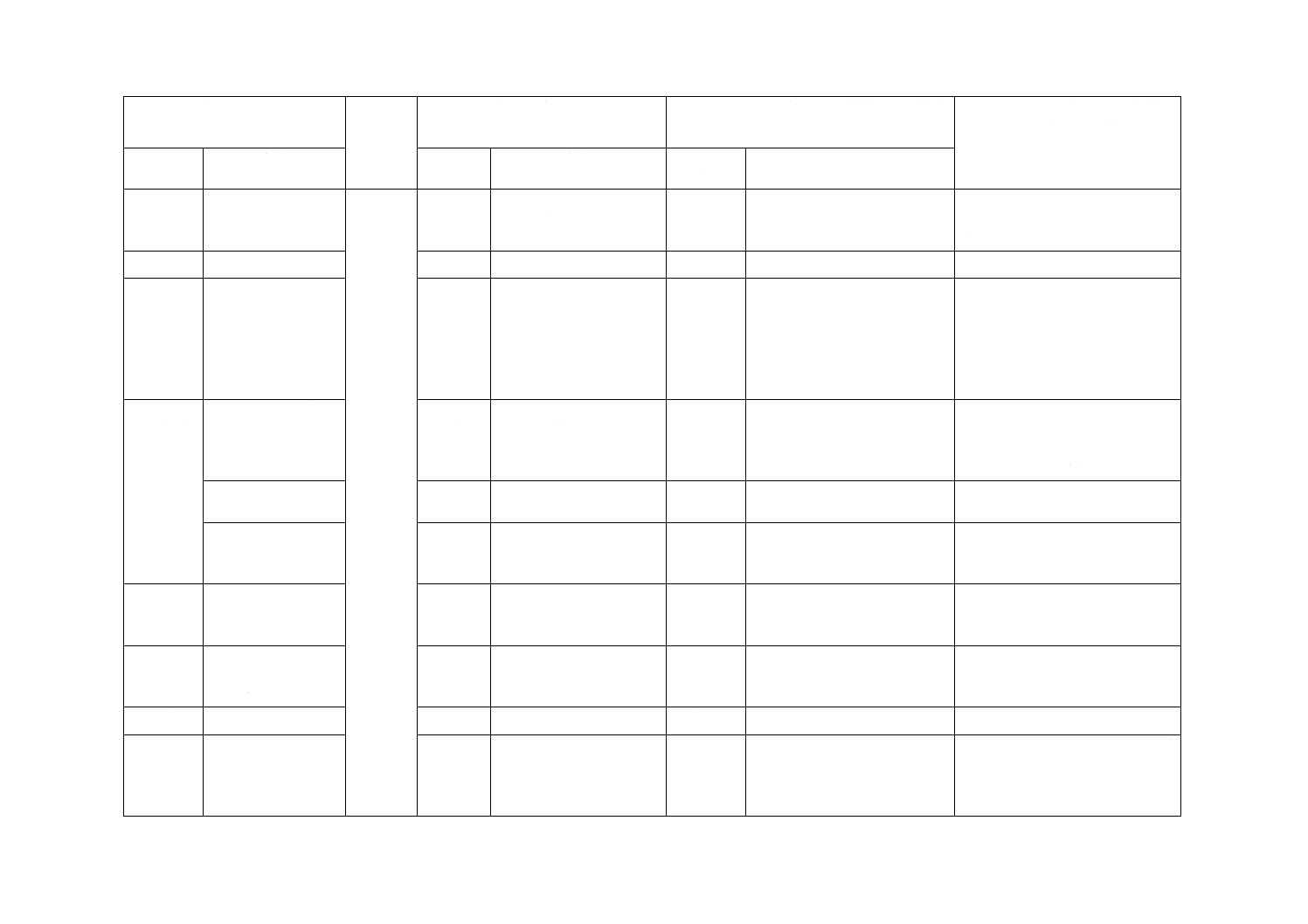

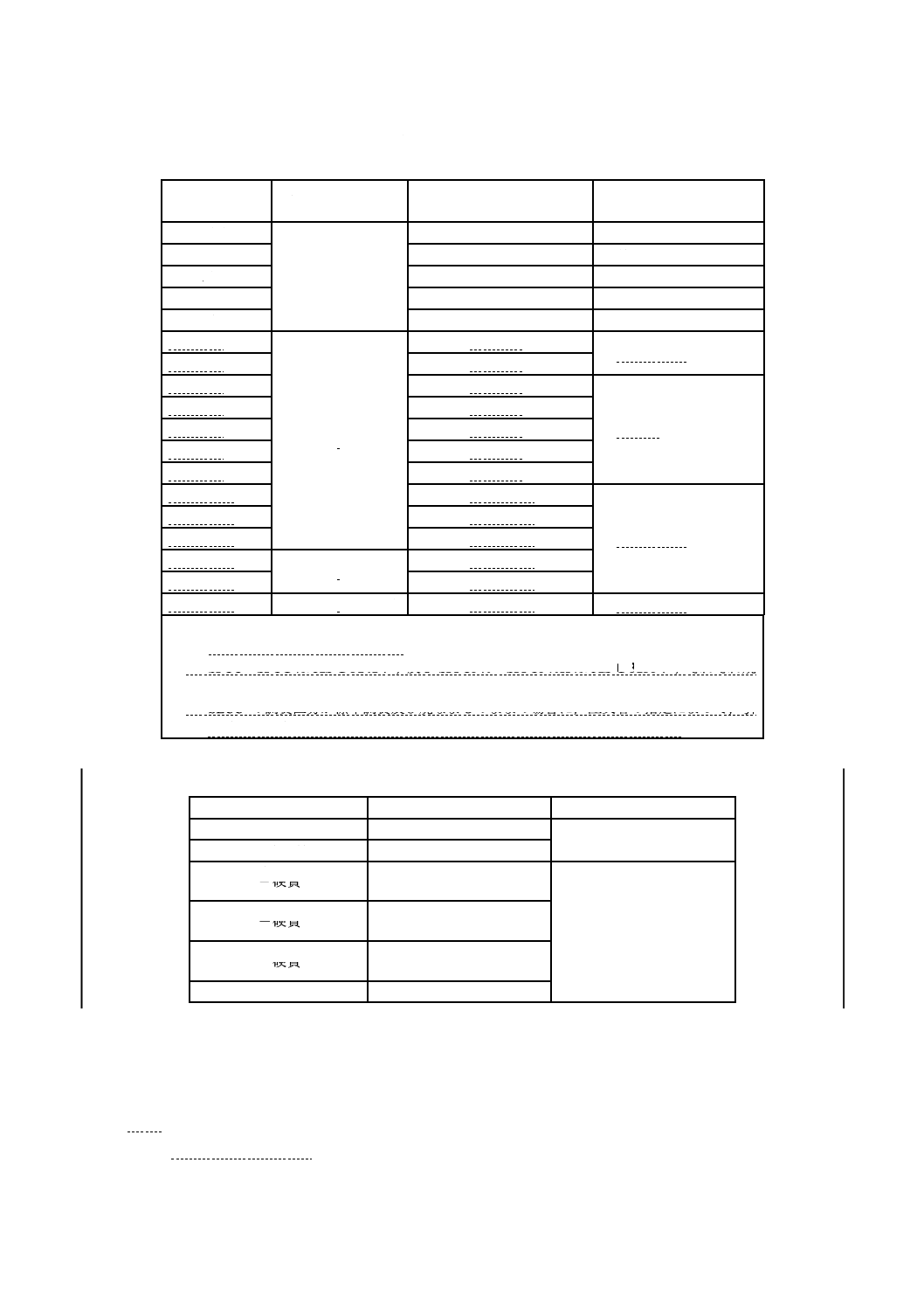

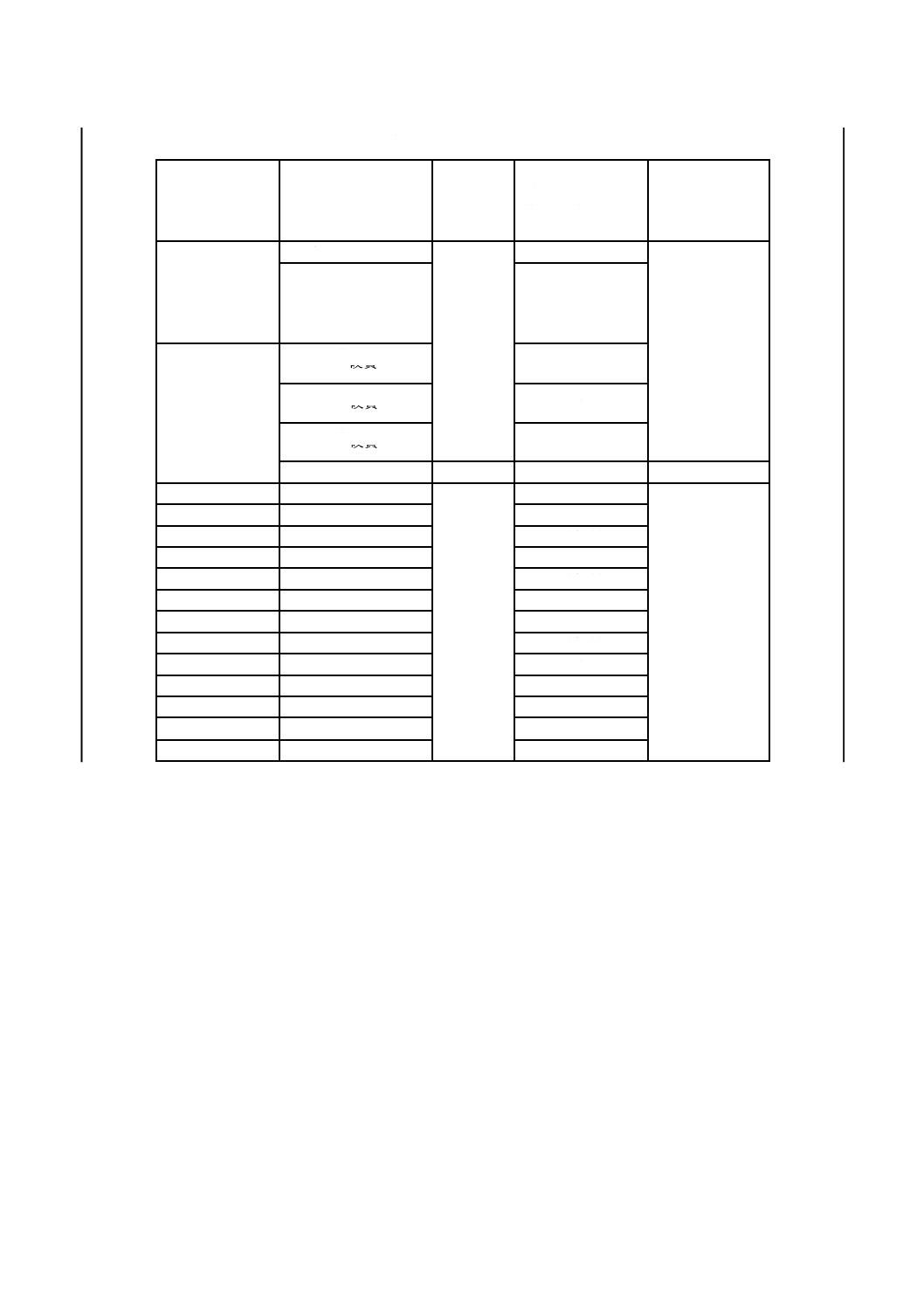

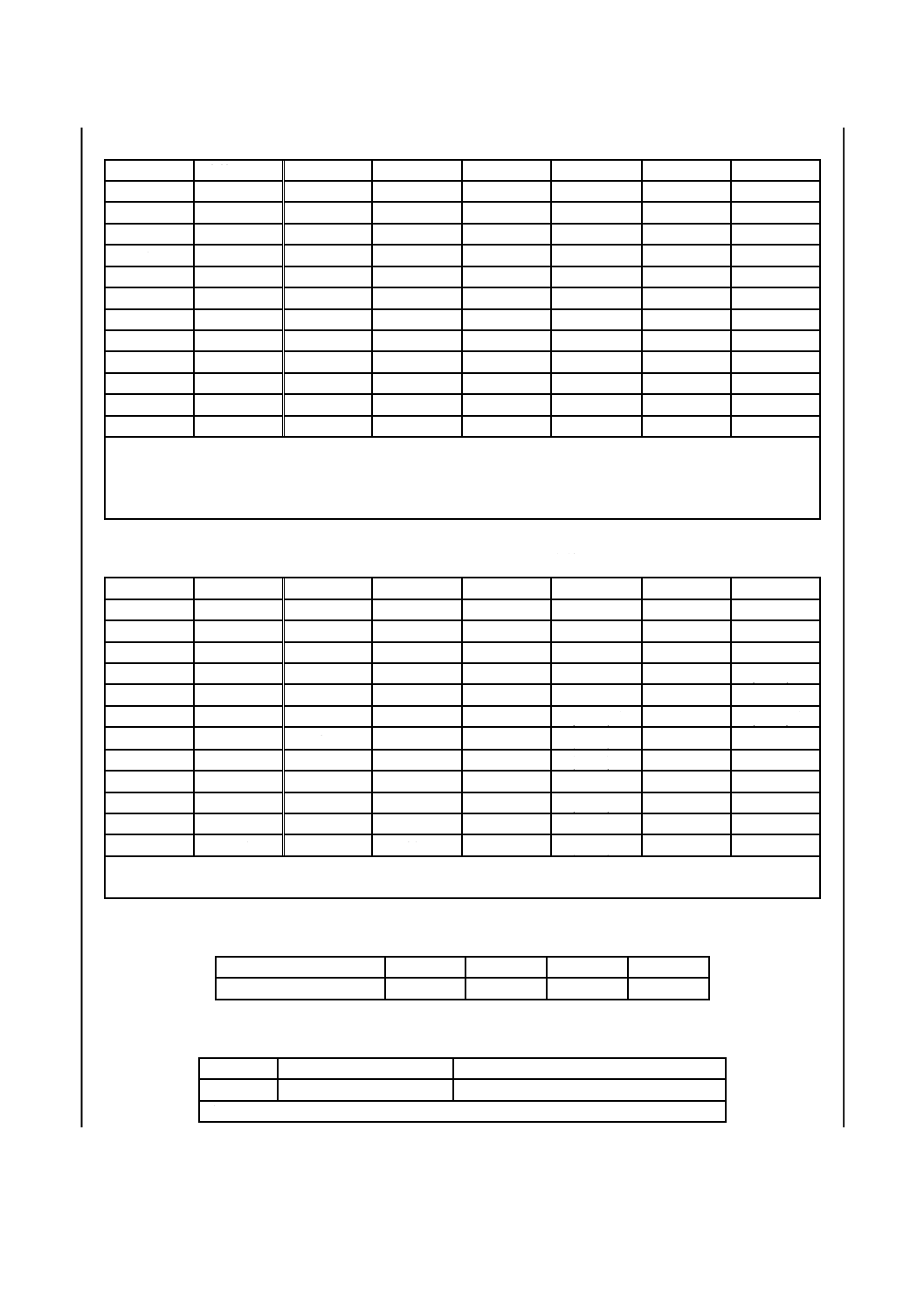

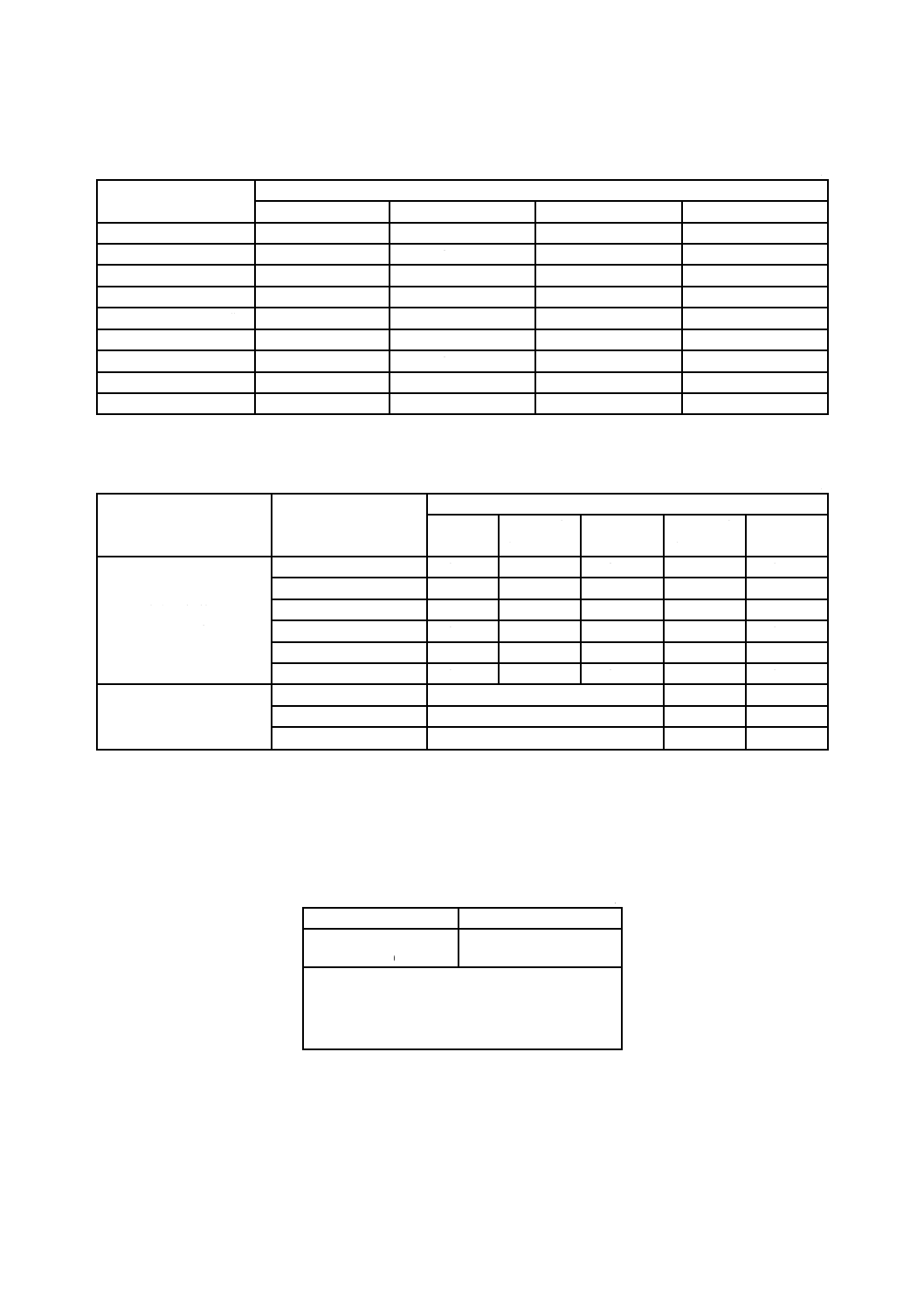

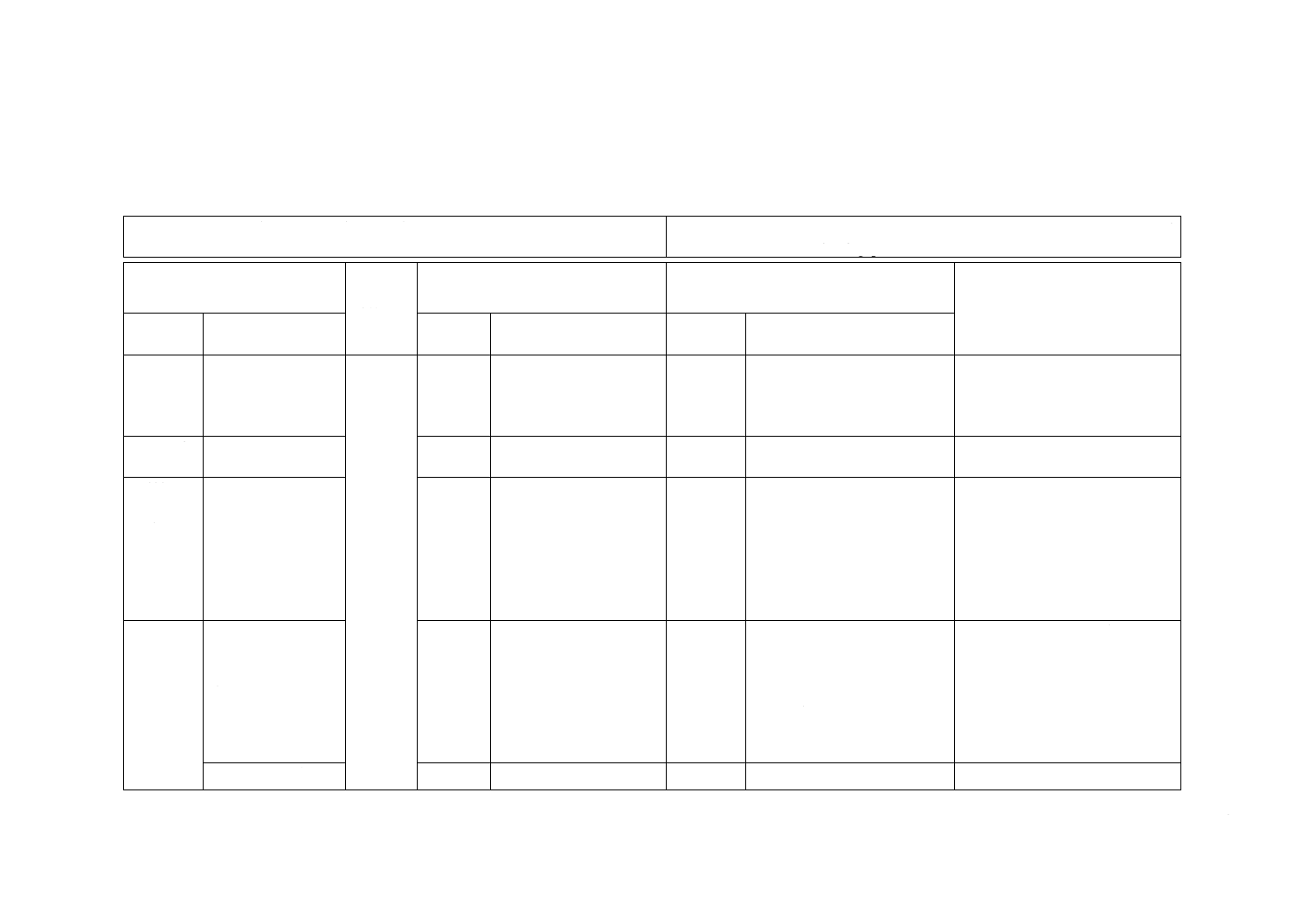

表9−引張試験特性(熱延原板の場合)

種類の記号

降伏点

又は耐力

N/mm2

引張強さ

N/mm2

伸び

%

試験片及び方向

表示厚さ

mm

1.6以上

2.0未満

2.0以上

2.5未満

2.5以上

3.2未満

3.2以上

4.0未満

4.0以上

4.5以下

SEHC

−

270以上

29以上

29以上

29以上

31以上

31以上

5号,圧延方向

SEHD

−

270以上

32以上

33以上

35以上

37以上

39以上

SEHE

−

270以上

33以上

35以上

37以上

39以上

41以上

SEFH490

325以上

490以上

22以上

23以上

24以上

25以上

25以上

5号,圧延方向に

直角

SEFH540

355以上

540以上

21以上

22以上

23以上

24以上

24以上

SEFH590

420以上

590以上

19以上

20以上

21以上

22以上

22以上

SEFH540Y

295以上

540以上

−

24以上

25以上

26以上

26以上

SEFH590Y

325以上

590以上

−

22以上

23以上

24以上

24以上

SE330

205以上

330〜430

26以上

26以上

26以上

26以上

26以上

5号,圧延方向,

又は5号,圧延方

向に直角

SE400

245以上

400〜510

21以上

21以上

21以上

21以上

21以上

SE490

285以上

490〜610

19以上

19以上

19以上

19以上

19以上

SE540

400以上

540以上

16以上

16以上

16以上

16以上

16以上

SEPH310

(185以上)a)

310以上

33以上

34以上

36以上

38以上

40以上

5号,圧延方向

SEPH370

225以上

370以上

32以上

33以上

35以上

36以上

37以上

SEPH400

255以上

400以上

31以上

32以上

34以上

35以上

36以上

SEPH440

305以上

440以上

29以上

30以上

32以上

33以上

34以上

注記 1 N/mm2=1 MPa

注a) 括弧内の数値は,参考値である。ただし,受渡当事者間の協定によって規定値として適用してもよい。

10

G 3313:2015

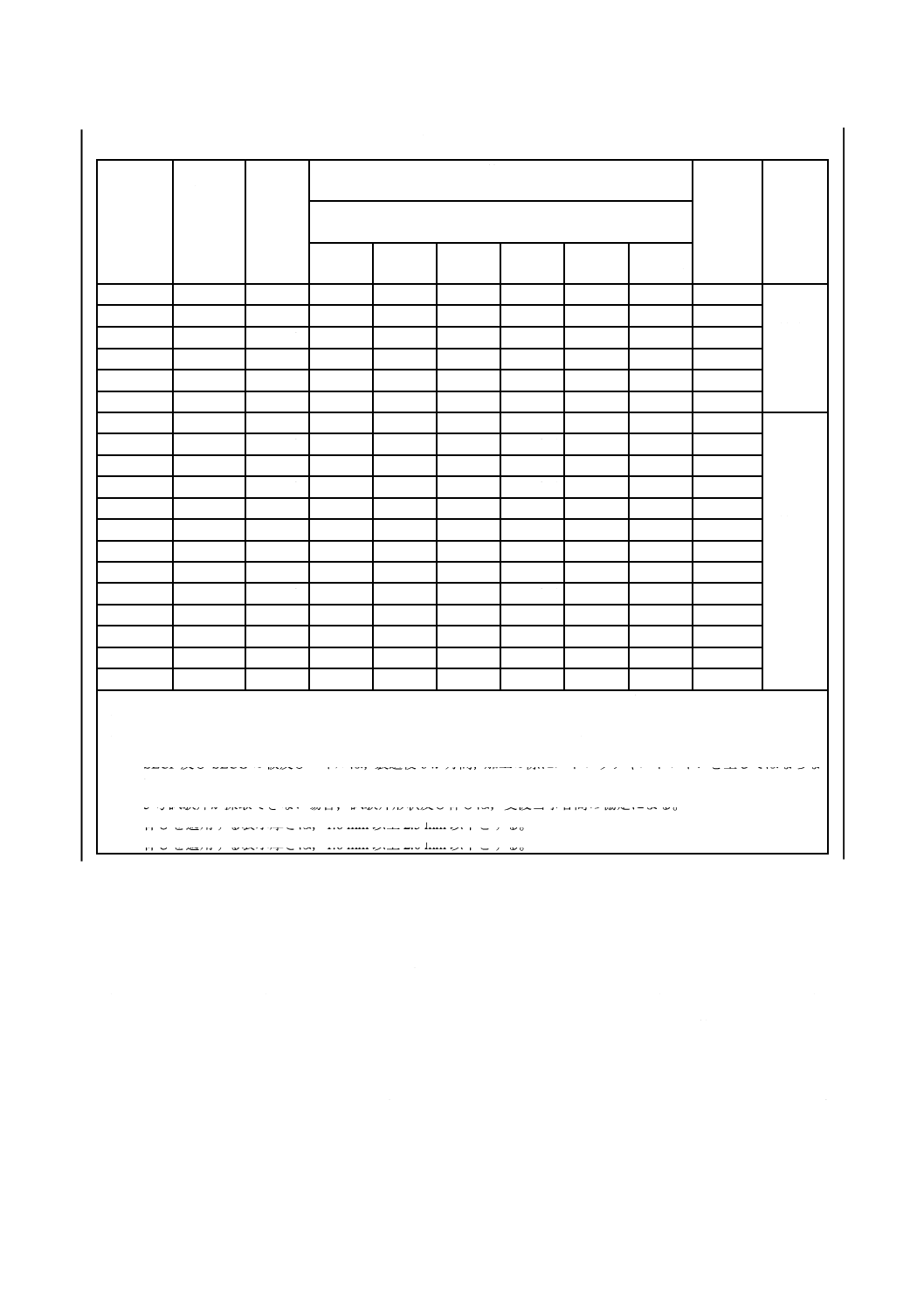

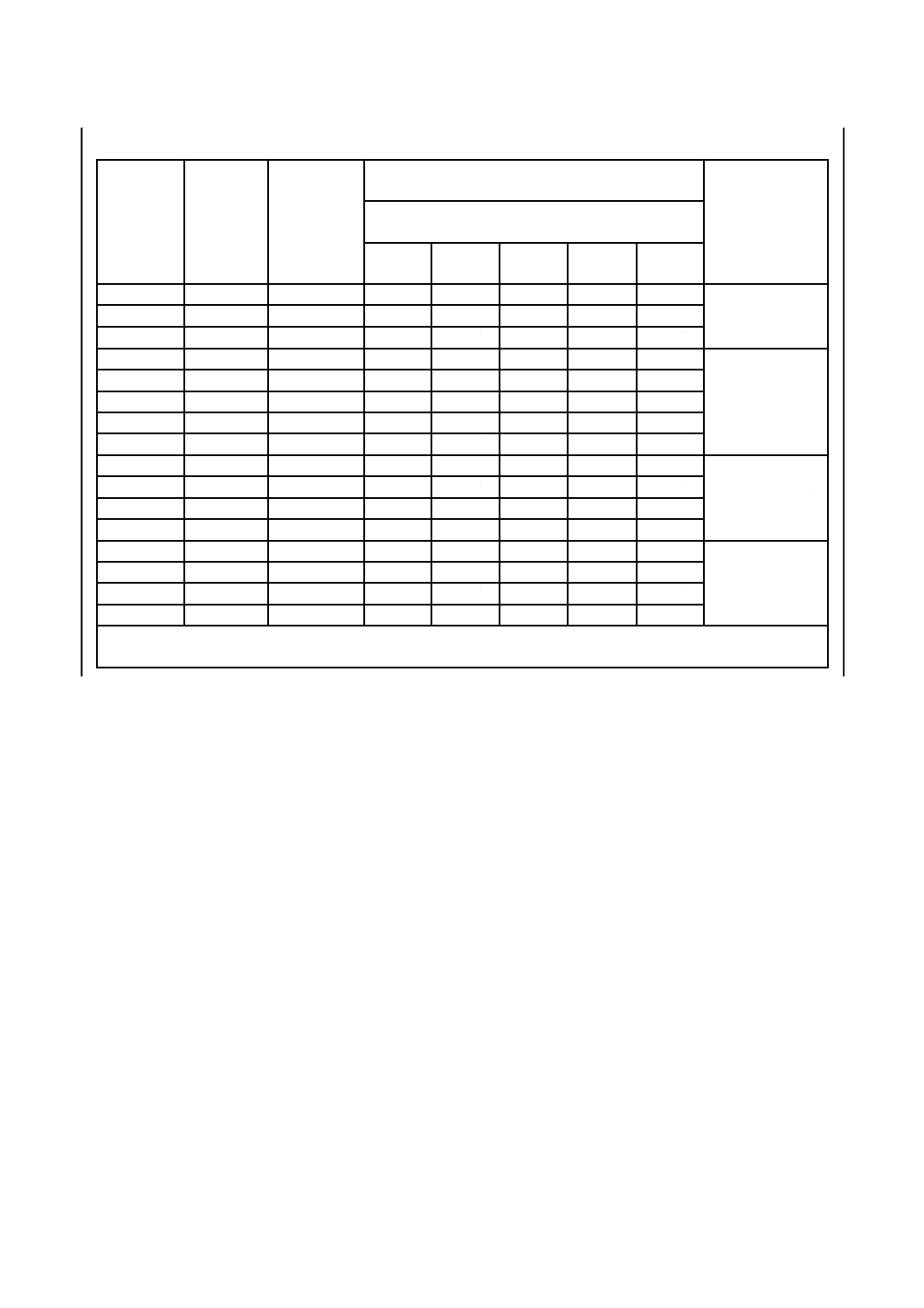

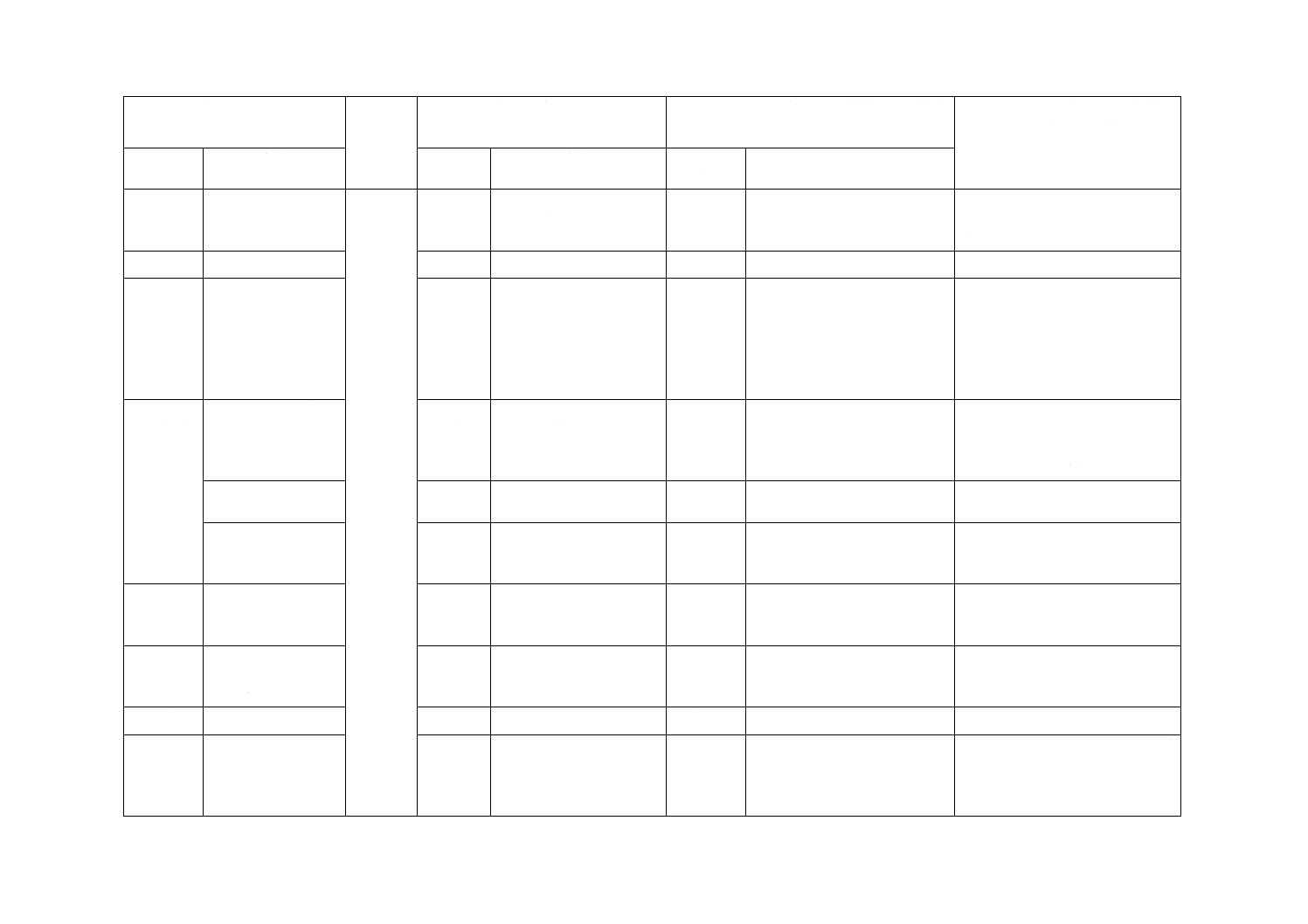

表10−引張試験特性及び塗装焼付硬化量(冷延原板の場合)

種類の記号

降伏点

又は耐力

N/mm2

引張強さ

N/mm2

伸び

%

塗装焼付

硬化量

N/mm2

試験片

及び

方向

表示厚さ

mm

0.40以上

0.60未満

0.60以上

1.0未満

1.0以上

1.6未満

1.6以上

2.3未満

2.3以上

2.5未満

2.5以上

3.2以下

SECC

−

−

−

−

−

−

−

−

−

5号c),

圧延

方向

SECCT a)

−

270以上 34以上

36以上

37以上 38以上

38以上

39以上

−

SECD

−

270以上 36以上

38以上

39以上 40以上

40以上

41以上

−

SECE

−

270以上 38以上

40以上

41以上 42以上

42以上

43以上

−

SECF b)

−

270以上 40以上

42以上

43以上 44以上

44以上

45以上

−

SECG b)

−

270以上 42以上

44以上

45以上 46以上

46以上

46以上

−

SEFC340

175以上 340以上

−

34以上

35以上 35以上d)

−

−

−

5号,

圧延

方向に

直角

SEFC370

205以上 370以上

−

32以上

33以上 33以上d)

−

−

−

SEFC390

235以上 390以上

−

30以上

31以上 31以上d)

−

−

−

SEFC440

265以上 440以上

−

26以上

27以上 27以上d)

−

−

−

SEFC490

295以上 490以上

−

23以上

24以上 24以上d)

−

−

−

SEFC540

325以上 540以上

−

20以上

21以上 21以上d)

−

−

−

SEFC590

355以上 590以上

−

17以上

18以上 18以上d)

−

−

−

SEFC490Y 225以上 490以上

−

24以上

25以上 25以上d)

−

−

−

SEFC540Y 245以上 540以上

−

21以上

22以上 22以上d)

−

−

−

SEFC590Y 265以上 590以上

−

18以上

19以上 19以上d)

−

−

−

SEFC780Y 365以上 780以上

−

13以上

14以上 14以上e)

−

−

−

SEFC980Y 490以上 980以上

−

6以上

7以上 7以上e)

−

−

−

SEFC340H 185以上 340以上

−

34以上

35以上

−

−

−

30以上

SECD〜SECGの引張試験特性は,焼なましのまま又は標準調質の板及びコイルに適用する。

注記 1 N/mm2=1 MPa

注a) SECCのうち,注文者が引張試験を指定する場合に適用する[表2の注c) 参照]。

b) SECF及びSECGの板及びコイルは,製造後6か月間,加工の際にストレッチャストレインを生じてはならな

い。

c) 5号試験片が採取できない場合,試験片形状及び伸びは,受渡当事者間の協定による。

d) 伸びを適用する表示厚さは,1.6 mm以上2.3 mm以下とする。

e) 伸びを適用する表示厚さは,1.6 mm以上2.0 mm以下とする。

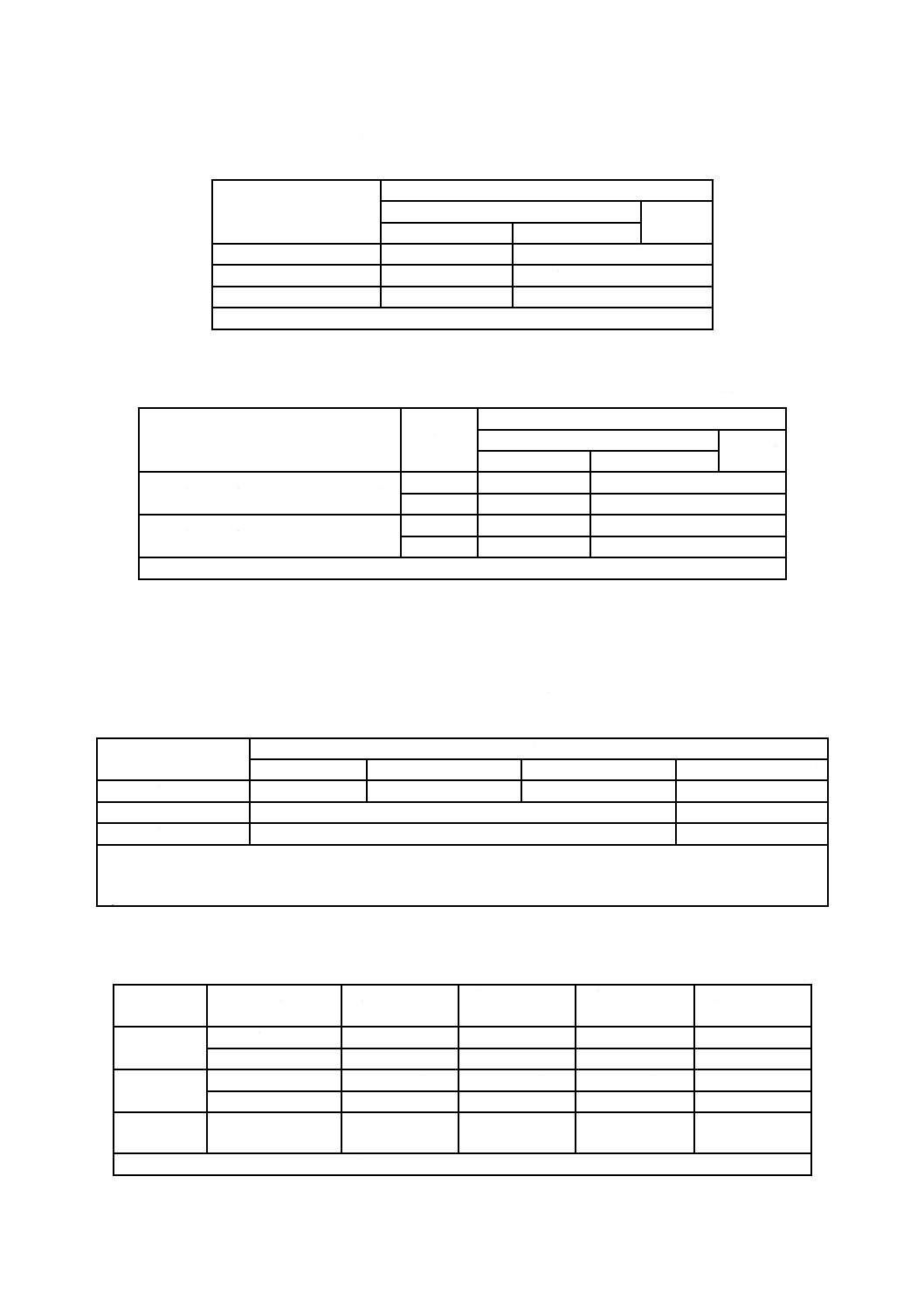

7.4

硬さ

SECCの板及びコイルの硬さは,12.2.5によって試験を行い,その硬さは,表11又は表12のいずれかに

よる。ただし,特に指定のない場合は,硬さは表11による。厚さが薄くロックウェル硬さスケールB(以

下,HRBという。)で硬さを測定できない場合には,ロックウェルスーパーフィシャル硬さスケール30T

(以下,HR30Tという。),ロックウェルスーパーフィシャル硬さスケール15T(以下,HR15Tという。)

又はビッカース硬さ(以下,HVという。)によって硬さを測定し,表13〜表15の換算表によってHRB

に換算してもよい。HRBと最小厚さの例を表16に示す。硬さ換算表にない硬さ値は,内挿法によって換

算する。

HR15T又はHR30Tの硬さ測定時に,ダイヤモンドアンビルを使用する場合には,試験片の裏面にくぼ

みの影響が生じてもよい。

なお,硬さは,焼なましのまま又は標準調質のSECCには適用しない。

11

G 3313:2015

注記 JIS Z 2245では,“試験後,試験片の裏面に目に見える変形がないようにする。”としており,

球圧子を使用するときの試料の最小厚さ算出式を,参考として表17のように記載している。

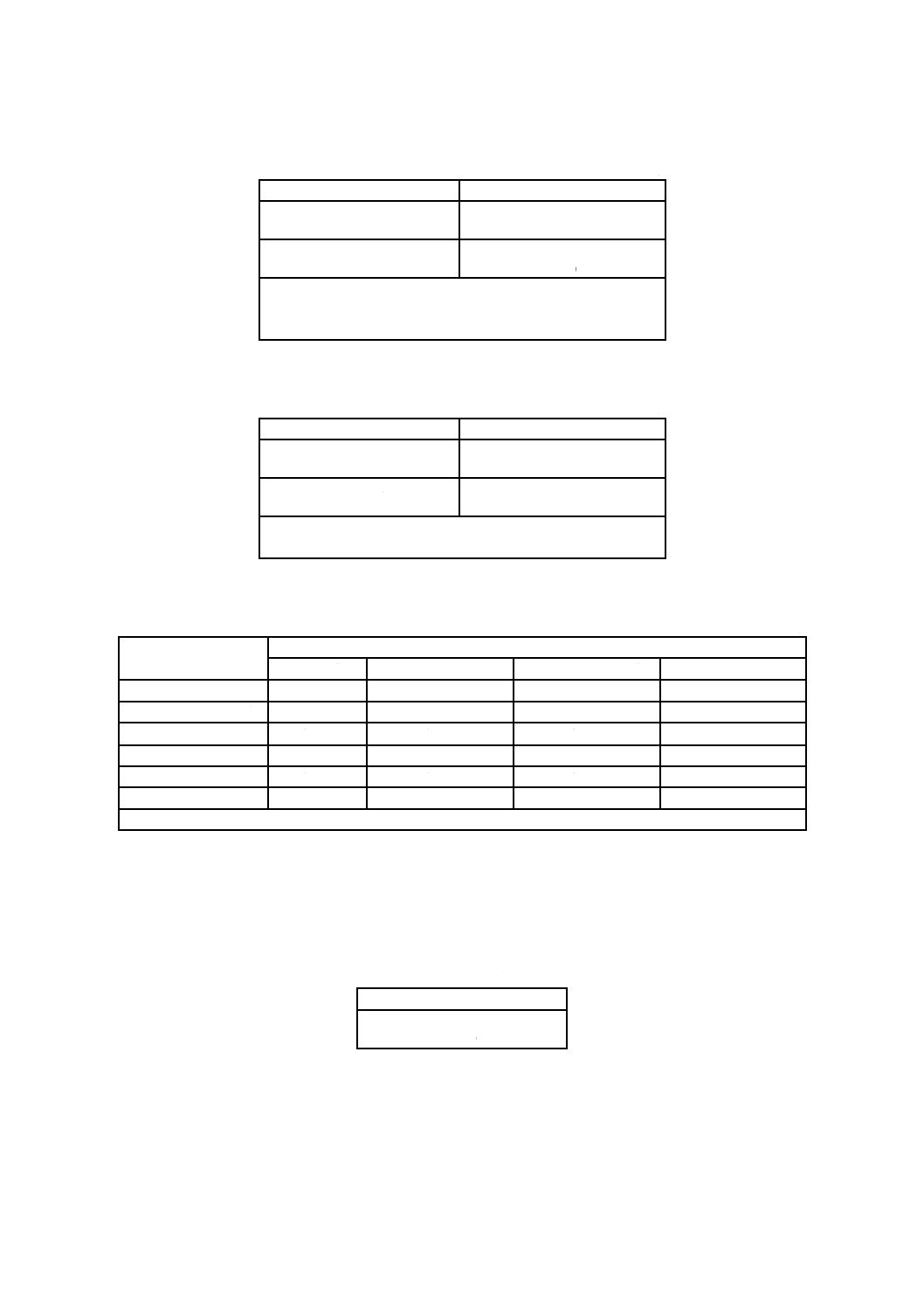

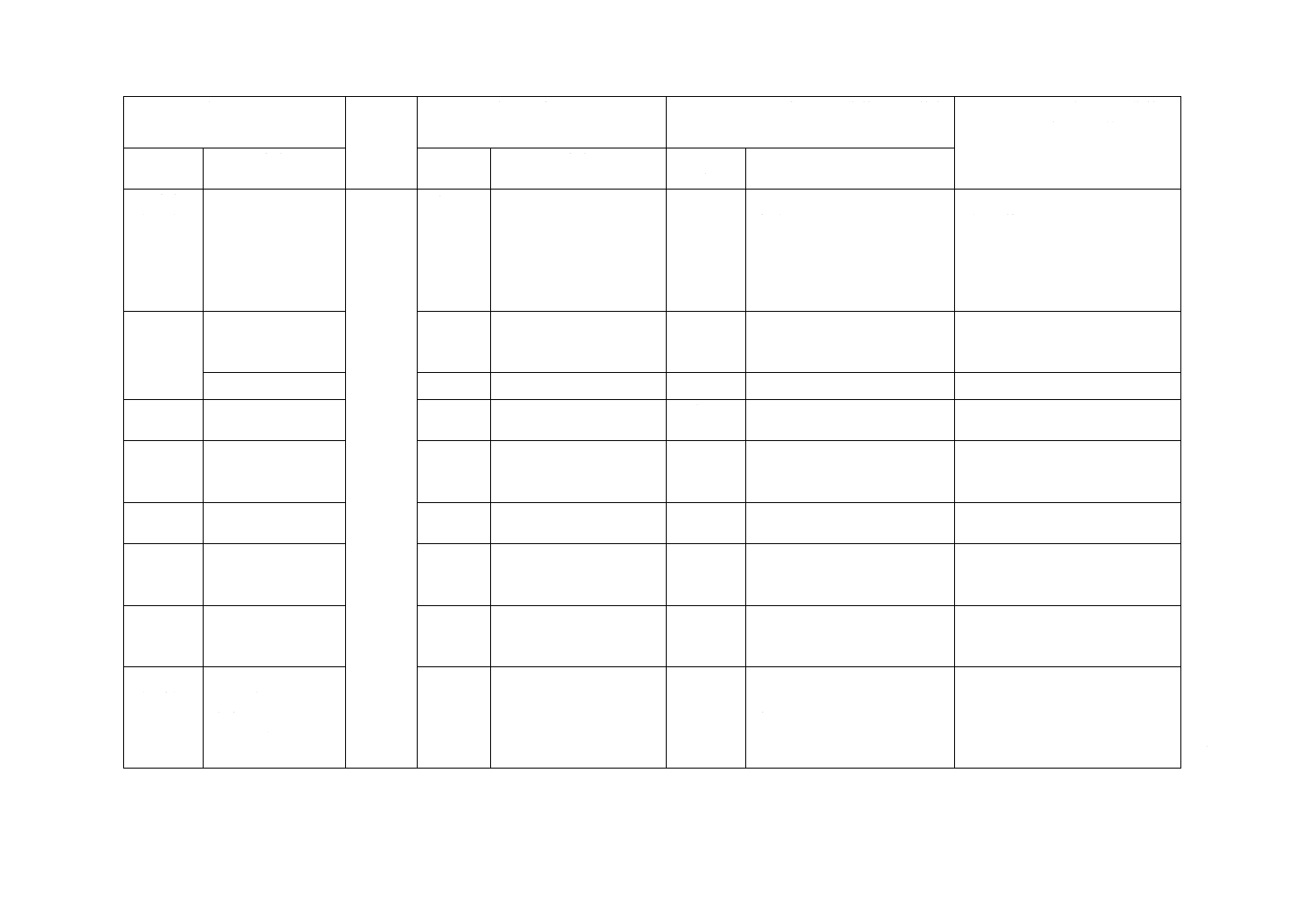

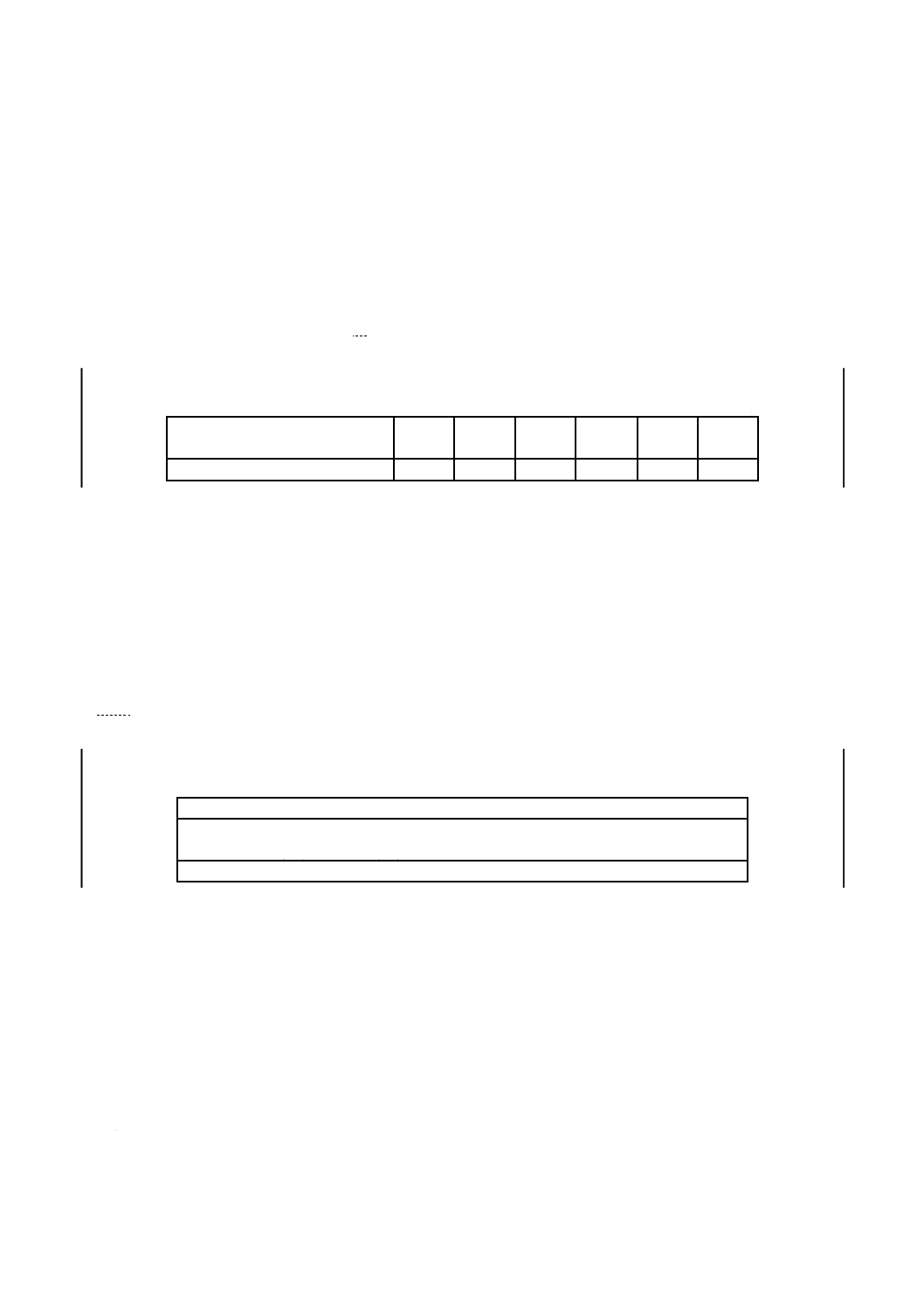

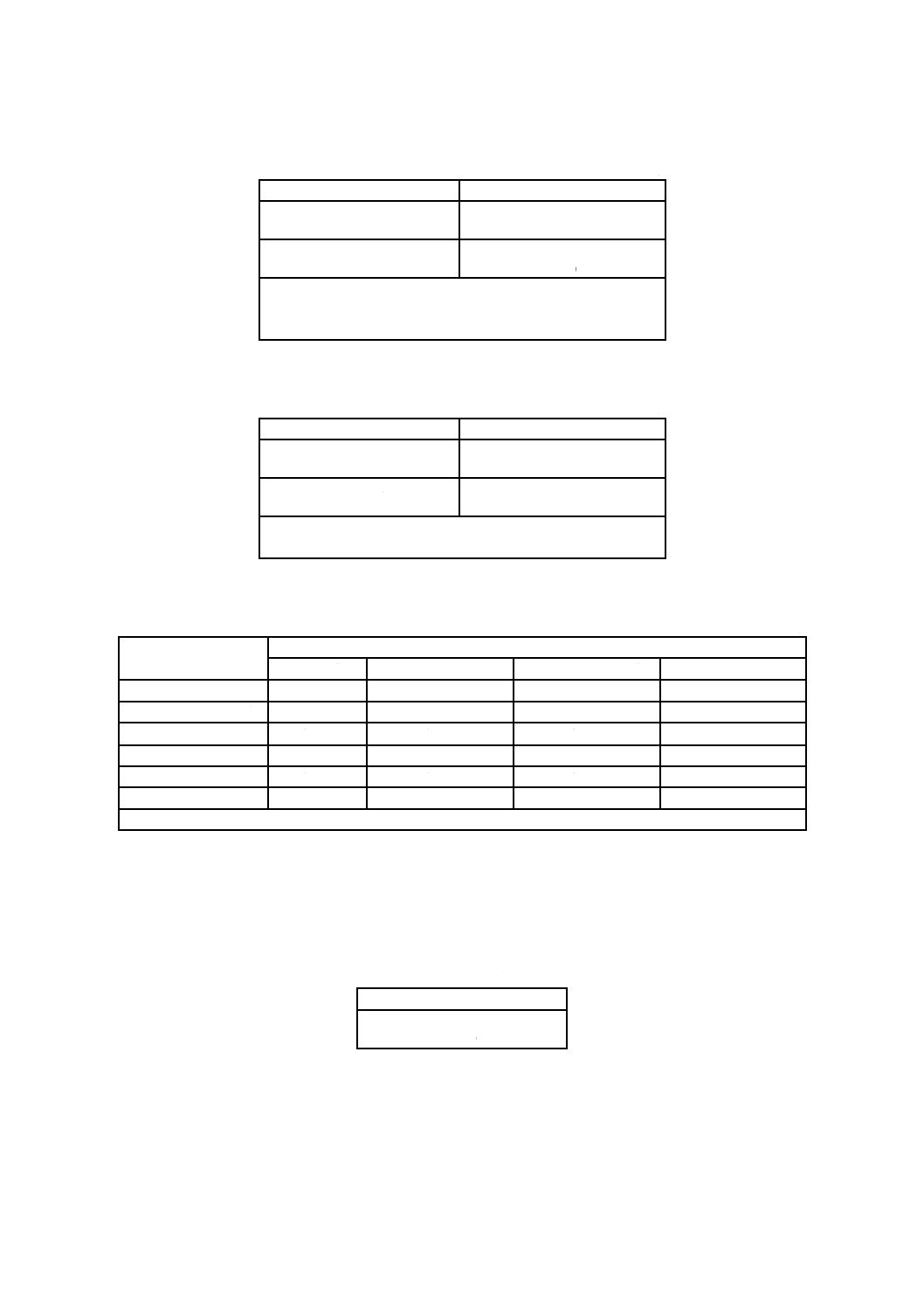

表11−SECCのロックウェル硬さ(HRB)

調質区分

調質記号

HRBS又はHRBW a)

8

1硬質

8

50〜71

4

1硬質

4

65〜80

2

1硬質

2

74〜89

硬質

1

85以上

注a) 測定は,HRBS又はHRBWのいずれかでよい。

ただし,疑義が生じた場合は,HRBSによる。

表12−SECCのビッカース硬さ(HV)

調質区分

調質記号

HV

8

1硬質

8

95〜130

4

1硬質

4

115〜150

2

1硬質

2

135〜185

硬質

1

170以上

表13−HR30TSからHRBSへの硬さ換算表

HR30TS

換算HRBS

HR30TS

換算HRBS

HR30TS

換算HRBS

HR30TS

換算HRBS

35.0

28.1

47.0

46.0

59.0

63.9

71.0

81.9

36.0

29.6

48.0

47.5

60.0

65.4

72.0

83.4

37.0

31.1

49.0

49.0

61.0

66.9

73.0

84.9

38.0

32.5

50.0

50.5

62.0

68.4

74.0

86.4

39.0

34.0

51.0

52.0

63.0

69.9

75.0

87.9

40.0

35.5

52.0

53.5

64.0

71.4

76.0

89.4

41.0

37.0

53.0

55.0

65.0

72.9

77.0

90.8

42.0

38.5

54.0

56.5

66.0

74.4

78.0

92.3

43.0

40.0

55.0

58.0

67.0

75.9

79.0

93.8

44.0

41.5

56.0

59.5

68.0

77.4

80.0

95.3

45.0

43.0

57.0

60.9

69.0

78.9

81.0

96.8

46.0

44.5

58.0

62.4

70.0

80.4

82.0 a)

98.3

この表はHR30TWからHRBWへの換算に適用してもよい。ただし,疑義が生じた場合はHR30TSによる。

注記 この表の換算値は,ASTM E140の表2 [1]による。ただし,ASTMの表にない硬さは,内挿法によった。

注a) HR30TSが82.0を超える場合,HRBS換算値は“98.3超え”と表記する。ただし,これに代えて外挿によ

って求めたHRBSの換算値を概数として報告してもよい。

12

G 3313:2015

表14−HR15TSからHRBSへの硬さ換算表

HR15TS

換算HRBS

HR15TS

換算HRBS

HR15TS

換算HRBS

HR15TS

換算HRBS

70.0

28.8

76.0

47.3

82.0

65.8

88.0

84.3

70.5

30.3

76.5

48.8

82.5

67.3

88.5

85.8

71.0

31.9

77.0

50.4

83.0

68.8

89.0

87.3

71.5

33.4

77.5

51.9

83.5

70.4

89.5

88.9

72.0

35.0

78.0

53.4

84.0

71.9

90.0

90.4

72.5

36.5

78.5

55.0

84.5

73.5

90.5

92.0

73.0

38.0

79.0

56.5

85.0

75.0

91.0

93.5

73.5

39.6

79.5

58.1

85.5

76.6

91.5

95.0

74.0

41.1

80.0

59.6

86.0

78.1

92.0

96.6

74.5

42.7

80.5

61.1

86.5

79.6

92.5

98.1

75.0

44.2

81.0

62.7

87.0

81.2

93.0 a)

99.7

75.5

45.7

81.5

64.2

87.5

82.7

この表はHR15TWからHRBWへの換算に適用してもよい。ただし,疑義が生じた場合はHR15TSによる。

注記 この表の換算値は,ASTM E140の表2 [1]による。ただし,ASTMの表にない硬さは,内挿法によった。

注a) HR15TSが93.0を超える場合,HRBS換算値は“99.7超え”と表記する。ただし,これに代えて外挿によ

って求めたHRBSの換算値を概数として報告してもよい。

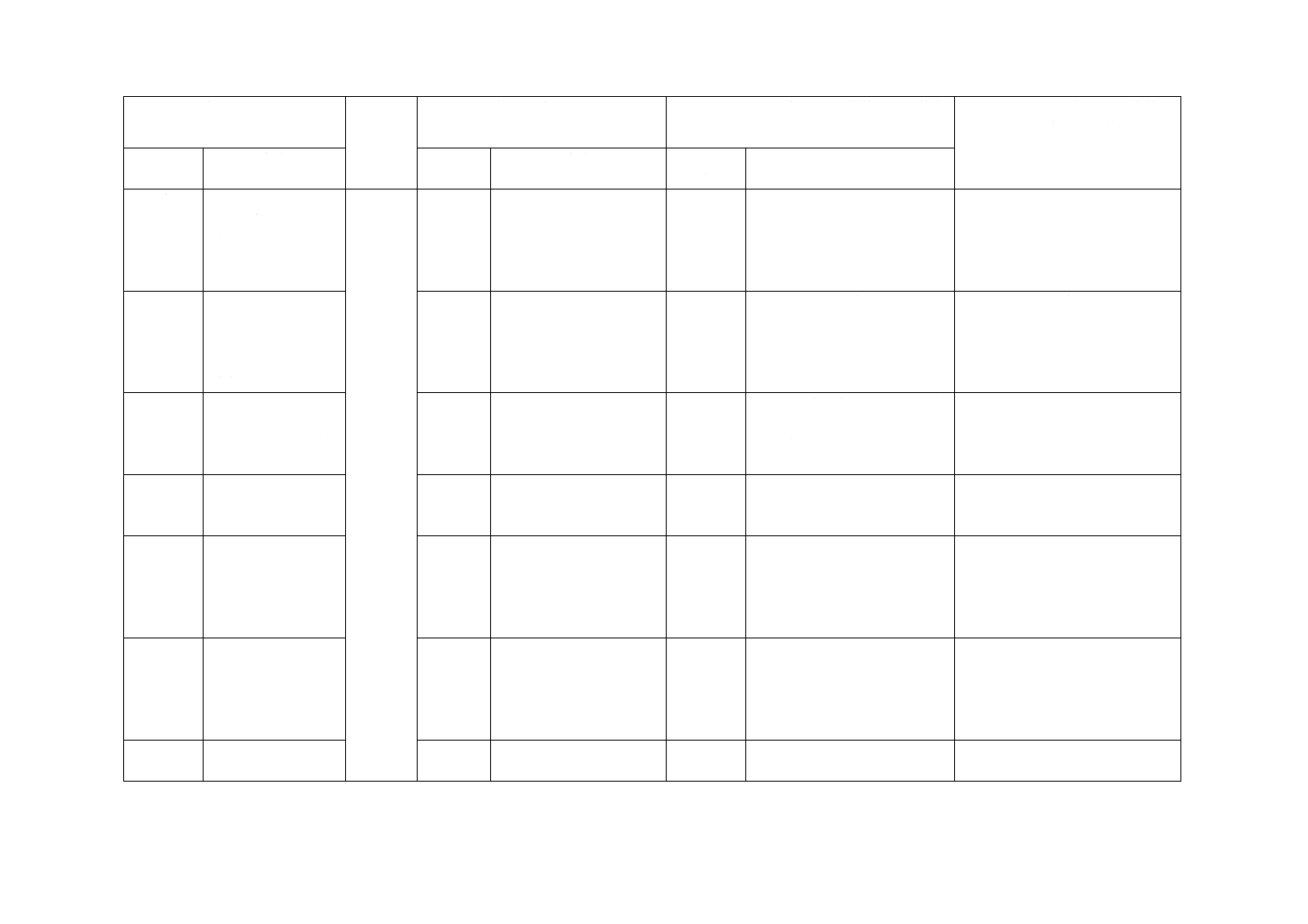

表15−HVからHRBSへの硬さ換算表

HV

換算HRBS

HV

換算HRBS

HV

換算HRBS

HV

換算HRBS

85

41.0

145

76.6

210

93.4

330

−

90

48.0

150

78.7

220

95.0

340

(108.0) a)

95

52.0

155

79.9

230

96.7

350

−

100

56.2

160

81.7

240

98.1

360

(109.0) a)

105

59.4

165

83.1

250

99.5

370

−

110

62.3

170

85.0

260

(101.0) a)

380

(110.0) a)

115

65.0

175

86.1

270

(102.0) a)

120

66.7

180

87.1

280

(103.5) a)

125

69.5

185

88.8

290

(104.5) a)

130

71.2

190

89.5

300

(105.5) a)

135

73.2

195

90.7

310

−

140

75.0

200

91.5

320

(107.0) a)

注記 この表の換算値はSAE J417の表1 [2]による。ただし,SAEの表にない硬さは,内挿法によった。

注a) 括弧を付した値は,HRBSの適用範囲外であり,参考値である。概数として報告してもよい。

表16−HRB及び最小厚さの例

HRBS又はHRBW

50

65

74

85

最小厚さ

mm

2.40

1.95

1.68

1.35

表17−試験片の最小厚さ(mm)算出式

圧子

ロックウェル硬さ

ロックウェルスーパーフィシャル硬さ

球圧子

15h又は0.03(130−H)

15h又は0.015(100−H)

注記 h:永久くぼみ深さ(mm) H:硬さ値

13

G 3313:2015

8

寸法及び許容差

8.1

寸法の表し方

8.1.1

厚さの名称

板及びコイルの厚さの名称は,次による。

a) めっきを施す前の原板の厚さを,表示厚さとする。

b) 原板にめっきを施した後の厚さを,製品厚さとする。製品厚さは,表示厚さに相当めっき厚さを加え

たものであって,表示厚さを小数点以下3桁で表した数値に,表18に規定する片面ごとの相当めっき

厚さ(両面の合計)を加え,JIS Z 8401の規則Aによって小数点以下2桁に丸めた数値とする。

表18−相当めっき厚さ

単位 mm

めっきの片面付着量表示記号

EB

GB

E8

G8

E16

G16

E24

G24

E32

G32

E40

G40

相当めっき厚さ(片面)

0

0.001

0.003

0.004

0.005

0.006

8.1.2

寸法の単位

板及びコイルの寸法の単位は,次による。

a) 板の寸法は,表示厚さ,幅及び長さをミリメートルで表す。

b) コイルの寸法は,表示厚さ及び幅をミリメートルで表す。コイルの長さについては,コイルの質量が

計算質量による場合,長さをメートルで表す。

8.2

標準寸法

板及びコイルの標準表示厚さは,表19による。ただし,受渡当事者間の協定によって,0.65 mm及び

0.75 mmを標準表示厚さとしてもよい。

表19−標準表示厚さ

単位 mm

標準表示厚さ

0.40

0.50

0.60

0.70

0.80

0.90

1.0

1.2

1.4

1.6

1.8

2.0

2.3

2.5

(2.6)

2.8

(2.9)

3.2

3.6

4.0

4.5

括弧を付した数値以外の標準表示厚さの適用が望ましい。

8.3

寸法の許容差

寸法の許容差は,次による。ただし,表1のSEHC,SEHD及びSEHEの表示厚さを受渡当事者間で協

定した場合,並びに表2のSECC,SECD,SECE,SECF及びSECGの表示厚さを受渡当事者間で協定した

場合の寸法許容差は,受渡当事者間の協定による。

a) 製品厚さの許容差 板及びコイルの製品厚さの許容差は,次による。

1) 製品厚さの許容差は,8.1.1 b) に規定する厚さに適用する。

2) 製品厚さの許容差は,表JA.1による。厚さの測定箇所は,縁(幅方向端部)から15 mm以上内側

の任意の点とする。ただし,幅30 mm未満の場合は,その中央を測定する。

3) コイルの溶接部などの正常でない部分には適用しない。

b) 幅の許容差 板及びコイルの幅の許容差は,表JA.1による。幅を測定する箇所は,コイルの正常な部

14

G 3313:2015

分及び板の任意の箇所とする。

c) 長さの許容差 板の長さの許容差は,表JA.13による。長さを測定する箇所は,板の任意の箇所とす

る。

9

形状

9.1

横曲がり

板及びコイルの横曲がりは,表JB.1による。横曲がりは,コイルの正常でない部分には適用しない。

なお,横曲がりの測定は,省略してもよい4)。ただし,特に注文者の指定がある場合には,測定しなけ

ればならない。

注4) 横曲がりの測定は,製造業者の判断によって省略してもよいが,横曲がりは規定値を満たさな

ければならないことを意味する。

9.2

直角度

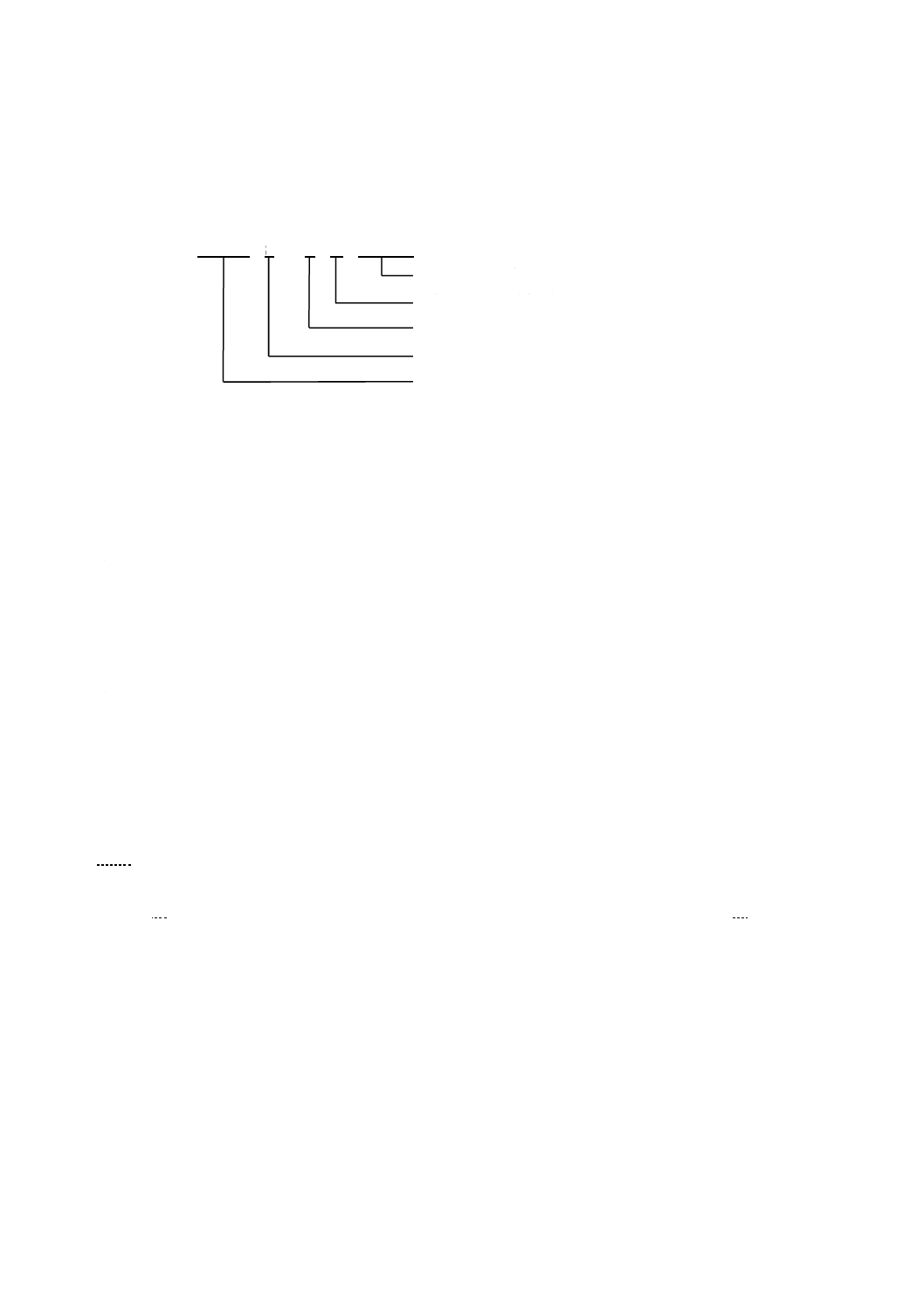

板の直角度は次のいずれかによる。ただし,疑義が生じた場合にはa) の方法による。

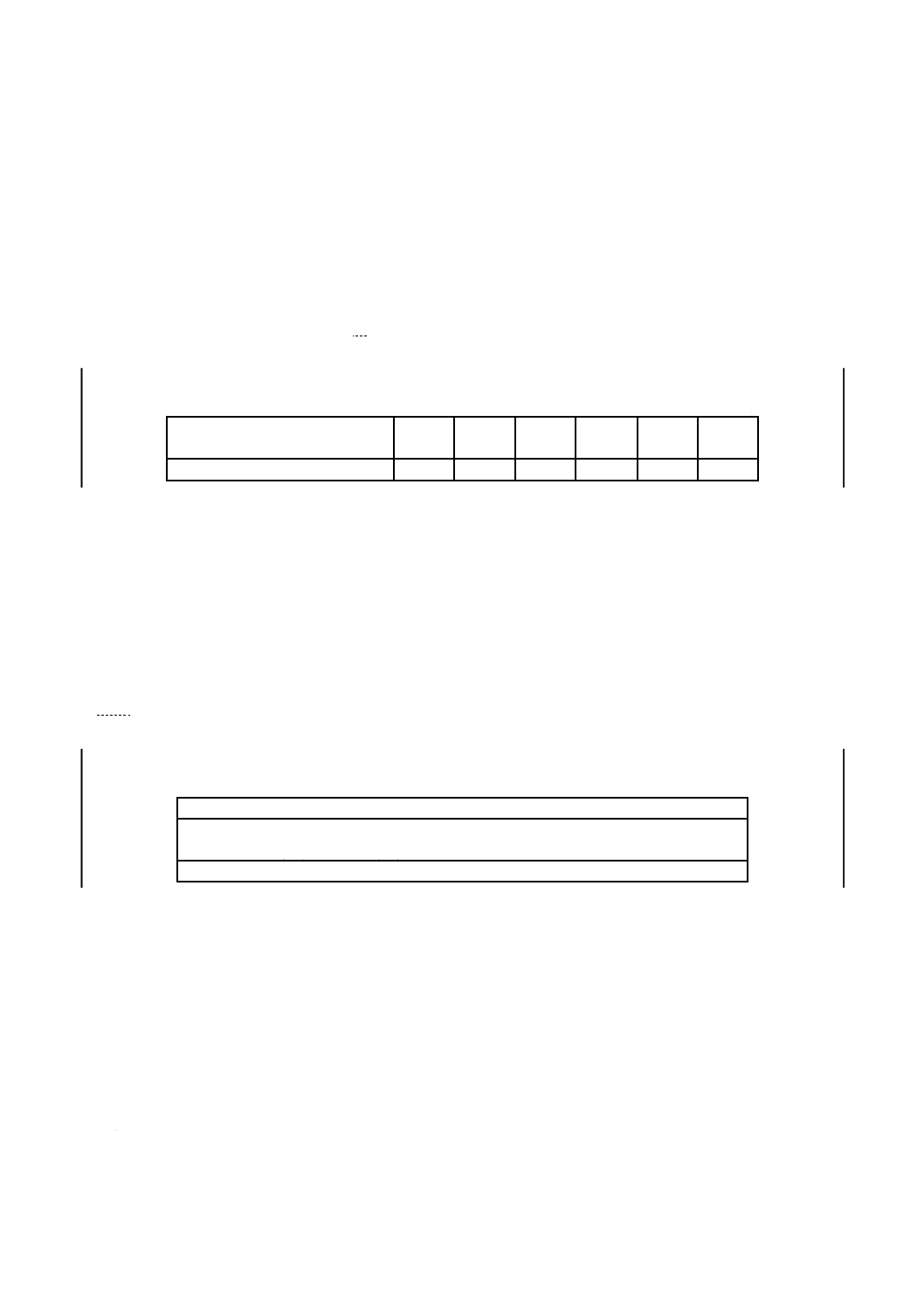

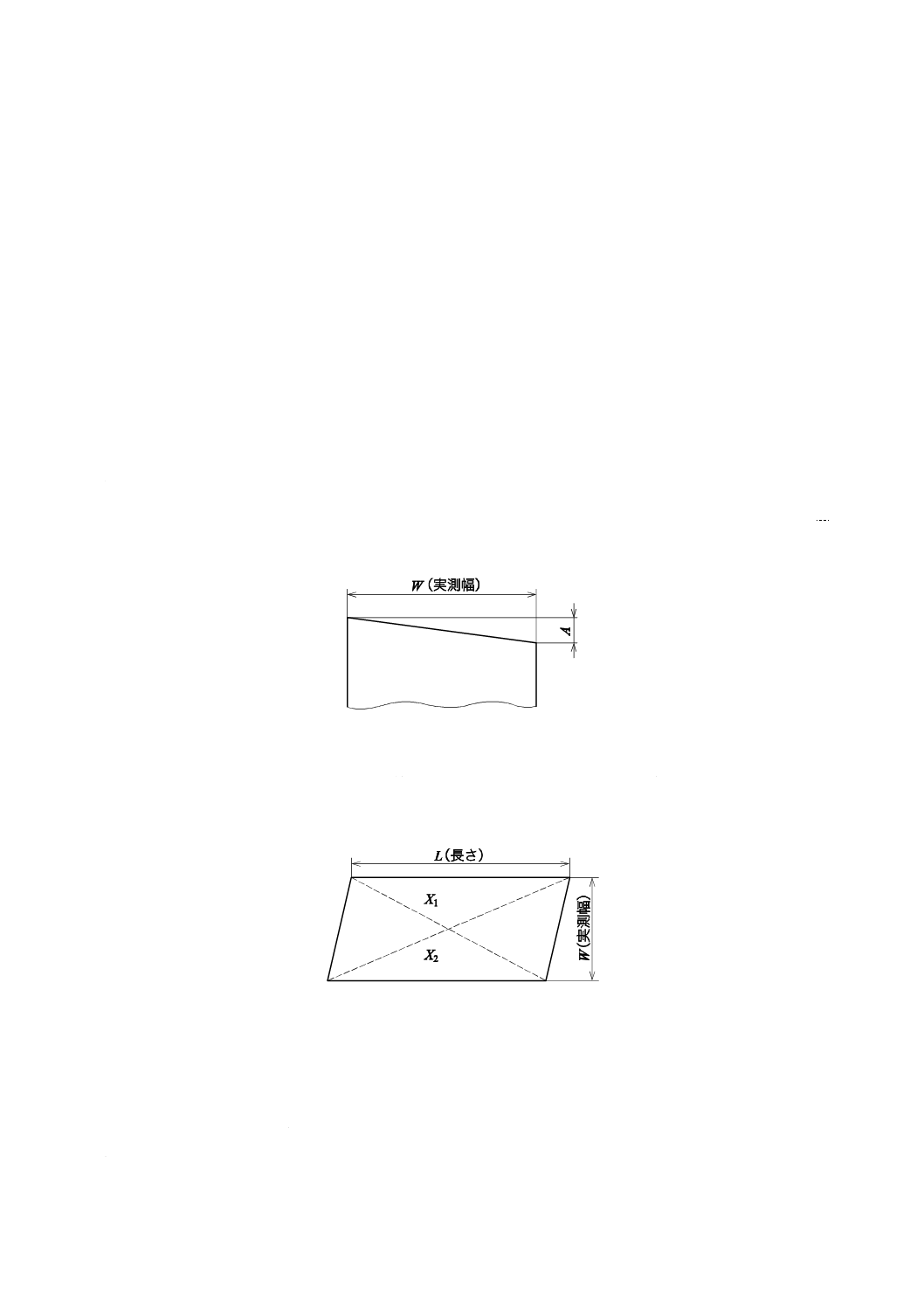

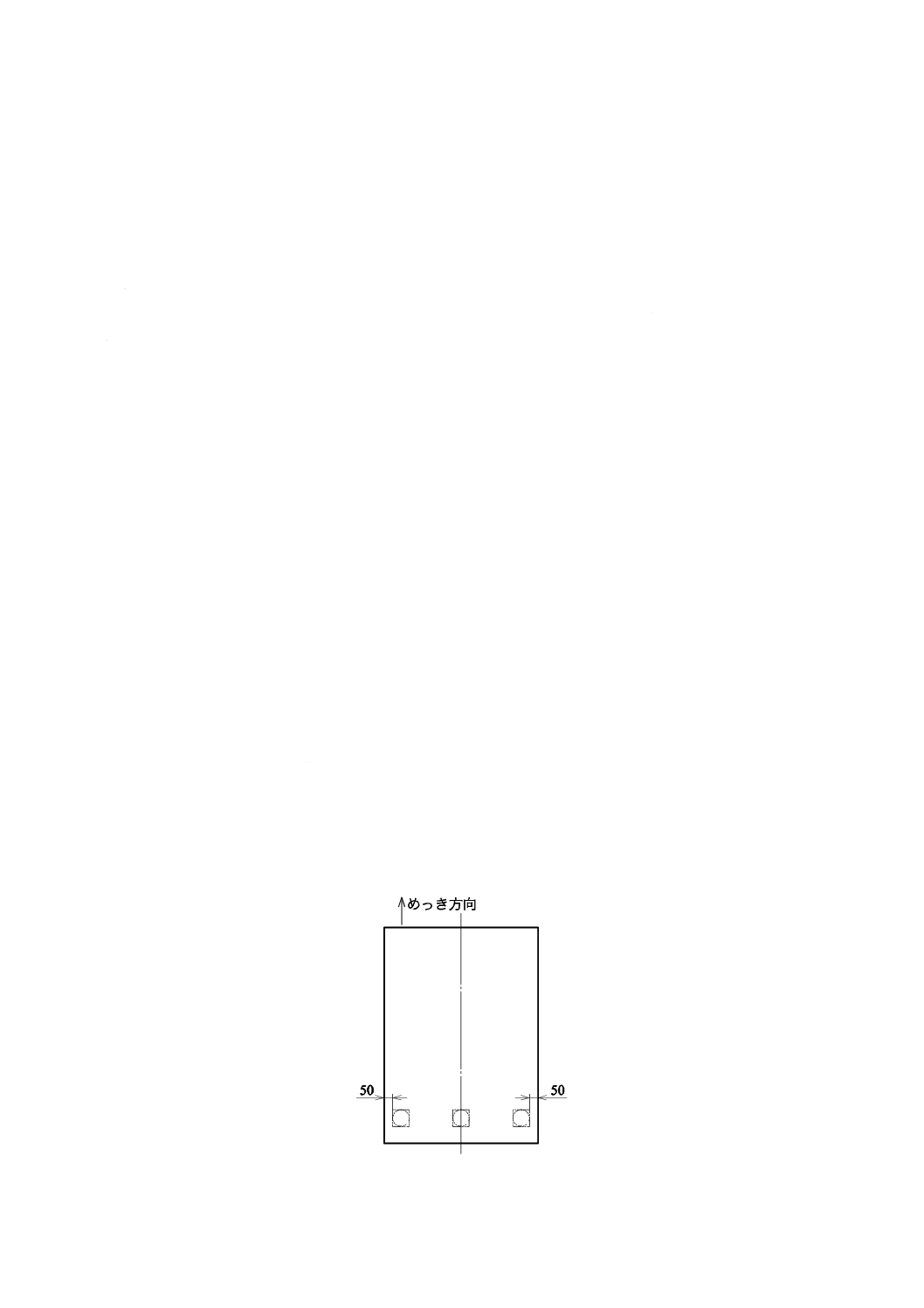

a) 垂線を用いる方法 板の直角度は,1隅点において,一辺に垂線を立てたとき,図1に示すように反

対の隅点との距離(A)と垂線の長さ(実測幅)(W)との比(A/W)を百分率で表し,この値は,1.0 %

を超えてはならない。

図1−板の直角度(垂線を用いる方法)

b) 対角線を用いる方法 板の2本の対角線の長さ(図2のX1及びX2)の差の絶対値の1/2を求め,この

値(|X1−X2|/2)が板の実測幅Wの0.7 %を超えてはならない。

図2−板の直角度(対角線を用いる方法)

9.3

平たん度

板及びコイルの平たん度は,次による。

a) 板の平たん度 板の平たん度は,表JB.1による。平たん度は,定盤上において測定し,その値は,ひ

ずみの最大値から板の製品厚さを減じたものとし,板の上側の面に適用する。

b) コイルの平たん度 コイルの平たん度は,表JB.1による。ただし,反りは適用しない[反りについて

15

G 3313:2015

は,表JB.10の注a) 参照]。また,コイルの平たん度は,コイルの正常でない部分には,適用しない。

コイルの平たん度は,製造ラインに設置した検査台で検査する。ただし,測定値の報告が必要な場合

には,測定方法を含め受渡当事者間の協定によって測定しなければならない。

なお,コイルの平たん度の測定は,省略してもよい5)。

注5) 平たん度の測定は,製造業者の判断によって省略してもよいが,平たん度は規定値を満たさな

ければならないことを意味する。

10

質量

10.1

板の質量

板の質量は,通常,計算質量とし,計算方法及びその表し方は,表20による。

表20−質量の計算方法

計算順序

計算方法a)

結果の桁数

原板の基本質量

kg/(mm・m2)

7.85 b)

−

原板の単位質量

kg/m2

原板の基本質量[kg/(mm・m2)]×表示厚さ(mm)

有効数字4桁に丸める。

めっき後の単位質量

kg/m2

原板の単位質量(kg/m2)+めっき量定数(kg/m2)

(表21又は表22による。)

有効数字4桁に丸める。

板

板の面積

m2

幅(mm)×長さ(mm)×10−6

有効数字4桁に丸める。

1枚の質量

kg

めっき後の単位質量(kg/m2)×面積(m2)

有効数字3桁に丸める。

1結束の質量

kg

1枚の質量(kg)×同一寸法の1結束内の枚数

kgの整数値に丸める。

総質量c)

kg

各結束質量(kg)の総和

kgの整数値。

コ

イ

ル

コイルの単位質量

kg/m

めっき後の単位質量(kg/m2)×幅(mm)×10−3

有効数字3桁に丸める。

1コイルの質量

kg

コイルの単位質量(kg/m)×長さ(m)

kgの整数値に丸める。

総質量

kg

各コイルの質量(kg)の総和

kgの整数値。

数値の丸め方は,JIS Z 8401の規則Aによる。

注a) 厚さ,幅及び長さは,表示の寸法を用いる。

b) 厚さ1 mm×面積1 m2当たりの原板の基本質量

c) 板の総質量の計算方法は,板1枚の質量(kg)×総枚数としてもよい。

表21−質量の計算に用いるめっき量定数(等厚めっきの場合)

単位 kg/m2

めっきの付着量表示記号

EB

GB

E8

G8

E16

G16

E24

G24

E32

G32

E40

G40

めっき量定数

0.006

0.018

0.036

0.054

0.072

0.090

表22−質量の計算に用いるめっき量定数(差厚めっきの場合)

単位 kg/m2

めっきの付着量表示記号

EB

GB

E8

G8

E16

G16

E24

G24

E32

G32

E40

G40

めっき量定数(片面)

−

0.009

0.018

0.027

0.036

0.045

表20の計算に用いる場合は,片面ごとのめっき量定数の和とする。

10.2

コイルの質量

コイルの質量は,実測質量とし,キログラムで表す。ただし,受渡当事者間の協定によって,計算質量

16

G 3313:2015

としてもよい。計算質量の計算方法は,表20による。

11

外観

板及びコイルは,使用上有害となる程度の欠点があってはならない。ただし,コイルは,一般に検査に

よって全長にわたっての欠点の検出は困難であり,また,欠点を除去する機会がないため,若干の正常で

ない部分又は溶接部を含むことがある。コイルの正常でない部分の処置が必要な場合は,その方法を受渡

当事者間で協定してもよい。

なお,表面の欠点は,特に指定のない限り,板及びコイルの片側の面6) に適用する。

注記 欠点には,孔,ラミネーション,表面きずなどがある。

注6) 片側の面とは,通常,板の場合は,包装で上側にある面をいい,コイルの場合は,コイルの外

側の面をいう。

12

試験

12.1

めっき試験

12.1.1

供試材の採り方

供試材は,同一寸法,同一めっき付着量の製品ごとに採取し,連続めっきしたコイル又は連続めっきし

たコイルからの切板の,それぞれの製品50 tごと及びその端数から1枚採る。

12.1.2

めっきの付着量試験

めっきの付着量試験は,次による。

a) 試験方法 めっきの付着量は,試験片のそれぞれの面について測定し,その試験方法は,附属書JC,

附属書JD,附属書JE又は附属書JFのいずれかによる。附属書JC又は附属書JFによって測定する

場合は,試験片は採取した後,測定面の反対側にラッカーを塗装して乾燥させる,幅広のテープをは

り付けるなどのめっき層の溶出を防ぐ方法を用いる。

附属書JEによる方法の場合には,同一寸法,同一付着量の製品50 tごと及びその端数について測

定する。

b) 試験片の採取位置,大きさ及び数 試験片の採取位置,大きさ及び数は次による。

1) 附属書JC又は附属書JFによる場合の試験片の採取位置及び数は,JD.5.2による。試験片の大きさ

は,1 200 mm2以上とする。

2) 附属書JDによる場合の試験片の採取位置,大きさ及び数は,JD.5による。

3) 附属書JEによる方法の場合には,試験片は採取せず,コイルを直接測定する。

12.1.3

鉄面のめっきの付着量試験方法

片面めっきの場合,鉄面(ES又はGS)のめっきの付着量試験方法は,附属書JC又は附属書JDの方法

のいずれかによる。

12.1.4

めっき密着性の試験

曲げ試験によるめっき密着性の試験は,次による。

なお,めっき密着性の試験は,省略してもよい7)。ただし,特に,注文者の指定がある場合には実施し

なければならない。

注7) めっき密着性の試験は,製造業者の判断によって省略してもよいが,めっき密着性は規定を満

たさなければならないことを意味する。

a) 試験片の採取位置及び大きさ 試験片の採取位置は,供試材の任意の位置とする。試験片は,JIS Z

17

G 3313:2015

2248の3号試験片とし,試験片の採取方向は表5又は表6による。

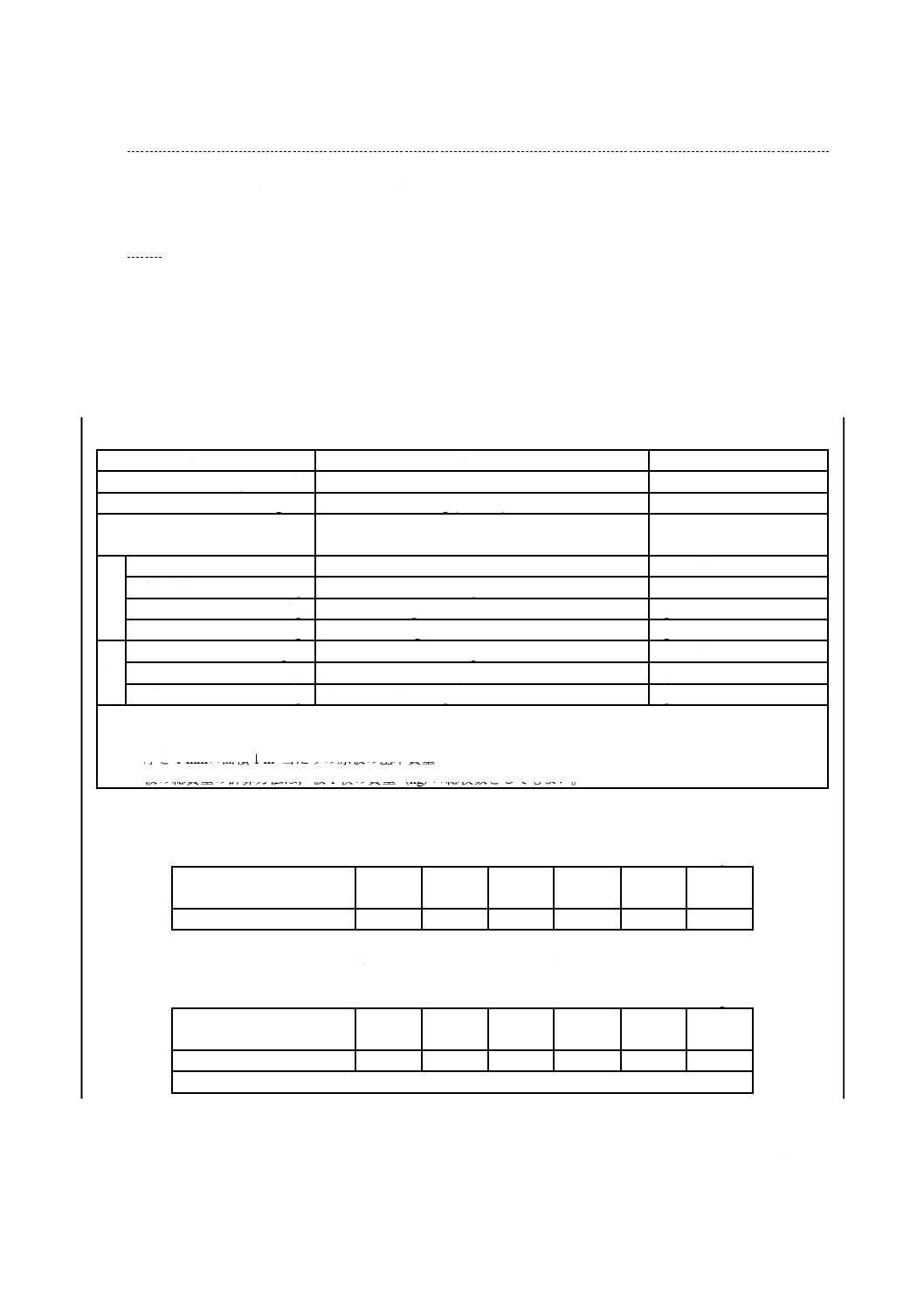

b) 試験方法 試験片の曲げ操作は,手動の万力(バイス)を用い,表5又は表6に内側間隔として規定

する枚数の板を挟んで,図3のように試験片の長手方向に180°曲げる。ただし,万力を用いること

ができない場合は,その他の適切な方法で試験してもよい。

図3−曲げ試験の方向

12.1.5

めっきの耐食性試験

めっきの耐食性試験を行う場合は,JIS H 8502の8.(サイクル試験方法),JIS K 5600-7-9の附属書1(サ

イクルD)又はJIS G 0594の方法のいずれかによる。

なお,めっきの耐食性試験は,受渡当事者間の協定に基づいて実施し,評価基準(基準値・特性値の設

定)については,受渡当事者間の協定によって決めてもよい。

注記 めっきの耐食性試験では,一般に,評価基準を規定せずに試験結果を報告する場合が多い。

12.2

機械試験

12.2.1

一般事項

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。この場合,

供試材の採り方は,JIS G 0404の7.6(試験片採取条件及び試験片)のA類とし,試験片の数及び採取位

置は,次による。

a) 試験片の数 同一種類,同一寸法,同一めっき付着量の製品50 tごと及びその端数から1個を採る。

b) 試験片の採取位置 試験片の中心は,幅の1/4の位置又はそれに近い位置とする。

12.2.2

曲げ性の試験

曲げ性の試験は,12.1.4のa) 及びb) による。

なお,曲げ性の試験は,省略してもよい8)。ただし,特に注文者の指定がある場合には,試験を行わな

ければならない。

注8) 試験は,製造業者の判断によって省略してもよいが,曲げ性は規定を満足しなければならない

ことを意味する。

12.2.3

引張試験

引張試験は,次による。

a) 試験片 試験片は,JIS Z 2241の5号試験片とし,表9及び表10に規定する方向に供試材から1個を

採る。

b) 試験方法 試験方法は,JIS Z 2241による。

c) 降伏点又は耐力,及び引張強さの算出に用いる厚さ 降伏点又は耐力,及び引張強さの算出に用いる

厚さは,次のいずれかによる。

18

G 3313:2015

− めっき層除去後の実測厚さ

− めっき層を含めた実測厚さから,相当めっき厚さを減じたもの

− めっき層を含めた実測厚さから,実測しためっき付着量の換算めっき厚さ9) を減じたもの

注9) 換算めっき厚さは,実測しためっき付着量をめっきの密度(非合金めっきは7.13 g/cm3,合

金めっきは7.21 g/cm3)で除してmmの単位で小数点以下3桁まで求める。

12.2.4

塗装焼付硬化量試験

塗装焼付硬化量試験は,次による。

a) 試験片 試験片は,附属書JGによる。

b) 試験方法 試験方法は,附属書JGによる。

12.2.5

硬さ試験

硬さ試験は,次による。

a) 試験片 試験片は,JIS Z 2244又はJIS Z 2245による。

b) 試験方法 試験方法は,JIS Z 2244又はJIS Z 2245による。硬さの測定は試験片の2か所以上を測定

し,硬さの平均値を求める。

13

検査及び再検査

13.1

検査

検査は,次による。

a) めっきの付着量は,4.2に適合しなければならない。

b) めっき密着性は,4.4に適合しなければならない。

c) 機械的性質は,箇条7に適合しなければならない。

d) 寸法は,箇条8に適合しなければならない。

e) 形状は,箇条9に適合しなければならない。

f)

質量は,箇条10に適合しなければならない。

g) 外観は,箇条11に適合しなければならない。

13.2

再検査

めっきの付着量試験,めっき密着性の試験,曲げ性の試験,引張試験,塗装焼付硬化量試験,又は硬さ

試験で合格とならなかった板及びコイルは,JIS G 0404の9.8(再試験)によって再試験を行い,合否を決

定してもよい。

14

表示

検査に合格した板及びコイルは,通常,包装し,次の項目を適切な方法で表示する。ただし,受渡当事

者間の協定によって,項目の一部を省略することができる。

a) 種類の記号

b) 調質記号

c) 化成処理及び/又は塗油の記号。ただし,これらの記号は,注文者から表示の指定がある場合に表示

する。

d) めっきの付着量表示記号

e) 寸法(8.1参照)

f)

枚数又は質量

19

G 3313:2015

g) 製造業者名又はその略号

h) 製品の識別番号

表示例

SECCT S P O E16/E32

めっきの付着量表示記号(差厚めっき)

塗油の種類(塗油)

化成処理の種類(りん酸塩処理)

調質記号(標準調質)

種類の記号

15

注文時の確認事項

この規格に規定する事項を適切に指定するために,受渡当事者は,引合書及び注文書に次の情報を含め

ることが望ましい。

a) 種類の記号(表1及び表2)

b) 寸法(標準表示厚さについては,表19)

c) 調質区分及び記号(表3)

d) めっきの付着量表示記号(表4)

e) 化成処理の記号(表7)

f)

塗油の記号(表8)

g) 製品の1結束又は1コイルの最大質量及び最小質量

h) 注文総質量

i)

幅の許容差(熱延原板の場合は表JA.9,表JA.11又は表JA.12,冷延原板の場合は表JA.10,表JA.11

又は表JA.12),SECC〜SECGの場合に適用する厚さの許容差(表JA.6又は表JA.7)

j)

コイルの場合,内径及び外径

k) 可能な場合,用途,加工方法など

16

報告

あらかじめ注文者の要求のある場合には,製造業者は,検査文書を注文者に提出する。この場合,報告

は,JIS G 0404の箇条13(報告)による。検査文書の種類は,特に指定のない場合は,JIS G 0415の表1

(検査文書の総括表)の記号3.1(検査証明書3.1)とする。

20

G 3313:2015

附属書JA

(規定)

電気亜鉛めっき鋼板及び鋼帯の寸法許容差

JA.1 種類の記号及び適用する寸法許容差

種類の記号及び適用する寸法許容差は,表JA.1による。

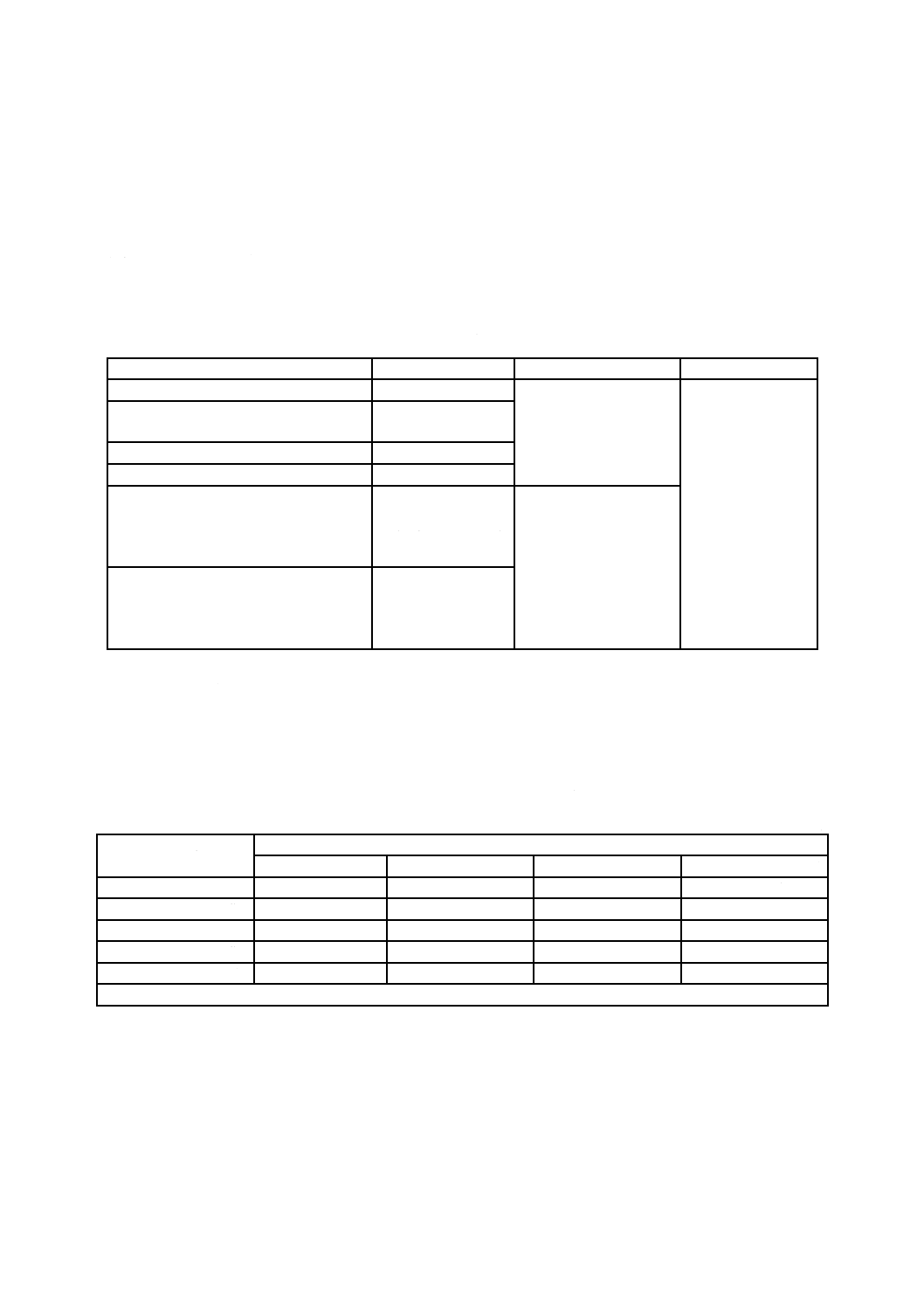

表JA.1−種類の記号及び適用する寸法許容差

種類の記号

製品厚さ

幅

長さ

SEHC,SEHD,SEHE

表JA.2による。

表JA.9,表JA.11又は表

JA.12による。ただし,

幅400 mm以上は,特に

指定のない場合表JA.9

による。

表JA.13による。

SEFH490,SEFH540,SEFH590,

SEFH540Y,SEFH590Y

表JA.3による。

SE330,SE400,SE490,SE540

表JA.4による。

SEPH310,SEPH370,SEPH400,SEPH440 表JA.5による。

SECC,SECD,SECE,SECF,SECG

表JA.6又は表JA.7

による。ただし,特

に指定のない場合

は,表JA.6による。

表JA.10,表JA.11又は

表JA.12による。ただし,

特に指定のない場合は,

表JA.10による。

SEFC340,SEFC370,SEFC390,SEFC440,

SEFC490,SEFC540,SEFC590,

SEFC490Y,SEFC540Y,SEFC590Y,

SEFC780Y,SEFC980Y,SEFC340H

表JA.8による。

JA.2 寸法許容差

JA.2.1 製品厚さの許容差

板及びコイルの製品厚さの許容差は,表JA.2〜表JA.8による。

表JA.2−製品厚さの許容差(SEHC,SEHD及びSEHEに適用)

単位 mm

表示厚さ

幅

1 200未満

1 200以上 1 500未満 1 500以上 1 800未満 1 800以上 2 300以下

1.60以上 2.00未満

±0.16

±0.17

±0.18

±0.21 a)

2.00以上 2.50未満

±0.17

±0.19

±0.21

±0.25 a)

2.50以上 3.15未満

±0.19

±0.21

±0.24

±0.26

3.15以上 4.00未満

±0.21

±0.23

±0.26

±0.27

4.00以上 4.50以下

±0.24

±0.26

±0.28

±0.29

注a) 幅1 800 mm以上2 000 mm未満について適用する。

21

G 3313:2015

表JA.3−製品厚さの許容差(SEFH490〜SEFH590Yに適用)

単位 mm

表示厚さ

幅

1 200未満

1 200以上 1 500未満 1 500以上 1 800未満 1 800以上 2 160以下

1.60以上 2.00未満

±0.16

±0.19

±0.20 a)

−

2.00以上 2.50未満

±0.18

±0.22

±0.23 a)

−

2.50以上 3.15未満

±0.20

±0.24

±0.26 a)

−

3.15以上 4.00未満

±0.23

±0.26

±0.28

±0.30

4.00以上 4.50以下

±0.26

±0.29

±0.31

±0.32

注a) 幅1 500 mm以上1 600 mm未満について適用する。

表JA.4−製品厚さの許容差(SE330〜SE540に適用)

単位 mm

表示厚さ

幅

1 600未満

1 600以上 2 000未満

2 000以上 2 300以下

1.60以上 2.00未満

±0.19

±0.23

−

2.00以上 2.50未満

±0.20

±0.25

−

2.50以上 3.15未満

±0.22

±0.29

±0.29

3.15以上 4.00未満

±0.24

±0.34

±0.34

4.00以上 4.50以下

±0.45

±0.55

±0.55

表JA.5−製品厚さの許容差(SEPH310〜SEPH440に適用)

単位 mm

表示厚さ

幅

1 200未満

1 200以上 1 500未満 1 500以上 1 800未満 1 800以上 2 300以下

1.60以上 2.00未満

±0.16

±0.17

±0.18

−

2.00以上 2.50未満

±0.17

±0.19

±0.21

−

2.50以上 3.15未満

±0.19

±0.21

±0.24

−

3.15以上 4.00未満

±0.21

±0.23

±0.26

−

4.00以上 4.50以下

±0.24

±0.26

±0.28

±0.29

表JA.6−製品厚さの許容差A(SECC〜SECGに適用)

単位 mm

表示厚さ

幅

630未満

630以上 1 000未満

1 000以上 1 250未満 1 250以上 1 600未満 1 600以上

0.40以上 0.60未満

±0.05

±0.05

±0.05

±0.06

−

0.60以上 0.80未満

±0.06

±0.06

±0.06

±0.06

±0.07

0.80以上 1.00未満

±0.06

±0.06

±0.07

±0.08

±0.09

1.00以上 1.25未満

±0.07

±0.07

±0.08

±0.09

±0.11

1.25以上 1.60未満

±0.08

±0.09

±0.10

±0.11

±0.13

1.60以上 2.00未満

±0.10

±0.11

±0.12

±0.13

±0.15

2.00以上 2.50未満

±0.12

±0.13

±0.14

±0.15

±0.17

2.50以上 3.15未満

±0.14

±0.15

±0.16

±0.17

±0.20

3.15以上 3.20以下

±0.16

±0.17

±0.19

±0.20

−

22

G 3313:2015

表JA.7−製品厚さの許容差B(SECC〜SECGに適用)

単位 mm

表示厚さ

幅

160未満

160以上 250未満

250以上 400未満

400以上 630未満

0.40以上 0.60未満

±0.035

±0.040

±0.040

±0.040

0.60以上 0.80未満

±0.040

±0.045

±0.045

±0.045

0.80以上 1.00未満

±0.04

±0.05

±0.05

±0.05

1.00以上 1.25未満

±0.05

±0.05

±0.05

±0.06

1.25以上 1.60未満

±0.05

±0.06

±0.06

±0.06

1.60以上 2.00未満

±0.06

±0.07

±0.08

±0.08

2.00以上 2.50未満

±0.07

±0.08

±0.08

±0.09

2.50以上 3.15未満

±0.08

±0.09

±0.09

±0.10

3.15以上 3.20以下

±0.09

±0.10

±0.10

±0.11

表JA.8−製品厚さの許容差(SEFC340〜SEFC340Hに適用)

単位 mm

引張強さによる適用区分

表示厚さ

幅

630未満

630以上

1 000未満

1 000以上

1 250未満

1 250以上

1 600未満

1 600以上

引張強さの規格下限が

780 N/mm2未満のもの

0.60以上 0.80未満

±0.06

±0.06

±0.06

±0.07

±0.08

0.80以上 1.00未満

±0.07

±0.07

±0.08

±0.09

±0.10

1.00以上 1.25未満

±0.08

±0.08

±0.09

±0.10

±0.12

1.25以上 1.60未満

±0.09

±0.10

±0.11

±0.12

±0.14

1.60以上 2.00未満

±0.10

±0.11

±0.12

±0.14

±0.16

2.00以上 2.30未満

±0.12

±0.13

±0.14

±0.16

±0.18

引張強さの規格下限が

780 N/mm2以上のもの

0.80以上 1.00未満

±0.09

±0.10

−

1.00以上 1.25未満

±0.10

±0.12

−

1.25以上 1.40以下

±0.12

±0.15

−

JA.2.2 幅の許容差

板及びコイルの幅の許容差は,表JA.9〜表JA.12による。

表JA.9−熱延原板の場合の幅の許容差A

単位 mm

許容差1

許容差2

+25

0

+10

0

注記1 この表は,通常,ミルエッジ又は一般の

切断方法によったものに適用する。

注記2 通常,許容差1はミルエッジに適用し,

許容差2はカットエッジに適用する。

23

G 3313:2015

表JA.10−冷延原板の場合の幅の許容差A

単位 mm

幅

許容差a)

1 250未満

+7

0

1 250以上

+10

0

注記 この表は,通常,ミルエッジ又は一般の切断方法によっ

たものに適用する。

注a) ストレッチャレベラ仕上鋼板は,プラス側は規定しない。

表JA.11−熱延原板及び冷延原板の場合の幅の許容差B

単位 mm

幅

許容差

1 250未満

+3

0

1 250以上

+4

0

注記 この表は,通常,再切断又は精密切断を行ったものに適

用する。

表JA.12−熱延原板及び冷延原板の場合の幅の許容差C

単位 mm

表示厚さ

幅

160未満

160以上 250未満

250以上 400未満

400以上 630未満

0.60未満

±0.15

±0.20

±0.25

±0.30

0.60以上 1.00未満

±0.20

±0.25

±0.25

±0.30

1.00以上 1.60未満

±0.20

±0.30

±0.30

±0.40

1.60以上 2.50未満

±0.25

±0.35

±0.40

±0.50

2.50以上 3.20未満

±0.30

±0.40

±0.45

±0.50

3.20以上 4.50以下

±0.50

±0.50

±0.50

±0.50

注記 この表は,通常,スリットを行ったものに適用する。

JA.2.3 長さの許容差

板の長さの許容差は,表JA.13による。

表JA.13−板の長さの許容差

単位 mm

長さの許容差

+15

0

24

G 3313:2015

附属書JB

(規定)

電気亜鉛めっき鋼板及び鋼帯の形状

JB.1 種類の記号及び適用する形状の規定

種類の記号及び適用する形状の規定は,表JB.1による。

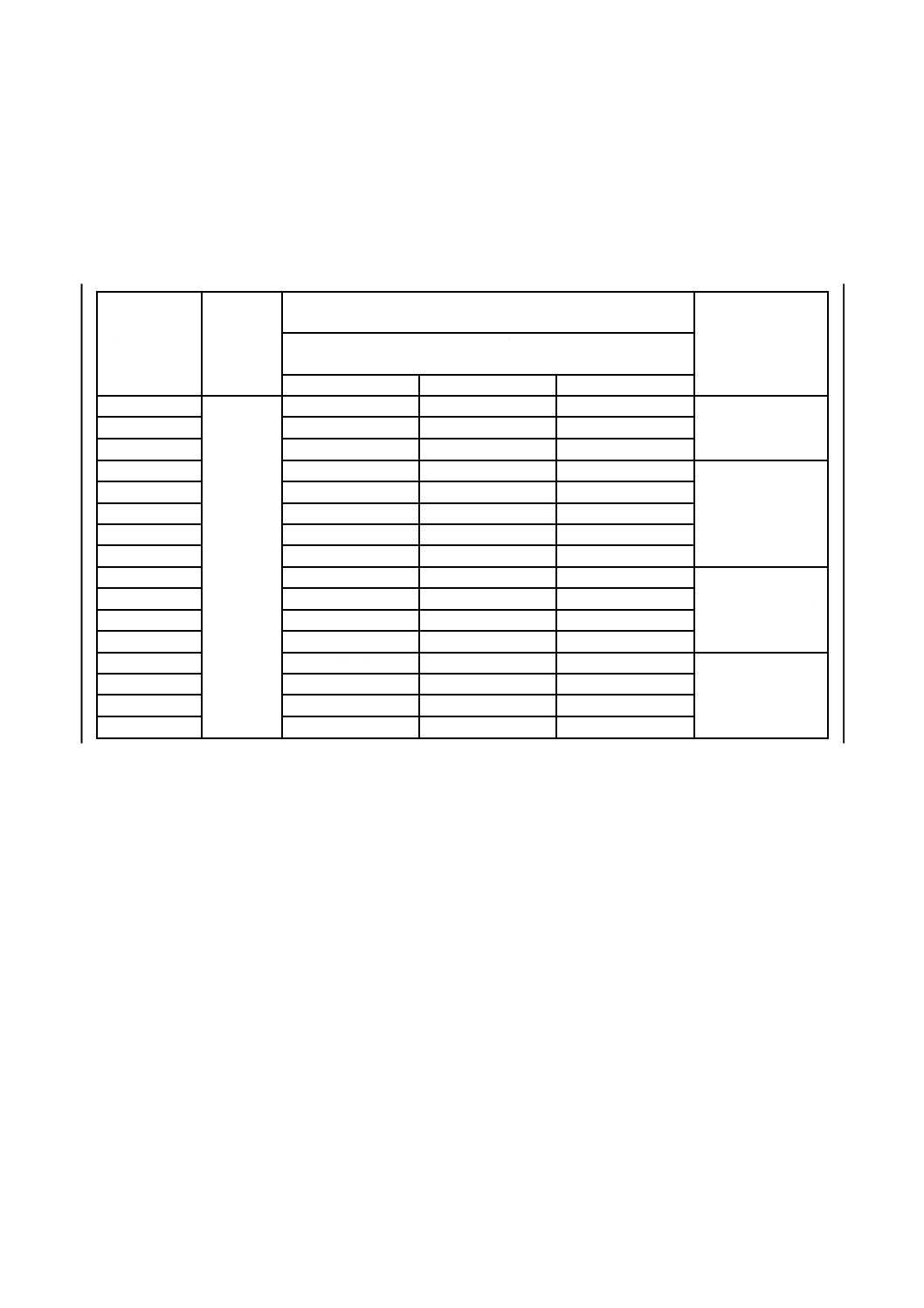

表JB.1−種類の記号及び適用する形状の規定

原板の

区分

種類の記号

横曲がり

平たん度

板

コイル

熱延原板

SEHC,SEHD,SEHE,

SE330,SE400,SE490,SE540

SEPH310,SEPH370,SEPH400,SEPH440

表JB.2による。

表JB.3による。

表JB.8による。

SEFH490,SEFH540,SEFH590,

SEFH540Y,SEFH590Y

表JB.4による。

表JB.5による。

表JB.9による。

冷延原板

SECC,SECD,SECE,SECF,SECG

表JB.6による。

表JB.6による。

表JB.10,又は

表JB.11による。

SEFC340,SEFC370,SEFC390,SEFC440,

SEFC490,SEFC540,SEFC590,

SEFC490Y,SEFC540Y,SEFC590Y,

SEFC780Y,SEFC980Y,SEFC340H

表JB.7による。

表JB.7による。

表JB.12による。

JB.2 形状の規定

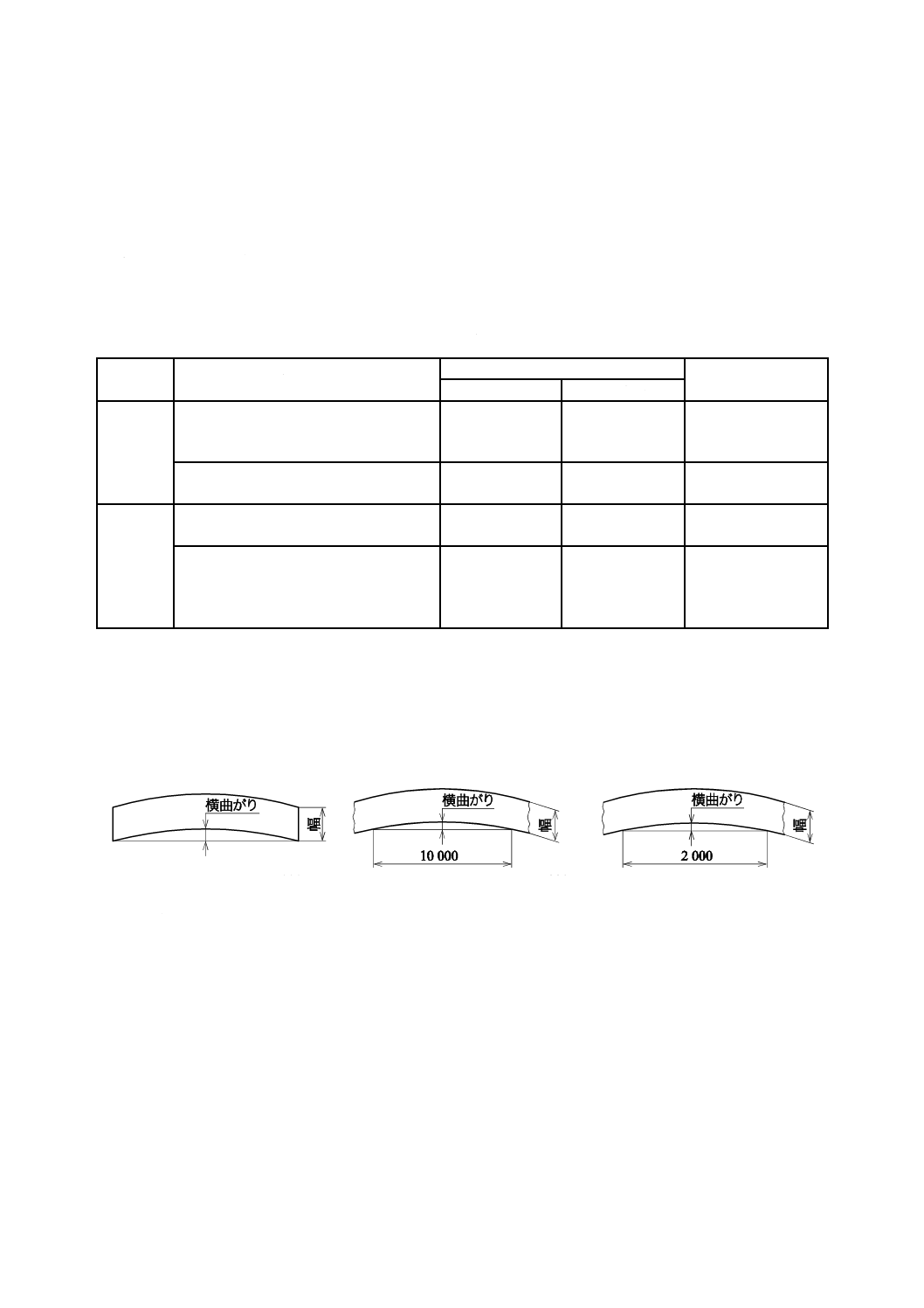

JB.2.1 横曲がり

板及びコイルの横曲がりは,表JB.2〜表JB.7による。ここで,原板の区分及び長さによる板の横曲が

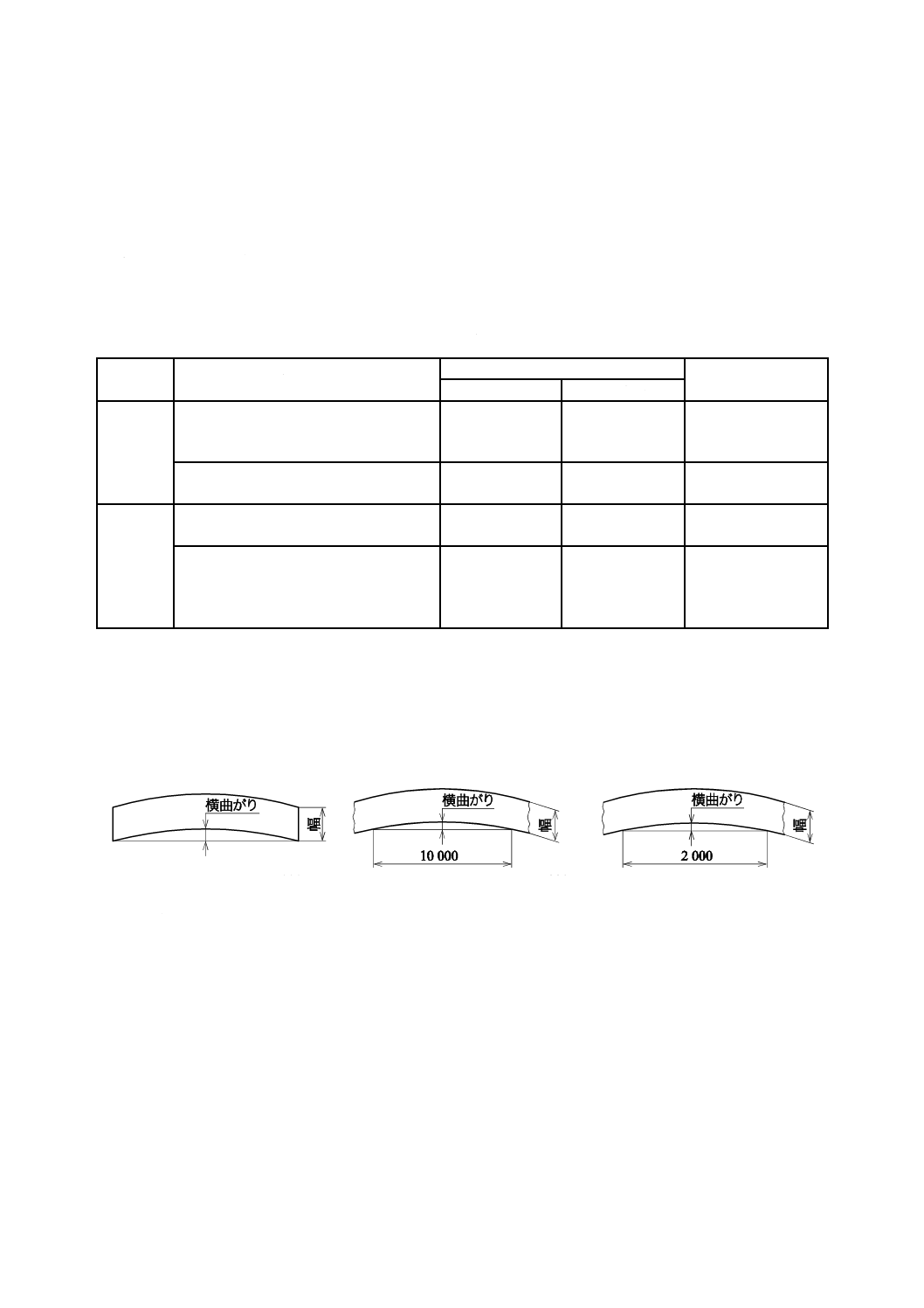

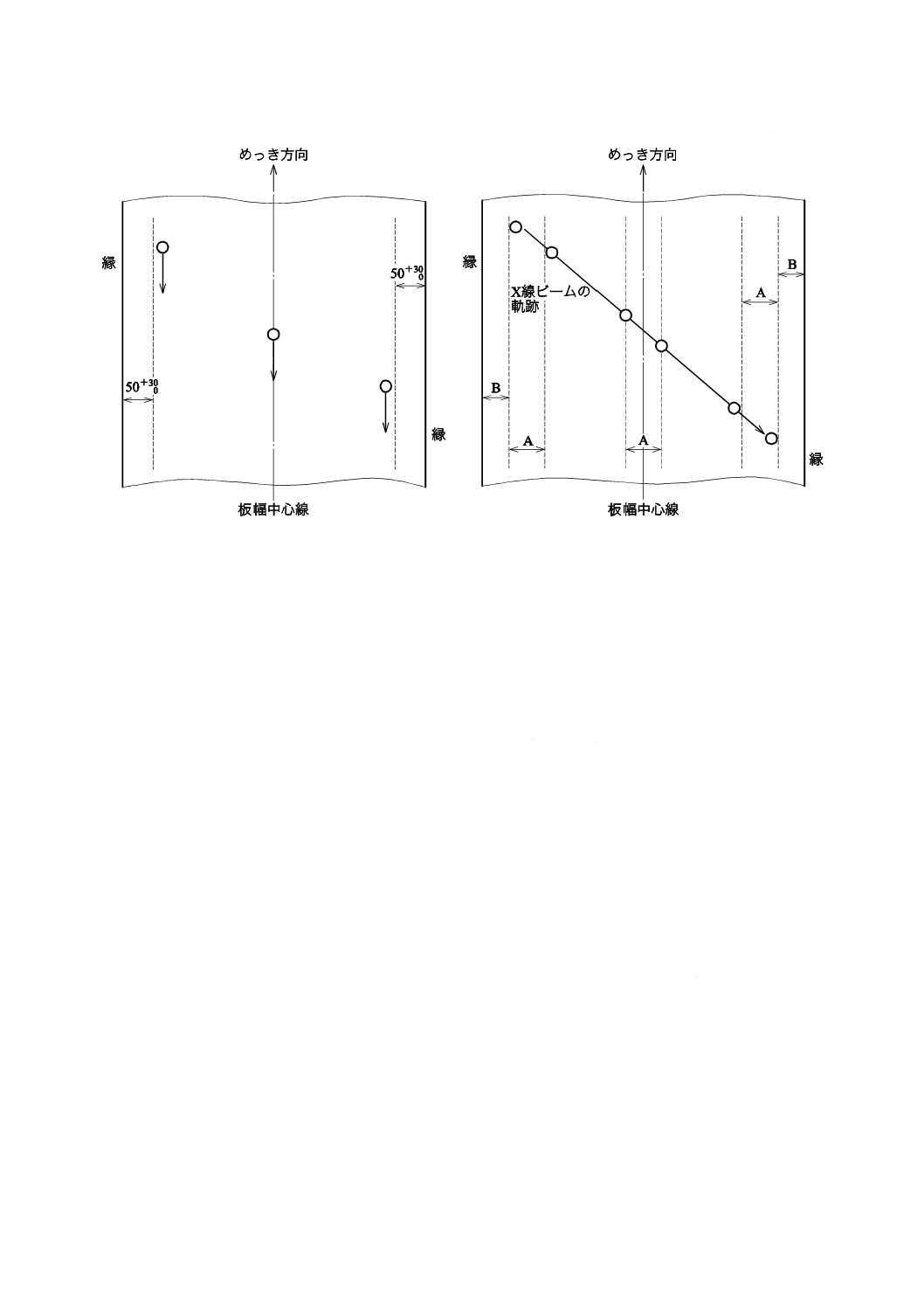

りの適用は,図JB.1による。また,コイルの横曲がりの適用は,図JB.2による。

熱延原板を適用し,長さ10 000 mm

未満の場合,及び冷延原板を適用

し,長さ2 000 mm未満の場合

熱延原板を適用し,長さ10 000

mm以上の場合

冷延原板を適用し,長さ2 000

mm以上の場合

図JB.1−板の横曲がりの適用

25

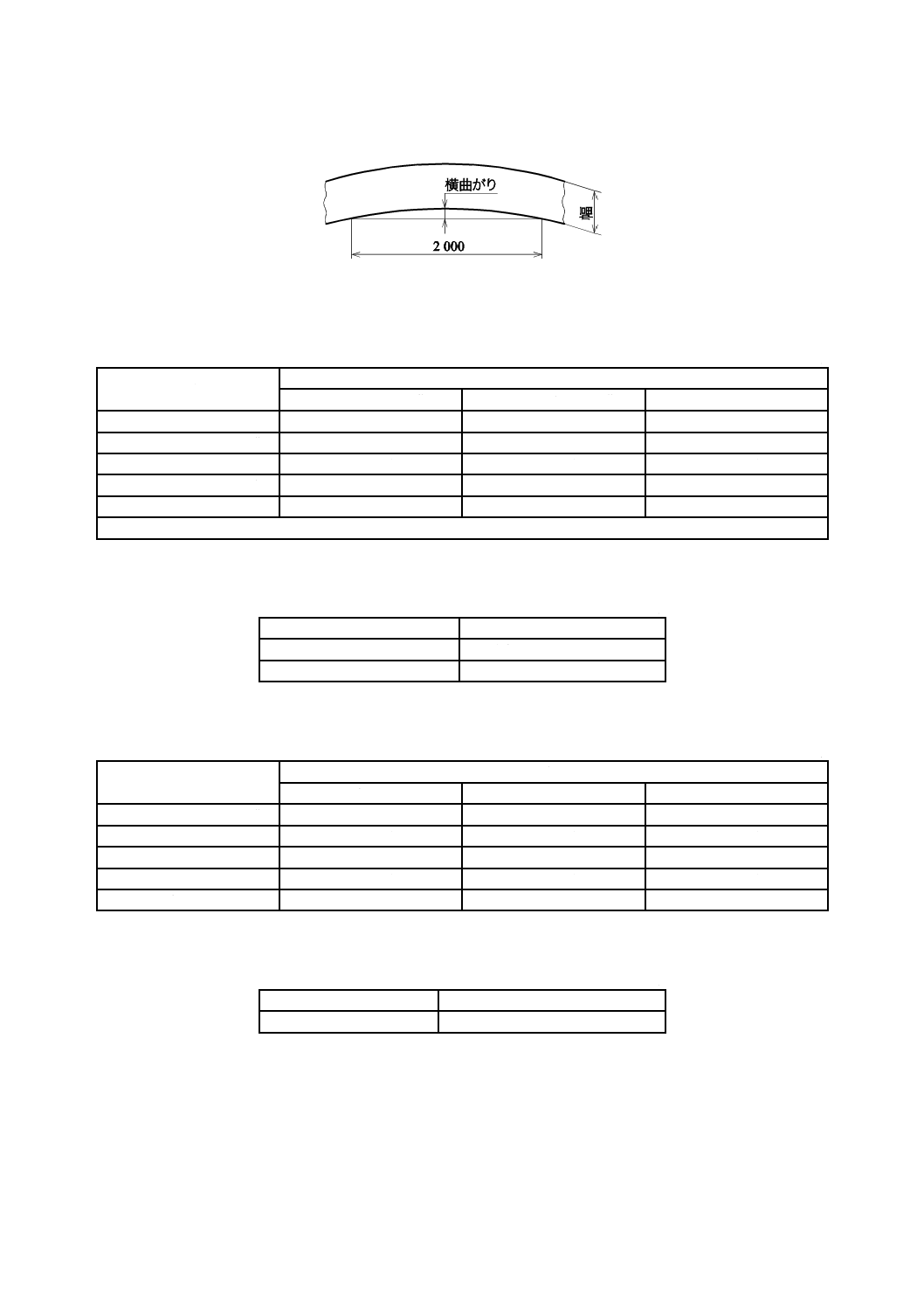

G 3313:2015

単位 mm

図JB.2−コイルの横曲がりの適用

表JB.2−板の横曲がり(SEHC〜SEHE,SE330〜SE540及びSEPH310〜SEPH440に適用)

単位 mm

長さ

幅a)

250以上 630未満

630以上 1 000未満

1 000以上

2 500未満

5以下

4以下

3以下

2 500以上

4 000未満

8以下

6以下

5以下

4 000以上

6 300未満

12以下

10以下

8以下

6 300以上 10 000未満

20以下

16以下

12以下

10 000以上

長さ10 000につき20以下

10 000につき16以下

長さ10 000につき12以下

注a) 幅250 mm未満の板の横曲がりは,表JB.3を適用する。

表JB.3−コイルの横曲がり(SEHC〜SEHE,SE330〜SE540及びSEPH310〜SEPH440に適用)

単位 mm

幅

横曲がり

250未満

長さ2 000につき8以下

250以上

長さ2 000につき5以下

表JB.4−板の横曲がり(SEFH490〜SEFH590Yに適用)

単位 mm

長さ

幅

400以上 630未満

630以上 1 000未満

1 000以上

2 500未満

5以下

4以下

3以下

2 500以上

4 000未満

8以下

6以下

5以下

4 000以上

6 300未満

12以下

10以下

8以下

6 300以上 10 000未満

20以下

16以下

12以下

10 000以上

長さ10 000につき20以下

長さ10 000につき16以下

長さ10 000につき12以下

表JB.5−コイルの横曲がり(SEFH490〜SEFH590Yに適用)

単位 mm

幅

横曲がり

全ての幅

長さ2 000につき5以下

26

G 3313:2015

表JB.6−板及びコイルの横曲がり(SECC〜SECGに適用)

単位 mm

幅

板及びコイルの区分

板

コイルa)

長さ2 000未満

長さ2 000以上

30以上

60未満

8以下

長さ2 000につき8以下

60以上

630未満

4以下

長さ2 000につき4以下

630以上

2以下

長さ2 000につき2以下

注a) 横曲がりは,コイルの正常でない部分には,適用しない。

表JB.7−板及びコイルの横曲がり(SEFC340〜SEFC340Hに適用)

単位 mm

引張強さによる適用区分

幅

板及びコイルの区分

板

コイルa)

長さ2 000未満

長さ2 000以上

引張強さの規格下限が780 N/mm2未満

630未満

4以下

長さ2 000につき4以下

630以上

2以下

長さ2 000につき2以下

引張強さの規格下限が780 N/mm2以上

630未満

4以下

長さ2 000につき4以下

630以上

3以下

長さ2 000につき3以下

注a) 横曲がりは,コイルの正常でない部分には,適用しない。

JB.2.2 平たん度

板及びコイルの平たん度は,表JB.8〜表JB.12による。

表JB.8−平たん度(SEHC〜SEHE,SE330〜SE540及びSEPH310〜SEPH440に適用)

単位 mm

表示厚さ

幅

1 250未満

1 250以上 1 600未満

1 600以上 2 000未満

2 000以上 2 300以下

1.60以上 3.15未満

16以下

18以下

20以下

−

3.15以上 4.00未満

16以下

−

4.00以上 4.50以下

14以下

24以下

この表の適用は,次による。

a) ストレッチャレベラ矯正を行って供給される板には適用しない。

b) 長さ4 000 mmについて適用し,長さ4 000 mm未満の場合には,全長について適用する。

表JB.9−平たん度(SEFH490〜SEFH590Yに適用)

単位 mm

種類の記号

厚さ

幅1 250未満

幅1 250以上

1 600未満

幅1 600以上

2 000未満

幅2 000以上

SEFH490

SEFH540

1.6以上 4.0未満

16以下

18以下

20以下

−

4.0以上 4.5以下

14以下

16以下

18以下

22以下

SEFH590

1.6以上 4.0未満

20以下

22以下

24以下

−

4.0以上 4.5以下

18以下

20以下

22以下

26以下

SEFH540Y

SEFH590Y

2.0以上 4.0以下

22以下

−

−

−

この表は,長さ4 000 mmについて適用し,長さ4 000 mm未満の場合には,全長について適用する。

27

G 3313:2015

表JB.10−平たん度A(SECC〜SECGに適用)

単位 mm

幅

ひずみの種類a)

反り及び波

耳のび

中のび

1 000未満

12以下

8以下

6以下

1 000以上

1 250未満

15以下

9以下

8以下

1 250以上

1 600未満

15以下

11以下

8以下

1 600以上

20以下

13以下

9以下

この表は,標準調質の幅600 mm以上の板及びコイルに適用する。ただし,反りはコ

イルには適用しない。

注a) ひずみは,その形状及び発生部位によって,次のように分類される。

反り:鋼板全体がわん曲したもの。圧延方向にわん曲した反り及び圧延方向に直

角にわん曲した反りがある。

波:圧延方向に波打ったような状態。

耳のび:鋼板の縁(幅方向端部)に波が現れるもの。

中のび:鋼板の中央部に波が現れるもの。

表JB.11−板の平たん度B(SECC〜SECGに適用)

単位 mm

幅

ひずみの種類a)

反り及び波

耳のび

中のび

1 000未満

2以下

2以下

2以下

1 000以上 1 250未満

3以下

2以下

2以下

1 250以上 1 600未満

4以下

3以下

2以下

1 600以上

5以下

4以下

2以下

この表は,幅600 mm以上の標準調質の板にストレッチャレベラ仕上げを行った鋼板

に適用する。

注a) ひずみの種類は表JB.10の注a) による。

表JB.12−平たん度(SEFC340〜SEFC340Hに適用)

単位 mm

幅

ひずみの種類a)

反り及び波

耳のび

中のび

等級b)

等級b)

等級b)

1

2

3

1

2

3

1

2

3

1 000未満

12以下

16以下

18以下

8以下

11以下

12以下

6以下

8以下

9以下

1 000以上 1 250未満

15以下

19以下

21以下

10以下

12以下

13以下

8以下

10以下

11以下

1 250以上 1 600未満

15以下

19以下

21以下

12以下

14以下

15以下

9以下

11以下

12以下

1 600以上

20以下

−

−

14以下

−

−

10以下

−

−

注a) ひずみの種類は,表JB.10の注a) による。

b) 等級1は,引張強さの規格下限値が,780 N/mm2未満の板及びコイルに,等級2は780 N/mm2以上980 N/mm2

未満の板及びコイルに,等級3は,980 N/mm2以上の板及びコイルに,それぞれ適用する。

28

G 3313:2015

附属書JC

(規定)

電気亜鉛めっき鋼板及び鋼帯のEDTA滴定法による

めっきの付着量試験方法

JC.1 概要

めっき層を塩酸で溶解した後,EDTA2Na溶液で滴定し,めっき付着量を測定する。

JC.2 試薬

試薬は,次による。

JC.2.1 塩酸(1+1)

JC.2.2 アンモニア水

JC.2.3 緩衝液(pH10) 塩化アンモニウム70 gにアンモニア水570 mLを加え,水で1 Lにうすめる。

JC.2.4 エリオクロムブラックT溶液 調製は,JIS K 8001の表JA.7(指示薬)による。

JC.2.5 0.1 mol/Lエチレンジアミン四酢酸二水素二ナトリウム溶液(0.1 mol/L EDTA2Na溶液) 調製,標

定及び計算は,JIS K 8001のJA.6.4 c) 1)(0.1 mol/L エチレンジアミン四酢酸二水素二ナトリウム溶液)に

よる。

JC.3 操作

操作は,試験片1個ごとに,次による。

a) 洗浄した試験片1枚をビーカーに入れる。

b) 塩酸(1+1)20 mLを加えてめっき層を溶解した後直ちに試験片を取り出し,試験片に付着している

溶出物を少量の水でビーカー内に洗い落とす。

c) リトマス紙(赤)又はpH試験紙を指標とし,アンモニア水を加えてアルカリ性とする。

d) 緩衝液(pH10)(JC.2.3)5 mLを加え,エリオクロムブラックT溶液(JC.2.4)を指示薬として数滴

加えて,マグネチックスターラーでかくはんしながら0.1 mol/L EDTA2Na溶液(JC.2.5)で滴定し,

溶液の色が赤から青に変わった点を終点とする。

なお,EDTA2Na溶液の濃度は,終点の判定に困難をきたさない範囲で0.1 mol/L未満にうすめても

よい。

e) めっきの付着量を,次の式によって算出する。

S

V

f

M

×

×

538

006

.0

=

ここに,

M: めっきの付着量(g/m2)

0.006 538: 0.1 mol/L EDTA2Na溶液1 mLに相当するめっき量

(g/mL)

f: 0.1 mol/L EDTA2Na溶液のファクター[JIS K 8001の

JA.6.4 c) 1)による。]

V: 滴定に用いた0.1 mol/L EDTA2Na溶液の使用量(mL)

S: 試験片の表面積(m2)

29

G 3313:2015

JC.4 数値の丸め方

めっきの付着量は,小数点以下2桁まで算出し,これをJIS Z 8401の規則Aによって小数点以下1桁に

丸めて表す。

30

G 3313:2015

附属書JD

(規定)

電気亜鉛めっき鋼板及び鋼帯の蛍光X線分析法による

オフラインめっき付着量試験方法

JD.1 概要

電気亜鉛めっき鋼板及び鋼帯から採取した試験片のめっき付着量を,蛍光X線分析装置によって測定す

る。

JD.2 測定原理

励起X線を試料に照射したときに放出されるめっきからの蛍光X線の強度を測定し,めっきの付着量が

既知の試験片からの蛍光X線強度と比較して,めっきの付着量を求める。

JD.3 試験装置

試験装置は,JIS K 0119の箇条5(装置)による。

JD.4 測定蛍光X線

測定する蛍光X線は,ZnK α(波長14.35 nm)の一次線とする。

JD.5 試験片

JD.5.1 試験片の大きさ

試験片は,試験片への一次X線の照射面積が314 mm2以上の大きさになるよう調整された蛍光X線分析

装置の試料室にセットできる大きさとする。

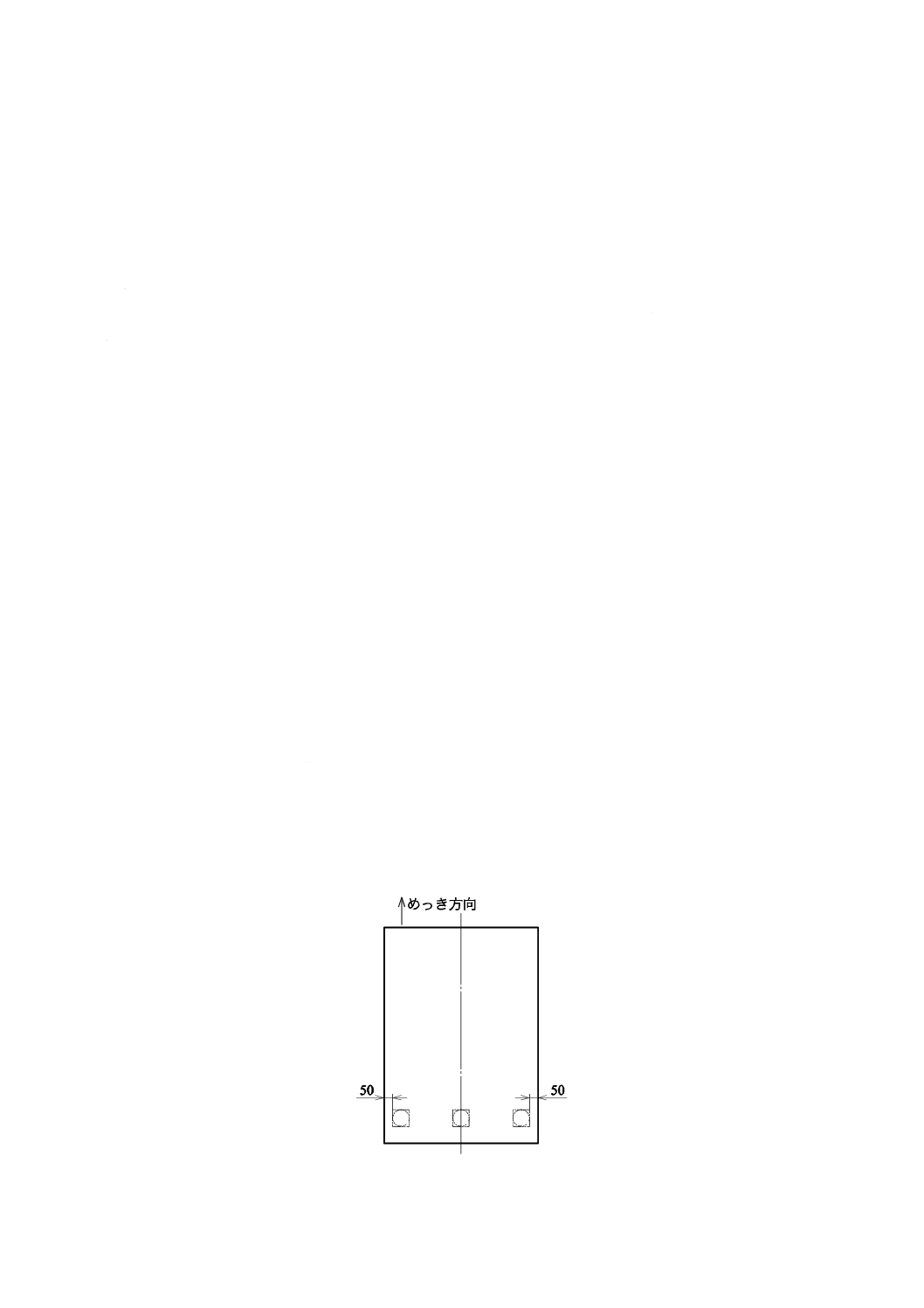

JD.5.2 試験片の採取位置及び数

試験片は,12.1.1によって採取した供試材の,図JD.1に示す3か所の位置又はその近傍からそれぞれ1

個採取する。ただし,表面,裏面それぞれの付着量を,同一の試験片を用いず,異なる試験片を用いて測

定する場合は,試験片は図JD.1に示す3か所の位置又はその近傍から,それぞれ採取する。

単位 mm

図JD.1−試験片の採取位置

31

G 3313:2015

JD.6 検量線の作成及び校正

JD.6.1 検量線の作成

検量線の作成は,次による。

a) 検量線の作成に使用する蛍光X線測定用試験片(以下,試験片Aという。)及び蛍光X線測定用試験

片のめっきの付着量を決定するための試験片(以下,試験片Bという。)を採取する。それぞれの試

験片は,測定対象と同一のめっきの種類の鋼板又は鋼帯から採取する。試験片Aの大きさは試料室に

収まる大きさとし,1個採取する。試験片Bの大きさは,1 200 mm2以上とし,試験片Aを挟んで2

個採取する(以下,3枚採取法という。)。

なお,試験片Bを2個採取せずに,蛍光X線強度を測定した後の試験片A,及び試験片Bを1個用

いて,検量線を作成(以下,2枚採取法という。)してもよい。この場合,試験片Aの大きさは,1 200

mm2以上とし,試験片Bと隣り合うように採取する。

b) 試験片Aのいずれの面に励起X線を照射するかをあらかじめ決め,この面を測定面とする。試験片B

の測定面のめっきの付着量を附属書JC又は附属書JFによって測定する。ただし,鉄面(ES又はGS)

のめっき付着量を測定する場合は,附属書JH又は附属書JIによってもよい。測定する試験片は,測

定面の反対側にラッカーを塗装して乾燥させる,幅広のテープを貼り付けるなどの方法によって,め

っき層の溶出を防ぐ。3枚採取法による場合は,二つの試験片Bのめっきの付着量の平均を求め,試

験片Aの測定面のめっきの付着量とする。

なお,2枚採取法による場合は,b) の操作はc) の操作の後に行い,二つの試験片のめっきの付着

量の平均を求め,試験片Aの測定面のめっきの付着量とする。

c) 試験片Aを装置にセットして,JD.7 a) で設定された条件によって試験片Aの測定面に励起X線を照

射し,その蛍光X線強度を測定する。

d) めっきの付着量の異なる試験片Aと試験片Bとの組合せを3組以上用いて,その蛍光X線強度とめ

っきの付着量との関係から検量線を作成する。

JD.6.2 検量線の校正

校正用の試験片を装置にセットし,定期的1) に蛍光X線の強度又はめっき付着量換算値を測定し,検量

線を校正する。

注1) 例えば,8時間ごと,日ごとなどに測定するのが望ましい。

JD.7 操作

操作は,次による。

a) めっき付着量表示記号E8又はG8の試験片を装置にセットし,連続10回測定したときの相対標準偏

差2) が1 %以下,かつ,めっきの付着量を0.1 g/m2の単位まで読み取ることのできる条件を設定する。

ただし,X線強度をカウントで測定し,カウント数が10 000以上の場合は,繰り返し測定は不要とす

る。

注2) 測定値の標準偏差(分散の平方根の絶対値)を平均値によって除した値をいう[JIS K 0211

の3.10(測定の信頼性)参照]。

なお,めっき付着量表示記号E8又はG8より少ないめっきの付着量を測定する場合には,該当する

めっき付着量表示記号の試験片を用いて相対標準偏差2) 及びめっき付着量の読み取り単位を確認する。

めっき付着量表示記号ES又はGS以外の場合は,相対標準偏差が1 %以下,かつ,めっきの付着量を

0.1 g/m2の単位まで読み取ることのできる条件を設定する。めっき付着量表示記号ES又はGSの場合

32

G 3313:2015

は,相対標準偏差が0.5 %以下,かつ,めっきの付着量を0.1 mg/m2の単位まで読み取ることのできる

条件を設定する。

上記の条件を,満たしていないときには,改めて条件を設定し直す。

b) 試験片を装置の試料室に正しく取り付ける。

c) 設定された条件によって,試験片にX線を照射し,蛍光X線強度を測定する。

d) 検量線によって,蛍光X線強度を1 m2当たりのめっき付着量(片面,g/m2)に換算する。

e) b)〜d) の操作を試験片の裏面についても,繰り返してめっき付着量を求める。

JD.8 装置の点検

装置の点検は適切に行わなければならない。点検を行う事項は,JIS K 0119の箇条15(装置の点検)に

よるほか,付着量測定結果と附属書JC又は附属書JFによって測定した結果とを比較し,装置による測定

結果が正常であることを点検しなければならない。

33

G 3313:2015

附属書JE

(規定)

電気亜鉛めっき鋼帯の蛍光X線分析法による

オンラインめっき付着量試験方法

JE.1 概要

電気亜鉛めっき鋼帯のめっき付着量を,製造ラインに設置した蛍光X線分析装置によって測定する。

警告 この附属書に基づいて測定及び設備の保守を行う場合には,適切な安全対策を施す必要がある。

特に放射線による被ばくを防止するため,安全管理を徹底しなければならない。

注記 この附属書で用いる装置の設置及び取扱いに関係する法令として,労働安全衛生法,電離放射

線障害防止規則などがある。

JE.2 測定原理

励起X線(ガンマ線を含む。)をコイルに照射したときに放出されるめっきからの蛍光X線の強度を測

定し,めっきの付着量が既知の試験片からの蛍光X線強度と比較して,めっきの付着量を求める。

JE.3 装置

装置は,X線発生部,分光・検出・計数部及び装置制御・データ処理部によって構成され,次による。

装置は,測定結果に有意な影響を及ぼすような温度・湿度の変動のない場所に設置する。

JE.3.1 X線発生部 X線発生部は,コイルのJE.6.3に規定する位置に励起X線(ガンマ線を含む。)を直

接照射できなければならない。

JE.3.2 分光・検出・計数部 分光・検出・計数部は,JE.6.3に規定する測定位置で発生する蛍光X線の

強度を測定できる機能を有しなければならない。

JE.3.3 装置制御・データ処理部 装置制御・データ処理部は,JE.6.3に規定する位置に励起X線(ガン

マ線を含む。)を照射して発生する蛍光X線の強度を測定するようX線発生部及び分光・検出・計数部を

制御し,照射位置と測定結果とを対応させて記録できなければならない。

JE.4 測定蛍光X線

測定する蛍光X線は,ZnK α(波長14.35 nm)の一次線とする。ただし,測定面と装置との距離の補正

などに,他の波長のX線を同時に測定して用いてもよい。

JE.5 検量線の作成及び校正

JE.5.1 検量線の作成

検量線の作成は,次による。

a) 検量線の作成に使用する蛍光X線測定用試験片(以下,試験片Aという。)及び蛍光X線測定用試験

片のめっきの付着量を決定するための試験片(以下,試験片Bという。)を採取する。それぞれの試

験片は,測定対象と同一のめっきの種類の鋼板又は鋼帯から採取する。試験片Aの大きさは装置を固

定したときのX線照射が収まる大きさとし,1個採取する。試験片Bの大きさは,1 200 mm2以上と

し,試験片Aを挟んで2個採取する(以下,3枚採取法という。)。

34

G 3313:2015

なお,試験片Bを2個採取せずに,蛍光X線強度を測定した後の試験片A,及び試験片Bを1個用

いて,検量線を作成(以下,2枚採取法という。)してもよい。この場合,試験片Aの大きさは,1 200

mm2以上とし,試験片Bと隣り合うように採取する。

b) 試験片Aのいずれの面に励起X線(ガンマ線を含む)を照射するかをあらかじめ決め,この面を測定

面とする。試験片Bの測定面のめっきの付着量を附属書JC又は附属書JFによって測定する。測定す

る試験片は,測定面の反対側にラッカーを塗装して乾燥させる,幅広のテープを貼り付けるなどの方

法によって,めっき層の溶出を防ぐ。3枚採取法による場合は,二つの試験片Bのめっきの付着量の

平均を求め,試験片Aの測定面のめっきの付着量とする。

なお,2枚採取法による場合は,b) の操作はc) の操作の後に行い,二つの試験片のめっきの付着

量の平均を求め,試験片Aの測定面のめっきの付着量とする。

c) 試験片Aを装置にセットして,JE.6.4 a) で設定された条件によって試験片Aの測定面に励起X線(ガ

ンマ線を含む)を照射し,その蛍光X線強度を測定する。

d) めっきの付着量の異なる試験片Aと試験片Bとの組合せを3組以上用いて,その蛍光X線強度とめ

っきの付着量との関係から検量線を作成する。

JE.5.2 検量線の校正

検量線の校正は,JD.6.2による。

JE.6 測定方法

JE.6.1 測定面

コイルのめっきの付着量を測定する面は,測定結果に有意な影響を及ぼすような汚れ,金属粉の付着が

あってはならない。測定する面と装置との距離及び傾きは,X線測定用試験片測定時と同一の距離及び傾

きとする。測定結果に有意な影響を及ぼすようなコイルと装置との距離及び傾きの差が生じた場合には,

その影響を補正しなければならない。

JE.6.2 測定モード

めっきの付着量の測定モードは,コイルのめっきの付着量を測定するためにX線を照射する間,装置を

コイルの定められた幅方向位置に固定して測定する方法(以下,定点測定モードという。)又は装置をコイ

ルの幅方向に一定速度で移動しながら測定する方法(以下,スキャンモードという。)のいずれかとする。

いずれの方法とするかは,製造業者による。

JE.6.3 めっきの付着量の測定位置

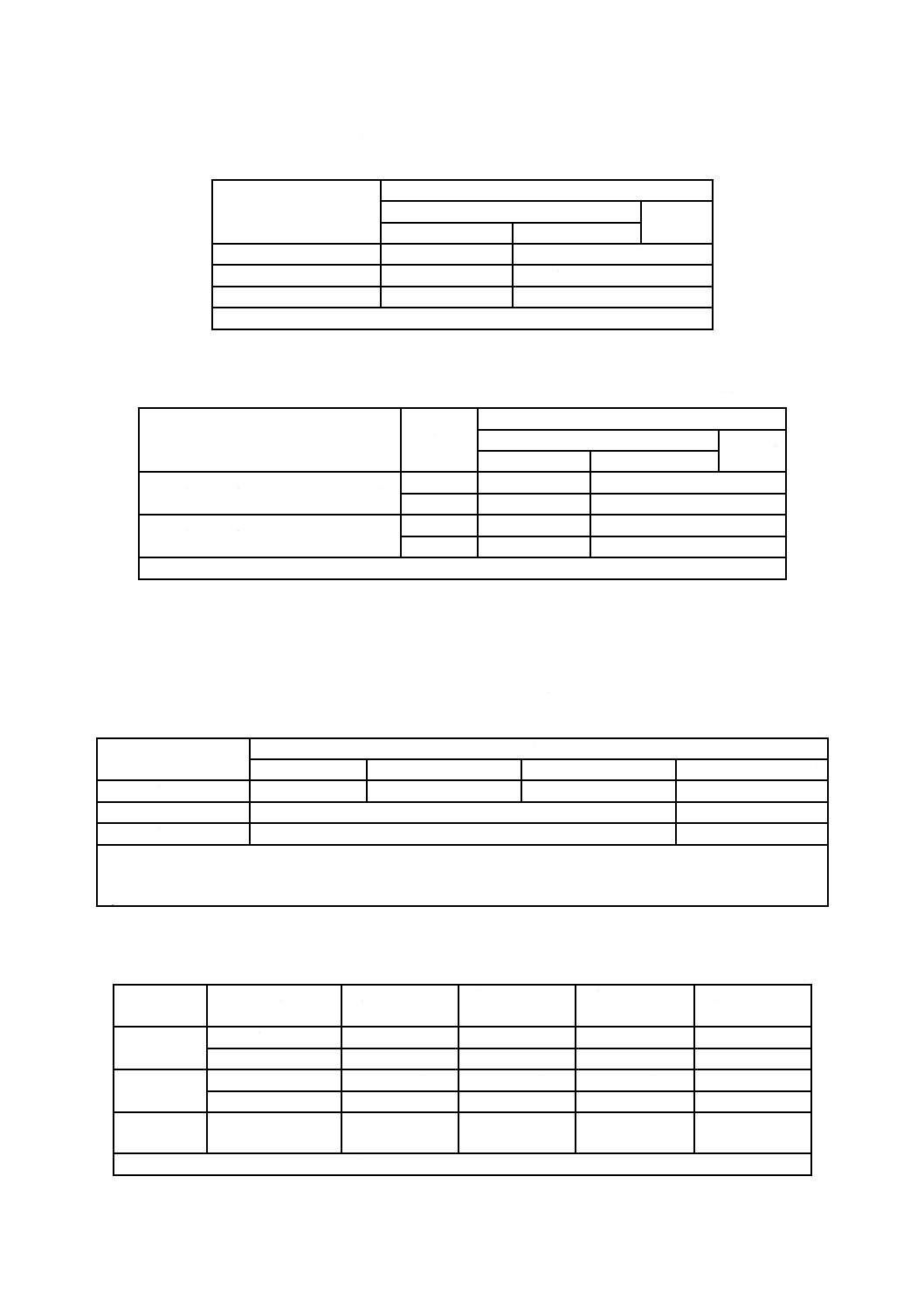

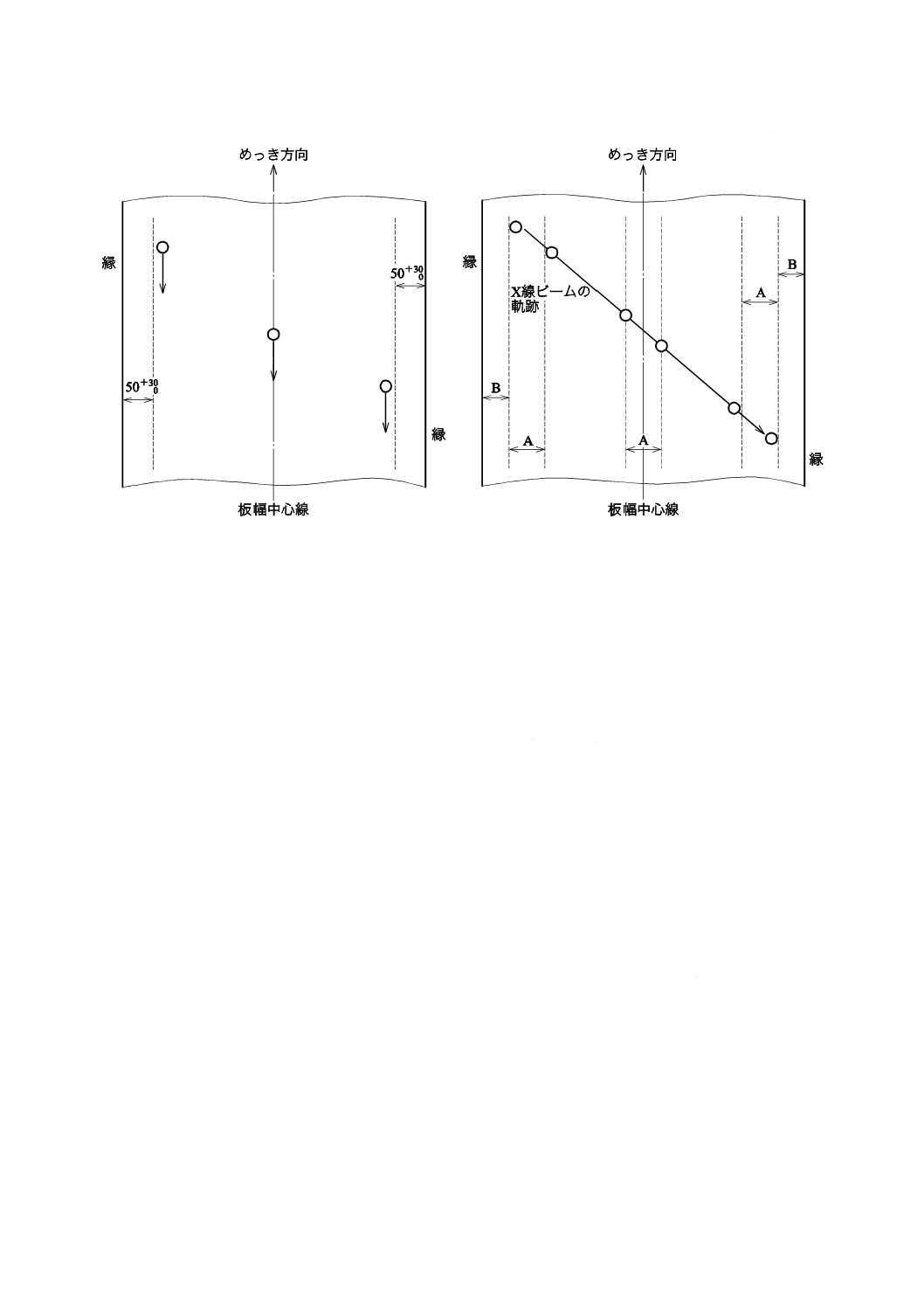

コイルの幅方向の測定位置は,定点測定モードの場合は図JE.1 a) によって,スキャンモードの場合は

図JE.1 b) による。定点測定モードの場合は,X線ビームの外側の縁がコイルの両縁(幅方向端部)から

50

0

30

+ mmとなる位置及びX線ビームの中心が板幅中央±15 mmとなる位置の3か所に装置を移動し,そ

れぞれの位置でめっきの付着量を測定する。スキャンモードの場合は,装置をコイルの幅方向に一定速度

で移動し,図JE.1 b) に示す3か所それぞれの測定範囲(A)でめっきの付着量を測定する。この場合,

縁側の測定範囲は,X線ビームの外側の縁の位置を示し,板幅中心のときはX線ビームの中心の位置を示

す。

付着量は,コイルの表裏を測定する。コイルの幅方向の測定位置はコイルの表裏では同一とし,長さ方

向の表裏での測定位置は,できるだけ近接した位置とする。

35

G 3313:2015

単位 mm

A:測定範囲(30〜120)

B:測定開始位置までの距離(50〜110)

a) 定点測定モードの場合

b) スキャンモードの場合

図JE.1−めっき付着量の測定位置

JE.6.4 測定

測定は,次による。

a) 1か所の測定時間は4秒以下とする。めっき付着量表示記号E8又はG8の試験片を装置にセットし,

規定の測定時間で連続10回測定したときの相対標準偏差1) が1 % 以下,かつ,めっきの付着量を0.1

g/m2の単位まで読み取ることのできる条件を設定する。ただし,X線強度をカウントで測定し,カウ

ント数が10 000以上の場合は,繰り返し測定は不要とする。

注1) 測定値の標準偏差(分散の平方根の絶対値)を平均値によって除した値をいう[JIS K 0211

の3.10(測定の信頼性)参照]。

なお,条件を設定したときに使用しためっき付着量表示記号より少ないめっきの付着量を測定する

場合には,該当するめっき付着量表示記号の試験片を用いて上記の条件を満たしていることを確認す

る。上記の条件を満たしていないときには,改めて条件を設定し直す。

b) 設定された条件によって,コイルにX線を照射し,蛍光X線強度を測定する。

c) 検量線によって,蛍光X線強度を1 m2当たりのめっき付着量(片面,g/m2)に換算する。

なお,コイルの面積が,めっきの付着量測定後にスキンパスなどによって変化する場合には,面積

の変化率を用いてめっきの付着量を補正する。

JE.6.5 付着量の測定値

めっきの付着量は,任意の1パス2) におけるコイルの表面及び裏面の3か所の測定値とする。複数のパ

スを用いる場合には,全ての測定値とする。

注2) 1パスとは,X線発生部をコイルの任意の位置におけるコイルの縁から反対側の縁まで一方向

に移動させる間での測定をいう。

36

G 3313:2015

JE.7 装置の点検

装置の点検は適切に行わなければならない。点検を行う事項は,JIS K 0119の箇条15(装置の点検)に

よるほか,次による。

a) 装置の設置場所の温度,湿度が測定に影響を及ぼさないこと。

b) 測定するときの装置とコイルとの距離及び角度が一定であること。

c) 校正を行うときの試験片と装置との距離及び角度がコイルを測定するときと同じであること。

d) スキャンモードのときに装置が一定速度で移動すること。

e) 装置が設定された条件でコイルのめっきの付着量を測定していること。

f)

装置の汚れが測定に影響を及ぼさないこと。

g) この方法による付着量測定結果と他の測定方法(附属書JC,附属書JD又は附属書JF)で測定した

結果とを比較し,装置による測定結果が正常であること。

37

G 3313:2015

附属書JF

(規定)

電気亜鉛めっき鋼板及び鋼帯の重量法によるめっき付着量試験方法

JF.1

概要

めっきされた試験片をひょう量した後,試験液でめっき層を溶解除去し,再びひょう量し,その質量の

差からめっき付着量を求める。

JF.2

試験液

JIS K 8847に規定するヘキサメチレンテトラミン3.5 gを,塩酸500 mLに溶かし,その溶液を水でl L

に希釈し,試験液とする。

JF.3

試験片の洗浄

必要に応じて,有機溶剤で試験片を脱脂し,乾燥する。使用する有機溶剤は,めっきに害があってはな

らない。

JF.4

操作

操作は,次による。

a) めっき層溶解前に,試験片の質量を測定する。質量の測定精度は,推定する付着量(見込み付着量)

の1 %以下とする。

b) 試験液の量は,試験片のめっき部分の表面積100 mm2当たり10 mL以上になるように溶液量を決める。

c) 試験片を常温の試験液に完全に浸して,めっき層が完全に溶けるまで放置する。試験液1) 中の水素の

盛んな発生が止まると,溶解が終了したことを示す。次いで,試験片を流水でゆすぎ,綿布などでよ

くぬぐった後,十分に乾燥するか,又は試験片をアルコールに浸けてすぐ乾燥させ,再び質量を測定

する。質量の測定精度は,推定する付着量(見込み付着量)の1 %以下とする。

d) ひょう量後,試験片のめっき部分の表面積S(mm2)を求める。表面積の測定精度は,1 %以下とする。

注1) 試験液は,めっき層が容易に除去される範囲内で繰り返し用いてよい。

JF.5

めっきの付着量の計算

めっきの付着量は,小数点以下2桁まで算出し,これをJIS Z 8401の規則Aによって小数点以下1桁に

丸めて表す。

6

2

1

10

×

−

S

W

W

M=

ここに,

M: めっきの付着量(g/m2)

W1: 試験片のめっき層を除去する前の質量(g)

W2: 試験片のめっき層を除去した後の質量(g)

S: 試験片の表面積(mm2)

38

G 3313:2015

附属書JG

(規定)

塗装焼付硬化量試験方法

JG.1 概要

電気亜鉛めっき鋼板及び鋼帯の塗装焼付硬化量(以下,BH量という。)を,ひずみ時効後の降伏試験力

から求める。

JG.2 用語及び定義

この附属書で用いる主な用語及び定義は,次による。

JG.2.1

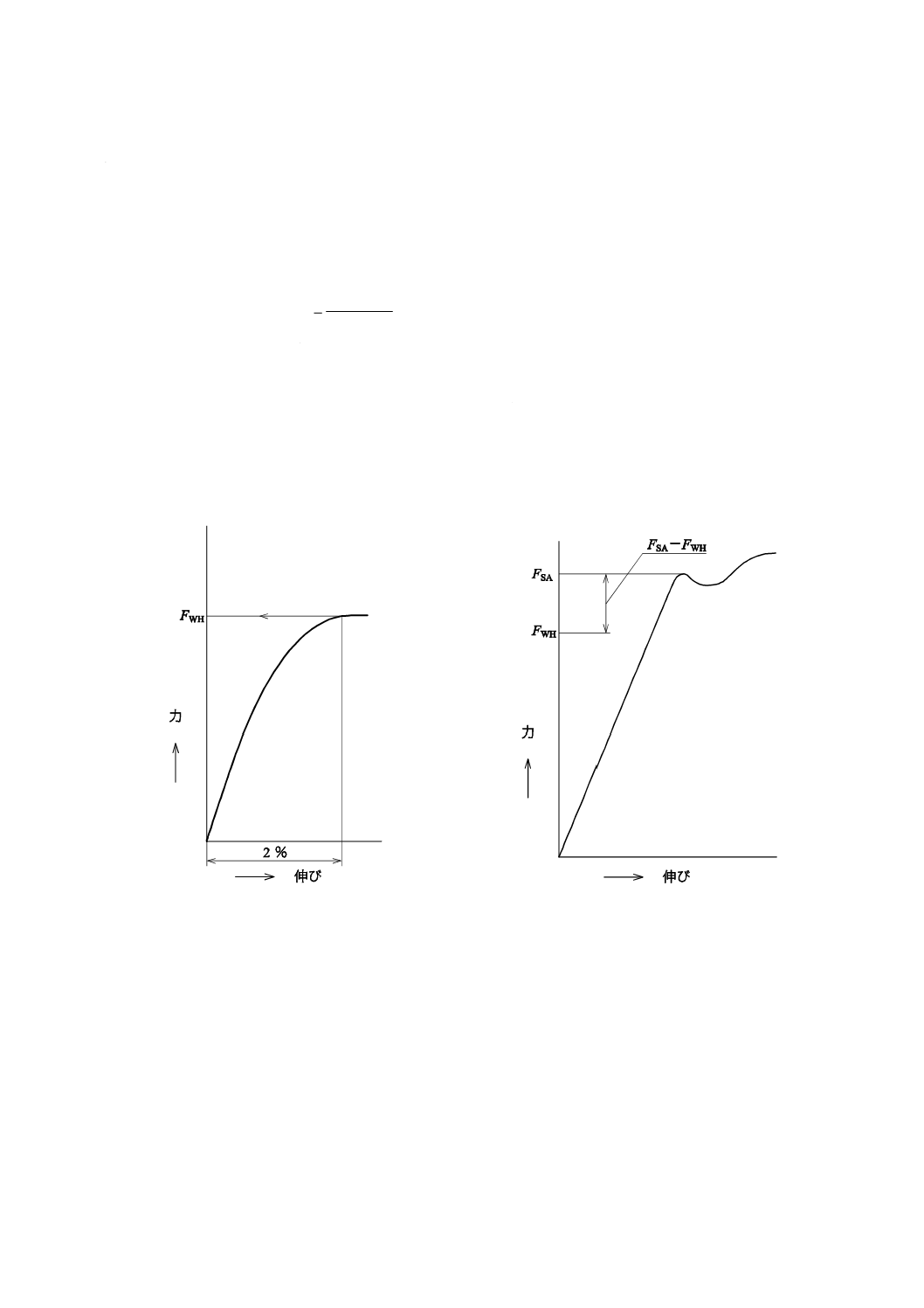

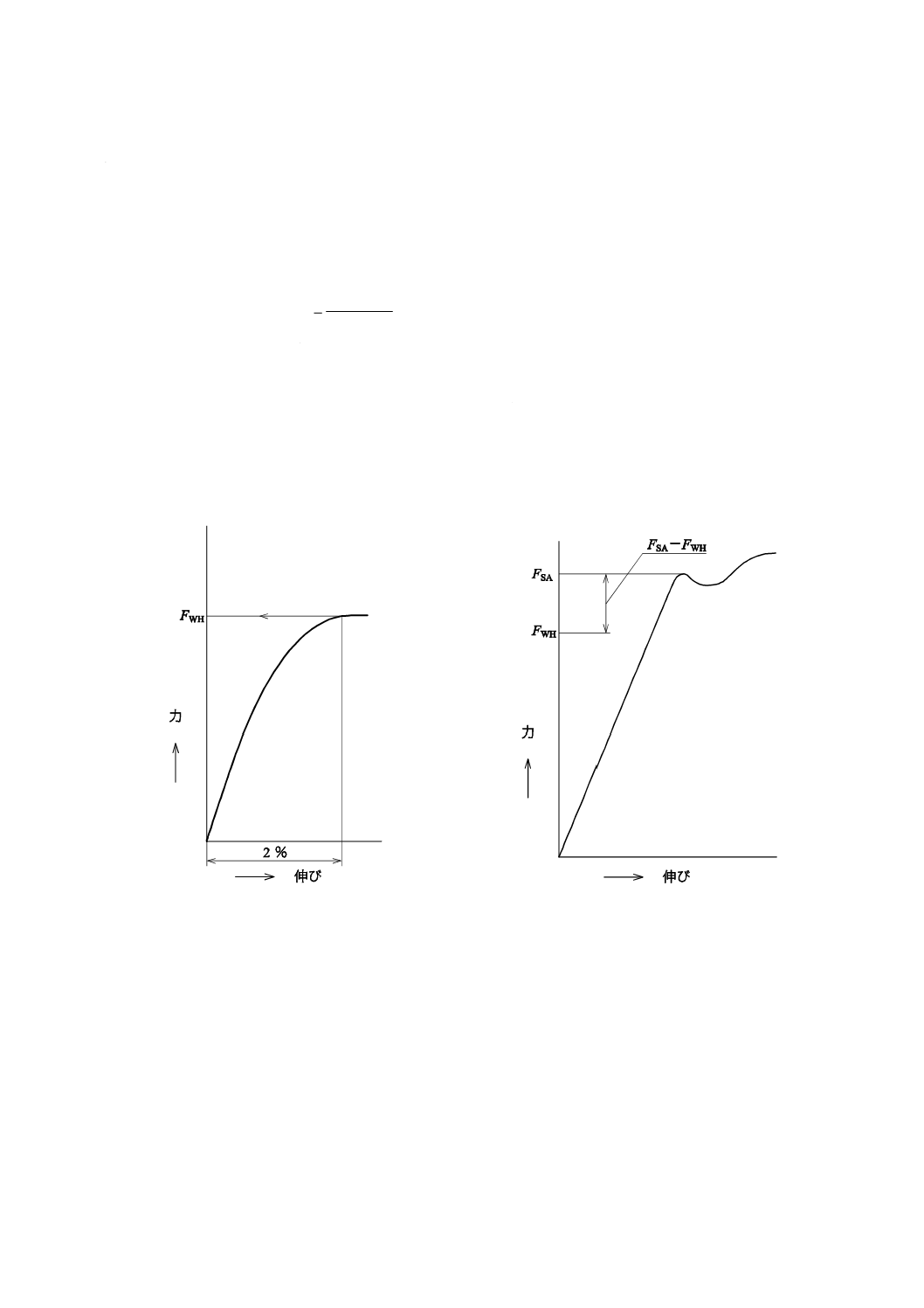

予ひずみ試験力,FWH

引張試験において規定された全伸びを与えたときの力(N)。ここに,全伸びは2 %とする(図JG.1参照)。

JG.2.2

ひずみ時効降伏試験力,FSA

規定の全伸びを与えた後,熱処理した試験片を用いて引張試験を行い降伏するときの力(N)(図JG.2

参照)。ここで,熱処理の温度と時間は,170 ℃で20分間とする。

JG.2.3

BH量,σBH

ひずみ時効降伏試験力FSAから予ひずみ試験力FWHを差し引いた値(N)を予ひずみ前の試験片平行部

原断面積(mm2)で除した値(N/mm2)。

JG.3 試験片

試験片の種類は,通常JIS Z 2241の5号試験片とする。

JG.4 試験機

試験機は,JIS B 7721による等級1級以上とする。

JG.5 熱処理装置

熱処理装置は,設定温度(170 ℃)を±5 ℃の精度で保持できるものを用いる。

JG.6 試験方法1)

注1) 試験方法は,この附属書の規定によるほかJIS Z 2241の規定による。

JG.6.1 予ひずみ

引張試験の経過中,全伸びが2 %に達したところで力を除き,そのときの予ひずみ試験力FWH(N)を読

み取る(図JG.1参照)。この場合の伸びの許容範囲は±0.2 %とする。ここで試験片に加える力の速度は,

予想される予ひずみ試験力の1/2までは適切な速度で加えてもよいが,1/2を超えた後は,平均応力増加率

は,10〜30 N/(mm2・s)とする。

JG.6.2 熱処理

39

G 3313:2015

予ひずみを与えた試験片は,熱処理装置に装入し,170 ℃で20分間の熱処理を施した後,取り出して空

冷する。

JG.6.3 ひずみ時効引張り

予ひずみ後に熱処理した試験片を引張試験して,ひずみ時効降伏試験力FSAを求める。

JG.6.4 BH量

BH量は,次の式によって求める。

O

WH

SA

BH

A

F

F−

=

σ

ここに,

σBH: BH量(N/mm2)

FSA: ひずみ時効降伏試験力(N)

FWH: 予ひずみ試験力(N)

AO: 予ひずみ前の試験片平行部原断面積(mm2)

JG.6.5 数値の丸め方

BH量の数値は,JIS Z 8401の規則Aによって10の位に丸める。

図JG.1−予ひずみ試験力

図JG.2−ひずみ時効降伏試験力

40

G 3313:2015

附属書JH

(規定)

電気亜鉛めっき鋼板及び鋼帯の原子吸光分析方法による

めっき付着量試験方法

JH.1 概要

附属書JDの検量線作成において,原子吸光分析方法を適用して,片面付着量表示記号ES又はGS(片

面めっきにおける鉄面の付着量表示記号)のめっき付着量を測定する。

JH.2 一般事項

定量方法に共通な一般事項は,JIS G 1257-0による。

JH.3 試薬

試薬は,次による。

JH.3.1 試験液 JIS K 8847に規定するヘキサメチレンテトラミン1.0 gを塩酸166 mLに溶かし,その溶

液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標線までうすめて試験液とする。

ただし,ヘキサメチレンテトラミン及び塩酸は,適切な溶解及び終点判定ができる範囲で,その添加量

を変えてもよい。

JH.3.2 亜鉛標準液(Zn:100 μg/mL) 亜鉛(質量分率99.9 %以上)0.100 gをはかりとってビーカー(200

mL)に移し入れ,時計皿で覆い,塩酸(1+1)30 mLを加えて穏やかに加熱して分解する。常温まで冷却

した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を用いて移し

入れ,水で標線までうすめて亜鉛標準液とする。

JH.4 操作

JH.4.1 試料溶液の調製

試料溶液の調製は,次による。

a) 試験片は,約75 cm2以上の面積となるように採取する。

なお,1回の試験における試験片の個数を複数としてもよい。この場合,各試験片の面積の合計が

約75 cm2以上となるように,試験片を採取する。

b) 試験片は,測定面の反対側にラッカーを塗布して乾燥させる,幅広のテープを貼り付けるなどの方法

によって,めっき層の溶出を防ぐ。

c) b) で調製した試験片を,試験片が入る大きさの適切な容器に入れる。

d) 試験液40〜50 mLを加えて試験片表面の気泡が消失した後直ちに試験片を取り出し,試験片に付着し

ている溶出物を少量の水でc) で使用した容器内に洗い落とす。

e) 溶液を100 mLの全量フラスコに水を用いて移し入れ,水で標線までうすめる。

JH.4.2 吸光度の測定

JH.4.1のe) で得た溶液の一部を,水を用いてゼロ点を調節した原子吸光分析装置のアセチレン・空気

フレーム中に噴霧し,亜鉛中空陰極ランプから放射される,波長213.9 nmの光の吸光度を測定する。

41

G 3313:2015

JH.5 検量線の作成

JH.5.1 検量線用溶液の調製

4個のビーカー(200 mL)を準備し,表JH.1に従って亜鉛標準液(JH.3.2)を正確に加える。次に,試

験液40〜50 mLを加えた後,溶液を100 mLの全量フラスコに水を用いて移し入れ,水で標線までうすめ

て,検量線用溶液を調製する。

表JH.1−検量線用溶液への亜鉛標準液の添加量

添加する標準液

亜鉛標準液添加量a)

mL

亜鉛標準液(JH.3.2)

0,1(100),5(500),10(1 000)

注a) 括弧内の値は,検量線用溶液100 mL中の亜鉛の質量(µg)を示す。

JH.5.2 検量線の作成

JH.5.1で調製した検量線用溶液の各液について,JH.4.2の手順に従って吸光度を測定し,得られた吸光

度と亜鉛質量との関係線を作成し,検量線とする。

JH.6 めっきの付着量

JH.4.2で得た吸光度を,JH.5.2で作成した検量線を用いて亜鉛質量に変換し,めっきの付着量を,次の

式によって算出する。めっきの付着量は,小数点以下1桁まで算出し,これをJIS Z 8401の規則Aによっ

て整数桁に丸めて表す。

10

×

S

m

M=

ここに,

M: めっきの付着量(mg/m2)

m: 亜鉛質量(µg)

S: 試験片の表面積(cm2)

42

G 3313:2015

附属書JI

(規定)

電気亜鉛めっき鋼板及び鋼帯のICP発光分光分析方法による

めっき付着量試験方法

JI.1

概要

附属書JDの検量線作成において,ICP発光分光分析方法を適用して,片面付着量表示記号ES又はGS

(片面めっきにおける鉄面の付着量表示記号)のめっき付着量を測定する。

JI.2

一般事項

定量方法に共通な一般事項は,JIS G 1258-0による。

JI.3

試薬

試薬は,次による。

JI.3.1 試験液 JIS K 8847に規定するヘキサメチレンテトラミン1.0 gを塩酸166 mLに溶かし,その溶

液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標線までうすめて試験液とする。

ただし,ヘキサメチレンテトラミン及び塩酸は,適切な溶解及び終点判定ができる範囲で,その添加量

を変えてもよい。

JI.3.2 亜鉛標準液(Zn:100 μg/mL) 亜鉛(質量分率99.9 %以上)0.100 gをはかりとってビーカー(200

mL)に移し入れ,時計皿で覆い,塩酸(1+1)30 mLを加えて穏やかに加熱して分解する。常温まで冷却

した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を用いて移し

入れ,水で標線までうすめて亜鉛標準液とする。

JI.3.3 イットリウム溶液(Y:1 mg/mL) 酸化二イットリウム(III)(Y2O3)(質量分率99.9 %以上)1.270

gをはかりとってビーカー(200 mL)に移し入れ,時計皿で覆い,塩酸(1+1)50 mLを加え,穏やかに

加熱して分解する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を1 000 mL

の全量フラスコに水を用いて移し入れ,水で標線までうすめてイットリウム溶液とする。

JI.4

操作

JI.4.1

試料溶液の調製

試料溶液の調製は,次による。

a) 試験片は,約75 cm2以上の面積となるように採取する。

なお,1回の試験における試験片の個数を複数としてもよい。この場合,各試験片の面積の合計が

約75 cm2以上となるように,試験片を採取する。

b) 試験片は,測定面の反対側にラッカーを塗布して乾燥させる,幅広のテープを貼り付けるなどの方法

によって,めっき層の溶出を防ぐ。

c) b) で調製した試験片を,試験片が入る大きさの適切な容器に入れる。

d) 試験液40〜50 mLを加えて試験片表面の気泡が消失した後直ちに試験片を取り出し,試験片に付着し

ている溶出物を少量の水でc) で使用した容器内に洗い落とす。

e) 内標準元素としてイットリウム溶液(JI.3.3)10 mLを正確に加え,溶液を100 mLの全量フラスコに

43

G 3313:2015

水を用いて移し入れ,水で標線までうすめる。

JI.4.2

発光強度比の測定

JI.4.1のe) で得た溶液の一部を,ICP発光分光分析装置のアルゴンプラズマ中に噴霧する。発光が安定

してから亜鉛の発光強度及び内標準元素としてイットリウムの発光強度を同時に測定する。得られた亜鉛

の発光強度のイットリウム発光強度に対する強度比を求める。

JI.5

検量線の作成

JI.5.1

検量線用溶液の調製

4個のビーカー(200 mL)を準備し,表JI.1に従って亜鉛標準液(JI.3.2)を正確に加える。次に,試験

液40〜50 mL及び内標準元素としてイットリウム溶液(JI.3.3)10 mLを正確に加えた後,溶液を100 mL

の全量フラスコに水を用いて移し入れ,水で標線までうすめて,検量線用溶液を調製する。

表JI.1−検量線用溶液への亜鉛標準液の添加量

添加する標準液

亜鉛標準液添加量a)

mL

亜鉛標準液(JI.3.2)

0,1(100),5(500),10(1 000)

注a) 括弧内の値は,検量線用溶液100 mL中の亜鉛の質量(µg)を示す。

JI.5.2

検量線の作成

JI.5.1で調製した検量線用溶液の各液について,JI.4.2の手順に従って発光強度比を測定し,得た発光強

度比と亜鉛質量との関係線を作成し,検量線とする。

JI.6

めっきの付着量

JI.4.2で得た発光強度比を,JI.5.2で作成した検量線を用いて亜鉛質量に変換し,めっきの付着量を,次

の式によって算出する。めっきの付着量は,小数点以下1桁まで算出し,これをJIS Z 8401の規則Aによ

って整数桁に丸めて表す。

10

×

S

m

M=

ここに,

M: めっきの付着量(mg/m2)

m: 亜鉛質量(µg)

S: 試験片の表面積(cm2)

44

G 3313:2015

参考文献

[1] ASTM E140,Standard Hardness Conversion Tables for Metals Relationship Among Brinell Hardness, Vickers

Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness

[2] SAE J417,Hardness tests and hardness number coversions

[3] JIS K 0211 分析化学用語(基礎部門)

45

G 3313:2015

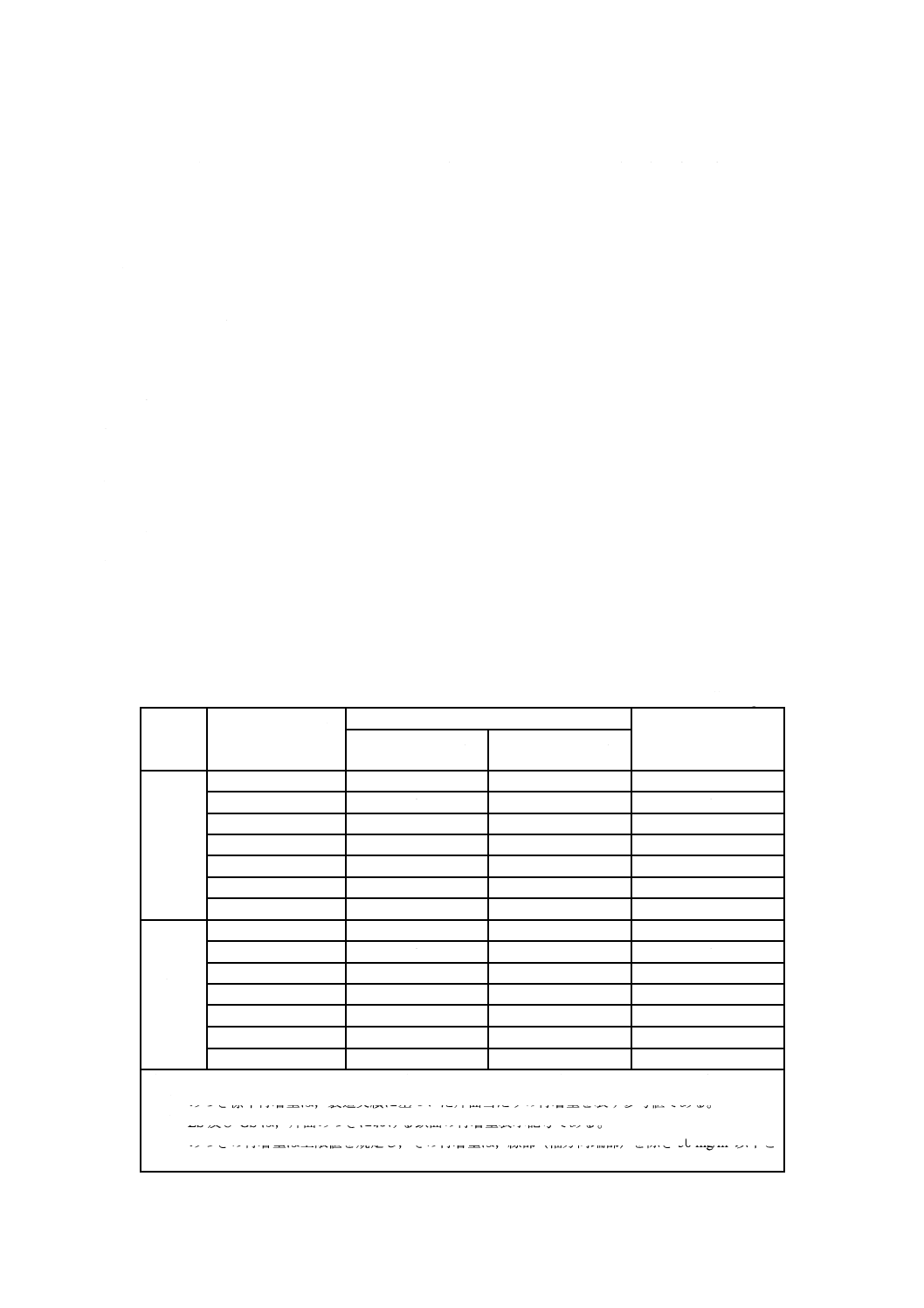

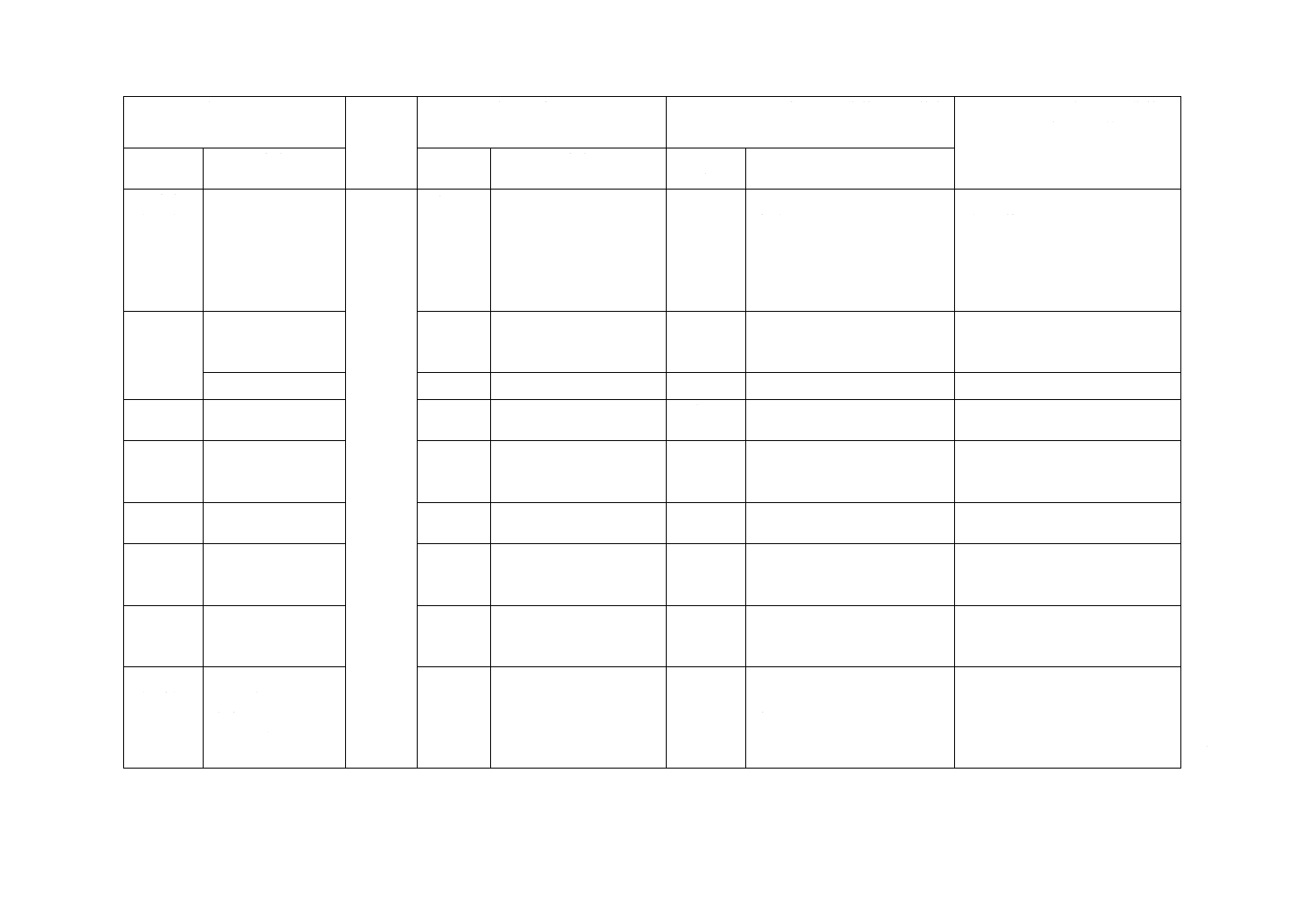

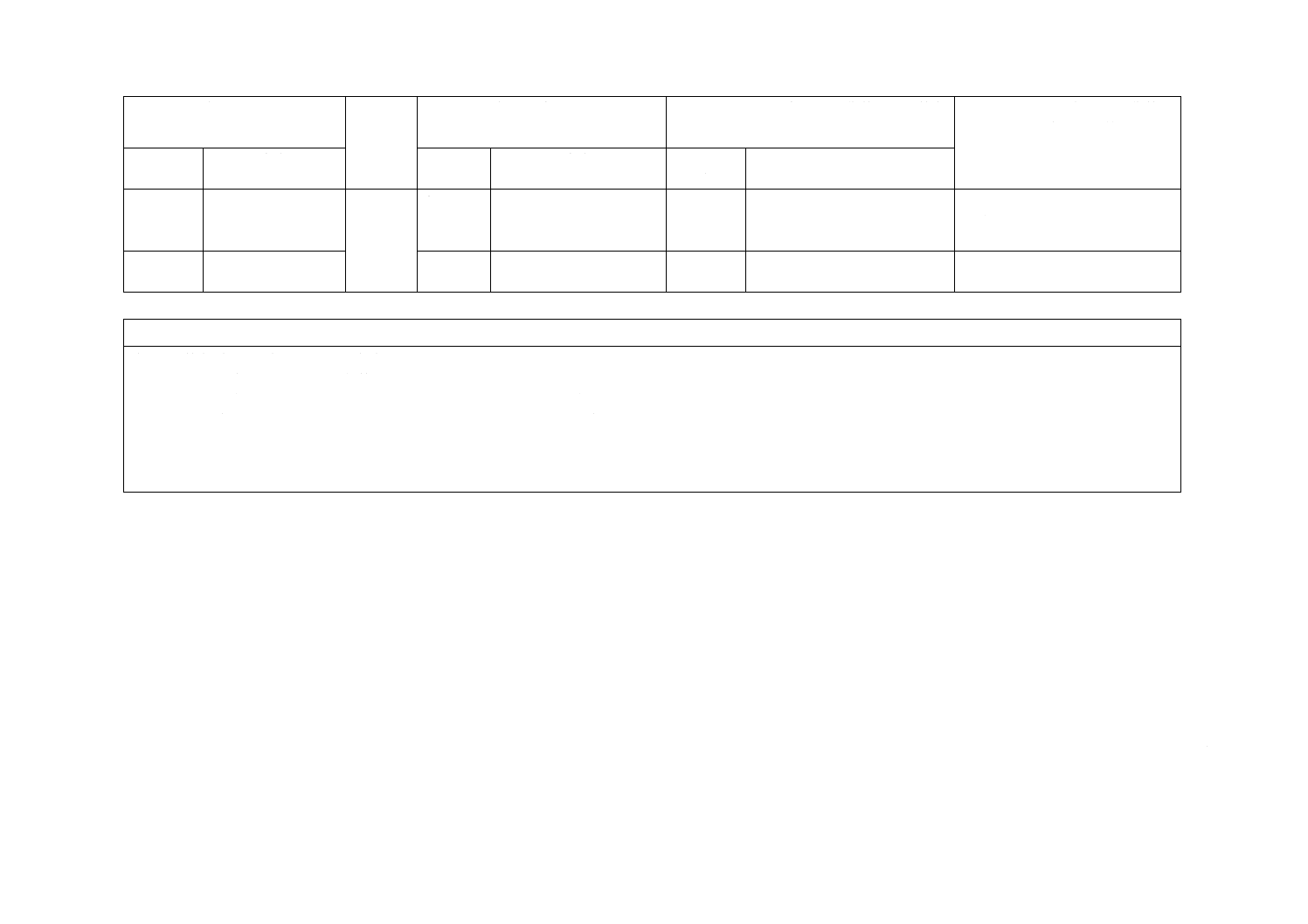

附属書JJ

(参考)

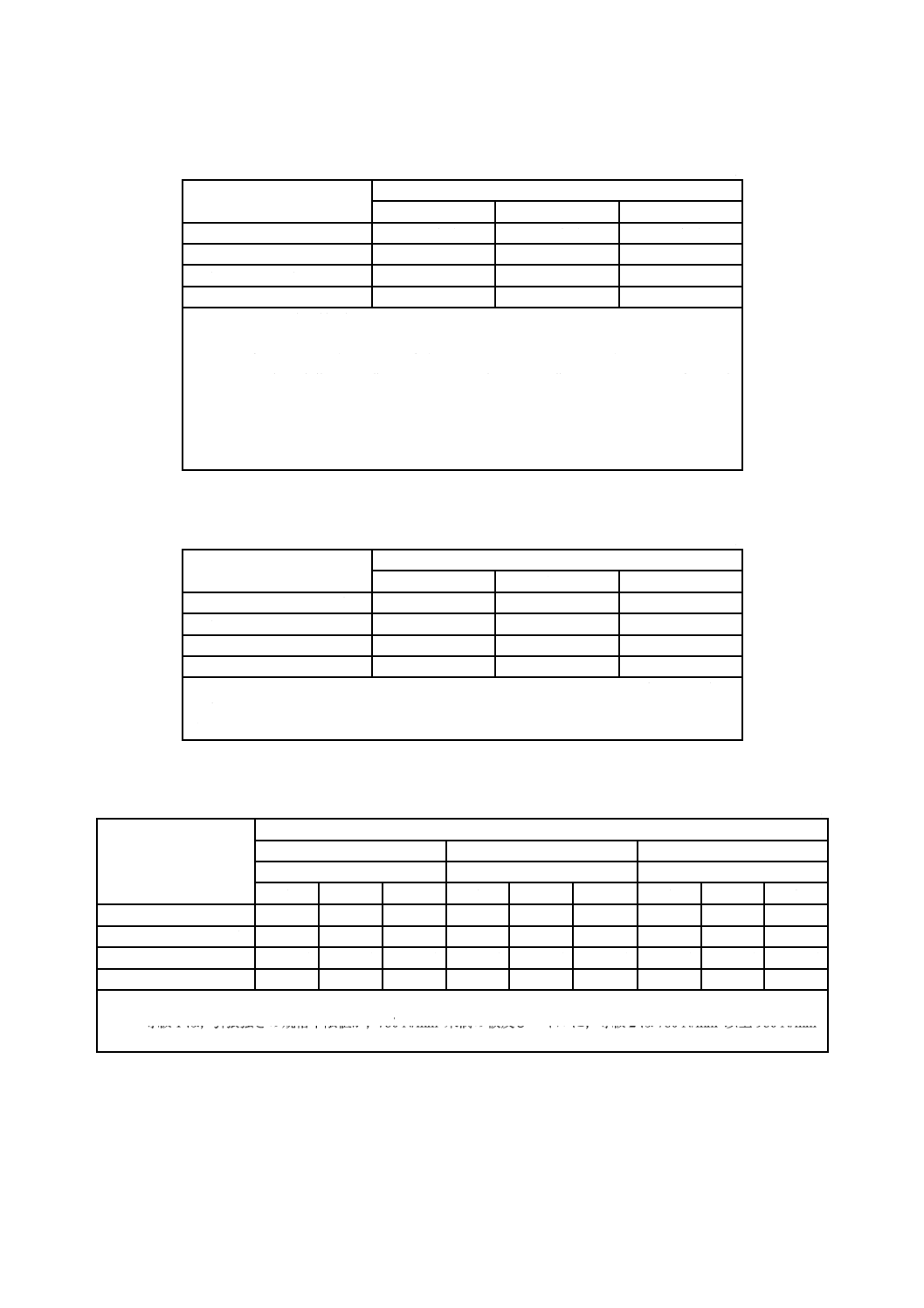

JISと対応国際規格との対比表

JIS G 3313:2015 電気亜鉛めっき鋼板及び鋼帯

ISO 5002:2013,Hot-rolled and cold-reduced electrolytic zinc-coated carbon steel

sheet of commercial and drawing qualities

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

電気亜鉛めっき鋼

板及び鋼帯並びに

使用する原板を規

定している。

1

電気亜鉛めっきした一般

用及び絞り用の鋼板につ

いて規定している。

追加

JISは,用いる原板に構造用及

び高張力鋼板を追加している。

JISとISO規格とでは市場の要求

が異なる。

2 引用規

格

3 種類,記

号,適用す

る表示厚

さ,原板及

び調質区

分

熱延原板を使用す

る16種類,及び冷

延原板を使用する

18種類の種類の記

号及び適用する表

示厚さ並びに原板

を規定している。

5.2

熱延原板を使用する4種

類及び冷延原板を使用す

る5種類の種類の記号並

びに適用寸法を規定して

いる。

追加

構造用及び高張力鋼に対する

市場の要求に対応するため,

JISは,ISO規格より多くの種

類を規定している。

JISとISO規格とでは市場の要求

が異なる。

4 めっき

4.1 めっきの種類

4.2 めっきの付着量

4.3 めっきの付着量

表示記号

5.4.1

変更

JISは,合金めっきを規定して

いる。

付着量は,JISでは単位面積当

たりの付着量,ISO規格ではめ

っき厚さを用いる。

JISの付着量は薄めっきが主体

となっている。

JISとISO規格とでは市場の要求

が異なる。

4.4 めっき密着性

5.4.2

一致

2

G

3

3

1

3

:

2

0

1

5

46

G 3313:2015

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 化成処

理

5種類の化成処理を

規定している。

5.10

2種類の化成処理を規定

している。

追加

JISは環境規制物質に対応でき

る化成処理を追加している。

ISO規格はその他の化成処理は受

渡当事者間の協定で適用できる

としている。

6 塗油

5.11

一致

7 機械的

性質

機械的性質として,

曲げ性,引張試験特

性(降伏点又は耐

力,引張強さ及び伸

び)及び硬さを規定

している。

5.8

引張試験特性(降伏点又

は耐力,引張強さ及び伸

び)を規定している。

追加・

変更

JISは曲げ性及び硬さを追加し

ている。引張試験特性はJISと

ISO規格とでは異なる。

JISの曲げ性の試験は省略可能と

している。

JISは硬さ規定が必要な鋼種を追

加している。

引張試験特性は,市場の要求の差

異に基づくものである。

8 寸法及

び許容差

8.1 寸法の表し方

1

附属書A

厚さは,製品厚さ又は原

板厚さを使用する。

変更

JISの厚さは,原板厚さを用い

る。

JISは商習慣上,原板厚さを使用

する。ISO規格は製品厚さだけで

あったが,2008年改正で,原板厚

さが認められ,追加となった。

8.2 標準寸法

−

−

追加

JISは標準寸法を追加してい

る。

JISは商習慣上,標準寸法が必要

である。

8.3 寸法の許容差

6

寸法許容差を規定してい

る。

変更

JISとISO規格とでは寸法許容

差が異なる。

JISの寸法許容差は,原板である

熱延鋼板及び冷延鋼板の許容差

に基づいて規定している。

9 形状

形状について規定

している。

6

形状について規定してい

る。

変更

JISとISO規格とでは形状の許

容差が異なる。

形状の許容差は,熱延鋼板及び冷

延鋼板の許容差に基づいて規定

している。

10 質量

鋼板及び鋼帯の質

量について規定し

ている。

−

−

追加

JISでは通常,板の質量は計算

質量,コイルの質量は実測質量

を用いている。

JISは,商習慣上,質量の規定が

必要である。

11 外観

11

一致

12 試験

12.1 付着量試験,密

着性試験及び耐食

性試験を規定して

いる。

7.2

8.2

付着量試験及び密着性試

験を規定している。

追加

JISは,めっきの耐食性試験を

追加している。

JISでは,注文者から耐食性のデ

ータを要求されることがあるた

め,追加している。

2

G

3

3

1

3

:

2

0

1

5

47

G 3313:2015

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

12 試験

(続き)

12.2 曲げ試験,引張

試験,塗装焼付硬化

量試験及び硬さ試

験について試験片

及び試験方法を規

定している。

7.1

8.1

引張試験について試験片

及び試験方法を規定して

いる。

変更

JISとISO規格とでは引張試験

片形状が異なる。

JISは,塗装焼付硬化量試験及

び硬さ試験が必要な鋼種を追

加している。

JISでは,JIS独自の引張試験片

形状を使用している。

13 検査及

び再検査

13.1 検査

−

−

追加

JISは,検査をまとめて一つの

箇条としており,ISO規格は個

別の箇条で規定している。

JISとISO規格とでは規格体系が

異なる。

13.2 再検査

9

一致

14 表示

14

15

一致

15 注文時

の確認事

項

16

一致

16 報告

報告について規定

している。

−

−

追加

JISは,報告を追加している。 JISでは,商習慣上,報告を行う

ことがあり,規定が必要である。

附属書JA

(規定)

電気亜鉛めっき鋼

板及び鋼帯の寸法

許容差

−

−

追加

−

JISは,寸法の許容差の値(厚さ,

幅及び長さ)を本文ではなく附属

書で規定している。

附属書JB

(規定)

電気亜鉛めっき鋼

板及び鋼帯の形状

−

−

追加

−

JISは,形状(横曲がり及び平た

ん度)を本文ではなく附属書で規

定している。

附属書JC

(規定)

電気亜鉛めっき鋼

板及び鋼帯のEDTA

滴定法によるめっ

きの付着量試験方

法

−

−

追加

JISではEDTA滴定法によるめ

っき付着量試験方法の規定を

追加している。

JISは,EDTA滴定法によるめっ

き付着量試験方法の規定を追加

したため必要である。

2

G

3

3

1

3

:

2

0

1

5

48

G 3313:2015

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JD

(規定)

電気亜鉛めっき鋼

板及び鋼帯の蛍光X

線分析法によるオ

フラインめっき付

着量試験方法

−

−

追加

JISは,蛍光X線によるオフラ

インめっき付着量試験方法の

規定を追加している。

JISは,蛍光X線によるオフライ

ンめっき付着量試験方法の規定

を追加したため必要である。

附属書JE

(規定)

電気亜鉛めっき鋼

帯の蛍光X線分析

法によるオンライ

ンめっき付着量試

験方法

−

−

追加

JISは,蛍光X線によるオンラ

インめっき付着量試験方法の

規定を追加している。

JISは,蛍光X線によるオンライ

ンめっき付着量試験方法の規定

を追加したため必要である。

附属書JF

(規定)

電気亜鉛めっき鋼

板及び鋼帯の重量

法によるめっき付

着量試験方法

−

−

追加

JISは,重量法によるめっき付

着量試験方法の規定を追加し

ている。

JISは,重量法によるめっき付着

量試験方法の規定を追加したた

め必要である。

附属書JG

(規定)

塗装焼付硬化量試

験方法

−

−

追加

JISは,塗装焼付硬化量試験方

法を追加している。

JISは,焼付硬化型の鋼種を追加

したため,試験方法が必要であ

る。

附属書JH

(規定)

電気亜鉛めっき鋼

板及び鋼帯の原子

吸光分析方法によ

るめっき付着量試

験方法

−

−

追加

JISは,原子吸光分析方法によ

るめっき付着量試験方法を追

加している。

JISは,原子吸光分析方法による

めっき付着量試験方法を追加し

たため必要である。

附属書JI

(規定)

電気亜鉛めっき鋼

板及び鋼帯のICP発

光分光分析方法に

よるめっき付着量

試験方法

−

−

追加

JISは,ICP発光分光分析方法

によるめっき付着量試験方法

を追加している。

JISは,ICP発光分光分析方法に

よるめっき付着量試験方法を追

加したため必要である。

−

−

3

用語及び定義を規定して

いる。

削除

JISは,削除している。

JIS G 0203で用語を定義してい

る。

2

G

3

3

1

3

:

2

0

1

5

49

G 3313:2015

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

−

−

9

製造初期段階で不合格と

なった場合の救済処置を

規定している。

削除

JISは,削除している。

引用規格JIS G 0404で規定して

いる。

−

−

10

立会検査を規定してい

る。

削除

JISは,削除している。

引用規格JIS G 0404で規定して

いる。

JISと国際規格との対応の程度の全体評価:ISO 5002:2013,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

G

3

3

1

3

:

2

0

1

5