2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3206-1993

高温圧力容器用高強度

クロムモリブデン鋼鍛鋼品

High strength chromium-molybdenum alloy steel forgings

for pressure vessels under high-temperature service

1. 適用範囲 この規格は,高温で使用される圧力容器に用いる高強度クロムモリブデン鋼鍛鋼品(以下,

鍛鋼品という。)について規定する。

備考 この規格の引用規格は,付表1に示す。

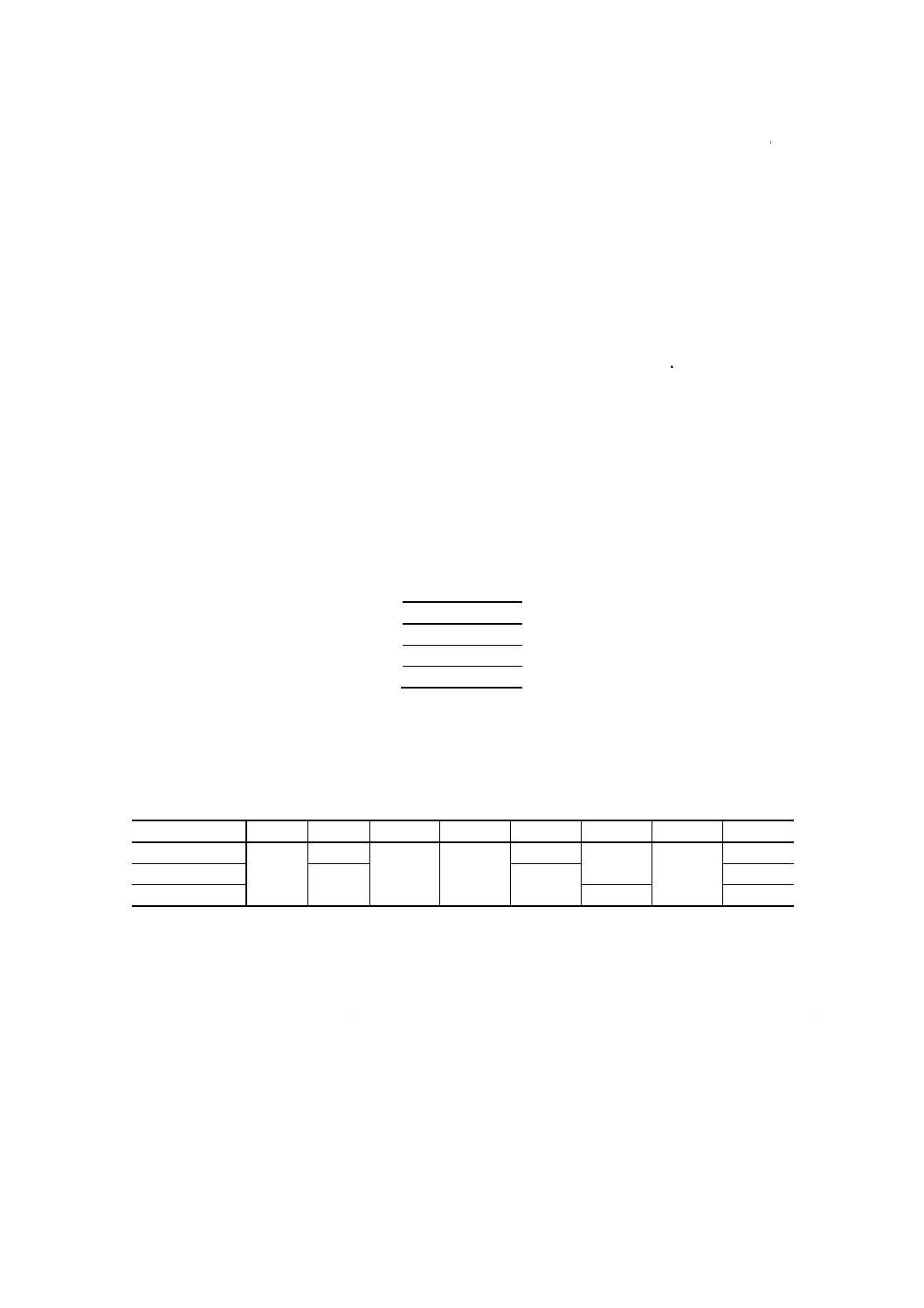

2. 種類及び記号 鍛鋼品の種類は3種類とし,その記号は,表1による。

表1 種類の記号

種類の記号

SFVCM F22B

SFVCM F22V

SFVCM F3V

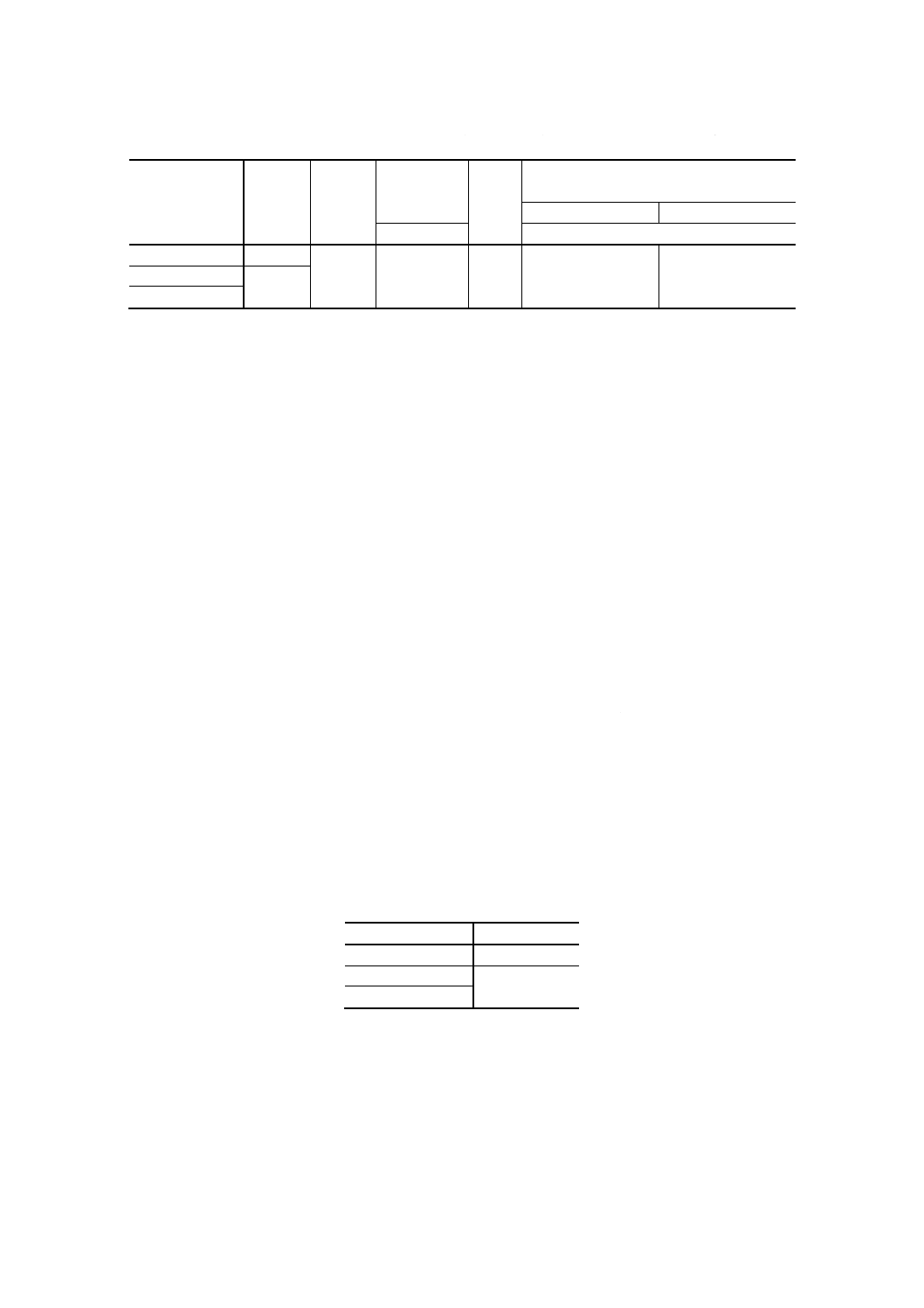

3. 化学成分 鍛鋼品は,9.2の試験を行い,その化学成分は,次による。

(1) 鍛鋼品の化学成分は,溶鋼分析値とし表2による。

表2 化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Cr

Mo

V

SFVCM F22B

0.17以下 0.50以下 0.30〜0.60 0.015以下 0.015以下 2.00〜2.50 0.90〜1.10 0.03以下

SFVCM F22V

0.10以下

0.010以下

0.25〜0.35

SFVCM F3V

2.75〜3.25

0.20〜0.30

備考 次の元素を添加することができる。

SFVCM F22B:Cu 0.40%以下,Ni 0.40%以下,Nb 0.02%以下

SFVCM F22V及びSFVCM F3V:Cu0.40%以下,Ni0.40%以下,Nb0.07%以下,Ti0.035%以下,B0.003%

以下,Ca0.015%以下,REM(希土類元素,ただし,LaとCeの

合計量)0.015%以下

(2) 注文者の要求によって鍛鋼品の製品分析を行う場合には,その許容変動値は,JIS G 0321の表3(製

品分析の許容変動値)による。

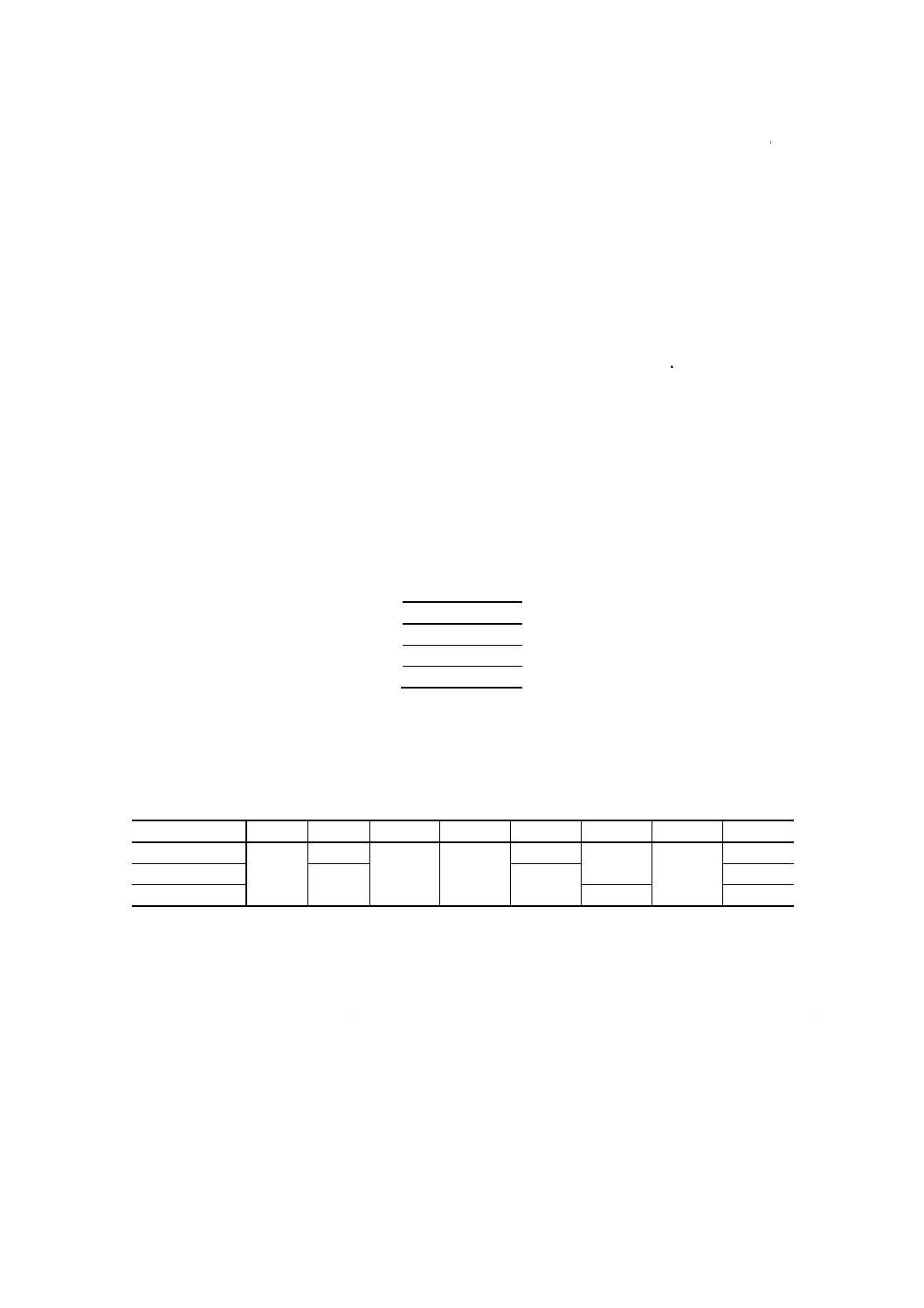

4. 機械的性質 鍛鋼品は,9.3の試験を行い,その降伏点又は耐力,引張強さ,伸び,絞り及びシャルピ

ー吸収エネルギーは,表3による。

2

G 3206-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 降伏点又は耐力,引張強さ,伸び,絞り及びシャルピー吸収エネルギー

種類の記号

降伏点

又は耐力

引張強さ

伸び

絞り

シャルピー吸収エネルギー

J(試験温度−18℃)

%

3個の試験片の平均値 個々の試験片の値

N/mm2

N/mm2 14A号試験片

%

4号試験片

SFVCM F22B

380以上 580〜760

16以上

35以上

54以上

47以上

SFVCM F22V

415以上

SFVCM F3V

5. 形状,寸法及びその許容差 鍛鋼品は,9.4の試験を行い,その形状,寸法及び許容差は,受渡当事者

間の協定による。

6. 外観 鍛鋼品は,9.5の試験を行い,その外観は,仕上げが良好であり,使用上有害な割れ,きずなど

があってはならない。

7. 健全性 鍛鋼品は,注文者が要求する場合,9.6又は適当な方法によって超音波探傷試験を行い,その

健全性は,使用上有害な欠陥があってはならない。

なお,鍛鋼品の健全性の合否判定基準については,受渡当事者間の協定による。

8. 製造方法

8.1

製造方法の一般事項 製造方法の一般事項は,JIS G 0306の3.(製造方法)による。ただし,溶鋼

の真空処理は,受渡当事者間の協定による。

8.2

熱処理 鍛鋼品の熱処理は,次による。

(1) 熱鋼品は,予備熱処理を行う。この場合の熱処理は,鍛造後の再加熱前の過程で,オーステナイトが

変態を終了するように冷却する。

(2) SFVCM F22Bについては,焼入焼戻しとする。SFVCM F22V及びSFVCM F3Vについては,焼ならし

焼戻しとする。ただし,受渡当事者間の協定によって,SFVCM F22Bについては焼ならし焼戻しに,

SFVCM F22V及びSFVCM F3Vについては焼入焼戻しにすることができる。

(3) 焼入れ又は焼ならし温度は,900℃以上とする。

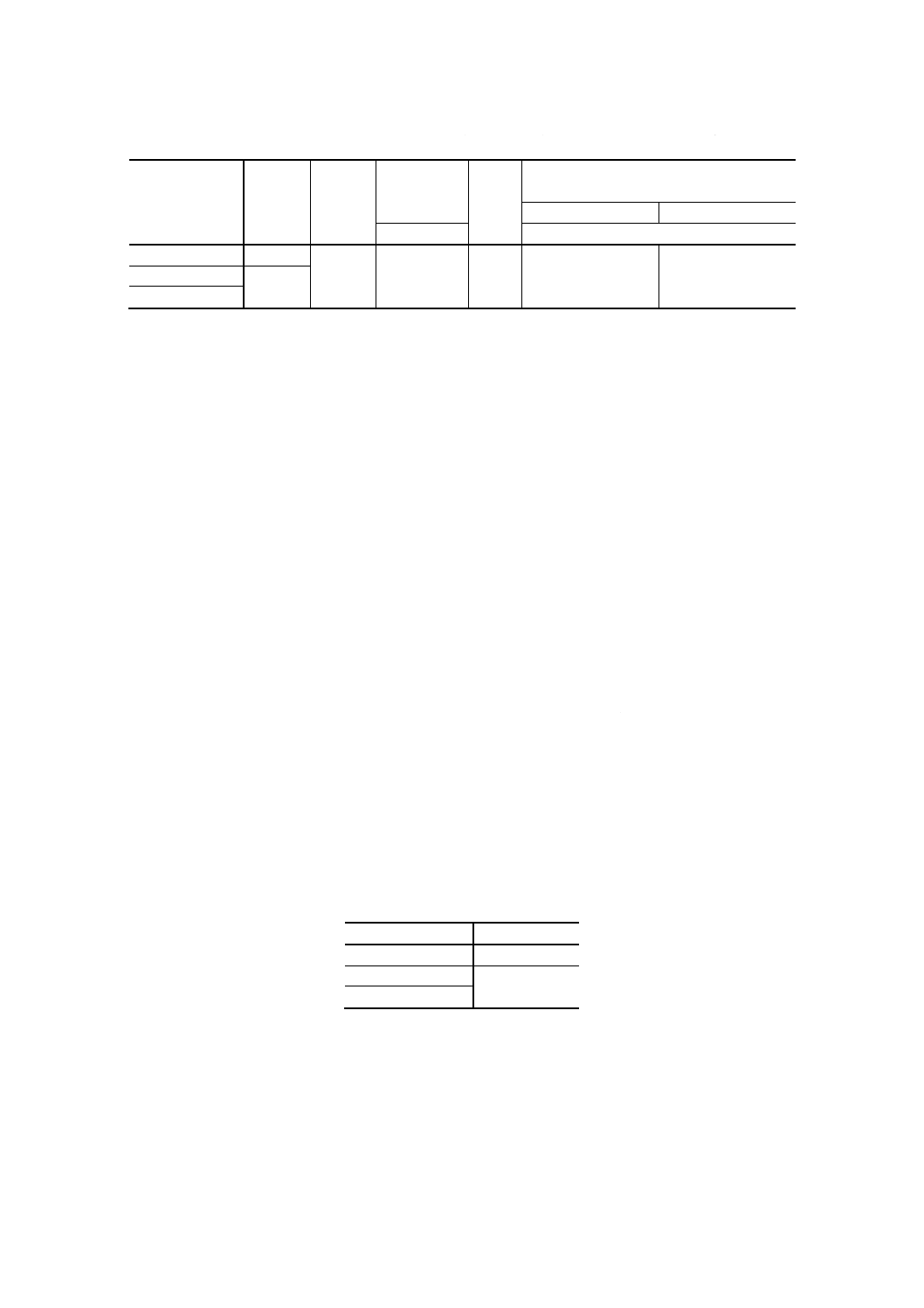

(4) 焼戻温度は,表4による。その保持時間は,最大厚さに対して,25mmにつき30分以上の割合とする。

表4 焼戻温度

種類の記号

焼戻温度 ℃

SFVCM F22B

620以上

SFVCM F22V

675以上

SFVCM F3V

(5) 注文者が実施する焼戻し又は溶接後熱処理の温度が(4)の規定を満たす場合,製造業者は,(4)の規定温

度以下で焼戻しすることができる。その場合の焼戻温度は,SFVCM F22Bは595℃以上,SFVCM F22V

及びSFVCM F3Vは,625℃以上とする。

(6) 注文者が,溶接後熱処理などの熱処理を試験片について行うように指定した場合には,製造業者は9.3

によって供試材から試験片を切り出し,さらに,注文者の指示に従って熱処理を行わなければならな

い。この場合,注文者は,熱処理温度,保持時間,冷却速度,熱処理回数などの熱処理条件の詳細を

3

G 3206-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

指示する。

8.3

溶接補修 検査によって検出された欠陥の補修は,JIS G 0306の3.4(溶接補修)による。

9. 試験

9.1

試験場所 試験場所は,原則として当該製造所とする。

また,注文者の要求がある場合,製造業者は,その試験に注文者を立ち会わせる。

9.2

分析試験 分析試験は,次による。

(1) 分析試験の一般事項は,JIS G 0306の4.1(分析試験)による。

(2) 分析方法は,次のいずれかによる。

JIS G 1211, JIS G 1212, JIS G 1213, JIS G 1214, JIS G 1215, JIS G 1216,

JIS G 1217, JIS G 1218, JIS G 1219, JIS G 1221, JIS G 1223, JIS G 1227,

JIS G 1237, JIS G 1253, JIS G 1256, JIS G 1257, JIS G 1258

9.3

機械試験 機械試験は,次による。.

(1) 供試材の採り方は,JIS G 0306の4.2.2(1.1)(供試材の採り方)による。

(2) 試験片の採り方は,JIS G 0306の4.2.2(1.2)(試験片の採り方)による。

(3) 供試材及び試験片の数は,JIS G 0306の4.2.2(1.3)(供試材及び試験片の数)による。

(4) 引張試験方法は,JIS G 0306の4.2.2(1.4)(引張試験方法)による。

(5) 衝撃試験方法は,JIS G 0306の4.2.2(1.5)(衝撃試験方法)による。

9.4

形状及び寸法 鍛鋼品の形状及び寸法の測定は,JIS G 0306の4.5(形状及び寸法)による。

9.5

外観試験 鍛鋼品の外観試験は,JIS G 0306の4.3(外観試験)による。

9.6

超音波探傷試験 注文者は,超音波探傷試験を指定することができる。その試験方法は,JIS G 0587

に準じる。

10. 再試験 再試験は,次による。

(1) 機械試験の再試験は,JIS G 0306の5.1(機械試験)による。

(2) 8.3によって溶接補修を行う場合,その試験は,JIS G 0306の5.2(溶接補修後の試験)による。

11. 検査 鍛鋼品の検査は,次による。

(1) 検査の一般事項は,JIS G 0306の6.(検査の一般事項)による。

(2) 化学成分は,3.に適合しなければならない。

(3) 機械的性質は,4.に適合しなければならない。

(4) 形状及び寸法は,5.に適合しなければならない。

(5) 外観は,6.に適合しなければならない。

(6) 健全性は,7.に適合しなければならない。

(7) 注文者は,(1)〜(6)の検査のほか,次に列挙する検査を指定することができる。この場合,検査項目,

試料の採り方,試験方法及び合否判定基準について,あらかじめ受渡当事者間で協定する。

硬さ試験(1),磁粉探傷試験(2),浸透探傷試験(3),顕微鏡組織試験

注(1) JIS Z 2243又はJIS Z 2246による。

(2) JIS G 0565による。

(3) JIS Z 2343による。

4

G 3206-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12. 表示 検査に合格した鍛鋼品の表示は,JIS G 0306の7.(表示)による。

13. 報告 報告は,JIS G 0306の8.(報告)による。

なお,表2の備考によった場合は,成績書に添加元素の含有量を付記する。

付表1 引用規格

JIS G 0306 鍛鋼品の製造,試験及び検査の通則

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0565 鉄鋼材料の磁粉探傷試験方法及び磁粉模様の分類

JIS G 0587 炭素鋼及び低合金鋼鍛鋼品の超音波探傷試験方法及び試験結果の等級分類方法

JIS G 1211 鉄及び鋼中の炭素定量方法

JIS G 1212 鉄及び鋼中のけい素定量方法

JIS G 1213 鉄及び鋼中のマンガン定量方法

JIS G 1214 鉄及び鋼中のりん定量方法

JIS G 1215 鉄及び鋼中の硫黄定量方法

JIS G 1216 鉄及び鋼中のニッケル定量方法

JIS G 1217 鉄及び鋼中のクロム定量方法

JIS G 1218 鉄及び鋼中のモリブデン定量方法

JIS G 1219 鉄及び鋼中の銅定量方法

JIS G 1221 鉄及び鋼中のバナジウム定量方法

JIS G 1223 鉄及び鋼中のチタン定量方法

JIS G 1227 鉄及び鋼中のほう素定量方法

JIS G 1237 鋼中のニオブ定量方法

JIS G 1253 鉄及び鋼の光電測光法による発光分光分析方法

JIS G 1256 鉄及び鋼の蛍光X線分析方法

JIS G 1257 鉄及び鋼の原子吸光分析方法

JIS G 1258 鋼の誘導結合プラズマ発光分光分析方法

JIS Z 2243 ブリネル硬さ試験方法

JIS Z 2246 ショア硬さ試験方法

JIS Z 2343 浸透探傷試験方法及び浸透指示模様の分類

5

G 3206-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

高温圧力容器用高強度クロムモリブデン鋼原案作成委員会 構成表

氏名

所属

(主査)

稲 垣 道 夫

財団法人日本溶接技術センター

田 原 隆 康

株式会社日本製鋼所鉄構機器部

鵜戸口 英 善

高圧ガス保安協会

山 中 勝 義

新日本製鐵株式会社名古屋製鉄所品質管理部

高 野 正 義

株式会社神戸製鋼所鋳鍛鋼工場技術部開発室

別 所 清

住友金属工業株式会社

谷 三 郎

日本鋼管株式会社鋼材技術開発部

藤 井 忠 臣

株式会社ニチゾウテック東京事業部

能 登 高 志

千代田化工建設株式会社機械エンジニアリング部

酒 井 健 二

東洋エンジニアリング株式会社詳細設計本部機器設計部

上 田 修 三

川崎製鉄株式会社鉄鋼研究所鋼材研究部

橋 本 勝 邦

新日本製鐵株式会社鉄鋼研究所厚板・破壊力学研究部

門 馬 義 雄

金属材料技術研究所第5研究グループ

武 田 鉄治郎

新日本製鐵株式会社鉄鋼研究所厚板・破壊力学研究部

山 浦 晃 央

川崎製鉄株式会社鉄鋼研究所鋼材研究部

鈴 木 治 雄

日本鋼管株式会社鉄鋼研究所京浜研究所鋼材チーム

鎌 田 芳 彦

住友金属工業株式会社鉄鋼技術研究所鋼管・鋼材研究部

夏 目 松 吾

株式会社神戸製鋼所溶接棒事業部技術部

片 山 典 彦

石川島播磨重工業株式会社技術研究所接合部

粂 亮 一

石川島播磨重工業株式会社技術研究所接合部

吉 田 康 之

三菱重工業株式会社広島研究所工作機械研究推進室

津 村 博 康

住金溶接工業株式会社技術部

須 田 一 師

日鉄溶接工業株式会社研究所

石 黒 徹

株式会社日本製鋼所室蘭製作所室蘭研究所

乙 黒 靖 男

群馬大学工学部機械システム工学科

川 野 浩 二

出光エンジニアリング株式会社エンジニアリング室

石 井 正 義

日石エンジニアリング株式会社技術本部

石 井 邦 雄

日揮株式会社技術開発本部材料研究部

(事務局)

池 原 平 晋

社団法人日本溶接協会

郡 司 正 明

社団法人日本溶接協会

鉄鋼部会 圧力容器用鋼材専門委員会 構成表

氏名

所属

(委員会長)

渡 辺 竹 春

高圧ガス保安協会

青 柳 桂 一

通商産業省基礎産業局

服 部 幹 雄

工業技術院標準部

土 門 斎

東京工科大学(社団法人日本非破壊検査協会)

水 野 幸四郎

社団法人日本鉄鋼協会鉄鋼標準化センター

伏 島 進

社団法人日本ボイラ協会

大 浦 基 宏

川崎製鉄株式会社鉄鋼企画部

梶 晴 男

株式会社神戸製鋼所鉄鋼事業本部

佐 藤 克 郎

日本鋳鍛鋼会

田 原 隆 康

株式会社日本製鋼所鉄構機器部

藤 田 米 男

日鉄テクノス株式会社QA技術事業部

前 原 郷 治

新日本製鐵株式会社生産技術部

三 浦 一 良

住友金属工業株式会社鉄鋼企画部

森 下 昇

日本鋼管株式会社鉄鋼事業部

鈴 木 賢 一

株式会社日立製作所日立工場

6

G 3206-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

早 川 悌 二

三井造船株式会社技術開発本部

田 島 芳 人

千代田化工建設株式会社機械エンジニアリング2部

田 村 健 二

日揮株式会社デサインエンジニアリング本部

小 山 寛 直

東京電力株式会社火力部

清 水 進 一

東京ガス株式会社生産技術部

丸 山 茂 治

東洋エンジニアリング株式会社詳細設計本部

玉那覇 勇

三菱重工業株式会社横浜製作所

(関係者)

木 村 新一郎

日鉄テクノス株式会社君津サブセンター

近 藤 明 男

株式会社神戸製鋼所加古川製鉄所

(事務局)

大 磯 義 和

工業技術院標準部材料規格課

早 野 幸 雄

工業技術院標準部材料規格課