G 3134:2018

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類の記号及び適用厚さ ···································································································· 1

4 化学成分························································································································· 1

5 機械的性質 ······················································································································ 2

5.1 引張強さ,降伏点又は耐力,及び伸び················································································ 2

5.2 曲げ性 ························································································································· 2

6 寸法及び許容差 ················································································································ 2

6.1 寸法の表し方 ················································································································ 2

6.2 標準厚さ ······················································································································ 2

6.3 厚さの許容差 ················································································································ 2

6.4 幅の許容差 ··················································································································· 3

6.5 鋼板の長さの許容差 ······································································································· 3

7 形状······························································································································· 3

7.1 鋼板の平たん度 ············································································································· 3

7.2 横曲がり ······················································································································ 4

7.3 直角度 ························································································································· 4

8 質量······························································································································· 5

9 外観······························································································································· 5

10 スケール除去及び塗油 ····································································································· 5

10.1 スケール除去 ··············································································································· 5

10.2 塗油 ··························································································································· 5

11 機械試験 ······················································································································· 5

11.1 機械試験の一般事項 ······································································································ 5

11.2 引張試験 ····················································································································· 5

11.3 曲げ試験 ····················································································································· 6

12 検査 ····························································································································· 6

12.1 検査 ··························································································································· 6

12.2 再検査 ························································································································ 6

13 表示 ····························································································································· 6

14 注文時の確認事項 ··········································································································· 6

15 報告 ····························································································································· 7

G 3134:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3134:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

G 3134:2018

自動車用加工性熱間圧延高張力鋼板及び鋼帯

Hot-rolled high strength steel plates, sheet and strip with improved

formability for automobile uses

1

適用範囲

この規格は,主に自動車,電気機器,建築材料などに用いる加工性の良い熱間圧延高張力鋼板(以下,

鋼板という。)及び熱間圧延高張力鋼帯(以下,鋼帯という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 3193 熱間圧延鋼板及び鋼帯の形状,寸法,質量及びその許容差

JIS Z 2241 金属材料引張試験方法

JIS Z 2248 金属材料曲げ試験方法

3

種類の記号及び適用厚さ

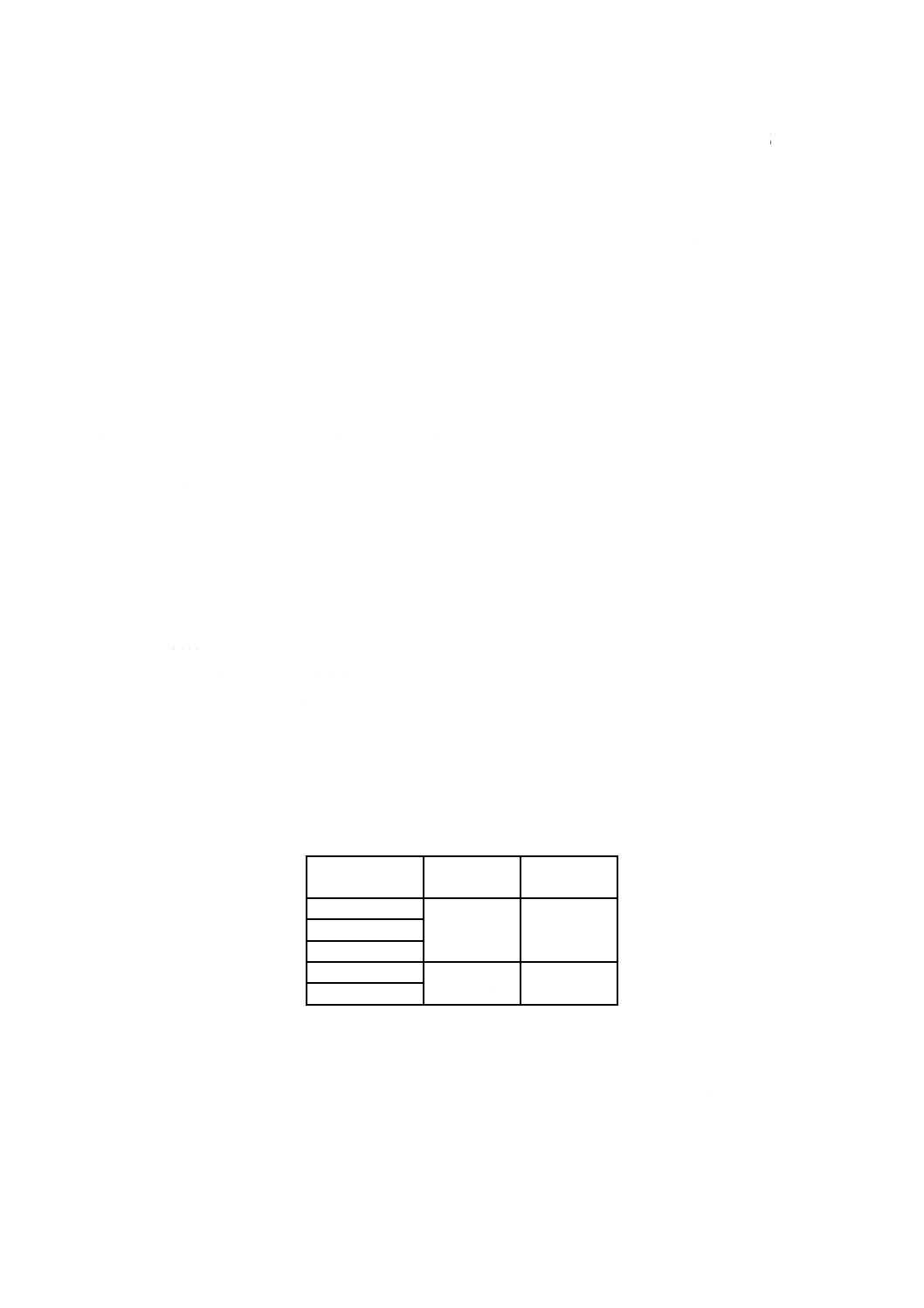

鋼板及び鋼帯は5種類とし,種類の記号及び適用厚さは,表1による。

表1−種類の記号及び適用厚さ

種類の記号

適用厚さ

mm

用途

(参考)

SPFH490

1.6以上

6.0以下

加工用

SPFH540

SPFH590

SPFH540Y

2.0以上

4.0以下

高加工用

SPFH590Y

4

化学成分

化学成分は,規定しない。

なお,化学成分が必要な場合は,化学成分は溶鋼分析によって求め,分析方法はJIS G 0320による。ま

た,分析試験の一般事項及び試料の採り方は,JIS G 0404の箇条8(化学成分)による。

2

G 3134:2018

5

機械的性質

5.1

引張強さ,降伏点又は耐力,及び伸び

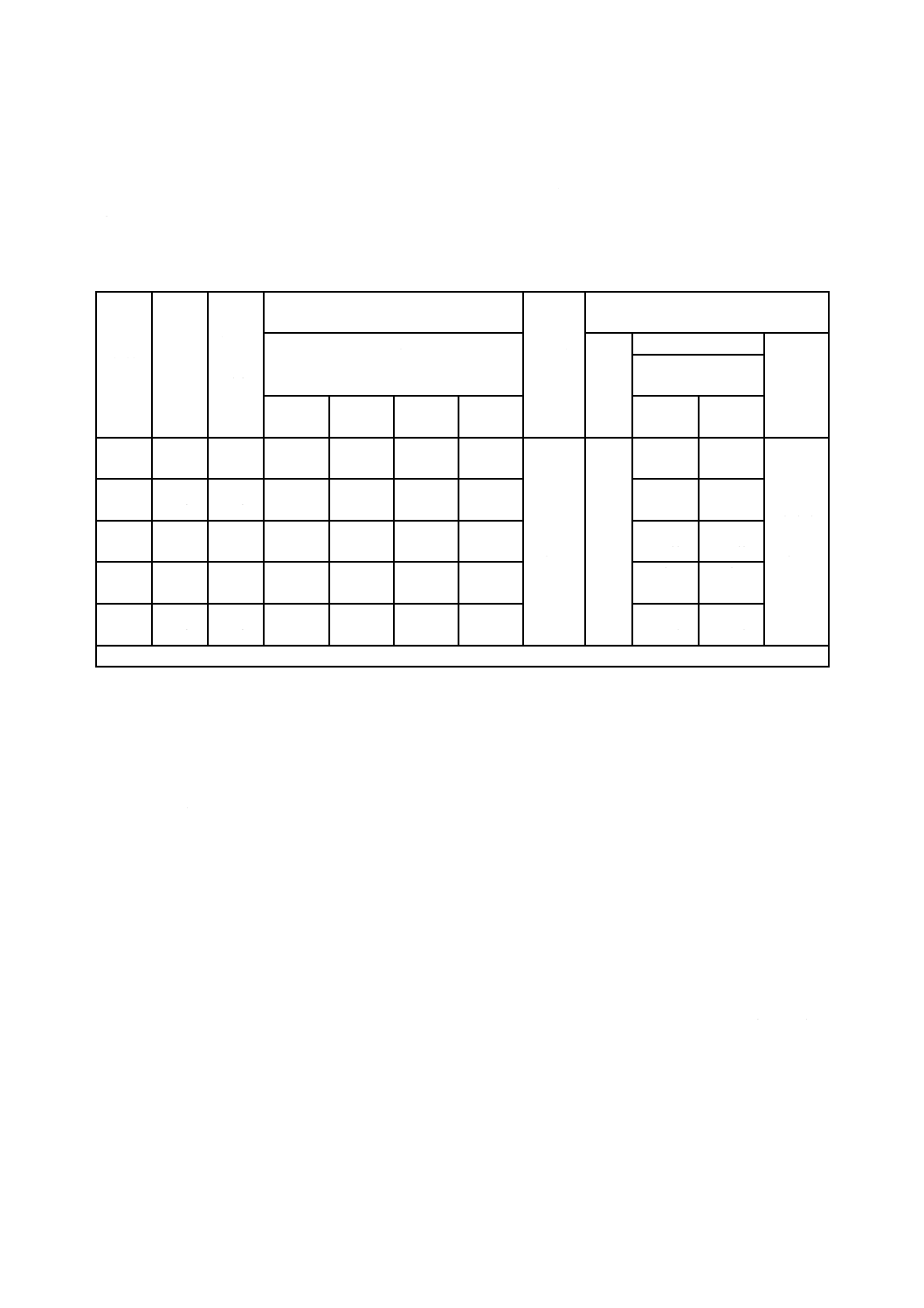

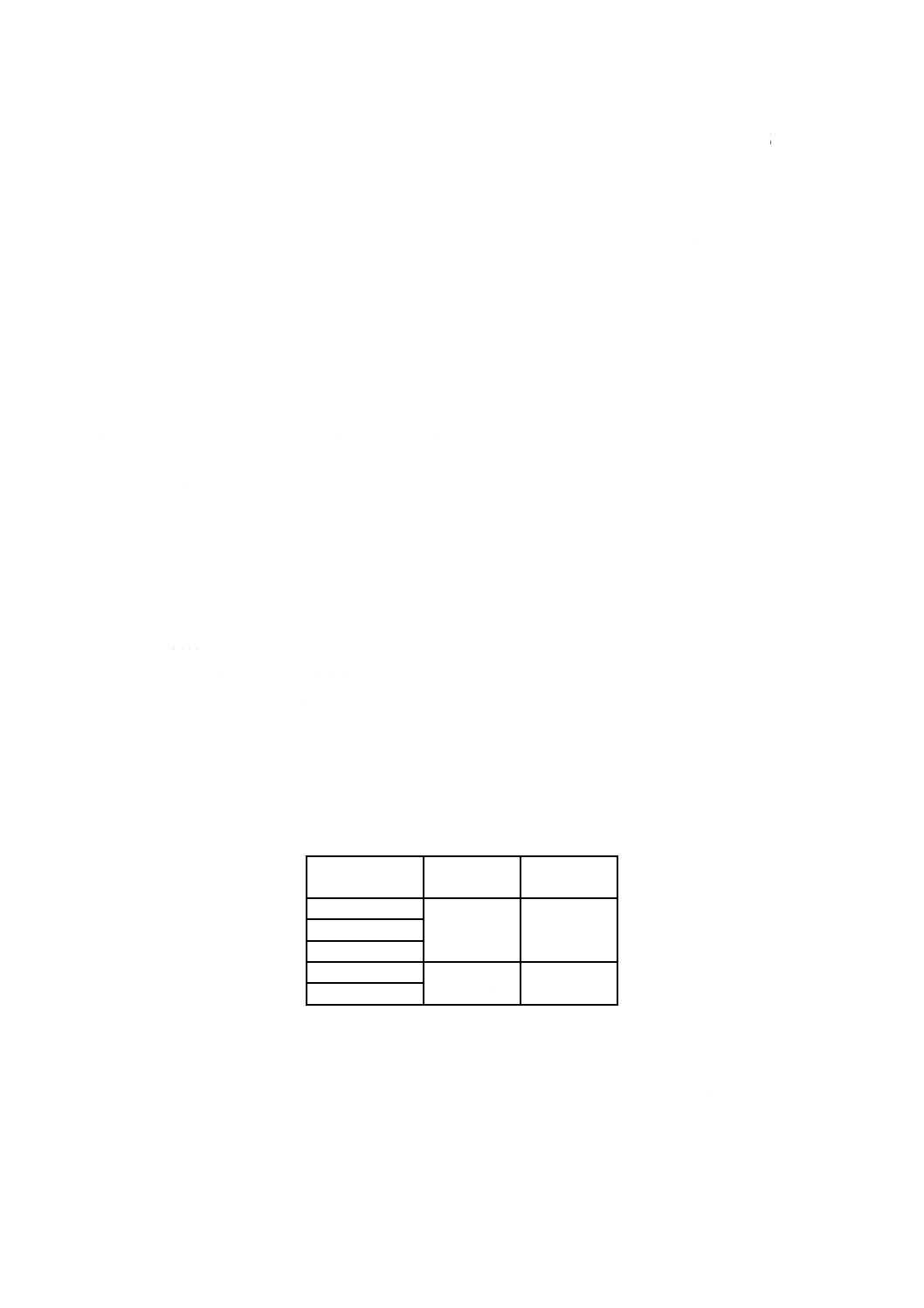

鋼板及び鋼帯は,箇条11によって試験を行い,その引張強さ,降伏点又は耐力,及び伸びは,表2によ

る。

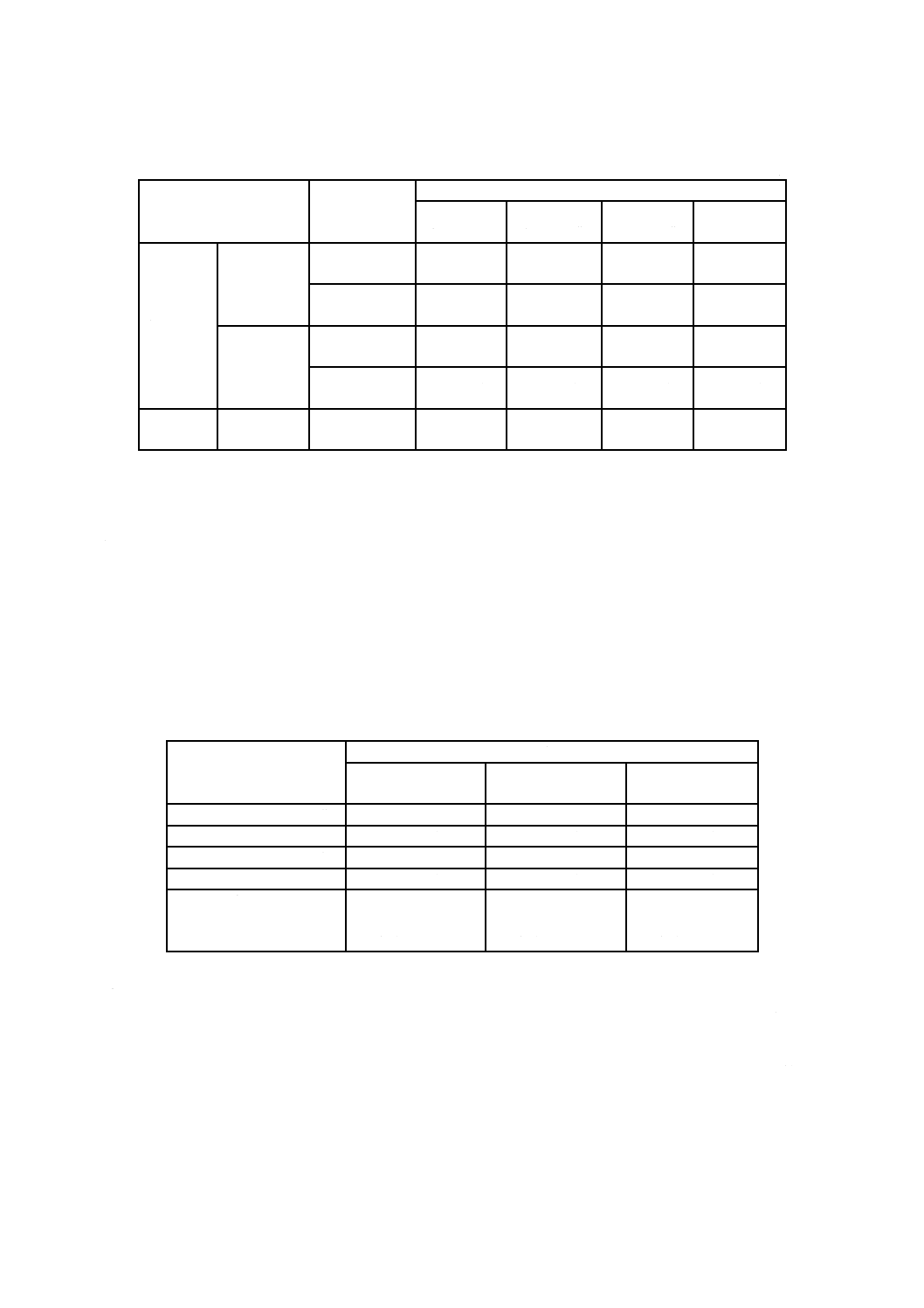

表2−機械的性質

種類の

記号

引張強

さ

N/mm2

降伏点

又は

耐力

N/mm2

伸び

%

引張

試験片

曲げ性

厚さ

mm

曲げ

角度

内側半径

曲げ

試験片

厚さ

mm

1.6以上

2.0未満

2.0以上

2.5未満

2.5以上

3.25未満

3.25以上

6.0以下

1.6以上

3.25未満

3.25以上

6.0以下

SPFH

490

490

以上

325

以上

22以上

23以上

24以上

25以上

5号

試験片

圧延

方向

に直角

180°

厚さの

0.5倍

厚さの

1.0倍

3号

試験片

圧延

方向

に直角

SPFH

540

540

以上

355

以上

21以上

22以上

23以上

24以上

厚さの

1.0倍

厚さの

1.5倍

SPFH

590

590

以上

420

以上

19以上

20以上

21以上

22以上

厚さの

1.5倍

厚さの

1.5倍

SPFH

540Y

540

以上

295

以上

−

24以上

25以上

26以上

厚さの

1.0倍

厚さの

1.5倍

SPFH

590Y

590

以上

325

以上

−

22以上

23以上

24以上

厚さの

1.5倍

厚さの

1.5倍

注記 1 N/mm2=1 MPa

5.2

曲げ性

鋼板及び鋼帯は,箇条11によって試験を行い,試験片の外側にき裂を生じてはならない。

注記 曲げ性の試験の実施については11.3参照。

6

寸法及び許容差

6.1

寸法の表し方

鋼板及び鋼帯の寸法の表し方は,JIS G 3193の箇条3(寸法の表し方)による。

6.2

標準厚さ

鋼板及び鋼帯の標準厚さは,JIS G 3193の表1(標準厚さ)による。

6.3

厚さの許容差

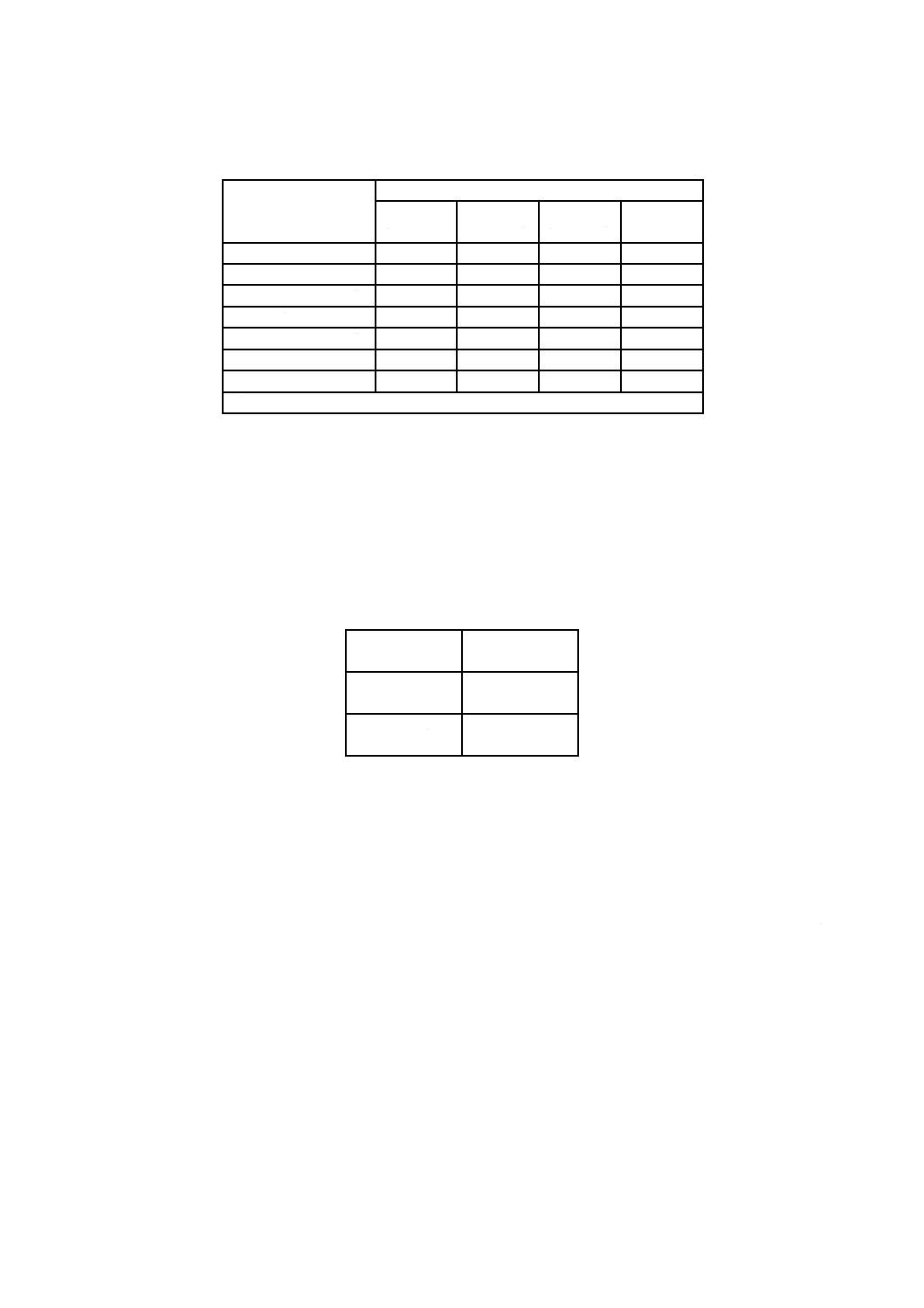

鋼板及び鋼帯の厚さの許容差は,次による。

a) 厚さの許容差は,表3による。

b) 厚さの許容差は,カットエッジの場合,鋼板及び鋼帯の縁(幅方向端部)から15 mm以上内側に適用

し,ミルエッジの場合,鋼板及び鋼帯の縁から25 mm以上内側に適用する。ただし,厚板から製造し

た耳付鋼板の場合,厚さの許容差は幅切断予定線の内側に適用する。

c) 鋼帯の場合,厚さの許容差は,圧延時の先端部及び尾端部には適用しない。

3

G 3134:2018

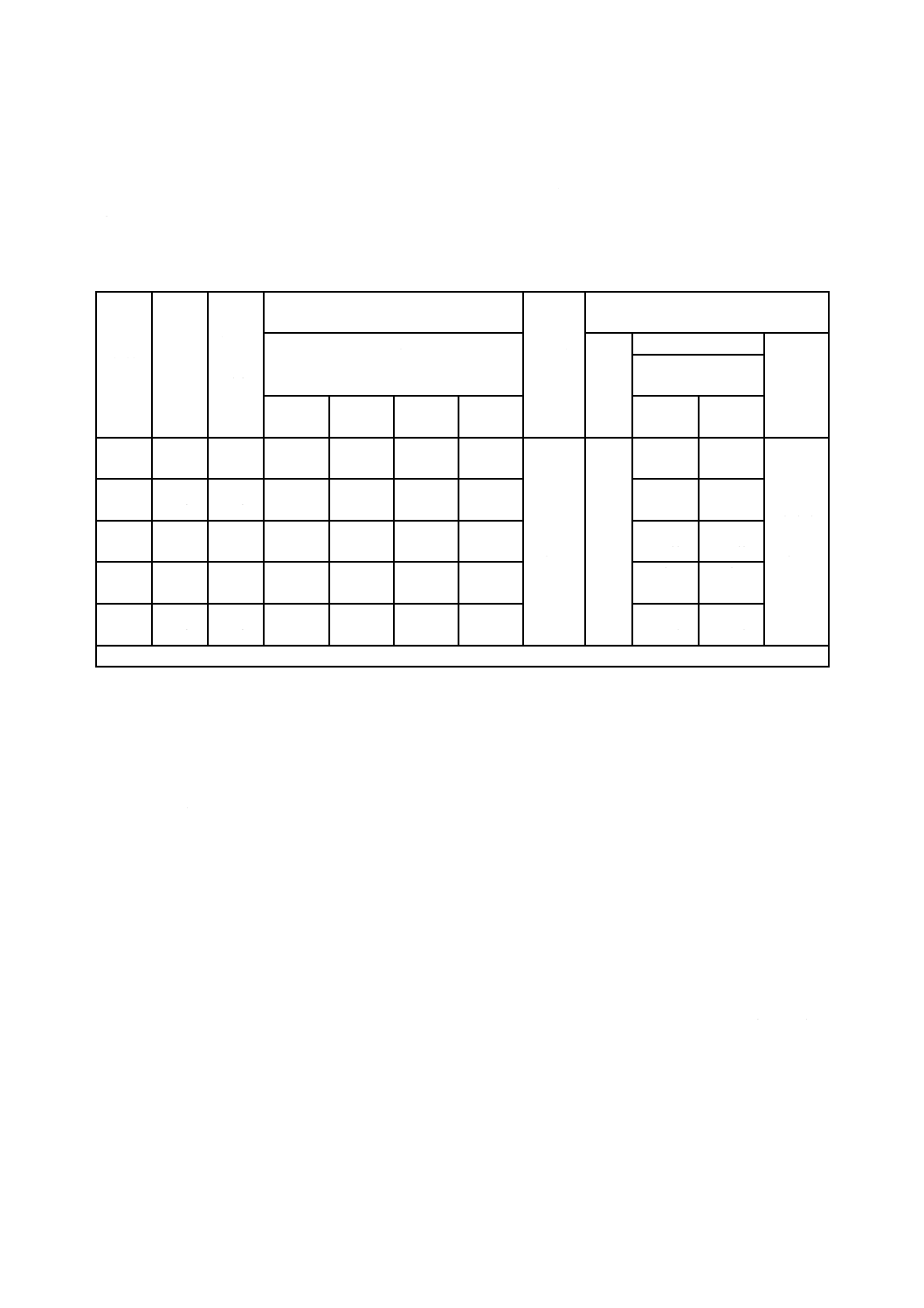

表3−厚さの許容差

単位 mm

厚さ

幅

1 200未満

1 200以上

1 500未満

1 500以上

1 800未満

1 800以上

2 160以下

1.60以上 2.00未満

±0.16

±0.19

±0.20 a)

−

2.00以上 2.50未満

±0.18

±0.22

±0.23 a)

−

2.50以上 3.15未満

±0.20

±0.24

±0.26 a)

−

3.15以上 4.00未満

±0.23

±0.26

±0.28

±0.30

4.00以上 5.00未満

±0.26

±0.29

±0.31

±0.32

5.00以上 6.00未満

±0.29

±0.31

±0.32

±0.34

6.00

±0.32

±0.33

±0.34

±0.38

注a) 幅1 600 mm未満について適用する。

6.4

幅の許容差

幅の許容差は,JIS G 3193の表7(幅の許容差)の幅400 mm以上による。ただし,カットエッジの場合

の幅の許容差は,JIS G 3193の表7の“カットエッジ A 通常の切断方法によったもの”を適用する。

6.5

鋼板の長さの許容差

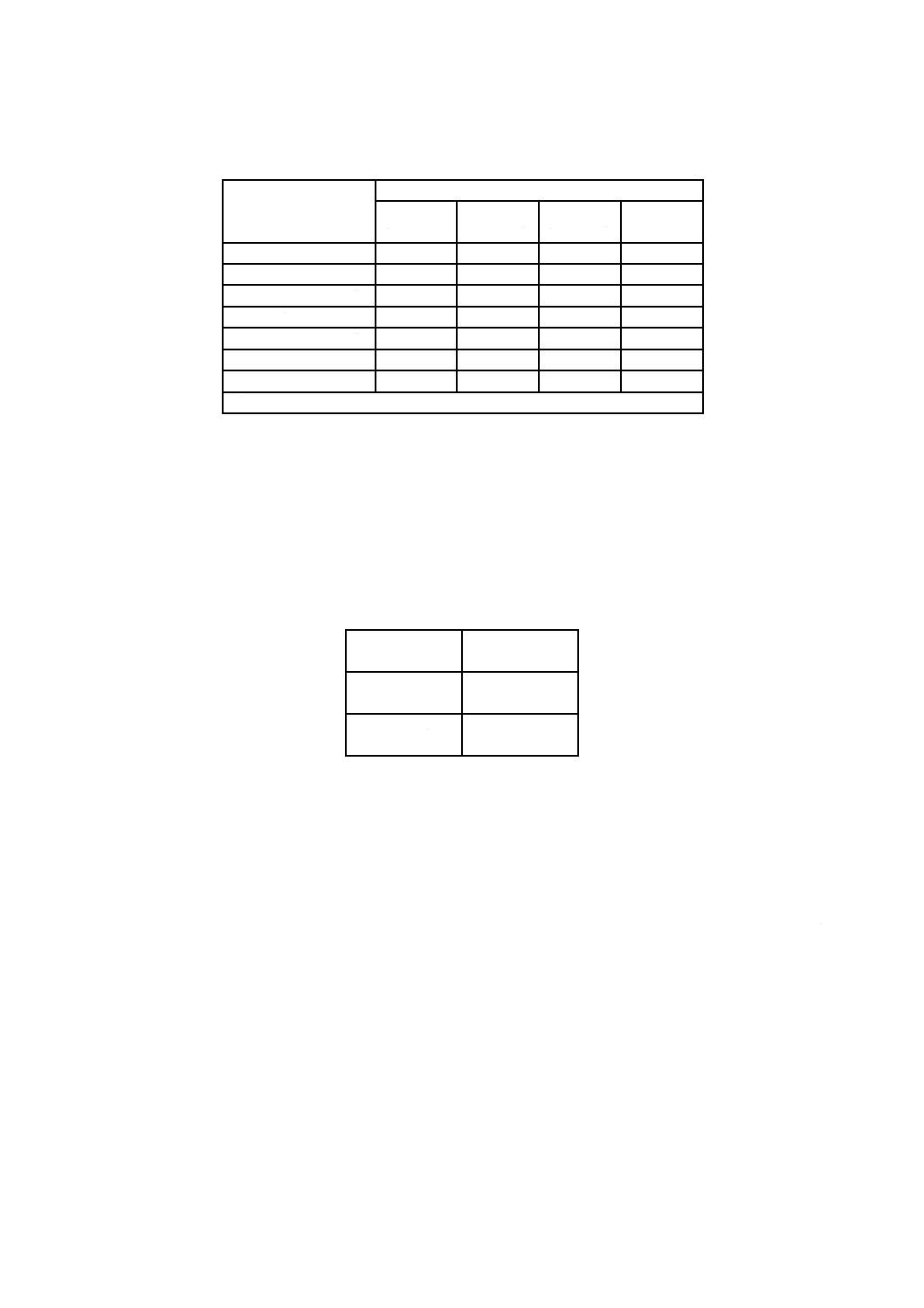

鋼板の長さの許容差は,表4による。

表4−鋼板の長さの許容差

長さ

mm

許容差

6 300未満

+25 mm

0

6 300以上

+0.5 %

0

7

形状

7.1

鋼板の平たん度

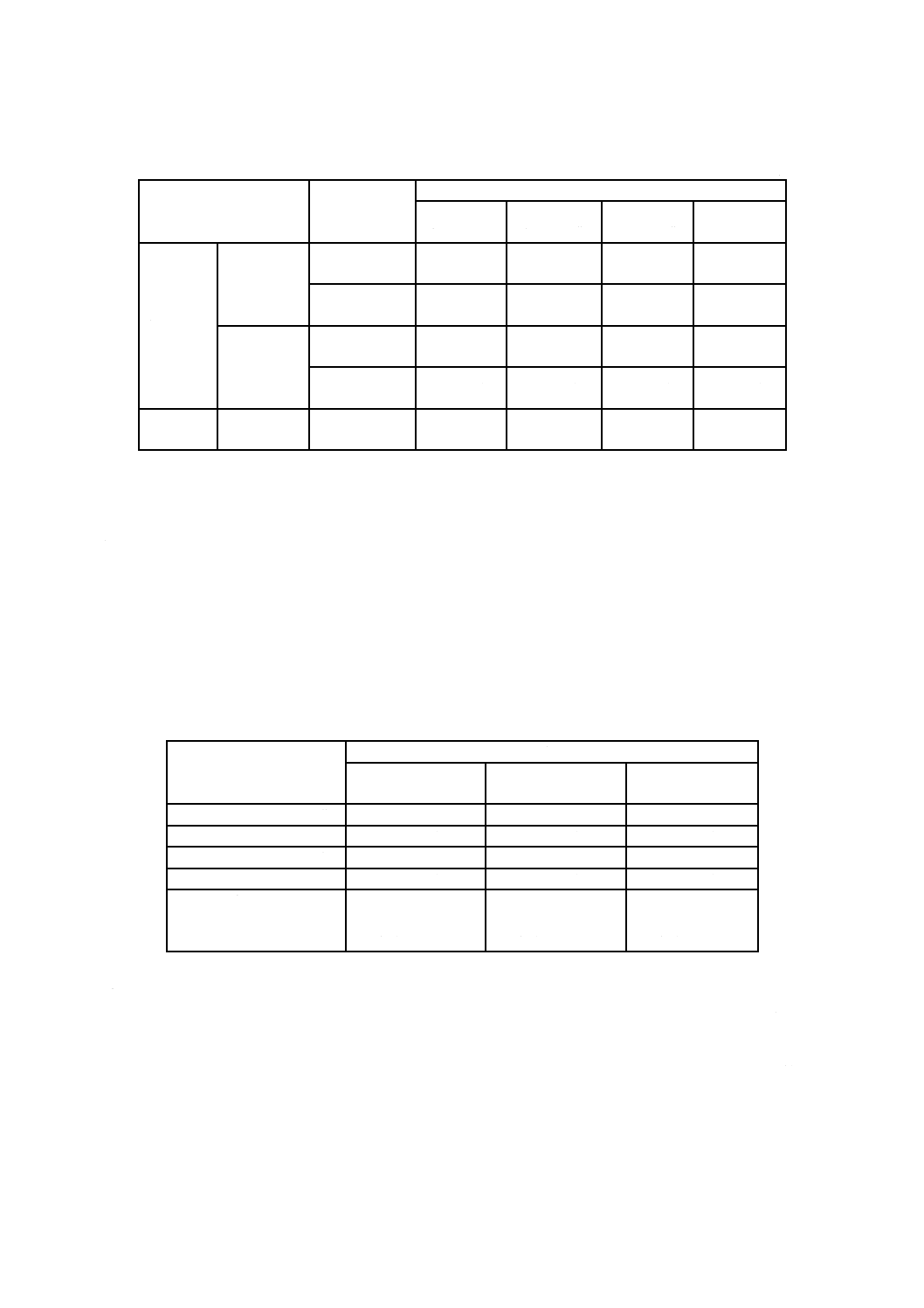

鋼板の平たん度は,表5による。鋼板の平たん度は,鋼板を定盤の上に置いて測定する。平たん度の値

は,ひずみの最大値から鋼板の厚さを引いたものとし,鋼板の上側の面に適用する。ただし,平たん度は,

圧延のままの鋼板(耳付鋼板)には適用しない。

なお,表5は,鋼板の任意の位置の長さ4 000 mmについて適用し,鋼板の長さが4 000 mm未満の場合

は,全長について適用する。

4

G 3134:2018

表5−鋼板の平たん度

単位 mm

種類の記号

厚さ

幅

1 250未満

1 250以上

1 600未満

1 600以上

2 000未満

2 000以上

2 160以下

加工用

SPFH490

SPFH540

1.60以上

4.00未満

16以下

18以下

20以下

−

4.00以上

6.00以下

14以下

16以下

18以下

22以下

SPFH590

1.60以上

4.00未満

20以下

22以下

24以下

−

4.00以上

6.00以下

18以下

20以下

22以下

26以下

高加工用

SPFH540Y

SPFH590Y

2.00以上

4.00以下

22以下

−

−

−

7.2

横曲がり

鋼板及び鋼帯の横曲がりは,次による。

a) 横曲がりの測定は,注文者の要求のある場合に行う。

b) 鋼板及び鋼帯の横曲がりの測定は,それぞれJIS G 3193の図1(鋼板の横曲がりの適用)及び図2(鋼

帯の横曲がりの適用)による。

c) 鋼板の横曲がりは,表6による。ただし,圧延のままの鋼板(耳付鋼板)には適用しない。

d) 鋼帯の横曲がりは,任意の位置の長さ2 000 mmについて5 mm以下とする。

表6−鋼板の横曲がり

単位 mm

長さ

幅

400以上

630未満

630以上

1 000未満

1 000以上

2 160以下

2 500未満

5以下

4以下

3以下

2 500以上 4 000未満

8以下

6以下

5以下

4 000以上 6 300未満

12以下

10以下

8以下

6 300以上 10 000未満

20以下

16以下

12以下

10 000以上

任意の位置の長さ

10 000について

20以下

任意の位置の長さ

10 000について

16以下

任意の位置の長さ

10 000について

12以下

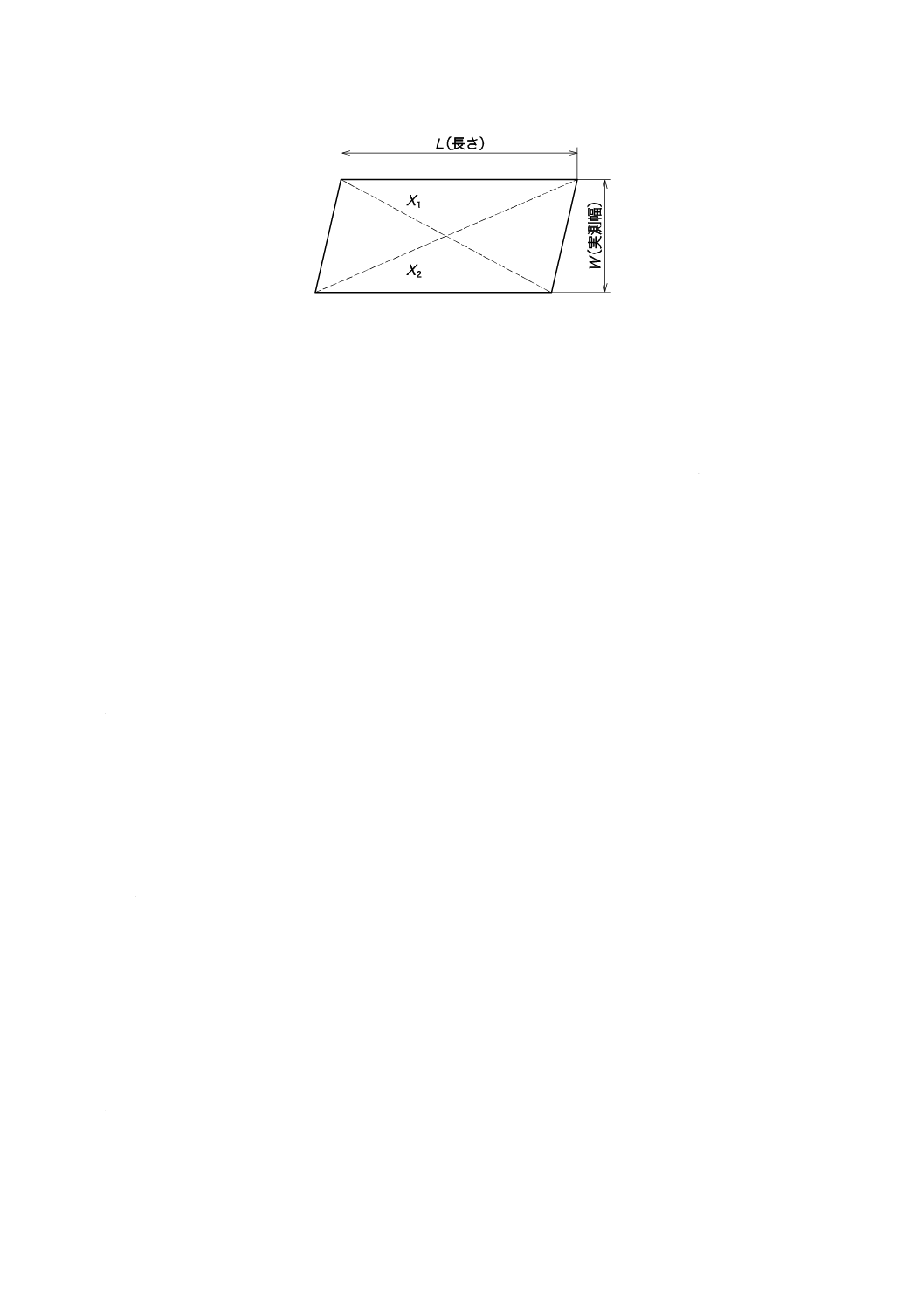

7.3

直角度

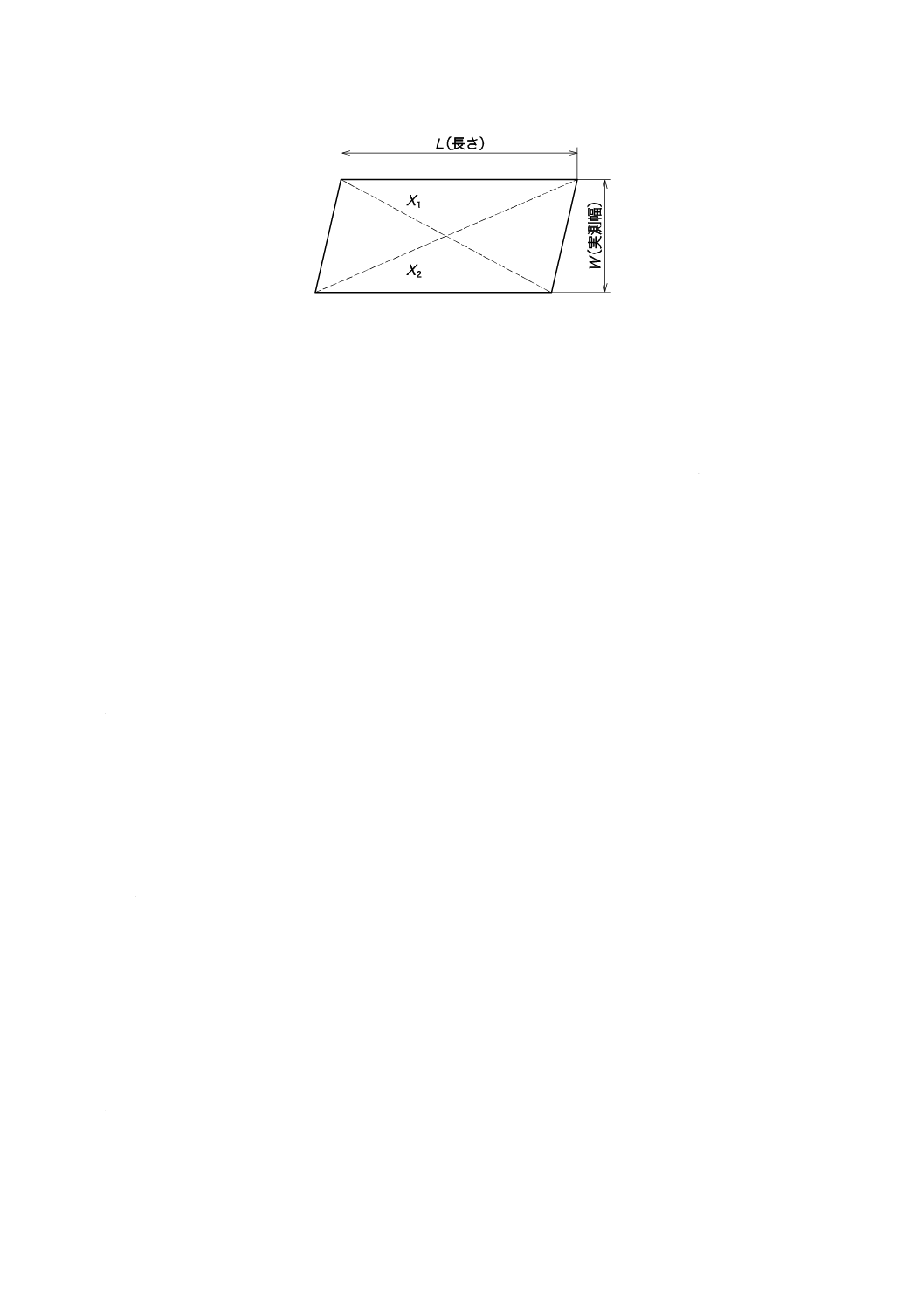

鋼板の直角度は,JIS G 3193の箇条5(形状及び寸法の許容差)のg)によるか,又は次の対角線を用い

る方法による。対角線を用いる方法では,鋼板の2本の対角線の長さ(図1のX1及びX2)の差の絶対値

の1/2を求め,この値(|X1−X2|/2)が鋼板の実測幅Wの0.7 %を超えてはならない。ただし,疑義が生

じた場合は,JIS G 3193の方法による。

5

G 3134:2018

図1−鋼板の直角度(対角線を用いる方法)

8

質量

鋼板及び鋼帯の質量は,JIS G 3193の箇条6(質量)による。

9

外観

鋼板及び鋼帯の外観は,JIS G 3193の箇条7(外観)による。ただし,鋼板の溶接補修は,行ってはな

らない。

10 スケール除去及び塗油

10.1 スケール除去

鋼板及び鋼帯のスケール除去の要否及び方法は,注文者の指定による。スケール除去の方法は,酸洗又

はショットブラストによる。

10.2 塗油

塗油は,特に指定のない限り,次による。

a) 酸洗又はショットブラストによってスケールを除去した鋼板及び鋼帯は,塗油する。

b) 圧延したままの鋼板及び鋼帯は,塗油しない。

11 機械試験

11.1 機械試験の一般事項

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。ただし,供

試材の採り方は,JIS G 0404の7.6(試験片採取条件及び試験片)のA類とし,試験片の数及び採取位置

は,次による。

a) 試験片の数 同一溶鋼に属し,かつ,同一厚さのものを一括して一組とし,引張試験片及び曲げ試験

片をそれぞれ1個採取する。ただし,一組の質量が50 tを超える場合は,二つの供試製品のそれぞれ

から引張試験片及び曲げ試験片を1個ずつ採取する。

b) 試験片の採取位置及び方向 引張試験片及び曲げ試験片の中心は,幅の縁から幅の1/4又はそれに近

い位置とし,圧延方向と直角に採取する。

11.2 引張試験

引張試験は,次による。

a) 試験片は,JIS Z 2241の5号試験片を用いる。

b) 試験方法は,JIS Z 2241による。

6

G 3134:2018

11.3 曲げ試験

曲げ試験は,次による。

a) 試験片は,JIS Z 2248の3号試験片を用いる。

b) 試験方法は,JIS Z 2248の6.1(押曲げ法)による。曲げ角度及び内側半径は,表2による。

c) 曲げ試験は,省略してもよい1)。ただし,特に注文者の指定がある場合には,試験を行わなければな

らない。

注1) 試験は,製造業者の判断によって省略してもよいが,曲げ性は規定を満足しなければならな

いことを意味する。

12 検査

12.1 検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 機械的性質は,箇条5に適合しなければならない。

c) 寸法は,箇条6に適合しなければならない。

d) 形状は,箇条7に適合しなければならない。

e) 質量は,箇条8に適合しなければならない。

f)

外観は,箇条9に適合しなければならない。

12.2 再検査

引張試験又は曲げ試験で合格にならなかった鋼板及び鋼帯は,JIS G 0404の9.8(再試験)によって再試

験を行い,合否を決定してもよい。

13 表示

検査に合格した鋼板及び鋼帯は,1結束ごとに,次の項目を適切な方法で表示する。ただし,結束しな

い鋼板は,1枚ごとに表示する。

なお,受渡当事者間の協定によって,識別が可能な範囲で項目の一部を省略してもよい。

a) 種類の記号

b) 製造番号又は検査番号

c) 寸法

d) 結束ごとの数量又は質量

e) 製造業者名又はその略号

14 注文時の確認事項

この規格に規定する事項を適切に指定するために,受渡当事者は,注文時に次の事項を確認する。

a) 鋼板又は鋼帯の別

b) 種類の記号(表1)

c) 化学成分分析の要否

d) エッジの種類(ミルエッジ又はカットエッジ)

e) 寸法

f)

鋼帯スケール除去の要否及び方法(箇条10)

7

G 3134:2018

g) 鋼帯の場合の最大質量

15 報告

あらかじめ注文者の要求のある場合には,製造業者は,検査文書を注文者に提出しなければならない。

この場合,報告は,JIS G 0404の箇条13(報告)による。検査文書の種類は,特に指定のない場合は,JIS

G 0415の5.1(検査証明書3.1)による。