G 3118:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号並びに適用厚さ ······························································································ 2

4 製造方法及び熱処理 ·········································································································· 2

4.1 製造方法 ······················································································································ 2

4.2 鋼板の熱処理 ················································································································ 2

4.3 試験片の熱処理 ············································································································· 2

4.4 熱処理の指示 ················································································································ 2

4.5 熱処理の記号 ················································································································ 2

5 化学成分························································································································· 3

5.1 溶鋼分析値 ··················································································································· 3

5.2 製品分析値 ··················································································································· 3

6 炭素当量及び溶接割れ感受性組成 ························································································ 3

7 機械的性質 ······················································································································ 4

8 オーステナイト結晶粒度 ···································································································· 4

9 形状,寸法,質量及びその許容差 ························································································ 4

10 外観 ····························································································································· 5

11 試験 ····························································································································· 6

11.1 分析試験 ····················································································································· 6

11.2 機械試験 ····················································································································· 6

11.3 オーステナイト結晶粒度試験 ·························································································· 6

12 検査 ····························································································································· 7

13 再検査 ·························································································································· 7

14 表示 ····························································································································· 7

15 報告 ····························································································································· 7

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 8

G 3118:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3118:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

G 3118:2017

中・常温圧力容器用炭素鋼鋼板

Carbon steel plates for pressure vessels for intermediate

and moderate temperature services

序文

この規格は,2011年に第3版として発行されたISO 9328-1及びISO 9328-2を基とし,技術的内容を変

更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,主に中温から常温で使用される圧力容器に用いる熱間圧延炭素鋼鋼板(以下,鋼板という。)

について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9328-1:2011,Steel flat products for pressure purposes−Technical delivery conditions−Part 1:

General requirements

ISO 9328-2:2011,Steel flat products for pressure purposes−Technical delivery conditions−Part 2:

Non-alloy and alloy steels with specified elevated temperature properties(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0551 鋼−結晶粒度の顕微鏡試験方法

JIS G 3193 熱間圧延鋼板及び鋼帯の形状,寸法,質量及びその許容差

JIS Z 2241 金属材料引張試験方法

JIS Z 2248 金属材料曲げ試験方法

2

G 3118:2017

3

種類及び記号並びに適用厚さ

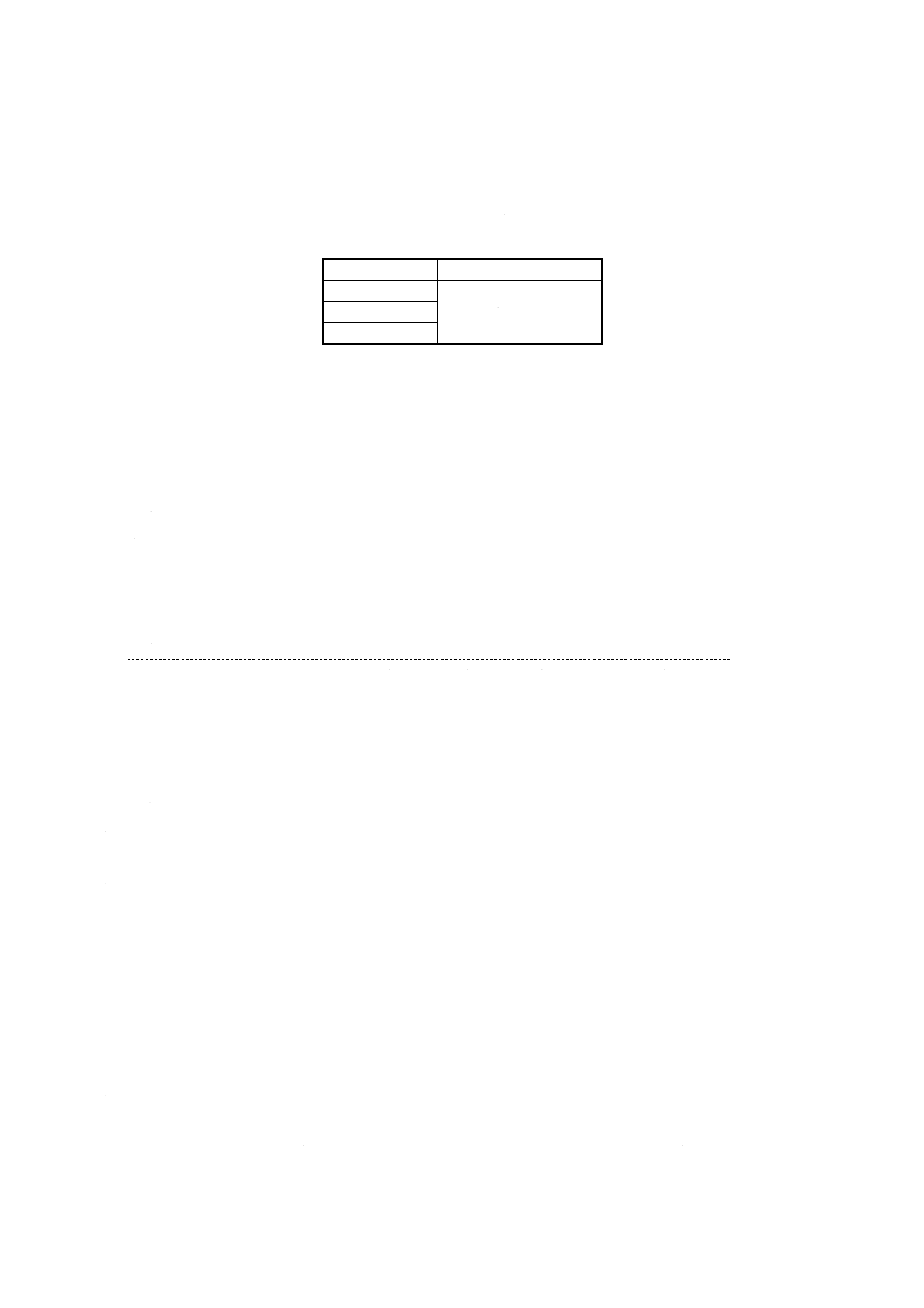

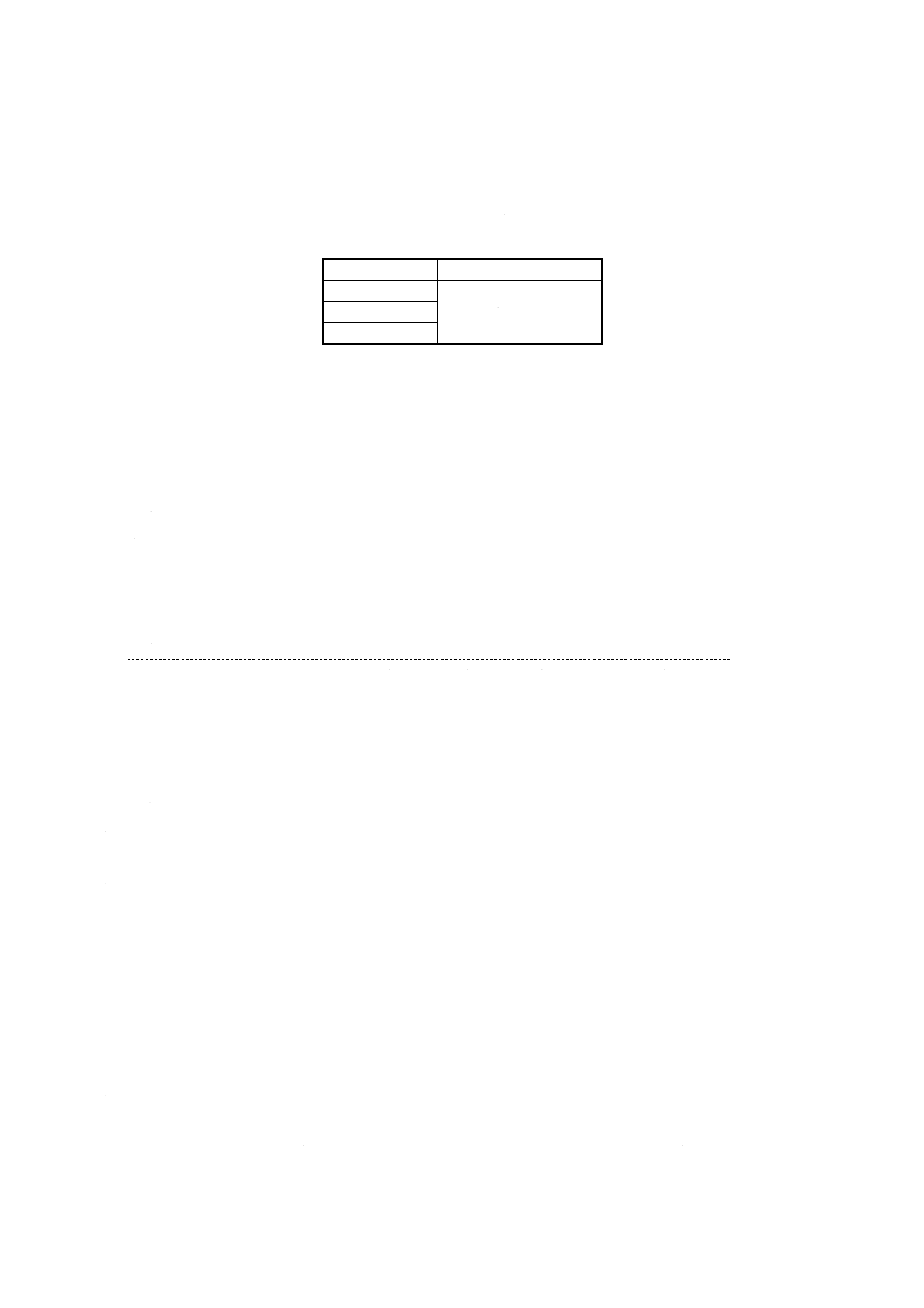

鋼板の種類は,3種類とし,その記号及び適用厚さは,表1による。

表1−種類の記号及び適用厚さ

単位 mm

種類の記号

適用厚さ

SGV410

6以上 200以下

SGV450

SGV480

4

製造方法及び熱処理

4.1

製造方法

鋼板は,細粒キルド鋼から製造する。

4.2

鋼板の熱処理

鋼板の熱処理は,次による。

a) 厚さ38 mm以下の鋼板は,圧延のままとする。ただし,製造業者の判断によって焼ならしを行っても

よい。

なお,注文者は,必要に応じて,焼ならしを指定してもよい。

b) 厚さ38 mmを超える鋼板は,焼ならしを行う。受渡当事者間の協定によって焼ならしにおいて加速冷

却を行い,それに引き続いて焼戻しを行ってもよい。

c) 厚さ100 mm以下の鋼板は,受渡当事者間の協定によって熱加工制御を行ってもよい。

d) b) の焼ならしに代わる熱処理を注文者が行う場合は,注文者の指示によって鋼板は,圧延のままとす

るか,又は指示された熱処理を行う。

4.3

試験片の熱処理

試験片の熱処理は,鋼板から採取した供試材の状態で行い,試験片は,熱処理後の供試材から採取する。

4.4

熱処理の指示

注文者による熱処理の指示は,次による。

a) 注文者は,注文書に製造業者が行う鋼板の熱処理の種類,記号及び必要な場合には,試験片の熱処理

条件及び回数を指示する。

b) 4.2 d) によって,注文者が鋼板の熱処理を行う場合には,その旨を注文書で指示し,かつ,製造業者

が行う鋼板の熱処理条件を指示する。

4.5

熱処理の記号

熱処理の記号は,次による。熱処理の記号は,表1の種類の記号の末尾に付記する。

なお,同じ熱処理を複数回行う場合は,その熱処理の記号の前に回数を付記する。

a) 鋼板に焼ならしを行う場合

N

b) 試験片の熱処理として焼ならしを行う場合

TN

c) 鋼板に熱加工制御を行う場合

TMC

d) 試験片の熱処理として溶接後熱処理に相当する熱処理を行う場合

SR

例 SGV410N

:鋼板に焼ならしを行う場合。

SGV480NSR

:鋼板に焼ならしを行い,更に,試験片の熱処理として溶接後熱処理に相当す

3

G 3118:2017

る熱処理を行う場合。

SGV480TNSR

:鋼板に焼ならしを行わないで,試験片の熱処理として焼ならし及び溶接後熱

処理に相当する熱処理を行う場合。

SGV480TMC2SR :鋼板に熱加工制御を行い,更に,試験片の熱処理として2回の溶接後熱処理

に相当する熱処理を行う場合。

5

化学成分

5.1

溶鋼分析値

鋼板は11.1の試験を行い,その溶鋼分析値は,表2による。

5.2

製品分析値

製品分析は,注文者の要求がある場合に11.1の試験を行い,その値は表2による。ただし,Siは0.13〜

0.45 %,Mnは0.80〜1.25 %とする。また,表2の注b) を適用した場合のMnは0.56〜0.94 %,表2の注c)

を適用した場合のMnは,0.80〜(溶鋼分析上限値+0.05)%とする。

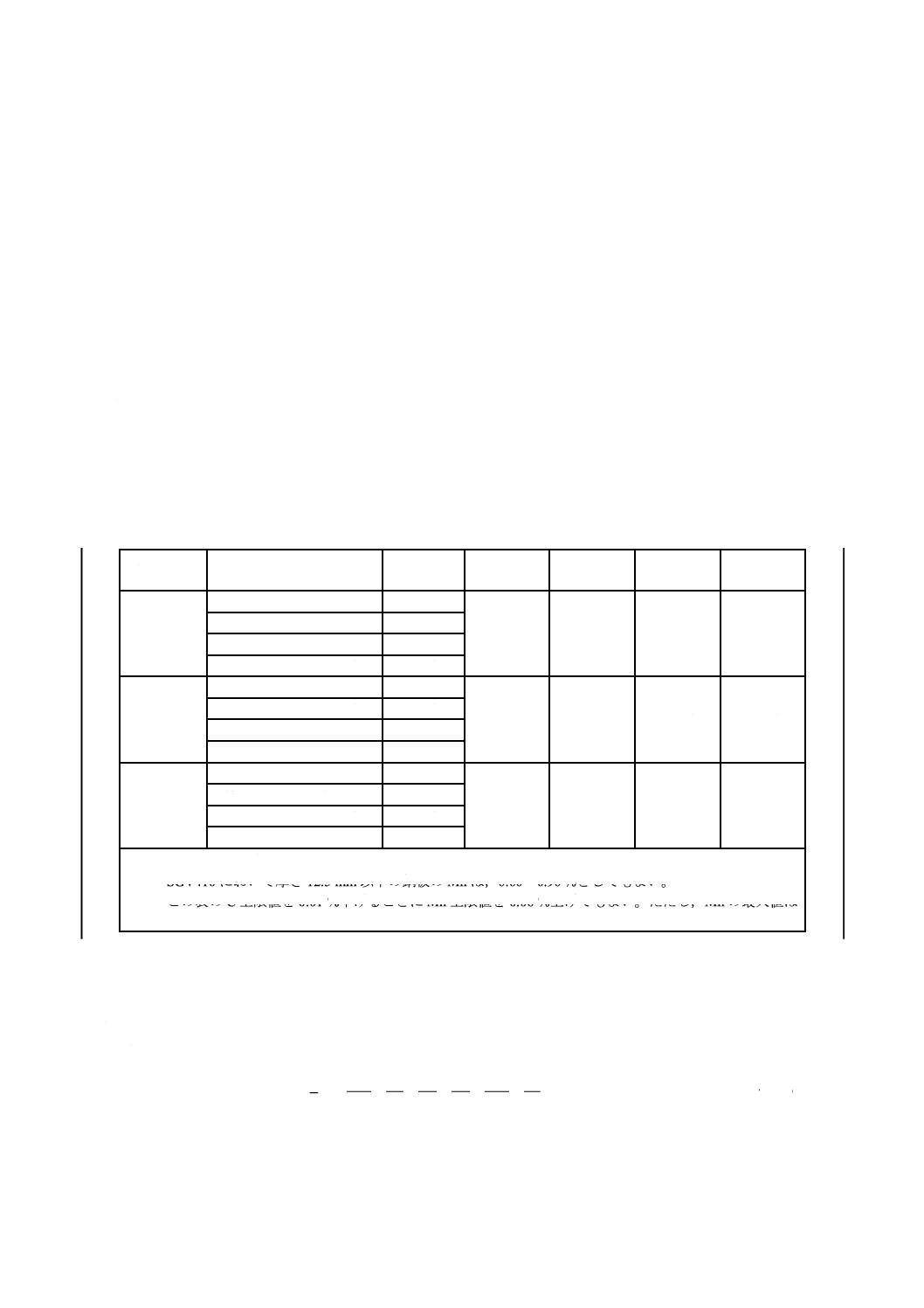

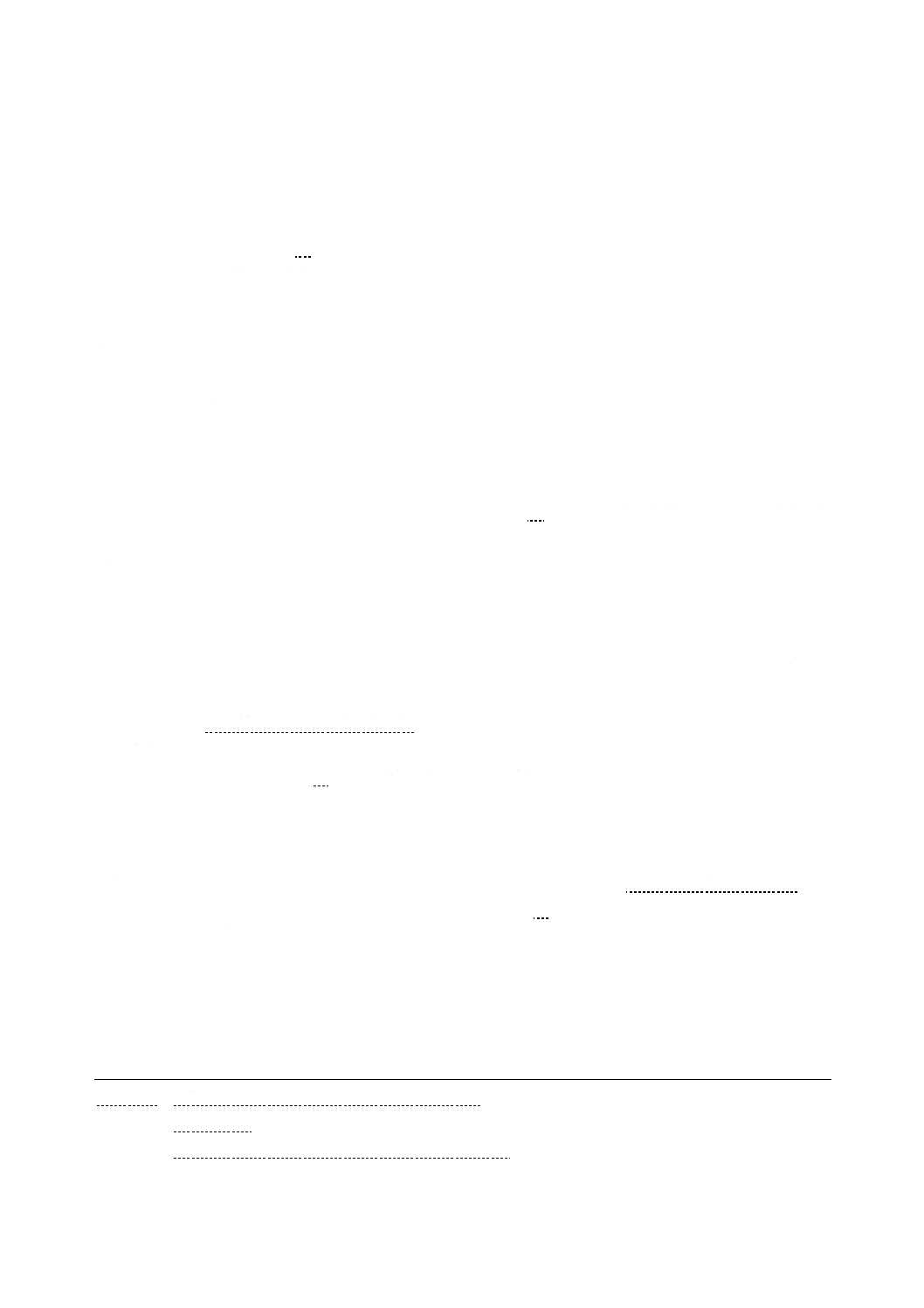

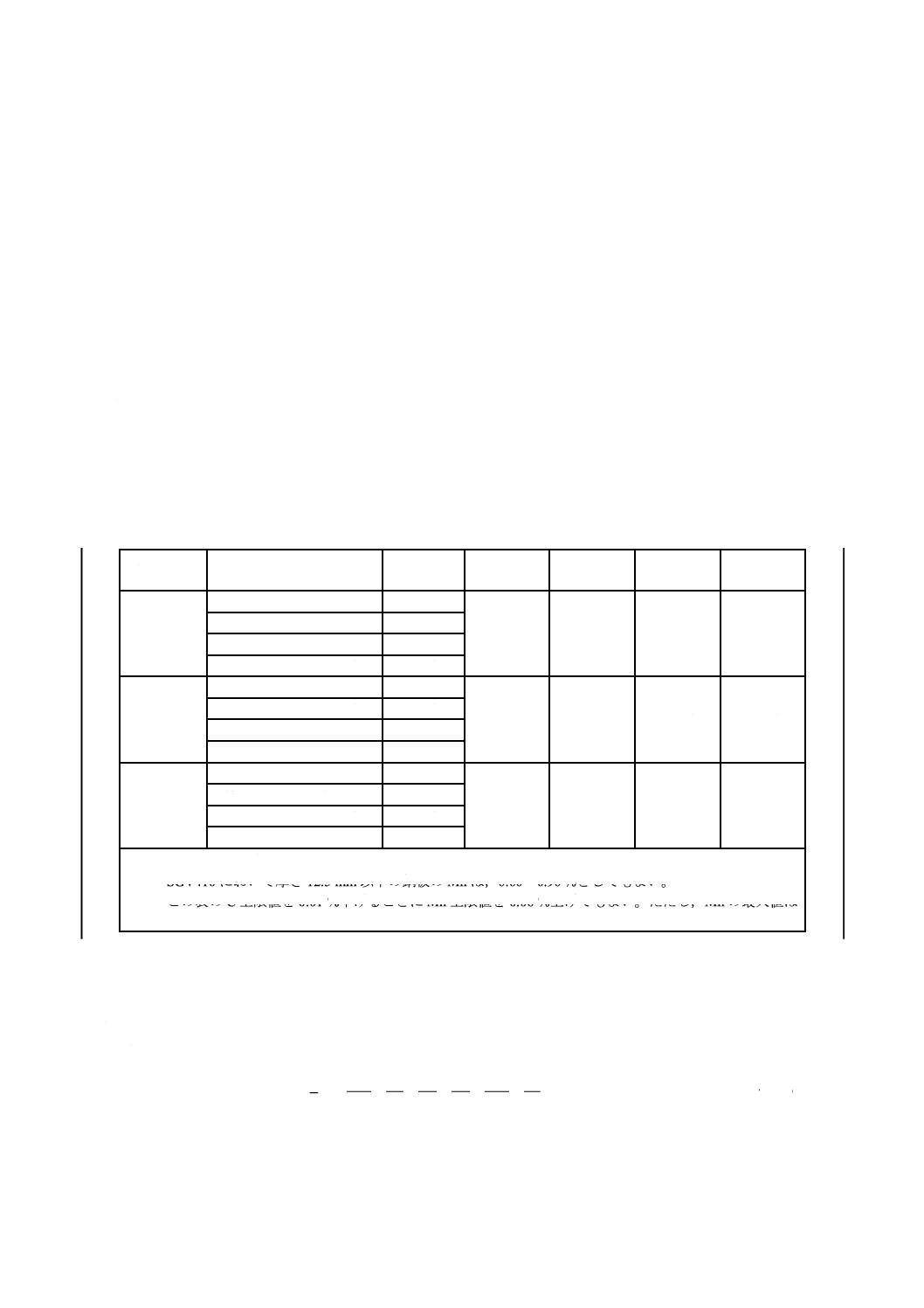

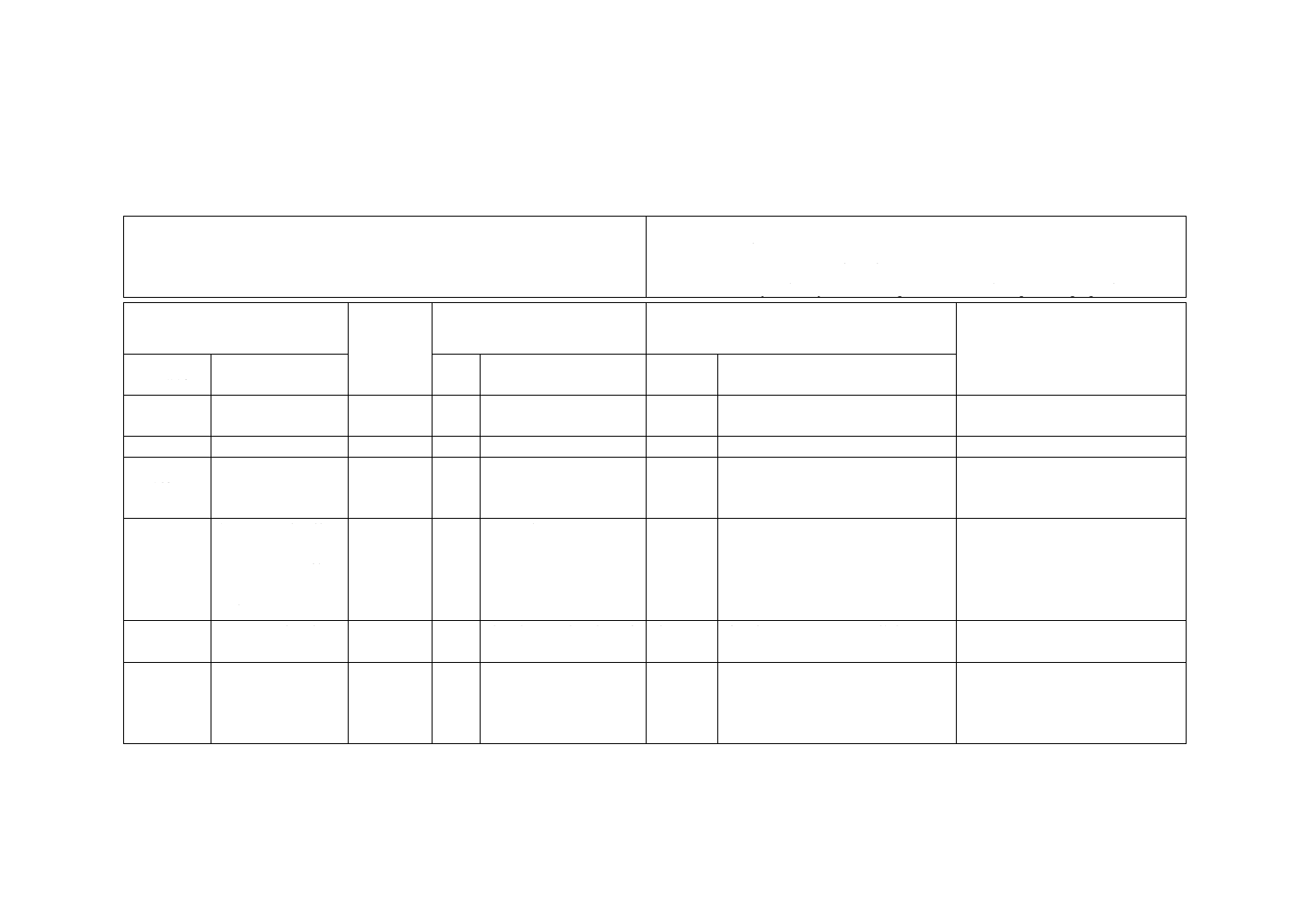

表2−化学成分a)

単位 %

種類の記号

厚さ

mm

C c)

Si

Mn c)

P

S

SGV410 b)

12.5 以下

0.21以下

0.15〜0.40

0.85〜1.20

0.020以下

0.020以下

12.5 を超え 50 以下

0.23以下

50 を超え 100 以下

0.25以下

100 を超え 200 以下

0.27以下

SGV450

12.5 以下

0.24以下

0.15〜0.40

0.85〜1.20

0.020以下

0.020以下

12.5 を超え 50 以下

0.26以下

50 を超え 100 以下

0.28以下

100 を超え 200 以下

0.29以下

SGV480

12.5 以下

0.27以下

0.15〜0.40

0.85〜1.20

0.020以下

0.020以下

12.5 を超え 50 以下

0.28以下

50 を超え 100 以下

0.30以下

100 を超え 200 以下

0.31以下

注a) この表以外の合金元素を添加してもよい。

b) SGV410において厚さ12.5 mm以下の鋼板のMnは,0.60〜0.90 %としてもよい。

c) この表のC上限値を0.01 %下げるごとにMn上限値を0.06 %上げてもよい。ただし,Mnの最大値は

1.60 %とする。

6

炭素当量及び溶接割れ感受性組成

熱加工制御を行うSGV450及びSGV480の炭素当量及び溶接割れ感受性組成は,次による。

a) 熱加工制御を行う鋼板の炭素当量 熱加工制御を行う鋼板の炭素当量は,表3による。炭素当量の計

算は,11.1によって試験を行った溶鋼分析値を用い,式(1)による。

14

V

4

Mo

5

Cr

40

Ni

24

Si

6

Mn

C

eq

+

+

+

+

+

+

=

C

··········································· (1)

ここに,

Ceq: 炭素当量(%)

4

G 3118:2017

b) 熱加工制御を行う鋼板の溶接割れ感受性組成 受渡当事者間の協定によって,炭素当量の代わりに溶

接割れ感受性組成を適用してもよい。この場合の溶接割れ感受性組成は,表4による。溶接割れ感受

性組成の計算は,11.1の溶鋼分析値を用い,式(2)による。

B

5

10

V

15

Mo

20

Cr

60

Ni

20

Cu

20

Mn

30

Si

C

CM

+

+

+

+

+

+

+

+

=

P

······························ (2)

ここに,

PCM: 溶接割れ感受性組成(%)

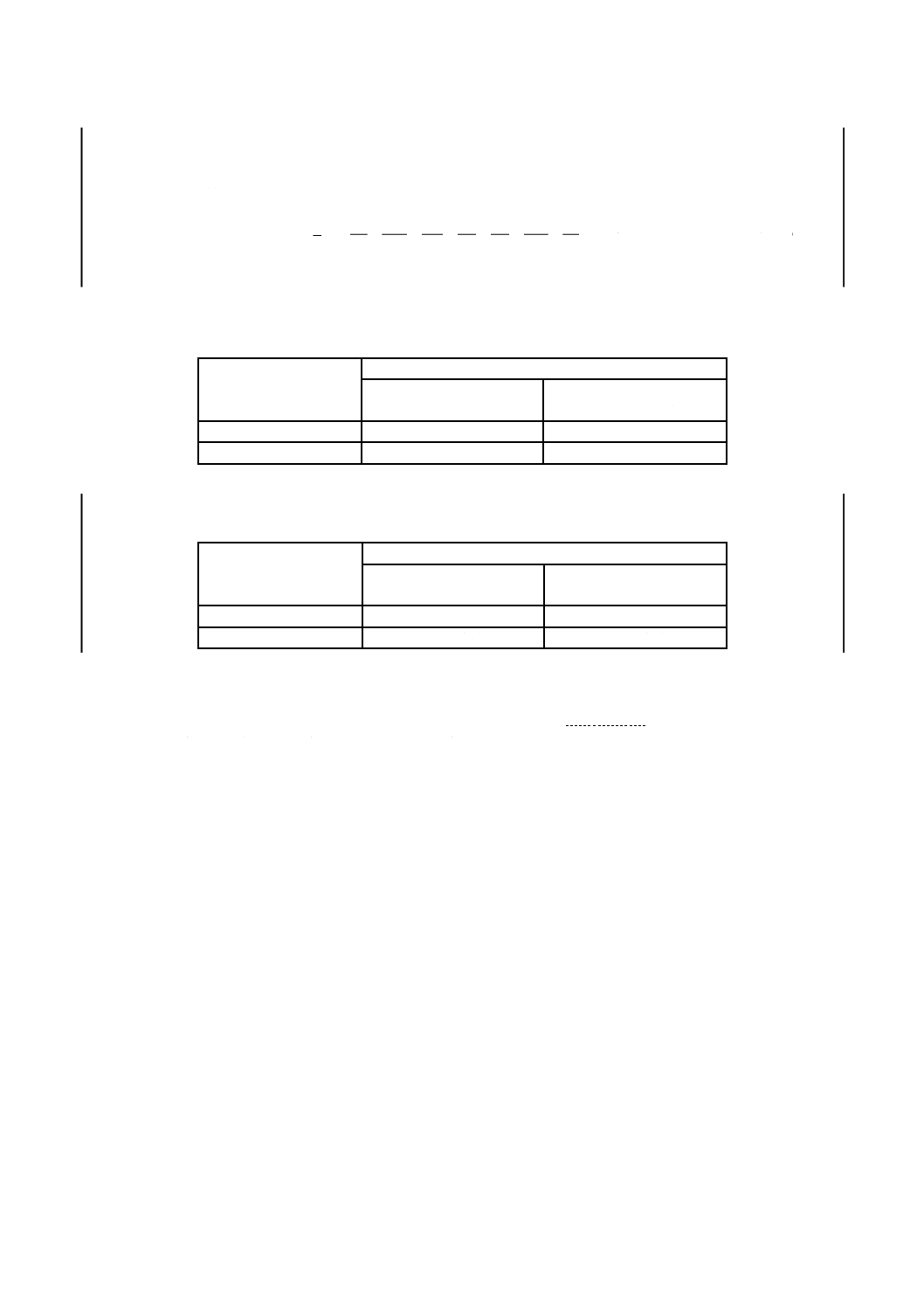

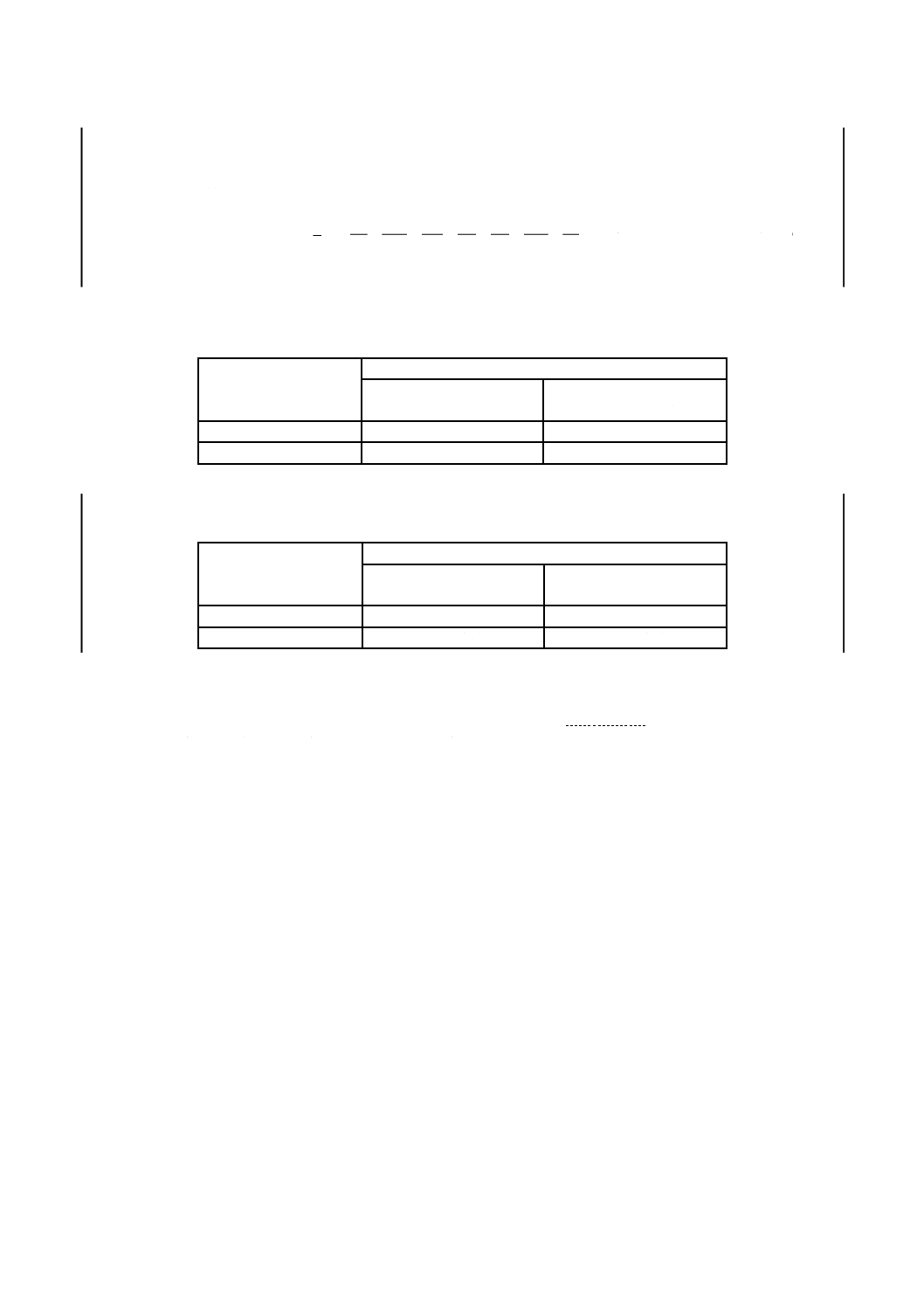

表3−熱加工制御を行う鋼板の炭素当量

単位 %

種類の記号

厚さ

50 mm以下

50 mmを超え

100 mm以下

SGV450

0.38以下

0.40以下

SGV480

0.39以下

0.41以下

表4−熱加工制御を行う鋼板の溶接割れ感受性組成

単位 %

種類の記号

厚さ

50 mm以下

50 mmを超え

100 mm以下

SGV450

0.23以下

0.25以下

SGV480

0.24以下

0.26以下

7

機械的性質

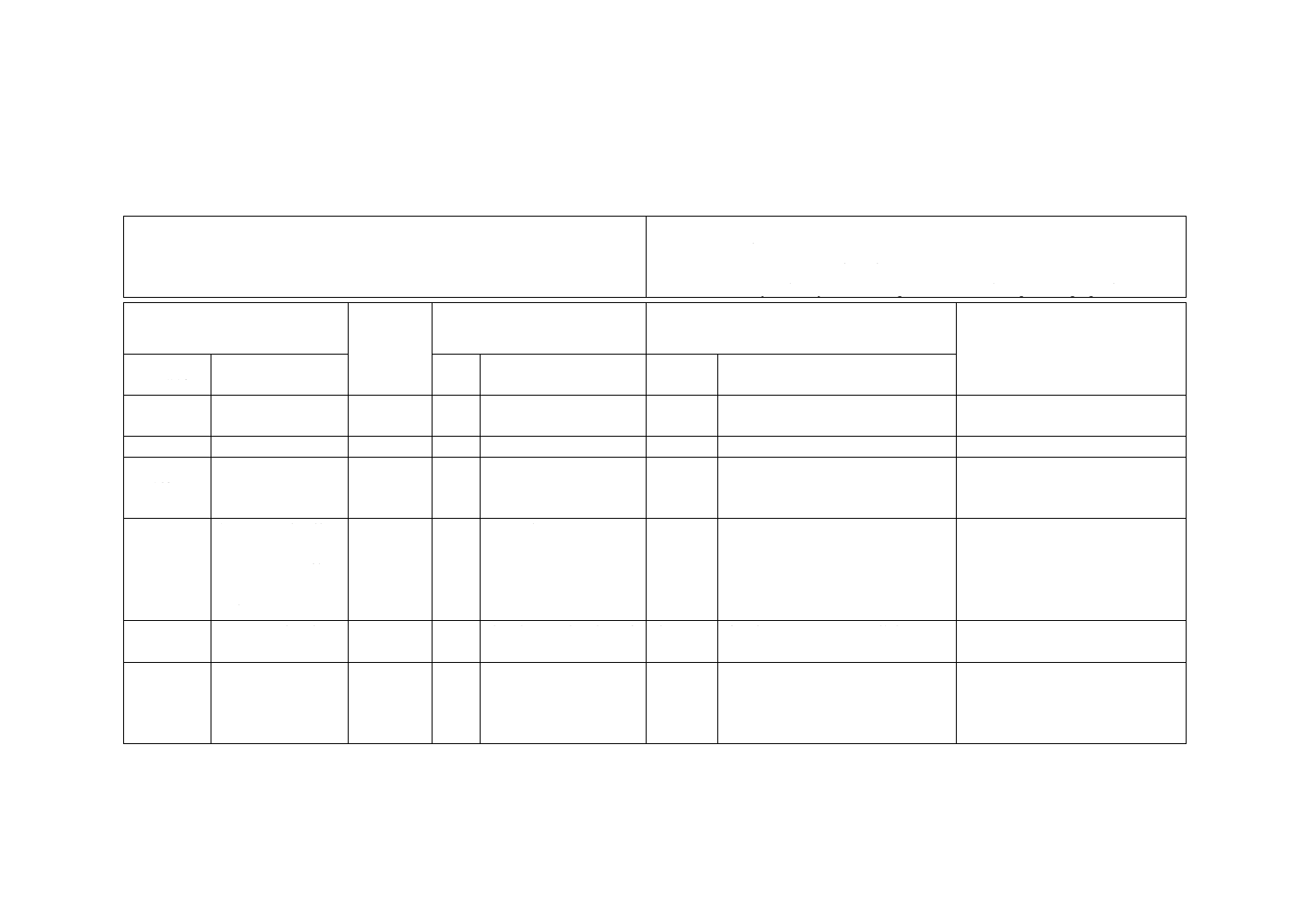

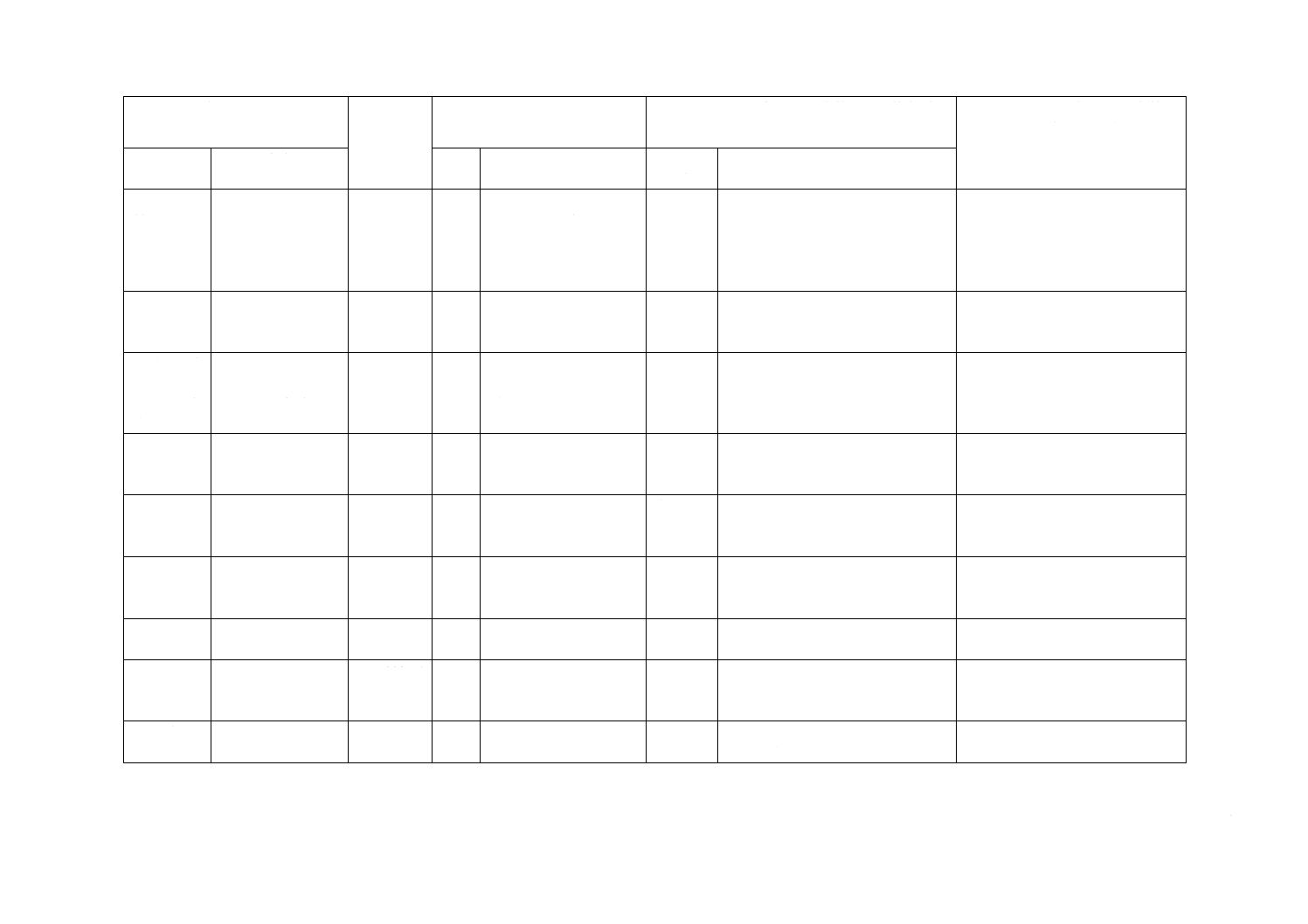

鋼板は11.2の試験を行い,その降伏点又は耐力,引張強さ,伸び及び曲げ性は,表5による。

なお,曲げ性の場合は,曲げ試験片の外側にき裂を生じてはならない。

注記 曲げ性の試験の実施については,11.2.1を参照。

8

オーステナイト結晶粒度

鋼板は11.3によって試験を行い,オーステナイト結晶粒度は5以上とする。

なお,結晶粒度試験は,全アルミニウム分析値が,0.020 %以上又は酸可溶性アルミニウム分析値が

0.015 %以上の場合は,省略してもよい。

9

形状,寸法,質量及びその許容差

鋼板の形状,寸法,質量及びその許容差は,JIS G 3193による。ただし,鋼板の長さ及びカットエッジ

の幅の許容差は,特に指定がない限りJIS G 3193の許容差Aとし,厚さの許容差は,表6による。

5

G 3118:2017

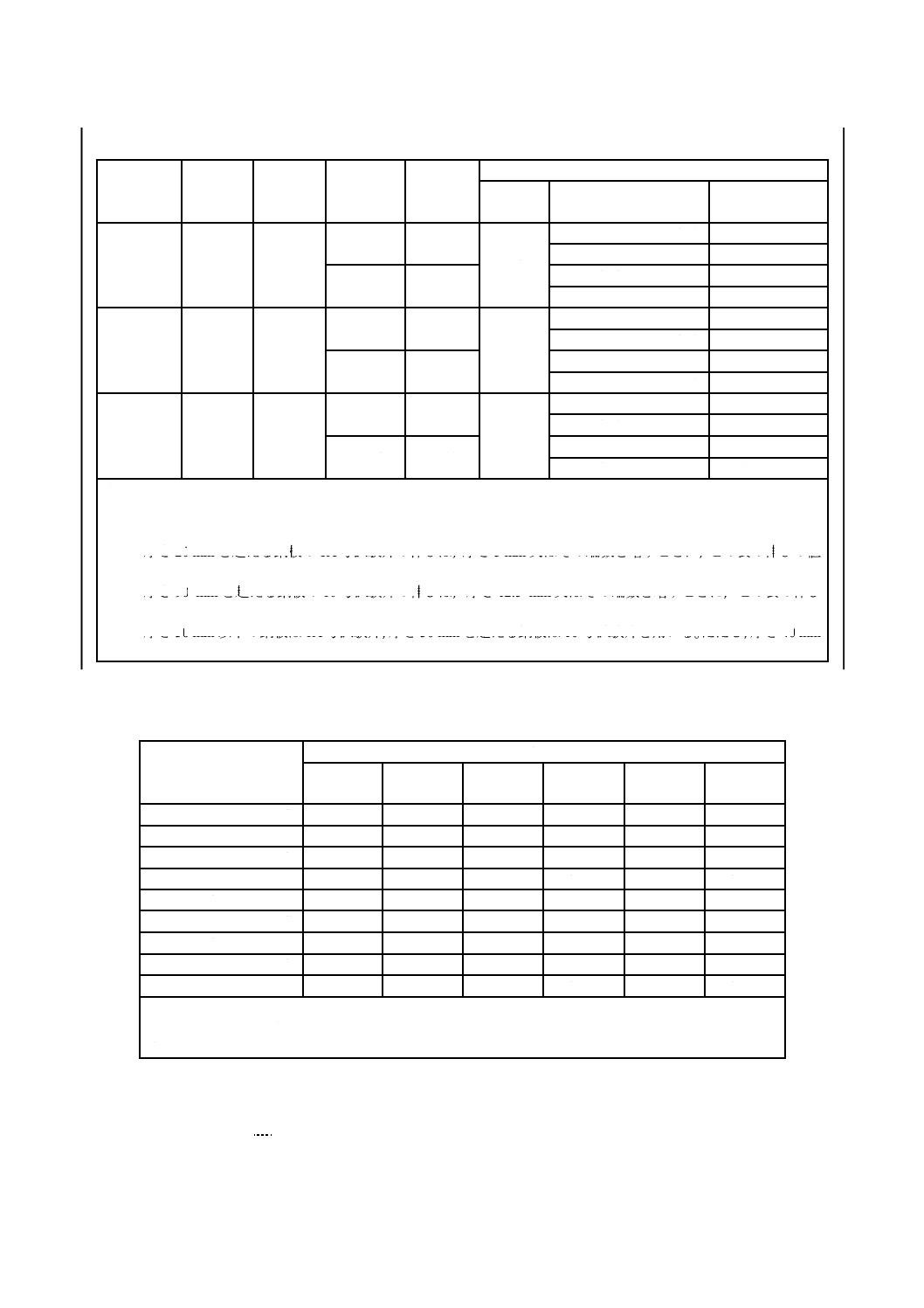

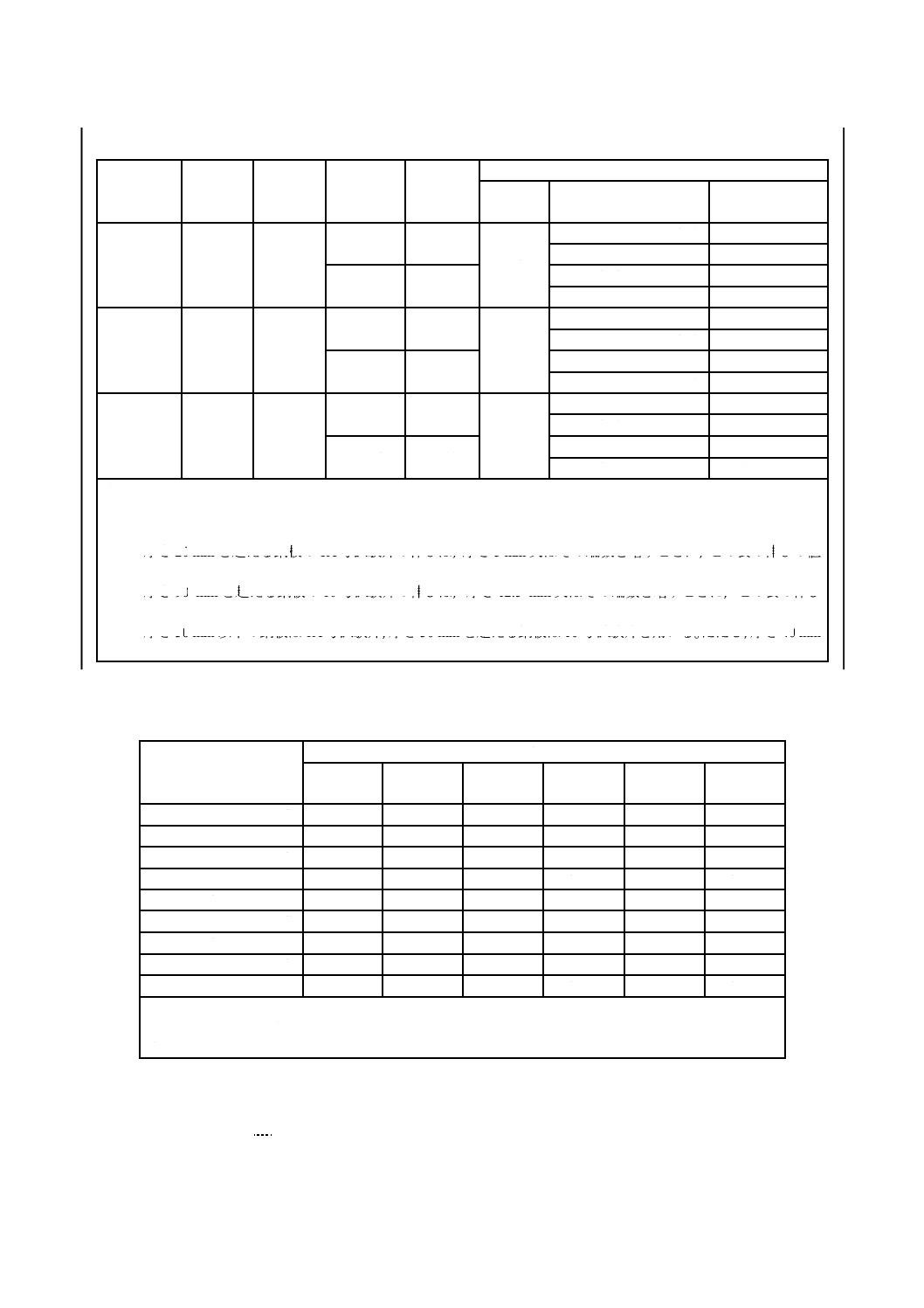

表5−機械的性質

種類の記号

降伏点

又は耐力

N/mm2

引張強さ

N/mm2

伸びa) b) c)

%

引張

試験片d)

曲げ性

曲げ角度

厚さ

mm

内側半径

SGV410

225以上

410〜490

21以上

1A号

180°

25以下

厚さの0.5倍

25を超え

50以下

厚さの0.75倍

25以上

10号

50を超え

100以下

厚さの1.0倍

100を超え

200以下

厚さの1.25倍

SGV450

245以上

450〜540

19以上

1A号

180°

25以下

厚さの0.75倍

25を超え

50以下

厚さの1.0倍

23以上

10号

50を超え

100以下

厚さの1.0倍

100を超え

200以下

厚さの1.25倍

SGV480

265以上

480〜590

17以上

1A号

180°

25以下

厚さの1.0倍

25を超え

50以下

厚さの1.0倍

21以上

10号

50を超え

100以下

厚さの1.25倍

100を超え

200以下

厚さの1.5倍

注記 1 N/mm2=1 MPa

注a) 厚さ8 mm未満の鋼板の1A号試験片の伸びは,厚さ1 mm又はその端数を減じるごとに,この表の伸びの値

から1を減じる。

b) 厚さ20 mmを超える鋼板の1A号試験片の伸びは,厚さ3 mm又はその端数を増すごとに,この表の伸びの値

から0.5を減じる。ただし,減じる限度は,3とする。

c) 厚さ90 mmを超える鋼板の10号試験片の伸びは,厚さ12.5 mm又はその端数を増すごとに,この表の伸び

の値から0.5を減じる。ただし,減じる限度は,3とする。

d) 厚さ50 mm以下の鋼板は1A号試験片,厚さ50 mmを超える鋼板は10号試験片を用いる。ただし,厚さ40 mm

を超えるものは,10号試験片を用いてもよい。

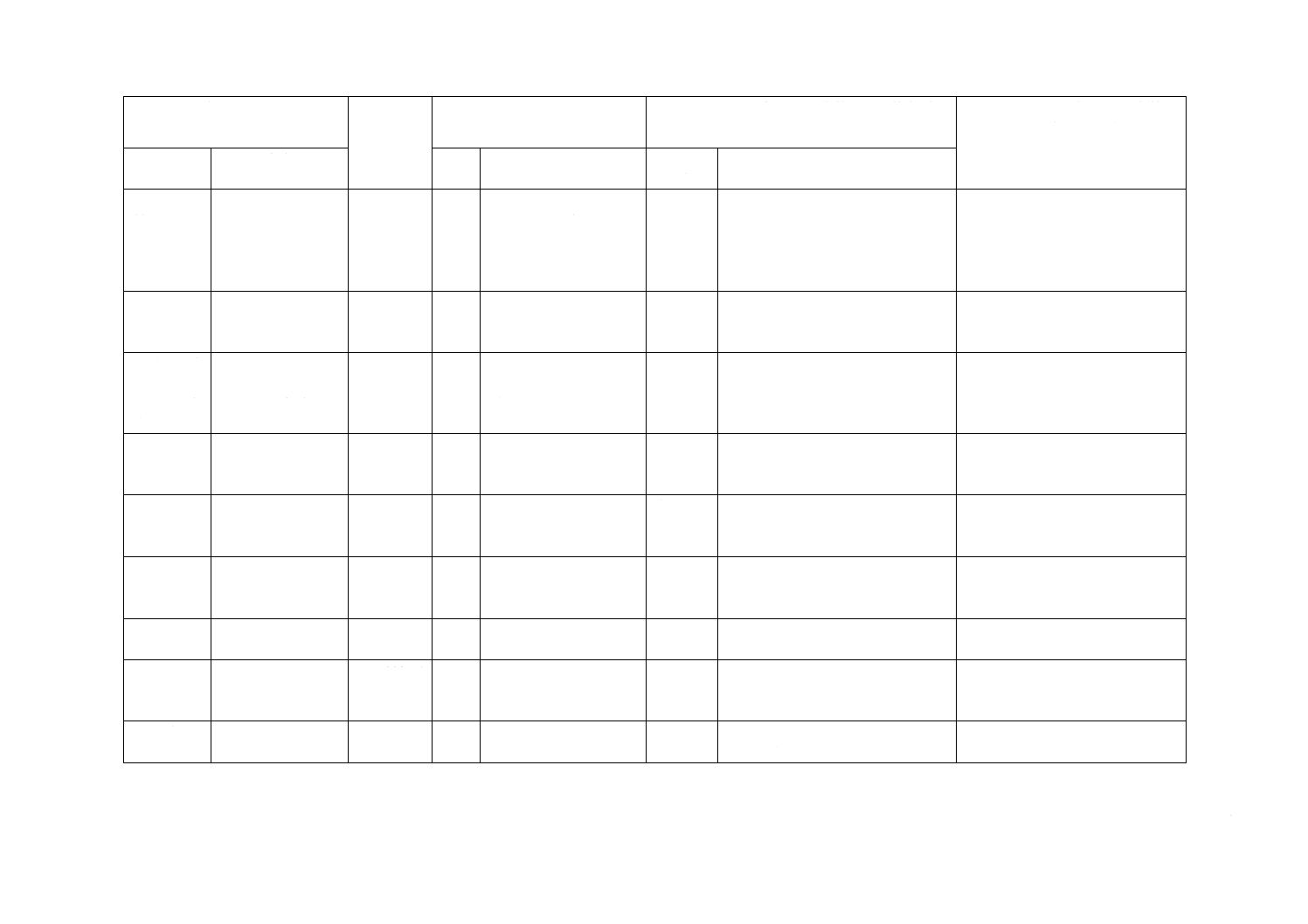

表6−厚さの許容差

単位 mm

厚さ

幅a)

1 600未満

1 600以上

2 000未満

2 000以上

2 500未満

2 500以上

3 150未満

3 150以上

4 000未満

4 000以上

5 000未満

6.00 以上

6.30 未満

+0.75

+0.95

+0.95

+1.25

+1.25

−

6.30 以上 10.0 未満

+0.85

+1.05

+1.05

+1.35

+1.35

+1.55

10.0 以上 16.0 未満

+0.85

+1.05

+1.05

+1.35

+1.35

+1.75

16.0 以上 25.0 未満

+1.05

+1.25

+1.25

+1.65

+1.65

+1.95

25.0 以上 40.0 未満

+1.15

+1.35

+1.35

+1.75

+1.75

+2.15

40.0 以上 63.0 未満

+1.35

+1.65

+1.65

+1.95

+1.95

+2.35

63.0 以上 100

未満

+1.55

+1.95

+1.95

+2.35

+2.35

+2.75

100

以上 160

未満

+2.35

+2.75

+2.75

+3.15

+3.15

+3.55

160

以上

+2.95

+3.35

+3.35

+3.55

+3.55

+3.95

マイナス側の許容差は,0.25 mmとする。ただし,受渡当事者間の協定によってマイナス側の許容

差を0 mmとした場合のプラス側の許容差は,この表の数値に0.25 mmを加えた値とする。

注a) 幅5 000 mm以上の場合の許容差は,受渡当事者間の協定による。

10

外観

鋼板の外観は,JIS G 3193の箇条7(外観)による。ただし,溶接補修を行う場合は,事前に注文者の

承認を得なければならない。

6

G 3118:2017

11

試験

11.1

分析試験

分析試験は,次による。

a) 分析試験の一般事項及び溶鋼分析用試料の採り方は,JIS G 0404の箇条8(化学成分)による。

b) 製品分析用試料の採り方は,JIS G 0321の箇条4(分析用試料採取方法)による。ただし,供試材は,

破断後の引張試験片を用いてもよい。

c) 溶鋼分析の方法は,JIS G 0320による。製品分析の方法は,JIS G 0321による。

11.2

機械試験

11.2.1

試験一般

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。ただし,供

試材の採り方はJIS G 0404の7.6(試験片採取条件及び試験片)のA類とし,試験片の数,採取方向及び

採取位置は,次による。

なお,曲げ試験は,省略してもよい1)。ただし,特に注文者の指定がある場合には,試験を行わなけれ

ばならない。

注1) 試験は,製造業者の判断によって省略してもよいが,曲げ性は規定を満足しなければならない

ことを意味する。

a) 引張試験片及び曲げ試験片の数及び採取方向 圧延のままの鋼板は,同一スラブ又は同一鋼塊から圧

延した鋼板を一括して試験単位とし,最終圧延方向に直角に,それぞれ1個採取する。熱処理を行っ

た鋼板は,同一スラブ又は同一鋼塊から圧延し同一熱処理条件ごとの鋼板を一括して試験単位とし,

最終圧延方向に直角に,それぞれ1個採取する。

b) 引張試験片及び曲げ試験片の採取位置 試験片の中心は,鋼板の幅の縁から板幅の1/4又はそれに近

い位置とする。引張試験片に10号試験片を用いる場合は,試験片の軸は,鋼板の表面から厚さの1/4

とする。ただし,厚さの1/4の位置に採れない場合には,それに近い位置とする。

11.2.2

試験片

引張試験片及び曲げ試験片は,次による。

a) 引張試験片は,JIS Z 2241の1A号又は10号試験片による。

b) 曲げ試験片は,JIS Z 2248の1号試験片による。

11.2.3

試験方法

引張試験及び曲げ試験の方法は,次による。

a) 引張試験方法は,JIS Z 2241による。

b) 曲げ試験方法は,JIS Z 2248による。

11.3

オーステナイト結晶粒度試験

オーステナイト結晶粒度試験は,次による。

a) 供試材は,溶鋼ごとに1個とし,引張試験片に隣接した位置から採取する。試験片の採取は,JIS G 0551

の6.1(試験片の採取)による。

b) 試験方法は,JIS G 0551の6.3.2[浸炭粒度試験方法(925 ℃での浸炭によるマッケイドエーン法)]

による。結晶粒度の評価法は,粒度番号によって評価する方法又は切断法のいずれかによる。

注記 規格に規定する以外の試験として,受渡当事者間の協定によってJIS G 0560のサルファプリン

ト試験,JIS G 0801の非破壊試験,JIS Z 2242の衝撃試験などによる試験が行われることがあ

7

G 3118:2017

る。この場合,事前に試験方法,合否判定基準などについて,受渡当事者間で協定される。

12 検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 炭素当量及び溶接割れ感受性組成は,箇条6に適合しなければならない。

d) 機械的性質は,箇条7に適合しなければならない。

e) オーステナイト結晶粒度は,箇条8に適合しなければならない。

f)

形状,寸法,質量及びその許容差は,箇条9に適合しなければならない。

g) 外観は,箇条10に適合しなければならない。

13 再検査

再検査は,次による。

a) 引張試験及び曲げ試験で合格にならなかった鋼板は,JIS G 0404の9.8(再試験)によって再試験を行

い,合否を判定してもよい。

b) 再試験で合格にならなかった鋼板は,熱処理又は再熱処理を行った後,改めて試験を行い,合否を決

定してもよい。

14 表示

検査に合格した鋼板は,鋼板ごとに次の項目を適切な方法で表示する。ただし,受渡当事者間の協定に

よって,製品識別が可能な範囲で項目の一部を省略してもよい。

a) 種類の記号及び熱処理の記号(4.5参照)

b) 溶鋼番号又は検査番号

c) 寸法。寸法の表示は,JIS G 3193の箇条3(寸法の表し方)による。

d) 製造業者名又はその略号

15 報告

製造業者は,検査文書を注文者に提出しなければならない。報告は,JIS G 0404の箇条13(報告)によ

る。ただし,注文時に特に指定がない場合,検査文書は,JIS G 0415の5.1(検査証明書3.1)による。

なお,表2の注a) によった場合は,成績表に添加した合金元素の含有率を付記する。また,炭素当量又

は溶接割れ感受性組成が適用された場合(箇条6参照)は,それらの計算式に含まれる合金元素の含有率

を報告しなければならない。結晶粒度試験を行わない場合(箇条8参照)は,アルミニウムの分析値を成

績表に付記する。

参考文献 JIS G 0560 鋼のサルファプリント試験方法

JIS G 0801 圧力容器用鋼板の超音波探傷検査方法

JIS Z 2242 金属材料のシャルピー衝撃試験方法

8

G 3118:2017

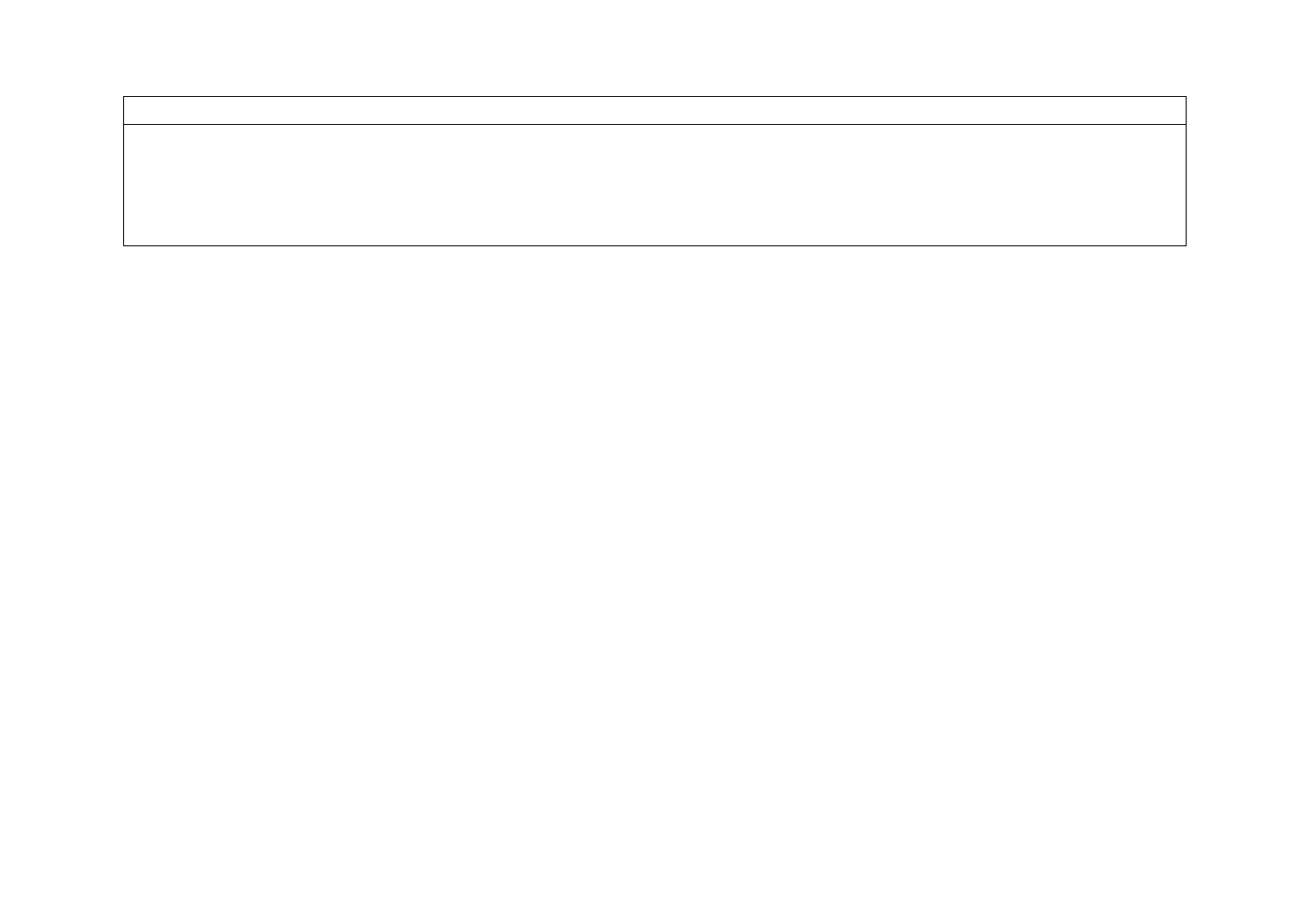

附属書JA

(参考)

JISと対応国際規格との対比表

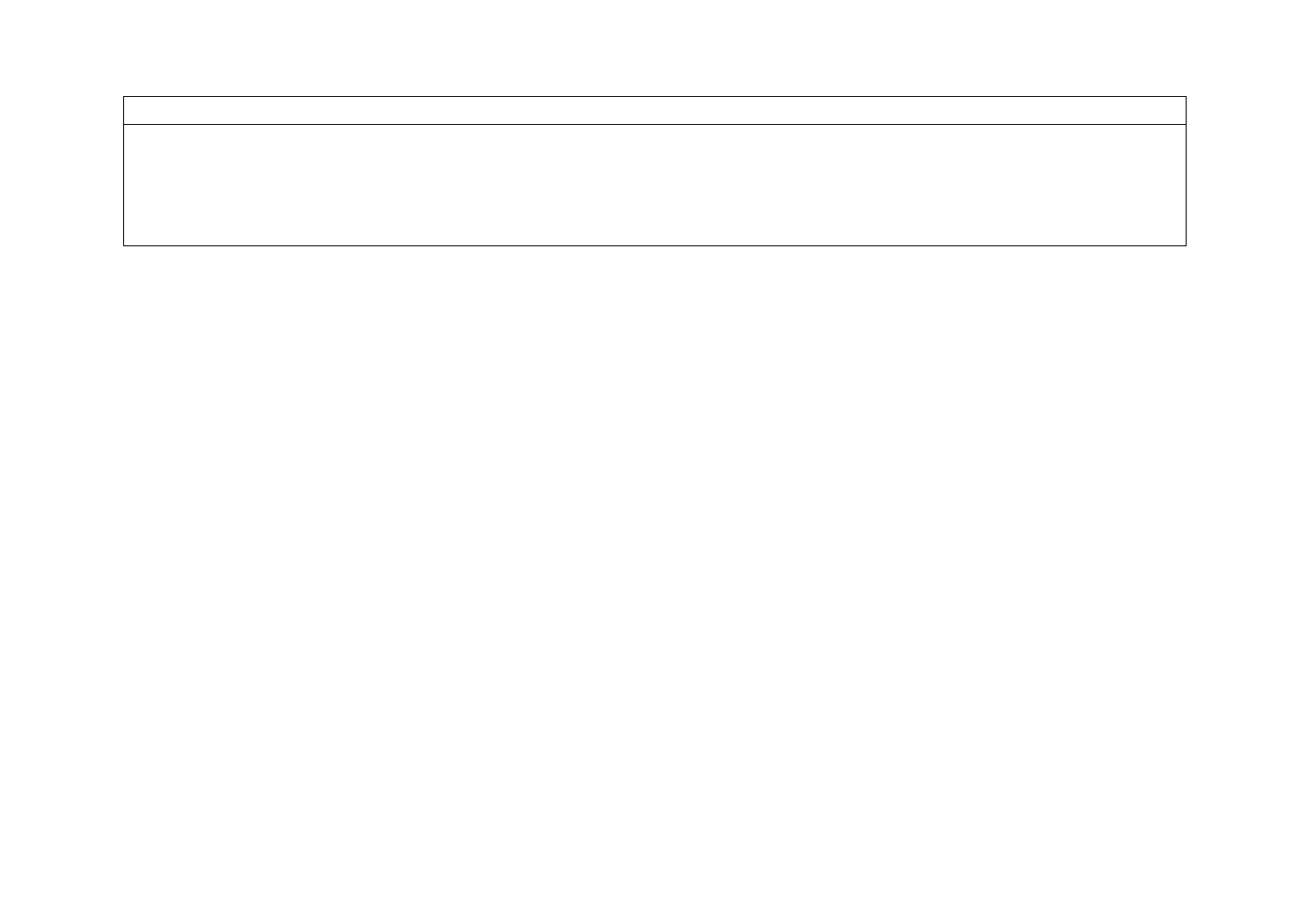

JIS G 3118:2017 中・常温圧力容器用炭素鋼鋼板

ISO 9328-1:2011,Steel flat products for pressure purposes−Technical delivery conditions

−Part 1: General requirements

ISO 9328-2:2011,Steel flat products for pressure purposes−Technical delivery conditions

−Part 2: Non-alloy and alloy steels with specified elevated temperature properties

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 中・常温用圧力容器

用炭素鋼鋼板

ISO 9328-1

ISO 9328-2

1

中・高温圧力容器用炭素

鋼及び合金鋼鋼板

変更

JISは,鋼種ごとの規格体系として

いる。

規格体系の違い。本質的な相違で

はなく,当面は現状のままとする。

2 引用規格

3 種類及び

記号並びに

適用厚さ

3種類を規定

ISO 9328-2 4.2

欧州タイプ16種類,日

米タイプ15種類を規

定。

ISO規格は,JISの3種類を含む31

種類を規定している。

ISO規格にJISの内容を反映して

おり,現状のままとする。

4 製造方法

及び熱処理

細粒キルド鋼,熱処

理は,圧延のまま,

焼ならし及び協定

による熱加工制御

を含む。

ISO 9328-1

ISO 9328-2

6.1

6.2

キルド鋼

圧延のまま,焼ならし

追加

JISは,協定による熱加工制御を含

んでいる。

規格体系の相違で本質的なもので

はないため,当面は現状のままと

する。

5 化学成分 3種類の炭素鋼の

成分を規定

ISO 9328-2 6.3

炭素鋼及び合金鋼の成

分を規定。

変更

炭素鋼3規格について整合してい

る。

6 炭素当量

及び溶接割

れ感受性組

成

協定によって,熱加

工制御材に適用。

ISO 9328-2 6.3

協定によって適用。

変更

JISは,受渡当事者間の協定によっ

て溶接割れ感受性組成を適用でき

るように規定している。

JISの評価式が国際的に認知され

るよう提案を検討する。

3

G

3

11

8

:

2

0

1

7

9

G 3118:2017

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 機械的性

質

引張特性及び曲げ

特性について規定

ISO 9328-2 6.4

欧州タイプの鋼材は,常

温引張特性,高温引張特

性,衝撃特性を,日米タ

イプの鋼材は,常温引張

特性を規定。

変更

JISは,日米タイプの鋼材の炭素鋼

3鋼種と整合させている。ただし,

曲げ特性はISO規格では規定して

いない。

8 オーステ

ナイト結晶

粒度

細粒鋼指定

ISO 9328-1

ISO 9328-2

6.1,

6.3

キルド鋼,

Al 0.020 %以上

一致

9 形状,寸

法,質量及

びその許容

差

JIS G 3193による。

ただし,板厚マイナ

ス側の許容差は,

0.25 mm。

ISO 9328-1 6.7

受渡当事者間で協定。協

定の際,ISO 7452を参

照。

変更

JIS G 3193とISO 7452とは,整合

している。ただし,板厚マイナス側

の許容差は,ISO規格は,0.30 mm

で相違している。

板厚マイナス側の許容差は,実績,

法規・技術基準との関連があり,

一致させることは簡単でないこと

から,当面は現状のままとする。

10 外観

JIS G 3193による。 ISO 9328-1 6.5

ISO 7788による。

変更

ISO規格は,表面きず除去部の局部

的な板厚不足を認めているが,JIS

は認めていない。

JISは,より厳格な規定となって

いる。当面は現状のままとする。

11 試験

分析試験及び機械

試験を規定

ISO 9328-1 9

分析試験,機械試験及び

高温引張試験を規定。

変更

JISは,高温引張試験を規定してい

ない。JISは,この試験を適用しな

いAnnex Bの鋼材と整合している。

12 検査

規格に規定した試

験項目について検

査。

ISO 9328-1 7

規格に規定した試験項

目について検査。

変更

JISは,高温引張試験の検査を規定

していない。

13 再検査

JIS G 0404による。 ISO 9328-1 7.3

ISO 404による。

一致

JIS G 0404とISO 404とは,整合し

ている。

14 表示

種類の記号,溶鋼番

号,寸法,製造業者

名など表示

ISO 9328-1 10

種類の記号,製造業者名

を表示。これ以外は協定

又は製造業者の任意。

追加

JISは,熱処理記号,溶鋼番号及び

寸法も表示することとしている。

ISO規格も協定によって表示内容

は追加できる。

15 報告

ISO 9328-1 7.1

追加

JISは,溶接割れ感受性組成を追加

している。

溶接割れ感受性組成の採用を提案

する。

3

G

3

11

8

:

2

0

1

7

10

G 3118:2017

JISと国際規格との対応の程度の全体評価:(ISO 9328-1:2011,ISO 9828-2:2011,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

G

3

11

8

:

2

0

1

7