G 3106:2015

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号並びに適用厚さ ······························································································ 2

4 化学成分························································································································· 2

5 熱処理及び熱処理の記号 ···································································································· 3

5.1 熱処理 ························································································································· 3

5.2 熱処理の記号 ················································································································ 3

6 炭素当量及び溶接割れ感受性組成 ························································································ 3

6.1 SM570の炭素当量及び溶接割れ感受性組成 ········································································· 3

6.2 熱加工制御を行った鋼板の炭素当量及び溶接割れ感受性組成 ·················································· 4

7 機械的性質 ······················································································································ 5

7.1 降伏点又は耐力,引張強さ及び伸び··················································································· 5

7.2 シャルピー吸収エネルギー ······························································································ 5

8 形状,寸法,質量及びその許容差 ························································································ 5

9 外観······························································································································· 5

10 試験 ····························································································································· 5

10.1 分析試験 ····················································································································· 5

10.2 機械試験 ····················································································································· 7

11 検査 ····························································································································· 8

12 再検査 ·························································································································· 8

13 表示 ····························································································································· 8

14 報告 ····························································································································· 9

附属書JA(規定)受渡当事者間で協定した鋼板の化学成分及び引張試験特性 ································· 10

附属書JB(規定)辺が40 mm未満の形鋼及び幅が40 mm未満の平鋼の機械的性質 ························· 12

附属書JC(規定)熱間押出形鋼の品質規定 ·············································································· 13

附属書JD(参考)JISと対応国際規格との対比表 ······································································ 16

G 3106:2015

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3106:2008は改正され,この規格に置き換えられた。

なお,平成28年8月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 3106:2008によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

G 3106:2015

溶接構造用圧延鋼材

Rolled steels for welded structure

序文

この規格は,2011年に第1版として発行されたISO 630-1及びISO 630-2並びに2012年に第1版として

発行されたISO 630-3を基とし,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JDに示す。

1

適用範囲

この規格は,橋梁,船舶,車両,石油貯槽,容器及びその他の溶接構造物に用いる熱間圧延鋼材(以下,

鋼材という。)及び熱間押出形鋼であって,特に溶接性の優れたものについて規定する。

なお,熱間押出形鋼の品質規定を附属書JCに規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 630-1:2011,Structural steels−Part 1: General technical delivery conditions for hot-rolled products

ISO 630-2:2011,Structural steels−Part 2: Technical delivery conditions for structural steels for general

purposes

ISO 630-3:2012,Structural steels−Part 3: Technical delivery conditions for fine-grain structural steels

(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0416 鋼及び鋼製品−機械試験用供試材及び試験片の採取位置並びに調製

JIS G 3192 熱間圧延形鋼の形状,寸法,質量及びその許容差

JIS G 3193 熱間圧延鋼板及び鋼帯の形状,寸法,質量及びその許容差

JIS G 3194 熱間圧延平鋼の形状,寸法,質量及びその許容差

JIS Z 2241 金属材料引張試験方法

JIS Z 2242 金属材料のシャルピー衝撃試験方法

2

G 3106:2015

3

種類及び記号並びに適用厚さ

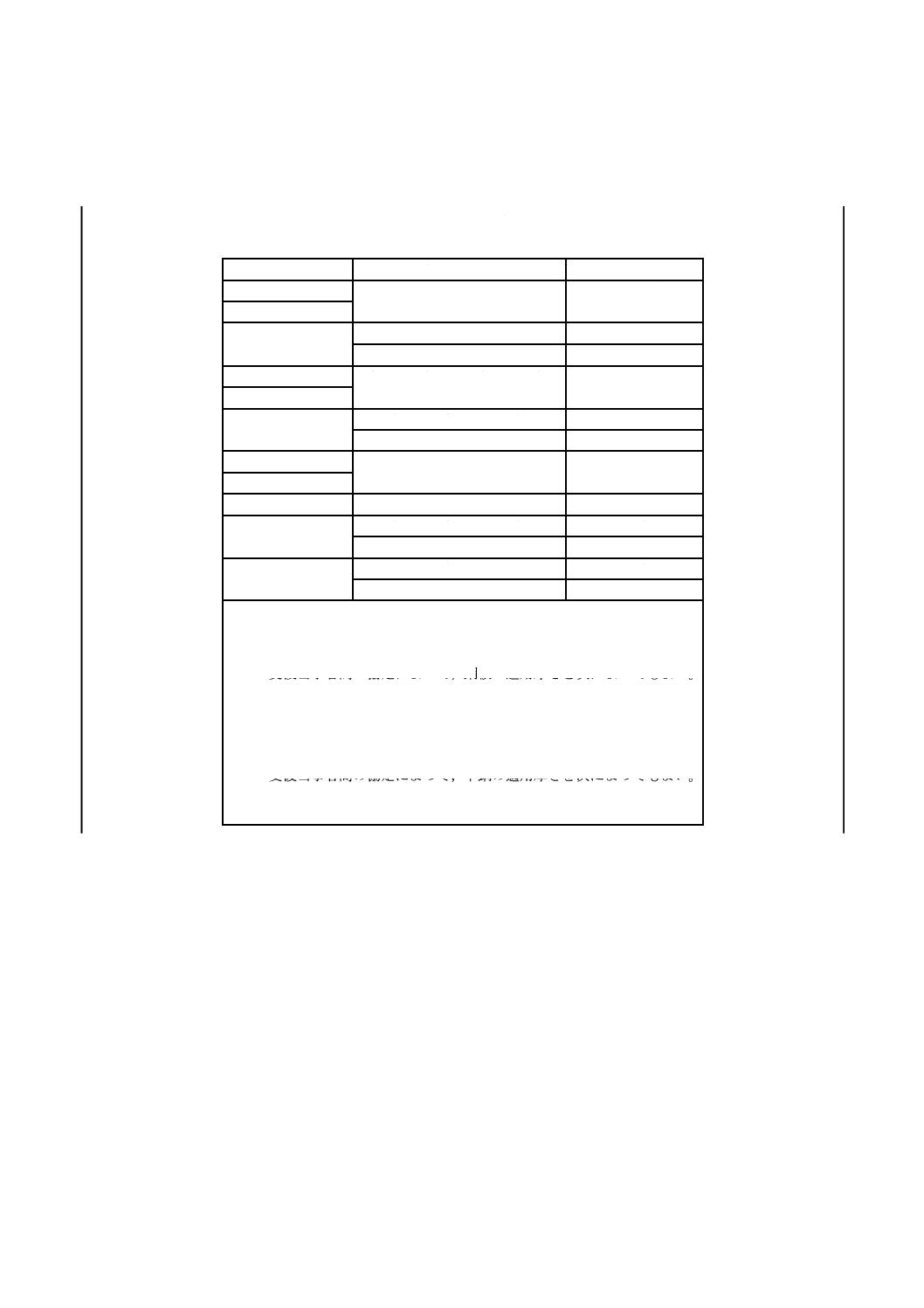

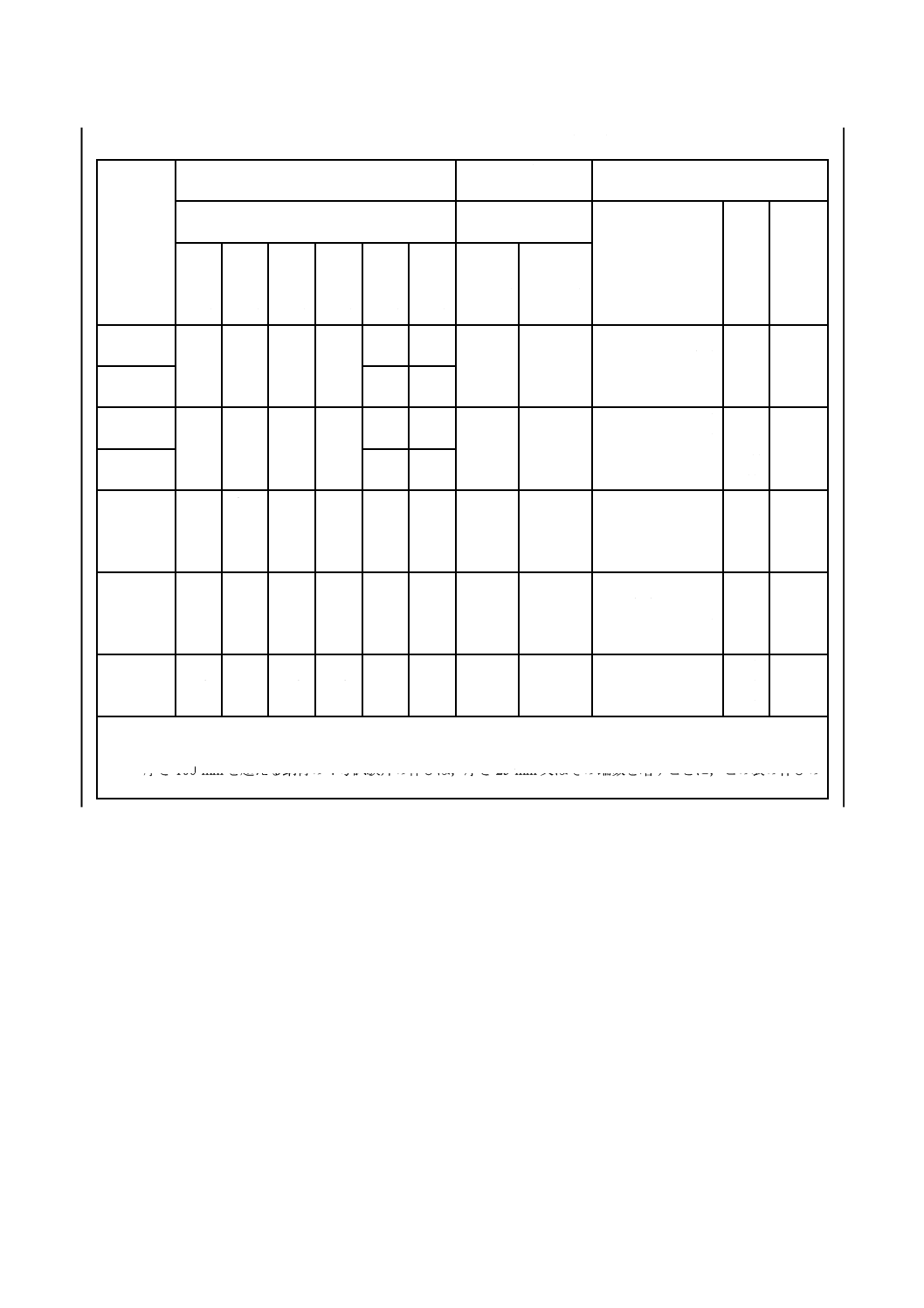

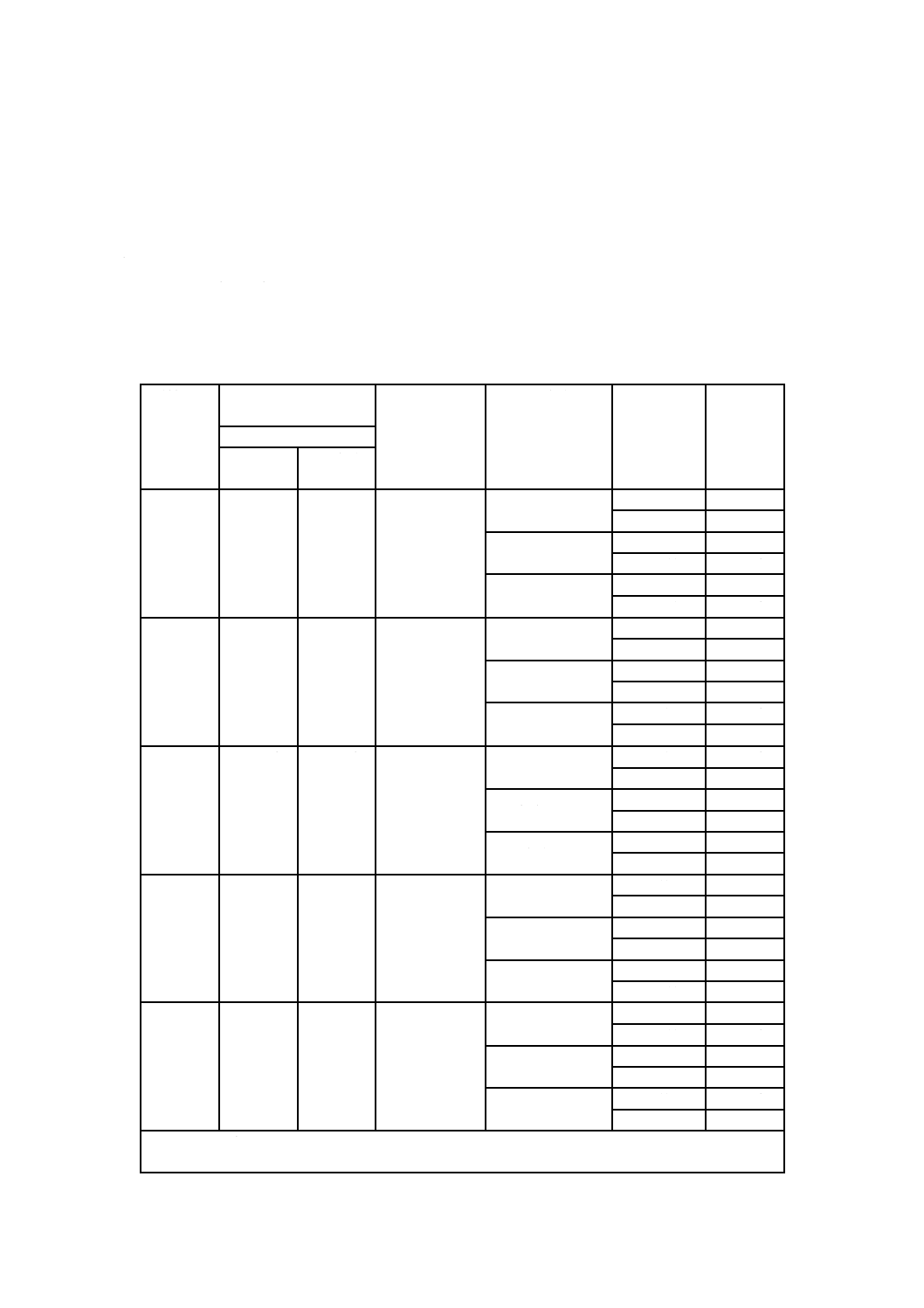

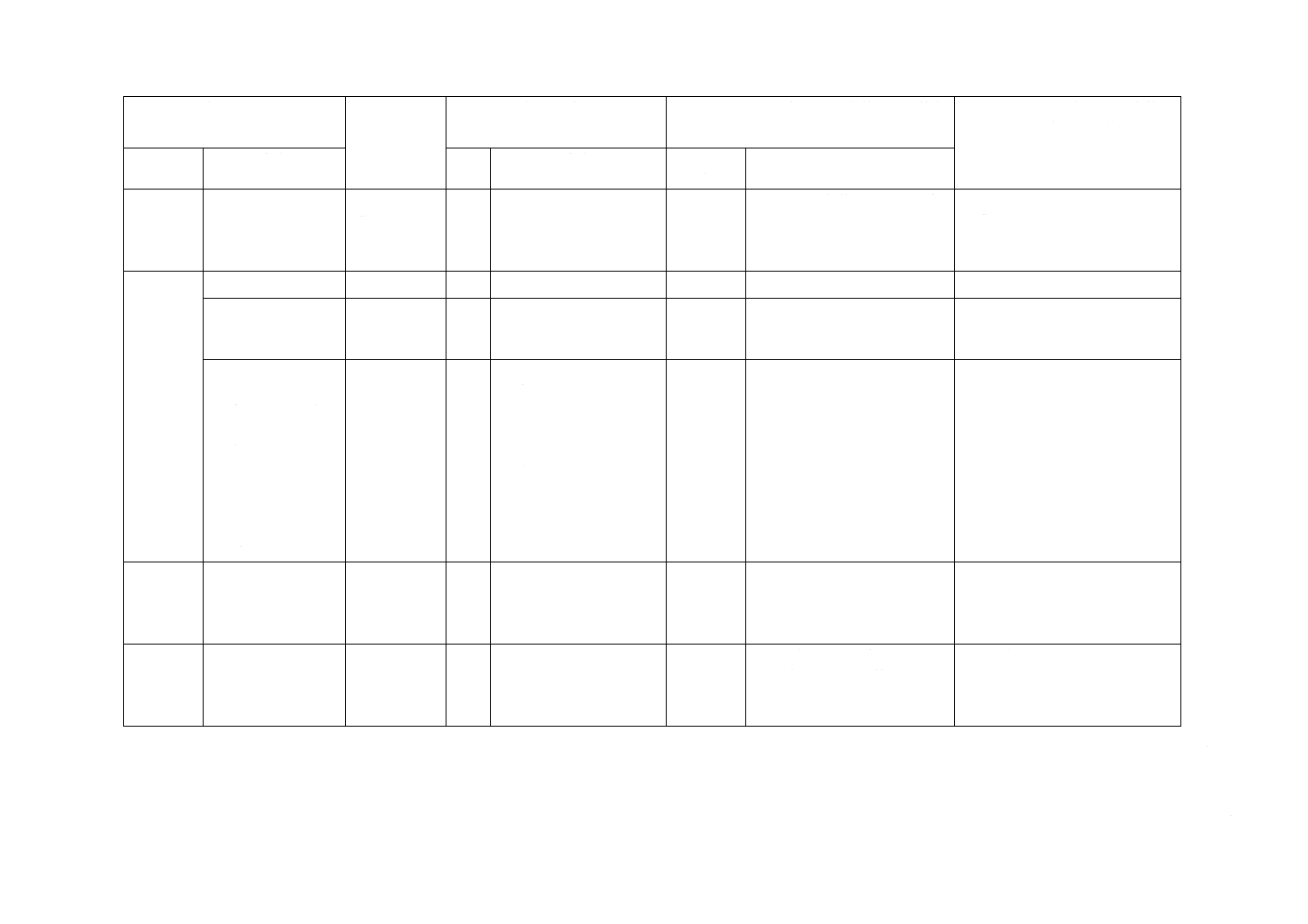

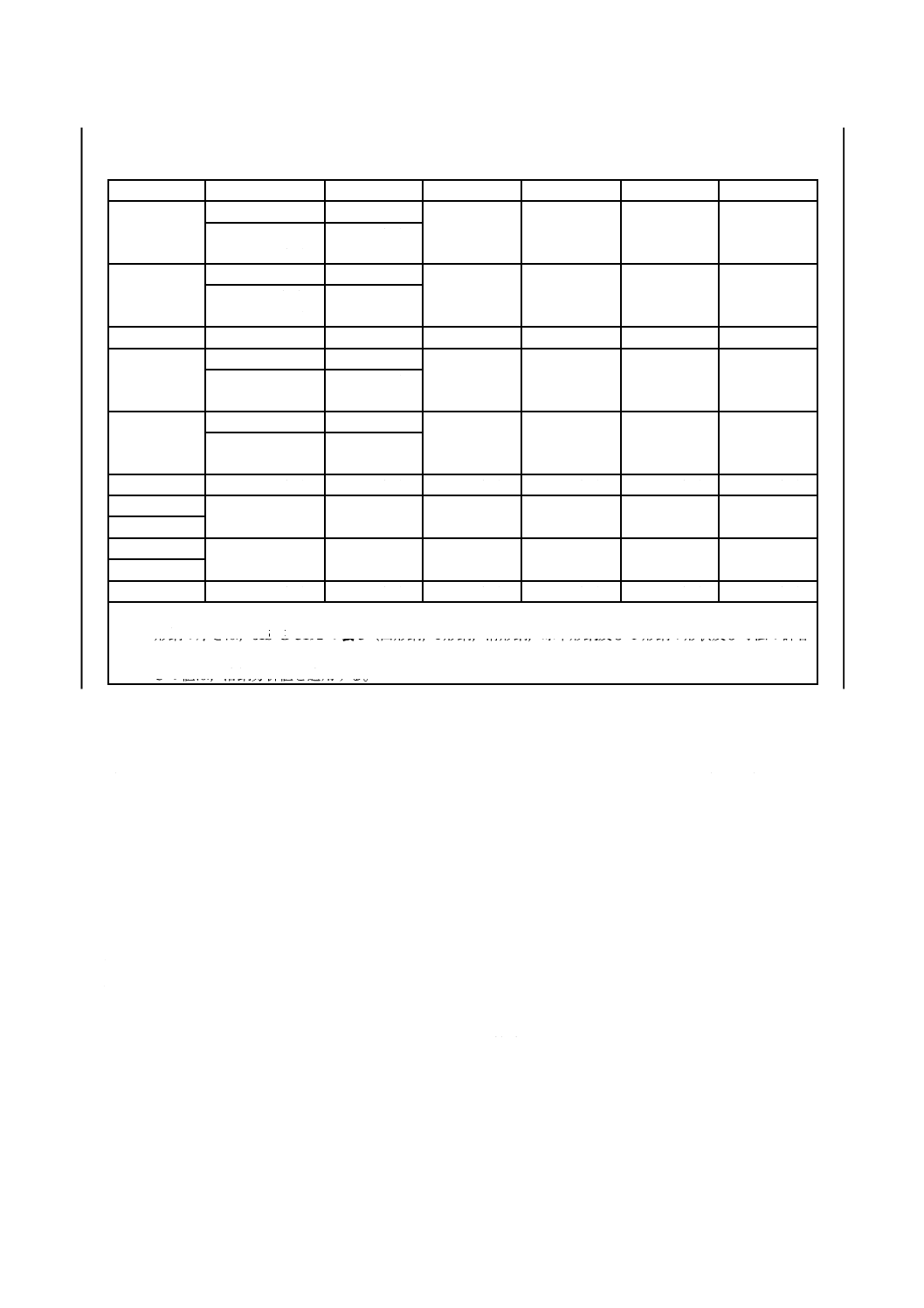

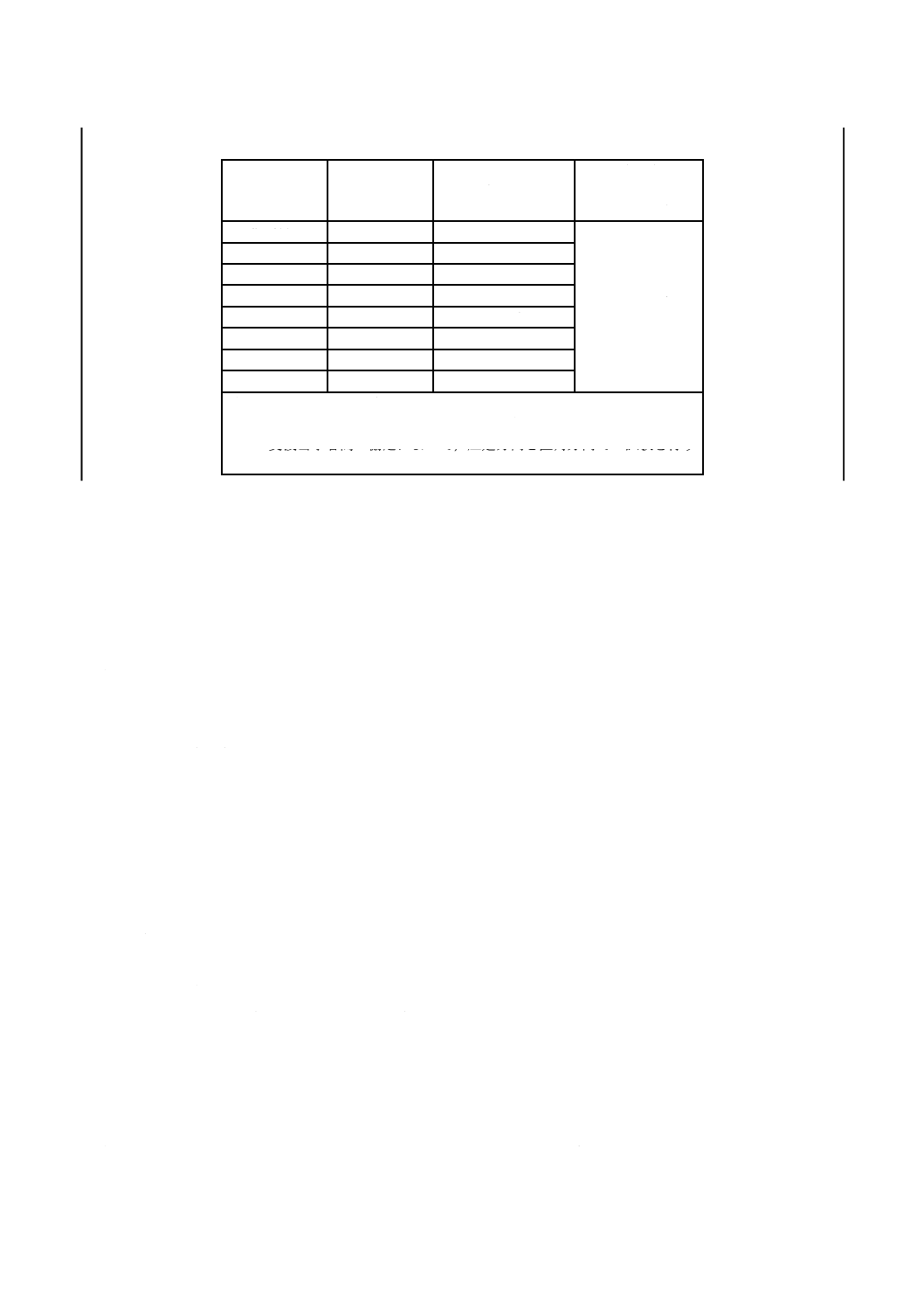

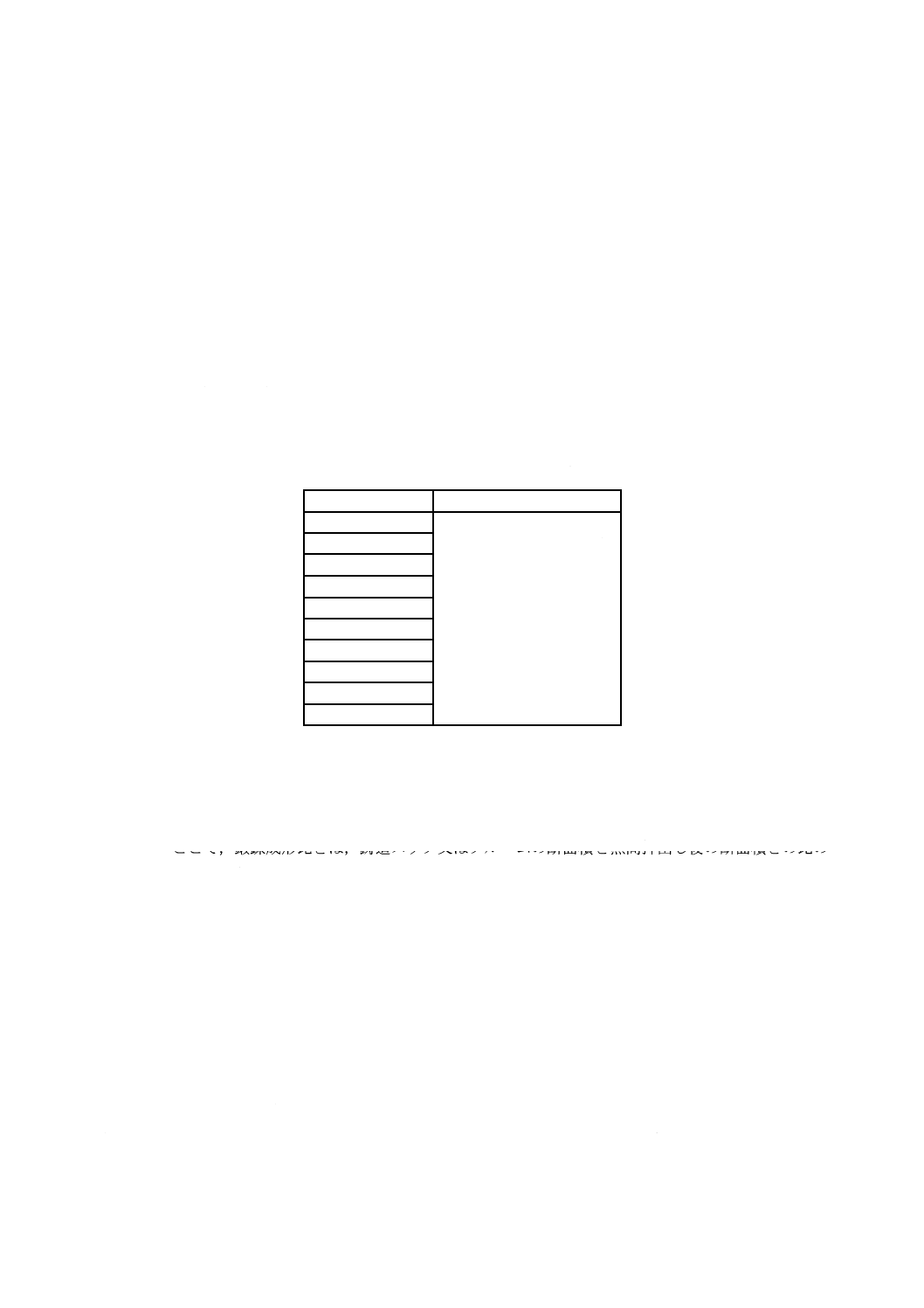

鋼材の種類は,11種類とし,その記号及び適用厚さは,表1による。

表1−種類の記号及び適用厚さ

単位 mm

種類の記号

鋼材の形状

適用厚さa)

SM400A

鋼板b),鋼帯,形鋼及び平鋼

200以下

SM400B

SM400C

鋼板b),鋼帯及び形鋼

100以下

平鋼c)

50以下

SM490A

鋼板b),鋼帯,形鋼及び平鋼

200以下

SM490B

SM490C

鋼板b),鋼帯及び形鋼

100以下

平鋼c)

50以下

SM490YA

鋼板b),鋼帯,形鋼及び平鋼

100以下

SM490YB

SM520B

鋼板b),鋼帯,形鋼及び平鋼

100以下

SM520C

鋼板b),鋼帯及び形鋼

100以下

平鋼c)

40以下

SM570

鋼板b),鋼帯及び形鋼

100以下

平鋼

40以下

注a) 形鋼の厚さは,JIS G 3192の表3(山形鋼,I形鋼,溝形鋼,球平形

鋼及びT形鋼の形状及び寸法の許容差)の厚さt又はt2,及び表4(H

形鋼の形状及び寸法の許容差)の厚さt2とする。

b) 受渡当事者間の協定によって,鋼板の適用厚さを次によってもよい。

SM400A:450以下

SM490A:300以下

SM400B,SM400C,SM490B及びSM490C:250以下

SM490YA,SM490YB,SM520B,SM520C及びSM570:150以下

c) 受渡当事者間の協定によって,平鋼の適用厚さを次によってもよい。

SM400C及びSM490C:75以下

SM520C:50以下

4

化学成分

鋼材は,10.1の試験を行い,その溶鋼分析値は,表2による。ただし,表1の注b) によって受渡当事者

間で協定した鋼材の溶鋼分析値は,表JA.1による。

3

G 3106:2015

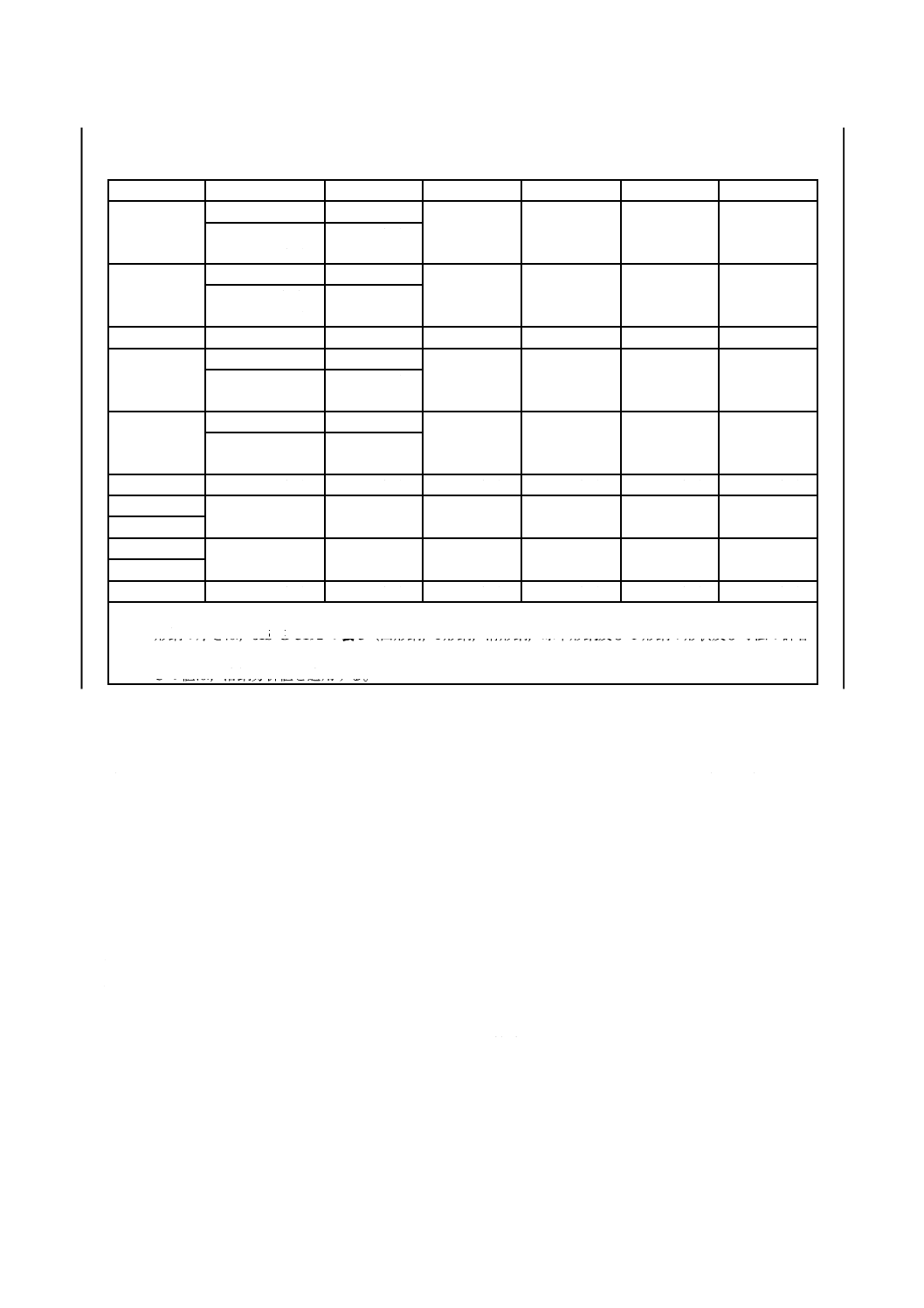

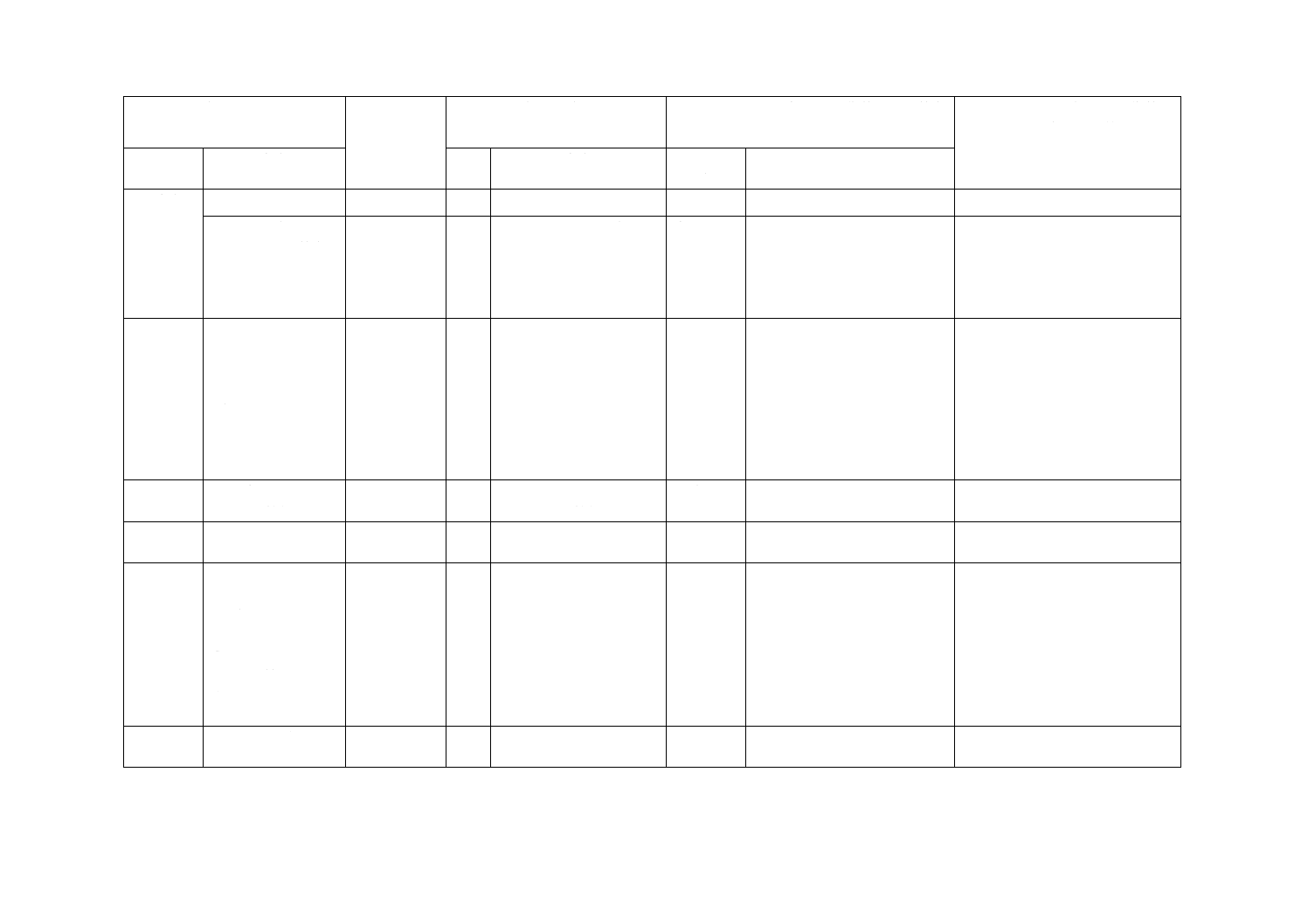

表2−化学成分a)

単位 %

種類の記号

厚さb)

C

Si

Mn

P

S

SM400A

50 mm以下

0.23以下

−

2.5×C以上c)

0.035以下

0.035以下

50 mmを超え

0.25以下

200 mm以下

SM400B

50 mm以下

0.20以下

0.35以下

0.60〜1.50

0.035以下

0.035以下

50 mmを超え

0.22以下

200 mm以下

SM400C

100 mm以下

0.18以下

0.35以下

0.60〜1.50

0.035以下

0.035以下

SM490A

50 mm以下

0.20以下

0.55以下

1.65以下

0.035以下

0.035以下

50 mmを超え

0.22以下

200 mm以下

SM490B

50 mm以下

0.18以下

0.55以下

1.65以下

0.035以下

0.035以下

50 mmを超え

0.20以下

200 mm以下

SM490C

100 mm以下

0.18以下

0.55以下

1.65以下

0.035以下

0.035以下

SM490YA

100 mm以下

0.20以下

0.55以下

1.65以下

0.035以下

0.035以下

SM490YB

SM520B

100 mm以下

0.20以下

0.55以下

1.65以下

0.035以下

0.035以下

SM520C

SM570

100 mm以下

0.18以下

0.55以下

1.70以下

0.035以下

0.035以下

注a) 必要に応じて,この表以外の合金元素を添加してもよい。

b) 形鋼の厚さは,JIS G 3192の表3(山形鋼,I形鋼,溝形鋼,球平形鋼及びT形鋼の形状及び寸法の許容

差)の厚さt又はt2,及び表4(H形鋼の形状及び寸法の許容差)の厚さt2とする。

c) Cの値は,溶鋼分析値を適用する。

5

熱処理及び熱処理の記号

5.1

熱処理

鋼材には,必要に応じて,焼ならし,焼入焼戻し又は焼戻しを行ってもよい。また,全ての鋼材に対し

て,受渡当事者間の協定(以下,5.2では協定という。)によって,熱加工制御などの熱処理を行ってもよ

い。

5.2

熱処理の記号

鋼材に熱処理を行った場合,熱処理を示す記号は,次による。

なお,熱処理の記号を付記する場合は,表1の種類の記号の末尾に付記する。

a) 協定によって,焼ならしを行う場合

N

b) 協定によって,焼戻しを行う場合

T

c) 焼入焼戻しを行う場合

Q

d) 協定によって,鋼材に熱加工制御を行う場合

TMC

e) 協定によって,鋼材に適切な熱処理を行う場合

協定による

例 SM490CN,SM570TMC

6

炭素当量及び溶接割れ感受性組成

6.1

SM570の炭素当量及び溶接割れ感受性組成

4

G 3106:2015

SM570の炭素当量及び溶接割れ感受性組成は,次による。

なお,炭素当量の適用は,焼入焼戻しの鋼材とする。

a) 炭素当量は,式(1)によって,10.1の溶鋼分析値を用いて算出し,その値は,表3による。

14

V

4

Mo

5

Cr

40

Ni

24

Si

6

Mn

C

eq

+

+

+

+

+

+

=

C

··········································· (1)

ここに,

Ceq: 炭素当量(%)

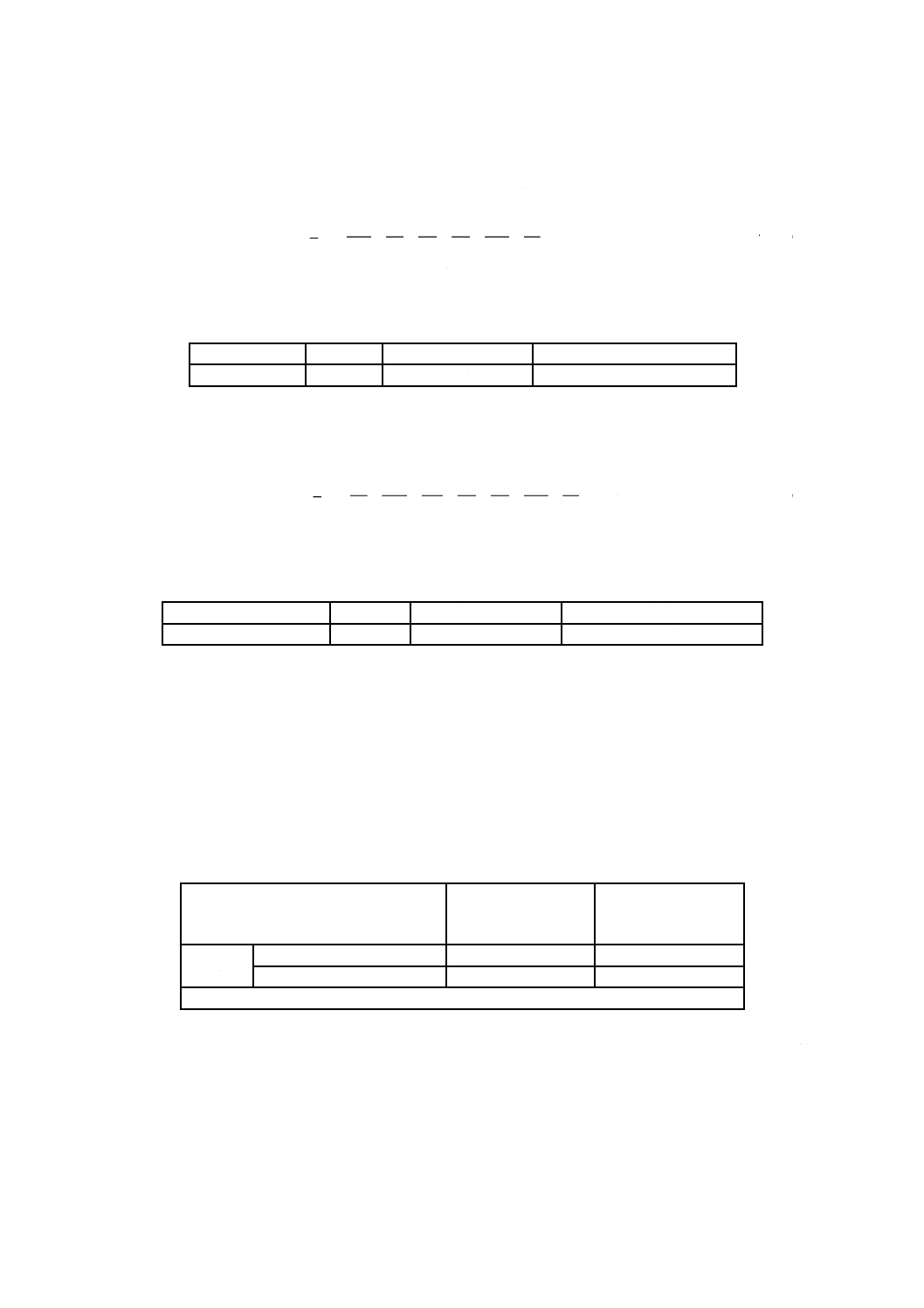

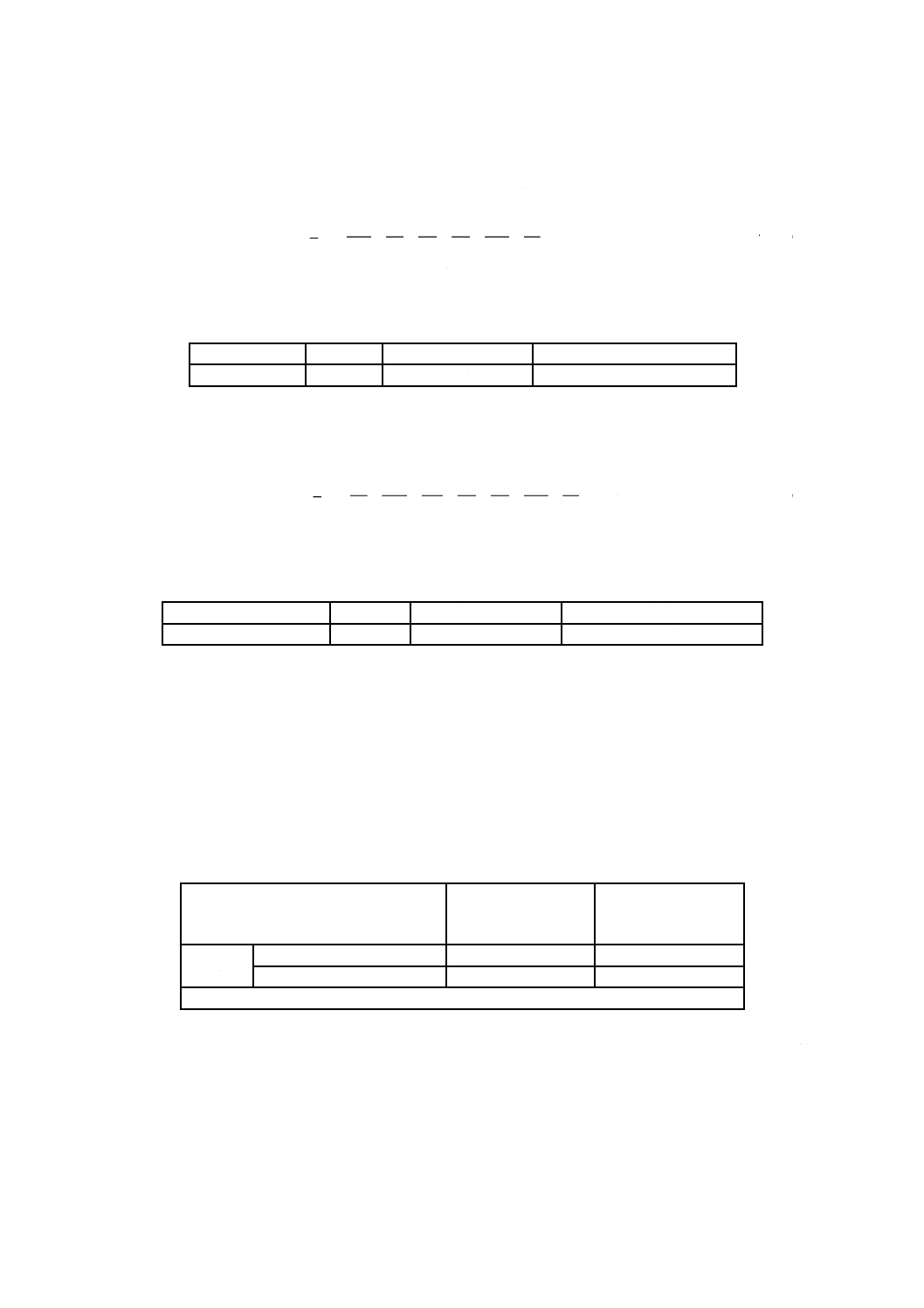

表3−炭素当量

厚さ mm

50以下

50を超え 100以下

100を超えるもの

炭素当量 %

0.44以下

0.47以下

受渡当事者間の協定による。

b) 受渡当事者間の協定によって,炭素当量の代わりに溶接割れ感受性組成を適用してもよい。この場合

の溶接割れ感受性組成は,式(2)によって,10.1の溶鋼分析値を用いて算出し,その値は,表4による。

B

5

10

V

15

Mo

20

Cr

60

Ni

20

Cu

20

Mn

30

Si

C

CM

+

+

+

+

+

+

+

+

=

P

······························ (2)

ここに,

PCM: 溶接割れ感受性組成(%)

表4−溶接割れ感受性組成

厚さ mm

50以下

50を超え 100以下

100を超えるもの

溶接割れ感受性組成 %

0.28以下

0.30以下

受渡当事者間の協定による。

6.2

熱加工制御を行った鋼板の炭素当量及び溶接割れ感受性組成

受渡当事者間の協定によって熱加工制御を行った鋼板の炭素当量,及び受渡当事者間の協定によって炭

素当量の代わりに適用する溶接割れ感受性組成は,次による。

a) 炭素当量 炭素当量は,6.1の式(1)によって,10.1の溶鋼分析値を用いて算出し,その値は,表5に

よる。

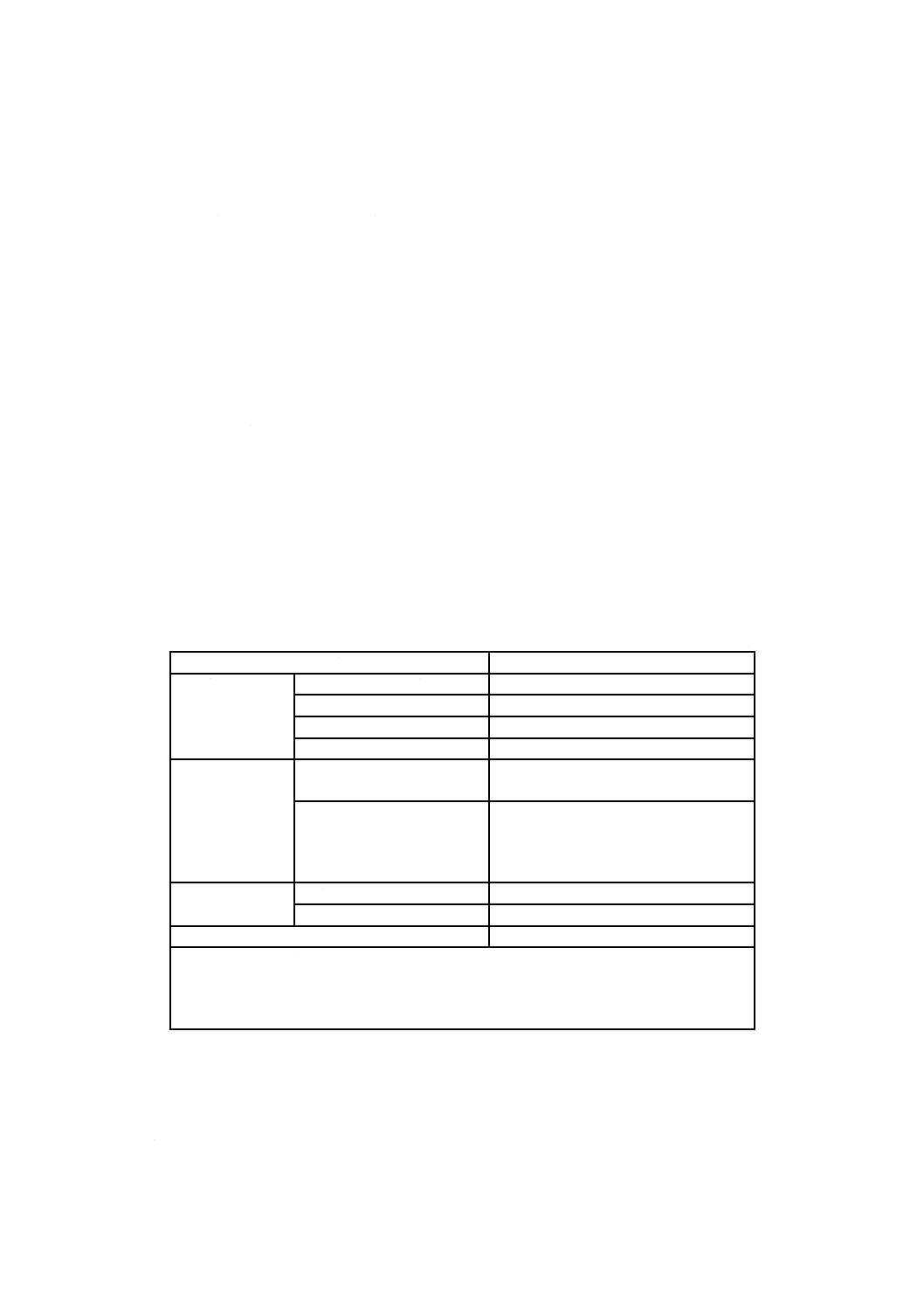

表5−炭素当量

単位 %

種類の記号

SM490A SM490YA

SM490B SM490YB

SM490C

SM520B SM520C

適用

厚さa)

50 mm以下

0.38以下

0.40以下

50 mmを超え 100 mm以下

0.40以下

0.42以下

注a) 厚さ100 mmを超える鋼板の炭素当量は,受渡当事者間の協定による。

b) 溶接割れ感受性組成 溶接割れ感受性組成は,6.1の式(2)によって,10.1の溶鋼分析値を用いて算出

し,その値は表6による。

5

G 3106:2015

表6−溶接割れ感受性組成

単位 %

種類の記号

SM490A SM490YA

SM490B SM490YB

SM490C

SM520B SM520C

適用

厚さa)

50 mm以下

0.24以下

0.26以下

50 mmを超え 100 mm以下

0.26以下

0.27以下

注a) 厚さ100 mmを超える鋼板の溶接割れ感受性組成は,受渡当事者間の協定による。

7

機械的性質

7.1

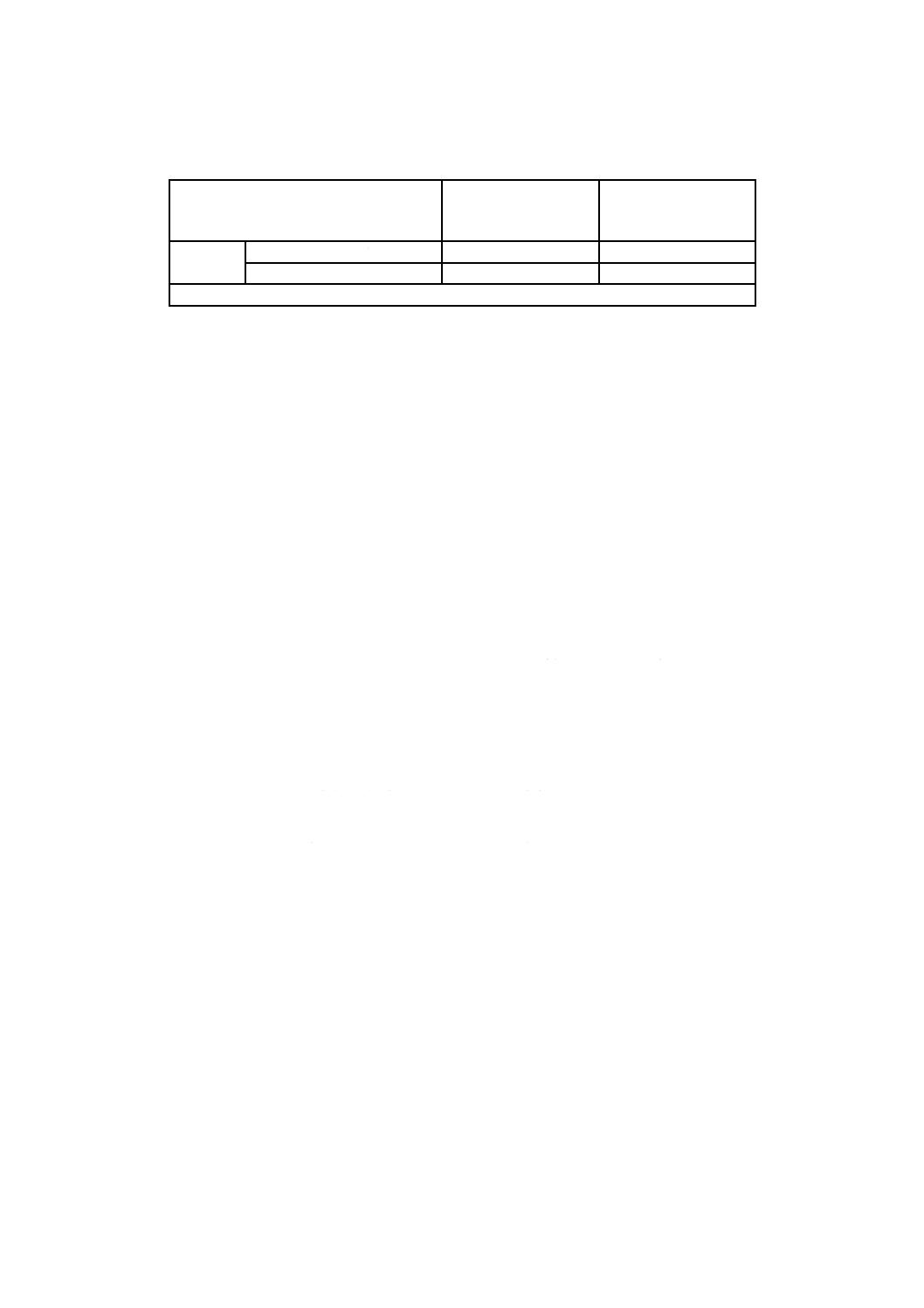

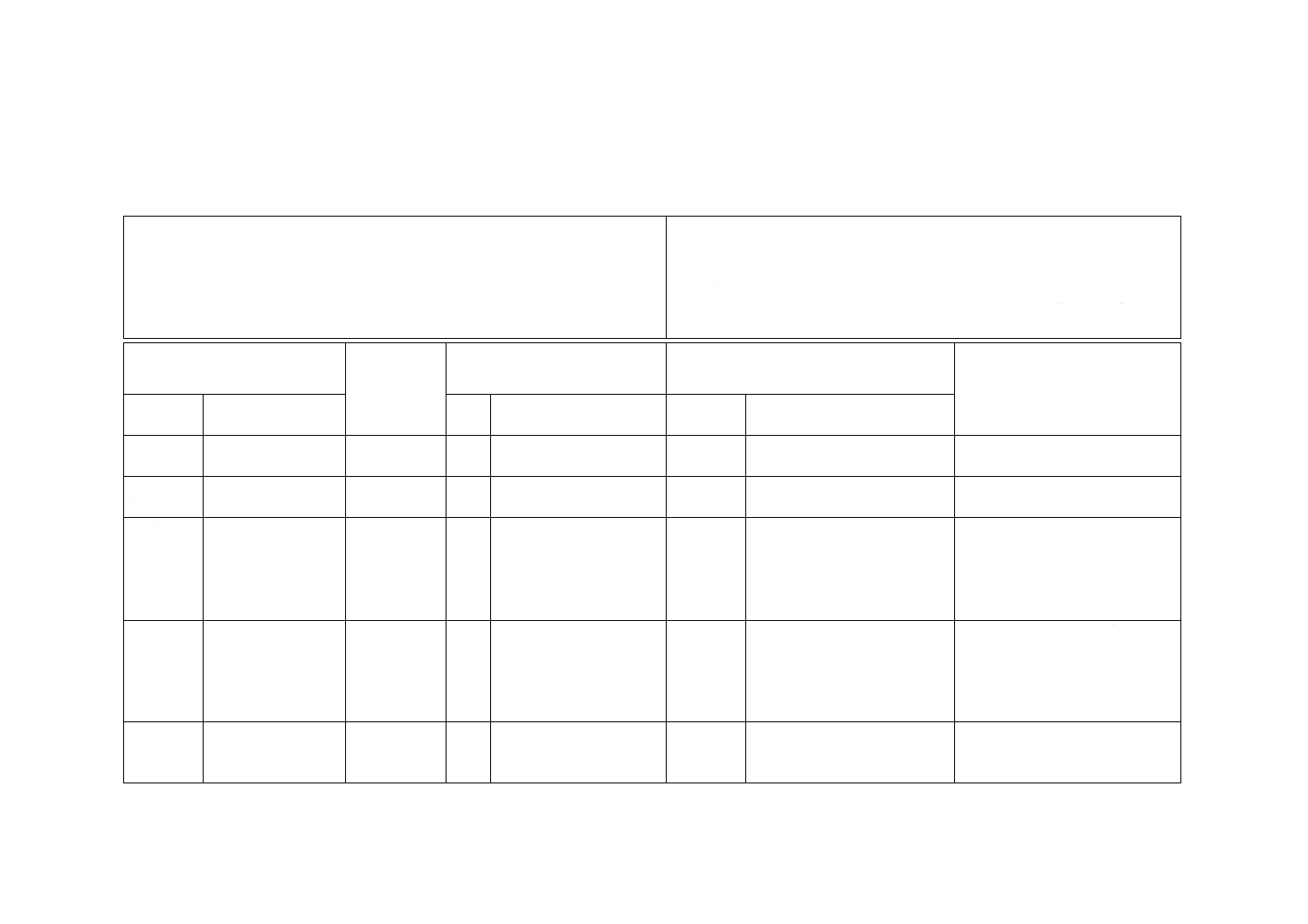

降伏点又は耐力,引張強さ及び伸び

鋼材は,10.2の試験を行い,その降伏点又は耐力,引張強さ及び伸びは,表7による。ただし,表1の

注b) によって受渡当事者間で協定した鋼板の降伏点又は耐力,引張強さ及び伸びは,表JA.2による。ま

た,辺が40 mm未満の形鋼及び幅が40 mm未満の平鋼の降伏点又は耐力,引張強さ及び伸びは,表JB.1

による。

7.2

シャルピー吸収エネルギー

厚さ12 mmを超える表8に示す鋼材は,10.2の試験を行い,そのシャルピー吸収エネルギーは表8によ

る。この場合,シャルピー吸収エネルギーは,3個の試験片の平均値とし,JIS G 0404の9.6(組試験の結

果の評価)によって判定する。

8

形状,寸法,質量及びその許容差

鋼材の形状,寸法,質量及びその許容差は,JIS G 3192,JIS G 3193及びJIS G 3194による。この場合,

鋼板及び鋼帯のカットエッジの場合の幅及び鋼板の長さの許容差は,特に指定がない限りJIS G 3193の許

容差Aによる。

9

外観

鋼材の外観は,JIS G 3192の箇条9(外観),JIS G 3193の箇条7(外観)及びJIS G 3194の10.(外観)

による。

なお,SM570の鋼板の溶接補修は,事前の受渡当事者間の協定による。

10

試験

10.1

分析試験

分析試験は,次による。

a) 一般事項及び分析用試料の採り方 分析試験の一般事項及び溶鋼分析用試料の採り方は,JIS G 0404

の箇条8(化学成分)による。

b) 分析方法 溶鋼分析方法は,JIS G 0320による。

6

G 3106:2015

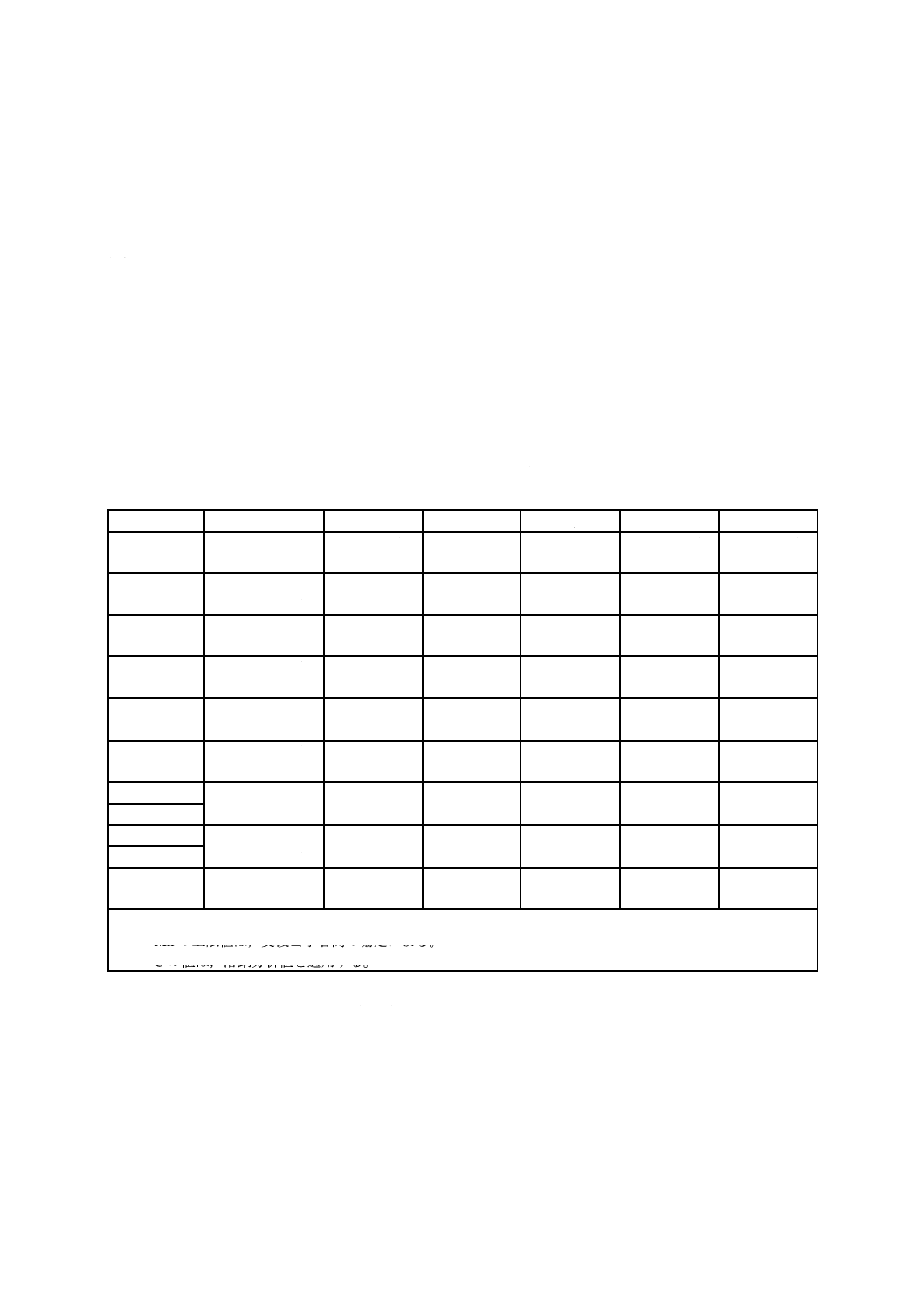

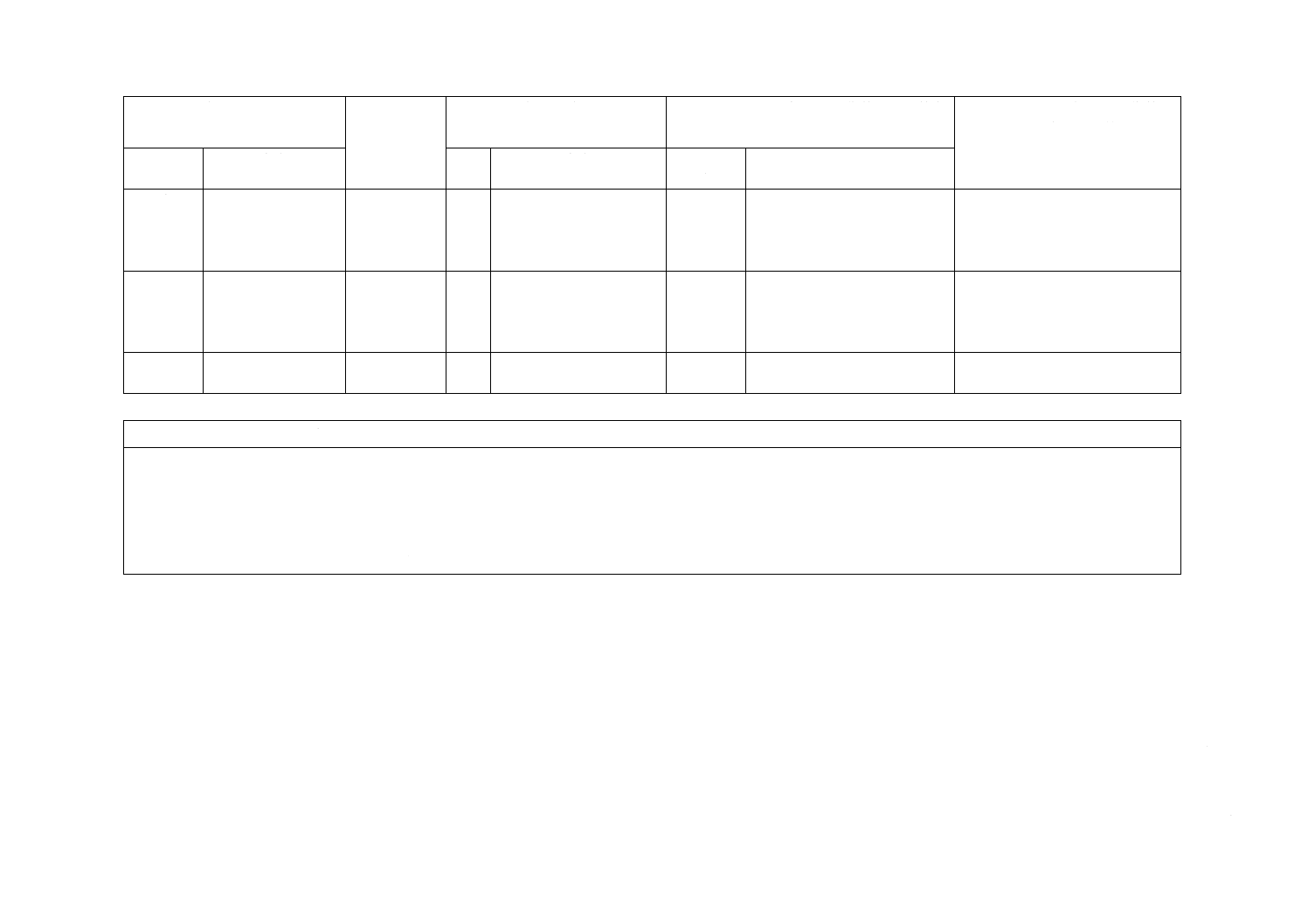

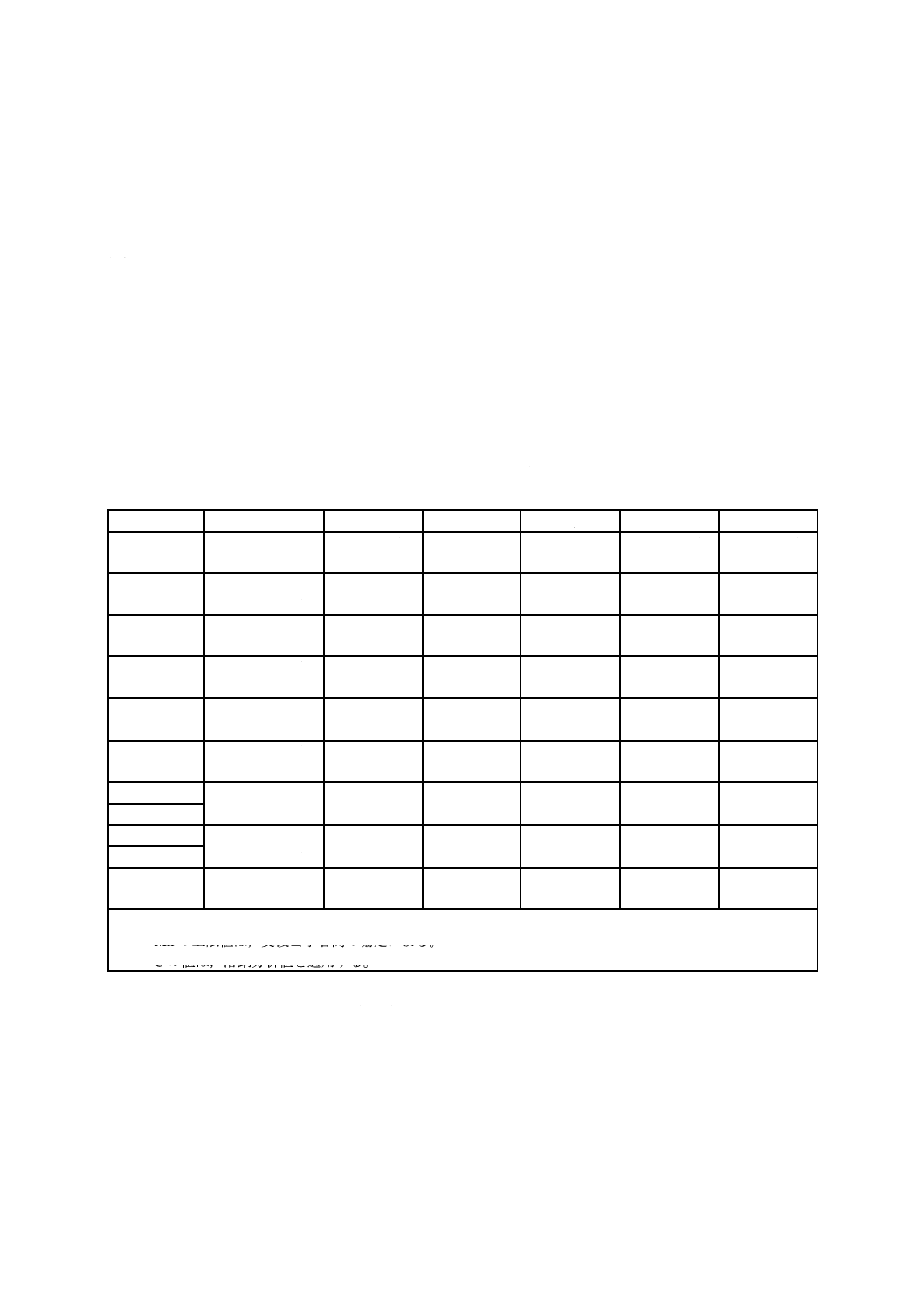

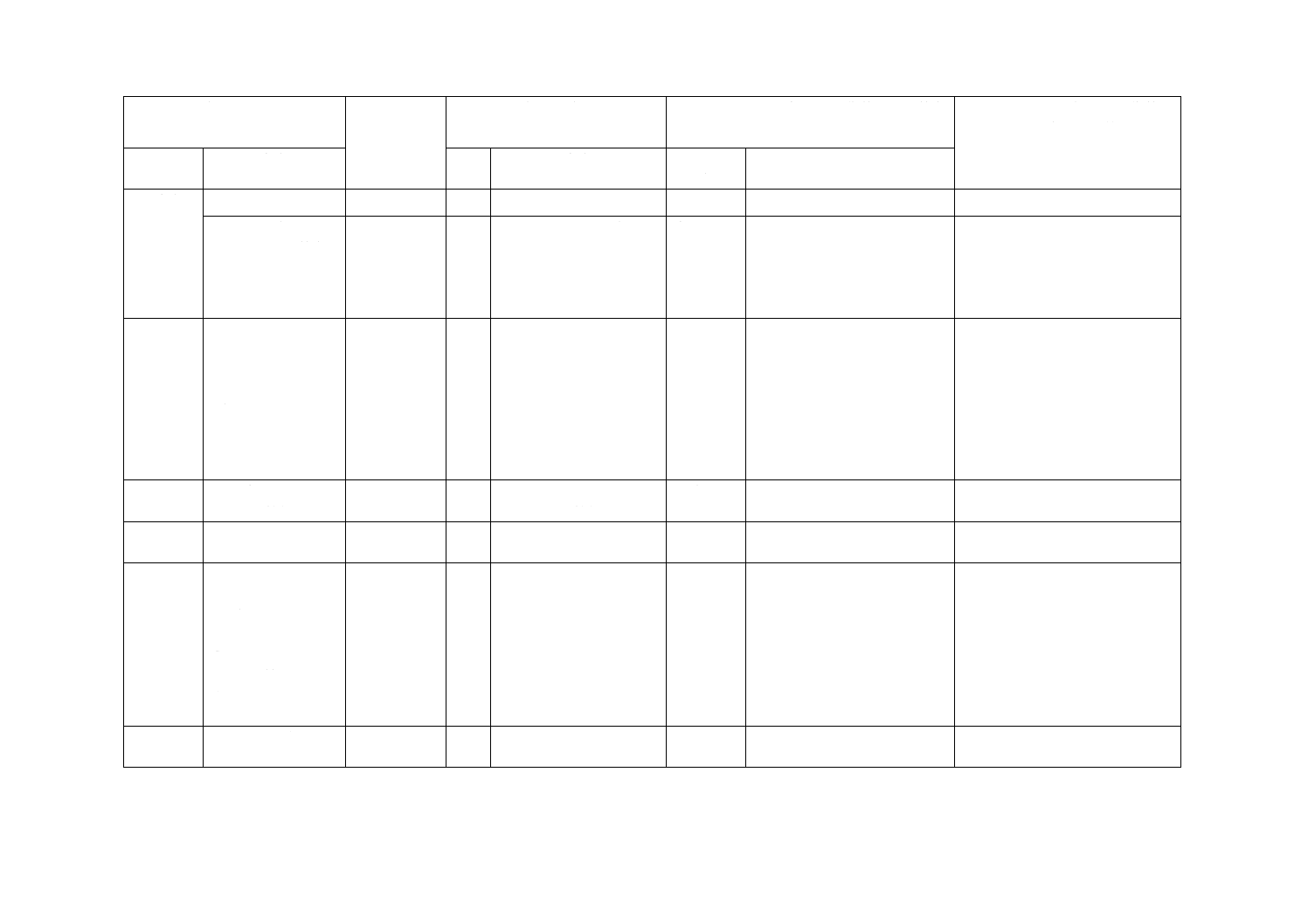

表7−降伏点又は耐力,引張強さ及び伸び

種類の記号

降伏点又は耐力

N/mm2

引張強さ

N/mm2

伸び

厚さa)

mm

厚さa)

mm

厚さa)

試験片

%

16

以下

16を

超え

40

以下

40を

超え

75

以下

75を

超え

100

以下

100を

超え

160

以下

160を

超え

200

以下

100以下

100を超え

200以下

mm

SM400A

245

以上

235

以上

215

以上

215

以上

205

以上

195

以上

400〜510 400〜510

5以下

5号 23以上

SM400B

5を超え 16以下 1A号 18以上

SM400C

−

−

16を超え 50以下 1A号 22以上

40を超えるものb)

4号 24以上

SM490A

325

以上

315

以上

295

以上

295

以上

285

以上

275

以上

490〜610 490〜610

5以下

5号 22以上

SM490B

5を超え 16以下 1A号 17以上

SM490C

−

−

16を超え 50以下 1A号 21以上

40を超えるものb)

4号 23以上

SM490YA

365

以上

355

以上

335

以上

325

以上

−

−

490〜610

−

5以下

5号 19以上

SM490YB

5を超え 16以下 1A号 15以上

16を超え 50以下 1A号 19以上

40を超えるものb)

4号 21以上

SM520B

365

以上

355

以上

335

以上

325

以上

−

−

520〜640

−

5以下

5号 19以上

SM520C

5を超え 16以下 1A号 15以上

16を超え 50以下 1A号 19以上

40を超えるものb)

4号 21以上

SM570

460

以上

450

以上

430

以上

420

以上

−

−

570〜720

−

16以下

5号 19以上

16を超えるもの

5号 26以上

20を超えるものb)

4号 20以上

注記 1 N/mm2=1 MPa

注a) 形鋼の場合,鋼材の厚さは,試験片採取位置の厚さとする。

b) 厚さ100 mmを超える鋼材の4号試験片の伸びは,厚さ25 mm又はその端数を増すごとに,この表の伸びの

値から1を減じる。ただし,減じる限度は,3とする。

7

G 3106:2015

表8−シャルピー吸収エネルギー

種類の記号

試験温度a)

℃

シャルピー吸収

エネルギー

J

試験片

及び

試験片採取方向

SM400B

0

27以上

Vノッチ

圧延方向b)

SM400C

0

47以上

SM490B

0

27以上

SM490C

0

47以上

SM490YB

0

27以上

SM520B

0

27以上

SM520C

0

47以上

SM570

−5

47以上

注a) 受渡当事者間の協定によって,これらの試験温度より低い温度で試

験を行う場合は,その試験温度に置き換えてもよい。

b) 受渡当事者間の協定によって,圧延方向と直角方向での試験を行う

場合には,注文者の承認があれば,圧延方向試験を省略してもよい。

10.2

機械試験

10.2.1

一般事項

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。ただし,供

試材の採り方は,JIS G 0404の7.6(試験片採取条件及び試験片)のA類とする。

10.2.2

試験片の数

引張試験片及び衝撃試験片の数は,次による。

a) 引張試験片の数 引張試験片の数は,次による。

1) 鋼板及び平鋼 同一溶鋼に属し,最大厚さが最小厚さの2倍以内のものを一括して一組とし,引張

試験片を1個採取する。ただし,一組の質量が50 tを超えるときは,引張試験片を2個採取する。

この場合,鋼板1枚で50 tを超えるときは,引張試験片の数は,鋼板1枚から1個とする。

2) 鋼帯及び鋼帯からの切板 同一溶鋼に属し,同一厚さのものを一括して一組とし,引張試験片を1

個採取する。ただし,一組の質量が50 tを超えるときは,引張試験片を2個採取する。

3) 形鋼 同一溶鋼及び同一断面形状に属し,最大厚さが最小厚さの2倍以内のものを一括して一組と

し,引張試験片を1個採取する。ただし,一組の質量が50 tを超えるときは,引張試験片を2個採

取する。

4) 熱処理を行った鋼材 熱処理を行った鋼材の試験片の数は,同一溶鋼に属し,同一熱処理条件ごと

に,1),2) 及び3) による。

b) 衝撃試験片の数 熱処理を行わない場合は,同一溶鋼ごと,熱処理を行った場合は,同一溶鋼及び同

一熱処理条件ごとに,最大厚さの鋼材から供試材1個を採り,これから試験片を圧延方向に3個採取

する。ただし,形鋼は,同一断面形状ごとによる。

10.2.3

試験片の採取位置

引張試験片及び衝撃試験片の採取位置は,次による。

a) 引張試験片の採取位置 鋼材の引張試験片の採取位置は,JIS G 0416による。ただし,鋼板,鋼帯及

び平鋼の幅方向の試験片の中心は,幅の縁から幅の1/4又はそれに近い位置とする。

b) 衝撃試験片の採取位置 鋼材の衝撃試験片の採取位置は,JIS G 0416による。ただし,鋼板,鋼帯及

8

G 3106:2015

び平鋼の幅方向の試験片の中心は,幅の縁から幅の1/4又はそれに近い位置とする。鋼板の板厚方向

採取位置は,厚さ28 mm以下についてはJIS G 0416の図A.11 a)とし,厚さ28 mm超えについてはJIS

G 0416の図A.11 b)とする。試験片が所定の位置から採れない場合には,それに近い位置とする。

10.2.4

試験片

引張試験片及び衝撃試験片は,次による。

a) 引張試験片は,JIS Z 2241の1 A号,4号,5号又は14B号試験片のいずれかによる。

b) 衝撃試験片は,JIS Z 2242のVノッチ試験片による。この場合,試験片切欠部の切欠きの長さ方向は,

圧延面に垂直とする。

10.2.5

試験方法

引張試験及び衝撃試験の方法は,次による。

a) 引張試験方法は,JIS Z 2241による。

b) 衝撃試験方法は,JIS Z 2242による。

注記 この規格に規定する以外の試験として,受渡当事者間の協定によってJIS G 0801又はJIS G

0901などの非破壊試験が行われることがある。この場合,事前に試験片の採り方,試験方法,

合否判定基準などについて,受渡当事者間で協定される。

11

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条4に適合しなければならない。

c) 炭素当量又は溶接割れ感受性組成は,箇条6に適合しなければならない。

d) 機械的性質は,箇条7に適合しなければならない。

e) 形状,寸法及び質量は,箇条8に適合しなければならない。

f)

外観は,箇条9に適合しなければならない。

12

再検査

再検査は,次による。

a) 引張試験で合格とならなかった鋼材は,JIS G 0404の9.8(再試験)によって再試験を行って,合否を

決定してもよい。

b) 衝撃試験が,JIS G 0404の9.6(組試験の結果の評価)で合格とならなかった鋼材は,JIS G 0404の

9.8(再試験)によって,再試験を行って合否を決定してもよい。

c) 機械試験で合格とならなかった鋼材は,熱処理又は再熱処理を行った後,改めて機械試験を行い,合

否を決定してもよい。

13

表示

検査に合格した鋼材は,鋼材ごとに又は1結束ごとに,次の項目を適切な方法で表示する。ただし,受

渡当事者間の協定によって,製品識別が可能な範囲で項目の一部を省略してもよい。

a) 種類の記号及び5.2の熱処理の記号

注記 注文者側での識別のために,注文書又は受渡当事者間の協定で決められた付記記号を末尾に

9

G 3106:2015

追加して表示することがある。

b) 溶鋼番号又は検査番号

c) 寸法。寸法の表示は,JIS G 3192の箇条4(寸法の表し方及び表示),JIS G 3193の箇条3(寸法の表

し方)及びJIS G 3194の4.(寸法の表し方)による。

d) 結束ごとの数量又は質量(鋼板及び鋼帯の場合)

e) 製造業者名又はその略号

14

報告

製造業者は,検査文書を注文者に提出しなければならない。報告は,JIS G 0404の箇条13(報告)によ

る。ただし,注文時に特に指定がない場合,検査文書の種類はJIS G 0415の表1(検査文書の総括表)の

記号3.1(検査証明書3.1)とする。

なお,化学成分は,表2及び表JA.1の注a) によった場合は,添加した合金元素の含有率を成績表に付

記する。また,炭素当量又は溶接割れ感受性組成が適用された場合は,それらの計算式に含まれる合金元

素の含有率を報告しなければならない。

10

G 3106:2015

附属書JA

(規定)

受渡当事者間で協定した鋼板の化学成分及び引張試験特性

JA.1 適用

この附属書は,表1の注b) によって受渡当事者間で協定した鋼板に適用し,化学成分及び引張試験特性

について規定する。

JA.2 化学成分

表1の注b) によって,受渡当事者間で協定した鋼板は,10.1の試験を行い,その溶鋼分析値は,表JA.1

による。

表JA.1−化学成分a)

単位 %

種類の記号

厚さ

C

Si

Mn b)

P

S

SM400A

200 mmを超え

450 mm以下

0.25以下

−

2.5×C以上c)

0.035以下

0.035以下

SM400B

200 mmを超え

250 mm以下

0.22以下

0.35以下

0.60以上

0.035以下

0.035以下

SM400C

100 mmを超え

250 mm以下

0.18以下

0.35以下

−

0.035以下

0.035以下

SM490A

200 mmを超え

300 mm以下

0.22以下

0.55以下

−

0.035以下

0.035以下

SM490B

200 mmを超え

250 mm以下

0.20以下

0.55以下

−

0.035以下

0.035以下

SM490C

100 mmを超え

250 mm以下

0.18以下

0.55以下

−

0.035以下

0.035以下

SM490YA

100 mmを超え

0.20以下

0.55以下

−

0.035以下

0.035以下

SM490YB

150 mm以下

SM520B

100 mmを超え

0.20以下

0.55以下

−

0.035以下

0.035以下

SM520C

150 mm以下

SM570

100 mmを超え

150 mm以下

0.18以下

0.55以下

−

0.035以下

0.035以下

注a) 必要に応じて,この表以外の合金元素を添加してもよい。

b) Mnの上限値は,受渡当事者間の協定による。

c) Cの値は,溶鋼分析値を適用する。

JA.3 降伏点又は耐力,引張強さ及び伸び

表1の注b) によって,受渡当事者間で協定した鋼板は,10.2の試験を行い,その降伏点又は耐力,引張

強さ及び伸びは,表JA.2による。ただし,引張試験片は,4号試験片とする。

11

G 3106:2015

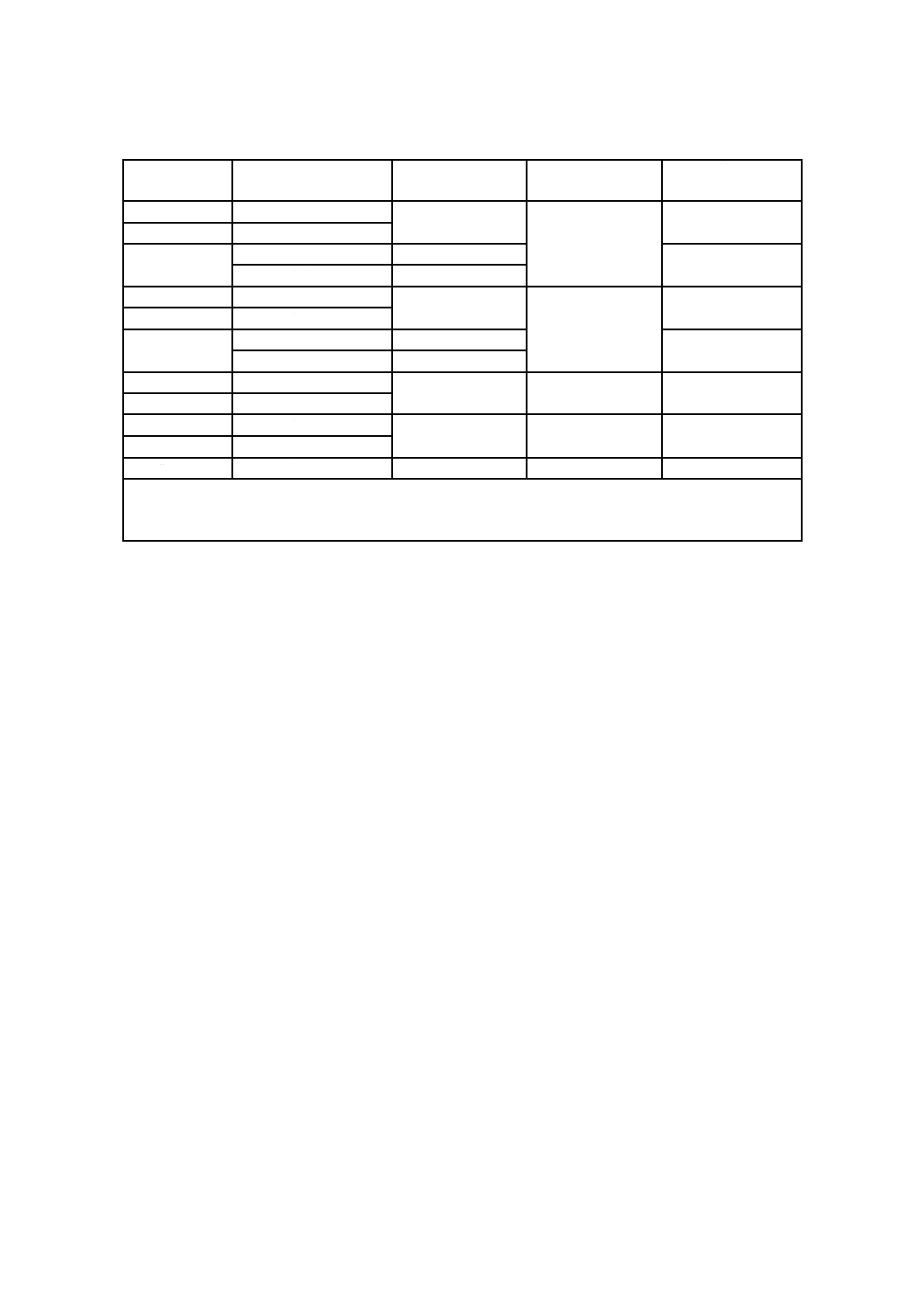

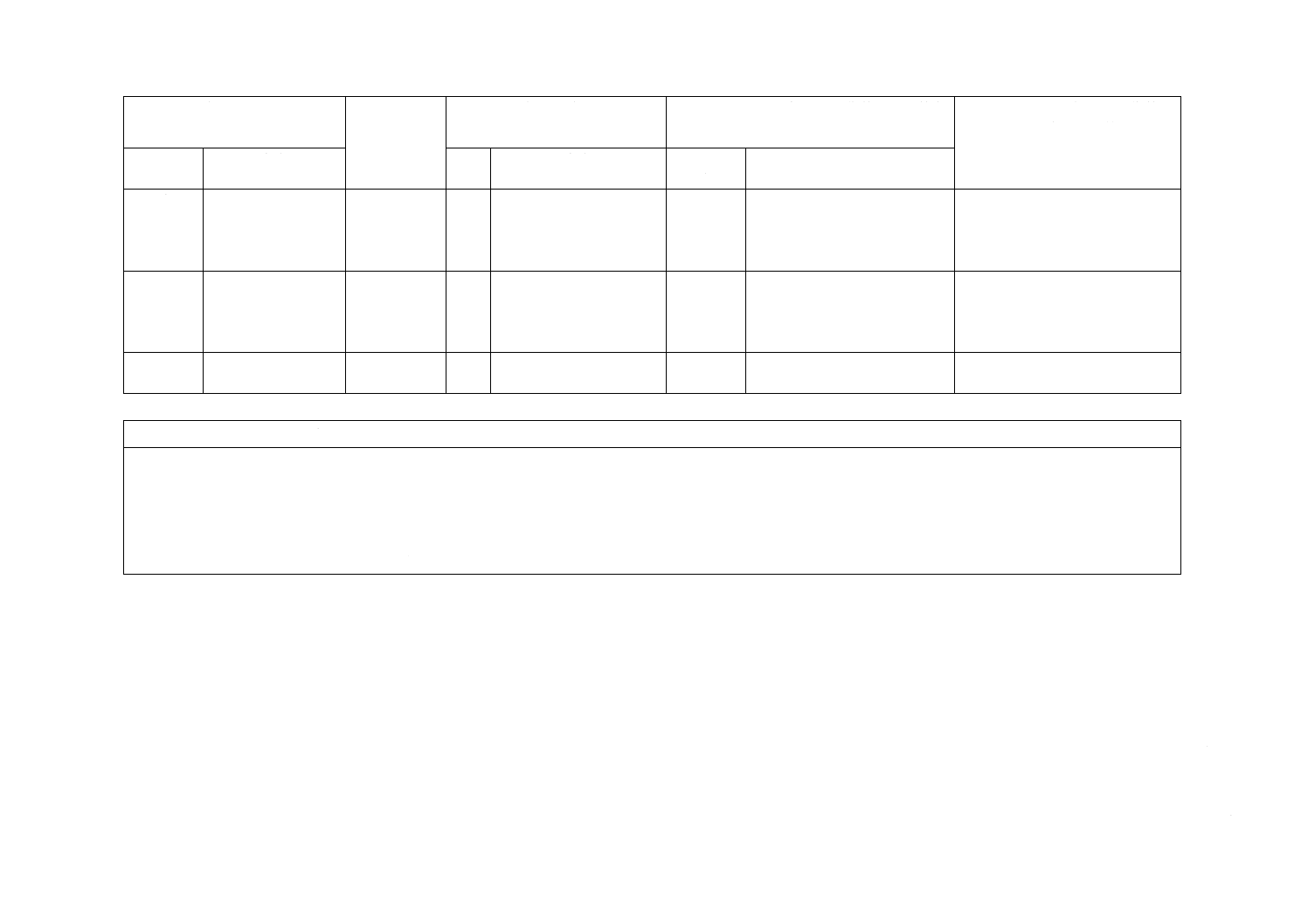

表JA.2−降伏点又は耐力,引張強さ及び伸び

種類の記号

厚さ

mm

降伏点又は耐力

N/mm2

引張強さ

N/mm2

伸び

%

SM400A

200を超え450以下

195以上

400〜510

21以上

SM400B

200を超え250以下

SM400C

100を超え160以下

205以上

24以上a)

160を超え250以下

195以上

SM490A

200を超え300以下

275以上

490〜610

20以上

SM490B

200を超え250以下

SM490C

100を超え160以下

285以上

23以上a)

160を超え250以下

275以上

SM490YA

100を超え150以下

315以上

490〜610

21以上a)

SM490YB

100を超え150以下

SM520B

100を超え150以下

315以上

520〜640

21以上a)

SM520C

100を超え150以下

SM570

100を超え150以下

410以上

570〜720

20以上a)

注記 1 N/mm2=1 MPa

注a) 厚さ100 mmを超える鋼板の伸びは,厚さ25 mm又はその端数を増すごとに,この表の伸びの値か

ら1を減じる。ただし,減じる限度は,3とする。

12

G 3106:2015

附属書JB

(規定)

辺が40 mm未満の形鋼及び幅が40 mm未満の平鋼の機械的性質

JB.1 機械的性質

辺が40 mm未満の形鋼及び幅が40 mm未満の平鋼は,10.2の試験を行い,その降伏点又は耐力,引張

強さ及び伸びは,表JB.1による。

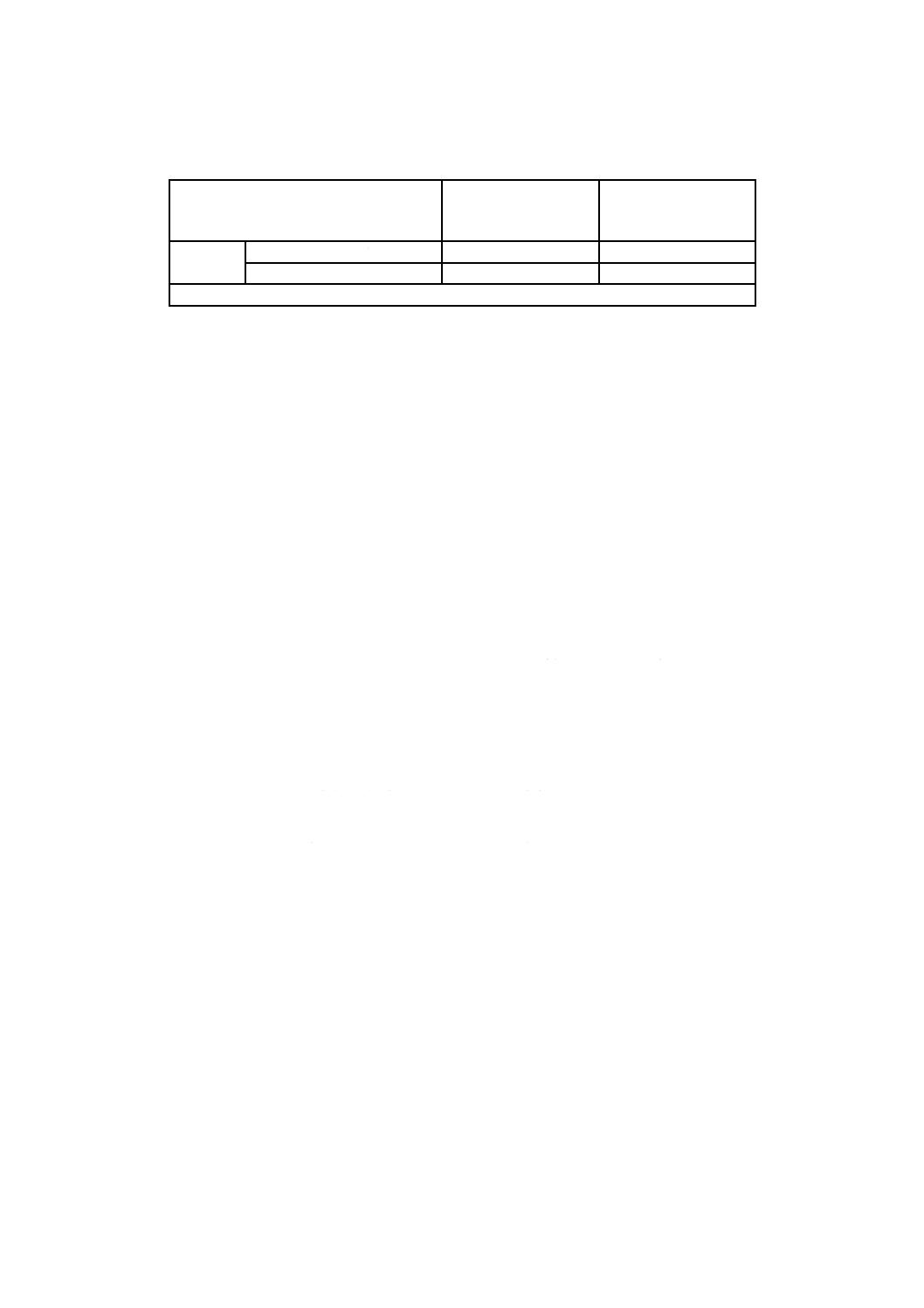

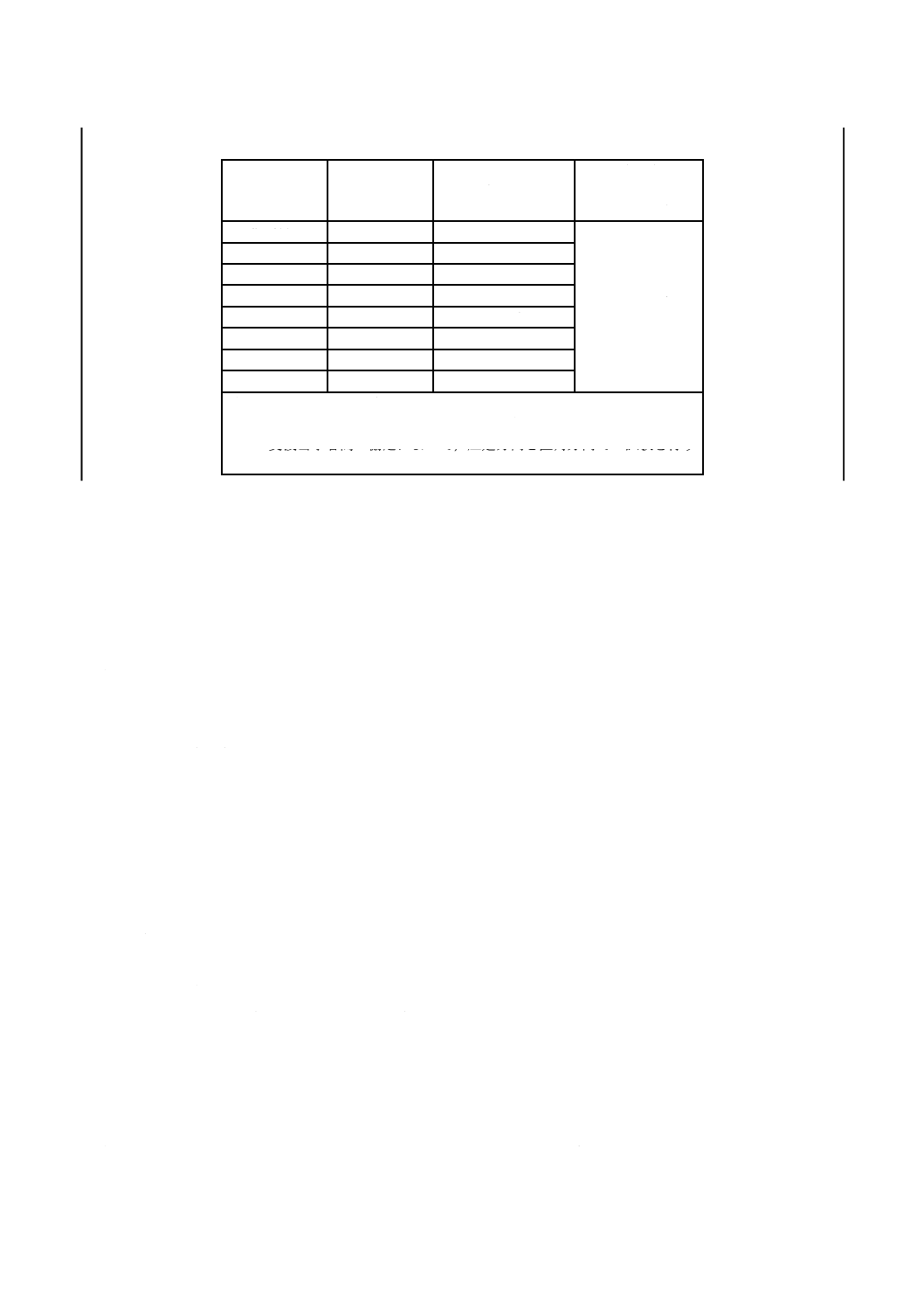

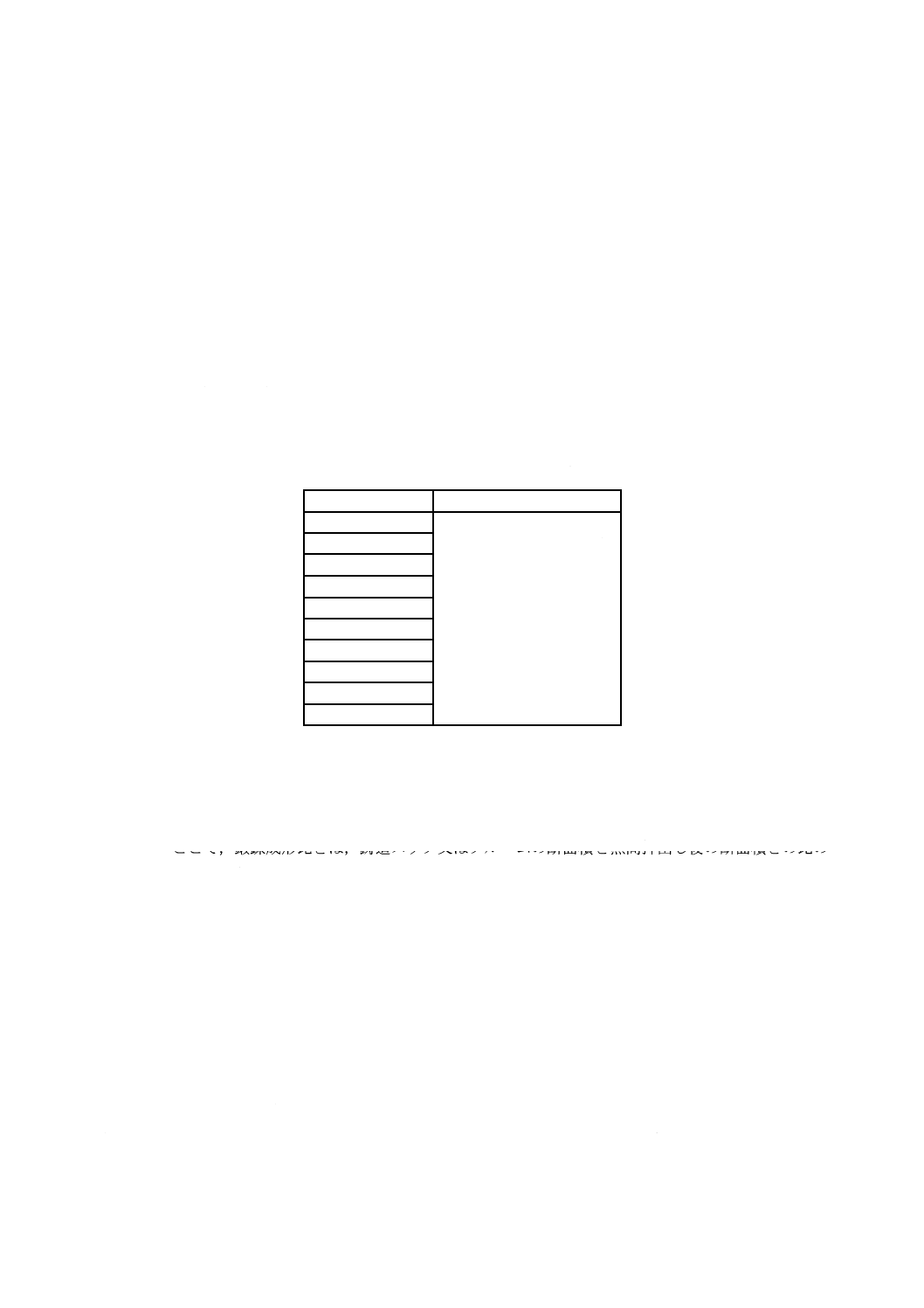

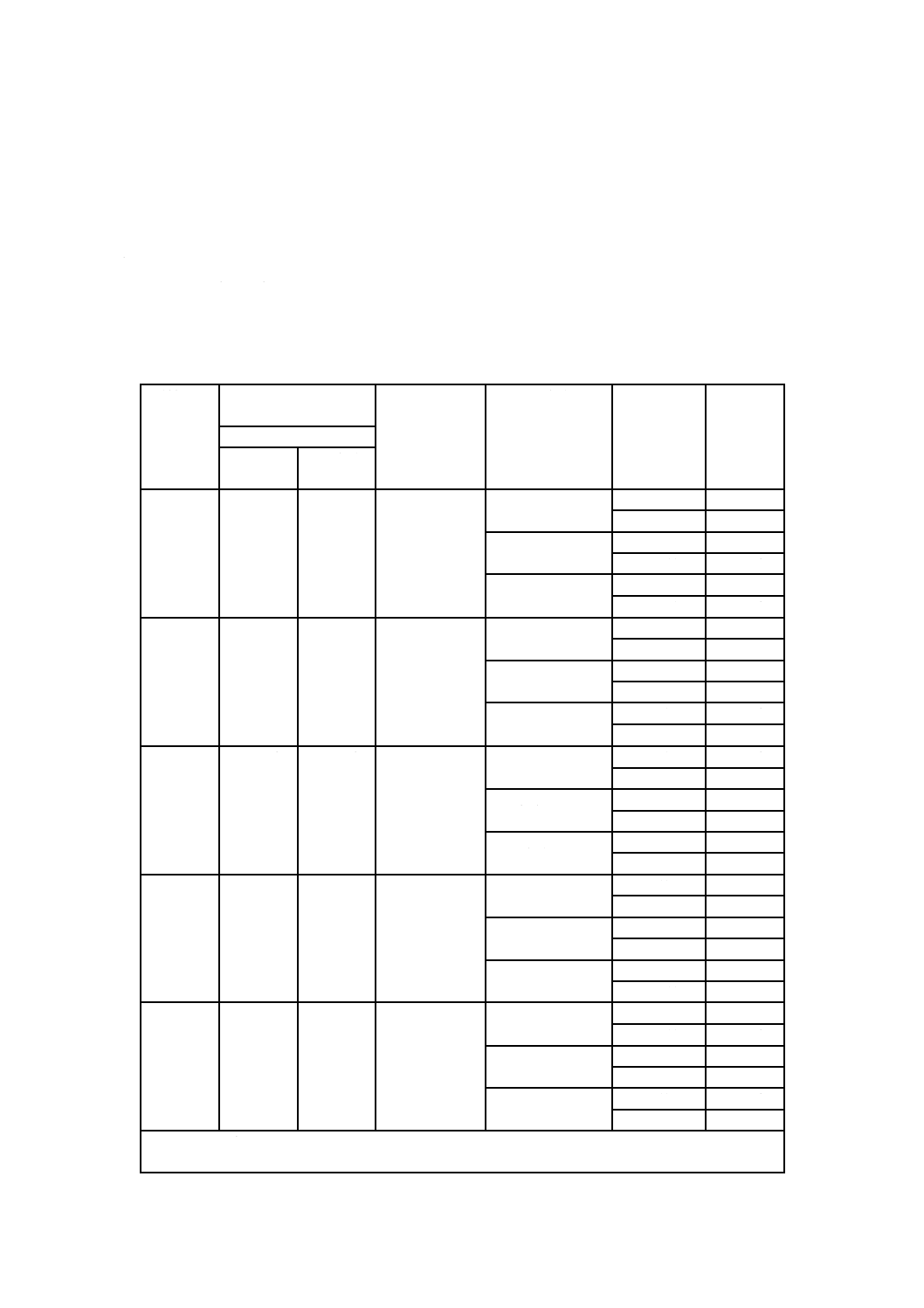

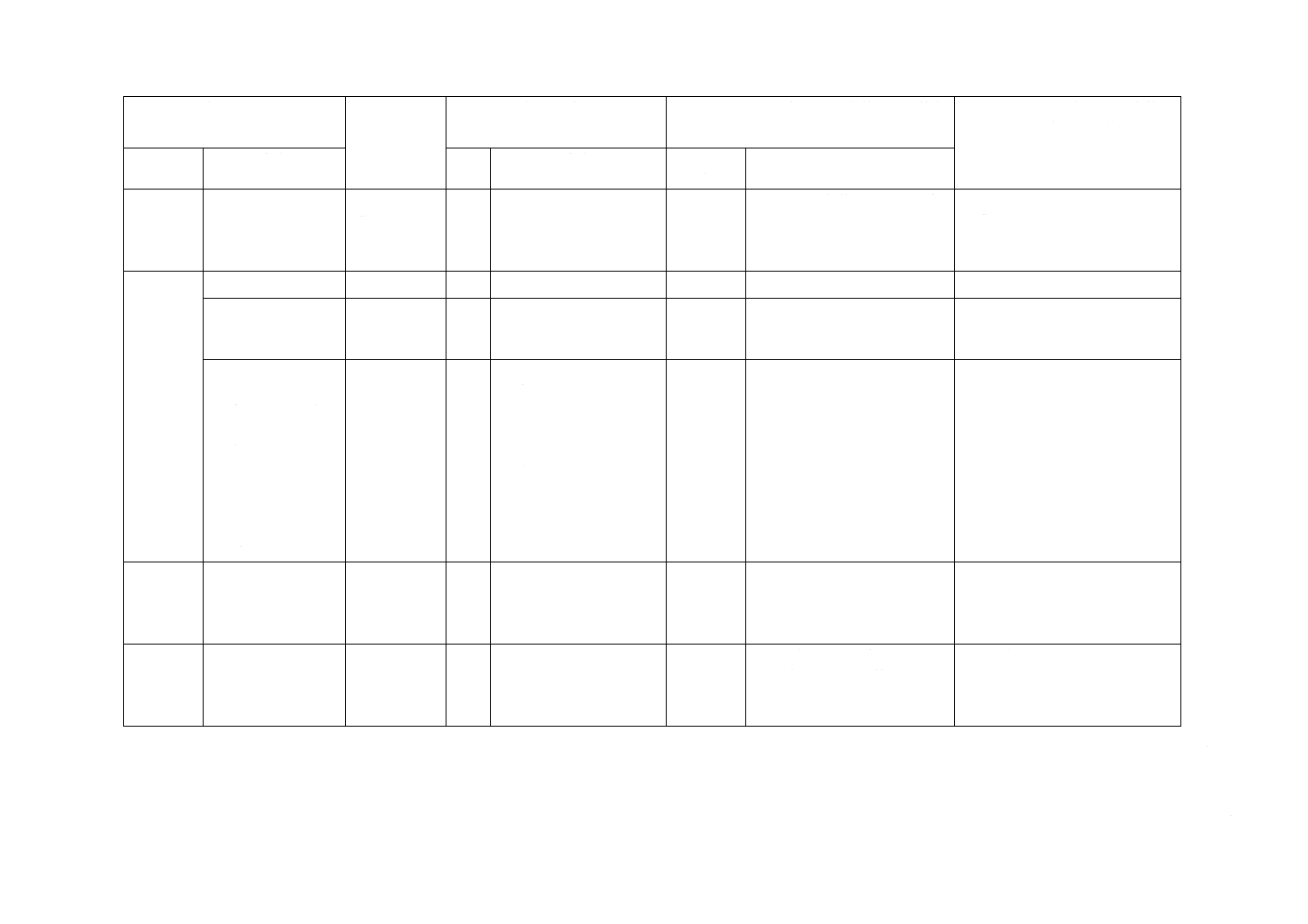

表JB.1−辺が40 mm未満の形鋼及び幅が40 mm未満の平鋼の機械的性質

種類の

記号

降伏点又は耐力

N/mm2

引張強さ

厚さa)

引張試験片

伸び

厚さmm

16以下

16を超え

40以下

N/mm2

mm

%

SM400A

SM400B

SM400C

245以上

235以上

400〜510

3以上5以下

5号

23以上

14B号

23以上

5を超え16以下

5号

28以上

14B号

26以上

16を超え40以下

5号

35以上

14B号

25以上

SM490A

SM490B

SM490C

325以上

315以上

490〜610

3以上5以下

5号

22以上

14B号

22以上

5を超え16以下

5号

27以上

14B号

24以上

16を超え40以下

5号

33以上

14B号

24以上

SM490YA

SM490YB

365以上

355以上

490〜610

3以上5以下

5号

19以上

14B号

19以上

5を超え16以下

5号

24以上

14B号

22以上

16を超え40以下

5号

30以上

14B号

22以上

SM520B

SM520C

365以上

355以上

520〜640

3以上5以下

5号

19以上

14B号

19以上

5を超え16以下

5号

24以上

14B号

22以上

16を超え40以下

5号

30以上

14B号

22以上

SM570

460以上

450以上

570〜720

3以上5以下

5号

19以上

14B号

19以上

5を超え16以下

5号

19以上

14B号

17以上

16を超え40以下

5号

26以上

14B号

19以上

注記 1 N/mm2=1 MPa

注a) 形鋼の場合,厚さは,試験片採取位置の厚さとする。

13

G 3106:2015

附属書JC

(規定)

熱間押出形鋼の品質規定

JC.1 適用

この附属書は,建築部材及び鋼矢板・鋼管矢板に使用する継手部材などに用いる特殊形状の熱間押出形

鋼の品質を規定する。

なお,熱間押出形鋼は,受渡当事者間の協定によって適用する。

JC.2 種類及び記号並びに適用寸法

熱間押出形鋼の種類は,10種類とし,その記号及び適用寸法は,表JC.1による。

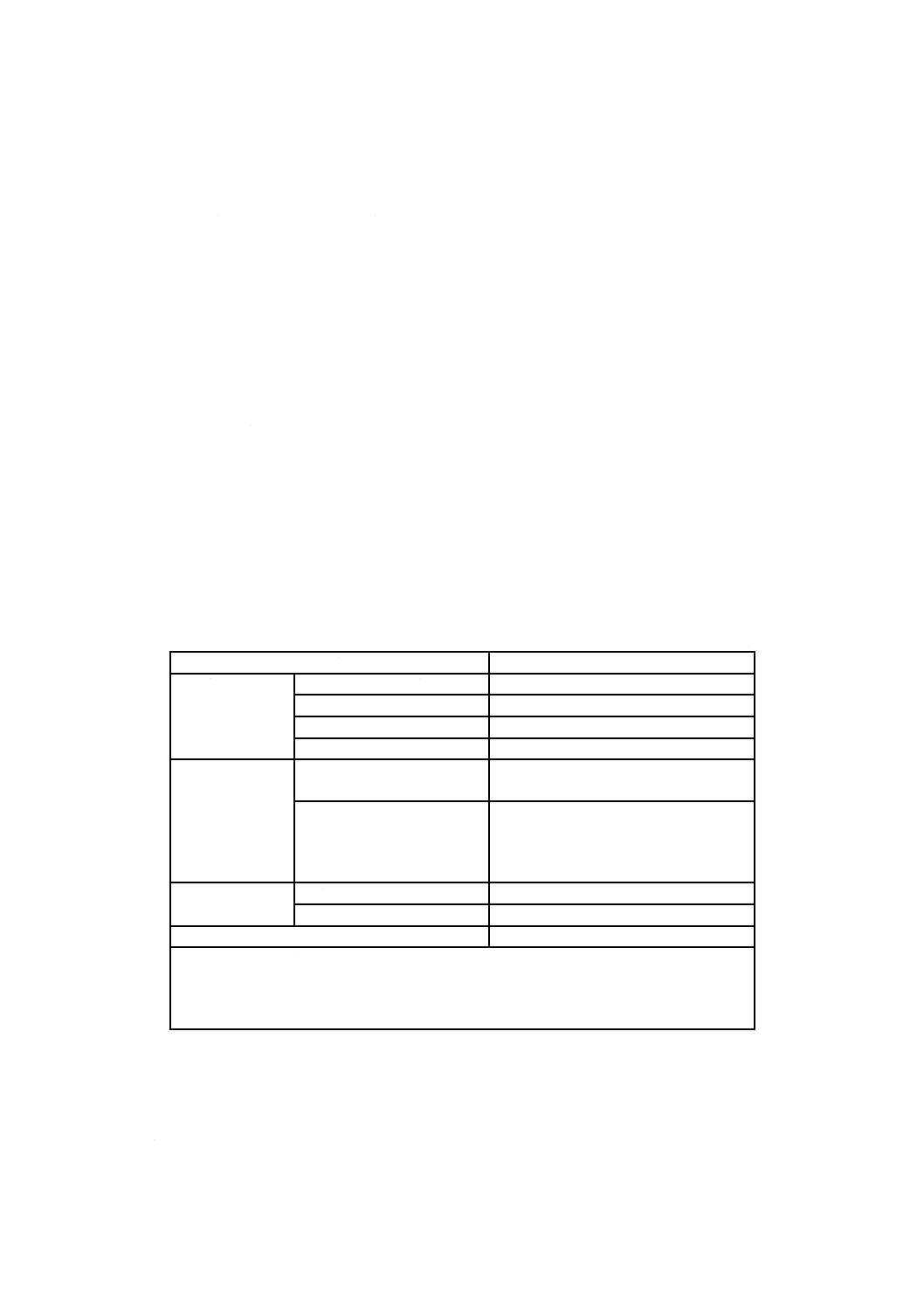

表JC.1−熱間押出形鋼の種類の記号及び適用寸法

種類の記号

適用寸法

SM400A

厚さ:5 mm以上

辺又は高さ:250 mm以下

SM400B

SM400C

SM490A

SM490B

SM490C

SM490YA

SM490YB

SM520B

SM520C

JC.3 製造方法

熱間押出し1) による。熱間押出形鋼は,鍛錬成形比2) 4以上に成形する。

注1) 熱間押出しとは,加熱したビレットを金型(ダイス)を通して押出し成形する方法をいう。

2) ここで,鍛錬成形比とは,鋳造スラブ又はブルームの断面積と熱間押出し後の断面積との比の

ことをいう。

JC.4 化学成分

熱間押出形鋼は,10.1の試験を行い,その溶鋼分析値は,表2による。

JC.5 機械的性質

JC.5.1 引張試験片及び衝撃試験片の採取位置

熱間押出形鋼の引張試験片及び衝撃試験片の採取位置は,受渡当事者間の協定による。ただし,厚さ方

向採取位置は,次による。

a) 引張試験片の厚さ方向採取位置 4号引張試験片の厚さ方向採取位置は,厚さの1/4の位置とする。

b) 衝撃試験片の厚さ方向採取位置 衝撃試験片の厚さ方向採取位置は,JIS G 0416の図A.3とする。

JC.5.2 降伏点又は耐力,引張強さ及び伸び

14

G 3106:2015

熱間押出形鋼は,10.2の形鋼の試験を行い,その降伏点又は耐力,引張強さ及び伸びは,表7及び表JB.1

の形鋼による。ただし,熱間押出形鋼の形状によって1A号試験片が採取できない場合は,1A号試験片に

替えて5号試験片としてもよい。ただし,その場合の伸びの規定値は,表7のSM400A,SM400B及びSM400C

に対する18 %以上を29 %以上,22 %以上を35 %以上とし,SM490A,SM490B及びSM490Cに対する17 %

以上を27 %以上,21 %以上を33 %以上とし,SM490YA,SM490YB,SM520B及びSM520Cに対する15 %

以上を24 %以上,19 %以上を30 %以上とする。

JC.5.3 シャルピー吸収エネルギー

厚さ12 mmを超える表8に示す熱間押出形鋼は,10.2の試験を行い,そのシャルピー吸収エネルギーは,

表8による。ただし,試験片採取方向は,押出方向とする。この場合,シャルピー吸収エネルギーは,3

個の試験片の平均値とし,JIS G 0404の9.6(組試験の結果の評価)によって判定する。

JC.6 形状,寸法及びその許容差

熱間押出形鋼の形状は,注文者の指定による。ただし,製造できない形状については,受渡当事者間の

協定によって注文者が形状変更を指定する。

注記 熱間押出形鋼は,主に建築工事標準仕様書,港湾工事共通仕様書などの技術基準に基づいた設

計図書に記載された部材として用いられる。

熱間押出形鋼の寸法の許容差は,表JC.2による。

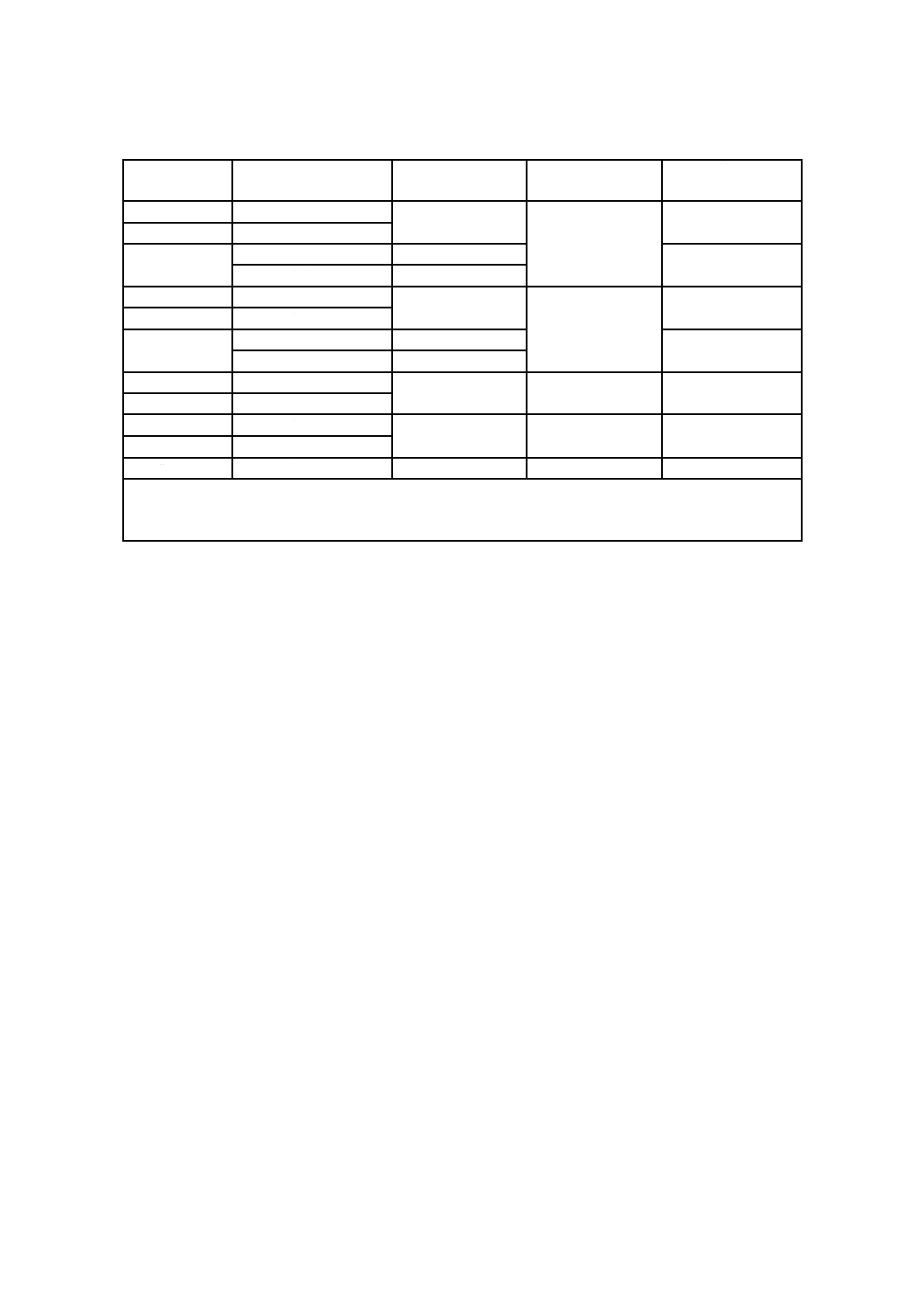

表JC.2−形状及び寸法の許容差

単位 mm

区分

許容差

辺,高さ及び厚さ

50未満

±1.5

50以上

100未満

±2.0

100以上

200未満

±3.0

200以上

±4.0

長さ

7 m以下

+40

0

7 m超

プラス側許容差は,長さ1 m又はその端

数を増すごとに上記プラス側許容差に5

mmを加える。

マイナス側許容差は,0 mmとする。

直角度

最大辺長さが100 mm以下

1.6以下

最大辺長さが100 mm超

3.0以下

曲がり

長さの0.5 %以下a)

受渡当事者間の協定によって,この表に規定する全許容差範囲と同一の範囲でプラス側又

はマイナス側に移動してもよい。ただし,プラス側に移動した許容値の下限値はゼロを上回

ってはならず,マイナス側に移動した許容値の上限値は,ゼロを下回ってはならない。

注a) 上下及び左右の曲がりに適用する。

JC.7 外観

熱間押出形鋼の外観は,JIS G 3192の箇条9(外観)による。

JC.8 検査

熱間押出形鋼の検査は,箇条11による。

15

G 3106:2015

JC.9 再検査

熱間押出形鋼の検査は,箇条12 a),b)による。

JC.10 表示

熱間押出形鋼の表示は,箇条13の表示による。

JC.11 報告

熱間押出形鋼の報告は,箇条14による。

参考文献 JIS G 0801 圧力容器用鋼板の超音波探傷検査方法

JIS G 0901 建築用鋼板及び平鋼の超音波探傷試験による等級分類と判定基準

16

G 3106:2015

附属書JD

(参考)

JISと対応国際規格との対比表

JIS G 3106:2015 溶接構造用圧延鋼材

ISO 630-1:2011,Structural steels−Part 1: General technical delivery conditions for

hot-rolled products

ISO 630-2:2011,Structural steels−Part 2: Technical delivery conditions for structural

steels for general purposes

ISO 630-3:2012,Structural steels−Part 3: Technical delivery conditions for fine-grain

structural steels

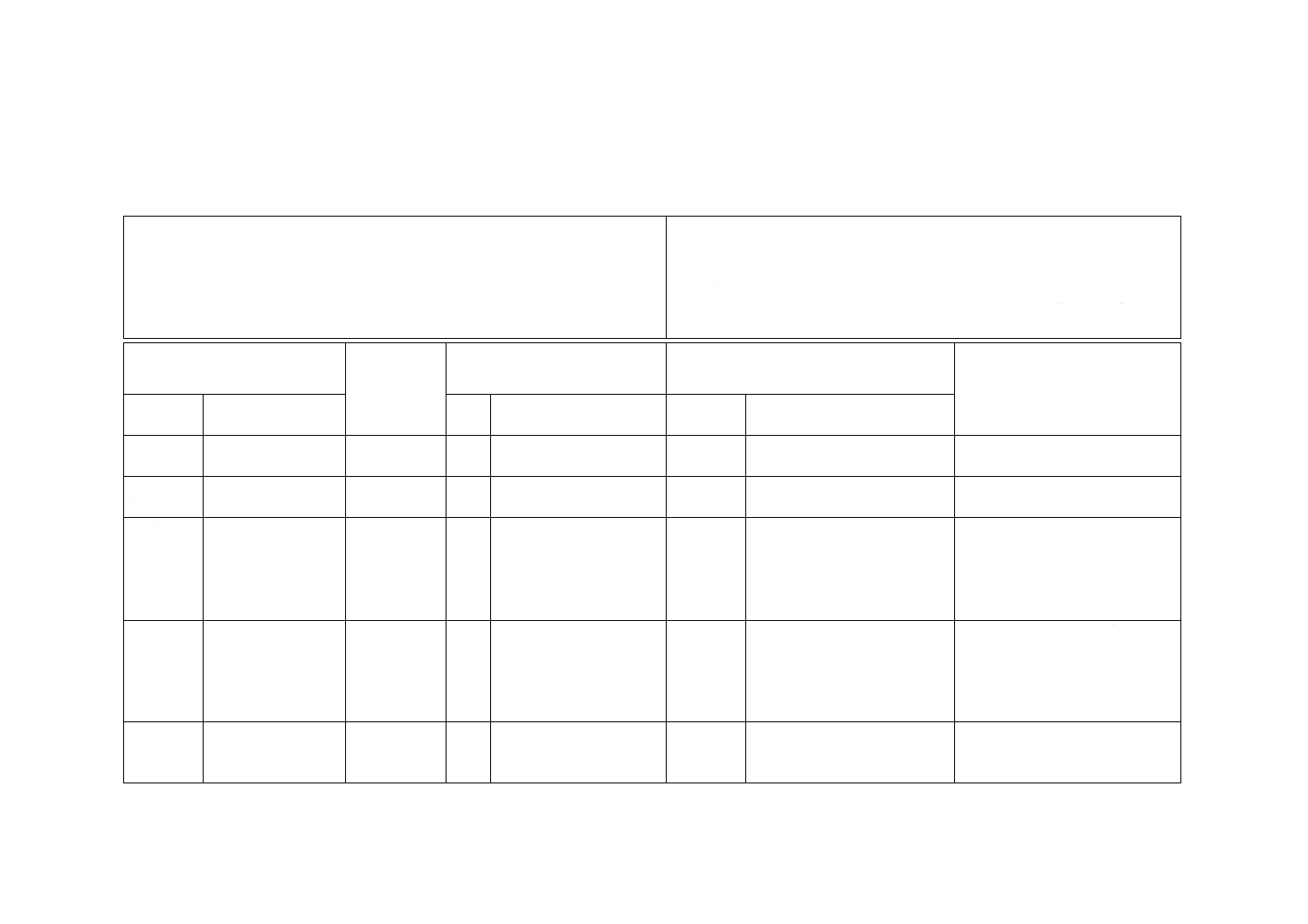

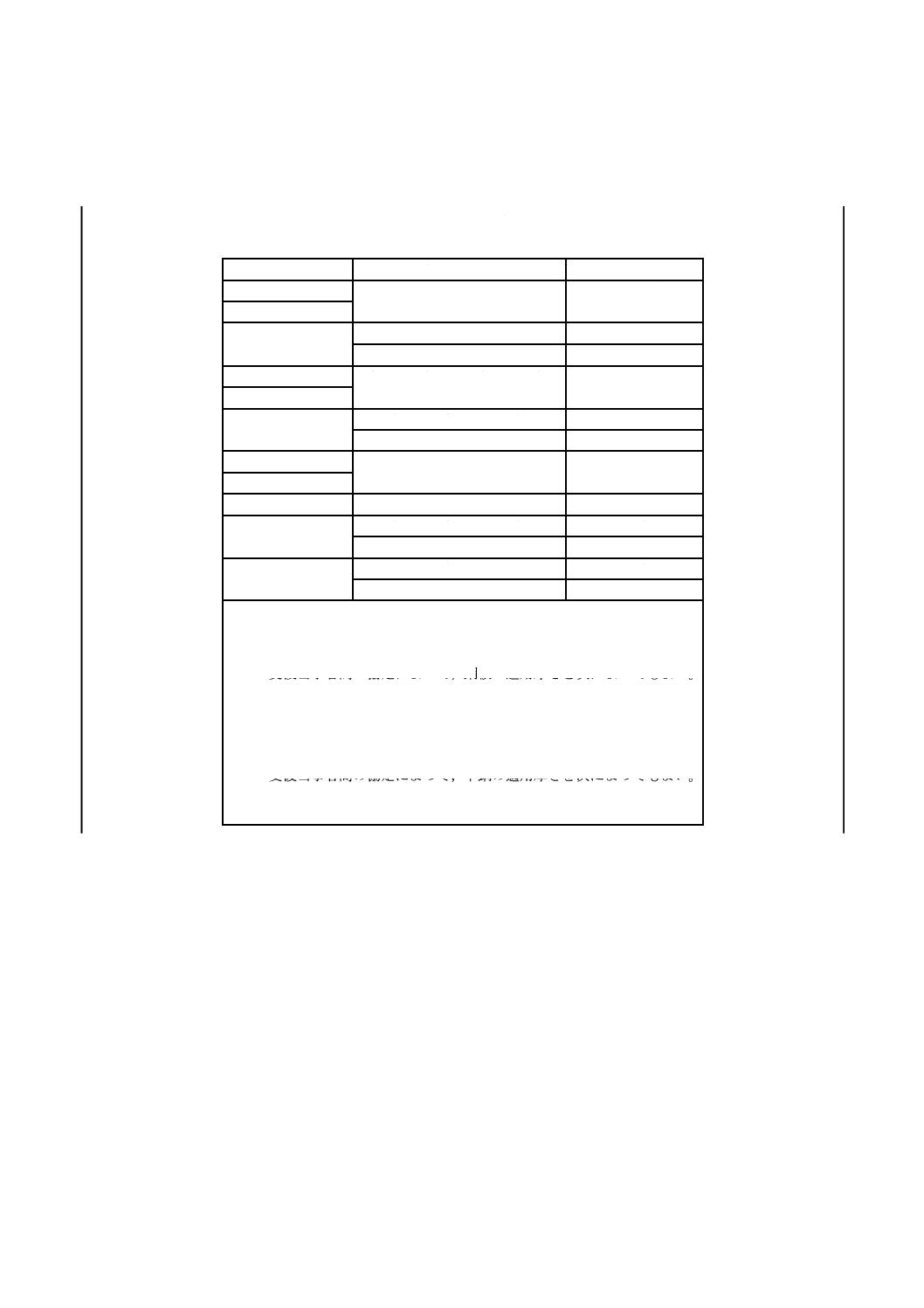

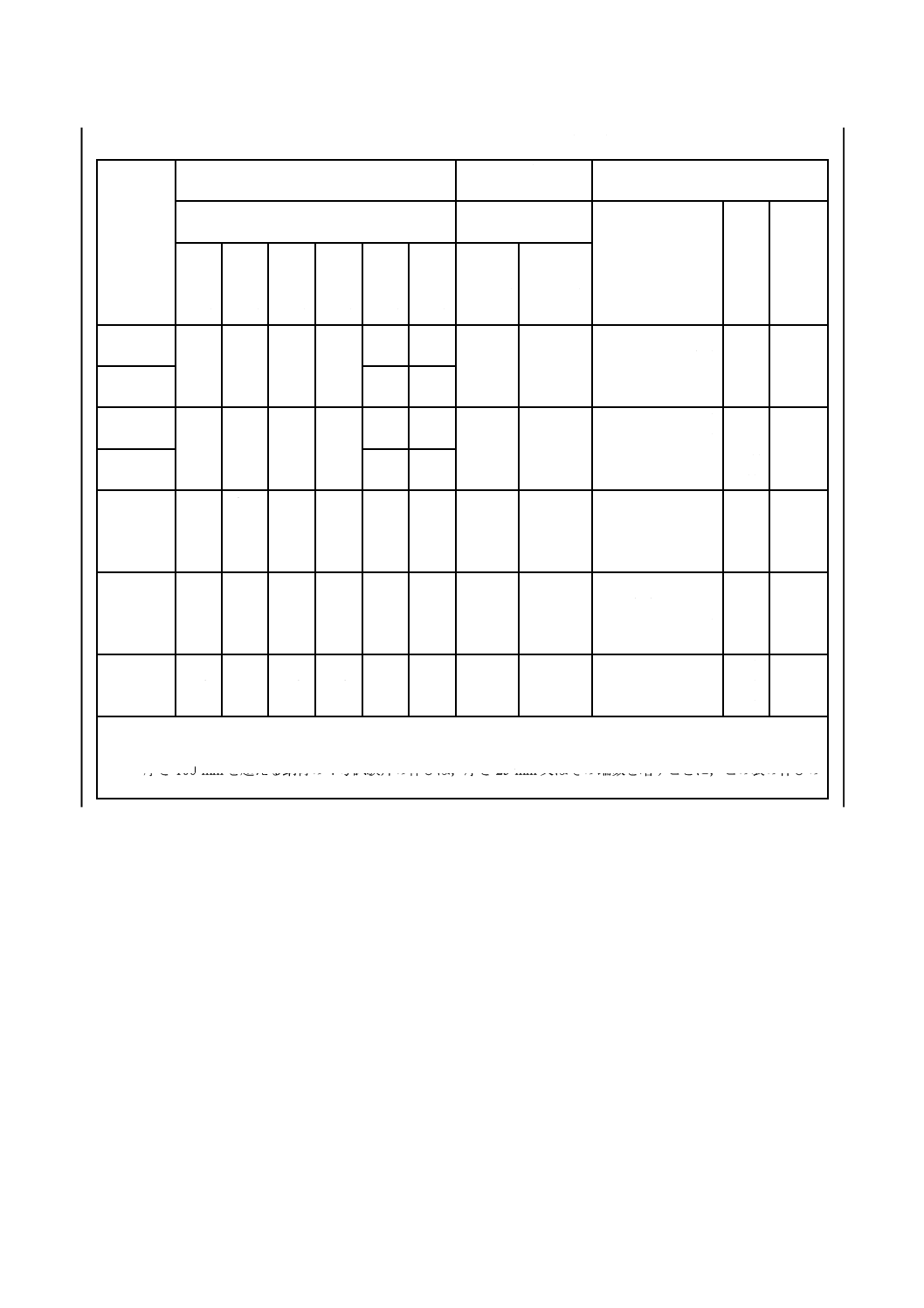

(I)JISの規定

(II)

国際規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

鋼板,鋼帯,形鋼及

び平鋼

ISO 630-3

1

鋼板,広幅帯鋼,広幅平

鋼,棒鋼,形鋼

変更

JISは,棒鋼を含んでいない。 棒鋼は,他のJISによって規定さ

れている。

2 引用規

格

3 種類及

び記号並

びに適用

厚さ

SM400A,B,C

SM490A,B,C

SM490YA,YB

SM520C

SM570

ISO 630-3

6

各グレード及び各品質区

分の特性

SG245,SG290,SG325,

SG345,SG365,SG415,

SG460

変更

JISは引張強さを,ISO規格は

降伏点を鋼種名としている。

4 化学成

分

5元素(C,Si,Mn,

P,S)規定。必要に

応じて合金元素添

加可。添加元素の成

分値報告が必要。

ISO 630-3

6.3

5元素(C,Si,Mn,P,S)

規定。合金元素添加可。

定められた元素について

は,添加の有無にかかわ

らず報告必要。

変更

5元素については,JISの規定

を満足。

JISの規定内容が,ほぼ盛り込ま

れている。

5 熱処理

及び熱処

理の記号

焼ならし,焼入焼戻

し,焼戻し,熱加工

制御等を規定

ISO 630-3

6.2

圧延まま,焼ならし,熱

加工制御等を規定。

変更

ISO規格では,焼入焼戻しにつ

いては,ISO 630-4で規定。

3

G

3

1

0

6

:

2

0

1

5

17

G 3106:2015

(I)JISの規定

(II)

国際規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 炭素当

量及び溶

接割れ感

受性組成

炭素当量(Ceq)及び

溶接割れ感受性組

成(PCM)を規定

ISO 630-1

ISO 630-3

6.3

6.3.3

Ceq及びPCMを規定。ただ

し,Ceqの計算式は,JIS

と若干異なる。

追加

Ceqは,ISO規格ではIIWの式,

JISでは独自の式。

JISの提案によって,PCMの規定

が盛り込まれた。

7 機械的

性質

機械的性質

ISO 630-3

6.4

検査及び試験

変更

−

−

7.1 降伏点又は耐

力,引張強さ及び伸

び

ISO 630-3

6.4.1 降伏強度(降伏点又は耐

力),引張強さ及び伸びを

規定。

変更

内容的には,同じものを規定。

7.2 シャルピー吸収

エネルギー

Aグレード:規定な

し

Bグレード:0 ℃,

27 J以上

Cグレード:0 ℃,

47 J以上

SM570:−5 ℃,47

J以上

ISO 630-1

ISO 630-3

4.2

6.4.2

Aグレード:規定なし

Bグレード:20 ℃,27 J

以上

Cグレード:0 ℃,27 J

以上

Dグレード:−20 ℃,27

J以上

変更

JISとISO規格とでは,温度及

びエネルギーの規定値が若干

異なる。

JISの提案によって,類似の規定

になってきている。

8 形状,寸

法,質量及

びその許

容差

JIS G 3192,

JIS G 3193,

JIS G 3194

を引用

ISO 630-1

6.7

ISO規格を引用して規

定。ただし,JISなどの他

の国家規格を用いてもよ

い。

追加

Annex Aに,対応するJISが記

載されている。

9 外観

JIS G 3192,

JIS G 3193,

JIS G 3194

の外観を引用

ISO 630-1

6.5

ISO 7788などによる。

変更

ISO規格は,選択肢として表面

きず除去部の局部的な板厚不

足を認めているが,JISは認め

ていない。

取引慣行の差異。

3

G

3

1

0

6

:

2

0

1

5

18

G 3106:2015

(I)JISの規定

(II)

国際規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 試験

試験

10.1 分析試験

JIS G 0404の箇条8

を引用。

分析方法は,各JIS

の方法を引用。

ISO 630-1

9.1

ISO/TS 9769に記載され

ている分析方法。

変更

分析方法はJISを引用。

10.2 機械試験

JIS G 0404の箇条9

を引用。

50 tを超えるときは

2個。

試験片の採取位置

はJIS G 0416を引

用。

ISO 630-3

8.2

試験単位は,40 t又はそ

の端数ごとが基本。

変更

JISとISO規格とで試験単位が

若干異なる。試験片の採取位置

は整合。

JISの提案によって,類似の規定

になってきている。

11 検査

一般事項はJIS G

0404を引用

ISO 630-1

7.1

再試験

ISO 404を引用。

一致

12 再検査 JIS G 0404による。 ISO 630-1

7.3

ISO 404による。

一致

JIS G 0404とISO 404とは整

合。

13 表示

a) 種類の記号

b) 溶鋼番号又は検

査番号

c) 寸法

d) 結束ごとの数量

又は質量

e) 製造業者又はそ

の略号

ISO 630-1

10

検査文書

ISO 10474を引用。

変更

JISの方がISO規格に比べて規

定内容が多い。

JISを提案。

14 報告

JIS G 0404及び

JIS G 0415を引用

ISO 630-1

7.2

一致

3

G

3

1

0

6

:

2

0

1

5

19

G 3106:2015

(I)JISの規定

(II)

国際規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JA

(規定)

受渡当事者間で協

定した鋼板の化学

成分及び引張試験

特性

追加

JIS独自に必要な規定。

附属書JB

(規定)

辺が40 mm未満の

形鋼及び幅が40

mm未満の平鋼の機

械的性質

追加

JIS独自に必要な規定。

附属書JC

(規定)

熱間押出形鋼の品

質規定

追加

JIS独自に必要な規定。

JISと国際規格との対応の程度の全体評価:(ISO 630-1:2011,ISO 630-2:2011,ISO 630-3:2012,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

G

3

1

0

6

:

2

0

1

5