G 2403:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 一般事項························································································································· 2

5 サンプリング及び試料調製 ································································································· 2

5.1 概要 ···························································································································· 2

5.2 試料の取扱い ················································································································ 3

6 サンプリング方法 ············································································································· 3

6.1 品位変動の大きさの分類 ································································································· 3

6.2 サンプリング方法の種類 ································································································· 4

6.3 インクリメント ············································································································· 4

6.4 インクリメントのまとめ方 ······························································································ 6

6.5 ベルトサンプリング ······································································································· 6

6.6 トラックサンプリング ···································································································· 6

6.7 容器サンプリング ·········································································································· 7

7 試料調製方法 ··················································································································· 7

7.1 概要 ···························································································································· 7

7.2 試料の粉砕 ··················································································································· 7

7.3 試料の縮分 ··················································································································· 7

7.4 分析用試料 ··················································································································· 8

7.5 水分試験試料 ················································································································ 8

8 安全衛生及び環境に関する注意 ··························································································· 8

G 2403:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

アルミニウム協会(JAA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。

これによって,JIS G 2403:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 2403:2015

鉄鋼用アルミニウムドロス−

サンプリング及び試料調製方法

Aluminium dross for iron and steel making-

Sampling and sample preparation procedures

1

適用範囲

この規格は,鉄鋼用アルミニウムドロスのロットの成分及び性状の平均値を決定するために必要なサン

プリング及び縮分方法を含む試料調製の方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 2402 鉄鋼用アルミニウムドロス

JIS M 8100 粉塊混合物−サンプリング方法通則

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 2402によるほか,次による。

3.1

ロット

組成及び性状の平均値を決定するための任意の質量の鉄鋼用アルミニウムドロス。ロットを構成する鉄

鋼用アルミニウムドロスの量を,ロットの大きさという。鉄鋼用アルミニウムドロスの原料供給源の組合

せの一部若しくは全部が変更された場合,又は組み合わせるいずれかの原料のアルミニウムドロスの成分

に変動がみられた場合は別ロットとして扱う。

注記 鉄鋼用アルミニウムドロスの製造に当たっては,複数の供給源のアルミニウムドロスを原料と

して組み合わせて製造する場合が一般的である。

3.2

インクリメント

ロットから試料採取器などによって,通常,1動作で採取した単位量の鉄鋼用アルミニウムドロス。

3.3

縮分

集合体からサンプルを採る場合,集めたサンプルから徐々に量を減らして測定用試料を作る操作。

3.4

ベルトサンプリング

ロットがベルトコンベヤなどで運ばれるときに,ベルトコンベヤの上又は落ち口からインクリメントを

2

G 2403:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

採取する方法。ホッパーに入っている場合は,ホッパーから出しながらインクリメントを採取する方法。

3.5

トラックサンプリング

ロットがトラック,粉粒体運搬車などに積まれている場合,トラック,粉粒体運搬車などから荷役中に

インクリメントを採取する方法。

3.6

容器サンプリング

ロットが,袋,ドラム缶及びその他の容器に入っている場合,それらの容器からインクリメントを採取

する方法。

4

一般事項

サンプリングに共通な一般事項は,JIS M 8100による。

5

サンプリング及び試料調製

5.1

概要

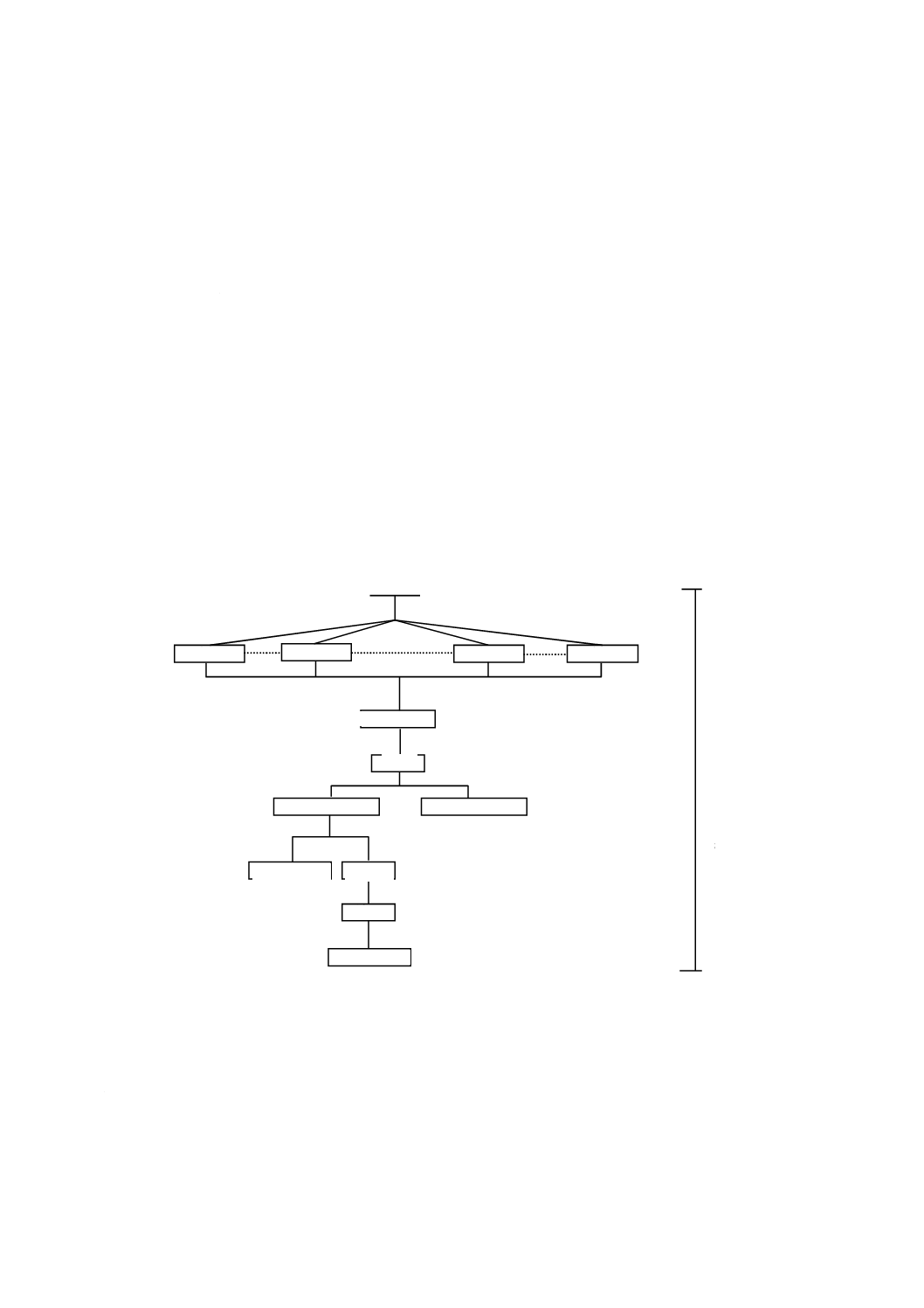

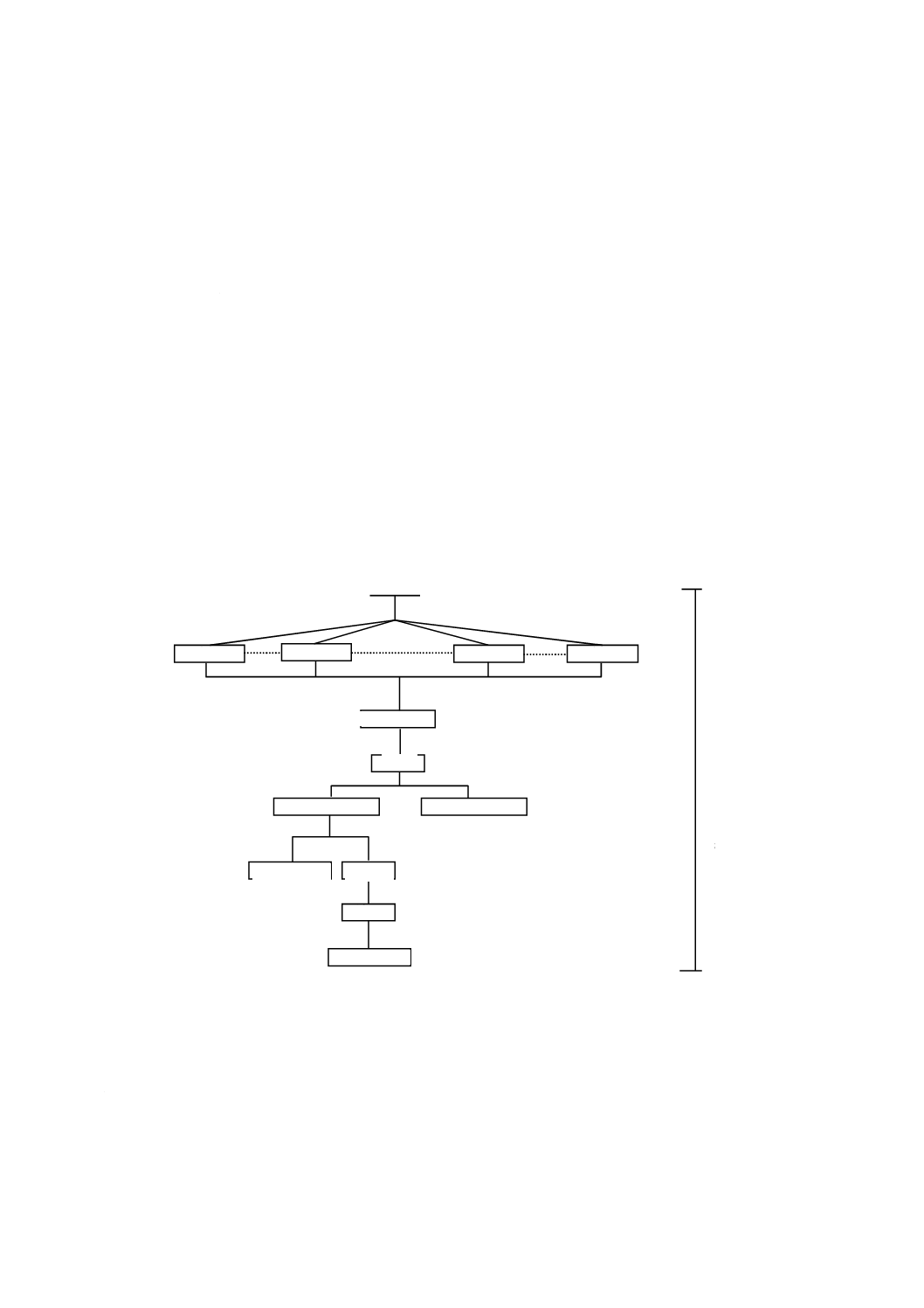

概要は,次による(図1参照)。

図1−サンプリング及び試料調製の概要

a) ロットを決める。

b) インクリメントの大きさ,採取方法及び必要個数を決める。

c) インクリメントを採取し,これを集めて試料とする。

d) 試験試料を調製する。

1) 5 mm以下に全量粉砕する。

インクリメント

ロット

インクリメント

インクリメント

インクリメント

集めて粉砕

縮分

成分試験試料

水分試験試料

保存用試料

微粉砕

縮分

分析用試料

サンプ

リング

試

料

調

製

3

G 2403:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 縮分して成分試験用及び水分試験用の試料を採取する。

3) 成分試験の直前に所定粒度に微粉砕する。

5.2

試料の取扱い

5.2.1

試料容器

試料容器は,次による。

a) インクリメント又はこれらを粉砕及び縮分して調製した試料を運搬又は保管の目的に供するために用

いる容器は,清浄で,確実に蓋又は封ができるものでなければならない。

b) 水分試験用試料容器は,気密性がよく,吸湿性がなく,内面が腐食してはならない。

5.2.2

試料の包装及び表示

調製された試料は,容器に密封包装して送付,配布又は保管する。包装には,次の事項を表示する。

a) 試料名

b) ロット番号及びロットの大きさ

c) サンプリングの場所

d) サンプリングの年月日

e) サンプリング責任者

f)

その他必要な事項

5.2.3

試料の保管,配布及び送付

試料の保管,配布及び送付は,次による。

a) 保管に当たっては,温度,湿度,直射日光などによる影響のないように保管場所に注意しなければな

らない。

b) 試料の保管,配布及び送付に当たっては,試料容器を密封し,容器が破損したり,気密が破れたり,

又は異物が混入したりすることがないように注意しなければならない。

5.2.4

取扱い上の注意

試料のサンプリング及び調製に当たって,使用する機械器具を十分に清掃するなど,試料に異物が混入

することを防止し,また,試料が変質しないように注意しなければならない。

6

サンプリング方法

6.1

品位変動の大きさの分類

品位変動の大きさは,JIS M 8100の附属書3(層別サンプリング及び系統サンプリングにおける品位変

動の調査方法)又は附属書4(二段サンプリングにおける品位変動の調査方法)によって標準偏差を調査

し,それに基づいて,表1のとおり小,中及び大に区分する。品位変動の大きさの区分が不明の場合には,

なるべく早く確認試験を行い,変動の大きさの区分を決めなければならない。ただし,同一設備による同

一工程で同一品種を生産するロットにおいては,1年以内の20ロット以上の分析実績に基づき,品位変動

の大きさの区分を決定してもよい。

4

G 2403:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−品位変動の大きさの区分

金属アルミニウムの品位

%(質量分率)

品位変動の大きさの区分

小

中

大

50以上

1.5未満

1.5以上5.0未満

5.0以上

30以上 50未満

1.0未満

1.0以上4.0未満

4.0以上

30未満

1.0未満

1.0以上3.0未満

3.0以上

同じロットについて,金属アルミニウム及びそれ以外の成分等,二つ以上の品位を対象とする場合に

は,いずれか大きい方の品位変動の大きさの区分による。ただし,金属アルミニウム以外の成分の品位

変動の大きさの区分については当事者間の取決めによる。

品位変動が大であるロットの取扱いについては,当事者間の協議事項とするが,事前に取り決めてお

くことが望ましい。

注記 表中の品位変動の大きさの区分の欄の数値は,標準偏差[%(質量分率)]を示す。

6.2

サンプリング方法の種類

サンプリングは,次の3種類の方法のいずれかによる。

a) ベルトサンプリング

b) トラックサンプリング

c) 容器サンプリング

6.3

インクリメント

6.3.1

インクリメントの大きさ

インクリメントの大きさは,ロットの最大粒度に応じて,表2に示すスコップで採取できる大きさとす

る。ただし,水分試験試料の場合は,測定に必要な量を採取できるように,表2に示す容量より大きなス

コップで採取したインクリメントの大きさとしてもよい。

6.3.2

インクリメント採取用具

インクリメント採取用具は,次による。

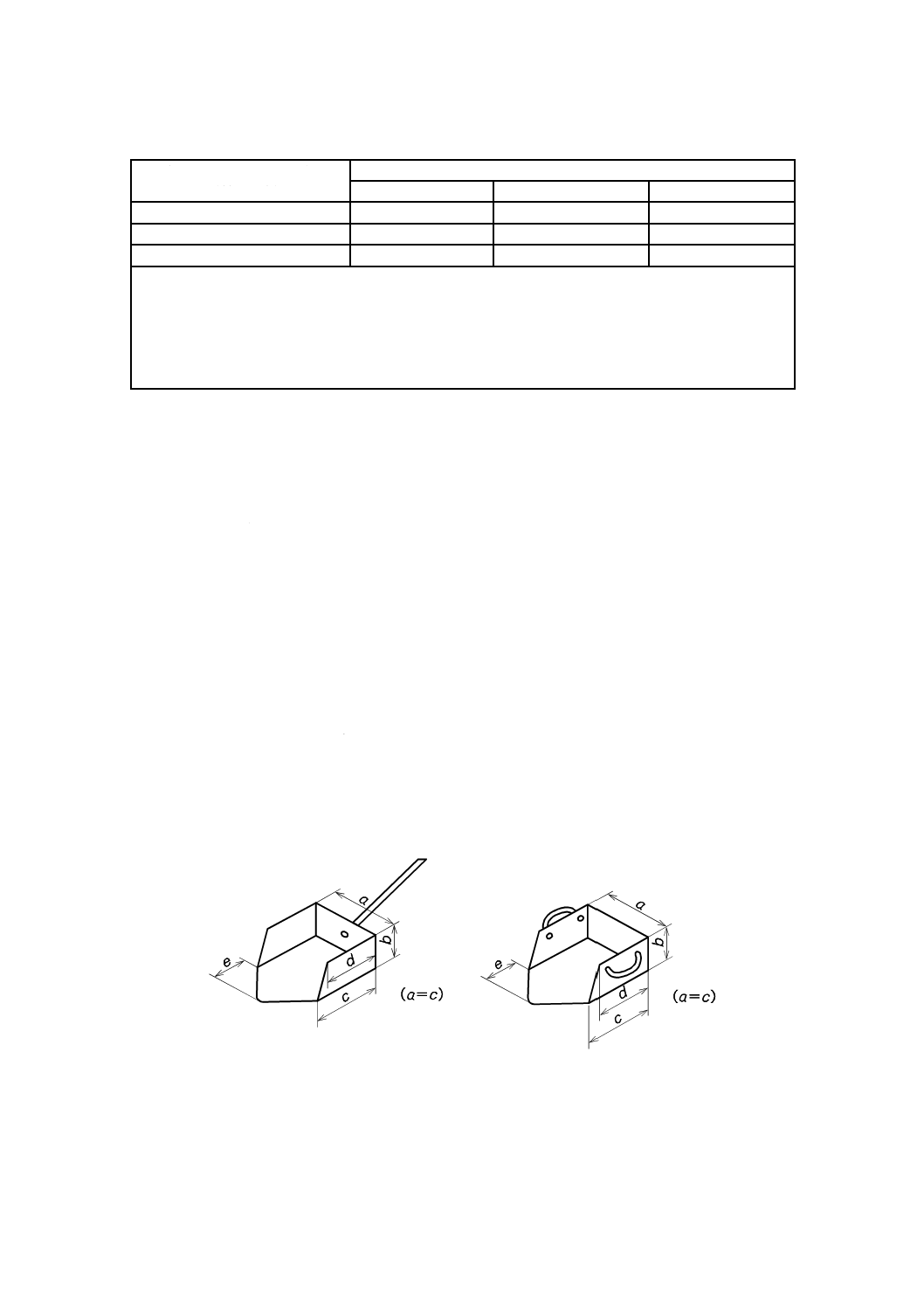

a) インクリメント採取用スコップ インクリメント採取用スコップは,ロットの最大粒度に応じて,表

2の寸法のものを用いる。ただし,水分試験試料の場合は,表2の各部の寸法より大きな寸法のイン

クリメント採取用スコップを用いてもよい。

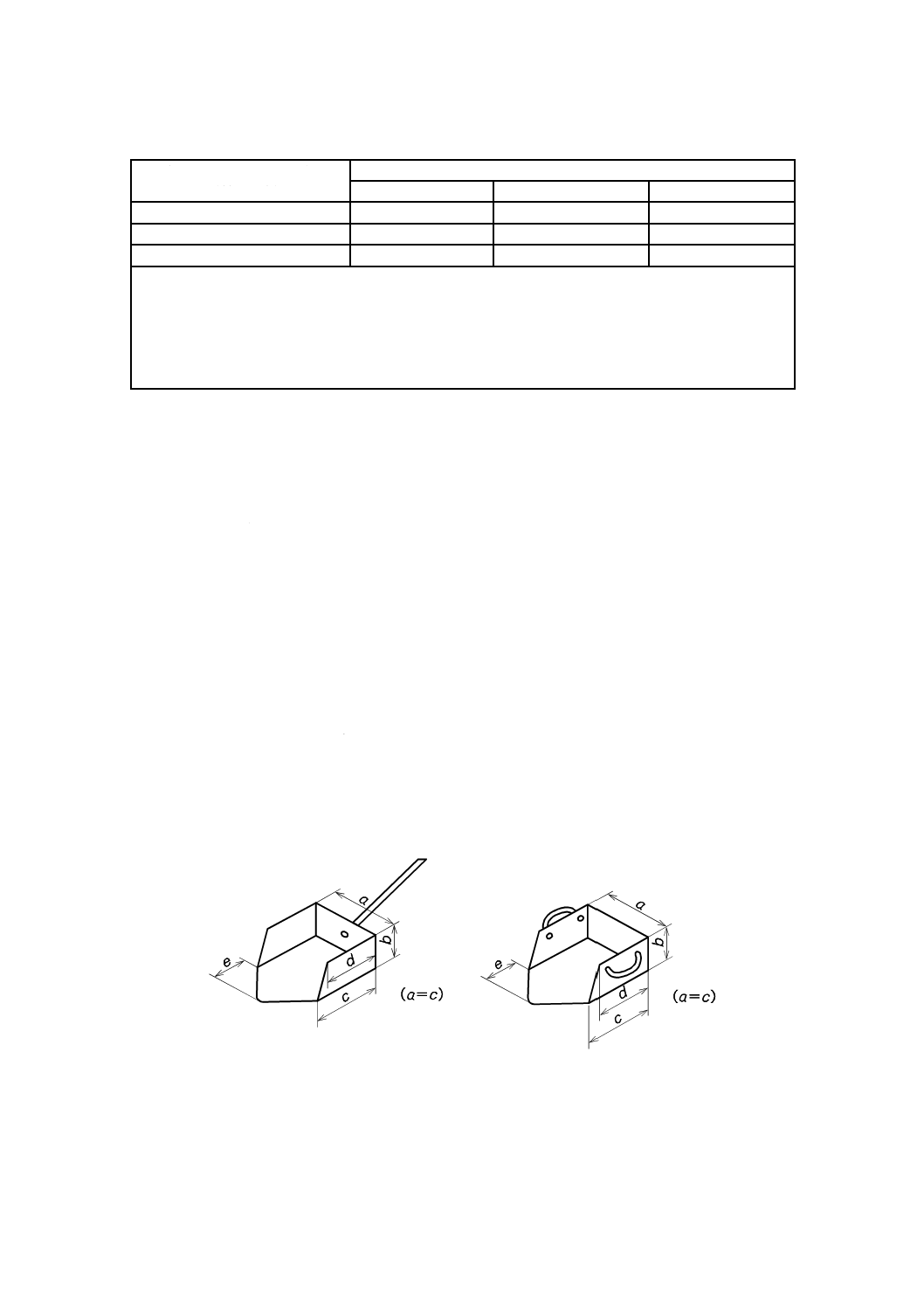

表2−インクリメント採取用スコップ

5

G 2403:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−インクリメント採取用スコップ(続き)

最大粒度

寸法

mm

容量

mm

a

b

c

d

e

mL

5未満

50

30

50

40

20

約 70

5以上 20未満

80

45

80

70

35

約 270

20以上 50未満

150

75

150

130

65

約1 600

最大粒度50 mm以上のものは,受渡当事者間の協定による。

b) 機械サンプリング装置 機械サンプリング装置は,次による。

1) 装置の設置 試料採取装置は,ロットを移動するときにその全量が通過する位置に設置する。

2) 試料採取器 試料採取器の開口部の大きさ(パイプ式サンプラーの場合は,直径)は30 mm以上で,

ロットの最大粒度の3倍以上の寸法でなければならない。

3) 採取間隔 採取間隔は,変えられるものであることが望ましい。

4) 偏りのチェック 装置設置後,JIS M 8100の附属書5(サンプリングの精度をチェックする実験方

法)及び附属書6(サンプリングの偏りをチェックする実験方法)によって,採取試料に偏りがな

いことを確認しておく。

5) 安全 機械サンプリング装置の設計,設置に当たっては,作業者の安全について十分な考慮を払わ

なければならない。

6) 保守及び監視 機械サンプリング装置は,試料採取器,ベルトコンベヤ,ホッパー,粉砕器など全

系統を通じて保守が容易で,清掃しやすい構造とし,腐食しない材質であることが望ましい。また,

運転中,各部の機能を監視しやすい構造であることが望ましい。

c) その他のインクリメント採取用具 積載又はこん包した鉄鋼用アルミニウムドロスの上層から下層ま

で平均的に試料を採取する方法として,パイプ式又はオーガー式サンプラーを利用する場合は,次に

よる。

1) 開口部の断面形状が円の場合は直径,円弧の場合は弦の長さが30 mm以上で,ロットの最大粒度の

3倍以上の寸法でなければならない。

2) 用具の使用に当たっては,偏りがないことを確認しておかなくてはならない。

3) ロットの最大粒度が5 mmを超える場合には,適用しないことが望ましい。

6.3.3

インクリメントの個数

ロットから採取するインクリメントの最小必要個数は,表1の品位変動の大きさの区分に従い,表3に

よる。ただし,水分試験試料は,7.5の試料調製必要量を満たすようにインクリメントの個数又は大きさを

増やして採取する。

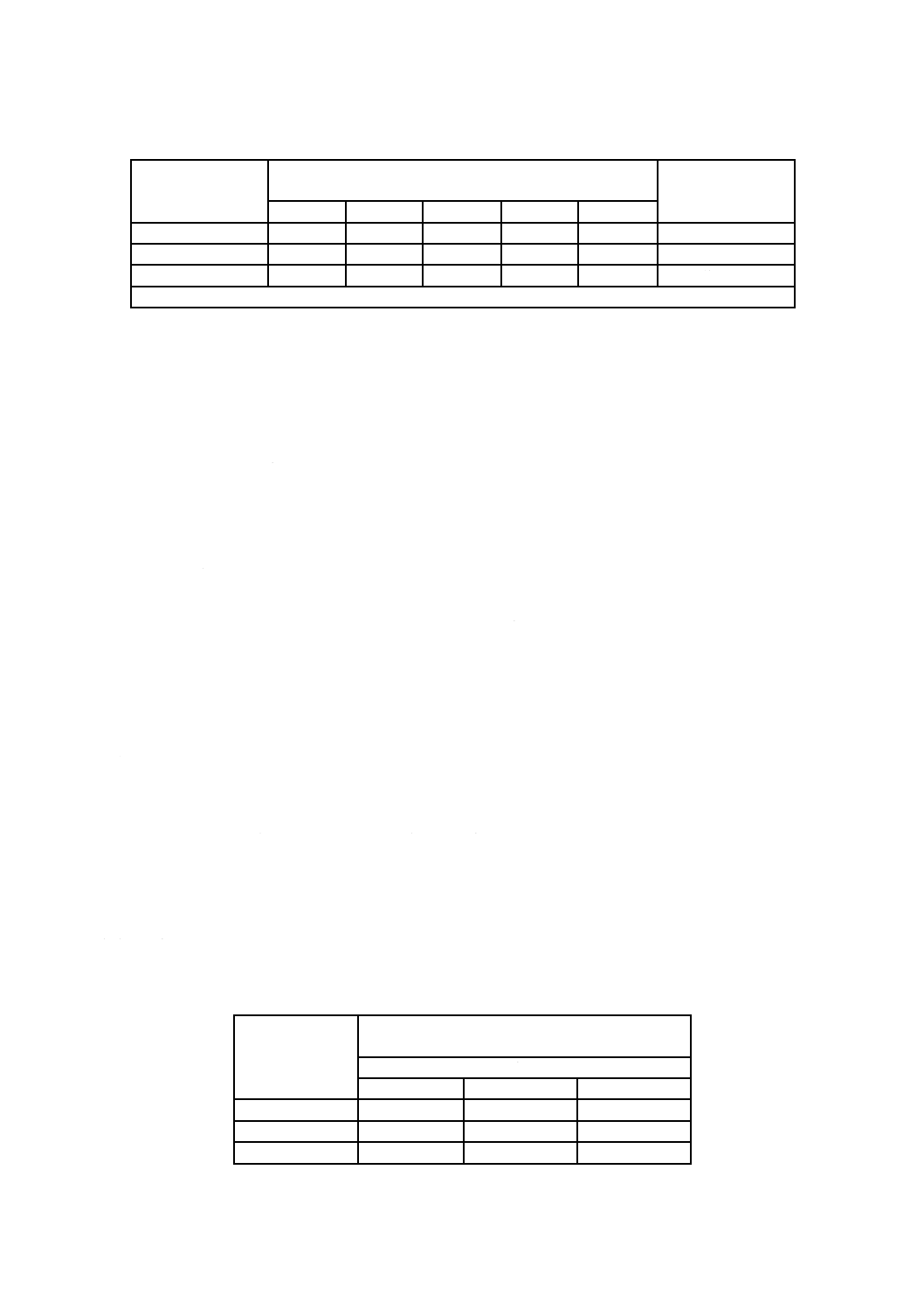

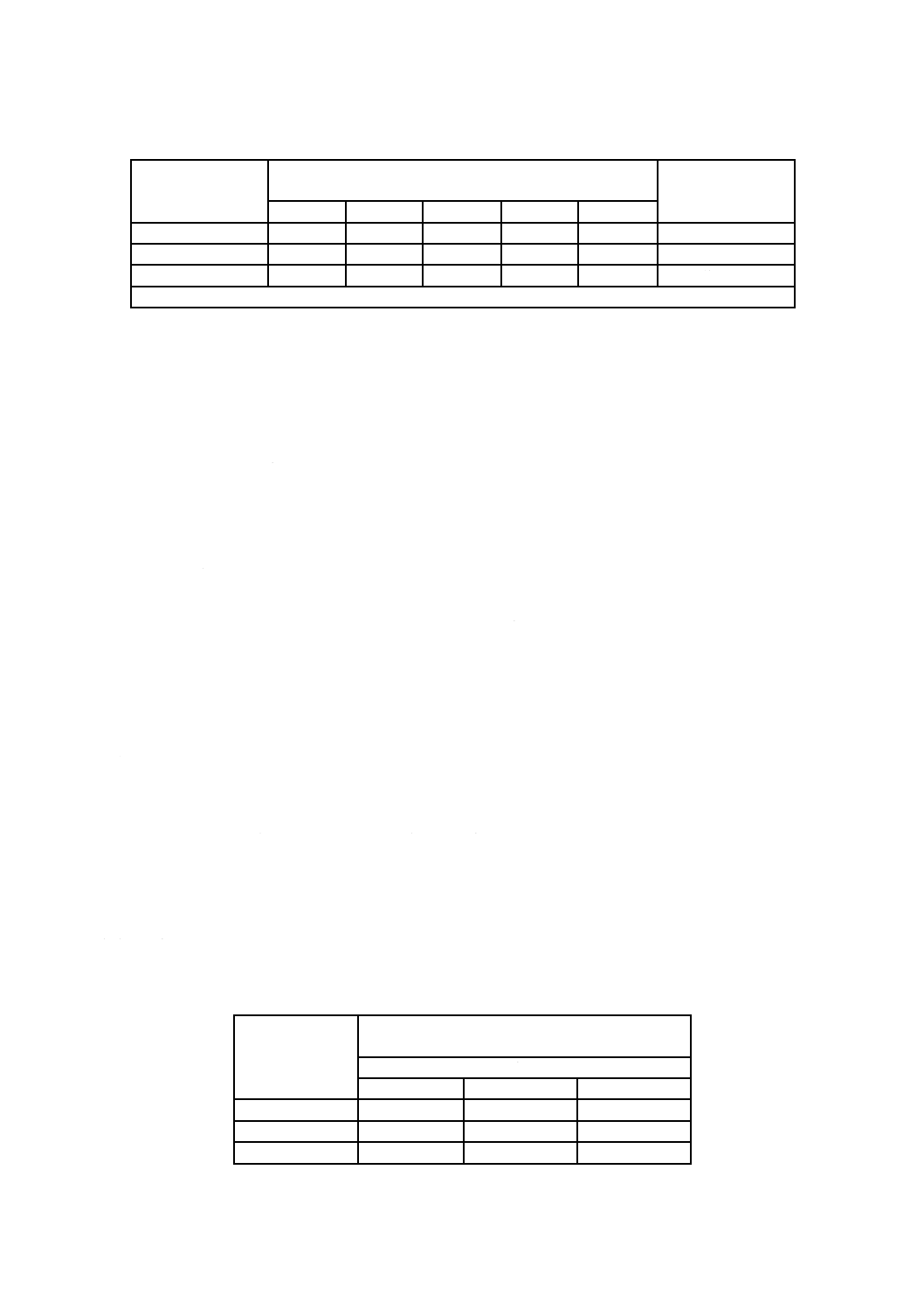

表3−インクリメントの最小必要個数

ロットの大きさ

t

インクリメント個数

品位変動区分

小

中

大

5未満

5

10

10

5以上10未満

10

20

30

10以上

15

30

60

6

G 2403:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.4

インクリメントの採取方法

インクリメントの採取方法は,次による。

a) インクリメントは,6.3.2の採取用具を用い,1動作で無作為に採取する。ただし,1動作で採取する

ことが困難な場合には,無作為に指定した1か所から数動作で採取し,これを併合して一つのインク

リメントとしてもよい。

b) インクリメントは,ベルトコンベヤの落ち口,トラック車上,容器内などで採取する。

c) 採取間隔は,1ロットのサンプリング作業の途中で変えてはならない。

d) 所定のインクリメント数を採り終わっても,ロットの荷役が引き続き行われている場合には,採取を

打ち切ることなく,所定の間隔でインクリメントを採り続けなければならない。

6.4

インクリメントのまとめ方

1ロット分の全てのインクリメントを集めて試料を作る。機械式サンプリングなどでインクリメントが

大きいときには,インクリメントごとに縮分後,これらを集めて試料としてもよい。

6.5

ベルトサンプリング

6.5.1

インクリメントの採取場所

ロットがベルトコンベヤによって移動するとき,ベルト上の特定の箇所又はその落ち口からインクリメ

ントを採取する。

6.5.2

インクリメントの採取方法

インクリメントの採取方法は,次による。

a) ランダムスタートによる系統サンプリングを行う。この場合,ロットの大きさをインクリメントの数

で除した値をもって,採取間隔を決める。

b) ベルトコンベヤを止めて採取する場合には,ベルトの所定の位置で,ベルトの全流幅1)から6.3.1で規

定する容量以上のインクリメントを採取する。この場合,ベルトの移動方向の長さは60 mm以上で,

かつ,最大粒度によって表2のaの寸法以上でなければならない。

注1) 全流幅とは,鉄鋼用アルミニウムドロスがベルトコンベヤによって移動するときに,コンベ

ヤの移動方向又は落ち口で落下方向に対してある長さ(幅)をもち,その方向に対し,ほぼ

直角な切断部をいう。

c) 運転中のベルトコンベヤから採取する場合には,ベルト上又はその落ち口において,ベルトの全流幅 1)

から6.3.2で規定する採取用具でインクリメントを採取する。全流幅から採取できない場合には,偏り

がないことを確認した後,ベルト上又はその落ち口において,全流幅の中の採取位置を無作為に選び,

規定のインクリメント採取用具によってインクリメントを採取してもよい。

6.6

トラックサンプリング

6.6.1

インクリメントの採取場所

荷役中のトラック,粉粒体運搬車又は計量容器からインクリメントを均等に採取する。

6.6.2

インクリメントの採取方法

インクリメントの採取方法は,次による。

a) トラック又は粉粒体運搬車などから荷役中に採取する場合には,車内の採取位置をランダムに定め,

荷役中に現れた積荷の新しい面から6.3.1で規定する容量以上のインクリメントを採取する。

b) 粉粒体運搬車,トラックなどで長距離の輸送をした場合に,積んだままインクリメントを採取する場

合には,ランダムに定めた採取位置から6.3.1で規定する容量以上のインクリメントを採取する。この

場合,インクリメントは,上層から下層まで平均的に採取しなければならない。

7

G 2403:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7

容器サンプリング

6.7.1

インクリメントの採取場所

ロットが,袋,ドラム缶及びその他の容器に入っている場合,その容器の中からインクリメントを採取

する。

6.7.2

インクリメントの採取方法

インクリメントの採取方法は,次による。

a) 容器の数が少ない場合には,全容器から層別サンプリングによってインクリメントを採取する。容器

の数が特に少ない場合には,全容器の内容全量を試料としてもよい。

b) 容器の数が多い場合には,系統的にインクリメント数相当の容器を選んで,その中から各1インクリ

メントを採取する。容器の容量が小さい場合には,選んだ各容器の内容全量をインクリメントとして

もよい。

c) 容器からインクリメントを採取する方法は,次のいずれかによる。

1) パイプ式又はオーガー式サンプラーを用いて容器の上層から下層まで平均的に採取する。

2) 内容物を異物が混入するおそれのない場所に全部空けてから,ランダムな位置からインクリメント

を採取する。

7

試料調製方法

7.1

概要

概要は,次による。

a) インクリメントを粉砕及び縮分して,成分試験試料及び水分試験試料とする。

b) 粉砕は,7.2によって行い,試料が変質しないように注意して試料の全量を所定の粒度まで粉砕する。

c) 縮分は,7.3によって行う。

d) 分析用試料の調製は,7.4によって行う。

e) 水分試験試料の調製は,7.5によって行う。

7.2

試料の粉砕

試料の粉砕は,次による。

a) 試料の全量を適切な粉砕機2)を用いて,5.0 mm以下の粒度に粉砕する。

注2) 例えば,高速振動試料粉砕機などがある。

b) 粉砕機は,試料を供給する前に内部を清掃しなければならない。前回粉砕した試料と異なる種類の試

料を粉砕する場合には,あらかじめそのロットから別に採取した適量の鉄鋼用アルミニウムドロスを

通して共洗いする。

c) 粉砕機の発熱などによって試料が変質しないように注意しなければならない。

d) 粉砕機内部に残留している試料は,全部取り出さなければならない。

e) 粉砕中,試料の一部が飛散したり,周囲の粉じん(塵),その他の異物が混入しないように注意しなけ

ればならない。

7.3

試料の縮分

7.3.1

縮分方法

縮分方法は,次による。

a) 試料の縮分は,次の方法のうち,1方法又は何種類かの方法を併用して行う。ただし,他の縮分方法

を用いる場合は,受渡当事者間の協定による。

8

G 2403:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) インクリメント縮分方法

2) 二分器による縮分方法

3) 縮分機による縮分方法

b) 縮分は,試料全量通過の粒度5.0 mm以下の試料で行う。

c) 縮分に使用する機器は,使用前に十分に清掃しなければならない。前回縮分した試料と異なる種類の

試料を縮分する場合には,あらかじめそのロットから別に採取した適量の鉄鋼用アルミニウムドロス

を通して共洗いする。

d) 縮分中に試料の一部の飛散,試料の変質及び異物の混入がないように注意しなければならない。

7.3.2

インクリメント縮分方法

インクリメント縮分方法は,JIS M 8100の6.5.4(円すい四分方法)に規定する円すい四分方法による。

7.3.3

二分器による縮分方法

二分器による縮分方法は,次による。

a) 二分器の形状,寸法及び構造は,JIS M 8100の付図3(二分器の形式と寸法)の10番とする。

b) 試料を混合して容器に入れ,二分器の本体に均一に落下させ,試料を2分割する。そのいずれか一方

を無作為に選び試料とする。

7.3.4

縮分機による縮分方法

縮分機は,精度が十分であること及び偏りがないことを確認しておかなければならない。

7.4

分析用試料

分析用試料の調製は,次による。

a) 再試験が可能な量を保存用試料として分取する。保存用試料は,少なくとも6か月間密封,封印して

保存する。

b) 保存用試料を分取した残りの試料を目的に合わせ,極力酸化させないように,振動ミルなどの適切な

粉砕装置を用いて0.5 mm以下又は0.1 mm以下に微粉砕する3)。粉砕後の試料をよく混合し,7.3.1の

縮分方法を用いて縮分し,10〜50 gの試料を3個以上調製する。

c) この試料を容器に入れて密封,封印して分析用試料とする。

注3) JIS G 2404に規定する分析方法のうち,金属アルミニウムを塩酸溶解ガス容量法によって分

析する場合の粒度は,0.1 mm以下である。

7.5

水分試験試料

水分試験試料の調製は,50 g以上の試料を3個以上調製する。

8

安全衛生及び環境に関する注意

安全衛生及び環境に関する注意は,次のとおりである。

a) 密閉室内又は密閉空間でサンプリングを行う場合には,酸素欠乏,アンモニアガスなどの滞留に注意

しなければならない。

b) 安全帽,安全靴,マスク,防じんめがねなどを着用し,危険防止に努めなければならない。

c) 試料の組成及び性状によっては,変質,酸化,発熱などの可能性があるので,危険のないように十分

な安全対策を施し,速やかに各種試験が行われるように配慮しなければならない。

参考文献 JIS G 2404 鉄鋼用アルミニウムドロス分析方法