G 1641 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS G 1641 : 1985は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1641 : 1998

フェロアロイの粒度用試料の

サンプリング方法及び粒度測定方法

Methods of sampling for size analysis of ferroalloys

and size determination

序文 今回の改正は,対応する国際規格との整合化を目的として行った。

この規格は,1987年に第1版として発行されたISO 4551, Ferroalloys−Sampling and sieve analysisの翻訳を

元に,対応する部分については,技術的内容を変更することなく作成した日本工業規格であるが,対応国

際規格には規定されていない規定項目,規定内容について日本工業規格として追加している。

なお,この規格で点線の下線を施した箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,JIS G 2301, JIS G 2302, JIS G 2303, JIS G 2304, JIS G 2306, JIS G 2307, JIS G

2308, JIS G 2309, JIS G 2310, JIS G 2311, JIS G 2312, JIS G 2313, JIS G 2314, JIS G 2315, JIS G 2316, JIS G

2318及びJIS G 2319に規定したフェロアロイの1コンサインメントの粒度の平均値(以下,平均品位とい

う。)を決定するためのサンプリング方法及びふるい分けによる粒度測定方法について規定する。

備考 この規格は,JIS M 8100に準拠している。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS G 1501 フェロアロイのサンプリング方法通則

JIS G 2301 フェロマンガン

JIS G 2302 フェロシリコン

JIS G 2303 フェロクロム

JIS G 2304 シリコマンガン

JIS G 2306 フェロタングステン

JIS G 2307 フェロモリブテン

JIS G 2308 フェロバナジウム

JIS G 2309 フェロチタン

JIS G 2310 フェロホスホル

JIS G 2311 金属マンガン

JIS G 2312 金属けい素

JIS G 2313 金属クロム

JIS G 2314 カルシウムシリコン

2

G 1641 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 2315 シリコクロム

JIS G 2316 フェロニッケル

JIS G 2318 フェロボロン

JIS G 2319 フェロニオブ

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS Z 8401 数値の丸め方

JIS Z 8801 試験用ふるい

3. 定義 この規格で用いる主な用語の定義は,次による。ただし,コンサインメント,インクリメント,

小口試料,大口試料,試験試料,粒度用試料,最大粒度などサンプリングに関する用語の定義は,JIS G 1501

による。

a) 測定試料 粒度測定に供する粒度試験試料の全部。

b) 装入試料 1枚のふるい又は段重ねふるいで,1回に処理する測定試料の全部又は一部。

c) ふるい上 目開きXmmのふるいに残留した試料の一部。通常+Xmmで示す。

d) ふるい下 目開きYmmのふるいを通過した試料の一部。通常−Ymmで示す。

e) 粒度区分 1枚又は目開きの異なる2枚のふるいで分けられた測定試料の各部分。

例えば−X+Ymmと表す。

粒度区分の全測定試料に対する質量百分率を粒度 (%) という。

f)

ふるい分け 1枚以上のふるいで,試料を規定粒度に従って分離する一連の操作。

g) 手動ふるい分け 1枚以上のふるいを手で支え,かつ,揺り動かすふるい分け。

備考 1枚以上のふるいを機械的に支え,手で揺り動かす補機手動ふるい分けもある。

h) 手動単体ふるい分け 試料を1個ずつ手でふるい目に当てがい,通過しないものはふるい上として明

確にするふるい分け。50mm以上のフェロアロイ塊について行う。

i)

機械ふるい分け ふるいを機械的に支え,かつ,揺り動かすふるい分け。

j)

非連続式ふるい分け 特定質量の試料を1枚以上のふるいに装入し,手動又は機械的方法で揺り動か

すふるい分け。

k) 連続式ふるい分け 試料を連続的に1枚以上のふるいに装入し,ふるい面の揺り動かし,回転又は傾

斜によるふるい分け。

4. 記号 この規格で用いる記号は,JIS G 1501による。

5. 基本事項 基本事項は,次による。

a) コンサインメントの粒度 (%) を決定するためのサンプリングは,コンサインメントの化学成分の平均

品位を決定するためのサンプリングとは別個に行う。

b) 粒度用試料のためのサンプリングに関する一般事項は,JIS G 1501による。

c) 採取したインクリメントは,粉砕・縮分することなくそのまま測定試料とする。また,必要に応じて

インクリメントを集めて小口試料又は大口試料を作り,それを測定試料としてもよい。

d) ふるい分けは,出荷又は到着基準(1)で行う。

注(1) 製品を出荷又は受け入れたままの状態(乾燥や洗浄などをしない。)。

e) サンプリング・ふるい分けの一般手順

3

G 1641 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) サンプリング サンプリングは,次による。

1.1)

コンサインメントを明確にする。

1.2)

コンサインメントの最大粒度に従って,インクリメントの最小質量を決める。

1.3)

インクリメントの最小必要個数を決める。

1.4)

コンサインメントからインクリメントを採取し,それらを測定試料とする。

2) ふるい分け ふるい分けは,次による。

2.1)

測定試料の状態を確かめる。

2.2)

ふるい分け方法を決める。

2.3)

ふるい分け機器を決める。

2.4)

ふるい分けを行う。

2.5)

各粒度区分の測定試料の質量をはかる。

2.6)

10.によってコンサインメントの粒度 (%) を求める。

f)

この規格で求めたコンサインメントの粒度 (%) は,信頼率約95%の総合精度をもつ。総合精度 (βSM)

は試料の採取・測定の精度を含んでおり,標準偏差で表した精度 (σSM) の2倍の値で,絶対百分率で

表す。すなわち

2

2

2

2

M

S

SM

SM

σ

σ

σ

β

+

=

=

表1.1及び表1.2に総合精度を示す。

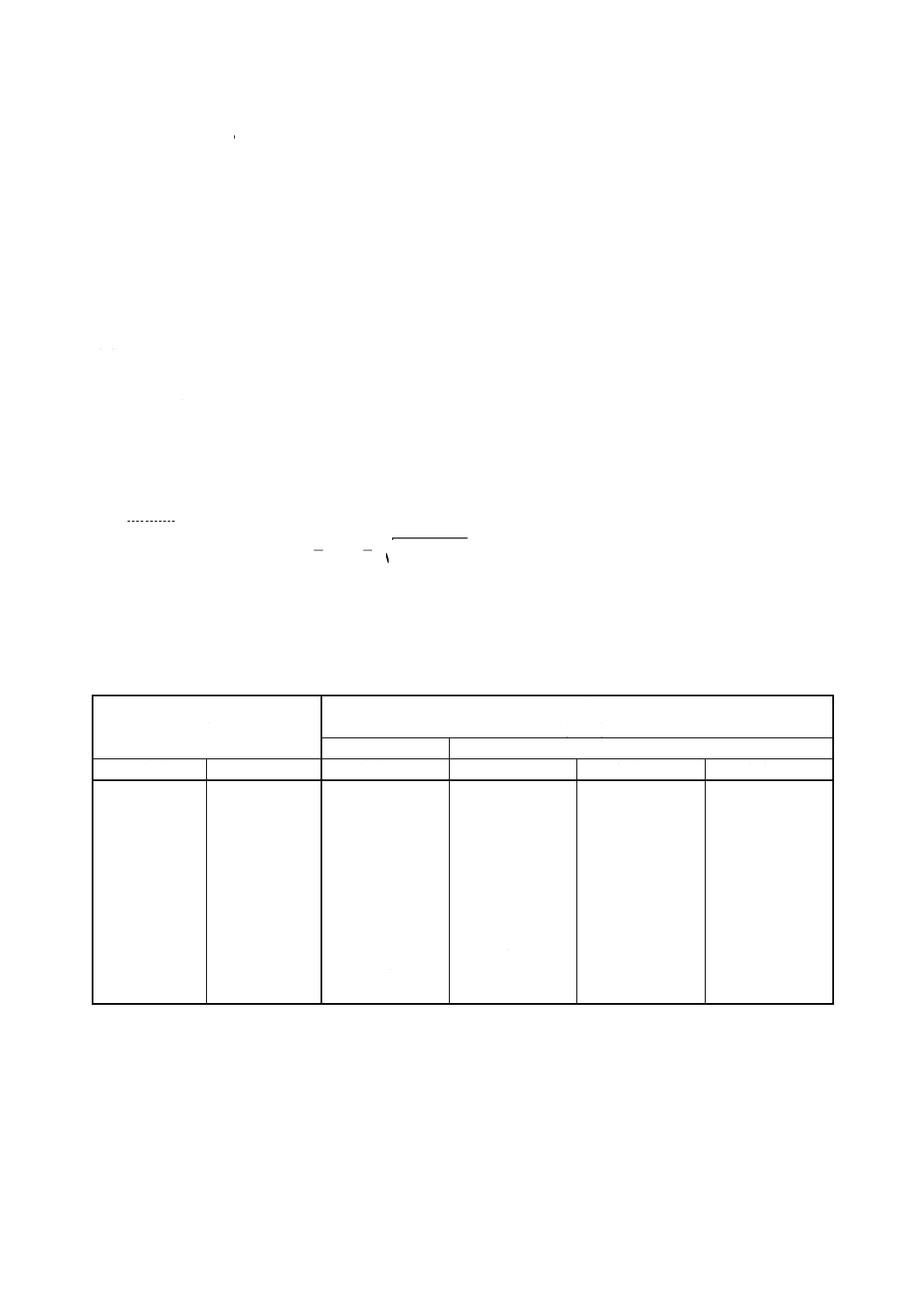

表1.1 総合精度

(フェロマンガン,フェロシリコン,フェロクロム,シリコマンガン及びシリコクロムの場合)

単位 絶対百分率

コンサインメントの質量

総合精度 (βSM)

(t)

% (m / m)

ふるい上

ふるい下

を超え

以下

5を超え10以下

5以下

5を超え10以下

10を超え20以下

5 000

10 000

3.1

1.1

1.9

2.5

2 500

5 000

3.2

1.2

2.0

2.6

1 000

2 500

3.2

1.2

2.0

2.6

500

1 000

3.4

1.2

2.1

2.7

250

500

3.5

1.2

2.1

2.8

100

250

3.6

1.3

2.2

2.9

50

100

3.8

1.3

2.3

3.0

25

50

4.1

1.4

2.4

3.3

10

25

4.8

1.7

2.8

3.8

5

10

5.3

1.8

3.0

4.2

−

5

6.1

2.0

3.4

4.8

4

G 1641 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

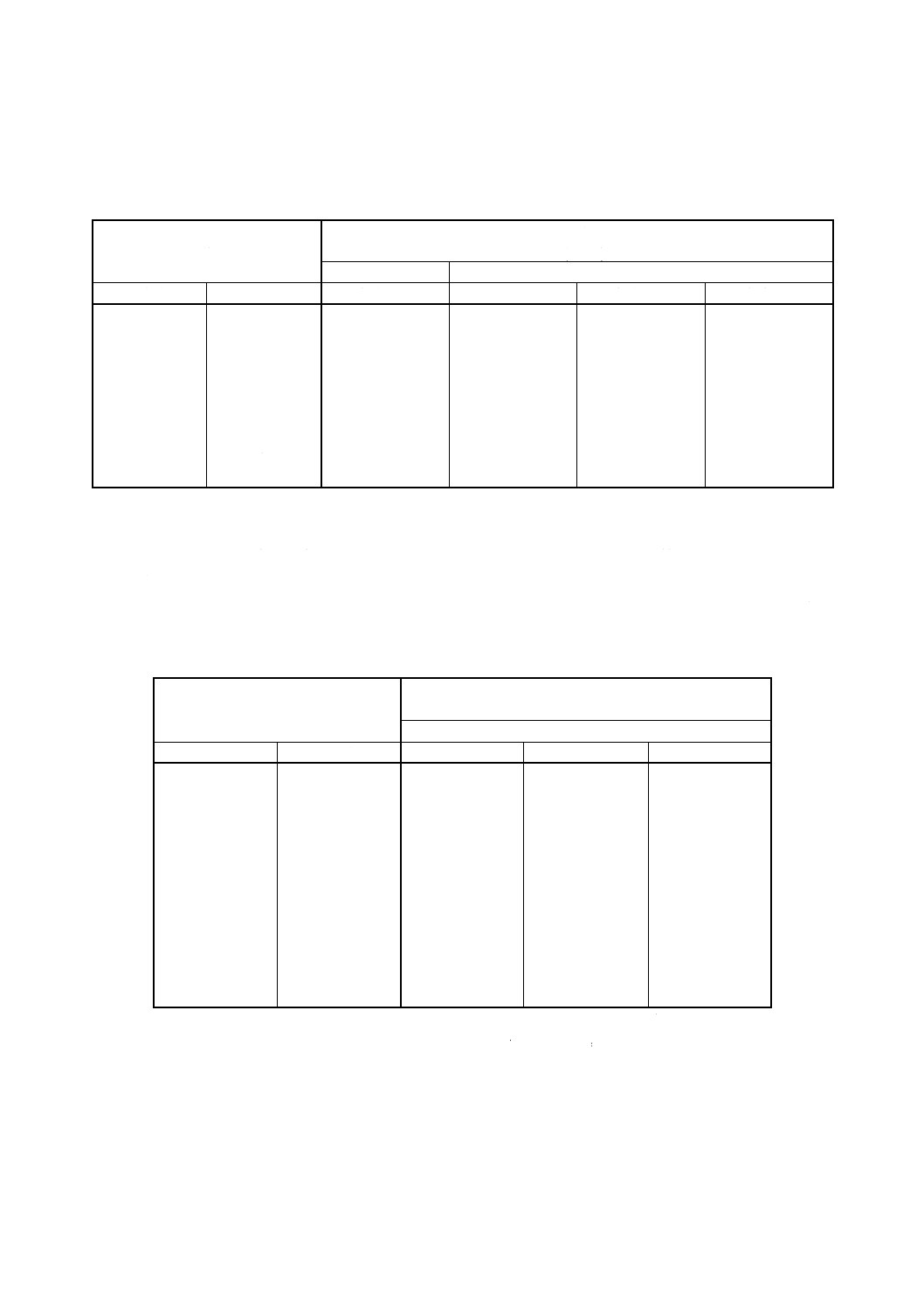

表1.2 総合精度

(フェロタングステン,フェロモリブデン,フェロバナジウム,フェロチタン,フェロホスホル,金属マンガン,

金属けい素,金属クロム,カルシウムシリコン,フェロニッケル,フェロボロン及びフェロニオブの場合)

単位 絶対百分率

コンサインメントの質量

総合精度 (βSM)

(t)

% (m / m)

ふるい上

ふるい下

を超え

以下

5を超え10以下

5以下

5を超え10以下

10を超え20以下

40

64

3.2

1.2

2.0

2.6

25

40

3.4

1.2

2.1

2.8

16

25

3.6

1.3

2.2

2.9

10

16

3.9

1.4

2.3

3.1

5

10

4.2

1.5

2.5

3.3

3

5

4.6

1.6

2.7

3.7

1

3

5.1

1.7

2.9

4.0

0.5

1

5.7

1.9

3.2

4.5

−

0.5

6.6

2.2

3.7

5.2

6. サンプリング方法 サンプリング方法は,次による。

6.1

一般事項 サンプリングはJIS G 1501による。ただし,インクリメントの質量及びインクリメント

の採取個数は,6.2及び6.3による。

6.2

インクリメントの質量 インクリメントの質量は,見掛比重によって分類した三つのグループごと

に,コンサインメントの最大粒度に従って表2に規定する質量以上とする。

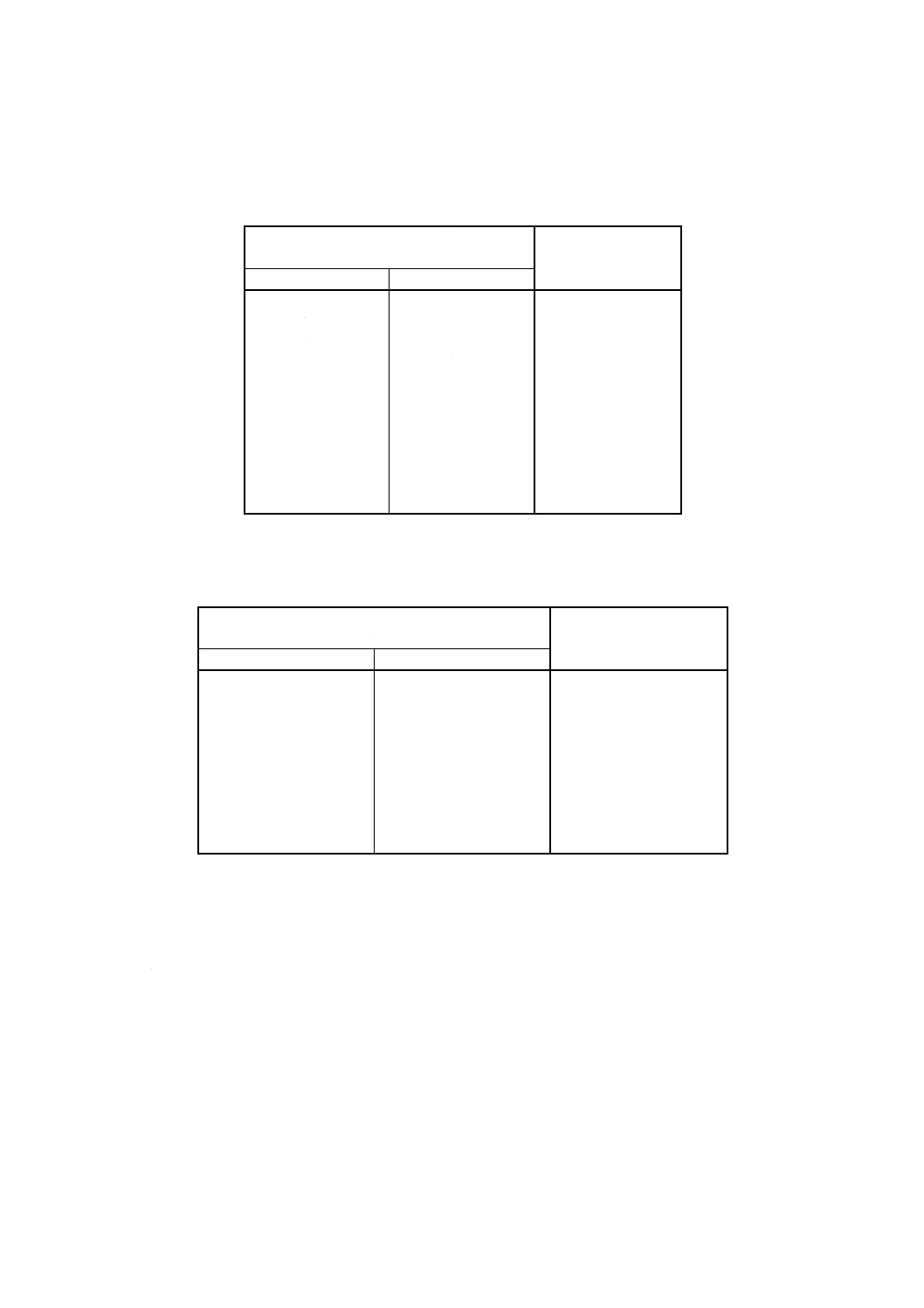

表2 インクリメントの最小必要質量

最大粒度

インクリメントの最小必要質量

mm

kg

グループ

を超え

以下

I

II

III

315

−

−

350

85

200

315

−

170

50

150

200

−

110

35

100

150

80

60

20

75.0

100

50

35

15

50.0

75.0

25

20

10

31.5

50.0

15

10

5

22.4

31.5

10

7

3

10.0

22.4

2

2

1

6.30

10.0

1

1

1

3.15

6.30

0.5

0.5

0.5

−

3.15

0.5

0.5

0.5

備考1. グループI : フェロタングステン,フェロモリブデン,フェロニオブ

グループII : フェロマンガン,フェロシリコン (Si<45%) ,フェロクロム,シリコマン

ガン・フェロバナジウム,フェロチタン,フェロホスホル,金属マンガン,

金属クロム,シリコクロム,フェロニッケル,フェロボロン

グループIII : フェロシリコン (Si≧45%) ,金属けい素,カルシウムシリコン

2. インクリメントの質量のばらつきが変動係数で20%未満とする。

5

G 1641 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

インクリメントの採取個数 インクリメントの採取個数は,表3.1及び表3.2による。

表3.1 インクリメントの最小必要個数

(フェロマンガン,フェロシリコン,フェロクロム,シリコマン

ガン及びシリコクロムの場合)

コンサインメントの質量

インクリメントの最

小必要個数

t

を超え

以下

5 000

10 000

33

2 500

5 000

30

1 000

2 500

28

500

1 000

25

250

500

23

100

250

20

50

100

18

25

50

15

10

25

10

5

10

8

−

5

6

表3.2 インクリメントの最小必要個数

(フェロタングステン,フェロモリブデン,フェロバナジウム,フェロチタン,

フェロホスホル,金属マンガン,金属けい素,金属クロム,カルシウムシリコン,

フェロニッケル,フェロボロン及びフェロニオブの場合)

コンサインメントの質量

インクリメントの最小必

要個数

t

を超え

以下

40

64

28

25

40

24

16

25

20

10

16

17

5

10

14

3

5

11

1

3

9

0.5

1

7

−

0.5

5

6.4

試験試料・測定試料の調製 試験試料・測定試料の調製は,5. c)による。

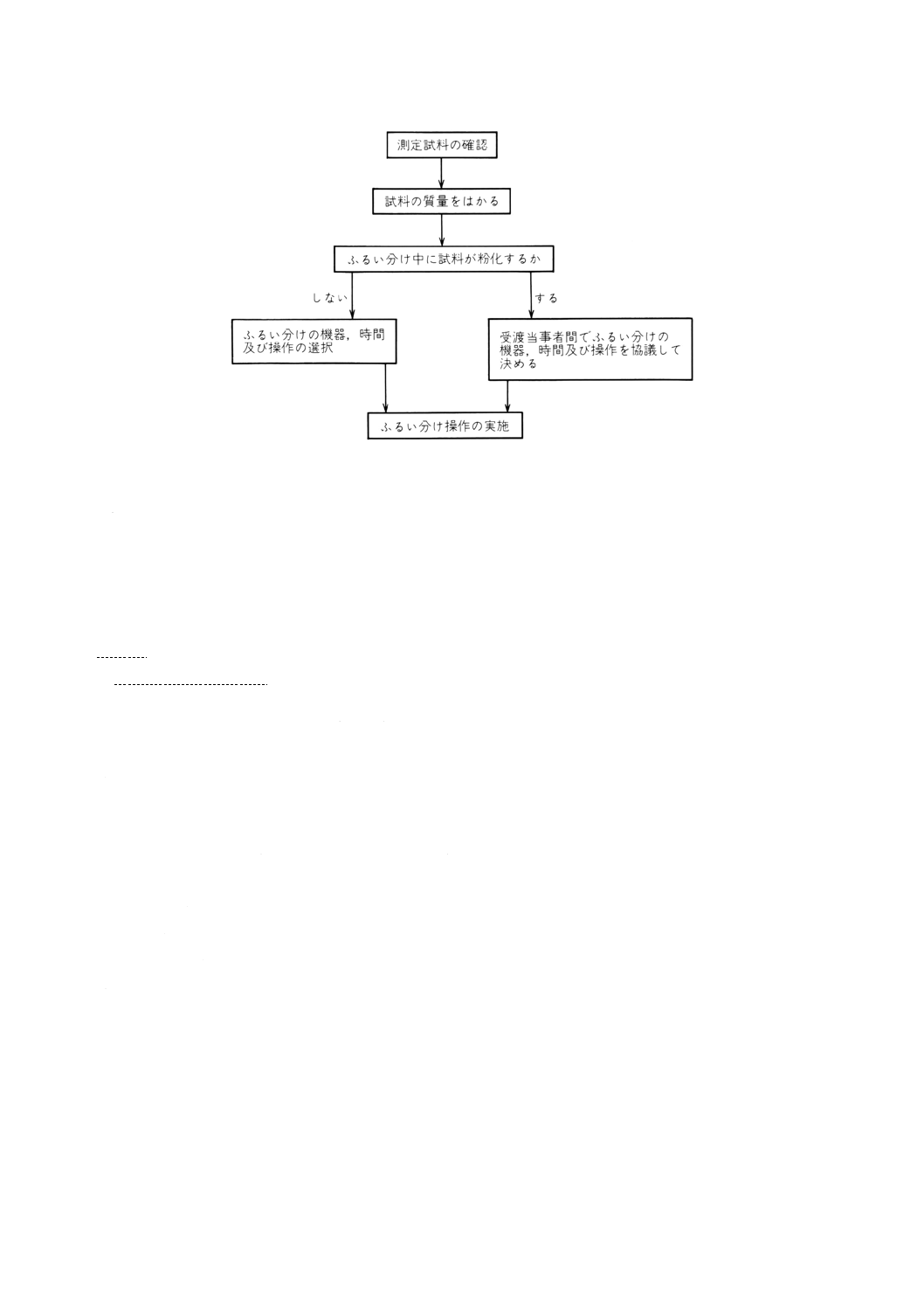

7. ふるい分け ふるい分けは,次による。

7.1

一般手順 ふるい分け実施の前に次の事項を確かめておく。

a) 測定試料の確認

b) ふるい分け方法の決定

c) 使用機器の選択

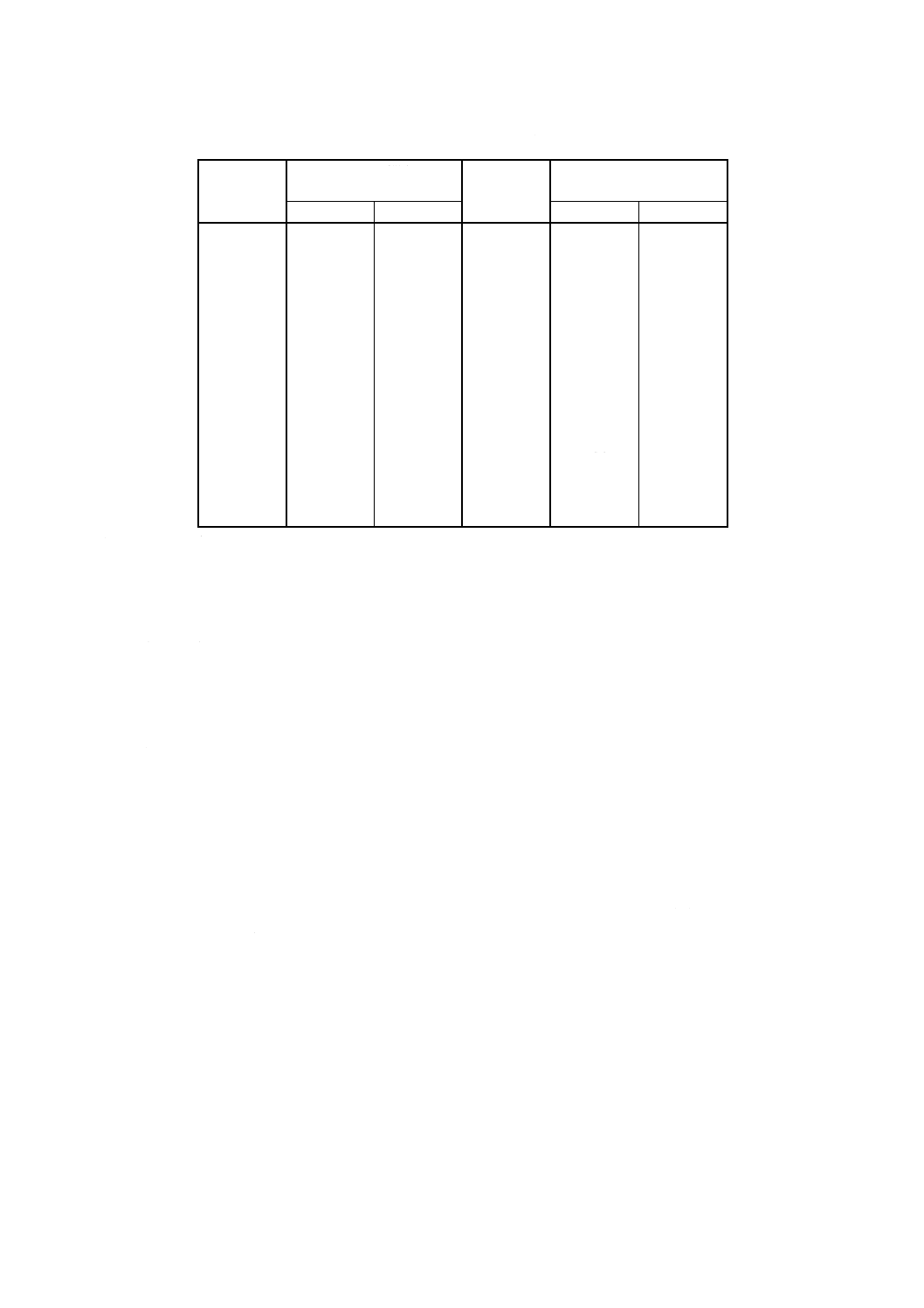

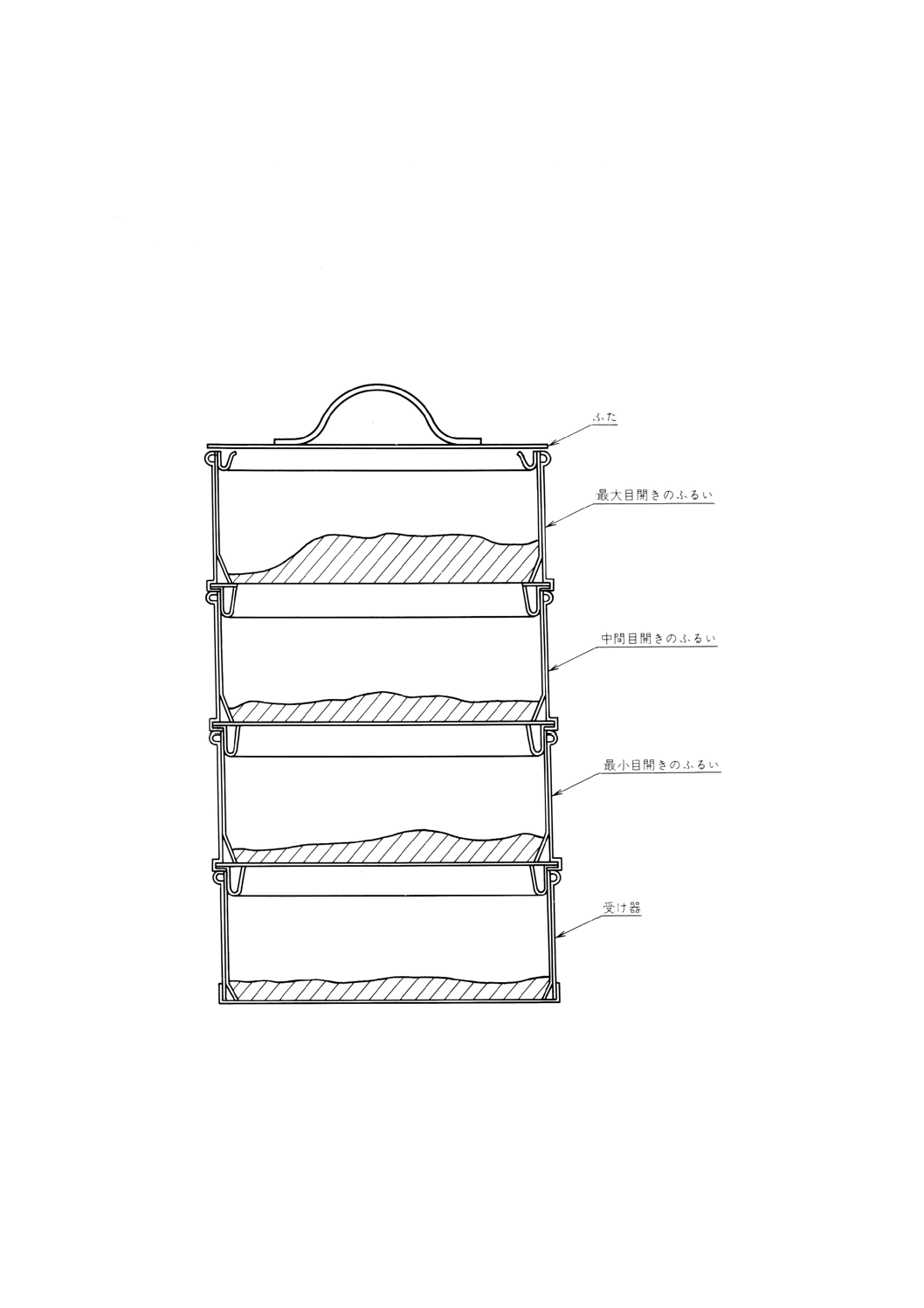

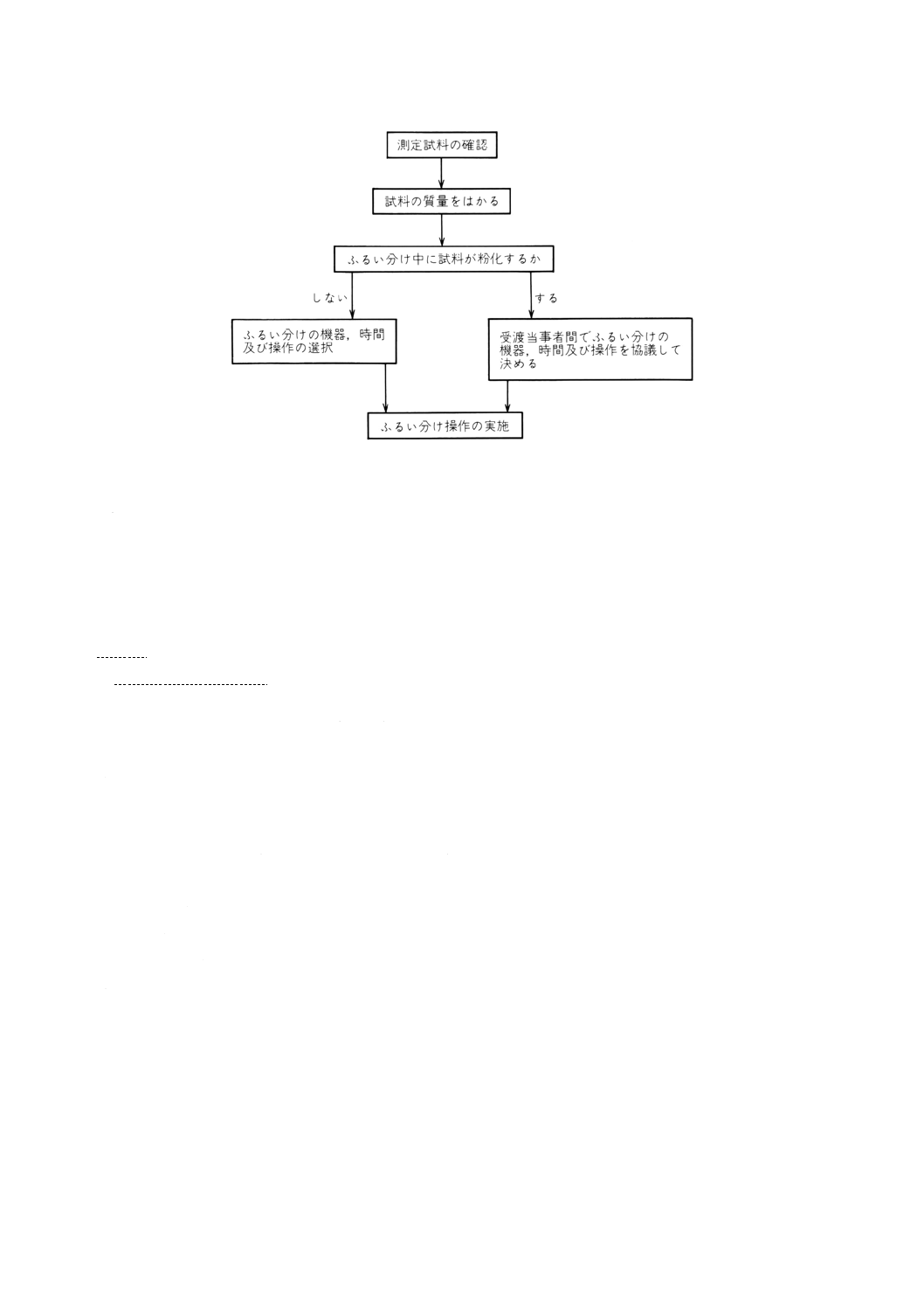

この手順の例を図1に示す。

6

G 1641 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 ふるい分け操作確認手順(例)

7.2

測定試料の状態 測定試料がインクリメントであるか,小口試料又は大口試料であるかを確かめる。

7.3

ふるい分け方法の決定 測定試料の質量,個数,状態などによって,手動,機械など適用するふる

い分け方法をあらかじめ決める。

7.4

使用機器の選択 測定試料の質量,粒度区分などによって,ふるいの大きさ,種類及びふるい分け

機器を選ぶ。

製品の粒度によって,次のふるい分け機器が望ましい。

7.4.1

50mm以上の塊の場合

a) 手動単体ふるい分け

b) 機械ふるい分け:連続式ふるい分け機及び非連続式ふるい分け機。

7.4.2. 50mm未満 25mm以上の塊の場合

a) 手動ふるい分け

b) 機械ふるい分け:連続式ふるい分け機及び非連続式ふるい分け機。

7.4.3. 25mm未満の場合

a) 手動ふるい分け

b) 機械ふるい分け:連続式ふるい分け機及び非連続式ふるい分け機

8. 装置及び器具 装置及び器具は,次による。

8.1

ふるい

a) ふるいの種類 ふるいの種類は,板ふるいとする。

b) ふるい目の形状 ふるい目の形状は,角孔とする。

c) ふるいの目開き及び許容差 ふるいの目開き及び許容差は,JIS Z 8801に準拠し,表4による。

7

G 1641 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 板ふるいの目開き及び許容差

呼び寸法

ふるい目開き

呼び寸法

ふるい目開き

mm

mm

基準寸法

許容差(±)

基準寸法

許容差(±)

125

125

1.00

22.4

22.4

0.30

112

112

0.95

20

20.0

0.30

100

100

0.85

18

18.0

0.28

90

90.0

0.80

16

16.0

0.27

80

80.0

0.70

14

14.0

0.26

71

71.0

0.65

12.5

12.5

0.24

63

63.0

0.60

11.2

11.2

0.23

56

56.0

0.55

10

10.0

0.21

50

50.0

0.55

9

9.0

0.20

45

45.0

0.50

8

8.0

0.19

40

40.0

0.45

7.1

7.1

0.18

35.5

35.5

0.40

6.3

6.3

0.17

31.5

31.5

0.40

5.6

5.6

0.15

28

28.0

0.35

5

5.0

0.14

25

25.0

0.35

d) ふるいの枠 JIS Z 8801に準拠した枠を付ける。

e) ふるいの検査及び保守

1) 検査

1.1)

ふるいの目開きは購入時に検査する。その後は定期的に点検し,規定の許容差が保たれているかど

うかを確かめる。

1.2)

点検の頻度は,ふるいの使用頻度,製品の種類などの要因で決まるが,ふるいごとに記録しておく

とよい。

1.3)

検査の方法は,JIS Z 8801による。

2) 保守

2.1)

ふるいは使用前に十分に脱脂し,微粉の製品などが付着しないようにしておく。

2.2)

ふるいの掃除は,ふるい面に損傷を与えないように注意して,軟らかい黄銅製ワイヤブラシなどで

行うか,又は圧縮空気による洗浄を行う。

8.2

ふるい分け機器 ふるい分け機器は,連続式と非連続式とがあり,それぞれ単一又は段重ねふるい

のものがある(11.参照)。

これらは規定粒度又は合意した粒度区分について,手動ふるい分けによる粒度 (%) に比べ,絶対値で

2%以上の差がなければ,いずれの形式のふるい分け機器を用いてもよい。

8.3

はかり はかりは,試料の質量に近いひょう量のものを用い,その感度はひょう量の1 000分の1

以下とする。

9. ふるい分けによる粒度測定方法

9.1

装入試料の粒子の大きさ 装入試料の粒子の大きさは,ふるいの破損を避けるため,ふるいに装入

する試料の最大の粒子は10×W0.7を超えてはならない。Wはふるいの目開き (mm) で,この関係の例を表

5に示す。

8

G 1641 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 ふるいの目開きと装入試料の大きさ(例)

ふるいの目開き

最大粒子の大きさ

mm

31.5mm

110

10.0mm

50

5.00mm

30

1.00mm

10

250μm

3.8

45μm

1.2

9.2

装入試料の質量 試験試料は,通常数個の装入試料に分ける。装入試料の質量は,ふるいの目開き,

ふるい面の大きさ及び試料のかさ密度によって次の式で算出する。よく用いるふるいについての例を表6

に示す。

a) ふるいの目開きが22.4mmを超える場合の最大装入質量 (m) の計算

m=2× (0.005+0.000 4W) ρ・A (kg)

ここに,

W: ふるいの目開き (mm)

ρ: 製品のかさ密度 (kg/m3)

A: ふるい面の面積 (m2)

b) ふるいの目開きが500μmを超え22.4mm以下の場合の最大装入質量 (m0) の計算

m0=0.001 4W・ρ・A (kg)

この最大質量は非連続式機械ふるい及び段重ねふるいにも適用できる。

段重ねふるいの場合は最も大きい目開きに適用するが,より小さい目開きのふるいで過多にならないよ

うに配慮する。

表6 ふるいの目開きと装入試料の最大質量(例)

ふるいの目開き

最大質量

mm

kg

450×450mm

600×600mm

角形ふるい

角形ふるい

50.0

−

29

31.5

11.5

20

22.4

9

16

10.0

4.5

8

6.3

3

5

備考 試料のかさ密度は1 600kg/m3を用いてある。

9.3

ふるい分け時間 ふるい分け操作の終了時の判定は,ふるい下の質量が一定時間につき一定百分率

以下になったときを終了時とする。ふるい分け終了時の判定が困難な場合には,受渡当事者間の協議によ

ってふるい分け時間を決める。

9.4

ふるい分け操作 ふるい分け操作は,次による。

9.4.1

手動ふるい分け 手動ふるい分け操作は,次の手順による。

a) ふるいの目開きの大きい順にふるい分ける。

b) 9.2に示す規定質量以下の装入試料をふるいに入れる。

c) 目開き50mm以上のふるいを用いて試料をふるい分けた場合,ふるい上をそれぞれ手動単体ふるい分

けする。

備考 c)の代わりにふるい目と同じ寸法の角形ゲージで測定することができる。

d) ふるい下がほとんど認められなくなったとき,ふるい下を集めて質量をはかる。

9

G 1641 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) ふるい分け操作を更に1分間続け,ふるい下の質量をはかる。

f)

ふるい分けの終点は,1分間にふるいを通過するふるい下の質量が,装入試料の質量の0.1%以下にな

ったときとする。

g) ふるい分けが終わった試料は,粒度区分ごとにそれぞれの質量をはかる。

9.4.2

機械ふるい分け 機械ふるい分けは,9.4.1に規定した手動ふるいとの差がないようあらかじめ操

作条件を決めておく。

a) 連続式機械ふるい分け機への装入試料質量は,ふるいの面積,試料のふるい面通過速度及び試料の性

状に応じて適正量を決める。

b) 非連続式機械ふるい分け機を用いる場合はa)に準じる。

c) 機械ふるい分けの方法を11.に示す。

10. 結果の表示 結果の表示は,次による。

10.1 計算 計算は,次による。

a) インクリメントごとに粒度 (%) を測定した場合は,次のいずれかによる。

1) インクリメントの質量のばらつきが小さい (CV<20%) ときは,粒度区分ごとに粒度 (%) を式 (1)

によって計算し,小数第2位まで求める。

100

2

1×

m

m

=

γ

············································································· (1)

ここに,

γ: 粒度 (%)

m1: インクリメントの粒度区分の質量の合計 (kg)

m2: インクリメントの質量の合計 (kg)

2) インクリメントの質量のばらつきが大きい (CV≧20%) ときは,インクリメントごとに各粒度 (%)

を式(2)によって小数第3位まで計算し,更に式(3)によって粒度区分ごとに粒度 (%) をインクリメ

ント個数による算術平均を行い,小数第2位まで求める。

100

2

1

1

×

i

i

i

m

m

=

γ

·········································································· (2)

n

i

n

i

,

,1

,

1

・・・・・・・・・

=

Σγ

=

γ

···················································· (3)

ここに,

γ1i: i番目のインクリメントの粒度 (%)

mli: i番目のインクリメントの粒度区分の質量 (kg)

m2i: i番目のインクリメントの質量 (kg)

n: インクリメントの個数

備考 CV<20%のとき,式(2)及び式(3)を用いてもよい。

b) 小口試料ごとに粒度 (%) を測定した場合は,各粒度区分について式(4)によって小数第3位まで計算

し,更に式(5)によって,これらの小口試料を構成するインクリメント個数による重みつき平均値を小

数第2位まで求める。

100

4

3

2

×

j

j

jm

m

=

γ

········································································· (4)

k

i

vj

vj

j

,

,1

,

,

2

・・・・・・・・・

=

Σ

Σγ

=

γ

·················································· (5)

ここに,

r2j: j番目の小口試料の粒度 (%)

m3j: j番目の小口試料の粒度区分の質量 (kg)

10

G 1641 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m4j: j番目の小口試料の質量 (kg)

mvj: j番目の小口試料のインクリメント個数

c) 大口試料について粒度 (%) を測定した場合は,各粒度区分について式(6)によって粒度 (%) を計算し,

小数第2位まで求める。

100

6

5×

m

m

=

γ

············································································· (6)

ここに, m5: 大口試料の粒度区分の質量 (kg)

m6: 大口試料の質量 (kg)

10.2 コンサインメントの粒度の決定 コンサインメントの粒度の決定は,コンサインメントの各粒度区

分の粒度 (%) は,10.1で求めた値の小数第2位を,JIS Z 8401によって丸めて小数第1位で表す。

粒度 (%) の計算値が0.05%以下の場合は,トレース (tr) で表す。粒度 (%) の合計が100%にならない

場合,100%への補正は行わない。補正を行わない場合の粒度測定記録の例を表7に示す。

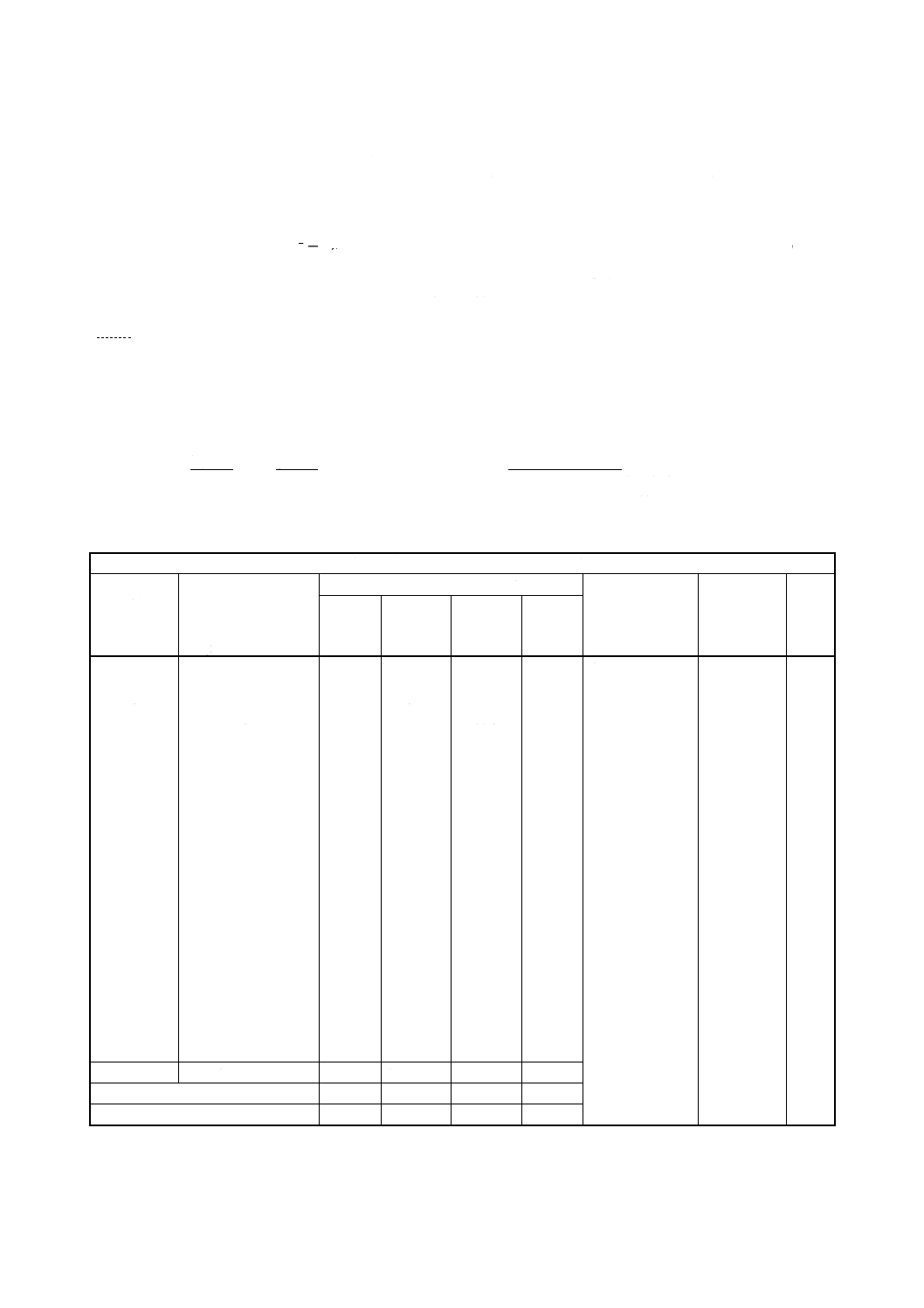

表7 粒度測定記録(例)

測 定

製 品

コンサインメント

場 所

製造会社

コンサインメント名 船名

所 属

種 類 フェロシリコン

コンサインメントの質量250t 測定者

測定者

到着時の状態 乾燥状態 良

粒度試験試料の質量 80kg

年月日

荷役開始年月日

試料調製の詳細:インクリメントごとに粒度測定

インクリメ

ント番号

粒度区分

mm

採取質量

kg

粒度区分ごとの質量 kg

ふるい分けの詳

細

ふるい枠の

大きさ

摘要

+100

−100+50 −50+31.5 −31.5

1

80.2

0

59.3

12.5

8.4

+100mm

600mm×

2

82.5

0

61.2

13.7

7.6

手動単体

600mm

3

83.6

0

65.7

11.6

6.3

−50+31.5mm

4

79.5

0

60.0

11.8

7.7

手動

5

84.7

0

60.8

14.3

9.6

6

79.7

0

59.6

12.1

8.0

7

78.8

0

60.4

10.9

7.5

8

80.6

0

62.7

10.1

7.8

9

78.4

0

61.5

9.8

7.1

10

81.3

0

61.6

10.7

9.0

11

79.9

0

59.9

11.3

8.7

12

82.4

0

58.2

13.1

11.1

13

81.5

0

58.4

12.4

10.7

14

81.3

0

61.0

10.7

9.6

15

83.3

0

59.8

12.4

11.1

16

80.5

0

57.4

12.9

10.2

17

84.4

0

58.5

14.1

11.8

18

85.3

0

58.0

15.1

12.2

19

82.6

0

57.4

14.5

10.7

20

81.8

0

59.0

13.2

9.6

合計

1 632.3

0

1 200.4

247.2

184.7

粒度計算値 %

0

73.54

15.14

11.31

コンサインメントの粒度 %

73.5

15.1

11.3

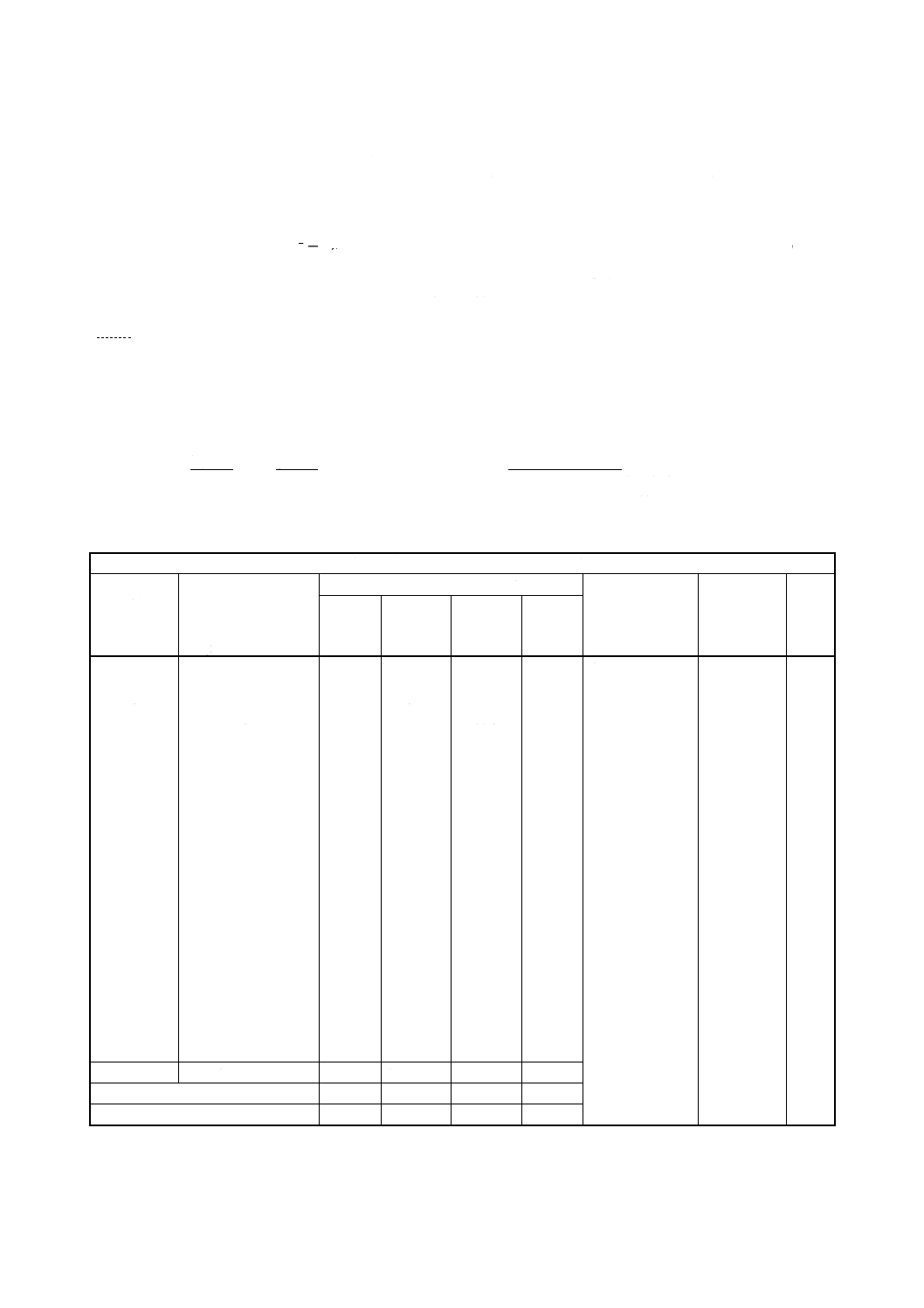

11. 機械ふるい分け方法 機械ふるい分け方法は,次による。

11

G 1641 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

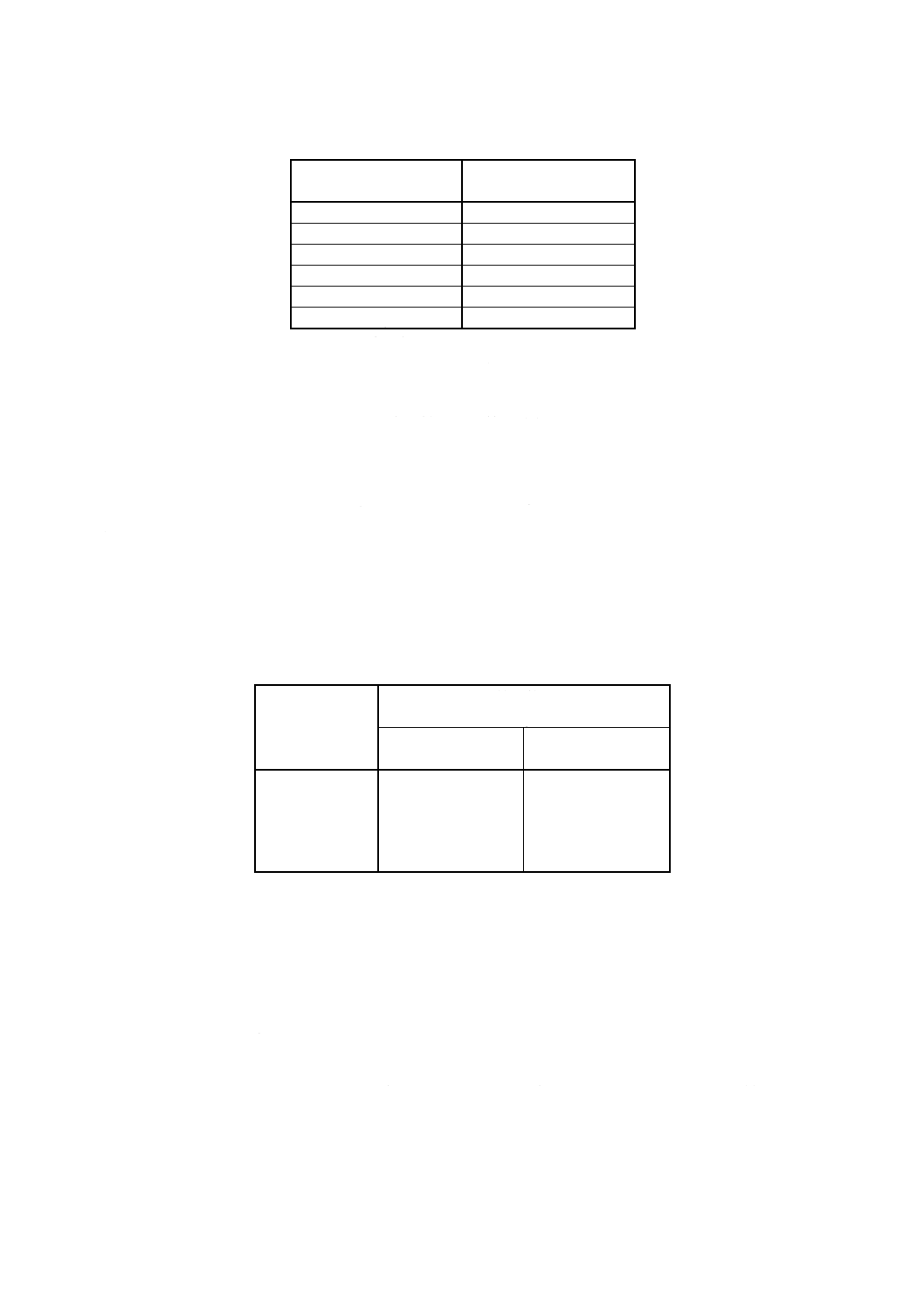

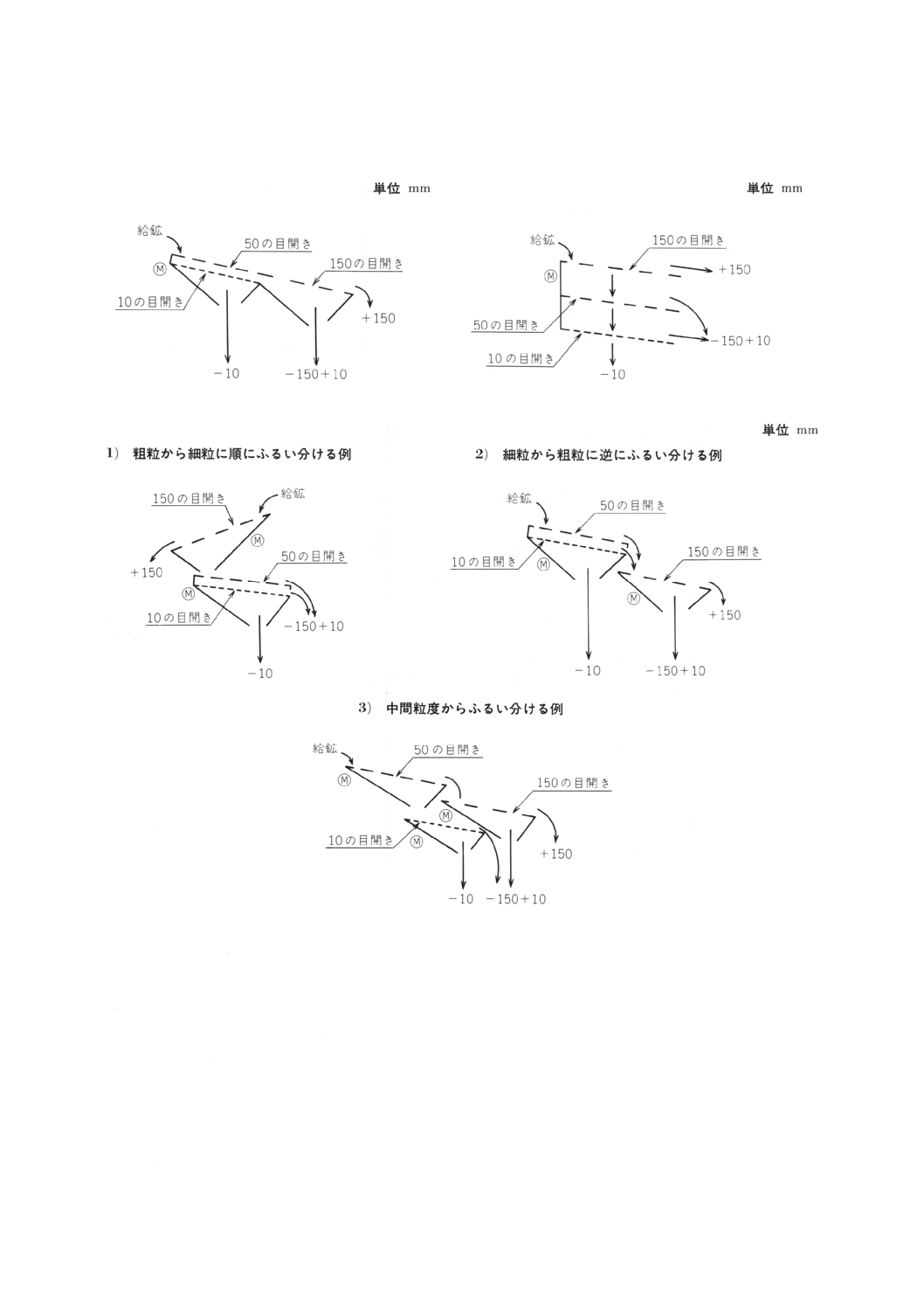

11.1 連続式ふるい分け機

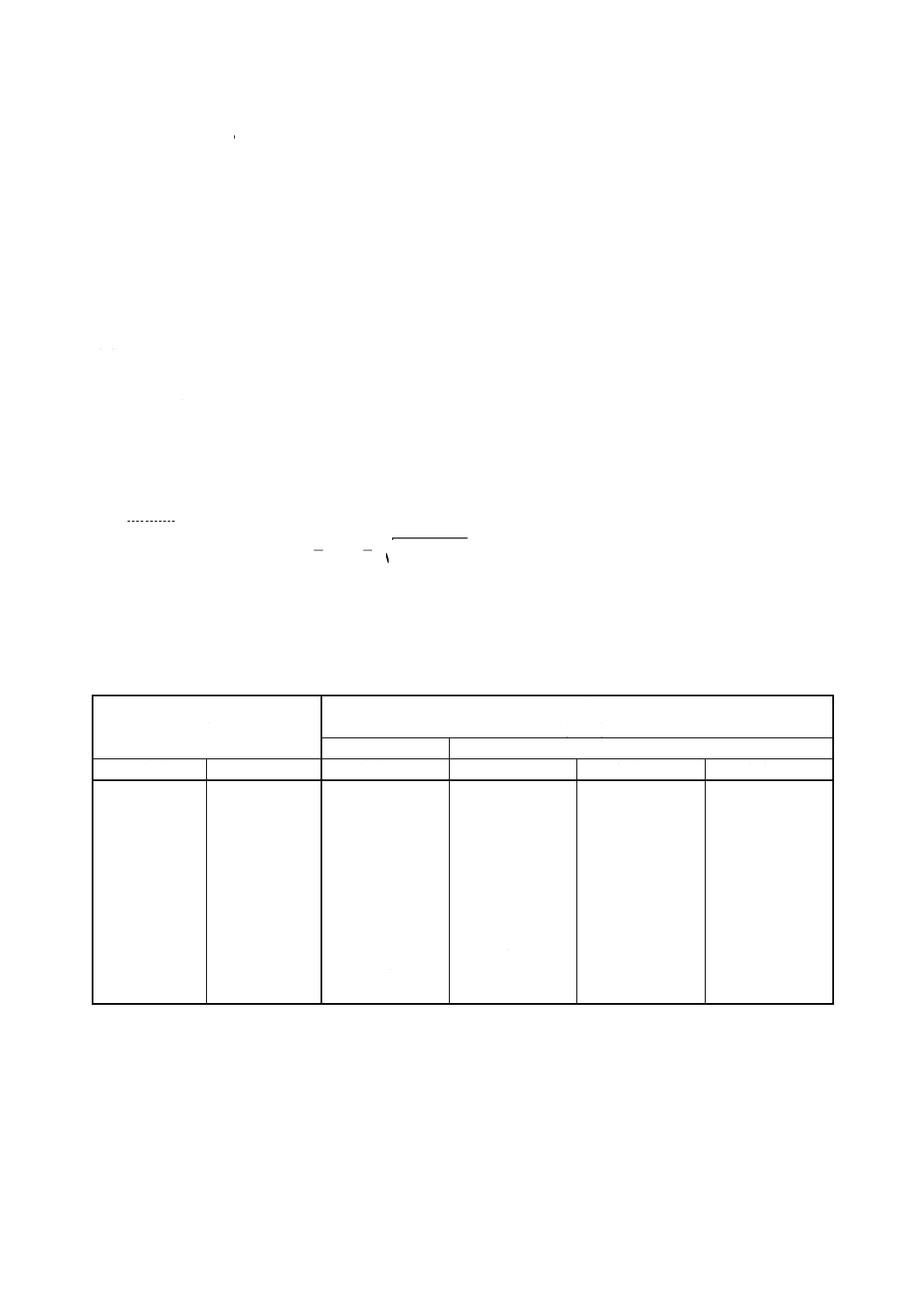

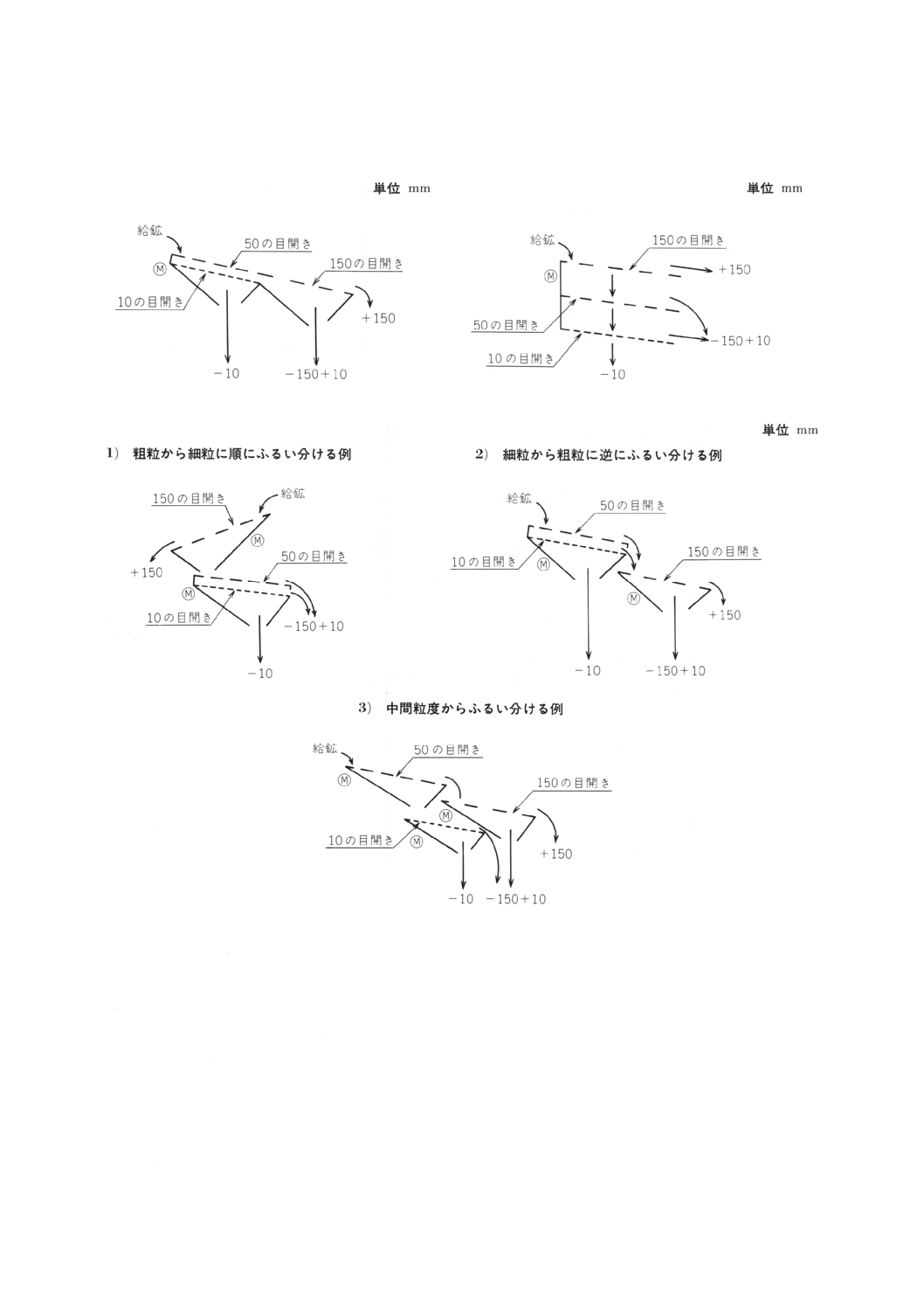

a) ふるいの配置 −150mm製品の場合のふるいの配置の例を,図2,図3及び図4に示す。

図2 1段1駆動の例

図3 多段1駆動の例

図4 多段多駆動の例

b) ふるい面の運動 通常用いられる連続式ふるい分け機は,振動式で,垂直面での運動は円形,だ円形

又は直線往復運動であるが,次の条件を満足するものとする。

1) 試料が層状になり,かつ,粗粒が上部に,細粒が下部に集まるようにする。

2) ふるい目を粒子が通過しやすいようにする。

3) 粒子が反転しながら,あらゆる方向でふるい目に接するようにする。

4) ふるい面に沿って試料が確実に進むようにする。

5) ふるいの目詰まりを防止する。

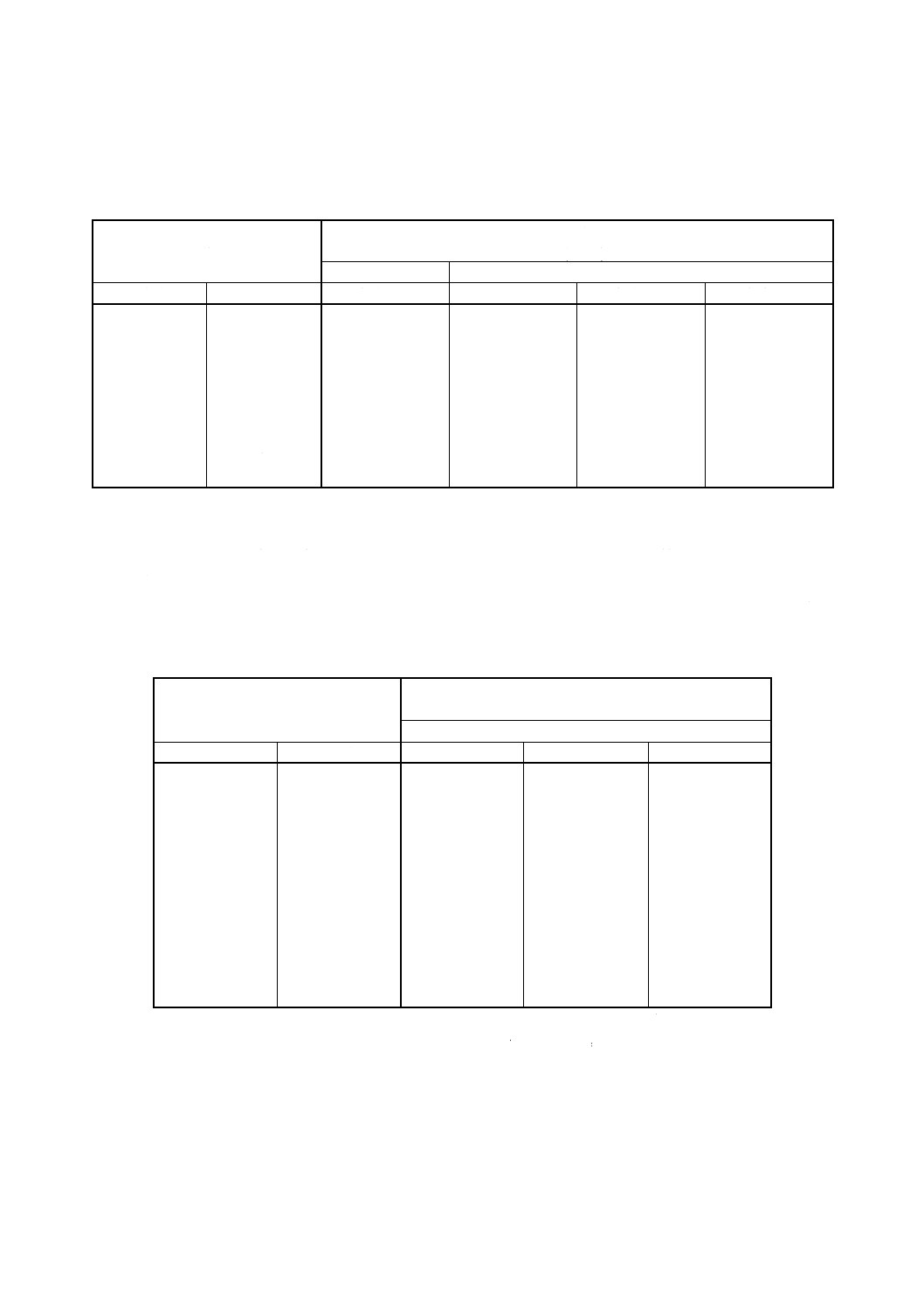

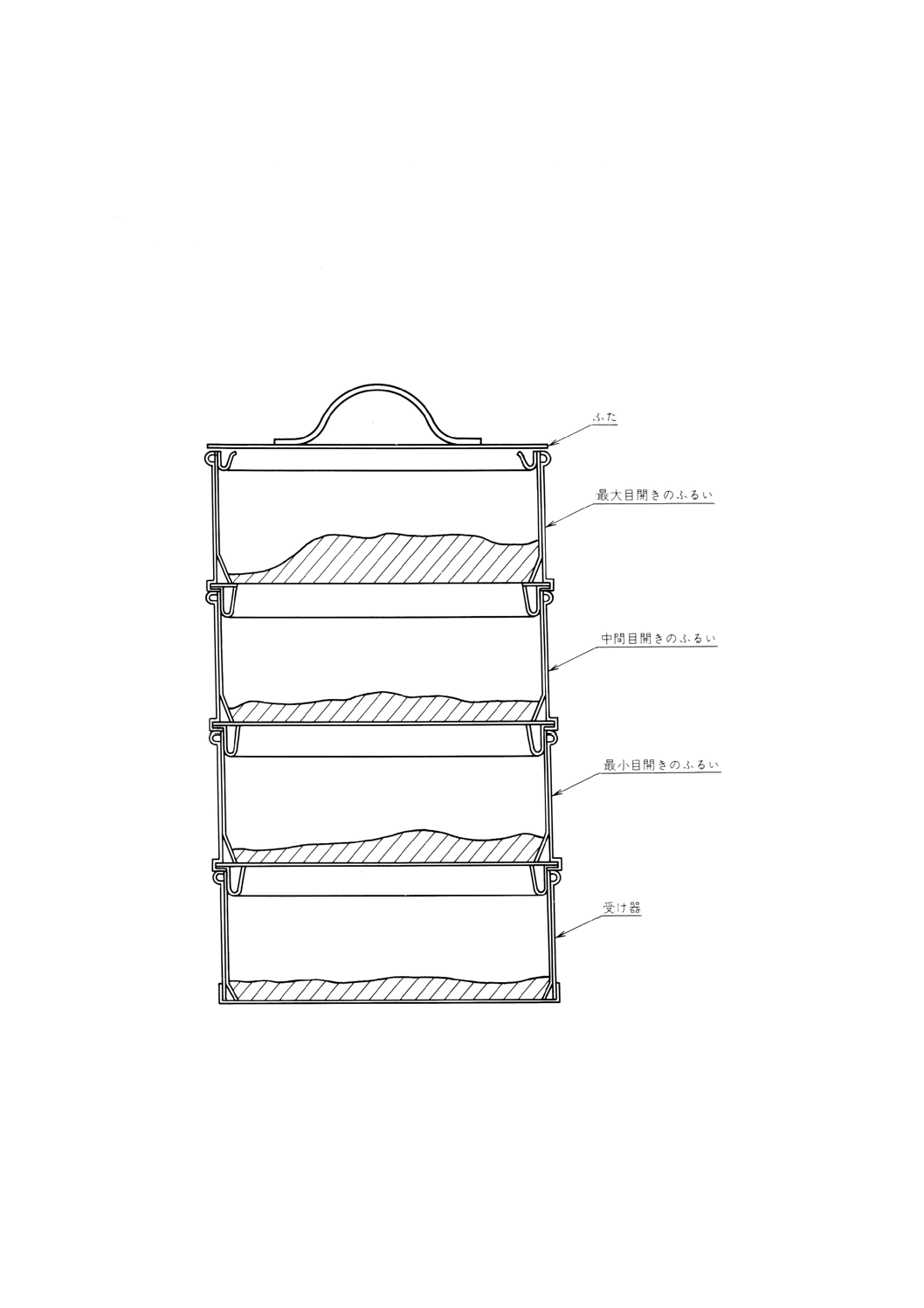

11.2 非連続式段重ねふるい分け機

a) ふるいの配置 ふるいの配置は,図5による。

12

G 1641 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ふるい面の運動 連続式ふるい分け機の条件をほとんど適用できるが,試料をふるい面全般に広げる

ために水平面での左右又は円形運動が主体となる。ふるいの片側に試料が滞留するような運動は避け

なければならない。このため次のような方法が適用される。

1) 周期的に傾斜が変わる回転円板上に段重ねふるいを置き,それによってふるいを周期的に傾け,試

料を左右に動かす。

2) 手動ふるいと同様に,渦巻運動をふるいに与える。

段重ねふるい分けは,ふるい上残留物の取り出し,ふるい面の清掃の機会が多いため,目詰まり

の防止よりもふるい分け効率の向上に重点をおき,振幅を小さく(例えば3mm以下)振動数を大

きくすることができる。

図5 非連続式段重ねふるい(例)

13

G 1641 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 1641(フェロアロイの粒度用試料のサンプリング方法及び粒度測定方法)改正原案作成委員会 構成

表

氏名

所属

(主査)

川 口 外 秋

日本鋼管株式会社

八 田 正 治

株式会社神戸製鋼所

樋 田 登喜夫

社団法人日本海事検定協会

平 本 克 房

海外貨物検査株式会社

長 野 研 一

新日本製鐵株式会社

山 本 哲 男

川崎製鉄株式会社

鎌 田 遼

日本電工株式会社

鈴 木 邦 輝

日本重化学工業株式会社

円城寺 輝 行

昭和電工株式会社

脇 田 信 雄

日本重化学工業株式会社

熊 本 俊 一

川崎製鉄株式会社

林 明 夫

通商産業省基礎産業局

大 嶋 清 治

通商産業省工業技術院

橋 本 繁 晴

財団法人日本規格協会

(関係者)

増 田 正 純

通商産業省工業技術院

(事務局)

奥 山 満 之

日本フェロアロイ協会

今 野 尚 雄

前日本フェロアロイ協会