G 1604 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS G 1604 : 1985は改正され,この規格に置き換えられる。

今回の改正では,国際規格と整合させる目的で,ISO規格を翻訳し,附属書1,附属書2及び附属書3

として採用した。

JIS G 1604には,次に示す附属書がある。

附属書1(規定) 鋳塊又は片からのサンプリング方法

附属書1参考A

M個のものからN個の試料を抜き取る方法

附属書1参考B

一次試料を作製するために抜き取る鋳塊又は片の数Nを求める式

附属書1参考C

きりもみ又はフライス削りの技術的条件

附属書2(規定) 溶湯からのサンプリング方法

附属書2附属書A(規定) 採取する小鋳塊の数及び分析回数

附属書3(規定) 粒からのサンプリング方法

附属書3参考A

一次及び二次インクリメント数について

附属書3参考B

M個のものからN個の試料を抜き取る方法

附属書3参考C

きりもみ又はフライス削りの技術的条件

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1604 : 2000

フェロアロイの成分用試料の

サンプリング方法

(その4 フェロニッケル)

Methods of sampling for chemical analysis of ferroalloys

(Part 4 : Ferronickel)

序文 この規格の中で本体以外の附属書1及び附属書2は,ISO 8050 : 1988, Ferronickel ingots or pieces−

Samplingfor analysisを元に翻訳し,また,附属書3は,ISO 8049 : 1988, Ferronickel shot−Sampling for analysis

を元に翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,これらの附属書で点線の下線を施した箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,蛍光X線分析,発光分光分析などの物理分析方法,乾式方式による炭素及び

硫黄の分析方法,又はそのほかの成分の化学分析方法のための代表性のある分析用試料を得るために行う,

鋳塊形状,片形状若しくは粒形状のフェロニッケルのサンプリング方法,又は溶湯からのフェロニッケル

のサンプリング方法について規定する。

備考 この規格の対応国際規格を,次に示す。

ISO 8049 : 1988 Ferronickel shot−Sampling for analysis

ISO 8050 : 1988 Ferronickel ingots or pieces−Sampling for analysis

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格は,その

最新版(追補を含む)を適用する。

JIS G 1326 フェロニッケル分析方法

備考 ISO 6352 : 1985, Ferronickel−Determination of nickel content−Dimethylglyoxime gravimetric

method が,この規格の一部と一致している。

JIS G 2316 フェロニッケル

備考 ISO 6501 : 1988, Ferronickel−Specification and deliveryが,この規格の一部と一致している。

ISO 513 : 1975 Application of carbides for machining by chip removal−Designation of the main groups of

chip removal and groups of application

ISO 3855 : 1977 Milling cutters−Nomenclature

ISO 4957 : 1980 Tool steels

2

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

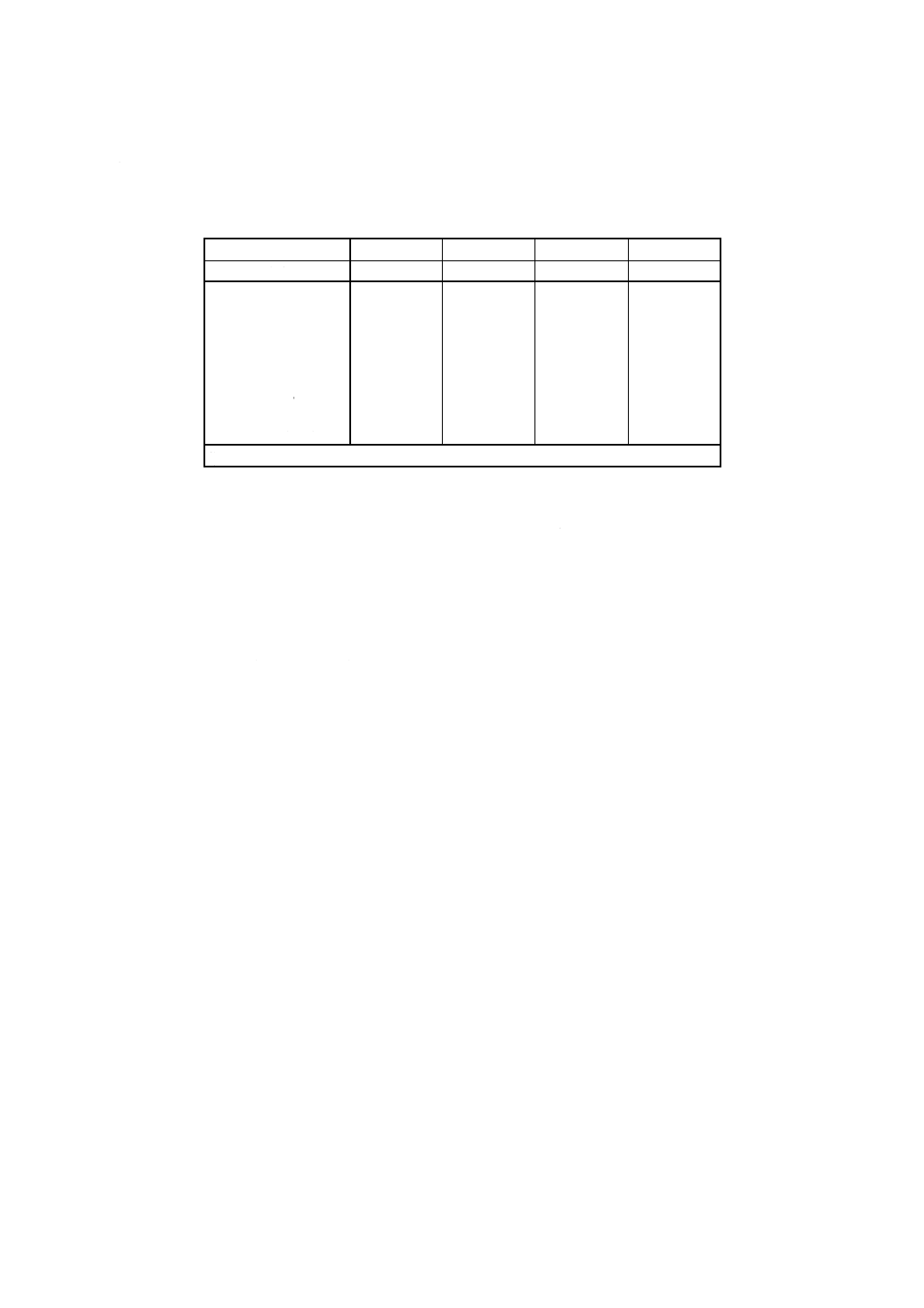

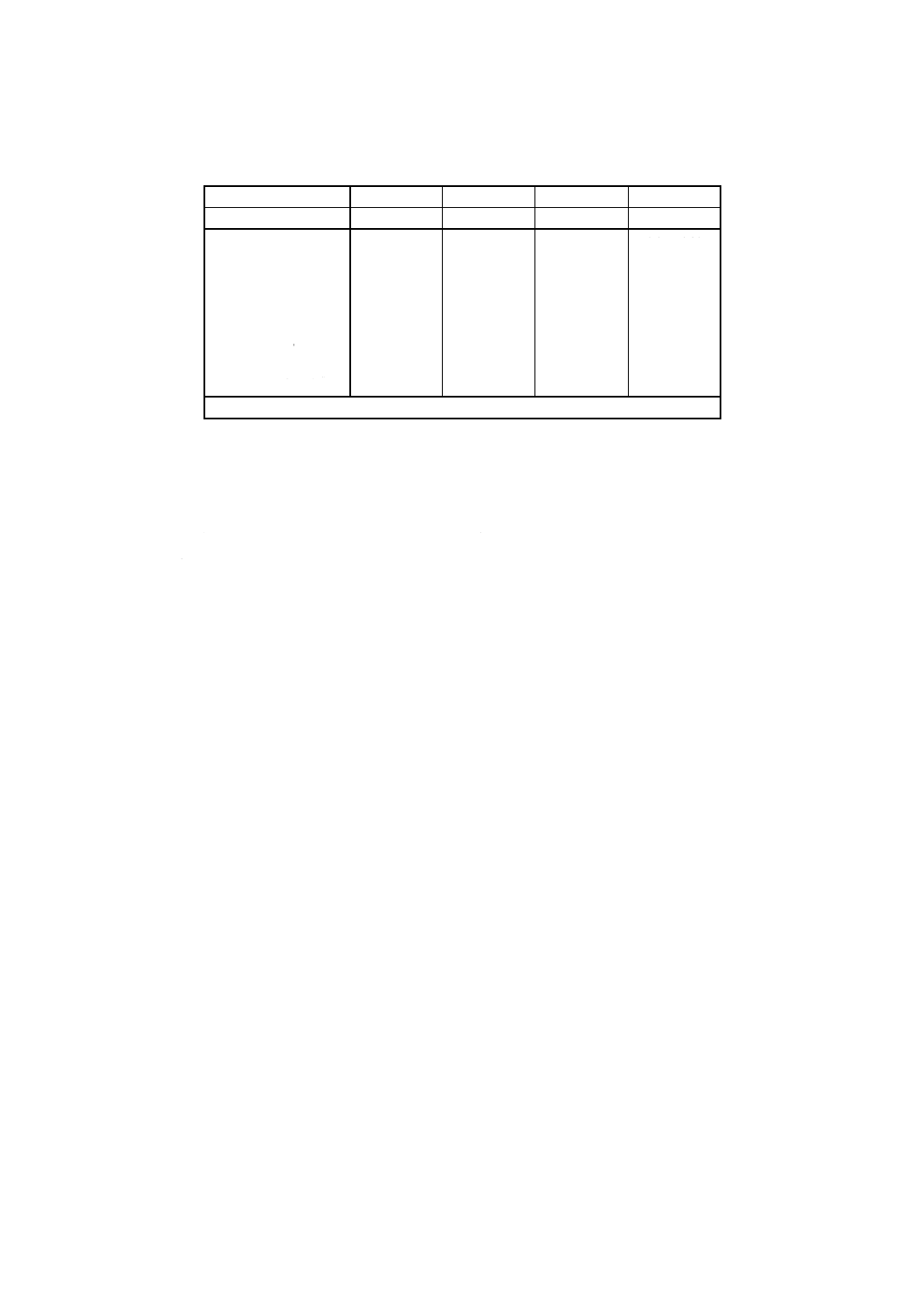

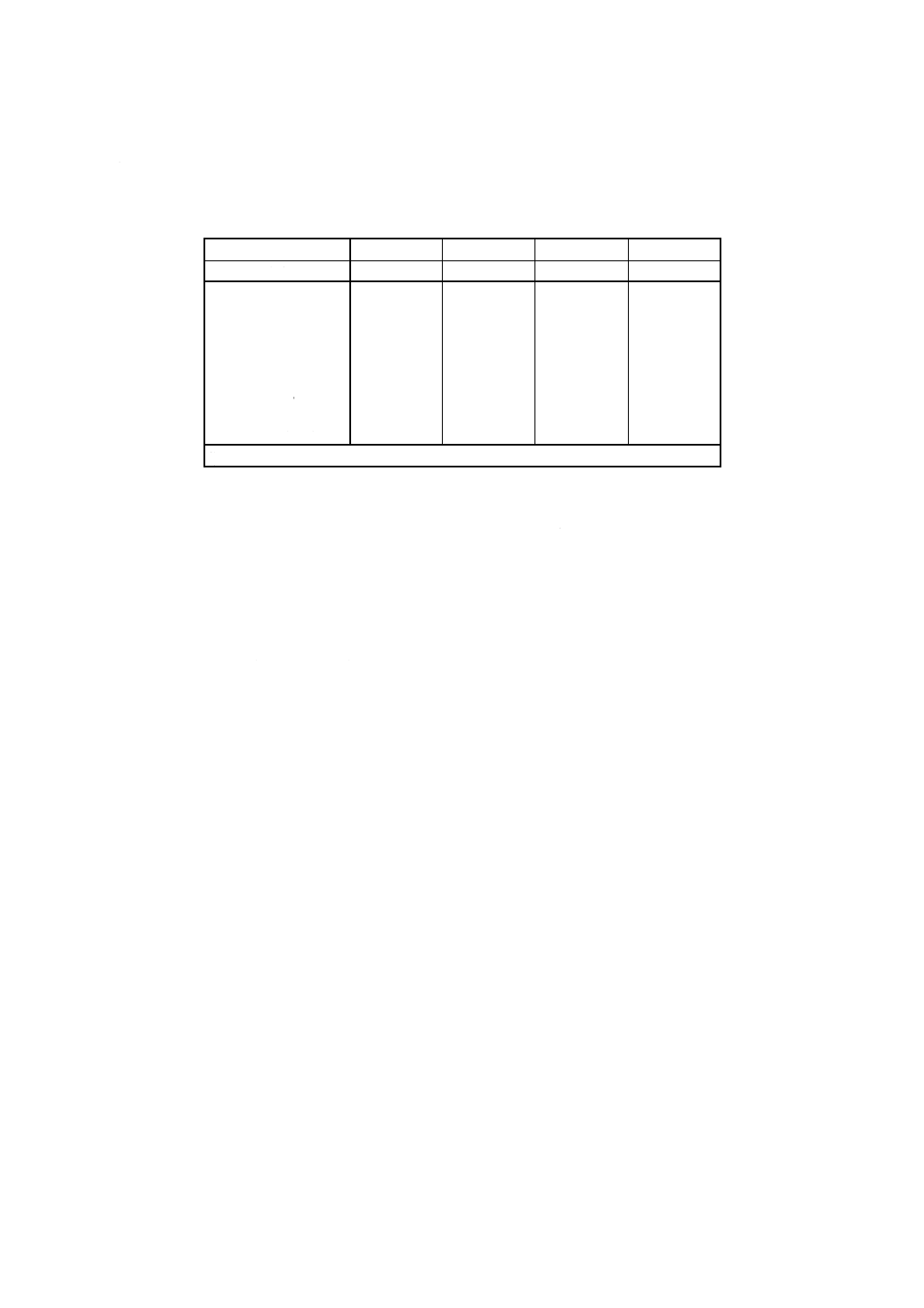

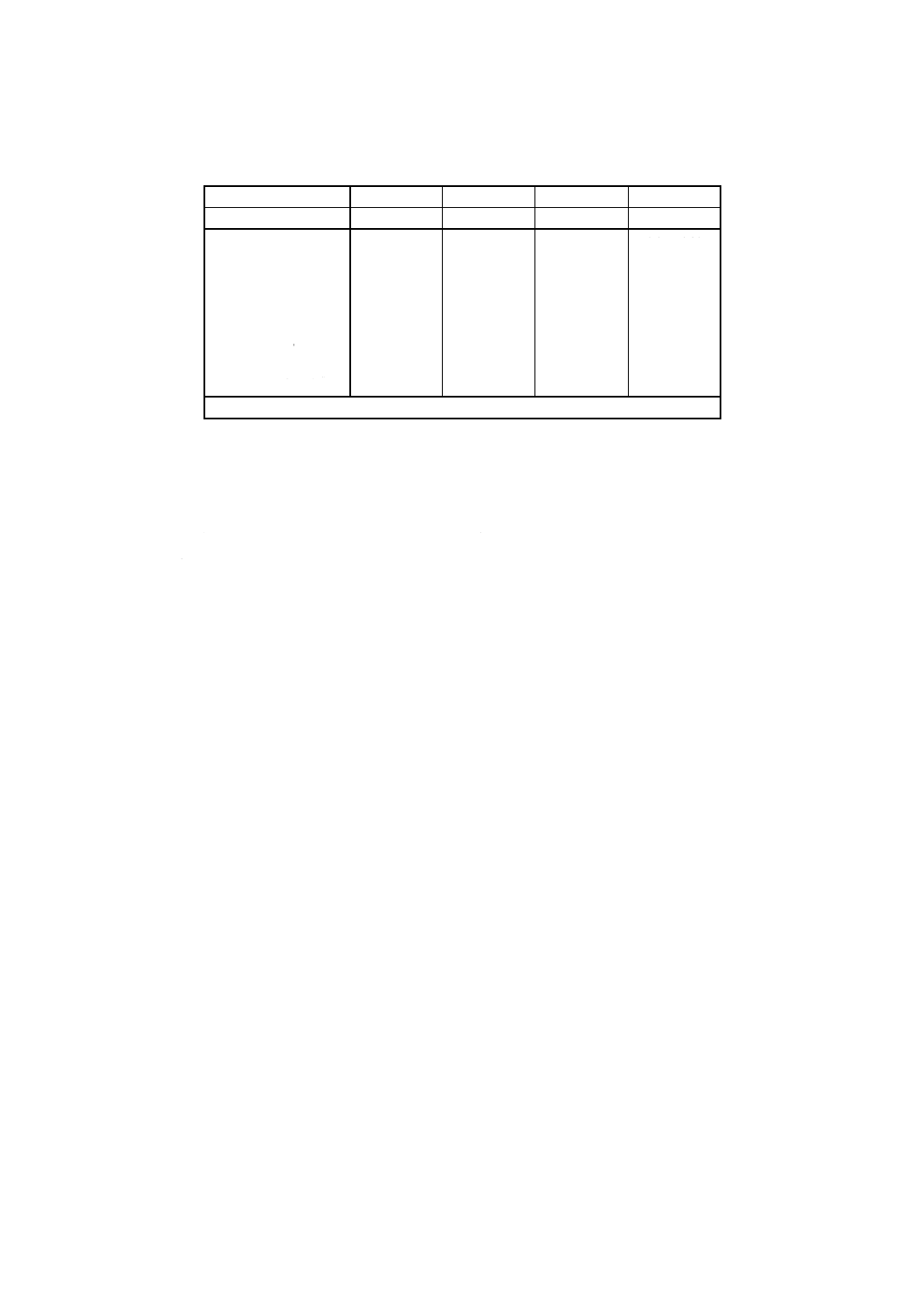

3. サンプリング方法の区分 フェロニッケルのサンプリング方法の区分は,表1による。

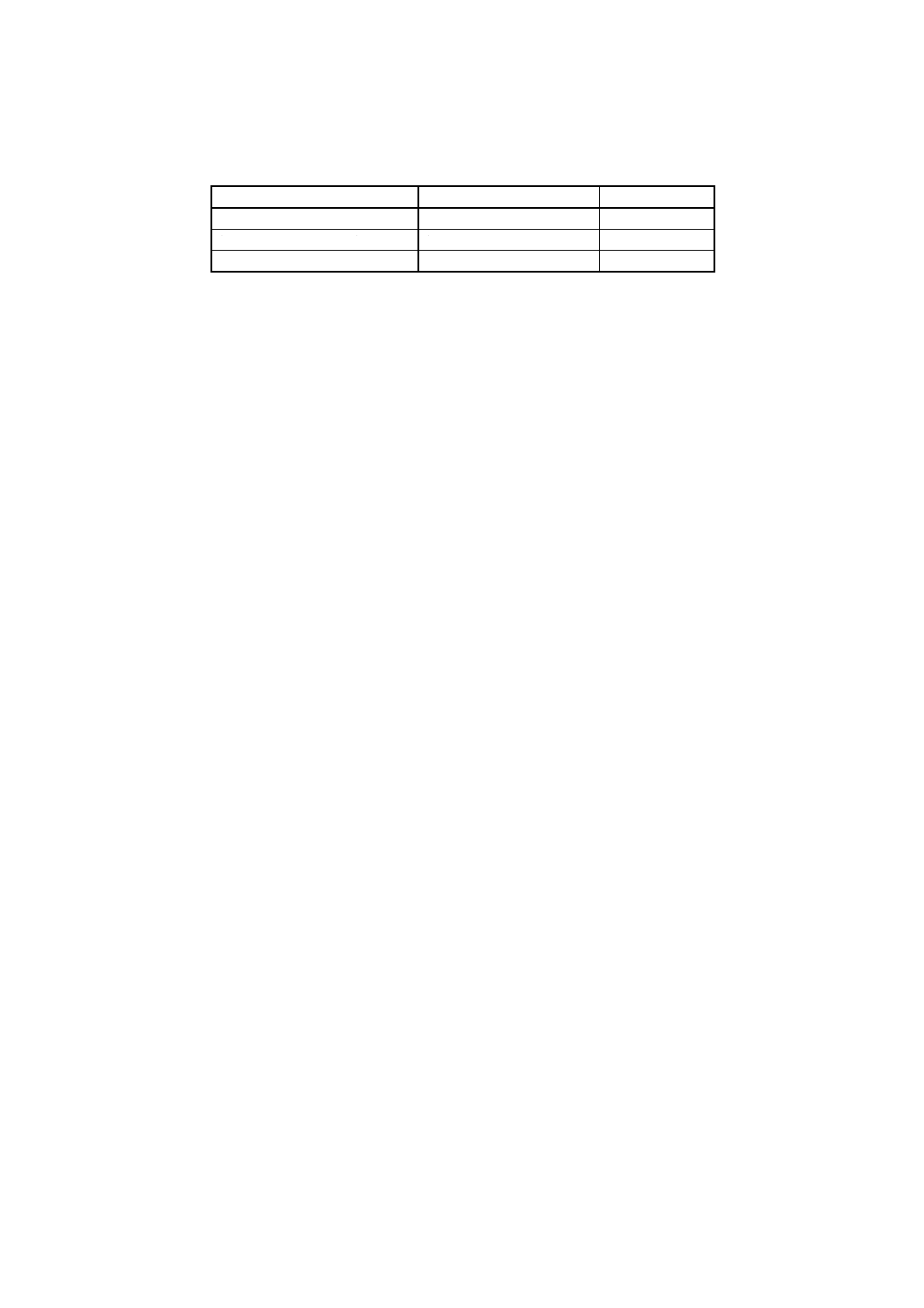

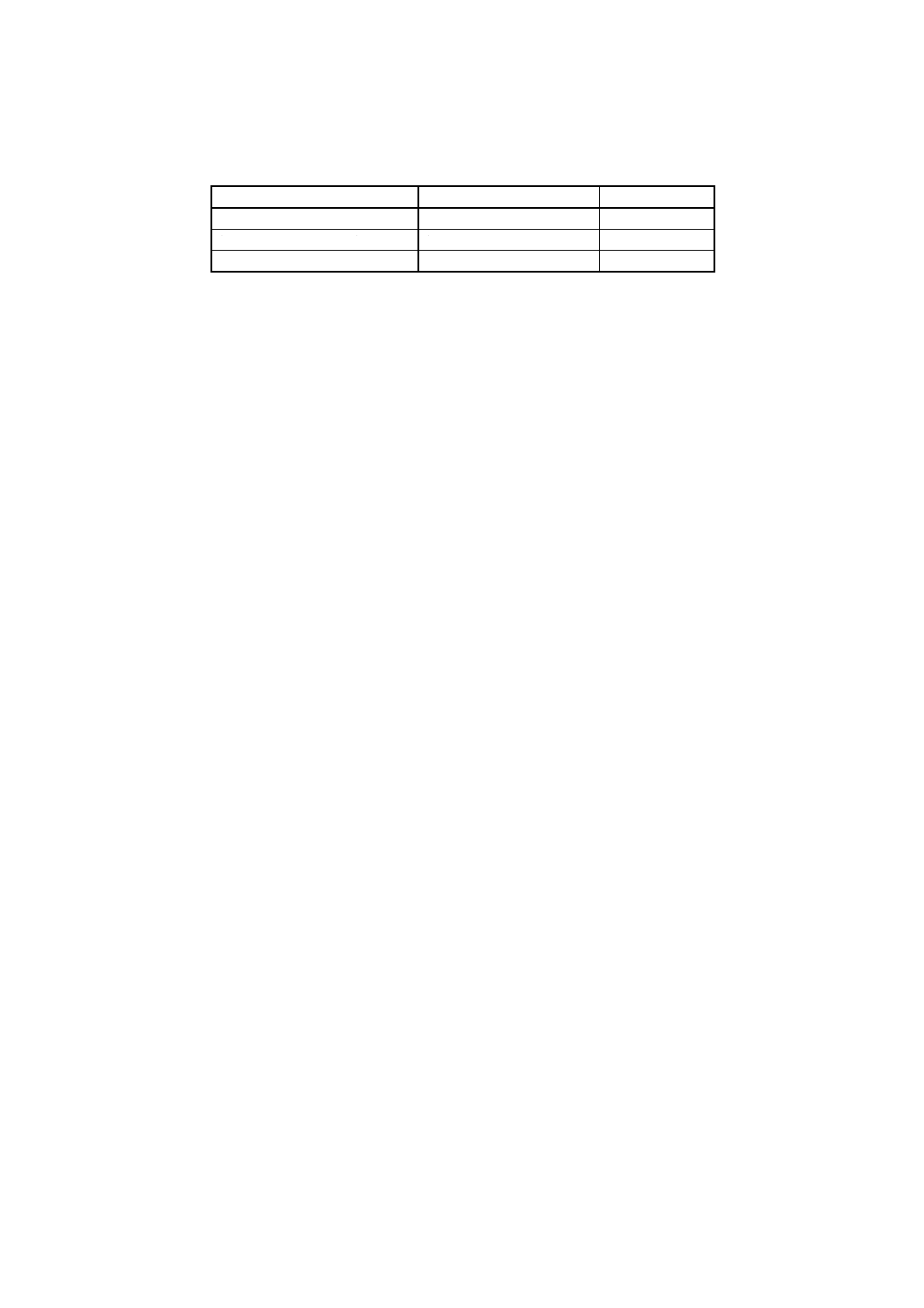

表1 フェロニッケルのサンプリング方法

サンプリング方法

適用範囲

附属書(規定)番号

鋳塊又は片からのサンプリング方法 鋳塊又は片からのサンプリング

附属書1

溶湯からのサンプリング方法

溶湯からのサンプリング

附属書2

粒からのサンプリング方法

粒からのサンプリング

附属書3

3

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 鋳塊又は片からのサンプリング方法

序文 この附属書は,ISO 8050 : 1988 (Ferronickel ingots or pieces−Sampling for analysis) の翻訳を元に,技

術的内容及び規格票の様式を変更することなく規定したものである。

なお,この附属書で点線の下線を施した箇所は,対応国際規格にはない事項である。

1. 適用範囲

この附属書1は,化学成分を定量するための代表性のある分析用試料を得るために行う,鋳塊又は片形

状のフェロニッケルのサンプリング方法について規定する。

このサンプリングは,買い手の敷地内に配送されたロットに適用する(1)。試料調製には二つの方法(き

りもみ又はフライス削り)がある。

売り手と買い手(又は代理)はサンプリングに立ち会うことができる。

注(1) 受渡当事者間の合意があれば,このサンプリングを売り手の製造所,又は買い手の敷地若しく

は輸送途中の一時保管場所で行ってもよい。

2. 引用規格

次に掲げる規格は,この附属書に引用されることによって,この附属書の規定の一部を構成する。各引

用規格は,ここに示す年度の版が有効である。すべての規格は改正されるものであるので,この規格に基

づくことに合意した関係者は,これらの引用規格の最新版を適用する可能性を調べることに努めるのがよ

い。IECとISOのメンバーは,現在有効な国際規格の登録簿を整備している。

ISO 513 : 1975 Application of carbides for machining by chip removal−Designation of the main groups of

chip removal and groups of application

ISO 3855 : 1977 Milling cutters−Nomenclature

ISO 4957 : 1980 Tool steels

ISO 6352 : 1985 Ferronickel−Determination of nickel content−Dimethylglyoxime gravimetric method

ISO 6501 : 1988 Ferronickel−Specification and delivery requirements

3. 試料採取

3.1

鋳塊又は片からの抜取り

3.1.1

一つのタップからなるロットの場合

5個の鋳塊(2)をタップから抜き取り,3.1.3(2)(3)以降の手順を行う。

参考 タップとは,鋳塊などに鋳造するためにくみ取った取りなべ(レードル)1杯分の溶湯

注(2) 附属書1参考Aに示すランダムサンプリングの規定に従ってもよい。

(3) 同一のタップから作った異なる鋳塊の品位は大きく変わらないので,非常に少ない数の鋳

塊から,タップを十分に代表する試料が得られる(附属書1参考B参照)。

3.1.2

数個のタップからなるロットの場合

抜き取る鋳塊又は片の最小数Nは,次のとおりである(4)。

ロットのトン数が5〜80tのとき

N=50

4

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ロットのトン数が80〜500tのとき

N=54− (T/20) [注(5)参照]

ここに,Tはロットの質量(金属トン)である。

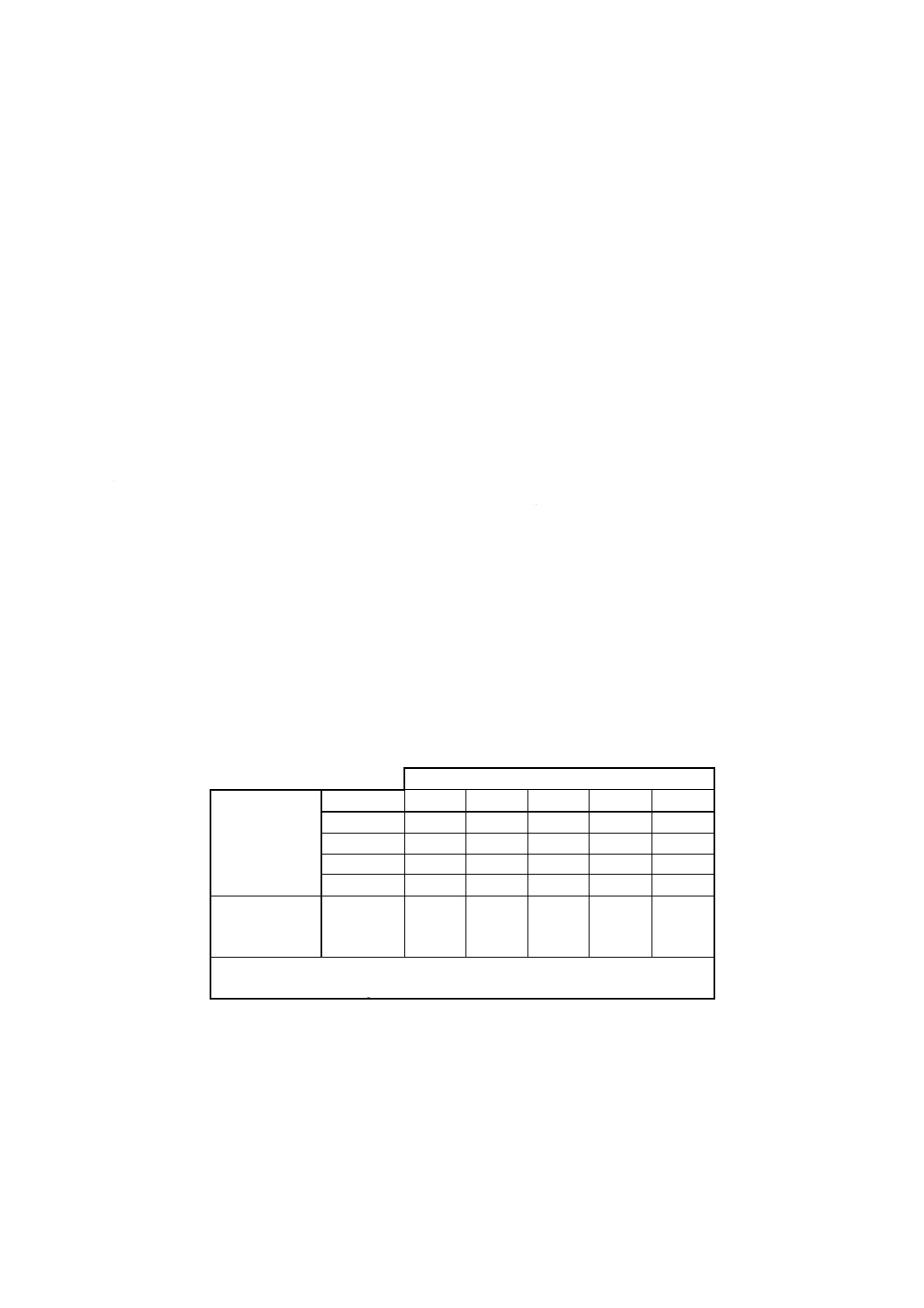

ロットのトン数とNとの関係を附属書1表1に示す。

附属書1表1 ロットのトン数と抜き取る鋳塊又は片の数との関係

フェロニッケルのトン数 T

t

抜き取る鋳塊又は片の数 N

5〜80

100

140

200

240

300

340

400

440

500

500〜1 000

50

49

47

44

42

39

37

34

32

29

29

鋳塊又は片の数は受渡当事者間の協議によって増すことができる。

ランダムサンプリングを心がけなければならない。附属書1参考Aに示す方法をすすめる。

注(4) これらは,次の実際的な仮定の基に設定されている。

− ロットは各々が約20tのタップからなる。

− ロット内の各タップのニッケルの品位が,k〜 (k+1) %(kは整数)の範囲内にある。

− ニッケルの品位の鋳塊内変動及び同一タップ内での鋳塊間変動が,k〜 (k+1) %に対し

て無視できる。

詳細な説明を,附属書1参考Bに示す。

(5) この式は500t未満のときにだけ適用できる。取引量が500〜1 000tのときは,受渡当事者

間の合意があれば,次のうち一つの方法を採用してもよい。

− 取引量を500t未満のトン数のロットに分ける。

− 全取引量から,500tについて規定された数の鋳塊又は片 (N=29) を抜き取る。この方法

は,鋳塊又は片からの二次試料の採取も含めて作業量をかなり軽減する。

3.1.3

抜き取った各々の鋳塊又は片の表面を注意深く,洗浄,ブラシがけ又はふき取りによって清浄とし,

外部から混入したもの(土,ちり,油など)を除く。

抜き取った鋳塊又は片が一次試料となる。

3.2

鋳塊又は片からの切削片の採取

きりもみ又はフライス削りによって切削片を作製する。これらの操作は,切削片が,刃の付着,ちり又

は油脂による汚染がないような方法で行うものとする。作業は,乾いた状態で行わなければならない。

切削条件の詳細を,附属書1参考Cに示す。

フェロニッケルには極端に固いものもあるので,適切な切削刃と切削条件を選択するため細心の注意を

払わなければならない。

固いフェロニッケルの場合は,鋳塊,鋳塊の一部又は片を熱処理すると切削片の採取が容易になること

もある(詳細は附属書1参考CのC.2を参照)。

5

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.1

きりもみ

それぞれの鋳塊について,高速度工具鋼製のドリル又はタングステンカーバイド製ドリルで半分の厚さ

まで1か所孔をあける。ある鋳塊は上面から孔をあけ,次の鋳塊は下面から孔をあける。

ドリルはφ12〜20mmのものがよく,φ15〜17mmのものが最もよく使用される。

備考 適切なドリルの例,及びそれを使う条件を附属書1参考Cに示す。

ドリルが径の太さまで入り込むまでに得た切削片は捨て,残りの切削片をすべて集める。

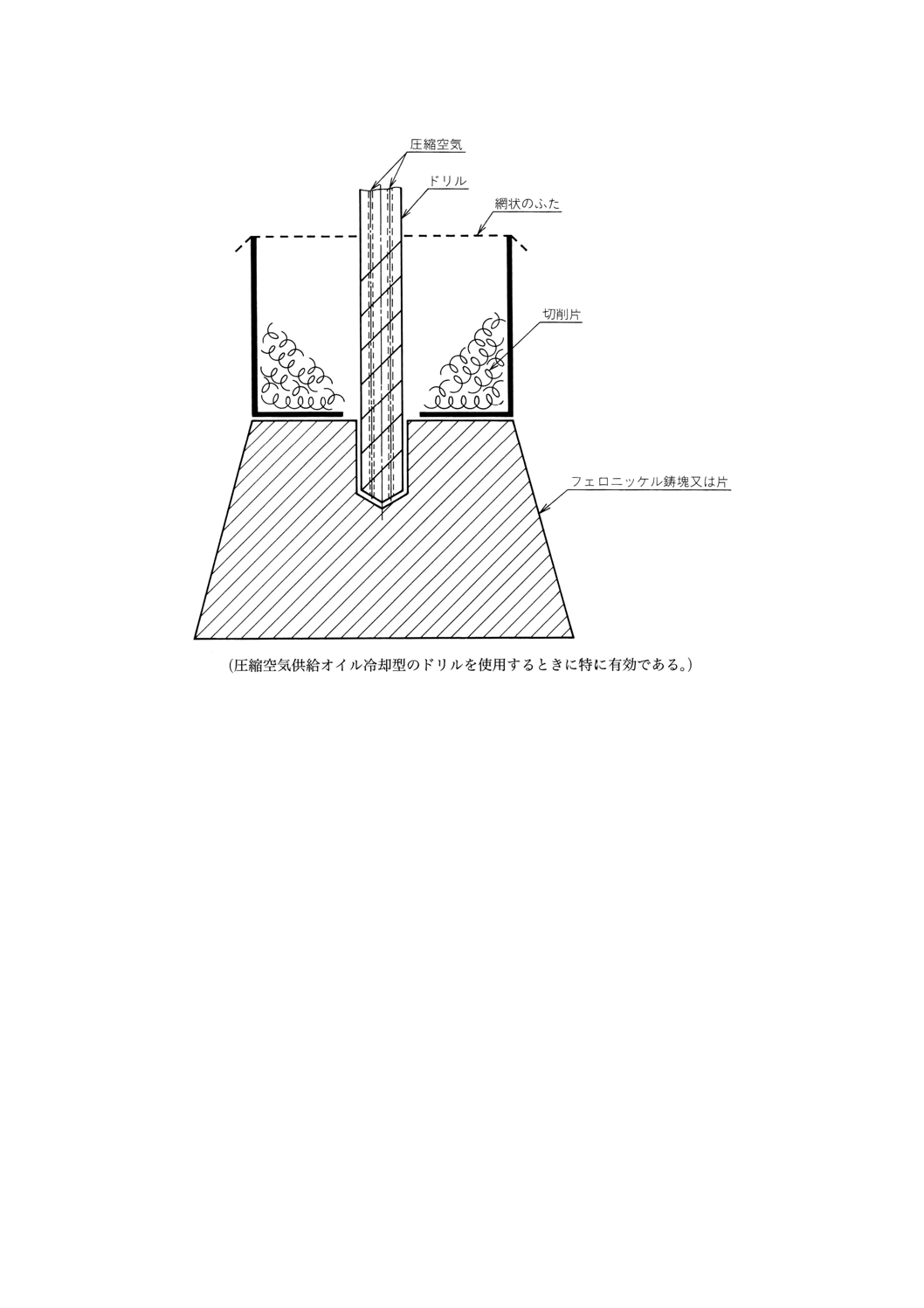

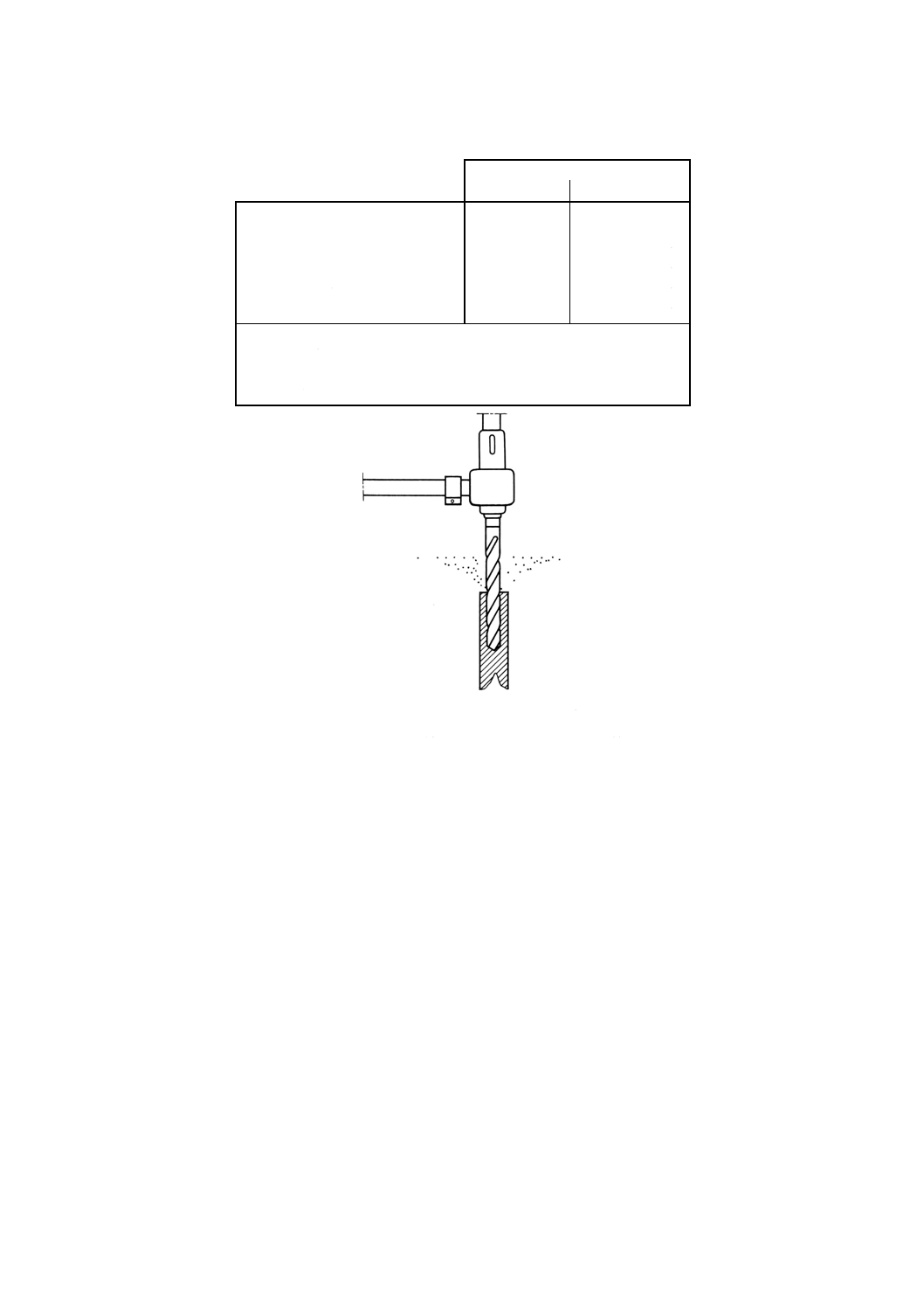

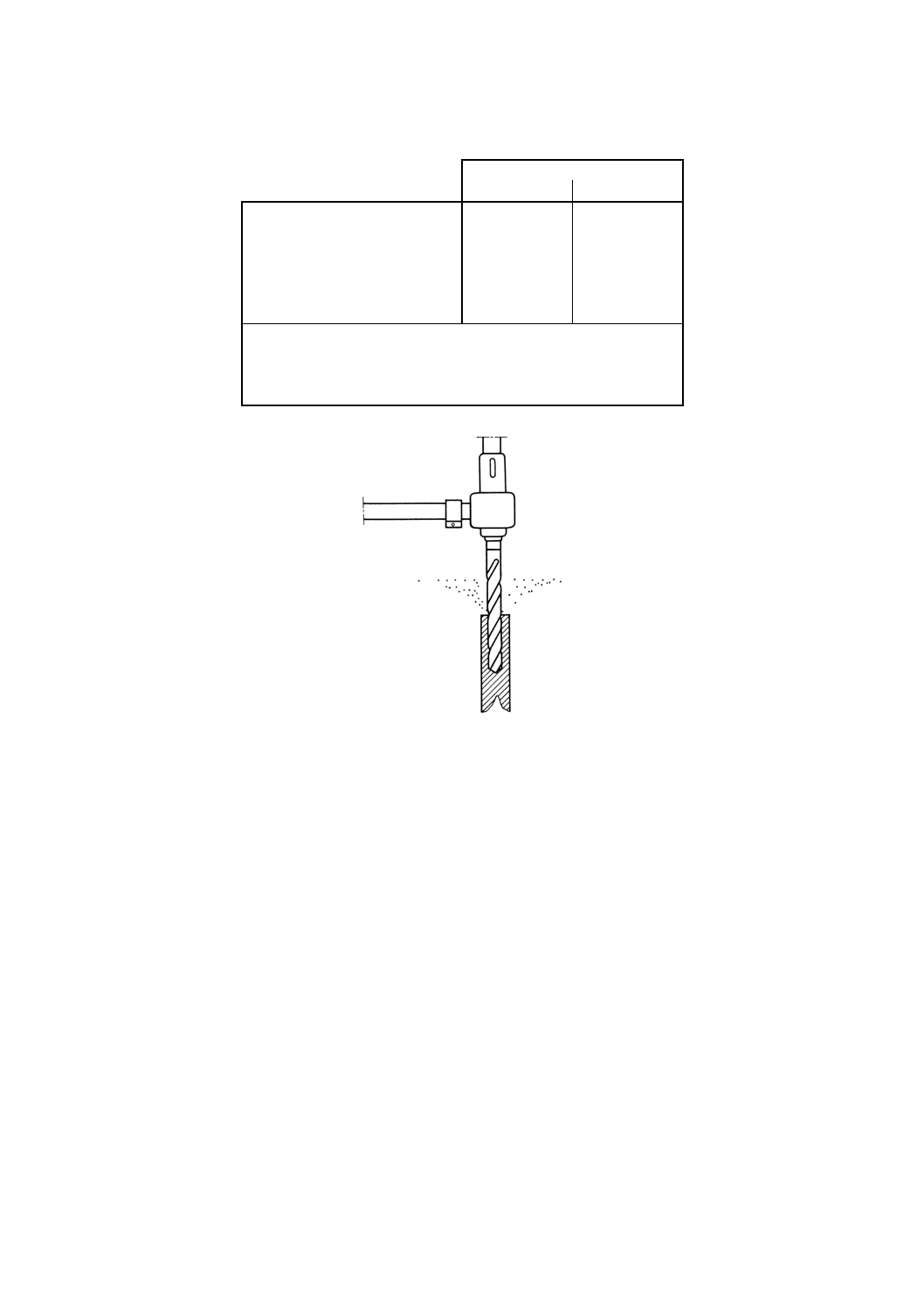

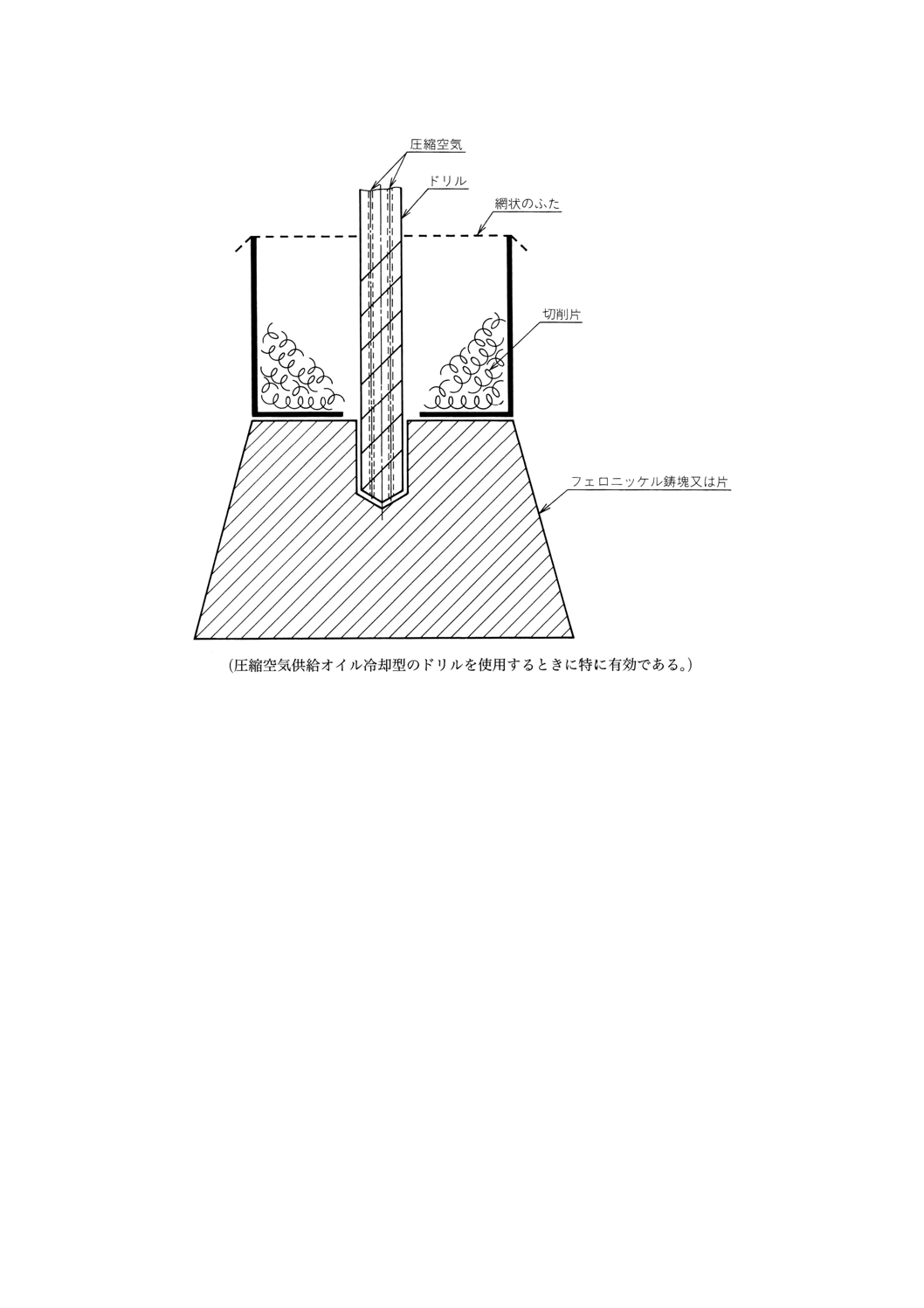

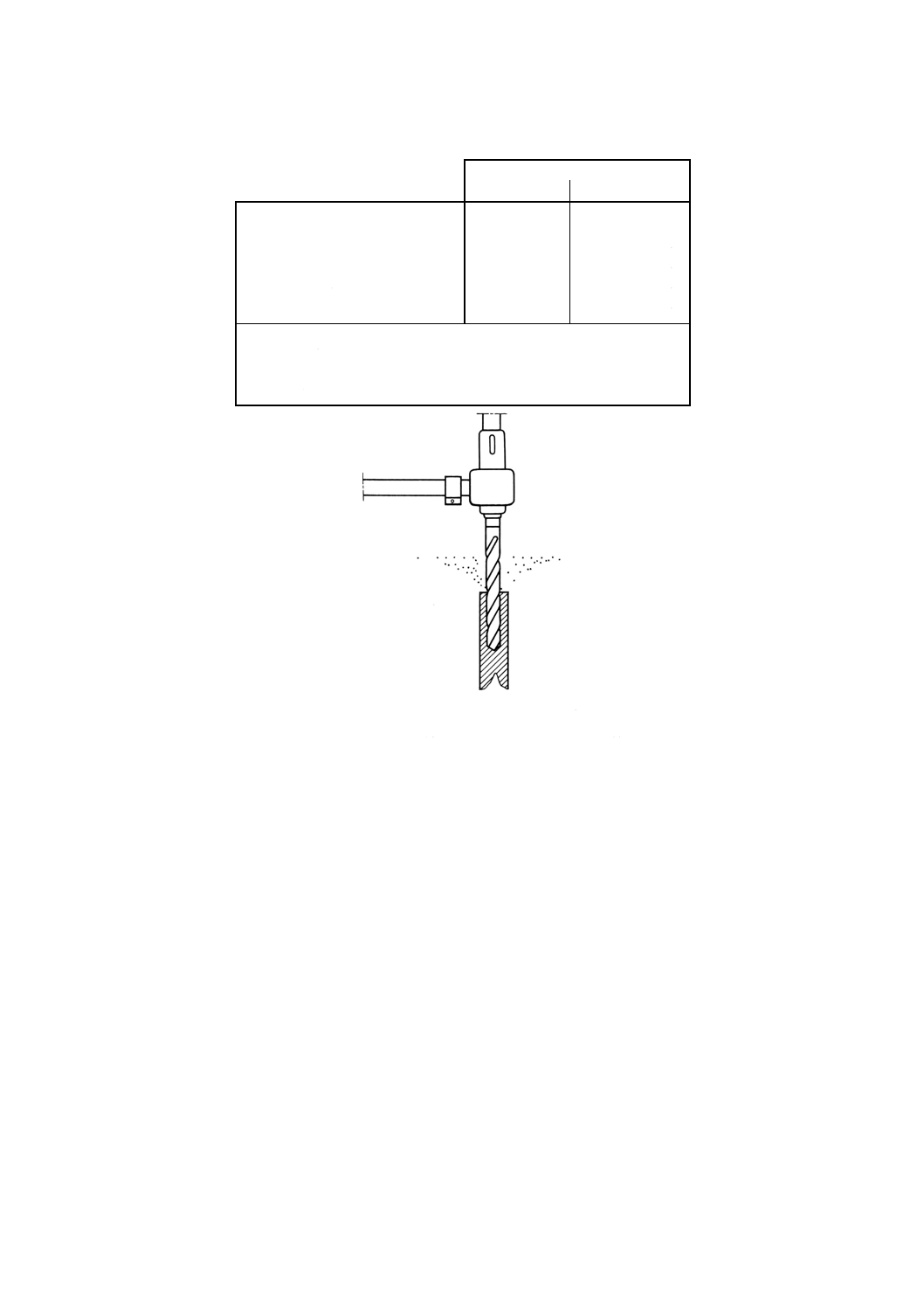

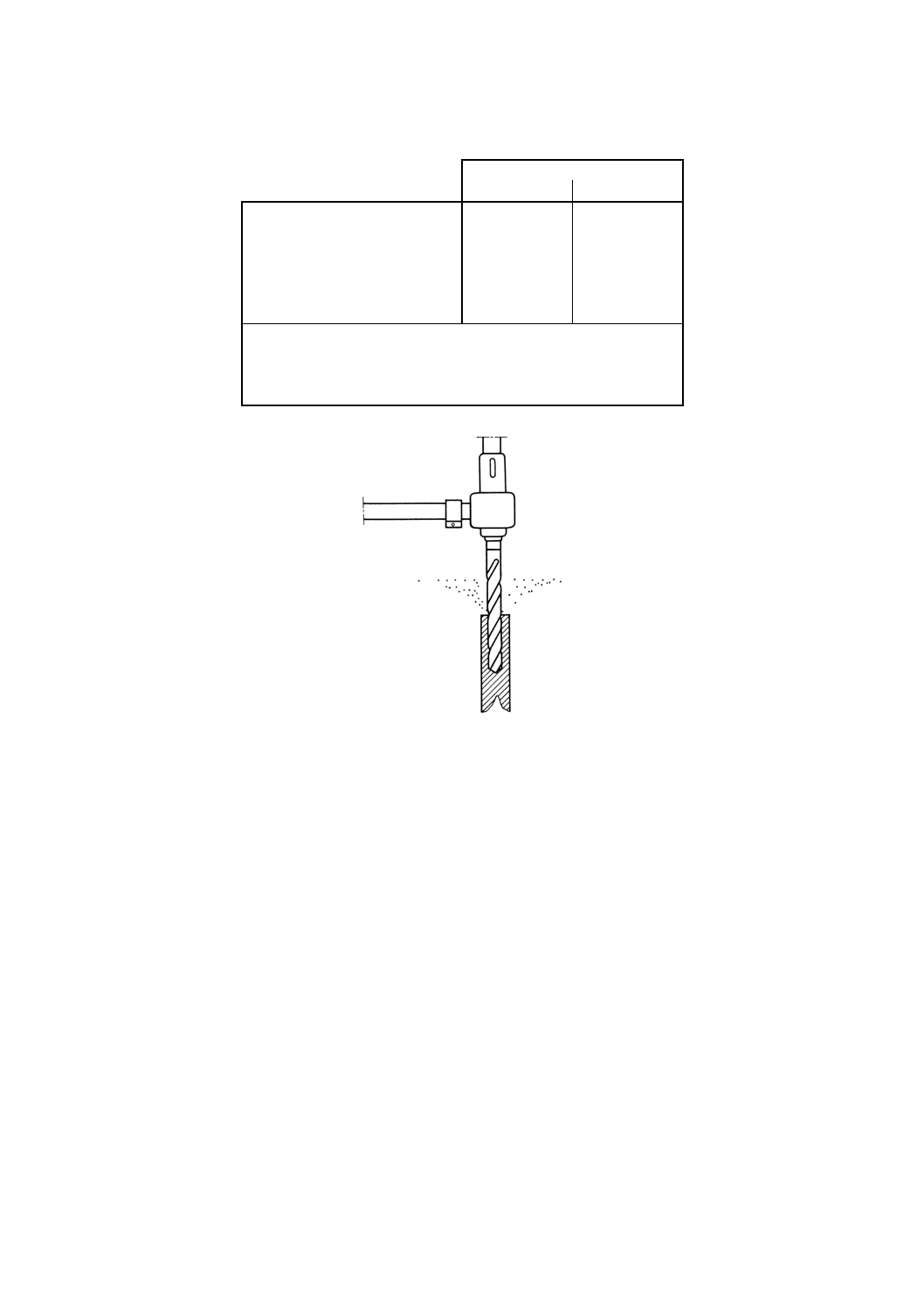

切削片を集めるために附属書1図1に示したものと同様のものを用いてもよい。これは,切削片を汚染

しない材質のもので作る。

片の場合は,ドリルを中間まで差し込む。

3.2.2

フライス削り

鋳塊をコランダム(酸化アルミニウム)又はカーボランダムの回転刃で切る。

鋳塊を1回切り,できた二つの片のうちの一つをフライス削りする。又は鋳塊からフライス削り用の十

分な厚さをもつスライス片を切り出す。

切削される新しい切断面に隣接した外側の表面を,コランダム又はカーボランダムのグラインダーで清

浄にする。

表面を適切なフライスで切削し,すべての切削片を集める。

片も鋳塊と同じ方法で切断し,切削する。

備考 適切なフライスの例,及びそれを使う条件を附属書1参考Cに示す。

きりもみ又はフライス削りによって得る切削片の量は1kg以上でなければならない。二次試料であるこ

れらの切削片は,4.の手順によって調製する。

4. 切削片の調製

二次試料は,3.2で得られた切削片である。

4.1

洗浄

切削時に付着する潤滑剤,ちりなどを金属表面から除くため,二次試料全体を純粋なアセトンで2回(又

は純粋なアセトンで1回及び純粋なエーテルで1回)洗浄する。

溶媒を落とし,残った溶媒を風乾した後,試料を100〜110℃の乾燥器内で0.5時間以上乾燥する(6)。

注(6) 純粋な有機溶媒を用いた後,できるだけ完全に蒸発させる。この操作によってそのまま炭素及

び硫黄の分析装置に供することができる。

4.2

粉砕

一つのタップからとった試料切削片(3.1.1参照)は,試料の均一性に問題がないので粉砕する必要はな

い。したがって,4.3以降の手順を行えばよい。

複数のタップからなるロットからとった切削片(3.1.2参照)は,試料の混合を行うことが重要である。

切削片形状が互いに絡まない状態のものなら,混合は容易である。切削片の形状は,基本的にきりもみ又

はフライス削りによって決まる(附属書1参考C参照)。切削片を粉砕することで試料は均一になってい

く。

切削片の粉砕性は,次によって決まる。

− ニッケルの品位;35%を超えると柔らかくなり,粉砕できない。

− 不純分(特に炭素)の存在量;高炭素フェロニッケルは低炭素フェロニッケルより,細かく粉砕でき

る。

フェロニッケルが粉砕できるときは,鉄汚染のない適切な粉砕器で粉砕する。実験室用振動ミルなら,

6

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10〜30秒間で粉砕する。理想的には,粉砕容器はタングステンカーバイド製であることが好ましいが,そ

の材質が使えないなら耐摩耗鋼を使ったものでもよい(ボールミル及びロッドミルは使わない)。

ニッケルの品位35%未満のフェロニッケルを30秒間粉砕すると,通常は,ほとんど全量が次のふるい

目を通過する。

− 低炭素 (LC) フェロニッケルの場合,2.5mm(8メッシュ)

− 中炭素 (MC) 及び高炭素 (HC) のフェロニッケルの場合,0.8mm(20メッシュ)

粉砕器が小さくて,一度に全試料を粉砕できないときは,数回に分けて切削片の粗砕を行う。

4.3

混合

試料全体を完全に混合する(交互ショベル法,二分器,混合装置,ほか)。

4.4

縮分

試料を,二分器又はロータリーサンプラを用いて100gに縮分する。

低炭素フェロニッケルの場合は,汚染しない材質(特に炭素)の共栓付ガラス瓶に各分画を保存する。

紙,ボール紙,ゴム,コルク及びプラスチックと接触させない。サンプリングのすべての段階で同様の注

意を払う。特に,切削片を決して紙上で扱ってはならない(代わりにアルミニウムはくを用いる)。

中炭素 (MC) 及び高炭素 (HC) のフェロニッケルでは,各分画をしっかりとしたポリエチレン袋に保管

する。

分画の数は受渡当事者間で希望する分析用試料の数による。最少個数は,次のとおりである。

− 受主に一つ

− 渡主に一つ

− 審判用に一つ

− 保存用に一つ

7

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図1 きりもみ時の切削片回収箱

8

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1参考A

M個のものからN個の試料を抜き取る方法

A.1 概要

一つの集合体から一つの試料を抜き取るための方法は,いずれも二つの段階に区別できる。

a) 抜き取られるものの決定(フェロニッケルの鋳塊又は片)

b) 試料採取の手順

また,代表試料を得るために,どんな品目でも,集合体から同じ採取確率をもつ方法で試料採取する。

A.2 試料として抜き取られるものの決定方法

二つの方法が考えられる。一つは,ランダムサンプリングである。もう一つは,ランダムスタートによ

る系統サンプリングである。

A.2.1 ランダムサンプリング

この方法で,抜き取られるN個は(又はM個のものからN個をとる組合せは),いずれも真に等しい確

率をもっている。

コンサインメントを形成するM個に1〜Mの番号が付いていると仮定しよう。そうすると,M個の整数

の中から,重複しないN個の整数をランダムにとると置き換えて考えることができる。

この目的のために,まず,0〜1の間の一様な分布からN個の乱数を選ぶ。乱数表の中には,0〜1の間

の数が載っているものもある。また,附属書1参考A表2のように,ランダム順に0〜9の文字だけが載

っている表もある。この表から必要なけた数だけ文字を取り,それを並べて小数位部とし,整数位部を0

とすれば,0〜1の間の乱数が得られる。

例

附属書1参考A表2は,この国際規格で扱う事例に対応できる乱数表の抜粋である。

0〜1の間の一様な分布が,例えば,小数点以下5けたで必要なとき,列,行又はほかの系統的

方法で五つの文字を取る。例えば,各行の最初の5文字を取れば次の数字が得られる。

10275

28415

34214

61817

など

得られる乱数は,0.102 75−0.284 15−0.342 14−0.618 17などとなる。

備考 附属書1参考A表2の行及び列の間の空白は表をみやすくするためだけのものであるが,

ランダムな0〜9の並びを再グループ化している。

こうして得られたx1,x2,・・・・,xNを,一様な分布をもつN個の数字だとすると,これらに整

数Mを乗じれば,0〜Mの間の,ランダム間隔の数字が得られる。

Mx1,Mx2,…,MxN

これらの数字を整数に切り上げる。

9

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E1=[Mx1]+1

E2=[Mx2]+1

……

EN=[MxN]+1

ここに, [Mxi] =Mxiの整数部分

整数E1,E2,・・・,ENはM個の対象物からなる集合体から抜き取られたものの番号を示す。

この操作で得たEiが重複したときは,重複しないEiがN個になるまでxiの数を追加する。

A.2.2 系統サンプリング

この方法では,M個のものから抜き取るN個のものが,すべて等しい確率で抜き取られるとはいえない。

いずれのものも,少なくとも近似的には試料の一部となるのに同じ確率をもっているにもかかわらず,実

際には,非常に多く抜き取っても,それらが等しく抜き取られる確率は0である。このいくらか逆説的な

結果は,個々のインクリメントの非独立性によって説明できる。

N/Mの商の整数部Qを求める。余りR(RはNより小さい)は無視する。A.2.1の手順などで,1〜Qま

での整数の中からランダムに一つの整数を選ぶ。この数をHとすると,試料を構成するものの番号を次の

整数とすることができる。

H,Q+H,2Q+H,…,(N−1) Q+H

この方法では,NQ〜M番目までが抜き取られないこと,また,一つだけ乱数表からの抽出が必要である

ことが分かる。

抜き取られるN個のものの確率が等しくないので,ロットが注意深く混合されている場合(そういうこ

とは,現実的にはほとんどないが)を除いて,サンプリング分散を計算する理論式をこの場合に適用しな

いと規定することも必要である。

A.3 N個の鋳塊又は片の抜き取り

ロットを構成するM個のものの中のN個の鋳塊又は片を,説明上E1,E2,・・・,ENと番号付けしてきた

が,実際にサンプリングを行うには,鋳塊及び片には通常印が付いてないという問題が残っている。

サンプリングされるコンサインメントがばら積みである場合と,パレット,トラック,貨車などに物理

的に分けられている場合との二つが想定できる。

A.3.1 コンサインメントがばら積みで配送される場合

ばら積みで配送されるコンサインメントは,全部が移動されるときに限り正確にサンプリングできるこ

とが広く知られている。この場合,E1,E2,・・・,EN番目にやってくる鋳塊又は片を抜き取って,必要と

する一次試料とすることが可能である。

A.3.2 コンサインメントがサブロットなどに分けられる場合

この場合,前もって鋳塊及び片がとられるサブロットなど(パレット又は貨車)を決定しておくことに

よって,コンサインメント中のすべての鋳塊及び片を動かすことを避けることができる。

これを行うため,サブロットなどの中の鋳塊又は片の数を一覧表にまとめ,例えば,附属書1参考A表

1の第3列に示すように,出現するバッチ中の累積鋳塊数又は片数を記入する。

A.2に示された方法の一つによって決められた鋳塊又は片を特定する番号をE1,E2,・・・,ENとする。

例えば,

110,132,167,404,489,827,859,959,1109,1288

とすると,これらの数字と一連のバッチ中の累積鋳塊数又は片数とを比較することによって,鋳塊又は片

10

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を抜き取るサブロットなどを決めることは容易である。

幾つかのバッチ(この例ではBとD)からは鋳塊又は片をとる必要がないかもしれない。多数のサブロ

ットからなるコンサインメントでは,特に試料の大きさが小さい場合,ほとんどのサブロットから抜き取

らなくてよいかもしれない。このことは,省力化につながる。

このようにして決めた鋳塊又は片を,A.3.1に記した方法でそれぞれのサブロットなどから抜き取る。

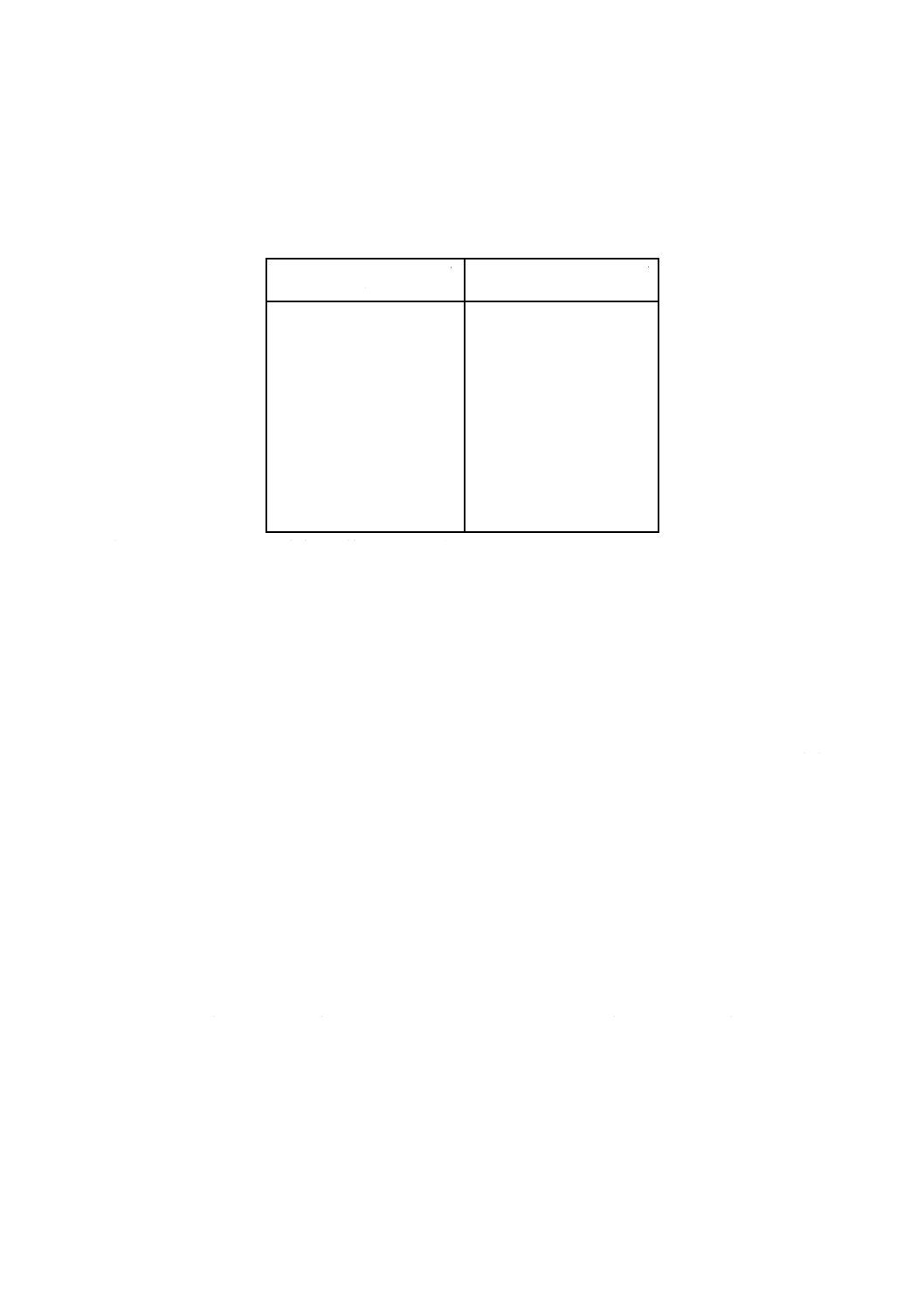

附属書1参考A表1 鋳塊又は片の累積数

サブロットなど 鋳塊又は片の数 鋳塊又は片の累積数 サブロットなどからと

る鋳塊又は片の要求数

A

200

200

110,132,167

B

200

400

C

150

550

404,489

D

250

800

E

250

1 050

827,859,959

F

150

1 200

1 109

G

100

1 300

1 288

11

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1参考A表2 乱数表

10 27 53 96 23

71 50 54 36 23

54 31 04 82 98

04 14 12 15 09

26 78 25 47 47

28 41 50 61 88

64 85 27 20 18

83 36 36 05 56

39 71 65 09 62

94 76 62 11 89

34 21 42 57 02

59 19 18 97 48

80 30 03 30 98

05 24 67 70 07

84 97 50 87 46

61 81 77 23 23

82 82 11 54 08

53 28 70 58 96

44 07 39 55 43

42 34 43 39 28

61 15 18 13 54

16 86 20 26 88

90 74 80 55 09

14 53 90 51 17

52 01 63 01 59

91 76 21 64 64

44 91 13 32 97

75 31 62 66 54

84 80 32 75 77

56 08 25 70 29

00 97 79 08 06

37 30 28 59 85

53 56 68 53 40

01 74 39 59 73

30 19 99 85 48

36 46 18 34 94

75 20 80 27 77

78 91 69 16 00

08 43 18 73 68

67 69 61 34 25

88 98 99 60 50

65 95 79 42 94

93 62 40 89 96

43 56 47 71 66

46 76 29 67 02

04 37 59 87 21

05 02 03 24 17

47 97 81 56 51

92 34 86 01 82

55 51 33 12 91

63 62 06 34 41

94 21 78 55 09

72 76 45 16 94

29 95 81 83 83

79 88 01 97 30

78 47 23 53 90

34 41 92 45 71

09 23 70 70 07

12 38 92 79 43

14 85 11 47 23

87 68 62 15 43

53 14 36 59 25

54 47 33 70 15

59 24 48 40 35

50 03 42 99 36

47 60 92 10 77

88 59 53 11 52

66 25 69 07 04

48 68 64 71 06

61 65 70 22 12

56 88 87 59 41

65 28 04 67 53

95 79 88 37 31

50 41 06 94 76

81 83 17 16 33

02 57 45 86 67

73 43 07 34 48

44 26 87 93 29

77 09 61 67 84

06 69 44 77 75

31 54 14 13 17

48 62 11 90 60

68 12 93 64 28

46 24 79 16 76

14 60 25 51 01

28 50 16 43 36

28 97 85 58 99

67 22 52 76 23

24 70 36 54 54

59 28 61 71 96

63 29 62 66 50

02 63 45 52 38

67 63 47 54 75

83 24 78 43 20

92 63 13 47 48

45 65 58 26 51

76 96 59 38 72

86 57 45 71 46

44 67 76 14 55

44 88 01 62 12

39 65 36 63 70

77 45 85 50 51

74 13 39 35 22

30 53 36 02 95

49 34 88 73 61

73 71 98 16 04

29 18 94 51 23

76 51 94 84 86

79 93 96 38 63

08 58 25 58 94

72 20 56 20 11

72 65 71 08 86

79 57 95 13 91

97 48 72 66 48

09 71 17 24 89

75 17 26 99 76

89 37 20 70 01

77 31 61 95 46

26 97 05 73 51

53 33 18 72 87

37 48 60 82 29

81 30 15 39 14

48 38 75 93 29

06 87 37 78 48

45 56 00 84 47

68 08 02 80 72

83 71 46 30 49

89 17 95 88 29

02 39 56 03 46

97 74 06 56 17

14 23 98 61 67

70 52 85 01 50

01 84 02 78 43

10 62 98 19 41

18 83 99 47 99

49 08 96 21 44

25 27 99 41 28

07 41 08 34 66

19 42 74 39 91

41 96 53 78 72

78 37 06 08 43

63 61 62 42 29

39 68 95 10 96

09 24 23 00 62

56 12 80 73 16

37 21 34 17 68

68 96 83 23 56

32 84 60 15 31

44 73 67 34 77

91 15 79 74 58

14 29 09 34 04

87 83 07 55 07

76 58 30 83 64

87 29 25 58 84

86 50 60 00 25

58 43 28 06 36

49 52 83 51 14

47 56 91 29 34

05 87 31 06 95

12 45 57 09 09

10 43 67 29 70

80 62 80 03 42

10 80 21 38 84

90 56 35 03 09

43 12 74 49 14

44 38 88 39 54

86 97 37 44 22

00 95 01 31 76

17 16 29 56 63

38 78 94 49 81

90 69 59 19 51

85 39 52 85 13

07 28 37 07 61

11 16 36 27 03

78 86 72 04 95

41 47 10 25 62

97 05 31 03 61

20 26 36 31 62

68 69 86 95 44

84 95 48 46 45

91 94 14 63 19

75 89 11 47 11

31 56 34 19 09

79 57 92 36 59

14 93 87 81 40

80 06 54 18 66

09 18 94 06 19

98 40 07 17 81

22 45 44 84 11

24 62 20 42 31

67 72 77 63 48

84 08 31 55 58

24 33 45 77 58

80 45 67 93 82

75 70 16 08 24

59 40 24 13 27

79 26 88 86 30

01 31 60 10 39

53 58 47 70 93

85 81 56 39 38

05 90 35 89 95

01 61 16 96 94

50 78 13 69 36

37 68 53 37 31

71 26 35 03 71

44 43 80 69 98

46 68 05 14 82

90 78 50 05 62

77 79 13 57 44

59 60 10 39 66

61 81 31 96 98

00 57 25 60 59

46 72 60 18 77

55 66 12 62 11

08 99 55 64 57

42 88 07 10 05

24 98 65 63 21

47 21 61 88 32

27 80 30 21 60

10 92 35 36 12

77 94 30 05 39

28 10 99 00 27

12 73 73 99 12

49 99 57 94 82

96 88 57 17 91

78 83 19 76 16

94 11 68 84 26

23 54 20 86 85

23 86 66 99 07

36 37 34 92 09

87 76 59 61 81

43 63 64 61 61

65 76 36 95 90

18 48 27 45 68

27 23 65 30 72

91 43 05 96 47

55 78 99 95 24

37 55 85 78 78

01 48 41 19 10

35 19 54 07 73

84 97 77 72 73

09 62 06 65 72

87 12 49 03 60

41 15 20 76 27

50 47 02 29 16

87 41 60 76 83

44 88 96 07 80

83 05 83 38 96

73 70 66 81 90

30 56 10 48 59

12

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1参考B

一次試料を作製するために抜き取る鋳塊又は

片の数Nを求める式

B.1 概要

数学的証明と計算例は,ニッケルの含有率の定量を対象としている。実際問題として,ほかの成分の含

有率の定量の真度は十分である。

ニッケル分析の分散Vは,サンプリングによる分散と分析による分散とを含む。

a

V

V

V

a

e+

=

·············································································· (1)

ここに, Ve: サンプリングによる分散

Va: 分析による分散

a: 分析回数

サンプリングによる分散の要因は,次による。

+

+

×

=

c

f

e

V

V

r

V

N

V

1

1

································································ (2)

ここに,

N: 抜き取る鋳塊又は片の数

r: 一つの鋳塊又は片から試料採取する点数(きりもみの際の穴

の数,又はフライス削りする際の被削面の数)

Vf: 1個の鋳塊又は片内のニッケルの含有率のばらつきを表す分

散(鋳塊内又は片内分散)

V1: 同一タップから作られた鋳塊間又は片間のニッケルの含有

率の変動を表す分散(鋳塊間若しくは片間又はタップ内の分

散)

Vc: ロットを構成する幾つかのタップ間でのニッケルの含有率

のばらつきを表す分散(タップ間分散)

実際には,タップ間のばらつきは (k−ε) から (k+1+ε) の範囲内で起こる。ここで,kはある整数であ

り,εはそれらのタップのニッケルの含有率がkから (k+1) %の範囲にあるときの分析誤差である。

ここでの計算では,εを0.15%とした。そうするとばらつきは1.30%の幅をもつことになる。この値は実

態より大きいが,一次試料の代表性を保っている。

B.2 Vcの計算

M個の鋳塊又は片からなるロットから,N個の鋳塊又は片のランダムな抜き取りが(置換することなく

抜き取って)徹底的に行われたと考えるならば,Vcは,純粋に数学的な方法で計算できる。二つの明確な

場合で,次の式を導くことができる。

B.2.1 最も好ましくない場合

ロットが二つのタップからなり,一方のニッケルの含有率が (k−ε) で,もう一方が (k+1+ε) である

場合

(

)

1

4

2

1

2

−

−

×

+

=

M

N

M

Vc

ε

································································· (3)

B.2.2 中程度の場合

13

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ロットが, (k−ε) から (k+1+ε) の間で正規分布したニッケルの含有率をもつタップからなる場合

(

)

1

12

2

1

2

−

−

×

+

=

M

N

M

Vc

ε

································································· (4)

すなわち,Vcは前の場合の31となる。

N/M≦0.10のときは,(M−N) / (M−1) を1とおくことができるので,

ε=0.15とすると,

Vc=0.42[式(3)の場合]

Vc=0.14[式(4)の場合]

B.3 VfとV1の試算

製造者の工場での実験によると,VfとV1は,0.005〜0.05の範囲にある(最大値は例外的なものである)。

B.4 Veの値

Vcに比べてVfとV1は小さいので,

− 鋳塊又は片ごとに複数の点から試料を採取することは有効でない。そこで,r=1とする。

− Veの値は本質的にタップ間分散とランダムにとられる鋳塊又は片の数Nに帰する。

実際には,Va=0.01であることが知られている。これは,個々の分析に関する標準偏差が0.1%(含有率%)

であることに相当する。

Vc,V1,Vfを先の値とした場合,Nを次の値にすると,VeはVaと同じ0.01となる。

N=50(最も好ましくない場合)

N=20(中程度の場合)

aが1より大きくなればVa/aは小さくなる。Veを,この小さくなったVa/aに近い値にしようとすると,

Nをさらに大きくしなければならない。しかしながら,aを倍にするよりもNを倍にする方が実験コスト

が大きくなる。また,Nを倍にしなくても,Ve自体を小さくすることも有効である。

B.5 ロットの大きさによるNの値

B.5.1 一つのタップからなるロットの場合

鋳塊内及び鋳塊間分散は非常に小さいことが知られている。また,この場合Vcは0である。N=5とす

ることによって,確実にVe<0.01となる。

B.5.2 20〜80tのロットの場合

これらのロットは16〜20t鋳造の2〜5回分からなる。

慎重を期するため,“最も好ましくない場合”を適用すると,N=50となる。

B.5.3 80〜500t(最大)のロットの場合

500tの場合,先に述べた“中程度の場合”又は“より好ましい場合”に相当する状況にある確率が高い。

そこで,ロットのトン数が80〜500tに増加するとともに,抜き取る鋳塊又は片の数を減らしていくことが

理論的である。

このことは,次の式となる。

15

55

T

N

−

=

ここに, T: ロットのトン数である。

さらに慎重を期して,最終的には次の式を採用する。

14

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20

54

T

N

−

=

この式ではNの値が若干増加する。

備考 一般に,ロットのトン数は500tを超えてはならない(ISO 6501参照)。受渡当事者間の合意に

よって,コンサインメントを500〜1 000tとした場合は,1 000tについてN=4となる。これは

一つのタップに関するN値より小となるので,もはや上の式を適用することはできない。

実際に,タップ20tの調合条件は,500tロット(25タップ)の場合も1 000tロット(50タッ

プ)の場合も同じであり,B.2.2に記した“中程度の場合”であると考えてよい。

したがって,ロットが500〜1 000tのとき抜き取る鋳塊又は片の数は一定 (N=29) であると

考えることができる。

そこで,実際には,次の二つの操作のいずれかを適用する。

− コンサインメントを500tを超えないトン数のロットに分ける。

− コンサインメント全体からN=29の鋳塊又は片を抜き取る。

後者の分析誤差が,前者の誤差と同等以下になるように,分析を繰り返し行うならば,後者

を採用した方が,鋳塊又は片からの切削片採取作業が著しく軽減される。

B.6 結論

単独タップの場合は,通常2〜4個の鋳塊又は片を抜き取れば十分な代表性が確保できる。N=5とすれ

ば確実である。

数個のタップからなるものの場合,鋳塊又は片の一次サンプリング誤差は,ロットにするために分類さ

れたタップの範囲及び抜き取られる鋳塊又は片の数Nによってほとんど決まる。

B.5.1,B.5.2及びB.5.3のサンプリング方法は,Ve<0.01を得るのに十分なものである。

分析を数回繰り返し行い,Va/aが小さくなる場合,Ve<Va/aとするためにはNを増加する必要があるか

もしれない。

ロットを構成するM個の鋳塊又は片からN個を抜き取るサンプリングがランダムサンプリングの基本

(附属書1参考A参照)のもとに行われたとき,先のことが成立する。

15

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1参考C

きりもみ又はフライス削りの技術的条件

C.1 要約

フェロニッケル鋳塊又は片の硬さは等級(ニッケルの含有率)及び,特に不純物の含有率(主に炭素と

けい素)によって,かなり変化する。

鋳塊又は片のビッカース硬さ(又は同等の硬さ尺度)が180〜600のとき非常に硬いと考えなければなら

ない。

使用する切削刃及びその使用条件を注意して選ばなければならない。汚染を避けるために水を使わずに

行わなければならないので,切削は非常に難しい。

備考 きりもみ又はフライス削りによる切削は,最も一般的な操作方法である。また,以下のように

それぞれの必要な条件に合う工具で切削することも可能である。フライス削りは,切断面に対

して行われる。しかし,この種の切削は遅い。

C.2 非常に硬いフェロニッケルの場合

切削が非常に困難で刃の摩耗及びそれによる切削片の汚染があったり,又は試料採取が不可能な場合,

材料を熱処理することが望ましい。実際の操作は,金属の硬さと結晶構造に依存する。

指標として,硬さがビッカース180を超えるとき熱処理を行う。熱処理は鋳塊,切り取った鋳塊の一部

又は片に対して,次のように行う。

鋳塊,鋳塊の一部又は片を650〜800℃の炉に2〜24時間入れておく。

その後,炉の加熱を止め,一夜間ゆっくり放冷する。短時間で行いたいときは,鋳塊又は片を砂に埋め

て2〜3時間で200℃以下まで冷却する。

この処理によって,どんな炉内雰囲気であっても空気の存在で起こる表面の酸化と,0.5〜1mmの深さ

までの範囲での炭素の逸散が起こる。そこで,熱処理後の金属表面からは切削片をとってはならない。厚

さ2〜3mmで表面を削り取り,残ったブロックを切削して切削片を得るか,又は切削による最初の深さ2

〜3mmまでの切削片は捨て,それ以降の深さから切削片を得る。

C.3 切削刃の選択

使用する切削刃は,刃の摩耗及びそれによる切削片の汚染が極力少なくなるように適切な型及び等級の

鋼からなるものとする。

高速度鋼刃について,附属書1参考C表1にISO 4957 (Tool steels) の規定を示す。

炭素,クロム,コバルトの含有率が高いと,刃は硬くなる。モリブデンは切削片が刃に付着するのを防

ぐ。

例えば,ビッカース180を超えるような硬いフェロニッケルについては,経験上コバルトを7.5%以上含

む鋼が不可欠であることが分かっている。S11タイプが最も適している。

あまり硬くないフェロニッケルについては,例えば,S12タイプのようにコバルトの含有率約5%のもの

で満足できる。

16

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

タングステンカーバイド刃の場合は,工具の摩耗と破壊を避けるため,摩擦抵抗と強じん度との間で折

り合いのつく種類のものを選ぶ。したがって,ISO 513のM10,M20,M30の中から選ぶとよい。

備考 ここで述べたことは,分析所での実際の経験を元にした目安である。

附属書1参考C表1 高速度工具鋼

等級

S 9

S 10

S 11

S 12

型式

HS 12-1-5-5

HS 10-4-3-10

HS 2-9-1-8

HS 7-4-2-5

C %

1.45〜1.60

1.20〜1.35

1.05〜1.20

1.05〜1.20

Co %

4.70〜5.20

9.50〜10.5

7.50〜8.50

4.70〜5.20

Cr %

3.50〜4.50

3.50〜4.50

3.50〜4.50

3.50〜4.50

Mo %

0.70〜1.00

3.20〜3.90

9.00〜10.0

3.50〜4.20

V %

4.75〜5.55

3.00〜3.50

0.90〜1.40

1.70〜2.20

W %

11.5〜13.0

9.00〜10.0

1.30〜1.90

6.40〜7.40

熱処理後のロックウェル

最低硬さ (HRC) 1)

65

66

66

66

1) 66HRCは,ビッカース硬さでほぼ900に等しい。

C.4 注意事項

切削中の切削刃と金属との間の振動は,できるだけ避けなければならない。

金属をきりもみする際,短いけれども細すぎないドリルを使用する(直径は12mm以上,好ましくは15

〜20mmのもの)。ねじれ角の小さいものがよい。例えば,標準のねじれ角は30°であるが,ねじれ角15°

のドリルの方がよい。

テーパシャンクドリル(モールステーパソケットNo.2又はNo.3)を使用することが非常に望ましい。

また,フライスも直径に比例して短いものを使用しなくてはならない。

機械は非常に精密なものでなければならない。このことは,ミリングテーブルの有無に関係なく,フラ

イス盤では容易に達成されるが,ボール盤ではかなり困難である。

いずれの場合でも,十分に硬い中間ジグ(ISOテーパSA40又はSA50)を用いて刃を軸に取り付けるこ

とが可能でなければならない。

C.5 切削条件

切削には,次のようなことが要求される。

− 刃が摩滅しないために,刃の発熱が非常に少ないこと。刃の摩耗は切削中に得られる切削片を観察す

ることによって検知できる。わずかな黄色ならよいが,決して青になってはならない。

− 刃の送りは,材料の加工硬化を避けるため,きりもみ又はフライス削り中は最小値以下としない。

刃を正常に操作するためには,振動,摩耗及び異常な発熱がないことが必要である。

よい切削具合を得るために,附属書1参考C表2に示す切削条件を考慮する必要がある。

17

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1参考C表2 切削条件

記号

切削条件

測定単位

N

工具の回転数

min−1

D

きりもみ又はフライスの刃の径

mm

d

刃数1)

V1

直線切削速度

m/min

V2

フライス削りでは横供給,きりもみで

あれば垂直供給の長さ方向供給速度

mm/min

a

刃送り速度

mm/刃

1) 機械的項目として,きりもみであればC.6.1,C.6.2及び

C.6.3を,フライス削りであればC.6.4,C.6.5及びC.6.6を

参考にしてそれぞれの刃を一つの溝に一致させる。

これらの切削条件は,次の式で表す。

1000

1

DN

V

π

=

Nd

V

a

2

=

(上の式は,附属書1参考C表2に示した単位で成立する。)

よい切削条件は適切なV1とaを選択し,それぞれの機械についてNとV2を調節することによって得ら

れる(1)。

推奨する例を附属書1参考C表3に示す。

附属書1参考C表3 推奨する切削条件

V1

V1

a

a

a

最大

適正

最大

適正

最低

m/min

m/min

mm/刃

mm/刃

mm/刃

高速度鋼のきりもみ

4

2〜3

0.05

0.04

0.03

タングステンカーバイドのきりもみ

10〜12

4〜7

0.03

0.02

0.015

高速度鋼の切削片破砕フライス削り

6

2〜3

0.03

0.015〜0.02

0.01

高速度鋼のフライス削り

6

2〜4

0.05

0.03〜0.04

0.02

当然,低硬さ金属の切削では附属書1参考C表3の値を大きくしてもよい。

実際に,これらの基準を満たすために,切削は次の条件の範囲で行われる。

N=30〜100min−1(きりもみのとき)

40〜100min−1(フライス削りのとき)

V2=3〜10mm/min(きりもみのとき)

5〜20mm/min(フライス削りのとき)

注(1) フライス削りの場合,直線切削速度は厳密な方法で適用できる。上述した直径Dは,常に回転

刃の切削部分に相当する直径である。一方,きりもみの場合,式V1は,ドリルの外径の太さの

切削部分には適用できるが,より小さい径の切削部分,とりわけ先端部ではあまり意味をなさ

ない。ドリルが切削よりもむしろ圧力によって入り込むからである。このような理由で,切削

条件の組合せが,きりもみよりフライス削りの方がうまく制御できる。

C.6 適切な刃の例

この例は,単なる目安であるが,世界中の様々な工具から最も適した物を選ぶのに有用であろう。切断

18

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

片を見て寿命を判断する方法が最も信頼できる。あるところで購入した工具の性能及び切削性はほかのと

ころで購入したものより劣るかもしれない。したがって,ここで示すものはあくまで例である。

C.6.1 高速度工具鋼ドリル

直径:15〜20mm

モールステーパ:No.2又はNo.3

使用長さ:60〜70mm

ねじれ角:15°(又は30°)

先端角:140°(又は130°,ただし,これより小さいものはいけない。)

逃げ角:5°〜7°

前逃げ角:約15°

すくい角:正(ねじれと同じ方向),ただし,3°〜6°

ドリル先端のグラインディング(シャープニング): 三つのすくい角,クリアランス,バッククリア

ランス,ウェブクリアランス

シンニング(ウェブの先端を薄くした部分)には,1〜2mmのクロス刃があってもよい。

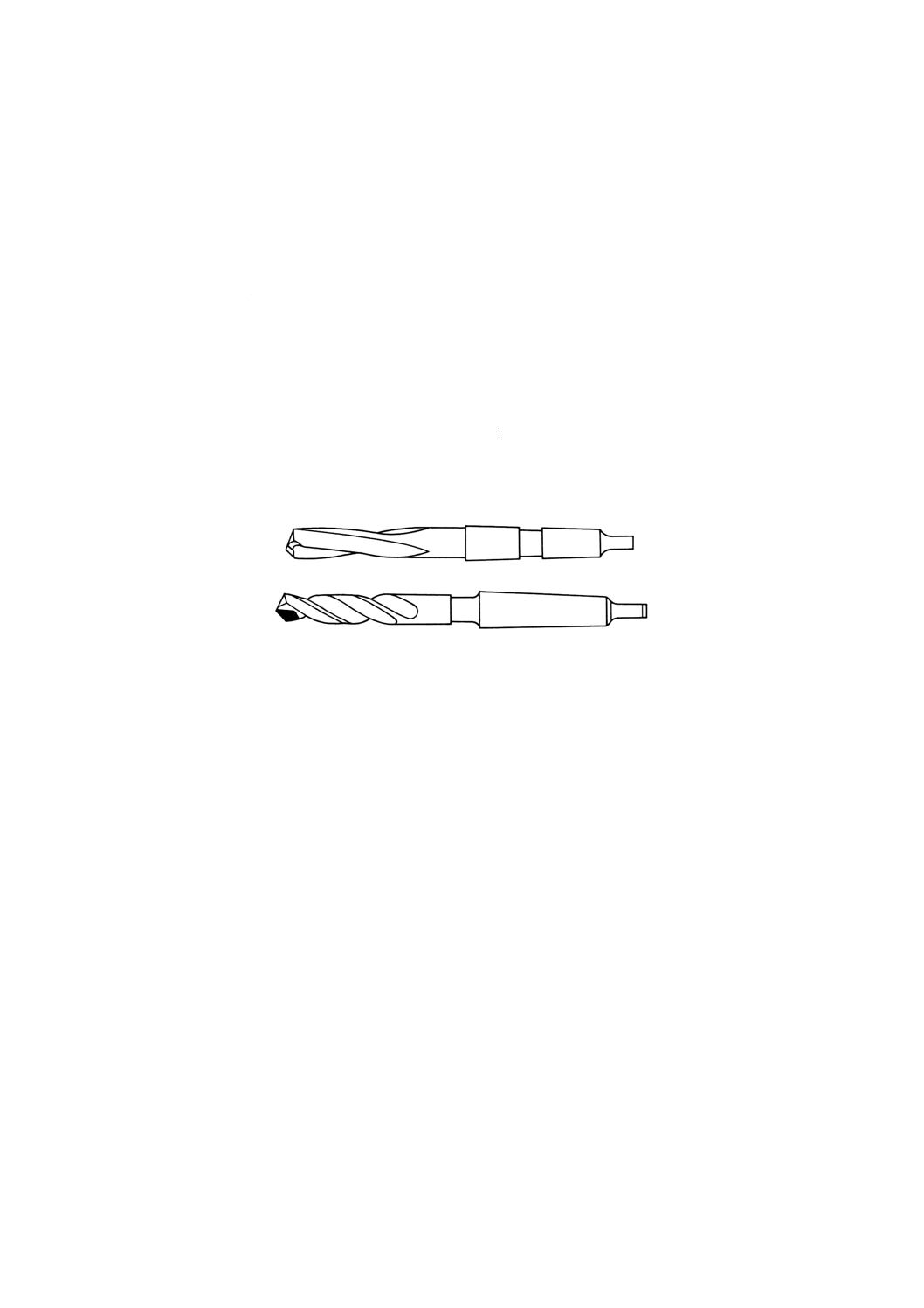

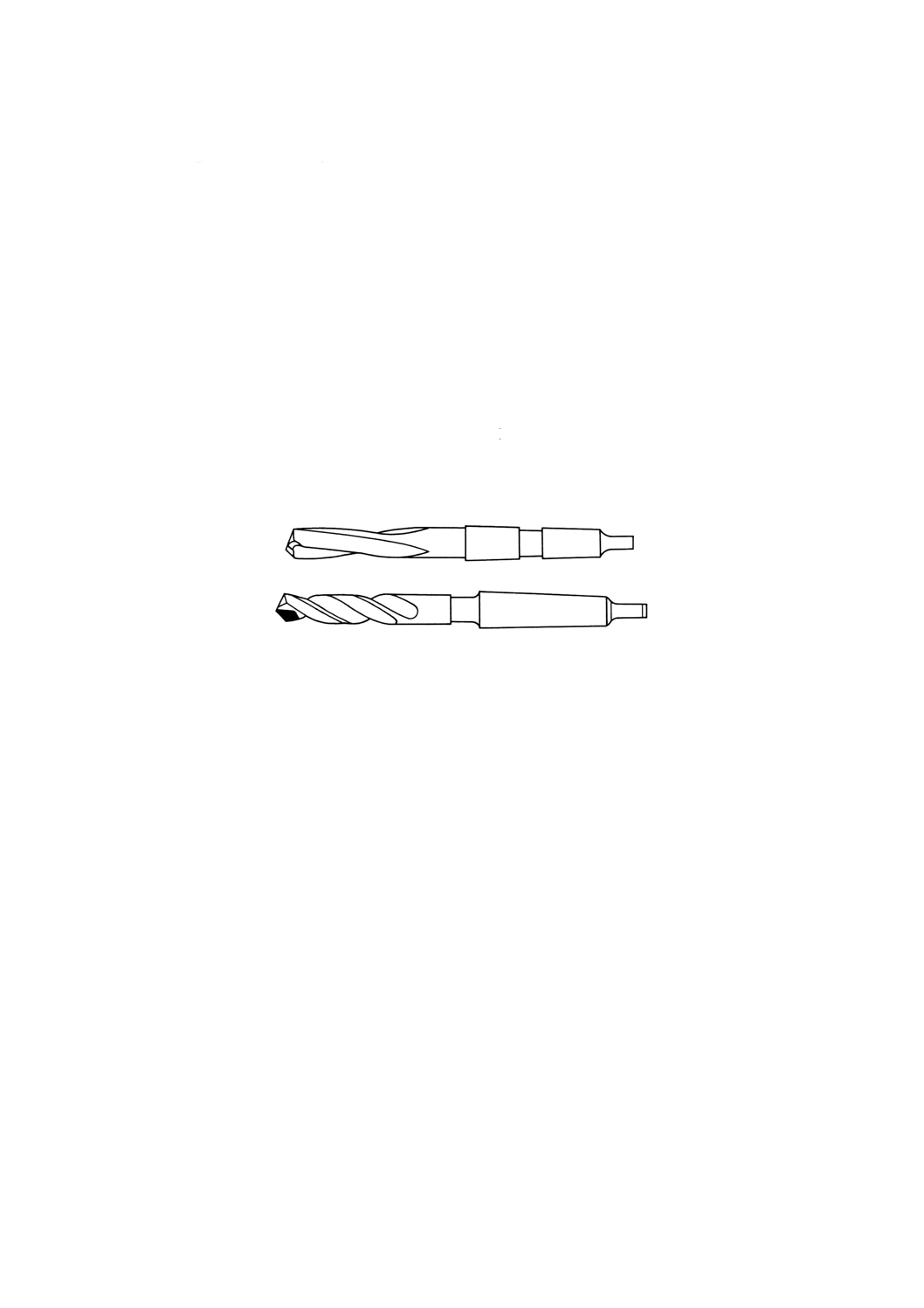

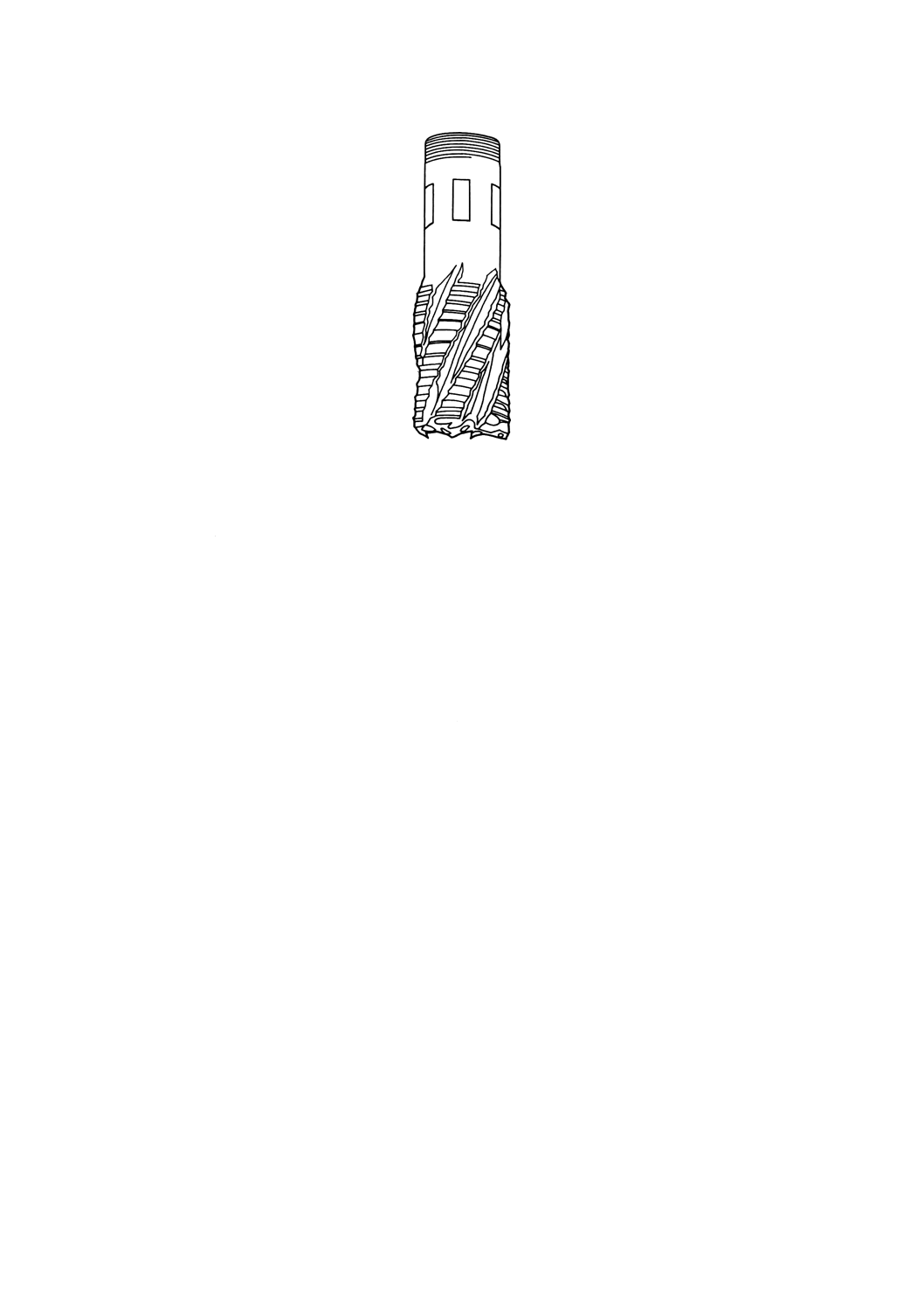

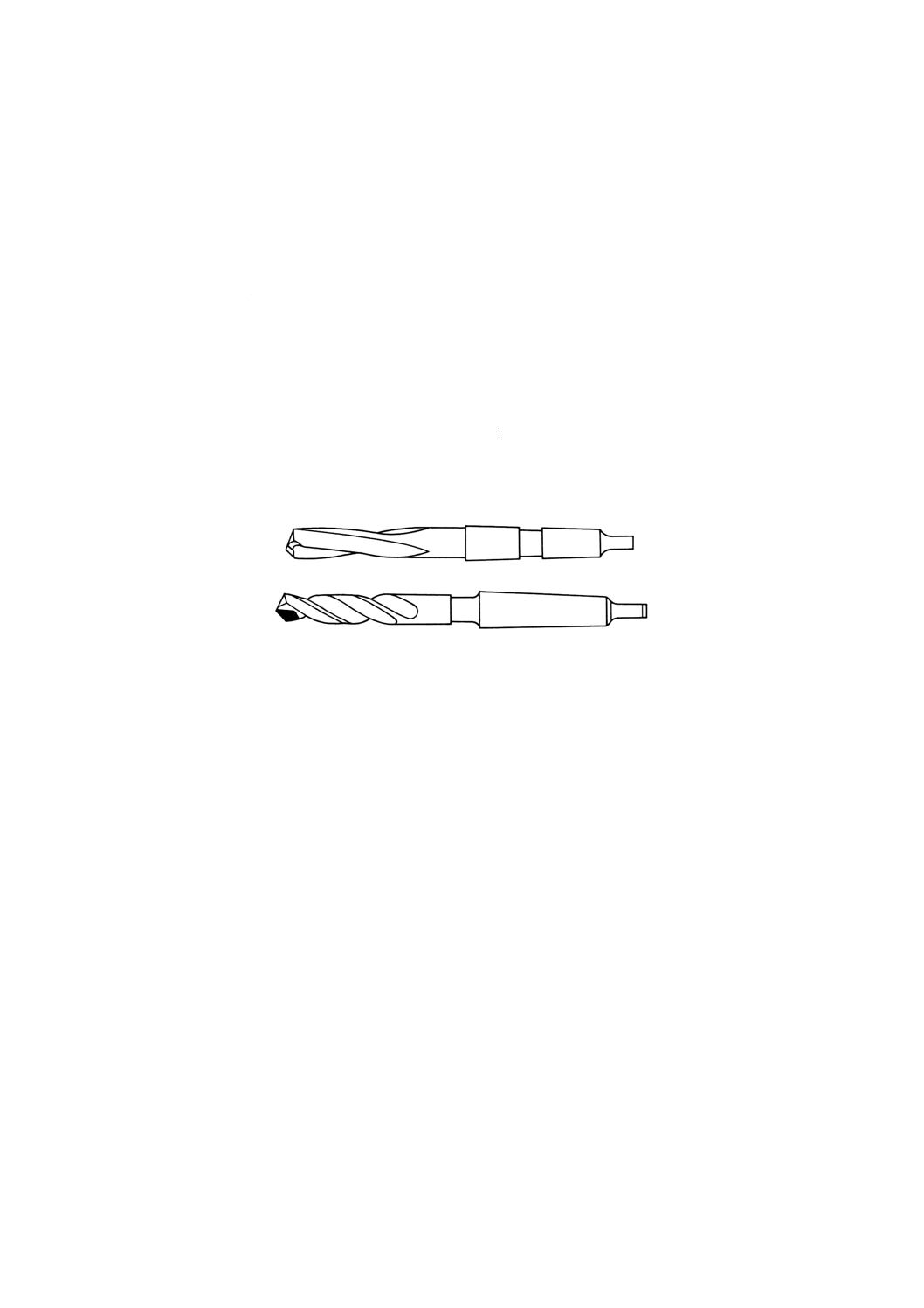

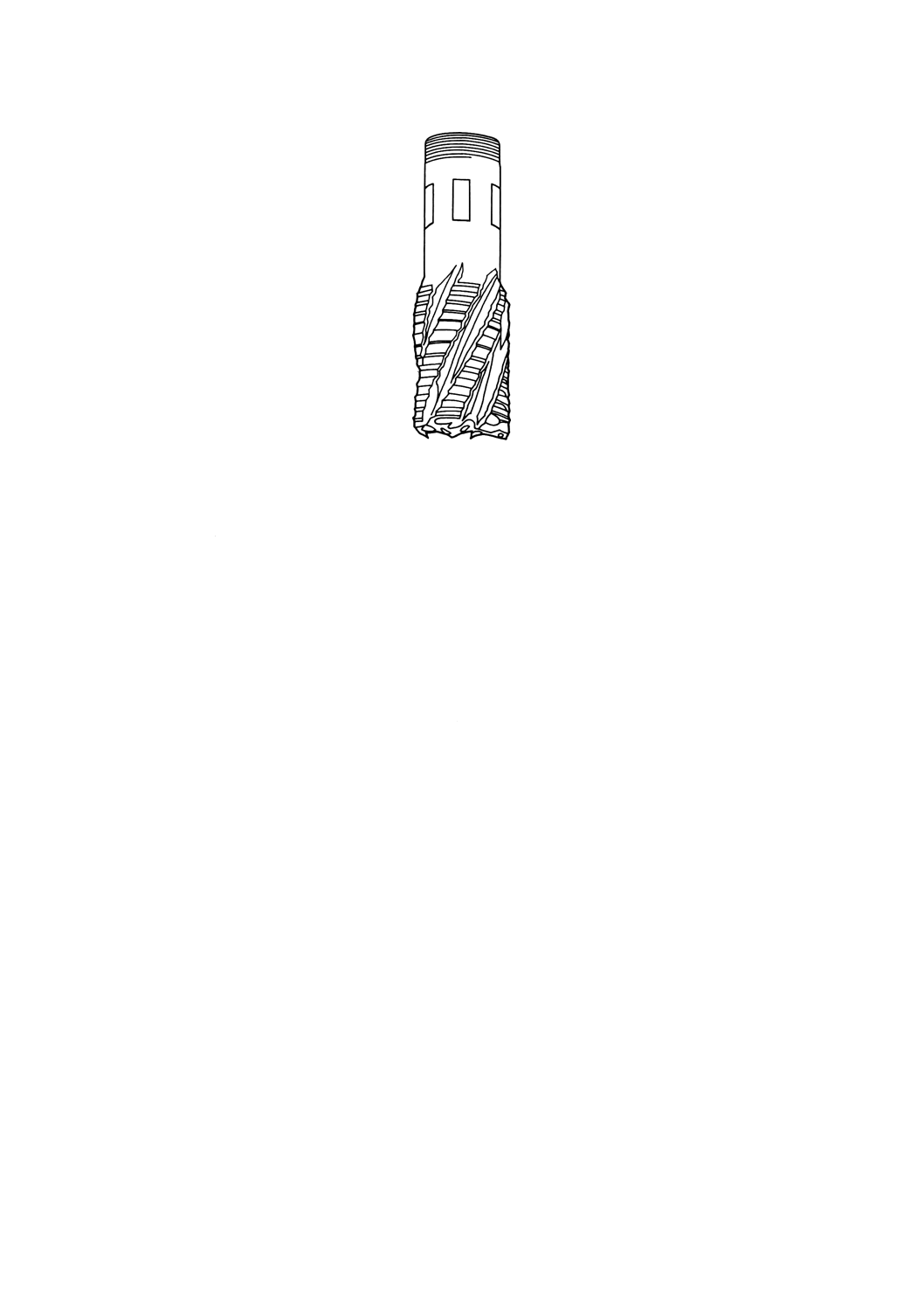

C.6.2 カーバイドドリル

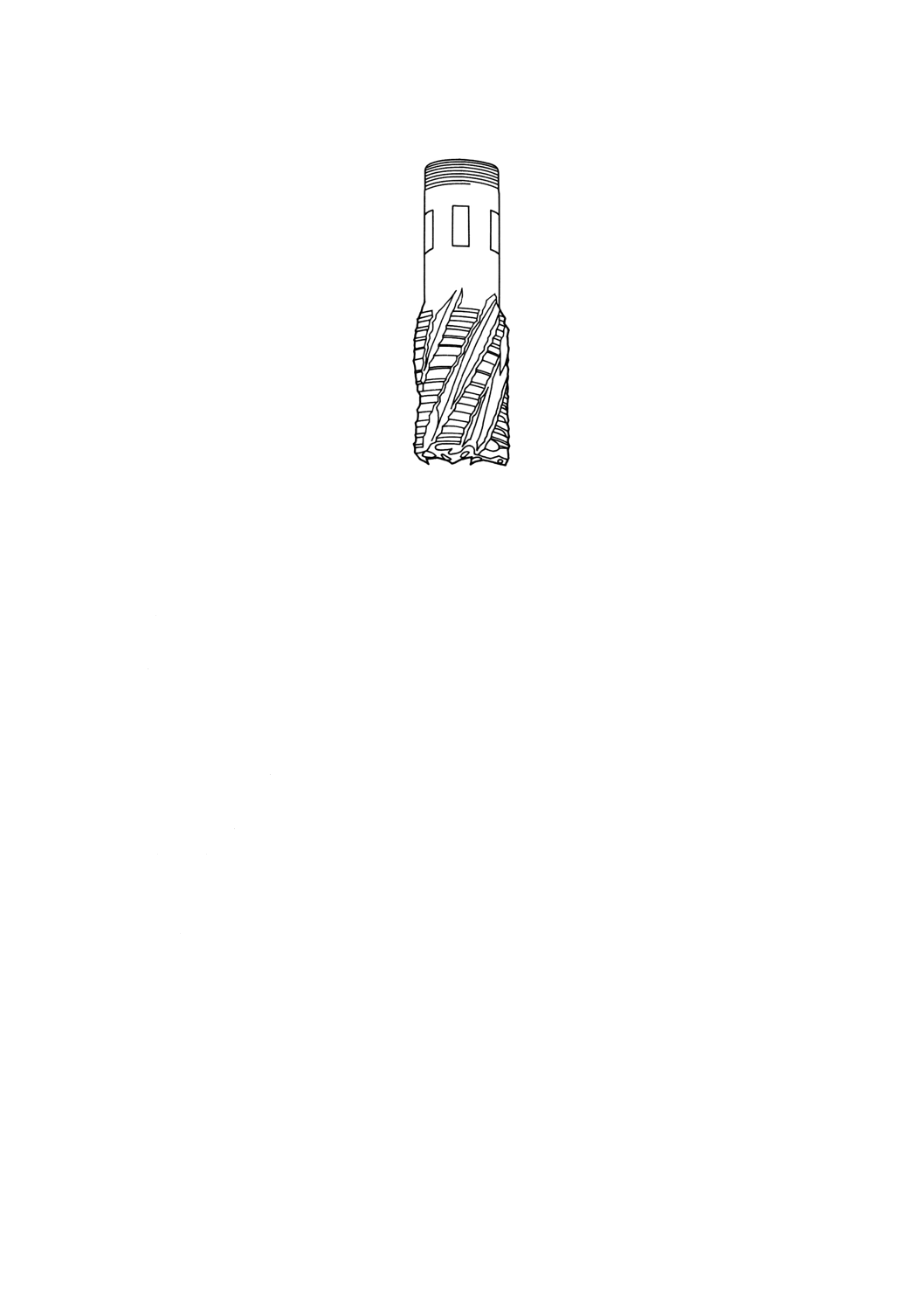

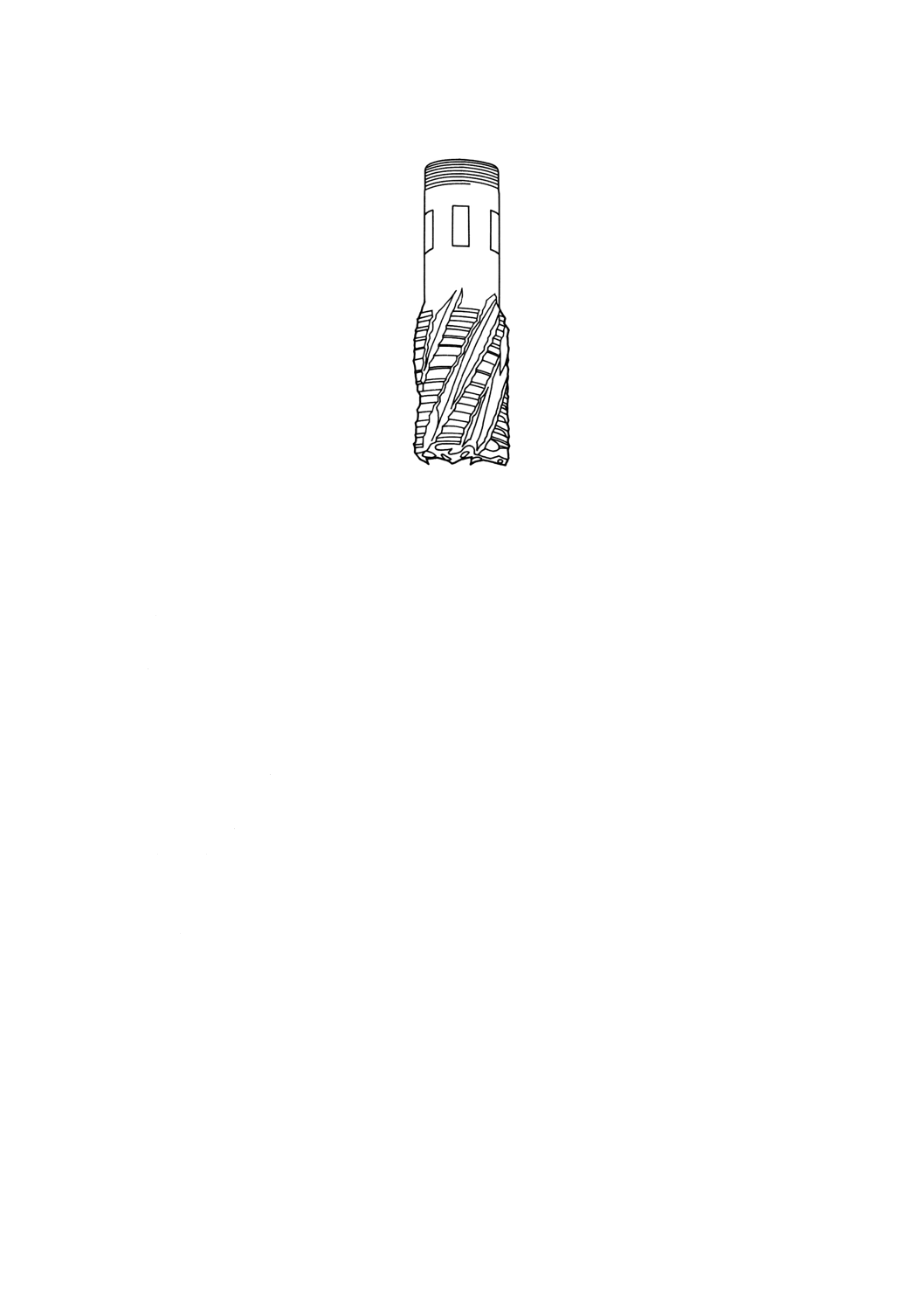

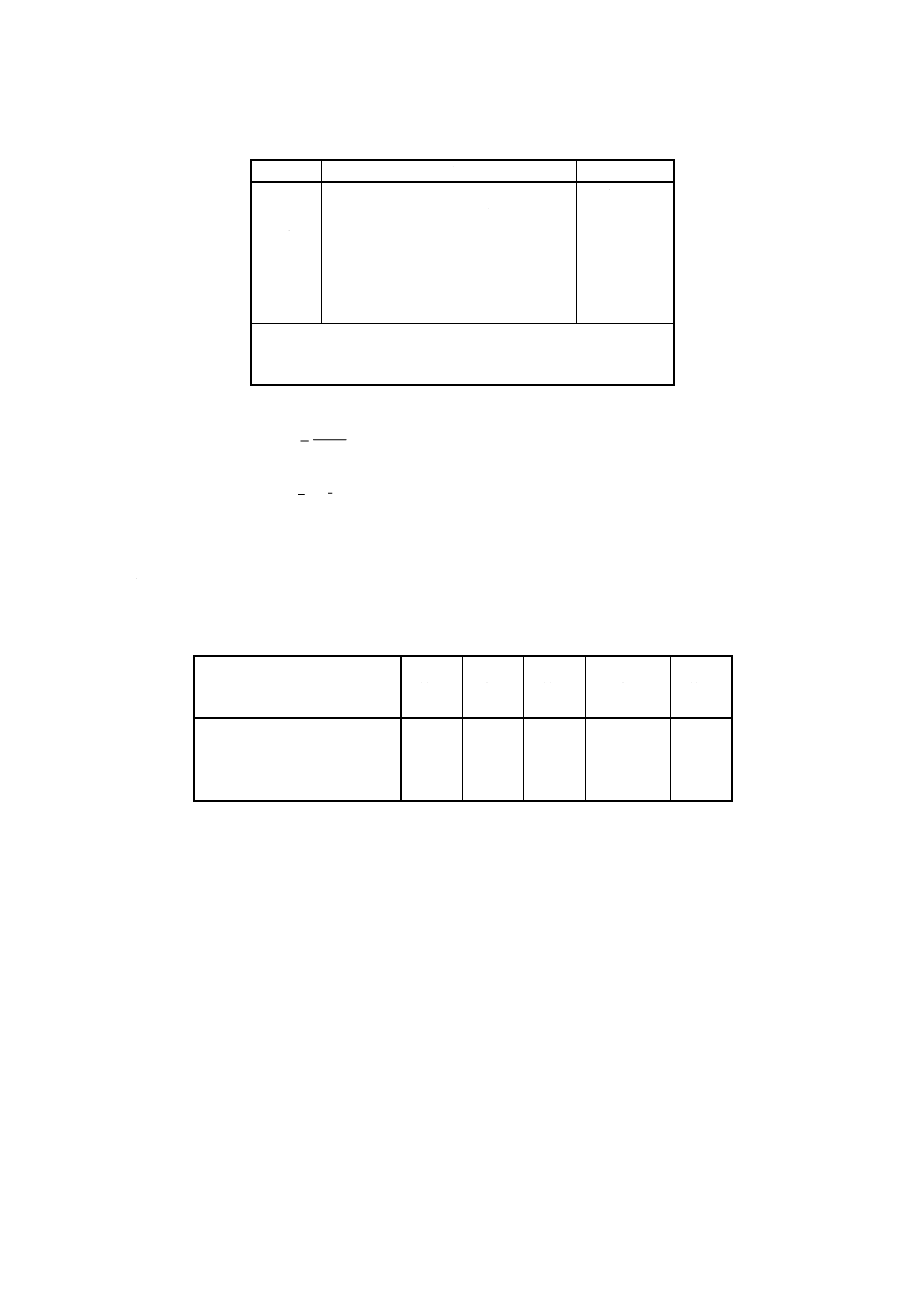

附属書1参考C図1 カーバイドドリル

直径:約15mm

使用長さ:約35mm

モールステーパ:No.2

ねじれ角:10°〜15°(又は30°)

先端角:130°

逃げ角:2°〜4°

前逃げ角:約15°

すくい角:正(ねじれと同じ方向),ただし,2°〜5°

シャープニング:三つの逃げ角,クリアランス,バッククリアランス,シンニング

C.6.1のシンニングについての記載は,ここでも適用される。ここでクロス刃を1mm未満にしないこと

が非常に重要である。そうしないと先端破断の危険性が非常に大きい。

この種のドリルは最も硬いフェロニッケルには使用しない。硬さが増すと,カーバイドのはく離及び先

端破断の危険性が増す。また,切削片が穴の中で固まって摩擦を引き起こすため,カーバイドの下地の鋼

の摩耗が非常に重要となる。全体がカーバイドの工具を使えば,後者は抑制できる。

C.6.3 オイルホールドリル

附属書1参考C表4及び附属書1参考C図2参照。

19

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

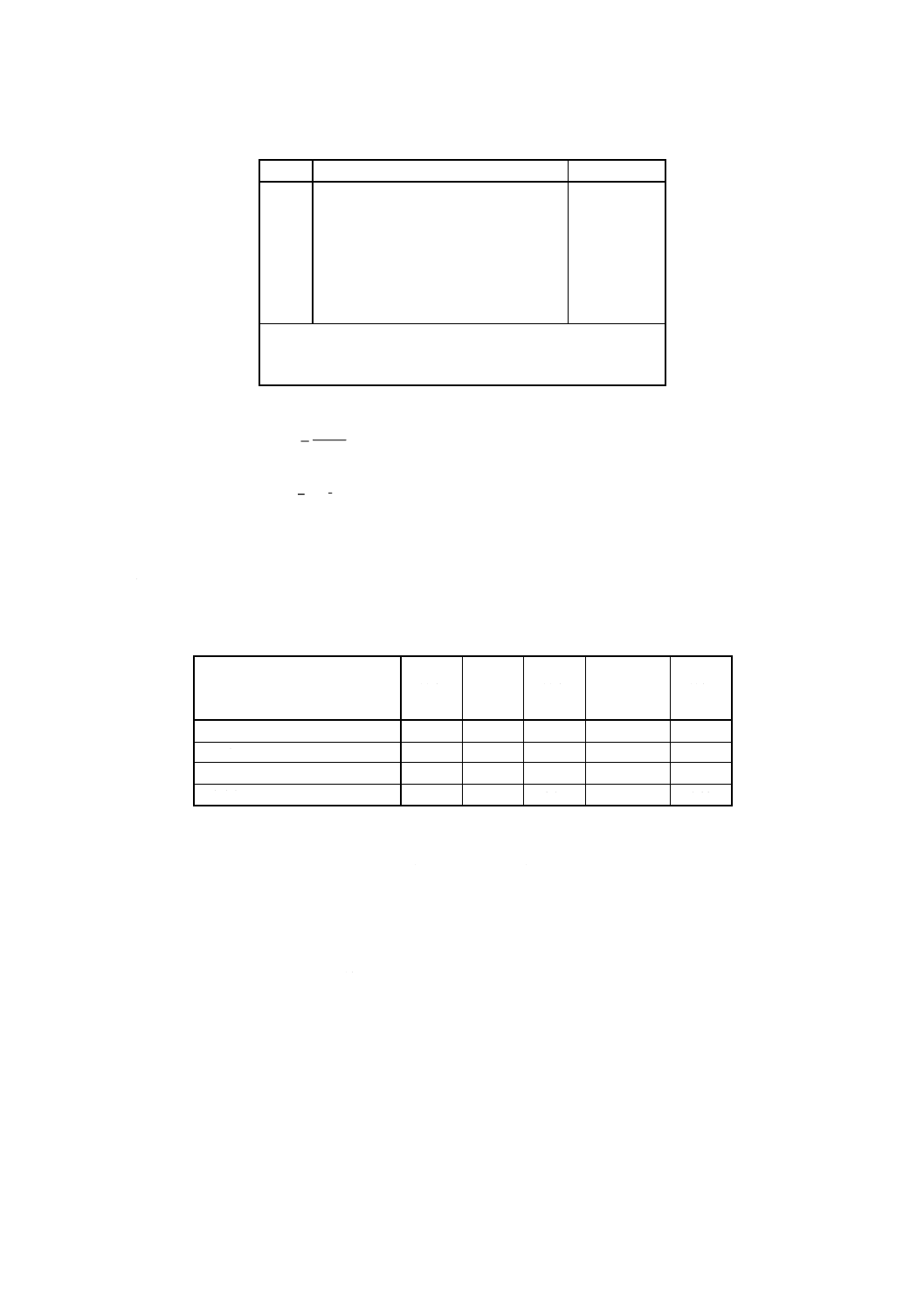

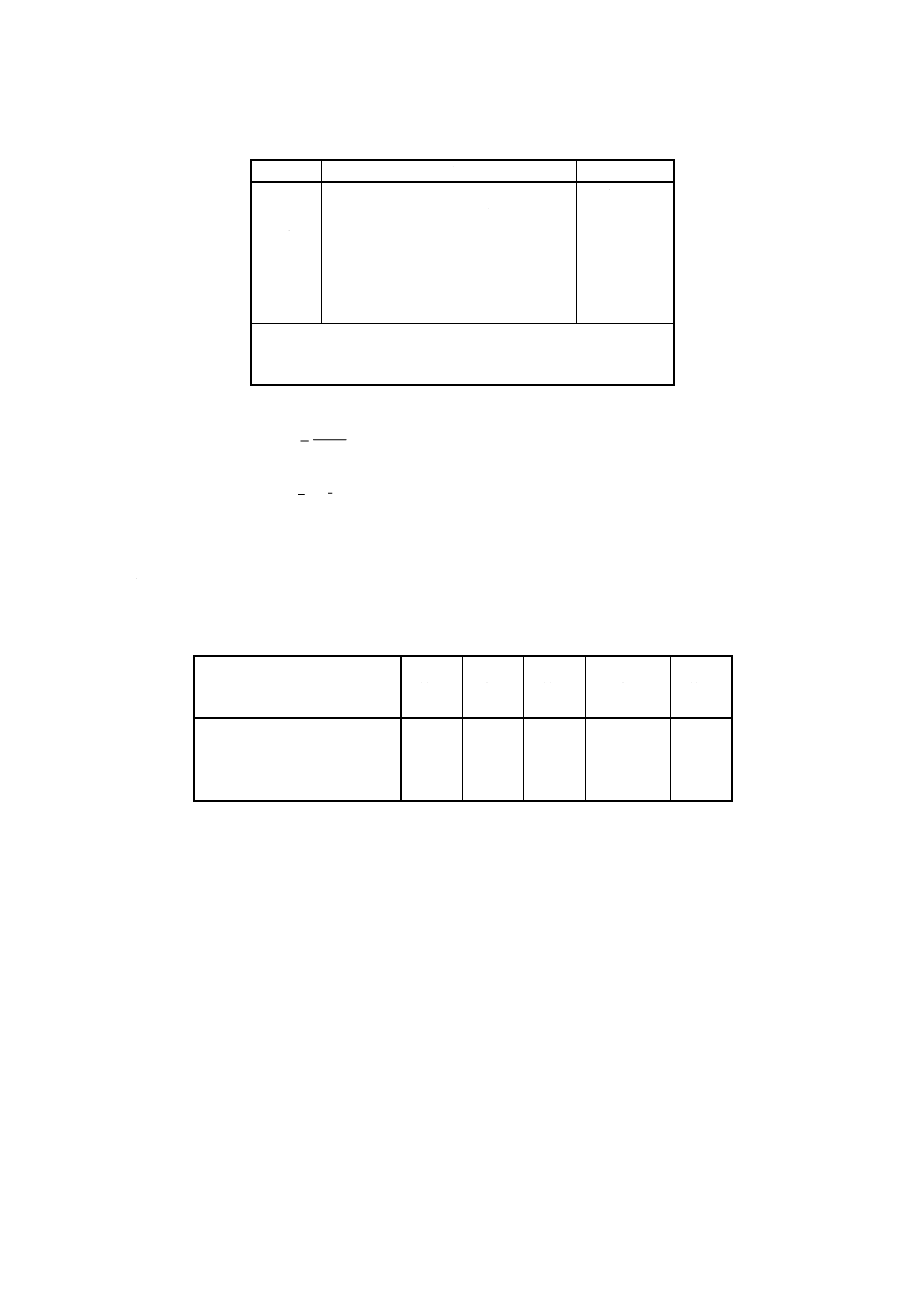

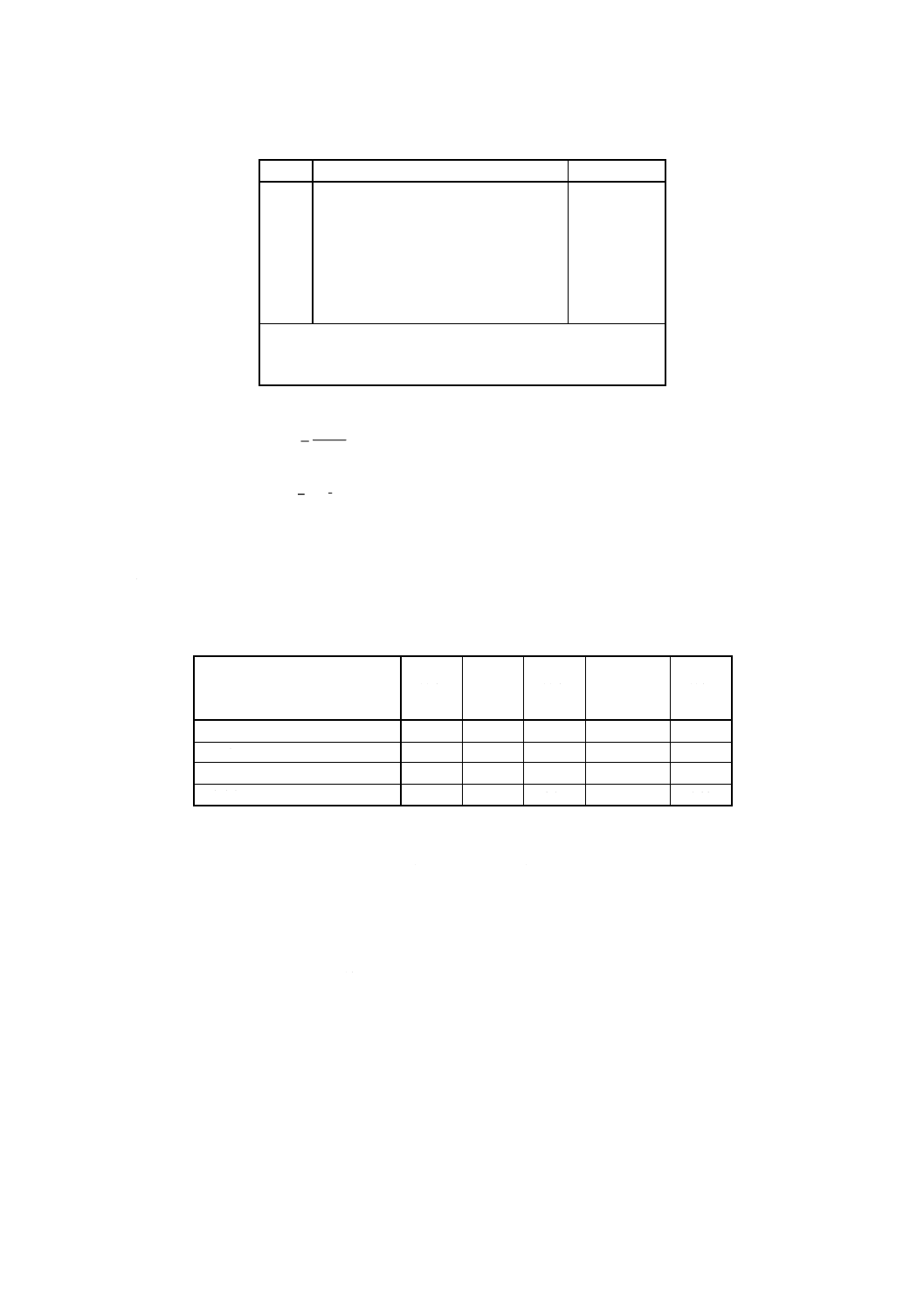

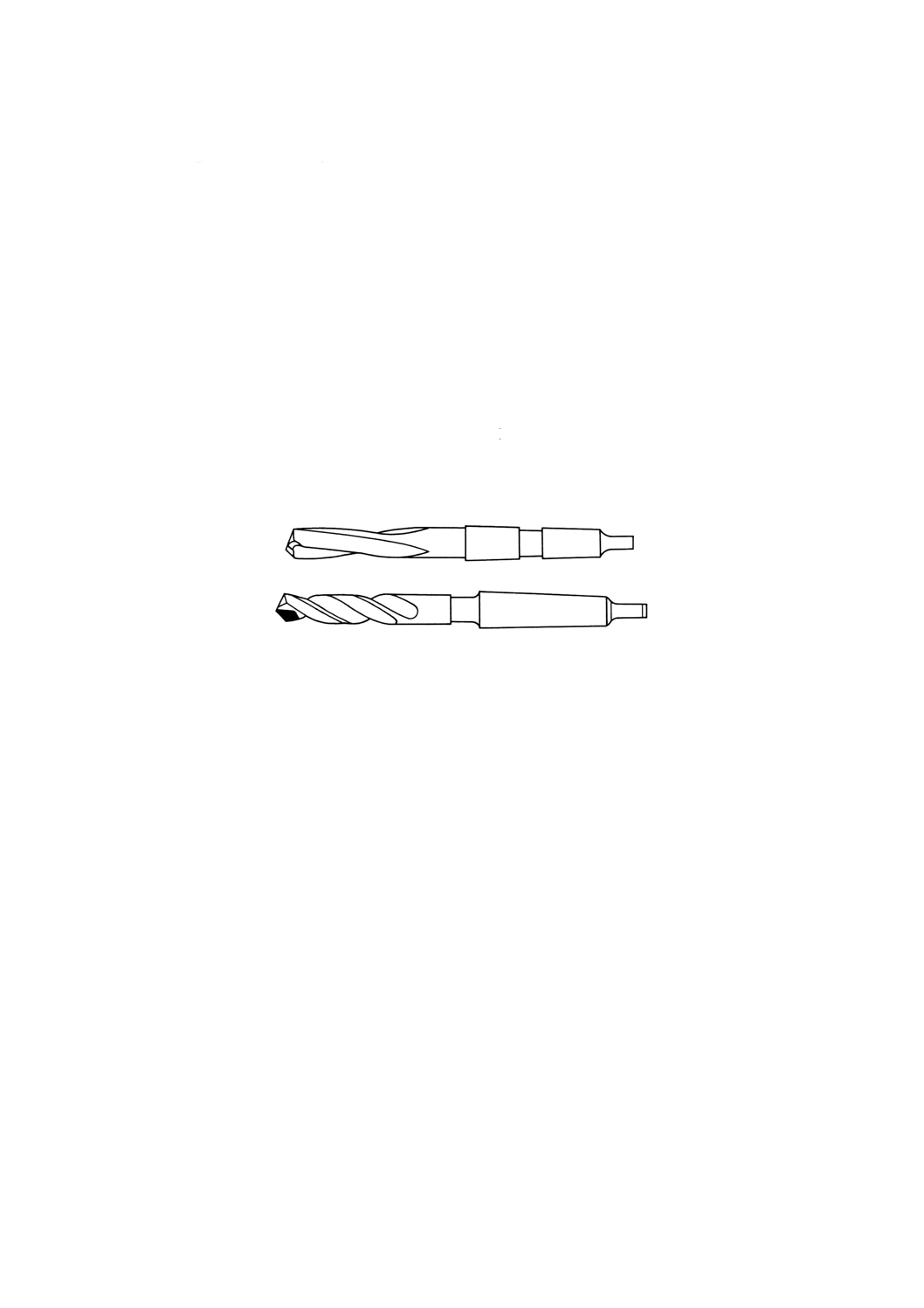

附属書1参考C表4 オイルホールドリルの特徴

ドリル径

15.875mm

19.050mm

全長

241.3mm

266.7mm

溝長

123.825mm

149.225mm

らせん角

34°

34°

先端角

118°

118°

クリアランス角1)

10°

10°

バッククリアランス角(大よそ)2)

10°

10°

1) 側面とランド(マージン)との交点で測定する。

2) この角度は性能を改善する。このようなシャープニング又はフラッ

タードリップと呼んでいる角度は,側面に対する効果的関係角を減

らし多くの応用に対して有益性が確かめられている。

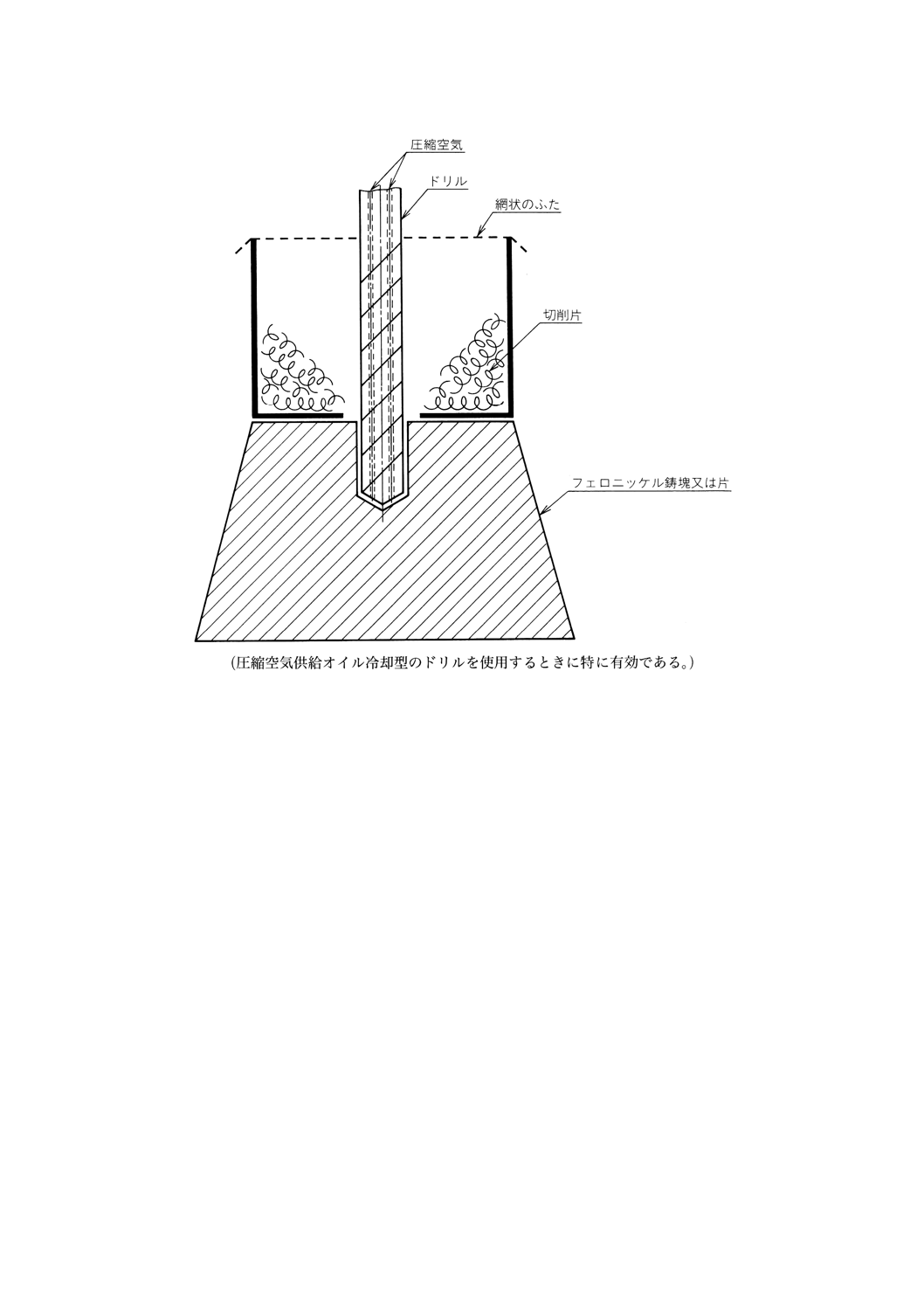

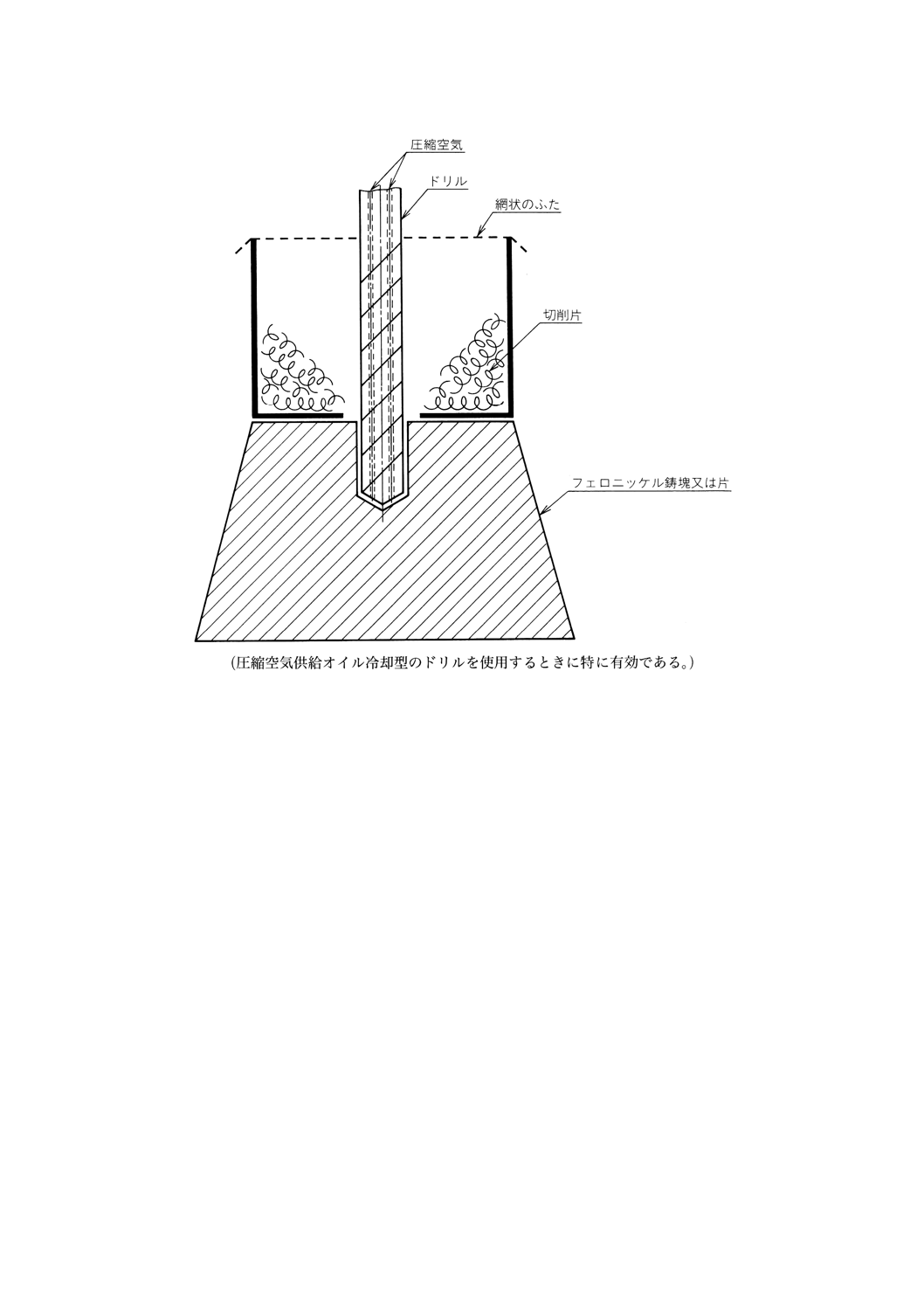

附属書1参考C図2 オイルホールドリル

これらのドリルは,油を供給する代わりに圧縮空気で使われる。この目的のために,特殊なカップリン

グを使用する。

このようなドリルは高コバルト鋼製又は高モリブデン鋼製ではない。このため,非常に硬いフェロニッ

ケルには使用できない。

附属書1図1の切削片回収装置をきりもみの際使用する。

20

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

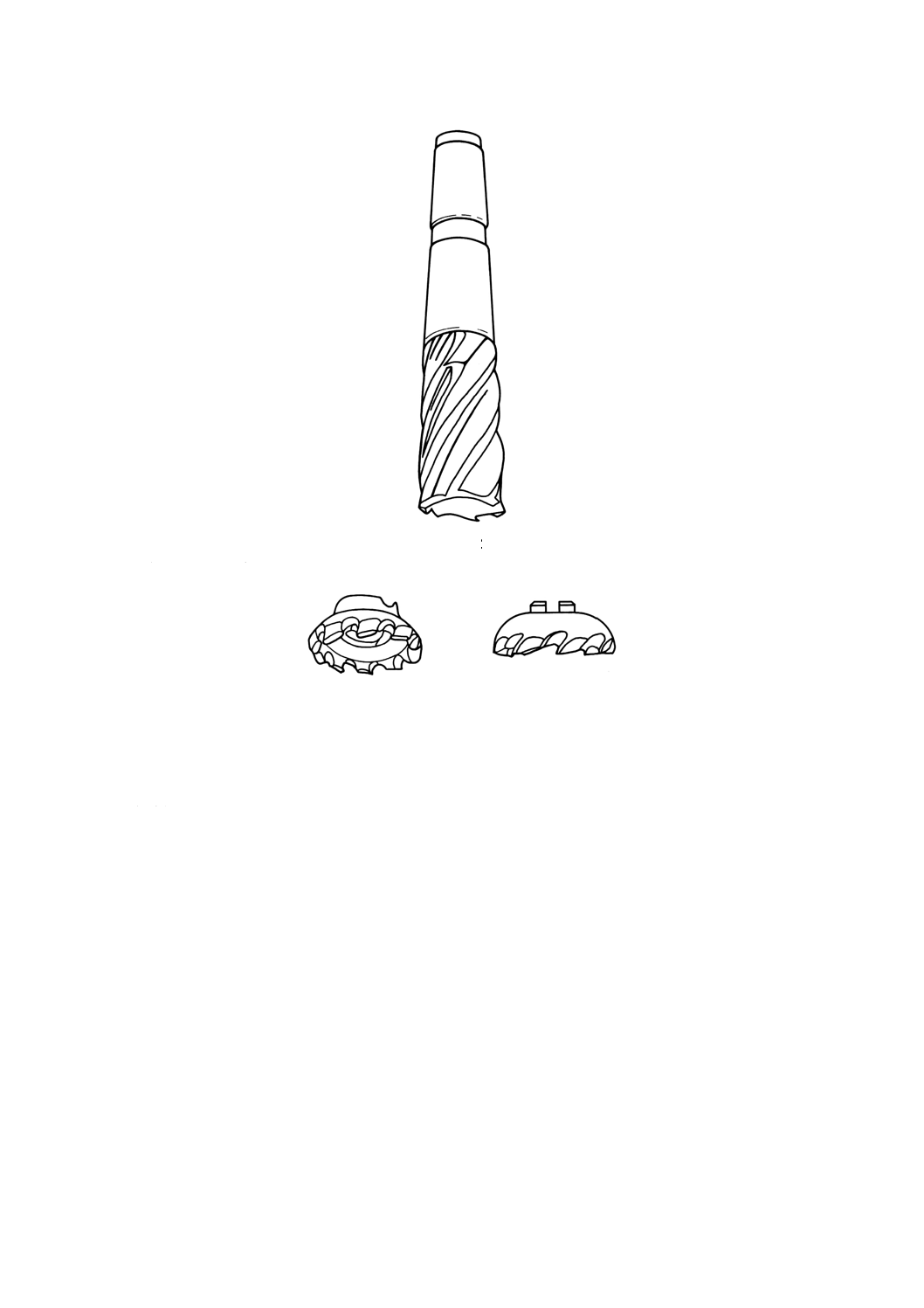

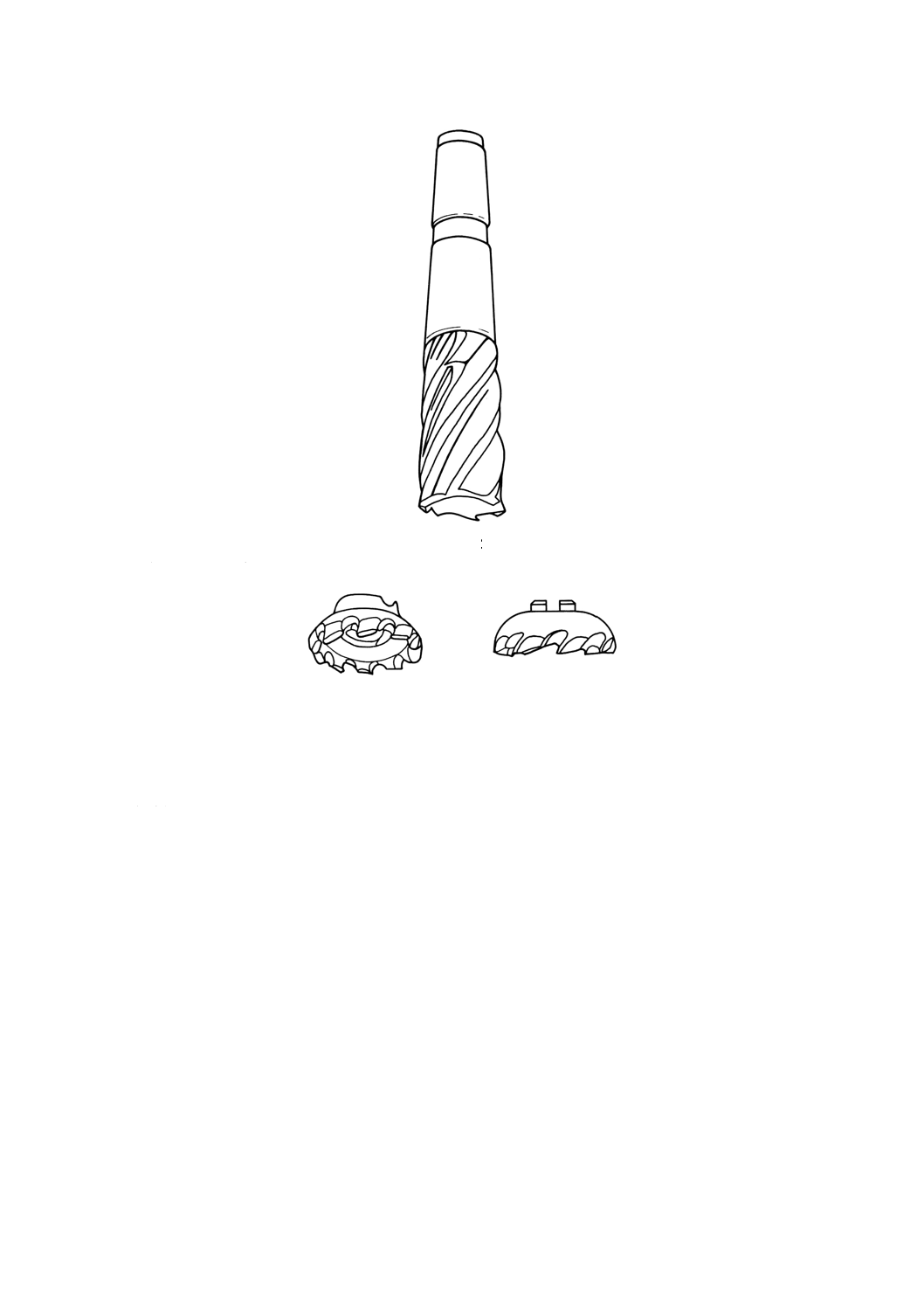

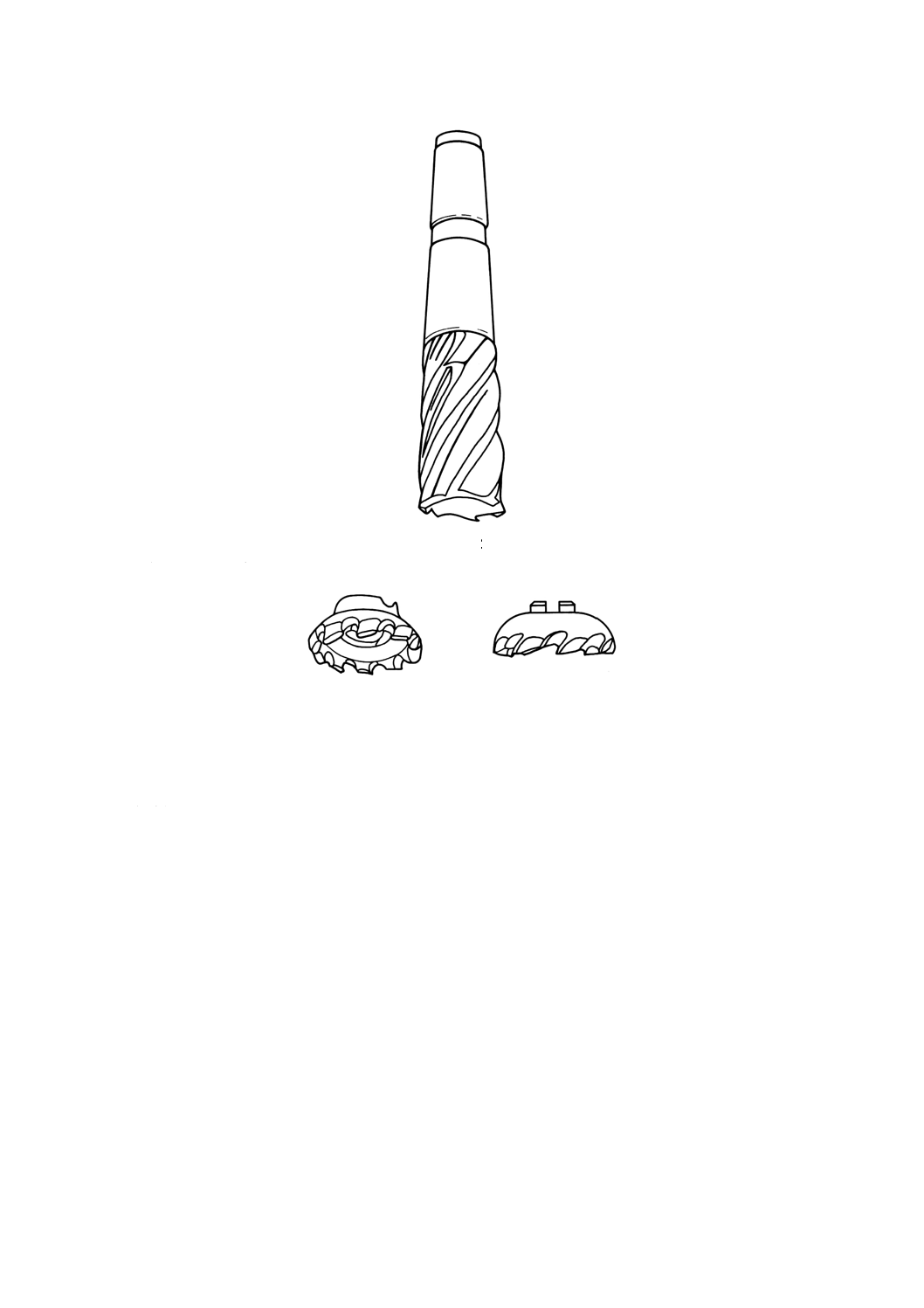

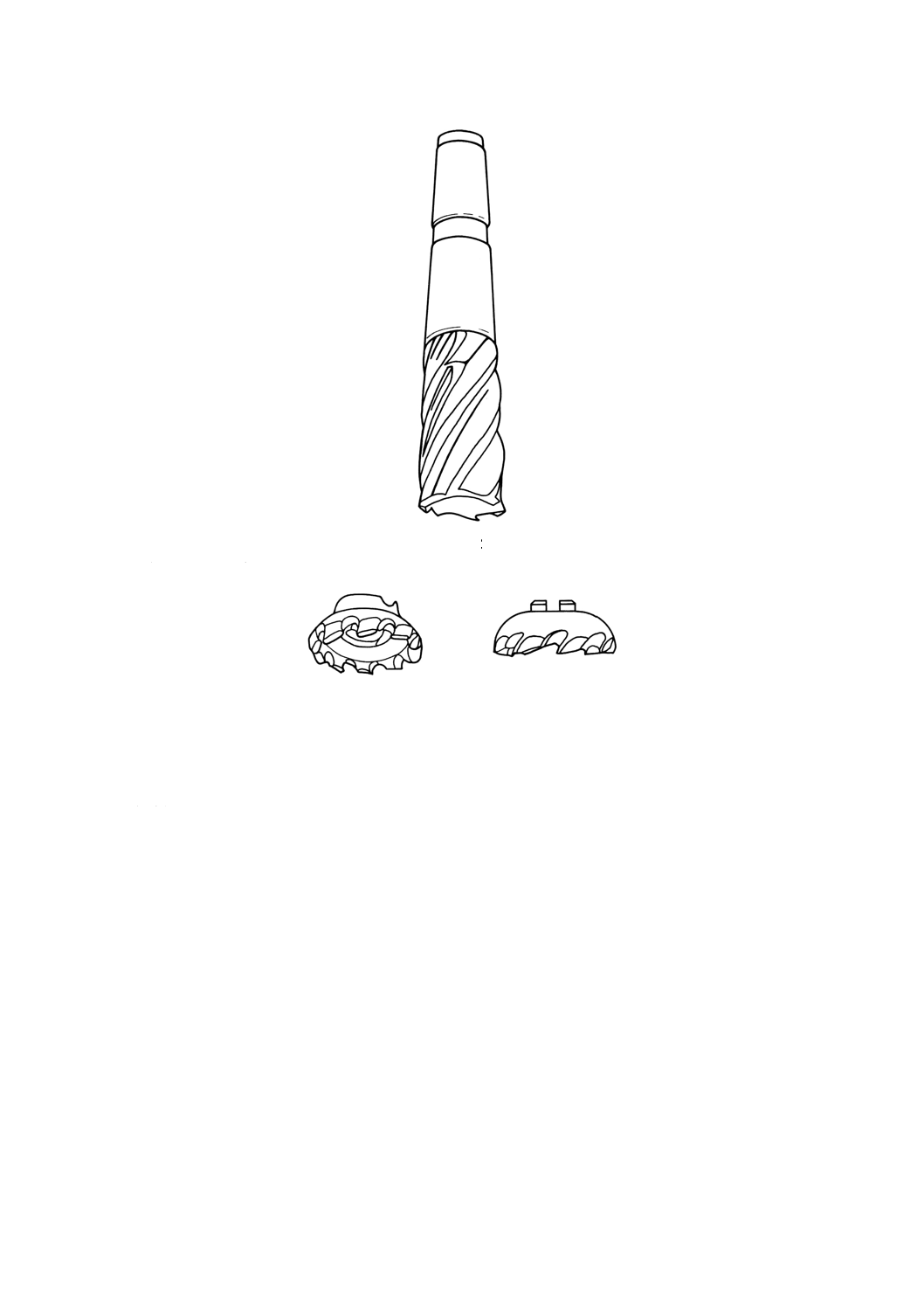

C.6.4 切削片解砕用フライス(2)

附属書1参考C図3 切削片解砕用フライス刃

直径:20〜30mm

刃(溝)の数:4,5又は6

長い溝の経線方向の刃:粗い切削刃,円形

使用長さ:30〜45mm

逃げ角:3°〜4°

すくい角:2°〜5°

取付け:SA40又はSA50のテーパの中間ソケットによる。

この種のフライスは円柱部の切削作業に適する。

切削深さ:0.5〜2mm,材料の硬さによる。

注(2) フライスの用語については,ISO 3855を参照。

C.6.5 エンドミルカッタ(2)

直径:20〜50mm

モールステーパ:No.3又はNo.4

刃(又は溝)の数:4,5又は6

使用長さ:35〜75mm

逃げ角:4°〜6°

すくい角:2°〜5°

この種のフライスは円柱部よりも端の切削作業に適する。

切削深さ:0.5〜2mm,材料の硬さによる。

21

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1参考C図4 エンドミルカッタ

C.6.6 ダイシンキングカッタヘッド

附属書1参考C図5 ダイシンキングカッタヘッド

直径:50〜80mm

刃(又は溝)の数:6〜10

使用長さ:10〜15mm

逃げ角:4°〜6°

すくい角:2°〜5°

取付け:SA40又はSA50のテーパの中間ソケットによる。

この種のフライスは,エンドミルカッタの端と同じ条件で使われる。

切断深さ:0.5〜2mm,材料の硬さによる。

ある製造者の耐久試験によれば,この種の刃の摩損度(又は,摩耗してフライスを新しくシャープニン

グするまでの切断回数の最大値)が最も低い。

備考 タングステンカーバイド製のフライスは,フェロニッケルの切断においては鋼製のフライスよ

り寿命が短い。

22

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) 溶湯からのサンプリング方法

序文 この附属書は,ISO 8050 : 1988 (Ferronickel ingots or pieces−Sampling for analysis) の翻訳を元に,技

術的内容及び規格票の様式を変更することなく規定したものである。

なお,この附属書で点線の下線を施した箇所は,対応国際規格にはない事項である。

1. 適用範囲

この附属書2は,化学成分を定量するための代表性のある分析用試料を得るための溶湯からのフェロニ

ッケルのサンプリング方法について規定する。

このサンプリングは,製造者の製造場所で,鋳込み中に実施する。

売り手と買い手(又は代理)はサンプリングに立ち会うことができる。

2. 引用規格

次に掲げる規格は,この附属書に引用されることによって,この附属書の規定の一部を構成する。各引

用規格は,ここに示す年度の版が有効である。すべての規格は改正されるものであるので,この規格に基

づくことに合意した関係者は,これらの引用規格の最新版を適用する可能性を調べることに努めるのがよ

い。IECとISOのメンバーは,現在有効な国際規格の登録簿を整備している。

ISO 513 : 1975 Application of carbides for machining by chip removal−Designation of the main groups of

chip removal and groups of application

ISO 3855 : 1977 Milling cutters−Nomenclature

ISO 4957 : 1980 Tool steels

ISO 6352 : 1985 Ferronickel−Determination of nickelcontent−Dimethylglyoxime gravimetric method

ISO 6501 : 1988 Ferronickel−Specification and deleivery requirements

3. 試料採取

3.1

鋳造時の一次試料採取

3.1.1

各インクリメント(1)をさじでとり,鋳型に鋳造して化学分析,又は蛍光X線分析及び発光分光分

析のような物理分析に適した小鋳塊を作製する。小鋳塊の形は通常円錐台である。寸法は次の範囲である

ことが望ましい。

− 高さ:70〜140mm

− 上面直径:35〜50mm

− 底面直径:30〜40mm

小鋳塊の鋳型は,試料を手早く冷却できる材質で作成しなければならない。大きな銅又は鉄のブロック

が適当である。

クラックも気泡もない小鋳塊を得るため,必要に応じて,小鋳塊1kg当たり1〜2gのワイヤ又は切削片

状のアルミニウムを加えるなどする。

小鋳塊の高さを大きくとると,小さな引け巣が上部にたまるので,小鋳塊の下部を欠陥がなく均一で分

析に適したものにすることができる。一般的には,高さを120mmとすれば,底面より少なくとも70mm

は欠陥がない。

23

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) この国際規格では,溶融した金属から一動作でとれるロットの一部をインクリメントとする。

3.1.2

通常小鋳塊はそれをディスク状に切り出した後,固体金属の物理分析に用いる。

この分析で,切削片を試料として分析した化学分析と同等に正確な結果が得られることが望ましい。そ

のためには幾つかの小鋳塊をそれぞれ何回か分析する必要がある。したがって,鋳込みの間に,決められ

た数の小鋳塊を一定の間隔で採取しなければならない。

採取する小鋳塊の数と分析回数を附属書2附属書Aに例示した。その中で,それぞれのタップから4〜8

個の小鋳塊を採取する例が記されている。

小鋳塊の中にはクラック及び気泡が入って使えないものがでてくるかもしれないが,そのときは正確な

物理分析及び化学分析を行うのに十分な小鋳塊が得られない。

このような場合は,そのタップからできた製品鋳塊を試料としなければならない。この場合そのタップ

から五つの鋳塊を抜き取り,附属書1の3.1.3(2)(3)以降の操作を行う。

注(2) 附属書1参考Aに示すランダムサンプリングの規定に従ってもよい。

(3) 同一のタップから作った異なる鋳塊の品位は大きく変わらないので,非常に少ない数の鋳塊か

ら,タップを十分に代表する試料が得られる(附属書1参考B参照)。

3.2

小鋳塊の二次試料採取

3.2.1

切断

各小鋳塊を,例えば,カーボランダム又はコランダムでできた回転カッタで底面(小径の方)から約10

〜15mmで二つに切断する。

試料の発熱,及びそれによる金属の結晶構造の変化を避けるため,水冷して行う方がよい。

3.2.2

二つに切断したものの使い方

3.2.2.1

小鋳塊から切り取った円板状の方の切断面を,適切に研磨した後,物理分析(蛍光X線分析,又

は発光分光分析)に利用してもよい。

分析する小鋳塊の数,及び小鋳塊ごとに行う定量回数は,附属書2附属書Aを参照。

3.2.2.2 小鋳塊から切り取った大きい方から,次の二つのいずれかの方法で切削片試料を調製してもよい。

a) きりもみ

新しい切断面を上向きにして,小鋳塊の上部(大径の方)まで貫通しない深さまでドリルで孔をあ

ける。

その孔の深さは50mmを限度とすることが望ましい。直径20mmのドリルを用いれば,100g以上の

切削片試料が得られる。

すべての切削片を集める。このために附属書1図1に示したものと同様のものを使ってもよい。こ

れは,切削片を汚染しない材質のもので作る。

圧縮空気供給オイル冷却型(附属書1参考CのC.6.3参照)のドリルを使用するときに特に有効で

ある。これは,切削片を汚染しない材質で作る。きりもみの条件を附属書1参考Cに示す。

b) フライス削り

新しい切断面に隣接した外側の表面を,コランダム(酸化アルミニウム)又はカーボランダムのグ

ラインダーで清浄にする。切断面から20mmの深さまでフライス削りを行う(この操作で100gの切

削片試料が得られる)。

すべての切削片を集める。

フライス削りの条件を附属書1参考Cに示す。

上記のいずれかの方法で,小鋳塊から取った切削片の全量が二次試料となる。実験室試料を得るた

24

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

めに,4.以降の操作を行う。

4. 切削片の調製

二次試料は,3.2.2.2で得られた切削片である。

4.1

洗浄

切削時に付着する潤滑剤,ちりなどを金属表面から除くため,二次試料全体を純粋なアセトンで2回(又

は純粋なアセトンで1回及び純粋なエーテルで1回)洗浄する。

溶媒を落とし,残った溶媒を風乾した後,試料を100〜110℃の乾燥器中で0.5時間以上乾燥する(4)。

注(4) 純粋な有機溶媒を用いた後,できるだけ完全に蒸発させる。この操作によってそのまま炭素及

び硫黄の分析装置に供することができる。

4.2

粉砕

一つのタップからとった試料切削片は,試料の均一性に問題がないので粉砕する必要はない。したがっ

て,4.3以降の手順を行えばよい。

複数のタップからなるロットからとった切削片は,試料の混合を行うことが重要である。切削片形状が

互いに絡まない状態のものなら,混合は容易である。切削片の形状は,基本的にきりもみ又はフライス削

りによって決まる(附属書1参考C参照)。切削片を粉砕することで試料は均一になっていく。

切削片の粉砕性は,次によって決まる。

− ニッケルの品位;35%を超えると柔らかくなり,粉砕できない。

− 不純分(特に炭素)の存在量;高炭素フェロニッケルは低炭素フェロニッケルより,細かく粉砕でき

る。

フェロニッケルが粉砕できるときは,鉄汚染のない適切な粉砕器で粉砕する。実験室用振動ミルなら,

10〜30秒間で粉砕する。理想的には,粉砕容器はタングステンカーバイド製であることが好ましいが,そ

の材質が使えないなら耐摩耗鋼を使ったものでもよい(ボールミル及びロッドミルは使わない)。

ニッケルの品位35%未満のフェロニッケルを30秒間粉砕すると,通常は,ほとんど全量が次のふるい

目を通過する。

− 低炭素 (LC) フェロニッケルの場合,2.5mm(8メッシュ)

− 中炭素 (MC) 及び高炭素 (HC) のフェロニッケルの場合,0.8mm(20メッシュ)

粉砕器が小さくて,一度に全試料を粉砕できないときは,数回に分けて切削片の粗砕を行う。

4.3

混合

試料全体を完全に混合する(交互ショベル法,二分器,混合装置,ほか)。

4.4.1

縮分

試料を,二分器又はロータリーサンプラを用いて100gに縮分する。

低炭素フェロニッケルの場合は,汚染しない材質(特に炭素)の共栓付ガラス瓶に各分画を保存する。

紙,ボール紙,ゴム,コルク及びプラスチックと接触させない。サンプリングのすべての段階で同様の注

意を払う。特に,切削片を決して紙上で扱ってはならない(代わりにアルミニウムはくを用いる)。

中炭素 (MC) 及び高炭素 (HC) のフェロニッケルでは,各分画をしっかりしたポリエチレン袋に保管す

る。

分画の数は受渡当事者間で希望する分析用試料の数による。最少個数は次のとおりである。

− 受主に一つ

− 渡主に一つ

25

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 審判用に一つ

− 保存用に一つ

26

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

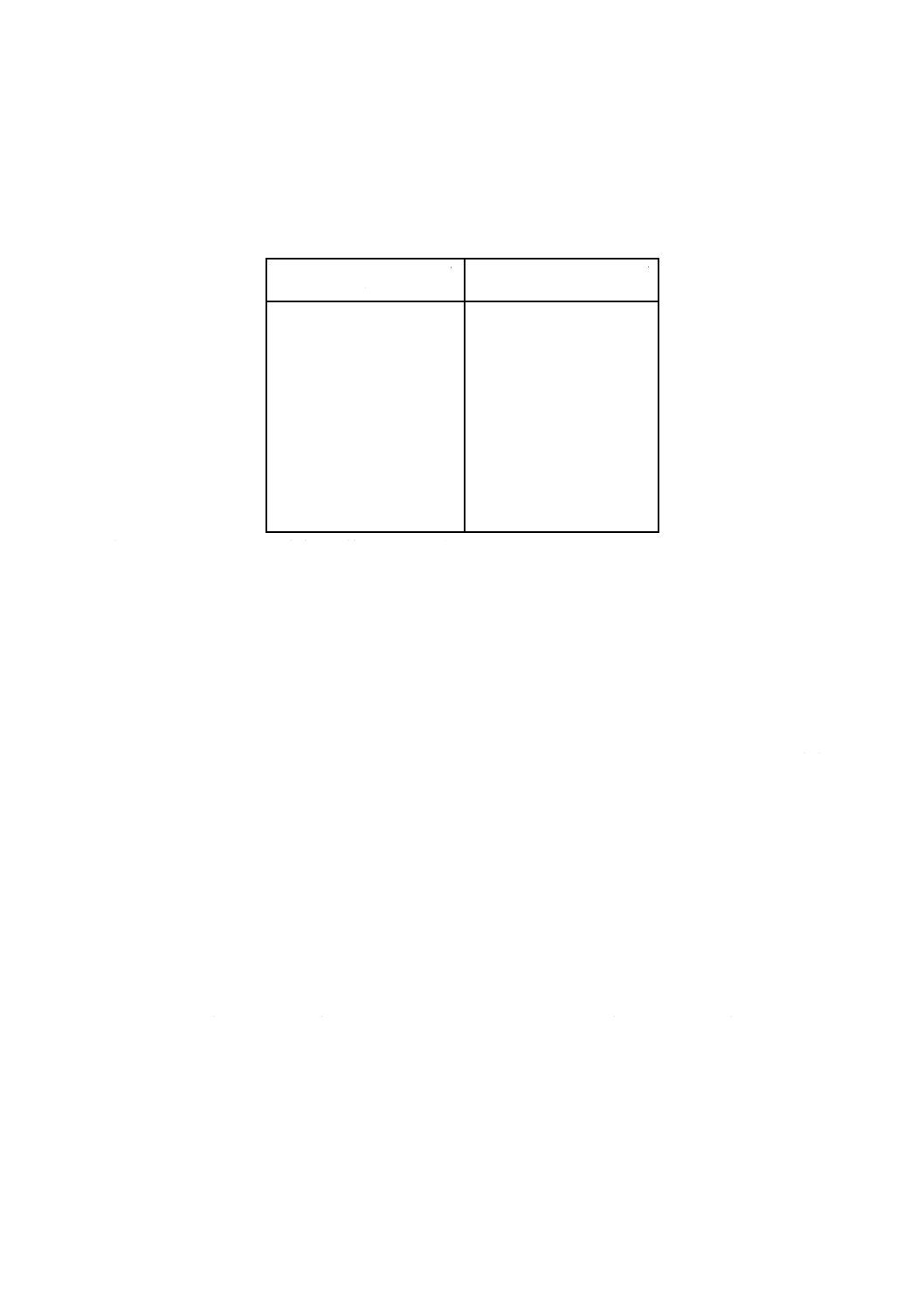

附属書2附属書A(規定)

採取する小鋳塊の数及び分析回数

A.1 鋳込み中に採取した小鋳塊を用いて物理分析を行う場合は,切り粉を試料として分析した化学分析と

同等な精度がなくてはならない。

ニッケルを定量する場合には特にそうである(1)。

この精度を得るために,小鋳塊の数と分析回数は,その試料がコンサインメントを代表することを確認

するのに十分なものでなければならない。また,すべての小鋳塊について1回の定量を,又は数回の定量

を行って平均値を算出しなければならない。

しかし,鋳込み,試料採取及び物理分析の現状は製造者によって大きく異なるので,小鋳塊の数と分析

回数をはっきりと規定することはできない。

注(1) ISO 6352参照。

A.2 そこで,我々は一般的な指針として三つの現実的な例を示す。

− 採取する小鋳塊数4〜8

− 分析する小鋳塊数2〜5

− 一つの小鋳塊当たりの定量回数1〜3

クラック及び気泡(2)によって小鋳塊の幾つかが使えなくなってもいいように,採取する小鋳塊数は分析

する小鋳塊数よりも多くする。

例1.

8個の小鋳塊を製品鋳造時に規則的な間隔でとる。5個の小鋳塊を切断して,それぞれについて

分析を行う。

一つの鋳塊に欠陥のあるときは,残っている三つの小鋳塊のうちの一つを使う。

最終結果は,5個の定量値の平均である。

例2.

5個の小鋳塊を製品鋳造時に規則的な間隔でとる。切断後,これらの小鋳塊の中から3個を選

び,その3個のうちの2個についてそれぞれ2回分析する。それぞれの鋳塊の2個の分析値の平

均を計算する。2個の平均値間の差が0.20%未満(ニッケルの品位)なら,4個の分析値の平均を

最終結果とする。

その差が0.20%を超えていたら,切断面を研磨し直した後,最初に選んだ3個の小鋳塊につい

て分析を行う。先の4個と今回の3個の計7個の分析値を,もし異常値が1〜2あればそれを除い

て,平均する。

例3.

小鋳塊から切削片を得る方法

5個の小鋳塊を製品鋳造時に規則的な間隔でとる。切断後,3個の小鋳塊を選び,3.2.2.2の手順

に従って切削片をとる。切削片は,例1.及び例2.の小鋳塊からとってもよい。

得られたすべての切削片を集め,4.の操作をする。

27

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これらの例は,精度よくニッケルが定量できるように設計されている。また,ほかの分析成分について

も十分な精度が得られる簡単な方法である(ISO 6501参照)。

注(2) 取引上問題が生じたときは,すべての小鋳塊を切断して,必要な枚数の欠陥のない円板試料を

選び,分析する。

28

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定) 粒からのサンプリング方法

序文 この附属書は,ISO 8049 : 1988 (Ferronickel shot−Sampling for analysis) の翻訳を元に,技術的内容及

び規格票の様式を変更することなく規定したものである。

1. 適用範囲

この附属書3は,粒形状のフェロニッケルについて,タップごとからなるロット,又は調合貯蔵された

ものからなるロットからのサンプリング方法について規定する。

この規定の目的は,次のような種々の成分の含有率を求めるための試料をサンプリングすることである。

− 蛍光X線分析,又は発光分光分析のような物理分析に用いるための鋳塊試料。

− 乾式方式による炭素及び硫黄の分析,又は化学分析による多成分の分析のための切削片試料。

2. 引用規格

次に掲げる規格は,この附属書に引用されることによって,この附属書の規定の一部を構成する。各引

用規格は,ここに示す年度の版が有効である。すべての規格は改正されるものであるので,この規格に基

づくことに合意した関係者は,これらの引用規格の最新版を適用する可能性を調べることに努めるのがよ

い。IECとISOのメンバーは,現在有効な国際規格の登録簿を整備している。

ISO 513 : 1975 Application of carbides for machining by chip removal−Designation of the main groups of

chip removal and groups of application

ISO 3855 : 1977 Milling cutters−Nomenclature

ISO 4957 : 1980 Tool steels

ISO 6352 : 1985 Ferronickel−Determination of nickel content−Dimethylglyoxime gravimetric method

ISO 6501 : 1988 Ferronickel−Specification and delivery requirements

3. 製品の形状及びこん包

粒径:2〜50mm

ロットのトン数:5t以上

調合した貯蔵品から幾つかのロットをとる場合,調合タップのニッケルの含有率がk〜 (k+n) %となる

ようにしなければならない。このときのkとnは次のとおりである。

15<k<59

1<n<5

16<k+n<60 (1)

フェロニッケル粒は通常,トラック・コンテナ・貨車などによってばら積みで配送される。貨車の場合,

60tまで積載することができるが,通常の積載量は5〜30tである。

この種のフェロニッケルは,缶入り (250t) で配送されることもある。

注(1) 調合しないもののロット (n≦1) は,この附属書では対象としない。

4. 原理

1回の溶解で得られたフェロニッケル粒は,均一である。したがって,少数の一次インクリメントから

29

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

代表的な一次試料を得ることは非常に容易である。

数回の溶解で得られた調合ロットの場合,多数の一次インクリメントNpをとらねばならないが,あくま

でも,その全量が一次試料を形成する。

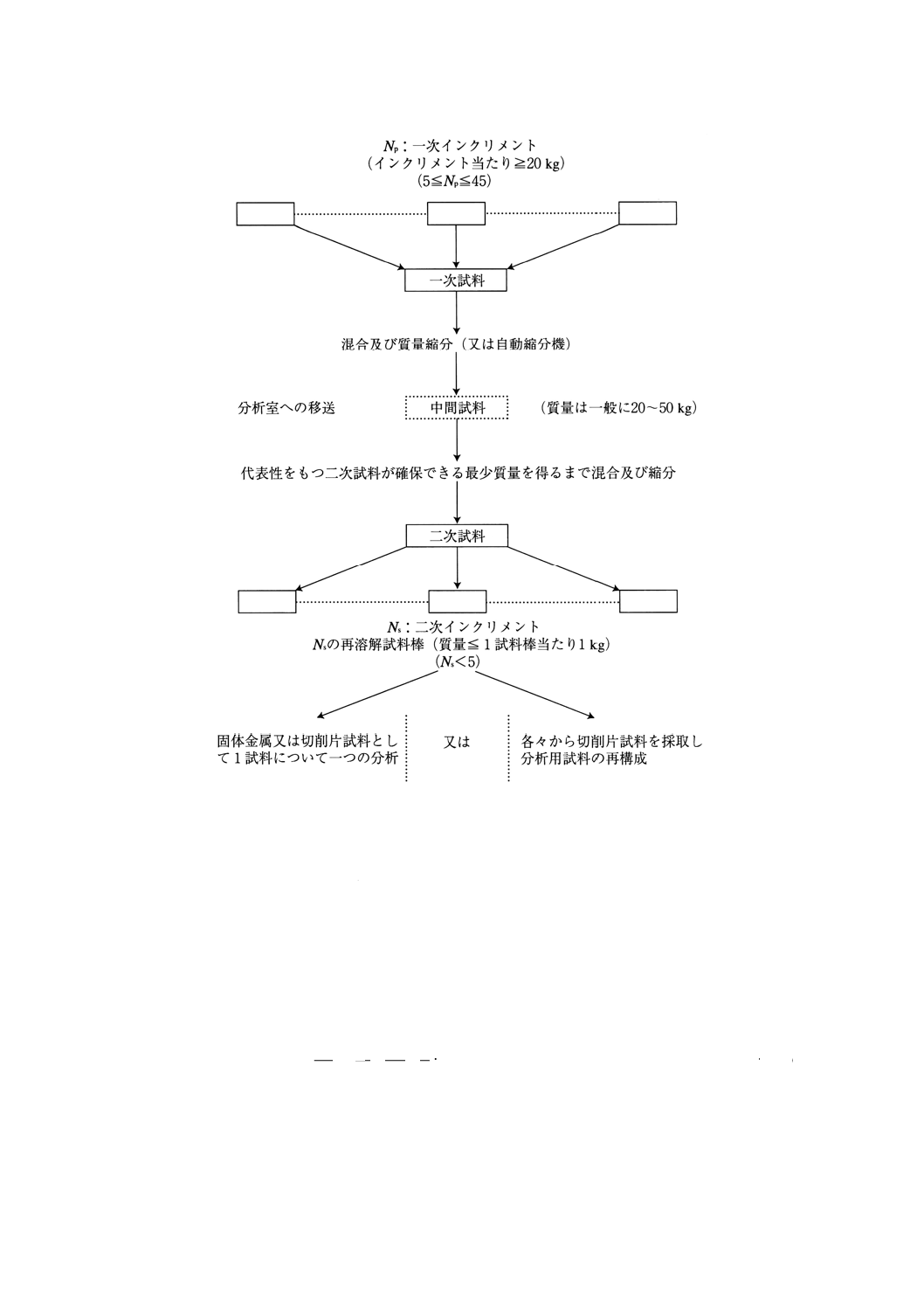

一次試料を混合,縮分して,分析室に適した量の中間試料を得る。その中間試料をそれぞれ1kg未満の

Ns個の二次インクリメントに分け,二次試料とする。各々の二次インクリメントを,組成変化が起こらず,

Ns個の均一な小鋳塊(2)(小鋳塊内の均一性)が得られるような適切な条件で再溶解する。

小鋳塊は物理分析に用いる。また,それを切削して切削片試料とし,化学分析に用いる(この操作は附

属書3参考A図1に概説する)。

注(2) 分析室の炉で再溶解できる量は,通常最大で1kgである。粒の粒径分布によっては代表試料を

得るために二次試料が1kgを超える必要のあることもある。この場合は,数個の小鋳塊の溶解

が必要である。附属書3参考Aの統計的証明参照。

5. 一次試料及び中間試料の採取

5.1

調合ロットの場合

5.1.1

一次試料採取用の適当な設備がある場合のバルクサンプリング

例えば,ベルトコンベアーによって瓶に投入しながら行う。コンベアーの落ち口から次の2法によって

サンプリングする。

− 流幅サンプラーのように,個々の材料のサンプリング技術基準を重視した真のサンプリングシステム

の使用。

− 代表的な方法として,パワーショベルを粒の流れに突き込んで,規則正しく等間隔でインクリメント

をとる。

この場合,個々の一次インクリメントの量は20kg以上とする。一般的には20〜50kgである。

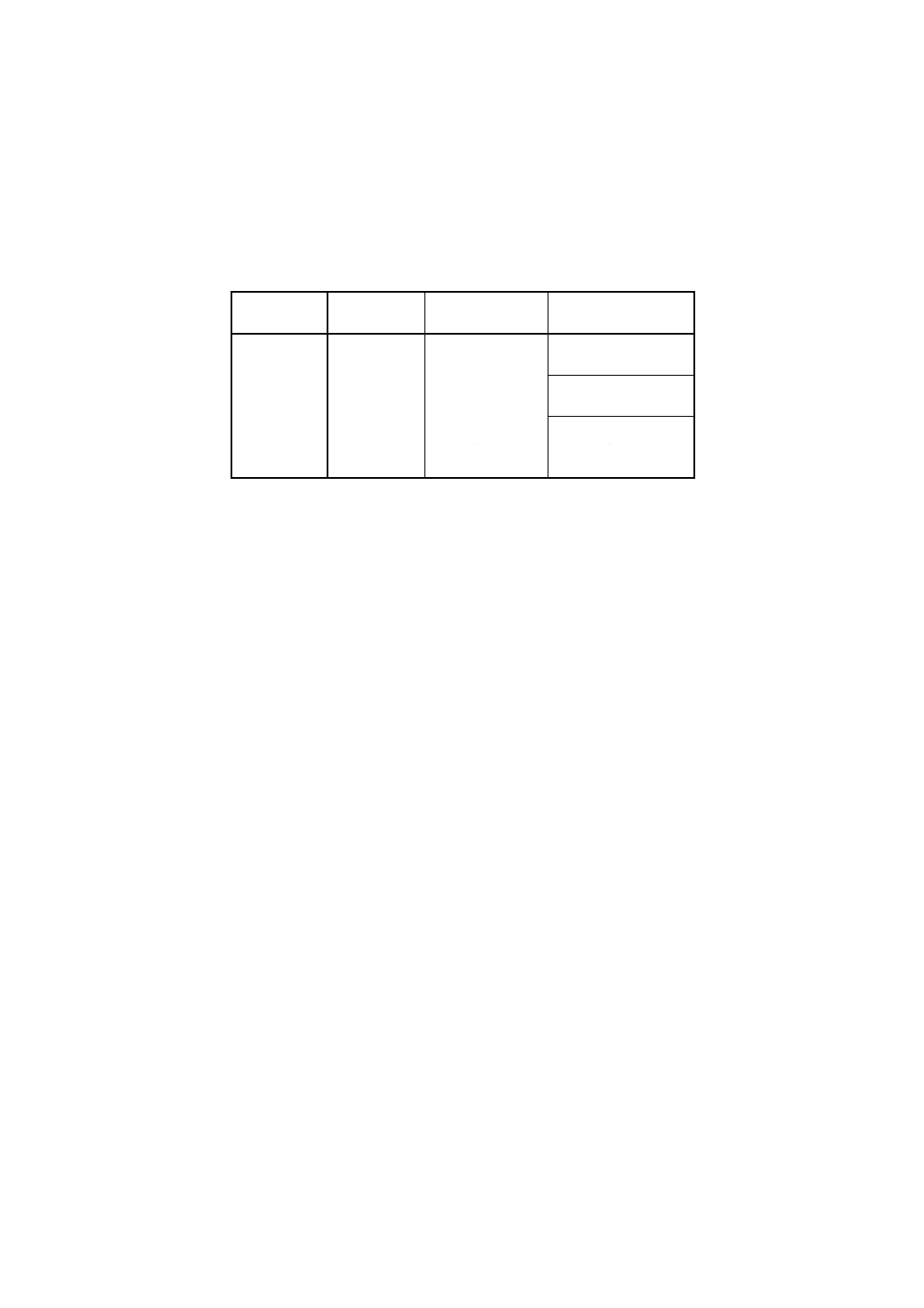

採取する一次インクリメント数NP,を,附属書3表1に示す。

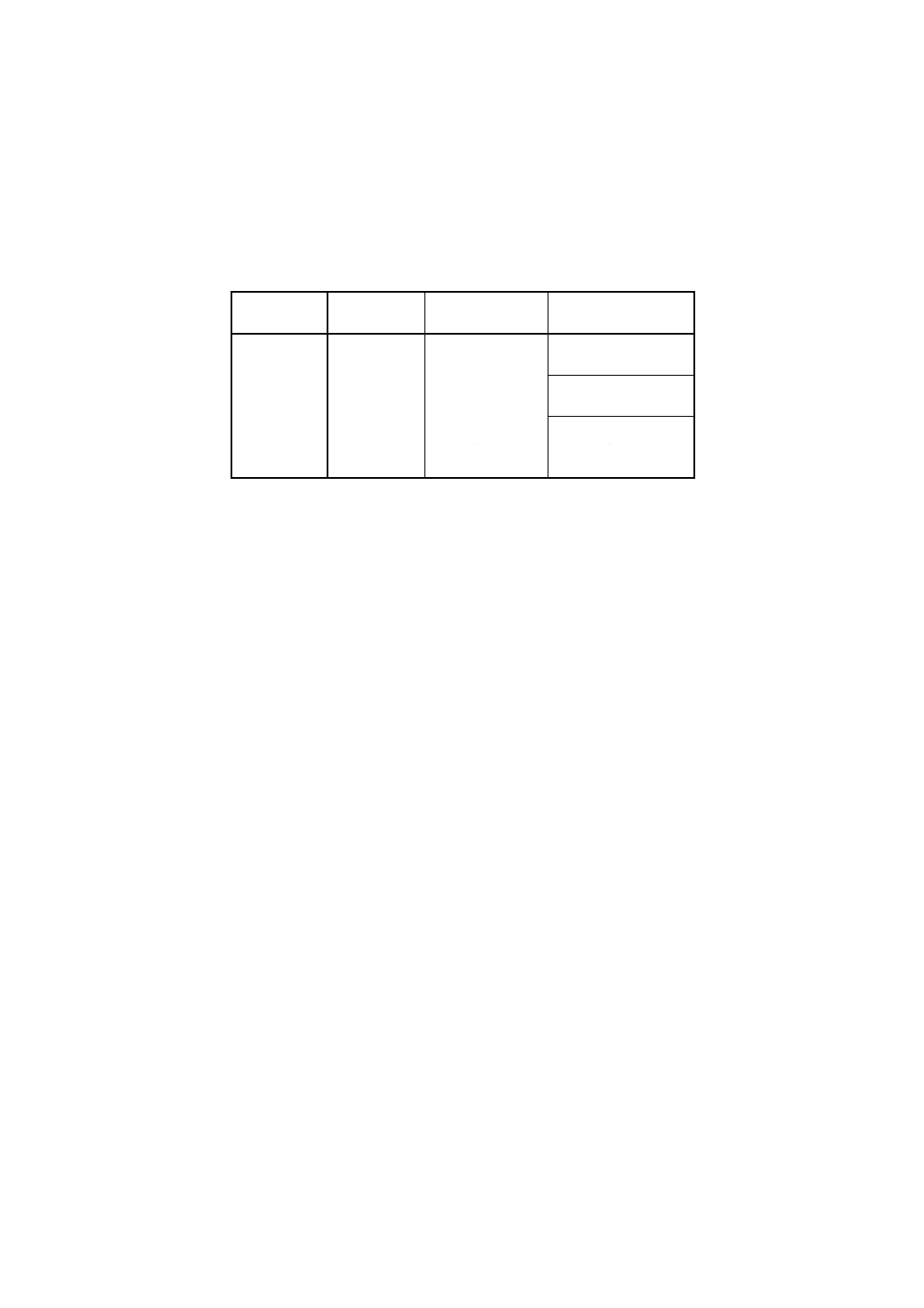

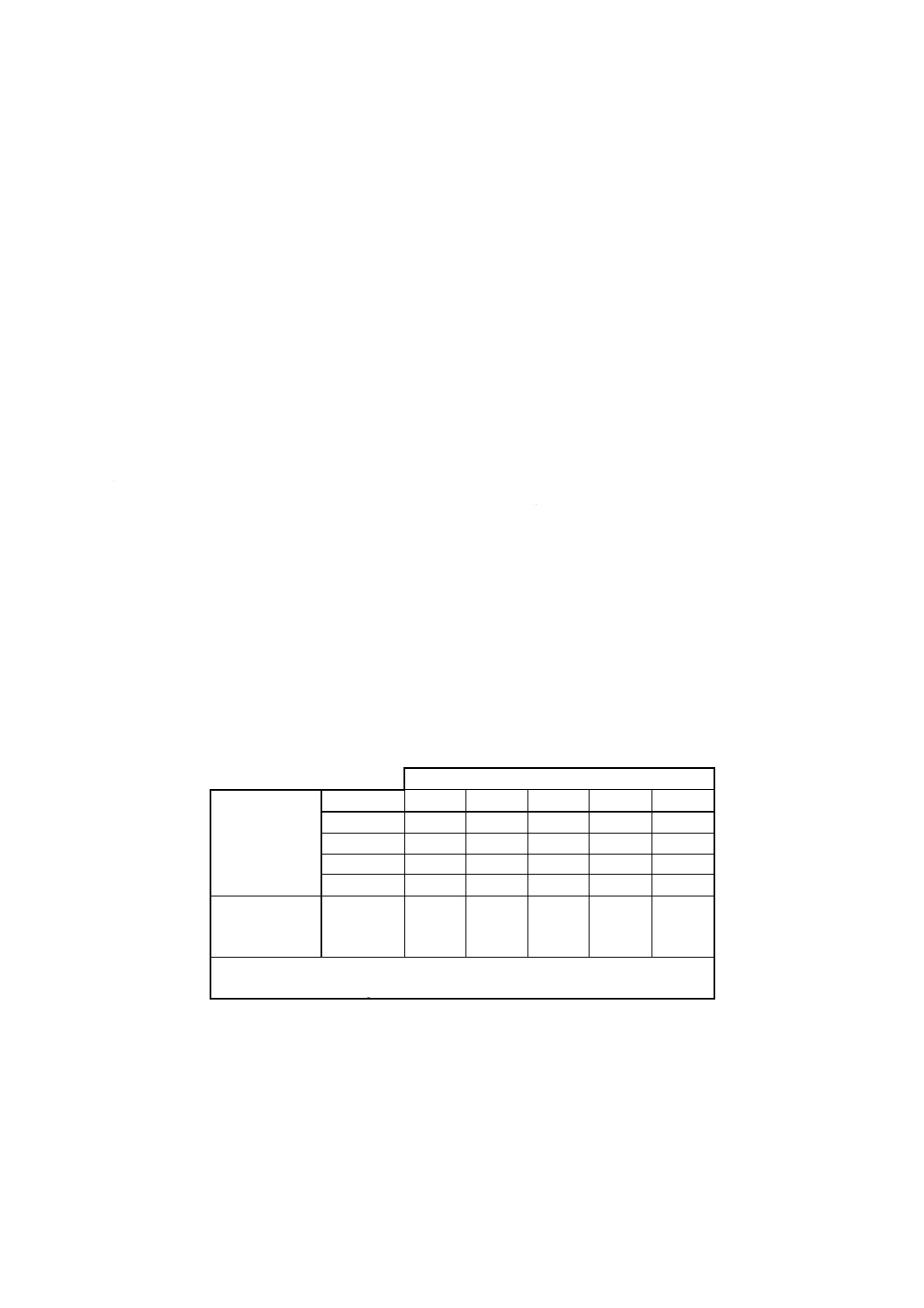

附属書3表1 一次インクリメントの必要採取数

ニッケル含有量の範囲 n

一次

インクリメント数

Np

質量トン

n<1

1≦n<2

2≦n<3

3≦n<4

4≦n<5

5〜

50

5

10

15

20

30

50〜 200

7

12

17

22

35

200〜 500

10

15

20

25

40

500〜 2 500

15

20

25

25

45

二次

インクリメント数

Ns1)

1

2

3

4

5

1) これは,1kg/小鋳塊を仮定して再溶解される小鋳塊の数である。(再溶解で

きる最大質量が1/xkgであれば,再溶解される小鋳塊の数はx×Nsである。)

次に中間試料を得るために,一次試料を更に小さな単位 (20〜50kg) に分割する。中間試料はさらなる

調製のために分析室へ送られる。

この操作は,取り扱う製品の粒径に適合した大きさのロータリーディバイダのような自動縮分機を用い

て行う。

このような機器がない場合,一次試料の貯蔵分から交互ショベル法で縮分する。ショベル採取中の材料

のこぼれを防止するため,スコップ又は炭鉱用ショベルを用いるのがよい。

例えば,5回目ごと又はそれ以下の回数ごとにすくい取り,この操作を必要回数繰り返して要求される

30

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料量である20〜50kgを得る。

5.1.2

適当な一次試料採取設備がないときのばら積み材料のサンプリング

この場合,印を付けたトラック,貨車,コンテナなどから,交互ショベル法といった人手による試料採

取を行う。印を付ける単位の数は,附属書3表3のNp,又は全数がNpより小さいときは全数とする(3)。

例えば,20tトラックから荷下ろしする際,サンプリングは次のようにすることができる。

− 20tをショベルで切り,5回目ごとのすくい量を別に置く。

− 得られた4tをショベルで切り,5回目ごとのすくい量を別に置く。

− 得られた800kgをショベルで切り,5回目ごとのすくい量を別に置く。

− 得られた160kgをショベルで切り,5回目ごとのすくい量を別に置く。

− 得られた32kgを分析室に渡す。

この例では,印を付けた単位ごとに一つの中間試料が得られる。同一ロット中で一つを超える単位に印

を付けた場合,それぞれの単位からの中間試料を混合して,再度縮分して,ロットを代表する中間試料を

得る。この場合,中間試料は10〜20kgまで縮分してよい。

注(3) この目的のため,附属書3参考Bに示すランダムサンプリングの規定を適用することができる。

5.1.3

缶入りロットのサンプリング

インクリメントを採取する缶の数は,附属書3表1のNp,又は全数がNp未満のときは全数とする(4)。

必要に応じて,抜き取った缶一つに付き1kg以上の粒を取り,20kgを超える量を得る。一般的には20

〜50kgを得る。

それぞれの缶の中が均一であると考えられるなら,試料を頂部からとってもよい。そうでないときは缶

を空け,交互ショベル法によって試料を得る。

注(4) 通常缶入りこん包は,少トン数のロットに用いられる。したがって,附属書3表1の第一行がほ

とんどの場合適用される。

5.2

単一タップからなるロットの場合

粒子間の均一性がなされているので,例えば,1kgの小鋳塊を再溶解するための最小量を採取すれば十

分である。

よりよい代表試料を得るのであれば,例えば,3〜5個の少数の一次試料をバルクサンプリング又は缶か

らのサンプリングで取り,混合し,縮分して,5〜10kgの中間試料を得る。

ロットが単一のタップからなると考えられないときは,5.1のいずれかの手順を適用する。

6. 中間試料の処理及び二次試料の採取

これは,通常,分析室の試料調製場所で行う。

6.1

調合ロットの場合

中間試料を混合し,できれば適切な大きさの二分器(5)で,又はこれがなければ交互ショベル法で縮分し,

附属書3表1の最下行の質量 (kg) 又はそれよりわずかに多い量とする。表中のNsは,1kgの材料を1回

の操作で溶解できる小鋳塊の数である。溶解が1/xkgで行われるときの溶解される小鋳塊の数はx×Nsであ

る。

ここで決められた量は,再溶解され,分析に使用される代表試料の量である。棄却試料及び再溶解しな

い二次試料を保存しようとするなら,相当量の試料を縮分の際に,別に取っておく。

注(5) 溝幅は,最大粒の平均直径の3倍以上とする。

6.2

単一タップからなるロットの場合

31

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ロットを代表させるため,250〜1 000gの小鋳塊を作製する。この量は,5.2によって調製した中間試料

を混合した後,再溶解に必要な量となるまで縮分して得る。

7. 二次試料の再溶解

ニッケル及び分析する不純物の含有率が最終試料(小塊,円柱状又は小鋳塊)の溶解中又は鋳造中に変

化しない条件で再溶解を行う。

実際には,溶解を手早く行うため誘導加熱する。溶解は通常アルゴン雰囲気で行う必要がある。アルゴ

ン雰囲気下であれば,溶解した試料をるつぼ中で冷却して凝固させる。

しかし,遠心力を利用して溶解鋳造する方がさらによい。

これによれば,

− 鋳型への注入の間,融体をかき混ぜることによって,試料のすぐれた均一性が得られる。

− 結晶構造が一定であるため,物理分析で良好な再現性が得られる。できれば,アルゴン雰囲気下で遠

心機にかける方が好ましい。

脱酸素剤として1〜2g/kgの割合でアルミニウム片のような試薬を再溶解する粒に加えることをすすめ

る。当然のことながら,添加された試薬による試料の希釈を,ニッケル分析値を算出する際に補正する。

8. 小鋳塊(二次インクリメント)の使用法

8.1

作製した小鋳塊の底部近辺を切り出して,15〜20mmの厚さのスライス片を得る。得られたスライス

片について物理分析を行い,分析値の平均値を計算する。

8.2

小鋳塊の残った部分から,きりもみ又はフライス削りによって切削片試料をとることもできる。す

べての小鋳塊からとった切削片試料を,乾式方法による分析(硫黄及び炭素)用に,又は化学分析(ほか

の元素)用に調製する。

8.2.1

切削片の切削の際の注意事項

切削(好ましくはフライス削り)は,切削片が切削刃の摩滅,ちり又は油によって汚染されない方法で

行う。特に,作業は水を使わずに行う。

切削についての詳細な技術的条件については,附属書3参考Cを参照する。

ある種のフェロニッケルは非常に固い。そこで,非常に注意して適切な切削刃と切削条件を選ぶ必要が

ある。通常,小鋳塊を前もって焼なまし又は熱処理すれば,切削はより容易である。

8.2.2

切削片の処理

8.2.2.1

洗浄

切削時に付着する潤滑剤,ちりなどを金属表面から除くため,二次試料全体を純粋なアセトンで2回(又

は純粋なアセトンで1回及び純粋なエーテルで1回)洗浄する。

溶媒を落とし,残った溶媒を風乾した後,試料を100〜110℃の乾燥器中で0.5時間以上乾燥する(6)。

注(6) 純粋な有機溶媒を用いた後,できるだけ完全に蒸発させる。この操作を行えばそのまま炭素及

び硫黄の分析装置に供することができる。

8.2.2.2

粉砕

切削片が一つの小鋳塊からとったものであれば,小鋳塊は非常に均一であるので,切削片を粗砕する必

要はない(7)。

数個の小鋳塊を鋳造した場合は,いろいろな小鋳塊からとった切削片間の均一性を得るために,可能な

らば,粗砕することが有効である。

32

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

実際には,粉砕性は,次によって決まる。

− ニッケルの品位;35%を超えると柔らかくなり,粉砕が困難になる。

− 不純分(特に炭素)の存在量;高炭素フェロニッケルは低炭素フェロニッケルより,細かく粉砕でき

る。

フェロニッケルが粉砕できるときは,鉄汚染のない適切な粉砕器で粉砕する。実験室用振動ミルなら,

10〜30秒間で粉砕する。理想的には,粉砕容器はタングステンカーバイド製であることが好ましいが,そ

の材質が使えないなら耐摩耗鋼を用いたものでもよい(ボールミル及びロッドミルは使わない)。

ニッケルの品位35%未満のフェロニッケルを30秒間粉砕すると,通常は,ほとんど全量が次のふるい

目を通過する。

− 低炭素 (LC) フェロニッケルの場合,2.5mm(8メッシュ)

− 中炭素 (MC) 及び高炭素 (HC) のフェロニッケルの場合,0.8mm(20メッシュ)

注(7) これが妥当であり,さらに粗砕する必要がない。フライス削りの方がきりもみより細かい。

8.2.2.3

混合及び瓶詰め

切削片を数個の小鋳塊からとった場合,メカニカルホモジナイザー,交互ショベル法の繰り返し,縮分

せずに二分器に繰り返しかけることなどによって混合を行う必要がある。

試料を二分器又は試料分配器を用いて数個の試料に分割する。分割数は,受渡当事者が保管する分析試

料の必要個数による。

最少個数は,次のとおりである。

− 受主に一つ

− 渡主に一つ

− 審判用に一つ

− 保存用に一つ

低炭素フェロニッケル (LC) については,すべての操作を炭素の混入が起こらないように行う。紙,ボ

ール紙,ゴム,コルク及びプラスチックと接触させない。金属材料又はアルミニウムはくを用いるとよい。

瓶詰めの際も同じ注意を払う必要がある。

中炭素 (MC) 及び高炭素 (HC) のフェロニッケルについては,試料を,例えば,ガラス製若しくはアル

ミニウム製の瓶,又は高品質のポリエチレンバック中に保存する。

33

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3参考A

一次及び二次インクリメント数について

A.1 概要

次の推論は,調合ロットに適用する。製品の定義は,附属書3の3.に示してある。

採用した方法は,次の仮定によって導かれている。

a) 同一タップ内では非常に均一性がある。同一の粒度の粒子間でも,同一タップ内の異なる粒度の粒子

間でも,ニッケル及び炭素,コバルト,クロム,硫黄,けい素などの種々の不純分の含有率に差が認

められない。

b) 粒度分布は,調合ロット内のタップごとにかなり変化するかもしれない。

c) アルゴン雰囲気下で,ニッケル,コバルト,クロム,けい素,硫黄などの含有率を変化させることな

く,フェロニッケル粒を再溶解することができる。しかしながら,炭素の含有率のわずかな減少はみ

られる。

実際,知られている再溶解炉の最大容量は1kgであり,附属書3表1のNsの値はこれをもとに選ばれて

いる。最も真度を要求されるニッケルの含有率について,主に考察を行った。

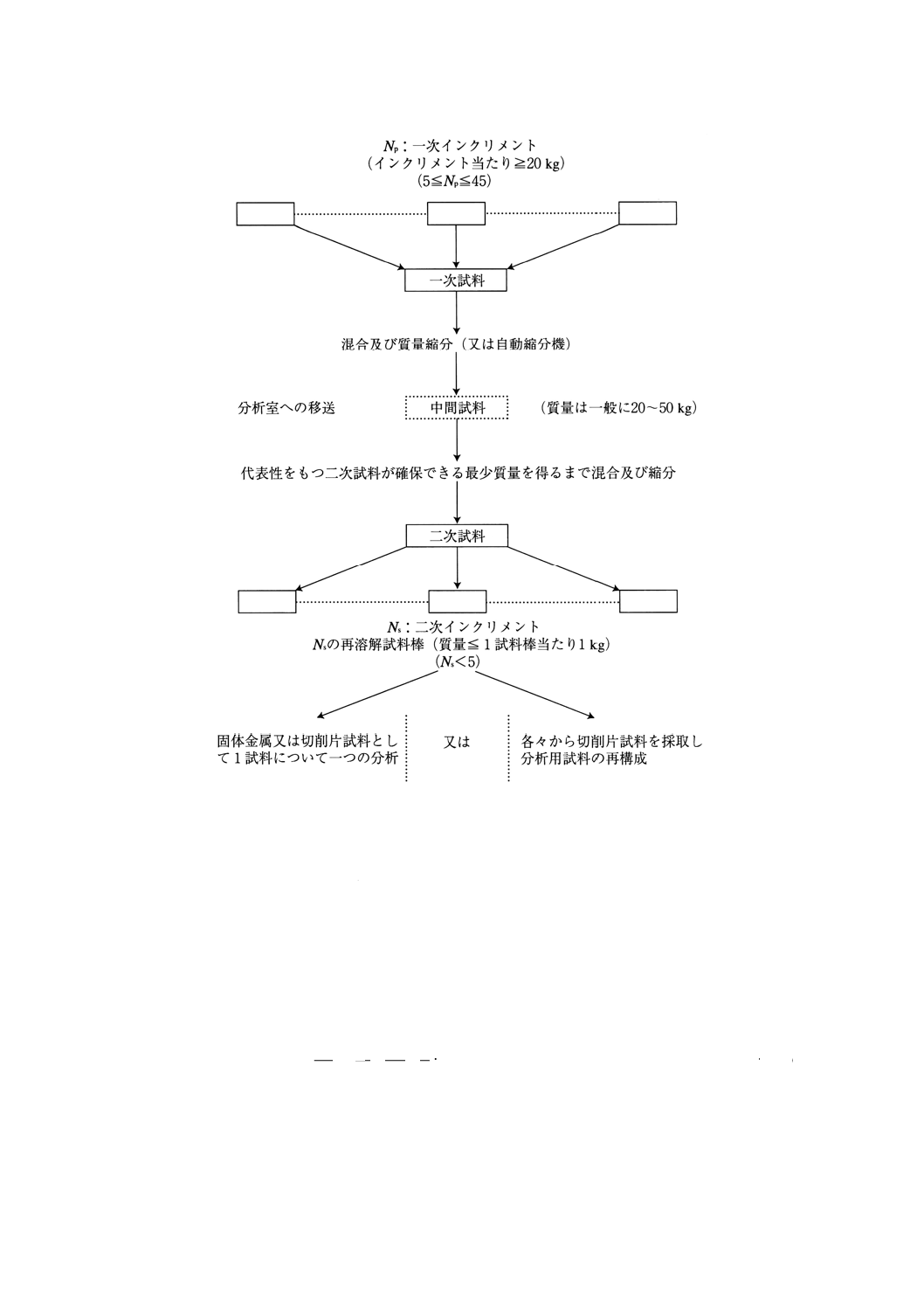

A.2 サンプリングの概要

採用した原理の概要を,附属書3参考A図1に示す。

記号は,次のとおりである。

Npは,一次インクリメント数

Vpは,一次インクリメント間のニッケルの含有率のばらつきを表す一次分散である。

したがって,この分散は,受主が荷下ろしする際のロット全体にみられるわずかな不均一性を示す。

この値は,本来,完全な分散である(一次インクリメント間で均一性が完全であると0である)。一般的

には理論的に計算することはできない。ロットをあけるとき,経験的観察ができるだけである。

Nsは,二次インクリメント数である。これは,再溶解した小鋳塊の数である。

Vsは,二次インクリメント(質量1kg以下)間のニッケルの含有率のばらつきを表す二次分散である。

材料が粒子からなっていること,及び規定されたニッケルの含有率の範囲内になるように選ばれたタッ

プを調合しているということから考えて,最少量の調合材料で二次試料の代表性が得られるはずである。

この値は,本来,基本的な分散である。それは,調合が完全で均一であったとしても,個々の材料間で

の含有率の変動がある場合は,常に存在するものである。

この値を計算する数式モデルがある。フェロニッケルのロットに応用する場合は,通常1kgを超える物

を対象とする。数個の小鋳塊が再溶解されること,Ns及びVsを評価することになっていることがその主な

理由である。

Veはサンプリングの分散である。

ここに,次の式を得る。

s

s

p

p

e

N

V

N

V

V

+

=

··········································································· (1)

備考 操作原理において,中間試料は考慮しない。それは,調合及び縮分中に取り扱われる様々な形

34

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

態の一つにすぎない。それは,工場の一次サンプリング場所と分析室との間に移送に無理のな

い量でとられることになっている。

再溶解した試料鋳塊ごとに1回分析を行うとすると,

L

A

s

r

s

s

p

p

Ni

V

V

N

V

N

V

N

V

V

+

+

+

+

=

························································ (2)

ここに, VNi: 複数の分析室で分析される場合のサンプリングと分析の全

操作を通じてのニッケル品位の分散

Vr: 繰返し分析の分散(1)

VA: 分析者間の分析上の分散(1)

VL: 分析所間の分析上の分散(1)

注(1) Vr,VA及びVLの詳しい意味は,ISO 6352の附属書Bを参照。

A.3 一次分散の見積り

一次分散は,少数の製造者によって,製造工場からの発送又は荷受者への配送時点で見積もられている。

n=5(ニッケルの品位の最大の範囲)のときでも,Vpは常に非常に低い値となっている。

非常に多くの具体的な調査で,n=5の場合,Vp=0.01が保たれているので,安全な値とみなすことがで

きる。

さらに,nが減少するとVpの上限値も減少すると思われる。

附属書3参考A表1から,nが減少すると,

p

p

V

S=

もわずかに減少することが認められる。

附属書3参考A表1 Spの変化

n

p

p

V

S=

Vp

1

0.06

0.003 6

2

0.07

0.004 9

3

0.08

0.006 4

4

0.09

0.008 1

5

0.10

0.010 0

35

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3参考A図1 インクリメントの一般概要

A.4 二次分散の見積り

この基本的分散についての数式モデルからの主要な結論は,次のとおりである。

A.4.1 各粒の質量とニッケルの品位との間に相関がなければ,異なる粒径範囲及びニッケルの品位をもつ

タップを調合することは基本的な分散の値に影響を及ぼさない。

A.4.2 タップ間分散Vcの見積り

これはタップ間のニッケルの品位の変動を見積もる分散である(材料の粒子の性質は考慮しない)(2)。

この分散は次の形となる。

(

)

1

2

2

−

−

×

+

=

M

N

M

n

Vc

α

ε

································································· (3)

ここに,

ε: 一つのタップのニッケルの品位について,定量の誤差を表す

数値。これはバッチ調合後の予定品位をk〜 (k+n) %として

も,実際は (kε) 〜 (k+n+ε) %まで拡がってしまうというこ

とを意味し,理論的範囲はnで,実際の範囲はn+2εとなる。

M: ロット内の粒子の全数。

36

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

N: 一次試料内の粒子の数。

α: 次に示す三つの仮定のもとで計算されるニッケルの品位分

布の係数。

仮定1: (最も好ましくない場合):半分のタップが下限

(k〜ε) %であり,残り半分が上限 (k+n+ε) %であ

る。このときα=4となる。

仮定2: (やや好ましくない場合):タップを通して品位が

二つの限界値の間に一様に分布している。このと

きα=12となる。

仮定3: (より好ましい状況):平均値が範囲の中央にあ

り,標準偏差が範囲の61である正規(ガウス)分

布である。このときα=36となる。

実際に,製造者は,調合ロットを構成する個々のタップの

品位を,望ましい値の中心となるように粒の製造をするの

で,正規分布は論理的である。したがって,粒に関して,仮

定2は好ましくない仮定となってしまう。

注(2) これはISO 8050で鋳塊又は片状のフェロニッケルのサンプリングについての場合と同じである。

A.4.3 望ましい誤差(基本的誤差)内におさえるために必要な二次試料量の見積り

誤差を表す標準偏差Ssととる粒の数Nとの関係は,次の式で与えられる。

(

)

2

2

2

1

m

s

c

m

S

V

N

ρ

ρ

+

+

=

·································································· (4)

ここに,因子ρmは粒の質量mの変動係数(百分率ではない)を表す。この因子は,すべての粒子が同じ

質量であれば消失する (ρm=0) が,サンプリング分散が製品粒径の不均一性によることを考慮したもので

ある。小さな粒子の中に大きな粒子があると,試料中の全粒子数Nを導く基本的分散に悪影響を及ぼす。

片対数表示の粒径分布曲線(すなわち,アンダーサイズ又はオーバーサイズの累積比率を通常目盛で,

それに対して,粒径を対数目盛で)は,平均粒子の質量を求める次の式のm及びσ1nm (3)の値と同様に (1

+ρm2) の値を評価するために用いられる。

()

−

×

=

2

exp

2

lnm

m

m

E

σ

······························································ (5)

mより軽い粒子が製品質量の50%であり,mより重い粒子が全質量の50%であるといったmは,粒径

分布曲線で同じ比率の境界となるカッティングサイズから導くことができる。同様に粒の質量の自然対数

の標準偏差σ1nmは粒径分布曲線の傾きから導くことができる。

最終的に,(1+ρm2) は,σ1nmから次の式で導くことができる。

1+ρ1nm2=exp (σ1nm2)

式(4),(5)から,二次試料の代表性のために必要な粒の質量Meが導かれる。

Me=N・E (m) ············································································· (6)

(

)

−

+

+

=

2

exp

1

2

ln

2

2

2

m

m

s

c

m

e

s

V

m

M

σ

ρ

ρ

········································· (6a)

逆に,ss2は式(6a)からMeで表すことができる。一般的な場合,Vcに比してss2が小さいので,式(4)(4)の

右辺の第二項は無視できるため,次の関係が得られる。

37

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e

s

M

S

定数

=

2

··············································································· (7)

これは,m,σ1nm,ρm及びVcはサンプリングする製品に特有の定数であるからである。

どんな近似をするにしても,小鋳塊の必要数はどの場合でもMeに関する式(6a)と溶解して得られる小鋳

塊の質量M1から導かれる。

1

M

M

N

e

s=

················································································· (8)

Me/M1の比は当然上方の数に切り上げる。

注(3) 1nmはmの自然対数である。

(4) いい替えれば,この場合ρm2は, (1+ρm2) Vc/ss2に対して無視できる。

A.5 数式応用の例

附属書3参考A表2に,タップ間分散Vcの変動値を示す。

附属書3参考A表3では,大きな範囲を仮定したときのN及びMeの値を示す。

附属書3参考A表1のインクリメント数NP,及びNsは,次の計算値から導かれている。

(

)

24

2

2

ε

+

=n

Vc

すなわち,

α=24 (5)

1+ρm2=4.5(6)

ε=0.10

1kg小鋳塊(数式上は1 000g)の場合は,

E (m) :2.0g(6)

すなわち,

Vs=ss2=0.375×10−3 (n+0.2)2

この式から,附属書3参考A表4の数値が求まる。

注(5) α=12(A.4.2参照)は,ロットを構成するタップを選ぶ際の好ましくない仮定に相当する。α=

36は正常な仮定に相当する。α=24は安全な推論のため採用される中間値である。

(6) これらの数値は,むしろ大きな粒径に相当するものである。通常の製品 (d50=12mm,d95=25mm)

では,これを超えてはならない。

38

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

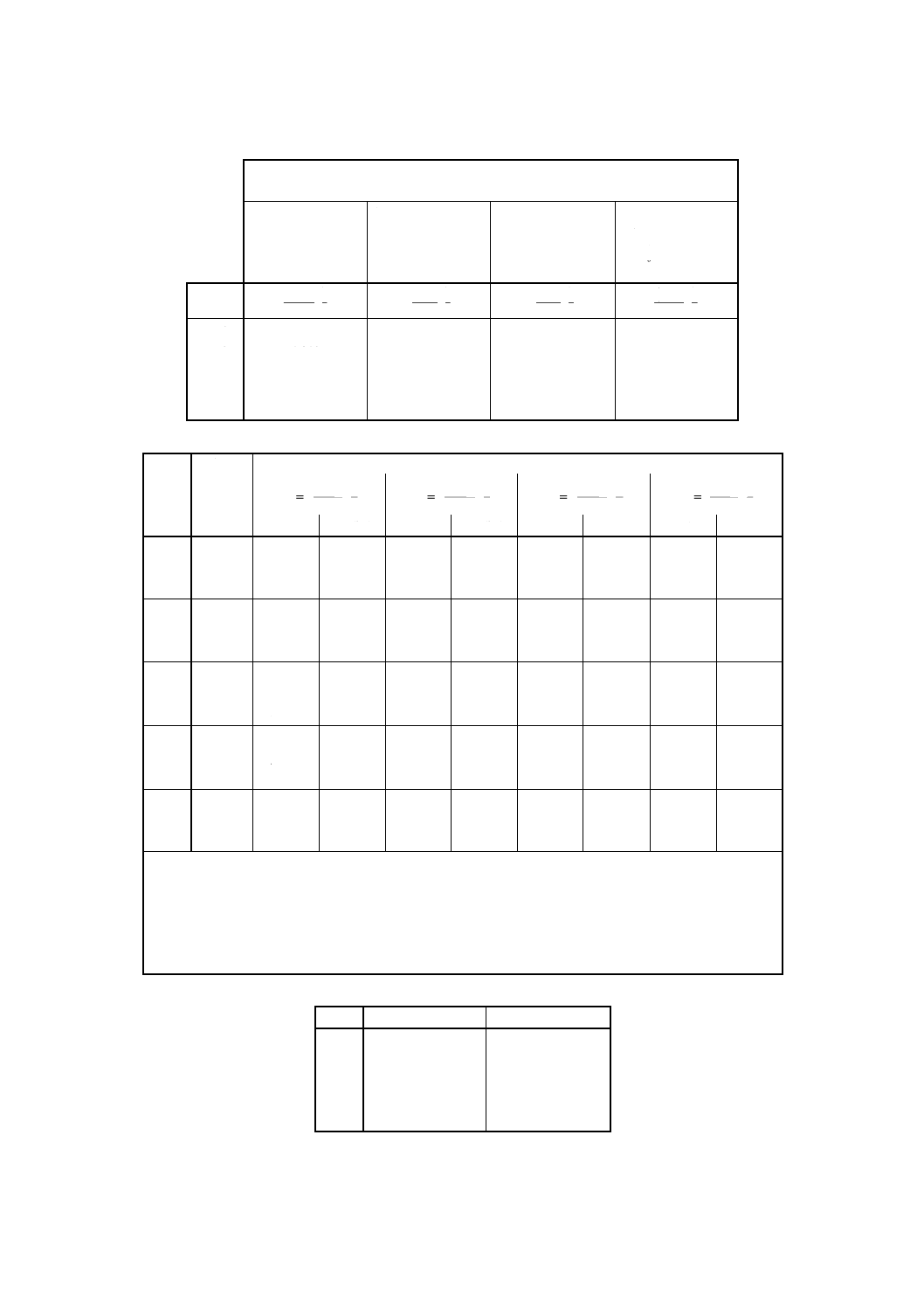

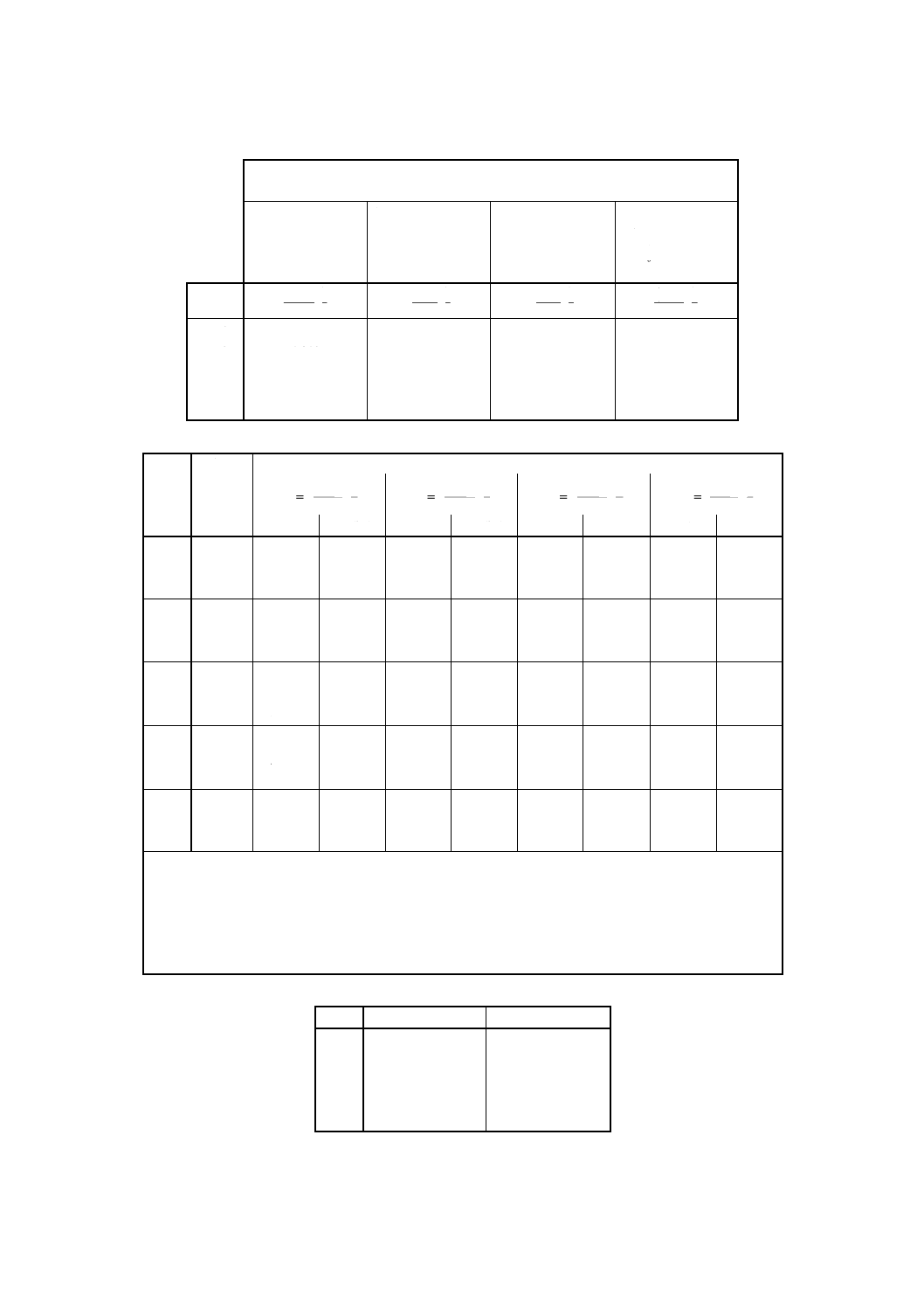

附属書3参考A表2 タップ間の分散Vc

ロット範囲内のタップ品位の分布の仮説

ニッケルの品位

ε=0.10

両側の限界に等しく

分布している場合

全範囲に一様に分布

している場合

中間に分布している

場合

標準偏差が (k−ε)

から (k+n+ε) の範

囲の61で正規分布し

ている場合

Vc=

(

)

4

2

2

ε

+

n

(

)

12

2

2

ε

+

n

(

)

24

2

2

ε

+

n

(

)

36

2

2

ε

+

n

n=1

0.360

0.120

0.060

0.040

n=2

1.210

0.403

0.202

0.134

n=3

2.560

0.853

0.426

0.284

n=4

4.410

1.470

0.735

0.490

n=5

6.760

2.253

1.127

0.751

附属書3参考A表3 NとMeとの関係

範囲 粒度分布

別の仮説

範囲内のNi品位の分布

(

)

4

2

2

ε

+

=n

Vc

(

)

12

2

2

ε

+

=n

Vc

(

)

24

2

2

ε

+

=n

Vc

(

)

36

2

2

ε

+

=n

Vc

N

Me (kg)

N

Me (kg)

N

Me (kg)

N

Me (kg)

n=1

G−1

475

0.636

160

0.214

81

0.109

55

0.073

G−2

740

1.68

249

0.566

127

0.288

86

0.194

G−3

614

3.34

207

1.12

105

0.571

71

0.387

n=2

G−1

1 590

2.13

531

0.712

267

0.358

178

0.239

G−2

2 477

5.62

828

1.90

417

0.947

278

0.631

G−3

2 055

11.18

687

3.74

346

1.88

231

1.25

n=3

G−1

3 361

4.50

1 119

1.50

559

0.749

375

0.502

G−2

5 237

11.89

1 748

3.97

875

1.99

585

1.33

G−3

4 345

23.64

1 450

7.89

726

3.95

485

2.64

n=4

G−1

5 788

7.76

1 931

2.59

967

1.30

645

0.864

G−2

9 018

20.47

3 009

6.83

1 506

3.42

1 006

2.28

G−3

7 483

40.71

2 496

13.58

1 249

6.80

834

4.54

n=5

G−1

8 871

11.89

2 958

3.96

1 481

1.98

988

1.32

G−2

13 822

31.37

4 609

10.46

2 308

5.24

1 539

3.49

G−3

11 468

62.39

3 824

20.80

1 915

10.42

1 277

6.95

N=採取された粒の粒子数

Me=二次試料の質量(ss=0.05,Vs=0.0025,ε=0.10に到達するために必要な量)

計算は,粒度分布の三つの仮説から行われる。

G−1:好ましい状況の仮説

G−2:通常の状況の仮説

G−3:好ましくない状況の仮説

附属書3参考A表4 nとVsとの関係

n

Vs

ss

1

0.000 54

0.023 2

2

0.001 82

0.042 6

3

0.003 84

0.062 0

4

0.006 62

0.081 3

5

0.010 14

0.100 7

一次及び二次インクリメント数(Np,とNs)を決める。

A.2で式(1)はサンプリングによるニッケルの品位の分散がVeであることを示した。

39

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

s

s

p

p

e

N

V

N

V

V

+

=

··········································································· (1)

このサンプリング分散Veの許容できる値をVe'とすると,既知の一次分散Vp'と二次分散Vs'を用いて,一

次インクリメント数Np'と二次インクリメント数Ns'の許容差を定められる。

取引の目的では,サンプリング分散Ve'をできるだけ小さくしようとする。しかしながら,分析分散より

サンプリング分散を小さく設定しても何の改善にもならない。

分散(分析者間,分析室内そして分析室間)は,通常0.002 5から0.010の間にある。そこで,サンプリ

ング分散の目標値を0.002 5以下とするのが妥当である。

0025

.0

≦

s

s

p

p

e

N

V

N

V

V

+

=

································································ (1a)

Vpの値は,附属書3参考A表1から,Vsの値は,附属書3参考A表4から得ることができる。両方の

表で,分散はニッケルの品位の範囲nに依存するように示されている。これらの表を結合すると次のよう

になる。

n

Vp

(附属書3参考A表1から)

Vs

(附属書3参考A表4から)

1

0.003 6

0.000 54

2

0.004 9

0.001 82

3

0.006 4

0.003 84

4

0.008 1

0.006 62

5

0.010 0

0.010 14

明らかに,式(1a)は,VpとVsを固定したとき,広い範囲でNpとNsを選ぶことができることを示してい

る。しかしながら,次の推奨事項が附属書3参考A表5に示されている。

附属書3参考A表5の値は,附属書3表1に示すNpについての第一行とNsの行とを採用している。

附属書3参考A表5 推奨される一次及び二次インクリメント

(Veを0.002 5よりも小さくするための)

ニッケル

範囲

一次分散 二次分散

サンプリング

インクリメント

計算されるサン

プリングの分散

一次

二次

n

Vp

Vs

Np

Ns

Ve

1

0.003 6

0.000 54

5

1

0.001 26

2

0.004 9

0.001 82

10

2

0.001 40

3

0.006 4

0.003 84

15

3

0.001 71

4

0.008 1

0.006 62

20

4

0.002 06

5

0.010 0

0.010 14

30

5

0.002 36

理論的にはロットの質量はサンプリングの代表性に影響しないが,この附属書では,ロットのトン数が

増加したときNpをわずかに大きな数値としている。

次の理由で,ロットのトン数によって増加するNp'の値が推奨できると考えられた。

− 荷下ろし時間が長くなるとき,試料処理の持続が荷下ろしを容易にする。

− 受主が移送による偏析を懸念するなら,これが受主にとっての付加的な保護策となる(このISO 8049 :

1988を作成中に行われた調査ではこの現象は認められなかった。)。

このようにして,例えば,2 500tまでの高トン数のロットであっても,少数の一次インクリメント数で

優れた代表性を得ることができる。

40

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3参考B

M個のものからN個の試料を抜き取る方法

B.1 概要

一つの集合体から一つの試料を抜き取るための方法は,いずれも二つの段階に区別できる。

a) 抜き取られるものの決定

b) 試料採取の手順

また,代表試料を得るために,どんな品目でも,集合体から同じ採取確率をもつ方法で試料採取する。

B.2 試料として抜き取られるものの決定方法

二つの方法が考えられる。一つは,ランダムサンプリングである。もう一つは,ランダムスタートによ

る系統サンプリングである。

B.2.1 ランダムサンプリング

この方法で,抜き取られるN個は(又はM個のものからN個をとる組合せは),いずれも真に等しい確

率をもっている。

コンサイメントを形成するM個に1〜Mの番号が付いていると仮定しよう。そうすると,M個の整数の

中から,重複しないN個の整数をランダムにとると置き換えて考えることができる。

この目的のために,まず,0〜1の間の一様な分布からN個の乱数を選ぶ。乱数表の中には,0〜1の間

の数が載っているものもある。また,附属書3参考B表1のように,ランダム順に0〜9の文字だけが載

っている表もある。この表から必要なけた数だけ文字を取り,それを並べて小数位部とし,整数位部を0

とすれば,0〜1の間の乱数が得られる。

例

附属書3参考B表1は,この国際規格で扱う場合に対応できる乱数表の抜粋である。

0〜1の間の一様な分布が,例えば,小数点以下5けたが必要なとき,列,行又はほかの系統的

方法で五つの文字を取る。例えば,各行の最初の5文字を取れば次の数字が得られる。

10275

28415

34214

61817

など

得られる乱数は,0.102 75−0.284 15−0.342 14−0.618 17などとなる。

備考 附属書3参考B表1の行及び列の間の空白は表をみやすくするためだけのものであるが,

ランダムな0〜9の並びを再グループ化している。

こうして得られたx1,x2,・・・・,xNを,一様な分布をもつN個の数字だとすると,これらに整数Mを乗

じれば,0〜Mの間の,ランダム間隔の数字が得られる。

Mx1,Mx2,…,MxN

これらの数字を整数に切り上げる。

E1=[Mx1]+1

41

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E2=[Mx2]+1

……

EN=[MxN]

ここに,[Mxi]=Mxiの整数部分

整数E1,E2,・・・,ENはM個の対象物からなる集合体から抜き取られたものの番号を示す。

この操作で得たEiが重複したときは,重複しないEiがN個になるまでxiの数を追加する。

B.2.2 系統サンプリング

この方法では,M個のものから抜き取るN個のものが,すべて等しい確率で抜き取られるとはいえない。

いずれのものも,少なくとも近似的には試料の一部となるのに同じ確率をもっているにもかかわらず,実

際には,非常に多く抜き取っても,それらが等しく抜き取られる確率は0である。このいくらか逆説的な

結果は,個々のインクリメントの非独立性によって説明できる。

N/Mの商の整数部Qを求める。余りR(RはNより小さい)は無視する。B.2.1の手順などで,1〜Qま

での整数の中からランダムに一つの整数を選ぶ。この数をHとすると,試料を構成するものの番号を次の

整数とすることができる。

H,Q+H,2Q+H,・・・・,(N−1) Q+H

この方法では,NQからM番目までが抜き取られないこと,また,一つだけ乱数表からの抽出が必要で

あることが分かる。

抜き取られるN個のものの確率が等しくないので,ロットが注意深く混合されている場合(そういうこ

とは,現実的にはほとんどないが)を除いて,サンプリング分散を計算する理論式をこの場合に適用しな

いと規定することも必要である。

B.3 N個のアイテム抜き取り

ロットを構成するM個のアイテム(1)の中のN個のアイテムを,説明上E1,E2,・・・,ENと番号付けして

きたが,実際にサンプリングを行うには,アイテムには通常印が付いてないという問題が残っている。し

かし,これらのアイテムは,トラック・貨車・コンテナ・缶などであるので,それらに1〜Mの番号を付

けることができるし,それから,整数E1,・・・,ENで表されるN個のアイテムを5.1.2又は5.1.3そして6.

に記述した操作方法に従って採取する。

注(1) “アイテム”の用語(統計学上の一般の概念)は,“ユニット”と同じ意味をもち種々の検査を

指示するため主要なテキストで用いられる。

42

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3参考B表1 乱数表

10 27 53 96 23

71 50 54 36 23

54 31 04 82 98

04 14 12 15 09

26 78 25 47 47

28 41 50 61 88

64 85 27 20 18

83 36 36 05 56

39 71 65 09 62

94 76 62 11 89

34 21 42 57 02

59 19 18 97 48

80 30 03 30 98

05 24 67 70 07

84 97 50 87 46

61 81 77 23 23

82 82 11 54 08

53 28 70 58 96

44 07 39 55 43

42 34 43 39 28

61 15 18 13 54

16 86 20 26 88

90 74 80 55 09

14 53 90 51 17

52 01 63 01 59

91 76 21 64 64

44 91 13 32 97

75 31 62 66 54

84 80 32 75 77

56 08 25 70 29

00 97 79 08 06

37 30 28 59 85

53 56 68 53 40

01 74 39 59 73

30 19 99 85 48

36 46 18 34 94

75 20 80 27 77

78 91 69 16 00

08 43 18 73 68

67 69 61 34 25

88 98 99 60 50

65 95 79 42 94

93 62 40 89 96

43 56 47 71 66

46 76 29 67 02

04 37 59 87 21

05 02 03 24 17

47 97 81 56 51

92 34 86 01 82

55 51 33 12 91

63 62 06 34 41

94 21 78 55 09

72 76 45 16 94

29 95 81 83 83

79 88 01 97 30

78 47 23 53 90

34 41 92 45 71

09 23 70 70 07

12 38 92 79 43

14 85 11 47 23

87 68 62 15 43

53 14 36 59 25

54 47 33 70 15

59 24 48 40 35

50 03 42 99 36

47 60 92 10 77

88 59 53 11 52

66 25 69 07 04

48 68 64 71 06

61 65 70 22 12

56 88 87 59 41

65 28 04 67 53

95 79 88 37 31

50 41 06 94 76

81 83 17 16 33

02 57 45 86 67

73 43 07 34 48

44 26 87 93 29

77 09 61 67 84

06 69 44 77 75

31 54 14 13 17

48 62 11 90 60

68 12 93 64 28

46 24 79 16 76

14 60 25 51 01

28 50 16 43 36

28 97 85 58 99

67 22 52 76 23

24 70 36 54 54

59 28 61 71 96

63 29 62 66 50

02 63 45 52 38

67 63 47 54 75

83 24 78 43 20

92 63 13 47 48

45 65 58 26 51

76 96 59 38 72

86 57 45 71 46

44 67 76 14 55

44 88 01 62 12

39 65 36 63 70

77 45 85 50 51

74 13 39 35 22

30 53 36 02 95

49 34 88 73 61

73 71 98 16 04

29 18 94 51 23

76 51 94 84 86

79 93 96 38 63

08 58 25 58 94

72 20 56 20 11

72 65 71 08 86

79 57 95 13 91

97 48 72 66 48

09 71 17 24 89

75 17 26 99 76

89 37 20 70 01

77 31 61 95 46

26 97 05 73 51

53 33 18 72 87

37 48 60 82 29

81 30 15 39 14

48 38 75 93 29

06 87 37 78 48

45 56 00 84 47

68 08 02 80 72

83 71 46 30 49

89 17 95 88 29

02 39 56 03 46

97 74 06 56 17

14 23 98 61 67

70 52 85 01 50

01 84 02 78 43

10 62 98 19 41

18 83 99 47 99

49 08 96 21 44

25 27 99 41 28

07 41 08 34 66

19 42 74 39 91

41 96 53 78 72

78 37 06 08 43

63 61 62 42 29

39 68 95 10 96

09 24 23 00 62

56 12 80 73 16

37 21 34 17 68

68 96 83 23 56

32 84 60 15 31

44 73 67 34 77

91 15 79 74 58

14 29 09 34 04

87 83 07 55 07

76 58 30 83 64

87 29 25 58 84

86 50 60 00 25

58 43 28 06 36

49 52 83 51 14

47 56 91 29 34

05 87 31 06 95

12 45 57 09 09

10 43 67 29 70

80 62 80 03 42

10 80 21 38 84

90 56 35 03 09

43 12 74 49 14

44 38 88 39 54

86 97 37 44 22

00 95 01 31 76

17 16 29 56 63

38 78 94 49 81

90 69 59 19 51

85 39 52 85 13

07 28 37 07 61

11 16 36 27 03

78 86 72 04 95

41 47 10 25 62

97 05 31 03 61

20 26 36 31 62

68 69 86 95 44

84 95 48 46 45

91 94 14 63 19

75 89 11 47 11

31 56 34 19 09

79 57 92 36 59

14 93 87 81 40

80 06 54 18 66

09 18 94 06 19

98 40 07 17 81

22 45 44 84 11

24 62 20 42 31

67 72 77 63 48

84 08 31 55 58

24 33 45 77 58

80 45 67 93 82

75 70 16 08 24

59 40 24 13 27

79 26 88 86 30

01 31 60 10 39

53 58 47 70 93

85 81 56 39 38

05 90 35 89 95

01 61 16 96 94

50 78 13 69 36

37 68 53 37 31

71 26 35 03 71

44 43 80 69 98

46 68 05 14 82

90 78 50 05 62

77 79 13 57 44

59 60 10 39 66

61 81 31 96 98

00 57 25 60 59

46 72 60 18 77

55 66 12 62 11

08 99 55 64 57

42 88 07 10 05

24 98 65 63 21

47 21 61 88 32

27 80 30 21 60

10 92 35 36 12

77 94 30 05 39

28 10 99 00 27

12 73 73 99 12

49 99 57 94 82

96 88 57 17 91

78 83 19 76 16

94 11 68 84 26

23 54 20 86 85

23 86 66 99 07

36 37 34 92 09

87 76 59 61 81

43 63 64 61 61

65 76 36 95 90

18 48 27 45 68

27 23 65 30 72

91 43 05 96 47

55 78 99 95 24

37 55 85 78 78

01 48 41 19 10

35 19 54 07 73

84 97 77 72 73

09 62 06 65 72

87 12 49 03 60

41 15 20 76 27

50 47 02 29 16

87 41 60 76 83

44 88 96 07 80

83 05 83 38 96

73 70 66 81 90

30 56 10 48 59

43

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3参考C

きりもみ又はフライス削りの技術的条件

C.1 要約

フェロニッケルの小鋳塊の硬さは等級(ニッケルの含有率)及び,特に不純物の含有率(主に炭素とけ

い素)によって,かなり変化する。

小鋳塊のビッカース硬さ(又は同等の硬さ尺度)が180〜600のとき非常に硬いと考えなければならない。

使用する切削刃及びその使用条件を注意して選ばなければならない。汚染を避けるために水を使わずに

行わなければならないので,切削は非常に難しい。

備考 きりもみ又はフライス削りによる切削は,最も一般的な操作方法である。また,以下のように

それぞれの必要な条件に合う工具で切削することも可能である。フライス削りは,切断面に対

して行われる。しかし,この種の切削は遅い。

C.2 非常に硬いフェロニッケルの場合

切削が非常に困難で刃の摩耗及びそれによる切削片の汚染があったり,又は試料採取が不可能な場合,

材料を熱処理することが望ましい。実際の操作は,金属の硬さと結晶構造に依存する。指標として,硬さ

がビッカース180を超えるとき熱処理を行う。熱処理は小鋳塊,切り取った小鋳塊の一部に対して,次の

ように行う。

小鋳塊又は片を650〜800℃の炉に2〜24時間入れておく。その後,炉の加熱を止め,一夜間ゆっくり放

冷する。

短時間で行いたいときは,鋳塊又は片を砂に埋めて2〜3時間で200℃以下まで冷却する。

この処理によって,どんな炉内雰囲気であっても空気の存在で起こる表面の酸化と,0.5〜1mmの深さ

までの範囲での炭素の逸散が起こる。そこで,熱処理後の金属表面からは切削片をとってはならない。厚

さ2〜3mmで表面を削り取り,残ったブロックを切削して切削片を得るか,又は切削による最初の深さ2

〜3mmまでの切削片は捨て,それ以降の深さから切削片を得る。

C.3 切削刃の選択

使用する切削刃は,刃の摩耗及びそれによる切削片の汚染が極力少なくなるように適切な型及び等級の

鋼からなるものとする。

高速度鋼刃について,附属書3参考C表1にISO 4957 (Tool steels) の規定を示す。

炭素,クロム,コバルトの含有率が高いと,刃は硬くなる。モリブデンは切削片が刃に付着するのを防

ぐ。

例えば,ビッカース180を超えるような硬いフェロニッケルについては,経験上コバルトを7.5%以上含

む鋼が不可欠であることが分かっている。S11タイプが最も適している。

あまり硬くないフェロニッケルについては,例えば,S12タイプのようにコバルトの含有率約5%のもの

で満足できる。

タングステンカーバイド刃の場合は,工具の摩耗と破壊を避けるため,摩擦抵抗と強じん度との間で折

り合いのつく種類のものを選ぶ。したがって,ISO 513のM10,M20,M30の中から選ぶとよい。

44

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ここで述べたことは,分析所での実際の経験を元にした目安である。

附属書3参考C表1 高速度工具鋼

等級

S 9

S 10

S 11

S 12

型式

HS 12-1-5-5

HS 10-4-3-10

HS 2-9-1-8

HS 7-4-2-5

C %

1.45〜1.60

1.20〜1.35

1.05〜1.20

1.05〜1.20

Co %

4.70〜5.20

9.50〜10.5

7.50〜8.50

4.70〜5.20

Cr %

3.50〜4.50

3.50〜4.50

3.50〜4.50

3.50〜4.50

Mo %

0.70〜1.00

3.20〜3.90

9.00〜10.0

3.50〜4.20

V %

4.75〜5.55

3.00〜3.50

0.90〜1.40

1.70〜2.20

W %

11.5〜13.0

9.00〜10.0

1.30〜1.90

6.40〜7.40

熱処理後のロックウェル

最低硬さ (HRC) 1)

65

66

66

66

1) 66HRCは,ビッカース硬さでほぼ900に等しい。

C.4 注意事項

切削中の切削刃と金属との間の振動は,できるだけ避けなければならない。

金属をきりもみする際,短いけれども細すぎないドリルを使用する(直径は12mm以上,好ましくは15

〜20mmのもの)。ねじれ角の小さいものがよい。例えば,標準のねじれ角は30°であるが,ねじれ角15°

のドリルの方がよい。

テーパシャンクドリル(モールステーパソケットNo.2又はNo.3)を使用することが非常に望ましい。

また,フライスも直径に比例して短いものを使用しなくてはならない。

機械は非常に精密なものでなければならない。このことは,ミリングテーブルの有無に関係なく,フラ

イス盤では容易に達成されるが,ボール盤ではかなり困難である。

いずれの場合でも,十分に硬い中間ジグ(ISOテーパSA40又はSA50)を用いて刃を軸に取り付けるこ

とが可能でなければならない。

C.5 切削条件

切削には,次のようなことが要求される。

− 刃が摩滅しないために,刃の発熱が非常に少ないこと。刃の摩耗は切削中に得られる切削片を観察す

ることによって検知できる。わずかな黄色ならよいが,決して青になってはならない。

− 刃の送りは,材料の加工硬化を避けるため,きりもみ又はフライス削り中は最小値以下としない。

刃を正常に操作するためには,振動,摩耗及び異常な発熱がないことが必要である。

よい切削具合を得るために,附属書3参考C表2に示す切削条件を考慮する必要がある。

45

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3参考C表2 切削条件

記号

切削条件

測定単位

N

工具の回転数

min−1

D

きりもみ又はフライスの刃の径

mm

d

刃数1)

V1

直線切削速度

m/min

V2

フライス削りでは横供給,きりもみであれば

垂直供給の長さ方向供給速度

mm/min

a

刃送り速度

mm/刃

1) 機械的項目として,きりもみであればC.6.1,C.6.2及びC.6.3

を,フライス削りであればC.6.4,C.6.5及びC.6.6を参考にし

てそれぞれの刃を一つの溝に一致させる。

これらの切削条件は,次の式で表す。

1000

1

DN

V

π

=

Nd

V

a

2

=

(上の式は,附属書3参考C表2に示した単位で成立する。)

よい切削条件は適切なV1とaを選択し,それぞれの機械についてNとV2を調節することによって得ら

れる(1)。

推奨する例を附属書3参考C表3に示す。

附属書3参考C表3 推奨する切削条件

V1

V1

a

a

a

最大

適正

最大

適正

最低

m/min

m/min

mm/刃

mm/刃

mm/刃

高速度鋼のきりもみ

4

2〜3

0.05

0.04

0.03

タングステンカーバイドのきりもみ

10〜12

4〜7

0.03

0.02

0.015

高速度鋼の切削片破砕フライス削り

6

2〜3

0.03

0.015〜0.02

0.01

高速度鋼のフライス削り

6

2〜4

0.05

0.03〜0.04

0.02

当然,低硬さ金属の切削では附属書3参考C表3の値を大きくしてもよい。

実際に,これらの基準を満たすために,切削は次の条件の範囲で行われる。

N= 30〜100min−1(きりもみのとき)

40〜100min−1(フライス削りのとき)

V1= 3〜10mm/min(きりもみのとき)

5〜20mm/min(フライス削りのとき)

注(1) フライス削りの場合,直線切削速度は厳密な方法で適用できる。上述した直径Dは,常に回転

刃の切削部分に相当する直径である。一方,きりもみの場合,式V1は,ドリルの外径の太さの

切削部分には適用できるが,より小さい径の切削部分,とりわけ先端部ではあまり意味をなさ

ない。ドリルが切削よりもむしろ圧力によって入り込むからである。このような理由で,切削

条件の組合せが,きりもみよりフライス削りの方がうまく制御できる。

C.6 適切な刃の例

この例は,単なる目安であるが,世界中の様々な工具から最も適した物を選ぶのに有用であろう。

46

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

切断片を見て寿命を判断する方法が最も信頼できる。あるところで購入した工具の性能及び切削性はほ

かのところで購入したものより劣るかもしれない。したがって,ここで示すものはあくまで例である。

C.6.1 高速度工具鋼ドリル

直径:15〜20mm

モールステーパ:No.2又はNo.3

使用長さ:60〜70mm

ねじれ角:15°(又は30°)

先端角:140°(又は130°,ただし,これより小さいものはいけない。)

逃げ角:5°〜7°

前逃げ角:約15°

すくい角:正(ねじれと同じ方向),ただし,3°〜6°

ドリル先端のグラインディング(シャープニング): 三つのすくい角,クリアランス,バッククリア

ランス,ウェブクリアランス

シンニング(ウェブの先端を薄くした部分)には,1〜2mmのクロス刃があってもよい。

C.6.2 カーバイドドリル

附属書3参考C図1 カーバイドドリル

直径:約15mm

使用長さ:約35mm

モールステーパ:No.2

ねじれ角:10°〜15°(又は30°)

先端角:130°

逃げ角:2°〜4°

前逃げ角:約15°

すくい角:正(ねじれと同じ方向),ただし,2°〜5°

シャープニング:三つの逃げ角,クリアランス,バッククリアランス,シンニング

C.6.1のシンニングについての記載は,ここでも適用される。ここでクロス刃を1mm未満にしないこと

が非常に重要である。そうしないと先端破断の危険性が非常に大きい。

この種のドリルは最も硬いフェロニッケルには使用しない。硬さが増すと,カーバイドのはく離及び先

端破断の危険性が増す。また,切削片が穴の中で固まって摩擦を引き起こすため,カーバイドの下地の鋼

の摩耗が非常に重要となる。全体がカーバイドの工具を使えば,後者は抑制できる。

C.6.3 オイルホールドリル

附属書3参考C表4及び図2参照。

47

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3参考C表4 オイルホールドリルの特徴

ドリル径

15.875mm

19.050mm

全長

241.3mm

266.7mm

溝長

123.825mm

149.225mm

らせん角

34°

34°

先端角

118°

118°

クリアランス角1)

10°

10°

バッククリアランス角(大よそ)2)

10°

10°

1) 側面とランド(マージン)との交点で測定する。

2) この角度は性能を改善する。このようなシャープニング又はフラ

ッタードリップと呼んでいる角度は,側面に対する効果的関係角

を減らし多くの応用に対して有益性が確かめられている。

附属書3参考C図2 オイルホールドリル

これらのドリルは,油を供給する代わりに圧縮空気で使われる。この目的のために,特殊なカップリン

グを使用する。

このようなドリルは高コバルト鋼製又は高モリブデン鋼製ではない。このため,非常に硬いフェロニッ

ケルには使用できない。

附属書3図1の切削片回収装置をきりもみの際使用する。

C.6.4 切削片解砕用フライス(2)

48

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3参考C図3 切削片解砕用フライス刃

直径:20〜30mm

刃(溝)の数:4,5又は6

長い溝の経線方向の刃:荒い切削刃,円形

使用長さ:30〜45mm

逃げ角:3°〜4°

すくい角:2°〜5°

取付け:SA40又はSA50のテーパの中間ソケットによる。

この種のフライスは円柱部の切削作業に適する。

切削深さ:0.5〜2mm,材料の硬さによる。

注(2) フライスの用語については,ISO 3855を参照。

C.6.5 エンドミルカッタ(2)

直径:20〜50mm

モールステーパ:No.3又はNo.4

刃(又は溝)の数:4,5又は6

使用長さ:35〜75mm

逃げ角:4°〜6°

すくい角:2°〜5°

この種のフライスは円柱部よりも端の切削作業に適する。

切削深さ:0.5〜2mm,材料の硬さによる。

49

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3参考C図4 エンドミルカッタ

C.6.6 ダイシンキングカッタヘッド

附属書3参考C図5 ダイシンキングカッタヘッド

直径:50〜80mm

刃(又は溝)の数:6〜10

使用長さ:10〜15mm

逃げ角:4°〜6°

すくい角:2°〜5°

取付け:SA40又はSA50のテーパの中間ソケットによる。

この種のフライスは,エンドミルカッタの端と同じ条件で使われる。

切断深さ:0.5〜2mm,材料の硬さによる。

ある製造者の耐久試験によれば,この種の刃の摩損度(又は,摩耗してフライスを新しくシャープ

ニングするまでの切断回数の最大値)が最も低い。

備考 タングステンカーバイド製のフライスは,フェロニッケルの切断においては鋼製のフライスよ

り寿命が短い。

C.7 きりもみ時の切削片回収箱

この目的のため,附属書3参考C図6のような附属部を用いてもよい。それは,圧縮空気を流しながら

オイルホールドリル(C.6.3参照)を使用するとき,特に適している。この附属部は切削片を汚染しない材

料で作製する。

50

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3参考C図6 きりもみ時の切削片回収箱

51

G 1604 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 1604フェロアロイの成分用試料のサンプリング方法(その4 フェロニッケル)

改正原案作成委員会 構成表

氏名

所属

(主査)

川 口 外 秋

日本鋼管株式会社

(委員)

八 田 正 治

株式会社神戸製鋼所

樋 田 登喜夫

社団法人日本海事検定協会

平 本 克 房

海外貨物検査株式会社

長 野 研 一

新日本製鐵株式会社

山 本 哲 男

川崎製鉄株式会社

鎌 田 遼

日本電工株式会社

鈴 木 邦 輝

日本重化学工業株式会社

円城寺 輝 行

昭和電工株式会社

脇 田 信 雄

日本重化学工業株式会社

熊 本 俊 一

川崎製鉄株式会社

林 明 夫

通商産業省基礎産業局

大 嶋 清 治

通商産業省工業技術院

橋 本 繁 晴

財団法人日本規格協会

石 塚 司

日本冶金工業株式会社

猪 股 吉 晴

大平洋金属株式会社

蔵 本 幸 広

株式会社日向精錬所

塚 原 涼 一

住友金属鉱山株式会社

(関係者)

増 田 正 純

通商産業省工業技術院標準部

(事務局)

奥 山 満 之

日本フェロアロイ協会

稲 垣 勝 彦

日本鉱業協会