G 1501 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS G 1501 : 1985は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1501 : 1998

フェロアロイのサンプリング方法通則

General rules for sampling of ferroalloys

序文 今回の改正は,対応する国際規格との整合化を目的として行った。

この規格は,1987年に第一版として発行されたISO 3713, Ferroalloys−Sampling and preparation of samples

−General rulesの翻訳を元に,対応する部分については,技術的内容を変更することなく作成した日本工

業規格であるが,対応国際規格には規定されていない規定項目,規定内容について日本工業規格として追

加している。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,JIS G 2301,JIS G 2302,JIS G 2303,JIS G 2304,JIS G 2306,JIS G 2307,

JIS G 2308,JIS G 2309,JIS G 2310,JIS G 2311,JIS G 2312,JIS G 2313,JIS G 2314,JIS G 2315,JIS G

2316,JIS G 2318及びJIS G 2319に規定したフェロアロイ(以下,製品という。)の1コンサインメント

の特性の平均値(以下,平均品位という。)を決定するためのサンプリング方法の一般事項について規定す

る。

備考 この規格は,JIS M 8100に準拠している。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS G 1601 フェロアロイの成分用試料のサンプリング方法(その1 フェロマンガン,フェロシリコ

ン,フェロクロム,シリコマンガン及びシリコクロム)

JIS G 1602 フェロアロイの成分用試料のサンプリング方法(その2 フェロタングステン,フェロモ

リブデン,フェロバナジウム,フェロチタン及びフェロニオブ)

JIS G 1603 フェロアロイの成分用試料のサンプリング方法(その3 フェロホスホル,金属マンガン,

金属けい素,金属クロム,カルシウムシリコン及びフェロボロン)

JIS G 1604 フェロアロイの成分用試料のサンプリング方法(その4 フェロニッケル)

JIS G 1641 フェロアロイの粒度用試料のサンプリング方法及び粒度測定方法

JIS G 2301 フェロマンガン

JIS G 2302 フェロシリコン

JIS G 2303 フェロクロム

JIS G 2304 シリコマンガン

JIS G 2306 フェロタングステン

JIS G 2307 フェロモリブデン

JIS G 2308 フェロバナジウム

2

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 2309 フェロチタン

JIS G 2310 フェロホスホル

JIS G 2311 金属マンガン

JIS G 2312 金属けい素

JIS G 2313 金属クロム

JIS G 2314 カルシウムシリコン

JIS G 2315 シリコクロム

JIS G 2316 フェロニッケル

JIS G 2318 フェロボロン

JIS G 2319 フェロニオブ

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,次による。

a) コンサインメント 受渡当事者間で取り決めた1回に受渡しする1種類の製品。コンサインメントは

同じ種類の製品の一つ又は二つ以上のロットからなる場合もあり,また,ロットの一部分の場合もあ

る。

b) ロット 等しい条件の下で生産した一定質量の製品。

c) インクリメント コンサインメントから試料採取の用具・装置によって一動作で採取した単位質量の

製品。また,インクリメント縮分方法において縮分用スコップによって採取した単位質量の製品。

d) サンプリング コンサインメントから所定個数のインクリメントを採取し,これらを調製して試験試

料を作る全工程。

e) 系統サンプリング コンサインメントからインクリメントを一定間隔で採取するサンプリング。

備考 最初のインクリメントは1番目の間隔に相当するコンサインメントの部分の中からランダムに

採取する,これをランダムスタートといい,間隔を質量基準とするときは“質量基準系統サン

プリング”,時間を基準とするときは“時間基準系統サンプリング”という。ベルトコンベヤな

どによってコンサインメントが運搬される場合に適用する。

f)

層別サンプリング コンサインメントを層(1)に分け,それぞれの層から所定個数のインクリメントを

採取するサンプリング。

注(1) 特定の基準によって分割したコンサインメントの部分。

g) 二段サンプリング コンサインメントから一次試料単位を選び出し,次にこの単位から二次試料単位

を採取するサンプリング。

備考 トラック・貨車(以下,トラックという。),かます・ドラム缶・同程度の容量の容器(以下,

容器という。)又はインゴットなどからのサンプリングに適用する。例えば,一次試料単位とし

てある一定数のトラックを系統的又はランダムに選出し,次に選出したトラックから二次試料

単位として一定数のインクリメントを採取する。

h) 手動式試料採取 機械的補助装置付用具を含むインクリメント採取用具を用い,人力によってインク

リメントを採取すること。

i)

機械式試料採取 機械力によって作動するインクリメント採取器具によって,インクリメントを採取

すること。

3

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

小口試料 数個のインクリメントを集めたもの又は必要に応じて数個のインクリメントを個々に調製

した後で集めたもの。

k) 大口試料 コンサインメントから採取したインクリメントの全部若しくは小口試料全部を集めたもの

又は必要に応じてインクリメントごと若しくは小口試料ごとに調製した後でその全部を集めたもの。

l)

試料調製 採取したインクリメントから試験試料を調製する工程。この工程には試料の粉砕・混合・

縮分などを含み,数段階で行ってもよい。

m) 縮分試料 試験試料を作るために縮分の各段階で得た試料。

n) 成分用試料 成分試験試料を調製するための試料の総称。

o) 粒度用試料 粒度試験試料を調製するための試料の総称。

p) 試験試料 各インクリメント,各小口試料又は大口試料について所定の調製を完了し,化学成分分析

又は粒度試験を行うことができる試料。成分試験試料又は粒度試験試料という。

q) 粒度 粒子が通過する最小角目ふるいの目開き又は粒子が残留する最大角目ふるいの目開きで表した

粒子の大きさ。

r) 最大粒度 試料の約5%がふるいの上にとどまる角目ふるいの目開きで表した粒度。

s)

試料全量通過の粒度 試料の全量が通過する最小角目ふるいの目開きで表した粒度。

t)

縮分 インクリメント,小口試料又は大口試料から試験試料を調製する過程で,縮分基準に従ってそ

の質量を減らすこと。

u) 縮分基準 試料の全量通過の粒度に応じて規定した縮分試料の最小質量。

備考 縮分試料の質量をその最小質量より小さくしたいときは,試料を更に粉砕して縮分する。

v) 定比縮分 二つ以上のインクリメント又は小口試料を縮分する場合,縮分試料の質量が縮分前の質量

に比例する縮分方式。

w) 定量縮分 二つ以上のインクリメント又は小口試料を縮分する場合,縮分前の試料の質量に関係なく,

ほぼ一定質量(2)の試料を得る縮分方式。

注(2) 質量のばらつきが変動係数 (CV) で20%未満であること。

x) 誤差 測定値と真の値との差。

y) 精度 誤差分布の幅(ばらつきの程度)。例えば,標準偏差で表す。

z) 偏り 誤差分布の平均値と真の値との差。

aa) 特性 品質項目のうち,特に取り上げるもの。製品の化学成分及び/又は粒度。

ab) 品位変動 仕切られた特定質量の製品内の特性のばらつき又は仕切られた特定質量の製品相互間の特

性のばらつき。通常,標準偏差で表す。

4. 記号 この規格で用いる主な記号は,次による。

σs : 試料採取精度を標準偏差で表したもの

σp

:

試料調製精度を標準偏差で表したもの

σM

:

測定(分析)精度を標準偏差で表したもの

σSM : 試料採取・測定(分析)の精度をひっくるめて標準偏差で表した精度

σSPM : 試料採取・調製・測定(分析)の精度をひっくるめて標準偏差で表した精度

σW : 系統及び層別サンプリングでは,標準偏差で表した層内のインクリメント間のばらつき

4

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,二段サンプリングでは,標準偏差で表したトラック又は容器内のインクリメント間のばらつき

σb : 二段サンプリングにおいて,標準偏差で表したトラック又は容器間のばらつき

βs : 試料採取精度 (βs=2σs)

βSM

:

1コンサインメントの粒度の平均値についての総合精度 (βSM=2σSM)

βSPM

:

1コンサインメントの化学成分の平均値についての総合精度 (βSPM=2σSPM)

CV : 変動係数 (%)

Im : 質量基準によるインクリメント採取間隔 (t)

Ir : 時間基準によるインクリメント採取間隔(分)

mc : コンサインメントの質量 (t)

n1 : コンサインメントから採取するインクリメントの最小必要個数

n2 :

選び出した各トラック又は容器から採取するインクリメント個数

N1 :

コンサインメントを構成するトラック又は容器の数

N2 :

コンサインメントから選び出すトラック又は容器の最小必要数

5. 基本事項

5.1

品位変動 品位変動はコンサインメントの不均質さの尺度であり,通常,標準偏差で表す。品位変

動はJIS M 8100の附属書3(層別サンプリング及び系統サンプリングにおける品位変動の調査方法)及び

附属書4(二段サンプリングにおける品位変動の調査方法)に従って調査する。

5.2

精度 精度は,次による。

a) 精度は特性について製品のサンプリング規格(JIS G 1601,JIS G 1602,JIS G 1603,JIS G 1604及び

JIS G 1641)に規定する1コンサインメントの平均品位が,信頼率約95%の総合精度で推定できるよ

うに個々の規格を制定する。精度の求め方はJIS M 8100の附属書5(サンプリングの精度をチェック

する実験方法)による。

b) 総合精度 (βSPM) は試料の採取・調製・測定(分析)の精度を含んでおり,標準偏差で表した精度 (σSPM)

の2倍の値で,絶対百分率で表す。すなわち

2

M

2

P

2

S

SPM

SPM

2

2

σ

σ

σ

σ

β

+

+

=

=

備考 試験試料をインクリメントごと若しくは小口試料ごとに調製した場合,又は試験試料ごとに測

定(分析)回数を増やした場合,精度はさらによくなる(8.1参照)。

5.3

インクリメント インクリメントは,次による。

a) インクリメントは試料採取の基本単位である。

b) インクリメントの最小質量は,コンサインメント中の最大粒度の製品がランダムにインクリメントに

入るように考慮し,個々の規格に規定する。

c) コンサインメントから採取するインクリメントの最小必要個数は,特性についての総合精度及び品位

変動を考慮し,個々の規格に規定する。必要ならばコンサインメントの質量・運搬手段・精度・特性

などごとにその個数を規定する。インクリメントの採取個数を求めるための計算は10.による。

d) インクリメントの採取は,コンサインメントの移動中に行い,ほぼ一定質量の製品を手動式試料採取

用具又は機械式試料採取装置によって一動作で採取する。

5

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,コンサインメントが粉砕しにくく,主として塊状の製品から構成されている場合(中・低炭

素のフェロクロムなど),塊状の製品を一次試料単位として選び,それを削はく又はせん孔・かき取り

することによってインクリメントを採取する。この方法の詳細はJIS G 1601による。

備考1. 手動によって一動作で採取することが困難な場合,ランダムに選んだ1か所から数動作で規定

質量の製品を採取してインクリメントとしてもよい。

2. インクリメントがほぼ一定質量にとれない場合,調製の適当な段階で各インクリメントをほ

ぼ一定質量に縮分した後でこれらを小口試料又は大口試料にまとめる。

3. 採取したインクリメントをそのまま粒度試験試料とする場合インクリメントは,ほぼ一定質

量でなくてもよい。

e) 試料の質量が試験(粒度試験など)に必要な質量以下になるおそれがあるときは,採取するインクリ

メントの個数を増やすか,又はインクリメントの最小質量を大きくする。

5.4

試料の採取・調製の一般手順 試料の採取・調製の一般手順は,次による。

a) サンプリングするコンサインメントを明確にする。

b) サンプリング方法・方式を明確にする。

c) コンサインメントの最大粒度を確かめる。

d) 最大粒度に従ってインクリメントの最小質量を決める。

e) 系統及び層別サンプリングの場合,コンサインメントから採取するインクリメントの最小必要個数を

決める。

また,二段サンプリングの場合,コンサインメントから選出するトラック又は容器の数,及び選出

したトラック又は容器から採取するインクリメント個数を決める。

f)

系統及び層別サンプリングの場合,インクリメントの採取間隔を決める。また,二段サンプリングの

場合,トラック又は容器の選出間隔を決める。

g) インクリメントの採取場所及び位置を決める。

h) コンサインメントの荷役の全期間にわたり,ほぼ一定質量のインクリメントを採取する。

i)

特性値を測定するための条件に応じて,試験試料を各インクリメント,各小口試料又は大口試料のい

ずれから調製するかを決める。

j)

各段階の試料の縮分方法を決め,粉砕・混合・縮分などを含んだ試料調製の工程を確立する。

k) 上記の手順によって試験試料を調製する。

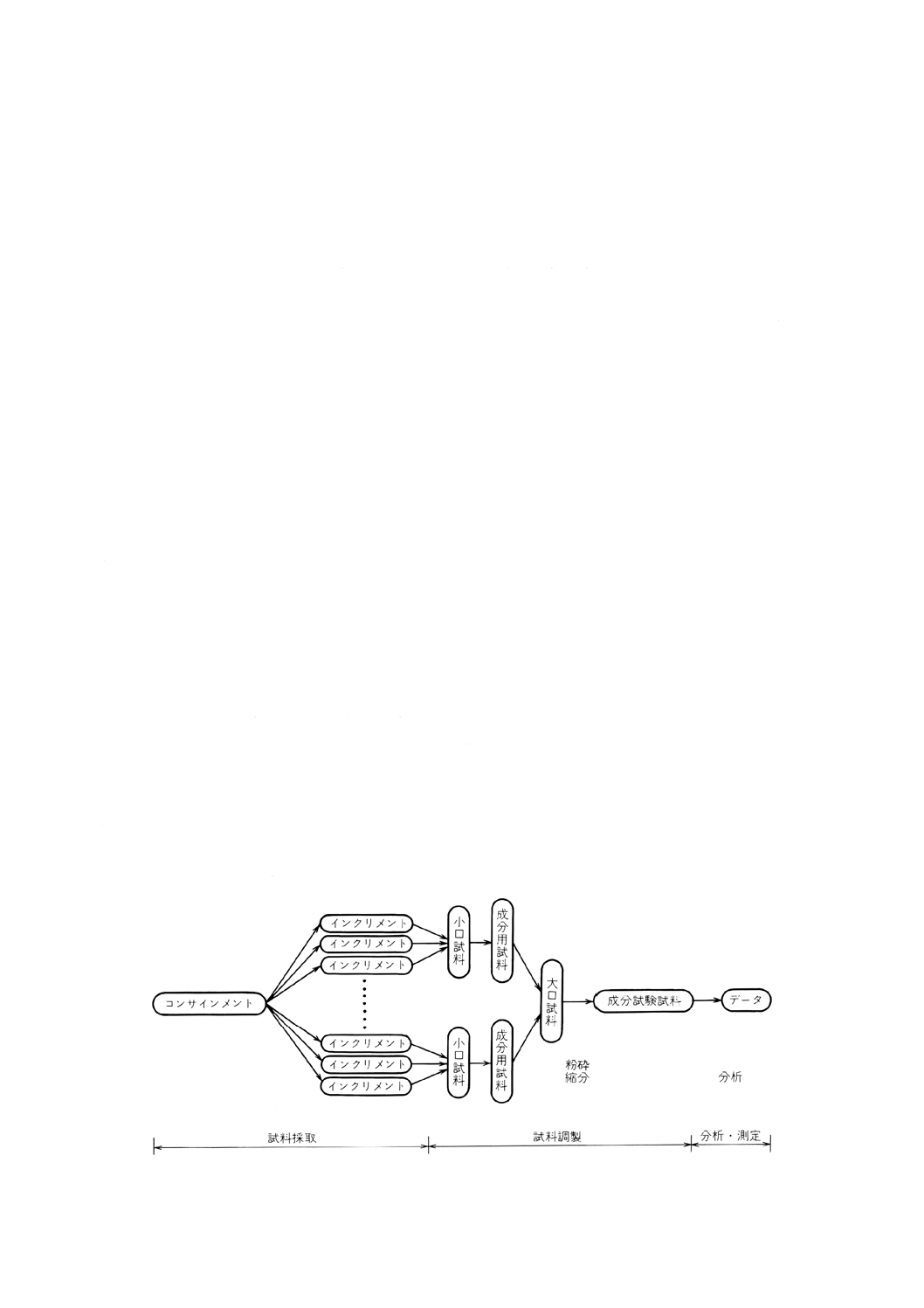

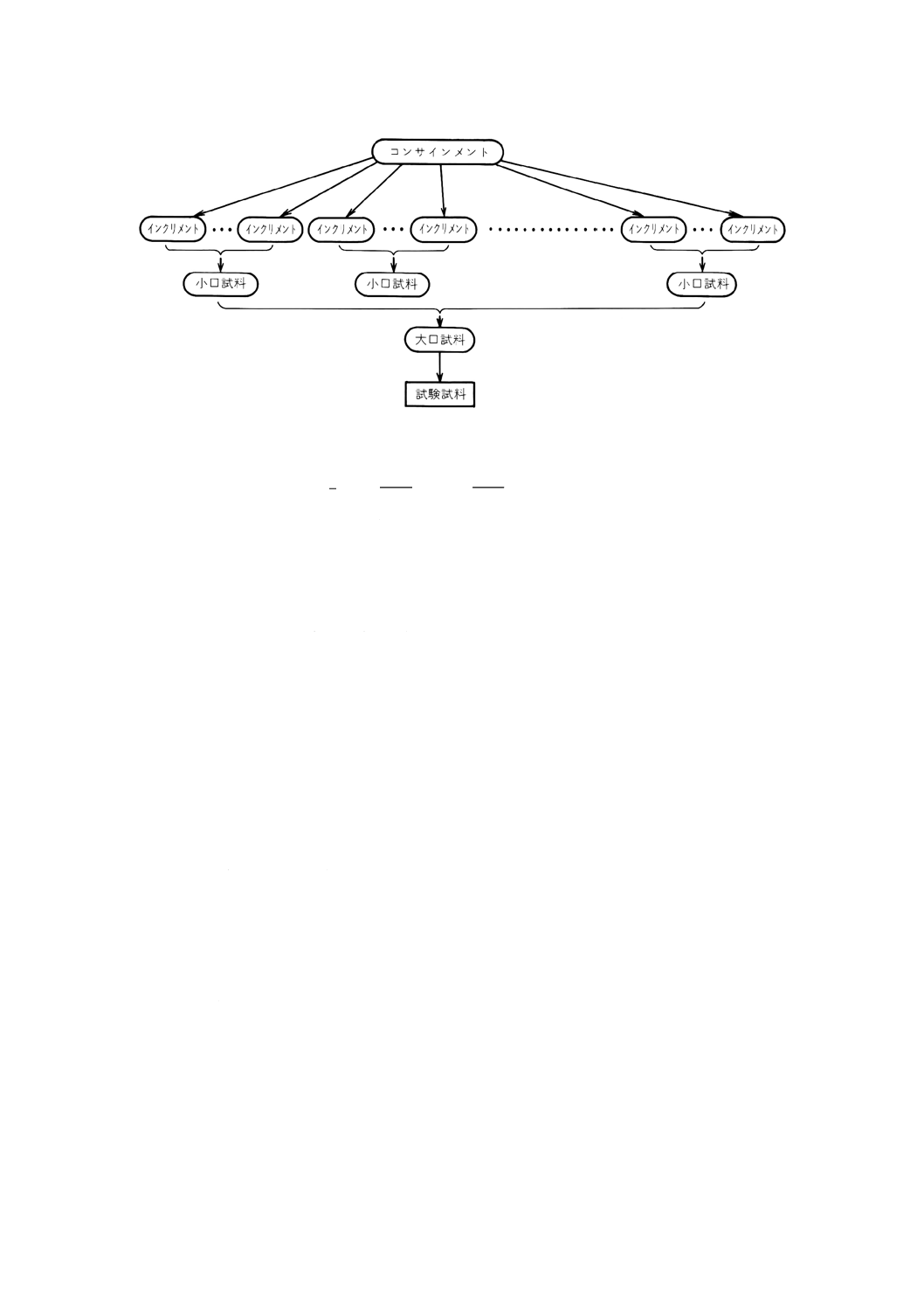

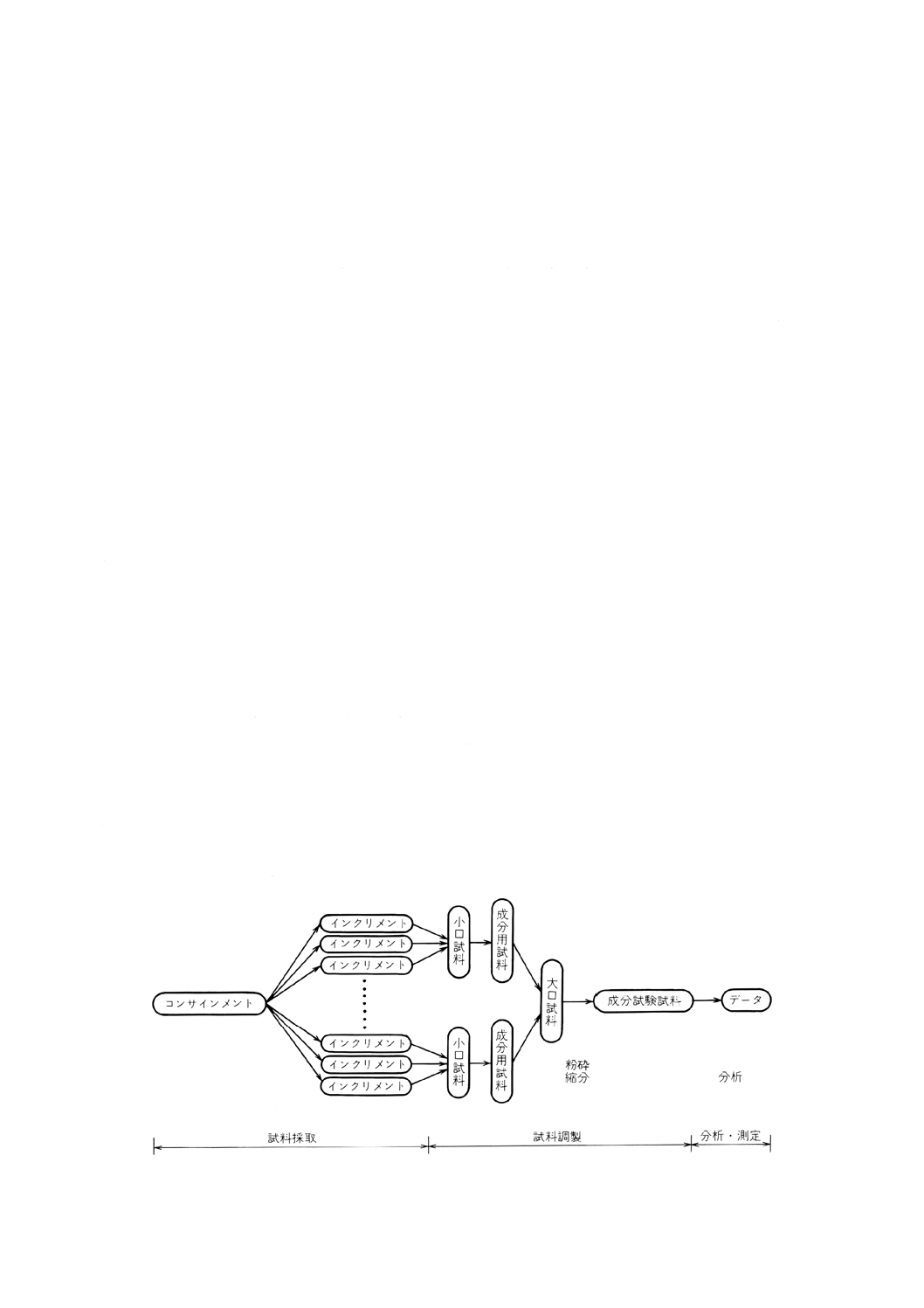

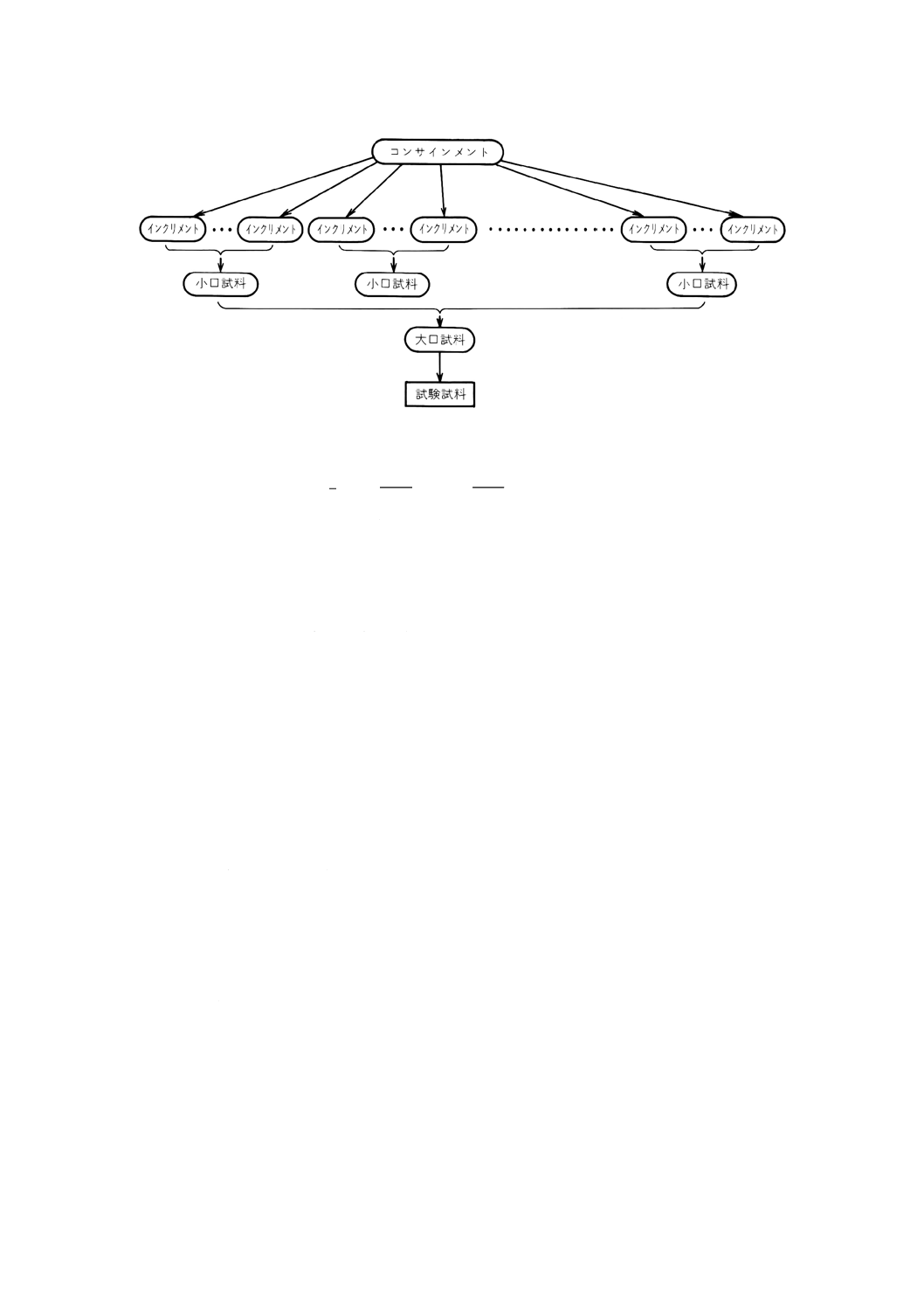

図1に試料の採取・調製の例を示す。

6

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 試料の採取・調製の概要(例)

5.5

試料の取扱い 試料の採取・調製の期間を通じて,使用する用具・装置を十分に清掃するなどの処

置を講じ,試料が損失・変質しないよう,また異物が混入しないように注意する。

5.6

コンサインメントの平均品位の決定 9.の方法による。

5.7

数値の丸め方 数値の丸め方は,JIS Z 8401による。

5.8

その他 この規定の一部を適用することが難しいと思われる場合,受渡当事者間の協議による方法

をこの規定に代えて用いることができる。

6. サンプリングの用具・装置

6.1

一般要件 一般要件は,次による。

a) 規定質量のインクリメントを採取できる用具・装置,及び縮分基準を満足して試料調製ができる装置

一式を用意する。

b) 使用する用具・装置については,精度と偏りに関する規定を満足しているかどうかを,あらかじめJIS

M 8100の附属書5及び附属書6(サンプリングの偏りをチェックする実験方法)によって確認する。

c) 用具・装置は作動中常に所定の機能を発揮するような構造とする。

d) サンプリングに先立って,コンサインメントから採取した適切な量の製品を装置に通して共洗いする。

6.2

手動式の試料採取用具・試料調製装置 手動式の試料採取用具・試料調製装置は,次による。

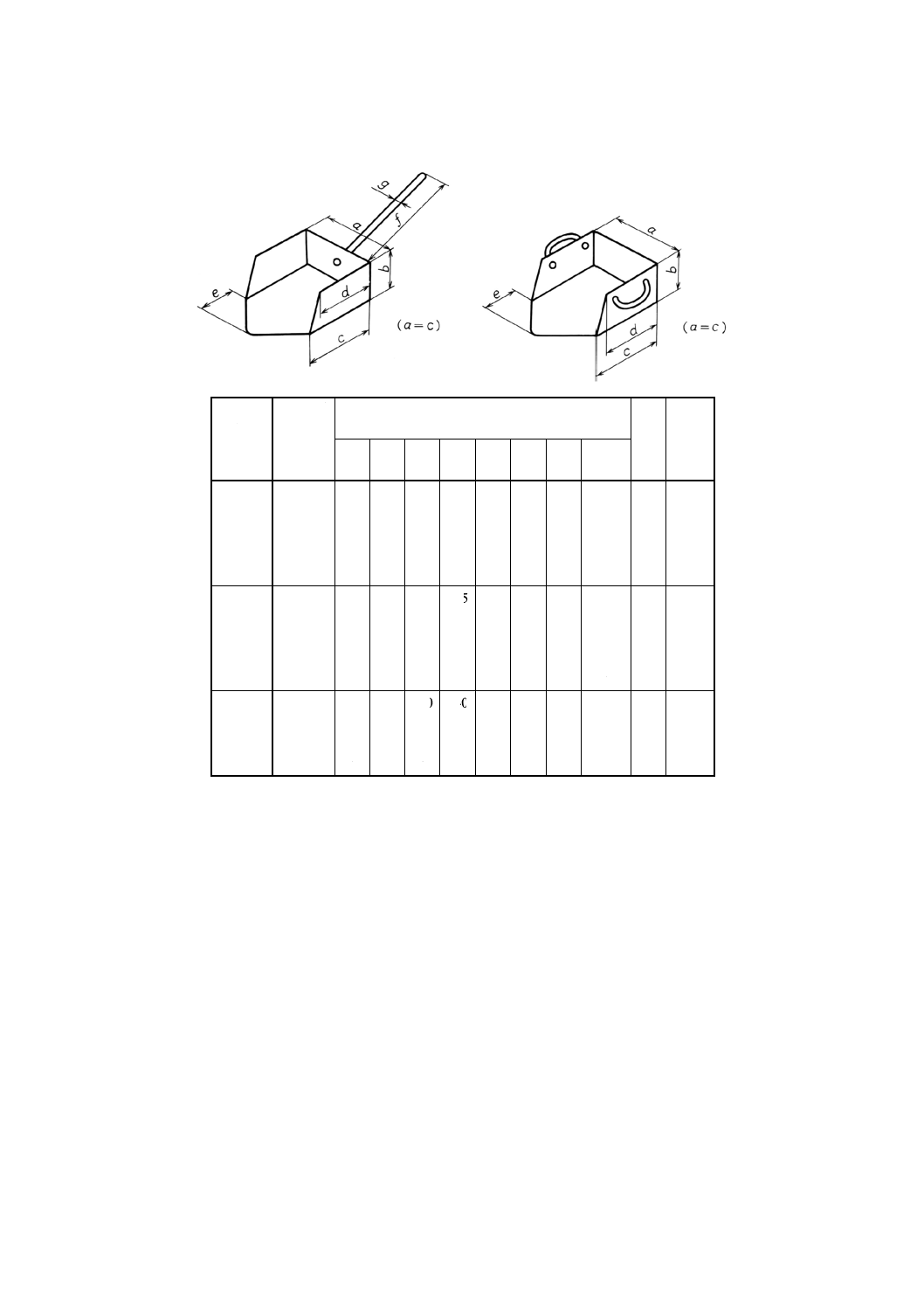

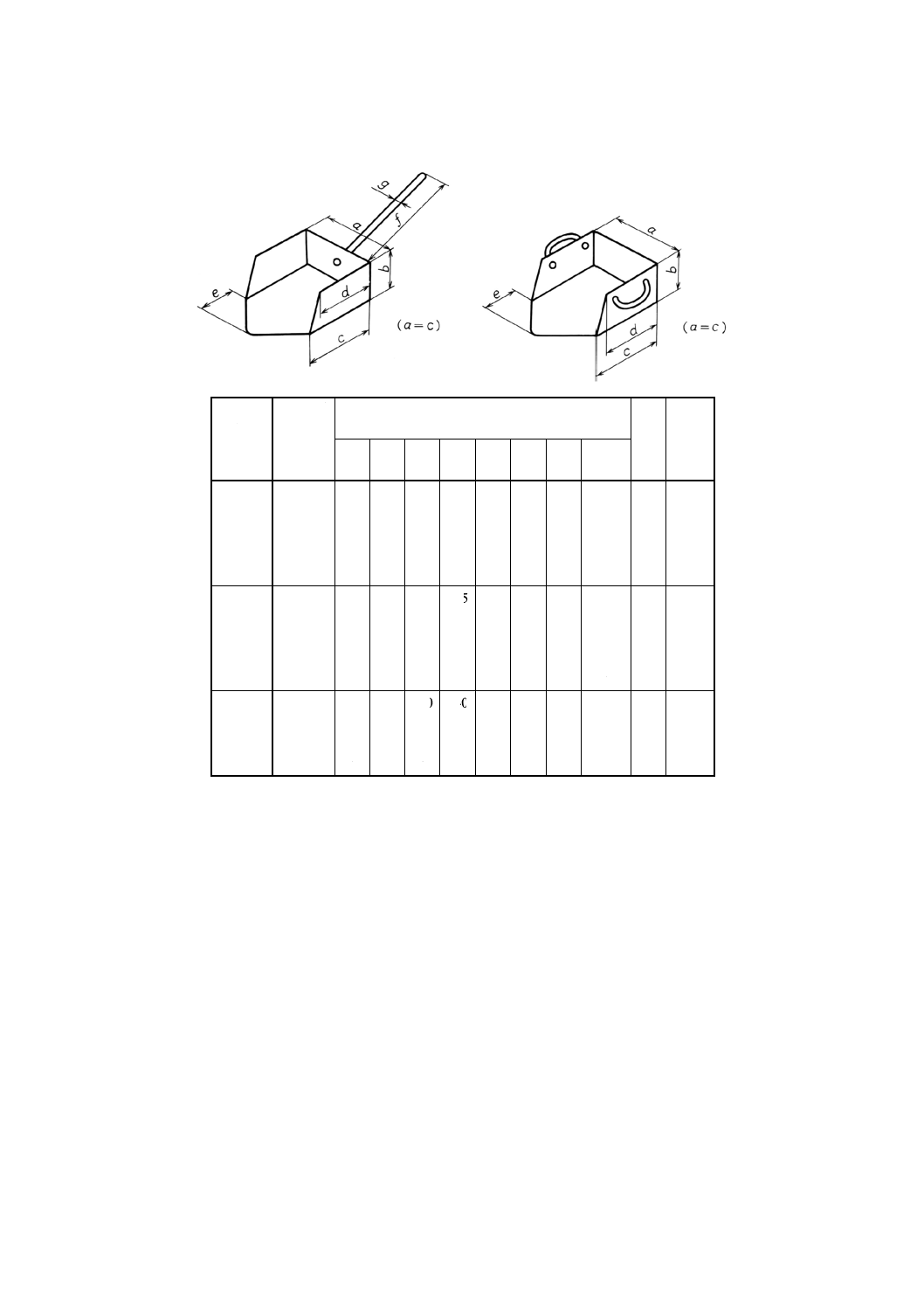

a) インクリメント採取用スコップ コンサインメントからインクリメントを採取する場合に用いる。ス

コップの形状及び寸法を表1に示す。

7

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

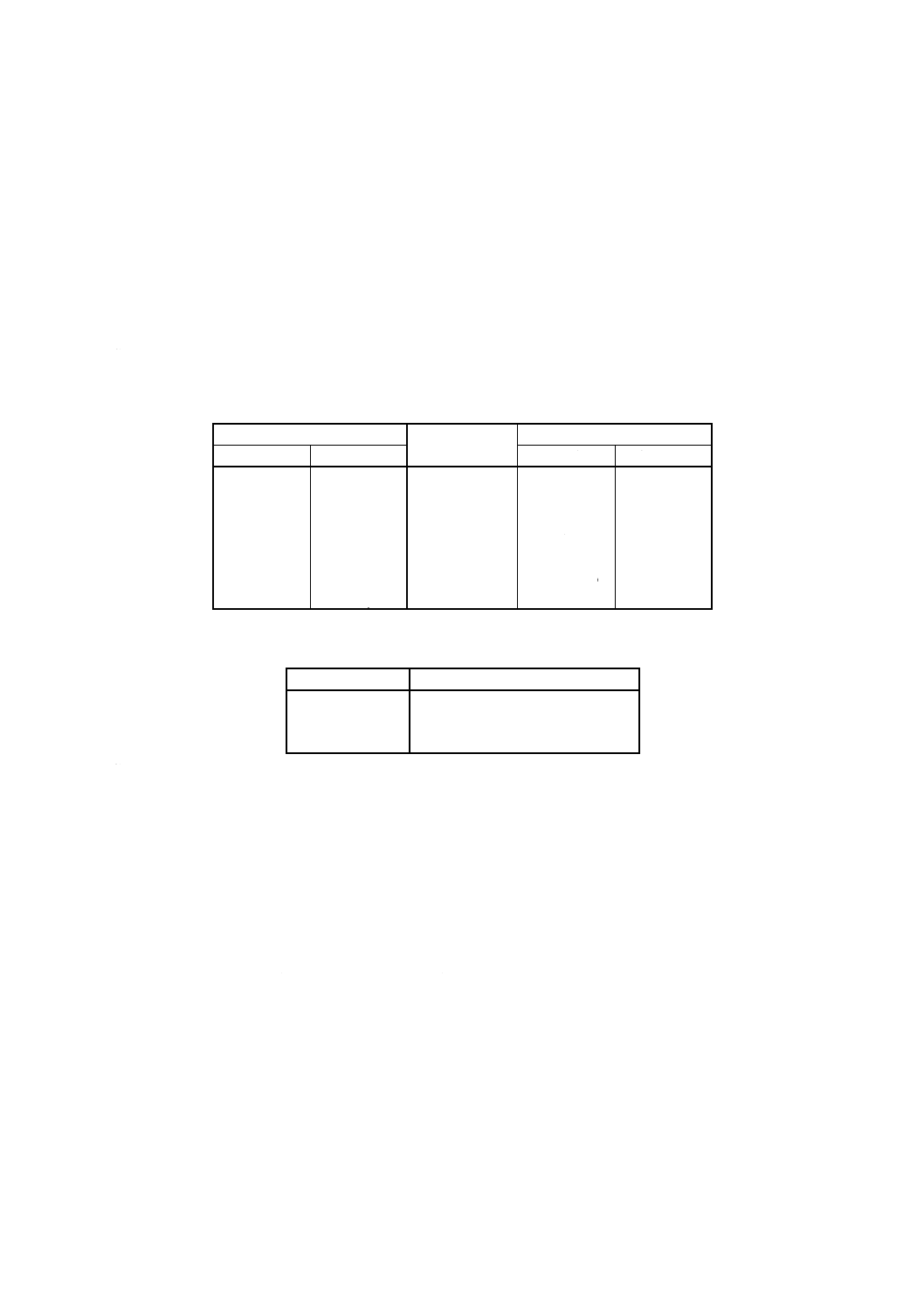

表1 インクリメント採取用スコップの形状及び寸法

スコップ

番号

最大粒度

mm

寸法

mm

b/c

容量

(参考)

ml

a

b

c

d

e

f

g 材料の

厚さ

150

150

450 190 450 380 170 適宜 適宜

3

0.42 35 000

125

125

380 160 380 320 150

3

0.42 21 000

100

100

300 130 300 260 120

3

0.43 11 000

70

71

200 100 200 170 80

2

0.50 3 700

50

50

150 75 150 130 65

2

0.50 1 600

40

40

100 65 100 95 50 適宜 適宜

2

0.59 730

30

31.5

90 50 90 80 40

2

0.56 380

20

22.4

80 45 80 70 35

2

0.56 270

15

16

70 40 70 60 30

2

0.57 180

10

10

60 35 60 50 25

1

0.58 120

5

5

50 30 50 40 20 適宜 適宜

1

0.60 70

3

2.8

40 25 40 30 15

0.5 0.62 35

1

1

30 20 30 25 12

0.5 0.67 16

0.25D 0.25 15 10 15 12 0

0.3 0.67 2

備考 インクリメント縮分用にこれらのスコップを用いるときには,先のないも

の (e=0) を用い,スコップの番号の右にDを付ける。

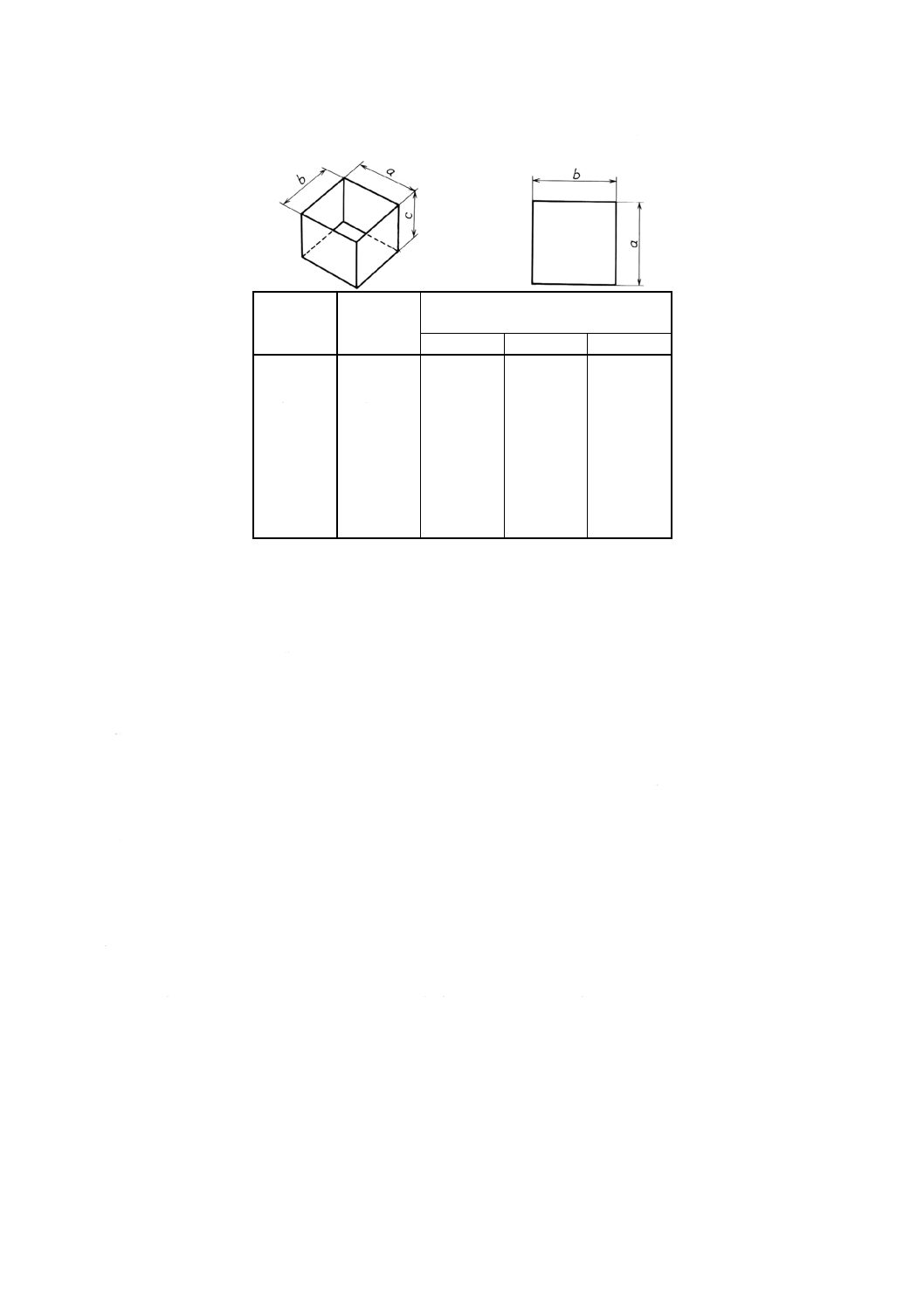

b) インクリメント採取容器・採取補助枠 インクリメントスコップの使用が困難な場合に用いる。形状

及び寸法は,表2による。

8

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 インクリメント採取容器・採取補助枠の形状及び寸法

容器番号

容器容量

(約ml)

寸法

mm

a

b

c

6 000

6 000

250

250

100

4 000

4 000

200

200

100

1 700

1 700

150

150

75

800

800

110

110

65

400

400

90

90

50

300

300

80

80

45

200

200

70

70

40

125

125

60

60

35

75

75

50

50

30

c) その他の試料採取用具 偏りの入らないものであること。

備考1. さし,パイプなどは,偏りが入る場合があるのでチェック実験を行う。

2. 塊状の製品からインクリメントを採取する用具としては,手ハンマ,シェーパー,ボール盤,

ボーリングサンプラなどがある。

d) 試料調製装置 試料調製装置は,次による。

1) 粉砕機(8.3.1参照)

2) 混合機(8.3.2参照)

3) インクリメント縮分用スコップ[8.4 b)参照]

4) 二分器[8.4 c)参照]

6.3

機械式試料採取・機械式試料調製の装置 機械式試料採取・機械式試料調製の装置は,次による。

a) 機械式試料採取装置には,次の2種類がある。

1) 定速サンプラ

2) 変速サンプラ(3)

注(3) 1インクリメントを採取する間,サンプラ速度は一定であるが,ベルトコンベヤ上の製品の流量

に応じて,インクリメントごとにサンプラ速度を調節できるもの。

b) 機械式試料採取装置は,機械式試料調製装置と一体のものでも別個のものであってもよい。また,試

料調製装置は手動式であってもよい。

c) 機械式装置を設計・設置する際のその他の条件及びサンプラの形式の例は,JIS M 8100の附属書2(機

械式試料採取・調製装置の必要条件及び形式)による。

7. 試料採取方法 試料採取方法は,コンサインメントの運搬手段,荷役設備,インクリメントの採取場

所などによって,ベルトコンベヤからの試料採取,トラックからの試料採取,容器からの試料採取による。

備考 船倉での試料採取はJIS M 8100の5.12(船倉サンプリング)による。

a) ベルトコンベヤからの試料採取 ランダムスタートによる系統サンプリングを行う。コンサインメン

9

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

トから採取するインクリメントの最小質量及び最小必要個数は個々の規格による。

1) 手動式試料採取 手動式試料採取は,次による。

1.1)

ベルトコンベヤを止めて,所定の箇所から規定したインクリメントの最小質量を満足し,かつ,最

大粒度の3倍以上少なくとも60 mm以上の長さにわたり,製品の全流幅をインクリメントとして採

取する。

1.2)

動いているベルトコンベヤからインクリメントを採取する場合は,その落口で機械的補助装置付試

料採取用具によって,規定質量の製品の全断面をインクリメントとして採取する。

1.3)

インクリメントの採取間隔はコンサインメント全量について一定間隔(質量基準)とし,次の式に

よって算出する。

1

c

m

n

m

I<

ここに, Im: 質量基準によるインクリメントの採取間隔 (t)

mc: コンサインメントの質量 (t)

n1: 個々の規格に規定したインクリメント個数

備考1. インクリメント採取間隔は,作業上の便宜を考慮して算出した値 (Im) より小さくすることが

望ましい。

2. 製品の流れが規則正しい場合,採取間隔(質量基準)はそれに相当する間隔(時間基準)に

変更してもよい。

1.4)

最初のインクリメントを採取する時期は,荷役開始後最初の間隔内でランダムに決める。

1.5)

規定数のインクリメントを採取した後,まだコンサインメントの荷役が続いているときは,荷役が

終わるまで同じ間隔で引き続きインクリメントを採取する。

2) 機械式試料採取 機械式試料採取は,次による。

2.1)

インクリメントの採取間隔

2.1.1) 質量基準によってインクリメントを採取する場合の間隔は,次の式で求める。

1

c

m

n

m

I<

備考 製品の流れが規則正しい場合には,質量間隔に見合う時間間隔に置き換えてもよい。

2.1.2) 時間基準の場合の間隔は,次の式で求める。

1

m

c

T

60

n

q

m

I <

ここに,

IT: 時間基準によるインクリメントの採取間隔(分)

mc: コンサインメントの質量 (t)

qm: 平均流量 (t/h)

n1: 個々の規格に規定したインクリメントの最小必要個数

備考 インクリメントの採取間隔は,規定したインクリメントの最小必要個数を確保するため,上記

の計算値より小さくすることが望ましい。

2.2)

インクリメントの採取方法

2.2.1) インクリメントは荷役中の製品の全流幅をサンプラによって一動作又は1サイクル(4)で採取する。

注(4) 試料を採取するときの往復の動作。

備考1. 全流幅を採取できない場合は,受渡当事者間の協議による。

2. 停止したベルトコンベヤから機械式試料採取を行う場合は7.a)1)1.1)による。

10

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.2.2) 最初のインクリメントの採取時期は,荷役開始後の最初の採取間隔内でランダムに決める。それ以

降は,コンサインメントの荷役が終わるまで一定間隔でインクリメントを採取する。

2.2.3) 質量基準の場合は定速・変速いずれのサンプラを用いてもよいが,時間基準の場合は定速サンプラ

だけを用いる。

b) トラックからの試料採取

1) インクリメント個数・選出トランク台数 1コンサインメントから採取するインクリメントの最小

必要個数は5.3c)によって個々に規定する。

また,一次試料単位として選び出すトラックの台数 (N2) の計算式は10.による。選び出したトラ

ックのそれぞれから採取するインクリメントの個数は,次の1.1),1.2)のいずれかによる。

備考 船から荷揚げした製品がトラックによって移動するときは,試料採取をトラックから行っても,

全体を一連の系統サンプリングとみなすことができる。したがって,規定したインクリメント

の最小必要個数 (n1) をコンサインメントを構成するトラックに割り付けてもよい。

1.1)

インクリメントの最小必要個数 (n1) がコンサインメントを構成するトラックの台数 (N1) に等し

いか又は大きい場合は,全トラックからインクリメントを採取する。各トラックから採取するイン

クリメント個数 (n2) は,次の式によって算出する。

1

1

2

N

n

n>

算出した値は小数点以下を切り上げて整数にする。

備考 トラック間の積載量が非常に異なる場合は,その量に応じてインクリメント個数を比例配分す

る。

1.2)

インクリメントの最小必要個数がコンサインメントを構成するトラックの台数より小さい場合 (n1

<N1)

1.2.1) 10.によって求めた選び出すトラックの台数 (N2) が,トラック間の特性のばらつき (σb) が大きく,

コンサインメントを構成するトラックの台数 (N1) に等しいか又は大きいときは,全トラックから1

インクリメントずつ採取する。

1.2.2) 10.によって求めたトラックの台数がコンサインメントを構成するトラックの台数より小さい場合

(N2<N1) は,一次試料単位としてN台のトラックを系統的又はランダムに選ぶ。選んだ各トラック

から採取するインクリメント個数 (n) は,次の式によって求める。

2

1

3

N

n

n>

算出した値は小数点以下を切り上げて整数にする。

2) インクリメントの採取方法 個々のインクリメントは,荷役中に現れた製品の新しい表面からラン

ダムに採取する。

備考1. 荷役中に,荷役用具の中の製品からインクリメントを採取してもよい。その際,インクリメ

ントが採取用具からあふれ出ないようにする。

2. トラックに製品を積んだままの状態で,その表面からだけインクリメントを採取しないよう

にする。

また,トラック内の製品の上下,前後又は左右で粒度に偏りがあるので,インクリメント

の採取箇所を新しい表面で,その都度変えるようにする。

3. やむを得ずトラックに積んだままで,製品の表面から孔や溝を掘ってインクリメントを採取

11

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する場合は,特性について偏りがないか精度が十分であるかを,チェック実験を行い確認す

る。

c) 容器からの試料採取

1) インクリメント個数・選出容器の数 1コンサインメントから採取するインクリメントの最小必要

個数及び選び出す容器の数,並びに1容器から採取するインクリメントの数は,b)1)に準じて決め

る。ただし,容器の数が特に少ない場合は,全容器の製品を大口試料としてもよい。また,容器の

容量が小さい場合は,第一段として選んだ容器の全製品をインクリメントとしてもよい。

2) インクリメントの採取方法 インクリメントの採取方法は,次による。

2.1)

製品を異物のない場所に容器から全部あけた後で,ランダムに選んだ箇所からインクリメントを採

取する。

2.2)

容器中の製品からランダムに箇所を選んでインクリメントを採取する。

8. 試料調製方法

8.1

試料のまとめ方 7.によって採取したインクリメントから試験試料を作るための試料のまとめ方の

主なものを,次に示す。

a) 採取した各インクリメントをそのまま測定試料とする。

b) 採取した各インクリメントをそのまま数個ずつ集めて小口試料を作るか又はそのまま全部集めて大口

試料を作り,小口試料ごと又は大口試料から試験試料を調製する。

備考1. インクリメントを質量基準で採取した場合,インクリメントの質量のばらつきが変動係数で

20%以上のときには,インクリメントをそのまま集めて小口試料又は大口試料を作ってはな

らない。このときは,実状に則した段階で定量縮分した後のインクリメントを集めて,適切

な段階で小口試料又は大口試料を作るか,若しくはインクリメントごとに試験試料を調製す

る。

2. インクリメントを時間基準で採取した場合,インクリメントの質量の変動に関係なく,イン

クリメントをそのまま集めて小口試料又は大口試料としてもよい。

c) 採取した各インクリメントを適切な段階まで縮分した後,インクリメントごとに試験試料を調製する。

備考 質量基準でインクリメントを採取した場合のインクリメントの縮分は,インクリメントの質量

のばらつきが変動係数で20%未満のときには,定比又は定量縮分のいずれを適用してもよいが,

20%以上のときには,定比縮分だけ適用できる。また,時間基準でインクリメントを採取した

場合のインクリメントの縮分は,その質量のばらつきに関係なく定比縮分だけ適用する。

d) 採取した各インクリメントを適切な段階まで縮分し,それらを数個ずつ集めて小口試料を幾つか作り,

小口試料ごとに試験試料を調製する。

備考 インクリメントの縮分は,c)の備考に準じる。

e) 採取した各インクリメントを適切な段階まで縮分し,それらを集めて大口試料とし,これから試験試

料を調製する。

備考 インクリメントの縮分は,c)の備考に準じる。

f)

d)で作った小口試料を集めて大口試料とし,これから試験試料を調製する。

g) d)で作った小口試料を更に適切な段階まで縮分し,これらを集めて大口試料とした後,試験試料を調

製する。

備考1. インクリメントを質量基準で採取した場合,小口試料ごとの縮分は,作った小口試料が等し

12

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い数のインクリメントから成るときには,定比又は定量縮分のいずれを適用してもよいが,

それらの小口試料が異なる数のインクリメントから成るときには,定比縮分だけを適用する。

2. インクリメントを時間基準で採取した場合,小口試料ごとの縮分はいかなる段階でも定比縮

分による。特性の測定の目的・所望の精度に応じて,どのような試料のまとめ方をするか決

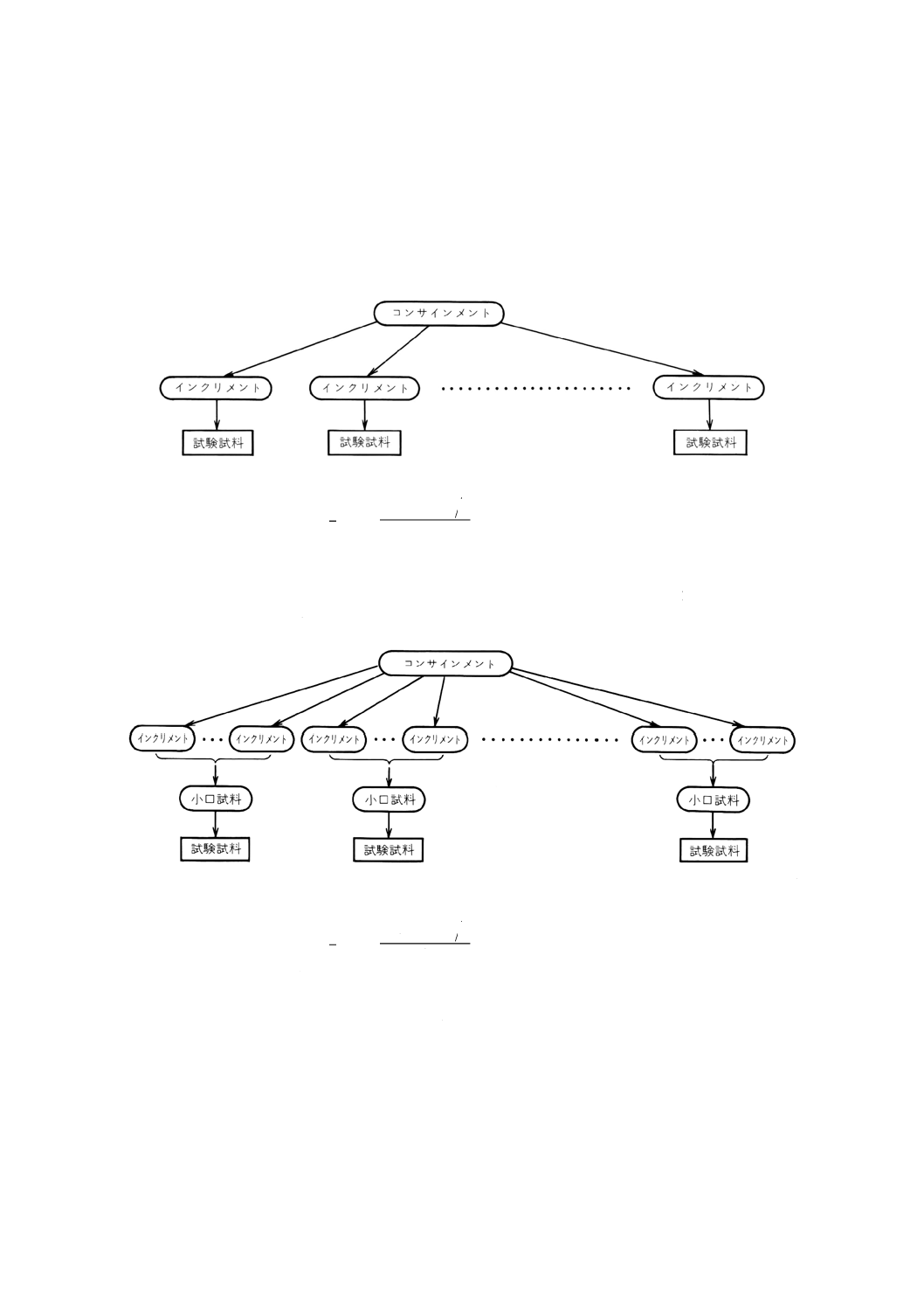

める。試料のまとめ方の例を図2,図3及び図4に示す。その他の試料のまとめ方はJIS M 8100

の5.7(インクリメントのまとめ方及び総合精度)による。

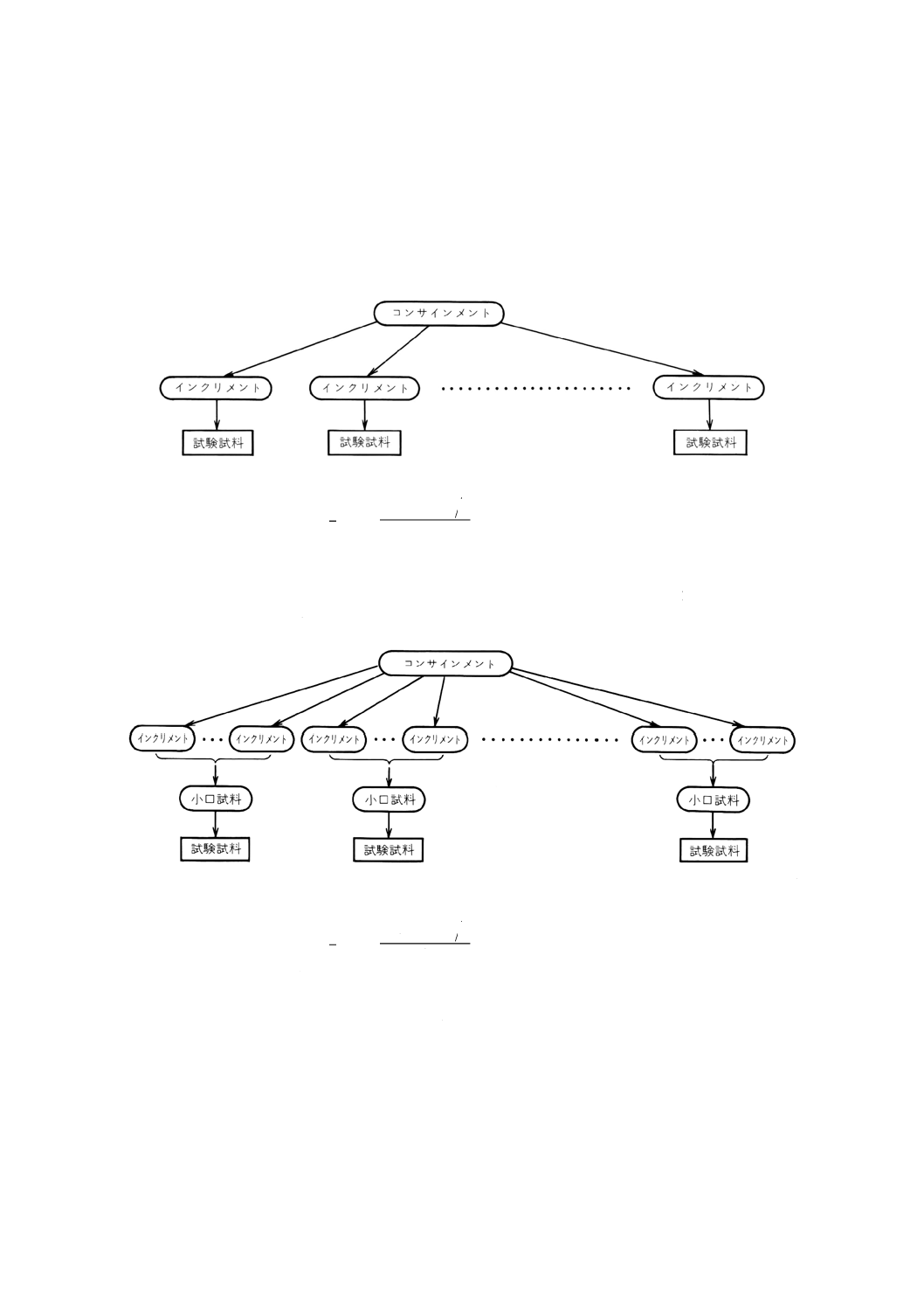

備考 図2の場合の各インクリメントについて,I回測定したときの精度は次の式によって求める。

n

I

2

M

2

P2

2

S

2

SPM

σ

σ

σ

σ

+

+

=

ここに,

σp1: インクリメントから試験試料を調製する精度を標準偏差で

表したもの

n: コンサインメントのインクリメント個数

図2 各インクリメントから試験試料を調製する場合(例)

備考 図3の場合の同数のインクリメントからなる “k” 個の小口試料を作り,各小口試料について試験試料を調製し,

各I回測定したときの精度は,次の式によって求める。

k

I

2

M

2

P2

2

S

2

SPM

σ

σ

σ

σ

+

+

=

ここに,

σp2: 小口試料から試験試料を調製する精度を標準偏差で表した

もの

図3 各小口試料からそれぞれ試験試料を調製する場合(例)

13

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 図4の場合 “k” 個の小口試料を別々に調製し適切な段階(例えば,10mm以下)でまとめて大口試料を作り,

この大口試料から試験試料を調製し,I回測定したときの精度は,次の式によって求める。

I

k

2

M

2

4

P

2

P3

2

S

2

SPM

σ

σ

σ

σ

σ

+

+

+

=

ここに,

σp3: 小口試料を適切な段階まで調製する精度を標準偏差で表し

たもの

σp4: 適切な段階でまとめた大口試料から試験試料を調製する精

度を標準偏差で表したもの

図4 各小口試料を全部集めた大口試料から試験試料を調製する場合(例)

8.2

試料調製の精度 試料調製の精度は,個々の規定による。

8.3

試料の粉砕・混合

8.3.1

粉砕 試料の粉砕は適切な粉砕機を用いて行い,試料の全量を全量通過の粒度に粉砕する。粉砕す

る試料の粒度,粉砕後の試料の粒度及び物理的性質に適した形式・能力をもつ粉砕機を選定する。

8.3.2

混合 試料の混合は各縮分段階において試料を縮分する前に,混合機若しくは二分器,又は手動の

いずれかで行う。混合機又は二分器及び手動の場合は,次による。

備考 試料の混合は,縮分精度を保持するために必要な操作である。

a) 混合機又は二分器の選定は,試料の質量又は全量通過の粒度によって行う。

備考 二分器を用いる場合は試料を二分器に3,4回繰り返し通す。

b) 手動による混合は,次のいずれかによる。

1) ショベルによる方法 山積みした試料をショベルを用い数回の動作で移し替える方法。

2) リング・円すい四分方法 試料を地上又は床にリング(輪)の形に置き,試料をリングの外周又は

内周に沿って一様に採取し,円すいを作っていく。こうしてリング状の試料を全部円すい状に積ん

だならば,円すいをくずしてまた新しいリングを作っていく方法。

3) ローリングによる方法 試料を汚染がおこらないシートの上に置き,シートの一つの隅を持ち上げ

て試料を向こう側に転がし,次に反対側の隅を持ち上げてこちら側に試料を転がす方法。試料の粒

度が細かいときに適用する。

8.4

試料の縮分 縮分は試料全量通過の粒度が11.2mm以下の粒度で行う。インクリメントを質量基準で

採取した場合,インクリメント又は小口試料には定比及び定量の両縮分方式を適用できるが,インクリメ

ントを時間基準で採取した場合は,定比縮分だけを適用する(8.1参照)。大口試料の縮分は縮分の方式に

関係なく,縮分基準に従って行う。

14

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 縮分方法 試料の縮分は次の方法のうち,いずれか一つの方法によるか,又は幾つかの方法を併用し

てもよい。

1) インクリメント縮分方法

2) 二分器による方法

3) 円すい四分による方法

4) 縮分機による方法

b) インクリメント縮分方法 縮分は次の1)及び2)の規定に従って,インクリメント縮分用スコップを用

いて行う。

1) インクリメント縮分用スコップの大きさは,試料全量通過の粒度に応じて表3による。

2) インクリメントの採取個数は,表4による。

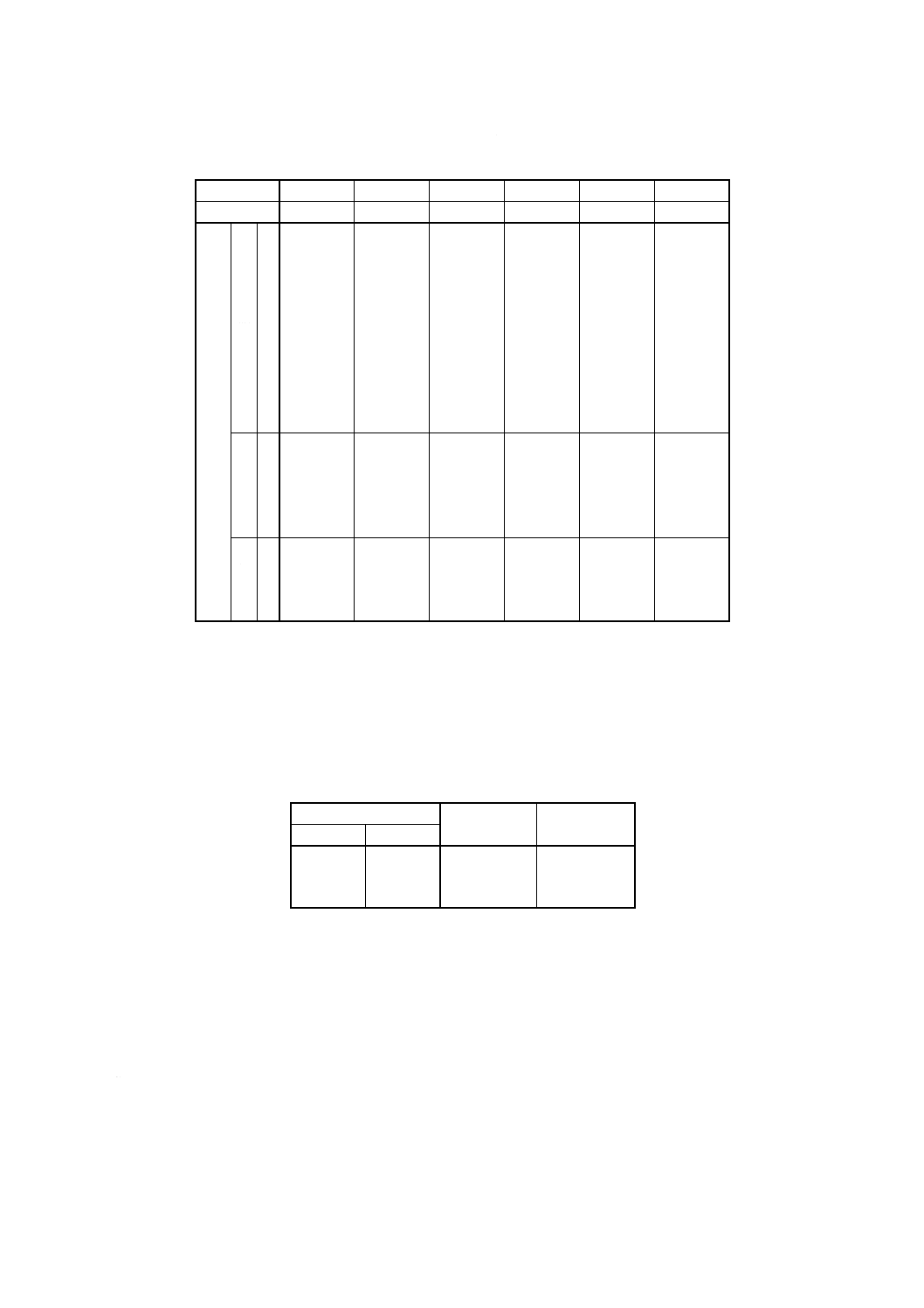

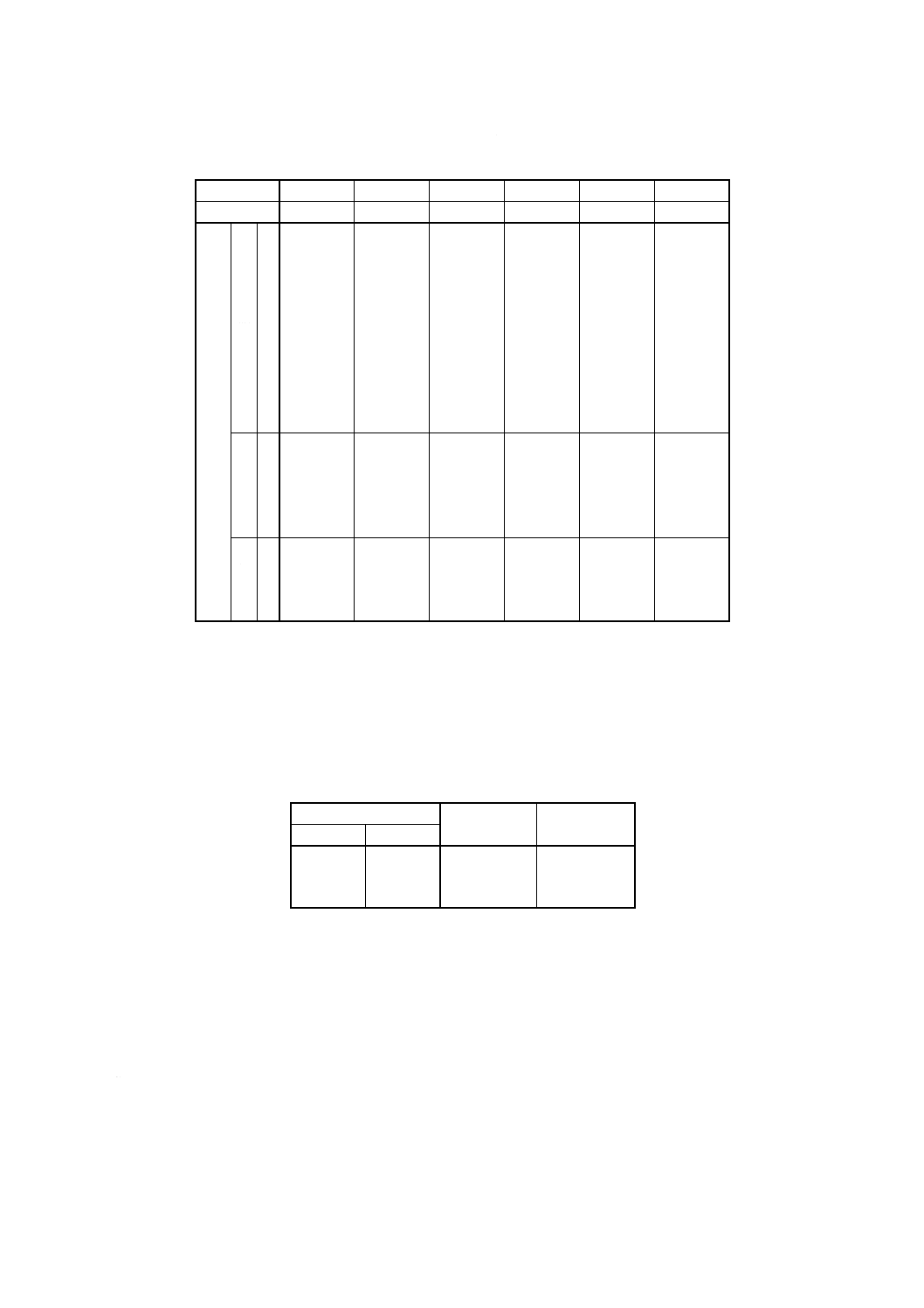

表3 試料全量通過の粒度,試料の厚さ及びインクリメント縮分用スコップ

試料全量通過の粒度

広げた試料の厚さ

mm

インクリメント縮分用スコップ

を超え

以下

スコップ番号

容量 ml

5.00mm

11.2mm

25〜35

10D

120

2.80mm

5.00mm

20〜30

5D

70

1.00mm

2.80mm

15〜25

3D

35

500μm

1.00mm

10〜15

1D

16

250μm

500μm

5〜10

0.5D

4

100μm

250μm

5〜10

0.25D

2

100μm

5〜10

0.1D

1

表4 インクリメント縮分で採取するインクリメント個数

縮分

インクリメントの最小必要個数

大口試料

20

小口試料ごと

12

インクリメントごと

4

3) インクリメント縮分は,次の手順による。

3.1)

試料を平滑な面,例えば鉄板上に表3に示す広げた試料の厚さで長方形に平らに広げる。

3.2)

この長方形を表4で規定したインクリメント個数に等分する。

3.3)

試料の全量通過の粒度に従い,表3の中の該当する番号のスコップを選択する。

3.4)

等分した各区分からスコップ一杯ずつの試料を採取し(インクリメントを採取する箇所は各区分で

ランダムに選択),これを集めて縮分試料とする。試料採取の際,スコップを試料の底まで差し込む。

この場合,当て板を垂直に差し込み,スコップを試料の底まで入れて,採取しやすくする。

3.5)

縮分試料が所要の試験試料の質量より少ない場合は,インクリメント縮分用スコップの大きさを大

きくするか,又は/及びインクリメントの個数を増やす。

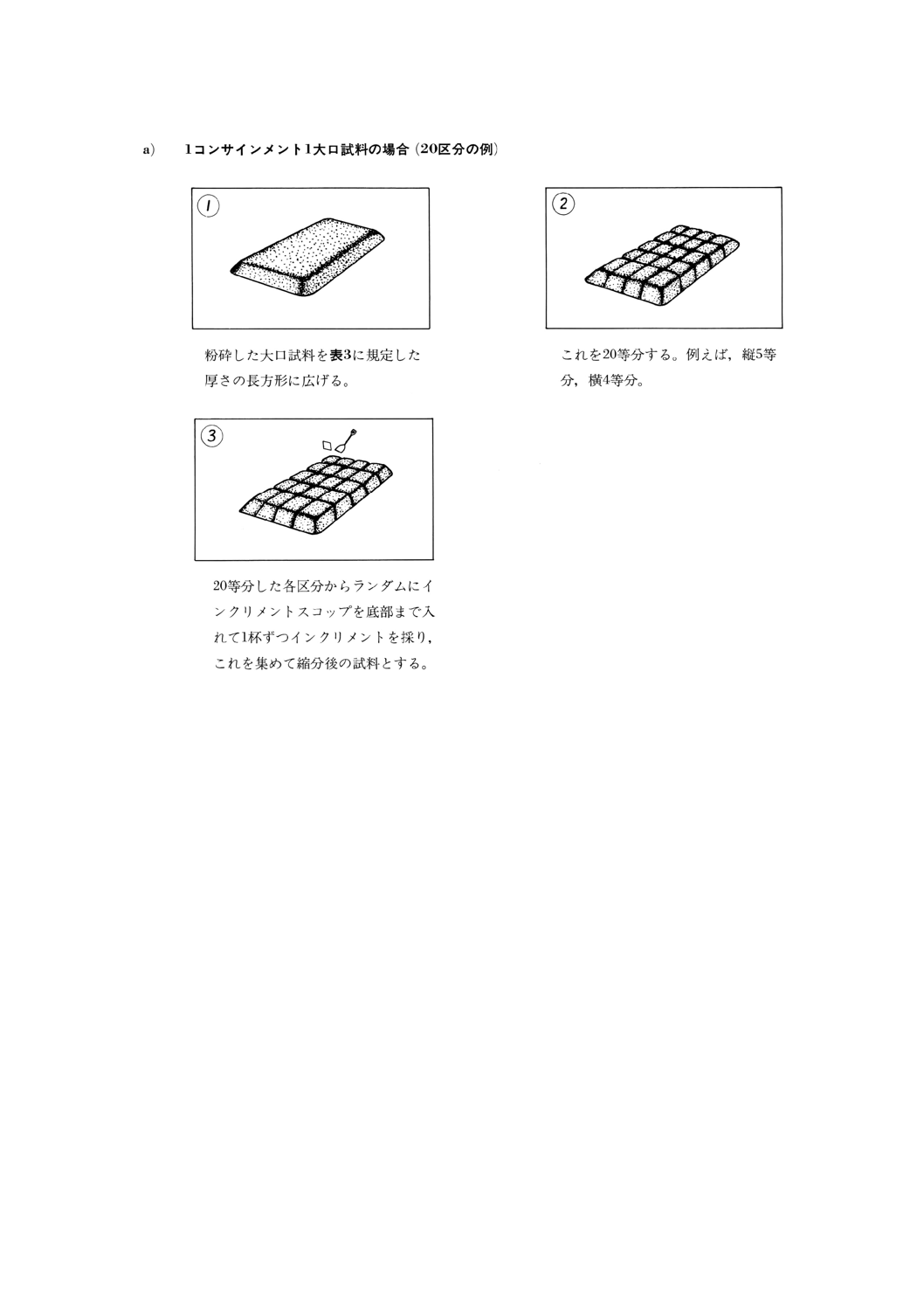

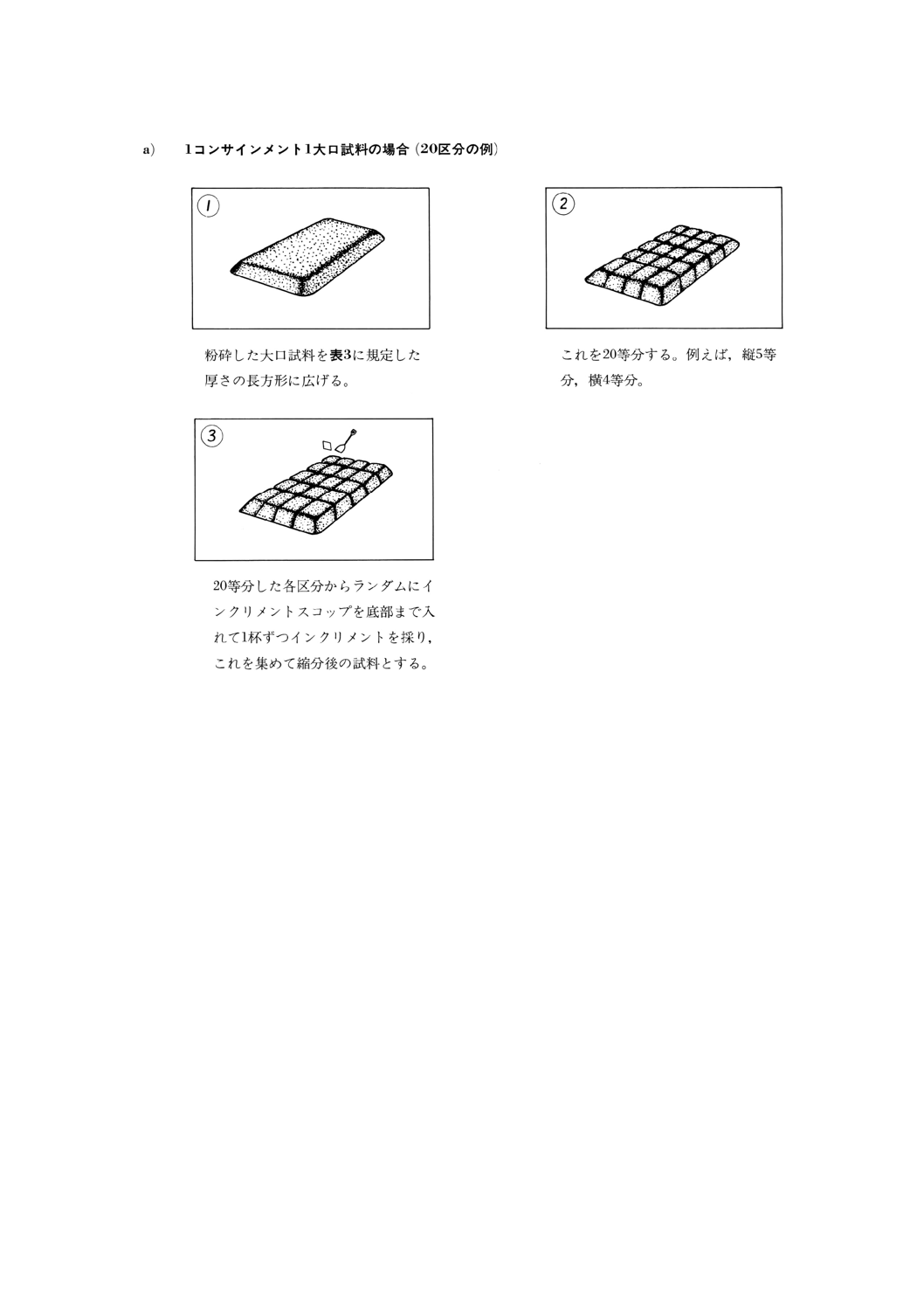

図3にインクリメント縮分方法による縮分の例を示す。

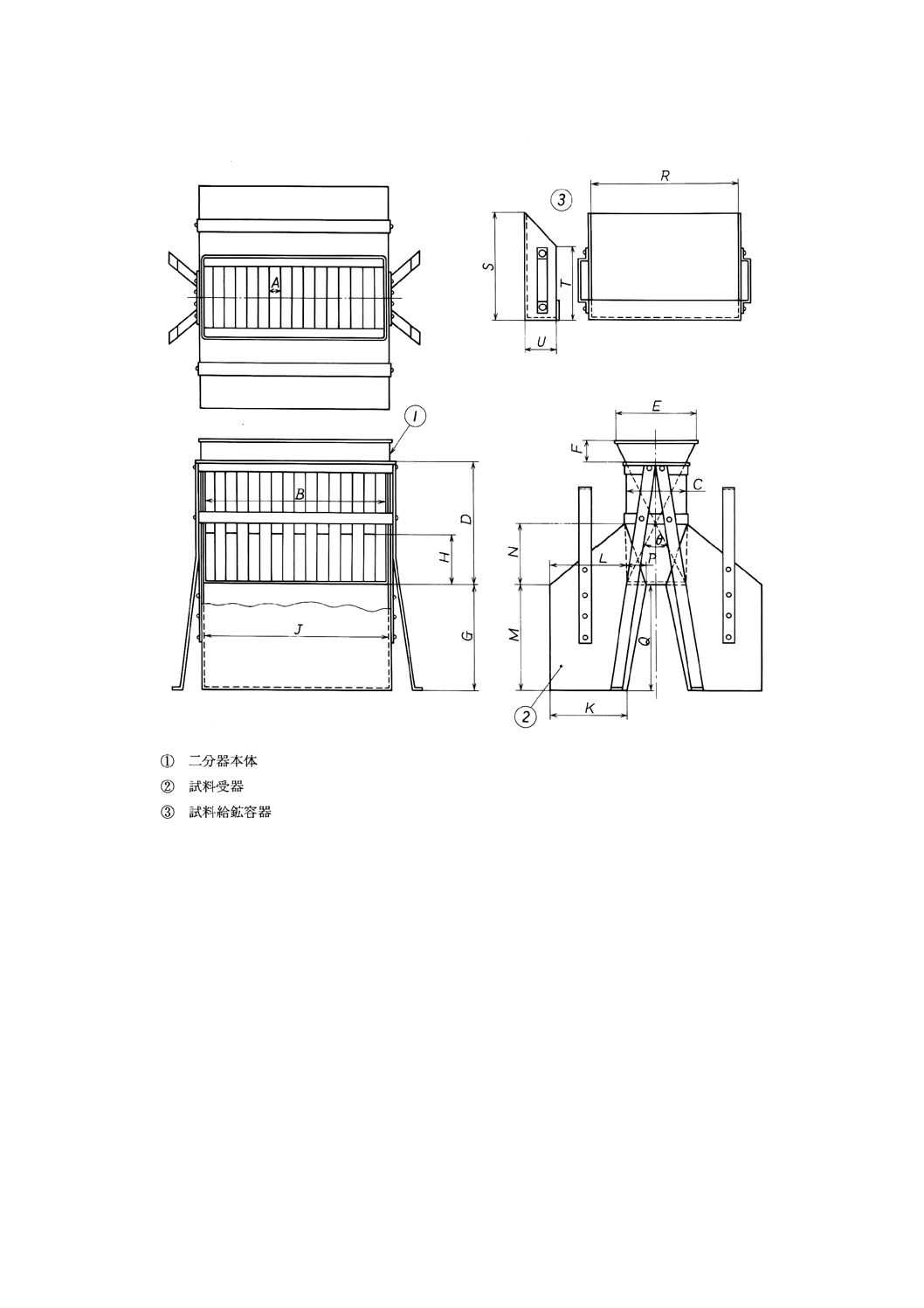

c) 二分器による縮分方法 次の2)及び3)の手順に従って二分器を用いて行う。また,縮分基準は8.4 f)

による。

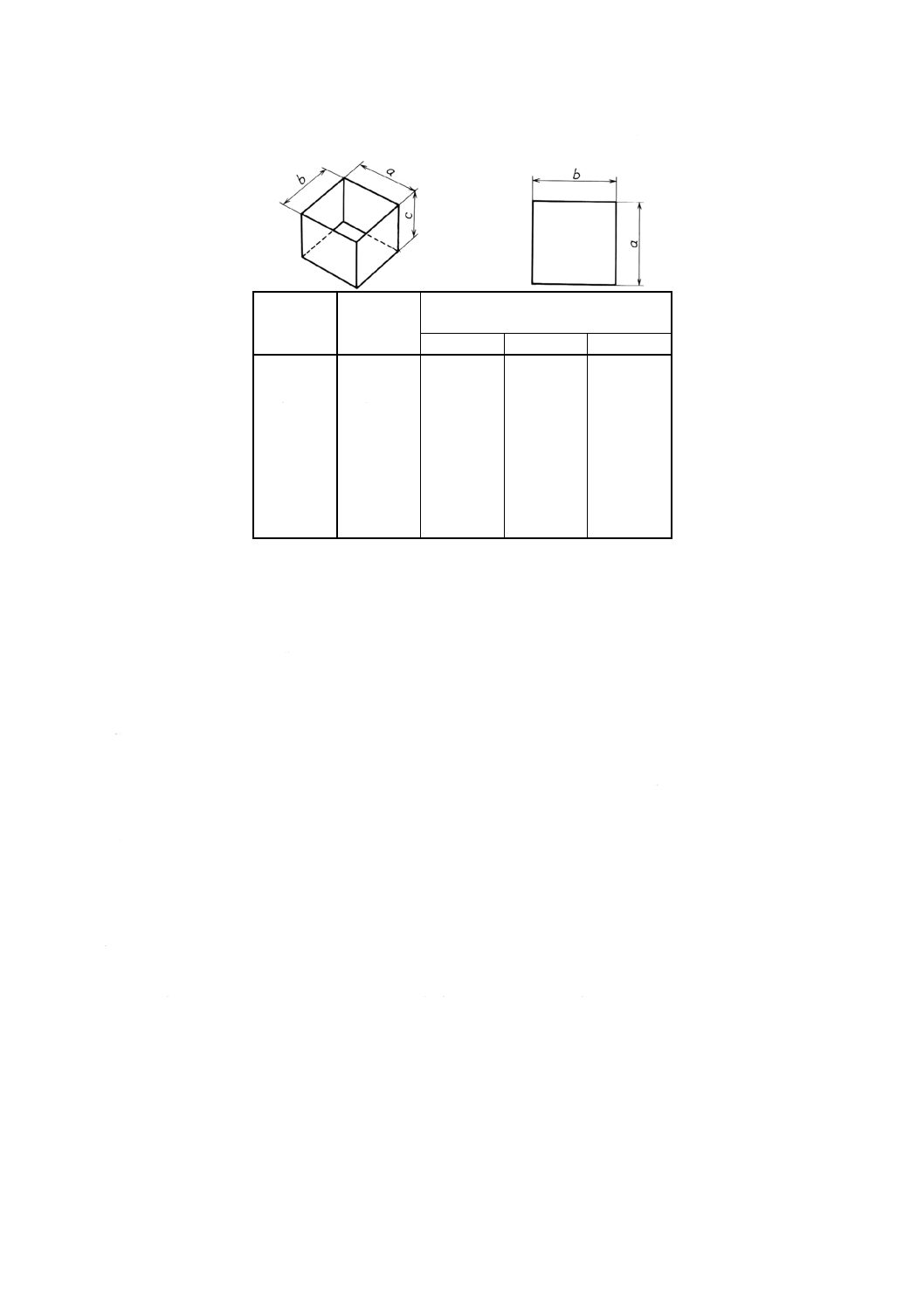

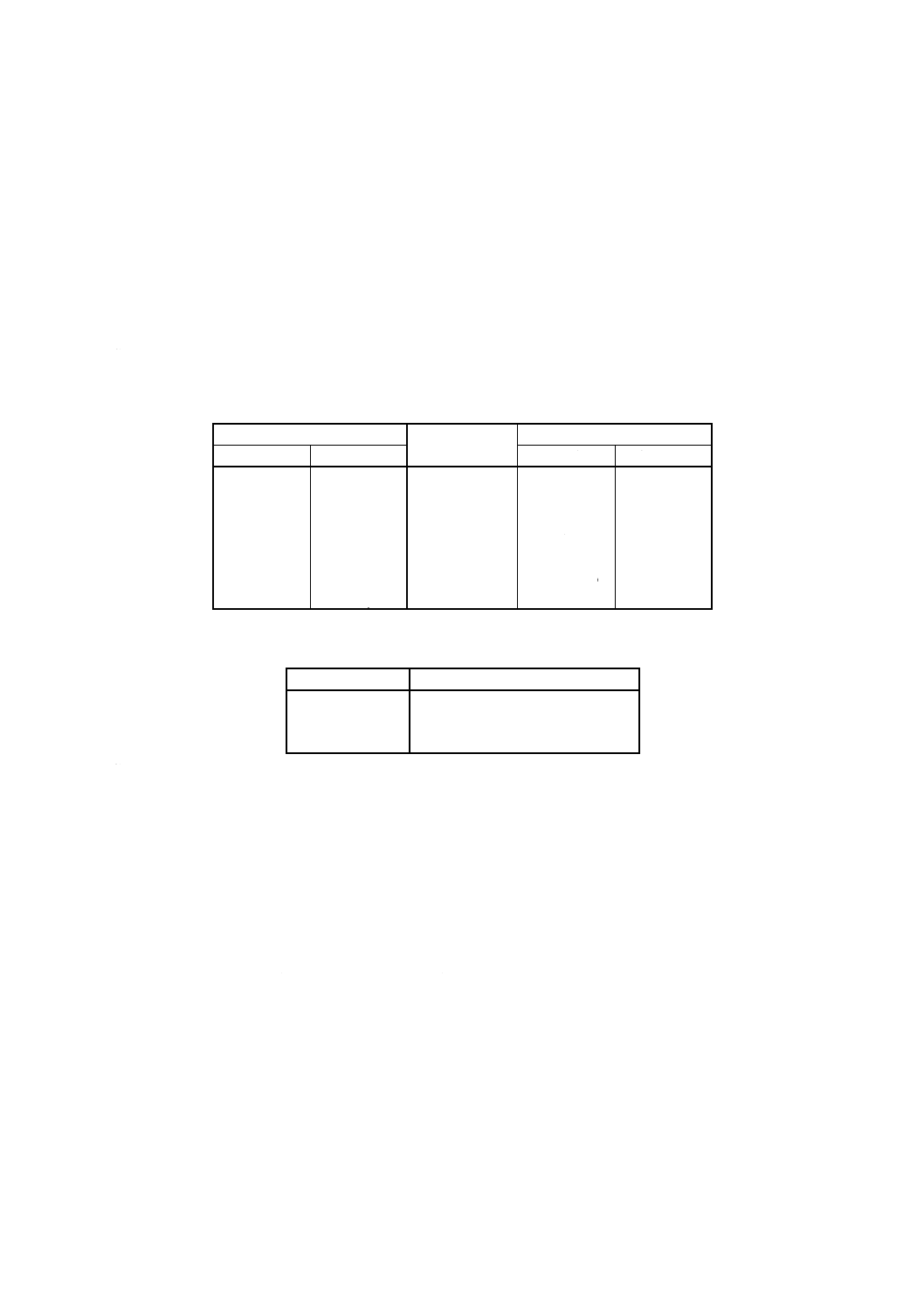

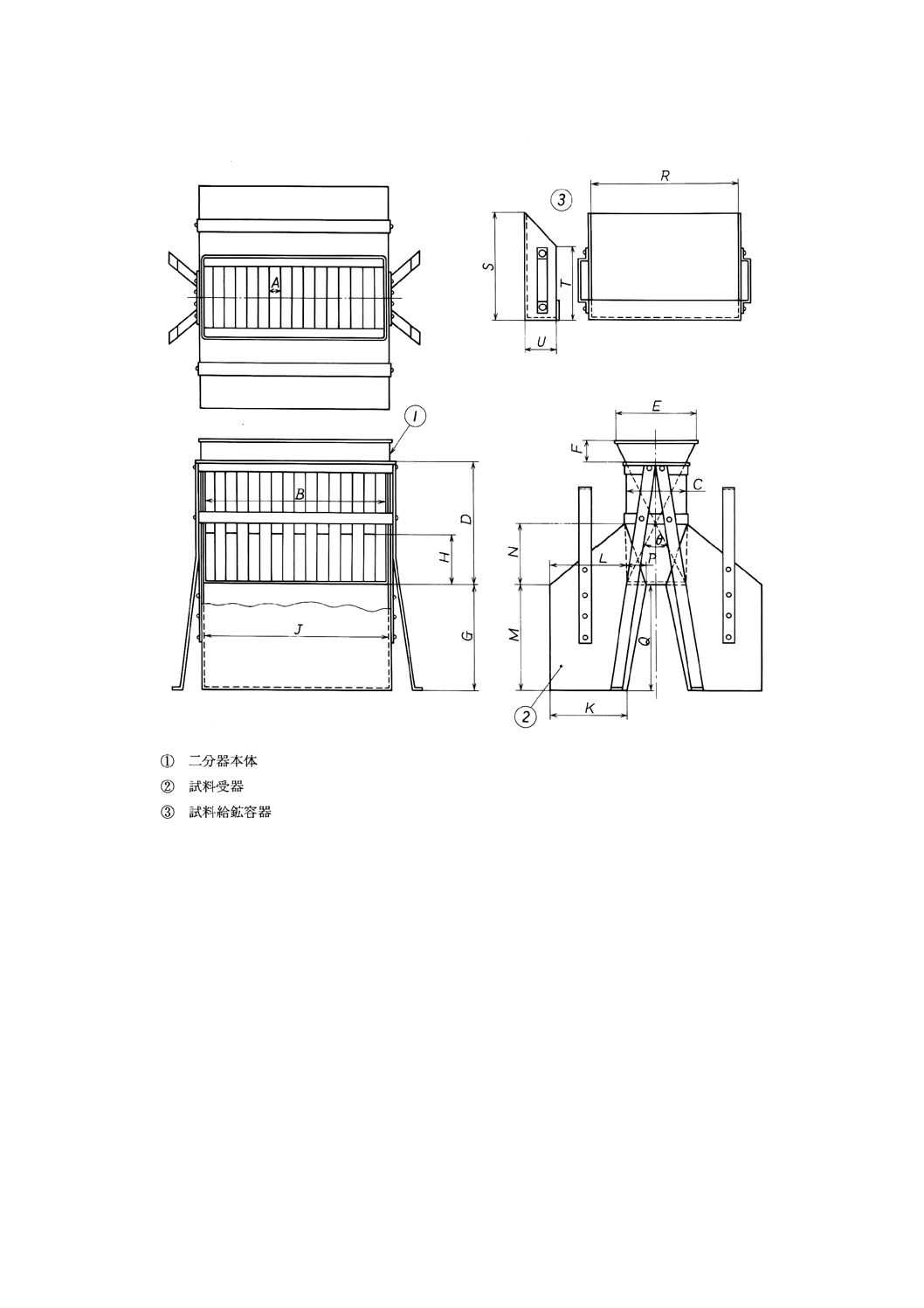

1) 二分器の形状及び寸法 二分器の形状及び寸法は,表5による。

15

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 二分器の形状及び寸法

16

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 二分器の形状及び寸法(続き)

単位mm

二分器の種類

60号

50号

30号

20号

10号

6号

溝の数

12

12

12

16

16

16

寸法

mm

二

分

器

本

体

A

60±1

50±1

30±1

20±1

10±0.5

6±0.5

B

760

630

380

346

171

112

C

300

250

170

105

55

40

D

600

500

340

210

110

80

E

360

300

200

135

75

60

F

60

50

30

30

20

20

G

340

340

340

210

110

80

H

230

200

140

85

45

30

J

770

640

390

360

184

120

K

240

220

220

140

65

55

試

料

受

器

L

240

220

220

140

65

55

M

340

340

340

210

110

80

N

300

250

170

105

55

40

P

80

75

55

35

20

15

Q

340

340

340

210

110

80

給

鉱

容

器

R

760

630

380

346

171

112

S

400

400

300

200

120

80

T

265

265

200

135

70

45

U

200

200

150

105

50

35

備考1. Aは規定寸法,他の寸法は参考値

2. 溝の数は偶数で,しかも表5の規定の数以上でなければならない。

3. 試料受器は粉鉱がこぼれないように,二分器の出口に適した大きさでなけれ

ばならない。

4. 二分器の内面は,滑らかでさびないものでなければならない。

2) 試料の全量通過の粒度に応じて表6に規定した二分器を選定する。

表6 試料全量通過の粒度と二分器の種類

単位mm

試料全量通過の粒度

二分器の種類

(号)

二分器の溝の幅

を超え

以下

5.00

11.2

20

20±1

2.80

5.00

10

10±1

2.8

6

6±1

3) 試料を混合した後給鉱容器に入れる。これを二分器本体上で軽く振りながら試料を均一に落下させ,

試料を二分割する(この場合,給鉱容器の給鉱口を二分器の溝に対し直角にする。)。偏りを防ぐた

めそのいずれか一方をランダムに選び,縮分試料とする。

備考 二分器の溝に試料が詰まらないよう注意する。

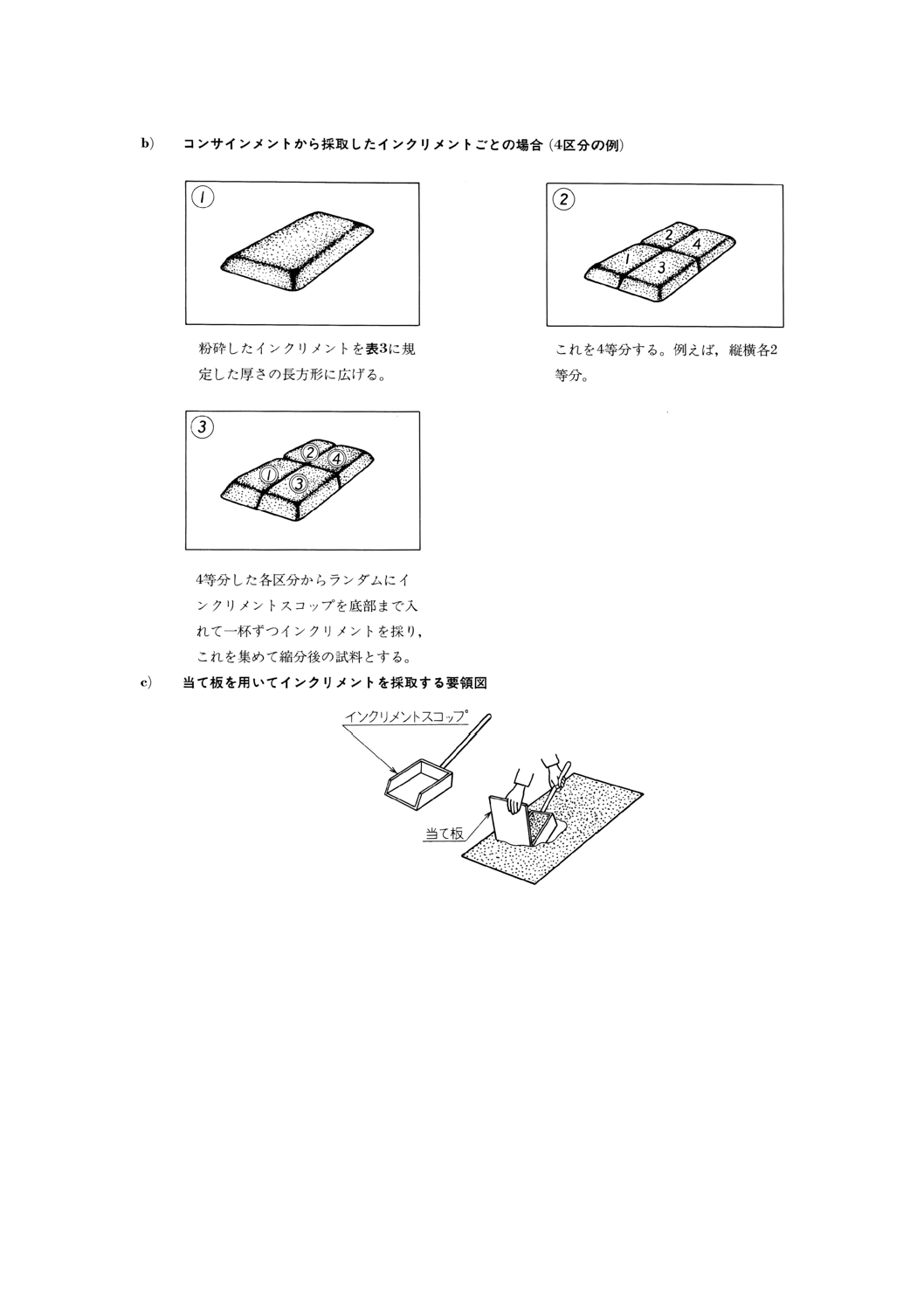

d) 円すい四分による縮分方法 縮分する試料の全量通過の粒度が11.2mm以下の場合は,次の1)〜5)の

手順に従い,円すい四分によって縮分してもよい。また,縮分基準は8.4 f)による。

1) きれいな鉄板上に縮分する試料を円すい形に積み上げる。

2) 次に,場所を変えてスコップで試料を別の円すいの頂点に次々と積み重ね,できるだけ等分にすそ

に落ちるようにする。この方法を,元の円すい形の試料が完全に移し終わるまで続ける。さらにこ

の操作を繰り返す。

17

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

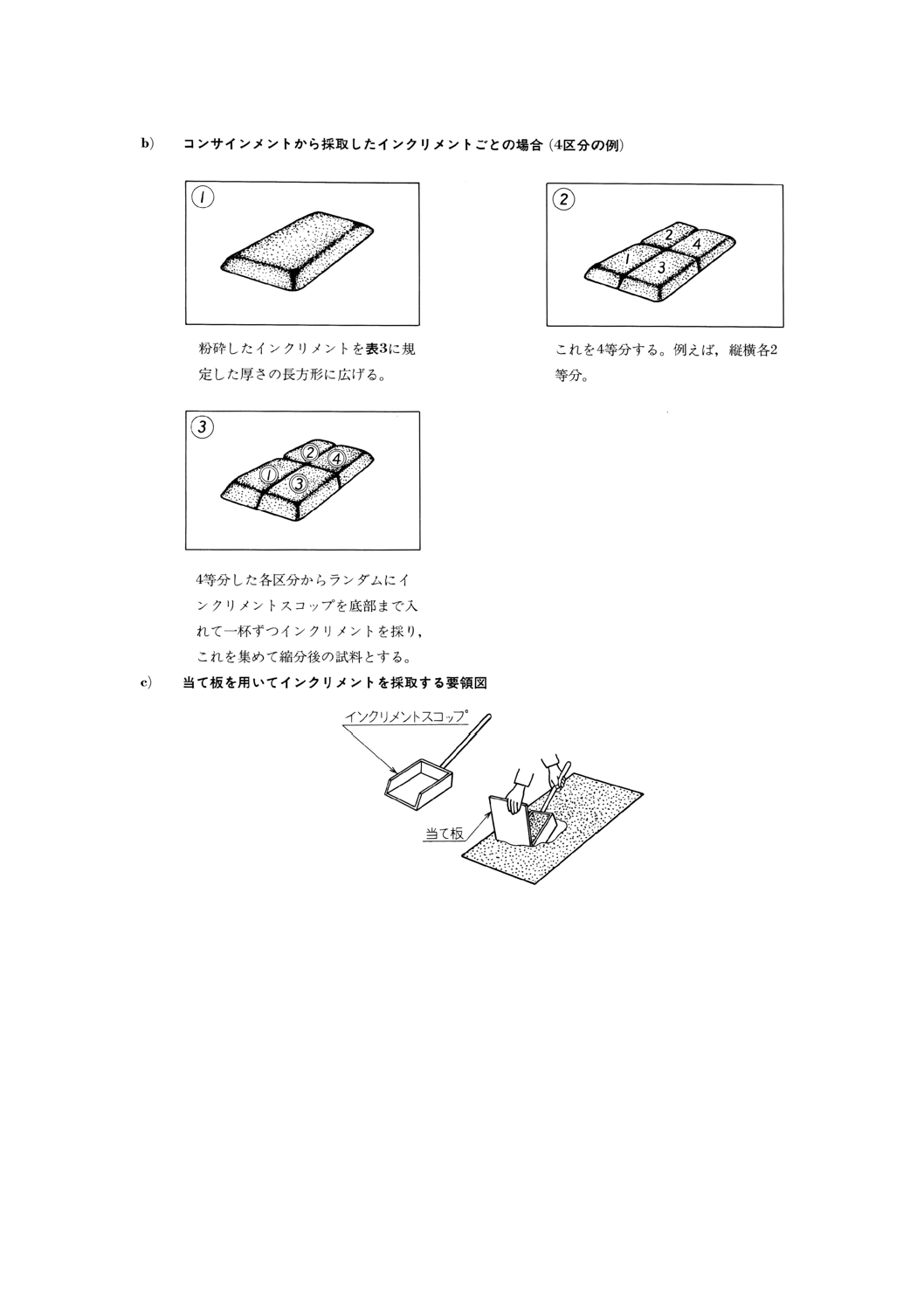

図5 手動によるインクリメント縮分方法

18

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 手動によるインクリメント縮分方法(続き)

3) 3回目の円すい形の試料をスコップ又は板を用いて,円すい形の頂点から垂直に押し下げるように

して試料を平らにする。その際,スコップ又は板を円すい形の試料の中心に合わせるようにする。

備考 試料を平らにする場合,4)に述べる4等分した製品が隣りどうし混ざり合わないような厚さにす

る。

4) 平らにした円すい(錐)台の試料を,中心部で直交する二本の線で区切り,4等分する。できれば

四分割用器具を用いるとよい。対角のもの一対を縮分試料とし,他を捨てる。

5) 上記1)〜5)の手順を縮分基準に達するまで繰り返す。

図6に円すい四分による縮分方法の例を示す。

19

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

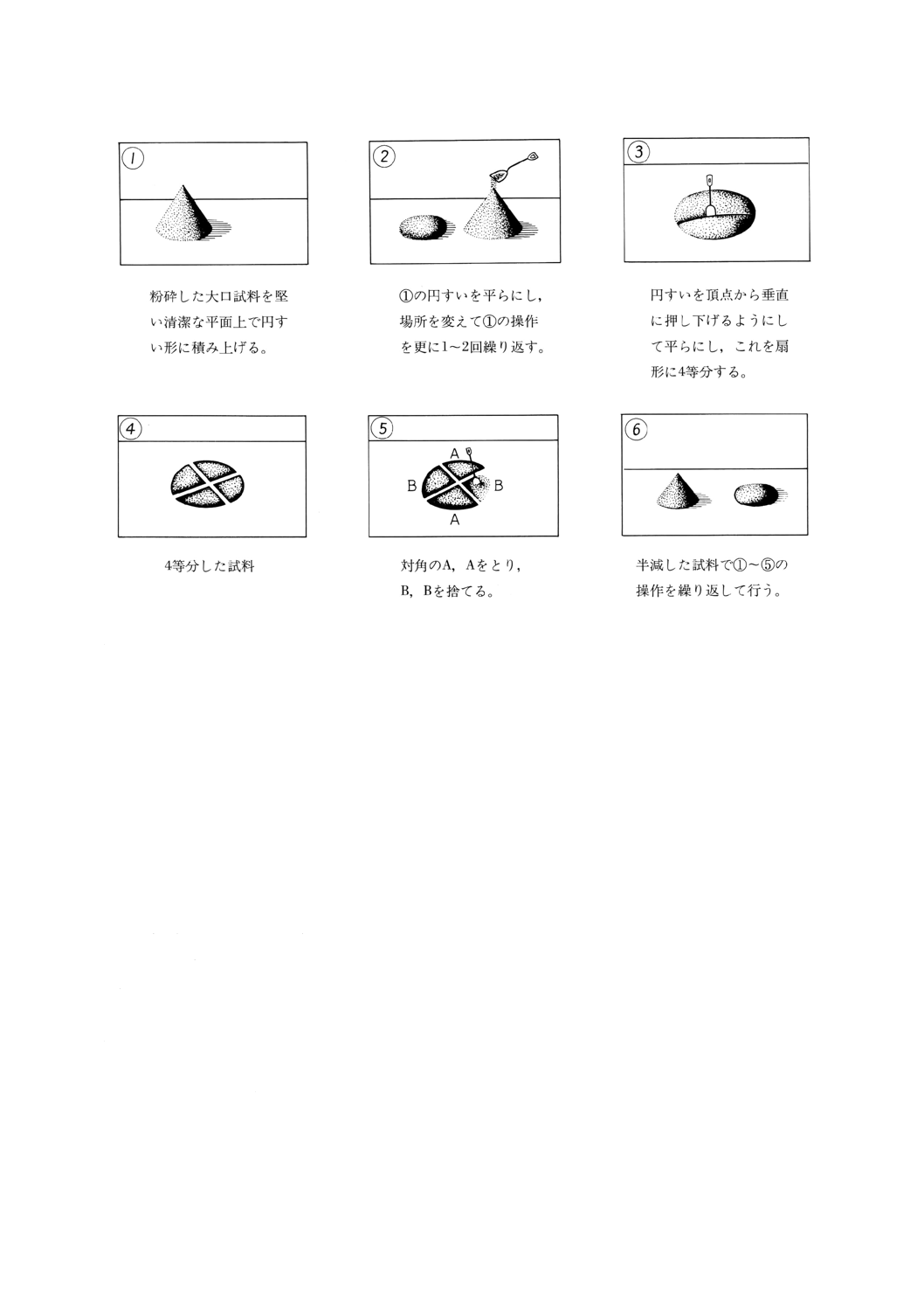

図6 円すい四分方法

e) 縮分機による方法 縮分機は精度が十分であること及び偏りがないことを確認しておかなければなら

ない。

また,縮分基準は8.4 f)による。

f)

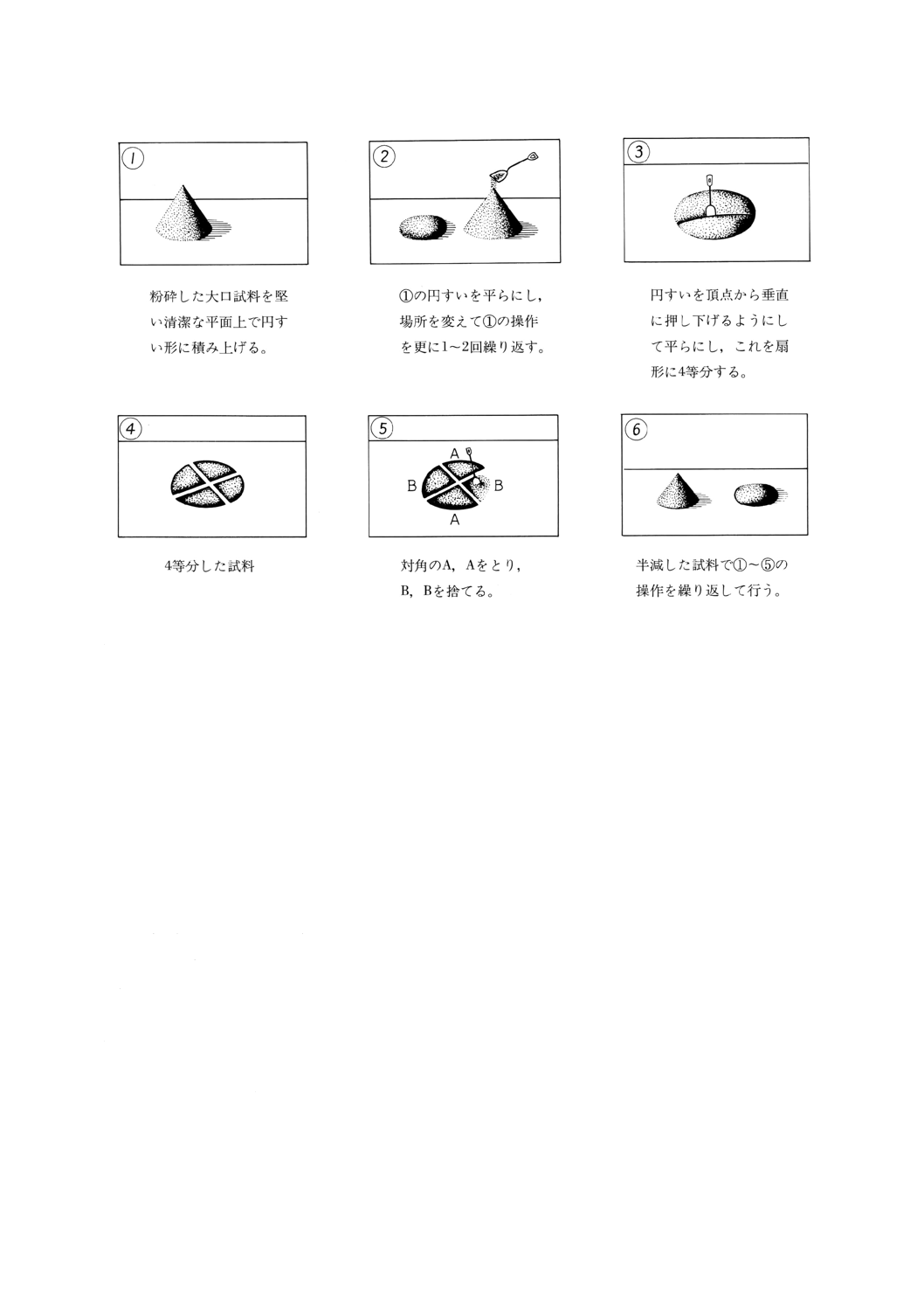

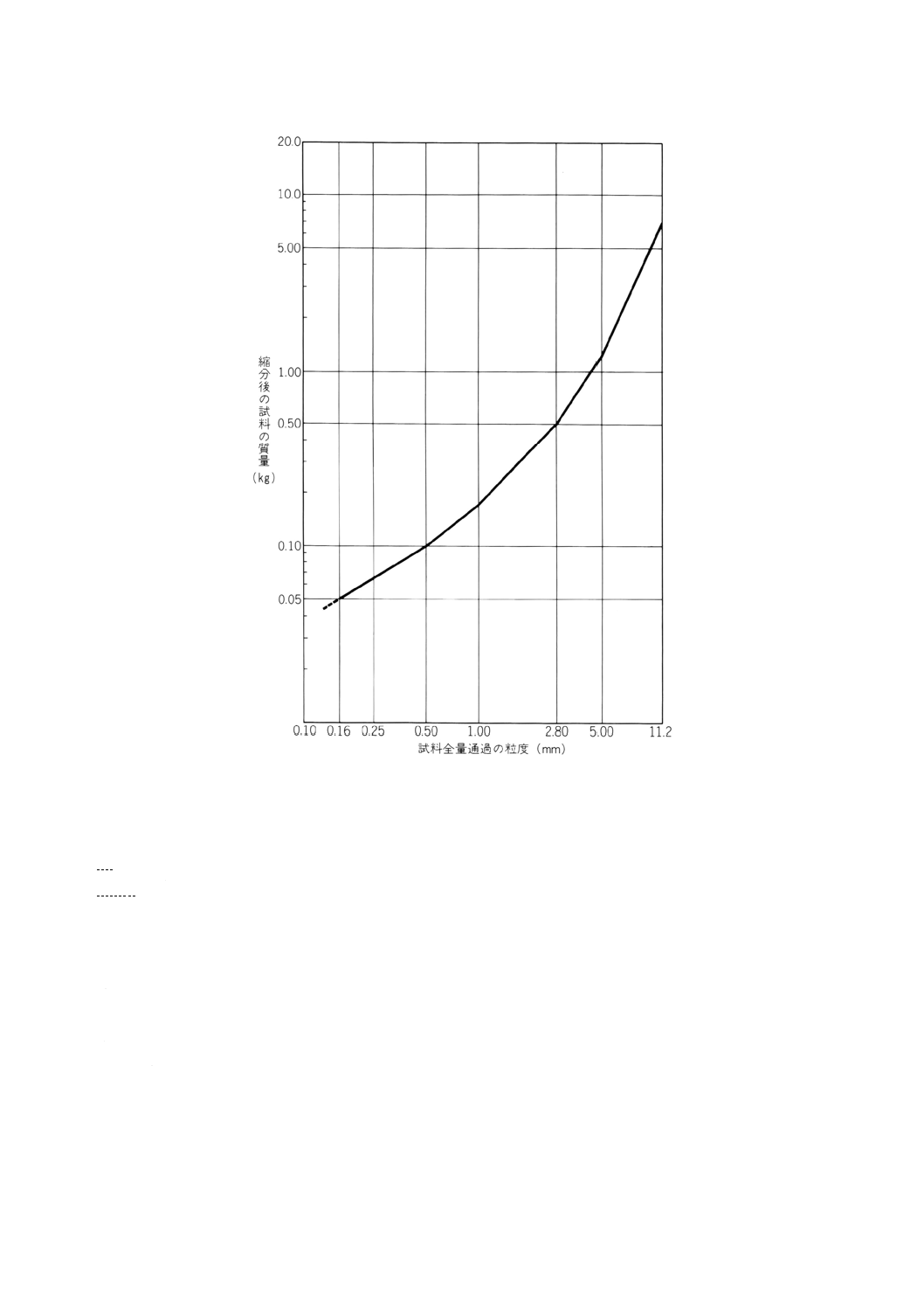

縮分基準 大口試料の試料全量通過の粒度と縮分後の試料の質量との関係は,図7に示すとおりであ

る。縮分基準はこれに基づいて個々の規格による。ただし,インクリメント縮分の場合は表3及び表

4による。

8.5

成分試験試料の調製 成分試験試料の調製は,次による。

a) 成分試験試料の調製手順,試料の粒度及び質量は個々の規格による。

b) 成分試験試料は容器に納めて封印し,ラベルに次の事項を明記し,容器にはり付ける。

1) 製品の種類及びコンサインメント名(船名など)

2) コンサインメントの質量

3) 試料採取の場所及び日付

4) 試料調製の場所及び日付

5) 成分試験試料の粒度

6) その他必要事項

c) 成分試験試料は売主用,買主用,審判用及び保管用の4個とし,必要ならば受渡当事者間の協議によ

ってさらに個数を増やしてもよい。

d) 成分試験試料の保管は6か月とする。

備考 試料の保管に当たっては試料が変質をおこさないよう,温度・直射日光・水分などの影響のな

い場所に保管する。

20

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 大口試料の縮分基準

8.6

粒度試験試料の調製 粒度試験試料の調製は,JIS G 1641による。

9. コンサインメントの平均品位の決定

9.1

化学成分の平均品位の決定 化学成分の平均品位の決定は,成分試験試料を別に制定した日本工業

規格の化学成分分析方法によって得た値を,次のa),b)又はc)に従って処理し,平均品位の決定を行う。

a) 成分試験試料をインクリメントごとに調製した場合には,その試験試料ごとの分析値の算術平均値と

する。

b) 成分試験試料を小口試料ごとに調製した場合は,その試験試料ごとの分析値のインクリメント個数又

は小口試料に対応するコンサインメントの部分の質量による重みつき平均値とする。

c) 成分試験試料を大口試料で調製した場合は,その試験試料の分析値をコンサインメントの化学成分の

平均品位とする。

9.2

コンサインメントの粒度の決定 コンサインメントの粒度の決定は,JIS G 1641による。

10. インクリメント個数の計算式

21

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1 系統サンプリング及び層別サンプリングの場合,1コンサインメントから採取するインクリメントの

個数は次の式によって求める。

2

S

1

2

=

β

σw

n

ここに, n1: コンサインメントから採取するインクリメント個数

この式は層別サンプリングの理論式

1

W

S

S

n

2

2

σ

σ

β

=

=

から導かれたものである。

10.2 トラックからの試料採取の場合,選び出すトラックの数は次の式によって求める。

+

=

2

W

2

b

2

2

1σσ

n

N

ここに, N2: コンサインメントを構成するトラックの台数

n2: 選び出した各トラックから採取するインクリメント個数

22

G 1501 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 1501(フェロアロイのサンプリング方法通則)改正原案作成委員会 構成表

氏名

所属

(主査)

川 口 外 秋

日本鋼管株式会社

八 田 正 治

株式会社神戸製鋼所

樋 田 登喜夫

社団法人日本海事検定協会

平 本 克 房

海外貨物検査株式会社

長 野 研 一

新日本製鐵株式会社

山 本 哲 男

川崎製鉄株式会社

鎌 田 遼

日本電工株式会社

鈴 木 邦 輝

日本重化学工業株式会社

円城寺 輝 行

昭和電工株式会社

脇 田 信 雄

日本重化学工業株式会社

熊 本 俊 一

川崎製鉄株式会社

林 明 夫

通商産業省基礎産業局

大 嶋 清 治

通商産業省工業技術院

橋 本 繁 晴

財団法人日本規格協会

(関係者)

増 田 正 純

通商産業省工業技術院

(事務局)

奥 山 満 之

日本フェロアロイ協会

今 野 尚 雄

前日本フェロアロイ協会