G 1327-4:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 一般事項························································································································· 1

4 定量方法の区分 ················································································································ 1

5 鉄分離エチレンジアミン四酢酸二水素二ナトリウム・銅逆滴定法 ·············································· 2

5.1 要旨 ···························································································································· 2

5.2 試薬 ···························································································································· 2

5.3 試料はかりとり量 ·········································································································· 3

5.4 操作 ···························································································································· 3

5.5 空試験 ························································································································· 4

5.6 計算 ···························································································································· 4

6 原子吸光法 ······················································································································ 5

6.1 要旨 ···························································································································· 5

6.2 試薬 ···························································································································· 5

6.3 試料はかりとり量 ·········································································································· 6

6.4 操作 ···························································································································· 6

6.5 空試験 ························································································································· 7

6.6 検量線の作成 ················································································································ 7

6.7 計算 ···························································································································· 7

7 ICP発光分光法 ················································································································ 7

7.1 要旨 ···························································································································· 7

7.2 試薬 ···························································································································· 7

7.3 試料はかりとり量 ·········································································································· 8

7.4 操作 ···························································································································· 8

7.5 空試験 ························································································································· 9

7.6 検量線の作成 ················································································································ 9

7.7 計算 ···························································································································· 9

G 1327-4:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本フェロアロイ協会(JFA)及び財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS G 1327:1992は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS G 1327の規格群には,次に示す部編成がある。

JIS G 1327-1 第1部:ほう素定量方法

JIS G 1327-2 第2部:炭素定量方法

JIS G 1327-3 第3部:けい素定量方法

JIS G 1327-4 第4部:アルミニウム定量方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1327-4:2010

フェロボロン分析方法−

第4部:アルミニウム定量方法

Method for chemical analysis of ferroboron-

Part 4: Methods for determination of aluminium content

序文

JIS G 1327は,1968年に制定され,その後1992年に2回目の改正が行われた。今回,分析技術の進展

に対応するために,JIS G 1327:1992を廃止し,その規格の一部を分割して,アルミニウム定量方法として

制定した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,フェロボロン中のアルミニウムの定量方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 1301 フェロアロイ−分析方法通則

JIS K 8001 試薬試験方法通則

3

一般事項

分析方法に共通な一般事項は,JIS G 1301による。

4

定量方法の区分

アルミニウムの定量方法は,次のいずれかによる。

a) 鉄分離エチレンジアミン四酢酸二水素二ナトリウム・銅逆滴定法 この方法は,アルミニウム含有率

0.05 %(質量分率)以上12.0 %(質量分率)以下の試料に適用する。

b) 原子吸光法 この方法は,アルミニウム含有率0.02 %(質量分率)以上12.0 %(質量分率)以下の

試料に適用する。

c) ICP発光分光法 この方法は,アルミニウム含有率0.01 %(質量分率)以上12.0 %(質量分率)以

下の試料に適用する。

2

G 1327-4:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

鉄分離エチレンジアミン四酢酸二水素二ナトリウム・銅逆滴定法

5.1

要旨

試料を塩酸と硝酸との混酸で分解し,未分解残さをこし分けて二硫酸ナトリウムで融解した後,塩酸に

溶解してろ液に合わせる。溶液中に残留した鉄を4-メチル-2-ペンタノンで鉄を抽出して除去する。pHを

調節し,エチレンジアミン四酢酸二水素二ナトリウム(以下,EDTA2Naという。)を加えて溶液中に残留

した鉄をマスキングし,Cu-1-ピリジルアゾ-2-ナフトール(以下,Cu-PANという。)を指示薬としてEDTA2Na

溶液で滴定して,わずか過剰に加えた後,過剰のEDTA2Naを銅溶液で逆滴定する。

5.2

試薬

試薬は,次による。

5.2.1 塩酸(7+5,1+4,1+10)

5.2.2 硝酸

5.2.3 過塩素酸

5.2.4 ふっ化水素酸

5.2.5 硫酸(1+1)

5.2.6 混酸(塩酸1+硝酸3) 使用の都度,調製する。

5.2.7 アンモニア水(1+1)

5.2.8 鉄 純度が99.9 %(質量分率)以上で,アルミニウム含有率が0.02 %以下のもの。

5.2.9 二硫酸ナトリウム

5.2.10 酢酸アンモニウム溶液(50 g/L)

5.2.11 4-メチル-2-ペンタノン溶液 4-メチル-2-ペンタノン940 mL及び塩酸60 mLを混合する。

5.2.12 0.01 mol/L EDTA2Na溶液 調製,標定及び計算方法は,JIS K 8001のJA.5.2(滴定用溶液の調製,

標定及び計算)c) 3) による。

5.2.13 0.01 mol/L銅溶液 硫酸銅(Ⅱ)五水和物2.50 gを水に溶解し,溶液を1 000 mLの全量フラスコ

に水を用いて移し入れ,水で標線まで薄める。

この溶液の標定は,次による。

ビーカー(300 mL)に0.01 mol/L EDTA2Na溶液(5.2.12)を正確に20 mLとり,水約100 mL及び酢酸

アンモニウム溶液(50 g/L)20 mLを加え,塩酸(1+4)又はアンモニア水でpH計を用いてpHを2.9〜3.1

に調節する。溶液を90 ℃以上に加熱し,直ちにCu-PAN溶液(5.2.15)2,3滴を指示薬として加え,0.01

mol/L銅溶液で滴定し,溶液の色が黄から微紅となる点を終点とし,次の式によって,0.01 mol/L銅溶液の

ファクターを求める。

1

1

2

20F

V

F

×

=

ここに,

F2: 0.01 mol/L銅溶液のファクター

V1: 0.01 mol/L銅溶液の使用量(mL)

F1: 0.01 mol/L EDTA2Na溶液のファクター

5.2.14 スルホサリチル酸溶液(10 g/L)

5.2.15 Cu-PAN溶液 1-ピリジルアゾ-2-ナフトール(以下,PANという。)0.1 g及びCu-EDTA2Na 1.3 g

をジオキサン[純度99.5 %(質量分率)以上]100 mLに溶解するか,又は市販のCu-EDTA2Na・PAN混

合製剤1 gをジオキサン[純度99.5 %(質量分率)以上]100 mLに溶解する。

3

G 1327-4:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

試料はかりとり量

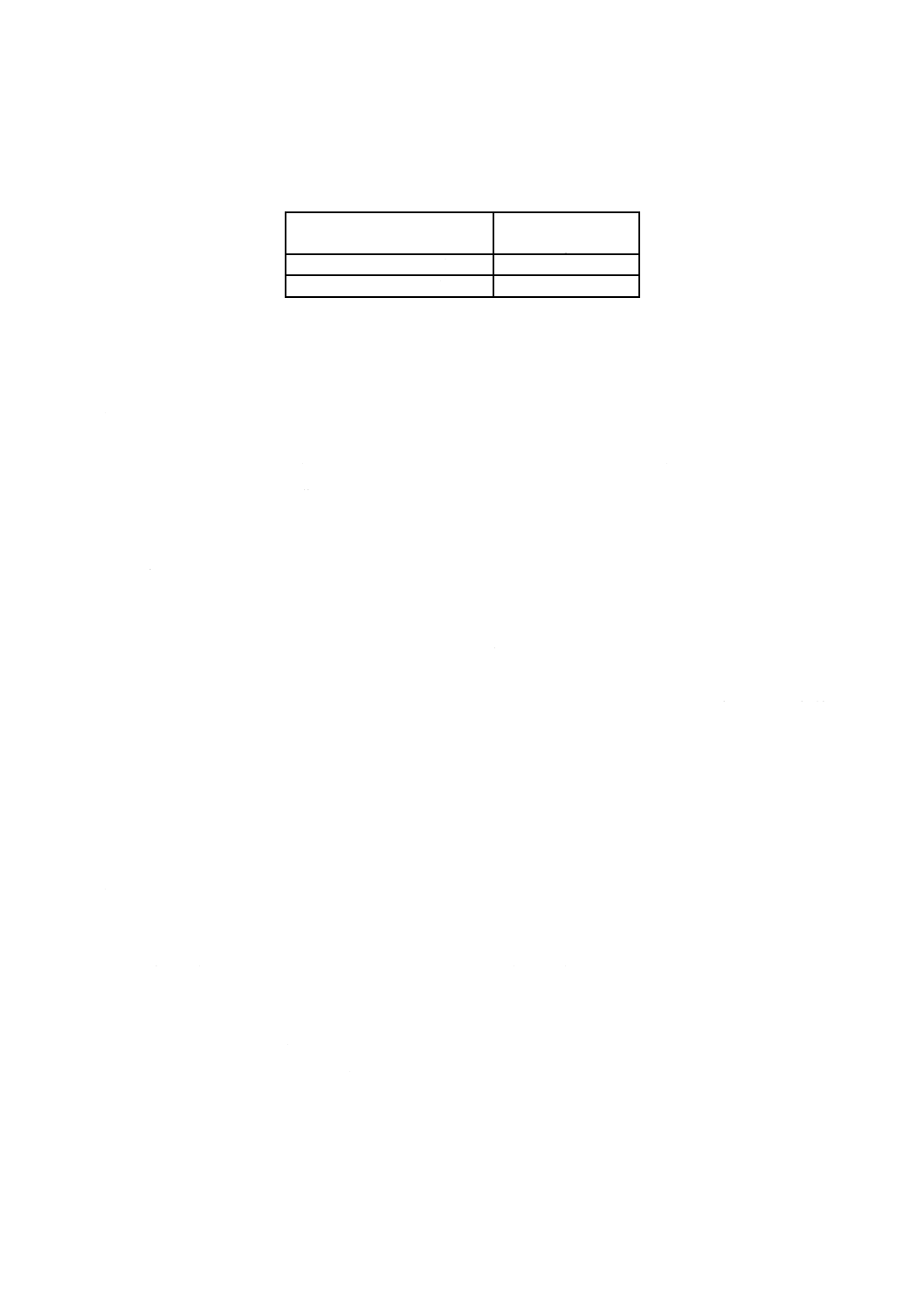

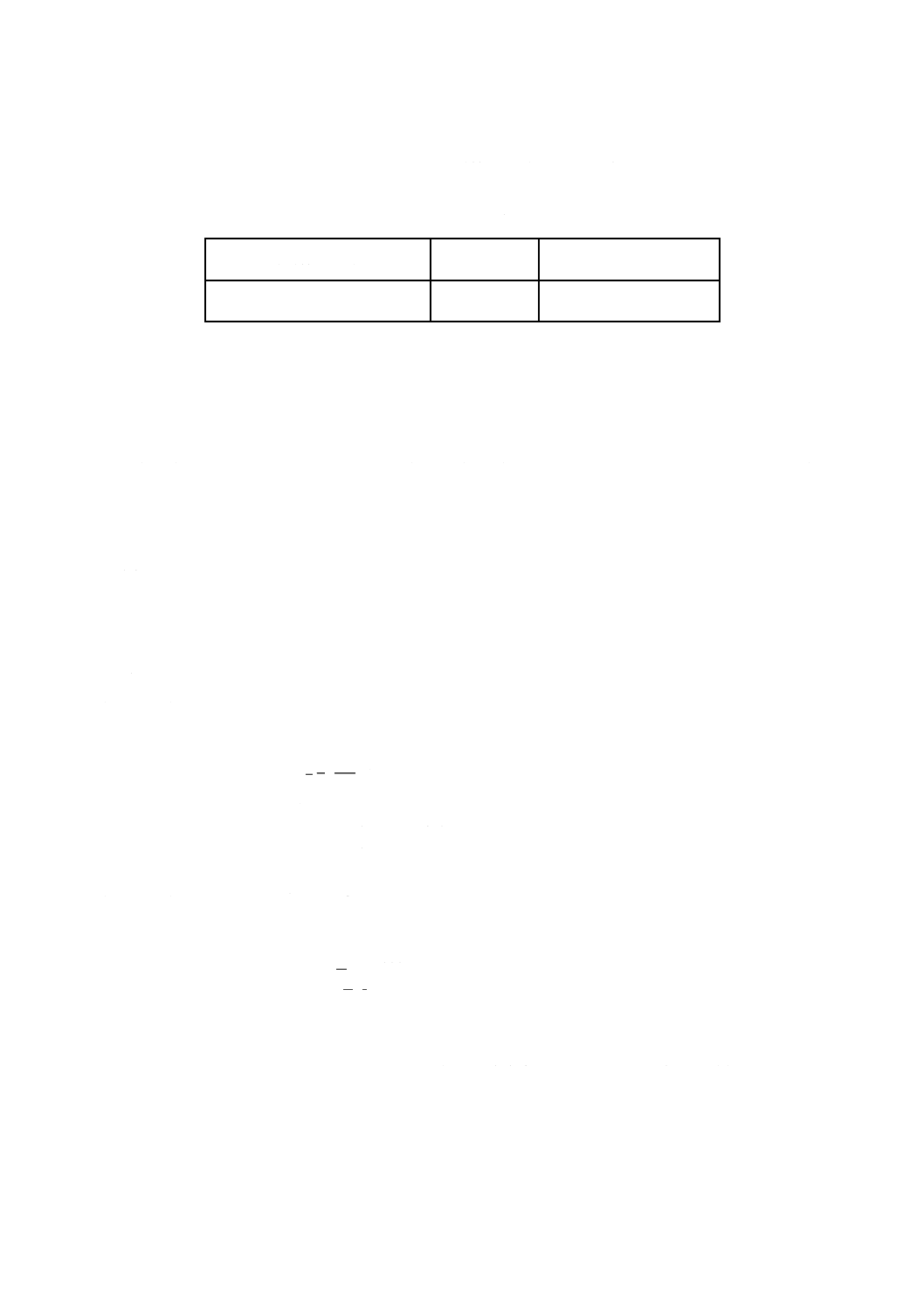

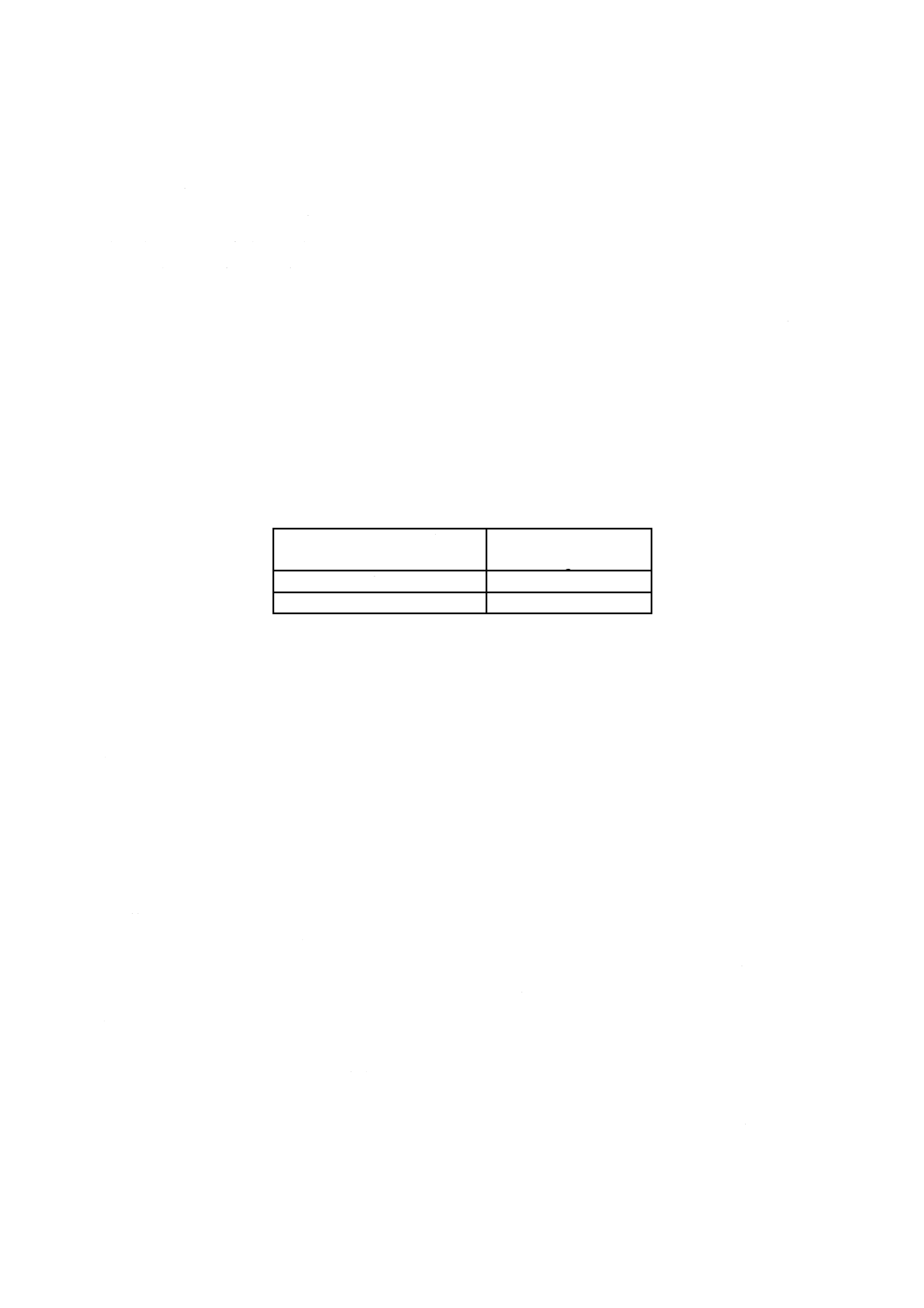

試料はかりとり量は,表1による。

表1−試料はかりとり量

試料中のアルミニウム含有率

%(質量分率)

試料はかりとり量

g

0.05以上 0.5未満

1.0

0.5以上 12以下

0.5

5.4

操作

5.4.1

試料の分解

試料の分解は,次の手順によって行う。

a) 試料をはかりとってビーカー(300 mL)に移し入れる。

b) 少量の水で湿らせた後,時計皿で覆い,混酸(5.2.6)20 mLを少量ずつ加え,激しい反応が終わって

から穏やかに加熱して分解する。時計皿の下面を水で洗浄して時計皿を取り除き,加熱して液面に皮

膜を生じるまで加熱して蒸発させる。

c) 塩酸(1+4)20 mLを加えて可溶性塩類を溶解し,溶液をろ紙(5種B)を用いてろ過した後,未溶

解残さを塩酸(1+10)で十分に洗浄する。ろ液及び洗液をビーカー(300 mL)に受け,主液として

保存する。

5.4.2

未分解残さの処理

未分解残さの処理は,次の手順によって行う。

a) 5.4.1 c) で得た未分解残さをろ紙とともに白金るつぼ(30番)に移し入れ,乾燥した後,低温でろ紙

を灰化する。

b) 放冷した後,硫酸(1+1)1,2滴を加えて残さを湿らせる。ふっ化水素酸約1 mLを加えた後,加熱

し,二酸化けい素及び硫酸を揮散させる。放冷した後,二硫酸ナトリウム約2 gを加え,白金のふた

をして注意しながら加熱し,融解する。

c) 放冷した後,塩酸(1+4)10 mLを加えて融成物を加熱して溶解する。るつぼのふたを水で洗浄して

ふたを取り除いた後,この溶液を5.4.1 c) で保存した主液の入ったビーカーに水を用いて移し入れる。

5.4.3

鉄の除去

鉄の除去は,次の手順によって行う。

a) 5.4.2 c) で得た溶液を加熱して液量が約10 mLになるまで濃縮し,冷却した後,溶液を塩酸(7+5)

10 mLを少量ずつ用いて分液漏斗(100 mL)に洗い移す。4-メチル-2-ペンタノン溶液(5.2.11)20 mL

を加えて約1分間激しく振り混ぜる。

b) しばらく静置して2相に分離した後,下層をビーカー(500 mL)に移し入れて主液とする。分液漏斗

に塩酸(7+5)5 mLを加えて再び1分間激しく振り混ぜ,しばらく静置した後,2相に分離した下層

を主液に合わせる。

5.4.4

不純物のマスキング

5.4.3 b) で得た溶液を煮沸して溶存している4-メチル-2-ペンタノンを追い出した後,硝酸5 mL及び過

塩素酸10 mLを加え,砂浴上で加熱蒸発して過塩素酸の白煙を発生させ,結晶が出始めるまで濃縮する。

放冷した後,水約50 mLを加えて塩類を溶解し,アンモニア水(1+1)でpH計を用いてpHを約1とし,

更に酢酸アンモニウム溶液(50 g/L)を加えてpHを1.9〜2.1に調節する。スルホサリチル酸溶液(10 g/L)

4

G 1327-4:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 mLを指示薬として加え,0.01 mol/L EDTA2Na溶液(5.2.12)を,溶液の色が紫紅から淡黄又は無色にな

るまで滴加する。

5.4.5

滴定

滴定は,次のいずれかの手順によって行う。

a) 試料中のアルミニウム含有率2 %(質量分率)未満の場合

1) 5.4.4で得た溶液に酢酸アンモニウム溶液(50 g/L)を加え,pH計を用いてpHを2.9〜3.1に調節す

る。溶液を90 ℃以上に加熱し,直ちに指示薬としてCu-PAN溶液(5.2.15)2,3滴を加え,溶液の

色が黄になるまで0.01 mol/L EDTA2Na溶液(5.2.12)を滴加し,更に,その約1 mLを過剰に加え

た後,0.01 mol/L EDTA2Na溶液(5.2.12)の使用量を記録する。

2) 溶液を再び90 ℃以上に加熱し,直ちに0.01 mol/L 銅溶液(5.2.13)で滴定し,溶液の色が黄から微

紅に変わる点を終点とし,0.01 mol/L銅溶液(5.2.13)の使用量を求める。

b) 試料中のアルミニウム含有率2 %(質量分率)以上の場合

1) 5.4.4で得た溶液を200 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めた後,溶液を

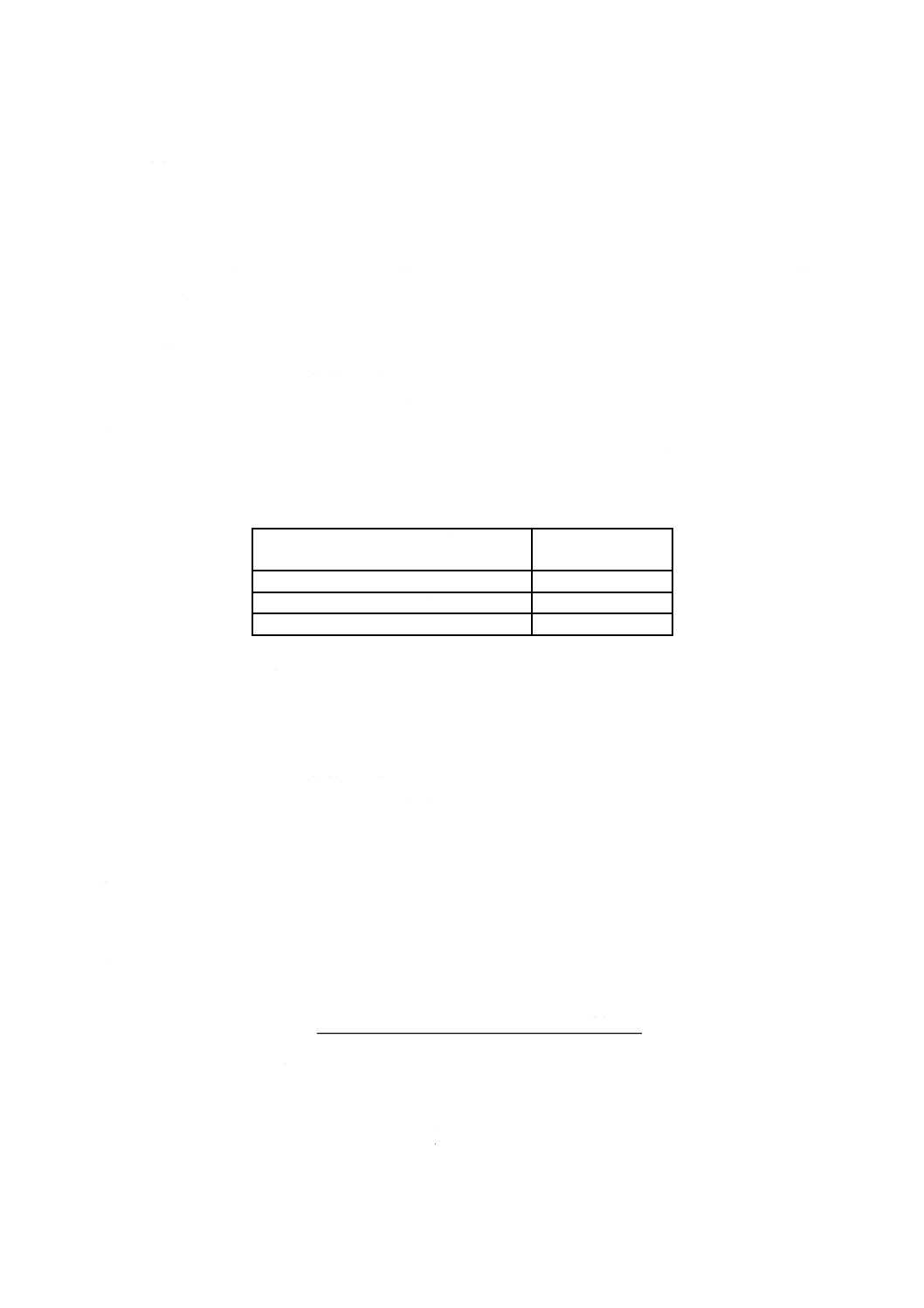

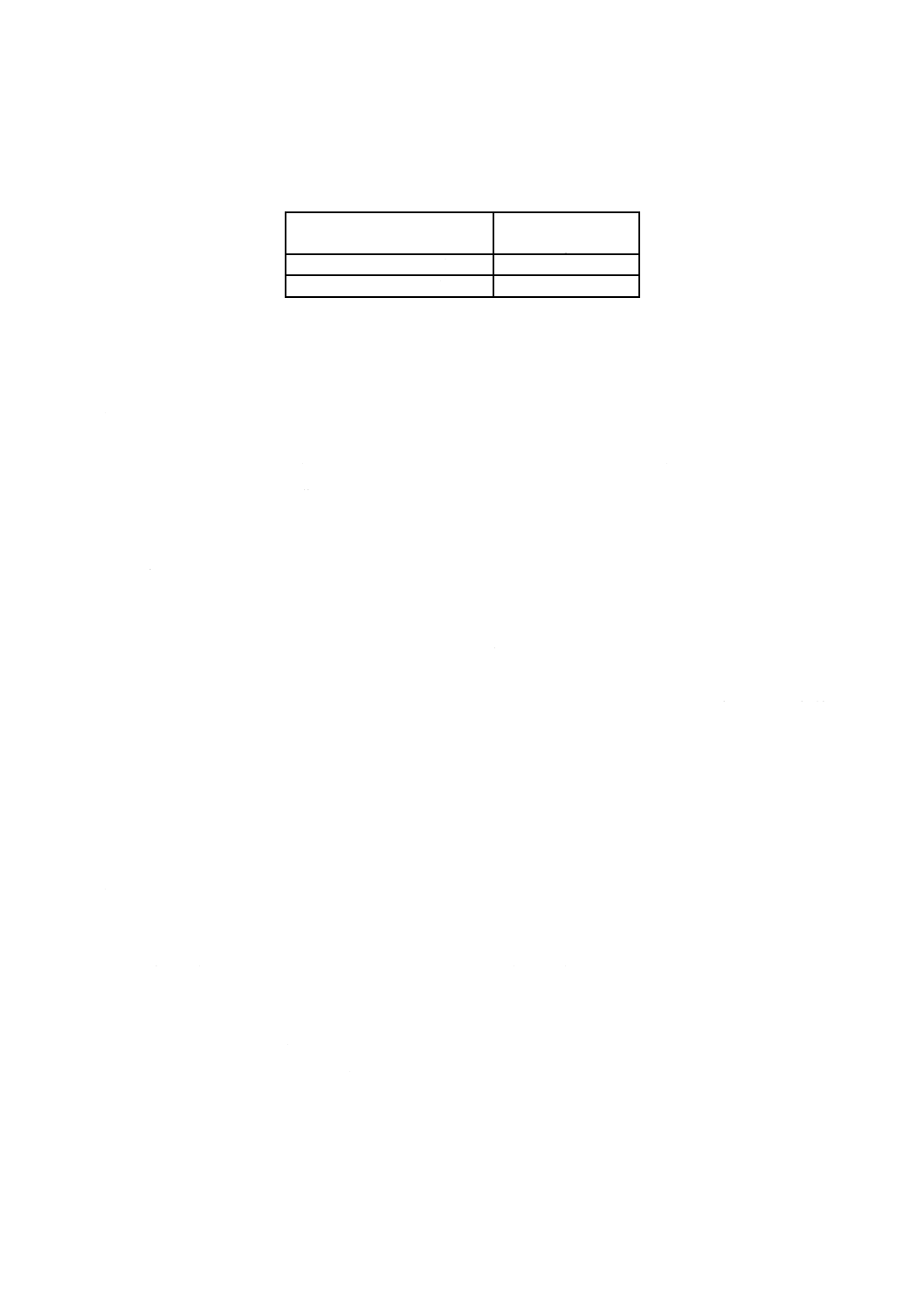

表2の規定に従って,ビーカー(500 mL)に分取し,水で液量を約100 mLとする。

表2−試料溶液の分取量

試料中のアルミニウム含有率

%(質量分率)

分取量

mL

2以上 5未満

100

5以上 9未満

50

9以上 12以下

25

2) 酢酸アンモニウム溶液(50 g/L)を加えてpH計を用いてpHを2.9〜3.1に調節する。溶液を90 ℃

以上に加熱し,直ちに指示薬としてCu-PAN溶液(5.2.15)2,3滴を加え,溶液の色が黄になるま

で0.01 mol/L EDTA2Na溶液(5.2.12)を滴加し,更に,その約1 mLを過剰に加えた後,0.01 mol/L

EDTA2Na溶液(5.2.12)の使用量を記録する。

3) 溶液を再び90 ℃以上に加熱し,直ちに0.01 mol/L銅溶液(5.2.13)で滴定し,溶液の色が黄から微

紅に変わる点を終点とし,0.01 mol/L銅溶液(5.2.13)の使用量を求める。

5.5

空試験

5.4.1 a) ではかりとった試料中の鉄量とほぼ同じ量の鉄(5.2.8)をはかりとってビーカー(300 mL)に

移し入れる。以下,5.4.1 b)〜5.4.5 a) 又はb) の手順に従って,試料と同じ操作を試料と並行して操作する。

5.6

計算

計算は,次のいずれかによる。

a) 試料中のアルミニウム含有率2 %(質量分率)未満の場合 試料中のアルミニウム含有率を,次の式

によって算出する。

(

)(

)

[

]

100

8

269

000

.0

2

5

1

4

2

3

1

2

×

×

×

−

×

−

×

−

×

=

m

F

V

F

V

F

V

F

V

Al

ここに,

Al: 試料中のアルミニウム含有率[%(質量分率)]

V2: 5.4.5 a) 1) で得た0.01 mol/L EDTA2Na溶液の使用量(mL)

F1: 0.01 mol/L EDTA2Na溶液のファクター

V3: 5.4.5 a) 2) で得た0.01 mol/L銅溶液の使用量(mL)

F2: 0.01 mol/L銅溶液のファクター

5

G 1327-4:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

V4: 5.5で得た0.01 mol/L EDTA2Na溶液の使用量(mL)

V5: 5.5で得た0.01 mol/L銅溶液の使用量(mL)

m: 試料はかりとり量(g)

b) 試料中のアルミニウム含有率2 %(質量分率)以上の場合 試料中のアルミニウム含有率を,次の式

によって算出する。

(

)(

)

[

]

100

200

8

269

000

.0

1

2

5

1

4

2

3

1

2

×

×

×

×

−

×

−

×

−

×

=

v

m

F

V

F

V

F

V

F

V

Al

ここに,

Al: 試料中のアルミニウム含有率[%(質量分率)]

V2: 5.4.5 b) 2) で得た0.01 mol/L EDTA2Na溶液の使用量(mL)

F1: 0.01 mol/L EDTA2Na溶液のファクター

V3: 5.4.5 b) 3) で得た0.01 mol/L銅溶液の使用量(mL)

F2: 0.01 mol/L銅溶液のファクター

V4: 5.5で得た0.01 mol/L EDTA2Na溶液の使用量(mL)

V5: 5.5で得た0.01 mol/L銅溶液の使用量(mL)

m: 試料はかりとり量(g)

v1: 5.4.5 b) 1) で分取した試料溶液及び空試験液の量(mL)

6

原子吸光法

6.1

要旨

試料を塩酸と硝酸との混酸で分解し,未分解残さをこし分けて二硫酸ナトリウムで融解した後,塩酸に

溶解してろ液に合わせる。溶液に過塩素酸を加え,加熱して白煙を発生させて塩酸及び硝酸を除去した後,

溶液を原子吸光光度計のアセチレン・一酸化二窒素フレーム中に噴霧し,アルミニウムの吸光度を測定す

る。

6.2

試薬

試薬は,次による。

6.2.1 塩酸(1+4,1+10)

6.2.2 硝酸

6.2.3 過塩素酸

6.2.4 ふっ化水素酸

6.2.5 硫酸

6.2.6 硫酸(1+1)

6.2.7 混酸(塩酸1+硝酸3) 使用の都度,調製する。

6.2.8 鉄 純度が99.9 %(質量分率)以上で,アルミニウム含有率が0.02 %以下のもの。

6.2.9 二硫酸ナトリウム

6.2.10 鉄溶液(Fe:17.5 mg/mL) 鉄(6.2.8)8.75 gをはかりとって,ビーカー(500 mL)に移し入れ,

過塩素酸50 mLを加え,加熱して鉄を分解した後,引き続き加熱して過塩素酸の白煙を発生させる。放冷

した後,温水約200 mLを加え,加熱して塩類を溶解する。常温まで冷却した後,溶液を500 mLの全量フ

ラスコに水を用いて移し入れ,水で標線まで薄める。

6.2.11 アルミニウム標準液(Al:1.00 mg/mL) アルミニウム[純度99.9 %(質量分率)以上]1.00 g

をはかりとってビーカー(200 mL)に移し入れ,時計皿で覆い,塩酸15 mL及び硝酸5 mLを加え,加熱

して分解した後,過塩素酸10 mLを加え,加熱して過塩素酸の白煙を発生させる。放冷した後,温水約5 mL

6

G 1327-4:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を加え,加熱して塩類を溶解する。常温まで冷却した後,溶液を1 000 mL全量フラスコに水を用いて移し

入れ,水で標線まで薄める。

6.3

試料はかりとり量

試料はかりとり量は,1.0 gとする。

6.4

操作

6.4.1

試料溶液の調製

試料溶液の調製は,次の手順によって行う。

a) 試料をはかりとってビーカー(300 mL)に移し入れる。

b) 少量の水で湿らせた後,時計皿で覆い,混酸(6.2.7)20 mLを少量ずつ加え,激しい反応が終了した

ら,穏やかに加熱して分解する。時計皿の下面を水で洗浄して時計皿を取り除き,加熱して液面に皮

膜を生じるまで蒸発させる。塩酸(1+4)20 mLを加えて可溶性塩類を溶解し,溶液をろ紙(5種B)

を用いてろ過し,塩酸(1+10)で十分に洗浄する。ろ液及び洗液をビーカー(300 mL)に受け,主

液として保存する。

c) 未分解残さを,ろ紙とともに白金るつぼ(30番)に移し入れる。ろ紙を乾燥した後,徐々に加熱して

ろ紙を灰化する。放冷した後,硫酸(1+1)1,2滴を加えて残さを湿らせる。ふっ化水素酸約1 mL

を加えて加熱し,二酸化けい素及び硫酸を揮散させた後,加熱して乾固する。二硫酸ナトリウム約2 g

を加え,白金のふたをして加熱し,700〜800 ℃で融解する。残さが残る場合は,るつぼを放冷した後,

数滴の硫酸を加え700〜800 ℃に加熱して再び融解する。放冷した後,るつぼに塩酸(1+4)10 mL

を加え,加熱して融成物を溶解する。るつぼのふたを水で洗ってふたを取り除いた後,溶液をb) で

保存した主液の入ったビーカーに水を用いて移し入れる。

d) 過塩素酸10 mLを加え,砂浴上で加熱して過塩素酸の白煙を発生させ,結晶が出始めるまで濃縮する。

放冷した後,温水約30 mLを加え,時計皿で覆い,加熱して可溶性塩類を溶解する。常温まで冷却し

た後,時計皿の下面を水で洗って時計皿を取り除き,溶液を100 mLの全量フラスコに水を用いて移

し入れる。

e) 鉄溶液(6.2.10)40 mLを加え,水で標線まで薄める。

なお,試料中のアルミニウム含有率が1 %(質量分率)以上の場合には,このe) の操作は行わず

に,次のf) の操作を行う。

f)

d) で得た溶液を水で標線まで薄めた後,溶液を表3の規定に従って,100 mLの全量フラスコに分取

し,更に,鉄溶液(6.2.10)を表3の規定に従って加え,水で標線まで薄める。

なお,試料中のアルミニウム含有率が1 %(質量分率)未満の場合には,このf) の操作は行わな

い。

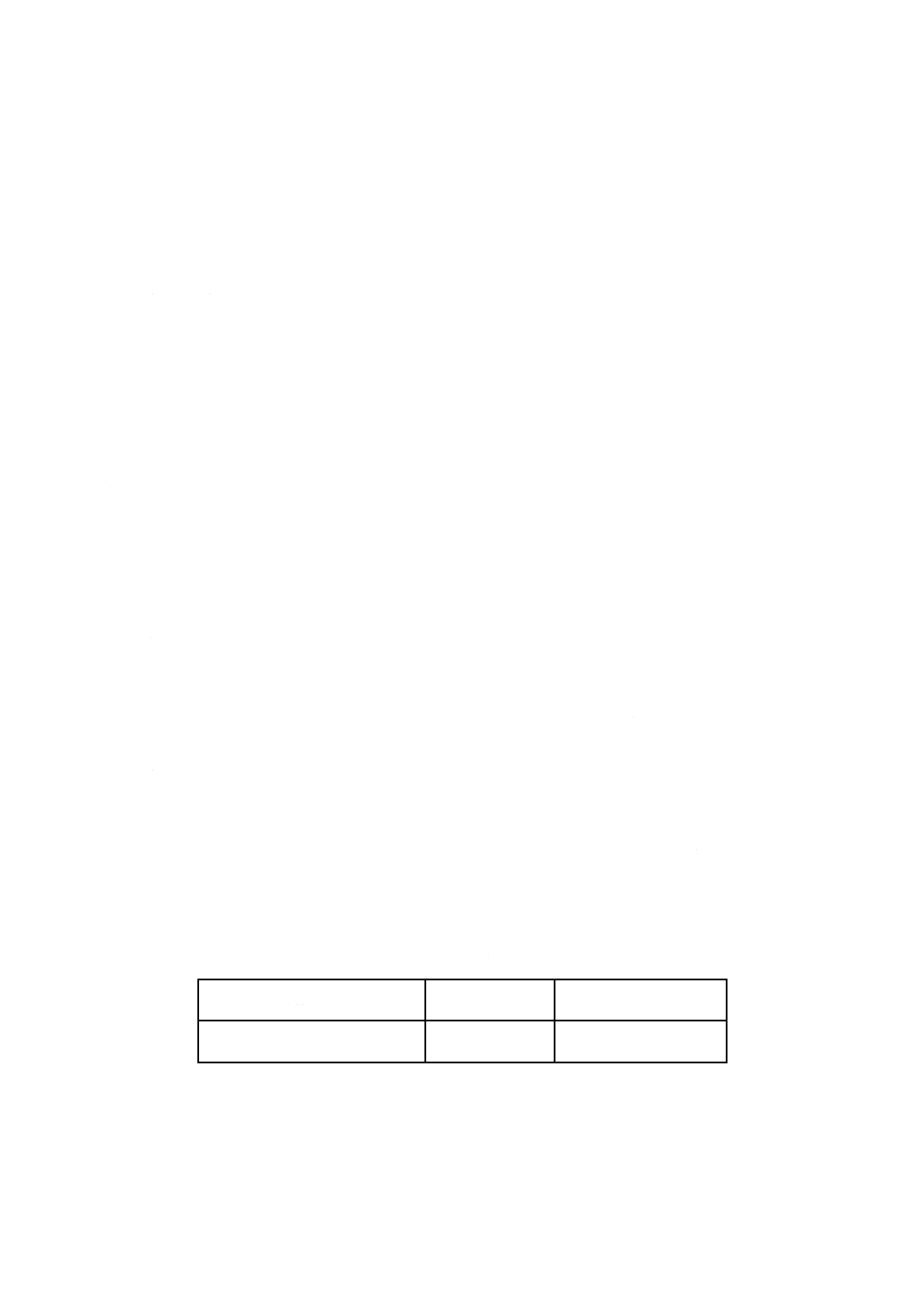

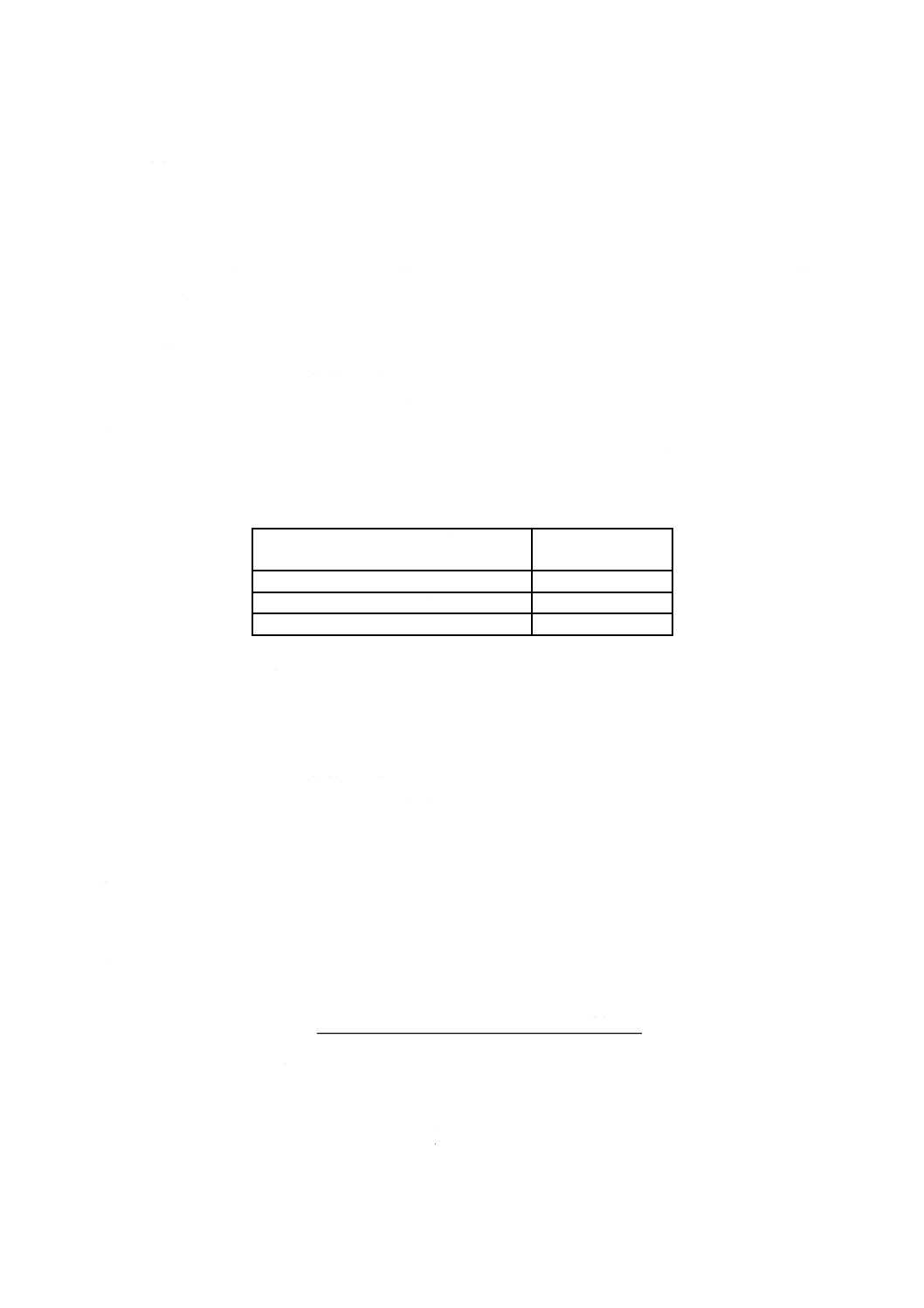

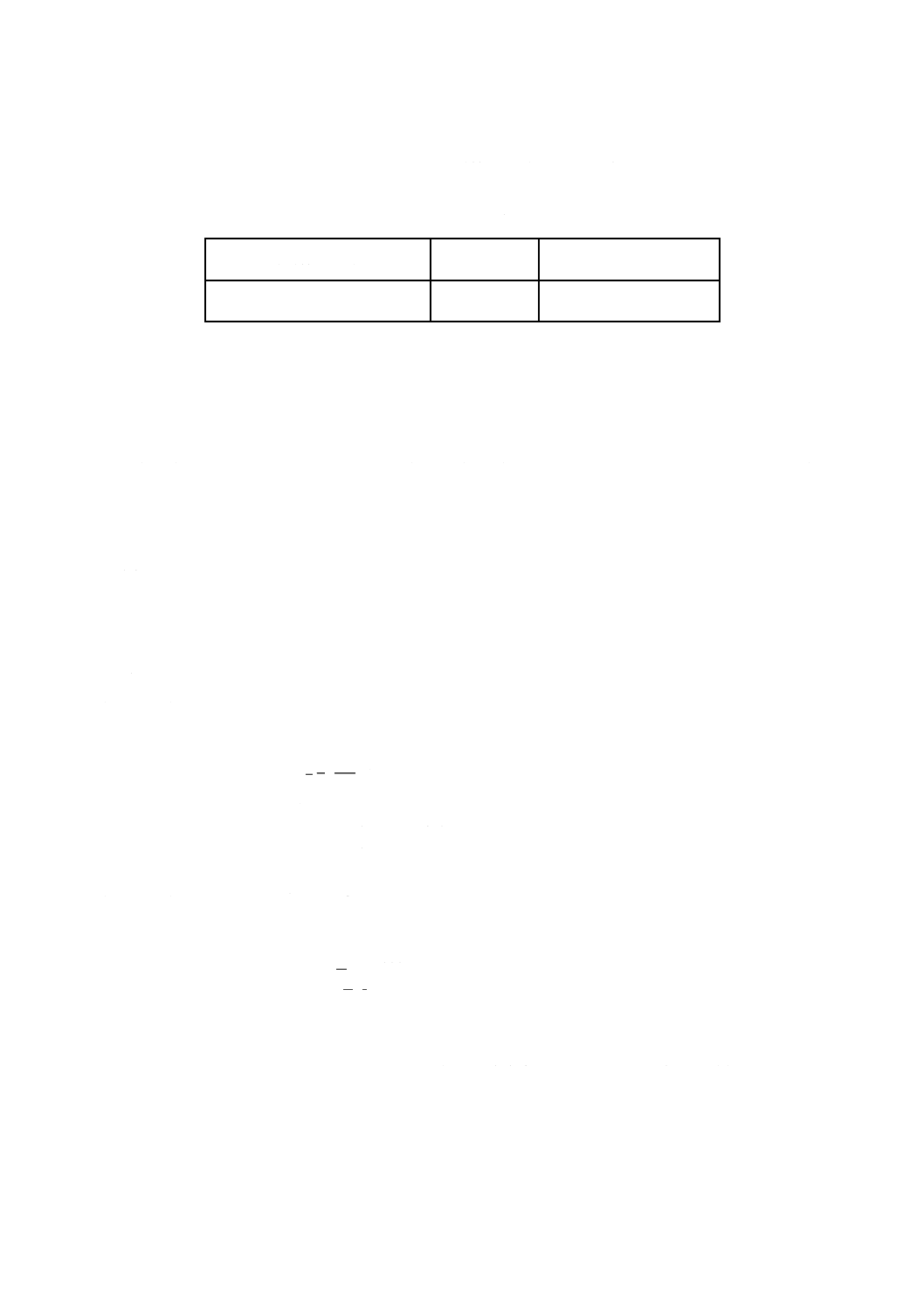

表3−溶液の分取量及び鉄溶液の添加量

試料中のアルミニウム含有率

%(質量分率)

溶液の分取量

mL

鉄溶液(6.2.10)の添加量

mL

1.0以上 5.0未満

5.0以上 12.0以下

20

5

32

38

6.4.2

吸光度の測定

6.4.1 e) 又はf) で得た溶液の一部を,水でゼロ点を調整した原子吸光光度計のアセチレン・一酸化二窒

素フレーム中に噴霧し,波長309.2 nm又は396.2 nmにおけるアルミニウムの吸光度を測定する。

7

G 1327-4:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

空試験

鉄(6.2.8)0.7 gをはかりとってビーカー(300 mL)に移し入れる。以下,6.4.1 b)〜6.4.2の手順に従っ

て,試料と同じ操作を試料と並行して行う。

6.6

検量線の作成

数個の100 mLの全量フラスコに鉄溶液(6.2.10)40 mLずつとり,アルミニウム標準液(6.2.11)0〜10.0

mL(アルミニウムとして0〜10.0 mg)を段階的に加え,水で標線まで薄める。この溶液の一部を,原子吸

光光度計のアセチレン・一酸化二窒素フレーム中に噴霧し,波長309.2 nm又は396.2 nmにおけるアルミ

ニウムの吸光度を試料溶液と並行して測定し,得た吸光度とアルミニウム量との関係線を作成し,その関

係線が原点を通るように平行移動して検量線とする。

6.7

計算

計算は,次のいずれかによる。

a) 6.4.1 e) の操作を行い,6.4.1 f) の操作を行わなかった場合 試料中のアルミニウム含有率を次の式に

よって算出する。

100

2

1

×

−

=

m

A

A

Al

ここに,

Al: 試料中のアルミニウム含有率[%(質量分率)]

A1: 試料溶液中のアルミニウム検出量(g)

A2: 空試験液中のアルミニウム検出量(g)

m: 試料はかりとり量(g)

b) 6.4.1 e) の操作を行わず,6.4.1 f) の操作を行った場合 試料中のアルミニウム含有率を次の式によっ

て算出する。

100

100

2

4

3

×

×

−

=

v

m

A

A

Al

ここに,

Al: 試料中のアルミニウム含有率[%(質量分率)]

A3: 試料溶液中のアルミニウム検出量(g)

A4: 空試験液中のアルミニウム検出量(g)

m: 試料はかりとり量(g)

v2: 6.4.1 f) で分取した試料溶液及び空試験液の量(mL)

7

ICP発光分光法

7.1

要旨

試料を塩酸と硝酸との混酸で分解し,未分解残さをこし分けて二硫酸カリウムで融解した後,水に溶解

してろ液に合わせる。溶液をICP発光分光分析装置のアルゴンプラズマ中に噴霧して,アルミニウムの発

光強度を測定する。

7.2

試薬

試薬は,次による。

7.2.1 塩酸(1+10)

7.2.2 ふっ化水素酸

7.2.3 硫酸

7.2.4 硫酸(1+1)

8

G 1327-4:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.5 混酸(塩酸1+硝酸3) 使用の都度,調製する。

7.2.6 鉄 6.2.8による。

7.2.7 二硫酸カリウム

7.2.8 鉄溶液(Fe:40 mg/mL) 鉄(7.2.6)8.0 gをはかりとってビーカー(500 mL)に移し入れ,塩酸

(1+6)100 mLを加え,硝酸30 mLを数回に分けて添加し,分解する。反応が穏やかになったら加熱し

て鉄を分解する。常温まで冷却した後,200 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄め

る。

7.2.9 アルミニウム標準液(Al:100 μg/mL) アルミニウム[99.9 %(質量分率)以上]1.00 gをはか

りとってビーカー(200 mL)に移し入れ,時計皿で覆い,塩酸(2+1)30 mLを加え,加熱して分解する。

常温まで冷却した後,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液

(Al:1 000 μg/mL)とする。この原液50 mLを,使用の都度,500 mLの全量フラスコにとり,塩酸(2

+1)8 mL加えた後,水で標線まで薄める。

7.3

試料はかりとり量

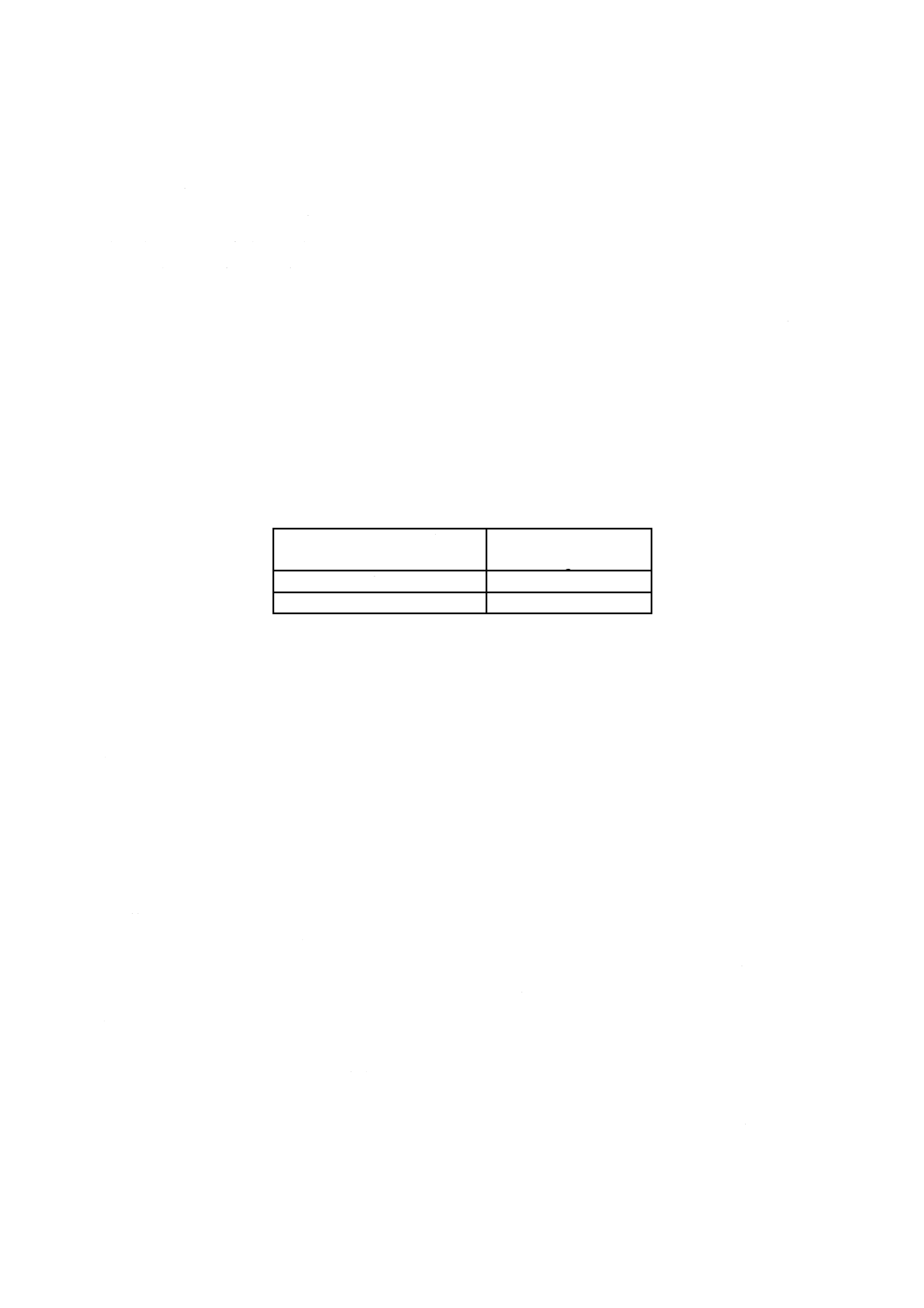

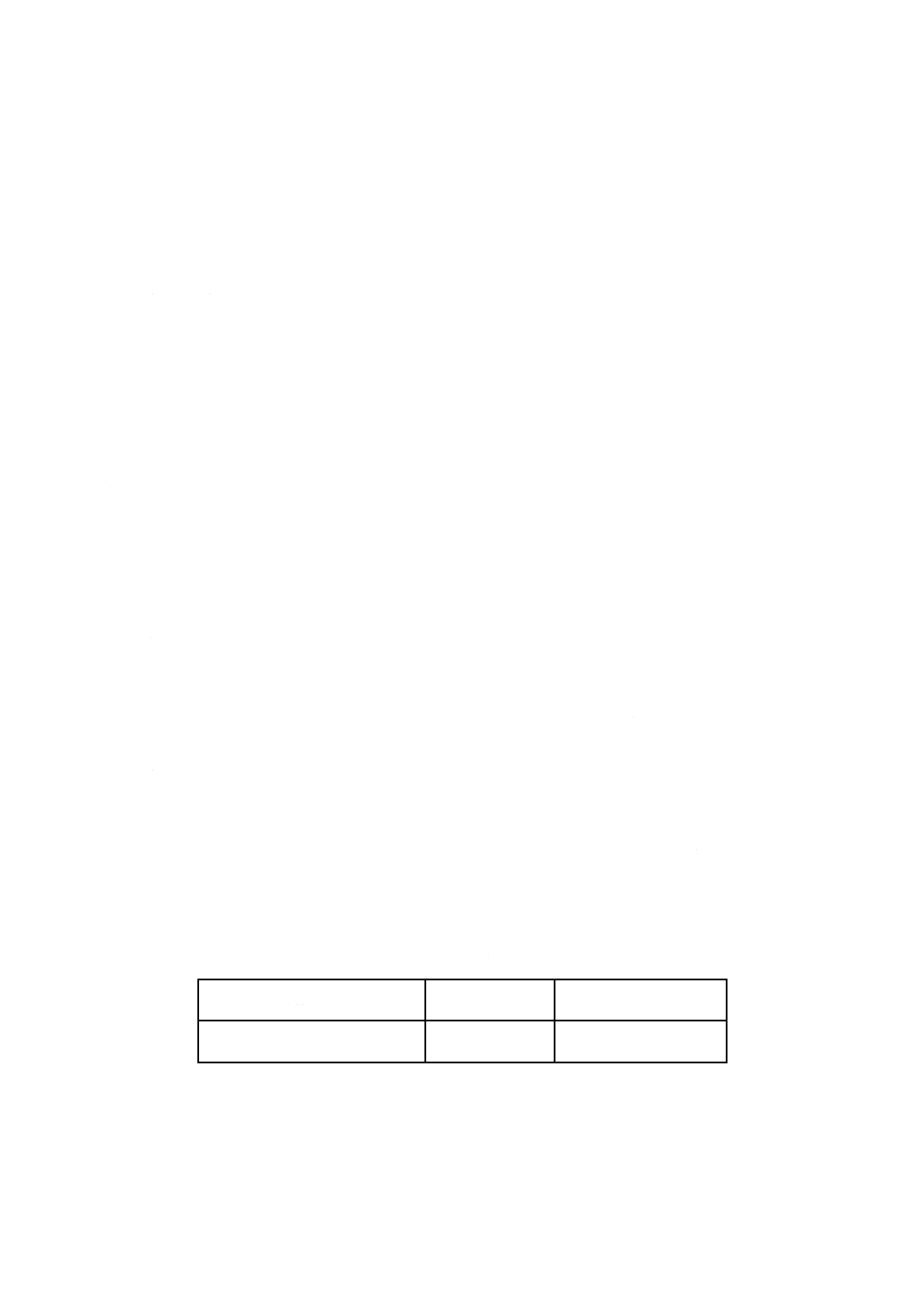

試料はかりとり量は,表4による。

表4−試料はかりとり量

試料中のアルミニウム含有率

%(質量分率)

試料はかりとり量

g

0.05以上 0.5未満

1.0

0.5以上 12以下

0.20

7.4

操作

7.4.1

試料溶液の調製

試料溶液の調製は,次の手順によって行う。

a) 試料をはかりとってビーカー(300 mL)に移し入れ,水約20 mLを加える。

b) 時計皿で覆い,混酸(7.2.5)10 mLを加え,溶液を約10分間加熱して試料を分解する。放冷した後,

水約10 mLを加える。ろ紙(5種B)を用いてろ過し,塩酸(1+10)で数回洗浄する。ろ液及び洗液

はビーカー(300 mL)に受け,主液として保存する。

c) 未溶解残さを,ろ紙とともに白金るつぼ(30番)に移し入れる。ろ紙を乾燥した後,徐々に加熱して

ろ紙を灰化する。放冷した後,硫酸(1+1)1,2滴を加えて湿らせる。ふっ化水素酸約1 mLを加え

て加熱し,二酸化けい素及び硫酸を揮散させる。二硫酸カリウム約1 gを加え,白金のふたをして加

熱し,700〜800 ℃で融解する。残さが残る場合は,るつぼを放冷した後,数滴の硫酸を加え700〜

800 ℃に加熱して再び融解する。

d) 放冷した後,るつぼに水10〜20 mLを加え,加熱して融成物を溶解し,溶液をb) で保存しておいた

主液の入ったビーカーに水を用いて移し入れ,更にるつぼのふたを水で洗って洗液を主液に合わせる。

e) 常温まで冷却した後,溶液を100 mLの全量フラスコに水を用いて移し入れ,鉄溶液(7.2.8)20 mL

を加えた後,水で標線まで薄める。

なお,試料中のアルミニウム含有率が0.5 %(質量分率)以上の場合には,このe) の操作は行わず

に,f) の操作を行う。

f)

d) で得た溶液を常温まで冷却し100 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めた

後,表5の規定に従って,100 mLの全量フラスコに分取し,更に鉄溶液(7.2.8)を表5の規定に従っ

9

G 1327-4:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て加え,水で標線まで薄める。

なお,試料中のアルミニウム含有率が0.5 %(質量分率)未満の場合には,このf) の操作は行わな

い。

表5−試料溶液の分取量及び鉄溶液の添加量

試料中のアルミニウム含有率

%(質量分率)

溶液の分取量

mL

鉄溶液(7.2.8)添加量

mL

0.5以上5未満

5以上12以下

50

20

18

20

7.4.2

発光強度の測定

7.4.1 e) 又はf) で得た溶液を,ICP発光分光分析装置のアルゴンプラズマ中に噴霧し,波長396.15 nm

におけるアルミニウムの発光強度を測定する。

7.5

空試験

鉄(7.2.6)0.7 gをはかりとってビーカー(300 mL)に移し入れる。以下,7.4.1 b)〜7.4.2の手順に従っ

て,試料と同じ操作を試料と並行して行う。

7.6

検量線の作成

数個の100 mLの全量フラスコに,鉄溶液(7.2.8)を20 mLずつとり,アルミニウム標準液(7.2.9)0

〜50.0 mL(アルミニウムとして0〜5 000 μg)を段階的に加え,水で標線まで薄める。この溶液の一部を

ICP発光分光分析装置のアルゴンプラズマ中に噴霧し,波長396.15 nmにおけるアルミニウムの発光強度

を試料溶液と並行して測定し,得た発光強度とアルミニウム量との関係線を作成して検量線とする。

7.7

計算

計算は,次のいずれかによる。

a) 7.4.1 e) の操作を行い,7.4.1 f) の操作を行わなかった場合 試料中のアルミニウム含有率を,次の式

によって算出する。

100

2

1

×

−

=

m

A

A

Al

ここに,

Al: 試料中のアルミニウム含有率[%(質量分率)]

A1: 7.4.1 e) で得た試料溶液中のアルミニウム検出量(g)

A2: 7.5で得た空試験液中のアルミニウム検出量(g)

m: 試料はかりとり量(g)

b) 7.4.1 e) の操作を行わず,7.4.1 f) の操作を行った場合 試料中のアルミニウム含有率を,次の式によ

って算出する。

100

100

3

4

3

×

×

−

=

v

m

A

A

Al

ここに,

Al: 試料中のアルミニウム含有率[%(質量分率)]

A3: 7.4.1 f) で得た試料溶液中のアルミニウム検出量(g)

A4: 7.5で得た空試験液中のアルミニウム検出量(g)

m: 試料はかりとり量(g)

v3: 7.4.1 f) で分取した試料溶液及び空試験液の量(mL)