G 1314-5:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 一般事項························································································································· 1

4 定量方法の区分 ················································································································ 1

5 燃焼−水酸化ナトリウム滴定法 ··························································································· 1

5.1 要旨 ···························································································································· 1

5.2 試薬 ···························································································································· 2

5.3 装置の組立て ················································································································ 2

5.4 試料はかりとり量及び助燃剤 ··························································································· 2

5.5 予備操作 ······················································································································ 2

5.6 定量操作 ······················································································································ 2

5.7 空試験 ························································································································· 2

5.8 計算 ···························································································································· 2

6 燃焼−赤外線吸収法(積分法) ··························································································· 3

6.1 要旨 ···························································································································· 3

6.2 装置の組立て ················································································································ 3

6.3 試料はかりとり量及び助燃剤 ··························································································· 3

6.4 予備操作 ······················································································································ 3

6.5 定量操作 ······················································································································ 3

6.6 空試験 ························································································································· 3

6.7 計算 ···························································································································· 3

7 還元蒸留メチレンブルー吸光光度法 ····················································································· 3

7.1 要旨 ···························································································································· 3

7.2 試薬 ···························································································································· 3

7.3 装置 ···························································································································· 4

7.4 試料はかりとり量 ·········································································································· 5

7.5 操作 ···························································································································· 5

7.6 空試験 ························································································································· 6

7.7 検量線の作成 ················································································································ 6

7.8 計算 ···························································································································· 6

G 1314-5:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本フェロアロイ協会(JFA)及び財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS G 1314:1998は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS G 1314の規格群には,次に示す部編成がある。

JIS G 1314-1 第1部:マンガン定量方法

JIS G 1314-2 第2部:けい素定量方法

JIS G 1314-3 第3部:炭素定量方法

JIS G 1314-4 第4部:りん定量方法

JIS G 1314-5 第5部:硫黄定量方法

JIS G 1314-6 第6部:ほう素定量方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1314-5:2011

シリコマンガン分析方法−第5部:硫黄定量方法

Method for chemical analysis of silicomanganese-

Part 5: Determination of sulfur content

序文

JIS G 1314は,1953年に制定され,その後1998年に5回目の改正が行われた。今回,分析技術の進展

に対応するため,JIS G 1314:1998を廃止し,その規格の一部を分割して,硫黄定量方法として制定した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,シリコマンガン中の硫黄の定量方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 1301 フェロアロイ−分析方法通則

JIS Z 2616 金属材料の硫黄定量方法通則

3

一般事項

分析方法に共通な一般事項は,JIS G 1301及びJIS Z 2616による。

4

定量方法の区分

硫黄の定量方法は,次のいずれかによる。

a) 燃焼−水酸化ナトリウム滴定法 この方法は,硫黄含有率0.01 %(質量分率)以上0.10 %(質量分率)

以下の試料に適用する。

b) 燃焼−赤外線吸収法(積分法) この方法は,硫黄含有率0.003 %(質量分率)以上0.10 %(質量分

率)以下の試料に適用する。

c) 還元蒸留メチレンブルー吸光光度法 この方法は,硫黄含有率0.001 %(質量分率)以上0.05 %(質

量分率)以下の試料に適用する。

5

燃焼−水酸化ナトリウム滴定法

5.1

要旨

試料を酸素気流中で加熱し,硫黄を十分に酸化して二酸化硫黄などに酸化し,これを過酸化水素に吸収

させて硫酸を生成させ,水酸化ナトリウム溶液で滴定する。

2

G 1314-5:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

試薬

試薬は,JIS Z 2616の9.1.2(試薬)による。

5.3

装置の組立て

装置の組立ては,JIS Z 2616の9.1.3(装置の組立て)による。

5.4

試料はかりとり量及び助燃剤

5.4.1

試料はかりとり量

試料はかりとり量は,0.25〜0.5 gの適切な量とし,1 mgの桁まではかる。

5.4.2

助燃剤

助燃剤は,JIS Z 2616の8.12(助燃剤)に規定するものを参考に最も適したものを選び,使用する装置

に最も適した量を添加する。

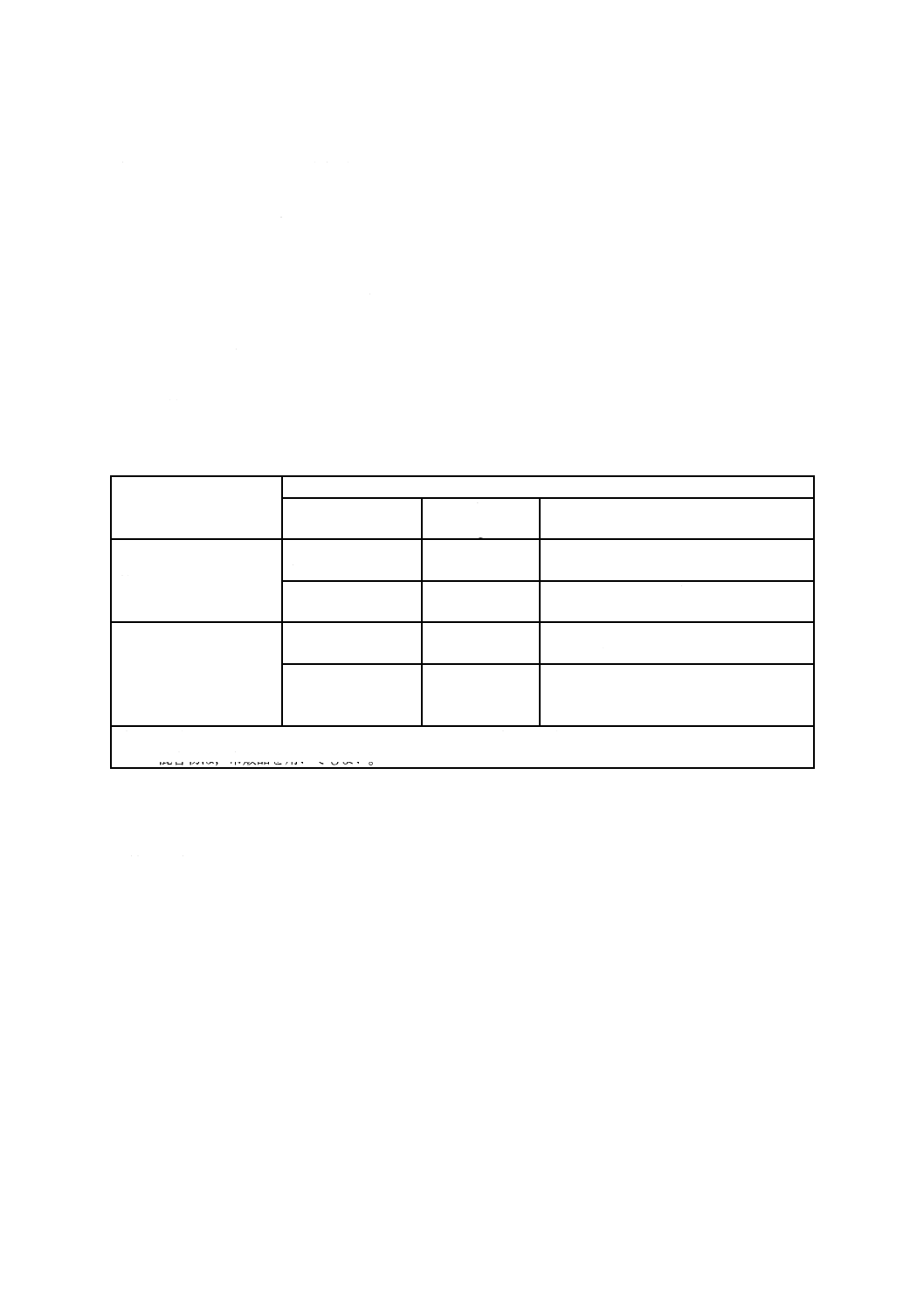

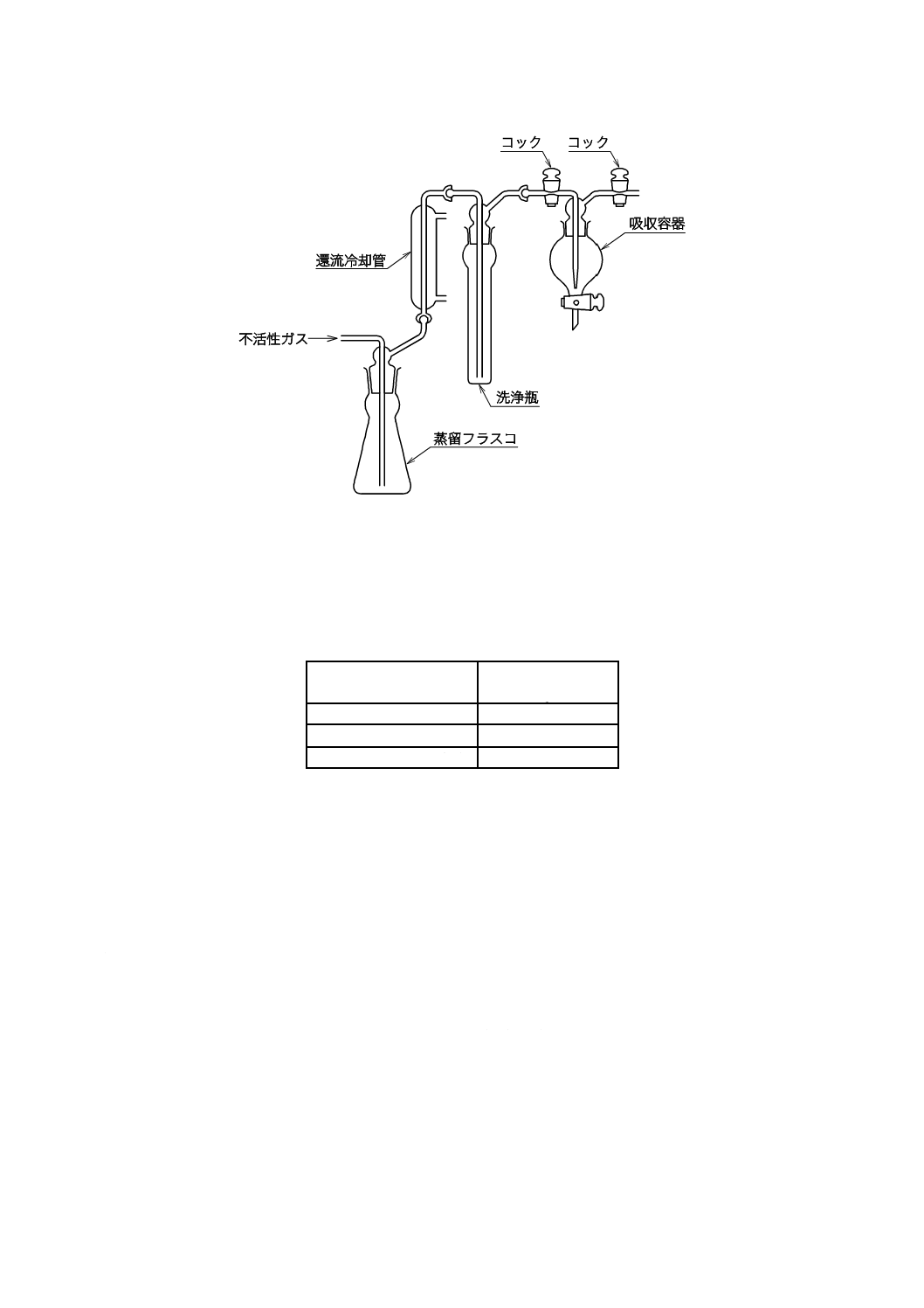

加熱炉(管状電気抵抗加熱炉及び高周波誘導加熱炉)及び助燃剤の一般的な添加量の関係を表1に示す。

表1−加熱炉及び助燃剤

加熱炉

助燃剤

種類

添加量

g

添加方法

管状電気抵抗加熱炉

酸化鉄(III)

鉛

2.0

2.0

酸化鉄(III)・試料・酸化鉄(III)の順で

層状に置き,その上を鉛で覆う。

鉄

すず

1.0

1.5

試料と助燃剤とを混合する。

高周波誘導加熱炉a)

鉄

タングステン

1.0

1.5

試料と鉄とを混合し,その上をタングス

テンで覆う。

鉄

タングステン

すず

1.0

1.5

0.5

試料と鉄とを混合し,その上をタングス

テン・すずの混合物b) で覆う。

注a) 事前に,使用する分析装置で試料を完全燃焼できる最適な測定条件を試験しておく。

b) 混合物は,市販品を用いてもよい。

5.5

予備操作

予備操作は,JIS Z 2616の9.1.4(予備操作)による。ただし,管状電気抵抗加熱炉を使用する場合には,

燃焼管内温度を1 350〜1 450 ℃とする。

5.6

定量操作

定量操作は,JIS Z 2616の9.1.5(定量操作)による。

警告 燃焼操作においては,高温に加熱された磁器燃焼ボート又は磁器燃焼るつぼの取扱いには,必

ずるつぼ挟みなどを使用して,やけどをしないように注意しなければならない。さらに,過剰

の酸素排気の取扱いに留意して,火災発生の防止に努めなければならない。

5.7

空試験

空試験は,JIS Z 2616の9.1.6(空試験)による。

5.8

計算

計算は,JIS Z 2616の9.1.7(計算)による。

3

G 1314-5:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

燃焼−赤外線吸収法(積分法)

6.1

要旨

試料を酸素気流中で加熱し,硫黄を酸化して二酸化硫黄とし,これを酸素とともに赤外線吸収検出器に

送り,二酸化硫黄による赤外線吸収量を測定する。

6.2

装置の組立て

装置の組立ては,JIS Z 2616の9.5.2(装置の組立て)による。ただし,燃焼管加熱炉は,JIS Z 2616の

8.6(燃焼管加熱炉)による。

6.3

試料はかりとり量及び助燃剤

6.3.1

試料はかりとり量

試料はかりとり量は,0.25〜0.5 gの適切な量とし,1 mgの桁まではかる。

6.3.2

助燃剤

5.4.2による。

6.4

予備操作

予備操作は,JIS Z 2616の9.5.3(予備操作)による。

6.5

定量操作

定量操作は,JIS Z 2616の9.5.4(定量操作)による。

警告 燃焼操作においては,高温に加熱された磁器燃焼ボート又は磁器燃焼るつぼの取扱いには,必

ずるつぼ挟みなどを使用して,やけどをしないように注意しなければならない。さらに,過剰

の酸素排気の取扱いに留意して,火災発生の防止に努めなければならない。

6.6

空試験

空試験は,JIS Z 2616の9.5.5(空試験)による。

6.7

計算

計算は,JIS Z 2616の9.5.6(計算)による。

7

還元蒸留メチレンブルー吸光光度法

7.1

要旨

試料を塩酸,硝酸及びふっ化水素酸で分解し,硫黄を酸化して硫酸塩とする。過塩素酸を加え,加熱し

て過塩素酸の白煙を発生させて硝酸を除去した後,更に乾固して過塩素酸を除去した後,塩酸溶液とする。

よう化水素酸及びホスフィン酸を加えて鉄を還元し,不活性ガス気流中で加熱して硫酸塩を還元し,硫化

水素を発生させ,酢酸亜鉛溶液に吸収させた後,N,N-ジメチル-p-フェニレンジアミンと硫酸アンモニウム

鉄(III)とを加えてメチレンブルーを生成させ,分光光度計を用いて,その吸光度を測定する。

7.2

試薬

試薬は,次による。ただし,硫酸塩以外の試薬は,全て硫黄含有率の低いものを使用する。

7.2.1

塩酸

7.2.2

硝酸

7.2.3

過塩素酸

7.2.4

ふっ化水素酸

7.2.5

還元混液 よう化水素酸(55〜58 %)4及びホスフィン酸(45〜55 %)1の割合で混合し,不活性

ガスを流しながら穏やかに沸騰する程度に約30分間加熱した後,室温まで放冷する。この溶液は,褐色瓶

に入れて保存する。

4

G 1314-5:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.6

洗浄液 塩酸(1+60)3及び塩化ヒドラジニウム溶液(5 g/L)1の割合で,使用の都度混合する。

7.2.7

吸収液 酢酸亜鉛二水和物55 g及び酢酸ナトリウム三水和物14 gを水に溶解し,酢酸2 mLを加

え,水で液量を1 000 mLとして原液とする。この原液を,使用の都度,必要量だけ水で5倍に薄めて吸収

液とする。

7.2.8

不活性ガス 純度の高い窒素(99.995 %以上)又はアルゴン(99.995 %以上)を使用する。

7.2.9

鉄溶液(Fe:10 mg/mL) できるだけ硫黄含有率の低い鉄1.00 gをはかりとり,ビーカー(300 mL)

に移し入れて時計皿で覆い,塩酸(1+1)20 mLを加えて溶解し,穏やかに加熱して約10分間煮沸する。

これに硝酸5 mLを少量ずつ加えて鉄を酸化し,煮沸して窒素酸化物を追い出す。常温まで冷却した後,

時計皿の下面を水で洗って取り除き,溶液を100 mLの全量フラスコに水を用いて移し入れ,水で標線ま

で薄める。

7.2.10 硫酸アンモニウム鉄(III)溶液 硫酸アンモニウム鉄(III)12水和物30 gを水に溶解し,液量を

250 mLとする。

7.2.11 N,N-ジメチル-p-フェニレンジアミン溶液 硫酸180 mLを水約500 mL中に少量ずつかき混ぜなが

ら加え,室温まで冷却した後,これにN,N-ジメチル-p-フェニレンジアミン硫酸塩1.0 gを加えて溶解し,

水で液量を1 000 mLとする。

7.2.12 硫黄標準液(S:10 μg/mL) あらかじめ110 ℃で2時間乾燥し,デシケーター中で放冷した硫酸

カリウム5.44 gを水に溶解し,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄め

て原液(S:1 mg/mL)とする。この原液を,使用の都度,水で正確に100倍に薄めて硫黄標準液とする。

7.3

装置

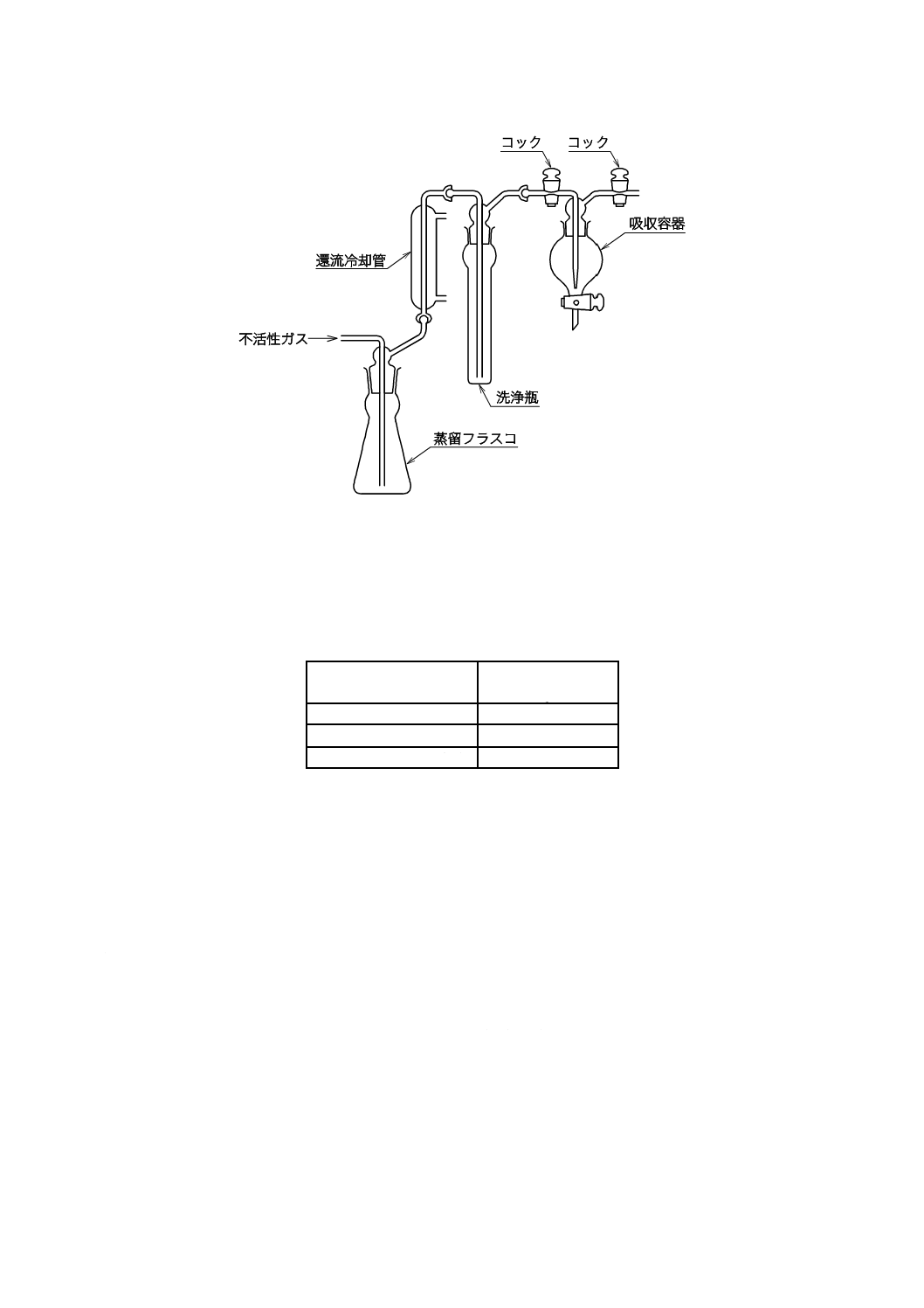

装置は,通常,次の器具を連結して構成する。各器具の連結部分は,全てすり合わせとする。図1に装

置の例を示す。

なお,装置は,新しく使用するとき又は長時間使用しなかった後に使用するときは,空試験操作を繰り

返し行って,空試験値が安定してから試験に使用する。

7.3.1

蒸留フラスコ 容積約300 mLのもの。

7.3.2

還流冷却管 長さ約150 mmのもの。

7.3.3

洗浄瓶 容積約150 mLのもの。

7.3.4

吸収容器 容積約150 mLのもの。

5

G 1314-5:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−還元蒸留装置の例

7.4

試料はかりとり量

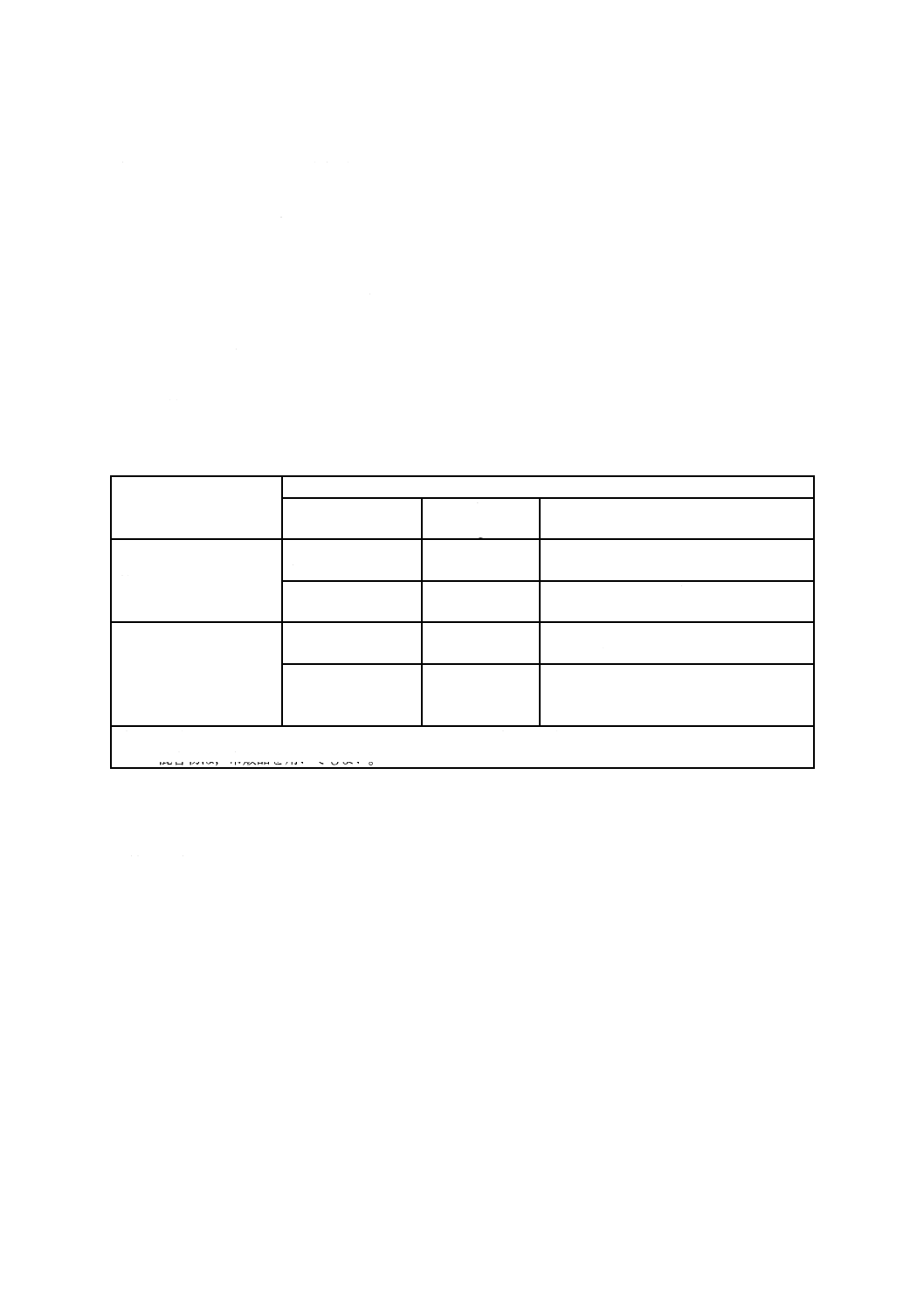

試料はかりとり量は,表2に従って,1 mgの桁まではかる。

表2−試料はかりとり量

試料中の硫黄含有率

%(質量分率)

試料はかりとり量

g

0.001以上 0.010未満

0.50

0.010以上 0.025未満

0.20

0.025以上 0.050以下

0.10

7.5

操作

警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険がある。蒸

気は,過塩素酸を使用しても安全な排気設備を備えた場所で処理しなければならない。

7.5.1

試料溶液の調製

試料溶液の調製は,次の手順によって行う。

a) 試料をはかりとって白金皿(100番)に移し入れる。

b) 硝酸5 mLを加え,白金の蓋をし,蓋を少しずらしながらふっ化水素酸5 mLを少量ずつ加える。

c) 室温に5〜20分間放置して大部分の試料を分解した後,加熱して完全に分解する。

d) 蓋の下面を水で洗って取り除く。

e) 過塩素酸3 mLを加え,更に鉄溶液(Fe:10 mg/mL)(7.2.9)を正確に1.0 mL加え,加熱濃縮して過

塩素酸の濃厚な白煙を発生させた後,放冷する。

f)

塩酸5 mLを加え,溶液を蒸留フラスコ(7.3.1)へ少量の水で洗い移す。

g) 加熱して過塩素酸の濃厚な白煙を発生させ,引き続き250〜300 ℃の熱板上に移して加熱し,過塩素

酸の白煙が出なくなるまで蒸発する。

h) 熱板から降ろし,放冷した後,塩酸10 mLを加え,加熱して塩類を溶解し,室温まで冷却する。

6

G 1314-5:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.2

還元蒸留

還元蒸留は,次の手順によって行う。

a) 7.5.1 h) で得た試料溶液に還元混液(7.2.5)15 mLを加え,10分間放置して鉄(III)などを還元した

後,更に還元混液5 mLを蒸留フラスコの内壁を洗浄するようにして加える。

b) 装置を図1のように組み立てた後,洗浄瓶(7.3.3)に洗浄液(7.2.6)30〜80 mL及び吸収容器(7.3.4)

に吸収液(7.2.7)50 mLを入れ,還流冷却管(7.3.2)に水道水を流す。

なお,洗浄液の量は,洗浄瓶の内径によって異なるので,液層の高さが30〜50 mm程度になるよう

に入れる。蒸留の都度,洗浄液は新しいものと入れ換える。

c) 装置に不活性ガス(7.2.8)を毎分100 mLの流量1) で送入する。

d) あらかじめ約250 ℃に加熱してある熱板上で蒸留フラスコ内の試料溶液を約30分間1) 加熱し,発生

するガスを不活性ガスとともに洗浄瓶を経由して吸収液中に導いて吸収させる。

注1) 不活性ガスの流量と溶液の加熱時間とは相互に関係があり,装置内の全容積によって,最適

な流量は若干異なるため,使用する装置によって適切な条件をあらかじめ求めておくとよい。

7.5.3

呈色

呈色は,次の手順によって行う。

なお,この呈色反応は,化学量論的ではないため,使用する装置及び試薬によって再現性の良い値が得

られる条件をあらかじめ求めておき,その条件を厳守する。特に呈色時の液温及び振り混ぜ条件は,でき

るだけ一定になるようにしなければならない。

a) 7.5.2 d) で得た吸収液を100 mL全量フラスコに移し入れる。

b) 液温を20 ℃以下になるように冷却し,N,N-ジメチル-p-フェニレンジアミン溶液(7.2.11)10 mLを加

え,穏やかに振り混ぜた後,直ちに硫酸アンモニウム鉄(III)溶液(7.2.10)を正確に2.0 mL加えて

1分間激しく振り混ぜ,水で標線まで薄める。

7.5.4

吸光度の測定

7.5.3で得た呈色溶液を15分間放置した後,その一部を分光光度計の吸収セル(10 mm)にとり,空試

験液を対照液として665 nm付近の吸光度を測定する。

7.6

空試験

7.7の検量線の作成操作で得られる硫黄標準液(S:10 μg/mL)(7.2.12)を添加しない溶液を空試験液と

する。

7.7

検量線の作成

数個の白金皿(100番)に硫黄標準液0〜5 mL(硫黄として0〜50 μg)を段階的にとり,7.5.1 b)〜7.5.4

の手順に従って試料と同じ操作を試料と並行して行い,得た吸光度と硫黄量との関係線を作成し,その関

係線を原点を通るように平行移動して検量線とする。

7.8

計算

7.7で作成した検量線から7.5.4で得た吸光度に対応する硫黄量(A)を求め,試料中の硫黄含有率(S)

を,次の式によって算出する。

100

×

m

A

S=

ここに,

S: 試料中の硫黄含有率[%(質量分率)]

A: 試料中の硫黄検出量(g)

m: 試料はかりとり量(g)