G 1258-1:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 一般事項 ························································································································· 2

4 要旨······························································································································· 2

5 試薬······························································································································· 3

6 ICP発光分光分析装置 ······································································································· 6

6.1 性能基準 ······················································································································ 6

6.2 性能基準の調査頻度 ······································································································· 8

7 試料のはかりとり ············································································································· 8

8 操作······························································································································· 8

8.1 器具の洗浄 ··················································································································· 8

8.2 試料溶液の調製 ············································································································· 8

8.3 発光強度の測定 ············································································································· 9

9 空試験···························································································································· 9

10 共存成分のスペクトル重なり係数 ······················································································ 9

11 検量線の作成 ················································································································ 10

12 検量線の校正 ················································································································ 10

13 計算 ···························································································································· 11

14 許容差 ························································································································· 11

G 1258-1:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 1258-1:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS G 1258の規格群には,次に示す部編成がある。

JIS G 1258-0 第0部:一般事項

JIS G 1258-1 第1部:多元素定量方法−酸分解・二硫酸カリウム融解法

JIS G 1258-2 第2部:多元素定量方法−硫酸りん酸分解法

JIS G 1258-3 第3部:多元素定量方法−酸分解・炭酸ナトリウム融解法

JIS G 1258-4 第4部:ニオブ定量方法−硫酸りん酸分解法又は酸分解・二硫酸カリウム融解法

JIS G 1258-5 第5部:ほう素定量方法−硫酸りん酸分解法

JIS G 1258-6 第6部:ほう素定量方法−酸分解・炭酸ナトリウム融解法

JIS G 1258-7 第7部:ほう素定量方法−ほう酸トリメチル蒸留分離法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1258-1:2014

鉄及び鋼−ICP発光分光分析方法−

第1部:多元素定量方法−

酸分解・二硫酸カリウム融解法

Iron and steel-ICP atomic emission spectrometric method-

Part 1: Determination of various elements-

Decomposition with acids and fusion with potassium disulfate

序文

この規格は,2007年に制定されたが,その後の適用対象元素の拡大に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

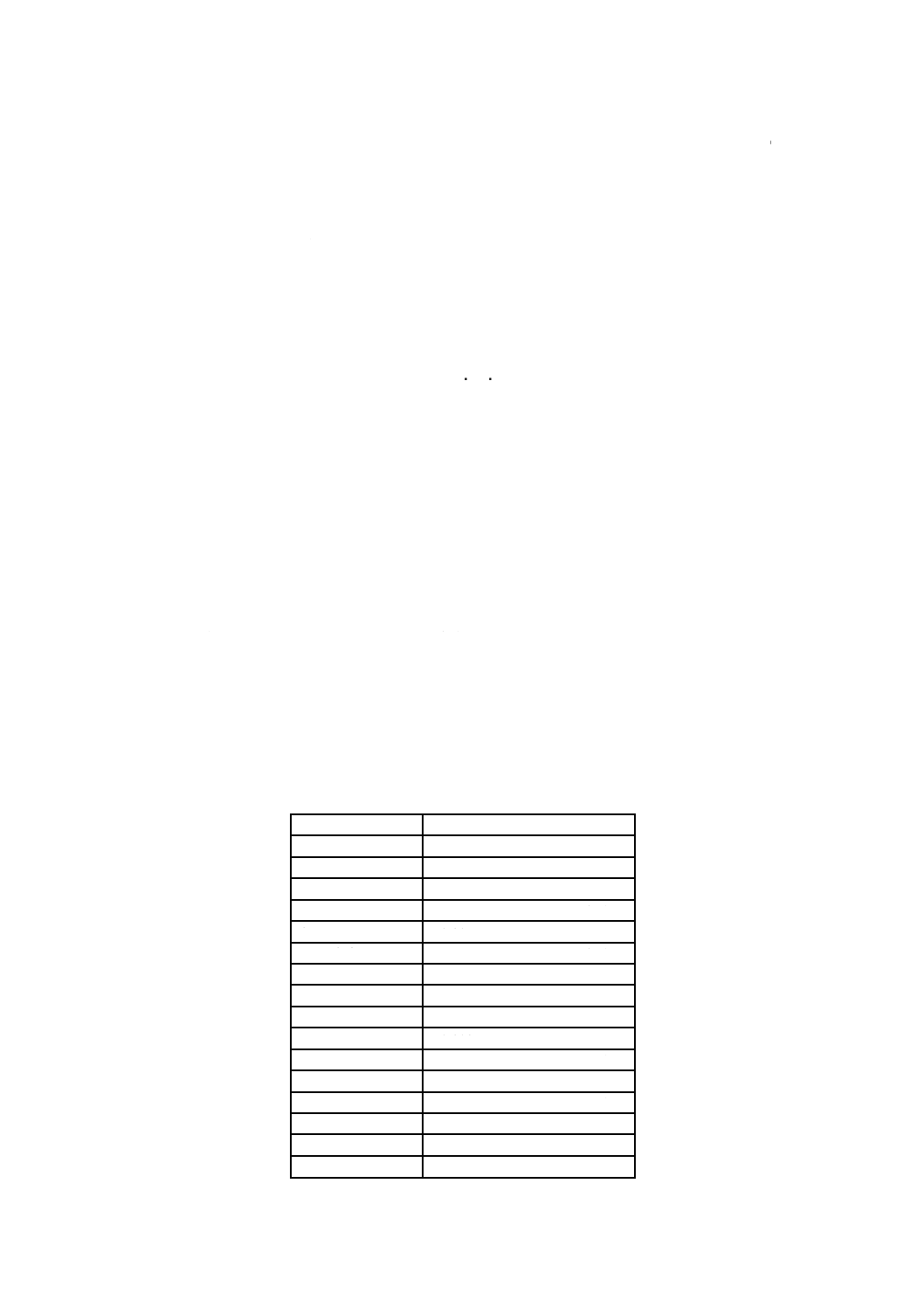

この規格は,鋼中の表1に規定する16成分の含有率についてICP発光分光分析方法によって定量する

方法のうち,酸分解・二硫酸カリウム融解法について規定する。この方法は,各成分について表1に規定

する範囲の定量に適用する。ただし,鉄含有率(質量分率)が92 %未満の鋼,各成分のうち1成分でも含

有率が表1の定量範囲上限値を超える鋼,又は表1に規定されていない成分(炭素など)を質量分率1.0 %

以上(タングステンは質量分率0.1 %以上)含む鋼には適用しない。

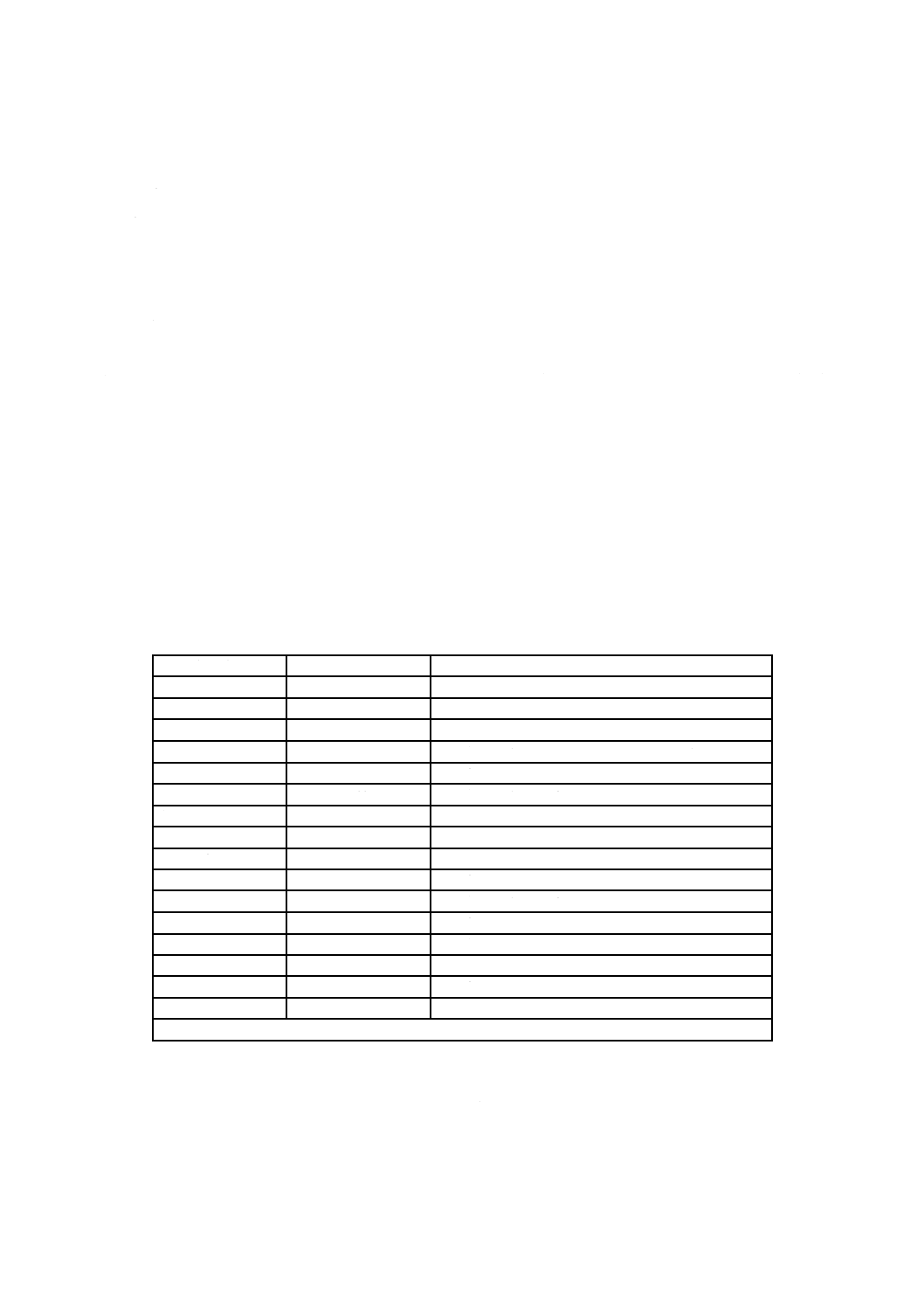

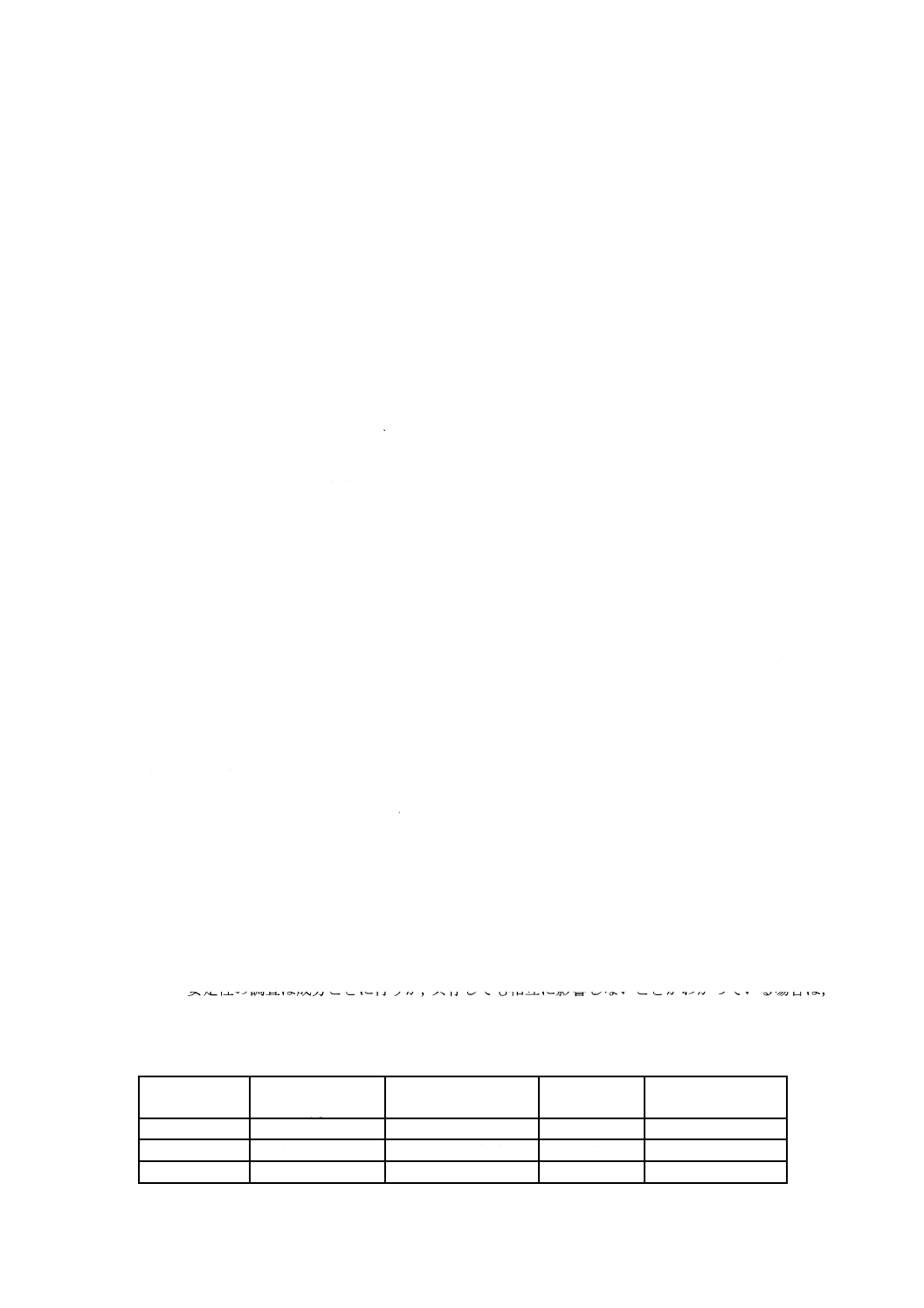

表1−適用分析成分及び定量範囲

適用分析成分

定量範囲[質量分率(%)]

けい素

0.01 以上

0.60 以下

マンガン

0.01 以上

2.00 以下

りん

0.003 以上

0.10 以下

ニッケル

0.01 以上

4.00 以下

クロム

0.01 以上

3.00 以下

モリブデン

0.01 以上

1.20 以下

銅

0.01 以上

0.50 以下

バナジウム

0.002 以上

0.50 以下

コバルト

0.003 以上

0.20 以下

チタン

0.001 以上

0.30 以下

アルミニウム

0.004 以上

0.10 以下

カルシウム

0.000 5以上

0.005 以下

マグネシウム

0.000 5以上

0.011 以下

ひ素

0.001 以上

0.012 以下

ジルコニウム

0.010 以上

0.060 以下

亜鉛

0.001 以上

0.005 以下

2

G 1258-1:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 1258-0 鉄及び鋼−ICP発光分光分析方法−第0部:一般事項

JIS H 1363 アルミニウム合金中のジルコニウム定量方法

JIS K 0116 発光分光分析通則

JIS K 8001 試薬試験方法通則

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3

一般事項

定量方法に共通な一般事項は,JIS G 1258-0及びJIS K 0116による。

4

要旨

試料を塩酸及び硝酸の混酸で分解した後,溶液をろ過する。残さは,二硫酸カリウム又は硫酸水素カリ

ウムによって融解して,ろ液に合わせる。定量を発光強度法による場合は,この溶液の一部を噴霧してICP

発光分光分析装置のアルゴンプラズマ中に導入し,定量成分の分析線の発光強度を測定する。定量を強度

比法による場合には,この溶液に内標準元素1) としてイットリウムを添加した後,ICP発光分光分析装置

のアルゴンプラズマ中に導入し,定量成分及びイットリウムの分析線の発光強度を測定して,定量成分の

発光強度のイットリウム発光強度に対する比を算出する。

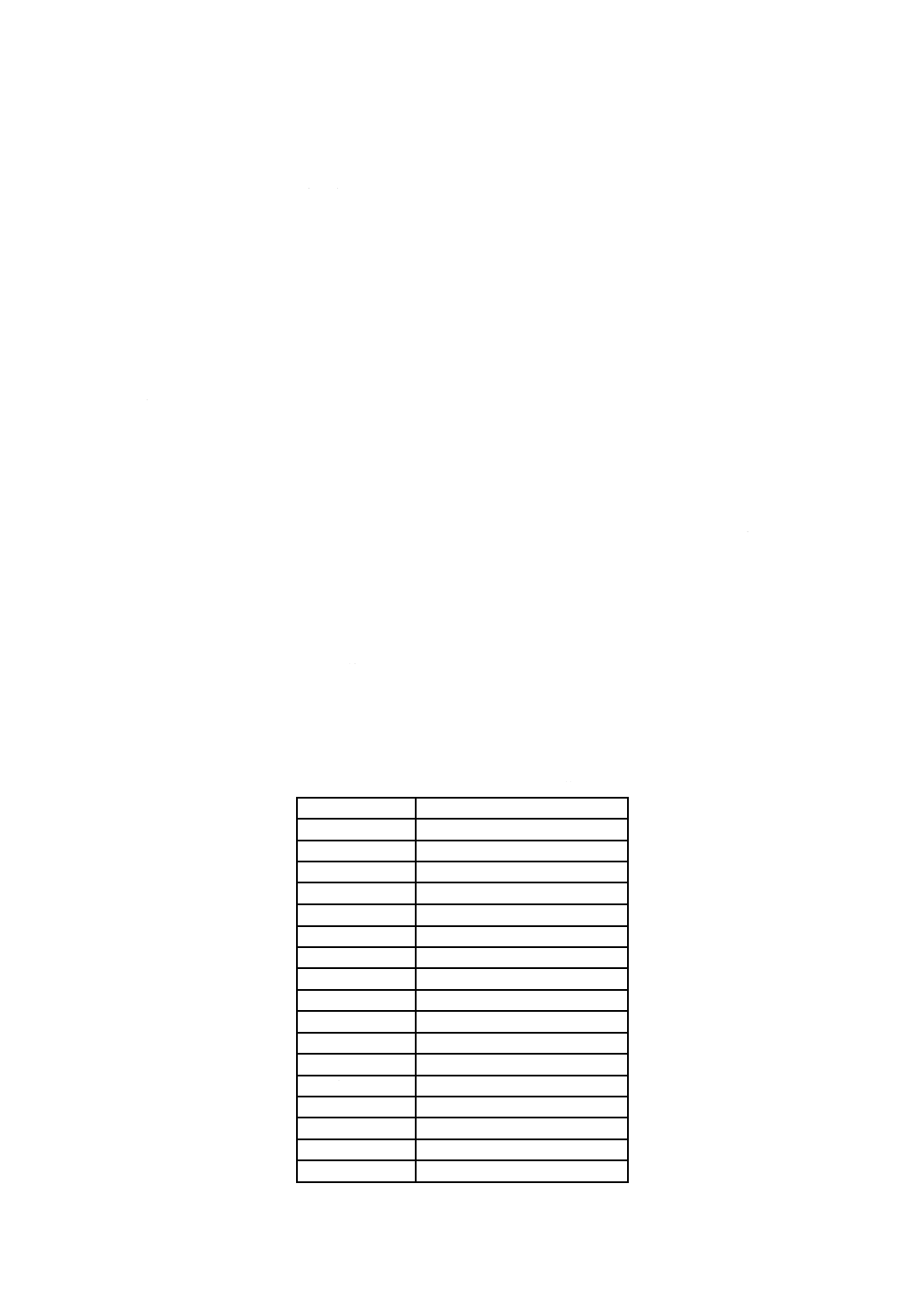

注記 発光強度を測定する分析線については,JIS G 1258-0の5.1に規格群共通規定が記載されてい

る。表2に分析線の例を示す。

注1) 内標準元素及びその添加量については,JIS G 1258-0の5.2に規格群共通規定が記載されている。

表2−分析線の例

単位 nm

測定成分

分析線

けい素

251.61, 288.16

マンガン

257.61, 293.31

りん

178.29, 213.62, 214.91

ニッケル

231.60

クロム

267.72, 276.65

モリブデン

202.03, 281.62, 386.41

銅

324.75, 327.40

バナジウム

292.40, 311.07

コバルト

228.62, 346.35

チタン

334.94, 337.28

アルミニウム

308.22, 394.40, 396.15

カルシウム

393.37

マグネシウム

279.55

ひ素

189.04, 193.70

ジルコニウム

339.20, 343.82

亜鉛

213.86

イットリウム

371.03

3

G 1258-1:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

試薬

試薬は,次による。

カルシウムを定量する場合は,カルシウム含有率ができるだけ低い試薬を選んで使用する。また,カル

シウムの定量に関与する一連の溶液調製に使用する試薬は,全て同一ロットのものを使用する。水は同一

時期に精製したものを使用する。

注記 試薬のうち,標準液については,JIS G 1258-0の5.3に規格群共通規定が記載されている。

5.1

塩酸(1+1,1+2,2+100,1+100)

5.2

混酸(塩酸1,硝酸1,水2)

5.3

鉄 純度の高い鉄で,定量成分の含有率が,各成分の定量範囲下限値の1/10未満であることが保証

されているか,又は定量範囲下限値以下で値が特定されているもの。特定された値としては,妥当性が確

認されていれば,認証値でなくてもよい。ただし,カルシウムについては,その含有率(質量分率)が,

0.000 1 %未満であることが保証されているか,又は0.000 5 %以下でその値が認証されているもの。

5.4

二硫酸カリウム又は硫酸水素カリウム

5.5

イットリウム溶液(Y:1 mg/mL)

酸化イットリウム(III)(Y2O3)(質量分率99.9 %以上)1.270 gをはかりとってビーカー(200 mL)に

移し入れ,時計皿で覆い,塩酸(1+1)50 mLを加え,穏やかに加熱して分解する。常温まで冷却した後,

時計皿の下面を水で洗って時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水

で標線まで薄めてイットリウム溶液とする。

5.6

くえん酸溶液(100 g/L)又はL(+)-酒石酸溶液(100 g/L)

くえん酸一水和物10.9 gを水に溶解し,水で液量を100 mLとするか,又はL(+)-酒石酸10 gを水に溶

解し,水で液量を100 mLとし,くえん酸溶液又はL(+)-酒石酸溶液とする。

5.7

けい素標準液(Si:250 μg/mL)

1 000 ℃で約1時間強熱した後,デシケーター中で常温まで放冷した二酸化けい素(質量分率99.95 %以

上)0.534 8 gをはかりとって白金るつぼ(30番)に移し入れ,炭酸ナトリウム2.5 gを加えて混ぜ合わせ,

加熱して融解する。放冷した後,白金るつぼを温水100 mLを入れたポリエチレン製ビーカー(200 mL)

中に浸して融成物を完全に溶解し,白金るつぼを水で洗って取り出す。常温まで冷却した後,溶液を1 000

mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めてけい素標準液とする。この標準液は,ポ

リエチレン製容器に入れて保存する。

5.8

マンガン標準液(Mn:1 mg/mL)

マンガン(質量分率99.9 %以上)1.000 gをはかりとってビーカー(200 mL)に移し入れ,時計皿で覆い,

塩酸(1+1)30 mLを加え,穏やかに加熱して分解する。常温まで冷却した後,時計皿の下面を水で洗っ

て時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めてマンガ

ン標準液とする。

5.9

りん標準液(P:100 μg/mL)

110 ℃で約1時間乾燥した後,デシケーター中で常温まで放冷したりん酸二水素カリウム0.439 3 gをは

かりとってビーカー(200 mL)に移し入れ,水約100 mLを加えて溶解する。溶液を1 000 mLの全量フラ

スコに水を用いて移し入れ,水で標線まで薄めてりん標準液とする。

5.10

ニッケル標準液(Ni:1 mg/mL)

ニッケル(質量分率99.9 %以上)1.000 gをはかりとってビーカー(200 mL)に移し入れ,時計皿で覆い,

硝酸(1+1)30 mLを加え,穏やかに加熱して分解し,引き続き加熱して窒素酸化物などを追い出す。常

4

G 1258-1:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を

用いて移し入れ,水で標線まで薄めてニッケル標準液とする。

5.11

クロム標準液(Cr:1 mg/mL)

クロム(質量分率99.9 %以上)1.000 gをはかりとってビーカー(200 mL)に移し入れ,時計皿で覆い,

塩酸(1+1)30 mLを加え,穏やかに加熱して分解する。常温まで冷却した後,時計皿の下面を水で洗っ

て時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めてクロム

標準液とする。

5.12

モリブデン標準液(Mo:1 mg/mL)

モリブデン(質量分率99.9 %以上)1.000 gをはかりとってビーカー(200 mL)に移し入れ,時計皿で覆

い,塩酸(1+1)30 mL及び少量の硝酸を加え,穏やかに加熱して分解する。常温まで冷却した後,時計

皿の下面を水で洗って時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標

線まで薄めてモリブデン標準液とする。

5.13

銅標準液(Cu:500 μg/mL)

銅(質量分率99.9 %以上)0.500 0 gをはかりとってビーカー(200 mL)に移し入れ,時計皿で覆い,硝

酸(1+1)30 mLを加え,穏やかに加熱して分解し,引き続き加熱して窒素酸化物などを追い出す。常温

まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を用

いて移し入れ,水で標線まで薄めて銅標準液とする。

5.14

バナジウム標準液(V:500 μg/mL)

バナジウム(質量分率99.9 %以上)0.500 0 gをはかりとってビーカー(200 mL)に移し入れ,時計皿で

覆い,王水30 mLを加え,穏やかに加熱して分解し,乾固近くまで濃縮する。塩酸20 mLを加えて穏やか

に加熱して塩類を溶解し,常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を1 000

mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めてバナジウム標準液とする。

5.15

コバルト標準液(Co:200 μg/mL)

コバルト(質量分率99.9 %以上)0.200 0 gをはかりとってビーカー(200 mL)に移し入れ,時計皿で覆

い,硝酸(1+1)30 mLを加え,穏やかに加熱して分解し,引き続き加熱して窒素酸化物などを追い出す。

常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を1 000 mLの全量フラスコに水

を用いて移し入れ,水で標線まで薄めてコバルト標準液とする。

5.16

チタン原液(Ti:1 mg/mL)

チタン(質量分率99.9 %以上)0.100 0 gをはかりとってビーカー(200 mL)に移し入れ,時計皿で覆い,

塩酸(1+1)80 mLを加え,穏やかに加熱して分解する。常温まで冷却した後,時計皿の下面を塩酸(1

+1)で洗って時計皿を取り除き,溶液を100 mLの全量フラスコに塩酸(1+1)を用いて移し入れ,塩酸

(1+1)で標線まで薄めてチタン原液とする。

5.17

チタン標準液(Ti:250 μg/mL)

チタン原液(5.16)を,使用の都度,塩酸(1+1)で正確に4倍に薄めてチタン標準液とする。

5.18

アルミニウム標準液(Al:100 μg/mL)

アルミニウム(質量分率99.9 %以上)0.100 0 gをはかりとってビーカー(200 mL)に移し入れ,時計皿

で覆い,塩酸(1+1)30 mLを加え,穏やかに加熱して分解する。常温まで冷却した後,時計皿の下面を

水で洗って時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄め

てアルミニウム標準液とする。

5.19

カルシウム原液(Ca:100 μg/mL)

5

G 1258-1:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

110 ℃で約1時間乾燥した後,デシケーター中で常温まで放冷した炭酸カルシウム(質量分率99.5 %以

上)0.250 0 gをはかりとってビーカー(300 mL)に移し入れ,時計皿で覆い,塩酸(1+1)50 mLを加え,

加熱して分解する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を1 000 mL

の全量フラスコに水を用いて移し入れ,水で標線まで薄めてカルシウム原液とする。

5.20

カルシウム標準液(Ca:5 μg/mL)

カルシウム原液(5.19)を,使用の都度,水で正確に20倍に薄めてカルシウム標準液とする。

5.21

マグネシウム原液

マグネシウム原液の調製は,次のいずれかによる。

a) マグネシウム原液A(Mg:500 μg/mL)

マグネシウム(質量分率99.9 %以上)0.500 0 gをはかりとってビーカー(200 mL)に移し入れ,時

計皿で覆い,塩酸(1+5)60 mLを少量ずつ加え,穏やかに加熱して分解する。常温まで冷却した後,

時計皿の下面を水で洗って時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,

水で標線まで薄めてマグネシウム原液Aとする。

b) マグネシウム原液B(Mg:500 μg/mL)

硫酸マグネシウム七水和物(質量分率99.5 %以上)5.070 gをはかりとってビーカー(200 mL)に移

し入れ,塩酸(2+1)15 mL及び少量の水で溶解し,溶液を1 000 mLの全量フラスコに水を用いて移

し入れ,水で標線まで薄めてマグネシウム原液Bとする。

5.22

マグネシウム標準液(Mg:5 μg/mL)

マグネシウム標準液の調製は,次のいずれかによる。

a) マグネシウム原液A(5.21)を,使用の都度,水で正確に100倍に薄めてマグネシウム標準液とする。

b) マグネシウム原液B(5.21)を,使用の都度,水で正確に100倍に薄めてマグネシウム標準液とする。

5.23

ひ素原液

ひ素原液の調製は,次のいずれかによる。

a) ひ素原液A(As:100 µg/mL)

三酸化二ひ素(質量分率99.8 %以上)0.132 0 gをはかりとってビーカー(200 mL)に移し入れ,時

計皿で覆い,水酸化ナトリウム溶液(10 g/L)6 mLを加えて溶解し,水約100 mLで薄めた後,塩酸

(1+10)を添加してpH 3〜6に調節する。時計皿の下面を水で洗って時計皿を取り除き,溶液を1 000

mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めてひ素原液Aとする。

b) ひ素原液B(As:100 μg /mL)

三酸化二ひ素(質量分率99.8 %以上)0.132 0 gをはかりとってビーカー(200 mL)に移し入れ,時

計皿で覆い,水酸化ナトリウム溶液(40 g/L)2 mLを加えて溶解し,水約100 mLで薄めた後,フェ

ノールフタレイン溶液{調製はJIS K 8001のJA.4(指示薬)の表JA.5[指示薬(中和滴定用)]によ

る。}1,2滴を指示薬として加え,硫酸(1+10)で微酸性とする。時計皿の下面を水で洗って時計皿

を取り除き,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めてひ素原液B

とする。

5.24

ひ素標準液(As:10 μg/mL)

ひ素標準液の調製は,次のいずれかによる。

a) ひ素原液A(5.23)を,使用の都度,水で正確に10倍に薄めてひ素標準液とする。

b) ひ素原液B(5.23)を,使用の都度,水で正確に10倍に薄めてひ素標準液とする。

5.25

ジルコニウム原液(Zr:500 μg/mL)

6

G 1258-1:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

二塩化酸化ジルコニウム(IV)(オキシ塩化ジルコニウム)八水和物(ZrCl2O・8H2O)(ジルコニウム含

量から求めた無水物の純度:質量分率99 %以上)1.766 gをはかりとってビーカー(300 mL)に移し入れ,

時計皿で覆い,塩酸(1+1)100 mLを加えて溶解した後,時計皿の下面を水で洗って時計皿を取り除き,

溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めてジルコニウム原液とする。

この溶液のジルコニウム濃度は,りん酸水素二アンモニウムを加えてジルコニウムを沈殿させ,沈殿を

こし分けて乾燥後強熱して二りん酸ジルコニウムとし,その質量をはかって正確に求めるのが望ましい。

二りん酸ジルコニウム重量法によるジルコニウムの定量は,JIS H 1363の5.(二りん酸ジルコニウム重量

法)を参照して行う。

5.26

ジルコニウム標準液(Zr:50 μg/mL)

ジルコニウム原液(5.25)を,使用の都度,水で正確に10倍に薄めてジルコニウム標準液とする。

5.27

亜鉛原液(Zn:500 μg/mL)

亜鉛(質量分率99.9 %以上)0.500 0 gをはかりとってビーカー(200 mL)に移し入れ,時計皿で覆い,

塩酸(1+1)30 mLを加えて,穏やかに加熱して分解する。常温まで冷却した後,時計皿の下面を水で洗

って時計皿を取り除き,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄めて亜鉛

原液とする。

5.28

亜鉛標準液(Zn:5 μg/mL)

亜鉛原液(5.27)を,使用の都度,水で正確に100倍に薄めて亜鉛標準液とする。

6

ICP発光分光分析装置

6.1

性能基準

この規格で用いるICP発光分光分析装置は,次の性能基準のいずれをも満足するように,分析線,励起

条件,測光条件などを選定しなければならない。性能基準の確認は,定量成分ごとに行う。

a) 定量下限域短期間安定性2) 鉄(5.3)0.500 gをはかりとってビーカー(200 mL)に移し入れ,時計皿

で覆い,定量成分の標準液を表3に従って添加する3)。定量成分以外の共存成分の影響が認められる

場合は,その成分の表4に示す量を添加した状態で性能調査を行う。以下,8.2 b)〜8.2 f) の手順に従

って溶液を調製した後,8.3 a) 又は8.3 b) の操作によって発光強度比又は発光強度[以下,発光強度(比)

という。]を求める。測定1回ごとに予備噴霧,洗浄操作を行って,発光強度(比)を10回測定する。

得た10個の発光強度(比)について,箇条11で作成した検量線によって各成分の量を求め,成分量

を試料0.5 g中の含有率[質量分率(%)]に換算する。性能基準として,得た10個の含有率[質量分

率(%)]換算値の標準偏差は,表3に示す安定性評価基準値以下でなければならない。

注2) この規格で規定する短期間安定性の調査方法は,JIS K 0116の短時間安定性の調査方法とは

異なる。

3) 安定性の調査は成分ごとに行うが,共存しても相互に影響しないことがわかっている場合は,

溶液は複数成分を添加して調製してもよい。

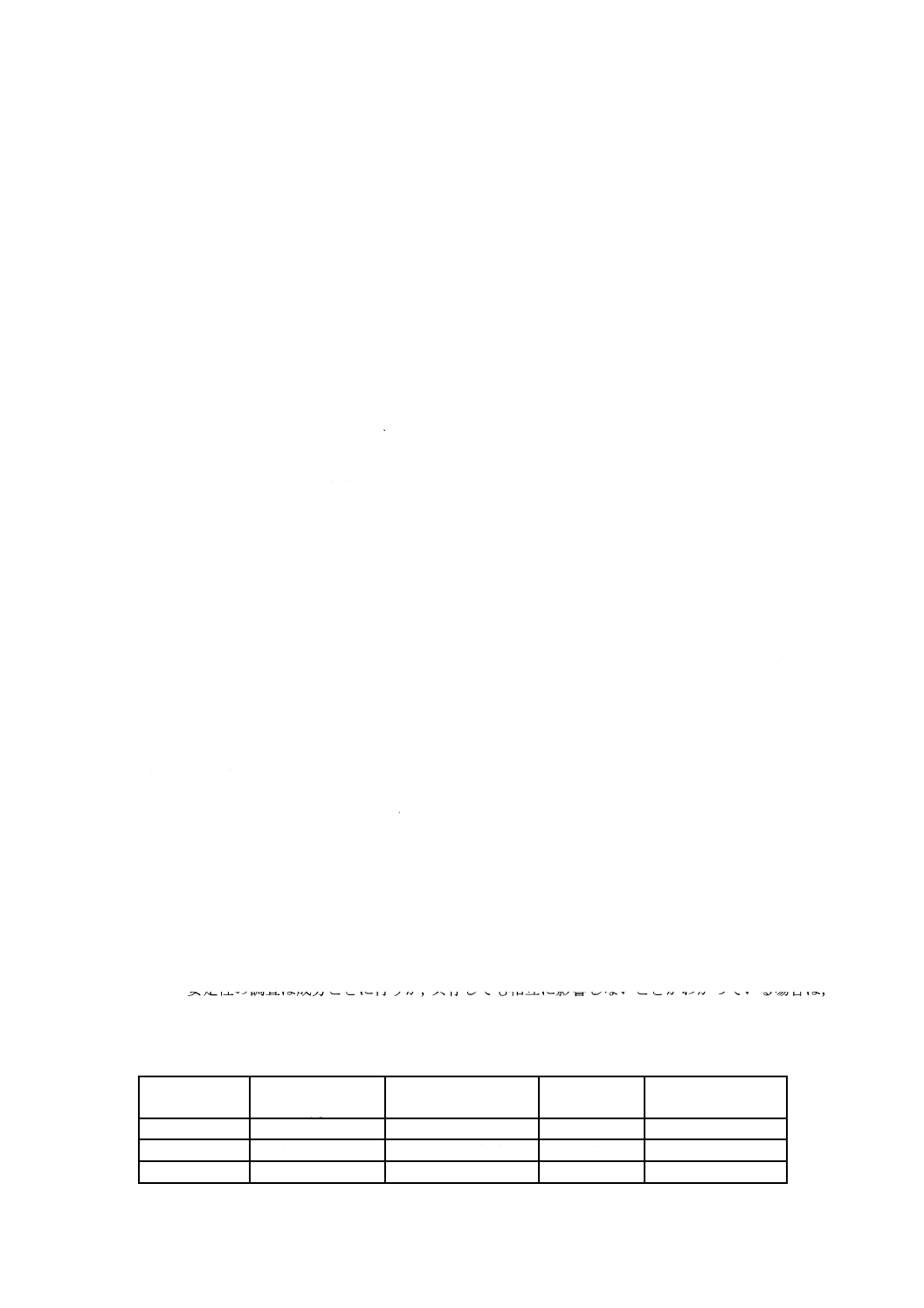

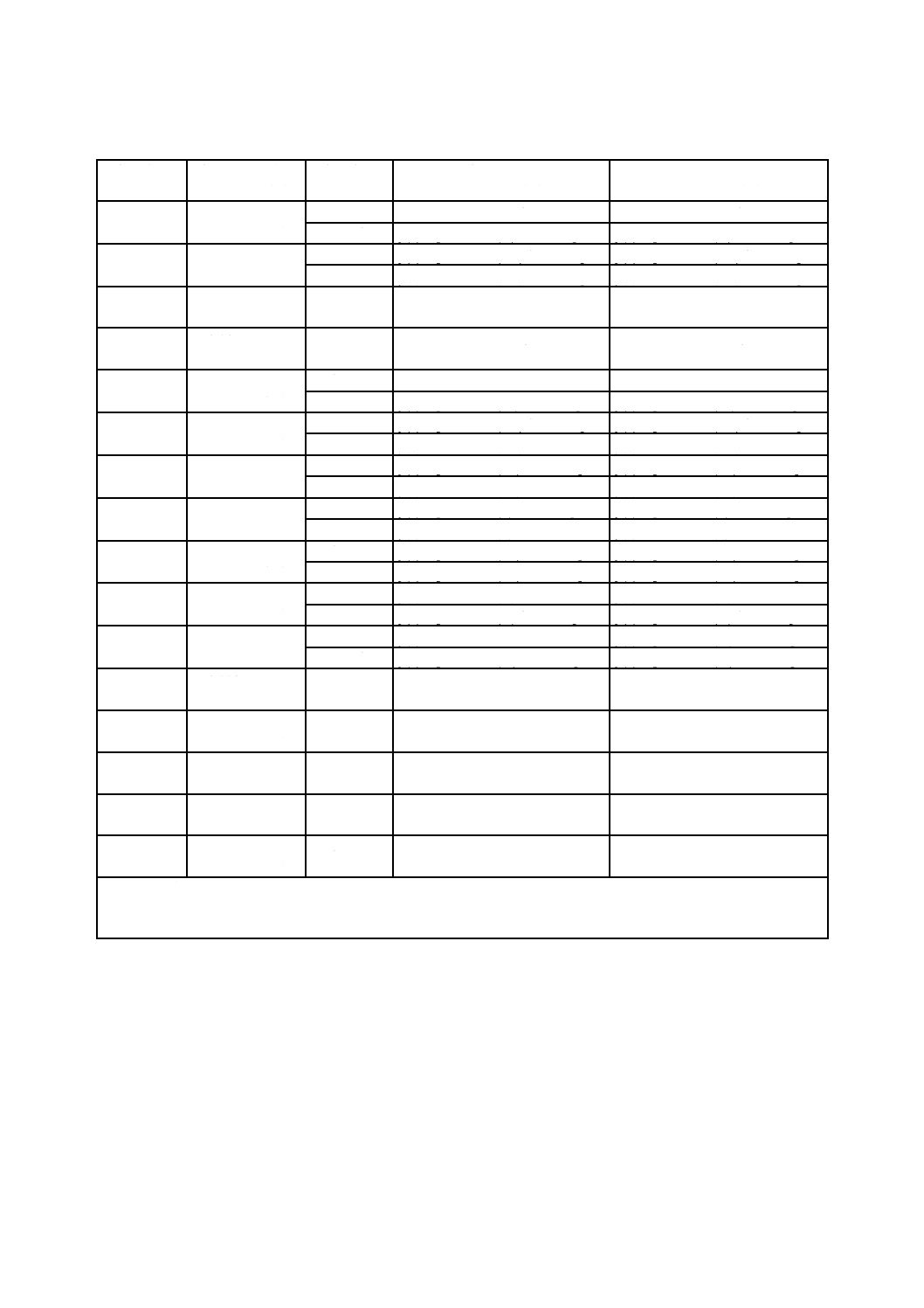

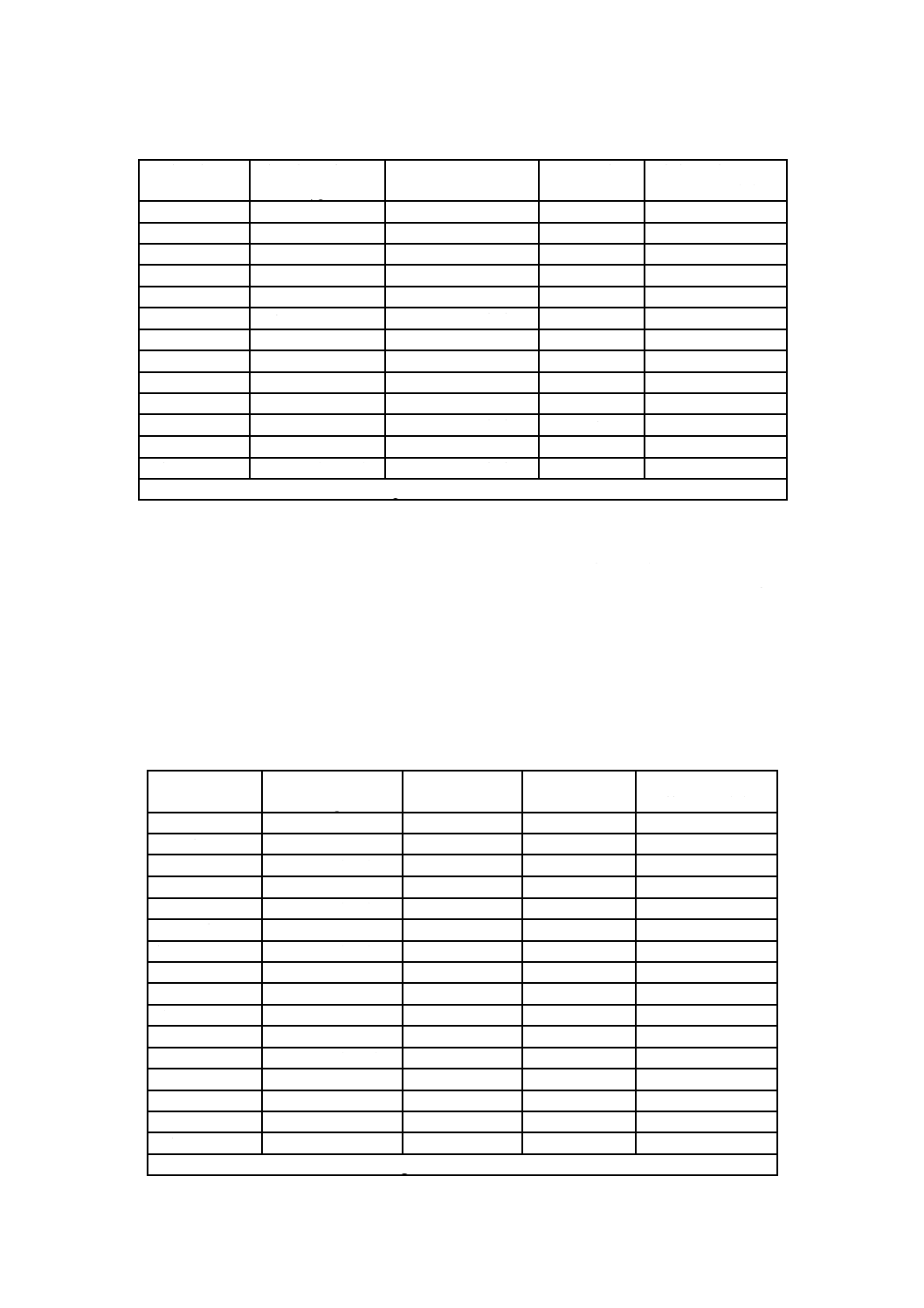

表3−定量下限域短期間安定性調査のための定量成分添加量及び安定性評価基準値

定量成分

定量成分添加量a)

μg

使用する標準液

標準液添加量

mL

安定性評価基準値

[質量分率(%)]

けい素

50

(0.010)

5.7の5倍希釈液

1.0

0.001 5

マンガン

50

(0.010)

5.8の20倍希釈液

1.0

0.001 0

りん

25

(0.005)

5.9の4倍希釈液

1.0

0.001 0

7

G 1258-1:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−定量下限域短期間安定性調査のための定量成分添加量及び安定性評価基準値(続き)

定量成分

定量成分添加量a)

μg

使用する標準液

標準液添加量

mL

安定性評価基準値

[質量分率(%)]

ニッケル

50

(0.010)

5.10の20倍希釈液

1.0

0.001 0

クロム

50

(0.010)

5.11の20倍希釈液

1.0

0.001 0

モリブデン

50

(0.010)

5.12の20倍希釈液

1.0

0.001 5

銅

50

(0.010)

5.13の10倍希釈液

1.0

0.001 0

バナジウム

15

(0.003)

5.14の50倍希釈液

1.0

0.000 3

コバルト

15

(0.003)

5.15の40倍希釈液

3.0

0.000 3

チタン

10

(0.002)

5.17の25倍希釈液

1.0

0.000 3

アルミニウム

25

(0.005)

5.18の50倍希釈液

5.0

0.000 3

カルシウム

2.5 (0.000 5) 5.20の10倍希釈液

5.0

0.000 1

マグネシウム

2.5 (0.000 5) 5.22の10倍希釈液

5.0

0.000 1

ひ素

5

(0.001)

5.24の10倍希釈液

5.0

0.000 2

ジルコニウム

50

(0.010)

5.26

1.0

0.001 0

亜鉛

2.5 (0.000 5) 5.28の10倍希釈液

5.0

0.000 1

注a) 括弧内の数字は,添加量の鋼0.5 g中の含有率[質量分率(%)]換算値を示す。

b) 定量上限域短期間安定性2) 鉄(5.3)0.500 gをはかりとってビーカー(200 mL)に移し入れ,時計皿

で覆い,定量成分の標準液を表4に従って添加する3)。以下,8.2 b)〜8.2 f) の手順に従って溶液を調

製した後,8.3 a) 又は8.3 b) の操作によって発光強度(比)を求める。測定1回ごとに予備噴霧,洗浄

操作を行って,発光強度(比)を10回測定する。得た10個の発光強度(比)について,箇条11で作

成した検量線によって各成分の量を求め,成分量を試料0.5 g中の含有率[質量分率(%)]に換算す

る。性能基準として,得た10個の含有率[質量分率(%)]換算値の標準偏差は,表4に示す安定性

評価基準値以下でなければならない。

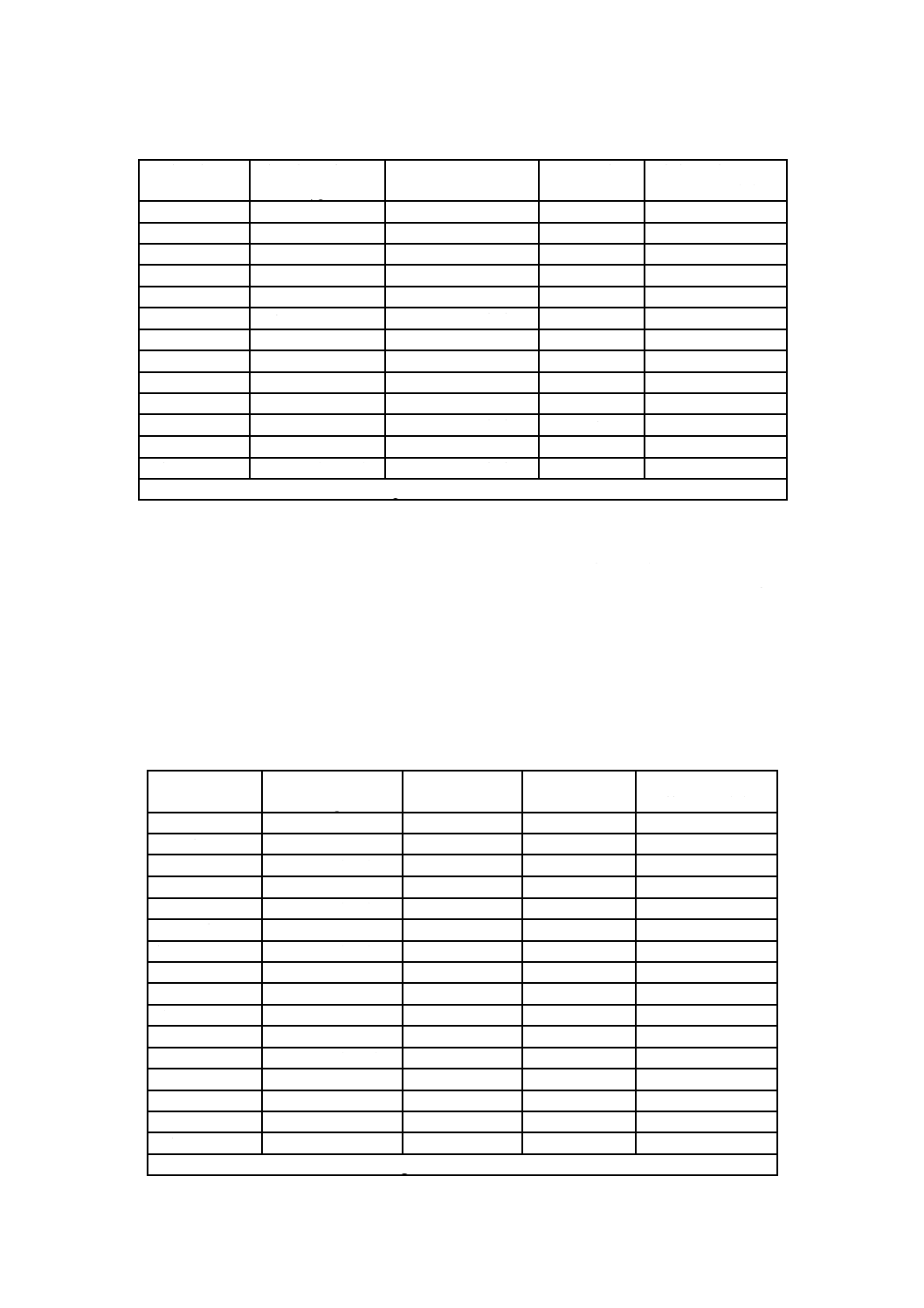

表4−定量上限域短期間安定性調査のための定量成分添加量及び安定性評価基準値

定量成分

定量成分添加量a)

mg

使用する標準液

標準液添加量

mL

安定性評価基準値

[質量分率(%)]

けい素

3.0

(0.60)

5.7

12.0

0.006

マンガン

10.0

(2.00)

5.8

10.0

0.020

りん

0.50 (0.10)

5.9

5.0

0.002

ニッケル

20.0

(4.00)

5.10

20.0

0.040

クロム

15.0

(3.00)

5.11

15.0

0.030

モリブデン

6.0

(1.20)

5.12

6.0

0.012

銅

2.5

(0.50)

5.13

5.0

0.005

バナジウム

2.5

(0.50)

5.14

5.0

0.005

コバルト

1.0

(0.20)

5.15

5.0

0.002

チタン

1.5

(0.30)

5.17

6.0

0.003

アルミニウム

0.50 (0.10)

5.18

5.0

0.002

カルシウム

0.025 (0.005)

5.20

5.0

0.000 2

マグネシウム

0.05 (0.010)

5.22

10.0

0.000 5

ひ素

0.06 (0.012)

5.24

6.0

0.001

ジルコニウム

0.30 (0.06)

5.26

6.0

0.002

亜鉛

0.025 (0.005)

5.28

5.0

0.000 2

注a) 括弧内の数字は,添加量の鋼0.5 g中の含有率[質量分率(%)]換算値を示す。

8

G 1258-1:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

性能基準の調査頻度

性能基準の調査は,期間を定めて定期的に行う。分析条件の変更,オーバーホールなど,装置の状態が

変わる可能性がある場合には,必ず行わなければならない。

7

試料のはかりとり

試料はかりとり量は,0.50 gとする。

カルシウムを定量する場合は,約0.50 gよりやや多い量の試料をビーカー(100 mL)に移し入れ,塩酸

(1+100)約10 mLを加え,30秒間ほどビーカーを緩やかに振って試料をビーカー内でかき混ぜた後,液

を捨て,純水で十分に洗浄して,試料表面に付着しているカルシウムを除く。この後,試料をエタノール,

アセトンなどを用いて洗浄して水分を取り除き,乾燥させた後,0.50 gの試料をはかりとる。試料をはか

りとってから表面に付着しているカルシウムの除去操作を行ってもよい。

8

操作

8.1

器具の洗浄

カルシウム定量に用いるビーカー,全量フラスコ,全量フラスコの栓,白金るつぼなどの器具類は,全

て塩酸(1+2)で洗浄した後,水で洗浄してから用いる。ろ紙及びろ紙パルプは,漏斗に装着してから温

塩酸(1+2)で数回洗浄し,更に温水で洗浄してから用いる。

8.2

試料溶液の調製

試料溶液の調製は,次の手順によって行う。

a) 試料をはかりとってビーカー(200 mL)に移し入れ,時計皿で覆う。

b) 混酸(5.2)25 mLを加え,穏やかに加熱して分解し,引き続き加熱して窒素酸化物などを追い出す。

冷却した後,時計皿の下面を水で洗って時計皿を取り除く。

c) 少量のろ紙パルプを加えてかき混ぜ,残さをろ紙(5種C)を用いてこし分け,ビーカー内壁に付着

した残さをポリスマン(ゴム付きガラス棒)を用いてこすり落としてろ紙上に移し,40〜60 ℃に温め

た塩酸(2+100)及び温水を用いてろ紙に塩化鉄(III)による黄色が認められなくなるまで洗浄する。

ろ液及び洗液は,ビーカー(200 mL)に集めて主液として保存する。残さは保存する。

なお,残さ中に定量成分が含まれていないことが明らかな場合には,残さを捨て,d) 及びe) の操作

を省略してもよい。又は,c)〜e) の操作を省略してf) の操作を行ってもよい。操作を省略した場合は,

検量線用溶液も同一操作によって調製する。カルシウムを定量する場合は,c)〜e) の操作の省略及び

e) における加水分解物の溶解処理の省略を行わない。

d) c) で保存しておいた残さを,ろ紙とともに白金るつぼ(30番)に移し入れ,加熱して乾燥し,低温で

ろ紙を灰化した後,強熱する。放冷した後,二硫酸カリウム又は硫酸水素カリウム1.0 gを加え,白金

製の蓋をして,初めは徐々に加熱し,次第に温度を高めて暗赤熱状に加熱して残さを融解する。

e) 放冷した後,白金るつぼに少量の温水及び塩酸(1+1)5 mLを加え,穏やかに加熱して融成物を溶解

し,溶液をc) で保存しておいた主液に合わせる。

ニオブなどの共存成分の一部が加水分解するおそれのある場合には,融成物の溶解時にくえん酸溶

液又はL(+)-酒石酸溶液(5.6)10 mLを加えて溶解する。この場合は,検量線用溶液も同一操作によ

って調製する。加水分解する量が少量と判断される場合は,これら有機酸溶液を添加せずに溶液を調

製してもよい。

f)

常温まで冷却した後,内標準元素1) としてイットリウム溶液(5.5)10 mLを正確に加え,溶液を100 mL

9

G 1258-1:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の全量フラスコに水を用いて移し入れ,水で標線まで薄める。発光強度の測定を発光強度法によって

行う場合には,イットリウム溶液を添加しなくてよい。

8.3

発光強度の測定

発光強度の測定は,次のいずれかによって行う。測定操作の一般事項は,JIS K 0116の5.6(定量分析)

による。ただし,りん,ニッケル,カルシウム,マグネシウム,ひ素,ジルコニウム及び亜鉛の定量には,

発光強度法は適用できない。

a) 強度比法の場合 8.2 f) で得た溶液の一部を,ICP発光分光分析装置(箇条6)のアルゴンプラズマ中

に噴霧し,発光が安定してから各定量成分の発光強度及び内標準元素1) としてイットリウムの発光強

度を同時に測定する。得られた定量成分の発光強度のイットリウム発光強度に対する強度比を求める。

8.2 c)〜e) の操作の省略,又は8.2 e) における加水分解物の溶解処理の省略によって,8.2 f) で得た溶

液に不溶解物が存在する場合,8.2 f) で得た溶液の一部を乾いたろ紙(5種C)又はろ過板の孔径10 µm

以下のガラスろ過器でろ過し,最初の1 mL程度を捨て,その後のろ液をアルゴンプラズマ中に噴霧

し,発光強度を測定する。

b) 発光強度法の場合 8.2 f) で得た溶液の一部をICP発光分光分析装置(箇条6)のアルゴンプラズマ中

に噴霧し,発光が安定してから各定量成分の発光強度を測定する。8.2 f) で得た溶液に不溶解物が存在

する場合は,a) と同じ操作を行う。

9

空試験

鉄(5.3)0.50 gをはかりとってビーカー(200 mL)に移し入れ,時計皿で覆う。鉄の量は1 mgの桁ま

ではかる。以下,8.2 b)〜f) 及び8.3の手順に従って,試料と同じ操作を試料と併行して行う。

10

共存成分のスペクトル重なり係数

あらかじめ各共存成分jの発光スペクトルの各定量成分iの分析線への重なりについて調べ,スペクト

ルの重なりがある場合には,スペクトル重なり係数Lijを次の手順によって求める。

注記 共存成分のスペクトル重なり係数については,JIS G 1258-0の5.4に規格群共通規定が記載され

ている。

a) 箇条11の手順に従って各定量成分の検量線を作成する。

b) 鉄と共存成分jの二元系溶液を,次の手順で調製する。

1) 3個又は4個のビーカー(200 mL)を準備し,それぞれのビーカーに鉄(5.3)0.500 gをはかりとっ

て移し入れる。

2) 表5の中からゼロメンバー及び定量範囲上限を含む3又は4水準を選択し,選択した水準の添加量

に従って共存成分の標準液を各ビーカーに正確に加え,時計皿で覆う。

3) 混酸(5.2)25 mLを加え,穏やかに加熱して分解し,引き続き加熱して窒素酸化物などを追い出す。

冷却した後,時計皿の下面を水で洗って時計皿を取り除く。

4) 常温まで冷却した後,内標準元素1) としてイットリウム溶液(5.5)10 mLを正確に加え,溶液を100

mLの全量フラスコに水を用いて移し入れ,水で標線まで薄める。発光強度の測定を発光強度法に

よって行う場合には,イットリウム溶液を添加しなくてよい。

c) 8.3の操作によって発光強度(比)を測定する。

d) c) で得た各発光強度(比)と,a) で作成した検量線とから各溶液中の成分iの見掛けの検出量を求め,

見掛けの含有率[質量分率(%)]換算値を算出する。

10

G 1258-1:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 各溶液において,共存成分添加量の含有率[質量分率(%)]換算値をX,その液での成分iの見掛け

の含有率[質量分率(%)]換算値をYとして,共存成分jを添加した液全体(添加量ゼロを含む。)

のデータによって両者の一次回帰式(Y=aX+b)の係数a及びbの値を求める。

f)

e) で求めた一次回帰式の勾配aを,定量成分iに対する共存成分jのスペクトル重なり補正係数Lijと

する。

11

検量線の作成

検量線の作成は,次の手順によって行う。

注記 検量線の作成については,JIS G 1258-0の5.5に規格群共通規定が記載されている。

a) 表5に示す定量成分ごとに6個又は7個のビーカー(200 mL)を準備し,それぞれのビーカーに鉄(5.3)

0.500 gをはかりとって移し入れ,時計皿で覆う。

b) 表5の標準液添加量に従って定量成分の標準液を正確に加える。標準液中に共存する定量成分以外の

成分(ナトリウムなど)の影響は,あらかじめ調査しておき,定量成分の発光強度に影響を与える成

分は,各検量線用溶液中での成分量を同一にするとともに,8.2 f) で試料溶液及び空試験液にもその同

量を添加する。

c) 8.2 b)〜f) 及び8.3の操作を行う。

d) 各溶液の発光強度(比)と,標準液として添加した定量成分量との関係線を作成して検量線とする。

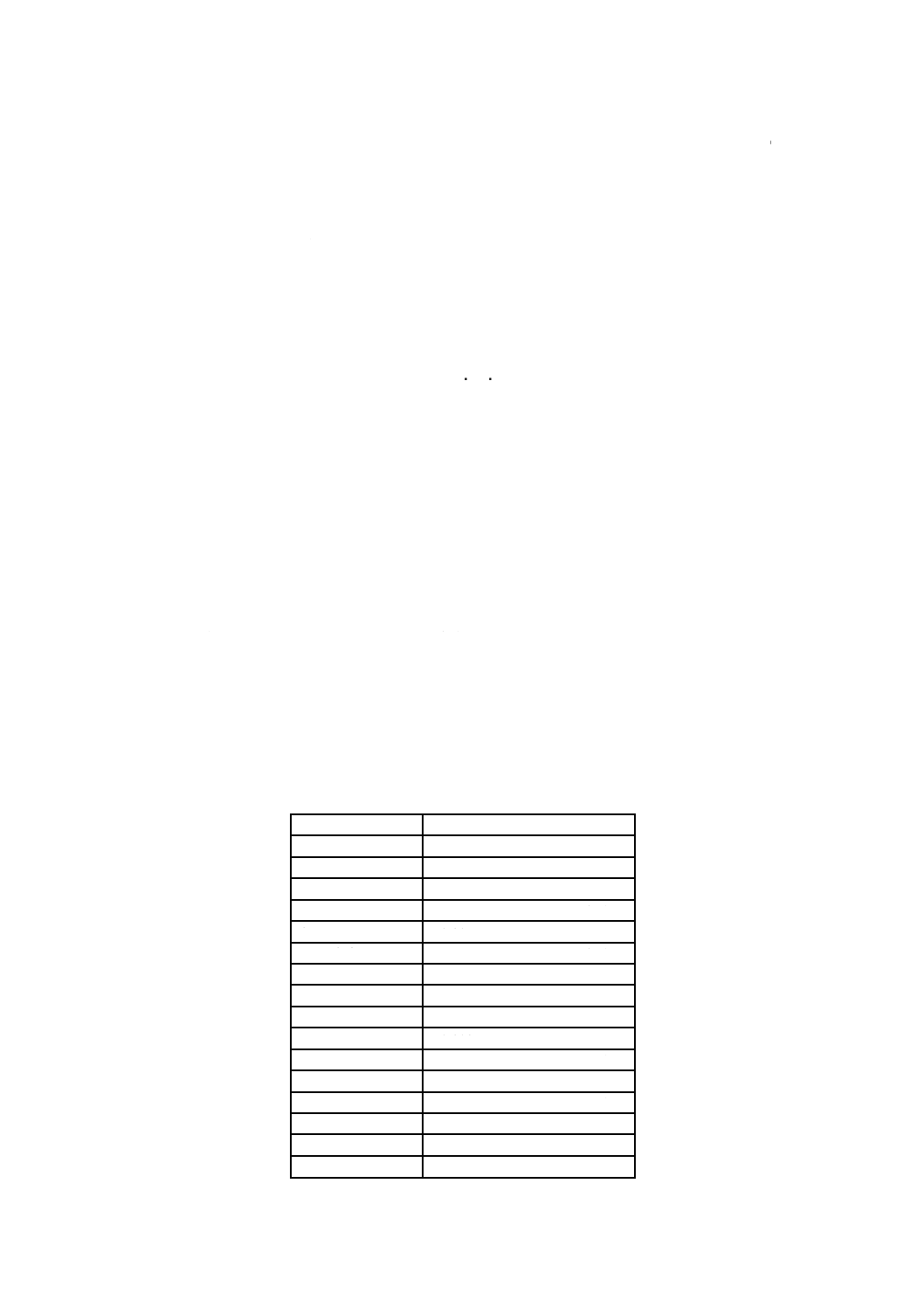

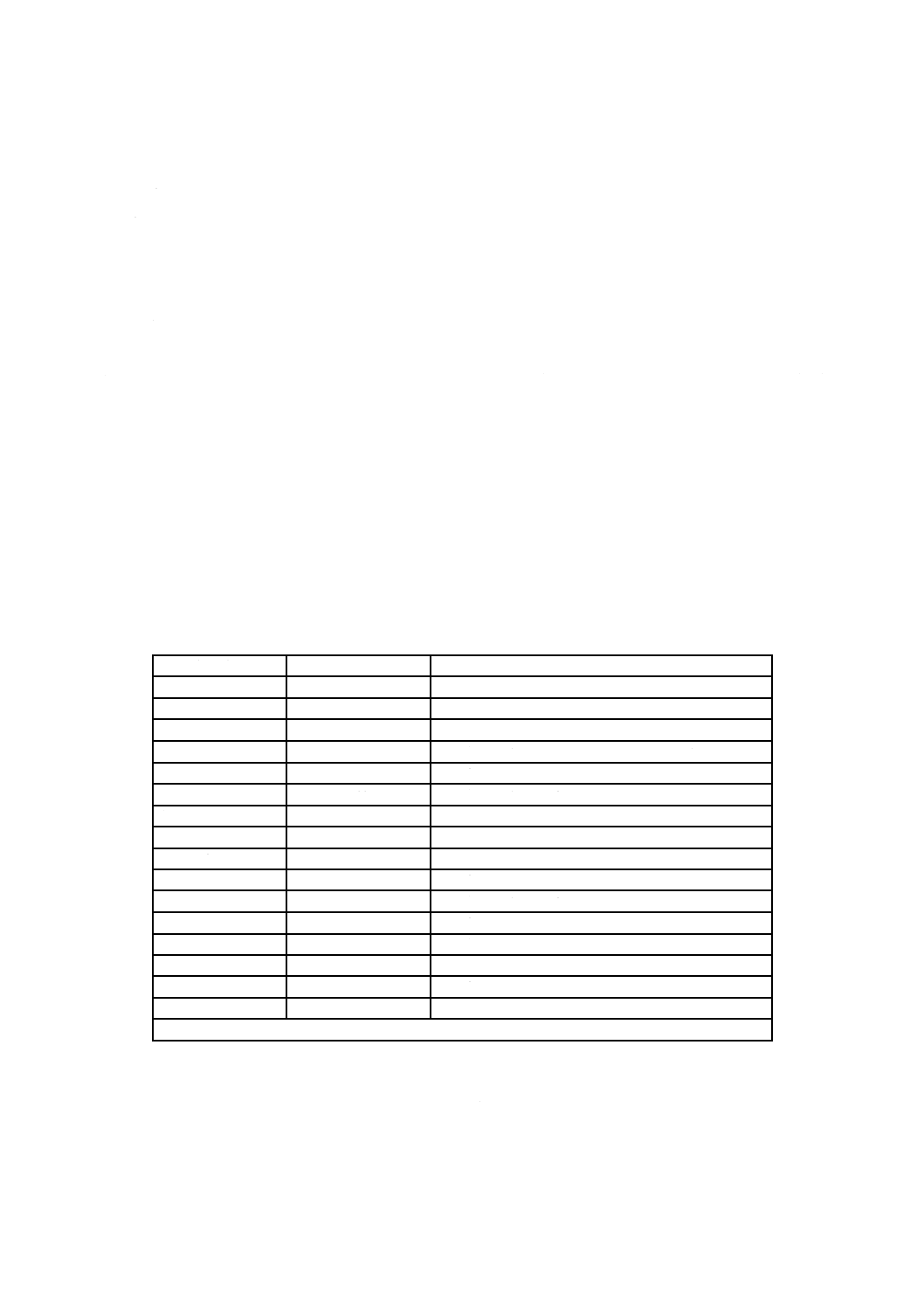

表5−検量線用溶液の標準液添加量

単位 mL

定量成分

使用する標準液

標準液添加量

けい素

5.7

0 a),

2,

4,

6,

8,

10,

12

マンガン

5.8

0 a),

2,

4,

6,

8,

10

りん

5.9

0 a),

1,

2,

3,

4,

5

ニッケル

5.10

0 a),

1,

3,

5,

10,

15,

20

クロム

5.11

0 a),

1,

2,

3,

5,

10,

15

モリブデン

5.12

0 a),

1,

2,

3,

4,

5,

6

銅

5.13

0 a),

1,

2,

3,

4,

5

バナジウム

5.14

0 a),

1,

2,

3,

4,

5

コバルト

5.15

0 a),

1,

2,

3,

4,

5

チタン

5.17

0 a),

1,

2,

3,

4,

5,

6

アルミニウム

5.18

0 a),

1,

2,

3,

4,

5

カルシウム

5.20

0 a),

1,

2,

3,

4,

5

マグネシウム

5.22

0 a),

2,

4,

6,

8,

10

ひ素

5.24

0 a),

1,

2,

3,

4,

5,

6

ジルコニウム

5.26

0 a),

1,

2,

3,

4,

5,

6

亜鉛

5.28

0 a),

1,

2,

3,

4,

5

注a) ゼロメンバー

12

検量線の校正

試料溶液の発光強度(比)測定時に,作成した検量線に経時変化があるときは,定量成分の濃度が異な

る2個の検量線用溶液4) を用意して,8.3によって発光強度(比)を測定し,得た発光強度(比)の検出

量換算値が検量線作成時におけるそれら溶液の検出量換算値と一致するように,検量線を校正する。

11

G 1258-1:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注4) 例えば,検量線用溶液の上限及び下限の2個を用いる。

13 計算

計算は,次の手順によって行う。

注記 計算については,JIS G 1258-0の5.6に規格群共通規定が記載されている。

a) 未補正含有率の算出 8.3及び空試験(箇条9)で得た発光強度(比)を,箇条11で作成した検量線

又は箇条12で校正した検量線を用いて定量成分量に換算し,試料中の定量成分iの未補正含有率を,

式(1)によって算出する。

100

3i

2i

1i

i

×

+

−

=

′

m

m

m

m

X

······························································ (1)

ここに,

Xi': 試料中の定量成分iの未補正含有率[質量分率(%)]

mi1: 試料溶液中の定量成分iの検出量(g)

mi2: 空試験液中の定量成分iの検出量(g)

mi3: 空試験ではかりとった鉄(5.3)中の定量成分iの量(g)

鉄(5.3)中の定量成分iの含有率(質量分率)が,各成分

の定量範囲下限値の1/10未満であることが保証されてい

る場合は,定量成分iの量を0とする。

m: 試料はかりとり量(g)

b) 定量値の算出 a) で得た未補正含有率(Xi'),箇条10 e) で求めたスペクトル重なり補正係数(Lij)及

び他の方法又はICP発光分光分析方法で得た共存成分の含有率(Wj)から,試料中の定量成分iの含

有率を式(2)によって算出する。

(

)

j

jW

L

X

X

×

Σ

−′

=

i

i

i

···································································· (2)

ここに,

Xi: 試料中の定量成分iの含有率[質量分率(%)]

Xi': a) で得た定量成分iの未補正含有率[質量分率(%)]

Lij: 箇条10 f) で得た定量成分iに対する共存成分jのスペク

トル重なり補正係数

Wj: 試料中の共存成分jの含有率[質量分率(%)]

14

許容差

許容差は,表6による。

12

G 1258-1:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

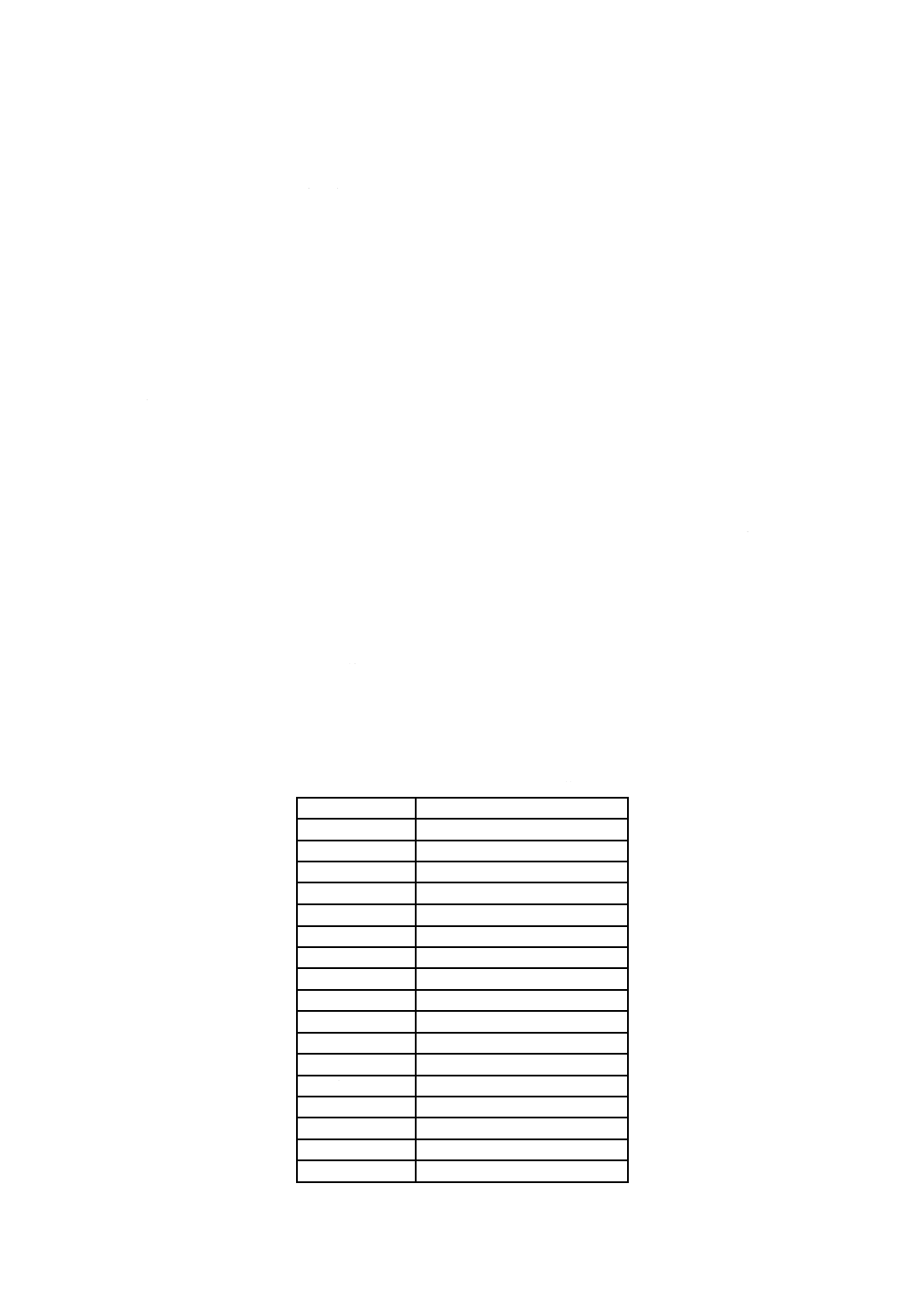

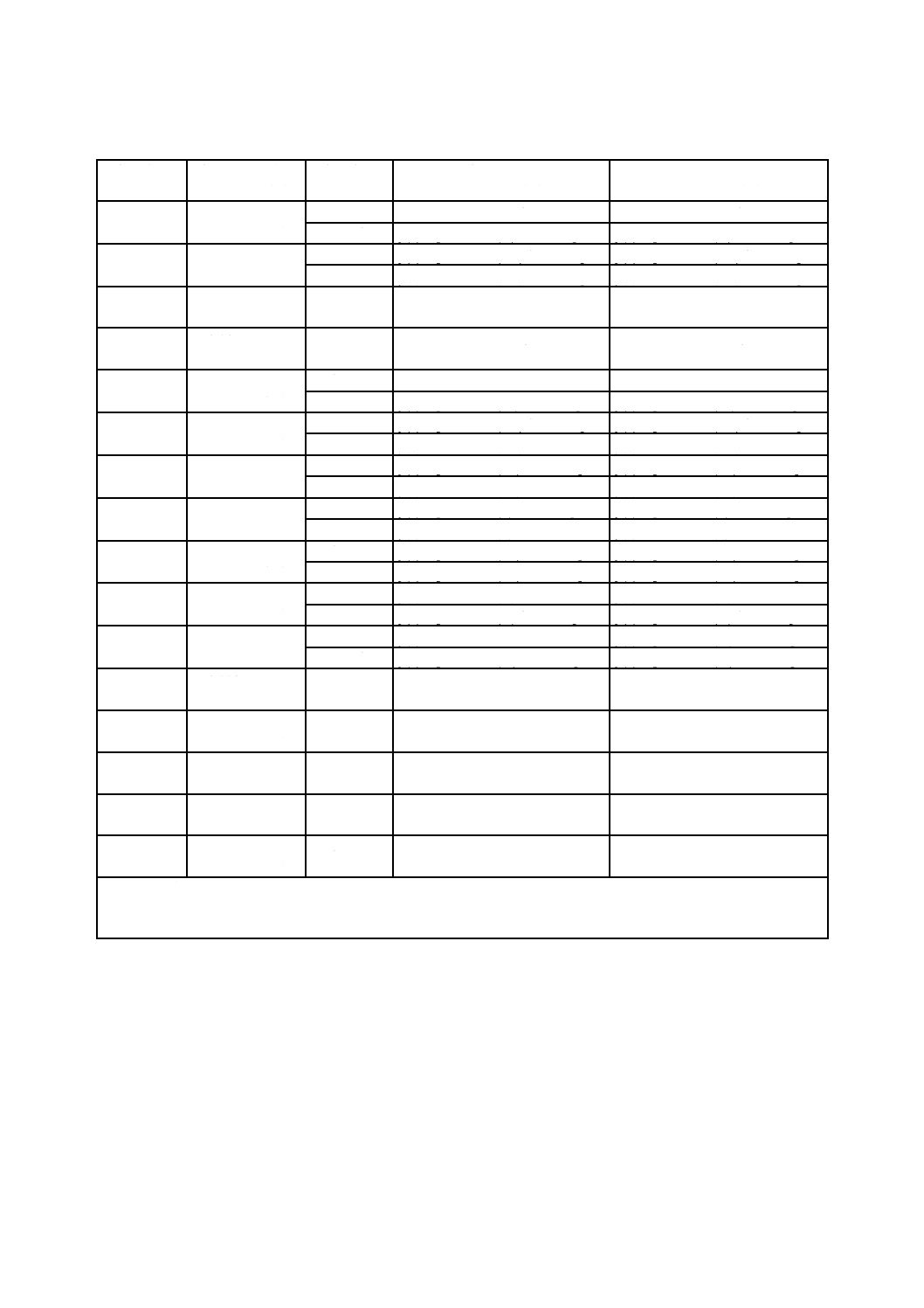

表6−許容差

定量成分

定量値の平均値

[質量分率(%)]

定量方法

室内再現許容差

[質量分率(%)]

室間再現許容差

[質量分率(%)]

けい素

0.01

以上

0.60

以下

強度比法

f(n)×[0.007 5×(Si)+0.001 1]

f(n)×[0.010 8×(Si)+0.002 4]

発光強度法 f(n)×[0.010 0×(Si)+0.001 3]

f(n)×[0.017 3×(Si)+0.002 0]

マンガン

0.01

以上

2.00

以下

強度比法

f(n)×[0.005 2×(Mn)+0.000 4]

f(n)×[0.010 9×(Mn)+0.002 8]

発光強度法 f(n)×[0.007 3×(Mn)+0.000 5]

f(n)×[0.013 8×(Mn)+0.003 6]

りん

0.003 以上

0.10

以下

強度比法

f(n)×[0.007 0×(P)+0.000 4]

f(n)×[0.017 7×(P)+0.000 9]

ニッケル

0.01

以上

4.00

以下

強度比法

f(n)×[0.004 5×(Ni)+0.000 4 ]

f(n)×[0.010 3×(Ni)+0.002 2]

クロム

0.01

以上

3.00

以下

強度比法

f(n)×[0.006 0×(Cr)+0.000 3]

f(n)×[0.009 3×(Cr)+0.002 7]

発光強度法 f(n)×[0.008 5×(Cr)+0.000 4]

f(n)×[0.013 8×(Cr)+0.002 8]

モリブデン

0.01

以上

1.20

以下

強度比法

f(n)×[0.006 5×(Mo)+0.000 4]

f(n)×[0.022 1×(Mo)+0.000 9]

発光強度法 f(n)×[0.008 5×(Mo)+0.000 7]

f(n)×[0.024 7×(Mo)+0.001 6]

銅

0.01

以上

0.50

以下

強度比法

f(n)×[0.007 8×(Cu)+0.000 3]

f(n)×[0.015 2×(Cu)+0.001 0]

発光強度法 f(n)×[0.010 4×(Cu)+0.000 1]

f(n)×[0.020 5×(Cu)+0.000 9]

バナジウム

0.002 以上

0.50

以下

強度比法

f(n)×[0.004 4×(V)+0.000 3]

f(n)×[0.007 3×(V)+0.001 1]

発光強度法 f(n)×[0.009 5×(V)+0.000 13]

f(n)×[0.012 7×(V)+0.000 8]

コバルト

0.003 以上

0.20

以下

強度比法

f(n)×[0.005 2×(Co)+0.000 4]

f(n)×[0.019 1×(Co)+0.000 7]

発光強度法 f(n)×[0.014 7×(Co)+0.000 2]

f(n)×[0.020 7×(Co)+0.001 1]

チタン

0.001 以上

0.30

以下

強度比法

f(n)×[0.003 0×(Ti)+0.000 2]

f(n)×[0.012 8×(Ti)+0.000 4]

発光強度法 f(n)×[0.007 3×(Ti)+0.000 3]

f(n)×[0.017 1×(Ti)+0.000 5]

アルミニウ

ム

0.004 以上

0.10

以下

強度比法

f(n)×0.000 9

f(n)×[0.005 8×(Al)+0.000 9]

発光強度法 f(n)×[0.003 9×(Al)+0.000 6]

f(n)×[0.005 9×(Al)+0.001 1]

カルシウム

0.000 5 以上

0.005 以下

強度比法

f(n)×[0.027 1×(Ca)+0.000 09]

f(n)×[0.046 9×(Ca)+0.000 1]

マグネシウ

ム

0.000 5 以上

0.011

以下

強度比法

f(n)×[0.037 4×(Mg)+0.000 08]

f(n)×[0.023 0×(Mg)+0.000 1]

ひ素

0.001 以上

0.012 以下

強度比法

f(n)×[0.067 3×(As)+0.000 2]

f(n)×[0.070 5×(As)+0.000 2]

ジルコニウ

ム

0.010 以上

0.060 以下

強度比法

f(n)×[0.018 7×(Zr)+0.000 3]

f(n)×[0.007 3×(Zr)+0.001 5]

亜鉛

0.001 以上

0.005 以下

強度比法

f(n)×[0.005 3×(Zn)+0.000 1]

f(n)×[0.079 7×(Zn)+0.000 1]

許容差計算式中のf(n) の値は,JIS Z 8402-6の表1(許容範囲の係数)による。nの値は,室内再現許容差におい

ては同一分析室内における分析回数,室間再現許容差においては分析に関与した分析室数である。また,(Si) など

は,許容差を求める各成分分析値の平均値[質量分率(%)]である。