G 1227 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS G 1227 : 1992は改正され,この規格によって置き換えられる。

今回の改正では,国際規格との整合化を図るため,ISO規格の翻訳を附属書3として規定している。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。

通商産業大臣及び日本工業標準調査会は,このような技術的性質をもつ特許権,出願公開後の特許出願,

実用新案権又は出願公開後の実用新案登録出願にかかわる確認について,責任はもたない。

JIS G 1227には,次に示す附属書がある。

附属書1(規定) ほう酸メチル蒸留分離水酸化ナトリウム滴定法

附属書2(規定) ほう酸メチル蒸留分離クルクミン吸光光度法(1)

附属書3(規定) ほう酸メチル蒸留分離クルクミン吸光光度法(2) (ISO 13900)

附属書4(規定) クルクミン吸光光度法

附届書5(規定) メチレンブルー吸光光度法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1227 : 1999

鉄及び鋼−ほう素定量方法

Iron and steel−Methods for determination of boron content

序文 この規格は,JIS G 1227-1992の様式を変更して附属書1,2,4及び5とし,附属書3(規定)は1997

年に第1版として発行されたISO 13900, Steel−Determination of boron content−Curcumin spectrophotometric

method after distillationを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格

である。

1. 適用範囲 この規格は,鉄及び鋼中のほう素定量方法について規定する。

備考 この規格の対応国際規格を,次に示す。

ISO 10153 Steel−Determination of boron content−Curcumin spectrophotometric method

ISO 13900 Steel−Determination of boron content−Curcumin spectrophotometric method after

distillation

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS G 1201 鉄及び鋼の分析方法通則

JIS K 8001 試薬試験方法通則

JIS Z 8402 分析・試験の許容差通則

3. 一般事項 定量方法に共通な一般事項は,JIS G 1201による。ただし,JIS G 1201は,附属書3(規

定)には適用しない。

4. 定量方法の区分 ほう素の定量方法は,次のいずれかによる。

a) ほう酸メチル蒸留分離水酸化ナトリウム滴定法 この方法は,ほう素含有率0.10% (m/m) 以上5.0%

(m/m) 以下の試料に適用するもので,附属書1(規定)による。

b) ほう酸メチル蒸留分離クルクミン吸光光度法(1) この方法は,ほう素含有率0.0001% (m/m) 以上

0.10% (m/m) 以下の試料に適用するもので,附属書2(規定)による。

c) ほう酸メチル蒸留分離クルクミン吸光光度法(2) (ISO 13900) この方法は,ほう素含有率0.000 05%

(m/m) 以上0.0010% (m/m) 以下の試料に適用するもので附属書3(規定)による。

d) クルクミン吸光光度法 この方法は,ほう素含有率0.00 02% (m/m) 以上0.012% (m/m) 以下の試料

に適用するもので附属書4(規定)による。

e) メチレンブルー吸光光度法 この方法は,ほう素含有率0.00 02% (m/m) 以上0.015% (m/m) 以下の

試料に適用するもので附属書5(規定)による。ただし,はかり採った試料中にニオブ100μg以上又

はタンタル5μg以上が含まれる場合には適用できない。

2

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) ほう酸メチル蒸留分離水酸化ナトリウム滴定法

1. 要旨 試料を塩酸と硝酸とで分解し,硫酸及びりん酸を加え,加熱して硫酸の白煙を発生させる。メ

タノールを加え,ほう素をほう酸メチルとして蒸留し,ほう酸メチルを水酸化ナトリウムに吸収させる。

留出液を蒸発乾固した後,水で蒸発残留物を溶解する。硫酸酸性とした後,水酸化ナトリウムでpHを調

節し,D (−) −マンニトールを加えて生じる水素イオンを水酸化ナトリウム標準溶液で滴定する。

2. 試薬 試薬は,次による。

a) 塩酸

b) 硝酸

c) 硫酸

d) 硫酸 (1+5)

e) りん酸

f)

水酸化ナトリウム溶液 (200g/l, 80g/l)

g) キャリヤーガス 窒素,アルゴン又は空気(乾燥)

h) メタノール

i)

D (−) −マンニトール

j)

標準ほう素溶液 (1mgB/ml) ほう酸1.430gをはかり採ってビーカー (200ml) に移し入れ,水約50ml

を加えて溶解する。溶液を250mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

k) 0.05mol/l水酸化ナトリウム標準溶液 (2.000gNaOH/l) 調製は,JIS K 8001の4.5 (19.5) (0.05mol/l水

酸化ナトリウム溶液)による。この溶液の標定は,次による。

標準ほう素溶液[j)]5mlを正確にほう素蒸留装置の蒸留フラスコに移し入れ,塩酸10ml,硝酸5ml,

りん酸10ml及び硫酸5mlを加え,加熱して硫酸白煙を発生させる。室温まで放冷した後,5.2〜5.4の

手順に従って操作する。

別に空試験として標準ほう素溶液を用いないで同じ操作を併行して行う。

この0.05mol/l水酸化ナトリウム標準溶液1mlに相当するほう素量を,次の式によって算出する。

(

)1000

5

2

1

×

−

=

V

V

F

ここに,

F: 0.05mol/l水酸化ナトリウム標準溶液1mlに相当するほう素量

(g)

V1: 0.05mol/l水酸化ナトリウム標準溶液の使用量 (ml)

V2: 空試験における0.05mol/l水酸化ナトリウム標準溶液の使用量

(ml)

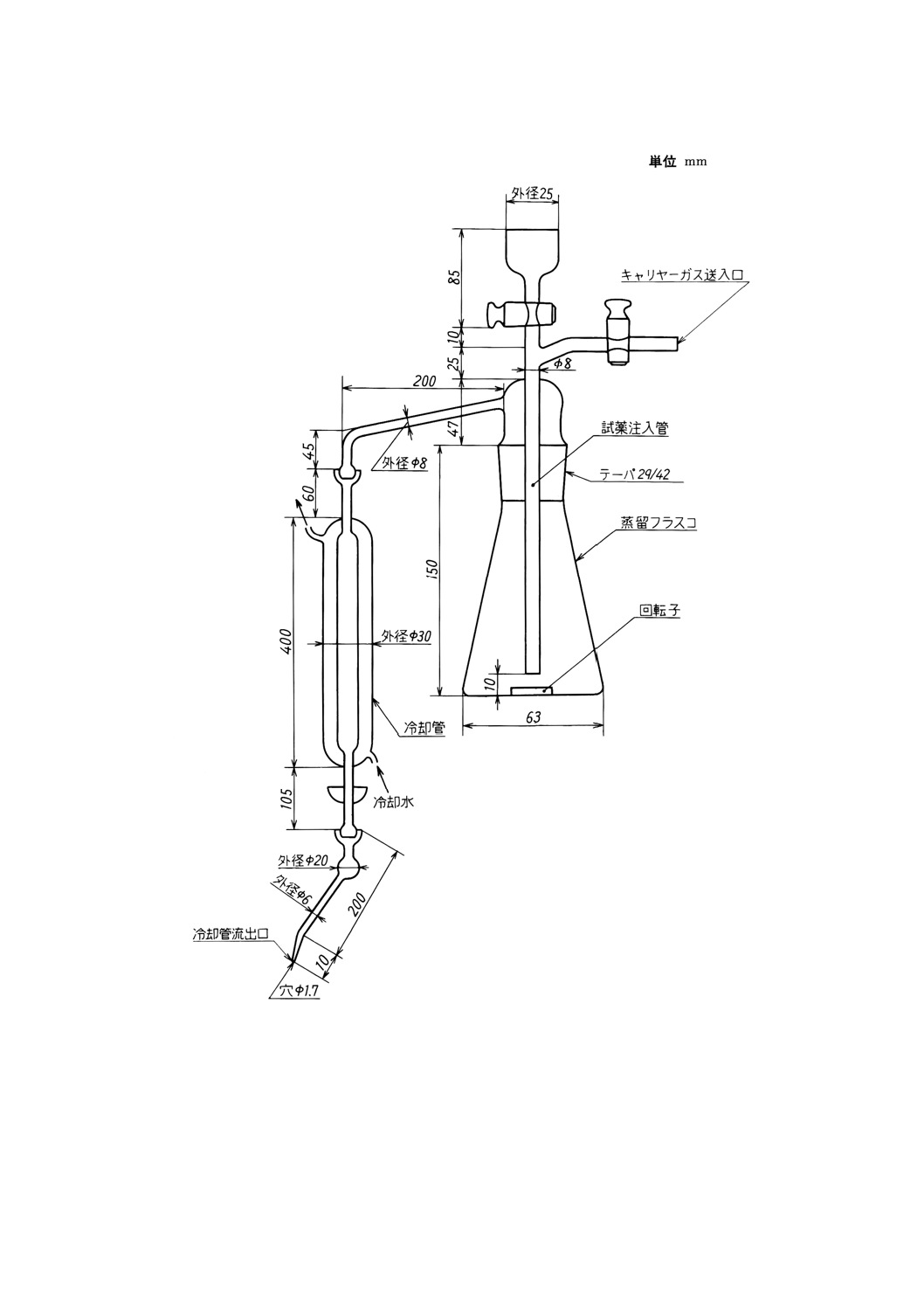

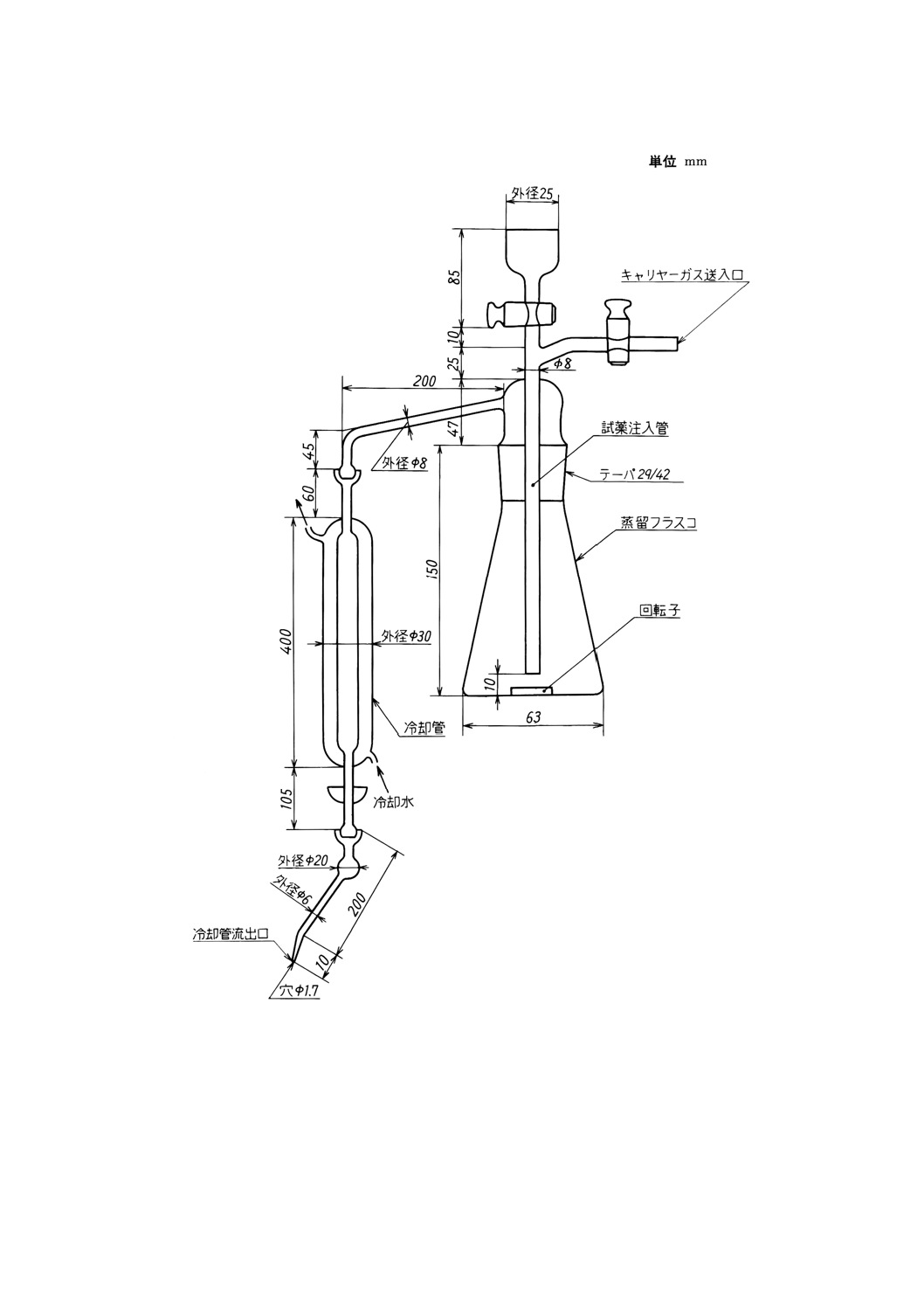

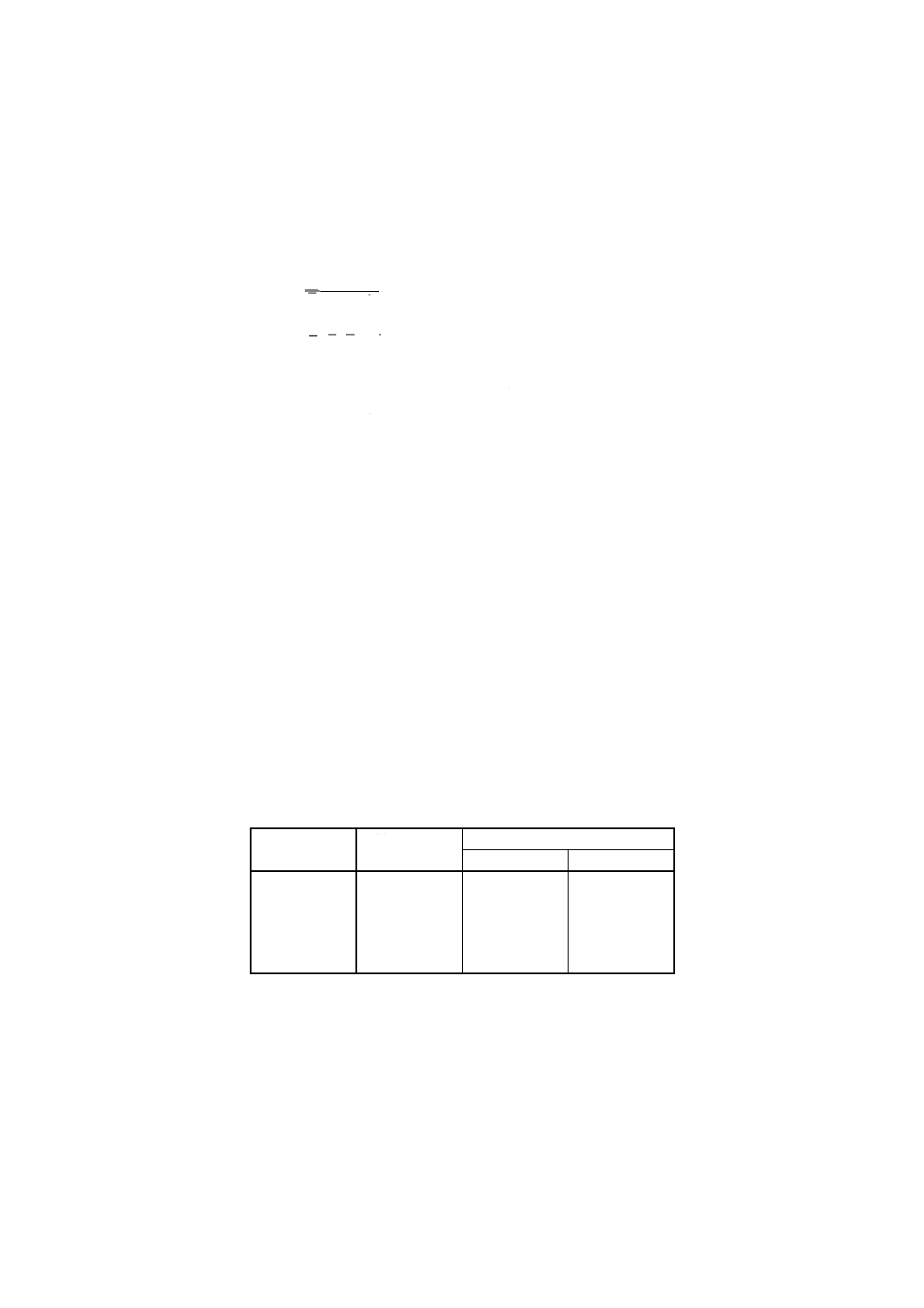

3. 装置及び器具 ほう素蒸留装置は,通常,次のものを用いる(附属書1付図1参照)。

a) 蒸留器 石英製の蒸留フラスコ (200ml) ,試薬注入管及び冷却管で構成する。

b) 受器 35mlに相当する箇所に印を付けた石英ビーカー (100ml)。

c) 加熱器 磁気かき混ぜ機付きで,メタノール30mlを15〜20分間で蒸留できるもの。

3

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

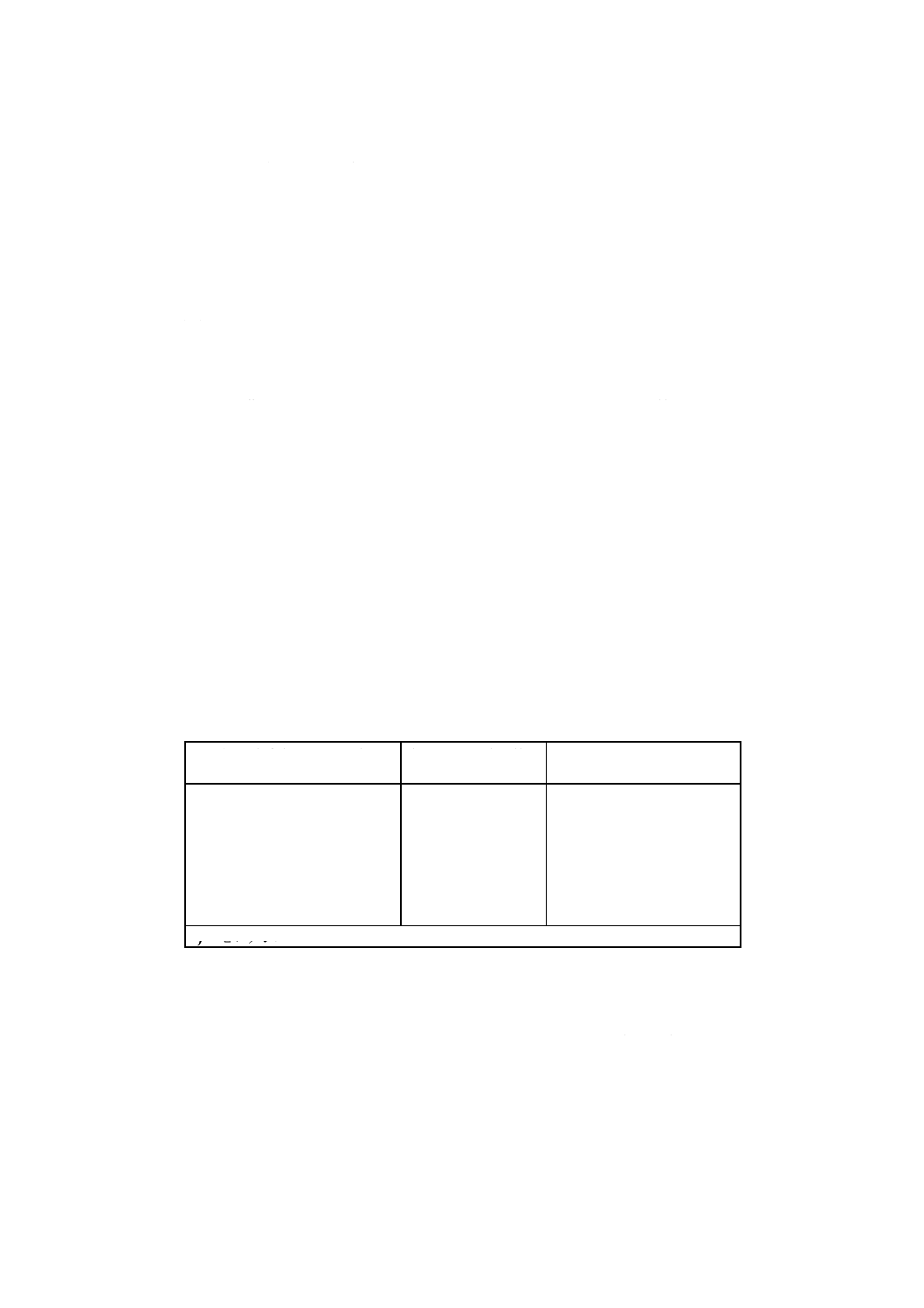

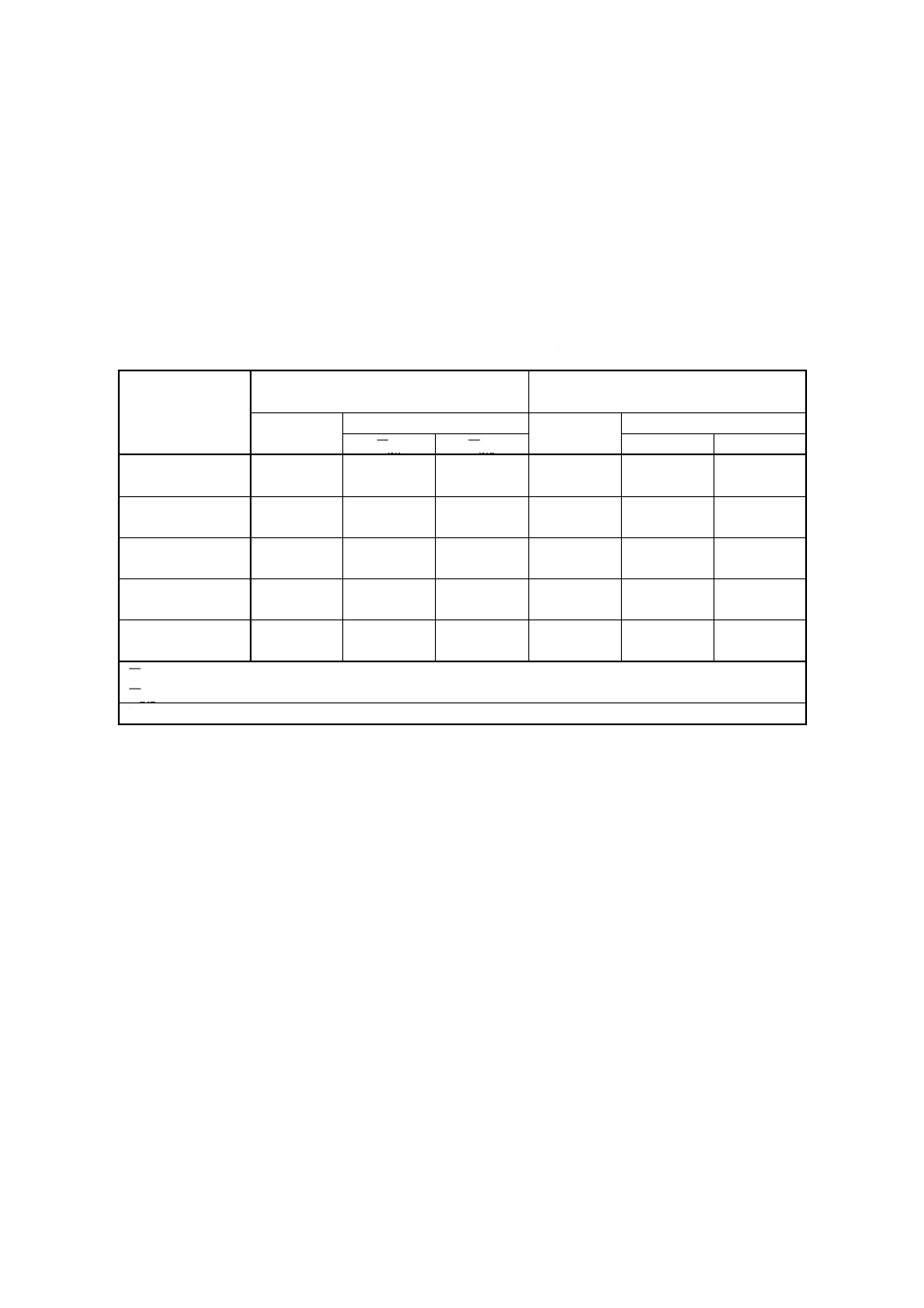

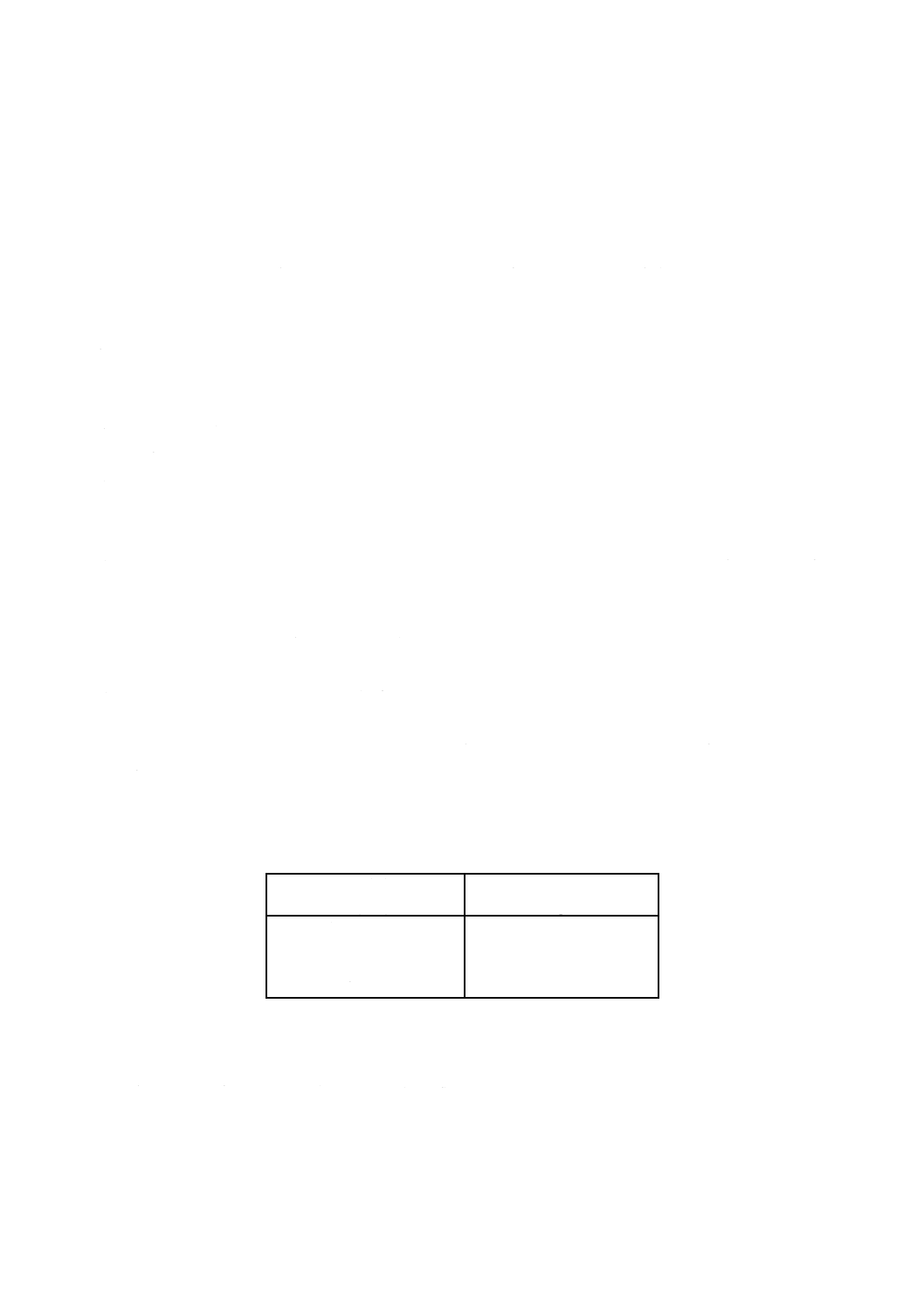

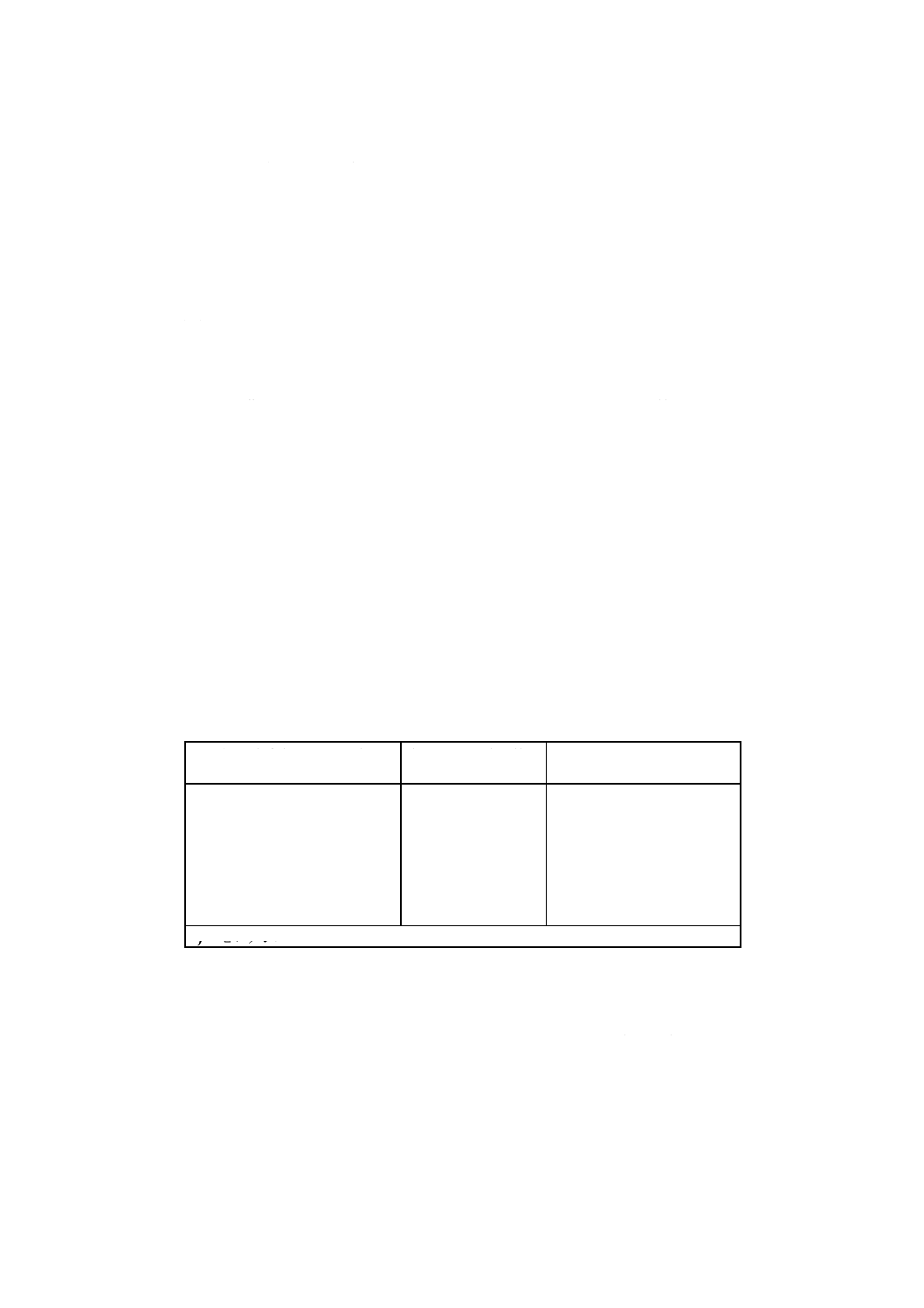

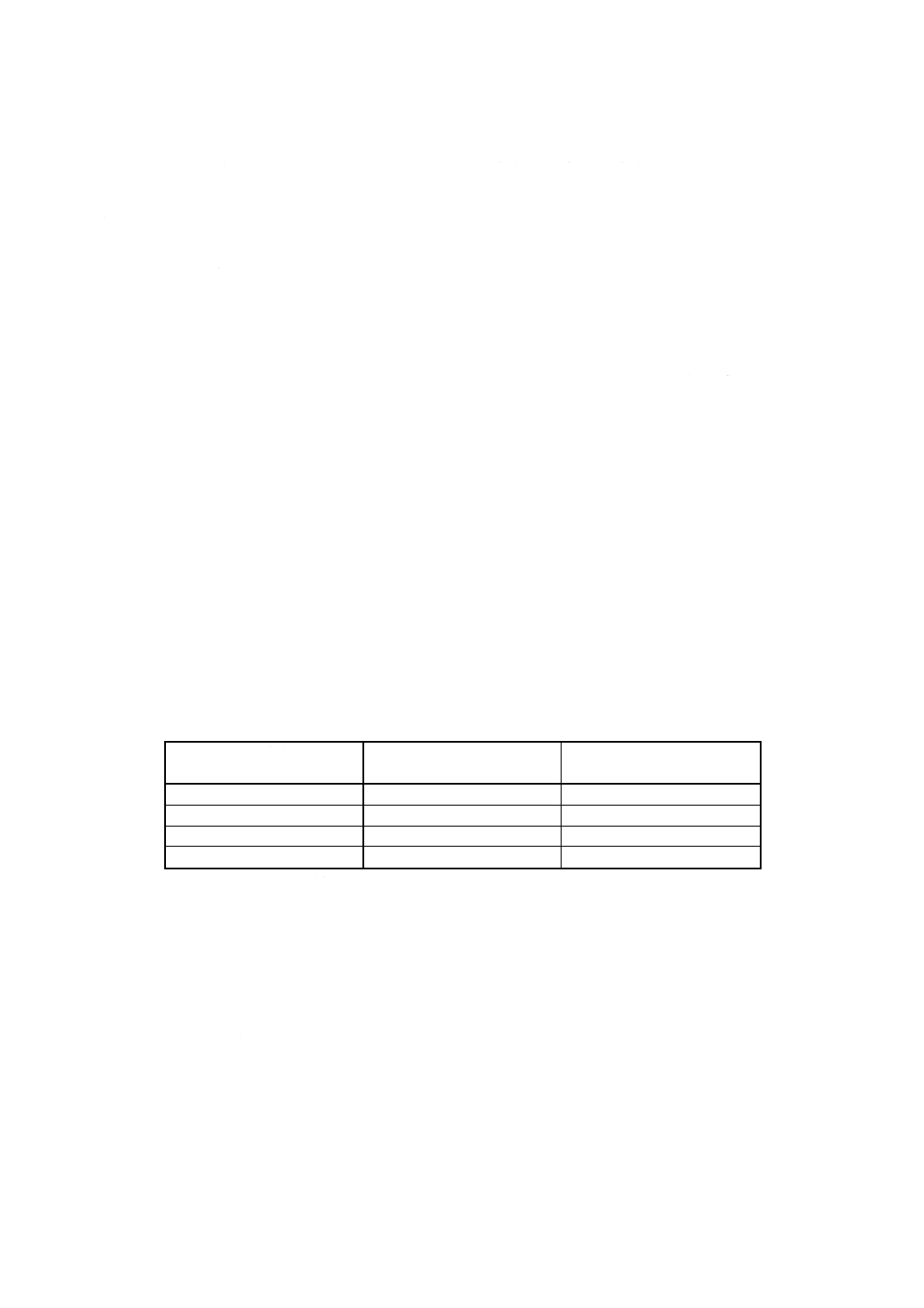

4. 試料はかり採り量 試料はかり採り量は,附属書1表1による。

附属書1表1 試料はかり採り量

ほう素含有率

% (m/m)

試料はかり採り量

g

0.10 以上 0.50 未満

1.0

0.50 以上 1.5 未満

0.50

1.5 以上 3.0 未満

0.20

3.0 以上 5.0 以下

0.10

5. 操作

5.1

試料溶液の調製 試料をはかり採ってほう素蒸留装置の蒸留フラスコ (200ml) に移し入れ,塩酸

10ml及び硝酸5mlを加える。室温で放置し,試料の分解が進まなくなった後,加熱して試料を完全に分解

する。りん酸10ml及び硫酸5mlを加え,引き続き加熱し,硫酸白煙が発生してから290±10℃(1)で30分

間加熱した後,室温まで放冷する。

注(1) 石英三角フラスコ (200ml) にりん酸10ml及び硫酸5mlを加えて硫酸白煙を発生させながら,ガ

ラス製温度計を入れて温度の確認をする。

5.2

ほう素の蒸留分離 ほう素蒸留装置の受器に水酸化ナトリウム溶液 (80g/l) 5mlを入れ,冷却管流出

口の先端がその中に浸るようにする。5.1で得た試料溶液が入っている蒸留フラスコ内に磁気かき混ぜ機の

四ふっ化エチレン樹脂 (PTFE) 被覆回転子を入れ,ほう素蒸留装置を組み立てる。冷却管には10℃以下の

冷水を通す。磁気かき混ぜ機でかき混ぜながらメタノール50mlを試薬注入管から蒸留フラスコ内に少し

ずつ加える(2)。蒸留フラスコ内に受器中の溶液が逆流しない程度にキャリヤーガス送入口からキャリヤー

ガス [2.g)] を送りながら15〜20分間で30mlが留出するように加熱器で加熱する。受器中の液量が35ml

になったら加熱を止め,冷却管流出口の先端を少量のメタノールで洗浄する。

注(2) 突沸や受器中の溶液が逆流するおそれがあるので注意して行う。

5.3

留出液の蒸発乾固 5.2で得た留出液及び洗液を白金皿(100番)又はPTFEビーカー (100ml) に少

量のメタノールを用いて移し入れ,沸騰しない程度に加熱してメタノールを蒸発させ,さらに加熱を続け

て蒸発乾固する。

5.4

滴定 滴定は,次の手順によって行う。

a) 5.3で得た蒸発残留物の入った白金皿又はPTFEビーカーに少量の水を加え,加熱して蒸発残留物を溶

解し,溶液を石英ビーカー (300ml) に水を用いて移し入れ,水で150mlとする。石英時計皿で覆い,

硫酸 (1+5) 20mlを加えて加熱し,約10分間煮沸する。

b) 室温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,pH計の電極

を溶液中に挿入する。溶液をかき混ぜながら水酸化ナトリウム溶液 (200g/l) を用いて(3),pHを6.0〜

6.5に調節する。ビーカーの内壁を少量の水で洗い,次に0.05mol/l水酸化ナトリウム標準溶液[2.k)]を

1滴ずつ加え,pHを6.8に調節する。

注(3) 消費量を読み取る必要はないが,ビュレットなどを用いて少量ずつ加えたほうがよい。

c) 溶液にD (−) −マンニトール7gを加えてかき混ぜ,D (−) −マンニトールが溶解したら,pHを測定

しながら0.05mol/l水酸化ナトリウム標準溶液[2.k)]で滴定し,pHが6.8になる点を終点とし,0.05mol/l

水酸化ナトリウム標準溶液[2.k)]の使用量を求める。

6. 空試験 試薬だけを用いて,試料と同じ操作を試料と併行して行う。

4

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 計算 試料中のほう素含有率を次の式によって算出する。

(

)

100

4

3

×

×

−

=

m

F

V

V

B

ここに,

B: 試料中のほう素含有率 [% (m/m)]

V3: 試料溶液の滴定における0.05mol/l水酸化ナトリウム標準溶

液 [2.k)] の使用量 (ml)

V4: 空試験液の滴定における0.05mol/l水酸化ナトリウム標準溶

液 [2.k)] の使用量 (ml)

F: 0.05mol1/l水酸化ナトリウム標準溶液 [2.k)] 1mlに相当す

るほう素量 (g)

m: 試料はかり採り量 (g)

5

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1付図1 ほう素蒸留装置の例

6

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) ほう酸メチル蒸留分離クルクミン吸光光度法(1)

1. 要旨 試料を塩酸と硝酸とで分解し,硫酸及びりん酸を加え,加熱して硫酸の白煙を発生させる。メ

タノールを加え,ほう素をほう酸メチルとして蒸留し,ほう酸メチルを水酸化ナトリウムに吸収させる。

留出液を蒸発乾固した後,塩酸,酢酸,硫酸及びクルクミンを加えてクルクミンほう素錯体を生成させ,

光度計を用いて,その吸光度を測定する。

2. 試薬 試薬は,次による。

a) 塩酸

b) 硝酸

c) 硫酸

d) りん酸

e) 混酸A(塩酸1,酢酸2)

f)

混酸B(硫酸1,酢酸1) 酢酸50mlを石英三角フラスコ (200ml) に取り,流水で冷やし,かき混ぜ

ながら硫酸50mlを少量ずつ加える。

g) 水酸化ナトリウム溶液 (36g/l, 8g/l)

h) 鉄 できるだけ純度の高い鉄で,ほう素を含有しないか,又はほう素含有率ができるだけ低く既知で

あるもの。

i)

キャリヤーガス 窒素,アルゴン又は空気(乾燥)

j)

クルクミン酢酸溶液 クルクミン0.15gをはかり採って石英ビーカー (200ml) に移し入れ,酢酸[ア

ルデヒドを含まないもの]100mlを加え,加熱して溶解し,室温まで冷却する。この溶液は,1週間

以内に使用する。

酢酸のアルデヒド含有の有無の確認は,次のように行う。

ビーカー (50ml) に酢酸20mlを取り,これに過マンガン酸カリウム溶液 (1g/l) 1mlを加えて軽く振

り混ぜ放置する。アルデヒドを含まない場合は,そのまま過マンガン酸の赤紫色が持続する。アルデ

ヒドを含有すると15分後には溶液が褐色に変化する。

k) メタノール

l)

標準ほう素溶液A (20μgB/ml) ほう酸0.572 0gをはかり採ってビーカー (200ml) に移し入れ,水約

50mlを加えて溶解する。溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて

原液 (100μgB/ml) とする。この原液を使用の都度,必要量だけ水で正確に5倍に薄めて標準ほう素溶

液Aとする。

m) 標準ほう素溶液B (10μgB/ml) 標準ほう素溶液A[1)]の原液 (100μgB/ml) を使用の都度,必要量だけ

水で正確に10倍に薄めて標準ほう素溶液Bとする。

n) 標準ほう素溶液C (1μgB/ml) 標準ほう素溶液A[1)]の原液 (100μgB/ml) を使用の都度,必要量だけ水

で正確に100倍に薄めて標準ほう素溶液Cとする。

3. 装置及び器具 装置及び器具は,附属書1(規定)の3.(装置及び器具)による。

7

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

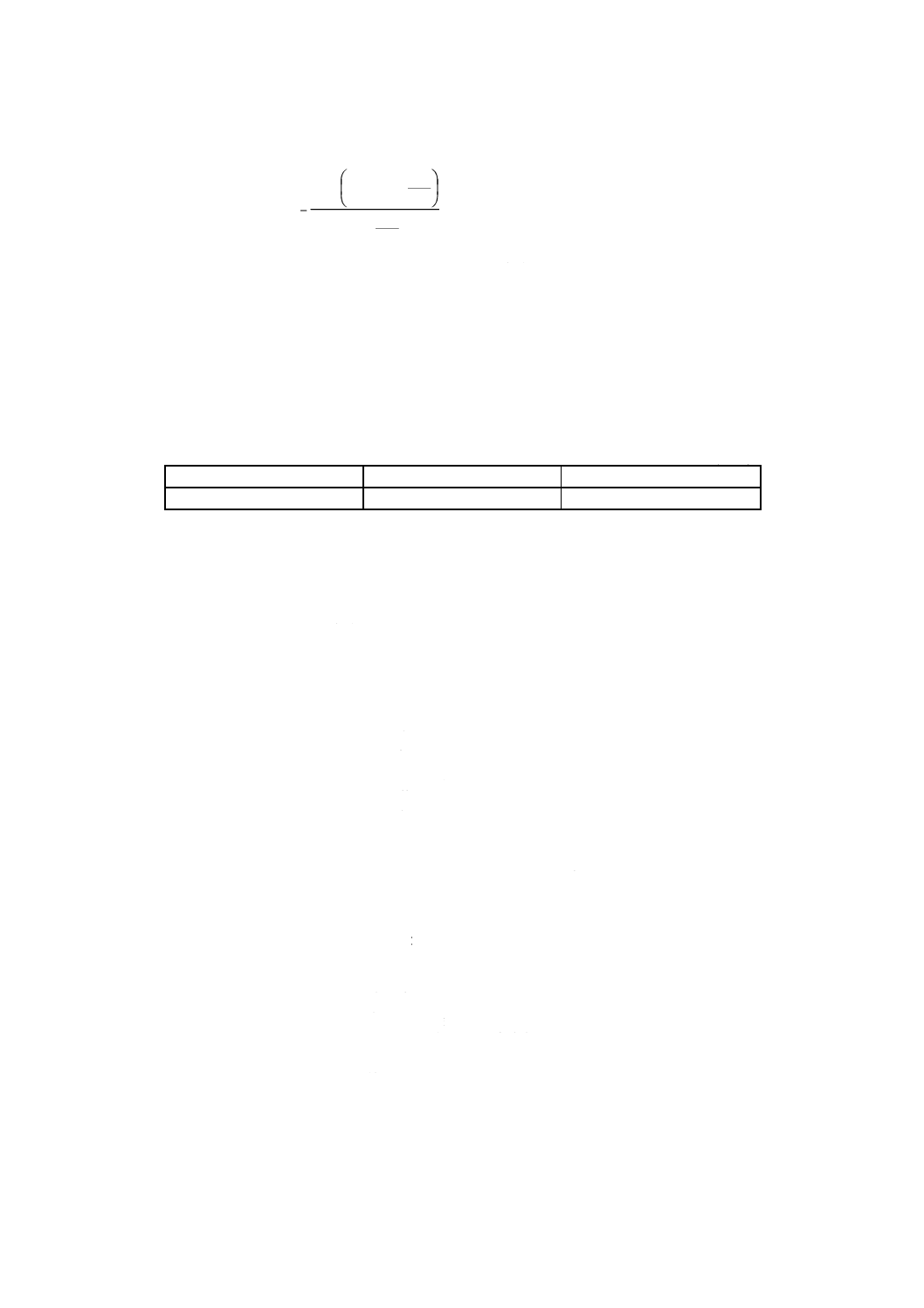

4. 試料はかり採り量 試料はかり採り量は,附属書2表1による。

附属書2表1 試料はかり採り量

ほう素含有率

% (m/m)

試料はかり採り量

g

0.000 1以上 0.001 0 未満

0.50

0.001 0以上 0.10 以下

0.10

5. 操作

5.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり採ってほう素蒸留装置の蒸留フラスコ (200ml) に移し入れる。

b) 塩酸10ml及び硝酸5mlを加える。室温で放置し,試料の分解が進まなくなった後,加熱して試料を

完全に分解する。りん酸10ml及び硫酸5mlを加え,引き続き加熱し,硫酸白煙が発生してから290

±10℃(1)で30分間加熱した後,室温まで放冷する。

注(1) 石英三角フラスコ (200ml) にりん酸10ml及び硫酸5mlを加えて硫酸白煙を発生させながら,ガ

ラス製温度計を入れて温度の確認をする。

5.2

ほう素の蒸留分離 ほう素蒸留装置の受器に水酸化ナトリウム溶液 (8g/l) 5mlを入れ,冷却管流出口

の先端がその中に浸るようにする。5.1b)で得た試料溶液が入っている蒸留フラスコ内に磁気かき混ぜ機の

四ふっ化エチレン樹脂 (PTFE) 被覆回転子を入れ,ほう素蒸留装置を組み立てる。冷却管には10℃以下の

冷水を通す。磁気かき混ぜ機でかき混ぜながらメタノール50mlを試薬注入管から蒸留フラスコ内に少し

ずつ加える(2)。蒸留フラスコ内に受器の溶液が逆流しない程度にキャリヤーガス送入口からキャリヤーガ

ス [2.i)] を送りながら15〜20分間で30mlが留出するように加熱器で加熱する。受器中の液量が約35ml

になったら加熱を止め,冷却管流出口の先端を少量のメタノールで洗浄する。

注(2) 突沸や受器中の溶液が逆流するおそれがあるので注意して行う。

5.3

留出液の蒸発乾固 留出液の蒸発乾固は,次のいずれかによる。

a) ほう素含有率が0.005% (m/m) 未満の試料 5.2で得た留出液及び洗液を白金皿(100番)又はPTFE

ビーカー (100ml) に少量のメタノールを用いて移し入れ,沸騰しない程度に加熱してメタノールを蒸

発させ,さらに加熱を続けて蒸発乾固する。

b) ほう素含有率が0.005% (m/m) 以上0.10% (m/m) 以下の試料 5.2で得た留出液及び洗液を100ml

のポリエチレン製全量フラスコにメタノールを用いて移し入れ,附属書2表2に従って水酸化ナトリ

ウム溶液 (36g/l) を加えた後,メタノールで標線まで薄める。この溶液を附属書2表2に従って分取

し,白金皿(100番)又はPTFEビーカー (100ml) に移し入れ,沸騰しない程度に加熱してメタノー

ルを蒸発させ,さらに加熱を続けて蒸発乾固する。

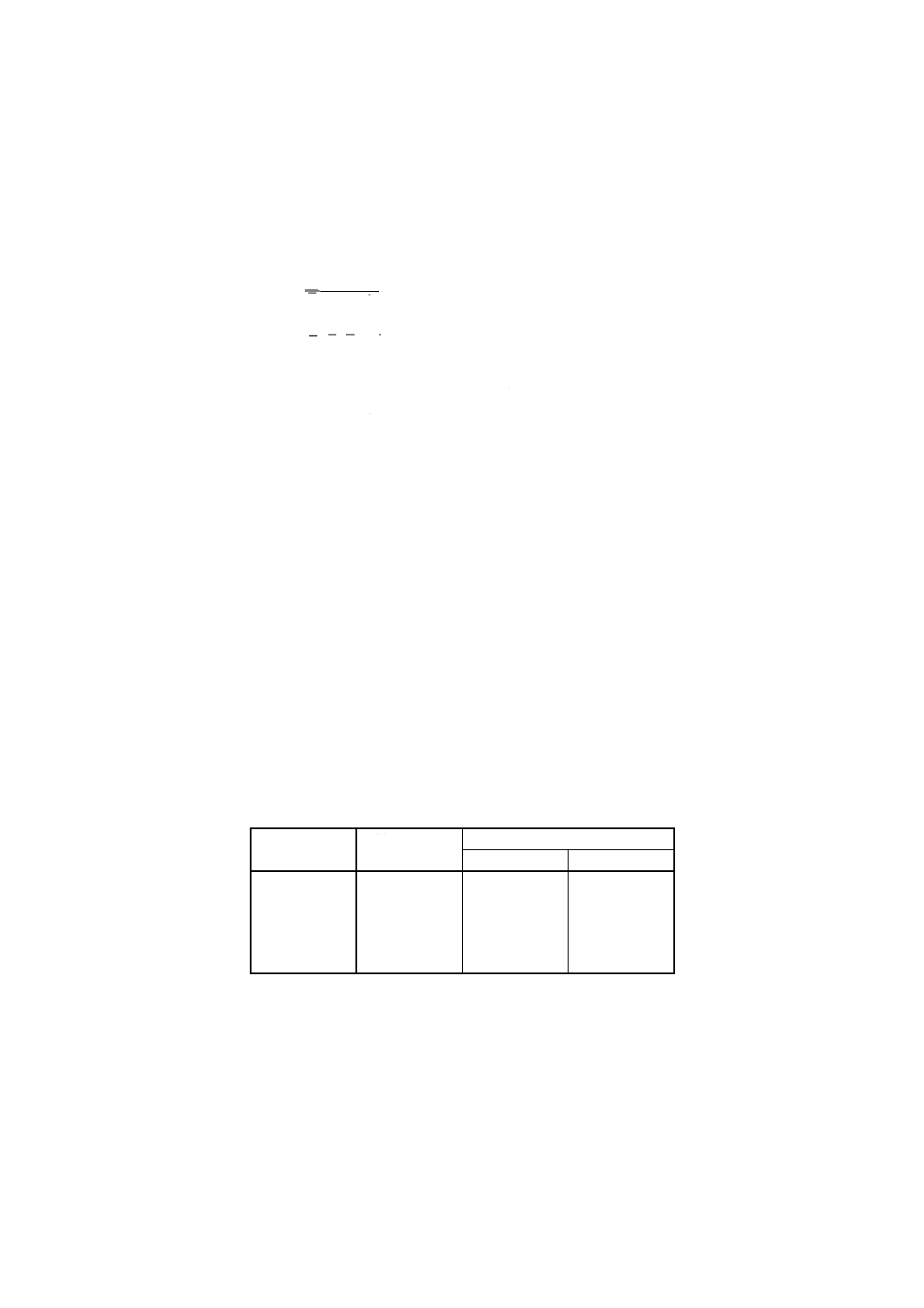

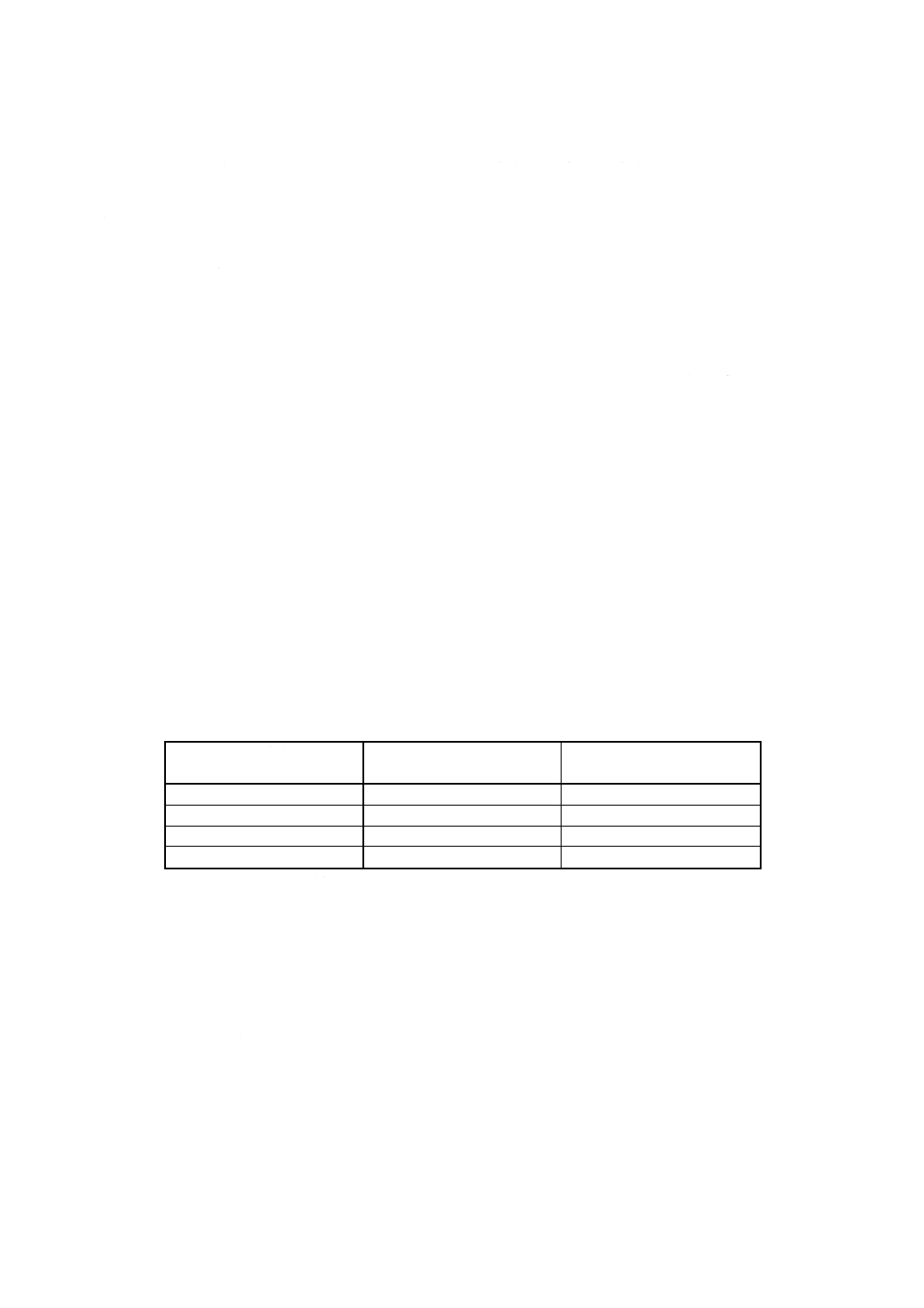

附属書2表2 水酸化ナトリウム溶液添加量と溶液の分取量

ほう素含有率

% (m/m)

水酸化ナトリウム溶液

(36g/l) 添加量

ml

分取量

ml

0.005 以上 0.05未満

10

10

0.05 以上 0.10以下

20

5

8

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

呈色 5.3のa)又はb)で得た蒸発残留物の入った白金皿又はPTFEビーカーに混酸Aを正確に1ml

加え,ポリエチレン棒で蒸発残留物をよくほぐした後,ポリエチレン棒をクルクミン酢酸溶液[2.j)]で洗い

ながら正確に5mlを加えてよく混合する。混酸B[2.f)]を正確に4ml加え,よく混合した後,20分間放置す

る。メタノール約50mlを加えて呈色錯体を溶解し,溶液を100mlのポリエチレン製全量フラスコにメタ

ノールを用いて移し入れ,メタノールで標線まで薄め,10分間放置する。

5.5

吸光度の測定 5.4で得た溶液の一部を光度計の吸収セル (1cm) に取り(3),メタノールを対照液と

して,波長550nm付近における吸光度を測定する。

注(3) 二酸化けい素などが認められる場合は,乾いたろ紙(5種A)を用いてろ過する。

6. 空試験 試料の代わりに試料と同量の鉄[2.h)]をはかり採り,ほう素蒸留装置の蒸留フラスコ

(200ml) に移し入れる。以下,5.1 b)〜5.5の手順に従って試料と同じ操作を試料と併行して行う。

7. 検量線の作成 検量線の作成は,次の手順によって行う。

a) 附属書2表3のほう素含有率範囲ごとに6個のほう素蒸留装置の蒸留フラスコ (200ml) を準備し,そ

れぞれに附属書2表1の試料はかり採り量に従って鉄[2.h)]をはかり採って移し入れる。次に附属書2

表3に従って標準ほう素溶液を正確に加える。

附属書2表3 標準ほう素溶液添加量

ほう素含有率

% (m/m)

使用する標準ほう素溶液

標準ほう素溶液添加量

ml

0.000 1 以上 0.0010 未満

標準ほう素溶液C[2.n)]

0, 1, 2, 3, 4, 5

0.001 0 以上 0.0050 未満

標準ほう素溶液C[2.n)]

0, 1, 2, 3, 4, 5

0.005 0 以上 0.050 未満

標準ほう素溶液B[2.m)]

0, 1, 2, 3, 4, 5

0.050 以上 0.10 以下

標準ほう素溶液A[2.1)]

0, 1, 2, 3, 4, 5

b) 5.1 b)〜5.5の操作を試料と併行して行う。

c) 得た吸光度と標準ほう素溶液として加えた呈色液中のほう素量との関係線を作成し,その関係線を原

点を通るように平行移動して検量線とする。

8. 計算 5.5及び6.で得た吸光度と,7.で作成した検量線とからほう素量を求め,試料中のほう素含有率

を,次のいずれかの式によって算出する。

a) ほう素含有率が0.005% (m/m) 未満の場合

(

)100

3

2

1

×

−

−

=

m

A

A

A

B

ここに,

B: 試料中のほう素含有率 [% (m/m) ]

A1: 試料溶液中のほう素検出量 (g)

A2: 空試験液中のほう素検出量 (g)

A3: 6.ではかり採った鉄[2.h)]中に含まれるほう素の量 (g)

m: 試料はかり採り量 (g)

9

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ほう素含有率0.005% (m/m) 以上の場合

100

100

100

3

2

1

×

×

×

−

−

=

C

m

C

A

A

A

B

ここに,

B: 試料中のほう素含有率 [% (m/m)]

A1: 分取した試料溶液中のほう素検出量 (g)

A2: 分取した空試験液中のほう素検出量 (g)

A3: 6.ではかり採った鉄[2.h)]中に含まれるほう素の量 (g)

C: 試料溶液及び空試験液の分取量 (ml)

m: 試料はかり採り量 (g)

9. 許容差 許容差(4)は,附属書2表4による。

附属書2表4 許容差

単位% (m/m)

ほう素含有率

室内再現許容差

室間再現許容差

0.000 1以上 0.005以下

D [0.016 6× (B) +0.000 015] D [0.042 4× (B) +0.000 016]

注(4) 許容差計算式中のDは,D (n, 0.95) を意味し,その値は,JIS Z 8402の表4[D (n, 0.95) の値]

による。nの値は,室内再現許容差の場合は同一室内における分析回数,室間再現許容差の場

合は分析に関与した分析室数である(n=2のとき,D=2.8である)。また, (B) は,許容差を

求めるほう素含有率 [% (m/m)] である。

参考 この許容差は,ほう素含有率0.000 1% (m/m) 以上0.005% (m/m) 以下の試料を共同実験した結

果から求めたものである。

10

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定) ほう酸メチル蒸留分離クルクミン吸光光度法(2)

序文

この附属書3(規定)は,1997年に第1版として発行されたISO 13900 (Steel−Determination of boron

content−Curcumin spectrophotometric method after distillation) を翻訳し,技術的内容及び規格票の様式を変

更することなく作成した日本工業規格である。

1. 適用範囲 この附属書3(規定)は,鋼中のほう素を蒸留分離した後,クルクミン吸光光度法によっ

て定量する方法について規定する。

この方法は,ほう素含有率0.000 05% (m/m) 以上0.001 0% (m/m) 以下の試料に適用する。

2. 引用規格 次に記載する規格は,この附属書3(規定)の本文中に引用されることによって,この規

格の規定の一部を構成する。この規格の発行の時点で,それぞれの規格の発行版は正しいものであるが,

国際規格はすべて改訂されるものであるので,この規格を使用することに合意した当事者は,常に最新版

の規格を参照するように努力されたい。IEC及びISOメンバーには最新の国際規格のリストが配布されて

いる。

ISO 385-1 : 1984, Laboratory glassware−Burettes−Part 1 : General requirements.

ISO 648 : 1977, Laboratory glassware−One-mark pipettes.

ISO 1042 : 1998, Laboratory glassware−One-mark volumetric flasks.

ISO 3696 : 1987, Water for analytical laboratory use−Specification and test methods.

ISO 5725-1 : 1994, Accuracy (trueness and precision) of measurement methods and results−Part 1 : General

principles and definitions.

ISO 5725-2 : 1994, Accuracy (trueness and precision) of measurement methods and results−Part 2 : Basic

method for the determination of repeatability and reproducibility of a standard measure-ment method.

ISO 5725-3 : 1994, Accuracy (truenss and precision) of measurement methods and results−Part 3 :

Interme-diate measures of the precision of a standard measurement method.

ISO 14284 : 1996, Steel and iron−Sampling and preparation of samples for the determination of chemical

composition.

3. 原理 はかり採った試料を塩酸及び硝酸で分解する。

290℃の温度で,ほう素化合物(窒化物など)をりん酸及び硫酸で分解する。

メタノールを添加して溶液を蒸留し,受器に水酸化ナトリウム溶液を入れてほう酸メチルを吸収させる。

溶液を乾固状態まで蒸発させる。

メタノール溶媒中で,ほう酸とクルクミンの呈色錯体を生成させる。

波長550nm付近の吸光度を測定する。

4. 試薬 分析に際しては,特に記述しない限り,分析用保証試薬及びISO 3696に規定された等級3の水

だけを用いる。

4.1

純鉄 ほう素を含まないか又はほう素含有率ができるだけ低く既知であるもの。ほう素含有率が既

知の純鉄が得られない場合は,7.2.1によって定量する。

11

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

塩酸 密度約1.19g/ml

4.3

硝酸 密度約1.40g/ml

4.4

硫酸 密度約1.84g/ml

4.5

りん酸 密度約1.71g/ml,ほう素含有率が0.02μg/ml以下のもの。

4.6

酢酸 密度約1.05g/ml,アルデヒドを含まないもの。

アルデヒドの有無は,次による。

酢酸(密度約1.05g/ml)20mlをビーカー (50ml) に取り,過マンガン酸カリウム溶液 (1g/l) 1mlを加え

る。アルデヒドが含まれていなければ,過マンガン酸カリウムの最初の赤紫色がそのまま存続する。アル

デヒドが含まれていると,溶液は15分後には容易に見分けられる褐色になる。

4.7

混酸A 塩酸(4.2)と酢酸(4.6)を体積比で1 : 2に加える。

4.8

混酸B 酢酸(4.6)に硫酸(4.4)を体積比で1 : 1に,水冷しながら,かき混ぜながら少量ずつ徐々に加

える。

4.9

水酸化ナトリウム溶液 (8g/l)

4.10 メタノール 99.6% (v/v) 以上

4.11 標準ほう素溶液

4.11.1 原液 (0.10gB/l) ほう酸 (H3BO3) 0.286 0gを0.000 1gのけたまではかり採ってビーカー (200ml) に

移し入れ,約200mlの水に溶解する。溶液を500mlの全量フラスコに水を用いて移し入れ,水で標線まで

薄めて,混合する。ポリプロピレン製の瓶(5.2)に保存する。

この原液は1ml中にほう素0.10mgを含有する。

4.11.2 標準溶液 (0.001gB/l) 原液(4.11.1)1.0mlを100mlの全量フラスコに移し入れ,水で標線まで薄めて

混合する。ポリプロピレン製の瓶(5.2)に保存する。

この標準溶液は使用の直前に調製する。

この標準溶液は1ml中にほう素1μgを含有する。

4.12 クルクミン酢酸溶液 (1.25g/l) 酢酸(4.6)60mlとクルクミン [CH3O (OH) C6H3CHCHCO] 2CH2, 0.125g

をポリプロピレン又は石英容器の中で混合し,磁気かき混ぜ機でかき混ぜながら40℃の水浴で加熱して溶

解する。冷却した後,酢酸(4.6)を用いて100mlのポリプロピレン製全量フラスコに移し入れ,酢酸(4.6)で

標線まで薄めて,混合する。

4.13 キャリヤーガス 窒素,アルゴン又は乾燥空気。

5. 器具 ガラ器具,ポリプロピレン又は石英製器具は,酢酸(4.6)で洗浄し,次に水で洗浄した後,乾燥

したものを使用する。体積測定用ガラス器具はすべて,ISO 385/1, ISO 648,又はISO 1042に規定された

等級Aでなければならない。

通常の実験室用器具及び次の器具を使用する。

5.1

全量フラスコ 100ml

5.2

ポリプロピレン瓶 100ml及び500ml

5.3

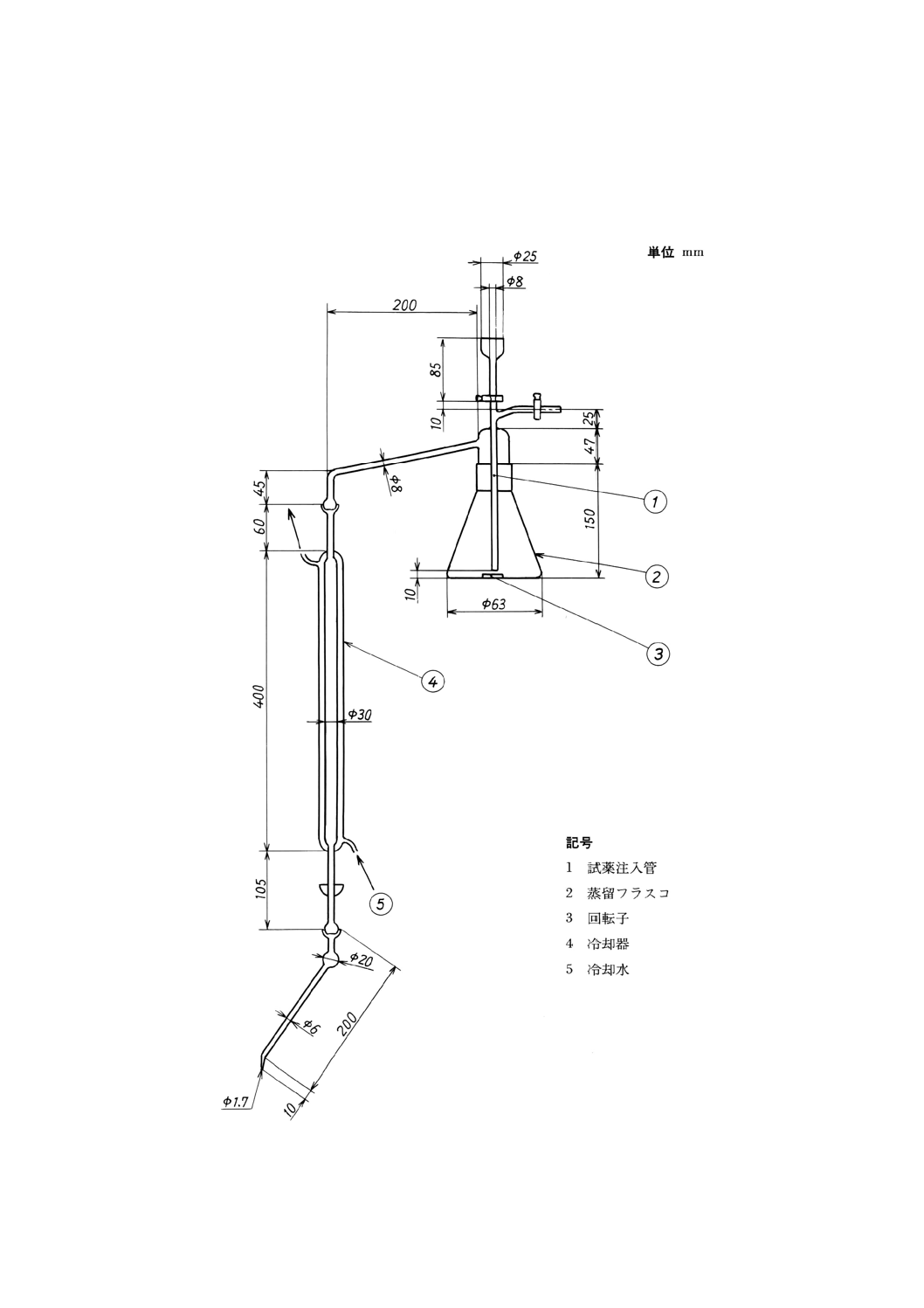

蒸留器具(附属書3参考A参照) 次のもので構成する。

a) 石英製蒸留フラスコ 容量200ml

b) リザーバー(試薬貯め付き試薬注入管) 石英製

c) 逆流冷却器 石英製

d) 受器 35mlに相当する箇所に印を付けた石英ビーカー (100ml)

12

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 磁気かき混ぜ機 ポリテトラフルオロエチレン (PTFE) で覆った回転子付き器具の適切な形状を附属

書3参考A図A.1に示す。

5.4

白金皿又はPTFEビーカー 容量100ml

5.5

加熱器 メタノール蒸発用

6. サンプリング サンプリングは,ISO 14284又は鋼に関する適切な国内規格による。

7. 操作

7.1

試料はかり採り量 試料は,約0.50gを0.1mgのけたまではかり採る。

7.2

空試験及び純鉄 (4.1) 中のほう素の定量

7.2.1

純鉄 (4.1) 中のほう素の定量 石英製蒸留フラスコ[5.3a)]を2個用意する。一方の蒸留フラスコに

純鉄(4.1)0.250gをはかり採り,もう一方の蒸留フラスコに0.500gをはかり採る。

両方を,7.3.1, 7.3.2, 7.3.3及び7.3.4に従って操作する。

検量線(7.4)を用いて,吸光度の読みをほう素のμg値に変換する。

純鉄(4.1)0.500g中のほう素量 (m3) (μg)を次の式によって算出する。

m3=2× (m6−m5)

ここに, m6: 0.500gで得たほう素の質量 (μg)

m5: 0.250gで得たほう素の質量 (μg)

7.2.2

空試験及び空試験値 純鉄(4.1)を用いて,試料と併行して同じ操作で,全試薬の同量を用いて空試

験を行う。

空試験の吸光度を検量線(7.4)から,ほう素のμg値に変換する。

空試験値 (m1) は,空試験で得たほう素量 (m4) から,使用した純鉄(4.1)中のほう素量 (m3) を差し引い

て求める。

空試験値 (m1) =m4−m3

7.3

定量

7.3.1

試料溶液の調製 はかり採った試料(7.1)を石英製蒸留フラスコ(5.3)に移し入れ,塩酸(4.2)10ml及び

硝酸(4.3)5mlを加えて室温で放置する(1)。

試料の分解が終了するまで,又は分解しにくい試料については,分解による発泡が終了するまで待つ。

りん酸(4.5)10ml及び硫酸(4.4)5mlを注意深く加える。

硫酸の白煙が発生するまで加熱する。ときどきフラスコを回して,フラスコの側面に付着している未分

解粒子を溶液中に加える。フラスコ内の溶液温度が290℃(2)になるような熱源上に置く。この加熱を30分

間続ける。

熱源からフラスコを外し,放冷する。

注(1) 高温でのほう素の損失を避けるため,温度を低温に保つことが最も重要である。

(2) 同一容量の溶解試薬を入れた蒸留フラスコ中に0〜350℃目盛の温度計を浸し,それを熱源の温

度調節に使用して規定温度290±5℃を得る。

7.3.2

蒸留 試料溶液(7.3.1)が入っている蒸留フラスコ中に磁気かき混ぜ機の回転子[5.3 e)]を入れ,蒸留

器具(5.3)を附属書3参考A図A.1に示すように組み立てる(3)。共通すり合わせガラスジョイントを用いな

ければならない。

13

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(3) 新しい蒸留器具を使用する場合,又は長期間使用しなかった場合は,低い安定した空試験値が

得られるまで繰り返し空試験を行う。

受器[5.3d)]に水酸化ナトリウム溶液(4.9)5mlを加え,受器を逆流冷却器[5.3c)]の下に置き,冷却器の先端

を水酸化ナトリウム溶液に浸す。逆流冷却器の温度は,10℃以下にする。メタノール(4.10)50mlをリザー

バー[5.3b)]を通して注意深く,かき混ぜながら注入する。キャリヤーガス(4.13)をガス注入管から注意深く

送り,加熱によって20分で30mlの速度で蒸留し,留出液約30mlを集める。蒸留フラスコ用の熱源を落

とす。冷却器の先端を少量のメタノール(4.10)で洗浄する。

7.3.3

呈色錯体の生成 留出液及び洗液(7.3.2参照)を合わせて白金皿又はPTFEビーカー (5.4) に移し

入れ,受器は少量のメタノール (4.10) で洗浄する。溶液中のメタノールがすべて蒸発するまで緩やかに加

熱し,更に加熱を続けて蒸発乾固する。

混酸A(4.7)1.0mlを蒸発残さの入った白金皿又はPTFEビーカーに加え,PTFE棒で残さをよく混ぜる。

PTFE棒をクルクミン酢酸溶液(4.12)で洗いながら6.0mlを加え,混合する。混酸B(4.8)4.0mlを加え,よく

混合して20分間放置する。メタノール(4.10)約50mlを加えて呈色錯体を溶解した後,溶液をメタノール

(4.10)を用いて,100mlの全量フラスコに移し入れ,メタノール(4.10)で標線まで薄めて混合する。10分間

放置した後,乾いたろ液で上澄みをろ過し,最初のろ液は捨て,次のろ液を乾燥した石英ビーカーに集め

る。

7.3.4

吸光度の測定 メタノール(4.10)を対照液として吸光光度計のゼロ点を調節した後,1cmセルを用

いて波長550nm付近における呈色溶液(7.3.3)の吸光度を測定する。

7.4

検量線の作成

7.4.1

検量線溶液の調製 試料はかり採り量(7.1参照)と同量の純鉄(4.1)を,7個はかり採って7個の

蒸留フラスコにそれぞれ移し入れ,附属書3表1に示す量の標準ほう素溶液(4.11.2)を加える。

続いて,7.3.1, 7.3.2及び7.3.3に従って操作する。

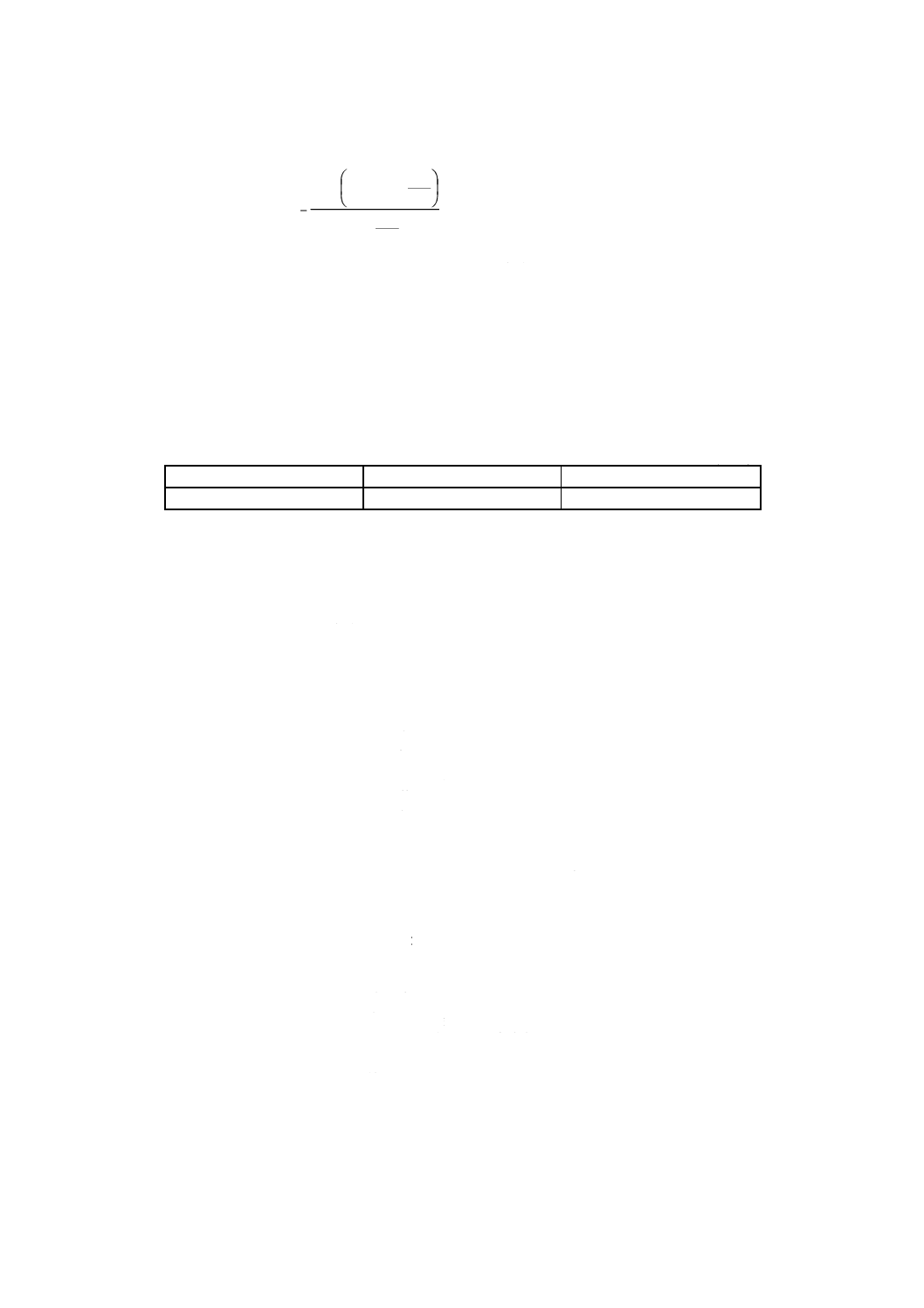

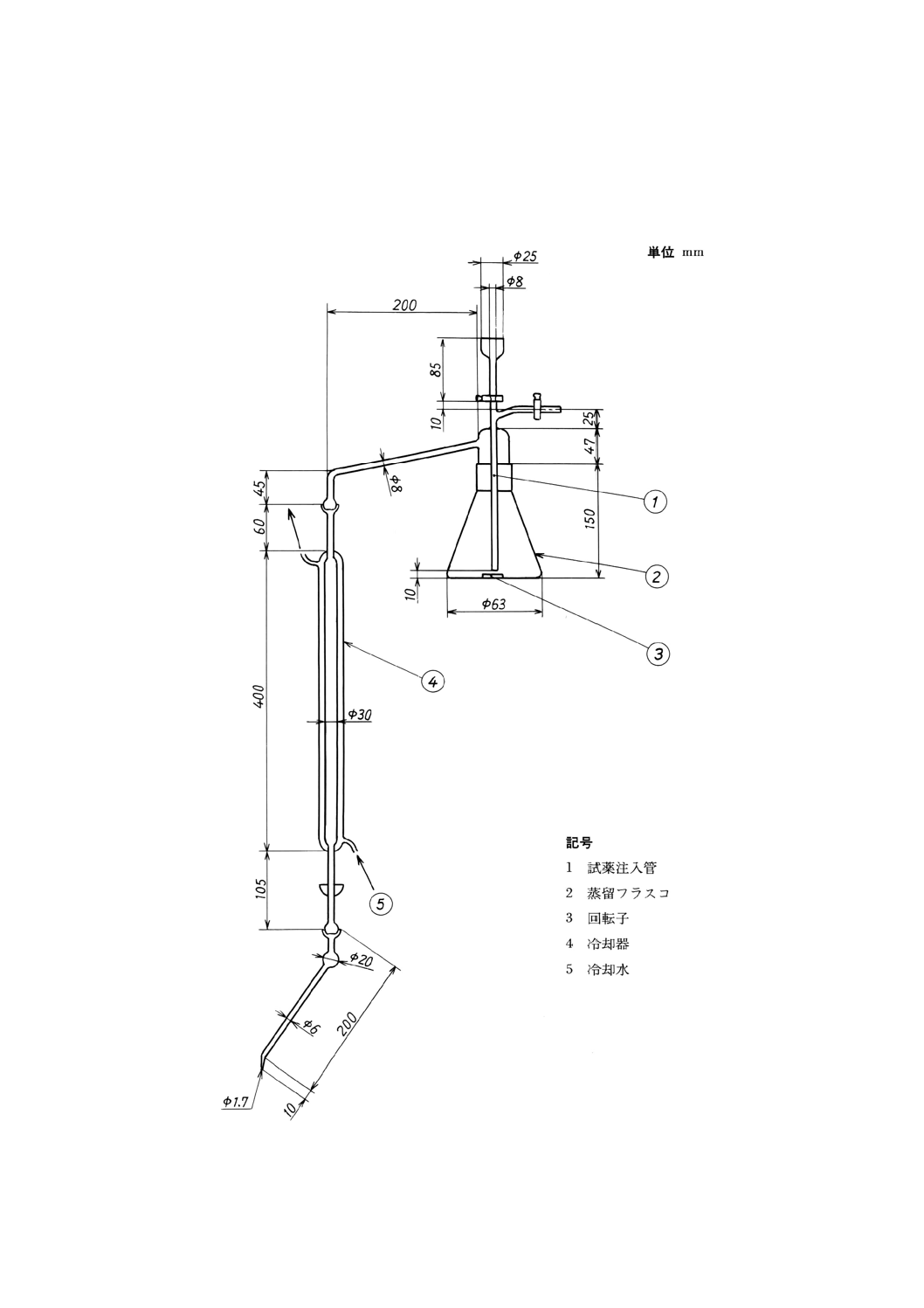

附属書3表1 検量線溶液

標準ほう素溶液(4.11.2)の添加量

ml

相当するほう素の質量

μg

相当する試料中のほう素含有率

% (m/m)

0 1)

0

0

0.5

0.5

0.000 1

1.0

1.0

0.000 2

2.0

2.0

0.000 4

3.0

3.0

0.000 6

4.0

4.0

0.000 8

5.0

5.0

0.001 0

1) ゼロメンバー

7.4.2

吸光度の測定 メタノール(4.10)を対照液として吸光光度計のゼロ点を調節した後,1cmセルを用

いて波長550nm付近における一連の検量線溶液の吸光度を測定する。

7.4.3

検量線の作成 各検量線溶液の吸光度とゼロメンバーで得られた吸光度の値の差を計算する。

ほう素のμg値に対する正味の吸光度をプロットし,座標の原点を通る直線検量線を描く。

8. 結果の表示

14

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1 計算方法 試料溶液の吸光度及び空試験液の吸光度を検量線(7.4)に挿入して,ほう素のμg値に変換す

る。

空試験におけるほう素のμg値 (m4) から純鉄(4.1)0.500g中のほう素のμg値 (m3) を差し引いて空試験値

(m1) を得る(7.2.1参照)。

ほう素含有率WB [% (m/m)] を次の式によって算出する。

(

)

(

)

4

1

0

6

1

0

10

100

10

×

−

=

×

×

−

=

m

m

m

m

m

m

WB

ここに, m0: 試料溶液中のほう素検出量 (μg)

m1: 空試験値のほう素量 (μg)

m: 試料はかり採り値(7.1) (g)

8.2

許容差 この方法の共同実験は,5水準のほう素含有炭素鋼を用いて,4か国,9分析室が参加して

行った。各分析室では,各試料についてほう素含有率を3回ずつ定量した(4)(5)。

使用した試料及び得た平均値の結果を,附属書3参考B表B.1に示した。

得た結果は,ISO 5725-1,-2及び-3によって統計処理した。

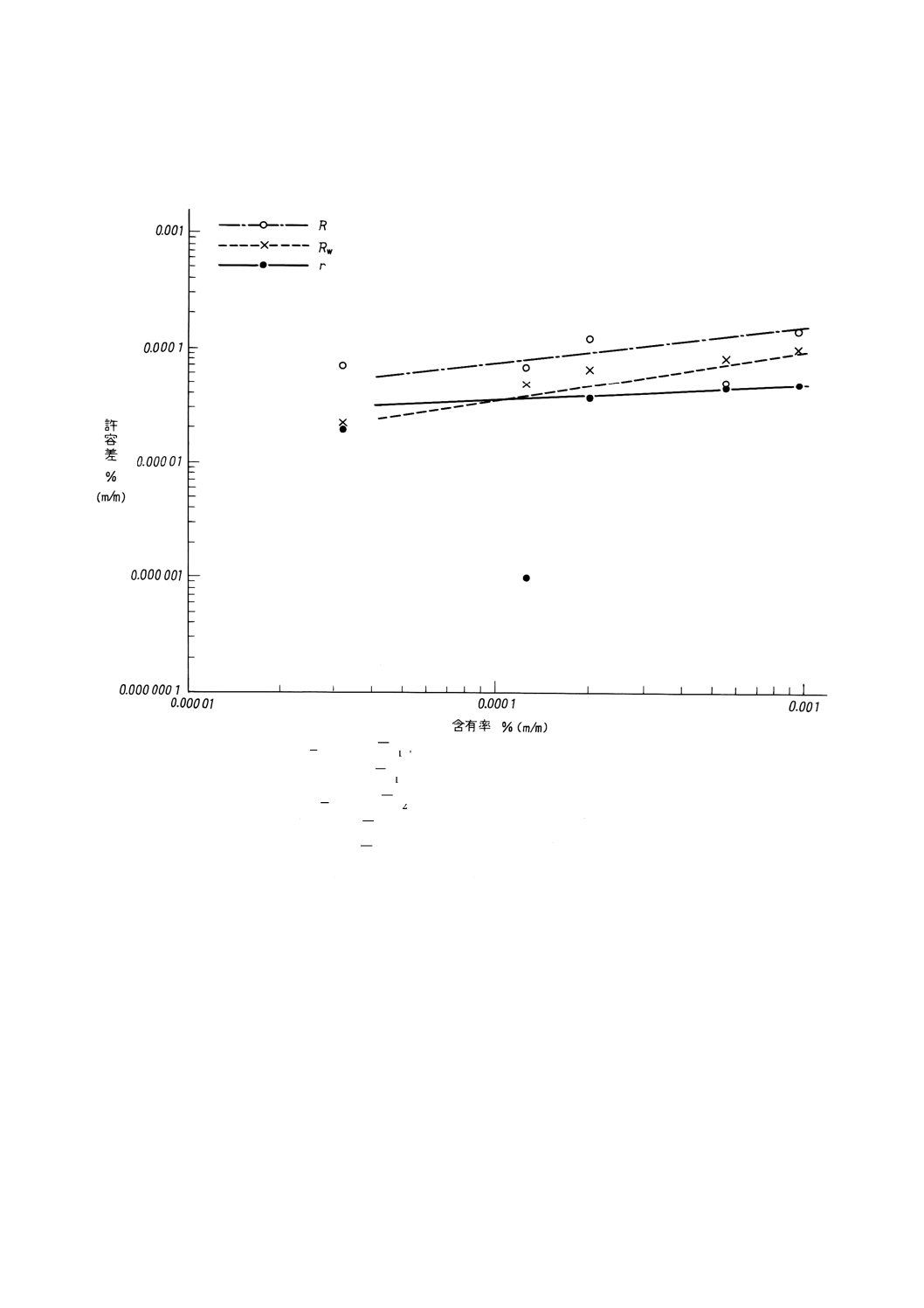

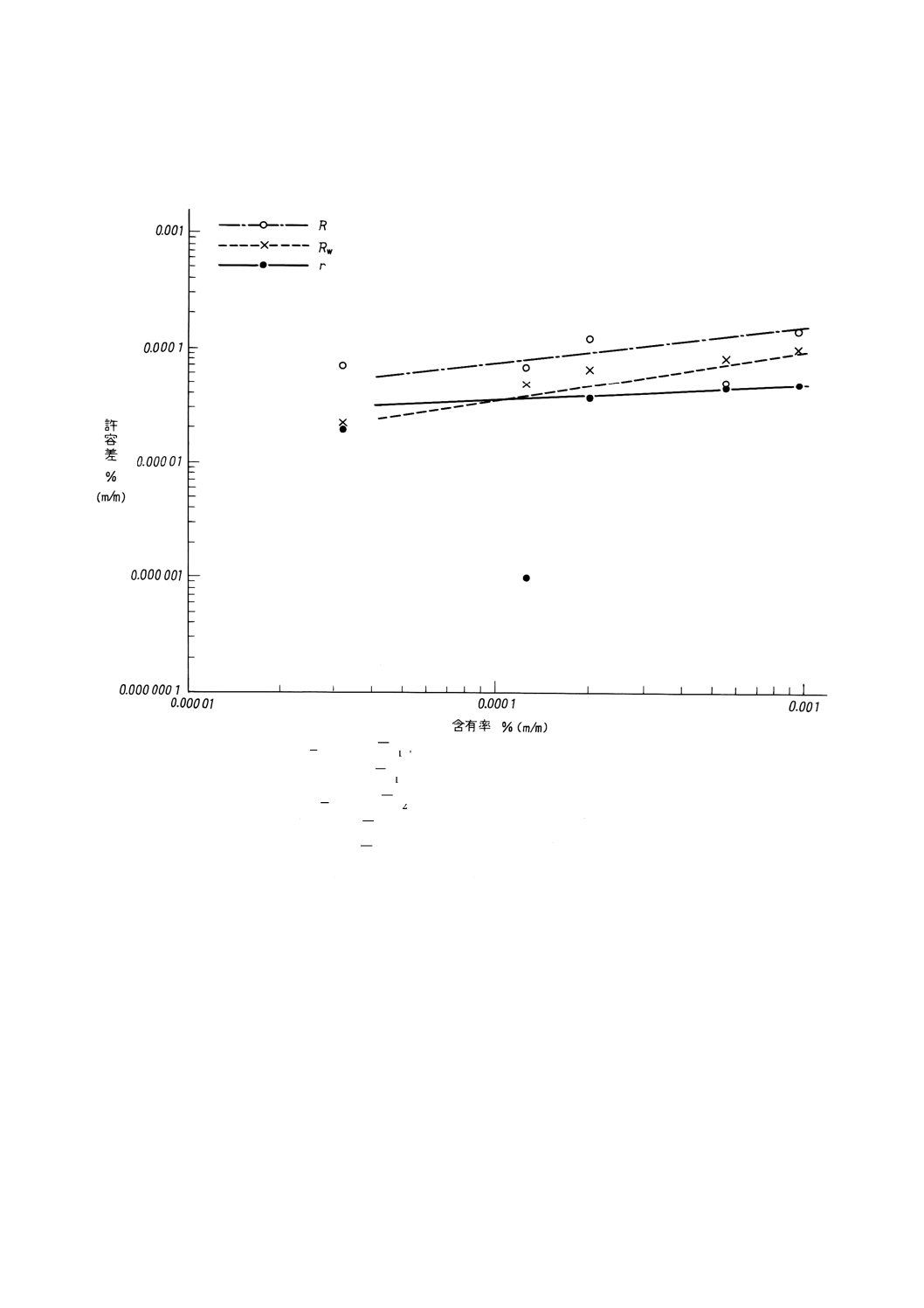

得たデータは,ほう素含有率と分析結果の併行許容差 (r) 及び再現許容差(R及びRw)(6)との間に対数

的比例関係があり,附属書3表2にその結果を要約した。許容差データを附属書3参考Cに図示した。

注(4) 3回の定量のうち2回はISO 5725-1に定義している併行測定条件のもとで実験した。すなわち,

一人の分析者が同じ装置で同一操作条件で同一検量線で最少の短時間内で行った。

(5) 3回目の定量は,注(4)と同じ分析者によって同じ装置で新しい検量線を用い,異なった時間(異

なった日)に行った。

(6) 第1日目に得た結果から,ISO 5725-2の定義に従い併行許容差 (r) 及び再現許容差 (R) を計算

した。

1日目の最初に得た結果と2日目に得た結果から室内再現許容差 (Rw) を計算した。

附属書3表2 併行許容差及び再現許容差

ほう素含有率

% (m/m)

併行許容差

r

再現許容差

R

Rw

0.000 05

0.000 001

0.000 068

0.000 039

0.000 1

0.000 003

0.000 075

0.000 050

0.000 2

0.000 008

0.000 082

0.000 063

0.000 5

0.000 031

0.000 093

0.000 086

0.001 0

0.000 085

0.000 101

0.000 109

9. 分析報告書 この分析報告書には,次の情報を記載しなければならない。

a) 試料,分析室及び分析日時を証明するのに必要なすべての情報。

b) この附属書3(規定)の引用。

c) 結果及び表示様式。

d) 定量に際して注目された異常な特徴。

e) この附属書3(規定)に規定されていない操作,又は結果に影響を与えるようなすべての任意の操作。

15

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3参考A ほう素定量用蒸留器具

ほう素定量用蒸留器具の形状の一例及び組立て方法を附属書3参考A図A.1に示す。

附属書3参考A図A.1 ほう素定量用蒸留器具

16

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3参考B 国際共同実験に関する追加情報

附属書3表2は,1993年に4か国,9分析室で,5個の非合金鋼試料を用いて実施した国際共同実験の結

果から求めた。

共同実験の結果は1994年3月に発行されたISO/TC17/SC 1 N 1031の文書に報告されている。許容差デー

タを附属書3参考Cに図示する。

使用した試料及び共同実験結果を附属書3参考B表B.1に示した。

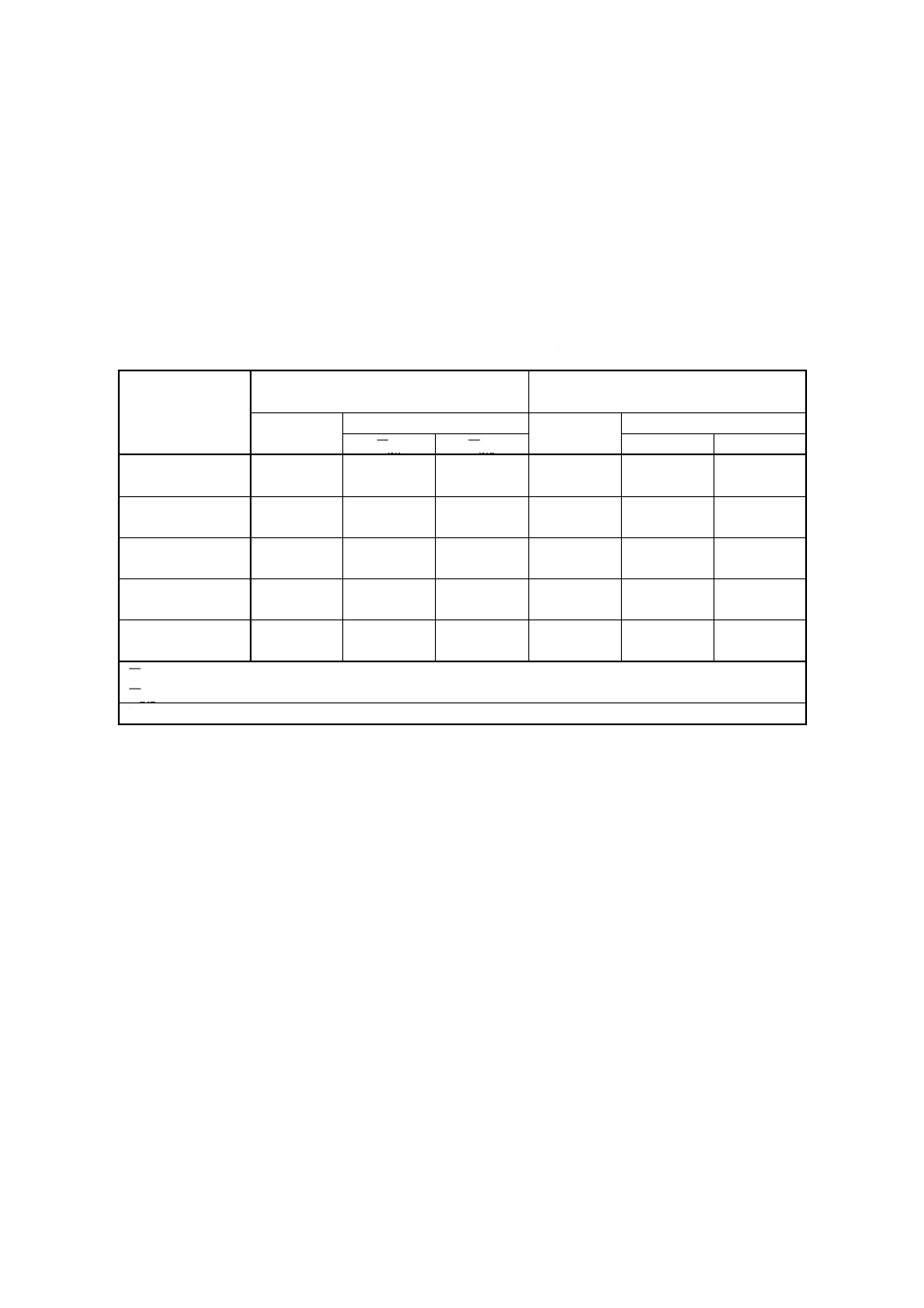

附属書3参考B表B.1 使用した試料及び共同実験結果

試料

ほう素含有率

% (m/m)

許容差データ

認証値

分析値

併行許容差

r

再現許容差

1,B

w

2,B

w

R

Rw

JSS 003-3

(純鉄)

0.000 0331)

0.000 032

0.000 033

0.000 019

0.000 069

0.000 023

NIST 365

(電解鉄)

0.000 12

0.000 125

0.000 135

0.000 001

0.000 068

0.000 051

ECRM B 097-1

(純鉄)

0.000 3 1)

0.000 201

0.000 204

0.000 037

0.000 121

0.000 069

CMS 1135

(純鉄)

0.000 6

0.000 55

0.000 56

0.000 045

0.000 050

0.000 088

JSS 361-1

(非合金鋼)

0.000 9

0.000 96

0.000 95

0.000 048

0.000 144

0.000 105

1,B

w

:日内総平均

2,B

w

:日間総平均

1)

非認証値

17

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3参考C 許容差データの図

249

.0

lg

1441

.0

lg

1,+

=

B

w

r

605

.3

lg

130

.0

lg

1,−

=

B

w

R

943

.2

lg

341

.0

lg

2,−

=

B

w

w

R

ここに,

1,B

w: 日内で得たほう素含有率 [% (m/m)] の平均値

2,B

w

: 日間で得たほう素含有率 [% (m/m)] の平均値

附属書3参考C図C.1 ほう素含有率WBと併行許容差 (r) 及び再現許容差(R及びRw)との間の対数的

比例関係

18

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定) クルクミン吸光光度法

1. 要旨 試料を塩酸と硝酸とで分解し,硫酸及びりん酸を加え,加熱して硫酸の白煙を発生させる。塩

酸及びホスフィン酸を加えて鉄を還元した後,硫酸及びクルクミンを加えてクルクミンほう素錯体を生成

させ,光度計を用いて,その吸光度を測定する。

2. 試薬 試薬は,次による。

a) 塩酸

b) 硝酸

c) 硫酸

d) りん酸

e) 混酸(硫酸1,酢酸1)

f)

鉄 できるだけ純度の高い鉄で,ほう素を含有しないか,又はほう素含有率ができるだけ低く既知で

あるもの。

g) ホスフィン酸ナトリウム−水和物

h) ふっ化ナトリウム溶液 (40g/l)

i)

酢酸 アルデヒドを含まないもの。

酢酸のアルデヒド含有の有無の確認は,次のように行う。

ビーカー (50ml) に酢酸20mlを取り,これに過マンガン酸カリウム溶液 (1g/l) 1mlを加えて軽く振

り混ぜ放置する。アルデヒドを含まない場合は,そのまま過マンガン酸の赤紫色が持続する。アルデ

ヒドを含有すると15分後には溶液が褐色に変化する。

j)

酢酸緩衝溶液 酢酸アンモニウム225gをはかり採ってビーカー (1000ml) に移し入れ,水400mlを加

えて溶解し,酢酸[i)]300mlを加える。溶液を1000mlの全量フラスコにろ紙(5種A)でろ過し,水で

標線まで薄める。

k) クルクミン酢酸溶液 クルクミン0.125gをはかり採って乾いた石英ビーカー (200ml) に移し入れ,酢

酸[i)]60mlを加える。水浴上で40℃に加熱した後,磁気かき混ぜ器でかき混ぜてクルクミンを溶解し,

室温まで冷却する。溶液を乾いた100mlのポリエチレン製全量フラスコに酢酸[i)]を用いて移し入れ,

酢酸[i)]で標線まで薄める。この溶液は使用の都度調製する。

l)

標準ほう素溶液 (5μgB/ml) ほう酸0.5720gをはかり採ってビーカー (200ml) に移し入れ,水約50ml

を加えて溶解する。溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液

(100μgB/ml) とする。この原液を使用の都度,必要量だけ水で正確に20倍に薄めて標準ほう素溶液と

する。

3. 試料はかり採り量 試料はかり採り量は,附属書4表1による。

19

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

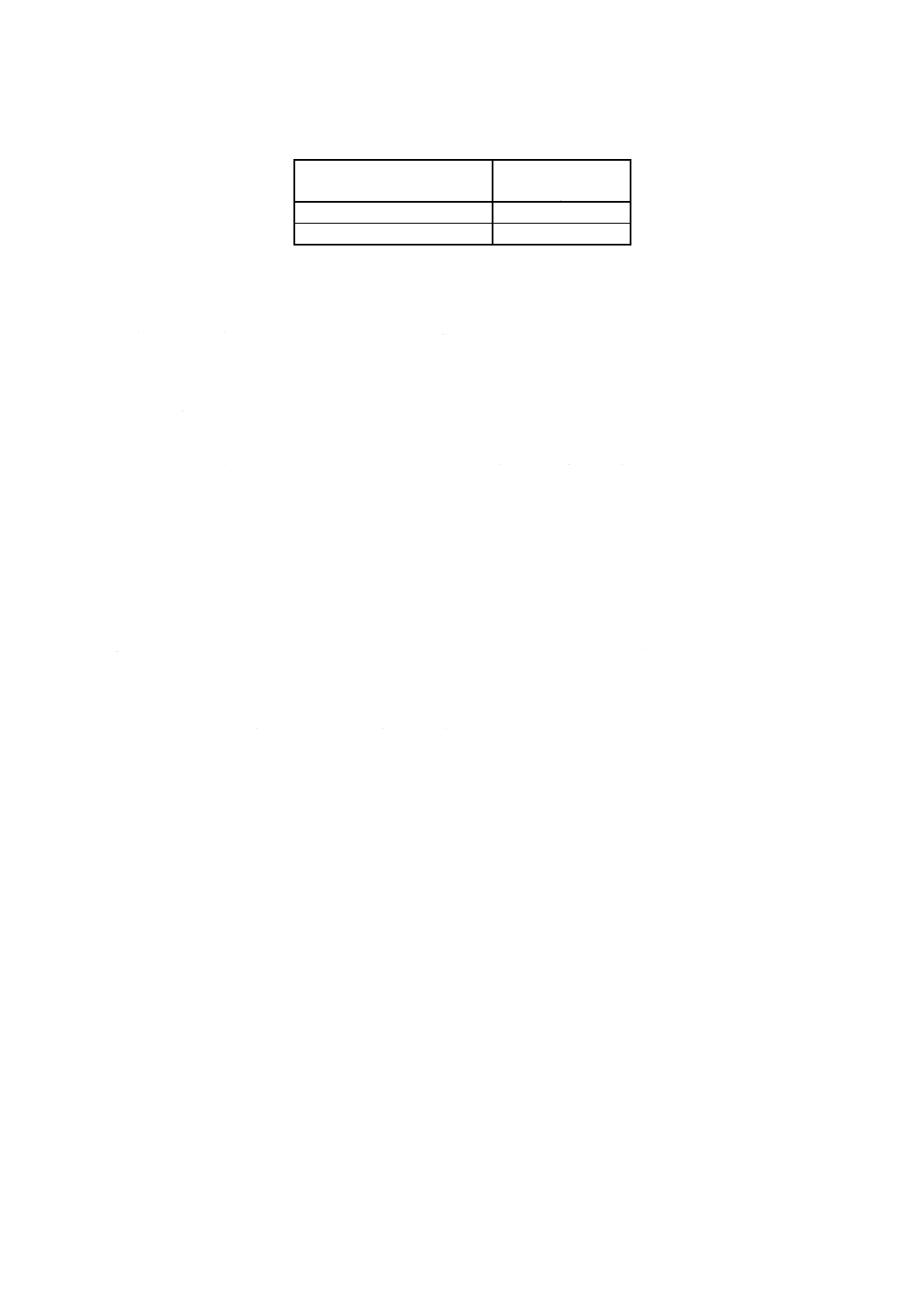

附属書4表1 試料はかり採り量

ほう素含有率

% (m/m)

試料はかり採り量

g

0.000 2 以上 0.006 未満

1.0

0.006 以上 0.012 以下

0.50

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり採って石英三角フラスコ (200ml) に移し入れる。

b) 塩酸10ml及び硝酸5mlを加える。室温で放置し,試料の分解が進まなくなった後,加熱して試料を

完全に分解する。りん酸10ml及び硫酸5mlを加え,引き続き加熱し,硫酸白煙が発生してから290

±10℃(1)で30分間加熱する。室温まで放冷した後,水30mlを少量ずつ加え,加熱してシロップ状の

溶液を薄める。

注(1) 石英三角フラスコ (200ml) にりん酸10ml及び硫酸5mlを加えて硫酸白煙を発生させながら,ガ

ラス製温度計を入れて温度の確認をする。

c) 塩酸5mlを加えて煮沸し,ホスフィン酸ナトリウム一水和物3gを加え,15分間静かに煮沸する。常

温まで冷却した後,溶液を50mlのポリエチレン製全量フラスコに水を用いて移し入れ,水で標線ま

で薄める。

4.2

呈色 呈色は,次の手順によって行う。

a) 呈色溶液の調製

1) 4.1 c)で得た溶液1mlを分取して乾いた広口ポリエチレン瓶 (100ml) に移し入れる。

2) 混酸6mlを正確に加え(2),振り混ぜる。クルクミン酢酸溶液[2.k)]6mlを正確に加えて(2)振り混ぜ,

80分間放置する。酢酸緩衝溶液[2.i)]を正確に30ml加えて(2)振り混ぜ,30分間放置する。

注(2) 瓶の首部や内壁面に添加する溶液が付着しないようにする。

b) 対照溶液の調製(3)

注(3) 呈色溶液の調製と対照溶液の調製は,同一条件で行う。

1) a)1)の操作を行う。

2) ふっ化ナトリウム溶液0.2mlを正確に加えて振り混ぜ,5分間放置する。

3) a)2)の操作を行う。

4.3

吸光度の測定 4.2 a)2)で得た呈色溶液及び4.2 b)3)で得た対照溶液の一部を光度計の吸収セル

(2cm) に取り,それぞれ水を対照液として,波長543nm付近の吸光度を測定し,呈色溶液の吸光度から対

照溶液の吸光度を差し引く。

5. 空試験 試料の代わりに試料と同量の鉄[2.f)]をはかり採り,石英三角フラスコ (200ml) に移し入れる。

以下,4.1 b)〜4.3の手順に従って試料と同じ操作を試料と併行して行う。

6. 検量線の作成 検量線の作成は,次の手順によって行う。

a) 附属書4表2のほう素含有率範囲ごとに,6個の石英三角フラスコ (200ml) を準備し,それぞれに附

属書4表2に従って鉄[2.f)]をはかり採って移し入れる。次に附属書4表2に従って標準ほう素溶液[2.1)]

を正確に加える。

20

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4表2 鉄はかり採り量及び標準ほう素溶液添加量

ほう素含有率

% (m/m)

鉄[2.f)]はかり採り量

g

標準ほう素溶液[2.1)]添加量

ml

0.000 2 以上 0.006未満

1.0

0, 1, 2, 4, 8, 12

0.006 以上 0.012以下

0.50

0, 1, 2, 4, 8, 12

b) 4.1 b)〜4.3の操作を試料と併行して行う。

c) 得た吸光度と標準ほう素溶液として加えた呈色液中のほう素量との関係線を作成し,その関係線を原

点を通るように平行移動して検量線とする。

7. 計算 4.3及び5.で得た吸光度と,6.で作成した検量線とからほう素量を求め,試料中のほう素含有率

を,次の式によって算出する。

100

50

1

50

1

3

2

1

×

×

×

−

−

=

m

A

A

A

B

ここに,

B: 試料中のほう素含有率 [% (m/m)]

A1: 分取した試料溶液中のほう素検出量 (g)

A2: 分取した空試験液中のほう素検出量 (g)

A3: 5.ではかり採った鉄[2.f)]中に含まれるほう素の量 (g)

m: 試料はかり採り量 (g)

8. 許容差 許容差(4)は,附属書4表3による。

附属書4表3 許容差

単位% (m/m)

ほう素含有率

室内再現許容差

室間再現許容差

0.000 1以上 0.009以下

D [0.011 4× (B) +0.000 049] D [0.036 1× (B) +0.000 049]

注(4) 許容差計算式中のDは,D (n, 0.95) を意味し,その値は,JIS Z 8402の表4[D (n, 0.95) の値]

による。nの値は,室内再現許容差の場合は同一室内における分析回数,室間再現許容差の場

合は分析に関与した分析室数である(n=2のとき,D=2.8である)。また, (B) は,許容差を

求めるほう素含有率 [% (m/m)] である。

参考 この許容差は,ほう素含有率0.000 1% (m/m) 以上0.009% (m/m) 以下の試料を共同実験した

結果から求めたものである。

21

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(規定) メチレンブルー吸光光度法

1. 要旨 試料を塩酸と硝酸とで分解し,硫酸及びりん酸を加え,加熱して硫酸の白煙を発生させる。ふ

っ化水素酸及びメチレンブルーを加え,生成するメチレンブルーふっ化ほう素錯体を1, 2−ジクロルエタ

ンで抽出し,過剰のメチレンブルーを除いた後,光度計を用いて有機相の吸光度を測定する。

2. 試薬 試薬は,次による。

a) 塩酸

b) 硝酸

c) ふっ化水素酸 (1+9)

d) 硫酸

e) りん酸

f)

鉄 できるだけ純度の高い鉄で,ほう素を含有しないか,又はほう素含有率ができるだけ低く既知で

あるもの。

g) 硫酸アンモニウム鉄 (II) 溶液 硫酸アンモニウム鉄 (II) 六水和物4gを水50mlと硫酸 (1+6) 2mlに

溶解した後,水で液量を1 000mlとする。

h) メチレンブルー溶液 メチレンブルー三水和物0.3739gを1 000mlの水に溶解する。

i)

消泡溶液 プロピレングリコール形消泡剤1gを1 000mlの水に溶解する。

j)

1, 2−ジクロルエタン

k) 標準ほう素溶液 (2.5μgB/ml) ほう酸0.572 0gをはかり採ってビーカー (200ml) に移し入れ,水約

50mlを加えて溶解する。溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて

原液 (100μgB/ml) とする。この原液を使用の都度,必要量だけ水で正確に40倍に薄めて標準ほう素

溶液とする。

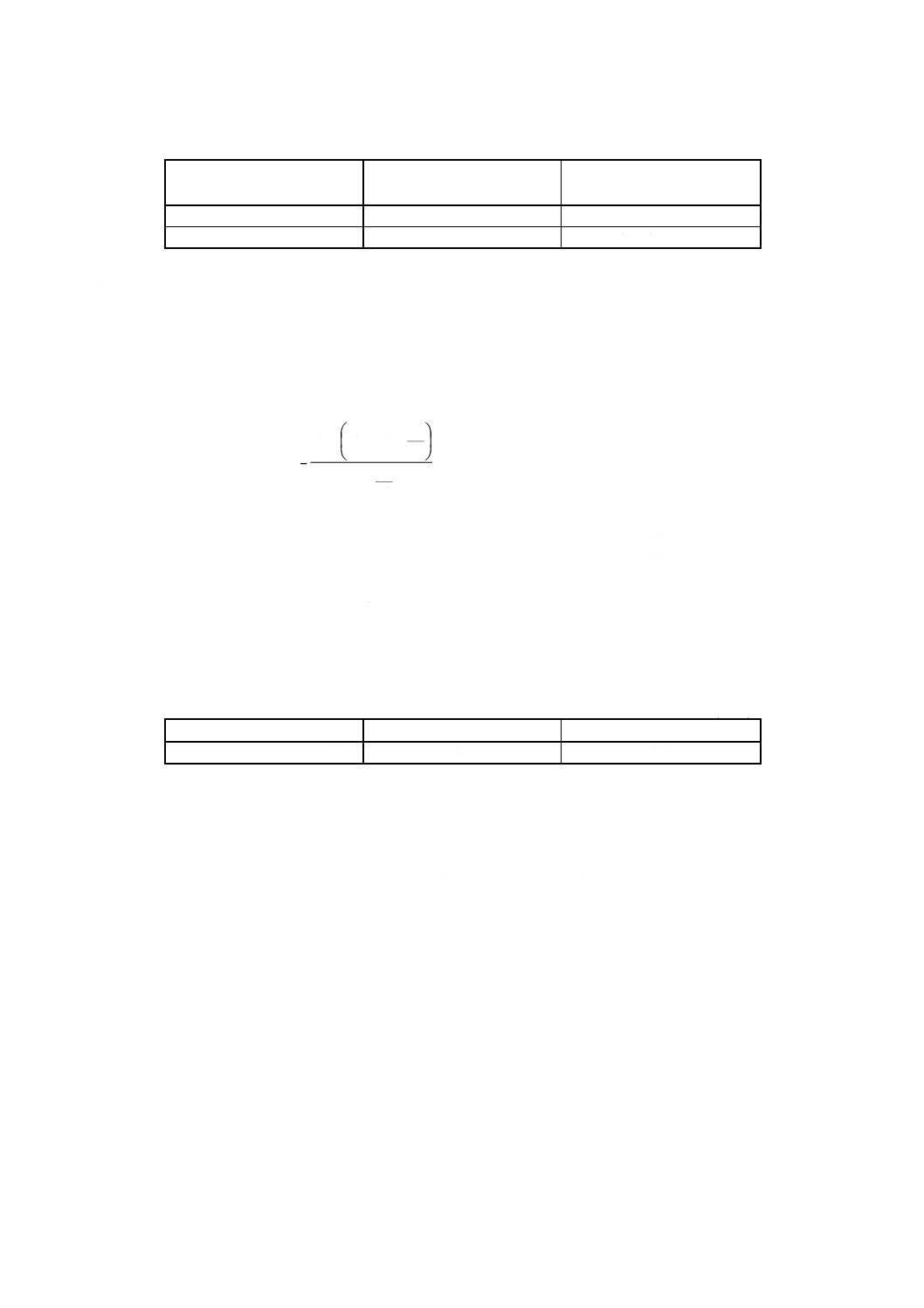

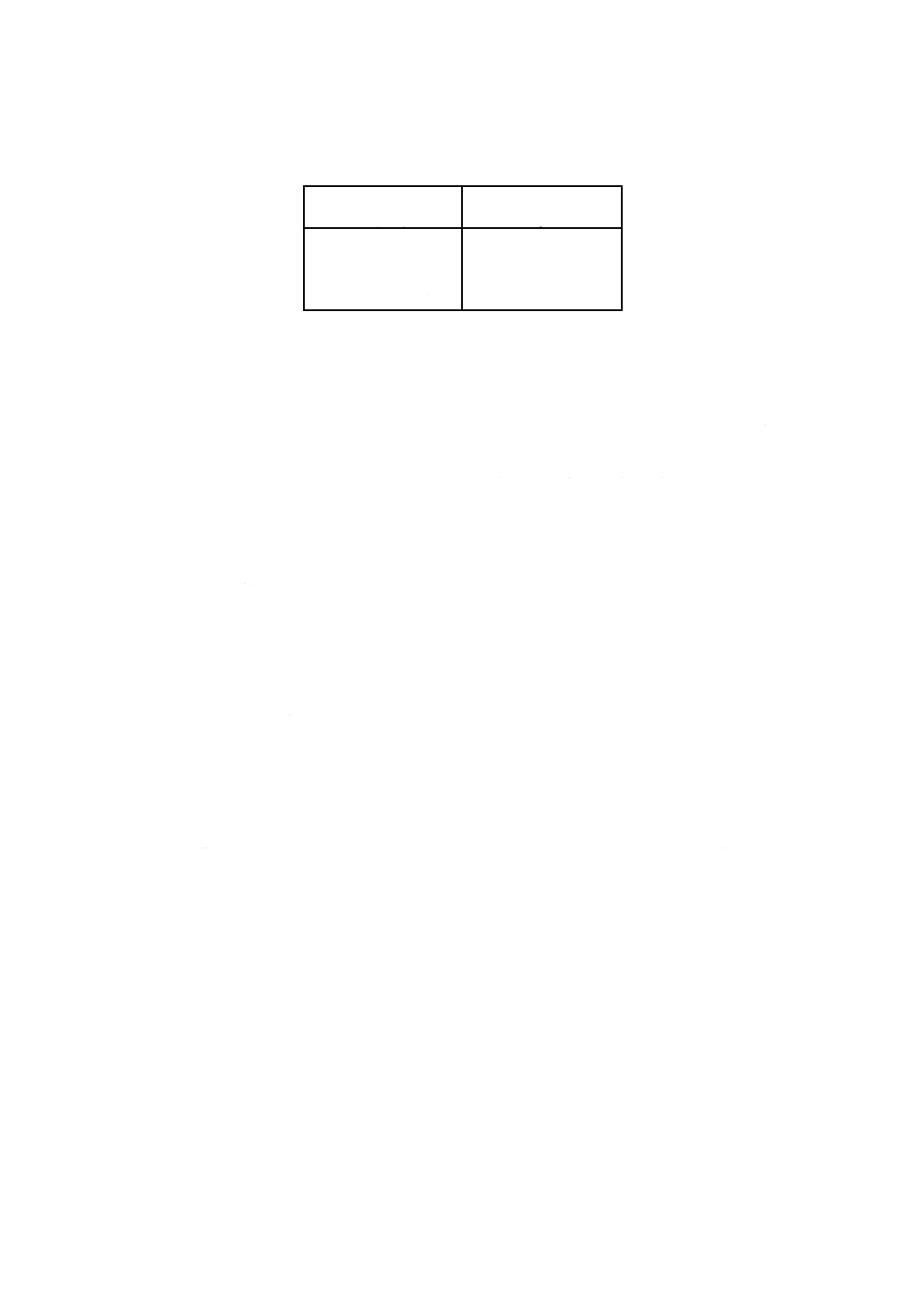

3. 試料はかり採り量 試料はかり採り量は,附属書5表1による。

附属書5表1 試料はかり採り量

ほう素含有率

% (m/m)

試料はかり採り量

g

0.000 2 以上 0.001 5 未満

1.0

0.001 5 以上 0.003 未満

0.50

0.003 以上 0.006 未満

0.25

0.006 以上 0.015 以下

0.10

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり採って石英三角フラスコ (200ml) に移し入れる。

b) 塩酸10ml及び硝酸5mlを加える。室温で放置し,試料の分解が進まなくなった後,加熱して試料を

完全に分解する。りん酸10ml及び硫酸5mlを加え,引き続き加熱し,硫酸白煙が発生してから290

±10℃(1)で30分間加熱する。室温まで放冷した後,水30mlを加え,加熱してシロップ状の溶液を薄

22

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

め,常温まで冷却する。

注(1) 石英三角フラスコ (200ml) にりん酸10ml及び硫酸5mlを加えて硫酸白煙を発生させながら,ガ

ラス製温度計を入れて温度の確認をする。

c) 溶液を100mlのポリエチレン製全量フラスコに水を用いて移し入れ,水で標線まで薄める。

4.2

呈色と抽出 呈色と抽出は,次の手順によって行う。

a) 4.1 c)で得た溶液から20mlを分取し,50mlの位置に目盛を付けたポリエチレン分液漏斗 (250ml) に移

し入れ,ふっ化水素酸 (1+9) 5mlを加え,25±5℃で約40分間放置する。

b) 水を加えて液量を50mlとし,硫酸アンモニウム鉄 (II) 溶液[2.g)]2ml及びメチレンブルー溶液[2.h)]5ml

を正確に加え,直ちに1, 2−ジクロルエタン25mlを正確に加えて約1分間激しく振り混ぜる。

c) 10分間静置して2層に分離した後,下層の有機相を別のポリエチレン分液漏斗 (100ml) に移し入れ,

消泡溶液[2.i)]10mlを加えて1分間振り混ぜた後,5分間静置して2層に分離させる。

4.3

吸光度の測定 4.2 c)で得た下層の有機相を乾いたろ紙(5種A)でろ過し,最初のろ液は捨て,次

のろ過の一部を光度計の吸収セル (1cm) に取り,1, 2−ジクロルエタンを対照液として波長657nm付近の

吸光度を測定する。

5. 空試験 試料の代わりに試料と同量の鉄[2.f)]をはかり採り,石英三角フラスコ (200ml) に移し入れる。

以下,4.1 b)〜4.3の手順に従って試料と同じ操作を試料と併行して行う。

6. 検量線の作成 検量線の作成は,次の手順によって行う。

a) 附属書5表2のほう素含有率範囲ごとに,6個の石英三角フラスコ (200ml) を準備し,それぞれに附

属書5表2に従って鉄[2.f)]をはかり採って移し入れる。次に附属書5表2に従って標準ほう素溶液[2.k)]

を正確に加える。

附属書5表2 鉄はかり採り量及び標準ほう素溶液添加量

ほう素含有率

% (m/m)

鉄[2.f)]はかり採り量

g

標準ほう素溶液[2.k)]添加量

ml

0.000 2 以上 0.001 5 未満

1.0

0, 1, 2, 3, 4, 6

0.001 5 以上 0.003 未満

0.50

0, 1, 2, 3, 4, 6

0.003 以上 0.006 未満

0.25

0, 1, 2, 3, 4, 6

0.006 以上 0.015 以下

0.10

0, 1, 2, 3, 4, 6

b) 4.1 b)〜4.3の操作を試料と併行して行う。

c) 得た吸光度と,標準ほう素溶液として加えた呈色液中のほう素量に,はかり採った鉄[2.f)]中のほう素

量の1/5の量を加えたほう素量との関係線を作成して検量線とする(2)。

注(2) 検量線が湾曲するので,原点を通す平行移動は行わない。

7. 計算 4.3及び5.で得た吸光度と,6.で作成した検量線とからほう素量を求め,試料中のほう素含有率

を,次の式によって算出する。

23

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

100

20

100

20

3

2

1

×

×

×

−

−

=

m

A

A

A

B

ここに,

B: 試料中のほう素含有率 [% (m/m)]

A1: 分取した試料溶液中のほう素検出量 (g)

A2: 分取した空試験液中のほう素検出量 (g)

A3: 5.ではかり採った鉄[2.f)]中に含まれるほう素の量 (g)

m: 試料はかり採り量 (g)

8. 許容差 許容差(3)は,附属書5表3による。

附属書5表3 許容差

単位% (m/m)

ほう素含有率

室内再現許容差

室間再現許容差

0.000 2以上 0.009以下

D [0.023 1× (B) +0.000 024]

D [0.0364× (B) +0.000 046]

注(3) 許容差計算式中のDは,D (n, 0.95) を意味し,その値は,JIS Z 8402の表4[D (n, 0.95) の値]

による。nの値は,室内再現許容差の場合は同一室内における分析回数,室間再現許容差の場

合は分析に関与した分析室数である(n=2のとき,D=2.8である)。また, (B) は,許容差を

求めるほう素含有率 [% (m/m) ] である。

参考 この許容差は,ほう素含有率0.000 1% (m/m) 以上0.009% (m/m) 以下の試料を共同実験した結

果から求めたものである。

原案作成委員会 構成表

(1) 社団法人日本鉄鋼連盟鋼材規格検討会F02.03分野

氏名

所属

(委員長)

前 原 郷 治

社団法人日本鉄鋼連盟

(幹事)

森 下 昇

社団法人日本鉄鋼連盟

余 語 英 俊

愛知製鋼株式会社

安 原 久 雄

川鉄テクノリサーチ株式会社

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

岡 山 和 生

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所

河 村 恒 夫

株式会社コベルコ科研

大 石 隆 司

山陽特殊鋼株式会社

岡 圭 男

住友金属工業株式会社

伊 藤 清 孝

大同特殊鋼株式会社

猪 股 重 宏

太平洋金属株式会社

中 嶋 康 博

株式会社中山製鋼所

向 奥 巌

日新製鋼株式会社

山 本 満 治

株式会社日鉄テクノリサーチ

田 中 耕 一

日本金属工業株式会社

堀 籠 秀 和

日本鋼管株式会社

宮 川 利 弘

日本高周波鋼業株式会社

増 田 正 純

通商産業省工業技術院

(関係者)

稲 本 勇

社団法人日本鉄鋼連盟

24

G 1227 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 社団法人日本鉄鋼連盟鋼材規格三者委員会

氏名

所属

(委員長)

佐久間 健 人

東京大学工学部

(副委員長)

大河内 春 乃

東京理科大学

二 瓶 正 俊

科学技術庁金属材料技術研究所

土 門 斉

東京工科大学

脇 本 眞 也

通商産業省基礎産業局

大 嶋 清 治

通商産業省工業技術院

林 央

理化学研究所

馬 木 秀 雄

社団法人火力原子力発電技術協会(石川島

播磨重工業株式会社)

金 沢 孝

社団法人日本自動車工業会(いすゞ自動車

株式会社)

井 上 一 朗

日本建築学会(大阪大学)

松 田 邦 男

川崎製鉄株式会社

岡 井 遼 二

社団法人高圧ガス保安協会

石 田 安 正

株式会社神戸製鋼所

小 峰 武 夫

日本工具工業会(コベルコツールエンジニ

アリンク株式会社)

大 橋 守

新日本製鐵株式会社

福 永 規

住友金属工業株式会社

富 沢 精 治

綿材製品協会(鈴木金属工業株式会社)

白 谷 勝 典

大同特殊鋼株式会社

大 山 康 郎

鉄管継手協会

上津原 正 則

トーア・スチール株式会社

山 田 健太郎

日本土木学会(名古屋大学)

三 浦 恒 幸

エンジニアリング振興協会(日揮株式会社)

北 田 博 重

社団法人日本海事検定協会

橋 本 繁 晴

財団法人日本規格協会

柴 田 正 宣

日本鋼管株式会社

本 野 光 彦

社団法人日本水道協会

川 原 雄 三

日本機械工業連合会(三菱重工業株式会社)

金 子 純 一

日本大学

井 波 隆 夫

社団法人軽金属協会

菅 野 久 勝

日本試験機工業会

藤 沢 裕

日本伸銅協会

束 原 巌

株式会社第一原子力グループ放射線研究所

橋 本 勝

株式会社日産アーク

嶋 貫 孝

社団法人日本分析化学会

永 山 宏

日立協和エンジニアリング株式会社

(事務局)

桃 木 明 和

社団法人日本鉄鋼連盟

(関係者)

森 下 昇

社団法人日本鉄鋼連盟

稲 本 勇

社団法人日本鉄鋼連盟