2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1226-1994

鉄及び鋼−すず定量方法

Iron and steel−Method for determination of tin content

1. 適用範囲 この規格は,鉄及び鋼中のすず定量方法について規定する。

備考 この規格の引用規格を,次に示す。

JIS G 1201 鉄及び鋼の分析方法通則

JIS Z 8402 分析・試験の許容差通則

2. 一般事項 定量方法に共通な一般事項は,JIS G 1201による。

3. 定量方法 すずの定量方法は,よう化物抽出分離フェニルフルオロン吸光光度法による。この方法は,

すず含有率0.001% (m/m) 以上0.10% (m/m) 以下の試料に適用するもので附属書1による。

ただし,この方法は,すず含有率0.001% (m/m) 以上0.01% (m/m) 未満の場合にはモリブデン含有率3.5%

(m/m) 以上及び,又はチタン含有率0.3% (m/m) 以上の試料には適用できない。

また,すず含有率0.01% (m/m) 以上0.10% (m/m) 以下の場合にはモリブデン含有率7.0% (m/m) 以上又

はチタン含有率0.6% (m/m) 以上の試料には適用できない。

2

G 1226-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書 よう化物抽出分離フェニルフルオロン吸光光度法

1. 要旨 試料を適切な酸で分解し,硫酸溶液とした後,よう化カリウムを加え,生成するよう化すずを

ベンゼンに抽出し,希硫酸に逆抽出する。溶液のpHを調整し,ポリビニルアルコール及びフェニルフル

オロンを加え,フェニルフルオロンとすずの錯体を生成させ,光度計を用いて,その吸光度を測定する。

2. 試薬 試薬は,次による。

(1) 硫酸 (3+1, 2+1, 1+1, 1+3, 1+9, 1+70)

(2) 王水(塩酸3,硝酸1)

(3) 過酸化水素

(4) よう化カリウム溶液 (780g/l, 600g/l) この溶液は,使用の都度調製する。

(5) 亜硫酸ナトリウム溶液 亜硫酸ナトリウム七水和物20gを水に溶解し,水で液量を100mlとする。こ

の溶液は,使用の都度調製する。

(6) 緩衝溶液 フタル酸水素カリウム [C6H4 (COOK) (COOH)] 5.0gを水に溶解し,塩酸 (1mol/l) を正確に

17.5ml加え,水で液量を1 000mlとする。

(7) ポリビニルアルコール溶液 (10g/l) 重合度1 400〜1 700のポリビニルアルコールを使用する。

(8) フェニルフルオロン溶液 フェニルフルオロン (C19H12O5) (正式名称は,2,6,7−トリヒドロキシ

-9-フェニル-3H-キサンテン-3-オンという。)0.01gを,塩酸 (1+1) 1mlを加えたエタノール (99.5) 100ml

に溶解する。この溶液は,使用の都度調製する。

(9) ベンゼン

(10) 標準すず溶液 (10μgSn/ml) すず[99.9% (m/m) 以上]0.250gをはかり採って白金蒸発皿(100番)

に移し入れる。時計皿で覆い,硫酸 (1+1) 10mlを加え,加熱して分解する。常温まで冷却した後,

時計皿の下面を硫酸 (1+6) で洗って時計皿を取り除き,溶液を500mlの全量フラスコに硫酸 (1+6)

を用いて移し入れ,硫酸 (1+6) で標線まで薄めて原液 (500μgSn/ml) とする。この原液を使用の都度,

硫酸 (1+50) を用いて正しく50倍に薄めて標準すず溶液とする。

3. 試料 はかり採り量試料はかり採り量は,附属書表1による。

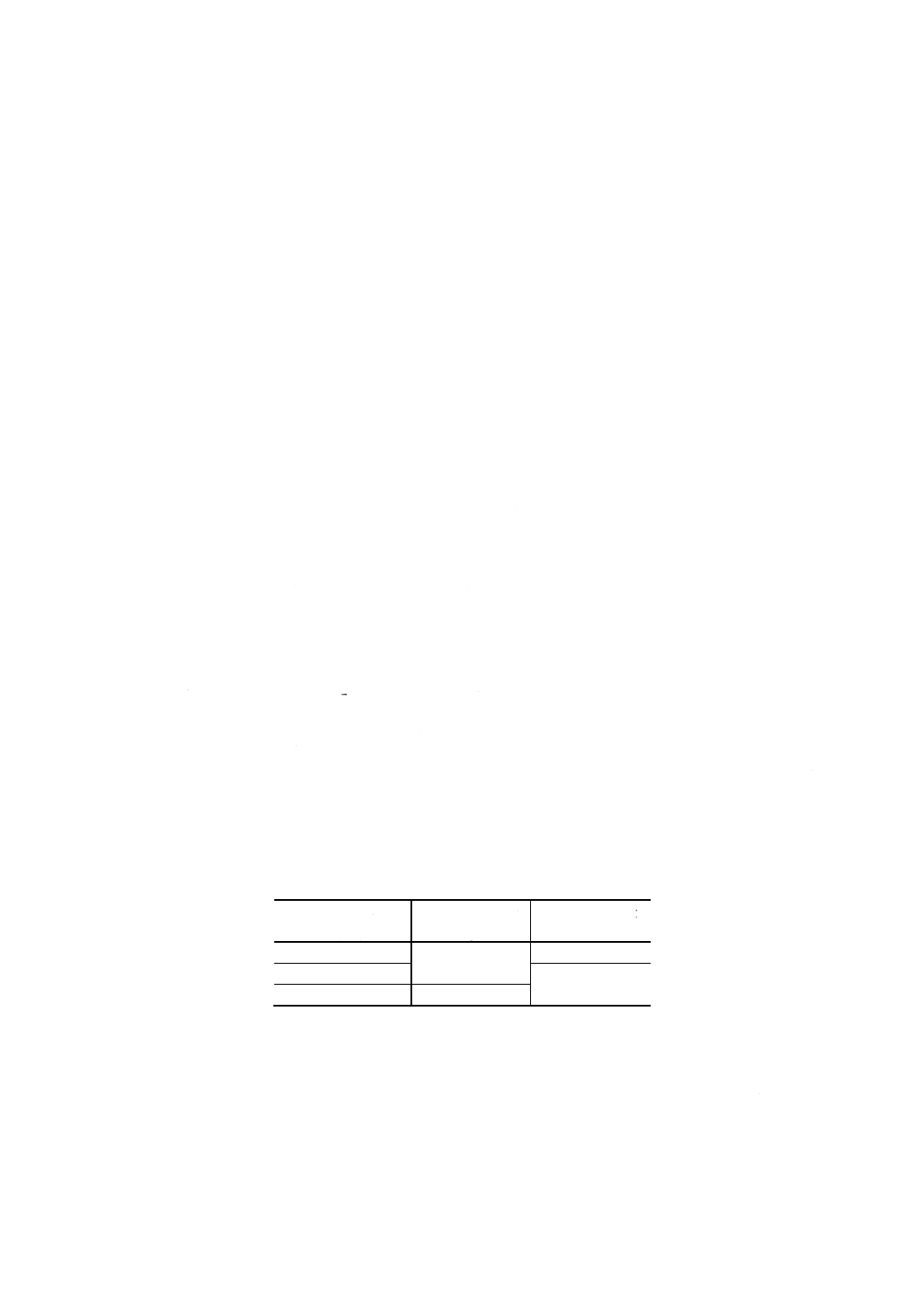

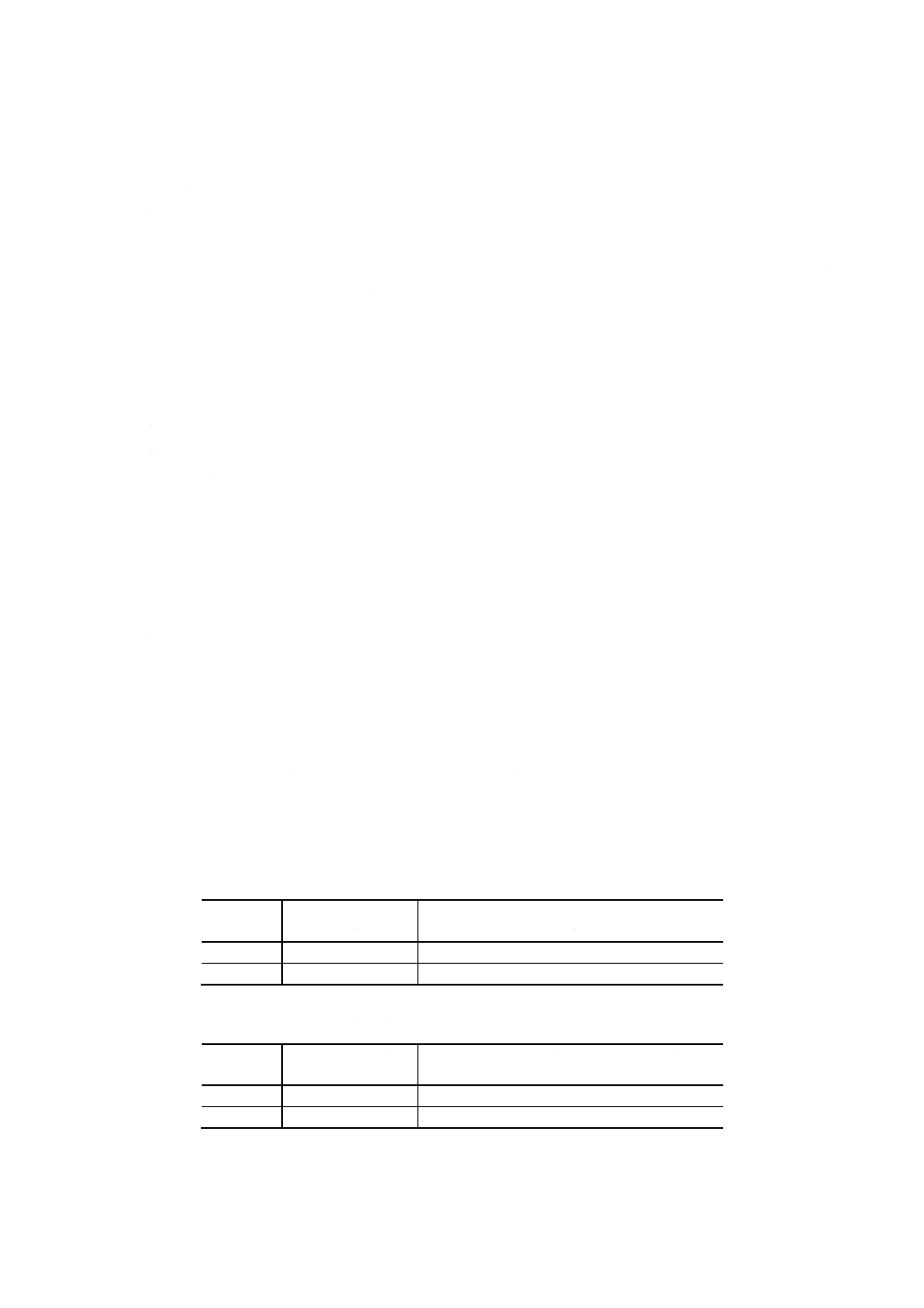

附属書表1 試料はかり採り量及び試料溶液の分取量

すず含有率

% (m/m)

試料はかり採り量

g

試料溶液の分取量

ml

0.001以上0.01未満

1.0

20

0.01 以上0.05未満

10

0.05 以上0.10以下

0.50

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次のいずれかによる。

(1) 硫酸と過酸化水素で分解容易な試料 試料をはかり採ってビーカー (200ml) に移し入れ,時計皿で覆

い,硫酸 (1+9) 20ml及び過酸化水素5mlを加える。しばらく放置して試料がほとんど分解した後(1),

穏やかに加熱して完全に分解し,細かい気泡が大粒の気泡に変わるまで煮沸する。室温まで冷却した

3

G 1226-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

後,時計皿の下面を水で洗って時計皿を取り除き,溶液を100mlの全量フラスコに,ろ紙(5種A)

を用いてろ過する(2)。残さ及びろ紙を温水で洗浄して洗液をろ液に合わせる。室温まで冷却した後,

水で標線まで薄める。残さは捨てる。

注(1) 過酸化水素が不足の場合には,1〜2mlずつ追加する。

(2) 遊離炭素や残さが認められない場合は,ろ過操作を省略する。

(2) 硫酸と過酸化水素で分解困難な試料 試料をはかり採ってビーカー (200ml) に移し入れ,時計皿で覆

い,王水20mlを加え,加熱して分解する。硫酸 (1+1) 20mlを加えて加熱して蒸発する(3)。時計皿の

下面を水で洗って時計皿を取り除き,再び加熱して4〜5分間硫酸の白煙を発生させる(4)。放冷した後,

温水30mlを加えてときどき混ぜながら加熱し,塩類を溶解する。室温まで冷却した後,溶液を100ml

の全量フラスコに,ろ紙(5種A)を用いてろ過する(2)。残さ及びろ紙を温水で洗浄して洗液をろ液

に合わせる。常温まで冷却した後,水で標線まで薄める。残さは捨てる。

注(3) 硫酸塩が析出し始めた直後は突沸しやすいので,熱板の低温部に移して注意して加熱する。

(4) 試料中のけい素含有率が1% (m/m) 以上の場合には,濃厚な硫酸の白煙を約10分間発生させる。

4.2

よう化すずの抽出分離 よう化すずの抽出分離は,次の手順によって行う。

(1) 4.1の(1)又は(2)で得た溶液を,すず含有率によって附属書表1に従って分取し,分液漏斗 (100ml) に

移し入れる。試料溶液を4.1(1)によって調製した場合は,硫酸 (3+1) を附属書表2に従って加え,試

料溶液を4.1(2)によって調製した場合は,硫酸 (2+1) を附属書表3に従って加える。振り混ぜた後,

30℃程度まで冷却する。これに,試料溶液調製方法に応じて,それぞれよう化カリウム溶液 [2.(4)] を

附属書表2又は附属書表3に従って加えた後,ベンゼン5mlを加え,液温を20〜30℃に保って約2分

間激しく振り混ぜる。

しばらく静置して二層に分離した後,下層の水相を捨てる。有機相に硫酸 (1+3) 15ml及びよう化

カリウム溶液 (600g/l) [2.(4)] 5mlを加え,液温を20〜30℃に保って約1分間激しく振り混ぜる。しば

らく静置して二層に分離した後,下層の水相を捨てる。

(2) 有機相に硫酸 (1+70) 5mlを加え,約1分間激しく振り混ぜ,しばらく静置して二層に分離した後,

下層の水相を100mlの全量フラスコに移し入れ,再び,有機相に水5mlを加え,約5秒間振り混ぜる。

しばらく静置して二層に分離した後,下層の水相を同じ全量フラスコに移し入れる。亜硫酸ナトリウ

ム溶液 [2.(5)] を1滴ずつ振り混ぜながら滴加してよう素による着色を消失させる。

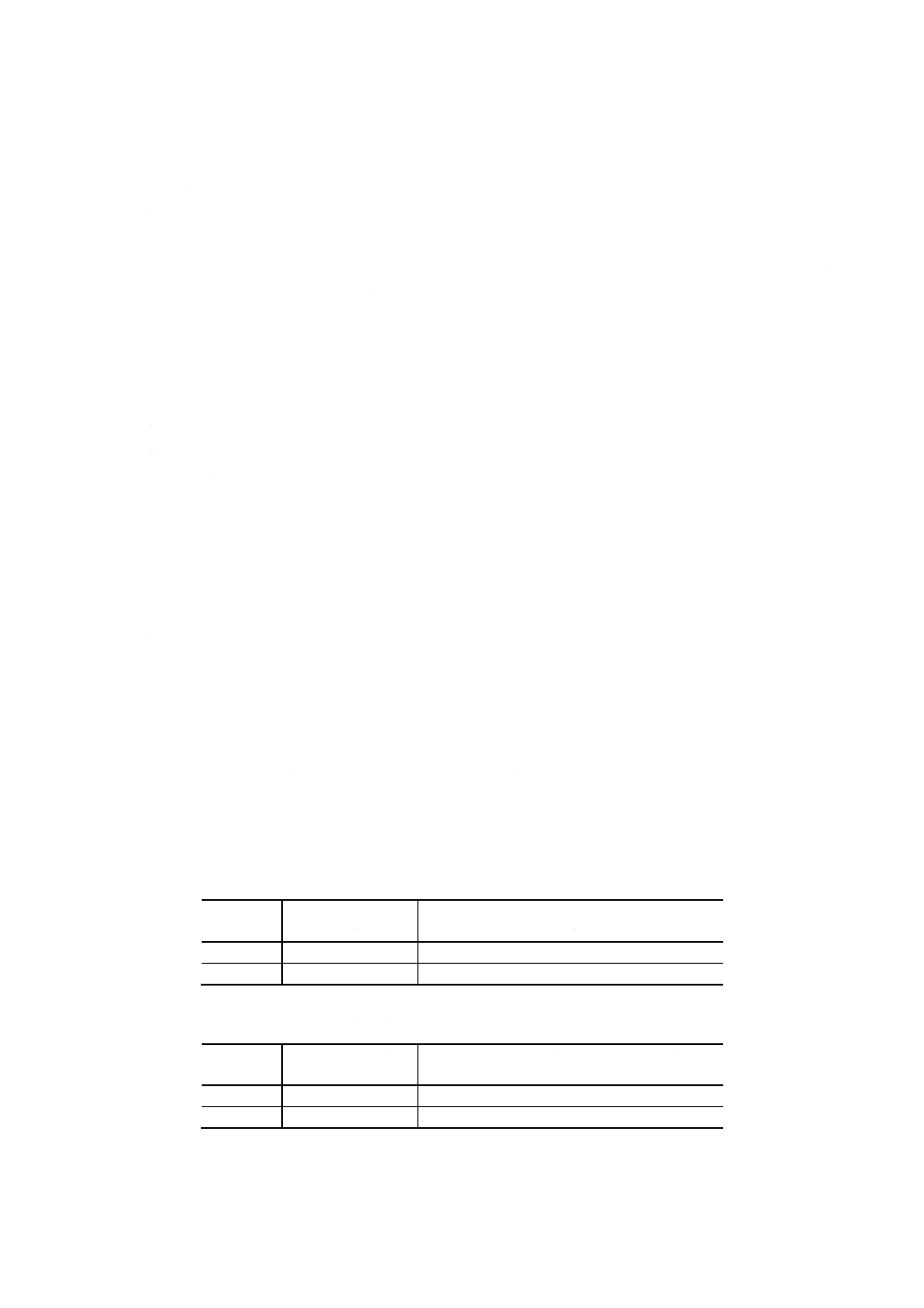

附属書表2 試料溶液の調製を4.1(1)によって行う場合の

硫酸及びよう化カリウム溶液の添加量

分取量

ml

硫酸 (3+1) の添加量

ml

よう化カリウム溶液 (780g/l) [2.-(4)] の添加量

ml

20

10

8

10

5

5

附属書表3 試料溶液の調製を4.1(2)によって行う場合の

硫酸及びよう化カリウム溶液の添加量

分取量

ml

硫酸 (2+1) の添加量

ml

よう化カリウム溶液 (780g/l) [2.(4)] の添加量

ml

20

8

8

10

4

4

4

G 1226-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

呈色 4.2(2)で得た溶液に,緩衝溶液 [2.(6)] 30ml,ポリビニルアルコール溶液 [2.(7)] 2mlを加えて

振り混ぜ,更に,フェニルフルオロン溶液 [2.(8)] を正確に10ml加えて振り混ぜる。約20分間静置した

後,硫酸 (1+70) で標線まで薄める。

4.4

吸光度の測定 4.3で得た呈色溶液の一部を光度計の吸収セル (10mm) に取り,水を対照液として波

長510nm付近における吸光度を測定する。

5. 空試験 試薬だけを用いて試料と同じ操作を試料と併行して行う。

6. 検量線の作成 分液漏斗 (100ml) 7個を準備してそれぞれに標準すず溶液 [2.(10)] を正しく0,0.5,1,

2,3,4,5ml(すずとして0〜50μg)を加えた後,水で液量を20mlとする。硫酸 (3+1) 10mlを加えて振

り混ぜた後,30℃程度まで冷却する。よう化カリウム溶液 (780g/l) [2.(4)] 8ml及びベンゼン5mlを加え,

液温を20〜30℃に保って約2分間激しく振り混ぜる。しばらく静置して二層に分離した後,下層の水相を

捨てる。有機相に硫酸 (1+3) 15ml及びよう化カリウム溶液 (600g/l) [2.(4)] 5mlを加え,液温を20〜30℃

に保って約1分間激しく振り混ぜる。しばらく静置して二層に分離した後,下層の水相を捨てる。以下,

4.2(2)〜4.4の手順に従って試料と併行して操作し,得た吸光度と呈色溶液中のすずの量との関係線を作成

し,その関係線を原点を通るように平行移動して検量線とする。

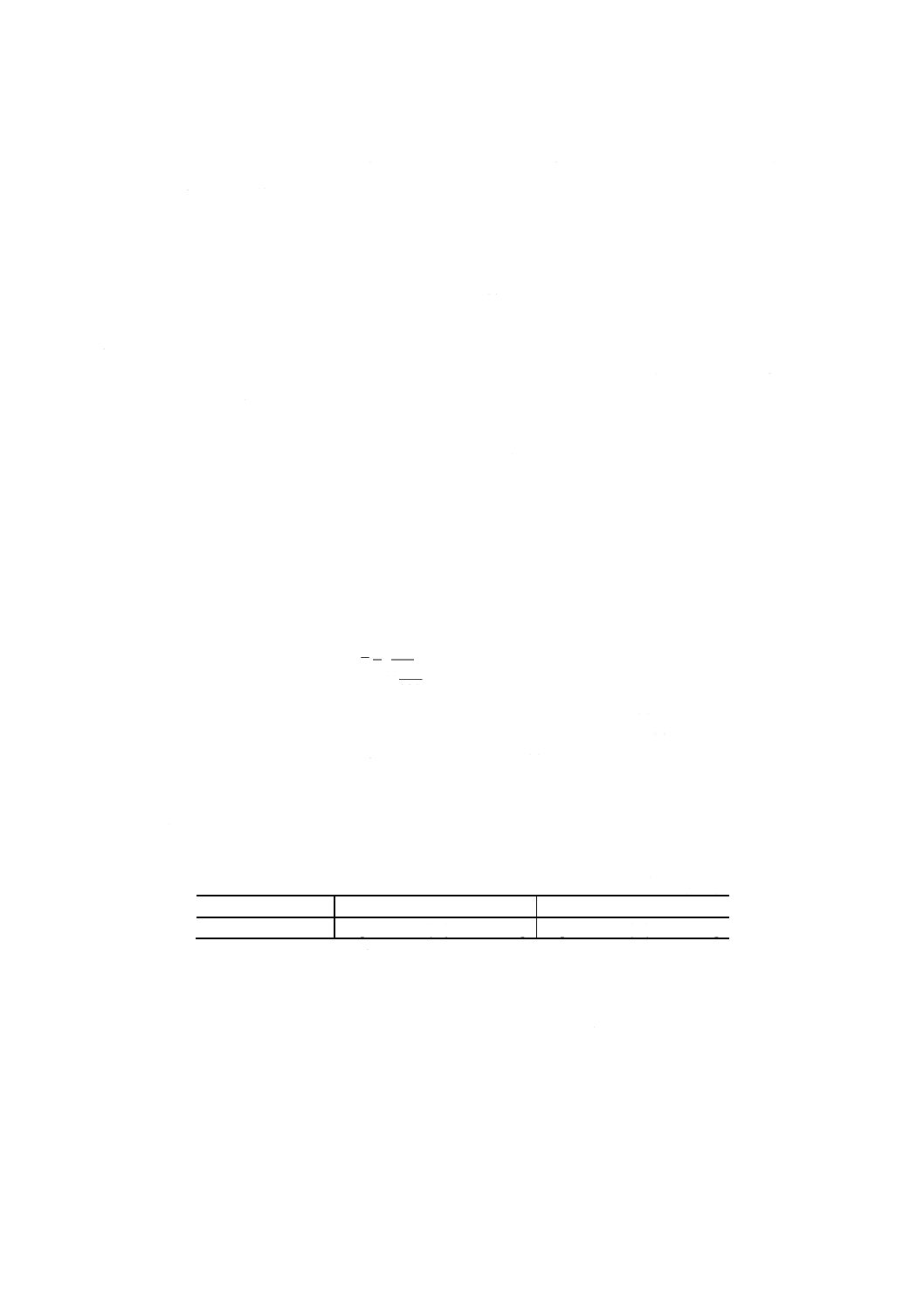

7. 計算 4.4及び5.で得た吸光度と6.で作成した検量線とからすず量を求め,試料中のすず含有率 [Sn%

(m/m)] を次の式によって算出する。

Sn % (m/m) =

100

100

0

1

×

×

−

B

m

m

m

ここに, m1: 分取した試料溶液中のすず検出量 (g)

m0: 分取した空試験溶液中のすず検出量 (g)

m: 試料はかり採り量 (g)

B: 試料溶液及び空試験溶液の分取量 (ml)

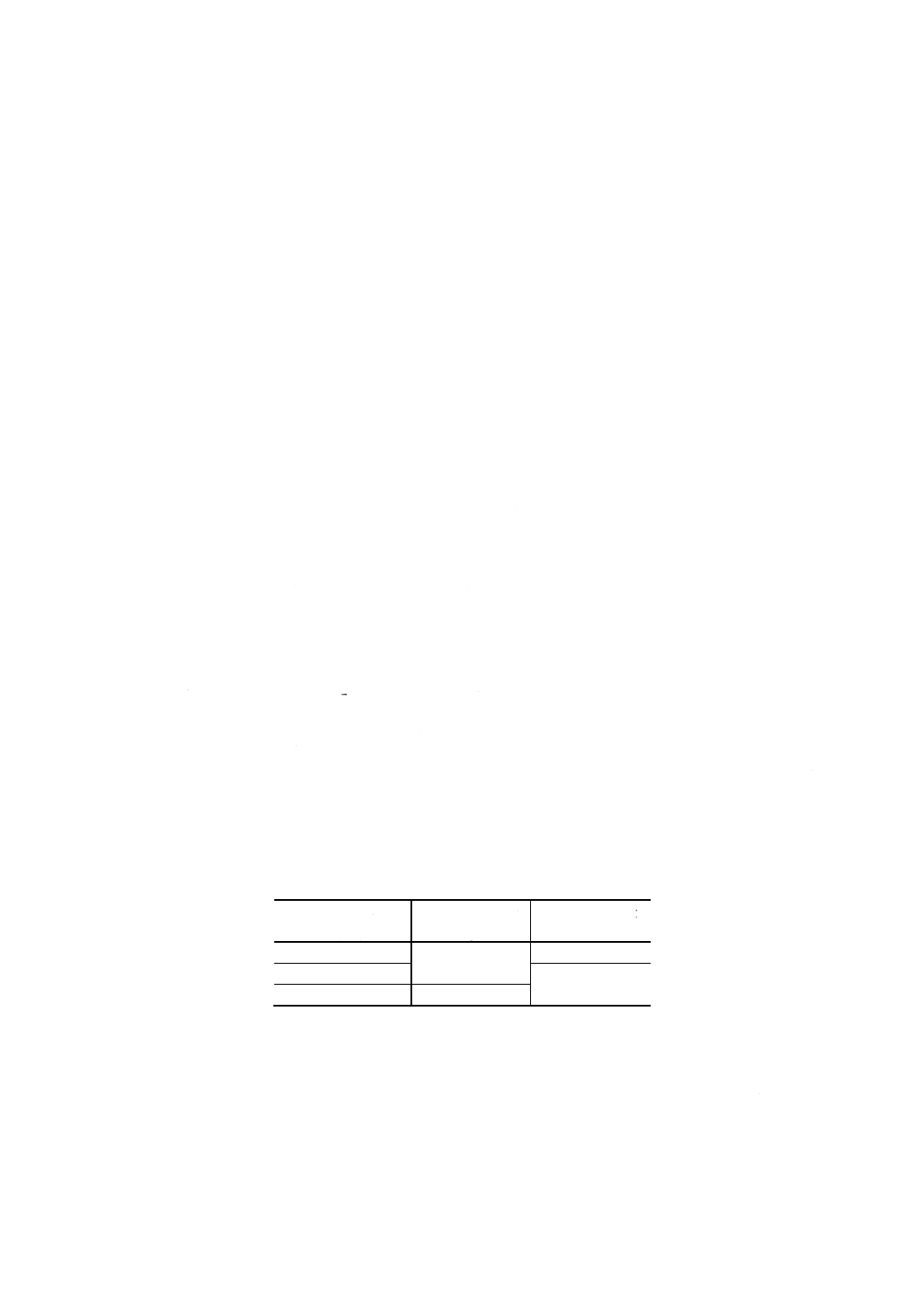

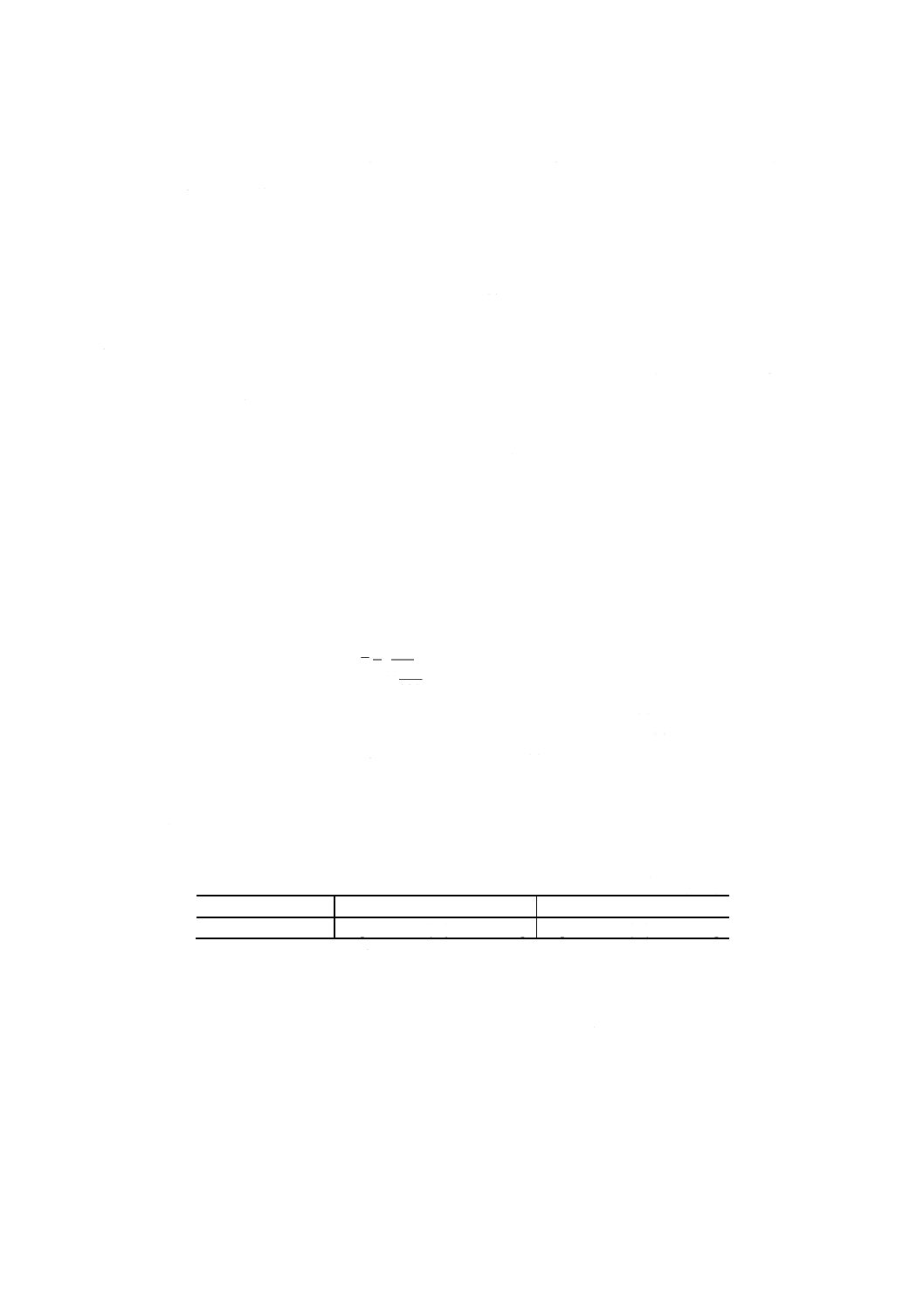

8. 許容差 許容差(5)は,附属書表4による。

附属書表4 許容差

単位%(m/m)

すず含有率

室内再現許容差

室間再現許容差

0.007以上0.10未満

D [0.010 9× (Sn) +0.000 41]

D [0.033 2× (Sn) +0.000 3]

注(5) 許容差計算式中のDは,D (n, 0.95) を意味し,JIS Z 8402の表4[D (n, 0.95) の値]による。n

の値は,室内再現許容差の場合は同一分析室内における分析回数,室間再現許容差の場合は分

析に関与した分析室数である。

また, (Sn) は,許容差を求めるすず含有率 [% (m/m)] である。

参考 この許容差は,すず含有率0.007% (m/m) 以上0.10未満の試料を用い,共同実験した結果から

求めたものである。

5

G 1226-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人日本鉄鋼協会標準化委員会JE4分科会 構成表

氏名

所属

(主査)

佐 伯 正 夫

新日本製鐵株式会社

(委員)

大 磯 義 和

工業技術院標準部

大 野 義 信

新日本製鐵株式会社

土 屋 武 久

新日本製鐵株式会社

船 曳 佳 弘

日本鋼管株式会社

磯 部 健

日本鋼管株式会社

岡 野 輝 雄

川崎製鉄株式会社(編集WG兼務)

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

蔵 保 浩 文

住友金属工業株式会社

山 下 良 一

住友金属工業株式会社

金 子 晃 司

株式会社神戸製鋼所

河 村 恒 夫

株式会社コベルコ科研

伊 藤 清 孝

大同特殊鋼株式会社

藤 田 昇 平

日新製鋼株式会社

余 語 英 俊

愛知製鋼株式会社

永 井 宣太郎

日本冶金工業株式会社

(編集WG)

稲 本 勇

新日本製鐵株式会社

吉 川 裕 泰

日本鋼管株式会社

(幹事)

小 野 昭 紘

新日本製鐵株式会社(編集WG兼務)

柿 田 和 俊

社団法人日本鉄鋼協会(編集WG兼務)

大 槻 孝

社団法人日本鉄鋼協会(編集WG兼務)

社団法人日本鉄鋼協会鉄鋼JIS三者委員会鉄鋼分析JIS三者小委員会 構成表

氏名

所属

(委員長)

大河内 春 乃

科学技術庁金属材料技術研究所

(委員)

青 柳 挂 一

通商産業省基礎産業局

服 部 幹 雄

工業技術院標準部

加 山 英 男

財団法人日本規格協会

藤 貫 正

社団法人日本分析化学会

広 川 吉之助

東北大学金属材料研究所

永 山 宏

日立マテリアルエンジニアリング株式会社

束 原 巌

古河電気工業株式会社

橋 本 勝

株式会社日産アーク

岩 田 英 夫

日本鋼管株式会社

岡 野 輝 雄

川崎製鉄株式会社

蔵 保 浩 文

住友金属工業株式会社

河 村 恒 夫

株式会社コベルコ科研

成 田 正 尚

大同特殊鋼株式会社

藤 田 昇 平

日新製鋼株式会社

(幹事)

佐 伯 正 夫

新日本製鐵株式会社

(事務局)

柿 田 和 俊

社団法人日本鉄鋼協会

大 槻 孝

社団法人日本鉄鋼協会