G 1225:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本鉄鋼

連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 1225:1992は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願後の実用

新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願後の実用新案登録出

願にかかわる確認について,責任はもたない。

JIS G 1225には,次に示す附属書がある。

附属書1(規定)よう化物抽出分離モリブドひ酸青吸光光度法

附属書2(規定)水酸化ベリリウム共沈・三水素化ひ素気化分離ジエチルジチオカルバミン酸銀吸光光

度法

附属書3(規定)三塩化ひ素蒸留分離モリブドひ酸青吸光光度法

附属書3A(参考)国際共同実験についての追加情報

附属書3B(参考)精度データのグラフ表示

附属書4(参考)JISと対応する国際規格との対比表

G 1225:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 一般事項 ························································································································ 1

4. 定量方法の区分 ··············································································································· 2

附属書1(規定)よう化物抽出分離モリブドひ酸青吸光光度法 ······················································ 3

附属書2(規定)水酸化ベリリウム共沈・三水素化ひ素気化分離ジエチルジチオカルバミン酸銀吸光光度

法 ······································································································································ 6

附属書3(規定)三塩化ひ素蒸留分離モリブドひ酸青吸光光度法 ················································· 10

附属書3A(参考)国際共同実験についての追加情報 ································································· 16

附属書3B(参考)精度データのグラフ表示 ············································································· 17

附属書4(参考)JISと対応する国際規格との対比表 ································································· 18

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1225:2006

鉄及び鋼−ひ素定量方法

Iron and steel−Methods for determination of arsenic content

序文 この規格は,鉄及び鋼のひ素定量方法について,JIS G 1225:1992に規定された方法を,技術的内容

を変更せずに様式だけを変更して附属書1及び附属書2とし,2004年に第1版として発行されたISO 17058

Steel and iron−Determination of arsenic content−Spectrophotometric methodを翻訳し,技術的内容及び規格票

の様式を変更することなく附属書3として作成した日本工業規格である。この規格とISO 17058 との対比

表を附属書4に示す。

1. 適用範囲 この規格は,鉄及び鋼中のひ素定量方法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 17058:2004 Steel and iron−Determination of arsenic content−Spectrophotometric method

(MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS G 0417 鉄及び鋼−化学成分定量用試料の採取及び調製

備考 ISO 14284 Steel and iron−Sampling and preparation of samples for the determination of chemical

compositionが,この規格と一致している。

JIS G 1201 鉄及び鋼−分析方法通則

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

ISO 385-1:1984 Laboratory glassware−Burettes−Part 1:General requirements

ISO 648:1977 Laboratory glassware−One-mark pipettes

ISO 1042:1998 Laboratory glassware−One-mark volumetric flasks

ISO 3696:1987 Water for analytical laboratory use−Specification and test methods

3. 一般事項 定量方法に共通な一般事項は,JIS G 1201による。

2

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 定量方法の区分 ひ素の定量方法は,次のいずれかによる。定量方法の選択は,ひ素含有率,要求さ

れる分析精度などを考慮して行う。

a) よう化物抽出分離モリブドひ酸青吸光光度法 この方法は,ひ素含有率質量分率0.005 %以上0.10 %

未満の試料に適用するもので附属書1による。

b) 水酸化ベリリウム共沈・三水素化ひ素気化分離ジエチルジチオカルバミン酸銀吸光光度法 この方法

は,ひ素含有率質量分率0.000 3 %以上0.005 0 %未満の試料に適用するもので附属書2による。

c) 三塩化ひ素蒸留分離モリブドひ酸青吸光光度法(ISO 17058) この方法は,ひ素含有率質量分率0.000

5 %以上0.10 %以下の試料に適用するもので附属書3による。

3

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)よう化物抽出分離モリブドひ酸青吸光光度法

1. 要旨 試料を硝酸及び過塩素酸,又は塩酸・硝酸の混酸及び過塩素酸で分解し,加熱して過塩素酸の

白煙を発生させた後,塩酸溶液とする。鉄を塩化チタン(Ⅲ)で還元した後,よう化ナトリウムを加え,ベ

ンゼンでよう化ひ素(Ⅲ)を抽出し,更に水でひ素を逆抽出する。過マンガン酸カリウムでひ素を酸化し,

七モリブデン酸六アンモニウム及び硫酸ヒドラジニウム(2+)でモリブドひ酸青を呈色させ,その吸光度を

測定する。

2. 試薬 試薬は,次による。

a) 塩酸(2+1,1+9)

b) 硝酸(1+1)

c) 過塩素酸

d) 硫酸(1+10)

e) 混酸(塩酸3,硝酸1)

f)

鉄 純度の高い鉄で,ひ素を含有しないか,又はひ素含有率ができる限り低く,かつ既知であるもの。

g) よう化ナトリウム溶液(750 g/l) この溶液は,使用の都度調製する。

h) 過マンガン酸カリウム溶液(5 g/l)

i)

塩化チタン(Ⅲ)溶液(約200 g/l)

j)

七モリブデン酸六アンモニウム溶液(10 g/l) 七モリブデン酸六アンモニウム四水和物1 gを水に溶解

し,水で液量を100 mlとする。

k) 硫酸ヒドラジニウム(2+)溶液(10 g/l) 硫酸ヒドラジニウム(2+)1 gを水に溶解し,水で液量を100 mlと

する。この溶液は使用の都度調製する。

l)

洗浄液 塩酸(1+1)80 mlによう化ナトリウム7.5 gを溶解し,塩酸(1+1)で液量を100 mlとする。この

溶液は使用の都度調製する。

m) ベンゼン

n) 標準ひ素溶液(As 20 μg/ml) 三酸化二ひ素(JIS K 8005) 0.660 2 gを水酸化ナトリウム溶液(50 g/l) 15 ml

に溶解し,水を加えて約50 mlに薄めた後,硫酸(1+5)8 mlを加える。加熱してしばらく煮沸させ,常

温まで冷却した後,1 000 mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液(As 500

μg/ml)とする。この原液を使用の都度,必要量だけ水で正確に25倍に薄めて標準ひ素溶液とする。

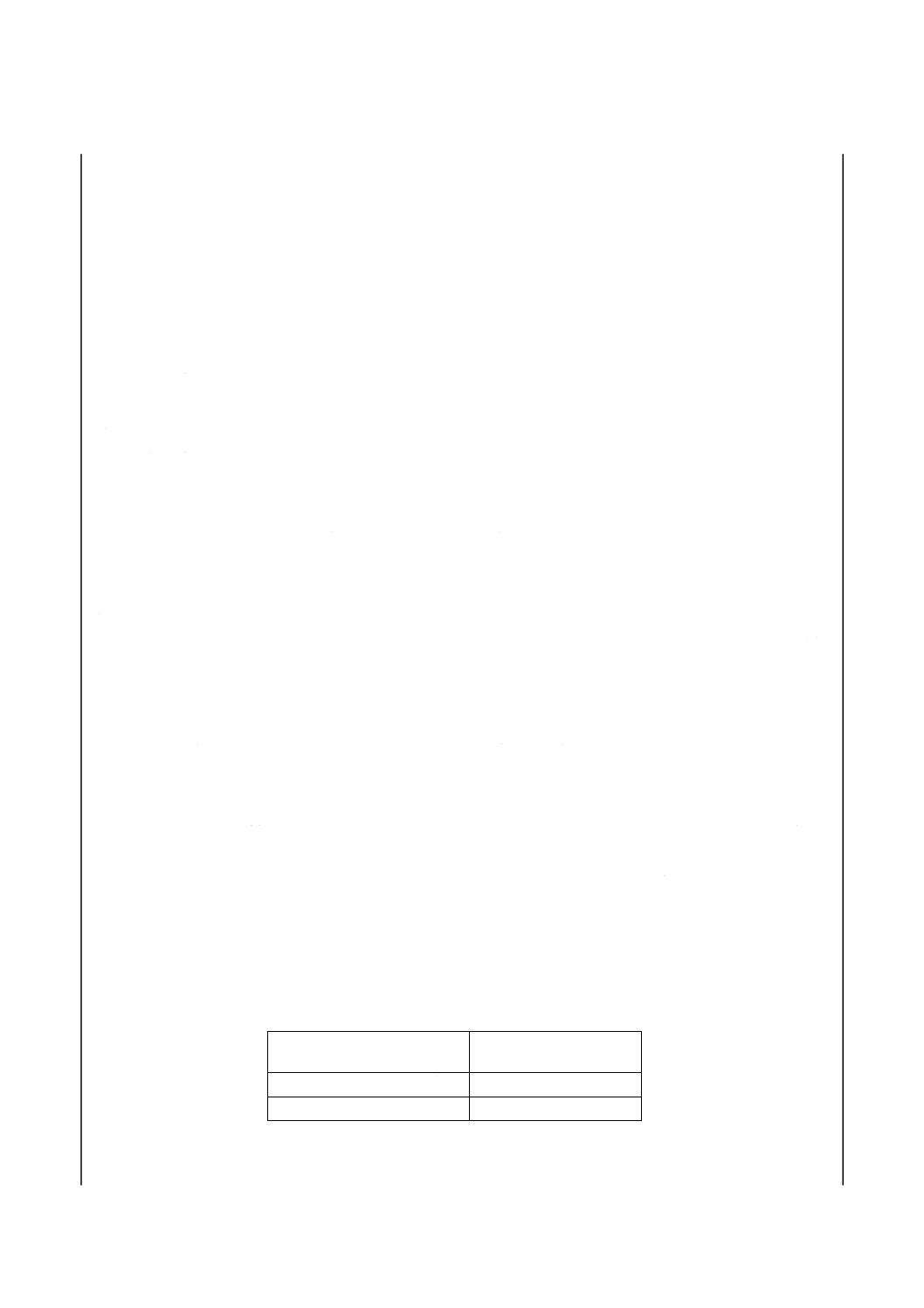

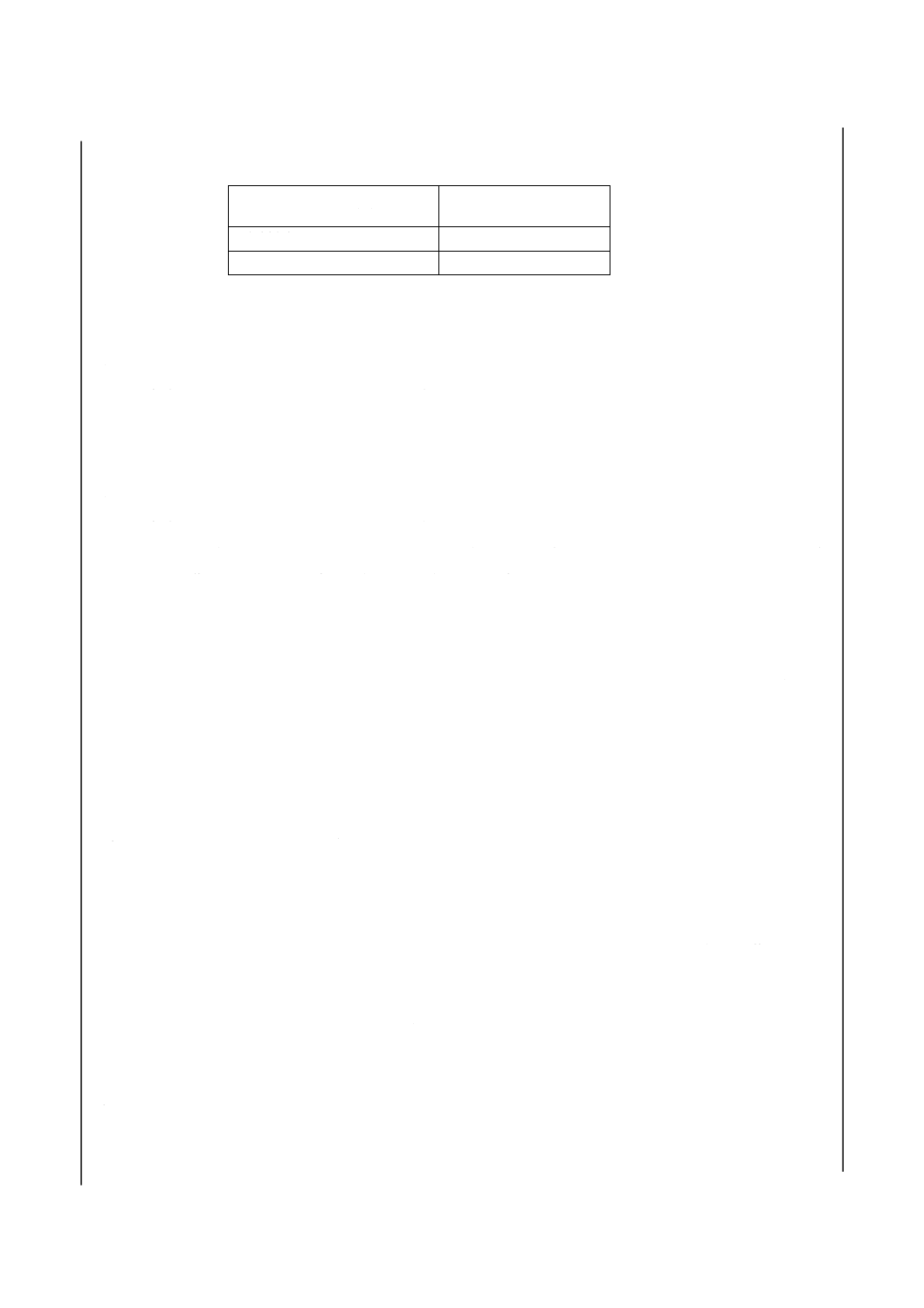

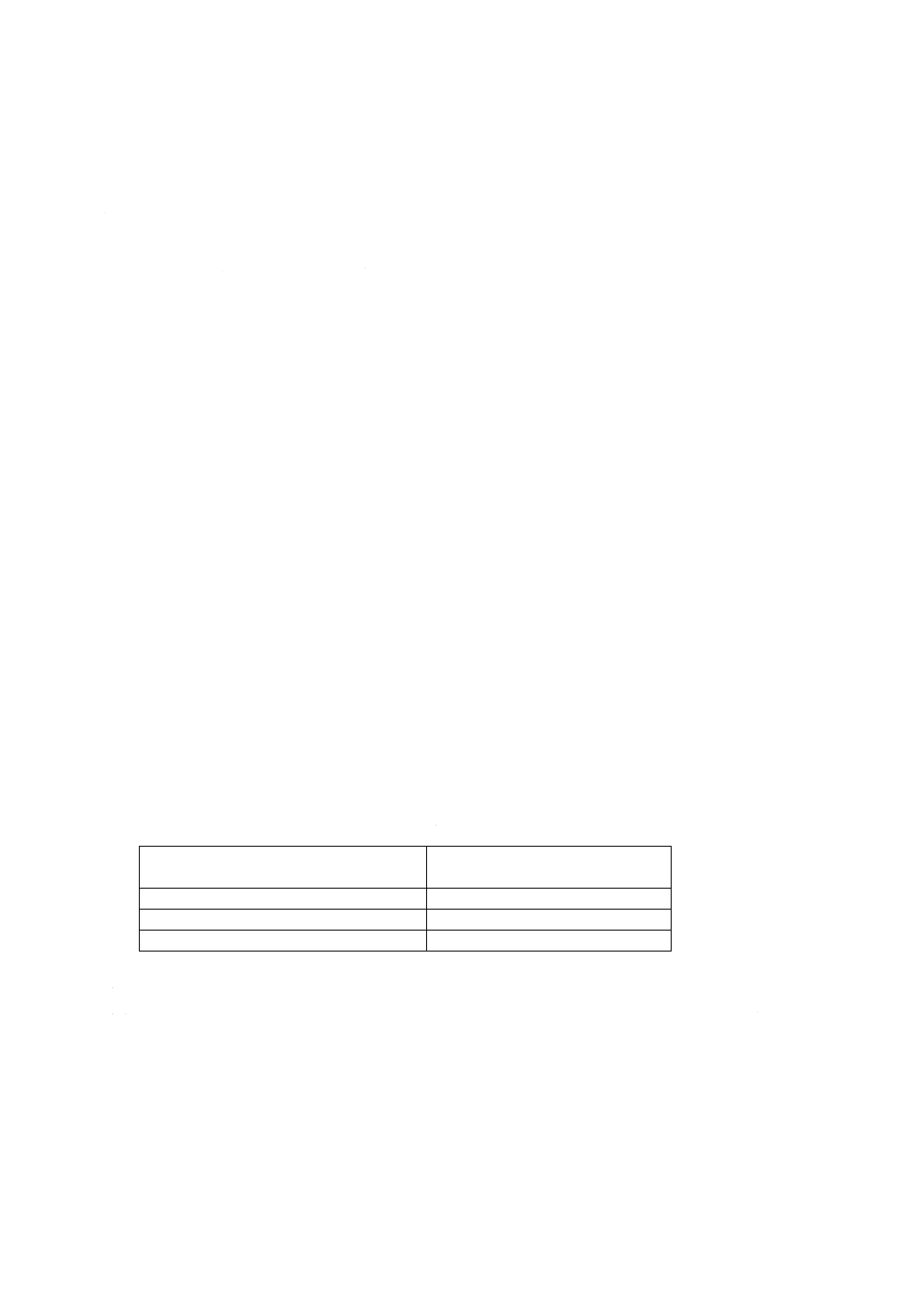

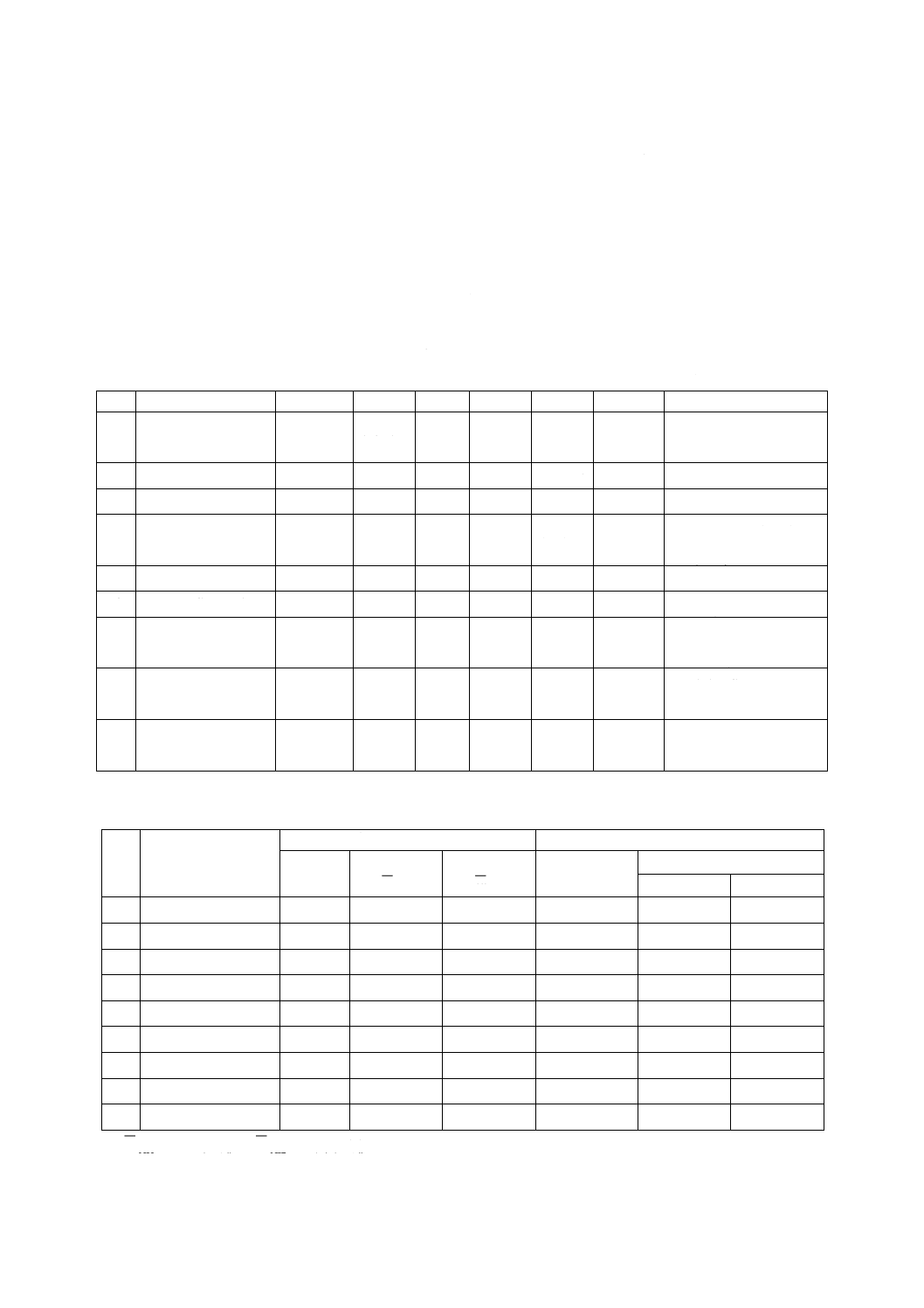

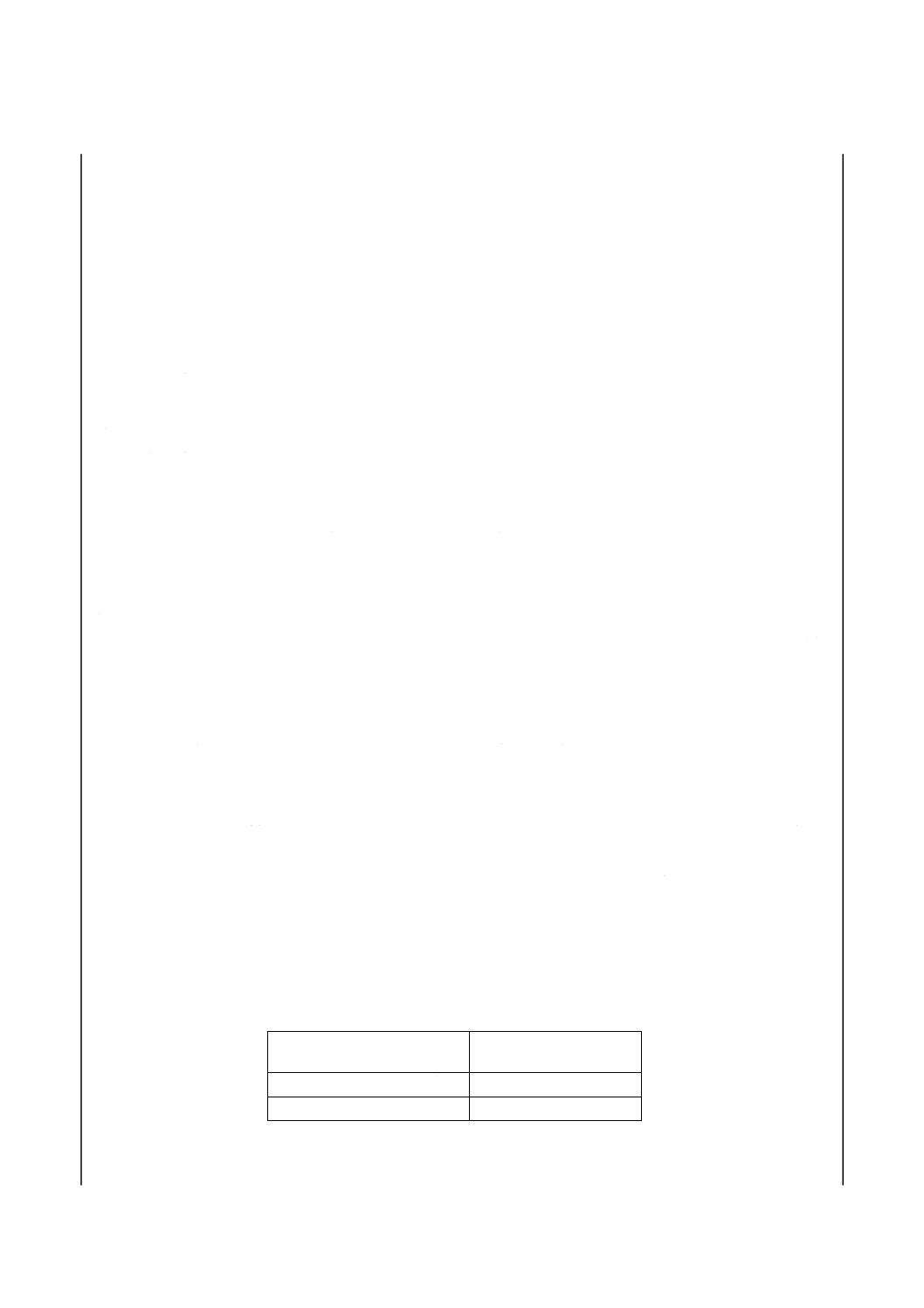

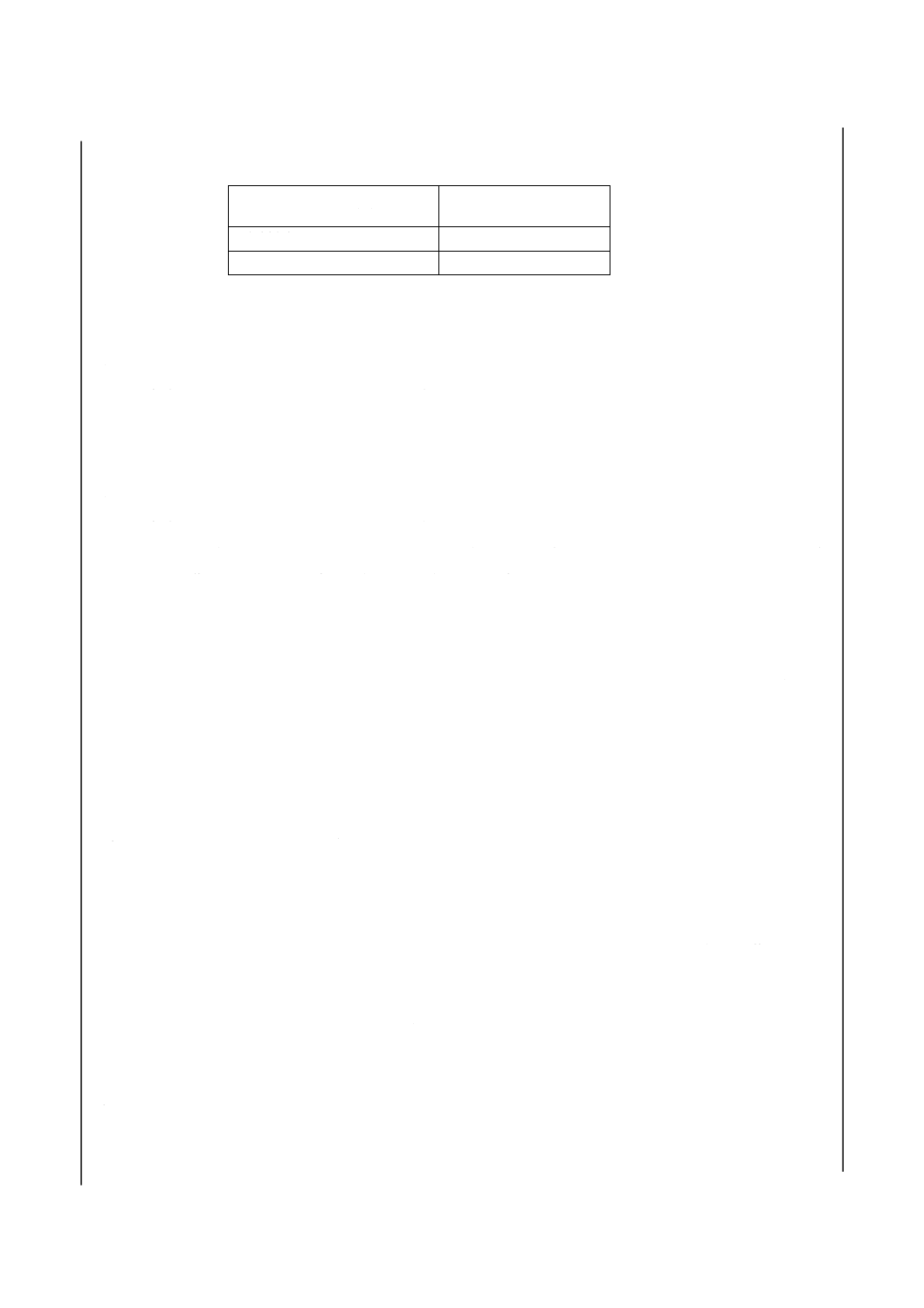

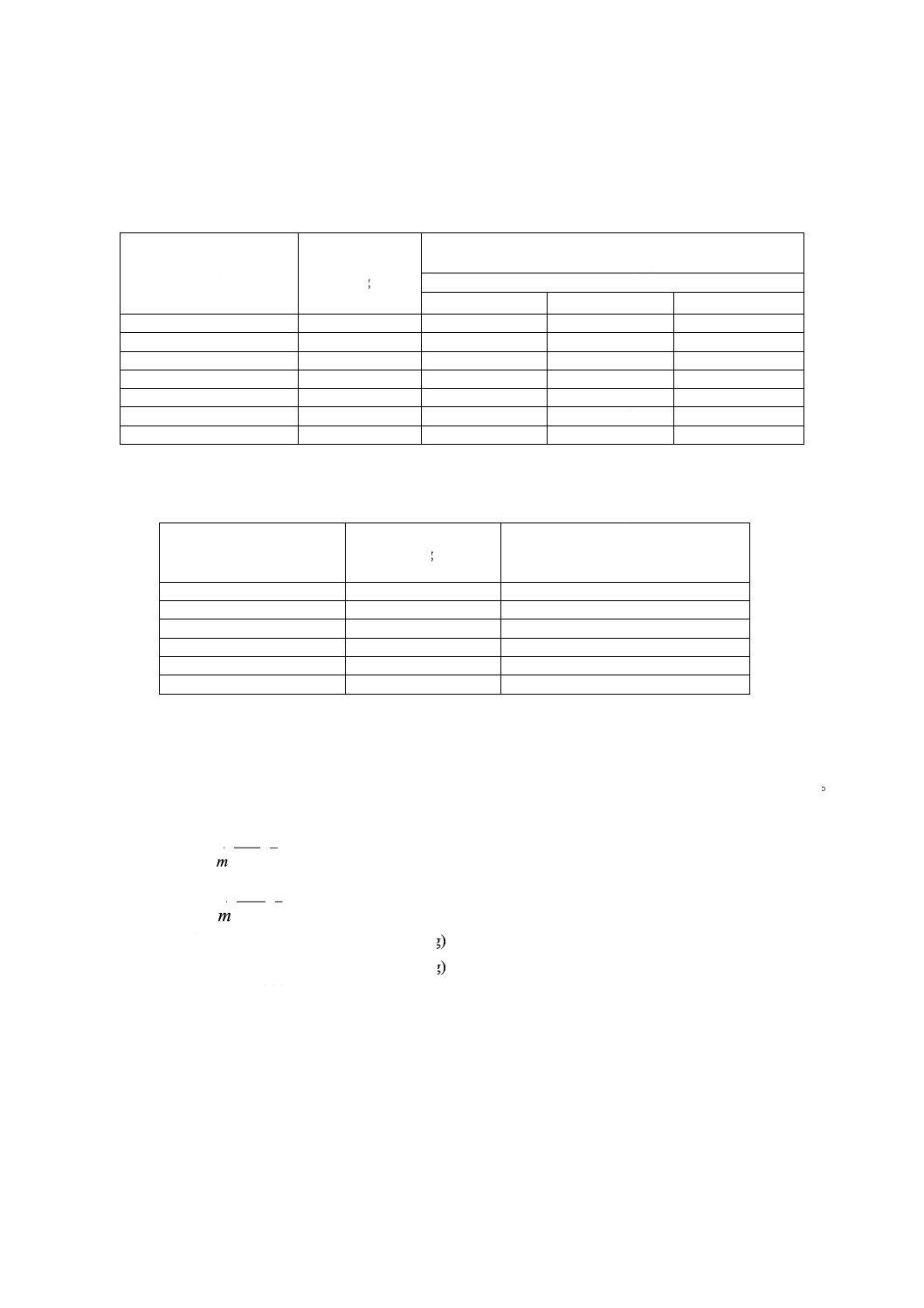

3. 試料はかりとり量 試料はかりとり量は,附属書1表1による。

附属書1表 1 試料はかりとり量

ひ素含有率

質量分率(%)

試料はかりとり量

g

0.005 以上 0.040未満

0.50

0.040 以上 0.10 未満

0.20

4. 操作

4

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

試料溶液の調製 試料溶液の調製は,次のいずれかによる。

a) 硝酸で分解容易な試料

1) 試料をはかりとってビーカー(100 ml)に移し入れる。

2) 時計皿で覆い,硝酸(1+1)10 ml及び過塩素酸5 mlを加えて加熱分解し,更に加熱して過塩素酸の濃

厚な白煙を発生させる。放冷した後,水約50 mlを加えて塩類を溶解する。この溶液をろ(濾)紙

(5種B)を用いてろ(濾)過し(1),塩酸(1+9)で洗浄する。残さは捨て,ろ(濾)液と洗液を元の

ビーカーに集めて加熱して蒸発し,再び過塩素酸の濃厚な白煙を発生させる。放冷した後,塩酸

(2+1)10 mlを加えて塩類を溶解する。

注(1) けい酸などの析出がほとんどない場合は,ろ(濾)過操作を省略してよい。

b) 硝酸で分解困難な試料

1) 試料をはかりとってビーカー(100 ml)に移し入れる。

2) 時計皿で覆い,混酸10 ml及び過塩素酸5 mlを加えて加熱分解し,更に加熱して過塩素酸の濃厚な

白煙を発生させる。放冷した後,水約50 mlを加えて塩類を溶解する。この溶液をろ(濾)紙(5

種B)を用いてろ(濾)過し(1),塩酸(1+9)で洗浄する。残さは捨て,ろ(濾)液と洗液を元のビー

カーに集めて加熱して蒸発し,再び過塩素酸の濃厚な白煙を発生させる。放冷した後,塩酸(2+1)10

mlを加えて塩類を溶解する。

4.2

鉄の還元 鉄の還元は,次の手順によって行う。

a) 4.1によって得た試料溶液を塩酸(2+1)35 mlを用いて分液漏斗(100 ml)に移し入れ,流水で冷却する。

b) これに塩化チタン(Ⅲ)溶液[2.i)]を滴加して鉄などを還元し,溶液にチタン(Ⅲ)の赤紫の着色が約1分間

持続するまで加え,更にその過剰1 mlを加えてから水で50 mlに薄める。

4.3

よう化ひ素(Ⅲ)の抽出 4.2の分液漏斗内によう化ナトリウム溶液[2.g)]5 mlを加えて振り混ぜ,これ

にベンゼン20 mlを加えて約1分間激しく振り混ぜ,静置して二層に分離した後,下層の水相を捨てる。

次に有機相に洗浄液[2.l)]約10 mlを加えて,1回振り混ぜてから静置して二層に分離した後,下層の水相

を捨てる。次に有機相に水30 mlを加えて約30秒間振り混ぜ,静置して二層に分離した後,下層の水相を

取り出し,100 mlの全量フラスコに移し入れる。

4.4

呈色 4.3によって得た溶液に硫酸(1+10)10 ml及び過マンガン酸カリウム溶液10 ml を加えてひ素

を酸化し,次に七モリブデン酸六アンモニウム溶液[2.j)]7 mlを加えて振り混ぜ,硫酸ヒドラジニウム(2+)

溶液[2.k)]10 mlを加えて水で標線まで薄める。これを沸騰水浴中に入れ,3分間加熱してモリブドひ酸青

を呈色させた後,流水で常温まで冷却する。

4.5

吸光度の測定 4.4によって得た呈色溶液の一部を光度計の吸収セル(10 mm)に移し入れ,水を対照

液として,波長850 nm付近の吸光度を測定する。

5. 空試験 試料の代わりに鉄[2.f)]を用いて,4. の手順に従って,試料と同じ操作を試料と併行して行う。

5

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 検量線の作成 附属書1表2のひ素含有率範囲ごとに7個のビーカー(100 ml)を準備し,それぞれに附

属書1表1の試料はかりとり量と同量の鉄[2.f)]をはかりとって移し入れる。次に附属書1表2の標準ひ素

溶液[2.n)]添加量に従って標準ひ素溶液[2.n)]を正確に加える。時計皿で覆い,硝酸(1+1)10 ml及び過塩素酸

5 mlを加えて加熱分解し,更に加熱して過塩素酸の濃厚な白煙を発生させる。放冷した後,塩酸(2+1)10 ml

を加えて塩類を溶解する。この溶液を塩酸(2+1)35 mlを用いて分液漏斗(100 ml)に移し入れ,流水で冷却す

る。以下,4.2b)〜4.5の手順に従って試料と併行して操作し,得た吸光度とひ素量との関係線を作成し,

その関係線を原点を通るように平行移動して検量線とする。

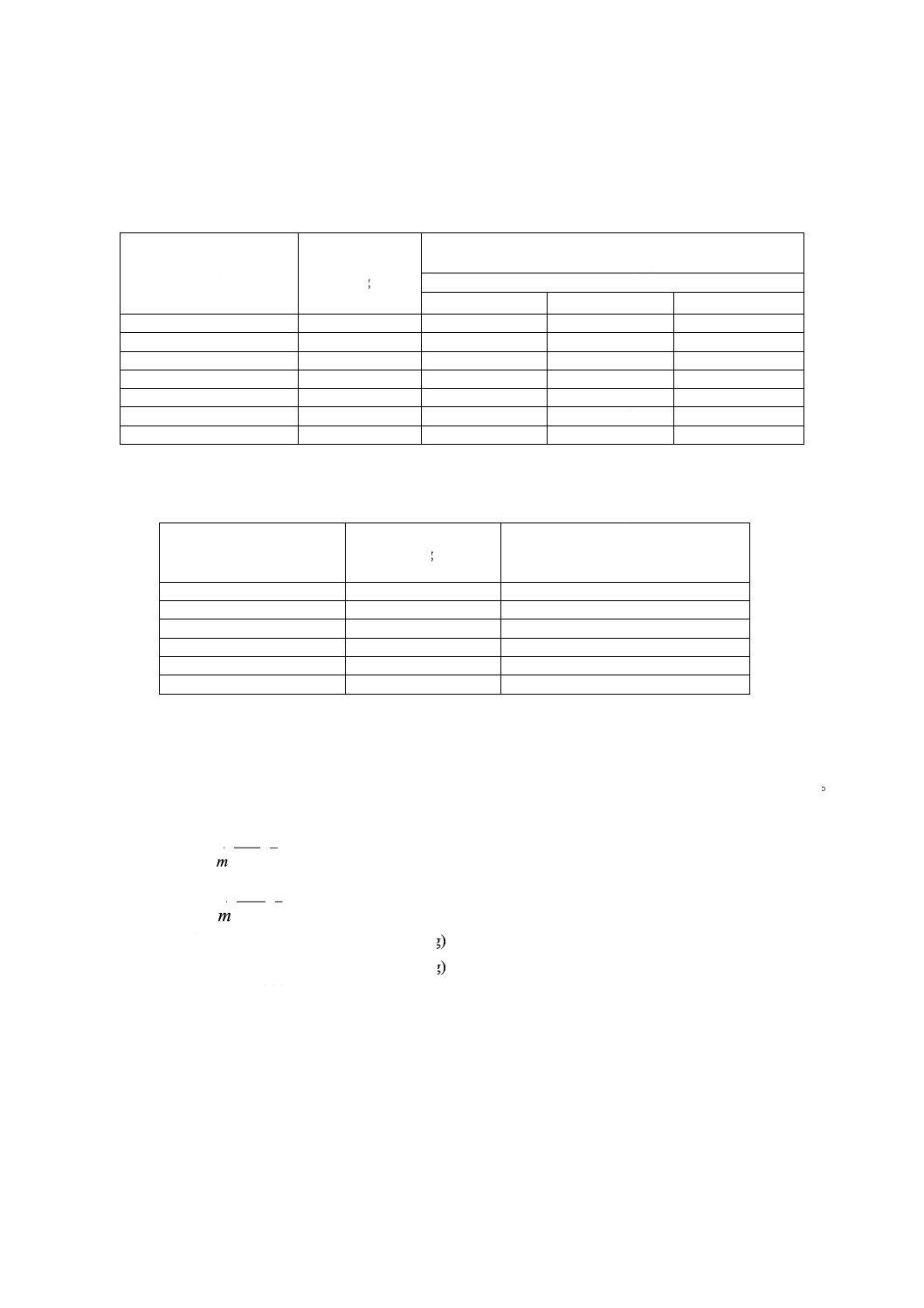

附属書1表 2 標準ひ素溶液添加量

標準ひ素溶液

[2.n)]添加量

ml

添加ひ素量

μg

はかりとり量0.5 gでの

試料中ひ素含有率

質量分率(%)

はかりとり量0.2 gで

の試料中ひ素含有率

質量分率(%)

0

0

0

0

1

20

0.004 0

0.010

2

40

0.008 0

0.020

4

80

0.016 0

0.040

6

120

0.024 0

0.060

8

160

0.032 0

0.080

10

200

0.040 0

0.100

7. 計算 4.5及び5. によって得た吸光度と6. によって作成した検量線とからひ素量を求め,試料中のひ

素含有率を次の式によって算出する。

100

2

1

×

−

=

m

A

A

As

ここに,As:試料中のひ素含有率[質量分率(%)]

A1:試料溶液中のひ素検出量(g)

A2:空試験液中のひ素検出量(2)(g)

m:試料はかりとり量(g)

注(2) 空試験に使用した鉄中にひ素が含まれている場合には,はかりとった鉄中のひ素量を差し引く。

8. 許容差 許容差(3)は,附属書1表3による。

注(3) 許容差計算式中のf(n)は,JIS Z 8402-6の表1(許容範囲の係数)による。nの値は,室内再現

許容差の場合は同一室内における分析回数,室間再現許容差の場合は分析に関与した分析室数

である[n=2のとき,f(n)=2.8である。]。また,(As)は,許容差を求める試料中のひ素含有率質量

分率(%)である。

附属書1表 3 許容差

単位 質量分率 (%)

室内再現許容差

室間再現許容差

f(n)×[0.016 1×(As)+0.000 56]

f(n)×[0.103 2×(As)−0.000 30]

参考 この許容差は,ひ素含有率質量分率0.005 %以上0.089 %未満の試料を用いて求めたものである。

6

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)水酸化ベリリウム共沈・三水素化ひ素気化分離ジエチルジ

チオカルバミン酸銀吸光光度法

1. 要旨 試料を塩酸及び硝酸の混酸で分解した後,過塩素酸を加え,加熱して過塩素酸の白煙を発生さ

せる。エチレンジアミン四酢酸二水素二ナトリウム及び硫酸ベリリウムを加え,アンモニア水でアルカリ

性にしてひ素を水酸化ベリリウム(Ⅱ)と共沈させてこし分ける。沈殿を硫酸及び塩酸で溶解する。塩化す

ず(II),よう化カリウム及び砂状亜鉛を加え,ひ素を三水素化ひ素として気化させ,ジエチルジチオカルバ

ミン酸銀のピリジン溶液に吸収して呈色させ,その吸光度を測定する。

2. 試薬 試薬は,次による。

a) 塩酸

b) 塩酸(1+1)

c) 過塩素酸

d) 硫酸(1+1)

e) 混酸(塩酸3,硝酸1)

f)

アンモニア水

g) 鉄 純度の高い鉄で,ひ素を含有しないか,又はひ素含有率ができる限り低く,かつ既知であるもの。

h) 亜鉛 ひ素分析用,砂状

i)

よう化カリウム溶液(200 g/l) この溶液は使用の都度調製する。

j)

塩化すず(II)溶液 塩化すず(II)二水和物40 gを塩酸100 mlに溶解し,これにすずの小粒を加えて保存

する。この溶液は,使用の都度水で10倍に薄める。

k) 硫酸ベリリウム溶液 硫酸ベリリウム四水和物19.7 gを硫酸(1+1)20 mlに溶解し,水で液量を1 000 ml

とする。

l)

エチレンジアミン四酢酸二水素二ナトリウム二水和物(EDTA)

m) EDTA溶液 EDTA3.0 g及び硝酸アンモニウム3.0 gをアンモニア水6 mlに溶解し,水で液量を500 ml

とする。

n) 酢酸鉛溶液 酢酸鉛三水和物10 gを水100 mlに溶解し,酢酸を1,2滴加える。

o) ジエチルジチオカルバミン酸銀(Ag-DDTC)−ピリジン溶液 Ag-DDTC0.5 gをピリジン100 mlに磁気

かくはんしながら加熱して溶解する。

p) 標準ひ素溶液(As 2 μg/ ml) 三酸化二ひ素(JIS K 8005)0.132 0 gを水酸化ナトリウム溶液(40 g/l)2 mlに

溶解し,水で薄め,フェノールフタレイン溶液[調製は,JIS K 8001の4.3(1)(pH試験,中和滴定用)

による]1,2滴を指示薬として加え,硫酸(1+10)で微酸性とし,1 000 mlの全量フラスコに水を用い

て移し入れ,水で標線まで薄めて原液(As 100 μg/ ml)とする。この原液を使用の都度,必要量だけ水で

正確に50倍に薄めて標準ひ素溶液とする。

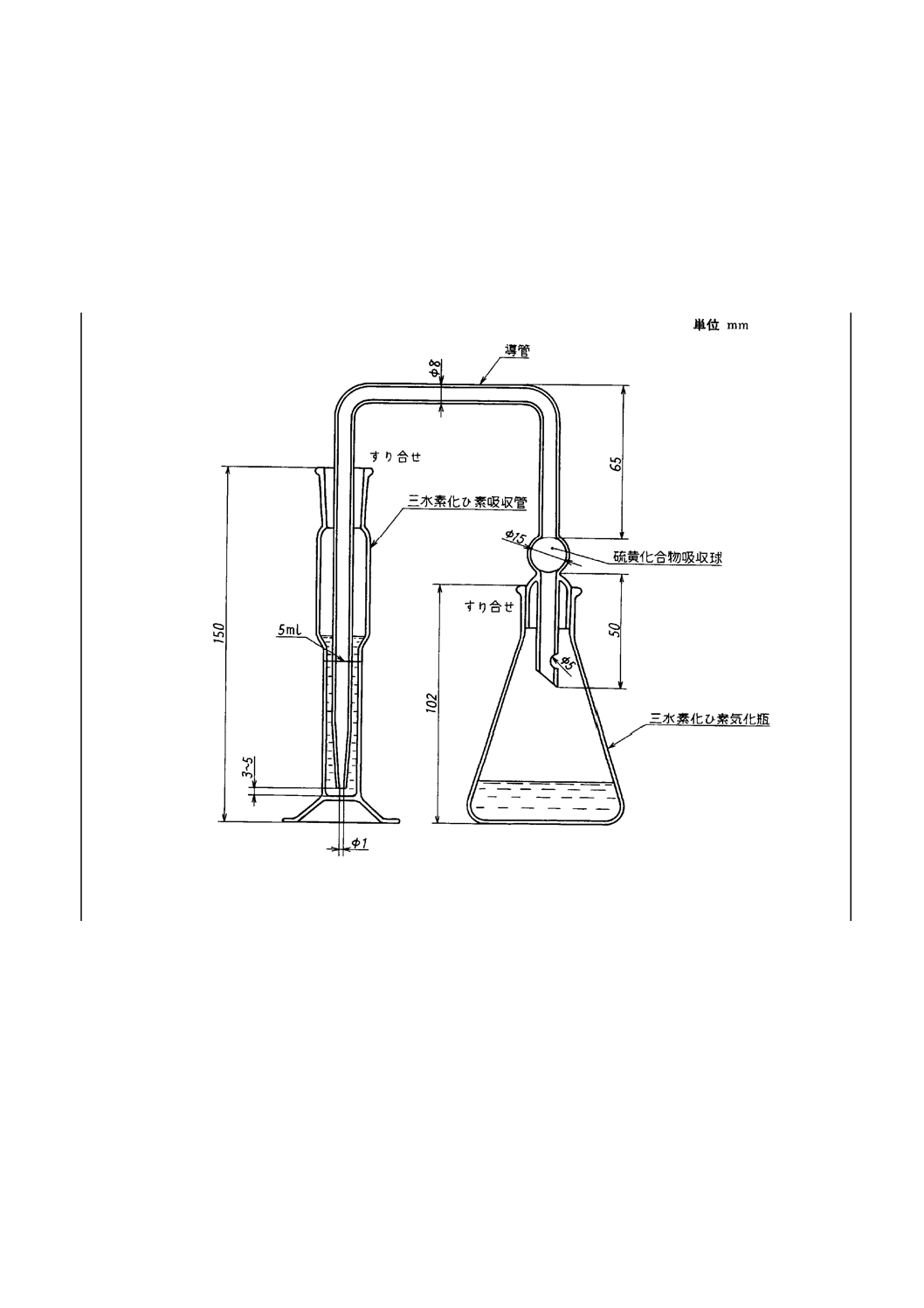

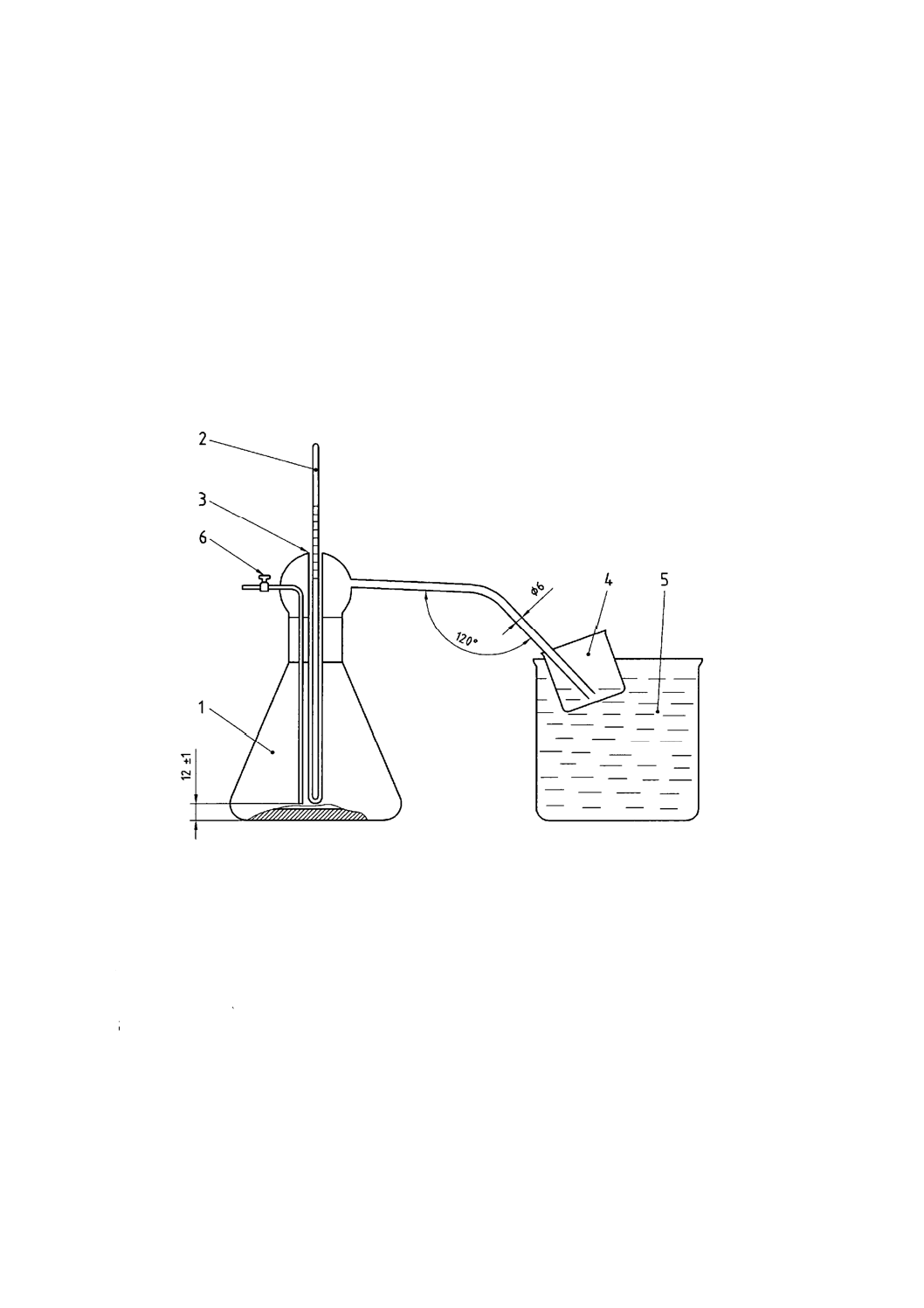

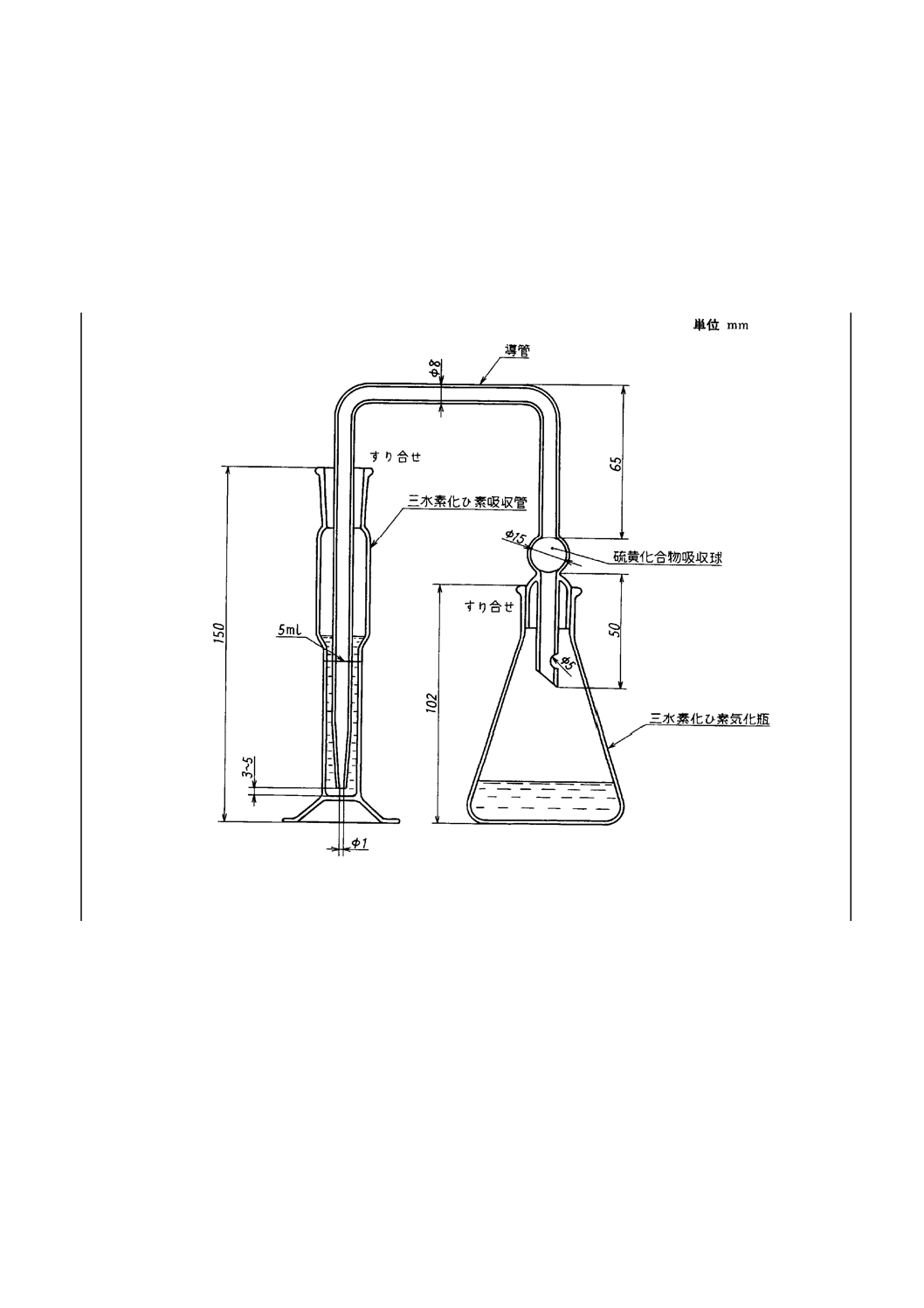

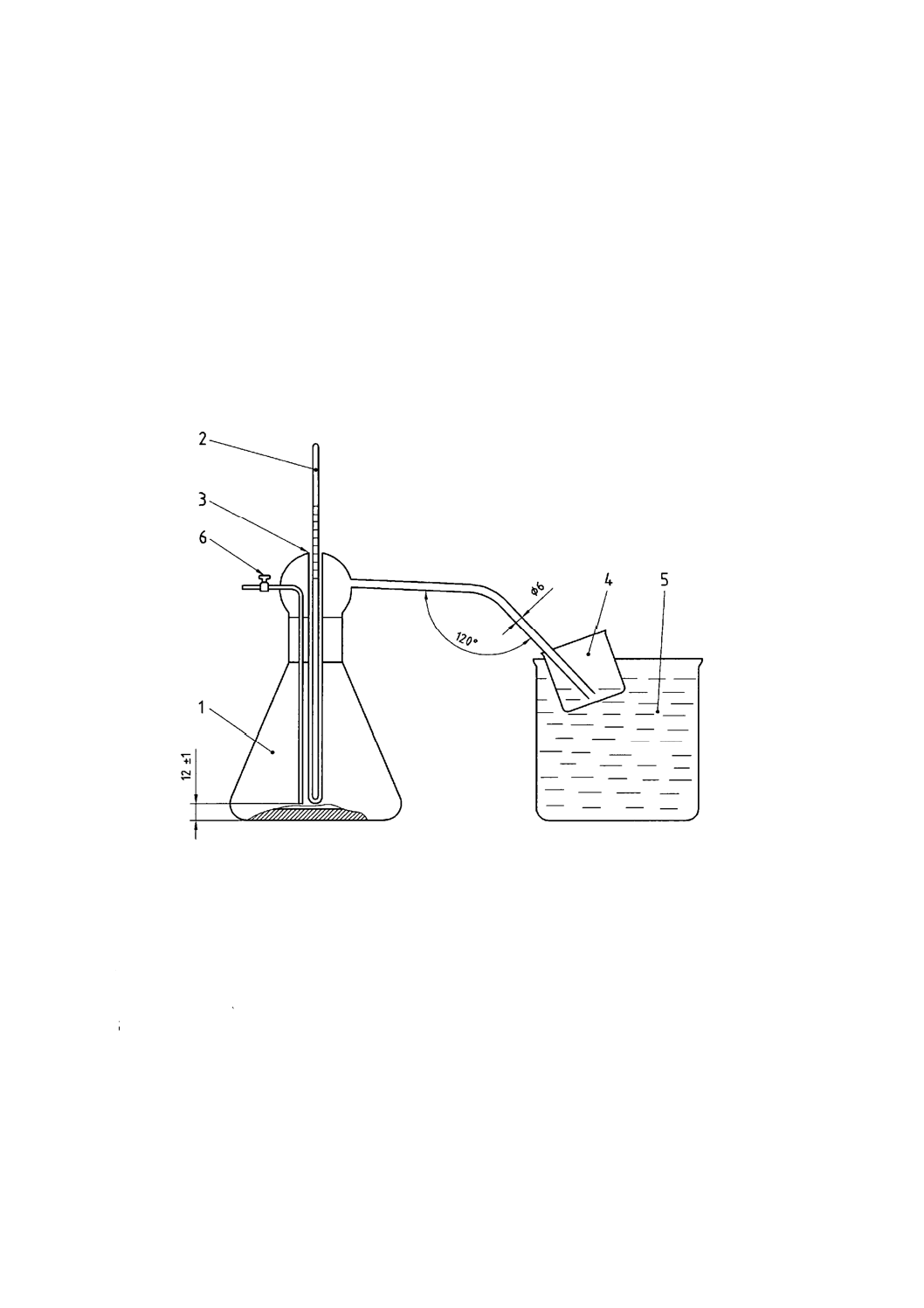

3. 器具 三水素化ひ素気化瓶及び三水素化ひ素吸収管の例を附属書2図1に示す。

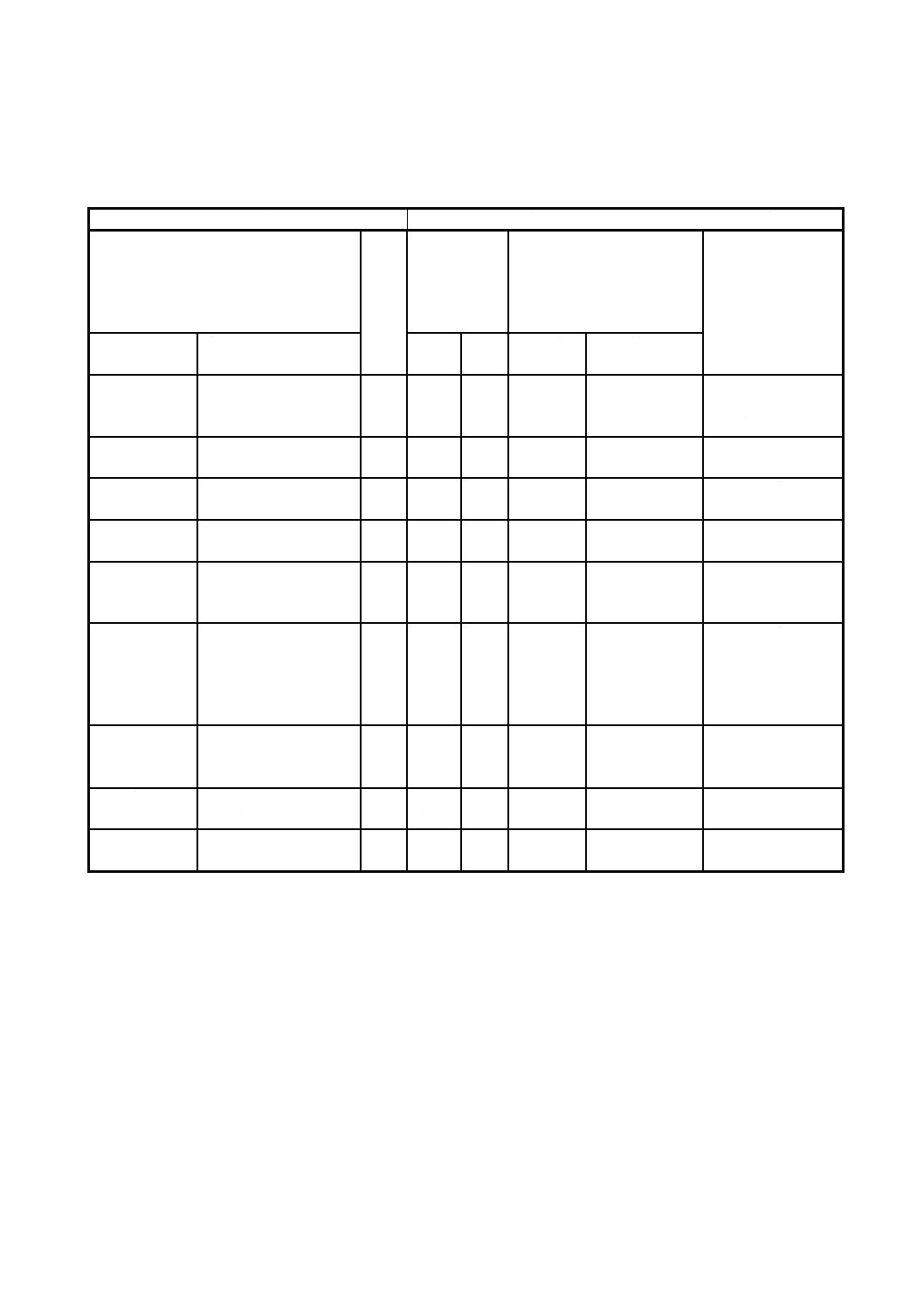

4. 試料はかりとり量 試料はかりとり量は,附属書2表1による。

7

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2表 1 試料はかりとり量

ひ素含有率

質量分率(%)

試料はかりとり量

g

0.000 3 以上 0.002 0未満

1.0

0.002 0 以上 0.005 0未満

0.40

5. 操作

5.1

試料溶液の調製 試料溶液の調製は,次のいずれかによる。

a) クロム含有率質量分率5 %未満の試料の場合

1) 試料をはかりとってビーカー(300 ml)に移し入れる。

2) 時計皿で覆い,混酸20 mlを加えて加熱して分解する。過塩素酸20 mlを加えて加熱を続け,ビー

カーの内壁が透明になり過塩素酸の蒸気がビーカーの内壁を伝わって逆流する程度に5〜10分間保

持させた後,放冷する。

b) クロム含有率質量分率5 %以上の試料の場合

1) 試料をはかりとってビーカー(300 ml)に移し入れる。

2) 時計皿で覆い,混酸20 mlを加えて加熱して分解する。過塩素酸20 mlを加えて加熱を続け,過塩

素酸の蒸気がビーカーの内壁を伝わって逆流する程度にしてクロム(Ⅲ)をクロム(Ⅵ)に酸化する。次

に塩酸を少量ずつ数回に分けて滴加し,二塩化二酸化クロムとして大部分のクロムを揮散する。引

き続き加熱して残ったクロム(Ⅲ)がクロム(Ⅵ)に酸化するまで過塩素酸の白煙を発生させた後,放冷

する。

5.2

ひ素の共沈分離 5.1によって得た溶液に水約100 mlを加えて振り混ぜ,加熱して塩類を溶解した

後,EDTAを試料はかりとり量0.40 gの場合は3.0 gを,試料はかりとり量1.0 gの場合は7.0 gを加えて溶

解する。次に硫酸ベリリウム溶液[2.k)]5 mlを加えて,pH計を用いてアンモニア水で溶液のpHを9.5〜10.0

に調節した後,加熱して2〜3分間煮沸してから冷却する。沈殿を少量のろ(濾)紙パルプを加えたろ(濾)

紙(5種B,9 cm)でこし分け,EDTA溶液[2.m)]でビーカー及びろ(濾)紙を5〜7回洗浄する。ろ(濾)液

及び洗液は捨てる。

5.3

三水素化ひ素の気化分離及び呈色 三水素化ひ素の気化分離及び呈色は,次の手順によって行う。

a) 5.2によって得た沈殿をろ(濾)紙ごと三水素化ひ素気化瓶に移し入れ,硫酸(1+1)6 mlと塩酸(1+1)2 ml

を加え,次に振り混ぜながらよう化カリウム溶液[2.i)]5 mlと塩化すず(II)溶液[2.j)]5 mlを加え,更に

水で液量を50 mlとした後,15分間放置する。

b) 三水素化ひ素気化瓶に亜鉛[2.h)]5.0 gを加え,三水素化ひ素気化瓶と,乾燥した導管の硫黄化合物吸

収球部分に酢酸鉛溶液[2.n)]で湿したガラスウールを詰めたもの,及び乾燥した三水素化ひ素吸収管に

Ag-DDTC−ピリジン溶液[2.o)]を正確に5 ml入れたものとを手早く連結し,25℃の水中で1時間放置

し,気化した三水素化ひ素を吸収して呈色させる。

5.4

吸光度の測定 5.3によって得た呈色溶液の一部を光度計の吸収セル(10 mm)に移し入れ,Ag-DDTC

−ピリジン溶液[2.o)]を対照液として,波長530 nm付近の吸光度を測定する。

6. 空試験 試料の代わりに鉄[2.g)]を用いて,5. の手順に従って試料と同じ操作を試料と併行して行う。

8

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 検量線の作成 附属書2表2のひ素含有率範囲ごとに7個のビーカー(300 ml)を準備し,それぞれに附

属書2表1の試料はかりとり量と同量の鉄[2.g)]をはかりとって移し入れる。次に,附属書2表2の標準ひ

素溶液[2.p)]添加量に従って標準ひ素溶液[2.p)]を正確に加える。以下,5.1a)2)〜5.4の手順に従って試料と

併行して操作し,得た吸光度とひ素量との関係線を作成し,その関係線を原点を通るように平行移動して

検量線とする。

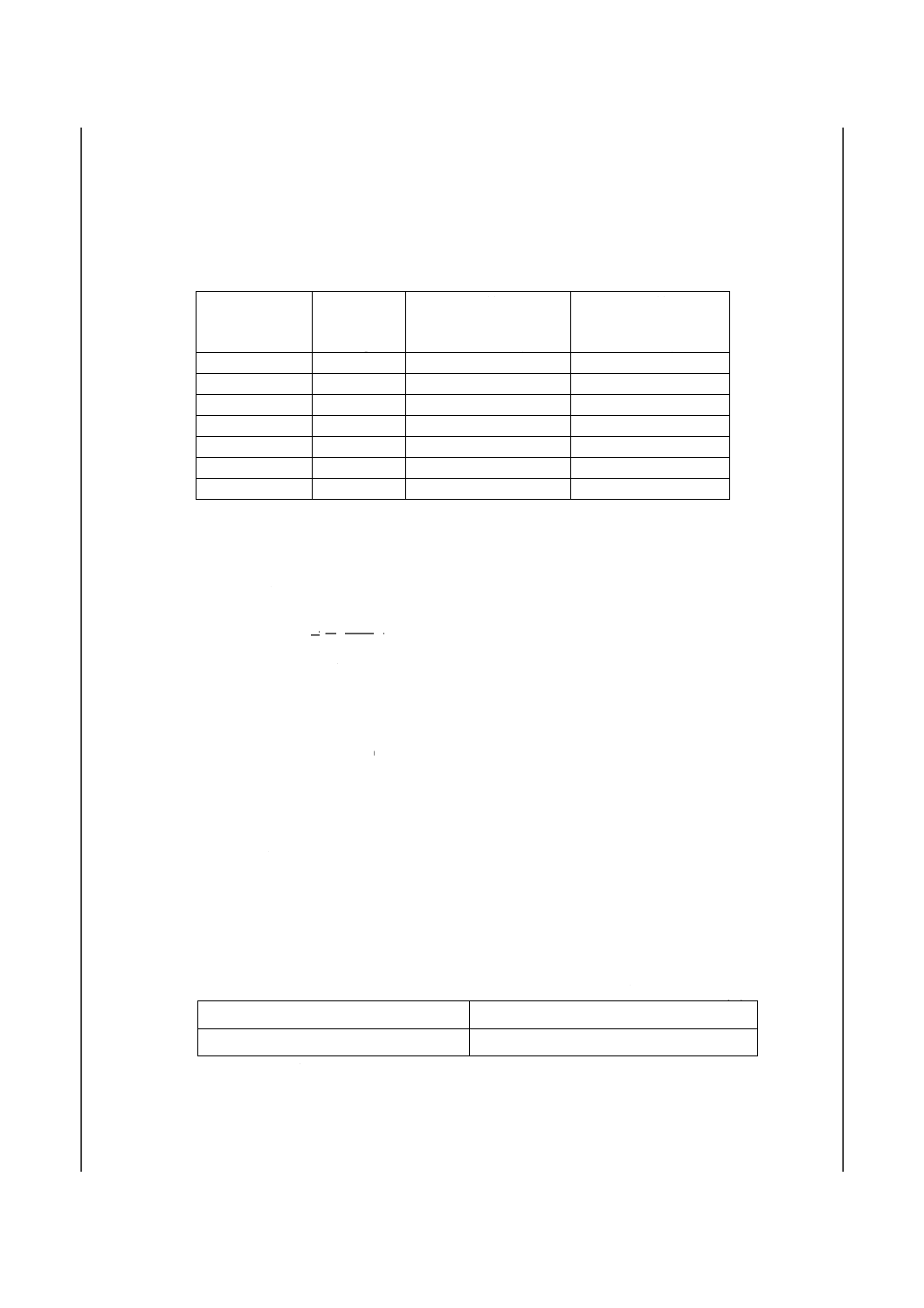

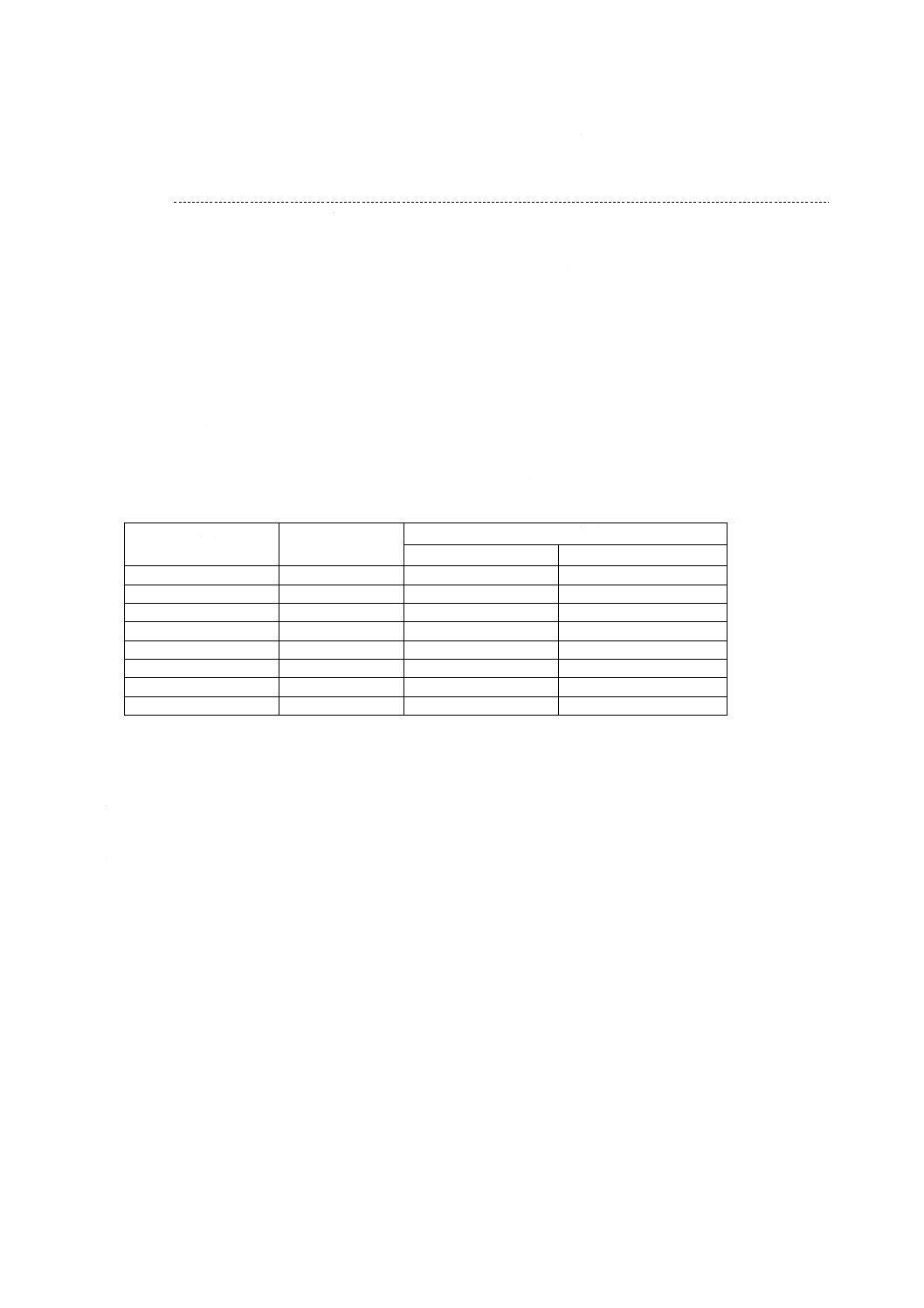

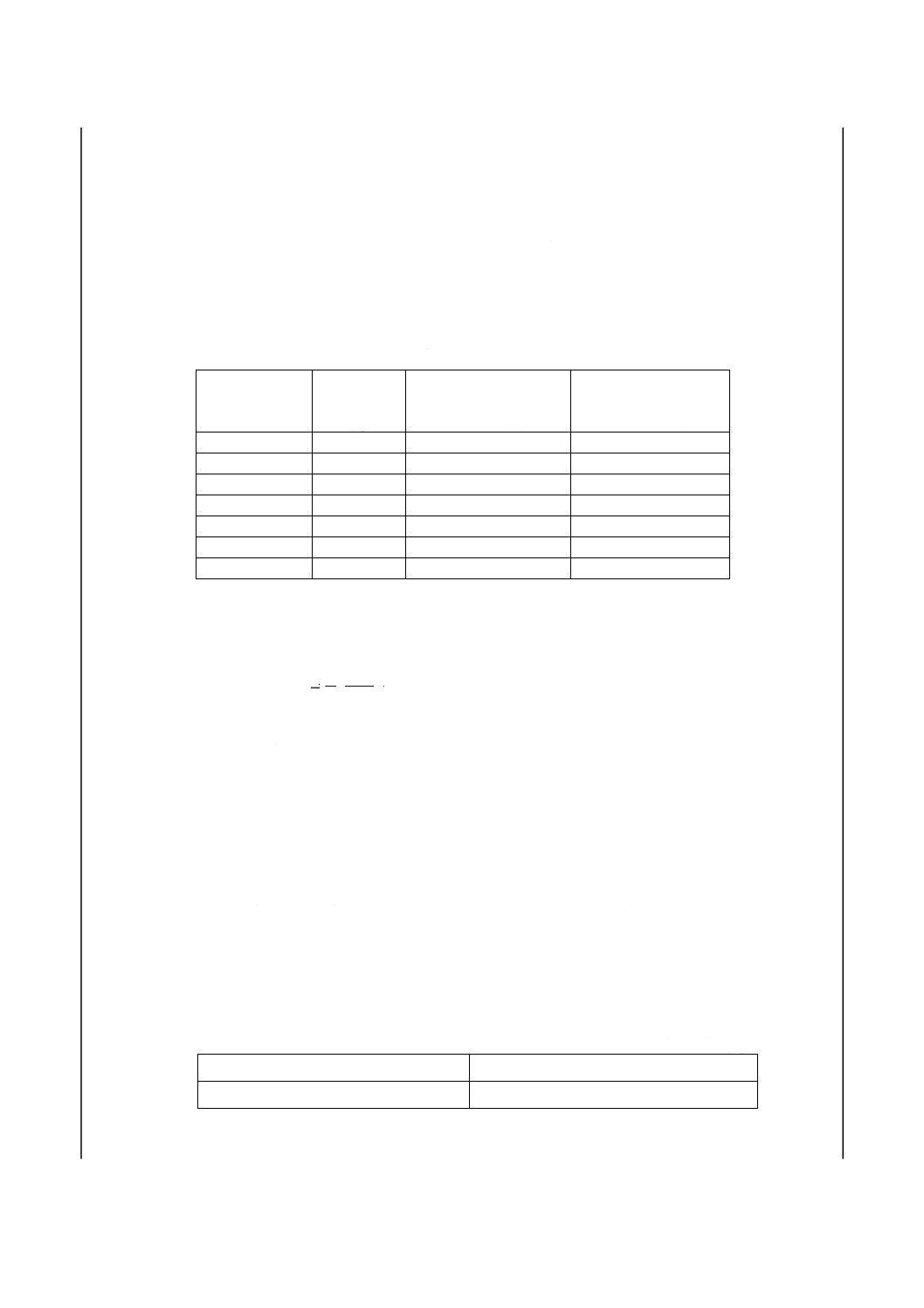

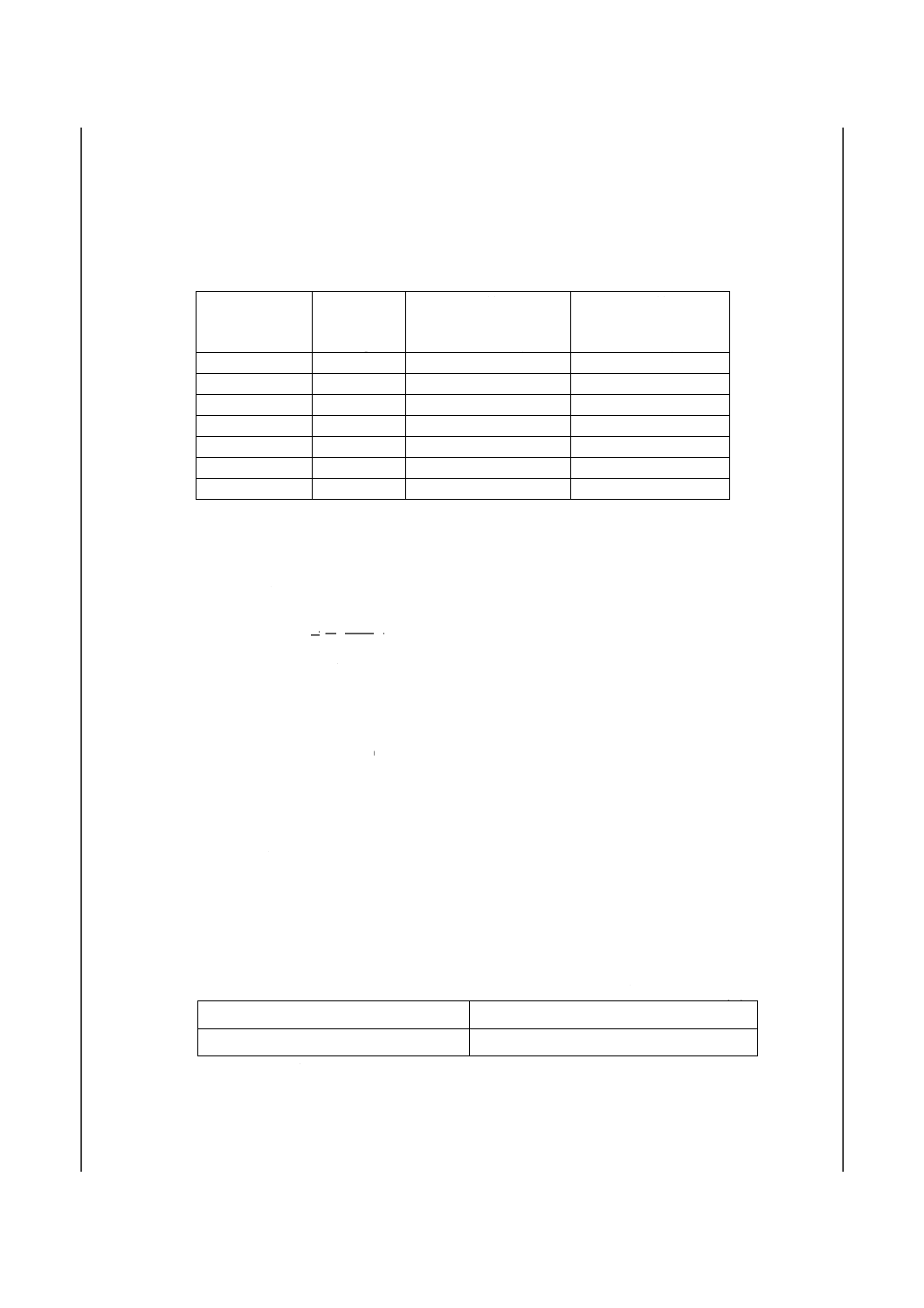

附属書2表 2 標準ひ素溶液添加量

標準ひ素溶液

[2.p)]添加量

ml

添加ひ素量

μg

はかりとり量1.0 gでの

試料中ひ素含有率

質量分率(%)

はかりとり量0.4 gで

の試料中ひ素含有率

質量分率(%)

0

0

0

0

1

2

0.000 2

0.000 5

2

4

0.000 4

0.001 0

4

8

0.000 8

0.002 0

6

12

0.001 2

0.003 0

8

16

0.001 6

0.004 0

10

20

0.002 0

0.005 0

8. 計算 5.4及び6.によって得た吸光度と7.によって作成した検量線とからひ素量を求め,試料中のひ素

含有率を次の式によって算出する。

100

2

1

×

−

=

m

A

A

As

ここに,As:試料中のひ素含有率[質量分率(%)]

A1:試料溶液中のひ素検出量(g)

A2:空試験液中のひ素検出量(1)(g)

m:試料はかりとり量(g)

注(1) 空試験に使用した鉄中にひ素が含まれている場合には,はかりとった鉄中のひ素量を差し

引く。

9. 許容差 許容差(2)は,附属書2表3による。

注(2) 許容差計算式中のf(n)は,JIS Z 8402-6の表1による。nの値は,室内再現許容差の場合は

同一室内における分析回数,室間再現許容差の場合は分析に関与した分析室数である[n=2

のとき,f(n)=2.8である。]。また,(As)は,許容差を求める試料中のひ素含有率質量分率(%)

である。

附属書2表 3 許容差

単位 質量分率 (%)

室内再現許容差

室間再現許容差

f(n)×[0.010 8×(As)+0.000 063]

f(n)×[0.027 8×(As)+ 0.000 052]

参考 この許容差は,ひ素含有率質量分率0.000 6 %以上0.005 %未満の試料を用いて求めたものである。

9

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2図 1 三水素化ひ素気化瓶及び三水素化ひ素吸収管の例

10

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定)三塩化ひ素蒸留分離モリブドひ酸青吸光光度法

序文 この附属書は2004年に第1版として発行されたISO 17058 Steel and iron - Determination of arsenic

content - Spectrophotometric methodを翻訳し,技術的内容及び規格票の様式を変更することなく作成したも

のである。

なお,この附属書で点線の下線を施した“参考”は,原国際規格にはない事項である。

1. 適用範囲 この附属書は,鉄及び鋼中のひ素を蒸留後に三塩化ひ素蒸留分離モリブドひ酸青吸光光度

法で定量する方法について規定する。この方法は,ひ素含有率が質量分率0.000 5 %以上0.10 %以下の試料

に適用する。

2. 引用規格 引用規格は,本体に規定している。

3. 原理 試料を塩酸及び硝酸の混酸で分解する。硫酸を加え,白煙が生じるまで加熱する。硫酸ヒドラ

ジニウム及び臭化カリウムによりひ素を還元し,三塩化ひ素として蒸留分離して硝酸溶液に吸収させる。

その吸収によって,As(Ⅲ)はAs(V)に酸化される。ひ素を七モリブデン酸六アンモニウムと反応させてひ

素モリブデン錯体を形成させ,硫酸ヒドラジニウムで還元して青錯体とし,840 nm付近の波長で吸光度を

測定する。

4. 試薬 分析に際しては,特に規定がない限り,分析用保証試薬及びISO 3696: 1987に規定された等級

3の水だけを使用する。

4.1

塩酸 密度約1.19 g/ml

4.2

硝酸 密度約1.40 g/ml

4.3

硝酸 密度約1.40 g/mlの希釈液 (3+1)

4.4

混酸 塩酸(4.1) 4+硝酸(4.2) 1

4.5

硫酸 密度約1.84 g/ml

4.6

硫酸 密度約1.84 g/ml の希釈液 (1+1)

硫酸(4.5)と同量の水を冷やしながらかき混ぜ,そこへ硫酸(4.5)を少量ずつ加えていく。

4.7

硫酸 密度約1.84 g/ml の希釈液 (1+6)

硫酸(4.5)の6倍量の水を冷やしながらかき混ぜ,そこへ硫酸(4.5)を少量ずつ加えていく。

4.8

混合還元剤粉末 硫酸ヒドラジニウム2.5 g及び臭化カリウム10.0 gをはかりとって乳鉢に入れ,乳

棒でよく粉砕・混合する。

4.9

七モリブデン酸六アンモニウム(NH4)6Mo7O24・4H2O 10 g/l

4.10 硫酸ヒドラジニウムN2H6SO4 0.6 g/l

4.11 標準ひ素溶液

4.11.1 ひ素原液 As 200 μg/ml相当溶液。

三酸化二ひ素(As2O3)0.132 0 gを0.000 1 gのけたまではかりとる。これをビーカー(100ml)に移し入れて

硝酸(4.2) 10 mlをゆっくり加える。ビーカーを時計皿で覆い,完全に溶解するまで穏やかに加熱する。硫

酸(4.6) 2 mlを加え,注意深く加熱して窒素酸化物を追い出し,濃厚白煙が発生するまで蒸発させる。

11

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ビーカーを熱板から降ろして少し放冷した後,少量の水で時計皿及びビーカーの側面の付着物を洗い落と

す。もう一度多量の白煙が発生するまで蒸発させる。放冷した後,水約10 mlを加え,塩がすべて溶解す

るまで穏やかに温める。常温まで冷却後,液を500 mlの全量フラスコに移し入れ,水で標線まで薄めて混

合する。

この原液1 mlは,ひ素0.2 mgを含有する。

4.11.2 標準溶液A As 10 μg/ml相当溶液

ひ素原液(4.11.1) 25.0 mlを500 mlの全量フラスコに移し入れ,水で標線まで薄めて混合する。

この溶液は,使用の直前に調製する。

この標準溶液1 mlは,ひ素10 μgを含有する。

4.11.3 標準溶液B As 2 μg/ml相当溶液

標準溶液A(4.11.2) 50.0 mlを250 mlの全量フラスコに移し入れ,水で標線まで薄めて混合する。この溶

液は使用の直前に調製する。

この標準溶液1 mlは,ひ素2 μgを含有する。

4.12 臭化カリウム

5. 器具及び装置 ガラス製体積計はすべて,ISO 385-1:1984,ISO 648:1977,又はISO 1042:1998に規定

された等級Aのものを使用する。その他の器具及び装置は,通常の分析用器具及び次のものを使用する。

5.1

分光光度計 40 mm(又は10 mm)の吸収セルで840 nmの波長における溶液の吸光度を測定できるも

の。

5.2

蒸留装置 蒸留装置の例を附属書3図1に示す 。

6. サンプリング サンプリングは,JIS G 0417に従って行う。

7. 操作

7.1

試料はかりとり量 附属書3表1に従い,試料を0.1 mgのけたまではかりとる。

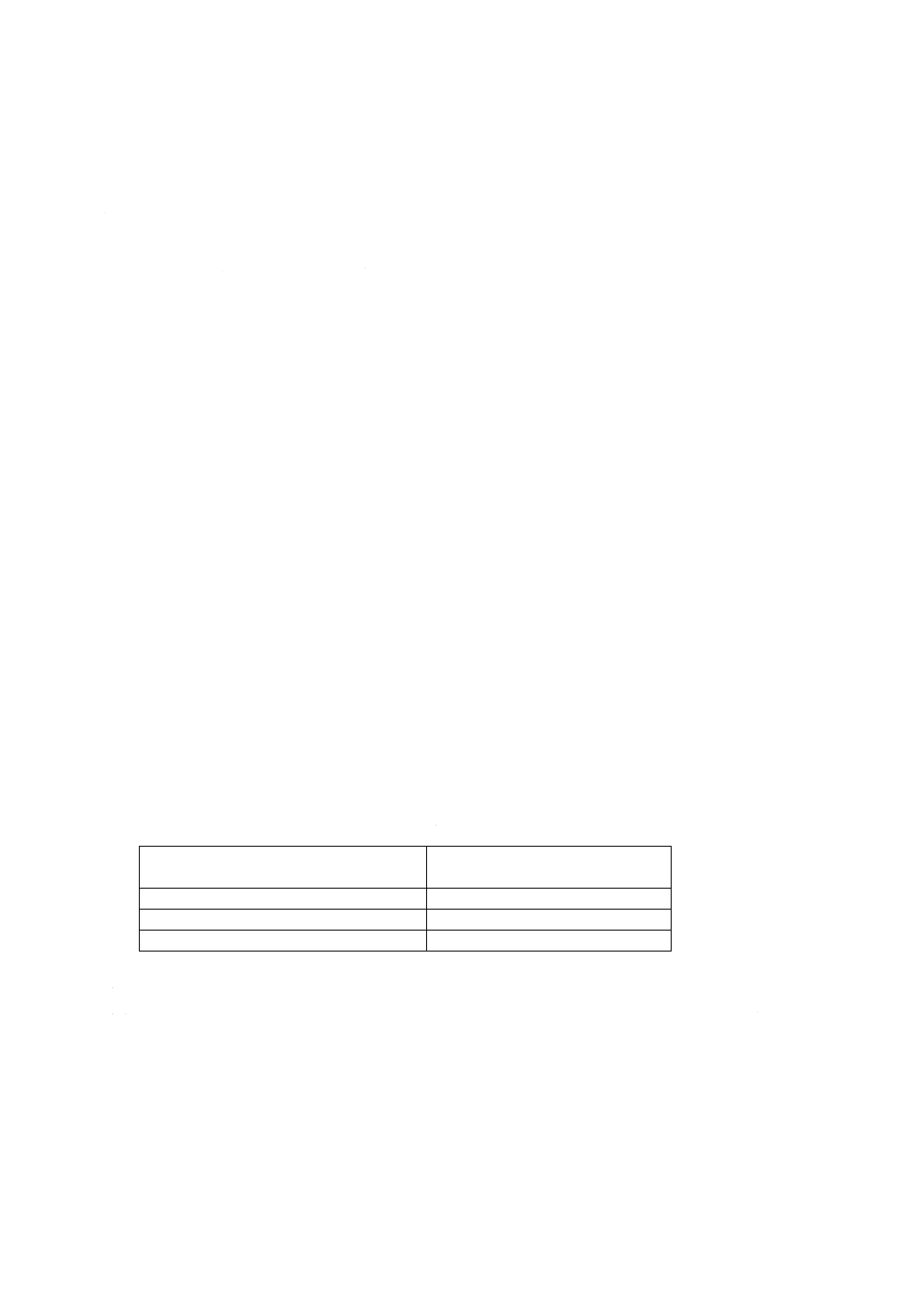

附属書3表 1 試料はかりとり量

ひ素含有率

質量分率(%)

試料はかりとり量

g

0.000 5以上0.001未満

1.0

0.001以上0.006未満

0.50

0.006以上0.10以下

0.10

7.2

空試験 試料と併行して同じ操作によって,全試薬の同量を用いて空試験を行う。

7.3

定量

7.3.1

試料溶液の調製 はかりとった試料(7.1)をビーカー(100ml)に入れる。混酸(4.4)10 mlから20 mlを

加えて時計皿でビーカーを覆い,穏やかに加熱して完全に溶解させる。

放冷した後,時計皿を外し硫酸(4.6)20 mlを加える。時計皿を戻し,すき間をわずかに開けて煙を逃がす

ようにして,濃厚白煙が生じるまで蒸発させる。

12

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2

蒸留 試料溶液(7.3.1)を少し放冷して,暖かいうちに蒸留フラスコに移し入れ,約10 mlの水で時

計皿及びビーカーの側面を洗う。溶解しない硫酸塩が残っている場合は,少量の水を加えて溶けるまで温

める。

水中で冷却し,塩酸(4.1) 10 ml及び混合還元剤粉末(4.8) 2.0 gを加えてかき混ぜる。

硝酸(4.3) 10 mlを受器[ビーカー(100ml)]に加え,冷水を入れた冷却ビーカーに置く。

蒸留装置(5.2)を組み立てる。低温で蒸留フラスコを加熱し,温度が125℃になるまで蒸留する。全蒸留

手順は6分から10分とする。溶液が受器から逆流しないように,バルブを開けて蒸留フラスコを熱源から

外す。

留出部先端を少量の水で洗浄し,受器に集める。硫酸(4.7)3.5 mlを加えかき混ぜる。

時計皿で覆い,すき間をわずかに開けて煙を逃がすようにして,濃厚白煙が生じるまで蒸発させる。こ

の操作中に気泡が生じないようにする。

ビーカーを降ろして少し放冷した後,時計皿及びビーカーの側面の付着物を洗い落とす。窒素酸化物を

追い出すためにもう一度白煙が発生するまで蒸発させる。

ビーカーを熱源から外して放冷し,時計皿を洗って溶液を50 mlの全量フラスコに移し入れる。

7.3.3

呈色錯体の生成 七モリブデン酸六アンモニウム(4.9)2.5 ml及び硫酸ヒドラジニウム溶液(4.10)2.5

mlをフラスコに加え,水で標線まで薄めて混合する。全量フラスコを沸騰水浴で10分間加温する。全量

フラスコを取り出し,室温まで放冷する。

7.3.4

吸光度の測定 試料のひ素含有率質量分率0.000 5 %から0.030 %までは40 mm長の吸収セルを,

ひ素含有率質量分率0.030 %から0.10 %までは10 mm長の吸収セルを用い,水を対照液として分光光度計

の吸光度ゼロ点を調整した後,840 nm付近の波長で各溶液の吸光度を測定する。

7.4

検量線の作成

7.4.1

検量線用溶液の調製 検量線用溶液は,ひ素含有率質量分率が0.000 5 %から0.030 %までは附属書

3表2に従い,0.030 %から0.10 %までは附属書3表3に従って,標準溶液A(4.11.2)及び標準溶液B(4.11.3)

を必要な数の50 mlの全量フラスコに取り分け,それぞれに硫酸(4.7)2.5 mlを加えた後,7.3.3の手順に従

って調製する。

7.4.2

吸光度の測定 試料のひ素含有率質量分率0.000 5 %から0.030 %までは40 mmセルを,ひ素含有

率質量分率0.030 %から0.10 %までは10 mmセルを用い,水を対照液として分光光度計の吸光度ゼロ点を

調整した後,840 nm付近の波長で一連の検量線用溶液の吸光度を測定する。

7.4.3

検量線の作成 各検量線溶液の吸光度とゼロメンバー(検量線溶液でひ素標準液を添加しない液)

の吸光度との差(正味吸光度)を計算する。

ひ素の μg値に対する正味吸光度をプロットし,座標の原点を通る直線検量線を作成する。

13

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

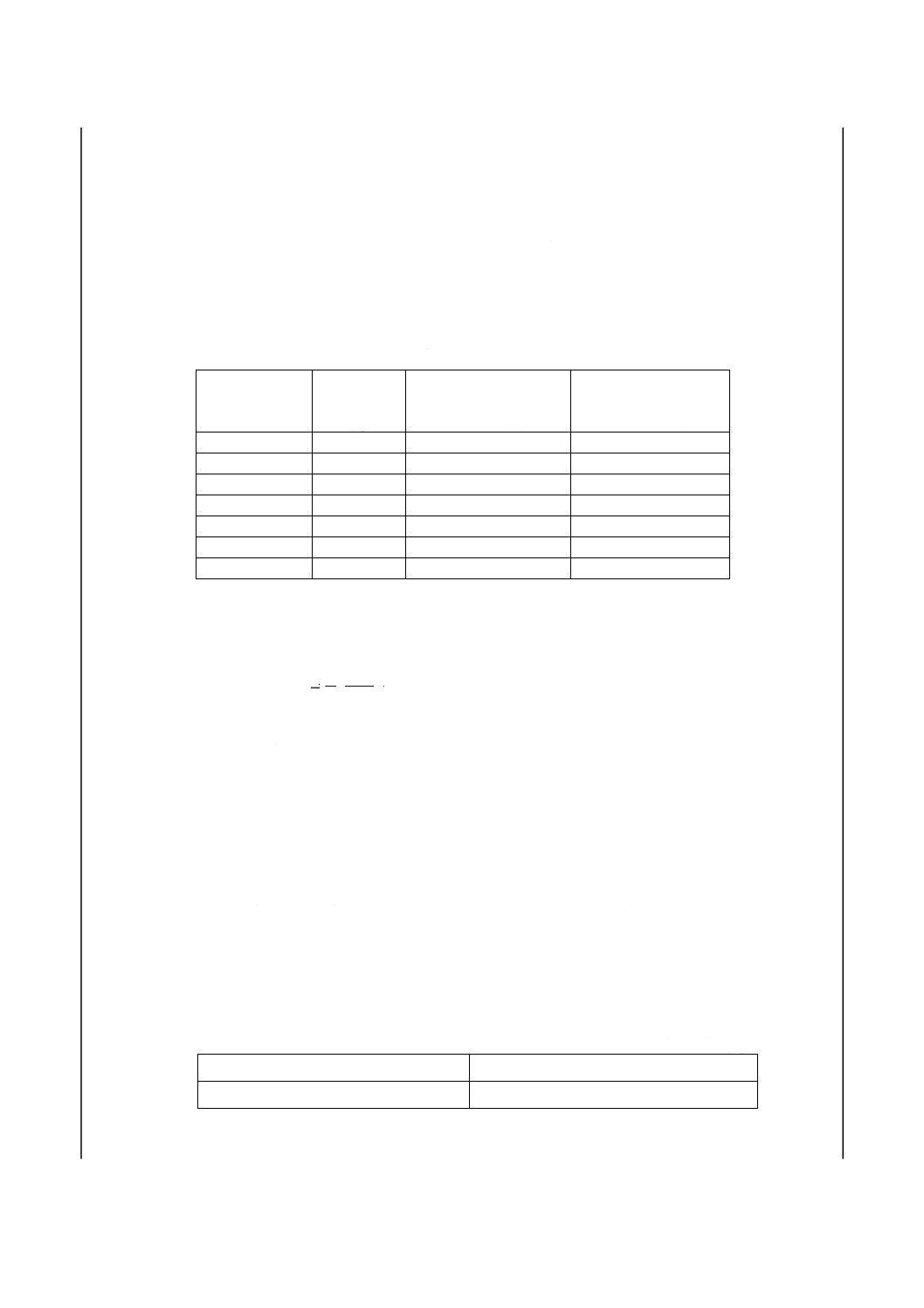

附属書3表 2 40 mmセルを使用するひ素含有率質量分率0.000 5 %から0.030 %までの検量線溶液

ひ素標準溶液B(4.11.3)

の量

ml

添加ひ素量

μg

試料中のひ素含有率

質量分率(%)

はかりとり量

0.10 g

0.50 g

1.00 g

0 a

0

0

0

0

2.0

4

0.000 4

4.0

8

0.008

0.001 6

0.000 8

6.0

12

0.012

0.002 4

8.0

16

0.016

0.003 2

10.0

20

0.020

0.004 0

15.0

30

0.030

0.006 0

注a ゼロメンバー

附属書3表 3 10 mmセルを使用するひ素含有率質量分率0.030 %から0.10 %までの検量線溶液

ひ素標準溶液A(4.11.2)

の量

ml

添加ひ素量

μg

はかりとり量0.10 gでの

試料中のひ素含有率

質量分率(%)

0 a

0

0

2.0

20

0.020

4.0

40

0.040

6.0

60

0.060

8.0

80

0.080

10.0

100

0.100

注a ゼロメンバー

8. 結果の表示

8.1

計算方法 試料溶液及び空試験液の吸光度を,検量線グラフ(7.4)によってひ素の μg値に変換する。

質量分率(%)で表されるひ素含有率WAsは,次の式によって算出する。

100

106

1

0

As

×

×

−

=m

)

m

m

(

W

4

1

0

10

)

(

×

−

=m

m

m

ここに, m0:試料溶液のひ素検出量( μg)

m1:空試験液のひ素検出量( μg)

m:試料はかりとり量(7.1)(g)

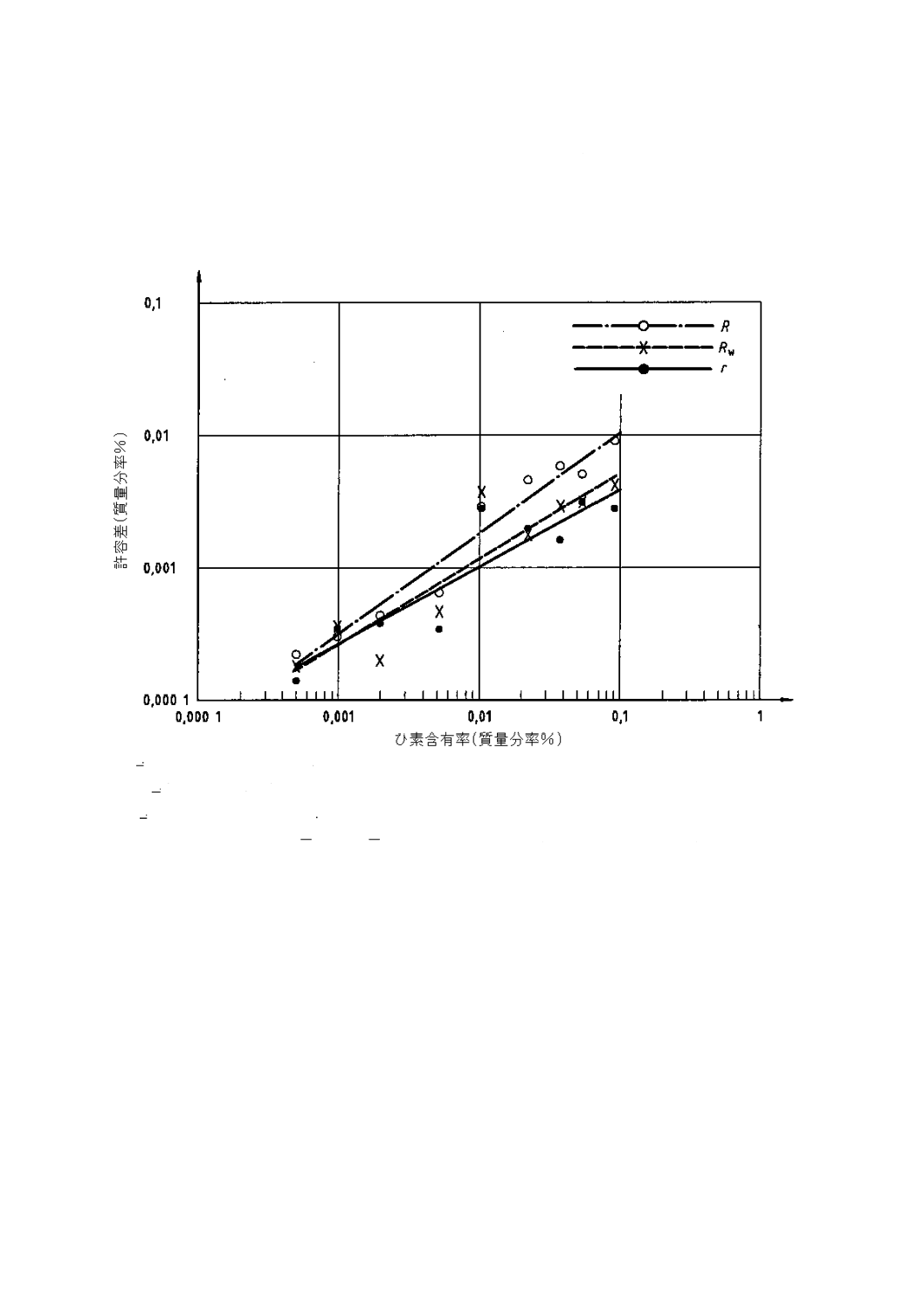

8.2

精度 この方法の共同実験は,9水準のひ素含有率試料について8実験室で行われた。それぞれの実

験室では,各試料についてひ素含有率を4回ずつ定量した(1)(2)。

使用した試料及び得た平均値の結果を附属書3A表2に示す。

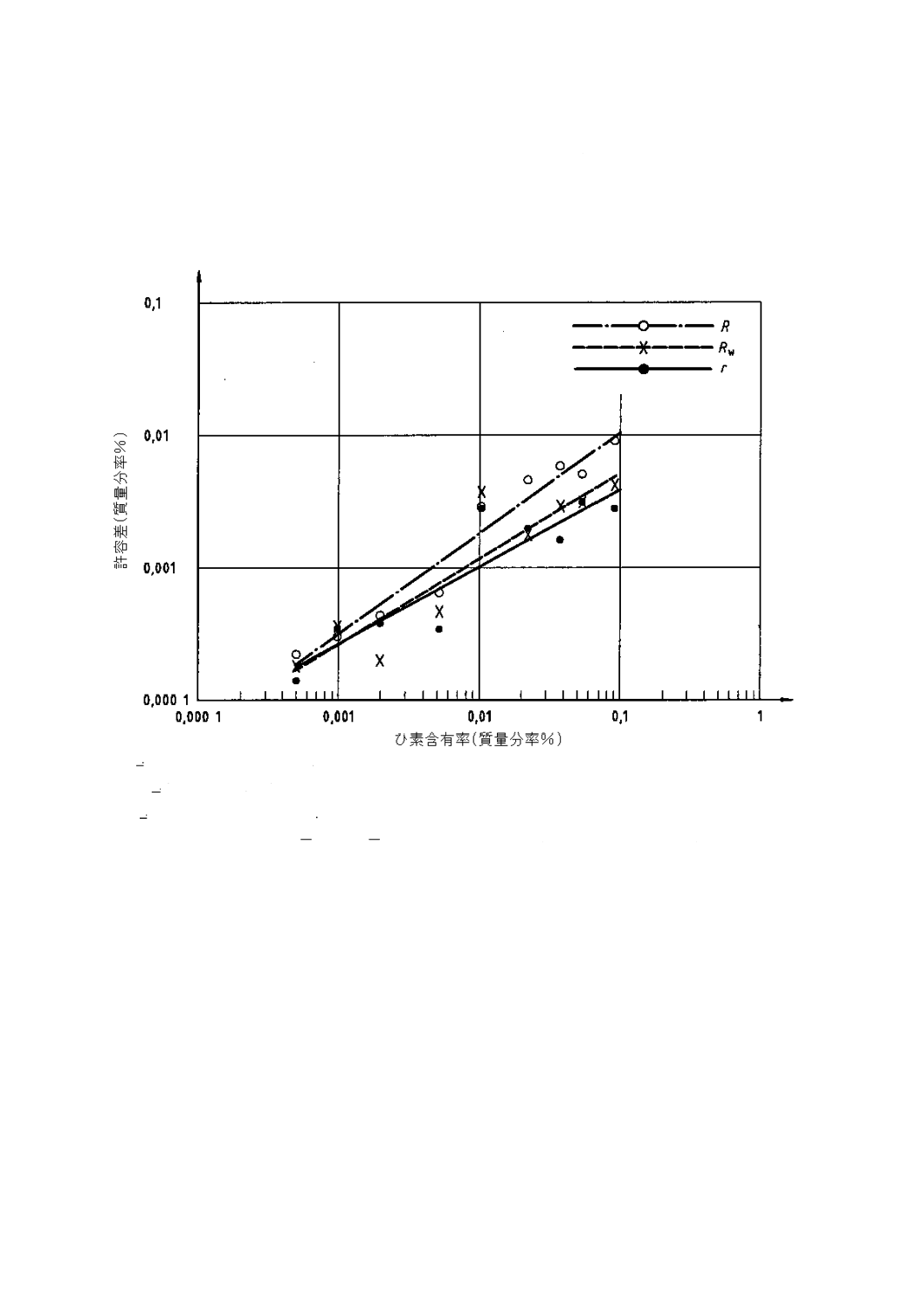

得たデータは,ひ素含有率と分析結果の併行許容差(r)及び再現許容差(RW及びR)(3)との間に対数比例関係

があり,附属書3表4にその結果を要約した。このグラフを附属書3Bに図示した。

14

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考

附属書3表4に示す結果は,JIS Z8402-1,JIS Z8402-2及びJIS Z8402-3によって統計処理して

求めたものである。

参考

附属書3表4に示す許容差は,JIS G 1201の7.1(化学分析方法の許容差)に規定する個別規格

での許容差として取り扱われる。

注(1) 4回の定量のうち最初の2回は,JIS Z8402-1が規定する併行測定条件のもとで測定した。すな

わち,1人の分析者が同じ装置で,同一操作作条件で,同一検量線で短時間内で行った。

(2) 3回目と4回目の定量は,異なった時間(異なった日)に,注(1)と同じ分析者によって同じ装

置で新しい検量線を用いて行った。

(3) 第1日目に得た結果からJIS Z8402-2の手順に従い併行許容差(r)及び再現許容差(R)を計算した。

1日目の最初に得た結果と2日目に得た結果からJIS Z8402-3の手順に従い室内再現許容差(R W)

を計算した。

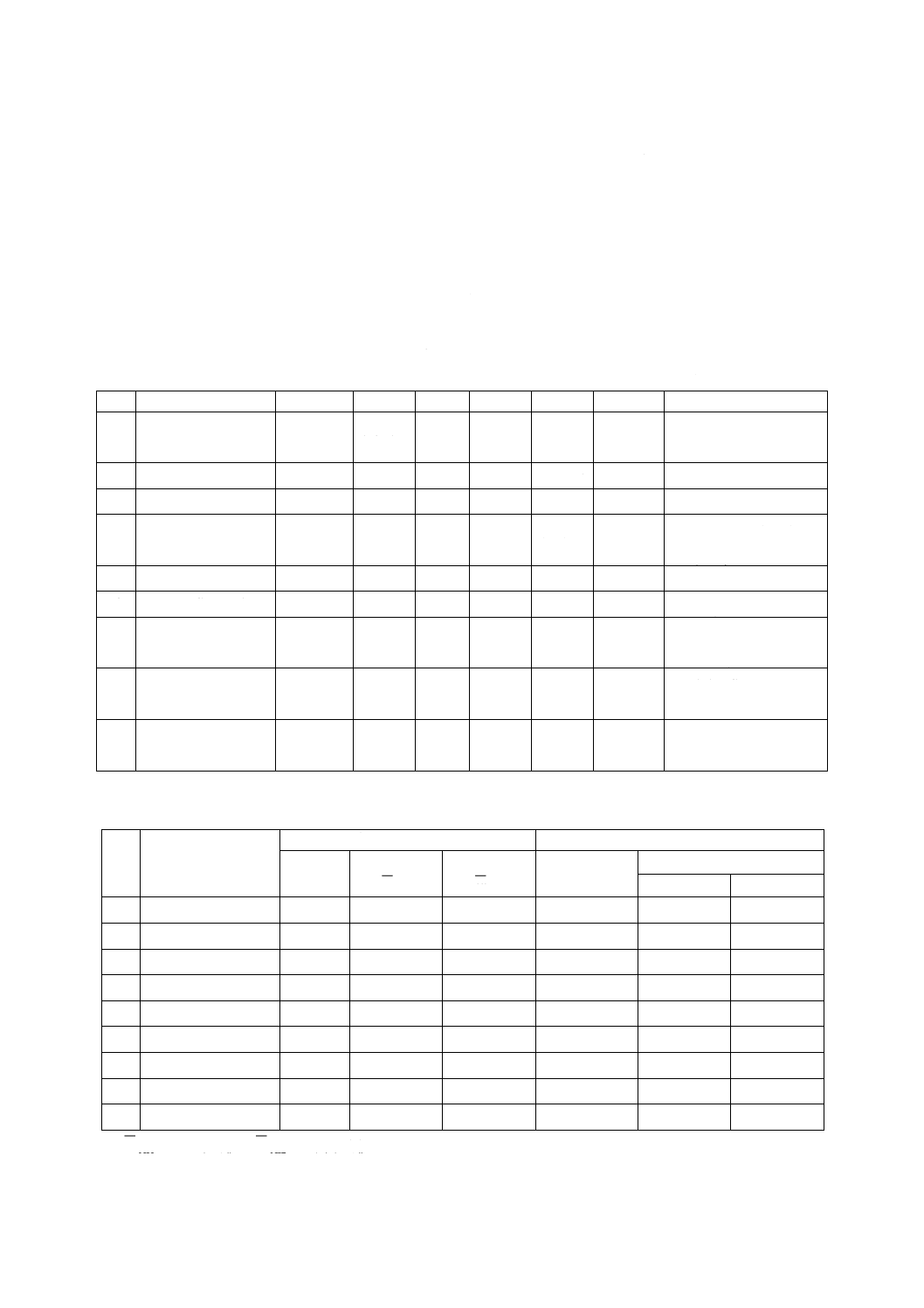

附属書3表 4 併行許容差及び再現許容差

単位 質量分率(%)

ひ素含有率

併行許容差

r

再現許容差

RW

R

0.000 50

0.000 178

0.000 167

0.000 184

0.001 00

0.000 267

0.000 263

0.000 313

0.002 00

0.000 400

0.000 412

0.000 532

0.005 00

0.000 682

0.000 747

0.001 072

0.010 00

0.001 022

0.001 173

0.001 823

0.020 00

0.001 531

0.001 840

0.003 098

0.050 00

0.002 611

0.003 338

0.006 248

0.100 00

0.003 911

0.005 238

0.010 620

9. 分析報告書 分析報告書には,次の情報を記載しなければならない。

a) 試料,分析室及び分析データを特定するために必要なすべての情報

b) この規格番号及び附属書番号(JIS G 1225 附属書3)

c) 結果

d) 定量に際して認められた異常

e) この附属書に規定されていない操作,又は結果に影響を与えるようなすべての任意の操作

15

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

1 三角フラスコ(蒸留フラスコ)(250 ml)

2 温度計

3 温度計差込

4 受器[ビーカー(100 ml)]

5 冷却ビーカー(1 000 ml)

6 バルブ

附属書3図 1 ひ素定量用蒸留装置の例

単位 mm

16

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3A(参考)国際共同実験についての追加情報

使用した試料を附属書3A表1に示す。国際共同実験によって得られたひ素含有率の結果の詳細を附属

書3A表2に示す。

附属書3A表2は1999年に3か国8分析室で実施した国際共同実験の結果から求めた。

共同実験の結果は2000年発行のISO/TC 17/SC 1 N1272の文書に報告されている。精度のグラフ表示を

附属書3Bに示す。

附属書3A表 1 共同実験に用いた試料

単位 質量分率(%)

No.

試料

As

C

Si

Mn

Cr

Ni

他元素

1

NIST SRM 2167

0.000 5

0.051

0.026 0.022

0.001 5 0.002

Cu 0.001 4; Sn 0.006;

Sb 0.002 0

2

GSBH41009-93

0.001 0

3.89

1.58

0.65

0.008 1 0.005 8

Ti 0.042; Sb 0.0001 6

3

GSBH40107-96

0.002 2

0.24

0.24

0.49

0.013

0.015

Cu 0.017

4

JSS 169-7

0.005

0.047

0.21

0.42

(0.1)

0.046

Mo 0.068; Ti (0.01);

Sn (0.01)

5

BCS 461

0.011

0.082

0.44

0.64

15.20

6.16

6

NIST SRM 50c

0.022

0.719

0.311

0.342

4.13

0.069

V 1.16; W 18.44

7

GBW 01361

0.037

0.318

0.325 0.348

1.93

0.204

Mo 1.19; V 0.301

Sn 0.014; Sb 0.008 6

8

BCS 453

0.052

0.210

0.36

−

0.24

0.114

Cu 0.15; Sn 0.019;

Ti 0.016; W 0.30

9

BYSC 18201-94

0.092

0.076

1.64

1.10

0.013

0.025

Mo 0.020; Nb 0.012;

Sn 0.009 3; Pb 0.003 8

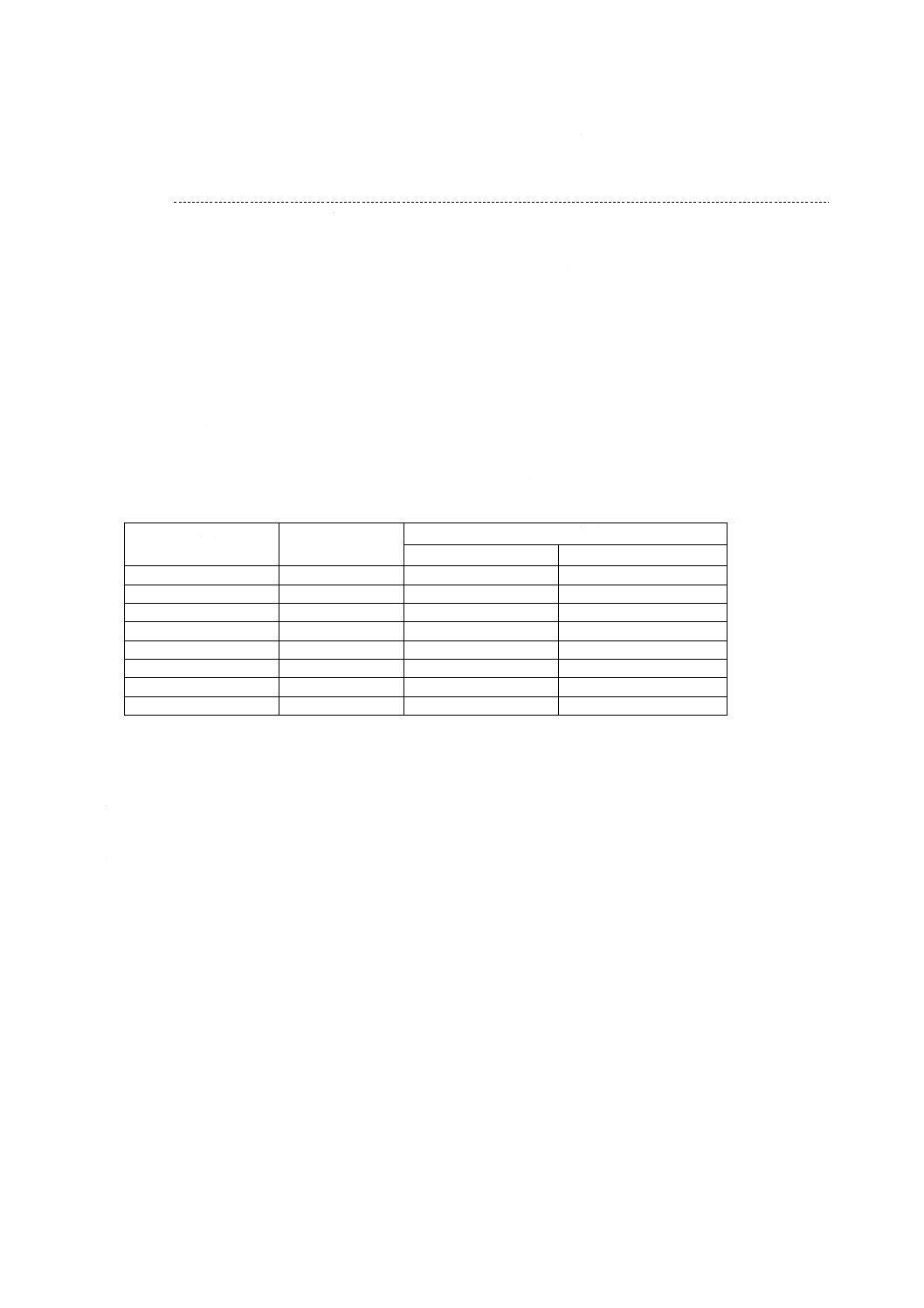

附属書3A表 2 共同実験で得られた結果の詳細

No.

試料

ひ素含有率 質量分率(%)

精度 質量分率(%)

認証値

分析値

wAs1

分析値

wAs2

併行精度

r

再現精度

RW

R

1

NIST SRM 2167

0.000 5

0.000 517

0.000 500

0.000 140

0.000 181

0.000 221

2

GSBH41009-93

0.001 0

0.001 000

0.000 985

0.000 349

0.000 360

0.000 302

3

GSBH40107-96

0.002 2

0.001 983

0.001 983

0.000 379

0.000 198

0.000 437

4

JSS 169-7

0.005

0.005 13

0.005 19

0.000 343

0.000 469

0.000 648

5

BCS 461

0.011

0.010 0

0.010 3

0.002 800

0.003 757

0.002 892

6

NIST SRM 50c

0.022

0.022 3

0.022 2

0.001 980

0.001 771

0.004 606

7

GBW 01361

0.037

0.037 4

0.037 75

0.001 617

0.002 914

0.005 879

8

BCS 453

0.052

0.054 0

0.053 9

0.003 130

0.003 130

0.005 099

9

BYSC 18201-94

0.092

0.090 7

0.090 9

0.002 800

0.004 246

0.009 116

wAs1:日内平均値 wAs2:日間平均値

17

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3B(参考)精度データのグラフ表示

8

824

1

log

9

582

0

log

1

As

.

w

.

r

−

=

8

630

1

log

65

0

log

2

As

W

.

w

.

R

−

=

4

208

1

log

4

765

0

log

1

As

.

w

.

R

−

=

附属書3B図 1 ひ素含有率(wAs1又はwAs2)と併行許容差(r)並びに再現許容差(RW及びR)との対数関係図

18

G 1225:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(参考)JISと対応する国際規格との対比表

JIS G 1225:200X 鉄及び鋼−ひ素定量方法

ISO 17058:2004 鋼及び鉄−ひ素定量方法−吸光光度法

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規

格の規定

(Ⅳ)JISと国際規格との技

術的差異の項目ごとの評

価及びその内容

表示箇所:本体、附属書

表示方法:実線の側線

(Ⅴ)JISと国際規

格との技術的差

異の理由及び今

後の対策

項目番号

内容

項目

番号

内容 項目ごと

の評価

技術的差異の

内容

1.適用範囲

適用範囲を規定。

MOD/追

加

JISの様式に

従って記載。

JIS独自分析法を

追加規定してい

るから。

2.引用規格

引用規格を規定。

MOD/追

加

JISの引用を

追加。

同上

3.一般事項

一般事項を規定。

MOD/追

加

JIS独自規定

である。

同上

4.定量方法の

区分

規定した3定量法の

区分を規定。

MOD/追

加

JIS独自規定

である。

同上

附属書1

よう化物抽出分離モ

リブドひ酸青吸光光

度法を規定。

MOD/追

加

JIS独自規定

である。

同上

附属書2

水酸化ベリリウム共

沈・三水素化ひ素気

化分離ジエチルジチ

オカルバミン酸銀吸

光光度法を規定。

MOD/追

加

JIS独自規定

である。

同上

附属書3

三塩化ひ素蒸留分離

モリブドひ酸青吸光

光度法を規定。

本体

IDT

−

−

附属書3A

国際実験の追加情報

を記載。

附属

書A

IDT

−

−

附属書3B

精度データの図を記

載。

附属

書B

IDT

−

−

JISと国際規格との対応の程度の全体評価;MOD