G 1223-1997

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS G 1223-1992は改正され,この規格に置き換えられる。

今回の改正では,4, 4'−ジアンチピリルメタン吸光光度法について,ISO 10280と整合させるとともに,

銅及びモリブデン共存の影響対策を追加し,定量範囲を拡大している。

JIS G 1223には,次に示す附属書がある。

附属書1 4, 4'−ジアンチピリルメタン吸光光度法

附属書2 チオシアン酸アンモニウム・トリオクチルホスフィンオキシド抽出吸光光度法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1223-1997

鉄及び鋼−チタン定量方法

Iron and steel−Methods for

determination of titanium content

序文 この規格は,附属書1に1991年に発行されたISO 10280 (Steel and iron−Determination of titanium

content−Diantipyrylmethane spectrophotometric method) を基に,対応する部分については対応国際規格を翻

訳し,対応国際規格には規定されていない銅及びモリブデン共存の影響対策を追加し,定量範囲を拡大し

ている。

1. 適用範囲 この規格は,鉄及び鋼中のチタンの定量方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS G 1201 鉄及び鋼の分析方法通則

JIS Z 8402 分析・試験の許容差通則

ISO 10280 Steel and iron−Determination of titanium content−Diantipyrylmethane

spectrophotometric method

3. 一般事項 定量方法に共通な一般事項は,JIS G 1201による。

4. 定量方法の区分 チタンの定量方法は,次のいずれかによる。

(1) 4, 4'−ジアンチピリルメタン吸光光度法 この方法は,チタン含有率0.002% (m/m) 以上2.5% (m/m)

以下の試料に適用し,その定量方法は附属書1による。

(2) チオシアン酸アンモニウム・トリオクチルホスフィンオキシド抽出吸光光度法 この方法は,チタン

含有率0.005% (m/m) 以上0.10% (m/m) 以下の試料に適用し,その定量方法は附属書2による。ただ

し,この方法は,タングステン,タンタル又はニオブを含む試料には適用しない。

2

G 1223-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1 4, 4'−ジアンチピリルメタン吸光光度法

1. 要旨 試料を塩酸,硝酸及び硫酸で分解する。不溶解残さをろ過し,硫酸水素カリウムで融解し,L (+)

−酒石酸溶液で加熱溶解してろ液に合わせた後,銅 (II),しゅう酸アンモニウム,塩酸,L (+) −アスコ

ルビン酸及び4, 4'−ジアンチピリルメタンを加えて黄色の錯体を生成させ,光度計を用いてその吸光度を

測定する。

備考 この附属書1の対応国際規格を,次に示す。

ISO 10280 : 1991 Steel and iron−Determination of titanium content−Diantipyrylmethane

spectro-photometric method

2. 試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (1+1, 1+3)

(3) 硝酸

(4) 過塩素酸

(5) ふっ化水素酸

(6) 硫酸 (1+1)

(7) 鉄 できるだけ純度の高い鉄で,チタンを含有しないか又はチタン含有率が0.0002% (m/m) 以下のも

の

(8) 硫酸水素カリウム

(9) 炭酸ナトリウム

(10) 亜硫酸水素ナトリウム

(11) 鉄溶液A (12.5g/l) 鉄[(7)]1.25gをはかり採ってビーカー (200ml) に移し入れ,時計皿で覆い,塩酸 (1

+1) 10mlを加え,穏やかに加熱して分解する。硝酸5mlを加え,液量が約10mlになるまで濃縮する。

常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を100mlの全量フラスコに

水を用いて移し入れ,水で標線まで薄める。

(12) 鉄溶液B (10g/l) 鉄[(7)]1.0gをはかり採ってビーカー (200ml) に移し入れ,時計皿で覆い,硝酸 (1

+1) 20mlを加え,穏やかに加熱して分解する。過塩素酸20mlを加え,引き続き加熱して5分間白煙

を発生させた後,放冷する。塩類を少量の水に溶解し,常温まで冷却した後,時計皿の下面を水で洗

って時計皿を取り除き,溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

(13) 銅溶液 (1g/l) 銅[99.9% (m/m) 以上]0.50gをはかり採ってビーカー (200ml) に移し入れ,時計皿

で覆い,硝酸 (1+1) 20mlを加え,穏やかに加熱して分解し,引き続き加熱して乾固近くまで濃縮す

る。塩酸 (1+1) 20mlを加え,加熱した後,常温まで冷却する。時計皿の下面を水で洗って時計皿を

取り除き,溶液を500mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

(14) 試薬空試験溶液 試料を用いないで,試料分析の場合と同量の試薬をすべて使用して4.1及び4.2の手

順に従って試料と同じ操作を試料と併行して行い,得た溶液を試薬空試験溶液とする。

(15) L (+) −酒石酸溶液 (100g/l)

(16) L (+) −アスコルビン酸溶液 (200g/l) この溶液は,使用の都度調製する。

3

G 1223-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(17) しゅう酸アンモニウム溶液 しゅう酸アンモニウム−水和物6gを水に溶解し,水で液量を200mlと

する。

(18)フィチン溶液 (10g/l) フィチン [(C6H12O24P6・3H2O)2Ca5Mg] 5gに水300ml及び過塩素酸10mlを加え,

加熱して溶解する。放冷した後,溶液をろ紙(5種A)でろ過し,水で液量を500mlとする。

(19) 4, 4'−ジアンチピリルメタン溶液 4, 4'−メチレンビス(2, 3−ジメチル−1−フェニル−5−ピラゾロ

ン)−水和物 (C23H24O2N4・H2O) 4gを塩酸 (1+1) 20mlに溶解し,水で液量を100mlとする。

(20) 標準チタン溶液 (50μgTi/ml) チタン[99.9% (m/m) 以上]0.500gをはかり採ってビーカー (300ml) に

移し入れる。硫酸 (1+3) 180mlを加え,時計皿でふたをし,穏やかに加熱して分解した後,硝酸を滴

加してチタンを酸化する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液

を500mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液 (1.0mg/ml) とする。使用

の都度,この原液を正しく10ml取り,200mlの全量フラスコに移し入れ,水で標線まで薄めて標準チ

タン溶液とする。

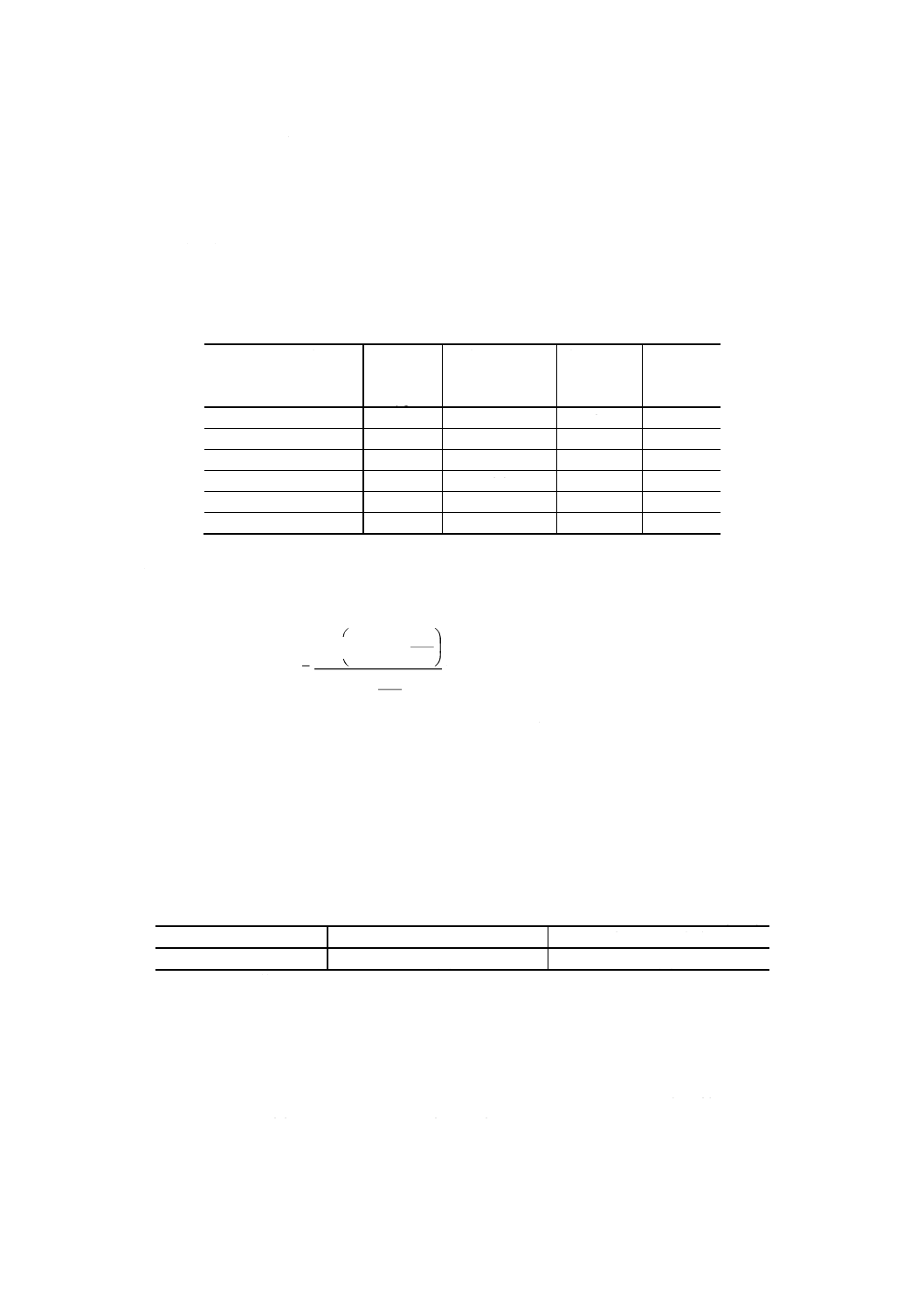

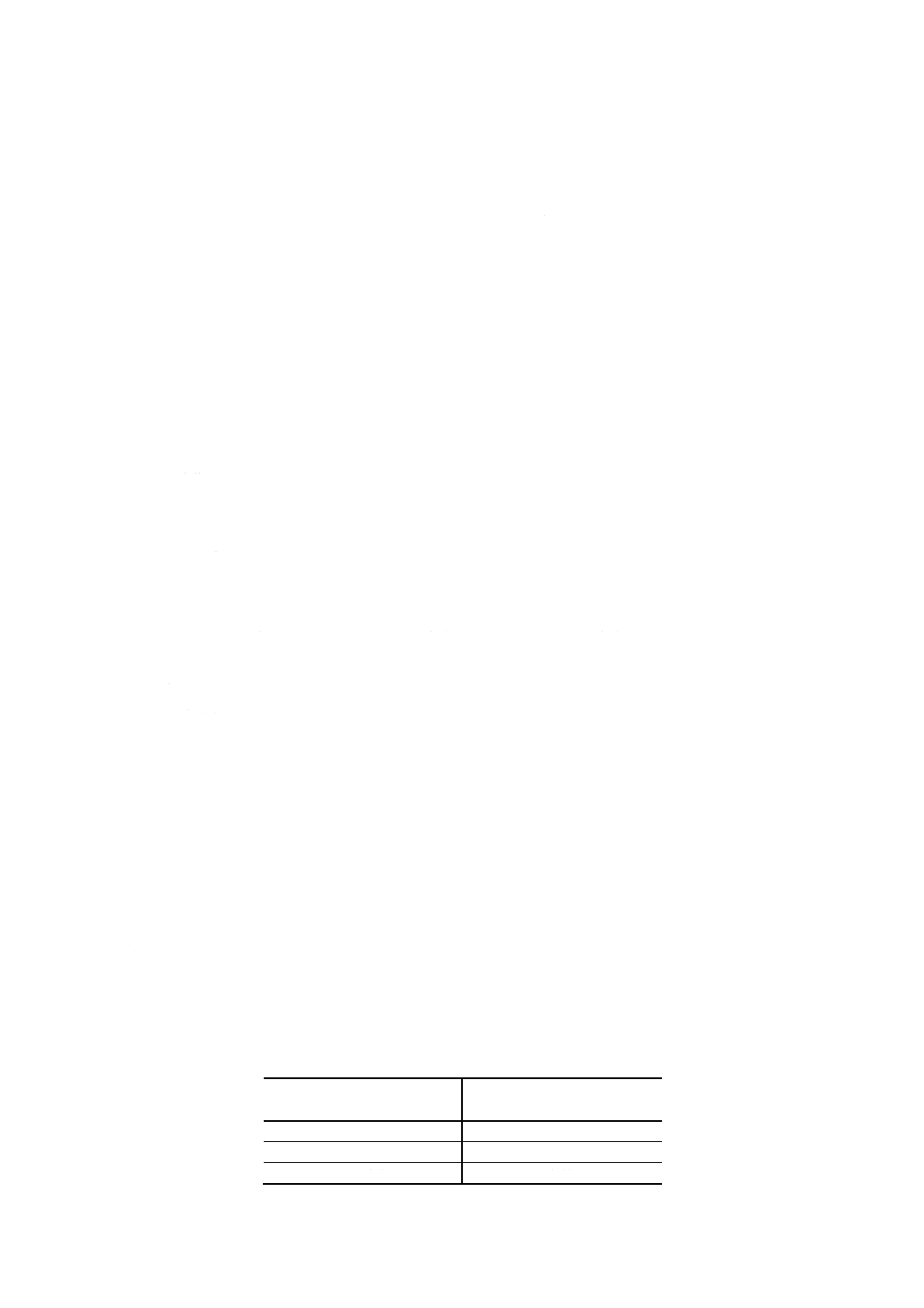

3. 試料はかり採り量 試料はかり採り量は,附属書1表1による。

附属書1表1 試料はかり採り量

チタン含有率

% (m/m)

試料はかり採り量

g

0.002 以上

0.125 未満

1.00

0.125 以上

1.0

未満

0.50

1.0 以上

2.5

以下

0.20

4. 操作

参考 警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険があ

る。過塩素酸の蒸発処理は,過塩素酸を使用しても安全な排気設備を備えた場所で行わなけれ

ばならない。

4.1

試料の分解 試料の分解は,次のいずれかの手順によって行う。

(1) はかり採った試料中のモリブデン含有量が3mg未満の場合

(a) 試料をはかり採ってビーカー (300ml) に移し入れる。

(b) 時計皿で覆い,塩酸20mlを加え,70〜90℃で加熱して分解する。

(c) 硝酸5mlを滴加して煮沸し,液量が約10mlになるまで濃縮した後,放冷する。

(d) 硫酸 (1+1) 20mlを加え,時計皿の下面を水で洗って時計皿を取り除き,三酸化硫黄の白煙が発生

し始めるまで(1)加熱蒸発した後,放冷する。

(e) 時計皿で覆い,塩酸 (1+3) 20mlを加え,加熱して塩類を溶解する。

(f) 時計皿の下面を熱水で洗って時計皿を取り除き,溶液をろ紙(5種C)でろ過し,熱水で洗浄する。

ビーカー壁に付着している不溶解物は,ゴム付きガラス棒を用いてこすり落とし,熱水を用いてろ

紙上に移す。ろ紙及び不溶解物を塩酸 (1+1) 10mlで洗浄し,更に熱水で洗浄する。ろ液及び洗液

は主液として保存する。

注(1) 白煙が発生し始める直前には固形物が析出して飛散するおそれがあるので穏やかに加熱する。

一度白煙が発生し始めると安定化するので高温で加熱してもよい。試料中のクロム含有率が高

い場合,白煙の出しすぎは,クロム塩が析出して塩類の溶解が困難となるので避けなければな

4

G 1223-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない。

(2) はかり採った試料中のモリブデン含有量が3mg以上の場合

(a) (1)(a)〜(c)の手順に従って操作する。

(b) 過塩素酸20mlを加え,加熱して過塩素酸の白煙を5分間発生させ,放冷する。

(c) 塩酸 (1+3) 20mlを加え,加熱して塩類を溶解し,水で液量を約200mlとする。

(d) 亜硫酸水素ナトリウム2gを加え,穏やかに加熱して10分間沸騰させる。

(e) フィチン溶液[2.(18)]15ml,鉄溶液B[2.(12)]2ml及び少量のろ紙パルプを加え,穏やかに加熱して10

分間沸騰させた後,10分間静置する。

(f) 時計皿の下面を熱水で洗って時計皿を取り除き,溶液をろ紙(5種B)を用いてろ過し,熱水で数

回洗浄する。ろ液及び洗液は捨て,ろ紙及び不溶解物を元のビーカーに移し入れる。

(g) 硝酸20mlと硫酸 (1+1) 20mlを加え,穏やかに加熱してろ紙及び不溶解物を分解する。ろ紙が完全

に分解しないで黒褐色になった場合には,硝酸を滴加して加熱を続け,ろ紙を完全に分解する。さ

らに,加熱を続け,三酸化硫黄の白煙が発生し始めるまで濃縮した後,放冷する。

(h) (1)(e)及び(f)の操作を行う。

4.2

不溶解物の処理 不溶解物の処理は,次の手順によって行う。

(1) 4.1(1)(f)又は(2)(h)で得た不溶解物をろ紙と共に白金るつぼ(30番)に移し入れ,乾燥した後,炭素質

が全部なくなるまで,できるだけ低温で加熱し,最後に少なくとも15分間約700℃で強熱する。

(2) 放冷した後,硫酸 (1+1) 数滴とふっ化水素酸2mlを加え,加熱して乾固するまで蒸発し,約700℃で

強熱する(2)。

(3) 放冷した後,硫酸水素カリウム1.0gを加え,加熱して融解し,放冷する。L (+) −酒石酸溶液10ml

を加え,加熱して融成物を溶解し,溶液を4.1(1)(f)又は(2)(h)で保存しておいた主液に合わせる。溶液

を附属書1表2の試料溶液希釈体積に従って100ml又は200mlの全量フラスコに水を用いて移し入れ,

水で標線まで薄める。

注(2) タングステンを含む試料で4.1(1)又は(2)の操作の途中でタングステン酸の白色沈殿が生じた場

合(はかり採った試料中にタングステンを約10mg以上含有する場合)には,この(2)の操作を

行う代わりに,次の操作を行う。

放冷した後,炭酸ナトリウム5gを加え,約950℃で加熱して融解する。放冷した後,白金る

つぼをビーカー (300ml) に入れ,水200mlを加え,加熱して融成物を溶解する。溶液を沸騰さ

せた後,溶液をろ紙(5種B)を用いてろ過し,熱水で洗浄する。ろ液及び洗液は捨てる。ろ紙

と残さを白金るつぼ(30番)に移し入れ,加熱してろ紙を乾燥・灰化し,約700℃で強熱する。

4.3

呈色 呈色は,次の手順によって行う。

(1) 4.2(3)で得た溶液を,附属書1表2の分取量に従って2個分取し,それぞれ50mlの全量フラスコに移

し入れ,試料溶液及び補償溶液とする。

(2) 次の手順に従って操作する。

(2.1) 試料溶液

(a) 試料溶液に,附属書1表2に従って,鉄溶液A[2.(11)]及び試薬空試験溶液[2.(14)]を加えて振り混ぜ

る(3)。

(b) 銅溶液[2.(13)]2.0mlを加えて振り混ぜる。

(c) しゅう酸アンモニウム溶液[2.(17)]2.0mlを加えて振り混ぜる。

(d) 塩酸 (1+1) 6.0mlを加えて振り混ぜる。

5

G 1223-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(e) L (+) −アスコルビン酸[2.(16)]4.0mlを加えて振り混ぜた後,5分間静置する。

(f) 4, 4'−ジアンチピリルメタン溶液[2.(19)]10.0mlを加えて振り混ぜる。

(g) 水で標線まで薄め,20〜30℃の室温で30分間静置する(4)。

注(3) 4.1(2)の操作を行った場合には,試料はかり採り量にかかわらず鉄溶液A[2.(11)]を一律に8.0ml

添加する。

(4) 室温が15〜20℃の場合には,静置時間を60分間に延長する。

(2.2) 補償溶液

(a) 補償溶液に,附属書1表2に従って,鉄溶液A[2.(11)]及び試薬空試験溶液[2.(14)]を加えて振り混ぜ

る(3)。

(b) 銅溶液[2.(13)]2.0mlを加えて振り混ぜる。

(c) しゅう酸アンモニウム溶液[2.(17)]2.0mlを加えて振り混ぜる。

(d) 塩酸 (1+1) 8.0mlを加えて振り混ぜる。

(e) L (+) −アスコルビン酸[2.(16)]4.0mlを加えて振り混ぜた後,5分間静置する。

(f) 水で標線まで薄め,20〜30℃の室温で30分間静置する(4)。

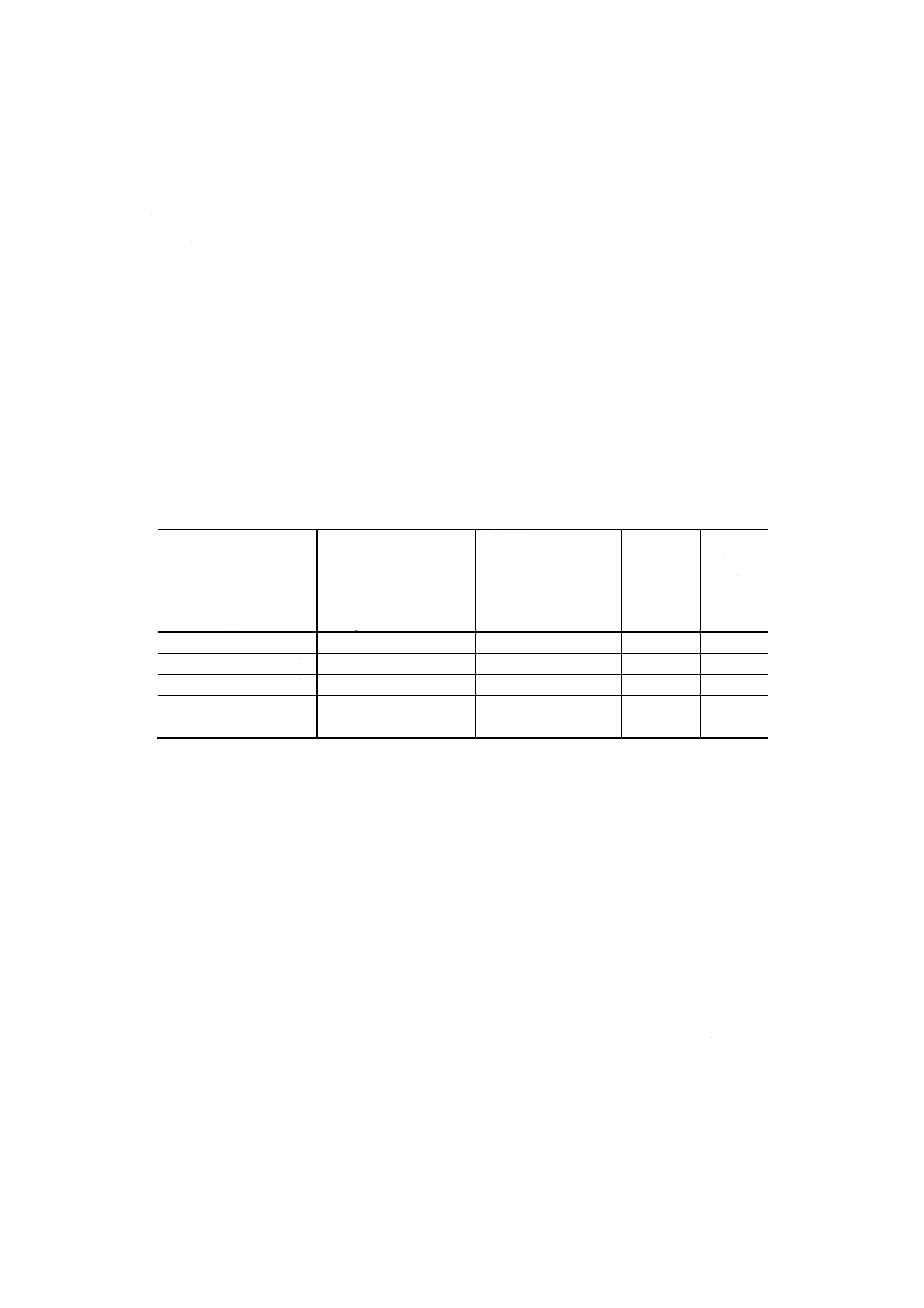

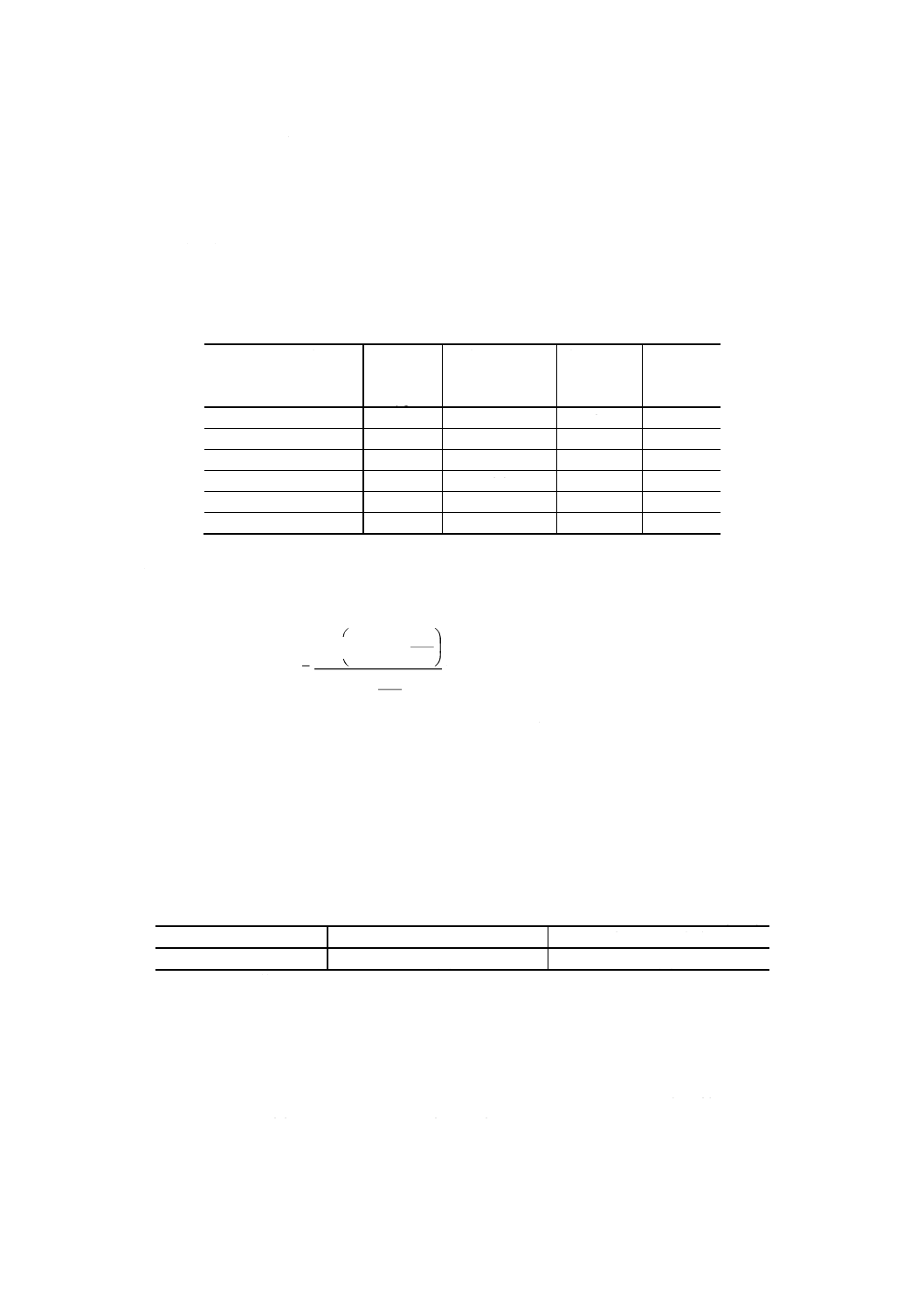

附属書1表2 試料溶液希釈体積,分取量,試薬溶液添加量及び光度計の吸収セルの長さ

チタン含有率

はかり採っ

た試料の質

量

試料溶液希

釈

体

積

(4.2)

分取量

鉄溶液A

[2.(11)]

添加量

試薬空試験

溶液

[2.(14)]

添加量

光度計の

吸収セル

の長さ

% (m/m)

g

ml

ml

ml

ml

cm

0.002 以上 0.050 未満

1.0

100

10.0

0

0

2

0.050 以上 0.125 未満

1.0

100

10.0

0

0

1

0.125 以上 0.50 未満

0.5

200

10.0

6.0

5.0

1

0.50 以上 1.0 未満

0.5

200

5.0

7.0

7.5

1

1.0 以上 2.5 以下

0.2

200

5.0

8.0

7.5

1

4.4

吸光度の測定 吸光度の測定は,次の手順によって行う。

(1) 4.3(2)(2.1)(g)及び(2)(2.2)(f)で得た溶液の一部を附属書1表2に示す光度計の吸収セルに取り,水を対

照液として波長385nm付近の吸光度を測定する。

(2) (1)で得た(2)(2.1)(g)の溶液の吸光度から(2)(2.2)(f)の溶液の吸光度を差し引く。

5. 空試験 試料の代わりに鉄[2.(7)]を試料と同量はかり採り,4.1〜4.4の手順に従って試料と同じ操作を

試料と併行して行う。

6. 検量線の作成 検量線の作成は,次の手順によって行う。

(1) 附属書1表2のチタン含有率範囲ごとに,6個ずつのビーカー (300ml) を準備し,それぞれに鉄[2.(7)]

を1.000gずつはかり採って移し入れる。これに標準チタン溶液[2.(20)]を附属書1表3に従って段階的

に加え,4.1(1)の(b)〜(e)の手順に従って操作し,得た溶液に塩酸 (1+1) 10ml,硫酸水素カリウム1.0g,

L (+) −酒石酸溶液10mlを加え,振り混ぜて溶解する。常温まで冷却した後,溶液をそれぞれ100ml

の全量フラスコに水を用いて移し入れ,水で標線まで薄める。

(2) この溶液を正しく10mlずつ,6個の50mlの全量フラスコに取り,4.3(2)(2.1)(b)〜(g)の手順に従って

試料と同じ操作を試料と併行して行う。

6

G 1223-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 溶液の一部を附属書1表2に示す光度計の吸収セルに取り,水を対照液として波長385nm付近の吸光

度を測定し,得た吸光度と附属書1表3の呈色溶液中のチタン濃度との関係線を作成し,その関係線

を原点を通るように平行移動して検量線とする。

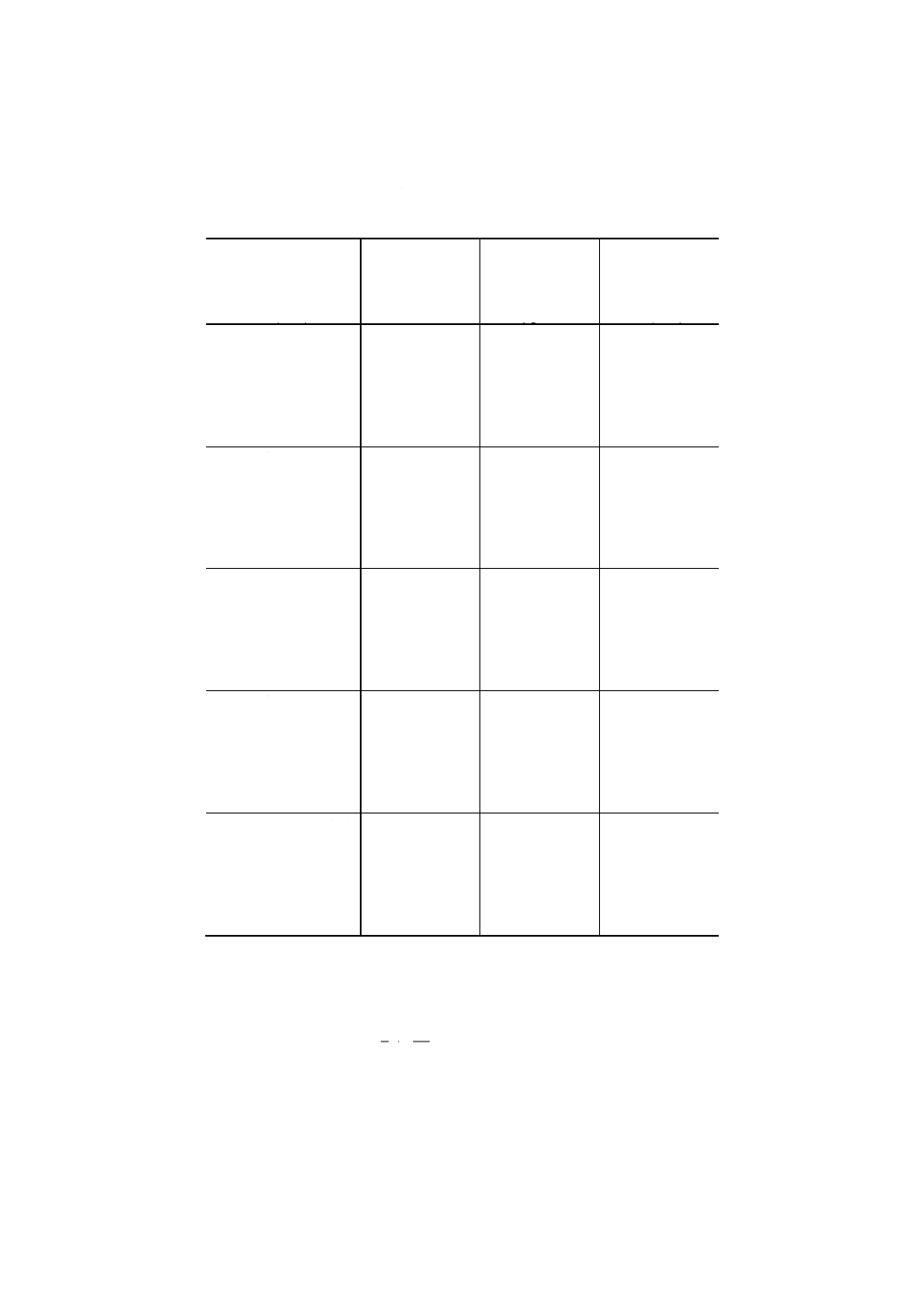

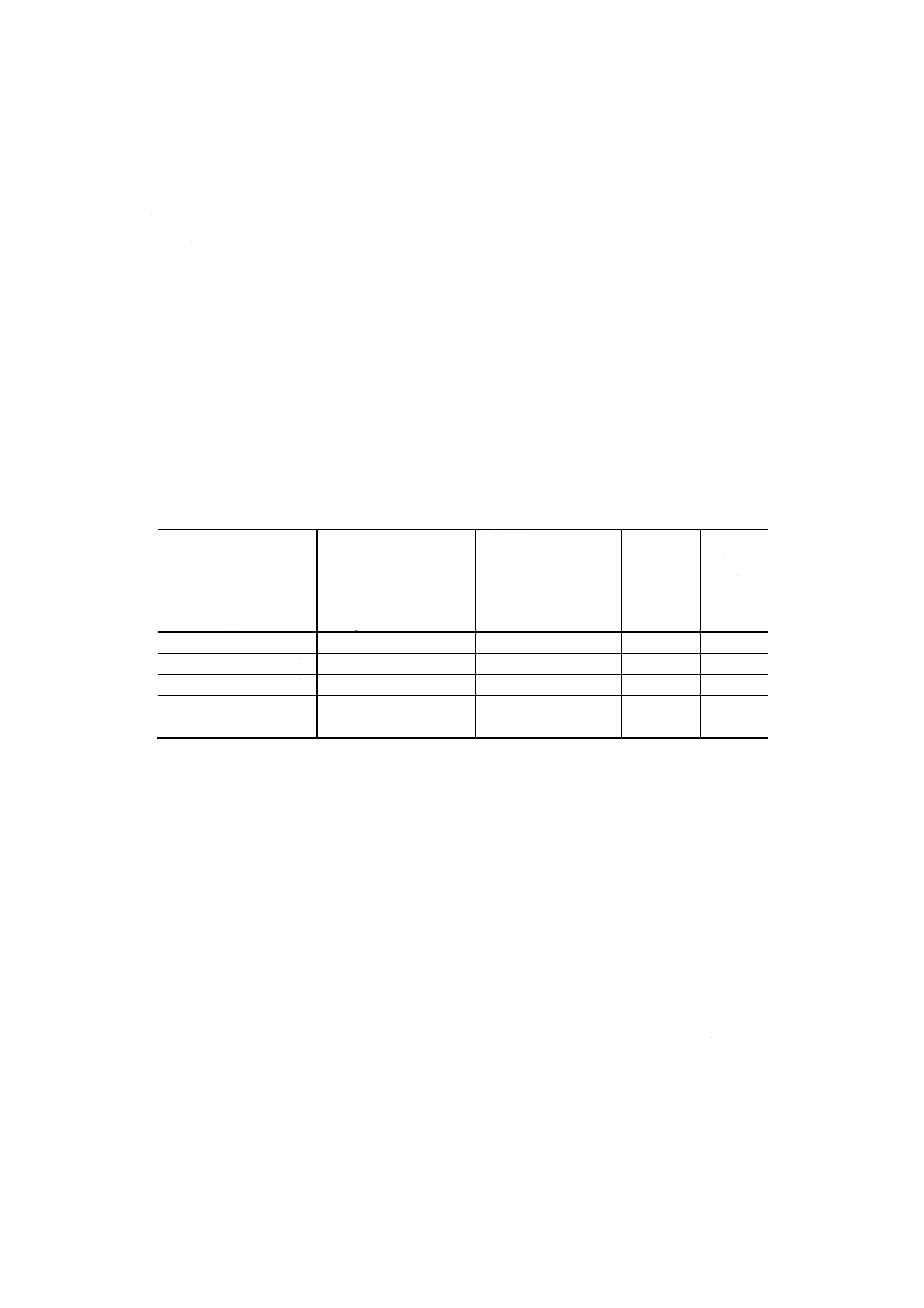

附属書1表3 検量線溶液

チタン含有率

標準チタン溶液

[2.(20)]の添加量

呈色溶液中のチ

タンの濃度

相当する試料中

のチタン含有率

% (m/m)

ml

μg/ml

% (m/m)

0.002 以上 0.050 未満

0

0

0

1

0.1

0.005

3

0.3

0.015

5

0.5

0.025

7

0.7

0.035

10

1.0

0.050

0.050 以上 0.125 未満

0

0

0

5

0.5

0.025

10

1.0

0.050

15

1.5

0.075

20

2.0

0.100

25

2.5

0.125

0.125 以上 0.50 未満

0

0

0

5

0.5

0.100

10

1.0

0.200

15

1.5

0.300

20

2.0

0.400

25

2.5

0.500

0.50 以上 1.0 未満

0

0

0

5

0.5

0.20

10

1.0

0.40

15

1.5

0.60

20

2.0

0.80

25

2.5

1.00

1.0

以上 2.5 以下

0

0

0

5

0.5

0.50

10

1.0

1.00

15

1.5

1.50

20

2.0

2.00

25

2.5

2.50

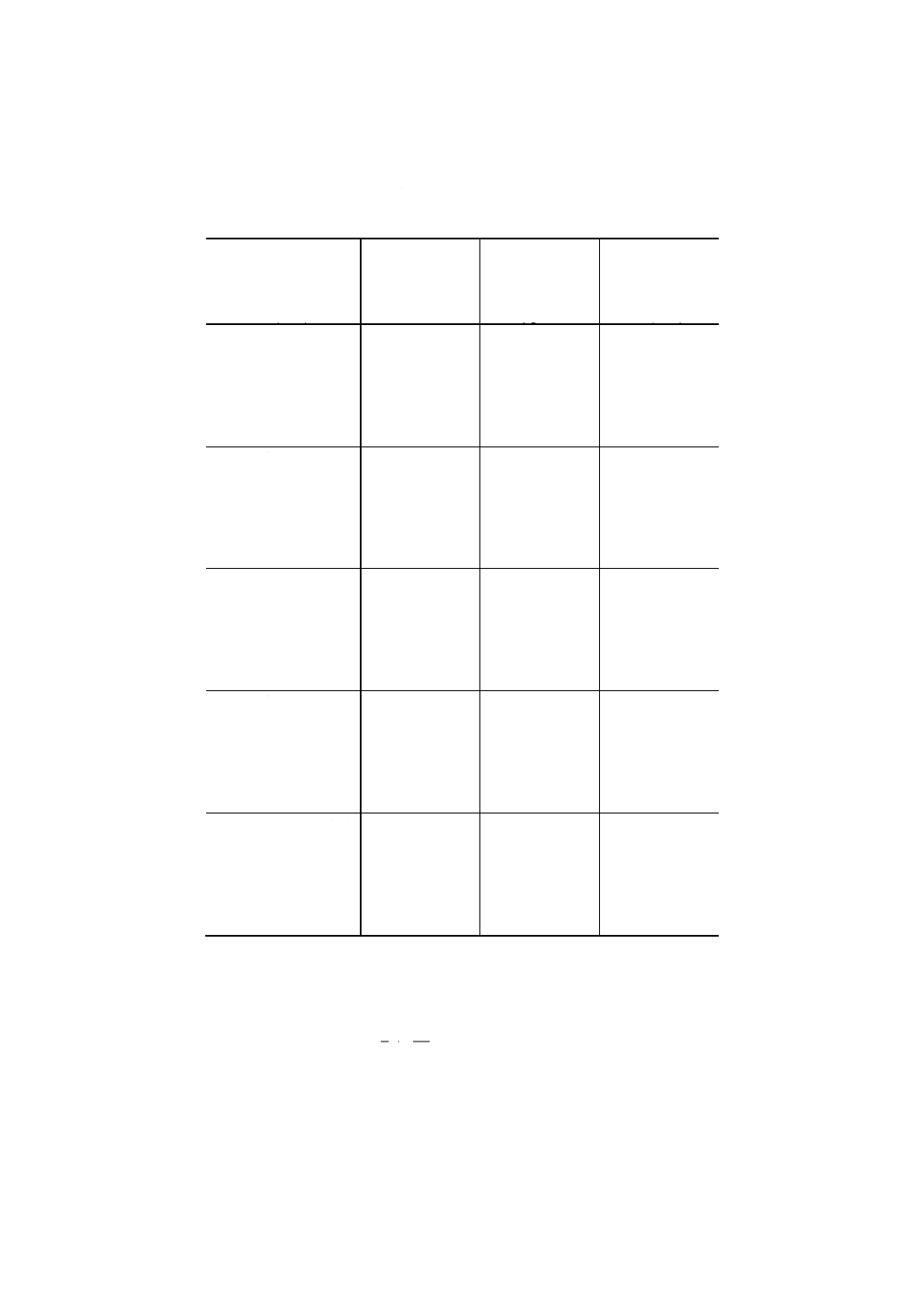

7. 計算 4.4(2)及び5.で得た吸光度と6.で作成した検量線とからチタン量を求め,試料中のチタン含有率

を,次の式によって算出する。

100

50

)

(

2

1

2

1

×

×

×

m

V

V

A

A

Ti

−

=

ここに,

Ti: 試料中のチタン含有率 [% (m/m)]

A1: 分取した試料溶液中のチタン検出濃度 (g/ml)

A2: 分取した空試験液中のチタン検出濃度 (g/ml)

V1: 試料溶液及び空試験液の希釈体積(附属書1表2参照) (ml)

V2: 試料溶液及び空試験液の分取量(附属書1表2参照) (ml)

7

G 1223-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m: 試料はかり採り量 (g)

8. 許容差 許容差(5)は,附属書1表4による。

附属書1表4 許容差

単位 % (m/m)

チタン含有率

室内再現許容差

室間再現許容差

0.002以上 2.5以下

D [0.004 6× (Ti) +0.000 2]

D [0.007 2× (Ti) +0.000 5]

注(5) 許容差計算式中のDは,D (n, 0.95) を意味し,その値は,JIS Z 8402の表4による。nの値は,

室内再現許容差の場合は同一分析室内における分析回数,室間再現許容差の場合は分析に

関与した分析室数である。

また,(Ti) は,許容差を求めるチタン含有率 [% (m/m)] である。

参考 この許容差は,チタン含有率0.004% (m/m) 以上2.2% (m/m) 以下の試料を用い,共同実験

した結果から求めたものである。

この方法の英文名は,Method for determination of titanium content-4, 4'diantipyrylmethane

spectrophotometric methodである。

8

G 1223-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 チオシアン酸アンモニウム・

トリオクチルホスフィンオキシド抽出吸光光度法

1. 要旨 試料を王水で分解し,過塩素酸を加え,加熱して過塩素酸の白煙を発生させる。残さをろ過し,

硫酸とふっ化水素酸を加え,加熱して二酸化けい素を揮散させた後,二硫酸ナトリウムで融解してろ液に

合わせる。塩化すず (II) を加えて鉄などを還元した後,チオシアン酸アンモニウムを加え,生成するチオ

シアン酸との錯体をトリオクチルホスフィンオキシド(以下,TOPOという。)−シクロヘキサンで抽出し,

光度計を用いて有機相の吸光度を測定する。

2. 試薬 試薬は,次による。

(1) 塩酸

(2) 過塩素酸

(3) ふっ化水素酸

(4) 硫酸 (1+1)

(5) 王水 (塩酸3,硝酸1)

(6) 鉄 できるだけ純度の高い鉄で,チタンを含有しないか又はチタン含有率ができるだけ低く,既知で

あるもの。

(7) 二硫酸ナトリウム

(8) 塩化すず (II) 溶液A 塩化すず (II) 二水和物20gを塩酸20mlに溶解し,水で液量を100mlとする。

(9) 塩化すず (II) 溶液B 塩化すず (II) 二水和物80gを塩酸50mlに溶解し,水で液量を100mlとする。

(10) チオシアン酸アンモニウム溶液(500g/l)

(11) シクロヘキサン

(12) TOPO−シクロヘキサン溶液 TOPO [(C8H17)3PO] 3.9gをシクロヘキサンに溶解し,シクロヘキサンで

液量を1 000mlとする。

(13) 標準チタン溶液(1.0μgTi/ml) チタン[99.9% (m/m) 以上]0.100gをはかり採ってビーカー (300ml)

に移し入れる。時計皿で覆い,塩酸 (1+1) 100mlを加えて加熱して分解する。常温まで冷却した後,

時計皿の下面を塩酸 (1+1) で洗って時計皿を取り除き,溶液を1 000mlの全量フラスコに塩酸 (1+

1) を用いて移し入れ,塩酸 (1+1) で標線まで薄めて原液 (0.1mgTi/ml) とする。この原液を使用の都

度,必要な量だけ塩酸 (1+1) で正しく100倍に薄めて標準チタン溶液とする。

3. 試料はかり採り量 試料はかり採り量は,附属書2表1による。

附属書2表1 試料はかり採り量

チタン含有率

% (m/m)

試料はかり採り量

g

0.001 以上 0.01 未満

0.50

0.01 以上 0.03 未満

0.20

0.03 以上 0.1 以下

0.10

9

G 1223-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 操作

参考 警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険があ

る。過塩素酸の蒸発処理は,過塩素酸を使用しても安全な排気設備を備えた場所で行わなけれ

ばならない。

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

(1) 試料をはかり採ってビーカー (200ml) に移し入れ,時計皿で覆い,王水10mlを加え,加熱して分解

する。時計皿の下面を水で洗って時計皿を取り除き,過塩素酸10mlを加え,引き続き加熱して過塩

素酸の白煙を発生させる。放冷した後,水約40mlを加えて塩類を溶解し,溶液をろ紙(5種B)を用

いてビーカー (300ml) にろ過し,ろ紙と残さを温水で十分に洗浄する(1)。ろ液と洗液は,液量が約70ml

になるまで加熱して濃縮し,主液として保存する。

(2) 残さを,ろ紙と共に白金るつぼ(30番)に移し入れ,ろ紙を乾燥し,低温で加熱してろ紙を灰化し,

強熱した後,放冷する。硫酸 (1+1) で湿し,ふっ化水素酸3〜5mlを加え,乾固するまで加熱して二

酸化けい素及び硫酸を揮散させる。二硫酸ナトリウム1gを加え,加熱して残さを融解する。放冷した

後,(1)で得た主液の適量を用いて融成物を抽出し,主液と共に100mlの全量フラスコに少量の水を用

いて移し入れ,水で標線まで薄める。

注(1) 十分に洗浄しておかないと,(2)で残さとろ紙を加熱した際,小爆発を起こして危険であるばか

りでなく,残さの飛散を招き,低値の原因となるおそれがあるので注意する必要がある。

4.2

呈色と抽出 呈色と抽出は,次のいずれかの手順によって行う。

(1) モリブデン及び多量のクロムを含まない試料

(a) 4.1(2)で得た試料溶液から正確に10mlを分取して分液漏斗 (100ml) に移し入れる。

(b) 塩酸15ml及び塩化すず (II) 溶液A[2.(8)]2mlを加えて振り混ぜる。

(c) チオシアン酸アンモニウム溶液3mlを加え,TOPO−シクロヘキサン溶液[2.(12)]を正確に10ml加え

て5分間激しく振り混ぜる。

(d) 静置して二層に分離した後,下層の水相を捨てる。

(2) 多量のクロムを含む試料

(a) 4.1(2)で得た試料溶液から正確に10mlを分取して分液漏斗 (100ml) に移し入れる。

(b) 塩酸15ml及び塩化すず (II) 溶液A[2.(8)]5mlを加えて振り混ぜる。

(c) (1)(c)及び(d)の操作を行う。

(3) モリブデンを含む試料

(a) 4.1(2)で得た試料溶液から正確に10mlを分取して分液漏斗 (100ml) に移し入れる。

(b) 塩酸15ml及び塩化すず (II) 溶液B[2.(9)]5mlを加えて振り混ぜる。

(c) (1)(c)及び(d)の操作を行う。

4.3

吸光度の測定 4.2の(1)(d),(2)(c)又は(3)(c)で得た有機相を,乾いたろ紙(5種A)を用いてろ過し,

最初のろ液数mlで光度計の吸収セル (1cm) を洗って捨て,次のろ液の一部を光度計の吸収セルに取り,

シクロヘキサンを対照液として波長420nm付近の吸光度を測定する。

5. 空試験 試料の代わりに鉄[2.(6)]を試料と同量はかり採り,4.1〜4.3の手順に従って試料と同じ操作を

試料と併行して行う。

6. 検量線の作成

10

G 1223-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

数個の分液漏斗 (100ml) に,附属書2表2に従って標準チタン溶液[2.(13)],過塩素酸,塩酸及び水を添

加する。塩化すず (II) 溶液A[2.(8)]2mlを加えて振り混ぜる。チオシアン酸アンモニウム溶液3mlを加え,

TOPO−シクロヘキサン溶液[2.(12)]を正確に10ml加えて10分間激しく振り混ぜる。静置して二層に分離

した後,下層の水相を捨てる。有機相を乾いたろ紙(5種A)を用いてろ過し,最初のろ液数mlで光度計

の吸収セル (1cm) を洗って捨て,次のろ液の一部を光度計の吸収セルに取り,シクロヘキサンを対照液と

して波長420nm付近における吸光度を測定し,得た吸光度と標準チタン溶液として加えたチタンの量との

関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

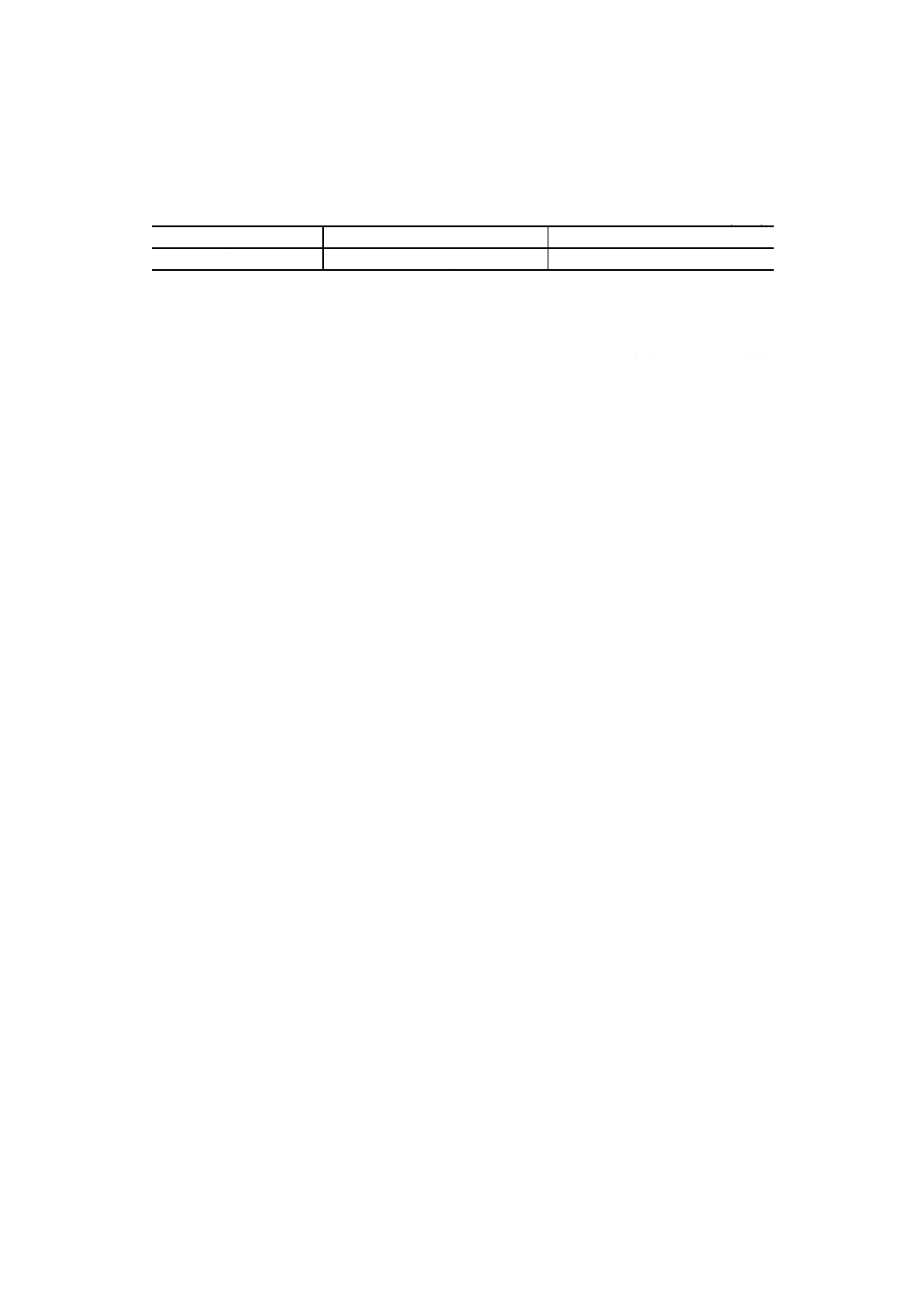

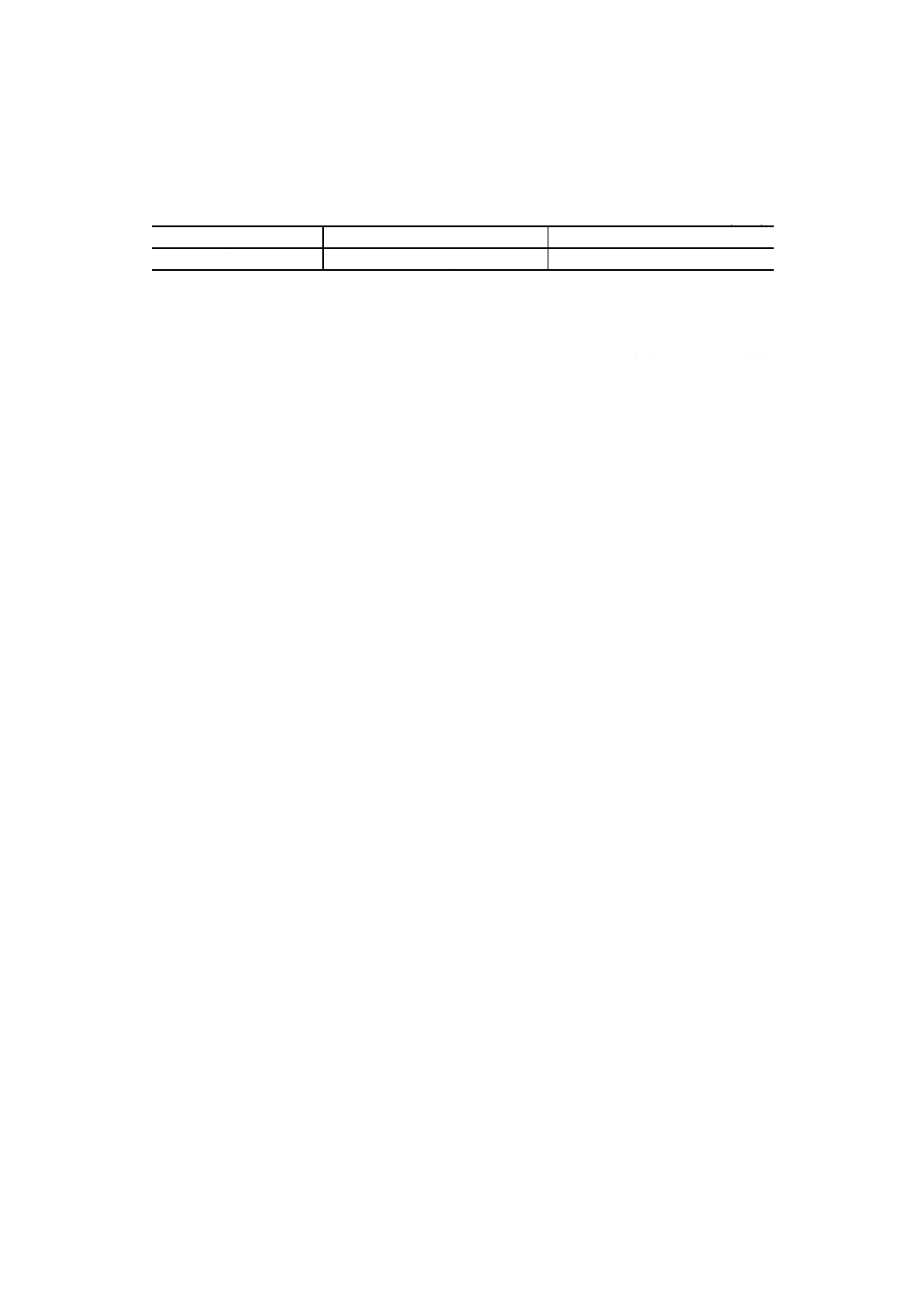

附属書2表2 検量線溶液の組成

標準チタン溶液

[2.(13)]の添加量

チタン量

過塩素酸添加量 塩酸添加量

水添加量

ml

μg

ml

ml

ml

0

0

1.0

15

9

2.0

2.0

1.0

14

8

4.0

4.0

1.0

13

7

6.0

6.0

1.0

12

6

8.0

8.0

1.0

11

5

10.0

10.0

1.0

10

4

7. 計算 4.3及び5.で得た吸光度と6.で作成した検量線とからチタン量を求め,試料中のチタン含有率を,

次の式によって算出する。

100

100

10

100

10

3

2

1

×

×

×

m

A

A

A

Ti

−

−

=

ここに, Ti: 試料中のチタン含有率 [% (m/m)]

A1: 分取した試料溶液中のチタン検出量 (g)

A2: 分取した空試験液中のチタン検出量 (g)

A3: 5.ではかり採った鉄[2.(6)]中に含まれるチタン量 (g)

m: 試料はかり採り量 (g)

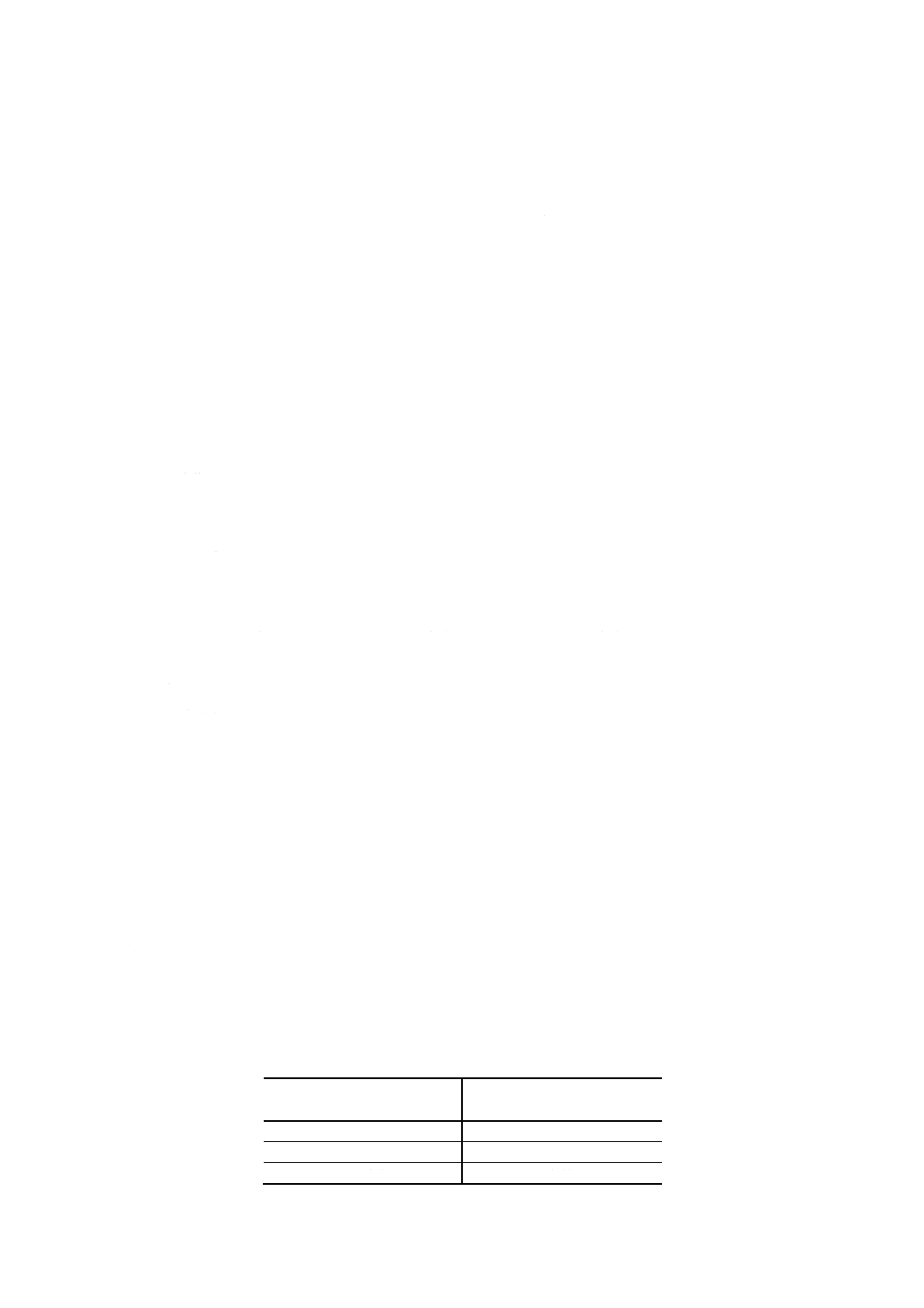

8. 許容差 許容差(2)は,附属書2表3による。

附属書2表3 許容差

単位 % (m/m)

チタン含有率

室内再現許容差

室間再現許容差

0.005以上 0.10以下

D [0.016 9× (Ti) +0.000 1]

D [0.006 8× (Ti) −0.000 8]

注(2) 許容差計算式中のDは,D (n, 0.95) を意味し,その値は,JIS Z 8402の表4による。nの値

は,室内再現許容差の場合は同一分析室内における分析回数,室間再現許容差の場合は分

析に関与した分析室数である。

また,(Ti) は,許容差を求めるチタン含有率 [% (m/m)] である。

参考 この許容差は,チタン含有率0.009% (m/m) 以上0.10% (m/m) 以下の試料を用い,共同実

験した結果から求めたものである。

この方法の英文名は,Method for determination of titanium content−Ammonium thiocyanate

TOPO−cyclohexane extraction spectrophotometric methodである。

11

G 1223-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

社団法人日本鉄鋼協会共同研究会鉄鋼分析部会化学分析分科会

チタン吸光光度法JIS改正ワ−キンググル−プ 構成表

氏名

所属

(化学分析分科会主査)

岩 田 英 夫

日本鋼管株式会社

(WGリ−ダ−)

余 語 英 俊

愛知製鋼株式会社

(WGメンバ−)

茂 木 文 吉

大同特殊鋼株式会社

石 田 和 弘

株式会社ニッテクリサ−チ

社団法人日本鉄鋼連盟鋼材標準委員会JE4分科会 構成表

氏名

所属

(主査)

佐 伯 正 夫

新日本製鐵株式会社

(委員)

大 磯 義 和

工業技術院標準部

大 野 義 信

新日本製鐵株式会社

土 屋 武 久

新日本製鐵株式会社

船 曳 佳 弘

日本鋼管株式会社

磯 部 健

日本鋼管株式会社

岡 野 輝 雄

川崎製鉄株式会社

滝 沢 佳 郎

川崎製鉄株式会社

蔵 保 浩 文

住友金属工業株式会社

山 下 良 一

住友金属工業株式会社

金 子 晃 司

株式会社神戸製鋼所

河 村 恒 夫

株式会社コベルコ科研

伊 藤 清 孝

大同特殊鋼株式会社

藤 田 昇 平

日新製鋼株式会社

余 語 英 俊

愛知製鋼株式会社

永 井 宣太郎

日本冶金工業株式会社

(編集WG)

稲 本 勇

新日本製鐵株式会社

吉 川 裕 泰

日本鋼管株式会社

(幹事)

小 野 昭 紘

新日本製鐵株式会社(編集WG兼務)

柿 田 和 俊

社団法人日本鉄鋼連盟(編集WG兼務)

大 槻 孝

社団法人日本鉄鋼連盟(編集WG兼務)

社団法人日本鉄鋼連盟鉄鋼JIS三者委員会 構成表

氏名

所属

(委員長)

大河内 春 乃

科学技術庁金属材料技術研究所

(委員)

青 柳 桂 一

通商産業省基礎産業局

服 部 幹 雄

工業技術院標準部

加 山 英 男

財団法人日本規格協会

藤 貫 正

社団法人日本分析化学会

広 川 吉之助

東北大学金属材料研究所

永 山 宏

日立マテリアルエンジニアリング株式会社

束 原 巌

古河電気工業株式会社

橋 本 勝

株式会社日産ア−ク

岩 田 英 夫

日本鋼管株式会社

岡 野 輝 雄

川崎製鉄株式会社

蔵 保 浩 文

住友金属工業株式会社

河 村 恒 夫

株式会社コベルコ科研

成 田 正 尚

大同特殊鋼株式会社

12

G 1223-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

氏名

所属

藤 田 昇 平

日新製鋼株式会社

(幹事)

佐 伯 正 夫

新日本製鐵株式会社

(事務局)

柿 田 和 俊

社団法人日本鉄鋼連盟

大 槻 孝

社団法人日本鉄鋼連盟