G 1219-1997

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS G 1219-1981は改正され,この規格に置き換えられる。

今回の改正では,国際規格との整合化を図るために,ISO規格の翻訳を附属書1として規定し,また,

使用されていないチオ硫酸ナトリウム滴定法を廃止している。

JIS G 1219には,次に示す附属書がある。

附属書1 2, 2'−ジキノリル吸光光度法 (ISO 4946)

附属書2 ネオクプロイン抽出吸光光度法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1219-1997

鉄及び鋼−銅定量方法

Iron and steel−Methods for

determination of copper content

序文 この規格は,附属書1に1984年に発行されたISO 4946, Steel and cast iron−Determination of copper

content−2, 2'-Diquinolyl spectrophotometric methodを翻訳し,技術的内容及び規格票の様式を変更すること

なく作成した日本工業規格であるが,対応国際規格には規定されていない規定事項を日本工業規格として

追加している。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,鉄及び鋼中の銅の定量方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS G 1201 鉄及び鋼の分析方法通則

JIS K 8005 容量分析用標準物質

JIS Z 8402 分析・試験の許容差通則

ISO 4946 Steel and cast iron−Determination of copper content-2, 2'-Diquinolyl spectrophotometric method

3. 一般事項 定量方法に共通な一般事項は,JIS G 1201による。ただし,JIS G 1201は,附属書1には

適用しない。

4. 定量方法の区分 銅の定量方法は,次のいずれかによる。

(1) 2, 2'−ジキノリル吸光光度法 (ISO 4946) この方法は,銅含有率0.02% (m/m) 以上5% (m/m) 以下の

試料に適用し,その定量方法は,附属書1による。

(2) ネオクプロイン抽出吸光光度法 この方法は,銅含有率0.002% (m/m) 以上1.0% (m/m) 以下の試料に

適用し,その定量方法は,附属書2による。

2

G 1219-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1 2, 2'-ジキノリル吸光光度法

附属書1としてのまえがき

この附属書1は,1984年第1版として発行されたISO 4946 (Steel and cast iron−Determination of copper

content−2, 2'-Diquinolyl spectrophotometric method) を翻訳し,技術的内容及び規格票の様式を変更すること

なく作成した日本工業規格である。

なお,この規格で下線(点線)を施してある箇所は,原国際規格にない事項である。

1. 適用範囲 この附属書1は,鋼及び鋳鉄中の銅を2, 2'-ジキノリル吸光光度法で定量する方法について

規定する。

この方法は,銅含有率0.02% (m/m) 以上5% (m/m) 以下の試料に適用する。

2. 引用規格

ISO/R 377 Selection and preparation of samples and test pieces for wrought steel

参考 ISO/R 377は,次の規格で置き換えられている。

ISO 14284 : 1996 Steel and iron−Sampling and preparation of samples for the determination of

chemical composition

3. 原理 試料を適切な酸に溶解する。過塩素酸の白煙処理をして塩酸及び硝酸を除去し,けい酸を脱水

する。塩酸溶液中でL (+) −アスコルビン酸(参考参照)によって銅 (II) を銅 (I) に還元し,銅 (I) と

2, 2'-ジキノリルを反応させて発色錯体を生成させる。この錯体の吸光度を波長約545nmで測定する。

参考 原文には,アスコルビン酸と記載されているが,IUPAC命名法に従って修正した。

4. 試薬 分析の際は,特に記述しない限り,分析用保証試薬及び銅を含まない蒸留水,又はそれに相当

する純度の水を使用する。

4.1

高純度鉄 銅含有率0.001% (m/m) 以下のもの。

4.2

塩酸 密度約1.19g/ml

4.3

硝酸 密度約1.40g/ml

4.4

過塩素酸 密度約1.54g/ml(1)

注(1) 過塩素酸(密度約1.67g/ml)のものも使用できる。過塩素酸(密度約1.54g/ml)100mlは,過塩

素酸(密度約1.67g/ml)79mlに相当する。

4.5

過塩素酸 密度約1.54g/ml,希釈液1+7

4.6

ジメチルホルムアミド(N, N−ジメチルホルムアミド) 密度約0.944g/ml

4.7

L (+) −アスコルビン酸溶液 (200g/l) L (+) -アスコルビン酸20gを水に溶解して水で100mlに薄

めて混合する。この溶液は,使用直前に調製する。

4.8

2, 2'-ジキノリル溶液 2, 2'-ジキノリル(クプロイン)0.60gをジメチルホルムアミド(4.6)に溶解し,

同じジメチルホルムアミドで1lに薄めて混合する。この溶液は,暗着色ガラス容器に入れ,遮光して保存

する。

4.9

銅標準溶液

3

G 1219-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.9.1

銅標準溶液 1.0gCu/l相当溶液。高純度銅1.000 0gを0.000 1gのけたまではかり採って最少量の硝

酸(4.3)に溶解する。加熱,煮沸して亜硝酸ガスを追い出す。冷却した後,全量を1 000mlの全量フラスコ

に移し入れ,水で標線まで薄めて混合する。

この溶液1mlには,Cu 1mgを含有する。

4.9.2

銅標準溶液 0.050gCu/l相当溶液。銅標準溶液(4.9.1)50.0mlを分取して1 000mlの全量フラスコに

移し入れ,水で薄めて混合する。この溶液1mlには,Cu 0.05mgを含有する。

5. 装置 通常の分析室器具と次のものを使用する。

5.1

分光光度計

6. サンプリング サンプリングは,ISO/R 377によるか,又は鉄及び鋼(参考参照)に対する適切な国

家規格による。

参考 原文では,鋳鉄と記載されているが,鋼にも適用できる分析方法であるので,鉄及び鋼と修正

した。

7. 操作

警告

a) 過塩素酸は,一般にアンモニア,亜硝酸蒸気,又は有機物の存在で爆発の危険がある。

b) ジメチルホルムアミドは,危険物質であり,妊娠している女性に取り扱わさせてはならない。通風設

備の中で安全手袋を付けて取り扱わなければならない。

7.1

試料のはかり採り 試料は,約0.5g (m) を0.001gのけたまではかり採る。

7.2

空試験 空試験は,分析と併行して同一操作で,全試薬の同一量を使用して行う。

7.3

定量

7.3.1

試料溶液の調製 はかり採った試料(7.1)を250mlのビーカに移し入れ,これに塩酸(4.2)10mlと硝

酸(4.3)5mlを加え(2),時計皿でふたをして加熱し,反応を完結させる。

注(2) 高クロム含有試料では,最初に塩酸(4.2)で溶解し,次に硝酸(4.3)を滴加して酸化し,完全に溶

解する。

過塩素酸(4.4)10mlを加えて白煙が発生するまで蒸発する。白煙発生を3分間継続させる。放冷した後,

水20mlで塩類を溶解し,溶液の全量を適切な容積(附属書1表1参照)の全量フラスコに移し入れ,水

で標線まで薄めて混合する。この溶液を乾いたろ紙で,傾斜ろ過法によってろ過し,すべての残さ又は沈

殿(例えば,黒鉛,けい酸,タングステンなど)を除去する。ろ液の最初の一部分を捨てた後,ろ液を乾

いたビーカーに集める。

7.3.2

呈色 附属書1表1に示すように,予想される銅含有率に従って試料溶液を分取する。

分取した溶液を50mlの全量フラスコに移し入れる。その液量が5mlの場合は,過塩素酸(4.5)を5ml加

える。

試薬を次の順序に加え,それぞれ加えるごとに振り混ぜる。

− L (+) -アスコルビン酸溶液(4.7)5ml

− 2, 2'-ジキノリル溶液(4.8)25ml

標線まで水で薄めて混合する。水浴中で約20℃に約5分間冷却する。最後に,再度,水で標線まで薄め

て混合する。

4

G 1219-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

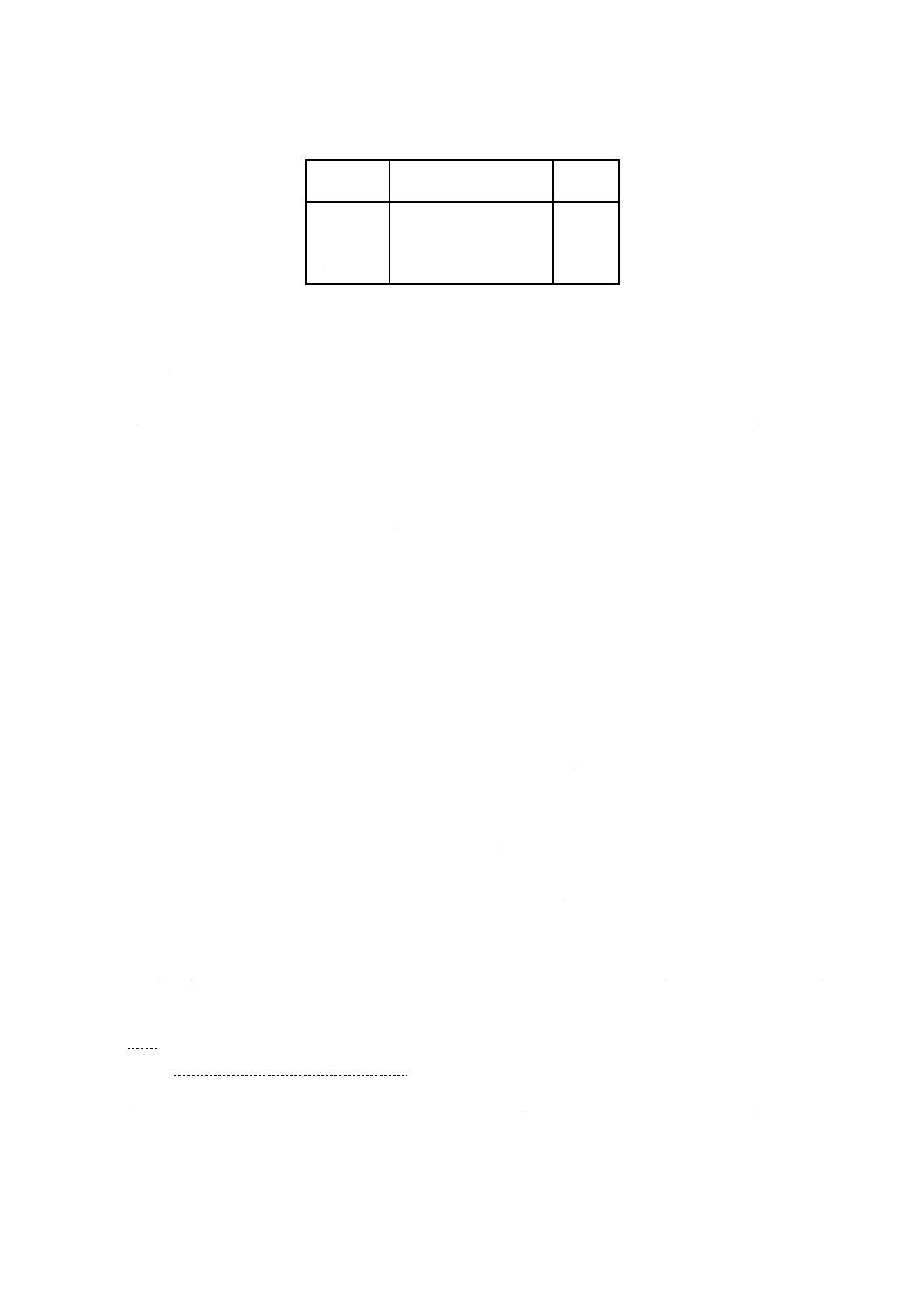

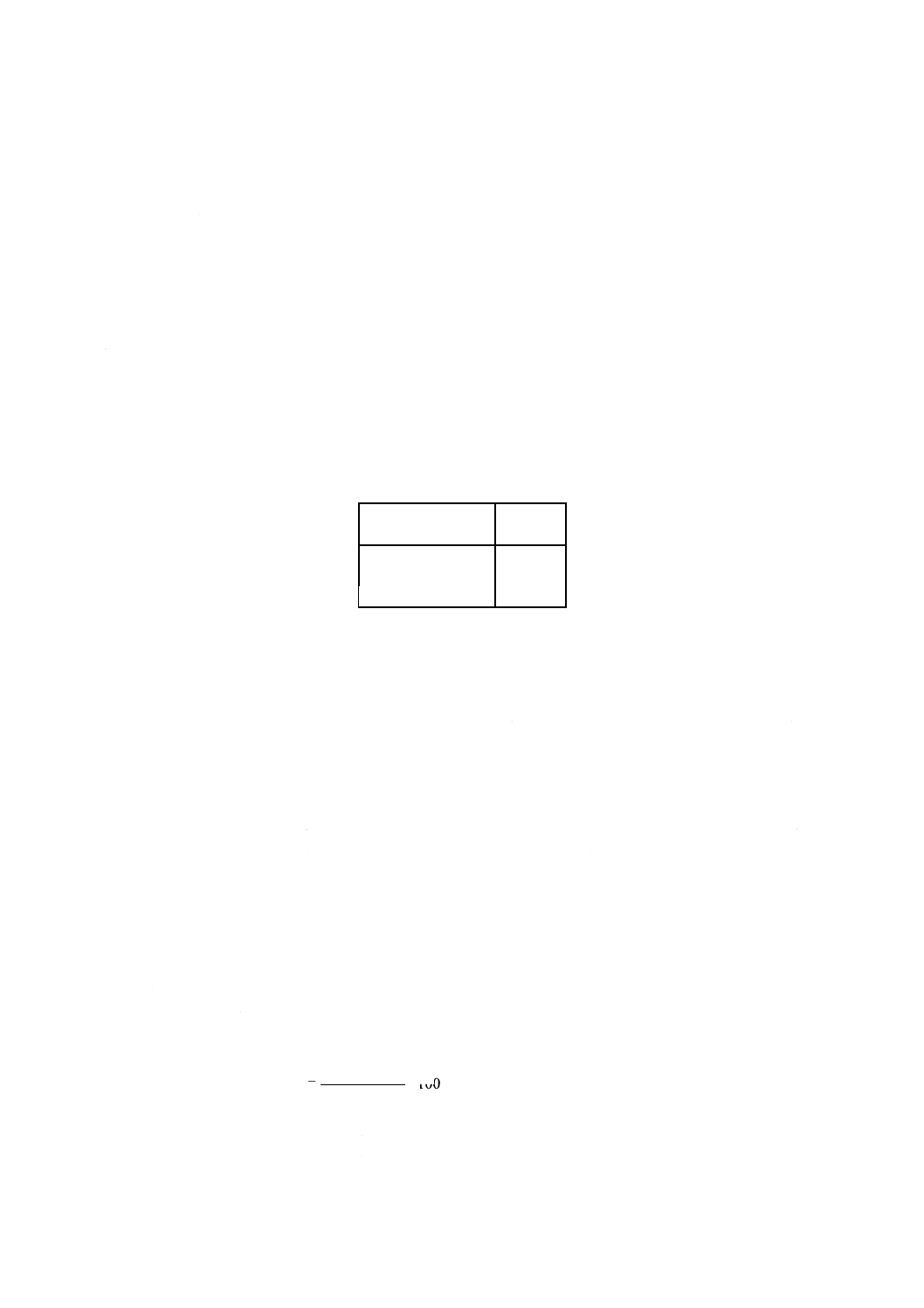

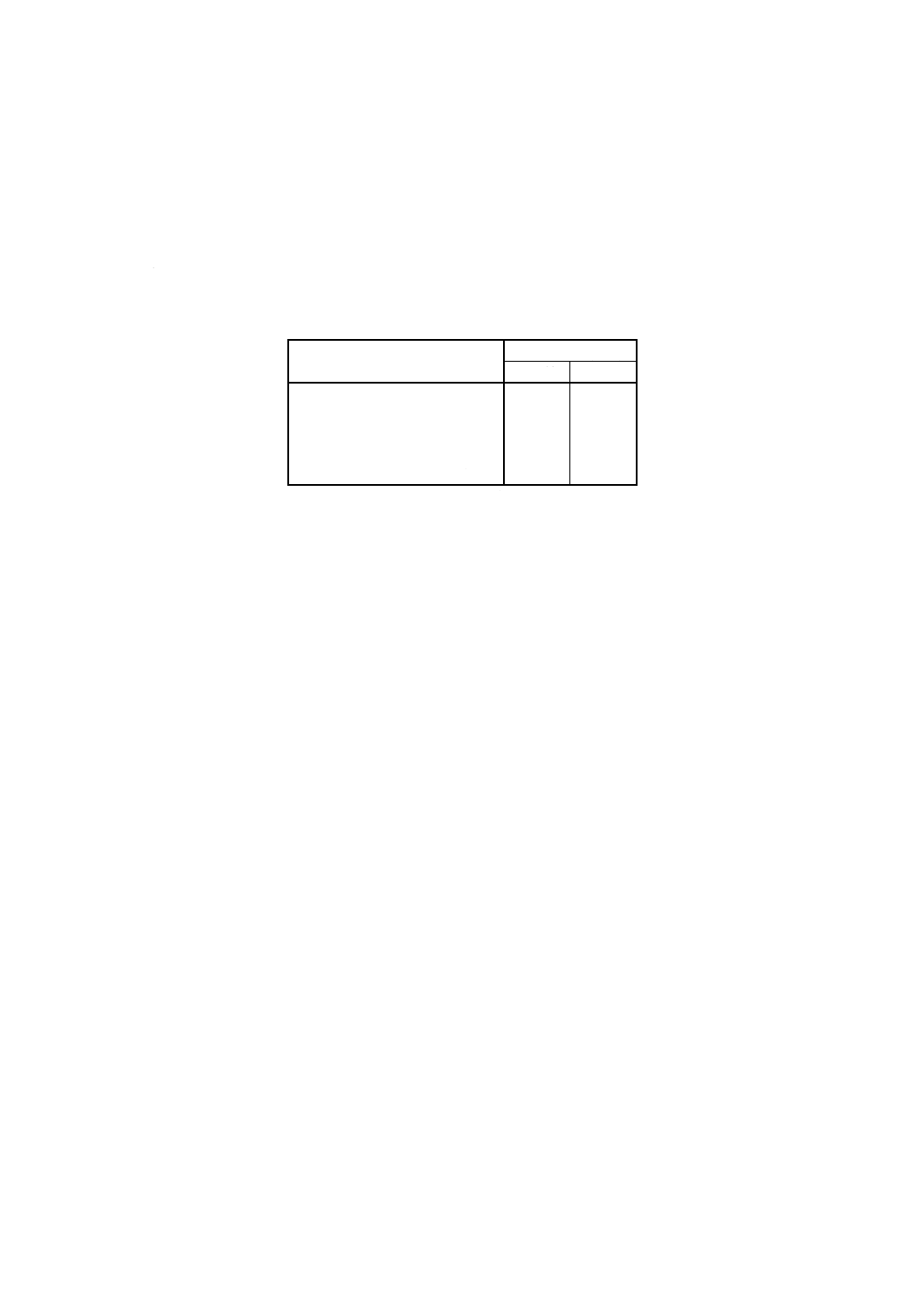

附属書1表1 使用する全量フラスコと分取量

銅含有率

% (m/m)

試料溶液(7.3.1)の容積

ml

分取量

ml

0.02〜0.3

100

10

0.3 〜0.6

100

5

0.6 〜1.5

250

5

1.5 〜5.0

500

5

7.3.3

対照溶液の調製 呈色時(7.3.2)の分取量と同量の試料溶液(7.3.1)の分取量を取って50mlの全量フ

ラスコに移し入れる。その液量が5mlの場合は,過塩素酸(4.5)を5m1加える(参考参照)。試薬を次の順

序に加え,それぞれ加えるごとに振り混ぜる。

− L (+) -アスコルビン酸溶液(4.7)5ml

− ジメチルホルムアミド(4.6)25ml

標線まで水で薄めて混合する。水浴中で約20℃に約5分間冷却する。最後に,再度,水で標線まで薄め

て混合する。

参考 原文では,過塩素酸(4.5)の添加は記載されていない。試料溶液の呈色時と一致させて,添加す

るようにした。

7.3.4

吸光度の測定 光路長2cmのセル(3),波長約545nmで,対照溶液(7.3.3)で吸光度をゼロに合わせ

た分光光度計(5.1)を用い,試料溶液の吸光度を測定する。

注(3) 銅含有率が0.06% (m/m) 以下で,分光光度計の感度が2cmのセルで不十分な場合は,4cmのセ

ルを使用する。

7.4

検量線の作成

7.4.1

検量線溶液の調製 7個の100mlビーカーの各々に高純度鉄(4.1)0.5g±0.01gと塩酸 (4.2) 10mlを加

える。時計皿で覆い,穏やかに加熱して溶解し,硝酸(4.3)を滴加して酸化する。ピペットを用いて,それ

ぞれのビーカーに銅標準溶液(4.9.2)を次に示す量:0,5,10,20,30,40及び50mlを加える。過塩素酸(4.4)10ml

を加えて白煙が発生するまで蒸発する。白煙発生を3分間継続させる。放冷した後,水20mlで塩類を溶

解し,その溶液の全量を100mlの全量フラスコに移し入れ,水で標線まで薄めて混合する。

各全量フラスコから溶液10.0mlずつを分取し,それぞれ50mlの全量フラスコに移し入れる(ゼロメン

バーの検量線溶液は対照溶液である)(4)。

呈色操作は,7.3.2の“試薬を次の順序に加え....”以降の手順に従って処理する。

検量線溶液50ml中の銅濃度は,それぞれ0.5,1,2,3,4及び5μgCu/mlである。

注(4) 銅標準溶液(4.9.2)の無添加溶液が,ゼロメンバーの検量線溶液である。

7.4.2

吸光度の測定 7.3.4に示す手順で対照溶液としての銅標準溶液添加ゼロの検量線溶液を用いて各

検量線溶液(7.4.1)の吸光度を測定する。

7.4.3

検量線の作図 7.4.2で得た吸光度と銅標準液として加えた銅量との関係線を作成し,その関係線

を原点を通るように平行移動して検量線とする。

参考 原文では,検量線の傾斜から角度係数aを計算して8.結果の表示に用いているが,作図するJIS

の一般的な記載様式に変更した。

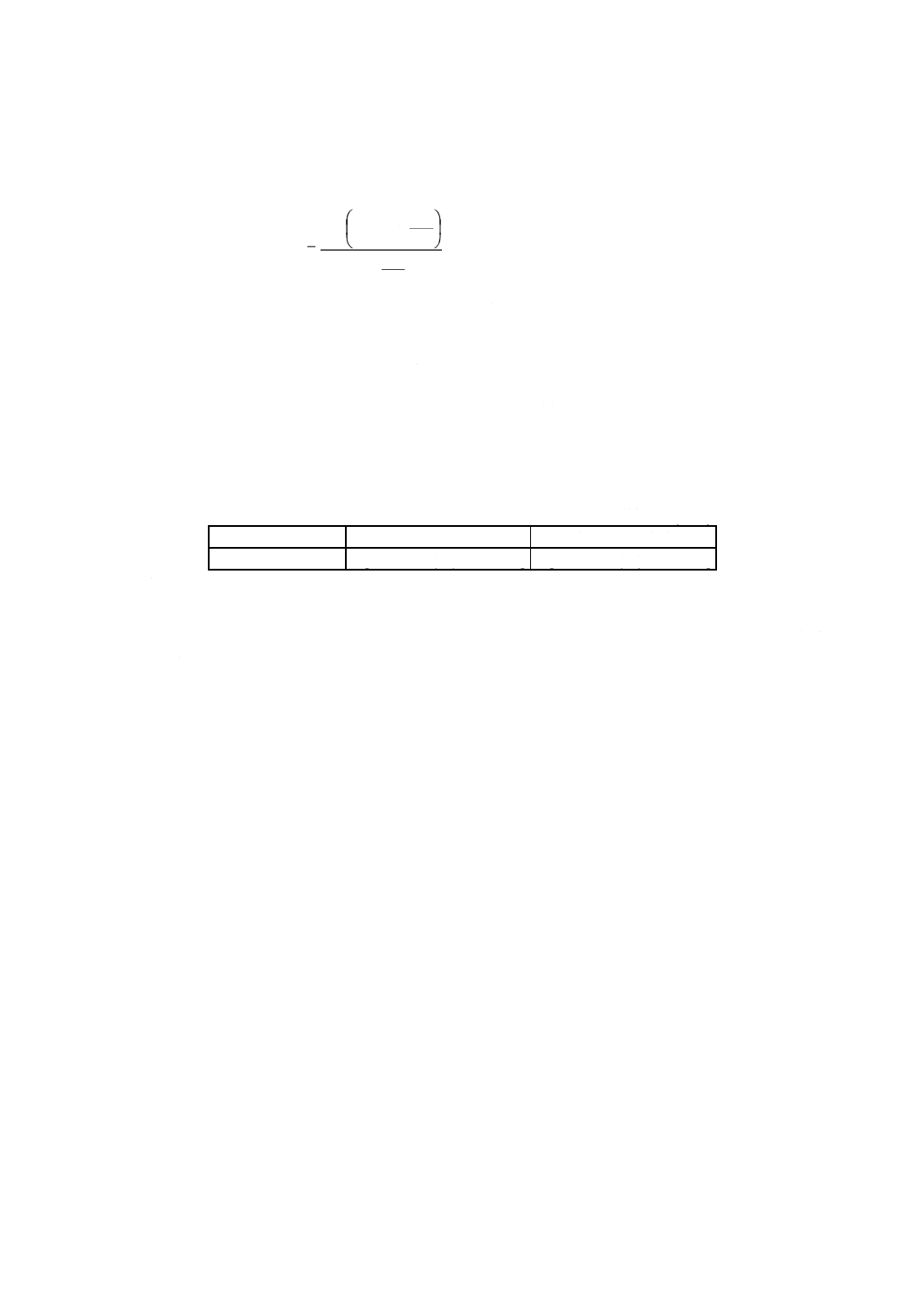

8. 結果の表示 7.3.4で得た吸光度と7.4.3で作図した検量線とから銅量を求め,試料中の銅含有率を,

次の式によって算出する。

5

G 1219-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

1

2

2

1

×

×VV

m

A

A

Cu

−

=

ここに, Cu: 試料中の銅含有率% (m/m)

A1: 分取した試料溶液中の銅検出量 (g)

A2: 分取した空試験液中の銅検出量 (g)

V1: 試料溶液の容積 (ml) (7.3.1)

V2: 分取液量 (ml) (附属書1表1)

m: 試料はかり採り量 (g)

参考 原文では,8.結果の表示を8.1検量線が直線でない場合及び8.2検量線が直線の場合に分けて記

載しているが,8.1検量線が直線でない場合では,2cmセルで測定した吸光度を1cmで測定し

た値に補正することによる計算式に誤りがあるので採用していない。

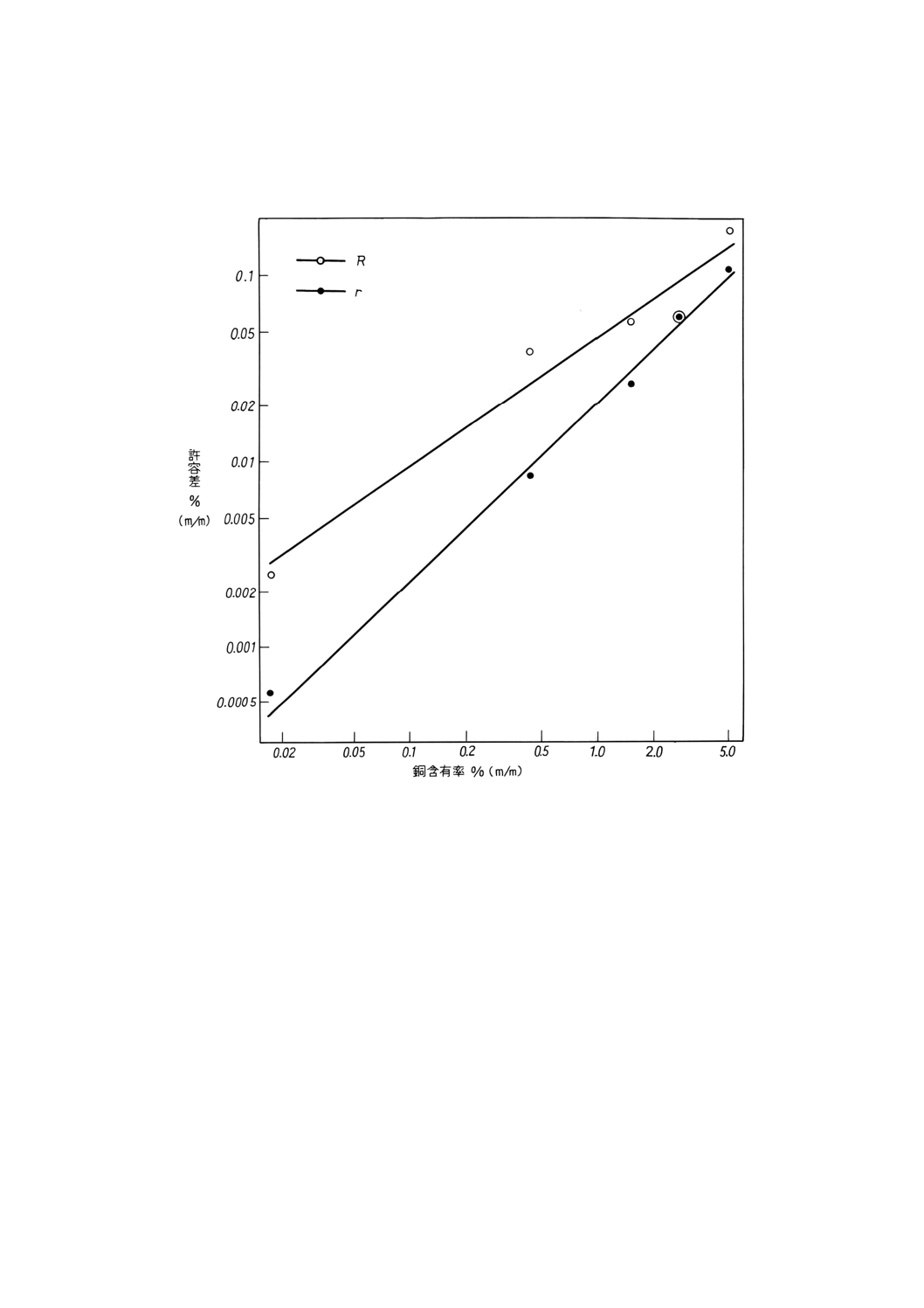

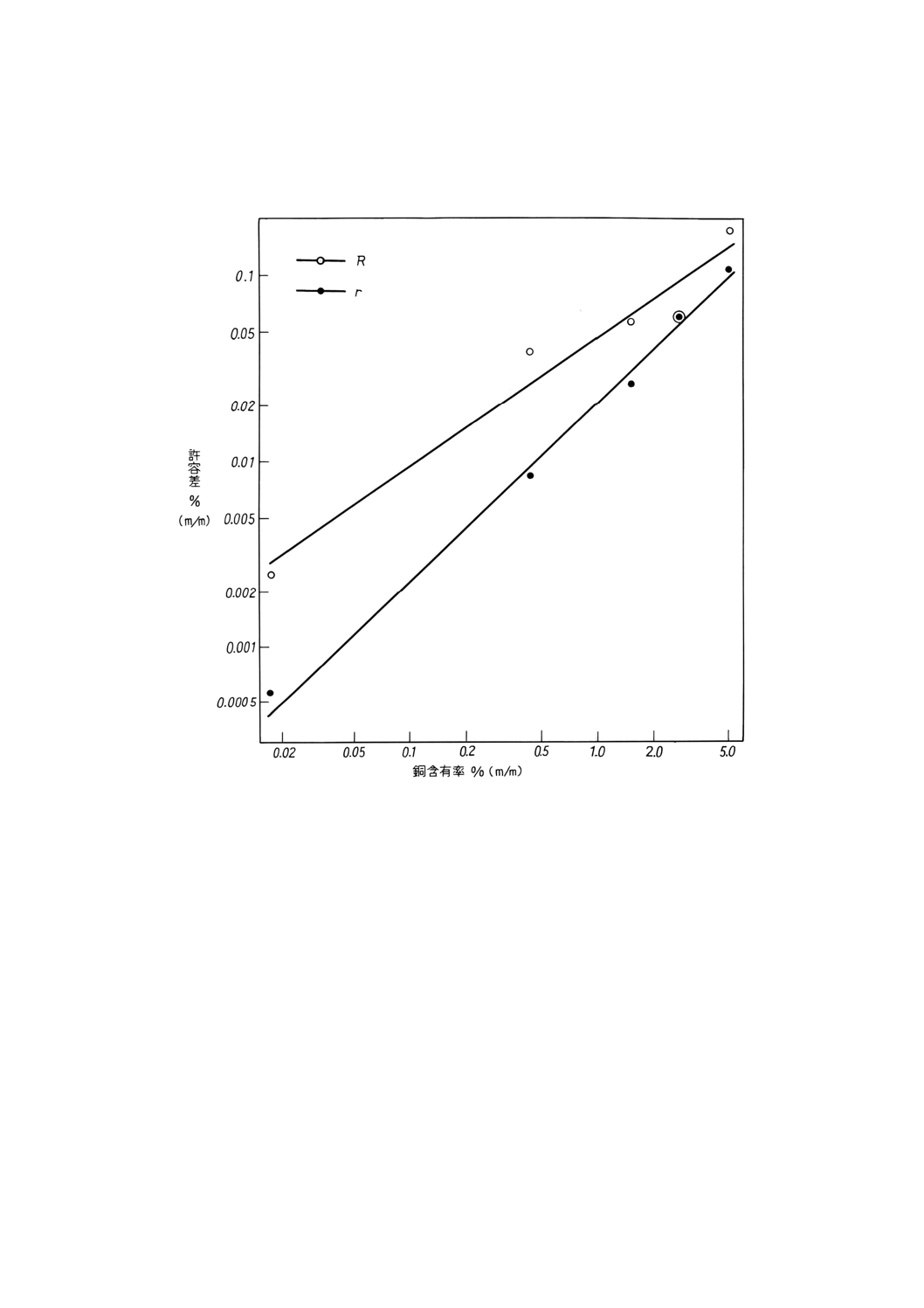

9. 許容差 この方法の共同実験は,5水準の銅含有率試料を用いて6分析室で実施し,各分析室は各試

料について3〜5回の定量を行った。得られた結果は,ISO 5725,試験方法の精度−試験室間試験による併

行許容差と室間再現許容差の求め方によって統計的処理を行った。得られたデータは,附属書1表2に要

約したように銅含有率と試験結果の併行許容差,又は室間再現許容差との間に対数で表すと比例関係があ

った。使用した試料に関する情報は,参考Aに,データの図示を参考Bに示した。

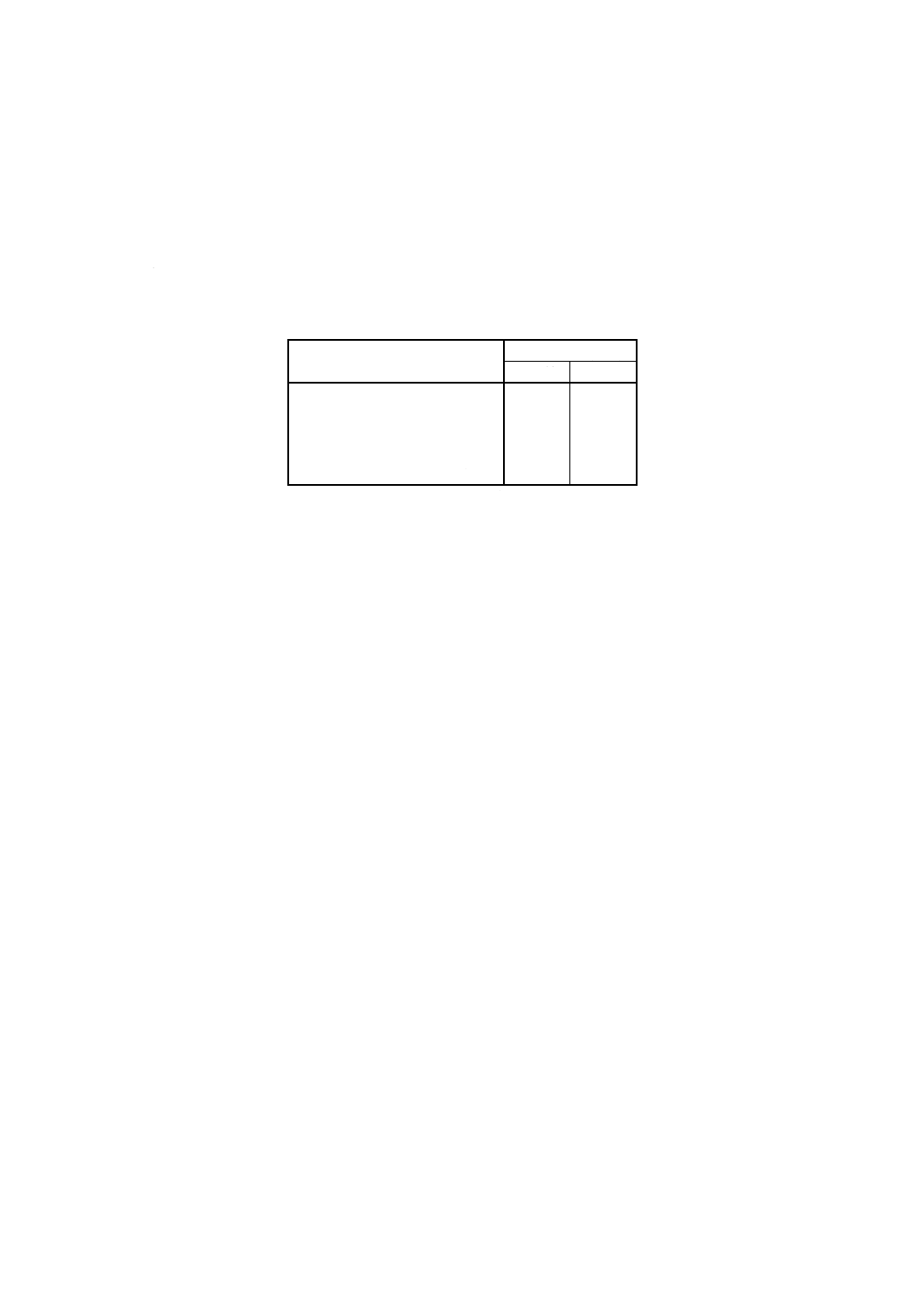

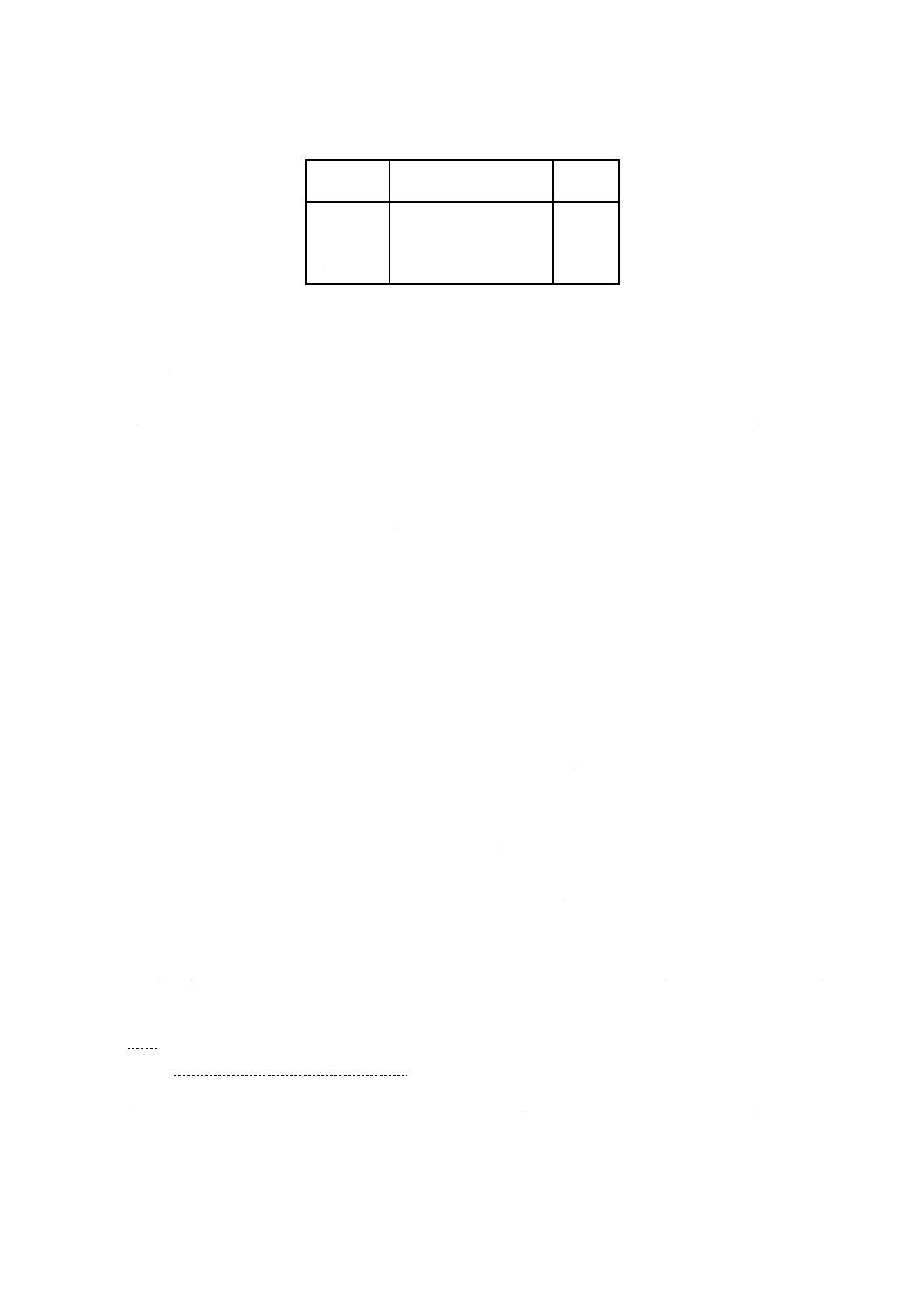

附属書1表2 許容差

銅含有率

% (m/m)

併行許容差

r

室間再現許容差

R

0.02

0.000 5

0.003 2

0.05

0.001 3

0.006 0

0.10

0.002 4

0.009 6

0.20

0.004 6

0.015

0.50

0.011

0.029

1.00

0.021

0.046

2.00

0.040

0.073

5.00

0.093

0.137

短時間の期間内で同一装置を使用して一人の分析者が同一の試料について定量される2個の独立した

個々の結果の間の差は,方法が標準的にしかも正確に行われた場合,併行許容差 (r) を超える確率は,20

回の内1回より多くはない。

同一試料について異分析所の二人の分析者の2個の単一で独立した定量結果の間の差は方法が標準的に

しかも正確に行われた場合,室間再現許容差 (R) を超える確率は20回の内1回より多くはない。

10. 分析報告書 分析報告書には,次の情報を含ませるべきである。

a) この国際規格を引用して使用した方法

b) 結果とそれらの表現した形

c) 定量の際気がついた非定常的なすべての特筆すべき点

d) この国際規格の中に規定されていないすべての操作,又は結果に影響を与えそうなすべての任意操作

6

G 1219-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考A 国際共同実験に関する追加情報

9.の附属書1表2は,1978年に実施された国際共同実験結果から求められており,3か国6分析室で3

個の鋼試料と2個の鋳鉄試料を用いて行われている。

実験結果は,1980年に発行された文書17/1 N 432に報告されている。この精度データは,参考Bに図示

されている。

使用した試験試料は,次のとおりである。

試料

銅含有率% (m/m)

認証値

分析値

BCS 434(炭素鋼)

0.017

0.016 9

BCS 407(低合金鋼)

0.43

0.434

BCS 172/3(合金鋳鉄)

1.50

1.521

BCS 365(パーマネント磁石合金) 2.70

2.719

BCS 173/1(オーステナイト鋳鉄) 5.05

5.105

備考 統計解析は,ISO 5725に従った。

7

G 1219-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考B 精度データの図示

銅含有率と併行許容差 (r),又は室間再現許容差 (R) との関係

8

G 1219-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 ネオクプロイン抽出吸光光度法

1. 要旨 試料を王水で分解し,硫酸とりん酸を加え,加熱して硫酸の白煙を発生させる。くえん酸で鉄

などをマスキングし,L (+) -アスコルビン酸で銅 (II) を銅 (I) に還元した後,ネオクプロインを加え,生

成したネオクプロイン銅錯体を1, 2−ジクロロエタンで抽出し,光度計を用いて有機相の吸光度を測定す

る。

2. 試薬 試薬は,次による。

(1) 王水(塩酸3,硝酸1)

(2) 混酸(硫酸5,りん酸10,水85)

(3) アンモニア水 (1+1)

(4) 鉄 できるだけ純度の高い鉄で,銅を含有しないか,又は銅含有率ができるだけ少なく,既知である

もの。

(5) 過酸化水素

(6) ふっ化水素アンモニウム溶液 (10g/l)

(7) くえん酸溶液 (200g/l)

(8) L (+) -アスコルビン酸溶液 (30g/l) この溶液は,使用の都度調製する。

(9) ネオクプロイン溶液 ネオクプロイン(2, 9-ジメチル-1, 10-フェナントロリン) (C14H12N2・1/2H2O)

0.05gをメタノール20mlに溶解し,水で液量を500mlとする。この溶液は,使用の都度調製する。

(10) 1, 2−ジクロロエタン

(11) 標準銅溶液 (10μgCu/ml) JIS K 8005で規定する銅をJIS K 8005の4.(乾燥条件)表1に従って処

理し,その0.100gをはかり採ってビーカー (100ml) に移し入れ,時計皿で覆い,硫酸 (1+1) 10m1

及び硝酸約5mlを加え,穏やかに加熱して分解する。時計皿の下面を水で洗って時計皿を取り除き,

引き続き加熱して硫酸の白煙を発生させる。放冷した後,水でビーカーの内壁を洗浄し,再び加熱し

て硫酸の白煙を発生させる。放冷した後,水約100mlを加え,塩類を溶解する。常温まで冷却した後,

溶液を500mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液 (200μgCu/ml) とする。

この原液を使用の都度,必要量だけ水で正しく20倍に薄めて標準銅溶液とする。

3. 試料はかり採り量 試料はかり採り量は,0.10gとする。

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

(1) 試料をはかり採ってビーカー (200ml) に移し入れる。

(2) 時計皿で覆い,王水5mlを加え,加熱して分解する。時計皿の下面を水で洗って時計皿を取り除き,

混酸10mlを加え,穏やかに加熱して硫酸の白煙が発生したならば放冷する。ビーカーの内壁を少量

の水で洗浄し,過酸化水素を数滴加え,再び穏やかに加熱して硫酸の白煙を発生させた後,放冷する。

9

G 1219-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

妨害元素のマスキング 4.1(2)で得た溶液にくえん酸溶液20mlを加えて振り混ぜ,アンモニア水 (1

+1) 10mlを加え,室温まで冷却する。L (+) -アスコルビン酸溶液 [2.(8)] 10ml及びふっ化水素アンモニウ

ム溶液10mlを加え,振り混ぜる。

4.3

呈色及び抽出 呈色及び抽出は,次のいずれかの手順によって行う。

(1) 試料中の銅含有率が0.05% (m/m) 未満の場合

(a) 4.2で得た溶液を少量の水を用いて分液漏斗(200ml,スキーブ型)に移し入れ,ネオクプロイン溶

液 [2.(9)] 10mlを加え,水で液量を100mlとし,振り混ぜる。

(b) 1, 2−ジクロロエタン10.0mlを加え,約1分間激しく振り混ぜた後,静置する。

(2) 試料中の銅含有率が0.05% (m/m) 以上の場合

(a) 4.2で得た溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液を

附属書2表1に従って分取し,分液漏斗(200ml,スキーブ型)に移し入れ,ネオクプロイン溶液 [2.

(9)] 10mlを加え,水で液量を100mlとし,振り混ぜる。

(b) (1)(b)の操作を行う。

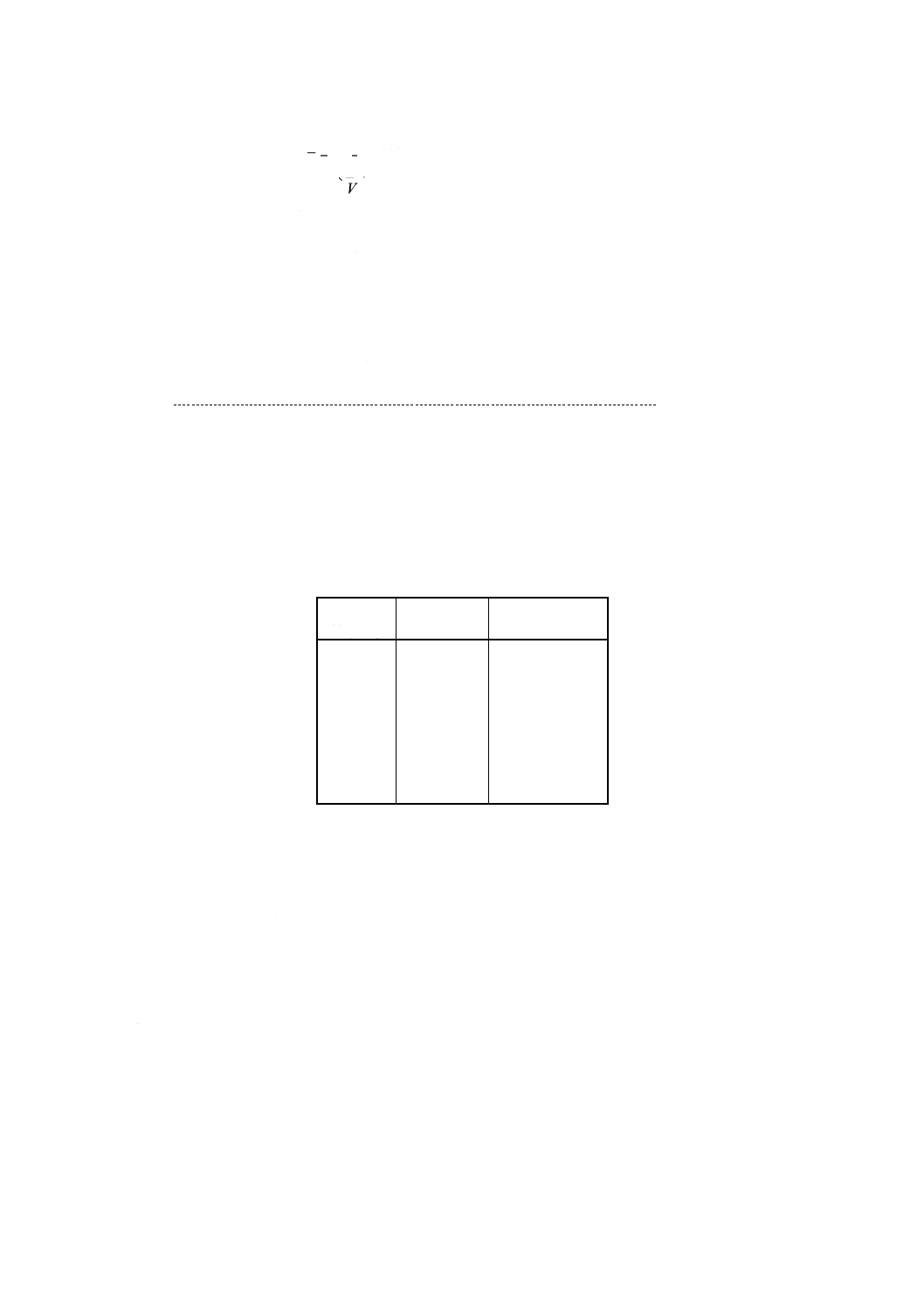

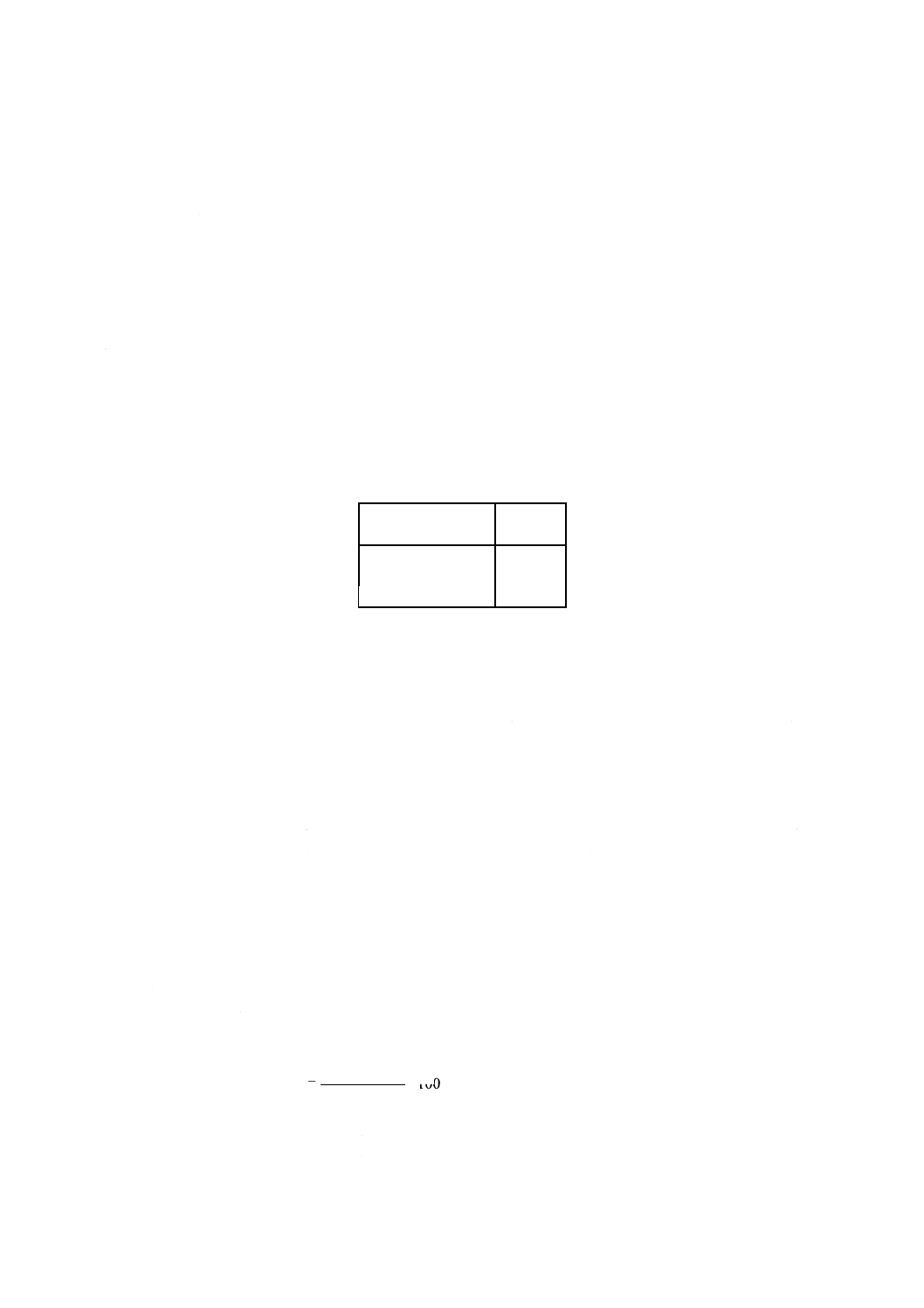

附属書2表1 分取量

銅含有率

% (m/m)

分取量

ml

0.05以上0.20未満

20

0.20以上0.50未満

10

0.50以上1.0 以下

5

4.4

吸光度の測定4.3の(1)(b)又は(2)(b)で得た下層の有機相を乾いたろ紙(5種A)でろ過し,最初のろ

液数mlで光度計の吸収セル (1cm) を洗って捨て,次のろ液の一部を光度計の吸収セルに取り,1, 2−ジク

ロロエタンを対照液として波長460nm付近の吸光度を測定する。

5. 空試験 鉄 [2.(4)] 0.100gをビーカー (200ml) にはかり採り,以下,4.1(2)〜4.4の手順に従って試料と

同じ操作を試料と併行して行う。

6. 検量線の作成 6個の分液漏斗(200ml,スキーブ型)を準備し,それぞれに混酸10ml,くえん酸溶

液20ml及びアンモニア水 (1+1) 10mlを加えて振り混ぜ,室温まで冷却する。標準銅溶液 [2.(11)] を0,

1.0,2.0,3.0,4.0及び5.0ml(銅として,0,10,20,30,40及び50μg)加え,次にL (+) -アスコルビン

酸溶液 [2.(8)] 10ml及びネオクプロイン溶液 [2.(9)] 10mlを加え,水で液量を100mlとし,振り混ぜる。以

下,4.3(1)(b)及び4.4の手順に従って試料溶液と併行して操作し,得た吸光度と標準銅溶液として加えた銅

量との関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

7. 計算 4.4及び5.で得た吸光度と6.で作成した検量線とから銅量を求め,試料中の銅含有率を,次のい

ずれかの式によって算出する。

(1) 試料中の銅含有率が0.05% (m/m) 未満の場合

(

)100

3

2

1

×

m

A

A

A

Cu

−

−

=

ここに,

Cu: 試料中の銅含有率% (m/m)

A1: 試料溶液中の銅検出量 (g)

A2: 空試験液中の銅検出量 (g)

10

G 1219-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A3: 鉄 [2.(4)] 0.100g中に含まれる銅の量 (g)

m: 試料はかり採り量 (g)

(2) 試料中の銅含有率が0.05% (m/m) 以上の場合

100

100

100

3

2

1

×

×

×

B

m

B

A

A

A

Cu

−

−

=

ここに,

Cu: 試料中の銅含有率% (m/m)

A1: 分取した試料溶液中の銅検出量 (g)

A2: 分取した空試験液中の銅検出量 (g)

A3: 鉄 [2.(4)] 0.100g中に含まれる銅の量 (g)

B: 試料溶液及び空試験液の分取量 (ml)

m: 試料はかり採り量 (g)

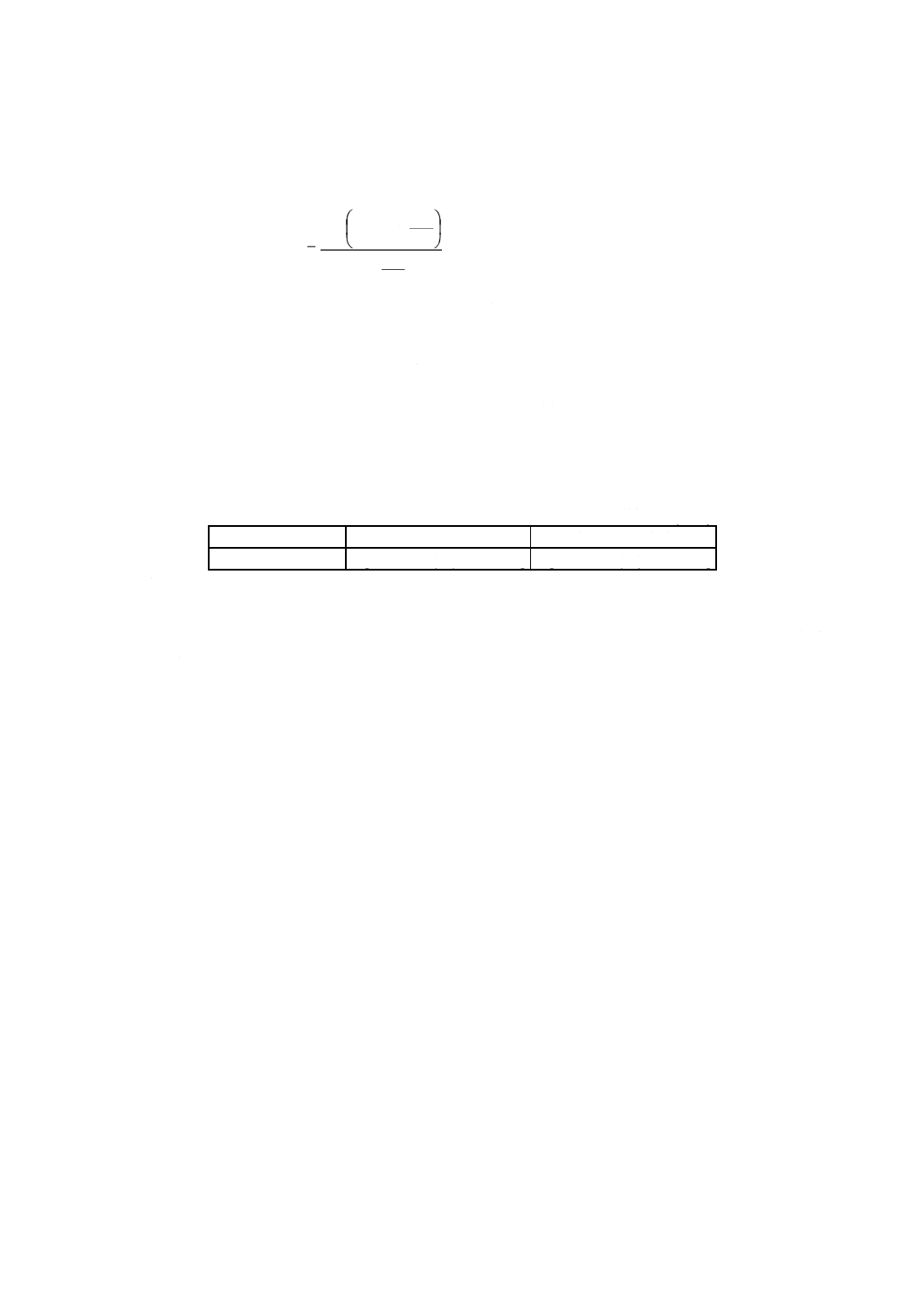

8. 許容差 許容差(1)は,附属書2表2による。

附属書2表2 許容差

単位 % (m/m)

銅含有率

室内再現許容差

室間再現許容差

0.002以上 1.0以下 D [0.009 5× (Cu) +0.000 7] D [0.026 3× (Cu) +0.000 4]

注(1) 許容差計算式中のDは,D (n, 0.95) を意味し,その値は,JIS Z 8402の表4による。nの値は,

室内再現許容差の場合は同一室内における分析回数,室間再現許容差の場合は分析に関与した

分析室数である(n=2のとき,D=2.8である)。また, (Cu) は,許容差を求める試料中の銅含

有率 [% (m/m)] である。

参考 この許容差は,銅含有率0.002% (m/m) 以上1.07% (m/m) 以下の試料を用いて共同実験した結

果から求めたものである。

11

G 1219-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

(1) 社団法人日本鉄鋼連盟鋼材標準委員会JE6分科会及びJE6分科会幹事会

氏名

所属

(主査)

松 村 泰 治

川鉄テクノリサーチ株式会社

(ISO TC17/SC1議長)

佐 伯 正 夫

富士物産株式会社

(主幹事)

小 野 昭 紘

新日本製鐵株式会社

(幹事)

天 野 徹

通商産業省工業技術院標準部

広 川 吉之助

東北大学金属材料研究所

大河原 春 乃

科学技術庁金属材料技術研究所

(幹事)

余 語 英 俊

愛知製鋼株式会社

(幹事)

安 原 久 雄

川崎製鉄株式会社

杉 原 孝 志

川崎製鉄株式会社

合 田 明 弘

川鉄テクノリサーチ株式会社

(幹事)

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

瀬 野 英 夫

鋼管計測株式会社

岡 山 和 生

合同製鐵株式会社

吉 野 信一郎

株式会社神戸製鋼所

(幹事)

金 築 宏 治

株式会社神戸製鋼所

(幹事)

河 村 恒 夫

株式会社コベルコ科研

大 石 隆 司

山陽特殊鋼株式会社

(幹事)

鈴 木 眞

新日本製鐵株式会社

八 塚 隆

新日本製鐵株式会社

橋 本 光 生

新日本製鐵株式会社

大 塚 祐 二

新日本製鐵株式会社

大 野 義 信

新日本製鐵株式会社

佐 藤 明 久

新日本製鐵株式会社

梶 間 透

新日本製鐵株式会社

兼 松 勤 治

新日本製鐵株式会社

高 橋 譲

新日本製鐵株式会社

黒 岩 猛

新日本製鐵株式会社

藤 生 卓

住友金属工業株式会社

(幹事)

岡 沢 亨

住友金属工業株式会社

(幹事)

蔵 保 浩 文

住友金属工業株式会社

藤 城 泰 文

住友金属工業株式会社

西 野 和 美

住友金属工業株式会社

遠 藤 丈

住友金属テクノロジー株式会社

(幹事)

伊 藤 清 孝

大同特殊鋼株式会社

山 村 英 二

株式会社中山製鋼所

小 澤 幸 男

日鋼検査サービス株式会社

(幹事)

槌 尾 武 久

日新製鋼株式会社

永 本 弘 信

ニッテクリサーチ株式会社

桝 井 為 則

株式会社日鐵テクノリサーチ

山 本 満 治

株式会社日鐵テクノリサーチ

遠 山 直 人

日本金属工業株式会社

(幹事)

吉 岡 豊

日本鋼管株式会社

(幹事)

石 橋 耀 一

日本鋼管株式会社

吉 川 裕 泰

日本鋼管株式会社

藤 原 民 雄

株式会社日本製鋼所

(幹事)

永 井 宣太郎

日本冶金工業株式会社

野 原 努

日立金属株式会社

羽 毛 和 記

三菱製鋼株式会社

12

G 1219-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

竹 田 秀 俊

株式会社室蘭試験分析センター

(事務局)

柿 田 和 俊

社団法人日本鉄鋼連盟

稲 本 勇

社団法人日本鉄鋼連盟

脊 戸 雄 功

社団法人日本鉄鋼連盟

(2) 社団法人日本鉄鋼連盟鉄鋼分析JIS三者委員会

氏名

所属

(委員長)

大河原 春 乃

科学技術庁金属材料技術研究所

(幹事)

松 村 泰 治

川鉄テクノリサーチ株式会社

近 藤 隆 明

日本鋼管株式会社

(委員)

小 島 彰

通商産業省基礎産業局

天 野 徹

通商産業省工業技術院標準部

因 幸二郎

財団法人日本規格協会

倉 橋 正 保

通商産業省工業技術院物質工学工業技術研究所

島 貫 孝

社団法人日本分析化学会

広 川 吉之助

東北大学金属材料研究所

浦 谷 文 博

大阪府立産業技術総合研究所

鈴 木 勝

社団法人日本海事検定協会

永 山 宏

日立マテリアルエンジニアリング株式会社

束 原 厳

古河電気工業株式会社

橋 本 勝

株式会社日産アーク

蔵 保 浩 文

住友金属工業株式会社

河 村 恒 夫

株式会社コベルコ科研

伊 藤 清 孝

大同特殊鋼株式会社

槌 尾 武 久

日新製鋼株式会社

(事務局)

柿 田 和 俊

社団法人日本鉄鋼連盟

稲 本 勇

社団法人日本鉄鋼連盟