2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1218-1994

鉄及び鋼−モリブデン定量方法

Iron and steel−Methods for determination of molybdenum content

1. 適用範囲 この規格は,鉄及び鋼中のモリブデン定量方法について規定する。

備考1. この規格の引用規格を,次に示す。

JIS G 1201 鉄及び鋼の分析方法通則

JIS K 8001 試薬試験方法通則

JIS Z 8402 分析・試験の許容差通則

2. この規格の対応国際規格を,次に示す。

ISO 4941: 1978 Steels and cast irons−Determination of molybdenum content−Photometric method

2. 一般事項 定量方法に共通な一般事項は,JIS G 1201による。

3. 定量方法の区分 モリブデンの定量方法は,次のいずれかによる。

(1) ベンゾイン-α-オキシム沈殿分離酸化モリブデン (VI) 重量法 この方法は,モリブデン含有率0.03%

(m/m) 以上12.0% (m/m) 以下の試料に適用するもので,附属書1による。

(2) チオシアン酸塩吸光光度法 この方法は,モリブデン含有率0.02% (m/m) 以上9.0% (m/m) 以下の試

料に適用するもので,附属書2による。

(3) チオシアン酸塩抽出吸光光度法 この方法は,モリブデン含有率0.001% (m/m) 以上0.020% (m/m) 以

下の試料に適用するもので,附属書3による。

2

G 1218-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1 ベンゾイン-α-オキシム沈殿分離

酸化モリブデン (VI) 重量法

1. 要旨 試料を適切な酸で分解し,鉄などを酸化した後ろ過する。ろ液に硫酸アンモニウム鉄(II)を加え

てバナジウムなどを還元した後,ベンゾイン-α-オキシムを加えてベンゾイン-α-オキシムモリブデンを沈

殿させて鉄などから分離する。沈殿をろ別し,加熱してモリブデンを不純酸化モリブデン(VI)とし,その

質量をはかる。次に,不純酸化モリブデン(VI)をアンモニア水で溶解し,不溶解物をろ別し,加熱してろ

紙を灰化し,その質量をはかり,不純酸化モリブデン(VI)の質量から差し引く。

2. 試薬 試薬は,次による。

(1) 塩酸 (1+1, 2+100)

(2) 硝酸

(3) 過塩素酸

(4) 硫酸 (1+1, 1±5, 2+100)

(5) 亜硫酸水(飽和)

(6) りん酸

(7) 王水(塩酸3,硝酸1)

(8) アンモニア水

(9) 水酸化ナトリウム溶液 (500g/l)

(10) 鉄 できるだけ純度の高い鉄で,モリブデンを含有しないか,又はモリブデン含有率ができるだけ低

く,既知であるもの。

(11) 臭素水(飽和)

(12) 融解合剤[炭酸ナトリウム(無水)1,炭酸カリウム(無水)1]

(13) 鉄溶液 鉄 [(10)] 0.500gをはかり採ってビーカー (200ml) に移し入れ,時計皿で覆い,過塩素酸20ml

を加えて加熱して分解し,引き続き加熱して濃縮し,過塩素酸の白煙を発生させる。室温まで放冷し

た後,時計皿の下面を水で洗って時計皿を取り除き,過塩素酸70mlを加えて塩類を溶解する。常温

まで冷却した後,溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

(14) チオシアン酸ナトリウム溶液 (100g/l)

(15) 塩化すず(II)溶液 塩化すず(II)二水和物50gを塩酸 (1+1) 200mlに加熱して溶解し,室温まで冷却し

た後,水で液量を500mlとする。この溶液は,約2gの粒状すずを加えて褐色瓶中に保存する。

(16) 硫酸二アンモニウム鉄(II)溶液 硫酸二アンモニウム鉄(II)六水和物 [FeSO4 (NH4) 2SO4・6H2O] 100gを

適量の水と硫酸 (1+1) 100mlとで溶解した後,水で液量を1 000mlとする。

(17) 酒石酸溶液 (500g/ml)

(18)ベンゾイン-α-オキシム溶液 ベンゾイン-α-オキシム (C14H13NO2) 10gをメタノール500mlに溶解する。

(19) ベンゾイン-α-オキシム洗浄液 ベンゾイン-α-オキシム溶液 [(18)] 約40mlと硫酸 (1+99) 1 000mlを

混合する。この溶液は,使用の都度調製する。

(20) 標準モリブデン溶液 (100μgMo/ml) 七モリブデン酸六アンモニウム四水和物 [ (NH4) 6Mo7O24・4H2O]

3

G 1218-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.840gをはかり採り,温水に溶解した後,常温まで冷却し,溶液を1 000mlの全量フラスコに水を用

いて移し入れ,水で標線まで薄めて原液 (1mgMo/ml) とする。原液のモリブデンの濃度は,ベンゾイ

ン-α-オキシム沈殿分離酸化モリブデン(VI)重量法によって求め,必要があればファクターを計算して

補正する。この原液を使用の都度,必要量だけ水で正確に10倍に薄めて標準モリブデン溶液とする。

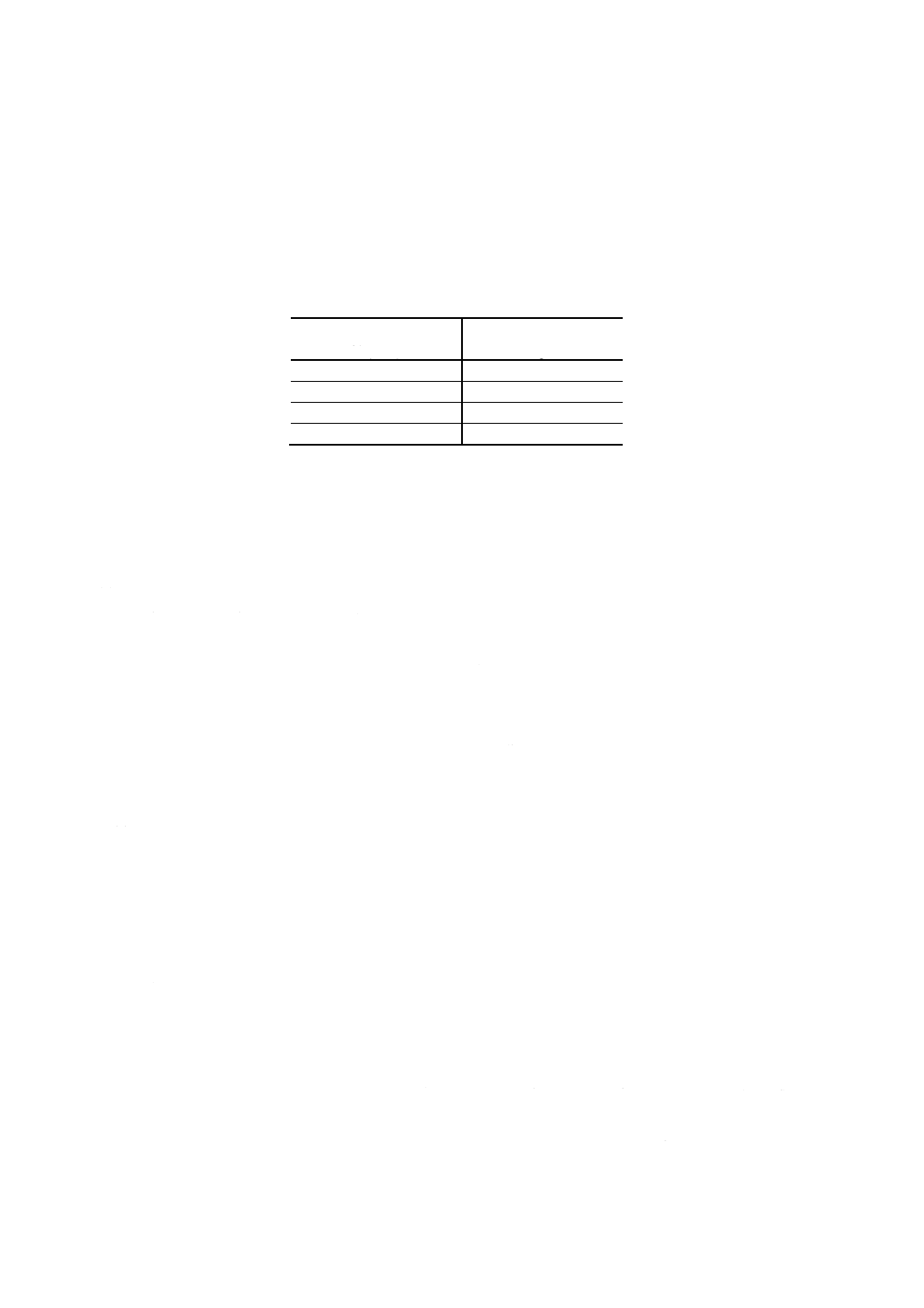

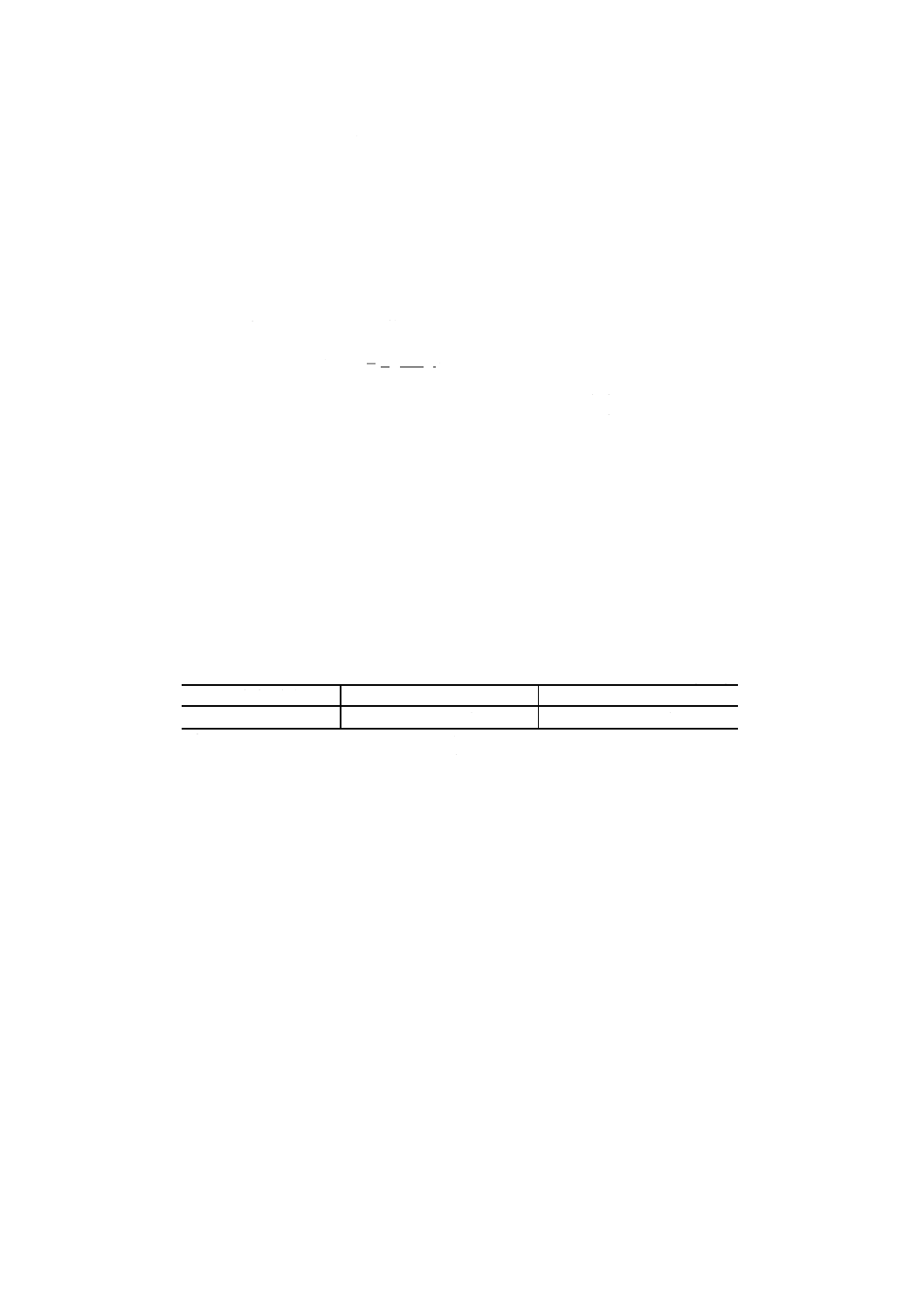

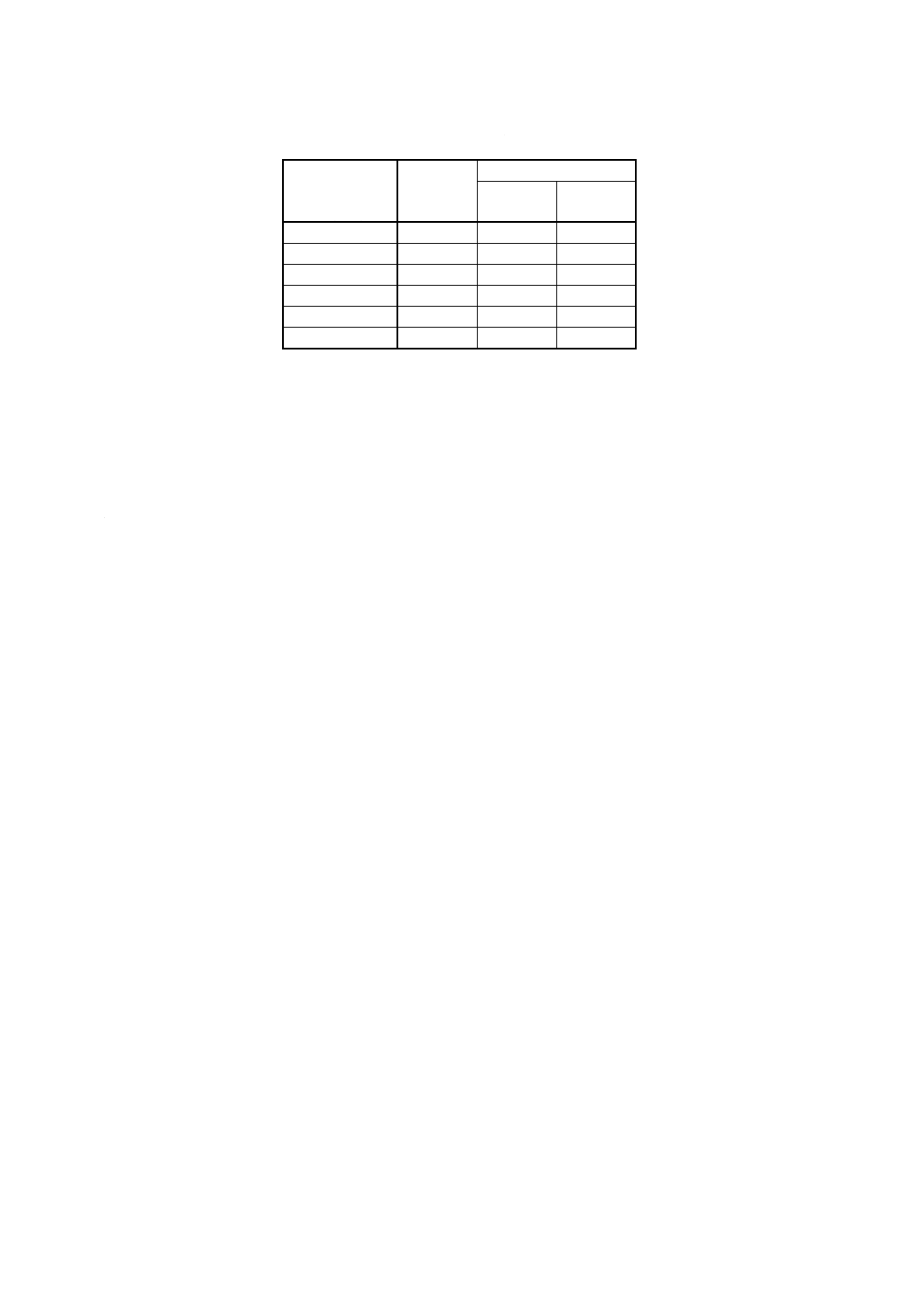

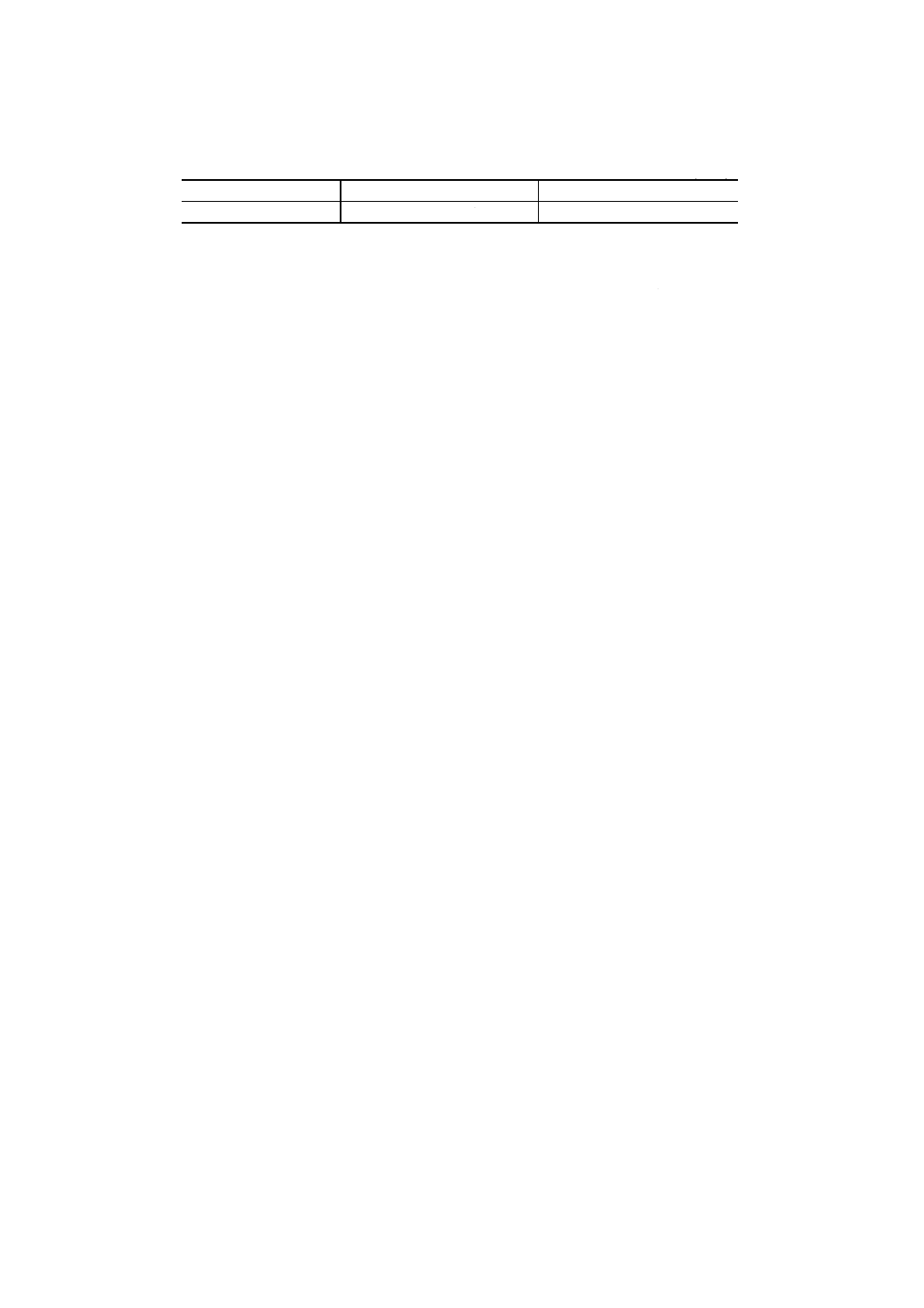

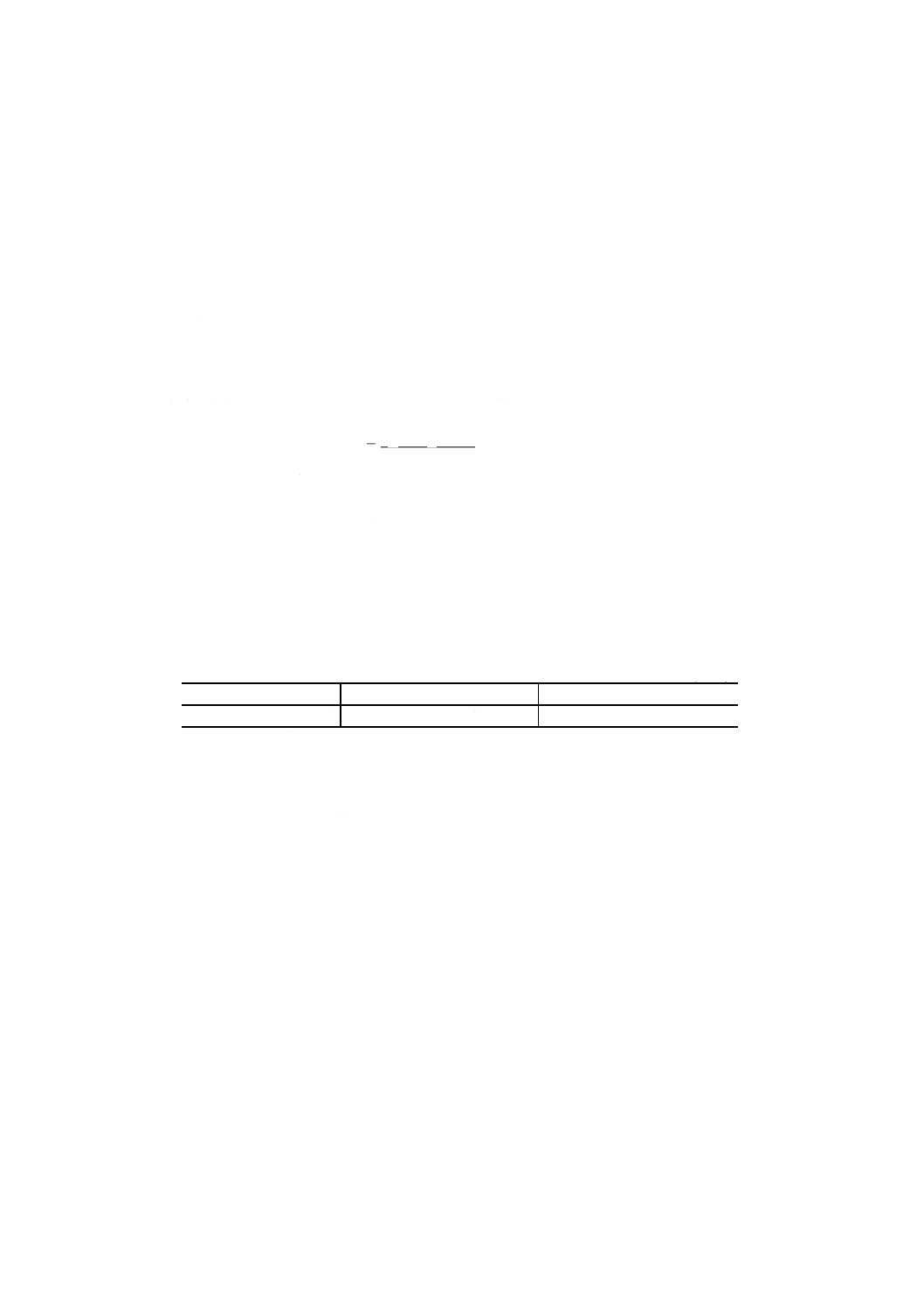

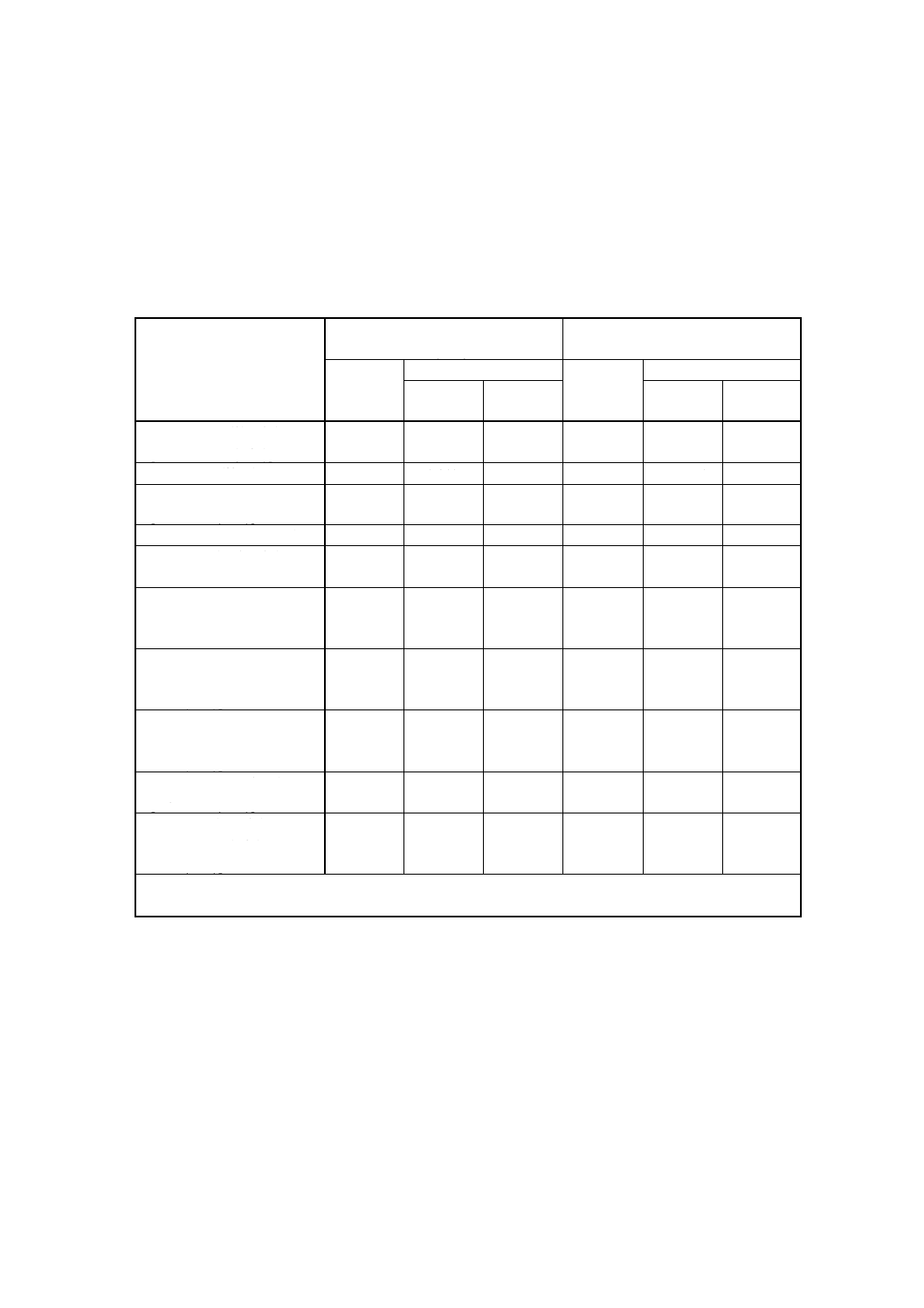

3. 試料はかり採り量 試料はかり採り量は,附属書1表1による。

附属書1表1 試料はかり採り量

モリブデン含有率

% (m/m)

試料はかり採り量

g

0.03

以上 1未満

2.0

1

以上 3未満

1.0

3

以上 6未満

0.50

6

以上 12以下

0.25

4. 操作

参考 警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険があ

る。

4.1

試料溶液の調製 試料溶液の調製は,次のいずれかによる。

(1) 硫酸,硝酸で分解容易な試料

(a) 試料をはかり採ってビーカー (300ml) に移し入れ,時計皿で覆い,硫酸 (1+5) 40mlを加え,加熱

して分解する。硝酸5mlを加え,煮沸して鉄及びモリブデンなどを酸化し,引き続き加熱して濃縮

する。時計皿の下面を水で洗って時計皿を取り除き,再び加熱して硫酸白煙を発生させる。

(b) 室温まで放冷した後,再び時計皿で覆い,水約50mlを加え,煮沸して塩類を溶解する。時計皿の

下面を水で洗って時計皿を取り除き,溶液をろ紙(5種B)を用いてろ過し,温硫酸 (2+100) で十

分に洗浄する。ろ液及び洗液をビーカー (300ml) に集め,水で液量を約100mlとする。約25℃に

冷却した後,硫酸二アンモニウム鉄(II)溶液[2.(16)]5〜10mlを加えてバナジウムなどを還元する。

(2) タングステンを含む試料

(a) 試料をはかり採ってビーカー (300ml) に移し入れ,時計皿で覆い,塩酸 (1+1) 30mlを加え,加熱

して分解する。硝酸5mlを加え,煮沸してタングステンなどを酸化し,引き続き加熱蒸発して溶液

の表面に皮膜が生じるまで濃縮する。

(b) 塩酸 (1+1) 10mlを加えて加熱して溶解し,温水約50mlを加え,1〜2分間煮沸した後,約90℃で1

時間保持する。時計皿の下面を水で洗って取り除き,ろ紙(5種B)を用いてタングステン酸の沈

殿をこし分け,温塩酸 (2+100) で十分に洗浄する。ろ液及び洗液をビーカー (300ml) に集め,硫

酸 (1+1) 10mlを加えて加熱し,硫酸白煙が発生するまで濃縮する。以下,(1)(b)の操作を行う。

(c) (b)で得た沈殿は,ろ紙と共に保存しておき(1),4.3(2)(2.2)の手順に従って操作してタングステン酸

の沈殿に付着したモリブデン量を求める。

注(1) 空試験で得られるろ紙も保存しておく。

(3) 硫酸及び硝酸で分解困難な試料及びニオブを含む試料 試料をはかり採ってビーカー (300ml) に移

し入れ,時計皿で覆い,王水30mlを加え,加熱して分解する。過塩素酸30mlを加え,加熱して過塩

素酸の濃厚な白煙を発生させてクロムを二クロム酸に酸化する。室温まで放冷した後,温水約100ml

4

G 1218-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を加えて塩類を溶解し,亜硫酸水(飽和)30mlを加え,煮沸してクロムを還元する。時計皿の下面を

水で洗って時計皿を取り除き,溶液をろ紙(5種B)を用いてろ過し,温硫酸 (2+100) で十分に洗浄

する。ろ液及び洗液はビーカー (300ml) に集め,残さは捨てる。

(4) 酸で分解困難な試料

(a) 試料をはかり採ってビーカー (300ml) に移し入れ,時計皿で覆い,硫酸 (1+5) 40mlを加え,加熱

して分解する。硝酸5mlを加え,煮沸して鉄などを酸化する。放冷した後,時計皿の下面を水で洗

って時計皿を取り除き,溶液をろ紙(5種B)を用いてろ過し,温硫酸 (2+100) で十分に洗浄する。

ろ液及び洗液はビーカー (300ml) に集め,主液として保存する。

(b) 残さは,ろ紙と共に白金るつぼ(30番)に移し入れ,ろ紙を500℃以下で灰化する。これに10倍量

(約2〜3g)の融解合剤[2.(12)]を混ぜ,加熱して融解する。放冷した後,融成物を少量の塩酸 (1+

1) 及び水で溶解し,(4)(a)で保存しておいた主液に合わせ,加熱して硫酸白煙が発生するまで濃縮

する。以下,(1)(b)の操作を行う。

4.2

モリブデンの沈殿生成 4.1の(1)(b),(2)(b),(3)又は(4)(b)で得た溶液を10℃以下に冷却し(2),かき

混ぜながらベンゾイン−a−オキシム溶液[2.(18)]10mlを少量ずつ加え,さらに,溶液中のモリブデン量

10mg当たりベンゾイン-α-オキシム溶液[2.(18)]5mlを加える。溶液をかき混ぜながら溶液が黄色を呈する

まで臭素水(飽和)を加え(3),さらに,少量のベンゾイン-α-オキシム溶液[2.(18)]を加える(4)。冷却しなが

らときどきかき混ぜ,10分間放置した後,沈殿を少量のろ紙パルプを入れたろ紙(5種A)を用いてこし

分ける。沈殿は,ベンゾイン-α-オキシム洗浄液[2.(19)]で十分に洗浄する。ろ液と洗液は捨てる。

注(2) 通常は氷片を入れた水浴中で冷却する。

(3) ベンゾイン-α-オキシム溶液を加えている途中で加える必要がある。

(4) ろ液を放置したとき,試薬の針状結晶が析出するようであれば,ベンゾイン-α-オキシム溶液の

添加量は十分である。

4.3

沈殿のひょう量 沈殿のひょう量は,次のいずれかによる。

(1) タングステンを含まない試料

(a) 4.2で得た沈殿をろ紙と共に磁器るつぼ (30ml) に移し入れ,乾燥した後,約500℃以下で注意して

加熱し,ろ紙を灰化する。デシケーター中で常温まで放冷した後,その質量をはかる(5)。

(b) るつぼにアンモニア水約5mlを加えて酸化モリブデン(VI)を溶解し,ろ紙(5種B)を用いてろ過す

る。温水で十分に洗浄した後,残さをろ紙と共に磁器るつぼ (30ml) に移し入れ,乾燥した後,約

500℃で加熱してろ紙を灰化する。デシケーター中で常温まで放冷した後,その質量をはかり,加熱,

放冷を繰り返して恒量とする。この質量を(1)(a)で得た質量から差し引く

注(5) 沈殿を加熱灰化したときに純白であれば,次の(b)の操作を省略してもよい。

(2) タングステンを含む試料

(2.1) (1)の(a)及び(b)の手順に従って操作する。

(2.2) タングステン酸の沈殿に付着しているモリブデン量を,次の手順によって求める。

(a) 4.1(2)(c)で保存しておいた沈殿をろ紙と共にビーカー (300ml) に移し入れ,時計皿で覆い,硝酸20ml

及び過塩素酸20mlを加え,加熱してろ紙を分解した後,さらに,加熱して過塩素酸の濃厚な白煙

を発生させる。放冷した後,水30mlを加え,加熱して煮沸し,熱い溶液に酒石酸溶液20mlを加え,

次に水酸化ナトリウム溶液を加えて,わずかにアルカリ性としてタングステン酸を溶解する。過塩

素酸を滴加して中和した後,更に10ml加える。常温まで冷却した後,時計皿の下面を水で洗って

時計皿を取り除き,溶液を200mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。こ

5

G 1218-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の溶液を20ml分取して50mlの全量フラスコに移し入れ,鉄溶液[2.(13)]10ml及びチオシアン酸ナト

リウム溶液10mlを加えて振り混ぜ,さらに,振り混ぜながら塩化すず(II)溶液[2.(15)]を正確に5ml

加え,水で標線まで薄める。この溶液を常温で約10分間放置した後,その一部を光度計の吸収セル

(10mm) に取り,水を対照液として波長460nm付近における吸光度を測定する。

(b) 4.1(2)(c)で保存しておいた空試験のろ紙について(2.2)(a)の操作を行う。

(c) (a)で得た吸光度から,(b)で得た吸光度を差し引いて得られた吸光度と(d)で作成した検量線とから

モリブデン量を求める。

(d) 検量線の作成 7個のビーカー (200ml) を準備し,それぞれに鉄[2.(10)]0.500gをはかり採って移し

入れ,標準モリブデン溶液[2.(20)]を正確に0,5,10,15,20,25,30ml(モリブデンとして0〜300μg)

加え,時計皿で覆う。過塩素酸10mlを加え,加熱して分解し,引き続き加熱して過塩素酸の濃厚

な白煙を発生させる。室温まで放冷した後,温水約50mlを加えて塩類を溶解する。常温まで冷却

した後,時計皿の下面を水で洗って取り除き,溶液を200mlの全量フラスコに水を用いて移し入れ,

水で標線まで薄める。この溶液を20mlずつ分取して50mlの全量フラスコに移し入れ,過塩素酸10ml

及びチオシアン酸ナトリウム溶液10mlを加えてよく振り混ぜ,さらに,振り混ぜながら塩化すず(II)

溶液[2.(15)]を正確に5ml加え,水で標線まで薄める。この溶液を常温で約10分間放置した後,そ

の一部を光度計の吸収セル (10mm) に取り,水を対照液として波長460nm付近における吸光度を測

定し,得た吸光度と呈色溶液中のモリブデン量との関係線を作成し,その関係線を原点を通るよう

に平行移動して検量線とする。

5. 空試験 試料を用いないで,試料と同じ操作を試料と併行して行う。

6. 計算 試料中のモリブデン含有率 [Mo% (m/m)] を次のいずれかの式によって算出する。

(1) タングステンを含まない試料

100

6

666

.0

)

(

)

/

%(

0

1

0

×

×

−

m

m

m

m

m

M

=

ここに, m1: 4.3(1)(b)で得た質量 (g)

m0: 5.で得た質量 (g)

m: 試料はかり採り量 (g)

(2) タングステンを含む試料

100

)]

6

666

.0

)

[(

)

/

%(

2

0

1

0

×

+

×

−

m

m

m

m

m

m

M

=

ここに, m1: 4.3(2)(2.1)で得た質量 (g)

m0: 5.で得た質量 (g)

m2: 4.3(2)(2.2)(c)で得た質量 (g)

m: 試料はかり採り量 (g)

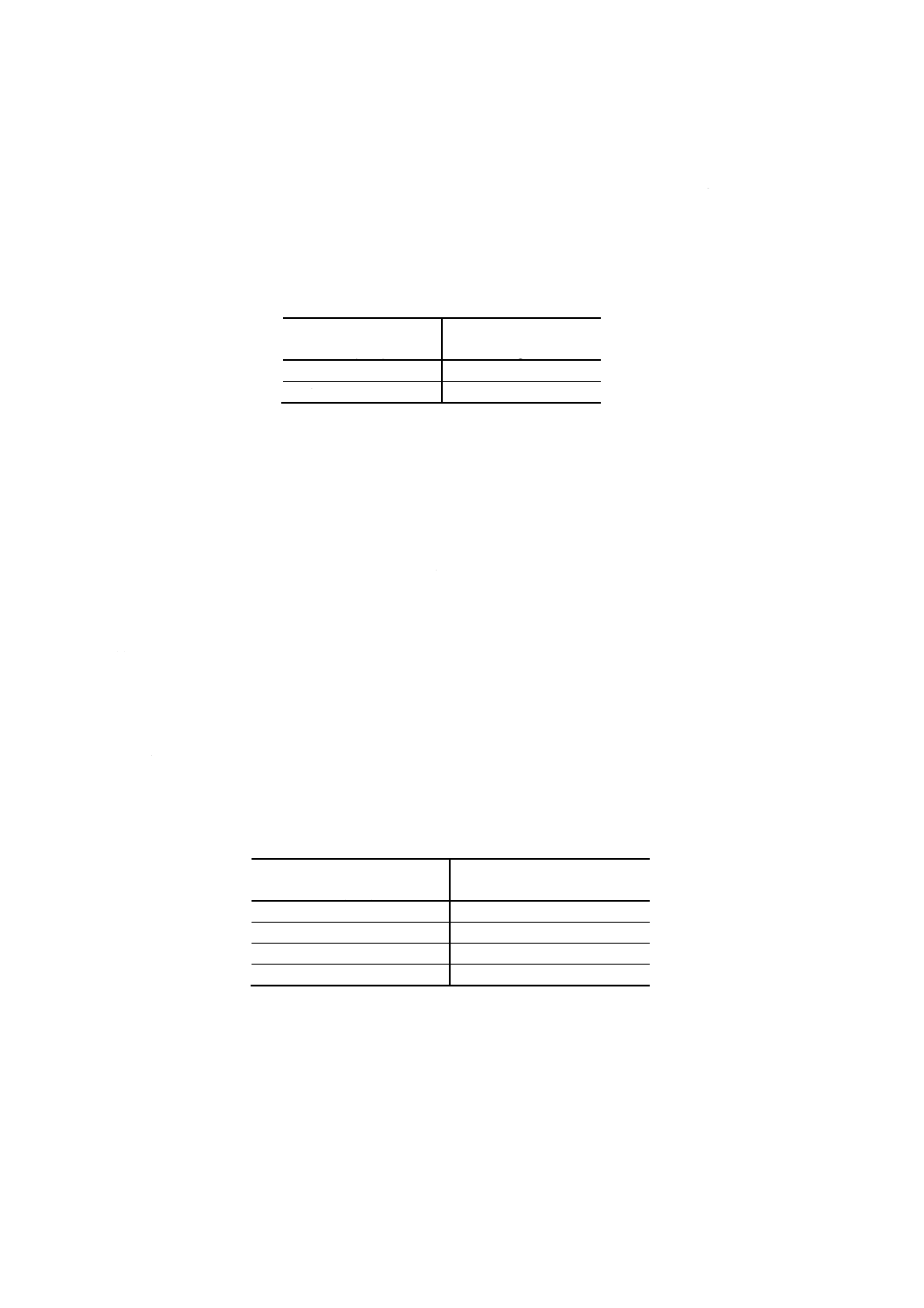

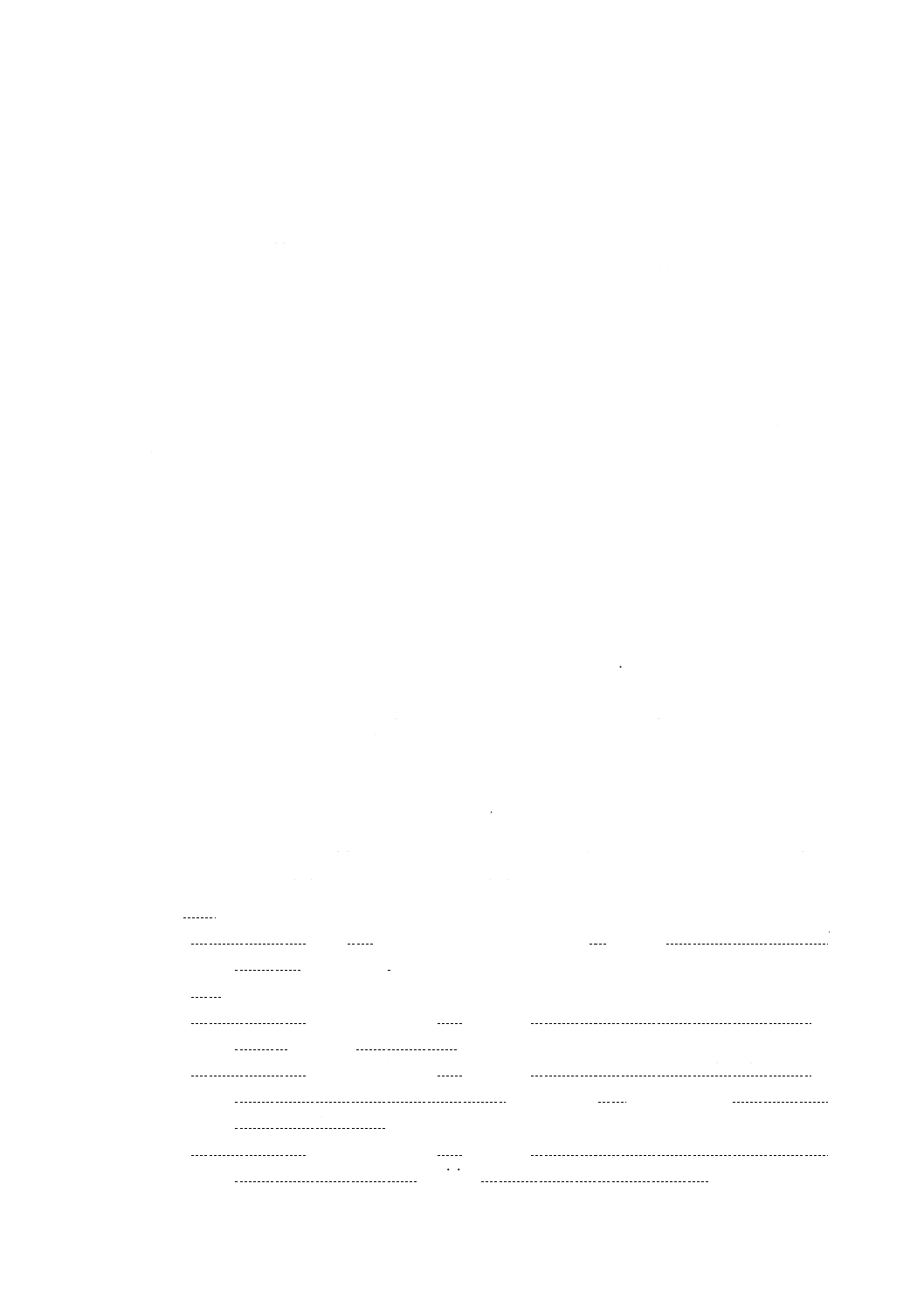

7. 許容差 許容差(6)は,附属書1表2による。

6

G 1218-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1表2 許容差(6)

単位% (m/m)

モリブデン含有率

室内再現許容差

室間再現許容差

0.03以上9.0未満

D [0.0039× (Mo) ±0.0068]

D [0.0022× (Mo) +0.0125]

注(6) 許容差計算式中のDは,D (n, 0.95) を意味し,その値はJIS Z 8402の表4[D (n,

0.95) の値]による。nの値は,室内再現許容差の場合は同一分析室内での分析

回数,室間再現許容差の場合は分析に関与した分析室数である。

また, (Mo) は,許容差を求めるモリブデン含有率 [% (m/m)] である。

参考 この許容差は,モリブデン含有率0.06% (m/m) 以上8.9% (m/m) 以下の試料を用いて共同実験

した結果から求めたものである。

7

G 1218-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 チオシアン酸塩吸光光度法

1. 要旨 試料を適切な酸で分解し,過塩素酸の白煙を発生させて試料の分解に用いた酸を除去した後,

鉄量及び過塩素酸濃度を調節し,チオシアン酸ナトリウム及び塩化すず(II)を加えてモリブデンのチオシア

ン酸錯体を生成させ,光度計を用いて,その吸光度を測定する。

2. 試薬 試薬は,次による。

(1) 塩酸 (1+1)

(2) 硝酸

(3) 過塩素酸

(4) ふっ化水素酸 (1+3)

(5) 王水(塩酸3,硝酸1)

(6) 硫酸 (1+5)

(7) 水酸化ナトリウム溶液 (500g/l, 200g/l)

(8) 鉄 できるだけ純度の高い鉄で,モリブデンを含有しないか,又はモリブデン含有率ができるだけ低

く,既知であるもの。

(9) 過酸化水素 (1+9)

(10) 塩化ナトリウム

(11) ふっ化アンモニウム

(12) 鉄溶液A 鉄[(8)]0.400gをはかり採ってビーカー (200ml) に移し入れ,時計皿で覆い,過塩素酸20ml

を加え,加熱して分解する。引き続き加熱して濃縮し,過塩素酸の白煙を発生させる。室温まで放冷

した後,過塩素酸70mlを加えて塩類を溶解し,時計皿の下面を水で洗って時計皿を取り除く。溶液

を100mlの全量フラスコに水を用いて移し入れて水で標線まで薄める。

(13) 鉄溶液B 鉄[(8)]0.475gをはかり採ってビーカー (200ml) に移し入れ,時計皿で覆い,過塩素酸20ml

を加え,加熱して分解する。引き続き加熱濃縮して過塩素酸の白煙を発生させる。室温まで放冷した

後,過塩素酸76mlを加えて塩類を溶解し,時計皿の下面を水で洗って時計皿を取り除く。溶液を100ml

の全量フラスコに水を用いて移し入れ,水で標線まで薄める。

(14) タングステン溶液 (10mgW/ml) タングステン酸ナトリウム二水和物 (Na2WO4・2H2O) 1.79gを水に

溶解し,水で液量100mlとする。

(15) チオシアン酸ナトリウム溶液 (100g/l)

(16) 塩化すず(II)溶液 塩化すず(II)二水和物50gを塩酸 (1+1) 200mlに加熱して溶解し,室温まで冷却し

た後,水で液量を500mlとする。この溶液は,約2gの粒状すずを加えて褐色瓶中に保存する。

(17) 硫酸二アンモニウム鉄(II)溶液 硫酸二アンモニウム鉄(II)六水和物 [FeSO4 (NH4) 2SO4・6H2O] 25gを

適量の水と硫酸 (1+3) 10mlで溶解した後,水で液量を1 000mlとする。

(18) りん酸水素二アンモニウム溶液 (250g/l)

(19) 酒石酸溶液 (500g/l)

(20) 標準モリブデン溶液 (100μgMo/ml) 七モリブデン酸六アンモニウム四水和物 [(NH4) 6Mo7O24・4H2O]

1.840gをはかり採り,温水に溶解した後,常温まで冷却し,溶液を1 000mlの全量フラスコに水を用

8

G 1218-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いて移し入れ,水で標線まで薄めて原液 (1mgMo/ml) とする。原液のモリブデン濃度は,ベンゾイン

-α-オキシム沈殿分離酸化モリブデン(VI)重量法によって求め,必要があればファクターを計算して補

正する。この原液を使用の都度,必要量だけ水で正しく10倍に薄めて標準モリブデン溶液とする。

(21) フェノールフタレイン溶液 調製方法は,JIS K 8001の4.4(指示薬)の表7(中和滴定用)による。

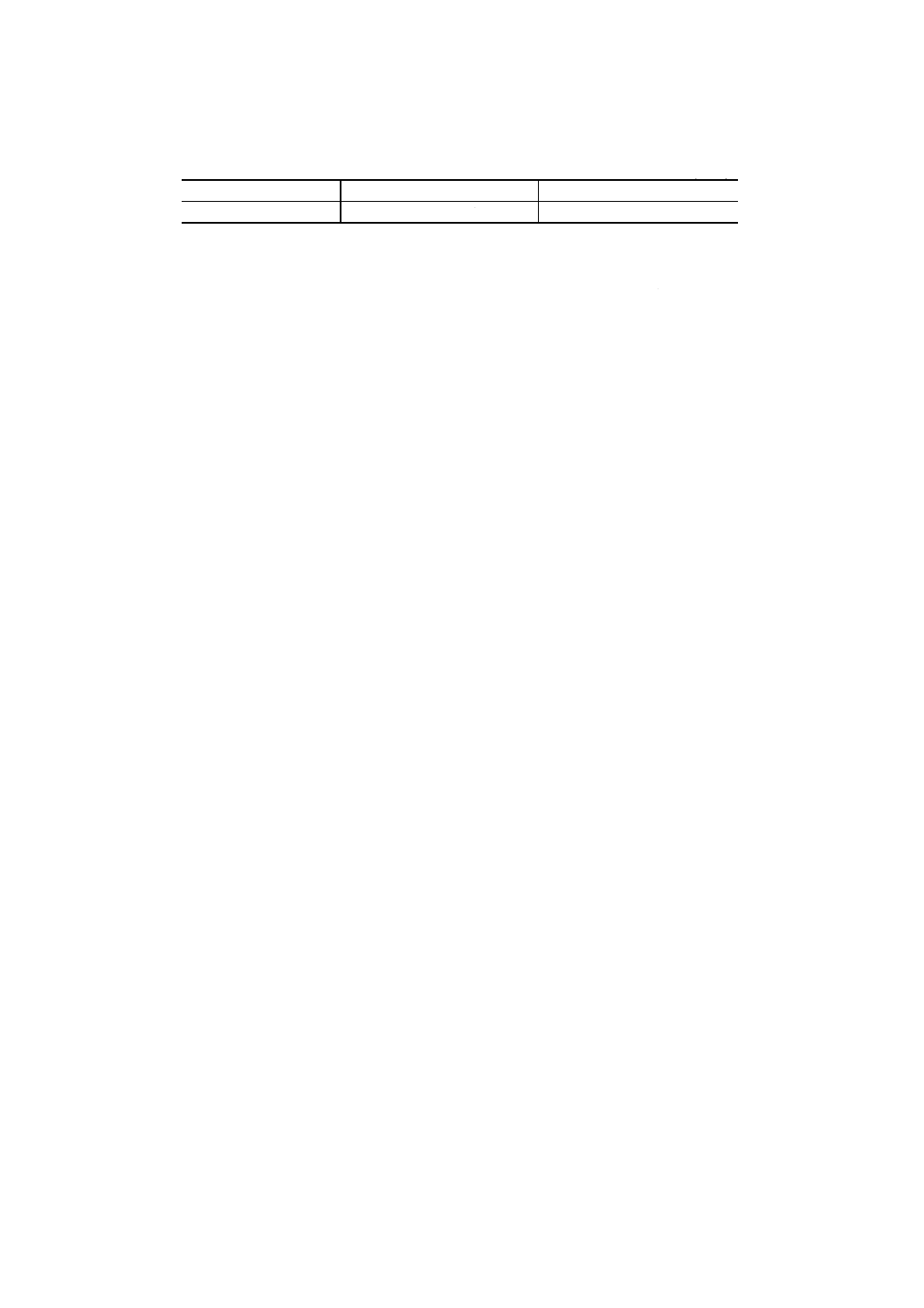

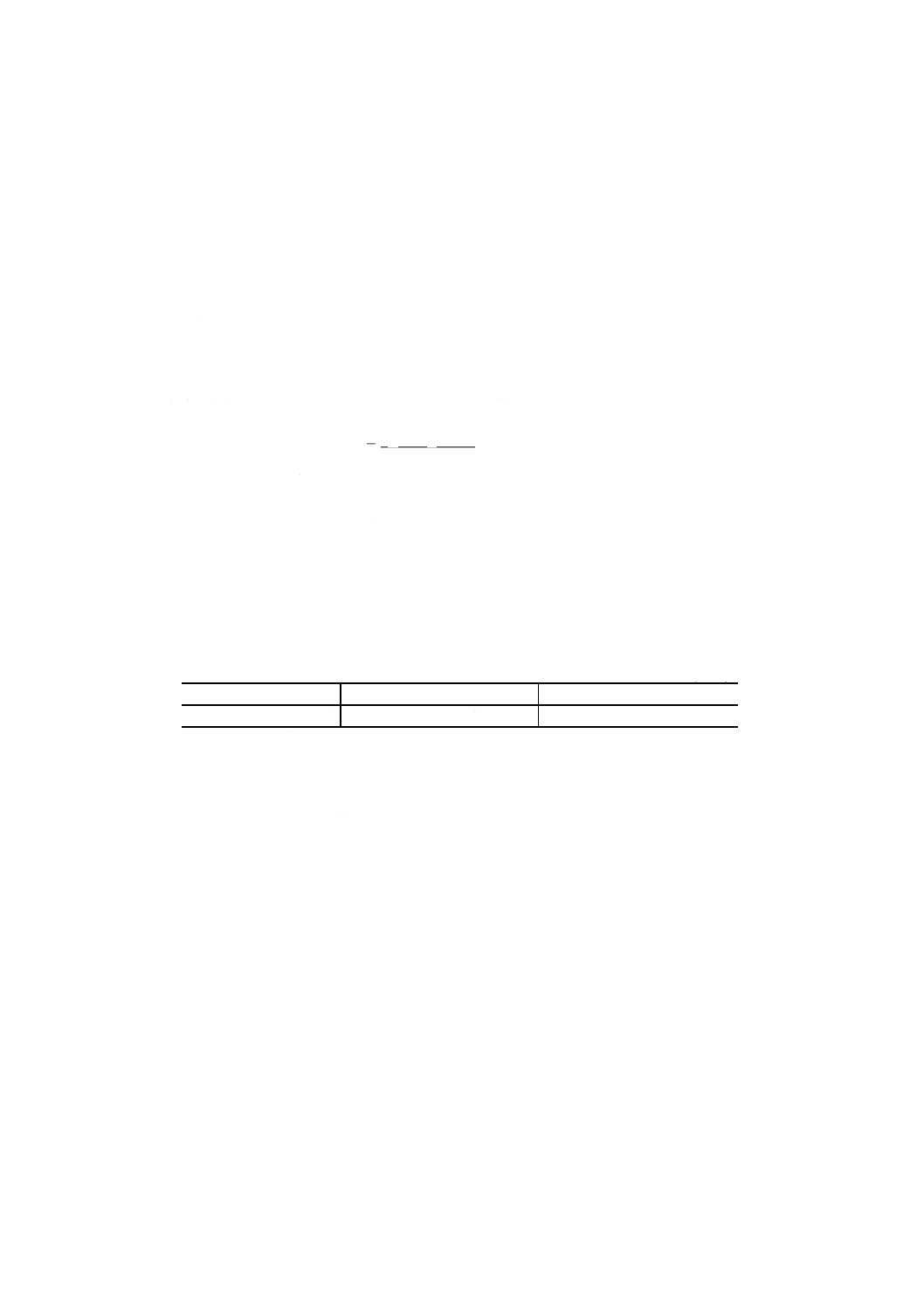

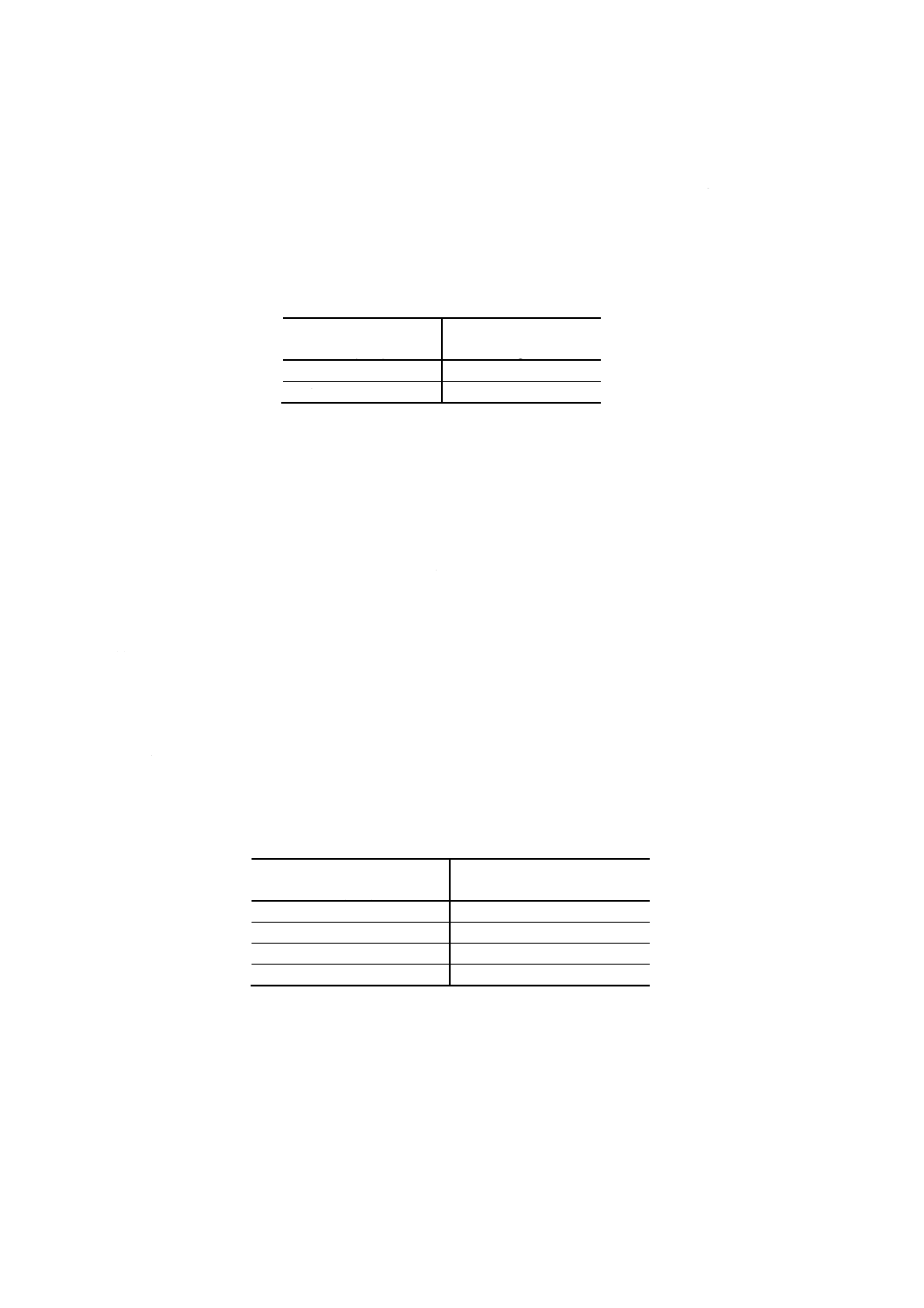

3. 試料はかり採り量 試料はかり採り量は,附属書2表1による。

附属書2表1 試料はかり採り量

モリブデン含有率

% (m/m)

試料はかり採り量

g

0.02以上 0.5未満

0.50

0.5 以上 9.0以下

0.25

4. 操作

参考 警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険があ

る。

4.1

試料溶液の調製 試料溶液の調製は,次のいずれかによる。

(1) マンガン,ニッケル,クロム,銅,バナジウム,コバルト及びチタンを含まない試料

(a) 試料をはかり採ってビーカー (200ml) に移し入れる。

(b) 時計皿で覆い,王水(1)20mlを加え,加熱して分解する(2)。過塩素酸20mlを加え,引き続き加熱し

て濃縮し,過塩素酸の濃厚な白煙を発生させ,ビーカー内部が透明になってから1〜2分間加熱する。

(c) 室温まで放冷した後,時計皿の下面を水で洗って時計皿を取り除き,温水約30mlを加えて塩類を

溶解し,溶液をろ紙(5種A)を用いてろ過し,温水で5,6回洗浄する。ろ液及び洗液を常温まで

放冷した後,試料中のモリブデン含有率に応じて附属書2表2に示す全量フラスコに水を用いて移

し入れ,水で標線まで薄める。残さは捨てる。

注(1) 試料が,過塩素酸20mlだけで分解可能な場合は,王水の添加を省略してもよい。

(2) けい素含有率の高い試料の場合には,ふっ化アンモニウム0.2〜0.5gを加えて試料の分解を容易

にしてもよい。

附属書2表2 使用する全量フラスコ

モリブデン含有率

% (m/m)

使用する全量フラスコの体積

ml

0.02以上 0.5未満

100

0.5 以上 2.0未満

200

2.0 以上 5.0未満

500

5.0 以上 9.0以下

1 000

(2) 多量のクロムを含む試料

(a) 試料をはかり採ってビーカー (200ml) に移し入れ,時計皿で覆い,王水(1)20mlを加え,加熱して分

解する(2)。過塩素酸30mlを加え,引き続き加熱して濃縮し,過塩素酸の濃厚な白煙を発生させ,

クロムを二クロム酸に酸化する。更に加熱を続け,塩化ナトリウム0.5〜1.0gを少量ずつ数回に分け

て加え,大部分のクロムを二酸化二塩化クロムとして揮散させる。引き続き加熱して過塩素酸の濃

厚な白煙を約5分間発生させる。

(b) 以下,(1)(c)の操作を行う。

9

G 1218-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) マンガンなど妨害成分を含む試料(3)

(a) 試料をはかり採ってビーカー (200ml) に移し入れた後,(1)(b)の操作を行う。室温まで放冷した後,

温水約20mlを加え,加熱して約1分間煮沸する。過酸化水素 (1+9) を滴加してクロムを還元し,

煮沸して過剰の過酸化水素を分解した後,時計皿の下面を水で洗って時計皿を取り除く。りん酸水

素二アンモニウム溶液10mlを加え,次に水酸化ナトリウム溶液 (200g/l) を水酸化鉄の沈殿が生成

するまで加え,さらに,硫酸 (1+5) を滴加して水酸化鉄の沈殿を溶解する(4)。

(b) 別のビーカー (300ml) にりん酸水素二アンモニウム溶液10ml及び水酸化ナトリウム溶液 (200g/l)

50mlを取り,加熱して煮沸する。この熱い溶液中にかき混ぜながら(a)で得た溶液を少量ずつ注いで

しばらくかき混ぜながら常温まで冷却する。溶液を試料中のモリブデン含有率に応じて附属書2表

2に示す全量フラスコ(5)に水を用いて移し入れ,水で標線まで薄める。

注(3) 4.2で分取した溶液中に共存する元素の量が,マンガン10mg以上,ニッケル25mg以上,クロム

4mg以上,銅0.15mg以上,バナジウム0.5mg以上,コバルト5mg以上又はチタン1mg以上とな

る試料に適用する。

(4) バナジウムが共存する試料では,硫酸二アンモニウム鉄(II)溶液[2.(17)]10mlを加える。

(5) ただし,モリブデン含有率が0.5% (m/m) 未満の場合には,附属書2表2を適用せずに200ml

の全量フラスコを用いる。

(4) タングステン及びニオブを含む試料

(a) 試料をはかり採ってビーカー (200ml) に移し入れ,時計皿で覆い,塩酸 (1+1) 20mlを加え,加熱

して分解する。硝酸5mlを加えて鉄などを酸化した後,過塩素酸20mlを加え,引き続き加熱して

過塩素酸の白煙を発生させる(6)。

(b) 溶液を加熱して濃縮し,過塩素酸の濃厚な白煙を発生させ,クロムを二クロム酸に酸化する。更に

加熱を続け,塩化ナトリウム0.5〜1.0gを少量ずつ数回に分けて加え,大部分のクロムを二酸化二塩

化クロムとして揮散させる。引き続き加熱して過塩素酸の濃厚な白煙を約5分間発生させる。

(c) 室温まで放冷した後,ふっ化水素酸 (1+3) 5mlを加え,再び加熱して過塩素酸の白煙を発生させる。

室温まで放冷した後,温水約30mlを加え(7),加熱して煮沸し,熱い溶液に酒石酸溶液20mlを加え,

さらに,水酸化ナトリウム溶液 (500g/l) を加えて,わずかにアルカリ性として析出物を溶解する。

過塩素酸を滴加して中和し,更に20ml過剰に加える。常温まで冷却し,時計皿の下面を水で洗っ

て時計皿を取り除き,溶液を試料中のモリブデン含有率に応じて表2に示す全量フラスコ(5)に水を

用いて移し入れ,水で標線まで薄める。

注(6) 4.2(4)で分取した溶液中のクロムの量が4mg未満になる場合には,次の(b)の操作は行わない。

(7) この溶液中のタングステンの量が50mg以下の場合には,タングステンの量が50mgになるよう

にタングステン溶液[2.(14)]を加える。

4.2

鉄量及び過塩素酸濃度の調節 鉄量及び過塩素酸濃度の調節は,次のいずれかによる。

(1) マンガン,ニッケル,クロム,銅,バナジウム,コバルト及びチタンを含まない試料 4.1(1)(c)で得

た溶液から,10mlを分取して50mlの全量フラスコに移し入れ,4.1(1)(c)で使用した全量フラスコの体

積に応じて附属書2表3に従って鉄溶液又は過塩素酸を加える。

(2) 多量のクロムを含む試料 4.1(2)(b)で得た溶液から10mlを分取して50mlの全量フラスコに移し入れ,

4.1(2)(b)で使用した全量フラスコの体積に応じて附属書2表3に従って鉄溶液又は過塩素酸を加える。

10

G 1218-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

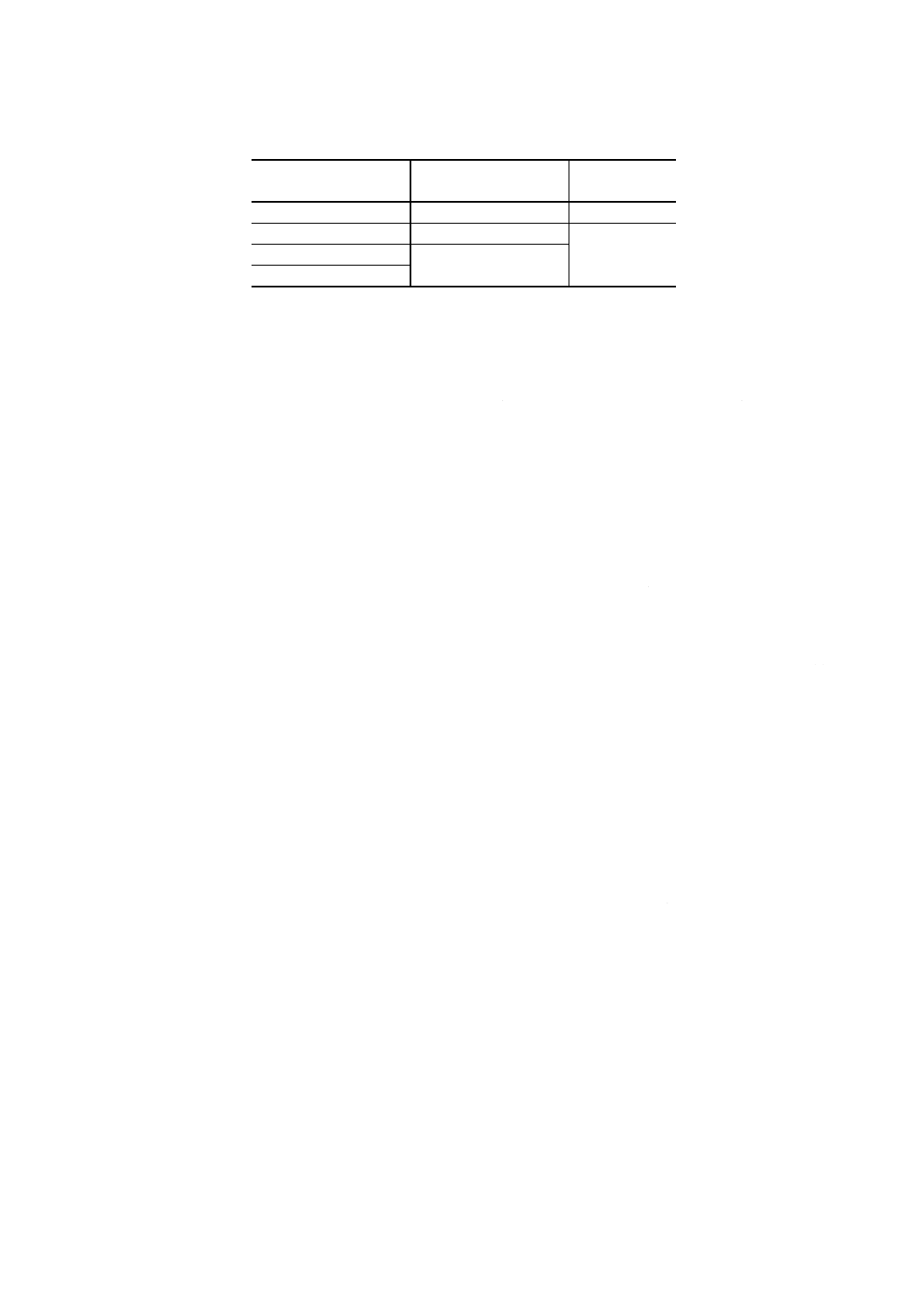

附属書2表3 添加溶液の種類とその添加量

全量フラスコの体積

ml

添加溶液の種類

添加量

ml

100

過塩素酸

8

200

鉄溶液A[2.(12)]

10

500

鉄溶液B[2.(13)]

1 000

(3) マンガンなど妨害元素を含む試料(3)4.1(3)(b)で得た溶液を乾いたろ紙(2種)を用いてろ過し,最初の

ろ液は捨て,次のろ液から10ml(8)を分取して50mlの全量フラスコに移し入れ,フェノールフタレイ

ン溶液[2.(21)]1, 2滴を加え,過塩素酸を加えて中和した後,鉄溶液B[2.(13)]10mlを加える。

注(8) 4.1(3)(b)で注(5)を適用した場合には,20mlを分取して過塩素酸8mlを加える。

(4) タングステン及びニオブを含む試料 4.1(4)(c)で得た溶液から10mlを分取して50mlの全量フラスコ

に移し入れ,4.1(4)(c)で使用した全量フラスコの体積に応じて附属書2表3に従って鉄溶液又は過塩

素酸を加える。

4.3

呈色 呈色は,次の手順によって行う。

(1) 4.2の(1),(2),(3)又は(4)で得た溶液にチオシアン酸ナトリウム溶液10mlを加える。

(2) 振り混ぜながら塩化すず(II)溶液[2.(16)]を正確に5ml加え,水で標線まで薄め,常温で約20分間放置

する。

4.4

吸光度の測定 4.3(2)で得た呈色溶液の一部を光度計の吸収セル (10mm) に取り,水を対照液として

波長460nm付近における吸光度を測定する。

5. 空試験 試料の代わりに鉄[2.(8)]をはかり採った試料と同量はかり採り,試料と同じ操作で試料と併

行して行う。

6. 検量線の作成 検量線の作成は,次のいずれかによる。

(1) 呈色に4.2(1),4.2(2)又は4.2(4)で得た溶液を用いる場合 6個のビーカー (200ml) を準備し,それぞ

れに鉄[2.(8)]0.500gをはかり採って移し入れ,標準モリブデン溶液[2.(20)]を正確に,0,5,10,15,

20,25ml(モリブデンとして0〜2.5mg)加え,時計皿で覆う。過塩素酸20mlを加え,穏やかに加熱

して鉄を分解し,引き続き加熱濃縮して過塩素酸の濃厚な白煙を発生させ,ビーカーの内部が透明に

なってから1〜2分間加熱する。室温まで放冷した後,温水約30mlを加えて塩類を溶解する。常温ま

で冷却した後,溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

これらの溶液を10mlずつ分取して50mlの全量フラスコに移し入れ,過塩素酸8mlを加えた後,チ

オシアン酸ナトリウム溶液10mlを加える。以下,4.3(2)及び4.4の手順に従って試料と同じ操作を試

料と併行して行い,得た吸光度と呈色溶液中の標準モリブデン溶液として加えたモリブデン量との関

係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

(2) 呈色に4.2(3)で得た溶液を用いる場合 6個のビーカー (200ml) を準備し,それぞれに,鉄[2.(8)]0.500g

をはかり採って移し入れ,標準モリブデン溶液[2.(20)]を正確に,0, 5, 10, 15, 20, 25ml(モ

リブデンとして0〜2.5mg)加え,時計皿で覆う。過塩素酸20mlを加え,穏やかに加熱して鉄を分解

し,引き続き加熱して濃縮し,過塩素酸の濃厚な白煙を発生させ,ビーカーの内部が透明になってか

ら1〜2分間加熱する。室温まで放冷した後,温水約20ml及びりん酸水素二アンモニウム溶液10ml

11

G 1218-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を加える。水酸化ナトリウム溶液 (200g/l) を水酸化鉄の沈殿が生じるまで加えた後,硫酸 (1+5) を

滴加して水酸化鉄の沈殿を溶解する。以下,4.1(3)(b)(9),4.2(3),4.3及び4.4の手順に従って試料と同

じ操作を試料と併行して行い,得た吸光度と呈色溶液中の標準モリブデン溶液として加えたモリブデ

ン量との関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

注(9) ただし,全量フラスコの体積は,200mlのものを使用する。

7. 計算 4.4及び5.で得た吸光度と6.で作成した検量線とからモリブデン量を求め,試料中のモリブデン

含有率 [Mo% (m/m)] を,次の式によって算出する。

2

0

1

0

100

/

)

/

%(

m

A

B

m

m

m

m

m

M

+

×

×

−

=

ここに, m1: 分取した試料溶液中のモリブデン検出量 (g)

m0: 分取した空試験液中のモリブデン検出量 (g)

m: 試料はかり採り量 (g)

B: 4.2の(1),(2),(3)又は(4)で分取した試料溶液及び空試験液

の分取量 (ml)

A: 4.1の(1)(c),(2)(b),(3)(b)又は(4)(c)で用いた全量フラスコの

体積 (ml)

m2: 空試験で用いた鉄[2.(8)]中のモリブデン含有率 [% (m/m)]

8. 許容差 許容差(10)は,附属書2表4による。

附属書2表4 許容差(10)

単位% (m/m)

モリブデン含有率

室内再現許容差

室間再現許容差

0.02以上 9.0未満

D[0.003 9× (Mo) 十0.004 6] D[0.004 9× (Mo) 十0.007 6]

注(10) 許容差計算式中のDは,D (n, 0.95) を意味し,その値は,JIS Z 8402の表4によ

る。nの値は,室内再現許容差の場合は同一分析室内における分析回数,室間再

現許容差の場合は分析に関与した分析室数である。

また, (Mo) は,許容差を求めるモリブデン含有率 [% (m/m)] である。

参考 この許容差は,モリブデン含有率0.18% (m/m) 以上8.9% (m/m) 以下の試料を用い,共同実験

した結果から求めたものである。

12

G 1218-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3 チオシアン酸塩抽出吸光光度法

1. 要旨 試料を過塩素酸で分解し,過塩素酸の白煙を発生させた後,硫酸,チオシアン酸ナトリウム及

び塩化すず(II)を加え,生成するモリブデンのチオシアン酸錯体を酢酸ブチルに抽出し,光度計を用いて,

その吸光度を測定する。

2. 試薬 試薬は,次による。

(1) 過塩素酸

(2) 硫酸 (1+1)

(3) 水酸化ナトリウム溶液 (500g/l)

(4) 鉄 できるだけ純度の高い鉄で,モリブデンを含有しないか,又はモリブデン含有率ができるだけ低

く,既知であるもの。

(5) 過酸化水素

(6) チオシアン酸ナトリウム溶液 (100g/l)

(7) 塩化すず(II)溶液 塩化すず(II)二水和物360gを塩酸 (1+4) 500mlに加熱して溶解し,室温まで冷却し

た後,水で液量を1 000mlとする。この溶液は,約2gの粒状すずを加えて褐色瓶中に保存する。

(8) 酒石酸溶液 (500g/ml)

(9) 酢酸ブチル

(10) 標準モリブデン溶液 (5μgMo/ml) 七モリブデン酸六アンモニウム四水和物 [(NH4) 6Mo7O24・4H2O]

0.920gをはかり採り,温水に溶解した後,常温まで冷却し,溶液を1 000mlの全量フラスコに水を用

いて移し入れ,水で標線まで薄めて原液 (0.5mgMo/ml) とする。原液のモリブデン濃度は,ベンゾイ

ン-α-オキシム沈殿分離酸化モリブデン(VI)重量法によって求め,必要があれば,ファクターを計算し

て補正する。この原液を使用の都度,必要量だけ水で正しく100倍に薄めて標準モリブデン溶液とす

る。

(11) 標準タングステン溶液 (10mgW/ml) タングステン酸ナトリウム二水和物 (Na2WO4・2H2O) 1.794gを

はかり採り,温水に溶解した後,常温まで冷却し,溶液を100mlの全量フラスコに水を用いて移し入

れ,水で標線まで薄める。

3. 試料はかり採り量 試料はかり採り量は,0.25gとする。

4. 操作

参考 警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険があ

る。

4.1

試料溶液の調製 試料溶液の調製は,次のいずれかによる。

(1) クロム,タングステン及びニオブを含まない試料

(a) 試料をはかり採ってビーカー (200ml) に移し入れる。

(b) 時計皿で覆い,過塩素酸10mlを加え,加熱して分解し,引き続き加熱濃縮して過塩素酸の濃厚な

白煙を1分間発生させる。

13

G 1218-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) 室温まで放冷した後,少量の水で塩類を溶解する。時計皿の下面を水で洗って時計皿を取り除き,

溶液を分液漏斗 (100ml) に水を用いて移し入れ,水を加えて液量を約30mlとする。

(2) クロム含有率が2% (m/m) 以上の試料 試料をはかり採ってビーカー (200ml) に移し入れ,(1)(b)の

操作を行う。室温まで放冷した後,水約15mlを加えて塩類を溶解し,過酸化水素を滴加して二クロ

ム酸を還元する。時計皿の下面を水で洗って時計皿を取り除き,溶液を分液漏斗 (100ml) に水を用い

て移し入れ,水で液量を約30mlとする。

(3) タングステン又はニオブを含む試料

(a) 試料をはかり採ってビーカー (200ml) に移し入れ,(1)(b)の操作を行う。

(b) 室温まで放冷した後,水約15mlを加えて塩類を溶解し,加熱して煮沸する。この熱い溶液に酒石

酸溶液10mlを加え,水酸化ナトリウム溶液を加えてわずかにアルカリ性として析出物を溶解する。

過塩素酸を滴加して中和した後,更に10ml過剰に加える。室温まで冷却した後,時計皿の下面を

水で洗って時計皿を取り除き,分液漏斗 (200ml) に水を用いて移し入れ,水を加えて液量を約80ml

とする。

4.2

呈色及び抽出 4.1の(1)(c),(2)又は(3)(b)で得た溶液に硫酸 (1+1) 5mlを加えて振り混ぜる。常温ま

で冷却した後,チオシアン酸ナトリウム溶液10mlを加えて振り混ぜ,流水で十分に冷却しながら塩化す

ず(II)溶液[2.(7)]10mlを正確に徐々に加え,約2分間振り混ぜた後,酢酸ブチルを正確に20m1加え,1分

間激しく振り混ぜる。静置して二層に分離した後,下層の水相を捨てる。さらに,塩化すず(II)溶液[2.(7)]5ml

を正確に加え,流水で冷却した後,1分間振り混ぜる。静置して二層に分離した後,下層の水相を捨てる。

4.3

吸光度の測定 吸光度の測定は,次のいずれかによる。

(1) タングステンを含まない試料 4.2で得た有機相を乾いたろ紙(5種A)を用いてろ過し,最初のろ液

を捨て,次のろ液を光度計の吸収セル (10mm) に取り,酢酸ブチルを対照液として波長470nm付近に

おける吸光度を測定する。

(2) タングステンを含む試料

(a) (1)の操作を行う。

(b) 7個のビーカー (200ml) を準備し,それぞれに,鉄[2.(4)]0.250gをはかり採って移し入れ,標準タ

ングステン溶液[2.(11)]を正確に,0,0.5,1,2,3,4,5ml(タングステンとして0〜50mg)を加え,

時計皿で覆う。過塩素酸10mlを加え,加熱して鉄を分解する。引き続き加熱濃縮して過塩素酸の

濃厚な白煙を発生させる。以下,4.1(3)(b),4.2及び(1)の手順に従って試料と同じ操作を試料と併行

して行い,得た吸光度とタングステンの量との関係線を作成し,この関係線を原点を通るように平

行移動してタングステンの補正線とする。

(c) 試料中のタングステン含有率をあらかじめ定量しておき,はかり採った試料中のタングステンの量

に相当する吸光度を(b)で作成したタングステンの補正線から求める。

(d) (a)で得た吸光度から(c)で得た吸光度を差し引く。

5. 空試験 試料の代わりに鉄[2.(4)]0.250gをはかり採り,試料と同じ操作を試料と併行して行う。

14

G 1218-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 検量線の作成 7個のビーカー (200ml) を準備し,それぞれに,鉄[2.(4)]0.250gをはかり採って移し

入れ,標準モリブデン溶液[2.(10)]を正確に,0,1,2,4,6,8,10ml(モリブデンとして0〜50μg)加え

る。時計皿で覆い,過塩素酸10mlを加えて加熱して分解し,引き続き加熱して濃縮し,過塩素酸の濃厚

な白煙を1分間発生させる。以下,4.1(1)(c),4.2及び4.3(1)の手順に従って試料と同じ操作を試料と併行

して行い,得た吸光度と呈色溶液中の標準モリブデン溶液として加えたモリブデンの量との関係線を作成

し,その関係線を原点を通るように平行移動して検量線(1)とする。

注(1) 試料溶液の吸光度測定時と検量線作成の吸光度測定時との温度差が±3℃を超える場合には,検

量線を作成し直す必要がある。

7. 計算 4.3の(1)又は(2)(d)及び5.で得た吸光度と6.で作成した検量線とからモリブデン量を求め,試料

中のモリブデン含有率 [Mo% (m/m)] を,次の式によって算出する。

100

(

)

/

%(

)2

0

1

0

×

−

−

m

m

m

m

m

m

M

=

ここに, m1: 試料溶液中のモリブデン検出量 (g)

m0: 空試験液中のモリブデン検出量 (g)

m2: 鉄[2.(4)]0.250g中に含まれるモリブデン量 (g)

m: 試料はかり採り量 (g)

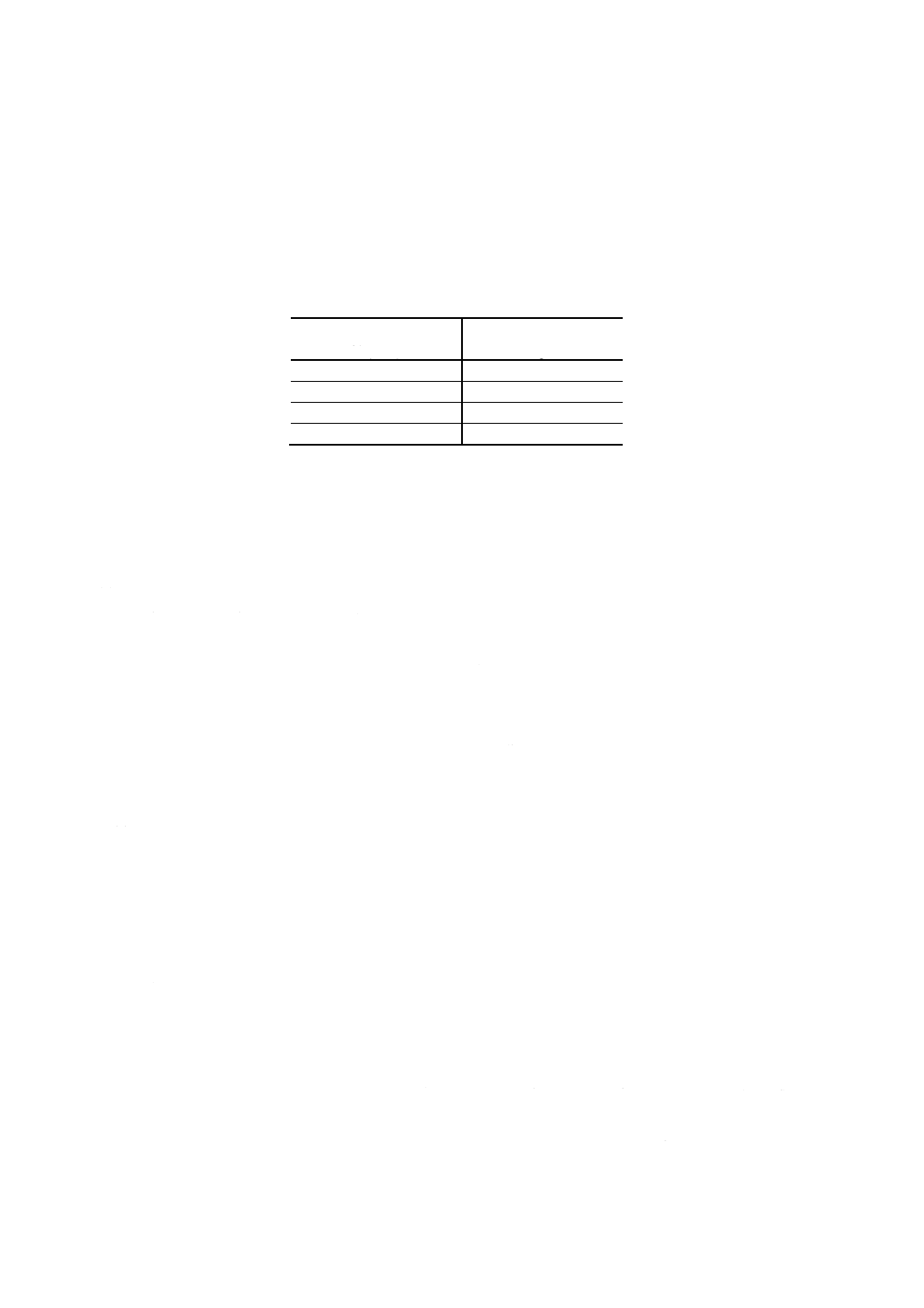

8. 許容差 許容差(2)は,附属書3表1による。

附属書3表1 許容差(2)

単位% (m/m)

モリブデン含有率

室内再現許容差

室間再現許容差

0.001以上 0.020以下

D [0.009 3× (Mo) +0.000 1]

D [0.015 5× (Mo) +0.000 5]

注(2) 許容差計算式中のDは,D (n, 0.95) を意味し,その値は,JIS Z 8402の表4によ

る。nの値は,室内再現許容差の場合は同一分析室内における分析回数,室間再

現許容差の場合は分析に関与した分析室数である。

また, (Mo) は,許容差を求めるモリブデン含有率 [% (m/m)] である。

参考 この許容差は,モリブデン含有率0.001% (m/m) 以上0.02% (m/m) 以下の試料を用い,共同実

験した結果から求めたものである。

15

G 1218-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

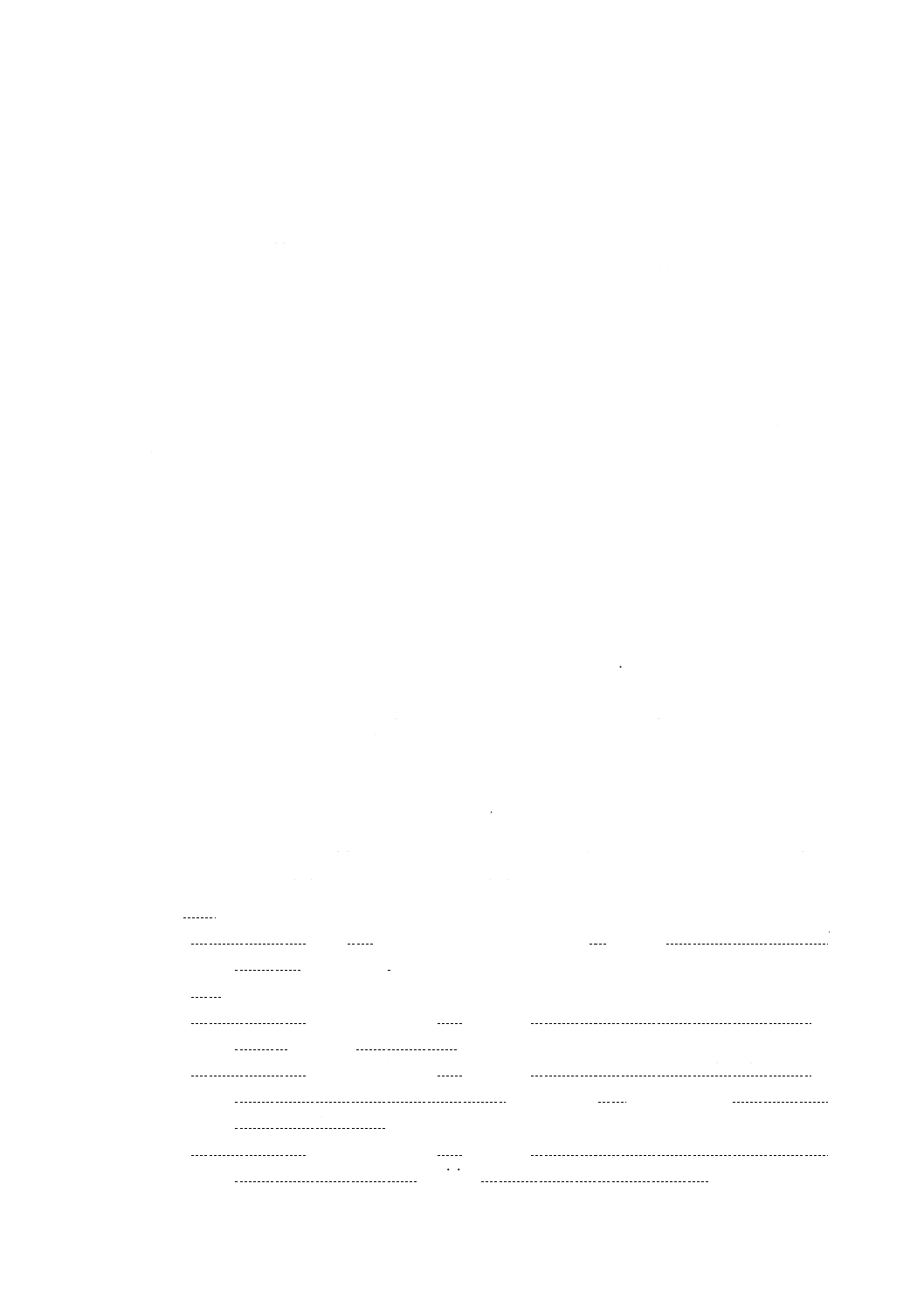

原案作成委員会 構成表

(1) 社団法人日本鉄鋼協会標準化委員会JE4分科会

社団法人日本鉄鋼協会標準化委員会JE4分科会

氏名

所属

(主査)

佐 伯 正 夫

新日本製鐵株式会社

(委員)

大 磯 義 和

工業技術院標準部

大 野 義 信

新日本製鐵株式会社

土 屋 武 久

新日本製鐵株式会社

船 曳 佳 弘

日本鋼管株式会社

磯 部 健

日本鋼管株式会社

岡 野 輝 雄

川崎製鉄株式会社(編集WG兼務)

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

蔵 保 浩 文

住友金属工業株式会社

山 下 良 一

住友金属工業株式会社

金 子 晃 司

株式会社神戸製鋼所

河 村 恒 夫

株式会社コベルコ科研

伊 藤 清 孝

大同特殊鋼株式会社

藤 田 昇 平

日新製鋼株式会社

余 語 英 俊

愛知製鋼株式会社

永 井 宣太郎

日本冶金工業株式会社

(編集WG)

稲 本 勇

新日本製鐵株式会社

吉 川 裕 泰

日本鋼管株式会社

(幹事)

小 野 昭 紘

新日本製鐵株式会社(編集WG兼務)

柿 田 和 俊

社団法人日本鉄鋼協会(編集WG兼務)

大 槻 孝

社団法人日本鉄鋼協会(編集WG兼務)

(2) 社団法人日本鉄鋼協会鉄鋼JIS三者委員会鉄鋼分析JIS三者小委員会

社団法人日本鉄鋼協会鉄鋼JIS三者委員会鉄鋼分析JIS三者小委員会

氏名

所属

(委員長)

大河内 春 乃

科学技術庁金属材料技術研究所

(委員)

青 柳 挂 一

通商産業省基礎産業局

服 部 幹 雄

工業技術院標準部

加 山 英 男

財団法人日本規格協会

藤 貫 正

社団法人日本分析化学会

広 川 吉之助

東北大学金属材料研究所

永 山 宏

日立マテリアルエンジニアリング株式会社

束 原 巌

古河電気工業株式会社

橋 本 勝

株式会社日産アーク

岩 田 英 夫

日本鋼管株式会社

岡 野 輝 雄

川崎製鉄株式会社

蔵 保 浩 文

住友金属工業株式会社

河 村 恒 夫

株式会社コベルコ科研

成 田 正 尚

大同特殊鋼株式会社

藤 田 昇 平

日新製鋼株式会社

(幹事)

佐 伯 正 夫

新日本製鐵株式会社

(事務局)

柿 田 和 俊

社団法人日本鉄鋼協会

大 槻 孝

社団法人日本鉄鋼協会

G 1218-1994

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この追補は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した追

補である。これによってJIS G 1218 : 1994に,この追補の附属書4(規定)が追加される。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。

通商産業大臣及び日本工業標準調査会は,このような技術的性質をもつ特許権,出願公開後の特許出願,

実用新案権又は出願公開後の実用新案登録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1218 : 1999

鉄及び鋼−モリブデン定量方法

(追補1)

Iron and steel−Methods for determination of molybdenum content

(Amendment 1)

2

G 1218 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定) チオシアン酸塩抽出吸光光度法(2)

序文 この追補の附属書4(規定)は,1994年第2版として発行されたISO 4941 (Steel and iron−Determination

of molybdenum content−Thiocyanate spectrophotometric method) を翻訳し,技術的内容及び規格票の様式を

変更することなく作成した日本工業規格である。この追補は,JIS G 1218 : 1994と併用されるものである。

なお,この附属書4(規定)で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この附属書4(規定)は,鉄及び鋼中のモリブデンを,チオシアン酸塩抽出吸光光度法で

定量する方法について規定する。

この方法は,モリブデン含有率が,0.005% (m/m) 以上0.125% (m/m) 以下の試料に適用する。

バナジウムとタングステンは,V/Mo比が16以上又はW/Mo比が8以上の場合は測定を妨げる(1)。

注(1) V/Mo比又はW/Mo比が大きくても(上限300)許容できるが,その場合は抽出後の吸光度の測

定を速やかに実施する必要がある。

2. 引用規格 次に記載する規格は,この附属書4(規定)の本体中に引用されることによって,この規

格の規定の一部を構成する。この規格の発行の時点では,それぞれの規格の発行版は正しいものであるが,

国際規格はすべて改訂されるものであるので,この規格を使用することに合意した当事者は,常に最新版

の規格を参照するように努力されたい。IEC及びISOメンバーには最新の国際規格のリストが配布されて

いる。

ISO 377-2:1989, Selection and preparation of samples and test pieces of wrought steels -Part 2:

Samples for the determination of the chemical composition

ISO 385-1:1984, Lahoratory glassware−Burettes−Part 1:General rquirements.

ISO 648:1977, Laboratory glassware−One-mark pipettes.

ISO 1042:1983, Laboratory glassware−One-mark volumetric flasks.

ISO 3696:1987, Water for analytical laboratory use−Specification and test methods.

ISO 4800:1977, Laboratory glassware−Separating funnels and dropping funnels.

ISO 5725:1987, Precision of test methods−Determination of repeatability and reproducibility for a

standard test method by inter-laboratory tests.

参考 ISO 377-2は,次の規格で置き換えられている。

ISO 14284:1996, Steel and iron−Sampling and preparation of samples for the determination of

chemicals composition.

ISO 5725は,次の規格で置き換えられている。

ISO 5725-1:1994, Accuracy (trueness and precision) of measurement methods and results−Part 1:

General principles and definitions.

ISO 5725-2:1994, Accuracy (trueness and precision) of measurement methods and results−Part 2:

Basic method for the determination of repeatability and reproducibility of a standard

measure-ment method.

ISO 5725-3:1994, Accuracy (trueness and precision) of measurement methods and results−Part 3:

Intermediate measures of the precision of a standard measurement method.

3

G 1218 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 5725-4:1994, Accuracy (trueness and precision) of measurement methods and results−Part 4:

Basic method for the determination of the trueness of a standard measurement method.

ISO 5725-6:1994, Accuracy (trueness and precision) of measurement methods and results−Part 6:

Use in practice of accuracy values.

3. 原理 試料を適切な混酸で分解し,酸化して炭化物を分解する。チオシアン酸塩,鉄(II)及び銅(II)イ

オンの共存でモリブデンの呈色化合物を定量的に形成させ,この化合物を酢酸ブチルで抽出する。

呈色化合物の吸光度を波長470nm付近で測定する。

4. 試薬 分析に際しては,特に記述しない限り分析用保証試薬及びISO 3696に規定する等級2の水を使

用する。

4.1

純鉄 モリブデン含有率0.000 5% (m/m) 未満でタングステンとバナジウムを含有しないフレーク状

又は粉状の鉄。

4.2

酢酸ブチル

4.3

硝酸 密度約1.40g/ml

4.4

塩酸 密度約1.19g/ml

4.5

塩酸 密度約1.19g/mlの希釈液 (3+1)

4.6

塩酸 密度約1.19g/mlの希釈液 (1+1)

4.7

混酸I 塩酸(4.4)と硝酸(4.3)とを体積比で2:1の割合で加え,よく混合する。この溶液は,使用の

直前に調製する。

4.8

混酸II りん酸(密度約1.70g/ml)150mlを水300mlに加え,この希釈した酸に過塩素酸(密度約

1.67g/ml)360mlを加える(2)。溶液を1 000mlの全量フラスコに移し入れ,水で標線まで薄めて混合する。

注(2) 過塩素酸(密度約1.67g/ml)360mlの代わりに硫酸(密度約1.84g/ml)150mlを用いてもよい。

4.9

L (+) −アスコルビン酸溶液 (100g/l) この溶液は使用の都度,調製する。

4.10 チオシアン酸アンモニウム溶液 (320g/l) この溶液は光を避けて保存する。

4.11 銅(II)溶液[70mgCu (II) /l相当の塩酸酸性溶液] 塩化銅(II)二水和物0.188g又は硫酸銅(II)五水和物

0.275gを塩酸(4.4)125mlに溶解する。溶液を1 000mlの全量フラスコに移し入れ,水で標線まで薄めて混

合する。

4.12 塩化すず(II)・塩化銅(II)溶液 塩化すず(II)二水和物80gを塩酸(4.4)155mlに溶解し,銅(II)溶液

(4.11)100mlを加える。溶液を1 000mlの全量フラスコに移し入れ,水で標線まで薄めて混合する。この溶

液は使用の直前に調製する。

4.13 鉄溶液(10gFe/l相当の酸性溶液) 純鉄(4.1)10gを0.01gのけたまではかり採ってビーカー (1 000ml)

に移し入れ,混酸Ⅱ(4.8)500mlを注意深く加えて溶解する。冷却した後,溶液を1 000mlの全量フラスコ

に移し入れ,水で標線まで薄めて混合する。

4.14 標準モリブデン溶液

4.14.1 原液(500mgMo/l相当) モリブデン[純度99.95% (m/m) 以上](3)0.500gを0.1mgのけたまでは

かり採ってビーカー (1 000ml) に移し入れ,塩酸(4.4) 500mlを加えて加熱する。硝酸(4.3)2滴を加え,分

解した後,溶液を冷却する。この溶液を1 000mlの全量フラスコに移し入れ,水で標線まで薄めて混合す

る。この原液1mlはモリブデン500μgを含有する。

注(3) 純金属(特に粉状のもの)は酸化によって化学量論値が変化しやすい。したがって,使用前に

4

G 1218 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

酸素含有率をチェックしたほうがよい。

4.14.2 標準溶液(5mgMo/ml相当) 原液(4.14.1)10.0mlを1 000mlの全量フラスコに移し入れる。塩酸

(4.4)500mlを加え,水で標線まで薄めて混合する。この溶液は使用の直前に調製する。

この標準溶液1mlはモリブデン5μgを含有する。

5. 器具及び装置 ガラス製体積計はすべて,ISO 385-1,ISO 648及びISO 1042に従った適切なもので等

級Aのものを使用しなければならない。

通常の分析器具及び次のものを使用する。

5.1

ギルソン分液漏斗(球状漏斗) 規定容量100mlでISO 4800に合致するタイプ3のもの。

5.2

分光光度計

5.3

吸収セル 光路長1cm及び2cmのもの。

6. 試料調製 試料調製は,ISO 377-2又は鉄及び鋼に関する適切な国内規格による。

7. 操作

警告−過塩素酸の蒸気は,一般にアンモニア,亜硝酸の蒸気又は有機物の存在で爆発する危険がある。

7.1

試料はかり採り量 試料はかり採り量は,1.00gを0.1mgのけたまではかり採る。

7.2

定量

7.2.1

試料溶液の調製 はかり採った試料(7.1)をコニカルビーカー (250ml) に移し入れ,混酸I(4.7)30ml

を注意深く加える。

反応による泡立ちが収まるまで穏やかに加熱する。タングステンを含む場合は,一部が沈殿する。

混酸II(4.8)50mlを加える。煮沸し始めるまで穏やかに加熱し,過塩素酸又は硫酸の濃厚な白煙が発生す

るまで加熱を続ける。

混酸II(4.8)を過塩素酸とりん酸で調製した場合は,炭化物が完全に分解するまで加熱を続ける。クロム

が共存すればこの後に酸化される。

混酸II(4.8)を硫酸とりん酸で調製した場合は,加熱を続け,硝酸(4.3)を添加して炭化物を完全に分解す

る(4)。

放冷した後,水約50mlを加えて塩類を溶解し,常温まで冷却した後,溶液の全量を100mlの全量フラ

スコに移し入れる。水で標線まで薄めて混合する。

この溶液に不溶解残さや沈殿が存在する場合は,溶液の一部を乾いたろ紙でろ過し,ろ液の最初の部分

を捨てた後,ろ液を乾いたビーカーに集める。

この溶液20.0mlを50mlの全量フラスコに移し入れ,塩酸(4.4)10mlを加え,水で標線まで薄めて混合す

る。この溶液を試料溶液Aとする。

注(4) りん酸が共存すれば,沈殿したタングステンは溶解する。

7.2.2

対照溶液の調製 純鉄(4.1)1.00gを0.1mgのけたまではかり採り,コニカルビーカー (250ml) に移

し入れ,混酸I(4.7)30mlを注意深く加える。以下,7.2.1の第2段落の始めからの手順に従って操作する。

この溶液を対照溶液Bとする(5)。

注(5) このようにして調製した対照溶液によって,純鉄(4.1)及びすべての試薬に含まれるモリブデン

の影響を,吸光度の測定の際に補正することができる。

7.2.3

呈色化合物の生成と抽出

5

G 1218 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.3.1

試料溶液 試料溶液A(7.2.1)25.0mlを分取し,分液漏斗(5.1)に移し入れる。

全量ピペットを用いて,振り混ぜながら以下の順序で試薬を加える。

− 銅(II)溶液(4.11)5ml

− 塩酸(4.5)10ml

− L (+) −アスコルビン酸溶液(4.9)5ml

溶液の色の強度が減少するまで3分間放置する。酢酸ブチル(4.2)25.0mlを加え,分液漏斗を逆さま

にして溶液を混合する(6)。

注(6) すべての溶液は例外なく,特にモリブデン錯体を抽出する酢酸ブチル(4.2)は全量ピペットで添

加することが重要である。

直ちに,チオシアン酸アンモニウム溶液(4.10)5mlを全量ピペットで加え,1分間穏やかに振り混ぜてモ

リブデン化合物を有機相に抽出する。静置して,2層に分離させる。

2層に十分に分離したら,水相を取り除いて捨てる。全量ピペットを用いて,塩化すず(II)・塩化銅(II)

溶液(4.12)10mlを分液漏斗に加える。約1分間振り混ぜ,2層に分離するまで放置した後,水相を取り除い

て捨てる。有機相をすり合わせ栓付きのフラスコに集める(7)。

注(7) 有機相が汚染されないよう注意しなければならない。しかし,有機相にわずかな水滴が懸濁す

ることは避けられない。これらの水滴は十分に時間をおいてフラスコ底部に集めない限り,吸

光度測定の妨害となる。

7.2.3.2

対照溶液 対照溶液B(7.2.2参照)25.0mlを分取して分液漏斗に移し入れ,以下,7.2.3.1の第2

段落の始めからの手順に従って操作する。

7.2.4

吸光度の測定 吸収セル(5.3)を用い,波長470nm付近で,あらかじめ対照溶液を用いて(7.2.3.2

参照)ゼロ合せをした分光光度計(5.2)で,試料溶液(7.2.3.1参照)の吸光度を測定する。次の光路長の吸

収セルを使用する。

− Mo含有率<0.025% (m/m) : 2cm

− Mo含有率>0.025% (m/m) : 1cm

2cm吸収のセルを使用する際は,その光路長が検量線作成に使用した1cmの吸収セルの光路長の正

確に2倍であることを確認しておかなければならない。

V/Mo比が16以上及び/又はW/Mo比が8以上の場合は,抽出した後,30秒以内に吸光度を測定す

る。

7.3

検量線の作成

7.3.1

吸光度の測定に光路長1cmの吸収セルを使用する検量線溶液の調製 0〜6までの番号を付けた6

個組の分液漏斗に,附属書4表1に示した量の試薬を,連続して加える。

それぞれの分液漏斗を振り混ぜ,溶液の色の強度が減少するまで3分間放置する。

それぞれの分液漏斗に酢酸ブチル(4.2)25.0mlを加え,漏斗を逆さまにして溶液を混合する。

以下,7.2.3.1の第3段落の最後である注(6)の直後からの手順に従って操作する。

7.3.2

吸光度の測定 あらかじめゼロメンバー(附属書4表1参照)でゼロ合せをした分光光度計(5.2)

で,7.2.4に従って,検量線溶液(7.3.1参照)の吸光度を測定する。

7.3.3

検量線の作図 測定溶液中のモリブデン濃度(μg/mlで表示)に対する吸光度をプロットして検量

線を作成する。

6

G 1218 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

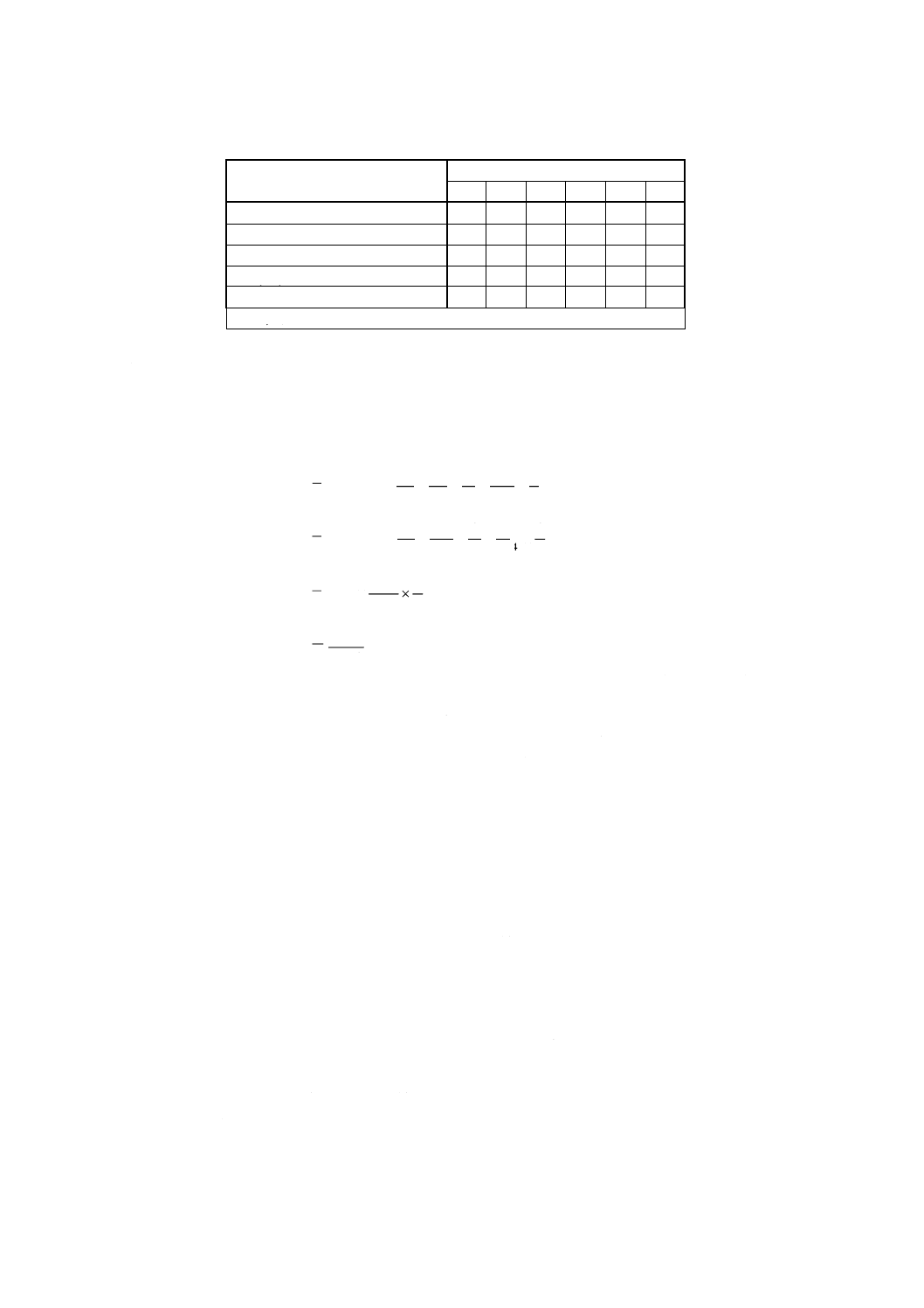

附属書4表1 検量線作成における試薬添加量

試薬

検量線溶液番号とその体積 ml

01)

1

2

3

4

5

鉄溶液(4.13)

10

10

10

10

10

10

銅(II)溶液(4.11)

5

5

5

5

5

5

標準モリブデン溶液(4.14.2)

0

5.0

10.0 15.0 20.0 25.0

塩酸(4.6)

25

20

15

10

5

0

L (+) −アスコルビン酸溶液(4.9)

5

5

5

5

5

5

1)ゼロメンバー

8. 結果の表示

8.1

計算方法 7.3.3で作図した検量線を使用して,7.2.4で測定した吸光度を呈色試料溶液中のモリブデ

ンの相当濃度 (μg/ml) に変換する。

モリブデン含有率(質量百分率)WMOを,次の式によって算出する。

b

m

V

V

V

W

MO

Mo

1

10

1

1

20

50

4

2

0

1

×

×

×

×

×

×

ρ

=

b

m

MO

1

10

1

1

20

100

25

50

25

4×

×

×

×

×

×

ρ

=

b

m

MO

1

40

1×

×

ρ

=

mb

MO

40

ρ

=

ここに,

V0: 定量に使用した試料溶液の量 (ml) (7.2.3.1参照)

V1: 定量に使用した酢酸ブチルの量 (ml) (7.2.3.1参照)

V2: 試料溶液の量 (ml) (7.2.1参照)

ρMo: 呈色溶液中のモリブデン濃度 (μg/ml)

m: 試料はかり採り量 (g) (7.1)

b: 使用した吸収セルの光路長 (cm)

8.2

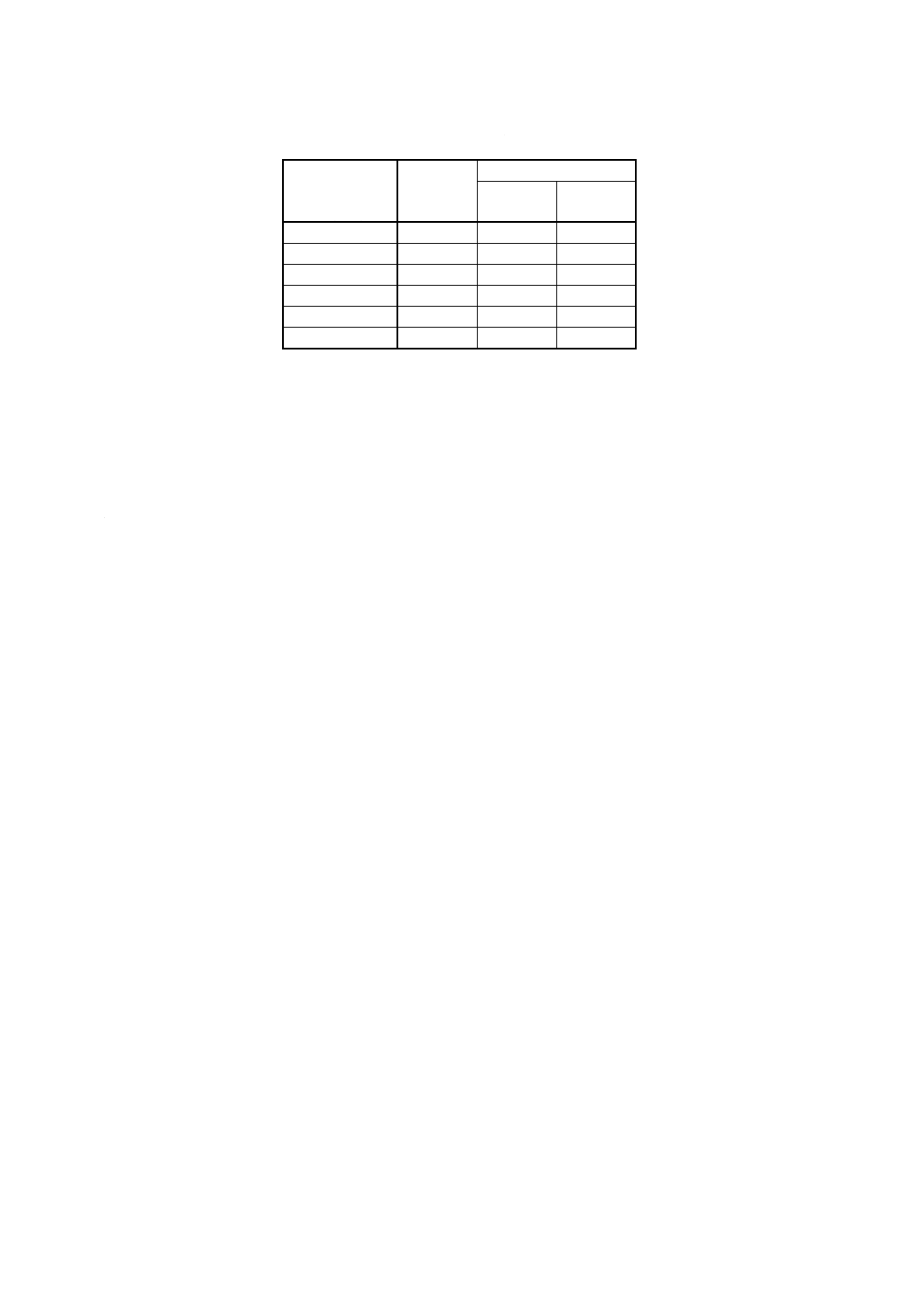

許容差 この方法の共同実験は,10水準のモリブデン含有率試料を用いて,8か国,16分析室が実

施し,各分析室は各水準でそれぞれ3回ずつモリブデンを定量した(8)(9)。

分析に供した試料は,附属書4参考A表A.1に示した。

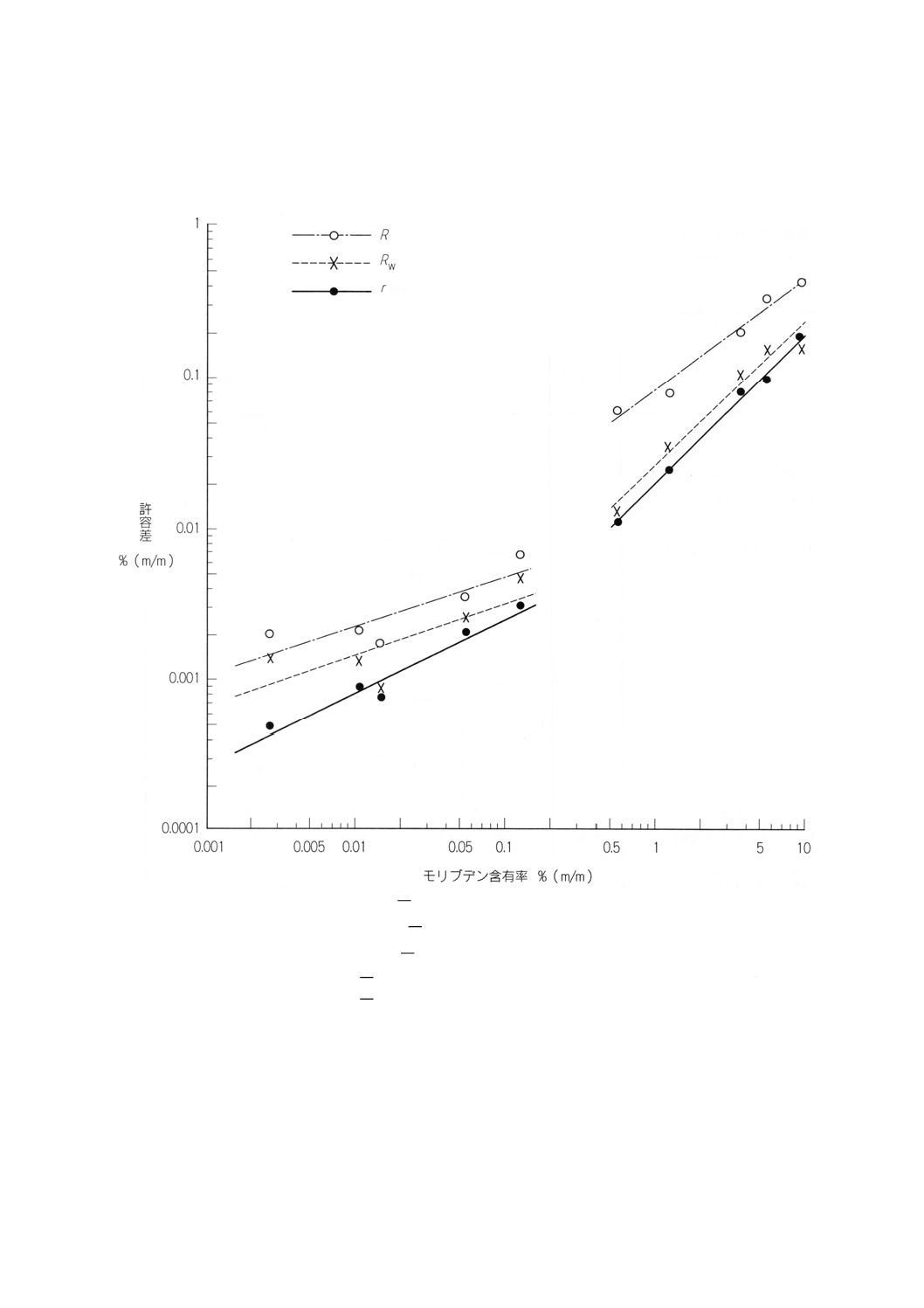

得た結果は,ISO 5725に従って統計的に解析した。5個の試料で得たデータは,附属書4表2にまとめ

たように,モリブデン含有率と分析結果(10)の併行許容差 (r) 及び再現許容差(R及びRwとの間に対数的

比例関係があり,許容差データを附属書4参考B図B.1に示した。

注(8) 3回のうちの2定量は,ISO 5725に規定されている併行測定条件のもとで実験した。すなわち,

一人の分析者が同一装置,同一条件,同一検量線で最小の時間内での実験である。

(9) 3番目の定量は,異なった時間(異なった日)に,注(8)と同じ分析者が同じ装置を用いて新し

い検量線で求めた。

(10) 1日目に得られた2個の値から,併行許容差 (r) 及び再現許容差 (R) をISO 5725に規定された

方法で算出した。1日目に得られた最初の値と,2日目に得られた値から,室内再現許容差 (R)

を算出した。

7

G 1218 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

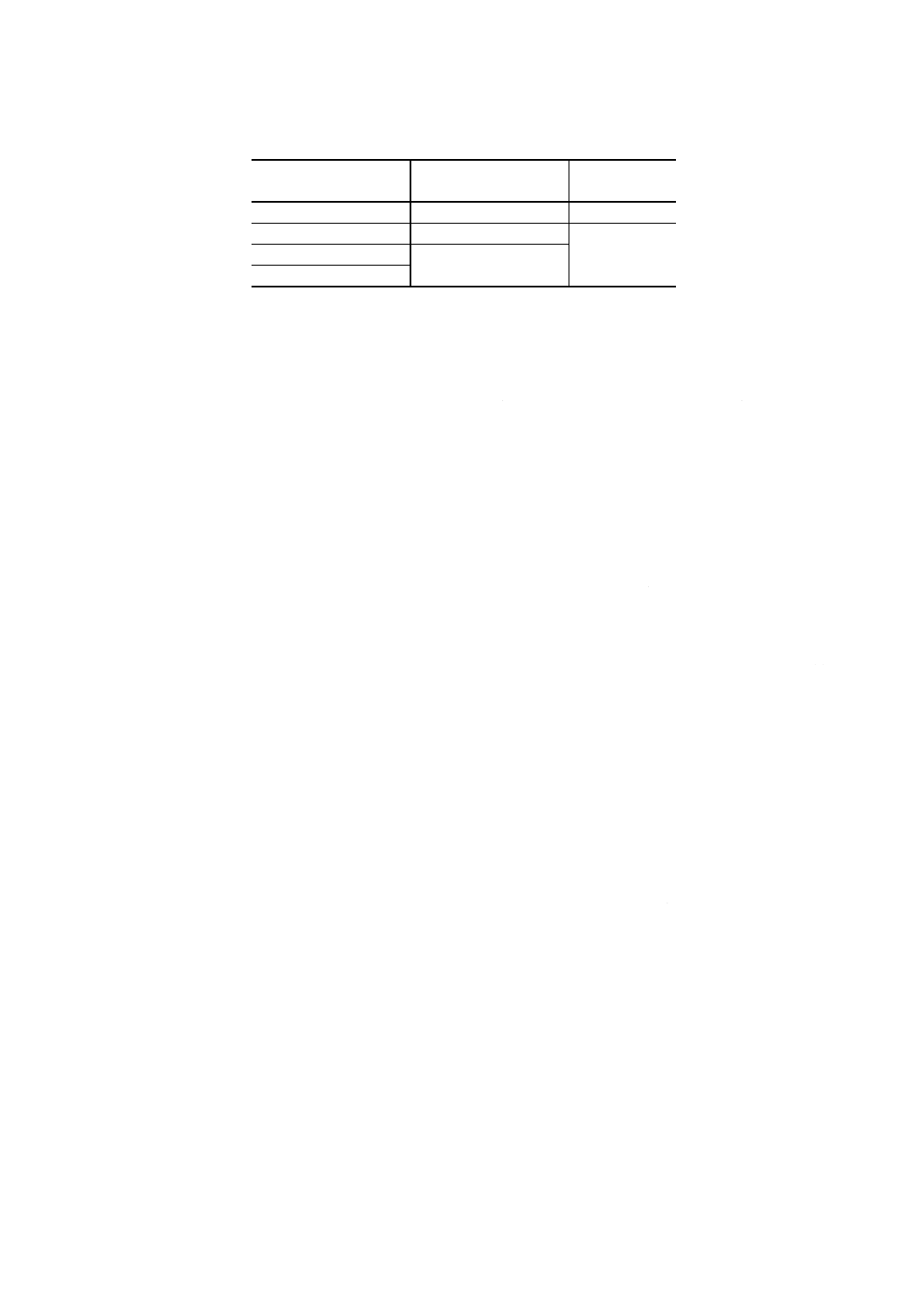

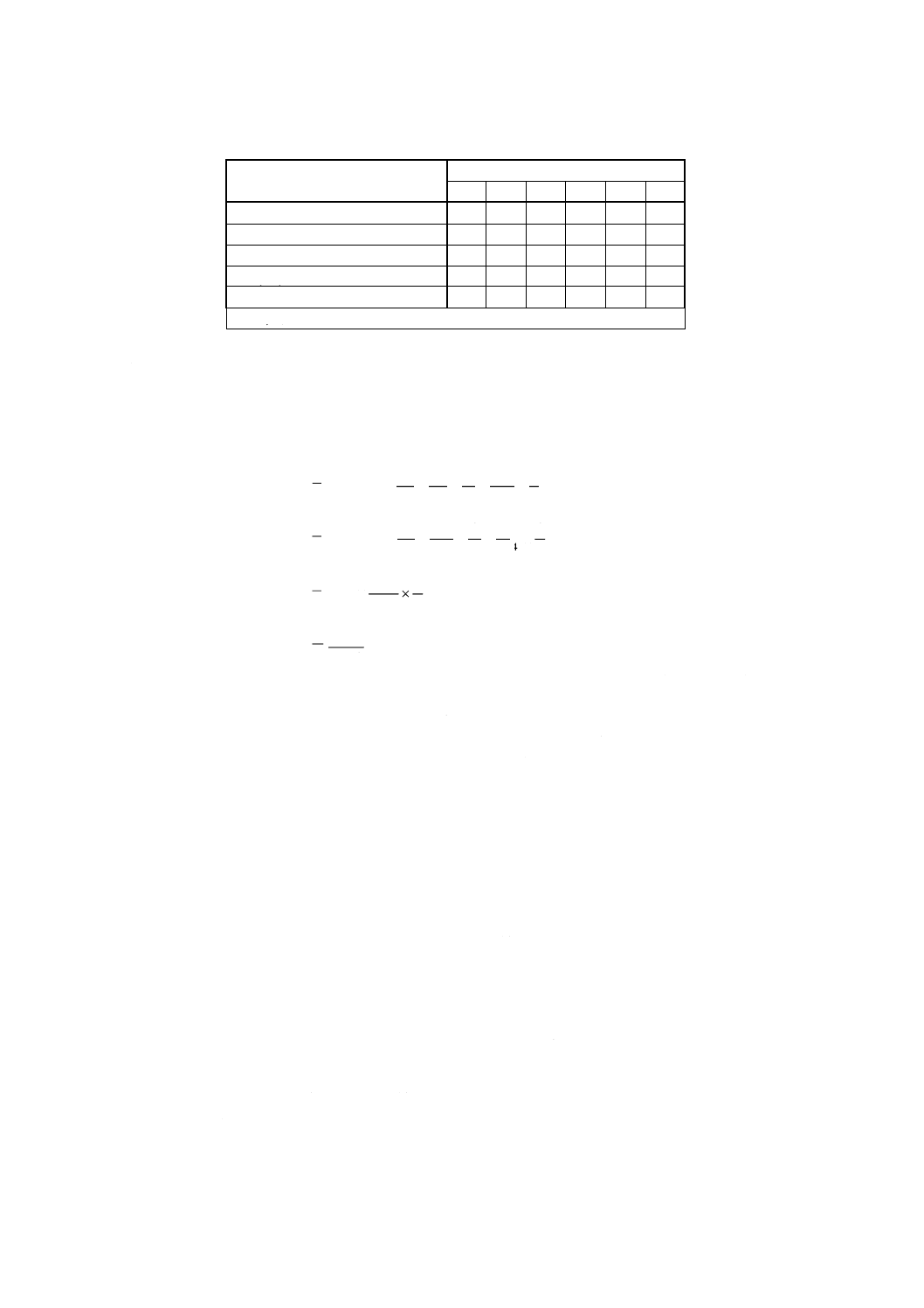

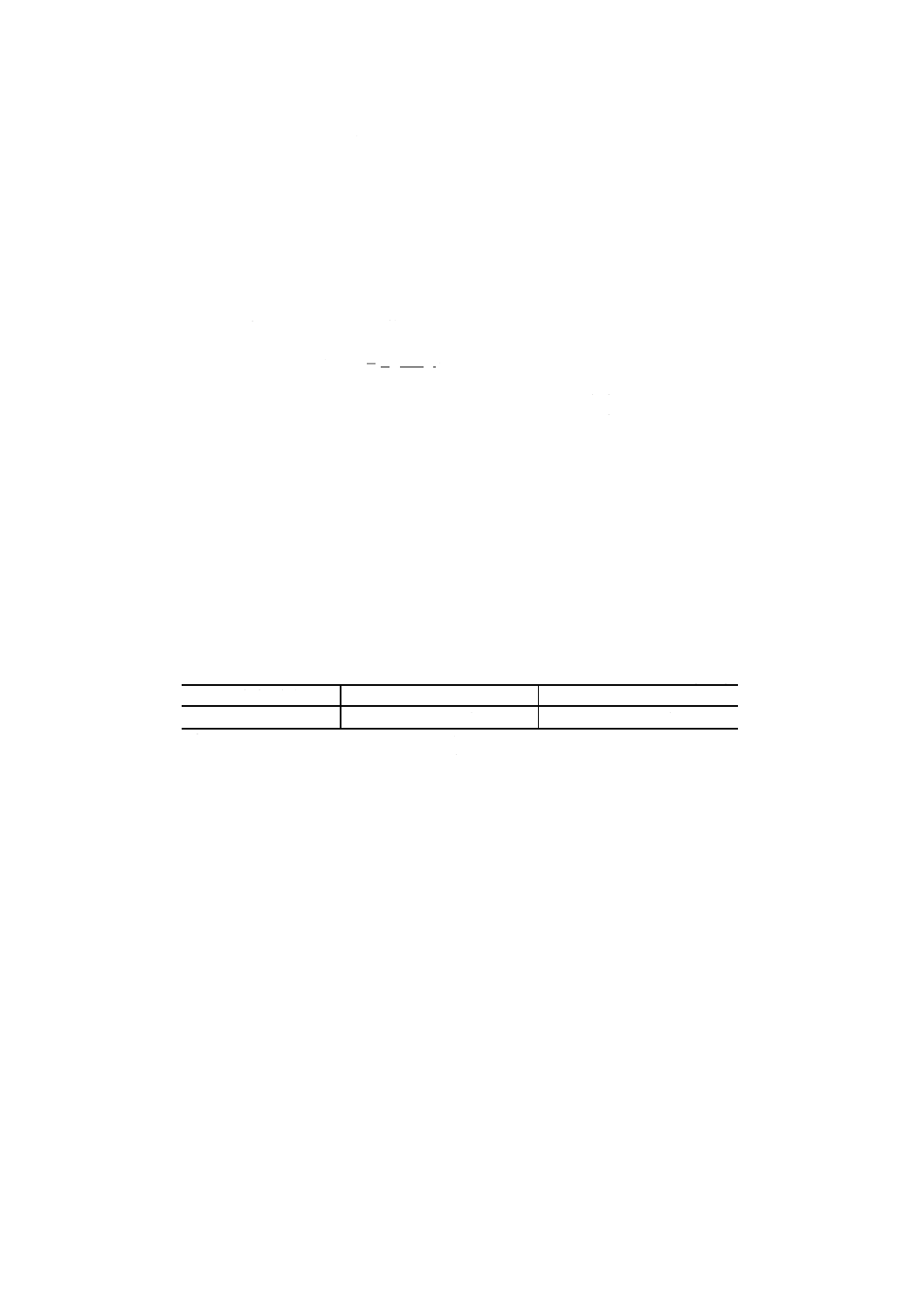

附属書4表2 併行許容差及び再現許容差の結果

モリブデン含有

率

% (m/m)

併行許容

差

r

再現許容差

R

Rw

0.005

0.000 6

0.001 8

0.001 2

0.01

0.000 8

0.002 3

0.001 5

0.02

0.001 2

0.002 8

0.001 9

0.05

0.001 8

0.003 7

0.002 5

0.10

0.002 5

0.004 6

0.003 2

0.125

0.002 8

0.005 0

0.003 5

9. 分析報告書 この分析報告書には,次の情報を集めなければならない。

a) 試料,分析室及び分析月日を証明するのに必要なすべての情報

b) この附属書4(規定)の引用

c) 結果及び表示様式

d) 定量に際して注目された異常な特徴

e) この附属書4(規定)に規定されていない操作,又は結果に影響を与えるようなすべての任意の操作。

8

G 1218 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4参考A 国際共同実験に関する付加情報

実験結果は,1992年4月に発行したISO/TC 17/SC 1 N 936の文書に報告されている。すべての試料の許

容差データを附属書4参考Bに図示するとともに,低濃度の5試料について許容差式を併記した。

使用した試料及び実験結果は,附属書4表A.1に示した。

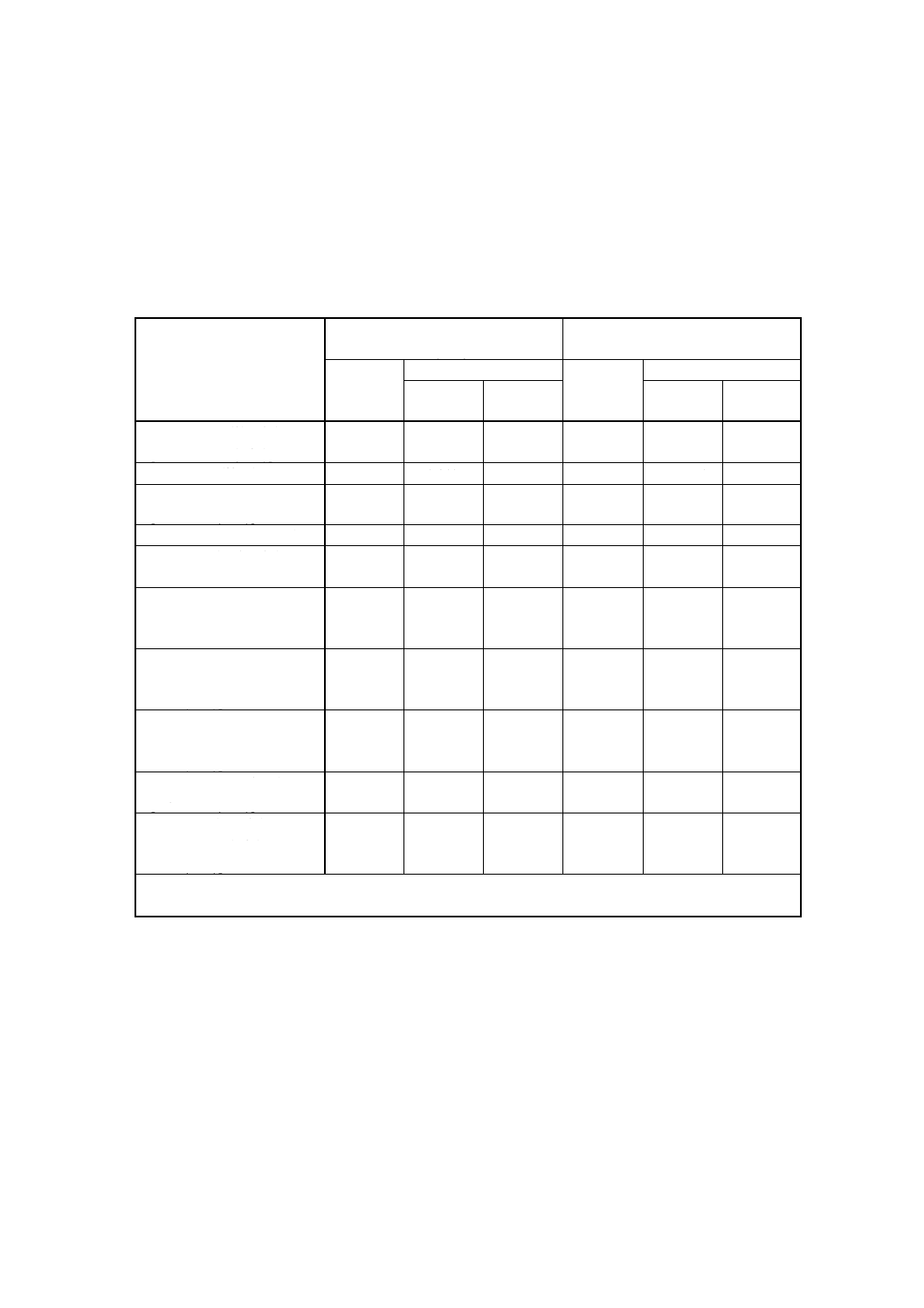

附属書4表A.1 使用した試料及び実験結果

試料

モリブデン含有率

% (m/m)

許容差データ

認証値

分析値

併行許容

差

r

再現許容差

WMO, 1

WMO, 2

R

Rw

ECRM 096-1(普通鋼)

[V : 0.003 6% (m/m)]

0.003

0.002 7

0.002 8

0.000 5

0.002 0

0.001 5

ECRM 48H(鋳鉄)

0.011

0.010 9

0.010 9

0.000 9

0.002 1

0.001 4

BCS 405(低合金鋼)

[V : 0.32% (m/m)]

0.017

0.015 6

0.015 8

0.000 8

0.001 8

0.000 9

JSS 651-10(ステンレス鋼)

0.054

0.054 9

0.054 8

0.002 0

0.003 4

0.002 6

BCS 455-1(低合金鋼)

[W : 0.20% (m/m)]

0.140

0.132

0.132

0.003 1

0.006 8

0.004 8

JSS 606-8(高速度鋼)

[V : 0.83% (m/m) , W :

17.16% (m/m)]

0.58

0.549

0.552

0.011 0

0.065 4

0.013 4

F-112-1(低合金鋼)

[V : 0.60% (m/m) , W :

1.78% (m/m)]

1.21

1.274

1.272

0.025 4

0.075 6

0.037 9

ECRM 283-1(高合金鋼)

[V : 3.28% (m/m) , W :

9.66% (m/m)]

3.41

3.440

3.434

0.085 9

0.190

0.114

ECRM 285-1(高合金鋼)

[V : 0.02% (m/m)]

5.07

5.061

5.073

0.093 6

0.339

0.169

NIST 153a(工具鋼)

[V : 2.06% (m/m) , W :

1.76% (m/m)]

8.85

8.840

8.833

0.199

0.428

0.177

WM0, 1:日内総平均

WM0, 2:日間総平均

9

G 1218 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

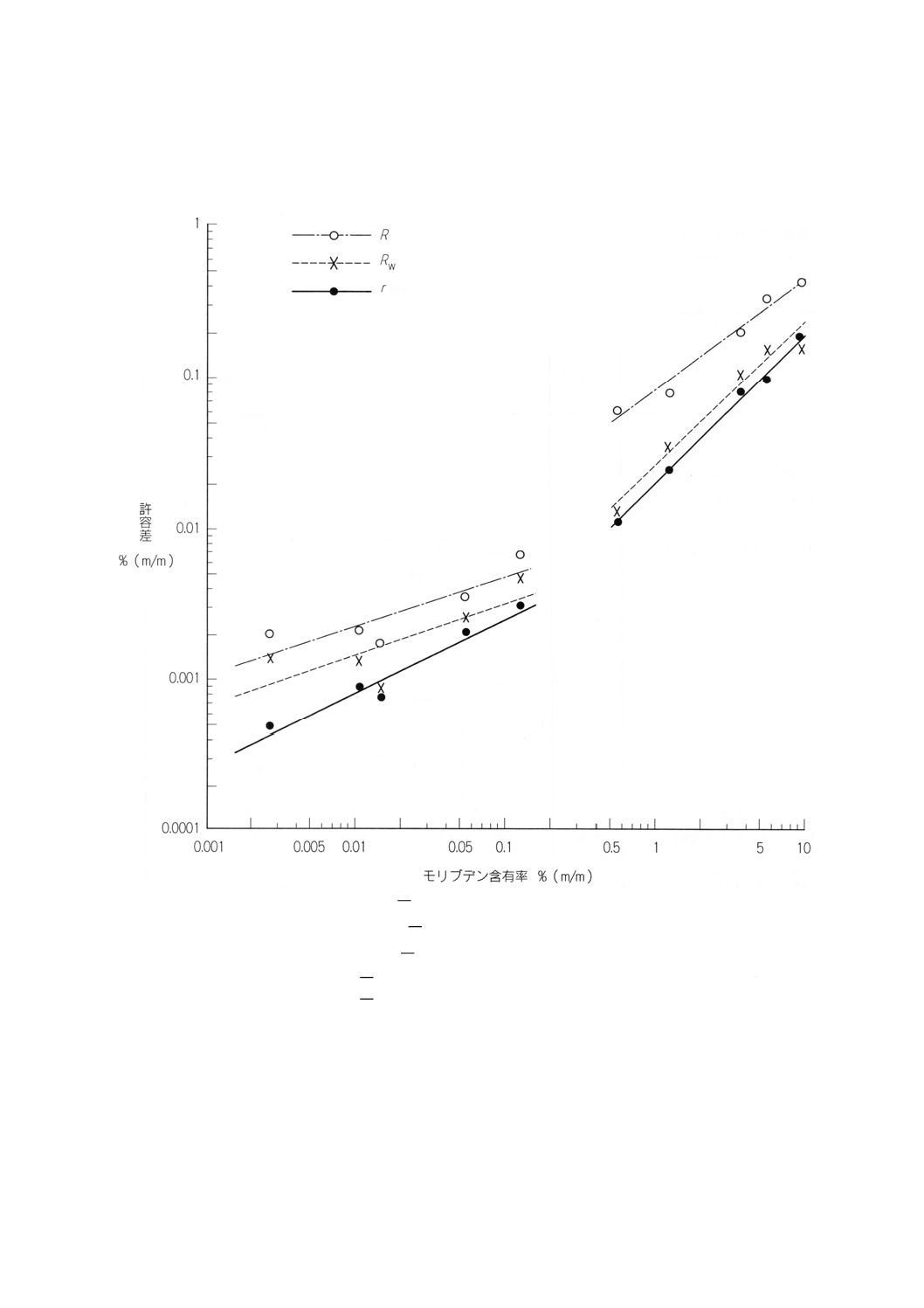

附属書4参考B 許容差データの図

logr=0.485 2 logWMO.1−2.115

logRw=0.327 9 logWMO.2−2.172

logR=0.309 0 logWMO.1−2.202 5

ここに,

WMO.1: 日内で得たモリブデン含有率 [% (m/m)] の平均値

WMO.2: 日間で得たモリブデン含有率 [% (m/m)] の平均値

附属書4図B.1 モリブデン含有率 (WMO) と併行許容差 (r) 及び再現許容差(RとRw)との

対数的比例関係

10

G 1218 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

(1) 社団法人 日本鉄鋼連盟鋼材規格検討会F02.03分野

社団法人 日本鉄鋼連盟鋼材規格検討会F02.03分野

氏名

所属

(委員長)

前 原 郷 治

社団法人日本鉄鋼連盟

(幹事)

森 下 昇

社団法人日本鉄鋼連盟

余 語 英 俊

愛知製鋼株式会社

安 原 久 雄

川鉄テクノリサーチ株式会社

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

岡 山 和 生

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所

河 村 恒 夫

株式会社コベルコ科研

大 石 隆 司

山陽特殊製鋼株式会社

岡 圭 男

住友金属工業株式会社

伊 藤 清 孝

大同特殊鋼株式会社

猪 股 重 宏

大平洋金属株式会社

中 嶋 康 博

株式会社中山製鋼所

向 奥 巌

日新製鋼株式会社

山 本 満 治

株式会社日鐵テクノリサーチ

田 中 耕 一

日本金属工業株式会社

堀 籠 秀 和

日本鋼管株式会社

宮 川 利 宏

日本高周波鋼業株式会社

増 田 正 純

通商産業省工業技術院

(関係者)

稲 本 勇

社団法人日本鉄鋼連盟

11

G 1218 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 社団法人 日本鉄鋼連盟鋼材規格三者委員会

社団法人 日本鉄鋼連盟鋼材規格三者委員会

氏名

所属

(委員長)

佐久間 健 人

東京大学工学部

(副委員長)

大河内 春 乃

東京理科大学

二 瓶 正 俊

科学技術庁金属材料技術研究所

土 門 斉

東京工科大学

脇 本 眞 也

通商産業省基礎産業局

大 嶋 清 治

通商産業省工業技術院

林 央

理化学研究所

馬 木 秀 雄

社団法人火力原子力発電技術協会(石川島

播磨重工業株式会社)

金 沢 孝

社団法人日本自動車工業会(いすゞ自動車

株式会社)

井 上 一 朗

日本建築学会(大阪大学)

松 田 邦 男

川崎製鉄株式会社

岡 井 遼 二

社団法人高圧ガス保安脇会

石 田 安 正

株式会社神戸製鋼所

小 峰 武 夫

日本工具工業会(コベルコツールエンジニ

アリング株式会社)

大 橋 守

新日本製鐵株式会社

福 永 規

住友金属工業株式会社

富 沢 精 治

線材製品協会(鈴木金属工業株式会社)

白 谷 勝 典

大同特殊鋼株式会社

大 山 康 郎

鉄管継手協会

上津原 政 則

トーア・スチール株式会社

山 田 健太郎

社団法人土木学会(名古屋大学)

三 浦 恒 幸

エンジニアリング振興協会(日揮株式会

社)

北 田 博 重

社団法人日本海事検定協会

橋 本 繁 晴

財団法人日本規格協会

柴 田 正 宣

日本鋼管株式会社

本 野 光 彦

社団法人日本水道協会

川 原 雄 三

日本機械工業連合会(三菱重工業株式会

社)

金 子 純 一

日本大学

井 波 隆 夫

社団法人軽金属協会

菅 野 久 勝

日本試験機工業会

藤 沢 裕

日本伸銅協会

束 原 巌

株式会社第一原子力グープ放射線研究所

橋 本 勝

株式会社日産アーク

嶋 貫 孝

社団法人日本分析化学会

永 山 宏

日立協和エンジニアリング株式会社

(事務局)

桃 木 明 和

社団法人日本鉄鋼連盟

(関係者)

森 下 昇

社団法人日本鉄鋼連盟

稲 本 勇

社団法人日本鉄鋼連盟