G 1215-3:2010 (ISO 10701:1994)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 原理······························································································································· 2

4 試薬······························································································································· 2

5 装置······························································································································· 3

6 サンプリング ··················································································································· 3

7 操作······························································································································· 3

7.1 試料はかりとり量 ·········································································································· 4

7.2 空試験 ························································································································· 4

7.3 定量 ···························································································································· 4

7.4 検量線の作成 ················································································································ 5

8 結果の表示 ······················································································································ 5

8.1 計算方法 ······················································································································ 5

8.2 許容差 ························································································································· 6

9 特殊な場合 ······················································································································ 6

10 操作上の注意 ················································································································· 6

11 分析報告書 ···················································································································· 7

附属書A(参考)国際共同実験に関する追加情報 ······································································ 10

附属書B(参考)許容差データの図示······················································································ 12

G 1215-3:2010 (ISO 10701:1994)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本鉄鋼連盟(JISF)から,工業標

準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業

大臣が制定した日本工業規格である。

これによって,JIS G 1215:1999は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS G 1215の規格群には,次に示す部編成がある。

JIS G 1215-1 第1部:鉄分離硫酸バリウム重量法

JIS G 1215-2 第2部:クロマトグラフ分離硫酸バリウム重量法

JIS G 1215-3 第3部:硫化水素気化分離メチレンブルー吸光光度法

JIS G 1215-4 第4部:高周波誘導加熱燃焼−赤外線吸収法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1215-3:2010

(ISO 10701:1994)

鉄及び鋼−硫黄定量方法−第3部:

硫化水素気化分離メチレンブルー吸光光度法

Iron and steel-Determination of sulfur content-Part 3:

Methylene blue spectrophotometric method after separation of hydrosulfide

序文

この規格は,1994年に第1版として発行されたISO 10701を基に,技術的内容及び対応国際規格の構成

を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,鉄及び鋼中に含有する硫黄を硫化水素気化分離メチレンブルー吸光光度法によって定量す

る方法について規定する。

この方法は,硫黄含有率(質量分率)0.000 3 %以上0.010 %以下の定量に適用する。ただし,ニオブ,

けい素,タンタル及びチタンは,硫黄の定量に妨害する。

妨害成分の共存最大許容含有率,試料のはかりとり量及び対応する適用範囲を,表1に示す。

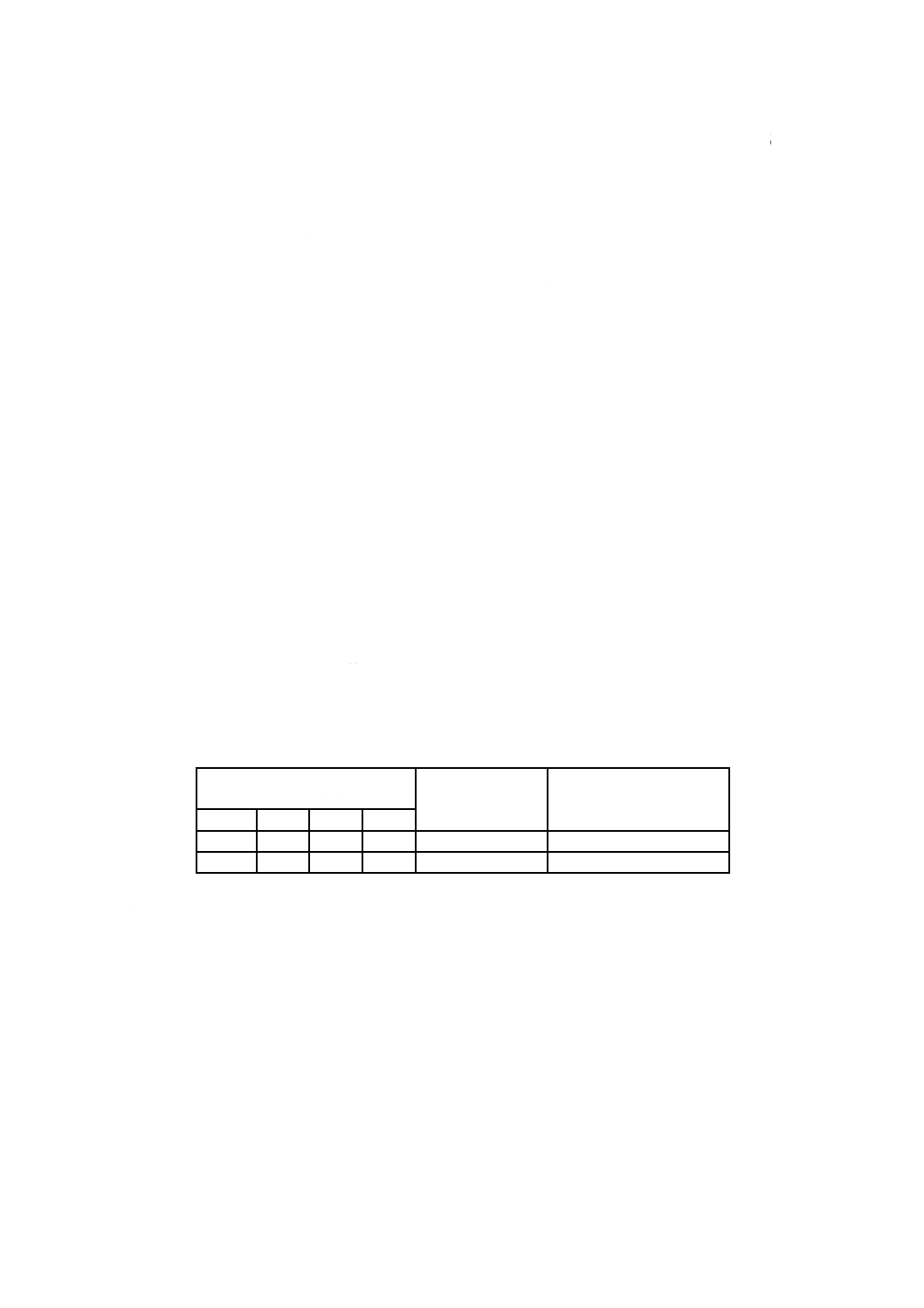

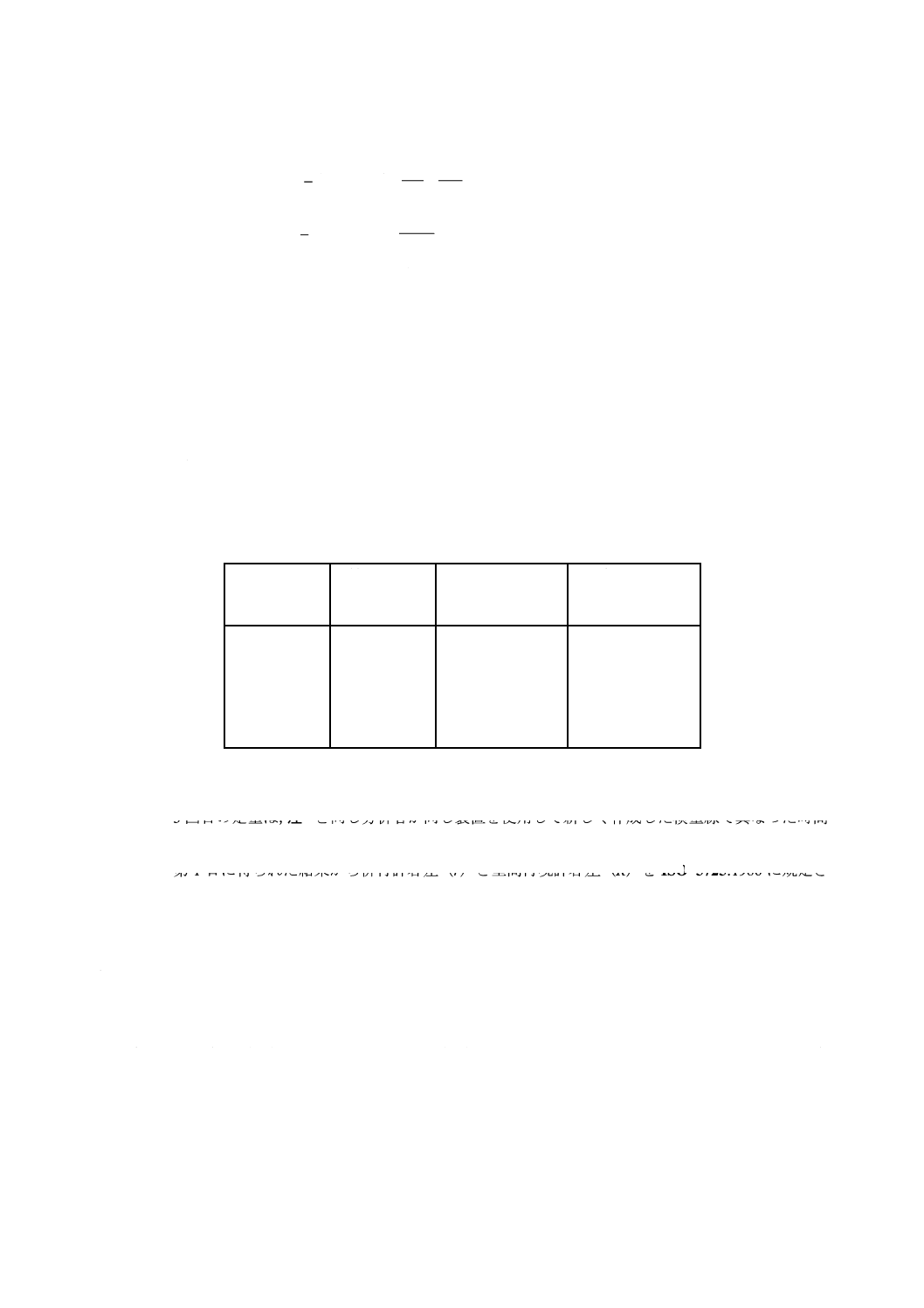

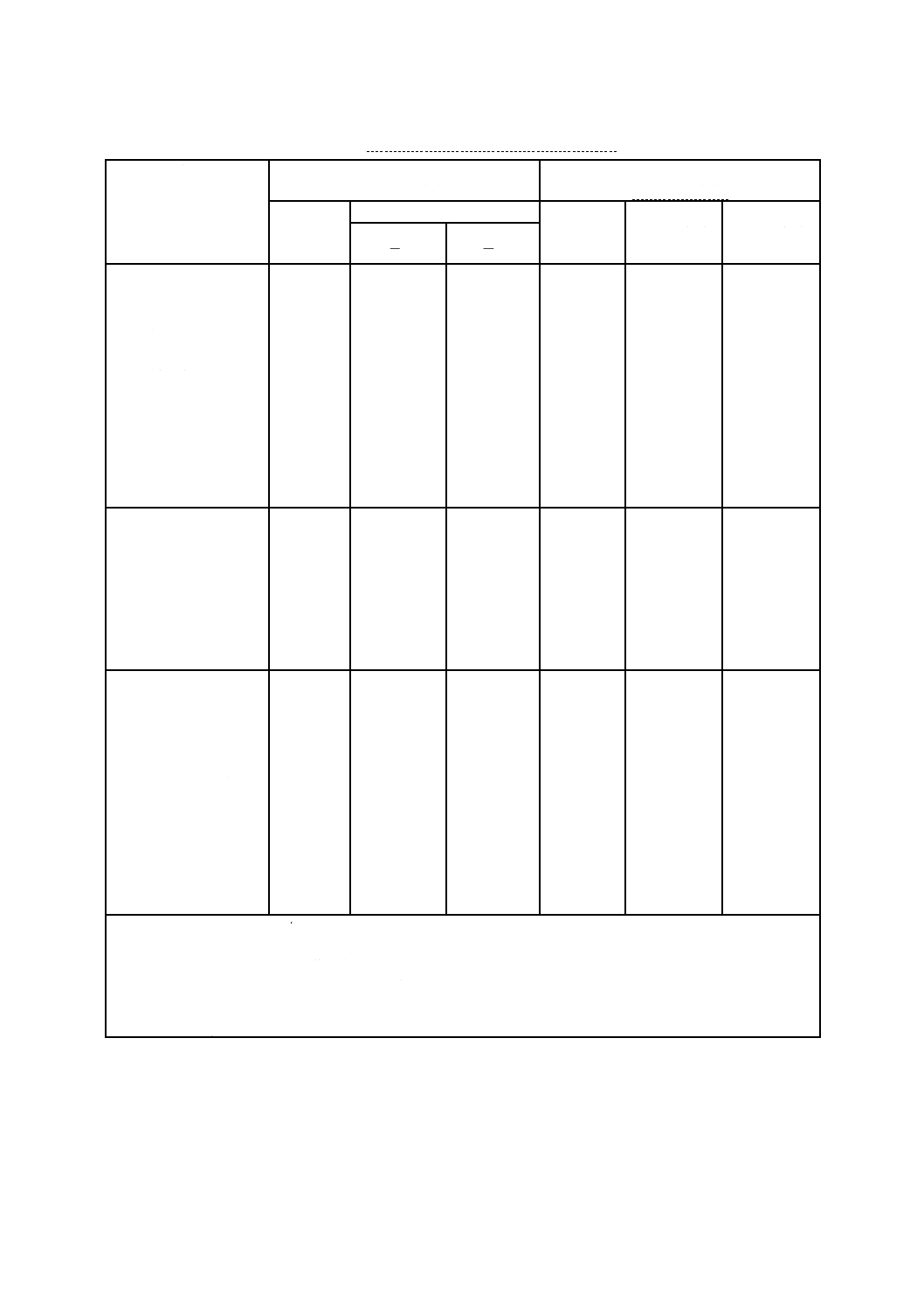

表1−妨害成分の共存最大許容含有率,試料はかりとり量及び対応する適用範囲

妨害成分の共存最大許容含有率

質量分率(%)

試料はかりとり量

g

適用範囲

質量分率(%)

Nb

Si

Ta

Ti

0.5

1.0

0.3

1.0

1.0

0.000 3以上0.001 0未満

1.0

2.0

0.6

2.0

0.5

0.001 0以上0.010 以下

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10701:1994,Steel and iron−Determination of sulfur content−Methylene blue spectrophotometric

method(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

2

G 1215-3:2010 (ISO 10701:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 0417 鉄及び鋼−化学成分定量用試料の採取及び調製

注記 原文はISO 377-2,Selection and preparation of samples and test pieces of wrought steels−Part 2:

Samples for the determination of the chemical compositionを引用しているが,ISO 377-2はISO

14284に置き換えられた。よってISO 14284に一致しているJIS G 0417を引用規格とした。

JIS R 3505 ガラス製体積計

注記 対応国際規格:ISO 385-1:1984,Laboratory glassware−Burettes−Part 1: General requirements,

ISO 648:1977,Laboratory glassware−One-mark pipettes及びISO 1042:1983,Laboratory

glassware−One-mark volumetric flasks(全体評価:MOD)

ISO 3696,Water for analytical laboratory use−Specification and test methods

ISO 5725:1986,Precision of test methods−Determination of repeatability and reproducibility for a standard

test method by inter-laboratory tests

3

原理

試料を塩酸と硝酸との混酸で分解する。

過塩素酸を加え,加熱して過塩素酸の白煙を発生させて塩酸及び硝酸を除去する。

塩酸を加えて塩類を溶解し,窒素雰囲気中でよう化水素酸とホスフィン酸との還元混液を加えて硫黄を

還元して硫化水素とし,これを気化して酢酸亜鉛の吸収液に吸収させる。

これに二塩化N,N-ジメチル-p-フェニレンジアンモニウム及び鉄(III)を反応させてメチレンブルーを生

成させ,波長約665 nmにおける吸光度を測定する。

4

試薬

分析には,特に記載しない限り,硫黄含有率が非常に微量の分析用保証試薬及びISO 3696に規定された

等級2の水で新たに調製されたものを使用する。

注記 ISO 3696の等級2の水は,JIS K 0557(用水・排水の試験に用いる水)で規定する種別A3の

水とほとんど同等の純度である。

4.1

塩酸 密度約1.19 g/mL

4.2

塩酸 密度約1.19 g/mLの希釈液(1+15)

4.3

過塩素酸 密度約1.54 g/mL

4.4

臭化水素酸 密度約1.48 g/mL

4.5

塩酸・硝酸の混酸 塩酸(4.1)1容と硝酸(密度約1.40 g/mL)1容とを混合する。

この混酸は,使用の直前に調製する。

4.6

還元混液 よう化水素酸(質量分率約57 %)200 mLとホスフィン酸(次亜りん酸)(質量分率約50 %)

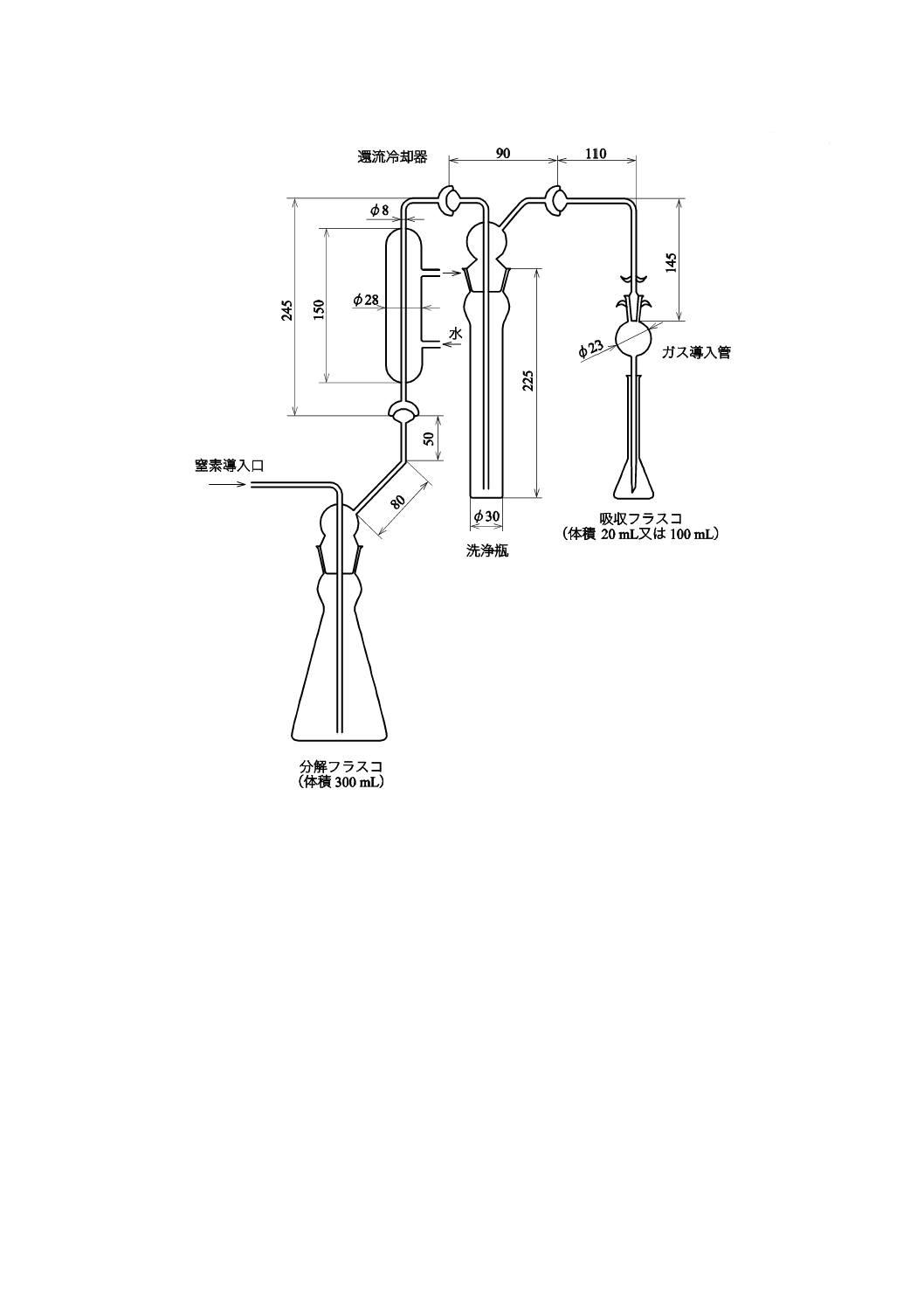

50 mLとを精製装置(図1参照)に入れ,窒素を毎分100 mLの割合で10分間流して混酸を混合し,装置

内の空気を除去する。マントルヒータの熱源を入れ,煮沸するまで加熱し,窒素を流しながら約115 ℃の

温度で約120分間静かに煮沸する。精製が完了した後(10.3参照),熱源を切る。窒素を流しながら放冷し

た後,褐色の着色瓶に入れて保存する。

4.7

吸収液 酢酸亜鉛二水和物[(CH3COO)2Zn・2H2O] 5 gを水約400 mLに溶解し,水酸化ナトリウム溶液

(30 g/L)200 mLを加え,更に塩化アンモニウム70 gを加えて水で1 000 mLに薄める。

4.8

鉄溶液(10 g/L) 硫酸塩としての硫黄を含まない純鉄1.00 gをはかりとって300 mLのビーカーに

移し入れ,時計皿で覆い,塩酸[密度約1.19 g/mLの希釈液(1+1)]20 mLを加えて加熱して分解し,約

3

G 1215-3:2010 (ISO 10701:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10分間静かに煮沸する。次に,硝酸(密度約1.40 g/mL)2 mLを滴下して鉄を酸化する。煮沸して窒素酸

化物などを追い出した後,室温まで冷却する。これを100 mLの全量フラスコに水を用いて移し入れ,水

で標線まで薄める。

4.9

塩化鉄(III)溶液 塩化鉄(III)六水和物1 gを水約40 mLに溶解し,塩酸(4.1)10 mLを加えて

水で100 mLに薄める。

4.10 二塩化N,N-ジメチル-p-フェニレンジアンモニウム溶液 二塩化N,N-ジメチル-p-フェニレンジアン

モニウム[NH3C6H4NH(CH3)2・Cl2] 0.5 gを水約100 mLに溶解し,塩酸(4.1)230 mLを加えて水で500 mL

に薄める。

4.11 硫黄標準液(硫酸カリウム溶液)

4.11.1 原液(S 1.0 g/L) あらかじめ110 ℃で2時間乾燥してデシケーター中で放冷した硫酸カリウム(質

量分率99.5 %以上)5.435 2 gをはかりとって水に溶解し,1 000 mLの全量フラスコに水を用いて移し入れ,

水で標線まで薄める。

この原液1 mLは,硫黄1.0 mgを含有する。

4.11.2 硫黄標準液A(S 10 mg/L) 原液(4.11.1)10.0 mLを分取して1 000 mLの全量フラスコに移し入

れ,水で標線まで薄める。

この硫黄標準液A l mLは,硫黄10 μgを含有する。

4.11.3 硫黄標準液B(S 1.0 mg/L) 硫黄標準液A(4.11.2)10.0 mLを分取して100 mLの全量フラスコに

移し入れ,水で標線まで薄める。

この硫黄標準液B 1 mLは,硫黄1.0 μgを含有する。

4.12 窒素

5

装置

ガラス製体積計は,JIS R 3505のクラスAのビュレット,全量ピペット及び受用の全量フラスコを使用

する。

通常の分析器具及び次のものを使用する。

5.1

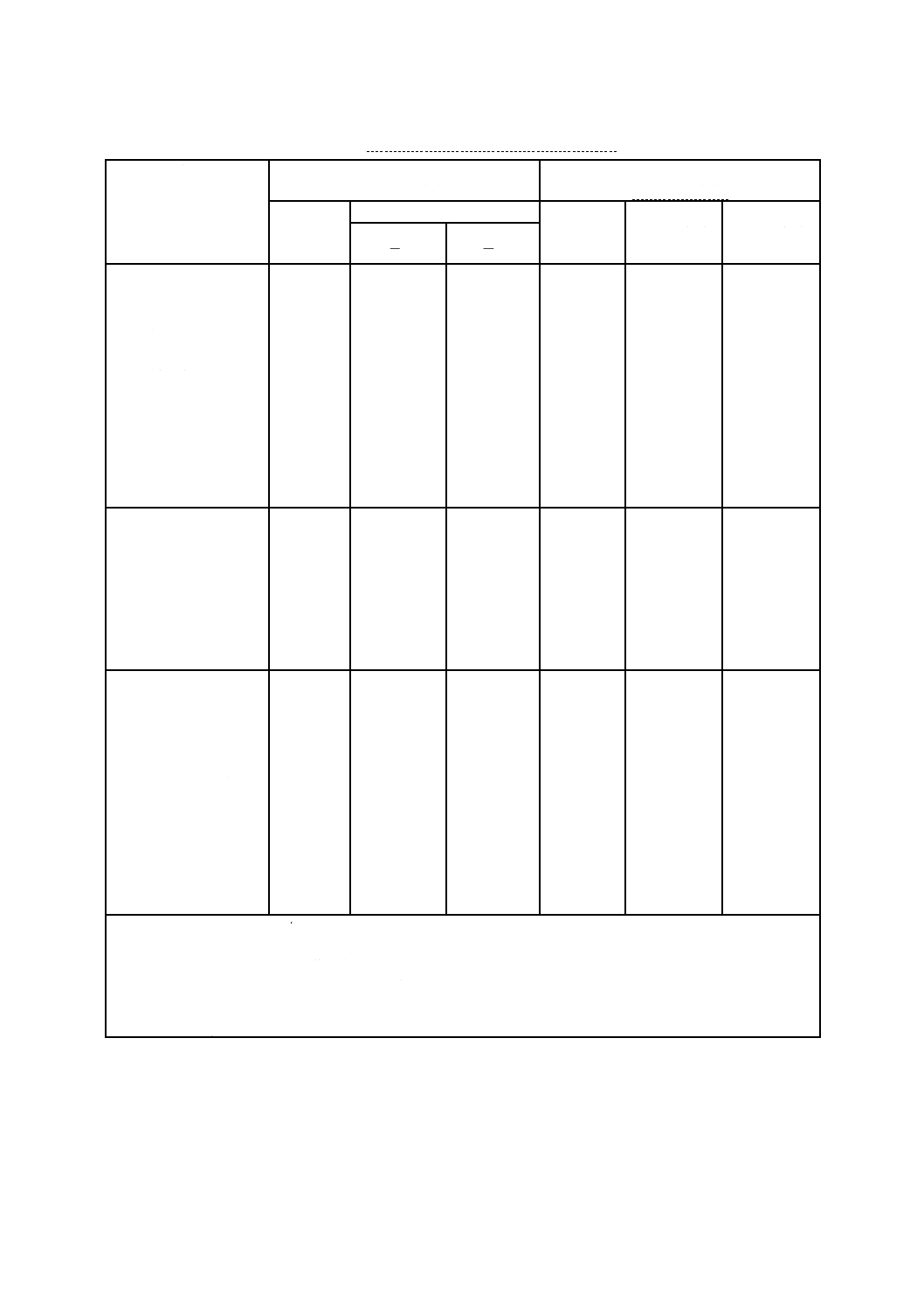

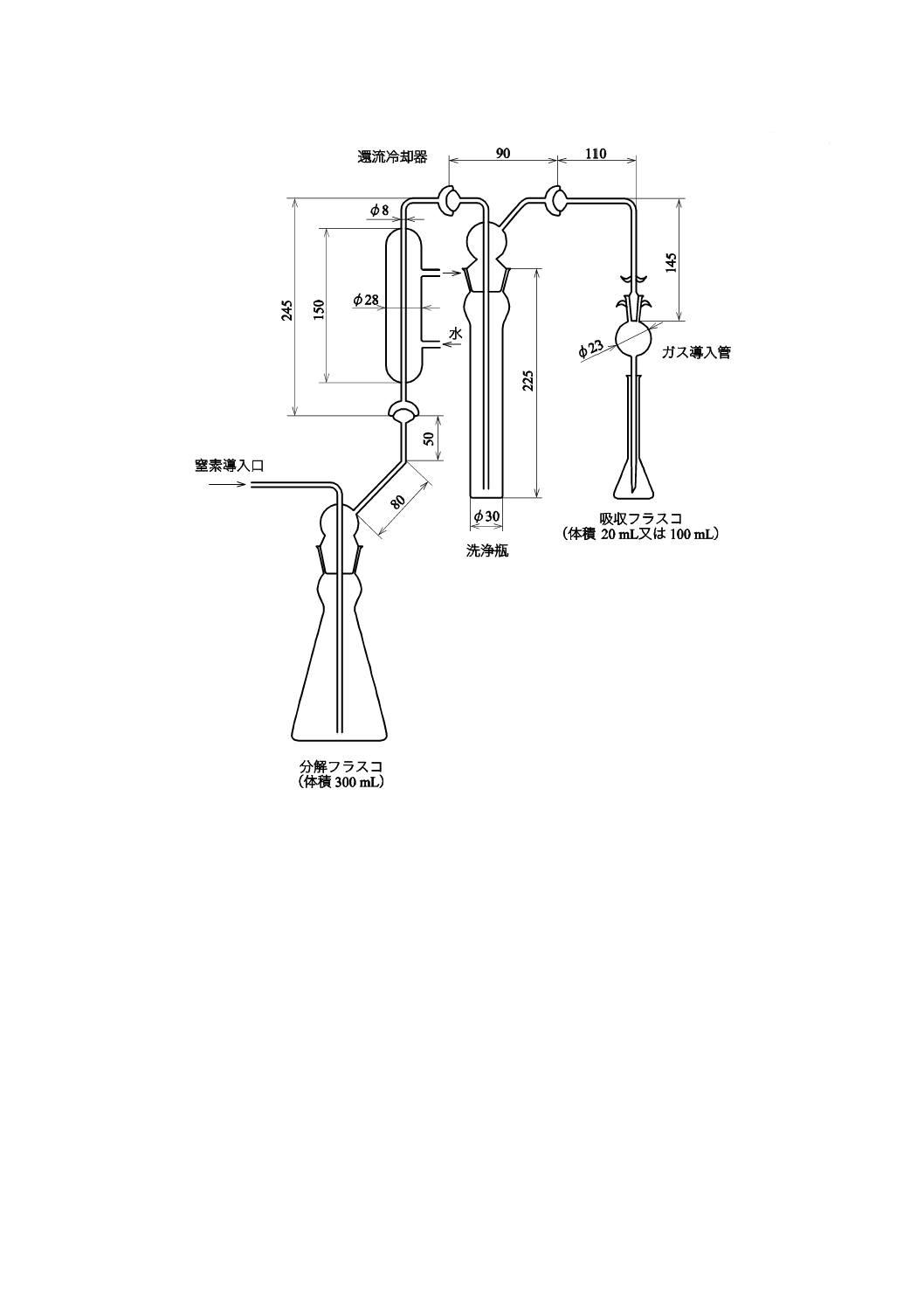

還元気化装置 還元気化装置は,図2に示すように組み立てる。連結部は,すり合わせ式のものを

使用する。

装置を最初に使用するとき,又は長期間使用しなかった後に使用するときは,安定した低い空試験値が

得られるまで繰り返し空試験を行わなければならない。

5.1.1

分解フラスコ 体積約300 mLのもの。

5.1.2

還流冷却器 長さ約150 mmのもの。

5.1.3

ガス洗浄瓶 体積約150 mLのもの。

5.1.4

吸収フラスコ 体積20 mL又は100 mLの全量フラスコ。

5.2

分光光度計 約665 nmの波長の吸光度を測定できる装置。

6

サンプリング

サンプリングは,JIS G 0417による。

7

操作

警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険がある。

4

G 1215-3:2010 (ISO 10701:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1

試料はかりとり量

予想される硫黄の含有率に従って,次に示す質量を1 mgのけたまではかりとる。

a) 硫黄含有率(質量分率)0.000 3 %以上0.001 0 %未満の場合,約1.00 g

b) 硫黄含有率(質量分率)0.001 0 %以上0.010 %以下の場合,約0.50 g

7.2

空試験

空試験は,試料と併行して同一操作で,全試薬の同じ量を使用して行う。硫黄含有率(質量分率)が0.001 0 %

未満の試料を定量する場合の空試験値は,硫黄の質量として0.7 μg未満,0.001 0 %以上0.010 %以下の場

合は,1.5 μg未満でなければならない。

7.3

定量

7.3.1

試料溶液の調製

はかりとった試料(7.1)を分解フラスコ(5.1.1)に移し入れ,塩酸・硝酸の混酸(4.5)15 mLを加える。

室温に約30分間放置した後,反応が終了するまで穏やかに加熱する。

次に,ピペットを用いて過塩素酸(4.3)5.0 mL及び鉄溶液(4.8)1.0 mLを加え,加熱して白煙が発生

するまで蒸発する。放冷した後,塩酸(4.1)5 mLを加える(セレンを含む場合は,箇条9参照)。再び,

加熱し,約300 ℃の熱板上で白煙を発生させる。次に,引き続き加熱して過塩素酸の白煙が出なくなり,

乾燥するまで継続する。

放冷した後,塩酸(4.1)10 mLを加え,加熱して塩類を溶解させ,室温まで冷却する。

7.3.2

還元及び気化

還元混液(4.6)20 mLを分解フラスコ(5.1.1)に加えて10分間放置する。

ガス洗浄瓶(5.1.3)に水30 mLを加え,吸収フラスコ(5.1.4)の中に予想される硫黄含有率に従って吸

収液(4.7)を,次のように入れる。

a) 硫黄含有率(質量分率)0.001 0 %未満の場合は,20 mLの全量フラスコ中に吸収液(4.7)10 mL

b) 硫黄含有率(質量分率)0.001 0 %以上0.010 %以下の場合は,100 mLの全量フラスコ中に吸収液(4.7)

50 mL

還流冷却器(5.1.2)の中に水道水を流して冷却し,試料溶液が入っている分解フラスコ(5.1.1)を接続

する。図2に示す装置内に窒素(4.12)を毎分100 mLの割合で流し,試料溶液を114〜118 ℃の温度に30

分間加熱する。この温度は,熱板温度を約250 ℃に設定したときに到達する温度である(10.2参照)。発

生したガスを,窒素(4.12)で搬送してガス洗浄瓶(5.1.3)を経て吸収フラスコに導く。

7.3.3

呈色

7.3.3.1

硫黄含有率(質量分率)0.001 0 %未満の場合

吸収フラスコ(5.1.4)(20 mL)とガス導入管を装置から外し,吸収溶液の中にガス導入管の先端部を入

れたまま,管の上端からマイクロピペットを用いて塩酸(4.2)1.0 mL,続いて水1 mLを注入して管の内

部を洗浄する。

ガス導入管を取り除き,20 mLの吸収フラスコを静かに振り混ぜ,25 ℃に温度を調節した状態で20分

間静置する。次に,二塩化N, N-ジメチル-p-フェニレンジアンモニウム溶液(4.10)2.0 mLを吸収フラスコ

(5.1.4)中に加えて静かに振り混ぜる。直ちに,塩化鉄(III)溶液(4.9)0.4 mLを加え,1分間激しく振

り混ぜる。水で標線まで薄め,15分間静置する。

7.3.3.2

硫黄含有率(質量分率)0.001 0 %以上0.010 %以下の場合

吸収フラスコ(5.1.4)(100 mL)とガス導入管を装置から外し,吸収溶液の中にガス導入管の先端部を

入れたまま,管の上端からマイクロピペットを用いて塩酸(4.2)1.0 mL,続いて水1 mL又は2 mLを注入

5

G 1215-3:2010 (ISO 10701:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

して管の内部を洗浄する。

ガス導入管を取り除き,100 mLの吸収フラスコを静かに振り混ぜ,25 ℃に温度を調節した状態で20

分間静置する。次に,二塩化N, N-ジメチル-p-フェニレンジアンモニウム溶液(4.10)10.0 mLを吸収フラ

スコ(5.1.4)中に加えて静かに振り混ぜる。直ちに,塩化鉄(III)溶液(4.9)2.0 mLを加え,1分間激し

く振り混ぜる。水で標線まで薄め,15分間静置する。

7.3.4

吸光度の測定

光路長1 cmの吸収セルを用い,波長665 nmで,あらかじめ水でゼロ点を調整した分光光度計(5.2)で

吸光度を測定する。

7.4

検量線の作成

7.4.1

検量線溶液の調製

分解フラスコ(5.1.1)を6個準備し,それぞれに鉄溶液(4.8)1.0 mLを加え,更に表2に示す硫黄標準

液(4.11)を加える。次に,塩酸・硝酸の混酸(4.5)15 mL及び過塩素酸(4.3)5.0 mLを加えて加熱し,

白煙が発生するまで蒸発する。引き続き,7.3.1の“放冷した後,塩酸(4.1)5 mLを加える”から7.3.3

の終わりまでの手順に従って操作する。

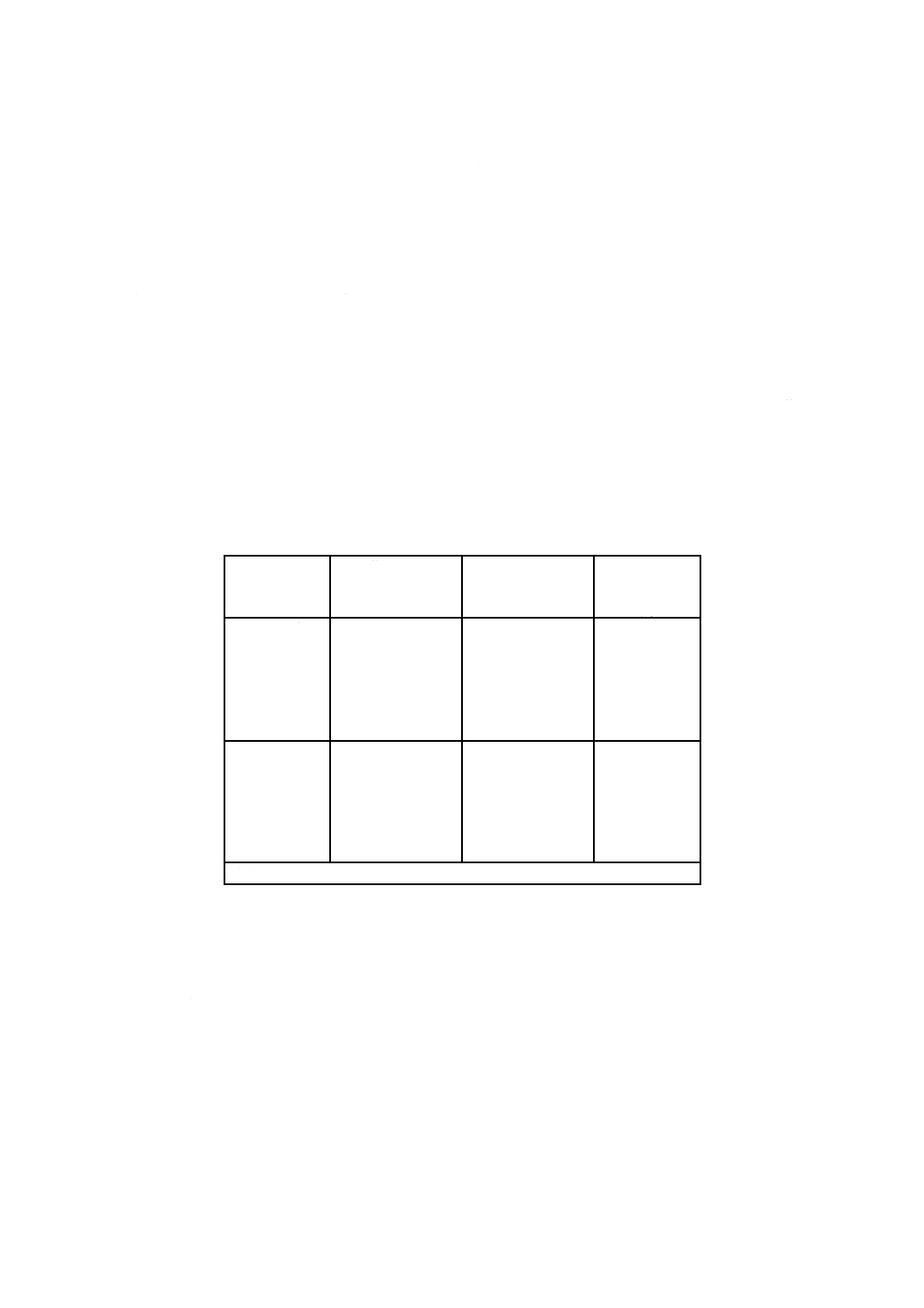

表2−検量線シリーズ

硫黄含有率

質量分率(%)

硫黄標準液A

(4.11.2)の添加量

mL

硫黄標準液B

(4.11.3)の添加量

mL

相当する

硫黄の質量

μg

0.001 0未満

−

0 a)

0

−

1.0

1.0

−

3.0

3.0

−

5.0

5.0

−

7.5

7.5

−

10.0

10.0

0.001 0以上

0 a)

−

0

0.010以下

0.5

−

5

1.0

−

10

2.0

−

20

3.0

−

30

5.0

−

50

注a) ゼロメンバー

7.4.2

吸光度の測定

光路長1 cmの吸収セルを用い,波長665 nmで,あらかじめゼロメンバーでゼロ合わせをした分光光度

計(5.2)で吸光度を測定する。

7.4.3

検量線の作成

呈色溶液20 mL(7.3.3.1)中の又は100 mL(7.3.3.2)中の硫黄含有量(μg)に対する吸光度をプロット

して検量線を作成する。

8

結果の表示

8.1

計算方法

7.3.4で得た吸光度と7.4.3で作成した検量線とから硫黄量(μg)を求め,硫黄含有率[質量分率(%)]

6

G 1215-3:2010 (ISO 10701:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(wS)を,次の式によって計算する。

m

m

m

w

100

10

1

)

(

6

S,0

S,1

S

×

×

−

=

m

m

m

4

S,0

S,1

10

1

)

(

×

−

=

ここに,

mS,0: 空試験溶液からの硫黄検出量(μg)

mS,1: 試料溶液からの硫黄検出量(μg)

m: 試料はかりとり量(7.1)(g)

8.2

許容差

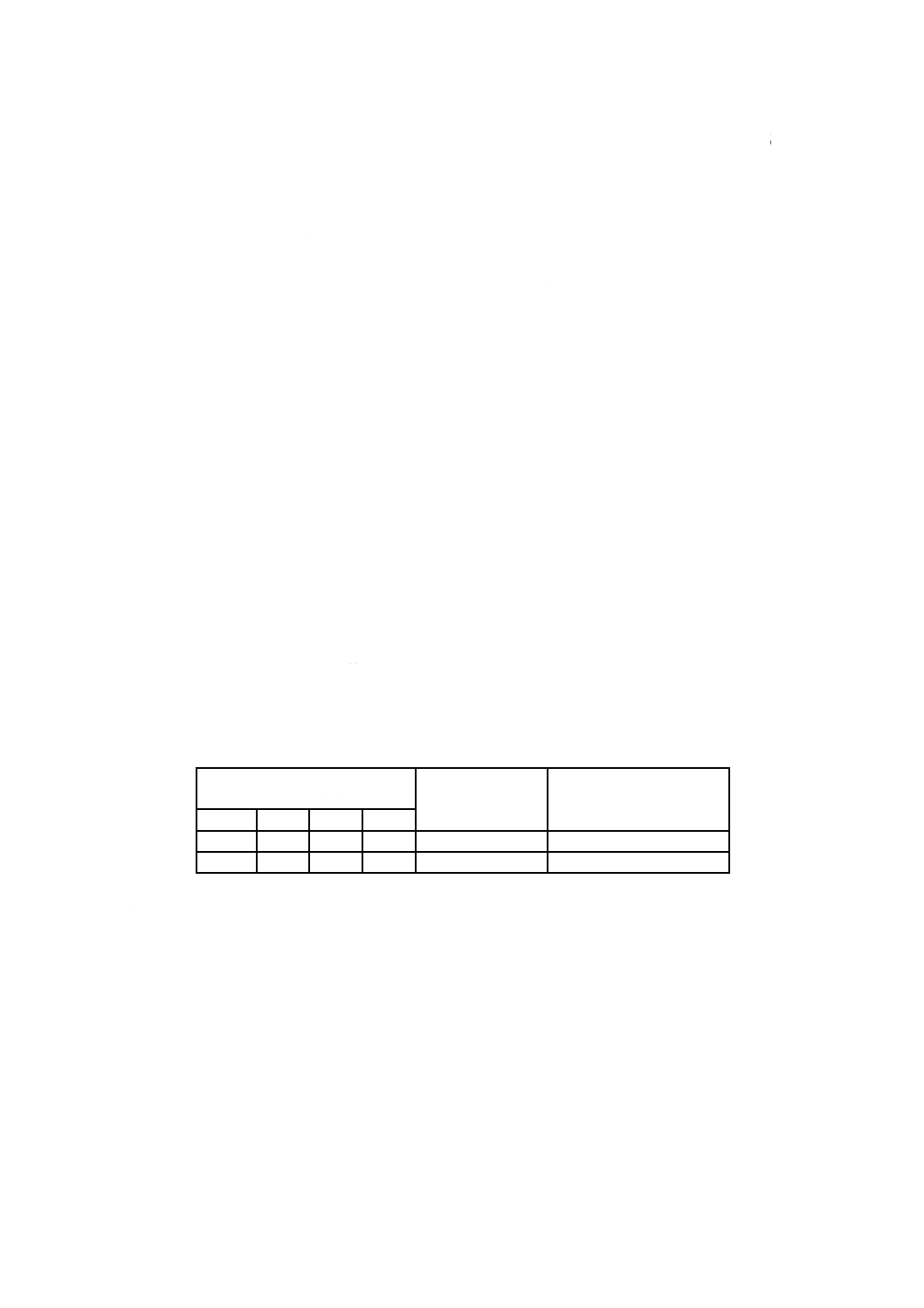

この方法の共同実験は,16水準の硫黄含有率試料を用いて11又は13分析室で実施し,各試料について

硫黄含有率を3回ずつ定量した1), 2)。

実験に供した試料を,表A.1に示す。

得られた結果は,ISO 5725:1986に従って統計計算を行った。

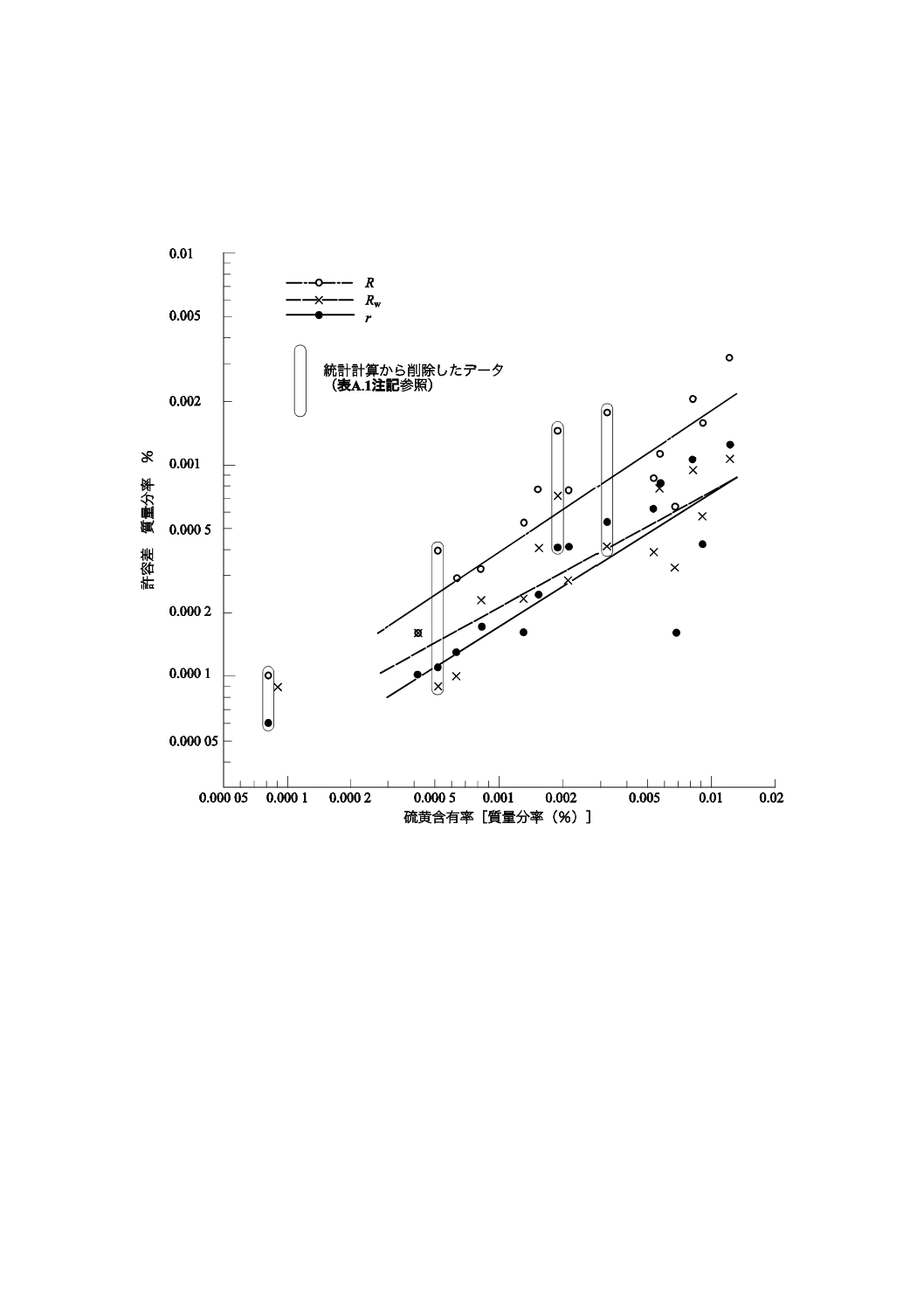

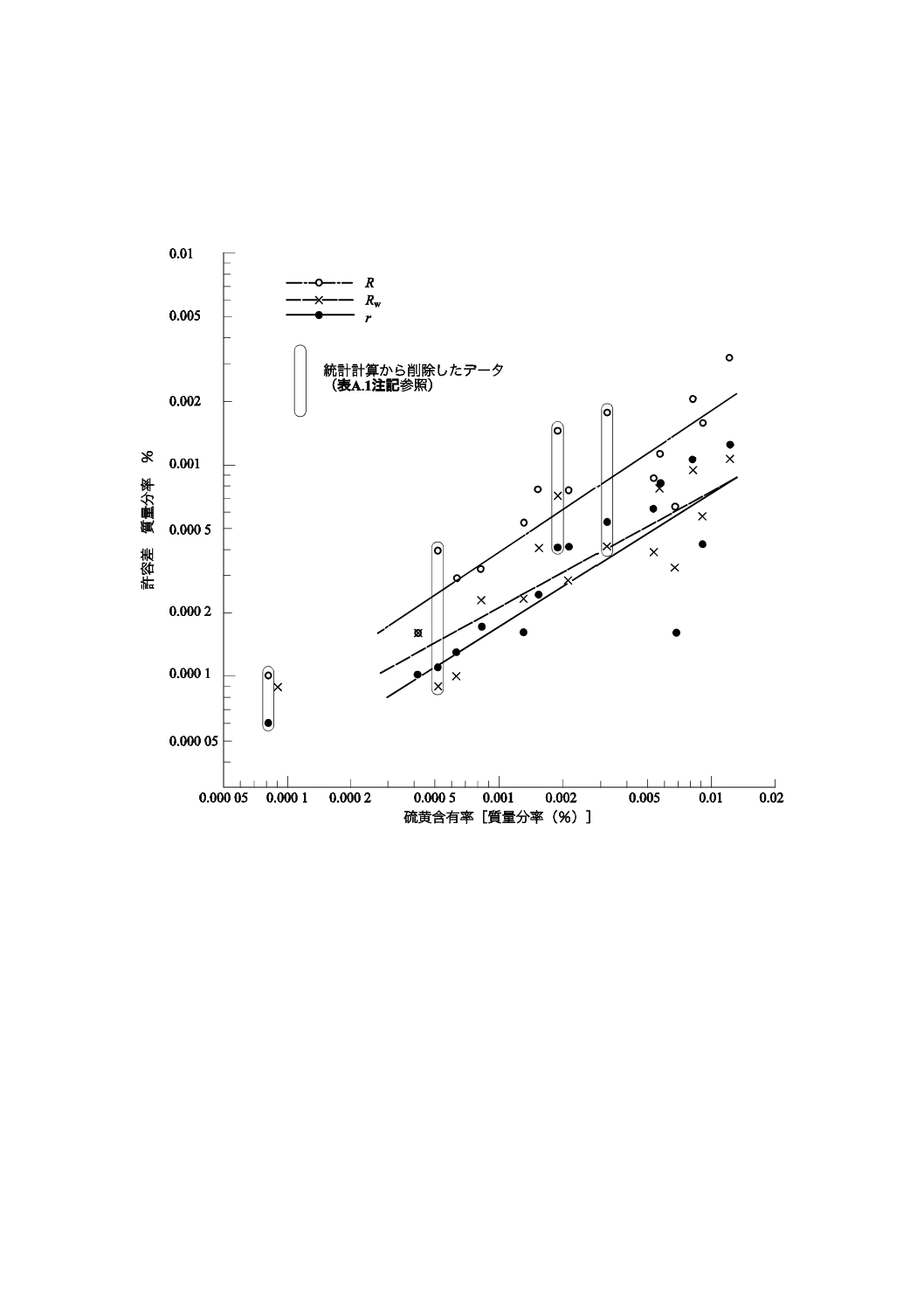

得られたデータは,表3に要約したように硫黄含有率と分析結果の併行許容差(r)及び再現許容差(R

及びRw)との間に対数的比例関係があった3)。これを図B.1に示す。

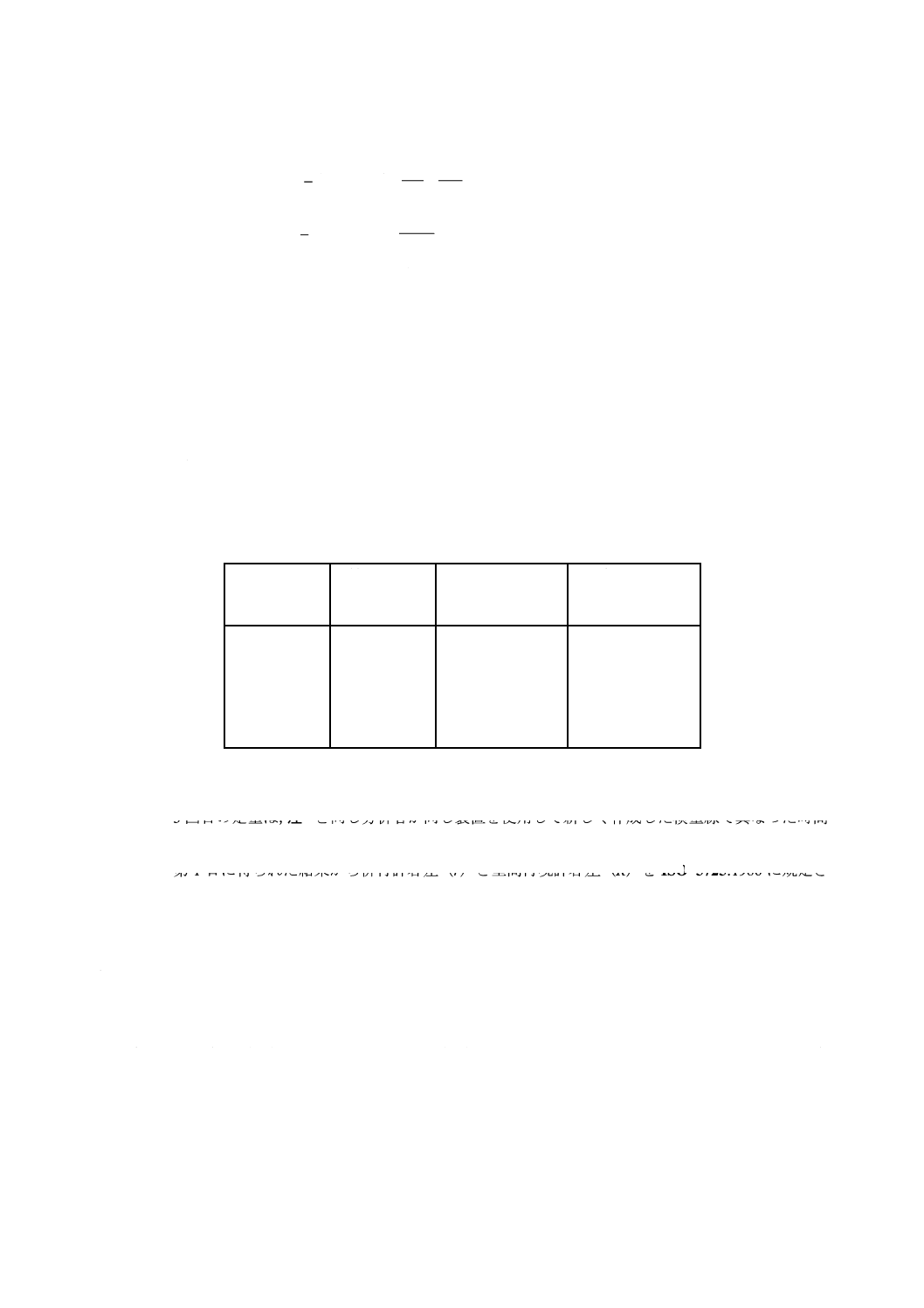

表3−許容差

硫黄含有率

質量分率(%)

併行許容差

r

質量分率(%)

室間再現許容差

R

質量分率(%)

室内再現許容差

Rw

質量分率(%)

0.000 3

0.000 08

0.000 17

0.000 11

0.000 5

0.000 11

0.000 23

0.000 14

0.001 0

0.000 17

0.000 37

0.000 21

0.002 0

0.000 27

0.000 60

0.000 31

0.005 0

0.000 47

0.001 11

0.000 51

0.010 0

0.000 72

0.001 71

0.000 74

注1) 3回の定量のうちの2回は,ISO 5725:1986に規定されている併行測定条件,すなわち,一人の

分析者が同一装置,同一条件及び同一検量線で最短の時間内に実験した。

2) 3回目の定量は,注1)と同じ分析者が同じ装置を使用して新しく作成した検量線で異なった時間

(異なった日)に実験した。

3) 第1日に得られた結果から併行許容差(r)と室間再現許容差(R)をISO 5725:1986に規定さ

れた手順で計算した。第1日の最初の結果と第2日の結果から室内再現許容差(Rw)を計算し

た。

9

特殊な場合

はかりとった試料中にセレンが含有する場合は,7.3.1の第2段落の該当箇所を次のように変更して操作

する。

放冷した後,塩酸(4.1)5 mL及び臭化水素酸(4.4)5 mLを加え,再び加熱して白煙を発生させ,完全

に乾固するまで蒸発する。この場合の熱板の温度を約300 ℃とする。

10 操作上の注意

10.1 この方法は,非常に感度がよい方法であるため,汚染源となる硫黄を除去することが重要であり,

7

G 1215-3:2010 (ISO 10701:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

できれば,この分析のための実験室を準備するのがよい。通常,2個の空試験を行った場合は,低く得ら

れた値の方が正しい値である。

試料はすべて清浄な分析室,すなわち,硫酸蒸気及び硫黄源を含む蒸気又はじんあい(塵埃)などがな

い状態の中で処理されなければならない。

硫黄の空試験値は,低く,安定していること(x=0.50 μgS,σ=0.15 μgS)が必要で,使用するすべての

酸は特別な注意を払って選択すべきであるが,蒸留による精製操作の必要はない。

10.2 化学的に,硫酸塩を硫化水素に還元する反応は困難である。硫黄の収率を完全にするには,反応条

件を厳密に管理する必要がある。還元の最適温度は,114 ℃から118 ℃の間である。もし,還元溶液が試

料溶液によって極度に希釈されていると煮沸温度が低下し,還元性が多少低下する。温度が120 ℃以上に

なると,ホスフィン酸が分解してホスフィンの生成が著しくなる傾向がある。

熱板の設定温度は,予備的な空試験で加熱溶液に温度計を入れてあらかじめ決めておく必要がある。

10.3 精製効果を確認するには,吸収液(4.7)10 mLを入れた硫化水素トラップ(図1参照)を連結し,

引き続き30分間加熱する。

トラップを取り外し,7.3.3.1の発色操作に従って発色させる。ただし,すり合わせのガラス栓を使用す

ることが必要である。水8 mLを加えて約20 mLに薄め,15分間静置する。

光路長1 cmの吸収セルを用いて波長約665 nmで,水でゼロ合わせをした分光光度計(5.2)で吸光度を

測定する。

吸光度が0.055(1 μgSに相当する)以下であれば精製は完了とする。

11 分析報告書

分析報告書には,次の情報を記載しなければならない。

a) 試料,分析室及び分析月日を識別させるために必要なすべての情報

b) この規格を引用して使用した方法

c) 結果及び表示した形態

d) 定量時に気づいた非定常的なすべての特筆すべき点

e) この規格の中に規定されていないすべての操作,又は結果に影響を与えそうなすべての任意操作

8

G 1215-3:2010 (ISO 10701:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

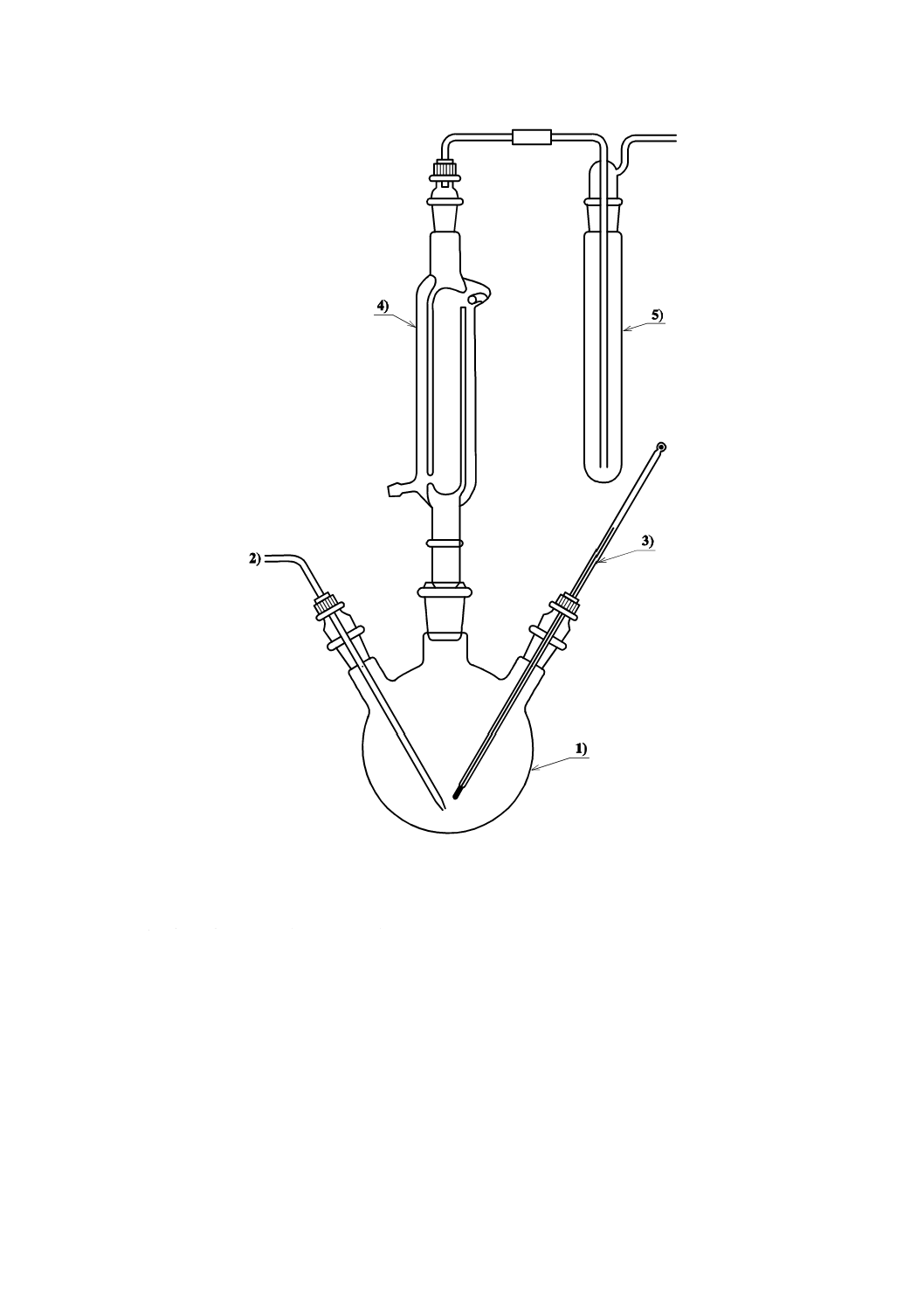

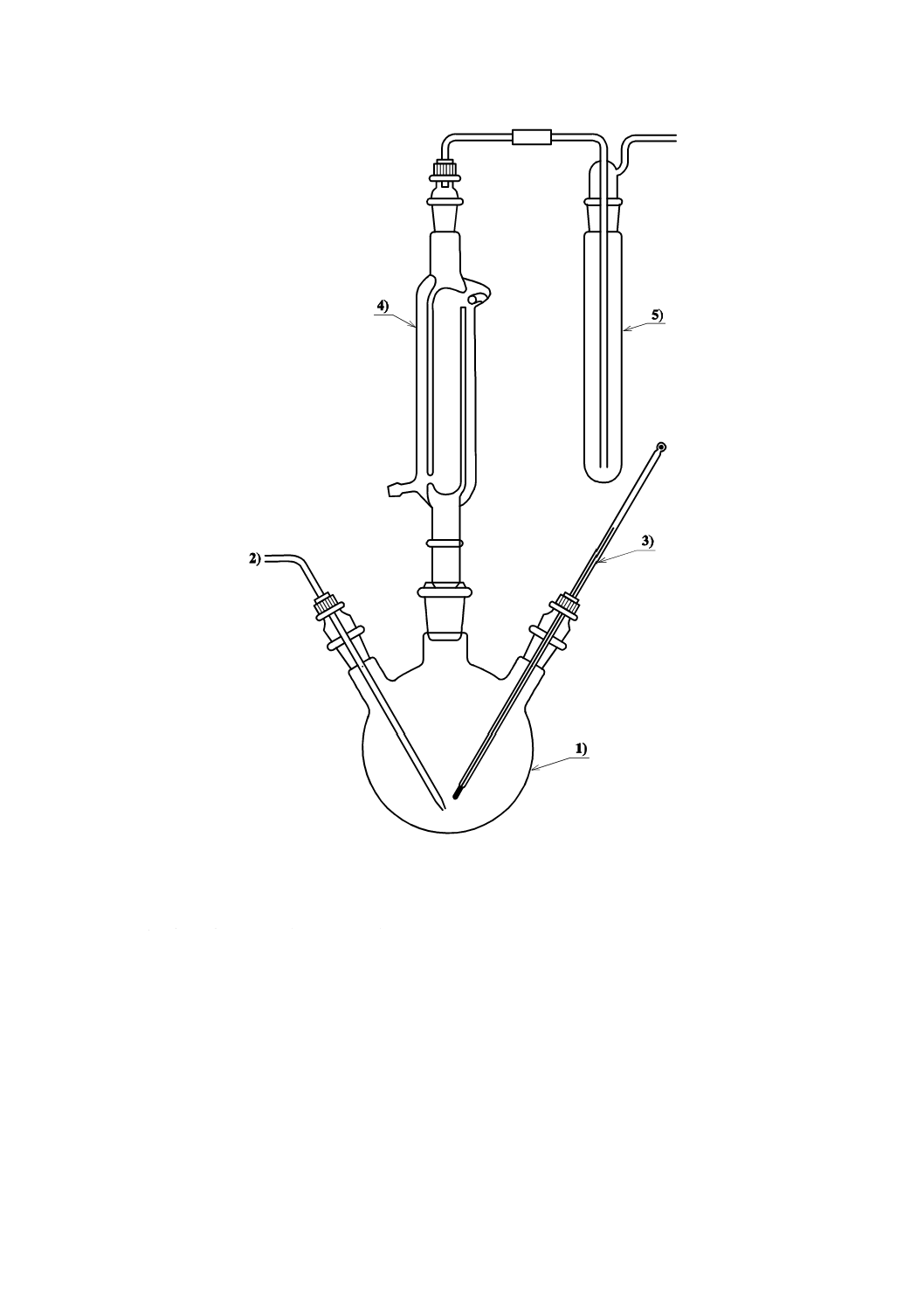

1) 三つ首フラスコ(500 mL)

2) 窒素導入口

3) 温度計

4) 二重構造冷却器又は同等品(長さ34 cm)

5) 硫化水素トラップ(18 cm×2.5 cm)

図1−還元混液の精製装置の一例

9

G 1215-3:2010 (ISO 10701:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−還元気化装置の一例

10

G 1215-3:2010 (ISO 10701:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

国際共同実験に関する追加情報

表3は,1989年及び1991年に12個の鋼試料と4個の鉄試料を用い,9か国,11〜13分析室が参加して

行った国際共同実験の結果から求められている。

これらの結果は,1990年3月に発行されたISO/TC 17/SC 1資料No.839及び1992年2月に発行された

ISO/TC 17/SC 1資料No.915に記載されている。許容差データを附属書Bに図示してある。この実験に供

した試料を,表A.1に示す。

11

G 1215-3:2010 (ISO 10701:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−実験に使用した試料と共同実験結果

試料

硫黄含有率

質量分率(%)

許容差

質量分率(%)

認証値

分析値

併行許容差

r

室間

再現許容差

R

室内

再現許容差

Rw

日内総平均

1

S

w

日間総平均

2

S

w

1) JSS 002-2

0.000 08

0.000 08

0.000 09

0.000 06

0.000 10

0.000 09

(純鉄)

2) JSS 003-2

0.000 4

0.000 42

0.000 42

0.000 10

0.000 16

0.000 16

(純鉄)

3) ECRM 096-1

0.000 9

0.000 84

0.000 84

0.000 17

0.000 32

0.000 23

(炭素鋼)

4) JSS 244-4

0.001 5

0.001 54

0.001 55

0.000 24

0.000 77

0.000 40

(炭素鋼)

5) JSS 240-8

0.006 0

0.005 73

0.005 69

0.000 82

0.001 12

0.000 78

(炭素鋼)

6) ECRM 480-1

0.008 6

0.008 17

0.008 19

0.001 07

0.002 03

0.000 93

(鋳鉄)

7) NBS 348a

0.000 7

0.000 53

0.000 52

0.000 11

0.000 39

0.000 09

(ステンレス鋼)

8) JSS 654-10

0.000 7

0.000 64

0.000 62

0.000 13

0.000 29

0.000 10

(ステンレス鋼)

9) JSS 611-8

0.001 3

0.001 33

0.001 34

0.000 16

0.000 53

0.000 23

(高速度鋼)

10) ECRM 191-1

0.001 7

0.001 93

0.001 89

0.000 41

0.001 44

0.000 72

(高けい素鋼)

11) ECRM 285-1

0.002 4

0.002 14

0.002 11

0.000 41

0.000 76

0.000 28

(高合金鋼)

12) ECRM 481-1

0.004

0.003 24

0.003 20

0.000 53

0.001 69

0.000 41

(ノジュラー鋳鉄)

13) JSS 650-9

0.005 3

0.005 38

0.005 40

0.000 62

0.000 87

0.000 39

(ステンレス鋼)

14) ECRM 235-1

0.007 2

0.006 81

0.006 80

0.000 16

0.000 63

0.000 33

(高合金鋼)

15) JSS 654-7

0.009 3

0.009 12

0.009 06

0.000 42

0.001 58

0.000 57

(ステンレス鋼)

16) NBS 339

0.013 a)

0.012 5

0.012 4

0.001 25

0.003 13

0.001 08

(Se-ステンレス鋼)

注a) 試料はかりとり量0.25 g

注記 次の4試料は,それぞれの理由のために回帰計算から除外した。

試料 1) (純鉄)硫黄含有率がこの方法の適用下限より低い。

試料 7) (ステンレス鋼)チタン含有率(質量分率)が2.1 %。

試料10) (高けい素鋼)けい素含有率(質量分率)が3.7 %。

試料12) (ノジュラー鋳鉄)けい素含有率(質量分率)が2.3 %。

12

G 1215-3:2010 (ISO 10701:1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

許容差データの図示

log r=0.622 4 log

1

S

w−1.895 5

log R=0.675 6 log

1

S

w−1.400 5

log Rw=0.546 7 log

2

S

w−2.036 8

ここに,

1

S

w:日内平均硫黄含有率[質量分率(%)]

2

S

w:日間平均硫黄含有率[質量分率(%)]

図B.1−硫黄含有率(wS)と併行許容差(r)及び再現許容差(R及びRw)との対数的比例関係