G 1215-2:2010 (ISO 4934:2003)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 原理······························································································································· 2

4 試薬······························································································································· 2

5 装置······························································································································· 3

6 サンプリング ··················································································································· 4

7 操作······························································································································· 4

7.1 試料はかりとり量 ·········································································································· 4

7.2 空試験 ························································································································· 5

7.3 定量 ···························································································································· 5

8 結果の表示 ······················································································································ 6

8.1 計算 ···························································································································· 6

8.2 精度 ···························································································································· 7

9 分析報告書 ······················································································································ 7

附属書A(参考)国際共同実験についての付加情報 ···································································· 8

附属書B(参考)精度データのグラフ表示················································································· 9

G 1215-2:2010 (ISO 4934:2003)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本鉄鋼連盟(JISF)から,工業標

準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業

大臣が制定した日本工業規格である。

これによって,JIS G 1215:1999は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS G 1215の規格群には,次に示す部編成がある。

JIS G 1215-1 第1部:鉄分離硫酸バリウム重量法

JIS G 1215-2 第2部:クロマトグラフ分離硫酸バリウム重量法

JIS G 1215-3 第3部:硫化水素気化分離メチレンブルー吸光光度法

JIS G 1215-4 第4部:高周波誘導加熱燃焼−赤外線吸収法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1215-2:2010

(ISO 4934:2003)

鉄及び鋼−硫黄定量方法−

第2部:クロマトグラフ分離硫酸バリウム重量法

Iron and steel-Determination of sulfur content-

Part 2: Gravimetric method after chromatographic separation

序文

この規格は,2003年に第2版として発行されたISO 4934を基に,技術的内容及び対応国際規格の構成

を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,鉄中及びセレンを含有しない鋼中の硫黄をクロマトグラフ分離硫酸バリウム重量法で定量

する方法について規定する。この方法は,認証値を決定する基準分析法として特に適している。

この方法は,硫黄含有率(質量分率)0.003 %以上0.35 %以下の定量に適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4934:2003,Steel and iron−Determination of sulfur content−Gravimetric method(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0417 鉄及び鋼−化学成分定量用試料の採取及び調製

注記 対応国際規格:ISO 14284,Steel and iron−Sampling and preparation of samples for the

determination of chemical composition(IDT)

JIS Z 8402-1 測定方法及び測定結果の精確さ(真度及び精度)−第1部:一般的な原理及び定義

注記 対応国際規格:ISO 5725-1,Accuracy (trueness and precision) of measurement methods and results

−Part 1: General principles and definitions(IDT)

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

注記 対応国際規格:ISO 5725-2,Accuracy (trueness and precision) of measurement methods and results

−Part 2: Basic method for the determination of repeatability and reproducibility of a standard

measurement method(IDT)

JIS Z 8402-3 測定方法及び測定結果の精確さ(真度及び精度)−第3部:標準測定方法の中間精度

2

G 1215-2:2010 (ISO 4934:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 5725-3,Accuracy (trueness and precision) of measurement methods and results

−Part 3: Intermediate measures of the precision of a standard measurement method(IDT)

ISO 565,Test sieves−Metal wire cloth, perforated metal plate and electroformed sheet−Nominal sizes of

openings

ISO 3696,Water for analytical laboratory use−Specification and test methods

3

原理

試料を,臭素の共存下で,希硝酸又は塩酸と硝酸との混酸で分解する(硫黄の損失を防ぐため,適切な

器具を併用する。)。

過塩素酸を加え,過塩素酸の白煙が発生するまで蒸発させる。

ろ過し,けい素,タングステン,ニオブなどの脱水物を除去する。

沈殿生成を助けるため,硫酸の一定量を添加する。

硫酸イオンをアルミナカラムへの吸着によって試料液から分離し,アンモニア水で溶出させる。

硫酸イオンを,管理した条件下で,硫酸バリウムとして沈殿させ,ろ過して洗浄し,加熱した後ひょう

量する。

4

試薬

分析には,分析用保証試薬及びISO 3696の等級2の水を用いる。

注記 ISO 3696の等級2の水は,JIS K 0557(用水・排水の試験に用いる水)で規定する種別A3の

水とほとんど同等の純度である。

4.1

酸化アルミニウム(アルミナ,Al2O3) クロマトグラフ用に調製された,75 μm〜150 μmの目開き

(ISO 565の補助シリーズR40/3)に対応する粒径のもの。

アルミナは,アルカリ性,中性又は酸性のどの呼称のものも使用してよい。

約200 gの乾燥アルミナを水300 mLが入った500 mLのビーカーに入れ,ビーカーを流しの中に置く。

内径5 mmのガラス管をビーカーの底につくように差し込み,水の供給口とつなぐ。水中に懸濁している

微粉体がビーカーの縁から流れ出すように水量を調節する。この処理を続けて,水流を止めても1分以内

に沈降しないような微粉を全部除去する。

上澄み液を捨て,塩酸(4.5)をアルミナを覆う程度に加え,かき混ぜて12時間以上放置する。塩酸を

捨て,前の段落に記載したように処理してアルミナを水洗する。

カラムを作るには,水洗したアルミナに塩酸(4.8)を加えてスラリーとする。

4.2

臭素(Br2) 質量分率99 %以上

4.3

硝酸 密度約1.40 g/mL

4.4

硝酸 密度約1.40 g/mLの希釈液(1+1)

4.5

塩酸 密度約1.19 g/mL

4.6

塩酸 密度約1.19 g/mLの希釈液(1+1)

4.7

塩酸 密度約1.19 g/mLの希釈液(1+9)

4.8

塩酸 密度約1.19 g/mLの希釈液(1+19)

4.9

過塩素酸 密度約1.54 g/mL

この試薬中に硫酸分が多く含まれる場合は,硫酸分を吸着クロマトグラフ用カラム(5.4)に通して除去

してよい。

3

G 1215-2:2010 (ISO 4934:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.10 過塩素酸 密度約1.54 g/mLの希釈液(1+49)

4.11 混酸 塩酸(4.5)と硝酸(4.3)とを試料の分解を保証する比率で混合する。この混酸は,必要に応

じて新しく調製するのが望ましい。

注記 一般に王水が使われる。ある種の試料には塩酸と硝酸との比率が調整されて使われる。

4.12 アンモニア水 密度約0.90 g/mL

4.13 アンモニア水 密度約0.90 g/mLの希釈液(1+19)

4.14 アンモニア水 密度約0.90 g/mLの希釈液(1+99)

4.15 硫酸 S約48 mg/L溶液

硫酸(密度約1.84 g/mL)2.8 mLを,水約500 mL中に振り混ぜながら徐々に加えて水で1 000 mLに薄

める。この溶液30 mLを分取して,水で1 000 mLに薄める。

4.16 塩化バリウム二水和物(BaCl2・2H2O) 1.22 g/L溶液

塩化バリウム二水和物(BaCl2・2H2O)1.22 gを,水に溶解して1 000 mLに薄め,かき混ぜる。この溶液

を使用直前に,ろ紙(5種C)でろ過する。

この溶液1 mLは,硫黄約0.16 mgに相当する。

4.17 メチルオレンジ(C14H14N3NaO3S) 0.50 g/L溶液

4.18 酢酸(CH3COOH) 密度約1.05 g/mL

4.19 過酸化水素(H2O2) 密度約1.10 g/mL

5

装置

装置は,一般的な分析室の器具,及び次のものを使用する。

5.1

天びん 測定のトレーサビリティを与える,国又は国際的にトレーサブルな質量によって校正を行

って調整されたもの。

5.2

三角フラスコ 体積1 000 mL,すり合わせ口付き

注記 すり合わせ口付きの三角フラスコは,JIS R 3503(化学分析用ガラス器具)に規定がある。

5.3

球管冷却器 4〜6球型

5.4

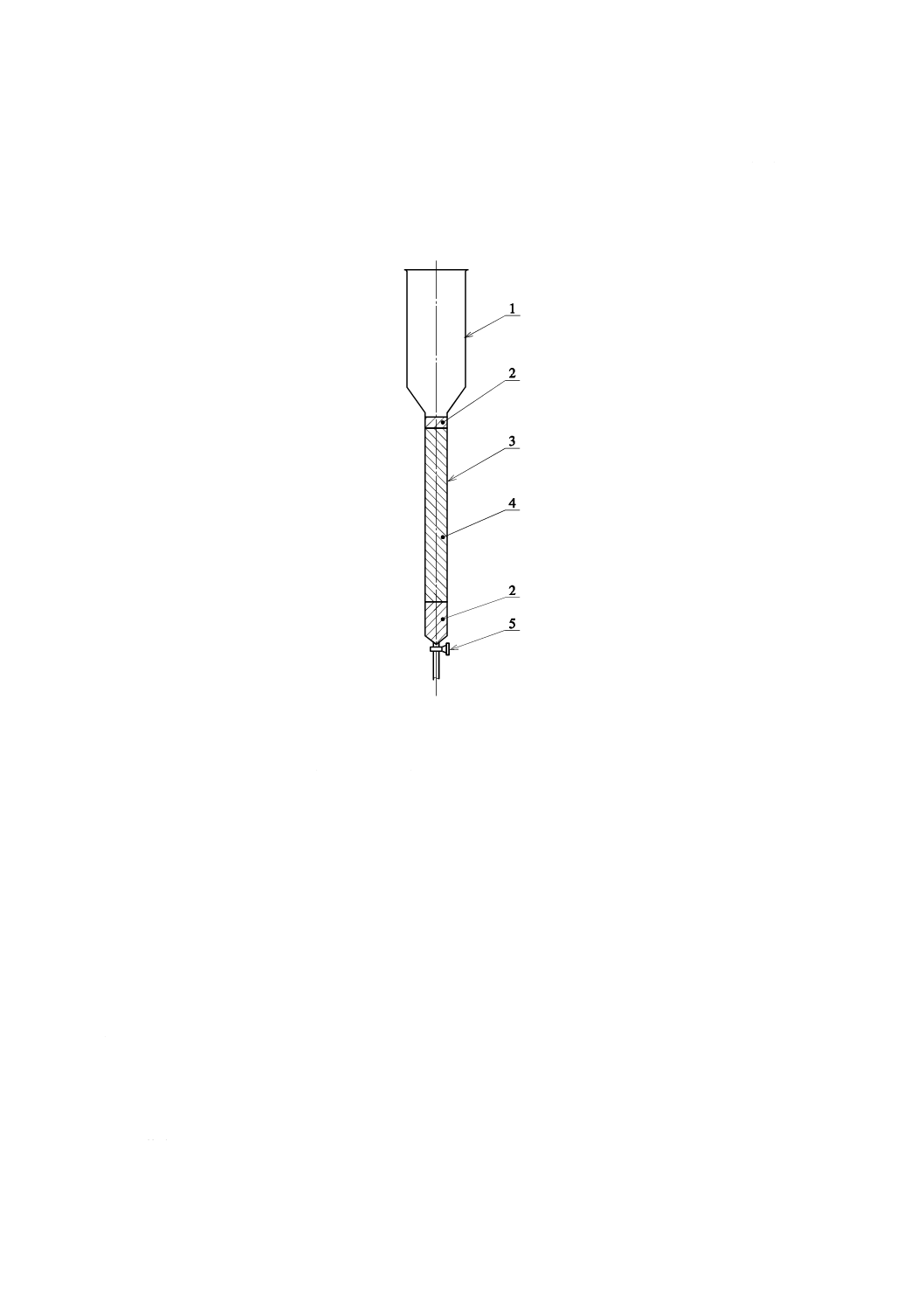

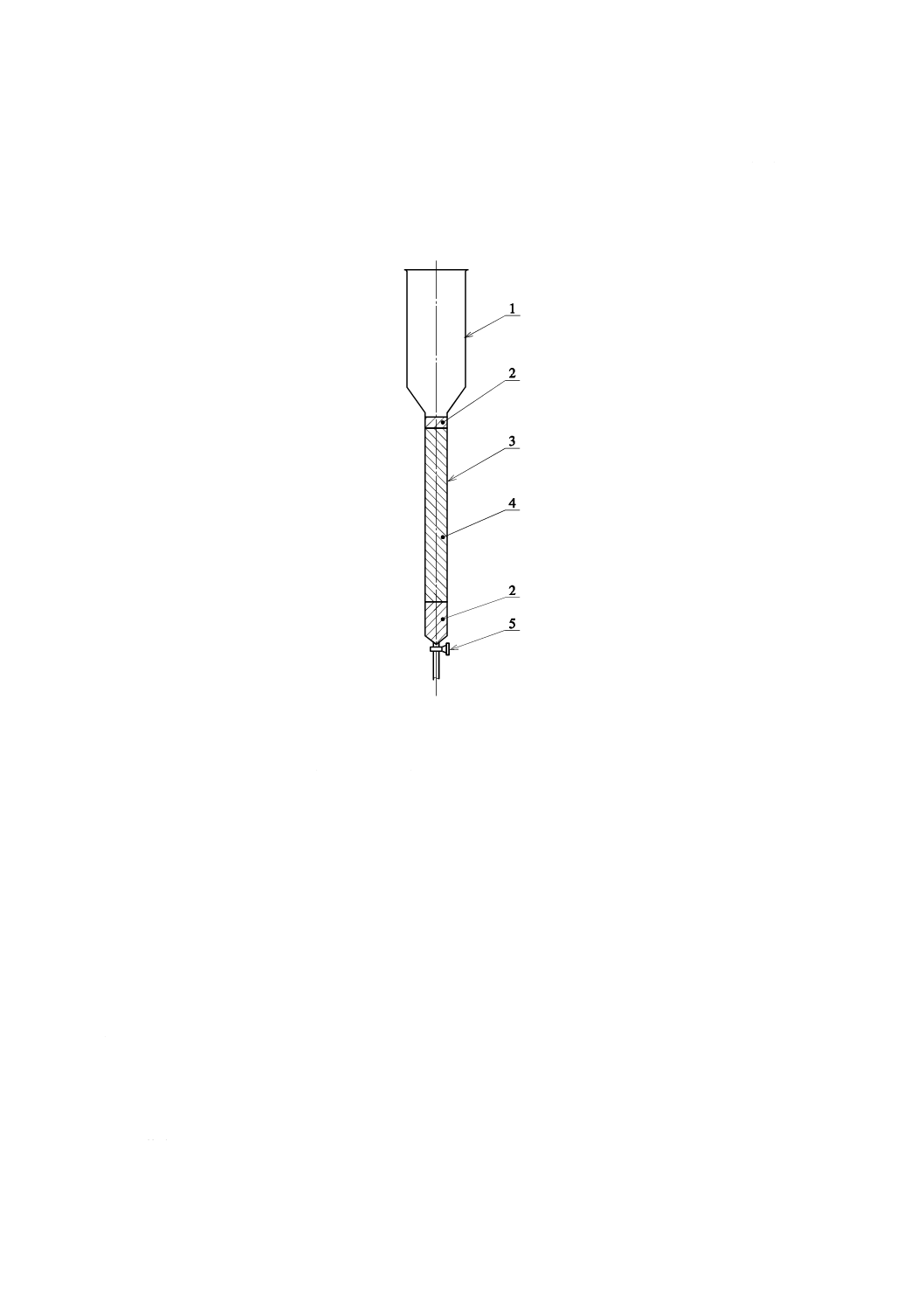

吸着クロマトグラフ用カラム(図1参照) 吸着クロマトグラフ用カラムは,次のように調製する。

カラム管を,コックの真下で,管を吸引ろ過フラスコに固定させるためのゴム栓の孔に取り付ける。カ

ラム管を吸引ろ過フラスコの口へ固定し,管の下端部の細い部分に,約20 mmの厚さにしっかり詰めた石

英ガラス綿の詰め物をする。コックを開ける。カラム管の中へ,カラムの長さが100〜200 mmになるよう

にアルミナスラリー(4.1)を移し入れる。塩酸(4.8)を使って,アルミナ粒子の全部を上部の貯液槽から

カラム部へ洗い落とす。石英ガラス綿の詰め物を入れ,ガラス棒で石英ガラス綿がアルミナと接触するよ

うに押さえつける。アルミナカラムとの接触が維持できないときは,再び詰め物を固く詰め直す。アルミ

ナ粒子が,上部詰め物の上のカラムの側面にないことを確認する。

カラムに塩酸(4.8)20 mLを通した後,水20 mLを通し,続けてアンモニア水(4.13)20 mLを通した

後,水20 mLを通す。後の2回の溶出液を合わせ,微アンモニア性になるまで溶液のpHを調節して,ア

ルミニウム塩が残っていないことを確認する。静置して水酸化アルミニウムが沈殿するときは,塩酸(4.7)

20 mLを,次に水20 mLをカラムに通す。アンモニア水(4.13)20 mLと水20 mLとをカラムに通し,前

と同じようにして,アンモニア性の溶出液中にアルミニウム塩が残っていないことを確認する。

なお,まだ水酸化アルミニウムの沈殿が生じる場合は,塩酸(4.6)の少量を吸引しないで1時間カラム

に通し,更に水50 mLで洗う。アンモニア水(4.13)20 mLと水20 mLとをカラムに通し,アルミニウム

4

G 1215-2:2010 (ISO 4934:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

塩が残っていないことを確認する。

カラムの溶出液にアルミニウム塩がなくなるまで,この洗浄操作を繰り返す。最後に塩酸 (4.8)30 mL

で洗う。

カラムを使用しないときは,コックを閉じ,管を塩酸(4.8)で満たし,貯液槽にゴム栓をする。

1 貯液槽(容量約50 mL)

2 石英ガラス綿詰め物

3 カラム部(長さ120〜150 mm,内径10〜11 mm)

4 アルミナカラム(長さ約100 mm)

5 コック

図1−吸着クロマトグラフ用カラム

6

サンプリング

サンプリングは,JIS G 0417による。

7

操作

7.1

試料はかりとり量

予測された硫黄の含有率に応じて,次のように試料をはかりとる。

a) 硫黄含有率(質量分率)が0.005 %以下の場合,試料を約10 gずつ2個,それぞれ0.001 gのけたまで

はかりとる。

b) 硫黄含有率(質量分率)が0.005 %を超え0.05 %以下の場合,試料約10 gを0.001 gのけたまではかり

とる。

c) 硫黄含有率(質量分率)が0.05 %を超える場合,はかりとった試料中に硫黄の質量が0.001 gから0.005

gとなるように試料はかりとり量を決め,0.001 gのけたまではかりとる。

5

G 1215-2:2010 (ISO 4934:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 この方法を行う際の理想条件としては,試料中のおおよその硫黄含有率を知っていることが

必要である。おおよその含有率が不明の場合は,燃焼法で定量して最適な試料はかりとり量

を決め,沈殿を生成させるのに必要な塩化バリウムの正確な量を求めておくことが望ましい。

7.2

空試験

空試験は,試料の定量に使用した試薬量と同量の試薬だけを用いて,試料と同じ操作を試料と併行して

行う。

硫黄含有率(質量分率)が0.005 %以下の場合(約10 gの試料2個を使用する場合)は,同じ条件で2

個の空試験を行う必要がある(7.3.4参照)。

7.3

定量

7.3.1

試料の分解

7.3.1.1

希硝酸に分解可能な試料

試料(7.1)を乾燥した三角フラスコ(5.2)に入れ,臭素(4.2)1 mLを加え,冷却器(5.3)を連結する。

硝酸(4.4)50 mLを,できるだけ反応を抑制しながら徐々に加える。

硝酸(4.4)を更に50 mL徐々に加え,窒素酸化物などが発生しなくなったら冷却器の内壁を少量の水で

洗い流し,その洗液を三角フラスコに集める。

分解が終了した後,凝縮した蒸気が冷却器の第一球に到達するまで溶液を加熱した後,放冷する。

5〜6分後,水50 mLで冷却器(5.3)を洗い,洗液を三角フラスコ(5.2)中へ入れる。三角フラスコを

冷却器から外してその内容物をビーカー(500 mL)に水を用いて定量的に移し入れる。

7.3.1.2

希硝酸に分解困難な試料

試料(7.1)を乾燥した三角フラスコ(5.2)に入れ,臭素(4.2)1 mLを加え,冷却器(5.3)を連結する。

反応速度を制御するため,混酸(4.11)を徐々に加える。

この酸で溶液化が困難な場合は,凝縮した蒸気が冷却器の第一球に到達するまで軽く加熱する。

放冷し,完全に分解するまで再度軽く加熱する。分解中に臭素の消費が早すぎる場合は,臭素を補給す

る。

分解が終了した後,凝縮した蒸気が冷却器の第一球に到達するまで溶液を加熱した後,放冷する。

5〜6分後,水50 mLで冷却器(5.3)を洗い,洗液を三角フラスコ(5.2)中へ入れる。三角フラスコを

冷却器から外して,その内容物をビーカー(500 mL)に水を用いて定量的に移し入れる。

7.3.2

硫酸の添加

各々の試料溶液(7.3.1.1及び7.3.1.2)及び空試験溶液(7.2)に,硫酸(4.15)10.0 mLをビュレットか

ら加える。

7.3.3

過塩素酸処理及びろ過

過塩素酸(4.9)120 mLを加える。

濃厚な白煙が発生するまで加熱する。乾燥した時計皿で覆い,引き続き加熱して炭素分を完全に分解し,

すべてのクロムを酸化する。

放冷し,5〜6分後,熱水200 mLを加えて塩を溶解する。直径12.5 cmのろ紙(5種B)でろ過し,溶液

をビーカー(500 mL)に集める。分解に用いたビーカー及びろ紙を,温めた過塩素酸(4.10)で十分に洗

浄する。ろ紙は捨てる。

洗浄後,水を加えて液量を約500 mLとする。

7.3.4

硫酸塩のクロマトグラフ分離

吸着クロマトグラフ用カラム(5.4)を吸引ろ過フラスコに取り付ける。水30 mLでカラムを洗浄して,

6

G 1215-2:2010 (ISO 4934:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

前に使用したアンモニア水を完全に除去する。塩酸(4.8)10 mLを流してカラムを酸性化する。溶出液は

捨てる。

7.3.3で得た試料溶液を,液の流速が10 mL/minを超えないようにコックを調節しながらカラムに通す。

操作の間,常に溶液の一部がアルミナカラムの上に残っているようにする。

注記 硫黄含有率(質量分率)0.005 %以下の試料を定量する場合は,約10 gの試料を2個使うが,

両方の試料溶液を,1個の試料として,同じ手順を用いて同じカラムに通す。これは,2個の試

料の硫黄量を約20 gの試料1個として取り扱うよう結合したものである。

用いたビーカー(500 mL)を塩酸(4.8)25 mLで洗う。この洗浄操作をもう一度繰り返す。それらの洗

液をカラムに移して同じ流速でカラムに通す。水20 mLによる洗浄を2回繰り返し,洗液をカラムに移す。

空試験(7.2)も約10 gの試料を2個使う場合は2個について,同じ条件で試料だけを添加せずに行い,

両溶液を同様な操作で同じカラムに通す。

吸引フラスコから吸着カラムを外して,カラム下端部の外壁を水で洗浄する。

7.3.5

アンモニア水による溶出

カラムの下にビーカー(200 mL)を置いて,ビーカーの内壁をカラムの下端に接触させる。アンモニア

水(4.13)15 mLをカラムに加えて,重力だけで流出させる。次に,アンモニア水(4.14)40 mLを加えて,

ビーカーへ完全に流出させる。

最後に,カラムに水30〜40 mLを通して,その洗液をビーカーに集める。

7.3.6

硫酸塩の沈殿とひょう量

集めた溶出液にメチルオレンジ溶液(4.17)数滴を加えて少量の塩酸(4.7)で中和し,更に過剰に2 mL

加えて,液量が約50 mLになるまで蒸発する。直径9 cmのろ紙(5種C)でろ過し,ろ液を別のビーカー

(200 mL)に集め,元のビーカー及びろ紙を少量の水で4回洗浄し,洗液をろ液に合わせる。

溶液中の少量のクロムイオンを還元するため,酢酸(4.18)1 mL及び過酸化水素(4.19)5滴を加える。

酸化ビスペルオキシクロム(VI)(過クロム酸)のあい(藍)色が見えなくなったら,ろ液を一定速度で

かき混ぜながら,塩化バリウム溶液(4.16)をビュレットから滴下する。塩化バリウムの量は,試料中の

予想硫黄含有率,及び添加した硫酸溶液の硫黄量の合計量に化学量論的に相当する量とする。1時間放置

してから,同じビュレットで塩化バリウム溶液(4.16)を過剰に20.0 mL加える。溶液をかき混ぜ,時計皿

で覆い約12時間放置する。

直径9 cmのろ紙(5種C)又は固く詰めた小さな無灰紙パルプパッドで沈殿をこし分ける。冷水5〜10 mL

ずつで6回洗浄する。

ろ紙及び沈殿を,あらかじめ800 ℃で加熱しデシケーター中で放冷して0.1 mg以下の恒量とした白金

るつぼに入れる。できるだけ低温(550 ℃以下)で炭素分がなくなるまで乾燥・酸化し,最後に800 ℃ま

で加熱する。800 ℃の加熱とデシケーター中での放冷によって0.3 mg以下の恒量として,その質量を天び

ん(5.1)を用いてひょう量する。

8

結果の表示

8.1

計算

試料中の硫黄含有率を,次の式によって求める。

100

4

137

.0

)

(

0

1

×

×

−

=

m

m

m

S

ここに,

S: 試料中の硫黄含有率[質量分率(%)]

7

G 1215-2:2010 (ISO 4934:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m1: 試料から得た硫酸バリウムの質量(g)

m0: 空試験から得た硫酸バリウムの質量(g)

m: 試料はかりとり量(g)

0.137 4: 硫酸バリウム(BaSO4)から硫黄(S)への変換係数

8.2

精度

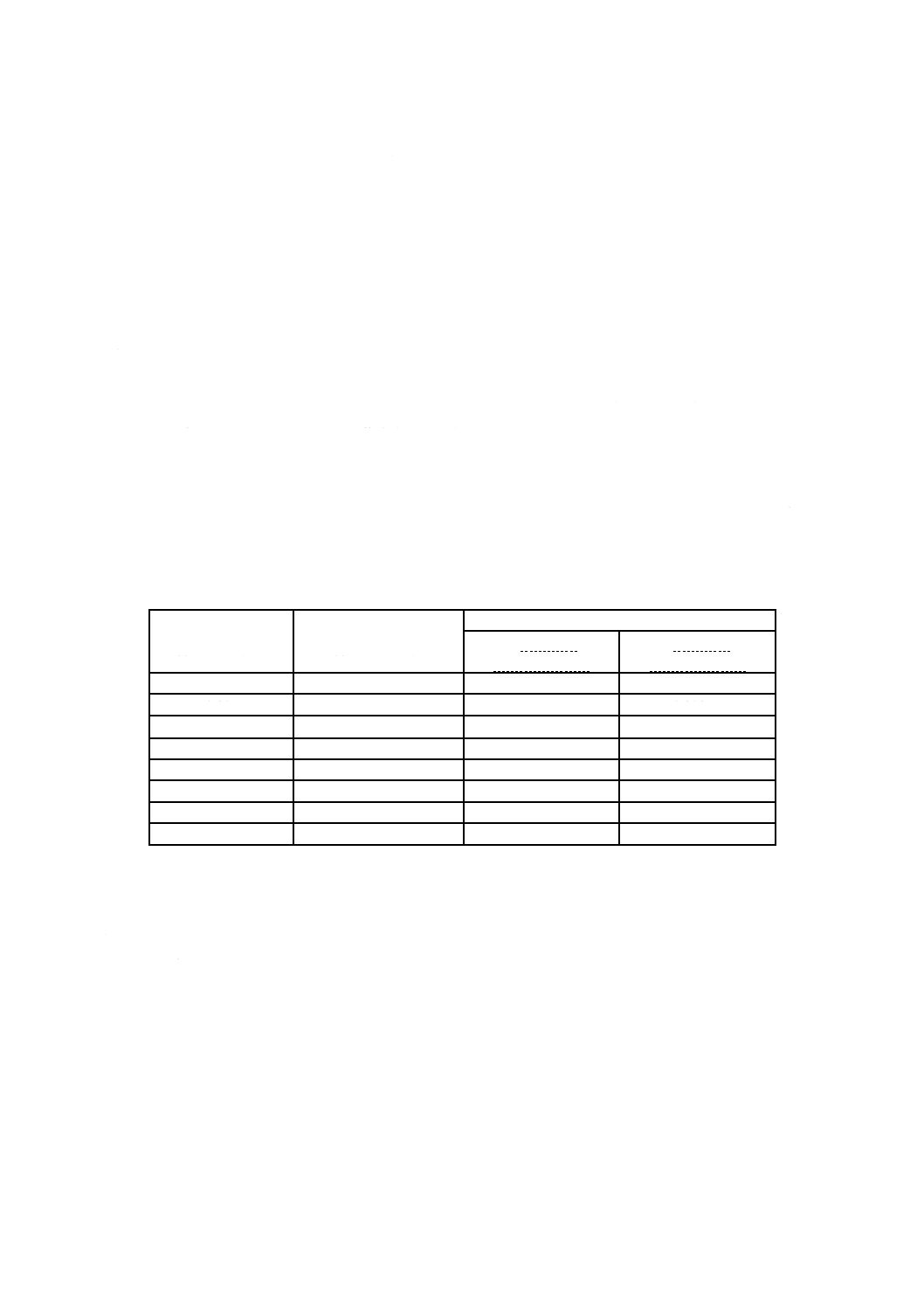

この方法の実験は,8分析所がそれぞれ8水準の硫黄含有率試料について,各水準4回の定量を行った。

第1及び第2の定量は,JIS Z 8402-1に規定された併行分析条件,すなわち,一人の分析者が同一装置,

同一実験条件,同一検量線及び最短期間内で行った分析である。

第3及び第4の定量は,別の時間(別の日)に第1及び第2の定量と同じ分析者が同じ装置を使って行

った。

使用した試料と結果の平均値を表A.1に示す。

得られた結果は,JIS Z 8402-1,JIS Z 8402-2及びJIS Z 8402-3に従って統計処理を行った。

得られたデータから,試験結果の硫黄含有率と,併行許容差r,並びに再現許容差Rw及びRとの対数関

係を決定した。結果のまとめを表1に示す。グラフ表示を附属書Bに示す。

第1日に得られた二つの値から併行許容差r及び再現許容差RをJIS Z 8402-2に規定された手順によっ

て計算した。第1日目の最初の結果と第2日目の結果から,室内再現許容差RwをJIS Z 8402-3に示された

手順によって計算した。

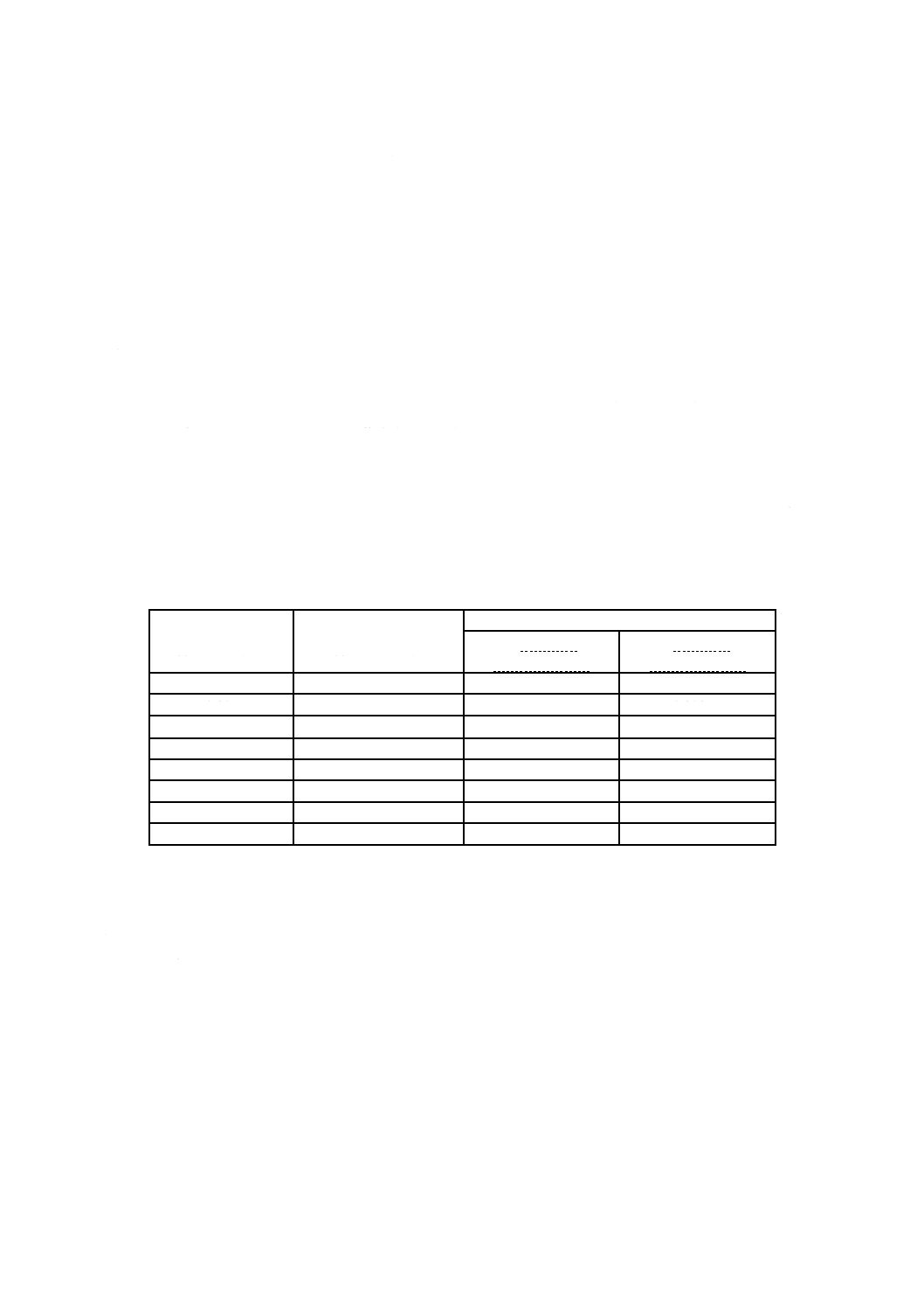

表1−併行許容差と再現許容差の結果

硫黄含有率

質量分率(%)

併行許容差

r

質量分率(%)

再現許容差

Rw(室内)

質量分率(%)

R(室間)

質量分率(%)

0.003

0.000 65

0.000 60

0.000 68

0.005

0.000 83

0.000 84

0.001 06

0.01

0.001 16

0.001 34

0.001 93

0.02

0.001 62

0.002 14

0.003 51

0.05

0.002 52

0.003 98

0.007 74

0.1

0.003 52

0.006 36

0.014 07

0.2

0.004 92

0.010 15

0.025 59

0.35

0.006 44

0.014 82

0.041 47

9

分析報告書

分析報告書には,次の事項を記載しなければならない。

a) 試料,分析室及び分析日時を証明するのに必要なすべての情報

b) この規格の引用

c) 分析結果及び表示様式

d) 定量時に目立った異常な特徴

e) この規格に規定されていない操作,又は結果に影響を与えるような任意の操作。

8

G 1215-2:2010 (ISO 4934:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

国際共同実験についての付加情報

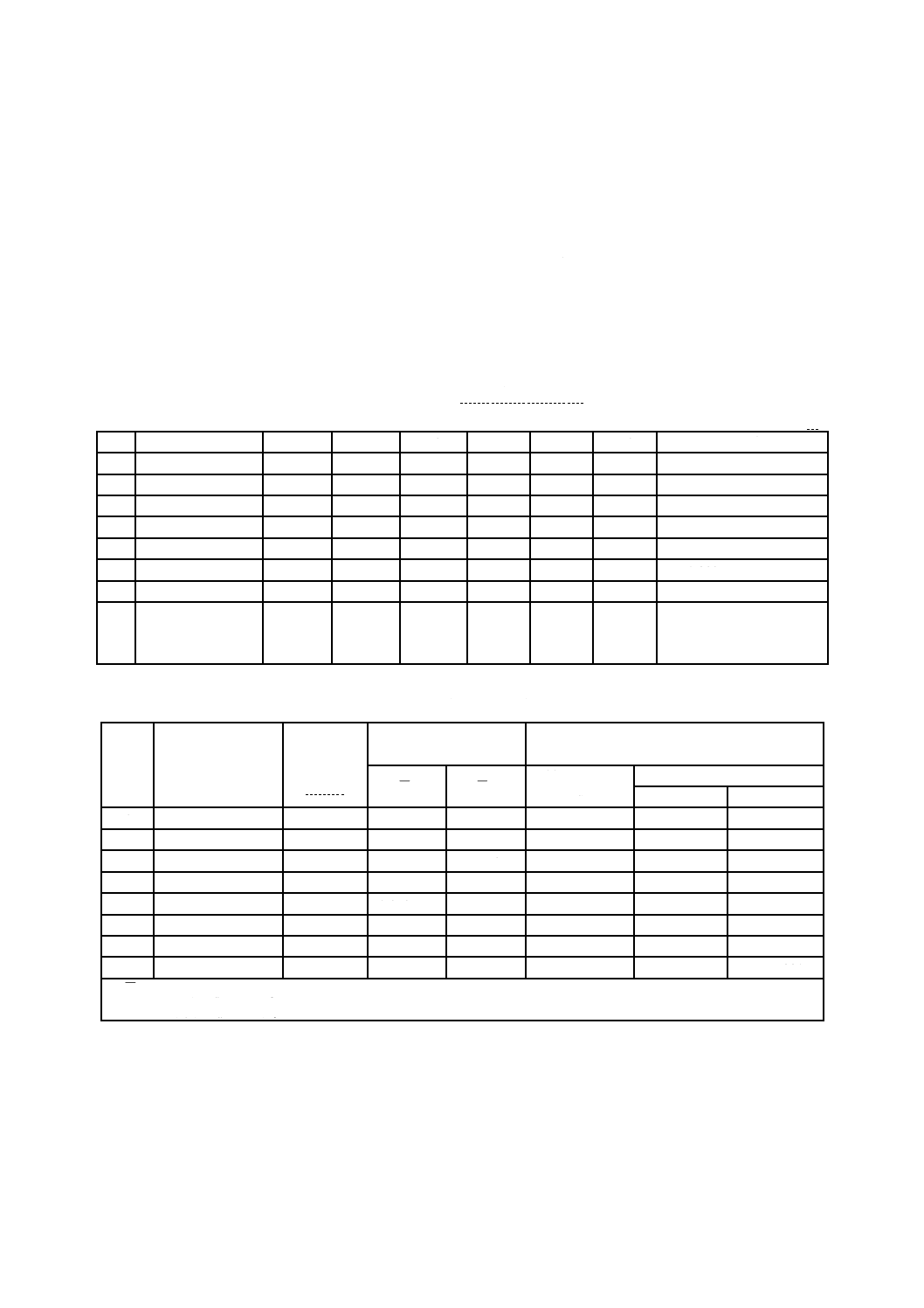

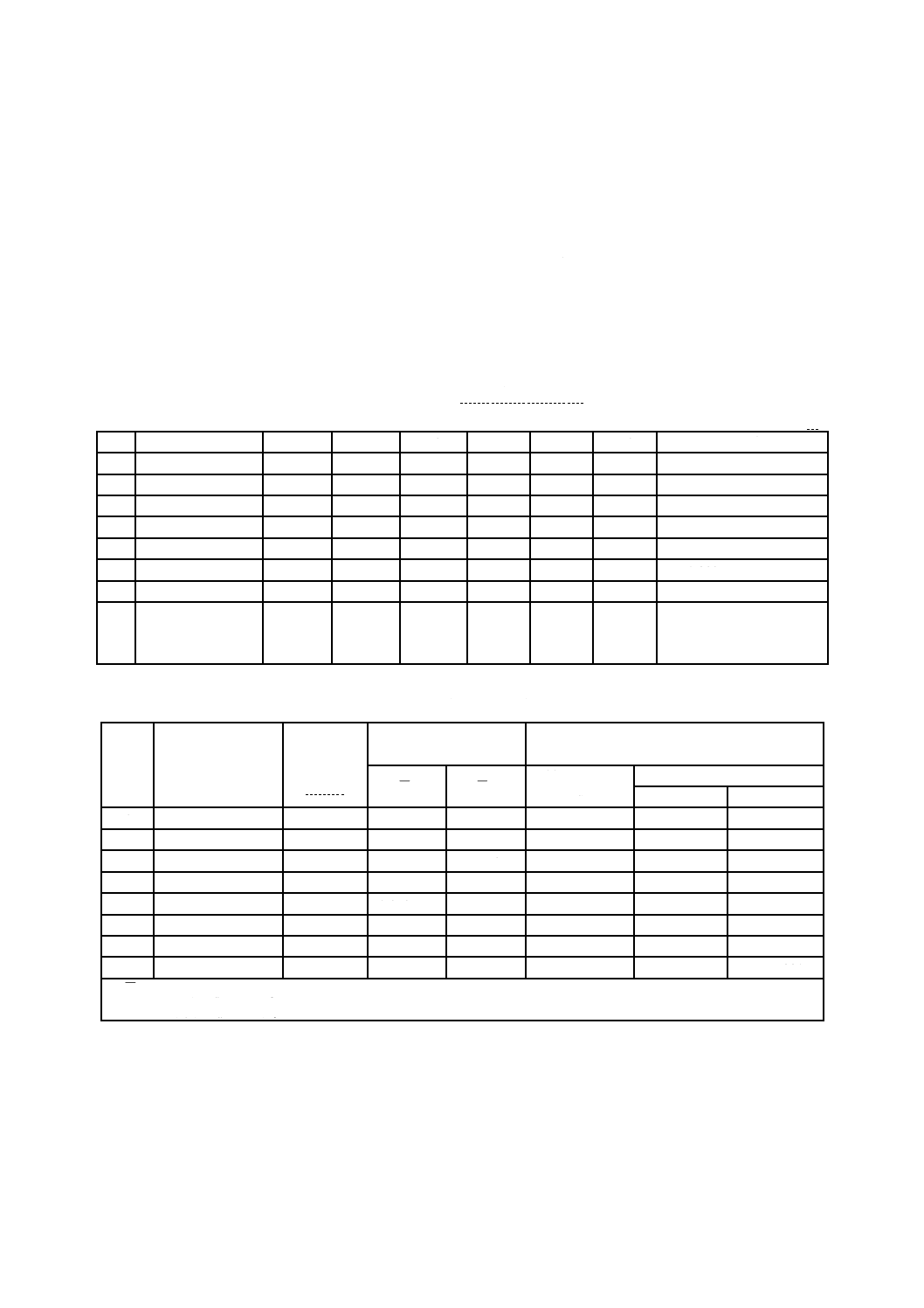

共同実験の結果は,2000年発行のドキュメントISO/TC17/SC1 N 1267に報告されている。精度データは,

附属書Bにグラフの形で示されている。

使用試料を,表A.1に示す。国際共同実験で得られた結果を,表A.2に示す。

表A.2は1999年に,鉄及び鋼試料について3か国8分析所で行われた国際共同実験の結果による。

表A.1−使用試料名及び化学成分表

単位 %

No.

試料

S

C

Si

Mn

Cr

Ni

その他成分

1

YSB C 11417b-95

0.003

0.72

0.34

0.18

−

0.013

Cu 0.024

2

JSS 651-14

0.005 8

0.046

0.005 8

1.19

18.26

9.03

Cu 0.12,Mo 0.11,Co 0.17

3

GBW01122

0.010

1.89

1.27

1.29

24.58

2.18

Mo 0.61,V 0.26,Ti 0.038

4

JSS 519-1

0.022

0.39

0.25

0.70

0.120

0.056

Cu 0.105,Pb 0.097

5

GSB H40123

0.056

0.741

0.821

1.39

0.016

0.016

Cu 0.015 4,V 0.157

6

NIST SRM368

0.132

0.089

0.007

0.82

0.030

0.008

Mo 0.003,V 0.001

7

ECRM484-1

0.230

3.20

0.717

0.395

0.155

−

8

ECRM085-1

0.336

0.067

0.008

0.977

−

−

Cu 0.291,Co 0.019,

Pb 0.001 0,Sb 0.007 3,

V 0.002 1

表A.2−国際共同実験結果

No.

試料

S認証値

質量分率

(%)

定量値

質量分率(%)

精度データ

質量分率(%)

1

S

w

2

S

w

併行許容差

r

再現許容差

Rw

R

1

YSB C 11417b-95

0.003

0.002 683

0.002 679

0.000 539

0.000 416

0.000 638

2

JSS 651-14

0.005 8

0.006 036

0.006 018

0.000 808

0.001 000

0.001 334

3

GBW01122

0.010

0.009 521

0.009 357

0.001 771

0.001 601

0.002 279

4

JSS 519-1

0.022

0.021 69

0.022 017

0.001 833

0.002 592

0.004 769

5

GSB H40123

0.056

0.053 62

0.052 938

0.002 100

0.005 377

0.010 715

6

NIST SRM368

0.132

0.128 2

0.127 346

0.003 182

0.004 464

0.014 285

7

ECRM484-1

0.230

0.235 5

0.237 517

0.004 200

0.012 886

0.031 861

8

ECRM085-1

0.336

0.340

0.338 906

0.009 431

0.014 758

0.035 301

1

S

wは日内平均値を示す。

2

S

wは日間平均値を示す。

9

G 1215-2:2010 (ISO 4934:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

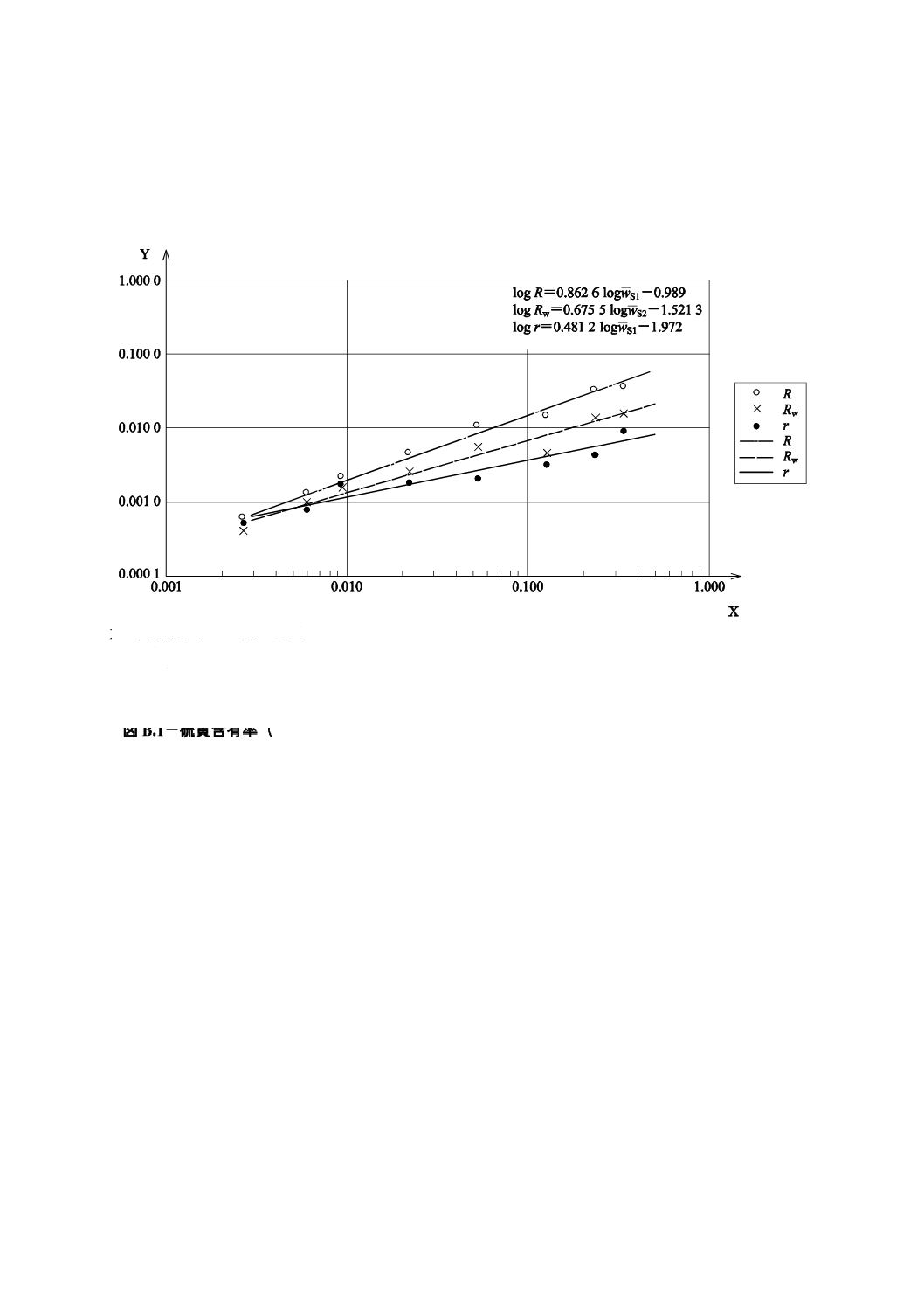

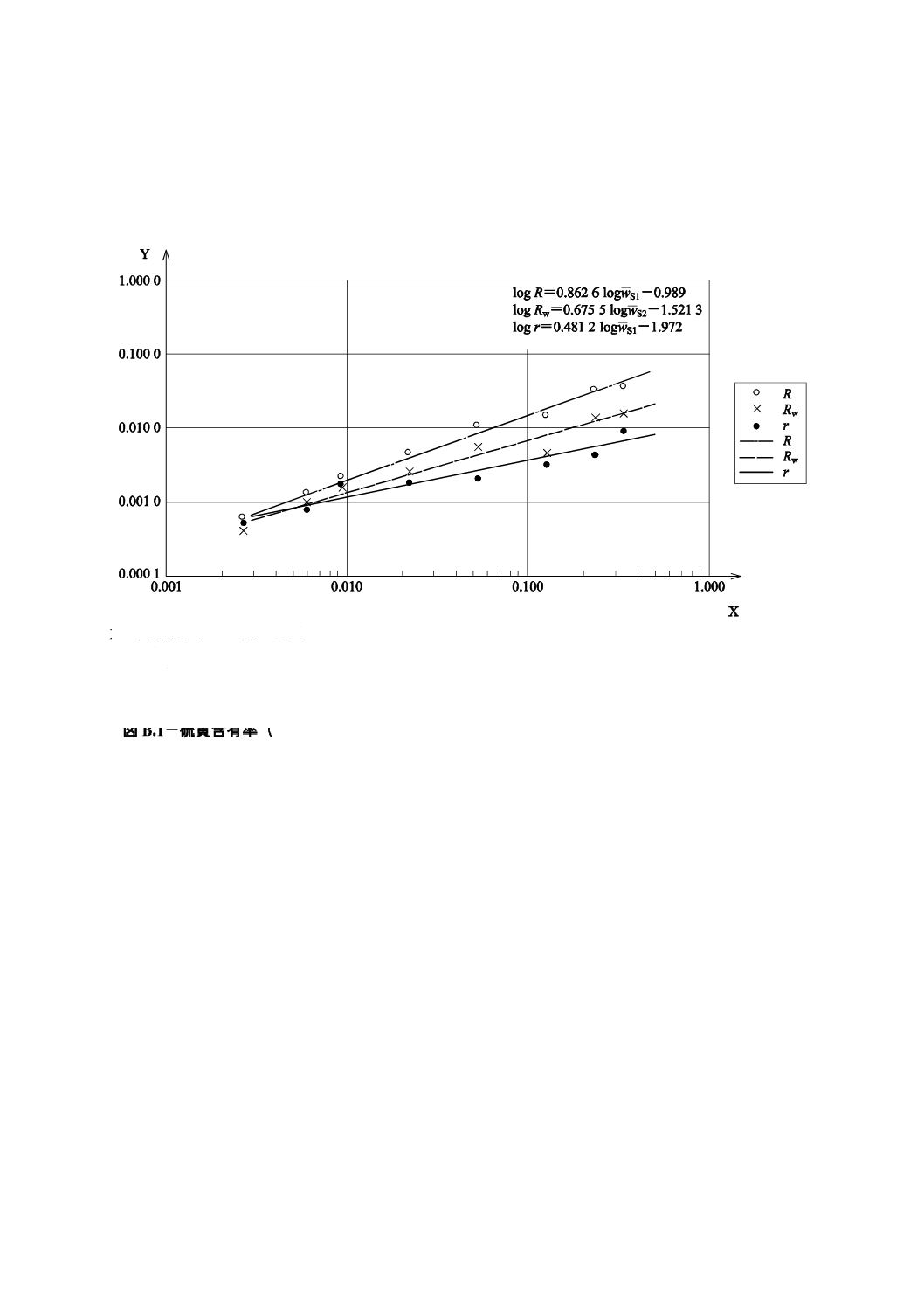

附属書B

(参考)

精度データのグラフ表示

X:硫黄含有率 %(質量分率)

Y:精度 %(質量分率)

ここに

1

S

wは日内平均値を示す。

2

S

wは日間平均値を示す。

図B.1−硫黄含有率(

S1

w又は

S2

w)と併行許容差(r)及び再現許容差(Rw及びR)との対数関係