G 1215-1:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 一般事項························································································································· 1

4 要旨······························································································································· 1

5 試薬······························································································································· 1

6 試料はかりとり量 ············································································································· 2

7 操作······························································································································· 2

7.1 試料溶液の調製 ············································································································· 2

7.2 硝酸などの除去 ············································································································· 2

7.3 鉄などの除去 ················································································································ 3

7.4 沈殿の生成 ··················································································································· 3

7.5 沈殿のひょう量 ············································································································· 3

7.6 空試験 ························································································································· 4

8 計算······························································································································· 4

9 許容差···························································································································· 4

G 1215-1:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本鉄鋼連盟(JISF)から,工業標

準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業

大臣が制定した日本工業規格である。

これによって,JIS G 1215:1999は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS G 1215の規格群には,次に示す部編成がある。

JIS G 1215-1 第1部:鉄分離硫酸バリウム重量法

JIS G 1215-2 第2部:クロマトグラフ分離硫酸バリウム重量法

JIS G 1215-3 第3部:硫化水素気化分離メチレンブルー吸光光度法

JIS G 1215-4 第4部:高周波誘導加熱燃焼−赤外線吸収法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1215-1:2010

鉄及び鋼−硫黄定量方法−

第1部:鉄分離硫酸バリウム重量法

Iron and steel-Determination of sulfur content-

Part 1: Gravimetric method after separation of iron

序文

この規格は,JIS G 1215:1999の附属書1の規定内容について,技術的内容を明確化し,作成した規格で

ある。

1

適用範囲

この規格は,鉄及び鋼の硫黄定量方法のうち,鉄分離硫酸バリウム重量法について規定する。この方法

は,炭素鋼中の硫黄含有率(質量分率)0.005 %以上0.50 %以下の定量に適用する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 1201 鉄及び鋼−分析方法通則

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3

一般事項

定量方法に共通な一般事項は,JIS G 1201による。

4

要旨

試料を塩素酸カリウムの存在のもとに硝酸と塩酸とで分解し,蒸発乾固して硝酸を除去する。塩酸濃度

を調節し,4-メチル-2-ペンタノンで鉄などを除去し,硝酸で有機物を分解した後,硝酸を除いて塩酸溶液

とする。一定量の硫酸イオンを添加した後,塩化バリウムを加えて硫酸バリウムを生成させ,沈殿凝集剤

を加えて沈殿を凝集させる。沈殿をこし分け,強熱して硫酸バリウムとし,その質量を測定する。

5

試薬

試薬は,次による。

5.1

塩酸

5.2

塩酸(2+1,1+9,1+200)

5.3

硝酸 質量分率69 %のもの(密度約1.42 g/mLのもの)

2

G 1215-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

ふっ化水素酸

5.5

鉄 純度が高く,硫黄含有率(質量分率)が0.001 %以下のもの。

5.6

塩素酸カリウム

5.7

塩化バリウム溶液 塩化バリウム二水和物100 gを水に溶解し,水で液量を1 Lとする。この溶液は,

12時間以上放置した後,使用の都度,ろ紙(5種C)でろ過して使用する。

5.8

塩化バリウム洗浄溶液 塩化バリウム二水和物1 gを塩酸(2+100)1 Lに溶解し,12時間以上放置

した後,使用の都度,ろ紙(5種C)でろ過して使用する。

5.9

硝酸銀溶液(10 g/L)

5.10 沈殿凝集剤 ポリアクリルアミド系凝集剤の飽和水溶液5 mLに温水を加えて薄め,室温まで放冷し

た後,水で液量を100 mLとする。

5.11 4-メチル-2-ペンタノン

5.12 硫黄標準液(S 50 μg/mL) あらかじめ110 ℃で乾燥してデシケーター中に保存した硫酸カリウム

5.435 gをはかりとって水に溶解し,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標線ま

で薄めて原液(S 1.0 mg/mL)とする。

この原液を使用の都度,水で正しく20倍に薄めて硫黄標準液とする。

6

試料はかりとり量

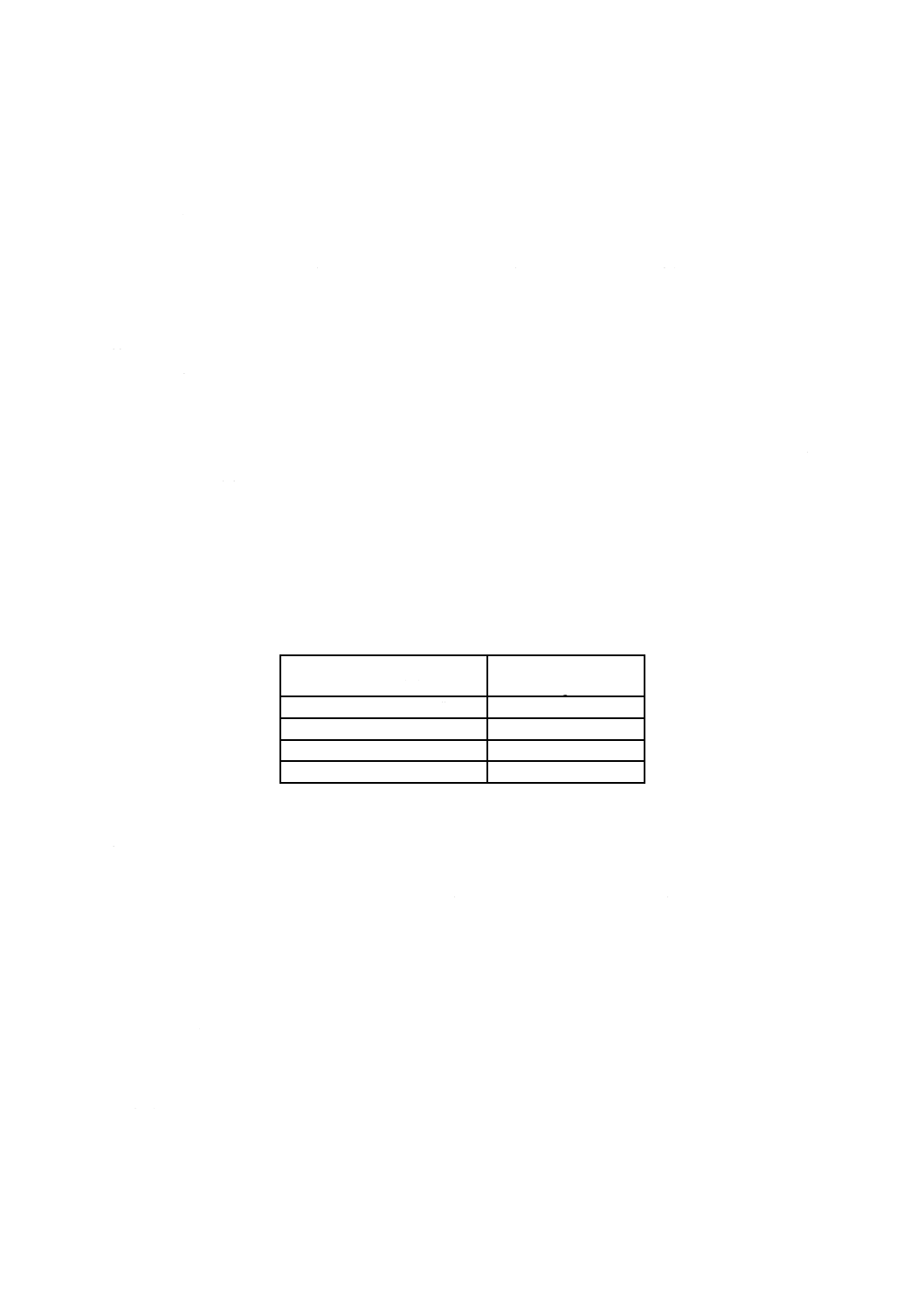

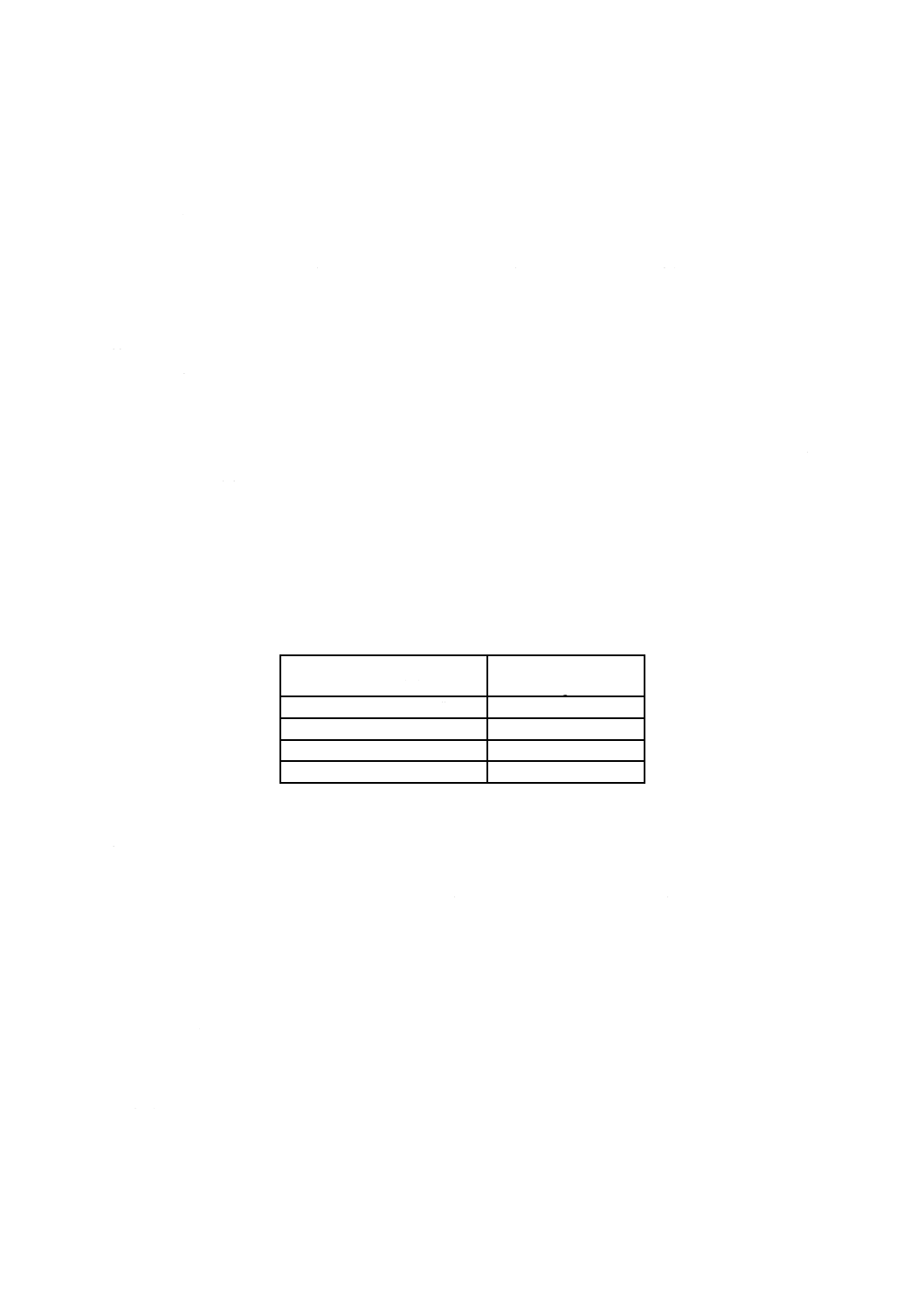

試料はかりとり量は,表1による。

表1−試料はかりとり量

硫黄含有率

質量分率(%)

試料はかりとり量

g

0.005以上 0.050未満

10.0

0.050以上 0.100未満

5.0

0.100以上 0.250未満

2.0

0.250以上 0.50 以下

1.0

7

操作

7.1

試料溶液の調製

試料をはかりとってビーカー(500 mL)に移し入れ,塩素酸カリウム1.0 gを加え,時計皿で覆う。こ

れに硝酸(5.3)を,試料はかりとり量が10 gの場合は50 mLを,1.0〜5.0 gの場合は30 mLを,2〜3 mL

ずつ静かに加える。次に,ビーカーを水で冷却しながら,塩酸を,試料はかりとり量が10 gの場合は50 mL

を,1.0〜5.0 gの場合は30 mLを,ビーカー内の溶液面の上昇に注意しながら吹きこぼれないように静か

に加える。ビーカー内の反応がほぼ終了してから,熱板の低温部で加熱して試料を分解する。

7.2

硝酸などの除去

硝酸などの除去は,次の手順によって行う。

a) 7.1で得た溶液を,約200 ℃の熱板上に移して,液量が約20 mL程度になるまで引き続き加熱して蒸

発する。

b) 塩酸30 mL及びふっ化水素酸数滴1)を加えて煮沸し,引き続いて突沸しないように注意しながら加熱

して,液量が約20 mLになるまで蒸発する。時計皿の下面を水で洗って時計皿を取り除き,再び加熱

し,乾固する。

3

G 1215-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1) ふっ化水素酸の添加量は,共存するけい素量によって,適宜,加減し,過剰に添加すること

を避ける。

なお,添加は,溶液中に直接滴加するようにし,ビーカーの内壁に付けないように注意す

る。

c) ビーカーを熱板から降ろして放冷した後,塩酸50 mLを加え,再び熱板の低温部で加熱して可溶性塩

類を溶解する。次に,これを約200 ℃の熱板上に移し,加熱して蒸発を続け,液量が約20 mLになる

まで濃縮する。

d) ビーカーを熱板から降ろし,わずかの時間放冷した後,塩酸30 mLを加えて塩類を溶解し,更に水を

加えて液量を約80 mLとし,溶液をろ紙(5種A)を用いてろ過し,残さ及びろ紙を40〜60 ℃の塩

酸(1+9)で十分に洗浄する。ろ液及び洗液をビーカー(300 mL)に集め,加熱して蒸発し,液量が

約30 mLになるまで濃縮した後,室温まで冷却する。

7.3

鉄などの除去

鉄などの除去は,次の手順によって行う。

a) 7.2 d)で得た溶液を,塩酸(2+1)70 mLを用いて分液漏斗(300 mL)に移し入れる。4-メチル-2-ペン

タノン120 mLを加え,1分間激しく振り混ぜた後,静置する。2層に分離した後,下層の水相を別の

分液漏斗(300 mL)に移し入れ,主液として保存する。

b) 分液漏斗に残った有機相に塩酸(2+1)20 mLを加え,約30秒間振り混ぜ,静置して2層に分離した

後,下層の水相をa)で保存した主液に合わせる。

c) b)の操作をもう一度繰り返す。有機相は捨てる。

d) 主液の入っている分液漏斗に4-メチル-2-ペンタノン80 mLを加えて,1分間激しく振り混ぜて残った

鉄などを抽出する。静置した後,下層の水相をビーカー(500 mL)に移し入れ,再び主液として保存

する。

e) 残った有機相に塩酸(2+1)20 mLを加え,約30秒間振り混ぜ,静置して2層に分離した後,下層の

水相をd)で保存した主液に合わせる。

f)

e)の操作をもう一度繰り返す。有機相は捨てる。

7.4

沈殿の生成

沈殿の生成は,次の手順によって行う。

a) 7.3 f)で得た溶液を加熱して煮沸を10分間継続した後,硝酸(5.3)10 mLを加え,引き続き加熱して

有機物を分解する。塩酸30 mLを加え,乾固寸前まで加熱して蒸発した後,更に塩酸15 mLを加え,

加熱蒸発して乾固寸前まで濃縮して硝酸を除去する。水20 mLを加えて塩類を溶解し,溶液をろ紙(5

種C,9 cm)を用いてろ過し,60 ℃以上の塩酸(1+200)約50 mLで洗浄する。ろ液及び洗液をビ

ーカー(300 mL)に集める。ろ紙及び残さは捨てる。

b) この溶液に硫黄標準液(5.12)を正しく10 mL加え,煮沸直前まで加熱し,スターラーなどを用いて

溶液が飛散しない程度に一定の速さでかき混ぜながら,塩化バリウム溶液(5.7)10 mLをビュレット

から1分間かけて滴下し,更に10分間かき混ぜた後,2時間放置する。溶液をかき混ぜながら沈殿凝

集剤(5.10)2 mLを加え,5分間かき混ぜた後,12時間以上放置する。

7.5

沈殿のひょう量

沈殿のひょう量は,次の手順によって行う。

a) 7.4 b)で得た沈殿を,ろ紙(5種C,11 cm)に少量のろ紙パルプを加えたものを用いてこし分ける。塩

化バリウム洗浄溶液(5.8)でビーカー内壁を1回洗浄し,洗液をろ紙上に注ぎ入れ,ビーカー内壁に

4

G 1215-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付着している沈殿をポリスマン(ゴム管付きガラス棒)で軽くこすり落とし,塩化バリウム洗浄溶液

(5.8)でろ紙上に洗い移し,更に塩化バリウム洗浄溶液(5.8)で2,3回洗浄した後,洗液中に硝酸

銀溶液(10 g/L)を滴加しても塩化銀の沈殿生成が認められなくなるまで,熱水で洗浄する。

b) 沈殿をろ紙とともに,あらかじめ800 ℃で加熱しデシケーター中で放冷して0.1 mg以下の恒量とし

た白金るつぼ(30番)に移し入れ,乾燥した後,ろ紙を低温で炭化し,約500 ℃で灰化してから800 ℃

に温度を上げて20分間加熱する。次に,沈殿の入っている白金るつぼを,乾燥剤の入っているデシケ

ーター内で20分以上放置して常温まで放冷した後,その質量をはかる。800 ℃で20分間加熱し,デ

シケーター中で室温まで放冷した後,質量をはかる操作を繰り返して0.3 mg以下の恒量とする。

c) b)で得た質量から,b)で用いた白金るつぼの質量を差し引く。

7.6

空試験

鉄(5.5)0.500 gをはかりとってビーカー(500 mL)に移し入れ,時計皿で覆い,7.1で試料に加えた量

と同量の塩酸を少量ずつ加えて分解し,更に加熱して完全に分解し,約10分間煮沸する。次に,7.1で試

料に加えた量と同量の硝酸(5.3)を少量ずつ加え,ビーカーを約200 ℃の熱板上に移して,液量が約20 mL

程度になるまで加熱して蒸発する。以下,7.2 b)〜7.5 c)の手順に従って,試料と同じ操作を試料と併行し

て行う。ただし,ふっ化水素酸は添加しない。

8

計算

試料中の硫黄含有率を,次の式によって算出する。

(

)

100

4

137

.0

0

1

×

×

−

=

m

m

m

S

ここに,

S: 試料中の硫黄含有率[質量分率(%)]

m1: 7.5 c)で得た沈殿の質量(g)

m0: 7.6で得た空試験の質量(g)

m: 試料はかりとり量(g)

0.137 4: 硫酸バリウム(BaSO4)から硫黄(S)への変換係数

9

許容差

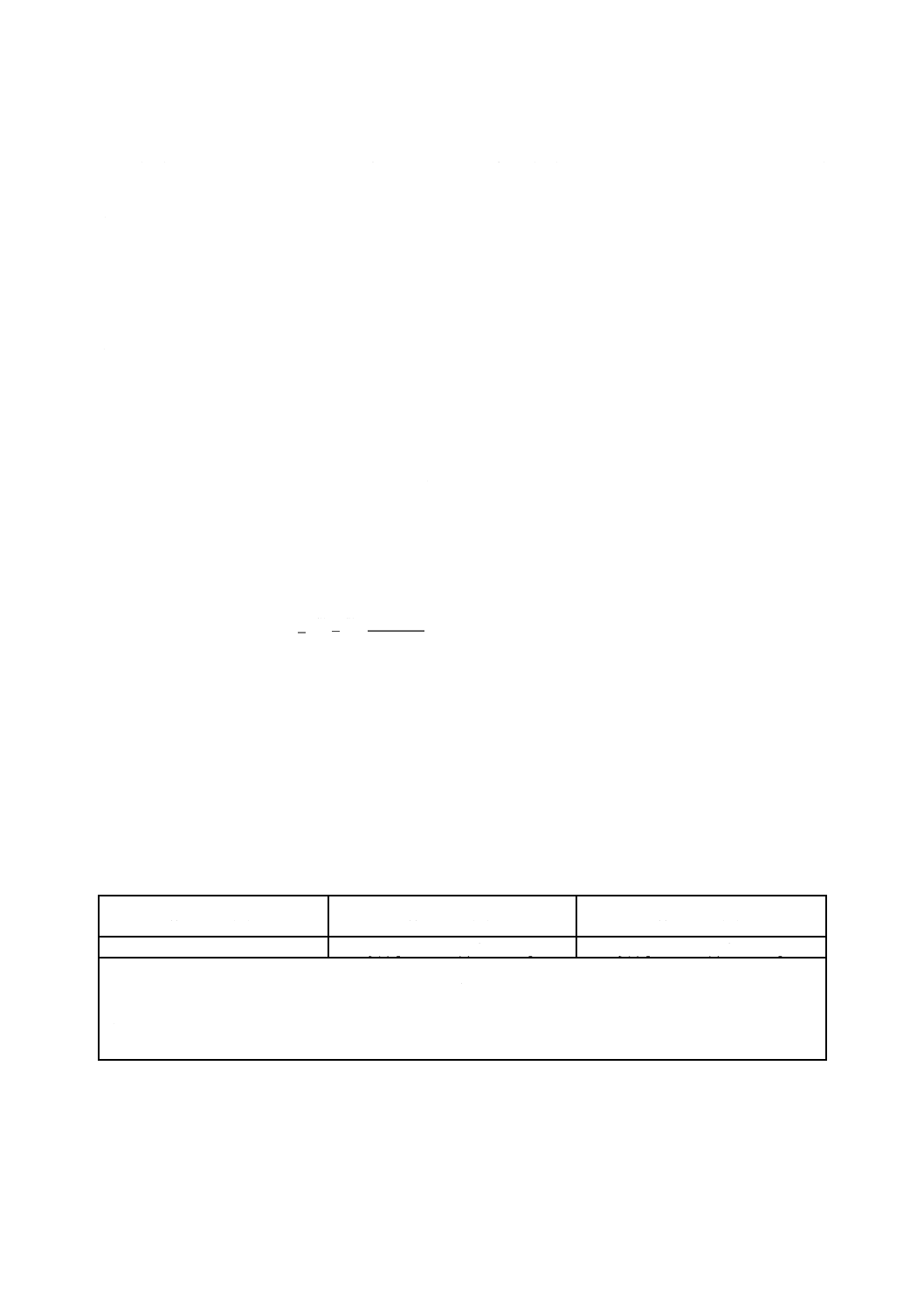

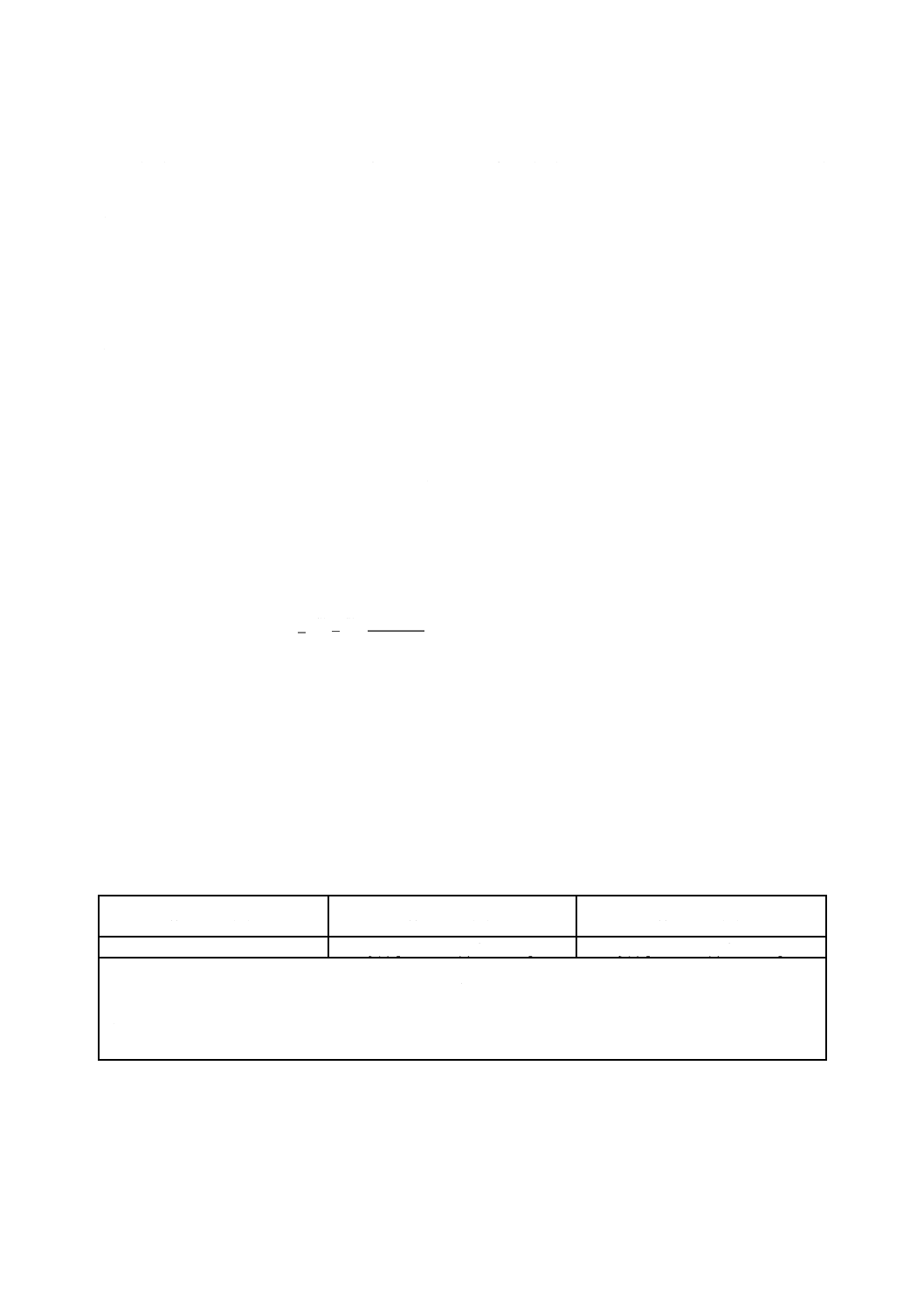

この規格による鉄鋼中の硫黄定量の許容差は,表2による。

表2−許容差

硫黄含有率

質量分率(%)

室内再現許容差

質量分率(%)

室間再現許容差

質量分率(%)

0.005以上 0.50以下

f(n) [0.014 4×(S)+0.000 3]

f(n) [0.026 0×(S)+0.000 4]

許容差計算式中のf(n)の値は,JIS Z 8402-6の表1(許容範囲の係数)による。nの値は,室内再現許容差の場合

は同一分析室内における分析回数,室間再現許容差の場合は分析に関与した分析室数である。また,(S)は,許容差

を求める硫黄定量値の平均値[質量分率(%)]である。

注記 この許容差は,硫黄含有率(質量分率)0.005 %以上0.25 %以下の試料を用い,共同実験した結果から求めた

ものである。