G 1214 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS G 1214-1992は改正され,この規格によって置き換えられる。

今回の改正では,国際規格との整合化を図るため,ISOの翻訳規格を附属書2として規定している。

JIS G 1214には,次に示す附属書がある。

附属書1(規定) モリブドりん酸青吸光光度法

附属書2(規定) モリブドバナドりん酸抽出吸光光度法 (ISO 10714)

附属書3(規定) モリブドりん酸抽出吸光光度法

附属書4(規定) モリブドりん酸抽出分離モリブドりん酸青吸光光度法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1214 : 1998

鉄及び鋼−りん定量方法

Iron and steel−Methods for determination of phosphorus content

序文

この規格は,附属書2に1992年に発行されたISO 10714, Steel and iron−Determination of

phosphorus content−Phosphovanadomolybdate spectrophotometric methodを翻訳し,技術的内容及び規格票の

様式を変更することなく作成した日本工業規格であるが,対応国際規格には規定されていない規定事項を

日本工業規格として追加している。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,鉄及び鋼中のりん定量方法について規定する。

備考 この規格の対応国際規格を,次に示す。

ISO 10714 Steel and iron−Determination of phosphorus content−Phosphovanadomolybdate

spectrophotometric method

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS G 1201 鉄及び鋼の分析方法通則

JIS Z 8402 分析・試験の許容差通則

3. 一般事項 定量方法に共通な一般事項は,JIS G 1201による。ただし,JIS G 1201は,附属書2には

適用しない。

4. 定量方法の区分 りんの定量方法は,次のいずれかによる。

a) モリブドりん酸青吸光光度法 この方法は,りん含有率0.005% (m/m) 以上0.50% (m/m) 以下の試料

に適用するもので附属書1(規定)による。

b) モリブドバナドりん酸抽出吸光光度法 (ISO 10714) この方法は,りん含有率0.001 0% (m/m) 以上

1.0% (m/m) 以下の試料に適用するもので,附属書2(規定)による。

c) モリブドりん酸抽出吸光光度法 この方法は,りん含有率0.000 3% (m/m) 以上0.010% (m/m) 以下の

試料に適用するもので,附属書3(規定)による。ただし,タングステンを0.1% (m/m) 以上含む試料

には適用できない。

d) モリブドりん酸抽出分離モリブドりん酸青吸光光度法 この方法は,りん含有率0.000 3% (m/m) 以上

0.010% (m/m) 以下の試料に適用するもので,附属書4(規定)による。ただし,タングステンを0.1%

(m/m) 以上含む試料には適用できない。

2

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) モリブドりん酸青吸光光度法

1. 要旨 試料を適切な酸で分解し,過塩素酸を加え,加熱して過塩素酸の白煙を発生させる。亜硫酸水

素ナトリウムを加えて鉄などを還元した後,七モリブデン酸六アンモニウム及び硫酸ヒドラジニウムを加

えてモリブドりん酸青を生成させ,光度計を用いてその吸光度を測定する。

2. 試薬 試薬は,次による。

a) 塩酸

b) 硝酸

c) 硝酸 (1+1)

d) 過塩素酸

e) ふっ化水素酸 (1+4)

f)

ほう酸

g) 混酸(塩酸1,硝酸1)

h) アンモニア水

i)

鉄 できるだけ純度の高い鉄で,りんを含有しないか又はりん含有率ができるだけ低く既知であるも

の。

j)

硫酸ベリリウム溶液 硫酸ベリリウム四水和物19.7gを硫酸 (1+1) 20mlに溶解し,水で液量を1

000mlとする。

k) 亜硫酸水素ナトリウム溶液 (100g/l)

l)

硫酸ヒドラジニウム・硫酸溶液 硫酸ヒドラジニウム溶液 (1.5g/l) 10mlに硫酸 (7+5) 15ml及び水

75mlを加えて振り混ぜる。

m) エチレンジアミン四酢酸二水素二ナトリウム二水和物(以下,EDTA2Naという。)

n) EDTA2Na溶液 EDTA2Na3.0g及び硝酸アンモニウム3.0gをアンモニア水6mlに溶解し,水で液量を

500mlとする。

o) 呈色試薬溶液 七モリブデン酸六アンモニウム溶液25mlと硫酸ヒドラジニウム溶液 (1.5g/l) 10mlと

を混合した後,水で液量を100mlとし,よく振り混ぜる。この溶液は,使用の都度,調製する。

ここで用いる七モリブデン酸六アンモニウム溶液の調製は,次による。

七モリブデン酸六アンモニウム四水和物20gを水600mlに溶解し,溶液を流水中に浸して冷却しつ

つかき混ぜながら硫酸350mlを加えた後,室温まで冷却し,水で液量を1 000mlとする。

p) 標準りん溶液 (40μgP/ml) 110℃で乾燥して恒量とした後,デシケーター中で常温まで放冷したりん

酸二水素カリウム0.878 7gをはかり採ってビーカー (300ml) に移し入れ,水約1 000mlを加えて溶解

し,溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液 (200μgP/ml) と

する。この原液を使用の都度,必要量だけ水で正確に5倍に薄めて標準りん溶液とする。

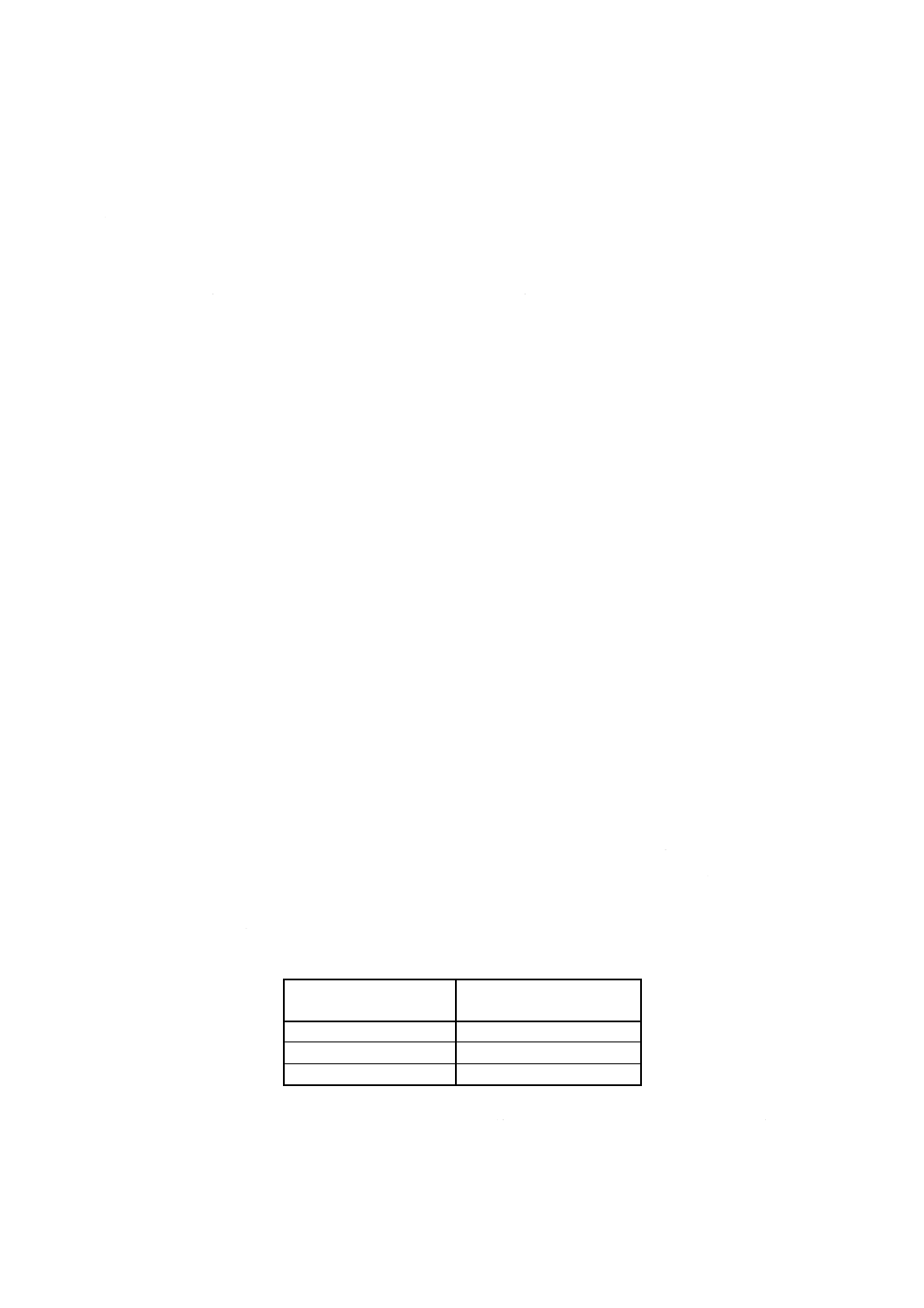

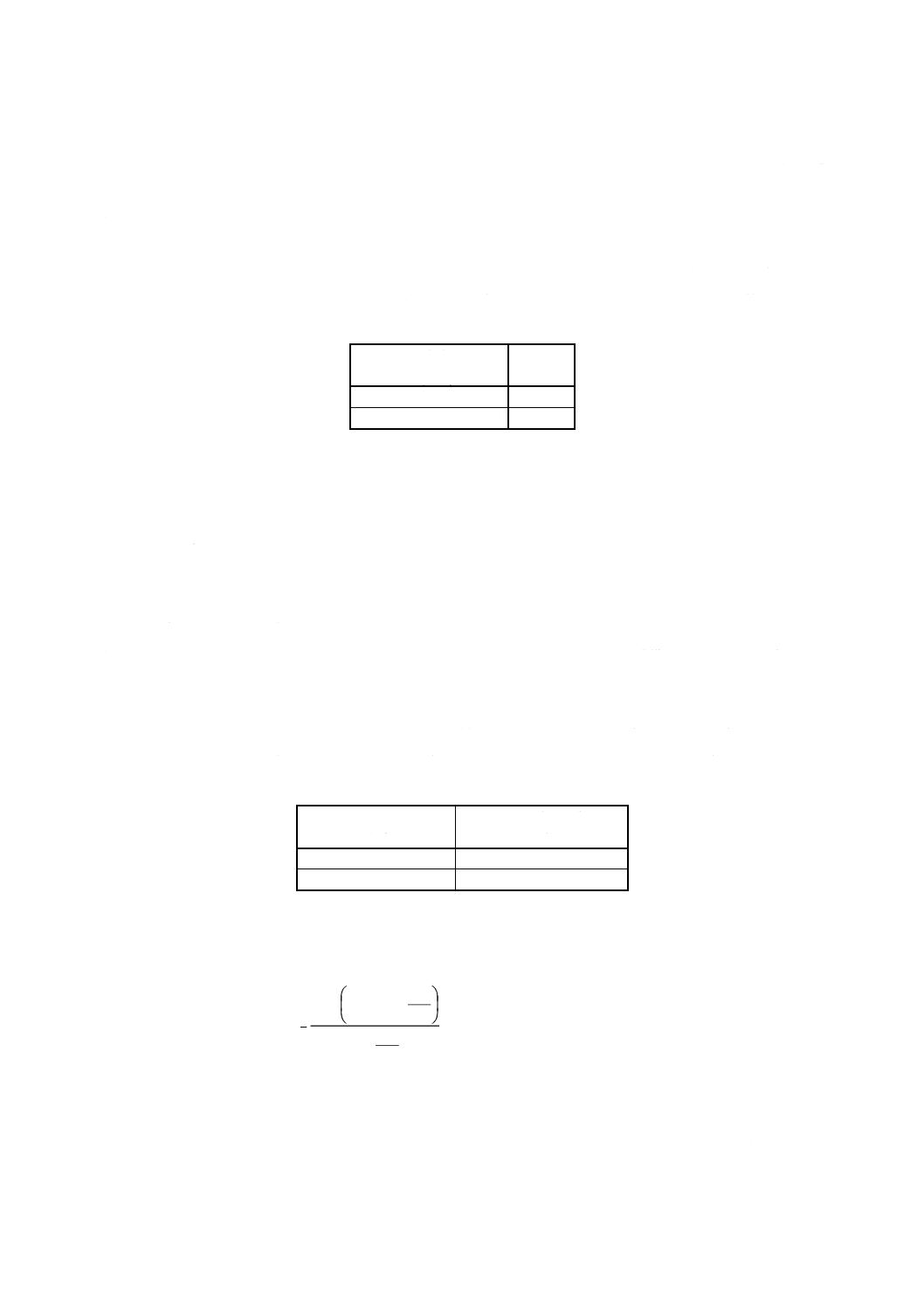

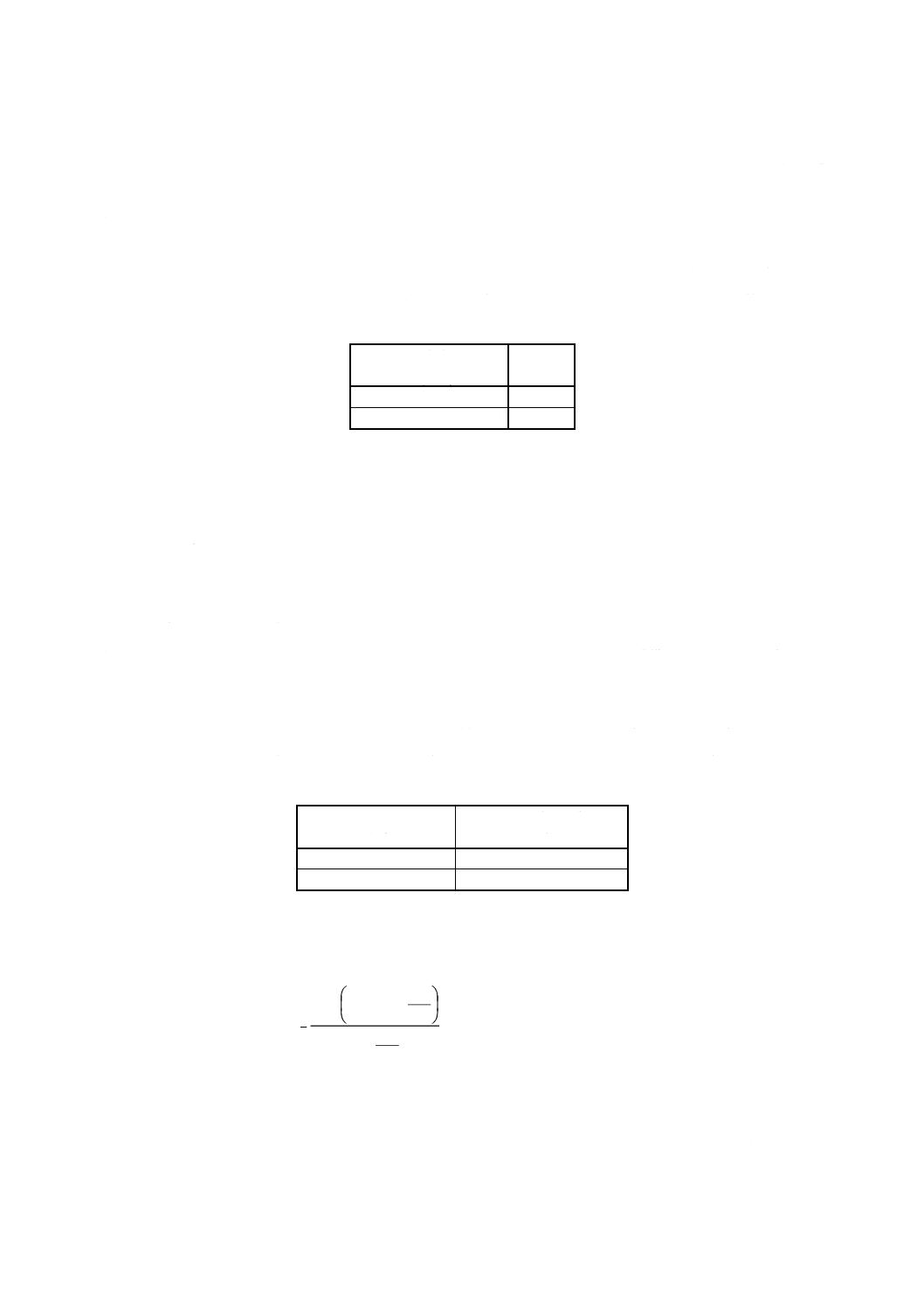

3. 試料はかり採り量 試料はかり採り量は,附属書1表1による。

3

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

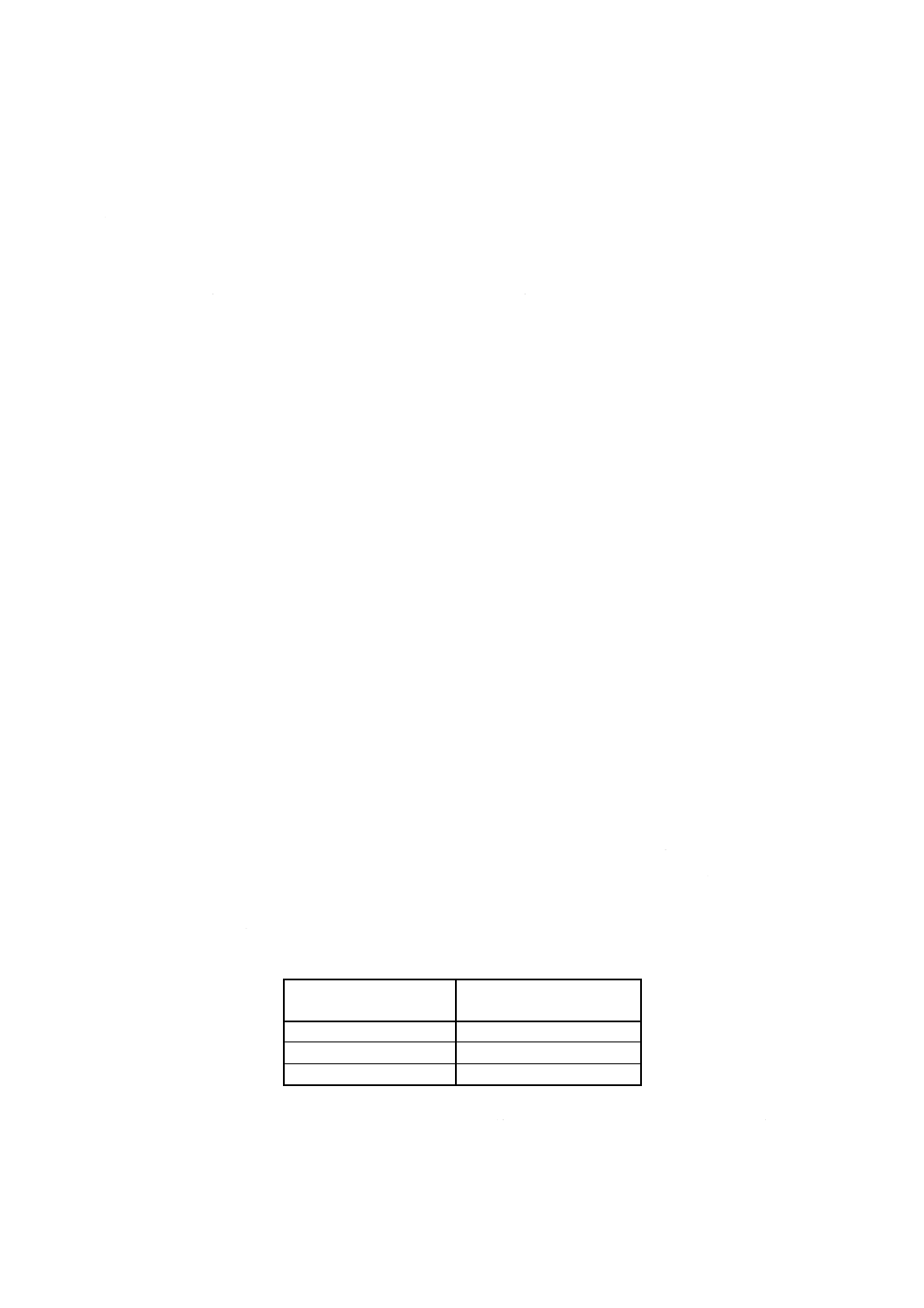

附属書1表1 試料はかり採り量

りん含有率

% (m/m)

試料はかり採り量

g

0.005以上 0.040未満

1.0

0.040以上 0.15 未満

0.50

0.15 以上 0.50 以下

0.15

4. 操作

参考 警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険があ

る。過塩素酸の蒸発処理は,過塩素酸を使用しても安全な排気設備を備えた場所で行わなけれ

ばならない。

4.1

試料溶液の調製 試料溶液の調製は,次のいずれかの手順によって行う。

a) 硝酸で分解容易な試料

1) 試料をはかり採って,ビーカー (200ml) に移し入れる。

2) 時計皿で覆い,硝酸 (1+1) 10mlを加え,加熱して分解し,過塩素酸を試料はかり採り量が0.15g

の場合は5ml,0.50gの場合は10ml,1.0gの場合は15ml加えて加熱を続け,ビーカー内部が透明に

なり,過塩素酸の蒸気がビーカーの内壁を伝わって逆流する状態を5〜10分間持続させる(1)。

注(1) 呈色時の過塩素酸濃度が0.9mol/lを超えると,りんの呈色を著しく妨害するので,白煙発生処理

は十分に行う。

3) 放冷した後,時計皿の下面を少量の水で洗って時計皿を取り除き,水約40mlを加え,振り混ぜて

塩類を溶解し,溶液をろ紙(5種A)を用いて100mlの全量フラスコにろ過し,温水で数回洗浄し

て洗液をろ液に合わせる。この溶液を常温まで冷却した後,水で標線まで薄める。残さは捨てる。

b) 銑鉄及び硝酸で分解困難な試料

1) 試料をはかり採って,ビーカー (200ml) に移し入れる。

2) 時計皿で覆い,混酸15mlを加え,加熱して分解し,過塩素酸を試料はかり採り量が0.15gの場合は

5ml,0.50gの場合は10ml,1.0gの場合は15ml加えて加熱を続け,ビーカー内部が透明になり,過

塩素酸の蒸気がビーカーの内壁を伝わって逆流する状態を5〜10分間持続させる(1)。

3) a)3)の操作を行う。

c) クロムを5% (m/m) 以上含む試料

1) 試料をはかり採って,ビーカー (200ml) に移し入れる。

2) 時計皿で覆い,混酸15mlを加え,加熱して分解し,過塩素酸を試料はかり採り量が0.15gの場合は

10ml,0.50gの場合は15ml,1.0gの場合は20ml加えて加熱を続け,ビーカー内部が透明になり,過

塩素酸の蒸気がビーカーの内壁を伝わって逆流する状態にしてクロムを二クロム酸に酸化した後,

加熱しながら塩酸を少量ずつ数回に分けて滴加し,大部分のクロムを二塩化二酸化クロムとして揮

散させる。褐色の煙が発生しなくなるまで塩酸滴加を繰り返した後,引き続き加熱して残ったクロ

ムが二クロム酸に酸化されるまで過塩素酸の白煙を発生させる(1)。

3) a)3)の操作を行なう。

d) タングステンを0.1% (m/m) 以上含む試料

1) 試料をはかり採って,ビーカー (200ml) に移し入れる。

2) b)2)の操作を行う。

3) 放冷した後,水約70mlを加え,振り混ぜて塩類を溶解する。EDTA2Naを試料はかり採り量が0.15g

4

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の場合は2g,,0.50gの場合は5g,,1.0gの場合は10g加え,加熱して2〜3分間煮沸する。室温まで

冷却した後,硫酸ベリリウム溶液 [2.j)] 5mlを加える。

4) pH計を用いてアンモニア水で溶液のpHを9.5〜10.5に調節し,加熱して2〜3分間煮沸した後,室

温まで冷却する。時計皿の下面を少量の水で洗って時計皿を取り除き,沈殿を少量のろ紙パルプを

添加したろ紙(5種B)を用いてこし分け,EDTA2Na溶液 [2.n)] で5〜7回洗浄する。ろ液と洗液

は捨てる。沈殿をろ紙と共に元のビーカーに移し入れ,時計皿で覆い,硝酸10ml及び過塩素酸10ml

を加え,加熱して分解し,さらに加熟を続け,過塩素酸の蒸気がビーカーの内壁を伝わって逆流す

る状態に保持し,残存する液量を5ml以下とする(1)。放冷した後,時計皿の下面を少量の水で洗っ

て時計皿を取り除き,水約40mlを加えて温め,振り混ぜて塩類を溶解する(2)。

注(2) タングステン酸の沈殿が認められたときは,水約30mlを加え,EDTA2Naを1g添加した後,再

びこの4)の操作を繰り返す。

5) 室温まで冷却した後,溶液をろ紙(5種B)を用いて100mlの全量フラスコにろ過し,温水で数回

洗浄して洗液をろ液に合わせる。この溶液を常温まで冷却した後,水で標線まで薄める。残さは捨

てる。

e) ジルコニウムを0.5% (m/m) 以上又はニオブを0.1% (m/m) 以上含む試料

1) 試料をはかり採って,石英ビーカー (200ml) に移し入れる。

参考 石英ビーカーの代わりに,黒鉛ベース付きのポリテトラフルオロエチレンビーカー又はパーフ

ルオロアルコキシビーカーが使用できる。

2) 石英時計皿で覆い,混酸15mlを加え,加熱して分解し,過塩素酸を試料はかり採り量が0.15gの場

合は5ml,0.50gの場合は10ml,1.0gの場合は15ml加えて加熱を続け,ビーカー内部が透明になり,

過塩素酸の蒸気がビーカーの内壁を伝わって逆流する状態に5〜10分間持続させる(1)。

3) 放冷した後,水約40mlを加え,振り混ぜて塩類を溶解する。ふっ化水素酸 (1+4) 25mlを加えて振

り混ぜ,緩やかに加熱して析出したニオブ酸などを溶解し,直ちにほう酸3.0gを加えて過剰のふっ

化水素酸をマスキングする。常温まで冷却した後,時計皿の下面を少量の水で洗って時計皿を取り

除き,溶液を100mlの石英全量フラスコに水を用いて移し入れ,水で標線まで薄める。

4.2

呈色 呈色は,次のいずれかの手順によって行う。

a) 試料溶液の調製を4.1のa),b),c)又はd)によって行った場合

1) 4.1のa)3),b)3),c)3)又はd)5)で得た溶液から10mlを分取して100mlの全量フラスコに移し入れ(3),

亜硫酸水素ナトリウム溶液10mlを加えて振り混ぜ,沸騰水浴中で溶液が赤褐色からほとんど無色

になって変化しなくなるまで加熱し,さらに5分間沸騰水浴中に保持する。

注(3) 新しい全量フラスコを使用するときは,水を標線まで加えて沸騰水浴中で約10分間加熱した後,

流水中に全量フラスコを浸して冷却する。この操作を数回繰り返し,容量変化がわずかになっ

てから使用する。

2) 呈色試薬溶液 [2.o)] 25mlを加えて振り混ぜ,沸騰水浴中で10〜20分間(4)加熱して完全に呈色させ

る。この全量フラスコを流水中に浸して常温まで冷却した後,水で標線まで薄める。

注(4) 加熱時間は,溶液中の鉄量が50mg未満のときは10分間,50〜100mgのときは20分間必要である。

b) 試料溶液の調製を4.1e)によって行った場合

1) 4.1e)3)で得た溶液から10mlを分取して100mlの全量フラスコに移し入れ(3),亜硫酸水素ナトリウム

溶液35mlを加えて振り混ぜ,沸騰水浴中で溶液が赤褐色からほとんど無色になって変化しなくな

るまで加熱し,さらに5分間沸騰水浴中に保持する。

5

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 呈色試薬溶液 [2.o)] 25mlを加えて振り混ぜ,沸騰水浴中で20分間加熱して完全に呈色させる。こ

の全量フラスコを流水中に浸して常温まで冷却した後,水で標線まで薄める。

4.3

対照溶液の調製 対照溶液の調製は,次のいずれかの手順によって行う。

a) 試料溶液の調製を4.1のa),b),c)又はd)によって行った場合

1) 4.1のa)3),b)3),c)3)又はd)5)で得た溶液から10mlを分取して100mlの全量フラスコに移し入れ(3),

亜硫酸水素ナトリウム溶液10mlを加えて振り混ぜ,沸騰水浴中で溶液が赤褐色からほとんど無色

になって変化しなくなるまで加熱し,さらに5分間沸騰水浴中に保持する。

2) 硫酸ヒドラジニウム・硫酸溶液 [2.1)] 25mlを加えて振り混ぜ,沸騰水浴中で10〜20分間(4)加熱す

る。この全量フラスコを流水中に浸して常温まで冷却した後,水で標線まで薄める。

b) 試料溶液の調製を4.1e)によって行った場合

1) 4.1e)3)で得た溶液から10mlを分取して100mlの全量フラスコに移し入れ(3),亜硫酸水素ナトリウム

溶液35mlを加えて振り混ぜ,沸騰水浴中で溶液が赤褐色からほとんど無色になって変化しなくな

るまで加熱し,さらに5分間沸騰水浴中に保持する。

2) 硫酸ヒドラジニウム・硫酸溶液 [2.1)] 25mlを加えて振り混ぜ,沸騰水浴中で20分間加熱する。こ

の全量フラスコを流水中に浸して常温まで冷却した後,水で標線まで薄める。

4.4

吸光度の測定 4.2で得た呈色溶液及び4.3で得た対照溶液の一部をそれぞれ光度計の吸収セル(5)に

取り,対照溶液を対照液として波長825nm付近における吸光度を測定する。

注(5) 試料中のりん含有率が0.040% (m/m) 未満の場合は2cmの吸収セルを,りん含有率が0.040%

(m/m) 以上の場合は,1cmの吸収セルを用いるとよい。

5. 空試験 試料の代わりに試料と同量の鉄 [2.i)] をビーカー(6) (200ml) にはかり採り,以下,4.1のa)2),

b)2),c)2),d)2)又はe)2)〜4.4の手順に従って試料と同じ操作を試料と併行して行う。

注(6) 4.1c)に従って試料溶液を調製する場合には,石英ビーカーを用いる。

6. 検量線の作成 検量線の作成は,次の手順によって行う。

a) 附属書1表2のりん含有率範囲ごとに7個のビーカー(6) (200ml) を準備し,それぞれに附属書1表1

の試料はかり採り量と同量の鉄 [2.i)] をはかり採って,移し入れる。

b) 附属書1表2の標準りん溶液添加量に従って,標準りん溶液 [2.p)] を正確に加える。

c) 4.1のa)2),b)2),c)2),d)2)又はe)2)〜4.4の手順に従って試料と同じ操作を試料と併行して行い,得

た吸光度と標準りん溶液として加えたりん量との関係線を作成し,その関係線を原点を通るように平

行移動して検量線とする。

附属書1表2 標準りん溶液添加量

りん含有率

% (m/m)

標準りん溶液添加量

ml

0.005以上 0.040未満

0, 1, 2, 4, 6, 8, 10

0.040以上 0.15 未満

0, 2, 4, 8, 12, 16, 20

0.15 以上 0.50 以下

0, 2, 4, 8, 12, 16, 20

7. 計算 4.4及び5.で得た吸光度と,6.で作成した検量線とからりん量を求め,試料中のりん含有率を,

次の式によって算出する。

6

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

100

10

100

10

3

2

1

×

×

×

−

−

=

m

A

A

A

P

ここに,

P: 試料中のりん含有率% (m/m)

A1: 分取した試料溶液中のりん検出量 (g)

A2: 分取した空試験液中のりん検出量 (g)

A3: 5.ではかり採った鉄 [2.i)] 中に含まれるりんの量 (g)

m: 試料はかり採り量 (g)

8. 許容差 許容差(7)は,次のいずれかによる。

注(7) 許容差算出式中のDは,D (n, 0.95) を意味し,その値は,JIS Z 8402の表4による。nの値は,

室内再現許容差の場合は,同一室内における分析回数,室間再現許容差の場合は,分析に関与

した分析室数である(n=2のとき,D=2.8である。)。

また, (P) は,許容差を求める試料中のりん含有率 [% (m/m)] である。

a) 4.1のa),b)又はc)に従って試料溶液を調製した場合の許容差は,附属書1表3による。

附属書1表3 許容差

単位% (m/m)

りん含有率

室内再現許容差

室間再現許容差

0.005以上 0.10以下

D2 [0.001 9× (P) +0.000 4]

D2 [0.005 9× (P) +0.000

9]

参考 この許容差は,りん含有率0.004% (m/m) 以上0.088% (m/m) 以下の試料を用

い,共同実験した結果から求めたものである。

b) 4.1d)に従って試料溶液を調製した場合の許容差は,附属書1表4による。

附属書1表4 許容差

単位% (m/m)

りん含有率

室内再現許容差

室間再現許容差

0.005以上 0.040以下

D2 [0.004 3× (P) +0.000 4]

D2 [0.049 6× (P) +0.000

0]

参考 この許容差は,りん含有率0.004% (m/m) 以上0.035% (m/m) 以下の試料を用

い,共同実験した結果から求めたものである。

c) 4.1e)に従って試料溶液を調製した場合の許容差は,附属書1表5による。

附属書1表5 許容差

単位% (m/m)

りん含有率

室内再現許容差

室間再現許容差

0.005以上 0.040以下

D2 [0.004 2× (P) +0.000 3]

D2 [0.003 4× (P) +0.000

6]

参考 この許容差は,りん含有率0.004% (m/m) 以上0.040% (m/m) 以下の試料を用

い,共同実験した結果から求めたものである。

7

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) モリブドバナドりん酸抽出吸光光度法 (ISO 10714)

1. 適用範囲

この附属書2(規定)は,鉄及び鋼中に含有するりんを吸光光度法で定量する方法について規定する。

この方法は,0.001 0% (m/m) 以上1.0% (m/m) 以下のりん含有率に適用する。

ひ素,ハフニウム,ニオブ,タンタル,チタン及びタングステンは,りんの定量を妨害するか,その妨

害は錯体の生成及び試料はかり採り量を少なくすることによって,ある程度まで抑制できる。妨害元素の

含有率に従って,附属書2表1に示す適用範囲及び試料はかり採り量を適用する。

適用範囲の下限値は,妨害元素の含有率が低い試料に適用できる。

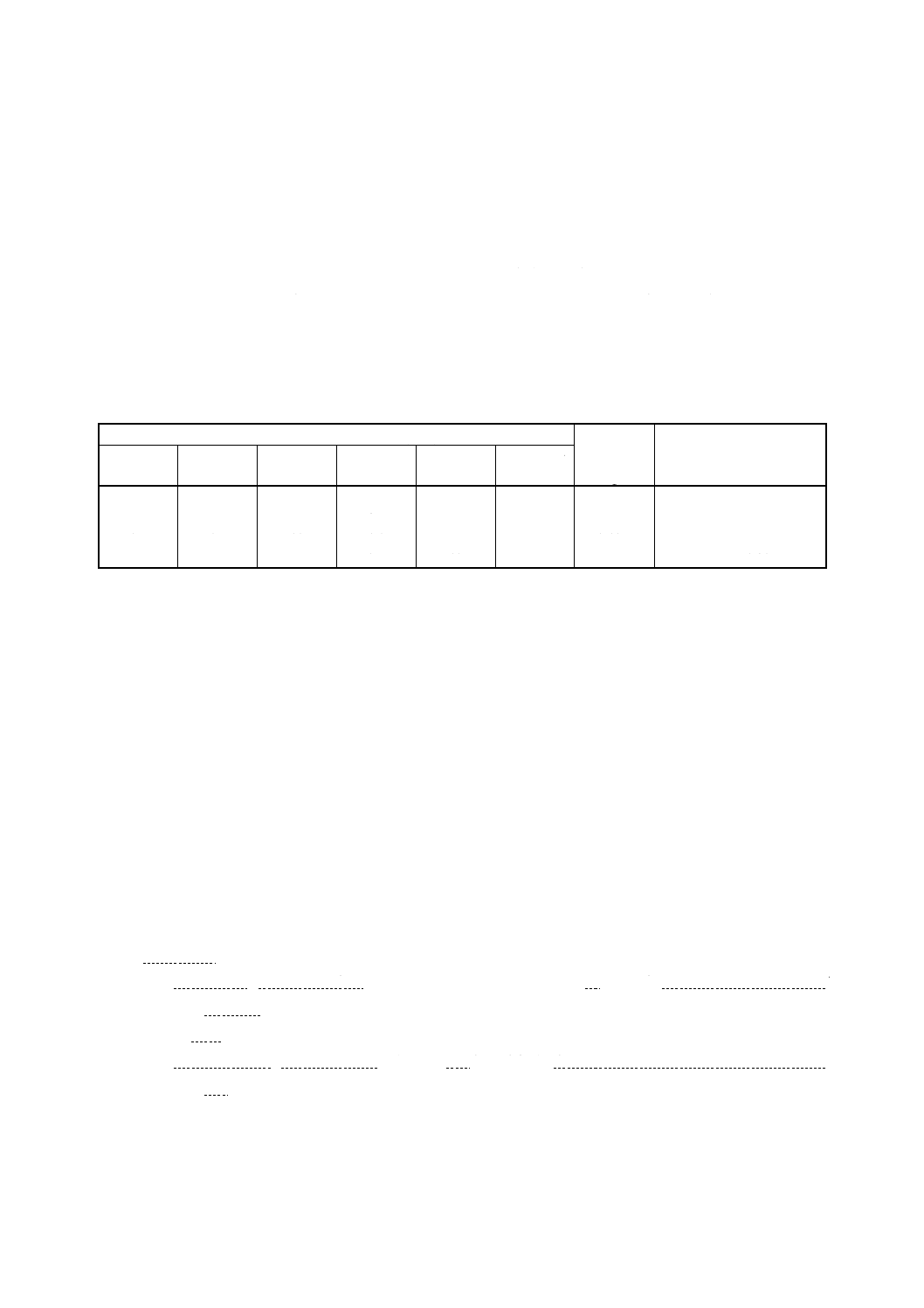

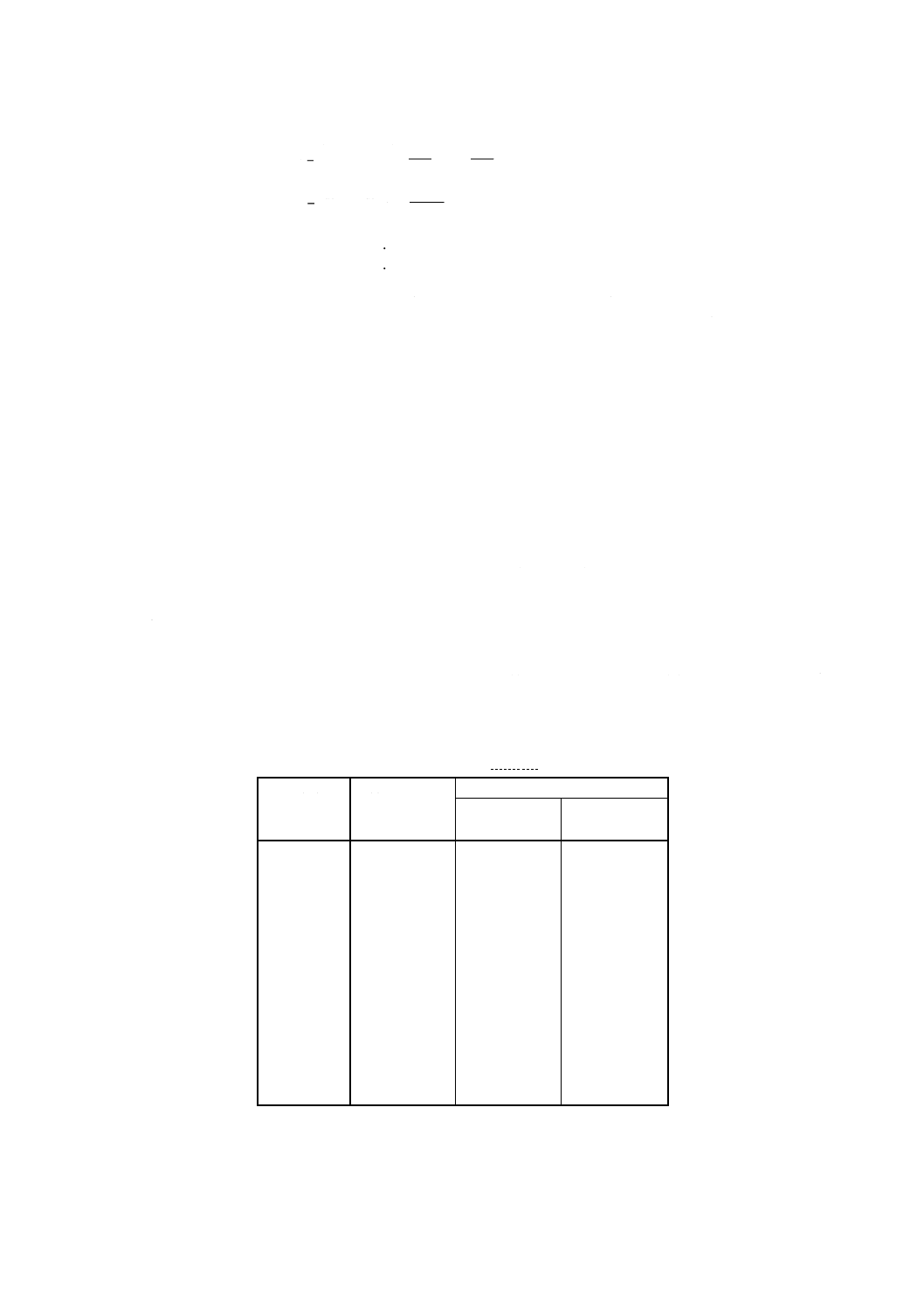

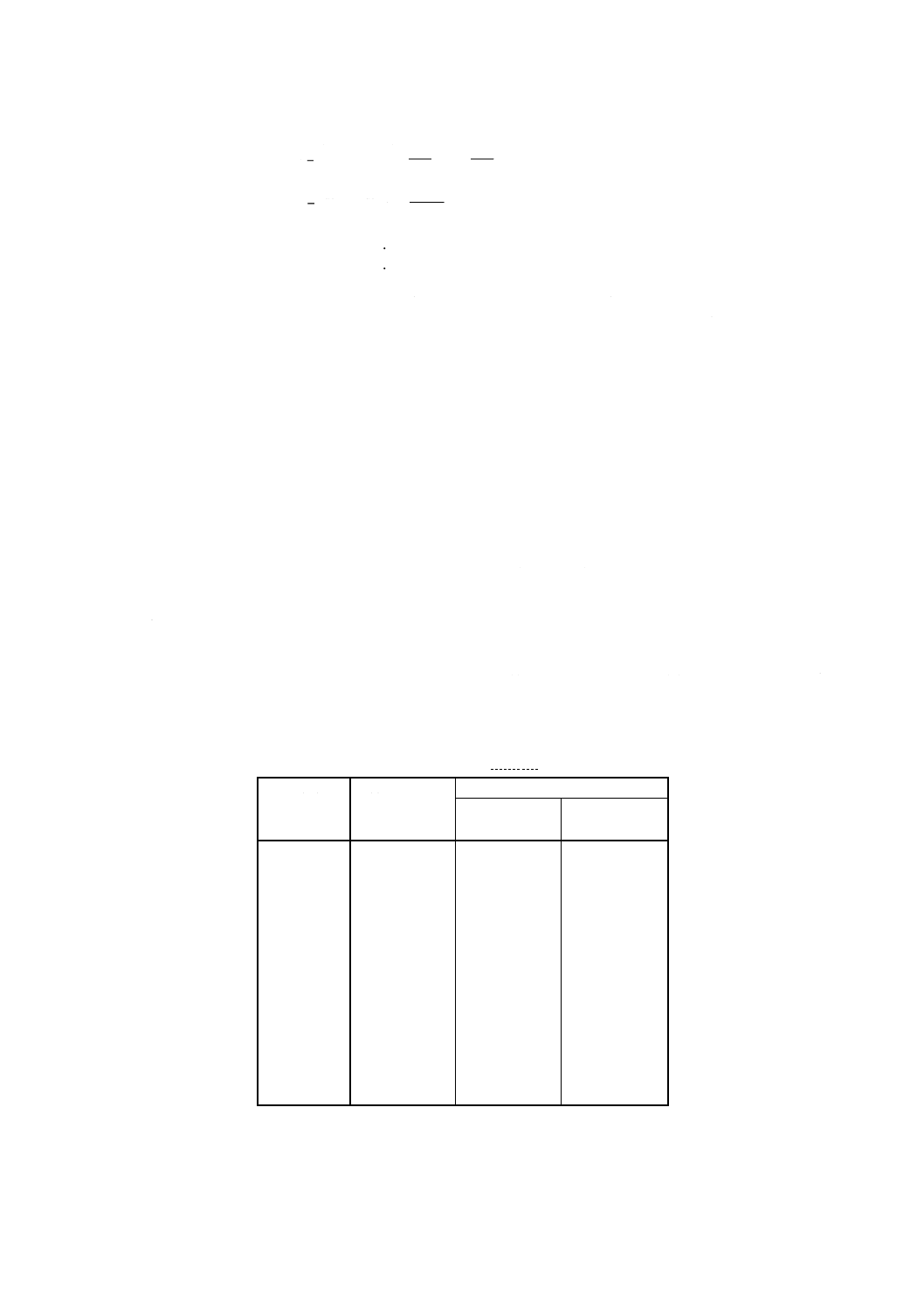

附属書2表1 適用範囲と試料はかり採り量

妨害元素の最大含有率 % (m/m)

試料はか

り採り量

g

適用範囲

% (m/m)

ひ素

ハフニウム

ニオブ

タンタル

チタン

タングステン

0.05

0.1

1

0.1

2

2

1.0

0.001以上 0.010以下

0.2

0.5

5

0.5

10

8

0.25

0.005以上 0.040以下

0.5

1.5

10

1.0

25

25

0.10

0.010以上 0.100以下

0.2

0.5

5

0.5

10

8

0.25

0.100以上 1.00 以下

2. 引用規格

次に記載する規格は,この附属書2の本文中で引用するので,附属書2の規定の一部を構成する。それ

ぞれの規格の発行版表示は正しいものであるか,国際規格はすべて改訂されるものであるので,この附属

書2を使用することに合意した当事者は,常に最新版の規格を参照するように努力されたい。IEC及びISO

のメンバーには最新の国際規格のリストが配布されている。

ISO 377-2 : 1989 Selection and preparation of samples and test pieces of wrought steels−Part 2 : Samples

for the determination of the chemical composition

ISO 385-1 : 1984 Laboratory glassware−Burettes−Part 1 : General requirements

ISO 648 : 1977 Laboratory glassware−One-mark pipettes

ISO 1042 : 1983 Laboratory glassware−One-mark volumetric flasks

ISO 3696 : 1987 Water for analytical laboratory use−Specification and test methods

ISO 5725 : 1987 Precision of test methods−Determination of repeatability and reproducibility for a standard

test method by interlaboratory tests

参考 ISO 377-2は,次の規格で置き換えられている。

ISO 14284 : 1996 Steel and iron−Sampling and preparation of samples for the determination of

chemical composition

ISO 5725は,次の規格で置き換えられている。

ISO 5725-1〜6 : 1994 Accuracy (trueness and precision) of measurement methods and results−Part 1

〜6

3. 原理

試料を酸化性の混酸中で溶解する。

8

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

過塩素酸で白煙処理し,クロムを揮発性の二塩化二酸化クロムとして除去する。

けい素と耐火性元素 (refractory elements) をふっ化水素酸でマスキングし,さらに過剰のふっ化水素酸を

ほう酸でマスキングする。

りんを過塩素酸−硝酸溶液中でモリブドバナドりん酸塩にする。

ひ素の妨害を避けるため,くえん酸を共存させて,モリブドバナドりん酸塩を4−メチル−2−ペンタノ

ンで抽出する。波長355nmにおける吸光度を測定する。

4. 試薬

分析の際は,特に記述しない限り分析用保証試薬及びISO 3696の等級2の水を使用する。

使用する試薬は,りんを含有しないか又はその含有率が極めて少ないことを空試験(7.2)で確認しておく。

空試験値の高い(10μg以上)試薬は,適切でないので廃棄しなければならない。

4.1

塩酸,比重約1.19g/ml

4.2

硝酸,比重約1.40g/ml

4.3

硝酸,比重約1.40g/ml,希釈1+4

4.4

過塩素酸,比重約1.54g/ml

4.5

ふっ化水素酸,40% (m/m) ,比重約1.14g/ml

4.6

くえん酸,溶液

くえん酸一水和物 (H8C6O7・H2O) 500gを水に溶解し,1 000mlに薄めて混合する。

4.7

4−メチル−2−ペンタノン(イソブチルメチルケトン)

一連の試料を分析する際は同一ロットの4−メチル−2−ペンタノンを使用しなければならない。

4.8

七モリブデン酸六アンモニウム四水和物,溶液

七モリブデン酸六アンモニウム四水和物 [(NH4)6Mo7O24・4H2O] 150gを水に溶解し,1 000mlに薄めて混

合する。この溶液は使用の都度,新たに調製する。

空試験値が高く不安定な場合は,特にこの試薬に起因することか多い。このような場合には別のロット

に変更する。

4.9

バナジン (V) 酸アンモニウム,溶液

バナジン (V) 酸アンモニウム (NH4VO3) 2.5gを水に溶解し,1 000mlに薄めて混合する。

4.10 亜硝酸ナトリウム,溶液

亜硝酸ナトリウム (NaNO2) 50gを水に溶解し,1 000mlに薄めて混合する。

4.11 四ふっ化ほう素酸,溶液

ほう酸 (H3BO3) 75gをプラスチックビーカーに入れ,水600mlで溶解する。

ふっ化水素酸(4.5)50mlを加え,水で1 000mlに薄めて混合する。ほう酸か完全に溶解しない場合は,穏

やかに加熱してもよい。

溶液はプラスチック瓶に保存する。

4.12 標準りん溶液

4.12.1 原液 (1mgP/ml)

あらかじめ110℃で恒量になるまで乾燥し,デシケーター中で放冷したりん酸二水素カリウム (KH2PO4)

の4.393 6gを0.000 1gのけたまではかり採る。

1 000mlの全量フラスコに移し入れて水で溶解し,標線まで薄めて混合する。

この溶液1mlは,りん1mgを含有する。

9

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.12.2 標準りん溶液(10μgP/ml)

原液(4.12.1)10.0mlを1 000mlの全量フラスコに分取し,水で標線まで薄めて混合する。この標準りん溶

液は使用直前に調製する。

この標準りん溶液1mlは,りん10μgを含有する。

5. 装置

ガラス製体積計は,すべて対応するISO 385-1,ISO 648又はISO 1042と一致した等級Aのものを使用

しなければならない。

通常の実験室器具,及び5.1〜5.3による。

5.1

分光光度計,波長355nmの吸光度が測定できるもの。

製造業者が推奨するスリット幅で,対照液に4−メチル−2−ペンタノン(4.7)を用い,呈色後に抽出した

空試験液(7.3.2参照)の吸光度を波長340nm付近で測定する。次に,最大の吸光度か得られるまで徐々

に波長を増加させる(一般に最大の吸光度は波長355nmである(1)。このときの波長を定量に使用する。

注(1) 355nmは錯体から得られる最大吸収波長ではない。錯体の最大吸収波長を使用できないのは,

錯体の最大の吸光度が得られる波長よりもっと低い方の波長から4−メチル−2−ペンタノンの

光吸収が始まるからである。りんの低濃度において,溶媒の光吸収によって負の吸光度が生じ

ることがなく,最高の吸収が得られる355nmが選択された。

5.2

ポリテトラフルオロエチレン (PTFE) ビーカー又はパーフルオロアルコキシ (PFA) ビーカー,黒鉛

ベース付き(2)。

ビーカーは,分析する前に塩酸,比重か約1.19g/ml,希釈液1+1を満たし,約2分間煮沸して洗浄した

後,水でよく洗浄する。

注(2) この附属書2ではPFAビーカーを推奨している。このビーカーは,280℃まての酸の蒸発に使用

できるように特別に製造されている。

5.3

表面温度制御機構付き熱源

6. サンプリング

サンプリングは,ISO 377-2又は鉄及び鋼に関する適切な国家規格による。

7. 操作

7.1

試料はかり採り量

附属書2表2に従って,試料を0.1mgのけたまではかり採る。

10

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

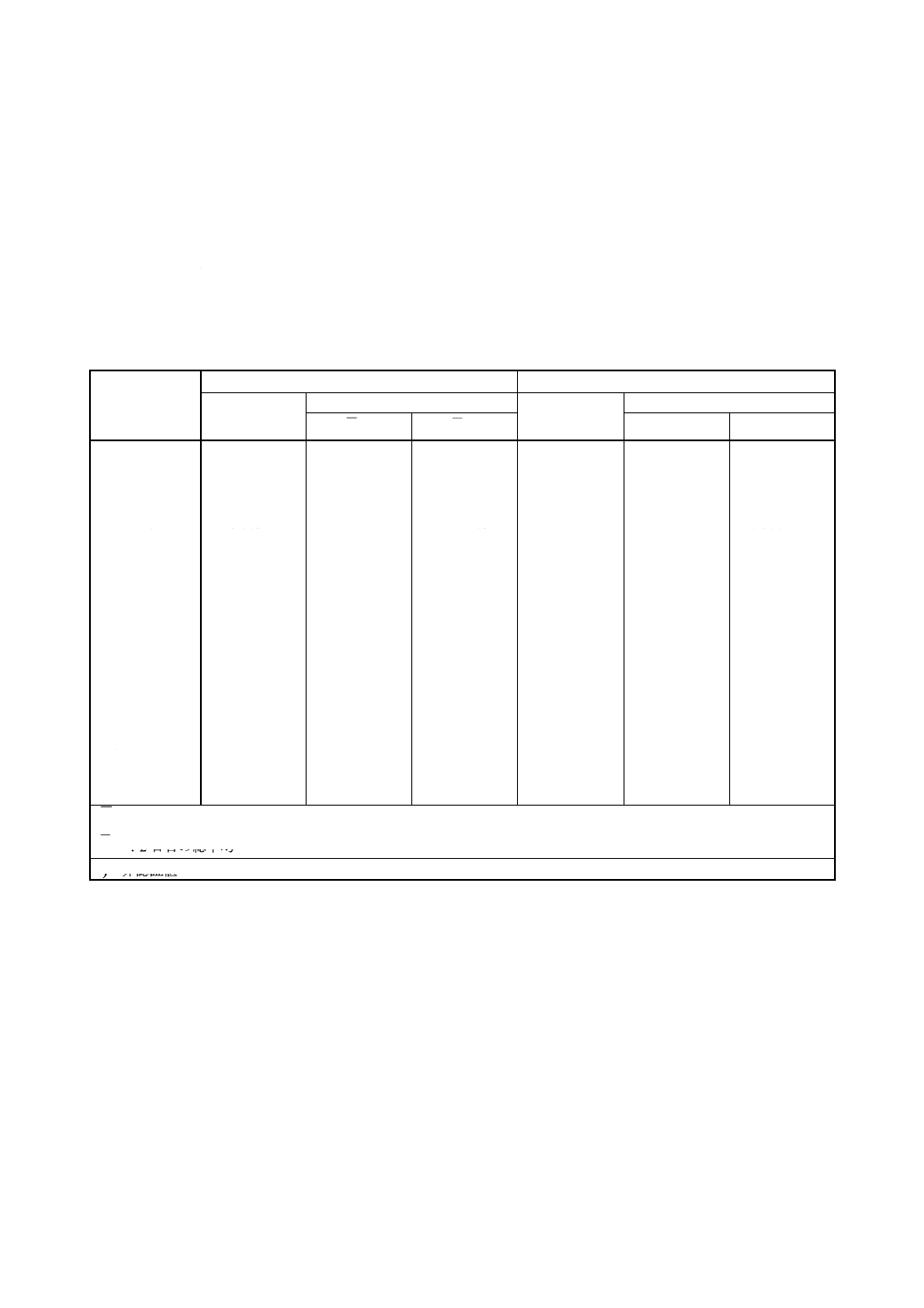

附属書2表2 試料はかり採り量

りん予想含有率

% (m/m)

妨害元素の最大含有率,% (m/m)

試料はか

り採り量

g

ひ素

ハフニウム

ニオブ

タンタル

チタン

タングステン

0.001以上0.005以下

0.05

0.1

1

0.1

2

2

1.0

0.005以上0.010以下

0.05

0.1

1

0.1

2

2

1.0

0.2

0.5

5

0.5

10

8

0.25

0.010以上0.040以下

0.2

0.5

5

0.5

10

8

0.25

0.5

1.5

10

1.0

25

25

0.10

0.010以上0.100以下

0.5

1.5

10

1.0

25

25

0.10

0.100以上1.00 以下

0.2

0.5

5

0.5

10

8

0.25

7.2

空試験

空試験は,試料を加えないですべての試薬を同じ量用いて定量と同じ操作に従って,試料と併行して行

う。

7.3

定量

7.3.1

試料溶液の調製

7.3.1.1

りん含有率0.1% (m/m) 以下の試料の場合

はかり採った試料(7.1)をビーカー(5.2)に入れる。硝酸(4.2)5ml及び塩酸(4.1)5mlを加える。ニオブ及び/

又はタンタルを多量に含む試料では,さらにふっ化水素酸(4.5)7mlを加える。ビーカーをPTFE時計皿で

覆い,熱源(5.3)上で反応が終わるまで穏やかに加熱する。

時計皿をずらして過塩素酸(4.4)10mlを加える。白煙が出るように少しすきまを開けて時計皿を置き,引

き続き加熱して濃厚な白煙を発生させる。時計皿に液滴が認められなくなるまで白煙発生を続ける。クロ

ムを0.1% (m/m) 以上含む試料では次のようにしてクロムを除去する。

ビーカーを時計皿で部分的に覆ってクロムを十分に酸化してから,白煙が発生している溶液に塩酸(4.1)

を1滴ずつ加え,着色した煙が発生しなくなるまで続ける。さらに残っているクロムが酸化するまで白煙

処理を続ける。

塩酸(4.1)を加えたときに黄色の煙が発生しなくなるまでこの処理を繰り返す。

白煙処理した後,硝酸(4.3)25mlとふっ化水素酸(4.5)6mlを加えて8〜10分間煮沸し,沈殿をすべて溶解

する。煮沸後に少しでも沈殿が残っていれば,さらにふっ化水素酸(4.5)2mlを加えてもう一度煮沸する。

もし沈殿が溶解しなかったり、又は後の操作段階で沈殿が少しでも生じたときは,試料はかり採り量を少

なくして定量を繰り返す。

二塩化二酸化クロムとして除去されなかった二クロム酸は,亜硝酸ナトリウム溶液(4.10)10mlを加えて

還元し,10分間煮沸を続けて亜硝酸ガスを追い出す。煮沸している間はビーカーの内壁を水で数回洗い流

す。

溶液をわずかに冷却し,四ふっ化ほう素酸溶液(4.11)40mlを加える。溶液を10分以内で20〜30℃に冷却

し,直ちに(少しでも遅くなると酸化物が再び沈殿する)呈色操作(7.3.2参照)を行う。

7.3.1.2

りん含有率0.1% (m/m) を超える試料の場合

7.3.1.1の最初の文節に規定した操作を実施する。

水で100mlに薄める。冷却し,黒鉛を除去する必要があればろ過する。

試料溶液をすべて200mlのプラスチック全量フラスコに移し入れ,水で標線まで薄めて混合する。

11

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この溶液からピペットを用いて,りん0.1mlを超えないように適切な量 (V) を分取し,ビーカー(5.2)に

移し入れる。

7.3.1.1に規定した“過塩素酸(4.4)10mlを加え…”で始まる第2文節から操作を続ける。

7.3.2

呈色及び抽出

バナジン (V) 酸アンモニウム溶液(4.9)10.0ml及び七モリブデン酸六アンモニウム溶液(4.8)15.0mlを加

えてから,18〜25℃の温度で最低7分間静置させるが15分より長くなってはならない。

溶液を250mlの分液漏斗に移し入れる。くえん酸溶液(4.6)10mlを加えて振り混ぜ,直ちに4−メチル−

2−ペンタノン(4.7)40.0mlを加えて分液漏斗を30秒間激しく振り混ぜる。

2層に分離させた後,下層(水相)を捨てる。

ろ紙の小片で分液漏斗の脚の内側を拭き取る。乾いたろ紙(5種A)を用いて4−メチル−2−ペンタノ

ン層をろ過し,乾いた小ビーカーに入れる。直ちに吸光度の測定(7.3.3)の操作を行う。

7.3.3

吸光度の測定

4−メチル−2−ペンタノン(4.7)を対照液として分光光度計(5.1)を吸光度ゼロに調整した後,波長355nm

で光路長1cmのセルを用いて,18〜25℃の一定温度 (±1℃) で試料溶液(7.3.2参照)の吸光度を測定す

る。

7.4

検量線の作成

7.4.1

検量線溶液の調製

5個1組のビーカー(5.2)に附属書2表3に示す量の標準りん溶液(4.12.2)を入れる。

溶液を7.3.1及び7.3.2に従って処理する。

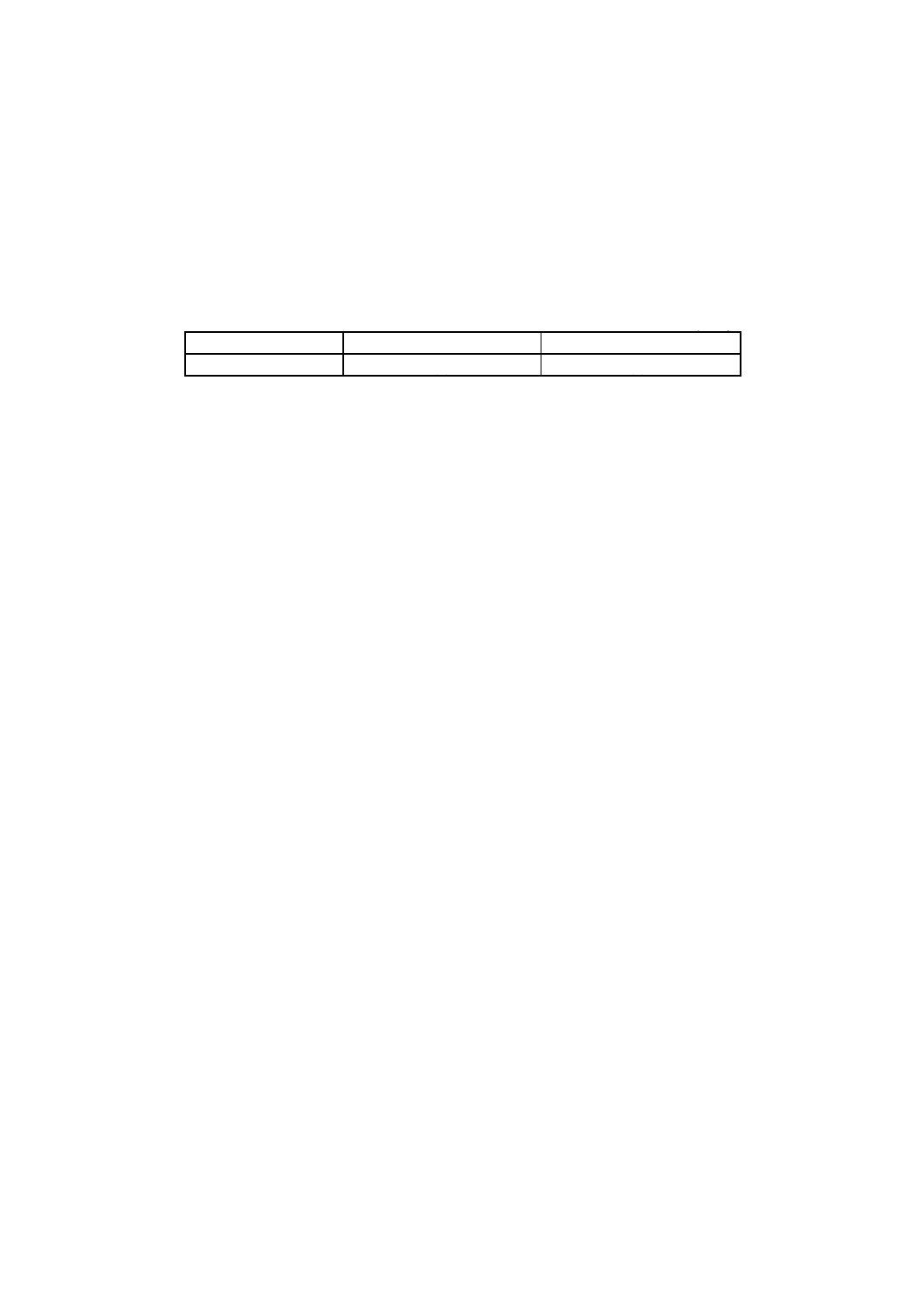

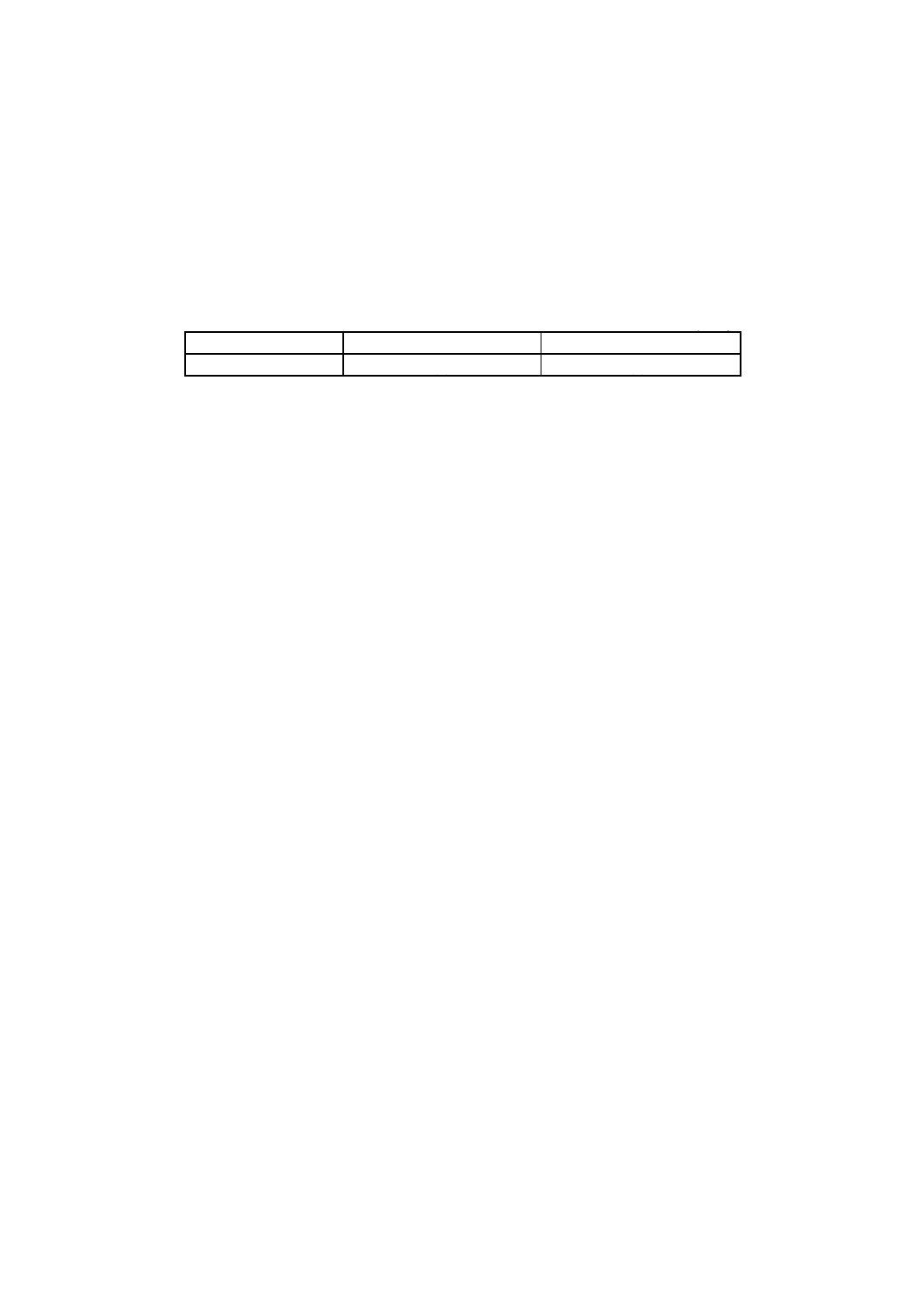

附属書2表3 標準りん溶液添加量

標準りん溶液の

添加量(4.12.2)

ml

測定溶液中の

りん相当質量

μg

0 1)

0

2.5

25

5.0

50

7.5

75

10.0

100

1) ゼロメンバー

7.4.2

吸光度の測定

4−メチル−2−ペンタノン(4.7)を対照液として分光光度計(5.1)を吸光度ゼロに調整した後,波長355nm

におけるそれぞれの溶液の吸光度を測定する。

7.4.3

検量線の作図

りんを含む溶液のそれぞれの吸光度からゼロメンバーの吸光度を差し引き,測定溶液中のμg表示したり

んの質量に対して正味の吸光度をプロットし,検量線を作図する。

8. 結果の表示

8.1

計算方法

検量線(7.4.3参照)を用いて,7.3.3で測定した吸光度を抽出試料溶液中のりん相当質量(μgで表示)

に変換する。

% (m/m) で表示したりん含有率,wpを次の式によって算出する。

12

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

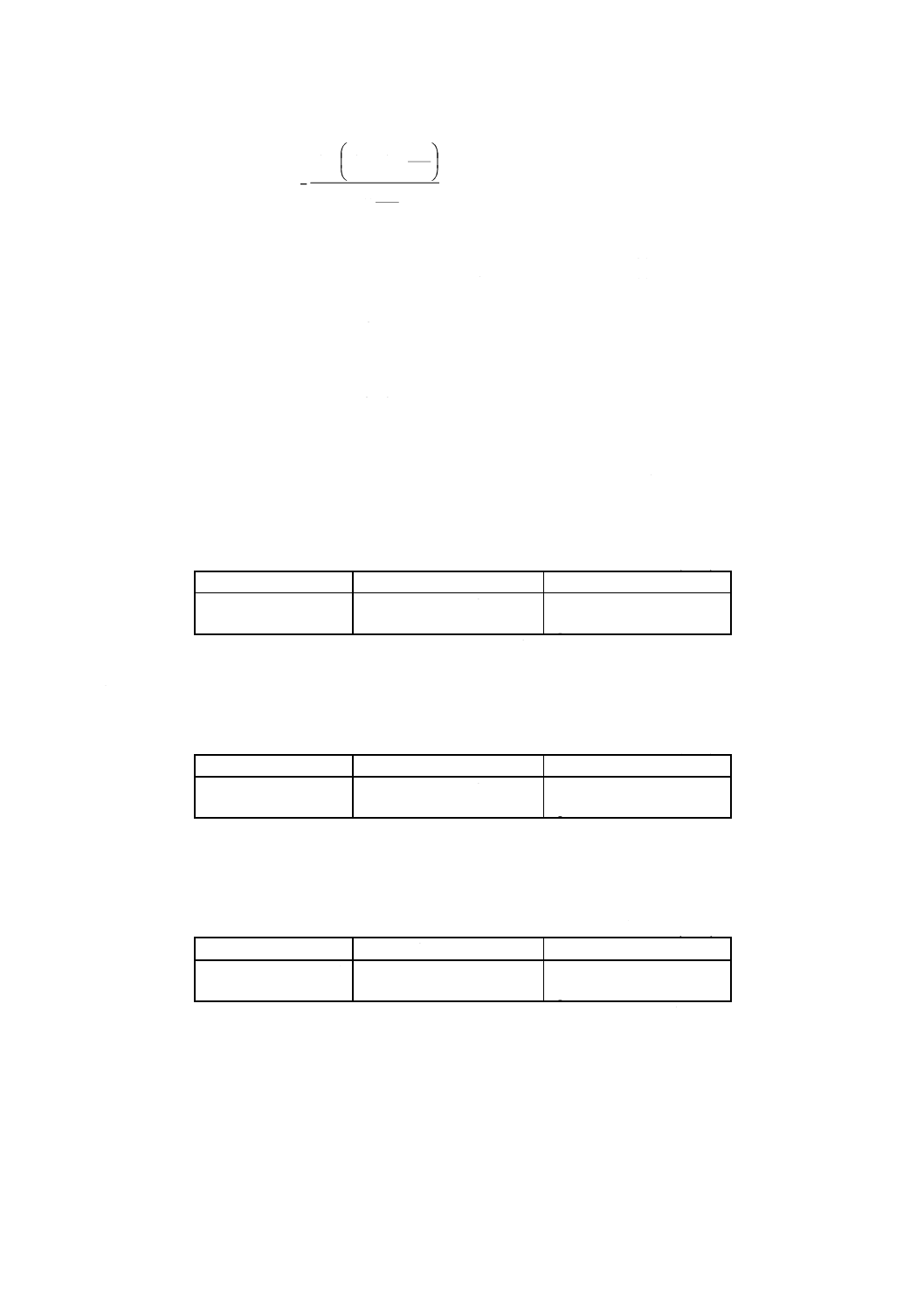

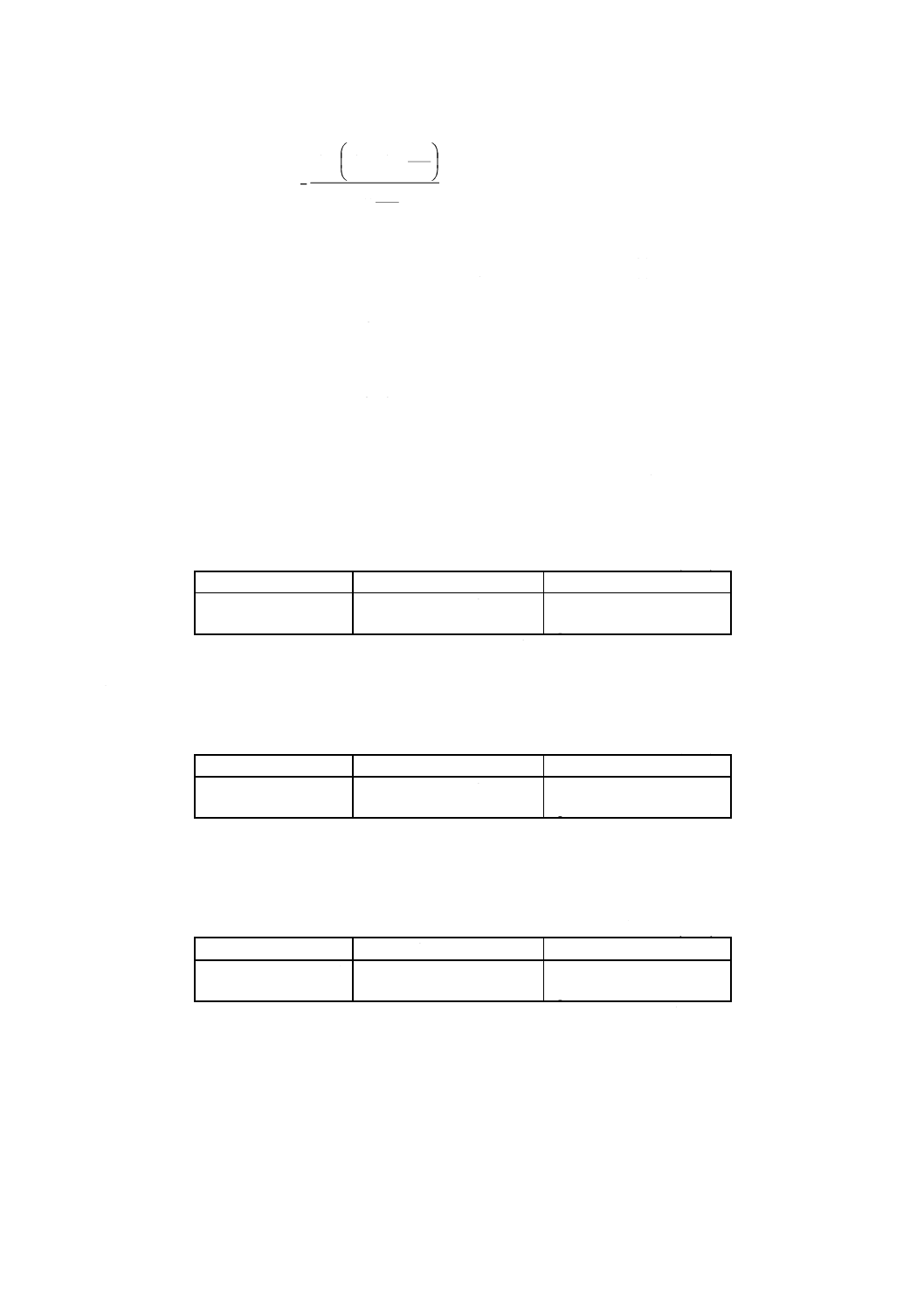

(

)

(

)

m

D

m

m

m

D

m

m

w

p

p

p

p

P

4

0,

1,

6

0,

1,

10

100

10

1

×

−

=

×

×

×

−

=

ここに,

mp, 0: 空試験液中のりんの質量 μg

mp, 1: 試料溶液中のりんの質量 μg

D: 希釈係数[りん含有率0.1% (m/m) 以下の場合D=1,りん含

有率0.1% (m/m) を超える場合D=200/V]

V:りん0.1% (m/m) を超えないように試料溶液から分取した

体積(7.3.1.2参照) (ml)

m: はかり採った試料(7.1)の質量 g

8.2

許容差

この方法の共同実験は,8水準のりん含有率試料を用いて20分析室で行い,各分析室は3回ずつ(3)(4)

りんを定量した。

実験に供した試料を附属書2参考A表1に示す。

得られた結果は,ISO 5725によって統計的に処理した。

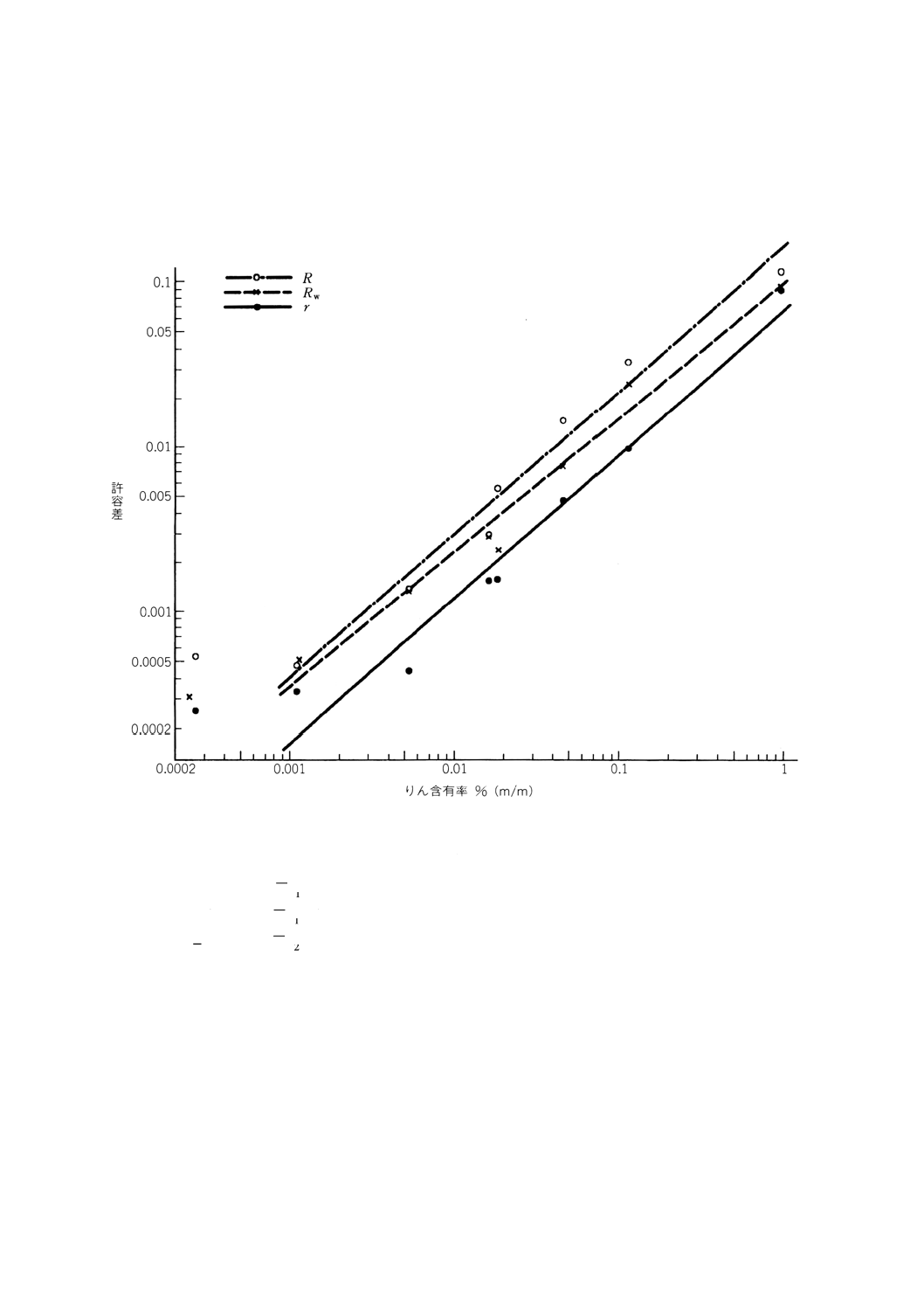

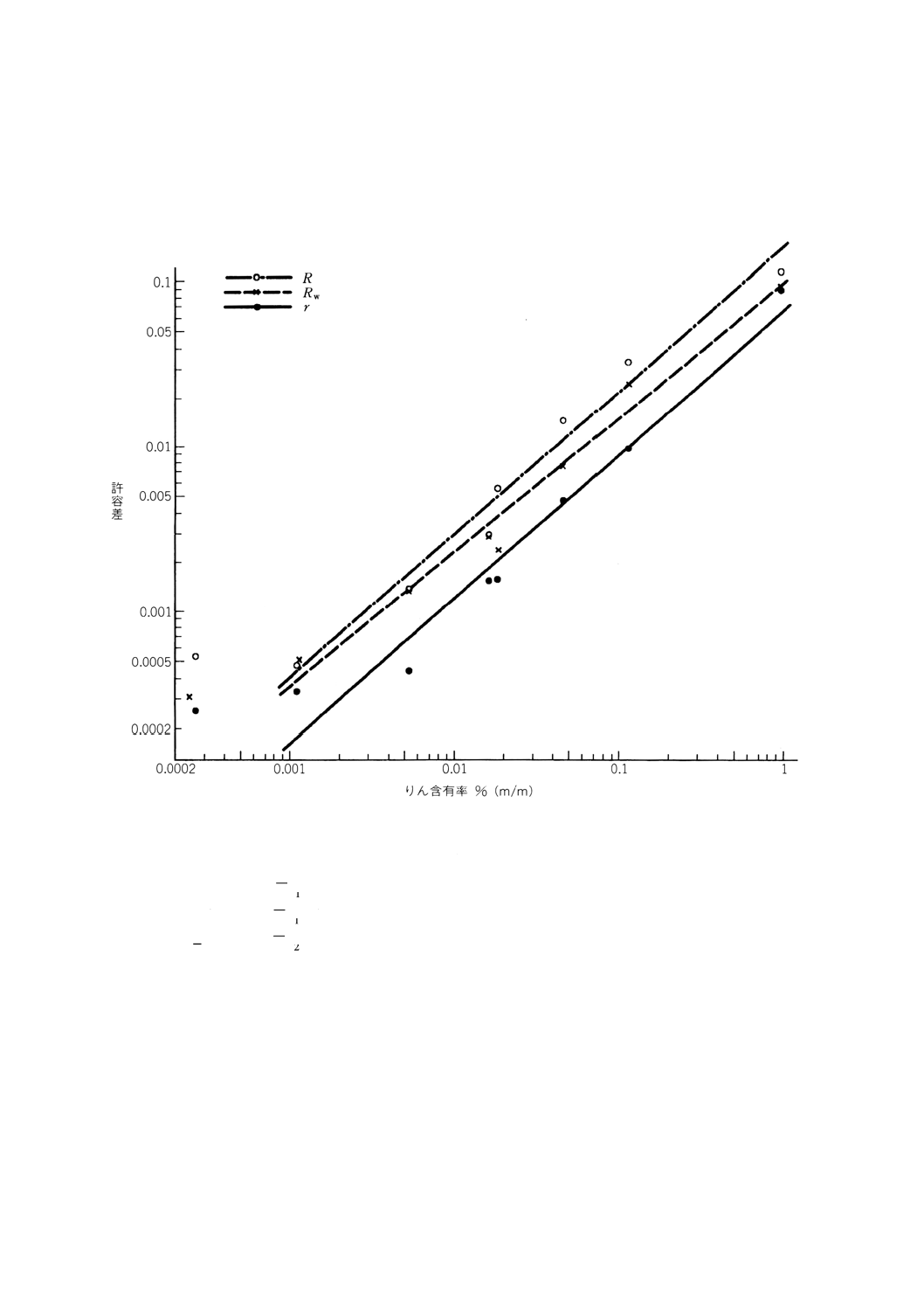

得られたデータは附属書2表4に要約したように,りん含有率と併行許容差 (r) 及び再現許容差(R及

びRW)との間に対数的比例関係があった(5)。許容差データのグラフを附属書2参考B図1に示す。

注(3) 3回の定量のうち2回は,ISO 5725に規定している併行測定条件,すなわち,一人の分析者が同

一装置,同一条件で最小の時間内に実験した。

(4) 3回目の定量は,注(3)と同じ分析者が同じ装置を使用して新しく作成した検量線を用いて実験

した。

(5) 第1日目に得られた2個の結果から併行許容差 (r) と室間再現許容差 (R) をISO 5725に規定

された手順で計算した。第1日目の最初の結果と第2日目の結果から室内再現許容差 (Rw) を

計算した。

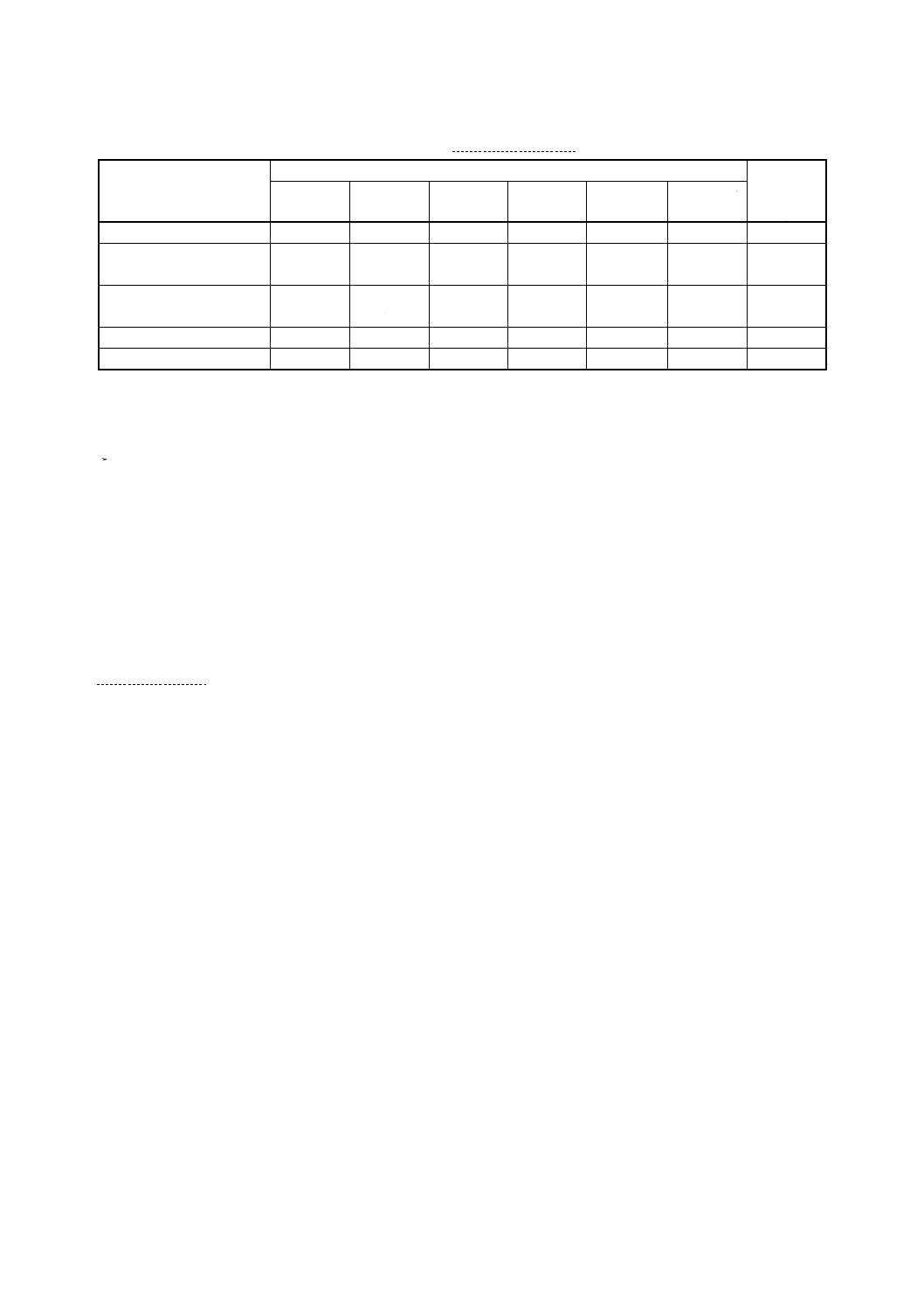

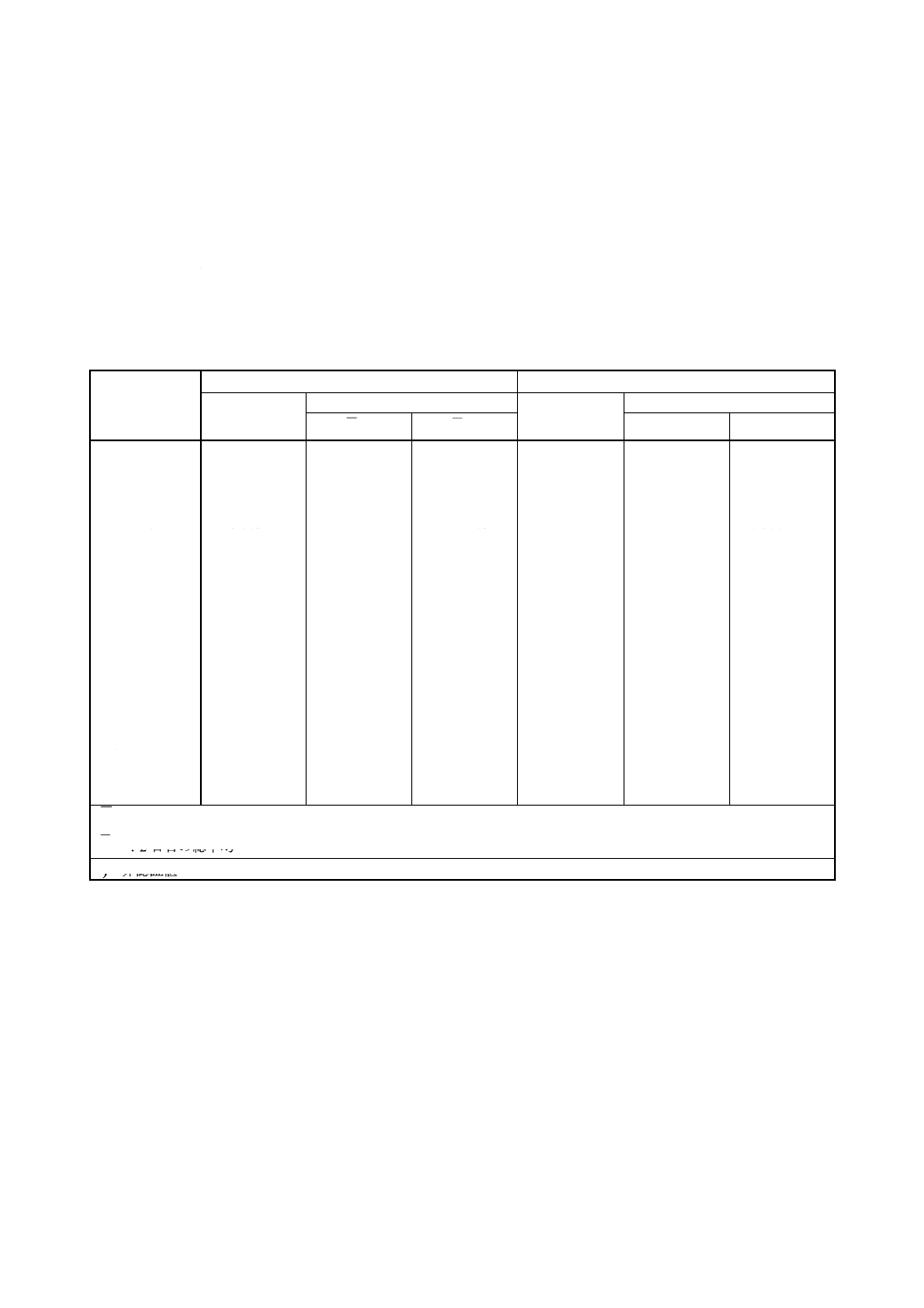

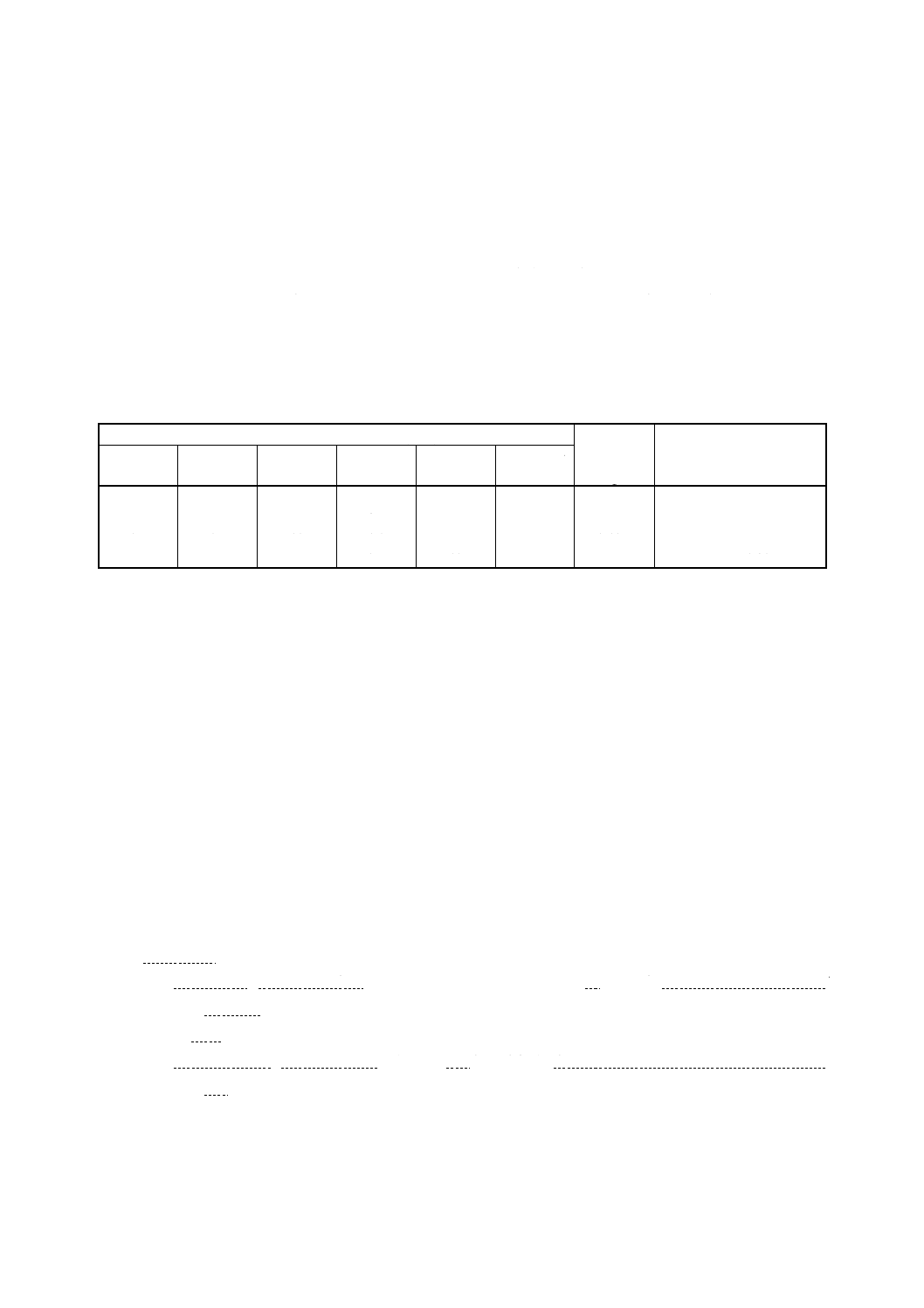

附属書2表4 許容差

りん含有率

% (m/m)

併行許容差

r

再現許容差

室間再現許容差

R

室内再現許容差

Rw

0.001

0.000 16

0.000 40

0.000 35

0.002

0.000 30

0.000 73

0.000 62

0.005

0.000 67

0.001 61

0.001 30

0.01

0.001 22

0.002 93

0.002 28

0.02

0.002 23

0.005 32

0.003 99

0.05

0.004 98

0.011 7

0.008 38

0.1

0.009 12

0.021 2

0.014 7

0.2

0.016 7

0.038 6

0.025 8

0.5

0.037 2

0.084 8

0.054 1

1.0

0.068 2

0.154

0.094 8

13

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 分析報告書

分析報告書には,次の情報を記載しなければならない。

a) 試料,分析室及び分析月日を識別させるために必要なすべての情報

b) この附属書2の引用

c) 結果及び表示した形態

d) 定量の際に気づいた非定常的なすべての特記事項

e) この附属書2の中に規定されていないすべての操作,又は結果に影響を与えそうなすべての任意操作

14

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考A 国際共同実験に関する追加情報

附属書2表4は,2個の純鉄試料,4個の鋼試料及び2個の鋳鉄試料について,12か国,20分析室が,

1989年に実施した国際共同実験の結果から求められたものである。

共同実験の結果は,1990年3月に発行された文書ISO/TC 17/SC 1 N 835に報告されている。この許容差

データは,参考Bに図示した。

使用した共同実験試料を附属書2参考A表1に示す。

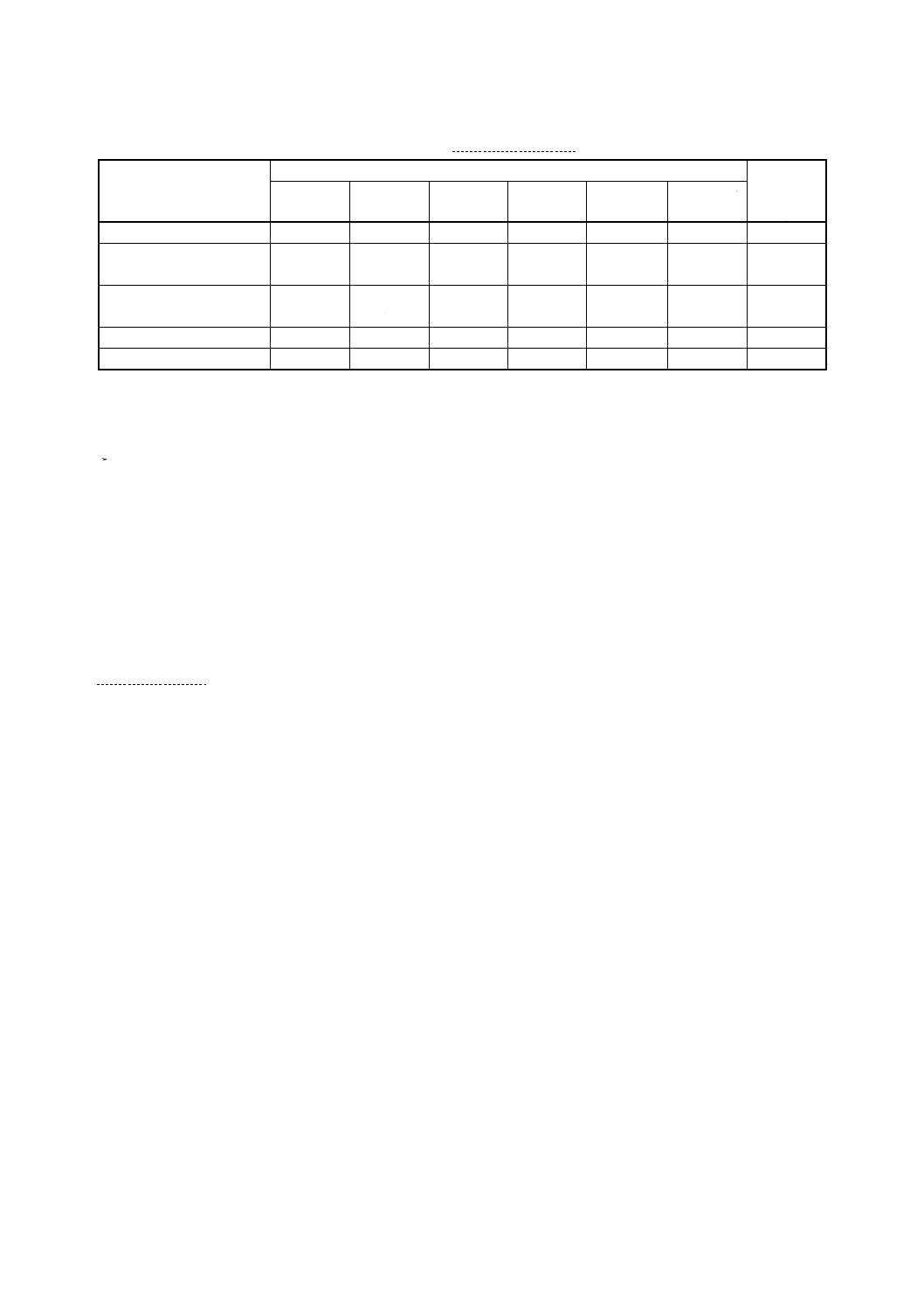

附属書2参考A表1 共同実験試料

試料

りん含有率% (m/m)

許容差

認証値

定量結果

併行許容差

r

再現許容差

1,

P

w

2,

P

w

R

Rw

AMKO鉄

(純鉄)

<0.000 21)

0.000 27

0.000 25

0.000 25

0.000 53

0.000 31

JSS 003-1

(純鉄)

0.001 1

0.001 10

0.001 12

0.000 34

0.000 48

0.000 51

Sandvik 1

(合金800)

0.009 1)

0.005 34

0.005 19

0.000 44

0.001 38

0.001 35

JK 8F

(オーステナイト

ステンレス鋼)

0.017 6

0.016 3

0.016 2

0.001 52

0.002 98

0.002 73

Sandvik 2

(オーステナイト

ステンレス鋼)

0.0221)

0.018 6

0.018 8

0.001 56

0.005 78

0.002 33

BCS 485

(工具鋼)

0.046

0.045 7

0.045 4

0.004 80

0.015 0

0.007 70

ECRM 484-1

(鋳鉄)

0.121

0.114 0

0.115 2

0.009 95

0.032 9

0.024 8

ECRM 486-1

(鋳鉄)

1.00

0.971

0.979

0.090 7

0.117

0.094 1

1,P

w

:1日目の総平均

2,

P

w:2日目の総平均

1) 非認証値

15

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考B 許容差データの図示

」

附属書2参考B図1 りん含有率 (wP) と併行許容差 (r) 及び再現許容差 (R) 及び (Rw) の対数的比例関

係

166

.1

log

0

874

.0

log

1,−

=

P

w

r

8724

.0

log

3

860

.0

log

1,−

=

P

w

R

023

.1

log

9

809

.0

log

2,−

=

P

W

w

R

16

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定) モリブドりん酸抽出吸光光度法

1. 要旨 試料を適切な酸で分解し,過塩素酸を加え,加熱して過塩素酸の白煙を発生させる。七モリブ

デン酸六アンモニウムを加え,生成したモリブドりん酸を酢酸イソブチルで抽出し,光度計を用いて有機

相の吸光度を測定する。

2. 試薬 試薬は,次による。

a) 塩酸

b) 硝酸 (1+1)

c) 過塩素酸

d) 過塩素酸 (1+3)

e) ふっ化水素酸 (1+8)

f)

臭化水素酸

g) ほう酸

h) 混酸(塩酸1,硝酸1)

i)

鉄 できるだけ純度の高い鉄で,りんを含有しないか又はりん含有率ができるだけ低く既知であるも

の。

j)

過酸化水素

k) 硫酸アンモニウム鉄 (II) 溶液 硫酸アンモニウム鉄 (II) 六水和物4gに水約70ml及び過塩素酸2ml

を加えて溶解し,水で液量を100mlとする。

l)

七モリブデン酸六アンモニウム溶液 七モリブデン酸六アンモニウム四水和物100gを温水約900ml

に溶解し,室温まで冷却した後,水で液量を1 000mlとする。沈殿物がある場合は,ろ過してろ液を

使用する。

m) 酢酸イソブチル

n) 標準りん溶液 (5μgP/ml) 110℃で乾燥しで恒量とした後,デシケーター中で常温まで放冷したりん酸

二水素カリウム0.109 8gをはかり採って,ビーカー (300ml) に移し入れ,水約100mlを加えて溶解し,

溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液 (25μgP/ml) とする。

この原液を使用の都度,必要量だけ水で正しく5倍に薄めて標準りん溶液とする。

3. 試料はかり採り量 試料はかり採り量は,1.0gとする。

4. 操作

参考 警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険があ

る。過塩素酸の蒸発処理は,過塩素酸を使用しても安全な排気設備を備えた場所で行わなけれ

ばならない。

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 硝酸で分解容易な試料

1) 試料をはかり採って,石英ビーカー (200ml)(1)に移し入れる。

17

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) 使用器具は,塩酸に長時間浸した後,水で十分に洗浄する。

参考 石英ビーカーの代わりに,黒鉛ベース付きのポリテトラフルオロエチレンビーカー又はパーフ

ルオロアルコキシビーカーが使用できる。

2) 石英時計皿(1)で覆い,硝酸 (1+1) 30mlを加え,緩やかに加熱して分解し,過塩素酸15mlを加えて

加熱を続け,ビーカー内部が透明になり,過塩素酸の蒸気がビーカーの内壁を伝わって逆流する状

態を約5分間持続させる。

3) 放冷した後,時計皿の下面を少量の水で洗って時計皿を取り除き,水約30mlを加え,振り混ぜて

塩類を溶解し,常温まで冷却する(2)。この溶液を100mlの石英全量フラスコ(1)に水を用いて移し入

れ,水で標線まで薄める。

注(2) 沈殿物がある場合には,溶液をろ紙(5種A)を用いてろ過し,温水で洗浄した後,ろ液及び洗

液を合わせ,常温まで冷却する。

b) 硝酸で分解困難な試料

1) 試料をはかり採って,石英ビーカー (200ml) (1)に移し入れる。

2) 石英時計皿(1)で覆い,混酸20mlを加え,緩やかに加熱して分解し,過塩素酸15mlを加えて加熱を

続け,ビーカー内部が透明になり,過塩素酸の蒸気がビーカーの内壁を伝わって逆流する状態を約

5分間持続させる。

3) a)3)の操作を行う。

c) クロムを1.5% (m/m) 以上含む試料

1) 試料をはかり採って,石英ビーカー (200ml) (1)に移し入れる。

2) b)2)の操作を行う。

3) 放冷した後,水約30mlを加えて塩類を溶解する。過酸化水素2mlを加えてクロムを還元した後,

加熱して煮沸し,過剰の過酸化水素を分解する。常温まで冷却した後,石英時計皿の下面を水で洗

って時計皿を取り除く(2)。

4) 溶液を100mlの石英全量フラスコ(1)に水を用いて移し入れ,水で標線まで薄める。

d) バナジウムを0.025% (m/m) 以上含む試料

1) 試料をはかり採って,石英ビーカー (200ml) (1)に移し入れる。

2) c)の2)及び3)の操作を行う、

3) 硫酸アンモニウム鉄 (II) 溶液 [2.k)] 5mlを加えてバナジウムを還元する。以下,c)4)の操作を行う。

e) ニオブ,チタン又はジルコニウムを0.005% (m/m) 以上含む試料

1) 試料をはかり採って,石英ビーカー (200ml) (1)に移し入れる。

2) b)2)の操作を行う。

3) 放冷した後,石英時計皿の下面を水で洗って時計皿を取り除き,ふっ化水素酸 (1+8) 10ml及び少

量の水を加えて塩類を溶解する。水で液量を70〜80mlとした後,ほう酸2.5gを加えてかき混ぜて

溶解する。以下,c)4)の操作を行う。

f)

ひ素を0.001% (m/m) 以上含む試料

1) 試料をはかり採って,石英ビーカー (200ml) (1)に移し入れる。

2) b)2)の操作を行う。

3) 放冷した後,塩酸10ml及び臭化水素酸5mlを加え,加熱して乾固直前まで蒸発させ,再び過塩素

酸10mlを加えて加熱を続け,過塩素酸の蒸気がビーカーの内壁を伝わって逆流する状態を5分間

持続させる。以下,a)3)の操作を行う。

18

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

呈色 呈色は,次の手順によって行う。

a) 4.1のa)3),b)3),c)4),d3),e)3)又はf)3)で得た溶液から附属書3表1に従って分取して分液漏斗 (100ml)

に移し入れる。

b) 過塩素酸を正確に8ml加え,水で液量を30mlとし,よく振り混ぜる。七モリブデン酸六アンモニウ

ム溶液 [2.1)] 10mlを加えてよく振り混ぜた後,約5分間放置する。酢酸イソブチルを正確に10ml加

え,1分間激しく振り混ぜる。静置して完全に2層に分離した後,下層の水相を捨てる。過塩素酸 (1

+3) 10mlを加え,30秒間振り混ぜる。静置して完全に2層に分離した後,下層の水相を捨てる。

附属書3表1 分取量

りん含有率

% (m/m)

分取量

ml

0.000 3以上 0.005未満

20

0.005 以上 0.010以下

10

4.3

吸光度の測定 4.2b)で得た有機相を乾いたろ紙(5種A)を用いてろ過し,最初のろ液は捨て,次

のろ液の一部を光度計の吸収セル(石英製,1cm)に取り,酢酸イソブチルを対照液として波長310nm付

近における吸光度を測定する。

5. 空試験 鉄 [2.i)] 1.0gをはかり採って,石英ビーカー(1) (200ml) に移し入れる。以下,4.1のa)2),b)2),

c)2),d)2),e)2)又はf)2)〜4.3の手順に従って,試料と同じ操作を試料と併行して行う。

6. 検量線の作成 検量線の作成は,次の手順によって行う。

a) 附属書3表2のりん含有率範囲ごとに7個の石英ビーカー(1) (200ml) を準備し,それぞれに鉄 [2.i)]

1.0gをはかり採って,移し入れる。

b) 附属書3表2の標準りん溶液添加量に従って,標準りん溶液 [2.n)] を正確に添加する。

c) 4.1a)の2)及び3),4.2並びに4.3の操作を試料と併行して行い,得た吸光度と標準りん溶液として添加

したりん量との関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

附属書3表2 標準りん溶液添加量

りん含有率

% (m/m)

標準りん溶液添加量

ml

0.000 3以上0.005未満 0, 1, 2, 4, 6, 8, 10

0.005 以上0.010以下 0, 2, 4, 8, 12, 16, 20

7. 計算 4.3及び5.で得た吸光度と,6.で作成した検量線とからりん量を求め,試料中のりん含有率を,

次の式によって算出する。

100

100

100

3

2

1

×

×

×

−

−

=

B

m

B

A

A

A

P

ここに,

P: 試料中のりん含有率% (m/m)

A1: 分取した試料溶液中のりん検出量 (g)

A2: 分取した空試験液中のりん検出量 (g)

A3: 5.ではかり採った鉄 [2.i)] 中に含まれるりんの量 (g)

B: 試料溶液の分取量 (ml)

19

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m: 試料はかり採り量 (g)

8. 許容差 許容差(3)は,附属書3表3による。

注(3) 許容差算出式中のDは,D (n, 0.95) を意味し,その値は,JIS Z 8402の表4による。nの値は,

室内再現許容差の場合は,同一室内における分析回数,室間再現許容差の場合は分析に関与し

た分析室数である(n=2のとき,D=2.8である)。

また, (P) は,許容差を求める試料中のりん含有率 [% (m/m)] である。

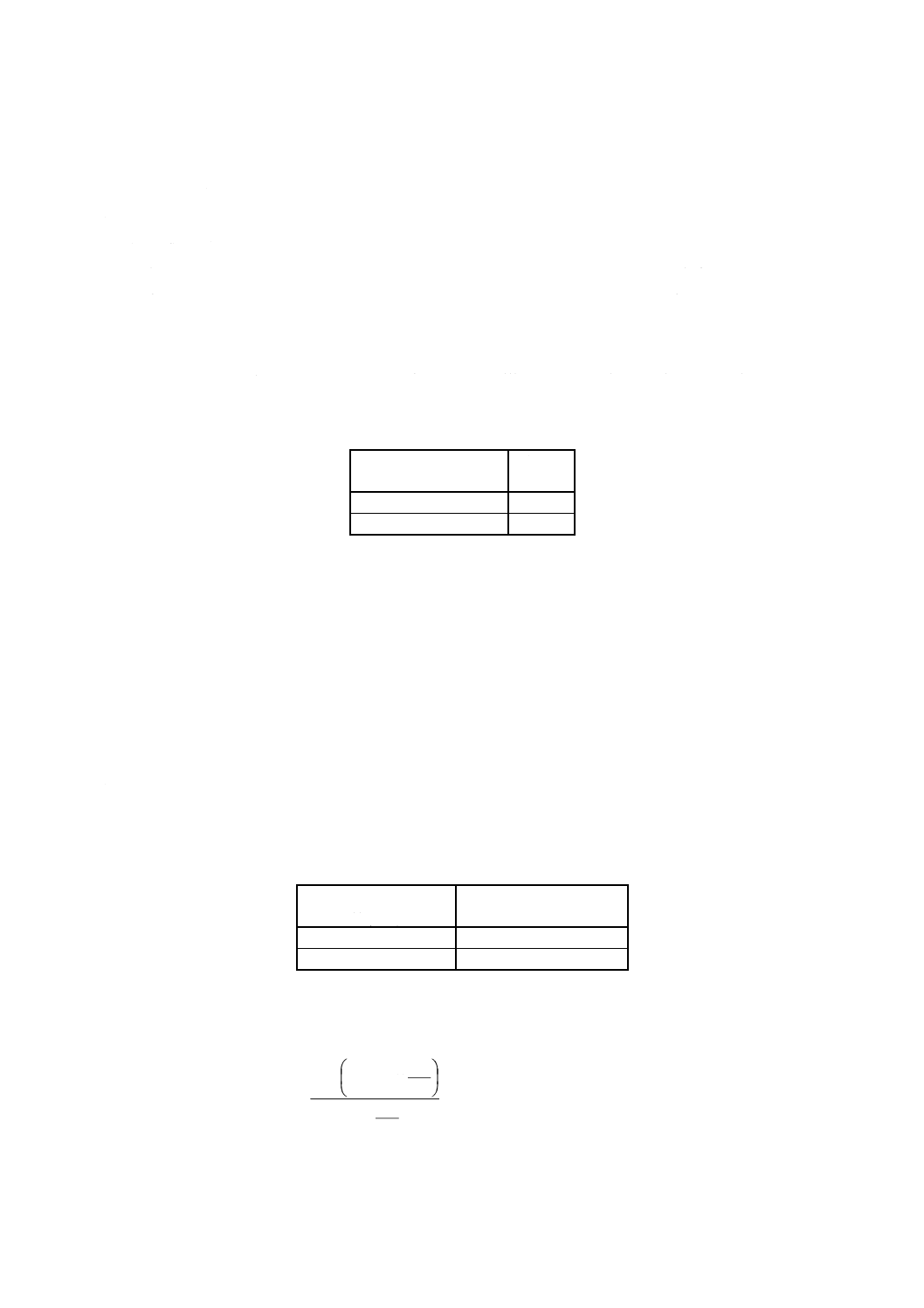

附属書3表3 許容差

単位 % (m/m)

りん含有率

室内再現許容差

室間再現許容差

0.000 3以上0.010以下

D2 [0.013× (P) +0.000 096

D2 [0.057× (P) +0.000 038]

参考 この許容差は,りん含有率0.000 1 (m/m) 以上0.008 7% (m/m) 以下の試料を用い,

共同実験した結果から求めたものである。

20

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定) モリブドりん酸抽出分離モリブドりん酸青吸光光度法

1. 要旨 試料を適切な酸で分解し,過塩素酸を加え,加熱して過塩素酸の白煙を発生させた後,七モリ

ブデン酸六アンモニウムを加え,生成するモリブドりん酸を酢酸イソブチルで抽出する。塩化すず (II) を

加え,モリブドりん酸青を水相に生成させ,光度計を用いてその吸光度を測定する。

2. 試薬 試薬は,次による。

a) 塩酸

b) 硝酸 (1+1)

c) 過塩素酸

d) 過塩素酸 (1+3)

e) ふっ化水素酸 (1+8)

f)

臭化水素酸

g) ほう酸

h) 混酸(塩酸1,硝酸1)

i)

鉄 できるだけ純度の高い鉄で,りんを含有しないか又はりん含有率ができるだけ低く既知であるも

の。

j)

過酸化水素

k) 塩化すず (II) 溶液 塩化すず (II) 二水和物3gを塩酸 (1+1) 20mlに加熱して溶解し,室温まで冷却

した後,水で液量を100mlとする。この溶液は,使用の都度,調製する。

l)

硫酸アンモニウム鉄 (II) 溶液 硫酸アンモニウム鉄 (II) 六水和物4gに水約70ml及び過塩素酸2ml

を加えて溶解し,水で液量を100mlとする。

m) 七モリブデン酸六アンモニウム溶液 七モリブデン酸六アンモニウム四水和物100gを温水約900ml

に溶解し,室温まで冷却した後,水で液量を1 000mlとする。沈殿物がある場合は,ろ過してろ液を

使用する。

n) 酢酸イソブチル

o) 標準りん溶液 (5μgP/ml) 110℃で乾燥して恒量とした後,デシケーター中で常温まで放冷したりん酸

二水素カリウム0.109 8gをはかり採って,ビーカー (300ml) に移し入れ,水約100mlを加えて溶解し,

溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液 (25μgP/ml) とする。

この原液を使用の都度,必要量だけ水で正しく5倍に薄めて標準りん溶液とする。

3. 試料はかり採り量 試料はかり採り量は,1.0gとする。

4. 操作

参考 警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険があ

る。過塩素酸の蒸発処理は,過塩素酸を使用しても安全な排気設備を備えた場所で行わなけれ

ばならない。

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

21

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 硝酸で分解容易な試料

1) 試料をはかり採って,石英ビーカー (200ml) (1)に移し入れる。

注(1) 使用器具は,塩酸に長時間浸した後,水で十分に洗浄する。

参考 石英ビーカーの代わりに,黒鉛ベース付きのポリテトラフルオロエチレンビーカー又はパーフ

ルオロアルコキシビーカーが使用できる。

2) 石英時計皿(1)で覆い,硝酸 (1+1) 30mlを加え,緩やかに加熱して分解し,過塩素酸15mlを加えて

加熱を続け,ビーカー内部が透明になり,過塩素酸の蒸気がビーカーの内壁を伝わって逆流する状

態を約5分間持続させる。

3) 放冷した後,時計皿の下面を少量の水で洗って時計皿を取り除き,水約30mlを加え,振り混ぜて

塩類を溶解し,常温まで冷却する(2)。この溶液を100mlの石英全量フラスコ(1)に水を用いて移し入

れ,水で標線まで薄める。

注(2) 沈殿物がある場合には,溶液をろ紙(5種A)を用いてろ過し,温水で洗浄した後,ろ液及び洗

液を合わせ,常温まで冷却する。

b) 硝酸で分解困難な試料

1) 試料をはかり採って,石英ビーカー (200ml) (1)に移し入れる。

2) 石英時計皿(1)で覆い,混酸20mlを加え,緩やかに加熱して分解し,過塩素酸15mlを加えて加熱を

続け,ビーカー内部が透明になり,過塩素酸の蒸気がビーカーの内壁を伝わって逆流する状態を約

5分間持続させる。

3) a)3)の操作を行う。

c) クロムを1.5% (m/m) 以上含む試料

1) 試料をはかり採って,石英ビーカー (200ml) (1)に移し入れる。

2) b)2)の操作を行う。

3) 放冷した後,水約30mlを加えて塩類を溶解する。過酸化水素2mlを加えてクロムを還元した後,

加熱して煮沸し,過剰の過酸化水素を分解する。常温まで冷却した後,石英時計皿の下面を水で洗

って時計皿を取り除く(2)。

4) 溶液を100mlの石英全量フラスコ(1)に水を用いて移し入れ,水で標線まで薄める。

d) バナジウムを0.025% (m/m) 以上含む試料

1) 試料をはかり採って,石英ビーカー (200ml) (1)に移し入れる。

2) c)の2)及び3)の操作を行う。

3) 硫酸アンモニウム鉄 (II) 溶液 [2.l)] 5mlを加えてバナジウムを還元する。以下,c)4)の操作を行う。

e) ニオブ,チタン又はジルコニウムを0.005% (m/m) 以上含む試料

1) 試料をはかり採って,石英ビーカー (200ml) (1)に移し入れる。

2) b)2の操作を行う。

3) 放冷した後,石英時計皿の下面を水で洗って時計皿を取り除き,ふっ化水素酸 (1+8) 10ml及び少

量の水を加えて塩類を溶解する。水で液量を70〜80mlとした後,ほう酸2.5gを加えてかき混ぜて

溶解する。以下,c)4)の操作を行う。

f)

ひ素を0.001% (m/m) 以上含む試料

1) 試料をはかり採って,石英ビーカー (200ml) (1)に移し入れる。

2) b)2)の操作を行う。

3) 放冷した後,塩酸10ml及び臭化水素酸5mlを加え,加熱して乾固直前まで蒸発させ,再び過塩素

22

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

酸10mlを加えて加熱を続け,過塩素酸の蒸気がビーカーの内壁を伝わって逆流する状態を約5分

間持続させる。以下,a)3)の操作を行う。

4.2

呈色 呈色は,次の手順によって行う。

a) 4.1のa)3),b)3),c)4),d)3),e)3)又はf)3)で得た溶液から附属書4表1に従って分取して,分液漏斗

(100ml) に移し入れる。

b) 過塩素酸を正確に8ml加え,水で液量を30mlとし,よく振り混ぜる。七モリブデン酸六アンモニウ

ム溶液 [2.m)] 10mlを加えてよく振り混ぜた後,約5分間放置する。酢酸イソブチルを正確に10ml加

え,1分間激しく振り混ぜる。静置して完全に2層に分離した後,下層の水相を捨てる。過塩素酸 (1

+3) 10mlを加え,30秒間振り混ぜる。静置して完全に2層に分離した後,下層の水相を捨てる。

c) 塩化すず (II) 溶液 [2.k)] を正確に10ml加え,30秒間激しく振り混ぜた後,静置して完全に2層に分

離する。

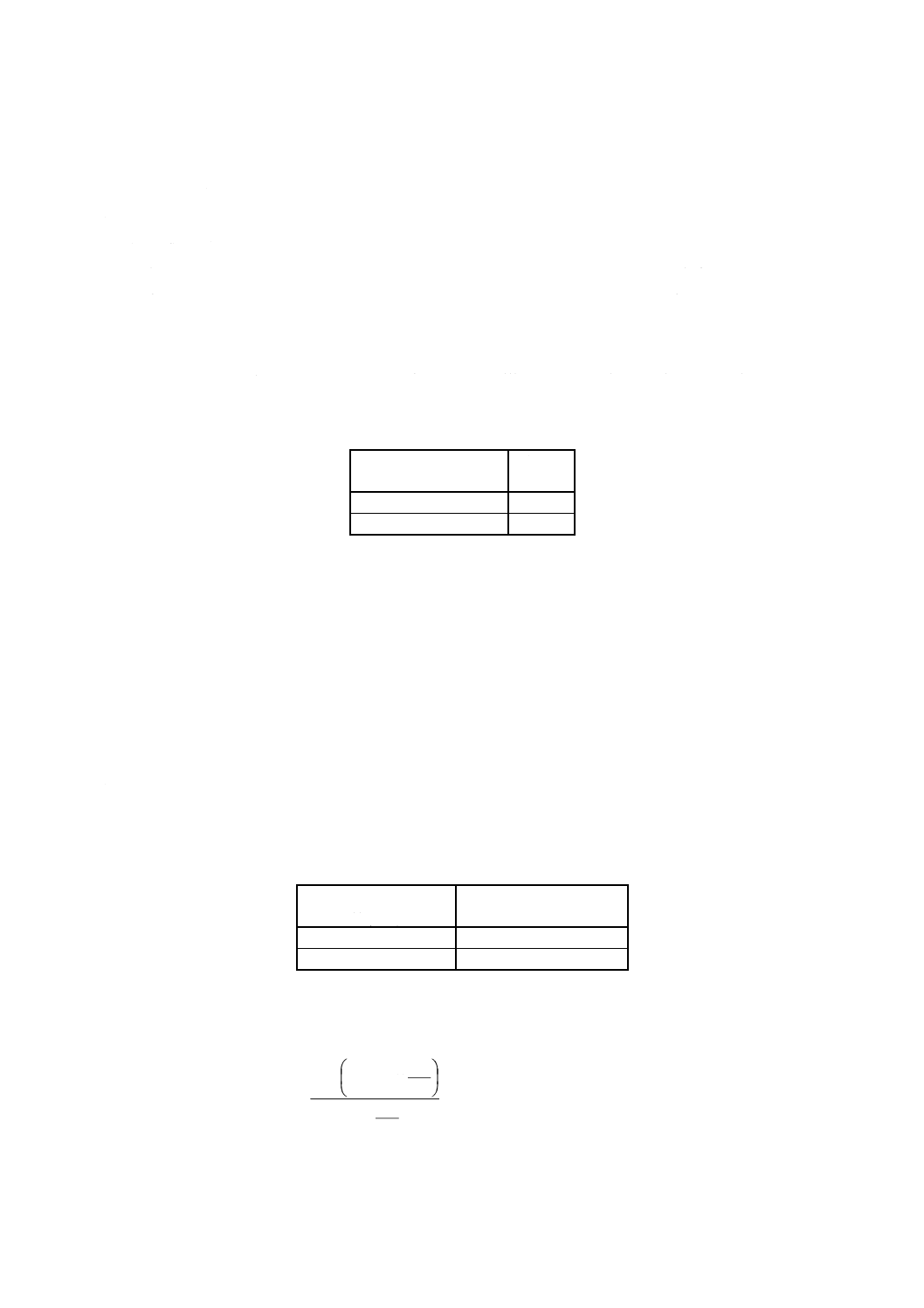

附属書4表1 分取量

りん含有率

%(m/m)

分取量

ml

0.000 3以上0.005未満

20

0.005 以上0.010以下

10

4.3

吸光度の測定 4.2c)で得た下層の水相の一部を光度計の吸収セル (1cm) に取り,水を対照液として

波長700nm付近又は940nm付近における吸光度を測定する。

5. 空試験 鉄 [2.i)] 1.0gをはかり採って,石英ビーカー(1) (200ml) に移し入れる。以下,4.1のa)2),b)2),

c)2),d)2),e)2)又はf)2)〜4.3の手順に従って,試料と同じ操作を試料と併行して行う。

6. 検量線の作成 検量線の作成は,次の手順によって行う。

a) 附属書3表2のりん含有率範囲ごとに7個の石英ビーカー(1) (200ml) を準備し,それぞれに鉄 [2.i)]

1.0gをはかり採って,移し入れる。

b) 附属書4表2の標準りん溶液添加量に従って標準りん溶液 [2.n)] を正確に添加する。

c) 4.1a)の2)及び3),4.2並びに4.3の操作を試料と併行して行い,得た吸光度と標準りん溶液として添加

したりん量との関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

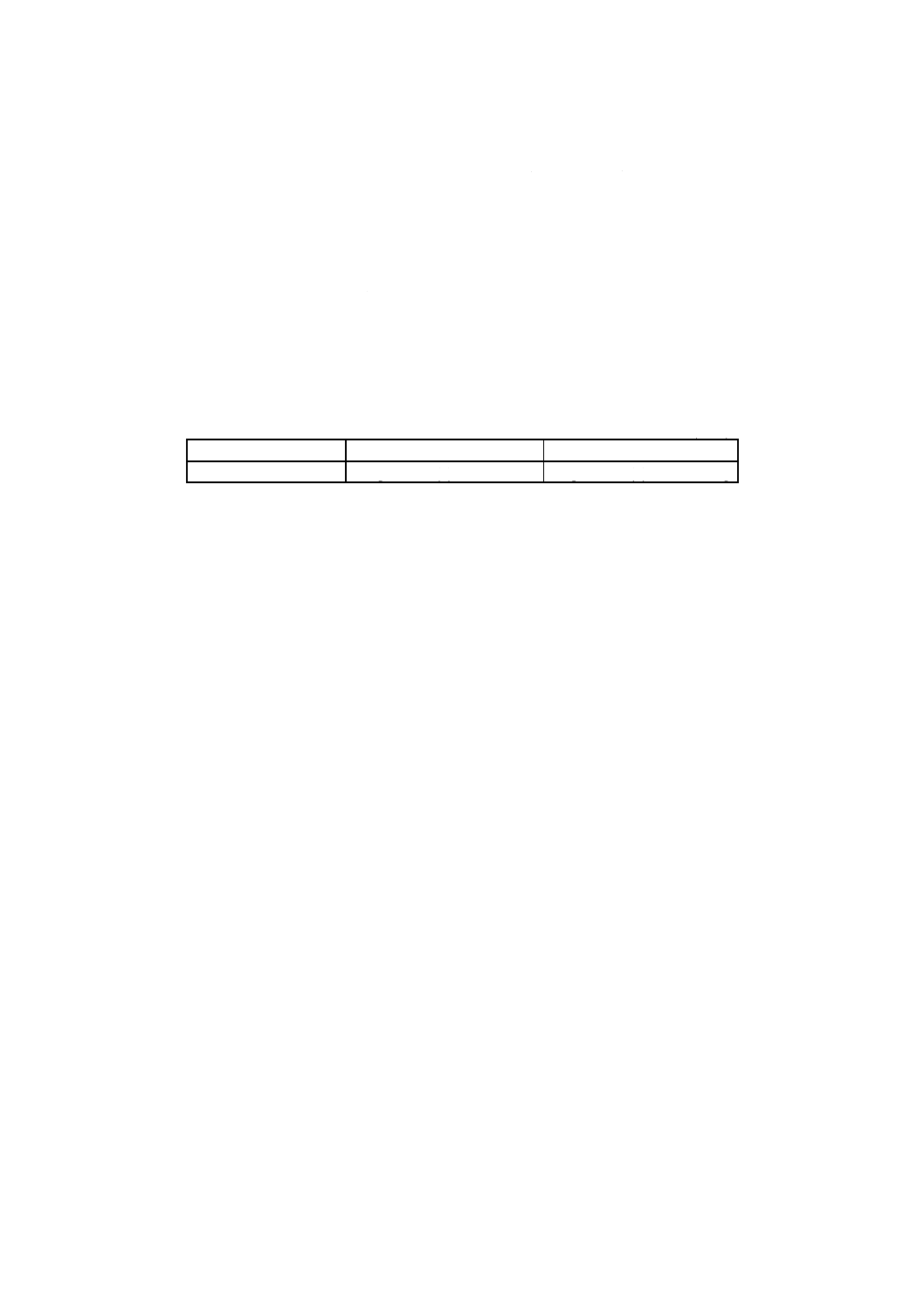

附属書4表2 標準りん溶液添加量

りん含有率

% (m/m)

標準りん溶液添加量

ml

0.000 3以上0.005未満 0, 1, 2, 4, 6, 8, 10

0.005 以上0.010以下 0, 2, 4, 8, 12, 16, 20

7. 計算 4.3及び5.で得た吸光度と,6.で作成した検量線とからりん量を求め,試料中のりん含有率を,

次の式によって算出する。

100

100

100

3

2

1

×

×

×

−

−

=

B

m

B

A

A

A

P

ここに,

P: 試料中のりん含有率 [% (m/m)]

23

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A1: 分取した試料溶液中のりん検出量 (g)

A2: 分取した空試験液中のりん検出量 (g)

A3: 5.ではかり採った鉄 [2.i)] 中に含まれるりんの量 (g)

B: 試料溶液の分取量 (ml)

m: 試料はかり採り量 (g)

8. 許容差 許容差(3)は,附属書4表3による。

注(3) 許容差算出式中のDは,D (n, 0.95) を意味し,その値は,JIS Z 8402の表4による。nの値は,

室内再現許容差の場合は,同一室内における分析回数,室間再現許容差の場合は分析に関与し

た分析室数である(n=2のとき,D=2.8である)。

また, (P) は,許容差を求める試料中のりん含有率 [% (m/m)] である。

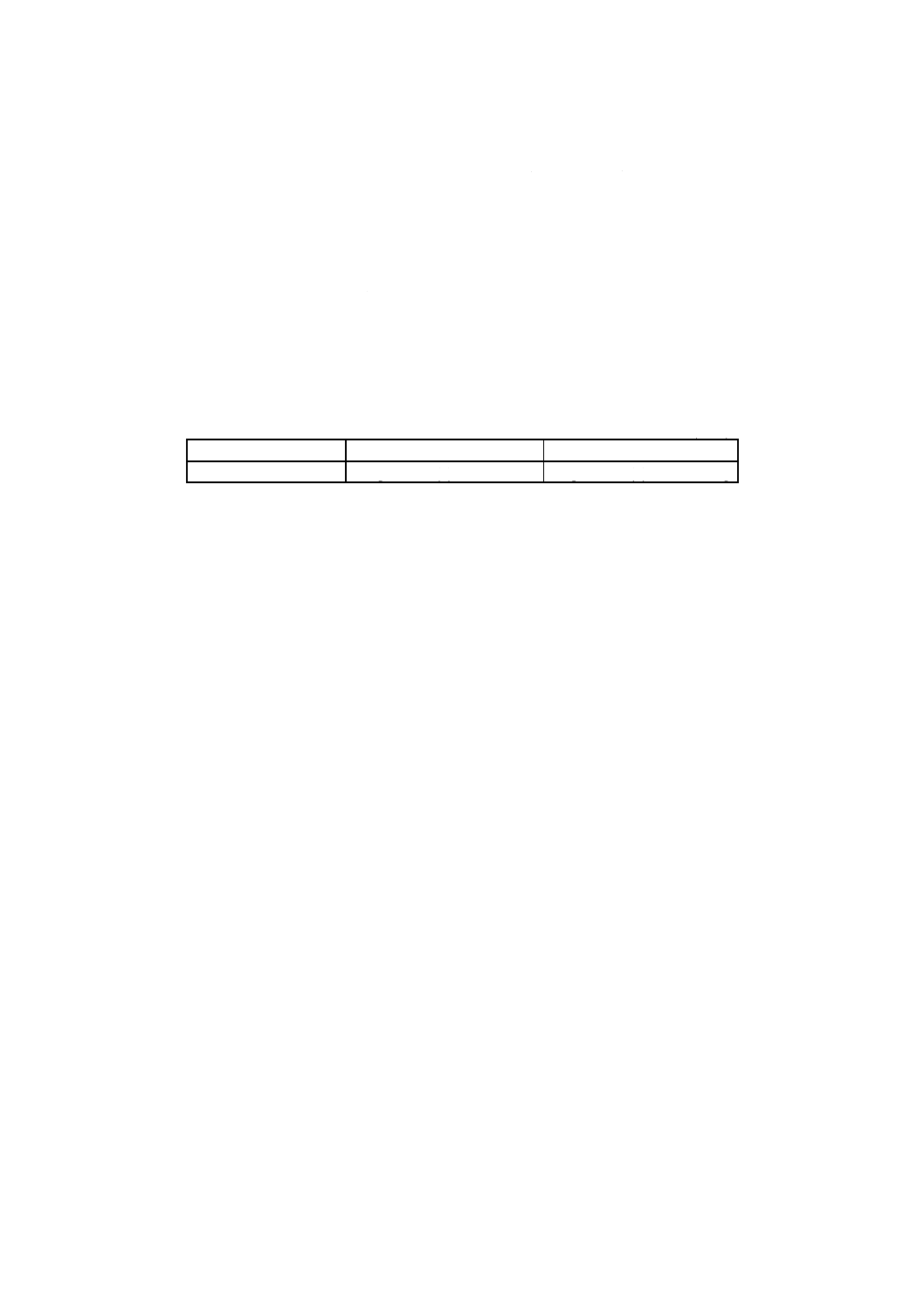

附属書4表3 許容差

単位 % (m/m)

りん含有率

室内再現許容差

室間再現許容差

0.000 3以上0.010以下

D2 [0.021× (P) +0.000 061

D2 [0.038× (P) +0.000 063]

参考 この許容差は,りん含有率0.000 1 (m/m) 以上0.008 9 (m/m) 以下の試料を用い,

共同実験した結果から求めたものである。

24

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

(1) 社団法人 日本鉄鋼連盟 鋼材標準委員会JE6分科会及びJE6分科会幹事会

氏名

所属

(主査)

松 村 泰 治

川鉄テクノリサーチ株式会社

(ISO TC17/SC1議長)

佐 伯 正 夫

富士物産株式会社

(主幹事)

小 野 昭 紘

新日本製鐵株式会社

(幹事)

天 野 徹

工業技術院標準部

広 川 吉之助

東北大学金属材料研究所

大河内 春 乃

科学技術庁金属材料研究所

(幹事)

余 語 英 俊

愛知製鋼株式会社

(幹事)

安 原 久 雄

川崎製鉄株式会社

杉 原 孝 志

川崎製鉄株式会社

合 田 明 弘

川鉄テクノリサーチ株式会社

(幹事)

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

瀬 野 英 夫

鋼管計測株式会社

岡 山 和 生

合同製鐵株式会社

吉 野 信一郎

株式会社神戸製鋼所

(幹事)

金 築 宏 治

株式会社神戸製鋼所

(幹事)

河 村 恒 夫

株式会社コベルコ科研

大 石 隆 司

山陽特殊鋼株式会社

(幹事)

鈴 木 眞

新日本製鐵株式会社

八 塚 隆

新日本製鐵株式会社

橋 本 光 生

新日本製鐵株式会社

大 塚 祐 二

新日本製鐵株式会社

大 野 義 信

新日本製鐵株式会社

佐 藤 明 久

新日本製鐵株式会社

梶 間 透

新日本製鐵株式会社

兼 松 勤 治

新日本製鐵株式会社

高 橋 譲

新日本製鐵株式会社

黒 岩 猛

新日本製鐵株式会社

藤 生 卓

住友金属工業株式会社

(幹事)

岡 沢 亨

住友金属工業株式会社

(幹事)

蔵 保 浩 文

住友金属工業株式会社

藤 城 泰 文

住友金属工業株式会社

西 野 和 美

住友金属工業株式会社

遠 藤 丈

住友金属テクノロジー株式会社

(幹事)

伊 藤 清 孝

大同特殊鋼株式会社

山 村 英 二

株式会社中山製鋼所

小 澤 幸 男

日鋼検査サービス株式会社

(幹事)

槌 尾 武 久

日新製鋼株式会社

永 本 弘 信

ニッテクリサーチ株式会社

桝 井 為 則

株式会社日鉄テクノリサーチ

山 本 満 治

株式会社日鉄テクノリサーチ

遠 山 直 人

日本金属工業株式会社

(幹事)

吉 岡 豊

日本鋼管株式会社

(幹事)

石 橋 耀 一

日本鋼管株式会社

吉 川 裕 泰

日本鋼管株式会社

藤 原 民 雄

株式会社日本製鋼所

(幹事)

永 井 宣太郎

日本治金工業株式会社

野 原 努

日立金属株式会社

羽 毛 和 記

三菱製鋼株式会社

25

G 1214 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

氏名

所属

竹 田 秀 俊

株式会社室蘭試験分析センター

(関係者)

増 田 正 純

工業技術院材料規格課

(事務局)

柿 田 和 俊

社団法人日本鉄鋼連盟

稲 本 勇

社団法人日本鉄鋼連盟

畑 中 恵

社団法人日本鉄鋼連盟

(2) 社団法人 日本鉄鋼連盟鉄鋼JIS三者委員会

氏名

所属

(委員長)

大河内 春 乃

科学技術庁金属材料技術研究所

(幹事)

松 村 泰 治

川鉄テクノリサーチ株式会社

近 藤 隆 明

日本鋼管株式会社

(委員)

小 島 彰

通商産業省基礎産業局

天 野 徹

工業技術院標準部

因 幸二郎

財団法人日本規格協会

倉 橋 正 保

工業技術院物質工学工業技術研究所

島 貫 孝

社団法人日本分析化学会

広 川 吉之助

東北大学金属材料研究所

浦 谷 文 博

大阪府立産業技術総合研究所

鈴 木 勝

社団法人日本海事検定協会

永 山 宏

日立マテリアルエンジニアリング株式会社

束 原 巌

古河電気工業株式会社

橋 本 勝

株式会社日産アーク

蔵 保 浩 文

住友金属工業株式会社

河 村 恒 夫

株式会社コベルコ科研

伊 藤 清 孝

大同特殊鋼株式会社

槌 尾 武 久

日新製鋼株式会社

(事務局)

柿 田 和 俊

社団法人日本鉄鋼連盟

稲 本 勇

社団法人日本鉄鋼連盟