G 1213 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が改正した日

本工業規格である。これによってJIS G 1213 : 1981は改正され,この規格に置き換えられる。

JIS C 1213には,次に示す附属書がある。

附属書1(規定) ペルオキソ二硫酸アンモニウム酸化しゅう酸ナトリウム・過マンガン酸カリウム

逆滴定法

附属書2(規定) 過マンガン酸吸光光度法

附属書3(参考) JISと対応する国際規格との対比表

この規格の附属書2は,1982年に制定されたISO 629, Steel and cast iron−Determination of manganese

content−Spectrophotometric methodが対応する国際規格である。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1213 : 2001

鉄及び鋼−マンガン定量方法

Iron and steel−Methods for determination of manganese content

1. 適用範囲 この規格は,鉄及び鋼中のマンガン定量方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS G 1201 鉄及び鋼の分析方法通則

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3. 一般事項 定量方法に共通な一般事項は,JIS G 1201による。

4. 定量方法の区分 マンガンの定量方法は,次のいずれかによる。

a) ペルオキソ二硫酸アンモニウム酸化しゅう酸ナトリウム・過マンガン酸カリウム逆滴定法 この方法

は,マンガン含有率0.1% (m/m) 以上30% (m/m) 以下の試料に適用し,その定量方法は附属書1(規

定)による。

b) 過マンガン酸吸光光度法 この方法は,マンガン含有率0.01% (m/m) 以上20% (m/m) 以下の試料に適

用し,その定量方法は附属書2(規定)による。

2

G 1213 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) ペルオキソ二硫酸アンモニウム酸化しゅう酸

ナトリウム・過マンガン酸カリウム逆滴定法

1. 要旨 試料を適切な酸で分解し,硝酸銀を触媒としてペルオキソ二硫酸アンモニウムでマンガンをマ

ンガン (VII) に酸化する。一定量のしゅう酸ナトリウム標準溶液を加えてマンガン (VII) をマンガン (II)

に還元した後,過剰のしゅう酸ナトリウムを過マンガン酸カリウム標準溶液で滴定する。

2. 試薬 試薬は,次による。

a) 硝酸 (1+1)

b) 過塩素酸

c) ふっ化水素酸

d) 硫酸 (1+1,1+10,1+100)

e) 王水(塩酸3,硝酸1)

f)

混酸(硫酸3,りん酸10,水17)

g) 塩化ナトリウム

h) 二硫酸カリウム

i)

コバルト溶液 (0・02gCo/ml) 硝酸コバルト (II) 六水和物10gを水約70mlに溶解し,水で液量を

100mlとする。

j)

ニッケル溶液 (0.02gNi/ml) 硫酸ニッケル (II) 六水和物9gを水約70mlに溶解し,水で液量を100ml

とする。

k) 硝酸銀溶液 (10g/l)

l)

ペルオキソ二硫酸アンモニウム溶液 (200g/l) この溶液は,使用の都度,調製する。

m) 硫酸マンガン (II) 溶液 硫酸マンガン (II) 五水和物10gを水200mlに溶解し,硫酸 (1+1) 50mlを

加える。冷却した後,振り混ぜながら0.02mol/l過マンガン酸カリウム標準溶液を溶液の赤紫が約1分

間消えなくなるまで滴加し,水で液量を1 000mlとする。

n) 0.05mol/lしゅう酸ナトリウム標準溶液 JIS K 8005で規定するしゅう酸ナトリウムを,JIS K 8005の

表1の乾燥条件に従って乾燥し,その6.700gをはかりとってビーカー (300ml) に移し入れ,水500ml

を加えて溶解し,硫酸 (1+1) 50mlを少量ずつ加え,常温まで冷却した後,溶液を1 000mlの全量フ

ラスコに水を用いて移し入れ,水で標線まで薄める。この標準溶液1mlは,マンガン0.001 009gに相

当する。

o) 0.02mol/l過マンガン酸カリウム標準溶液 調製及び標定方法は,JIS K 8001の4.5[滴定用溶液(7)]

による。

3. 試料はかりとり量 試料はかりとり量は,附属書1表1による。

3

G 1213 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

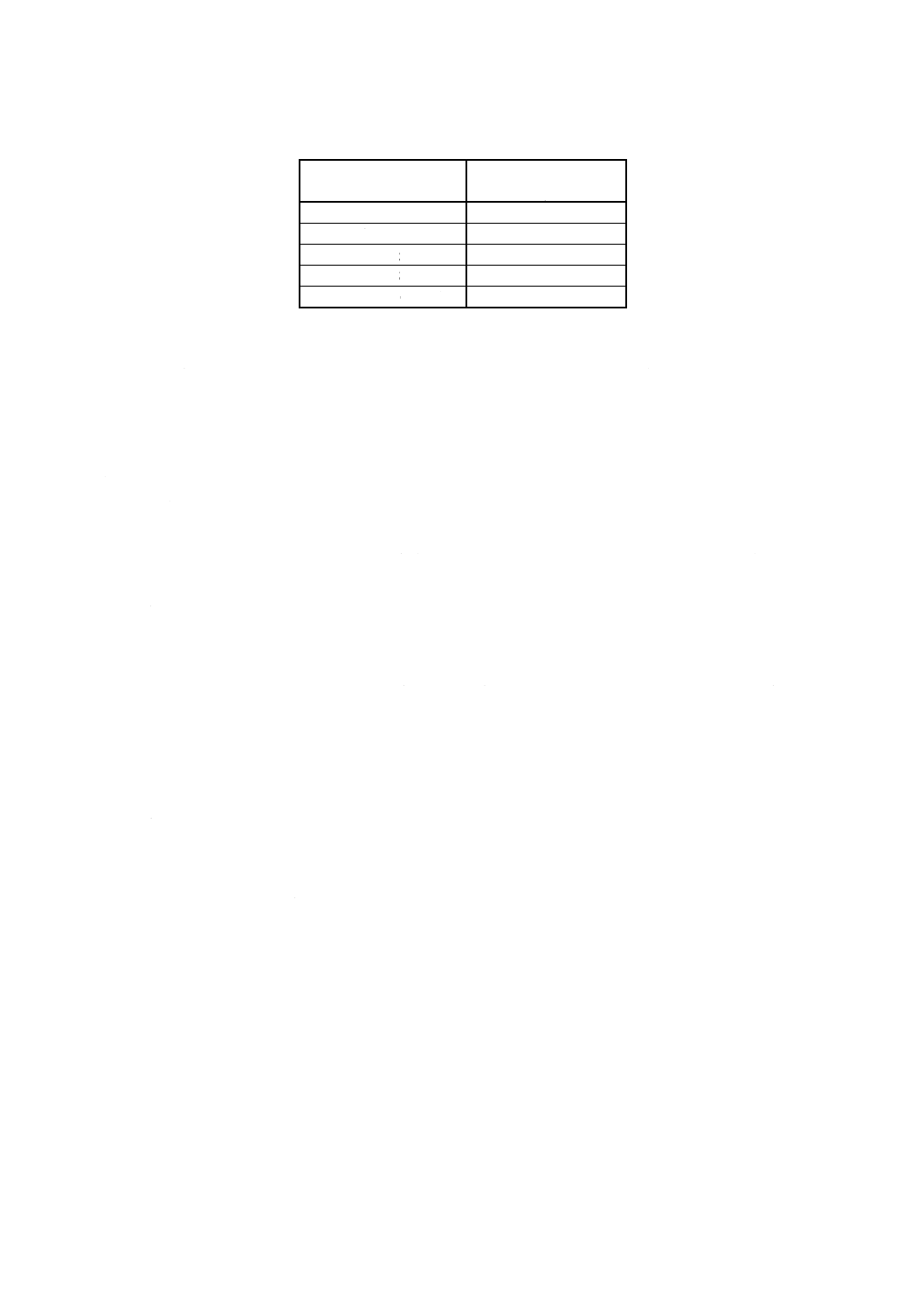

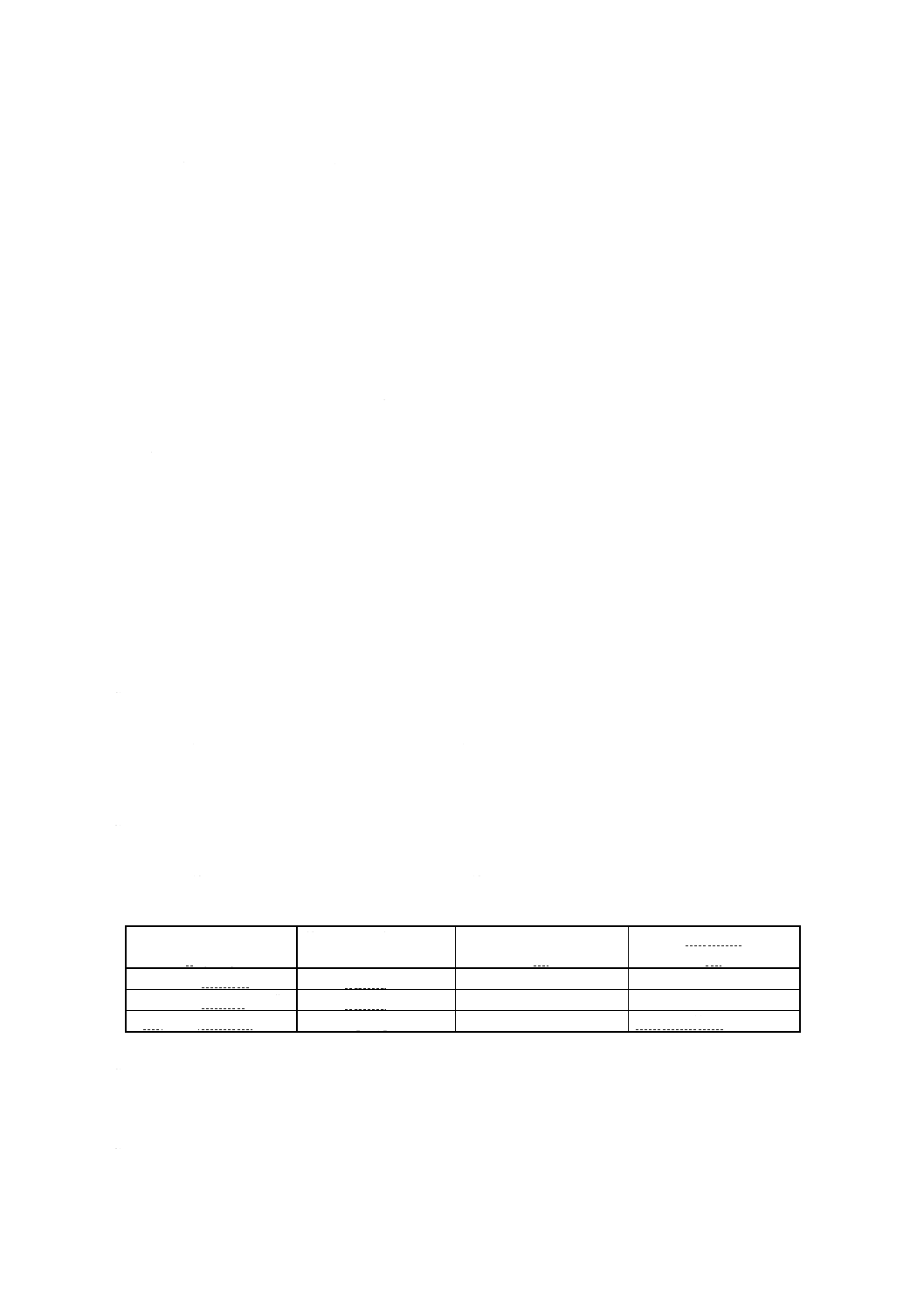

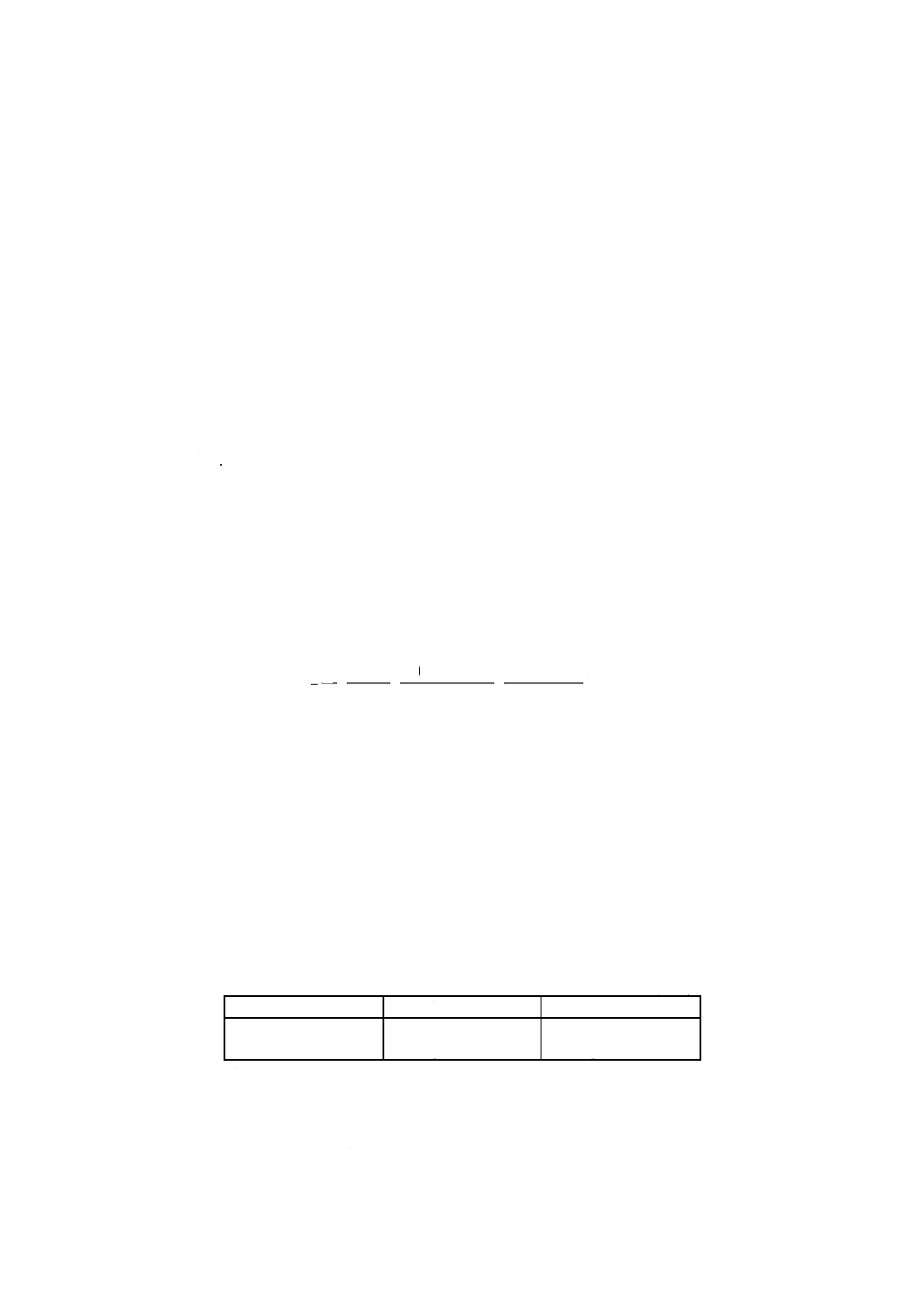

附属書1表1 試料はかりとり量

マンガン含有率

% (m/m)

試料はかりとり量

g

0.1以上 0.3未満

2.0

0.3以上 1.5未満

1.0

1.5以上 2 未満

0.50

2 以上 5 未満

0.25

5 以上 30 以下

0.10

4. 操作

参考 警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険があ

る。過塩素酸の蒸発処理は,過塩素酸を使用しても安全な排気設備を備えた場所で行わ

なければならない。

4.1

試料溶液の調製 試料溶液の調製は,次のいずれかによる。

a) 混酸と硝酸で分解容易な試料 試料をはかりとって三角フラスコ (500ml) に移し入れ,混酸30ml及

び硝酸 (1+1) 10ml加え,加熱して分解し,引き続き加熱して窒素酸化物などを除去する(1)(2)。

注(1) 遊離炭素などの残さを認めた場合には,水約50mlを加えた後,溶液をろ紙(5種B)及びろ紙

パルプを用いてろ過し,ろ紙を硫酸 (1+100) で4,5回洗浄し,ろ液及び洗液を三角フラスコ

(500ml) に集める。

(2) タングステンを含む試料の場合には,引き続き加熱して硫酸の白煙を発生させ,放冷した後,

水約50mlを加えて可溶性塩類を溶解する。

b) はかりとった試料中にクロム15mg以上を含む試料 試料をはかりとって三角フラスコ (500ml) に移

し入れ,王水30mlを加え,加熱して分解する。過塩素酸20mlを加えて引き続き加熱し,過塩素酸白

煙の発生の直前にふっ化水素酸数滴を加え,引き続き加熱してクロムを二クロム酸に酸化する。加熱

しながら塩化ナトリウム1〜2gを数回に分けて加え,かっ色の煙の発生がなくなるまで塩化ナトリウ

ムを加える操作を繰り返す。引き続き加熱して液量を5ml以下とし,放冷した後,水約50mlを加え

て可溶性塩類を溶解し(3),混酸30mlを加える。

注(3) タングステン酸,けい酸などの沈殿を認めた場合には,溶液をろ紙(5種B)及びろ紙パルプを

用いてろ過し,ろ紙を硫酸 (1+100) で4,5回洗浄し,ろ液及び洗液を三角フラスコ (500ml) に

集める。

c) 酸で分解困難な試料 試料をはかりとってビーカー (300ml) に移し入れ,時計皿で覆い,混酸30ml

及び硝酸 (1+1) を加え,加熱して分解し,引き続き加熱して窒素酸化物などを除去する。時計皿の

下面を少量の水で洗って時計皿を取り除き,水約50mlを加え,溶液をろ紙(5種B)でろ過し,ろ紙

を硫酸 (1+100) で4,5回,次に温水で2,3回洗浄し,ろ液及び洗液を三角フラスコ (500ml) に集

めて主液として保存する。不溶解残さをろ紙とともに白金るつぼ(30番)に移し入れ,ろ紙を低温で

乾燥し,さらに約800℃に加熱してろ紙を灰化した後,放冷する。二硫酸カリウム1〜2gを加えて残

さを融解し,放冷した後,少量の温水と硫酸 (1+10) 1mlを加えて融成物を溶解する。溶液をろ紙(5

種B)でろ過し,ろ紙を温水で洗浄し,ろ液及び洗液を先に保存した主液に合わせる。

4

G 1213 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

マンガンの酸化 4.1のa),b)又はc)で得た溶液に硝酸銀溶液10mlを加え,熱水で約200mlに薄め

る。ペルオキソ二硫酸アンモニウム溶液[2.1)]10mlを加え,加熱して煮沸する。ペルオキソ二硫酸アンモ

ニウムの分解による小さい気泡が大きい気泡に変わり,液面が静止状態になってから更に30〜60秒間加熱

する。

4.3

滴定 4.2で得た溶液に直ちに水約50ml及び硫酸マンガン溶液[2.m)]1.0〜1.5ml加え(4)(5),ビュレッ

トを用いて0.05mol/lしゅう酸ナトリウム標準溶液[2.n)]を溶液の赤紫を消し(6),さらに2mlを過剰に加え

た後,0.05mol/lしゅう酸ナトリウム標準溶液[2.n)]の使用量を正確に読み取る。直ちに0.02mol/l過マンガ

ン酸カリウム標準溶液[2.o)]で過剰のしゅう酸ナトリウムを滴定し,溶液がわずかに赤紫を呈する点を終点

とし(7),0.02mol/l過マンガン酸カリウム標準溶液[2.o)]の使用量を求める。

注(4) 試料中に多量のニッケルを含む場合には,試料溶液中のニッケル量と添加したコバルト量との

比が4 : 1となるようにコバルト溶液[2.i)]を加える。

(5) 試料中に多量のコバルトを含む場合には,試料溶液中のコバルト量と添加したニッケル量との

比が1 : 4となるようにニッケル溶液[2.j)]を加える。

(6) 試料中にバナジウムを含む場合には,しゅう酸ナトリウム標準溶液[2.n)]をゆっくり添加する。

(7) 試料中にバナジウムを含む場合には,赤紫色が約1分間持続する点を終点とする。

5. 空試験 試料を用いないで,試料と同じ操作を試料と併行して行う。ただし,0.05mol/lしゅう酸ナト

リウム標準溶液[2.n)]の使用量は,2.00mlとする。

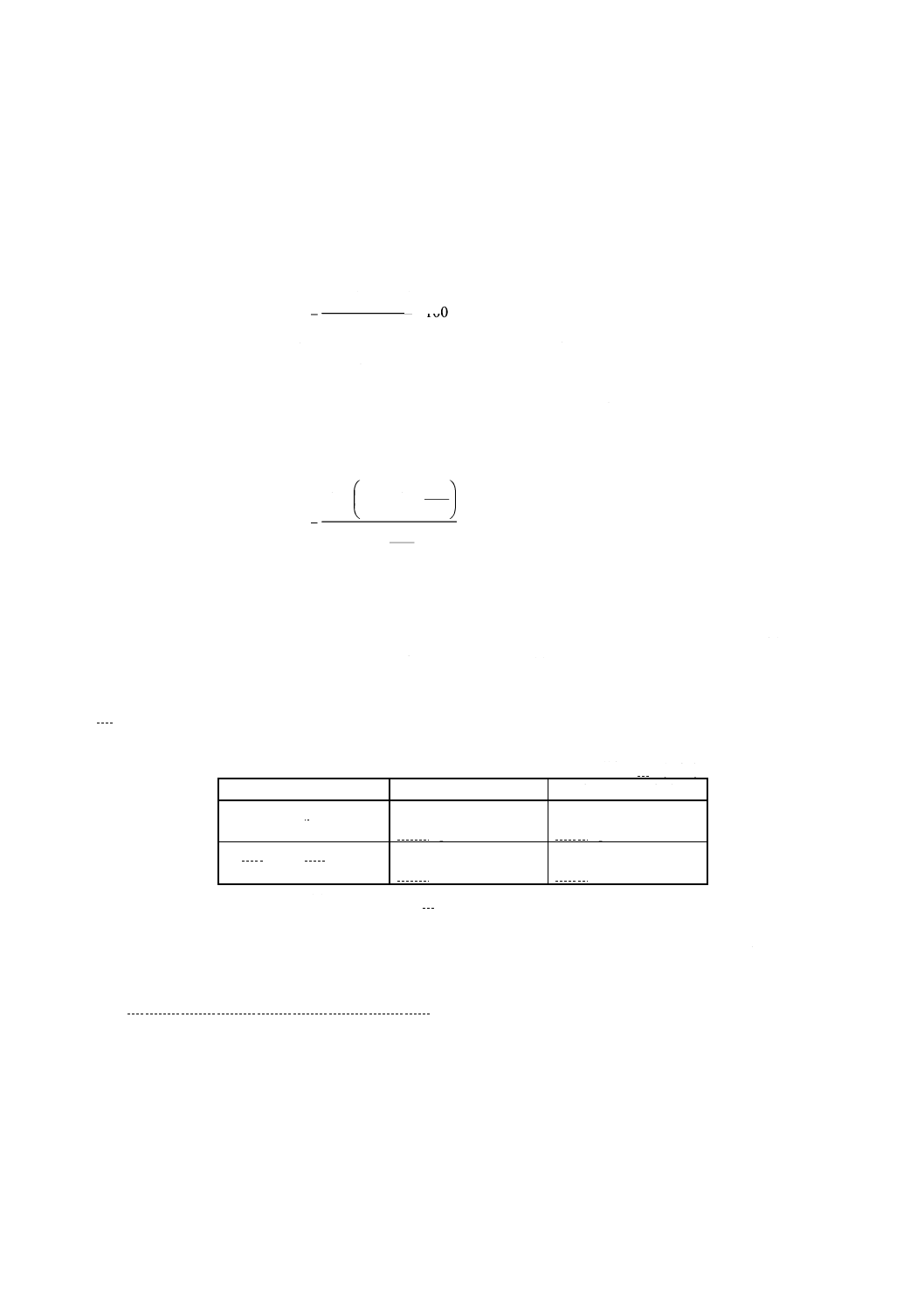

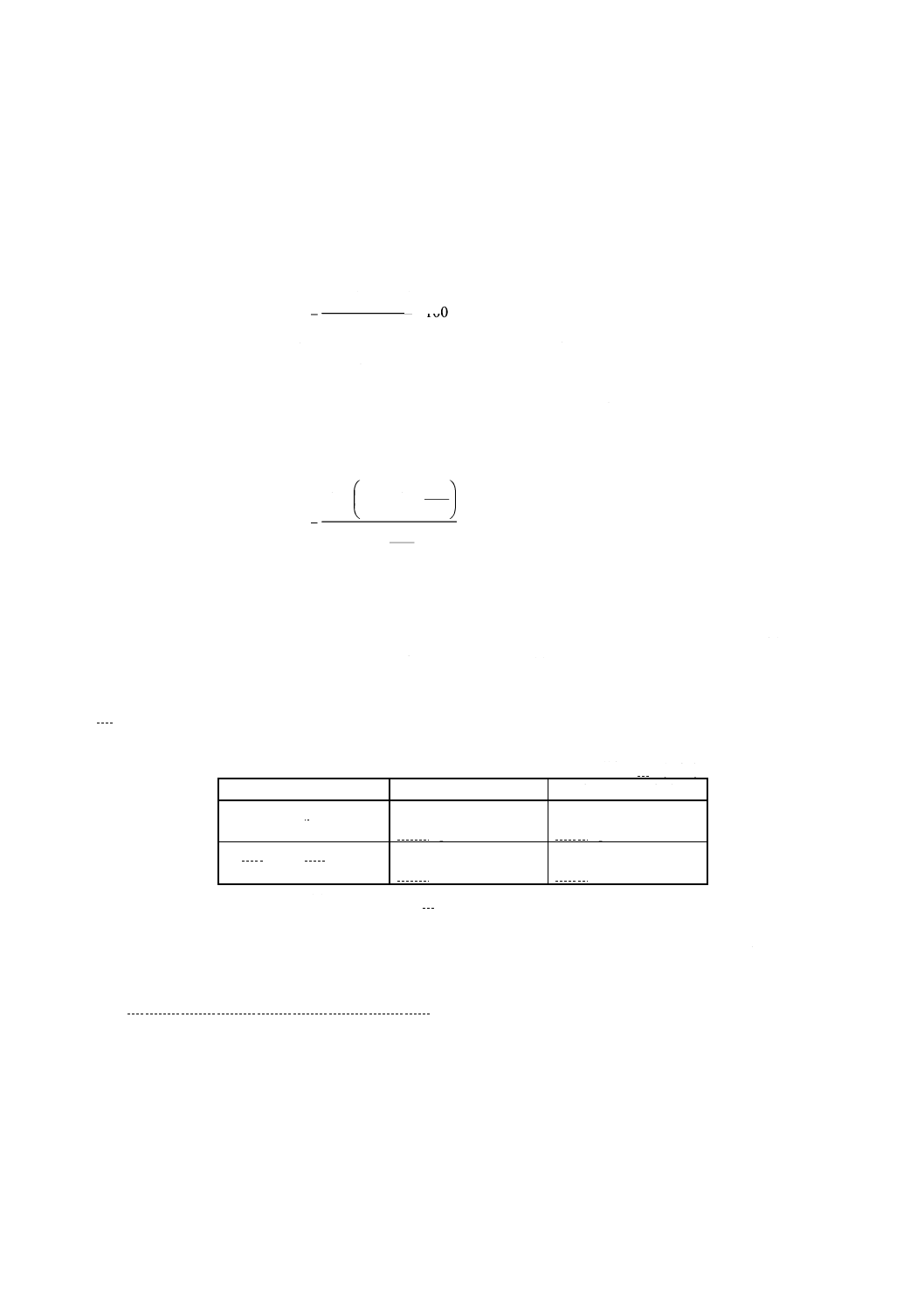

6. 計算 試料中のマンガン含有率を,次の式によって算出する。

(

)(

)

[

]

100

099

001

.0

00

.2

3

2

1

×

×

×

−

−

×

−

=

m

V

F

V

F

V

Mn

ここに, Mn: 試料中のマンガン含有率 [% (m/m)]

F: 0.02mol/l過マンガン酸カリウム標準溶液[2.o)]のファクター

V1: 試料溶液の滴定における0.05mol/lしゅう酸ナトリウム標準溶

液[2.n)]の使用量 (ml)

V2: 試料溶液の滴定における0.02mol/l過マンガン酸カリウム標準

溶液[2.o)]の使用量 (ml)

V3: 空試験の滴定における0.02mol/l過マンガン酸カリウム標準溶

液[2.o)]の使用量 (ml)

m: 試料はかりとり量 (g)

7. 許容差 許容差(8)は,附属書1表2による。

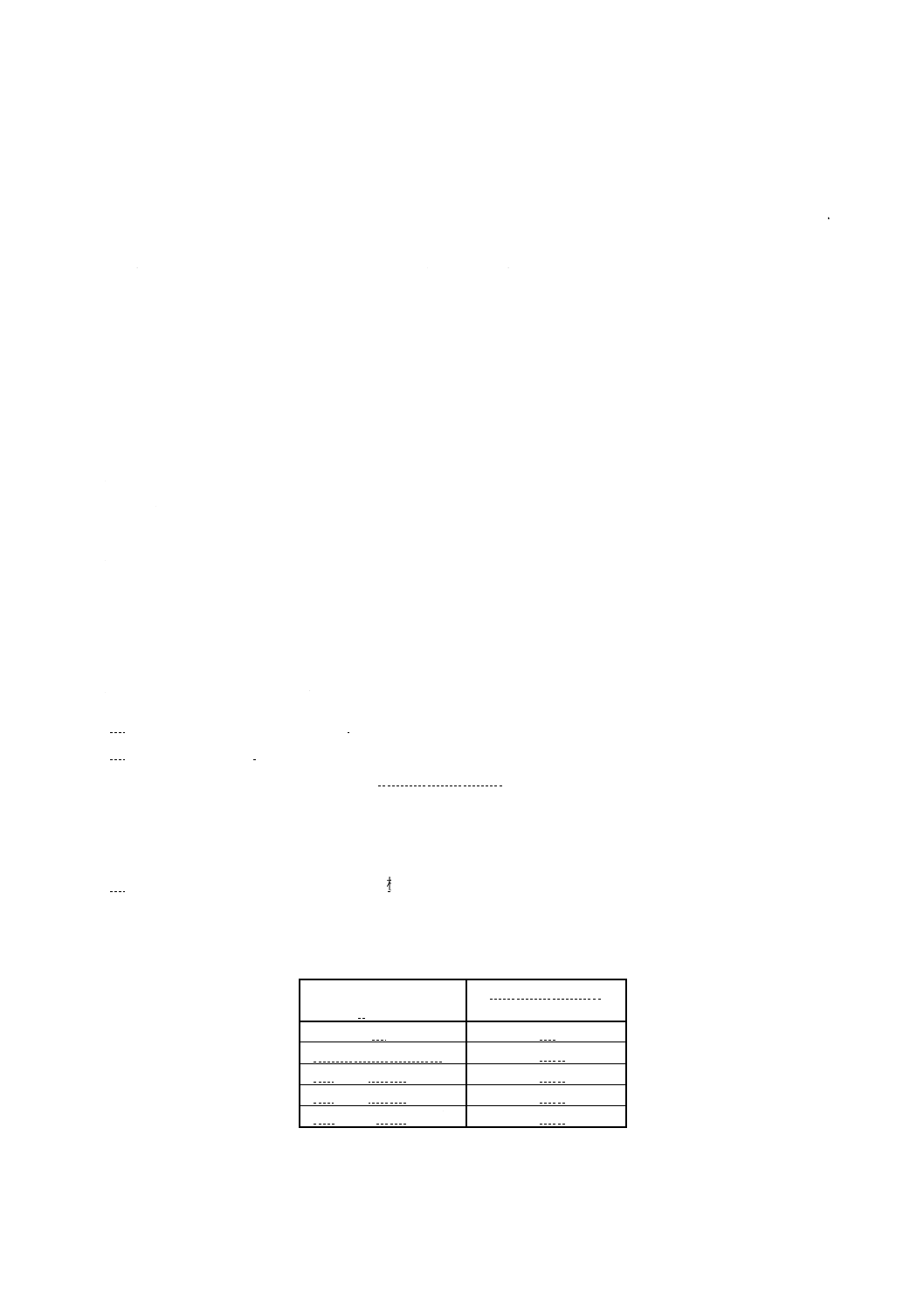

附属書1表2 許容差

単位 % (m/m)

マンガン含有率

室内再現許容差

室間再現許容差

0.50以上 20以下

f(n)×[0.006 4×(Mn)−

0.001 9]

f(n)×[0.008 4×(Mn)+

0.006 2]

注(8) 許容差計算式中のf (n) は,JIS Z 8402-6の表1による。nの値は,室内再現許容差の場合は同一

室内における分析回数,室間許容差の場合は分析に関与した分析室数である[n=2のとき,f (n)

=2.8である]。また, (Mn) は,許容差を求める試料中のマンガン含有率 [% (m/m)] である。

参考 この許容差は,マンガン含有率0.71% (m/m) 以上19.9% (m/m) 以下の試料を用いて共同実験し

5

G 1213 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た結果から求めたものである。

6

G 1213 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) 過マンガン酸吸光光度法

序文 この附属書は,1982年に第1版として発行されたISO 629, Steel and cast iron−Determination of

manganese content−Spectrophotometric methodを基に作成した国際規格であるが,規格で規定されている試

薬が適切でなく操作が煩雑であることから,技術的内容を変更して作成している。

なお,この規格で点線の下線を施している箇所は原国際規格の内容を変更して規定した事項である。

1. 要旨 試料を適切な酸で分解し,過よう素酸ナトリウムでマンガンをマンガン (VII) に酸化して呈色

させ,光度計を用いてその吸光度を測定する。次に,呈色液に尿素及び亜硝酸ナトリウムを加えてマンガ

ン (VII) をマンガン (II) に還元して呈色を消失させた後,再び吸光度を測定する。

2. 試薬 試薬は,次による。

a) 硝酸

b) 硫酸 (1+5,1+100)

c) りん酸

d) 王水(塩酸3,硝酸1)

e) 混酸A(硝酸10,硫酸6,りん酸7,水37)

f)

混酸B(硫酸6,りん酸7,水37)

g) 鉄 できるだけ純度の高い鉄で,マンガンを含有しないか又はマンガン含有率ができるだけ低く既知

であるもの。

h) 過よう素酸ナトリウム溶液 (50g/l)

i)

亜硝酸ナトリウム溶液 (100g/l)

j)

尿素溶液 (100g/l)

k) 標準マンガン溶液A (2mgMn/ml) マンガン[99.9% (m/m) 以上]1.000gをはかりとってビーカー

(300ml) に移し入れ,時計皿で覆い,硝酸 (1+1) 30mlを加え,加熱して分解する。常温まで放冷した

後,時計皿の下面を水で洗って時計皿を取り除き,溶液を500mlの全量フラスコに水を用いて移し入

れ,水で標線まで薄める。

l)

標準マンガン溶液B (100μgMn/ml) 標準マンガン溶液Aを水で正確に20倍に薄める。

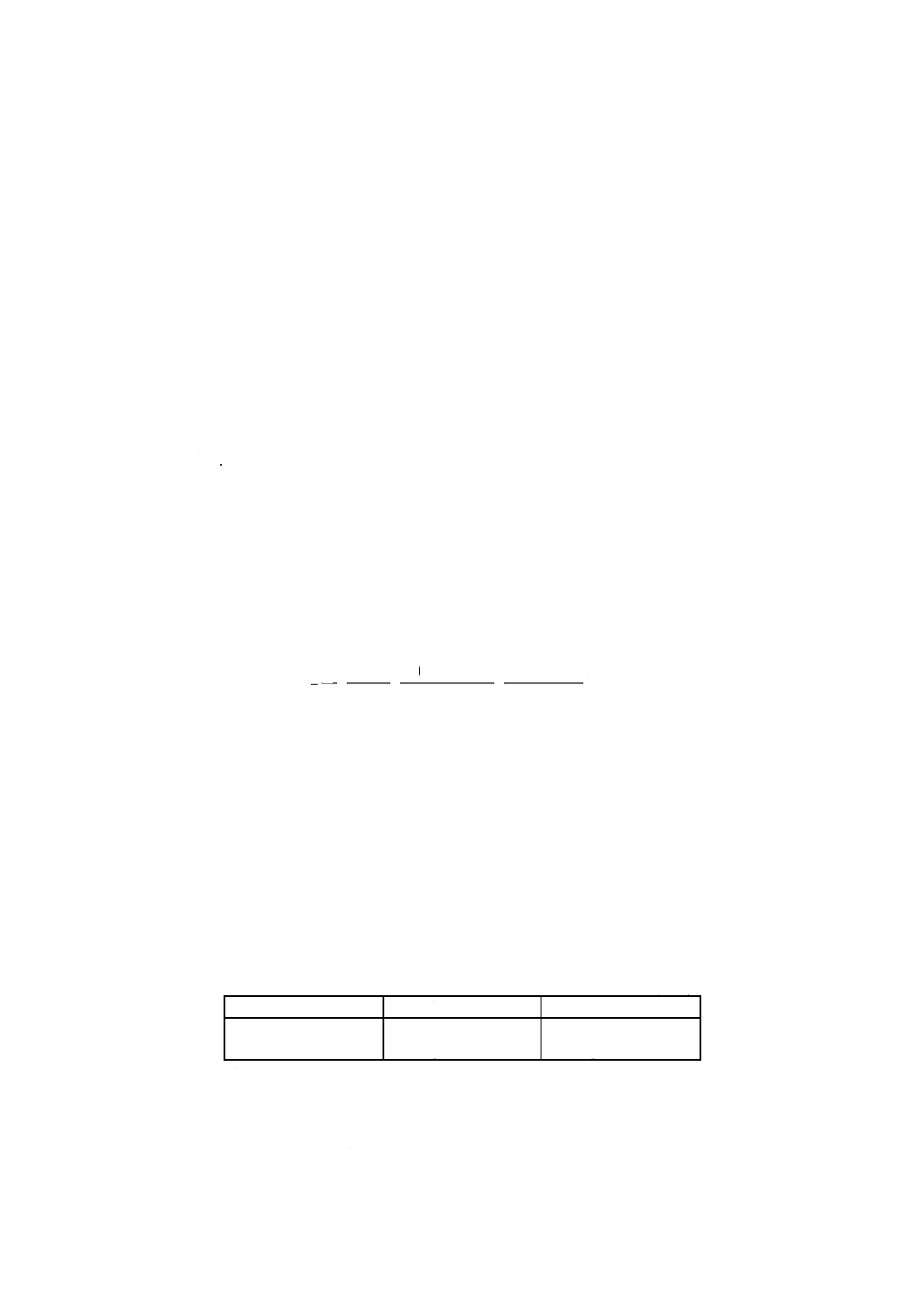

3. 試料はかりとり量 試料はかりとり量は,附属書2表1による。

附属書2表1 試料はかりとり量

マンガン含有率

% (m/m)

試料はかりとり量

g

0.01以上

0.10未満

1.0

0.10以上

1.0 未満

0.25

1.0 以上

2.0 未満

0.10

2.0 以上

5.0 未満

0.50

5.0 以上 20 以下

0.20

4. 操作

7

G 1213 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

試料溶液の調製 試料溶液の調製は,次のいずれかの手順によって行う。

a) 混酸で分解容易な試料

1) 試料をはかりとってビーカー (300ml) に移し入れ,時計皿で覆い,混酸A30mlを加え,緩やかに加

熱して分解する。加熱を続け,溶液を煮沸して窒素酸化物などを除去する。

2) 試料中のマンガン含有率に応じて附属書2表2に従って水を加える。

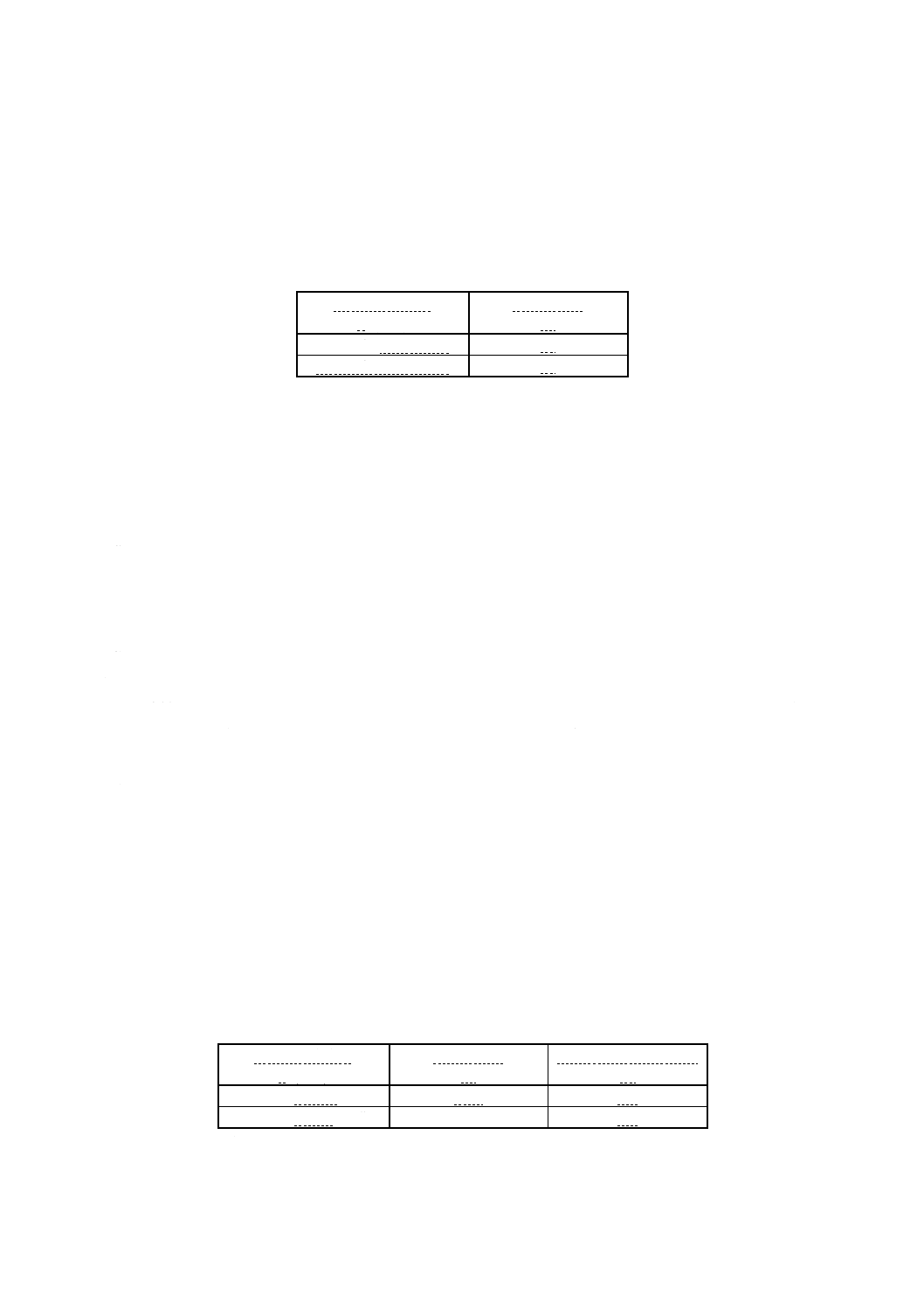

附属書2表2 水の添加量

マンガン含有率

% (m/m)

水の添加量

ml

0.01以上 0.10未満

30

0.10以上 20 以下

80

b) クロムを多量に含む試料

1) 試料をはかりとってビーカー (300ml) に移し入れ,時計皿で覆い,混酸B25mlを加え,緩やかに加

熱して分解する。硝酸5mlを加えて鉄などを酸化し,加熱を続け,溶液を煮沸して窒素酸化物など

を除去する。

2) 試料中のマンガン含有率に応じて附属書2表2に従って水を加える。

c) 銑鉄などの試料

1) a)1)の操作を行う。

2) 放冷した後,時計皿の下面を少量の水で洗って時計皿を取り除き,溶液をろ紙(5種A)を用いて

ろ過し,少量の温めた硫酸 (1+100) で洗浄する。ろ液及び洗液は,ビーカー (300ml) に集め,時

計皿で覆い,加熱して液量を約30mlに濃縮する。

3) 試料中のマンガン含有率に応じて附属書2表2に従って水を加える。

d) クロム又はタングステンを含み混酸で分解困難な試料

1) 試料をはかりとってビーカー (300ml) に移し入れ,時計皿で覆い,硫酸 (1+5) 20ml及びりん酸5ml

を加え,緩やかに加熱し,更に王水10mlを加え,加熱して分解する。

2) 時計皿の下面を水で洗って時計皿を取り除き,加熱して硫酸の白煙を発生させた後,放冷する。

3) 時計皿で覆い,水約30mlを加え,加熱して塩類を溶解した後,試料中のマンガン含有率に応じて

附属書2表2に従って水を加える。

4.2

呈色 呈色は,次のいずれかの手順によって行う。

a) 試料中のマンガン含有率が2.0% (m/m) 未満の場合

1) 4.1のa),b),c)又はd)で得た溶液に過よう素酸ナトリウム溶液10mlを加える。

2) 加熱して煮沸し,溶液が赤紫に呈色し始めてから5分間煮沸を続けた後,試料中のマンガン含有率

に応じて附属書2表3に従って水を加える。常温まで冷却した後,時計皿の下面を少量の水で洗っ

て時計皿を取り除き,尿素溶液10mlを加え,溶液を試料中のマンガン含有率に応じて附属書2表3

に示す全量フラスコに水を用いて移し入れ,水で標線まで薄める。

附属書2表3 水の添加量及び使用する全量フラスコ

マンガン含有率

% (m/m)

水の添加量

ml

使用する全量フラスコ

ml

0.01以上

0.10 未満

0

100

0.10以上

2.0 未満

約30

250

b) 試料中のマンガン含有率が2.0% (m/m) 以上の場合

1) 4.1のa),b),c)又はd)で得た溶液を常温まで冷却した後,時計皿の下面を少量の水で洗って時計皿

8

G 1213 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を取り除き,溶液を250mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

2) この溶液25mlをビーカー (300ml) に分取し,時計皿で覆い,混酸A27mlを加え,加熱してしばら

く煮沸した後,温水約60mlを加える。過よう素酸ナトリウム溶液10mlを加え,加熱して煮沸し,

溶液が赤紫に呈色しはじめてから5分間煮沸を続けた後,水約30mlを加える。常温まで冷却した

後,時計皿の下面を少量の水で洗って時計皿を取り除き,尿素溶液10mlを加え,溶液を250mlの

全量フラスコに水を用いて移し入れ,水で標線まで薄める。

4.3

吸光度の測定 吸光度の測定は,次の手順によって行う。

a) 4.2のa)又はb)で得た呈色液の一部を光度計の吸収セル (1cm) に取り,水を対照液として波長530nm

付近の吸光度を測定する。

b) 全量フラスコ中に残っている呈色液に亜塩酸ナトリウム溶液1〜4滴を加え(1),緩やかに振り混ぜて溶

液の赤紫を消した後,その一部を光度計の吸収セル (1cm) に取り,水を対照液として波長530nm付

近の吸光度を測定する。

注(1) 亜硝酸ナトリウム溶液は,1滴ずつ添加し,添加量を最少限にとどめる。亜硝酸ナトリウム溶液

1〜4滴の添加による液量の増加は無視する。

c) a)で得た吸光度からb)で得た吸光度を差し引く。

5. 空試験 試料の代わりに試料と同量の鉄[2.g)]をはかりとり,4.1〜4.3の手順に従って試料と同じ操作

を試料と併行して行う。

6. 検量線の作成 検量線の作成は,次のいずれかの手順によって行う。

a) 試料中のマンガン含有率が2.0% (m/m) 未満の場合

1) 附属書2表1のマンガン含有率の範囲ごとに6個のビーカー (300ml) を準備し,それぞれに附属書

2表1に従ってはかりとった鉄[2.g)]を移し入れ,時計皿で覆い,混酸A30mlを加え,緩やかに加熱

して分解した後,煮沸して窒素酸化物などを除去する。

2) 1)で得た溶液のそれぞれに,マンガン含有率の範囲ごとに,附属書2表4に従って標準マンガン溶

液を段階的に正確に加え,さらに附属書2表4に従って水を段階的に加える。

3) 過よう素酸ナトリウム溶液10mlを加えた後,4.2a)2)及び4.3の手順に従って試料と同じ操作を試料

と併行して行い,得た吸光度と標準マンガン溶液として加えたマンガン量との関係線を作成し,そ

の関係線を原点を通るように平行移動して検量線とする。

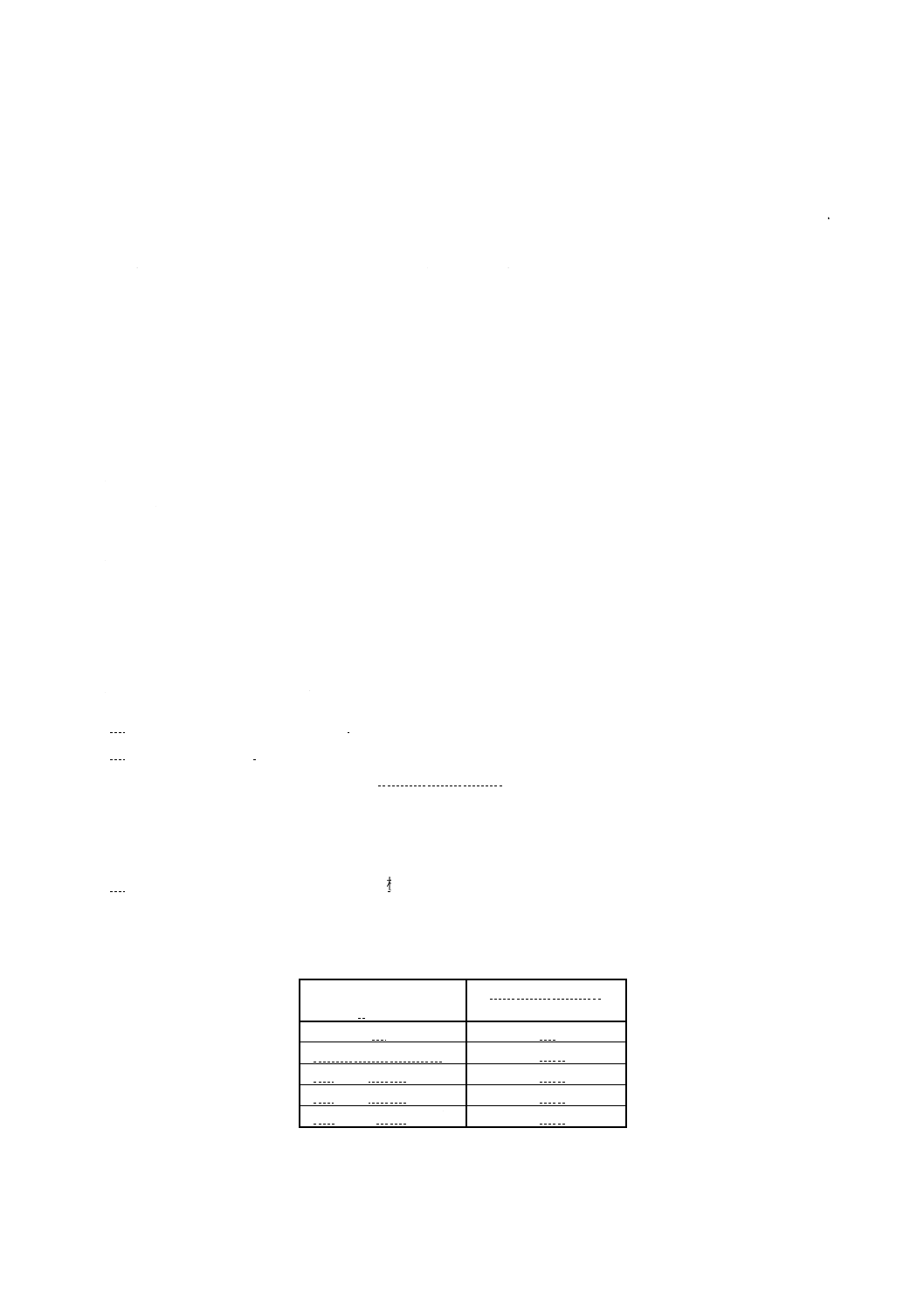

附属書2表4 検量線溶液の調製

マンガン含有率

% (m/m)

使用する標準マンガン

溶液の種類

標準マンガン溶液添加量

ml

水添加量

ml

0.01以上

0.10 未満

B[2.1)]

0,2,4,6,8,10

30,28,26,24,20,18

0.10以上

2.0 未満

B[2.1)]

0,5,10,15,20,25

80,75,70,65,60,55

2.0 以上

20

以下

A[2.k)]

0,4,8,12,16,20

それぞれ約80

b) 試料中のマンガン含有率が2.0% (m/m) 以上の場合

1) a)の1)及び2)の手順に従って操作する。

2) 常温まで冷却した後,時計皿の下面を少量の水で洗って時計皿を取り除き,溶液を250mlの全量フ

ラスコに水を用いて移し入れ,水で標線まで薄める。

3) 4.2b)2)及び4.3の手順に従って試料と同じ操作を試料と併行して行い,得た吸光度と標準マンガン

9

G 1213 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

溶液として加えたマンガン量との関係線を作成し,その関係線を原点を通るように平行移動して検

量線とする。

7. 計算 4.3及び5.で得た吸光度と6.で作成した検量線とからマンガン量を求め,試料中のマンガン含有

率を次のいずれかの式によって算出する。

a) 試料中のマンガン含有率が2.0% (m/m) 未満の場合

(

)100

3

2

1

×

−

−

=

m

A

A

A

Mn

ここに, Mn: 試料中のマンガン含有率 [% (m/m)]

A1: 試料溶液中のマンガン検出量 (g)

A2: 空試験液中のマンガン検出量 (g)

A3: 5.ではかりとった鉄[2.g)]中に含まれるマンガンの量 (g)

m: 試料はかりとり量 (g)

b) 試料中のマンガン含有率が2.0% (m/m) 以上の場合

100

250

25

250

25

3

2

1

×

×

×

−

−

=

m

A

A

A

Mn

ここに, Mn: 試料中のマンガン含有率 [% (m/m)]

A1: 分取した試料溶液中のマンガン検出量 (g)

A2: 分取した空試験液中のマンガン検出量 (g)

A3: 5.ではかりとった鉄[2.g)]中に含まれるマンガンの量 (g)

m: 試料はかりとり量 (g)

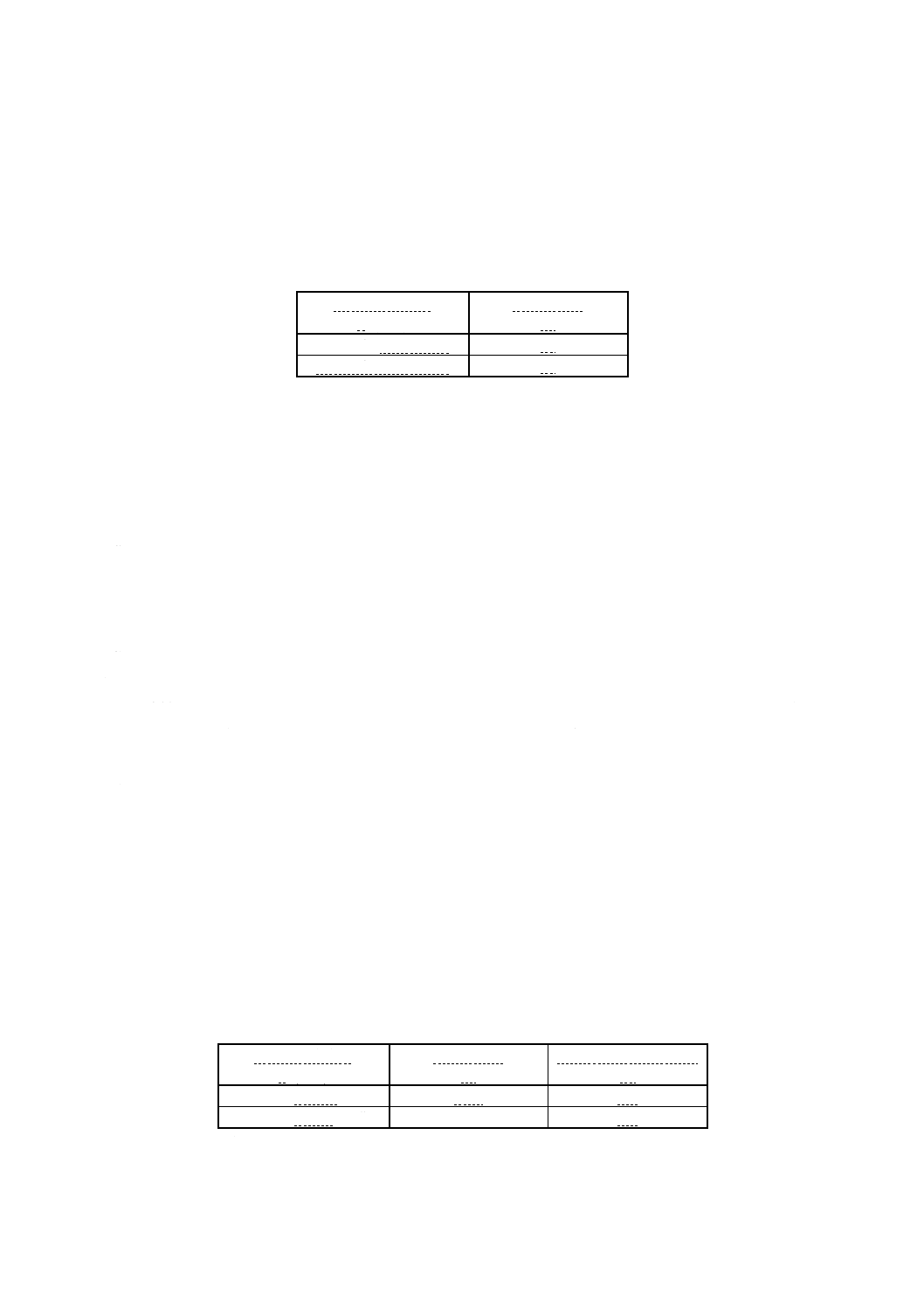

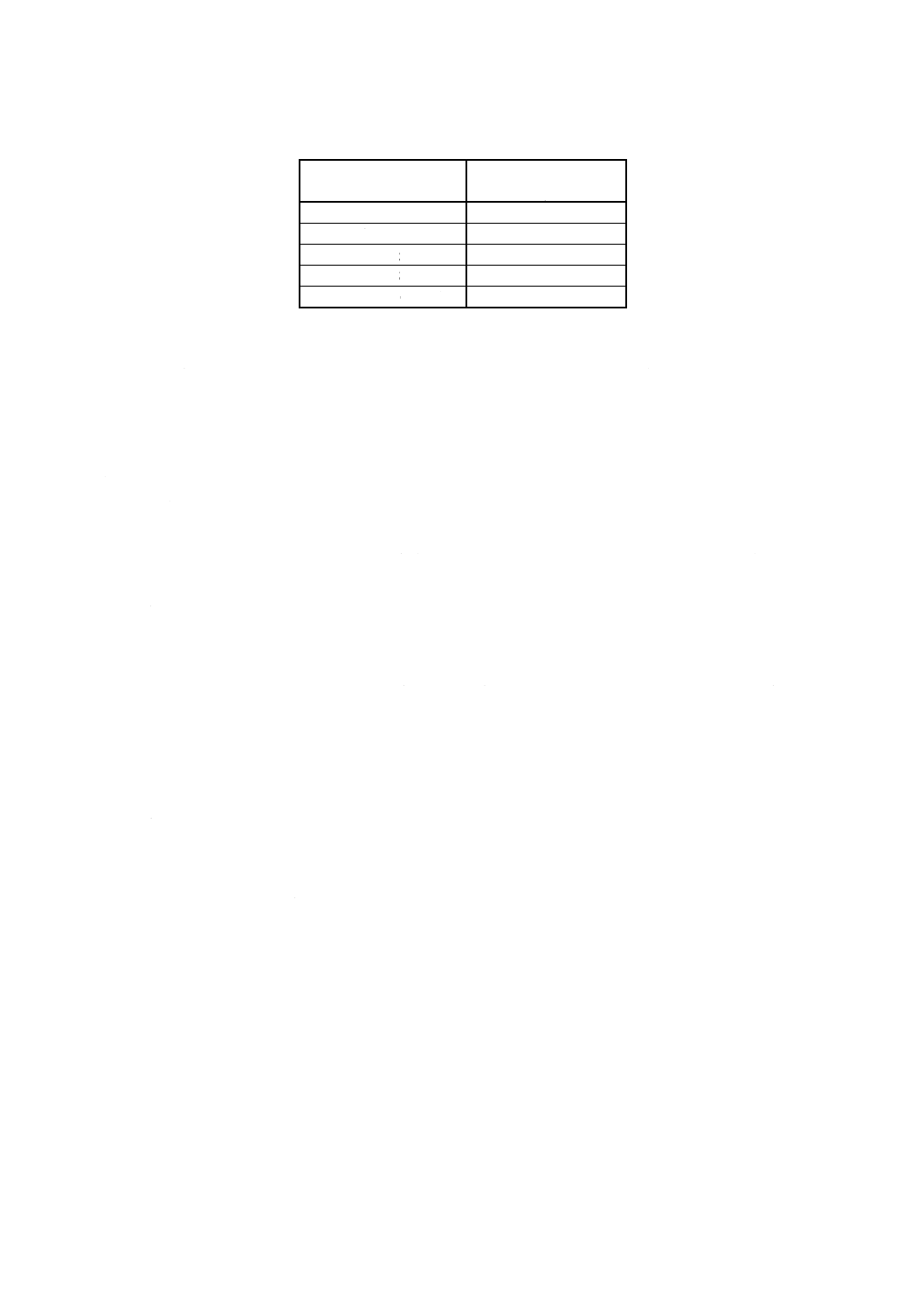

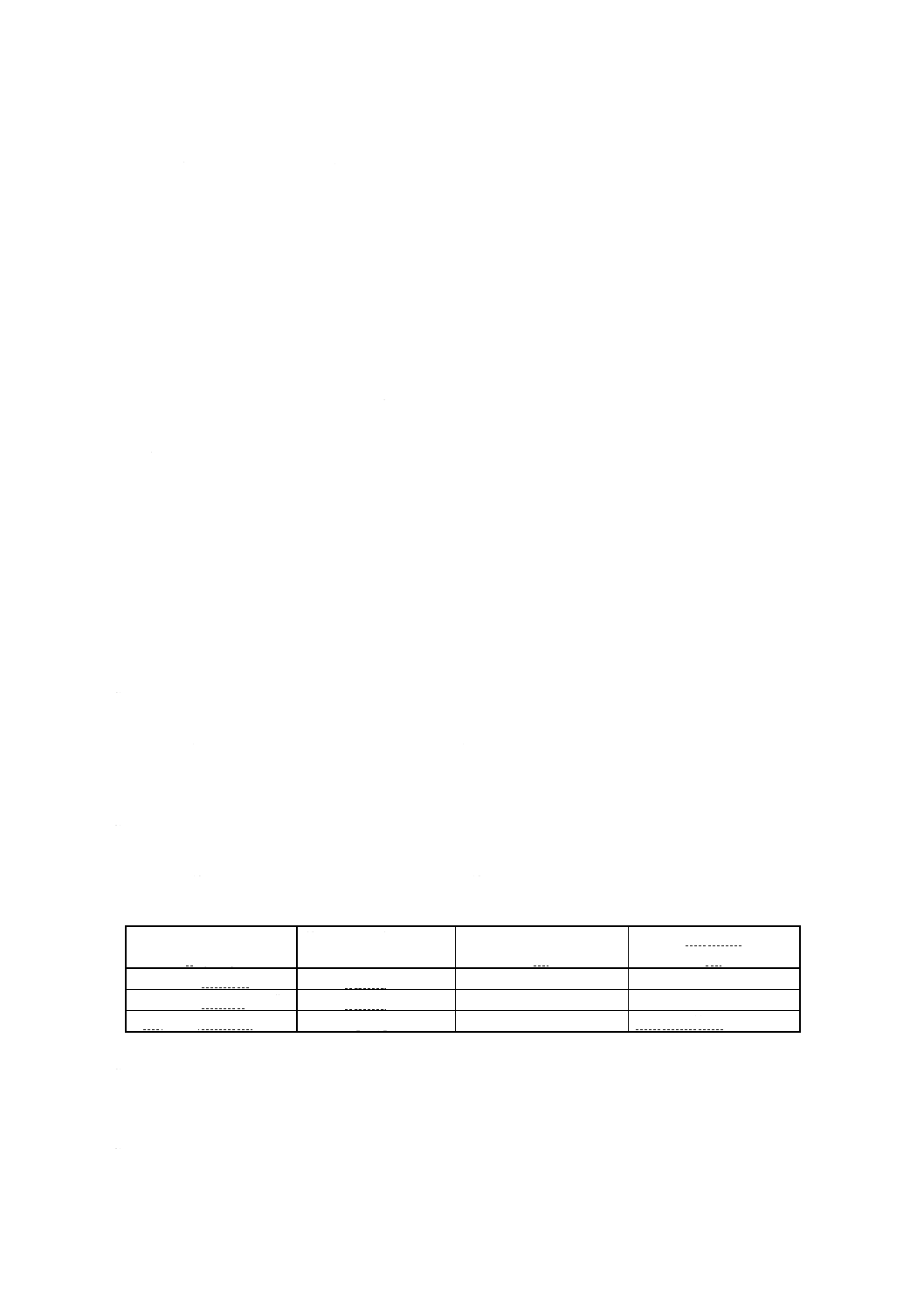

8. 許容差 許容差(2)は,附属書2表5による。

附属書2表5 許容差

単位 % (m/m)

マンガン含有率

室内再現許容差

室間再現許容差

0.01以上 2.0未満

f(n)×[0.004 4×(Mn)+

0.002 5]

f(n)×[0.013 9×(Mn)+

0.000 2]

2.0 以上 20 以下

f(n)×[0.003 2×(Mn)+

0.004 1]

f(n)×[0.006 9×(Mn)+

0.003 4]

注(2) 許容差計算式中のf (n) の値は,JIS Z 8402-6の表1による。nの値は,室内再現許容差の場合は

同一室内における分析回数[n=2のとき,f (n) =2.8である],室間再現許容差の場合は分析に

関与した分析室数である。また, (Mn) は,許容差を求める試料中のマンガン含有率 [% (m/m)]

である。

参考 この許容差は,マンガン含有率0.022% (m/m) 以上19.9% (m/m) 以下の試料を用いて共同実験

した結果から求めたものである。

1

0

G

1

2

1

3

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

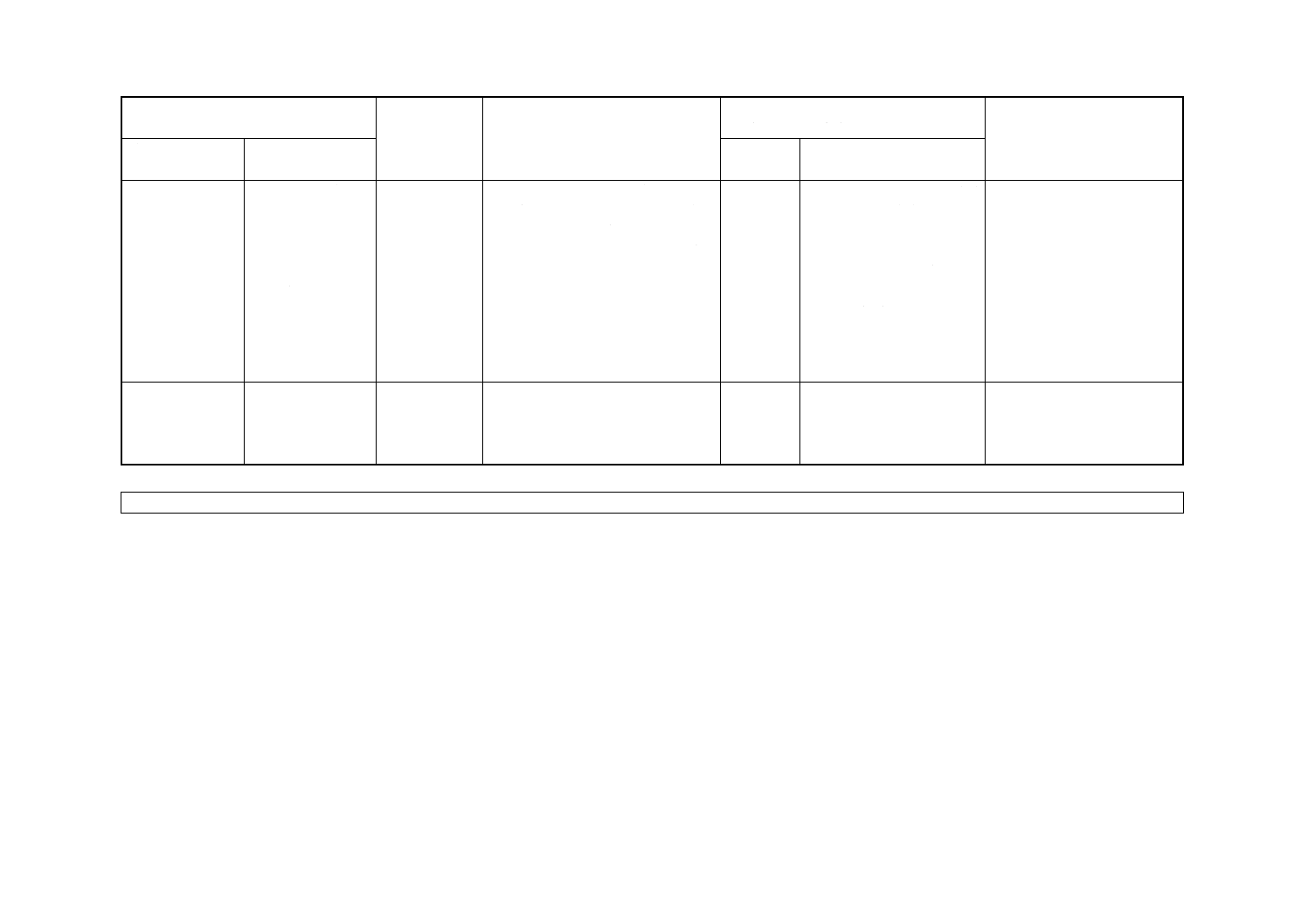

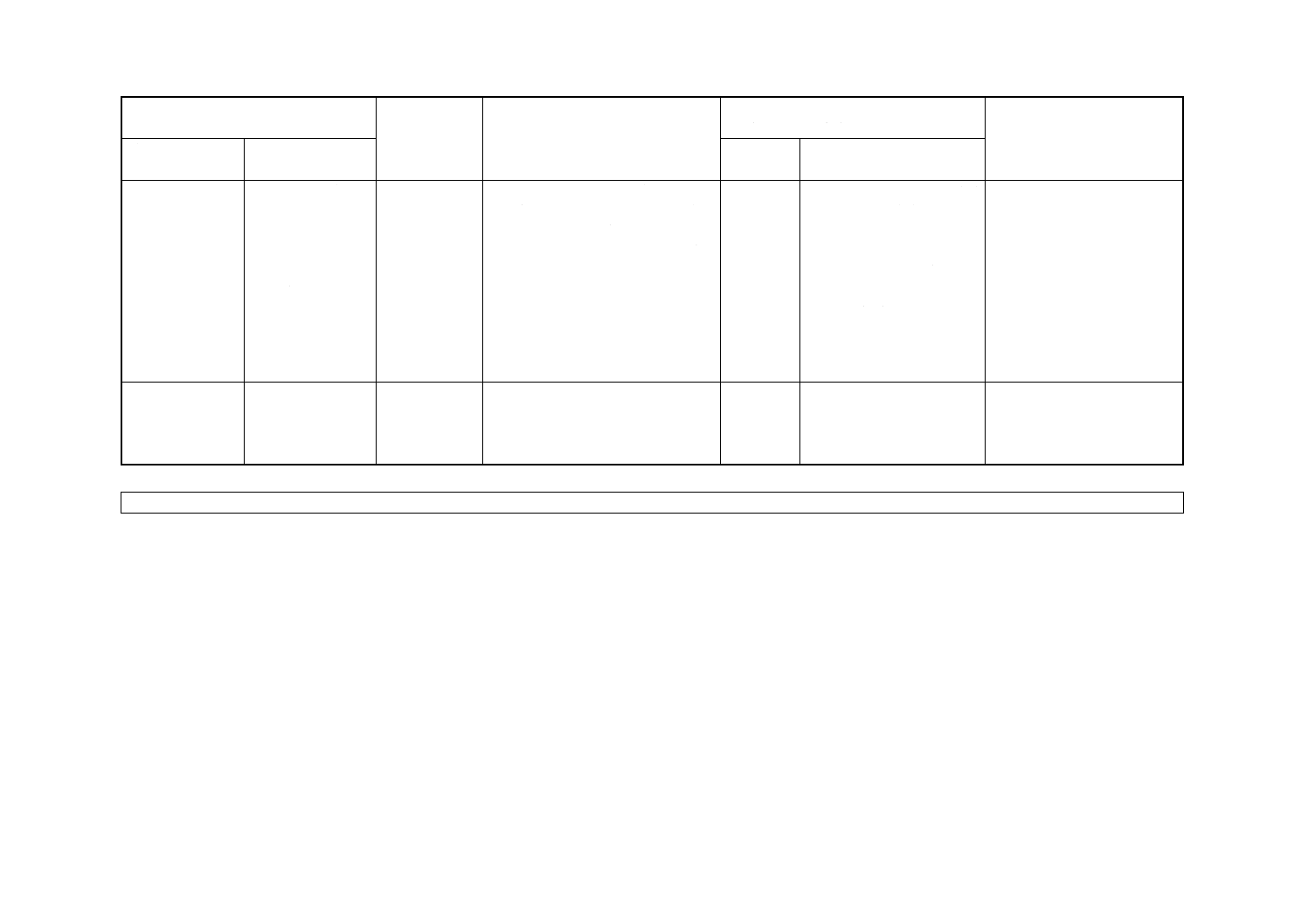

附属書3(参考) JISと対応する国際規格との対比表

JIS G 1213 : 2001 鉄及び鋼−マンガン定量方法

附属書2(規定)過マンガン酸吸光光度法

ISO 629 : 1982 Steel and cast iron−Determination of manganese content−

Spectrophotometric method鋼及び鋳鉄−マンガン定量方法−吸光光度法

(I)JISの規定

(II)国際規格番

号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の評

価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

項目番号

内容

項目ごとの

評価

技術的差異の内容

1. 適用範囲

銑鉄,鋳鉄,純鉄及

び鋼を対象定量範

囲:0.01% (m/m) 〜

20% (m/m)

ISO 629

鋳鉄及び鋼を対象。製品に限定。定

量範囲:0.01% (m/m) 〜4% (m/m)

MOD/変更 適用範囲が異なる。

銑鉄が分析できない,溶鋼分

析ができないなど適用の制限

が多い。定量範囲も狭い。

ISO改正時に適用範囲の拡大

を提案する。

2. 測定原理

試料を酸で分解し,

マンガン (II) をマ

ンガン (VII) に酸

化し,その吸光度を

測定する。

ISO 629

試料を酸で分解し,マンガン (II) を

マンガン (VII) に酸化し,その吸光

度を測定する。

IDT

原理一致

3. 試薬

試料分解試薬を規

定。

過よう素酸ナトリ

ウム水溶液。マンガ

ン標準溶液は金属

マンガンから調製。

ISO 629

試料分解試薬を規定。

過よう素酸ナトリウム水溶液。

MOD/削除 内容的に同等。だだし,ISO

マンガン標準液の調製は異

なり操作煩雑。

有毒な亜硫酸ガスの使用は採

用できない。ISO改正時に削除

を提案する。

4. 試料

サンプリング:JIS

G 1201による。分析

試料量:マンガン含

有率に応じて1.0〜

0.20g。

ISO 629

サンプリング:ISO 377-2による。

分析試料量:マンガン含有率に応じ

て0.50〜0.20g。

IDT

試料調製方法及び試料はか

りとり量に相違があるが,内

容的に同等。

11

G

1

2

1

3

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際規格番

号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の評

価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

項目番号

内容

項目ごと

の評価

技術的差異の内容

5. 操作

試料は混酸分解,難

溶性試料は王水使

用。

吸光度の測定

530nmによる。

亜硝酸ナトリウム

によるマンガンの

消色によって有色

イオンの影響補正

する。

ISO 629

試料は混酸+過塩素酸分解。

吸光度の測定545nmによる。呈色溶

液と同量分取液を補償溶液としてゼ

ロ合わせして有色イオンの影響補正

する。

IDT

高クロム鋼ではクロム (VI)

生成によって有色イオン影

響大となる。

両波長とも最大吸収波長。

ISOの有色イオン補正方法

は試料液ごとにゼロ合わせ

が必要で操作が煩雑。

6. 許容差

室内再現許容差,室

間再現許容差を規

定。

なし

MOD/追加 ISOは許容差が規定されて

いない。

許容差のない分析方法は方法

としては不十分。改正時に許

容差決定の共同実験実施を提

案する。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT……………… 技術的差異がない。

− MOD/変更……… 国際規格の規定内容を変更している。

− MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

− MOD/追加……… 国際規格の規定項目又は規定内容を追加している。

2. JISと国際規格との対応の程度と全体評価欄の記号の意味は,次のとおりである。

− MOD…………… 国際規格を修正している。

12

G 1213 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

(1) 社団法人 日本鉄鋼連盟 鋼材標準委員会JE6分科会及びJE6分科会幹事会

氏名

所属

(主査)

松 村 泰 治

川鉄テクノリサーチ株式会社

(ISO TC17/SC1議長)

佐 伯 正 夫

富士物産株式会社

(主幹事)

小 野 昭 紘

新日本製鐵株式会社

(幹事)

天 野 徹

工業技術院標準部

広 川 吉之助

東北大学金属材料研究所

大河内 春 乃

科学技術庁金属材料研究所

(幹事)

余 語 英 俊

愛知製鋼株式会社

(幹事)

安 原 久 雄

川崎製鉄株式会社

杉 原 孝 志

川崎製鉄株式会社

合 田 明 弘

川鉄テクノリサーチ株式会社

(幹事)

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

瀬 野 英 夫

鋼管計測株式会社

岡 山 和 生

合同製鐵株式会社

吉 野 信一郎

株式会社神戸製鋼所

(幹事)

金 築 宏 治

株式会社神戸製鋼所

(幹事)

河 村 恒 夫

株式会社コベルコ科研

大 石 隆 司

山陽特殊鋼株式会社

(幹事)

鈴 木 眞

新日本製鐵株式会社

八 塚 隆

新日本製鐵株式会社

橋 本 光 生

新日本製鐵株式会社

大 塚 祐 二

新日本製鐵株式会社

大 野 義 信

新日本製鐵株式会社

佐 藤 明 久

新日本製鐵株式会社

梶 間 透

新日本製鐵株式会社

兼 松 勤 治

新日本製鐵株式会社

高 橋 譲

新日本製鐵株式会社

黒 岩 猛

新日本製鐵株式会社

藤 生 卓

住友金属工業株式会社

(幹事)

岡 沢 亨

住友金属工業株式会社

(幹事)

蔵 保 浩 文

住友金属工業株式会社

藤 城 泰 文

住友金属工業株式会社

西 野 和 美

住友金属工業株式会社

遠 藤 丈

住友金属テクノロジー株式会社

(幹事)

伊 藤 清 孝

大同特殊鋼株式会社

山 村 英 二

株式会社中山製鋼所

小 澤 幸 男

日鋼検査サービス株式会社

(幹事)

槌 尾 武 久

日新製鋼株式会社

永 本 弘 信

ニッテクリサーチ株式会社

桝 井 為 則

株式会社日鉄テクノリサーチ

山 本 満 治

株式会社日鉄テクノリサーチ

遠 山 直 人

日本金属工業株式会社

(幹事)

吉 岡 豊

日本鋼管株式会社

(幹事)

石 橋 耀 一

日本鋼管株式会社

吉 川 裕 泰

日本鋼管株式会社

藤 原 民 雄

株式会社日本製鋼所

(幹事)

永 井 宣太郎

日本冶金工業株式会社

野 原 努

日立金属株式会社

羽 毛 和 記

三菱製鋼株式会社

13

G 1213 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

氏名

所属

竹 田 秀 俊

株式会社室蘭試験分析センター

(関係者)

増 田 正 純

工業技術院材料規格課

(事務局)

柿 田 和 俊

社団法人日本鉄鋼連盟

稲 本 勇

社団法人日本鉄鋼連盟

畑 中 恵

社団法人日本鉄鋼連盟

(2) 社団法人 日本鉄鋼連盟鉄鋼JIS三者委員会

氏名

所属

(委員長)

大河内 春 乃

科学技術庁金属材料技術研究所

(幹事)

松 村 泰 治

川鉄テクノリサーチ株式会社

近 藤 隆 明

日本鋼管株式会社

(委員)

小 島 彰

通商産業省基礎産業局

天 野 徹

工業技術院標準部

因 幸二郎

財団法人日本規格協会

倉 橋 正 保

工業技術院物質工学工業技術研究所

島 貫 孝

社団法人日本分析化学会

広 川 吉之助

東北大学金属材料研究所

浦 谷 文 博

大阪府立産業技術総合研究所

鈴 木 勝

社団法人日本海事検定協会

永 山 宏

日立マテリアルエンジニアリング株式会社

束 原 巌

古河電気工業株式会社

橋 本 勝

株式会社日産アーク

蔵 保 浩 文

住友金属工業株式会社

河 村 恒 夫

株式会社コベルコ科研

伊 藤 清 孝

大同特殊鋼株式会社

槌 尾 武 久

日新製鋼株式会社

(事務局)

柿 田 和 俊

社団法人日本鉄鋼連盟

稲 本 勇

社団法人日本鉄鋼連盟