G 1211-1:2011 (ISO 437:1982)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 原理······························································································································· 1

4 試薬······························································································································· 2

5 装置······························································································································· 3

6 サンプリング ··················································································································· 4

7 操作······························································································································· 4

7.1 装置の準備 ··················································································································· 5

7.2 試料のはかりとり ·········································································································· 5

7.3 空試験 ························································································································· 5

7.4 燃焼 ···························································································································· 5

7.5 定量 ···························································································································· 5

8 結果の表示 ······················································································································ 5

9 分析報告書 ······················································································································ 6

G 1211-1:2011 (ISO 437:1982)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本鉄鋼連盟(JISF)から,工業標

準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業

大臣が制定した日本工業規格である。

これによって,JIS G 1211:1995は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS G 1211の規格群には,次に示す部編成がある。

JIS G 1211-1 鉄及び鋼−炭素定量方法−第1部:燃焼−二酸化炭素重量法

JIS G 1211-2 鉄及び鋼−炭素定量方法−第2部:燃焼−ガス容量法

JIS G 1211-3 鉄及び鋼−炭素定量方法−第3部:燃焼−赤外線吸収法

JIS G 1211-4 鉄及び鋼−炭素定量方法−第4部:表面付着・吸着炭素除去−燃焼−赤外線吸収法

JIS G 1211-5 鉄及び鋼−炭素定量方法−第5部:遊離炭素定量方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1211-1:2011

(ISO 437:1982)

鉄及び鋼−炭素定量方法−

第1部:燃焼−二酸化炭素重量法

Iron and steel-Determination of carbon content-

Part 1: Combustion gravimetric method

序文

この規格は,1982年に第1版として発行されたISO 437を基に,技術的内容及び構成を変更することな

く作成した日本工業規格である。

なお,この規格で点線の下線を施してある事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,酸素気流中で試料を燃焼させ,鉄及び鋼中に含有する全炭素を重量法で定量する方法につ

いて規定する。

この方法は,炭素含有率(質量分率)0.1 %以上の試料に適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 437:1982,Steel and cast iron−Determination of total carbon content−Combustion gravimetric

method(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS G 0417 鉄及び鋼−化学成分定量用試料の採取及び調製

注記1 対応国際規格ではISO 377-2,Selection and preparation of samples and test pieces of wrought

steels−Part 2: Samples for the determination of the chemical compositionを引用しているが,ISO

377-2はISO 14284に置き換えられた。よってISO 14284に一致しているJIS G 0417を引用

規格とした。

注記2 対応国際規格では,ISO 565,Test sieves−Woven metal wire cloth and perforated plate−Nominal

sizes of aperturesが引用されているが,引用している箇所がないので削除した。

3

原理

試料を,必要があれば助燃剤を添加して,酸素気流中で高温(1 200〜1 350 ℃)に加熱して燃焼させ,

試料中の炭素を二酸化炭素に変換する。

2

G 1211-1:2011 (ISO 437:1982)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

二酸化炭素を酸素気流で搬送して,あらかじめひょう量した吸収瓶中のソーダ石灰又は水酸化ナトリウ

ム1)に吸収させ,その質量の増加を測定する。

注1) 対応国際規格には,“ソーダ石綿”と記載されているが,同様な働きをする“ソーダ石灰又は水

酸化ナトリウム”に変更して,石綿の使用を禁止した。

4

試薬

分析には,特に記載しない限り,分析用保証試薬と蒸留水又はそれと同等の水とを使用する。

4.1

酸素 体積分率99 %以上。

4.2

過塩素酸マグネシウム[Mg(ClO4)2] 元素分析用。

4.3

助燃剤 酸化鉛(IV),酸化銅(II),すず,純鉄など。

4.4

電解鉄

4.5

酸化マンガン(IV)又はバナジン酸銀

調製方法を次に示す。

4.5.1

酸化マンガン(IV)

化学的に活性な試薬が得られない場合は,次のように調製する。

酸化マンガン(IV)約50 gを調製するには,硫酸マンガン四水和物(MnSO4・4H2O)200 gを4 Lのビー

カーに移し入れ,水2.5 Lに溶解する。この溶液をアンモニア性の透明な溶液とした後,新しく調製した

ペルオキソ二硫酸アンモニウム溶液(225 g/L)1 Lを加え,煮沸するまで加熱する。溶液がアンモニア性

を維持するように,ときどきアンモニア水を添加しながら引き続き10分間煮沸を続けた後,沈殿を沈降さ

せる。

上澄液が透明でない場合,又は,沈殿が急速に沈降しない場合は,ペルオキソ二硫酸アンモニウム溶液

50〜100 mLを加え,アンモニア性を維持させながら,再び10分間煮沸する。

沈殿操作を完了させた後,酸化マンガン(IV)を完全に沈降させ,上澄液をサイホンで注意深く取り除

き,温水3〜4 Lを500〜600 mLずつに分けてデカンテーション法で沈殿を洗浄する。それぞれの洗浄の後

とデカンテーションの前には,水中で酸化マンガン(IV)を十分にかき混ぜる。最後に,同様な方法で例

えば硫酸(1+100)のような非常に薄い硫酸溶液を用いて,2回洗浄する。

一方,直径約5 cmの平面ろ過板の上にろ過板を覆う大きさのガラス繊維ろ紙2)を載せた直径15 cmの漏

斗を準備する(ブフナー形の磁器漏斗を使用してもよい。)。

洗浄が完了した後,酸化マンガン(IV)をろ紙上に移し,硫酸イオンがなくなるまで温水で洗浄する3)。

これを磁器蒸発皿に移し,105 ℃の空気乾燥器中で乾燥する。

酸化マンガン(IV)を乳鉢中で摩砕して目開き0.8 mmのふるいを通し,再び,105 ℃で完全に乾燥さ

せる。

注2) 対応国際規格には“精製した石綿パルプで覆った”と記載されているが,同様な働きをする“ガ

ラス繊維ろ紙”に変更して,石綿の使用を禁止した。

3) 硫酸イオンの有無は,バリウムイオン(Ba2+)を用いて確認できる。

4.5.2

バナジン酸銀

バナジン酸ナトリウム(Na3VO4)60 gを水400 mLに溶解し,加熱して15分間沸騰させる。別に硝酸銀

(AgNO3)170 gを水200 mLに溶解する。

加熱したバナジン酸ナトリウム飽和溶液中に硝酸銀溶液を滴加する。多量の黄燈色の沈殿が生成する。

この沈殿をブフナー形漏斗でろ過し,水で銀イオン(Ag+)がなくなるまで洗浄する。この確認は,塩

3

G 1211-1:2011 (ISO 437:1982)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

化物イオン(Cl−)で行う。

沈殿を80 ℃で12時間以上乾燥する。僅かに薄黒くなった沈殿を乳鉢を用いてすりつぶし,暗所に保存

する。

注記 バナジン酸ナトリウム(対応国際規格には,“バナジン酸アンモニウム”と誤記されている。)

の規定された量は,完全には溶解しない。

4.6

ソーダ石灰又は水酸化ナトリウム1)

直径約2 mmの粒状のものを使用する。空気にさら(曝)さないように保存する。

4.7

白金網触媒4)

注4) 対応国際規格には“白金石綿”と記載されているが,同様な働きをする“白金網触媒”に変更

して,石綿の使用を禁止した。

4.8

酸化クロム(VI)・硫酸混液

酸化クロム(VI)を硫酸(密度約1.83 g/mL)に飽和させる。この溶液の色は,常に赤を呈していなけれ

ばならない。

5

装置

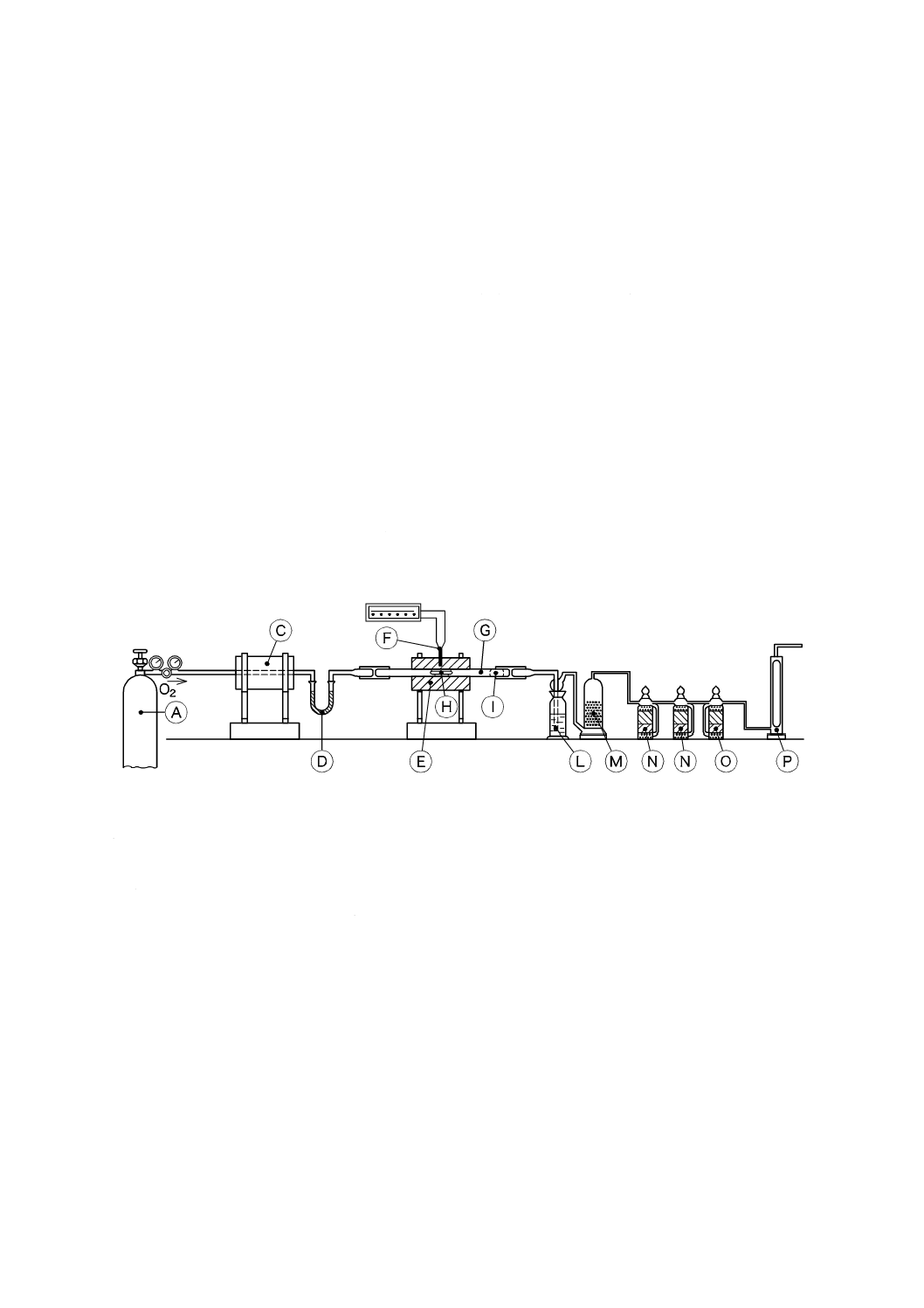

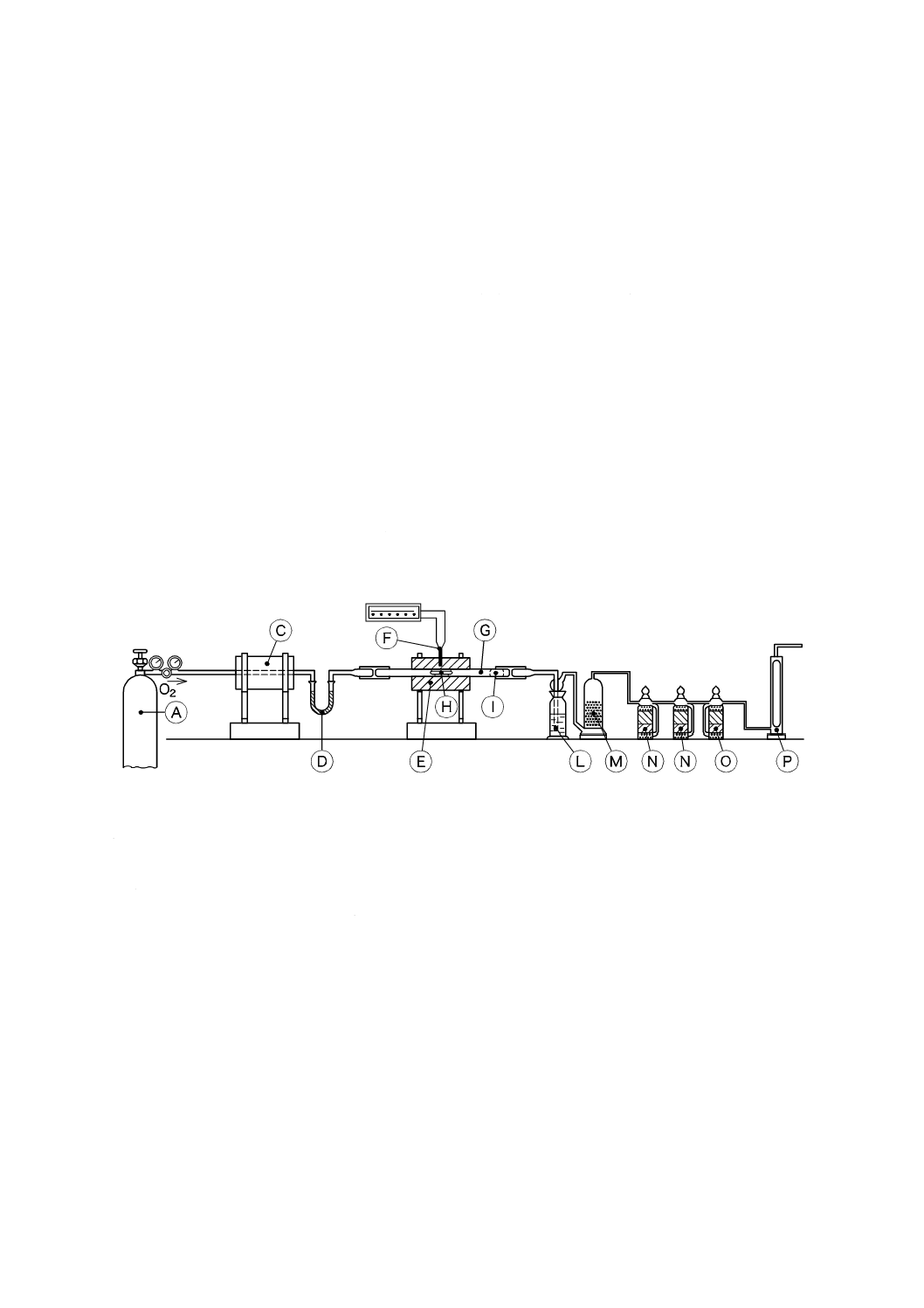

装置は,酸素源及びその精製装置,燃焼管の付いた燃焼炉,ガス精製塔及び二酸化炭素吸収系から成る。

これらの個々の部品は,図1に示すように気密な連接管で結合する。

図1−炭素定量装置の連接図

5.1

酸素源(4.1)(A) 圧力調整弁付き。

(5.2 削除)

注記 対応国際規格には,5.2に逆流防止のための水銀バルブ(B)が規定されているが,JISでは水

銀の使用を避けるため削除した。

5.3

巻線電気抵抗炉(C) 625 ℃に加熱された白金網触媒4)(4.7)を詰めた非浸透性磁器燃焼管付きの

巻線電気抵抗炉。

5.4

酸素の乾燥及び精製器(D)

過塩素酸マグネシウム(4.2)及びソーダ石灰又は水酸化ナトリウム1)(4.6)をガラス繊維で分離して詰

めた管(管径約25 mm,高さ約100 mm)で配管して接続する。

5.5

管状電気抵抗加熱炉(E) 燃焼管の温度を1 350 ℃まで昇温できる金属又はカーボランダム製の発

熱体をもつ管状電気抵抗加熱炉。

管状電気抵抗加熱炉の代わりに高周波誘導加熱炉を使用してもよい。

4

G 1211-1:2011 (ISO 437:1982)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.6

熱電対(F) 温度測定用。

熱電対の先端部は保護管で覆い,燃焼管の外側表面部に近いところに設置する。最初に,燃焼管の内部

温度と高温計の読みとの関係を調べておく必要がある。

5.7

燃焼管(G) 試験温度において非浸透性のもので,内径20〜30 mm,長さ650 mm以上(燃焼して

いる間,管の端末部が冷却状態を保てるような長さ)の耐火物製のもの。

燃焼管両端の耐圧気密連接部は,外部スリーブで密着させなければならない。

5.8

磁器燃焼ボート(H) 耐火物製で小孔の付いたもの(長さ80〜100 mm,幅12〜14 mm,深さ8〜9

mm)で,最初に使用する温度で酸素気流中で空焼きしたもの。

5.9

プラグ(I) ガスフィルター用に石英ウールを詰めたもの。

注記 対応国際規格には,石英ウールに加え,“焼成した石綿”も記載されているが,削除して石綿の

使用を禁止した。

5.10 洗浄瓶(L) 酸化マンガン(IV)又はバナジン酸銀(4.5)を詰めたもの。

硫黄高含有試料を分析する場合は,酸化マンガン(IV)の洗浄瓶を2本付けるか,又は酸化マンガン(IV)

の洗浄瓶1本と酸化クロム(VI)・硫酸混液(4.8)の洗浄瓶1本とを付けるのが望ましい。

5.11 乾燥瓶(M) 過塩素酸マグネシウム(4.2)を詰めたもの。

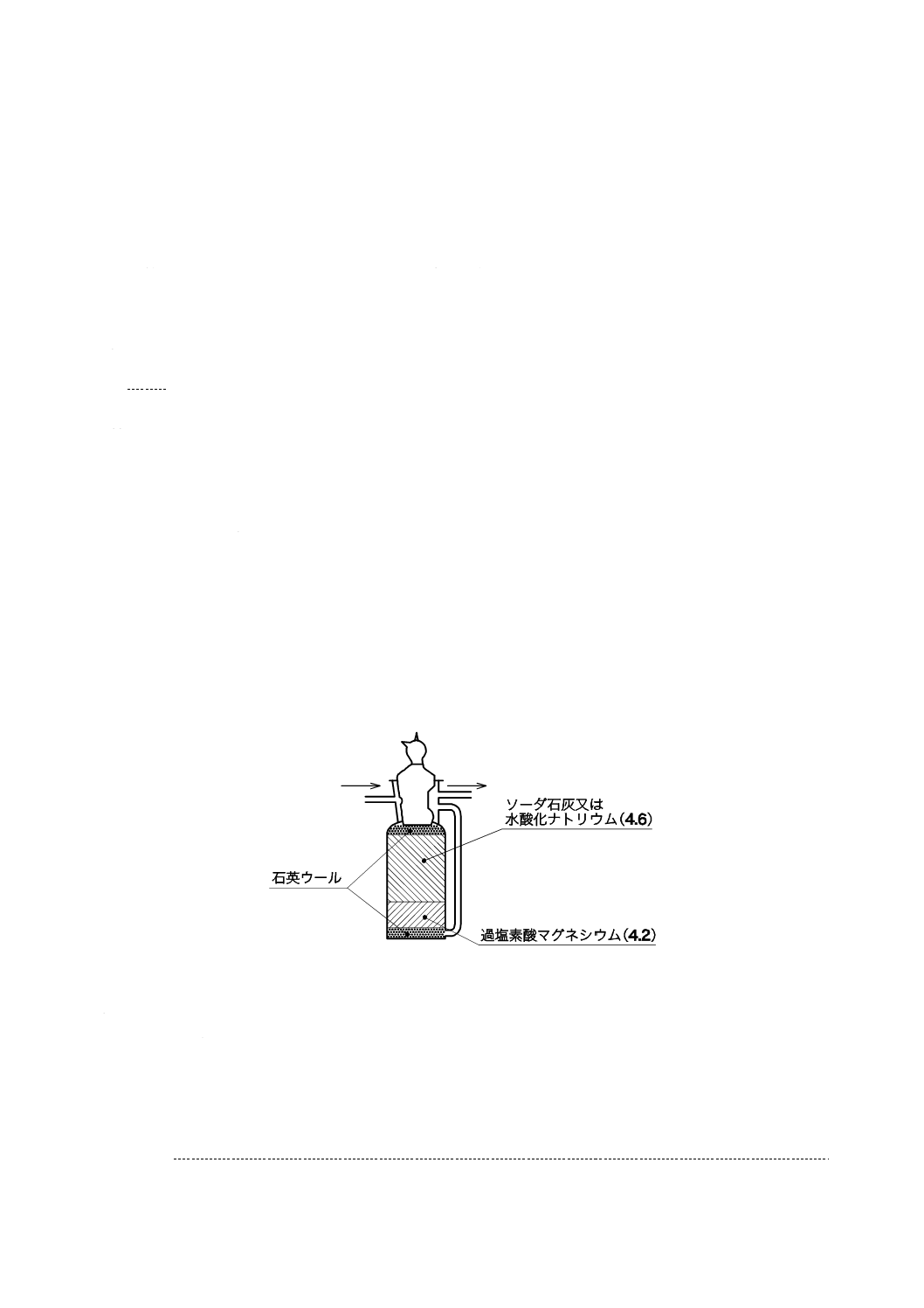

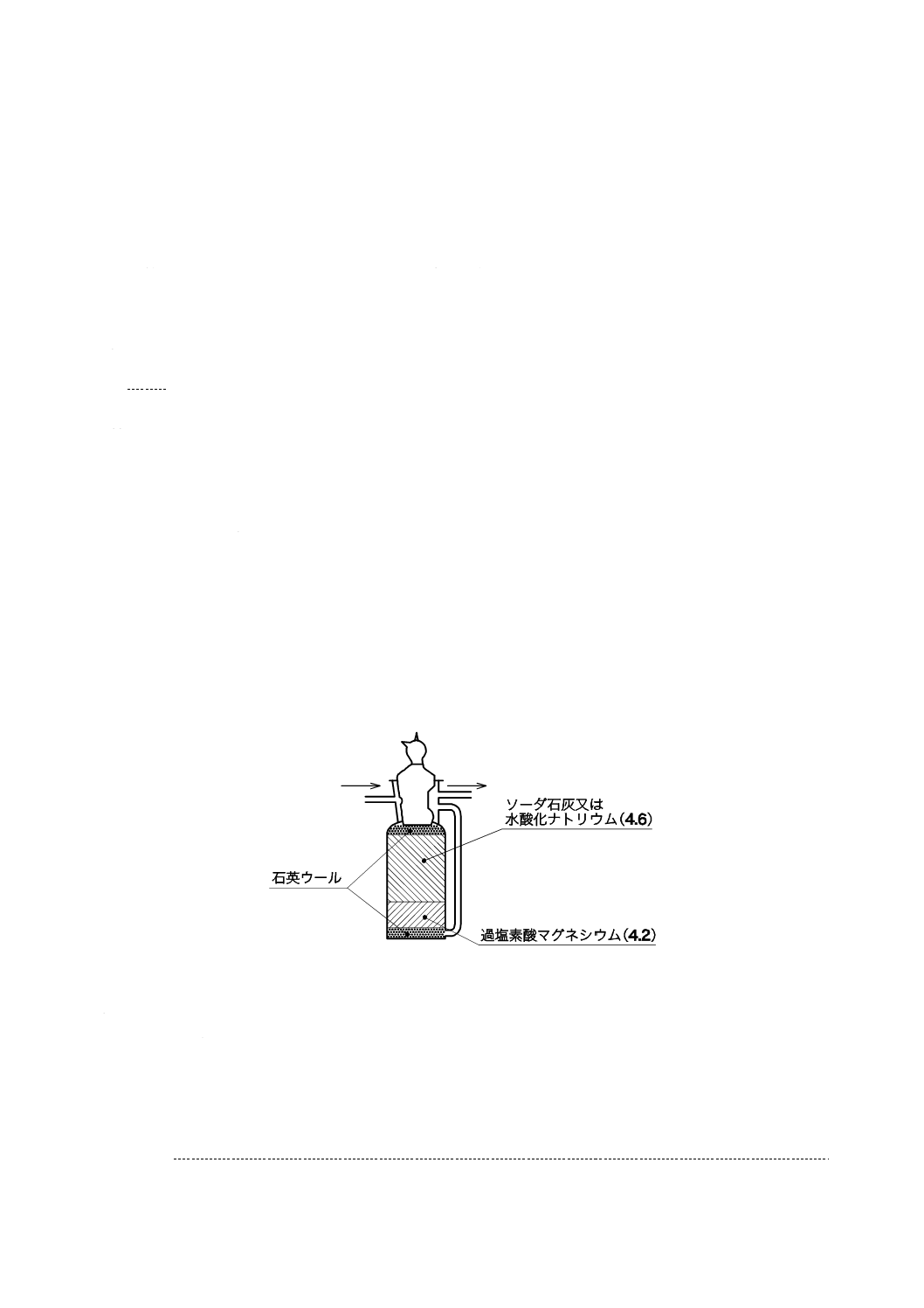

5.12 ひょう量吸収瓶(N)

二酸化炭素を吸収させるもので,ソーダ石灰又は水酸化ナトリウム1)(4.6),及び二酸化炭素を吸収す

る際に生成する水を捕集する過塩素酸マグネシウムの適切な量を詰める。使用する準備が整った各吸収瓶

(図2参照)の質量は100 gを超えてはならない。

5.13 ひょう量しない吸収瓶(O)

ひょう量吸収瓶(N)へ反対方向に接続する。

5.14 流量計(P)

図2−吸収瓶

6

サンプリング

サンプリングは,JIS G 0417又は鋳鉄に関する適切なJISに従って実施する。

7

操作

警告 過塩素酸マグネシウムと有機物との接触は,爆発の原因となるので避けなければならない。燃

焼操作においては,高温に加熱された磁器燃焼ボート又は磁器燃焼るつぼの取扱いは必ずるつ

5

G 1211-1:2011 (ISO 437:1982)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ぼ挟みなどを使用して火傷に注意しなければならない。

また,酸素の排気の取扱いに留意して火災発生の防止に努めなければならない。

7.1

装置の準備

装置の耐圧気密性及び酸素(4.1)精製能力を確認し,炉(E)の燃焼帯における温度が必要な温度(1 200

〜1 350 ℃の範囲内,高合金鋼の場合は高い温度を使用する。)に到達した後,使用する燃焼管の管径に応

じてガスの流量を毎分300〜500 mLに調節して10〜15分間装置に流す。

次に,ひょう量吸収瓶(N)を外し,グリースなどを塗らないデシケーター中で室温まで放冷して,そ

れらをひょう量して所定の位置に再び取り付ける。

7.2

試料のはかりとり

数百μmの厚みで,非常に小さく切削したチップ試料を調製する。

予想する炭素含有率に応じて次に示す量の試料を0.001 gの桁まではかりとる(m3)。

a) 炭素含有率(質量分率)0.1〜1 %の場合m3は,約2 g

b) 炭素含有率(質量分率)1〜2 %の場合m3は,約1 g

c) 炭素含有率(質量分率)2 %以上の場合m3は,約0.5 g

7.3

空試験

分析に使用する助燃剤(4.3)の同量を磁器燃焼ボート(H)に加えて燃焼させ,ひょう量吸収瓶(N)

の質量の増加分(m2)を求めて空試験値とする。

磁器燃焼ボートの純度に疑問がある場合は,分析に使用する助燃剤(4.3)の同量と,試料と同量の電解

鉄(4.4)とを磁器燃焼ボートに加えて燃焼させて純度を確認する。

7.4

燃焼

はかりとった試料(7.2)を磁器燃焼ボート(H)に移し入れ,必要があれば助燃剤(4.3)1〜2 gを加え

る。高合金鋼の場合は,特にその必要がある。

酸素を送入する側の端の燃焼管を開き,硬質のニッケル線を用いて磁器燃焼ボート(H)とはかりとっ

た試料を燃焼管の高熱帯の中央部に送入する。迅速に燃焼管を閉じて約1分後に酸素を使用する燃焼管の

直径に応じて毎分300〜500 mLの割合で流す。約1分間経過し,燃焼が終了した後,酸素を更に15〜20

分間流し,二酸化炭素を燃焼管(G),洗浄瓶(L)及び乾燥瓶(M)からひょう量吸収瓶(N)に完全に移

動させる。低炭素含有試料の場合又は高周波誘導加熱炉を使用する場合は,酸素を流す時間をより短くし

てもよい。

7.5

定量

酸素気流を止め,ひょう量吸収瓶(N)の口を閉じ,燃焼管(G)から磁器燃焼ボートを取り出す。燃焼

管から取り出した磁器燃焼ボートの中の融成物を観察して燃焼が完全であったかどうかを確認する。

ひょう量吸収瓶(N)を取り外してグリースなどを塗らないデシケーター中で室温まで放冷した後,ひ

ょう量する。吸収瓶に荷電された静電気は,化学はかりの可動構成部分を接地することによって除くこと

を推奨する。増加した質量(m1)は,吸収した二酸化炭素分である。

8

結果の表示

試料中の炭素含有率(質量分率)は,次の式によって計算する。

C =

3

2

1

3

2

1

29

.

27

100

9

272

.0

m

m

m

m

m

m

−

×

=

×

−

×

ここに,

C: 試料中の炭素含有率[質量分率(%)]

6

G 1211-1:2011 (ISO 437:1982)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m1: 試料を燃焼させて得られた二酸化炭素量(g)

m2: 空試験から得られた二酸化炭素量(g)

m3: はかりとった試料の量(g)

0.272 9 5): 二酸化炭素を炭素へ変換する係数

注5) 対応国際規格には,0.273と記載されているが,このような変換係数は通常JISでは有効数字で

4桁表示となっているので最新の原子量表を用いて計算した値に変更した。

9

分析報告書

分析報告書には,次の事項を記載しなければならない。

a) この規格の引用による使用した方法

b) 分析結果

c) 定量時に気付いた非定常的な特筆すべき点

d) この規格に規定されていない操作及び結果に影響を与えそうな任意操作の全て

e) 試料,分析室及び分析月日を識別させるために必要な全ての情報6)

注6) 対応国際規格には,この細別項目が抜けているが,報告書に必要な項目であり,他の鉄鋼分

析関係の国際規格には必ず記載されている項目なので追加記載した。