G 0804:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般要求事項 ··················································································································· 2

5 デジタル撮影法 ················································································································ 3

6 試験方法 ························································································································· 4

7 像質······························································································································· 6

8 画像処理(Image processing)···························································································· 13

9 きずの像の分類 ··············································································································· 13

10 許容基準 ······················································································································ 13

11 結果の判定 ··················································································································· 14

12 画像の保管及び表示(Image storage and display) ································································ 14

13 検査報告 ······················································································································ 15

附属書A(参考)不完全部の分布の例 ····················································································· 16

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 19

G 0804:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本鉄鋼連盟(JISF)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0804:2015

溶接鋼管溶接部のデジタル式放射線透過検査方法

Digital radiographic examination for the weld seam of welded steel tubes

序文

この規格は,2011年に第1版として発行されたISO 10893-7を基とし,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,自動アーク溶接鋼管(以下,鋼管という。)の管軸方向又はらせん方向の溶接部の,X線に

よるデジタル式放射線透過検査方法を規定する。

注記1 代替法であるフィルム式放射線透過検査方法は,ISO 10893-6を基礎とし,JIS G 0803として

制定している。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10893-7:2011,Non-destructive testing of steel tubes−Part 7: Digital radiographic testing of the

weld seam of welded steel tubes for the detection of imperfections(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0203 鉄鋼用語(製品及び品質)

JIS G 0431 鉄鋼製品の雇用主による非破壊試験技術者の資格付与

注記 対応国際規格:ISO 11484,Steel products−Employer's qualification system for non-destructive

testing (NDT) personnel(MOD)

JIS Z 2300 非破壊試験用語

JIS Z 2305 非破壊試験技術者の資格及び認証

注記 対応国際規格:ISO 9712:2012,Non-destructive testing−Qualification and certification of NDT

personnel(MOD)

JIS Z 2306 放射線透過試験用透過度計

ISO 17636-2,Non-destructive testing of welds−Radiographic testing−Part 2: X- and gamma-ray techniques

with digital detectors

2

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 19232-1,Non-destructive testing−Image quality of radiographs−Part 1: Determination of the image

quality value using wire-type image quality indicators

ISO 19232-2,Non-destructive testing−Image quality of radiographs−Part 2: Determination of the image

quality value using step/hole-type image quality indicators

ISO 19232-5,Non-destructive testing−Image quality of radiographs−Part 5: Determination of the image

unsharpness value using duplex wire-type image quality indicators

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0203,JIS G 0431及びJIS Z 2300によるほか,次による。

3.1

管(tube)

両端が開口した長い筒状の製品。

3.2

溶接鋼管(welded tube)

鋼板製品から筒状に成形し,隣り合う端部を溶接した鋼管。溶接後に熱間工程又は冷間工程によって最

終形状にしてもよい。

3.3

製造業者(manufacturer)

関連する規格に従って製品を製造し,供給する製品が,関連する規格の全ての適用される規定に従って

いることを宣言する組織。

3.4

協定(agreement)

引合い及び注文時において製造業者及び購入者間で行う契約上の合意。

3.5

イメージングプレート法(CR法)

イメージングプレート(輝尽性蛍光画像板)及びイメージングプレートの情報をデジタル画像に変換す

る対応読出しユニットからなる総合的なシステムを使用した放射線透過試験方法。

注記 CR(コンピューテッド・ラジオグラフィ)は,JIS Z 2300(非破壊試験用語)では,“X線フィ

ルムの代わりにイメージングプレートを用いて,放射線透過試験を実施し,レーザによって読

み取り,デジタル画像を得るもの。”と定義されている。

3.6

デジタルアレイ法(DDA法)

デジタルアレイ検出器をアレイ状に配置した装置を用いた放射線透過試験方法。

4

一般要求事項

4.1

検査の時期

製品規格の規定又は受渡当事者間の協定のない限り,この規格で規定する放射線透過検査は,全ての主

要な製造工程(例えば,圧延,熱処理,熱間仕上げ,冷間仕上げ,成形,強い矯正など)が終わった後に

行わなければならない。

4.2

検査技術者

3

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この検査は,JIS G 0431,JIS Z 2305又はこれらと同等の資格を付与され,訓練された検査技術者によ

って行わなければならない。また,製造業者によって指名された力量のある検査技術者によって監督され

なければならない。

雇用主によって与えられる検査技術者への検査実施の許可は,文書化された手順に従ったものでなけれ

ばならない。非破壊検査手順は,雇用主によって承認された非破壊試験技術者によって承認されなければ

ならない。非破壊検査手順を承認する非破壊試験技術者は,レベル3の資格をもたなければならない。

注記 JIS G 0431及びJIS Z 2305の中で,非破壊試験技術者の資格レベルとしてレベル1,レベル2

及びレベル3を規定している。

4.3

鋼管の性状

鋼管は,有効な検査ができるように,真っすぐであり,異物などが付着していてはならない。溶接部及

び近傍の母材部の表面は,放射線透過検査の判定に影響を及ぼすような異物の付着及び表面の不均一さ1)

があってはならない。

許容される表面状態にするためのグラインダ仕上げは,適用してもよい。

注1) 判定に影響を及ぼす程度の引っかききず,あばたなど。

4.4

溶接部位置の識別

余盛を取り除く場合,マーカ(通常,鉛の矢の形状)を,放射線透過画像上で溶接部の位置が識別でき

るように,溶接部の両端に置かなければならない。代替法として,溶接部位置の識別に自動位置制御シス

テムを用いてもよい。

4.5

溶接部位の立証

撮影箇所と画像とが同じ位置であることを明示するために,鉛の文字記号の投影像が各々の放射線透過

画像の中に現れるようにしなければならない。代替法として,鋼管の溶接部に沿ったそれぞれの放射線透

過画像の位置の識別に,自動位置制御システムを用いてもよい。

4.6

マーキング

それぞれの放射線透過画像の位置を正確に再配置するための基準点とするために,記録された放射線透

過画像上にマーキングしなければならない。代替法として,正確に再配置するためのソフトウェアによっ

て,デジタル画像観察モニタ上に,自動測定で画像位置を表示してもよい。

4.7

走査方法

連続した溶接部の放射線透過検査を行う場合,鋼管(又は鋼管の管壁)は,正確に有害なきずを検出で

きる速度で,X線管と検出器との間を通過させるか,鋼管をスタート・ストップモードで,鋼管が止まっ

ているときにデジタル放射線透過写真を撮る。

5

デジタル撮影法

次のデジタルイメージ法(デジタル撮影法)のいずれかを用いる。

a) 輝尽性蛍光イメージングプレートによる放射線透過試験法(CR法)

注記1 ASTM E2033,ASTM E2446,EN 14784-1及びEN 14784-2に例がある。

b) デジタルアレイ検出器をもつ放射線透過試験法(DDA法)

注記2 ASTM E2597及びASTM E2698に例がある。

c) デジタル透視法(画像集積機能によるデジタル透視試験)

注記3 EN 13068-1,EN 13068-2及びEN 13068-3に例がある。

4

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

試験方法

6.1

一般

溶接部の試験は,箇条5のa)〜c) に対応するデジタル放射線透過試験法で行う。

6.2

像質クラス

像質は,像質クラスA及び像質クラスB(ISO 17636-2参照)に区分する。

− 像質クラスA:標準感度でのX線試験法

− 像質クラスB:特別感度でのX線試験法

注記 ほとんどの場合は,像質クラスAが適用できる。像質クラスBは,非常に重要で厳格な用途の

ものに,限定して適用することを意図している。

6.3

表示されるデジタル画像

表示されるデジタル画像は,要求される像質クラスA又は像質クラスBに適合しなければならない。

6.4

放射線照射の方向

放射線照射の方向は,試験する溶接シーム部の中心を向き,かつ,管表面に垂直でなければならない。

6.5

試験部の有効長さ

試験部の有効長さは,検出器のスクリーン(画像取得長さ)の両端において,透過する厚さの増加が,

6.9及び箇条7で規定した条件を満足するように,像質クラスAでは,20 %(1.2倍),像質クラスBでは

10 %(1.1倍)を超えない範囲としなければならない。

6.6

撮影方法

撮影は,単壁法2)(single wall penetration)を用いる。単壁法を適用できない鋼管の寸法の場合では,受

渡当事者間の協定によって,二重壁法を用いてもよい。

注2) 単壁法とは,JIS Z 2300の内部線源撮影方法又は内部フィルム撮影方法が該当する。

6.7

検出器と溶接部表面との距離

検出器と溶接部表面との間隔は,接触法(拡大撮影方法は除く。)では,可能な限り小さくしなければな

らない。

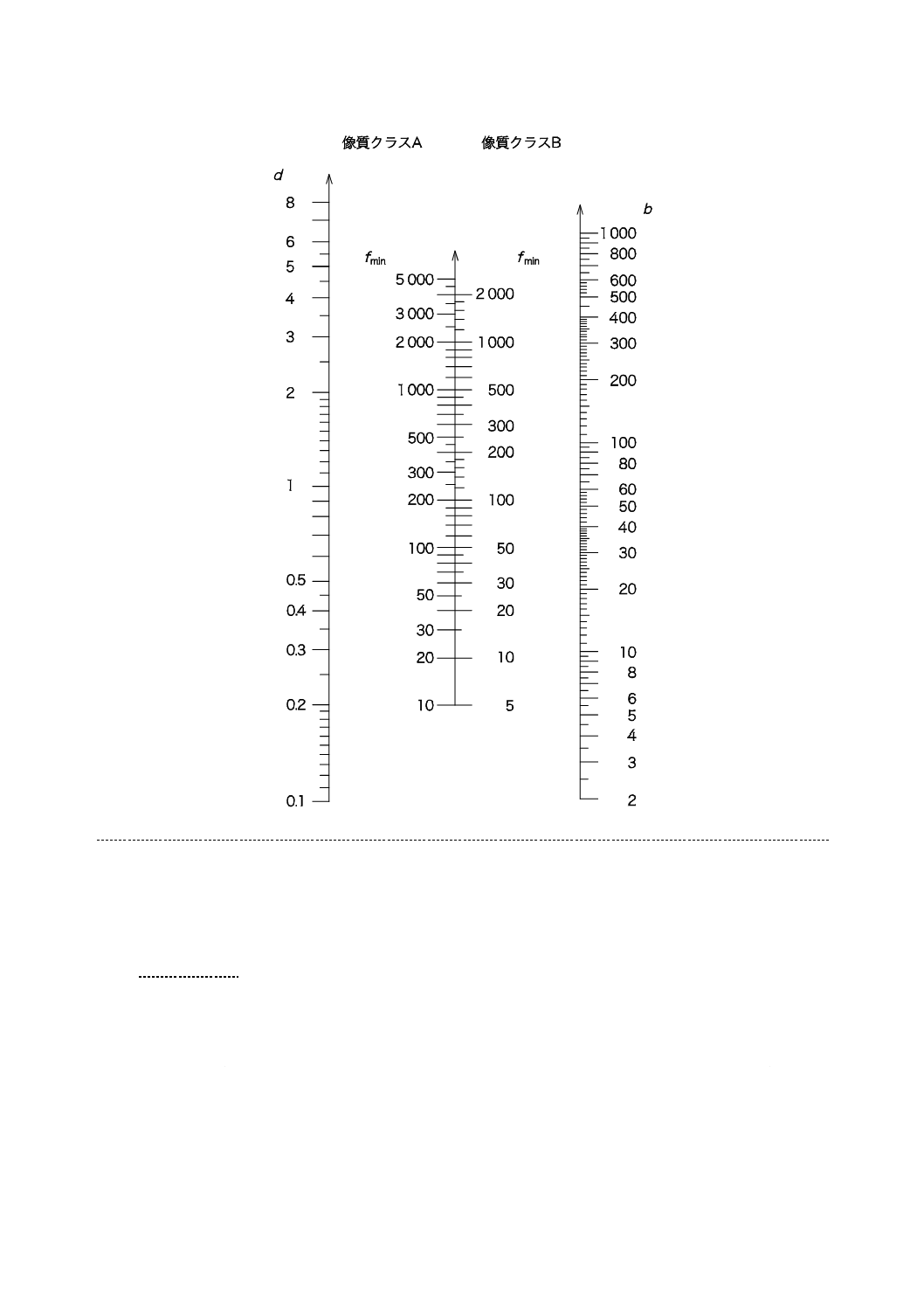

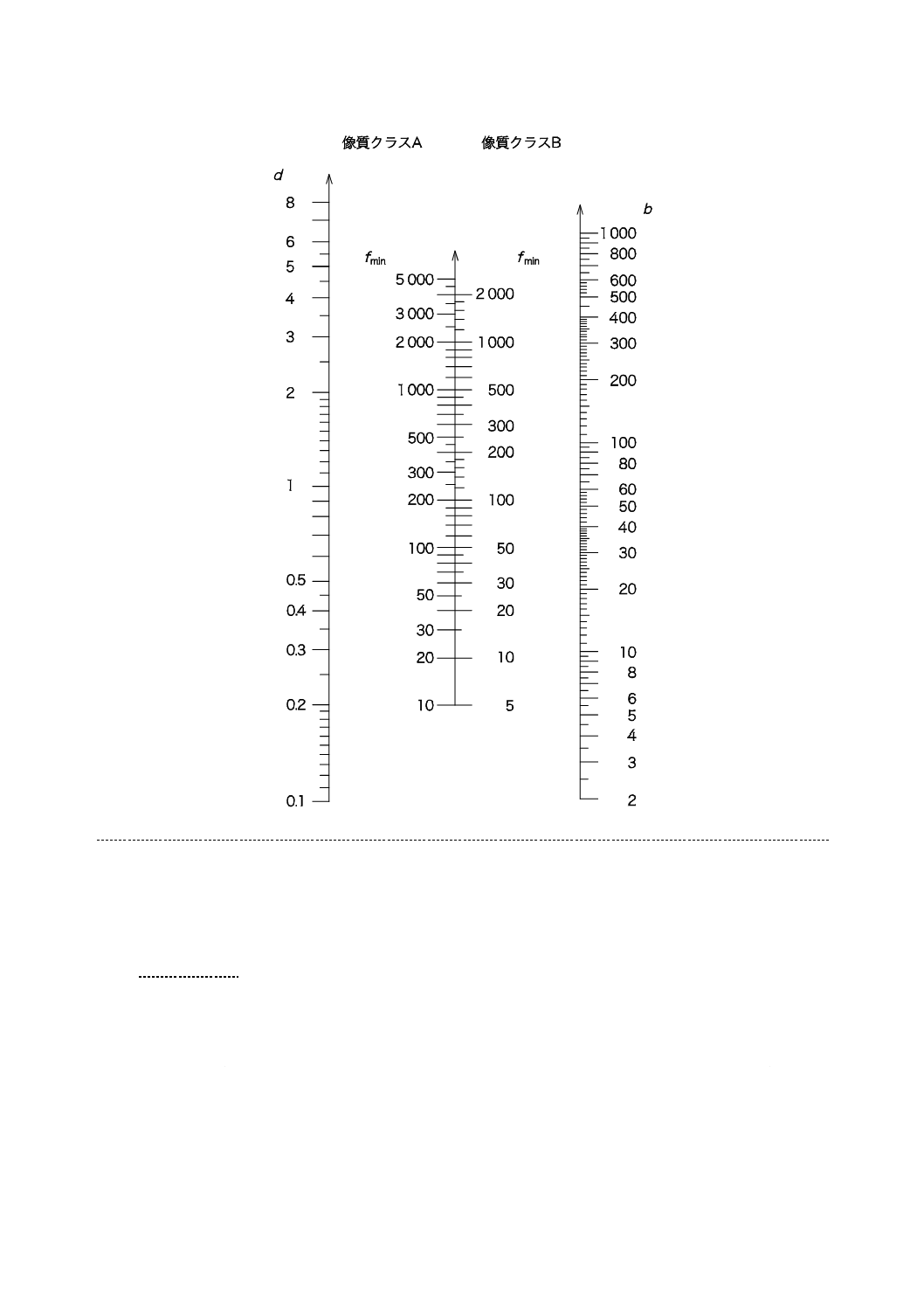

線源と溶接部表面との距離fの最小値は,実効焦点寸法dとの比f/dによって求める。f/dは,次の式(1)

及び式(2)による。

像質クラスA

3/2

5.7 b

d

f

×

≧

············································································ (1)

像質クラスB

3/2

15b

d

f

×

≧

············································································· (2)

ここに,

b: 線源側の溶接部表面と検出器表面との距離(mm)

d: 実効焦点寸法(mm)

f: 線源と溶接部表面との距離(mm)

注記 接触法とは,検出器(イメージングプレート及びデジタルアレイ検出器)を可能な限り,線源

側と反対側の試験体表面に接近させて配置する方法である。

図1に,この関係を示す。

5

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 実効焦点寸法dの値と線源側溶接部表面とフィルム表面との距離bの値を直線で結び,像質クラスA又は像質

クラスBの線源と溶接部表面との最小距離fminの値を読み取る。

図1−線源側溶接部表面と検出器表面との距離b及び実効焦点寸法dと,

線源と溶接部表面との最小距離fminとの関係

6.8

DDAシステム

DDAシステムの機器を適用する際の問題は,フィルムの小さな粒子サイズに比べ,配列のピクセルサイ

ズが大きい(50 μmを超える)ことである(フィルムが非常に高い空間解像度をもつのは,このためであ

る。)。それゆえ,フィルムを用いた放射線透過試験において一般的に用いられる設定で得られる,要求さ

れた幾何学的な分解能を得ることができない可能性がある。この問題は,要求された幾何学的分解能を得

るために,幾何学的図形の拡大を用いることによって,又は7.1に記載する補償原理(画像のSN比を上

げる。)を用いることによって改善できる可能性がある。これらの方法のあらゆる組合せを用いてもよい。

6

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9

露出条件

X線の管電圧を含む露出条件は,箇条7で要求する透過度計の像質を満たさなければならない。デジタ

ル画像を観察するために,画像のコントラスト及び明るさは,透過度計の像質要求に合わせて調整しても

よい。

6.10

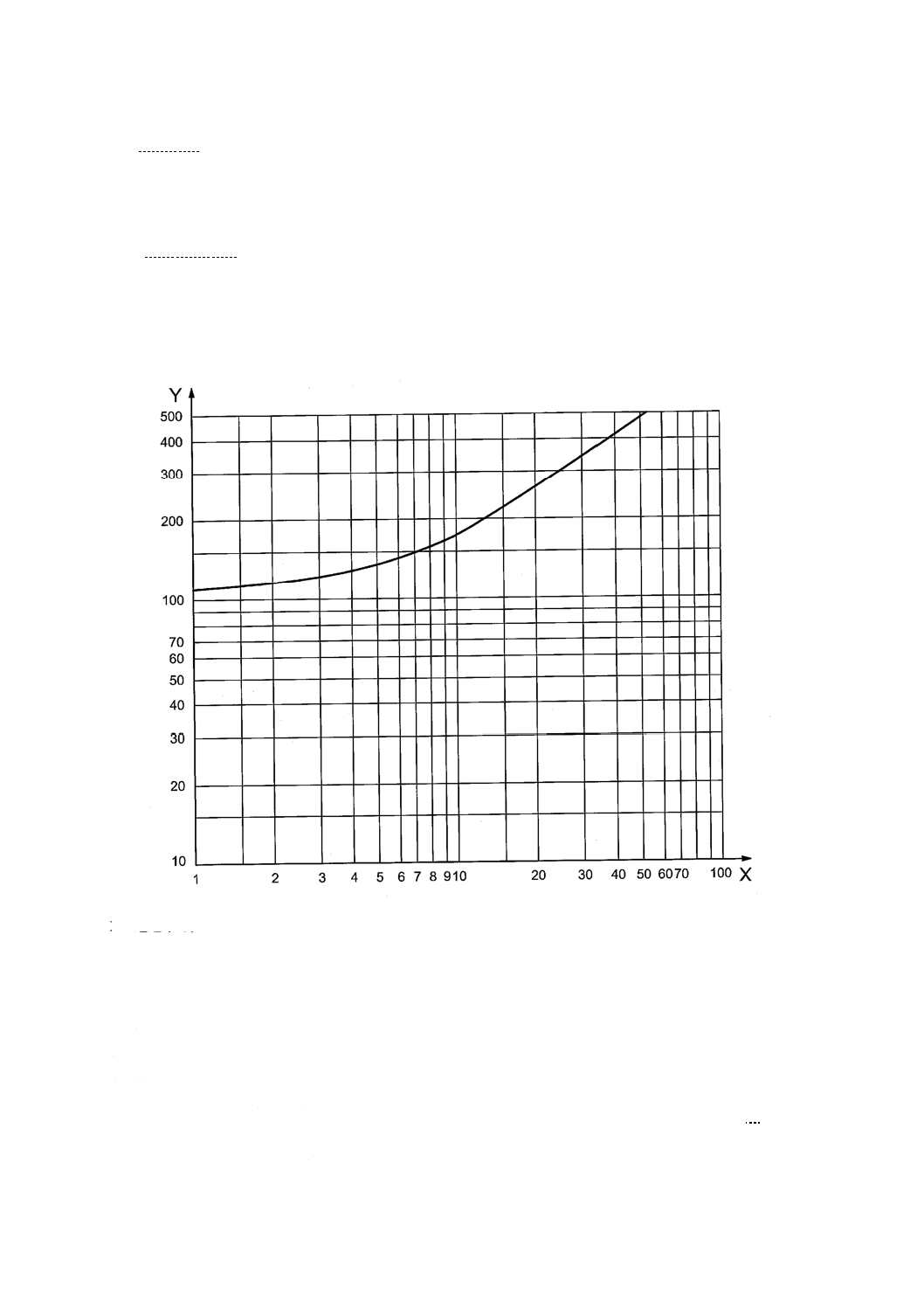

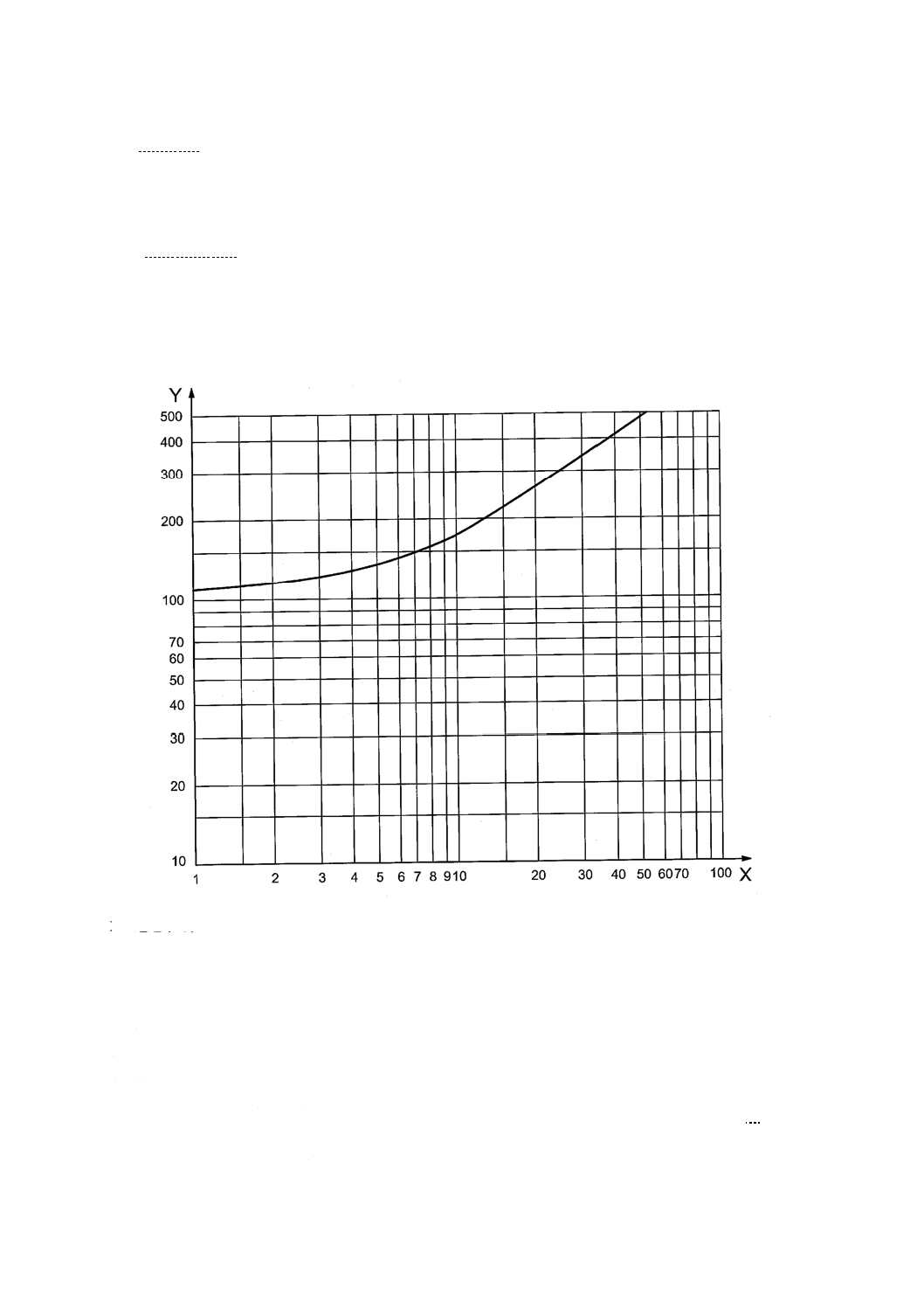

X線の管電圧

十分なコントラストを得るためには,X線の管電圧は,図2で示す最大値を超えてはならない。ただし,

最小識別線径又は穴径(要求された透過度計の像質)が得られるのであれば,図2で示した値を超える管

電圧を用いてもよい。

X 透過厚さ,mm

Y X線電圧,kV

図2−500 kVまでのX線装置に対する,透過厚さを因子とした最大X線電圧

7

像質

7.1

像質及び透過度計

像質(Image quality)及び透過度計については,次による。

a) 像質は,受渡当事者間の合意によって,ISO 19232-1,ISO 19232-2,ISO 19232-5又はJIS Z 2306に規

定されたいずれかのタイプの透過度計を用いて測定する。

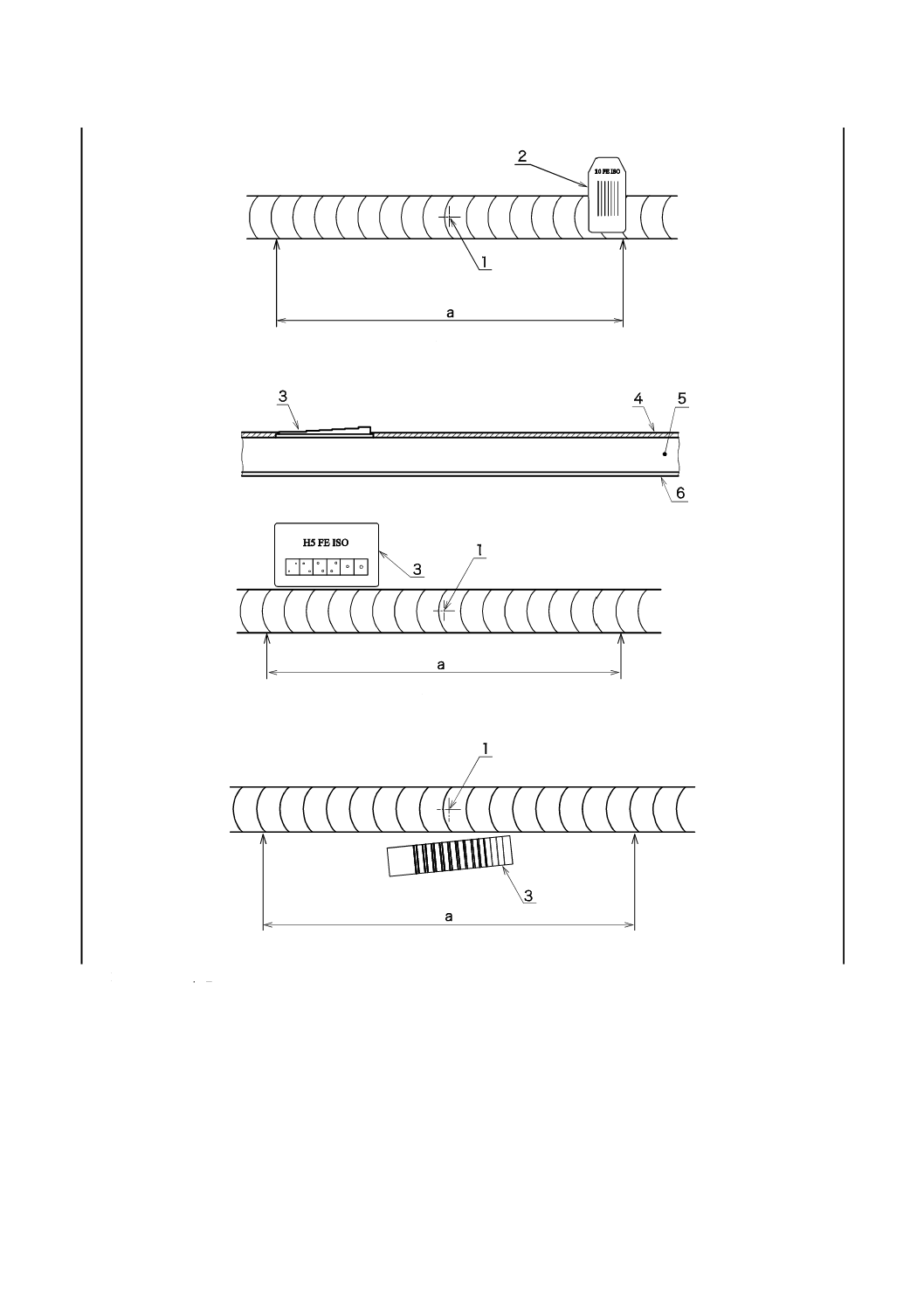

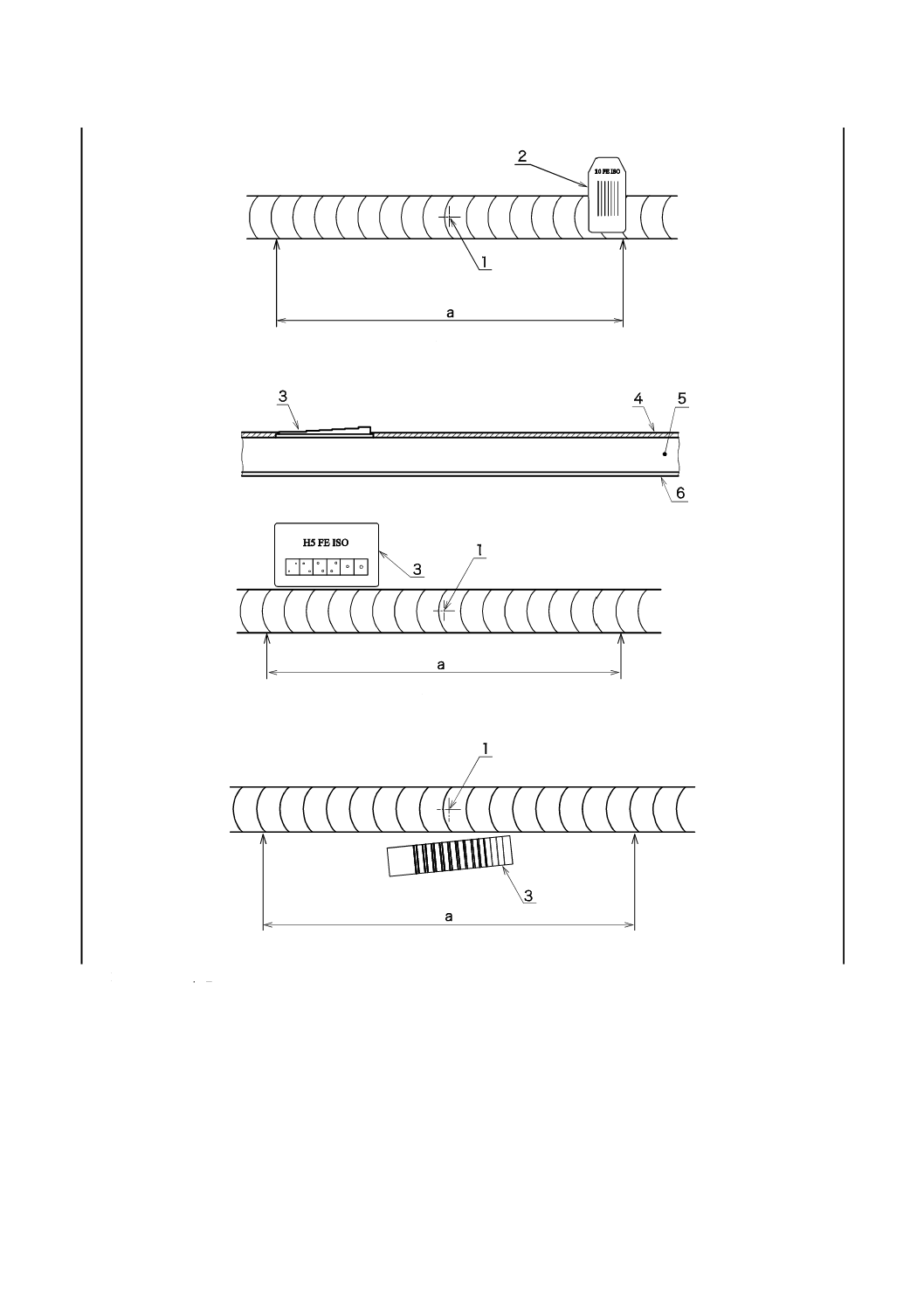

b) 適切な透過度計を,放射線源側の溶接部近傍の母材部の表面に置かなければならない。針金形の透過

7

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度計の場合,溶接部に隣接する線源側母材部に少なくとも10 mmの針金長さが示されるように配置し

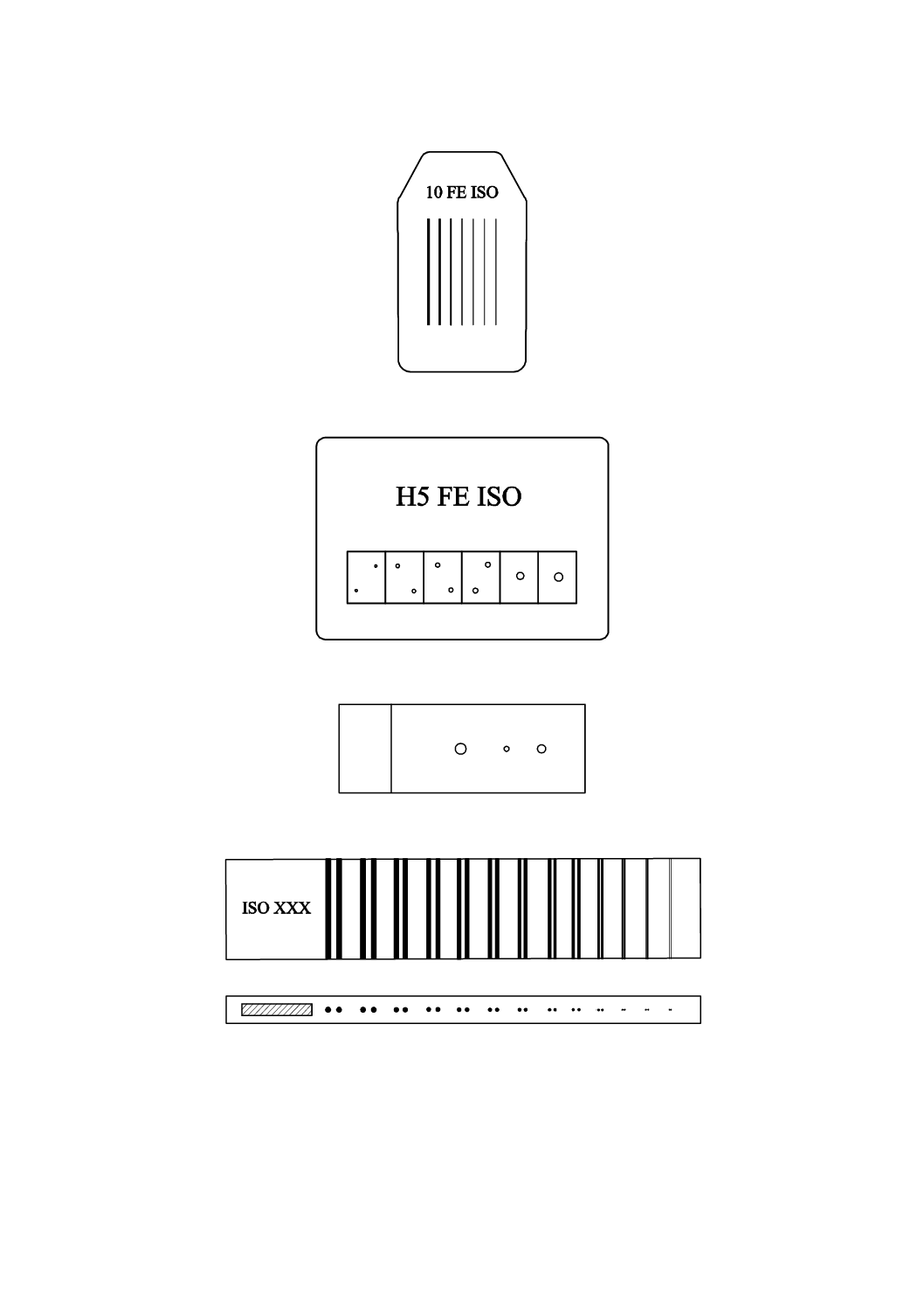

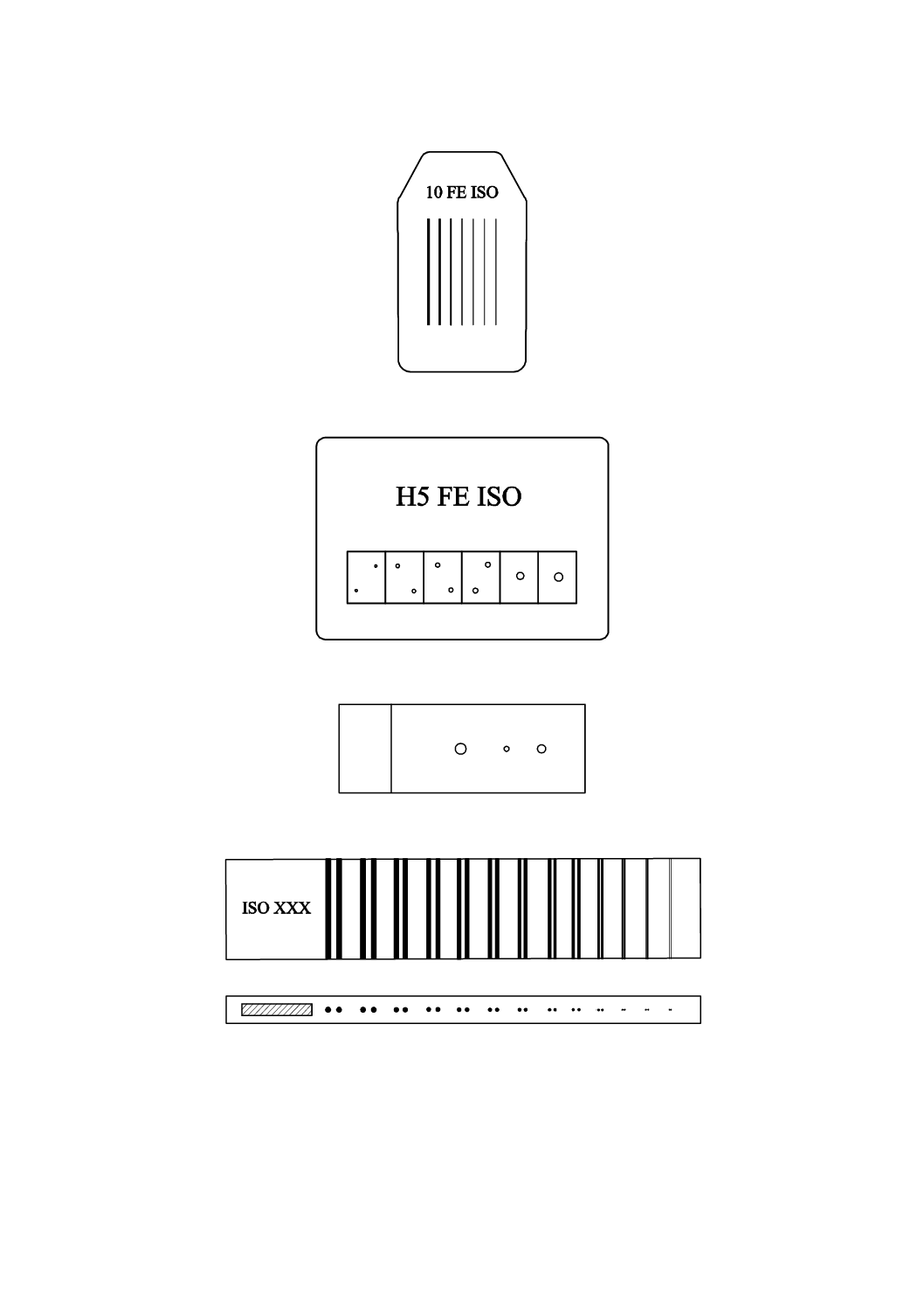

なければならない。有孔階段形透過度計に代えて,有孔形透過度計を用いてもよい(図3及び図4参

照)。透過度計を放射線源側の表面に配置できない場合は,検出器側に配置する。この場合,“F”の

文字を透過度計の近くに配置し,手順を変更したことを試験報告に記録する。

なお,同じ透過度計を線源側に配置した場合に比べ,検出器側に配置した場合は,通常,針金径又

は穴径が一つ又は二つ多く確認される。注文者は,比較のために線源側及び検出器側の両方に配置し

た透過度計で,鋼管の供試管上において露出試験をすることを要求してもよい。

c) 寸法及びグレードが同等な鋼管の検査には,画像の像質のチェックは4時間ごと,又はシフト(交替

の組)2回の透過度計の使用だけとしてもよい。露出試験(X線源及び検出器の幾何学的な設定)で

使用するパラメータは,その後の検出器側に配置した透過度計で取得する画像に対して,変更しては

ならない。DDAを用いた自動試験システムのような安定したシステム及びプロセスでは,鋼管の寸法,

材質及び試験するパラメータの変更がない限り,画質の確認はシフト(交替の組)に1回でよい。こ

の場合,画質確認は線源側の透過度計だけで行わなければならない。透過度計を検出器側に配置する

場合には,供試材などで比較試験を行い,同等となる最小識別線径又は穴径を確認しておき,それを

指定された頻度で確認する。

d) 透過度計の最小識別線径及び穴径は,溶接部近傍の母材部で評価し,表1又は表2の規定を満足しな

ければならない。

e) ISO 19232-5に適合する並列針金形像質計の透過度計を用いて,画像の不鮮鋭度(Ug)を測定しなけ

ればならない。並列針金形像質計における不鮮鋭度(Ug)は,デジタル画像の並列針金形像質計を横

切る針金の像の濃度をプロットし,ペアの針金の間の落ち込みが20 %未満となる最初の針金ペアの呼

び番号(すなわち,分離できなくなる最大の針金ペアの線径)とする(ISO 17636-2の附属書C参照)。

並列針金形像質計は,ピクセルの方向(縦及び横)と同じ方向に並ぶことによる影響を避けるため,

ピクセル方向に向かって約5゜の角度で配置する。

f)

構造及びハードウェアのパラメータによって固定された検出器の基礎空間分解能(basic spatial

resolution)SRbは,検出器の前に直接置いた並列針金形像質計によって求めなければならない。この

場合,SRbは次の式(3)で与えられる。

g

b

5.0U

SR=

·············································································· (3)

g) 用いる検出器のシステムで,表1及び表2の要求が満足できない場合には,透過度計の要求識別最小

線径又は穴径をより小さくすることによって,高すぎる不鮮鋭度の値を補償してもよい(例参照)。

例 像質クラスBでは,10 mmの鋼管厚さに対しては,針金形透過度計では呼び番号W14(0.16 mm)

及び並列針金形像質計D11(0.080 mm)を満足しなければならないが,D11が満足できない場

合の可能な補償方法は,D11からD09(0.130 mm)に2段階下げ,一方で,W14からW16(0.10

mm)に2段階上げる。

h) デジタル検出器のコントラスト識別度[コントラストとノイズとの比(CNR)]は,所定の距離及び

管電圧に対して放射線透過画像の取得に用いる積分時間及び管電流(mA)に依存する。このため,針

金形透過度計の視認性は,露出時間及び管電流(mA)の設定を上げることで増加する。

7.2

像質クラス

二つの像質のクラスに対応する透過度計及び並列針金形像質計の呼び番号並びにその線径,穴径及び線

の間隔を,表1及び表2に規定する。図4 c) の有孔形の透過度計を用いる場合には,表1又は表2にそれ

8

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ぞれ規定する像質クラスA又は像質クラスBの穴径を含んだものを用いる。母材の最小SNRN(正規化さ

れた信号とノイズとの比)は,像質クラスAでは70を超え,像質クラスBでは,100を超えることが望

ましい。SNRNは,溶接シーム近傍の母材における画像によって測定されたSNR(信号とノイズとの比)か

ら式(4)の計算式で計算され,検出システムの基礎空間分解能で正規化する。

b

N

88.6/SR

SNR

SNR

×

=

································································ (4)

ここに,

SNRN: 正規化された信号とノイズとの比

SNR: 画像の測定で求めた信号とノイズとの比

88.6: 正規化のための係数(μm)

SRb: 基礎空間分解能(μm)[7.1のf) 参照]

注記1 SNR測定の詳細は,例としてEN 14784-1,ASTM E2446又はASTM E2597を参照。さらに

厚肉に対する透過度計の像質には,ISO 17636-2が利用できる。

注記2 記号の内容を,参考として次に示す。

SNR(Signal-to-Noise Ratio);デジタル画像中の対象とする所定の範囲内での線形化された

濃淡値の標準偏差(ノイズ)に対する線形化された濃淡値の平均値の比(ISO 17636-2の3.10

参照)

CNR(Contrast-to-Noise Ratio);二つの画像領域間の平均信号レベルの差と,信号レベルの

平均標準偏差との比(ISO 17636-2の3.13参照)

SRb(Basic spatial Resolution);検出器に配置された並列針金形像質計によって測定される

基礎空間分解能(ISO 17636-2の表1参照)

9

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

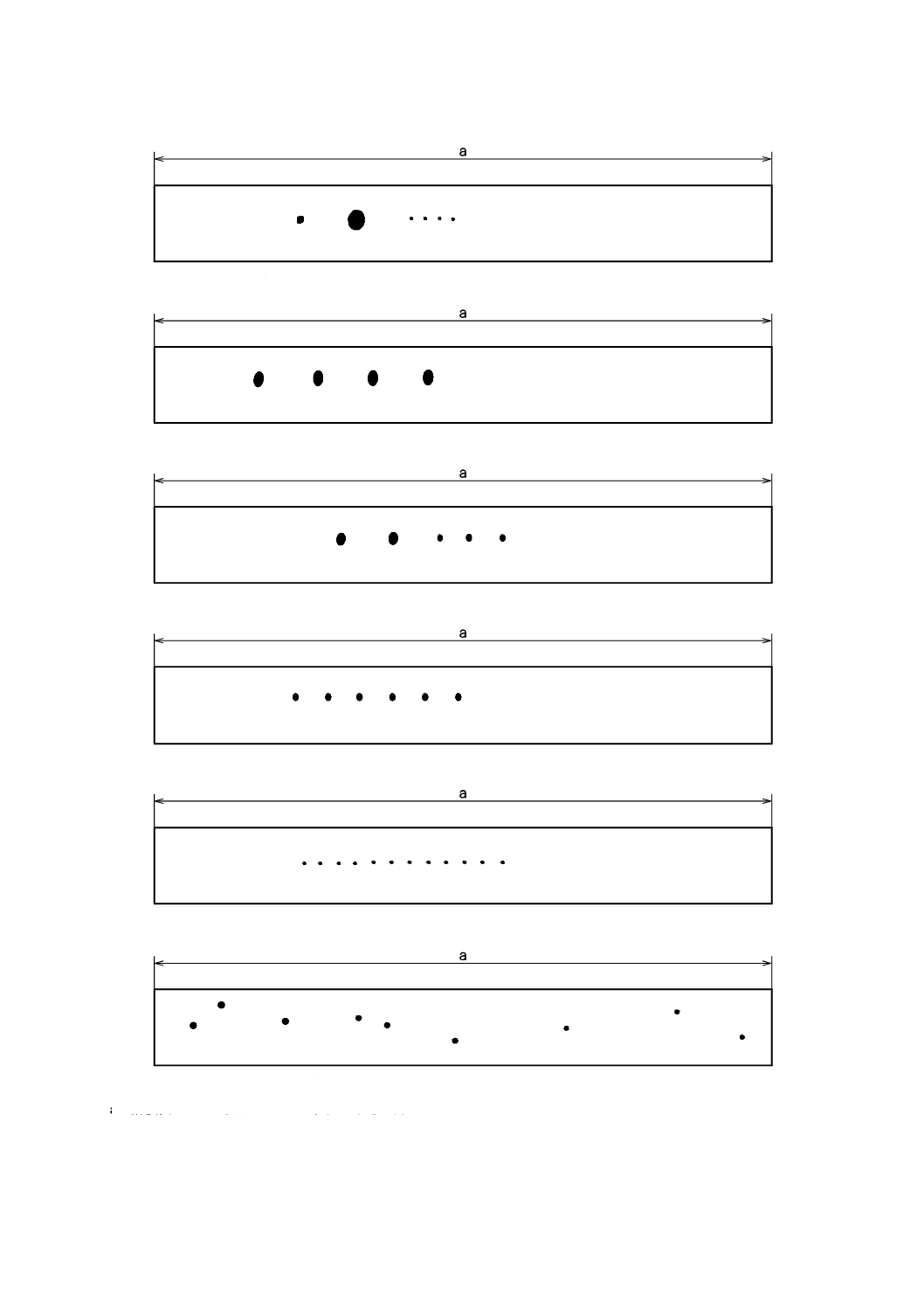

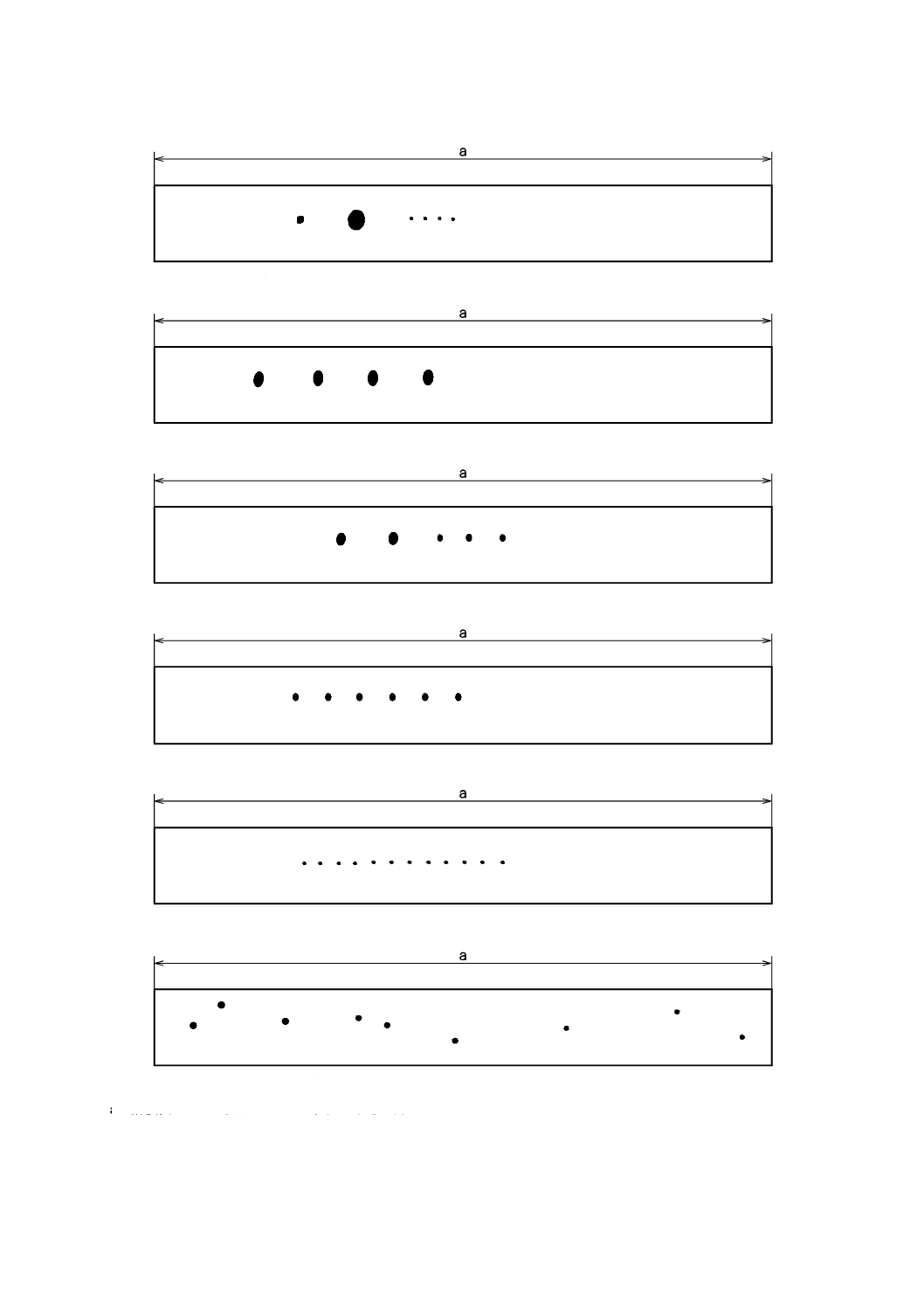

a) 針金形

b) 有孔階段形

c) 並列針金形像質計−針金形又は有孔階段形と併用

1 ビームの中心

2 針金形透過度計:最も細い線をビームの中心から離して配置(有効長の両端付近)

3 透過度計(並列針金形像質計を含む。有孔階段形透過度計:最も薄い段をビーム中心から離して配置)

4 外側の余盛

5 管厚(母材の厚さ)

6 内側の余盛

a 画像の試験部の有効長さ(DDA法)又はイメージングプレートの長さ(CR法)

図3−透過度計の位置

10

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

二重壁撮影方法の像質

二重壁撮影方法の場合,公称厚さの2倍に相当する厚さ(2T)の透過度計(含む並列針金形像質計)の

呼び番号を適用する。

7.4

きず識別評価計(RQIs)の適用

きず識別評価計(RQIs)が適用できる場合,デジタルシステムの性能は,代表的なきず識別評価計(RQIs)

を用いて測定することが望ましい。きず識別評価計(RQIs)は,検査する鋼管と同じ寸法及び鋼種のもの

が望ましい。装置の設定が,検査の要求仕様を満足する能力があることを確認するため,溶込み不良,融

合不良及び割れのような実際のきず又は線状の人工きずを含んだきず識別評価計(RQIs)を用いることが

望ましい。

注記 きず識別評価計[RQIs(Representative Quality Indicators)]とは,実際の鋼管の溶接部に発生し

た自然きず,又は放射線透過試験で検出しにくい線状のきずを加工した,デジタル式放射線透

過試験の性能を評価するための鋼管である。

11

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 針金形

b) 有孔階段形

c) 有孔形

d) 並列針金形像質計

図4−透過度計のタイプ

12

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

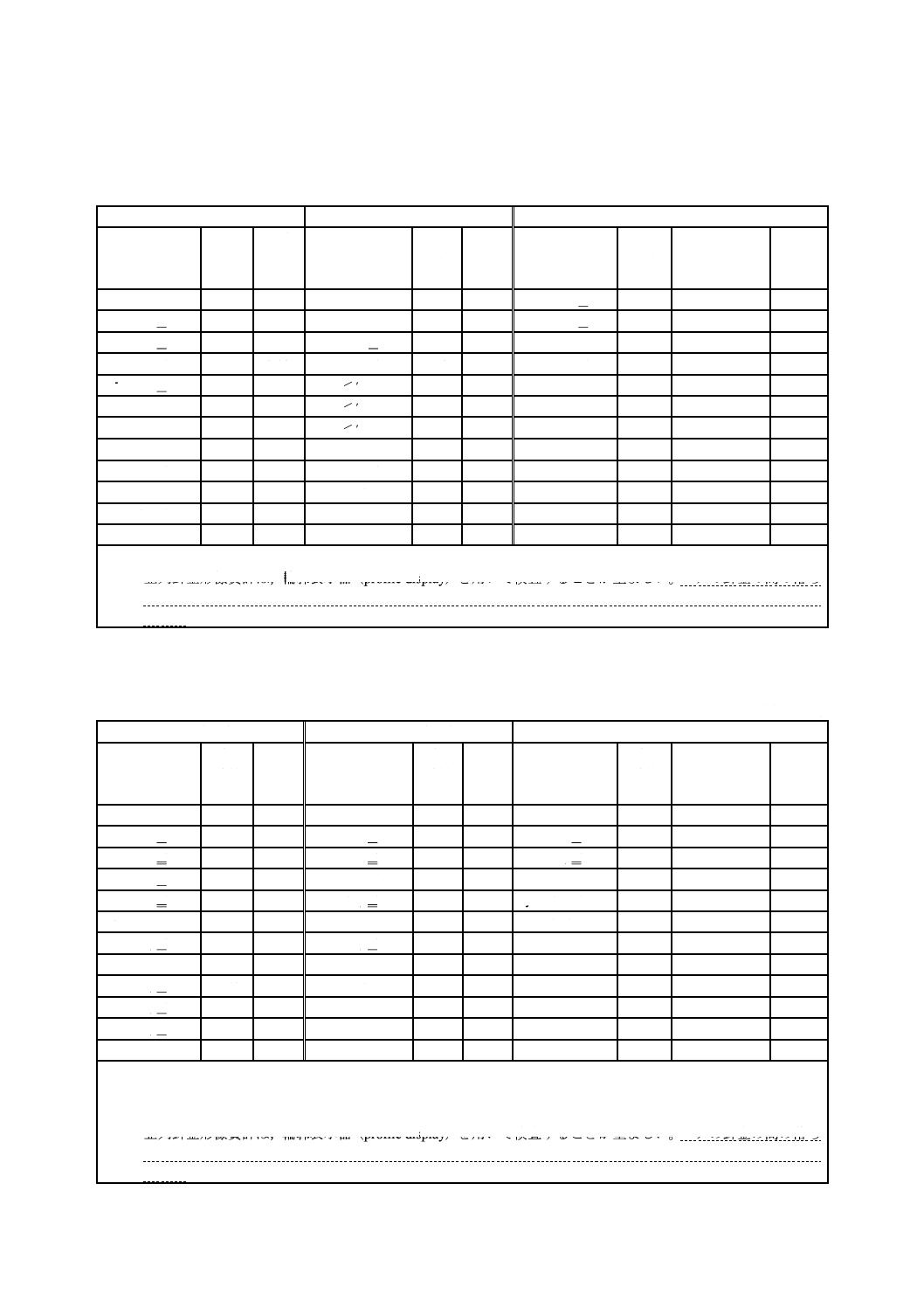

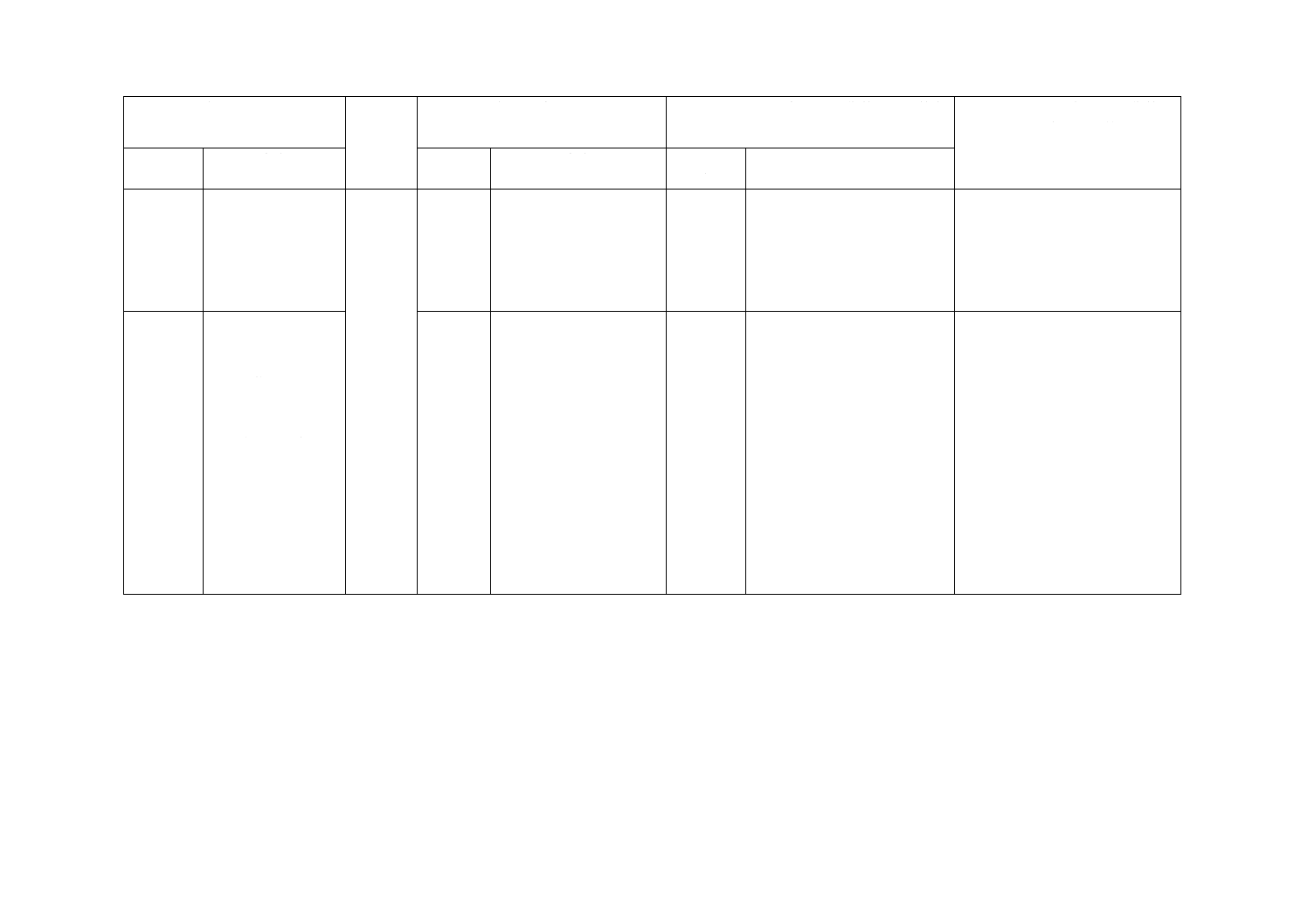

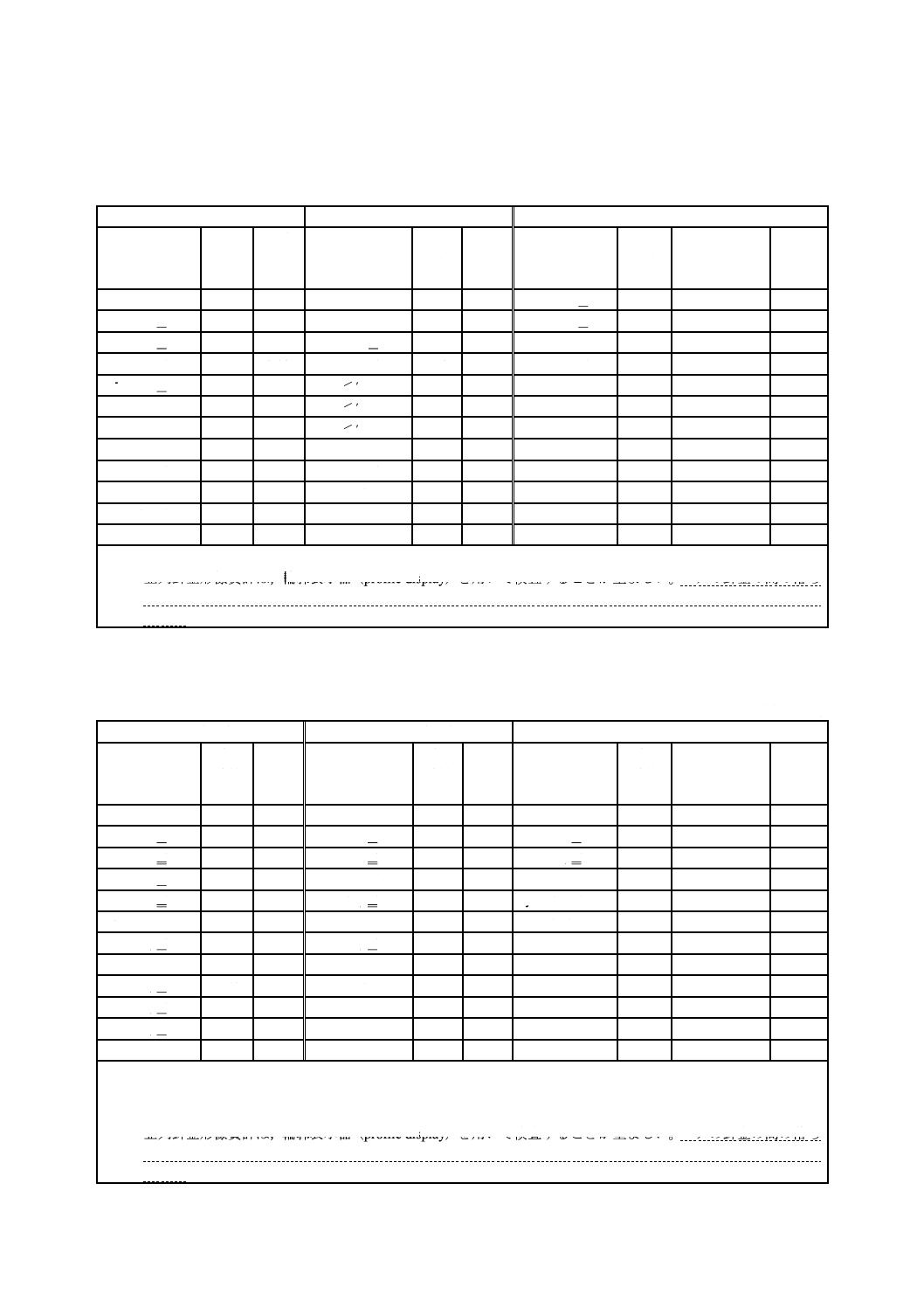

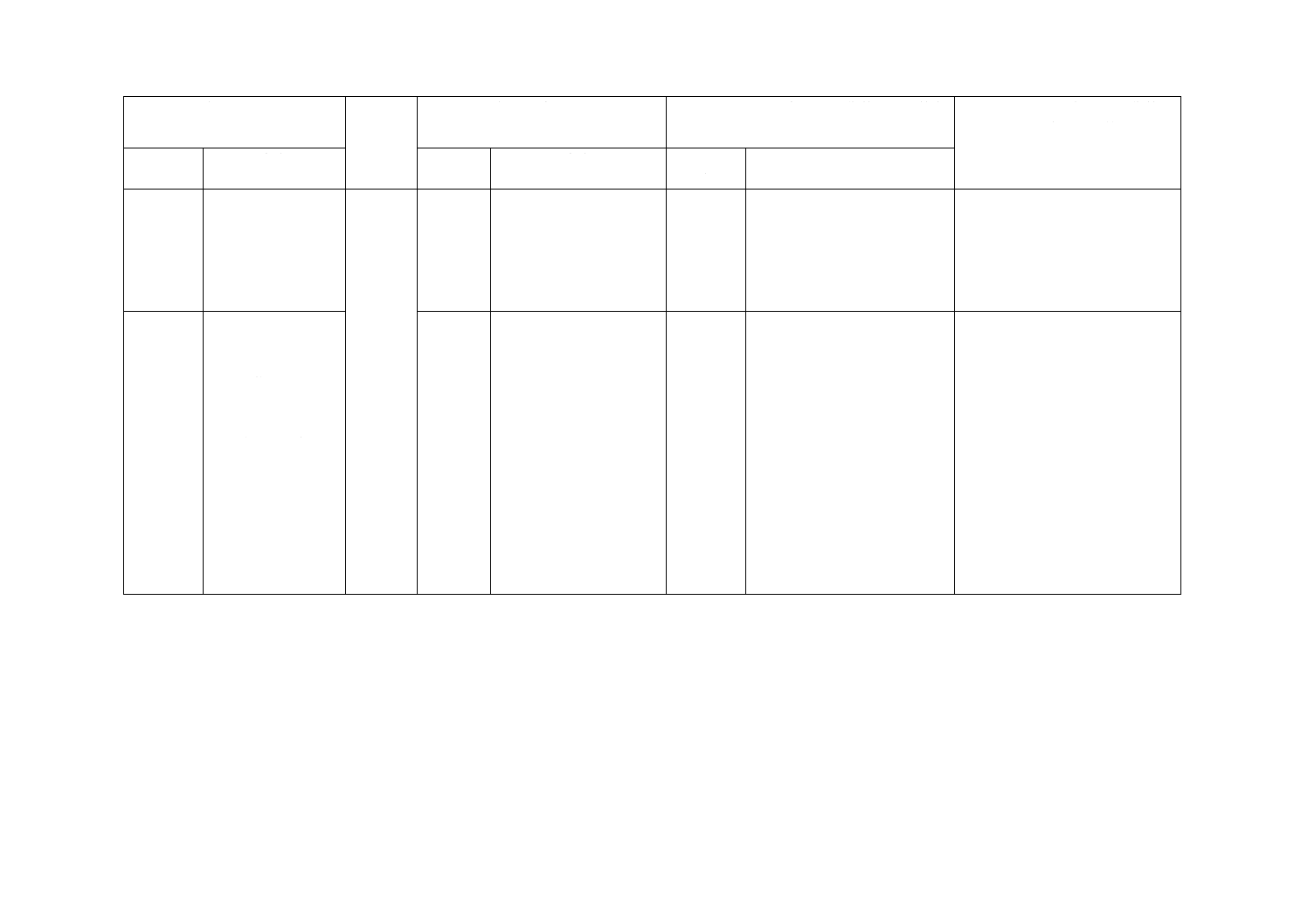

表1−針金形透過度計・有孔階段形透過度計・並列針金形像質計

の呼び番号並びにその線径,穴径及び線間隔(像質クラスA)

単位 mm

針金形透過度計

有孔階段形透過度計

並列針金形像質計a) b)

公称厚さ

T

呼び

番号

公称

線径

公称厚さ

T

呼び

番号

公称

穴径

公称厚さ

T

呼び

番号

不鮮鋭度

(Unsharpness)

線径及

びその

間隔

T ≦ 1.2

W18

0.063

T ≦ 2

H3

0.20

T ≦ 2

D11

0.16

0.080

1.2 < T ≦ 2

W17

0.08 2 < T ≦ 3.5

H4

0.25

2<T ≦ 5

D10

0.20

0.100

2 < T ≦ 3.5

W16

0.10 3.5 < T ≦ 6

H5

0.32

5<T ≦10

D9

0.26

0.130

3.5 < T ≦ 5

W15

0.13 6 < T ≦10

H6

0.40

10<T ≦25

D8

0.32

0.160

5 < T ≦ 7

W14

0.16 10 < T ≦15

H7

0.50

25<T ≦55

D7

0.40

0.200

7 < T ≦10

W13

0.20 15 < T ≦24

H8

0.64

55<T

D6

0.50

0.250

10 < T ≦15

W12

0.25 24 < T ≦30

H9

0.80

15 < T ≦25

W11

0.32 30 < T ≦40

H10

1.00

25 < T ≦32

W10

0.40 40 < T ≦60

H11

1.25

32 < T ≦40

W9

0.50 60 < T

H12

1.60

40 < T ≦55

W8

0.63

55 < T

W7

0.80

注a) 並列針金形像質計は,針金形又は有孔階段形透過度計とともに用いることが望ましい。

b) 並列針金形像質計は,輪郭表示器(profile display)を用いて検査することが望ましい。ペアの針金の間の落ち

込みが20 %未満となる最初の針金ペアの呼び番号(すなわち,分離できなくなる最大の針金ペアの線径)と

する。

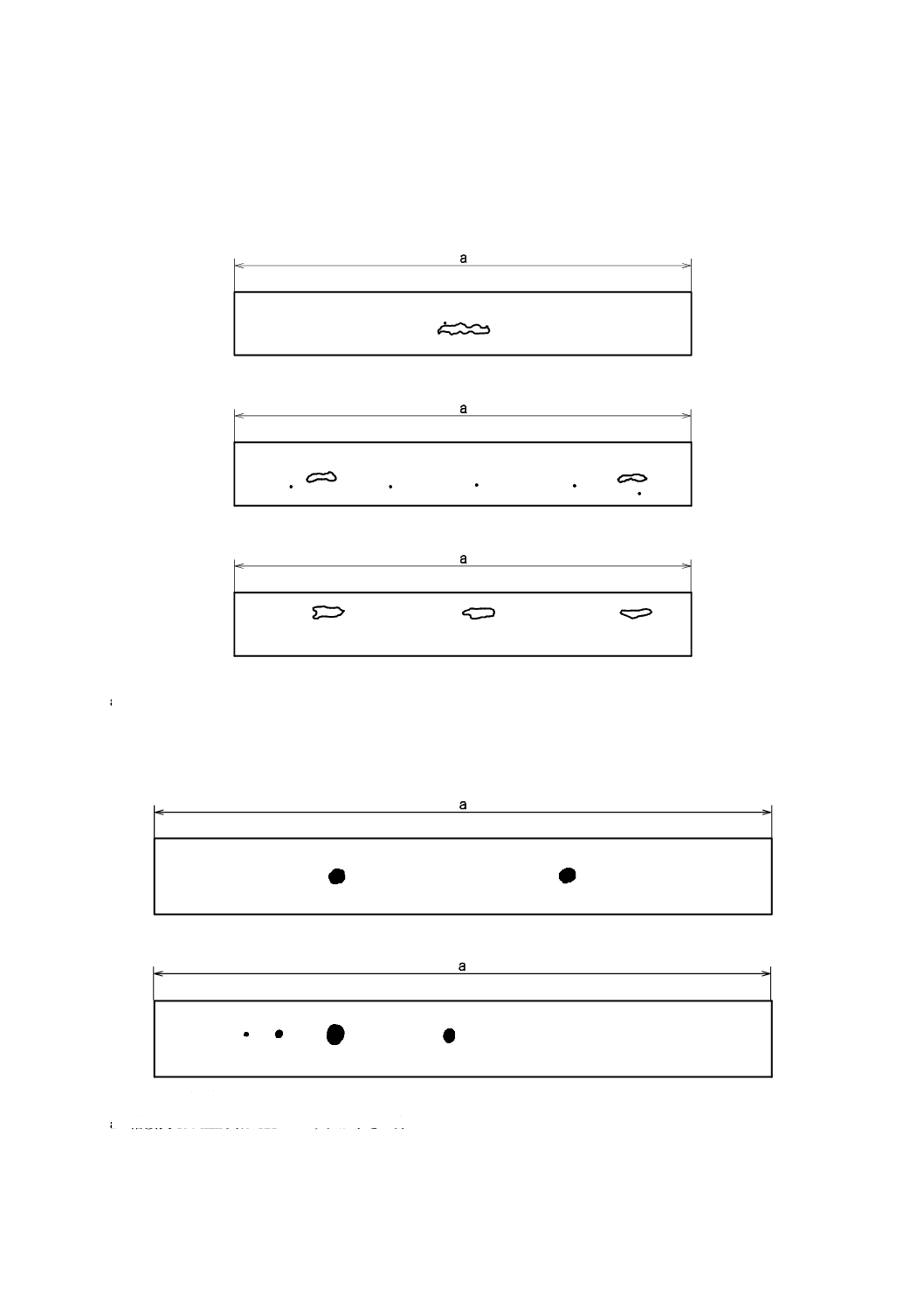

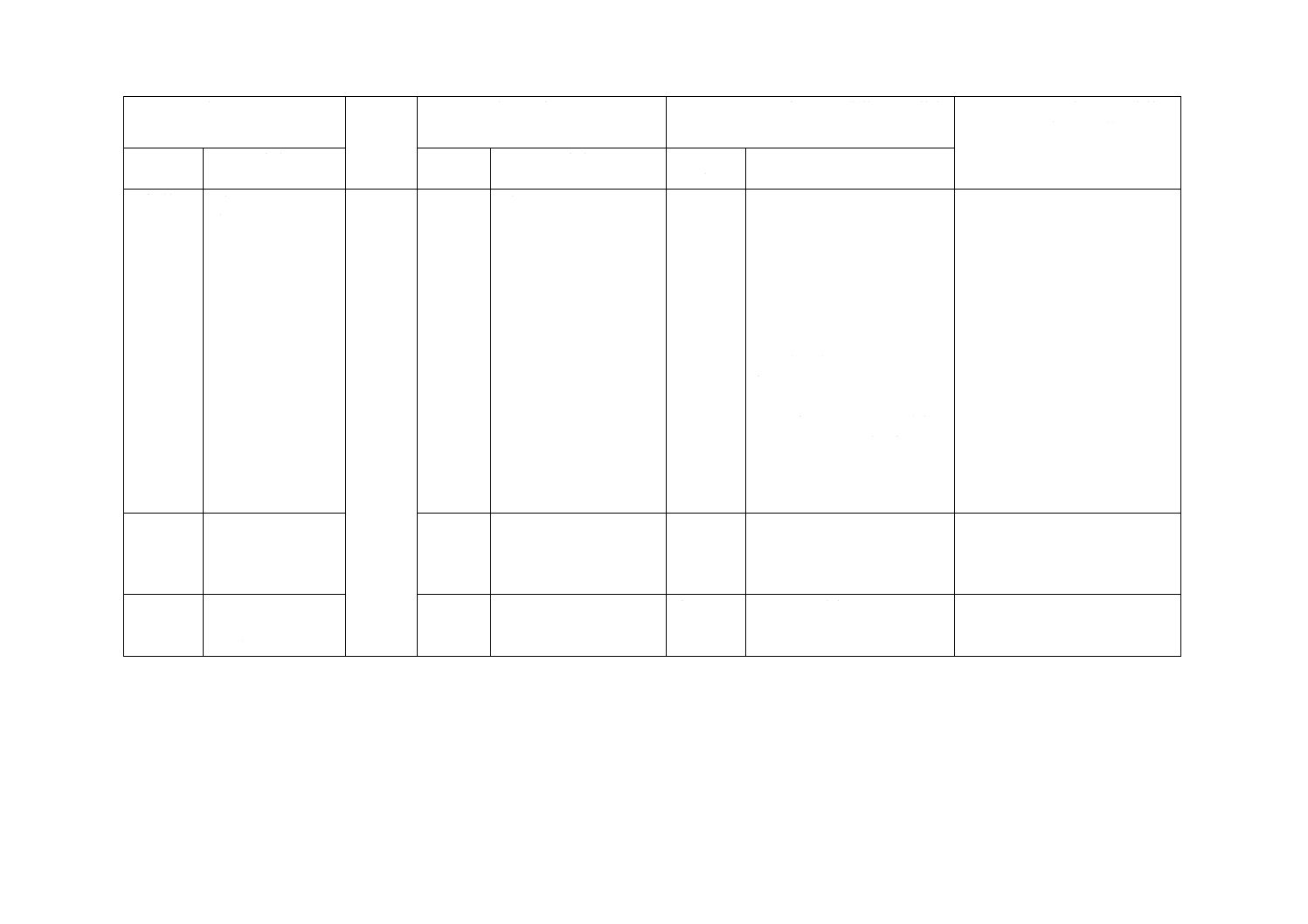

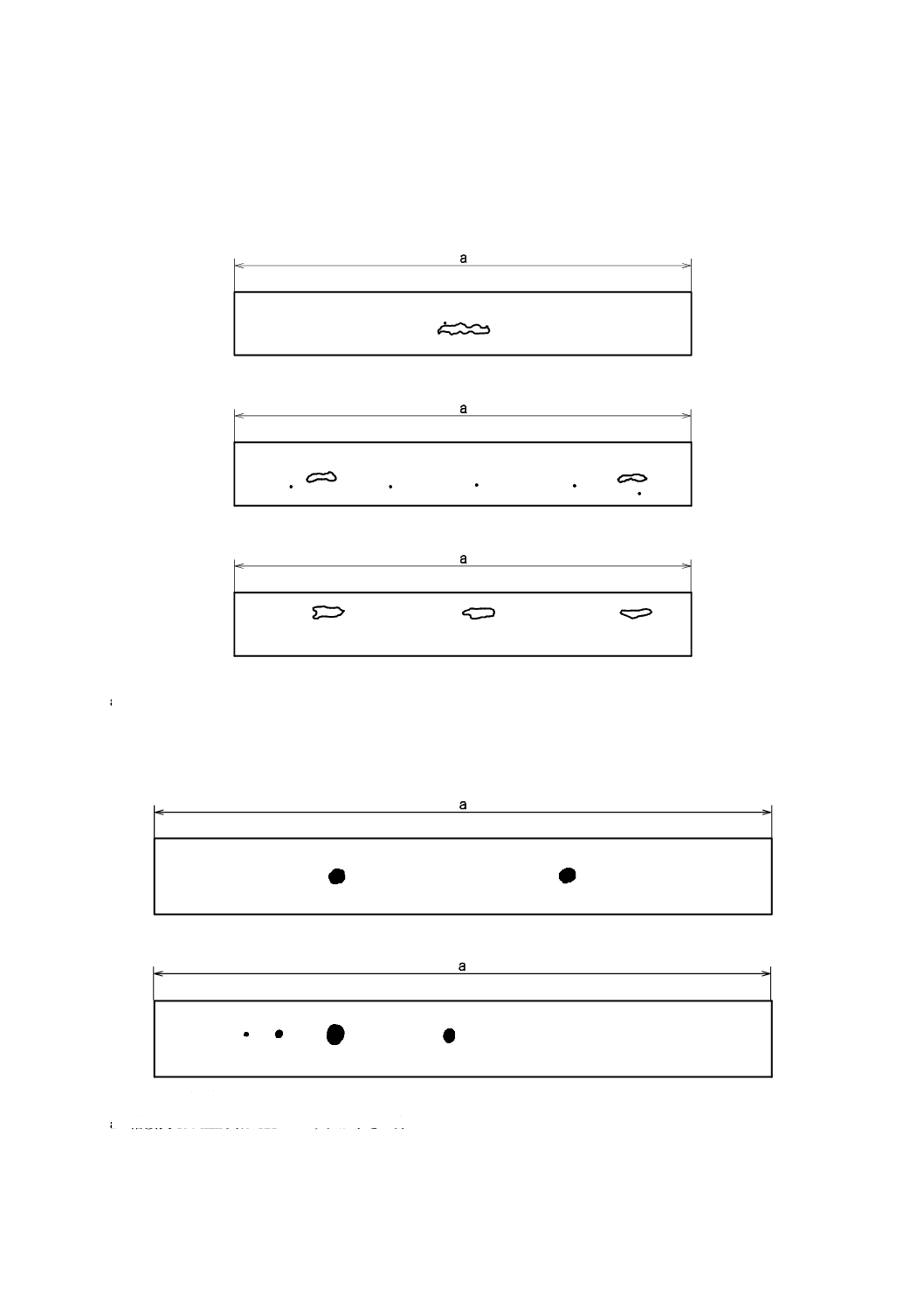

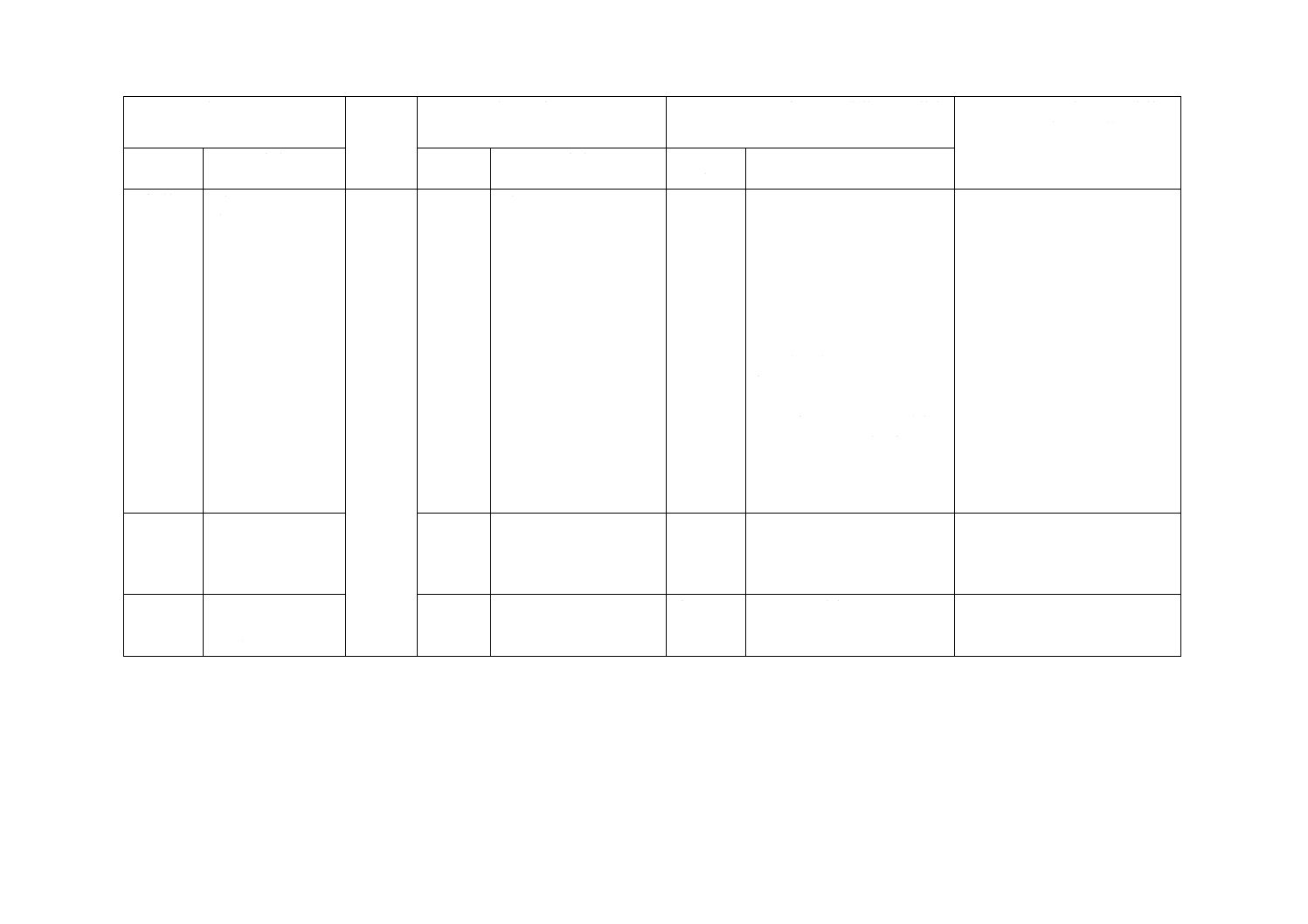

表2−針金形透過度計・有孔階段形透過度計・並列針金形像質計

の呼び番号並びにその線径,穴径及び線間隔(像質クラスB)

単位 mm

針金形透過度計

有孔階段形透過度計

並列針金形像質計a) b)

公称厚さ

T

呼び

番号

公称

線径

公称厚さ

T

呼び

番号

公称

穴径

公称厚さ

T

呼び

番号

不鮮鋭度

(Unsharpness)

線径及

びその

間隔

T ≦ 1.5

W19

0.05

T ≦ 2.5

H2

0.16

T ≦ 1.5 D13+

<0.10

<0.05

1.5 < T ≦ 2.5

W18

0.063 2.5 < T ≦ 4

H3

0.20 1.5 < T ≦ 4

D13

0.10

0.05

2.5 < T ≦ 4

W17

0.08

4 < T ≦ 8

H4

0.25 4 < T ≦ 8

D12

0.13

0.065

4 < T ≦ 6

W16

0.10

8 < T ≦ 12

H5

0.32 8 < T ≦ 12

D11

0.16

0.080

6 < T ≦ 8

W15

0.13

12 < T ≦ 20

H6

0.40 12 < T ≦ 40

D10

0.20

0.100

8 < T ≦ 12

W14

0.16

20 < T ≦ 30

H7

0.50 40 < T

D9

0.26

0.130

12 < T ≦ 20

W13

0.20

30 < T ≦ 40

H8

0.64

20 < T ≦ 30

W12

0.25

40 < T ≦ 60

H9

0.80

30 < T ≦ 35

W11

0.32

60 < T

H10

1.00

35 < T ≦ 45

W10

0.40

45 < T ≦ 65

W9

0.50

65 < T

W8

0.63

注記 D13+は,針金のペアD13のペアの針金の間の落ち込みが20 %を超えて分離できる場合(7.1参照)に用いる

ことができる。

注a) 並列針金形像質計は,針金形又は有孔階段形透過度計とともに用いることが望ましい。

b) 並列針金形像質計は,輪郭表示器(profile display)を用いて検査することが望ましい。ペアの針金の間の落ち

込みが20 %未満となる最初の針金ペアの呼び番号(すなわち,分離できなくなる最大の針金ペアの線径)と

する。

13

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

画像処理(Image processing)

8.1

画像の評価

放射線透過試験の検出器のデジタルデータが,照射線量に比例していることを評価しなければならない

(ISO 17636-2参照)。これは,像質の評価を行うためのSNRの正確な測定に必要なものである。最適な画

像の表示のために,コントラスト及び輝度は,それぞれに調整できることが望ましい。附属のフィルタ機

能,輪郭の構図及びSNRツールは,画像表示及び評価のためのソフトウェアに組み込まれていることが望

ましい。

注記 輪郭の構図とは,線径,きずなどの輪郭(プロファイル)を,その濃淡を数値化して表示器に

表示することである。SNRツールとは,表示された画像の任意の部分を選定して信号とノイズ

との比の値を測定する専用のソフトのことである(ASTM E2446及びISO 17636-2の附属書D

参照)。

8.2

追加の画像処理

保管した生データに適用する更なる画像処理[例えば,画像表示のための高速描画(high pass filtering)]

の手法は,受渡当事者間の合意のもと,再現ができるように文書化しなければならない。

9

きずの像の分類

9.1

分類

放射線透過写真の画像で見つかったきずの像は,9.2及び9.3に従って,有害なきずか,そうでない不完

全部かのそれぞれに分類しなければならない。

9.2

不完全部

不完全部とは,この規格で記載する放射線透過試験法で検出できる溶接シーム部内の不連続部である。

規定する許容基準内の寸法及び/又は密集度の不完全部は,鋼管の使用目的に実用的な影響はないもの

とみなす。

9.3

有害なきず

有害なきずとは,規定された許容基準を超える寸法及び/又は密集度の不完全部である。有害なきずは,

鋼管の使用目的に悪影響又は制限を与えるものとみなす。

10

許容基準

10.1

適用

製品規格に規定のない限り,10.2〜10.6に規定する許容基準を,溶接シーム部の放射線透過検査に適用

する。

10.2

割れ,溶込み不良及び融合不良

割れ,溶込み不良及び融合不良は,不合格とする。

10.3

スラグ巻込み及びブローホール

単独の円形のスラグ巻込み,及びブローホールは,3.0 mm又はT/3(T:公称厚さ)のいずれか小さい直

径まで許容される。

個々のきずの間隔が4T未満のとき,各々の許容された個々のきずの直径の合計は,溶接長150 mm又は

12Tのいずれか小さい方の長さ当たり,6.0 mm又は0.5Tのいずれか小さい方を超えてはならない。

10.4

細長いスラグ巻込み

幅が1.5 mm以下の単独の細長いスラグ巻込みは,12.0 mm又はTのいずれか小さい方の長さまで許容さ

14

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れる。

個々のきずの間隔が4T未満のとき,それぞれ許容された単独のきずの長さの合計は,溶接長150 mm又

は12Tのいずれか小さい方の長さ当たり,12 mmを超えてはならない。

注記 参考として,10.3及び10.4の許容限界の例を,附属書Aに図式的に示す。

10.5

アンダカット

最大深さが0.4 mm以下のアンダカットは,鋼管の残厚さが,許容下限値以上であれば許容される。

放射線透過試験によって検出されたアンダカットは,グラインダ手入れを行う。

その他のアンダカットの規定については,製品規格又は受渡当事者間の協定による。

注記1 ISO 10893-6では,“最大長さがT/2までの単独のアンダカットについて,深さが公称厚さの

10 %を超えていなければ,最大深さ0.5 mmまで許容される。ただし,溶接長300 mmに対し

て2個までとし,手入れ(例えば,グラインダ手入れ)を行う。”と規定されている。

注記2 製品規格の規定の例としては,ISO 3183の9.10.2では,次のように規定されている(詳細は,

ISO 3183参照)。

− 深さ0.4 mm以下のアンダカットは,許容される。

− 深さ0.4 mm超え,0.8 mm以下のアンダカットは,長さ及び個数の程度によって許容さ

れる。ただし,見つかったきずは,全てグラインダ手入れする。

− 上記以外のアンダカットは,溶接補修又は不合格とする。

10.6

内外面にあるアンダカット

アンダカットが溶接部の長手方向の内外面の同じ位置にある場合には,許容されない。

11

結果の判定

11.1

有害なきずのない鋼管

有害なきず(許容基準を超えるきず)のない鋼管は,合格とする。

11.2

有害なきずのある鋼管

有害なきず(許容基準を超えるきず)のある鋼管は,嫌疑材とする。

11.3

嫌疑材の処置

嫌疑材は,製品規格の要求及び/又は受渡当事者間の協定に従い,次の一つ又はそれ以上の処置を行う。

a) 嫌疑部分を,グラインダ手入れによって除去する。有害なきずが完全に除去されたことを浸透探傷又

は磁粉探傷試験によって検証する。必要な場合,グラインダ手入れを行った部位は,放射線透過試験

によって再検査を行う。グラインダ手入れ部の残厚さは,規定の公差を満足していることを検証する

ために,適切な方法で測定する。

b) 嫌疑部分を,受渡当事者間で承認された溶接手順で行う溶接によって補修する。補修部は,この規格

及び製品規格の要求に従い放射線透過検査を行う。

c) 嫌疑部分を切断する。鋼管の残長は規定の許容差内であることを検証するために測定する。

d) この鋼管を不合格とする。

12

画像の保管及び表示(Image storage and display)

元の画像は,検出器のシステムによって供給されたままの最大解像度(オリジナルな状態)で保管しな

ければならない。ただし,検出器の校正に結び付いている画像処理[例えば,人為的に加工しない検出器

画像を供給するためのオフセットの修正,ゲインの校正,検出器の均一化及び悪いピクセルの修正(ASTM

15

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E2597参照)]は,生データを保管する前に適用しなければならない。

画像評価のための表示器は,次の最低条件を満たすことが望ましい。

− 最低限輝度:250 cd/m2

− 最低限256階調の表示

− 最低表示可能光度比:1:250

− 0.30 mm未満の1ピクセル寸法での最低1 000×1 000ピクセルの表示

画像評価は,コントラストが明確になるような部屋で行わなければならない。モニタの設定は,適切な

試験画像(あらかじめ撮影した画像など)を用いて確認しなければならない。

13

検査報告

検査報告書の提出が要求された場合,製造業者は,受渡当事者間の合意がない限り,少なくとも次の情

報を注文者に提出しなければならない。

a) この規格番号(JIS G 0804)

b) 適合していることの声明

c) 受渡当事者間協定又はその他によって規定された手順を変更した事項

d) 製品の識別(鋼種及び寸法)

e) 線源,撮影装置のタイプ及び実効焦点寸法並びに用いた装置,管電圧及び管電流

f)

画像の取得及び表示に用いた検出器及びソフトウェア及び最後の検出器校正日

g) ロットごとの露出時間

h) 幾何学的撮影配置,拡大率及び線源から管表面までの距離

i)

透過度計のタイプ及び配置位置

j)

透過度計の識別度及び母材での最小のSNR値

k) 得られた像質クラス

l)

取得した生データのファイル名及び保管場所

m) 撮影日

n) 検査技術者の識別又は名前,並びに資格(及び認証)及び責任者の署名

16

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

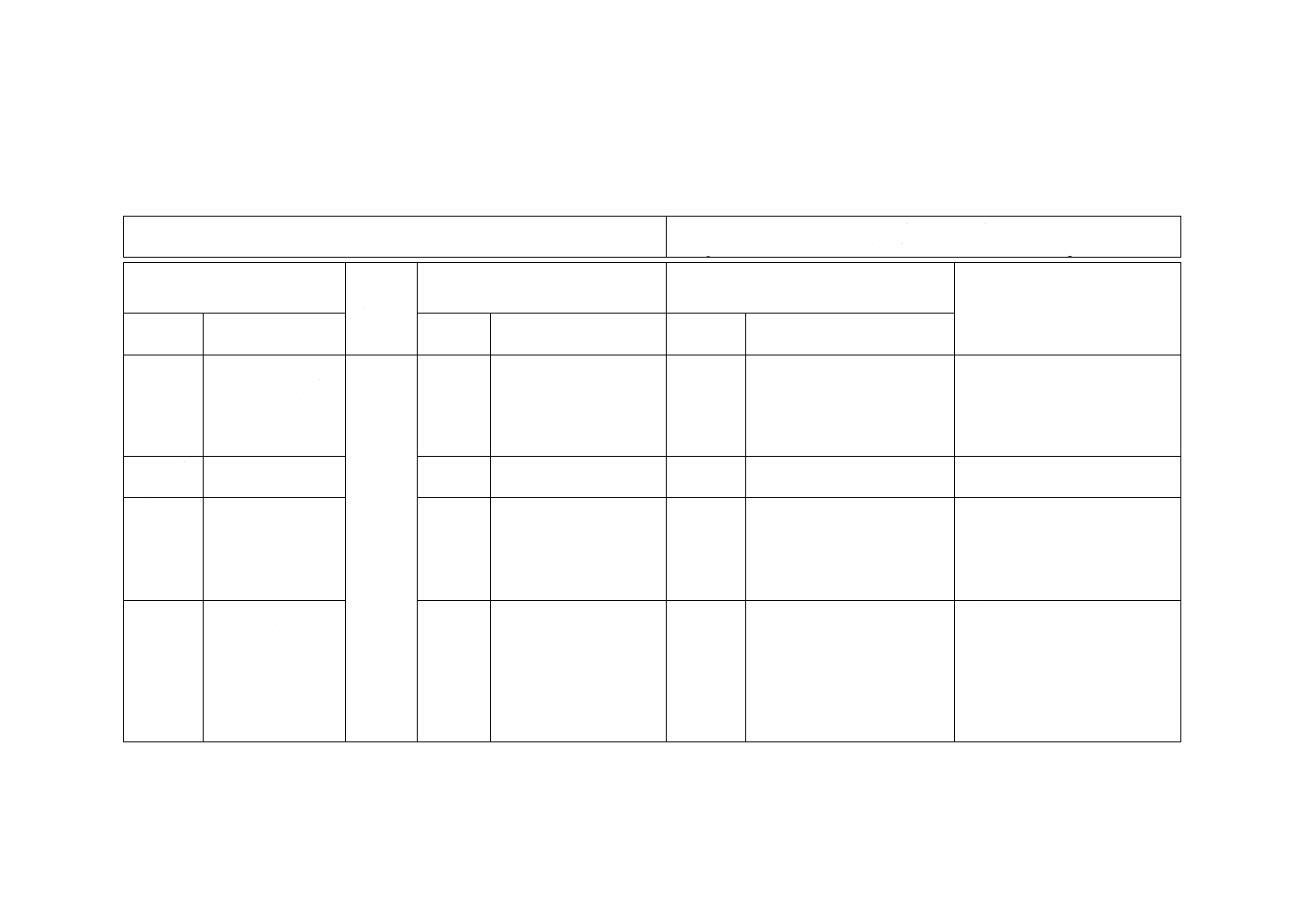

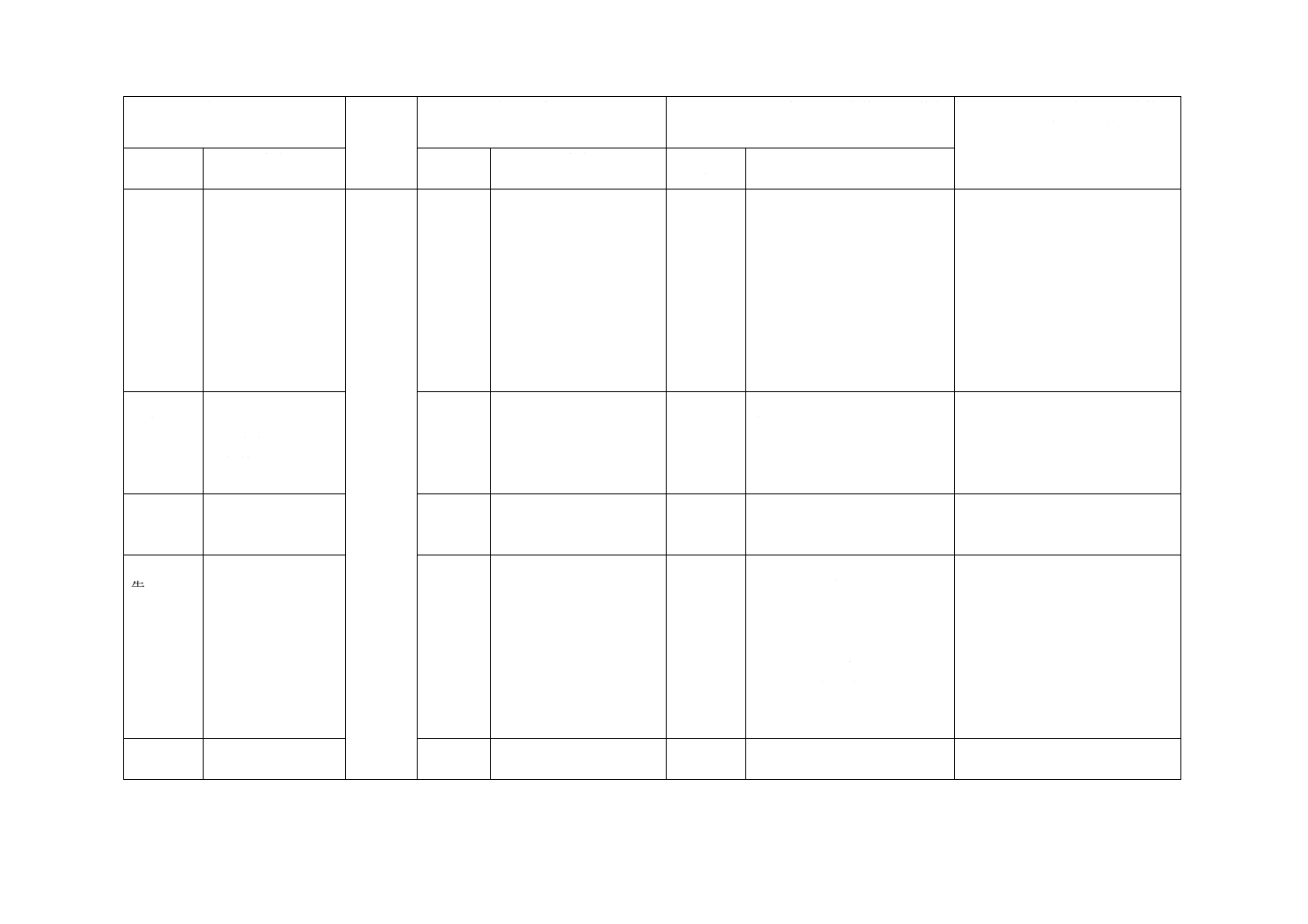

附属書A

(参考)

不完全部の分布の例

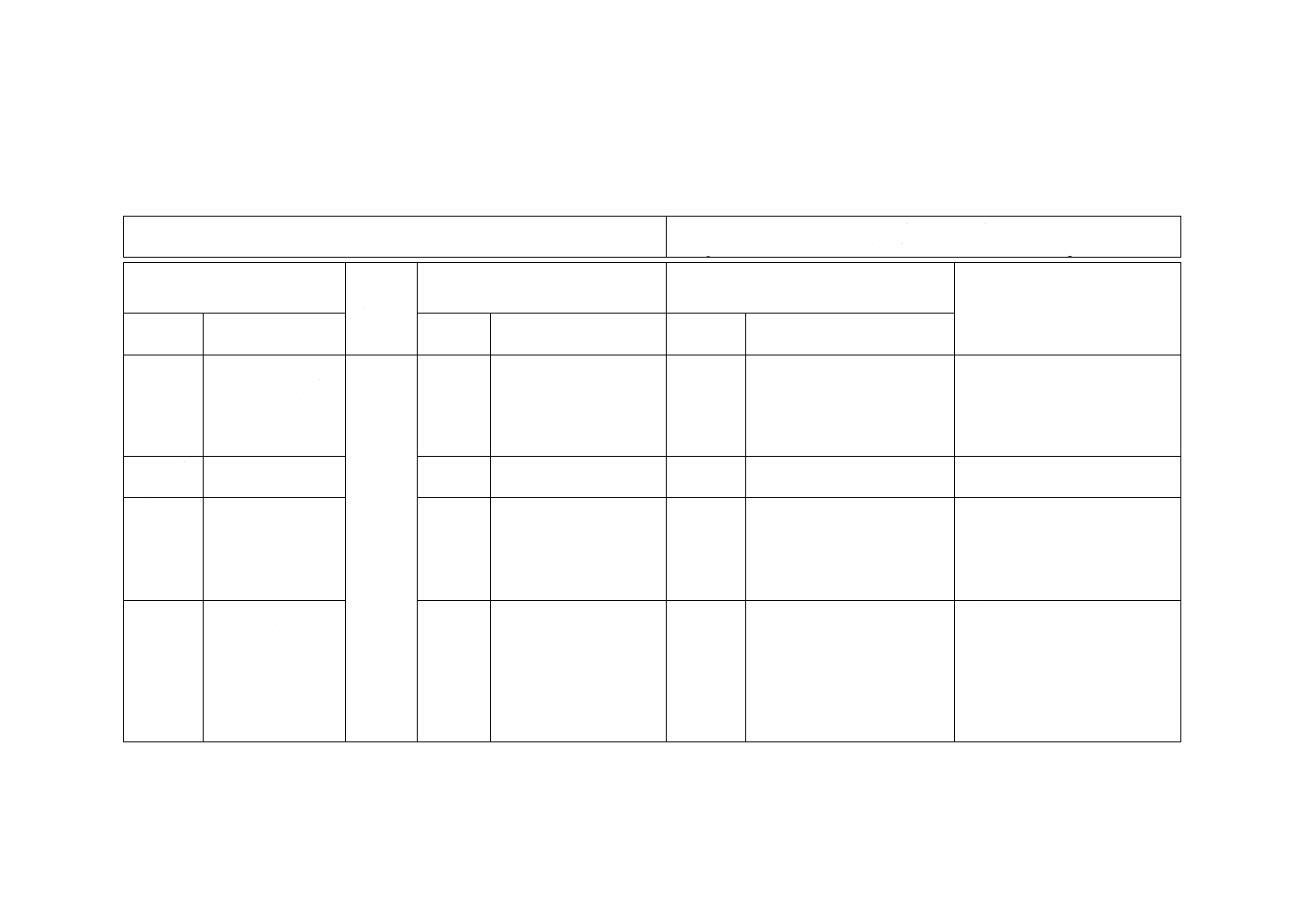

a) 例1:一つの12.0 mmの不完全部

b) 例2:二つの6.0 mmの不完全部

c) 例3:三つの4.0 mmの不完全部

a 溶接長150 mm又は12Tのいずれか小さい方

図A.1−細長いスラグ巻込みの許容限界の例

[不完全部の長さ(単独又は合計)の12 mmが許容限界の場合](10.4)

a) 例1:二つの3.0 mmの不完全部

b) 例2:一つの3.0 mm,一つの1.5 mm,一つの1.0 mm及び一つの0.5 mmの不完全部

a 溶接長150 mm又は12Tのいずれか小さい方

図A.2−ブローホールタイプの許容限界の例(不完全部の合計6 mmが許容限界の場合)(10.3)

17

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 例3:一つの3.0 mm,一つの1.0 mm及び四つの0.5 mmの不完全部

d) 例4:四つの1.5 mmの不完全部

e) 例5:二つの1.5 mm及び三つの1.0 mmの不完全部

f) 例6:六つの1.0 mmの不完全部

g) 例7:12個の0.5 mmの不完全部

h) 例8:三つの1.0 mm及び六つの0.5 mmの不完全部

a 溶接長150 mm又は12Tのいずれか小さい方

図A.2−ブローホールタイプの許容限界の例(不完全部の合計6 mmが許容限界の場合)(10.3)(続き)

18

G 0804:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 ISO 11699-1,Non-destructive testing−Industrial radiographic film−Part 1: Classification of film

systems for industrial radiography

ISO 14096-1,Non-destructive testing−Qualification of radiographic film digitisation systems−Part 1:

Definitions, quantitative measurements of image quality parameters, standard reference film and

qualitative control

ISO 14096-2,Non-destructive testing−Qualification of radiographic film digitisation systems−Part 2:

Minimum requirements

ISO 19232-3,Non-destructive testing−Image quality of radiographs−Part 3: Image quality classes for

ferrous metals

EN 13068-1,Non-destructive testing−Radioscopic testing−Part 1: Quantitative measurement of

imaging properties

EN 13068-2,Non-destructive testing−Radioscopic testing−Part 2: Check of long term stability of

imaging devices

EN 13068-3,Non-destructive testing−Radioscopic testing−Part 3: General principles of radioscopic

testing of metallic materials by X- and gamma rays

EN 14784-1,Non-destructive testing−Industrial computed radiography with storage phosphor imaging

plates−Part 1: Classification of systems

EN 14784-2,Non-destructive testing−Industrial computed radiography with storage phosphor imaging

plates−Part 2: General principles for testing of metallic materials using X-rays and gamma rays

ASTM E2033-99 (2013),Standard Practice for Computed Radiology (Photostimulable Luminescence

Method)

ASTM E2597-07,Standard Practice for Manufacturing Characterization of Digital Detector Arrays

ASTM E2445-05,Standard Practice for Qualification and Long-Term Stability of Computed Radiology

Systems

ASTM E2446-05,Standard Practice for Classification of Computed Radiology Systems

ASTM E2698-10,Standard Practice for Radiological Examination Using Digital Detector Arrays

1

9

G

0

8

0

4

:

2

0

1

5

1

9

G

0

8

0

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

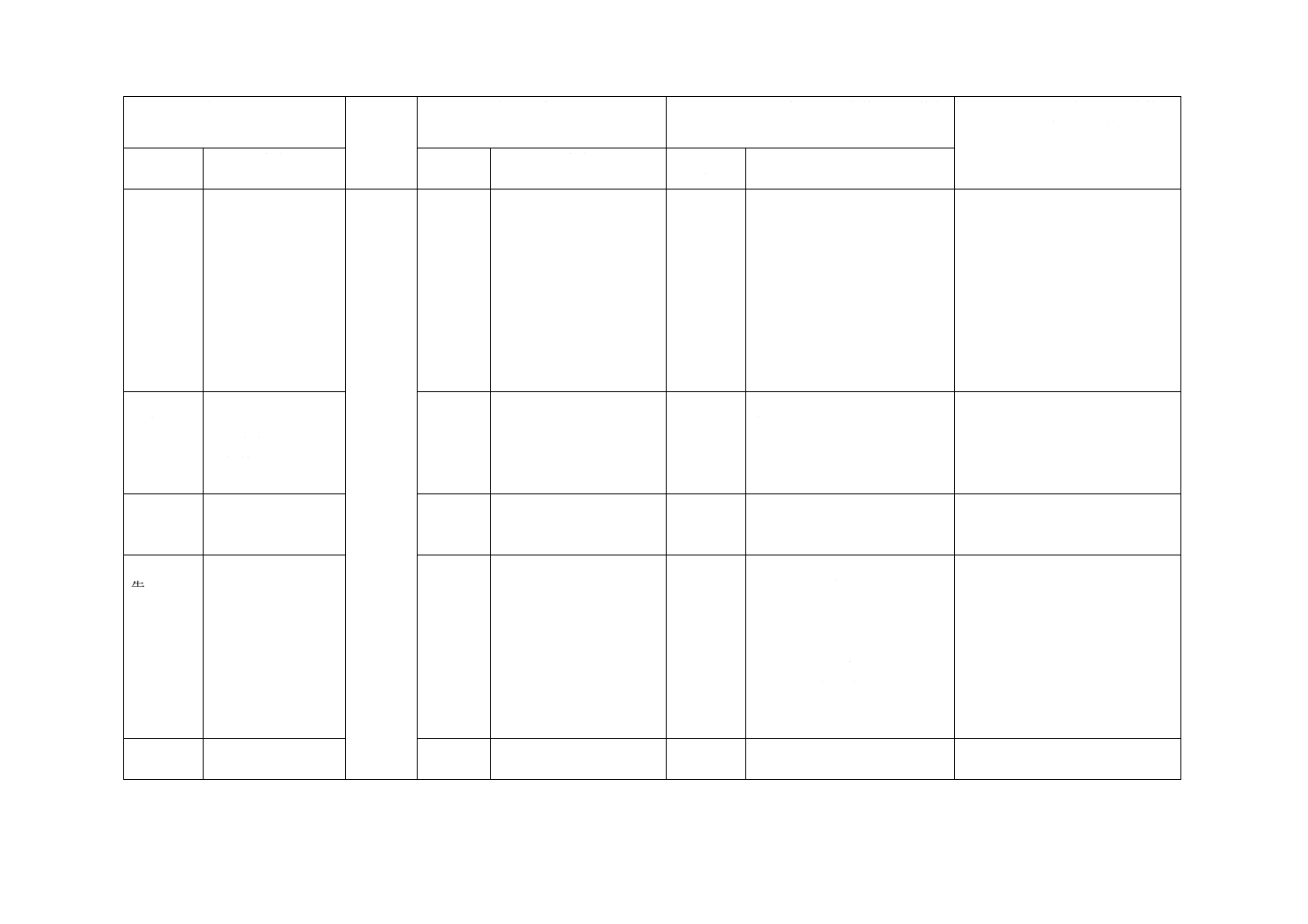

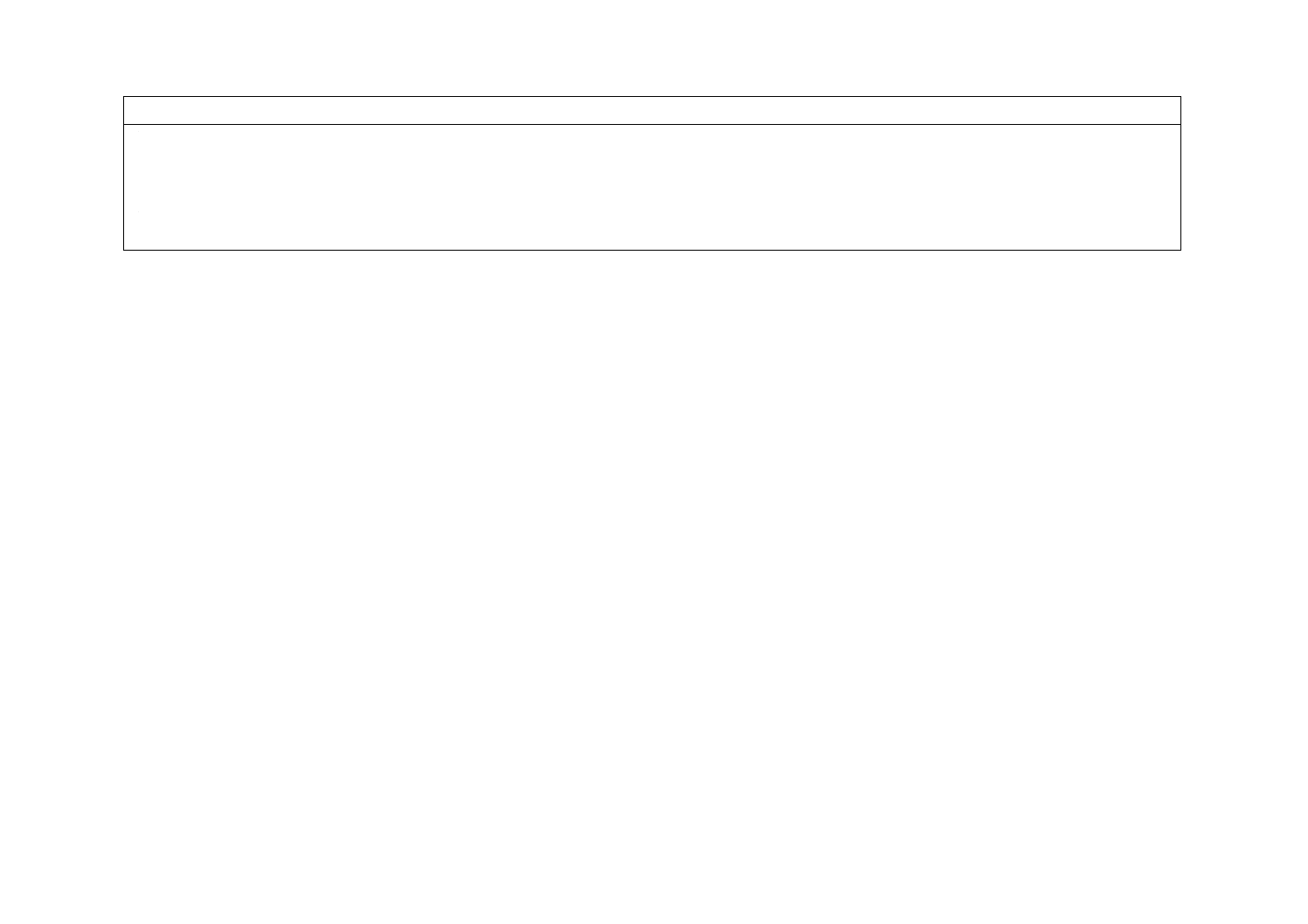

附属書JA

(参考)

JISと対応国際規格との対比表

JIS G 0804:2015 溶接鋼管溶接部のデジタル式放射線透過検査方法

ISO 10893-7:2011,Non-destructive testing of steel tubes−Part 7: Digital radiographic

testing of the weld seam of welded steel tubes for the detection of imperfections

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

自動アーク溶接鋼

管の溶接部のデジ

タル式放射線透過

検査の方法の要求

事項。

1

一致

2 引用規

格

3 用語及

び定義

イメージングプレ

ート法及びデジタ

ルアレイ法を定義

3

用語の定義は,ISO 5576

及びISO 11484による。

変更

JISでは,一般的な引用規格は,

JISとしている。また,JISで

はイメージングプレート法及

びデジタルアレイ法の用語説

明を追加した。

技術的差異は,軽微である。

4 一般要

求事項

検査の時期,検査技

術者,鋼管の性状,

溶接部位置の識別,

溶接部位の立証,マ

ーキング及び走査

方法を規定。

4

4.1

4.2

4.3

4.4

4.5

4.6

4.7

追加

JISでは,4.3に不均一さの例

を追加している。

JISには,箇条にタイトルを記

載した。

技術的差異は,軽微である。

2

0

G

0

8

0

4

:

2

0

1

5

2

0

G

0

8

0

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 デジタ

ル撮影法

5

変更

JISでは,試験方法の規格例を

注記とした。JISでは,イメー

ジングプレート法にASTM規

格を追加した。また,タイトル

を本文に合わせて修正してい

る。

ISOに提案する。

6 試験方

法

6.1 一般

6.2 像質クラス

6.3 表示されるデジ

タル画像

6.4 放射線照射の方

向

6.5 試験部の有効長

さ

6.6 撮影方法

6.7 検出器と溶接部

表面との距離

6.8 DDAシステム

6.9 露出条件

6.10 X線の管電圧

6

6.1

6.2

6.3

6.4

6.5

6.6

6.7

6.8

6.9

6.10

追加

JISには,箇条にタイトルを記

載した。

2

1

G

0

8

0

4

:

2

0

1

5

2

1

G

0

8

0

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

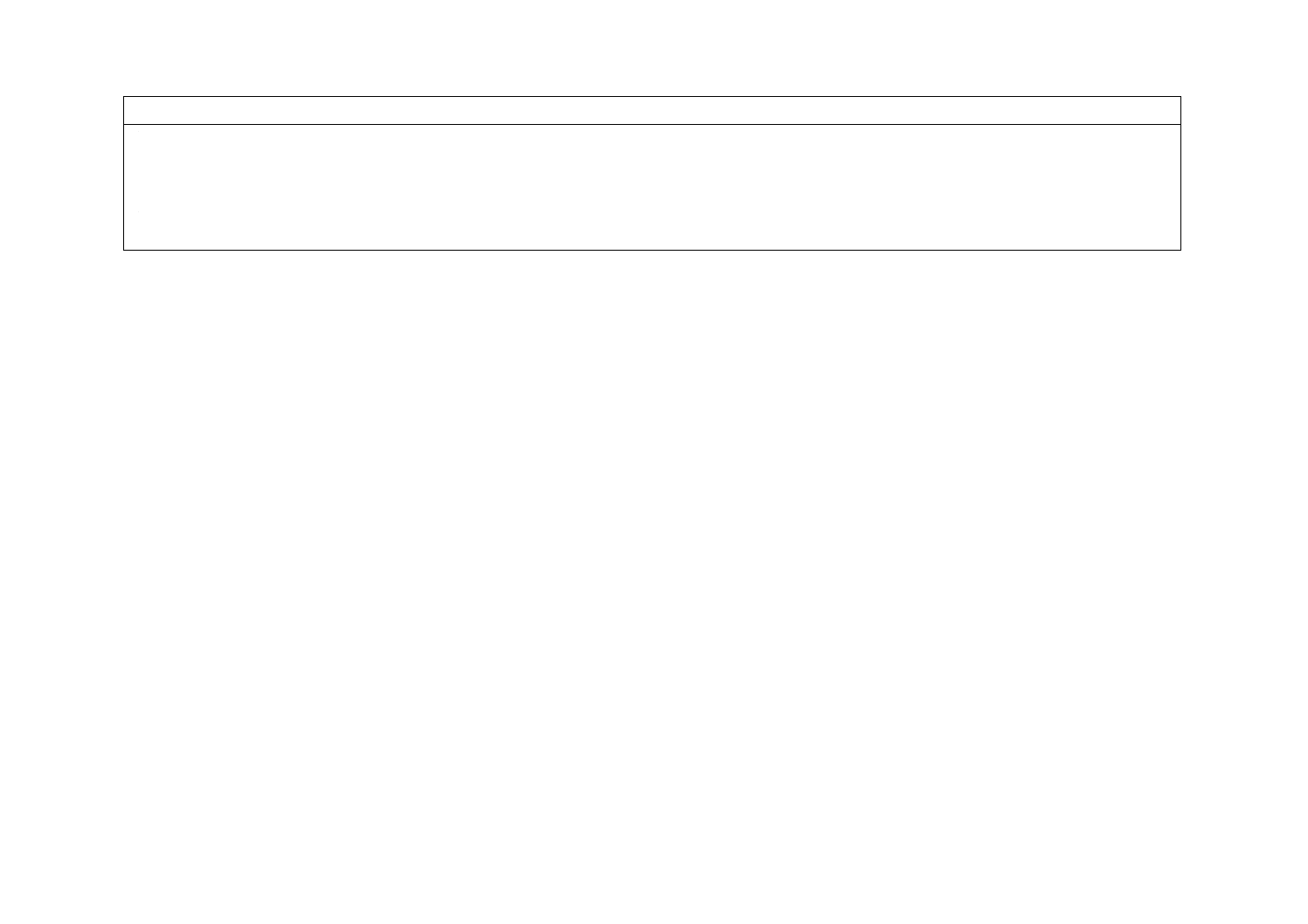

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 像質

7.1 像質及び透過度

計

7.2 像質クラス

7.3 二重壁撮影方法

の像質

7.4 きず識別評価計

(RQIs)の適用

7

7.1

7.2

7.3

7.4

追加

JISでは,7.1に透過度計の評

価を母材部上で行うことを追

記した。また,表1及び表2

の注b) については,本文の表記

方法に修正した。

JISでは,7.2に有孔形の透過

度計を用いる場合の適用方法

について記載している。また,

用語(記号)の説明を注記に記

載した。

JISは,図4を透過度計を引用

する最新のISO規格に整合さ

せ,また,図3の透過度計の配

置を変更した。

JISには,箇条にタイトルを記

載した。

ISOに提案する。

8 画像処

理

8.1 画像の評価

8.2 追加の画像処理

8

8.1

8.2

追加

JISでは注記に用語の説明を追

加した。

JISには,箇条にタイトルを記

載した。

技術的差異は,軽微である。

9 きずの

像の分類

9.1 分類

9.2 不完全部

9.3 有害なきず

9

9.1

9.2

9.3

追加

JISには,箇条にタイトルを記

載した。

2

2

G

0

8

0

4

:

2

0

1

5

2

2

G

0

8

0

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

10 許容基

準

10.1 適用

10.2 割れ,溶込み不

良,及び融合不良

10.3 スラグ巻込み

及びブローホール

10.4 細長いスラグ

巻込み

10.5 アンダカット

10.6 内外面にある

アンダカット

10

10.1

10.2

10.3

10.4

10.5

10.6

変更/

追加

JISでは,10.5のアンダカット

の規定は,製品規格又は受渡当

事者間の協定によって,詳細な

許容基準は,参考として注記で

示した。

JISには,箇条にタイトルを記

載した。

ISOの製品規格と異なる規定とな

っており,製品規格との整合をと

るようにISOに提案する。

11 結果の

判定

11.1 有害なきずの

ない鋼管

11.2有害なきずのあ

る鋼管

11.3 嫌疑材の処置

11

11.1

11.2

11.3

追加

JISには,箇条にタイトルを記

載した。

12 画像の

保管及び

表示

12

変更/

追加

JISでは,画像評価の部屋の条

件をより明確に示し,また,適

切な試験画像の例を記載した。

技術的差異は,軽微である。

13 検査報

告

13

変更

JISでは,受渡当事者間の合意

によって報告項目を省略でき

るものとした。

ISO規格では,責任者の署名だ

けでなく資格及び認証も記載

することを要求しているが,

JISでは実態に合わせて検査技

術者の資格を記載するものと

した。

ISOに提案する。

附属書A

(参考)

2

3

G

0

8

0

4

:

2

0

1

5

2

3

G

0

8

0

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 10893-7:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。