2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0703-1995

アーク炉の熱勘定方式

Method of heat balance for

electric arc furnace

1. 適用範囲 この規格は,アーク炉(以下,炉という。)の実用的な試験における熱勘定の方式について

規定する。

備考1. この規格は,対象とするアーク炉に供給されるエネルギー量と,出ていくエネルギー量の関

係を項目ごとに求め,これを整理した熱勘定表や効率の結果に基づいて,設備,原燃料類や

操業方法などの評価・見直しを図ることを目的としている。

2. この規格の引用規格を,付表1に示す。

2. 熱勘定基準 熱勘定を行う場合の基準は,次による。

(1) 熱勘定は,原則として通電開始から出鋼までを対象とする。

(2) 熱勘定は,アーク炉の定常の操業状態における同一鋼種の連続3ヒートの操業結果に基づいて各ヒー

トごとに計算を行い,その平均値をとる。

(3) 熱勘定は,溶鋼量1tについて行う。

(4) 電力以外の燃料を使用する場合,発熱量は使用時の燃料の低発熱量をとる。

(5) 熱勘定の基準温度は,原則として外気温度とする。

(6) 熱勘定は,1炉ごとに行う。

3. 測定方法

3.1

電力使用量の測定 電力使用量は,変圧器一次側の三相積算電力計で測定する。測定の許容差は,

3%以下とする。

3.2

燃料

3.2.1

燃料使用量の測定 気体燃料使用量は,炉の近くで差圧式や面積式などの流量計で測定し,圧力,

温度などによって補正する。

また,液体燃料使用量は,タンク又は容積式流量計で測定し,燃料油の温度で補正された密度によって

質量に換算する。

なお,測定の許容差は,1%以下とする。

3.2.2

使用燃料の採取,試験,分析及び発熱量の測定 使用燃料の採取,試験,分析及び発熱量の測定は,

次による。

JIS K 2205,JIS K 2249,JIS K 2251,JIS K 2270,JIS K 2272,JIS K 2275,JIS K 2279,JIS K 2283,

JIS K 2301

2

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.3

燃料の圧力及び温度の測定 燃料の圧力及び温度は,燃焼装置前で測定する。

3.3

酸素使用量の測定 酸素使用量は,オリフィス,ピトー管などで測定する。

3.4

電極の使用量の測定 電極使用量は,はかりを用いて計量する。ただし,折損してかき出した電極

は除く。使用長さ及び平均電極原単位からの換算値を用いた場合は,その旨を付記する。

3.5

装入材,添加剤及び酸化剤

3.5.1

装入材,添加剤及び酸化剤の使用量の測定 装入材,添加剤及び酸化剤の使用量は,はかりを用い

て計量する。酸化剤として酸素を使用した場合は,差圧式流量計で測定し,圧力,温度などによって補正

する。

3.5.2

予熱スクラップ温度の測定 予熱スクラップの温度は,スクラップ全体の平均温度が算定できるよ

うな数箇所にて測温する。この場合の算定の根拠及び別の概算値を用いる場合は,その根拠を付記する。

3.5.3

装入材,添加剤及び酸化剤の分析 装入材,添加剤及び酸化剤の分析は,次による。

(1) 鉄及び鋼の分析は,3.6.3による。

(2) コークス及び石炭は,次によって分析を行うか,検査証明書の分析値による。

JIS M 8801,JIS M 8810,JIS M 8811,JIS M 8812,JIS M 8813,JIS M 8814

(3) 石灰石は,JIS M 8850によって分析を行うか,検査証明書の分析値による。

(4) 鉄鉱石は,次によって分析を行うか,検査証明書の分析値による。

JIS M 8202,JIS M 8212,JIS M 8213

3.6

溶鋼

3.6.1

溶鋼量の測定 溶鋼量は,良塊,鋳くず別に,はかりを用いて計量する。ただし,出鋼時に一部の

溶鋼とスラグを炉中に残し次のヒートに持ち越す操業(以下,残湯操業という。)で,その炉中の溶鋼量を

測定できない場合は,概算値を用いる。この場合,その旨と算定根拠を付記する。

3.6.2

溶鋼温度の測定 溶鋼温度は,溶落,酸化末期,出鋼前及び次ヒートの装入材の装入前にイマージ

ョンパイロメータを用いて測定する。

3.6.3

溶鋼の分析 試料は,溶落,酸化末期,出鋼前に採取する。溶鋼成分の分析は,次による。

JIS G 1211,JIS G 1212,JIS G 1213,JIS G 1214,JIS G 1217,JIS G 1224

3.7

スラグ

3.7.1

スラグ量の測定 スラグ量は,各除さいごとに,はかりを用いて計量する。ただし,残湯操業で,

その炉中のスラグ量を測定できない場合は,概算値を用いる。この場合,その旨と算定根拠を付記する。

3.7.2

スラグ温度の測定 スラグ温度は,除さいごと,出鋼前及び次ヒートの装入材の装入前にイマージ

ョンパイロメータを用いて測定する。

3.7.3

スラグの分析 試料は,溶落,除さいごと,出鋼前に採取する。スラグ成分の分析は,一般には蛍

光X線分析による。

3.8

冷却水

3.8.1

冷却水量の測定 冷却水量は,入口又は出口で測定する。

3.8.2

冷却水温度の測定 冷却水の温度は,炉の入口及び出口で測定する。

3.9

全電気的損失

3.9.1

交流炉 交流炉の全電気的損失の測定は,次による。

(1) 二次側導体損失

(a) 二次側導体抵抗及び電極とホルダとの接触抵抗の測定 変圧器二次側導体抵抗及び電極とホルダと

の接触抵抗は,変圧器二次側導体の一端と電極のホルダ接触部に近い部分との間に直流抵抗を各相

3

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ごとにケルビンブリッジを用いて通電直前に測定し,三相分を加える。

(b) 電極の露出部の平均長さの測定 電極の平均長さは,通電前後の電極のホルダ中央から天井までの

露出部の長さを測定し,その平均値をとる。

(c) 通電時間の測定 通電時間は,変圧器に通電した時間を変圧器の各タップ別に測定する。

(d) 無効電力量の測定 無効電力量は,変圧器一次側において無効積算電力計で測定する。

(e) 変圧器二次側の電圧の測定 変圧器二次側の電圧は,電圧計で測定する。測定の許容差は,1.5%以

下とする。

(2) 変圧器損失の測定 変圧器損失は,変圧器一次側及び二次側の電力量を,それぞれに三相積算電力計

を挿入して測定する。測定の許容差は,1.5%以下とする。

3.9.2

直流炉 直流炉の全電気的損失の測定は,次による。

(1) 二次導体損失

(a) 通電時間の測定 実際に変圧器に充電した時間を使用タップ別に分単位で測定し,時間に換算する。

(b) 変圧器二次導体終端短絡時の変圧器一次側の電流,電力の測定 測定対象ヒート直前の出鋼後の残

溶鋼に全相の電極を短絡し,変圧器一次側に電流計,電圧計,電力計を挿入し,変圧器一次定格電

流の約50%,60%,70%,80%,90%,100%の電流が流れるように整流器の制御角を調整して,使

用する変圧器のタップごとに電流,電力をそれぞれ測定する。測定誤差は,±1.5%とする。

(c) 積算電流二乗値の測定 測定実施ヒートの変圧器一次側に積算電流二乗計を単一相に挿入し,通電

中の積算電流二乗値を測定する。測定誤差は,±3%以内とする。

備考 積算電流二乗計は各相に挿入するのがよいが,各相の積算電流二乗値はほとんど等しいとみな

して,一相だけの挿入とした。

(2) 変圧器鉄損及び整流器損失の測定 整流器二次側を開放し,変圧器の一次側で単相電力計によって測

定し,電力計の読みを3倍する。

3.10 排ガス

3.10.1 排ガス量 排ガス量の測定は,次による。

(1) 測定時期は,溶解期,酸化期,還元期又は排ガスの量,温度,成分などが大きく変化する時期ごとに

少なくとも2〜3回測定する。

なお,連続して測定することが望ましい。

(2) 測定位置は,JIS Z 8808の4.(測定位置,測定孔及び測定点)によって,できるだけ電気炉に近く空

気吸い込みの少ない位置とし,測定点を明示する。

(3) 測定方法は,JIS Z 8808の7.(排ガスの流速及び流量の測定)による。

3.10.2 排ガス温度の測定 排ガス温度の測定は,次による。

(1) 測定時期は,排ガス量の測定と同時又はその前後とし,原則として連続測温とする。

(2) 測定位置は,排ガス量の測定と同じ又はその近傍とする。

(3) 測定方法は,JIS Z 8808の5.(排ガス温度の測定)による。

3.10.3 排ガス成分の分析 排ガス分析対象成分はCO,CO2,O2,N2とし,次による。ただし,N2の値は,

CO,CO2及びO2の分析値の和の残量とする。

(1) 試料の採取時期は,排ガス量や排ガス温度の測定と同時又はその前後とし,排ガスの変動に応じてで

きるだけ間隔を短くして行うことが望ましい。

(2) 採取位置は,排ガス量や排ガス温度の測定と同じ又はその近傍とする。

(3) 採取方法は,JIS K 0095による。

4

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 分析方法及び測定器は,JIS K 0301,JIS K 0098,JIS K 0804,JIS B 7983,JIS K 2301の5.[一般成

分の分析方法(ガスクロマトグラフ法)]などによる。

3.11 炉体各部表面温度 炉体表面温度は,表面温度計で測定する。

3.12 測定間隔 各測定のうち記録式計器を用いる場合以外は,一定時間ごとに行う。その間隔は,操業

又は各測定量の変動によって適切に定める。

4. 測定前の準備

4.1

時期の計画 炉の新設,改造,修理直後を避け,定常状態になってから試験を行う。

4.2

炉体の状態検査 炉体各部を検査し,その測定が行われた炉体状態を記録する。

5. 計算 熱勘定は,すべて溶鋼量1t当たりとし,表1の左欄の項目について,それぞれ同表の右欄の計

算方法で行う。

なお,計算に使用する気体の体積は,温度0℃及び圧力101.3kPaの状態における体積とする。

表1 計算方法

項目

計算方法

1.入熱

(1) 電力の熱量

Q1(kJ/t溶鋼)

Q1=w1×3 600

ここに,w1:溶鋼1t当たりの電力使用量(kWh/t溶鋼)

3 600:換算係数 (kJ/kWh)

(2) 溶銑及び残溶鋼の保

有熱

Q2(kJ/t溶鋼)

(a) 溶銑の保有熱Q2a

Q2a=m2a×h2a

ここに,m2a:溶鋼1t当たりの溶銑使用量(kg/t溶鋼)

h2a:溶銑の含熱量(kJ/kg)

(b) 残溶鋼の保有熱Q3b(kJ/t溶鋼)

Q2b=m2b×h2b

ここに,m2b:溶鋼1t当たりの炉中残溶鋼の質量(kg/t溶鋼)

h2b:炉中残溶鋼の溶解開始前の含熱量(kJ/kg)

(c) 溶銑及び残溶鋼の保有熱Q2(kJ/t溶鋼)

Q2=Q2a+Q2b

(3) スクラップの顕熱

Q3(kJ/t溶鋼)

Q3=m3× (h3h−h3a)

ここに,m3:溶鋼1t当たりの予熱スクラップの質量(kg/t溶鋼)

h3h:予熱後のスクラップ温度における含熱量(kJ/kg)

h3a:外気温度におけるスクラップの含熱量(kJ/kg)

(4) 残スラグの保有熱

Q4(kJ/t溶鋼)

Q4=m4×h4

ここに,m4:溶鋼1t当たりの残スラグの質量(kg/t溶鋼)

h4:炉中残スラグの溶解開始前の含熱量(kJ/kg)

(5) 燃料の発熱量

Q5(kJ/t溶鋼)

Q5=m5×q5

ここに,m5:溶鋼1t当たりの燃料使用量(m3/t溶鋼,kg/t溶鋼)

q5:燃料の低発熱量(kJ/m3, kJ/kg)

(6) 燃料の顕熱

Q6(kJ/t溶鋼)

Q6=m6×c6×(θ6f−θ6a)

ここに,m6:溶鋼1t当たりの燃料使用量(m3/t溶鋼,kg/t溶鋼)

c6:燃料の平均比熱(kJ/m3℃,kJ/kg℃)

θ6f:燃料の温度 (℃)

θ6a:外気温度 (℃)

5

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

項目

計算方法

(7) 黒鉛電極の酸化熱

Q7(kJ/t溶鋼)

×

+

+

×

+

×

co

7

2

2

co

7

2

2

7

7

)

(

)

(

)

(

)

(

)

(

)

(

q

CO

CO

CO

q

CO

CO

CO

m

Q=

ここに,m7:溶鋼1t当たりの電極使用量(kg/t溶鋼)

q7co2:CO2生成時の黒鉛の酸化熱(kJ/kg)

q7co:CO生成時の黒鉛の酸化熱(kJ/kg)

(CO2) :排ガスの平均CO2の容積百分率 (%)

(CO) :排ガスの平均COの容積百分率 (%)

(8) 装入材,添加剤の酸化

熱

Q8(kJ/t溶鋼)

酸化熱は,物質清算から次によって求める

(a) Cの酸化熱Q8a

×

+

+

×

+

∑

aco

8

2

aco

8

2

2

8

a

8

)

(

)

(

)

(

)

(

)

(

)

(

2

q

CO

CO

CO

q

CO

CO

CO

m

Q

a

=

ここに,m8a:溶鋼1t当たりのC酸化量(kg/t溶鋼)

2

aCO

8q

:CO2生成時のCの酸化熱(kJ/kg)

q8aco:CO生成時のCの酸化熱(kJ/kg)

(CO2) :排ガスの平均CO2容積百分率 (%)

(CO) :排ガスの平均CO容積百分率 (%)

備考 溶解期,酸化期,還元期ごとに求める。

(b) Si, Mn, P, Cr, Al等の酸化熱Q8b

Q8b=Σm8b×q8b

ここに,m8b:溶鋼1t当たりの各成分の酸化量(kg/t溶鋼)

q8b:各成分の1kg当たりの酸化熱 (kJ/kg)

(c) Feの酸化熱Q8c

3

2O

8cFe

3

2

8FeO

8c

8c

699

.0

)

O

Fe

(

777

.0

)

FeO

[(

01

.0

q

q

m

Q

×

×

+

×

×

×

×

∑

=

]

ここに,m8c:溶鋼1t当たりのスラグ量(kg/t溶鋼)

q8cFeO:FeO生成時のFe1kg当たりの酸化熱(kJ/kg)

q8cFeO3:Fe2O3生成時のFe1kg当たりの酸化熱(kJ/kg)

(FeO) :スラグ中のFeO質量百分率 (%)

(Fe2O3) :スラグ中のFe2O3質量百分率 (%)

0.777:FeOに対するFeの比率

0.699:Fe2O3に対するFeの比率

備考 除さいごとに求める。

(d) 装入材,添加剤の酸化熱Q8

Q8=Q8a+Q8b+Q8c

(9) スラグ生成熱

Q9(kJ/t溶鋼)

]

)

O

P(

)

SiO

[(

01

.0

5

2

2

O

9p

5

2

9SiO

2

9

9

q

q

m

Q

×

+

×

×

×

=

ここに,m9:溶鋼1t当たりのスラグ量

2

9SiO

q

:Ca2SiO4生成時のSiO2 1kg当たりの反応熱(kJ/kg)

2

2O

9p

q

:Ca3P2O8生成時のP2O5 1kg当たりの反応熱(kJ/kg)

(SiO2) :スラグ中のSiO2の質量百分率 (%)

(P2O5) :スラグ中のP2O5の質量百分率 (%)

2.出熱

(10) 溶鋼の保有熱

Q10(kJ/t溶鋼)

Q10=1 000×h10

ここに,1 000:換算係数(kg/t溶鋼)

h10:出鋼直前の溶鋼1kg当たりの含熱量(kJ/kg)

(11) スラグの保有熱

Q11(kJ/t溶鋼)

Q11=m11×h11

ここに,m11:溶鋼1t当たりのスラグ量(kg/t溶鋼)

h11:スラグの含熱量(kJ/kg)

備考 除さいごと及び出鋼直前別に求める。

6

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

項目

計算方法

(12) 分解反応熱

Q12(kJ/t溶鋼)

(a) 鉄鉱石の分解熱Q12a

]

699

.0

)

O

Fe

(

)

FeO

[(

01

.0

3

2O

12aFe

3

2

12aFeO

12a

12a

q

q

m

Q

×

×

+

×

×

×

=

ここに,m12a:溶鋼1t当たりの鉄鉱石の使用量(kg/t溶鋼)

q12aFeO:FeO1kg当たりの分解熱 (kJ/kg)

q12aFeO3:Fe2O31kg当たりの分解熱(kJ/kg)

(FeO) :鉄鉱石中のFeOの質量百分率 (%)

(Fe2O3) :鉄鉱石中のFe2O3の質量百分率 (%)

(b) 石灰石の分解熱Q12b

3

12aCaCO

12b

12b

)

CaO

(

01

.0

q

m

Q

×

×

×

=

ここに,m12b:溶鋼1t当たりの石灰石の使用量(kg/t溶鋼)

q12bCaCO3:CaO 1kg当たりのCaCO3の分解熱(kJ/kg)

(CaO) :石灰石中のCaOの質量百分率 (%)

(c) 分解反応熱Q12

Q12=Q12a+Q12b

(13) 全電気的損失熱量

Q13(kJ/t溶鋼)

(13.1) 交流炉の場合

(13.1.1) 二次導体損失熱Q1311

6.3

600

3

2

0

0

1311

×

×

×

×

t

T

I

R

Q

=

S

l

l

l

R

R

3

2

1

s

0

+

+

×

+ρ

=

φ

cos

V

W

I

P

×

×

×

0

0

3

000

10

=

T

W

W

p

0=

T

T

V

V∑×'

0=

2

Q

2

P

P

W

W

+

W

cos=

φ

ここに,R0:二次導体及び電極の合成抵抗 (Ω)

I0:平均電流 (A)

t:溶鋼質量 (t)

Rs:二次導体抵抗及び電極とホルダとの接触抵抗の合成抵抗

(Ω)

ρ:電極の固有抵抗 (Ω・cm)

S:電極の断面積 (cm2)

l1,l2,l3:各相電極の天井から露出している部分の平均長さ

(cm)

W0:平均電力 (kW)

V0:平均電圧 (V)

cosφ:平均力率

Wp:使用電力量 (kWh)

WQ:無効電力量 (kvar)

V:変圧器タップの二次側電圧 (V)

T′:変圧器各タップの通電時間 (h)

T:通電時間 (h)

(13.1.2) 変圧器損失熱Q1312

600

3

2

1

1312

×

−

t

W

W

Q

=

ここに,W1:変圧器一次側電力量 (kWh)

W2:変圧器二次側電力量 (kWh)

(13.1.3) 交流炉の全電気的損失熱量Q131

Q131=Q1311+Q1312

7

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

項目

計算方法

(13.2) 直流炉の場合

(13.2.1) 二次導体損失熱Q1321

t

R

X

R

X

Q

6.3

3

)

(

eb

b

ea

a

1321

×

×

×

+

×

=

ここに,Xa:変圧器aタップのときの積算電流 (A2h)

Xb:変圧器bタップのときの積算電流 (A2h)

Rea:aタップ時の変圧器一次側から二次側全体の等価抵抗

(Ω)

Reb:bタップ時の変圧器一次側から二次側全体の等価抵抗

(Ω)

なお,Rea及びRebの求め方は,次による。

(a) 変圧器一次側から二次側全体の等価抵抗の算出 電極を溶鋼に短絡し

たときの変圧器一次側の電流,電力の測定結果から,使用タップ別に

一次側定格電流の50%, 60%,……,100%に応じた等価抵抗Reの値

を算出し,その値をプロットし,電流百分率とReの関係をグラフに示

す。

①測定値

aタップ 電流i50a,i60a,……,i100a (A)

電力P50a,P60a,……,P100a (Kw)

bタップ 電流i50b,i60b,……,i100b (A)

電力P50b,P60b……,P100b (Kw)

ここに,i50a:aタップ時の定格電流50%のときの電流

P50a:aタップ時の定格電流50%のときの電力

以下同様

8

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

項目

計算方法

②等価抵抗の算出

2

50a

3

a

50

e50a

)

(

3

10

i

P

R

×

×

−

=

……

2

100a

3

a

100

e100a

)

(

3

10

i

P

R

×

×

−

=

2

50b

3

b

50

e50b

)

(

3

10

i

P

R

×

×

−

=

……

2

100b

3

b

100

e100b

)

(

3

10

i

P

R

×

×

−

=

ここに,Re50a:aタップ時の定格電流50%のときの等価抵抗 (Ω)

Re50b:bタップ時の定格電流50%のときの等価抵抗 (Ω)

③電流百分率とReの関係のグラフの作成

(b) 製鋼作業時の実際の変圧器一次側から二次側全体の等価抵抗の算出

積算電流から,平均電流及び平均電流百分率を算出し,この平均電流

百分率と(a)のグラフから,実際の等価抵抗を求める。

①平均電流の算出

a

a

a

T

X

i=

,

b

b

b

T

X

i=

ここに,ia:aタップ時の平均電流 (A)

ib:bタップ時の平均電流 (A)

Ta:aタップ時の通電時間 (h)

Tb:bタップ時の通電時間 (h)

②平均電流の定格電流に対する百分率の算出

100

a

a

×

I

i

L

a

=

,

100

b

b

b

×

I

i

L=

ここに,La:aタップ時の平均電流百分率 (%)

Lb:bタップ時の平均電流百分率 (%)

Ia:aタップ時の一次側定格電流

Ib:bタップ時の一次側定格電流

③La,Lbと (a) のグラフから実際の等価抵抗Rea, Rebを算出

(13.2.2) 変圧器及び整流器損失熱量Q1322

600

3

q

1322

×

×

t

T

P

Q

=

ここに,Pq:変圧器及び整流器損失 (kW)

T:通電時間 (Ta+Tb) (h)

(13.2.3) 直流炉の全電気的損失熱量Q132

Q132=Q1321+Q1322

(14) 冷却水の持ち去る熱

Q14(kJ/t溶鋼)

Q14=Σm14×(θ14t−θ14n)×4.186

ここに,m14:溶鋼1t当たりの平均冷却水量(kg/t溶鋼)

θ14t:冷却水の平均出口温度 (℃)

θ14n:冷却水の平均入口温度 (℃)

4.186:水の比熱(kJ/kg・℃)

備考1. 回路別に求める。

2. 変圧器,二次導体や電極水冷などの冷却水の持ち去る熱は,そ

れらの損失熱に含まれるので除外する。

(15) 排ガスの持ち去る顕

熱

Q15(kJ/t溶鋼)

Q15=ΣΣf15×v15×c15×(θ15g−θ15r)×T

ここに,f15:溶鋼1t当たりの平均排ガス流量(m3/t溶鋼・h)

v15:排ガス成分別の平均体積分率

c15:平均排ガス温度に対応する成分別の比熱 (kJ/m3・℃)

θ15g:平均排ガス温度 (℃)

θ15r:建屋内温度 (℃)

T:各時期ごとの所要時間 (h)

備考 時期ごとに排ガス成分別の顕熱を求め,これを合計する。

(16) その他の損失熱

Q16(kJ/t溶鋼)

Q16=ΣQj (j=1〜9)−ΣQj (j=10〜15)

9

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験結果の表示

6.1

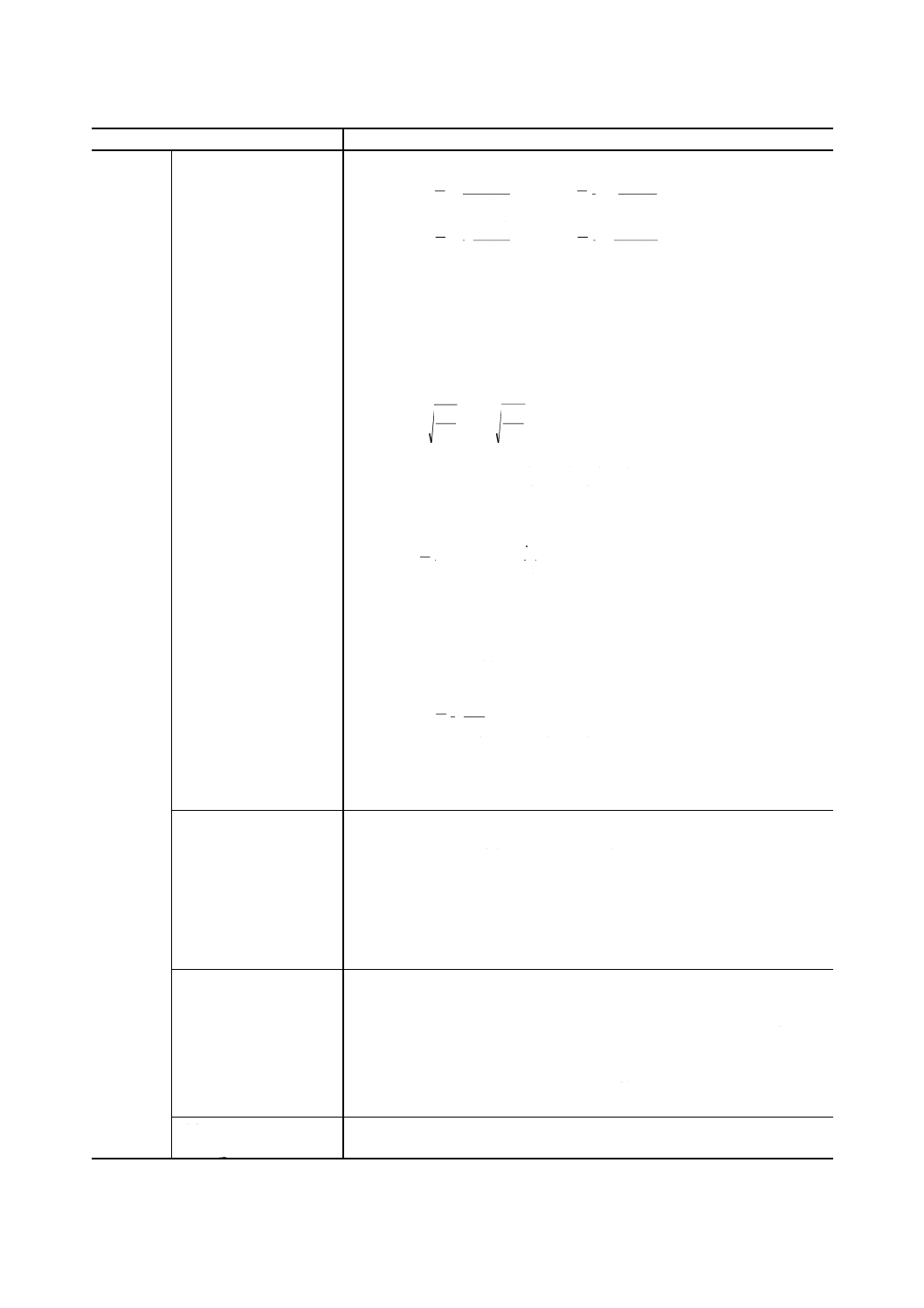

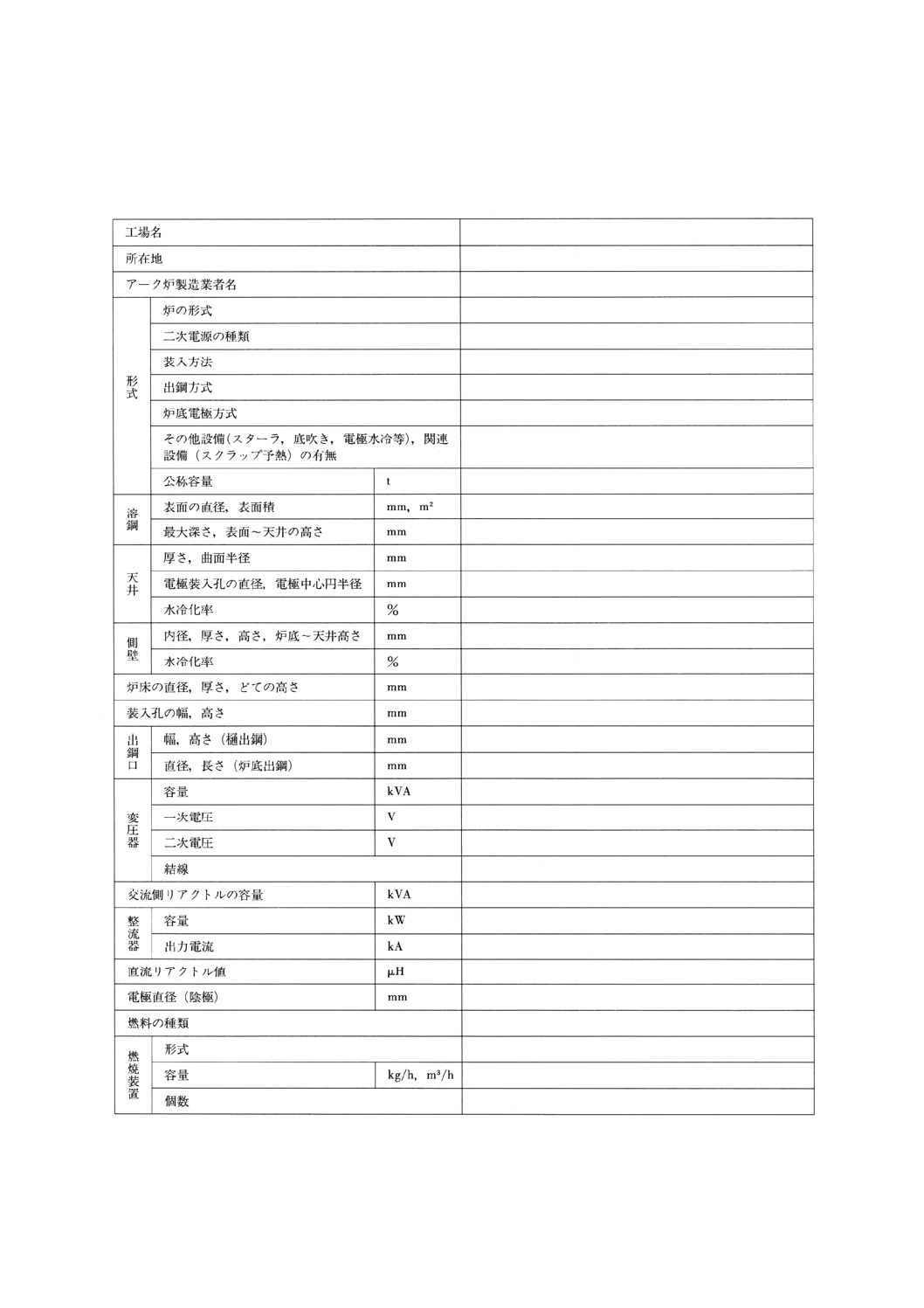

設備概要 設備概要は,原則として表2によって記録する。

表2 設備概要表

備考 炉の縦断面及び横断面の簡単な線図(主要寸法,耐火物の種類)を添付する。

10

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

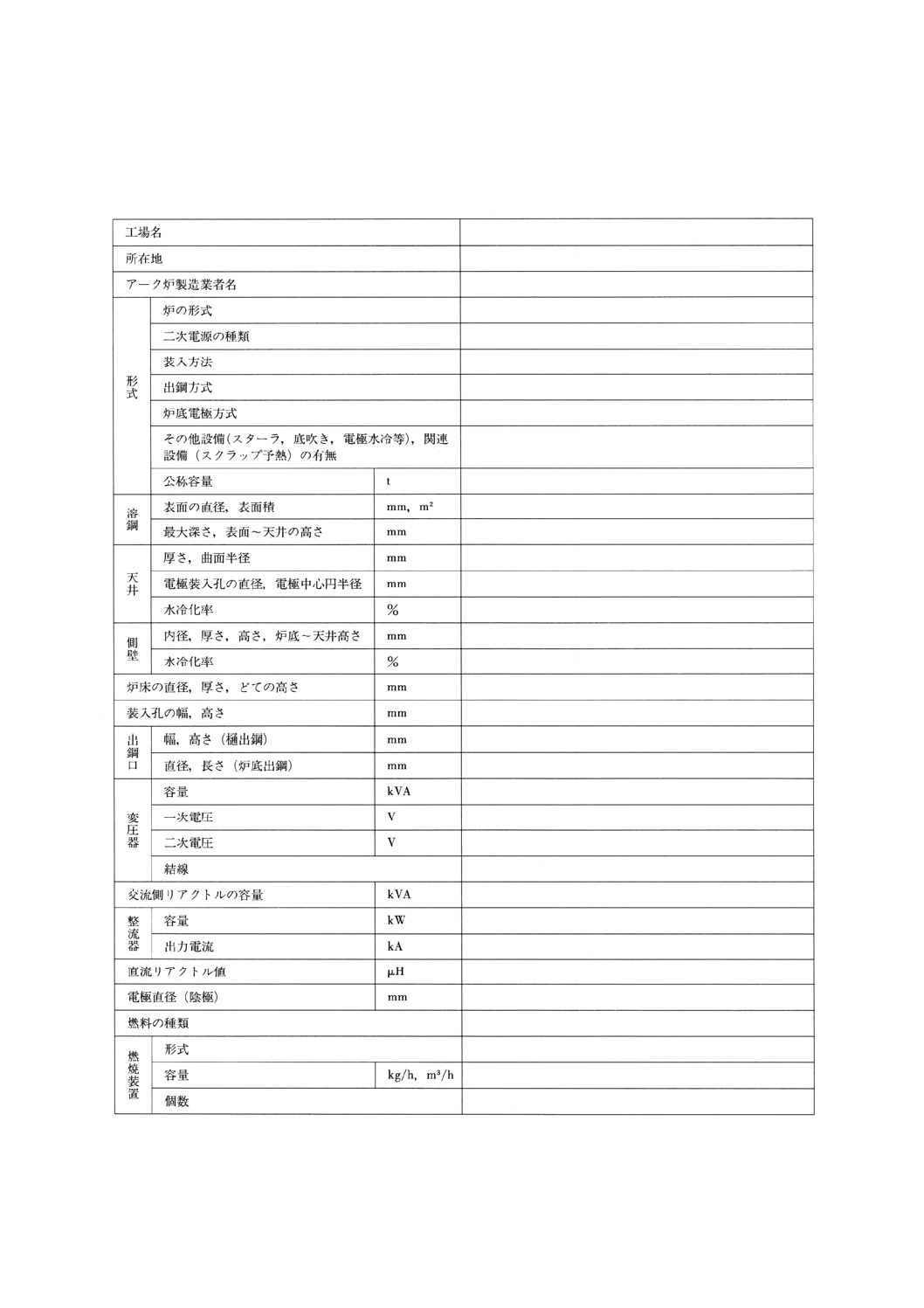

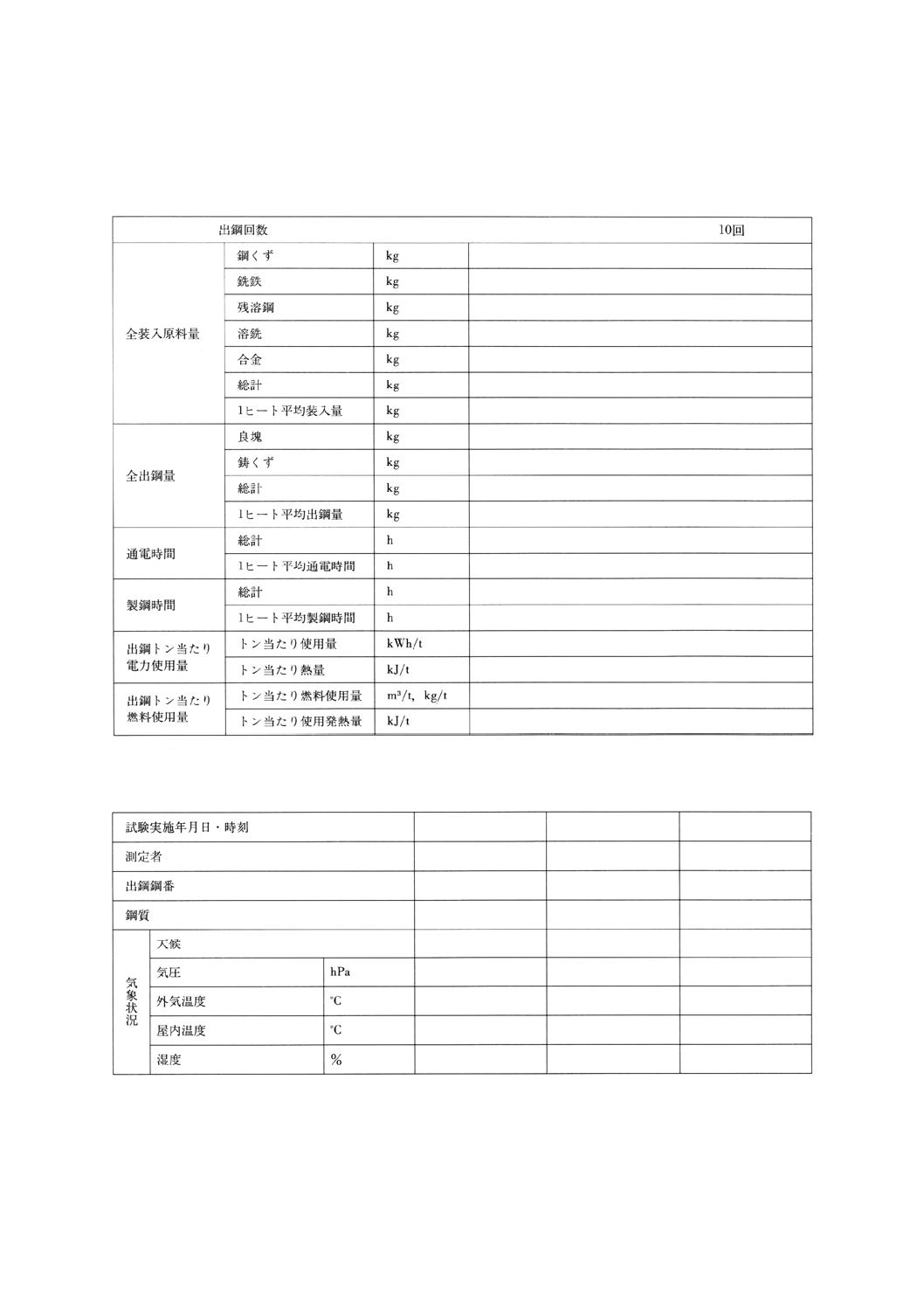

長期操業実績 長期操業実績は,原則として熱勘定前後の同一鋼種各5ヒートの操業実績を表3に

よって記入する。

表3 長期操業実績表

6.3

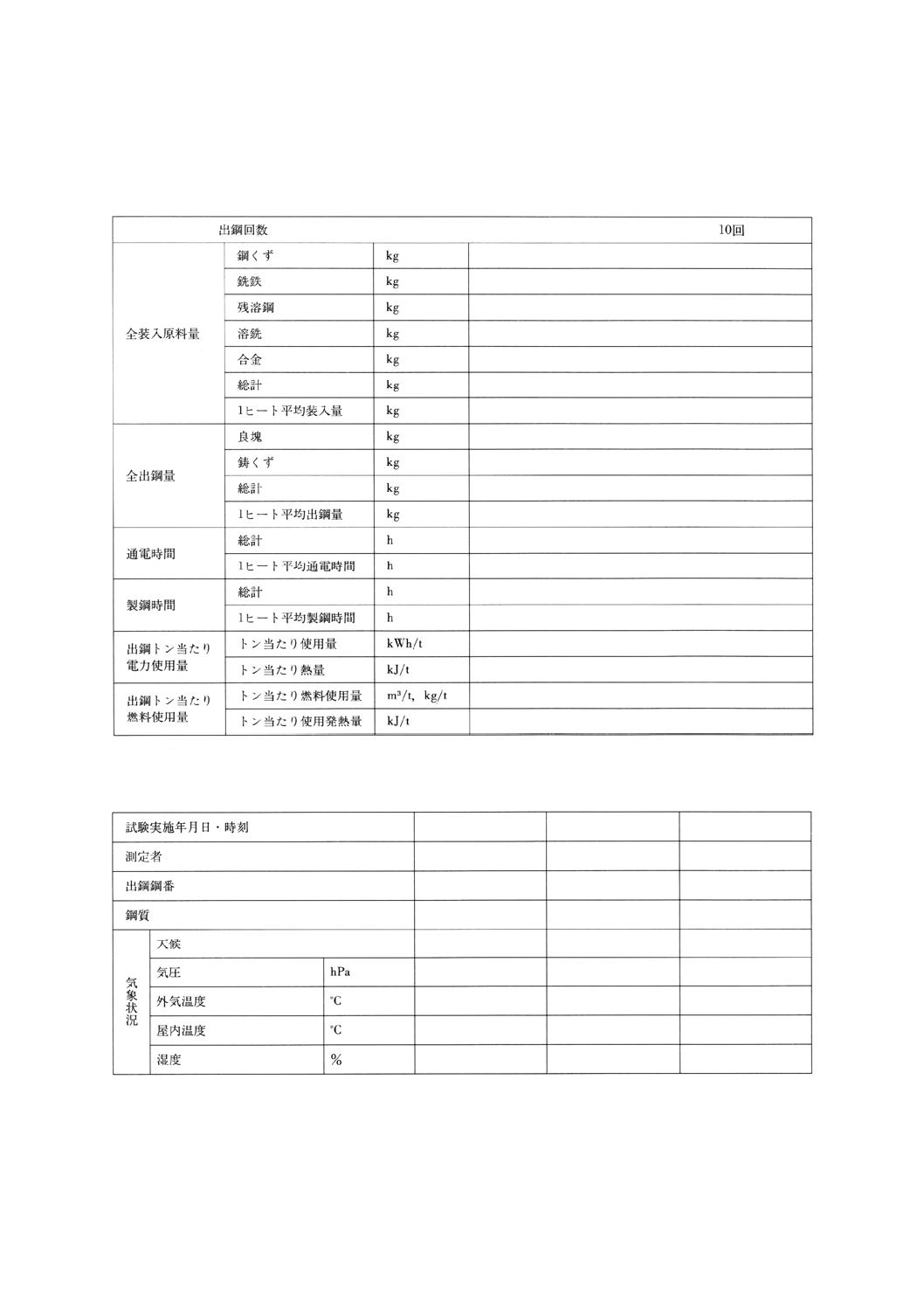

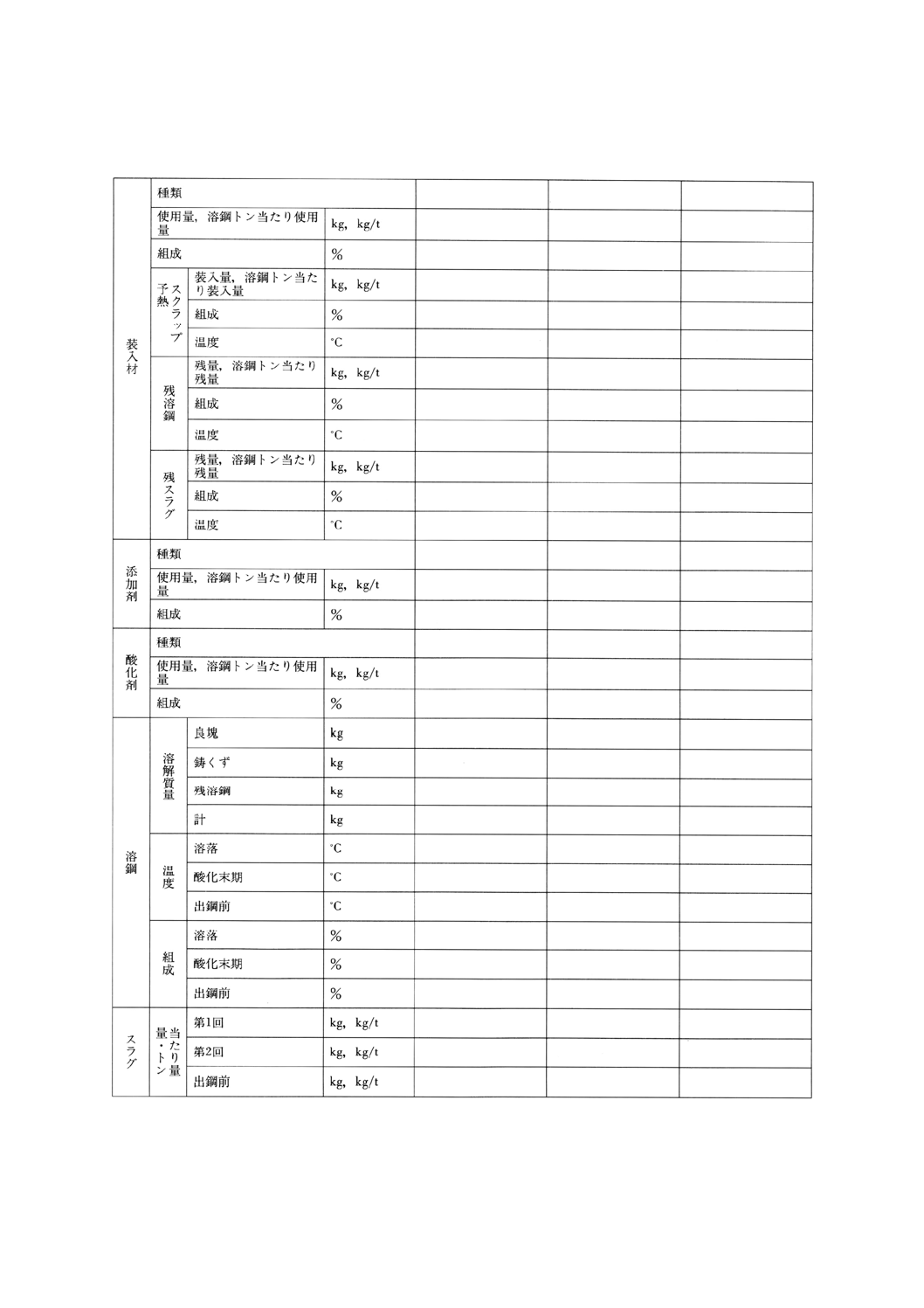

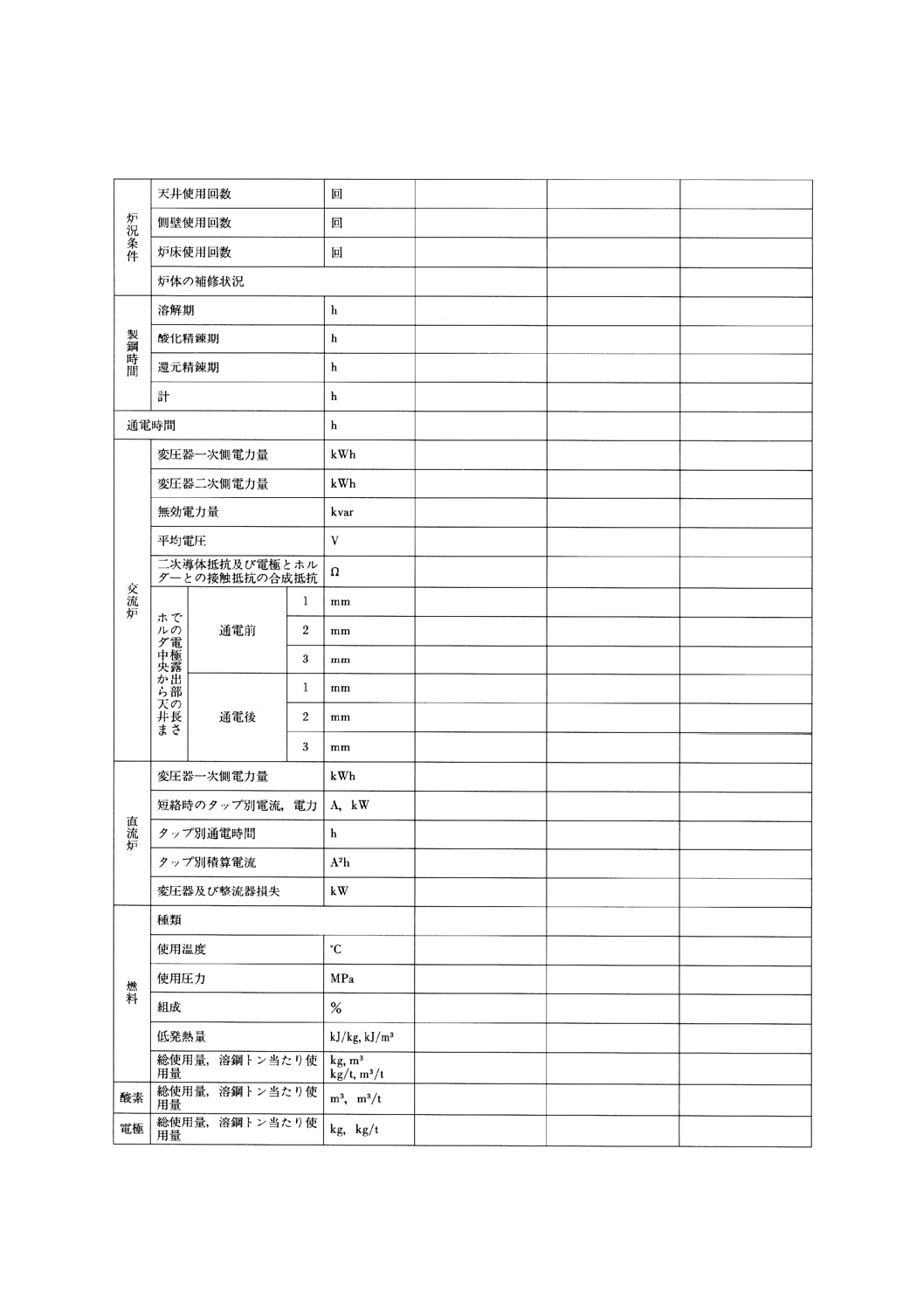

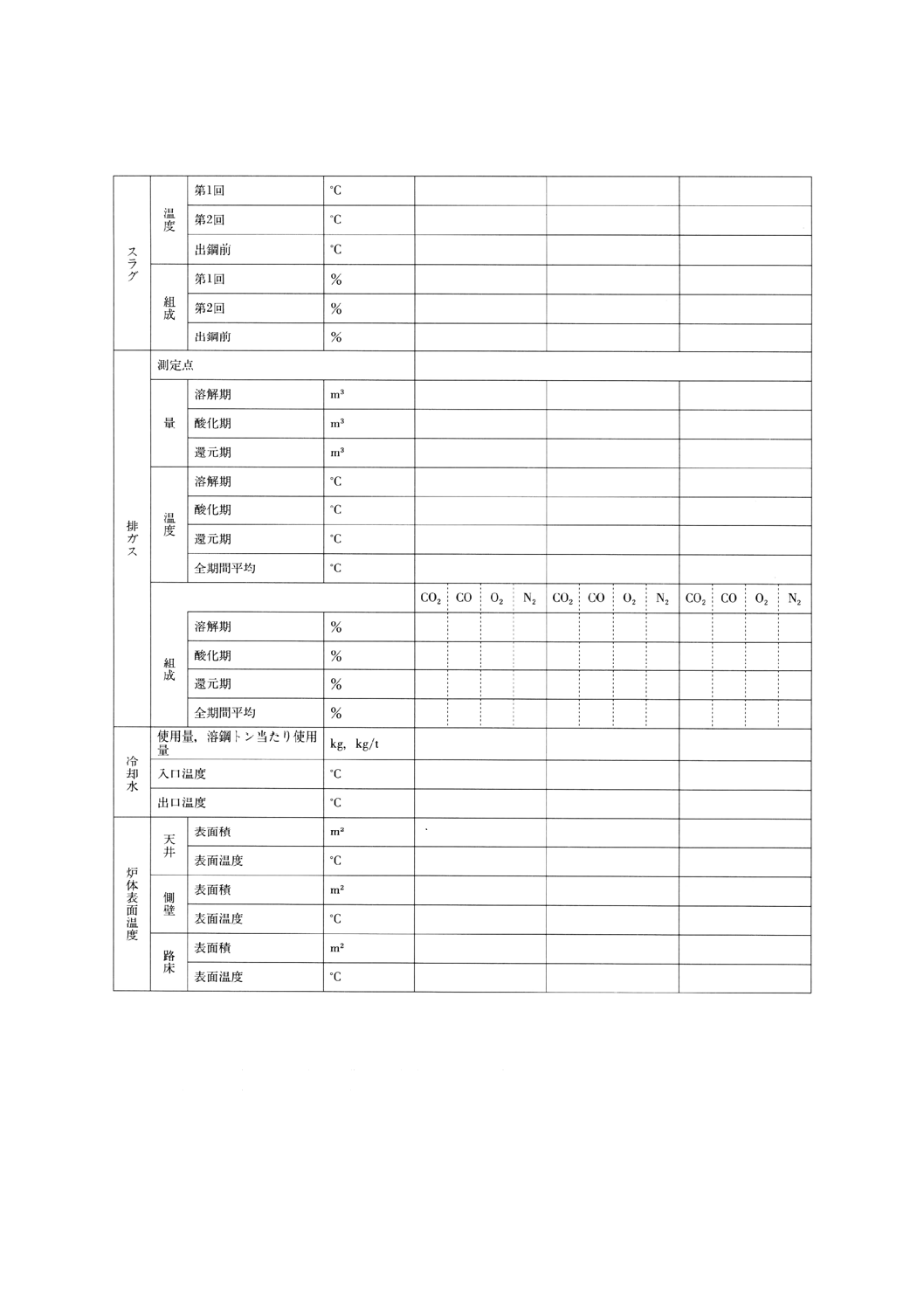

測定結果 測定結果は,原則として各ヒート別に表4によって記録する。

表4 測定結果表

11

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

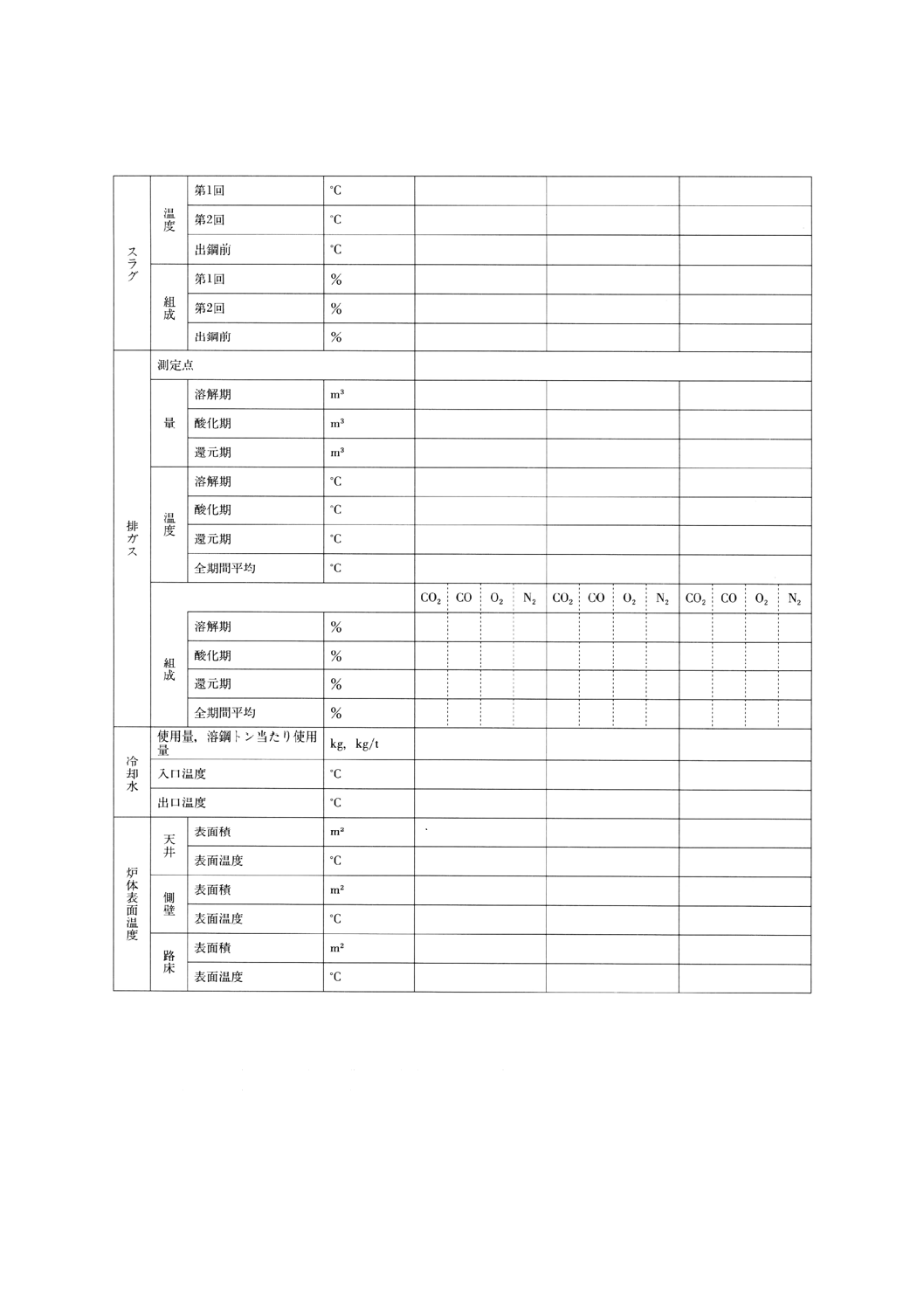

表4 (続き)

12

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 (続き)

13

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

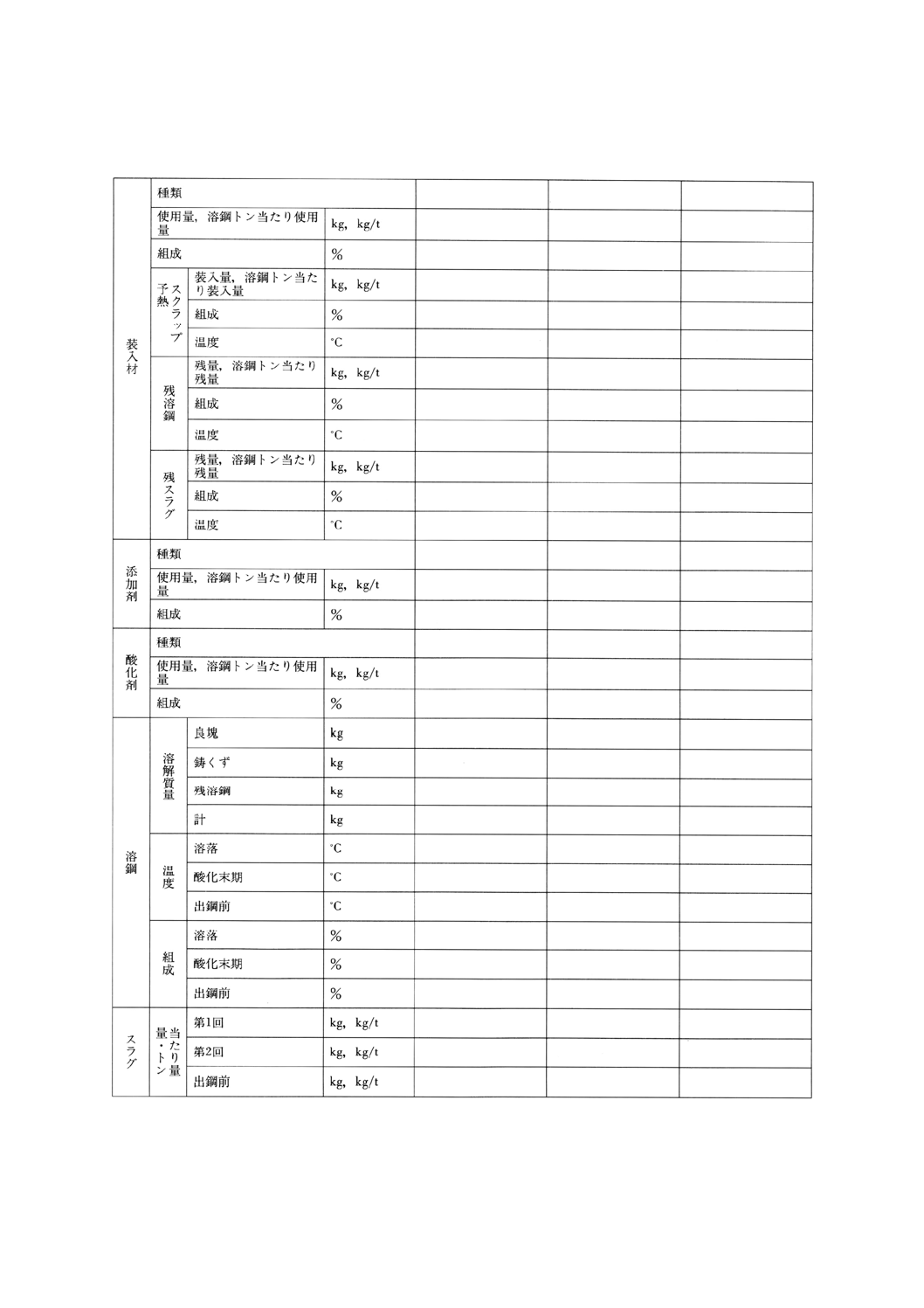

表4 (続き)

備考1. この表に記入する燃料,装入材,添加剤,酸化剤,排ガスの分析値,気象状況,燃料,冷却水及び炉体

表面温度などの数値は,各測定値の平均値とする。

2. 酸素は,純酸素に換算した使用量とする。

3. 排ガスの測定点は,炉体から集じん(塵)装置までの概略図を描き,この中にも明記する。

4. 炉体表面温度の測定値は,炉体略図に記入する。

14

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

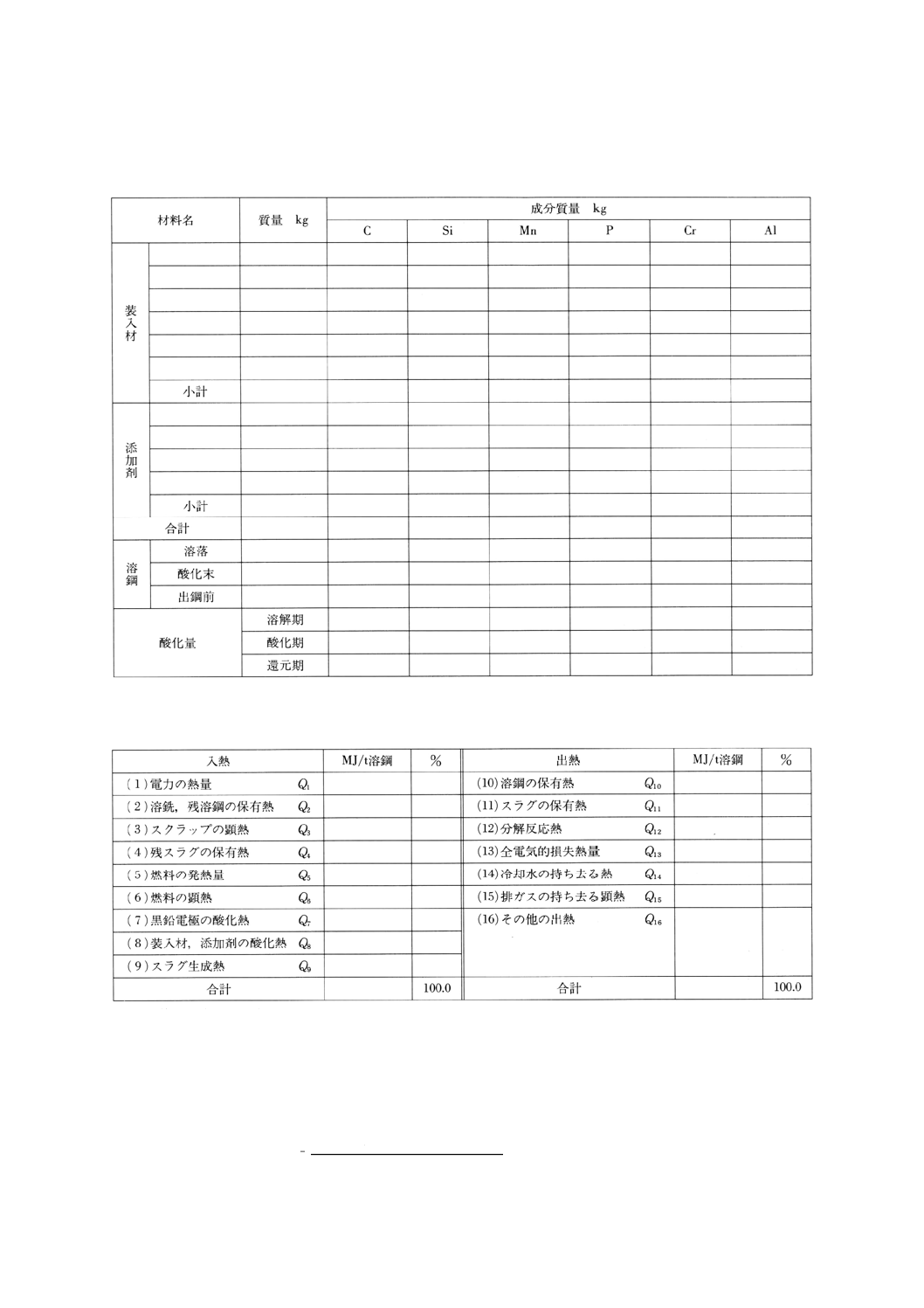

6.4

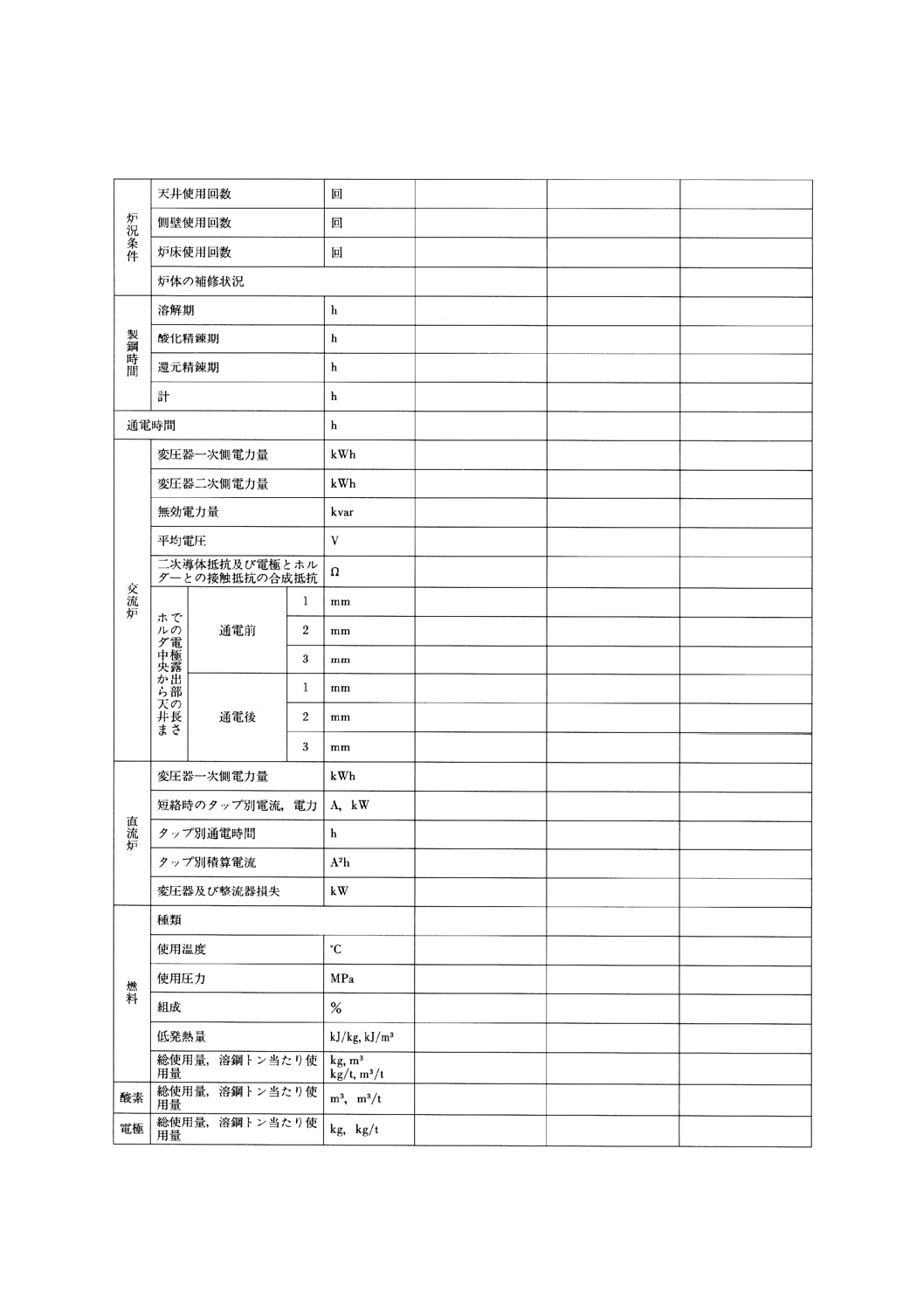

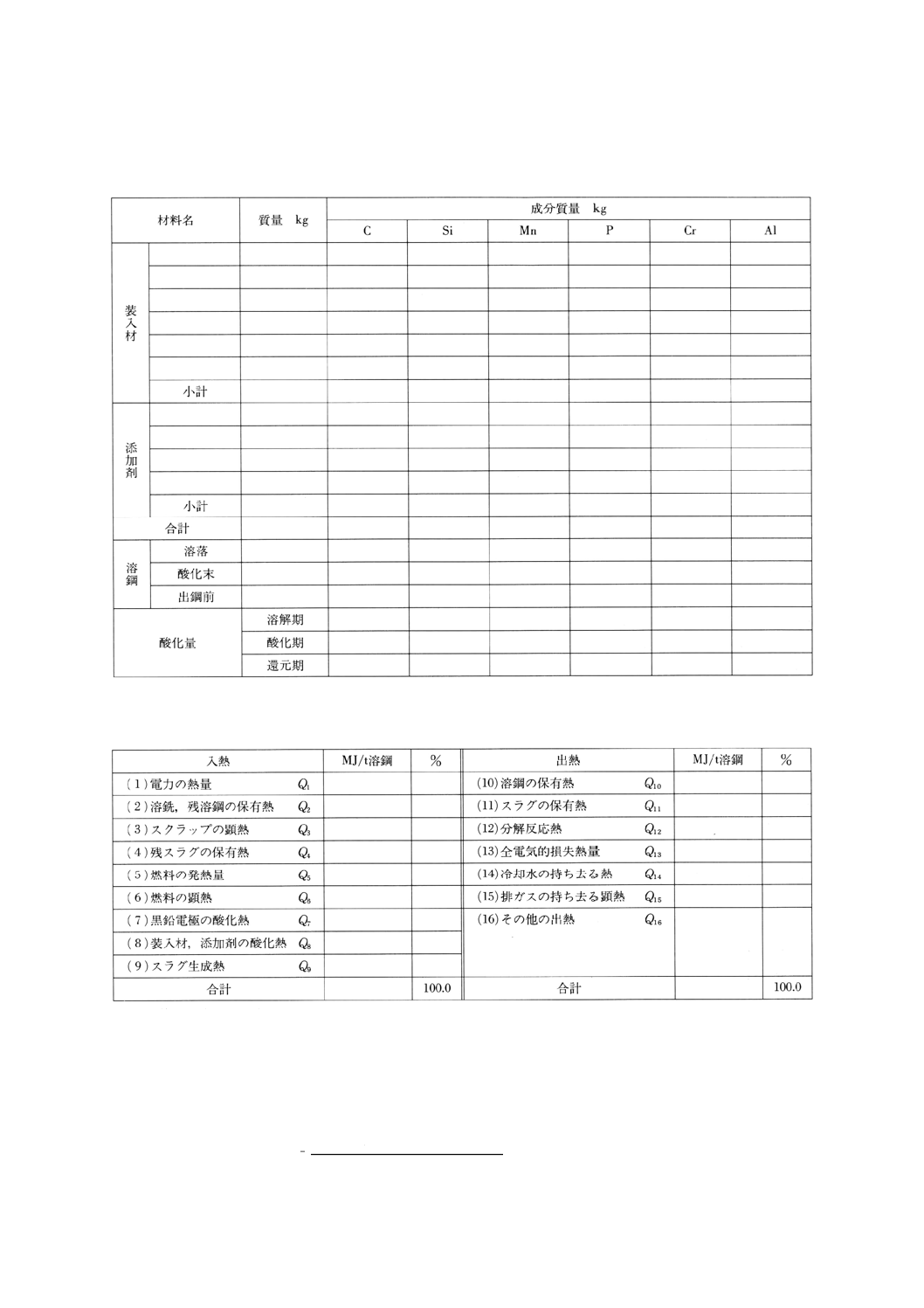

物質精算 物質精算は,原則として表5によってヒート別に記録する。

表5 物質精算表

6.5

熱勘定表 熱勘定表は,表6による。

表6 熱勘定表

備考1. (j),Qj (j=1〜16) は,表1の項目欄のそれを示す。

2. 熱量の記載は,MJ/tを単位とし,小数点以下1けたに丸める。

3. 百分率は,小数点以下1けたに丸める。

4. その他の出熱については,できるだけ出熱別の測定を行い,内容を分析する。

5. この熱勘定表から,アーク炉の熱エネルギーフロー図を作成する。

6.6

熱効率 熱効率は,次のとおりとする。

100

9

8

7

6

5

1

4

3

2

12

11

10

×

+

+

+

+

+

−

−

−

+

+

Q

Q

Q

Q

Q

Q

Q

Q

Q

Q

Q

Q

=

η

15

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

η: アーク炉の熱効率 (%)

備考 Qj (j=1〜12) は,表6のQjを示す。

付表1 引用規格

JIS B 7983 排ガス中の酸素自動計測器

JIS G 1211 鉄及び鋼−炭素定量方法

JIS G 1212 鉄及び鋼中のけい素定量方法

JIS G 1213 鉄及び鋼中のマンガン定量方法

JIS G 1214 鉄及び鋼中のりん定量方法

JIS G 1217 鉄及び鋼中のクロム定量方法

JIS G 1224 鉄及び鋼中のアルミニウム定量方法

JIS K 0095 排ガス試料採取方法

JIS K 0098 排ガス中の一酸化炭素分析方法

JIS K 0301 排ガス中の酸素分析方法

JIS K 0804 検知管式ガス測定器(測長形)

JIS K 2205 重油

JIS K 2249 原油及び石油製品の密度試験方法並びに密度・質量・容量換算表

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2270 原油及び石油製品−残留炭素分試験方法

JIS K 2272 原油及び石油製品の灰分並びに硫酸灰分試験方法

JIS K 2275 原油及び石油製品水分試験方法

JIS K 2279 原油及び石油製品−発熱量試験方法及び計算による推定方法

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

JIS K 2301 燃料ガス及び天然ガス−分析・試験方法

JIS M 8202 鉄鉱石−分析方法通則

JIS M 8212 鉄鉱石−全鉄定量方法

JIS M 8213 鉄鉱石中の酸化第一鉄定量方法

JIS M 8801 石炭類−試験方法

JIS M 8810 石炭類及びコークス類−サンプリング,分析並びに試験方法の通則

JIS M 8811 石炭類及びコークス類のサンプリング方法並びに全水分・湿分測定方法

JIS M 8812 石炭類及びコークス類−工業分析法

JIS M 8813 石炭類及びコークス類−元素分析方法

JIS M 8814 石炭類及びコークス類−発熱量測定方法

JIS M 8850 石灰石分析方法

JIS Z 8808 排ガス中のダスト濃度の測定方法

関連規格 JIS Z 9202 熱勘定方式通則

16

G 0703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉄鋼JIS三者委員会 構成表

氏名

所属

(委員長)

木 原 諄 二

東京大学工学部

井 野 幸 雄

財団法人日本海事協会船体部

青 柳 桂 一

通商産業省基礎産業局

高 木 譲 一

通商産業省工業技術院標準部

加 山 英 男

財団法人日本規格協会技術部

久 松 定 興

社団法人日本自動車工業会(いすゞ自動車株式会社材料開発部)

井 上 一 朗

社団法人日本建築学会(大阪大学工学部)

三 浦 恒 幸

財団法人エンジニアリング振興協会(日揮株式会社DE本部)

綿 貫 克 治

社団法人火力原子力発電技術協会(石川島播磨重工業株式会社ボイラ事業部)

関 博 光

社団法人日本水道協会工務部

木 岡 良 員

社団法人日本瓦斯協会技術部

山 田 健太郎

財団法人土木学会(名古屋大学工学部)

川 原 雄 三

社団法人日本機械工業連合会(三菱重工業株式会社横浜研究所)

鳥 居 信 良

日本工具工業会(株式会社神戸製鋼所工具事業部)

鷲 田 吉 秀

綿材製品協会(鈴木金属工業株式会社生産技術本部)

上津原 政 則

普通鋼電炉工業会(トーア・スチール株式会社技術部)

前 原 郷 治

新日本製鐵株式会社技術企画部

森 下 昇

日本鋼管株式会社鉄鋼技術センター

大 浦 基 宏

川崎製鉄株式会社鉄鋼技術本部

奥 山 孝 司

住友金属工業株式会社技術企画管理部

宮 本 一 郎

株式会社神戸製鋼所生産本部

宮 川 義 正

大同特殊鋼株式会社技術部

(幹事)

青 木 朗

社団法人日本鉄鋼協会

(事務局)

細 田 卓 夫

社団法人日本鉄鋼協会