10

G 0702-1995

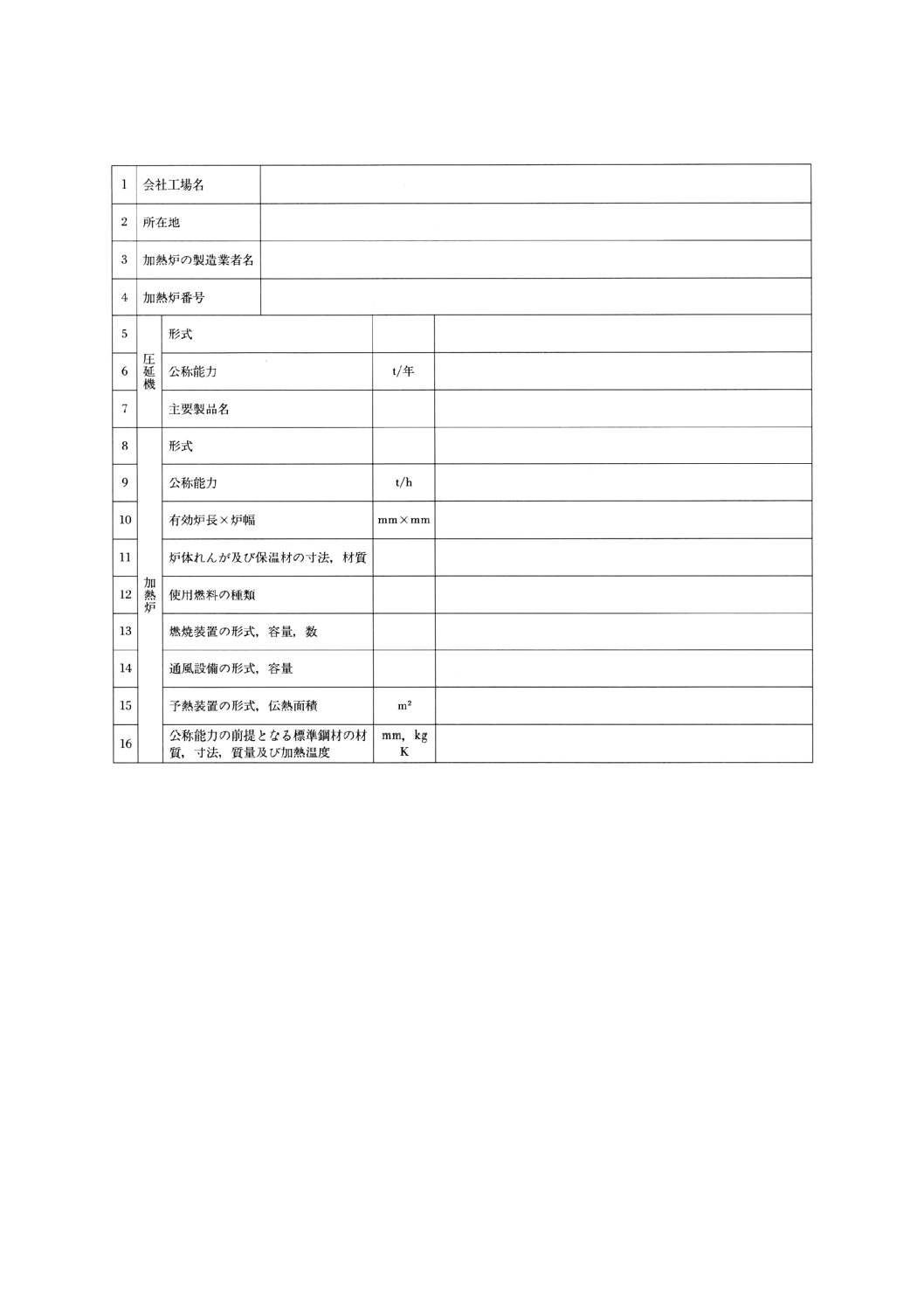

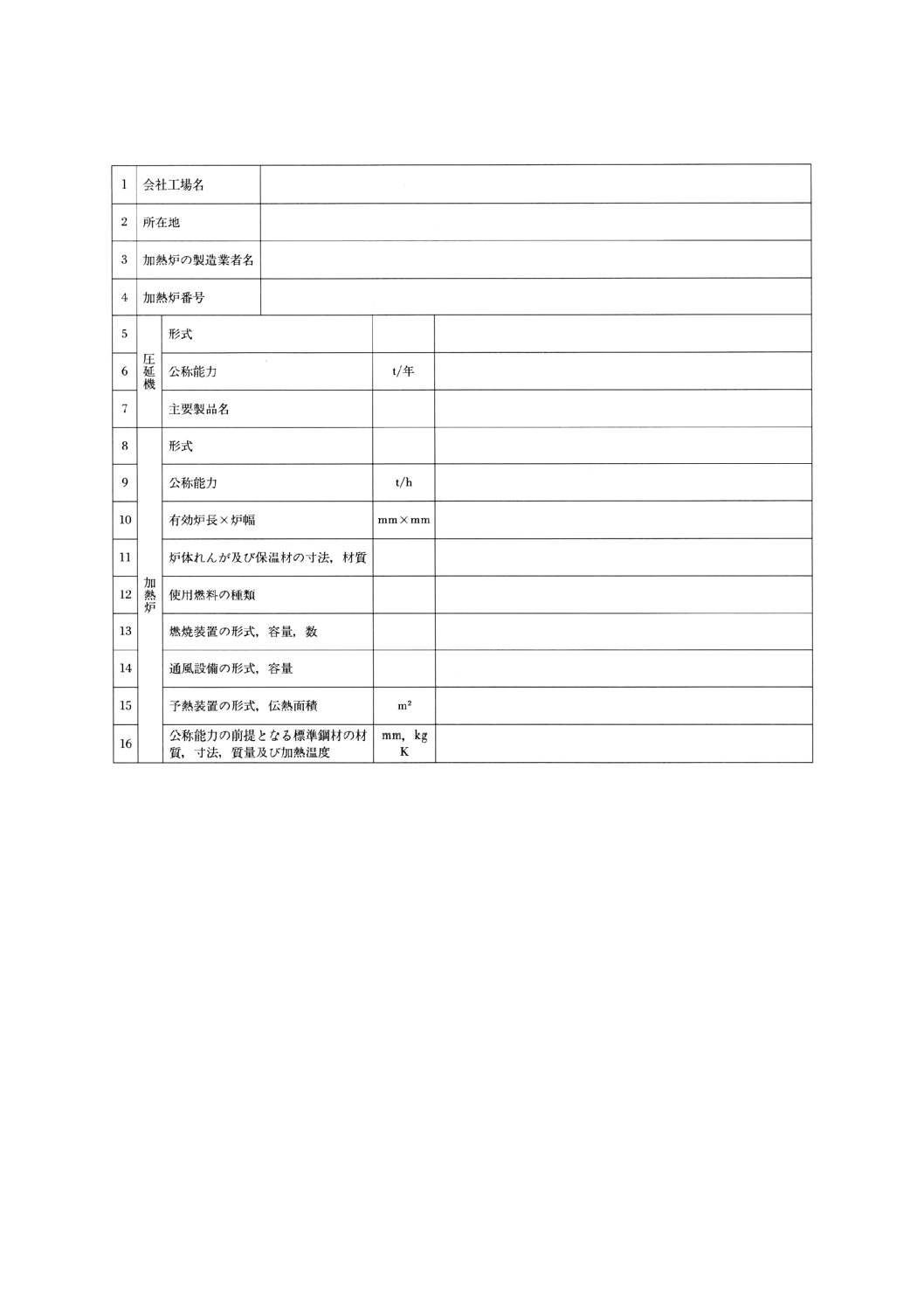

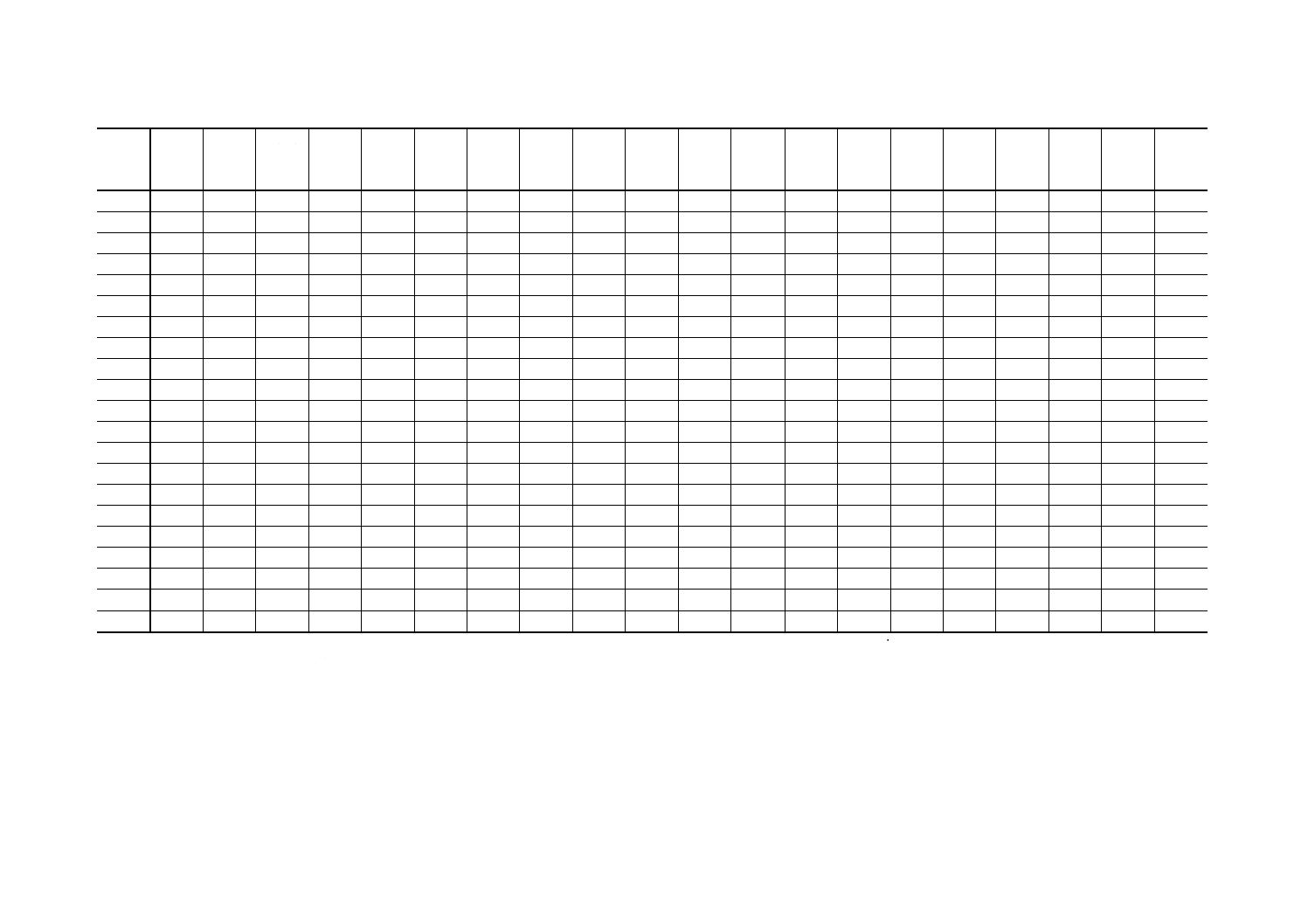

表1 設備概要表

備考 10, 11及び15の項目については,炉の縦断面,横断面の簡単な線図(炉及び予熱設備の主要部寸法,耐火材

の種類,主要計測箇所を含む。)を添付する。

令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標準化法の用語に合わせ,規格中“日本工業

規格”を“日本産業規格”に改めた。

日本産業規格 JIS

G 0702-1995

連続鋼材加熱炉の熱勘定方式

Method of heat balance for continuous

reheating furnace for steel

1. 適用範囲 この規格は,連続鋼材加熱炉(以下,炉という。)の熱勘定の方式について規定する。

備考1. この規格は,対象とする炉に供給されるエネルギー量と,出ていくエネルギー量の関係を項

目ごとに求め,これを整理した熱勘定表及び熱効率の結果に基づいて,設備,操業方法など

の評価,見直しを図ることを目的としている。

2. この規格の引用規格を,付表1に示す。

2. 熱勘定基準 熱勘定を行う場合の基準は,次による。

(1) 熱勘定を実施する時間は,熱勘定の目的によって定めるが,対象鋼材の所定在炉時間の少なくとも2

倍程度が望ましい。

(2) 熱勘定は,鋼材1tについて行う。

(3) 発熱量は,使用時の熱料の低発熱量をとる。

(4) 熱勘定の基準温度は,原則として外気温度とする。

(5) 熱勘定の範囲は,原則として1炉ごとに行い,予熱装置のある場合はこれを含める。

(6) 予熱装置の内部における熱の授受は,循環熱として別個に記録する。

3. 測定方法

3.1

燃料

3.1.1

燃料使用量の測定 気体燃料使用量は,加熱炉の近くで差圧式,面積式などの流量計で測定し,圧

力,温度などによって補正する。

また,液体燃料使用量は,タンク,容積式流量計などで測定し,燃料油の温度で補正された密度をもっ

て質量に換算する。

3.1.2

使用燃料の試料採取,試験,分析及び発熱量の測定 使用燃料の試料採取,試験,分析及び発熱量

の測定は,次による。

JIS K 2205, JIS K 2249, JIS K 2251, JIS K 2270, JIS K 2272, JIS K 2275, JIS K 2279,

JIS K 2283, JIS K 2301, JIS K 2541

3.1.3

燃料の圧力及び温度の測定 燃料の圧力は,流量計前及び燃焼装置前で測定する。

また,燃料の温度は流量計前,予熱装置の入口及び出口並びに燃焼装置前で測定する。

3.2

霧化剤

2

G 0702-1995

3.2.1

霧化剤の量の測定 霧化剤の量は,差圧式流量計などで測定し,温度及び圧力によって補正する。

ただし,測定できない場合は,概算値を用いてもよいが,この場合は,その旨を付記する。

3.2.2

霧化剤の圧力及び温度の測定 霧化剤の圧力及び温度は,流量計前及び燃焼装置前で測定する。

3.3

燃焼用空気

3.3.1

空気量の測定 空気量は,差圧式流量計,ピトー管などで測定し,圧力,温度などによって補正す

るか又は燃料及び燃焼ガスの成分から算出する。ただし,予熱装置からの熱風放散がある場合は,その放

散量を測定する。

また,酸素富化を行っている場合は,この量も合わせて測定し,温度,圧力などによって補正を行う。

3.3.2

空気の圧力及び温度の測定 空気の圧力は,流量計前及び燃焼装置前で測定する。

また,空気の温度は,流量計前,予熱装置の入口及び出口並びに燃焼装置前で測定する。

3.3.3

空気中の湿度の測定 通風式乾湿温度計によって室内の相対湿度を測定する。

3.4

冷却水

3.4.1

冷却水の温度の測定 冷却水の温度は,炉入口及び出口で測定する。

3.4.2

冷却水の量の測定 冷却水の量は,炉入口又は出口で測定する。

3.5

燃焼ガス

3.5.1

燃焼ガス温度の測定 燃焼ガス温度は,炉尻部,予熱装置入口及び出口で各通路断面の平均ガス温

度を測定する。

また,炉尻部でガス温度を測定する場合は,装入口からの侵入空気の影響のない場所で,原則として吸

引式温度計を用いる。この場合は,その旨を付記する。ただし,炉尻部に適当な測定箇所のない場合は煙

道入口にて測定してもよい。

3.5.2

燃焼ガスの試料採取及び分析 試料の採取は,JIS K 0095による。ただし,試料の採取箇所は,燃

焼ガス温度の測定箇所と同位置で行う。

また,燃焼ガス成分の分析は,次による。

JIS K 0098, JIS K 0301, JIS K 2301

3.6

鋼材

3.6.1

鋼材の質量 各鋼材の質量は,原則としてはかりを用いて測定する。

熱勘定実施時間内においては,装入鋼材質量と抽出鋼材質量が等しいことが望ましいが,これらの質量

が異なる場合は,次式によって算出した鋼材質量を用いて,鋼材1t当たりの計算を行う。

鋼材質量=

2

材質量の総和)

装入鋼材質量と抽出鋼

(熱勘定実施時間内の

3.6.2

装入鋼材の温度 外気温度を超える鋼材の場合は,表面温度などからその平均温度を推定する。

3.6.3

抽出鋼材の温度 抽出鋼材の温度は,炉内で抽出直前に表面温度を測定して,その平均温度を推定

する。ただし,測定できない場合は,圧延ラインの鋼材温度からの推定値や計算機制御による鋼材の抽出

温度計算値を用いてもよい。この場合は,その旨を付記する。

3.6.4

焼き減り量 測定用鋼材の装入前の質量及び抽出後スケールの除去された質量を実測し,その減量

から焼き減り量を求めるか,又はスケールの厚みと表面積及びスケールの分析値から算定する。

3.7

炉内圧力 炉内圧力計のある場合は,その読みを取る。この場合,圧力計の位置を付記する。ただ

し,圧力計のない場合は圧力の測定を行い,測定位置を付記する。

3.8

炉体各部表面温度 炉体表面温度は,天井,側壁,炉床を表面温度計で測定する。

3.9

測定間隔 各測定値の測定間隔は,記録計によるもの以外は一定時間間隔ごとに行う。

3

G 0702-1995

その間隔は,操業又は各測定値の変動によって定める。ただし,一般的には変動の少ない場合には30

分,変動の多い場合は10〜15分とする。

なお,抽出鋼材温度は変動の少ない場合は15分,変動の多い場合は10分とする。

4. 測定前の準備

4.1

時期の計画 炉の能力の測定は,圧延作業が熱勘定実施の目的と合致する時期に行う。ただし,炉

の新設,修理,改造直後を避け,その熱流れが定常状態になってから測定を行う。

4.2

炉体の状態検査 炉体各部を検査し,その測定が行われた炉体状態を記録する。

5. 計算 計算は,測定によって得た数値を用いて熱勘定実施時間内の各項目の平均値を求め,鋼材1t当

たりについて計算する(必要数値は付表2〜4を参照のこと。)。

なお,計算に使用する気体の体積は,温度273k及び圧力101.3kPaの状態における体積とする。

5.1

入熱

5.1.1

燃料の燃焼熱 燃料の燃焼熱(kJ/t鋼材)は,次による。

鋼材1t当たり燃料使用量(kg/t又はm3/t)×単位量当たり燃料低発熱量(kJ/kg又はkJ/m3)

(1) 気体燃料の場合の発熱量 JIS K 2301によって高発熱量Hhを測定し,燃料の各成分ガスの体積分率か

ら低発熱量H1を次式で求める。

また,次式のようにして燃料の各成分ガスの体積分率から低発熱量H1を計算することもできる。

H1(kJ/m3燃料)

= [Hh−r× (H2+Σy/2CxHy)] ×1 000

= (10.79H2+12.63CO+35.80CH4+56.02C2H2+59.04C2H4

+63.72C2H6+85.94C3H6+91.21C3H8+113.4C4H8

+118.6C4H10+141.4C6H6) ×1 000

ここに,

H2, CO, CxHy: 燃料1m3に含まれる水素,一酸化炭素,炭化水素

の体積分率(m3/m3燃料)

r: 水蒸気の蒸発の潜熱(25℃において1.96MJ/m3)

(2) 液体燃料の場合の発熱量 JIS K 2279によって高発熱量Hhを測定し,燃料の成分組成から低発熱量

H1を次式で求める。

また,次式のようにして燃料の成分から低発熱量H1の概算値を計算することもできる。

H1(kJ/kg燃料)

= [Hh−r× (8.94h+w)] ×1 000

= (33.8c+122.5h−18.2o+9.42s−2.44w) ×1 000

ここに,

c, h, o, s, w: 燃料1kgに含まれる炭素,水素,酸素,硫黄,

水分の質量分率(kg/kg燃料)

r: 水蒸気の蒸発の潜熱(25℃において2.44MJ/kg)

備考 燃料の元素分析を行わない場合,hは次の値とすることができる。

灯油,軽油及び原油の場合は,0.13, 重油の場合は,平均0.12(A重油0.13, B重油0.12, C重

油0.11)とする。

なお,w=0として上式でH1を概算することができる。

5.1.2

燃料の顕熱(他の熱源によって予熱される場合) 燃料の顕熱(kJ/t鋼材)は,次による。

乾き燃料の顕熱(kJ/t鋼材)+燃料中の水分の顕熱(kJ/t鋼材)

(1) 乾き燃料の顕熱 乾き燃料の顕熱(kJ/t鋼材)は,次による。

鋼材1t当たり燃料使用量(kg/t又はm3/t)×[燃料の平均比熱(kJ/kgK又はkJ/m3K)×予熱後

の燃料の温度 (K) −基準温度の燃料の平均比熱(kJ/kgK又はkJ/m3K)×基準温度 (K)]

4

G 0702-1995

ただし,重油の比熱は1.88kJ/kgKとし,気体燃料の平均比熱は各成分の体積分率から計算する。

(2) 燃料中の水分の顕熱

(a) 気体燃料の場合 気体燃料中の水蒸気の顕熱(kJ/t鋼材)は,次による。

鋼材1t当たり燃料中の水蒸気量 (m3/t) ×[水蒸気の平均比熱 (kJ/m3K) ×予熱後の燃料の温

度 (K) −基準温度の水蒸気の平均比熱 (kJ/m3K) ×基準温度 (K)]

燃料中の水蒸気量 (m3/t) は,次による。

燃料使用量 (m3/t) ×燃料中の水分量(m3/m3燃料)

燃料中の水分量(m3/m3燃料)は,次による。

燃料1 m3×

sf

f

sf

100

f

P

p

P

t

・

・

φ

φ

−

×

ここに,

φf: 燃料の相対湿度 (%)

なお,副生ガス燃料の場合は100%とする。

Psf: 予熱前燃料温度における飽和蒸気圧 (Pa)

Pf: 予熱前燃料圧力 (Pa)

なお,燃料中の水分量を実測する場合は,実測した水分量から,燃料中の水蒸気量 (m3/t) を計算

する。

備考1. 気体燃料中の水分量の実測は,JIS K 2301に準じる。

2. 副生ガス燃料とは,高炉ガス,転炉ガス,コークス炉ガスなどを示す。

(b) 液体燃料の場合 液体燃料中の水分の顕熱(kJ/t鋼材)は,次による。

鋼材1t当たり燃料中の水分量 (kg/t) ×水の比熱 (kJ/kgK) ×[予熱後の燃料の温度 (K) −基

準温度 (K)]

燃料中の水分量 (kg/t) =燃料使用量 (kg/t) ×w

ここに,

w: 燃料中の水分の質量分率(kg/kg燃料)

備考 液体燃料中の水分量の実測は,JIS K 2275に準じる。

5.1.3

燃焼用空気の顕熱(他の熱源によって予熱される場合) 燃焼用空気の顕熱(kJ/t鋼材)は,次に

よる。

燃焼用乾き空気の顕熱(kJ/t鋼材)+酸素の顕熱(kJ/t鋼材)+燃焼用空気中の水分の顕熱(kJ/t鋼材)

なお,酸素の顕熱の項は燃焼用空気へ酸素富化する場合に適用する。

(1) 燃焼用乾き空気の顕熱 燃焼用乾き空気の顕熱(kJ/t鋼材)は,次による。

鋼材1t当たり燃焼用乾き空気量 (m3/t) ×[予熱後の燃焼用空気の平均比熱 (kJ/m3K) ×予熱後

の燃焼用空気温度 (K) −基準温度の燃焼用空気の平均比熱 (kJ/m3K) ×基準温度 (K)]

(1.1) 酸素富化しない場合 燃焼用乾き空気量は,次による。

(a) 気体燃料の場合

燃焼用乾き空気量A(m3/t鋼材)=mA0×燃料使用量(m3/t鋼材)

理論空気量A0(m3/m3燃料)= [1/2 (H2+CO) +Σ (x+y/4) CxHy−O2] /0.21

]

[

]

[

]

[

3.76

1

1

2

2

0

2

D

N

N

O

O

・

−

−

−

×

によって求める。

ここに,

m: 空気比

5

G 0702-1995

H2, CO, CxHy, N2, O2: 燃料1m3に含まれる水素,一酸化炭素,炭化水

素,窒素,酸素の体積分率(m3/m3燃料)

[H2], [CO], [CO2], [Cx′Hy′], [O2], [N2]: 乾き排ガス1m3に含まれる水素,一酸化炭素,

二酸化炭素,炭化水素,酸素,窒素の体積分率

(m3/m3乾き排ガス)

[O0]: 乾き排ガス1m3に含まれる未燃分を完全燃焼さ

せるのに要する理論酸素量(m3/m3乾き排ガス)

[O0] =1/2 [H2] +1/2 [CO] +Σ (x′+y′/4)

[Cx′Hy′]

D: 乾き排ガス1m3に相当する気体燃料量(m3/m3

乾き排ガス)

xCxHy

CO

CO

Hy

Cx

x

CO

CO

D

∑

+

+

∑

+

+

2

2

]

'

['

]

[

]

[

=

(b) 液体燃料の場合

燃焼用乾き空気量A(m3/t鋼材)=mA0×燃料使用量(kg/t鋼材)

理論空気量A0(m3/kg燃料)= [c/12+ (h−o/8) /4+s/32] ×22.4/0.21

D

n

N

O

O

m

・

=

8.0

]

[

]

[

]

[

76

.3

1

1

2

0

2

−

−

×

−

によって求める。

ここに,

c, h, s, n, o: 燃料1kgに含まれる炭素,水素,硫黄,窒素,酸

素の質量分率(kg/kg燃料)

D: 乾き排ガス1m3に相当する液体燃料量(kg/m3乾

き排ガス)すなわち,

c

Hy

Cx

x

CO

CO

D

867

.1

]'

'

['

]

[

]

[

2

∑

+

+

=

ただし,オルザット法で乾き排ガス分析を行う場合は,次による。

s

c

Hy

Cx

x

CO

CO

D

7.0

867

.1

]'

'

['

]

[

]

[

2

+

∑

+

+

=

備考 液体燃料の成分分析をしない場合には,その発熱量から次の式で理論空気量Aoを概算するこ

とができる。

36

.1

000

10

96

.2

1

0

−

×H

A=

(m3/kg燃料)

ここに, H1: 燃料低発熱量(kJ/kg燃料)

(1.2) 酸素富化する場合 燃焼用乾き空気量は,次による。

(a) 気体燃料の場合

燃焼用乾き空気量A(m3/t鋼材)=mA0×燃料使用量 (m3/t) −酸素富化量 (m3/t)

理論空気量A0(m3/m3燃料)= [1/2 (H2+CO) +Σ (x+y/4) CxHy−O2] /Oe

m=

]

[

]

[

]

[

1

1

1

2

2

0

2

e

e

D

N

N

O

O

O

O

・

−

−

−

−

×

によって求める。

ここに, Oe: 燃焼用空気1m3に含まれる酸素の体積分率

なお,酸素富化量を実測していない場合は,次の式で算出することができる。

6

G 0702-1995

酸素富化量(m3/t鋼材)=mA0×燃料使用量 (m3/t) × (Oe−0.21) / (Op−0.21)

ここに, Op: 酸素の純度(単位は体積分率)

(b) 液体燃料の場合

燃焼用乾き空気量A(m3/t鋼材)=mA0×燃料使用量 (kg/t) −酸素富化量 (m3/t)

理論空気量A0(m3/kg燃料)= [c/12+ (h−o/8) /4+s/32] ×22.4/Oe

D

n

N

O

O

O

O

m

・

=

8.0

]

[

]

[

]

[

1

1

1

2

0

2

e

e

−

−

×

−

−

によって求める。

なお,酸素富化量を実測していない場合は,次の式で算出することができる。

酸素富化量(m3/t鋼材)=mA0×燃料使用量 (kg/t) × (Oe−0.21) / (Op−0.21)

備考 酸素富化した燃焼用乾き空気1m3に含まれる酸素の体積分率の実測は,JIS K 2301に準じる。

(2) 酸素の顕熱 酸素の顕熱(kJ/t鋼材)は,次による。

鋼材1t当たり酸素富化量 (m3/t) ×[予熱後の酸素の平均比熱 (kJ/m3K) ×予熱後の酸素の温度

(K) −基準温度の酸素の平均比熱 (kJ/m3K) ×基準温度 (K)]

ここに,酸素の平均比熱は酸素中の他の成分ガスも含めて計算する。

(3) 燃焼用空気中の水分の顕熱 燃焼用空気中の水蒸気の顕熱(kJ/t鋼材)は,次による。

鋼材1t当たり燃焼用空気中の水蒸気量 (m3/t) ×[水蒸気の平均比熱 (kJ/m3K) ×予熱後の燃焼

用空気温度 (K) −基準温度の水蒸気の平均比熱 (kJ/m3K) ×基準温度 (K)]

燃焼用空気中の水蒸気量 (m3/t) は,次による。

燃焼用乾き空気量(m3/t鋼材)×

s

m

s

100

P

P

P

・

・

φ

φ

−

×

ここに,

φ: 相対湿度 (%)

Ps: 大気温度における飽和蒸気圧 (Pa)

Pm: 大気圧 (Pa)

5.1.4

霧化剤の顕熱 霧化剤の顕熱(kJ/t鋼材)は,次による。

鋼材1t当たり霧化剤の量(kg/t)×[使用状態における霧化剤のエンタルピー (kJ/kg) −基準温度にお

ける霧化剤のエンタルピー (kJ/kg)]

5.1.5

装入鋼材の含熱量 装入鋼材の含熱量(kJ/t鋼材)は,次による。

1 000×[鋼材の装入平均含熱量 (kJ/kg) −鋼材の基準温度における含熱量 (kJ/kg)]

なお,鋼材の装入平均含熱量(kJ/kg鋼材)は,次による。

Σ装入鋼材質量

量)

装入温度における含熱

(装入鋼材質量

Σ

×

ただし,鋼材の装入平均含熱量は,装入された鋼材ごとの装入温度における含熱量の質量加重平均である。

5.1.6

スケールの生成熱 スケールの生成熱(kJ/t鋼材)は,次による。

鋼材1t当たり焼き減りFe量 (kg/t) ×スケール生成熱 (kJ/kg・Fe)

なお,Fe1kg当たりスケールの生成熱 (kJ/kg・Fe) は,次による。

[FeOの生成熱 (kJ/kg・Fe) ×0.777×FeO (%) +Fe2O3の生成熱 (kJ/kg・Fe) ×0.700×Fe2O3 (%) +

Fe3O4の生成熱 (kJ/kg・Fe) ×0.724×Fe3O4 (%)]/T. Fe (%)

ただし,スケールの分析を行わない場合は,5 588.4kJ/kg・Feとすることができる。

7

G 0702-1995

5.2

出熱

5.2.1

抽出鋼材の含熱量 抽出鋼材の含熱量(kJ/t鋼材)は,次による。

[1 000(kg/t鋼材)−焼き減り量(kg/t鋼材)]×[鋼材の抽出平均含熱量 (kJ/kg) −鋼材の基準

温度における含熱量 (kJ/kg)]

なお,鋼材の抽出平均含熱量(kJ/kg鋼材)は,次のとおりとする。

Σ装入鋼材質量

量)

装入温度における含熱

(抽出鋼材質量

Σ

×

ただし,鋼材の抽出平均含熱量は,抽出された鋼材ごとの抽出温度における含熱量の質量加重平均である。

5.2.2

スケールの顕熱 スケールの顕熱(kJ/t鋼材)は,次による。

鋼材1t当たり焼き減り量(kg/t鋼材)×

(%)

.

100

Fe

T

×スケールの平均比熱 (kJ/kgK) ×[鋼材の抽出

平均表面温度 (K) −基準温度 (K)]

ただし,スケールの比熱は0.900kJ/kgKとすることができる。

また,スケールの分析を行わない場合T. Fe (%) =75.5 (%) とすることができる。

5.2.3

排ガスの顕熱

(1) 乾き排ガス顕熱 乾き排ガスの顕熱(kJ/t鋼材)は,次による。

鋼材1t当たり乾き排ガス量 (m3/t) ×[乾き排ガス平均比熱 (kJ/m3K) ×排ガス温度 (K) −基

準温度の乾き排ガス平均比熱 (kJ/m3K) ×基準温度 (K)]

ただし,排ガス温度は,予熱装置のある場合は予熱装置出口,ない場合は炉尻部の温度とする。

(a) 気体燃料の場合

乾き排ガス量G′(m3/m3燃料)=

}'

'

)4/'

1(

]

[

2/1

]

[

2/3{

1

}

)4/

1(

2/1

2/3{

1

2

2

0

Hy

Cx

y

CO

H

CxHy

y

CO

H

mA

+

+

+

−

+

+

+

−

+

Σ

Σ

ここに, A0: 燃料1m3N当たりの理論空気量(m3/m3燃料)

A0= {1/2H2+1/2CO+Σ (x+y/4) CxHy−O2} /Oe

また,燃料1m3N当たりの乾き排ガス中の排ガス成分(m3/m3燃料)は,次による。

<CO2> =CO+xCxHy+CO2−G′ {[CO] +Σx′ [Cx′Hy′]}

<N2> =N2+mA0× (1−Oe)

<O2> = (m−1) A0×Oe+G′ {1/2 [H2] +1/2 [CO] +Σ (x′+y′/4) [Cx′Hy′]}

<CO> =G′ [CO]

<H2> =G′ [H2]

<Cx′Hy′> =G′ [Cx′Hy′]

(b) 液体燃料の場合

乾き排ガス量G′(m3/kg燃料)=

]}

'

'

[)4/'

1(

]

[2/1

]

[2/3{

1

}4/

28

/

32

/

{

4.

22

2

0

Hy

Cx

y

CO

H

h

n

o

mA

+

+

+

−

−

+

×

+

Σ

ここに, A0: 燃料1kg当たりの理論空気量(m3/kg燃料)

A0= {c/12+ (h−O/8) /4+s/32} ×22.4/Oe

また,燃料1kg当たりの乾き排ガス中の排ガス成分(m3/kg燃料)は,次のとおりである。

<CO2>=1.867c−G′ {[CO] +Σx′ [Cx′Hy′]}

<N2>=0.8n+mA0× (1−Oe)

<SO2>=G′ [SO2]

8

G 0702-1995

(2) 排ガス中の水蒸気の顕熱 排ガス中の水蒸気の顕熱(kJ/t鋼材)は,次による。

鋼材1t当たり排ガス中の水蒸気量 (m3/t) ×[水蒸気の平均比熱 (kJ/m3K) ×排ガス温度 (K) −

基準温度の水蒸気の平均比熱 (kJ/m3K) ×基準温度 (K)]

ただし,排ガス温度は,予熱装置のある場合は予熱装置出口,ない場合は炉尻部の温度とする。

(a) 気体燃料の場合 燃料1m3当たりの排ガス中の水蒸気量(m3/m3燃料)は次による。

<H2O>=H2+Σ (y/2) CxHy−G′× {[H2] +Σ (y′/2) [Cx′Hy′]}

+燃料中の水分量

+燃焼用空気中の水分量

なお,燃料中及び燃焼用空気中の水分量は,それぞれ5.1.2(2)及び5.1.3(3)による。

(b) 液体燃料の場合 燃料1kg当たりの排ガス中の水蒸気量(m3/kg燃料)は次による。

<H2O>=11.2h+1.244w−G′× {[H2] +Σ (y′/2) [Cx′Hy′]}

+燃料中の水分量

+霧化用蒸気量

なお,燃焼用空気中の水分量は,5.1.3(3)による。

また,霧化用蒸気量(m3/kg燃料)は,次のとおりとする。

燃焼1 kg当たりの霧化用蒸気量(kg/kg燃料)×184.

22

ただし,空気霧化の場合,霧化用蒸気量は霧化用空気中の水蒸気量とする。

(c) 排ガス中の水蒸気量を測定する場合 測定した水蒸気量より鋼材1t当たり排ガス中の水蒸気量を

計算する。

なお,水蒸気量の測定は,JIS Z 8808による。

5.2.4

不完全燃焼ガスによる損失熱 不完全燃焼ガスによる損失熱(kJ/t鋼材)は,次による。

鋼材1t当たり乾き排ガス量 (m3/t) ×Σ[乾き排ガス1m3当たりの可燃成分の体積分率 (m3/m3)

×その1m3当たりの低発熱量 (kJ/m3)]

なお,不完全燃焼ガスの低発熱量は5.1.1に準じる。

5.2.5

冷却水のもち去る熱 冷却水のもち去る熱(kJ/t鋼材)は,次による。

鋼材1t当たり冷却水量 (kg/t) ×[出口水温 (K) −入口水温 (K)]×4.186 (kJ/kgK)

5.2.6

その他の出熱 その他の出熱は次による。

(1) 炉体及び煙道放散熱 炉体及び煙道放散熱(kJ/t鋼材)は,次による。

熱勘定実施時間 (h) ×外面面積 (m2) ×[放射による放散熱流束 (kJ/m2h) +対流による放散熱

流束 (kJ/m2h)]/鋼材質量 (t)

(2) 炉開口部放らく(烙)ガス損失熱 炉開口部放らくガス損失熱は,次による。

熱勘定実施時間中の開口時間 (h) ×放らくガス量 (m3/h) ×[放らくガスの平均比熱 (kJ/m3K)

×放らくガス温度 (K) −基準温度の放らくガスの平均比熱 (kJ/m3K) ×基準温度 (K)]/鋼材質

量 (t)

(3) 炉開口部放射損失熱 炉開口部放射損失熱(kJ/t鋼材)は,次による。

熱勘定実施時間中の開口時間 (h) ×開口面積 (m2) ×放射熱流束 (kJ/m2h) /鋼材質量 (t)

(4) 予熱流体配管の放射熱(加熱炉からの排熱によって予熱される場合) 予熱流体配管の放射熱(kJ/t

鋼材)は,予熱装置出口から燃焼装置前までの予熱流体顕熱の減少量で,次による。

燃焼用空気配管からの放散熱(kJ/t鋼材)+燃料配管からの放散熱(kJ/t鋼材)

9

G 0702-1995

ここに,燃焼用空気配管からの放散熱(kJ/t鋼材)は,次による。

燃焼装置に供給した鋼材1t当たりの燃焼用空気量 (m3/t) ×[予熱装置出口燃焼用空気温度の

平均比熱 (kJ/m3K) ×予熱装置出口燃焼用空気温度 (K) −燃焼装置前燃焼用空気温度の平均

比熱 (kJ/m3K) ×燃焼装置前燃焼用空気温度 (K)]

備考 平均比熱は,空気中の水蒸気及び酸素富化分の酸素も考慮すること。

また,燃焼配管からの放散熱(kJ/t鋼材)は,次による。

鋼材1t当たりの燃料使用量 (m3/t) ×[予熱装置出口燃料温度の平均比熱 (kJ/m3K) ×予熱装置

出口燃料温度 (K) −燃焼装置前燃料温度の平均比熱 (kJ/m3K) ×燃焼装置前燃料温度 (K)]

備考 平均比熱は,燃料中の水蒸気も考慮すること。

(5) 熱風放散熱 熱風放散熱(kJ/t鋼材)は,次による。

鋼材1t当たりの熱風放散量 (m3/t) ×[予熱装置出口燃焼用空気温度の平均比熱 (kJ/m3K) ×予

熱装置出口燃焼用空気温度 (K) −基準温度の平均比熱 (kJ/m3K) ×基準温度 (K)]

(6) その他の損失熱 その他の損失熱(kJ/t鋼材)は,入熱の合計と出熱の合計との熱量差とする。

なお,その他の損失熱には,熱勘定実施時間中の装入鋼材質量と抽出鋼材質量が異なる場合,及び

測定開始時と測定終了時の炉内鋼材顕熱量が異なる場合に生じる熱量を含む。これらの熱量の評価を

行う場合は,次による。

(a) 装入鋼材質量と抽出鋼材質量が異なる場合

[鋼材の装入平均含熱量 (kJ/kg) +鋼材の抽出平均含熱量 (kJ/kg)]×[測定開始時の炉内鋼

材質量 (t) −測定終了時の炉内鋼材質量 (t)]×1 000 (kg/t) /2/鋼材質量 (t)

(b) 測定開始時と測定終了時の炉内鋼材顕熱量が異なる場合

〔測定終了時の[鋼材ごとの質量 (t) ×鋼材含熱量 (kJ/kg)]の合計−測定開始時の[鋼材ご

との質量 (t) ×鋼材含熱量 (kJ/kg)]の合計〕×1 000/鋼材質量 (t)

なお,鋼材含熱量は,自動燃焼制御等の鋼材温度推定値や鋼材測温結果から鋼材ごとに計算する。

5.3

循環熱 予熱装置から回収した熱は,次による。

循環熱=燃焼用空気顕熱+燃焼顕熱

5.3.1

燃焼用空気顕熱 燃焼用空気顕熱(kJ/t鋼材)は,次による。

鋼材1t当たりの予熱装置を通過した燃焼用空気量 (m3/t) ×[燃焼装置前燃焼用空気温度の平均比

熱 (kJ/m3K) ×燃焼装置前燃焼用空気温度 (K) −予熱装置入口燃焼用空気温度の平均比熱

(kJ/m3K) ×予熱装置入口燃焼用空気温度 (K)]

5.3.2

燃料顕熱 燃料顕熱(kJ/t鋼材)は,次による。

鋼材1t当たりの予熱装置を通過した燃料使用量 (m3/t) ×[燃焼装置前燃料温度の平均比熱

(kJ/m3K) ×燃焼装置前燃料温度 (K) −予熱装置入口燃料温度の平均比熱 (kJ/m3K) ×予熱装置入

口燃料温度 (K)]

6. 試験結果の記録

6.1

設備概要は,表1によって記録する。

10

G 0702-1995

表1 設備概要表

備考 10, 11及び15の項目については,炉の縦断面,横断面の簡単な線図(炉及び予熱設備の主要部寸法,耐火材

の種類,主要計測箇所を含む。)を添付する。

11

G 0702-1995

6.2

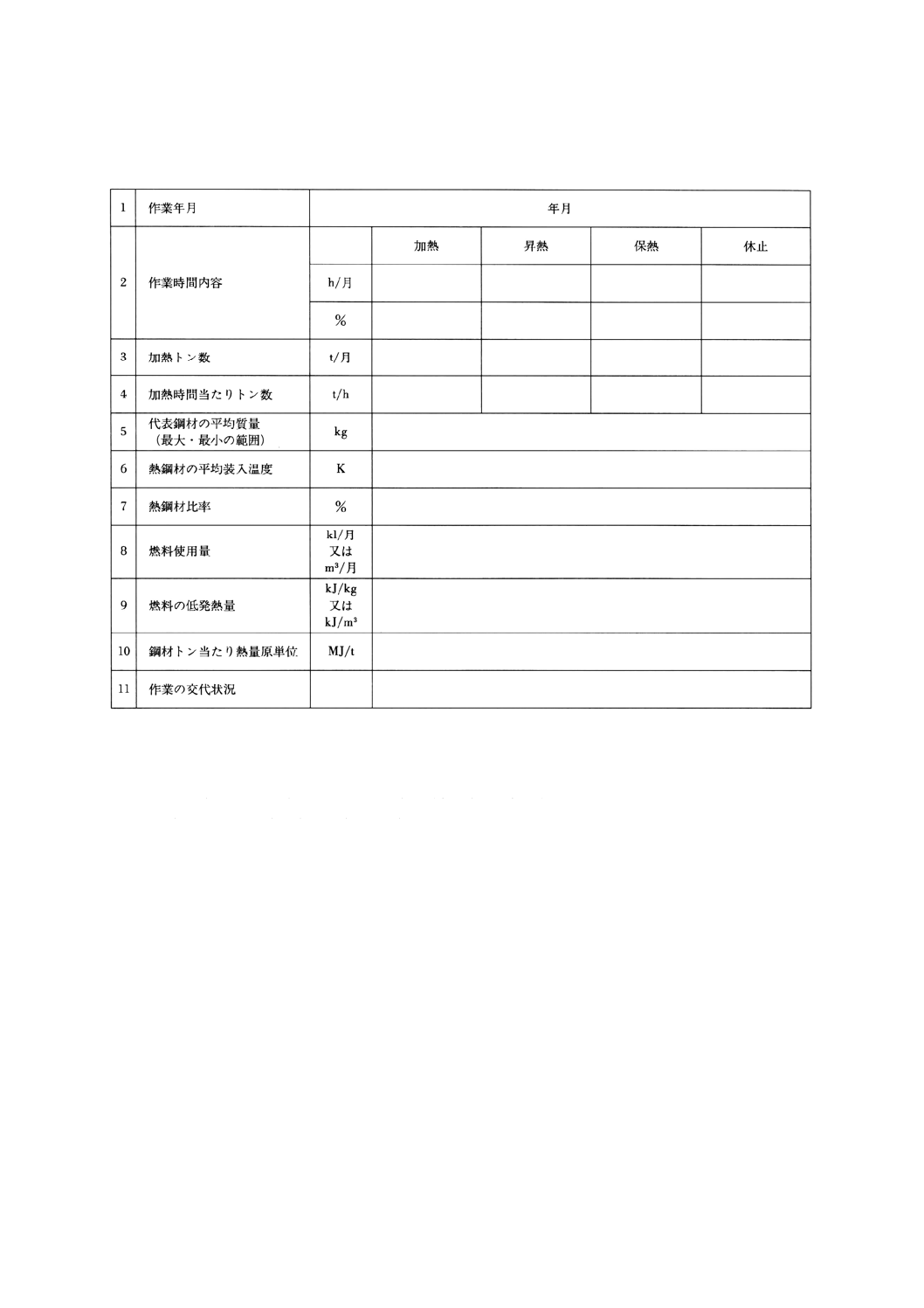

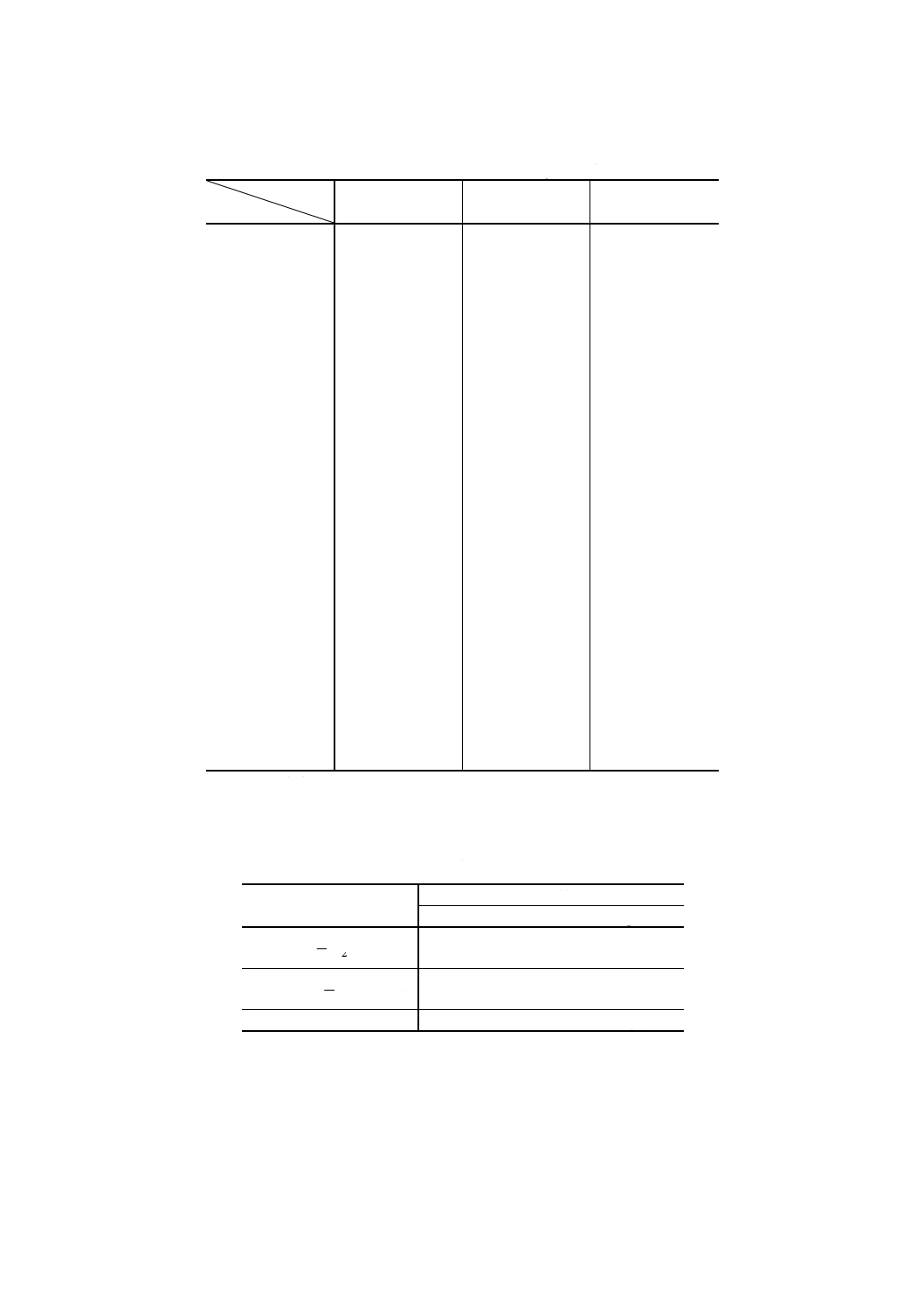

長期操業実績 長期操業実績は,最新の1か月間の実績を表2によって記録する。

表2 長期操業実績表

備考1. 作業時間内容の定義は,次のとおりとする。

加熱時間:鋼材が抽出されている時間,すなわち圧延機の稼働時間

昇熱時間:抽出可能温度までに炉を昇温する時間

保熱時間:炉以外の設備の故障などによって抽出が中止される時間

休止時間:作業を全く行っていない時間(定期修理を含む。)

2. 熱鋼材として取り扱う鋼材の定義を記載すること。

12

G 0702-1995

6.3

測定結果 測定結果は,表3によって記録する。

表3 測定結果表

備考 66の測定方法は,炉体略図に記入のこと。

13

G 0702-1995

6.4

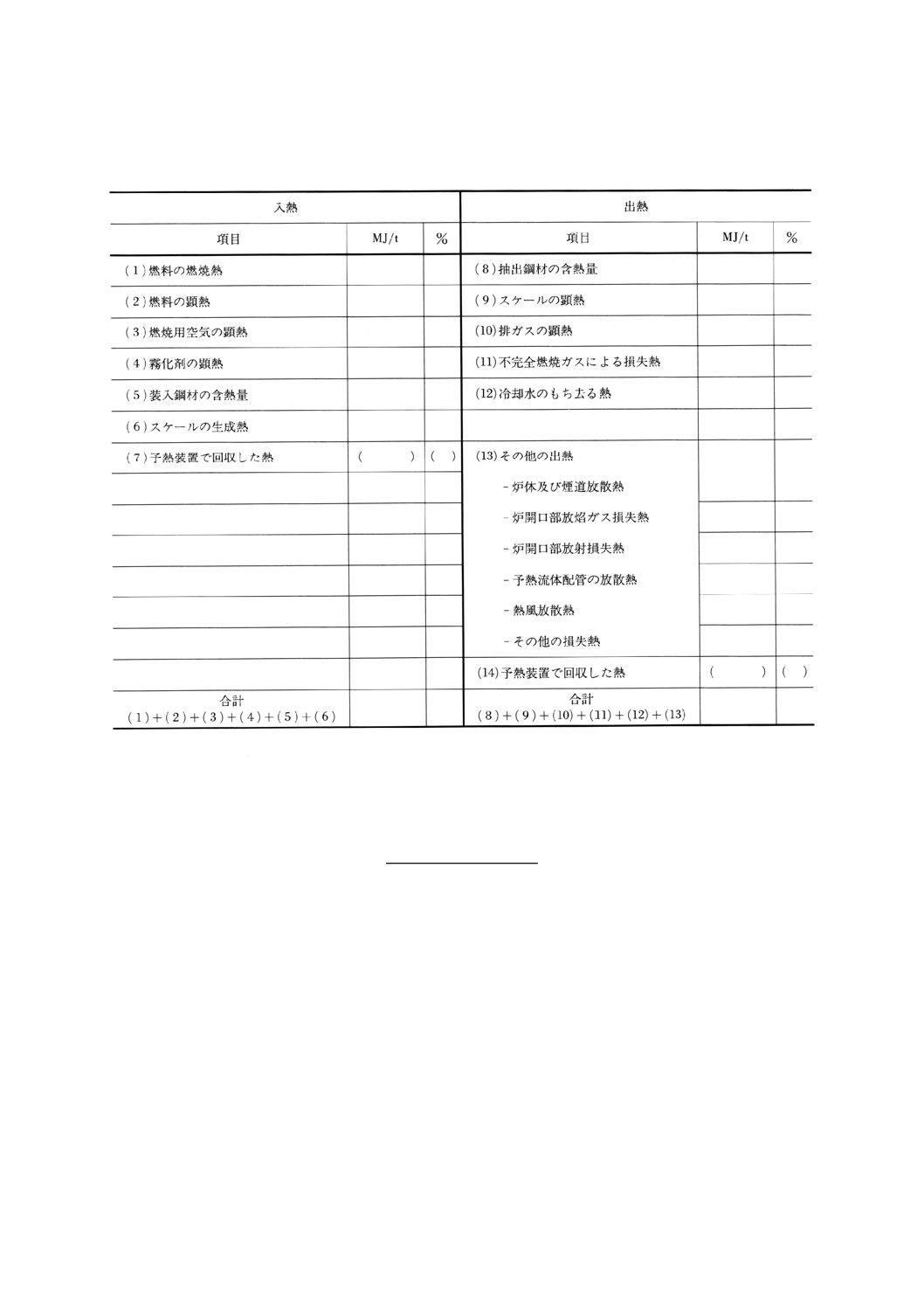

熱勘定表 熱勘定表は,表4による。

表4 熱勘定表

備考1. 熱量の記載は,MJ/tを単位とし,小数点以下1けたに丸める。

2. 百分率は小数点以下1けたに丸める。

3. “予熱装置で回収した熱”は循環熱とし,燃焼装置前における温度,流量を基準とした値とする。

4. その他の損失熱については,可能な範囲で内容を分析する。

6.5

熱効率 熱効率は,次のとおりとする。

熱効率 (%) =

100

)6(

)4(

)3(

)2(

)1(

)5(

)8(

×

+

+

+

+

−

14

G 0702-1995

付表1 引用規格

JIS K 0095 排ガス試料採取方法

JIS K 0098 排ガス中の一酸化炭素分析方法

JIS K 0301 排ガス中の酸素分析方法

JIS K 2205 重油

JIS K 2249 原油及び石油製品の密度試験方法並びに密度・質量・容量換算表

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2270 原油及び石油製品−残留炭素分試験方法

JIS K 2272 原油及び石油製品の灰分並びに硫酸灰分試験方法

JIS K 2275 原油及び石油製品水分試験方法

JIS K 2279 原油及び石油製品−発熱量試験方法及び計算による推定方法

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

JIS K 2301 燃料ガス及び天然ガス−分析・試験方法

JIS K 2541 原油及び石油製品−硫黄分試験方法

JIS Z 8808 排ガス中のダスト濃度の測定方法

関連規格 JIS B 8222 陸用ボイラー熱勘定方式

JIS Z 9202 熱勘定方式通則

1

5

G

0

7

0

2

-1

9

9

5

付表2 ガスの平均定圧比熱 (kJ/m3,K)

温度

℃

H2

N2

空気中

のN2

O2

CO

H2O

H2S

CO2

SO2

空気

CH4

C2H4

C2H6

C2H2

C3H6

C3H8

C4H8

1-Bute

ne

C4H8

2-Bute

ne

C4H10

n-Buta

ne

C4H10

i-Butan

e

0

1.277

1.302

1.293

1.306

1.302

1.427

1.532

1.620

1.775

1.298

1.549

1.884

1.913

1.804

2.662

3.039

3.700

3.713

4.123

3.998

100

1.285

1.302

1.298

1.319

1.306

1.440

1.561

1.725

1.863

1.302

1.670

2.122

2.076

2.022

3.052

3.537

4.270

4.240

4.739

4.663

200

1.293

1.306

1.302

1.340

1.310

1.457

1.595

1.808

1.942

1.306

1.771

2.344

2.206

2.139

3.395

3.973

4.751

4.701

5.283

5.207

300

1.293

1.310

1.306

1.360

1.319

1.473

1.628

1.884

2.013

1.319

1.896

2.549

2.315

2.240

3.721

4.387

5.203

5.136

5.798

5.777

400

1.298

1.323

1.319

1.381

1.331

1.494

1.666

1.951

2.068

1.331

2.022

2.742

2.399

2.332

4.019

4.768

5.618

5.538

6.275

6.275

500

1.302

1.335

1.327

1.398

1.344

1.520

1.700

2.009

2.122

1.344

2.147

2.913

2.474

2.411

4.295

5.115

5.994

5.911

6.714

6.727

600

1.306

1.344

1.340

1.419

1.360

1.545

1.741

2.064

2.168

1.356

2.269

3.073

2.545

2.495

4.579

5.479

6.384

6.287

7.158

7.196

700

1.310

1.360

1.356

1.436

1.377

1.570

1.779

2.110

2.206

1.373

2.386

3.215

2.608

2.545

4.785

5.735

6.647

6.559

7.493

7.518

800

1.314

1.377

1.369

1.453

1.390

1.595

1.817

2.156

2.240

1.386

2.495

3.370

2.667

2.604

4.998

6.007

6.932

6.848

7.836

7.861

900

1.323

1.386

1.381

1.469

1.402

1.620

1.850

2.189

2.269

1.398

2.595

3.474

2.721

2.654

5.195

6.254

7.187

7.108

8.154

8.179

1 000

1.327

1.398

1.394

1.482

1.415

1.645

1.884

2.227

2.294

1.415

2.696

3.592

2.771

2.700

5.379

6.484

7.614

7.351

8.447

8.468

1 100

1.335

1.415

1.406

1.490

1.427

1.674

1.913

2.260

2.319

1.420

2.788

2.746

5.546

6.698

7.702

7.572

8.715

8.732

1 200

1.344

1.420

1.415

1.503

1.440

1.700

1.942

2.290

2.340

1.436

2.872

2.792

5.706

6.894

8.904

7.778

8.962

8.979

1 300

1.352

1.432

1.427

1.515

1.448

1.720

1.972

2.315

2.357

1.444

1 400

1.360

1.444

1.440

1.524

1.457

1.750

1.993

2.340

2.373

1.457

1 500

1.365

1.453

1.448

1.532

1.469

1.771

2.018

2.365

2.386

1.465

1 600

1.373

1.465

1.457

1.540

1.478

1.792

2.043

2.386

2.399

1.478

1 700

1.381

1.469

1.465

1.549

1.486

1.813

2.064

2.407

2.415

1.482

1 800

1.390

1.478

1.473

1.557

1.494

1.838

2.085

2.424

2.424

1.490

1 900

1.398

1.482

1.482

1.566

1.499

1.854

2.101

2.440

2.432

1.499

2 000

1.407

1.490

1.486

1.574

1.507

1.875

2.118

2.457

2.440

1.503

備考 表記の数値は,各種ガスの0℃〜記載温度間の平均定圧比熱を示しており,H2からC2H6の値はE. Schmidt : Einführung in der Technische Thermodynamik (1958) の平均定圧

比熱 (kcal/kmol deg) から換算したものである。なお,モル体積 (m3/kmol) の数値は化学便覧(1952年)による。C2H2からC4H10i-Butaneの値は日本学術振興会,日本鉄

鋼協会による鉄鋼熱計算用数値(1966年)の平均定圧比熱 (kcal/m3deg) を換算したものである。

16

G 0702-1995

付表3 鋼材の含熱量

0℃から上げるのに要する熱量 (kJ/kg) を示す。

鋼種

温度。C

キルド鋼

0.08%C

軟鋼

0.23%C

中炭素鋼

0.4%C

0

0.0

0.0

0.0

50

23.44

23.44

23.44

100

47.72

47.72

47.72

150

72.84

72.84

72.84

200

98.79

98.79

98.37

250

126.00

125.58

124.74

300

153.63

153.21

152.37

350

182.09

182.09

180.84

400

211.81

211.81

210.14

450

243.21

243.21

240.70

500

276.28

276.28

273.35

550

311.02

311.44

307.67

600

348.28

348.69

343.25

650

387.62

388.04

379.67

700

430.32

430.32

418.18

750

487.25

501.90

497.30

800

535.39

549.62

528.27

850

578.51

586.46

553.81

900

619.11

618.69

581.02

950

651.76

651.34

612.41

1 000

684.41

683.57

643.39

1 050

717.48

716.22

675.20

1 100

750.55

748.46

706.60

1 150

783.62

781.53

738.83

1 200

816.69

814.60

771.48

1 250

849.76

848.50

804.97

1 300

883.25

882.83

839.29

備考 この数値は,Physical Constants of Some Commercial Steels at Elevated

Temperatures, 1953 (The British Iron and Steel Research Association) から採用

した。ただし,0〜50℃間の値は外挿による推定値であり,連続鋼片加熱

炉における伝熱実験と計算方法,1970(日本鉄鋼協会)による。

付表4 酸化反応熱

反応

反応熱

kJ/mol

kJ/kg

FeO

O

2

1

Fe

2=

+

268.954

4.814 0 (Fe)

3

2

2

O

Fe

O

2

3

2Fe

=

+

817.117

7.317 2 (Fe)

3Fe+2O2=Fe3O4

1 117.257

6.668 4 (Fe)

備考 この数値は,Anhaltszahlen für Energieverbrauch(第5版)から

採用した。

17

G 0702-1995

鉄鋼JIS三者委員会 構成表

氏名

所属

(委員長)

木 原 諄 二

東京大学工学部

井 野 幸 雄

財団法人日本海事協会船体部

青 柳 桂 一

通商産業省基礎産業局

高 木 譲 一

工業技術院標準部

加 山 英 男

財団法人日本規格協会技術部

久 松 定 興

社団法人日本自動車工業会(いすゞ自動車株式会社材料開発部)

井 上 一 朗

社団法人日本建築学会(大阪大学工学部)

三 浦 恒 幸

財団法人エンジニアリング振興協会(日揮株式会社DE本部)

綿 貫 克 治

社団法人火力原子力発電技術協会(石川島播磨重工業株式会社ボイラ事業部)

関 博 光

社団法人日本水道協会工務部

木 岡 良 員

社団法人日本瓦斯協会技術部

山 田 健太郎

財団法人土木学会(名古屋大学工学部)

川 原 雄 三

社団法人日本機械工業連合会(三菱重工業株式会社横浜研究所)

鳥 居 信 良

日本工具工業会(株式会社神戸製鋼所工具事業部)

鷲 田 吉 秀

綿材製品協会(鈴木金属工業株式会社生産技術本部)

上津原 政 則

普通鋼電炉工業会(トーア・スチール株式会社技術部)

前 原 郷 治

新日本製鐵株式会社技術企画部

森 下 昇

日本鋼管株式会社鉄鋼技術センター

大 浦 基 宏

川崎製鉄株式会社鉄鋼技術本部

奥 山 孝 司

住友金属工業株式会社技術企画管理部

宮 本 一 郎

株式会社神戸製鋼所生産本部

宮 川 義 正

大同特殊鋼株式会社技術部

(幹事)

青 木 朗

社団法人日本鉄鋼協会

(事務局)

細 田 卓 夫

社団法人日本鉄鋼協会