G 0601:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 分析試験························································································································· 5

4.1 母材及び合せ材の分析方法 ······························································································ 5

4.2 肉盛圧延クラッド鋼の合せ材の分析試料の採取方法 ······························································ 6

4.3 肉盛クラッド鋼の合せ材の分析試料の採取方法 ···································································· 6

5 機械試験························································································································· 6

5.1 試験の種類 ··················································································································· 6

5.2 引張試験 ······················································································································ 6

5.3 曲げ試験 ······················································································································ 6

5.4 せん断強さ試験 ············································································································· 7

6 超音波探傷試験 ················································································································ 9

6.1 一般事項 ······················································································································ 9

6.2 探傷装置 ······················································································································ 9

6.3 探傷方法 ····················································································································· 10

6.4 非接合部の評価方法 ······································································································ 10

7 合せ材の厚さの測定方法 ··································································································· 10

8 肉盛圧延及び肉盛クラッド鋼のフェライト量測定及び浸透探傷試験 ·········································· 10

8.1 フェライト量の測定 ······································································································ 10

8.2 フェライト量の測定方法及び測定位置の選択 ······································································ 11

8.3 溶接金属の浸透探傷試験 ································································································ 11

G 0601:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本高圧

力技術協会(HPI)から団体規格(HPIS-F106)を基に作成した工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 0601:2002は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0601:2012

クラッド鋼の試験方法

Testing methods for clad steels

序文

この規格は,1977年に制定され,その後4回の改正を経て今日に至っている。前回の改正は2002年に

行われたが,その後の引用規格の改廃,試験方法の進歩などに対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,圧力容器,ボイラ,原子炉,貯槽などに使用するクラッドで,母材を鋼材とし,合せ材を

ステンレス鋼又は非鉄金属としたクラッド鋼の試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0555 鋼の非金属介在物の顕微鏡試験方法

JIS G 1281 ニッケルクロム鉄合金分析方法

JIS H 1012 銅及び銅合金の分析方法通則

JIS H 1051 銅及び銅合金中の銅定量方法

JIS H 1052 銅及び銅合金中のすず定量方法

JIS H 1053 銅及び銅合金中の鉛定量方法

JIS H 1054 銅及び銅合金中の鉄定量方法

JIS H 1055 銅及び銅合金中のマンガン定量方法

JIS H 1056 銅及び銅合金中のニッケル定量方法

JIS H 1057 銅及び銅合金中のアルミニウム定量方法

JIS H 1058 銅及び銅合金中のりん定量方法

JIS H 1059 銅及び銅合金中のひ素定量方法

JIS H 1060 銅及び銅合金中のコバルト定量方法

JIS H 1061 銅及び銅合金中のけい素定量方法

JIS H 1062 銅及び銅合金中の亜鉛定量方法

JIS H 1063 銅合金中のベリリウム定量方法

JIS H 1064 銅中のテルル定量方法

JIS H 1065 銅及び銅合金中のセレン定量方法

2

G 0601:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 1066 銅中の水銀定量方法

JIS H 1067 銅中の酸素定量方法

JIS H 1068 銅及び銅合金中のビスマス定量方法

JIS H 1071 銅及び銅合金中のクロム定量方法

JIS H 1151 ニッケル地金分析方法

JIS H 1272 ニッケル及びニッケル合金中の銅定量方法

JIS H 1273 ニッケル及びニッケル合金中の鉄定量方法

JIS H 1274 ニッケル及びニッケル合金中のマンガン定量方法

JIS H 1275 ニッケル及びニッケル合金中の炭素定量方法

JIS H 1276 ニッケル及びニッケル合金中のけい素定量方法

JIS H 1277 ニッケル及びニッケル合金中の硫黄定量方法

JIS H 1283 ニッケル及びニッケル合金中のコバルト定量方法

JIS H 1292 銅合金の蛍光X線分析方法

JIS H 1611 チタン及びチタン合金−分析方法通則

JIS H 1612 チタン及びチタン合金中の窒素定量方法

JIS H 1613 チタン及びチタン合金中のマンガン定量方法

JIS H 1614 チタン及びチタン合金中の鉄定量方法

JIS H 1615 チタン中の塩素定量方法

JIS H 1616 チタン及びチタン合金中のマグネシウム定量方法

JIS H 1617 チタン及びチタン合金中の炭素定量方法

JIS H 1618 チタン及びチタン合金−けい素定量方法

JIS H 1619 チタン及びチタン合金−水素定量方法

JIS H 1620 チタン及びチタン合金中の酸素定量方法

JIS H 1621 チタン合金中のパラジウム定量方法

JIS H 1622 チタン合金−アルミニウム定量方法

JIS H 1623 チタン中のナトリウム定量方法

JIS H 1624 チタン合金−バナジウム定量方法

JIS H 1630 チタンの発光分光分析方法

JIS Z 2241 金属材料引張試験方法

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

JIS Z 2343-2 非破壊試験−浸透探傷試験−第2部:浸透探傷剤の試験

JIS Z 2343-3 非破壊試験−浸透探傷試験−第3部:対比試験片

JIS Z 2344 金属材料のパルス反射法による超音波探傷試験方法通則

JIS Z 2352 超音波探傷装置の性能測定方法

JIS Z 2613 金属材料の酸素定量方法通則

JIS Z 2614 金属材料の水素定量方法通則

JIS Z 2615 金属材料の炭素定量方法通則

JIS Z 2616 金属材料の硫黄定量方法通則

JIS Z 3122 突合せ溶接継手の曲げ試験方法

3

G 0601:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

クラッド

ある金属を他の金属で全面にわたり被覆し,かつ,その境界面が金属組織的に接合しているもの。特に

金属クラッドともいう。ただし,めっきを除く。

3.2

クラッド鋼

鋼材を母材としたクラッド。

3.3

母材

クラッドにおいて,被覆される金属。

3.4

合せ材

クラッドにおいて,被覆する金属。

3.5

圧延クラッド鋼

圧延法によって製造したクラッド鋼。

3.6

爆着クラッド鋼

爆発圧着法によって製造したクラッド鋼。

3.7

拡散クラッド鋼

拡散接合法によって製造したクラッド鋼。

3.8

爆着圧延クラッド鋼

爆着圧延法によって製造したクラッド鋼。

3.9

肉盛圧延クラッド鋼

肉盛圧延法によって製造したクラッド鋼。

3.10

鋳込み圧延クラッド鋼

鋳込み圧延法によって製造したクラッド鋼。

3.11

拡散圧延クラッド鋼

拡散接合圧延法によって製造したクラッド鋼。

3.12

肉盛クラッド鋼

肉盛法によって製造したクラッド鋼。

4

G 0601:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.13

圧延法

合せ材を母材に重ね合わせて熱間で圧延し,クラッド鋼を製造する方法。

3.14

爆発圧着法

合せ材を爆薬の爆発圧力で母材に接合させて,クラッドを製造する方法。

3.15

拡散接合法

母材と合せ材とを密着させ,母材及び合せ材の融点以下の温度条件で,塑性変形をできるだけ生じない

程度に加圧して,接合面間に生じる原子の拡散を利用して接合する方法。

3.16

爆着圧延法

爆発圧着した後熱間で圧延し,クラッドを製造する方法。

3.17

肉盛圧延法

肉盛した後熱間で圧延し,クラッドを製造する方法。

3.18

鋳込み圧延法

鋳込みによって合せ材と母材とを組み合わせた後熱間で圧延し,クラッドを製造する方法。

3.19

拡散接合圧延法

拡散接合した後熱間で圧延し,クラッドを製造する方法。

3.20

肉盛法

溶接によって母材表面に金属を溶着して,クラッドを製造する方法。

3.21

クラッド鋼の全厚

クラッド鋼の合せ材と母材とを合わせた厚さ。

3.22

クラッド比

クラッド鋼の全厚に対する合せ材の厚さの比率(%)。

3.23

表曲げ

合せ材を外側にして行う曲げ試験。

3.24

裏曲げ

母材を外側にして行う曲げ試験。

3.25

側曲げ

クラッドの側面を外側にして行う曲げ試験。

5

G 0601:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.26

探傷面

超音波探傷試験において,探触子を走査する面。

3.27

不感帯

超音波探傷試験において,探傷面から欠陥の検出ができないところまでの距離。

3.28

境界面エコー

一般には,音響インピーダンス[(音速)×(密度)の値]の異なる2触媒の境界面からのエコーを指す

が,ここでは,母材と合せ材との境界面からのエコーを指す。

3.29

完全接合部

接合部の超音波探傷試験の結果,欠陥エコーが認められないか,軽微であって規格値を満足する領域。

3.30

底面エコー方式

超音波探傷試験において,試験材の完全接合部の底面エコーを用いて,探傷感度を調整して探傷を行う

方式。

3.31

全面探傷

探傷面を合せ材側又は母材側からもれなく探傷すること。

3.32

フェライト量

オーステナイト系ステンレス鋼溶接金属中に含まれるフェライト組織の%又はFN(フェライト番号)で

表した値。

3.33

ニッケル当量

オーステナイト系ステンレス鋼溶接金属中のオーステナイト化元素量をニッケルの量に換算した値(質

量分率%)。

3.34

クロム当量

オーステナイト系ステンレス鋼溶接金属中のフェライト化元素量をクロムの量に換算した値(質量分

率%)。

3.35

ライニング

金属の表面を環境から遮断して,さび止め防食するため,その表面に他の物質(金属質,無機質,有機

質又はこれらを組み合わせたもの。)を被覆すること。

4

分析試験

4.1

母材及び合せ材の分析方法

母材及び合せ材の主な化学成分の分析方法は,次の規格のいずれかによる。ただし,受渡当事者間の協

6

G 0601:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定によってもよい。

JIS G 0320,JIS G 1281,JIS H 1012,JIS H 1051,JIS H 1052,JIS H 1053,JIS H 1054,JIS H 1055,

JIS H 1056,JIS H 1057,JIS H 1058,JIS H 1059,JIS H 1060,JIS H 1061,JIS H 1062,JIS H 1063,

JIS H 1064,JIS H 1065,JIS H 1066,JIS H 1067,JIS H 1068,JIS H 1071,JIS H 1151,JIS H 1272,

JIS H 1273,JIS H 1274,JIS H 1275,JIS H 1276,JIS H 1277,JIS H 1283,JIS H 1292,JIS H 1611,

JIS H 1612,JIS H 1613,JIS H 1614,JIS H 1615,JIS H 1616,JIS H 1617,JIS H 1618,JIS H 1619,

JIS H 1620,JIS H 1621,JIS H 1622,JIS H 1623,JIS H 1624,JIS H 1630,JIS Z 2613,JIS Z 2614,

JIS Z 2615,JIS Z 2616

4.2

肉盛圧延クラッド鋼の合せ材の分析試料の採取方法

肉盛圧延クラッド鋼の合せ材の分析試料の採取方法は,次による。

a) 分析試験は,製品について行う。

b) 分析試料は,製品の合せ材の表面又は合せ材の指定の深さの箇所から,分析方法に応じて適切な形状

の試料を採取する。指定の深さについては,受渡当事者間の協定による。

4.3

肉盛クラッド鋼の合せ材の分析試料の採取方法

肉盛クラッド鋼の合せ材の分析試料の採取方法は,次による。

a) 分析試験は,製品又は製品とできるだけ同じ条件で製造した肉盛クラッド鋼について行う。

b) 分析試料は,溶接金属の指定の深さの箇所から,分析方法に応じて適切な形状の試料を採取する。指

定深さについては,受渡当事者間の協定による。

5

機械試験

5.1

試験の種類

試験の種類は,次による。

a) 引張試験

b) 曲げ試験

c) せん断強さ試験

5.2

引張試験

引張試験は,JIS Z 2241によるほか,次による。

なお,引張試験を行う前に,試験片の母材及び合せ材それぞれの厚さを測定する。クラッド鋼の引張強

さは,最大荷重を試験片の全断面積で除して求める。

a) クラッド鋼の引張試験は,全厚のまま行い,その試験方法はJIS Z 2241によって,試験片の種類は,

母材の規格による。ただし,試験片は全て板状のものを使用するものとする。

b) クラッド鋼の全厚が38 mmを超える場合には,クラッド比を変えないで厚さ38 mmまで減厚するこ

とができる。ただし,合せ材の厚さは,3 mm以下にする必要はない。

c) 合せ材の原厚が3 mm以下の場合は,母材だけ減厚する。

d) クラッド鋼の母材が鋳鍛鋼品の場合及び母材だけの強さを指定した場合は,母材だけの引張試験とし,

その試験方法及び試験片の種類は,母材の規格による。

5.3

曲げ試験

曲げ試験は,JIS Z 3122によるほか,次による。

なお,曲げ試験は,表曲げ試験,裏曲げ試験及び側曲げ試験とする。

a) クラッド鋼の表曲げ及び裏曲げ試験方法は,JIS Z 3122によって,試験片の種類は,母材及び合せ材

7

G 0601:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の曲げ試験規格による。

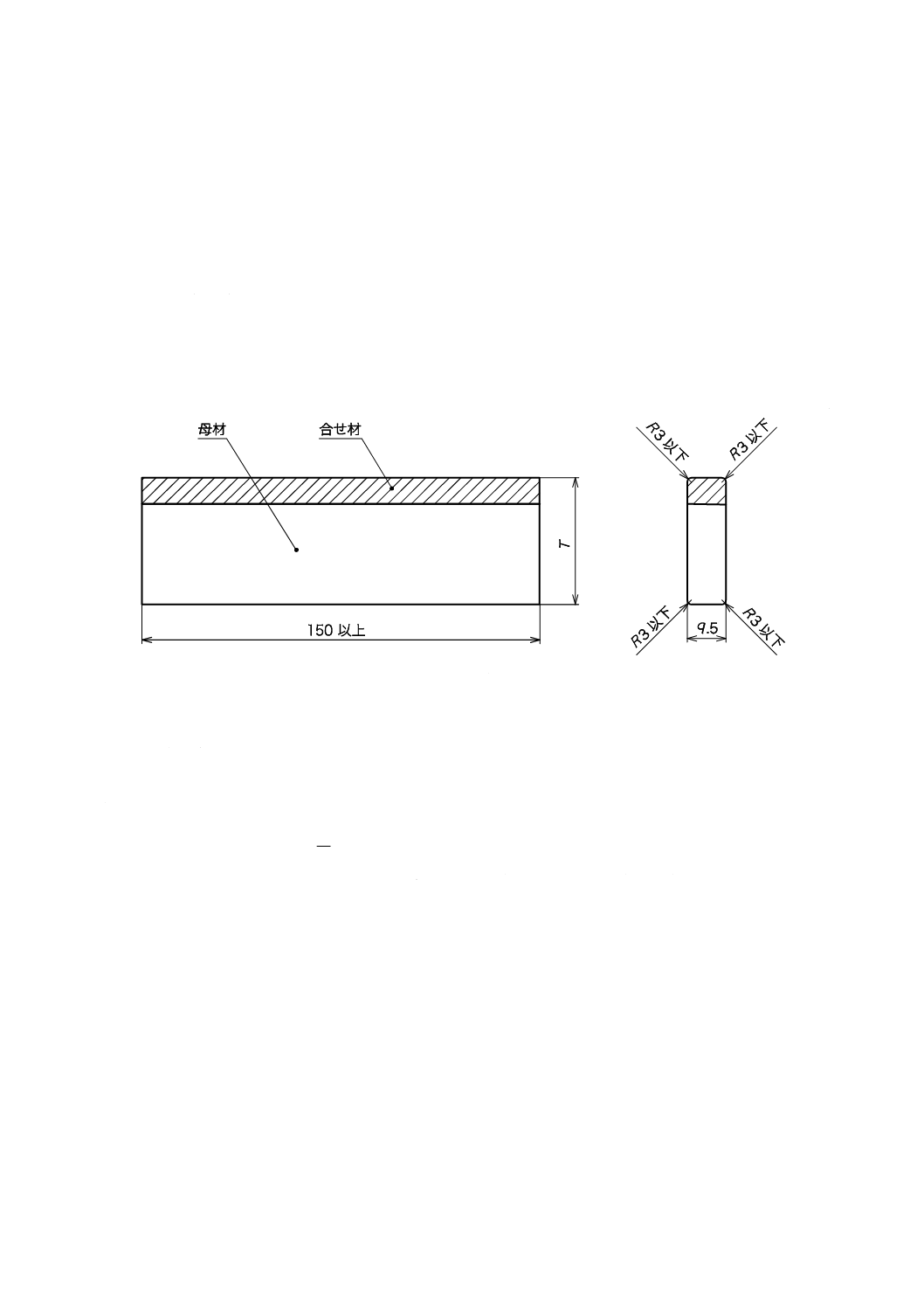

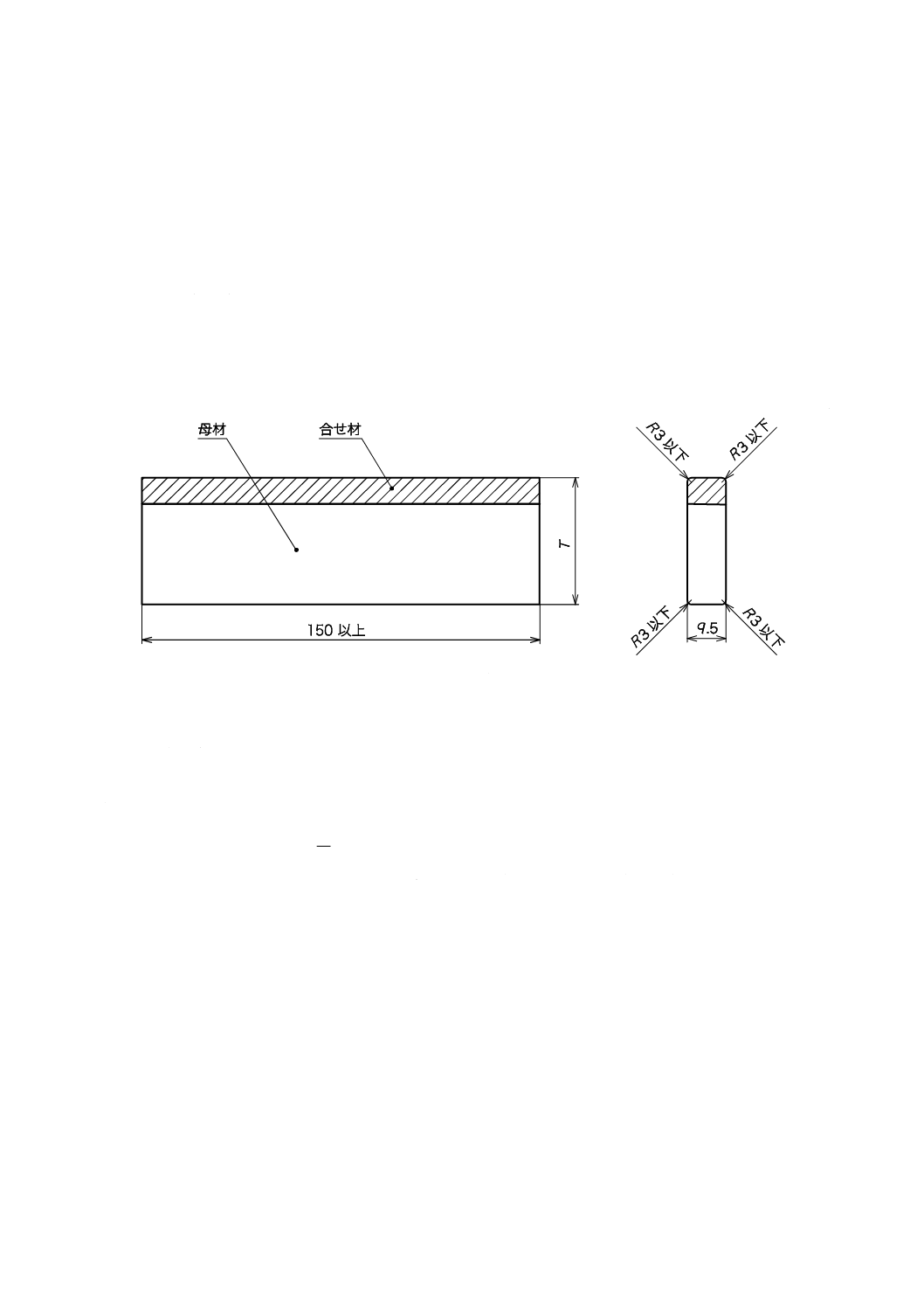

b) クラッド鋼の側曲げ試験片の形状は,図1によって,その試験方法はJIS Z 3122の側曲げ試験方法に

よる。

なお,Tについては,クラッド鋼全厚が38 mm以下の場合は全厚とし,38 mmを超える場合は母材

側を削って38 mmとする。また,ガス切断又はプラズマ切断によって試験片を切り取った場合は,そ

の切断面の削り代を3 mm以上取らなければならない。

c) クラッド鋼の全厚が38 mmを超える場合は,次の方法による。

1) 表曲げの場合は,母材側を削って38 mm厚さに減厚する。

2) 裏曲げの場合は,合せ材側を削って38 mm厚さに減厚する。

単位 mm

図1−側曲げ試験

5.4

せん断強さ試験

せん断強さ試験は,次による。

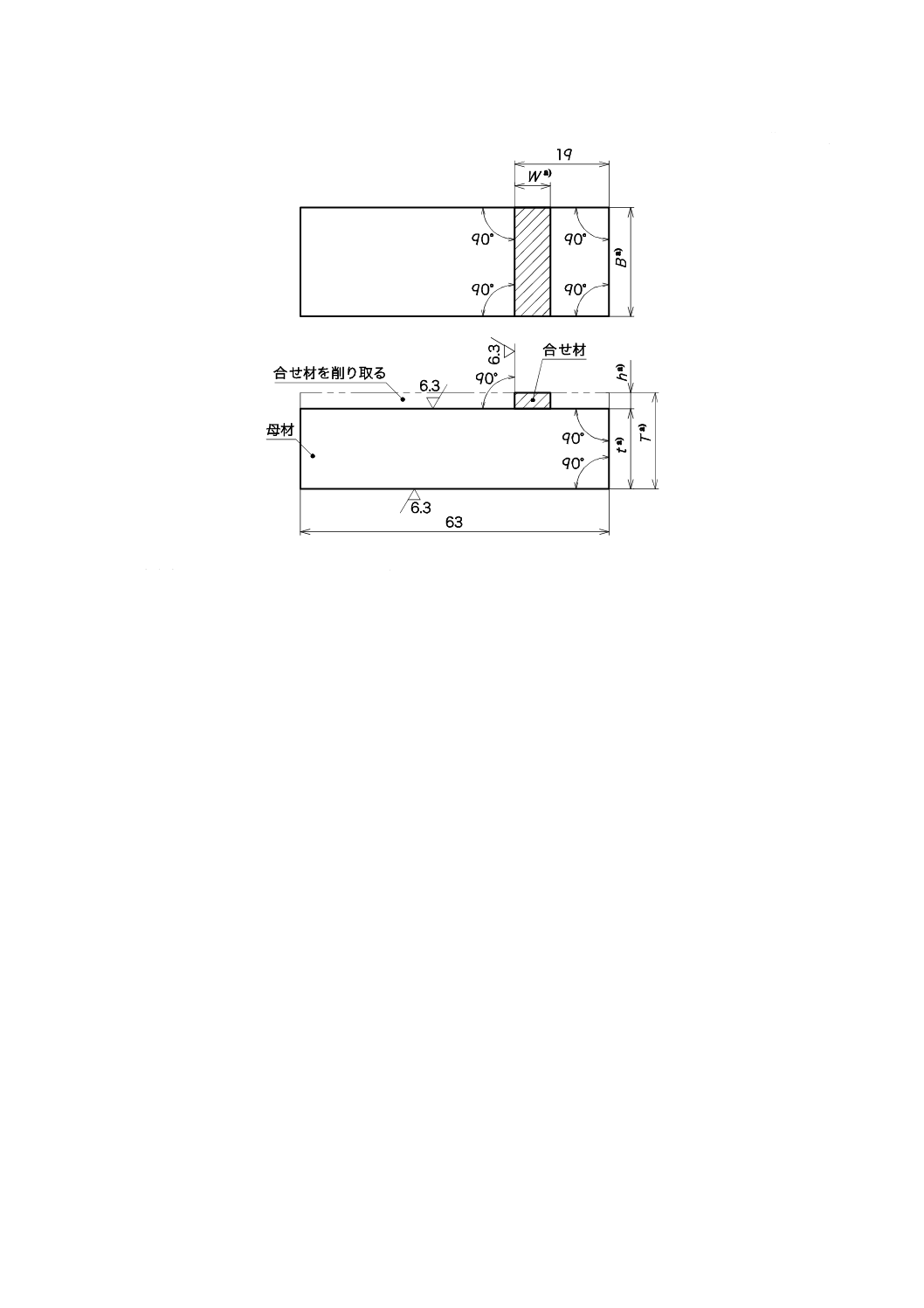

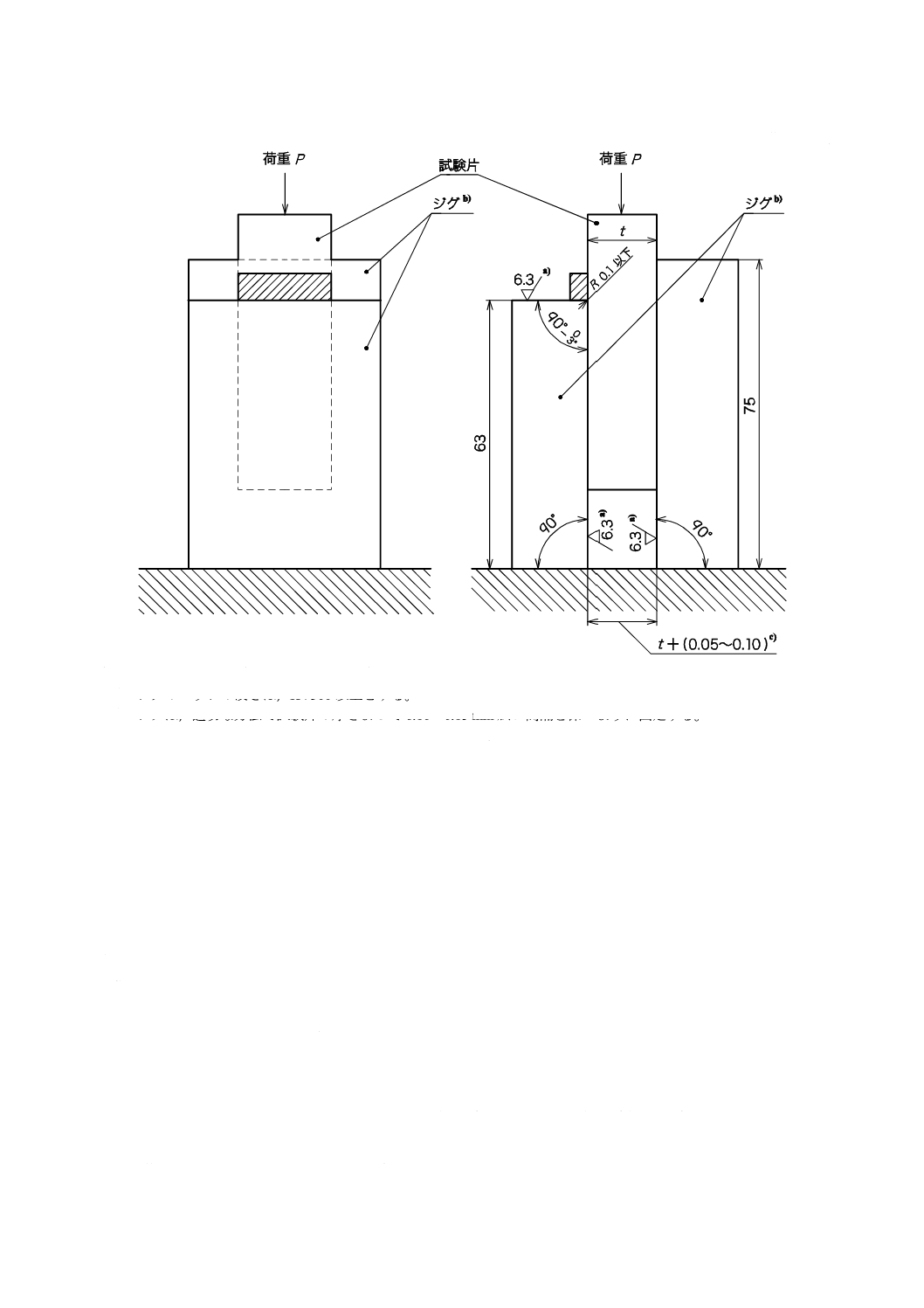

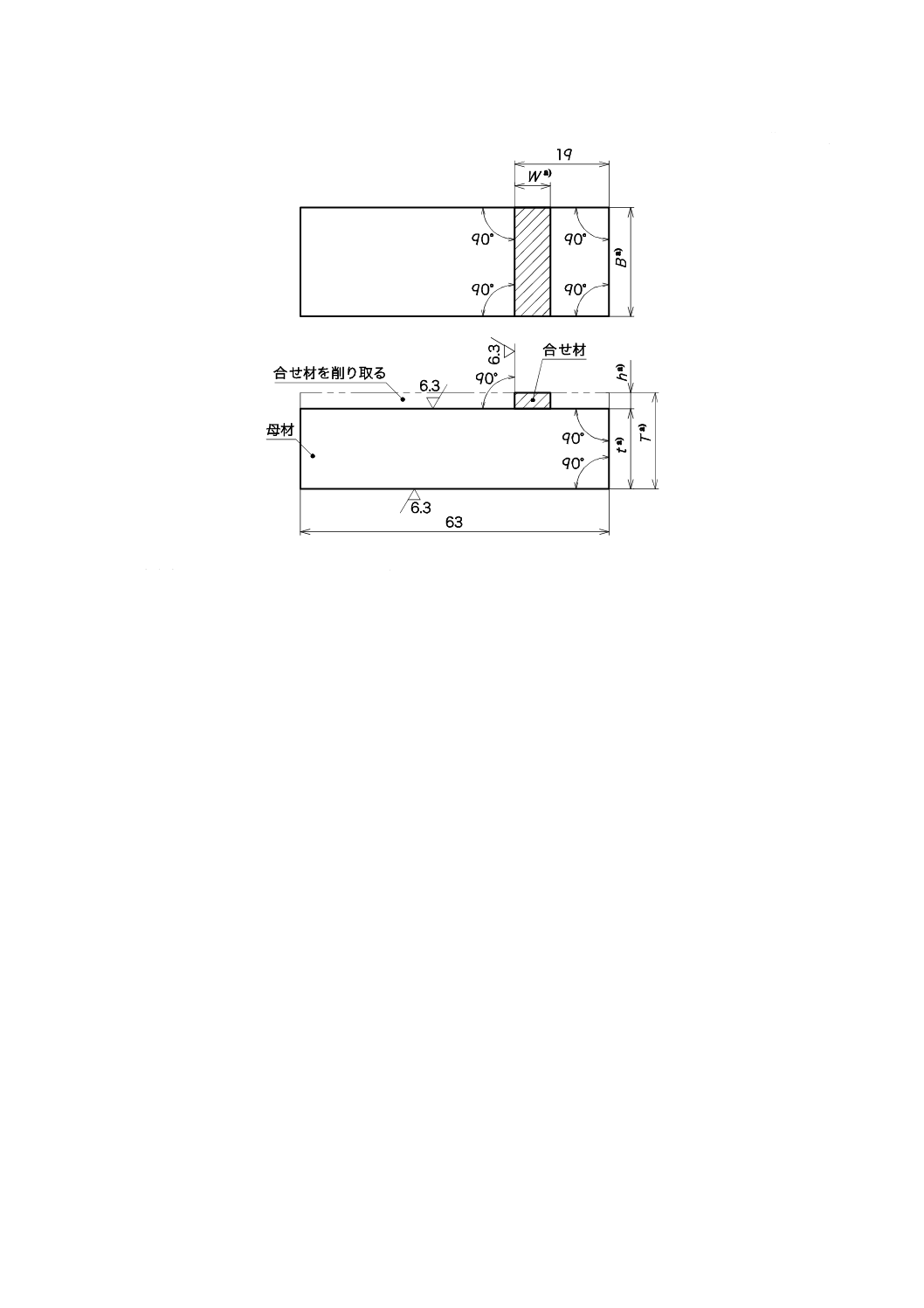

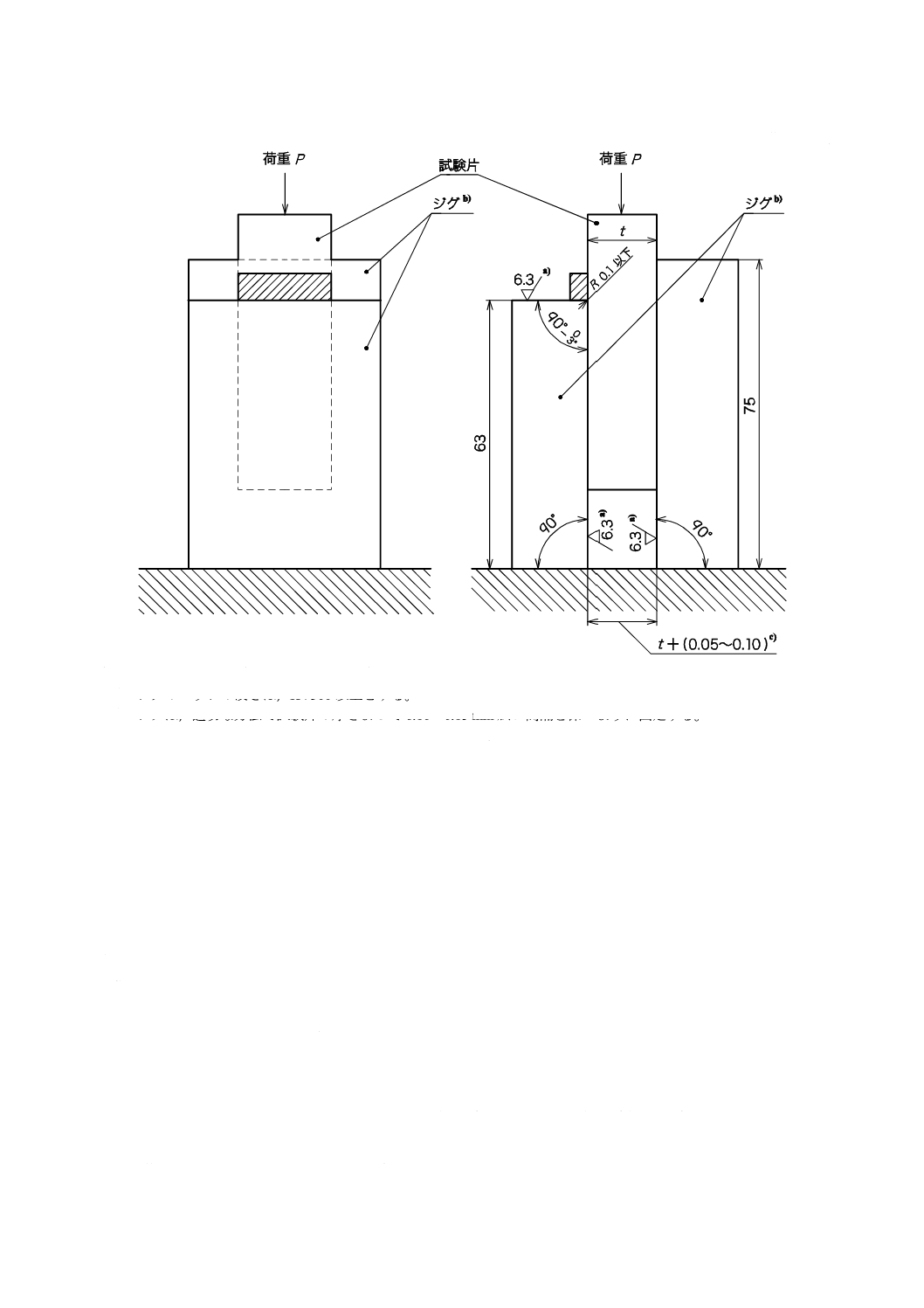

a) せん断強さ試験は,図2の試験片を図3のジグに挟み,合せ材を母材から接合面と平行に剝離させる。

b) せん断強さは,次の式によって求める。

S

P

=

S

σ

ここに,

σS: クラッド鋼のせん断強さ(N/mm2)

P: 荷重(N)

S: 見かけの接合面積(W×B)(mm2)(図2参照)

8

G 0601:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

試験片の表面仕上げは,特に指定した箇所以外は25aとする。

注a) 試験片寸法は,B≈25 mm,W=1.5 h,h≦3 mm,T=t+h

図2−せん断試験片

9

G 0601:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) ジグの表面仕上げは,特に指定した箇所以外は25aとする。

b) ジグのエッジの硬さは,HV500以上とする。

c) ジグは,適切な方法で試験片の厚さよって0.10〜0.15 mm広い間隔を保つように固定する。

図3−せん断強さ試験用ジグ及び試験片取付要領

6

超音波探傷試験

6.1

一般事項

超音波探傷試験は,クラッド鋼の接合部の試験に適用し,その試験方法は,JIS Z 2344によるほか,次

による。

6.2

探傷装置

探傷装置は,次による。

a) 使用する探傷器は,パルス反射式のAスコープ表示形とし,次の性能をもつものとする。

1) 探傷器の遠距離分解能は,JIS Z 2352の6.3(垂直探傷における分解能)の図8(分解能測定用RB-RB

形及びRB-RC形対比試験片)の測定をRB-RB形試験片で実施して,5 MHzの場合は5 mm以下,2

MHz又は2.25 MHzの場合は9 mm以下とする。

2) 探傷器の不感帯は,第1回底面エコー(B1)の高さを100 %に調整したとき,表面エコー(S1)又

は送信パルス(T)の10 %における幅が,板厚換算で6 mm以下とする。

3) 探傷器の増幅直進性は,JIS Z 2352の6.2(垂直軸にかかわる性能測定)の測定を行い,その範囲は

±6 %とする。

b) 探傷方式は,水浸法(局部水浸法を含む。)又は直接接触法とする。

10

G 0601:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 接触媒質は,水浸法の場合には水を使用し,直接接触法の場合には,探傷面の状況に適した接触媒質

を使用する。

6.3

探傷方法

探傷方法は,次による。

a) 探傷感度調整方式は,底面エコー方式とする。

b) 探傷時期は,通常クラッド鋼の完成後,出荷前とする。

c) 探傷側は,音響インピーダンス,表面状態及び試験片の形状に応じて,合せ材側又は母材側からとす

る。

d) 探傷面は,通常,製造のままとする。ただし,必要に応じて,プレス,研磨などによって探傷面を平

滑にすることができる。

e) 探傷感度,公称周波数及び振動子の公称直径は,表1による。

表1−探傷感度,公称周波数及び振動子の公称直径

クラッド鋼の全厚

mm

探傷感度

%

公称周波数

MHz

振動子公称直径

mm

50 未満

BG a):80 b)

5

20

50 以上

BG a):80 b)

5.2又は2.25

20〜30

注a) BGは試験体の完全接合部の第1回底面エコー高さである。

b) 完全接合部を探傷し,BGが10 %以上異なる場合には,BGが80 %になるように探傷感度

を修正する。

f)

走査速度は,200 mm/s以内とする。ただし,自動警報装置のある装置を用い,かつ,水浸形又は局部

水浸形の探触子を用いる場合は,この限りではない。

6.4

非接合部の評価方法

非接合部の評価方法は,次による。

a) 非接合部は,1回目の底面エコー高さは,5 %以下とし,欠陥エコーが主体となる部分を非接合部とす

る。

b) 非接合部の範囲の測定方法は,合せ材側及び母材側から探傷する場合の非接合部の範囲の境界を,底

面エコー高さが健全部の1/2,すなわち,40 %になるところとし,非接合部の幅及び長さを,探触子

の移動した距離を振動子の中心間で測定する。

7

合せ材の厚さの測定方法

合せ材の厚さの測定方法は,次のいずれかによる。

a) 切断面から測定する方法 表面と直角に切断した面において,合せ材の厚さを測定する。

b) クラッド鋼の全厚から求める方法 あらかじめ母材の厚さを測定しておき,パスなどの測定器具又は

超音波厚さ計によってクラッド鋼の全厚を求め,両者の差から合せ材の厚さを算出する。

c) 合せ材側から測定する方法 厚さが既知の試料との対比によって,磁気的な厚さ測定器又は超音波パ

ルス反射装置を使用して測定する。

8

肉盛圧延及び肉盛クラッド鋼のフェライト量測定及び浸透探傷試験

8.1

フェライト量の測定

フェライト量の測定は,オーステナイト系肉盛圧延及び肉盛ステンレスクラッド鋼の溶接金属について,

11

G 0601:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次のいずれかの方法で行う。

a) 顕微鏡組織による方法 顕微鏡組織による方法は,次による。

1) 光学顕微鏡組織に現れるオーステナイト中のフェライト量を測定する。

2) フェライト量を求める方法は,JIS G 0555の非金属介在物の面積百分率を求める方法,又はこれと

同等の方法による。

3) 試料は,通常溶接後熱処理前のものを使用する。

b) 溶接金属の化学成分による方法 溶接金属の化学成分による方法は,次による。

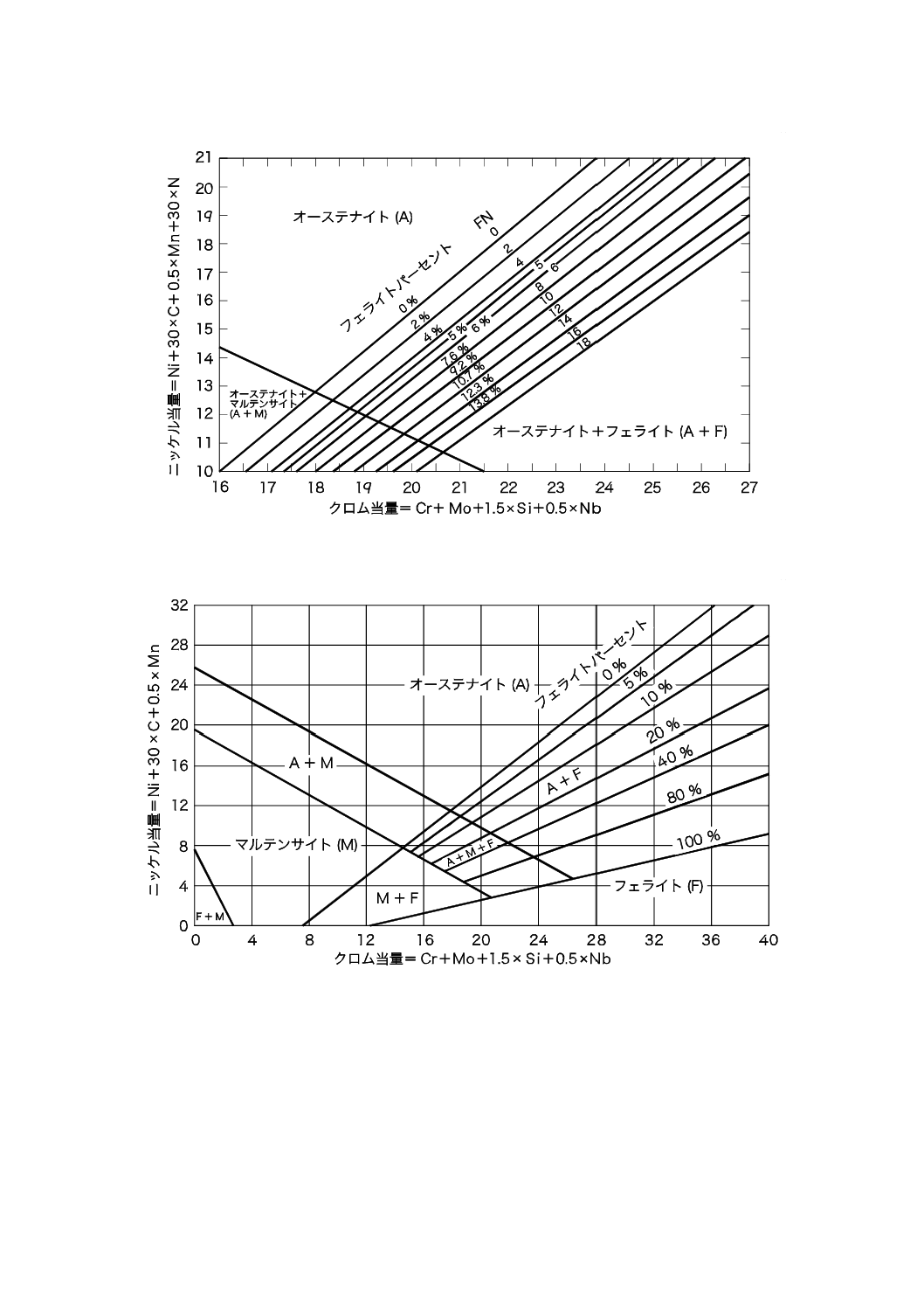

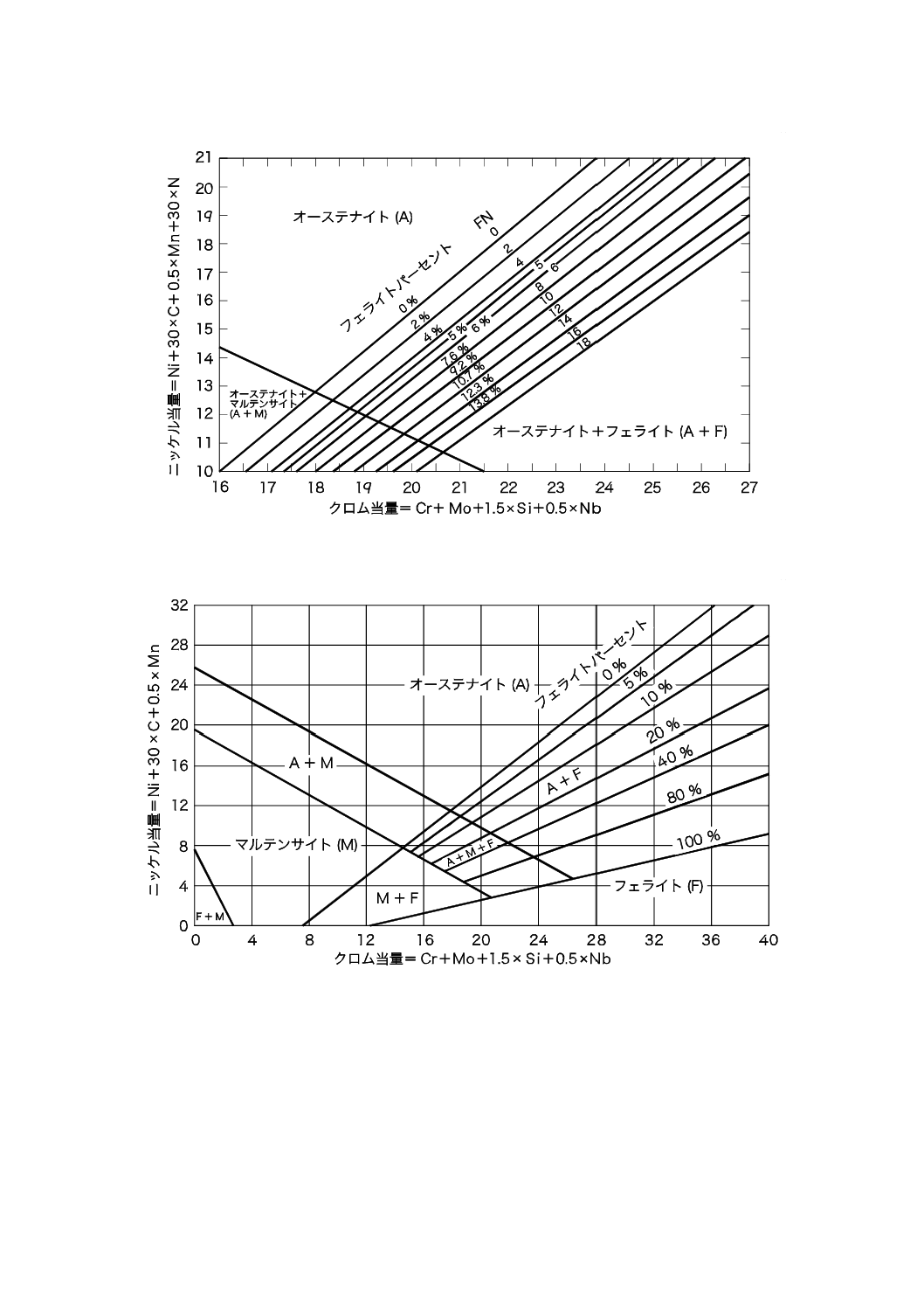

1) 箇条4によって求めた化学分析値からニッケル当量及びクロム当量を計算し,その値を図4又は図

5に当てはめてフェライト量を算定する。クロム当量27以下,かつニッケル当量21以下の場合に

は,図4を使用することが望ましい。図4による場合はフェライト量は,フェライトパーセント又

はFNで表す。

2) 等フェライト量線の間に位置した場合は,等フェライト量線を等分に分割してフェライト量を決定

する。

c) 磁気的な装置による方法 磁気的な装置による方法は,次による。

1) 磁気的な装置を使用して,溶接金属表面から磁気的にフェライト量を測定する。

2) 測定する溶接金属表面は平滑とし,必要に応じてグラインダなどで仕上げる。

3) それぞれの装置は,フェライト量が既知の試料との対比によって点検を行う。

8.2

フェライト量の測定方法及び測定位置の選択

フェライト量の測定方法及び測定位置の選択は,次による。

a) 顕微鏡組織による方法は,測定が面倒であり実用的でなく,フェライト量と対応させることは難しい。

しかし,測定方法としては,フェライト量を直接目で見ることができて確実であるから,他の方法に

よるフェライト量と対比して使用することが望ましい。

b) 溶接金属の化学成分による方法は,図4及び図5のいずれも使用できるが,窒素を考慮した図4を使

用することが望ましい。ただし,この方法において求めたフェライト量は溶接金属が後熱処理された

場合には,磁気的な装置によって求めたフェライト量と対応しないので注意を要する。

c) 磁気的な装置による方法は,測定操作が最も簡単で,測定範囲を広範囲に試験することが可能である

が,フェライト量を求める場合には,肉盛溶接金属の厚さ及び広さを考慮する必要がある。

フェライト量を求めることが困難な場合には,測定方法を明確にするとともに,フェライト量をパ

ーセントで求め,他の方法で求めたフェライト量と対比してその値を点検する必要がある。

d) フェライト量は,場所によって不均一になることがあるので,その測定位置については,十分に注意

する必要がある。

8.3

溶接金属の浸透探傷試験

溶接金属の浸透探傷試験は,次による。

a) 試験は,製品の肉盛溶接金属表面又は必要に応じて,各肉盛層ごとの溶接金属表面について行う。

b) 試験は,JIS Z 2343-1〜JIS Z 2343-3による。この場合,浸透液の種類及び現像方法については,受渡

当事者間の協定による。

12

G 0601:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 %

図4−フェライト量算出組織図A

単位 %

図5−フェライト量算出組織図B