G 0590:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,ステンレス協会(JSSA)/財団法人日本規格協

会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審

議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS G 0590には,次に示す附属書がある。

附属書(参考)試験片の温度校正方法

G 0590:2005

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 測定装置 ························································································································ 1

4. 試験溶液 ························································································································ 2

5. 試験片 ··························································································································· 2

5.1 フラッシュド・ポート・セル(Avesta cell) 用の試験片 ·························································· 2

5.2 すきま腐食防止電極用の試験片 ························································································ 2

5.3 塗布型電極用の試験片 ···································································································· 2

6. 測定方法 ························································································································ 3

6.1 フラッシュド・ポート・セルによる測定方法 ······································································· 3

6.2 すきま腐食防止電極による測定方法··················································································· 4

6.3 塗布型電極による測定方法 ······························································································ 5

7. 記録 ······························································································································ 5

附属書(参考)試験片の温度校正方法 ······················································································ 8

JIS C 0068:1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0590:2005

ステンレス鋼の臨界孔食温度測定方法

Method of critical pitting temperature measurement for stainless steels

1. 適用範囲 この規格は,ステンレス鋼の塩化ナトリウム水溶液中における定電位法による臨界孔食温

度の測定方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 8150 塩化ナトリウム(試薬)

JIS R 6252 研磨紙

JIS R 6253 耐水研磨紙

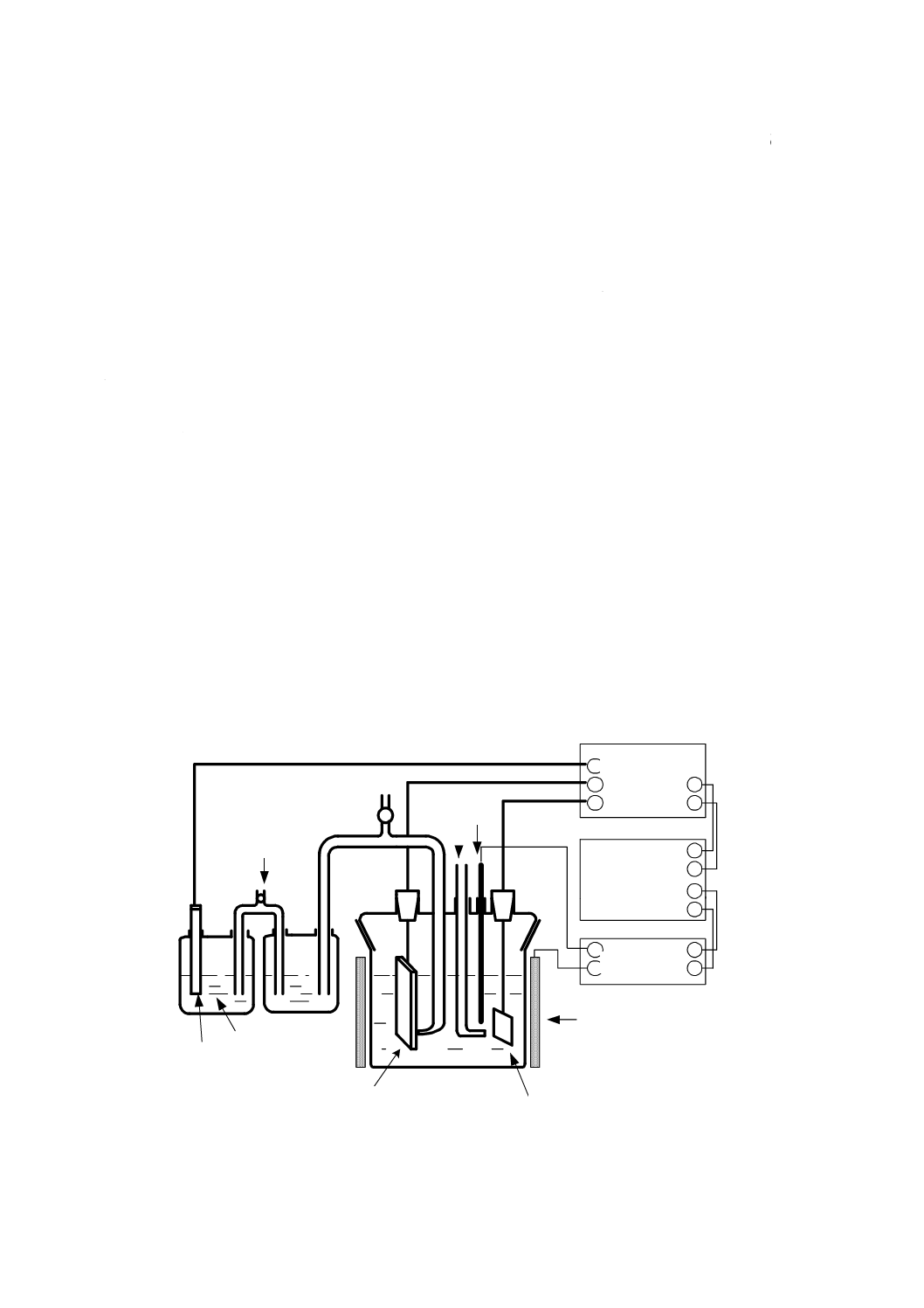

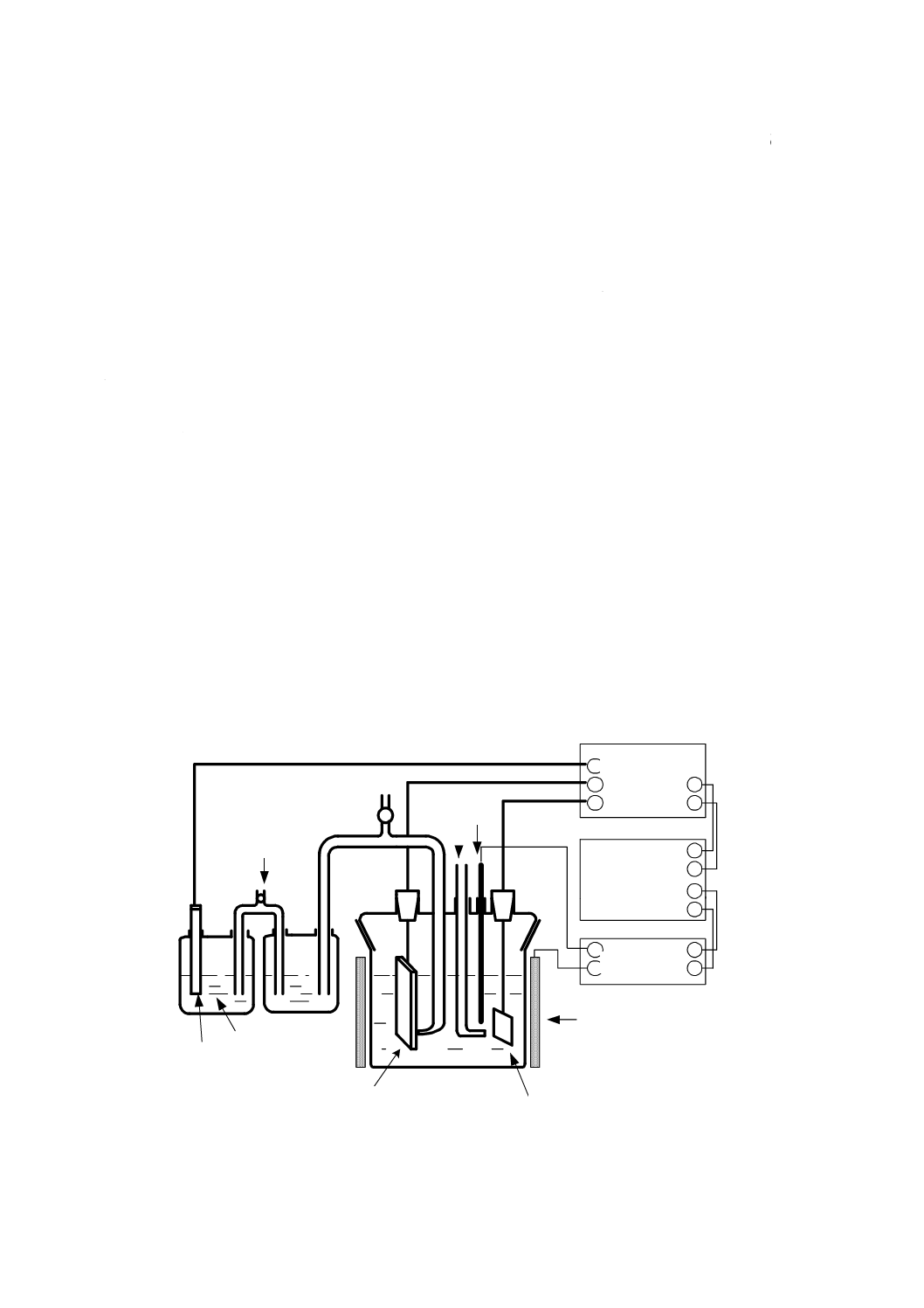

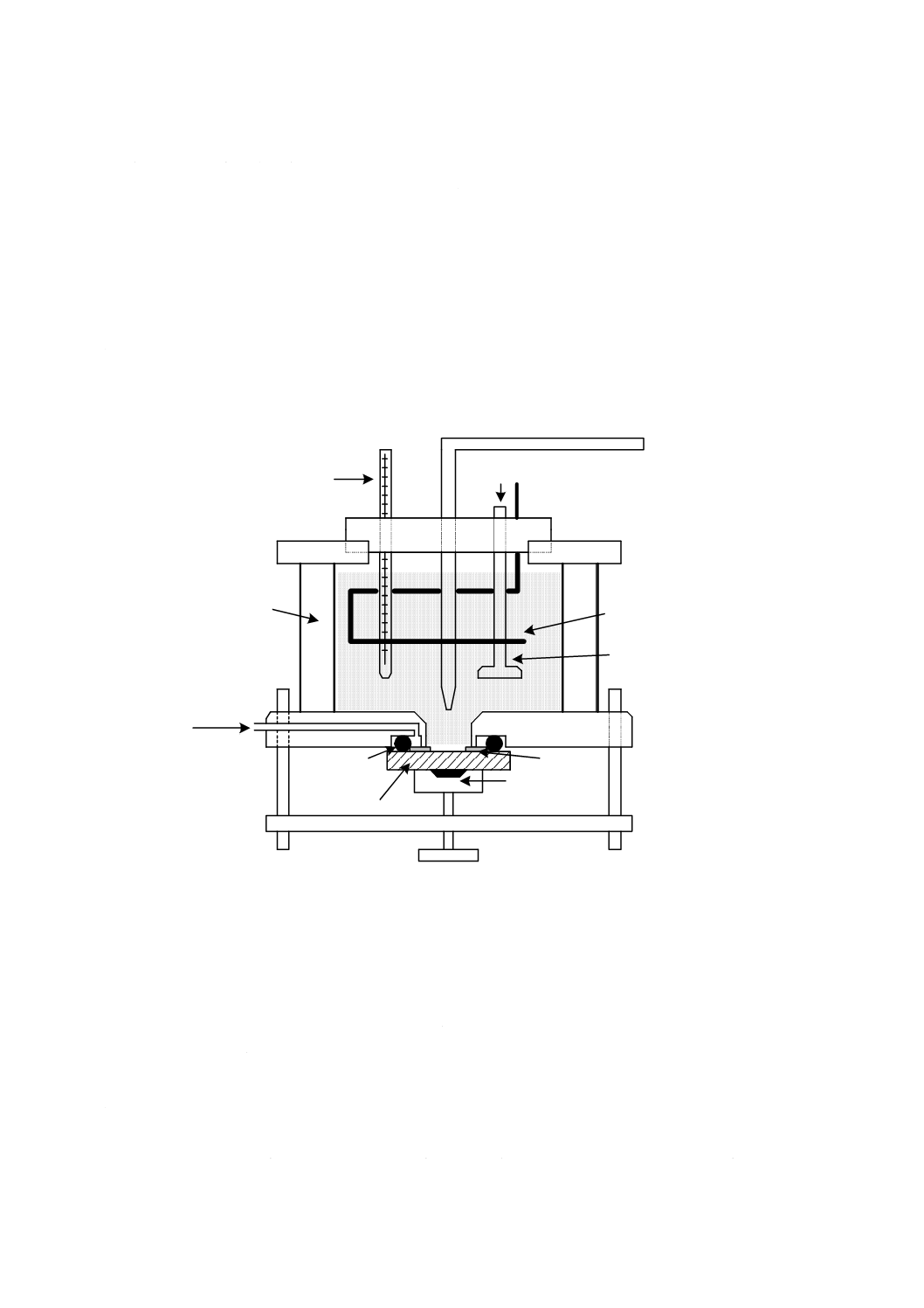

3. 測定装置 測定装置は,試験電極,ポテンショスタット,照合電極,記録計,昇温可能な電解槽,及

び温度調節器を組み合わせたものとする。図1に測定装置の一例を示す。さらに,すきま腐食防止電極を

用いる場合は,蒸留水給排水装置を組み合わせる。照合電極には,銀・塩化銀電極,飽和甘こう電極又は

硫酸第一水銀電極等を使用する。照合電極は,原則として液橋又は塩橋を介して電解槽と接続する。

ポテンショ

スタット

記録計

温度調節器

温度測定

プローブ

ヒーター

KCl

N2

対極

試験電極

電解槽

塩橋

照合電極

図1 測定装置

2

G 0590:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 試験溶液 試験溶液は,JIS K 8150に規定された塩化ナトリウムの特級品58.44 gを蒸留水又はイオン

交換水1 000 mlに溶解し,1 kmol・m-3の塩化ナトリウム水溶液とする。

5. 試験片 臨界孔食温度測定には,フラッシュド・ポート・セル(Avesta cell),すきま腐食防止電極,及び

塗布型電極を使用して測定する方法があり,これらの試験片は,次による。

5.1

フラッシュド・ポート・セル(Avesta cell) 用の試験片

a) 試験片を板状の供試材から採取する場合は, 1 cm2の試験面が板状供試材の圧延面となるように採取

する。丸棒,鋼塊など板状供試材以外からの試験片の採取方法は,受渡当事者間の協定による。

b) 試験片の採取方法は,通常,のこぎり切断,切削,研削,又はせん断による。ただし,せん断による

場合は,試験面にせん断の影響が及ばないようにするため,せん断の影響が及ぶ領域を切削,又は研

磨によって除去する。

c) 試験面は,JIS R 6253に規定された研磨紙で600番まで研磨を行う。研磨方法は,試験面の温度上昇

を避けるため湿式研磨とする。

d) 試験面は,測定直前にJIS R 6252に規定された600番研磨紙で注意深く乾式研磨する。その後,蒸留

水,イオン交換水,アルコールなどで十分に洗浄し,フラッシュド・ポート・セルに装着する。

5.2

すきま腐食防止電極用の試験片

a) 試験片を板状の供試材から採取する場合は, 1 cm2の試験面が板状供試材の圧延面となるように採取

する。丸棒,鋼塊など板状供試材以外からの試験片の採取方法は,受渡当事者間の協定による。

b) 試験片の採取方法は,通常,のこぎり切断,切削,研削,又はせん断による。ただし,せん断による

場合は,試験面にせん断の影響が及ばないようにするため,せん断の影響が及ぶ領域を切削,又は研

磨によって除去する。

c) 試験面は,JIS R 6253に規定された研磨紙で600番まで研磨を行う。研磨方法は,試験面の温度上昇

を避けるため湿式研磨とする。

d) 試験面は,測定直前にJIS R 6252に規定された600番研磨紙で注意深く乾式研磨する。その後,蒸留

水,イオン交換水,アルコールなどで十分に洗浄し,すきま腐食防止電極に装着する。

5.3

塗布型電極用の試験片

a) 試験片を板状の供試材から採取する場合は, 約20 mm×30 mmの試験面が板状供試材の圧延面となる

ように採取する。丸棒,鋼塊など板状供試材以外からの試験片の採取方法は,受渡当事者間の協定に

よる。

b) 試験片の採取方法は,通常,のこぎり切断,切削,研削,又はせん断による。ただし,せん断による

場合は,試験面にせん断の影響が及ばないようにするため,せん断の影響が及ぶ領域を切削,又は研

磨によって除去する。

c) 試験面は,JIS R 6253に規定された研磨紙で600番まで研磨を行う。研磨方法は,試験面の温度上昇

を避けるため湿式研磨とする。

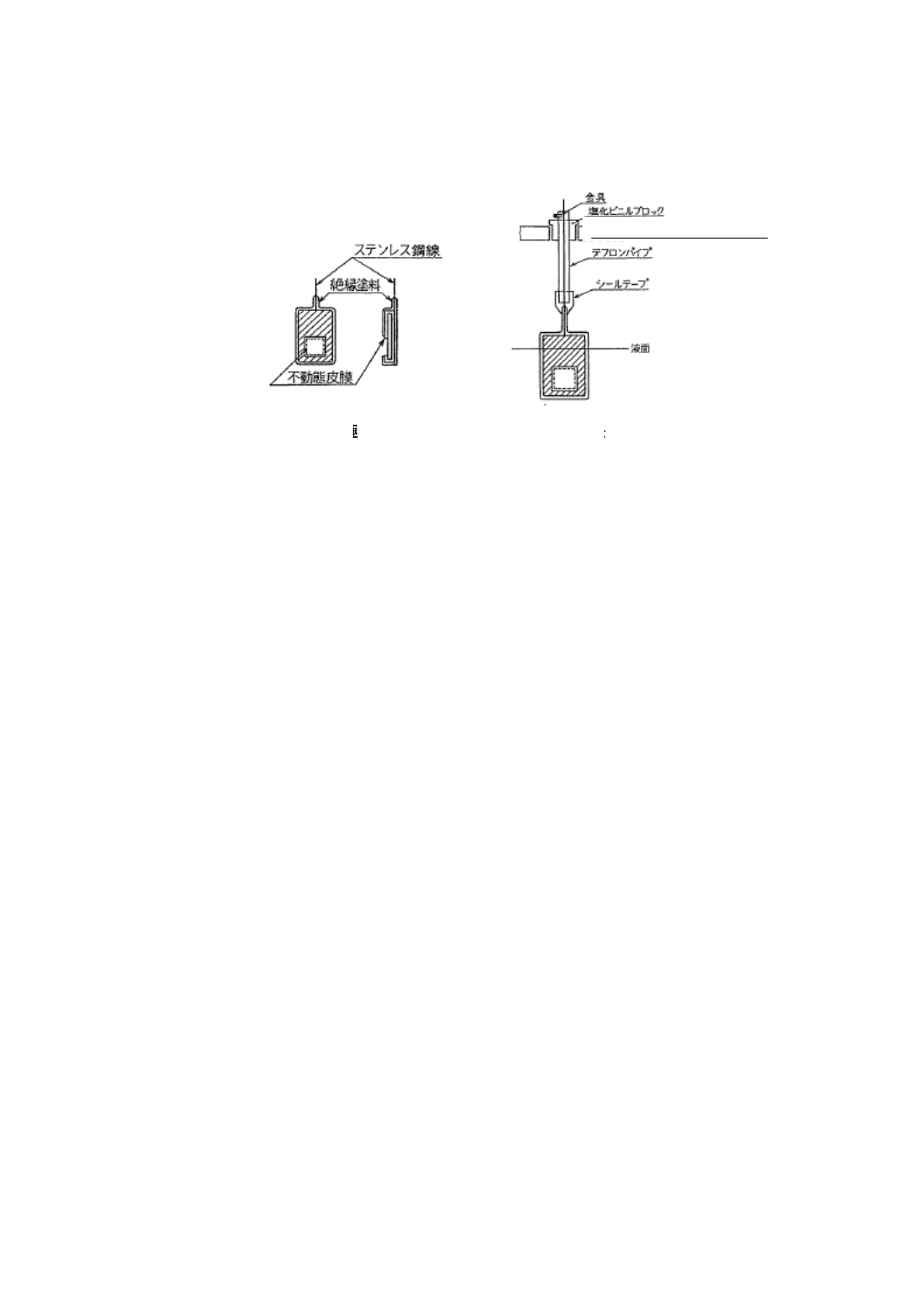

d) すきま腐食の発生を防止するため,研磨後,不動態化処理(50 ℃の質量分率20〜30 %硝酸水溶液に

1時間以上浸せき)を行うことが望ましい。

e) 試験片の一端に導線を,はんだ付け,又はスポット溶接する。

f) 試験面の最終露出部分が10 mm×10 mm となるように,残りの表面及び導線をエポキシ樹脂,ビニル

樹脂,シリコーン樹脂などの絶縁物により被覆又は埋め込みを行う(1)。その際,10 mm×10 mmの露

出部分は,はんだ付け,又はスポット溶接による熱影響のない試験面となるようにする。

3

G 0590:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1)不動態化処理を行った場合は,通常,約11 mm×11 mmの試験面を残して被覆する。

g) 試験面は,測定直前に試験面の10 mm×10 mmだけを,JIS R 6252に規定された600番研磨紙で注意

深く乾式研磨する。その後,蒸留水,イオン交換水,アルコールなどで十分に洗浄する。

h) このようにして作製した試験片の試験面の面積を,1 cm2とみなす。

6. 測定方法 測定方法は,次による。フラッシュド・ポート・セル又はすきま腐食防止電極を使用した

測定が望ましいが,器具がない場合は塗布型電極を使用した方法でもよい。

6.1

フラッシュド・ポート・セルによる測定方法

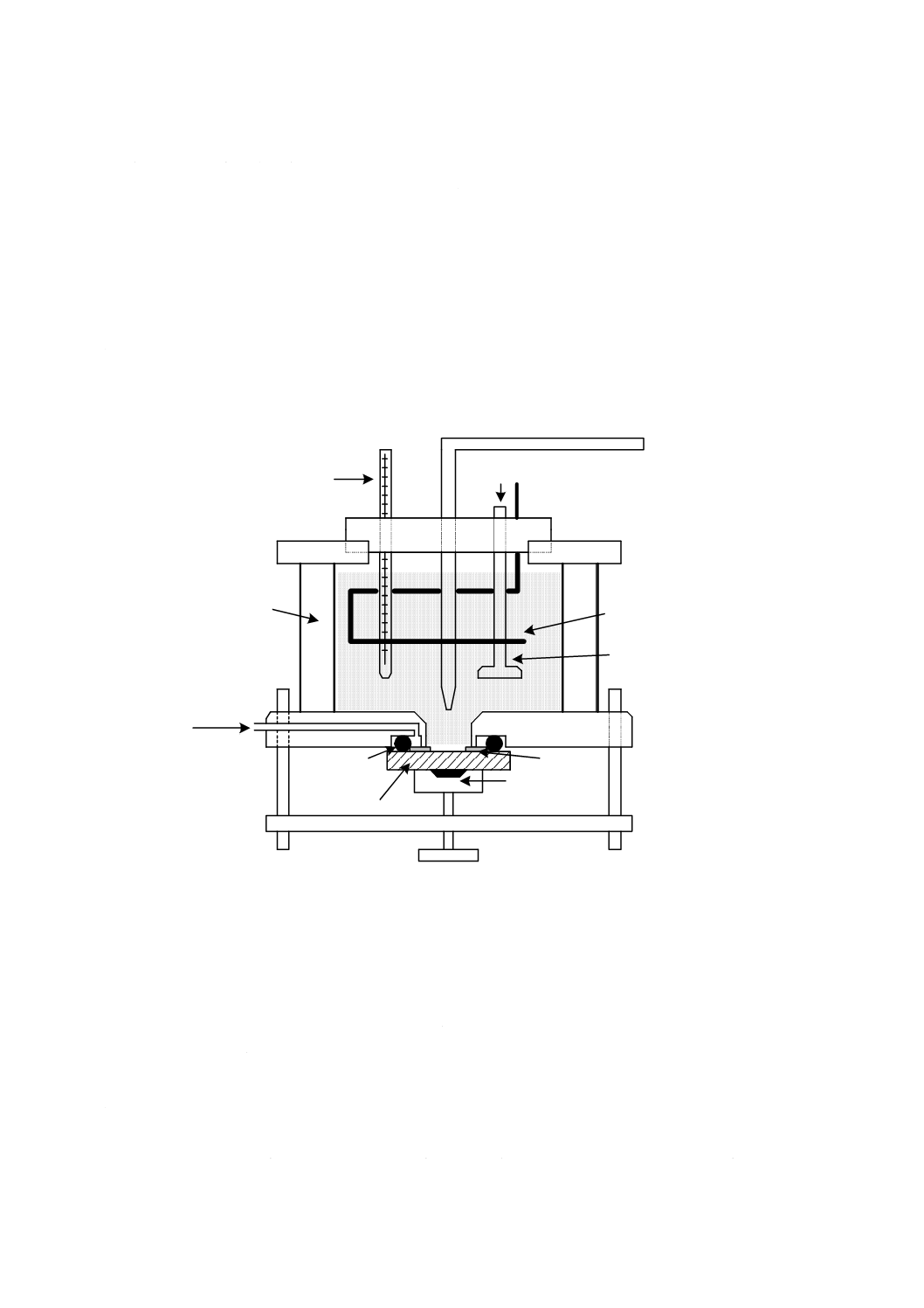

a) 図2にフラッシュド・ポート・セルの構成を示す。フラッシュド・ポート・セルは電解槽一体型電極

であるため,構成図全体が図1の電解槽に相当する。

図 2 フラッシュド・ポート・セルの構成

b) 溶液温度の均一化を図るため,試験溶液を測定開始前から測定終了まで,N2ガス・バブリングなどに

よって十分にかくはん(攪拌)する。

c) 試験溶液を25 ℃に調整後,10分間保持する。その後,試験電極を700 mV[飽和甘こう電極(SCE)

基準]に分極して10分間保持した後,試験溶液を25 ℃から1 ℃・min-1の速度で上昇させ,溶液温

度−電流密度曲線を求めながら,アノード電流密度が500〜1000 μA・cm-2に達するまで溶液温度を上

昇させる。ただし,25 ℃で孔食が発生する材料については,昇温開始温度を0 ℃とする。

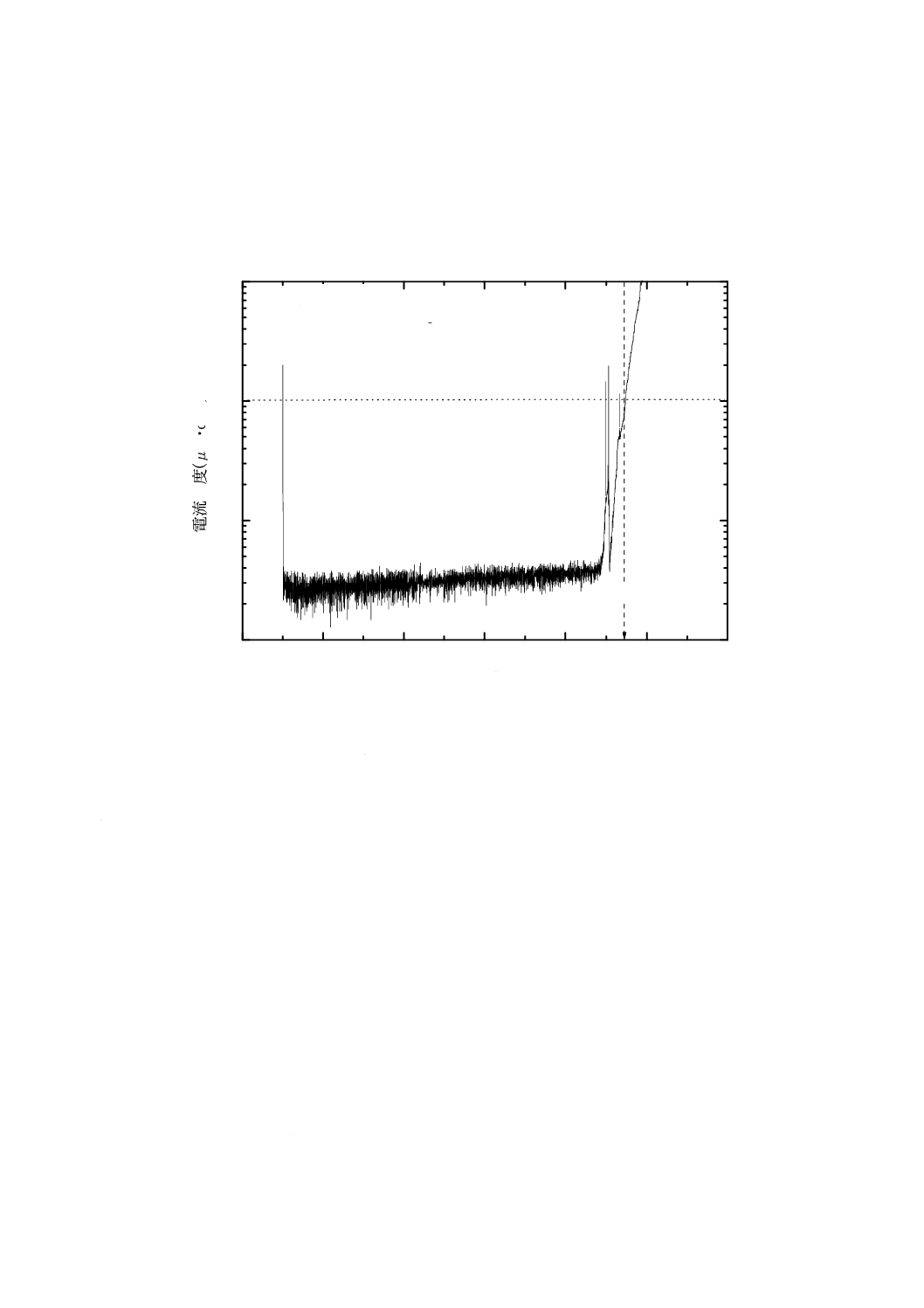

d) 溶液温度−電流密度曲線において,電流密度100 μA・cm-2に対応する溶液温度(試験片表面温度)を

臨界孔食温度(CPT)とする。

なお,臨界孔食温度近傍において電流密度に振動現象が認められた場合には,電流密度100 μA・cm-2

ルギン・キャピラリー・プローブ

Oリング

試験片

試験片取り

付けネジ

ろ紙

対極(Pt)

ガス・ディスペ

ンサー

N2

温度計

蒸留水

ガラス製

二重槽

4

G 0590:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

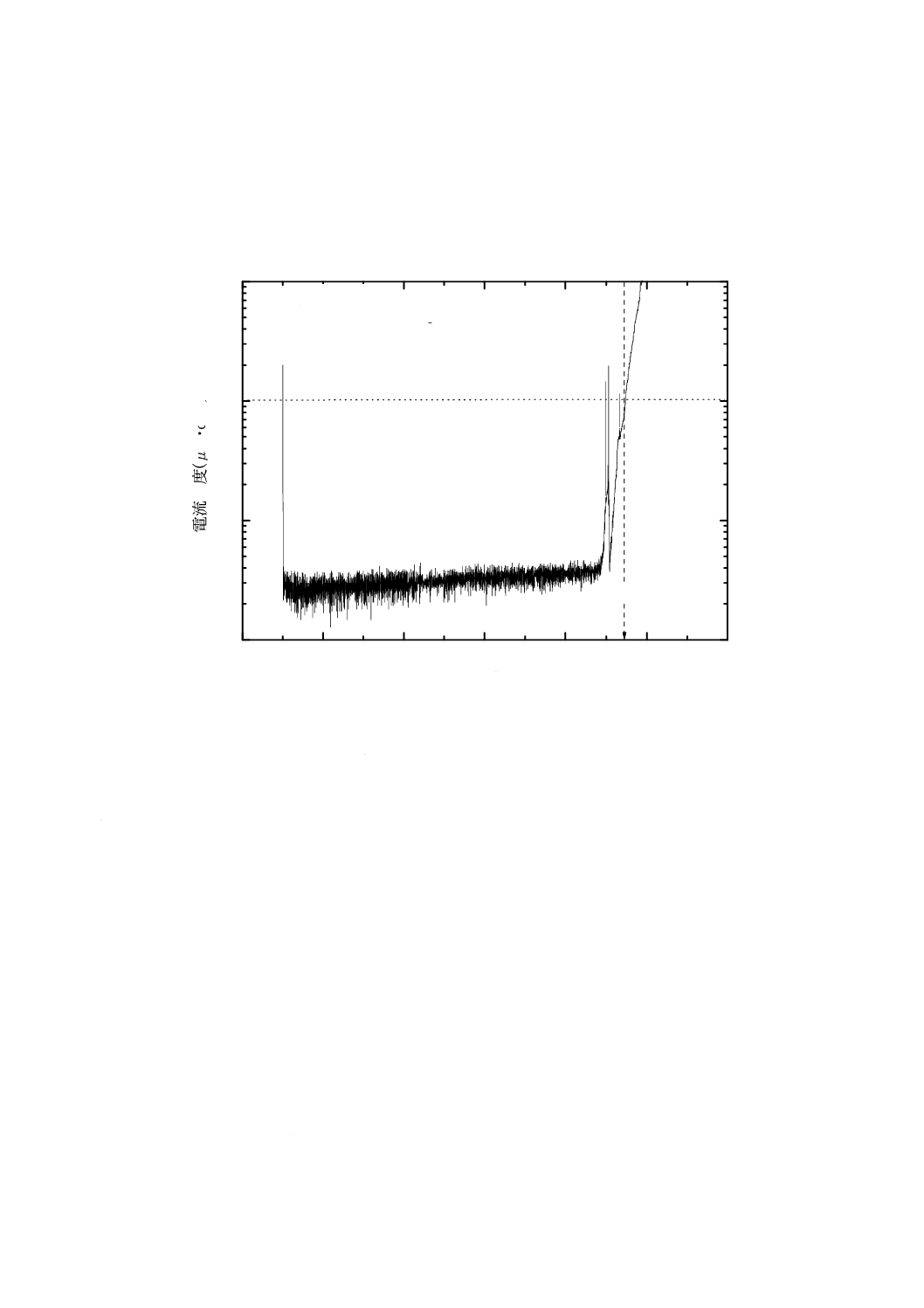

に対応する最も高い溶液温度(試験片表面温度)をCPTとする。溶液温度−電流密度曲線の一例を,

図3に示す。フラッシュド・ポート・セルによる測定では,溶液温度に比べて試験片表面温度が低く

なるため,溶液温度から試験片表面温度への校正が必要であり,校正後の試験片表面温度を臨界孔食

温度(CPT)とする(附属書参照)。

図 3 溶液温度−電流密度曲線の一例

e) 電極面への蒸留水又はイオン交換水のしみ出し流量は,4〜5 ml・h-1が適する。

f)

測定後,試験面を20倍以上の拡大鏡などを用いて観察し,孔食が発生していることを確認する。

なお,すきま腐食が認められた場合には,試験結果から除外する。

g) 試験片及び試験溶液は,試験ごとに新しいものを使用する。

h) 測定回数は2回以上,ばらつきを考慮すると7回以上が望ましい。

6.2

すきま腐食防止電極による測定方法

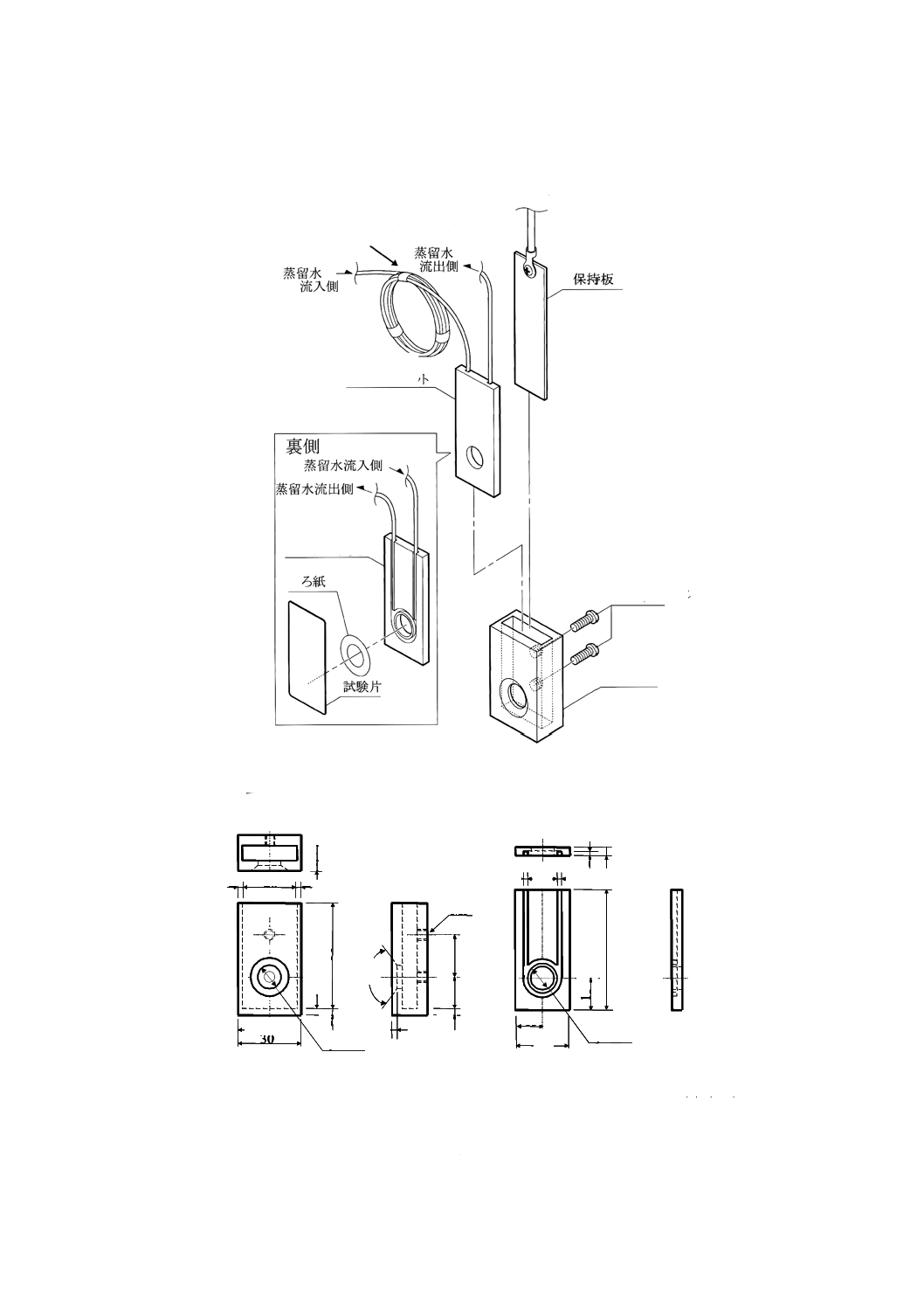

a) 図4にすきま腐食防止電極の構成を示す。

b) 溶液温度の均一化を図るため,試験溶液を測定開始前から測定終了まで,N2ガス・バブリングなどに

よって十分にかくはん(攪拌)する。

c) 試験溶液を25 ℃に調整後,10分間保持する。その後,試験電極を700 mV[飽和甘こう電極(SCE)

基準]に分極して10分間保持した後,試験溶液を25 ℃から1 ℃・min-1の速度で上昇させ,溶液温

度−電流密度曲線を求めながら,アノード電流密度が500〜1000 μA・cm-2に達するまで溶液温度を上

昇させる。ただし,25 ℃で孔食が発生する材料については,昇温開始温度を0 ℃とする。

d) 溶液温度−電流密度曲線において,電流密度100 μA・cm-2に対応する溶液温度(試験片表面温度)を

臨界孔食温度(CPT)とする。

20

30

40

50

60

70

80

100

101

102

103

CPT

SUS329J4L

1 kmol・m-3 NaCl,N2ガス・バブリング

700mV vs. SCE

1℃・min-1

電

流

密

度

(μ

A

・c

m

-

2)

溶液温度(℃)

5

G 0590:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,臨界孔食温度近傍において電流密度に振動現象が認められた場合には,電流密度100 μA・cm-2

に対応する最も高い溶液温度(試験片表面温度)をCPTとする。溶液温度−電流密度曲線の一例を,

図3に示す。すきま腐食防止電極による測定では,溶液温度に比べて試験片表面温度が低くなるため,

溶液温度から試験片表面温度への校正が必要であり,校正後の試験片表面温度を臨界孔食温度(CPT)

とする(附属書参照)。

e) 電極面への蒸留水又はイオン交換水のしみ出し流量は,2〜6 ml・h-1が適する。

f) 裏側からのアクリル樹脂製ねじによる締め付けトルクは,約15 N・cmが適する。

g) 測定後,試験面を20倍以上の拡大鏡などを用いて観察し,孔食が発生していることを確認する。

なお,すきま腐食が認められた場合には,試験結果から除外する。

h) 試験片及び試験溶液は,試験ごとに新しいものを使用する。

i) 測定回数は2回以上,ばらつきを考慮すると7回以上が望ましい。

6.3

塗布型電極による測定方法

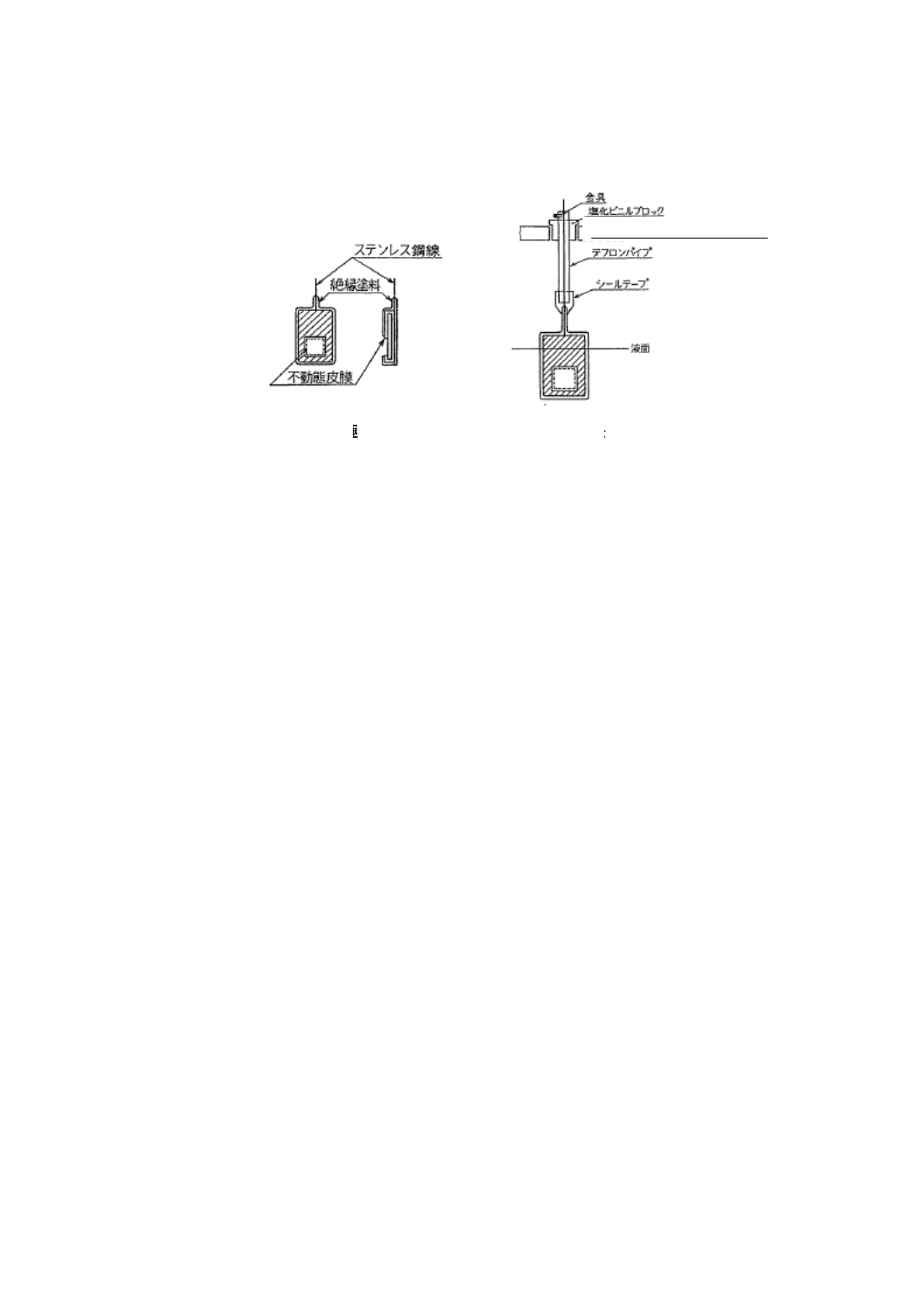

a) 図5に塗布型電極を示す。

b) 溶液温度の均一化を図るため,試験溶液を測定開始前から測定終了まで,N2ガス・バブリングなどに

よって十分にかくはん(攪拌)する。

c) 試験溶液を25 ℃に調整後,10分間保持する。その後,試験電極を700 mV[飽和甘こう電極(SCE)

基準]に分極して10分間保持した後,試験溶液を25 ℃から1 ℃・min-1の速度で上昇させ,溶液温

度−電流密度曲線を求めながら,アノード電流密度が500〜1000 μA・cm-2に達するまで溶液温度を上

昇させる。ただし,25 ℃で孔食が発生する材料については,昇温開始温度を0 ℃とする。

d) 溶液温度−電流密度曲線において,電流密度100 μA・cm-2に対応する溶液温度(試験片表面温度)を

臨界孔食温度(CPT)とする。

なお,臨界孔食温度近傍において電流密度に振動現象が認められた場合には,電流密度100 μA・cm-2

に対応する最も高い溶液温度(試験片表面温度)をCPTとする。溶液温度−電流密度曲線の一例を,

図3に示す。

e) 測定後,試験面を20倍以上の拡大鏡などを用いて観察し,孔食が発生していることを確認する。

なお,すきま腐食が認められた場合には,試験結果から除外する。

f)

試験片及び試験溶液は,試験ごとに新しいものを使用する。

g) 測定回数は2回以上,ばらつきを考慮すると7回以上が望ましい。

7. 記録 臨界孔食温度の単位は℃で表し,小数点以下第1位まで記録する。

6

G 0590:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 4 すきま腐食防止電極の構成とアクリル樹脂製ホルダ及び

ふっ素ゴム製ガスケットの形状

ふっ素ゴム製

ガスケット

ふっ素ゴム製

ガスケット

アクリル樹脂製

ねじ

アクリル樹脂製

ホルダ

予備加熱用四ふっ化エチレン樹脂製チューブ

a) 全体構成

26

13

b)フッ素ゴム製ガスケット

φ11.3

2

4

14

2

2

57

1

5

単位(mm)

c) ふっ素ゴム製ガスケット

26

2

2

50

15

3

1530

5

5

7

2

0

15

3

2.5

9

0°

a)アクリル製ホルダー

φ11.3

M5

b) アクリル樹脂製ホルダ

単位 mm

26

13

b)フッ素ゴム製ガスケット

φ11.3

2

4

14

2

2

57

1

5

単位(mm)

c) ふっ素ゴム製ガスケット

26

13

b)フッ素ゴム製ガスケット

φ11.3

2

4

14

2

2

57

1

5

単位(mm)

c) ふっ素ゴム製ガスケット

26

2

2

50

15

3

1530

5

5

7

2

0

15

3

2.5

9

0°

a)アクリル製ホルダー

φ11.3

M5

b) アクリル樹脂製ホルダ

単位 mm

26

2

2

50

15

3

1530

5

5

7

2

0

15

3

2.5

9

0°

a)アクリル製ホルダー

φ11.3

M5

b) アクリル樹脂製ホルダ

単位 mm

7

G 0590:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 塗布型電極 b) 電極の支持法

図 5 塗布型電極及び電極の支持法

四ふっ化エチレン樹脂製パイプ

8

G 0590:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(参考)試験片の温度校正方法

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

1. フラッシュド・ポート・セルの温度校正方法 試験片表面温度は,試験片裏側から試験片接液面中央に

当たる箇所にせん(穿)孔をあけ,内部に熱電対を挿入して,できるだけ表面に近い位置(1 mm以内)

を測定する。試験片表面温度の校正は,事前に溶液温度と試験片表面温度との関係を求め,実際の測定で

得られたCPTを示す溶液温度から試験片表面温度への校正を行う。

2. すきま腐食防止電極の温度校正方法

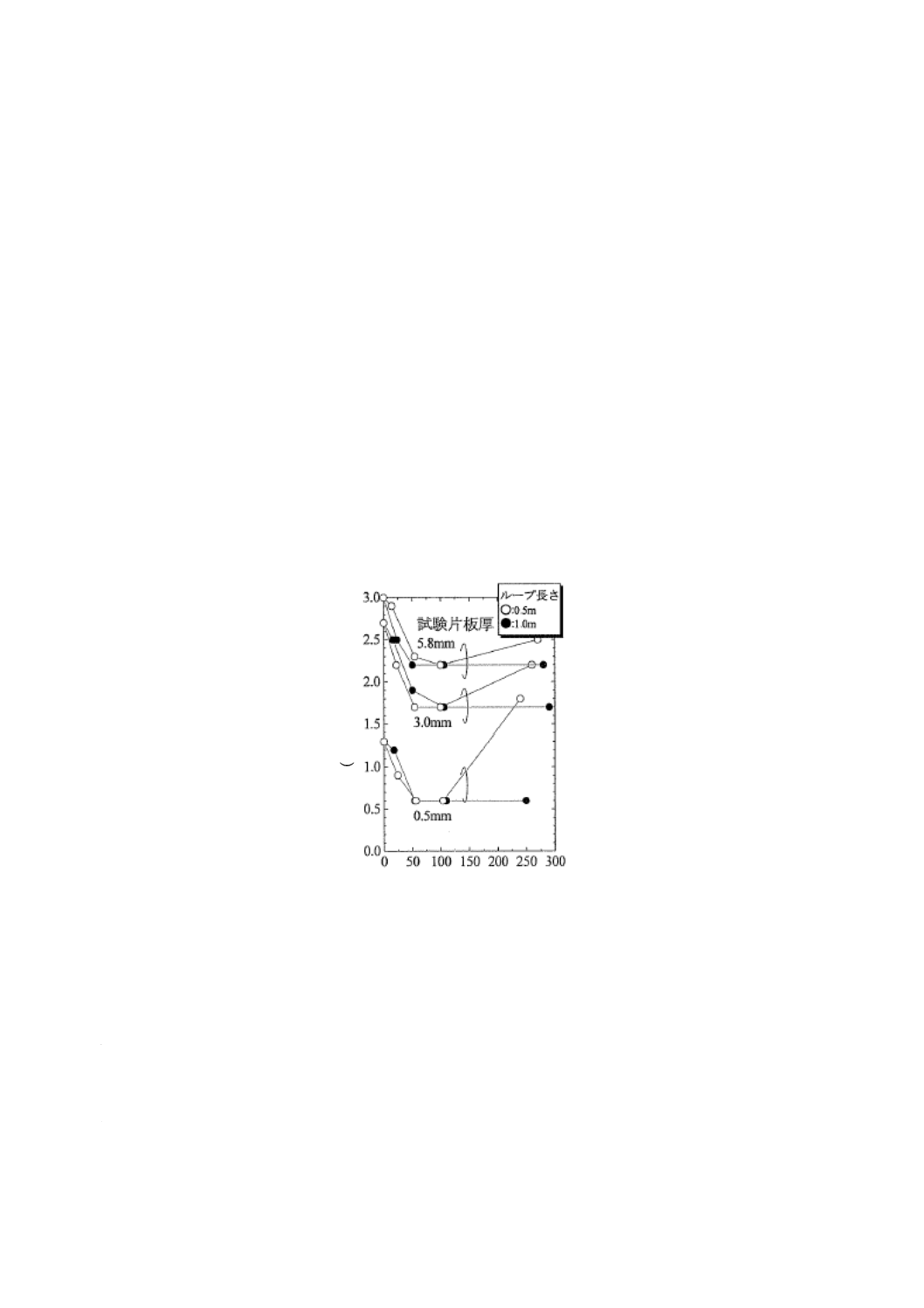

2.1

温度校正例1(溶液温度測定による校正) 試験片表面温度の測定は,試験片接液面中央に当たる箇

所に熱電対を溶接して測定する。試験片表面の温度校正は,試験片板厚,四ふっ化エチレン樹脂製チュー

ブのループ長さ,蒸留水流量を設定し,溶液温度を25 ℃から1 ℃・min-1の速度で上昇させて,事前に溶

液温度と試験片表面温度との関係を求めておき,実際の測定で得られたCPTを示す溶液温度から試験片表

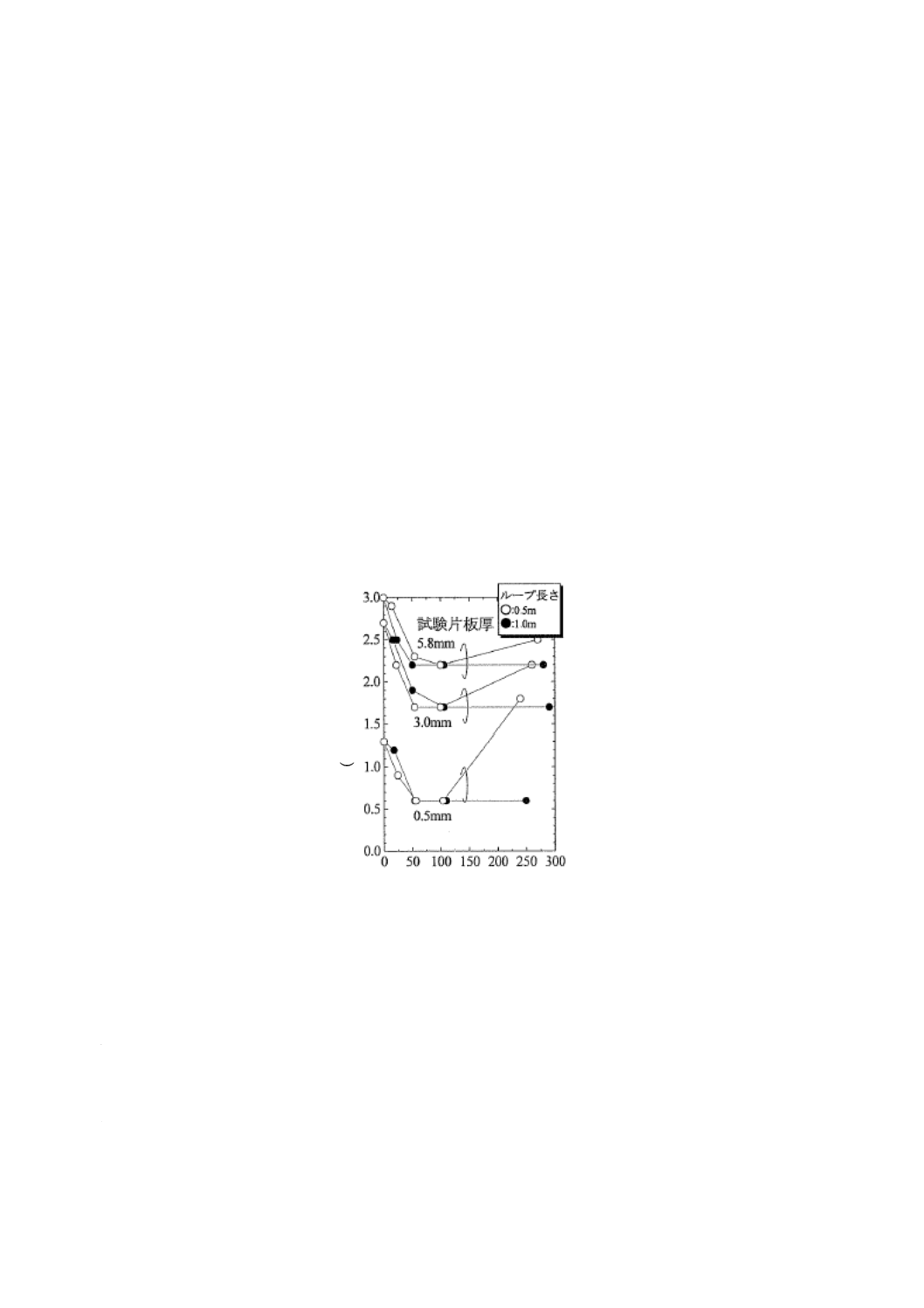

面温度への校正を行う。試験片表面と試験溶液との温度差の校正例を,附属書図1に示す。

蒸留水流量(ml・h-1)

附属書図 1 試験片表面と試験溶液との温度差

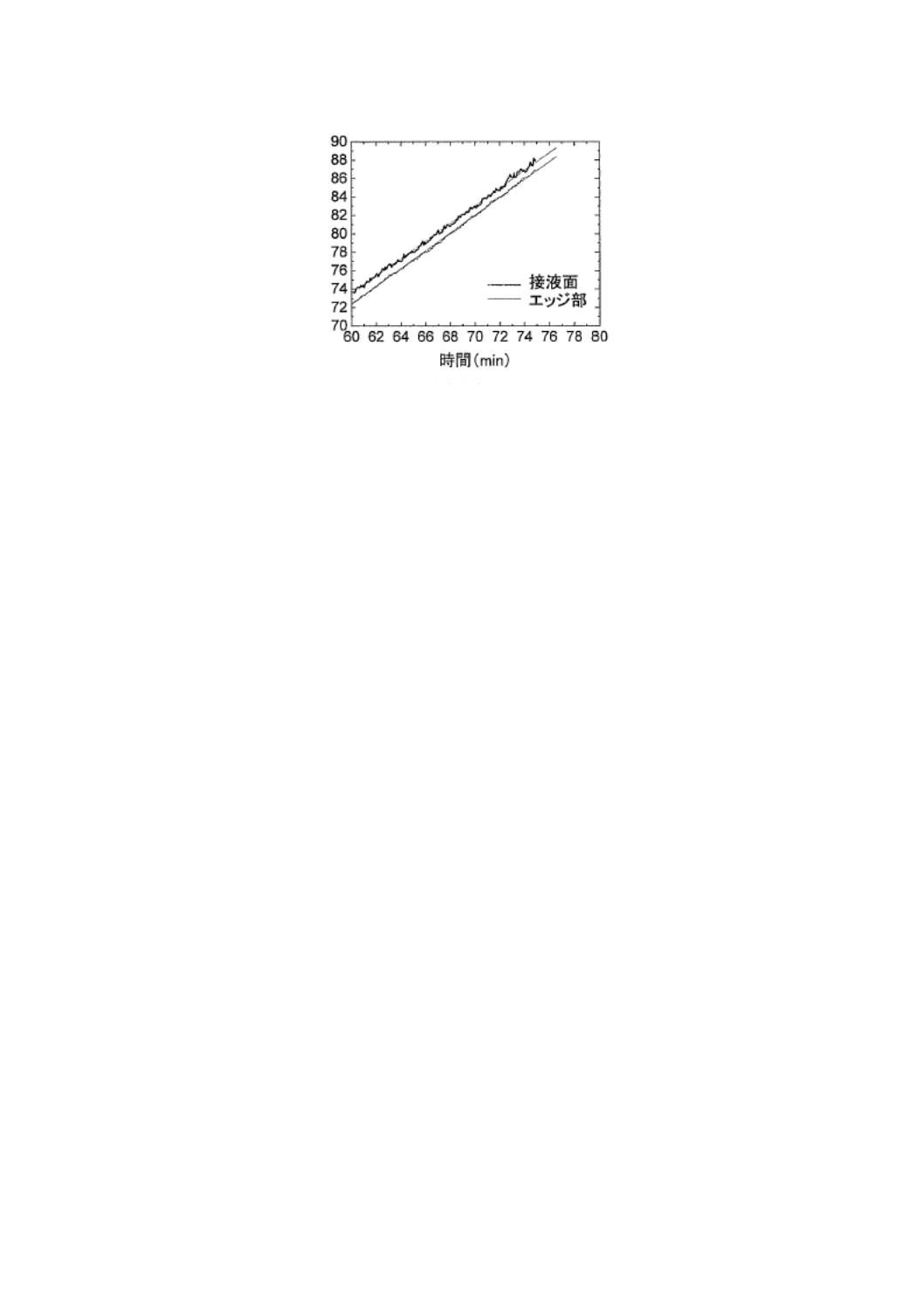

2.2

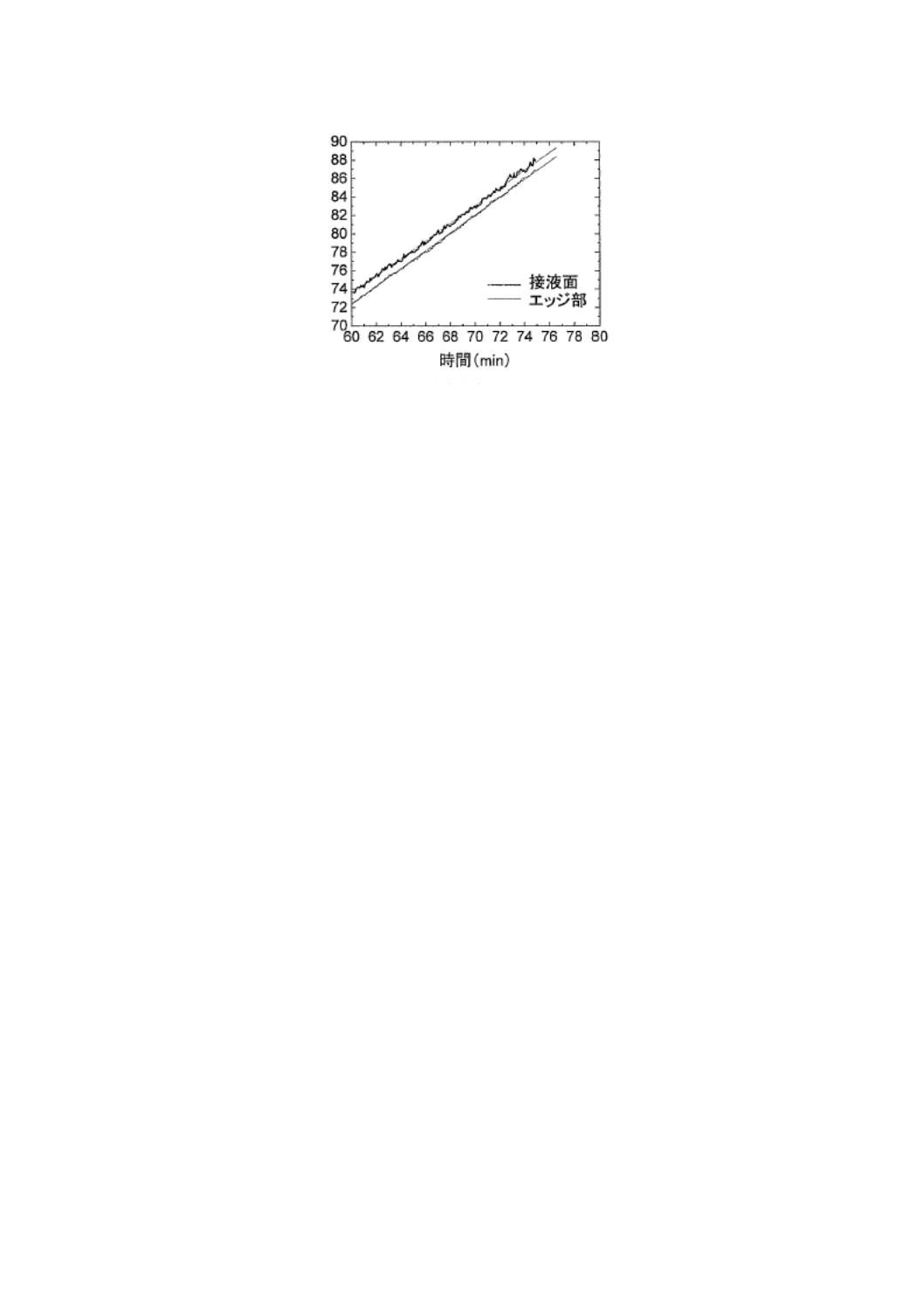

温度校正例 2(試験片エッジ部温度測定による校正) 溶液温度を25 ℃から1 ℃・min-1の速度で

上昇させ,試験片の表面(接液面)温度と接液面近傍のエッジ部を同時に測定した結果を,附属書図2に

示す。附属書図2から明らかなように,試験片の表面(接液面)と接液面近傍エッジ部との温度差はほぼ

1 ℃であり,この温度差からは,試験片の板厚の影響は認められない。したがって,事前に溶液温度と試

験片の接液面近傍エッジ部温度との関係を求めたうえで,実際の測定で得られたCPTを示す溶液温度から

試験片の接液面近傍エッジ部の温度を求め,これに1 ℃加えることによって,試験片表面温度への校正を

行う。

温

度

差

(

℃)

9

G 0590:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(試験片板厚:5.8 mm)

附属書図 2 接液面近傍エッジ部温度と接液面温度との関係

温

度

(

℃

)