G 0589:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般要求事項 ··················································································································· 2

4.1 検査の時期 ··················································································································· 2

4.2 鋼管の性状 ··················································································································· 2

4.3 検査技術者 ··················································································································· 2

5 試験方法 ························································································································· 2

5.1 装置 ···························································································································· 2

5.2 走査方法 ······················································································································ 2

5.3 探触子 ························································································································· 2

5.4 マーキング装置(又は選別装置)及び記録装置 ···································································· 3

6 対比試験片 ······················································································································ 3

6.1 一般 ···························································································································· 3

6.2 対比試験片の種類及び許容差···························································································· 3

7 装置の校正及び精度の確認 ································································································· 3

7.1 装置の校正 ··················································································································· 3

7.2 測定速度 ······················································································································ 3

7.3 精度の確認 ··················································································································· 3

7.4 再校正 ························································································································· 3

7.5 再検査 ························································································································· 3

8 結果の判定 ······················································································································ 4

8.1 一般 ···························································································································· 4

8.2 許容差を超える鋼管の処置······························································································· 4

8.3 嫌疑材の処置 ················································································································ 4

9 検査報告 ························································································································· 4

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 5

G 0589:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本鉄鋼連盟(JISF)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0589:2013

鋼管の全周自動超音波厚さ検査方法

Automated full peripheral ultrasonic thickness examination of steel pipes and

tubes

序文

この規格は,2011年に第1版として発行されたISO 10893-12を基に,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。変更の一覧表に

その説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,継目無鋼管及び溶接鋼管(サブマージアーク溶接鋼管を除く。)の管全周自動超音波厚さ検

査に関する要求事項について規定する。

この規格は,受渡当事者間の協定のない限り,外径25.4 mm以上及び厚さ2.6 mm以上の管に適用する。

注記1 ここでいう管全周とは,鋼管表面を100 %の表面面積率で測定することを意味するものでは

ない(5.2参照)。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10893-12:2011,Non-destructive testing of steel tubes−Part 12: Automated full peripheral

ultrasonic thickness testing of seamless and welded (except submerged arc-welded) steel tubes

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0203 鉄鋼用語(製品及び品質)

JIS G 0431 鉄鋼製品の雇用主による非破壊試験技術者の資格付与

注記 対応国際規格:ISO/FDIS 11484.2:2008,Steel products−Employer's qualification system for

non-destructive testing (NDT) personnel(MOD)

JIS Z 2300 非破壊試験用語

JIS Z 2305 非破壊試験−技術者の資格及び認証

注記 対応国際規格:ISO 9712:1999,Non-destructive testing−Qualification and certification of personnel

(MOD)

2

G 0589:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0203,JIS G 0431及びJIS Z 2300によるほか,次による。

3.1

対比試験片(reference sample)

既知の厚さ部位をもち,装置の校正,精度の確認に使用する鋼管,鋼管の一部,又は鋼板の一部。

3.2

製造業者(manufacturer)

関連する規格に従って製品を製造し,供給する製品が,関連する規格の全ての適用される規定に従って

いることを宣言する組織。

4

一般要求事項

4.1

検査の時期

鋼材規格の規定又は受渡当事者間の協定がない限り,この規格で規定する自動超音波厚さ検査は,全て

の主要な製造工程(例えば,熱間仕上げ,冷間仕上げ,熱処理など超音波特性又は鋼管の形状を変える工

程)が終わった後に行わなければならない。

4.2

鋼管の性状

有効な検査ができるように,鋼管は,検査に影響を与えるような曲がりがあってはならない。鋼管の表

面は,検査の障害となるような異物などが付着していてはならない。

4.3

検査技術者

この検査は,JIS G 0431,JIS Z 2305又はこれらと同等の資格を付与され,訓練された技術者によって

行われなければならない。また,製造業者によって指名された力量のある技術者によって監督されなけれ

ばならない。

雇用主によって与えられる検査技術者への検査実施の許可は,文書化された手順に従ったものでなけれ

ばならない。非破壊検査手順は,雇用主によって承認された非破壊試験技術者によって承認されなければ

ならない。非破壊検査手順を承認する非破壊試験技術者は,レベル3の資格をもっていることが望ましい。

注記 JIS G 0431及びJIS Z 2305の中では,試験技術者の資格レベルとしてレベル1,レベル2及び

レベル3を規定している。

5

試験方法

5.1

装置

圧電式又は電磁超音波式の一振動子若しくは二振動子垂直探触子を用いたパルス反射法によって測定し

なければならない。超音波を,鋼管の表面に垂直に伝搬させて測定する。

5.2

走査方法

鋼管表面全長にわたって等間隔にらせん状の軌跡で測定できるように,鋼管及び探触子は,測定中,相

対的に動かさなければならない。鋼材規格の規定,又は受渡当事者間の協定のない限り,走査する管の表

面面積率は,10 %以上とする。

受渡当事者間の協定によって他の測定走査パターンを用いてもよい。

5.3

探触子

個々の探触子の最大幅は,鋼管の管軸方向に平行に25 mmとする。

3

G 0589:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

マーキング装置(又は選別装置)及び記録装置

装置は,合格材と嫌疑材との分類を,マーキング装置(又は選別装置)によって自動的に行うか,又は

測定記録をもとに手動で行えるものとする。警報装置を用いる場合もある。

6

対比試験片

6.1

一般

超音波厚さ測定装置は,検査する鋼管と同じ外径,厚さ,表面仕上げ及び熱処理条件,又は同等の超音

波特性(例えば,音速,減衰係数など)をもつ対比試験片を用いて校正する。対比試験片は,検査する鋼

管と同じ規定の外径をもつ鋼管,鋼管の一部又は鋼板の一部とする。ただし,機械加工によって作製して

もよい。

注記 7.3(精度の確認)で用いる対比試験片は,鋼管を用いる。

6.2

対比試験片の種類及び許容差

対比試験片(又は機械加工した対比試験片)は,次のいずれかとし,選択は,製造業者の任意とする。

a) ±0.10 mm又は±0.2 %のいずれか大きい方の許容差の既知の厚さをもつ対比試験片。

b) 鋼管の公差下限の厚さだけをもつ対比試験片,又は鋼管の公差下限の厚さ及び公差内の任意の厚さの

二つの厚さをもつ対比試験片のいずれかとする。通常,機械加工で製作され,その許容差は,±0.05 mm

又は±0.2 %のいずれか大きい方とする。

7

装置の校正及び精度の確認

7.1

装置の校正

鋼管の測定検査の開始時に,装置は選択した対比試験片によって校正を行い,±0.10 mm又は±2 %の大

きい方よりも高い精度で試験片の厚さを示さなければならない。

警報装置を使用する場合は,規定の限界厚さを超えるとき,警報を発するように調整する。

なお,静的校正だけを実施する場合は,鋼管の動的自動測定においても同様の精度であることを確認し

なければならない。

7.2

測定速度

鋼管の測定検査中,鋼管と探触子との相対的な回転又は移動の速度は,5.2の規定に従うように,選択し

なければならない。鋼管と探触子との相対的な速度は,±10 %を超えて変動してはならない。

7.3

精度の確認

精度の確認は,同じ公称外径,公称厚さ及び種類の鋼管のオンライン試験中に,対比試験片を装置に通

過させ,定期的に確認しなければならない。精度の確認は,少なくとも8時間ごとに行い,更に作業(同

一設定条件下での作業)ごと及び鋼管の検査作業の開始及び終了時に行う。

なお,精度の確認は,受渡当事者間の協定によって4時間ごと又は10本ごとのいずれか長い時間ごとに

行ってもよい。

注記 ISO 10893-12では,精度の確認は,4時間ごとに行うことを要求している。

7.4

再校正

装置は,精度の確認時,前回の校正時に使用したパラメタに何らかの変化があった場合には,再校正を

行わなければならない。

7.5

再検査

精度の確認が,規定を満足できない場合は,前回の精度の確認以降に測定検査した全ての鋼管を,装置

4

G 0589:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を再校正した後,再検査しなければならない。

8

結果の判定

8.1

一般

警報を発しない鋼管,マーキングのない鋼管,又は測定した厚さ記録が許容差を満足する鋼管は,合格

したものとみなす。

8.2

許容差を超える鋼管の処置

警報を発する鋼管,マーキングのある鋼管,又は測定した厚さ記録が許容差を超える鋼管は,嫌疑材と

するか,製造業者の判断で再測定してもよい。

8.3

嫌疑材の処置

嫌疑材は,製品規格の規定に従い,次の一つ又はそれ以上の処置を行わなければならない。

a) 製造業者は,嫌疑部分が,厚さに起因するものでないことが立証できる場合には,その鋼管は,厚さ

の規定を満たしているものとみなしてもよい。

b) 補修が許される場合は,上限を超えた厚さを示す鋼管の嫌疑部分を適切な方法で,研削してもよい。

残厚さを測定し,規定の許容差内であることを確認し,その鋼管を検査に合格したものとする。

c) 嫌疑部分を切断する。

d) 鋼管をこの検査に不合格とする。

9

検査報告

注文者の指定がある場合には,製造業者は,次の中から必要事項を選択し検査報告を注文者に提出しな

ければならない。

a) この規格によって検査した旨の表示

b) 検査年月日

c) 検査技術者

d) 鋼管の種類の記号及び寸法

e) 探触子の公称周波数

f)

探触子の種類の記号

g) 測定形式(水浸法,ギャップ法,直接接触法の別)

h) 検査結果

i)

協定などによったこと

附属書JA

(参考)

JISと対応国際規格との対比表

JIS G 0589:2013 鋼管の全周自動超音波厚さ検査方法

ISO 10893-12:2011 Non-destructive testing of steel tubes−Part 12: Automated full

peripheral ultrasonic thickness testing of seamless and welded (except submerged

arc-welded) steel tubes

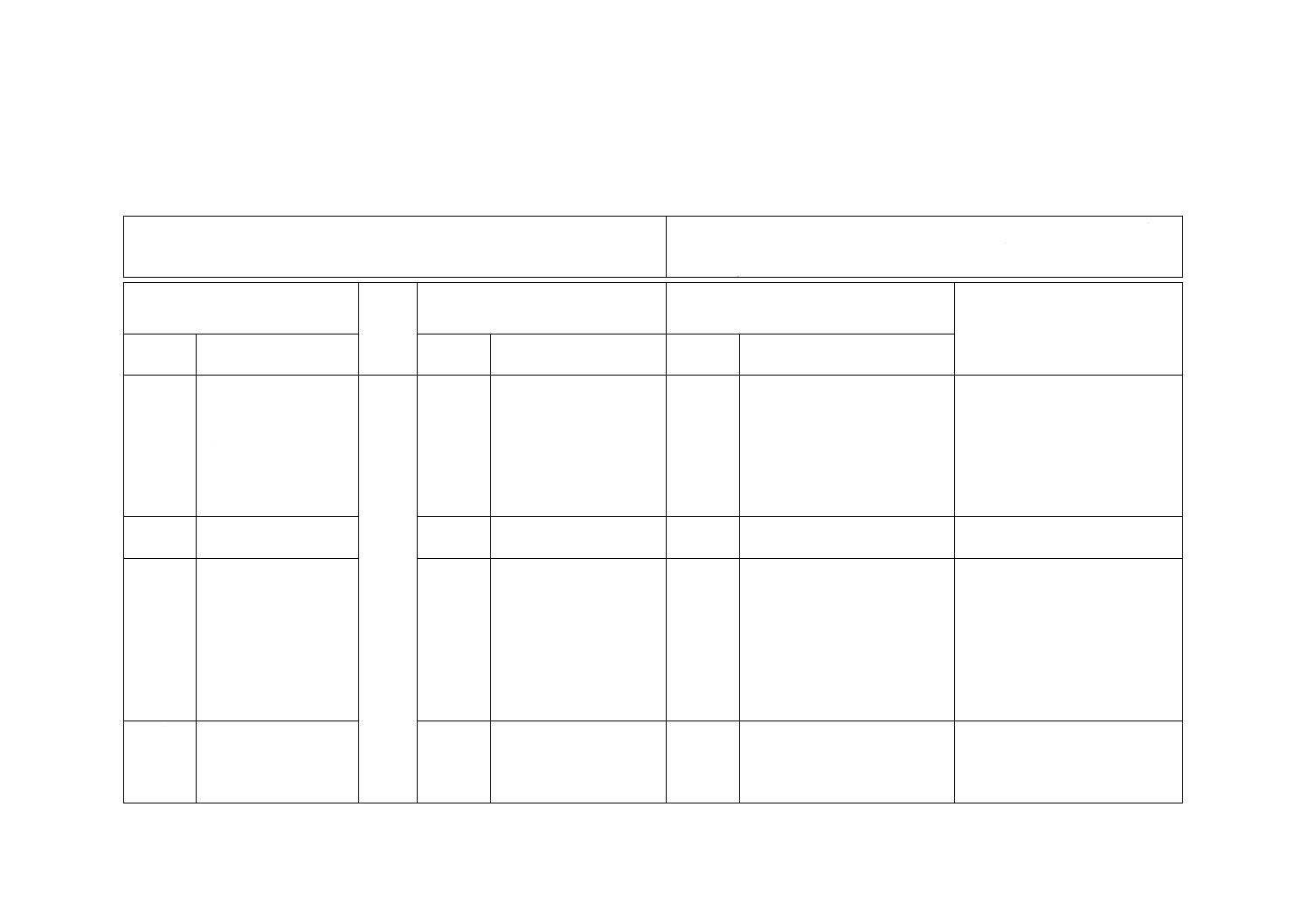

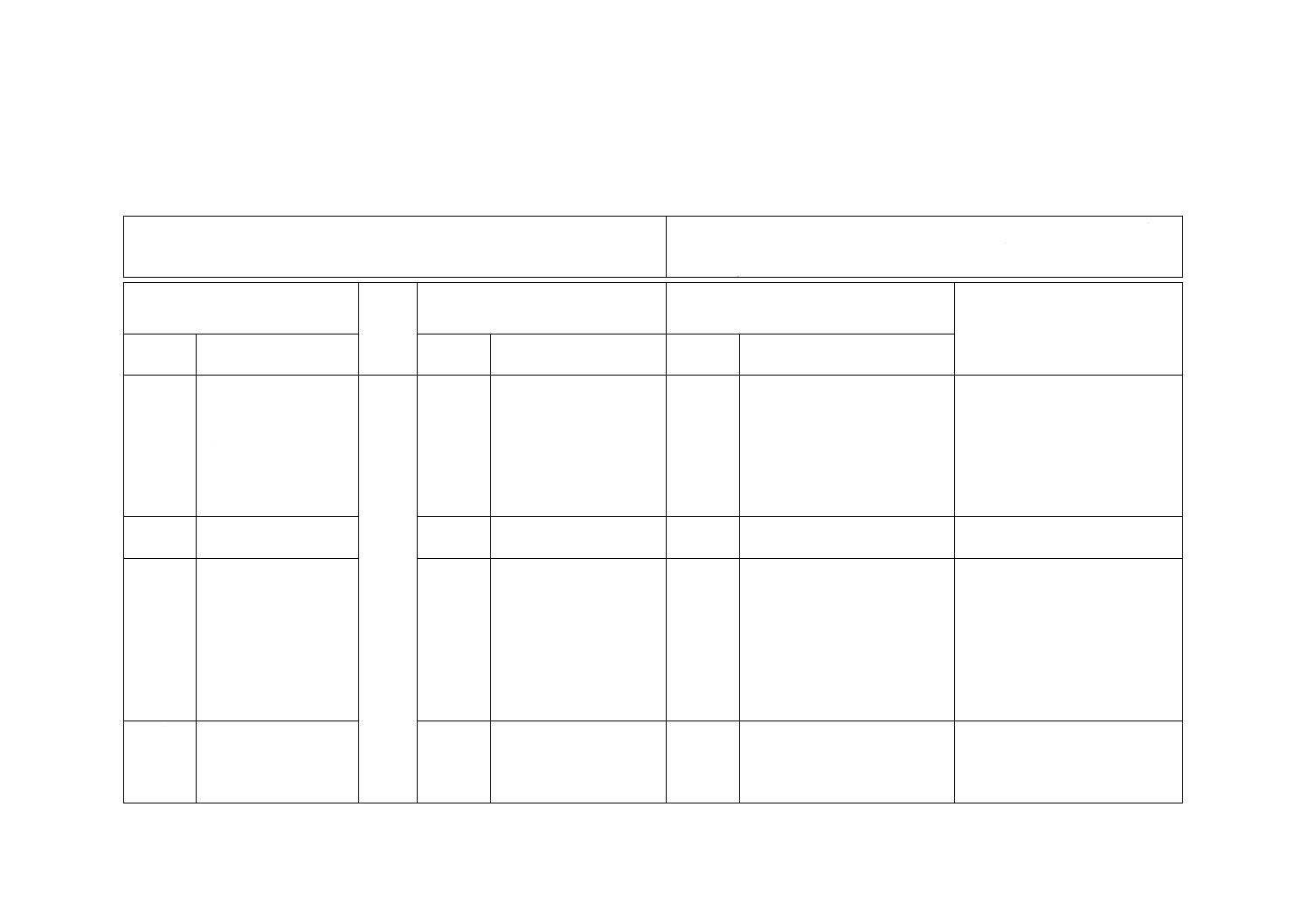

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

継目無鋼管及び溶接鋼

管の管全周自動超音波

厚さ検査方法を規定す

る。

外径25.4 mm以上及び

厚さ2.6 mm以上の鋼管

を対象とする。

1

一致

2 引用規

格

3 用語及

び定義

対比試験片及び製造業

者の用語を規定してい

る。

3

対比試験鋼管

対比試験片

管

継目無管

溶接管

電気溶接管

製造業者

協定

削除

JISの内容と技術的には差異は

ない。

JISとして規定の不要な用語を削

除した。技術的な差異は,軽微で

ある。

4 一般要

求事項

検査の時期,鋼管の性

状及び検査技術者の要

求事項を規定してい

る。

4

変更

ISO規格では,非破壊検査手順

は,レベル3の承認を要求事項

としているが,JISでは推奨事

項とした。

レベル3の承認をJISでは,国内

実態に合わせて,推奨事項として

いる。国内の体制が整備された時

点で,ISO規格との整合化を図る。

3

G

0

5

8

9

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

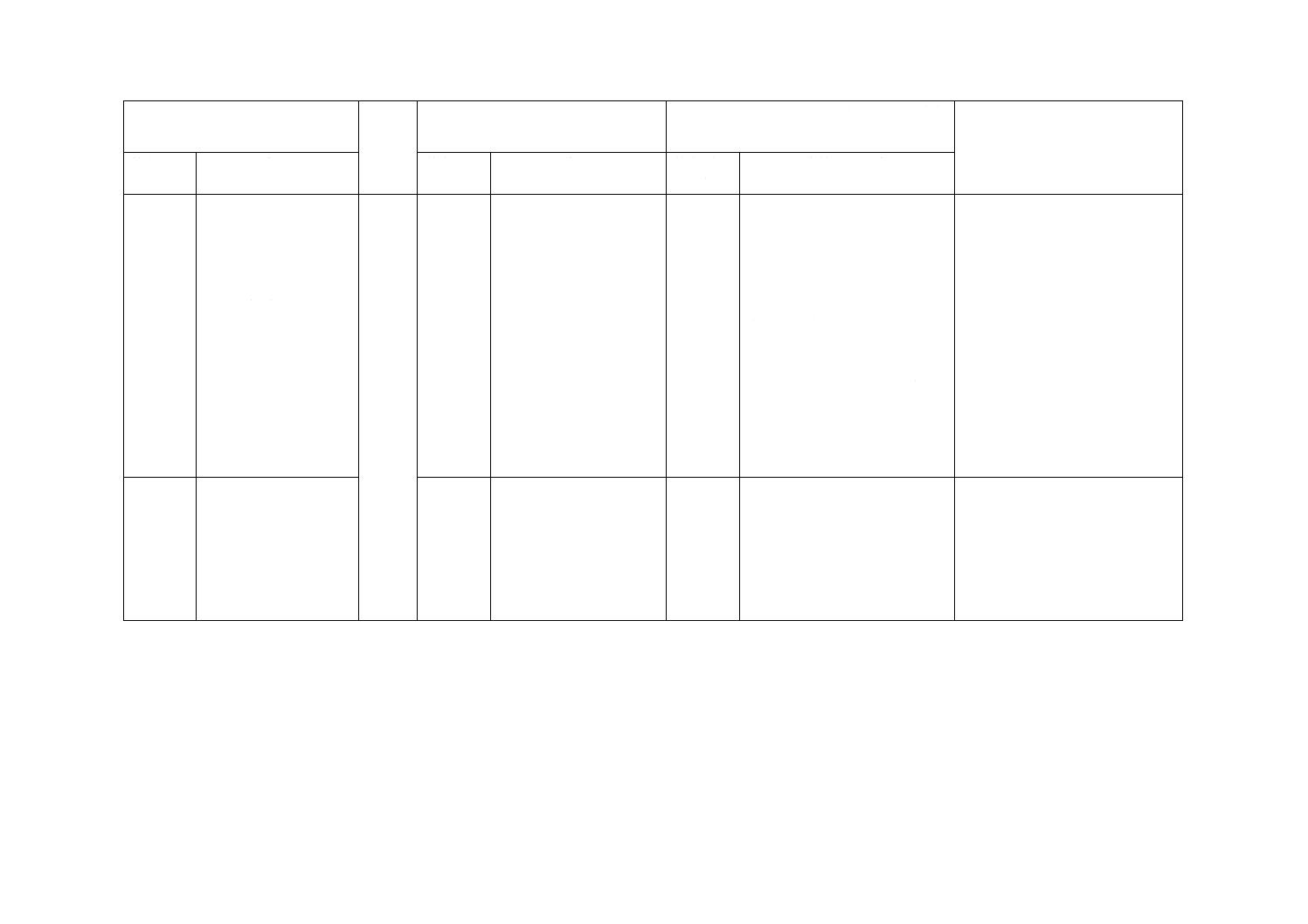

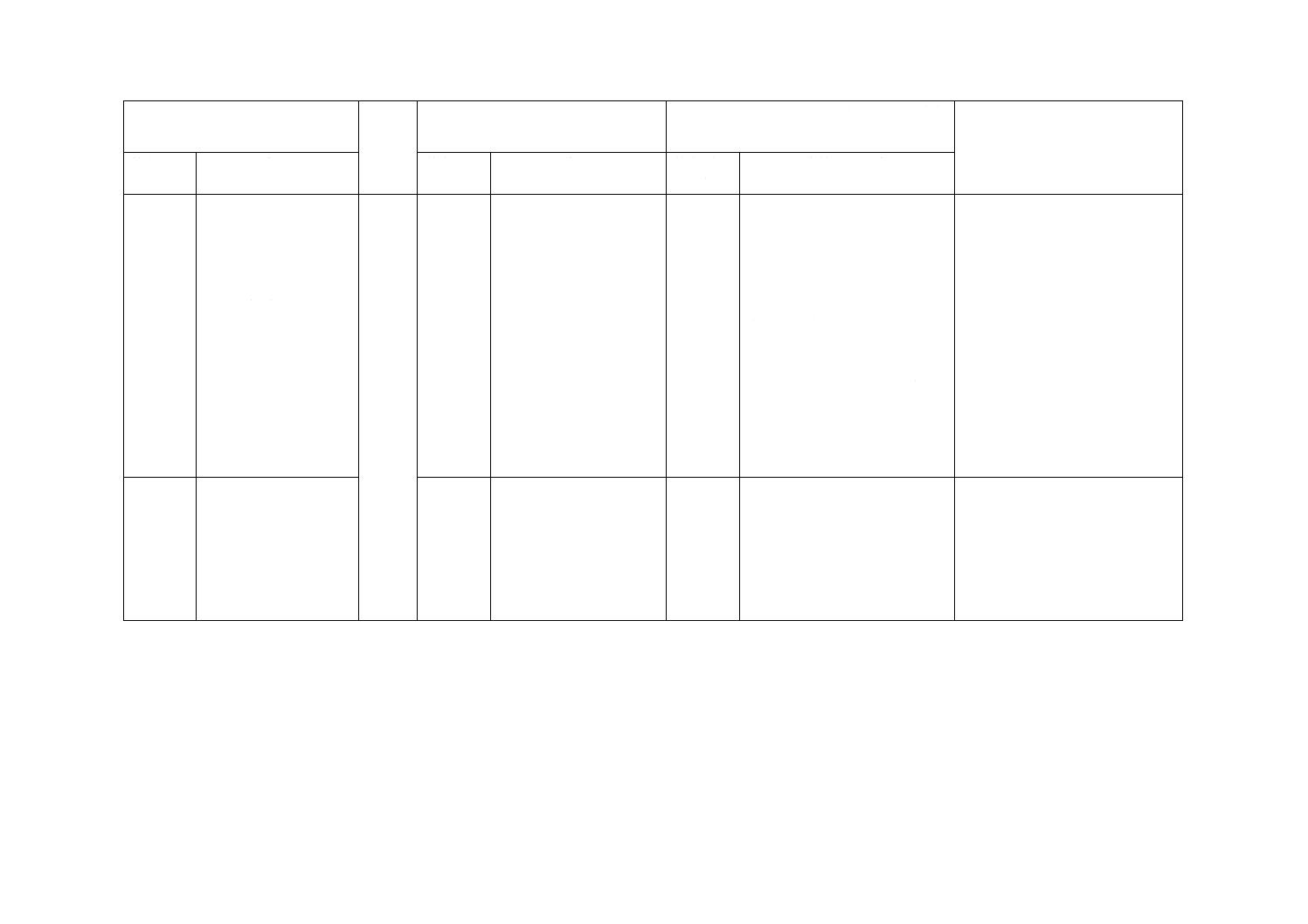

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 試験方

法

装置は,一振動子又は

二振動子のパルス反射

方式とする。

走査は,鋼管全表面を

全長にわたって,らせ

ん状の軌跡になるよう

に行う。

探触子の最大幅は,25

mmとする。

合格材と嫌疑材との分

類を行う装置をもつも

のとする。

5

削除/

追加

探触子について,ISO規格では,

25 mm以上の幅のものについて

も,同じ結果が得られることを

証明できれば使用できるものと

なっているが,JISでは削除し

た。

合格材と嫌疑材との分類装置に

ついては,JISでは,自動装置

だけでなく,厚さ測定後に,チ

ャートなどで記録されたデータ

をもとに手動で判定できるもの

とした。

警報装置を用いる場合を,全体

の規定に合わせて追加した。

JISでは,国内実態に合わせチャ

ートによる判定などを追加した。

また,ISO規格への提案を検討す

る。

6 対比試

験片

同じ外径,厚さ,表面

仕上げ及び熱処理条件

又は同等の超音波特性

をもつ対比試験片を用

いる。鋼管,鋼管の一

部又は鋼板の一部とす

る。

6

変更

JISでは,対比試験片として既

知の厚さをもつ対比試験片を使

用する場合の要求精度として±

0.10 mm又は±0.2 %のいずれか

大きい方とした。

JISでは,厚い材料の精度を考慮

し,±0.2 %を追加した。

ISO規格の修正を提案する。

3

G

0

5

8

9

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

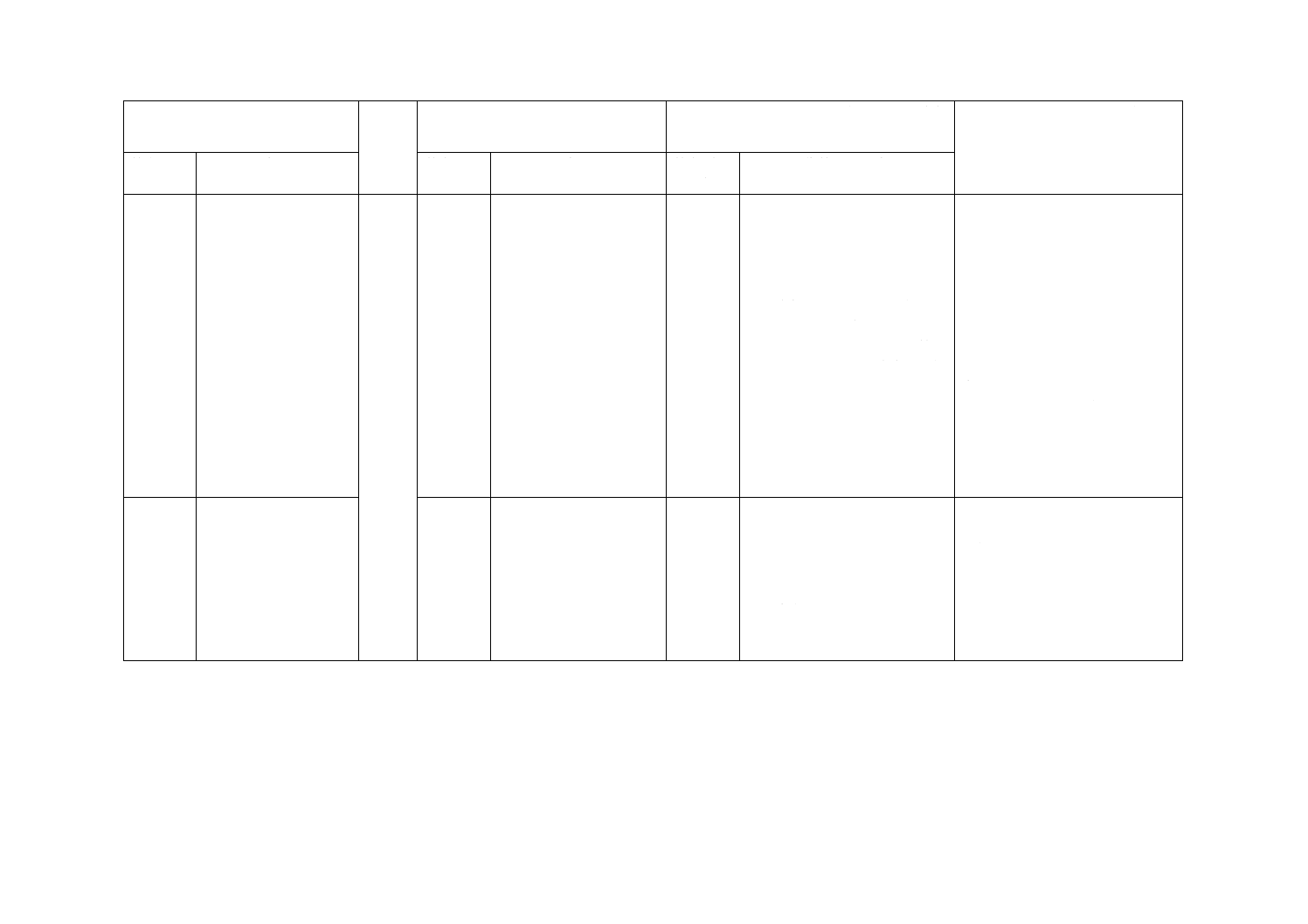

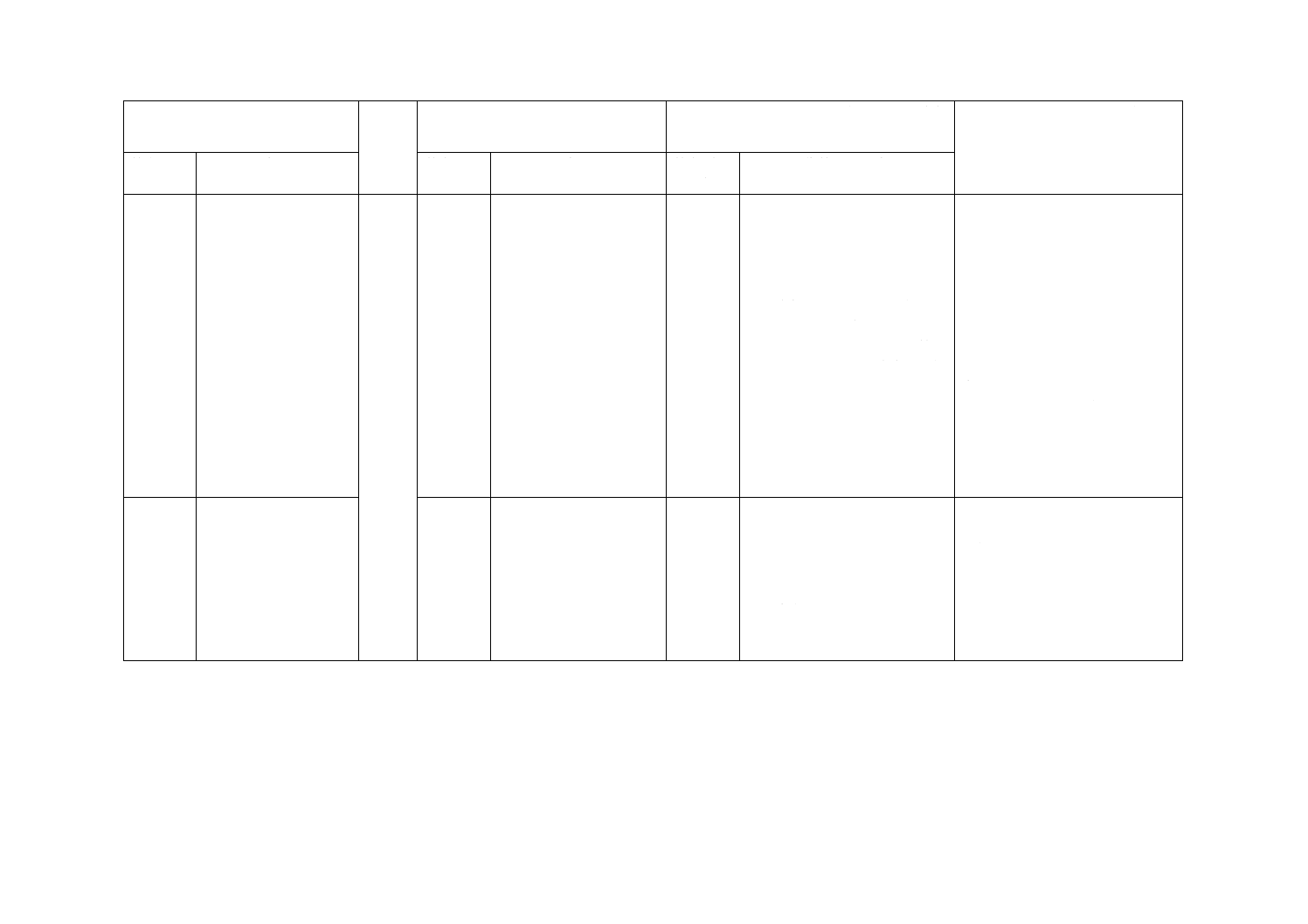

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 装置の

校正及び

精度の確

認

装置の校正方法,測定

速度,精度の確認頻度,

再校正,再検査につい

て規定している。

7

変更/

削除

ISO規格では,7.3の精度の確認

頻度を4時間ごととしている

が,JISでは8時間とした。

ISO規格では,7.6の追加の精度

許容差を規定しているが,国内

での実態がなく混乱の可能性も

あることから削除した。

ISO規格では,7.7として“協定

で装置が用いる送り速度及び繰

返し周波数が,不具合な厚さを

測定するのに十分であることを

証明をしなければならない。”と

の規定があるが,校正の項目に

て対応できているものと理解

し,JISとしては,削除した。

7.3の精度の確認頻度については,

他の非破壊検査JISに合わせた。

次回改正時に再検討する。

ISO規格の7.6については,国内

の実態に合わせて削除した。ISO

に削除を今後提案する。

ISO規格の7.7については,協定

事項でもあり,内容は,校正の要

求内容で対応できているものと

考えられるため,混乱を防止する

目的で削除した。技術的差異は,

軽微である。

8 結果の

判定

許容差を超え警報を発

した鋼管など(嫌疑材)

の処置について規定す

る。

8

追加/

変更

JISでは,嫌疑材の判定方法に

ついて,測定した厚さ記録によ

って選別する方法を追加した。

ISO規格では,厚さ以外の原因

で嫌疑部分として判定される原

因(介在物など)が例示されて

いるが,JISでは具体的な例示

は,削除した。

JISでは,具体的な例示は,誤解

を防ぐため削除した。

技術的差異は,軽微である。

厚さ記録による選別については,

箇条5を参照。

3

G

0

5

8

9

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

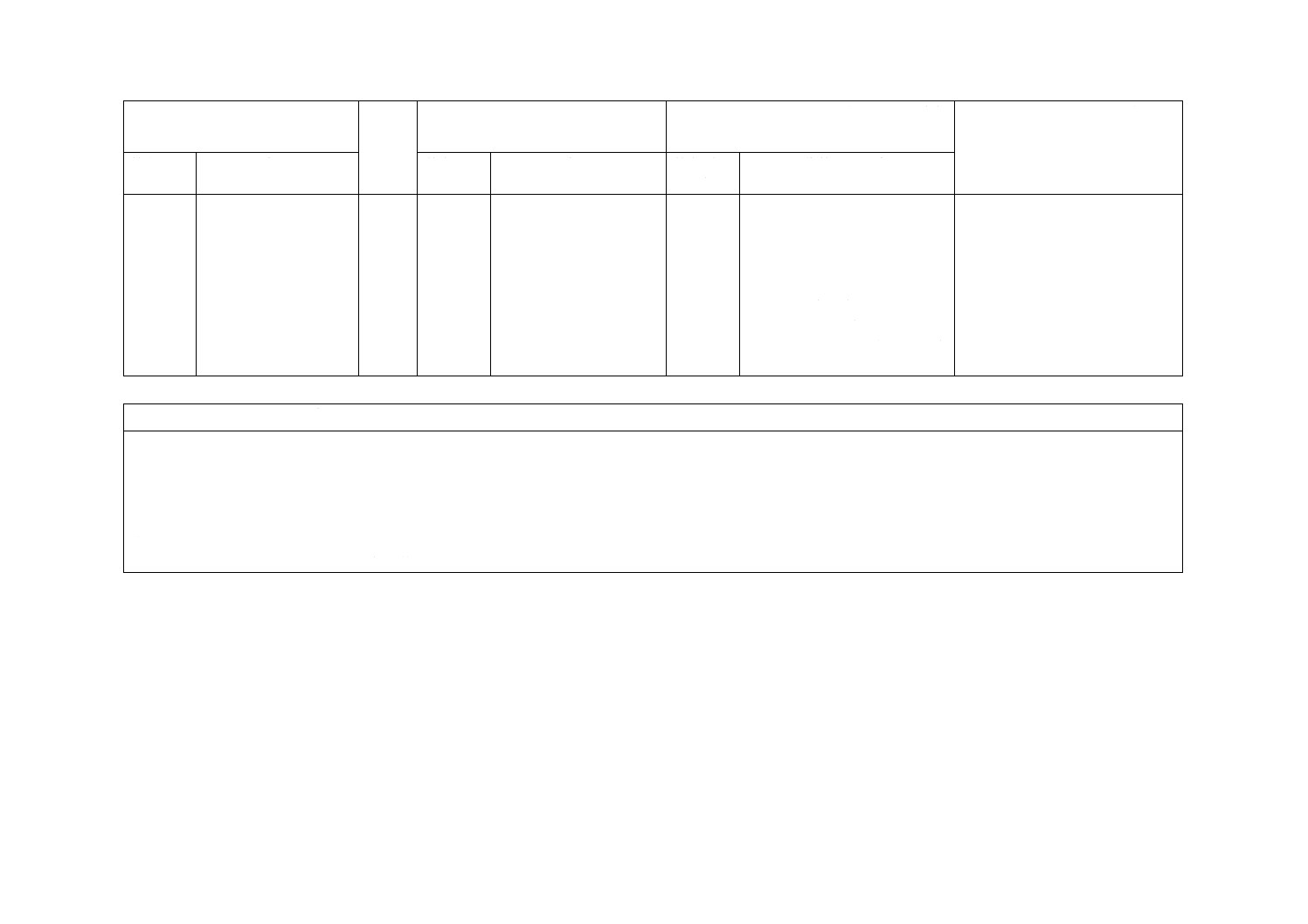

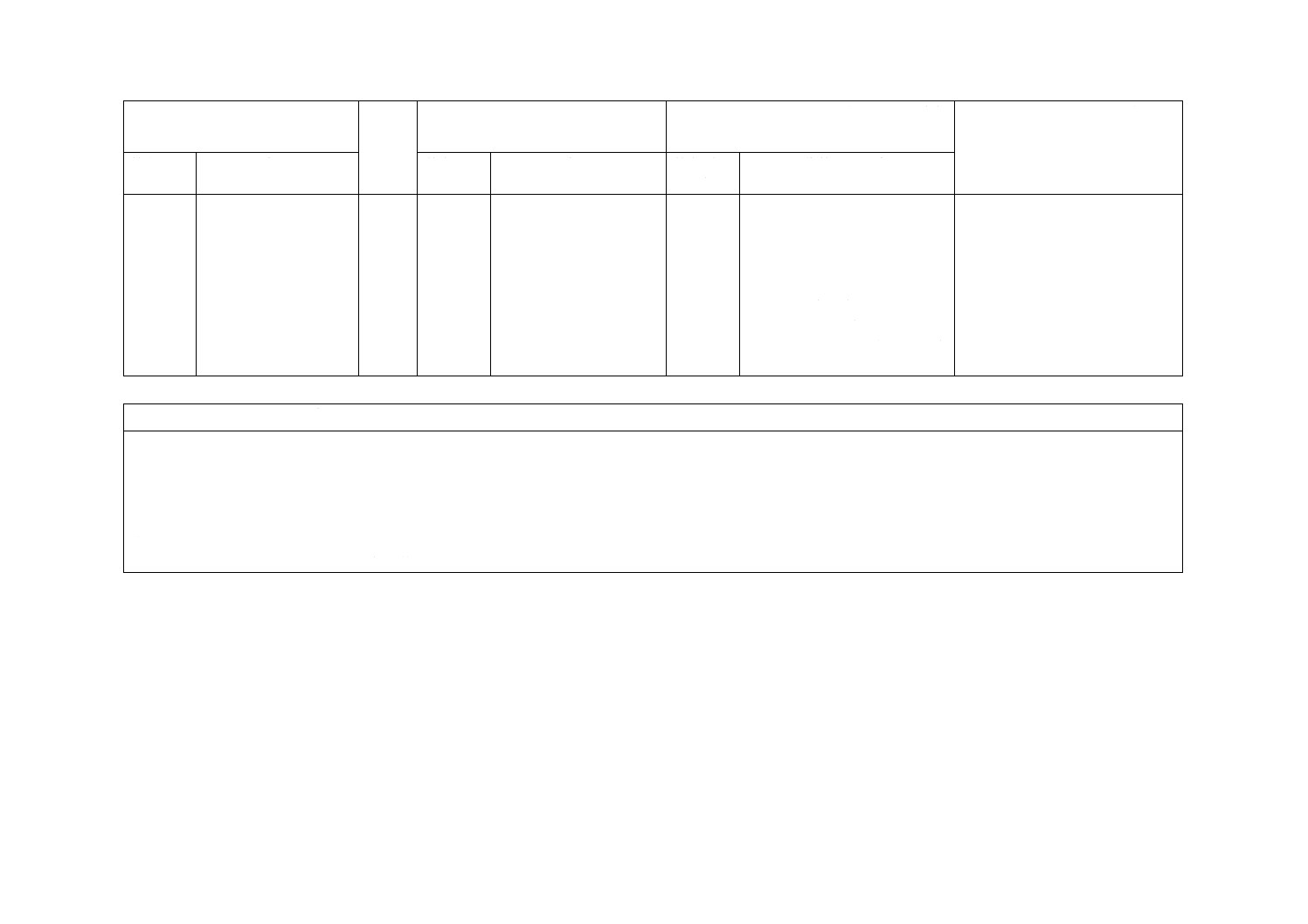

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

9 検査報

告

9

変更/

削除/

追加

ISO規格では,報告項目は,全

て報告が必要であるが,JISで

は,必要項目を選択できるもの

としている。

ISO規格では,装置の校正方法

及び対比試験片の項目がある

が,JISでは削除した。これに

替えて測定装置の詳細項目を追

加した。

JISでは,国内の実態を反映し報

告項目を必要に応じて選択でき

るものとした。

技術的差異は,軽微である。

JISと国際規格との対応の程度の全体評価:ISO 10893-12:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

G

0

5

8

9

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。