G 0587:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験技術者 ······················································································································ 2

5 超音波探傷装置 ················································································································ 2

5.1 超音波探傷器 ················································································································ 2

5.2 垂直探触子 ··················································································································· 2

6 試験の方法及び準備 ·········································································································· 3

7 試験の条件 ······················································································································ 3

8 減衰係数の測定 ················································································································ 4

9 探傷感度の調整 ················································································································ 5

9.1 一般事項 ······················································································································ 5

9.2 底面エコー方式 ············································································································· 5

9.3 試験片方式 ··················································································································· 7

10 きずの記録及び評価方法 ·································································································· 9

10.1 記録しなければならない試験結果 ···················································································· 9

10.2 きずの評価方法 ············································································································ 9

11 報告 ···························································································································· 10

11.1 一般事項 ···················································································································· 10

11.2 試験期日及び試験技術者 ······························································································· 10

11.3 鍛鋼品 ······················································································································· 10

11.4 探傷装置 ···················································································································· 11

11.5 試験条件 ···················································································································· 11

11.6 試験結果 ···················································································································· 11

附属書A(規定)鍛鋼品の斜角探傷試験方法 ············································································ 21

附属書B(規定)垂直探傷試験によるきずの分類方法 ································································· 23

G 0587:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本非破

壊検査協会(JSNDI)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによってJIS G 0587:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0587:2007

炭素鋼鍛鋼品及び低合金鋼鍛鋼品の

超音波探傷試験方法

Method for ultrasonic examination for carbon steel and

low alloy steel forgings

序文

この規格は,1987年に制定され,その後2回の改正を経て今日に至っている。前回の改正は1995年に

行われたが,その後精度の向上したDGS線図の採用,感度校正用人工きずの規定付加のため改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,厚さ20 mm以上及び外径部の曲率半径が50 mm以上の炭素鋼及び低合金鋼の鍛鋼品(以

下,鍛鋼品という。)の,パルス反射法を用いた基本表示の超音波探傷器による超音波探傷試験(以下,試

験という。)方法について規定する。

なお,ステンレス鋼鍛鋼品については,超音波の減衰を考慮した上で,試験要領について受渡当事者間

で合意した場合は,この規格を準用して探傷することができる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS G 0431 鉄鋼製品の非破壊試験技術者の資格及び認証

JIS K 2238 マシン油

JIS Z 2300 非破壊試験用語

JIS Z 2305 非破壊試験−技術者の資格及び認証

JIS Z 2345 超音波探傷試験用標準試験片

JIS Z 2352 超音波探傷装置の性能測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2300によるほか,次による。

3.1

Q値

使用する超音波探傷器と超音波探触子とを組み合わせた状態で,周波数分析を行い,測定された中心周

2

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

波数を帯域幅で除した値。

4

試験技術者

鍛鋼品の試験に従事する技術者は,JIS G 0431,JIS Z 2305若しくはそれらと同等の規格によって資格

付けられる者,又はそれに相当する十分な知識,技能及び経験をもつ者で,かつ,試験の対象となる鍛鋼

品の製造方法,発生するきずの性状及びその探傷について十分な知識及び経験をもつ者でなければならな

い。

5

超音波探傷装置

5.1

超音波探傷器

試験に用いる超音波探傷器は,次による。

a) 超音波探傷器は,パルス反射法による基本表示の表示器をもつものとし,1 MHz〜5 MHzの範囲の周

波数で使用できるものとする。

b) 増幅直線性は,JIS Z 2352の4.1(増幅直線性)によって測定し,最大偏差が±3 %以内とする。

c) 時間軸直線性は,JIS Z 2352の4.2(時間軸直線性)によって測定し,最大誤差が±1 %以内とする。

d) ゲイン調整器は,1ステップが2 dB以下で,合計の調整量が70 dB以上のものとする。

e) 表示器は,表示される探傷図形が,明るい場所でも観察に支障のないように鮮明で,エコーの立上が

り及び頭部は,特に鮮明で見やすいものとする。

f)

探傷器に取り付ける補助目盛板は,容易に着脱でき,視差による測定誤差が小さいものとする。

補助目盛板を必要としないデジタル探傷器においては,この限りではない。

5.2

垂直探触子

試験に用いる垂直探触子は,次による。

a) 振動子の形状は円形とし,公称直径は探触子の公称周波数に応じ,表1のものとする。ただし,( )

内の範囲に示す公称直径の振動子を使用することができる。

表1−垂直探触子の公称周波数及び振動子の公称直径

公称周波数 MHz

公称直径 mm

1

20,24,28,30 (20〜30)

2又は2.25

20,24,28,30 (10〜30)

4又は5

10,14,20,24 (10〜25)

b) 試験周波数は,公称周波数の85 %〜115 %の範囲とする。

c) 探触子のQ値は,使用する超音波探傷器と探触子との組合せで,1.8〜3.3の範囲とする。

d) 感度余裕値は,JIS Z 2352の4.3(垂直探傷の感度余裕値)によって測定し,30 dB以上とする。

e) 遠距離分解能は,JIS Z 2352の4.4(垂直探傷の遠距離分解能)に規定する垂直探傷の遠距離分解能測

定用試験片RB−RA形試験片を用いて表示し,2 MHz以上の周波数において9 mm以下とする。

f)

軟質保護膜は,試験周波数に適合したものとする。

3

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

試験の方法及び準備

試験の方法及び準備は,次による。

a) 試験は,パルス反射法の直接接触法による垂直探傷試験とする。ただし,リング状又は円筒状で外径

対内径の比が1.4以下で軸方向の長さが50 mmを超える鍛鋼品について特に指定された場合は,附属

書Aによる斜角探傷試験を行う。

b) 試験は,きずをきずエコー高さで評価する場合には,底面エコー方式又は試験片方式のいずれかで行

う。きずを底面エコーの低下量で評価する場合は,底面エコー方式とする。

c) 探傷時期は,熱処理後で,溝,テーパ,穴などの加工前とする。ただし,熱処理後の形状が探傷に適

切でない場合は,熱処理前でもよい。この場合,熱処理後にもできる限りの範囲について再度探傷を

行う。

d) 探傷面は,JIS B 0601に規定する粗さ25 μmRZ以下に仕上げ,試験の支障となる,むしれ,異物など

が付着していないものとする。

e) 接触媒質は,JIS K 2238のISO VG46〜100マシン油又はこれと同等品を用いる。ただし,受渡当事者

間で協定した場合には,グリセリンペースト,グリセリン水溶液又はそれらに相当する接触媒質を用

いてもよい。

7

試験の条件

試験を行うときの条件は,次による。

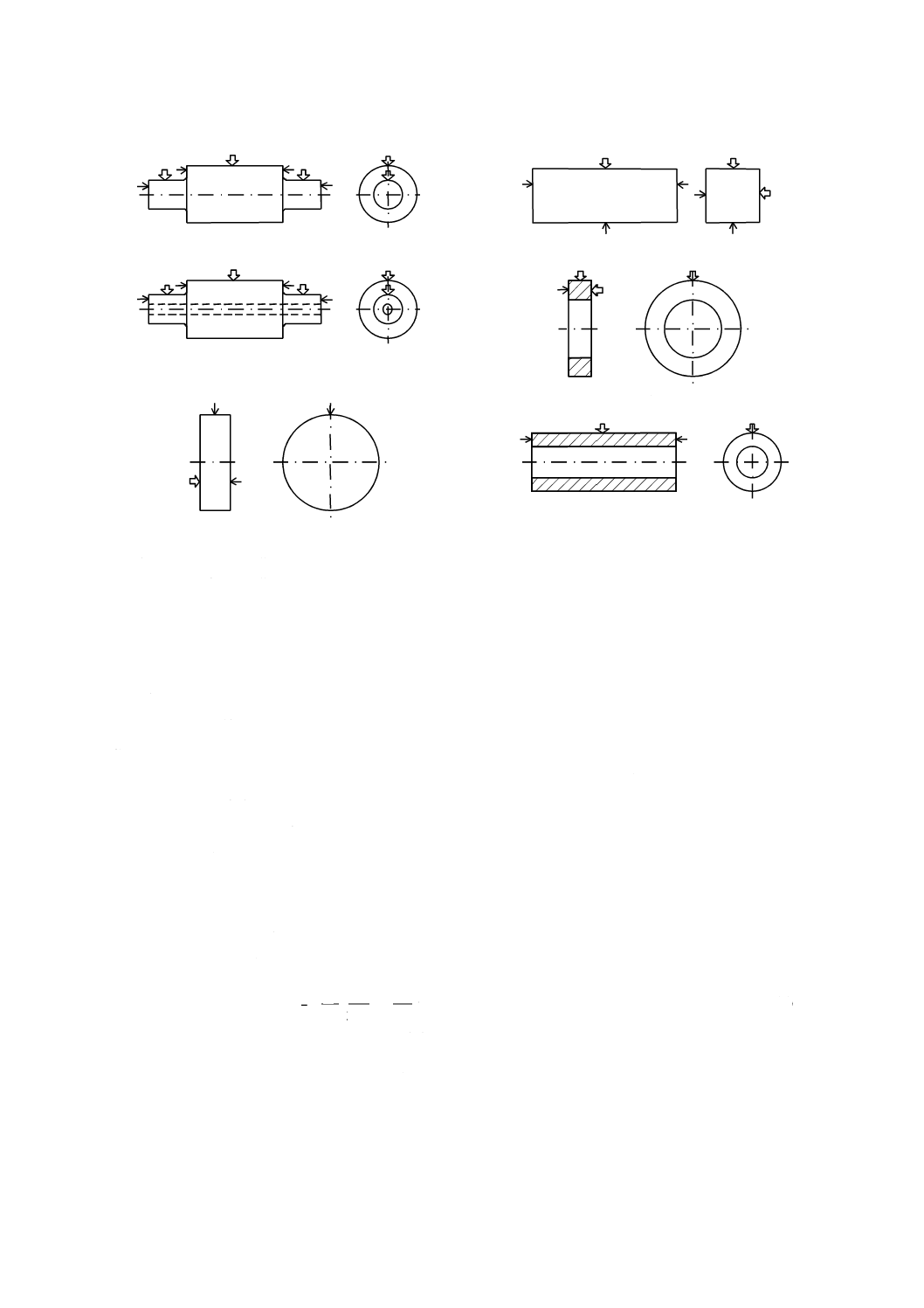

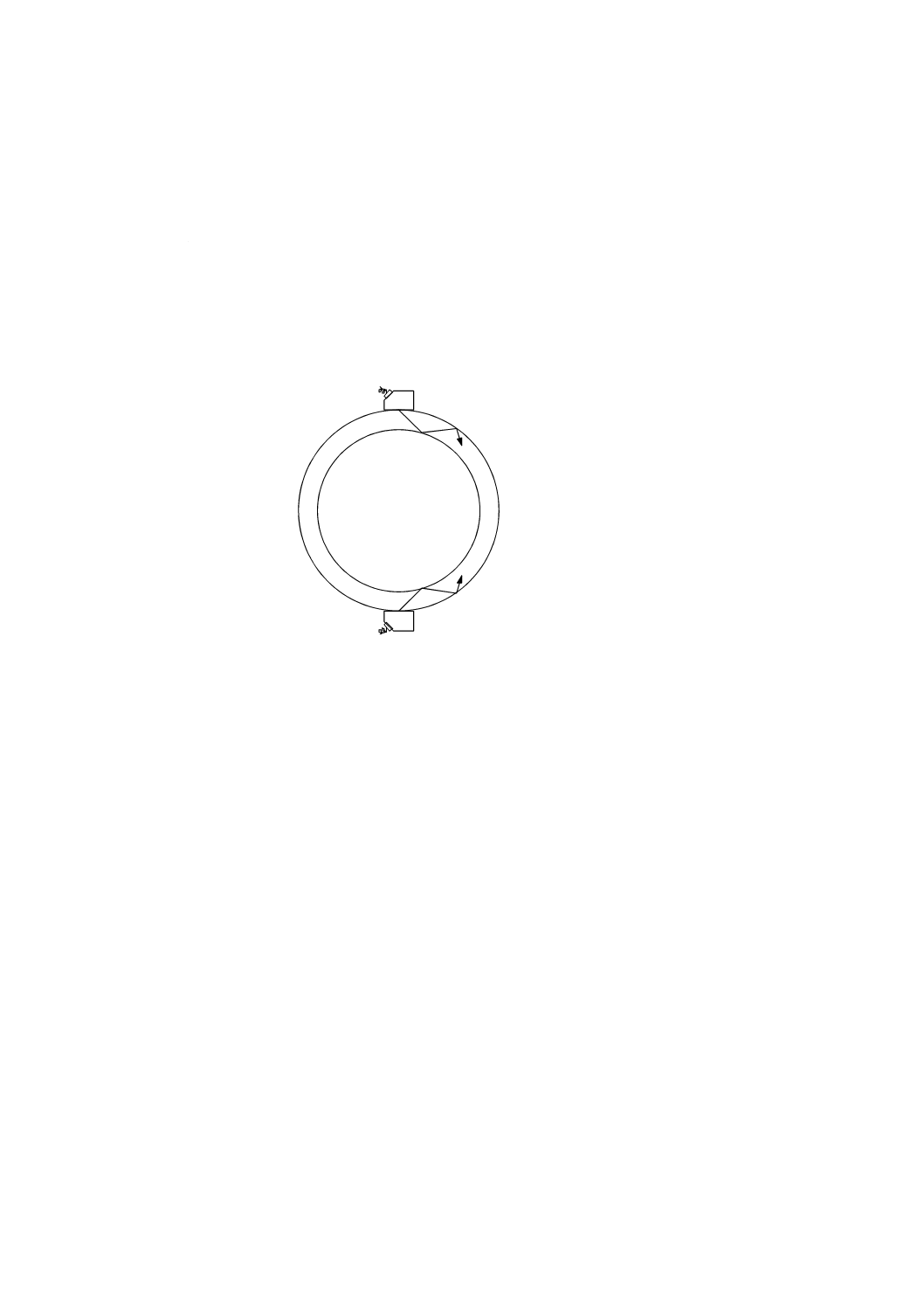

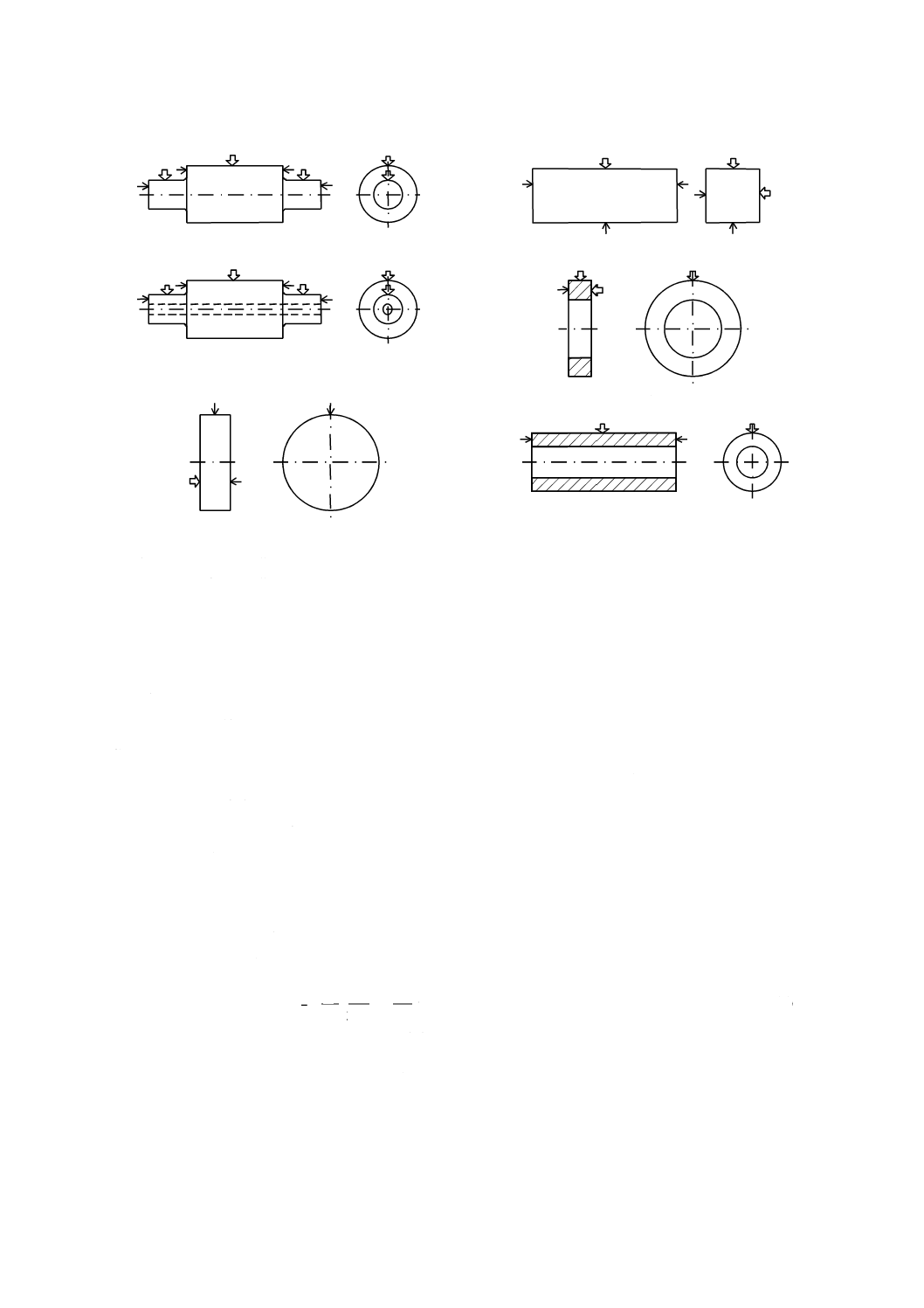

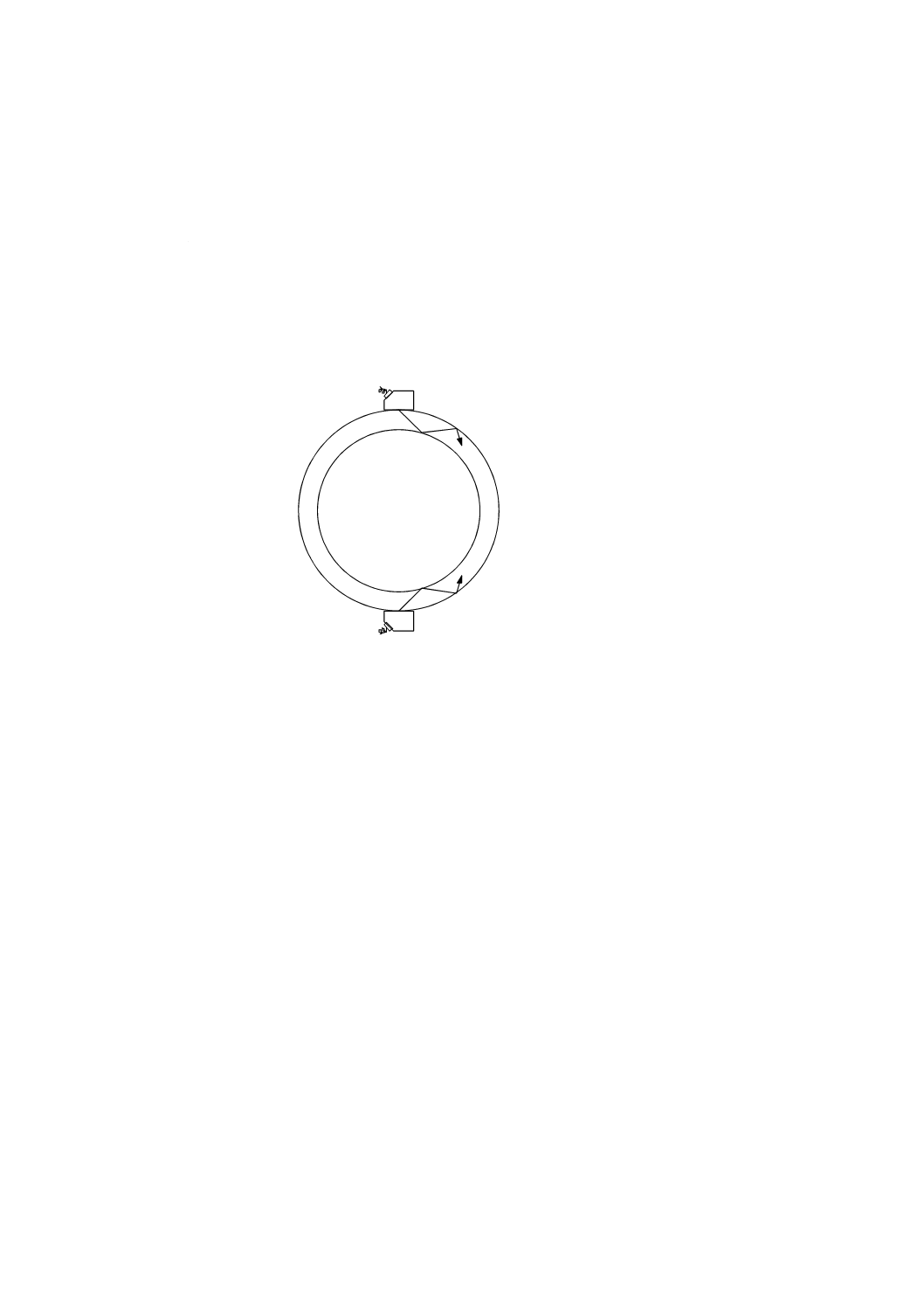

a) 探傷方向は,鍛鋼品の製造形態に応じ,図1に示す基本的探傷方向とする。補助的探傷方向は,必要

に応じて実施する。

b) 探傷範囲は,検出しなければならないきずの種類,方向,大きさ及び使用上の影響度を考慮して,全

範囲又はある特定の範囲とする。

4

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 :基本的探傷方向

←:補助的探傷方向

図1−探傷方向

c) 探触子の走査方法は,指定された探傷範囲について,次のいずれかによる。

1) 全面

2) ある特定の線上

3) ある特定の間隔をおいた点

d) 全面を走査する場合の探触子の走査ピッチは,振動子の公称直径の85 %以下とする。

e) 探触子の走査速度は,毎秒150 mm以下とする。

f)

試験に使用する公称周波数は,1 MHz,2 MHz又は2.25 MHzとする。ただし,厚さ100 mm以下の鍛

鋼品及び探傷面の近傍に対する試験には,4 MHz又は5 MHzを用いてもよい。

8

減衰係数の測定

試験に先立ち,試験対象部の代表的な3か所について,試験に使用する探触子によって,減衰係数を測

定する。減衰係数の計算は,式(1)による。

(

)

[

]

T

L

B

B

×

−

−

−

=

2

2

1

α

···································································· (1)

ここに,

α: 減衰係数(dB/m)

B1: 第1回底面エコー高さ(dB)

B2: 第2回底面エコー高さ(dB)

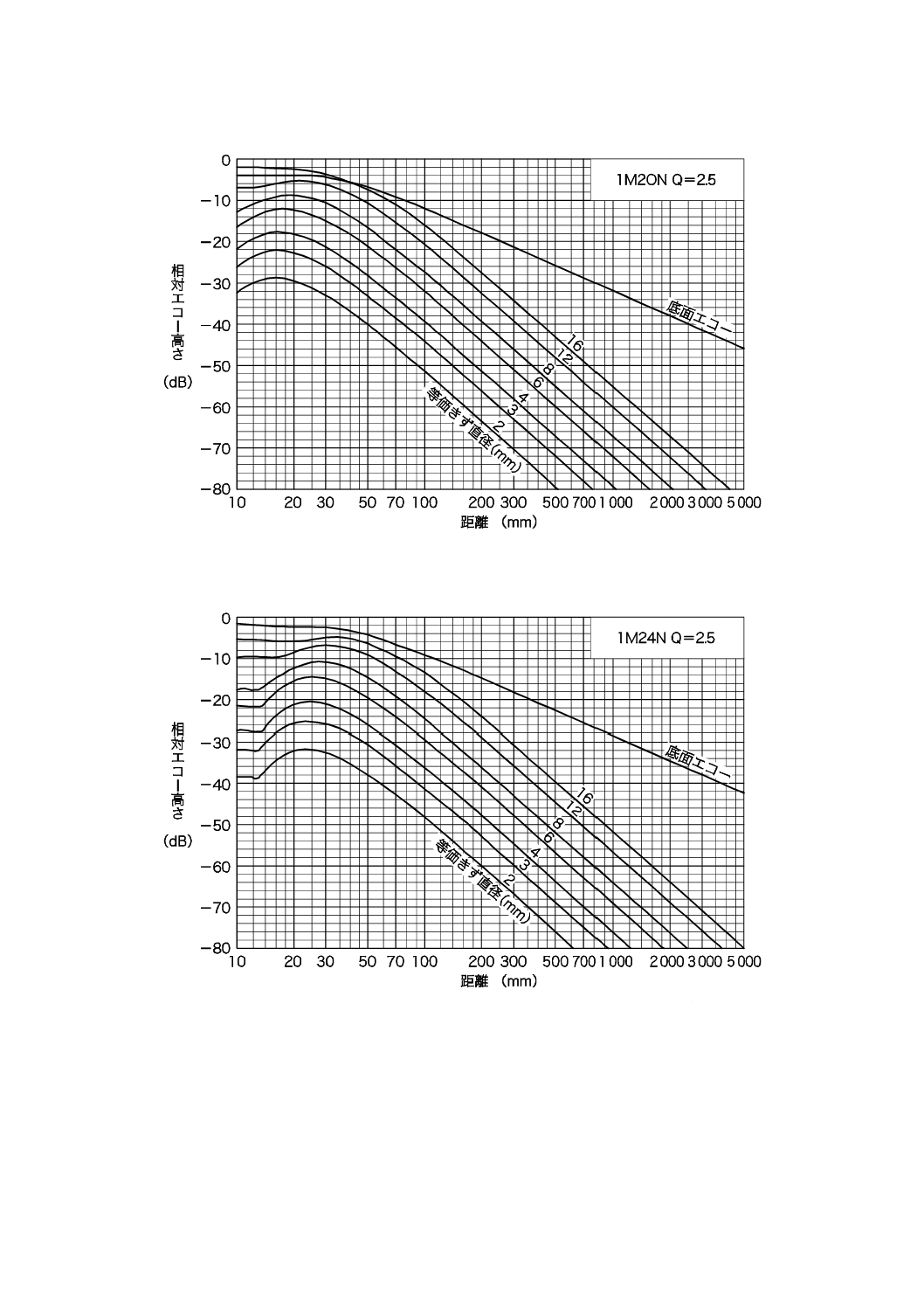

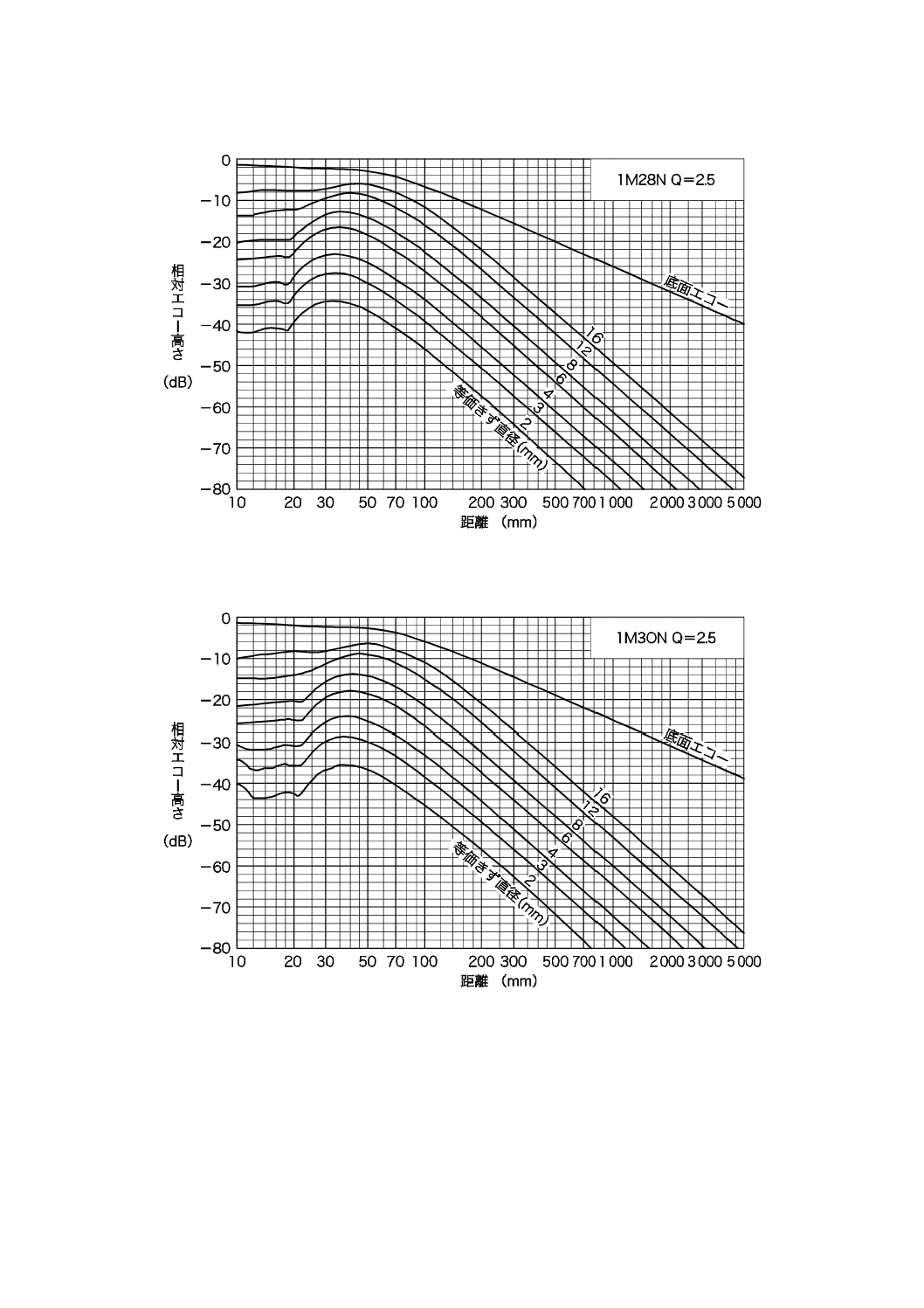

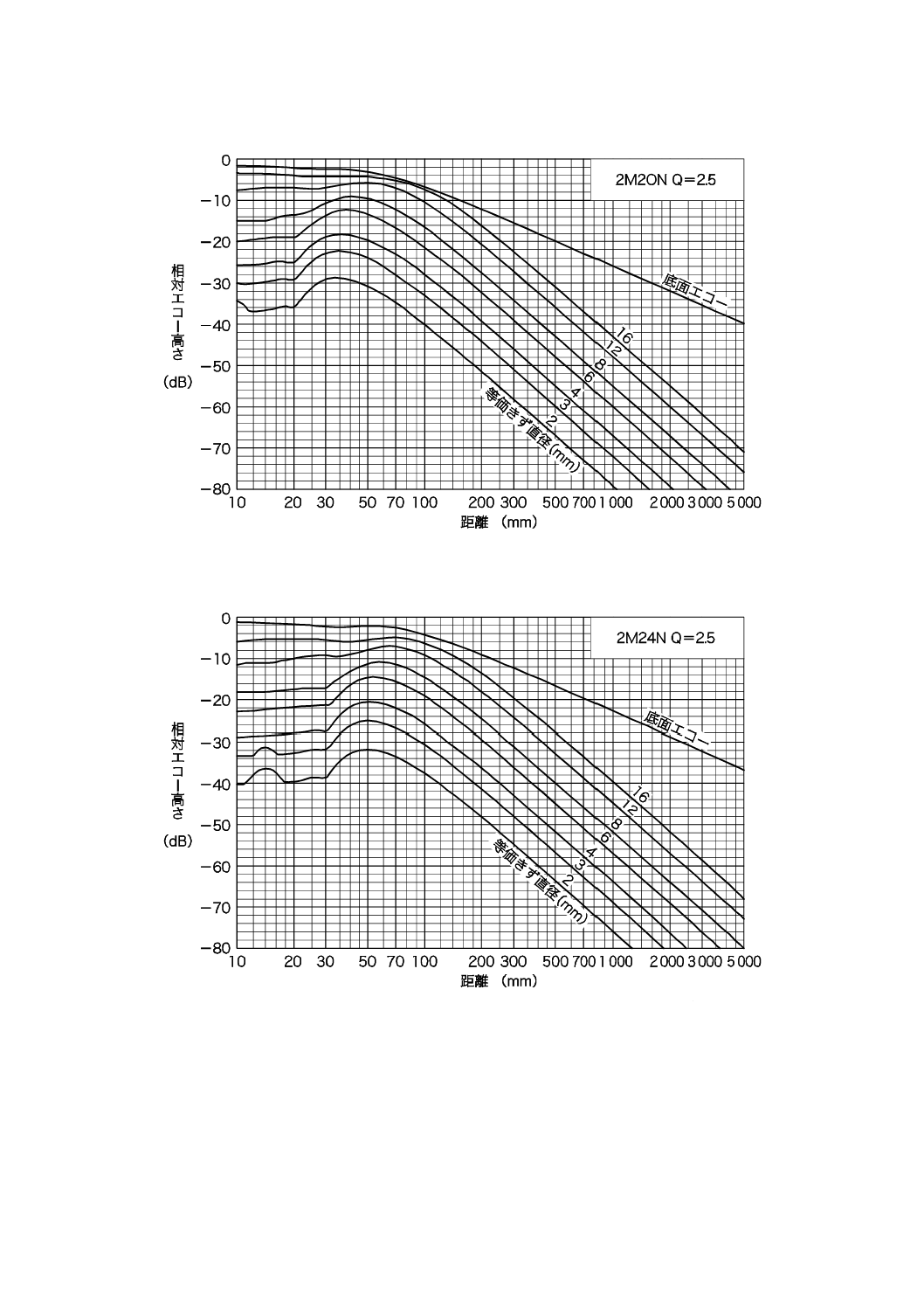

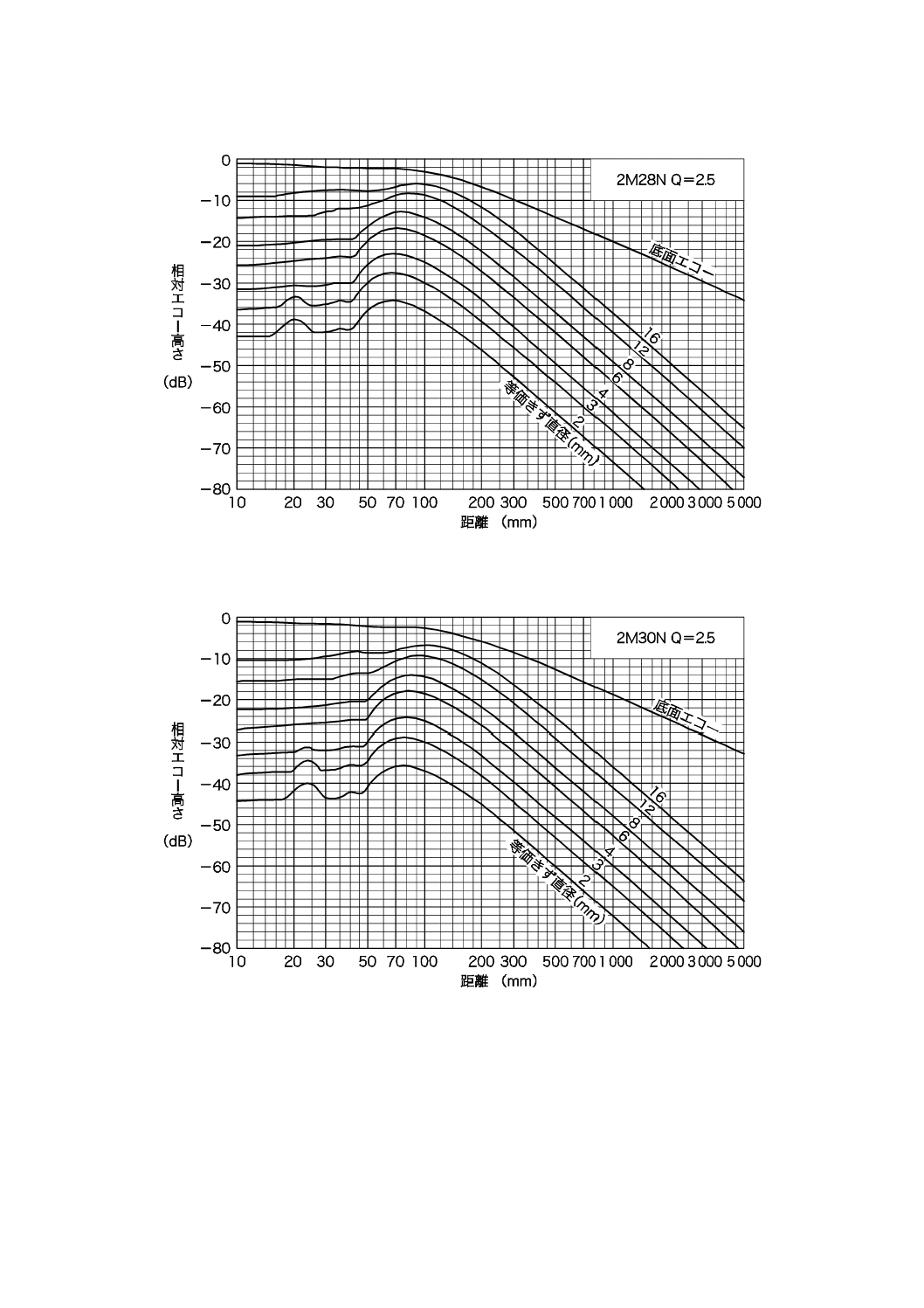

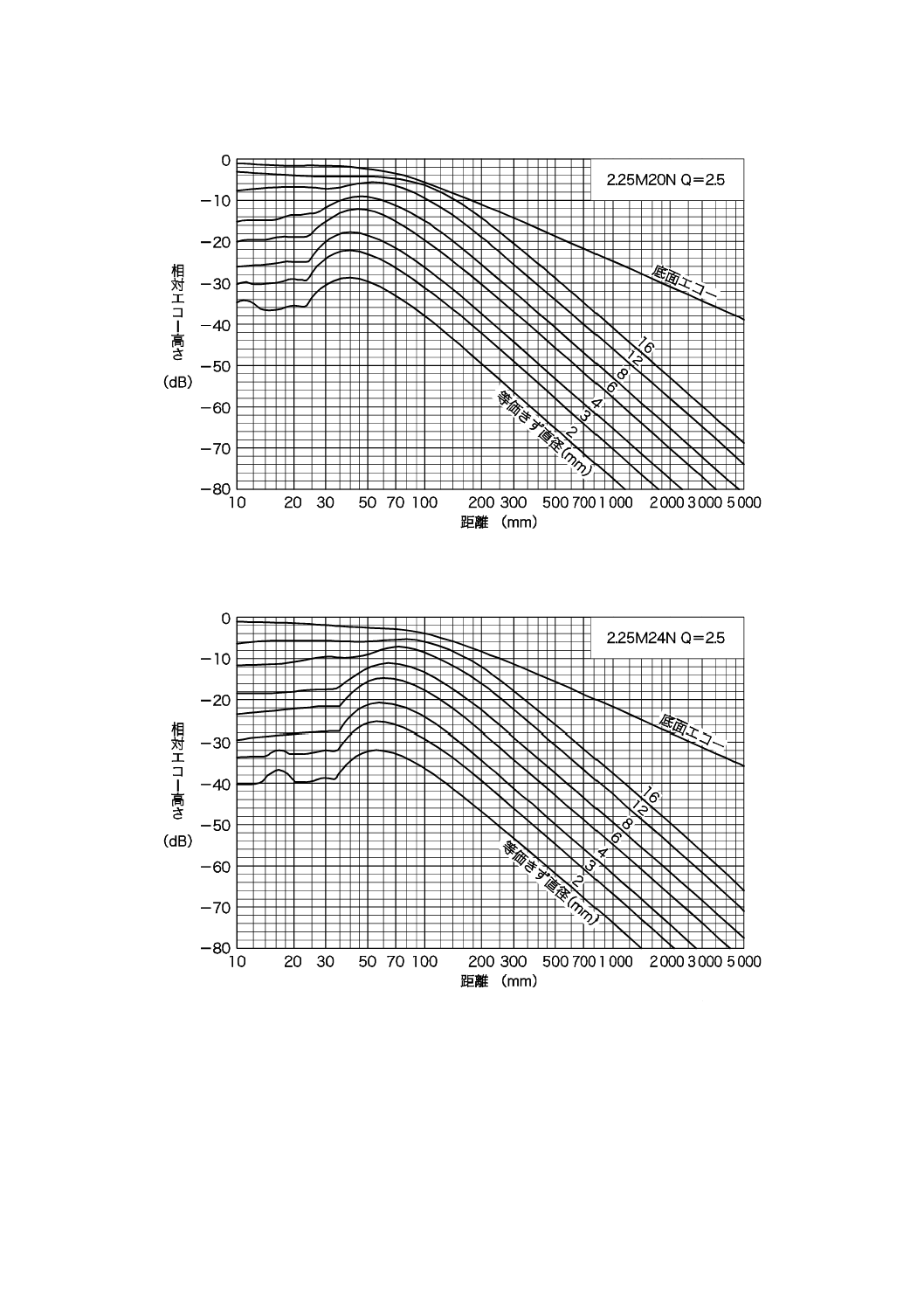

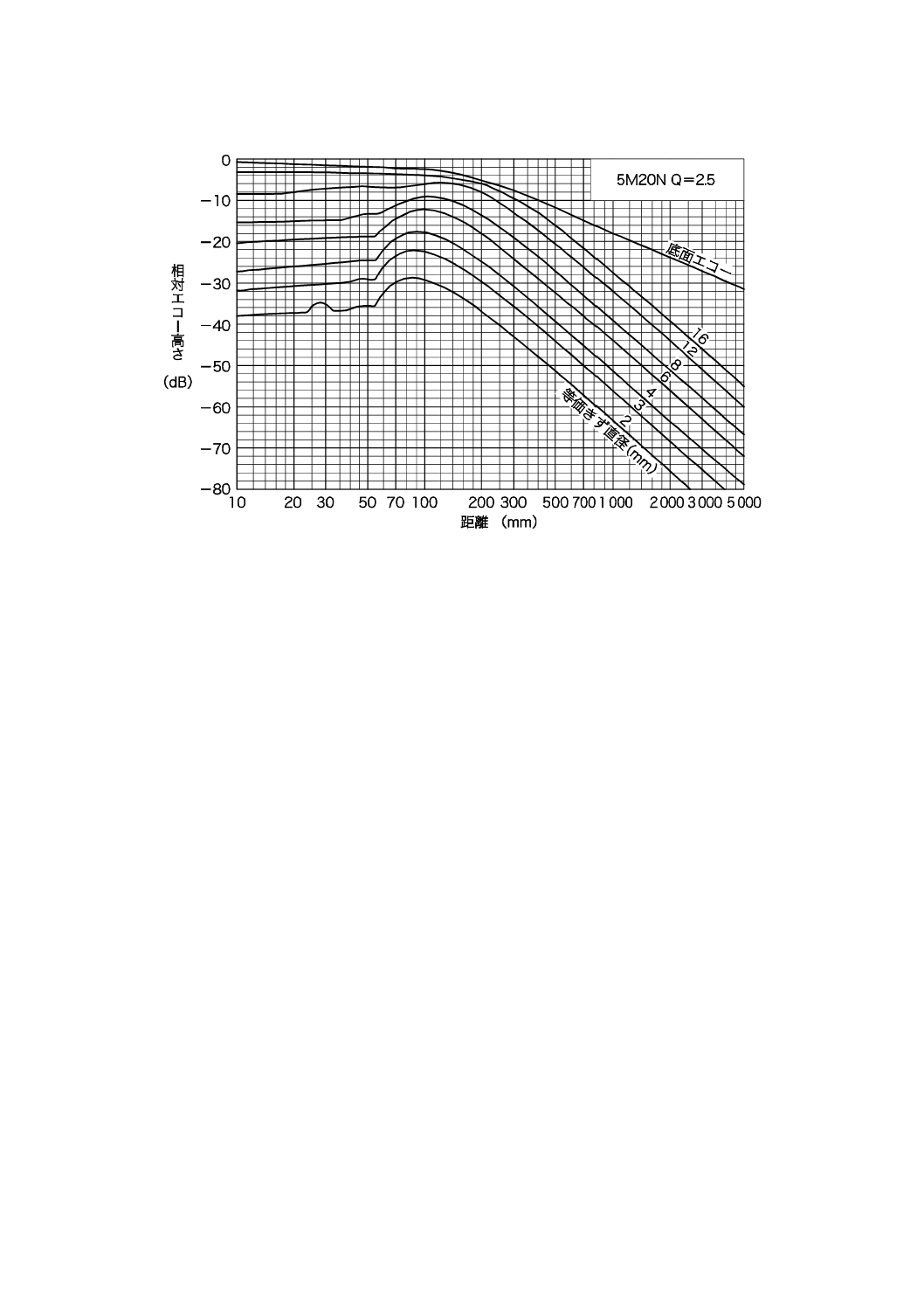

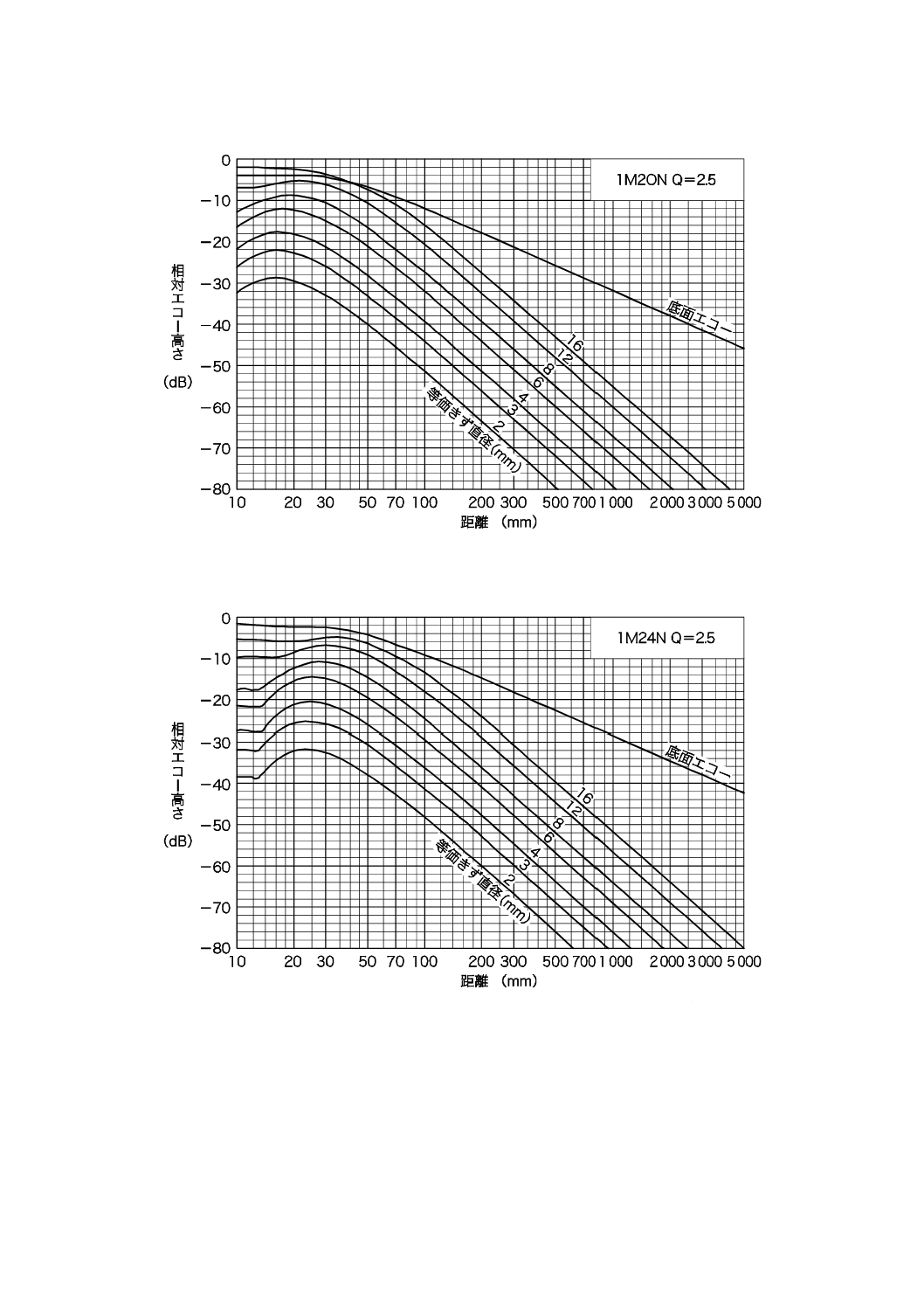

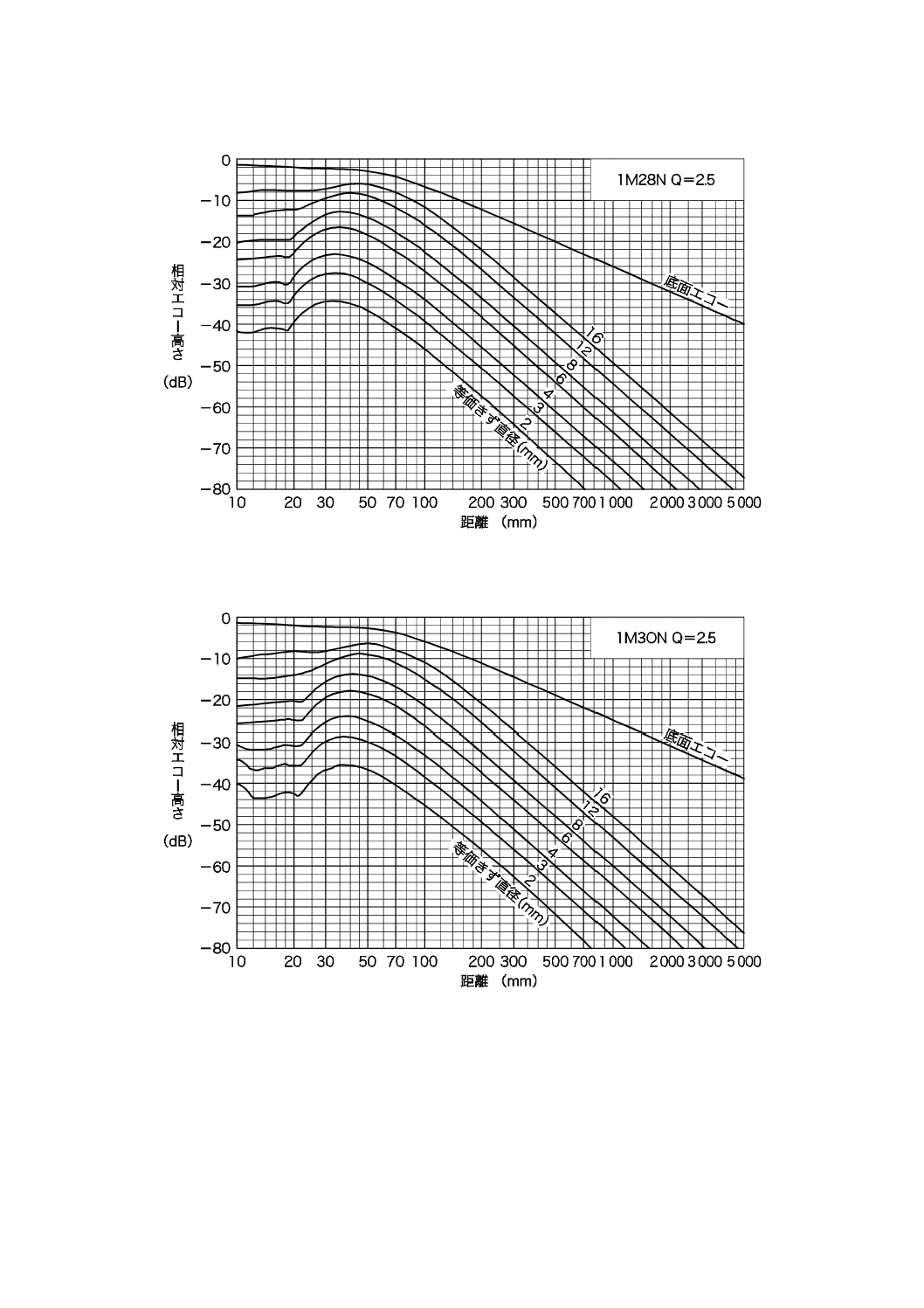

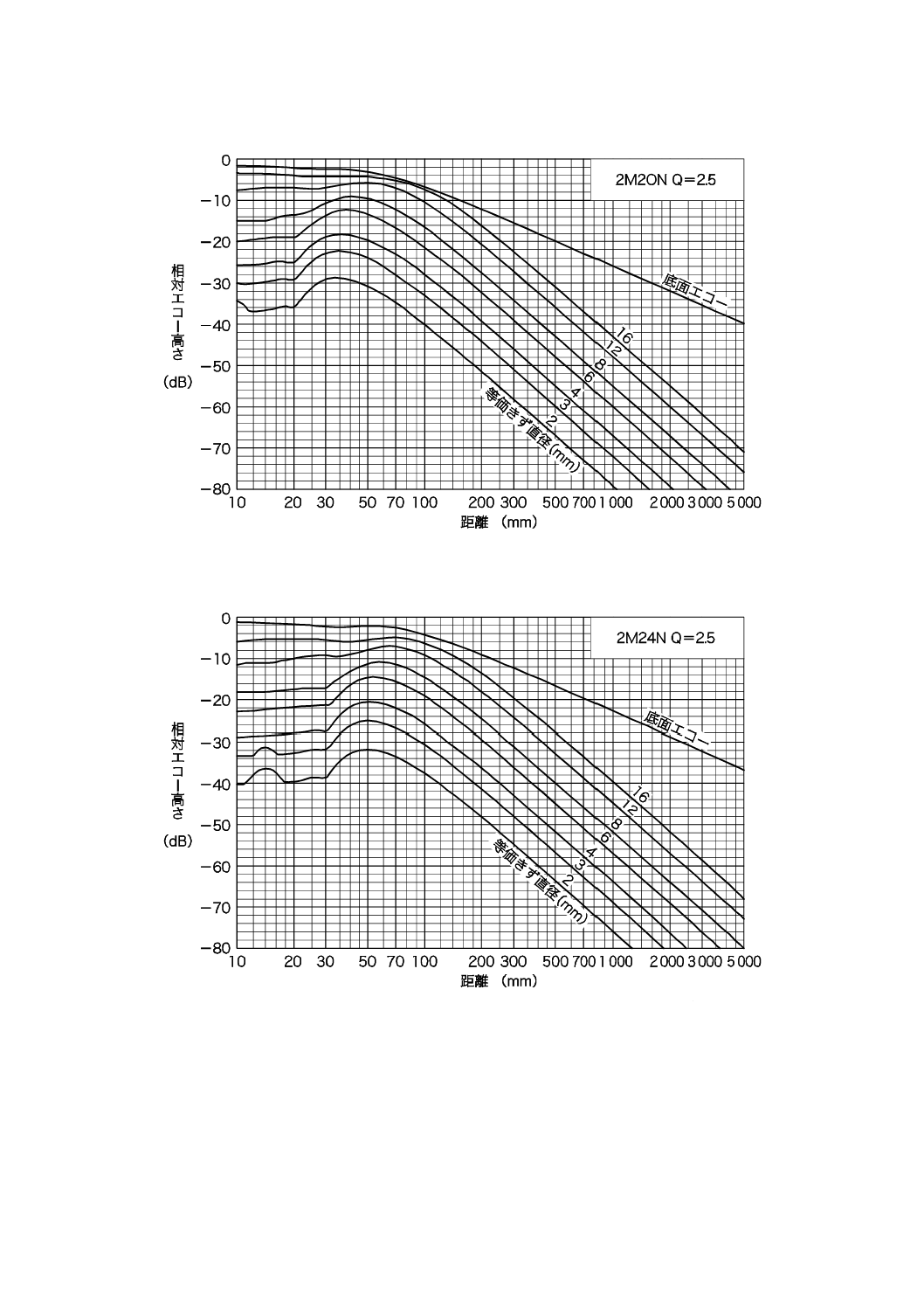

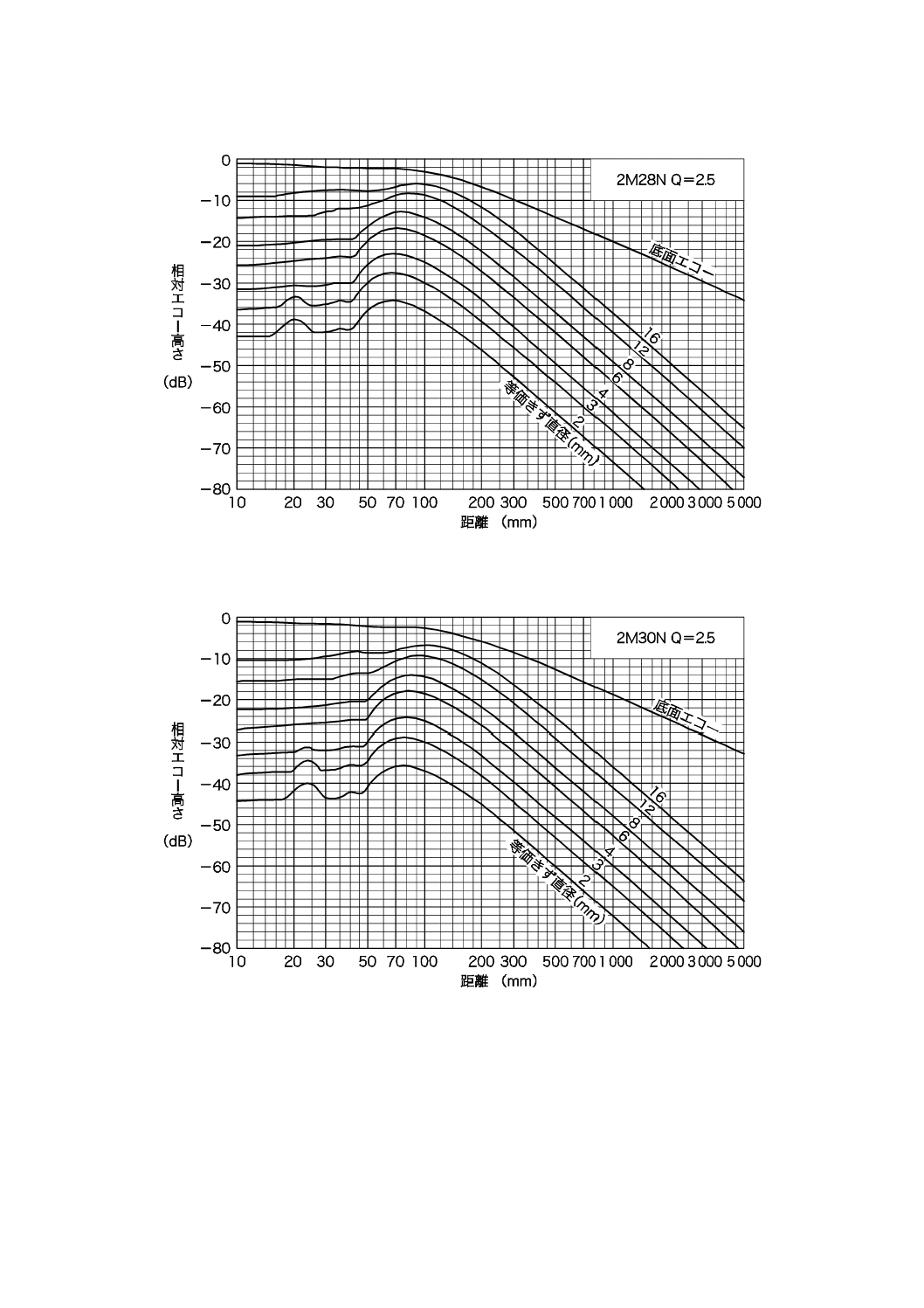

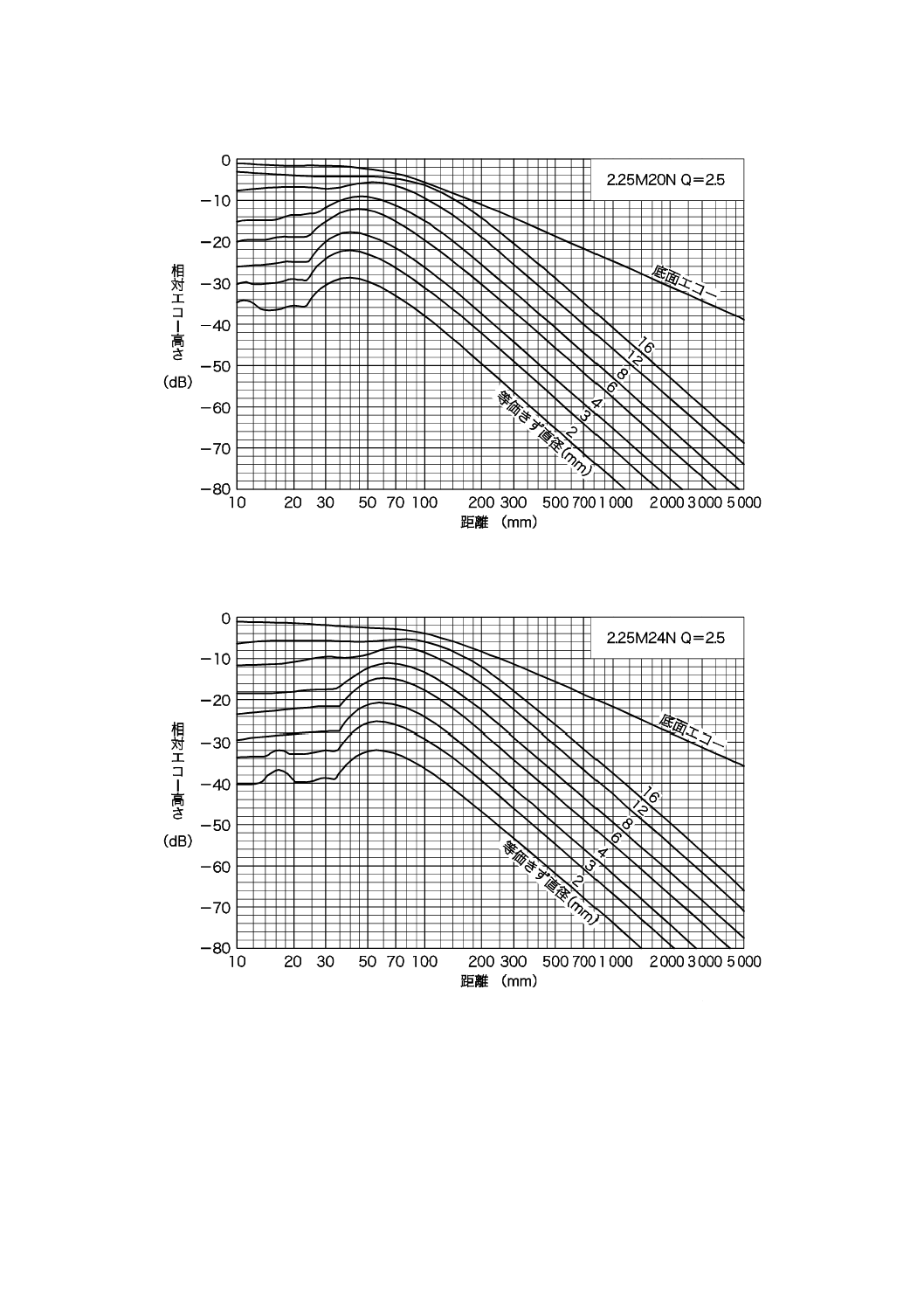

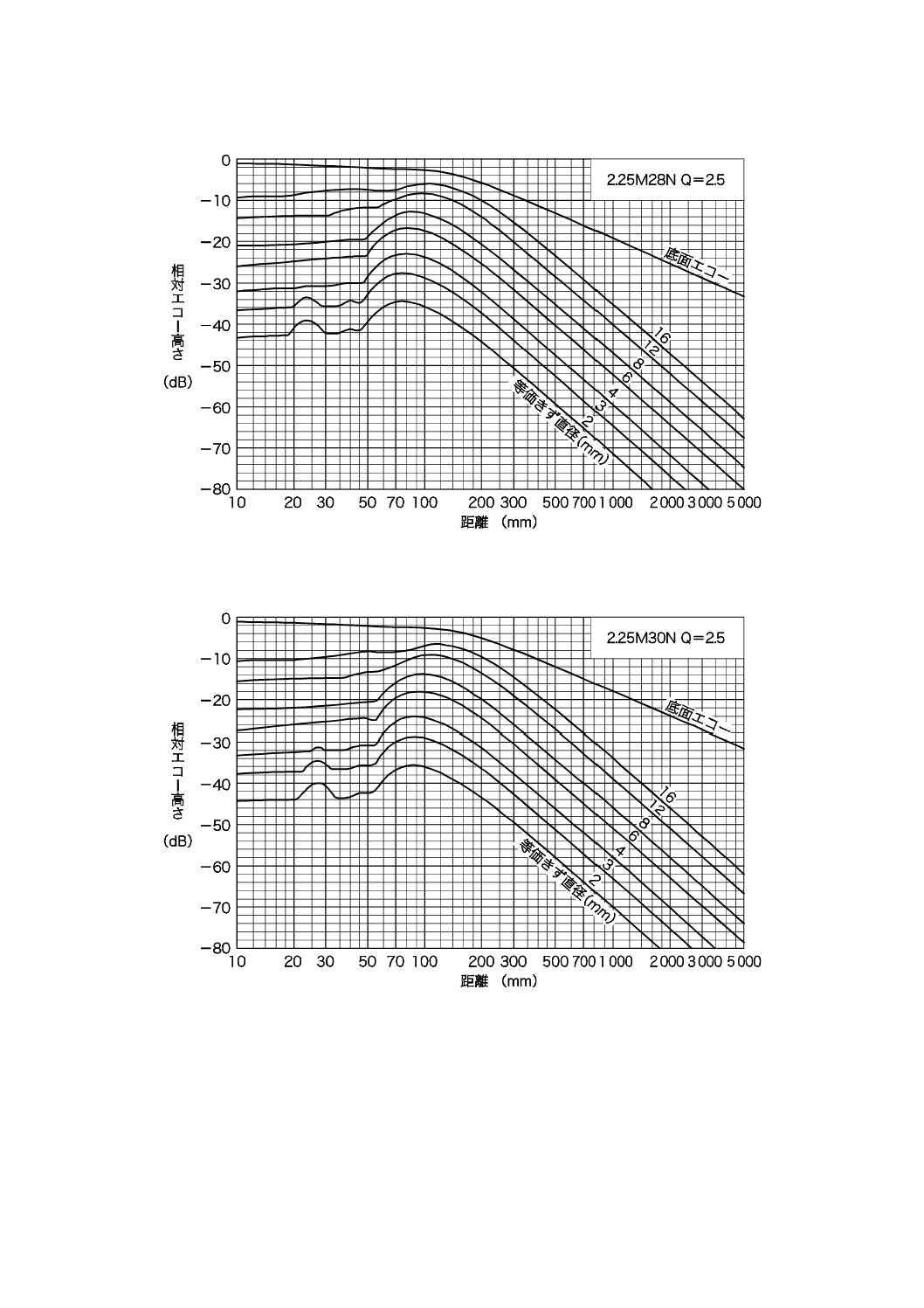

L: 底面エコーの拡散損失(dB)。使用する探触子に応じた図10

〜図28のいずれかのDGS線図から求めた値。B1が近距離

音場限界距離の4倍以上の遠距離音場内の場合は6 dB

T: 鍛鋼品の厚さ(m)

a) 軸状鍛鋼品

b) 中心穴をもつ軸状鍛鋼品

c) ディスク状鍛鋼品

d) 平行平面をもつ鍛鋼品

e) リング状鍛鋼品

f) 円筒状鍛鋼品

5

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

探傷感度の調整

9.1

一般事項

きずの評価を,きずエコー高さで評価する場合の探傷感度の調整は,9.2又は9.3による。きずの評価を,

底面エコーの低下量で評価する場合は,健全部の第1回底面エコー高さ(BG)を目盛板上で100 %に調整

し,これを探傷感度とする。

9.2

底面エコー方式

9.2.1

底面エコー高さによる探傷感度の調整

a) 底面エコー高さによる探傷感度の調整は,直径又は厚さの異なる部位ごとに行い,健全部における第

1回底面エコー高さ(BG)を表示器の目盛板上で80 %に調整する。

b) 探傷範囲で直径4 mmの円形平面きずからのエコー高さが表示器の目盛板上で最低でも10 %になる

ように,図2〜図4に示す感度補正量(dB)だけ感度を高める。ここで,片面探傷,軸状鍛鋼品での

半周探傷及び中心穴をもつ軸状鍛鋼品の探傷の場合には,底面に対する感度補正量を用いる。これら

の場合,探傷可能範囲は,直径又は厚さまでとする。その他の場合は,中心に対する感度補正量を用

い,探傷可能範囲は,直径又は厚さの1/2以内とする。

c) 中心穴をもつ軸状鍛鋼品の径方向探傷では,b)の補正をした探傷感度より図5の中心穴による底面エ

コーの曲率補正量(dB)だけ,感度を下げた探傷感度とする。

d) a)〜c)の調整で定めた感度を,探傷感度とする。ただし,b)の感度補正量とc)の曲率補正量との合計

が,負になる場合には,b)及びc)の感度補正を行わない。

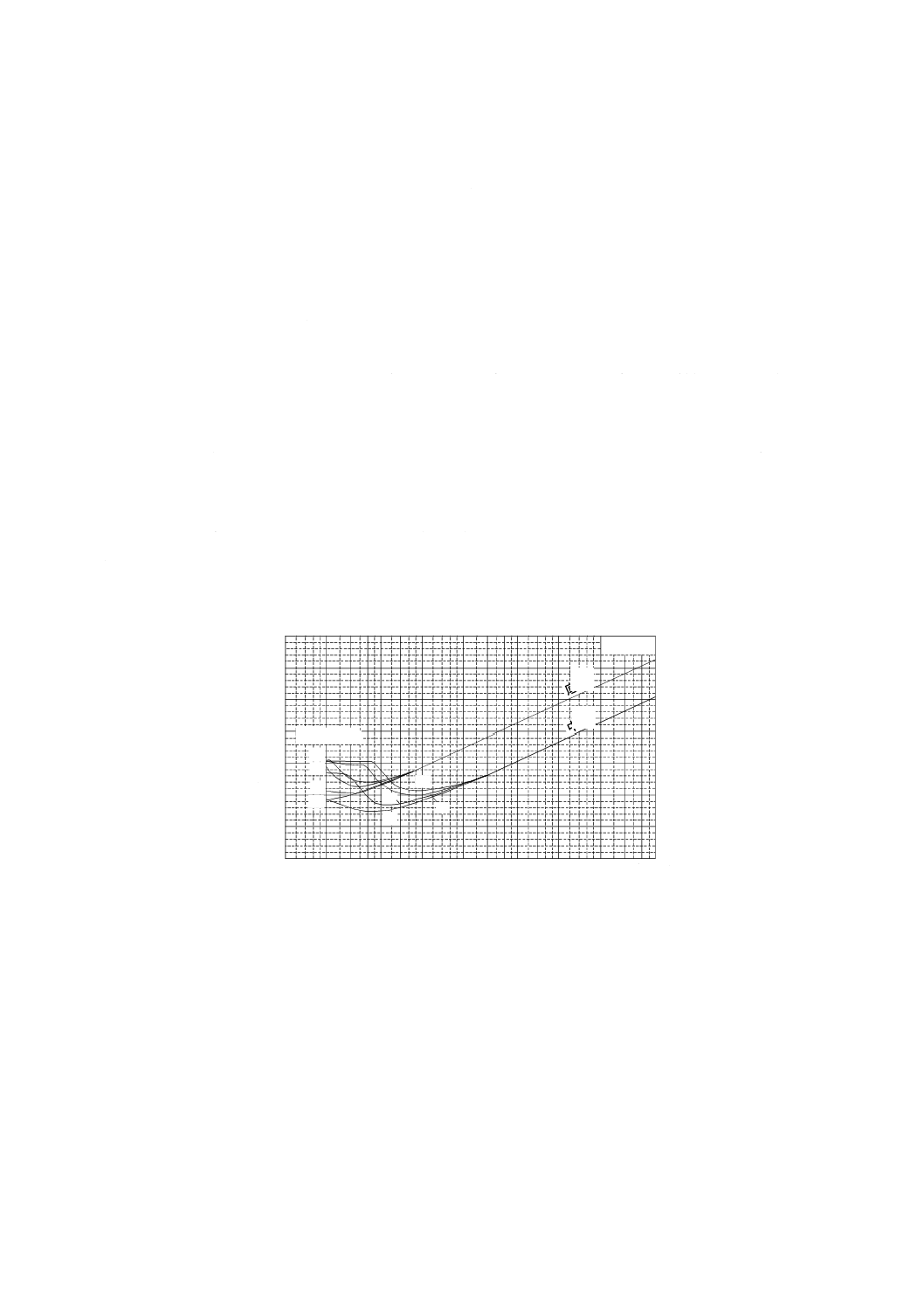

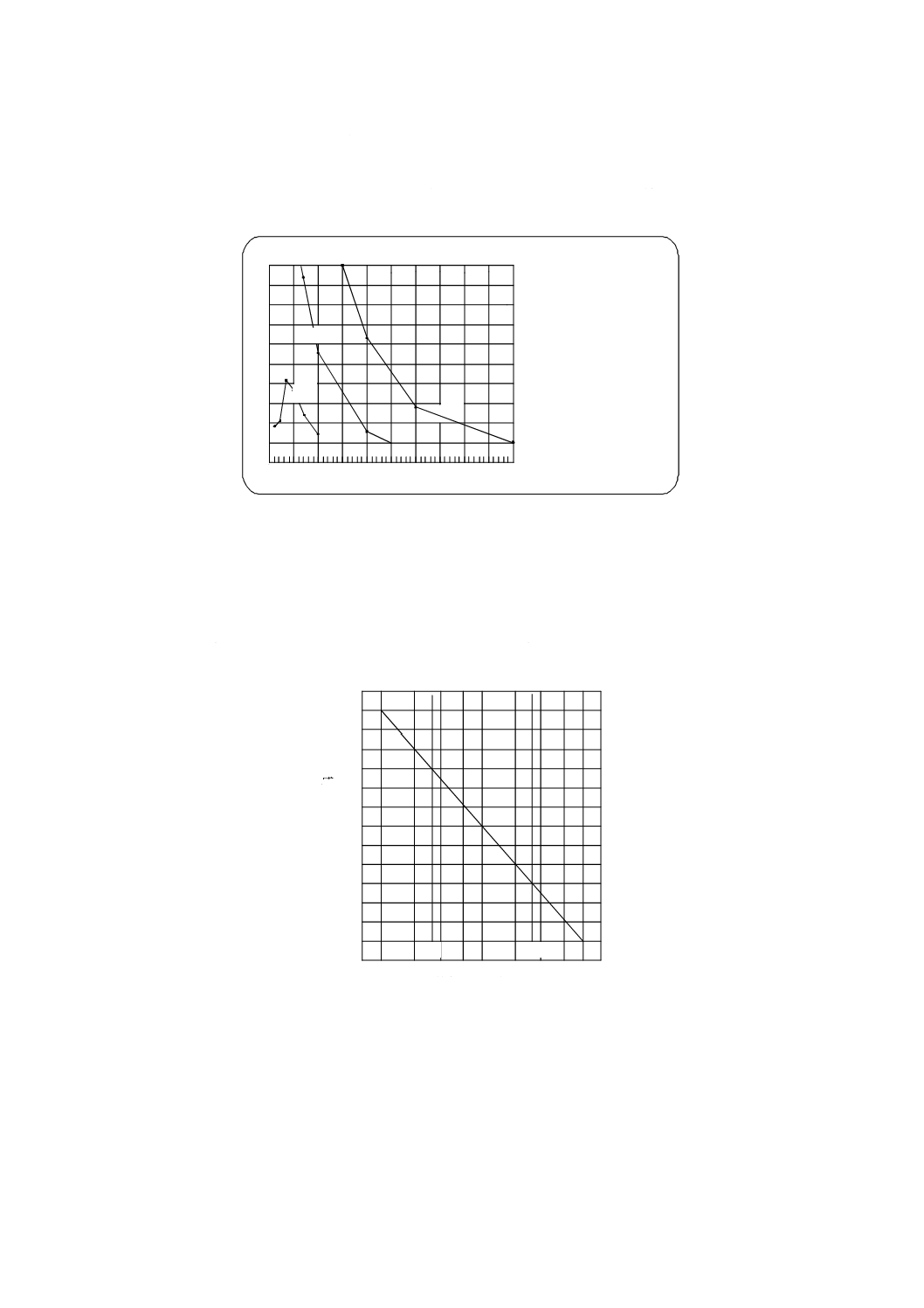

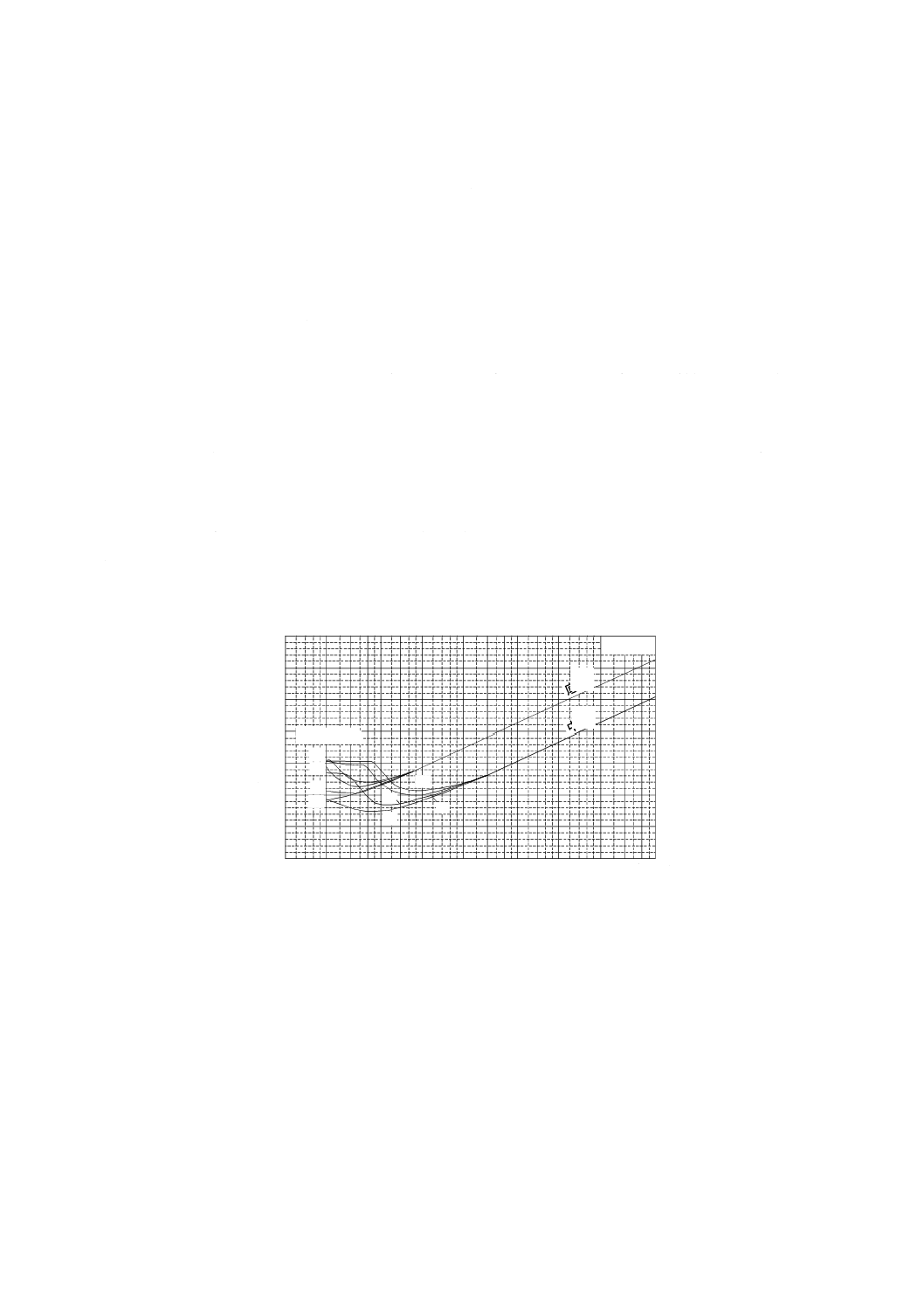

図2−周波数1 MHz,並びに振動子公称直径20 mm,

24 mm,28 mm及び30 mmの場合の感度補正量

10

20

30

50 70100

200300

5007001000

20003000 5000

10

20

30

40

0

-20

50

-10

厚さ又は外径 mm

感

度

補

正

量

dB

1 MHz

底面

中心

30

28

20

30

24

20

振動子径(mm)

24

28

感

度

補

正

量

(dB)

厚さ又は外形 (mm)

1 000

2 000 3 000 5 000

6

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

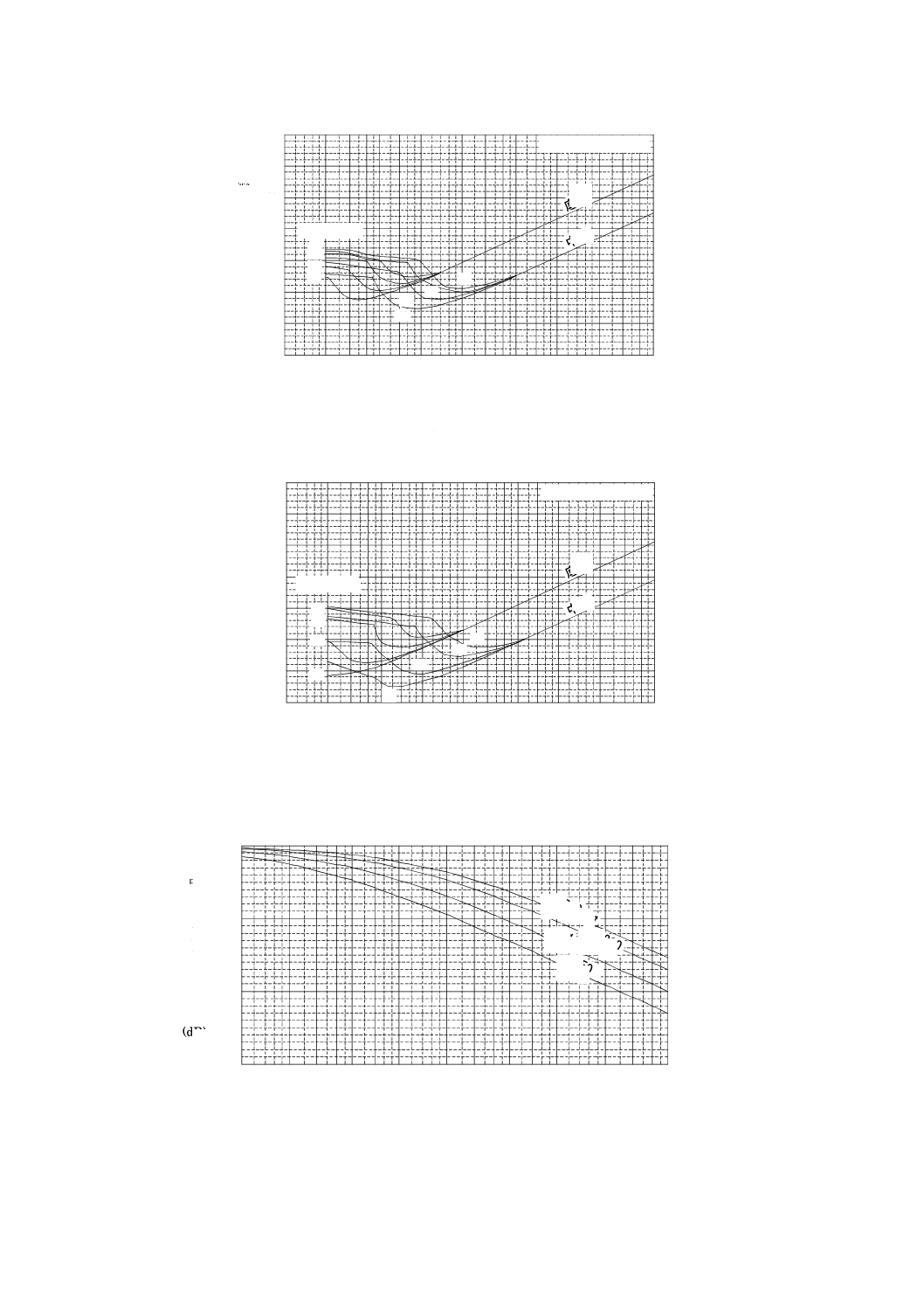

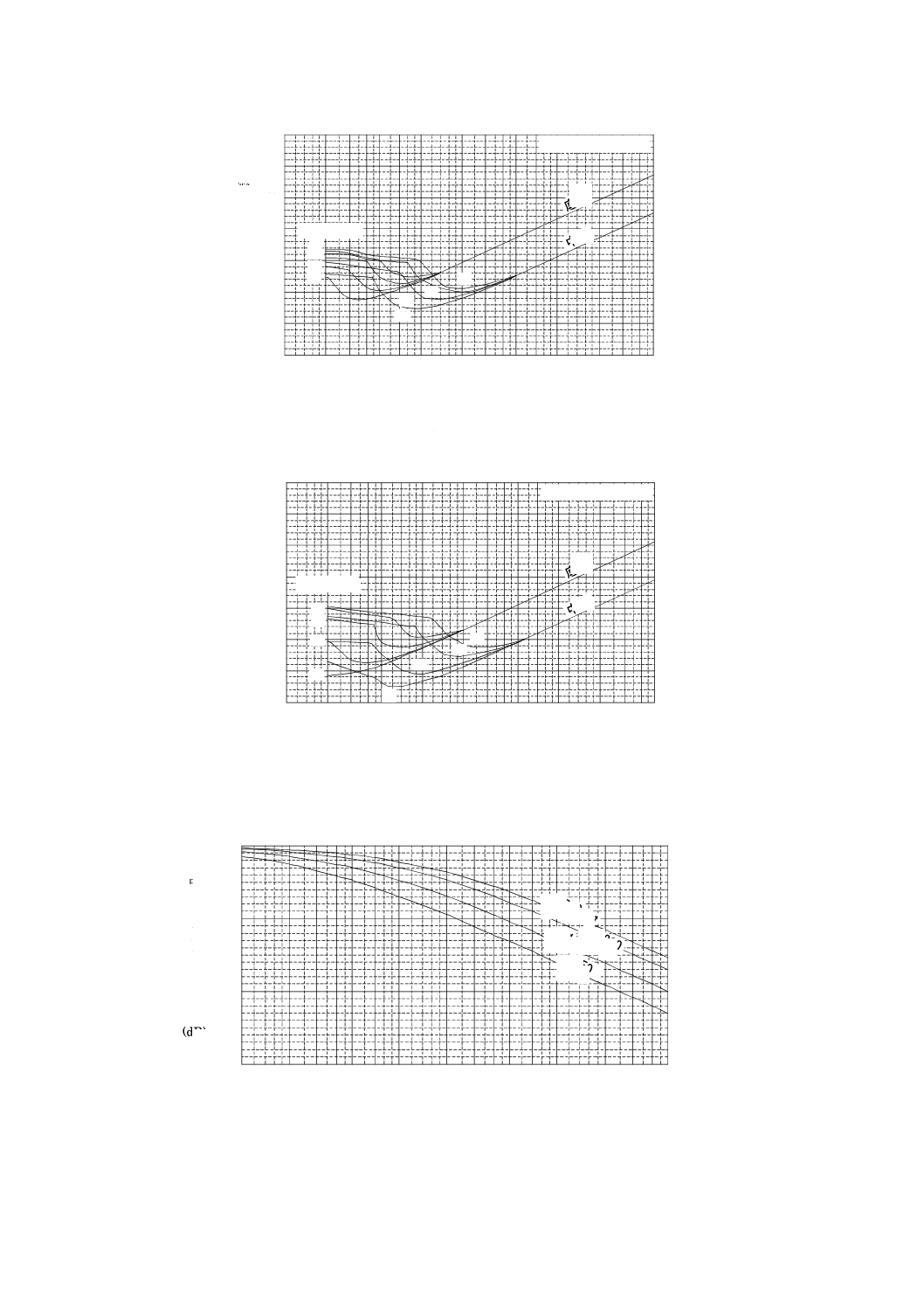

図3−周波数2 MHz及び2.25 MHz,並びに振動子公称直径20 mm,

24 mm,28 mm及び30 mmの場合の感度補正量

図4−周波数4 MHz及び5 MHz,並びに振動子公称直径10 mm,

14 mm,20 mm及び24 mmの場合の感度補正量

図5−中心穴による曲率補正

10

20

30

50 70100

200300

5007001000

20003000 5000

10

20

30

40

0

-20

50

-10

厚さ又は外径 mm

感

度

補

正

量

dB

2 MHz及び2.25 MHz

底面

中心

28

24

20

28

24

20

振動子径(mm)

30

30

厚さ又は外形 (mm)

感

度

補

正

量

(dB)

1 000

2 000 3 000 5 000

10

20

30

50

70100

200300

5007001000

20003000 5000

10

20

30

40

0

-20

50

-10

厚さ又は外径 mm

感

度

補

正

量

dB

4 MHz及び5 MHz

底面

中心

20

14

10

20

14

10

振動子径(mm)

24

24

感

度

補

正

量

(dB)

厚さ又は外形 (mm)

1 000

2 000 3 000 5 000

10

20

30

50

70100

200300

5007001000

20003000

5000

-30

0

-20

-10

中心までの厚さ mm

中

心

穴

に

よ

る

曲

率

補

正

量

dB

φ300

φ200

φ100

φ50

mm

中

心

穴

に

よ

る

曲

率

補

正

量

(dB)

中心までの厚さ (mm)

1 000

2 000 3 000 5 000

7

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.2

距離振幅特性曲線の作成及び検出レベル

9.2.1によって調整された探傷感度における距離振幅特性曲線を,図10〜図28のDGS線図によって目盛

板上に作図する。この例を図6に示す。この探傷感度における距離振幅特性曲線を検出レベルとする。

0

100

200

300

400

500

距離 mm

0

50

100

%

0

10

20

30

40

50 目盛

厚さ :500 mm

公称周波数 :2 MHz

公称振動子直径 :20 mm

B :検出レベル

A :検出レベル -12 dB

Aʼ:検出レベル -24 dB

(B)

(A)

(A')

図6−目盛板上の検出レベルの例

9.2.3

検出しなければならない最小単独きずの等価きず直径が4 mmと異なる場合の探傷感度

図7に示す感度補正量を用いて補正した探傷感度とする。

ここで,9.2.1〜9.2.3で使用する探触子が図2〜図4に示されていない場合には,感度補正量(dB)及び

距離振幅特性曲線は,図10〜図28の該当する探触子のDGS線図から求める。また,探触子の製造者によ

って指定されたDGS線図を用いて,感度補正量を求め,距離振幅特性曲線を描いてもよい。

12

6

0

-6

-12

2

2.8

3

4

6

8

5.6

感

度

補

正

量

等価欠陥直径 mm

dB

図7−記録しなければならない最小の単独きずの等価きず直径及び感度補正量

9.3

試験片方式

9.3.1

使用する対比試験片

a) 対比試験片は,超音波減衰の程度が鍛鋼品と同等又は,減衰係数が既知の材料を用いる。

b) 対比試験片は,距離(位置)20 mm,30 mm,50 mm,80 mm及び150 mm近傍にそれぞれ同一直径の

感

度

補

正

量

(dB

等価きず直径 (mm)

厚さ

:500 mm

公称周波数

:2 MHz

公称振動子直径 :20 mm

B :検出レベル

A :検出レベル−12 dB

A´ :検出レベル−24 dB

(A´)

距離 (mm)

8

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平底穴をもつものとする。平底穴の直径は,4 mmとする。ただし,必要によっては,2 mmから8 mm

の範囲の直径でもよい。

c) 対比試験片としてJIS Z 2345のSTB-G V2,STB-G V3,STB-G V5,STB-G V8及びSTB-G V15-2を使

用することができる。

d) 鍛鋼品の探傷面と探傷面の曲率半径が異なる対比試験片を使用する場合には,鍛鋼品探傷面の曲率と

同等の曲率をもち,かつ,平底穴をもつ曲率補正用試験片を少なくとも1体は用意しなければならな

い。ここで,平底穴までの距離は使用する探触子の遠距離音場にあるものとする。また,対比試験片

の曲率半径は鍛鋼品と同等,又は大きくなければならない。同等の曲率半径とは,鍛鋼品の探傷面の

曲率半径の0.7〜1.1倍の範囲とし,曲率半径4 000 mm以上は平面とみなす。

e) 平底穴の代わりに横穴(ドリル穴)を用いてもよい。横穴のエコーを用いて平底穴のエコー高さへ換

算する場合には,式(2)によって横穴の径から平底穴の径を求める。このとき使用する横穴までの距離

は,使用する探触子に対して十分遠距離音場にあるものとする。

SDH

DSR

45

.0

D

x

D

×

×

=

λ

·························································· (2)

ここに, DDSR: 平底穴の直径 (mm)

λ: 波長 (mm)

x: 横穴表面までの距離 (mm)

ただし,x>2N

N:近距離音場限界距離 (mm)

DSDH: 横穴(ドリル穴)の直径 (mm)

9.3.2

距離振幅特性曲線の作成及び検出レベル

a) 対比試験片を用いて,直径4 mmの平底穴の距離振幅特性曲線を作成する。作成は,対比試験片のう

ち,最大エコー高さを示すものを目盛板上で80 %になるように調整し,この感度で残りの試験片を

探傷する。そのとき得られたビーム路程でのエコー高さを目盛板上に4点以上プロット又は認識し,

これらの点を直線で結ぶ。

b) 150 mmより遠い範囲の距離振幅特性曲線を作成する必要がある場合は,式(3)によって求めたい距離

のエコーの高さを求め,それらの点を直線で結ぶ。

(

)

[

]2

150

log

20

10

×

×

=

R

D

····························································· (3)

ここに,

D: 距離150 mmのところのエコー高さから減じる量 (dB)

R: 150 mmより遠い任意の距離 (mm)

c) 距離振幅特性曲線は,最大探傷距離でその高さが10 %以上となるように,必要に応じて感度を高め

て作成する。

d) このようにして得られる距離振幅特性曲線を検出レベルとする。

e) 鍛鋼品の探傷面と曲率が異なる対比試験片の場合には,同一感度で曲率補正用試験片を探傷し,この

エコー高さと同一ビーム路程にある距離振幅特性曲線の高さの差を,感度に加えて曲率補正を行う。

f)

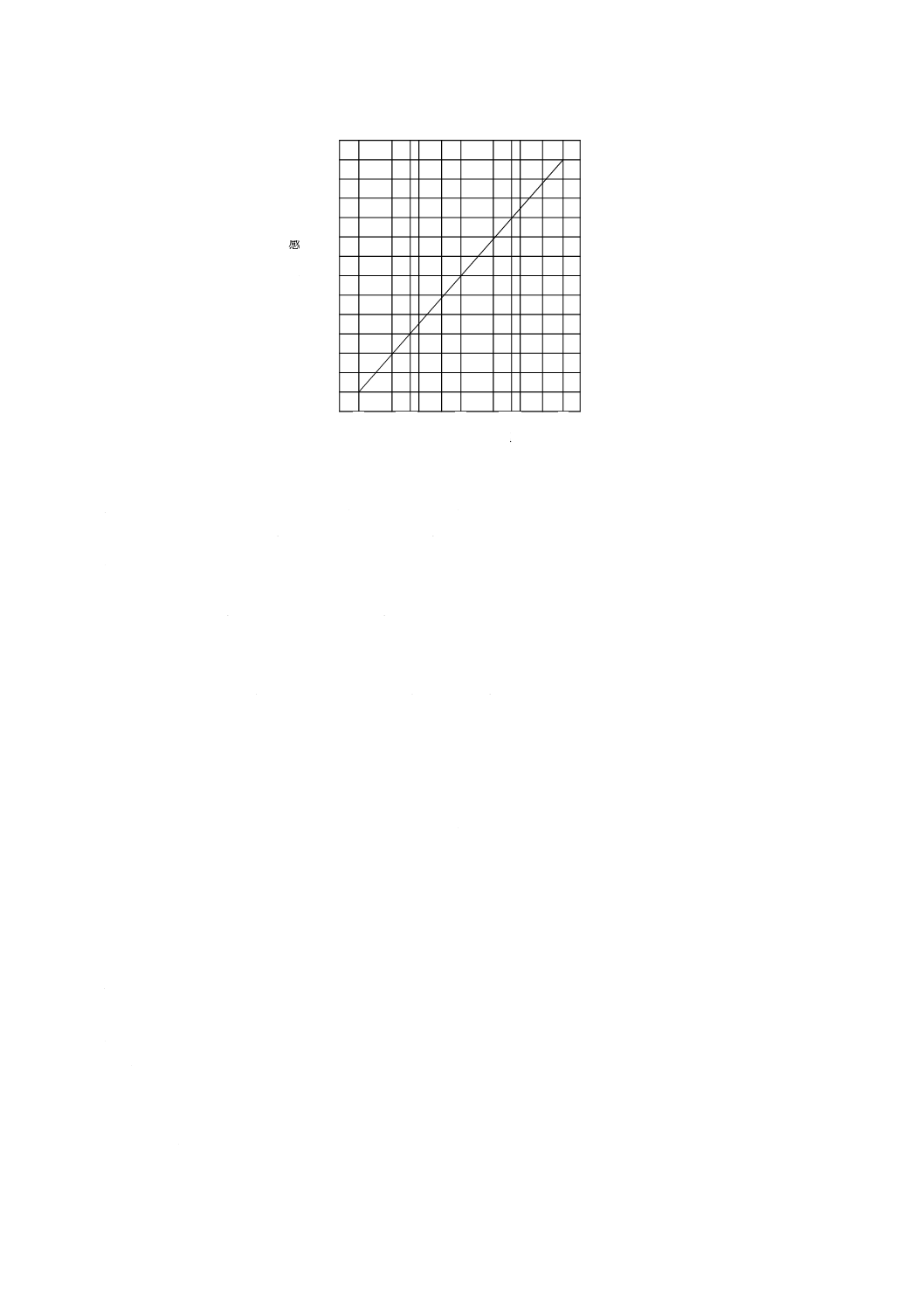

試験片の平底穴の直径が4 mmと異なる場合は,平底穴の直径に応じて,図8の感度補正量を用いて

感度を補正する。

9

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

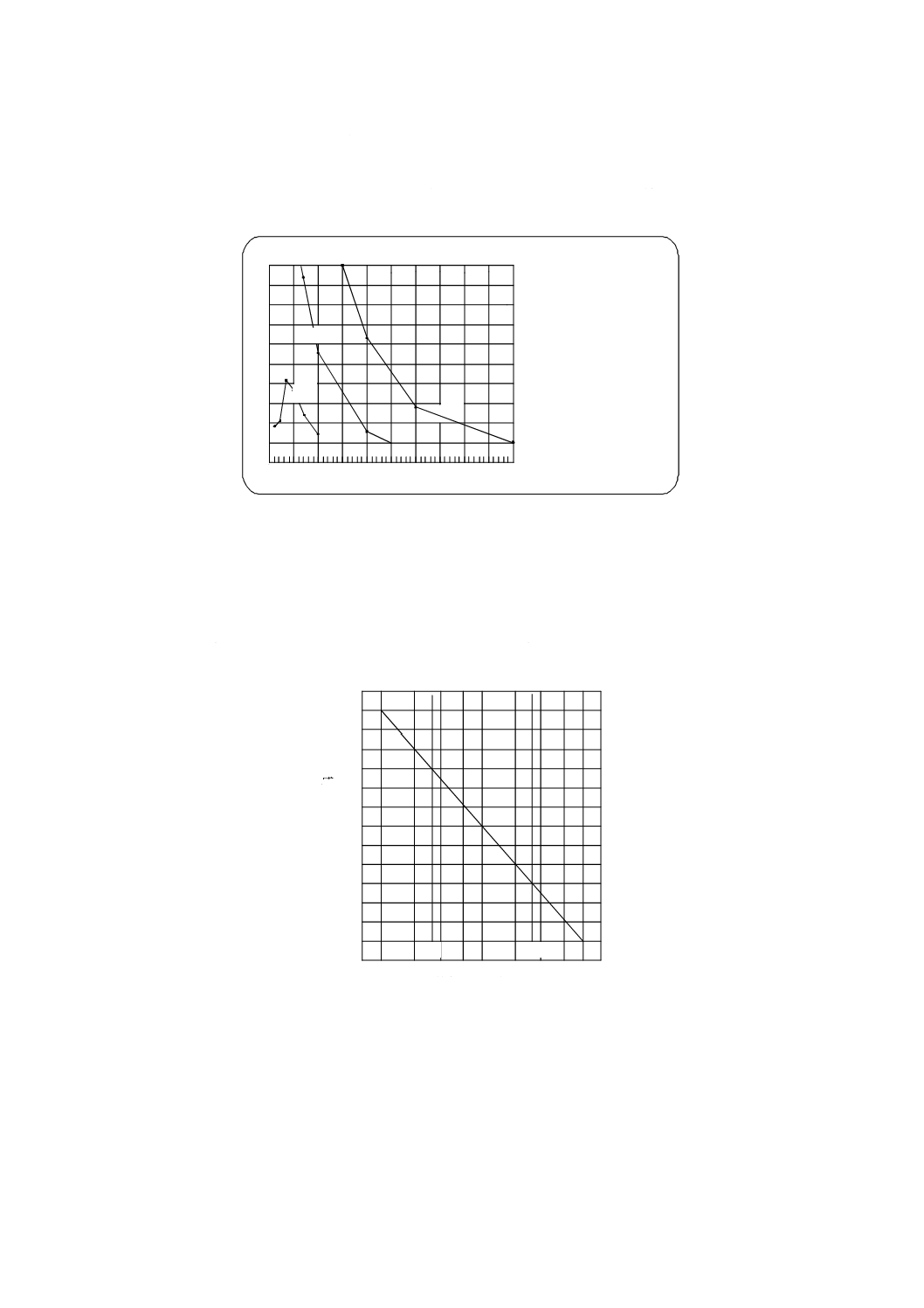

図8−対比試験片の平底穴の直径と感度補正量

g) 横穴を用いて平底穴の直径に換算した場合,換算した直径が4 mmと異なる場合は,平底穴の直径に

応じて,図8の感度補正量を用いて感度を補正する。

h) 鍛鋼品及び対比試験片の超音波減衰の程度が,探傷範囲の最大ビーム路程の距離において3 dBを超え

る場合は,この超える量(dB)を検出レベルを定めた感度に加えて減衰補正を行う。

i)

e)による曲率補正量とg)による感度補正量との合計が3 dB以下の場合には,e)及びg)の補正は行わな

くてもよい。

j)

このようにして定めた感度を探傷感度とする。

9.3.3

検出しなければならない最小単独きずの等価きず直径が4 mmと異なる場合の探傷感度

図7の感度補正量を用いて探傷感度を補正する。

10 きずの記録及び評価方法

10.1 記録しなければならない試験結果

きずエコーの高さ,底面エコーの低下量など,鍛鋼品の評価に必要な記録事項については,あらかじめ

受渡当事者間で協定する。特に指定のある場合を除き,一般に,次に示す試験結果を記録する。

a) 等価きず直径が4 mmを示す検出レベルを超える単独きずエコーについては,最大エコー高さ(検出

レベルに対するdB値)及びきずの位置。

b) 密集きずエコーについては,それぞれの最大エコー高さ,きずの位置及び分布並びに代表的な探傷図

形。

c) 表B.1に示す1類又は2類の等価きず直径に相当する単独きずエコーを検出した場合には,底面エコ

ーの低下量(BG/BF)のdB値。ただし,(BG/BF)≦6 dBの場合は,6 dB以下と記録する。

d) きずによる底面エコーの低下量で評価する場合は,表B.2に示す底面エコーの低下量(BG/BF)のdB

値。

10.2 きずの評価方法

垂直探傷試験によるきずの分類は,附属書Bによって行う。

10.2.1 きずエコー高さで評価する場合

12

6

0

-6

-12

2

2.8

4

8

5.6

対比試験片平底穴直径 mm

感

度

補

正

量

dB

感

度

補

正

量

(dB

)

対比試験片平底穴直径 (mm)

10

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 底面エコー方式の場合は,きずエコー高さ(F)と健全部の第1回底面エコー高さ(BG)との比(F/BG)

の値をdB単位で測定し,感度調整に使用したDGS線図によって等価きず直径を求める。

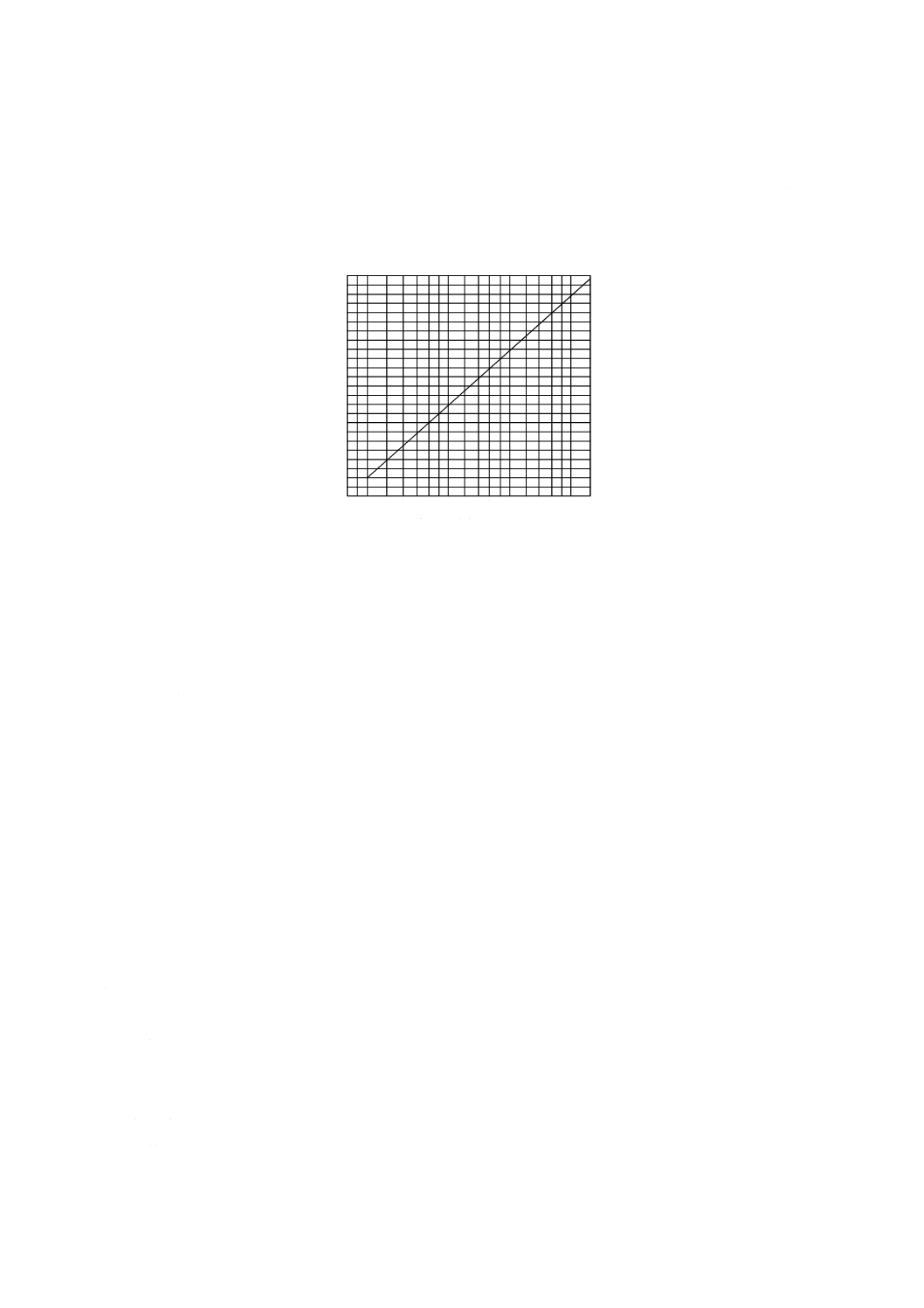

b) 試験片方式の場合は,検出レベルに対するきずエコー高さをdB単位で測定し,図9に示す換算図に

よって等価きず直径を求める。

図9−試験片方式による場合のきずエコー高さから等価きず直径への換算図

c) 9.2の探傷感度の調整によって,超音波減衰の補正を行った場合は,減衰補正を行ってから等価きず直

径を求める。

d) きずエコー高さで評価する場合は,等価きず直径を求め,表B.1によってきずの分類を行う。

10.2.2 きずによる底面エコーの低下量で評価する場合

a) 健全部の第1回底面エコー高さ(BG)ときずエコーが認められる部位の第1回底面エコー高さ(BF)

との比(BG/BF)(dB)によって評価する。

b) きずの分類は,表B.2によって行う。

11 報告

11.1 一般事項

鍛鋼品の試験を行った場合,次に示す項目について記録し,報告しなければならない。あらかじめ受渡

当事者間で取り決めた場合はその協定による。

11.2 試験期日及び試験技術者

a) 試験年月日

b) 試験技術者名

11.3 鍛鋼品

a) 品名

b) 製造業者又はその略号

c) 製造番号

d) 注文番号

e) 材質

2

3

4

5

6

8

10

16

-10

0

10

20

30

等価欠陥直径 mm

き

ず

エ

コ

│

高

さ

/

検

出

レ

ベ

ル

dB

き

ず

エ

コ

ー

高

さ

/

検

出

レ

ベ

ル

等価きず直径 (mm)

(dB)

11

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

図面番号

g) 主要部の寸法

h) 探傷面の粗さ

i)

探傷時期

11.4 探傷装置

a) 超音波探傷器の形式及び製造業者又はその略号

b) 探触子の特性(公称周波数,振動子材料,公称寸法,屈折角及びQ値)

11.5 試験条件

a) 対比試験片

b) 基準ノッチの寸法と位置(斜角探傷試験の場合)

c) 試験方法(垂直探傷試験,斜角探傷試験の別)

d) 探傷方式(底面エコー方式,試験片方式の別)

e) 探傷感度

f)

探傷方向及び探傷範囲

g) 接触媒質の種類

h) 減衰補正

i)

その他必要と認められる事項

11.6 試験結果

a) 規格番号

b) きずの位置,等価きず直径又は最大エコー高さ,及び分布状態

c) きずの分類

d) きずによる底面エコーの低下量

e) その他(減衰係数など)

12

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

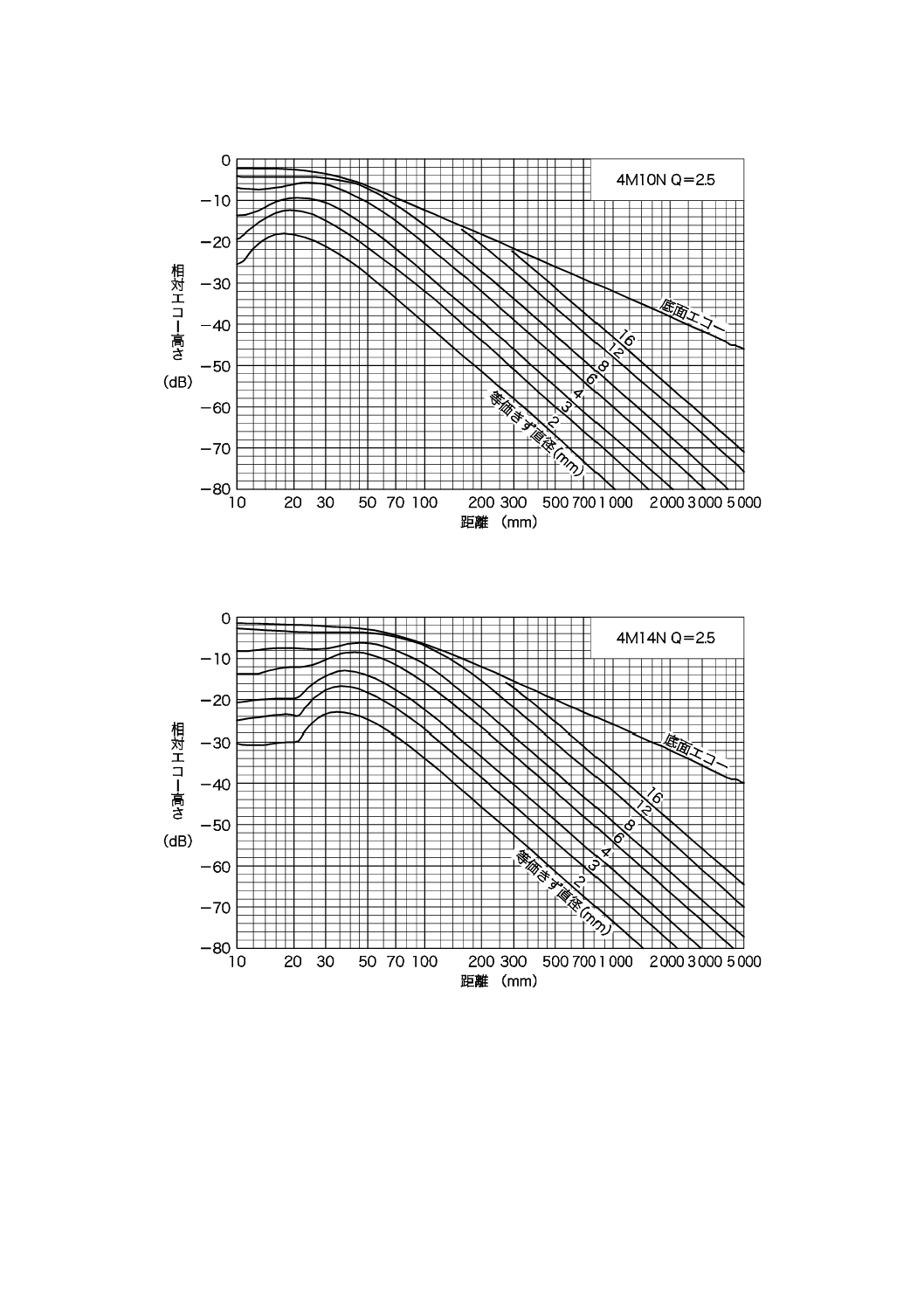

図10−DGS線図(公称周波数:1 MHz,振動子の公称直径:20 mm)

図11−DGS線図(公称周波数:1 MHz,振動子の公称直径:24 mm)

13

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12−DGS線図(公称周波数:1 MHz,振動子の公称直径:28 mm)

図13−DGS線図(公称周波数:1 MHz,振動子の公称直径:30 mm)

14

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14−DGS線図(公称周波数:2 MHz,振動子の公称直径:20 mm)

図15−DGS線図(公称周波数:2 MHz,振動子の公称直径:24 mm)

15

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16−DGS線図(公称周波数:2 MHz,振動子の公称直径:28 mm)

図17−DGS線図(公称周波数:2 MHz,振動子の公称直径:30 mm)

16

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

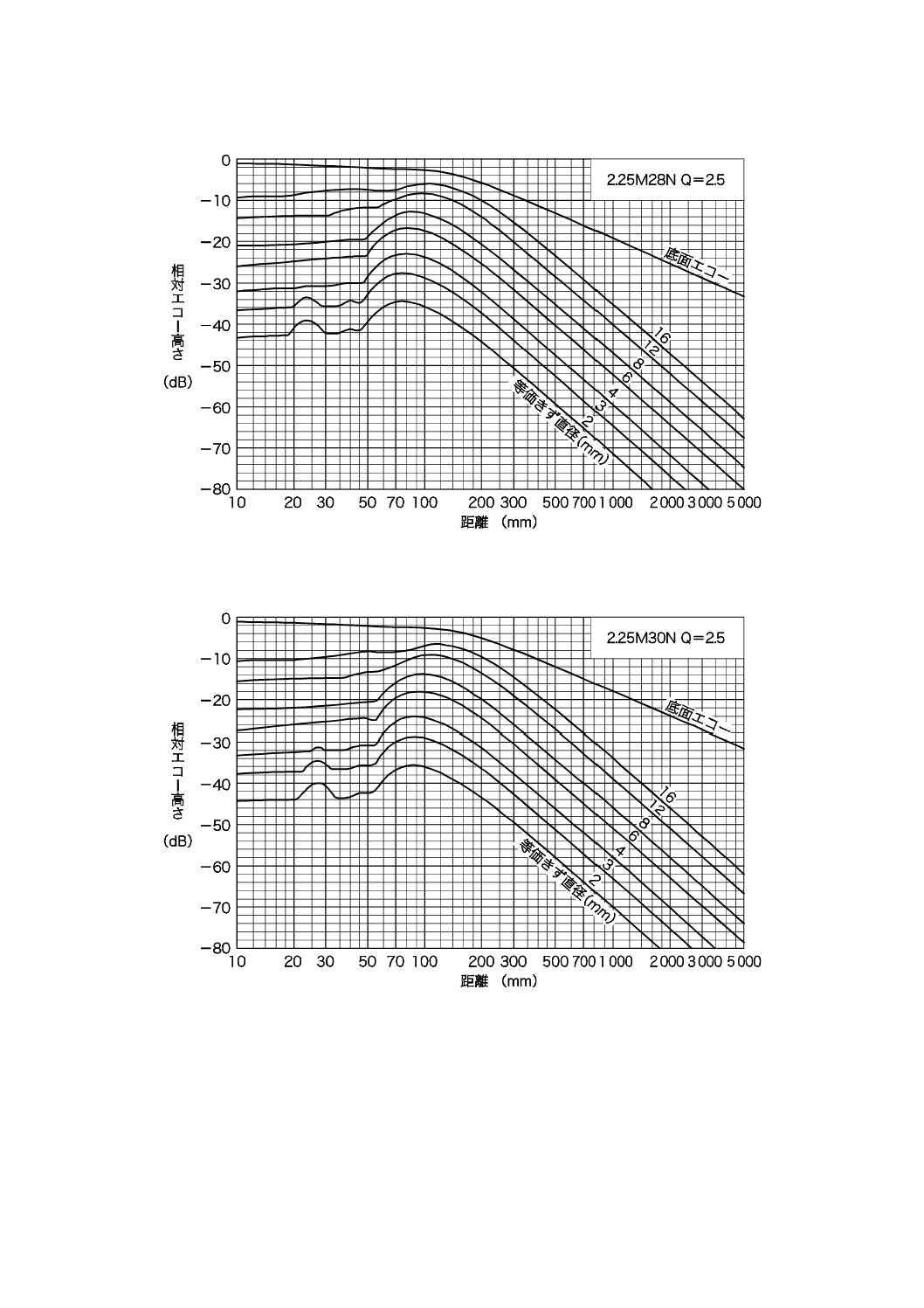

図18−DGS線図(公称周波数:2.25 MHz,振動子の公称直径:20 mm)

図19−DGS線図(公称周波数:2.25 MHz,振動子の公称直径:24 mm)

17

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20−DGS線図(公称周波数:2.25 MHz,振動子の公称直径:28 mm)

図21−DGS線図(公称周波数:2.25 MHz,振動子の公称直径:30 mm)

18

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

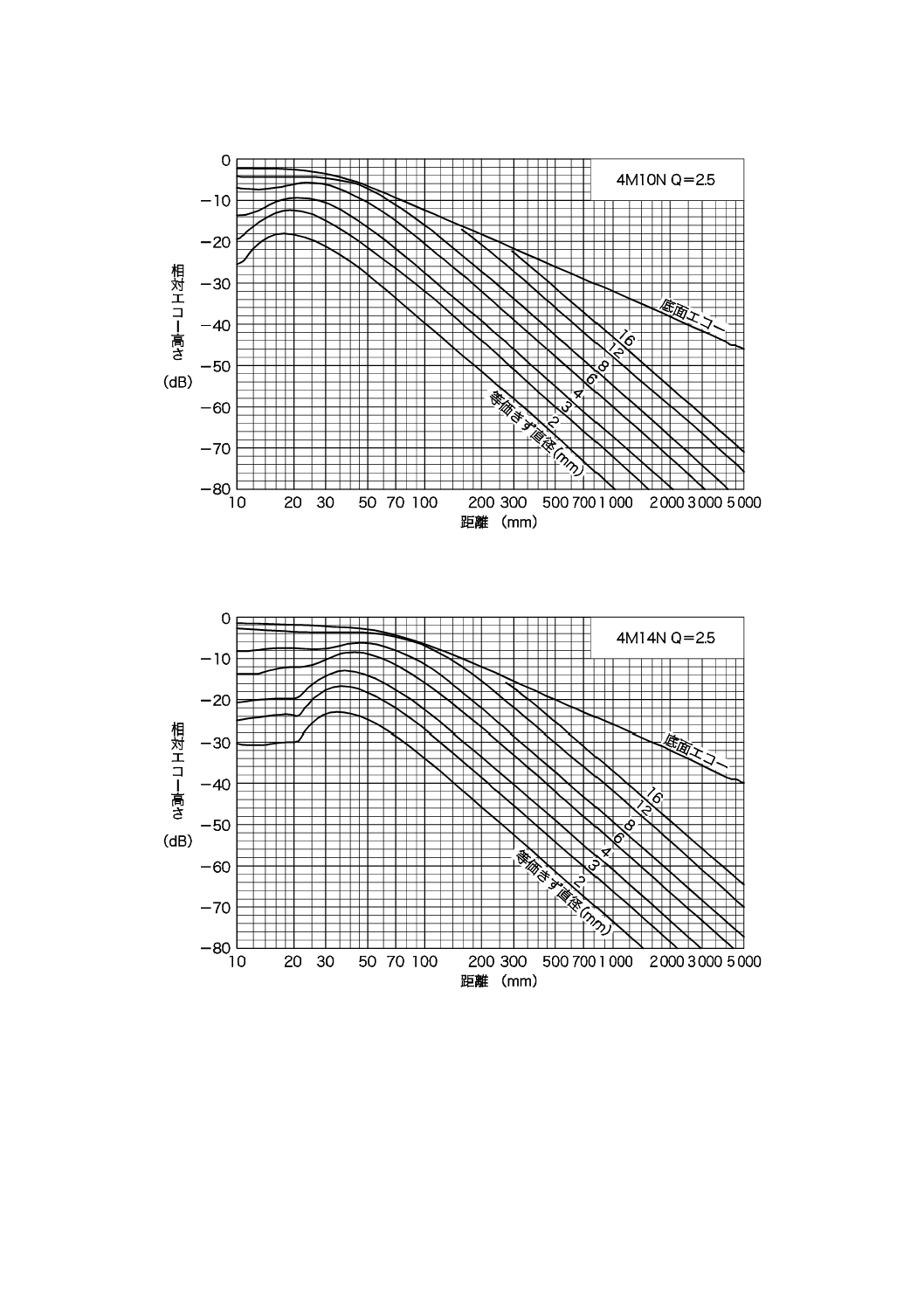

図22−DGS線図(公称周波数:4 MHz,振動子の公称直径:10 mm)

図23−DGS線図(公称周波数:4 MHz,振動子の公称直径:14 mm)

19

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

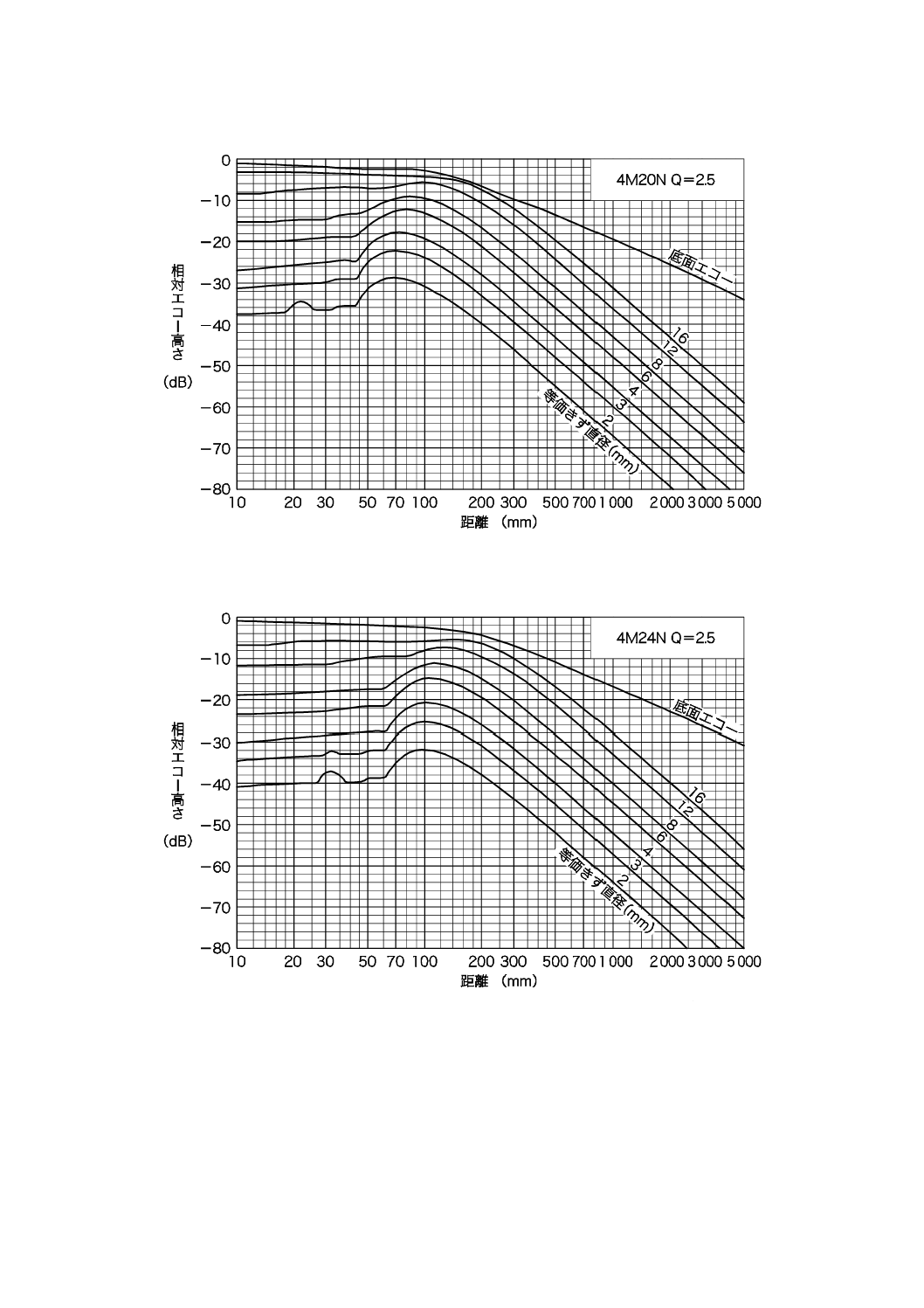

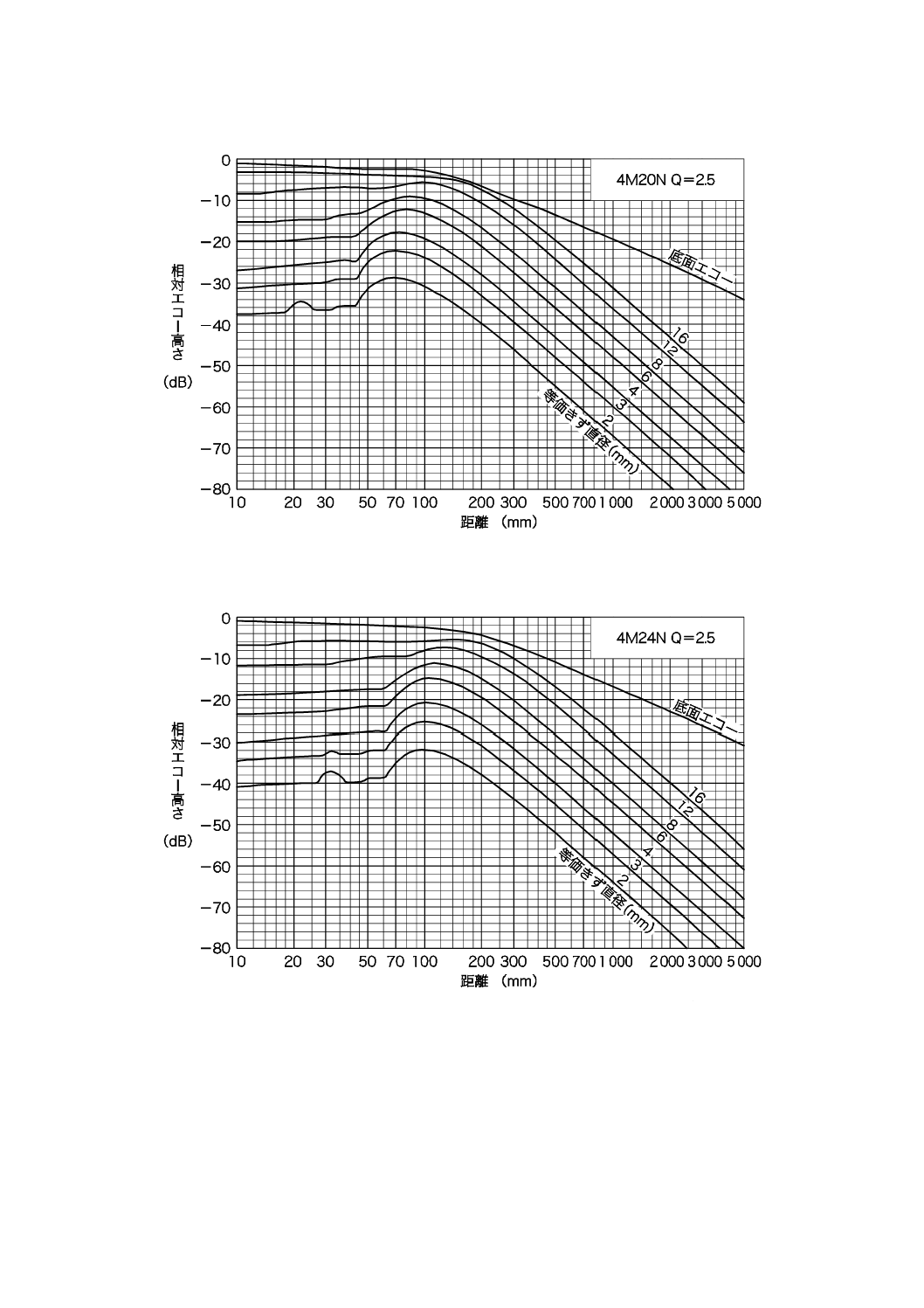

図24−DGS線図(公称周波数:4 MHz,振動子の公称直径:20 mm)

図25−DGS線図(公称周波数:4 MHz,振動子の公称直径:24 mm)

20

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

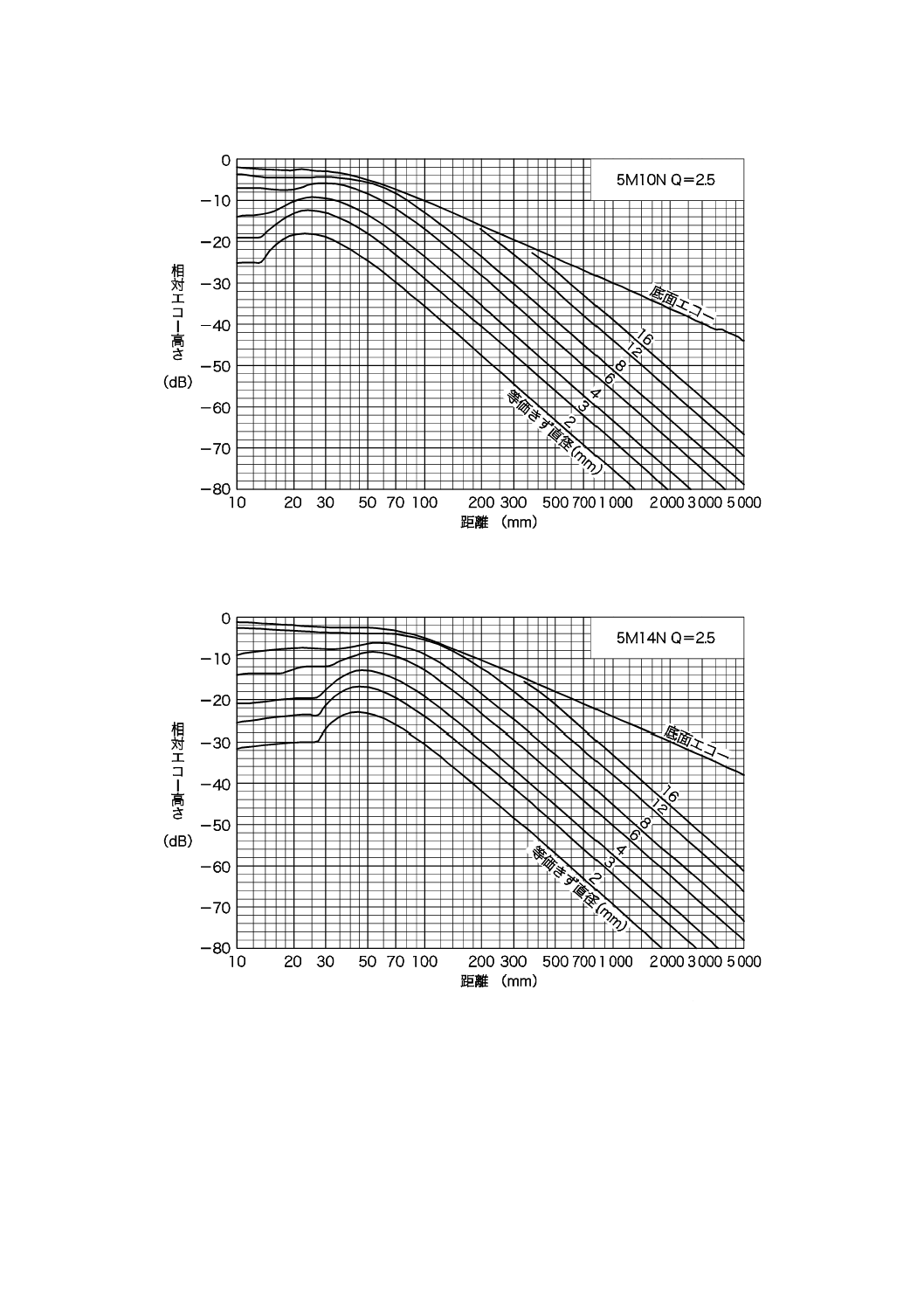

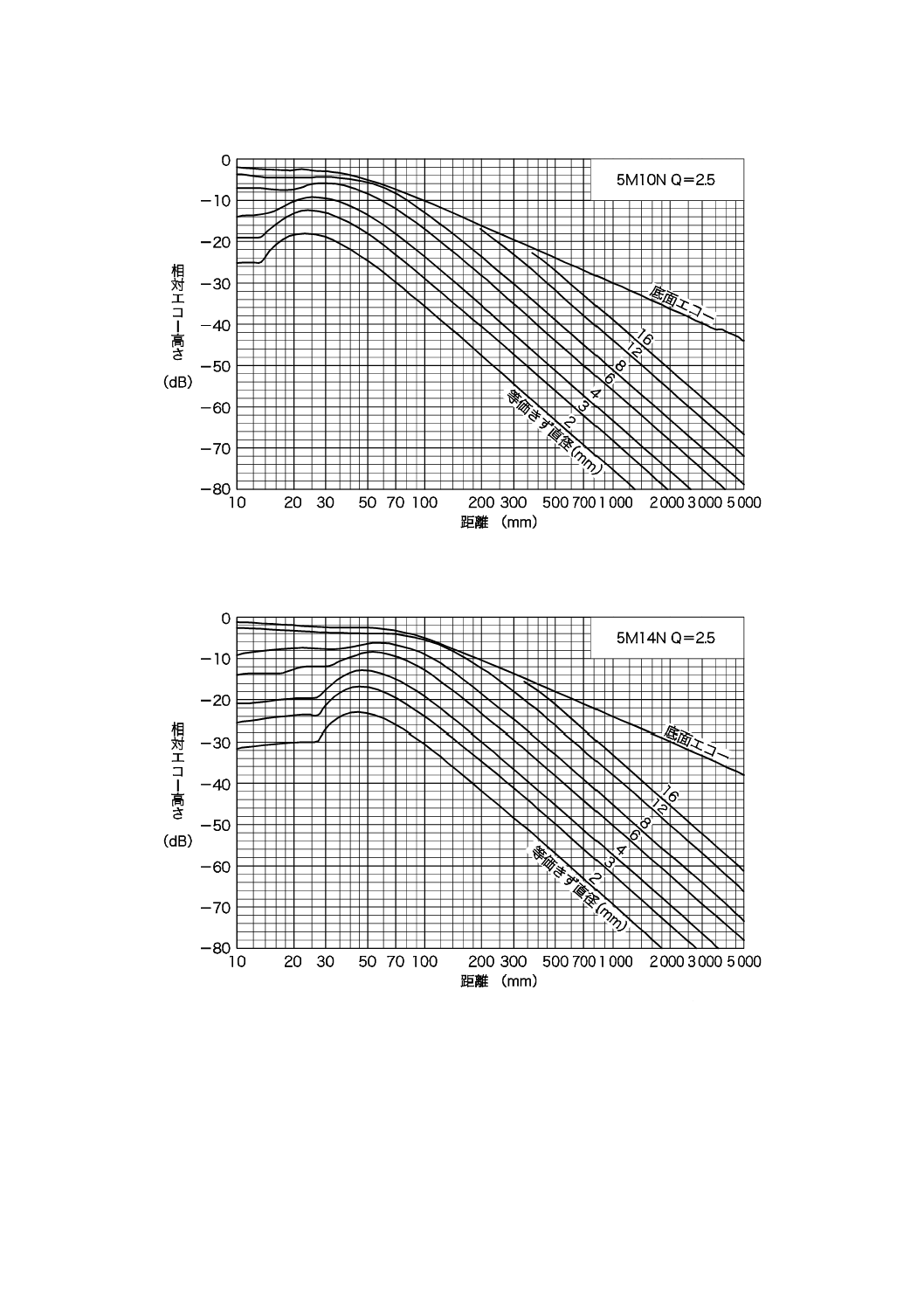

図26−DGS線図(公称周波数:5 MHz,振動子の公称直径:10 mm)

図27−DGS線図(公称周波数:5 MHz,振動子の公称直径:14 mm)

21

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

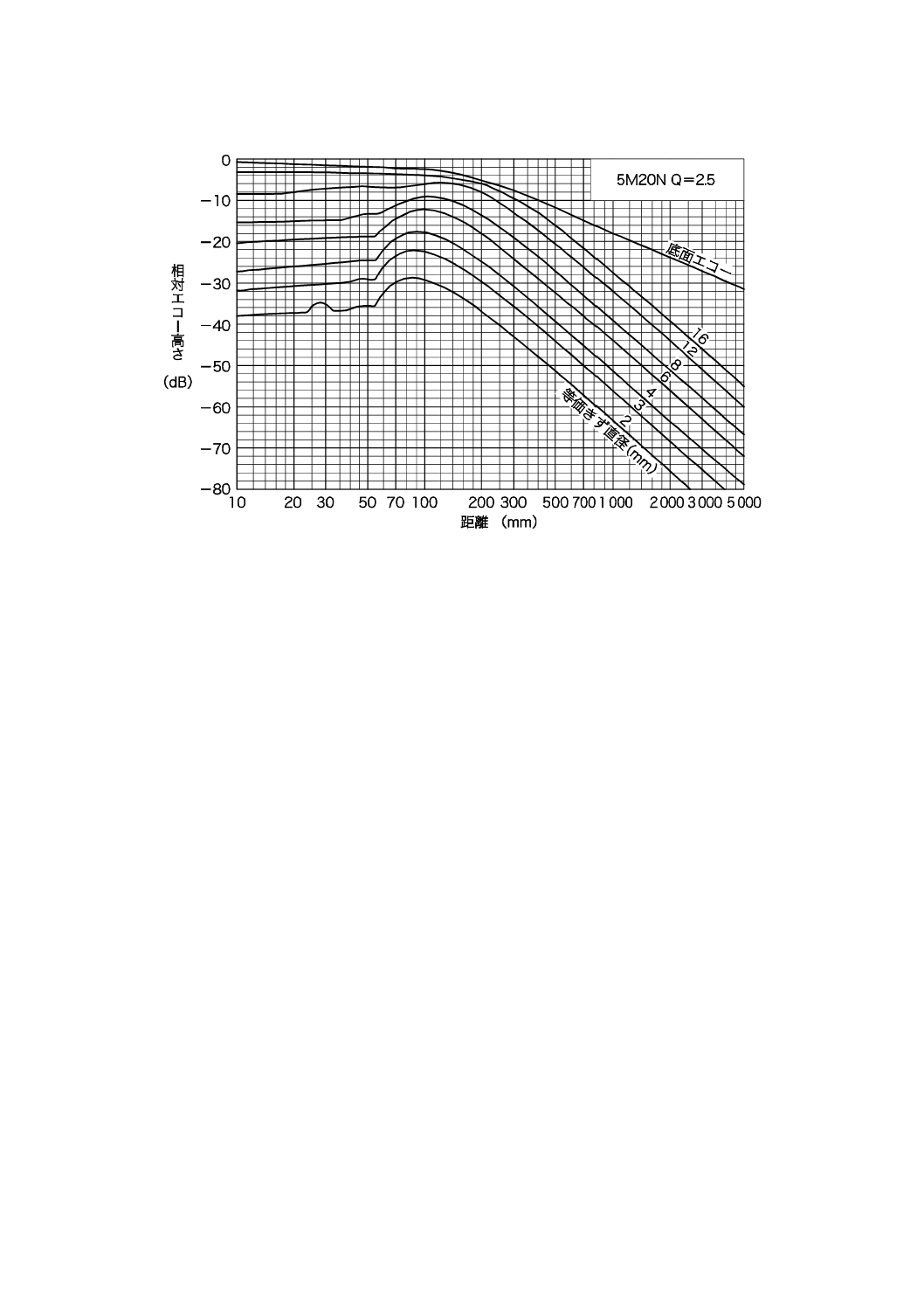

図28−DGS線図(公称周波数:5 MHz,振動子の公称直径:20 mm)

22

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

鍛鋼品の斜角探傷試験方法

序文

この附属書は,リング状又は円筒状で,外径対内径の比が1.4以下で,軸方向の長さが50 mmを超える

鍛鋼品の斜角探傷試験方法について規定する。

A.1 探傷装置の性能

A.1.1 超音波探傷器

試験に用いる超音波探傷器は,5.1による。

A.1.2 斜角探触子

斜角探触子は,次による。

a) 振動子の形状及び寸法は,一辺が8 mm〜22 mmの角形とする。

b) 屈折角は,45°とする。ただし,鍛鋼品の形状及び寸法によっては,適切な屈折角のものを使用する

ことができる。

c) 公称周波数は,1 MHz〜2.25 MHzの範囲のものを使用する。ただし,厚さ100 mm以下の鍛鋼品及び

探傷面の近傍に対する試験には,4 MHz〜5 MHzの範囲のものを用いてもよい。

d) 探触子は,探傷面の形状に合わせた曲面シューを装着して使用するものとする。

A.2 試験の方法

A.2.1 試験の条件

試験の条件は,次による。

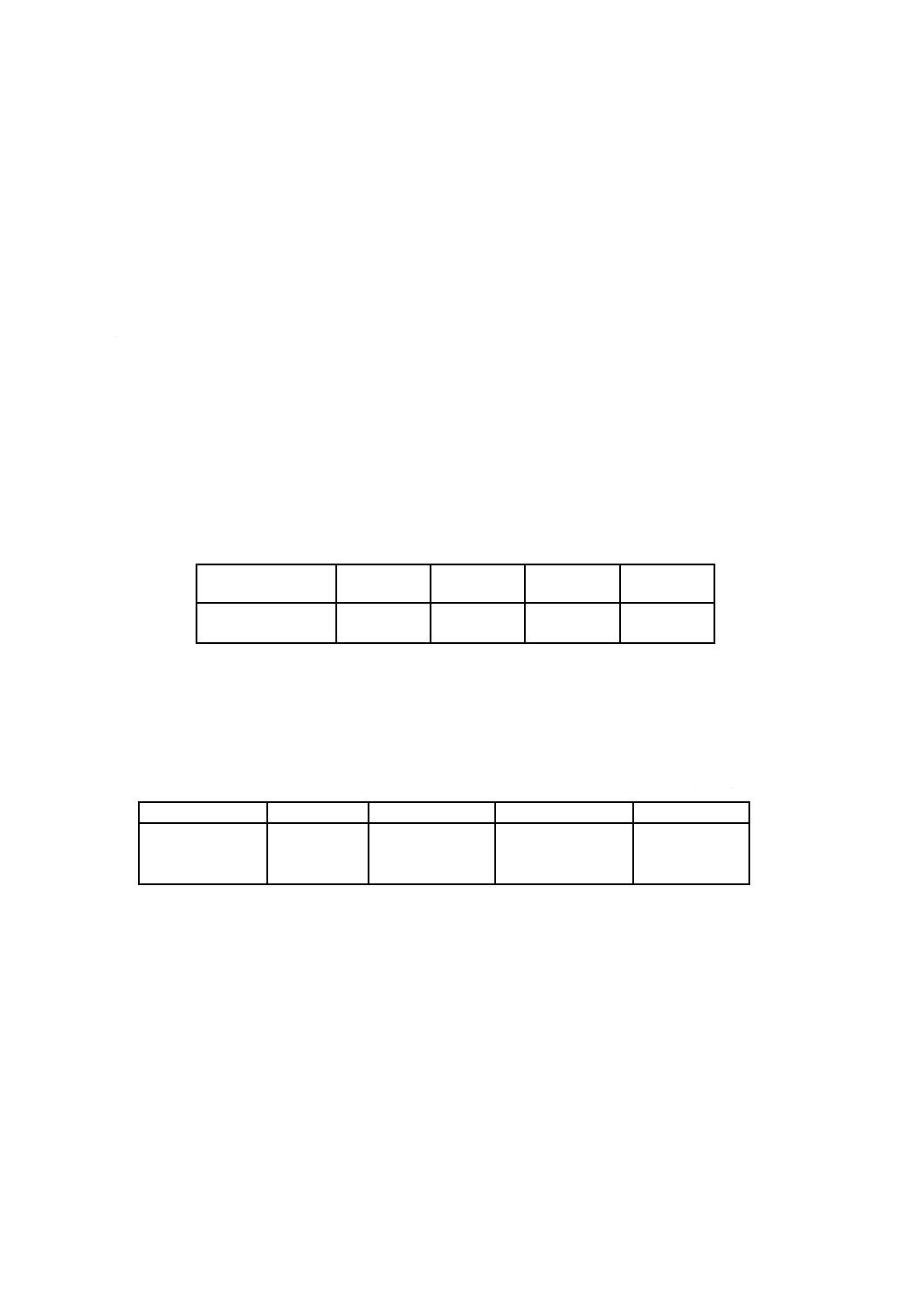

a) 探傷範囲は,図A.1に示すように,外周面から時計方向,及び反時計方向の2方向からの全面とする。

ただし,形状及び寸法によっては内周面から行ってもよい。

b) 走査ピッチは,振動子の幅85 %以下とする。

c) 探触子の走査速度は,毎秒150 mm以下とする。

A.2.2 標準ノッチ

標準ノッチは,鍛鋼品の余肉部又は余長部の内周面,及び外周面に加工した,軸方向の長さが25 mm,

深さが試験部の肉厚の3 %又は6.0 mmのいずれか小さいほうの角溝又はV溝とする。ただし,角溝との

対応が得られる場合は,ドリル横穴を使用することができる。

A.2.3 探傷感度の調整

探傷感度の調整は,次による。

a) 鍛鋼品の外周面から内周面の標準ノッチを直射法(0.5スキップ)で探傷し,その最大エコー高さが,

目盛板上で80 %の高さになるようにゲインを調整し,その値を目盛板上にプロットする。これを探

傷感度とする。

b) このままの感度で探触子を移動して外周面の標準ノッチを1スキップで探傷し,そのエコー高さを目

盛板上にプロットし,この2点間を直線で結ぶ。

c) この直線を必要な試験範囲まで延長して,距離振幅特性曲線を作成する。

23

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 内周面から試験する場合は,a)〜c)と同様の手順によって探傷感度の調整を行う。

A.3 きずの評価方法

距離振幅特性曲線の1/2を超えるきずエコーが検出された場合は,最大エコー高さの距離振幅特性曲線

に対するdB値で表示する。

A.4 試験結果の分類

試験結果の分類は,受渡当事者間の協定による。

(A)時計方向の探傷

(B)反時計方向の探傷

(B)

(A)

図A.1−探傷方向

24

G 0587:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

垂直探傷試験によるきずの分類方法

序文

この附属書は,垂直探傷試験によるきずの分類方法について規定する。

B.1

試験結果の分類

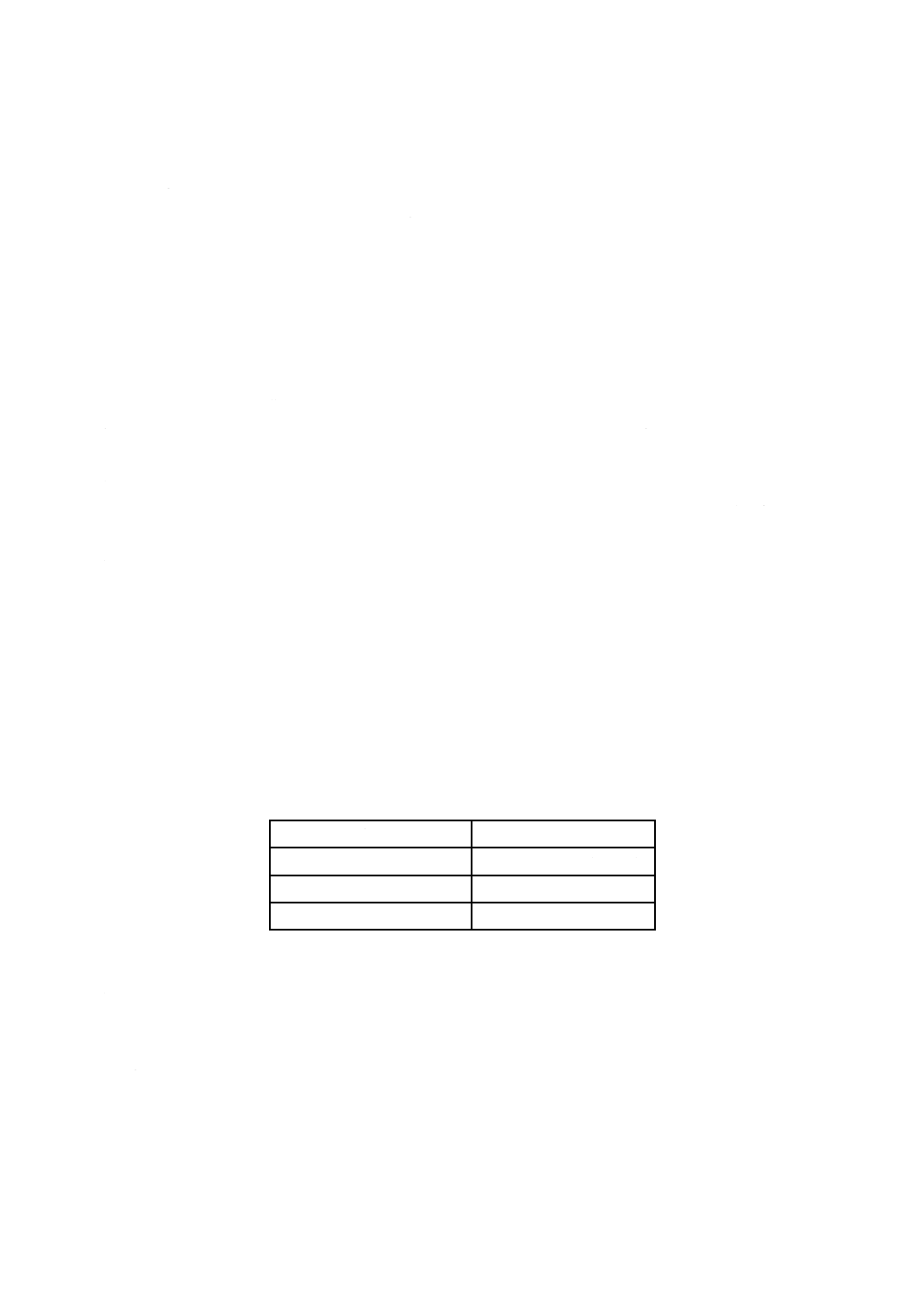

B.1.1 等価きず直径によるきずの分類

a) きずエコー高さによって評価する場合は,測定した等価きず直径により表B.1によってきずの分類を

行う。

b) 鋼中距離50 mm(50 mm×50 mm×50 mm)の範囲に等価きず直径4 mmの検出レベルを超えるきずエ

コーが5個以上内在している場合は,密集きずとし,その分類方法は受渡当事者間の協定による。

表B.1−等価きず直径によるきずの分類

単位 mm

分類

1類

2類

3類

4類

等価きず直径(d)

d≦4

4<d≦8

8<d≦16

16<d

B.1.2 底面エコーの低下量によるきずの分類

底面エコーの低下量によってきずの評価をする場合のきずの分類は,表B.2による。

表B.2−底面エコー低下量によるきずの分類

単位 dB

分類

1類

2類

3類

4類

底面エコー低下量

(BG/BF)

(BG/BF)≦6

6<(BG/BF)≦12

12<(BG/BF)≦20

20<(BG/BF)