G 0575 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS G 0575 : 1980は改正され,この規格に置き換えられる。

今回の改正では,日本工業規格と国際規格 (ISO 3651-2) との対比及び整合化を実施し,改正案として作

成したものである。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。

主務大臣及び日本工業標準調査会は,このような技術的性質をもつ特許権,出願公開後の特許出願,実

用新案権又は出願公開後の実用新案登録出願にかかわる確認について,責任はもたない。

JIS G 0575 : 1998には,附属書がある。

附属書A(規定) 40%硫酸/硫酸第二鉄試験(ストライファー試験)

附属書B(参考) 35%硫酸/硫酸銅試験

附属書C(参考) 適用例

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0575 : 1999

ステンレス鋼の

硫酸・硫酸銅腐食試験方法

Method of copper sulfate-sulfuric acid test for stainless steels

序文 この規格は,1970年に制定され今日に至っているが,ISO 3651-2との整合を目指して今回見直しを

行った。整合化部分は技術的内容を変えることなく取り込まれた。主な改正点は,次のとおりである。

a) 適用鋼種に,フェライト系及びフェライト・オーステナイト(2相)系ステンレス鋼を追加し,ISO

との整合を図った。

b) 試験片に,溶接試験片の規定を追加し,ISOとの整合を図った。

c) 鋭敏化熱処理条件を,700±10℃30min保持後水冷又は650±10℃10min保持後水冷に変更し,ISOと

の整合を図った。

d) 曲げ試験の曲げ条件を変更し,ISOとの整合を図った。

e) 試験報告事項を追加し,ISOとの整合を図った。

f)

整合化に際して,この規格に取り込めない部分は,附属書A(規定)40%硫酸/硫酸第二鉄試験(ス

トライファー試験),附属書B(参考)35%硫酸/硫酸銅試験及び附属書C(参考)適用例とし,利用

者の便を図った。

1. 適用範囲 この規格は,フェライト系,オーステナイト系及びフェライト・オーステナイト(2相)

系ステンレス鋼を沸騰硫酸・硫酸銅溶液中に入れて試験後,曲げ試験による割れの観察を行って,粒界腐

食の程度を試験する方法について規定する。

備考 この規格の国際対応規格を次に示す。

ISO 3651-2 Determination of resistance to intergranular corrosion of stainless steels−Part 2:Ferritic,

austenitic and ferritic-austenitic (duplex) stainless steels−Corrosion test in media containing

sulfuric acid

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS G 0572 ステンレス鋼の硫酸・硫酸第二鉄腐食試験方法

JIS H 3100 銅及び銅合金の板及び条

JIS K 8951 硫酸(試薬)

JIS K 8983 硫酸銅(II)五水和物(試薬)

JIS R 6251 研磨布

JIS R 6252 研磨紙

2

G 0575 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 6253 耐水研磨紙

JIS R 6254 エンドレス研磨ベルト

3. 試験装置 試験装置は,次による。

a) 試験容器 試験容器は,十分な冷却面積をもつガラス製の立型逆流コンデンサをテーパすり合わせで

結合したガラス製のフラスコ(容量約1l)を使用する。

b) 加熱装置 加熱装置は,試験中の試験溶液を静かな沸騰状態に保持できるものを使用する。

4. 試験溶液 試験溶液は,JIS K 8983の特級品100gを蒸留水又は脱イオン水700mlに溶解し,JIS K 8951

の特級品(密度 約1.84g/ml)100mlを加え,蒸留水又は脱イオン水によって1 000mlに薄めた硫酸・硫酸

銅溶液に調製したのち,JIS H 3100のC 1100又はそれと同等の品質をもつ銅片を試験終了後も残存するよ

うに添加する。

5. 試験片 試験片は,次による。

a) 溶接していない試験片

1) 試験片は,表1の形状及び寸法のものを使用する。

2) 試験片の切断方法は,通常,のこぎり切断による。せん断による場合は,面を切削又は研削で再仕

上げして,せん断の影響部分を除く。

3) 試験片にスケールが付着している場合には,切削又は研削によって除去する。

4) 試験片の表面は,曲げ面の外側の頂に当たる部分をJIS R 6251,JIS R 6252若しくはJIS R 6254の

P220以上で乾式研磨を行うか,又はJIS R 6253のP150以上で湿式研磨を行う。

5) 表面仕上げした試験片は,適当な溶剤又は洗剤(非塩化物)で脱脂後,乾燥する。

3

G 0575 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 曲げ試験の条件

供試材の形状

試験片

曲げ条件

形状

寸法

板,帯,管(厚さ5mmを

超え,外径38mmを超え

るもの),棒,線(径5mm

以上)

板(又は半棒)(2)

厚さ

幅

長さ

5mm以下

25mm以下

30〜70mm

圧延・鍛造品

曲げ半径:試験片厚さの1.0倍以内

曲げ角度:≧90°

鋳鋼品

曲げ半径:試験片厚さの2.0倍以内

曲げ角度:≧90°

溶着金属

曲げ半径:試験片厚さの2.0倍以内

曲げ角度:≧90°

線(径5mm未満)

線

長さ

30〜70mm 曲げ半径:試験片厚さの1.0倍以内

曲げ角度:≧90°

管(外径38mm以下)

輪

幅

15〜25mm 試験片を,2枚の平板間に挟んで,平

板の距離がH(1)になるまで圧縮して

へん平にする。ただし,溶接管の場合

は,溶接線を圧縮方向に直角にする。

管(厚さ5mm以下,外径

38mmを超えるもの)

円弧

厚さ

幅

長さ

5mm以下

15〜25mm

50mm以上

曲げ半径:試験片厚さの1.0倍以内

曲げ角度:≧90°

注(1)

H= (1+e) t/ (e+t/D)

ここで, H: 平板の距離 (mm)

t: 板の厚さ (mm)

D: 管の外径 (mm)

e: 0.09(定数)

(2) 半棒とは,棒を軸方向に切削したものをいう。

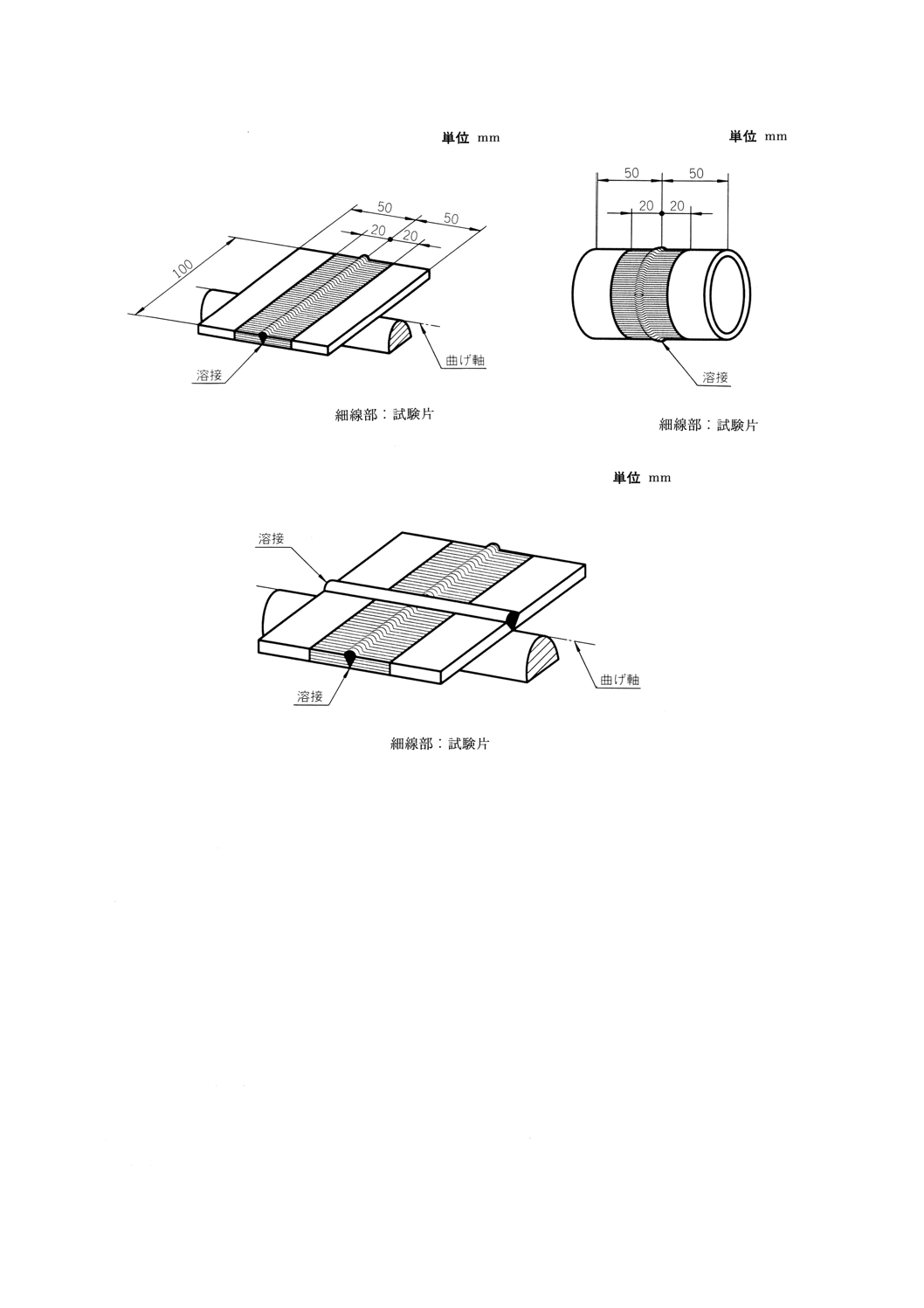

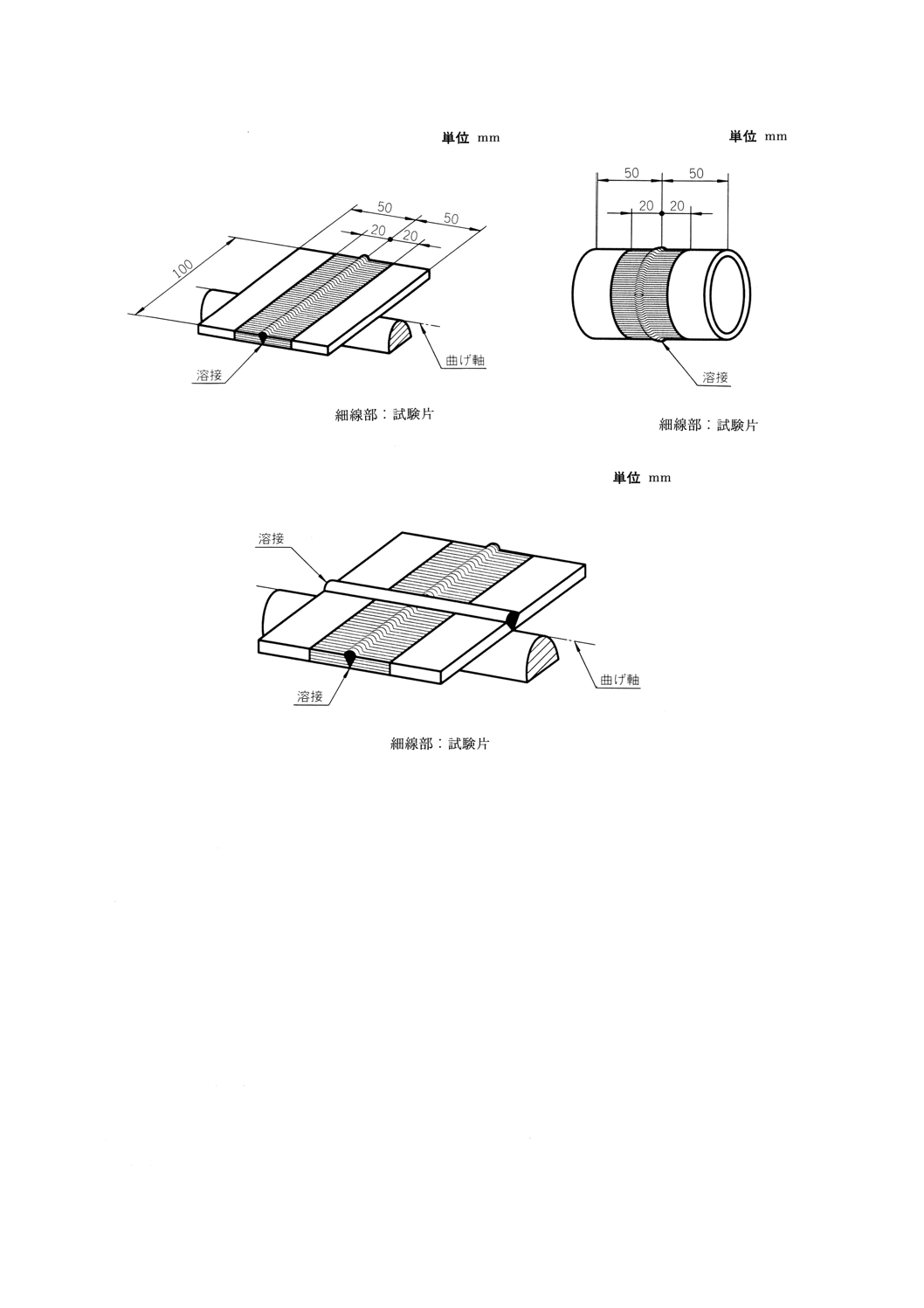

b) 溶接試験片

1) 平らな製品(板・帯など)については,長さ約100mm,幅約50mmの2枚の板を突合せ溶接して,

図1のように溶接線の両側20mmの位置で切断し,約100mm×40mmの試験片を採取する。

2) 円周溶接した管については,試験片は,図2のように,1)と同様に試験片を採取する。

3) 4個の試験片が十字溶接される場合には,図3のように,最初の溶接が長手方向になるようにしな

ければならない。試験片の採取方法は,1)と同様に採取する。

4) 材料の厚さが6mmを超える場合は,試験片を片側から6mmまで切削しなければならない。切削し

た逆側が,曲げた後の試験片の凸側になるようにしなければならない。

4

G 0575 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 突合せ溶接継手をもつ板及び帯の試験片

図2 突合せ溶接継手をもつ管の試験片

図3 十字溶接継手をもつ板及び帯の試験片

6. 試験片の鋭敏化熱処理 試験片の鋭敏化熱処理は,極低炭素鋼種(炭素0.030%以下)及び安定化鋼種

(チタン,ニオブを添加)だけについて行う。熱処理は研磨前に行い,熱処理条件は,オーステナイト系

及びフェライト・オーステナイト(2相)系ステンレス鋼について700±10℃30min保持後水冷又は650±

10℃ 10min保持後水冷とする。ただし,受渡当事者間の協定によって,これ以外の鋭敏化熱処理条件に代

えることもできる(3)。

注(3) ISO 3651-2では,鋭敏化熱処理条件を上記の条件を標準としているが,従来のJISでは,650℃

で2時間保持後空冷となっていた。

鋭敏化熱処理条件は,試験の目的その他でいろいろ変化するので,受渡当事者間の協定によ

って目的に応じて変更してもよい。

7. 試験方法 試験方法は,次による。

a) 試験溶液の量は,試験片の表面積1cm2当たり8ml以上とする。

b) 試験片を試験溶液中に完全に入れ,連続16時間沸騰試験(4)を行う。試験片は,試験中に常に銅片と接

触させるようにする。

5

G 0575 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一つの試験容器中で試験する試験片の数は,同一鋼種においては,液量の制限範囲内であれば,何

個でもよい。

注(4) ISO 3651-2では,15〜24時間の沸騰試験を規定し,係争の場合には,20時間試験を行うとして

いる。

c) 沸騰試験後,試験溶液から試験片を取り出し,材料規格で特に規定のない限り,表1に示す曲げ試験

の条件で曲げ,曲げ面の外側の頂を拡大鏡(5〜15倍)で観察して粒界腐食の有無を調べる。ただし,

頂の断面を顕微鏡(100〜200倍)を用いて観察してもよい。

d) 試験溶液は,試験ごとに新しいものを使用し,一度試験した液を繰り返し使用してはならない。

8. 報告 報告は,通常次の項目について行う。

a) このJISの番号

b) 試験した鋼の種類の記号又は化学成分

c) 表面仕上げの条件

d) 試験片の種類

e) 鋭敏化熱処理条件(行った場合)

f)

曲げ条件

g) 試験結果

h) 試験中の特記事項

6

G 0575 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 40%硫酸/硫酸第二鉄試験(ストライファー試験)

ISO/DIS 3651-2には,この規格に取り込めなかった方法がある。

方法C,40% 硫酸/硫酸第二鉄試験(ストライファー試験)を附属書(規定)として次に示す。

1. 試験溶液の調製 試験溶液は,分析用試薬を用いて次のように調製する。

硫酸 (ρ20=1.84g/ml) 280mlを,720mlの蒸留水に注意して添加し,更に25gの硫酸第二鉄[Fe2 (SO4) 2xH2O,

約75%の硫酸第二鉄を含む。]をその温溶液中に溶解する。

2. 試験方法 試験溶液の量が試験片の全表面積について,平方センチメートル当たり最少10mlあれば,

1個以上の試験片を試験してもよい。溶液は,20±5h沸騰を継続しなければならない。係争の場合は,試

験時間を20hとしなければならない。

試験溶液の使用は,1回限りとする。

なお,方法Cと同じ目的の試験方法に,JIS G 0572がある。

7

G 0575 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) 35%硫酸/硫酸銅試験

この参考は,本体及び附属書の規定に関連する事柄を補足するもので,規定の一部ではない。

ISO 3651-2には,この規格に取り込めなかった方法がある。

方法B,35%硫酸/硫酸銅試験を附属書(参考)として次に示す。

1. 試験溶液の調整 試験溶液は,分析用試薬を用いて次のように調整する。

硫酸 (ρ20 1.84g/ml) 250mlを,1 000mlの蒸留水に注意して添加する。更にその温溶液中に110gの硫酸銅

(CuSO4 5H2O) を溶解する。

2. 試験方法 試験溶液の量が試験片の全表面積について,平方センチメートル当たり最少10mlあれば1

個以上の試験片を試験してもよい。試験片は,フラスコの底で電気銅片に埋まるようにする。銅の量は,

溶液リッター当たり50gなければならない。試験片は,銅と金属的に接触させ,試験片同士は接触させな

いようにしなければならない。溶液は,20±5h沸騰を継続しなければならない。係争の場合は,試験時間

を20hとしなければならない。銅片は,各試験後に熱水で洗浄すれば,再使用してもよい。試験溶液は,

変色がなく密度が変わっていなければ再使用してもよい。

8

G 0575 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考) 適用例

この参考は,本体及び附属書の規定に関連する事柄を補足するもので,規定の一部ではない。

ISO 3651-2には,各方法の適用例が示されているので,附属書(参考)として次に示す。

適用される方法は,製品規格に規定されるか,又は協定で決めなければならない。

次の例は,適用例である。特別な鋼種では,複数の試験方法が適用される場合もあり得る。

方法A (JIS G 0575に取り込んだ方法)

Cr16%を超えMo3%以下のオーステナイト鋼

Cr16〜20%でMo0〜1%のフェライト鋼

Cr16%を超えMo3%以下のフェライト・オーステナイト(2相)鋼

方法B Cr20%を超えMo2〜4%のオーステナイト鋼

Cr20%を超えMo2%を超えるフェライト・オーステナイト(2相)鋼

方法C Cr17%を超えMo3%を超えるオーステナイト鋼

Cr25%を超えMo2%を超えるオーステナイト鋼

Cr25%を超えMo2%を超えるフェライト鋼

Cr20%を超えMo3%以上のフェライト・オーステナイト(2相)鋼

9

G 0575 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ステンレス協会腐食専門委員会

氏名

所属

(委員長)

柴 田 俊 夫

大阪大学工学部

(幹事)

金 子 道 郎

新日本製鐵株式会社鉄鋼研究所

増 田 正 純

工業技術院標準部

佐々木 英 字

通商産業省物質工学工業技術研究所

田 原 晃

科学技術庁金属材料研究所

宇 城 工

川崎製鉄株式会社鉄鋼研究所

足 立 俊 郎

日新製鋼株式会社鉄鋼研究所

佐 藤 義 和

日本金属工業株式会社研究本部

樽 谷 芳 男

住友金属工業株式会社ステンレス・チタン研究部

谷 内 俊 彦

日本冶金工業株式会社技術研究所

中 嶋 義 弘

愛知製鋼株式会社第一開発部

久 原 昭 夫

株式会社クボタ鋳鋼研究部

上 窪 文 生

株式会社神戸製鋼所材料研究所

中 間 一 夫

山陽特殊鋼株式会社技術研究所

清 水 哲 也

大同特殊鋼株式会社研究開発部

山 崎 修

日本金属株式会社技術研究所

正 村 克 身

日本鋼管株式会社京浜材料研究センター

鈴 木 紹 夫

味の素株式会社中央研究所

福 田 敬 則

石川島播磨重工業株式会社技術研究所

都 島 良 治

千代田化工建設株式会社品質管理部

笹 野 林

日輝株式会社技術開発本部

鶴 田 孝 雄

三菱重工業株式会社高砂研究所

三 浦 健 造

三井造船株式会社玉野研究所

(事務局)

池 原 康 允

ステンレス協会