G 0559:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 測定の原理 ······················································································································ 2

4.1 一般 ···························································································································· 2

4.2 硬さ試験による測定 ······································································································· 2

4.3 マクロ組織試験による測定 ······························································································ 2

5 試験装置························································································································· 2

6 試験片···························································································································· 3

6.1 一般 ···························································································································· 3

6.2 試験片の加工・調製 ······································································································· 3

6.3 被検面の前処理 ············································································································· 3

7 測定方法························································································································· 4

7.1 硬さ試験による測定方法 ································································································· 4

7.2 マクロ組織試験による測定方法 ························································································ 5

8 結果の評価 ······················································································································ 5

8.1 硬さ試験 ······················································································································ 5

8.2 マクロ組織試験 ············································································································· 6

9 表示······························································································································· 6

10 報告 ····························································································································· 7

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 8

G 0559:2019

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本鉄鋼連盟(JISF)から,産業標準原案を添えて日本産業規格を改正すべきとの申出があり,日本産業

標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。これによって,JIS G 0559:2008

は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

G 0559:2019

鋼の炎焼入及び高周波焼入硬化層深さ測定方法

Steel-Determination of case depth

after flame hardening or induction hardening

序文

この規格は,2016年に第1版として発行されたISO 18203を基とし,炎焼入及び高周波焼入硬化層深さ

測定方法に関わる内容だけを抜き出して規定するため,技術的内容を変更して作成した日本産業規格であ

る。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,通常,0.3 mmを超える,鋼の炎焼入れ及び高周波焼入れによる硬化層深さ(以下,硬化層

深さという。)を測定する方法について規定する。ただし,受渡当事者間の協定によって,0.3 mm以下の

硬化層深さの測定に使用してもよい。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 18203:2016,Steel−Determination of the thickness of surface-hardened layers(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7725 ビッカース硬さ試験−試験機の検証及び校正

注記 対応国際規格:ISO 6507-2,Metallic materials−Vickers hardness test−Part 2:Verification and

calibration of testing mechines

JIS B 7726 ロックウェル硬さ試験−試験機及び圧子の検証及び校正

JIS B 7734 ヌープ硬さ試験−試験機の検証

注記 この規格の改正時点では,JIS B 7734は,ISO 4546:1993に対応したものであるが,ISO 4546

は,廃止されてISO 4545-2へ移行し,2017年版が発行されている。

JIS G 0201 鉄鋼用語(熱処理)

JIS G 0202 鉄鋼用語(試験)

JIS R 6010 研磨布紙用研磨材の粒度

JIS Z 2244 ビッカース硬さ試験−試験方法

2

G 0559:2019

注記 対応国際規格:ISO 6507-1,Metallic materials−Vickers hardness test−Part 1:Test method

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 2251 ヌープ硬さ試験−試験方法

注記 対応国際規格:ISO 4545-1,Metallic materials−Knoop hardness test−Part 1:Test method

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0201及びJIS G 0202によるほか,次による。

3.1

有効硬化層深さ

焼入れのまま,又は焼入れ焼戻しした硬化層の表面から,表1に規定する限界硬さの位置までの距離。

通常,焼戻し温度は,200 ℃以下とする。

次の式の限界硬さを用いる場合がある。

Hlimit=0.80×Hmin

ここに,

Hlimit: 限界硬さ

Hmin: 最小表面硬さ

最小表面硬さとは,要求された表面硬さをいい,その値については,受渡当事者間の協定による。

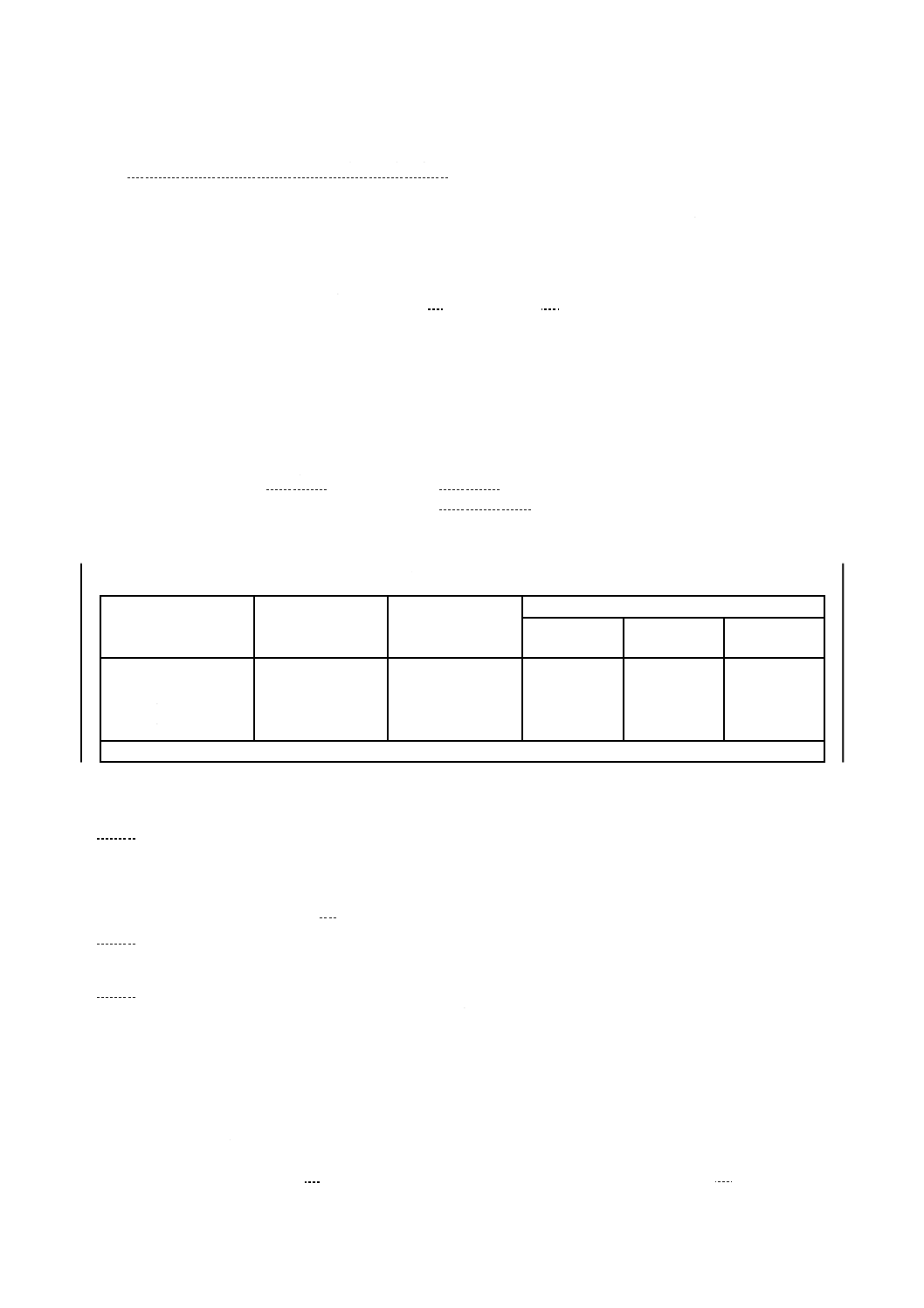

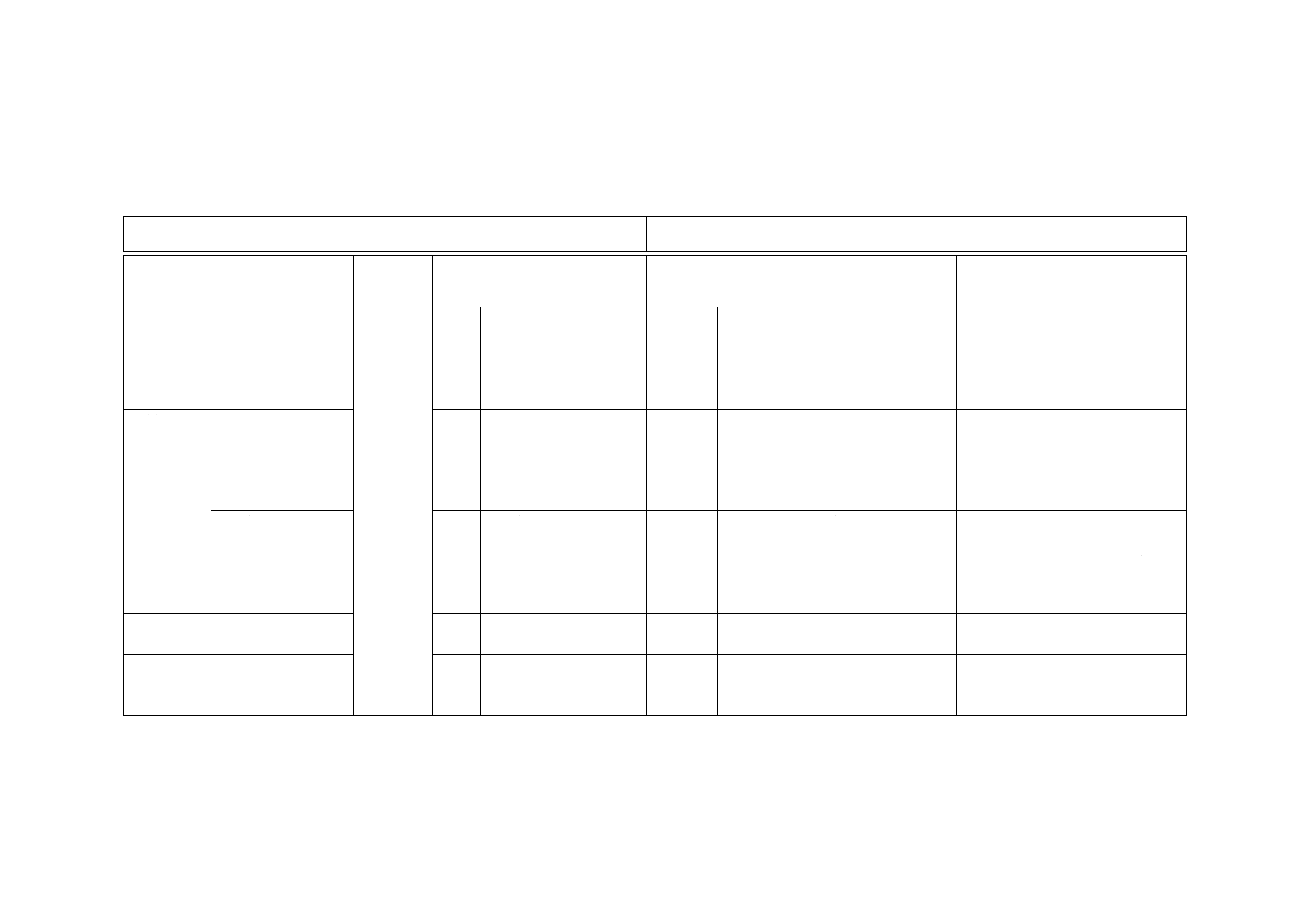

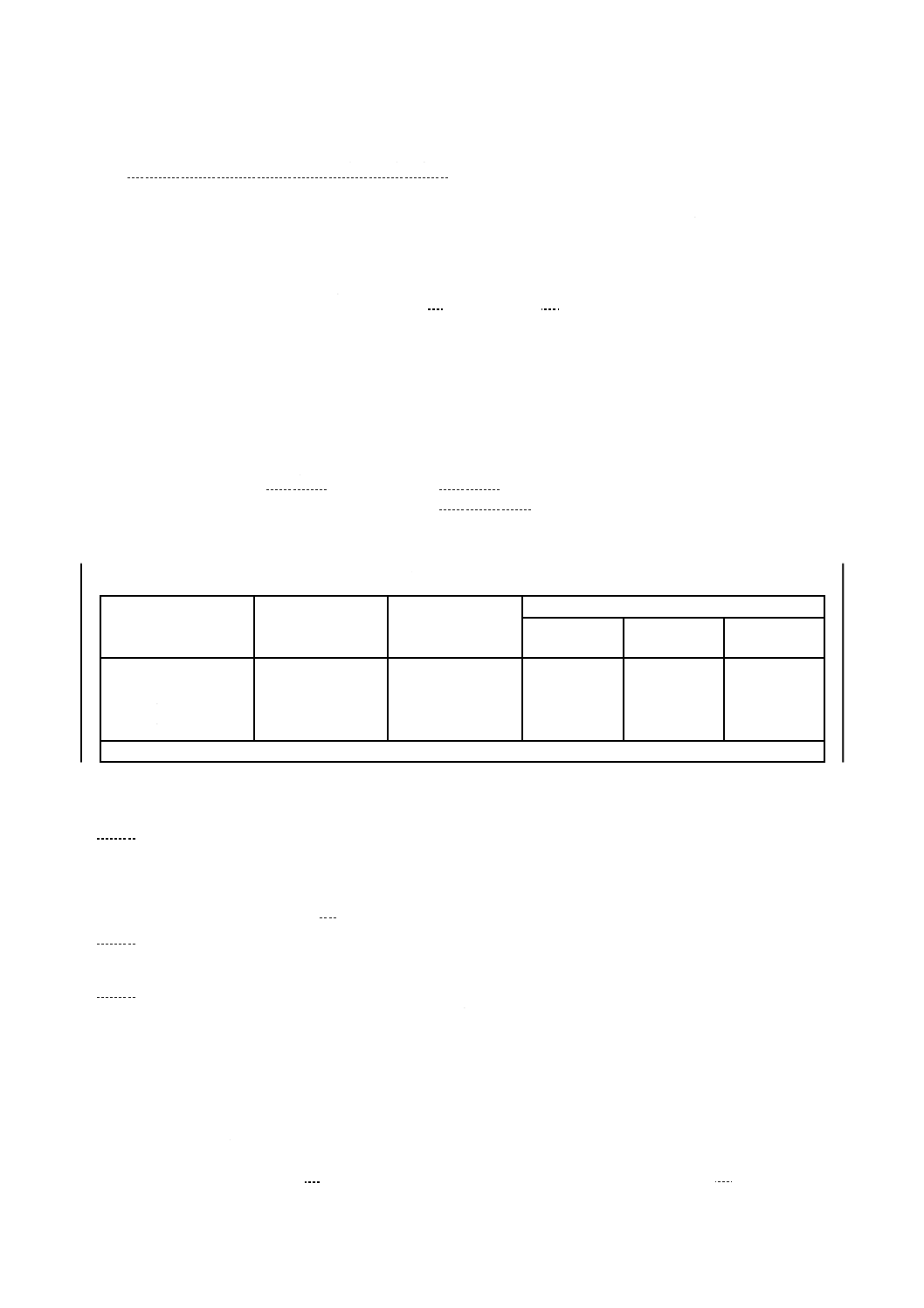

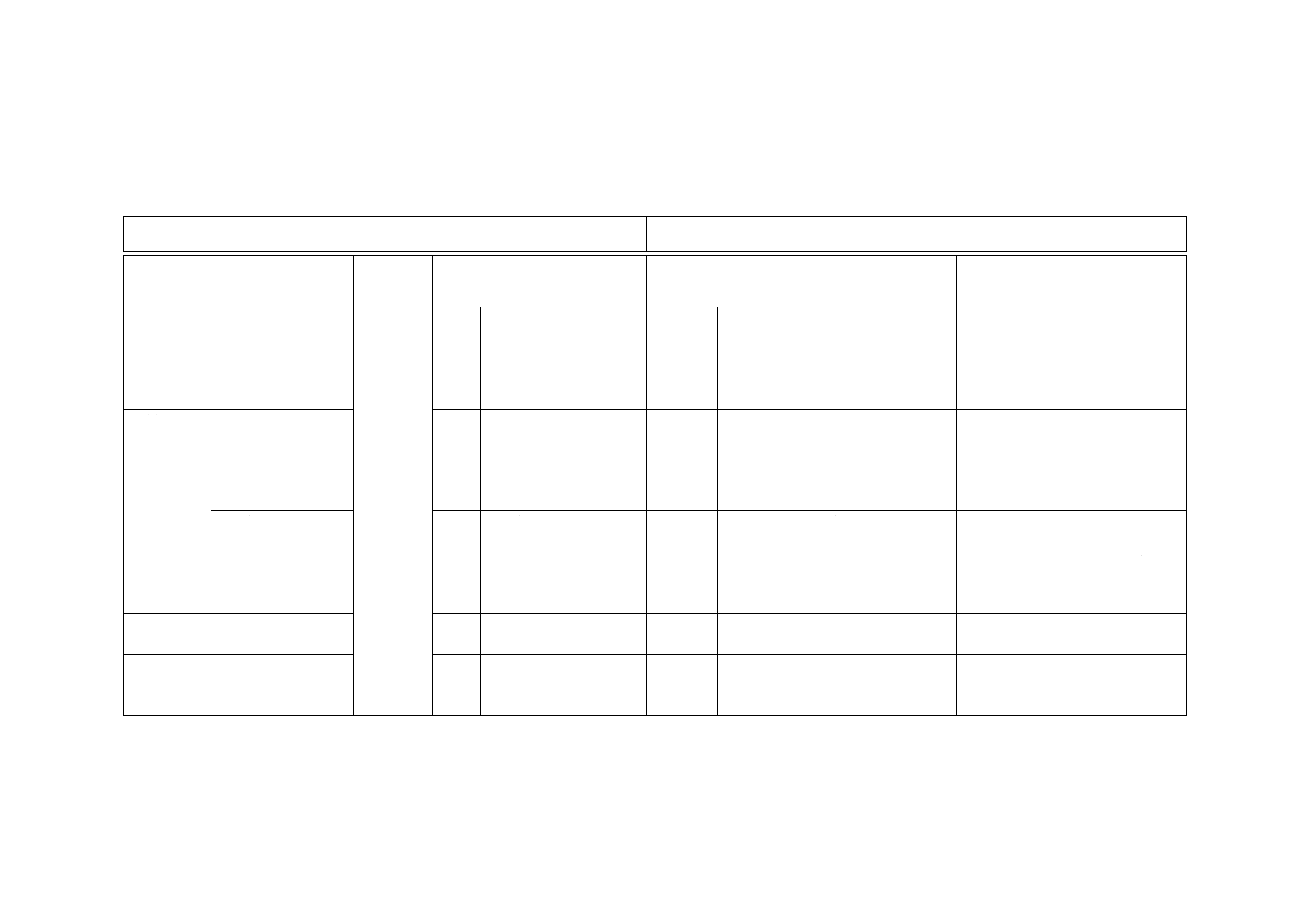

表1−有効硬化層の限界硬さ

鋼の炭素含有率a)

%

ビッカース硬さ

HV

ロックウェル硬さ

Cスケール

HRC

ロックウェルスーパーフィシャル硬さ

HR15N

HR30N

HR45N

0.23以上 0.33未満

0.33以上 0.43未満

0.43以上 0.53未満

0.53以上

350

400

450

500

36

41

45

49

78

81

83

85

56

60

64

68

38

44

49

54

注a) 鋼の炭素含有率は,測定しようとする鋼の規格に規定された炭素含有率範囲の中央値とする。

4

測定の原理

4.1

一般

有効硬化層深さは,表面からの硬さ変化を描いた硬さ推移曲線から求める。

全硬化層深さ1)は,硬さ変化又は顕微鏡観察による組織変化から求める。

注1) 全硬化層深さは,JIS G 0202[鉄鋼用語(試験)]の番号3223参照。

4.2

硬さ試験による測定

硬さ試験による測定は,表面に垂直な断面の硬さ変化から硬化層深さを決定する。

4.3

マクロ組織試験による測定

試験片の切断面をエッチングして,低倍率の拡大鏡で観察し,硬化層深さを測定する。簡便法としてマ

クロ組織試験による測定を用いる。

5

試験装置

ビッカース硬さを測定する硬さ試験機は,JIS B 7725に従って検証及び校正しなければならない。

受渡当事者間の協定によって,ヌープ硬さ又はロックウェル硬さの測定を用いてもよい。ヌープ硬さを

測定する硬さ試験機は,JIS B 7734に,ロックウェル硬さを測定する硬さ試験機は,JIS B 7726に,それ

3

G 0559:2019

ぞれ従って検証及び校正しなければならない。

6

試験片

6.1

一般

試験片は,通常,製品そのものを用いる。

6.2

試験片の加工・調製

特に受渡当事者間で協定しない限り,次に規定する条件で断面を加工・調製する。

− 製品の長手方向に垂直な部位。

− 長手方向がない場合には,受渡当事者間で協定する部分の表面から垂直な部位。

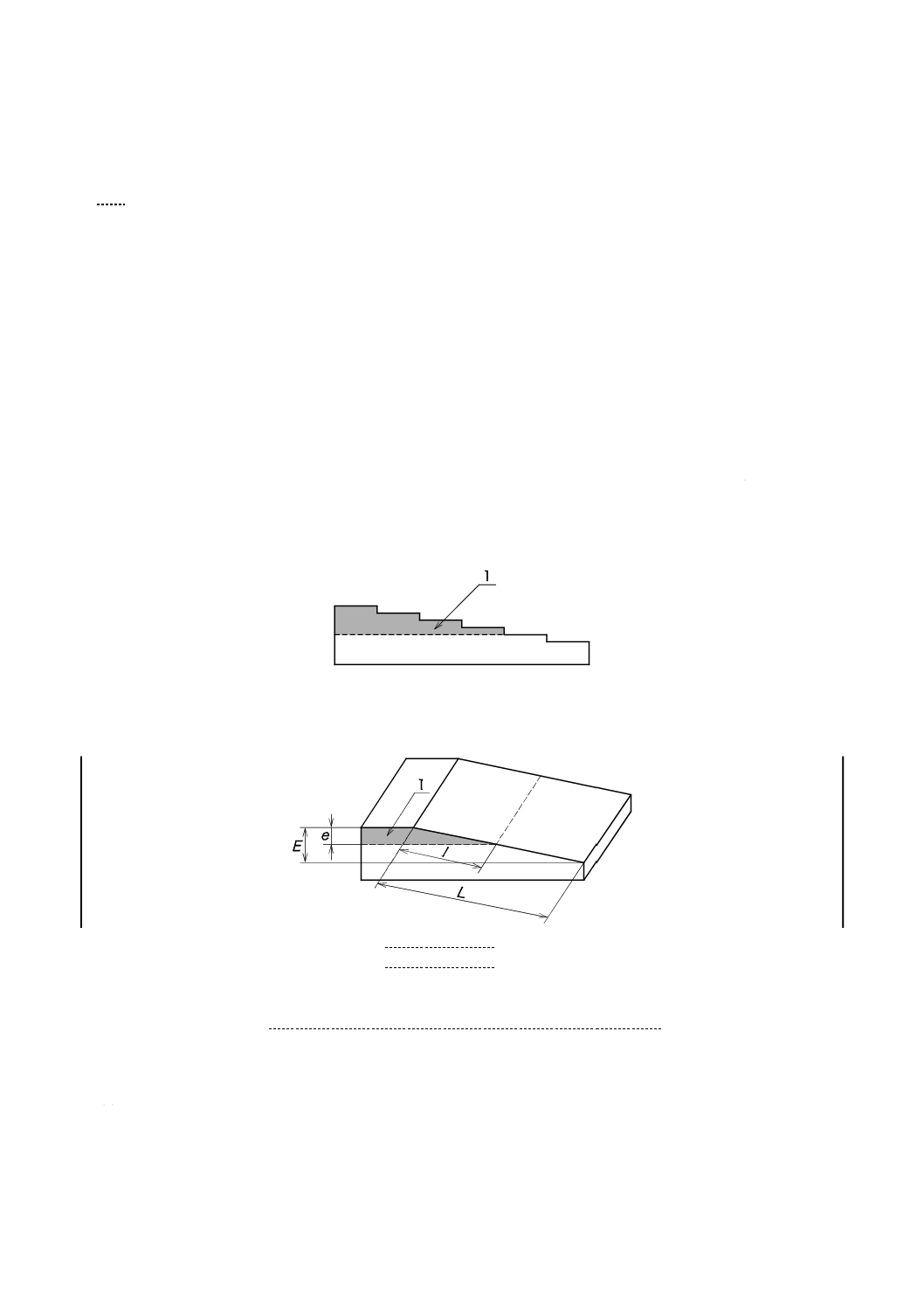

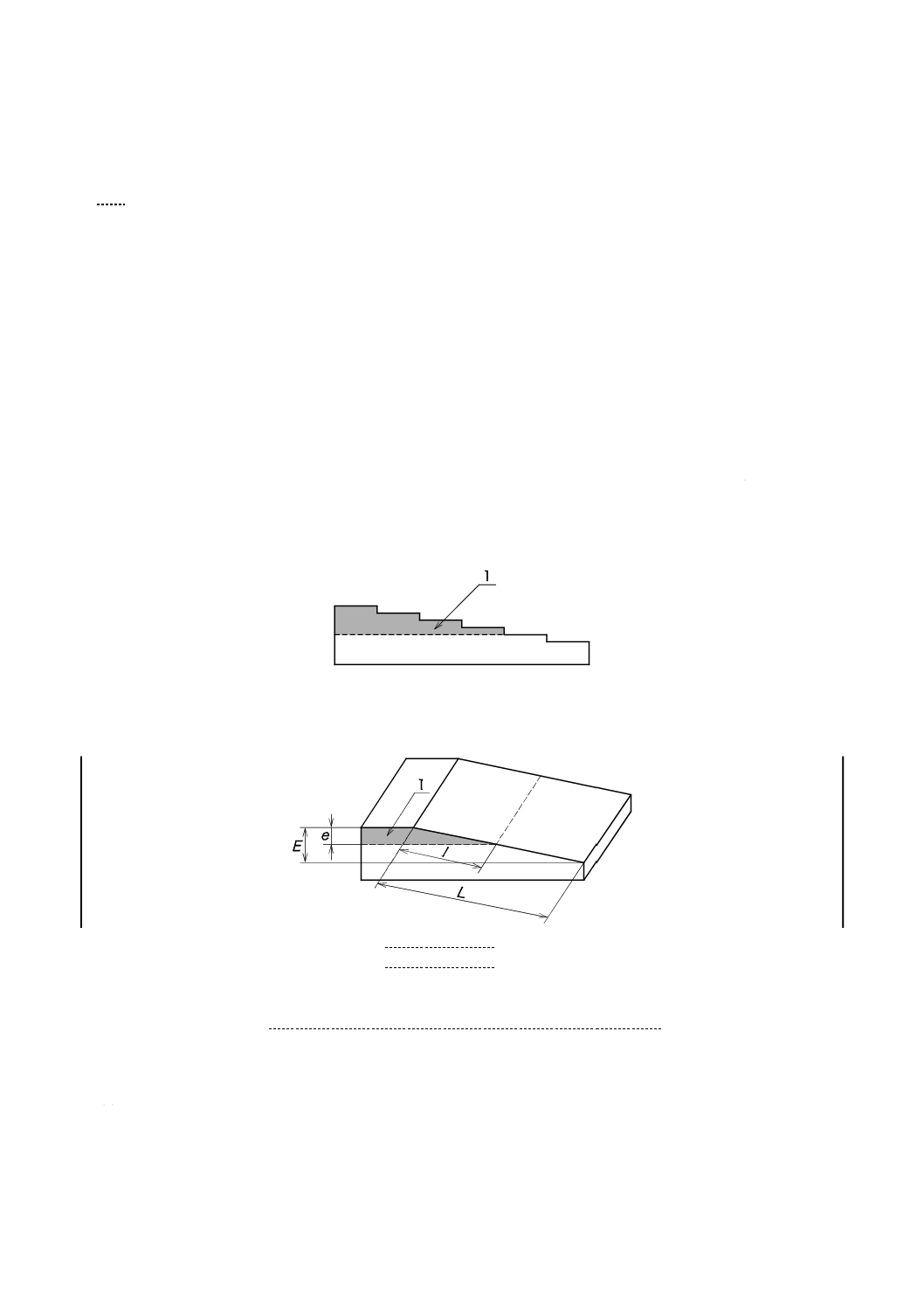

硬化層が薄い場合には,受渡当事者間の協定によって,次の階段状試験片及び傾斜面状試験片を適用す

る場合がある。

階段状試験片及び傾斜面状試験片は,断面測定とは異なる結果となる場合があるので,断面測定では,

マイクロビッカース試験を含む低試験力を適用するのがよい。

− 階段状試験片:階段は,製品表面から生地になる点まで精密加工して,段は0.05 mm又は0.10 mm厚

とする。階段状試験片は,限定された範囲に硬化層厚さを指定された場合に適用する。図1参照。

− 傾斜面状試験片:図2参照。

1

硬化層

図1−階段状試験片

1

硬化層

l

測定距離

e

求める深さa)

L

傾斜面の長さ

E

傾斜部の高さ

注a) 求める深さeは,測定距離lを,傾きE/Lで補正するのが望ましい。

求める深さは,有効硬化層深さ又は全硬化層深さに相当する。

図2−傾斜面状試験片

6.3

被検面の前処理

試験片に加工ひずみ,切削熱などの負荷がかからないように注意して,前処理のために試験片を切断す

る。試験片は,必要な場合,端部が丸くならないように樹脂に埋め込む。端部が丸くならないようにしな

4

G 0559:2019

がら,切出しきず及び研削きずを研削し,研磨する。試験片の前処理で対象部位に影響が出ないように注

意して処理する。試験力が小さいほど,一層注意して前処理しなければならない。研磨後,必要な場合,

前処理が適切かどうか見極め,表面に問題がないかどうか確かめるために,適切な溶液を用いて試験片を

エッチングする。前処理が不適切な場合,最終的な前処理操作を繰り返す。表面の被膜又は残さい(滓)

を注意深く取り除く。表面を指で触れてはならない。マイクロビッカース硬さを適用する場合は,エッチ

ングしない研磨したままの表面を試験するのがよい。マクロ組織試験を適用する場合は,異なる組織を現

出させ,区別するように適切にエッチングする。

7

測定方法

7.1

硬さ試験による測定方法

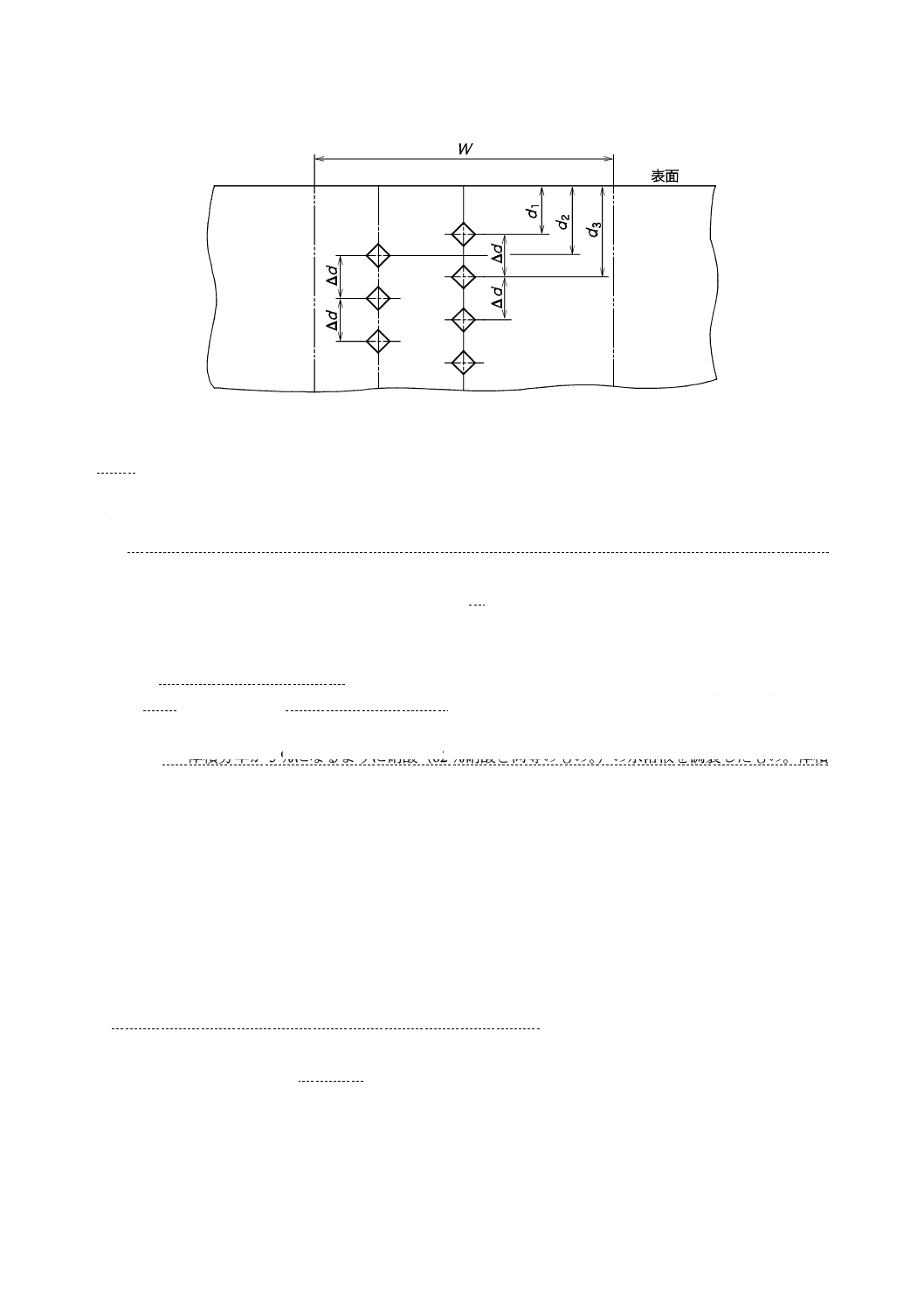

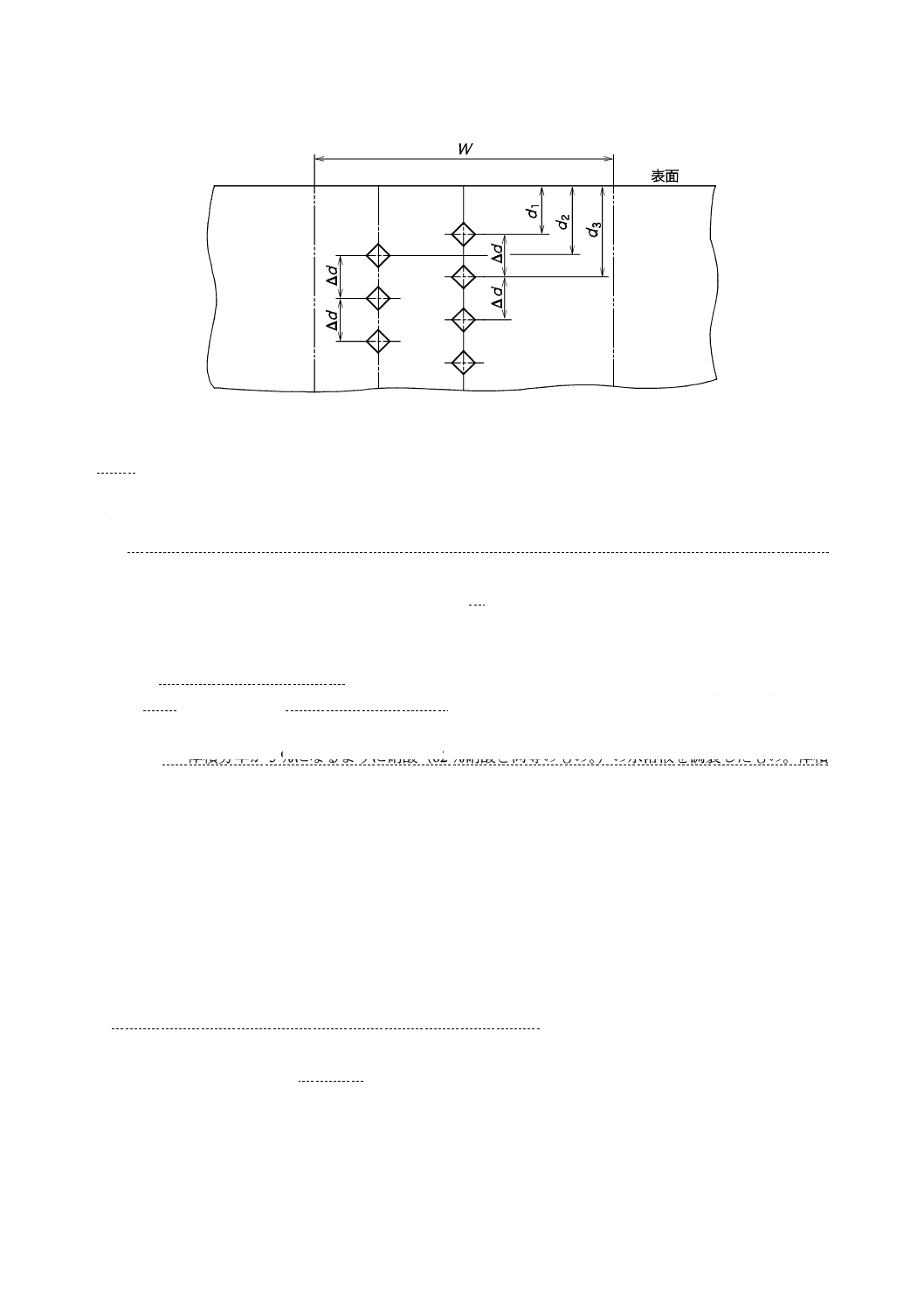

表面に垂直な1本又は幅1.5 mmの範囲W内にある複数本の線に沿ってくぼみをつける(図3参照)。複

数本の線の場合,線の間隔は,JIS Z 2244,JIS Z 2245又はJIS Z 2251の要求事項を満足しなければなら

ない。

隣り合うくぼみ間の距離Δdは,くぼみの対角線長さの3倍以上とする(図3参照)。表面から連なる各

くぼみ間のずれ(例 d2−d1)は0.1 mm以下とし,表面からの距離は,±25 μmの精度で測定しなければ

ならない。ただし,表面硬化層が厚い場合は,限界硬さ近傍を除き,0.1 mmを超えてもよい。くぼみの対

角線長さは,JIS B 7725,JIS B 7726又はJIS B 7734に規定された精度で測定しなければならない。

表面に最も近いくぼみの中心は,表面から,そのくぼみの対角線長さの2.5倍以上の距離になければな

らない。ビッカース圧子又はヌープ圧子を用いる試験では,試験力は,通常,HV 0.3を適用し,HV 0.1〜

HV 10を使用してもよい。くぼみの測定は,光学顕微鏡を使用し,適切な照度になるようにする。これに

は,カメラが附属する場合と附属しない場合とがあり,接眼レンズ又はスクリーンの幅若しくは高さの

25 %〜75 %の範囲に拡大し,くぼみの端部にゆがみがなく,焦点を合わせられなければならない。

注記 図3に示したくぼみの間隔のために,通常,0.980 7 N〜2.942 Nの試験力が適用されている。

受渡当事者間で合意した位置の二つ以上の範囲で前処理された表面を測定し,各範囲の結果を表面から

の距離の関係として硬さ推移曲線2)を描く。

注2) 硬さ推移曲線は,JIS G 0202[鉄鋼用語(試験)]の番号3224参照。

JIS Z 2245のロックウェル硬さ試験又はロックウェルスーパーフィシャル硬さ試験,若しくはJIS Z 2251

のヌープ硬さ試験を行い,硬さ推移曲線を作る場合は,受渡当事者間で協定した方法によって行う。

硬さ試験の一般事項は,JIS Z 2244,JIS Z 2245又はJIS Z 2251による。

5

G 0559:2019

図3−硬さ測定点の位置

7.2

マクロ組織試験による測定方法

マクロ組織試験による測定は,次の手順によって行う。

a) 試験片を硬化面に垂直に切断し,切断面を研磨仕上げして被検面とする。切断又は研磨によって,被

検面の組織に影響を及ぼさないように,十分注意する。被検面は,通常,JIS R 6010の研磨材の粒度

P240以上の研磨布紙で仕上げる。

注記 研磨材の粒度P240で仕上げたとき,JIS B 0601の最大高さ粗さRzは,6.3 μm程度となる。

b) 被検面を5 %ナイタール3)又は硝酸(1+19)4)で明瞭な着色状態が得られるように適切な時間エッチ

ングし,このエッチング面をエタノール又は水で洗浄した後,20倍を超えない倍率の拡大鏡でエッチ

ングによる着色状況を調べる。

注3) 体積分率が5 %になるように硝酸(62 %硝酸と同等のもの。)のエタノール溶液を調製したも

の。体積分率5 %とは,体積比で1 : 19を意味している。

4) 体積分率が5 %になるように硝酸(62 %硝酸と同等のもの。)の水溶液を調製したもの。体積

分率5 %とは,体積比で1 : 19を意味している。

8

結果の評価

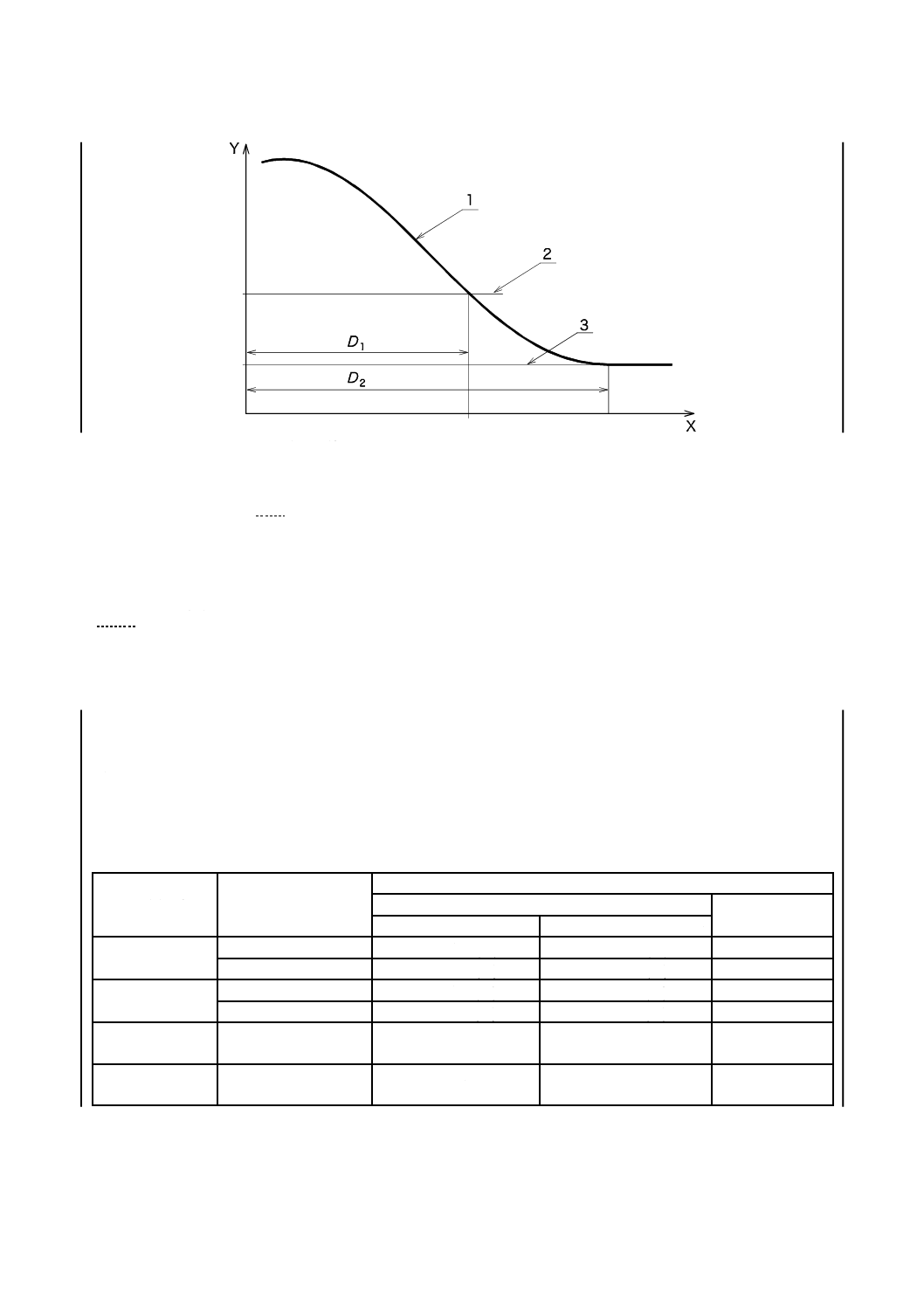

8.1

硬さ試験

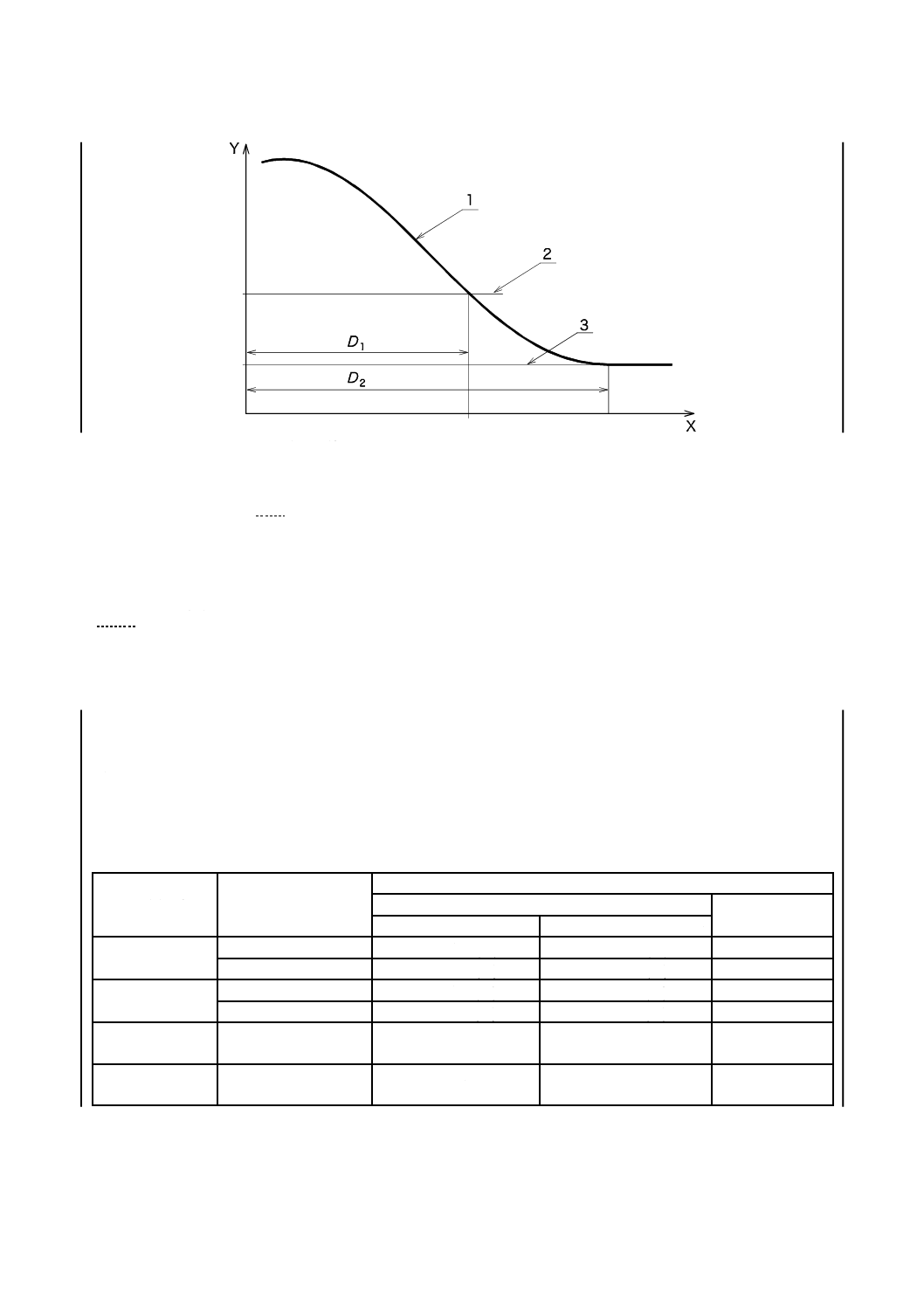

7.1で規定した測定方法に従って,表面から限界硬さ(3.1参照)又は硬さが生地と同じになる位置まで

の距離を定める。この距離が,有効硬化層深さ又は全硬化層深さとなる(図4参照)。

注記 測定の不確かさは,測定結果に影響する主な要因を特定するために有用である。

受渡当事者間の協定によって,7.1で規定した測定を2回実施して,硬さ推移曲線を2本作成し,それぞ

れから得られた硬化層深さの平均値を採用してもよい。

なお,両者の差が0.1 mmを超えるときは,試験を繰り返す。

全硬化層深さの決定が困難な場合,受渡当事者間の協定によって,硬化層のおおよその深さの2倍の深

さで測った生地の硬さより30 HV〜50 HVだけ高い点を,全硬化層深さを決定する硬さとしてもよい。

6

G 0559:2019

1

硬さ推移曲線

2

限界硬さ

3

生地と同じ硬さ

D1 有効硬化層深さ

D2 全硬化層深さ

X 表面からの距離

Y 硬さ

図4−硬化層深さを決定するための硬さ推移曲線

8.2

マクロ組織試験

全硬化層深さは,生地と異なって着色されている部分の,表面からの深さを測定することによって求め

る。

9

表示

硬化層深さの表示は,次による。

a) 硬化層深さは,ミリメートルで示し,小数点以下1位までとする。

b) 硬化層深さの表示記号は,表2による。

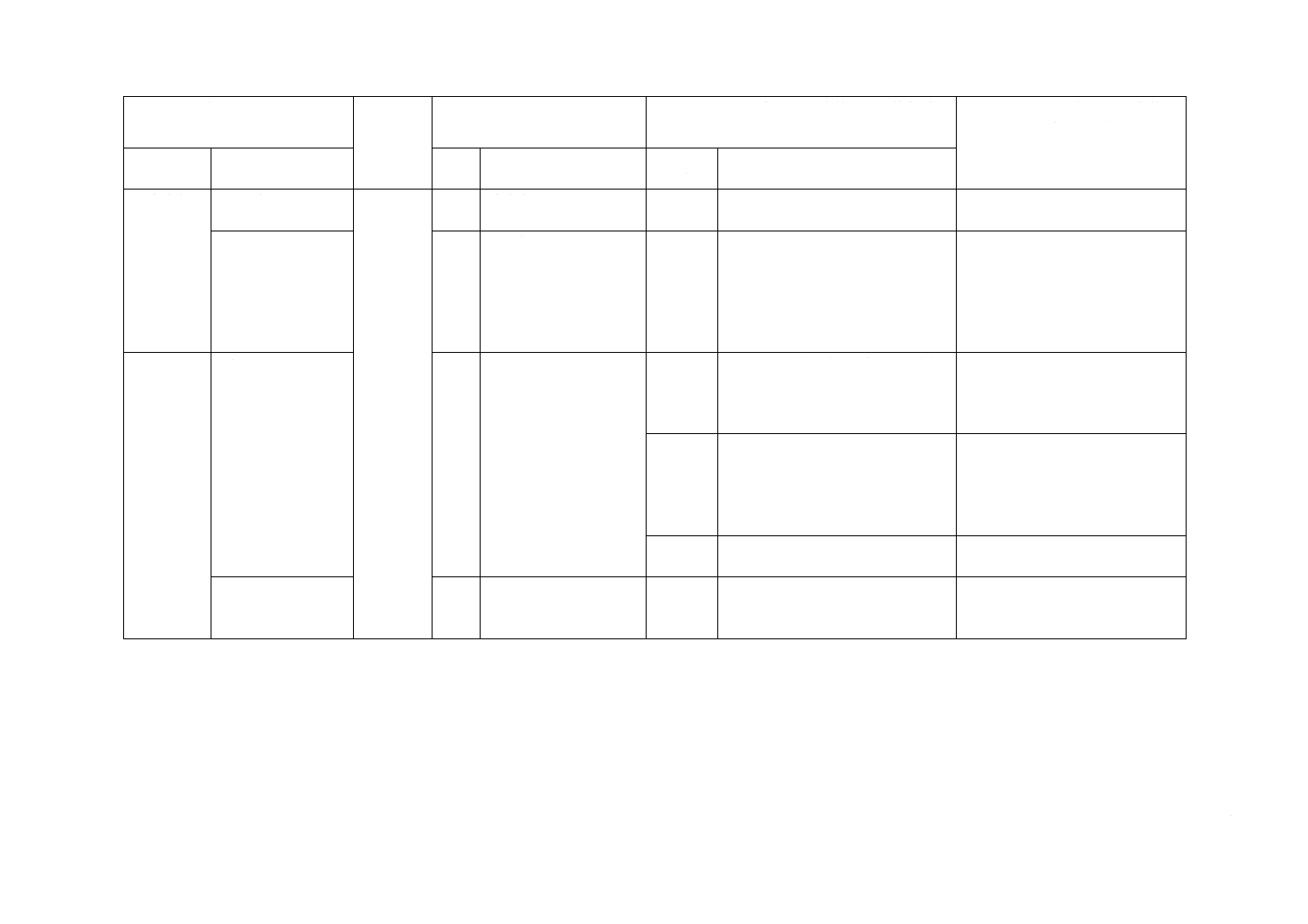

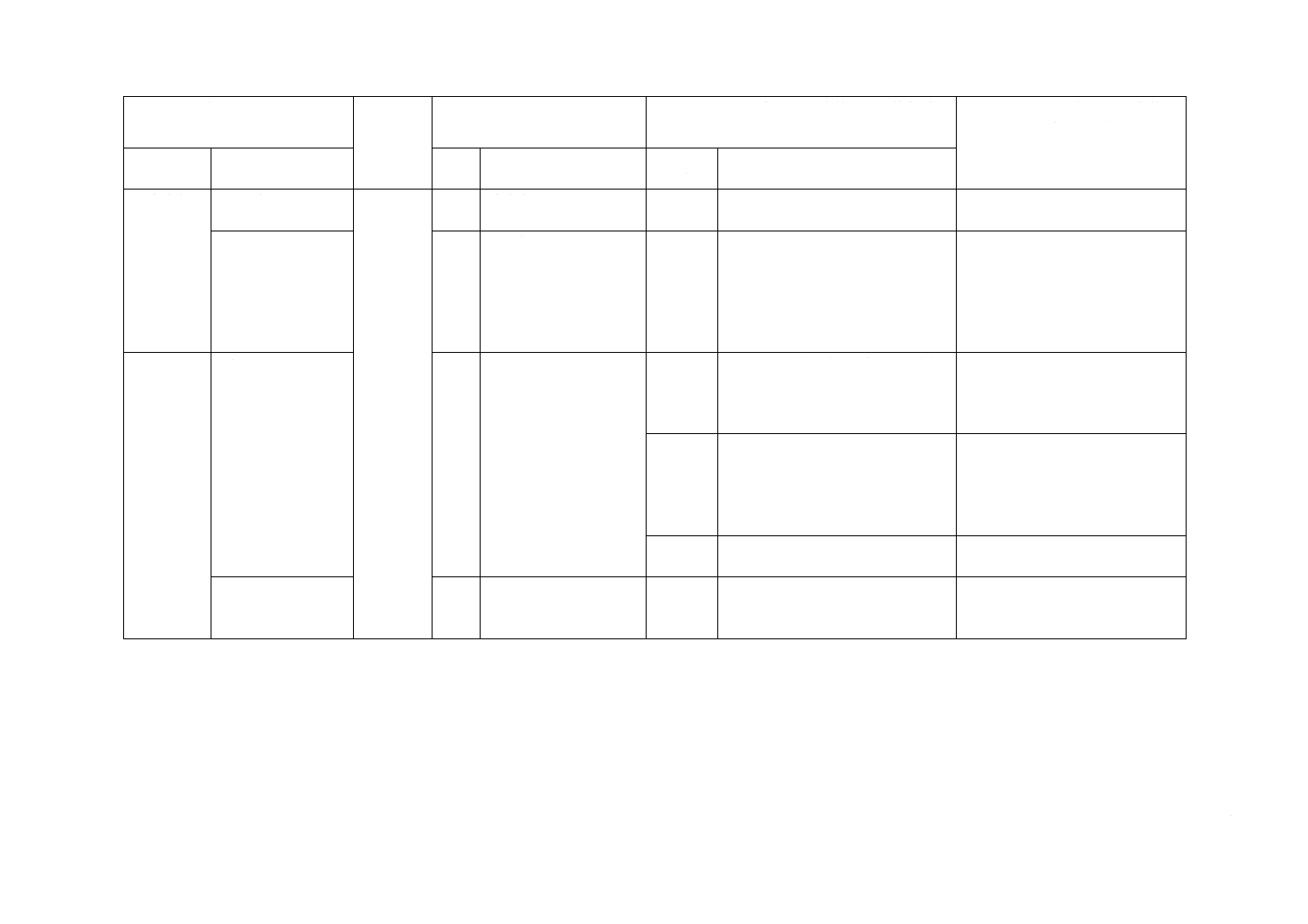

表2−硬化層深さの表示記号

硬化層深さ

適用限界硬さ

測定方法

硬さ試験による測定方法a)

マクロ組織試験

による測定方法

ビッカース硬さの場合b) ロックウェル硬さの場合

高周波焼入

有効硬化層深さ

表1による限界硬さ

HD-H△-E( )

HD-H□-E( )

−

Hlimit

DS-H△-H( )

DS-H□-H( )

−

炎焼入

有効硬化層深さ

表1による限界硬さ

FD-H△-E( )

FD-H□-E( )

−

Hlimit

DS-H△-F( )

DS-H□-F( )

−

高周波焼入

全硬化層深さ

−

HD-H△-T

HD-H□-T

HD-M-T

炎焼入

全硬化層深さ

−

FD-H△-T

FD-H□-T

FD-M-T

7

G 0559:2019

表2−硬化層深さの表示記号(続き)

注a) 硬化層深さの表示の例は,次による。△にはJIS Z 2244の表3(硬さ記号と試験力)における硬さ記号の数字,

□にはJIS Z 2245の表1(ロックウェル硬さのスケール及びその内容)又は表2(ロックウェルスーパーフィ

シャル硬さのスケール及びその内容)におけるスケール,及び( )内には表1の限界硬さ又は受渡当事者間

で協定した最小表面硬さの80 %の限界硬さの値を記入する。

例1 HD-H0.3-E(450)1.5:箇条7のビッカース硬さ試験によって試験力2.9 Nで測定し,450 HVまでの高周

波焼入有効硬化層深さ1.5 mmの場合

例2 FD-HC-E(41)1.8:箇条7のロックウェル硬さCスケール試験によって測定し,41 HRCまでの炎焼入有

効硬化層深さ1.8 mmの場合

例3 HD-H30N-E(60)1.0:箇条7のロックウェルスーパーフィシャル硬さ試験によって測定し,60 HR30N

までの高周波焼入有効硬化層深さ1.0 mmの場合

例4 HD-M-T3.2:箇条7のマクロ組織試験によって測定し,高周波焼入全硬化層深さ3.2 mmの場合

例5 DS-H0.3-H(500)1.5:箇条7のビッカース硬さ試験によって試験力2.9 Nで測定し,500 HVまでの高周

波焼入有効硬化層深さ1.5 mmの場合

例6 DS-HC-H(50)1.8:箇条7のロックウェル硬さCスケール試験によって測定し,50 HRCまでの高周波

焼入有効硬化層深さ1.8 mmの場合

b) ヌープ硬さ試験による測定方法で行った場合の表示記号は,受渡当事者間の協定による。

10 報告

報告が必要な場合には,受渡当事者間の協定のない限り,少なくとも次の項目を含む。

なお,受渡当事者間の協定によって,次の項目の一部を省略してもよい。

a) この規格に基づいて測定した旨の記載(JIS G 0559)

b) 試験方法(硬さ試験方法,試験力,倍率,複数本の線に沿ってくぼみをつけた場合は平行線間の距離,

マクロ組織試験方法によった場合は腐食液)

c) 測定の結果(箇条9参照)

d) 試験片名称,識別番号,試験位置など

e) 測定時に発生した特記事項

f)

試験片(製品又は同一鋼種の鋼材)の区分

g) 熱処理条件

参考文献 JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状

パラメータ

8

G 0559:2019

附属書JA

(参考)

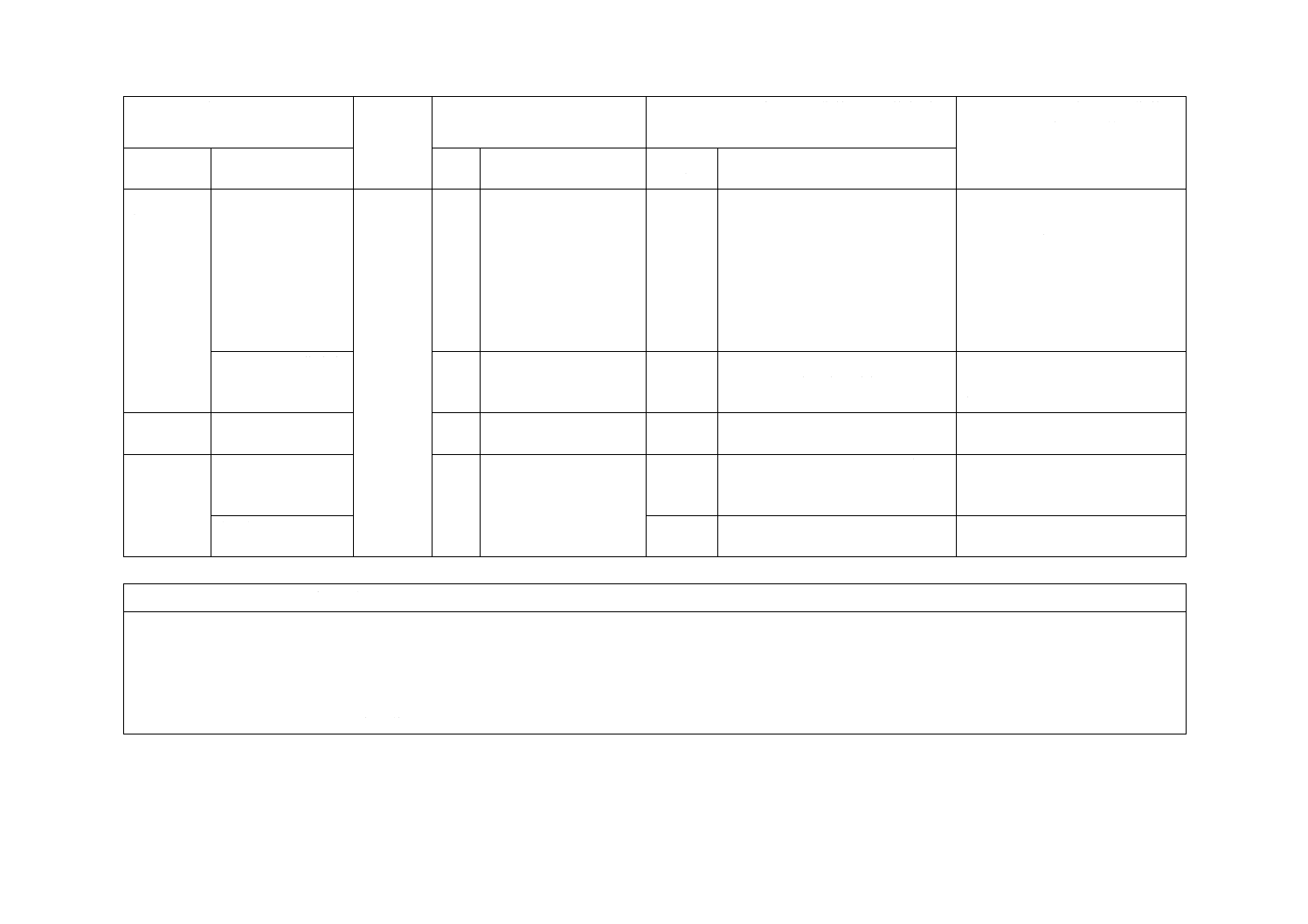

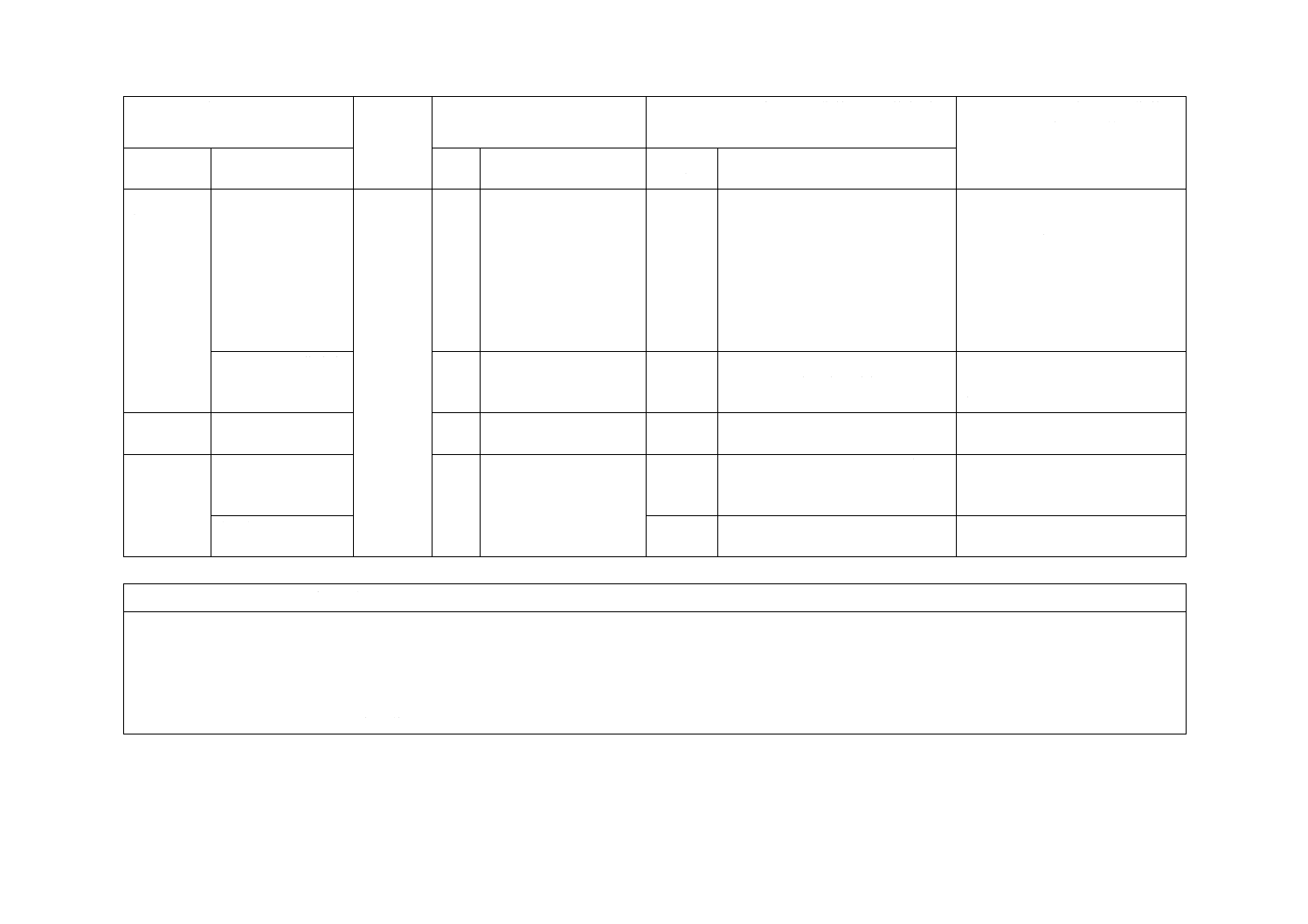

JISと対応国際規格との対比表

JIS G 0559:2019 鋼の炎焼入及び高周波焼入硬化層深さ測定方法

ISO 18203:2016,Steel−Determination of the thickness of surface-hardened layers

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 −

1

適用範囲

削除

JISでは,浸炭硬化層深さ測定方法

を適用範囲から削除した。

浸炭硬化層深さ測定方法は,JIS G

0557として規定しているため,削

除している。

3 用語及び

定義

3

用語及び定義

変更

ISO規格では,有効硬化層深さ以外

に表面硬化層深さなど4用語を定

義しているが,JISでは,引用規格

としてJIS G 0201及びJIS G 0202

に変更した。

定義を明確にするために追加し

た。技術的差異はない。

3.1 有効硬化層深さ

3

3.1 有効硬化層深さ

追加

JISでは,表1を適用することとし,

計算式は,許容事項とした。

JISでは,“焼入れのまま,又は

200 ℃を超えない温度で焼戻しし

た硬化層の表面から”を追加した。

国内の実態に合わせた。

定義を明確にするために追加し

た。技術的差異はない。

4 測定の原

理

4.3 マクロ組織試験

による測定

−

−

追加

JISでは,マクロ組織試験による測

定方法を追加した。

国内では,簡便方法として用いら

れている。

5 試験装置

−

−

追加

JISでは,ロックウェル硬さ試験を

許容したので,この試験の校正方法

を追加した。

国内の実態に合わせた。

3

G

0

5

5

9

:

2

0

1

9

9

G 0559:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験片

6.1 一般

7

試験片

追加

JISでは,“試験片は,通常,製品

そのものを用いる。”を追加した。

試験片の規定を明確にするため,

追加した。

6.3 被検面の前処理

7.2 被検面の前処理

変更

ISO規格では,単に“gentle”と表

現されており,JISでは,具体的に

“試験片に加工ひずみ,切削熱など

の負荷がかからないように注意し

て,前処理のために試験片を切断す

る。”に変更した。

前処理について,より具体的な表

現としたが,技術的な差異はない。

7 測定方法 7.1 硬さ試験による

測定方法

8

8.1 硬さ測定方法

追加

JISでは,“ただし,表面硬化層が

厚い場合は,限界硬さ近傍を除き,

0.1 mmを超えてもよい。”を追加し

た。

効率的な測定を意図して追記した

が,技術的な差異はない。

変更

ISO規格では,“試験力は,0.980 7

N〜9.807 Nを適用すると規定して

いるが,JISでは,“試験力は,通

常,HV 0.3を適用し,HV 0.1〜HV

10を使用してもよい。”に変更した。

JISでは,通常適用する試験力を

追記したが,技術的な差異はない。

追加

許容した硬さ試験方法の適用につ

いて,追加した。

許容した硬さ試験方法の適用につ

いて,追加した。

7.2 マクロ組織試験

による測定方法

−

−

追加

JISでは,マクロ組織試験による測

定方法を追加したことに対応して,

この試験の測定手順を追加した。

国内では,簡便方法として用いら

れている。

3

G

0

5

5

9

:

2

0

1

9

10

G 0559:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 結果の評

価

8.1 硬さ試験

9

9.1 有効硬化層深さの

場合

追加

JISでは,“受渡当事者間の協定に

よって行う2本の硬さ推移曲線を

用いた評価方法及び全硬化層深さ

の決定が困難な場合の評価方法”を

追加した。

ISO規格の複数本の評価につい

て,従来から規定していた2本の

硬さ推移曲線を用いた評価方法と

して,具体的に示した。技術的差

異は小さい。

全硬化層深さの決定が困難な場合

の評価方法は,JIS独自の規定で,

ISOへの提案を検討する。

8.2 マクロ組織試験

−

−

追加

JISでは,この試験結果による全硬

化層深さの求め方を追加した。

マクロ組織試験による測定方法を

追加したことに対応して評価を追

加した。

9 表示

−

−

追加

JISでは,表示方法を追加した。

国内で運用されている表示記号を

追加した。

10 報告

10

試験報告

追加

JISでは,“受渡当事者間の協定に

よって,次の項目の一部を省略して

もよい。”を追加した。

JISでは,報告の実態を反映した。

f),g)

追加

JISで従来から要求されていた報告

項目を追加した。

JISでは,報告の実態を反映した。

JISと国際規格との対応の程度の全体評価:ISO 18203:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

G

0

5

5

9

:

2

0

1

9