3

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

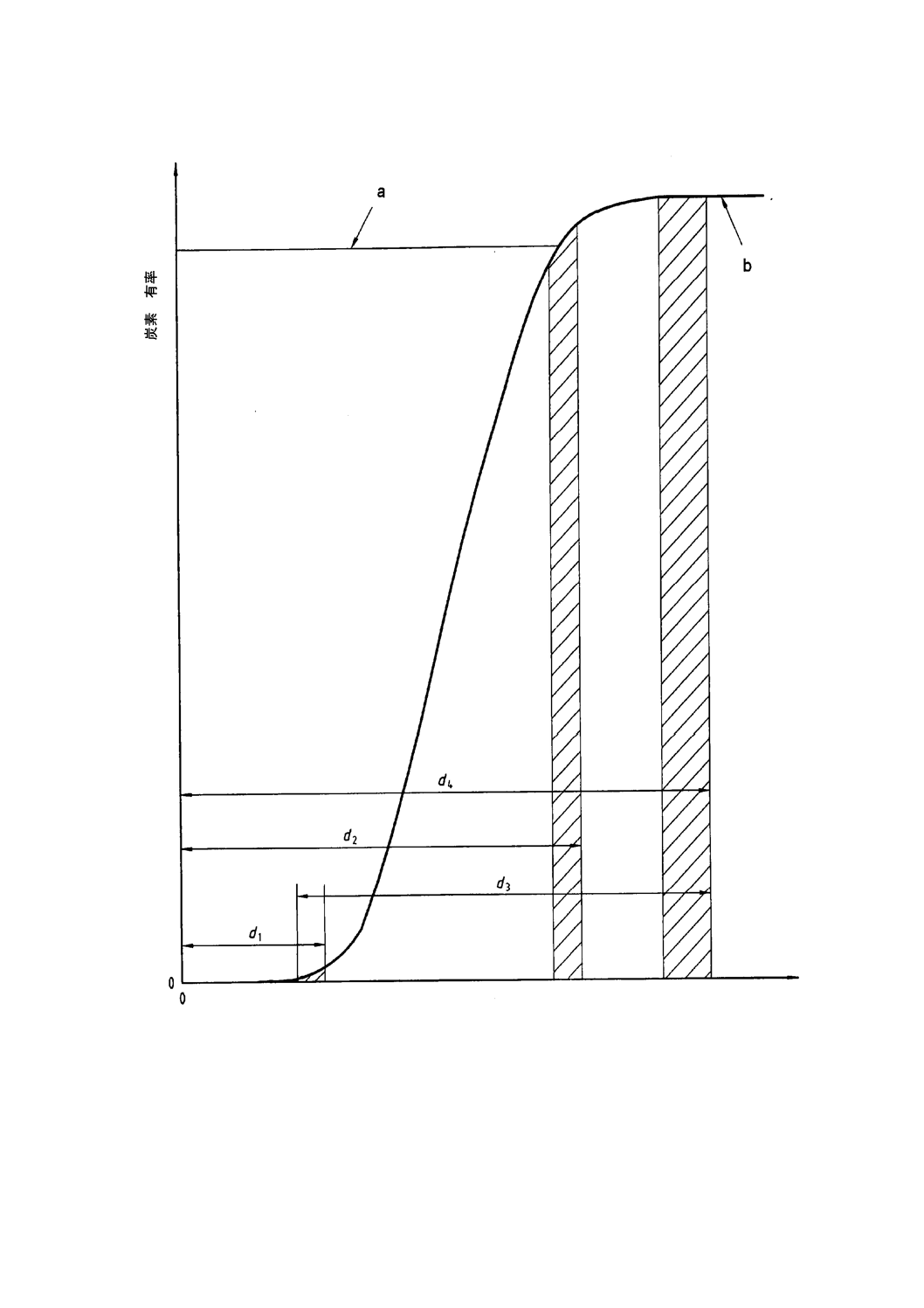

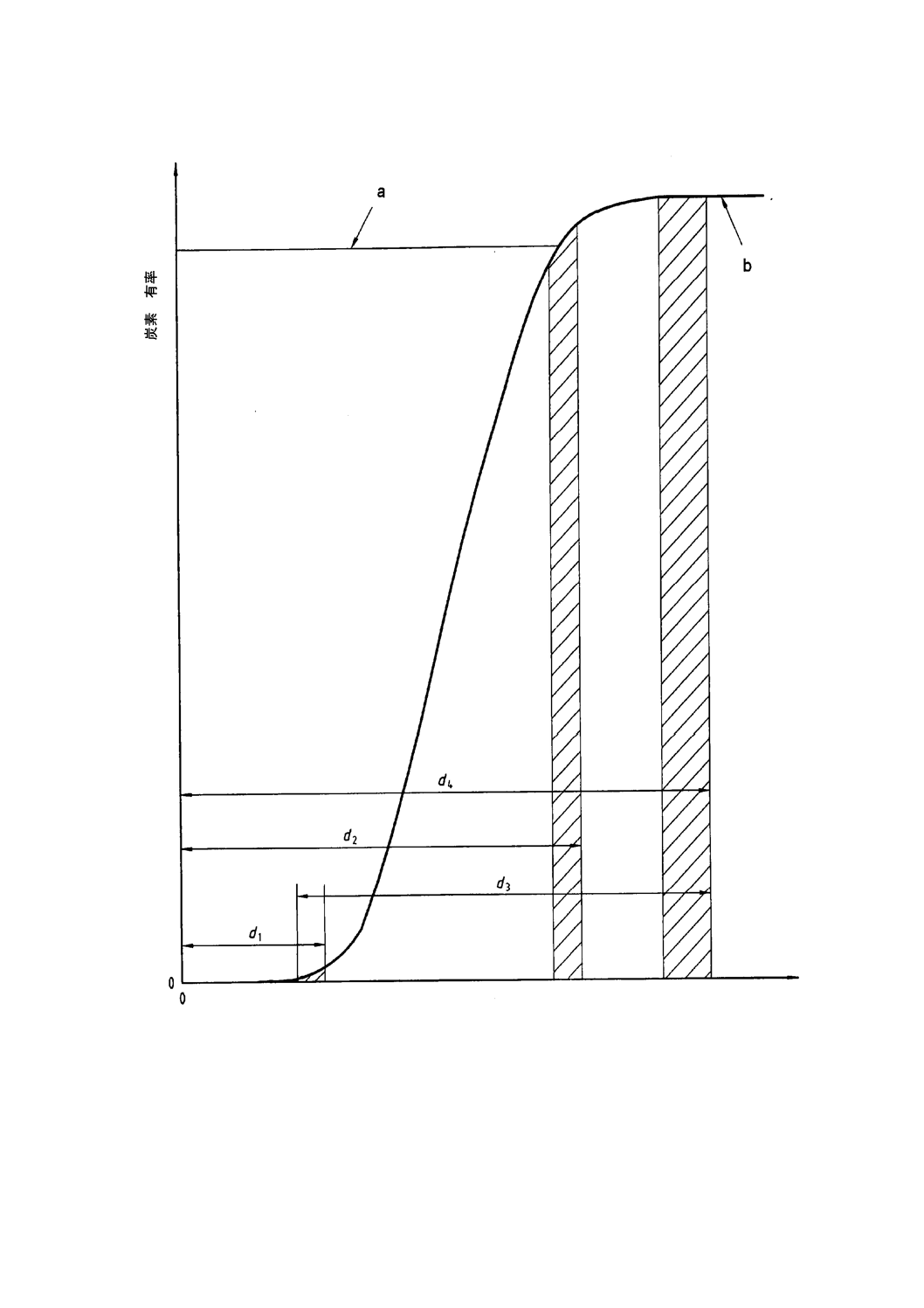

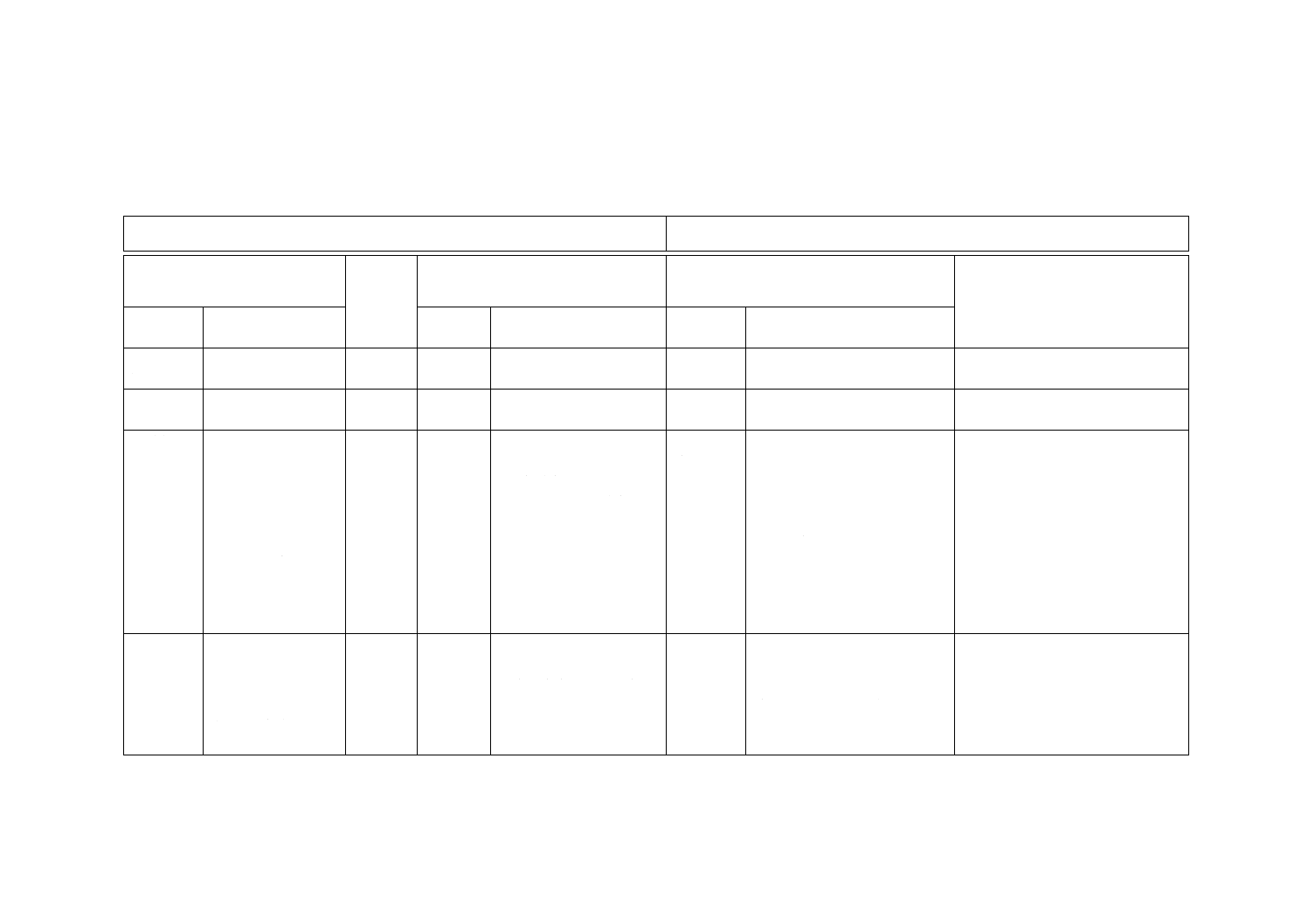

a 材料規格に規定する最低炭素含有率

b 生地の炭素含有率

注記 図1で示される斜線の帯は,実際の測定時に評価のばらつきがあることを示している。

図1−脱炭層をもつ鋼の各脱炭層深さの代表例

表面からの距離

炭

素

含

有

率

G 0558:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 測定方法の種類 ················································································································ 4

5 試験片···························································································································· 4

6 測定方法························································································································· 4

6.1 顕微鏡による測定方法 ···································································································· 4

6.2 硬さ試験による測定方法 ································································································· 5

6.3 炭素含有率による測定方法 ······························································································ 7

7 表示方法及び表示記号 ······································································································· 7

8 報告······························································································································· 8

附属書A(規定)化学分析による炭素含有率測定方法 ································································· 9

附属書B(規定)発光分光分析による炭素含有率測定方法 ··························································· 11

附属書JA(規定)電子線マイクロアナリシスによる炭素含有率測定方法 ······································· 12

附属書JB(参考)JISと対応する国際規格との対比表 ································································ 13

G 0558:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本鉄鋼

連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS G 0558:1998は改正さ

れ,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0558:2007

鋼の脱炭層深さ測定方法

Steels-Determination of depth of decarburization

序文

この規格は,2003年に第2版として発行されたISO 3887を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,鋼材の脱炭層の深さを測定する方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3887:2003,Steels−Determination of depth of decarburization (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0201 鉄鋼用語(熱処理)

JIS G 0202 鉄鋼用語(試験)

JIS G 1211 鉄及び鋼―炭素定量方法

JIS G 1253 鉄及び鋼―スパーク放電発光分光分析方法

JIS Z 2244 ビッカース硬さ試験―試験方法

注記 対応国際規格:ISO 6507-1 Metallic materials ― Vickers hardness test ― Part 1: Test method

(MOD)

JIS Z 2251 ヌープ硬さ試験―試験方法

注記 対応国際規格:ISO 4545 Metallic materials ― Hardness test ― Knoop test (MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0201及びJIS G 0202によるほか,次による。

3.1

脱炭層

2

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鋼の熱間加工又は熱処理によって,表層部の炭素含有率が減少した部分。

注記 部分脱炭層d3と表面から炭素が測定されるまでの距離として測られる完全脱炭層d1がある(図

1参照)。

3.2

全脱炭層深さd4

鋼材の表面から,脱炭層と生地との化学的性質又は物理的性質の差異が,もはや区別できない位置まで

の距離。ここでいう化学的性質は,顕微鏡組織又は炭素含有率で,物理的性質は硬さで判定する(図1参

照)。

3.3

フェライト脱炭層深さ

鋼材の表層部において,脱炭してフェライトだけとなった層の表面からの深さ。ここでいうフェライト

脱炭層深さは,顕微鏡組織で判定する。

3.4

特定残炭率脱炭層深さ

鋼材の表面からある一定の残炭率(生地の炭素含有率に対し残存している炭素含有率の割合)をもつ位

置までの距離。ここでいう残炭率脱炭層深さは,顕微鏡組織で判定する。

3.5

実用脱炭層深さ

鋼材の表面から実用上差し支えない硬さが得られる位置までの距離。実用上差し支えない硬さとは,材

料規格などに規定された最低硬さなどとする。

注記 ISO 3887では,鋼材の表面から実用上差し支えない炭素含有率又は硬さが得られる位置までの

距離とし,図1のd2として例示している。

3.6

硬さ推移曲線

鋼材の表面からの垂直距離と硬さとの関係を表す曲線。

3.7

炭素含有率推移曲線

鋼材の表面からの垂直距離と炭素含有率との関係を表す曲線。

3

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a 材料規格に規定する最低炭素含有率

b 生地の炭素含有率

注記 図1で示される斜線の帯は,実際の測定時に評価のばらつきがあることを示している。

図1−脱炭層をもつ鋼の各脱炭層深さの代表例

表面からの距離

炭

素

含

有

率

4

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

測定方法の種類

脱炭層深さの測定方法の種類は,材料規格による規定又は受渡当事者間の協定のない限り,脱炭の程度,

ミクロ組織,試験をする鋼材の炭素含有率,鋼材の形状及び必要とする測定精度によって,試験を行う者

が決める。通常,次のいずれかの方法による。

a) 顕微鏡による測定方法 試験片の切断面を腐食して顕微鏡で観察し,脱炭層深さ(全脱炭層深さ,フ

ェライト脱炭層深さ及び特定残炭率脱炭層深さ)を測定する。この方法は,主として鋳造のまま,鍛

造又は圧延のまま,焼ならし,焼なまし状態のものに適用する。顕微鏡による測定が困難な鋼種(例

えば,ステンレス鋼,耐熱鋼,高マンガン鋼,高合金工具鋼など)は,b)の硬さ試験による測定方法

が望ましく,また,必要に応じてc)の炭素含有率による測定方法を用いてもよい。

b) 硬さ試験による測定方法 試験片の切断面について,JIS Z 2244に従ったビッカース硬さ試験,又は

JIS Z 2251に従ったヌープ硬さ試験を行って,脱炭層深さ(全脱炭層深さ及び実用脱炭層深さ)を測

定する。この方法は,主として焼入状態,焼入焼戻し状態のものに適用する。過共析鋼では,表層が

共析成分まで脱炭しても生地と硬さがほとんど変わらないので,硬さ試験による測定方法よりも顕微

鏡による測定方法の方がよい。

c) 炭素含有率による測定方法 試験片の切断面若しくは研磨面,又は機械加工によって採取された切粉

について炭素分析を行って,脱炭層深さ(全脱炭層深さ)を測定する。この方法は,すべての供試材

の状態に適用してよい。

5

試験片

試験片は,通常,試験の対象となる鋼材そのものから採取する。ただし,やむを得ない場合は,鋼材と

同一条件で処理した同一鋼種の鋼材を用いてもよい。試験片の個数及び採取位置は,材料規格による。規

定のない場合は,受渡当事者間の協定による。

6

測定方法

6.1

顕微鏡による測定方法

6.1.1

一般事項

特に指定がない限り,この方法は,炭素含有率によってミクロ組織変化が生じるような場合にだけ適用

する。特に焼ならし又は焼なまし組織(フェライト・パーライト組織)を示す鋼材に有効である。

なお,組織変化の判定が難しい焼入れ又は焼入焼戻しの組織をもつ鋼材でも,組織変化が明りょうな場

合には,適用してよい。

6.1.2

試験片の調製

供試材を圧延方向に垂直に切断し,その切断面を研磨仕上げして試験片の被検面とする。圧延方向のな

い供試材の被検面は,受渡当事者間の協定による。

なお,小さな試験片(4 cm2未満の断面積)の場合は,できる限り試験片の全外周を測定する。大きな試

験片の場合は,試験片が対象とする鋼材を代表するように幾つかの部分から採取する。この場合,指定が

ない限り,異常な脱炭を示す可能性のあるすみ角部を含まないようにする。また,試験片の数及び位置に

ついては,受渡当事者間の協定によって決める。

注記 切断又は研磨の際,被検面の端部が丸くならないように,十分注意する。被検面の端部の丸み

防止には,合成樹脂などに埋め込むか,留め金などで押さえて研磨するのがよい。全自動又は

半自動試験片調製装置の使用が推奨される。

5

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

体積分率1.5 %〜4 %ナイタル(硝酸エタノール溶液)又は体積分率2 %〜5 %ピクリン酸アルコール溶

液によって被検面を鋼の組織が現れるように腐食する。

6.1.3

測定方法

通常,炭素含有率の減少は,次によって決定できる。

− 亜共析鋼(フェライト・パーライト組織):パーライトの減少から求める。

− 共析鋼(パーライト組織):パーライトの減少から求める。

− 過共析鋼(パーライト・初析セメンタイト組織):パーライト又は初析セメンタイトの減少から求める。

− 分散炭化物組織(フェライト素地に炭化物が分散した組織):フェライト素地中の炭化物の減少から求

める。

測定方法は,次による。

a) 測定倍率は,特に規定のない場合,脱炭層深さによって,適切な倍率を選定する。脱炭層深さは,読

取り寸法のある接眼鏡を用いるか,スクリーングラスに投影するか又は写真上のいずれかの方法で測

定する。測定倍率は,通常の標準組織状態では100倍がよく,100倍では判定し難い組織(例えば,

球状化焼なまし組織など)では200〜500倍を使用するのがよい。

b) 脱炭層深さは,被検面の中で一様な脱炭層帯のところで最も深いところを測定する。ただし,脱炭層

深さが極端に深い点は,受渡当事者間の協定によって除外できる。

c) 脱炭層が明りょうに判別できない場合は,受渡当事者間の協定によって,脱炭層深さに変化を与えな

い雰囲気中で焼なまし又は焼ならし処理を行ってもよい。

注記1 焼入焼戻し後の組織状態では,脱炭層の判定が非常に困難なので,焼ならし又は焼なまし

を行い,標準組織の状態で判定することが望ましい。

注記2 球状化焼なましを行う鋼種(軸受鋼,工具鋼など)で,球状化焼なまし状態で判定が困難

な場合は,焼なまし又は焼ならしを行い,標準組織の状態で判定することが望ましい。標

準組織とは,通常,焼ならしで得られるフェライト・パーライト組織,又はパーライト・

初析セメンタイト組織で,組織変化によって脱炭層の測定が容易な組織をいう。

6.2

硬さ試験による測定方法

6.2.1

一般事項

測定は,ビッカース硬さ試験又はヌープ硬さ試験によって行う。二つの方法ともに,供試材表面に垂直

な直線又は斜めの直線に沿って,供試材の断面の硬さの変化を測定する。

なお,この方法は,焼入焼戻し又は他の熱処理を施した亜共析鋼,及び顕微鏡による測定方法では脱炭

層深さが明りょうに判別できず,焼入れ処理を行った試験片に適用する。

6.2.2

試験片の調製

供試材を表面に垂直に切断し,その切断面を研磨仕上げして試験片の被検面とする。切断又は研磨する

場合は,被検面の硬さに影響を及ぼさないように,又は端部が丸くならないように,十分注意する。

なお,試験片調製時の留意点は,6.1.2による。

6.2.3

測定方法

6.2.3.1

硬さ測定方法

研磨のままの被検面についてビッカース硬さ試験又はヌープ硬さ試験を行い,表面から生地の硬さが得

られる位置又は指定された硬さが得られる位置までの硬さ推移曲線を作成する。鋼種,生地の硬さ,脱炭

層深さの程度などに応じて,ビッカース硬さ試験の試験力は,0.98 N〜9.8 Nの中から選択し,ヌープ硬さ

に対しては,適切な範囲のものから選択する。

6

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

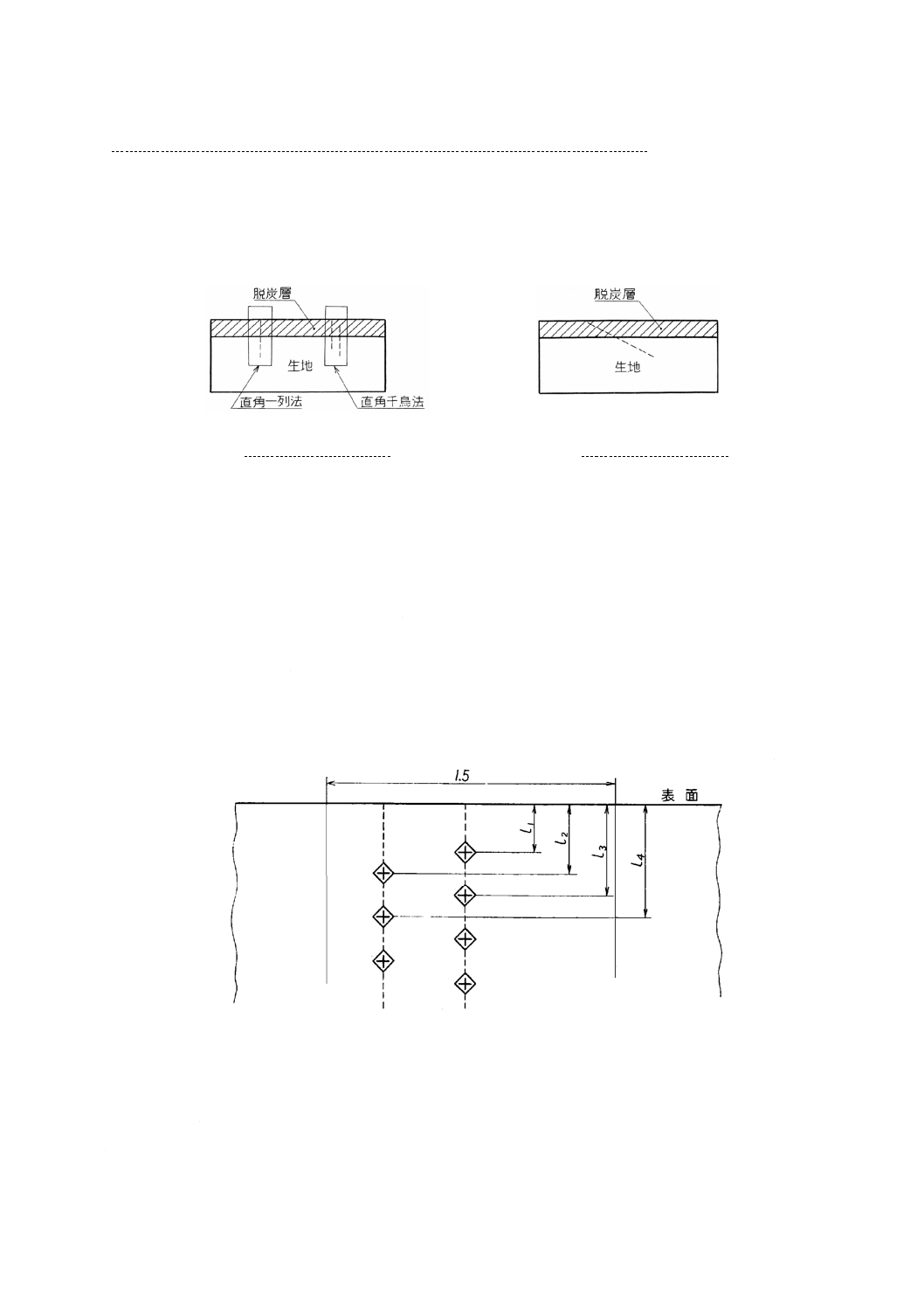

断面硬さの測定方法は,直角測定法(図2)及び斜め測定法(図3)による。

注記 直角測定法は脱炭層深さが中及び大の場合に,斜め測定法は小及び中の場合に便利である。直

角測定法の場合,直角一列法でなく,直角千鳥法を採用すれば測定間隔を更に細かくすること

ができる。しかし,いずれの場合も,表面からの距離を,測微顕微鏡又はマイクロメータ台そ

の他適切な装置及び方法によって正確に測定することが必要である。

注記 破線は測定線を示す。

注記 破線は測定線を示す。

図2−直角測定法

図3−斜め測定法

6.2.3.2

硬さ推移曲線の作成

硬さ推移曲線の作成は,次による。

a) 被検面の測定しようとする位置について,その表面に対し垂直な直線又は斜めの直線に沿って順次ビ

ッカース硬さ又はヌープ硬さを測定し,硬さ推移曲線を作る。

b) ビッカース硬さ試験による硬さ推移曲線を作る場合の測定点の表面からの間隔は,通常,0.1 mm以下

とする。その場合,隣り合うくぼみの中心の間隔は,くぼみの対角線長さの2.5倍以上とする。

c) ただし,必要のある場合は,表面の1.5 mmの範囲内に2〜5点をとり,それぞれの点から表面に垂直

な直線上で硬さ測定を行い,1本の硬さ推移曲線を作ってもよい(図4参照)。

単位 mm

l2-l1,l3-l2,l4-l3……は,0.1以下とする。

図4−硬さ測定点の配置(直角千鳥法)

6.2.3.3

脱炭層深さの求め方

硬さ推移曲線からの脱炭層深さの求め方は,次による。

a) 全脱炭層深さは,1本の硬さ推移曲線上で表面から生地の硬さが得られる位置までの距離で表す。

7

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 実用脱炭層深さは,1本の硬さ推移曲線上で表面から指定された硬さが得られる位置までの距離で表

す。ただし,推移曲線によらず,指定した硬さが規定した深さの位置で得られるかどうかによって判

定する場合もある。

なお,実用脱炭層深さで鋼材の合否を判定する場合には,受渡当事者間の事前の協定による。

受渡当事者間の協定によって,できるだけ離れた場所で作成された最低2本の硬さ推移曲線から得られ

た値の平均値として全脱炭層深さ及び実用脱炭層深さを求めてもよい。ただし,硬さ試験の測定方法で脱

炭層深さが判定できない場合は,受渡当事者間の協定によって脱炭層深さに変化を与えない条件で焼入れ

処理を行ってもよい。

6.3

炭素含有率による測定方法

炭素含有率による測定方法は,次に示すいずれかの方法による。

なお,これらの方法は,受渡当事者間の協定によって適用する。

a) 化学分析による方法 附属書Aによる。

b) 発光分光分析による方法 附属書Bによる。

c) 電子線マイクロアナリシスによる方法 附属書JAによる。

7

表示方法及び表示記号

脱炭層深さはミリメートルで示し,顕微鏡による測定方法の場合は小数点以下2位まで,硬さ試験及び

炭素含有率による測定の場合は小数点以下1位までとする。

脱炭層深さの表示記号は,表1による。

8

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

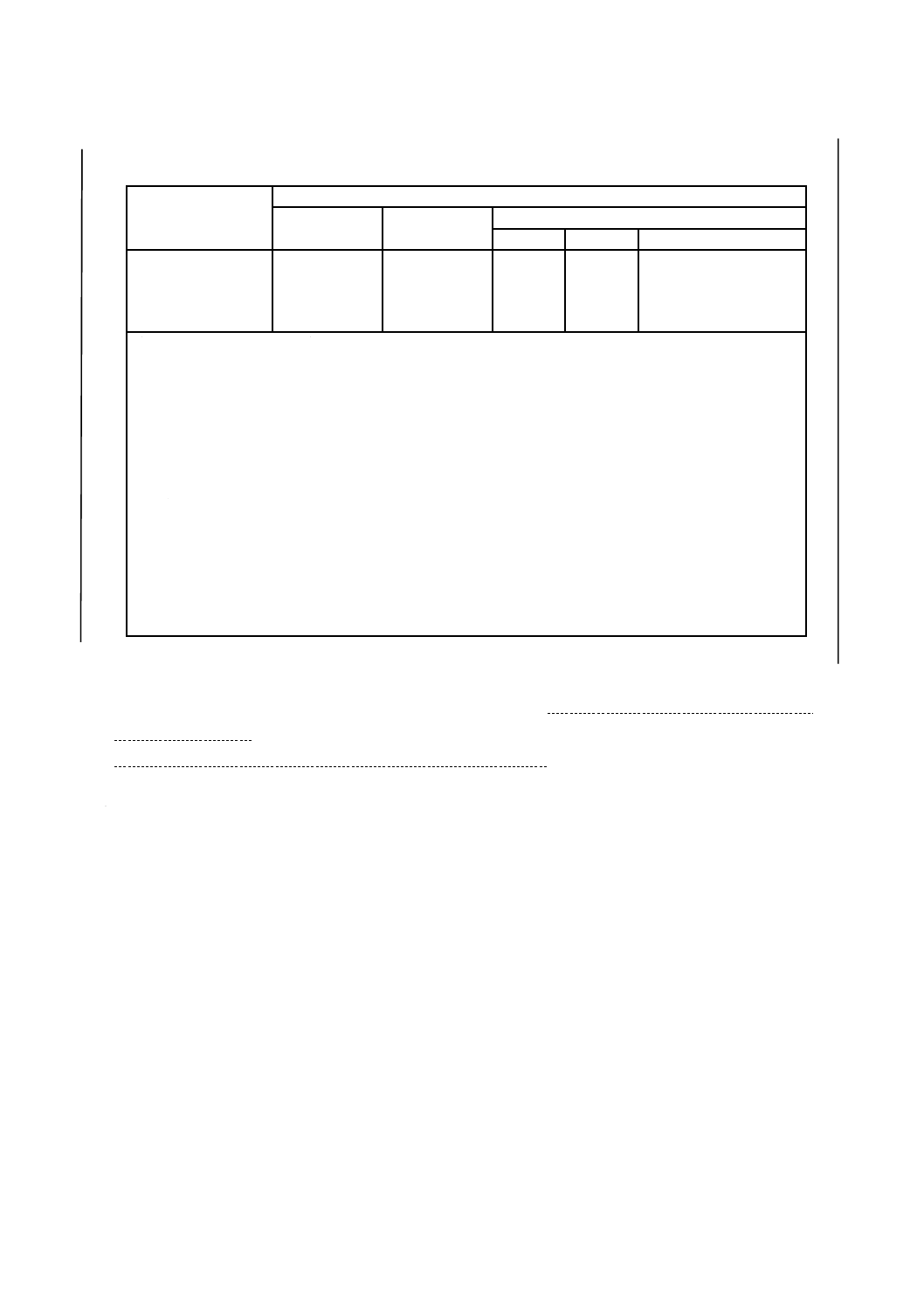

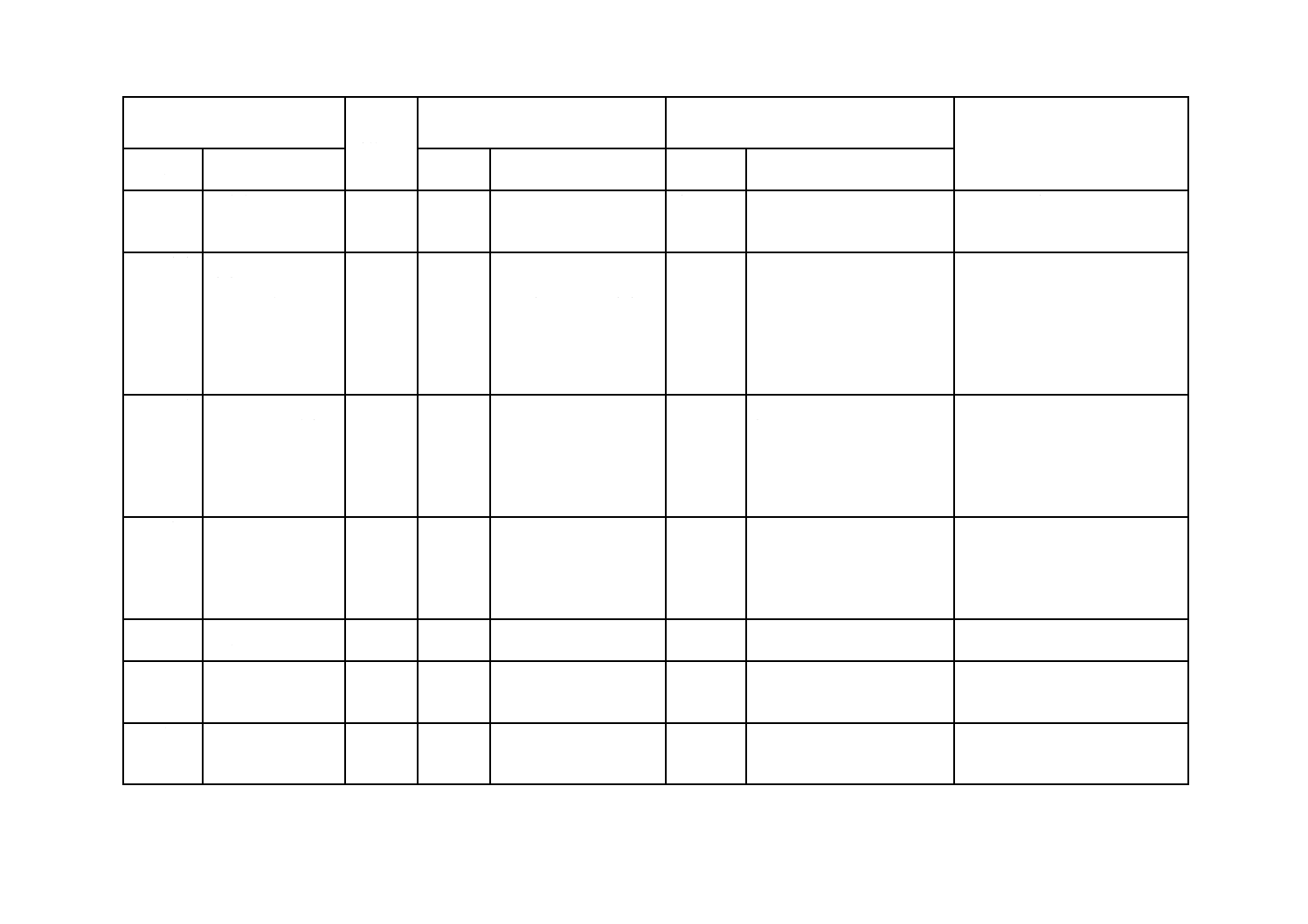

表1−脱炭層深さの表示記号

脱炭層深さ

測定方法

顕微鏡による

測定方法

硬さ試験による

測定方法a)

炭素含有率による測定方法

化学分析

分光分析

電子線マイクロアナリシス

全脱炭層深さ

DM-T

DH-T

DC-T

DS-T

DE-T

フェライト脱炭層深さ

DM-F

−

−

−

−

特定残炭率脱炭層深さ

DM-S

−

−

−

−

実用脱炭層深さ

−

DH-P

−

−

−

注記 ISO 3887では,全脱炭層深さをDDで表す(例えば,DD=0.08 mm)。

例1 DM-T0.28 顕微鏡による測定方法で,全脱炭層深さ0.28 mm。

例2 DH (2.9) -T0.2 試験力2.9 Nのビッカース硬さ試験機を用いてビッカース硬さを測定する方法

で,全脱炭層深さ0.2 mm。

例3 DM-F0.05 顕微鏡による測定方法で,フェライト脱炭層深さ0.05 mm。

例4 DM-S (70) 0.10 顕微鏡による測定方法で,残炭率70 %の脱炭層深さ0.10 mm。

例5 DM-F0.05-S (50) 0.15-T0.28 顕微鏡による測定方法で,フェライト脱炭層深さ0.05 mm,残炭率

50 %の脱炭層深さ0.15 mm,全脱炭層深さ0.28 mm。

例6 DH (2.9) -P (450) 0.2 試験力2.9 Nのビッカース硬さ試験機を用いてビッカース硬さを測定する

方法で,450 HVの実用脱炭層深さ0.2 mm。

例7 DC-T0.3 化学分析装置を用いる炭素分析測定方法で,全脱炭層深さ0.3 mm。

例8 DS-T0.3 分光分析装置を用いる炭素分析測定方法で,全脱炭層深さ0.3 mm。

例9 DE-T0.3 電子線マイクロアナリシスを用いる炭素分析測定方法で,全脱炭層深さ0.3 mm。

注a) 表示記号は,ビッカース硬さ試験による場合を示す。ヌープ硬さ試験によった場合の表示記号は,受

渡当事者間の協定による。

8

報告

試験報告書が必要な場合には,報告する事項は,次のうちから受渡当事者間の協定によって選択する。

a) 鋼種又は化学成分

b) 試験片(試験の対象となる鋼材又は同一鋼種の鋼材)の区別

c) 採取した試験片の数と位置

d) 使用した測定方法

e) 試験結果

9

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

化学分析による炭素含有率測定方法

序文

この附属書は,ISO 3887:2003に規定している鋼の脱炭層深さを測定する方法のうち化学分析による測定

方法については対応国際規格を翻訳し,技術的内容を変更することなく作成したもので,化学分析による

炭素含有率測定方法について規定する。

なお,この附属書で点線の下線を施してある箇所は,対応国際規格に追加した事項である。

A.1 適用範囲

この附属書は,鋼の脱炭層深さ測定方法の一つである“化学分析による炭素含有率測定方法”について

規定する。

A.2 適用鋼材

化学分析による方法は,円形又は多角形で機械加工が容易な大きさをもち,表面全体に脱炭される鋼材

だけに適用する。当事者間の協定のない限り,この方法は,部分的に脱炭した鋼材に適用しない。

A.3 測定方法

測定方法は,次による。

a) 鋼材表面に付着している酸化スケールを除去するために,測定に影響を与えない程度の酸洗を行う1)。

注1) ISO 3887では除去方法については特に規定していないが,酸洗が一般的なため追加する。

b) バイトを用いて,一定深さ(0.1 mm間隔)ごとに,鋼材表面に平行に,かつ,連続的に切削し分析試

料を採取する。この場合,切粉試料の炭素含有率への影響がないように,バイト刃先の著しい摩耗及

び脱落に十分注意する2)。また,通常,切削油は使用しない。

注2) 試料採取時の注意事項として追加する。

c) 鋼材が硬くて切削し難い場合は,受渡当事者間の合意によって,脱炭層深さに変化を与えない雰囲気

を用いて,適切な温度で熱処理を行ってから切削してもよい。

d) 各試料採取ごとに,化学分析による方法で炭素含有率を分析し,脱炭層の表面から生地の炭素含有率

が得られるまでの炭素含有率推移曲線を作成し,その曲線から脱炭層深さを測定する3)。

注3) 脱炭層深さの測定方法についてISO 3887では特に明確な規定はないが,炭素含有率推移曲線

を用いて求めるのが一般的であるので,この規定を追加する。

e) 炭素の定量分析はJIS G 1211を適用し,その分析方法は受渡当事者間で協定した方法によって行う4)。

注4) ISO 3887ではISO 9556及びISO 15349-2によって測定することを規定しているが,JIS G 1211

がこのISO 9556及びISO 15349-2を包含していることから,ISO規格に代わりJISを引用す

る。

f)

全脱炭層深さは,表面から生地の炭素含有率が得られるまでの距離とし,炭素含有率推移曲線から求

める5)。ただし,分析値の許容変動を考慮して,実際には,測定した炭素含有率と生地の炭素含有率

との差が次に示す最大許容偏差以下になる位置までの距離とする。

10

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A = 0.05×B

ただし,Aの最小値は,0.03とする。

ここに, A:最大許容偏差(質量分率 %)

B:生地の炭素含有率(質量分率 %)

注5) 脱炭層深さの測定方法についてISO 3887では特に明確な規定はないが,炭素含有率推移曲線

を用いて求めるのが一般的であるので,この規定を追加する。

参考文献 ISO 9556,Steel and iron−Determination of total carbon content−Infrared absorption method after

combustion in an induction furnace

ISO 15349-2,Unalloyed steel−Determination of low carbon content−Part 2: Infrared absorption

method after combustion in an induction furnace (with preheating)

11

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

発光分光分析による炭素含有率測定方法

序文

この附属書は,ISO 3887:2003に規定している鋼の脱炭層深さを測定する方法のうち発光分光分析による

測定方法については対応国際規格を翻訳し,技術的内容を変更することなく作成したもので,発光分光分

析による炭素含有率測定方法について規定する。

なお,この附属書で点線の下線を施してある箇所は,対応国際規格に追加した事項である。

B.1

適用範囲

この附属書は,鋼の脱炭層深さ測定方法の一つである“発光分光分析による炭素含有率測定方法”につ

いて規定する。

B.2

適用鋼材

発光分光分析による方法は,十分な大きさをもち,かつ,平たん(坦)な表面の鋼材だけに適用する。

B.3

測定方法

測定方法は,次による。

a) 鋼材表面から0.1 mm深さごとに研磨作業を行い被検面とする。

b) 各深さの被検面ごとに,発光分光分析による方法で炭素含有率を分析し,脱炭層の表層から生地の炭

素含有率が得られるまでの炭素含有率推移曲線を作成し,その曲線から脱炭層深さを測定する1)。

注1) 脱炭層深さの測定方法についてISO 3887では特に明確な規定はないが,炭素含有率推移曲線

を用いて求めるのが一般的であるのでこの規定を追加する。

c) 炭素の定量分折は,JIS G 1253を適用し,その分折方法は受渡当事者間で協定した方法によって行う

2)。

注2) ISO 3887では具体的な分折方法について特に規定していないが,測定時の混乱を避けるため

JISの引用を追加する。

d) 全脱炭層深さは,表面から生地の炭素含有率が得られるまでの距離として,炭素含有率推移曲線から

求める3)。ただし,分析値の許容変動を考慮して,実際には,測定した炭素含有率と生地の炭素含有

率との差が,次に示す最大許容偏差以下になる位置までの距離とする。

A = 0.05×B

ただし,Aの最小値は,0.03とする。

ここに, A:最大許容偏差(質量分率 %)

B:生地の炭素含有率(質量分率 %)

注3) 脱炭層深さの測定方法についてISO 3887では特に明確な規定はないが,炭素含有率推移曲線

を用いて求めるのが一般的であるのでこの規定を追加する。

12

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

電子線マイクロアナリシスによる炭素含有率測定方法

序文

鋼の脱炭層深さを炭素含有率によって測定する方法としてISO 3887:2003, Steels−Determination of depth

of decarburizationで規定されている以外に“電子線マイクロアナリシスによる方法”による測定も可能で

あることが判明したので,その方法を附属書として追加し,規定する。

JA.1 適用範囲

この附属書は,鋼の脱炭層深さ測定方法の一つである“電子線マイクロアナリシスによる炭素含有率測

定方法”について規定する。

なお,この方法を適用する場合には,受渡当事者間で,事前に使用する試験装置及び試験条件について

協定しなければならない。

JA.2 適用鋼材

装置に入る大きさに調製可能なすべての鋼材に適用する。

JA.3 測定方法

測定方法は,次による。

a) 供試材を表面に垂直に切断し,その切断面を研磨仕上げして被検面とする。切断及び研磨を行うとき

は,被検面の端部が丸くならないように,十分注意する。また,試験片の被検面は測定に影響を及ぼ

すスケール,油などは完全に除去する必要がある。

b) 脱炭層深さを求めるには,研磨のままの被検面に対し垂直に電子線マイクロアナリシス (EPMA) で炭

素含有率を線分析し,脱炭層の表面から生地の炭素含有率が得られるまでの炭素含有率推移曲線を作

成し,その曲線から脱炭層深さを測定する。

c) 全脱炭層深さは,表面から生地の炭素含有率が得られるまでの距離として,炭素含有率推移曲線から

求める1)。ただし,分析値の許容変動を考慮して,実際には,測定した炭素含有率と生地の炭素含有

率との差が,次に示す最大許容偏差以下になる位置までの距離とする。

A = 0.05×B

ただし,Aの最小値は,0.03とする。

ここに, A: 最大許容偏差(質量分率 %)

B: 生地の炭素含有率(質量分率 %)

注1) 脱炭層深さの測定方法についてISO 3887では特に明確な規定はないが,炭素含有率推移曲線

を用いて求めるのが一般的であるので,この規定を追加する。

13

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

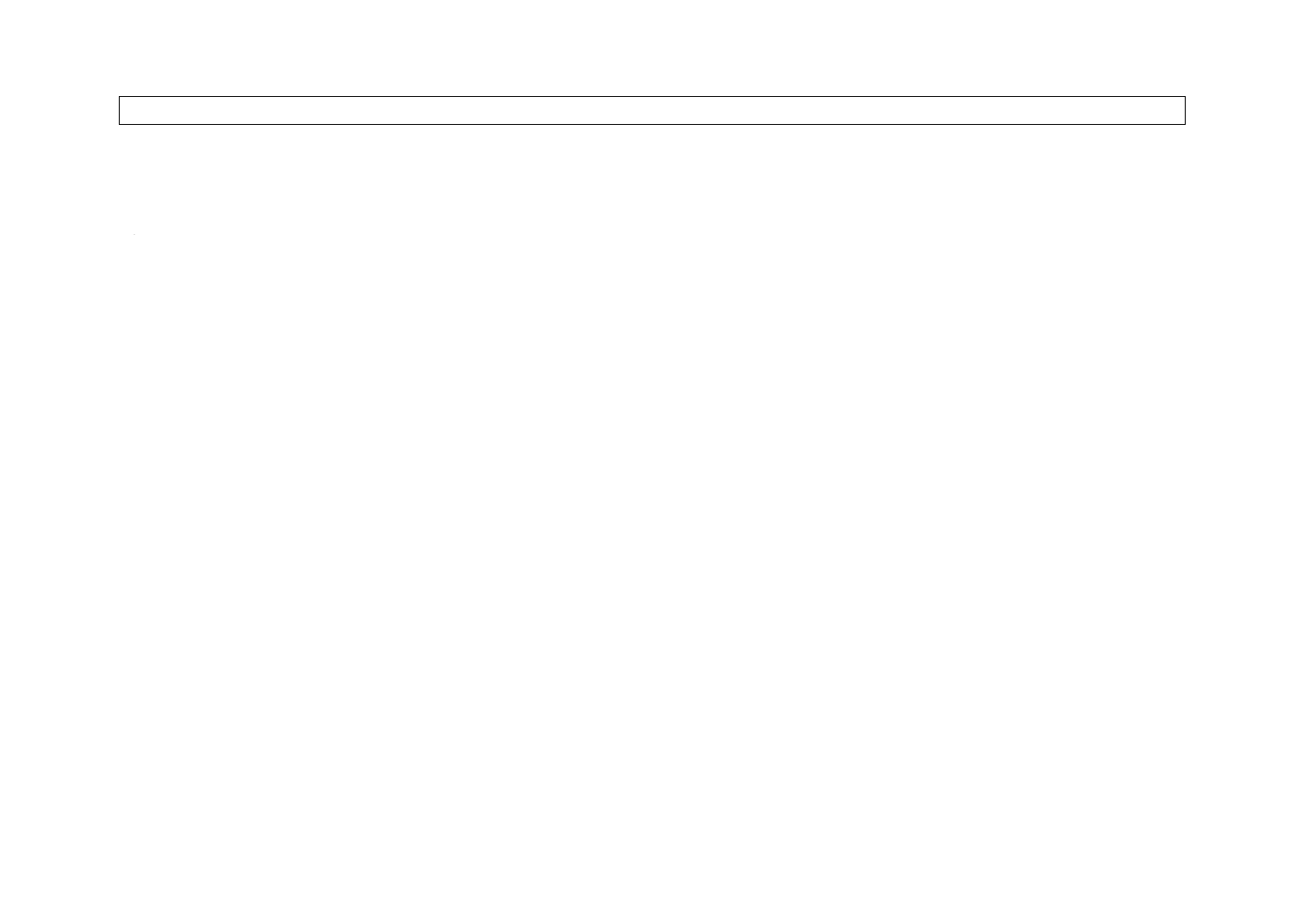

附属書JB

(参考)

JISと対応する国際規格との対比表

JIS G 0558: 2007 鋼の脱炭層深さ測定方法

ISO 3887:2003 Steels―Determination of depth of decarburization

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

脱炭層深さの測定

1

炭素鋼,低合金鋼の脱炭

層深さの測定方法

一致

2 引用規

格

3 用語及

び定義

3.1脱炭層

3.2全脱炭層深さ

3.3フェライト脱炭

層深さ

3.4特定残炭率脱炭

層深さ

3.5実用脱炭層深さ

3.6硬さ推移曲線

3.7炭素含有率推移

曲線

3

3.1脱炭層

3.2実用脱炭層深さ

3.3全脱炭層深さ

3.4フェライト脱炭層深

さ

追加・削

除

国内で使用する定義を追加。

全脱炭層深さでは,ISO規格で

は炭素含有率だけであるが,

JISでは,硬さを含めた物理的

性質を入れている。

実用脱炭層深さでは,ISO規格

では硬さ,炭素含有率の二方法

を認めているが,JISでは硬さ

だけに限定。

JISの定義の追加をISOへ提案す

る。

4 測定方

法の種類

a) 顕微鏡による測

定方法

b) 硬さ試験による

測定方法

c) 炭素含有率によ

る測定方法

4

・顕微鏡による方法

・硬さ試験による方法

・炭素含有率による方法

追加

基本的な測定方法に関しては

一致している。JISは,より詳

細な方法の記述及び留意点を

追加したもので,技術的差異は

軽微である。

1

3

G

0

5

5

8

:

2

0

0

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 試験片 対象鋼材そのもの

又は同一条件で製

造したもの

4.2.2

追加

JISでは,試験片採取の一般的

事項の項を設けて記載してい

る。

ISOへの提案を行う。

6 測定方

法

6.1顕微鏡による測

定方法

6.2硬さ試験による

測定方法

6.3炭素含有率によ

る測定方法

4.2

4.3

4.4

顕微鏡による測定方法

硬さ試験による測定方法

炭素含有率による測定方

法

追加・変

更

JISは,ビッカース硬さの試験

力の範囲が狭く,また,硬さ推

移曲線を作成することとして

いる。

JISは,炭素含有率の測定方法

として電子線マイクロアナリ

シスを追加している。

ISOへの提案を行う。

7 表示方

法及び表

示記号

全脱炭層深さ

フェライト脱炭層

深さ

特定残炭率脱炭層

深さ

実用脱炭層深さ

3.3

5

全脱炭層深さの平均を

DDで示す。

追加・変

更

JISの定義の表示及び記号を追

加。

JISでは,測定結果を示す桁数

を規定。

ISOへの提案を行う。

8 報告

鋼種又は化学成分

試験片の区別

試験片数と位置

測定方法

試験結果

5

追加

JISでは,供試材の内容を示す

鋼種及び試験片が対象材その

ものか,同一鋼種によるものか

の区別を示すこととしている。

ISOへの提案を行う。

附属書A

化学分析による炭

素含有率測定方法

4.4

附属書B

発光分光分析によ

る炭素含有率測定

方法

4.4

附属書JA

電子線マイクロア

ナリシスによる炭

素含有率測定方法

1

4

G

0

5

5

8

:

2

0

0

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15

G 0558:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 3887:2003:MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致………………技術的差異がない。

− 削除………………国際規格の規定項目又は規定内容を削除している。

− 追加………………国際規格にない規定項目又は規定内容を追加している。

− 変更………………国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD………………国際規格を修正している。

1

5

G

0

5

5

8

:

2

0

0

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。