G 0511:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 試験片···························································································································· 3

5.1 一般 ···························································································································· 3

5.2 逆U曲げ試験片の作製方法 ······························································································ 3

5.3 逆U曲げ加工 ················································································································ 3

5.4 ボルト・ナットによる応力負荷方法··················································································· 4

6 試験手順························································································································· 4

7 試験後評価 ······················································································································ 5

8 試験報告························································································································· 5

附属書A(規定)半割れ管形状の逆U曲げ試験片の作製手順 ························································ 7

附属書B(規定)平行部のある逆U曲げ試験片の作製手順 ··························································· 9

附属書JA(規定)逆U曲げ試験片の種類 ················································································ 12

附属書JB(参考)試験条件 ··································································································· 15

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 16

G 0511:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人腐食

防食学会(JSCE)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS G 0511:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0511:2014

金属及び合金の逆U曲げ試験片を用いた

応力腐食割れ試験方法

Stress corrosion cracking testing of metals and alloys

using reverse U-bend test method

序文

この規格は,2013年に第1版として発行されたISO 7539-10を基とし,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。また,附属書JA及び附属書JBは対応国際規格に

はない事項である。

1

適用範囲

この規格は,主にオーステナイト系の鉄基合金及びニッケル基合金の高温高圧水環境中における応力腐

食割れ感受性を,逆U曲げ試験片を用いて評価する試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 7539-10:2013,Corrosion of metals and alloys−Stress corrosion testing−Part 10: Reverse U-bend

method(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する処置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS R 6251 研磨布

JIS R 6252 研磨紙

JIS R 6253 耐水研磨紙

JIS Z 2241 金属材料引張試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

応力腐食割れ

腐食環境及び静的引張応力が同時に作用することによって,金属に割れの発生及びその進展が起こる現

象。しばしば,金属構造物の耐荷重特性を著しく低下させる。

3.2

試験環境(test environment)

試験片をばく(曝)露する運転環境又は実験室環境。環境条件を一定に維持するか,又は変化させるか

は,あらかじめ合意された取決めによる。

3.3

試験開始(start of test)

試験片が試験環境にばく露された時点。

3.4

割れ検出時間

試験開始から基準を超える割れが観察されるまでに経過した時間。

4

原理

逆U曲げ試験は,応力腐食割れ感受性を評価するための特に厳しい試験である。この試験は,ニッケル

基合金など高耐食性をもつ金属への適用を主として意図しており,従来のU曲げ試験などの試験法と比べ

て応力の緩和を著しく抑制する点で優れている。この試験は,配管及び伝熱管から採取した管類,板,棒

及び溶接材を含むその他の製品に対して,主に選定試験に用いられる。さらに,運転時の性能に対して受

渡当事者間の合意を得るための受入試験に用いることができる。

この試験の原理は,高耐食金属に極めて高い応力を負荷し,かつ,応力緩和を最小化し,応力腐食割れ

発生の可能性を高めることである。

この試験では,管内面を背にして管軸の長手方向に沿ってU字形に曲げ(いわゆる,逆U曲げ),その

管内面の大部分において初期引張応力がその材料の降伏応力を超えた状態で保持した逆U曲げ試験片を,

腐食試験液にばく露する。この試験では,実際の運転状態でも存在し得る複雑な2軸応力が負荷されるた

め,応力腐食割れの発生が加速される。逆U曲げ試験片を作製する過程で,程度の異なる冷間加工を施す

ことができ,応力腐食割れの傾向に及ぼす冷間加工の影響を評価できる。

この試験は,通常,実験室で試験片を実運転模擬環境にばく露して実施される。さらに,この試験では,

異なる材料パラメータの影響を比較かつ評価することも目的とする。

主たる優れた点は,その簡便さとともに,選定試験が速く実施できることである。従来のU曲げ及びC

曲げ試験片を573 K(300 ℃)以上の高温溶液中で選定試験に用いると,著しい応力緩和が生じて評価に

長時間を要する。しかし,逆U曲げ試験片での応力緩和は,その2軸応力のために,従来のU曲げ及びC

曲げ試験片よりも小さい。したがって,逆U曲げ試験片を用いることによって,選定試験は比較的短時間

で実施できる。

不都合なことは,応力状態が複雑であるため,正確な定量値を得るのが難しいことである。正確な応力

状態で試験が要求される場合は,代替の方法を用いることが望ましい。

理想的な逆U曲げ試験片を用いて試験を実施するときでさえも,任意の金属及び環境に対して試験結果

が広く分布することがあるため,複数以上の試験が必要である。

異なる寸法の管から試験片を作製したり,異なる手順で逆U曲げ試験片に応力を負荷したりすると,試

3

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験結果の分布がより大きくなることがある。

5

試験片

5.1

一般

逆U曲げ試験片は,配管若しくは伝熱管から採取した管類,その他の中空円筒の製品を縦方向に半割り

にした半割れ管,又は板,棒若しくはその他の製品を軸方向に沿って半割れ管形状に成形した半割れ管に,

逆U曲げ加工を行ったものである。

試験片の切断方法は,材質に与える影響の少ない,のこぎり切断などの方法で行い,その後,切削によ

って試験片形状に仕上げる。特に,側面は切断時のばりなどを除去し,JIS R 6251に規定する研磨布又は

JIS R 6252若しくはJIS R 6253に規定する研磨紙で,試験片の昇温を避けながら順次粒度P600まで仕上

げる。

5.2

逆U曲げ試験片の作製方法

5.2.1

配管又は伝熱管から採取した管類

配管又は伝熱管から採取した管類は,管内表面が試験面となることから,特別な試験目的がない限り,

通常,入手した管の表面状態を維持するのがよく,表面手入れなどは行わない。熱処理を追加する場合は,

その最終熱処理を,曲げ(及び,予ひずみを付与する場合は,予ひずみ付与)の前までに行う。管類から

の逆U曲げ試験片の作製手順は,附属書A及び附属書Bによる。逆U曲げ試験片の種類は,附属書JA

によって1号試験片,2号試験片及び3号試験片とする。

5.2.2

その他の製品

種々の棒及び板,他の鍛造又は圧延材並びに溶接された材料にも適用することができる。これらの材料

は,最終的な熱処理後に板状の短冊に加工し,成形用のジグに押し付けて半割れ管形状にする。半割れ管

形状に成形する前に,最終的な試験面となる弧状内面を平板段階で,JIS R 6251に規定する研磨布又はJIS

R 6252若しくはJIS R 6253に規定する研磨紙で順次粒度P600まで仕上げる。板材からの逆U曲げ試験片

の作製手順は,附属書A及び附属書Bによる。逆U曲げ試験片の種類は,附属書JAによって1号試験片,

4号試験片及び5号試験片とする。

溶接部を試験する際,逆U曲げ試験片の軸方向と溶接方向との関係を必ず報告する。試験は,溶接金属,

又は溶接継手(溶接金属及び熱影響部を含む。)に対して行ってもよい。

5.3

逆U曲げ加工

逆U曲げ加工の際は,専用の成形用のジグ(図A.1及び図B.1参照)を用いて滑らかなU字が得られる

よう,受渡当事者間の協定で決めた逆U曲げ半径(RRUB)で曲げ加工する。半割れ管形状の逆U曲げ試験

片(1号試験片)は,オーステナイト系ステンレス鋼製の半割棒(補助材)を使用してU曲げ頂部の屈曲

を防止する。他方,平行部のある逆U曲げ試験片[JIS Z 2241の14B引張試験片に準じて加工した予ひず

みを付与しない試験片,又は更に予ひずみを付与した試験片(2号試験片〜5号試験片)]は,直接逆U曲

げ加工を行う。押込み側のジグ先端は,管の外径に合わせた凹形の曲率とし,受け側のローラは,管の内

径に合わせた凸形の曲率とする。逆U曲げ試験片は,逆U曲げ加工時に,U曲げ頂部に割れを生じない範

囲で適用する。割れの生じたものは,試験片として採用しない。

平行部のある逆U曲げ試験片(2号試験片〜5号試験片)を用いて試験するとき(単なる逆U曲げ方式

では,ひずみが減少するので応力が低下する。),目標とする応力レベルに到達させるために,予ひずみを

付与することができる(3号試験片又は5号試験片)。

半割れ管形状の逆U曲げ試験片(1号試験片)の作製手順は,附属書Aによる。平行部のある逆U曲げ

4

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片(2号試験片〜5号試験片)の作製手順は,附属書Bによる。

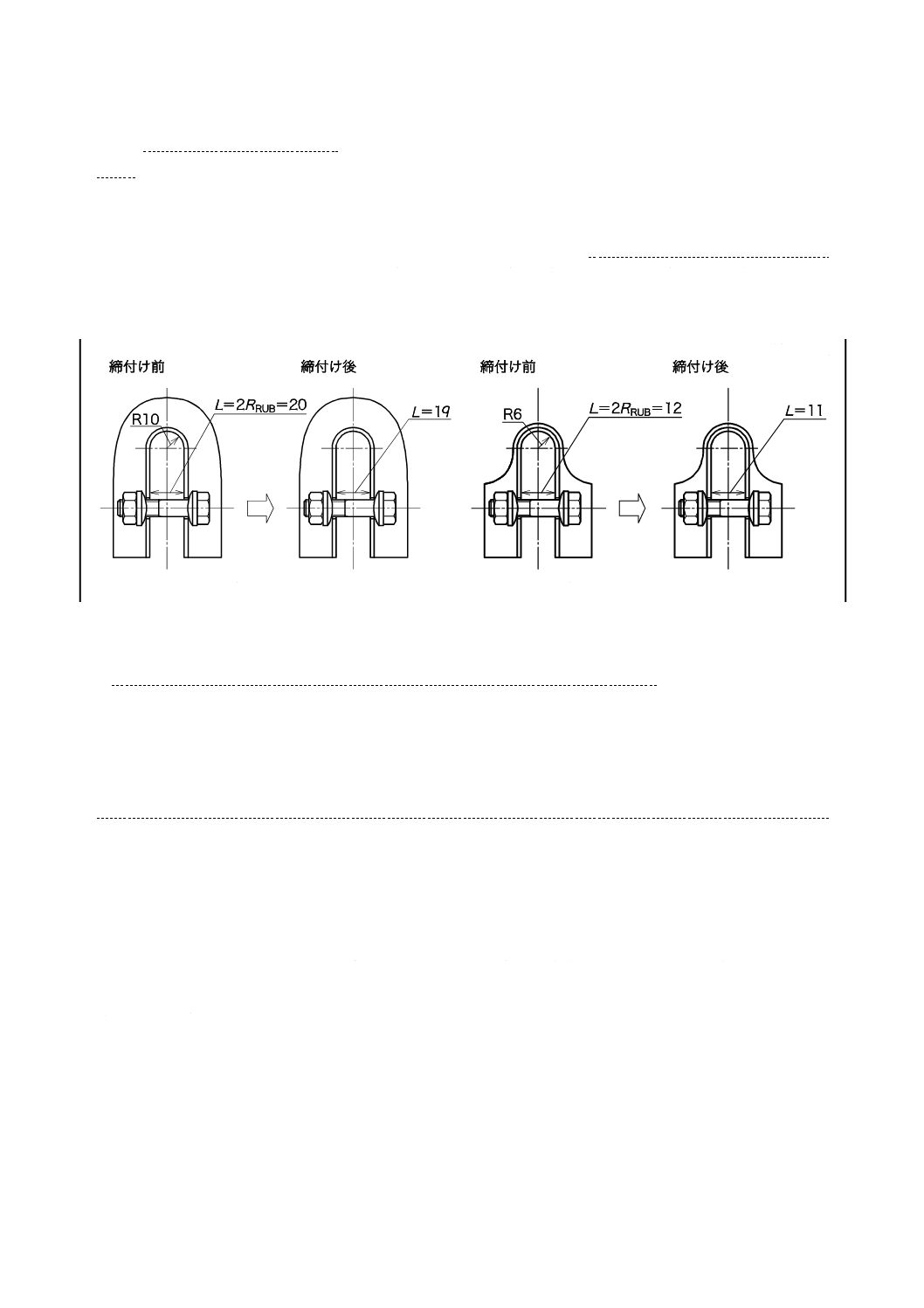

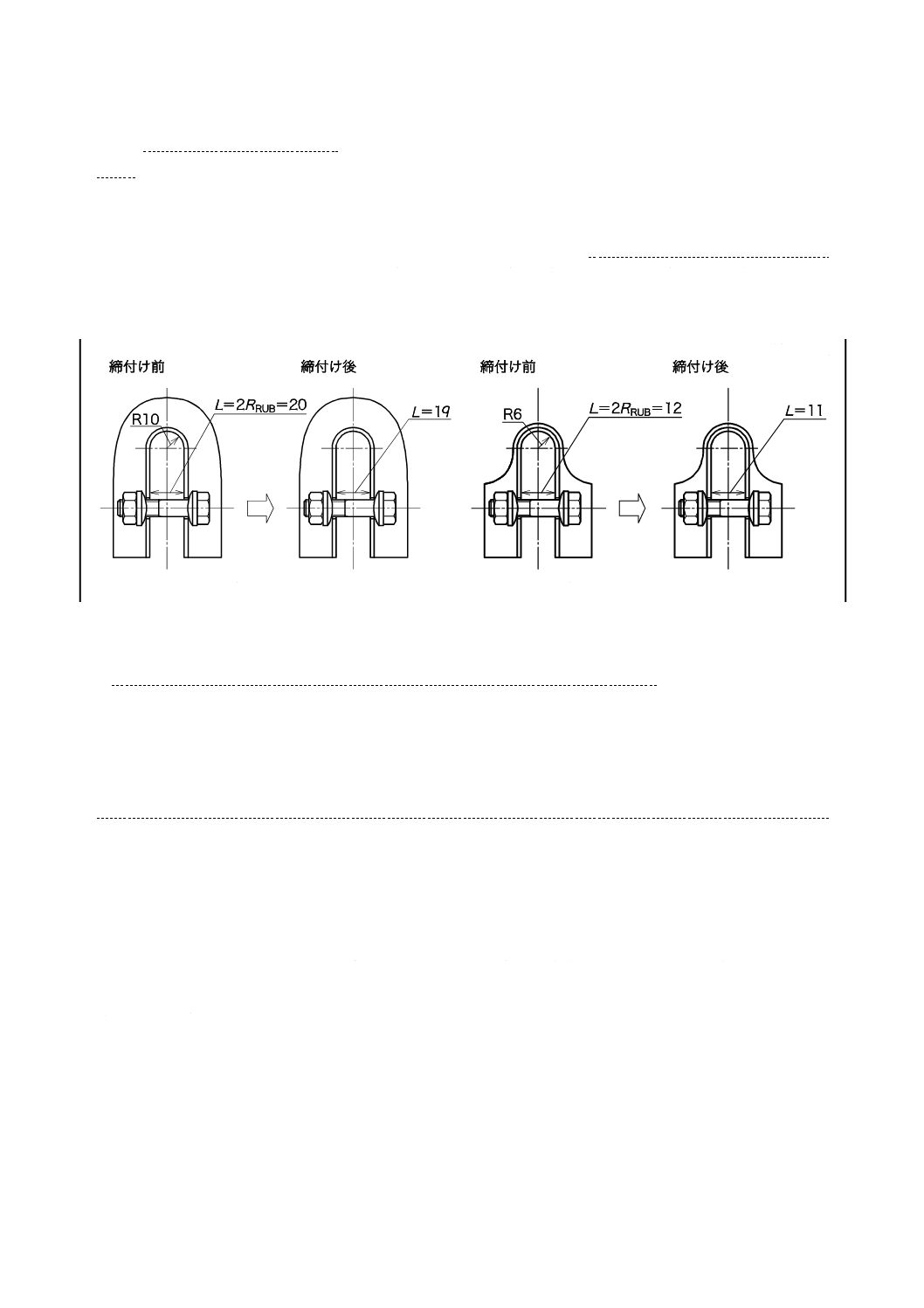

5.4

ボルト・ナットによる応力負荷方法

逆U曲げ試験片にボルト・ナットで応力を負荷するとき,逆U曲げ加工の最終段階で付与された変位を

超えるように注意する必要がある。ボルト・ナットによって締め付けた逆U曲げ試験片の最終形状は,図

1に示すように脚間寸法(L)が逆U曲げ半径(RRUB)の2倍より約1 mm狭くなるように締め付ける。そ

の最大の締付け量は2 mmまでとする。過度に締め付けすぎた場合,その逆U曲げ試験片は除外し,ボル

ト・ナットを緩めて調節してはならない。

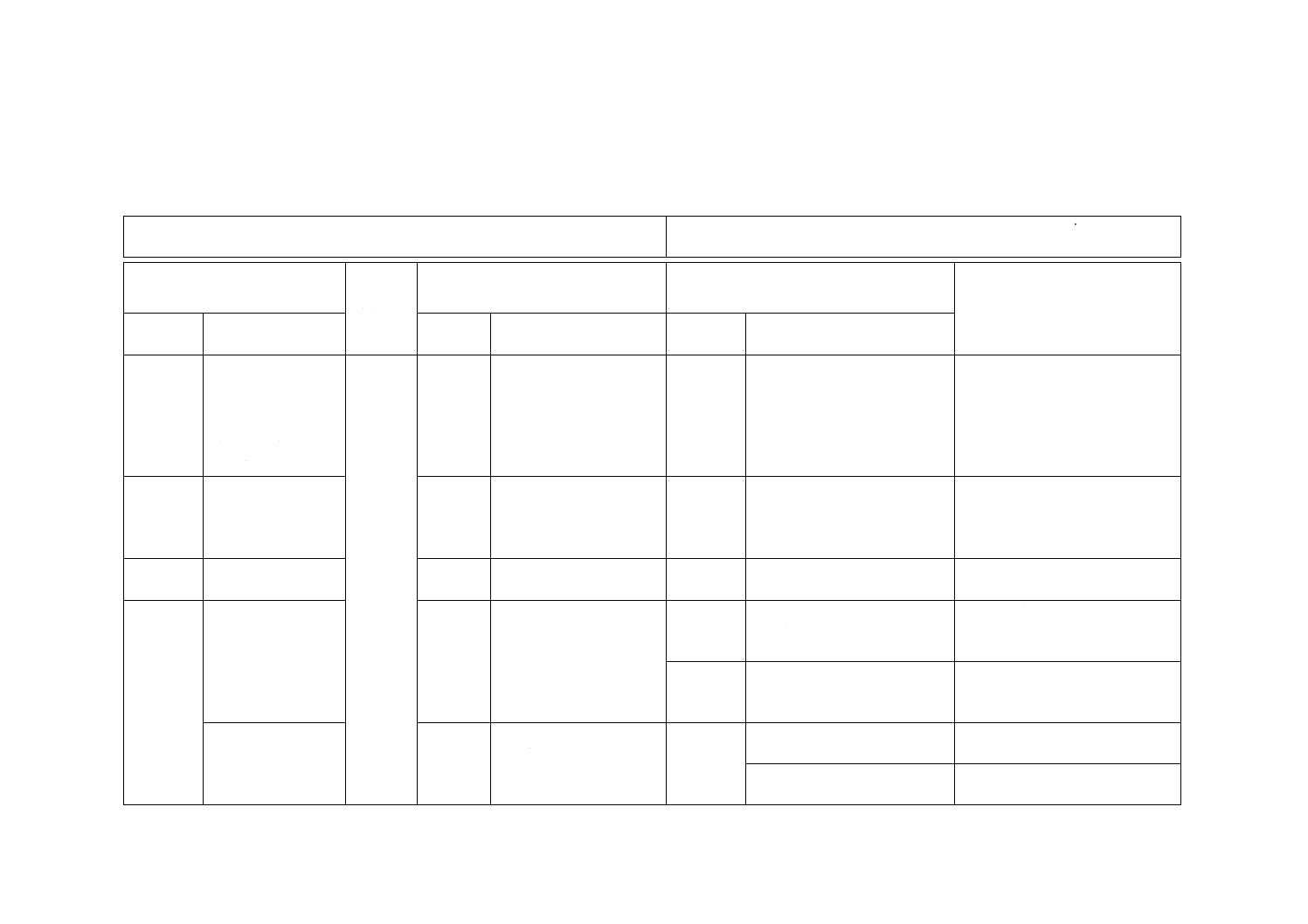

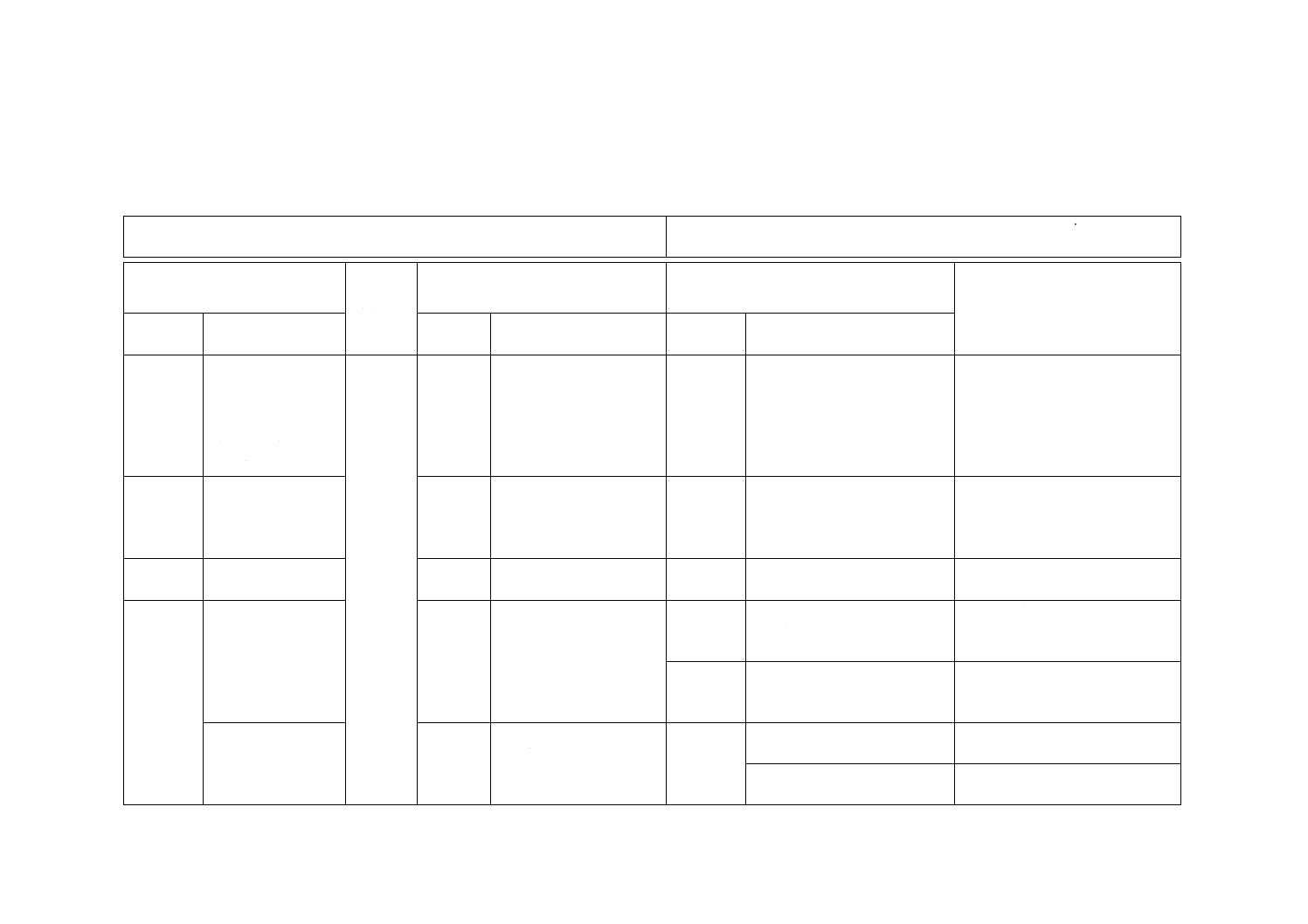

単位 mm

a) 1号試験片

b) 2号試験片〜5号試験片

図1−逆U曲げ試験片の脚間寸法(L)における締付け量の例

締付けのためのボルト・ナットは,かまぼこ型又は半球状の座金形状とする。締付けのためのボルト材

質は,線膨張係数が逆U曲げ試験片の材質と同じ又は小さいものを用いることが望ましい。ボルトの緩み

を低減させるようなダブルナットを用いることも効果的である。

還元性環境又は水酸化ナトリウム水溶液環境では,逆U曲げ試験片と同一材の座金を用いてもよい。水

酸化ナトリウム水溶液では,酸化処理を行ったジルコニウム合金の絶縁座金を用いてはならない。一方,

酸化性の高温高圧水環境中では,絶縁性を高めるために酸化処理を行ったジルコニウム合金の絶縁座金と

ともに,逆U曲げ試験片をボルト・ナットで締め付けることが望ましい。

6

試験手順

試験手順は,次による。

a) 試験片数 同一条件における試験回数が複数となるよう,試験片数を用意する。損傷確率の経時変化

を調べるためには,異なる試験時間で試験を中断し,割れの有無を確認する。十分な繰返し数の試験

を行うことで,各試験時間での統計学的な取扱いができる。

b) 逆U曲げ試験片準備 逆U曲げ試験片は,試験前にアセトンなどで脱脂後,イオン交換水又はエタノ

ールで洗浄し,乾燥する必要がある。脱脂後は,汚れないよう取扱いに注意する。

逆U曲げ試験片は,逆U曲げ加工して試験環境にばく露する前に,割れの有無を必ず検査しなけれ

ばならない。可能であれば,試験後の比較用として,応力を負荷し,試験環境にばく露しない試験片

を準備しておくことが望ましい。逆U曲げ試験片の識別のために刻印する必要がある場合,試験結果

に影響を及ぼさないよう,逆U曲げ試験片上の刻印の位置に注意する。例えば,逆U曲げ試験片の端

5

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

部といった,試験領域からできるだけ離れた位置にするのがよい。逆U曲げ試験片は,脱脂,応力付

与及び検査を終えた後,速やかに試験装置に設置しなければならない。

c) 試験装置 試験装置は,対象とする高温高圧水を封入保持できる圧力容器(オートクレーブ)を用い

る。圧力容器には,水の入れ替わりのない静置式(バッチ式)と,外部から供給した高温高圧水を循

環して水質を一定に保つことのできる循環式とがある。目的に応じて,いずれの圧力容器を用いても

よい。

d) 試験 逆U曲げ試験片をボルト・ナットによって締め付け,応力負荷したままの状態で,圧力容器内

に設置する。静置式圧力容器の場合は,あらかじめ対象とする試験液を入れた後,圧力容器の蓋を締

め付ける。循環式圧力容器の場合は,圧力容器の蓋を締め付けた後,試験液を循環する。圧力容器を

加熱し,所定の温度に達した時点を試験開始とし,所定の一定時間に保持する。試験温度及び保持時

間は,受渡当事者間の協定によって決める。

なお,試験液は,受渡当事者間の協定によって決める。試験装置内に複数の種類の金属が存在する

場合,試験環境によっては異種金属接触に伴う電位差腐食(ガルバニック)効果を避けるために逆U

曲げ試験片と試験装置とを電気的に絶縁する必要がある。絶縁体を用いる場合,絶縁体は変形しては

ならない。試験条件に対し十分な耐食性及び強度があれば,セラミックの絶縁体が望ましい。

試験終了後,イオン交換水又はエタノールで試験片を洗浄し,乾燥する。

e) 試験の継続 試験後の逆U曲げ試験片の外観観察によって割れが認められない場合,d) の試験手順

に従い,応力腐食割れ試験を継続する。

f)

試験時間 試験時間は,受渡当事者間の協定によって決める。

なお,試験時間は,所定の試験環境にばく露されていた通算の時間をいう。表B.1及び附属書JB

に試験条件の例を示す。

7

試験後評価

浸せき(漬)後の逆U曲げ試験片の割れに対する評価は,次による。

割れの有無は,試験装置の停止・開放後に,逆U曲げ試験片を取り出し,ボルト・ナットで応力を負荷

した状態のままで,イオン交換水又はエタノールで洗浄・乾燥後,目視又は10倍〜40倍の拡大鏡で,U

曲げ部の外側表面を観察し確認する。定期的に割れの有無を確認し,割れを観察したときを割れ検出時間

とする。割れが観察されなかった試験片に対しては,試験としての成立性を判断するため,応力負荷した

ボルトの破断及び緩みの有無を確認する必要がある。

割れが観察され,応力腐食割れ以外の明確な理由がない場合は,応力腐食割れと判断する。

この試験は,基本的に割れの有無を確認する試験である。この試験方法は,基本的には合否試験とみな

すべきある。割れ検出時間,割れ長さなどの個々の値は重視すべきではない。試験片数が豊富にある場合

には,損傷の累積確率を時間の関数として,例えば,ワイブル分布のような確率分布則で近似する解析方

法は,割れ発生時間に対して説明性を高めるために有用である。

8

試験報告

試験報告には,次の事項を記載する。

a) 材料の名称又は種類の記号,素材の形状,化学成分,熱処理条件及び材料組織条件

b) 逆U曲げ試験片の種類(号数),逆U曲げ試験片の寸法(外径,厚さ,逆U曲げ半径及び脚間寸法,

平行部のある場合は,平行部の幅),溶接部を試験する場合は,逆U曲げ試験片の軸方向と溶接方向

6

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

との関係

c) 予ひずみ量:予ひずみを付与する荷重負荷装置で計測する伸び量(3号試験片又は5号試験片)

d) 試験環境条件

e) 逆U曲げ試験片観察手順(割れの有無の観察に用いた顕微鏡の種類及び観察倍率)

f)

試験時間及び割れの有無:割れが検出された場合は,割れが認められなかった最終確認時間及び割れ

検出時間

g) 試験結果に対して統計処理によって評価した場合は,その手法

7

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

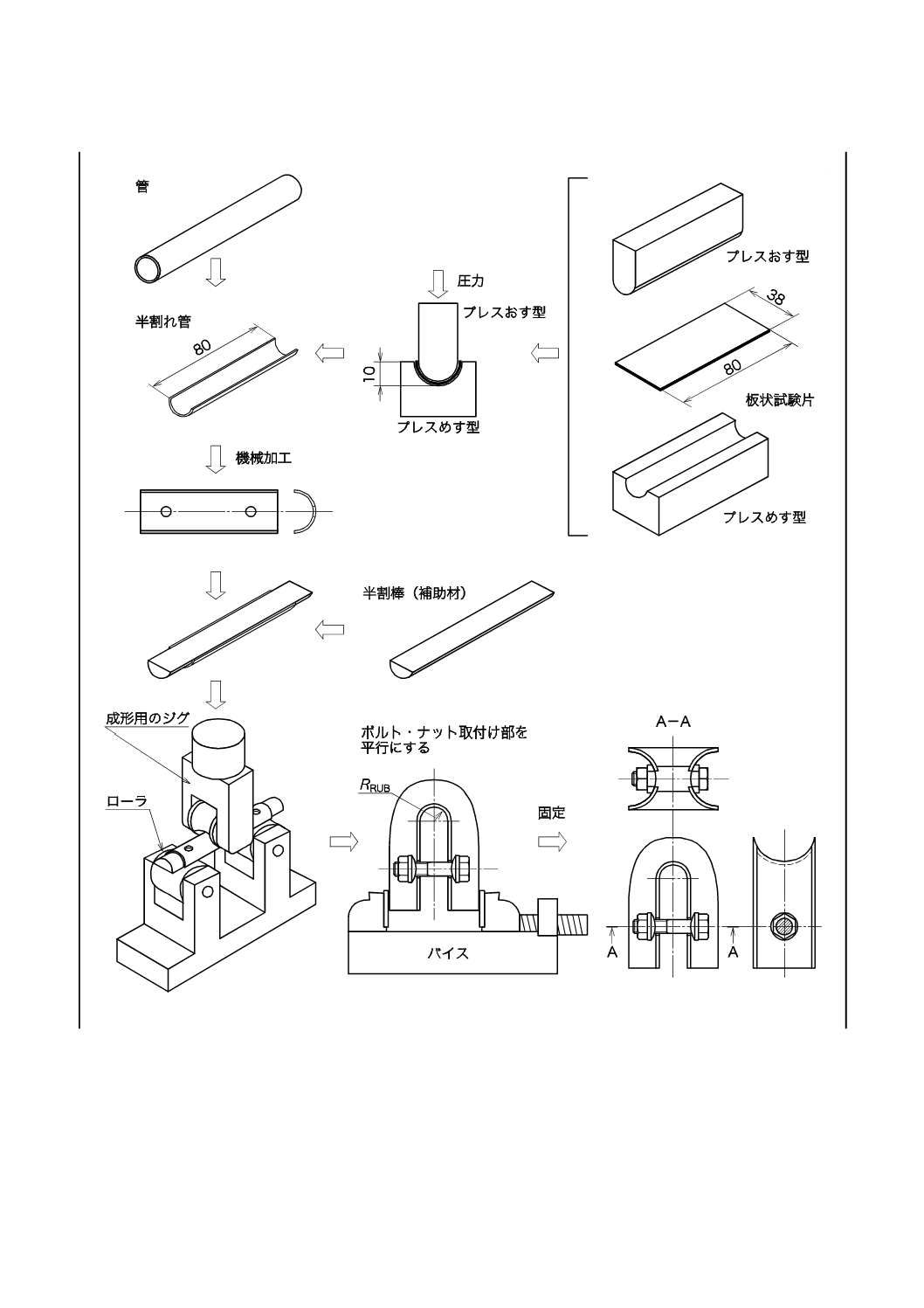

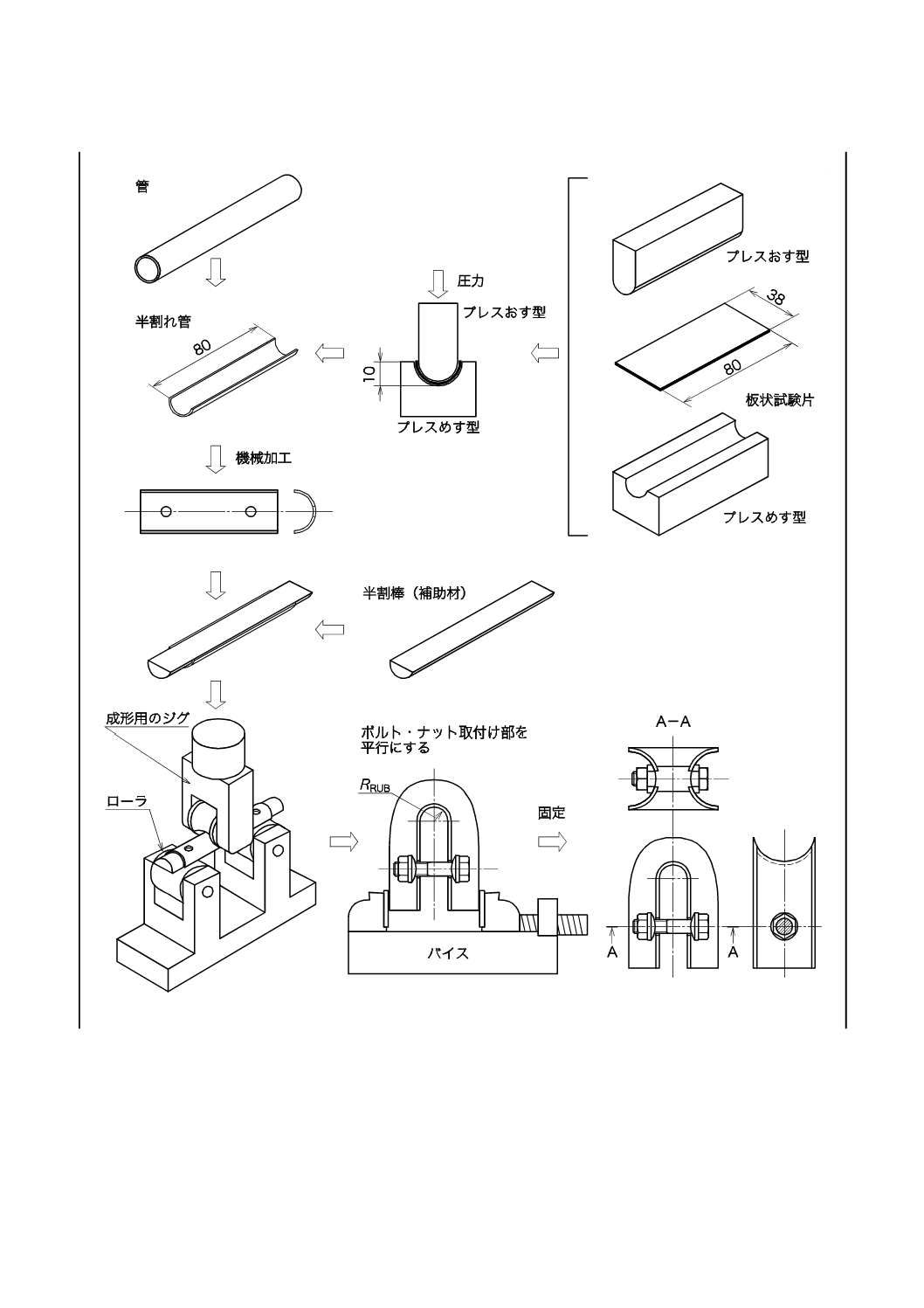

附属書A

(規定)

半割れ管形状の逆U曲げ試験片の作製手順

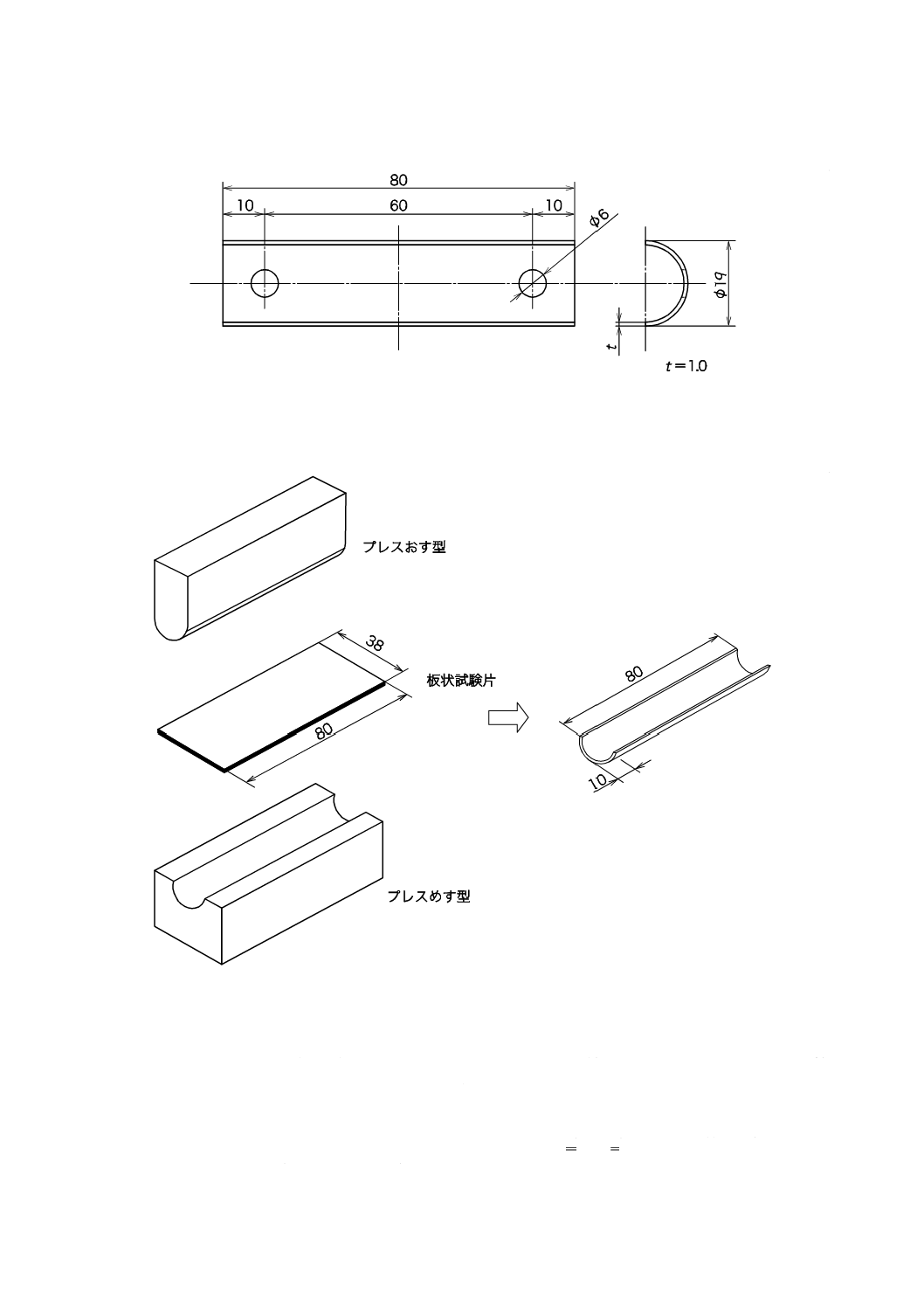

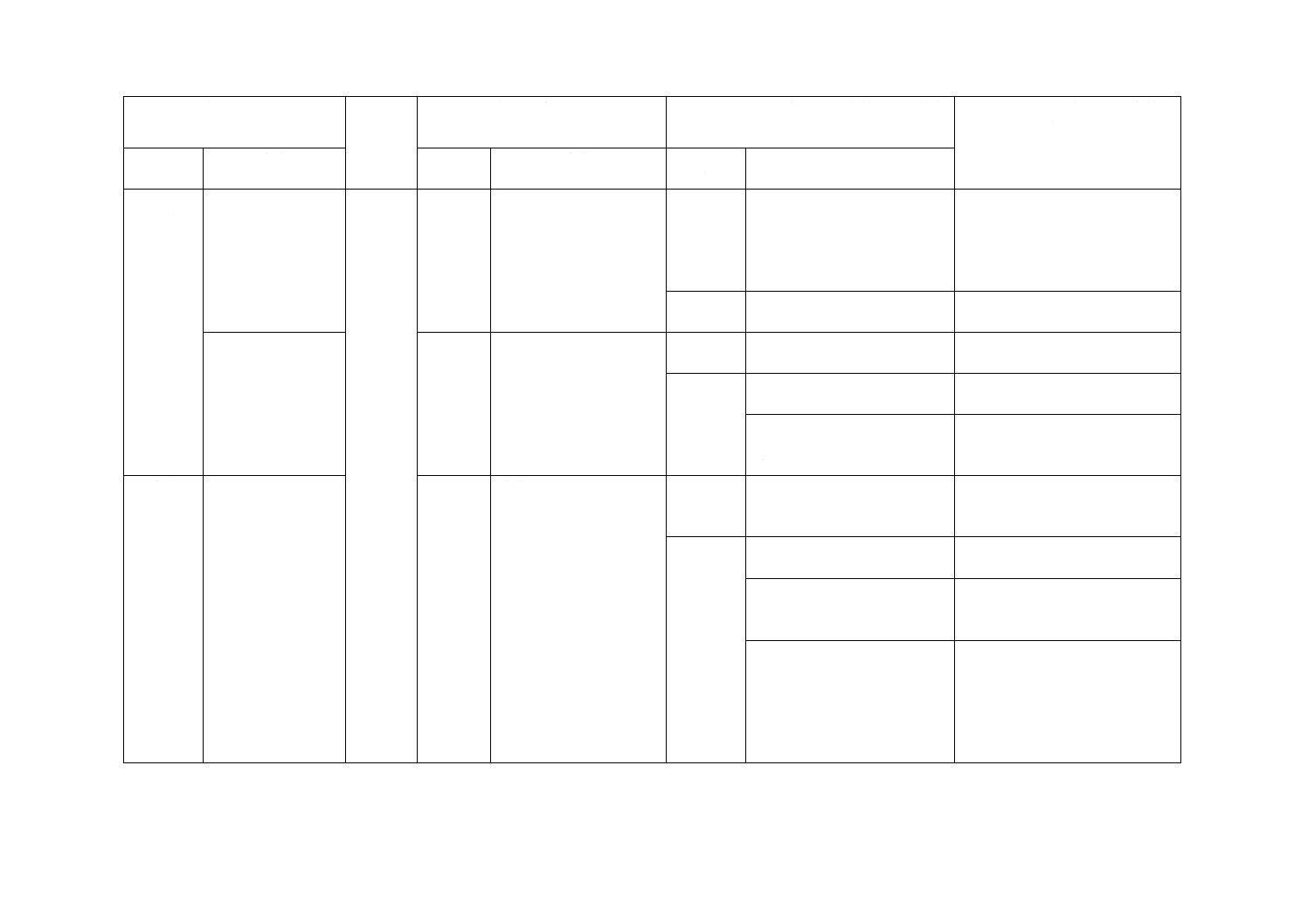

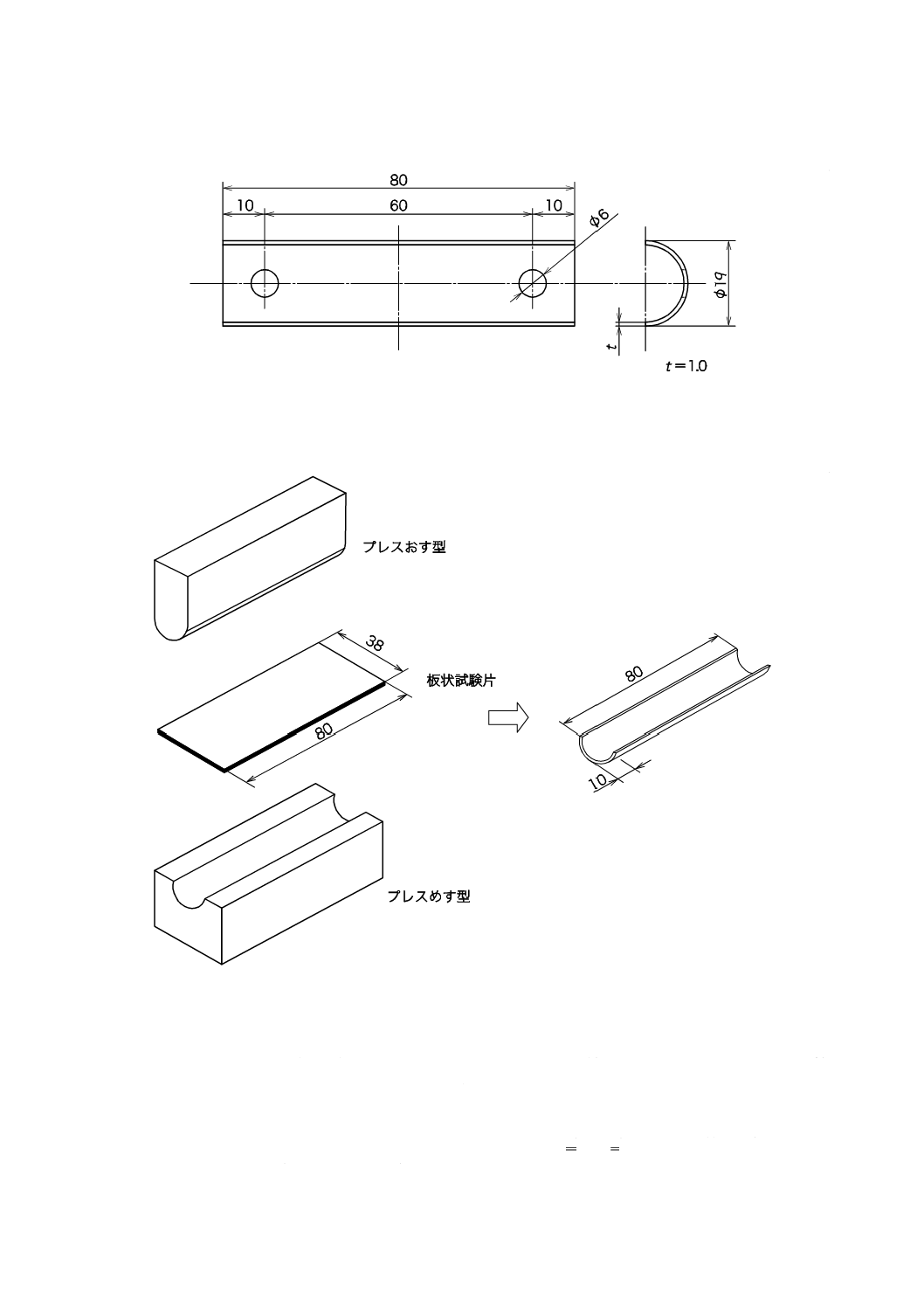

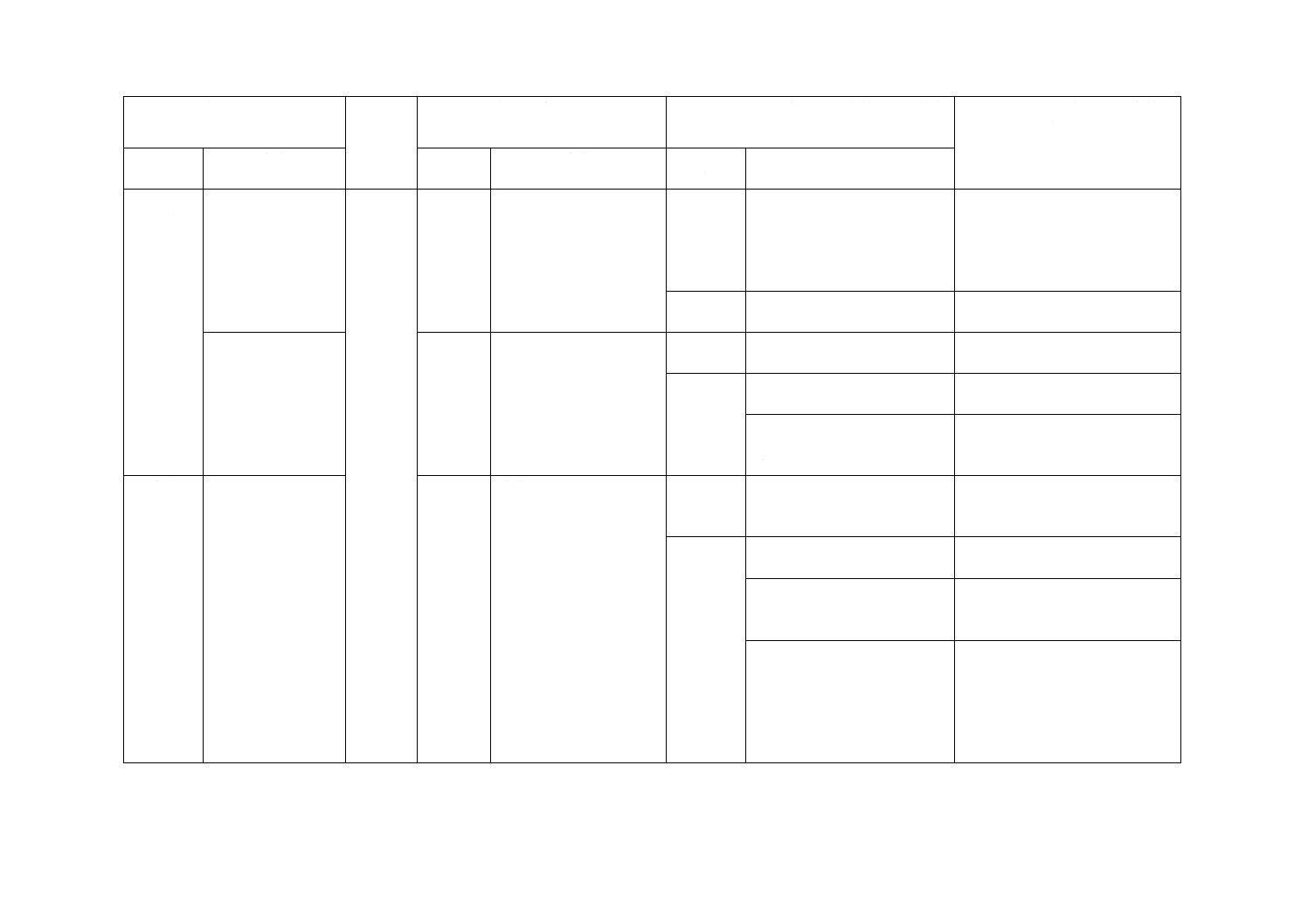

半割れ管は,次のように,半円断面形状を維持して逆U曲げ試験片に加工する。2段階の曲げ加工とな

る(図A.1参照)。

a) ボルト・ナット取付け用の穴を“半割れ管”にあける。

b) “半割れ管”の半円断面形状を維持して逆U曲げ加工するために,オーステナイト系ステンレス鋼製

“半割棒(補助材)”を用いる。

c) 成形用のジグ及び荷重負荷装置を用いて45°程度の角度となるように半割れ管に逆U曲げ加工を施

す。

半割れ管と半割棒(補助材)との摩擦によって曲げ加工時に生じる半割れ管の引張りを低減するた

めに,半割れ管と半割棒(補助材)との間には薄い紙を挿入してもよい。

d) オーステナイト系ステンレス鋼製の“半割棒(補助材)”を取り除く。バイスを用いて,逆U曲げ試

験片のボルト・ナット取付け部が平行になるまで曲げ加工を行う。ボルト・ナットの取付けは,逆U

曲げ試験片がバイスで締め付けられた状態で行い,締め付ける脚間寸法(L)が逆U曲げ半径(RRUB)

の2倍よりも約1 mm狭くなるまでボルト・ナットで締め付ける。

e) 還元性環境又は水酸化ナトリウム水溶液環境では,逆U曲げ試験片と同一材の座金を用いてもよい。

水酸化ナトリウム水溶液環境では,酸化処理を行ったジルコニウム合金の絶縁座金を用いてはならな

い。一方,酸化性の高温高圧水環境中では,絶縁性を高めるために酸化処理を行ったジルコニウム合

金の絶縁座金とともに,逆U曲げ試験片をボルト・ナットで締め付けることが望ましい。

8

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.1−半割れ管形状の逆U曲げ試験片の作製手順

9

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

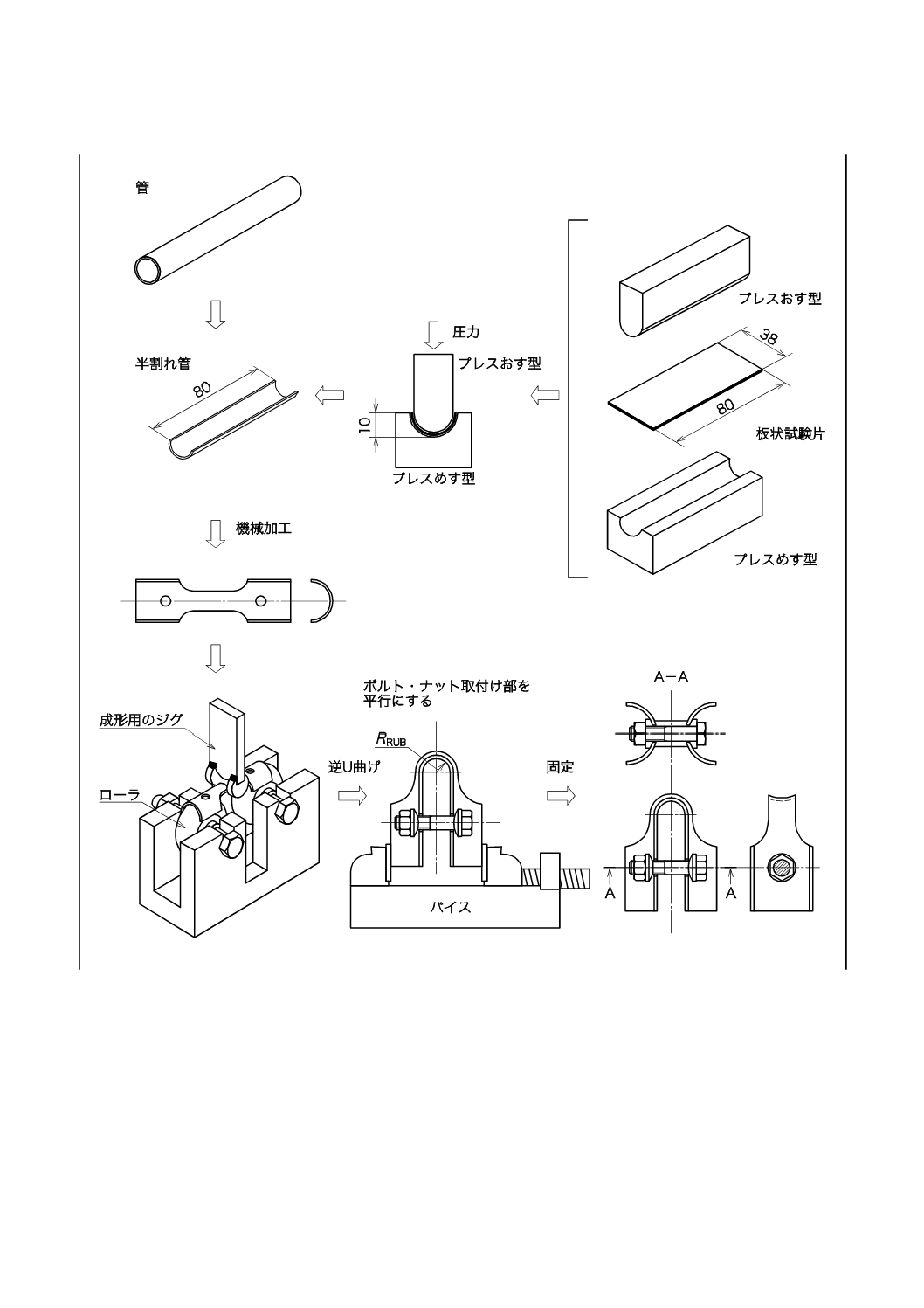

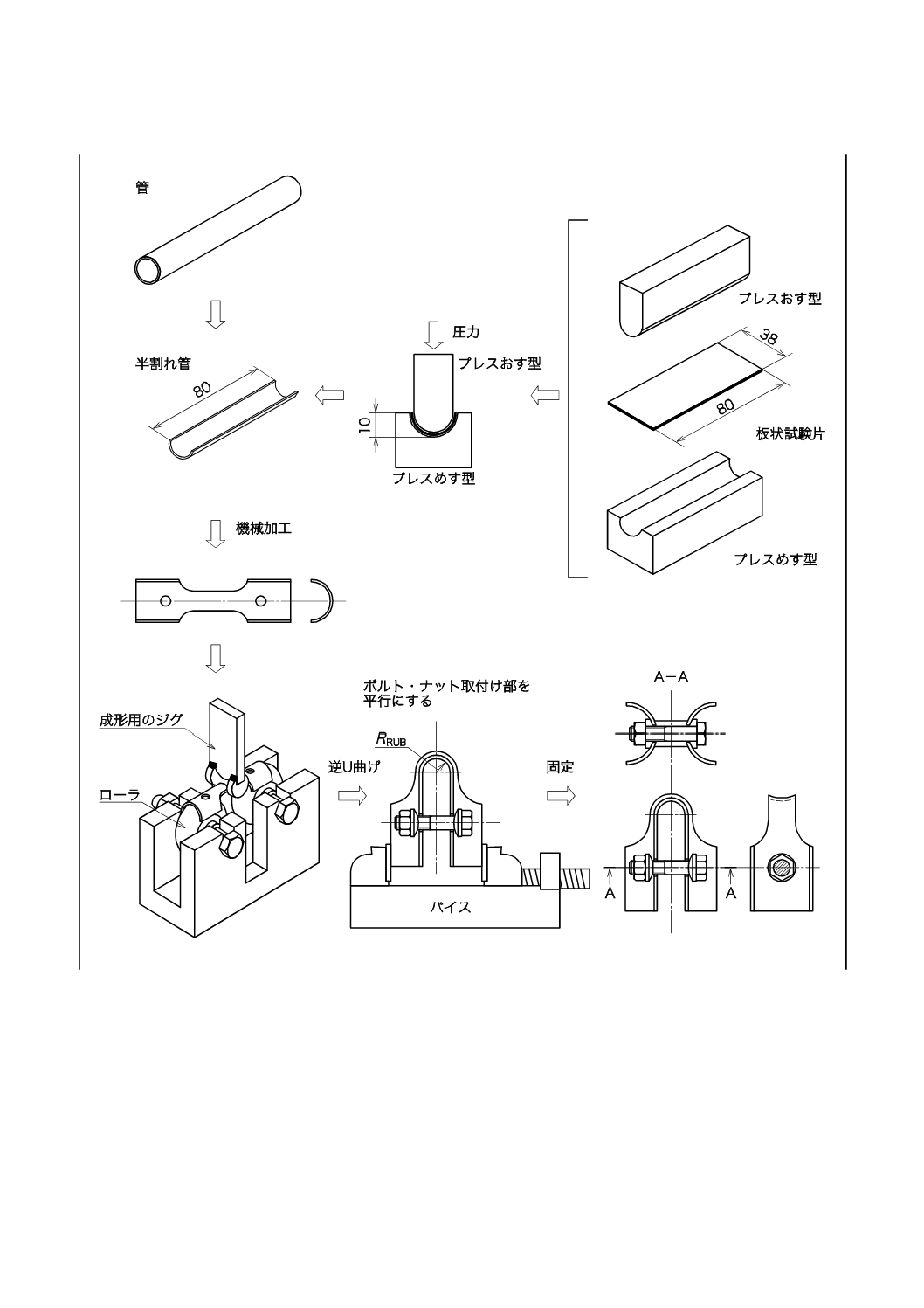

附属書B

(規定)

平行部のある逆U曲げ試験片の作製手順

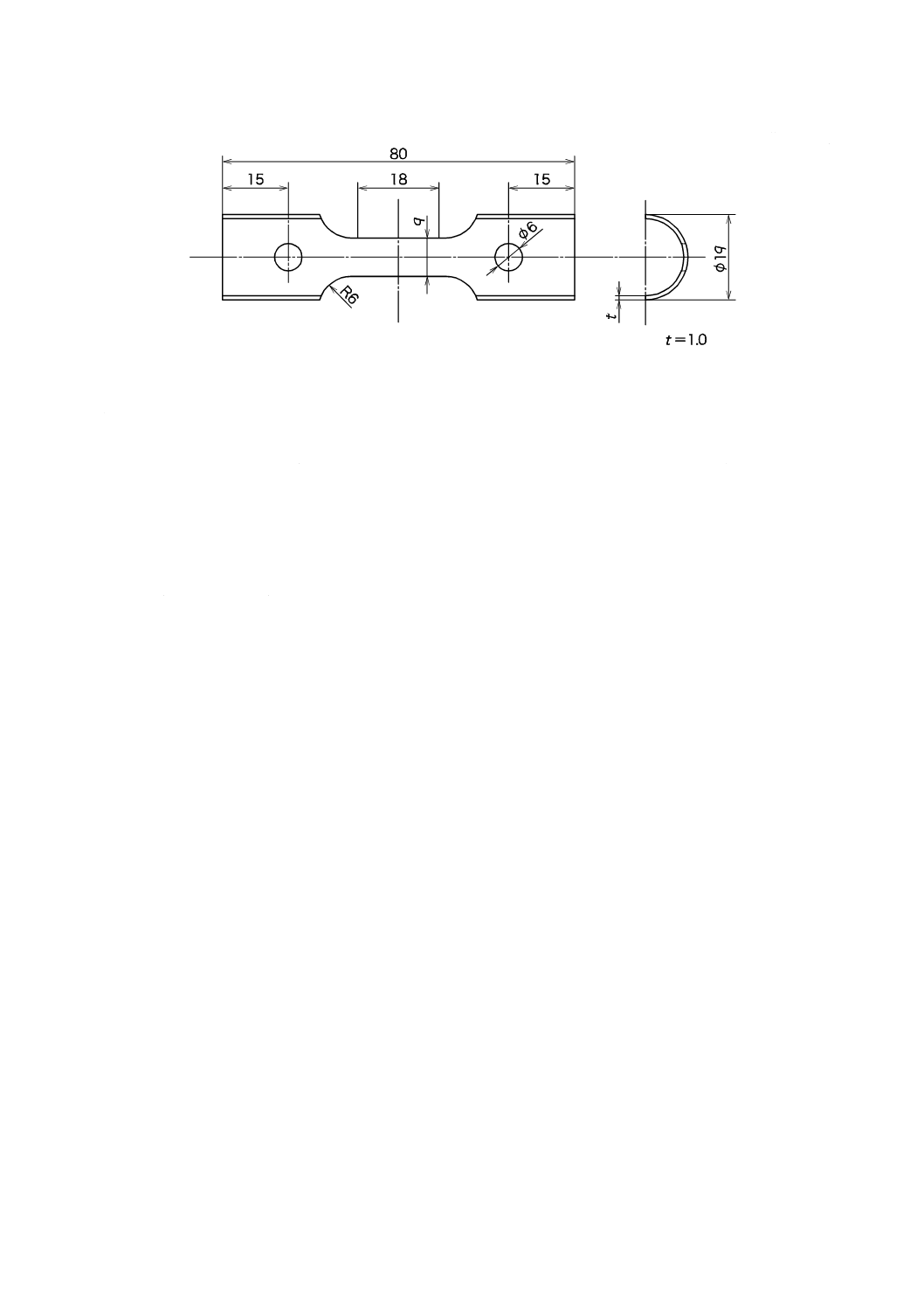

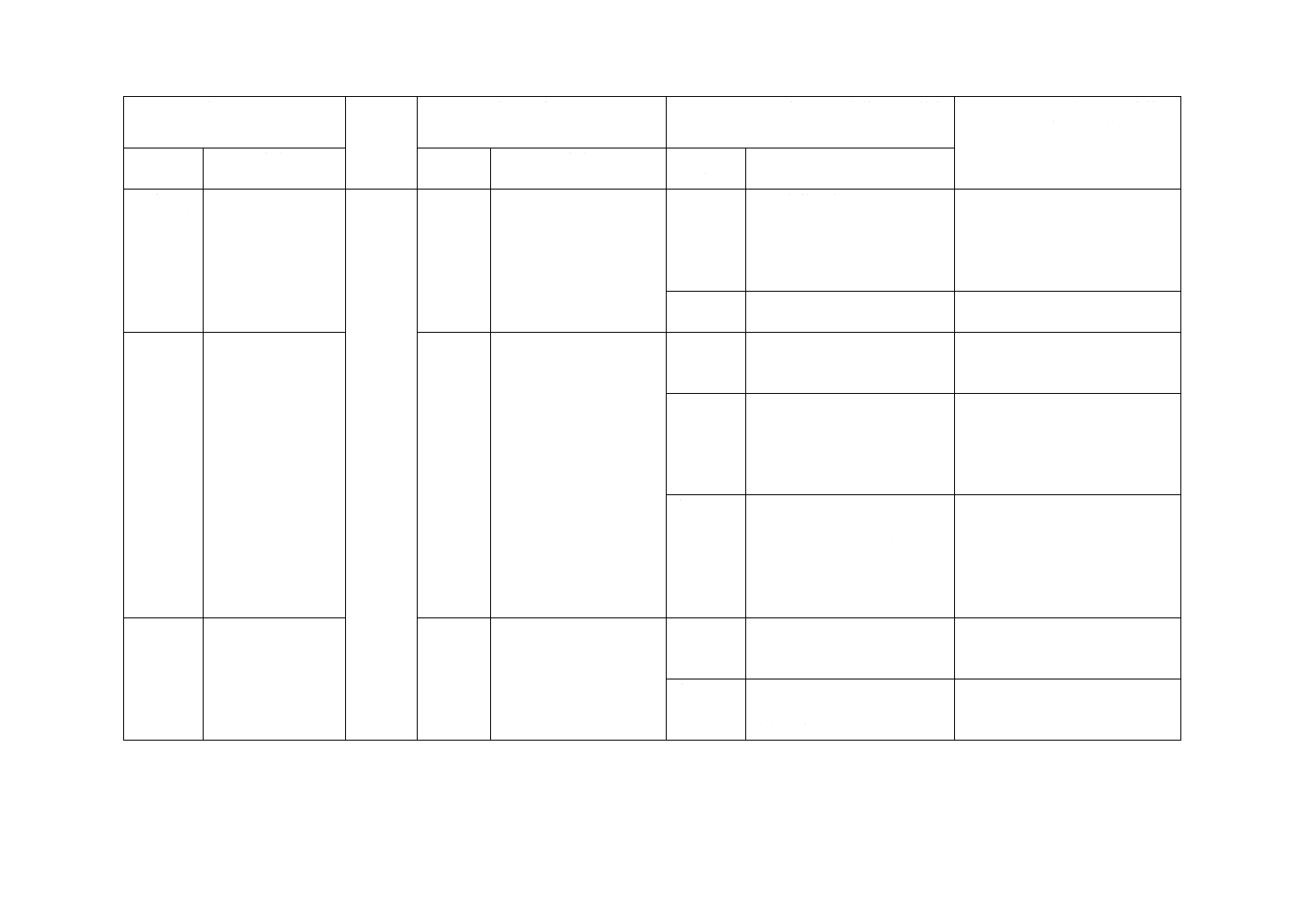

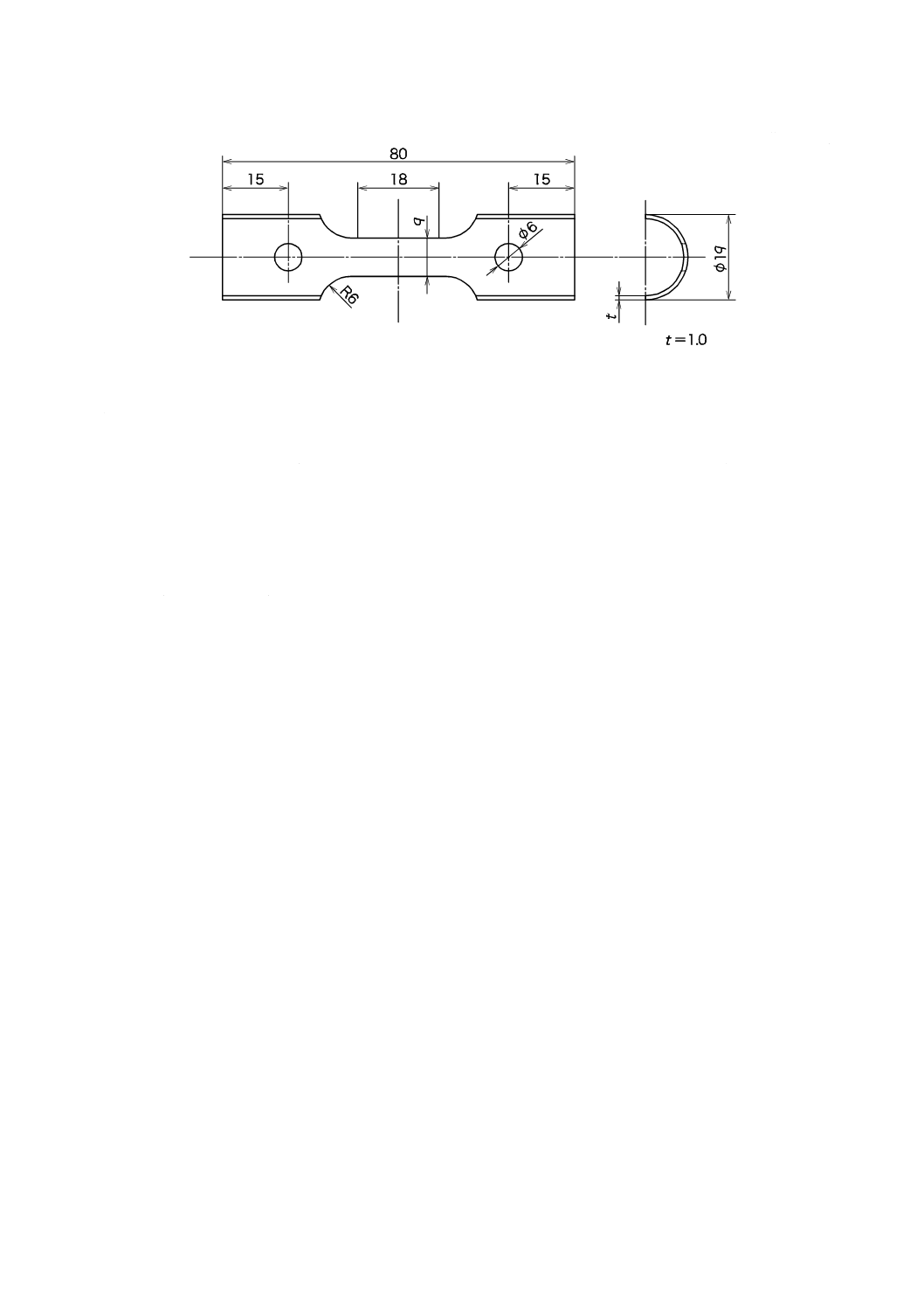

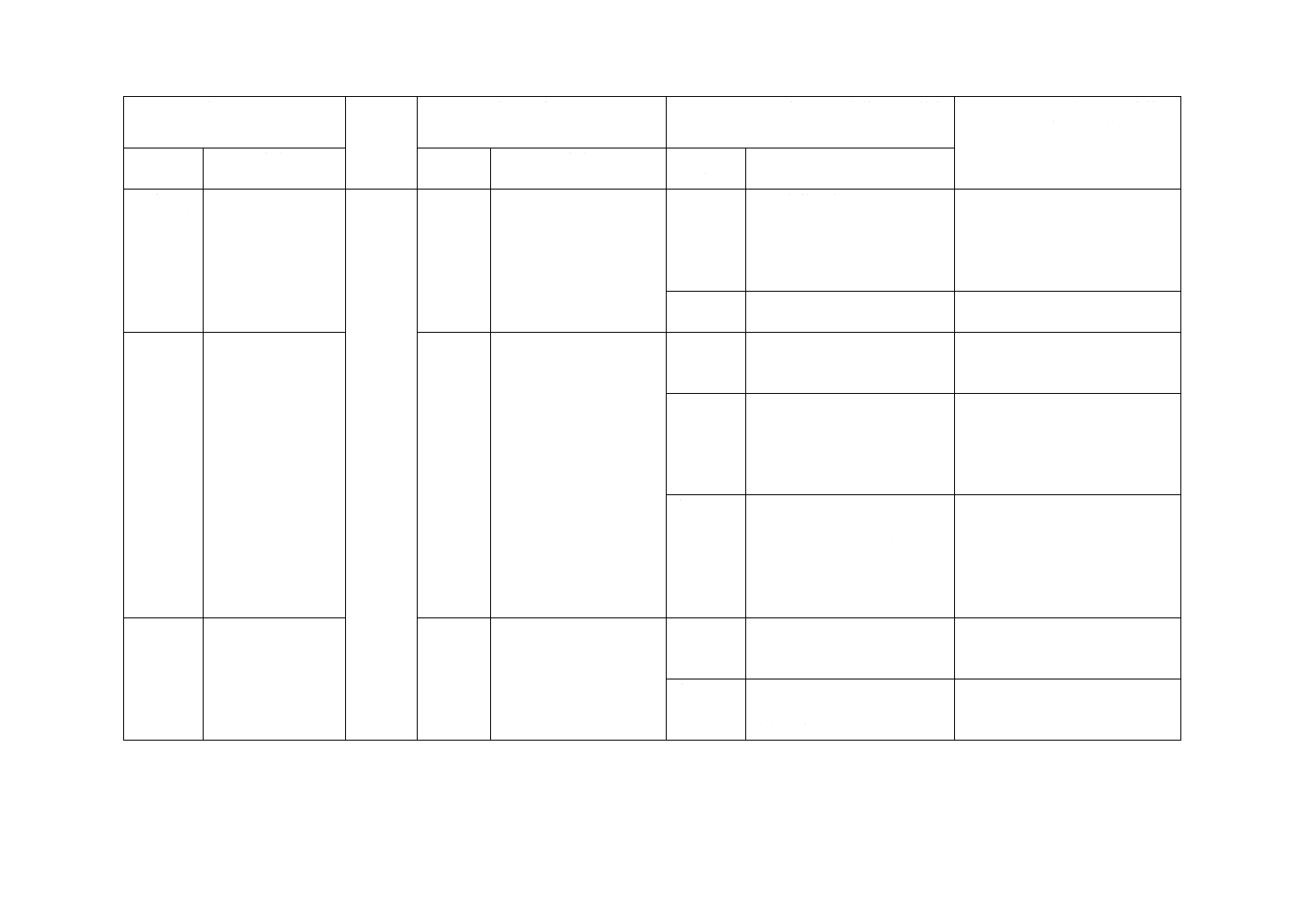

半割れ管は,次のように,半円断面形状を維持して平行部のある逆U曲げ試験片に加工する。2段階の

曲げ加工となる(図B.1参照)。

a) ボルト・ナット取付け用の二つ穴をもつ平行部のある半割れ管を作製する。

b) 平行部のある半割れ管に,0 %,5 %,10 %,15 %,20 %又は25 %の予ひずみを,荷重負荷装置を用

いて付与する。

c) 半割れ管内面形状にあったローラ,半割れ管外面形状にあった成形用のジグ及び荷重負荷装置を用い

て,平行部のある半割れ管に逆U曲げ加工を施す。

d) バイスを用いて,逆U曲げ試験片のボルト・ナット取付け部が平行になるまで曲げ加工を行う。ボル

ト・ナットの取付けは,逆U曲げ試験片がバイスで締め付けられた状態で行い,締め付ける脚間寸法

(L)が逆U曲げ半径(RRUB)の2倍よりも約1 mm狭くなるまでボルト・ナットで締め付ける。

e) 還元性環境又は水酸化ナトリウム水溶液環境では,逆U曲げ試験片と同一材の座金を用いてもよい。

水酸化ナトリウム水溶液環境では,ジルコニウム合金の絶縁座金を用いてはならない。一方,酸化性

の高温高圧水環境中では,絶縁性を高めるために酸化処理を行ったジルコニウム合金の絶縁座金とと

もに,逆U曲げ試験片をボルト・ナットで締め付けることが望ましい。

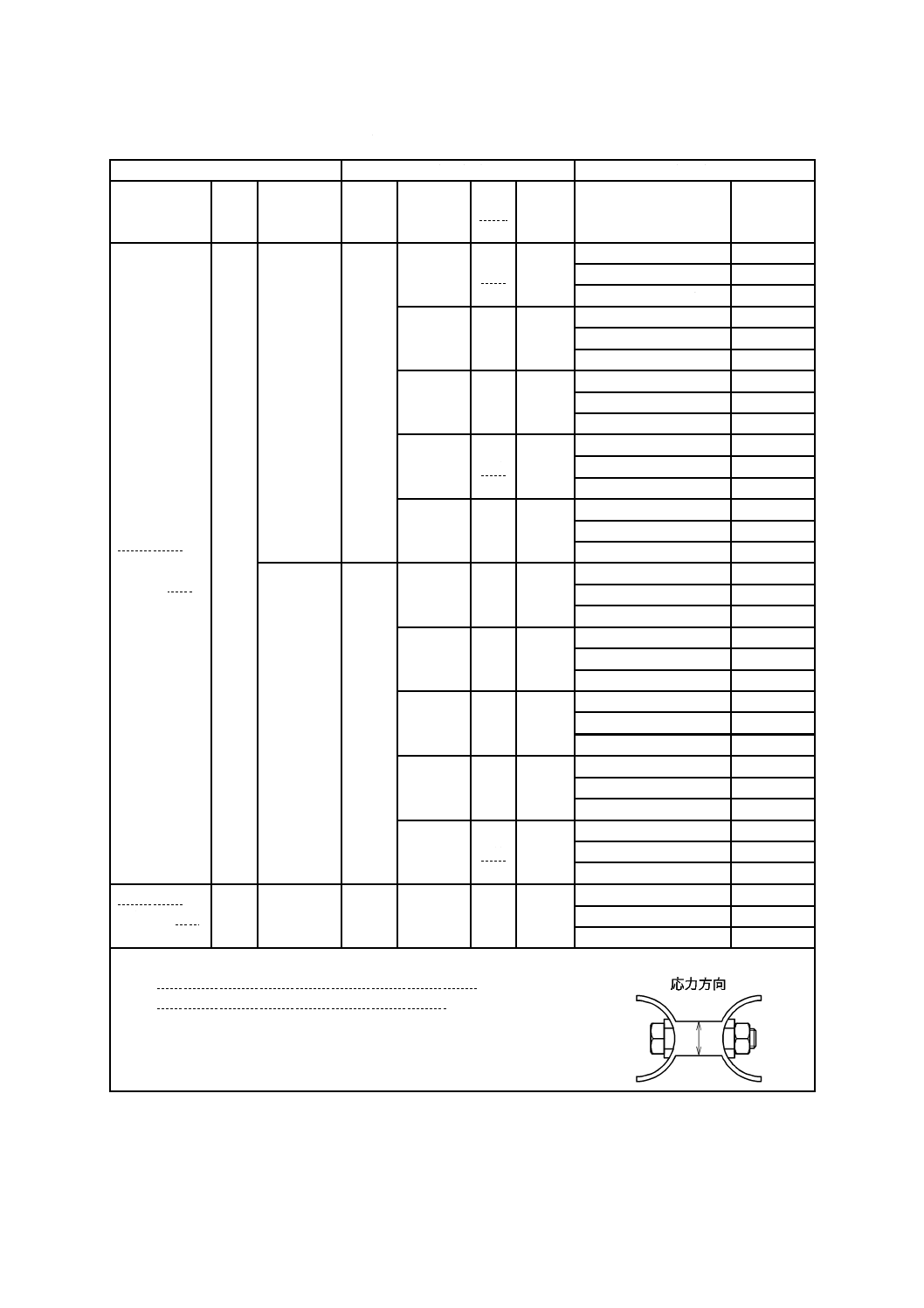

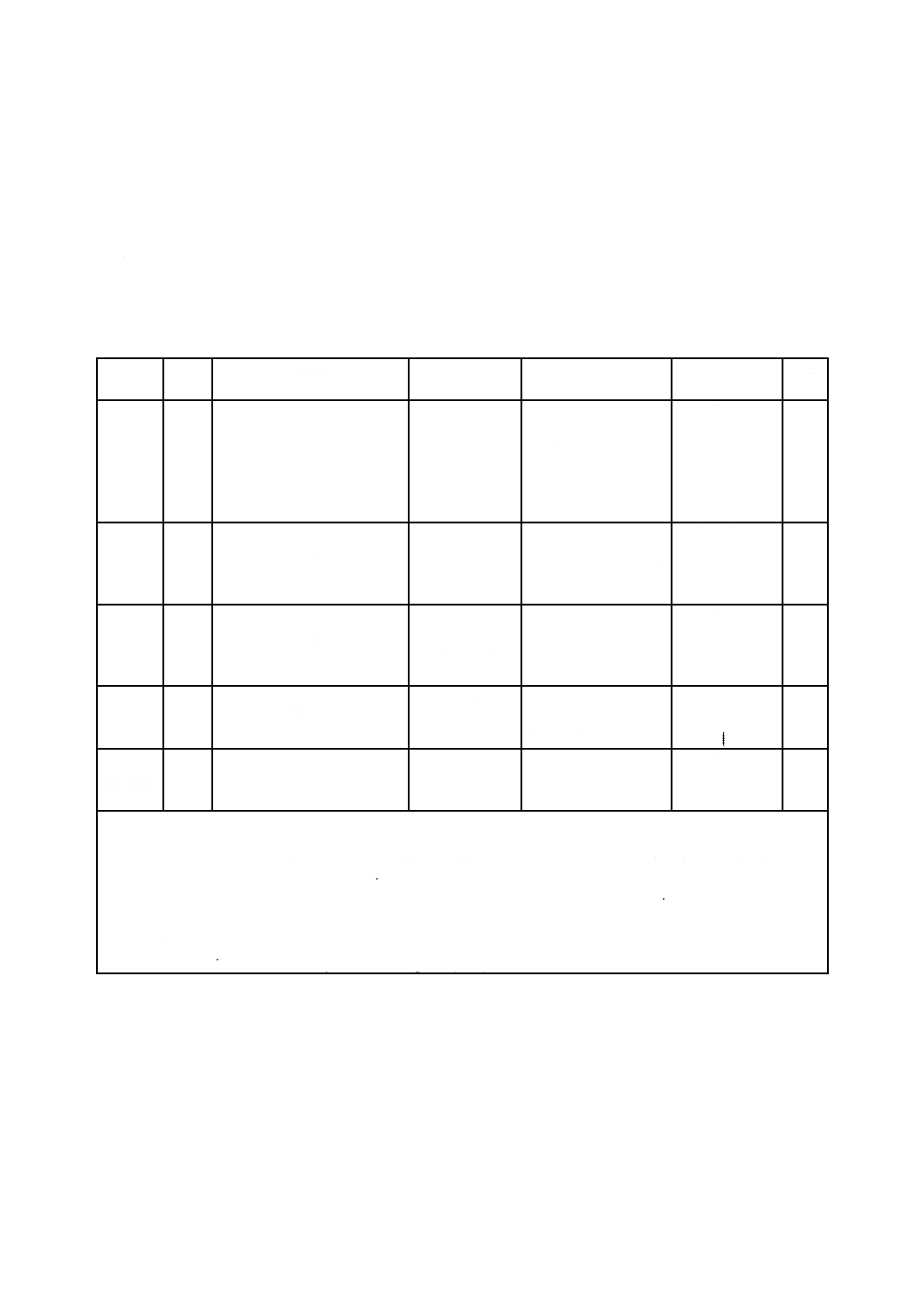

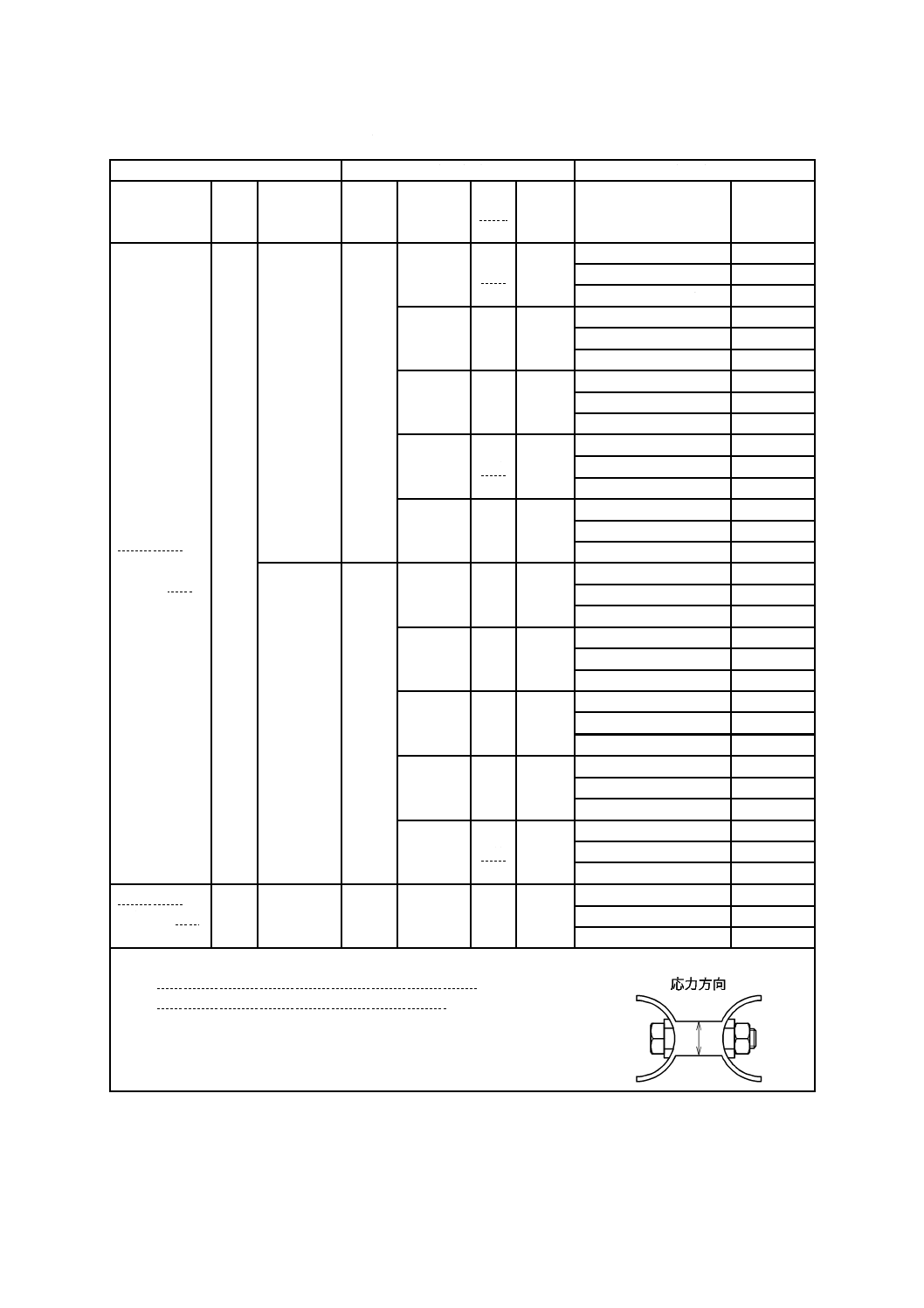

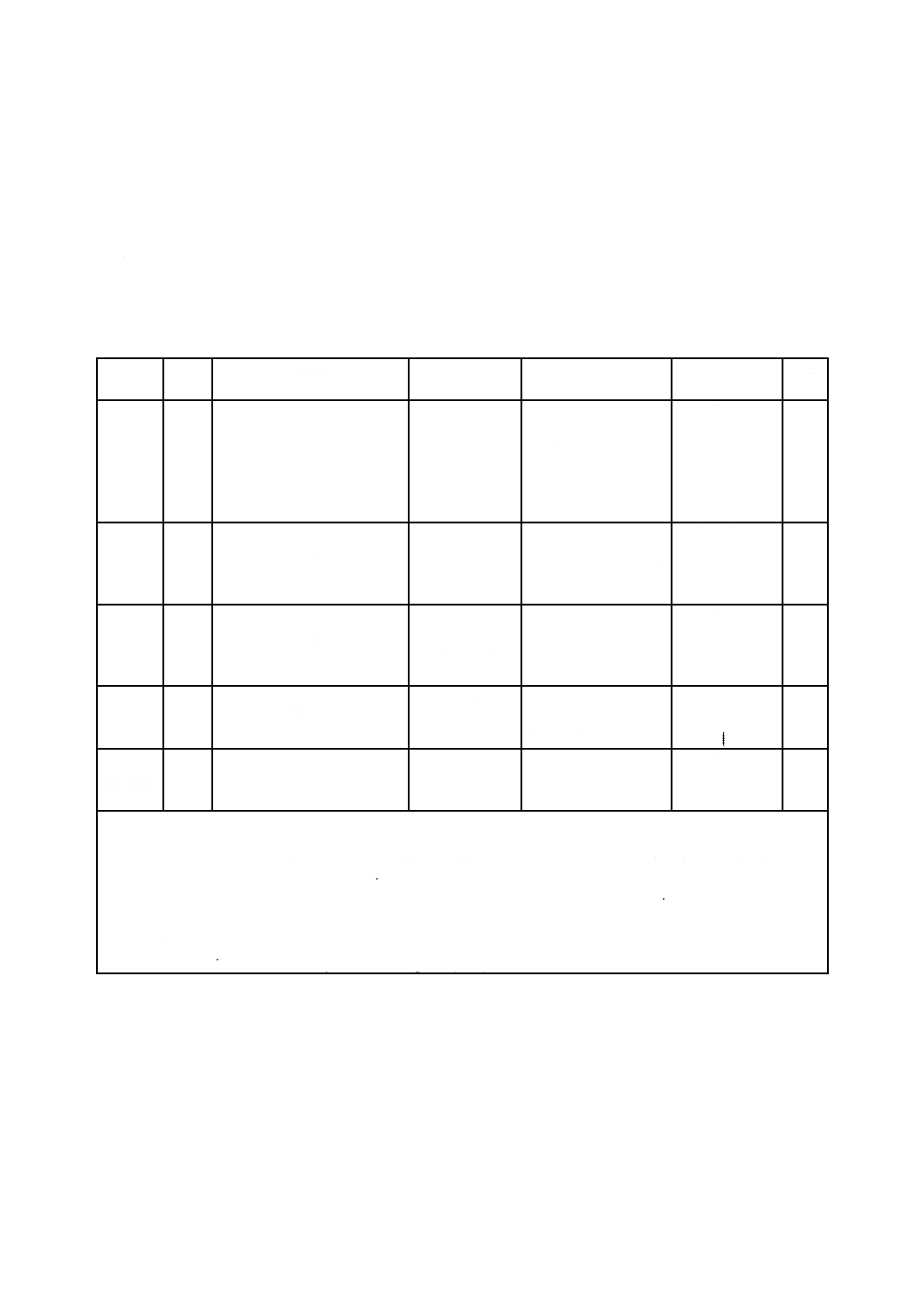

平行部のある逆U曲げ試験片によるNCF600合金の応力腐食割れ試験結果の例を表B.1に示す。

10

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図B.1−平行部のある逆U曲げ試験片の作製手順

11

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

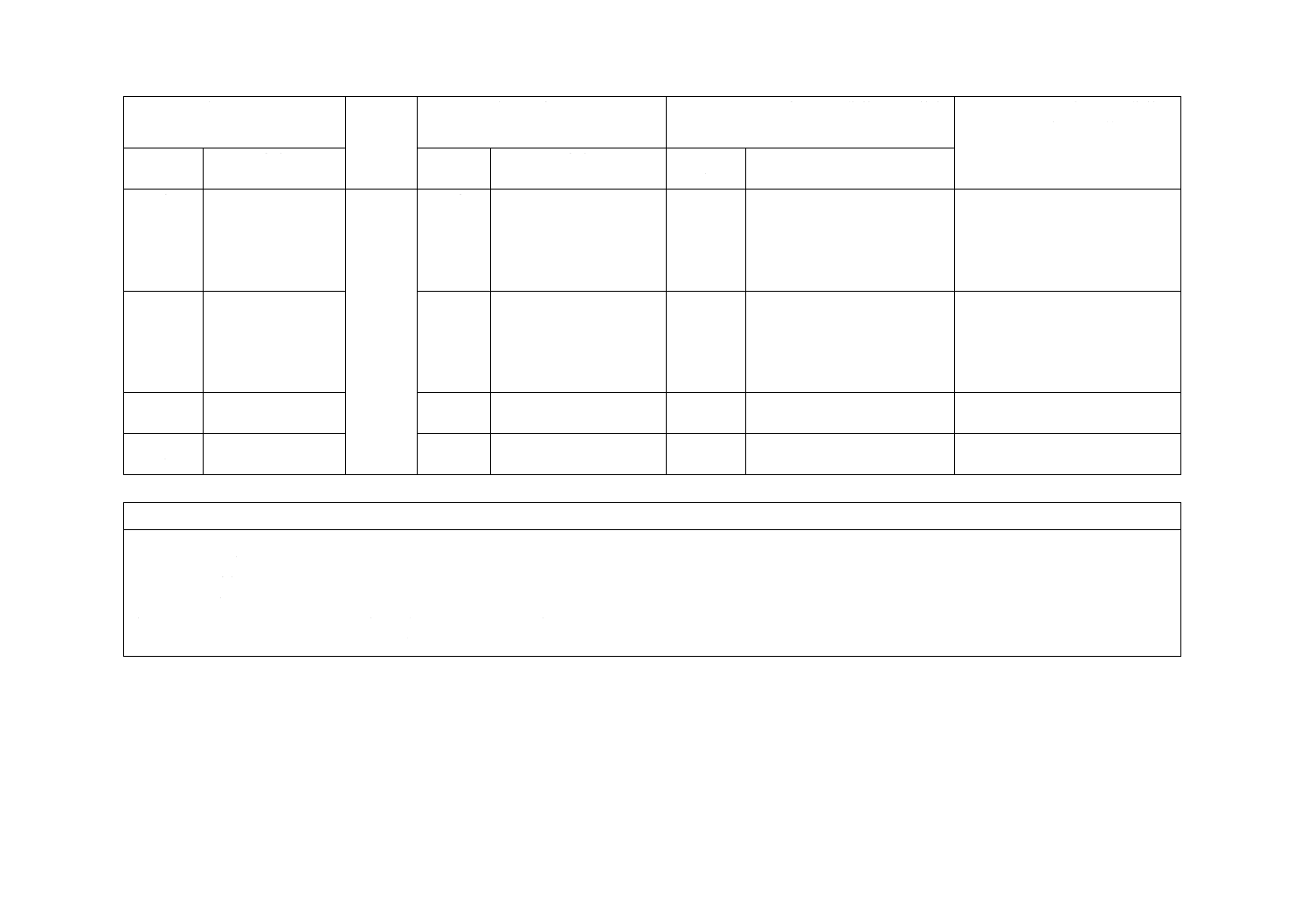

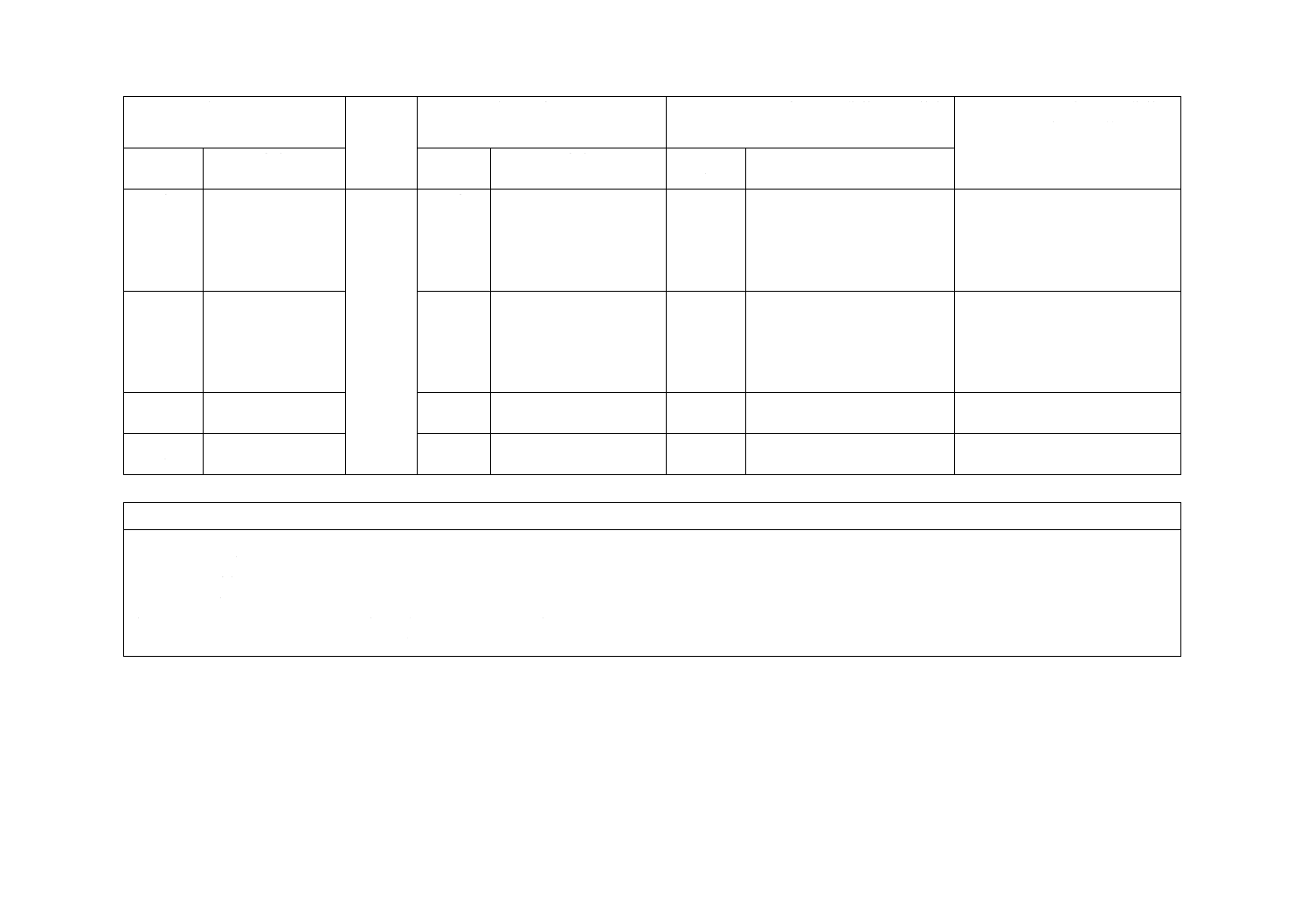

表B.1−平行部のある逆U曲げ試験片によるNCF600合金の応力腐食割れ試験結果の例

材料

試験条件

試験結果

素材・形状

C量

%

熱処理

温度

℃

予ひずみ

量

%

号数

負荷

応力a)

MPa

割れが認められなか

った最終確認時間

h

割れ

検出時間

h

NCF600TB

外径19.0 mm

板厚1.0 mm

0.027

975 ℃

焼なまし

360

0

2号

549

3 568

4 569

3 568

4 569

3 568

4 569

5

3号

598

832

1 616

832

1 616

832

1 616

10

3号

774

500

832

500

832

500

832

15

3号

794

200

500

300

832

200

500

20

3号

823

100

300

100

300

100

300

925 ℃

焼なまし

700 ℃−

15 h時効

360

0

2号

549

12 300

−

12 300

−

12 300

−

5

3号

598

10 700

−

5 581

6 200

10 700

−

10

3号

774

2 568

3 068

1 085

2 067

3 068

3 568

15

3号

794

832

1 616

1 616

2 067

500

1 085

20

3号

823

500

832

500

832

500

832

NCF600CP

外径22.2 mm

板厚1.3 mm

0.026

900 ℃

焼なまし

360

20

5号

823

250

500

250

500

250

500

注a) 図に示す方向の応力を,試験片をボルト・ナットによって締め付けた後,X線法で計測した値。

試験環境条件:加圧水型原子炉の1次系水模擬環境

割れ観察手法:目視又は10倍〜40倍の拡大鏡

12

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

逆U曲げ試験片の種類

JA.1

逆U曲げ試験片の種類

逆U曲げ試験片の種類は,表JA.1による。

なお,適用する逆U曲げ試験片の種類は,評価部材の形状・寸法によって,次の1〜5号試験片から選

定する。

表JA.1−逆U曲げ試験片の種類

種類

予ひずみ付与

採取方法

1号試験片

なし

管材を軸方向に2分割,又は板を半割れの管状に成形し

た平行部のない逆U曲げ試験片

2号試験片

なし

管材から採取した平行部のある逆U曲げ試験片

3号試験片

あり

4号試験片

なし

板を半割れの管状に成形し採取した平行部のある逆U曲

げ試験片

5号試験片

あり

a) 1号試験片 管材を軸方向に2分割,又は板状の短冊を成形用のジグに押し付け,半割れの管形状と

した後,作製する逆U曲げ試験片。外径は19 mm以上23 mm以下,厚さ(t)は1.0 mm以上1.4 mm

以下の管材に適用できる。逆U曲げ試験片の寸法は,実管を使った試験実績から,外径19 mmに対

しては厚さ(t)1.0 mm,外径23 mmに対しては厚さ(t)1.3 mmであることが望ましい。外径19 mm

の場合の寸法例を,図JA.1に示す。また,板状の短冊を成形用のジグに押し付け,半割れの管形状と

する加工手順例を,図JA.2に示す。

13

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図JA.1−1号試験片での半割れ管寸法例(管材2分割)

単位 mm

図JA.2−1号試験片での半割れ管形状成形例

b) 2号試験片 管材をJIS Z 2241の14B引張試験片に準じて加工した後,作製する逆U曲げ試験片(予

ひずみを付与しないもの)。外径は19 mm以上23 mm以下,厚さ(t)は1.0 mm以上1.4 mm以下の管

材に適用できる。逆U曲げ試験片の寸法は,実管を使った試験実績から,外径19 mmに対しては厚

さ(t)1.0 mm,外径23 mmに対しては厚さ(t)1.3 mmであることが望ましい。逆U曲げ試験片の平

行部の幅(W)は,逆U曲げ半径(RRUB)に対して,1.3 RRUB ≦ W ≦ 3.0 RRUBの範囲が望ましい。

外径19 mm,逆U曲げ半径6 mmの場合の寸法例を,図JA.3に示す。

14

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図JA.3−2号試験片での平行部のある半割れ管寸法例

c) 3号試験片 逆U曲げ加工前に,荷重負荷装置によって所定の引張予ひずみを一様伸びの範囲内で付

与し,管材から2号試験片と同様の手順で作製する逆U曲げ試験片(予ひずみを付与するもの)。予

ひずみ付与は,逆U曲げ試験片に5 %,10 %,15 %,20 %又は25 %のひずみを荷重負荷装置を用い

て付与する。予ひずみ付与前の半割れ管寸法は2号試験片に準じる。

d) 4号試験片 板状の短冊を成形用のジグに押し付け,半割れ管形状とした後,2号試験片と同様の手順

で作製する逆U曲げ試験片(予ひずみを付与しないもの)。

e) 5号試験片 板状の短冊を成形用のジグに押し付け,半割れ管形状とした後,3号試験片と同様の手順

で作製する逆U曲げ試験片(予ひずみを付与するもの)。予ひずみ付与は,3号試験片に準じる。

15

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

試験条件

JB.1

試験条件

表JB.1に試験条件の例を示す。

表JB.1−逆U曲げ試験条件の例

材料

温度

℃

試験液

絶縁

(ボルト材質)

割れ検出時間

試験目的

出典

NCF600

360

加圧水型原子炉の1次系水模

擬環境(ほう酸及び水酸化リ

チウム添加によって弱アルカ

リ性pHに調整され,溶存酸

素は脱気,溶存水素を含有す

る環境)

不要

(NCF600)

20 %予ひずみを付与

した3号試験片によ

って,100〜500 h程度

で割れを検出

応力腐食割れ

感受性の検出,

材料比較

[1]

NCF600

320

同上

不要

(SUS316)

20 %予ひずみを付与

した3号試験片は,

3 000〜10 000 h程度

で割れを検出

温度依存性の

確認

[2]

NCF690

360

同上

不要

(NCF600)

20 %予ひずみを付与

した3号試験片であ

っても,20 000 h以上

割れを生じない

長期信頼性の

確認

[1]

NCF600

相当材

360

脱気純水

不要

(記載なし)

1号試験片によって,

2 500〜5 000 h程度で

割れを検出

応力腐食割れ

感受性の検出,

材料比較

[3]

NCF690

相当材

307

10〜25 %NaOH溶液環境

不要

(記載なし)

1号試験片によって,

200〜2 100 hの試験で

割れ感受性を評価

応力腐食割れ

感受性の検出,

材料比較

[4]

【出典】

[1] 米澤利夫,“Ni基合金の高温純水中の応力腐食割れに関する研究”,早稲田大学博士学位論文,(1987)

[2] N. Ogawa, T. Nakashiba, M. Yamada, R. Umehara, S. Okamoto, and T. Tsuruta, Proc. of the 8th International Symp. on

Environmental Degradation of Materials in Nuclear Power Systems, ANS, p.395 (1997)

[3] G. Airey, Proc. of the International Symp. on Environmental Degradation of Materials in Nuclear Power Systems,

NACE, p.462 (1983)

[4] D. A. Metz, P. T. Duda, P. N. Pica, and G. L. Spahr, Proc. of the 7th International Symp. on Environmental Degradation

of Materials in Nuclear Power Systems, NACE, p.477 (1995)

16

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

JISと対応国際規格との対比表

JIS G 0511:2014 金属及び合金の逆U曲げ試験片を用いた応力腐食割れ試験方法

ISO 7539-10:2013 Corrosion of metals and alloys−Stress corrosion testing−Part

10: Reverse U-bend method

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

主にオーステナイ

ト系の鉄基合金及

びニッケル基合金

の応力腐食割れ感

受性の評価につい

て規定。

1

金属及び合金の応力腐食

割れ感受性の評価につい

て規定。

変更

JISでは,主にオーステナイト

系の鉄基合金及びニッケル基

合金の高温高圧水環境中にお

ける応力腐食割れ感受性の評

価に変更した。

JISは,我が国において試験実績

のある適用範囲に限定した。

3 用語及

び定義

3

用語及び定義(ISO

7539-1を引用)

変更

この規格の理解に特に必要な

用語について,ISO 7539-1の定

義から抜粋し,一部変更して規

定した。技術的差異はない。

JIS使用者に具体的な定義を示す

ためであり,ISO規格改正時に提

案しない。

4 原理

4

原理

追加

試験温度573 Kに(300 ℃)を

追加した。技術的差異はない。

−

5 試験片

5.1 一般

5.1

一般

削除

ISO規格で規定している“成形

した製品の逆U曲げ工程での

応力除去熱処理”を削除した。

成形した製品の熱処理は5.3で規

定しており,重複するため,ISO

規格改正時に提案する。

追加

試験片の切断方法及び表面仕

上げについて追加した。

試験片に関して必要な規定であ

るため,ISO規格改正時に提案す

る。

5.2 逆U曲げ試験片

の作製方法

5.2

配管及び伝熱管から採取

した管類

追加

試験片の種類を附属書JAとし

て追加した。

我が国での実態を反映させた。

5.3

その他の製品

逆U曲げ試験片の表面仕上げ

方法を追加した。

適正な加工を行うために,ISO規

格改正時に提案する。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

G

0

5

11

:

2

0

1

4

17

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 試験片

(続き)

5.3 逆U曲げ加工

削除

ISO規格で規定している“1段

又は2段での曲げ加工時のス

プリングバック”は,制御が難

しく,許容するものであるため

削除した。

不要な規定であるため,ISO規格

改正時に提案する。

追加

試験片の加工方法を追加した。 適正な加工を行うために,ISO規

格改正時に提案する。

5.4 ボルト・ナット

による応力負荷方

法

変更

締付け加工要領を変更した。

適正な加工を行うために,ISO規

格改正時に提案する。

追加

図1(締付け量の例)を追加し

た。技術的差異はない。

−

締付けナットの座金形状及び

環境ごとの最適な座金材質を

追加した。

適正な応力負荷を行うために,

ISO規格改正時に提案する。

6 試験手

順

6

試験手順

変更

試験片数を複数個以上とした。 応力腐食割れという現象が確率

的要素を含むため,ISO規格改正

時に提案する。

追加

洗浄手順としてアセトンなど

での洗浄手段を追加した。

適正な試験片準備として,ISO規

格改正時に提案する。

ISO規格で引用しているISO

7539-1の内容を本文に記載し

た。技術的差異はない。

−

JISが高温高圧水環境としてい

ることに伴って必要となる試

験装置,試験手順,試験時間な

どの規定を追加するとともに,

高温高圧水環境の試験条件例

を,附属書JBとして追加した。

JISは適用範囲を高温高圧水環境

としているが,ISO規格は試験環

境を規定していないため,ISO規

格改正時に提案しない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

G

0

5

11

:

2

0

1

4

18

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験手

順(続き)

6

削除

ISO規格で参照しているISO

8407は,腐食試験の重量減を

測定する手法であり,試験後の

処理として不適切なため削除

した。

適正な試験片処理法となるよう

ISO規格改正時に提案する。

追加

試験の継続方法を追加した。

適正な試験となるようISO規格

改正時に提案する。

7 試験後

評価

7

試験後評価

追加

割れの有無を判断する基準と

して,試験片観察手法の規定を

追加した。

ISO規格では割れの有無を判断す

る基準が示されていないことか

ら,ISO規格改正時に提案する。

削除

ISO規格で規定している”レプ

リカ観察”,“SEM及び断面で

の詳細”及び“腐食環境でない

試験片を用いた確認”は,適切

な内容でないため削除した。

適切な試験を実施するのに不要

な規定であるため,ISO規格改正

時に提案する。

変更

ISO規格で規定している

“Pass/fail試験”は,材料の合

否を判定する試験と解釈され

る可能性があるため,“割れの

有無を確認する試験”に変更し

た。技術的差異はない。

−

8 試験報

告

8

試験報告

追加

付与した予ひずみ量の記載を

追加した。

予ひずみ付与試験片では必要な

報告事項であるため,ISO規格改

正時に提案する。

追加

材料の名称又は種類の記号,試

験片の種類(号数)及び割れの

有無を追加した。

我が国での実態を反映させた。

4

G

0

5

11

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19

G 0511:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書A

(規定)

半割れ管形状の逆U

曲げ試験片の作製

手順

附属書A

(参考)

半割れ管形状の逆U曲げ

試験片の作製手順

変更

半割れ管形状の逆U曲げ試験

片の作製手順を変更し,要求事

項として規定した。

図中に作製手順を具体的に示

す図面を追加した。

試験片作製手順を適切に示す必

要があるため,ISO規格改正時に

提案する。

附属書B

(規定)

平行部のある逆U

曲げ試験片の作製

手順

附属書B

(参考)

平行部のある逆U曲げ試

験片の作製手順

変更

平行部のある逆U曲げ試験片

の作製手順を変更し,要求事項

として規定した。

図中に作製手順を具体的に示

す図面を追加した。

試験片作製手順を適切に示す必

要があるため,ISO規格改正時に

提案する。

附属書JA

(規定)

逆U曲げ試験片の

種類

−

−

追加

試験片の種類を附属書として

追加した。

我が国での実態を反映させた。

附属書JB

(参考)

JISと国際規格との対応の程度の全体評価:ISO 7539-10:2013,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

4

G

0

5

11

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。