G 0417 : 1999 (ISO 14284 : 1996)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の制定では,国際規格に一致した日本工業規格を作成するために,ISO 14284 : 1996, Steel and iron

−Sampling and preparation of samples for the determination of chemical compositionを翻訳した。

JIS G 0417 : 1999には,次に示す附属書がある。

附属書1(参考) 溶銑及び溶鋼に使用する試料採取用プローブ

附属書2(参考) 溶鋼に対して用いる水素定量用試料採取プローブ

附属書3(参考) スプラッシ試料の採取設備及び調製鋳型

G 0417 : 1999 (ISO 14284 : 1996)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試料採取及び調製に対する要求事項 ···················································································· 3

4.1 一般事項 ······················································································································ 3

4.2 試料 ···························································································································· 4

4.3 試料の採取 ··················································································································· 4

4.4 試料の調製 ··················································································································· 5

4.5 安全に関する注意 ·········································································································· 7

5. 製鋼用及び型銑製造用の溶銑 ····························································································· 8

5.1 一般事項 ······················································································································ 8

5.2 スプーンによる試料採取·································································································· 8

5.3 プローブによる試料採取·································································································· 9

5.4 分析用試料の調製 ········································································································· 10

6. 鋳鉄品製造用の溶銑 ········································································································ 10

6.1 一般事項 ····················································································································· 10

6.2 スプーンによる試料採取································································································· 11

6.3 プローブによる試料採取································································································· 12

6.4 分析用試料の調製 ········································································································· 12

6.5 酸素,窒素及び水素定量用試料の採取及び調製 ··································································· 13

7. 鋼製品用の溶鋼 ·············································································································· 14

7.1 一般事項 ····················································································································· 14

7.2 スプーンによる試料採取································································································· 14

7.3 プローブによる試料採取································································································· 15

7.4 分析用試料の調製 ········································································································· 15

7.5 酸素定量のための試料の採取及び調製 ··············································································· 16

7.6 水素定量のための試料の採取及び調製 ··············································································· 17

8. 型銑 ····························································································································· 18

8.1 一般事項 ····················································································································· 18

8.2 インクリメントによる試料の採取 ····················································································· 18

8.3 分析用試料の調製 ········································································································· 19

9. 鋳鉄品 ·························································································································· 20

9.1 一般事項 ····················································································································· 20

9.2 試料採取及び調製 ········································································································· 21

10. 鋼材 ··························································································································· 22

2

G 0417 : 1999 (ISO 14284 : 1996)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1 一般事項 ···················································································································· 23

10.2 鋳鋼品からの未処理試料又は分析用試料の採取 ································································· 23

10.3 圧延鋼材からの未処理試料又は分析用試料の採取 ······························································ 23

10.4 分析用試料の調製 ········································································································ 24

10.5 鉛快削鋼の試料採取 ····································································································· 25

10.6 酸素定量用の試料の採取及び調製 ··················································································· 25

10.7 水素定量用の試料採取及び調製 ······················································································ 26

附属書1(参考) 溶銑及び溶鋼に使用する試料採取用プローブ ·················································· 28

附属書2(参考) 溶鋼に対して用いる水素定量用試料採取プローブ ············································ 35

附属書3(参考) スプラッシ試料の採取設備及び調製鋳型 ························································ 37

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0417 : 1999

(ISO 14284 : 1996)

鉄及び鋼−化学成分定量用試料の

採取及び調製

Steel and iron−Sampling and preparation of samples for the determination

of chemical composition

序文 この規格は,1996年に第1版として発行されたISO 14284, Steel and iron−Sampling and preparation of

samples for the determination of chemical compositionを翻訳し,技術的内容及び規格票の様式を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,銑鉄,鋳鉄及び鋼の化学組成を定量するための,試料採取及び試料調製方法

について規定する。これらの方法は,溶融金属及び固体金属に適用する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,この規格の発行時点では発行版表示は正しいものであるが,規格はすべて改正

されるものであるので,この規格を使用することに同意した当事者は,その最新版の規格を参照するよう

に努力しなければならない。

IEC及びISOのメンバーには,最新の国際規格のリストが配布されている。

JIS G 1253 鉄及び鋼−スパーク放電発光分光分析方法

JIS R 6001 研削といし用研磨材の粒度

ISO 377-1 : 1989 Steel and steel products−Location of samples and test pieces for mechanical testing.

ISO 9147 : 1987 Pig-irons−Definition and classification.

参考 ISO 377-1 : 1989は,次の規格で置き換えられている。

ISO 377 : 1997 Steel and steel products−Location and preparation of samples and test pieces for mechanical

testing.

3. 定義 この規格に用いる主な用語の定義は,次による。

3.1

化学的分析方法 (chemical method of analysis) 化学反応を用いて,試料中の化学組成を定量する方

法。

3.2

物理的分析方法 (physical method of analysis) 例えば,発光分光分析方法,蛍光X線分析方法など

のように,化学反応を用いないで化学組成を定量する方法。

3.3

熱的分析方法 (thermal method of analysis) 試料を加熱,燃焼又は溶融することによってその化学

組成を定量する方法。

2

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

溶湯 (melt) 試料を採取する溶融金属。

3.5

スプーンによる試料採取 (spoon sampling) 溶湯又は注入中の溶湯から,長い柄のついたスプーン

で試料を採取して小さな鋳型に鋳込む方法。

3.6

スプーン試料 (spoon sample) スプーンを用いて溶湯から採取して小さな鋳型に鋳込んだ試料。

3.7

プローブによる試料採取 (probe sampling) 溶湯に挿入した市販の試料採取用プローブを用いて,

溶湯から試料を採取する方法。

3.8

浸せきによる試料採取 (immersion sampling) プローブを溶湯中に挿入した場合に,プローブ内の

試料チャンバが,鉄の静圧又は重力によって満たされる方式のプローブによる試料採取方法。

3.9

吸引による試料採取 (suction sampling) プローブを溶湯中に挿入した場合に,プローブ内の試料

チャンバが,吸引することによって満たされる方式のプローブによる試料採取方法。

3.10 流れからの試料採取 (stream sampling) プローブを溶融金属の流れの中に挿入した場合に,プロー

ブ内の試料チャンバが,金属の流れる力で満たされる方式のプローブによる試料採取方法。

3.11 プローブ試料 (probe sample) 市販の試料採取用プローブを用いて溶湯から採取した試料。

3.12 鋳造品 (cast products) 例えば,インゴット,連続鋳造で得られた半製品,鋳鉄品など変形加工を

受けなかった鉄と鋼。

3.13 圧延鋼材 (wrought products) 例えば,棒鋼,ビレット,板,帯鋼,管,線材など圧延,延伸鍛造

及びその他の方法で変形加工した鋼の製品。

3.14 供試材 (sample product) 試料を採取する目的で,提供されたものから選んだ鉄又は鋼の規定され

たもの。

3.15 未処理試料 (preliminaly sample) 一つ又はそれ以上の分析用試料を得るために,供試材から採取

した十分な量の金属。

3.16 分析用試料 (sample for analysis) 分析に供するのに必要な条件を備えた供試材の一部又はその供

試材から採取した未処理試料の一部,若しくは溶湯から採取した試料の一部。

分析用試料は,供試材そのもの又は溶湯から採取した試料でもよい。

備考1. 分析用試料は,種類別に次のように分類する。

− 塊状 (solid mass) 試料

− 再溶解試料

− 切削によって得たチップ状の試料

− 破砕によって得た破片状の試料

− 粉砕によって得た粉末状の試料

3.17 分析試料 (test portion) 実際に分析する分析用試料の一部,又は溶湯から採取した試料の一部。

分析試料は,供試材自体から採取してもよい場合もある。

備考2. プローブ試料から塊状の試料として得る分析試料には,次のような特殊なタイプがある。

− 一般にコインといわれている打ち抜きによって得た小さいディスク状の試料。

− 一般に突起物といわれている小さな付加物の形をした試料。

− 一般にピンといわれている切断によって得た小さな径の棒状の試料。

3. 分析試料がチップ又は粉末状の場合及び熱的分析方法によって塊状の試料を分析する場合に

は,分析試料のはかり採りを行う。物理的分析方法の場合には,実際に分析するのは分析試

料のうちの微少量の部分にすぎない。発光分光分析方法の放電で蒸発する金属の量は約0.5g

〜1mgで,蛍光X線分析方法での特性X線は,試料の極く薄い表面層から発生している。

3

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.18 グラインダ研削 (grinding) 分析用試料の表面を回転と(砥)石で研磨する,物理的分析方法用の

金属試料の調製方法。

3.19 リニッシング (linishing) 分析用試料の表面を研磨材を塗布した自在な回転ディスク又は連続ベ

ルト(ベルトサンダ)で研磨する,物理的分析方法用の金属試料の調製方法。

3.20 フライス研削 (milling) 試料の表面を回転刃切削バイトで切削して,チップ試料又は物理的分析方

法用の金属試料表面を調製する方法。

3.21 コンサインメント (consignment) (ロット) 一測定単位に供給される金属の量。

3.22 インクリメント (increment) コンサインメントから,1回の試料採取によって得られる金属の量。

3.23 スプラッシ試料 スプーンを用いて溶湯から採取して鉄板上に流し,急冷・凝固させた後,破砕し

た試料。

4. 試料採取及び調製に対する要求事項

4.1

一般事項 ここでは,鉄及び鋼についての試料自体,試料採取及び調製に必要な一般的な要求事項

について規定する。溶融金属及び固体金属には,各カテゴリー別に特別な要求事項が適用される。これら

については関連する箇条で規定する。

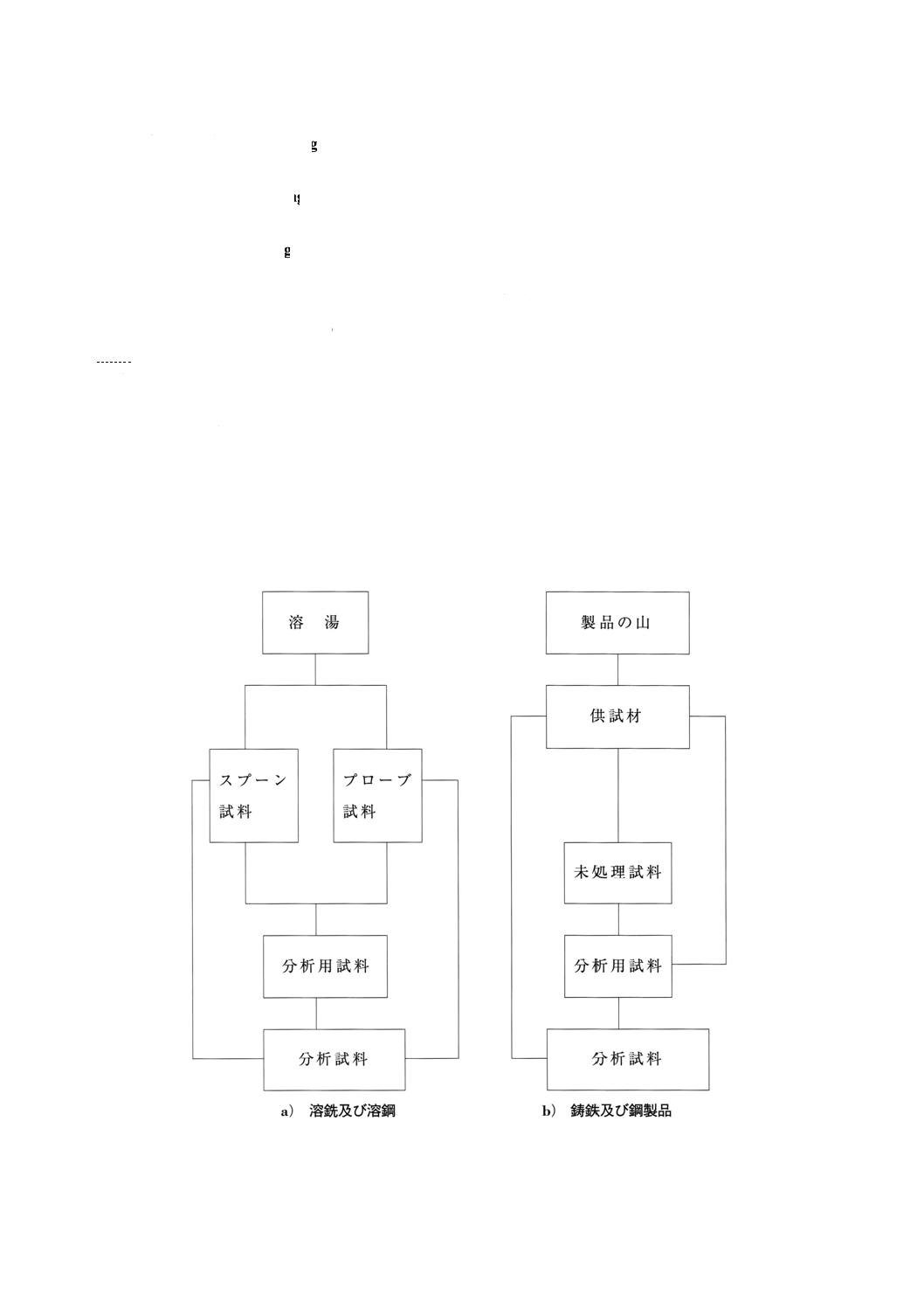

溶銑,溶鋼,鋳鉄及び鋼材についての試料採取及び試料調製の手順を図1に示す。

銑鉄には特別な配慮がなされている(8.参照)。

図1 試料採取及び調製の手順

4

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

試料

4.2.1

品質 試料を採取する場合には,溶湯及び供試材の平均的な化学組成を代表する分析用試料が採取

できるように,あらかじめ工夫する。

分析用試料の不均質さによって分析の誤差変動が大きくならないように,分析用試料の化学組成は十分

に均質にする。

しかし,溶湯から採取した試料では,分析の同一試料内及び試料間での若干の変動は避けられない。こ

の変動によって分析の併行精度及び再現精度の本質的な部分が形成されるものと思われる。

分析用試料は,表面被覆層,水分,ごみ,その他の汚染物質を取り除く。

分析用試料には,ボイド,クラック,孔,ばり,重なり,その他の表面欠陥ができるだけ存在しないよ

うにするのが望ましい。

それにもかかわらず,溶湯から採取した試料が均質でなかったり,汚染していることが予想される場合

には,分析用試料を採取して調製するときに特別な注意を払う。

溶湯から採取した試料は,その化学組成及び金属組織が試料間で差異を生じないような手段で冷却する。

物理的分析方法による場合には,試料の金属組織によって影響される場合がある。特に白銑鋳鉄及びね

ずみ鋳鉄,鋳込みのまま及び圧延状態の鉄鋼の場合では,大きな影響を受けるので,このことをよく認識

しておくことが重要である。

4.2.2

大きさ 塊状の未処理試料は,代わりの分析方法を用いる必要が生じた場合に,再分析用の試料が

追加して採れるように十分に大きいものとする。

分析用試料は,どのような再分析の要求にも応じられるように,十分な量を準備する。一般にはチップ

又は粉未状の試料として100gもあれば十分である。

塊状の分析用試料に要求される大きさは,適用する分析方法によって異なる。発光分光分析方法及び蛍

光X線分析方法では,試料の形状及び寸法は試料チャンバ又は試料ホルダの大きさによって決まる。この

規格に述べている分析用試料の寸法は,単なる目安である。

4.2.3

試料の識別 分析用試料を採取した供試材溶湯を判別し,必要ならば溶湯の製造工程条件,供試材

からの未処理試料及び分析用試料の採取位置を知ることができるように,分析用試料を特定できる標識を

付ける。

銑鉄の分析用試料は,コンサインメント全体又はその一部,及びコンサインメントから採取したインク

リメントを識別できるように,特定の標識を付ける。

選定した標識が分析用試料と関連付けられていることを確かめるために,ラベル又は同等のマーキング

方法を用いる。

分析と記録を照合する項目に関して混乱がおきないように,試料の標識,状態及び条件を記録する。

4.2.4

保存 分析用試料を隔離して保護するために,適切な保管設備を用意する。試料調製の途中又は終

了後に,分析用試料は汚染又は化学変化しないような方法で保管する。

未処理試料は塊の状態で保存し,必要な場合にそれから分析用試料を調製してもよい。

塊状の分析用試料又は未処理試料が,長期にわたって保管できるように,試験室を完全な状態に保つ。

4.2.5

審判 審判分析用の試料の場合には,分析用試料は受渡当事者又は代理人によって,共同で準備す

る。分析用試料調製に用いた方法について,記録を残す。

審判分析のための分析用試料を入れた容器は,受渡当事者双方又は代理人によって封印する。もし反対

がなければ,これらのコンテナは試料調製に責任を負っている受渡当事者の代理人が保管してもよい。

4.3

試料の採取

5

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.1

溶湯から採取した試料 プロセスをモニタリングしたり制御するために,製造工程のいろいろな段

階から,溶湯を採取する。化学組成が鋳造品の仕様に従っていることを証明するために,溶湯を鋳込んで

いる途中で試料を採取する。鋳造用の溶融金属の場合には,分析用試料は,製品規格に従って機械試験を

行うために鋳込むものと同じ金属から特に鋳込んだ試験片又は供試材から採取してもよい。

実際に溶湯を採取する場合には,試料の品質に対する必要条件に従って(4.2.1参照),その製造プロセ

スの途中から試料を採取するように工夫する。溶湯から採取した試料は,通常は小さなインゴット状,シ

リンダ状又は長方形のブロック状,若しくは急冷鋳込みディスク状又は1本以上のピンのついたディスク

との組み合わせた形状をしている。ある場合には,ディスク状の試料に小さな突起物がついていることも

ある。

備考4. 溶銑及び溶鋼から試料を採取する試料採取プローブは,多くの機器製造業者から入手できる。

附属書1及び附属書2には,種々の異なったタイプのプローブのうち,主な特徴を分類して参

考までに寸法も示した。

4.3.2

製品から採取した試料 未処理試料又は分析用試料は,機械試験用の材料選択の製品規格に示され

た位置の供試材から採取することができる。

鉄鋳造品の場合には,鋳造品の上に鋳込んだバー又はブロックから分析用試料を採取できる。

鍛造品の分析用試料は,鍛造初めの最初の材料又は鍛造後長時間経たもの,又は付加的な鍛造材料のい

ずれから採取してもよい。

製品規格又は製品の注文仕様に要求事項が規定されていない場合には,受渡当事者間の協定によって,

分析用試料を機械試験用の試料又は試験片,若しくは供試材から直接採取できる。

未処理試料又は分析用試料は,切削又は切断トーチを用いて供試材から採取できる。特定の元素を定量

するために試料採取する場合には,特別な配慮が必要である。

4.4

試料の調製

4.4.1

前処理 例えば,酸化されたために,試料の一部が化学組成を代表していないような場合には,組

成の変化の特徴及びその範囲を検討して,試料の変化した部分を試料から取り除いてもよい。このような

措置をした場合には,試料の組成がそれ以上変化しないように防護する。

製造中に付いた皮膜を取り除く必要があるときは,適切な手段を用いて切削しようとする金属の表面を

完全に露出しておく。

必要ならば,金属の表面は適切な溶媒で脱脂するが,それによって分析の精確さに影響を与えないよう

に注意しなければならない。

4.4.2

チップ状の分析用試料 分析用試料は,一定の寸法及び形状をもったチップとする。これらの試料

は,ドリルによるせん(穿)孔,フライス切削,旋盤加工,打ち抜きなどによって採取する。チップは,

切断トーチによる熱影響を受けた部分から採取してはならない。

試料を調製する場合に用いるバイト,機械装置,コンテナなどは,分析用試料を汚染しないように,あ

らかじめ清浄にしておく。

切削は,チップの色が変化(例えば,青化又は黒化)するほど過熱しないような方法で行う。例えば,

マンガン鋼及びオーステナイト鋼のようなある種の合金鋼から採取したチップは,変色するのを避けるこ

とは困難であるが,適切なバイトを用い,適切な切削速度を選べば最小限に抑えることができる。

試料を軟らかくして切削しやすいように,熱処理を加えてもよい。

冷却剤を用いて切削することは例外的には許されるが,その後で析出物が取り除かれないような適切な

溶媒を使って,チップを洗浄する。

6

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分析試料をはかり採る前に,チップは完全に混合する。それには,平らな面の上で容器を転がしたり,

及び/又は静かに容器の転倒を繰り返して混合すれば,ほとんどの場合十分である。

4.4.3

粉末又は破片状の分析用試料 チップを採取するために試料をドリルでせん孔できない場合には,

試料を切断又は破砕した後に,その小片を衝撃乳鉢 (percussion mortar),ディスクミル,リングミルなどの

振動ミルを用いて粉砕し,全量が規定の孔径のふるいを通るような粉末状にして分析用試料を得る。

熱的分析方法で炭素を定量する場合には,試料を衝撃乳鉢で砕き,粒径が約1mm〜2mmの範囲の破片

状にする。

粉砕に用いる工具は,試料の成分に影響しない材料で作られているものとする。工具によって分析用試

料の組成に影響がないことを,適切な試験によって示す必要がある。

遊離炭素含有鉄の試料の調製に粉砕法を用いてはならない。

ふるい分け操作によって,材料が汚染されたり損失したりしないように,十分に注意を払う必要がある。

硬い材料をふるい分けする場合には,ふるいの織布を損傷しないように注意する。

分析用試料は,分析試料をはかり採る前に均質にしておく。粉末はかき混ぜることによって均質化でき

る。

注意 粒径を約150μm以下に細かくした金属は,発火する危険がある。粉砕時には,良好な通風状態

であるかを確認する。

4.4.4

塊状の分析用試料

4.4.4.1

分析用試料の採取 分析用試料は,供試材又は未処理試料から分析方法に適した寸法及び形状の

ものを切り出す。試料は,のこぎり,と石切断,せん(剪)断又は打ち抜きによって切り出す。

製品規格に採取位置の記載のない場合の物理的分析方法は,十分な厚さのある材料でできている製品横

断面に対応する試料部位から切り出された試料について行う。

4.4.4.2

分析用試料の表面の調製 分析用試料は,分析方法に適した表面を露出するように調製する。切

断トーチの熱によって影響を受けた部位から,分析試料の表面の調製を行ってはならない。試料調製に用

いる装置は,試料が加熱されないように,しかも適切な冷却システムを組み入れるように設計されている

のがよい。

表面調製に用いる装置は,主として4種類に分けることができる。

a) 切削するのに適切な硬度範囲内にある試料に対し,あらかじめ決めておいた金属の深さに,繰り返し

同じ操作で取り除くことのできるフライス切削装置。必要ならば装置は溶湯から採取したまだ熱い試

料を取り扱えるものが望ましい。

b) あらかじめ決めておいた金属の深さに,繰り返し同じ操作で取り除くことのできる固定式,回転式又

は周期的に振動するヘッドを備えた研削装置。

c) 表面の仕上げの粗さを変えるために,分析用試料の表面を種々な表面仕上げに調製できる研削と石又

は,エンドレスの研磨ベルトを備えたリニッシング装置。

d) 砂又はと粒又は金属粒を吹き付ける装置で,分析用試料又は分析試料の表面を清浄にするための特殊

な用途に用いることのできる装置。

調製後の分析用試料の表面は平滑で,分析の精確さに影響する欠陥があってはならない。

切断及び表面の調製は,手動でも自動でも行うことができる。溶湯から採取した試料では,試料調製の

各段階を自動的に実行できる市販のシステムを用いてもよい。

二段階の厚さをもつ段つきプローブ試料[附属書1の2.3 c)参照]を自動的に表面調製したり,分析試

料のコインを打ち抜くシステムに試料をサンドブラストする装置及び打ち抜き前に試料を軟らかくするた

7

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

めの熱処理装置を組み合わせてもよい。

分析用試料の調製の最終段階で用いる研磨材は,試料表面を定量予定の元素で汚染するものを避けて選

択する。研磨材のと粒のサイズは,その分析方法に必要な表面仕上げの度合いによって決める。

発光分光分析方法では,一般的にはJIS R 6001に規定する#36〜#240番が適している。蛍光X線分析方

法では,表面調製するために選択された方法によって,試料と試料の間の表面仕上げが再現性よく行われ

ることを確認することが大切である。また,表面が汚れていてはならない。

参考 ISO 14284では,“グリット60番から120番のグレードの研磨材”であるが,JIS G 1253の7.

(試料の調製)で引用した#36〜#240番とした。

研磨材の影響は,分析方法によって異なる。発光分光分析方法を用いる場合には,予備放電操作によっ

て研磨による汚染物質は蒸発し,分析用試料の表面は一般には清浄となる。

しかし,新しい研磨ディスクを用いるときには,表面汚染を避けるように特に注意する。

蛍光X線分析方法を用いる場合には,表面調製のすべての段階で,可能性のある表面汚染の影響につい

て調査する。

調製した分析用試料には,表面に粒子状物質が付着していないこと,また欠陥がないことを目視で調べ

る。もし欠陥があったならば,その試料表面を再仕上げするか,又は廃棄する。分析用試料は乾燥させ,

調製した表面を汚染しないように注意する。

4.4.5

再溶解による分析用試料の調製 小片又はチップ状の試料又は供試材自体の一部を,市販の溶解装

置を用いてアルゴン雰囲気中で再溶解し,試料を物理的分析方法に適した,直径30mm〜40mm,厚さ約6

mmのディスクにすることができる。ある種類の再容解装置には,ディスク試料を遠心鋳造する機能が組

み込まれている。

再溶解のプロセスの途中で,幾つかの元素の一部が消失することがある。元素の選択的な揮散又は偏析,

その他の組成変化などが定量的に把握されていて,それが分析結果に大きな影響を与えないことを確かめ

ておくことが重要である。組成の変化が少なくて再現性のあることを示すために,適切な方法で試験を実

施しておく。

再溶解に採用する装置及び方法は,組成変化を妨げるか又は最小に抑えることができて,しかもその変

化には再現性があることが保証できるように設計する。再溶解のときに脱酸剤,例えば,ジルコニウムを

0.1% (m/m) 程度使用することが望ましい。分析の測定値の校正に用いる方法は,発生し得るどのような変

化をも考慮したものとする。

すべての鉄金属を,この方法で再溶解することはできない。成分に大きな影響を与え,再現性のない変

動を示す元素を定量するための試料調製方法として,再溶解法を用いてはならない。

4.5

安全に関する注意

4.5.1

身体の保護 試料採取及びその調製中の怪我の危険を最小にするために,身体の防護器具を備えて

おく。用意する物の中には,溶融金属の採取の場合に用いる溶融金属の飛まつを防ぐための防護服,手の

保護具及び顔面遮光面を含む。同様に,固体金属の採取及び試料調製のときに用いる保護服,手,目,耳

の保護具及び必要な場合に使用するように呼吸用保護具も用意する。

4.5.2

機械装置 試料採取及びその調製に機械装置を使用する場合には,その国の該当する規格に従う。

表面調製のために用いる研削操作は,国の法律の対象とされていることもある。

4.5.3

危険物質 試料,分析試料などを清浄にして乾燥するために溶媒を使用する場合には,それに関す

る国の適切な規制を参考にする。

8

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 製鋼用及び型銑製造用の溶銑

5.1

一般事項 次の方法は,いわゆるホットメタルと称する製鋼用及び型銑鋳込み用の高炉の溶銑を採

取する場合に適用する。溶銑は,通常は溶湯をトピードのとりべの中に注ぐときの高炉の湯道から試料採

取したり,移動容器から又はとりべ中で二次処理を行う途中又は銑鉄を鋳込んでいる最中に採取する。

溶銑の化学組成は,高炉から流出している間に変動する。そのため,時間をおいて溶湯から二つ又はそ

れ以上の試料を採取し,平均値を決定することが望ましい。

物理的分析方法を用いる場合には,選定した分析方法に必要とする金属組織であることを保証するよう

な,溶融金属を急冷できる試料採取方法であることが望ましい。

5.2

スプーンによる試料採取

5.2.1

方法 なべ中の溶湯から試料を採取する場合には,あらかじめ加熱したスプーンを溶湯中に浸し,

溶銑を満たす。スプーンを引き上げ,すくい取るようにして溶銑の表面からスラグを取り除く。

流出中の溶湯から試料を採取する場合には,予熱したスプーンをとりべからの流れに浸し,溶銑を満た

す。

スプーンの溶銑を直ちに金属製などの鋳型に注ぎ,できるだけ早く鉄を冷却する。試料を鋳型から取り

外し,湯口部を除去する。

溶銑は,適切なチル化が行えるように,あらかじめ冷却してある鋳型に注入する。必要であれば,使用

する前に鋳型を空気で冷却する。鋳型には水分が付着していてはならない。

一般にコイン試料といわれているディスク状の試料は,二分割できる鋼製の鋳型を用いる。試料の代表

的なサイズは,直径35mm〜40mmで厚さは6mm〜12mmである。鋳型は,使用するときにクランプで留

められる二つの部分からできている。片方は平らな冷却板であり,もう一方は鋳込みのための空げきをも

ったブロックである。鋳型の空げきの端は,直径が例えば,32mm〜38mmのこう配がついていて,鋳型か

ら試料が取り外しやすいようになっている。コイン試料は,垂直又は水平に鋳込む。

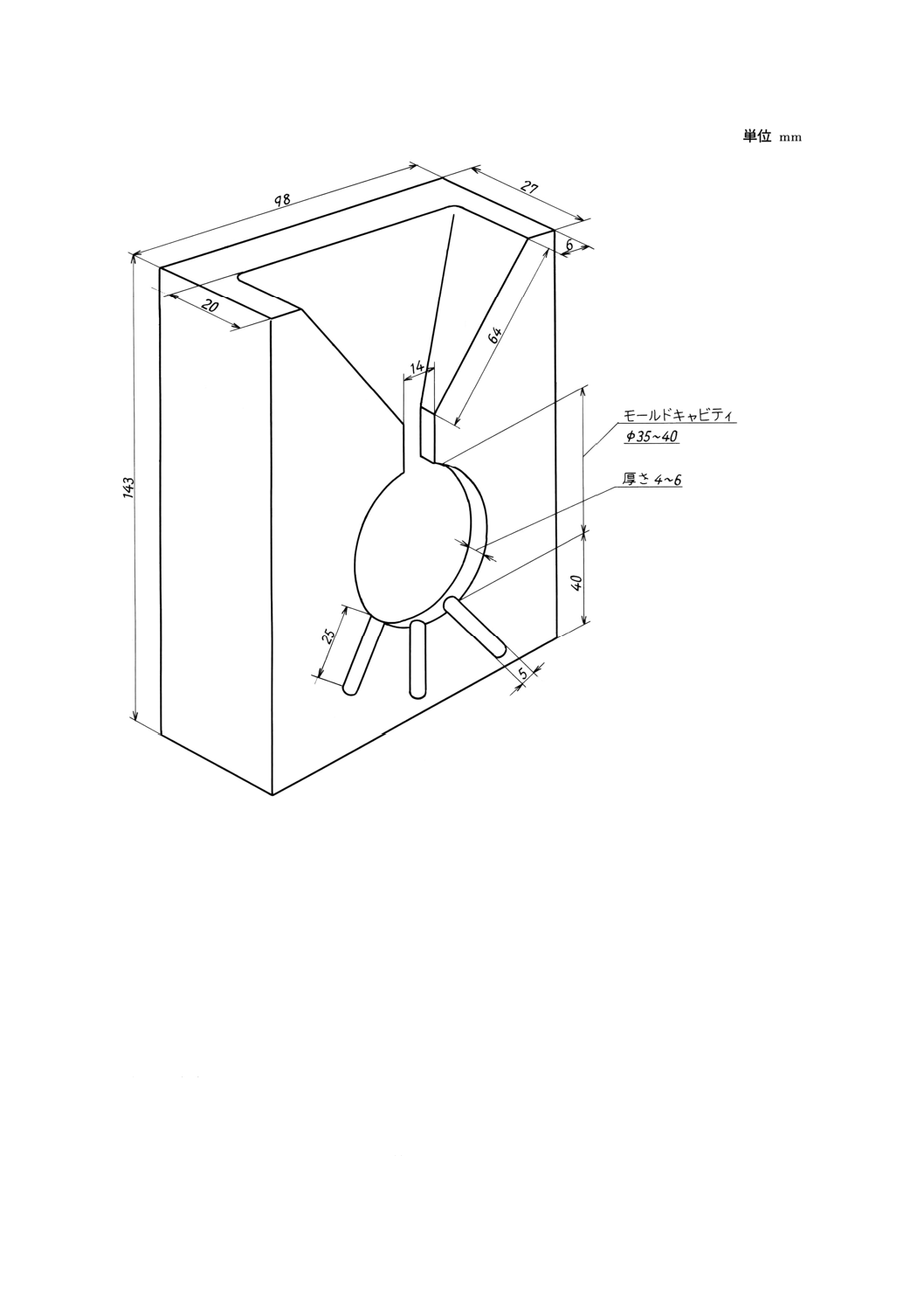

1本又はそれ以上のピンのついたコイン試料は,組合せ型の鋳型を用いる。ピンはディスクを砕いて取

り外し,必要であれば,熱的分析方法用の分析試料として用いる(鋳鉄製造用の溶銑に用いる組合せ型の

鋳型を図2に示す。)。

端が丸くて薄いスラブ型の試料は,鋳鉄又は鋼製の分割鋳型を用いて採取する。試料の代表的なサイズ

は,厚さ4mmで70mm×35mmである。鋳型の二つの部分は,鋳鉄品押湯の上端が傾斜しており,使用す

るときにはクランプで一つに留められるようになっている。このタイプの鋳型は,炭素含有量の高い溶銑

によく用いられている。

9

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 平面冷却板(示されていない)も,全部同じような寸法である。

図2 鋳鉄製造用の溶銑の採取に用いる組合せタイプの縦形鋳型

5.2.2

器具の保守・整備 試料採取用のスプーン及び鋳型を,清浄で乾燥した状態に維持することが大切

である。使用した後は,スラグ及びなべに付いた地金を取り除き,ワイヤブラシで鋳型の表面をブラシが

けを行う。

使用した鋳型内部の表面が,荒れて凸凹になったときには再加工しなければならない。これによって,

試料の表面調製のときに余分な切削を避けることができる。

5.3

プローブによる試料採取

5.3.1

一般事項 高炉銑から試料を採取するのに用いる異なったタイプのプローブを附属書1に示した。

プローブは,選定された物理的分析方法の仕様を満足する深さをもった白銑組織のディスク試料が作られ

るように工夫されている。

プローブによる試料採取は,溶湯中にサンプラを浸す角度及び深さなどの因子によって影響を受け,し

かも浸す時間は溶銑の温度によって変わる。これらの因子はそれぞれ当該の製鉄法について決定し,その

後は分析用試料の品質を維持すべく厳しく管理する。

10

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.2

方法 溶湯から試料を採取する場合には,適切な浸せきプローブサンプラを,垂直面にできるだけ

近い角度で溶湯中に浸す。

高炉の湯道から試料を採取する場合には,プローブサンプラを浸すのに十分な溶湯深さのある位置を選

ぶ。ほとんどのタイプの試料採取用プローブでは,約200mmの深さが適切である。

溶銑の流れから試料を採取する場合には,適切な吸引型のプローブサンプラをとりべの流れに挿入する。

その角度は垂直面に対して約45度で,容器のノズルにできるだけ近い位置とする。

あらかじめ設定した時間が経過した後に,プローブサンプラを溶湯から引き出し,それを砕いて試料を

空気中に放置して冷却する。

5.4

分析用試料の調製

5.4.1 前処理 溶湯から採取した試料から,採取の過程で分析用試料を汚染した表面の酸化膜を取り除く。

5.4.2

化学的分析方法のための分析用試料 試料を砕いて小片とし,衝撃乳鉢又は振動ミルを用いてその

小片を粉砕し,望ましくは150μm以下の粒径の分析用試料を十分な量だけ採取する。若しくは,8.3.1で

述べるように,せん孔速度を遅くしたドリルでチップを採取する。

5.4.3

熱的分析方法のための分析用試料 ディスク状試料のピンを折って,分析試料として使うのに十分

な量の小片にするか,又はプローブ試料の突起部を分析試料とする。分析試料を決められた数だけ分析し,

平均値を求める。

又はピン若しくは突起部を衝撃乳鉢を使って破砕し,粒径約1mm〜2mmとした,十分な量の分析用試

料を採取する。粉砕中に,試料を余り細かくしないようにする。スラブの形状をした試料の場合には試料

を砕いて小片とし,同じような方法で粉砕する。

5.4.4

物理的分析方法のための分析用試料 ディスク型の試料の場合には,必要に応じて突起物又はピン

を取り除き,試料表面を研磨して,試料を代表する白銑組織を露出させる。このようにして取り除く物質

の量は,当該の鉄の化学組成及び試料採取条件によって決める。除去する層の厚さは,通常は0.5mm〜1mm

である(附属書1の6.参照)。

スラブの形をした試料の場合にはスラブを二分割し,分析に適したサイズの試料とする。グラインダで

研磨したり,リニッシングによって試料表面を調製する。試料を過熱しないように研磨は湿式で行うが,

最終面仕上げは乾燥した状態でリニッシングする。又は研磨した後に水に浸して試料を冷却し,乾式のリ

ニッシングによって仕上げする。

薄い試料の表面を調製する場合には,特に注意が必要である。つかみ具は,研磨及びリニッシングの操

作中に試料を安全に保持できるように,特に設計しておく。

6. 鋳鉄品製造用の溶銑

6.1

一般事項 次の方法は,キュポラ及び電気炉,合せ湯法の保持炉,とりべ及び処理用のなべからの

溶銑を採取するのに適用する。

鋳鉄品を製造するための溶銑は,不均質になりやすい。そのため当該の製造プロセスの要求に合うよう

に,試料採取の全体の段取り及び方法の設定に特別の注意を要する。例えば,保持炉中の溶銑は層状にな

りやすいので,採取する場合には,溶湯全体を代表する部分から分析用試料が採取されることを確かめる。

バッチ工程では,溶湯の約1/3及び2/3が排出されたときに,溶解炉から二つ又はそれ以上の数の試料

を採取し,平均分析値を決定する。工程が連続している場合には,試料は一定の時間間隔をおいて採取す

る。

通常は,スプーンから鋳込む溶湯試料をできるだけ早く冷却して,黒鉛の含まれていない白銑の金属組

11

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

織となるように,試料採取方法を工夫している。

一般に物理的分析方法で分析するには,急冷鋳込みによって得た白銑組織が必要である。

急冷しない試料を使う場合もある。この場合には,特に試料をスプーンから鋳込むか,又は機械試験用

に作られた試験片若しくは供試材から分析用試料を採取する。試験片又は供試材には,鋳鉄品の別鋳込み

と本体付けとがある。

大きな鋳鉄品又は大量の鋳鉄品が作られる場合に,注文者の同意があれば,二つ又はそれ以上の試料を

採取してもよい。

水素,酸素及び窒素の定量のために溶銑を採取し,試料調製する場合には特別な配慮が必要である(6.5

参照)。

6.2

スプーンによる試料採取

6.2.1

一般事項 接種剤を溶湯に加える前にも試料を採取するのがよい。接種剤を加えた後に試料を採取

する場合には,添加による直接的な影響がなくなるだけの十分な時間をとるか,又は試料採取する前に,

溶湯をよくかき混ぜる。試料を採取する前に十分な放置時間をとらないと,採取した試料は厳密にはその

溶湯を代表していないことになる。

球状黒鉛鋳鉄は,製造工程の途中で浮きかすによって汚染される可能性があるために,試料を採取する

のが特に難しい。この場合には,セラミックスのディスクを使って溶湯をろ過することによって,適切な

試料を採取することができる。

備考5. 接種剤を添加する以前に試料採取を行った場合には,得た試料は鋳鉄品の化学組成を代表し

ていないものと考えたほうがよい。

6.2.2

方法 黒鉛製スプーン又はガニスターのような層状耐火物でライニングした鋼製のスプーンは,次

のいずれかの方法で使用する。

a) すくい取るようにして溶湯の表面からスラグを取り除き,次に,あらかじめ加熱しておいたスプーン

を溶湯に浸して,溶銑を満たす。

b) 注入途中の流れの中にあらかじめ加熱しておいたスプーンを差し出し,溶銑を満たす。

6.2.3

チルした試料 スプーンから溶銑を,ヘマタイト鉄,銅製の分割鋳型などに直ちに注入し,厚さが

4mm〜8mmの小さな平滑な板状の試料を作る。鋳型が過熱されるのを防ぐためと,試料が破損する危険を

避けるために,凝固したらできるだけ早く試料を鋳型から取り外し,湯口部を除去する。

一般にコイン試料といわれている試料の形状は,円形,長方形又は正方形で,それぞれの代表的なサイ

ズは,直径35mm〜40mm,50mm×27mm又は50mm×50mmである。通常のディスク試料は垂直に鋳込む

が,長方形及び正方形の試料は水平に鋳込む。

鋳型は,使用するときにはクランプで留めて一体になる二つの部分からできている。片方は平らな冷却

板であり,もう一方は鋳込みのための空げきをもったブロックである。鋳型の空げきの端は,鋳型から試

料が取り外しやすいようにこう配がついている。

一つ又はそれ以上のピンがついたコイン試料は,組合せタイプの鋳型を用いて作ることができる。ピン

はディスクから折り取られ,必要ならば熱的分析方法の分析試料として使用する。このタイプの垂直鋳型

は,一般にはブック型鋳型といわれ,りん含有率が低くて炭素含有率が高いねずみ鋳鉄,黒鉛,銅又は水

冷する銅から作られている。それを図2に示す。得られる試料はディスク状で,直径35mm〜40mm,厚さ

4mm〜6mm,直径5mmの3本のピンがついている。

スプーンの中の溶銑の温度は,鋳型の材料が耐え得る,できるだけ高い温度でなければならない。白銑

組織の分析用試料をつくるため,急冷できるように鋳型を冷却することが大切である。しかも必要に応じ

12

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て,鋳型は使用する前に空気で冷却しておく。鋳型には水分が付着していてはならない。

試料を頻繁に採取する必要のある工程では,冷却した鋳型が直ちに使えるように,幾つかの鋳型を用意

しておく。

鋳型を過熱することによって生じる熱ひずみのために,コイン試料が破損することがあるので過熱は避

けなければならない。

6.2.4

チルしない試料 スプーンの溶銑を,砂型鋳型に素早く注入し,直径が約50mmで長さが40mm〜

50mmの円筒状の試料を作る。

又は分析用試料は機械試験片用の別鋳込み供試材若しくは本体付き供試材から採取できる。試験片又は

供試材は,スプーンを用いてとりべから採取した溶銑を鋳込むか,又は小さな手なべを使う場合には,そ

のとりべ自身から直接鋳込んで作る。代表的な試験片の大きさは,直径30mm,長さ150mmで砂鋳型中に

垂直又は水平に鋳込む。

試料は完全に冷えるまで放置した後で,鋳型から取り外す。

6.2.5

器具の保守・整備 試料採取用のスプーン及び鋳型は,清浄で乾燥した状態に維持することが大切

である。使用した後は,スラグ及びなべに付いた地金を除去し,ワイヤブラシで鋳型の表面をブラシかけ

を行う。

使用した鋳型内部の表面が,荒れて凸凹になったときには再加工する。これによって,試料の表面調製

のときに余分な切削を避けることができる。

6.3

プローブによる試料採取 プローブによる試料採取は,鋳鉄品の製造での限られた場合だけに使用

する。その場合,採取用プローブは,分析に必要な品質及び金属組織の試料が得られるように設計されて

いなければならない。

6.4

分析用試料の調製

6.4.1

前処理 砂型鋳込み試料の表面に付着している砂を,スクラッチ・ブラシ又はショットブラストに

よって取り除き,更に研磨によって表面酸化した部分を取り除く。選定された分析方法に応じて,6.4.2〜

6.4.4の操作のいずれかの方法に従って試料を調製する。

6.4.2

化学的分析方法のための分析用試料

6.4.2.1

一般事項 切削は,タングステンカーバイドのバイトを用い,低速度(100〜150回転/分)で,

ドリルによるせん孔又は旋盤加工によって行い,チップを得る。このとき微粒子のない同じサイズのチッ

プを作るように,機械の速度及び送り量を調節する。

試料及びバイトが過熱されないように注意する。

チップは,粉々に砕けたり,黒鉛が消失したりするのを防ぐために,約10mg(約100チップ/g)の質

量の,できるだけ固く,かつ,ち密なものとする。金属と黒鉛の分布が変わるおそれがあるため,チップ

は溶剤で洗ったり磁気処理をしてはならない。ドリルでチップを採取するときは,直径10mmのバイトが

適切である。

全炭素量を定量するためのチップのサイズは,1mm〜2mmが適切である。

切削加工ができない場合には,試料を砕いて小片とし,その小片を衝撃乳鉢又は振動ミルを用いて破砕

し,粒径150μm以下の分析用試料を得る。この方法は,粉砕によって試料が汚染されないことが分かって

いる場合だけに使用する。

6.4.2.2

方法 チルした試料は,できるならばドリルでせん孔し,試料表面から採ったチップは廃棄する。

チルしない円筒状のブロックの場合には,ドリルでブロックの長手方向の1/3の位置に,横方向に孔を

あける。次に,その反対側に別の孔をドリルであける。両方向の半径の1/3までの深さから採ったチップ

13

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を廃棄した後,ブロックの中心部分を連続してドリルで孔をあけて分析用試料を得る。

試験片の場合は,次の方法のうちいずれかを使用する。

a) 試験片の向かい合う二つの平面をグラインダ研磨し,その1/3の長さのところを片方の側から反対側

へドリルで孔をあける。

b) 旋盤を使って,試験片を0.25mm以下に切削し,切削油又は冷却剤を使用しない。表面から中心へ向

かって半径方向の切削をするか,又はその断面を表面切削する。試験片の表面だけを切削してチップ

を採取しない。その表面から得たチップは廃棄する。

切削できない試料では,試料を砕いて小片を採取するか,又は試験片の底近くの断面から約3mmのス

ライス又ははディスクを切り出す。これらの小片を衝撃乳鉢又は振動ミルを使って粉砕し,150μm以下の

粒径の十分な量の分析用試料を採取する。

6.4.3

熱的分析方法のための塊状試料 チル試料に対しては,試料からピンを折り取り,分析試料として

用いるために小片に折るか切断する。

又は衝撃乳鉢でピンを破砕し,粒径が約1mm〜2mmの分析用試料を採取する。ただし,細粒になり過

ぎないようにする。

チルしない試料に対しては,円筒状のブロック又は試験片の断面からのこぎりを使って,約3mmのデ

ィスク又はスライスを切り出し,切断して分析試料として使用するのに十分な量の小片にする。

必要な数の分析試料を分析して平均値を得る。分析試料として選択された小片の質量は,約0.3g以下で

ないほうがよい。

6.4.4

物理的分析方法のための分析用試料 チル試料に対してはピンを取り除き,次に固定ヘッド研削盤

を用いて,試料を代表する白銑組織を露出させる。この方法で取り除かれるべき物質の量は,該当する鋳

鉄の化学組成及び試料採取の状態によって決まるが,除去すべき層の厚さは,通常少なくとも1mmであ

る。

研磨中は,空冷することが望ましい。研磨は,試料が過熱されるのを防ぐために湿式でもよいが,最終

処理は乾燥状態で研磨又はリニッシングを行う。試料のチル層を超えて,余分な研磨を行うと分析誤差と

なるので注意を要する。

チルした試料は,調製した試料の金属組織が分析方法に適していることを保証するために,日常分析す

る際に定期的に確認する。

チルしない試料は,研磨装置又はリニッシング装置を用いて,試料の表面から厚さ約1mmの層を取り

除く。研磨中は空冷することが望ましい。液状の冷却剤を使用しない。

例えば,りんの含有率の高い合金鋳鉄 (engineering iron),けい素含有率の高い球状黒鉛鋳鉄,可鍛鋳鉄

(malleable iron) などの偏析の影響を受けやすい鋳鉄に対しては,平均値を得るために分析用試料の両側の

表面を調製しておく。

表面調製の際に試料が過熱しないようにする。過熱によって,分析値の精確さに影響する表面ひび割れ

が生じることがある。

薄いコイン試料の表面を調製する場合には,注意が必要である。つかみ工具は研磨操作中に,試料を安

全に保持できるように,特に設計する。

備考6. 表面調製のためには,固定ヘッド研削盤の方が揺動式研削盤よりも好ましい。後者のタイプ

の装置では,分析用試料の表面は平たんにならないことがある。

6.5

酸素,窒素及び水素定量用試料の採取及び調製

6.5.1

一般事項 酸素,窒素及び水素の定量は,鋳鉄品製造の限定された場合にだけ必要とする。

14

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料の採取及び調製方法は,水素の損失が最小で酸素,窒素又は水素によって試料が汚染されるのを避

ける方法が望ましい(7.5及び7.6参照)。

6.5.2

方法 水素定量用の試料は,急速冷却することが必要である。凝固したら直ちに試料を鋳型から取

り出し,素早く水で急冷し,冷却剤の中に浸して保管する。冷却剤としては液体窒素又はアセトン/ドラ

イアイス若しくはエタノール/ドライアイスのスラリーが適切である。

参考 ISO 14284では,“急冷には,アセトン及びドライアイスをスラリー状にした混合物が適してい

る”とあるが,アセトンは引火性があるので,いったん水で急冷してから冷却剤に保管するこ

とにした。

酸素及び窒素の定量には,急冷鋳込み試料から折り採ったピンが一般には適している。この試料は,溶

湯からスプーンを使って採取し,6.2で述べたように,溶銑をブック型組合せ鋳型に鋳込んで,直径6mm

〜8mmのピン状の試料を得る。

そのための図2に示した鋳型の構造は,三つのピン形の空げきを大きくすることによって,必要な直径

のピンが製造できるように改造する。

6.5.3

分析試料の調製 タングステンカーバイドのチップのついたバイトと旋盤を用いて切削すること

によって,ピンの表面からすべての酸化物のこん跡を取り除く。分析に適した質量の分析試料を得るため

に,二またのバイトでピンを切断する。水素定量用の分析試料を調製するときには,ピンが過熱されない

ようにする。砕いたドライアイスで頻繁に冷却する。

分析試料を調製したら,直ちに分析を行う。

参考 グラインダなどで表面の酸化物を取り除き,高速切断機などで試料を切断してもよい。

7. 鋼製品用の溶鋼

7.1

一般事項 次の方法は,溶解炉,とりべ及びその他の容器並びに精錬中,二次処理及び鋳込み中の

タンディッシュ及び鋳型から溶鋼を採取するのに適用する。

酸素(7.5)と水素(7.6)の定量のために溶鋼から試料を採取し調製する場合には,別の特別な配慮が必要で

ある。

7.2

スプーンによる試料採取

7.2.1

方法 溶湯から試料を採取する場合には,スラグを通して溶湯にスプーンを低く挿入し,溶鋼を満

たす。チル化を防ぎ,スプーンに試料が付着することを防ぐために,初めスプーンをスラグ層に浸してス

ラグで覆う。スプーンを引き出し,スプーンの中の溶鋼の表面をすくうようにしてスラグを除く。

溶鋼の流れから試料採取する場合には,とりべからの流れにスプーンを入れて溶鋼を満たし,スプーン

を引き出す。

プローブサンプラを注入中の溶鋼に差し込む場合には,ノズルから吹き出す溶鋼の力に注意が必要であ

る。場合によっては,試料採取の場合に注入速度を落とすことも必要である。

必要に応じて,スプーンの中の溶鋼に,正確にはかった脱酸剤を添加する。溶鋼の反応が収まったら,

(10秒間待った後)直ちにこう配付きの円筒状試料が採れるように設計した,一体型の鋳型に溶鋼を注入

する。試料の寸法は,上端の直径が約25mm〜40mmで,底部の直径は約20〜35mm,長さは40mm〜75mm

である。

試料を鋳型から外し,ひび割れが発生しないような方法で冷却する。切削を容易にするために,試料は

十分にゆっくりと冷却しなければならない。

ステンレス鋼を採取する場合には,鋳鉄の板の上に置いた耐火物のリングが鋳型として使用できる。リ

15

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ングの壁の厚さは10〜12mmである。耐火物を砕いて試料を鋳型から外す。

備考7. スプーンによる試料採取の脱酸剤としてアルミニウムのワイヤが用いられるが,これはアル

ミニウムが分析を妨害しないで,しかも溶湯中のアルミニウム含有量を定量する必要がない

ためである。添加されるアルミニウムの量は,普通は0.1〜0.2% (m/m) である。チタン,ジ

ルコニウムなどの脱酸剤も同じような制約のもとに使用できる。

高炭素鋼を採取する場合には,スプラッシ試料採取が適用できる。スロープのついた清浄な鉄板(附属

書3図1参照)に,スプーンで採取した溶鋼を流し,凝固した板状試料を得る。

7.2.2

器具の保守・整備 試料採取用のスプーン及び金属鋳型は,清浄で乾燥した状態に維持することが

大切である。使用した後は,スラグ及びなべに付いた地金を取り除き,ワイヤブラシで鋳型の表面をブラ

シがけを行う。

使用した鋳型内部の表面が,荒れて凸凹になったときには再加工する。これによって試料の表面調製の

ときに余分な切削を避けることができる。

7.3

プローブによる試料採取

7.3.1

一般事項 市販されている溶鋼用の種々の種類の試料採取用プローブの特徴を附属書1に分類し

た。

プローブによる試料採取は,サンプラを浸すときの角度及び深さ,溶湯中での浸す時間などの要因によ

って影響を受ける。これらの要因は,鋼の組成,温度などの個々の条件によって決まっており,分析に必

要な品質基準を維持するために厳密に管理することが必要である。

低い含有率の元素を定量するために試料の採取を行う場合には,プローブによって当該の溶鋼試料が汚

染されないように注意する。

採取用プローブに用いる材料の選択,ふた及び溶鋼注入口の設計及び脱酸方法を選択することによって,

(脱酸剤自身以外からの)の汚染の危険をできるだけ小さくするようにしなければならない。

7.3.2

方法 溶解炉及びとりべのような深い溶鋼から試料を採取する場合には,適切なプローブサンプラ

をできるだけ溶湯の中心近くに,90度に近い角度で,スラグ層を通して素早く浸す。

タンディッシュ,インゴットの鋳型の上部及び連続鋳造の鋳型のような浅い溶湯から試料を採取する場

合には,吸引型の採取用のプローブの吸引管を,スラグ又は被覆用パウダを通過して溶湯中に挿入する。

鋳型を満たすために,約2秒間吸引してサンプラの中を部分的に真空にする。

ある種のタンディッシュでは,浸せき用採取プローブが使えるように,溶鋼が十分に深くなっているも

のもある。

とりべに注入中の溶鋼の流れから試料を採取する場合には,適切な流れからの試料採取用プローブをと

りべのノズルのできるだけ近い位置に,45度の角度で挿入する。プローブサンプラを注入中の溶鋼に差し

込む場合には,注意しなければならない。試料採取の間に注入速度を落とすことも必要となる場合がある。

あらかじめ設定した時間が経過した後,溶湯からプローブサンプラを引き上げて砕く。プローブ試料を

しばらく空気中に放置して鈍い赤色になるまで冷却し,ひび割れないように水で急冷する。

ある場合には,プローブ試料は,まだ熱いままの状態で分析室に運ばれることもある。

7.4

分析用試料の調製

7.4.1

前処理 溶鋼から採取した試料から,採取の過程で分析用試料を汚染した表面酸化物を取り除く。

7.4.2

化学的分析方法のための分析用試料 スプーン試料の場合には,円筒状の試料の底から1/3の位置

を,試料の中心に向かってドリルでせん孔して採取する。試料の表面層から得たチップは廃棄する。

又は切断装置を用いて円筒状の試料の底から1/3を切り放し,残材の横断面全体をフライス研削する。

16

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料が硬くて切削が不可能な場合は,熱処理が必要である。

スプラッシ試料の場合には,ハンマなどで10mm〜20mmに破砕した後,鉄製鋳型(附属書3図2参照)

に入れ,飛散しないように注意しながら鉄棒で破砕して1mm〜2mmの破砕粒を分析用試料とする。

プローブ試料の場合には,10.4.2で述べるように,ドリルせん孔又は切削によって試料のディスク部分

からチップを採取する。

7.4.3

熱的分析方法のための分析用試料 突起のついたプローブ試料の場合には,突起の1本を折り採っ

て分析試料とする。

二段階の厚さをもった段付きプローブ試料の場合には,分析試料とするために,ディスクの薄い部分か

らコイン状の試料を打ち抜く。試料の硬さがロックウェルで約25HRCを超える場合には,打ち抜きやす

いように熱処理して軟化してもよい。

ディスクピンの一体型のプローブ試料の場合には,分析に適した量だけピンから分析試料を切断する。

円筒状の試料の場合には,ドリルせん孔又は切削によって,チップを採取する。低炭素鋼中の炭素を定量

するための試料の場合には,分析試料を調製するときに汚染がおきないように特に注意が必要である。試

料の取扱いには,ピンセットを使用する。

7.4.4

物理的分析方法のための分析用試料 円筒状試料の場合には,と石切断機又は切断工具を用いて試

料の底部を通常20mm〜30mmの厚さに切断し,分析用試料とする。と石切断の場合には,分析の前に切

断した表面をリニッシングしなければならないが,切断工具による場合にはしなくてもよい。

プローブ試料の場合には,必要に応じて突起物又はピンを取り除き,ディスクの表面を研削又はリニッ

シングして分析用表面を露出させる。このようにして取り除く物質の量は,当該の鋼の化学組成及び試料

採取条件によって決める。除去する層の厚さは,普通は1〜2mm(附属書1の6.参照)である。二段階の

厚さをもった段付きプローブ試料の場合には,ディスクの厚い部分を調製する。

鉛快削鋼の場合には,表面調製に用いる装置は密閉し,集じん排気装置を取り付ける。

注意 鉛快削鋼の表面調製によって舞い上がる削りくず及び集じんフィルタで採取されたダストは,集

めた後,鉛含有廃棄物に関する地方自治体の規制に従って,安全上問題が生じないように処置す

る。

7.5

酸素定量のための試料の採取及び調製

7.5.1

試料採取方法 酸素定量のために溶鋼を採取する方法は,市販の採取用プローブを使うことを前提

としている。種々のプローブの形状の主な特徴を,附属書1に分類した。試料採取の操作によって,溶湯

中の炭素及び酸素の反応の平衡状態が影響されないように,使用方法が配慮されていなければならない。

試料の汚染を避けること及び試料調製の各段階で表面酸化物を全部取り除くことが大切である。

直径5mm以下のピン,突起物などのプローブ試料の小さな付加物は,一般には表面酸化物のない分析

試料として調製するのには適していない。二段階の厚さをもった段つきプローブ試料から打ち抜きによっ

て得たコインであれば満足できる。重力を利用する採取用プローブを用いて,より大きな試料を得ること

が望ましい場合もある。

7.5.2

分析試料の調製 過熱しないように研磨することによって,プローブ試料の表面から酸化生成物を

取り除く。

プローブ試料のディスクからスライスを切り出し,このスライスから分析に適した重さの立方形の分析

試料を切り取る。

分析試料をステンレス鋼製の保管用ブロックの中又は別の容器に入れて,しっかりと保管する。細密や

すりを用いて表面を研磨する。すべての操作には,ピンセットを使用する。

17

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分析試料をアセトン,エチルアルコールなどに浸し,空気中で乾燥するか低真空中で乾燥し直ちに分析

する。分析試料の調製及び分析の間には遅れがないようにする。

7.6

水素定量のための試料の採取及び調製

7.6.1

一般事項 水素定量用の溶鋼を試料採取する方法は,市販の採取用プローブを使うことを前提とし

ている。種々のプローブの形状の主なものを附属書2に示した。試料採取の途中,試料の保管中及び分析

試料調製中に起きるプローブ試料からの水素の急速な拡散を最小にするか,又はそれを制御できるように,

使用方法が工夫されていることが望ましい。拡散による水素の逸失は,室温では特に直径の小さい試料の

場合に大きい。

プローブ試料は,ひび割れや表面の空孔及び湿分,特にトラップされた水分がないのがよい。分析試料

の状態は,分析の測定値に大きな影響を与える。分析方法は,試料中の水分の存在によって感度が違って

くる。吸引式試料採取プローブを用いる場合には,試料に湿分が入る危険を避けるように,操作方法が工

夫されていることが望ましい。

試料採取方法は,溶湯の温度,分析の方法及び必要とされる分析精度に応じて選択される。これらの相

互関係をよく検討し,必要な品質の試料を作るための当該の製鋼方法に適した方法を確立する。分析の質

の一貫性を保つために,操作法の詳細に至るまで厳密に実行する。

試料採取に続くすべての段階,保管中及び試料調製中は,プローブ試料及び分析試料をできるだけ低い

温度に維持しておくことが大切である。試料は冷却剤中に保管しておくとよい。冷却剤としては,液体窒

素又はアセトン/ドライアイス若しくはエタノール/ドライアイスをスラリー状にしたものが適切である。

備考8. このような保存は,フェライト鋼に対して必ず必要である。オーステナイト鋼の水素の拡散

は少ない。しかし,ある特定の材料に対して,実験による確証のない場合は,提案された冷

却剤保管法を用いた方がよい。

プローブ試料及び分析試料は,試料を切断したり分析試料を調製している間,冷却するのが望ましい。

氷で冷やされた水,できれば寒剤中に浸して冷却するのがよい。分析試料の表面に付着した湿分は,冷却

した後に取り除くのがよい。分析試料はアセトンなどに浸し,その後,低真空中に数秒間放置して乾燥す

るのがよい。

冷却及び保管が不備な試料は,廃棄する。

研磨によって分析試料の表面を調製することは,酸化生成物及び表面欠陥を取り除くのに必要であるが,

最小に止める。分析試料は,調製した後,直ちに分析することが望ましい。

7.6.2

試料採取方法 さまざまな直径のピン形又は鉛筆形の試料を提供できるように,広い範囲で使える

ように設計された市販の採取用プローブが入手可能である(附属書2参照)。選定した採取用プローブは,

機器製造業者の取扱説明書に従って使用する。

プローブ試料は,冷水中で急冷する。急冷中はその水を連続して強くかき混ぜることが望ましい。試料

を採取した後,10秒以内に急冷することが重要で,遅れがないことが望ましい。素早く冷却するために,

試料の鋳型として用いたシリカの覆いを急いで取り除くのがよい。

試料が十分に冷却したら,プローブ試料を保管のために冷却剤中に浸し,試験室に運ぶ。

拡散性の水素を捕集するようにプローブが設計されている場合には,ハンドリングできるように十分冷

やすために,プローブを急冷するのがよい。

7.6.3

分析試料の調製 プローブ試料の中央部分から,分析に適した量の分析試料を切り出す。プローブ

試料が最小限の加熱しか受けないように切断する。切断中は大量の冷却した液体を流すか,又は頻繁に試

料を冷却するか,若しくは両者の冷却方法の組合せを用いる。

18

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分析試料の表面は,やすり掛け,グリットブラスト (grit-blasting) 又は軽く研削することによって調製

する。やすり掛けをする場合には,手で細密やすりを使って表面を研削する。グリットブラストを用いる

場合には,グリットから汚染物質が混入しないように,グリットブラスト装置は,もっぱらこの目的だけ

に使う専用機にする。研削を使う場合には,頻繁に分析試料を冷却する。

分析試料をアセトンなどに浸して脱脂し,低真空中で乾燥し直ちに分析する。又は分析試料を2-プロパ

ノール(イソプロピルアルコール)に浸した後,ジエチルエーテルを使って乾燥する。

8. 型銑

8.1

一般事項 次の方法は型銑として知られ,通常,二重のひし形又は類似した形状をした,簡単な形

をした塊に鋳込んで高炉から鉄を採取するのに適用する。

ISO 9147には,種々のタイプの型銑が分類されている。これ以外のタイプの鉄は鋳鉄品の製造,例えば,

キュポラ又は電気溶解炉で作る鉄などに用いられる。

銑鉄から代表的な試料を採取する場合には,特に注意しなければならない。

8.2

インクリメントによる試料の採取

8.2.1

インクリメントの数 インクリメント試料として採取する型銑の数は,パッチやコンサインメント

を代表するものでなければならない。バルクとして供給されるコンサインメントの場合には,受渡当事者

間に他の協定がない限り,コンサインメントから採取する型銑の最も少ない数は,ISO 9147(表1参照)

による。

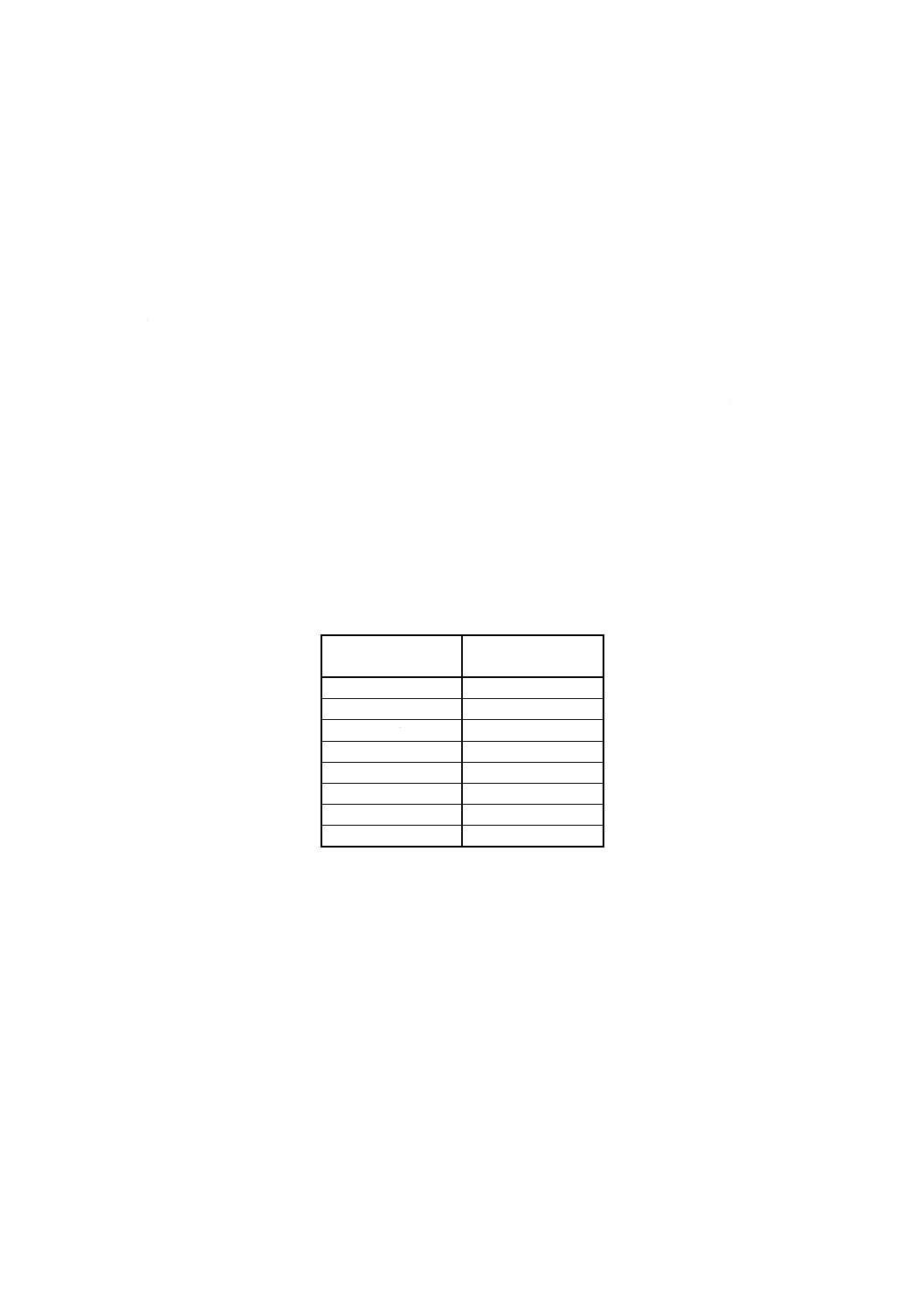

表1 銑鉄のコンサインメントからインクリメント試料として採取する型銑の最小の数

コンサインメントの量

t

型銑の数

10未満

9

10〜 20

11

20〜 40

12

40〜 80

14

80〜160

16

160〜300

18

300〜600

21

600を超えるもの

24

8.2.2

方法 荷を降ろしたり載せたりする場合又はコンサインメントを別の場所に置き換える場合には,

ほぼ等しい時間又は量ごとに,型銑をインクリメント試料として採取する。

ワゴン車又はトラックで運ばれてきたコンサインメントの場合のサンプリングの位置は,一定の規則に

従って処理する。例えば,5か所から,すなわち,ワゴン車の中央と二つの対角線に沿って,隅から1/6

の距離のところから採取する。

たい積して保管している(ストックパイル)の場合には,幾つかの結び目を作ったロープをパイルの上

に投げて,これらの結び目の触れた型銑を採取する。この操作を,十分な数の型銑を得るまで繰り返す。

ストックパイルの表面全体に接近できない場合とか,ストックパイルに近づくのが危ない場合の採取点

は,ストックパイルの表面を一定の規則に従って処置する。

又は無秩序に選んだストックパイルの位置から,多数のサブサンプルを採取するのに機械シャベルを用

いる。そして各サブサンプルから,無秩序に一つの型銑を選ぶ。

19

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.3

混合した銑鉄のコンサインメント 銑鉄のコンサインメントには,異なった発生源から生じた,多

数の異なったバッチが含まれている可能性がある。コンサインメントの中に,違った形状とサイズの型銑

が見られたならば,目視で判断して存在する銑鉄を各タイプごとの比率に分ける。

そのとき,コンサインメントの加重平均分析値が得られるように型銑の個々のサブサンプルを構成する

ために,インクリメント試料は,コンサインメント中の各種の銑鉄から採取する。

8.3

分析用試料の調製

8.3.1

一般事項 インクリメント試料として採取した型銑が,電磁式のクレーンを用いてハンドリングし

たために残留磁気のある場合には,消磁コイルで消磁して,ドリルで試料採取する場合に,細かい粒子と

粗い粒子が分離しないようにするのがよい。

チップを採取するために試料を切断する場合には,新しく研いだドリル刃を用いて,100〜150回転/分

の遅い速度でドリルを回し,細かくサイズのそろったチップを採取するように速度及び送り量を調整する

のがよい。チップを採取する場合には,直径12mm〜14mmのドリルが適切である。ドリルは,頻繁に削

り直して,試料及びバイトの両者が過熱されないように注意する。

例えば,酸素を吹き込んだ鉄 (oxgen-blown iron) のような,あるタイプの鉄に対しては,タングステン

カーバイドのチップのドリルを使う必要がある。

粉砕されて黒鉛が消失しないように,チップはできるだけ強固でち密なものとする。炭素定量用のチッ

プの粒径範囲は,おおよそ1mm〜2mmが適切である。

フライス研削は,粒度の細かいものの割合が高くなるため使用しない。

調製した試料を,溶媒で洗ったり電磁石で取り扱ってはならない。それは金属及び黒鉛の分布が変わる

危険がある。

8.3.2

化学的分析方法のための分析用試料 それぞれのインクリメント試料を調製する方法は,次の方法

のうちのいずれかによる。

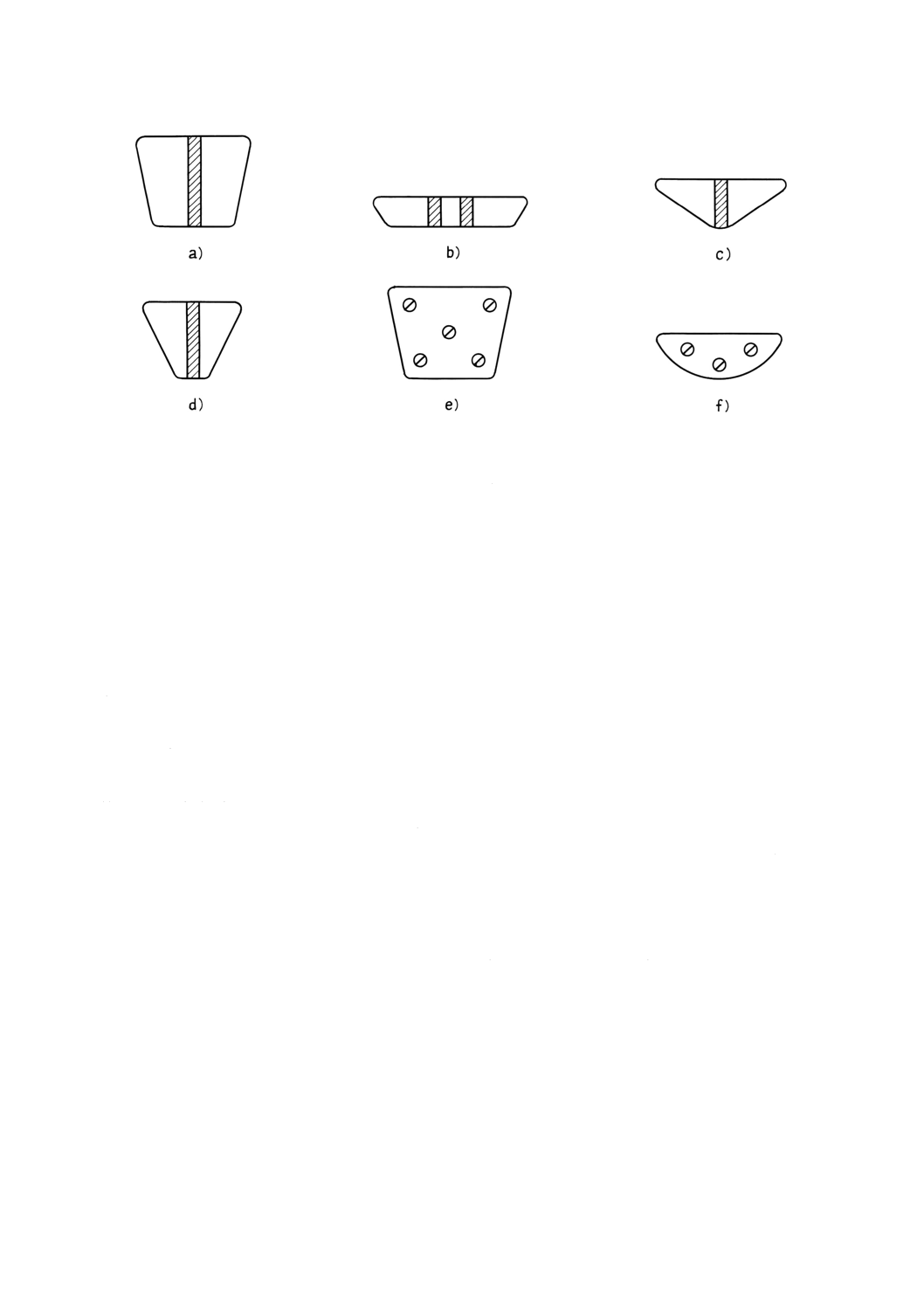

a) 切削可能な鉄については,少なくても直径50mmの広さで,型銑の長さ及び幅の各半分の位置を研磨

して,金属面を露出する。ドリルで型銑の断面方向にせん孔し,反対側の面から約5 mmの位置で孔

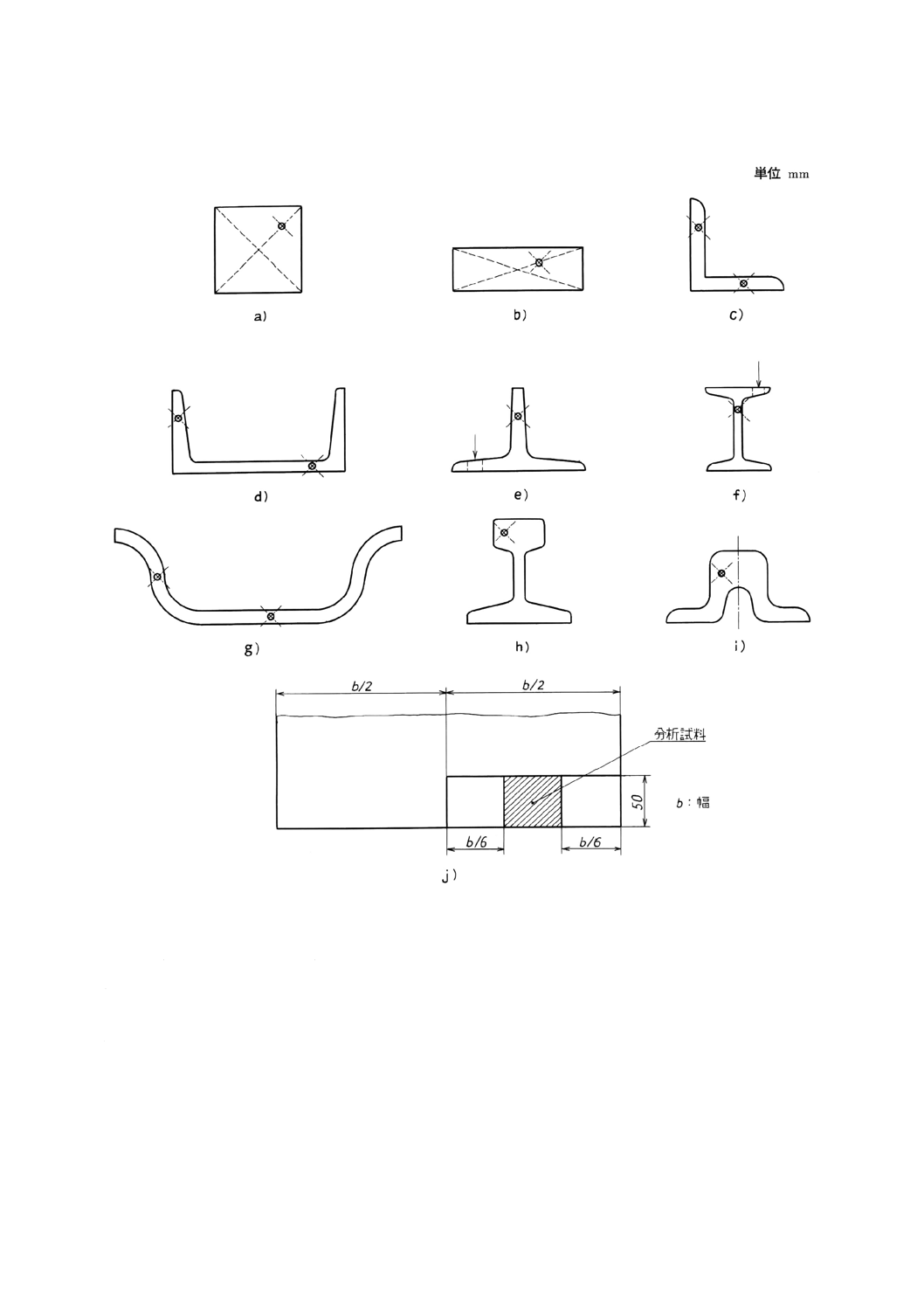

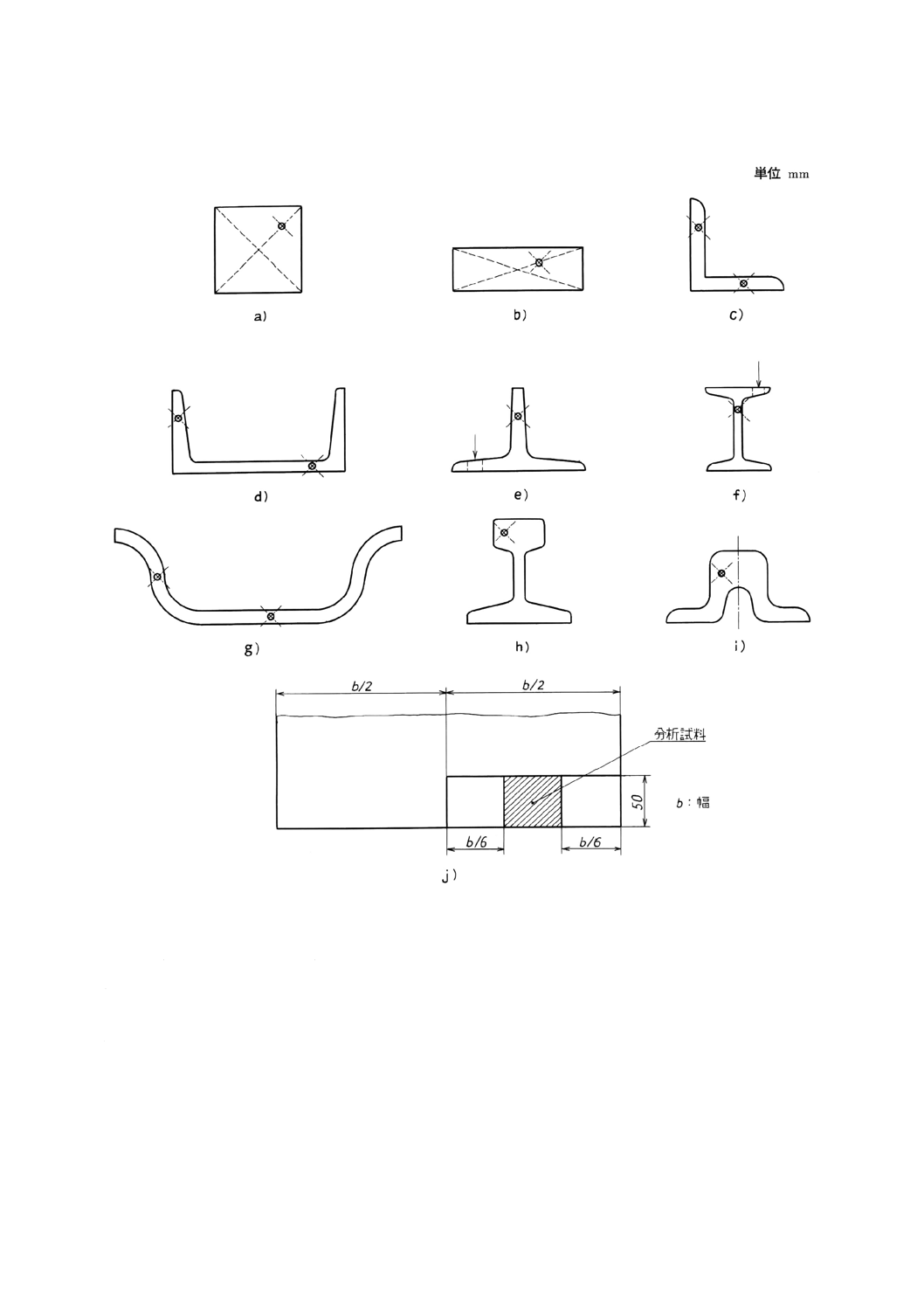

をあけるのを止める。必要であれば,最初の孔に平行に更にもう一つ孔をあける[図3 a),図3 b),

図3 c)及び図3 d)参照]。

b) 切削できない鉄に対しては,型銑を長さの半分の位置で壊す。割った面から小片をはく離し,これら

の小片を約5mmの粒径に破砕し,更に振動ミルを用いて,粒径150μm以下に粉砕する。

それぞれの型銑から採取した材料を等量ずつ混合する。この混合物から分析に十分な量の試料を,円す

い四分法によって採取する。

又は各型銑から採取した材料を別々に分析し,コンサインメントの平均値を求める。

20

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 銑鉄の試料採取位置

8.3.3

熱的分析方法のための分析用試料

8.3.3.1

一般事項 それぞれのインクリメント試料を調製する方法は,型銑の状態と分析に必要な試料の

種類によって,次の箇条のうちのいずれかによる。

8.3.3.2

チップ又は破片の形状をした試料 切削可能な鉄では,各型銑の中央の相反する面に,直径12mm

〜14mmの孔をあける。型銑の両面の孔の周りのスケール,その他の不純物を取り除く。約1mm〜2mmの

寸法の大きなチップが得られるように,直径20mm〜24mmの初めの孔と同軸の別の孔をあける。

切削できない鉄に対しては6.3.2 b)で述べたように,型銑から小片を採取し,それを衝撃乳鉢を用いて粒

径約1mm〜2mmの中間の大きさになるように砕く。

各型銑から採取した材料を等量ずつ混合する。この混合物から,円すい四分法によって分析用試料を得

る。

又は各型銑から採取した材料を別々に分析し,コンサインメントの平均値を求める。

8.3.3.3

塊状試料 型銑の長さの半分の位置から,約3mmの厚さの全断面スライスを切り出し,研磨し

て端を清浄にする。このスライスから,図3 e)又は図3 f)に示した位置から小片を切り出し,分析に適した

質量の分析試料を採取する。

又は型銑の長さの半分の位置を切断するか破壊する。約3mmの直径のピンを得るために,図3 e)及び図

3 f)に示した位置に三つか四つの孔をトレパン工具 (trepanning tool) を用いてせん孔する。分析に適した質

量の分析試料となるように,ピンを破壊する。

各型銑の平均値を得るために,分析試料を代表する数だけ分析する。

8.3.4

物理的分析方法のための分析用試料 普通は銑鉄から得た試料を物理的分析方法で分析すること

はない。もし物理的分析方法を用いるならば,試料の調製方法は,鉄の組織を考慮した,代表する分析面

を露出する方法による。

又は試料の小片を再溶解して適切な形状にした試料を用意してもよい (4.4.5)。

9. 鋳鉄品

9.1

一般事項 鋳鉄品から未処理試料又は分析用試料を採取する場合には,9.2.2,9.2.3又は9.2.4に述べ

る方法の一つについて受渡当事者間で,試料採取の場所と方法を協定しておく必要がある。

分析用試料は,機械試験用の試験片又は供試材から採取することもできる。

21

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鋳鉄品から代表する分析用試料を採取するためには,特別な注意が必要である。採取した試料と鋳込ん

だ製品の化学組成が異なっていることがある。特に炭素,硫黄,りん,マンガン及びマグネシウムの濃度

が異なっている場合が多い。

偏析する元素は,鋳鉄品の上表面及び下方の中心部に向かって濃縮している。このような場所は,未処

理試料及び分析用試料を採取する場合には避けなければならない。断面の寸法及び位置によっても加熱又

は冷却に差が生じるので,代表する試料を採取する位置には,特別な注意が必要である。りん含有率の高

い合金鋳鉄,可鍛鋳鉄及び球状黒鉛鋳鉄を採取する場合の方針を立てる場合には,注意深い配慮が必要で

ある。ねずみ鋳鉄を採取する場合で特に偏析のおそれのある場合には,分析用試料の化学組成が製品を代

表していることを,特に注意して確かめる必要がある。

9.2

試料採取及び調製

9.2.1

一般事項 試料採取とその調製は,鉄の種類と鋳造のタイプ及び選択した分析方法に従って行う。

供試材又は未処理試料に付着した砂の粒子を,スクラッチブラッシング,研削又はショットブラストに

よって取り除いて清浄にし,金属表面部分を分析に供する。中空の鋳鉄品は内側と外側の面が清浄である

ことを確かめる。

9.2.2

化学的分析方法のための分析用試料

9.2.2.1

一般事項 チップを採取するために試料を切削する場合には,タングステンカーバイドのチップ

のついたドリルを用いて,100〜150回転/分の遅い速度でせん孔して,最少量の細かくて寸法のそろった

チップを採取するように回転速度と送り量を調節する。試料とバイトが過熱しないように注意する。カー

バイドのチップのドリルを用いると,バイトが破損する危険がある。ドリルが破損した場合には,そのチ

ップ試料は廃棄する。

フライス研削は,細かい試料の割合が高くなるので使用しない。

チップ試料は,粉砕されて黒鉛が損失するのを防ぐために,約10mg(1g当たり100チップ)の,でき

るだけ強固でち密なものとする。金属と黒鉛の分布が変わるおそれがあるため,チップを溶剤で洗ったり

磁石で取り扱ったりしてはならない。ドリルで孔をあけてチップを採取するのには,直径約10mmのドリ

ル径が適切である。

炭素又は窒素定量用のチップ試料の粒径は,約1mm〜2mmがよい。

切削加工ができない場合には,試料を砕いて小片とし,その小片を衝撃乳鉢又は振動ミルを用いて破砕

し,粒径150μm以下の十分な量の試料を得る。この方法は,粉砕によって試料が汚染されないことが分か

っている場合だけに使用する。

9.2.2.2

方法 試料採取とその調製方法は,鋳鉄品のタイプによって,次による。

a) ねずみ鋳鉄の場合は,鋳鉄品の中央部分,すなわち,本体の全断面の約1/3の範囲からチップを採取

する。鋳込みのままの表面から採取したチップは,分析に使用してはならない。分析値が本体の位置

によって変わる可能性のある場合には,できれば本体の数箇所の位置をドリルでせん孔してチップを

採取する。この方法で得たチップを混合して分析用試料とする。

大きな断面の鋳鉄品については,その中を貫通するまでドリルでせん孔することは実用的ではない。

このような場合には,断面の半分の深さまでせん孔することを目標とする。

パイプのような中空鋳鉄品は,パイプの両端と中央を三つのドリルの孔が互いに120度となるよう

にパイプの壁を通してドリルで貫通させる。

大きな鋳鉄品の場合には,トレパン工具を用いて直径3mm〜5mmの未処理試料を採取する。

試料を小片に破砕し,その小片を衝撃乳鉢又は振動ミルを用いて粉砕し,粒径150μm以下の十分な

22

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

量の試料を得るようにする。

b) 可鍛鋳鉄の場合は,焼なまし前であればどこからでも分析用試料を採取できる。

焼なましすると大きな偏析が起きるので,焼なましした後の鋳鉄品から採取する場合は,その全断

面を代表していることが大切である。厚さが異なっている部分から試料を採取する場合には,特別な

注意が必要である。

焼なましした材料を分析しなければならない場合には,切削によって全断面を切り出し,砕いて小

片とし,衝撃乳鉢又はディスクミルで破砕する。150μmのふるいを用いて,各部の粗い部分と細かい

ものとに分けて,それぞれの質量を求める。分離している分級物のそれぞれを完全に混ぜ合わせ,そ

れぞれの量に比例してはかり採り,全体を代表する分析用試料とする。

c) 白銑及び合金鉄の場合は,9.2.2.2 a)で述べたようにドリルでせん孔することによって,分析用試料を

採取できる。

ドリルで試料採取するのが困難な場合には,供試材又は未処理試料の,できれば断面全体から,の

こぎり又は必要ならば切断と石を用いて薄いスライスを切り出す。切断と石を使う場合には熱影響部

を取り除く。

そのスライスを砕いて小片とし,衝撃乳鉢又はディスクミルで破砕し,粒径150μm以下の十分な量

の試料を得るようにする。

備考9. 可鍛鋳鉄品は,マンガンと硫黄の比が2 : 1を超えると,硫化マンガンの偏析が起きやすい。

9.2.3

熱的分析方法のための塊状試料 9.2.2.2 c)で述べたように,供試材又は未処理試料から薄いスライ

スを切り出す。

大きな鋳鉄品の場合には,トレパン工具を用いて直径3mm〜4mmの分析用試料を採取する。分析用試

料から小片をはく離するかのこぎりを用いて切断して,分析に適した質量の分析試料を採取する。代表す

る数だけ小片を分析し平均値を求める。

分析試料として採取する小片の一つの質量は,0.3g以上が望ましい。

9.2.4

物理的分析方法のための分析用試料 供試材又は未処理試料から,適切な寸法の分析用試料を切り

出すには,のこぎり又は切断と石を使用する。

固定ヘッド機械装置による研削又はリニッシングしたり,又はこの二つの方法の組合せで,切断した表

面の仕上げを行う。試料が過熱しないように,空冷することが望ましい。液状の冷却剤は使用してはなら

ない。

又は試料を再溶解(4.4.5)して分析用としてもよい。未処理試料を砕いて,その全断面から小片を採取す

る。これらの小片を代表する数だけ再溶解して,分析用試料とする。

再溶解の場合は,白銑組織のチル試料にする。ある種の元素については消失するおそれがあるので,4.4.5

に規定した要求事項に,特に注意を払う。

備考10. 表面を調製するには,固定ヘッド研削盤の方が揺動研削盤よりも好ましい。後者のタイプの

装置では,分析用試料の平たんな表面ができないことがある。

11. 遊離の黒鉛を含んでいる鋳鉄品から採取した試料を発光分光分析方法又は蛍光X線分析方法

で分析した場合には,高精度の分析結果は得られない。このような場合には,9.2.2及び9.2.3

に記載するように,適切な試料が使える別の分析方法を用いるのがよい。

10. 鋼材

23

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1 一般事項 供試材から未処理試料又は分析用試料を採取する場合には,10.2及び10.3に述べる方法

について受渡当事者間で,試料採取の場所と方法を協定しておく必要がある。

未処理試料又は分析用試料は,機械試験のための材料の採取に関する製品規格又はISO 377-1に規定し

ている場所の供試材から採取する(4.3.2参照)。

鉛快削鋼(10.5),酸素(10.6)及び水素(10.7)の定量のための鋼製品の試料採取とその調製には,特別な配慮

が必要である。

10.2 鋳鋼品からの未処理試料又は分析用試料の採取 断面の大きな鋳鋼製品では,軸に平行してドリル

でせん孔することによって,その部分の中心と外側との中間の位置から,チップ試料を採取する。これが

実行できないようであれば,側面から断面をドリルせん孔し,中心と外側の中間の位置のチップを集めて,

分析用試料とする。

又は塊状の試料が必要な場合には,製品の断面の半分又は1/4の位置を切削したり,切断トーチを用い

て,製品から未処理試料を切断する。

10.3 圧延鋼材からの未処理試料又は分析用試料の採取

10.3.1 一般事項 圧延鋼材の未処理試料は,圧延方向と垂直な断面で,製品の片方の端から採取する。

塊状又はチップ状の分析用試料を採取する方法を,種々の異なった断面の製品について,次に例示する。

10.3.2 形鋼 供試材を横断して,スライス状の未処理試料を切り出す。

塊状の分析用試料を採取する場合には,未処理試料から,分析方法に適した大きさの小片を切り出す。

チップ試料を採取する場合には,未処理試料の断面全体をフライス研削する。フライス研削が使えない

場合には,ドリルでせん孔してもよいが,リムド鋼には適用できない。最も適切なドリルのせん孔位置は,

次のように断面の形状によって決まる。

a) 左右が対称的な形鋼,例えば,ビレット,丸鋼,スラブなどの場合には,中心と外縁の間の点で,長

さ方向に平行に切断面をドリルでせん孔してチップを採取する[図4 a)及び図4 b)参照]。

b) 例えば,山形鋼,T形鋼,溝形鋼,ビームなどの複雑な形状の場合には,ドリルの周りに少なくとも

1 mmの余裕を残して,図4 c),図4 d),図4 f)及び図4 g)に示した位置をせん孔してチップを採取す

る。

c) レールの場合には,レールの中心線から端までの中間の位置で,レールの頭の部分に直径20〜25mm

の孔をドリルであけてチップを採取する[図4 h)及び図4 i)参照]。

形鋼の末端又は切断面をドリルで孔をあけることが困難な場合には,長さ方向に垂直の表面から内部へ

ドリルでせん孔し,チップを採取する。

10.3.3 厚板 塊状又はチップ状の分析用試料を調製する場合には,厚板の中心線と外縁の中間の点から適

切な寸法の未処理試料を採取する[図4 j)の例では,未処理試料の幅は50mmである。]。これを実際に行

うことが難しい場合には,鋼片の成分を代表するものとして,受渡当事者間で協定された位置から試料を

採取する。

10.3.4 軽量形鋼,棒鋼,鋼板,帯鋼及び線材 供試材が十分広い断面積をもっている場合には,未処理試

料として横断面からスライスを切り取り,10.3.2に述べたようにして分析用試料を採取する。

例えば,薄板,帯鋼,線材などのように横断面積が十分でない供試材の場合には,適切な長さに切断し

た後,鋼材を束ねたり折り曲げたりして得た結束した横断切片を切削する。

試料とする板又はコイルの断面が薄いが十分な幅をもつ場合には,同じ手段で得られた板又は帯鋼の中

心線と外縁の中間点から[図4 j)の例示参照],長さ方向又は横断面に結束し,フライス切削する。

シート又は圧延方向が分からない板の場合には,直交する二つの長さ方向に板をとり,得られた試料を

24

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

混合する。

図4 形鋼の試料採取位置

10.3.5 鋼管 試料採取は,次の方法のうちのいずれか一つに従って行う。

a) 溶接製品の溶接部から90度の位置で,未処理試料を切り出す。

b) 鋼管を切断し,切断面を切削してチップ状の分析用試料を得る。肉厚の薄い管は,研削する前に平ら

にする。

c) 鋼管の円周上の数箇所を板厚方向にドリルでせん孔し,チップ状の分析用試料を得る。

10.4 分析用試料の調製

10.4.1 一般事項 鋼製品の試料調製方法は,4.4による。その他の特別な要求事項は,次による。

25

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.4.2 チップ状の分析用試料 切削によって得たチップは,分析用試料を調製するための破砕の作業を行

わないか,簡略化するように,できるだけ小さな寸法にする。チップの大きさは,個々のチップの重さが,

炭素鋼及び低合金鋼では約10mg(1g当たり100チップ),高合金鋼では約2.5mg(1g当たり400チップ)

がよい。

チップの寸法が,分析するのに大きすぎるときには,衝撃乳鉢でチップを粉砕する。

微粉ができるだけできないように切削する。分析用試料に微粉,すなわち,約50μm(黒鉛,硫黄など

チップの大きさによって偏析しやすい元素に対しては,500μm)以下の大きさのものを含んでいる場合に

は,粗い粒子と細かい粒子とを分けて,寸法ごとの分級物の重さを求める。各分級物に比例した質量をは

かり採り,分析の代表試料とする。

窒素定量用の試料の場合には,微粉が大気中で窒化されるため,切削の途中でチップが汚染される可能

性がある。未処理試料を切削して分析用試料を得る場合には,できるだけ約50μm以下の粒子が生じない

ように,できればアルゴン雰囲気中で行うようにする。チップは密閉できる容器に保管する。

炭素定量用の分析用試料,例えば,IF鋼 (interstitial free steel) のように,非常に少量の炭素しか存在し

ない場合には,空気中又は他の汚染源からの炭素質の物質の存在のため,チップは汚染される可能性があ

る。チップは気密性の容器に,望ましくは不活性ガス雰囲気中に保管する。

定量の前に,予備加熱によって表面汚染炭素を除去するか,波形分離などによって表面炭素と内部炭素

を分離定量することが望ましい。

又は打ち抜きによって得たコインのように,強固な分析試料を選択してもよい。

10.4.3 塊状の分析用試料 帯鋼又は鋼板のような断面の薄い製品の場合には,熱的分析方法用の分析試料

はニブリング (nibbling) によって,製品の縁から小片として作製する。又は厚さが4mm〜6mmのコイン

を打ち抜くことによって得ることができる。

厚さが約1.5mm以下の供試材の場合には,発光分光分析方法を用いたときに生じる電気放電による局部

的な加熱を少なくする必要がある。例えば,分析用試料の縁を電気溶接して鋼の小さなブロックとしたり,

又は試料を,例えば,分析する表面を残してすずの中に埋め込む。

10.5 鉛快削鋼の試料採取 試料採取及びその調製中に,粉じん粒子ができるのを最小限にするように注

意しなければならない。

のこぎりを用いて供試材を切断して,未処理試料を採取する。

チップは,試料が過熱されたり粉じんが発生したりするのを避けるために,遅い速度で切削して採取す

る。

物理的分析方法用の分析用試料の表面仕上げに用いる装置は密閉し,粉じん排気装置を取り付ける。

注意 鉛快削鋼の切削及び表面仕上げによって発生する削りくず及び集じん装置のフィルタで採取さ

れたダストは,集めた後,鉛含有廃棄物に関する地方自治体の規制に従って安全上問題が生じな

いように処置する。

10.6 酸素定量用の試料の採取及び調製

10.6.1 一般事項 試料の採取及びそれを調製する際の各段階で,汚染を避けることと表面酸化物を除去す

ることが必要である。

手で分析試料に触れることは許されない。取り扱うときにはピンセットを用いる。酸素濃度が非常に低

い鋼の場合には,分析試料の切削は不活性ガスで保護しながら行うのが望ましい。

10.6.2 試料採取方法 次の方法の一つに従って,試料を採取する。

a) 機械のこぎりを用いて,未処理試料を適切な形に切断する。例えば,試料を小さな板状又はディスク

26

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

状にする。のこぎりを用いて,この試料から分析に適した質量の分析試料を切り出す。

b) 未処理試料を,厚さ3mm〜4mmのスライス状に切断する。グリッド60番の炭化けい素研磨紙を用い

て試料の表面をリニッシングする。次に,バール (burr) と称する回転刃を用いて,約30 000回転/

分の早さで研磨する。

調製後の試料の表面の状態は,平滑で金属光沢があり欠陥のないものとする。

直径4mm〜6mmのパンチを用いて,適切な量の試料から分析用のコインを打ち抜き,分析試料と

する。アルゴン又は窒素で置換したガラスの容器に分析試料を落とすようにパンチし,ふた又は栓を

閉める。

c) 断面約10mmで,辺の長さ100mmの直方体の未処理試料を切り出す。旋盤を用いて約1 000回転/分

の速度で試料を切削し,直径約7mmとする。引き続き800〜1 000回転/分の速度で1回転当たり約

0.1mm〜0.15mmに制御された送り速度で試料を切削し,試料を直径6mmまで細くする。

調製した後の試料表面の状態は,平滑で金属光沢があり欠陥がないものでなければならない。

潤滑性の冷却剤を,切削工程の最終段階まで使用してはならない。

のこぎりを用いて,回転している試料から分析に適した質量の分析試料を切り出す。

10.6.3 分析試料の調製 上記10.6.2 b)の場合には,分析試料と分析用試料が酸化していなければ,打ち抜

きされたものを直接(又は短時間ガラス瓶に保管した後)分析試料として使用してもよい。

10.6.2 a)及びc)の場合には,分析試料をステンレス鋼製の保持ブロック又はしっかりと保持するその他

の工具の上に置き,細密やすりを用いるか,10.6.2 b)で述べた別の工具で表面を研磨する。

10.6.2 c)で述べた方法を用いて得た分析試料の場合には,分析試料の円筒状の表面は,やすりかけが必

要ではないくらい十分に平滑であるのがよい。しかし,両端の面は,それぞれやすりを使って手入れする

必要がある。分析試料をアセトンに浸し,空気中又は低真空中にさらして乾燥する。

分析試料を調製したら,直ちに分析するのが望ましい。

10.7 水素定量用の試料採取及び調製

10.7.1 一般事項 試料採取の途中,保管中及び分析試料調製中に起こる,試料からの水素の急速な拡散放

出を最小限に抑えるように,採取方法を工夫する。試料は,ひび割れ,表面の空孔及び湿分のないものが

よい。分析試料の状態は,分析の測定値に大きな影響を与える。分析方法は,水の存在によって感度が違

ってくる。

分析の質を同じにするために,分析手順は詳細に至るまで厳密に守るのがよい。

拡散による試料からの水素の逸失は,室温の場合が大きく,特に断面の薄い試料からのものが大きい。

未処理試料,分析用試料及び分析試料を採取したり保管したり調製したりするすべての段階で,できるだ

け低い温度に維持することが必要である。

分析用試料は,寒剤中に保管するのがよい。寒剤としては,液体窒素又はアセトン若しくはエタノール

とドライアイスのスラリー状の混合物が適している。

試料を切断したり分析試料を調製している間,試料及び分析試料は冷却された状態を維持するのが望ま

しい。すべての切削の作業中は,多量の冷却剤を用いるか,又は試料を頻繁に冷却するか,若しくは上記

の二つの方法を組み合わせて使用するのが望ましい。氷水の中か,できれば冷却剤中に浸して冷却するの

がよい。断面の大きな試料の場合は,ドライアイスと一緒に袋詰めして,試料とドライアイスの間の熱的

な接触がうまくいくようにするのがよい。切削の待ち時間が生じたときは,試料の粗切断材は保管のため,

冷却剤中に戻すのがよい。

冷却した後の分析試料の表面に付着している水分は,取り除くのがよい。分析試料は,アセトンに浸し,

27

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次に低真空中に数秒間入れて乾燥する。

冷却及び保管が不備な試料は,使用しないほうがよい。研磨によって分析試料の表面を調製することは,

酸化物及び表面欠陥を取り除くのに必要であるが,最小にとどめる。分析試料は,調製した後,直ちに分

析するのが望ましい。

10.7.2 試料採取方法 小片又は製品の幾何学的な形状に従って,切削,フライス切削,切断,薄く切った

り孔をあけたりする適切な工具などを使って,一次試料 (initial sample) を調製する。

鋳込み製品及び鍛造品の,水素の最も濃縮している中央部分から,適切な寸法の分析用試料を採取する。

長い圧延製品の場合は,のこぎり又は切断と石を使用して,製品の中心線と外縁の中間の幅の位置で,

片端から少なくても板厚の半分の距離に等しいところから未処理試料を採取する。未処理試料から分析用

試料を得るために,切削によって適切な寸法の小片を切り出す。

分析用試料を冷却剤中に保管する。

10.7.3 分析試料の調製 分析用試料から,試料の加熱が最小になるように,適切な質量の分析試料を切り

出す。頻繁に試料を冷却する。

分析試料の表面は,やすり掛け,グリットブラスト (grit-blasting) 又は軽く研削することによって調製

する。やすり掛けをする場合には,手で細密やすりを使って表面を研削する。

グリットブラストを用いる場合には,グリットから汚染が混入しないように,グリットブラスト装置は,

もっぱらこの目的だけに使う専用機にする。研削を使う場合には,頻繁に分析試料を冷却する。

分析試料をアセトンなどに浸して脱脂し,低真空中で数秒間乾燥し直ちに分析する。又は分析試料を2

−プロパノール(イソプロピルアルコール)に浸した後,ジエチルエーテルを使って乾燥する。

28

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

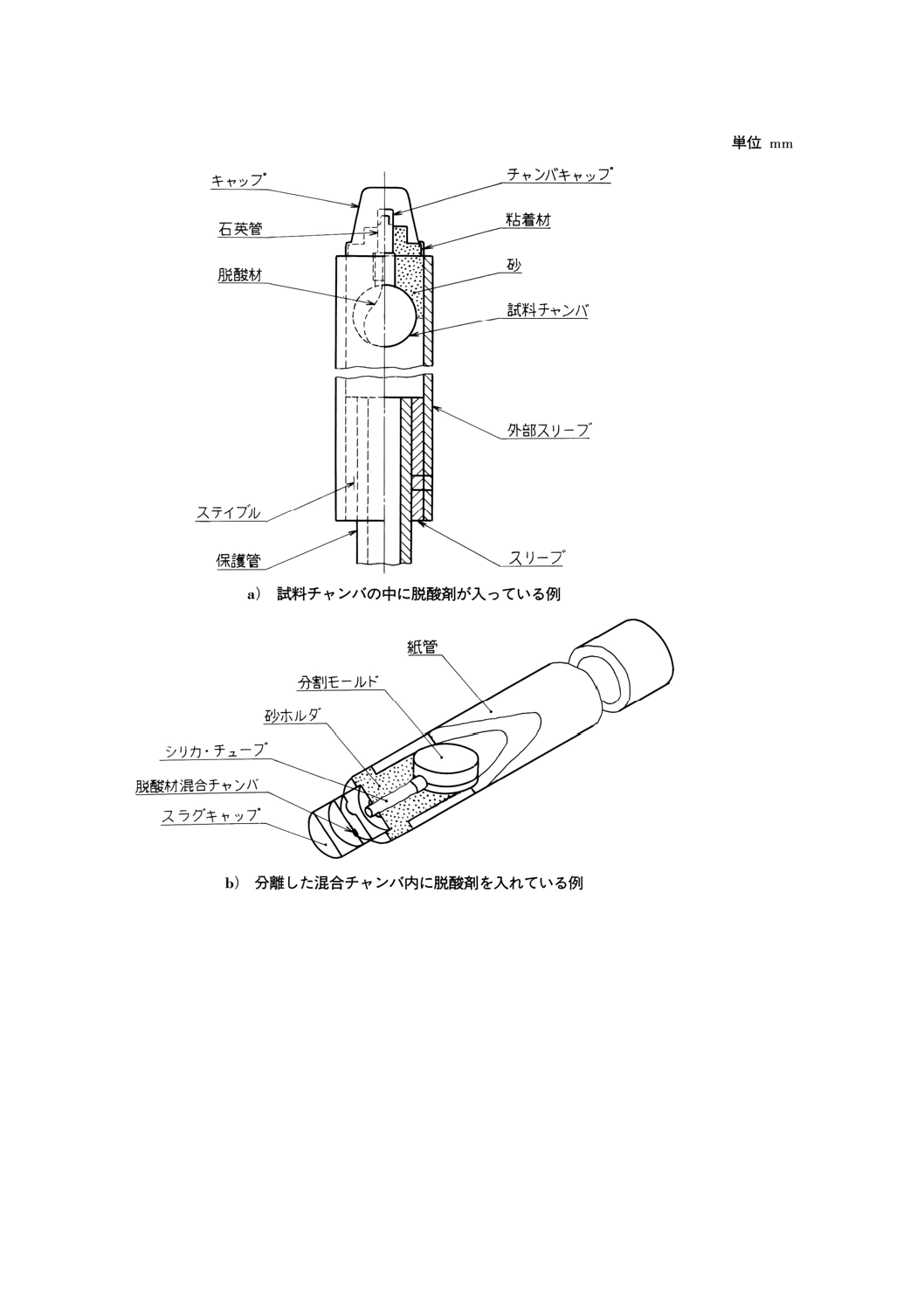

附属書1(参考) 溶銑及び溶鋼に使用する試料採取用プローブ

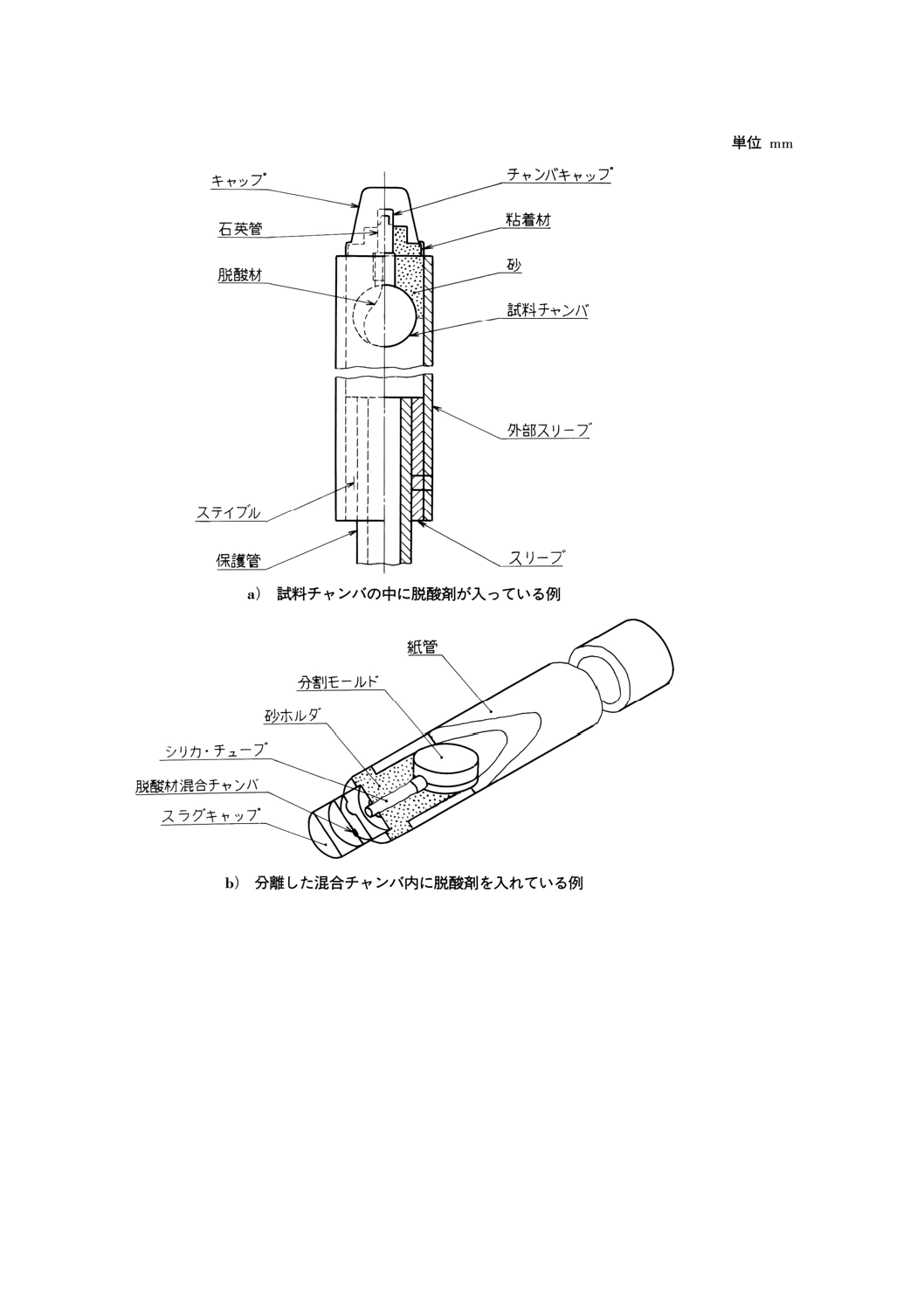

1. 一般事項 溶銑及び溶鋼から試料を採取するための使い捨てのプローブは,プレス加工した鉄,セラ

ミックス又はシリカチューブから作った小さな鋳型で構成している。しかもそれには,厚いボール紙の保

護管を取り付けている。

種々の異なったタイプの採取用プローブが,市販品として売られている。その主な形状は,附属書1図

1〜6に例示している2.〜4.に述べる。この附属書に示した寸法は,目安にすぎない。

2. 浸せき試料採取プローブ

2.1

浸せきプローブは,ボール紙の管に取り付けるか,プローブの部品に直接装着した鋼管のランスを

用いて,手又は機械的な手段によって溶湯中に挿入できるものである。溶湯に浸す時間は,プローブの設

計及び試料採取の条件,特に溶湯の温度によって変わるが,一般には3〜8秒である。

ランスは,鋳型の空げき部からの空気及びボール紙が燃えて生じるガスが抜けやすいように作られてい

る。ランスを浸したり引き抜いたり制御するために,ハンドルを組み込んでいる。

とりべ及び二次処理の容器から試料採取する場合には,ランスを上下させるために機械装置を使うこと

ができる。

ある種のプローブには,温度を測定するために,試料室に隣接したシリカチューブの中に熱電対を組み

込んでいる。測定用のサブランスを,転炉に用いる場合には,分析用試料を得るためのサブランスの中に,

鋳型の部品として,測定用のセンサーを組み込むこともできる。

2.2

試料チャンバ内が鉄の静圧によって満たされるプローブは,耐火物の接管によってボール紙管に保

持されている鉄製の分割鋳型からできている。鋳型には,スラグ及びその他の汚染物質が入り込まないよ

うに,薄い鋼製の保護キャップのついた,底に孔のあるシリカチューブがついている。ボール紙管は,長

さが200mm〜1 500mm以上と種々あるが,浸している間に飛まつが最小になるように,耐火物が部分的に

塗られている。

このタイプのプローブは,主として炉及びとりべ中の溶銑から試料を採取するために使用する。附属書

1図1に2種類を示した。

2.3

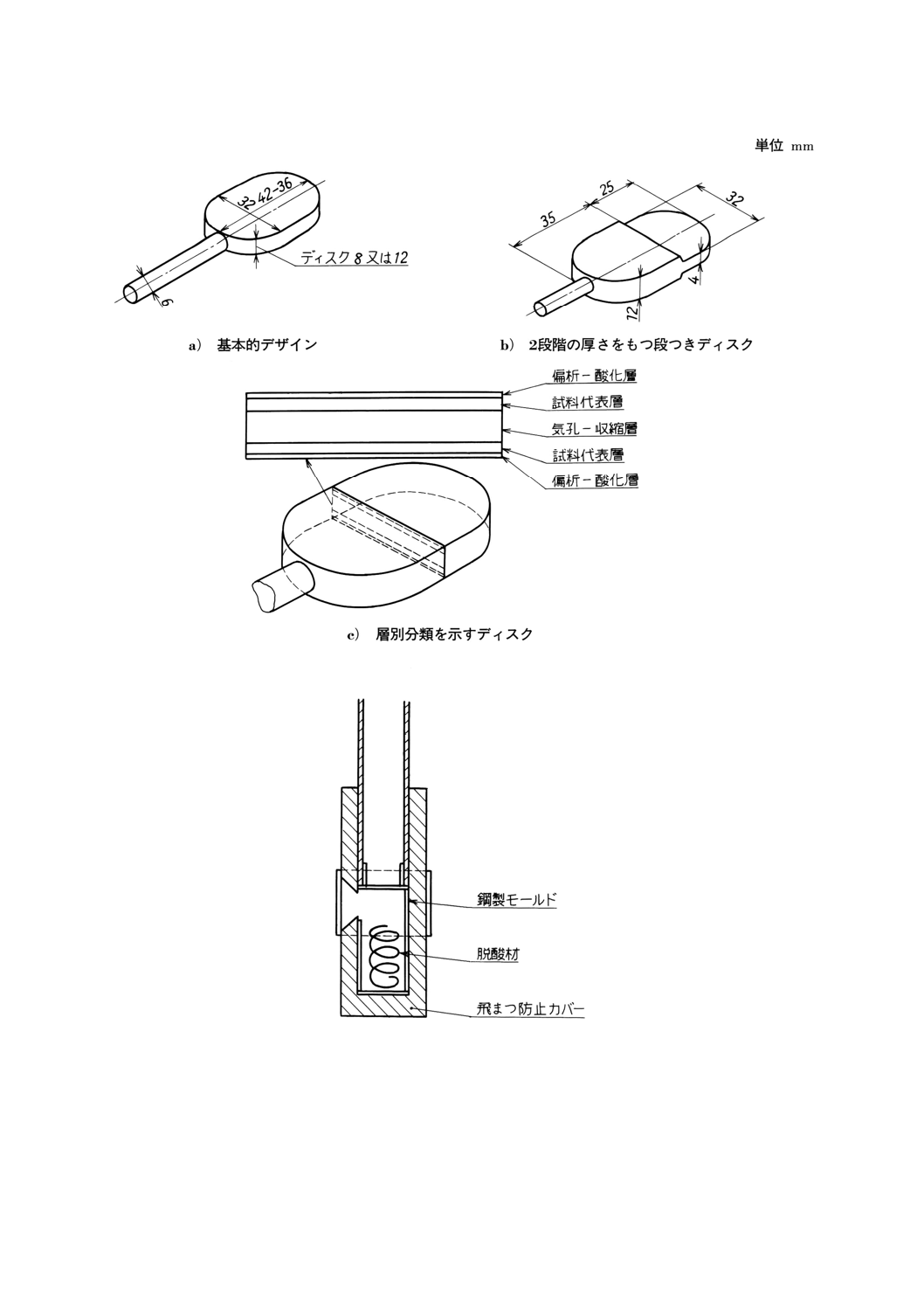

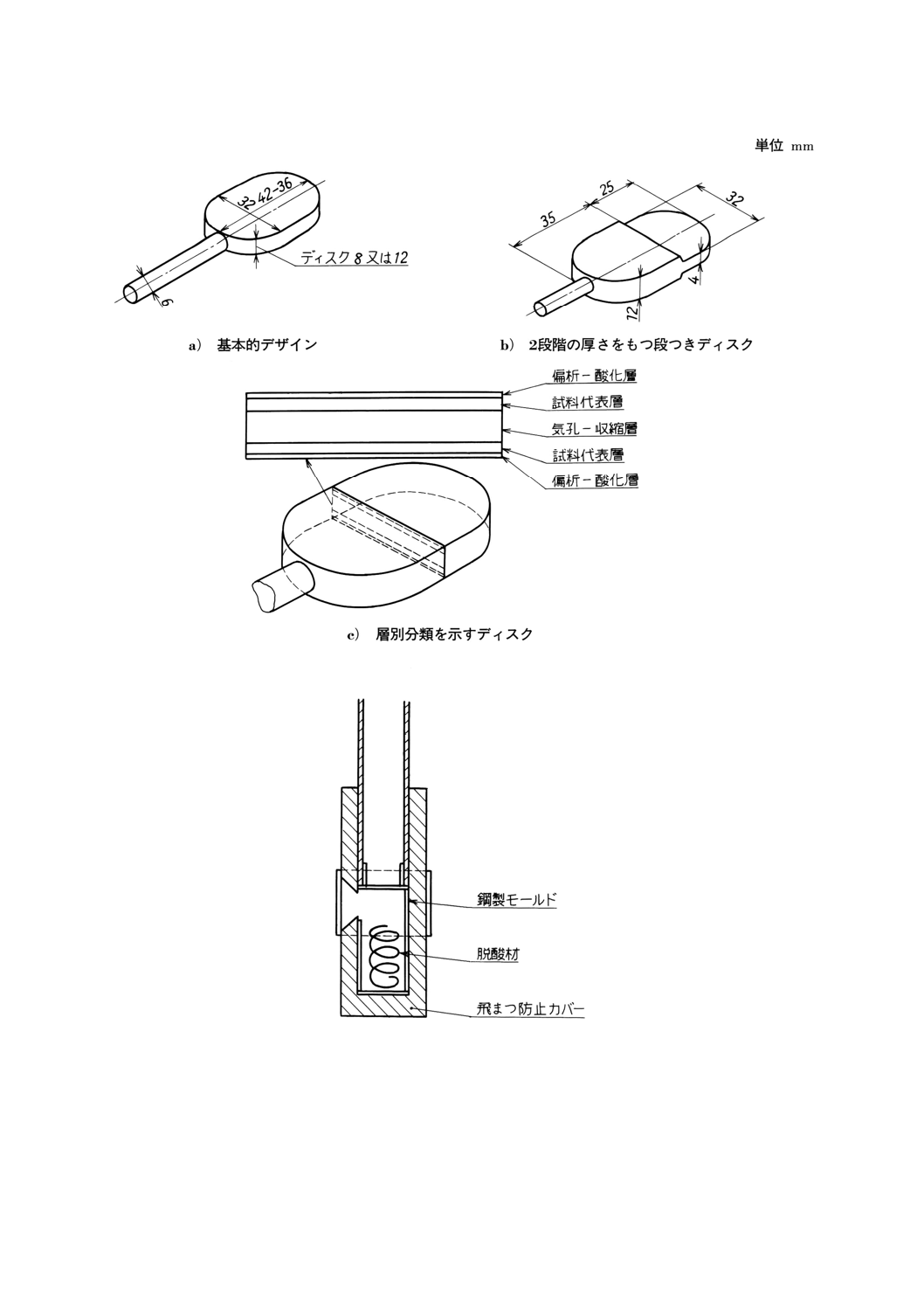

鉄の静圧で満たされる浸せきプローブを用いて得た試料は,形状が異なっている。それは主として3

種類に分類される。

a) 附属書1図2 a)に例示した,ディスク及びピンの一体型のプローブ試料。ディスクは物理的分析方法

に適しており,必要であればピンは熱的分析方法用試料に使用する。

ディスクは,だ円形か円形,又それらと似たような形状をしている。

b) ディスクに附属している多くの突起をもった,ディスク及びピンの一体型のプローブ試料。突起の質

量は0.5g又は1gで,ディスクから容易に折り採ることができ,必要に応じて熱的分析方法の分析試

料として使用できる。

c) 附属書1図2 b)に例示した二段階の厚さをもったプローブ試料は,ディスクの一部の厚さが薄くなっ

ていて,コインを打ち抜くのに適している。コインは,直径4mm〜6mmで,熱的分析方法の分析試

料として用いる。二段階の厚さをもつ段つきプローブ試料のディスクの厚い方の部分は物理的分析方

法に使用する。ロックウェル硬さが約25HRCよりも大きな硬さのプローブ試料は,打ち抜き前に熱

29

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

処理する必要がある。

2.4

重力によって試料チャンバが満たされる附属書1図3に示したタイプのプローブは,耐火物の部品

の中に入っており,ボール紙管に取り付けられている二分割又は四分割型の鋼製のシリンダ状の鋳型から

できている。

鋳型の入り口は脇についているが,これはスラグの進入を防ぐためのものである。器具には,浸してい

るときの飛まつを最小にするために,耐火物のスリーブ管がついている。器具及びボール紙の全体の長さ

は,400mm〜800mmである。溶湯に浸す時間は,普通は2〜3秒間である。

このタイプのプローブは,ディスク及びピンの一体型の試料では満足な分析ができない場合に使用する。

それは,とりべ中の溶銑又は溶鋼並びにインゴット鋳型及び連続鋳造のタンディッシュ中の溶鋼から試料

を採取するのに使用する。代表的な試料は,直径30mmで長さは70mmである。

2.5

特別に設計したプローブが,高炉の湯道の溶銑,トピードカー,移動式とりべなどから試料を採取

するのに用いられている。これらのプローブには,試料の溶銑を急冷するための,厚さの違った冷却板を

装備している。次に二つのタイプを例示する。

a) 鉄の静圧によって満たされるプローブを変形したもので(2.2),ディスクに附属して多数の突起をもっ

たディスク及びピン試料を提供するために,厚い鋼製の分割鋳型又は鋼製の冷却板のどちらかを用い

るように設計されている。

このタイプのプローブを附属書1図4に示す。試料のディスクは,厚さが8mm〜12mmまで変える

ことができ,ピンの直径は,主として4mmである。溶湯に浸す時間は,適用するものによって5〜8

秒まで変化する。

b) 流動性のよい溶湯を試料採取する場合には,溶銑がこぼれる危険をなくすように設計したプローブを

使用する。入り口が脇についている鋳型には,一枚又はそれ以上の鋼製の冷却板がついていて,ボー

ル紙製のチューブに附属している砂地の中に保持されている。

このタイプのプローブは,分割型又は連結型のピン状の鋳型に結合することができる。典型的な試

料は直径35mmで,厚さは,必要とされる金属組織によって4mm〜12mmまで変えられる。オプショ

ンでピン試料を付加することもでき,その寸法は,直経6mmで長さはは45mmである。

2.6

特別に設計したプローブが,真空溶解炉の溶鋼から試料を採取するのに用いられている。

一つの例では,耐火物で作ったチューブ状の試料採取装置が,炉の挿入システムの中に設置されており,

重力を利用して溶湯に垂直に近づけることができるようにワイヤロープでつり下げられている。試料はシ

リンダ状で直径は35mmである。

2.7

転炉による製鋼法では,溶鋼から試料を採取するための鋳型に,サブランスと一緒に用いる測定セ

ンサーを組み込んでいる。2.2に述べているタイプの鋳型は,サブランスを酸素を吹いている間 (in-blow

operation) 及び酸素を吹いていない (end-blow operation) ときの両方に使用する。酸素吹き込み操作中には,

40mm×30mm×20mm厚さの長方形の試料を得るために,別に設計した鋳型が使用できる。

代表的な部品には,附属書1図5に示したように,液化阻止 (liquidus arrest),温度及び酸素ポテンシャ

ルを測定するセンサーを内蔵しており,測定しながら試料を得るように,入り口が脇についている長方形

の鋳型を組み込んでいる。

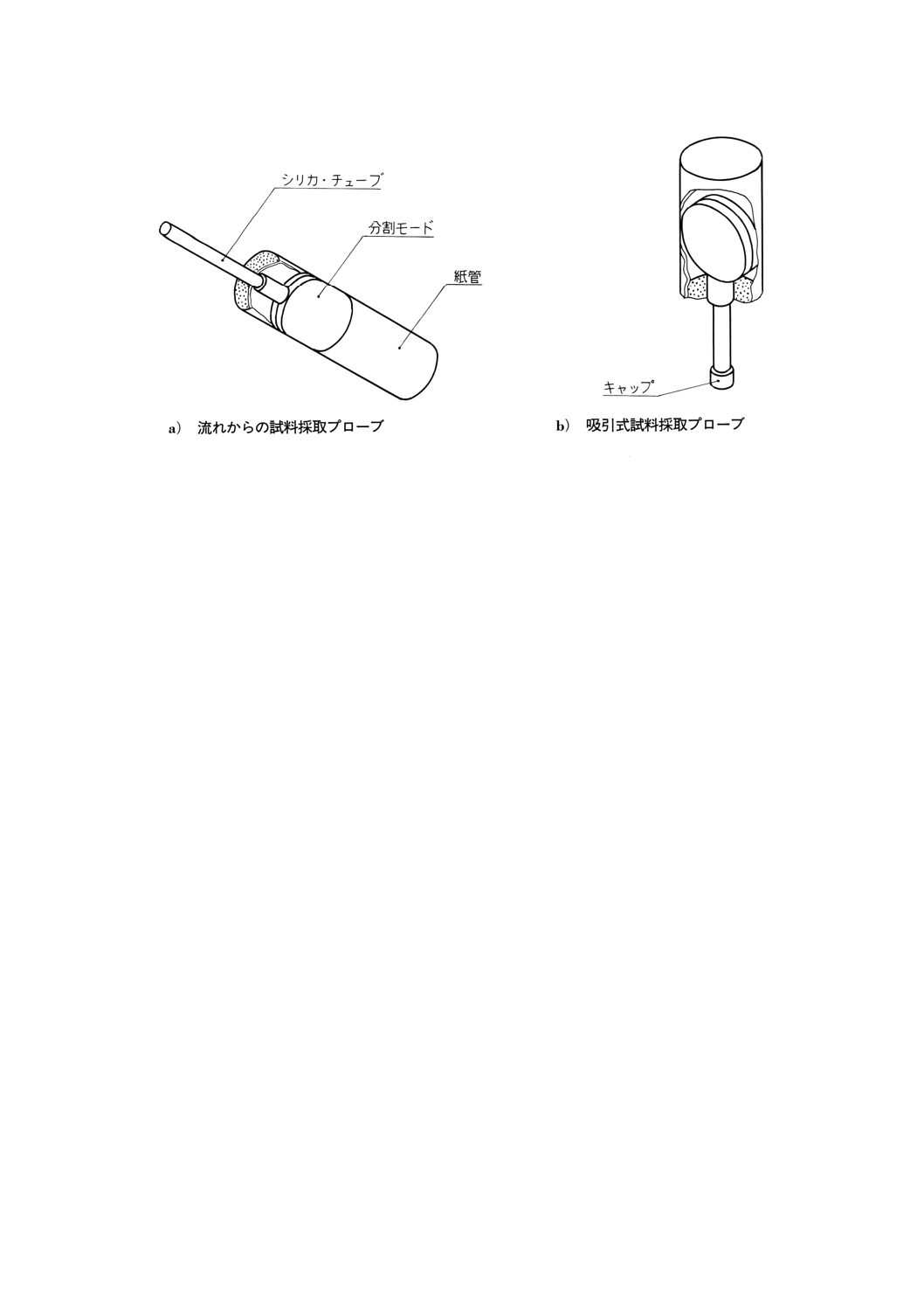

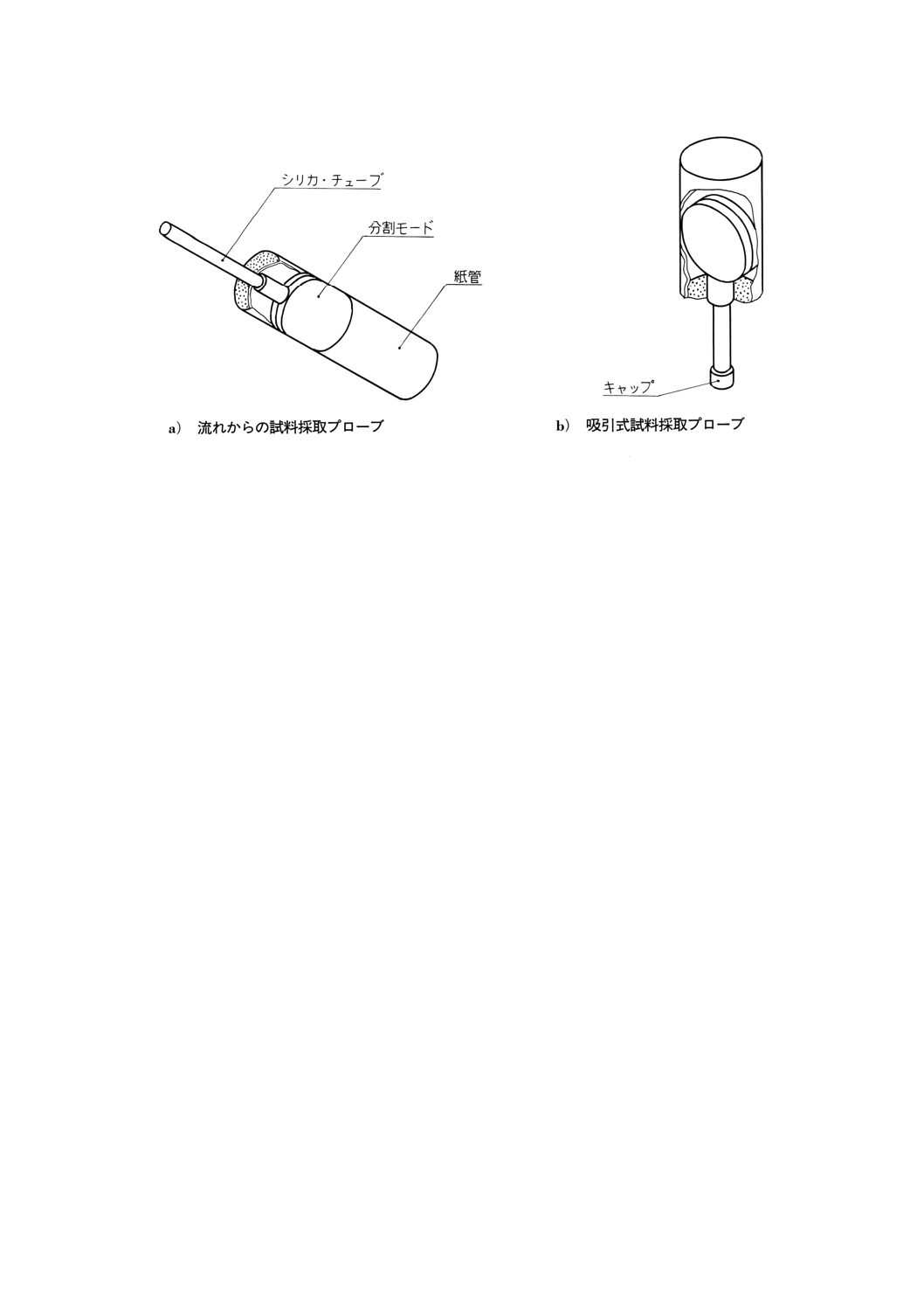

3. 流れからの試料採取用プローブ 附属書1図6 a)に示したタイプのプローブは,長さ100mm〜225mm

のボール紙管にプラグで保持され,シリカチューブの吸入口をもった,鋼製の分割鋳型からできている。

試料はディスクとピンの一体型である。

30

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鋳型構成の設計の異なったものを溶銑の試料採取に用いている。

流れからの試料採取用のランスは,プローブが金属の流れの中に,45度の角度になるように設計されて

いる。ランスを支持するために,幾つかの工夫をしている。試料採取時間は,通常2秒である。

このタイプのプローブは,とりべから流れる溶銑及び溶鋼から試料を採取する場合に使用する。

4. 吸引式の試料採取用プローブ 附属書1図6 b)に示したタイプのプローブは,ボール紙管の中にプラ

グによってその位置に保持された,長さが約125mmの鋼製の分割鋳型からできている。鋳型には,スラ

グ及び鋳込みパウダが入り込まないように,保護キャップ付きのシリカ製の吸入口チューブがついている。

部分的に真空にするために,手動ポンプ又は圧搾空気ベンチュリーポンプを用いて,空気を鋳型から抜く

ようにしている。試料採取時間は通常2秒である。

このタイプのプローブは,小さな炉,インゴット鋳型,連続鋳造鋳型及びタンディッシュの中の溶鋼か

ら試料を採取する場合に使用する。試料はディスク及びピン一体型である。

5. 試料採取用プローブのための脱酸システム 酸化されて沸騰している溶鋼の試料採取に用いるプロー

ブには,ワイヤ又はペレットの形をした脱酸剤を溶鋼中に均一に拡散されるようにプローブ中に組み込ん

でいる。

脱酸剤をプローブに組み込むには,種々の方法が用いられている。例えば,

− 附属書1図1 a)及び附属書1図3に示したように,試料チャンバそのものの中に脱酸剤を入れたもの。

− 試料チャンバへの入り口チューブの中に脱酸剤を入れたもの。

− 独立したチャンバ (separate chamber) の中に脱酸剤を入れたもの。附属書1図1 b)に示したように,

鋼が試料チャンバに入る前に,脱酸剤及び溶鋼とは完全に混合する。幾つかのプローブには,第二の

混合チャンバをもっているものもある。

脱酸剤としては,一般にアルミニウム,ジルコニウム又はチタンを,溶湯のタイプ及び分析の仕様に応

じて使い分ける。

6. 試料の品質

6.1

ディスク試料の表面の欠陥及び酸化物の存在とは別に,附属書1図2 c)に示したように,ディスクの

表面層は偏析を受けやすく,中心部分は気孔状になっており,収縮などの熱影響を受けている。物理的分

析方法用のディスクの表面仕上げをするには,格別の注意を払って,試料の化学組成を代表する金属の層

が確実に露出していることを確認する必要がある。

一般に,選択された物理的分析方法に適した試料の部分を露出するには,溶鋼から得たディスク試料の

表面から1mm〜2mmの層を取り除く必要がある。

6.2

溶銑から採取したチル試料は,ディスクの厚さによって金属組織が異なるので,表面から除去すべ

き物質の量も異なる。分析方法からの要求に従って,白銑又はねずみ銑のどちらかの組織が露出するよう

に,使用する採取用プローブの種類及びディスク試料を調製する方法は選択されなければならない。

溶銑から得たディスク試料の場合には,一般に,試料の表面から約0.5mm〜1mmの厚さの層を取り除く

必要がある。

6.3

日常の作業では,その分析方法に対して用意した試料としての適合性を保証するため,プローブ試

料を定期的に検査しなければならない。

31

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図1 鉄の静圧によって満たされる浸せき用試料採取プローブの例

32

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図2 ディスク及びピン一体型試料の例

附属書1図3 重力によって満たされる浸せき用試料採取プローブの例

33

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図4 高炉からの溶銑を試料採取するために用いる浸せきプローブの例

附属書1図5 試料チャンバが示されているサブランスプローブ部品の例

34

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図6 流れからの試料採取用及び吸引式試料採取プローブの例

35

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

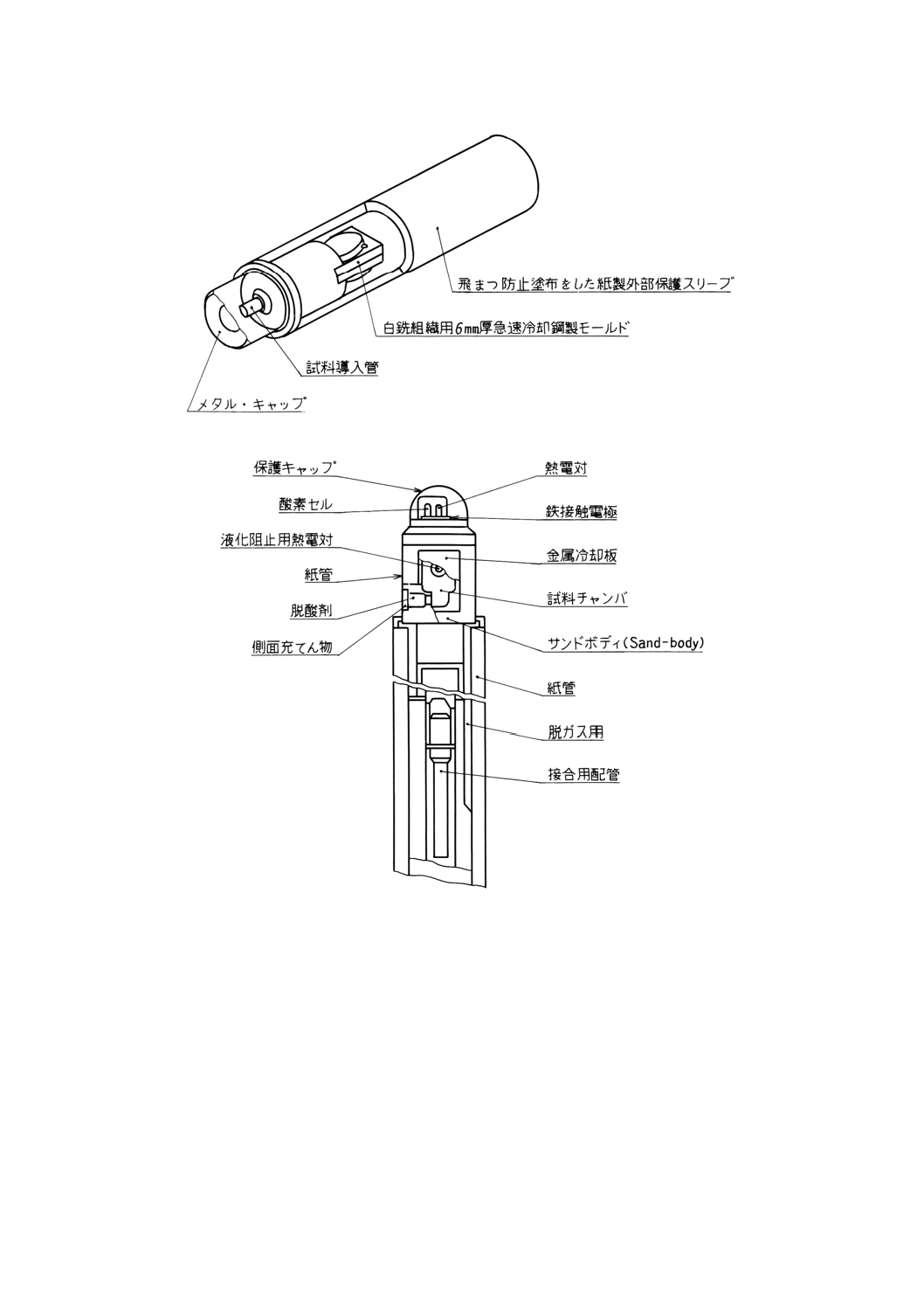

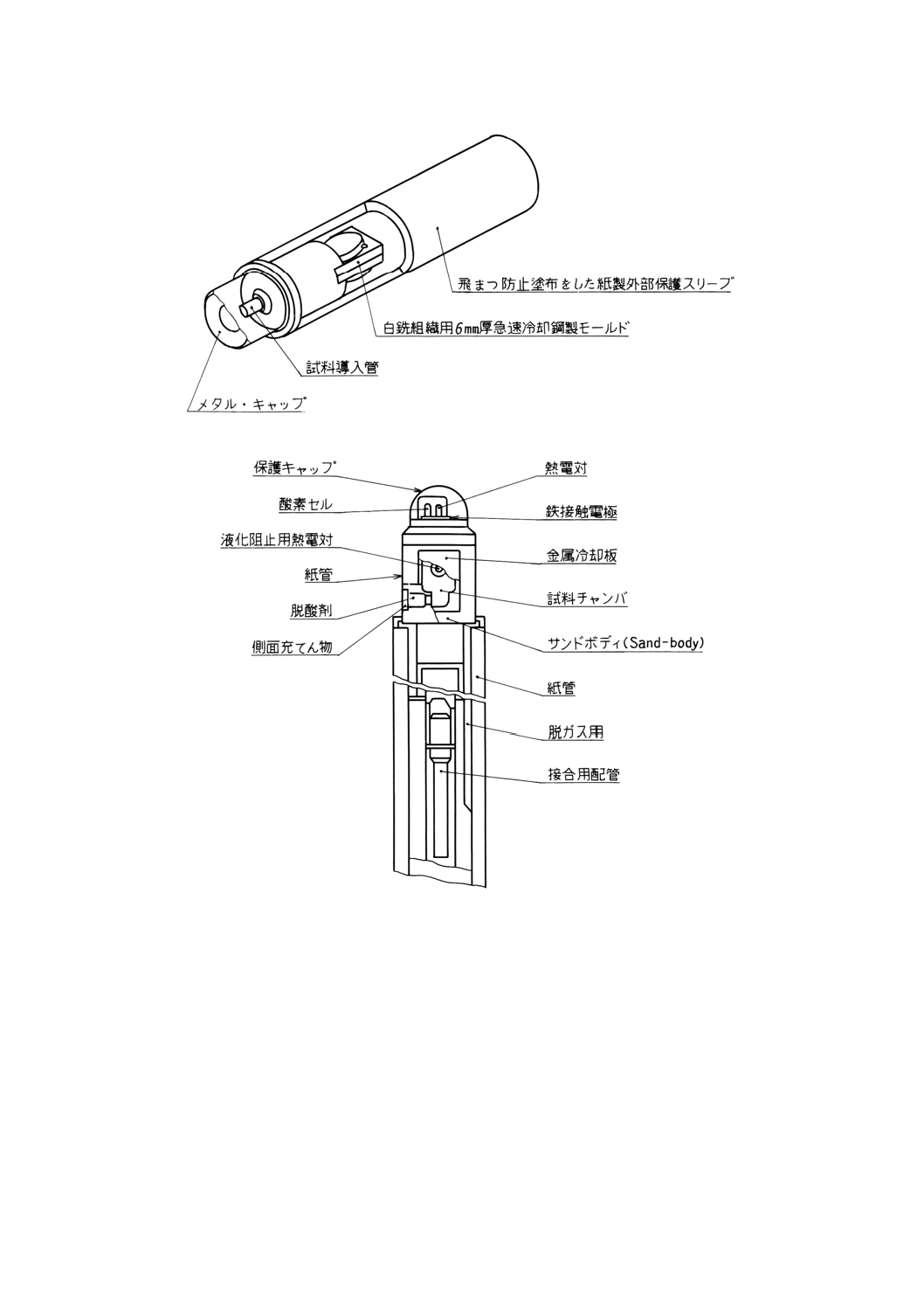

附属書2(参考) 溶鋼に対して用いる水素定量用試料採取プローブ

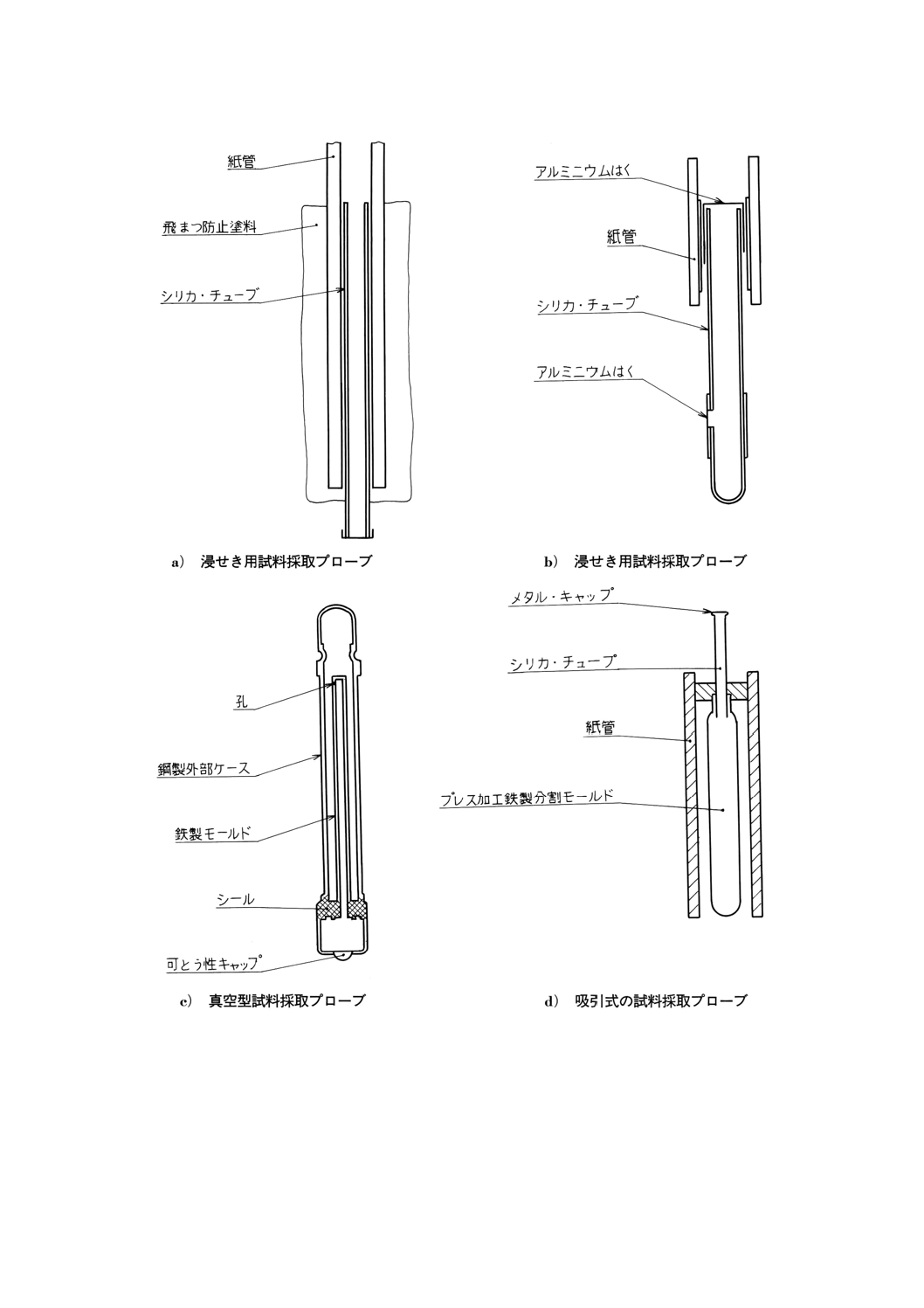

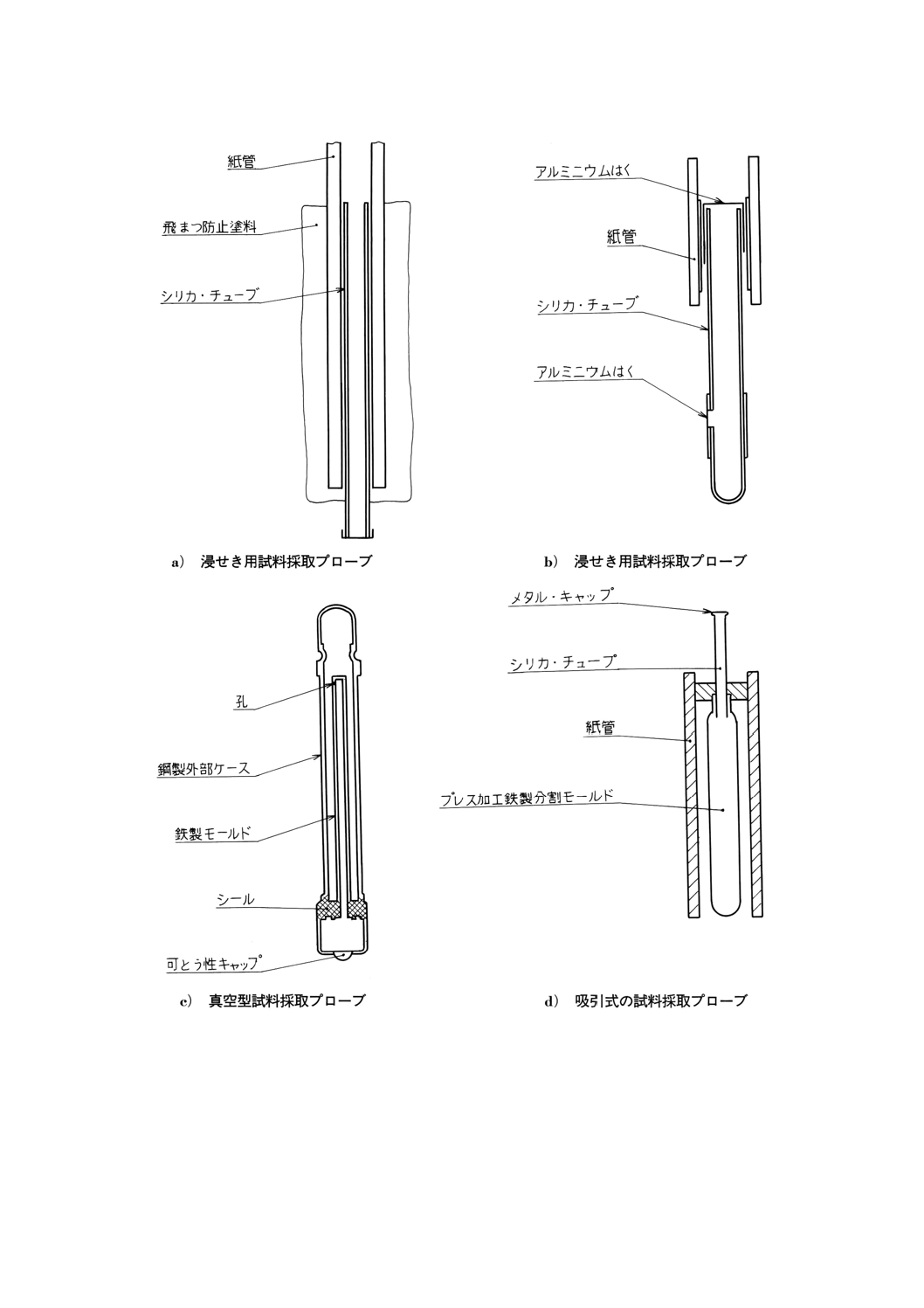

1. 一般事項 水素定量のために,溶銑から試料を採取する使い捨てプローブは,厚いボール紙製の保護

管を取り付けた,プレス加工した鉄製又はシリカ製のチューブをもった鋳型で構成されている。

プローブは,とりべ,インゴット鋳型,連続鋳造用のタンディッシュ,鋳型中などの溶銑から,直径7mm

〜12mmで長さが75mm〜150mmのピンの形をした試料又は鉛筆形の試料が得られるように設計されてい

る。

種々のタイプの試料採取プローブが市販されている。その主な形状は,附属書2図1に例示している2.

及び3.に記載する。この附属書に示した寸法は,目安に過ぎない。

2. 浸せき用試料採取プローブ 浸せき用試料採取プローブは,二つの種類に分類される。

a) ボール紙の保護管の中に,内径7mm〜9mmのシリカチューブが入っている附属書2図1 a)に示した種

類のプローブ。チューブの上端は開放されており,底端は汚染物質が入らないように,アルミニウム

はくのキャップが取り付けてある。

ボール紙管は,適用例によって違っているが,長さが250mm又は400mmで,飛まつを防ぐために

耐火物が塗布されている。

このタイプのプローブは,鉄の液相線に近い温度で,溶銑から試料を採取するのに用いる。

b) ボール紙管の中に保持されている,内径10mm〜12mmの裸のシリカチューブで構成されている附属

書2図1 b)に示したタイプのプローブ。

プローブの上端は開放しているか,又はアルミニウムはくで覆われている。チューブの側面に注入

口があり,アルミニウムはくで覆われている。チューブには脱酸剤として,アルミニウムワイヤを入

れるが,その代表的な質量は0.1gである。

このタイプのプローブは,溶鋼から試料を採取するのに,広い範囲にわたって適用されている。

3. 吸引式試料採取プローブ 吸引によって試料採取するプローブは,基本的には2種類ある。

a) 鋼製のスリーブ及び高純度鉄から作った内径4mmの試料チャンバからなる,附属書2図1 c)に示した

真空型プローブ。プローブはボール紙管に取り付けられており,耐熱材料で覆われている。プローブ

には,スラグ防護用キャップがかぶせてある。

溶湯中に浸すと,溶けやすいキャップは溶解し,溶鋼が真空の試料チャンバに吸引され,鋼が凝固

してプローブを閉鎖する。試料から拡散した水素は,外側の真空チャンバに捕集される。特別に設計

した分析装置にプローブを挿入し,プローブに孔をあけて拡散性の水素を測定する。

試料中に残存する水素は,試料チャンバから試料を取り外した後,別個に測定する。

附属書2図1 c)に示したプローブは,真空のパイレックス管 (<10-2Torr) から作られている。この

プローブの長所は,試料が満たされるまで,試料採取プローブの内側が汚染から防護されていること

である。

b) シリカ製チューブの吸引口をもった内径7mm〜9mmで,長さ75mmのプレス加工した鋼製の分割鋳

型からできている附属書2図1 d)に示したプローブ。鋳型は,つばでボール紙管に取り付けている。

圧搾空気式のベンチュリーポンプを用いて部分的に真空となるように,鋳型から空気が除かれる。

36

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2図1 水素定量用の試料溶鋼から採取するプローブの例

37

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

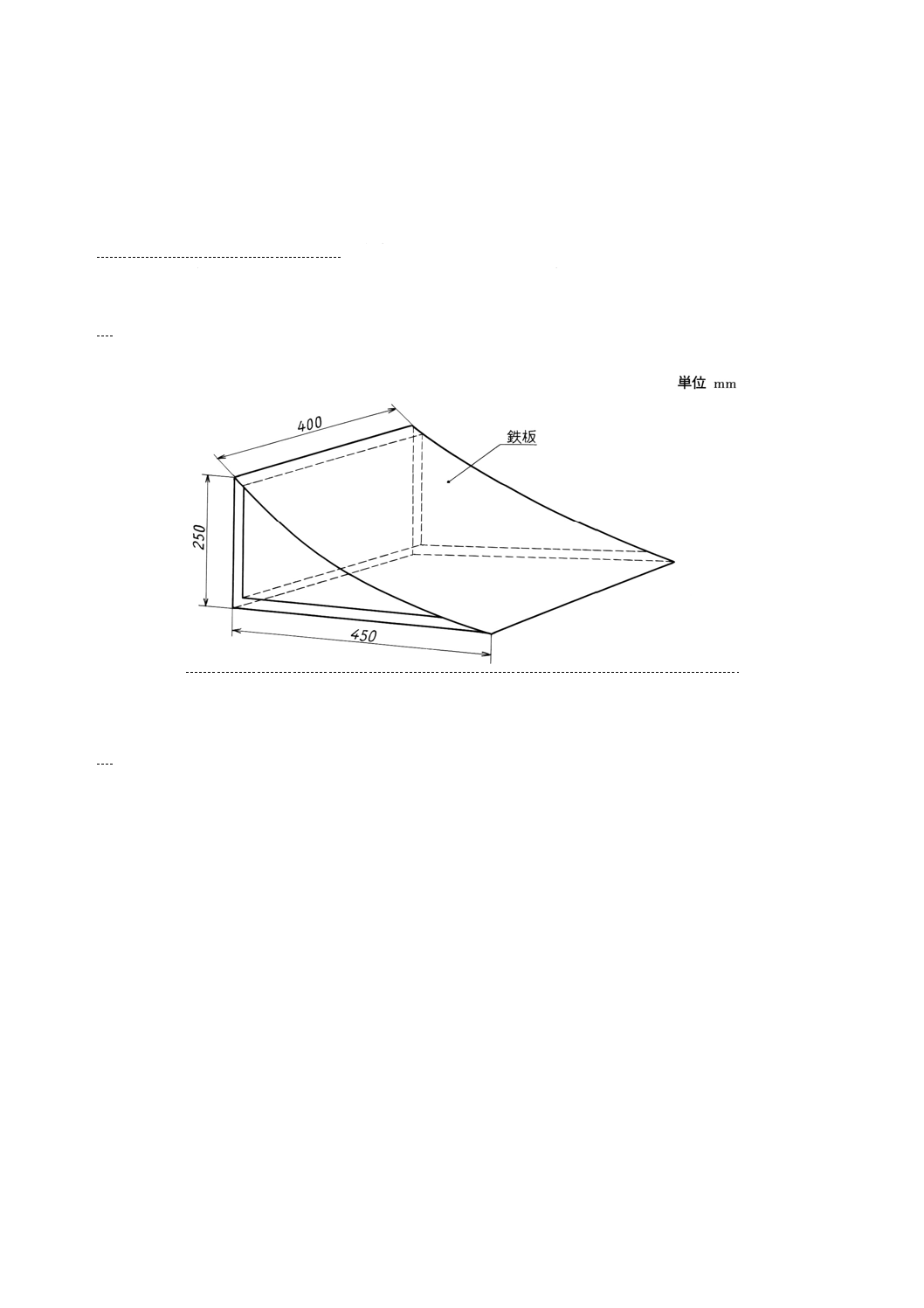

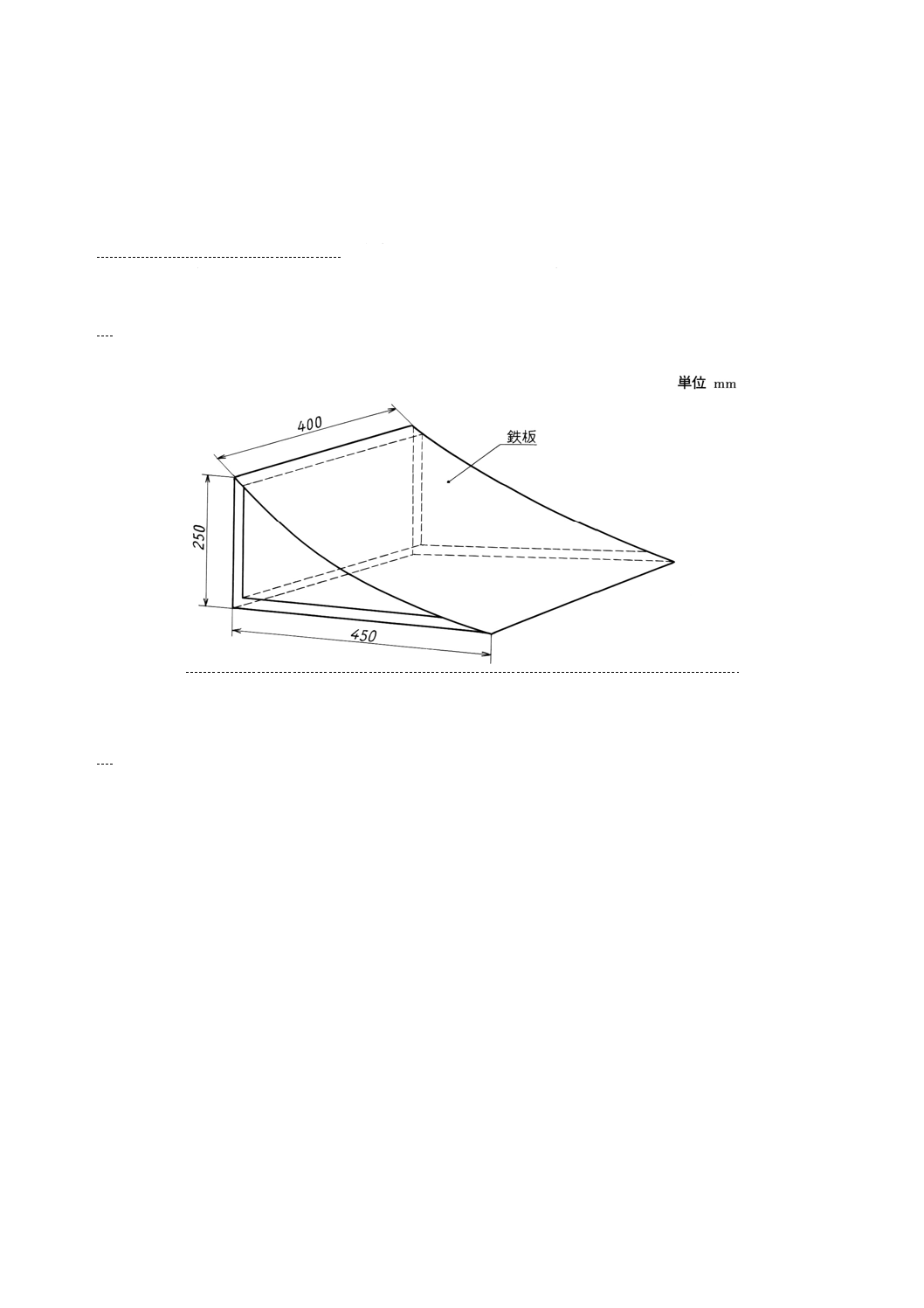

附属書3(参考) スプラッシ試料の採取設備及び調製鋳型

1. 一般事項 炭素含有率が約0.8% (m/m) 以上の溶鋼の急冷・凝固試料では,研削による分析試料の採

取が困難な場合がある。このような試料には,スプラッシ採取が適用できる。

2. スプラッシ試料採取設備 スロープのついた表面の清浄な鉄板にスプーンで採取した溶湯を流し,凝

固させる。スプラッシ試料採取設備の一例を附属書3図1に示す。

附属書3図1 スプラッシ試料採取設備

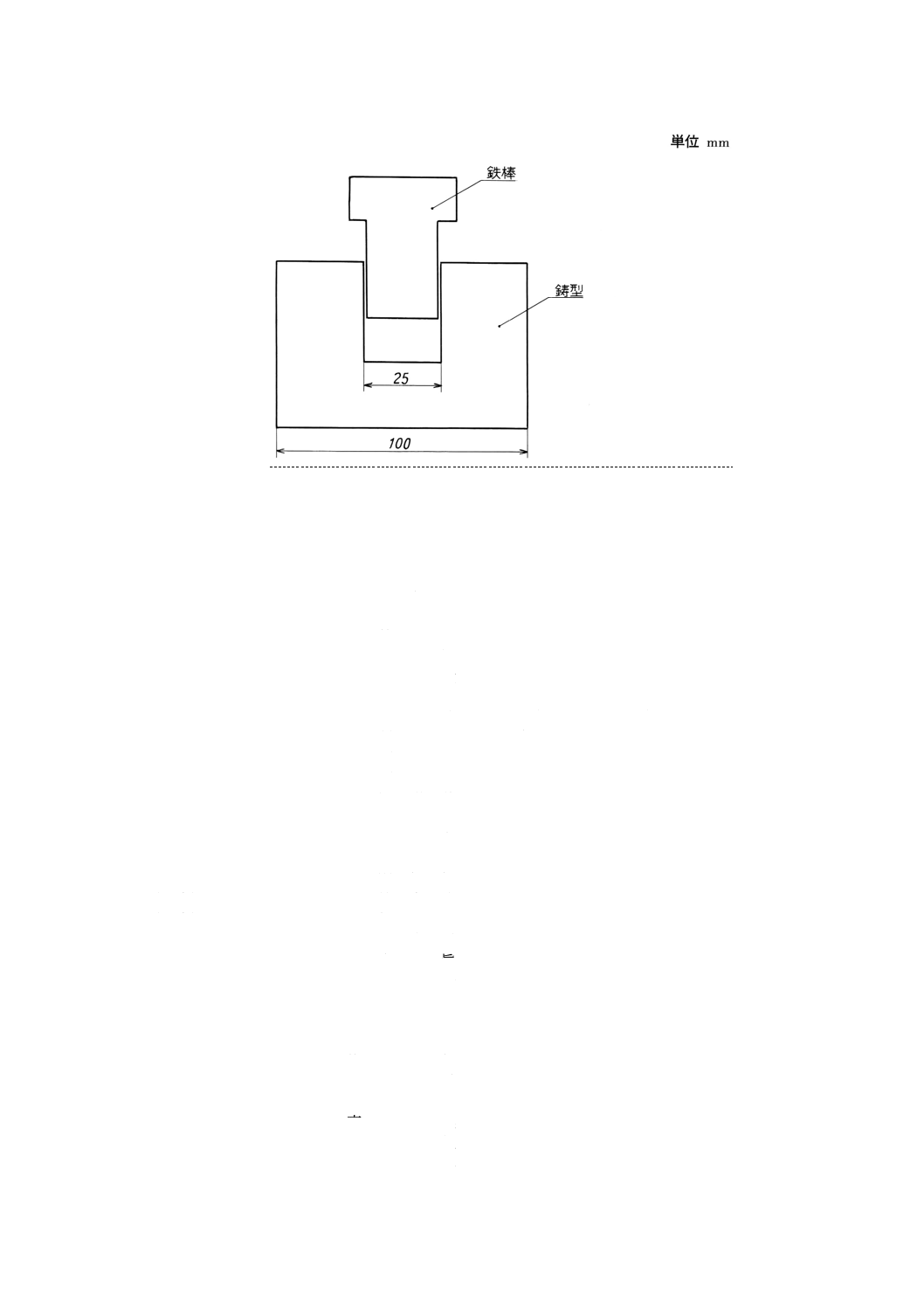

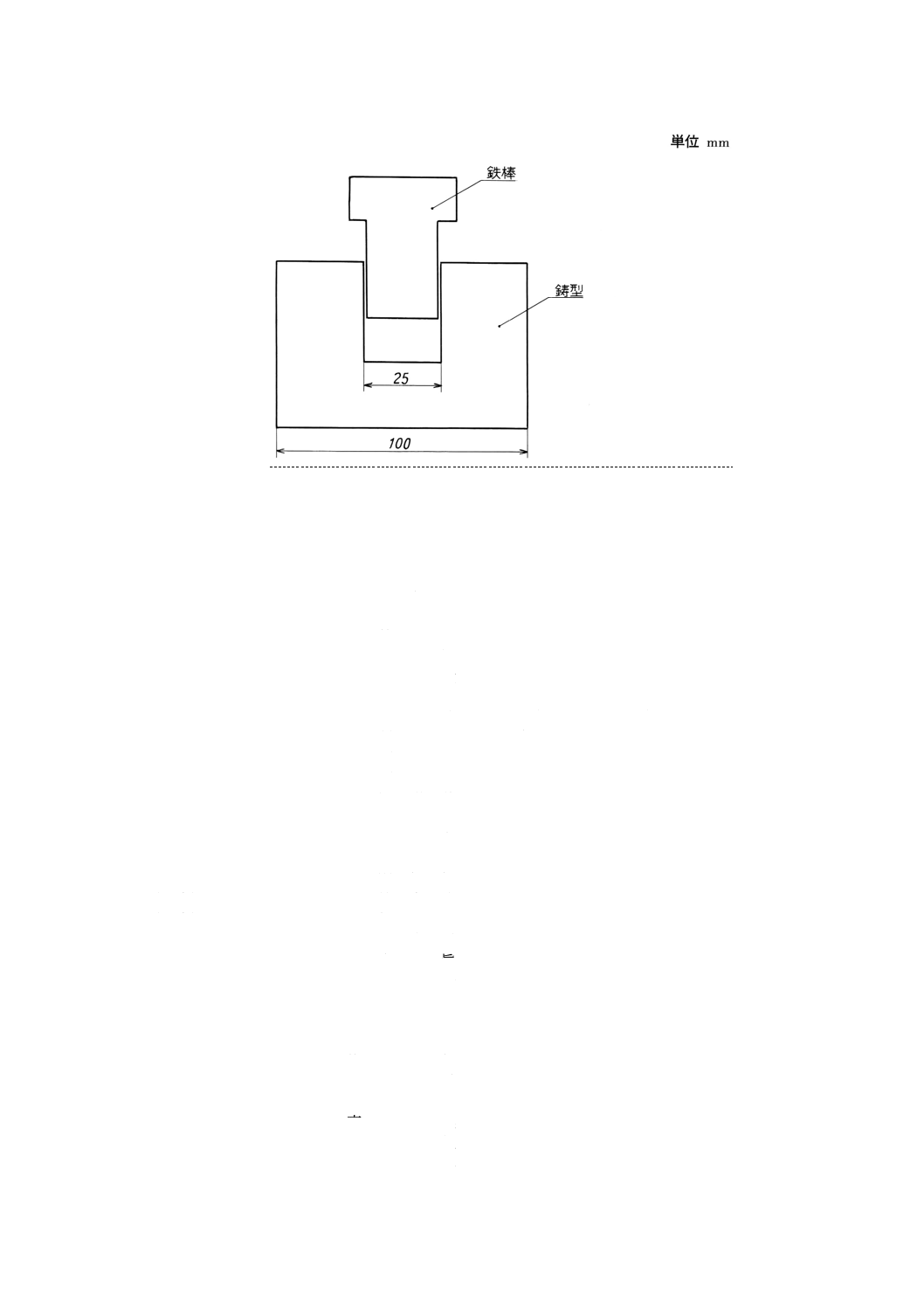

3. スプラッシ試料調製鋳型 スプラッシ試料採取設備で採取した板状試料をハンマで10mm〜20mmに

粗砕きした後,スプラッシ試料調製鋳型で1mm〜2mmに調製する。スプラッシ試料調製鋳型の一例を附

属書3図2に示す。

38

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図2 スプラッシ試料調製鋳型

原案作成委員会 構成表

a) 社団法人日本鉄鋼連盟 鋼材標準委員会JE6分科会及びJE6分科会幹事会

氏名

所属

(主査)

松 村 泰 治

川鉄テクノリサーチ株式会社

(ISO TC17/SC1議長)

佐 伯 正 夫

富士物産株式会社

(主幹事)

小 野 昭 紘

新日本製鐵株式会社

(幹事)

天 野 徹

工業技術院標準部

広 川 吉之助

東北大学金属材料研究所

大河内 春 乃

科学技術庁金属材料技術研究所

(幹事)

余 語 英 俊

愛知製鋼株式会社

(幹事)

安 原 久 雄

川崎製鉄株式会社

杉 原 孝 志

川崎製鉄株式会社

合 田 明 弘

川鉄テクノリサーチ株式会社

(幹事)

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

瀬 野 英 夫

鋼管計測株式会社

岡 山 和 生

合同製鐵株式会社

吉 野 信一郎

株式会社神戸製鋼所

(幹事)

金 築 宏 治

株式会社神戸製鋼所

(幹事)

河 村 恒 夫

株式会社コベルコ科研

大 石 隆 司

山陽特殊鋼株式会社

(幹事)

鈴 木 眞

新日本製鐵株式会社

八 塚 隆

新日本製鐵株式会社

橋 本 光 生

新日本製鐵株式会社

大 塚 祐 二

新日本製鐵株式会社

大 野 義 信

新日本製鐵株式会社

佐 藤 明 久

新日本製鐵株式会社

梶 間 透

新日本製鐵株式会社

兼 松 勤 治

新日本製鐵株式会社

高 橋 譲

新日本製鐵株式会社

黒 岩 猛

新日本製鐵株式会社

藤 生 卓

住友金属工業株式会社

39

G 0417 : 1999 (ISO 14284 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(幹事)

岡 沢 亨

住友金属工業株式会社

(幹事)

蔵 保 浩 文

住友金属工業株式会社

藤 城 泰 文

住友金属工業株式会社

西 野 和 美

住友金属工業株式会社

遠 藤 丈

住友金属テクノロジー株式会社

(幹事)

伊 藤 清 孝

大同特殊鋼株式会社

山 村 英 二

株式会社中山製鋼所

小 澤 幸 男

日鋼検査サービス株式会社

(幹事)

槌 尾 武 久

日新製鋼株式会社

永 本 弘 信

ニッテクリサーチ株式会社

桝 井 為 則

株式会社日鉄テクノリサーチ

山 本 満 治

株式会社日鉄テクノリサーチ

遠 山 直 人

日本金属工業株式会社

(幹事)

吉 岡 豊

日本鋼管株式会社

(幹事)

石 橋 耀 一

日本鋼管株式会社

吉 川 裕 泰

日本鋼管株式会社

藤 原 民 雄

株式会社日本製鋼所

(幹事)

永 井 宣太郎

日本冶金工業株式会社

野 原 努

日立金属株式会社

羽 毛 和 記

三菱製鋼株式会社

竹 田 秀 俊

株式会社室蘭試験分析センター

(関係者)

増 田 正 純

工業技術院標準部

(事務局)

柿 田 和 俊

社団法人日本鉄鋼連盟

稲 本 勇

社団法人日本鉄鋼連盟

畑 中 恵

社団法人日本鉄鋼連盟

b) 社団法人日本鉄鋼連盟鉄鋼分析JIS三者委員会

氏名

所属

(委員長)

大河内 春 乃

科学技術庁金属材料技術研究所

(幹事)

松 村 泰 治

川鉄テクノリサーチ株式会社

近 藤 隆 明

日本鋼管株式会社

(委員)

小 島 彰

通商産業省基礎産業局

天 野 徹

工業技術院標準部

因 幸二郎

財団法人日本規格協会

倉 橋 正 保

工業技術院物質工学工業技術研究所

島 貫 孝

社団法人日本分析化学会

広川 吉之助

東北大学金属材料研究所

浦 谷 文 博

大阪府立産業技術総合研究所

鈴 木 勝

社団法人日本海事検定協会

永 山 宏

日立マテリアルエンジニアリング株式会社

束 原 巌

古河電気工業株式会社

橋 本 勝

株式会社日産アーク

蔵 保 浩 文

住友金属工業株式会社

河 村 恒 夫

株式会社コベルコ科研

伊 藤 清 孝

大同特殊鋼株式会社

槌 尾 武 久

日新製鋼株式会社

(事務局)

柿 田 和 俊

社団法人日本鉄鋼連盟

稲 本 勇

社団法人日本鉄鋼連盟